44

Lampiran 1. Flowchart Penelitian

Pencampuran sesuai Perlakuan

Sekam padi Batubara

Pengeringan Pengeringan

Pengarangan

Penggilingan

Pengayakan Penggilingan

Pengayakan

Abu Batubara Arang sekam padi

Pencetakan

Pengeringan

Uji parameter

Analisis data Mulai

Persiapan Bahan

Pengarangan

Lampiran 2. Data pengamatan kadar air (%)

Perlakuan Ulangan Total (%) Rataan

I II III

K1 1,52 1,49 1,53 4,54 1,513333

K2 1,6 1,57 1,64 4,81 1,603333

K3 1,77 1,62 1,82 5,21 1,736667

K4 1,9 2,5 2,32 6,72 2,24

K5 2,4 2,84 2,9 8,14 2,713333

K6 3,64 3,35 3,27 10,26 3,42

Analisis sidik ragam kadar air

SK db JK KT Fhit F0,05 F0,01

Perlakuan 5 8,383 1,677 46,736 ** 3,105875 5,064343 Galat 12 ,430 ,036

Total 17 8,813

Ket : tn = tidak nyata * = nyata

46

Lampiran 3. Data pengamatan kerapatan briket (gr/cm3)

Perlakuan Ulangan Total (%) Rataan

I II III

K1 0,48 0,43 0,42 1,33 0,443333

K2 0,5 0,49 0,53 1,52 0,506667

K3 0,51 0,49 0,53 1,53 0,51

K4 0,5 0,55 0,59 1,64 0,546667

K5 0,54 0,57 0,54 1,65 0,55

K6 0,67 0,59 0,57 1,83 0,61

Analisis sidik ragam kerapatan briket

SK db JK KT Fhit F0,05 F0,01

Perlakuan 5 ,047 0,0093 7,973 ** 3,105875 5,064343 Galat 12 ,014 0,0012

Total 17 ,061

Ket : tn = tidak nyata * = nyata

Lampiran 4. Data pengamatan keteguhan tekan (kg/cm2)

Perlakuan Ulangan Total (%) Rataan

I II III

K1 0,36 0,36 0,42 1,14 0,38

K2 0,84 0,9 1,02 2,76 0,92

K3 1,26 1,02 1,44 3,72 1,24

K4 2,16 1,92 2,22 6,3 2,1

K5 3,36 3,18 3,42 9,96 3,32

K6 3,84 4,02 3,78 11,64 3,88

Analisis sidik ragam kuat tekan briket

SK db JK KT Fhit F0,05 F0,01

Perlakuan 5 28,953 5,791 314,704 ** 3,105875 5,064343

Galat 12 ,221 ,018

Total 17 29,174

Ket : tn = tidak nyata * = nyata

48

Lampiran 5. Data pengamatan kadar abu (%)

Perlakuan Ulangan Total (%) Rataan

I II III

K1 48,9017 48,3358 49,0724 146,3099 48,76997 K2 54,5323 53,251 53,9429 161,7262 53,90873 K3 54,9175 55,2956 55,2106 165,4237 55,14123 K4 57,8784 55,5746 57,5607 171,0137 57,00457 K5 61,0691 59,1338 60,5824 180,7853 60,26177 K6 62,4386 61,6152 62,289 186,3428 62,11427

Analisis sidik ragam kadar abu

SK db JK KT Fhit F0,05 F0,01

Perlakuan 5 341,1 68,22 121,677 ** 3,105875 5,064343 Galat 12 6,728 0,561

Total 17 347,828

Ket : tn = tidak nyata * = nyata

Lampiran 6. Data pengamatan nilai kalor (Kal/gr)

Perlakuan Ulangan Total (%) Rataan

I II III

K1 3338,9791 3163,2433 3163,2433 9665,4657 3221,82190 K2 3338,9791 3514,7148 3514,7148 10368,409 3456,13623 K3 4569,1293 4393,3936 4393,3936 13355,917 4451,97217 K4 4744,865 4744,865 4744,865 14234,595 4744,865 K5 4920,6008 5096,3365 4920,6008 14937,538 4979,17937 K6 5799,2795 5799,2795 5975,0153 17573,574 5857,8581

Analisis sidik ragam nilai kalor

SK db JK KT Fhit F0,05 F0,01

Perlakuan 5 14535623,357 2907124,6715 338,880 ** 3,105875 5,064343 Galat 12 102943,501 8578,6251

Total 17 14638566,858

Ket : tn = tidak nyata * = nyata

50

Lampiran 7. Standar Mutu Briket Arang Jepang, Inggris, Amerika dan Indonesia

Sifat Briket Arang

Kualifikasi briket arang

Jepang Inggris Amerika

Indonesia (SNI No 1/6235/200)

Kadar air (%) 6 - 8 3 - 4 6 < 8

Kadar abu (%) 3 -7 8 - 10 18 < 8

Kadar zat menguap (%) 15 - 30 16,4 19 < 15 Kadar karbon terikat (%) 60 - 80 75 58 < 77

Kerapatan (gr/cm3) 1 - 2 0,84 1 0,4407*

Keteguhan tekan (kg/cm2) 60 12,7 62 > 6* Nilai kalor (kal/gram)

6000-7000 6500 7000 > 5000 Keterangan : Berdasarkan SNI No 1/6235/2006, bahwa briket buatan Indonesia belum

Lampiran 8 Dokumentasi Penelitian

Sekam sebelum diarangkan

Pengarangan sekam padi

52

Pencetakan briket

Briket setelah dicetak

Pengujian kuat tekan

DAFTAR PUSTAKA

Achmad, R. 1991. Briket Arang Lebih Baik dari Kayu Bakar. Jurnal. Neraca 10(4) : 21-22.

AGM., 2011. Particle Size-US Sieve Series and Tyler Mesh Size Equivalents. http://www.agmcontainer.com/desiccantcity/pdfs/Mesh_Size_Equivalents. pdf [26 Mei 2011].

Andry, H.U., 2000. Aneka Tungku Sederhana. Penebar Swadaya. Yogyakarta. Anonimous, 1989. Processing of Industrial Disposal Processing of Wood

(Pengolahan Limbah Industri Pengolahan Kayu). http://rusiman.bpdas-pemalijratun.net/index.php?option=com_content&view=article&catid=3

%3Aumum&id=25%3Apengolahan-limbah-industri-pengolahan-kayu&Itemid=404 (19 Maret 2009).

Anonimous, 1993. ”Batubara Sebagai Bahan Bakar Pada Sektor Industri”. Departemen Pertambangan dan Energi, Direktur Jenderal Pertambangan Umum. Bandung.

Anonimous, 2000. Sambutan Materi Kehutanan dan Perkebunan Pada Seminar Nasional Kehutanan Masa Depan Industri Hasil Hutan (Kayu) di Indonesia. Departemen Kehutanan dan Perkebunan, Jakarta.

Anonimous, 2014. Diktat Ilmu Bahan, Bahan Bakar dan Pelumas.[13 November 2014]

Badan Penelitian dan Pengembangan Kehutanan, 1994. Pedoman Teknis Pembuatan Briket Arang. Departemen KehutananNo. 3

Basrianta, 2007. Manajemen Sampah. Kansius. Yogyakarta.

Batubara, M. I.V. 1994. Mempelajari Pembuatan Briket Kayu Dari Berbagai Jenis Serbuk Gergaji Tanpa Perekat. Fakultas Teknologi IPB, Bogor.

Bergeyk Van, K. dan I.A.J. Liedekerken, 1981. Teknologi Proses. Jilid 1. Bhratara Karya Aksara. Jakarta.

Bernasconi, G., H. Gerster, H. Hauser, H. Stauble, dan E. Scheiter, 1995. Teknologi Kimia 2. Penerjemah Lieda Handojo. Pradya Paramita. Jakarta. Bhattacharya, S.C., G.Y.Shaunier, N.Islam, 1985, ‘Densification of Biomassa

Capah, A.G., 2007. Pengaruh Kosentrasi Perekat dan Ukuran Serbuk Terhadap Kualitas Briket Arang dari Limbah Pembalakan Kayu Mangium (Acacia mangium Willd) [Skripsi]. Medan. Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara.

Daryanto, 2007. Energi: Masalah Pemanfaatannya Bagi Kehidupan Manusia. Pustaka Widyatama. Yogyakarta.

Grover, P.D., 1996. Biomas Briquetting. Practices food and Agriculture. Organization of The United Nations. Bangkok.

Hartoyo, 1983. Pembuatan Arang dari Briket Arang Secara Sederhana dari Serbuk Gergaji dan Limbah Industri Perkayuan. Puslitbang Hasil Hutan. Bogor. Haryanto, B., 1992. Potensi dan Pemanfaatan Sagu. Penerbit Kanisius.

Yogyakarta.

Hendra,D. 2007. Pembuatan Briket Arang dari Campuran Kayu, Bambu, Sabut Kelapa dan Tempurung Kelapa sebagai Sumber Energi Alternatif. Bul.Penelitian Hasil Hutan 25:242-255

Hendra dan Darmawan. 2000. Pengaruh Bahan Baku, Jenis Perkat dan Tekanan Kempa terhadap Kualitas Briket Arang. Bogor : Pusat Penelitian dan Pengembangan Hasil Hutan

Hendra, D dan Winarni,I. 2003. Sifat Fisis dan Kimia Briket Arang Campuran Limbah Kayu Gergajian dan Sebetan Kayu. Jurnal Penelitian Hasil Hutan. Irawan, A. 2011. Pengaruh Jenis Binder Terhadap Komposisi dan Kandungan

Energi Biobriket Sekam Padi. Banten: Jurusan Teknik Kimia, Fakultas Teknik-Universitas Sultan Ageng Tirtayasa.

Ismayana,A dan Afriyanto. 2014. Pengaruh Jenis dan Kadar Bahan Perekat Pada Pembuatan Briket Blotong Sebagai Bahan Bakar Alternatif. IPB.Bogor. Jamilatun, S., 2008. Sifat-Sifat Penyalaan dan Pembakaran Briket Biomassa,

Briket Batubara dan Arang Kayu. Universitas Ahmad Dahlan. Yogyakarta. Joseph, S. dan D. Hislop, 1981. Residu Briquetting in Developping Countries. Aplyed Science Publisher. London. http://www.informaworld.com. [ 20 Juli 2009].

Kadir, A., 1995. Energi: Sumberdaya, Inovasi, Tenaga Listrik.Potensi Ekonomi. UI Press. Jakarta.

42

Kurniawan, O., dan Marsono, 2008. Super karbon. Bahan Bakar Alternatif Pengganti Minyak Tanah dan Gas. Penebar Swadaya, Jakarta.

Lembaga Penelitian Universitas Lambung Mangkurat, 2011. Pembuatan Fortofolio Investasi Industri Briket Batubara. Banjarmasin.

Mangunwidjaja. D. dan Sailah. I, 2005. Pengantar Teknologi Pertanian.Penebar Swadaya. Jakarta.

Pari, G. dan Hartoyo, 1983. Beberapa Sifat Fisis Dan Kimia Briket Arang Dari Limbah Arang Aktif. Puslitbang Hasil Hutan. Bogor.

Prasad, C.S., Maiti, K.N., and Venugopal R., 2001. Effect of rice husk ash in white ware compositions. Ceramic International, 27, 629-635.

Puslitbang Tanaman Pangan, 2012. Peningkatan Produksi Padi Menuju 2020. http://pangan. Litbang.deptan.go.id/index.php [13 November 2014].

Ramadani, F. 2012. Kinerja Pembakaran Biobriket Yang Terbuat Dari Biomassa Bagasse Tebu Dan Batubara Subbituminous Dalam Kompor Briket. UI. Jakarta.

Rayalu, S., Udhoji, J.S., Munshi, K.N., Hasan, M.Z., 2001.Highly crystalline zeolite- a from fly ash of bituminous and lignite coal combustion. Journal of Hazardous Materials,B88, 107-121.

Reimansyah, M.F.N., 2009. Kulit Durian sebagai Alternatif. http://untukbumiku.blogspot.com/2009/08/briket-kulit-durian-sebenarnya-tak-jauh.html [24 Maret 2010].

Reksohadiprojo, 1998. Ekonomi Energi. Edisi Pertama. UGM-Press. Yogyakarta. Ruhendi, S., D.N. Koroh, F.A. Syahmani, H. Yanti, Nurhaida, dan T. Sucipto,

2007. Analisi Perekat Kayu. Fakultas Kehutanan. IPB-Press. Bogor.

Rustini. 2004. Pembuatan Briket Arang dari Serbuk Gergajian Kayu Pinus (Pinus Merkusii Jungh. Et de Vr.,) dengan Penambahan Tempurung Kelapa. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Said, E.G., 1996. Penanganan dan Pemanfaatan Limbah Kelapa Sawit. PT. Trubus Agriwidaya. Ungaran.

Schuchart, F., Wulfert, K. Darmoko, Darmosarkoro, dan W. Sutara, 1996. Pedoman Teknis Pembuatan Briket Bioarang. Balai Penelitian dan Pengembangan Kehutanan. Dephut Sumatera Utara. Medan.

Sihombing, J.L. 2006. Studi Pembuatan Briket Arang dari Cangkang Kemiri dengan Variasi Ukuran Partikel. Jurnal Sains Kimia 10(2):62–66.

Silalahi, 2000. Penelitian Pembuatan Briket Kayu Dari Serbuk Gergajian Kayu. Hasil Penelitian Industri DEPERINDAG. Bogor.

Soemeinaboedhy, 2004. Pemanfaatan Berbagai Macam Arang Sebagai Sumber Unsur Hara P Dan K Serta Sebagai Pembenah Tanah. Jurusan Ilmu Tanah Fakultas Pertanian Universitas Mataram. Mataram.

Sudrajat, R. dan S. Soleh, 1994. Petunjuk Teknis Pembuatan Arang Aktif. Badan Penelitian dan Pengembangan Kehutanan. Bogor.

Sukandarrumidi, 1995. Batubara dan Gambut. Gadjah Mada University Press. Yogyakarta.

Sulistyanto, A. 2006. Karakteristik Pembakaran Biobriket Campuran Batubara dan Sabut Kelapa. Media Mesin 7(2): 77-84.

Supriyono. 2003.Mengukur Faktor-faktor dalam Proses Pengeringan. Departemen Pendidikan Nasional. Jakarta.

Triono, A. 2006. Karakteristik Briket Arang dari Campuran Serbuk Gergajian Kayu Afrika (Maesopsis Eminii Engl) dan Sengon (Paraserianthes falcataria L. Nielsen) dengan Penambahan Tempurung Kelapa (Cocos nucifera L). Departemen Hasil Hutan. Fakultas Pertanian. IPB, Bogor. Tim Cahaya, 2008. Energi Alternatif Sekam. Nobel Edumedia, Jakarta.

Warta Penelitian dan Pengembangan Pertanian, 2008. Energi Mahal, Memanfaatkan Briket Arang Sekam. http://www. Warta Penelitian dan Pengembangan Pertanian.pdf. Didownload 20 Juli 2009.

Widardo dan Suryanta, 1995 Membuat Bioarang dari Kotoran Lembu. Cetakan Ke-6 tahun 2008. Kansius. Bogor.

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan pada Agustus 2015 sampai September 2015 di Laboratorium Keteknikan Pertanian Fakultas Pertanian USU, Laboratorium Teknik Mesin Politeknik Medan, Laboratorium Analisa Kimia Bahan Pangan ITP USU dan Laboratorium Motor Bakar Mesin Fluida, Teknik Mesin USU.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah sekam padi, batubara, tepung kanji sebagai perekat, air sebagai campuran bahan perekat.

yang digunakan sebagai perlengkapan dalam penelitian. Shave seckher yang digunakan untuk mengayak biorang yang telah ditumbuk.

Metode Penelitian

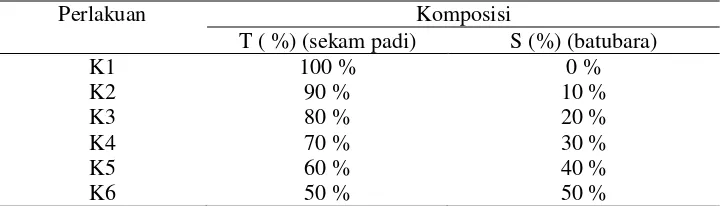

Penelitian ini dilakukan dengan menggunakan rancangan acak lengkap (RAL) non faktorial. Perlakuan dilakukan dengan mengkombinasikan jenis bahan pembuat briket (sekam padi dan batubara) dengan komposisi tertentu yang bertujuan untuk mengamati pengaruh kombinasi komposisi bahan terhadap mutu yang dihasilkan. Komposisi sekam padi dinotasikan dengan simbol T dan komposisi batubara dinotasikan dengan simbol S. Perpaduan kedua komposisi bahan briket dan perekat tapioka diasumsikan memiliki massa yang sama yaitu 100 gram setiap perlakuan, komposisi bahan dapat dilihat pada table 5.

Tabel 5. Perlakuan komposisi antara sekam padi dan batubara

Perlakuan Komposisi

Percobaan ini dilakukan dalam 3 kali ulangan yang diperoleh dari : T c (n – 1) > 15

9 (n – 1 ) >15 9n > 24 n > 2, 67

n – 3 kali ulangan

25

Yij = µ + Ti + Σij =1,2,...t Dimana :

Yij = Respon atau nilai pengamatan dari perlakuan ke-i dan ulangan ke-j

µ = Nilai tengah umum Ti = Pengaruh perlakuan ke-i

Σij = Pengaruh galat percobaan dari perlakuan ke-i dan ulangan ke-j.

Prosedur Penelitian

- Dipersiapkan sekam padi dan batubara.

- Sekam padi dan batubara dibersihkan dari kotoran yang terikut, kemudian dilakukan pengeringan dibawah sinar matahari.

- Bahan sekam padi dimasukkan dalam tungku pengarangan lalu bahan di sulut dengan api, sesudah menjadi arang.

- Batubara dikarbonisasi di tungku pengarangan.

- Bioarang hasil pengarangan ditumbuk hingga menjadi tepung arang dan dikeringkan ditumbuk hingga menjadi tepung.

- Kedua bioarang diayak untuk mendapatkan material yang seragam. Dalam penelitian ini ukuran mesh yang digunakan adalah 40

- Kemudian disiapkan campuran perekat (kanji) yang di larutkan dalam air dengan perbandingan 1:10 kemudian dipanaskan.

- Adonan tepung kanji yang telah jadi perekat, kemudian dicampurkan dengan hasil pengayakan arang sekam padi dan batubara sesuai dengan perlakuan sehingga menjadi adonan yang lengket, selanjutnya adonan diaduk agar semua bahan tercampur merata.

- Hasil adonan dimasukkan dalam cetakan briket tipe press.

- Dilakukan pengujian parameter.

Parameter yang diamati

Adapun parameter yang diuji adalah sebagai berikut : 1. Kualitas nilai kalor

Pengukuran Kualitas nilai kalor untuk setiap perlakuan pada setiap kali ulangan. Kualitas nilai kalor dapat diukur dengan menggunakan alat bomb calorimeter (kal/gr).

Cara pengujian kualitas nilai kalor pada briket sekam padi dengan kombinasi batubara adalah sebagai berikut :

- Tabung bomb calorimeter dibersihkan

- Ditimbang briket sebanyak 0,15 gram dan diletakan dalam cawan platina. - Dipasang kawat penyala pada tangkai penyala

- Cawan platina ditempatkan pada ujung tangkai penyala - Tabung di tutup dengan kuat

- Dimasukkan oksigen dengan takanan 30 bar - Tabung bomb ditempatkan dalam kalorimeter - Kalorimeter ditutup dengan penutupnya

- Pengaduk air pendingin dihidupkan selama 5 menit - Dicatat temperatur yang tertera pada termometer - Penyalaan dilakukan dan dibiarkan selama 5 menit - Dicatat kenaikan suhu pada termometer

- Dihitung nilai kalor dengan rumus :

HHV = (T2 - T1 - 0,05 ) × Cv ... (1)

27

T2 = Temperatur setelah pengeboman (0C) 1 Joule = 0,239 kal

HHV = Kualitas nilai kalor (kal/g)

Cv = Kalor jenis bom kalorimeter (73529,6 J/gram 0C) 0,05 = Kenaikan temperatur kawat penyala

2. Kadar air

Penentuan kadar air di lakukan untuk setiap perlakuan pada setiap kali ulangan. Kadar air dapat diperoleh dengan menggunakan persamaan :

Kadar air (%) = {( G0 – G1)/G0} × 100% ... (2)

dimana, G0 = berat sebelum dikeringkan (gr)

G1 = berat setelah dikeringkan (gr)

3. Keteguhan Tekan

Prinsip pengujian keteguhan tekan adalah mengukur kekuatan tekan briket dengan memberikan penekanan sampai briket pecah. Penentuan keteguhan tekan dapat dihitung dengan menggunakan persamaan:

Kt = �

� ... (3) Keterangan :

Kt = Beban keteguhan tekan (kg/cm2) P = Beban penekanan (kg)

L = Luas Permukaan (cm2) (Wijayanti, 2009).

4. Kadar abu

kedalam tungku pengabuan dan dibakar secara perlahan selama 4 jam sampai suhu pembakaran akhir 580 – 6000 C sehingga semua karbon hilang, dinginkan cawan beserta isinya kedalam desikator kemudian ditimbang untuk mendapatkan kadar abu. Besar kadar abu dihitung dengan rumus :

Kadar abu (%) = Beratsisaabu

Beratkeringtanurarang × 100% ... (3) 5. Kerapatan

Kerapatan pada umumnya dinyatakan dalam perbandingan berat dan volume, yaitu dengan cara menimbang dan mengukur volume dalam keadaan kering udara. Kerapatan briket dapat dihitung dengan menggunakan persamaan:

K

=

GV ... (4)

Keterangan :

HASIL DAN PEMBAHASAN

Dari penelitian yang dilakukan, diperoleh hasil bahwa komposisi bahan pembuat briket dari sekam padi dengan kombinasi batubara terhadap mutu yang dihasilkan dapat dilihat pada Tabel 6.

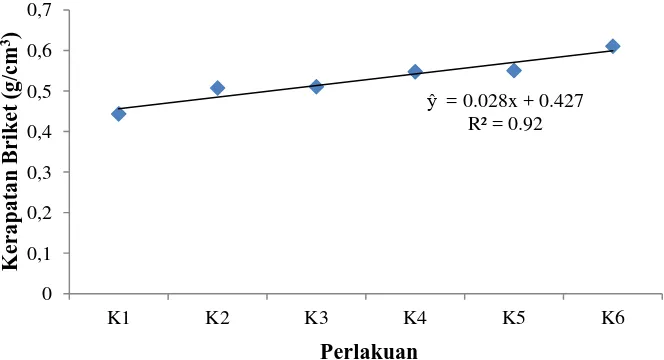

Tabel 6. Hasil penelitian uji komposisi bahan pembuat briket arang sekam padi dengan kombinasi batubara.

Perlakuan

Parameter Kadar air Kerapatan Keteguhan

tekan Nilai kalor Kadar abu

Dari Tabel 6 dapat dilihat bahwa kadar air yang tertinggi diperoleh dari perlakuan K6 yaitu sebesar 3,420% dan terendah pada perlakuan K1 yaitu sebesar 1,513%. Kerapatan tertinggi diperoleh pada perlakuan K6 yaitu sebesar 0,61 gr/cm3 dan terendah pada perlakuan K1 yaitu sebesar 0,443 gr/cm3. Nilai keteguhan tekan tertinggi diperoleh pada perlakuan K6 yaitu sebesar 3,88 kg/cm2 dan terendah pada perlakuan K1 yaitu sebesar 0,38 kg/cm2. Nilai kalor tertinggi pada perlakuan K6 yaitu sebesar 5.857,858 kal/gr dan terendah K1 yaitu sebesar 3.221,822 kal/gr. Kadar abu tertinggi yaitu pada perlakuan K6 yaitu sebesar 62,114% dan terendah pada perlakuan K1 yaitu sebesar 48,770%.

Kadar Air

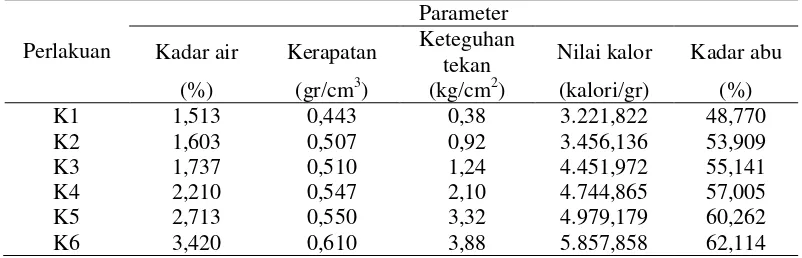

pengaruh perbedaan komposisi bahan terhadap kadar air untuk setiap perlakuan dapat dilihat pada Tabel 7.

Tabel 7. Hasil uji beda rataan DMRT persentase komposisi terhadap kadar air

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Dari Tabel 7 dapat dilihat bahwa pada taraf 1% perlakuan K1 berbeda tidak nyata terhadap perlakuan K2, perlakuan K2 berbeda tidak nyata terhadap perlakuan K3, perlakuan K3 berbeda sangat nyata terhadap perlakuan K4, perlakuan K4 berbeda sangat nyata terhadap perlakuan K5 dan perlakuan K5 berbeda sangat nyata terhadap perlakuan K6.

Hubungan komposisi bahan pembuat briket sekam padi dan batubara terhadap kadar air dapat dilihat pada Gambar 1.

31

Pada Gambar 1 dapat dilihat bahwa kompisisi briket berpengaruh terhadap nilai kadar air. Kadar air tertinggi terdapat pada perlakuan K6 (50% sekam padi dan 50% batubara), yaitu 3,420%. Sedangkan kadar air terendah terdapat pada perlakuan K1 (100% sekam padi dan 0%batubara), yaitu 1,513%. Dengan adanya pencampuran antara arang sekam padi dengan batubara akan mempengaruhi nilai kadar air briket yang disebabkan karena perbedaan luas permukaan bahan briket. Hal ini sesuai dengan menurut Supriyono (2003) bahwa luas permukaan bahan yang besar memungkinkan terjadinya penguapan kadar air lebih cepat dibandingkan dengan bahan dengan luas permukaan yang lebih kecil. Komarayati dan Gusmailina (1995) menyatakan bahwa kadar air sangat dipengaruhi oleh kerapatan. Apabila kerapatan tinggi maka nilai kadar air semakin tinggi dan kerapatan rendah maka nilai kadar air rendah juga. Hal ini disebabkan kerapatan yang tinggi membuat butiran-butiran arang menyatu dengan baik, sehingga pada saat dikempa air akan terikat di dalam pori-pori arang.

Kerapatan

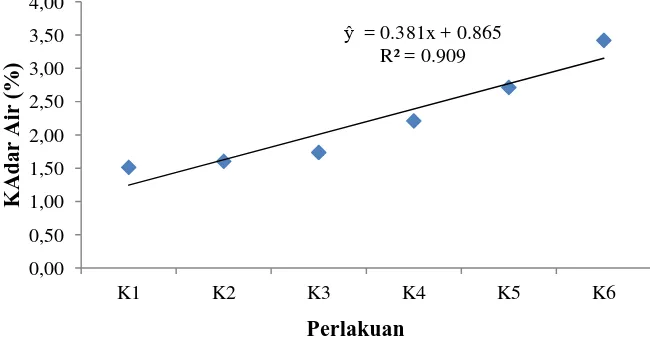

Dari analisis sidik ragam (Lampiran 3) dapat dilihat bahwa komposisi bahan pembuat briket arang memberikan pengaruh sangat nyata terhadap kerapatan. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh komposisi bahan pembuat briket arang terhadap kerapatan untuk tiap perlakuan dapat dilihat pada Tabel 8.

Tabel 8. Hasil uji beda rataan DMRT persentase komposisi terhadap kerapatan

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- K1 0,443 a A

2 0,061 0,085 K2 0,507 b AB

3 0,064 0,089 K3 0,510 b AB

5 0,066 0,093 K5 0,550 bc BC

6 0,067 0,094 K6 0,610 c C

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Dari Tabel 8 dapat dilihat bahwa perlakuan K1 berbeda tidak nyata dengan perlakuan K2, dan pada perlakuan K2 tidak nyata denagan perlakuan K3, perlakuan K3 berbeda tidak nyata dengan perlakuan K4, perlakuan K4 tidak nyata dengan perlakuan K5 dan perlakuan K5 berbeda tidak nyata dengan perlakuan K6 yang diamati pada taraf 1 %.

Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap kerapatan dapat dilihat pada Gambar 2.

Gambar 2. Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap kerapatan

Dari Gambar 2 dapat dilihat bahwa komposisi briket berpengaruh terhadap nilai kerapatan briket. Nilai kerapatan terendah pada perlakuan K1 (100% sekam padi dan 0% batubara), yaitu sebesar 0,443 gr/cm3. Sedangkan kerapatan briket tertinggi terdapat pada perlakuan K6 (50% sekam padi dan 50% batubara), yaitu sebesar 0,610 gr/cm3. Nilai kerapatan briket semakin tinggi jika jumlah batubara semakin banyak karena nilai berat jenis batubara lebih tinggi dibandingkan

33

dengan sekam padi. Hendra (2007) menyatakan bahwa perbedaaan jenis bahan baku sangat mempengaruhi besarnya nilai kerapatan briket arang yang dihasilkan. Bahan baku yang mempunyai berat jenis tinggi akan menghasilkan briket arang dengan kerapatan tinggi, sedangkan bahan baku yang mempunyai berat jenis rendah akan menghasilkan beriket arang dengan kerapatan yang rendah, Menurut Labuschagne (1987) dalam Ramadani (2012), nilai berat jenis dari batubara adalah 1,3 gr/cm3. Menurut Soemeinaboedhy (2004) berat jenis arang sekam padi 1,23 gr/cm3.

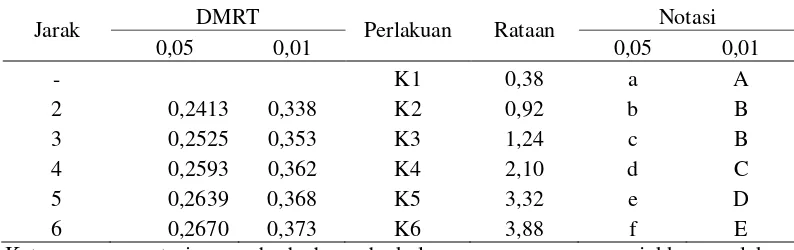

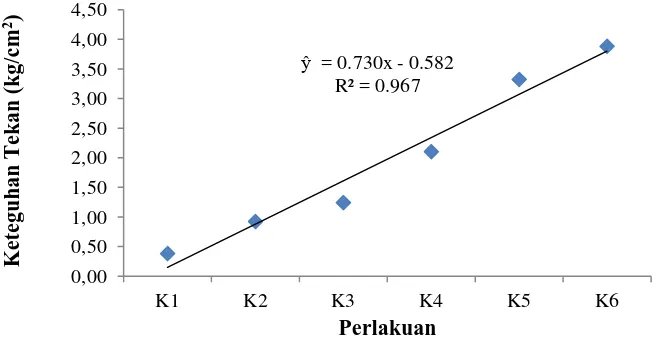

Keteguhan Tekan

Dari hasil sidik ragam (Lampiran 4) dapat dilihat bahwa perlakuan komposisi bahan pembuat briket memberikan pengaruh yang sangat nyata terhadap nilai keteguhan tekan briket yang dihasilkan. Hasil pengujian DMRT (Duncan Multiple Range Test) yang menunjukkan pengaruh tiap-tiap perlakuan komposisi terhadap nilai keteguhan tekan yang dihasilkan dapat dilihat pada Tabel 9.

Tabel 9. Hasil uji beda rataan DMRT persentase komposisi terhadap keteguhan tekan

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

K3 berbeda sangat nyata terhadap K4 dan seterusnya terhadap perlakuan K5 dan perlakuan K6.

Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap keteguhan tekan dapat dilihat pada Gambar 3.

Gambar 3. Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap keteguhan tekan

Dari Gambar 3 dapat dilihat bahwa perlakuan dengan komposisi yang berbeda memberikan pengaruh terhadap nilai keteguhan tekan tekan briket yang dihasilkan. Nilai keteguhan tekan paling rendah terdapat pada perlakuan K1 (100% sekam dan 0% batubara), yaitu sebesar 0,38 kg/cm2. Sedangkan nilai keteguhan tekan briket paling tinggi terdapat pada perlakuan K6 (50% sekam padi dan 50% batubara), yaitu sebesar 3,88 kg/cm2. Nilai keteguhan tekan briket semakin besar jika jumlah komposisi batubara semakin banyak. Keteguhan tekan briket lebih besar dibandingkan dengan keteguhan tekan sekam padi. Menurut Anonimous (1993) dalam Budiman. dkk menyatakan bahawa nilai kekuatan teguh briket batubara diatas 20 kg/cm2, sedangkan kekuatan teguh briket sekam padi pada penelitian 0,38 kg/cm2. Selain itu, Hendra dan Winarni (2003) menyatakan bahwa tingginya keteguhan tekan pada briket arang karena memiliki kerapatan yang tinggi dan berat jenis tinggi.

35

Keteguhan tekan briket merupakan kemampuan briket untuk memberikan daya tahan atau kekompakan briket terhadap pecah atau hancurnya briket jika diberikan beban pada briket tersebut. Menurut Saragih, (2007) menjelaskan bahwa untuk penentuan keteguhan tekan ini bertujuan untuk mengetahui seberapa besar daya tahan briket arang, karena briket arang yang mempunyai keteguhan tekan yang tinggi menyebabkan briket arang tersebut tidak mudah pecah pada saat pengemasan, pengangkutan dan tahan lama sewaktu pembakaran, selain itu dengan meningkatkan kerapatannya akan mengurangi biaya pengangkutan pada saat mendistribusikan ke konsumen.

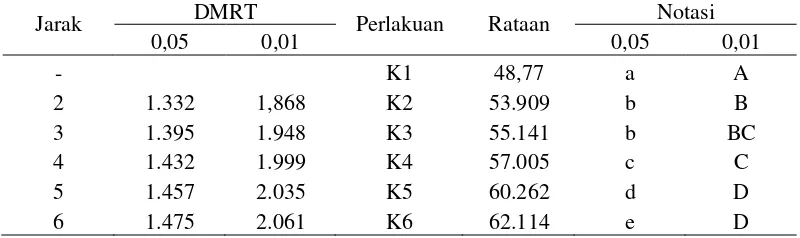

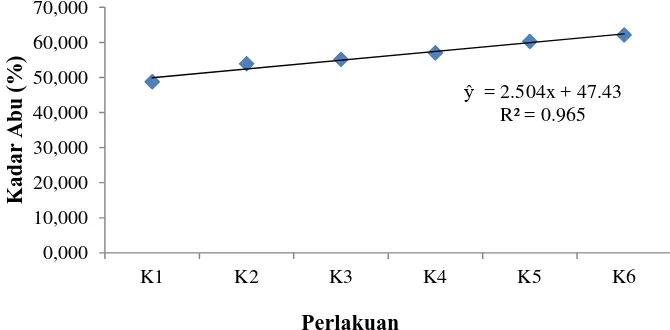

Kadar Abu

Dari hasil sidik ragam (Lampiran 5) dapat dilihat bahwa perlakuan komposisi bahan pembuat briket memberikan pengaruh yang sangat nyata terhadap kadar abu yang dihasilkan. Hasil pengujian DMRT (Duncan Multiple Range Test) yang menunjukkan pengaruh tiap-tiap perlakuan komposisi terhadap nilai kadar abu yang dihasilkan dapat dilihat pada Tabel 10.

Tabel 10. Hasil uji beda rataan DMRT persentase komposisi terhadap kadar abu

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

perlakuan K3 berbeda tidak nyata dengan perlakuan K4, perlakuan K4 berbeda sangat nyata dengan perlakuan K5 dan perlakuan K5 berbeda tidak nyata dengan perlakuan K6 yang diamati pada taraf 1%.

Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap kadar abu dapat dilihat pada gambar 4 berikut ini.

Gambar 4. Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap kadar abu

Dari Gambar 4 dapat dilihat bahwa perlakuan dengan komposisi yang berbeda memberikan pengaruh terhadap kadar abu yang dihasilkan. Kadar abu paling rendah terdapat pada perlakuan K1 (100% sekam padi dan 0% batubara), yaitu sebesar 48,77%. Sedangkan kadar abu paling tinggi terdapat pada perlakuan K6 (50% sekam padi dan 50% batubara), yaitu sebesar 62.114%. Kadar abu semakin besar jika jumlah komposisi batubara semakin banyak yang dikarenakan jumlah kandungan mineral dari batubara lebih banyak. Hal ini sesuai menurut Hendra dan Winarni (2003) dalam Hendra (2007) menyatakan bahwa faktor jenis bahan baku sangat berpengaruh terhadap tinggi rendahnya kadar abu briket arang yang dihasilkan. Rayalu (2001) menyatakan kandungan silika pada batubara 30% sampai dengan 50%. Sedangkan kandungan silika pada sekam padi pada literatur

37

16,98%. Hendra dan Darmawan (2000) menyatakan bahwa salah satu penyusun kadar abu adalah silika.

Nilai Kalor

Dari analisa sidik ragam nilai kalor (Lampiran 6) dapat dilihat bahwa perlakuan dengan komposisi bahan yang berbeda memberikan pengaruh yang berbeda sangat nyata terhadap nilai kalor. Untuk melihat perbedaan pengaruh komposisi bahan pembuat briket terhadap nilai kalor, maka dilakukan pengujian menggunakan analisa DMRT (Duncan Multiple Range Test) diperoleh hasil seperti yang tertera pada Tabel 11.

Tabel 11. Hasil uji beda rataan DMRT persentase komposisi terhadap nilai kalor

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Dari Tabel 11 dapat diketahui bahwa pada perlakuan K1 berbeda sangat nyata dengan perlakuan K2, perlakuan K2 berbeda tidak nyata terhadap perlakuan K3, perlakuan K3 berbeda sangat nyata terhadap perlakuan K4, perlakuan K4 berbeda sangat nyata terhadap perlakuan K5 dan perlakuan K5 sangat berbeda nyata terhadap K6 yang diamati pada taraf 1%.

Gambar 5. Hubungan antara komposisi bahan pembuat briket sekam padi dan batubara terhadap nilai kalor

Dari gambar 5 dapat dilihat bahwa nilai kalor terendah terdapat pada perlakuan K1 (100% sekam padi dan 0% batubara), yaitu 3.221,822 kal/g. Sedangkan nilai kalor tertinggi terdapat pada perlakuan K6 (50% sekam padi dan 50% batubara), yaitu sebesar 5.857,858 kal/g. Perbedaan jumlah nilai kalor pada masing-masing perlakuan disebabkan oleh perbedaan akumulasi jumlah nilai kalor yang terkandung pada setiap briket, yang dipengaruhi oleh komposisi bahan penyusun briket tersebut. Kadar karbon pada batubara sangat tinggi yang meningkatkan nilai kalor briket. Menurut Hendra dan Winarni (2003) semakin tinggi kadar karbon terikat akan semakin tinggi pula nilai kalornya, karena setiap ada reaksi oksidasi akan menghasilkan kalori.

Dari Gambar 5 dapat dilihat bahwa semakin besar komposisi batubara, maka nilai kalornya akan semakin tinggi. Hal ini membuktikan bahwa nilai kalor batubara lebih tinggi dari sekam padi. Nilai kalor batubara berkisar 6.865 - 8.277 kal/gr. Hal ini sesuai dengan literatur Hartoyo (1983) yang menyatakan bahwa kualitas nilai kalor briket yang dihasilkan dipengaruhi oleh nilai kalor atau energi yang dimiliki oleh bahan penyusunnya.

KESIMPULAN DAN SARAN

Kesimpulan

1. Perbedaan komposisi bahan pembuat briket memberi pengaruh sangat sangat nyata terhadap terhadap kadar air, kerapatan, kuat tekan, kadar abu dan nilai kalor.

2. Nilai kadar air yang terbaik dalam penelitian ini diperoleh pada Perlakuan K1 yaitu sebesar 1,513 % yang memenuhi standar mutu briket buatan Inggris, Jepang, Amerika dan Indonesia.

3. Nilai kerapatan dalam penelitian ini yaitu sebesar 0,610 - 0,443 gr/cm3, yang mendekati standar mutu briket buatan Indonesia dan briket buatan Inggris. 4. Nilai keteguhan tekan yang terbaik dalam penelitian ini diperoleh pada

perlakuan K6 yaitu dengan nilai 3,78 kg/cm2, yang tidak memenuhi standar mutu briket buatan Inggris, Jepang, Amerika dan standar mutu briket buatan Indonesia.

5. Nilai kadar abu terbaik dalam penelitian ini diperoleh pada perlakuan K1 yaitu 49,0724%, yang tidak memenuhi standar mutu briket buat Indonesia, Jepang, Inggris dan Amerika.

6. Nilai kalor yang terbaik dalam penelitian ini diperoleh pada perlakuan K6 yaitu sebesar 5857,8581 kal/gr yang memenuhi standar mutu briket buat Indonesia dan mendekati standar mutu briket buatan Inggris dan Jepang.

Saran

TINJAUAN PUSTAKA

Energi

Energi adalah tenaga atau gaya untuk berbuat sesuatu. Defenisi ini merupakan perumusan yang lebih luas daripada pengertian-pengertian mengenai energi pada umumnya dianut di dunia ilmu pengetahuan. Dalam pengertian sehari-hari energi dapat didefenisikan sebagai kemampuan untuk melakukan suatu kerja (Kadir, 1995).

Menurut Daryanto (2007) energi merupakan sumber daya yang dapat digunakan untuk melakukan berbagai proses kegiatan termasuk bahan bakar, listrik, energi mekanik dan panas. Sumber energi merupakan sebagian dari sumber daya alam yang meliputi minyak dan gas bumi, batu bara, air, panas bumi, gambut, biomassa dan sebagainya, baik secara langsung atau tidak langsung dapat dimanfaatkan sebagai energi.

6

Bahan Bakar

Bahan bakar adalah bahan-bahan yang digunakan dalam proses pembakaran. Tanpa adanya bahan bakar tersebut pembakaran tidak akan mungkin dapat berlangsung. Banyak sekali jenis bahan bakar yang dikenal dalam kehidupan sehari-hari. Berdasarkan dari materi pembentuknya bahan bakar dapat diklasifikasikan menjadi dua, yaitu: (1) bahan bakar berbasis organik dan (2) bahan bakar nuklir. Apabila dilihat dari bentuknya, maka bahan bakar di bagi menjadi tiga bentuk, yaitu: (1) bahan bakar padat, (2) bahan bakar cair, dan (3) bahan bakar gas. Namun demikian hingga saat ini bahan bakar yang paling sering dipakai adalah bahan bakar berbasis organik (Anonimous, 2014)

Biaya yang dibutuhkan untuk mendapatkan bahan bakar semakin lama semakin mahal. Semakin tinggi teknologi yang digunakan untuk mengolah bahan bakar, maka semakin mahal harganya. Demikian pula, semakin langka bahan baku yang dipakai untuk menghasilkan bahan bakar, maka harganya akan semakin mahal. Akibat langsung jika menggunakan bahan bakar semacam ini adalah biaya hidup tinggi sehingga tidak banyak orang yang mampu memanfaatkannya. Gas alam yang dicairkan, misalnya LNG tidak banyak terjangkau oleh masyarakat desa atau pedagang-pedagang kecil yang memerlukan bahan bakar (Anonimous, 2000).

demikian, kebutuhan tidak sesuai lagi dengan ketersediaannya. Hal ini mengakibatkan harga minyak bumi menjadi mahal

(Mangunwidjaja dan Sailah, 2005).

Berdasarkan peraturan presiden no 5 tahun 2006 tentang kebijakan energi nasional Indonesia memiliki target energi terbarukan sampai 15%, terutama bahan bakar hayati sampai 5%. Oleh karena itu perlu dicari sumber bahan bakar hayati terutama produk biomassa untuk di konversikan menjadi energi.

Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses fotosintesis baik berupa produk maupun buangan. Contoh biomassa antara lain adalah tanaman, pepohonan, rumput, limbah pertanian, limbah hutan, tinja, dan kotoran ternak. Selain digunakan untuk tujuan primer serat, bahan pangan, pakan ternak, minyak nabati, bahan bangunan, dan sebagainya. Biomassa juga digunakan sebagai sumber energi (bahan bakar). Yang digunakan adalah bahan bakar biomassa yang nilai ekonomisnya rendah atau merupakan limbah setelah diambil produk primernya (Pari dan Hartoyo, 1983).

Sedangkan menurut Silalahi (2000), biomassa adalah campuran material organik yang kompleks, biasanya terdiri dari karbohidrat, lemak protein dan mineral lain yang jumlahnya sedikit seperti sodium, fosfor, kalsium, dan besi. Komponen utama tanaman biomassa adalah karbohidrat (berat kering ± 75%), lignin (± 25%) dimana dalam beberapa tanaman komposisinya berbeda-beda.

8

tidak mengandung unsur sulfur sehingga tidak menyebabkan polusi udara dan juga dapat meningkatkan efisiensi pemanfaatan sumber daya hutan dan pertanian (Widardo dan Suryanta, 1995).

Indonesia sebagai negara agraris mempunyai potensi biomassa yang relatif besar yang berasal dari limbah pertanian, perkebunan, kehutanan, limbah ternak dan limbah kota (sampah). Energi biomassa ini dipakai baik sebagai pembangkit listirik, energi panas atau energi mekanik (penggerak). Dengan melihat potensi besar ini, maka pemanfaatannya untuk energi akan memberi kontribusi yang cukup berarti dalam pemenuhan kebutuhan energi masyarakat. Pada kenyataannya meskipun potensi energi biomassa relatif besar namun pemanfaatannya sampai saat ini belum optimal (Daryanto, 2007).

Sekam Padi

Sekam padi adalah kulit terluar dari gabah yang banyak terdapat di

penggilingan padi. Sekam padi sendiri merupakan lapisan keras yang membungkus kariopsis butih gabah yang terdiri dari dua belahan yaitu lemma dan pelea yang saling bertautan (Tim Cahaya, 2008). Sekam mengandung beberapa unsur kimia penting (Tabel 1) yang dapat dimanfaatkan untuk berbagai keperluan antara lain :

1. Sebagai bahan baku pada industri kimia terutama kandungan zat kimia furfural. 2. Sebagai bahan baku pada industri bahan bangunan, terutama kandungan silika, yaitu sebagai campuran pada pembuatan semen portland, bahan isolasi, papan sekam, dan campuran pada industri bata merah.

Tabel 1. Komposisi kimia sekam

Sumber : Warta Penelitian dan Pengembangan Pertanian (2008).

Agar pemanfaatan sekam lebih bervariasi, sekam perlu dimampatkan sehingga bentuknya kompak, hemat tempat dan praktis digunakan (briket arang salah satunya). Sebenarnya arang sekam dapat langsung digunakan sebagai bahan bakar yang tidak berasap dengan nilai kalor yang cukup tinggi. Namun bentuknya yang belum kompak agak menyulitkan dalam penyimpanan dan penggunaannya.

Jika dalam bentuk briket, penggunaannya akan lebih praktis (Warta Penelitian dan Pengembangan Pertanian, 2008).

Briket yang bercampur batubara akan memberikan kandungan energi yang tinggi hingga 5500 kkal/kg. Tetapi kandungan sulfur pada briket dengan kandungan batubara tinggi serta pengikat tar juga tinggi yang berakibat pada saat penggunaan di rumah tangga (Irawan, 2011). Sulistyanto (2006) menyatakan komposisi briket terbaik yang dapat digunakan untuk kebutuhan rumah tangga adalah komposisi batubara : biomass (sabut kelapa) yaitu 10% : 90%, karena lebih cepat terbakar dan lebih ramah lingkungan, sedangkan untuk kebutuhan industri, komposisi terbaik dengan pencapaian temperatur tertinggi adalah komposisi batubara : biomassa (sabut kelapa) yaitu 30% : 70%. Penelitian briket saat ini terus dikembangkan untuk memenuhi kebutuhan energi.

Komponen Kandungan (%)

Menurut Suharno (1979)

Kadar air 9,02

Protein kasar 3,03

Lemak 1,18

Serat Kasar 35,68

Abu 17,17

Karbohidrat dasar 33,71

Menurut DTC-IPB

Karbon (zat arang) 1,33

Hidrogen 1,54

Oksigen 33,64

10

Batubara

Batubara adalah mineral organik yang dapat terbakar. Terbentuknya dari sisa tumbuhan purba yang mengendap di dalam tanah selama jutaan tahun. Endapan tersebut selanjutnya berubah bentuk akibat proses fisika dan kimia yang berlangsung selama jutaan tahun. Oleh karena itu, batubara termasuk dalam kategori bahan bakar fosil

(Lembaga Penelitian Universitas Lambung Mangkurat, 2011).

Briket batubara adalah bahan bakar padat yang terbuat dari batubara dengan sedikit campuran seperti tanah liat dan tapioka. Briket batubara mampu menggantikan sebagian dari keguanaan minyak tanah seperti: pengolahan makanan, pengeringan, pembakaran dan pemanasan. Bahan baku utama briket batubara adalah batubara yang sumbernya berlimpah di Indonesia dan mempunyai cadangan untuk selama lebih 150 tahun. Teknologi pembuatan briket tidaklah terlalu rumit dan dapat dikembangkan oleh masyarakat maupun pihak swasta dalam waktu singkat

(Lembaga Penelitian Universitas Lambung Mangkurat, 2011). Beberapa jenis briket batubara, antara lain:

2. Jenis Non Karbonisasi (biasa), jenis yang ini tidak dikarbonisasi sebelum diproses menjadi briket dan harganya pun lebih murah. Karena zat terbangnya masih terkandung dalam briket batubara maka pada penggunaannya lebih baik menggunakan tungku (bukan kompor) sehingga akan menghasilkan pembakaran yang sempurna dimana seluruh zat terbang yang muncul dari

briket akan habis terbakar oleh lidah api di permukaan tungku.

Briket ini umumnya digunakan untuk industri kecil. (Lembaga Penelitian Universitas Lambung Mangkurat, 2011).

Biomassa dan batubara adalah bahan bakar padat yang memiliki karateristik yang berbeda. Batubara memiliki kandungan karbon dan nilai kalor tinggi, kadar abu sedang serta kandungan senyawa volatil rendah. Sementara, biomassa memiliki kandungan bahan volatil tinggi namun kadar karbon rendah. Kadar abu biomassa tergantung dari jenis bahannya, sementara nilai kalornya tergolong sedang. Tingginya kandungan senyawa volatil dalam biomassa menyebabkan pembakaran dapat dimulai pada suhu rendah. Proses devolatisasi pada suhu rendah ini mengindikasikan bahwa biomassa mudah dinyalakan dan terbakar. Namun, pembakaran yang terjadi berlangsung sangat cepat dan bahkan sulit dikontrol (Jamilatun, 2008).

Proses Karbonisasi

12

Proses karbonisasi terdiri dari empat tahap yaitu :

1. Pada suhu 100 – 1200 C terjadi penguapan air dan sampai suhu 2700 C mulai terjadi peruraian selulosa. Distilat mengandung asam organik dan sedikit methanol. Asam cuka terbentuk pada suhu 200 – 2700 C.

2. Pada suhu 270 – 3100 C reaksi ekstermik berlangsung dimana terjadi peruraian selulosa secara intensif menjadi larutan piroligant gas kayu dan sedikit tar. Asam merupakan asam organik dengan titik didih rendah seperti asam cuka dan methanol sedang gas kayu terdiri dari CO dan CO2.

3. Pada suhu 310 – 5000 C terjadi peruraian lignin, dihasilkan lebih banyak tar sedangkan larutan pirolighant menurun, gas CO2 menurun sedangkan

gas CO dan CH4 dan H2 meningkat.

4. Pada suhu 500 – 10000 C merupakan tahapan dari pemurnian arang atau kadar karbon (Sudrajat,1994).

Ayakan

Pengayakan adalah sistem yang paling terkenal dan paling banyak dilaksanakan untuk memisahkan campuran padat-padat. Sistem pemisahan, didasarkan atas perbedaan dalam ukuran dari bagian-bagian yang akan dipisahkan. Ukuran besar lubang ayak (dinamakan lebar lubang kasa) dari medium ayak dipilih sedemikian rupa, sehingga bahagian yang kasar tertinggal di atas ayakan dan bagian-bagian yang lebih halus jatuh melalui lubang (Bergeiyk dan Liedekerken, 1981).

Ayakan biasanya berupa anyaman dengan mata jala (mesh) yang berbentuk bujur sangkar atau empat persegi panjang, berupa pelat yang berlubang-lubang bulat atau bulat panjang atau berupa kisi. Ayakan terbuat dari material yang dapat berupa paduan baja, nikel, tembaga, kuningan, perunggu, sutera dan bahan-bahan sintetik. Material ini harus dipilih agar ayakan tidak lekas rusak baik karena korosi maupun karena gesekan. Selain selama proses pengayakan ukuran lubang ayakan harus tetap konstan (Bernasconi, dkk., 1995).

Dua skala yang digunakan untuk mengklasifikasikan ukuran partikel adalah US Saringan Seri dan Tyler. Setara, kadang-kadang disebut Tyler ukuran mesh atau Tyler Standard Sieve Series. Sistem nomor mesh adalah ukuran dari berapa banyak lubang yang ada per inci (AGM, 2011).

14

memerlukan perekatan yang bertujuan untuk mengikat partikel-partikel arang sehingga menjadi kompak.

Perekat

Perekat adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua benda melalui ikatan permukaan. Beberapa istilah lain dari perekat yang memiliki kekhususan meliputi glue, mucilage, paste, dan cement.

- Glue merupakan perekat yang terbuat dari protein hewani, seperti kulit, kuku, urat, otot, dan tulang yang secara luas digunakan dalam industri pengerjaan kayu.

- Mucilage adalah perekat yang dipersiapkan dari getah dan air dan diperuntukkan terutama untuk perekat kertas.

- Paste merupakan perekat pati (starch) yang dibuat melalui pemanasan campuran pati dan air dan dipertahankan berbentuk pasta.

- Cement adalah istilah yang digunakan untuk perekat yang bahan dasarnya karet dan mengeras melalui pelepasan pelarut

(Ruhendi, dkk., 2007).

Berdasarkan sumber dan komposisi kimianya, perekat dibagi menjadi 3 bagian yaitu:

- Perekat yang berasal dari tumbuhan seperti kanji. - Perekat yang berasal dari hewan seperti perekat kasein.

- Perekat sintetik yaitu perekat yang dibuat dari bahan sintetis contohnya urea formaldehid

(Haryanto, 1992).

- Perekat anorganik

Termasuk dalam jenis ini adalah sodium silikat, magnesium, cement dan sulphite. Kerugian dari penggunaan bahan perekat ini adalah sifatnya yang banyak meninggalkan abu sekam pada waktu pembakaran.

- Bahan perekat tumbuh-tumbuhan

Jumlah bahan perekat yang dibutuhkan untuk jenis ini jauh lebih sedikit bila dibandingkan dengan bahan perekat hydrocarbon. Kerugian yang dapat ditimbulkan adalah arang cetak yang dihasilkan kurang tahan terhadap kelembaban.

- Hydrocarbon dengan berat molekul besar

Bahan perekat jenis ini sering kali dipergunakan sebagai bahan perekat untuk pembuatan arang cetak ataupun batubara cetak.

Dengan pemakaian bahan perekat maka tekanan akan jauh lebih kecil bila

dibandingkan dengan briket tanpa memakai bahan perekat (Josep dan Hislop, 1981).

Salah satu persyaratan yang perlu diperhatikan dalam memilih extender perekat adalah bahan harus memiliki daya rekat yang kuat. Bahan yang memiliki daya rekat yang cukup biasanya yang mengandung protein dan pati khususnya amylopektin yang cukup tinggi seperti terigu, tapioka, maizena, sagu (Haryanto, 1992).

16

briket akan semakin baik (Silalahi, 2000). Analisa berbagai tepung pati-patian dapat dilihat pada Tabel 2.

Tabel 2. Daftar analisa bahan perekat

(Anonimous, 1989).

Keadaan suatu perekat ditentukan oleh metode aplikasinya. Perekat cair pada umumnya lebih mudah dipergunakan secara mekanis, penyebarannya pada permukaan benda yang halus dan rata akan tercapai. Sifat fisik sangat penting dalam mekanisme pengikatan antara bahan pengikat dan partikel arang yang dilakukan pada tekanan yang tinggi dapat meningkatkan gaya adhesi antarmuka padatan-cair dan gaya kohesi antara padatan (Grover, 1996).

Kanji adalah perekat tapioka yang dibuat dari tepung tapioka dicampur air dalam jumlah tidak melebihi 70% dari berat serbuk arang dan kemudian dipanaskan sampai berbentuk jeli. Pencampuran kanji dengan serbuk arang diupayakan dengan merata. Dengan cara manual pencampuran dilakukan dengan meremas-remas menggunakan tangan, secara maksimal dilakukan oleh alat mixer (Badan Penelitian dan Pengembangan Kehutanan, 1994).

Perekat tapioka umum digunakan sebagai bahan perekat pada briket arang karena banyak terdapat di pasaran dan harganya relatif murah. Perekat ini dalam penggunaannya menimbulkan asap yang relatif sedikit dibandingkan bahan lainnya. Hasil penelitian menunjukkan bahwa briket arang dengan tepung kanji sebagai bahan perekat akan sedikit menurunkan nilai kalornya bila dibandingkan

dengan nilai kalor kayu dalam bentuk aslinya (Sudrajat dan Soleh, 1994 dalam Capah, 2007).

Briket

Briket adalah bahan bakar padat yang dapat digunakan sebagai bahan bakar alternatif pengganti minyak tanah. Jenis-jenis briket berdasarkan bahan baku penyusunnya terdiri dari briket batubara, briket bio-batubara dan biobriket. Briket batubara adalah bahan bakar padat yang terbuat dari batubara dengan sedikit campuran perekat. Briket batubara ini dibagi lagi menjadi dua jenis, yaitu briket batubata terkarbonisasi (melalui proses pembakaran) dan briket tanpa karbonisasi (tanpa proses pembakaran). Briket bio-batubara adalah briket campuran antara batubara dan biomassa dengan sedikit perekat. Contoh briket bio-batubara ini adalah briket campuran cangkang sawit dan batubara. Biobriket adalah bahan bakar padat yang terbuat dari bahan baku biomassa dengan campuran sedikit perekat. Komposisi masing-masing jenis perekat tersebut adalah: 80% – 95% batubara dan 5% – 20% perekat untuk briket batubara tanpa karbonisasi, 80% – 90% batubara dan 5% – 15% perekat untuk briket batubara dengan karbonisasi, serta 50%-80% batubara dan 10% – 40% biomassa dengan 5% – 10% perekat untuk briket bio-batubara. Adonan 94% arang sekam dan 6% perekat pati kanji pada pembuatan briket sekam dengan metode pengarangan menghasilkan briket arang sekam yang cukup kompak dengan daya bakar yang baik (Sulistyanto, 2006).

18

masa depan yang tidak akan pernah habis bahkan jumlahnya bertambah, sehingga sangat cocok sebagai sumber bahan bakar rumah tangga (Basrianta, 2007).

Teknik pembuatan briket arang terdiri dari dua tahap yang berbeda prinsipnya, yaitu proses pengarangan/karbonisasi limbah kayu menjadi serbuk arang dan proses pencetakan serbuk arang menjadi briket arang dengan cara dikempa (Daryanto, 2007).

Pembuatan briket arang dari limbah pertanian dapat dilakukan dengan menambah bahan perekat, dimana bahan baku diarangkan terlebih dahulu kemudian ditumbuk, dicampur perekat, dicetak dengan sistem hidrolik maupun manual dan selanjutnya dikeringkan. Hasil penelitian yang dilakukan oleh Hartoyo (1983) menyimpulkan bahwa briket arang yang dihasilkan setara buatan Inggris dan memenuhi persyaratan yang berlaku di Jepang karena menghasilkan kadar abu dan zat yang mudah menguap (volatile mailer) yang rendah serta kadar karbon terikat (fixed carbon) dan nilai kalor yang tinggi. Kualitas briket bioarang juga ditentukan oleh bahan pembuat/penyusunnya, sehingga mempengaruhi kualitas nilai kalor, kadar air dan kadar abu pada briket tersebut (Hartoyo, 1983).

Menurut Schuchart (1996) pembuatan briket dengan penggunaan bahan perekat akan lebih baik hasilnya jika dibandingkan tanpa menggunakan bahan perekat. Disamping meningkatkan nilai bakar dari bioarang, kekuatan briket arang dari tekanan luar juga lebih baik (tidak mudah pecah).

dilakukan dengan alat pengering seperti oven, atau dengan penjemuran. Suhu pengeringan dengan oven umumnya 600 C dengan lama pengeringan 24 jam. Jika

dilakukan penjemuran, lama penjemuran briket cukup tiga hari dalam kondisi cuaca yang cerah (Achmad, 1991).

Sifat briket yang baik yakni tidak berasap dan tidak berbau pada saat pembakaran. Mempunyai kekuatan tertentu sehingga tidak mudah pecah waktu diangkat dan dipindah-pindah, mempunyai suhu pembakaran tetap (± 3500 C)

dalam jangka waktu yang panjang (8 – 10 jam), setelah pembakaran masih mempunyai kekuatan tertentu sehingga mudah untuk dikeluarkan dari tungku masak, gas hasil pembakaran tidak mengandung gas karbon monoksida yang tinggi (Sukandarrumidi, 1995).

Persyaratan arang briket yang baik adalah bersih, tidak berdebu, dan berbau, mempunyai kekerasan yang merata, kadar abu serendah mungkin, nilai kalor setara dengan bahan bakar lain, menyala dengan baik dan memberikan

panas secara merata serta harganya bersaing dengan bahan bakar lain (Said, 1996).

20

Briket dengan mutu yang baik adalah briket yang memiliki kadar air, kadar abu, kadar zat terbang, laju pembakaran yang rendah, tetapi memiliki kerapatan, nilai kalor dan suhu api atau bara yang dihasilkan tinggi. Jika briket diarahkan untuk penggunaan di kalangan rumah tangga, maka hal yang penting diperhatikan adalah kadar zat terbang dan kadar abu yang rendah. Hal ini dikarenakan untuk mencegah polusi udara yang ditimbulkan dari asap pembakaran yang dihasilkan serta untuk memudahkan dalam penanganan ketika proses pembakaran selesai (Ismayana dan Afriyanto,2014).

Kualitas briket yang dihasilkan menurut standard mutu Inggris dan Jepang dapat dilihat pada Table 3. Sebagai data pembanding, sehingga dapat diketahui kulitas briket yang dihasilkan dalam penelitian ini.

Tabel 3. Kualitas mutu briket arang Sifat Briket Arang

Briket arang Jepang Inggris Amerik

a Nilai kalor (kal/gram) 6000-7000 6500 7000 > 5000 Sumber: (Triono, 2006).

Nilai Kalor

yang dibutuhkan untuk menaikkan temperatur satu gram air satu derajat celcius atau kelvin. Kilokalori adalah banyaknya energi panas yang dibutuhkan untuk menaikkan temperatur satu kilogram air dengan satu derajat celcius. Alat untuk mengukur nilai kalor pada suatu bahan disebut bomb calorimeter. Bomb calorimeter adalah alat untuk mengukur pindah panas di dalam sistem dan lingkungannya pada suhu yang tetap (Reimansyah, 2009).

Beberapa bentuk pengembangan bahan bakar kayu menghasilkan nilai kalor yang bervariasi. Nilai kalor bakar dari beberapa limbah pertanian dan kayu bakar seperti pada Tabel 4.

Tabel 4. nilai kalor dari beberapa limbah pertanian dan bahan bakar Sumber energi biomassa Nilai kalor bakar (kal.gram-1)

Sekam padi 3.570

(Sumber: Pusat Penelitian dan Pengembangan Hasil Hutan dalam Batubara,1994).

Nilai kalor dinyatakan sebagai heating value, dinyatakan dalam kkal/kg atau joule/kg, merupakan banyaknya kalori yang dihasilkan oleh briket tiap satuan berat (dalam kilogram). Nilai kalor diukur dengan menggunakan alat bomb calorimeter dihitung dengan rumus :

HHV = (T2 - T1 - 0.05) Cv ×0.239 kal ... (1) Dimana:

HHV = kualitas nilai kalor (kal/g)

22

0,05 = kenaikan temperatur kawat penyala 1 Joule = 0.239 kal

PENDAHULUAN

Latar Belakang

Kebutuhan energi dunia yang semakin meningkat disebabkan oleh aktivitas industri yang memerlukan energi meningkat tajam di beberapa negara. Seiring dengan perkembangan perekonomian dan pertambahan penduduk yang terus meningkat di Indonesia menyebabkan pertambahan konsumsi energi disegala sektor kehidupan seperti transportasi, listrik dan indutri. Peningkatan kebutuhan energi dunia tidak diimbangi dengan persediaan energi dari beberapa sumber energi. Saat ini sumber energi utama dunia yaitu minyak bumi dan gas alam.

Untuk mengurangi penggunaan minyak bumi yang berlebihan maka perlu dikembangkan suatu energi alternatif yang bisa dimanfaatkan sebagai pengganti minyak bumi. Bentuk alternatif ini ada berbagai macam antara lain gasohol bahan-bahan organik, biobriket yang bisa digunakan untuk kebutuhan rumah tangga dan bentuk energi alternatif yang lain. Energi alternatif yang dihasilkan diharapkan memiliki kualitas dan terbuat dari bahan baku yang dapat diperbarui dan murah.

2

kontinyu sehingga sangat baik untuk pembakaran yang lama, nilai kalor briket batubara berkisar 6158 kal/gr. Namun demikian, briket ini memiliki keterbatasan yaitu waktu penyalaan awal memakan waktu 5-10 menit dan diperlukan sedikit penyiraman minyak tanah sebagai penyalaan awal, briket batubara hanya efisien jika digunakan untuk jangka waktu di atas 2 jam.

Energi biomassa merupakan sumber energi alternatif yang perlu mendapat prioritas dalam pengembangan dibandingkan dengan sumber energi yang lain. Hal ini dikarenakan di Indonesia banyak menghasilkan limbah pertanian dan perkebunan yang kurang termanfaatkan. Limbah pertanian dan perkebunan merupakan sumber energi alternatif yang melimpah dengan kandungan energi yang relatif besar.

Padi merupakan produk utama pertanian di negara-negara agraris, termasuk Indonesia. Indonesia merupakan salah satu negara dengan tingkat konsumsi beras terbesar di dunia. Sebagian besar penduduk Indonesia mengkonsumsi beras sebagai makanan pokok. Konsumsi beras Indonesia yang tinggi menuntut tingkat produksi beras yang besar pula. Produksi padi di Indonesia bertambah setiap tahunnya, pada tahun 2005 produksi padi Indonesia sebanyak 54 juta ton, pada tahun 2006 meningkat sebesar 54,45 juta ton kemudian secara berturut-turut produksi padi Indonesia dari tahun 2007 – 2011 adalah 57,15; 60,33; 64,40 dan 66,41 juta ton gabah kering giling (GKG) (Puslitbang, 2012).

melimpah dari hasil penggilingan padi. Jika produksi gabah kering giling (GKG) menurut press release Badan Pusat Statistik 1 November 2005 sekitar 54 juta ton maka jumlah sekam yang dihasilkan lebih dari 10,8 juta ton, dan bertambah di tiap tahunnya.

Selama ini, pemanfaatan limbah sekam padi di Indonesia sangat terbatas pada produk-produk yang tidak bernilai ekonomi tinggi, antara lain sebagai media tanaman hias, pembakaran untuk memasak, pembakaran bata merah, alas pada ayam/ternak petelur, dan keperluan lokal yang masih sangat sedikit karena sifatnya yang kamba (bulky), keras, dan sifat kandungan seratnya yang tidak dapat diolah menjadi produk pakan maupun kertas. Di tempat-tempat penggilingan padi pembuangan sekam kering seringkali menjadi masalah karena perlu tempat penampungan yang luas dan tertutup supaya tidak terbawa angin dan mencemari udara.

Salah satu kelemahan sekam bila digunakan langsung sebagai sumber energi panas adalah menimbulkan asap pada saat dibakar dan cepat habis terbakar. Pada umumnya bahan bakar biomassaa memiliki densitas energi yang rendah. Untuk menghilangkan kelemahan ini maka sekam padi harus dibriketkan. Pada penelitian Jamilatun (2008), nilai kalor briket sekam padi berkisar 3073 kal/gr. Penggunaan biomassa sebagai energi alternatif terdapat kekurangan yaitu nilai kalor yang rendah karena jumlah karbon pada biomassa tergolong rendah. Untuk menaikkan nilai kalor pada biomassa, maka perlu panambahan batubara.

4

Tujuan Penelitian

- Untuk meningkatkan pemanfaatan biomassa dengan membuat biobriket arang sebagai bahan bakar alternatif .

- Untuk menguji komposisi briket arang yang terbaik antara sekam padi dengan pencampuran batubara terhadap mutu briket yang dihasilkan.

Kegunaan Penelitian

1) Bagi penulis yaitu sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

2) Sebagai bahan informasi bagi mahasiswa yang akan melanjutkan penelitian ini.

3) Sebagai bahan informasi bagi masyarakat dalam pembuatan biobriket arang.

Hipotesis Penelitian

Dengan penambahan batubara akan meningkatkan kualitas briket sekam padi.

Batasan Penelitian

ABSTRAK

KASTA EFRATA BARUS: Pembuantan briket dari sekam padi dengan kombinasi batubara, dibimbing oleh ACHWIL PUTRA MUNIR dan SULASTRI PANGGABEAN.

Briket merupakan salah satu jenis bahan bakar alternatif yang terbuat dari aneka macam hayati atau biomasa. Bahan briket yang digunakan dalam penelitian ini adalah sekam padi dan batubara. Penelitian ini bertujuan untuk meningkatkan pemanfaatan biomassa dengan membuat biobriket arang sebagai bahan bakar alternatif dan untuk menguji komposisi briket arang yang terbaik antara sekam padi dengan pencampuran batubara terhadap mutu briket yang dihasilkan. Pengujian yang dilakukan adalah dengan rancangan acak lengkap non faktorial dengan parameter kadar air, kerapatan, keteguhan tekan, kadar abu dan nilai kalor. Hasil penelitian ini menunjukkan bahwa komposisi bahan biobriket arang memberikan pengaruh sangat nyata terhadap kadar air, kerapatan, keteguhan tekan, kadar abu dan nilai kalor. Kadar air terbaik dalam penelitian ini yaitu 1,513% % yang memenuhi standar briket buatan Jepang, Amerika, Inggris dan Indonesia. Nilai kerapatan dalam penelitian ini yaitu sebesar 0,610 - 0,443 gr/cm3, yang mendekati standar mutu briket buatan Indonesia dan briket buatan Inggris. Keteguhan tekan terbaik dalam penelitian ini diperoleh yaitu 3,78 kg/cm2 yang belum memenuhi standar mutu briket buatan Inggris, Jepang, Amerika dan Indonesia. Nilai kadar abu terbaik dalam penelitian ini yaitu 49,0724% yang tidak memenuhi standar mutu briket buat Indonesia, Jepang, Inggris dan Amerika. Nilai kalor terbaik dalam penelitian ini yaitu sebesar 5857,8581 kal/gr yang memenuhi standar mutu briket buatan Indonesia dan mendekati standar mutu briket buatan Inggris dan Jepang.

Kata kunci : Briket, sekam padi dan batubara

ABSTRACT

KASTA EFRATA BARUS: Briquetting of rice husk with a combination of coal, supervised byACHWIL PUTRA MUNIR and SULASTRI PANGGABEAN.

Briquette is one type of alternative fuel made from various kinds of biological or biomass. Briquettes used in this study is rice husk and coal. This research was aimed to improve the utilization of biomass to make biobriket charcoal as alternative fuels and to test the best charcoal briquette composition between rice husk with coal blending on the quality of the resulting briquettes. Testing is done by non factorial completely randomized design with the parameters of water content, density, firmness press, ash content and calorific value. The results showed that the composition biobriket charcoal gives highly significant effect on water content, density, firmness press, ash content and calorific value. The water content of the best in this study is 1,513%% compliant briquettes made in Japan, America, England and Indonesia. Density value in this study is equal to 0.610 to 0.443 g / cm3, which is approaching the quality standards of briquettes made in Indonesia and briquettes made in England. Firmness best press in this study were obtained, namely 3.78 kg / cm2 which do not meet the quality standards of briquettes made in the UK, Japan, USA and ash content Indonesia. Best ash content value in this study is 49.0724%, does not meet the quality standard briquettes for Indonesia, Japan, UK and USA. Best calorific value in this study is equal 5857.8581 cal / g that meets the quality standards of briquettes made in Indonesia and approaching the quality standards of briquettes made in the UK and Japan.

PEMBUATAN BRIKET DARI SEKAM PADI DENGAN

KOMBINASI BATUBARA

SKRIPSI

Oleh :

KASTA EFRATA BARUS 100308040

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

PEMBUATAN BRIKET DARI SEKAM PADI DENGAN

KOMBINASI BATUBARA

SKRIPSI

Oleh:

KASTA EFRATA BARUS

100308040/KETEKNIKAN PERTANIAN

Draft sebagai salah satu syarat untuk dapat melakukan seminar hasil di Program Studi Keteknikan Pertanian Fakultas

Pertanian Universitas Sumatera Utara

Disetujui Oleh :

Komisi Pembimbing

Achwil Putra Munir, STP, M.Si Sulastri Panggabean, STP, M.Si

Ketua Anggota

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

ABSTRAK

KASTA EFRATA BARUS: Pembuantan briket dari sekam padi dengan kombinasi batubara, dibimbing oleh ACHWIL PUTRA MUNIR dan SULASTRI PANGGABEAN.

Briket merupakan salah satu jenis bahan bakar alternatif yang terbuat dari aneka macam hayati atau biomasa. Bahan briket yang digunakan dalam penelitian ini adalah sekam padi dan batubara. Penelitian ini bertujuan untuk meningkatkan pemanfaatan biomassa dengan membuat biobriket arang sebagai bahan bakar alternatif dan untuk menguji komposisi briket arang yang terbaik antara sekam padi dengan pencampuran batubara terhadap mutu briket yang dihasilkan. Pengujian yang dilakukan adalah dengan rancangan acak lengkap non faktorial dengan parameter kadar air, kerapatan, keteguhan tekan, kadar abu dan nilai kalor. Hasil penelitian ini menunjukkan bahwa komposisi bahan biobriket arang memberikan pengaruh sangat nyata terhadap kadar air, kerapatan, keteguhan tekan, kadar abu dan nilai kalor. Kadar air terbaik dalam penelitian ini yaitu 1,513% % yang memenuhi standar briket buatan Jepang, Amerika, Inggris dan Indonesia. Nilai kerapatan dalam penelitian ini yaitu sebesar 0,610 - 0,443 gr/cm3, yang mendekati standar mutu briket buatan Indonesia dan briket buatan Inggris. Keteguhan tekan terbaik dalam penelitian ini diperoleh yaitu 3,78 kg/cm2 yang belum memenuhi standar mutu briket buatan Inggris, Jepang, Amerika dan Indonesia. Nilai kadar abu terbaik dalam penelitian ini yaitu 49,0724% yang tidak memenuhi standar mutu briket buat Indonesia, Jepang, Inggris dan Amerika. Nilai kalor terbaik dalam penelitian ini yaitu sebesar 5857,8581 kal/gr yang memenuhi standar mutu briket buatan Indonesia dan mendekati standar mutu briket buatan Inggris dan Jepang.

Kata kunci : Briket, sekam padi dan batubara

ABSTRACT

KASTA EFRATA BARUS: Briquetting of rice husk with a combination of coal, supervised byACHWIL PUTRA MUNIR and SULASTRI PANGGABEAN.

Briquette is one type of alternative fuel made from various kinds of biological or biomass. Briquettes used in this study is rice husk and coal. This research was aimed to improve the utilization of biomass to make biobriket charcoal as alternative fuels and to test the best charcoal briquette composition between rice husk with coal blending on the quality of the resulting briquettes. Testing is done by non factorial completely randomized design with the parameters of water content, density, firmness press, ash content and calorific value. The results showed that the composition biobriket charcoal gives highly significant effect on water content, density, firmness press, ash content and calorific value. The water content of the best in this study is 1,513%% compliant briquettes made in Japan, America, England and Indonesia. Density value in this study is equal to 0.610 to 0.443 g / cm3, which is approaching the quality standards of briquettes made in Indonesia and briquettes made in England. Firmness best press in this study were obtained, namely 3.78 kg / cm2 which do not meet the quality standards of briquettes made in the UK, Japan, USA and ash content Indonesia. Best ash content value in this study is 49.0724%, does not meet the quality standard briquettes for Indonesia, Japan, UK and USA. Best calorific value in this study is equal 5857.8581 cal / g that meets the quality standards of briquettes made in Indonesia and approaching the quality standards of briquettes made in the UK and Japan.

RIWAYAT HIDUP

Kasta Efrata Barus, dilahirkan di Berastagi pada tanggal 16 Maret 1992 dari ayah Gabrial Barus dan ibu Netty Herawati Br Ginting. Penulis merupakan anak ke dua dari tiga bersaudara.

Tahun 2010 penulis lulus dari SMA Negeri 2 Kabanjahe dan pada tahun yang sama lulus seleksi masuk ke Universitas Sumatera Utara melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Penulis memilih Program Studi Keteknikan Pertanian Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis aktif sebagai anggota dalam Ikatan Mahasiswa Teknik Pertanian (IMATETA) Universitas Sumatera Utara, sebagai anggota Unit Kegiatan Mahasiswa Kristen KMK USU dan anggota Ikatan Mahasiswa Karo Mbuah Page USU.

KATA

PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini yang berjudul “ Pembuatan Briket dari Sekam Padi Dengan Kombinasi Batubara” yang merupakan salah satu syarat untuk mendapatkan gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Bapak Achwil Putra Munir, STP, M.Si selaku ketua komisi pembimbing dan Ibu Sulastri Panggabean, STP, M.Si selaku anggota komisi pembimbing yang

telah membimbing dan memberikan berbagai masukan.

Penulis menyadari sepenuhnya bahwa dalam skripsi ini masih terdapat banyak kekurangan, oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun untuk kesempurnaan pada masa yang akan datang.

Akhir kata penulis mengucapkan terima kasih.

Medan, Januari 2016

DAFTAR ISI

Tempat dan Waktu Penelitian ...23Bahan dan Alat ...23

Metode Penelitian...24

Prosedur Penelitian...25

Parameter yang Diamati ...26

DAFTAR TABEL

Hal.

1. Komposisi Kimia Sekam... 9

2. Daftar analisa bahan perekat ... 16

3. Kualitas Mutu Briket Arang ... 20

4. Nilai kalor dari beberapa limbah pertanian dan bahan bakar ... 21

5. Perlakuan komposisi antara sekam padi dan batubara ... 24

6. Hasil penelitian uji komposisi bahan pembuat briket arang sekam padi dengan kombinasi batubara. ... 29

7. Hasil uji beda rataan DMRT persentase komposisi terhadap kadar air ... 30

8. Hasil uji beda rataan DMRT persentase komposisi terhadap kerapatan ... 31

9. Hasil uji beda rataan DMRT persentase komposisi terhadap keteguhan tekan.33 10. Hasil uji beda rataan DMRT persentase komposisi terhadap kadar abu ... 35

DAFTAR GAMBAR

No. Hal.

1. Hubungan komposisi bahan pembuat briket sekam padi dan batubara terhadap kadar air ... 30 2. Hubungan antara komposisi bahan pembuat briket sekam padi dan

batubara terhadap kerapatan ... 32 3. Hubungan antara komposisi bahan pembuat briket sekam padi dan

batubara terhadap keteguhan tekan ... 34 4. Hubungan antara komposisi bahan pembuat briket sekam padi dan

batubara terhadap kadar abu ... 36 5. Hubungan antara komposisi bahan pembuat briket sekam padi dan

DAFTAR LAMPIRAN

No. Hal.

1. Flow chart penelitian ... 44

2. Data pengamatan kadar air (%) ... 45

3. Data pengamatan kerapatan briket (gr/cm3) ... 46

4. Data pengamatan keteguhan tekan (kg/cm2) ... 47

5. Data pengamatan kadar abu (%) ... 48

6. Data pengamatan nilai kalor (Kal/gr ... 49

7. Standar mutu briket arang Jepang, Inggris, Amerika dan Indonesia ... 50