Penilaian RULA Kegiatan Mengangkat Karung Tepung Aktual +2

+1

+1 +1

2

0

3

5

+4

+3

+1

6

0

3

Penilaian RULA Kegiatan Mengakat Karung Tepung Usulan +1

+1

+1 +1

1

0

3

4

+1

+1

+1

1

0

3

Penilaian RULA Kegiatan Meletakkan Karung Tepung aktual +4

+2

+2 +1

4 0

+4 +3

+1

5

3

8 7

Penilaian RULA Kegiatan Meletakan Karung Tepung Usulan +1

+1

+1 +1

1

4 3 0

+1

+1 +1

1

0

4 3

Penilaian RULA Kegiatan Menuang Karung Tepung Aktual +3

+2

+2 +2

4

0

3 7

+3

+3

+2

5

0

3

Penilaian RULA Kegiatan Menuang Karung Tepung Usulan +1

+1

+1 +1

+1

3 0

4 4

+1

+1

+1

1

0

DAFTAR PUSTAKA

Chaffin D.B. & Anderson G. B. J., Occupational Biomechanics. John Wiley & Sons. (New York. 1987), hlm. 1

Dinar Prasetyawan. 2014. Analisis Resiko Angkat Beban Berdasarkan

Biomekanika Dan Fisiologi (Studi Kasus: Angkat Beban Karung Beras Di

Gudang Bulog Kartasura). Jurusan Teknik Industri Ums.

Eko Nurmianto, Ergonomi Konsep Dasar dan Aplikasinya, Guna Widya, Surabaya, 2004. Hal: 54-55.

Hidayati, Zayyinul. 2014. Perancangan Alat Material Handling Dengan

Menggunakan Pendekatan Biomekanika Dan Postur Kerja Pada Bagian

Pengepakan Pupuk Di Cv. Bukitraya Laendrys Bukittinggi, Fakultas

Teknik, Universitas Muhammadiyah Riau

Muhammad Yudhi Setiadi .2013.Usulan Alat Bantu Pemindahan Batako Untuk

Mengurangi Risiko Musculoskeletal Disorders Di Pt. Xyz. Departemen

Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara

Purnomo H.,2004. Perencanaan dan perancangan Fasilitas, Edisi Pertama, Penerbit Graha Ilmu, Yogyakarta. p. 80-83.

Sritomo Wignjosoebroto, Ergonomi Studi Gerak dan Waktu, Guna Widya, Surabaya, 2006. Hal: 60.

Tarwaka, Solichul H.A. dan Bakri, Lilik Sudiajeng. Egonomi untuk Keselamatan,

Kesehatan Kerja dan Produktivitas. Halaman : 22

Tarwaka, PGDip.Sc.,M.Erg, 2015, Ergonomi Industri (Harapan Press: Edisi II) Wignjosoebrot, Sritomo. Analisis Ergonomi Terhadap Rancangan Fasilitas Kerja

Pada Stasiun Kerja Dibagian Skiving Dengan Antropometri Orang

Indonesia ( Studi Kasus Di Pabrik Vulkanisir Ban ). Fakultas Teknologi

BAB III

LANDASAN TEORI

3.1. Biomekanika

Biomekanika dan cara kerja adalah pengaturan sikap tubuh dalam bekerja. Sikap kerja yang berbeda akan menghasilkan kekuatan yang berbeda pula dalam melakukan tugas. Dalam hal ini penelitian biomekanika mengukur kekuatan dan ketahanan fisik manusia.dalam melakukan pekerjaan tertentu, dengan sikap kerja tertentu. Tujuannya untuk mendapatkan cara kerja yang lebih baik, dimana kekuataniketahanan fisik maksimum dan kemungkinan cedera minimum. Menurut Caffin dan Anderson, occupational biomechanics adalah ilmu yang mempelajari hubungan antar pekerja dan peralatannya, lingkungan kerja dan lain-lain untuk meningkatkan performansi dan meminimisasi kemungkinan cedera3

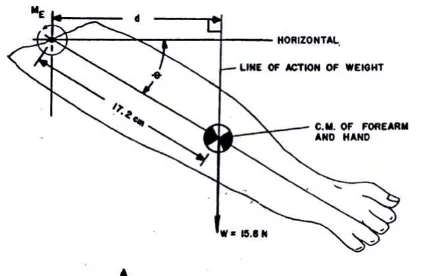

a) Single Body Segment Static Model

.

Dalam analisis biomekanika tubuh manusia dipandang sebagai suatu sistem yang terdiri dari link (penghubung) dan joint (sambungan). Tiap link mewakili segmen-segmen tubuh tertentu dan tiap joint menggambarkan sendi yang ada. Pada dasarnya ada 2 jenis model gerakan dalam analisis biomekanika, yaitu:

Metode ini dilakukan pada gerakan kerja yang statis. Pada metode ini, perhitungan hanya dilakukan pada 1 segmen tubuh. Misalnya pada gerakan mengangkat suatu benda maka perhitungan yang dilakukan hanya pada bagian lengan bawah. Hal ini disebabkan karena gaya yang bekerja hanya pada bagian lengan bawah yaitu darl siku hingga telapak tangan.

3

Gambar 3.1. Single Body Segment Static Model

b) Body Segment Static Model

Metode ini juga dilakukan pada gerakan kerja yang statis. Pada metode ini, perhitungan dilakukan pada 2 segmen tubuh. Misalnya pada gerakan mengangkat suatu benda maka perhitungan gaya yang dilakukan pada bagian lengan bawah dan lengan atas. Hal ini disebabkan karena gaya yang bekerja pada bagian lengan bawah yaitu dari siku hingga telapak tangan dan lengan atas yaitu dari siku hingga bahu. Dengan demikian pada metode ini tidak hanya memperhatikan gaya reaksi yang terjadi pada siku tetapi juga gaya reaksi terhadap bahu.

3.1.1. Pengertian Biomekanika

Biomekanika merupakan ilmu yang digunakan dalam pendekatan ergonomi dalam merancang dan menentukan sikap tubuh manusia dalam menjalani aktivitas dengan nyaman. Biomekanika membahas aspek-aspek dari gerakan tubuh manusia dan kombinasi antara keilmuan mekanika, antropometri, dan dasar ilmu kedokteran (biologi dan fisiologi). Biomekanika didefinisikan sebagai bidang ilmu aplikasi mekanika pada sistem biologi. Biomekanika menyangkut tubuh manusia dan hampir semua tubuh mahluk hidup. Biomekanika menggunakan prinsip-prinsip mekanika dalam memecahkan masalah yang berhubungan dengan struktur dan fungsi tubuh makhluk hidup.

3.1.2. Klasifikasi Biomekanika

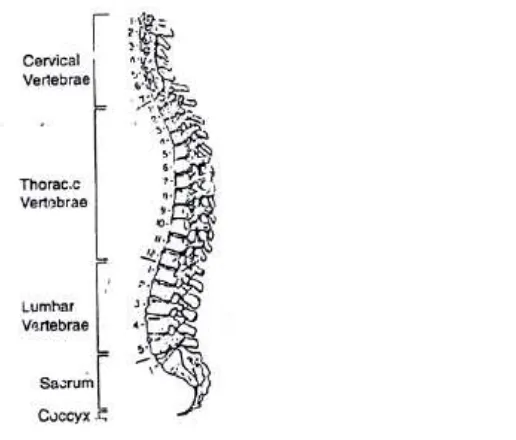

MPL (Maximal Permissible Limit) merupakan batas besarnya gaya tekan pada segmen L5/S1 (Lumbrae 5/ Sacrum 1) dari kegiatan pengangkatan dalam satuan newton yang distandarkan oleh NIOSH (National Institute of Occupational

Safety and Health) pada tahun 1981. Besar gaya tekannya (Fc) adalah di bawah

6500 N pada L5/S1. Fc > MPL dikategorikan berbahaya.

Lumbar nomor lima dan sacrum nomor satu (L5/S1). Untuk mengetahui lebih jelas lagi L5/S1 dapat dilihat pada Gambar 2.4. dibawah ini

Gambar 3.3. Klasifikasi dan Kodifikasi padaTulang Belakang

3.2. Definisi Antropometri

Istilah antropometri berasal dari “anthro” yang berarti manusia dan “metri” yang berarti ukuran.Secara definitif, antropometri dapat dinyatakan sebagai suatu studi yang berkaitan dengan pengukuran dimensi tubuh manusia. Manusia pada dasarnya akan memiliki bentuk, ukuran (tinggi, lebar, dan sebagainya) berat dan lain-lain yang berbeda satu dengan yang lainnya. Antropometri secara luas akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam memerlukan interaksi manusia.

ukuran tubuhnya. Ada beberapa faktor yang akan mempengaruhi ukuran tubuh manusia, sehingga sudah semestinya seorang perancang produk harus memperhatikan faktor-faktor tersebut yang antara lain adalah:

1. Umur

Secara umum dimensi tubuh manusia akan tumbuh dan bertambah besar seiring dengan bertambahnya umur yaitu sejak awal kelahirannya sampai dengan umur sekitar 20 tahunan. Dari suatu penelitian yang dilakukan oleh A.F.Roche dan G.H.Davila (1972) di USA diperoleh kesimpulan bahwa laki-laki akan tumbuh dan berkembang naik sampai dengan usia 21 tahun, sedangkan wanita 17 tahun. Meskipun ada sekitar 10% yang masih terus bertambah tinggi sampai usia 23 tahun (laki-laki) dan 21 tahun (wanita).

2. Jenis Kelamin

Dimensi ukuran tubuh laki-laki umumnya akan lebih besar dibandingkan dengan wanita, terkecuali untuk beberapa bagian tubuh tertentu seperti pinggul dan sebagainya.

3. Suku Bangsa (Etnis)

Setiap suku bangsa ataupun kelompok etnik akan memiliki karakteristik fisik yang akan berbeda satu dengan yang lainnya.

4. Posisi Tubuh

Dalam kaitan dengan posisi tubuh dikenal 2 cara pengukuran yaitu pengukuran dimensi struktur tubuh dan pengukuran dimensi fungsional tubuh.

5. Cacat Tubuh

Data antropometri yang diperlukan adalah untuk perancangan produk bagi orang-orang cacat, misalnya kursi roda, kaki/tangan palsu, dan lain-lain.

6. Tebal/Tipisnya Pakaian yang Dikenakan

Faktor iklim yang berbeda akan memberikan variasi yang berbeda-beda dalam bentuk rancangan dan spesifikasi pakaian.

7. Kehamilan (Pregnancy)

Kondisi semacam ini jelas mempengaruhi bentuk dan ukuran tubuh (khusus perempuan). Hal tersebut jelas memerlukan perhatian khusu terhadap produk-produk yang dirancang bagi segmentasi seperti ini.

Agar rancangan suatu produk nantinya bisa sesuai dengan ukuran tubuh manusia yang akan mengoperasikannya, maka prinsip-prinsip apa yang harus diambil didalam aplikasi data antropometri tersebut harus ditetapkan terlebih dahulu seperti diuraikan berikut ini :

a. Prinsip perancangan produk bagi individu dengan ukuran yang ekstrim. Disini rancangan produk dibuat agar bisa memenuhi 2 (dua) sasaran produk, yaitu :

b) Tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain (mayoritas dari populasi yang ada

b. Prinsip perancangan produk yang bisa dioperasikan diantara rentang ukuran tertentu. Disini rancangan bisa dirubah-rubah ukurannya sehingga cukup fleksibel dioperasikan oleh setiap orang yang memiliki berbagai macam ukuran tubuh. Contoh yang paling umum dijumpai adalah perancangan kursi mobil yang mana dalam hal ini letaknya bisa digeser maju/mundur dan sudut sandarannya bisa dirubah-rubah sesuai dengan yang diinginkan. Dalam kaitannya untuk mendapatkan rancangan yang fleksibel, semacam ini maka data antropometri yang umum diaplikasikan adalah rentang nilai 5-th s/d 95-th percentile.

c. Prinsip perancangan produk dengan ukuran rata-rata. Berkaitan dengan aplikasi data antropometri yang diperlukan dalam proses perancangan produk ataupun fasilitas kerja

3.2.2. Dimensi Tubuh Pengukuran Data Antropometri

Jenis pengukuran antropometri statis biasanya dilakukan dalam dua posisi yaitu posisi berdiri dan duduk di kursi. Alat ukur yang harus digunakan untuk mengukur antropometri adalah antropometer. Dimensi tubuh tersebut meliputi antara lain:

1. Posisi Berdiri

Diukur dari jarak vertikal telapak kaki sampai ujung kepala yang paling atas.

b. Tinggi Mata Berdiri (TMB)

Diukur dari jarak vertikal lantai sampai ujung mata bagian dalam. c. Tinggi Bahu Berdiri (TBB)

Diukur dari jarak vertikal lantai sampai bahu yang menonjol. d. Tinggi Siku Berdiri (TSB)

Diukur dari jarak vertikal pertemuan antara lengan atas dan lengan bawah. e. Jangkauan Tangan (JT)

Diukur dari jarak horizontal dari punggung samapai ujung jari tengah. f. Panjang Lengan Bawah (PLB)

Diukur dari jarak siku sampai pergelangan tangan. g. Tebal Badan (TB)

Diukur dari jarak dada sampai punggung secara horizontal. h. Rentangan Tangan (RT)

Diukur dari jarak horizontal dari ujung jari terpanjang tangan kiri sampai ujung jari terpanjang tangan kanan.

2. Posisi duduk samping

a. Tinggi Duduk Tegak (TDT)

Diukur jarak vertikal dari permukaan alas duduk sampai ujung atas kepala. Subjek duduk tegak dengan mata memandang lurus ke depan dan membentuk sudut siku-siku.

Diukur jarak vertikal dari permukaan alas duduk sampai ujung tulang bahu yang menonjol pada saat subjek duduk tegak.

c. Tinggi Mata Duduk (TMD)

Diukur jarak vertikal dari permukaan alas duduk sampai ujung mata bagian dalam. Subjek duduk tegak dan memandang lurus ke depan.

d. Tinggi Siku Duduk (TSD)

Diukur jarak vertikal dari permukaan alas duduk sampai ujung bawah siku kanan. Subjek duduk tegak dengan lengan atas vertikal di sisi badan dan lengan bawah membentuk sudut siku-siku dengan lengan bawah.

e. Tebal Paha (TP)

Subjek duduk tegak, diukur jarak dari permukaan alas duduk sampai ke permukaan atas paha.

f. Tinggi Polipteal (TPo)

Diukur jarak vertikal dari lantai sampai bagian bawah paha. g. Pantat Polipteal (PP)

Subjek duduk tegak, diukur jarak horisontal dari bagian terluar pantat sampai lekukan lutut sebelah dalam (popliteal). Paha dan kaki bagian bawah membentuk sudut siku-siku.

h. Pantat ke Lutut (PkL)

Subjek duduk tegak, diukur jarak horisontal dari bagian terluar pantat sampai ke lutut. Paha dan kaki bagian bawah membentuk sudut siku-siku. 3. Posisi duduk menghadap ke depan

Subjek duduk tegak, diukur jarak horisontal dari bagian terluar pinggul sisi kiri sampai bagian terluar pinggu l sisi kanan.

b. Lebar Bahu (LB)

Diukur jarak horisontal antara kedua lengan atas merapat ke badan dan lengan bawah direntangkan ke depan.

4. Dimensi jari tangan

a. Panjang jari 1, 2, 3, 4, 5 (PJ1,2,3,4,5)

Diukur dari masing-masing pangkal ruas jari sampai ujung jari b. Pangkal ke Tangan (PPt)

Diukur dari pangkal pergelangan tangan sampai pangkal ruas jari. c. Lebar Jari 2,3,4,5 (LJ2,3,4,5)

Diukur dari sisi luar jari telunjuk sampai sisi luar jari kelingking. d. Lebar Tangan (LT)

Diukur dari sisi luar ibu jari sampai sisi luar jari kelingking. 5. Dimensi tangan

a. Panjang Tangan (PT)

Diukur jarak vertical dari ujung jari telunjuk tangan ke pergelangan tangan.

b. Diameter Genggam

Diukur diameter tangan ketika sedang memegang sesuatu (maksimum) c. Tebal Telapak Tangan (TTT)

a. Panjang Telapak Kaki (PTK)

Diukur jarak dari ibu jari kaki ke bagian belakang telapak kaki. b. Panjang Telapak Lengan Kaki (PTLK)

Diukur jarak dari lengan kaki ke bagian belakang telapak kaki. c. Panjang Kaki sampai Jari Kelingking (PKJK)

Diukur jarak dari bagian belakang telapak kaki ke jari kelingking kaki. d. Lebar Kaki (LK)

Diukur jarak horisontal dari bagian depan telapak kaki. e. Lebar Tangkai Kaki (LTK)

Diukur jarak horisontal dari bagian belakang telapak kaki. f. Tinggi Mata Kaki (TMK)

Diukur jarak vertikal dari mata kaki ke telapak kaki. g. Tinggi Bagian Tengah Kaki (TBTK)

Diukur jarak vertikal dari bagian tengah kaki ke telapak kaki. h. Jarak Horisontal Tangkai Mata Kaki (JHTMK)

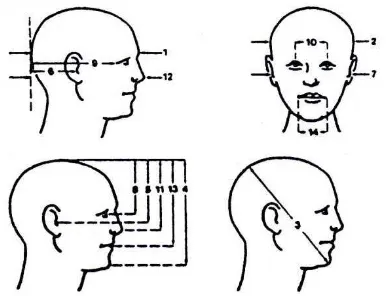

Diukur jarak horisontal dari bagian belakang kaki ke mata kaki. 7. Dimensi kepala

a. Panjang Kepala (PK)

Diukur jarak dari bagian belakang kepala sampai ke dahi. b. Lebar Kepala (LK)

Diukur jarak dari dagu ke bagian belakang kepala membentuk garis miring.

d. Dagu ke Puncak Kepala (DPK)

Diukur jarak vertikal dari bagian bawah dagu ke bagian atas kepala. e. Telinga ke Puncak Kepala (TPK)

Diukur jarak vertikal dari bagian tengah telinga ke bagian atas kepala. f. Telinga ke Belakang Kepala (TBK)

Diukur jarak horisontal dari bagian tengah telinga ke bagian belakang kepala.

g. Antara Dua Telinga (ADT)

Diukur jarak dari telinga bagian kiri ke telinga bagian kanan. h. Mata ke Puncak Kepala (MPK)

Diukur jarak vertikal dari mata ke bagian tengah dahi.

3.2.3. Metode Penilaian Keluhan Sistem Muskuloskeletal Dengan Metode Nordic Body Map (NBM)

bagian mana yang mengalami gangguan kenyerian atau sakit, atau dengan menunjuk langsung pada lembar kerja kuisioner nordic body map.

Gambar 3.4. Lembar Kerja Kuesioner Nordic Body Map

setiap skor harus mempunyai definisi operasional yang jelas yang mudah dipahami oleh responden. Desain penilaian dengan 4 skala likert adalah :

1. Skala 0 = tidak ada keluhan/ kenyerian pada otot-otot yang dirasakan oleh pekerja selama melakukan pekerjaan (tidak sakit).

2. Skala 1 = dirasakan sedikit adanya kenyerian pada otot, tapi belum mengganggu pekerjaan (agak sakit).

3. Skala 2 = responden merasakan adanya keluhan/kenyerian atau sakit pada bagian otot yang sudah mengganggu pekerjaan, tetapi rasa kenyerian segera hilang setelah dilakukan istirahat dari pekerjaan (sakit)

4. Skala 3 = responden merasakan keluhan sangat sakit pada bagian otot dan tidak segera hilang meskipun istirahat sehingga diperlukan obat pereda nyeri otot (sangat sakit)

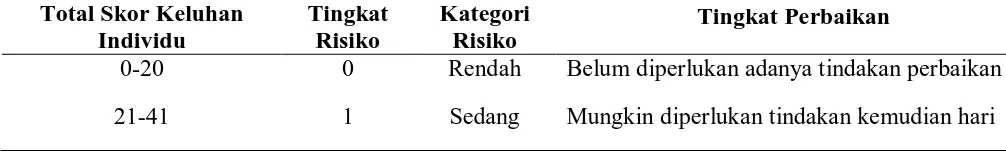

Setelah selesai melakukan wawancara dan pengisian kuesioner, maka langkah berikutnya adalah menghitung total skor individu dari seluruh sistem muskuloskeletal (28 bagian sistem muskuloskeletal) yang diobservasi. Tabel 3.1. merupakan pedoman sederhana yang digunakan untuk menentukan klasifikasi subjektif tingkat resiko sistem muskuloskeletal.

Tabel 3.1. Klasifikasi Subjektif Tingkat Risiko Sistem Muskuloskeletal Total Skor Keluhan

42-62 2 Tinggi Diperlukan tindakan segera

63-84 3 Sangat

Tinggi

Diperlukan tindakan menyeluruh sesegera mungkin

Langkah terakhir dari aplikasi metode nordic body map adalah melakukan upaya perbaikan pada pekerjaan maupun posisi/sikap kerja, jika diperoleh hasil yang menunjukkan tingkat keparahan pada sistem muskuloskeletal yang tinggi. Tindakan perbaikan yang harus dilakukan tentunya sangat tergantung dari risiko sistem muskuloskeletal mana saja yang mengalami adanya gangguan atau ketidaknyamanan. Hal ini dapat dilakukan dengan beberapa cara, diantaranya adalah dengan melihat persentase pada setiap bagian sistem muskuloskeletal dan dengan menggunakan kategori tingkat risiko sistem muskuloskeletal.

3.2.4. Penggunaan Data Antropometri

Gambar 3.5. Antropometri Dimensi Tubuh manusia

Gambar 3.6. Antropometri Dimensi Telapak Tangan (Lanjutan)

Gambar 3.7. Antropometri Dimensi Kepala (Lanjutan)

3.3. Uji Keseragaman Data dan Kecukupan Data

Uji keseragaman data dimaksudkan untuk menentukan bahwa populasi data sampel yang digunakan memiliki penyeimbangan yang normal dari rata-ratanya pada tingkat kepercayaan/signifikansi tertentu.13 Pengujian terhadap keseragaman data dilakukan untuk mengetahui apakah data-data yang diperoleh telah berada dalam keadaan yang terkendali atau belum. Suatu data yang berada di dalam batas kendali yaitu BKA (Batas Kendali Atas) dan BKB (Batas Kendali Bawah) dapat dikatakan dalam keadaan terkendali, sebaliknya jika suatu data berada di luar BKA dan BKB, maka data tersebut dikatakan berada dalam keadaan tidak terkendali.

Nilai batas kontrol atas dan batas kontrol bawah dapat dihitung apabila nilai standar deviasi telah diketahui. Berikut ini merupakan rumus untuk menghitung standar deviasi dari suatu kumpulan data.

Berikut merupakan rumus yang digunakan untuk menghitung BKA dan BKB dari suatu kumpulan data.

BKA = x + kσ BKB = x + kσ Dimana :

σ = standar deviasi

x 1 = Data pengamatan

N = banyak data BKA = batas kendali atas BKB = batas kendali bawah k = tingkat kepercayaan

Setelah nilai batas kontrol atas dan batas kontrol bawah diketahui, maka data harus diperiksa untuk mengetahui apakah seluruh nilai data berada di antara BKB dan BKA. Apabila terdapat data yang lebih kecil dari BKB ataupun data yang lebih besar dari BKA, maka data tersebut tidak boleh diikut sertakan dalam proses perhitungan (dieliminasi).

Uji kecukupan data dimaksudkan untuk menentukan sampel minimum yang dapat diolah untuk proses selanjutnya. Uji kecukupan data ini dimaksudkan untuk menentukan apakah sampel data yang dikumpulkan sudah cukup atau belum. Uji ini memiliki lambang N dan N’.

Rumus Umum:

Dimana :

N’ = Jumlah pengamatan teoritis yang diperlukan N = Jumlah pengamatan aktual yang dilakukan Xi = Data pengamatan ( hasil pengukuran ) K = Tingkat kepercayaan

Jika N (jumlah data yang telah diperoleh) lebih kecil jumlahnya dibandingkan dengan jumlah data yang dibutuhkan (N’) berarti data tidak cukup sehingga diperlukan penambahan data sebanyak N’-N buah. Sebaliknya apabila N lebih besar daripada N’ berarti data telah cukup.

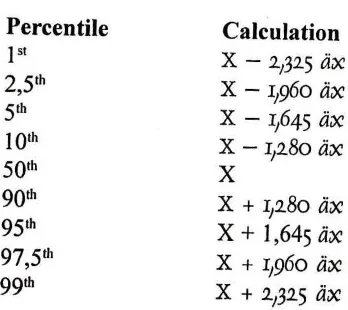

3.4.Penggunaan Distribusi Normal

Gambar 3.9. Distribusi Normal dan Perhitungan Percentil

3.5.Keluhan Muskuloskeletal

3.5.1. Definisi Keluhan Muskulokeleta

Keluhan Muskuloskeletal adalah keluhan pada bagian otot skeletal yang dirasakan oleh seseorang mulai dari keluhan sangat ringan sampai keluhan sangat sakit.8Apabila otot menerima beban statis secara berulang dan dalam waktu yang lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligament, dan tendon. Keluhan hingga kerusakan inilah yang biasanya diistilahkan dengan keluhan musculoskeletal disorders (MSDs) atau cedera pada sistem musculoskeletal. Secara garis besar keluhan otot dapat dikelompokkan menjadi dua, yaitu:

b. Keluhan menetap (persistent), yaitu keluhan otot yang bersifat menetap. Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot masih terus berlanjut.

3.5.2. Faktor Penyebab Terjadinya Keluhan Musculoskeletal

Peter Vi (2000) menjelaskan bahwa terdapat beberapa factor yang dapat menyebabkan terjadinya keluhan otot skeletal, yaitu:

1. Peregangan otot yang berlebihan

Peregangan otot yang berlebihan ini terjadi karena pengerahan tenaga yang diperlukan melampaui kekuatan optimum otot. Apabila hal serupa sering dilakukan, maka dapat mempertinggi resiko terjadinya keluhan otot, bahkan dapat menyebabkan terjadinya cedera otot skeletal.

2. Aktivitas berulang

Aktivitas berulang adalah pekerjaan yang dilakukan secara terus menerus. Keluhan otot terjadi karena otot menerima tekanan akibat beban kerja secara terus menerus tanpa memperoleh kesempatan relaksasi

3. Sikap kerja tidak alamiah

Sikap kerja tidak alamiah adalah sikap kerja yang menyebabkan posisi bagian-bagian tubuh bergerak menjauhi posisi alamiah. Sikap kerja tidak alamiah ini pada umumnya karena karakteristik tuntutan tugas, alat kerja dan stasiun kerja tidak sesuai dengan kemampuan dan keterbatasan pekerja. 4. Faktor penyebab sekunder

a. Tekanan

Terjadi karena tekanan langsung pada otot jaringan lunak. Sebagai contoh pada saat tangan harus memegang alat, maka jaringan otot tangan yang lunak akan menerima tekanan langsung dari pegangan alat, dan apabila hal ini terjadi dapat menyebabkan rasa nyeri otot yang menetap. b. Getaran

Getaran dengan frekuensi tinggi akan menyebabkan kontaksi otot bertambah. Kontraksi statis ini menyebabkan peredaran darah tidak lancar, penimbunan asam laktat meningkat dan akhirnya timbul rasa nyeri otot.

c. Mikroklimat

Paparan suhu yang dingin secara berlebihan dapat menurunkan kelincahan, kepekaan dan kekuatan pekerja sehingga gerakan pekerja menjadi lamban, sulit bergerak karena menurunnya kekuatan otot. Sedangkan paparan suhu panas, beda suhu lingkungan dan suhu tubuh yang terlampau besar menyebabkan sebagian energy dalam tubuh akan termanfaatkan oleh tubuh untuk beradaptasi dengan lingkungan tersebut. 5. Penyebab kombinasi

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian dilakukan pada PT. Florindo Makmur yang bergerak dalam memproduksi tepung. Perusahaan ini berlokasi di desa Pergulaan, Kecamatan Sei Rampah, Kabupaten Serdang Bedagai Provinsi Sumatera Utara. Penelitian dilakukan pada bulan Oktober hingga januari 2017.

4.2.Jenis Penelitian

Penelitian ini adalah suatu penelitian deskriptif analisis kerja dan aktivitas (job and activity analysis) yang ditujukan untuk menyelidiki secara terperinci aktivitas dan pekerjaan seseorang atau sekelompok orang agar mendapatkan rekomendasi untuk berbagai keperluan seperti mendapatkan keseimbangan beban kerja antar karyawan, penentuan standar pengupahan, standar prestasi kerja dan lain-lain. (Sinulingga, 2011).

4.3. Objek Penelitian

Objek yang diamati adalah operator yang bekerja pada bagian pengoplosan di

4.4 Variabel penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel independen

Variabel independen pada penelitian ini adalah metode kerja, dimensi tubuh pekerja dan dimensi fasilitas kerja.

a. Metode kerja merupakan data awal untuk mengetahui perbandingan dengan rancangan usulan

b. Dimensi tubuh pekerja merupakan ukuran setiap bagian tubuh pekerja yang mengalami masalah pada otot menggunakan metode biomekanika dan anthropometri.

c. Dimensi fasilitas kerja adalah ukuran fasilitas kerja di stasiun pengoplosan sesuai prinsip ergonomis

2. Variabel Dependen

Variabel dependen dalam penelitian ini adalah keluhan operator pada bagian tulang belakang. Keluhan pada bagian tulang belakang. merupakan data awal untuk mengetahui gangguan pada otot yang dialami oleh pekerja dengan menggunakan kuesioner SNQ (Standard Nordic Quesioner).

4.5. Kerangka Konseptual

pondasi bagi setiap pemikiran atau suatu bentuk proses dari keseluruhan dari penelitian yang akan dilakukan.” Di dalam menulis kerangka berpikir, ada tiga kerangka yang perlu dijelaskan, yakni: kerangka teoritis, kerangka konseptual, dan kerangka operasional.

Adapun kerangka teoritis dalam penelitian ini adalah : - Keluhan musculoskeletal

- Biomekaniaka

- Waktu dan urutan proses kerja - Dimensi tubuh

Kerangka konseptual dalam penelitian ini dapat dilihat pada Gambar 4.1. Defenisi Operasional:dari kerangka konseptual adalah:

a. Keluhan musculoskeletal merupakan data awal untuk mengetahui gangguan pada otot yang dialami oleh pekerja dengan menggunakan kuesioner SNQ (Standard Nordic Quesioner).

b. Waktu dan urutan proses kerja merupakan data awal untuk mengetahui perbandingan dengan waktu pada rancangan usulan

c. Dimensi tubuh merupakan ukuran setiap bagian tubuh yang mengalami masalah pada otot menggunakan metode anthropometri.

4.6. Metode Pengumpulan Data 4.6.1. Data Primer

Data primer yang dibutuhkan dalam penelitian ini dapat dikumpulkan dengan cara sebagai berikut:

1. Observasi (pengamatan)

Pengumpulan data ini dilakukan dengan pengamatan dan pengukuran secara langsung terhadap subjek penelitian di lapangan terutama pada operator pengoplosan. Alat yang digunakan dalam pengumpulan data secara observasi ini adalah pengukuran dimensi tubuh pekerja dengan menggunakan gonometri menggunakan Human Body Martin, dan meteran serta kamera digunakan untuk pengambilan sikap tubuh saat bekerja.

2. Kuesioner

Kuesioner yang digunakan adalah Standard Nordic Qustionare (SNQ). Kuesioner ini digunakan untuk identifikasi awal kelelahan dan keluhan otot yang dialami operator di stasiun pengeringan. Keluhan tersebut didata dengan mengisi Standard Nordict Questionaire saat melakukan aktivitas pengoplosan. Cara pengisian kuesioner tersebut dilakukan dengan

memberikan tanda silang (Х) atau checklist (√) pada lembar jawaban yang

tersedia sesuai dengan keluhan yang dirasakan yang akan ditunjukkan pada pengumpulan dan pengolahan data.

Data skunder dalam penelitian ini adalah sebagai berikut:

1. File Record

Pengumpulan file record perusahaan sebagai data penunjang yaitu data gambaran umum perusahaan.

2. Data biomekanika

Pengambilan data berat beban kerja, sudut telapak tangan, sudut siku, sudut bahu, sudut punggung dan sudut kaki

3. Data Antropometri Operator

Pengambilan data Antropometri seperti usia, tinggi, dan berat badan operator yang akan digunakan untuk pengolahan data.

4.6.3. Ukuran dan Teknik Sampling

Pengumpulan data dalam penelitian ini dilakukan dengan cara menyebarkan kuesioner SNQ kepada pekerja, pengukuran dimensi tubuh pekerja dengan menggunakan Human Body Martin, gonometri dan meteran. Teknik

sampling yang digunakan adalah total sampling dimana seluruh populasi

dijadikan sampling.

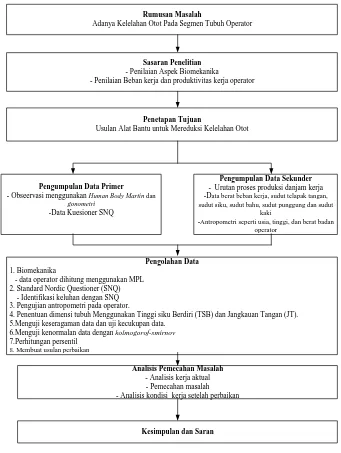

4.7. Metode Pengolahan Data

1. Standard Nordic Questionnaire (SNQ) untuk menentukan bagian tubuh yang

mengalami risiko kelelahan otot.

2. Penetuan cedara pada tulang belakang menggunakan biomekanika. 3. Pengujian antropometri pada operator.

4. Penentuan dimensi tubuh berdasarkan fasilitas yang akan dirancang untuk mengurangi keluhan musculoskeletal disorders rancangan stasiun pengoplosan aktual dengan usulan.

5. Menguji keseragaman data dan uji kecukupan data. 6. Menguji kenormalan data dengan kolmogorof-smirnov 7. Perhitungan persentil

Rumusan Masalah

Adanya Kelelahan Otot Pada Segmen Tubuh Operator

Sasaran Penelitian - Penilaian Aspek Biomekanika

- Penilaian Beban kerja dan produktivitas kerja operator

Penetapan Tujuan

Usulan Alat Bantu untuk Mereduksi Kelelahan Otot

Pengumpulan Data Primer - Obseervasi menggunakan Human Body Martin dan

gonometri

-Data Kuesioner SNQ

Pengumpulan Data Sekunder - Urutan proses produksi danjam kerja -Data berat beban kerja, sudut telapak tangan, sudut siku, sudut bahu, sudut punggung dan sudut

kaki

-Antropometri seperti usia, tinggi, dan berat badan operator

Pengolahan Data 1. Biomekanika

- data operator dihitung menggunakan MPL 2. Standard Nordic Questioner (SNQ) - Identifikasi keluhan dengan SNQ 3. Pengujian antropometri pada operator.

4. Penentuan dimensi tubuh Menggunakan Tinggi siku Berdiri (TSB) dan Jangkauan Tangan (JT). 5.Menguji keseragaman data dan uji kecukupan data.

6.Menguji kenormalan data dengan kolmogorof-smirnov 7.Perhitungan persentil

8. Membuat usulan perbaikan

Analisis Pemecahan Masalah - Analisis kerja aktual - Pemecahan masalah - Analisis kondisi kerja setelah perbaikan

Kesimpulan dan Saran

Gambar 4.2. Pengolahan Data

4.8. Analisis Pemecahan Masalah

BAB V

PENGOLAHAN DATA

5.1. Pengumpulan Biomekanika 5.1.1. Data MPL

Data yang dipakai untuk melakukan perhitungan MPL (Maximum

Permissible Limit) dapat dilihat dibawah ini :

1. PKT = Panjang Kepalan Tangan 2. PLB = Panjang Lengan Bawah 3. PLA = Panjang Lengan Atas 4. PP = Panjang Punggung 5. BB = Berat Badan

6. Metode A = Beban dari lantai ke meja 7. Metode B = Beban dari lantai ke meja 8. Metode C = Beban dari lantai ke meja 9. Metode D = Beban dari lantai ke meja

10. θ1 = Sudut antara telapak tangan dengan garis horizontal 11. θ2 = Sudut antara lengan atas dengan garis horizontal 12. θ3 = Sudut antara lengan bawah dengan garis horizontal 13. θ4 = Sudut inklinasi perut

5.1.2. Penentuan Nilai MPL

Maximum Permissible Limit (MPL) merupakan batas besarnya gaya tekan

pada segmen L5/S1 dari kegiatan pengangkatan dalam satuan Newton yang distandarkan oleh NIOSH. Besar gaya tekannya (MPL) adalah di bawah 6500 N pada L5/S1. Sedangkan batasan gaya angkatan normal (Action Limit) sebesar 3500 N pada L5/S1.

Langkah-langkah yang dilakukan dalam perhitungan nilai FC antara lain: Perhitungan telapak tangan, lengan bawah, lengan atas, punggung, gaya perut, gaya otot spinal dan total gaya.

1. Mencari Gaya Perut (FA), maka perlu dicari Tekanan Perut (PA) dengan persamaan:

Dimana:

FM = Gaya otot pada spinal erector (Newton)

E = Panjang lengan momen otot spinal erector dari L5/S1 (estimasi 5cm) ML5/S1 = Mt = Momen resultan pada L5/S1

FA = Gaya perut (Newton)

D = Jarak dari perut ke L5/S1 (11 cm)

3. Kemudian berat total dihitung dengan menggunakan rumus berikut: Wtot = Wo + 2WH + 2WLA + 2WUA + WT

4. Nilai FC dapat dirumuskan sebagai berikut:

5. Setelah nilai FC diketahui maka ditentukan kategori tindakannya, dimana: a. FC < AL dikategorikan aman.

b. AL < FC < MPL dikategorikan perlu hati-hati. c. FC > MPL dikategorikan berbahaya.

5.1.2.1. Metode A1

Perhitungan Fc pada metode A1 adalah sebagai berikut: 1. Data Origin

Langkah-langkah perhitungan FC sebagai berikut:

a. Perhitungan tiap segmen yang mempengaruhi tulang belakang dalam melakukan aktivitas pengangkatan, kecuali segmen kaki yaitu telapak tangan, lengan bawah, lengan atas, punggung, tekanan perut, gaya perut, gaya otot dan total gaya.

5.2. Data Standard Nordic Questionnaire (SNQ)

Standard Nordic Questionnaire (SNQ) adalah metode yang digunakan

untuk mengetahui keluhan yang dirasakan oleh operator saat melakukan aktivitas mengangkat karung tepung.

Kategori keluhan yang dirasakan operator saat bekerja adalah sebagai berikut:

2. Rasa agak sakit (skor 1) apabila operator hanya merasakan rasa nyeri sesekali saja ataupun kesemutan.

3. Rasa sakit (skor 2) apabila operator sering merasakan rasa nyeri terhadap bagian tubuh mereka ataupun pegal.

4. Rasa sangat sakit (skor 3) apabila operator mengalami rasa pegal dan nyeri yang lama (masih dirasakan walaupun operator sudah selesai atau sudah sampai dirumah).

5.3. Data Postur Kerja

Postur kerja dari elemen kegiatan mengangkat karung yang dilakukan oleh operator sebagai berikut:

1. Operator 1 mengangkat karung 2. Operator 1 meletakkan karung 3. Operator 2 Mengangkat Karung 4. Operator 2 meletakkan karung

5.4. Data Antropometri

Data antropometri operator yang diukur dalam penelitian didasarkan pada perancangan material handling yaitu:

1. Tinggi siku berdiri (TSB)

terasa lebih berat dan cepat menimbulkan keluhan, sedangkan jika material

handling terlalu pendek maka postur kerja operator akan membungkuk.

2. Jangkauan Tangan (JT)

Jarak terjauh penggunaan material handling dalam jangkauan operator sehingga disesuaikan dengan jangkauan tangan operator.

5.5. Pengolahan Data

5.5.1. Keluhan Operator Berdasarkan Kuisioner SNQ pada mengangkat karung tepung

Berdasarkan keluhan musculoskletal disorders diatas dapat dihitung persentasi keluhan segmen tubuh sebagai berikut:

% Keluhan= Skor resiko bagian tubuh operator

Jumlah skor resiko bagian tubuh operator x 100%

% Sakit kaku di leher bagian atas = 1

88 x 100%=2,273 %

dapat dilihat bahwa keluhan musculoskletal disorders secara kumulatif yang paling banyak mengalamii keluhan rasa sakit secara berurutan adalah jenis keluhan nomor 2,3,4,5,7,8,15,16, 17, 18,19,20,22,23,24,26, dan 27 yaitu Sakit di bahu kiri, Sakit di bahu kanan, Sakit lengan atas kiri, Sakit di punggung, Sakit pada pinggang, Sakit pada bokong, Sakit pada pergelangan tangan kanan, Sakit pada tangan kiri, Sakit pada tangan kanan, Sakit pada paha kiri, Sakit pada paha kanan, Sakit pada lutut kiri, Sakit pada betis kanan, Sakit pada pergelangan kaki kiri, Sakit pada kaki kiri dan Sakit pada kaki kanan.

5.5.2. Perhitungan Data Antropometri Tubuh Operator

5.5.3. Perhitungan Rata-rata, Standar Deviasi, Nilai Maksimum, dan Minimum

Persamaan yang digunakan untuk menghitung nilai rata-rata, standar deviasi, nilai maksimum dan minimum pada masing-masing dimensi tubuh hasil pengukuran akan dijabarkan sebagai berikut.

5.5.4. Perhitungan Rata-rata

Untuk menentukan nilai rata-rata pada masing-masing dimensi tubuh hasil pengukuran dapat ditentukan dengan rumus sebagai berikut :

n

Nilai rata-rata pada data tinggi siku berdiri (TSB) adalah:

5.5.5. Perhitungan Standar Deviasi

σ

(

)

5.5.6 Perhitungan Nilai Minimum dan Maksimum

Nilai minimum adalah nilai terkecil dari hasil pengukuran setelah data diurutkan, sedangkan nilai maksimum adalah nilai yang terbesar dari data hasil pengukuran setelah data diurutkan.

Contoh:

Nilai minimum dan maksimum pada data tinggi siku berdiri (TSB) adalah:

4

Perhitungan rata-rata, standar deviasi, nilai minimum dan maksimum dari data hasil pengukuran dimensi tubuh.

Uji keseragaman data digunakan untuk pengendalian proses bagian data yang ditolak atau tidak seragam karena tidak memenuhi kriteria yang ada. Apabila dalam satu pengukuran terdapat satu jenis atau lebih data tidak seragam maka data tersebut akan langsung ditolak dan dilakukan revisi pada data tidak seragam dengan cara membuang data yang out of control tersebut dan melakukan perhitungan kembali.

Untuk menguji keseragaman data digunakan peta kontrol dengan persamaan berikut:

Hasil uji keseragaman data tinggi siku berdiri (TSB) dengan tingkat kepercayaan yang digunakan 95% diperoleh nilai k = 2 sehingga:

Gambar 5.9 Peta Kontrol Dimensi tinggi siku berdiri (TSB)

Gambar di atas dapat dilihat bahwa dimensi tinggi siku berdiri (TSB) tidak mempunyai data yang out of control hal ini menunjukan bahwa data sudah seragam. Hasil keseragaman data yang diperoleh pada masing-masing elemen pengukuran dapat dilihat pada Tabel berikut :

No. Pengukuran Xmin (cm) Xmaks (cm) BKA BKB Keterangan

1 TSB 92,2 115,4 114,350 90,566 Seragam

2 JT 65 94 88,283 62,677 Tidak Seragam

Sumber: Pengolahan Data

Hasil uji keseragaman data jangkauan tangan (JT) dengan tingkat kepercayaan yang digunakan 95% diperoleh nilai k = 2 sehingga:

Dari hasil perhitungan di atas didapat kesimpulan bahwa data jangkauan tangan (JT) tidak berada pada dibawah BKB maka data hasil pengukuran yang dilakukan tidak seragam untuk melakukan perancangan produk. Peta control untuk setiap elemen tubuh dapat dilihat dilampiran. Peta kontrol untuk dimensi jangkauan tangan (JT)

5.7. Uji Kecukupan Data

Uji kecukupan data digunakan untuk menganalisis jumlah pengukuran sampel apakah sudah representatif terhadap populasi yang diwakilinya atau tidak. Untuk uji kecukupan data dengan tingkat ketelitian 5% dan tingkat kepercayaan 95% (harga k adalah 2) dapat digunakan persamaan sebagai berikut:

( )

( )

2Perhitungan data Tinggi Siku Berdiri (TSB) adalah sebagai berikut : Didapatkan N’ = 5,28 < N data = 50

Kesimpulan: Data hasil pengukuran yang dilakukan sudah cukup untuk menjadi acuan perancangan fasilitas.

Dengan cara yang sama seperti di atas, maka hasil uji kecukupan data yang diperoleh pada masing-masing elemen pengukuran untuk fasilitas kerja.

5.8. Perhitungan Persentil

Setelah diperoleh data antropometri dari pengukuran seluruh pekerja, selanjutnya ditentukan nilai persentil. Nilai persentil yang dicari adalah persentil 50. Cara penentuan nilai persentil data antropometri tersebut adalah sebagai berikut:

1. Persentil 50

Harga persentil 50 dapat dicari dengan menggunakan persamaan berikut: P50 = x�

Dimana:

P50 = besar persentil 50 x

� = rata-rata x

dimensi tinggi siku berdiri (TSB )

yaitu penakar bahan penolong yang menuliki spesifikasi dengan penjelasan sebagai berikut:

1. Tinggi meja pengoplosan dirancang 102,458 cm sesuai dengan persentil 50 tinggi siku berdiri (TSB) dengan ukuran rata-rata tinggi siku pada posisi berdiri.

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Biomekanika

Hasil perhitungan nilai MPL dapat dianalisis sebagai berikut.

a. Metode A1

i. Origin

Nilai MPL pada operator 1 dan 2 yang dihasilkan berada dalam kategori

berbahaya Hal ini dikarenakan nilai FA dan FM yang cukup besar sehingga

menyebabkan FC yang dihasilkan dari peritungan adalah berbahaya.

ii. Destination

Nilai MPL pada operator 1 dan 2 yang dihasilkan berada dalam kategori

berbahaya Hal ini dikarenakan nilai FA dan FM yang besar sehingga

mengakibatkan nilai FC dari perhitungan akan besar sehingga dikategorikan

berbahaya.

Perbaikan pada metode pemindahan sehingga posisi operator tidak terlalu

membungkuk (sudut inklinasi perut = 90°) dan gaya yang dikeluarkan tidak terlalu besar.

Oleh karena itu perlu dilakukan perancangan metode pemindahan beban yang lebih baik.

Menggangkat karung tepung dengan posisi yang baik dari jongkok, membungkuk

kemudian berdiri.

Hasil pengukuran yang dilakukan dengan menggunakan penyebaran kuisioner SNQ terhadap 2 operator diperoleh rasa sakit yang paling menonjol ditunjukkan pada Sakit di punggung, Sakit pada kaki kiri, Sakit di bahu kanan, Sakit pada bokong, Sakit pada tangan kiri, Sakit pada kaki kanan, Sakit di bahu kiri, Sakit lengan atas kiri, Sakit pada pinggang, Sakit pada paha kanan, Sakit pada betis kiri, Sakit pada betis kanan, Sakit pada pergelangan tangan kanan, Sakit pada paha kiri, Sakit pada lutut kiri, dan Sakit pada pergelangan kaki kiri.

Rasa sakit yang dialami operator berasal dari posisi beban kerja oprator yang diletakkan di bagian tubuh tertentu, seperti mengangkut karung tepung di atas bahu. Kegiatan ini sangat berakibat fatal bagi kesehatan operator, maka dilakukan perancangan yang sesuai dengan ukuran tubuh antropometri operator pengangkutan karung tepung.

6.3. Analisis Antropometri

Data meja aktual pada stasiun pengoplosan yaitu panjang meja : 150 cm, lebar

meja : 150 cm, dan tinggi meja : 62 cm. Adiputra (2012) menyatakan bahwa sikap kerja

yang tidak alamiah menyebabkan adanya gerakan otot yang tidak seharusnya terjadi serta

pemborosan energi, sehingga menimbulkan risiko kelelahan dan cedera otot.

1. Menggunakan produk meja usulan ini pengguna akan merasa lebih nyaman dalam

menggunakannya karena ukuran-ukuran dari produk usulan ini telah disesuaikan

dengan data dimensi tubuh manusia.

2. Menggunakan produk usulan ini kelelahan pengguna saat menggunakan meja

tersebut dapat diminimalkan.

Meja aktual pada pabrik PT.Florindo Makmur dengan desain panjang 150 cm dan tinggi 62 cm operator sering mendapat keluhan. Rancangan meja menggunakan antropometri tinggi siku berdiri dan jangkauan tangan untuk perbaikan rancangan meja kerja yg ergonomis.

6.4. Analisis Postur Tubuh dengan RULA (Rapid Upper Limb Assesment)

Untuk mengetahui postur tubuh sebelum dan sesudah rancangan meja kerja dapat dilihat pada lampiran dengan menggunakan metode RULA. Hasil rekapitulasi skor penilaian RULA.

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Hasil pengolahan data dan analisis pembahasan memberikan beberapa kesimpulan sebagai berikut:

1. Nilai MPL yang dihasilkan dalam origin kategori bahaya, Pekerjaan ini dilakukan

secara berulang akan menyebabkan cedera yang cukup serius.

2. Dimensi tubuh yang digunakan adalah Tinggi Siku Berdiri (TSB) dan Jangkauan

Tangan (JT)

3. Ukuran rancangan meja kerja aktual adalah p= 150cm, l=150 cm dan t= 62 cm

7.2. Saran

Saran yang diusulkan dari hasil penelitian ini adalah:

1. Usulan perancangan fasilitas kerja baru diharapkan dapat diterapkan di area

pengoplosan.

2. Pengembangan rancangan alat bantu bagi peneliti-peneliti selanjutnya untuk

mengangkat tepung secara lebih efektif dan efisien.

3. Perusahaan seharusnya lebih memperhatikan fasilitas telah sesuai dengan pekerja di

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Florindo Makmur merupakan perusahaan yang memproduksi singkong menjadi tepung tapioka sebagai produk jadi. Perusahaan ini berlokasi di Jl. Besar Desa Pergulaan Dusun V, Kecamatan Sei Rampah, Kabupaten Serdang Bedagai, Provinsi Sumatera Utara. Pabrik merupakan pengembangan dari pabrik-pabrik yang sudah ada sebelumnya. PT. Florindo Makmur berawal dari pendirian PT. Bumi Waras yang merupakan anak cabang PT. Sungai Budi. Banyaknya problema pasang surut perusahaan dan tantangan sosial serta lingkungan sekitar, maka perusahaan tersebut diakuisisi oleh PT. Alam Sari. PT. Alam Sari Perbaikan sebagai kepemilikan baru ternyata tidak mampu

menanggulangi masalah perusahaan sehingga kembali diakuisisi oleh PT. Florindo Makmur. PT. Florindo Makmur mengakuisisi pada bulan Oktober

tahun 2008 dan bertahan sampai saat ini.

perusahaan swasta dan berdasarkan akte Departemen Kehakiman C-1336 HT. 0104. TH. 2008.

2.2. Ruang Lingkup Bidang Usaha

PT. Florindo Makmur bergerak dibidang produksi tepung tapioka. PT. Florindo Makmur melakukan sistem produksi yang bersifat make to stock dimana persediaan ditentukan berdasarkan peramalan potensi permintaan pelanggan terhadap produk jadi. Bahan baku singkong yang diperoleh sekitar 750 ton/hari dari pihak pabrik yaitu perkebunan singkong di daerah Serdang Bedagai, Deli Serdang, Tapanuli Selatan, Simalungun, dan Sidimpuan.

2.3. Lokasi Perusahaan

Lokasi PT. Florindo Makmur berada di Jl. Besar Desa Pergulaan Dusun V, Kecamatan Sei Rampah, Kabupaten Serdang Bedagai, Propinsi Sumatera Utara. PT. Florindo Makmur berjarak ± 15 km dari pasar Bengkel dan berada ± 80 km arah tenggara kota Medan. Lokasi sumber bahan baku yaitu perkebunan singkong berada disekitar pabrik.

2.4. Daerah Pemasaran

Padang, Jambi, Pekanbaru, serta Palembang. Kapasitas produksi pabrik ini adalah 20% - 21% dari bahan baku yaitu sekitar 150 ton/hari.

2.5. Dampak Sosial dan Ekonomi Terhadap Lingkungan

Setiap usaha yang dijalankan tentunya akan memberikan dampak positif maupun negatif. Dampak positif dan negatif ini akan dapat dirasakan oleh berbagai pihak, baik perusahaan itu sendiri maupun masyarakat yang ada dilingkungan sekitar. Dampak positif maupun negatif dari aspek – aspek sosial dan ekonomi adalah:

1. Dampak Sosial

Bila ditinjau dari aspek sosial, dampak positif bagi masyarakat secara umum adalah:

a. Perubahan demografi melalui terjadinya tingkat pengangguran, yaitu dalam pembuatan perusahaan tersebut tentunya pihak perusahaan membutuhkan tenaga kerja yang mana dapat diambil dari lingkungan masyarakat sekitar. b. Perubahan budaya yang dapat berdampak pada perubahan sikap

masyarakat, yaitu masyarakat akan mendapatkan sebuah gambaran tentang bagaimana cara bekerja yang baik dan benar serta meningkatkan disiplin. c. Perusahaan memberi dukungan atas pelaksanaan acara-acara perayaan

Sedangkan dampak negatif bagi masyarakat adalah prasarana jalan lintas masyarakat mengalami kerusakan dengan cukup banyaknya truk pengangkut singkong yang melewati jalur tersebut setiap harinya.

2. Dampak Ekonomi

Bila ditinjau dari aspek ekonomi, dampak positif bagi masyarakat secara umum adalah:

a. Dapat meningkatkan ekonomi di lingkungan sekitar serta mengurangi pengangguran di lingkungan sekitar masyarakat yang akhir-akhir ini semakin bertambah.

b. Meningkatkan perekonomian pemerintah, dengan adanya perusahaan tersebut sehingga dapat membantu pemerintah untuk meningkatkan pertumbuhan ekonomi daerah.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/ Produk

Standar mutu produk yang ditetapkan oleh pihak perusahaan adalah standar mutu produk berdasarkan Pusat Penelitian dan Pengembangan Tanaman Pangan (Puslittan) Indonesia.

Standar mutu produk yang ditetapkan perusahaan adalah:

1. Tepung hasil produksi berwarna putih dengan nilai digital 93,0 – 93,5 2. Nilai pH tepung berkisar antara 5,20-7,00

Pabrik ini selalu mengikuti prosedur yang berlaku agar hasil produk tepung tetap sesuai dengan standar yang ditetapkan. Proses produksi yang dilakukan setiap harinya selalu melalui kegiatan inspeksi di laboratorium untuk diperiksa kualitasnya.

2.6.2. Bahan yang Digunakan 2.6.2.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi yang terdapat di PT. Florindo Makmur adalah singkong.

Standar mutu bahan baku yang ditetapkan perusahaan adalah:

1. Pemanenan singkong dilakukan antara 7-8 bulan sejak ditanam dan dalam keadaan masak.

2. Singkong bersifat tahan hama dan penyakit, produksi per Ha tinggi. 3. Singkong yang akan dipanen memiliki kadar pati 35-40%.

2.6.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir.

1. Karung plastik yang digunakan untuk mengarungi tepung 2. Benang jahit digunakan untuk menjahit karung plastik

Bahan tambahan ini diperlukan saat produksi tepung selesai, yaitu sebagai tempat tepung sehingga siap untuk disimpan ke gudang hasil dan juga siap untuk dipasarkan.

2.6.2.3.Bahan Penolong

Bahan penolong adalah bahan yang dibutuhkan guna memperlancar proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan-bahan penolong yang digunakan dalam produksi tepung adalah:

1. Air (H2O)

Air digunakan untuk kegiatan pencucian singkong dan memberikan kandungan kadar air tertentu terhadap bahan baku singkong.

2.6.3. Uraian Proses Produksi

Tahapan proses pembuatan tepung tapioka akan dijelaskan sebagai berikut:

1. Singkong segar yang merupakan bahan baku diangkut menggunakan truk menuju gudang bahan baku. Singkong tersebut dilakukan pengujian kadar pati terlebih dahulu dengan mengambil beberapa kg sampel dari truk. Nilai kadar pati singkong berkisar 35-40 % .

washer. Singkong diangkut ke mesin root peeler untuk dibuang kotoran

yang terdapat pada singkong seperti akar, tanah, kulit serta benda-benda yang berukuran kecil sehingga menghasilkan singkong yang telah terkupas kulitnya. Singkong yang telah terkelupas kulitnya kemudian dilakukan pencucian menggunakan mesin root washer di dalam bak pencucian. Air yang digunakan berasal dari sistem pengolahan air perusahaan, setelah digunakan air sisa akan menjadi limbah cair dan dialirkan ke mesin screw

press dan diolah dengan sistem IPAL.

3. Singkong yang telah dicuci diangkut dengan belt conveyor menuju ke tempat pemarutan/ pencincangan. Singkong diparut dengan mesin root

rashper yang cara kerjanya mirip dengan sistem mixer untuk menghasilkan

bagian singkong yang lebih kecil dan pada akhirnya menjadi berbentuk bubur singkong. Proses pemarutan dibantu dengan menggunakan air.

4. Bubur singkong kemudian diangkut dengan saluran pipa menuju ke mesin

extractor. Bubur singkong dibantu dengan menggunakan air dilakukan

proses extracting untuk memisahkan ampas singkong dengan air kandungan pati. Air kandungan pati akan digunakan untuk proses berikutnya sementara ampas singkong diangkut ke mesin screw press untuk diolah menjadi pupuk organik dan pakan ternak.

6. Stratch milk kemudian diangkut dengan saluran pipa menuju ke mesin center view. Dalam mesin center view terjadi proses vacum filter atau

penyaringan hampa di mana tepung berada dalam kondisi 40 % kering dan air dari starch milk akan keluar dan dibuang ke pengolahan limbah.

7. Stratch milk kemudian diangkut dengan saluran pipa menuju ke rangkaian

mesin drying / oven. Proses yang terjadi di dalam mesin drying cyclone adalah untuk mengeringkan tepung secara utuh. Hasilnya adalah berupa tepung kering dan uap air yang telah terpisahkan.

8. Tepung kering kemudian diangkut dengan saluran pipa menuju ke rangkaian mesin cooling cyclone untuk mendinginkan tepung.

9. Tepung kemudian dialirkan ke dalam mesin rotary sifter dan dilakukan proses pengayakan untuk menghasilkan tepung yang bertekstur halus. Sebelum produk tepung dikemas, perusahaan terlebih dahulu melakukan pengujian kualitas terhadap produk tepung dilaboratorium. Parameter pengujian kualitas berupa nilai % kadar air, warna dan nilai digital, nilai pH, serta nilai SO2.

2.7. Mesin dan Peralatan 2.7.1. Mesin Produksi

Mesin-mesin yang digunakan dalam melaksanakan kegiatan produksi tepung tapioka di PT. Florindo Makmur yaitu:

1. Root peeler

Mesin ini berfungsi untuk mengupas kulit singkong, akar, dan kotoran-kotoran pada singkong.

2. Root washer

Mesin ini berfungsi untuk mencuci singkong yang telah terkelupas kulitnya.

3. Root rashper

Mesin ini berfungsi untuk memotong/ mencincang singkong menjadi bagian yang lebih kecil dengan cara kerja yang mirip seperti mixer sehingga terbentuk bubur singkong.

4. Extractor

Mesin ini berfungsi untuk mengekstrak bubur singkong sehingga dapat memisahkan ampas singkong dengan air kandungan pati.

5. Separator

Mesin ini berfungsi untuk membuat air kandungan pati menjadi stratch

milk yaitu berupa air tepung yang lebih kental.

Mesin ini berfungsi untuk proses penyaringan hampa di mana tepung berada dalam kondisi 40 % kering dan air dari starch milk akan keluar dan dibuang ke pengolahan limbah.

7. Drying cyclone

Mesin ini berfungsi untuk mengeringkan tepung secara utuh.

8. Cooling cyclone

Mesin ini berfungsi untuk mendinginkan tepung.

9. Rotary sifter

Mesin ini berfungsi untuk proses pengayakan agar menghasilkan tepung yang bertekstur halus.

10. Belt conveyor

Mesin ini berfungsi sebagai alat pengangkutan bahan setengah jadi dari rangkaian mesin yang satu ke mesin berikutnya.

2.7.2. Peralatan

2.8. Limbah

PT. Florindo Makmur menghasilkan jenis sisa hasil produksi berupa limbah cair, limbah padat, dan limbah abu. Ketentuan pokok pengelolaan lingkungan hidup telah ditetapkan di Indonesia melalui Undang-Undang No. 4/1982, antara lain mengharuskan membuat Analisa Mengenai Dampak Lingkungan (AMDAL) sebelum pembangunan pabrik dan melaksanakan Studi Evaluasi Mengenai Dampak Lingkungan (SEMDAL) pabrik yang sudah berjalan.

Limbah cair dihasilkan dari sisa penggunaan air pada setiap tahapan proses produksi tepung. Limbah padat berasal dari ampas, kulit, akar, singkong yang dibersihkan dari proses pemarutan dan extracting. Limbah abu berasal dari abu sisa pembakaran pada mesin thermopac. PT. Florindo Makmur memiliki beberapa jenis pengelolaan terhadap limbah-limbah tersebut.

1. Pengelolaan Limbah Cair

a. Pendayagunaan kolam pengolahan limbah. 2. Penanggulangan Limbah Padat

a. Pemanfaatan ampas singkong untuk bahan pupuk organik dan pakan ternak.

2.9. Organisasi dan Manajemen

Organisasi dan manajemen PT. Florindo Makmur memiliki aturan dan elemen-elemen pelaku yang bekerja sama dan terhimpun secara administratif untuk mencapai visi perusahaan.

2.9.1. Struktur Organisasi

Struktur organisasi (Organization structure) seringkali disamakan dengan rancangan organisasi. Struktur adalah bentuk pengaturan formal dari bagian-bagian yang ada dalam sebuah organisasi. Struktur dari sebuah organisasi yang dirancang dengan baik akan bisa menggambarkan secara jelas pembagian kegiatan dalam unit-unit yang dibentuk sesuai dengan pengelompokan fungsi dan spesialisasi serta koordinasi antar unit tersebut. Sebagian besar organisasi pada saat sekarang ini akan memiliki struktur yang diambil dari lima alternatif bentuk struktur yaitu simple structure, fungsional

structure, multidivisional structure, holding company structure, dan matrix

structure.

Direktur

Gudang Produksi Teknik QC Pembelian Personalia Pemasaran Penjualan

Staf Staf

2.9.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari jabatan pada struktur organisasi perusahaan dapat dilihat pada Lampiran 1.

2.9.3. Jumlah Pekerja dan Jam Kerja

Karyawan di PT. Florindo Makmur umumnya telah bekerja sejak berdirinya pabrik pada tahun 2008 hingga hari ini. Jumlah pekerja di pabrik PT. Florindo Makmur dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Pekerja PT. Florindo Makmur

No Jabatan Jumlah Tenaga Kerja

(Orang)

1 Staf Pimpinan 6

2 Staf Ka. Sie 10

3 Staf Karyawan 40

4 Operator 80

5 Security 4

Total 140

Supaya perusahaan berjalan lancar dalam melakukan tugas untuk mencapai tujuannya, maka jam kerja diatur (bagian operasional) menjadi dua shift dan 25 hari kerja dalam 1 bulan, yaitu:

2.9.4. Sistem Pengupahan dan Fasilitas Lainnya

PT. Florindo Makmur memberikan kompensasi dan jaminan sosial kepada semua pekerja yang berdasarkan status karyawan dalam perusahaan yaitu :

a. Tenaga kerja tetap merupakan tenaga kerja yang diangkat menjadi karyawan tetapi melalui prosedur pengangkatan dan menerima gaji bulanan.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sarana pendukung sangat penting bagi perusahaan sebagai penunjang kinerja karyawan dalam menyelesaikan pekerjaan sehingga memberikan rasa nyaman selama bekerja. Pengadaan fasilitas kerja yang baik akan meringankan, memudahkan dan mempercepat kerja dari operator. Oleh karena itu, perlu dirancang fasilitas kerja yang ergonomis sesuai dengan kebutuhan operator. Fasilitas kerja yang ergonomis dapat mencegah Musculoskeletal Disorders (MSDs) dan meningkatkan produktivitas kerja. Metode kerja yang baik merupakan faktor terpenting dalam kemajuan meningkatkan produktivitas dan mengurangi risiko cidera (Hardianto, 2016).

ergonomis. Sehingga menyebabkan MSDs, operator menjadi cepat lelah dan mengeluh akibat aktivitas kerja tinggi.

Operator pada bagian oplosan berjumlah 2 orang dalam 1 shift 7 jam kerja per hari. Jumlah karung yang diangkat operator per hari adalah 8 sampai 20 karung/menit. Permasalahan terlihat ketika operator memindahkan karung tepung yang akan dioplos kembali. Operator mengangkat karung tepung berulang-ulang ke meja pengoplosan secara manual dengan beban total 50 kg. Kegiatan mengangkat karung tersebut kurang mempertimbangkan segi ergonomis sehingga dapat menyebabkan MSDs (Muskuloskeletal Disorders). Dimensi meja pengoplosan adalah 150 cm x 150 cm x 62 cm. Diameter pipa pada meja adalah 39 cm x 34 cm dan dimeter pipa bagian bawah 35 cm.

Penelitian yang dilakukan oleh Hidayati, Zayyinul (2014) terhadap masalah gangguan musculoskeletal. Ditemukan bahwa para operator bekerja memindahkan produk kapur pertanian dengan cara mengangkat secara manual. sehingga menimbulkan rasa lelah (fatique) yang berlebihan dan keluhan musculoskeletal. Metode kerja untuk mendeteksi keluhan musculoskeletal dipakai kuisioner Standard Nordic Questionnaire (SNQ), Kemudian dilakukan penilaian antropometri operator dan penilaian biomekanika operator. Tujuan peneliti untuk membuat posisi kerja lebih baik, lebih nyaman dan lebih aman dari sebelumnya. Keluhan keluhan operator dapat diminimisasi dan diharapkan produktivitas untuk setiap operator dapat ditingkatkan.1

Penelitian yang dilakukan oleh Dinnar (2014) adalah pekerja mempunyai keluhan pada bagian pinggang. Aktivitas pekerja dilakukan dengan posisi membungkuk dan pada saat membungkuk itu pekerja harus mengangkat beban. Jika tekanan yang diakibatkan pengangkatan beban kerja melebihi MPL (Maximum Premissible Limit) sebagai batasan maksimum, maka akan mengakibatkan pecahnya disk sehingga pekerja akan mengalami kelumpuhan. Tujuan penelitian ini memberikan informasi mengenai resiko terutama cidera pada tulang belakang. Sebagai bahan masukan guna perbaikan kerja diperusahaan, terutama pada saat melakukan aktivitas atau kerja secara manual2

1

Hidayati, Zayyinul. 2014. Perancangan Alat Material Handling Dengan Menggunakan

Pendekatan Biomekanika Dan Postur Kerja Pada Bagian Pengepakan Pupuk Di Cv. Bukitraya Laendrys Bukittinggi, Fakultas Teknik, Universitas Muhammadiyah Riau.

2

Dinar Prasetyawan. 2014. Analisis Resiko Angkat Beban Berdasarkan Biomekanika Dan

Oleh karena itu, biomekanika digunakan untuk menentukan beban gaya dan kategori perhitungan dari gaya yang dikeluarkan oleh operator. Untuk mengurangi keluhan dari operator digunakan anthropometri untuk memperbaiki meja kerja operator saat mengangkat karung tepung.

1.2. Perumusan Masalah

Permasalahan pada penelitian adalah adanya keluhan rasa sakit operator saat mengangkat karung tepung yang akan dioplos. Memperbaiki rancangan meja kerja dilakukan untuk mengurangi keluhan MSDs (Muskuloskeletal Disorders). 1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah memperbaiki rancangan meja kerja untuk mengurangi keluhan operator dan mendapatkan rancangan meja kerja yang egonomis untuk meningkatkan kinerja operator di stasiun pengoplosan PT. Florindo Makmur.

Tujuan khusus dari penelitian ini adalah:

1. Mengetahui besar gaya yang diterima oleh operator melalui metode MPL (Maximum Permissible Limit)

2. Menentukan dimensi meja kerja yang digunakan berdasarkan prinsip-prinsip antropometri.

3. Menentukan ukuran meja kerja pada usulan rancangan perbaikan.

1.4. Manfaat Penelitian

1. Manfaat bagi mahasiswa

Meningkatkan kompetensi mahasiswa mengobservasi, menganalisis dan evaluasi terhadap suatu permasalahan dengan menggunakan disiplin ilmu khususnya ilmu teknik industri di dalam perusahan.

2. Manfaat bagi perusahaan.

Memberikan alternatif perbaikan guna meingkatkan daya saing perusahaan. 3. Bagi Departemen Teknik Industri USU

Menjalin hubungan kerjasama antara perusahaan dengan Departemen Teknik Industri, Fakultas Teknik, USU.

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan pada penelitian ini adalah: 1. Penelitian hanya dilakukan pada operator di stasiun pengoplosan.

2. Pemecahan masalah dibatasi hanya sampai pada pemberian usulan perancangan perbaikan meja yang ergonomis sesuai dengan antropometri secara nyata.

3. Penelitian tidak melakukan estimasi biaya terhadap rancangan. Asumsi-asumsi yang digunakan dalam penelitian ini adalah: 1. Operator pada stasiun pengoplosan bekerja secara normal.

2. Instrumen yang digunakan dalam penelitian ini berada pada kondisi baik dan sesuai standar.

1.6. Sistematika Penulisan Laporan

Laporan Tugas Sarjana disusun dengan sistematika yang disajikan dalam bentuk bab, yaitu :

BAB I PENDAHULUAN

Bab awal yang berisi latar belakang permasalahan, rumusan permasalahan, tujuan, manfaat, batasan dan asumsi yang digunakan, dan sistematika penulisan laporan tugas sarjana.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab yang menguraikan secara umum dan singkat tentang sejarah perusahaan, bidang usaha, struktur organisasi dan manajemen, dan kegiatan proses produksi di perusahaan.

BAB III LANDASAN TEORI

Bab yang menyajikan konsep-konsep atau teori-teori yang mendasari pemecahan masalah. Konsep-konsep tersebut antara lain teori ergonomi, bidang kajian ergonomi, antropometri, perancangan peralatan/fasilitas kerja dan postur kerja

BAB IV METODOLOGI PENELITIAN

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab yang menyajian data yang telah dikumpulkan dan pengolahan data yang dilakukan sesuai dengan tujuan penelitian.

BAB VI ANALISIS DAN PEMECAHAN MASALAH

Bab yang berisi pembahasan dan analisis yang memuat hasil-hasil pengolahan data dan perbandingan objek penelitian sebelum dan sesudah dilakukan pemecahan masalah sesuai dengan metode yang dipilih.

BAB VII KESIMPULAN DAN SARAN

ABSTRAK

Penelitian dilakukan pada perusahaan PT. Florindo Makmur memproduksi singkong menjadi tepung tapioka. Perusahaan ini berlokasi di Jl. Besar Desa Pergulaan Dusun V, Kecamatan Sei Rampah, Kabupaten Serdang Bedagai, Provinsi Sumatera Utara. Pabrik ini didirikan pada tahun 2008. Proses produksi bersifat make to stock, dengan kapasitas produksi adalah 20% - 21% dari bahan baku yaitu sekitar 150 ton/hari. Permasalahan di stasiun pengoplosan adalah operator mengalami keluhan sakit dibagian punggung sebesar 6,818%, di bagian kaki kiri sebesar 6,818%, dan pergelangan tangan kiri sebesar 5,682%. Keluhan operator disebabkan karena operator mengangkat karung tepung berulang-ulang ke meja pengoplosan secara manual dengan total beban 50 kg. Kegiatan mengangkat karung tersebut kurang ergonomis sehingga dapat menyebabkan MSDs (Muskuloskeletal Disorders). Untuk mengurangi keluhan operator tersebut dibuat rancangan yang ergonomis yaitu perbaikan meja kerja. Terdapat dua dimensi tubuh yang digunakan untuk perbaikan meja kerja dengan persentil 50% yaitu Tinggi Siku Berdiri (TSB) = 102,458cm dan jangkauan Tangan (JT) =75,100 cm.

Usulan Perbaikan Fasilitas Kerja Pada Stasiun Pengoplosan Di

PT. Florindo Makmur Menggunakan Metode Biomekanika Dan

Antropometri

TUGAS SARJANADiajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

MUHAMMAD ALFI SYAHRI RITONGA 1 1 0 4 0 3 0 3 4

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas sarjana ini adalah “ Usulan Perbaikan Fasilitas Kerja Pada Stasiun Pengoplosan Di PT. Florindo Makmur Menggunakan Metode Biomekanika Dan Antropometri”

. Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.