Strata-1 pada Fakultas Teknik Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta

DISUSUN OLEH : MUHAMMAD FATKHI

NIM. 20120130015

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

Strata-1 pada Fakultas Teknik Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta

DISUSUN OLEH : MUHAMMAD FATKHI

NIM. 20120130015

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

LEMBAR PENGESAHAN TUGAS AKHIR

PERANCANGAN ALAT UJI KEKENTALAN PLASTIK DENGAN KAPASITAS 4 CM3 PADA TEMPERATUR MAKSIMAL 300°C

Disusun Oleh:

MUHAMMAD FATKHI 2012 013 0015

Telah Dipertahankan Di Depan Tim Penguji Pada Tanggal 29 Desember 2016

Susunan Tim Penguji:

Tugas Akhir Ini Telah Dinyatakan Sah Sebagai Salah Satu Persyaratan Untuk Memperoleh Gelar Sarjana Teknik

Tanggal ... Penguji,

Sunardi S.T., M.Eng NIK. 19770210201410 123068 Dosen Pembimbing I

Cahyo Budiyantoro, S.T.,M.Sc. NIK. 19711023201507 123 083

Dosen Pembimbing II

Drs. Sudarisman, M.S.Mechs., PhD NIP. 19590502 198702 1 001

Mengesahkan

Ketua Program Studi Teknik Mesin

PERNYATAAN Saya yang bertanda tangan di bawah ini:

Nama : Muhammad Fatkhi

NIM : 2012 013 0015

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul:

PERANCANGAN ALAT UJI KEKENTALAN PLASTIK DENGAN

KAPASITAS 4 CM3 PADA TEMPERATUR MAKSIMAL 300°C adalah

benar-benar hasil karya sendiri, kecuali jika disebutkan sumbernya dan belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan. Penulis bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini dibuat dengan sebenarnya, tanpa adanya tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, 29 Desember 2016

PERSEMBAHAN

Dia memberikan hikmah (ilmu yang berguna) kepada siapa yang dikehendakiNya. Barang siapa yang mendapat hikmah itu sesungguhnya ia telah mendapat kebajikan yang banyak. Dan tiadalah yang menerima peringatan melainkan orang-orang yang bertawakal. (Q.S. Al-Baqarah: 269)

Skripsi ini dipersembahkan untuk:

Ibunda dan Ayahanda tercinta, Ibu. Dra. Masidah Dasari dan Bapak. Drs.

Sholeh Maksum terimakasih atas kasih sayang dan dukungan yang kalian berikan selama ini.

Saudari Aulia Fitri yang telah memberikan motivasi, nasehat serta dukungan. Cahyo Budiyantoro, S.T.,M.Sc. dan Drs. Sudarisman, M.S.Mechs., PhD.

selaku dosen pembimbing tugas akhir.

Bapak Sunardi S.T., M.Eng. Selaku dosen penguji tugas akhir.

Yunita Resty Lestari S.Kep. yang senantiasa memberi semangat dan motifasi

dalam segala kondisi.

Seluruh teman-teman Teknik Mesin UMY terutama angkatan 2012 dan semua

angkatan, yang selalu memberi dukungan satu sama lain.

Terima kasih kepada Universitas Muhammadiyah yang telah memfasilitasi

KATA PENGANTAR

Assalamu’alaikum warahmatullahi wabarokatuh.

Puji syukur kehadirat Allah SWT atas berkat limpahan rahmat dan karunia-Nya sehingga tugas akhir dengan judul “Perancangan Alat Uji Kekentalan Plastik dengan Kapasitas 4 Cm3 pada Temperatur Maksimal 300°C” dapat diselesaikan dengan baik. Tugas akhir ini dibuat sebagai salah satu tugas yang harus ditempuh sebagai persyaratan untuk menyelesaikan studi Strata-1 (S-Strata-1) di Jurusan Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

Penulis menyadari bahwa keberhasilan dalam menyusun Tugas Akhir ini tidak terlepas dari bantuan dan dukungan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan rasa terima kasih dan apresiasi setinggi-tingginya kepada:

1. Novi Caroko, S.T., M.Eng, selaku Ketua Pogram Studi Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Cahyo Budiyantoro, S.T.,M.Sc. selaku dosen pembimbing I Tugas Akhir yang telah memberikan pengarahan, motivasi, dan bimbingannya selama proses pengerjaan Tugas Akhir.

3. Drs. Sudarisman, M.S.Mechs., PhD. selaku dosen pembimbing II Tugas Akhir yang telah memberikan pengarahan, motivasi, dan bimbingannya selama proses pengerjaan Tugas Akhir.

4. Sunardi S.T., M.Eng selaku dosen penguji Tugas Akhir.

5. Bapak Drs. Sholeh Maksum dan Dra. Masidah Dasari, selaku orang tua yang telah memberikan support berupa doa serta dukungannya selama masa kuliah dan pengerjaan tugas akhir ini.

6. Saudara Aulia Fitri yang tidak pernah lelah memberikan dukungannya. 7. Saudara Yunita Resty Lestari S.Kep. yang selalu memberikan dukungan

8. Hidayat Jati Asmara dan Bagus Triaji selaku rekan seperjuangan saat penelitian yang selalu memberikan saran dan masukan-masukan dalam pengerjaan tugas akhir ini.

9. Teman-teman seperjuangan Muhammad Ichsan Nugraha, Reza Rafediansyah, Dudi Nurabdillah, Arif Nugroho, Achmad Faqih, Rio Dwi Hapsoro, Rizky Maretia, Valentina F, Angga Rizky P, Rizky Fauziah, dan Bimar F yang tidak pernah lelah memberi motivasi.

10.Bapak Agus Aristyawan dan Ibu Nia Aristyawan selaku pemilik kos

12.Kepada Mas Anwar S.T. yang telah banyak memberikan pelajaran selama di Jogja.

13.Teman-teman SMAN 4 Cirebon 2012 yang selalu memberikan motivasi dan semangat selama ini.

14.Keluarga bapak Yuni dan Ibu Minul selaku ketua RT 03 Kaliabu yang selalu memberi semangat dan motivasi.

15.Rekan-rekan KKN Kelompok 26 tahun 2015 Okky rahman, Irsyad, Yogo, Imam, Rais, Angga, Muhan, Elga, Baiyinah, Andini, Desi, Dian, Fina, Hanifah, Gumilang, Ossa dan Rizka yang selalu menemani dan memberikan masukan-masukan selama ini.

16.Bapak Yanto yang sudah membantu dan memberi motivasi selama proses belajar.

17.Keluarga Bapak Dadang yang telah membantu selama proses kerja praktek

di PT. Indonesia Power UP Saguling Sub Unit PLTA Bengkok.

19.Seluruh dosen dan karyawan Jurusan Teknik Mesin yang telah memberikan bekal ilmu dan bantuan-bantuan lainnya bagi penulis selama penulis mengikuti kuliah di Program Studi Teknik Mesin UMY selama kurang lebih dari 4 tahun.

20.Kepada Bapak Toro, Mak Jum dan Mas Aji yang sudah membantu selama hidup di Yogyakarta.

21.Semua pihak yang telah membantu dalam penyelesaian tugas akhir ini yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna. Oleh karena itu, kritik dan saran yang bersifat membangun sangat diharapkan agar tugas akhir ini dapat menjadi lebih baik. Akhir kata semoga tugas akhir ini dapat memberi manfaat bagi bagi pembaca.

Yogyakarta, 29 Desember 2016

MOTTO

“Sesungguhnya Allah tidak mengubah keadaan sesuatu kaum sehingga mereka mengubah keadaan yang ada pada diri mereka sendiri”

(Terjemahan Surat Ar-Ra’d, 11)

“Manusia yang paling lemah adalah orang yang tidak mampu mencari teman. Namun yang lebih lemah dari itu adalah orang yang mendapatkan

banyak teman tetapi menyia-nyiakann).” (Ali bin Abi Thalib)

“Banggalah pada impianmu dan jangan biarkan orang lain mengatakannya tidak berguna. - Yuuji - (Baka to Test)”

DAFTAR ISI

HALAMAN JUDUL ... Error! Bookmark not defined. HALAMAN PENGESAHAN ... Error! Bookmark not defined.

PERNYATAAN ... iii

PERSEMBAHAN ... iv

KATA PENGANTAR ... v

INTISARI ... Error! Bookmark not defined. MOTTO ... viii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... i BAB I

PENDAHULUAN ... Error! Bookmark not defined. 1.1. Latar Belakang ... Error! Bookmark not defined. 1.2. Rumusan Masalah ... Error! Bookmark not defined. 1.4. Tujuan Perancangan ... Error! Bookmark not defined. 1.5. Manfaat Perancangan ... Error! Bookmark not defined. 1.6. Metode Penulisan ... Error! Bookmark not defined. BAB II

2.2.11. Perubahan Wujud Zat ... Error! Bookmark not defined. 2.2.12. Pemuaian Zat Padat ... Error! Bookmark not defined. BAB III

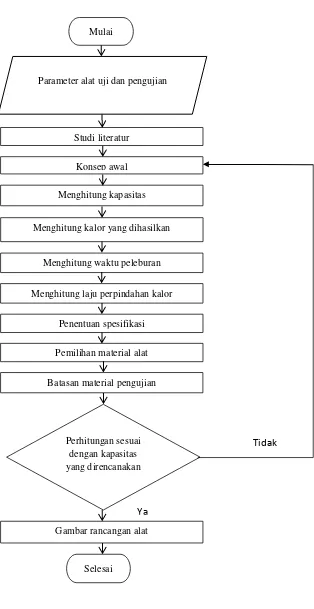

METODE PERANCANGAN ... Error! Bookmark not defined. 3.1. Pendekatan Perancangan ... Error! Bookmark not defined. 3.2. Tempat dan Waktu Perancangan ... Error! Bookmark not defined. 3.3. Diagram Alir Perancangan ... Error! Bookmark not defined. 3.5. Studi Literatur ... Error! Bookmark not defined. 3.7. Menghitung Kapasitas ... Error! Bookmark not defined. 3.8. Menghitung Kalor yang Dihasilkan ... Error! Bookmark not defined. 3.9. Menghitung Waktu Peleburan. ... Error! Bookmark not defined. 3.11. Penentuan Spesifikasi ... Error! Bookmark not defined. 3.12. Pemilihan Material Alat ... Error! Bookmark not defined. 3.13. Batasan Material ... Error! Bookmark not defined. 3.14. Perancangan Desain Alat ... Error! Bookmark not defined. 3.15. Prosedur Percobaan ... Error! Bookmark not defined. 3.15.1. Cleaning ... Error! Bookmark not defined. 3.15.2. Memilih Massa Sampel dan Pengisian SilinderError! Bookmark not defined.

3.15.3. Pengukuran ... Error! Bookmark not defined. BAB IV

BAB V

DAFTAR GAMBAR

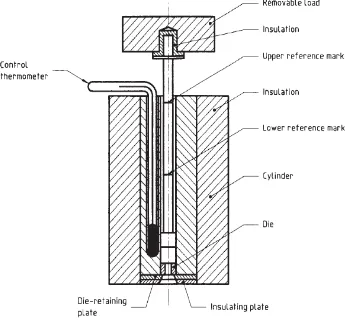

Gambar 2.1 Melt Flow Indexer... 9

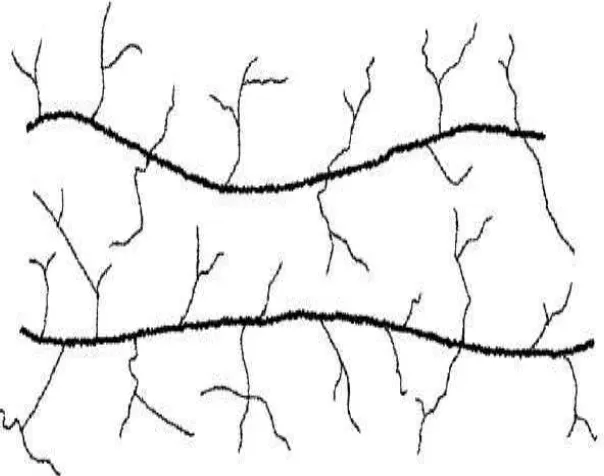

Gambar 2.2 Striktur molekul termoplastik ... 18

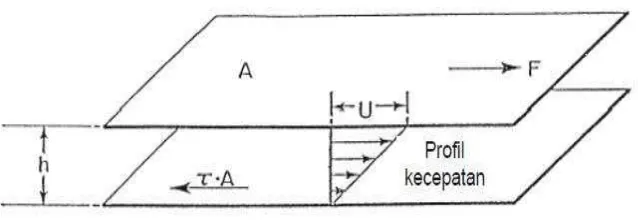

Gambar 2.3 Aliran geser sederhana ... 21

Gambar 2.4 Perpindahan panas konduksi pada dinding ... 22

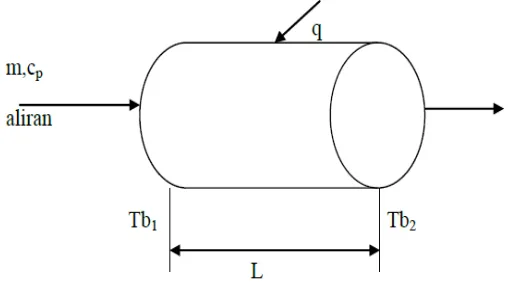

Gambar 2.5 Perpindahan panas konveksi ... 24

Gambar 2.6 perpindahan panas radiasi ... 25

Gambar 3.1 Diagram alir perancangan alat uji kekentalan plastik ... 29

Gambar 4.1 Desain alat uji kekentalan plastik ... 40

Gambar 4.2 Desain tabung ... 42

Gambar 4.3 Desain piston ... 44

Gambar 4.4 Desain die ... 46

Gambar 4.5 Desain rangka ... 50

Gambar 4.6 Desain casing ... 51

Gambarf 4.7 Tabung alat uji kekentalan plastik ... 51

Gambar 4.8 Tuas saklar on/off ... 52

Gambar 4.9 Thermocouple ... 52

Gambar 4.10 Piston tanpa beban ... 52

DAFTAR TABEL

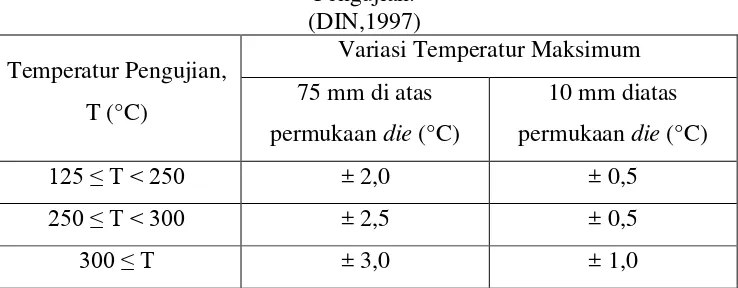

Tabel 2.1 variasi temperatur maksimum dengan jarak dan waktu pengujian ... 11

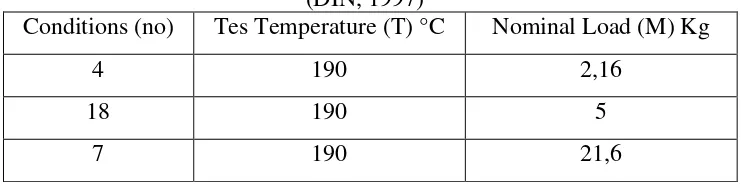

Tabel 2.2 Standard tes condition, temperature and load for flow rate ... 14

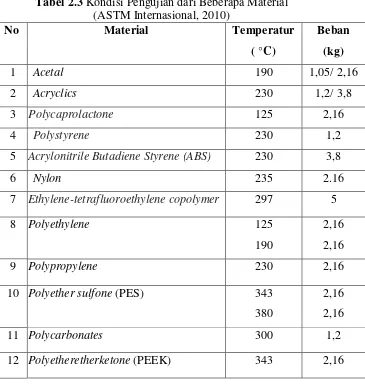

Tabel 2.3 Kondisi pengujian dari beberapa material ... 19

Tabel 3.1 Guidelines untuk parameter pengujian ... 33

Tabel 4.1 Hasil perhiungan kalor yang didapat ... 36

Tabel 4.2 Hasil perhitungan waktu peleburan sampel... 37

Tabel 4.3 Keterangan bagian-bagian alat uji kekentalan plastik ... 41

Tabel 4.4 Tabel data stainless steel 304 (SS304) ... 43

Tabel 4.5 Tabel data kuningan C36000 ... 45

meluncur (sliding) di atas lapisan lainnya (viskositas). Pengujian viskositas ini bertujuan untuk mencari nilai Melt Flow Rate (MFR). MFR didapat dari plastik yang dilebur di dalam tabung berbentuk silinder selama 10 menit dan ditekan dengan beban yang sudah ditentukan. Plastik cair yang sudah terkena beban akan mengalir ke die sehingga terekstrusi. Akan tetapi harga alat melt flow indexer cukup mahal sehingga dibutuhkan alat dengan harga ekonomis yang mampu menguji viskositas plastik.

Perancangan alat uji kekentalan plastik ini dilakukan dengan melakukan perhitungan diantaranya menghitung kapasitas maksimal tabung silinder, menghitung kalor yang dihasilkan, menghitung waktu peleburan plastik, dan menghitung laju perpindahan yang terjadi sehingga menghasilkan spesifikasi alat

uji, material yang digunakan dan batasan material yang mampu diuji.

Hasil dari perancangan alat uji kekentalan plastik memiliki kapasitas maksimal 4 cm3, kalor yang dihasilkan dari 5 gram polypropelene (PP) sebesar 1920 Joule, waktu peleburan 5 gram polypropelene (PP) sebesar 2,18 detik, dan laju perpindahan yang terjadi melewati tabung silinder sebesar 3332,5 J/s. Bahan yang digunakan untuk membuat tabung silinder dan piston terbuat dari stainless steel 304 (SS304), sedangkan die terbuat dari bahan kuningan C36000.

BAB I PENDAHULUAN

1.1. Latar Belakang

Pada zaman modern ini kebutuhan akan plastik sangat besar dan berpengaruh pada kehidupan masyarakat. Banyak barang-barang yang menggunakan bahan dasar plastik sebagai pengganti bahan dasar yang lain seperti piring yang pada awalnya menggunakan bahan dasar keramik sekarang diganti

dengan bahan plastik. Hal ini dikarenakan biaya produksi plastik lebih murah dan plastik mempunyai ketahanan yang cukup bagus. Plastik juga sudah menjadi bagian dari masyarakat yang tidak bisa dipisahkan. Setiap rumah pasti memiliki barang yang berbahan dasar plastik. Tidak hanya masyarakat, tetapi pabrik-pabrik juga membutuhkan plastik untuk campuran bahan produksinya. Karena plastik bersifat ringan dan mudah dibentuk sehingga banyak produsen yang memanfaatkan plastik sebagai bahan campurannya.

Plastik ialah salah satu bahan baku yang diperoleh melalui proses sintesis dari berbagai bahan mentah, yaitu : minyak bumi, gas bumi dan batu bara. Plastik juga dapat dinamakan bahan organik karena terdiri dari persenyawaan-persenyawaan karbon, kecuali plastik silikon yang mengandung silicium sebagai pengganti karbon (silicium secara kimiawi mirip dengan karbon). Plastik juga disebut sebagai bahan berstruktur makro molekuler karena bahan tersebut terdiri dari molekul-molekul yang besar (makro) (Widjaja, 2012).

Pada umumnya plastik mempunyai banyak kelebihan, diantaranya yaitu plastik bersifat ringan, harga yang relatif lebih murah dibandingkan bahan metalik atau logam, tahan terhadap bahan kimia dan kelembaban, tahan terhadap gesekan, relatif keras dan kuat, dapat difungsikan sebagai isolator yang baik dalam kimia

maupun kelistrikan, dan kemudahan dalam membentuknya. Tentu juga beberapa dari sifat-sifat tersebut ada pula yang tidak dimiliki untuk beberapa material plastik tertentu (Dwiputri, 2015).

lapisan lainnya (viskositas) menggunakan alat melt flow indexer. Pengujian viskositas ini bertujuan untuk mencari nilai Melt Flow Rate (MFR) atau Melt Flow Index (MFI) dari plastik. Nilai Melt Flow Rate (MFR) didapat dari plastik yang dilebur di dalam tabung berbentuk silinder selama 10 menit dan ditekan dengan beban yang sudah ditentukan. Plastik cair yang sudah terkena beban akan mengalir ke die sehingga terekstrusi. Hasil dari ekstrusi inilah yang disebut dengan Melt Flow Rate (MFR) dengan satuan g/10 menit. Nilai MFR digunakan untuk mengetahui kualitas plastik tersebut. (DIN, 2005)

Alat untuk mencari nilai Melt Flow Rate (MFR) sudah banyak berada di pasaran, tetapi harganya relatif mahal. Banyak industri pengolahan plastik khususnya industri kecil tidak mampu membeli alat tersebut. Tidak semua orang juga bisa menggunakan alat tersebut karena alat melt flow indexer yang sekarang beradar di pasaran menggunakan sistem komputer sebagai alat pendukungnya. Industri pengolahan plastik khususnya industri kecil membutuhkan alat yang berguna untuk mengontrol kualitas produknya agar dapat bersaing di pasaran. Untuk menjawab permasalahan tersebut maka perlu perancangan alat uji kekentalan plastik yang mengikuti prinsip kerja melt flow indexer, mudah digunakan, dapat di pindah-pindah (portable) dan ekonomis.

1.2. Rumusan Masalah

Dari latar belakang di atas yang telah diuraikan maka peneliti merumuskan masalah sebagai berikut :

1. Bagaimana merancang alat uji kekentalan plastik yang lebih ekonomis. 2. Bagaimana ukuran bagian utama alat uji kekentalan plastik menurut EN

ISO 1133, 2005.

3. Apakah rancangan alat uji kekentalan plastik dapat digunakan untuk meleburkan plastik.

1.3. Batasan Masalah

1. Perhitungan parameter utama alat uji kekentalan plastik meliputi : perhitungan kalor yang dihasilkan dan heating rate spesimen.

2. Alat yang dirancang mengikuti standar EN ISO 1133 : 2005.

3. Suhu maksimal sebesar 300 derajat celcius dan menggunakan beban maksimal 5.16 kg.

4. Hanya dapat pengujian sesuai prosedur A atau pengujian mencari nilai melt flow rate (MFR).

1.4. Tujuan Perancangan

Tujuan dari perancangan alat uji kekentalan plastik ini adalah :

1. Merancang alat uji kekentalan plastik dengan bahan dasar yang mudah ditemukan di pasaran dan ekonomis.

2. Mencari ukuran bagian utama alat uji kekentalan plastik, yaitu tabung, piston dan die yang berpedoman pada EN ISO 1133, 2005.

3. Mencari heating rate spesimen, kalor yang dihasilkan dan laju perpindahan kalor.

1.5. Manfaat Perancangan

Manfaat yang diharapkan dari perancangan alat uji kekentalan plastik ini adalah :

1. Bagi IPTEK

Dari perancangan alat ini diharapkan dapat menambah referensi tentang alat tepat guna dalam pengabdian masyarakat serta dapat dijadikan acuan dalam pengembangan quality control berbahan dasar termoplastik.

2. Bagi Dunia Pendidikan

3. Bagi Masyarakat

Hasil perancangan ini diharapkan dapat digunakan sebagai salah satu bahan pertimbangan untuk menguji kualitas barang berbahan dasar termoplastik bagi industi pengolahan plastik khususnya industri kecil

1.6. Metode Penulisan

Metodologi penulisan yang digunakan dalam perancangan melt flow indexer adalah :

1. Metode pustaka

Metode pustaka adalah suatu cara pengumpulan data yang diperoleh malalui buku-buku referensi sebagai acuan, sehingga dapat digunakan untuk menuju keperluan data yang berhubungan dengan masalah yang

dihadapi.

2. Metode observasi

Metode observasi digunakan untuk memperoleh data-data atau informasi yang aktual dari alat tersebut agar dapat di aplikasikan dengan dasar teori yang ada.

3. Perancangan

BAB II pemotongan sampel secara manual berdasarkan waktu yang digunakan kecepatan alir plastik melawati die, umumnya kecepatan alirnya berada diantara 0,50 sampai 50 g/10 menit. Prosedur B pengukur kecepatan alir dengan menggunakan waktu otomatis, pengukuran ini digunakan untuk material yang mempunyai kecepatan alir antara 0.50 sampai 900 g/10 menit. Dari kedua prosedur, piston menempuh jarak yang sama pada saat pengukuran yaitu antara 46 mm sampai 20.6 mm diatas die.

Menurut ASTM D 1238 – 10, terdapat 4 prosedur dalam melaksanakan pengujian Melt Flow Rate (MFR) yaitu prosedur A, B, C dan D. Prosedur A digunakan untuk menentukan Melt Flow Rate (MFR) dari material termoplastik. Hasil dari pengukuran tersebut adalah gram material /10 menit. Itu berdasarkan pengukuran massa material yang terekstrusi dari die dengan jangka waktu tertentu. Umumnya digunakan untuk material yang mempunyai kecepatan alir

yang dimodifikasi, biasanya berhubungan dengan “half-die”, dimana tinggi dan peningkatan atau penurunan beban pada saat pengujian) dalam sebuah material.

FRR didapat dari membagi MFR pada hasil pengujian tertinggi yang dilakukan pada saat pengujian beban paling rendah. Hasil pengujian multy-weight test tidak bisa langsung dibandingkan dengan hasil prosedur A dan B.

Menurut ISO 1133 : 1997, Melt Flow Rate (MFR) dan Melt Volume Rate (MVR) dari material termoplastik dibawah kondisi temperatur dan beban yang ditentukan. MFR dan MVR dari material termoplastik tergantung dari nilai pemotongan. Nilai pemotongan pengujian ini lebih kecil dari penggunaan dibawah kondisi fabrikasi normal, dan kemungkinan data yang didapat dari metode untuk material termoplastik yang bervariasi tidak saling berhubungan dengan penggunaannya. Kedua metode tersebut berguna untuk kontrol kualitas. Metode pertama atau metode A dapat mencari nilai MFR. Nilai MFR didapat dari meleburkan 3 g sampai 8 g sampel di dalam tabung silinder. Sebelum melakukan pengujian, tabung silinder dipanaskan terlebih dahulu (preheating) selama 4 menit.Selanjutnya sampel dimasukkan ke dalam tabung silinder dan ditekan menggunakan piston dengan beban yang sudah ditentukan. Sampel yang sudah melebur akan terekstrusi melalui die. Hasil ekstrusi tersebut dipotong dengan panjang 10 mm dan dalam interval waktu yang sudah ditentukan. Hentikan proses pemotongan ketika tanda bagian atas piston sudah sampai bagian atas tabung

massa sampel yang digunakan dan proses preheating, caranya sama dengan pengujian MFR. Nilai MVR ditentukan dengan prinsip mengukur perpindahan jarak piston dalam waktu yang sudah ditentukan. Pada saat tanda bagian atas piston sudah sejajar dengan bagian atas tabung silinder, pengukuran dimulai. Ukur jarak perpindahan piston pada waktu yang sudah ditentukan. Selanjutannya masukkan kedalam persamaan sehingga didapat nilai MVR dalam centimeter kubik per 10 menit.

Menurut penelitian yang dilakukan oleh Moseley, dkk (2011) dalam

pengujian Melt Flow Rate (MFR) tentang “Reliability Study of thermoplastic Encapsulation Materials in Photovoltaic Modules”. Pada pengujian ini digunakan material ethylene-co-vinyl acetate (EVA), polyvinyl butyral (PVB), thermoplastic polyurethane (TPU) dan tiga thermoplastic polyolefins, “PO1”, “PO3” dan

“PO4”. Pengujian yang dilakukan adalah membandingkan analisis teori

sebelumnya dengan eksperimen Melt Flow Rate (MFR) data untuk termoplastik yang sama. Sebelum digunakan, melt flow indexer dipanaskan terlebih dahulu selama 15 menit. Beban akan di masukkan setelah 5 menit material mencair didalam tabung. Pemotongan hasil ekstrusi dilakukan secara manual dengan hasil tinggi 10 – 20 mm. Selama membersihkan piston, tabung, dan die dengan kain katun dan pembersih pipa untuk bagian dalam die. Seringkali menaikkan temperatur alat dari 125°C sampai 185°C untuk memudahkan proses pembersihan. Beban terberat juga (19,46kg) juga dimasukkan untuk membersihkan alat. Untuk meminimalisir kemungkinan material cross – contamination, masing-masing pengujian dilakukan dengan sebuah material dalam berbagai variasi temperatur. Permasalahan pada pengukuran MFR adalah tekanan yang tidak konsisten pada saat pengujian, tabung, piston atau die dalam keadaan kotor, variasi potongan pada saat terekstrusi, pemakaian piston dan die

MFR dengan beban 9,91 kg dan pada temperatur 105°C hasilnya adalah 24 g/10 menit. Sedangkan untuk PO1, pengujian dilakukan dengan menggunakan beban 9,91 kg dan pada temperatur 105°C hasilnya adalah 1,9 g/ 10 menit.

Menurut penelitian Wezska dkk (2013) mengenai aplikasi alat melt flow indexer dalam judul penelitian “Determining the Melt Flow Index of

Polypropylene : Vistalon 404”. Pada pengujian ini dijelaskan bahwa salah satu yang dibutuhkan untuk mengontrol kualitas termoplastik dapat ditentukan dari volume dan laju aliran massa. Untuk memastikan kualitas produk, industri yang

menggunakan produk daur ulang bahan termoplastik perlu mengontrol volume dan laju aliran massa. Melt flow indexer dapat digunakan untuk menentukan Melt Flow Rate (MFR) dan Melt Volume Rate (MVR). Pengetahuan tentang kualitas material yang dikenalkan kedalam industri manufaktur membuat lebih mudahnya dalam memilih parameter proses (khususnya pada injection molding dan extrusion), mengurangi waktu produksi dan meminimalisir biaya persiapan produksi. Pada saat pengujian dengan temperatur 170°C, waktu material mengalir malalui orifice cukup panjang dan pada saat ditambahkan beban 2,16 kg terdapat buih (bubble) pada material. Sampel polypropylene:Vistalon 404 pada suhu 180°C dan dengan beban 0,325 kg memiliki nilai topography paling banyak pada permukaannya. Nilai MFR dari Polypropylene : Vistalon 404 adalah 1.234 g / 10 menit, sedangkan nilai MVRnya adalah 1.67 cm3/ 10 menit. Untuk mendapatkan bentuk maksimal, waktu dan biaya produksi, dianjurkan mempersiapkan material pada temperatur molding 175°C.

2.2.Dasar Teori

2.2.1. Melt Flow Indexer

Melt flow indexer adalah pengujian yang meliputi penentuan kecepatan ekstrusi dari resin termoplastik cair menggunakan ekstrusi plastomer. Setelah melakukan pemanasan terlebih dahulu (preheating) dengan waktu yang ditentukan, resin akan terekstrusi melewati die dengan panjang yang spesifik, dan diameter orifice berdasarkan kondisi temperatur yang sudah ditentukan, serta beban dan piston diatas diameter silinder. Pengujian tersebut dapat mengetahui nilai dari Melt Flow Rate (MFR), Melt Volume Rate (MVR) dan Flow Rate Ratio (FRR). Nilai-nilai

tersebut digunakan untuk mengetahui kualitas dari suatu barang yang berbahan dasar material termoplastik (Moseley dkk, 2011; ASTM D 1238 - 04) .

Melt Flow Indexer (Gambar 2.1) bekerja memanfaatkan prinsip kerja extrusion plastometer yang beroperasi pada temperatur tetap. Material termoplastik akan dilebur di dalam tabung vertikal, hasil leburan tersebut tertekan oleh piston dan terekstrusi menjadi pelet yang selanjutnya digunakan untuk mencari nilai MFR, MVR dan FRR. Adapun bagian-bagian secara umum Melt Flow Indexer menurut EN ISO 1133:2005 seperti pada Gambar 2.1 adalah sebagai berikut.

a. Tabung

Tabung diletakkan secara vertikal dan tidak bergerak (fixed). Tabung harus terbuat dari material yang tahan lama, anti korosi, dan tahan terhadap temperatur maksimum sistem pemanasan, serta harus tidak berpengaruh terhadap sampel pengujian. Tinggi tabung harus diantara 115 mm sampai 180 mm dengan diameter dalam 0,025 mm sampai 9,550 mm. Tabung tempat sampel harus terisolasi untuk menjaga temperatur saat pengujian. Material isolasi dapat menggunakan fiber keramik (Al2O3) atau material lain yang cocok digunakan dengan tujuan untuk menghindari sampel melekat pada dinding tabung pada saat proses ektrusi.

b. Piston

Piston mempunyai tinggi yang sama dengan tabung yang digunakan yaitu antara 115 mm sampai 180 mm. Kepala piston harus mempunyai panjang 0,1 mm sampai 6,35 mm dan diameternya harus kurang dari diameter dalam tabung. Selisih antara kepala piston dan diameter dalam tabung sebesar 0.01 mm sampai 0.075 mm. Diameter piston harus sebesar 9 mm. Di bagian atas terdapat kancing untuk mempermudah meletakkan beban,

pejal atau berongga. Piston pejal digunakan pada saat pengujian dengan beban tinggi, sedangkan pada saat menggunakan beban terendah piston berongga sangat direkomendasikan.

c. Themperature control system

Themperature control system harus mempunyai kemampuan untuk memanaskan dan menjaga temperatur di dalam tabung silinder dengan persyaratan yang sudah ditentukan pada Tabel 2.1 selama proses pengujian.

Tabel 2.1 Variasi Temperatur Maksimum dengan Jarak dan Waktu Pengujian. 2.095 mm dan diameter luar menyesuaikan dengan lubang bagian bawah tabung.

2.2.2. Melt Flow Rate (MFR)

plastik akibat proses molding. Kecepatan alir untuk resin dalam bentuk cetakan sudah ditentukan sehingga persentase perbedaan dapat dihitung (ASTM Internasional, 2010).

Untuk mencari Melt Flow Rate (MFR) dibutuhkan sekitar 7 gram material yang akan diuji. Material tersebut dimasukkan ke dalam tabung pemanas yang sebelumnya sudah dipanaskan terlebih dahulu. Beban yang sudah ditentukan diletakkan di atas piston dan material yang sudah dicairkan akan terdorong melalui die. Melt Flow Rate (MFR) mempunyai

hasil ukuran dalam g/10 menit (ASTM Internasional, 2010).

Melt Flow Rate (MFR) atau Melt Flow Index (MFI) adalah ukuran kemudahan alir dari suatu lelehan polimer termoplastik. Ukuran tersebut didefinisikan sebagai massa polimer dalam gram per 10 menit yang keluar melalui lubang kapiler dengan diameter dan panjang tertentu dan didorong oleh tekanan dari beban alternatif pada temperatur alternatif. Melt Flow Rate (MFR) merupakan ukuran tidak langsung dari berat molekul (Darojat, 2008).

Secara umum, Melt Flow Rate (MFR) bisa digunakan sebagai spesifikasi penerimaan material oleh produsen dan juga sebagai alat untuk membandingkan resin-resin dari sumber yang berbeda. Tidak hanya variasi pada polimerisasi dan pencampuran dapat mempengaruhi MFR dari resin, tapi juga sebagai indikator degradasi resin yang disebabkan oleh kondisi tranportasi, penyimpanan dan pengeringan yang kurang bagus. Pengujian MFR secara teratur setelah pencetakan atau ekstrusi dapat membantu menunjukkan kondisi proses yang kurang tepat. MFR juga dapat menjadi indikator sederhana bagaimana penambahan bahan daur ulang mempengaruhi kemampuan proses pada performa akhir dari resin

asli (Darojat, 2008).

Melt Flow Rate (MFR) bisa digunakan untuk polyolefin,

bentuk leleh menjadi bentuk yang diinginkan. Sebaliknya, pemilihan nilai MFR rendah menghasilkan kekuatan mekanis dari bentuk akhir polimer sesuai penggunaannya (Darojat, 2008).

Pengukuran melt flow rate bertujuan untuk mengukur kualitas dan proses produksi lanjutan material berbahan dasar termoplastik. Pengukuran dilakukan dengan mengambil beberapa sampel dari mesin melt flow indexer. Sampel akan dicairkan selama 600 detik (10 menit) di dalam silinder yang sebelumnya sudah dipanaskan terlebih dahulu (preheating).

Selanjutnya sampel akan terekstrusi oleh die menjadi pelet. Hasil ekstrusi dipotong menjadi beberapa sampel, jarak waktu pemotongan antara satu sampel dengan yang lain sudah ditentukan sesuai dengan temperatur dan jenis material termoplastik yang digunakan. Nilai melt flow rate didapat dari waktu pemanasan dikalikan dengan berat rata-rata sampel yang diperoleh lalu dibagi dengan jarak perbedaan waktu pemotongan pelet. untuk lebih jelasnya, dapat dilihat pada persamaan (2.1) (DIN,2005). Melt Flow Rate (MFR) dinyatakan dalam gram per 10 menit

m = berat rata-rata setalah dipotong (gram) tref = waktu referensi (600 detik)

t = perbedaan waktu pemotongan (detik)

2.2.3 Melt Volume Rate (MVR)

piston didalam tabung silinder. Kecepatan ditentukan dari volume resin yang telah terekstrusi dengan waktu yang ditentukan (DIN, 2005; Chen dkk, 2011).

Melt Volume Ratio (MVR) dinyatakan dalam centimeter kubik per 10 menit, didapat dari persamaan :

...(2.2) adalah penentuan nilai jumlah material yang sudah dicairkan selama 10 menit yang di tekan melalui die oleh piston dengan beban yang konstan. Meterial yang digunakan terdiri dari level polyethylene (Nordtest, 1996). Metode ini juga dapat digunakan untuk material termoplastik yang lain berdasarkan kondisi yang sama pada tabel 2.2.

Tabel 2.2 Standard Tes Condition, Temperature and Load for Flow Rate Ratio (FRR)

(DIN, 1997)

Conditions (no) Tes Temperature (T) °C Nominal Load (M) Kg

4 190 2,16

18 190 5

7 190 21,6

shear-thinning properties MFR. Nilai MFR diperoleh dari nilai indikasi beban terendah zero shear viscosity yang terhubung dengan berat rata-rata Molecular weight (Mw). Pada saat pengujian MFR, pergeseran tingkat rendah (low rates shear) tidak sama dengan tingkat pergeseran (shear rates) pada kondisi normal (Nordtest, 1996).

Flow Rate Ratio (FRR) dinyatakan dalam gram per 10 menit,

Persamaan di atas digunakan sebagai indikasi dimana tingkah laku reologikal dipengaruhi oleh penyebaran massa molekul dari material.

2.2.5. Plastik

Plastik adalah polimer rantai panjang dari atom yang mengikat satu sama lain. Rantai ini membentuk banyak unit molekul monomer berulang. Istilah plastik mencakup produk polimerisasi sintetik, namun ada beberapa polimer alami yang termasuk plastik. Plastik terbentuk dari kondensasi organik atau penambahan polimer dan bisa juga terbentuk dengan menggunakan zat lain untuk menghasilkan plastik yang ekonomis (Dwiputri, 2015).

ketebalan yang lebih bagus dari pada umumnya dengan pelapisan permukaan seperti paint films (Hourston, 2010).

Istilah plastik dan polimer seringkali dipakai secara sinonim. Namun tidak berarti semua polimer adalah plastik. Plastik merupakan polimer yang dapat dicetak menjadi berbagai bentuk yang berbeda. Plastik dapat digolongkan berdasarkan :

A. Sifat Fisiknya

1) Termoplastik

Termoplastik adalah polimer yang mempunyai sifat tidak tahan terhadap panas. Jika polimer jenis ini dipanaskan, maka akan menjadi lunak dan jika didinginkan akan mengeras. Proses tersebut dapat terjadi berulang kali, sehingga dapat dibentuk ulang dalam berbagai bentuk melalui cetakan yang berbeda untuk mendapatkan produk yang baru (Dwiputri, 2015).

2) Termosetting

Termosetting adalah polimer yang mempunyai sifat tahan terhadap panas. Jika polimer ini dipanaskan, maka tidak akan meleleh sehingga tidak dapat dibentuk ulang. Susunan polimer ini bersifat permanen pada bentuk cetak pertama kali. Bila polimer ini rusak/pecah, maka tidak dapat disambung atau diperbaiki lagi. Contoh plastik thermosetting adalah bakelit atau asbak, fitting lampu listrik, dan peralatan fotografi (Dwiputri, 2015).

B. Kinerja dan Penggunaannya 1) Plastik komoditas

Plastik komoditas adalah plastik yang banyak digunakan

2) Plastik teknik

Plastik teknik adalah plastik yang mempunyai sifat tahan panas dengan temperatur penggunaan di atas 100°C dan mempunyai sifat mekanis yang bagus. Jenis plastik ini banyak digunakan dalam komponen otomotif dan elektronik. Contoh plastik teknik adalah polybutylene terephthalate (PBT).

C. Berdasarkan Sumbernya

1) Polimer alami : kayu, kulit binatang, kapas, karet alam dan rambut. 2) Polimer sintesis : nylon, poliester, polipropilen, dan polistiren. 3) Polimer alami yang dimodifikasi : seluloid, cellophane (bahan

dasarnya dari selulosa tetapi telah mengalami modifikasi secara radikal sehingga kehilangan sifat-sifat kimia dan fisik asalnya).

2.2.6. Termoplastik

Termoplastik adalah plastik yang akan menjadi cair bila menerima pemanasan dan menjadi keras bila suhu turun kembali. Karena itu termoplastik mudah dibentuk dan didaur ulang beberapa kali dengan melakukan pemanasan setiap kali membentuknya (Okatama, 2016).

Material yang menjadi lunak ketika dipanaskan diatas temperatur glass transition atau temperatur peleburan dan menjadi keras setelah didinginkan disebut dengan termoplastik. Termoplastik dapat menjadi berubah menjadi cair ketika dipanaskan dan menjadi solid ketika didinginkan dalam perubahan yang terbatas tanpa pengaruh dari sifat mekanik. Untuk meningkatkan angka perubahan termoplastik dapat dihasilkan dalam warna degradasi, dengan demikian akan mempengaruhi

temperatur didih, semua struktur Kristal menghilang dan rantai panjang menjadi tersebar secara acak (klein, 2011).

Struktur molekul termoplastik (gambar 2.2) mempengaruhi ketahahan terhadap zat kimia dan tahan terhadap efek lingkungan seperti sinar Ultra Violet (UV). Sifatnya juga dapat bervariasi dari transparan sampai buram, tergantung struktur molekulnya. Sifat penting dari termoplastik adalah mempunyai kekuatan dan ketangguhan yang tinggi, kekerasan yang bagus, tahan zat kimia, ketahanan yang bagus, transparan

dan tahan air (Klein, 2011).

Gambar 2.2 Struktur molekul termoplastik (www.nptel.ac.in, 2016)

berikan. Alat uji kekentalan plastik ini hanya mampu mencairkan material termoplastik sampai temperatur maksimal 300°C dan beban maksimal 5.16 kg. Tabel 2.3 menjelaskan jenis-jenis termoplastik yang dapat diuji dengan alat uji kekentalan plastik.

Tabel 2.3 Kondisi Pengujian dari Beberapa Material (ASTM Internasional, 2010)

5 Acrylonitrile Butadiene Styrene (ABS) 230 3,8

6 Nylon 235 2.16

7 Ethylene-tetrafluoroethylene copolymer 297 5

8 Polyethylene 125

11 Polycarbonates 300 1,2

12 Polyetheretherketone (PEEK) 343 2,16

2.2.7. Viskositas

tahanan gesekan terhadap tegangan geser, atau biasanya disebut juga dengan inviscid fluid, sedangkan fluida normal selalu mempunyai tahanan gesekan terhadap tegangan geser disebut dengan viskos fluid. (Khamdani, 2013).

Fluida yang berbeda juga memiliki viskositas. Suatu cairan dikatan memiliki koefisien viskositas yang sangat besar apabila cairan tersebut sangat sukar untuk mengalir. Oleh sebab itu, koefesien viskositas disebut sebagai angka kekentalan yang disimbolkan dengan η (dibaca “eta”) yaitu dari abjad Yunani yang didefinisikan sebagai satu lapisan tipis fluida ditempatkan antara dua lempeng yang rata, satu lempeng diam dan lempeng yang lainnya bergerak dengan kelajuan konstan. Fluida yang langsung bersentuhan dengan setiap lempeng ditahan pada permukaan oleh gaya adhesi antara molekul zat cair dan lempeng (Hasim, 2014). Pergerakan lempengan tadi dapat diketahui dari persamaan di bawah ini :

sehingga didapat

Gambar 2.3 Aliran geser sederhana (Darojat, 2008)

2.2.8. Daya

Daya adalah energi yang dikeluarkan untuk melakukan usaha. Dalam sistem tenaga listrik, daya merupakan energi yang digunakan untuk melakukan kerja atau usaha. Daya memiliki satuan watt, yang merupakan perkalian dari tegangan (volt) dan arus (amphere). Daya dinyatakan dalam P, tegangan dinyatakan dalam V dan arus dinyatakan dalam I (Jamali, 2014), sehingga besarnya daya dinyatakan :

...(2.5) Keterangan :

P = Daya (watt) V = Tegangan (volt) I = Arus (amphere)

2.2.9. Heat Transfer

Heat (kalor) adalah energi yang diangkut. Transfer energi sebagai panas terjadi pada level molekular hasil dari perbedaan temperatur. Heat dapat disalurkan melalui benda padat oleh konduksi, fluida oleh konveksi dan udara oleh radiasi. Simbol untuk heat adalah Q. Heat dapat disalurkan ke dalam atau ke luar sistem, tetapi sistem tidak dapat menciptakan heat (Rohsenow dkk, 1998).

Ketika terdapat perbedaan temperatur pada suatu sistem, maka

berasal dari bagian yang lebih panas ke bagian yang lebih dingin. Hukum termodinamika dua menyangkal bahwa bisa dilakukannya usaha konversi panas ke sistem dalam operasi berputar. Hukum termodinamika dua diciptakan oleh Max Planck pada tahun 1903, yang berbunyi “tidak mungkin membuat mesin bekerja, menerima kalor dari sebuah reservoir

dan mengubah seluruhnya menjadi energi atau usaha” (Rohsenow dkk,

1998).

Heat selalu terjadi ketika terjadi perbedaan temperatur antara dua

bagian. Perbedaan temperatur tersebut bisa melalui zat perantara, seperti fluida atau tanpa melalui zat perantara. Terdapat 3 macam heat transfer, yaitu konduksi, konveksi dan radiasi.

A. Konduksi

Perpindahan kalor secara konduksi adalah proses perpindahan dimana kalor mengalir dari daerah yang bertemperatur tinggi kedaerah yang bertemperatur rendah dalam suatu medium (padat, cair atau gas) atau antara medium-medium yang berlainan yang bersinggungan secara langsung sehingga terjadi pertukaran energi dan momentum (Muttaqin, 2012).

Gambar 2.4 Perpindahan panas konduksi pada dinding (Muttaqin, 2012)

isotermal dan gradien yang terdapat pada permukaan tersebut berlaku pada setiap titik dalam suatu benda pada setiap titik dalam suatu benda pada setiap waktu yang dikenal dengan hukum fourier. Persamaan dasar kondusi yang diterapkan dalam hukum fourier adalah sebagai berikut :

...(2.6)

Keterangan :

q = Laju perpindahan panas (j/ det, W) k = Konduktifitas termal (W/(m.°C)) A = Luas penampang (m2)

L = Panjang batang (m)

Persamaan diatas hanya digunakan untuk laju perpindahan pada bidang datar, sedangkan untuk benda berbentuk silinder dapat menggunakan persamaan berikut ini :

...(2.7)

Keterangan :

q = Laju perpindahan panas (j/det, W) k = Konduktifitas termal (W/(m.°C)) L = Panjang batang (m)

Ti = Temeperatur silinder dalam (.°C) To = Temperatur silinder luar .( °C) Di = Diameter dalam silinder (m) Do = Diameter luar silinder (m) B. Konveksi

Sedangkan konveksi paksa adalah fluida bergerak akibat adanya gaya dari luar.

Gambar 2.5 Perpindahan panas konveksi (Muttaqin, 2012)

Gambar 2.5 merupakan contoh proses perpindahan panas fluida yang mengalir didalam saluran tertutup. Untuk mengetahui laju perpindahan panas pada beda suhu tertentu dapat dihitung dengan persamaan :

...(2.8) Keterangan :

q = Laju perpindahan panas (kj/detik atau W)

h = Koefisien perpindahan panas konveksi (W/(m2.°C)) A = Luas bidang permukaan perpindahan panas (ft2, m2) Tw = Temperatur dinding (°C, K)

T∞ = Temperatur sekeliling (°C, K)

Tanda minus (-) digunakan untuk memenuhi hukum II termodinamika, sedangkan tanda positif (+) digunakan untuk panas yang dipindahkan.

C. Radiasi

. Radiasi adalah perpindahan panas yang mengalir dari suhu tinggi ke benda yang bersuhu rendah tanpa melalui perantara. Energi radiasi dikeluarkan oleh benda dalam bentuk

sebagian radiasi dipantulkan, sebagian diserap dan sebagian diteruskan seperti gambar 2.6.

Gambar 2.6 Perpindahan panas radiasi (Muttaqin, 2012)

Energi radiasi dikeluarkan oleh benda karena terjadi perbedaan temperatur yang dipindahkan antara ruang dalam bentuk elektromagnetik. Jika energi radiasi menimpa suatu benda, maka

energi tersebut sebagian akan dipantulkan, sebagian diserap dan sebagian diteruskan seperti gambar 2.6. Besarnya energi radiasi dapat diketahui dari persamaan berikut ini :

... (2.9) Keterangan :

Qpancaran = Laju perpindahan panas (W)

σ = Konstanta boltzman (5,669.10-8 W/(m2K4)) A = Luas permukaan benda (m2)

T = Suhu mutlak (K)

2.2.10. Menghitung Kalor / Energi Listrik

Energi yang dihasilkan oleh melt flow indexer dapat ditentukan dengan menggunakan persamaan (2.10) sebagai berikut :

Q = V.I.t (joule) ...(2.10) Keterangan

t :Waktu (Detik)

2.2.11. Perubahan Wujud Zat

Kalor pada beberapa fase dapat ditentukan berdasarkan proses perubahan yang dialami benda. Misalnya bila terjadi perubahan suhu, pasti tanpa terjadi perubahan wujud. Kalor yang diserap atau diterima dapat dihitung dengan rumus 2.11.

Q = m . c. �T...(2.11) Keterangan:

Q = Banyaknya kalor yang diserap atau dilepaskan (J) m = Massa zat (kg)

C = Kalor jenis zat (J/(kg °C))

�T = Perubahan suhu (°C)

Sebaliknya jika terjadi perubahan wujud tidak disertai dengan perubahan suhu, kalor yang diserap atau dilepas dapat dihitung dengan rumus 2.12.

Q = m.L...(2.12) Keterangan :

Q = Banyaknya kalor yang diserap atau dilepaskan (J) m = Massa zat (kg)

L = Kalor lebur (J/kg)

2.2.12. Pemuaian Zat Padat

Pemuaian pada zat padat terjadi akibat peningkatan suhu sehingga mengakibatkan panjang, luas atau volume zat bertambah. Untuk menghitung pemuaian volume zat padat yang terjadi dapat menggunakan rumus 2.13.

V2 = V1 ( 1 + λ ( T2 – T1 ))...(2.13) Keterangan :

λ = Koefesien muai ruang (10-6 m3/(m3.K))

Untuk mencari nilai koefisien volume zat (λ) dapat menggunakan persamaan 2.14.

λ = 3α ...(2.14) Keterangan :

α = Koefesien muai panjang (10-6 m/(m.K))

Sedangkan untuk mengetahui pemuaian luas zat padat dapat diketahui menggunakan persamaan (2.15)

A2 = A1 ( 1 + 2α ( T2 – T1 ))...(2.15) Keterangan :

BAB III

METODE PERANCANGAN

Dalam bab ini akan dibahas mengenai tempat serta waktu dilakukannya dilakukannya penelitian, diagram alir perancangan, serta prosedur pengguanaan alat uji kekentalan plastik.

3.1. Pendekatan Perancangan

Merupakan suatu sistem pengambilan data dalam suatu perancangan. Perancangan ini menggunakan metode penelitian dan pengembangan, yaitu suatu proses atau langkah-langkah untuk mengembangkan suatu produk baru atau menyempurnakan produk yang sudah ada, yang dapat dipertanggungjawabkan.

3.2. Tempat dan Waktu Perancangan 1. Tempat penelitian :

Laboratorium Teknik mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta Jln. Lingkar barat, Tamantirto, Kasihan, Bantul 55183.

3.2.2 Waktu penelitian : 5 April 2016 – 10 Desember 2016

3.3. Diagram Alir Perancangan

Mulai

Konsep awal

Menghitung kapasitas

Menghitung kalor yang dihasilkan

Perhitungan sesuai dengan kapasitas yang direncanakan

Studi literatur

Tidak

Gambar rancangan alat

Selesai

Ya Menghitung waktu peleburan

Menghitung laju perpindahan kalor

Penentuan spesifikasi

Pemilihan material alat

Gambar 3.1 Diagram alir perancangan alat uji kekentalan plastik

3.4. Parameter Alat Uji dan Pengujian

Parameter alat uji dan pengujian adalah variable-variabel yang

berpengaruh pada alat uji dan proses pengujian seperti, temperatur, massa, kalor dan waktu.

3.5. Studi Literatur

Pada tahap studi literatur, penulis mencari referensi yang berasal dari buku, jurnal dan situs internet yang berkaitan dengan penelitian yang akan dilakukan, yaitu mengenai perancangan alat uji kekentalan plastik.

3.6. Konsep Awal

Sebelum merencanakan sebuah mesin yang akan dibuat terlebih dahulu membuat konsep atau desain awal yang akan dibuat. Fungsi dari desain awal ini adalah sebagai gambaran bentuk sebuah alat yang akan dibuat. Tanpa desain awal

mesin tidak akan dapat dibuat. Konsep didapat dari hasil studi litaratur yang selanjutnya dituangkan pada kertas sehingga menghasilkan sebuah gambar dan rencana rancangan alat uji kekentalan plastik.

3.7. Menghitung Kapasitas

3.8. Menghitung Kalor yang Dihasilkan

Setelah menentukan kapasitas yang digunakan selanjutnya menghitung

nilai kalor yang dihasilkan oleh alat uji kekentalan plastik pada saat pengujian. Tujuan dari perhitungan ini adalah untuk mencari kalor yang dihasilkan oleh heater untuk meleburkan sampel yang selanjutnya dapat digunakan untuk mengetahui waktu peleburan. Nilai kalor yang dihasilkan dapat dihitung dengan menggunakan rumus (2.12).

3.9. Menghitung Waktu Peleburan.

Untuk mengetahui waktu peleburan maka perlu diketahui daya yang digunakan. Nilai daya diketahui dari jenis pemanas yang digunakan, yaitu berjenis band heater. Setelah mengetahui daya yang digunakan, waktu peleburan dapat dihitung menggunakan rumus (2.11). Waktu peleburan perlu diketahui agar alat uji kekentalan plastik dapat bekerja dengan efisien.

3.10. Menghitung Laju Perpindahan

Kalor yang dihasilkan selama proses peleburan akan mengalir dari heater

ke sampel melalui silinder. Laju perpindahan kalor perlu dilakukan untuk mengetahui kemampuan peleburan yang dapat dilakukan oleh alat uji kekentalan plastik. Untuk itu perlu dilakukan perhitungan laju perpindahan dapat dihitung menggunakan rumus (2.7).

3.11. Penentuan Spesifikasi

3.12. Pemilihan Material Alat

Setelah spesifikasi sudah ditentukan, selanjutnya menentukan material

yang akan digunakan untuk membuat alat uji kekentalan plastik. Pemilihan material dilihat dari fungsi bagian alat, harga material dan ketersediaan material di pasaran.

3.13. Batasan Material

Batasan maerial digunakan untuk membatasi material yang dapat di uji. Material yang dapat di uji hanya material dengan titik lebur dibawah 300 °C dan menggunakan pembebanan maksimal 5,16 (lihat tabel 2.3). Jika perhitungan sudah sesuai dengan teori yang ada maka dapat dilanjutkan dengan perancangan alat, sedangkan jika perhitungan tidak sesuai dengan teori maka kembali pada tahap membuat konsep awal.

3.14. Perancangan Desain Alat

Perancangan desain ini menggunakan software yang dapat menggambarkan bentuk alat uji kekentalan plastik secara 3D dan 2D. Fungsi dari perancangan desain mesin ini adalah sebagai penjelasan lebih detail mengenai alat yang akan dibuat, sehingga diharapkan tidak terjadi kesalahan dalam proses pembuatan mengenai ukuran dan bentuknya.

3.15. Prosedur Percobaan

Prosedur percobaan alat uji kekentalan plastik ini berdasarkan EN ISO 1133 : 2005 prosedur A. Sehingga hasil yang didapat hanya terbatas pada nilai melt flow rate (MFR) saja. Untuk melakukan pengujian dapat dilakukan dengan langkah sebagai berikut :

Melt flow indexer dibersihkan setiap kali melakukan pengujian. Bagian silinder dapat dibersihkan menggunakan kain biasa. Untuk bagian piston dibersihkan pada saat masih panas menggunakan kain katun. Proses pembersihan juga dapat dibantu dengan menggunakan brush, khususnya pada bagian die. Pada saat proses pembersihan harus dilakukan dengan hati-hati agar tidak merubah dimensi alat.

3.15.2. Memilih Massa Sampel dan Pengisian Silinder

Isi silinder dengan 3g sampai 8g sampel sesuai dengan tabel 3.1. Selama proses pengisian, tekan material dengan packing rod menggunakan tangan. Untuk material yang mudah rusak dan oksidatif, pastikan proses pengisian bebas dari udara. Proses pengisian harus dilakukan kurang dari 1 menit. Proses preheating selama 5 menit dimulai setelah pengisian silinder sudah selesai.

Segera masukkan piston ke dalam silinder. Piston dimasukkan pada saat proses preheating dengan kedudukan piston tanpa beban. Jika sampel memiliki nilai MFR lebih dari 10g/10 menit maka piston dapat menggunakan beban paling rendah pada saat proses preheating selama 5 menit. Pada saat akhir proses preheating atau 5 menit akhir, piston diberi beban yang diinginkan.

Tabel 3.1 Guidelines untuk parameter pengujian ( DIN, 2005)

Setelah 5 menit proses preheating, letakkan beban yang digunakan pada piston. Setelah meletakkan beban, cek temperatur yang digunakan. Bebaskan piston bergerak mengikuti gravitasi sampai sampel terekstrusi. Ekstrusi sampel bisa selesai sebelum atau sesudah pembebanan, tergantung dari nilai viskositasnya. Sangat direkomendasikan untuk menghindari sampel yang tertekan secara paksa dengan cara manual atau menggunakan beban tambahan pada saat awal pengujian. Jika sampel sudah terekstrusi sebelum pengujian, maka ekstrusi sampel harus dipotong

kurang dari 2 menit sebelum pengujian dimulai. Lanjutkan pengujian dengan beban yang diinginkan. Hindari piston mendapat tekanan tambahan pada saat proses pengujian. Ketika tanda bagian bawah piston sejajar dengan bagian atas silinder, nyalakan stopwatch, dan potong hasil ektrusi secara serentak.

Kumpulkan hasil potongan untuk mengukur laju ekstrusi dengan waktu yang sudah ditentukan. Berdasarkan melt mass flow rate, pilih waktu interval yang digunakan sehingga setiap kali pemotongan kurang dari 10 mm dan dianjurkan antara 10 mm sampai 20 mm (lihat tabel 3.1.untuk melihat interval waktu)

BAB IV

PERHITUNGAN DAN PEMBAHASAN

4.1. Menghitung Kapasitas Silinder

Pada perencangan alat uji kekentalan plastik ini sampel akan dilebur didalam silinder. Untuk itu dibutuhkan perhitungan untuk mencari kapasitas silinder yang dapat digunakan untuk melakukan pengujian. Panjang total silinder berbentuk tabung yang digunakan adalah 150 mm (0,15 m), akan tetapi menurut

EN ISO 1133 : 2005 hanya diperbolehkan menggunakan 50 mm (0,05 m) dari tinggi tabung yang ada. Kapasitas alat uji kekentalan plastik dapat ditentukan menggunakan persamaan volume tabung berikut ini :

Diketahui : Ditanya :

Untuk mengetahui kalor yang dihasilkan pada saat proses peleburan, diasumsikan menggunakan 5 gram plastik polypropylne (PP) dengan kalor jenis zat (c) sebesar 1920 J/(Kg °C) yang dilebur pada temperatur 230°C, dan pengujian

Q = m . c . (T2– T1)

Q = 0,005 kg . 1920 J/Kg °C . (230 – 30) °C Q = 1920 Joule

Untuk mengetahui kalor yang didapat sampel lain dapat dilihat pada tabel 4.1.

Tabel 4.1 Hasil Perhitungan Kalor yang Didapat

No Jenis Plastik Massa

* Kalor jenis dapat dilihat pada www.engineeringtoolbox.com

berbeda. Kalor yang dihasilkan dapat digunakan untuk mengetahui waktu peleburan suatu sampel.

4.3. Menghitung Waktu Peleburan

Waktu peleburan digunakan untuk mengetahui kemampuan alat uji

kekentalan plastik pada saat meleburkan sampel 5 gram polypropylene (PP) dengan menggunakan temperatur 230 °C dan menghasilkan kalor (Q) 1920 Joule. Heater yang digunakan berjenis band heater dengan tegangan 220 V dan arus 4A. Waktu yang diperlukan dapat menggunakan persamaan (2.11).

Diketahui : Ditanya :

Untuk mengetahui kalor yang dihasilkan sampel lain dapat dilihat pada tabel 4.2.

Tabel 4.2 Hasil Perhitungan Waktu Peleburan Sampel

No Jenis Plastik Kalor (Joule) Waktu (detik)

1 Polypropylene 1920 2,18

7 Acrylonitrile Butadiene Styrene (ABS) 1675 1,90

copolymer

9 Polyethylene 1840 2,09

10 Polycaprolactone 636,5 0,72

11 Polyether sulfone 1925 2,19

12 Polyetherherketone (PEEK) 2660,5 3,02

Pada tabel 4.2, semua sampel dilebur dengan band heater betegangan 220V dan mempunyai arus 4A. Nilai Kalor yang dihasilkan pada tabel diatas didapat dari persamaan (2.12).

4.4. Menghitung Laju Perpindahan

Laju perpindahan didapat dari perbedaan temperatur antara heater dan

silinder yang berisi sampel. Heater akan menyalurkan panas melalui silinder untuk meleburkan sampel. Hal tersebut menggunakan benda perantara sebagai

media penyaluran panas yang biasa disebut dengan konduksi. Benda perantara yang digunakan adalah stainless steel dengan konduktivitas termal (K) sebesar 16,2 W/(m.K) dan panjangnya 150 mm dengan diameter luar 25 mm serta diameter dalam 10 mm. Pengujian diasumsikan pada temperatur ruangan sehingga temperatur dalam tabung sebesar 30°C dan temperatur luar tabung berasal dari band heater yang sedang memanaskan polypropylene (PP) sebesar 230 °C Untuk mencari konduksi yang terjadi dapat menggunakan persamaan (2.7).

q = 3332,5 Watt = 3332,5 J/s

Laju perpindahan berasal dari heater menuju tabung silinder. Setiap detiknya heater akan menghasilkan panas melewati tabung silinder sebesar 3332,5 j/s. Energi panas tersebut selanjutnya akan digunakan untuk meleburkan sampel pada saat percobaaan.

Untuk laju perpindahan kalor yang terjadi pada die, dapat menggunakan persamaan (2.7). Laju perpidahan kalor pada die diasumsikan dengan melebur 5 gram polipropelene (PP) sebesar 230°C pada temperatur ruangan 30°C.

a. Laju perpindahan kalor pada die berbahan dasar tungsten.

Diketahui : Ditanya :

K : 88 W/(m.K) q : ...(Watt)

L : 80 mm : 0,08 m Ti : 30 °C : 303 K To : 230 °C : 503 K

do : 10 mm : 0,01 m di : 2 mm : 0,002 m

q = 5496,8 Watt = 5496,8 J/s

b. Laju perpindahan kalor pada die berbahan dasar kuningan.

Diketahui : Ditanya :

K : 115 W/(m.K) q : ...(Watt)

Ti : 30 °C : 303 K To : 230 °C : 503 K do : 10 mm : 0,01 m di : 2 mm : 0,002 m

q = 7183,3 Watt = 7183,3 J/s

Dari perhitungan di atas dapat diketahui bahwa laju perpindahan kalor die berbahan dasar kuningan lebih bagus dari pada tungsten carbide. Dengan menggunakan die berbahan dasar kuningan, laju perpindahan panas lebih besar

sehingga sampel akan lebih cepat mencair.

4.5 Desain Alat Uji Kekentalan Plastik

Desain alat uji kekentalan berpedoman pada desain melt flow indexer yang ada dipasaran. Untuk ukuran bagian-bagian utama alat uji kekentalan plastik seperti tabung, die dan piston mengikuti EN ISO 1133:2005 dengan sedikit penyesuaian berdasarkan kemampuan alat yang digunakan dalam proses pembuatan dan sumber daya manusia yang tersedia.

Gambar 4.1 Desain alat uji kekentalan plastik (nama nomor bagian dapat dilihat pada Tabel 4.3)

Alat uji kekentalan plastik terdiri dari beberapa bagian, setiap bagiannya memiliki fungsi dan bentuk yang berbeda-beda. Dari gambar 4.1 bisa dilihat bagian-bagian alat uji kekentalan plastik. Setiap bagian alat uji kekentalan plastik memiliki fungsi masing-masing dapat dilihat pada tabel 4.3.

Tabel 4.3 Keterangan Bagian-Bagian Alat Uji Kekentalan Plastik

No. Nama Bagian Fungsi

1 Piston Untuk menekan sampel yang sudah dilebur

2 Pisau Untuk memotong hasil leburan yang keluar dari ekstruder

3 Saklar Sebagai tombol untuk menghidupkan / mematikan alat 4 Thermocouple Alat pengatur temperatur

5 Lampu Indikator keadaan alat ketika sedang bekerja / sedang berhenti.

6 Engsel Dudukan pintu panel

7 Panel Tempat kontrol alat

8 Casing Pelindung alat dari faktor eksternal

9 Baut Pengunci alat agar tidak mudah lepas 10 Peredam Pengaman alat dari efek getaran

12 Die Alat penahan laju aliran sampel

13 Tabung Tempat peleburan sampel

14 Heater Alat untuk menghantarkan panas

15 Rumah heater Pengaman agar panas yang dihasilkan tidak keluar

16 Sensor Sensor thermocouple

17 Roda Alat bantu untuk menggerakkan pisau

18 Stopwatch Alat bantu menghitung waktu pemotongan sampel

Pada dasarnya bagian inti dari alat uji kekentalan plastik terdapat pada bagian yang berhubungan dengan proses peleburan sampel yaitu piston, silinder, heater, ekstruder dan thermocouple. Untuk gambar rancangan yang lebih lengkap lihat lampiran 1.

4.5.1. Desain Tabung

Tabung adalah tempat dimana sampel dipanaskan sampai titik leburnya. silinder diletakkan secara vertikal untuk memudahkan sampel untuk terekstrusi. Silinder berbahan dasar stainless steel 304 (SS304). Stainless steel digunakan karena mempunyai sifat tahan karat, tahan terhadap panas, mudah ditemukan dipasaran dan ekonomis. Sifat fisik stainless steel yang berhubungan dengan proses pengujian dapat dilihat pada Tabel 4.4.

Tinggi tabung menurut EN ISO 1133:2005 harus diantara 115 mm sampai 180 mm dan diameter dalam silinder sebesar 9,55 mm ± 0,025 mm. Akan tetapi pada alat uji kekentalan plastik ini diameter dalam berukuran 10 mm, hal ini disebabkan karena sulit membuat ukuran sebesar 9,55 mm ± 0,025 mm dengan proses permesinan yang ada. Kurangnya alat dan sumber daya manusia menjadi pertimbangan sehingga diameter dalam tabung yang digunakan sebesar 10 mm. Bagian ujung diameter dalam

silinder dibuat ulir M10 dengan tinggi 8 mm. Untuk ukuran diameter luar silinder sebesar 25 mm, ukuran tersebut disesuaikan dengan ukuran diameter dalam pemanas (band heater). Pada tabung dibuat lubang dengan diameter 5 mm dan dalam 5 mm. Lubang ini digunakan untuk sensor thermocouple.

Tabel 4.4 Tabel Data Stainless Steel 304 (SS304) (AK Steel Corporation, 2007)

Densitas (g/cm3) 8,03

Kalor jenis (kj/(Kg K)) 0,5

Konduktivitas termal (W/(m K)) 16,2

Titik leleh (°C) 1399 - 1454

Penggunaan bahan dasar stainless steel dikarenakan bahan ini mudah ditemukan dan harganya yang tidak terlalu mahal, berkisar Rp. 60.000.00 (lihat lampiran 6). Stainless steel mempunyai titik leleh sekitar 1399°C, sehingga cukup digunakan sebagai bahan dasar pembuatan tabung alat uji kekentalan plastik yang memiliki temperatur maksimal 300°C. Stainless steel juga digunakan karena mempunyai sifat tahan karat, dan sampel plastik juga tidak mudah melekat pada dinding stainless steel

4.5.2. Desain Piston

Piston digunakan untuk menekan sampel pada proses peleburan. Piston dapat bekerja dengan beban atau tanpa beban tergantung kondisi

sampel yang digunakan. Bahan dasar piston adalah stainless steel. Stainless steel digunakan karena mengikuti bahan dasar silinder. Menurut

EN ISO 1133:2005, bahan dasar piston harus mengikuti atau lebih kuat dari silinder. Penggunaan stainless steel juga dikarenakan banyak tersedia dipasaran, ekonomis.dan tidak mudah berubah bentuk ketika terkena panas.

Gambar 4.3. Desain Piston (detail gambar bisa dilihat pada lampiran 3)

Piston terdiri dari 2 bagian, yaitu tempat beban dan batang piston. Bagian kepala piston lebih lebar dari pada bagian batangnya, hal ini bertujuan untuk mengoptimalkan proses penekanan pada saat pengujian. Ukuran ujung piston berdiameter 10 ± 0,075 mm dengan tinggi 6 ± 0.10 mm sedangkan bagian batangnya berukuran 9,5 mm. Tinggi piston harus lebih tinggi dari silinder, sehingga tinggi total piston adalah 212 mm

penekanan sampel. Pada batang piston terdapat tanda bantu pada saat pengujian, tanda bagian bawah berjarak 50 mm dari bagian bawah piston sedangkan tanda bagian atas berjarak 80 mm dari bagian bawah piston.

4.5.3. Desain Die

Fungsi die adalah sebagai alat penahan sampel untuk mengurangi volume yang keluar dari silinder. Menurut ISO EN 1133:2005, die terbuat dari tungsten carbide atau hardened steel. Tungsten carbide digunakan karena memiliki titik leleh yang tinggi (lihat tabel 4.6), anti korosi dan memiliki koefesien muai yang rendah. Pada alat uji kekentalan plastik ini, die terbuat dari bahan kuningan C36000 (Cu 60% - 63%, Zn 35,5%, Fe 0,35%, Pb 2,5% - 3,7%, dll 0,5%). Kuningan digunakan karena mampu bekerja pada temperatur tinggi, konduktor yang baik dan mudah ditemukan dipasaran dari pada tungsten dan hardened steel. Harga kuningan juga lebih murah dari pada tungsten dan hardened steel. Harga kuningan dipasaran adalah Rp. 100.000/Kg, sedangkan tungsten adalah Rp.650.000/kg (lampiran 5). Selain dilihat dari segi harga, pemilihan kuningan juga dikarenakan pada saat proses permesinan kuningan lebih mudah dibentuk dari pada tungsten dan hardened steel. Sifat fisik kuningan yang berhubungan dengan proses pengujian dapat dilihat pada Tabel 4.5.

Tabel 4.5 Tabel Data Kuningan C36000 (www.ezlok.com,2016)

Modulus elasticity (GPa) 97

Tensile Strength, Yield (MPa) 124 - 310

Konduktivitas termal (W/(m K)) 115

Titik leleh (°C) 900

Tabel 4.6 Tabel Data Tungsten Carbide (www.azom.com,2016)

Tensile Strength, Yield (MPa) 370

Konduktivitas termal (W/(m K)) 88

Titik leleh (°C) 2870

Tinggi die menurut EN ISO 1133:2005 adalah 8 ± 0,05 mm. Diameter luar die disesuaikan dengan ukuran diameter dalam silinder. Diameter dalam die menurut ISO EN 1133:2005 sebesar 2.095 mm, akan tetapi karena keterbatasan proses permesinan dan sumber daya yang

digunakan sehingga diameter dalam die hanya mampu sebesar 2 mm. Pada bagian luar die dibuat ulir M10x1 (fine thread pitch, pitch : 1 mm). Pembuatan ulir berfungsi untuk memudahkan proses pemasangan dan pelepasan die dengan silinder pada saat cleaning process dan maintenance process.

Gambar 4.4. Desain die

Ketika die terkena panas dari band heater akan terjadi pemuaian yang mengakibatkan volume die akan bertambah. Pertambahan volume pada die akan mempengaruhi alat uji kekentalan plastik. Untuk itu perlu dilakukan perhitungan untuk mencari nilai perbandingan pemuaian yang terjadi pada die berbahan dasar tungsten dan kuningan dengan menggunakan rumus (2.13). Sebelum mencari nilai pemuaian, diperlukan perhitungan untuk mencari volume die. Volume die didapat dari menghitung luas volume tabung dikurang dengan lubang bagian tengah yang berbentuk tabung. Tinggi die adalah 8 mm dengan diameter die sebesar 10 mm dan lubang die berdiameter 2 mm. Untuk menghitung volume tabung dapat dilihat pada berikut ini :

Diketahui :

D = 10 mm (0,01 m) d = 2 mm (0,002 m) t = 8 mm (0,008 m)

V = (π.(D/2)2.t) - (π.(d/2)2.t)

V = (π.(0,01 m/ 2)2.0,008 m) - (π.(0,002 m/ 2)2.0,008 m)

Untuk pemuaian volume yang terjadi pada die berbahan dasar kuningan dengan koefesien muai panjang sebesar 18,7 x 10-6 m/(m.°C) dan tungsten dengan koefesien muai panjang sebesar 4,3 x 10-6 m/(m.°C) (engineertoolbox, 2016) dapat dihitung menggunakan persamaan (2.13) dan (2.14).

a. Pemuaian volume pada die berbahan dasar kuningan.

Diketahui :

V1 = 6,03 x 10-7 m3 λ = 3 x α

= 3 x 18,7 x 10-6 m/(m.°C) V2 = V1 ( 1 + λ (T2 – T1))

V2 = 6,03 x 10-7 m3 ( 1 + 3 x 18,7 x 10-6 m/(m.°C) ( 300 – 30 ) °C) V2 = 6,12 x 10-7 m3

b. Pemuaian volume pada die berbahan dasar tungsten. Diketahui :

V1 = 6,03 x 10-7 m3

λ = 3 x α

= 3 x 4,3 x 10-6 m/(m.°C) V2 = V1( 1 + λ (T2– T1))

V2 =6,03 x 10-7 m3 ( 1 + 3 x 4,3 x 10-6 m/(m.°C) ( 300 – 30 ) °C) V2 = 6,05 x 10-7 m3

Dari perhitungan di atas dapat diketahui bahwa pemuaian volume

yang terjadi pada die dari ke dua bahan tersebut tidak terlalu besar. Sehingga kuningan bisa digunakan sebagai bahan dasar pengganti die. Pemuaian juga akan berpengaruh pada diameter die. Diameter die akan bertambah ketika terkena panas. Untuk mencari nilai pemuaian luas diameter dapat menggunakan persamaan(2.15). Sebelum mencari nilai pemuaian luas, diperlukan perhitungan untuk mencari luas die. Luas die didapat dari menghitung luas alas die dikurang dengan luas lubang. Diameter die sebesar 10 mm dan lubang die berdiameter 2 mm. Untuk

menghitung luas die dapat dilihat berikut ini : Diketahui : dan tungsten dengan koefesien muai panjang sebesar 4,3 x 10-6 m/(m.°C) (engineertoolbox, 2016) dapat dihitung menggunakan persamaan (2.15). a. Pemuaian luas pada die berbahan dasar kuningan.

Diketahui :