LAMPIRAN 1

DATA PENELITIAN

L1.1 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

Tabel L1.1 menunjukkan data hasil kekuatan tarik (tensile strength) film lateks karet alam setelah aging.

Tabel L1.1 Data Hasil Kekuatan Tarik (Tensile Strength) Suhu

L1.2 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100) Tabel L1.2 menunjukkan data hasil modulus tarik saat pemanjangan 100% (M100) film lateks karet alam setelah aging.

L1.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300) Tabel L1.3 menunjukkan data hasil modulus tarik saat pemanjangan 300% (M300) film lateks karet alam setelah aging.

Tabel L1.3 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Suhu

break) film lateks karet alam setelah aging.

LAMPIRAN 2

CONTOH PERHITUNGAN

Untuk pengujian kekuatan tarik (tensile strength), modulus tarik (tensile modulus), dan pemanjangan saat putus (elongation at break) telah dihitung oleh Universal Testing

Machine INSTRON.

L2.1 PERHITUNGAN INDEKS KRISTALINITAS DARI HASIL XRD

Menggunakan metode Segal:

Keterangan:

Crl = Derajat relatif kristalinitas

I002 = Intensitas maksimum dari difraksi pola 0 0 2

IAM = Intensitas dari difraksi dalam unit yang sama pada 2θ-18o Dari grafik XRD diperoleh I002 = 3,81 dan IAM = 0,292

Sehingga,

CrI=3,81-0,2923,81 x 100=92,33%

L2.2 PERHITUNGAN DIAMETER KRISTAL ATAU UKURAN KRISTAL DARI HASIL XRD

Dengan persamaan Scherrer:

� 2� = �

. cos �

Keterangan:

L = Diameter kristal/ukuran kristal � = Panjang gelombang (nm) = Konstanta Scherrer (0,62-2,08)

B = Full Width at Half Maximum (FWHM) Untuk perhitungan pada puncak serapan 2� = 22,1682

(L2.1)

λ (Panjang gelombang) = 4,0167 K (Konstanta Scherrer) = 2

B (FWHM) = 1,8967

Cos θ = 0,08841

Sehingga :

LAMPIRAN 3

DOKUMENTASI PENELITIAN

L3.1 PROSES PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Gambar L3.1 Proses Pembuatan Bahan Penyerasi Alkanolamida

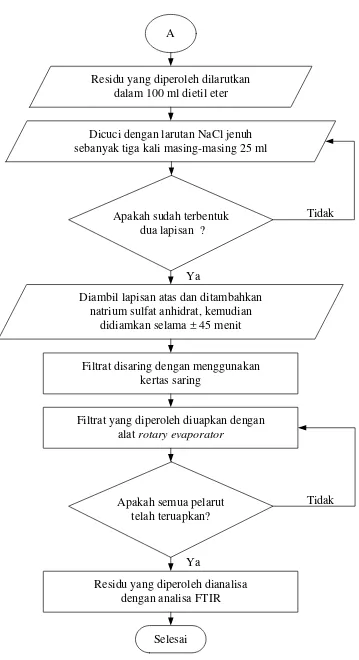

L3.2 PROSES EKSTRAKSI BAHAN PENYERASI ALKANOLAMIDA

L3.3 BAHAN PENYERASI ALKANOLAMIDA

Gambar L3.3 Bahan Penyerasi Alkanolamida

L3.4 ALFA SELULOSA DARI AMPAS TEBU

L3.5 NANOKRISTALIN SELULOSA DARI AMPAS TEBU

Gambar L3.5 Nanokristalin Selulosa dari Ampas Tebu

L3.6 PROSES PENDISPERSIAN NANOKRISTALIN SELULOSA DAN ALKANOLAMIDA

L3.7 BAHAN KURATIF LATEKS KARET ALAM

Gambar L3.7 Bahan Kuratif Lateks Karet Alam

L3.8 PROSES PRA-VULKANISASI LATEKS KARET ALAM

L3.9 LARUTAN PEMBERSIH PLAT PENCELUPAN PRODUK LATEKS KARET ALAM

Gambar L3.9 Larutan Pembersih Plat Pencelupan Produk Lateks Karet Alam

L3.10 PROSES PENCELUPAN LATEKS KARET ALAM

L3.11 PROSES VULKANISASI LATEKS KARET ALAM

Gambar L3.11 Proses Vulkanisasi Lateks Karet Alam

L3.12 PROSES PEMBEDAKAN FILM LATEKS KARET ALAM

L3.13 FILM LATEKS KARET ALAM

LAMPIRAN 4

HASIL PENGUJIAN LABORATORIUM ANALISIS DAN

INSTRUMEN

L4.1 HASIL FT-IR ALKANOLAMIDA

Gambar berikut merupakan hasil FT-IR bahan penyerasi alkanolamida.

Gambar L4.1 Hasil FT-IR Alkanolamida

L4.2 HASIL FT-IR AMPAS TEBU

Gambar berikut merupakan hasil FT-IR ampas tebu

Gambar L4.2 Hasil FT-IR Ampas Tebu

ALKANOLAMIDA Name

Sample 054 By User 1 Date Wednesday, October 07 2015 Description

4000 3500 3000 2500 2000 1500 1000 700

101

Sample 053 By User 1 Date Wednesday, October 07 2015 Description

4000 3500 3000 2500 2000 1500 1000 700

L4.3 HASIL FT-IR NANOKRISTALIN SELULOSA

Gambar berikut merupakan hasil FT-IR bahan pengisi nanokristalin selulosa

Gambar L4.3 Hasil FT-IR Nanokristalin Selulosa

L4.4 HASIL FT-IR FILM LATEKS KARET ALAM SETELAH AGING

Gambar berikut menujukkan hasil FT-IR film lateks karet alam setelah perlakuan aging.

Gambar L4.4 Hasil FT-IR Film Lateks Karet Alam Setelah Perlakuan Aging

A1, B1 AG Name

Sample 054 By User 1 Date Wednesday, October 07 2015 Description

4000 3500 3000 2500 2000 1500 1000 700

L4.5 HASIL FT-IR FILM LATEKS KARET ALAM

Gambar berikut menujukkan hasil FT-IR film lateks karet alam dengan pengisi nanokristalin selulosa setelah perlakuan aging.

Gambar L4.5 Hasil FT-IR Film Lateks Karet Alam dengan Pengisi Nanokristalin Selulosa Setelah Perlakuan Aging

L4.6 HASIL FT-IR FILM LATEKS KARET ALAM

Gambar berikut menujukkan hasil FT-IR film lateks karet alam dengan pengisi nanokristalin selulosa dan penyerasi alkanolamida setelah perlakuan aging.

Gambar L4.6 Hasil FT-IR Film Lateks Karet Alam dengan Pengisi Nanokristalin Selulosa dan Penyerasi Alkanolamida Setelah Perlakuan Aging

A4 AG Name

Sample 055 By User 1 Date Wednesday, October 07 2015 Description

4000 3500 3000 2500 2000 1500 1000 700

101

Sample 056 By User 1 Date Wednesday, October 07 2015 Description

4000 3500 3000 2500 2000 1500 1000 700

DAFTAR PUSTAKA

[1] GAPKINDO. 2014. Rubber Production in Indonesia. www.gapkindo.org. Diakses

pada 3 September 2015.

[2] On, N. K., Rashid, A.A., Nazlan, M. M. M. Dan Hamdan, H. 2011. Thermal and

Mechanical Behaviour of Natural Rubber Latex-Silica Aerogel Film. Journal of

Applied Polymer Science, Vol. 124, 3108-3116.

[3] Chen, Dan. 2012. Biocomposites Reinforced with Cellulose Nanocrystals Derived

From Potato Peel Waste. Mc Master University.

[4] Arioen, Refi. 2011. Kajian Perlakuan Awal Secara Basa dan Enzimatis untuk

Menghidrolisis Ampas Tebu Menjadi Gula Reduksi. Universitas Lampung. Lampung.

[5] Correa, J.L., Vela, A.F., Grimaldo, D.O. dan Delgado, J.B. 2010. Experimental

Evaluation of Sugar Cane Bagasse Storage in Bales System. Journal of Applied

Research and Technology.

[6] Egwaikhide, A. P., Okleimen, F.E., and Lawal. U. 2013. Rheological and

Mechanical Properties of Natural Rubber Compound Filled with Carbonized Palm

Kernel Husk and Carbon Black. Science Journal of Chemistry (15):50-55.

[7] Hashim, A. dan Ikram A. 2003. Enviromental Advantage of Natural Rubber Latex

Products. Rubber Research Institute of Malaysia.

[8] Neiman, M. B. 1965. Aging and Stabilization of Polymers. Consultants Bureau. New York.

[9] Azura, A.R., Ghazali, S. dan Mariatti, M. 2008. Effects of the Filler Loading and Aging Time on the Mechanical and Electrical Conductivity Properties of Carbon Black

Filled Natural Rubber. Journal of Applied Polymer Science, Vol. 110, 747-752.

Alkanolamide-Modified Cassava Peel Waste Powder (CPWP). Advanced Materials Research Vol. 1123 (2015) pp 387-390.

[11] Hulu, Temali. 2013. Pengaruh Ekstrak Nenas (Ananas sativus) sebagai Koagulan

terhadap Kualitas Lembaran Karet. Medan: Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara.

[12] Hadiati, Rafika. 2011. Pengaruh Berat Pengisi Kaolin dan Waktu Vulkanisasi Terhadap Kekuatan Tarik, Swelling Index dan Morfologi Film Lateks Karet Alam.

Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas

Sumatera Utara : Medan.

[13] Fachry, A. R., Sari, T. I., Putra, B.A. dan Kristianto, D.A. 2012. Pengaruh

Penambahan Filler Kaolin terhadap Elastisitas Kekerasan Produk Souvenir dari

Karet Alam (Havea brasiliensis). Prosiding SNTK TOPI 2012. ISSN. 1907-0500.

[14] PSLC. 2000. The Story of Rubber. www.pslc.ws. Diakses pada 3 September 2015.

[15] Maulida. 2010. Campuran Limbah Padat Organik Dan Anorganik Pulp Sebagai

Bahan Pengisi Mikrokomposit Termoplastik Poliolefin. Disertasi Doktor. Program

Doktor Universitas Sumatera Utara, Medan.

[16] Utracki, Leszek A. 2002. Compatibilizion of Polymer Blends. The Canadian Journal of Chemical Engineering. Volume 80.

[17] Lee, Yong-Jae. 2005. Oxidation of Sugarcane Bagasse Using A Combination of

Hypochlorite and Peroxide. Choonam National University.

[18] Kusuma, Korison Jati. 2009. Pengaruh Tingkat Penggunaan Ampas Tebu (Bagasse) Fermentasi dalam Ransum terhadap Kecernaan Bahan Kering dan Bahan

Organik pada Domba Lokal Jantan. Fakultas Pertanian Universitas Sebelas Maret.

Surakarta.

Sebagai Eksipien dalam Tablet Natrium Diklofenak. Universitas Sumatera Utara. Medan.

[20] Namikaze, L. 2014. Struktur dan Metabolisme Karbohidrat. www.evilgenius.student.unej.ac.id.

[21] Klemm, D., Philipp, B., Heinze, T., Heinze, U., dan Wagenknecht, W. 1998.

Comprehensive Cellulose Chemistry. Volume 1: Fundamentals and Analytical

Methods. Weinheim: Wiley-VCH Verlag GmbH.Hal. 1, 14, 18

[22] Gea, S. 2010. Innovative Bio-Nanocomposites Based on Bacterial Cellulose. A

Thesis Submitted to The University of London for The Degree of Doctor of

Philosophy. London.Hal. 14, 36-37.

[23] Habibi, Y., Lucia, L.A., dan Rojas, O.J. 2010. Cellulose Nanocrystals:

Chemistry, Self-Assembly, and Applications. Chemical Reviews. 110: 3479– 3500.

[24] Aulia, Fenny; Marpongahtun dan Gea, Saharman. 2013. Studi Penyediaan

Nanokristal Selulosa dari Tandan Kosong Sawit (TKS). Jurnal Saintia Kimia Vol. 1,

No. 2. 2013.

[25] Segal, L. 1959. An Empherical Method for Estimating the Degree of Crystalinity

of Native Cellulose using the X-Ray Diffractometer. Text. Res. J. 29, 786-794.

[26] Silvério, Hudson Alves., Wilson Pires Flauzino Neto., Noélio Oliveira Dantas., Daniel Pasquini. 2013. Extraction and Characterization of Cellulose Nanocrystals

from Corncob for Application As Reinforcing Agent in Nanocomposites. Industrial

Crops and Product: 44 427-436.

[27] Park, Sunkyu., John O Baker., Michael E Himmel., Philip A Parilla and David K Johnson. 2010. Cellulose crystallinity index: measurement techniques and their impact

on interpreting cellulase performance. Biotechnology for Biofuels 3:10.

[28] Scherrer P. 1918. Bestimmung der Grösse und der inneren Struktur von

[29] Masyithah, Zuhrina. 2010. Optimasi Sintesis Surfaktan Alkanolamida dari Asam

Laurat dengan Dietanolamina dan n-Metil Glukamina secara Enzimatik. Universitas

Sumatera Utara. Medan.

[30] Wahid, Zaharah. 1998. Potential for Process Improvement of The Rubber Glove

Manufacturing Process- An Industrial Case Study. University of Newcastle upon

Tyne.

[31] Ng, M. C., Hasnida, A. dan Kamarudin, S. 2013. Reduction of Defects in Latex Dipping Production : A Case Study in a Malaysian Company for Process

Improvement. The International Journal of Engineering and Science.

[32] Stokoe, A.L. 1972. Heat Ageing of Rubbers. NTIS. England.

[33] Hamaguchi, H., Samejima, Y. and Kani, N. 2009. A Study of Aging Effect on

Rubber Bearings After About Twenty Years In Use. 11th World Conference on Seismic

Isolation, Energy Dissipation and Active Vibration Control of Structure.

[34] Surya, I., Ismail, H., and Azura, A. R. 2013. Alkanolamide as an accelerator,

filler-dispersant and a plasticizer in silica-filled natural rubber compounds. Polymer

Testing 32(8) : 1313-1321.

[35] Kamil, E., Khoesoema, E. Dan Harahap, H. 2012. Pengaruh Biodegradasi dengan Teknik Penanaman pada Produk Lateks Karet Alam Berpengisi Tepung Kulit Pisang

yang Diputihkan dengan Hidrogen Peroksida. Jurnal Teknik Kimia USU Vol. 1, No.2.

[36] Harahap, H., Surya, I., Kamil, E., Khoesoema, E., and Surya, E. 2013. The Effect of Drying Temperature on Mechanical Properties of The Natural Rubber Latex

Products Filled With Kaolin Modified Alkanolamide. Journal of Asean ++ 2013 :

Moving Forward.

[37] ISO 124. 2011. Latex, Rubber Determination of Total Solid Content.

[39] Pavia, D.L., Lampman, G.M., and Kriz, G.S. 2001. Introduction To Spectroscopy

: A Guide for Students of Organic Chemistry. Brooks/Cole Thomson Learning.

Singapore.

[40] Dufresne, A., Caville, J., Vignon, M., 1997. “Mechanical behavior of sheets prepared from sugar beet cellulose microfibrils”. J. Appl. Polym. Sci. 64, 1185–1194.

[41] Lin, Ning dan Dusfresne, Alain. 2014. Surface Chemistry, Morphological

Analysis and Properties of Cellulose Nanocrystals with Gradiented Sulfation Degree.

The Royal Society Chemistry Journal. Nanoscale. 5384-5393.

[42] Ioelovich, Michael. 2008. Cellulose as A Nanocstructured Polymer : A Short

Review. Bioresources 3(4), 1403-1418.

[43] Lu, Hongjia., Gui, Yu, Zheng, Longhui dan Liu, Xiong. 2013. Morphological, Crystalline, Thermal and Physicochemical Properties of Cellulose Nanocrystals

Obtained From Sweet Potato Residue. Elsevier. Journal of Food Research

International 50, 121-128.

[44] Tan, X. Y., Hamid, S. B. A. dan Lai, C. W. 2015. Preparation of High

Crystallinity Cellulose Nanocrystals (CNCs) by Ionic Liquid Solvolysis. Elsevier.

Biomass and Bioenergy 81, 584-591.

[45] Abraham, E., Deepa, B., Pothan, L. A., John, M., Narine, S. S., Thomas, S., and Anandjiwala, R. 2013. Physicomechanical Properties of Nanocomposites Based on

Cellulose Nanofibre and Natural Rubber Latex. Cellulose, 20(1), 417-427.

[46] Arayapranee, W dan Rempel, G. L. 2013. Effects of Polarity on the Filler-Rubber

Interaction and Properties of Silica Filled Grafted Natural Rubber Composites.

Journal of Polymers Volume 2013, Article ID 279529.

[47] Mariano, Marcos., Kissi, Nadia El., dan Dufresne, Alain. 2014. Cellulose Nanocrystals and Related Nanocomposites: Review of Some Properties and

[48] Ahmed, K., Nizami, S. S., Raza, N. Z. dan Mahmood, K. 2012. Mechanical,

Swelling, and Thermal Aging Properties of Marble Sludge-Natural Rubber Composite.

[49] Chakravarty, S. N. dan Chakravarty, A. 2007. Reinforcement of Rubber

Compounds with Nano-Filler. Kautschuk Gummi Kunststofee 11. p. 619.

[50] Surya, I., Ismail, H. dan Azura, A.R. 2014. The Comparison of Alkanolamide and Silane Coupling Agent on the Properties of Silica-Filled Natural Rubber (SMR-L)

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Penelitian, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara, Laboratorium Kimia Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam, Departemen Kimia, Universitas Sumatera Utara dan Laboratorium Penelitian, Fakultas Farmasi, Universitas Sumatera Utara

3.2 BAHAN DAN PERALATAN

3.2.1 Bahan

Bahan-bahan yang digunakan dalam penelitian ini terdiri dari bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan nanokristalin selulosa dari ampas tebu dan pembuatan senyawa lateks karet alam.

3.2.1.1 Bahan yang Digunakan untuk Pembuatan Bahan Penyerasi Alkanolamida Bahan-bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [34]:

1. Dietanolamina (C4H11NO2)

2. Refined Bleached Deodorized Palm Stearin (RBDPS)

3. Natrium Metoksida (CH3ONa) 4. Metanol (CH3OH)

5. Dietil eter ((C2H5)2O)

6. Natrium Sulfat Anhidrat (Na2SO4) 7. Natrium Klorida (NaCl)

3.2.1.2 Bahan yang Digunakan untuk Pembuatan Nanokristalin Selulosa

Bahan-bahan yang digunakan untuk pembuatan nanokristalin selulosa adalah sebagai berikut [24]:

2. Aquadest (H2O) 3. Asam Nitrat (HNO3)

4. Natrium Hidroksida (NaOH) 5. Natrium Hipoklorit (NaOCl) 6. Hidrogen Peroksida (H2O2) 7. Natrium Nitrit (NaNO2) 8. Natrium Sulfit (Na2SO3)

3.2.1.3 Bahan yang Digunakan untuk Pembuatan Senyawa Lateks Karet Alam

Bahan-bahan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [35] :

1. High Ammonia Lateks dengan kandungan 60% karet kering

2. Zinc Oksida (ZnO)

3. Zinc Diethyl Dithiocarbamate (ZDEC)

4. Kalium Hidroksida (KOH) 5. Sulfur (S)

6. Kloroform (CHCl3)

7. Kalsium Karbonat (CaCO3) 8. Kalsium Nitrat (Ca(NO3)2) 9. Nanokristalin Selulosa 10. Alkanolamida

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini terdiri dari peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan nanokristalin selulosa dan pembuatan senyawa lateks karet alam.

3.2.2.1 Peralatan yang Digunakan untuk Pembuatan Bahan Penyerasi Alkanolamida Peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [34]:

1. Rotary Evaporator

3. Hot Plate

3.2.2.2 Peralatan yang Digunakan untuk Pembuatan Nanokristalin Selulosa

3.2.2.3 Peralatan yang Digunakan untuk Pembuatan Senyawa Lateks Karet Alam Peralatan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [35]:

Formulasi bahan dalam penelitian ini terdiri dari formulasi lateks karet alam dan bahan kuratif, serta formulasi dispersi nanokristalin selulosa dan alkanolamida.

3.3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif

Formulasi lateks karet alam dan bahan kuratif terdiri dari campuran lateks karet alam dengan bahan vulkanisasi, pencepat reaksi, pengaktif, penstabil, antioksidan, dan pengisi seperti yang ditunjukkan pada tabel 3.1 dibawah ini [35].

Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif

Bahan Kadar (phr)

10 % Larutan Dispersi Nanokritalin Selulosa dan Alkanolamida 0; 5; 10; 15

3.3.2 Formulasi Dispersi Nanokristalin Selulosa dan Alkanolamida

Tabel 3.2 Formulasi Dispersi Nanokristalin Selulosa dan Alkanolamida

Bahan Persentase (%)

Nanokristalin selulosa 10 10

Alkanolamida 0 2,5

Air 90 87,5

3.4 PROSEDUR PENELITIAN

3.4.1 Prosedur Pembuatan Bahan Penyerasi Alkanolamida

Adapun prosedur pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [34]:

1. Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm

Stearin (RBDPS), dan 0,24 mol (25,6 gram) dietanolamina dalam labu leher

tiga.

2. Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (terlebih dahulu dilarutkan dalam 20 ml metanol).

3. Dirangkai alat refluks kondensor dengan pendingin bola.

4. Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer

selama 5 jam.

5. Hasil reaksi diuapkan dengan alat rotary evaporator untuk menguapkan pelarutnya.

6. Residu yang diperoleh dilarutkan dalam 100 ml dietil eter.

7. Kemudian dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml.

8. Setelah terbentuk dua lapisan, diambil lapisan atas dan lapisan bawah dibuang. 9. Lapisan atas ditambahkan natrium sulfat anhidrat, diamkan selama ± 45 menit,

lalu disaring dengan menggunakan kertas saring.

10. Filtrat yang diperoleh diuapkan dengan alat rotary evaporator sampai pelarutnya habis, kemudian residu yang diperoleh dianalisis dengan analisa FTIR.

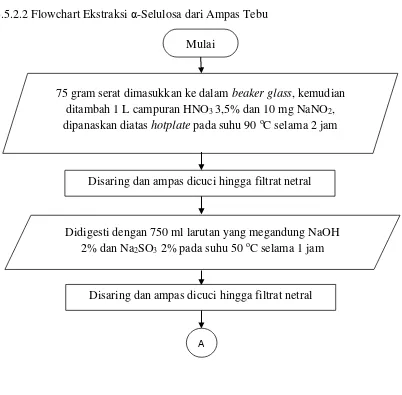

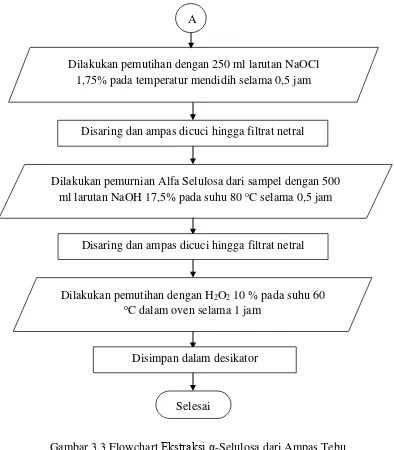

3.4.2 Prosedur Pembuatan Nanokristalin Selulosa

Prosedur pembuatan nanokristalin selulosa terdiri dari beberapa tahap yaitu

preparasi ampas tebu, ekstraksi α-selulosa dari ampas tebu dan isolasi nanokristalin

3.4.2.1 Prosedur Preparasi Ampas Tebu

1. Ampas tebu dicuci dan direndam dalam air selama 2 jam. 2. Dikeringkan di bawah sinar matahari selama 2 hari.

3. Digunting-gunting dan diblender hingga diperoleh serat halus.

3.4.2.2 Prosedur Ekstraksi α-Selulosa dari Ampas Tebu

1. 75 gram serat dimasukkan ke dalam beaker glass, kemudian ditambah 1 L campuran HNO3 3,5% dan 10 mg NaNO2, dipanaskan diatas hotplate pada suhu 90 oC selama 2 jam.

2. Disaring dan ampas dicuci hingga filtrat netral.

3. Didigesti dengan 750 ml larutan yang megandung NaOH 2% dan Na2SO3 2% pada suhu 50 oC selama 1 jam.

4. Disaring dan ampas dicuci hingga filtrat netral.

5. Dilakukan pemutihan dengan 250 ml larutan NaOCl 1,75% pada temperatur mendidih selama 0,5 jam.

6. Disaring dan ampas dicuci hingga filtrat netral.

7. Dilakukan pemurnian α-selulosa dari sampel dengan 500 ml larutan NaOH 17,5% pada suhu 80 oC selama 0,5 jam.

8. Disaring dan ampas dicuci hingga filtrat netral.

9. Dilakukan pemutihan dengan H2O2 10 % pada suhu 60 oC dalam oven selama 1 jam.

10. Disaring dan ampas dicuci hingga filtrat netral.

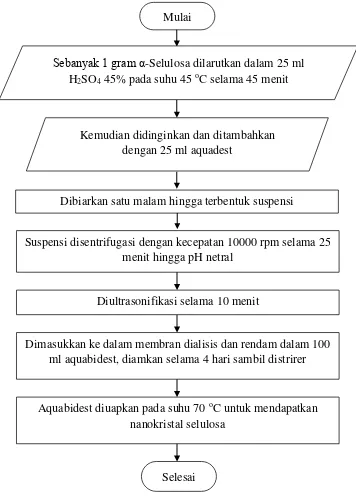

3.4.2.3 Prosedur Isolasi Nanokristal Selulosa dari α -Selulosa

1. Sebanyak 1 gram α-Selulosa dilarutkan dalam 25 ml H2SO4 45% pada suhu 45 oC selama 45 menit.

2. Kemudian didinginkan dan ditambahkan dengan 25 ml aquadest. 3. Dibiarkan satu malam hingga terbentuk suspensi.

4. Suspensi disentrifugasi dengan kecepatan 10000 rpm selama 25 menit hingga pH netral.

5. Diultrasonifikasi selama 10 menit.

6. Dimasukkan ke dalam membran dialisis dan rendam dalam 100 ml aquadest, diamkan selama 4 hari sambil distrirer.

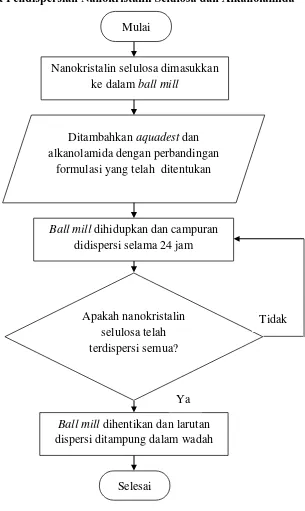

3.4.3 Prosedur Pendispersian Nanokristalin Selulosa dan Alkanolamida

Adapun prosedur pendispersian nanokristalin selulosa dan alkanolamida adalah sebagai berikut [36]:

1. Nanokristalin selulosa dimasukan ke dalam ball mill.

2. Ditambahkan aquadest dan alkanolamida dengan perbandingan formulasi yang telah ditentukan dalam tabel 3.2.

3. Ball mill dihidupkan selama 24 jam dan diuji apakah sistem dispersi telah

terbentuk.

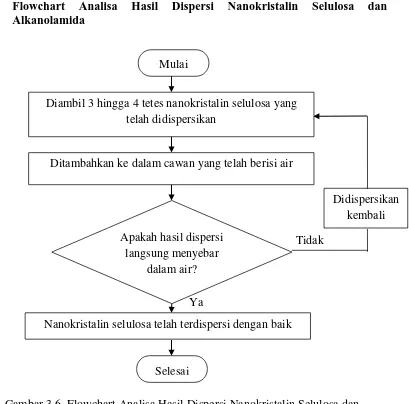

3.4.4 Prosedur Analisa Hasil Dispersi Nanokristalin Selulosa dan Alkanolamida

Adapun prosedur analisa hasil dispersi nanokristalin selulosa dan alkanolamida adalah sebagai berikut [36]:

1. Diambil 3 hingga 4 tetes sistem dispersi yang diperoleh dari prosedur 3.4.3. 2. Tetesan sistem dispersi diteteskan dalam cawan yang berisi air.

3. Apabila tetesan tersebut langsung menyebar dalam air, maka nanokristalin selulosa dan alkanolamida telah terdispersi dengan sempurna.

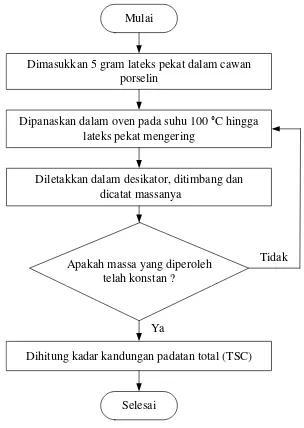

3.4.5 Prosedur Analisa Kandungan Padatan Total (TSC) dari Lateks Karet Alam

Adapun prosedur analisa kandungan padatan total (TSC) dari lateks karet alam adalah sebagai berikut [37]:

1. Ditimbang berat cawan porselen.

2. Diambil 5 gram lateks dan dimasukan dalam cawan porselen. 3. Dipanaskan dalam oven pada suhu 100 °C hingga bahan mengering. 4. Diletakkan dalam desikator dan ditimbang massanya.

5. Prosedur diulangi hingga diperoleh massa lateks kering yang konstan. 6. Dihitung kadar kandungan padatan total.

3.4.6 Prosedur Pembuatan Senyawa Lateks Karet Alam

Pembuatan senyawa lateks karet alam terdiri dari beberapa tahap yaitu tahap pra-vulkanisasi, vulkanisasi dan pembuatan film lateks karet alam.

3.4.6.1 Prosedur Pra-Vulkanisasi Lateks Karet Alam

1. Bahan kuratif ditimbang dengan formulasi tertentu sesuai dengan tabel 3.1. 2. Bahan kuratif, lateks, dan dispersi nanokristalin selulosa dan alkanolamida

dimasukan dalam vessel flask dan ditutup rapat. 3. Diaduk selama 1 jam.

4. Diaduk di atas penangas air pada suhu 70 °C.

5. Setiap selang 5 menit, campuran diuji dengan tes kloroform.

6. Bila campuran telah mencapai tingkat 3, maka pemanasan dan pengadukan dihentikan.

7. Campuran didiamkan selama 24 jam.

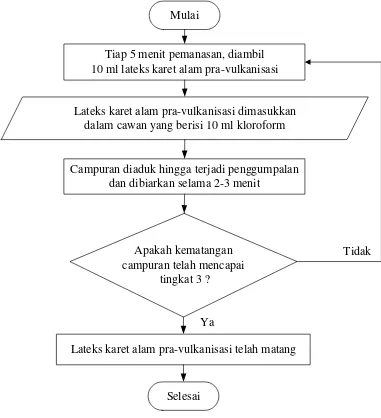

3.4.6.2 Prosedur Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi

Adapun prosedur uji kloroform pada lateks karet alam pra-vulkanisasi adalah sebagai berikut [35] :

1. Setiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi. 2. Lateks karet alam pra-vulkanisasi dimasukan dalam cawan berisi 10 ml

kloroform.

3. Campuran diaduk hingga terjadi penggumpalan selama 2-3 menit.

4. Apabila kematangan campuran telah mencapai tingkat 3, maka lateks karet alam pra-vulkanisasi telah matang.

Tingkat pematangan lateks karet alam pra-vulkanisasi melalui tes koagulasi-kloroform ditunjukan tabel 3.3 di bawah ini [35] :

Tabel 3.3 Tingkat Pematangan Lateks Karet Alam Pra-Vulkanisasi Melalui Tes Koagulasi-Kloroform

No.

Kloroform Keadaan Pematangan Bentuk Koagulan

1 Tak tervulkanisasi Koagulan lengket

2 Sedikit tervulkanisasi Koagulan lembut dan mudah putus 3 Tervulkanisasi sederhana Koagulan antara lengket dan tidak 4 Tervulkanisasi sepenuhnya Koagulan berupa butiran kering 3.4.6.3 Prosedur Vulkanisasi dan Pembuatan Film Lateks Karet Alam

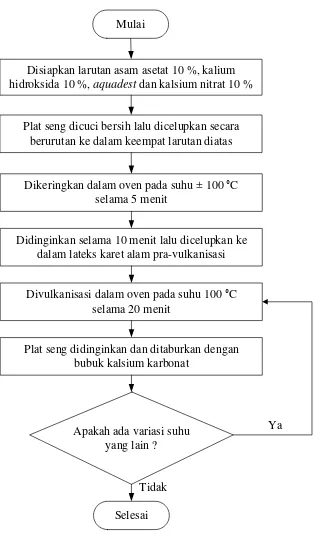

1. Disiapkan larutan asam asetat (CH3COOH) 10 %, kalium hidroksida (KOH) 10 %, aquadest (H2O) dan kalsium nitrat (Ca(NO3)2) 10 %.

2. Plat seng dicuci bersih lalu dicelupkan selama 5 detik secara berurutan ke dalam keempat larutan diatas.

3. Plat seng dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit.

4. Plat seng didinginkan selama 10 menit lalu dicelupkan ke dalam lateks karet alam pra-vulkanisasi selama 5 detik.

5. Plat seng dengan lateks karet alam pra-vulkanisasi kemudian divulkanisasi dalam oven pada suhu 100 °C dan 120 °C selama 20 menit.

6. Plat seng dengan lateks karet alam vulkanisasi didinginkan dan ditaburkan dengan bubuk kalsium karbonat.

3.4.7 Prosedur Aging pada Film Lateks Karet Alam

Adapun prosedur perlakuan aging pada film lateks karet alam adalah sebagai berikut [38]:

1. Spesimen lateks karet alam dalam bentuk dumble shape dimasukkan ke dalam oven dengan suhu 70 oC.

2. Oven dihidupkan selama 24 jam.

3. Setelah 24 jam spesimen dikeluarkan dan dimasukkan ke dalam desikator selama 24 jam.

3.5 FLOWCHART PERCOBAAN

3.5.1 Flowchart Pembuatan Bahan Penyerasi Alkanolamida

Mulai

Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm Stearin (RBDPS) dalam labu leher tiga

Ditambahkan 0,24 mol (25,6 gram) dietanolamina

Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (dilarutkan dalam 20 ml metanol)

Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam

Hasil reaksi diuapkan dengan alat rotary evaporator untuk menguapkan pelarutnya

Apakah semua pelarut telah teruapkan ?

A

Tidak

Selesai

Dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml

Diambil lapisan atas dan ditambahkan natrium sulfat anhidrat, kemudian

didiamkan selama ± 45 menit

Filtrat yang diperoleh diuapkan dengan

alat rotary evaporator

Residu yang diperoleh dianalisa dengan analisa FTIR Residu yang diperoleh dilarutkan

dalam 100 ml dietil eter A

Apakah sudah terbentuk dua lapisan ?

Filtrat disaring dengan menggunakan kertas saring

Apakah semua pelarut telah teruapkan?

Tidak

Tidak Ya

Ya

3.5.2 Flowchart Pembuatan Nanokristalin Selulosa

3.5.2.1 Flowchart Preparasi Ampas Tebu

Gambar 3.2 Flowchart Preparasi Ampas Tebu

3.5.2.2 Flowchart Ekstraksi α-Selulosa dari Ampas Tebu Mulai

Ampas tebu dicuci dan direndam dalam air selama 2 jam

Dikeringkan di bawah sinar matahari selama 2 hari

Digunting-gunting dan diblender hingga diperoleh halus

Selesai

Mulai

Disaring dan ampas dicuci hingga filtrat netral

75 gram serat dimasukkan ke dalam beaker glass, kemudian ditambah 1 L campuran HNO3 3,5% dan 10 mg NaNO2, dipanaskan diatas hotplate pada suhu 90 oC selama 2 jam

Didigesti dengan 750 ml larutan yang megandung NaOH 2% dan Na2SO3 2% pada suhu 50 oC selama 1 jam

Disaring dan ampas dicuci hingga filtrat netral

Gambar 3.3 Flowchart Ekstraksi α-Selulosa dari Ampas Tebu A

Dilakukan pemutihan dengan 250 ml larutan NaOCl 1,75% pada temperatur mendidih selama 0,5 jam

Disaring dan ampas dicuci hingga filtrat netral

Dilakukan pemurnian Alfa Selulosa dari sampel dengan 500 ml larutan NaOH 17,5% pada suhu 80 oC selama 0,5 jam

Disaring dan ampas dicuci hingga filtrat netral

Dilakukan pemutihan dengan H2O2 10 % pada suhu 60 oC dalam oven selama 1 jam

Disimpan dalam desikator

3.5.2.3 Flowchart Isolasi Nanokristalin Selulosa dari α -Selulosa

Gambar 3.4 Flowchart Isolasi Nanokristalin Selulosa dari α-Selulosa Mulai

Sebanyak 1 gram α-Selulosa dilarutkan dalam 25 ml H2SO4 45% pada suhu 45 oC selama 45 menit

Kemudian didinginkan dan ditambahkan dengan 25 ml aquadest

Dibiarkan satu malam hingga terbentuk suspensi

Suspensi disentrifugasi dengan kecepatan 10000 rpm selama 25 menit hingga pH netral

Diultrasonifikasi selama 10 menit

Dimasukkan ke dalam membran dialisis dan rendam dalam 100 ml aquabidest, diamkan selama 4 hari sambil distrirer

Aquabidest diuapkan pada suhu 70 oC untuk mendapatkan nanokristal selulosa

3.5.3 Flowchart Pendispersian Nanokristalin Selulosa dan Alkanolamida

Gambar 3.5 Flowchart Pendispersian Nanokristalin Selulosa dan Alkanolamida Mulai

Nanokristalin selulosa dimasukkan ke dalam ball mill

Ditambahkan aquadest dan alkanolamida dengan perbandingan

formulasi yang telah ditentukan

Ball mill dihidupkan dan campuran

didispersi selama 24 jam

Apakah nanokristalin selulosa telah terdispersi semua?

Ball mill dihentikan dan larutan

dispersi ditampung dalam wadah

Selesai

Ya

3.5.4 Flowchart Analisa Hasil Dispersi Nanokristalin Selulosa dan Alkanolamida

Gambar 3.6 Flowchart Analisa Hasil Dispersi Nanokristalin Selulosa dan Alkanolamida

Tidak

Ya Mulai

Diambil 3 hingga 4 tetes nanokristalin selulosa yang telah didispersikan

Ditambahkan ke dalam cawan yang telah berisi air

Apakah hasil dispersi langsung menyebar

dalam air?

Nanokristalin selulosa telah terdispersi dengan baik

Selesai

3.5.5 Flowchart Analisa Kandungan Padatan Total (TSC) dari Lateks Karet Alam

Mulai

Dimasukkan 5 gram lateks pekat dalam cawan porselin

Dipanaskan dalam oven pada suhu 100 °C hingga

lateks pekat mengering

Selesai

Diletakkan dalam desikator, ditimbang dan dicatat massanya

Apakah massa yang diperoleh telah konstan ?

Tidak

Ya

Dihitung kadar kandungan padatan total (TSC)

3.5.6 Flowchart Pra-Vulkanisasi Lateks Karet Alam

Mulai

Seluruh bahan kuratif ditimbang dengan formulasi tertentu

Campuran diaduk selama ± 1 jam

Selesai

Bahan kuratif, lateks, dan dispersi nanokristalin selulosa dan alkanolamida dimasukan dalam vessel flask dan ditutup rapat

Pemanasan dan pengadukan dihentikan dan didiamkan selama ± 24 jam

Apakah tes kloroform telah mencapai tingkat 3 ?

Tidak

Ya

Setiap selang waktu 5 menit, campuran diuji dengan tes kloroform

Campuran diaduk di atas penangas air pada suhu ± 70 °C

Apakah ada variasi dispersi nanokristalin selulosa dan alkanolamida yang lain ?

Tidak

Ya

3.5.7 Flowchart Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi

Mulai

Tiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi

Campuran diaduk hingga terjadi penggumpalan dan dibiarkan selama 2-3 menit

Selesai

Lateks karet alam pra-vulkanisasi dimasukkan dalam cawan yang berisi 10 ml kloroform

Lateks karet alam pra-vulkanisasi telah matang Apakah kematangan

campuran telah mencapai tingkat 3 ?

Tidak

Ya

3.5.8 Flowchart Vulkanisasi dan Pembuatan Film Lateks Karet Alam

Mulai

Disiapkan larutan asam asetat 10 %, kalium

hidroksida 10 %, aquadest dan kalsium nitrat 10 %

Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas

Selesai

Dikeringkan dalam oven pada suhu ± 100 °C

selama 5 menit

Apakah ada variasi suhu yang lain ?

Tidak

Ya Didinginkan selama 10 menit lalu dicelupkan ke

dalam lateks karet alam pra-vulkanisasi

Divulkanisasi dalam oven pada suhu 100 °C

selama 20 menit

Plat seng didinginkan dan ditaburkan dengan bubuk kalsium karbonat

3.5.9 Flowchart Aging pada Film Lateks Karet Alam

Gambar 3.11 Flowchart Aging pada Film Lateks Karet Alam Mulai

Spesimen lateks karet alam berbentuk dumble shape

dimasukkan ke dalam oven pada suhu 70 oC

Oven dihidupkan selama 24 jam

Selesai

Setelah 24 jam spesimen dikeluarkan dari oven dan dimasukkan ke dalam desikator selama 24 jam

3.6 PENGUJIAN PRODUK LATEKS KARET ALAM

3.6.1 Uji Kekuatan Tarik (Tensile Strength) dengan ASTM D 412

Kekuatan tarik adalah salah satu sifat dasar dari bahan produk lateks karet alam yang terpenting dan sering digunakan untuk karakteristik suatu bahan produk lateks karet alam. Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (F maks) yang digunakan untuk memutuskan spesimennya bahan dibagi dengan luas penampang awal (Ao).

Gambar 3.12 Sketsa Spesimen Uji Tarik ASTM D 412

Produk lateks karet alam dipilih dan dipotong membentuk spesimen untuk pengujian kekuatan tarik (uji tarik) sesuai dengan standar ASTM D 412. Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen. Tensometer terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan 500 mm/menit, kemudian dijepit kuat dengan penjepit yang ada dialat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya. Uji kekuatan tarik (tensile strength) dilakukan di Pusat Kajian Kejuruteraan Bahan dan Sumber Mineral Universiti Sains Malaysia, Penang.

3.6.2 Karakterisasi Transmission Electron Microscope (TEM)

Microscope (TEM) dilakukan di Laboratorium Unit Layanan TEM Universitas Gadjah Mada, Yogyakarta.

3.6.3 Karakterisasi Scanning Electron Microscope (SEM)

Sampel yang akan dianalisa dengan Scanning Electron Microscope (SEM) yaitu berupa :

1. Produk lateks karet alam tanpa pengisi nanokristalin selulosa dan tanpa bahan penyerasi alkanolamida setelah aging.

2. Produk lateks karet alam dengan pengisi nanokristalin selulosa tanpa bahan penyerasi alkanolamida setelah aging.

3. Produk lateks karet alam dengan pengisi nanokristalin selulosa dan bahan penyerasi alkanolamida setelah aging.

Tujuan dilakukan analisa ini adalah untuk melihat morfologi penyebaran pengisi dalam matriks lateks karet alam dengan dan tanpa penambahan bahan penyerasi alkanolamida setelah dilakukan aging. Analisa Scanning Electron

Microscope (SEM) dilakukan di Pusat Kajian Kejuruteraan Bahan dan Sumber

Mineral Universiti Sains Malaysia, Penang.

3.6.4 Karakterisasi Fourier Transform Infra-Red (FTIR)

Sampel yang akan dianalisa dengan Fourier Transform Infra-Red (FTIR) yaitu berupa :

1. Bahan penyerasi alkanolamida 2. Ampas Tebu

3. Nanokristalin Selulosa

4. Produk lateks karet alam tanpa pengisi nanokristalin selulosa dan tanpa bahan penyerasi alkanolamida setelah aging.

5. Produk lateks karet alam dengan pengisi nanokristalin selulosa tanpa bahan penyerasi alkanolamida setelah aging

6. Produk lateks karet alam dengan pengisi nanokristalin selulosa dan bahan penyerasi alkanolamida setelah aging.

produk lateks karet alam dengan tambahan pengisi nanokristalin selulosa dan bahan penyerasi alkanolamida. Analisa Fourier Transform Infra-Red (FTIR) dilakukan di Laboratorium Penelitian Fakultas Farmasi Universitas Sumatera Utara, Medan dan Pusat Kajian Kejuruteraan Bahan dan Sumber Mineral Universiti Sains Malaysia, Penang.

3.6.5 Karakterisasi X-Ray Diffraction (XRD)

BAB IV

HASIL DAN PEMBAHASAN

4.1 KARAKTERISTIK FOURIER TRANSFORM INFRA RED (FT-IR)

BAHAN PENYERASI ALKANOLAMIDA

Karakterisasi Fourier Transform Infra Red (FT-IR) alkanolamida dilakukan untuk mengidentifikasi gugus fungsi yang ada pada penyerasi alkanolamida. Karakteristik FT-IR dari bahan penyerasi alkanolamida dapat dilihat pada Gambar 4.1 di bawah ini.

Keterangan analisa gugus fungsi [39]:

- 3372,71 cm-1 : regang alkohol (O-H)

Gambar 4.1 Karakteristik FT-IR Bahan Penyerasi Alkanolamida Grafik FT-IR senyawa alkanolamida diatas menunjukkan beberapa puncak serapan yang mengindikasikan beberapa gugus penting pada alkanolamida. Puncak serapan pada bilangan gelombang 3372,71 cm-1 menunjukkan keberadaan gugus O-H dari etanol. Puncak serapan pada bilangan gelombang 1050,28 cm-1 menunjukkan keberadaan gugus C-O dari C-OH (alkohol primer). Puncak serapan pada bilangan gelombang 2924,09 cm-1 hingga 2856,61 cm-1 menunjukkan keberadaan bagian jenuh dan tak jenuh dari regangan C-H pada molekuldan didukung oleh munculnya puncak

0

Bilangan Gelombang (cm -1)

serapan pada bilangan gelombang 1422,24 cm-1 menunjukkan keberadaan ikatan – CH3. Puncak serapan 1636,59 menunjukkan keberadaan gugus C=O (amida). Gugus C-N (amina) ditunjukkan oleh munculnya puncak serapan pada bilangan gelombang 1215,11 cm-1. Spektrum ini dengan jelas menunjukkan keberadaan bilangan gelombang dari gugus fungsi alkanolamida [34].

4.2 KARAKTERISTIK NANOKRISTALIN SELULOSA

4.2.1 Karakteristik Fourier Transform Infra Red (FT-IR) Nanokristalin

Selulosa (NCC)

Karakterisasi Fourier Transform Infra Red (FT-IR) nanokristalin selulosa dilakukan untuk mengidentifikasi gugus fungsi yang ada pada pengisi nanokristalin selulosa dan dibandingkan dengan ampas tebu sebagai bahan baku nanokristalin selulosa. Karakteristik FT-IR dari bahan pengisi nanokristalin selulosa dan ampas tebu dapat dilihat pada Gambar 4.2 di bawah ini.

Gambar 4.2 Karakteristik FT-IR Ampas Tebu dan Pengisi Nanokristalin Selulosa

Karakteristik FTIR diatas menunjukkan beberapa puncak serapan (peak) kunci yang dapat mengindikasikan suatu gugus sebagai ciri khusus dari sebuah senyawa. Uji FTIR dengan sampel NCC puncak serapan kunci yang muncul adalah pada bilangan

gelombang 3356, 2885, 2349, 1647, dan 1002 cm-1. Band besar pada bilangan gelombang 3356 cm-1 mengindikasikan keberadaan dari gugus OH (3300-3500 cm-1 merujuk pada O-H stretching) dan pada puncak serapan dengan bilangan gelombang 2885 cm-1 mengindikasikan keberadaan dari gugus CH pada alkana (mendekati 2900 cm-1 merujuk pada C-H stretching). Pada puncak serapan dengan bilangan gelombang 2349 cm-1 yang menunjukan keberadaan dari gugus OH yang merupakan gugus utama dari selulosa. Sisanya yaitu pada puncak serapan dengan bilangan gelombang 1647 dan 1002 cm-1 menyatakan keberadaan gugus fungsi OH dari water absorption dan gugus fungsi CO (ikatan glycosidic) antara unit glukosa didalam senyawa selulosa [3, 19].

Pada hasil uji FTIR dengan sampel ampas tebu puncak serapan yang diperoleh banyak memiliki kesamaan, dikarenakan NCC yang diperoleh merupakan hasil perlakuan kimia terhadap ampas tebu sehingga gugus-gugus yang mengindikasikan keberadaan selulosa terdapat pada puncak serapan dengan bilangan gelombang yang hampir sama. Disamping itu terdapat perubahan gugus yang cukup signifikan dari hasil uji FTIR ampas tebu dan NCC ini. Pada puncak serapan dalam hasil uji FTIR ampas tebu dengan bilangan gelombang 1031 cm-1 menandakan keberadaan gugus C-O ether (1300-1000 cm-1 merujuk pada C-O etherdan ester), gugus ini menunjukan eksistensi ikatan antara lignin dan karbohidrat dan juga menandakan keberadaan lignin dan hemiselulosa pada ampas tebu. Selain itu pada puncak serapan dengan bilangan gelombang 1713 cm-1 mengindikasikan keberadaan dari gugus C=O (1760-1665 merujuk pada gugus C=O karbonil), gugus tersebut merupakan gugus khas yang terdapat pada lignin. Hilangnya puncak serapan pada bilangan gelombang 1031 dan 1731 cm-1 pada hasil uji FTIR pada NCC menunjukan bahwa eksistensi dari lignin dan hemiselulosa pada NCC telah diakhiri dengan baik oleh proses delignifikasi dengan perlakuan asam dan bleaching yang berfungsi untuk menghilangkan lignin dan hemiselulosa dari material lignoselulosa [40].

4.2.2 Karakteristik Transmission Electron Microscope (TEM) Nanokristalin

Selulosa (NCC)

dihasilkan dari proses hidrolisis asam dan ultrasonikasi. Karakteristik TEM dari nanokristalin selulosa ditunjukkan oleh gambar 4.3 dibawah ini.

Gambar 4.3 Karakteristik Transmission Electron Microscope (TEM) dari Nanokristalin Selulosa (NCC)

Gambar 4.3 merupakan karakteristik Transmission Electron Microscope

(TEM) dari nanokristalin selulosa yang diperoleh dari proses hidrolisis asam dan ultrasonikasi. Selulosa yang dihasilkan dari proses ini memiliki bentuk batang (

Rod-Shaped) dengan ukuran diameter rata-rata 40-100 nanometer dan beberapa ratus

nanometer untuk panjang dari partikel.

Gambar 4.4 Esterifikasi Gugus Hidroksil oleh Ion Sulfat dari Selulosa Hasil Perlakuan Asam Sulfat

Setelah proses hidrolisis selesai, kelebihan asam sulfat dalam suspensi harus dibuang menggunakan sentrifugasi. Selama proses sentrifugasi, endapan diambil dan dipisahkan dari larutan supernatan dan dinetralkan. Untuk mendapatkan dispersi nanokristalin yang lebih stabil, kemudian dilakukan ultrasonikasi pada suspensi nanokristalin selulosa. Suspensi kemudian dipisahkan menggunakan membran dialisis. Membran dialisis memiliki driving force berupa ukuran partikel. Nanokristalin selulosa akan berdifusi keluar membran dan selulosa yang belum berukuran nano akan tertahan pada membran.

Semakin kecil ukuran dari partikel pengisi maka luas permukaan akan semakin

besar dan daya interaksi/adhesi antara kedua bahan akan semakin besar pula sehingga

sifat-sifat mekanik akan semakin bagus [15]. Hasil Transmission Electron Microscope

juga memperlihatkan aglomerasi dari beberapa partikel nanokristalin selulosa. Nanokristalin selulosa memiliki luas permukaan spesifik yang tinggi akibat besarnya rasio panjang dan lebarnya. Struktur nanoselulosa dengan luas permukaan spesifik yang tinggi (S) meningkatkan potensial termodinamika (G) yang menyebabkan ketidakstabilan objek nano. Berdasarkan hukum termodinamika, untuk memperoleh bentuk yang lebih stabil, objek berukuran nano harus memperkecil permukaan spesifiknya. Oleh sebab itu, fasa nano cenderung membentuk struktur yang lebih besar melalui agregasi dan agromerasi [42].

4.2.3 Uji Kristalinitas dengan X-Ray Diffraction (XRD) Nanokristalin Selulosa

X-Ray Diffraction (XRD) digunakan untuk menganalisa kristalinitas dari NCC yang diperoleh. Hasil dari pengujian kristalinitas menggunakan XRD dapat ditunjukan oleh gambar 4.5 dibawah ini.

Gambar 4.5 Karakteristik XRD dari Nanokristalin Selulosa (NCC) dari Ampas Tebu

Penentuan index kristalinitas suatu bahan dapat dilakukan dengan menggunakan metode Segal. Gambar 4.5 memperlihatkan bahwa kristalinitas dari nanokristalin selulosa yang diperoleh adalah sebesar 92,33%, diindikasikan oleh puncak serapan yang tajam (sharp peak) dari spektra yang dihasilkan oleh sampel

NCC. Puncak serapan dari spektra yang dihasilkan oleh sampel NCC adalah pada 2θ

= 11,82o; 19,96o dan 22,17o.

Diameter kristal dapat juga dihitung pada hasil uji kristalinitas dengan XRD, puncak serapan dari spectra yang dihasilkan oleh sampel NCC adalah pada 2θ = 11,82o; 19,96o dan 22,17o. Dengan menghitung diameter kristal dari NCC pada puncak serapan 2θ=22,17o, diperoleh diameter kristal yang dihasilkan adalah sebesar 47,90 nm.

menyebabkan ion hidronium berpenetrasi lebih mudah ke dalam bagian amorf dan kemudian memutus ikatan glikosidik sehingga menghasilkan segmen kristalin individual. Kristalinitas yang tinggi lebih efektif untuk mencapai efek penguatan yang lebih tinggi pada bahan komposit karena sifat mekanik dan termal menjadi lebih baik dengan peningkatan kristalinitas selulosa [43, 44].

4.3 PENGARUH PERLAKUAN AGING PADA FILM LATEKS KARET

ALAM

4.3.1 Karakteristik Fourier Transform Infra Red (FT-IR) Film Lateks Karet

Alam

Karakterisasi FT-IR ini dilakukan untuk melihat ada atau tidaknya perubahan gugus fungsi film lateks karet alam setelah perlakuan aging dengan dan tanpa penambahan pengisi nanokristalin selulosa dan penyerasi alkanolamida. Karakteristik FT-IR film lateks karet alam setelah aging dapat dilihat pada gambar 4.6 dibawah ini.

Gambar 4.6 Karakteristik FT-IR Film Lateks Karet Alam Dengan dan Tanpa Penambahan Pengisi Nanokristalin Selulosa dan Peyerasi Alkanolamida

Gambar 4.6 menunjukkan beberapa perbedaan pada gugus fungsi film lateks karet alam tanpa pengisi nanokristalin selulosa dan penyerasi alkanolamida dengan film lateks karet alam dengan penambahan pengisi nanokristalin selulosa dan penyerasi alkanolamida. Gambar tersebut menunjukkan beberapa puncak serapan

0 Film Lateks Karet Alam Tanpa Pengisi dan Penyerasi

Film Lateks Karet Alam dengan Pengisi NCC Tanpa Penyerasi Alkanolamida

Film Lateks Karet Alam dengan Pengisi NCC dan

Penyerasi Alkanolamida 1430

1091 3388

yang penting dalam menganalisis gugus fungsi pada film lateks karet alam setelah perlakuan aging. Puncak serapan 3388 cm-1 menunjukkan eksistensi dari gugus O-H yang merupakan gugus fungsi utama pada selulosa. Gugus ini telah ada sebelumnya pada film lateks karet alam tanpa penambahan pengisi nanokristalin selulosa, namun, puncak serapan ini semakin tajam setelah penambahan pengisi nanokristalin selulosa, hal ini menandakan bahwa selulosa telah terdispersi dengan baik pada film lateks karet alam.

Gambar 4.6 juga menunjukkan perubahan pada ketajaman puncak serapan 1091 cm-1 yang mengindikasikan adanya gugus C-N (amina) dan puncak serapan 714 cm-1 yang mengindikasikan adanya gugus N-H (amina). Gugus ini sudah terdapat pada lateks karet alam karena adanya gugus amina pada protein lateks karet alam. Perubahan yang terjadi adalah puncak serapan semakin tajam setelah film lateks karet alam ditambahkan penyerasi alkanolamida. Alkanolamida merupakan hasil reaksi antara RBDPS (Refined Bleached Deodorized Palm Stearin) dengan dietanolamina, sehingga penambahan penyerasi alkanolamida pada film lateks karet alam akan membawa serta gugus aminanya.

Gambar 4.7 Reaksi Antara Lateks Karet Alam dengan Pengisi Selulosa dan Bahan Kuratif

Perubahan gugus fungsi film lateks karet alam dengan dan tanpa penambahan bahan penyerasi alkanolamida juga menunjukkan adanya interaksi antara alkanolamida dengan nanokristalin selulosa. Hal ini yang menyebabkan nanokristalin selulosa lebih mudah berinteraksi dengan molekul lateks karet alam. Kemungkinan interaksi yang terjadi dapat dilihat pada gambar 4.8 dibawah ini.

Gambar 4.8 Interaksi Antara Lateks Karet Alam dengan Pengisi Nanokristalin Selulosa dan Penyerasi Alkanolamida

4.3.2 Pengaruh Perlakuan Aging Terhadap Kekuatan Tarik (Tensile Strength)

Film Lateks Karet Alam Berpengisi Nanokristalin Selulosa

(a)

(b)

Gambar 4.9 Pengaruh Aging pada Film Lateks Karet Alam Berpengisi Nanokristalin Selulosa (a) Tanpa Penyerasi Alkanolamida dan (b) Dengan Penyerasi Alkanolamida

Gambar 4.9a menunjukkan pengaruh aging pada film lateks karet alam berpengisi nanokristalin selulosa tanpa penyerasi alkanolamida. Dari gambar tersebut dapat dilihat bahwa nilai kekuatan tarik film lateks karet alam tanpa penyerasi alkanolamida setelah aging lebih rendah dibandingkan dengan nilai kekuatan tarik sebelum aging. Namun, gambar 4.9b menunjukkan perilaku sebaliknya, yaitu nilai kekuatan tarik film lateks karet alam dengan penyerasi alkanolamida setelah aging

lebih tinggi dibandingkan kekuatan tarik sebelum aging.

Umumnya, kekuatan tarik suatu material akan menurun setelah perlakuan

aging. Kekuatan tarik yang lebih tinggi setelah perlakuan aging menunjukkan

nanokristalin selulosa sebagai pengisi mampu meningkatkan ketahanan film lateks karet alam terhadap panas. Nanokristalin selulosa merupakan pengisi dengan gugus fungsi polar. Menurut Arayaprane dan Rempel [46] kehadiran gugus fungsi polar pada matriks karet dapat meningkatkan ketahanan aging pada komposit karet.

Sifat yang baik ini disebabkan karena kekakuan tinggi dari selulosa yang menyebabkan kekuatan semakin tinggi dan reaktivitas tinggi dari selulosa Nanokristalin selulosa memiliki dimensi skala nano dan rasio panjang dan lebar yang besar (aspect ratio) sehingga meningkatkan luas permukaan antarmuka (interface) antara lateks karet alam dengan nanokristalin selulosa. Interaksi antarmuka yang baik menyebabkan pengisi lebih mudah terdispersi di dalam lateks karet alam. Hal ini menyebabkan lateks dapat mentransfer panas dengan baik kepada nanokristalin selulosa dan mengurangi efek penurunan sifat akibat aging. Karet sebagai material yang sangat sensitif terhadap panas, dengan adanya penambahan pengisi nanokristalin selulosa menyebabkan porsi karet yang mudah terdegradasi berkurang, hal inilah yang menyebabkan peningkatan nilai kekuatan tarik yang tinggi setelah aging [47, 48].

Penambahan alkanolamida memberikan pengaruh yang besar pada ketahanan film lateks karet alam terhadap aging. Nilai kekuatan tarik film lateks karet alam dengan penambahan penyerasi alkanolamida menunjukkan peningkatan setelah mengalami perlakuan aging dibandingkan dengan sebelum mengalami perlakuan

aging. Peningkatan nilai kekuatan tarik ini sangat berhubungan dengan kemampuan

alkanolamida untuk meningkatkan interaksi antara nanokristalin selulosa dengan lateks karet alam. Alkanolamida bekerja dengan memodifikasi permukaan nanokristalin selulosa yang hidrofilik dan tidak sesuai dengan lateks karet alam yang hidrofobik dan umumnya memiliki interaksi yang rendah. Nanokristalin selulosa yang telah dimodifikasi ini bersifat hidrofobik dan dapat menghasilkan interaksi yang kuat dengan lateks karet alam. Interaksi antara pengisi nanokristalin selulosa yang dimodifikasi alkanolamida dengan lateks karet alam akan mempercepat laju

pematangan dan memungkinkan terjadinya proses pematangan dan pembentukan

ikatan sambung silang lanjutan (post-curing) lateks karet alam akibat pemberian panas

pada saat aging berlangsung.Interaksi partikel karet dan pengisi nanokristalin selulosa

saat perlakuan aging, panas disebarkan secara merata ke seluruh bagian matriks dan

pengisi nanokristalin selulosa.

4.3.3 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi Alkanolamida

Terhadap Kekuatan Tarik (Tensile Strength) Film Lateks Karet Alam

Berpengisi Nanokristalin Selulosa Setelah Perlakuan Aging

Pengaruh pembebanan pengisi dan penambahan penyerasi alkanolamida terhadap kekuatan tarik film lateks karet alam berpengisi nanokristalin selulosa setelah perlakuan aging ditunjukkan oleh gambar 4.10 berikut ini.

Gambar 4.10 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi Alkanolamida Terhadap Kekuatan Tarik (Tensile Strength) Film Lateks Karet Alam

Berpengisi Nanokristalin Selulosa

Gambar 4.10 menunjukkan hubungan pembebanan pengisi dan penambahan penyerasi alkanolamida terhadap kekuatan tarik (tensile strength) film lateks karet alam yang dihasilkan. Dari gambar 4.10 dapat dilihat bahwa kekuatan tarik dari film lateks karet alam terus mengalami peningkatan seiring dengan peningkatan jumlah pembebanan pengisi dan penambahan penyerasi alkanolamida setelah perlakuan

aging. Sifat mekanik yang baik diperoleh dengan mencampurkan nanokristalin

selulosa dengan lateks karet alam bahkan pada pembebanan pengisi yang rendah. Sifat yang baik ini disebabkan karena kekakuan tinggi dari selulosa yang menyebabkan kekuatan semakin tinggi dan reaktivitas tinggi dari selulosa. Selain itu, nanokristalin selulosa memiliki dimensi skala nano dan rasio panjang dan lebar (aspect ratio) yang

besar sehingga meningkatkan luas permukaan antarmuka (interface) antara lateks karet alam dengan nanokristalin selulosa. Nanokristalin selulosa yang digunakan sebagai pengisi tidak seperti pengisi konvensional yang umumnya digunakan untuk mengurangi biaya produksi. Pengisi nanokristalin selulosa menunjukkan peningkatan sifat fisik dan mekanik dengan penggunaan pengisi dalam jumlah yang relatif kecil (5-10%) [47, 49].

Kekuatan tarik film lateks karet alam yang terus meningkat dengan penambahan jumlah pembebanan pengisi menunjukkan bahwa nanokristalin selulosa memiliki kemampuan yang sangat baik untuk menjadi pengisi pada film lateks karet alam. Kekuatan tarik yang relatif tinggi bahkan setelah perlakuan aging menunjukkan kehadiran nanokristalin selulosa sebagai pengisi mampu meningkatkan ketahanan film lateks karet alam terhadap panas. Ukuran partikel nanokristalin selulosa yang kecil dapat meningkatkan interaksi antarmuka. Interaksi antarmuka yang baik menyebabkan pengisi lebih mudah terdispersi di dalam lateks karet alam. Hal ini menyebabkan lateks dapat mentransfer panas dengan baik kepada nanokristalin selulosa dan mengurangi efek penurunan sifat akibat aging. Karet sebagai material yang sangat sensitif terhadap panas, dengan adanya penambahan pengisi nanokristalin selulosa menyebabkan porsi karet yang mudah terdegradasi berkurang, hal inilah yang menyebabkan peningkatan nilai kekuatan tarik yang tinggi setelah aging [48].

4.3.4 Pengaruh Aging Terhadap Pemanjangan Saat Putus (Elongation at Break)

Film Lateks Karet Alam Berpengisi Nanokristalin Selulosa

Pengaruh perlakuan aging terhadap pemanjangan saat putus (elongation at

break) film lateks karet alam berpengisi nanokristalin selulosa dengan dan tanpa

penambahan penyerasi alkanolamida dapat dilihat pada gambar 4.11 dibawah ini.

(a)

(b)

Gambar 4.11 Pengaruh Perlakuan Aging Terhadap Pemanjangan Saat Putus

(Elongation At Break) Film Lateks Karet Alam Berpengisi Nanokristalin Selulosa

Gambar 4.11 a menunjukkan pemanjangan saat putus film lateks karet alam dengan pengisi nanokristalin selulosa tanpa penyerasi akanolamida. Pada pembebanan pengisi 5 dan 10 bsk, nilai pemanjangan saat putus film lateks karet alam setelah perlakuan aging lebih tinggi daripada sebelum aging. Sedangkan pada pembebanan pengisi 15 bsk nilai pemanjangan saat putus antara film sebelum aging dan setelah

aging relatif sama. Gambar 4.11 b menunjukkan bahwa pemanjangan saat putus film

lateks karet alam dengan pengisi nanokristalin selulosa dan dengan penyerasi alkanolamida sebelum dan setelah aging pada pembebanan 5 dan 10 bsk relatif sama, dan mengalami sedikit peningkatan nilai pada pembebanan 15 bsk setelah aging

dibandingkan sebelum aging. Hal ini menunjukkan bahwa penambahan nanokristalin selulosa mampu menahan kerusakan pada sifat mekanik film lateks karet alam akibat perlakuan aging. Umumnya, perlakuan aging akan menurunkan kualitas suatu produk terutama polimer, namun, penambahan nanokristalin selulosa mampu menahan penurunan kualitas akibat aging pada film lateks karet alam.

Nilai pemanjangan saat putus film lateks karet alam dengan penambahan alkanolamida pada pembebanan 15 bsk setelah aging lebih tinggi dibandingkan dengan nilai pemanjangan saat putus sebelum aging. Hal ini disebabkan pembebanan pengisi yang besar berbanding lurus dengan jumlah alkanolamida yang ada pada film lateks karet alam. Alkanolamida bertindak sebagai bahan pemlastis (plastisizer) yang menambah keelastisan (elasticity) dari film lateks karet alam sehingga meningkatkan nilai pemanjangan saat putus pada film [30].

4.3.5 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi Alkanolamida

terhadap Pemanjangan Saat Putus (Elongation at Break) Film Lateks Karet

Alam Berpengisi Nanokristalin Selulosa Setelah Perlakuan Aging

Gambar 4.12 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi Alkanolamida Terhadap Pemanjangan Saat Putus (Elongation at Break) Film Lateks

Karet Alam Berpengisi Nanokristalin Selulosa Setelah Perlakuan Aging

Gambar 4.12 menunjukkan pengaruh pembebanan pengisi dan penambahan penyerasi alkanolamida terhadap pemanjangan saat putus film lateks karet alam berpengisi nanokristalin selulosa setelah perlakuan aging. Pemanjangan saat putus film lateks karet alam meningkat seiring dengan meningkatnya jumlah pembebanan pengisi. Hal ini menujukkan bahwa nanokristalin selulosa sebagai pengisi pada film lateks karet alam mampu berinteraksi dengan karet alam sehingga memperbaiki sifat film lateks karet alam yang dihasilkan.

Perlakuan aging umumnya menyebabkan penurunan pada sifat mekanik lateks karet alam. Namun, penambahan nanokristalin selulosa pada lateks karet alam dapat menyebabkan ketahanan lateks terhadap panas menjadi semakin baik. Penambahan alkanolamida sebagai penyerasi menyebabkan peningkatan yang cukup signifikan pada pemanjangan saat putus pada film lateks karet alam berpengisi nanokristalin selulosa setelah dilakukan perlakuan aging dibandingkan dengan hanya penambahan nanokristalin selulosa saja. Hal tersebut dikarenakan alkanolamida bertindak sebagai bahan pemlastis (plastisizer) yang menambah keelastisan (elasticity) dari film lateks karet alam sehingga meningkatkan nilai pemanjangan saat putus pada film [30]. Hal ini menunjukkan kemampuan nanokristalin selulosa untuk tetap mempertahankan sifat mekanik dari film lateks karet alam bahkan setelah perlakuan aging.

4.3.6 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi

Alkanolamida Terhadap M100 dan M300 Film Lateks Karet Alam

Berpengisi Nanokristalin Selulosa Setelah Perlakuan Aging

Pengaruh pembebanan pengisi dan penambahan penyerasi alkanolamida terhadap M100 dan M300 film lateks karet alam berpengisi nanokristalin selulosa setelah perlakuan aging ditunjukkan oleh gambar 4.13 dibawah ini.

Gambar 4.13 Pengaruh Pembebanan Pengisi dan Penambahan Penyerasi Alkanolamida Terhadap M100 dan M300 Film Lateks Karet Alam Berpengisi

Nanokristalin Selulosa Setelah Perlakuan Aging

sampel memiliki pemanjangan sebesar 100%. Modulus tarik saat pemanjangan 300% (M300) merupakan jumlah gaya yang diberikan saat sampel memiliki pemanjangan sebesar 300%.

4.3.7 Morfologi Film Lateks Karet Alam Dengan dan Tanpa Penambahan

Pengisi Nanokristalin Selulosa dan Penyerasi Alkanolamida Setelah

Perlakuan Aging

Morfologi film lateks karet alam dengan dan tanpa penambahan pengisi nanokristalin selulosa dan penyerasi alkanolamida setelah perlakuan aging dapat dilihat pada gambar 4.14 dibawah ini.

(a)

(b) Retakan akibat

aging

Retakan akibat

(c)

Gambar 4.14 Morfologi Film Lateks Karet Alam Setelah Perlakuan Aging dengan

Scanning Electron Microscope (SEM) pada Patahan Film (a) Tanpa Penambahan

Pengisi Nanokristalin Selulosa dan Penyerasi Alkanolamida, (b) dengan Penambahan

Pengisi Nanokristalin Selulosa Tanpa Alkanolamida dan (c) dengan Penambahan

Pengisi Nanokristalin Selulosa dan Penyerasi Alkanolamida dengan Perbesaran

5000x

Dari micrograph SEM dapat terlihat morfologi patahan pada film lateks karet alam setelah perlakuan aging. Dari analisis SEM terlihat bahwa pada semua film lateks karet alam setelah perlakuan aging terlihat adanya retakan-retakan pada film lateks

karet alam. Morfologi patahan film lateks karet alam tanpa penambahan penyerasi

nanokristalin selulosa dan penyerasi alkanolamida menunjukkan retakan yang sangat

banyak dan merata pada seluruh permukaan film lateks karet alam. Hal yang berbeda

ditunjukkan oleh patahan film lateks karet alam dengan penambahan pengisi

nanokristalin selulosa dan penyerasi alkanolamida, dimana film lateks karet alam

hanya menunjukkan beberapa bagian yang mengalami kerusakan akibat aging.

Retakan atau sobekan ini merupakan akibat dari perpindahan pengisi selama film

dipanaskan dan merupakan degradasi dari matriks itu sendiri. Umumnya pada film

lateks karet alam yang diberikan perlakuan aging terbentuk lubang-lubang atau Retakan film

retakan pada permukaan matriksnya yang mempengaruhi penurunan sifat mekanik

dari karet alam [9].

Perlakuan aging pada film lateks karet alam tanpa pengisi nanokristalin

selulosa dan tanpa penyerasi alkanolamida menunjukkan pengaruh yang signifikan

pada morfologi patahan film lateks karet alam, namun tidak berpengaruh secara

signifikan pada film lateks karet alam dengan penambahan pengisi nanokristalin

selulosa dan penyerasi alkanolamida. Hal ini menunjukkan bahwa nanokristalin

selulosa dengan penyerasi alkanolamida dapat menahan degradasi yang signifikan

tejadi pada lateks karet alam yang disebabkan oleh panas. Interaksi partikel karet dan

pengisi nanokristalin selulosa yang baik menyebabkan pada saat panas diberikan pada

film lateks karet alam pada saat perlakuan aging, panas disebarkan secara merata ke

seluruh bagian matriks dan pengisi nanokristalin selulosa, sehingga degradasi lateks

karet alam tidak terjadi secara cepat. Karakteristik SEM dari film lateks karet alam

setelah perlakuan aging ini menunjukkan hasil yang sesuai dengan sifat mekanik dari

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil analisa spektrum Fourier Transform Infra Red (FTIR), analisa

Scanning Electron Microscopy (SEM), uji kekuatan tarik, uji pemanjangan pada saat

putus dan uji modulus tarik film lateks karet alam berpengisi tepung kulit singkong dan bahan penyerasi alkanolamida dapat diambil beberapa kesimpulan, antara lain : 1. Alkanolamida sebagai bahan penyerasi (compatibilizer) memiliki gugus polar

yang mampu memodifikasi pengisi nanokristalin selulosa dan gugus non polar yang mampu memodifikasi matriks lateks karet alam, hal ini dibuktikan dengan karakteristik Fourier Transform Infra Red (FTIR).

2. Nanokristalin selulosa merupakan pengisi yang baik dan mampu menahan penurunan kualitas film lateks karet alam akibat aging. Hal ini dibuktikan dengan meningkatnya sifat mekanik film lateks karet alam bahkan setelah dilakukannya perlakuan aging.

3. Penambahan nanokristalin selulosa mampu meningkatkan sifat mekanik film lateks karet alam karena meningkatkan luas permukaan antarmuka dan kereaktifan nanokristalin selulosa yang tinggi meningkatkan interaksi antara nanokristalin selulosa dan lateks karet alam.

4. Penambahan senyawa alkanolamida meningkatkan interaksi antara nanokristalin selolosa dan lateks karet alam sehingga menghasilkan film lateks yang tahan terhadap perlakuan aging.

5.2 SARAN

Adapun saran yang dapat diberikan untuk kesempurnaan penelitian ini adalah : 1. Perlunya dilakukan uji biodegradasi untuk meninjau pengaruh penambahan

alkanolamida dan nanokristalin selulosa terhadap daya biodegradasi film lateks karet alam.

2. Perlunya dilakukan perbandingan pengaruh kekristalan selulosa yang digunakan sebagai pengisi dari sumber-sumber selulosa yang lain.

3. Perlunya dilakukan penambahan variasi kadar alkanolamida yang digunakan untuk melihat jumlah alkanolamida terbaik untuk film lateks karet alam dengan pengisi nanokristalin selulosa.

4. Perlunya dilakukan penambahan jumlah pembebanan pengisi diatas 15 bsk (bagian per seratus karet) pada film lateks karet alam karena pembebanan pengisi hingga 15 bsk (bagian per seratus karet) masih menunjukkan peningkatan sifat mekanik film lateks karet alam.

BAB II

TINJAUAN PUSTAKA

2.1 LATEKS KARET ALAM

Lateks merupakan suatu cairan yang berwarna putih atau putih kekuning-kuningan, yang terdiri atas partikel karet dan bahan non karet yang terdispersi di dalam air. Lateks karet alam adalah bahan polimer yang diperoleh dari Havea

brasiliensis atau Guayule. Lateks segar pada umumnya berupa cairan susu, tetapi

kadang-kadang sedikit berwarna, tergantung dari klon (varietas) tanaman karet. Lateks atau getah karet terdapat di dalam pembuluh-pembuluh lateks yang letaknya menyebar secara melingkar di bagian luar lapisan kambium. Lateks diperoleh dengan membuka atau menyayat lapisan korteks. Penyayatan lapisan korteks tanaman karet dikenal sebagai proses penyadapan, yaitu suatu tindakan membuka pembuluh lateks agar lateks yang terdapat di dalam tanaman dapat keluar [11].

Poliisoprena adalah gabungan dari unit-unit monomer hidrokarbon C5H8 (isoprena) yang membentuk rantai panjang dan jumlahnya sangat banyak. Karet alam adalah makro molekul poliisoprena yang bergabung dengan ikatan kepala ke ekor. Konfigurasi dari polimer ini adalah konfigurasi “cis” dengan susunan ruang yang teratur, sehingga rumus dari susunan karet adalah 1,4 cis poliisoprena. Susunan ruang demikian membuat karet mempunyai sifat kenyal. Adapun rumus bangun dari isoprena dan cis 1,4 poliisoprena dapat dilihat di bawah ini: