ABSTRACT

PRADESIGN OF PARALDEHYDE PLANT

FROM ACETALDEHYDE WITH SULFONIC ACID AND PHOSPORIC ACID

CAPACITY 21.000 TONS/YEAR (Design Reactor (RE-201))

By

ANDANI DIAH ARUM SAVITRI

A plant to produce paraldehyde from acetaldehyde is planned to be located at Kawasan Industri Gresik, Gresik, East Java. The plant is established by considering availability of raw materials, transportation facilities, readily available labor and environmental conditions.

Capacity of the plant is 21.000 tons/year operating 24 hour/day and 330 working days/ year. The plant required 2810,69 kg/hr acetaldehyde, 5,62 kg/hr sulfonic acid, and 11,24 kg/hr phosporic acid.

Quantity of labor is around 132 people. The plant is managed as a Limited Liability Company (PT), which is headed by a Director who is assisted by a Director of Production and Director of Finance. The company is organized in the form of line and staff structure. From analysis of the plant economy is obtained:

Fixed Capital Investment (FCI) = Rp 810.504.088.778,-

Working Capital Investment (WCI) = Rp 143.030.133.314,-

Total Capital Investment (TCI) = Rp

953.534.222.092,-Break Even Point (BEP) = 55%

Shut Down Point (SDP) = 25,97%

Pay Out Time after Taxes (POT)a = 2,64 tahun

Return on Investment after Taxes (ROI)a = 23,64 %

Internal Rate Return (IRR) = 30,7%

Annual Net Profit (Pa) = Rp 258.239.203.406/tahun

ABSTRAK

PRARANCANGAN PABRIK PARALDEHIDA

DARI ASETALDEHIDA DENGAN KATALIS ASAM SULFAT DAN ASAM FOSFAT

KAPASITAS 21.000 TON/TAHUN (Perancangan Reaktor (RE-201))

Oleh

ANDANI DIAH ARUM SAVITRI

Pabrik paraldehida berbahan baku asetaldehida, akan didirikan di Kawasan Industri Gresik, Gresik, Jawa Timur. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi paraldehida sebanyak 21.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah asetaldehida sebanyak 2810,69 kg/jam, katalis asam sulfat sebanyak 5,62 kg/jam dan asam fosfat sebanyak 11,24 kg/jam.

Jumlah karyawan sebanyak 132 orang dengan bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 810.504.088.778,-

Working Capital Investment (WCI) = Rp 143.030.133.314,-

Total Capital Investment (TCI) = Rp

953.534.222.092,-Break Even Point (BEP) = 55%

Shut Down Point (SDP) = 25,97%

Pay Out Time after Taxes (POT)a = 2,64 tahun

Return on Investment after Taxes (ROI)a = 23,64 %

Internal Rate Return (IRR) = 30,7%

Annual Net Profit (Pa) = Rp 258.239.203.406/tahun

ASAM FOSFAT KAPASITAS 21.000 TON/TAHUN

(Perancangan Reaktor (RE-201))

Oleh

ANDANI DIAH ARUM SAVITRI

(Skripsi)

Sebagai salah satu syarat untuk mencapai gelar Sarjana Teknik

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

ASAM FOSF

FAKULTA

OSFAT KAPASITAS 21.000 TON/TA

(Perancangan Reaktor (RE-201))

(Skripsi)

Oleh

ANDANI DIAH ARUM SAVITRI

JURUSAN TEKNIK KIMIA

LTAS TEKNIK UNIVERSITAS LAMP

BANDAR LAMPUNG

2015

TAHUN

I

Gambar Halaman

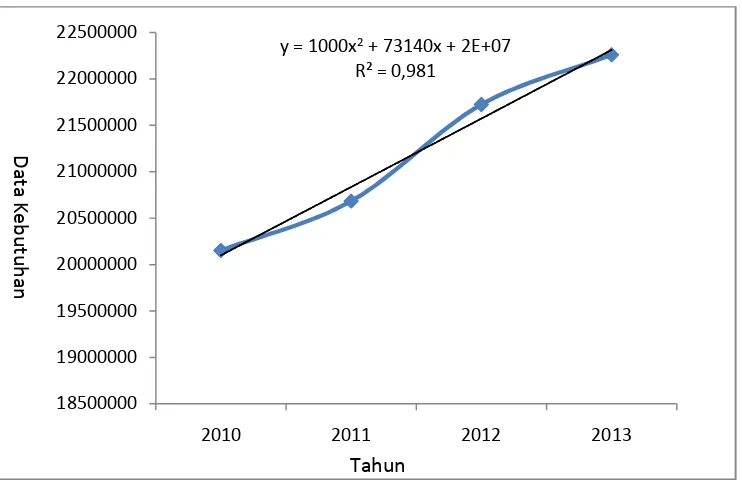

1.1. Kebutuhan Paraldehida di Indonesia ... 5

2.1. Diagram Alir Proses ... 26

4.1. Mix Point 1 (MP-101) ... 29

4.2. Mix Point 2 (MP-102) ... 30

4.3. Reaktor 1 (RE-201) ... 31

4.4. Reaktor 2 (RE-202) ... 32

4.5. Netralizer(NE-301) ... 33

4.6. Menara Distilasi 1 (DC-301) ... 34

7.1. Peta Provinsi Jawa Timur ... 118

7.2. Lokasi Pabrik ... 119

7.3. Tata Letak Pabrik ... 120

7.4. Tata Letak Alat Proses ... 121

8.1. Struktur Organisasi Perusahaan ... 127

9.1. Grafik BEP dan SDP... 154

ii II. DESKRIPSI PROSES A. Macam-macam Proses ... 10

B. Mekanisme Reaksi ... 12

C. Tinjauan Ekonomi ... 13

D. Kelayakan Teknis ... 17

E. Uraian Proses ... 24

III. SPESIFIKASI BAHAN DAN PRODUK A. Bahan Baku ... 26

B. Produk ... 26

C. Bahan Penunjang (Katalis) ... 27

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 29

B. Neraca Energi ... 36

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 40

B. Peralatan Utilitas ... 62

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Kebutuhan Air ... 89

iii

VII. TATA LETAK DAN LOKASI PABRIK A. Lokasi Pabrik ... 113

B. Tata Letak Pabrik ... 116

C. Prakiraan Areal Lingkungan ... 117

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN A. Bentuk Perusahaan ... 122

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 147

B. Evaluasi Ekonomi ... 152

C. Angsuran Pinjaman ... 155

D. Discounted Cash Flow ... 155

X. KESIMPULAN DAN SARAN A. Kesimpulan ... 157

B. Saran ... 157 DAFTAR PUSTAKA

LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA ENERGI LAMPIRAN C SPESIFIKASI PERALATAN

LAMPIRAN D UTILITAS

iv

Tabel Halaman

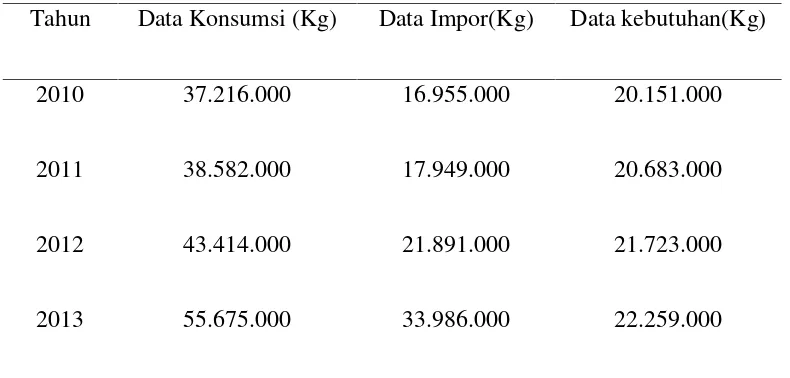

1.1 Data Kebutuhan Paraldehida Indonesia ... 3

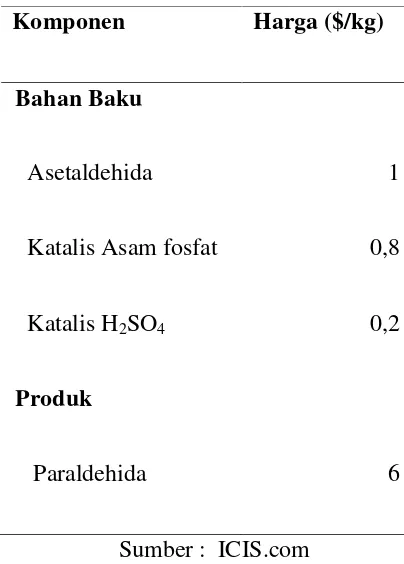

1.2 Harga Bahan Baku dan Produk ... 4

2.1 NilaiΔ H0f (298) bahan baku dan produk ... 18

2.2 NilaiΔ H0f (298) bahan baku dan produk ... 19

2.3 NilaiΔ G0f (298) bahan baku dan produk ... 22

2.4 Perbandingan Proses Pembuatan Paraldehida ... 23

4.1 Data Hasil Perhitungan Neraca Massa MP 101 ... 30

4.2 Data Hasil Perhitungan Neraca Massa MP 102 ... 30

4.3 Data Hasil Perhitungan Neraca Massa Reaktor (RE-201) ... 31

4.4 Data Hasil Perhitungan Neraca Massa Reaktor (RE-202) ... 32

4.5 Data Hasil Perhitungan Neraca MassaNetralizer(NE-301) ... 33

4.6 Data Hasil Perhitungan Neraca Massa Dekanter (DE-301)... 34

4.7 Data Hasil Perhitungan Neraca Massa Menara Distilasi 1 (DC-301)... 35

4.8 Data Hasil Perhitungan Neraca Massa Kondenser (CD-301) ... 35

4.9 Data Hasil Perhitungan Neraca Massa Reboiler (RE-301) ... 35

4.10 Neraca Energi HE-101 ... 36

4.11 Neraca Energi HE-102 ... 36

4.12 Neraca Energi CO-301... 37

4.13 Neraca Energi HE-301 ... 37

4.14 Neraca Energi CO-302... 37

4.15 Neraca Energi RE-201 ... 38

4.16 Neraca Energi RE-202 ... 38

4.17 Neraca Energi NE-301 ... 38

4.18 Neraca Energi DE-301 ... 39

4.19 Neraca Energi DC-301... 39

v

5.4 SpesifikasiProccess Pump(PP-102) ... 42

5.5 Spesifikasi Heater (HE-101) ... 43

5.6 Spesifikasi Tangki Asetaldehida (ST-103) ... 44

5.7 SpesifikasiProccess Pump(PP-103) ... 44

5.8 Spesifikasi Heater (HE-102) ... 45

5.9 Spesifikasi Reaktor (RE-201) ... 46

5.10 SpesifikasiProccess Pump(PP-201) ... 47

5.11 Spesifikasi Reaktor (RE-202) ... 48

5.12 Spesifikasi Proccess Pump(PP-202) ... 49

5.13 Spesifikasi Cooler (CO-301)... 49

5.14 Spesifikasi Tangki Natrium Hidroksida (ST-301) ... 50

5.15 SpesifikasiProccess Pump(PP-301) ... 51

5.16 Spesifikasi Netralizer (NE-301)... 51

5.17 SpesifikasiProccess Pump(PP-302) ... 52

5.18 Spesifikasi Dekanter (DE-301) ... 53

5.19 SpesifikasiProccess Pump(PP-303) ... 54

5.20 SpesifikasiProccess Pump(PP-304) ... 54

5.21 Spesifikasi Heater (HE-301) ... 55

5.22 Spesifikasi Menara Distilasi (DC-301) ... 56

5.23 Spesifikasi Reboiler (RB-301) ... 57

5.24 Spesifikasi Kondensor (CD-301) ... 58

5.25 Spesifikasi Accumulator(AC-301) ... 58

5.26 SpesifikasiProccess Pump(PP-306) ... 59

5.27 SpesifikasiProccess Pump(PP-305) ... 60

5.28 Spesifikasi Cooler (CO-302)... 60

5.29 Spesifikasi Tangki Paraldehida (ST-302) ... 61

5.30 Spesifikasi Bak Sedimentasi (BS-401) ... 62

5.31 Spesifikasi Tangki Alum (ST-401) ... 63

5.32 Spesifikasi Tangki Kaporit (TP-402) ... 64

vi

5.36 Spesifikasi Tangki Air Filter (TP-104) ... 67

5.37 Spesifikasi Domestik Water Tank (DOWT-401)... 67

5.38 Spesifikasi Hydrant Water Tank (HWT-401) ... 68

5.39 Spesifikasi Hot Basin (HB-401) ... 69

5.40 Spesifikasi Cooling Tower (CT-401)... 70

5.41 Spesifikasi Tangki Asam Sulfat (ST-404) ... 70

5.42 Spesifikasi Tangki Dispersan (TP-107) ... 71

5.43 Spesifikasi Tangki Inhibitor (ST-406) ... 72

5.44 Spesifikasi Cation Exchanger (CE-401) ... 73

5.45 Spesifikasi Anion Exchanger (AE-401)... 74

5.46 Spesifikasi Demin Water Tank (DWT-401) ... 74

5.47 Spesifikasi Deaerator (DE-401) ... 75

5.48 Spesifikasi Tangki Hidrazin (ST-407) ... 76

5.49 Spesifikasi Boiler (B-401)... 77

5.50 Spesifikasi Tangki Bahan Bakar (ST-408) ... 78

5.51 Spesifikasi Blower Steam (BS-401)... 78

5.52 Spesifikasi Air Kompresor... 79

5.53 Spesifikasi Blower Udara (BU-401) ... 79

5.54 Spesifikasi Generator Listrik (GS-401) ... 80

5.55 Spesifikasi Pompa Utilitas (PU-01) ... 80

5.56 Spesifikasi Pompa Utilitas (PU-02) ... 81

5.57 Spesifikasi Pompa Utilitas (PU-03) ... 81

5.58 Spesifikasi Pompa Utilitas (PU-04) ... 82

5.59 Spesifikasi Pompa Utilitas (PU-05) ... 83

5.60 Spesifikasi Pompa Utilitas (PU-06) ... 83

5.61 Spesifikasi Pompa Utilitas (PU-07) ... 84

5.62 Spesifikasi Pompa Utilitas (PU-08) ... 85

5.63 Spesifikasi Pompa Utilitas (PU-09) ... 85

5.64 Spesifikasi Pompa Utilitas (PU-10) ... 86

vii

6.1 Kebutuhan Air untuk Air Pendingin ... 92

6.2 Kebutuhan Air untuk Air Umpan Boiler... 94

6.3 Tingkatan Kebutuhan Informasi dan Sistem Pengendalian ... 110

6.4 Pengendalian Variabel Utama Proses ... 111

7.1 Perincian Luas Area Pabrik Paraldehida... 117

8.1 Jadwal Kerja Masing-Masing Regu ... 139

8.2 Perincian Tingkat Pendidikan ... 140

8.3 Jumlah Operator Berdasarkan Jenis Alat ... 141

8.4 Perincian Jumlah Karyawan Berdasarkan Jabatan... 142

9.1Fixed Capital Investment... 148

9.2Manufacturing cost... 149

9.3General Expenses... 150

9.4 Biaya Administratif ... 151

9.5 Minimum Acceptable Present Return Of Investment ... 152

9.6 Acceptable Payout Time Untuk Tingkat Resiko Pabrik ... 153

MOTO

Karena sesungguhnya sesudah kesulitan itu ada kemudahan.

Sesungguhmya sesudah kesulitan itu ada kemudahan.

(Al-insyirah :5-6)

Cara untuk menjadi di depan adalah memulai sekarang. Jika memulai

sekarang, tahun depan Anda akan tahu banyak hal yang sekarang

tidak diketahui, dan Anda tak akan mengetahui masa depan jika Anda

menunggu-nunggu.

(William Feather)

Dengan segenap hati kupersembahkan tugas akhir ini kepada:

Allah SWT,

Atas kehendak-Nya semua ini ada

Atas rahmat-Nya semua ini aku dapatkan

Atas kekuatan dari-Nya aku bisa bertahan.

Orang tuaku sebagai tanda baktiku, terima kasih atas segalanya,

doa, kasih sayang, pengorbanan, dan keikhlasannya.

Ini hanyalah setitik balasan yang tidak bisa dibandingkan dengan berjuta-juta

pengorbanan dan kasih sayang

yang tidak pernah berakhir.

Kakak-kakak ku atas segalanya, kasih sayang dan doa.

Guru-guruku sebagai tanda hormatku,

terima kasih atas ilmu yang telah diberikan.

Penulis dilahirkan di Cilacap pada tanggal 11 Maret 1991, sebagai anak keempat dari empat bersaudara, dari pasangan Bapak Sadhali Budi Rahardjo dan Ibu Mindarsih.

Penulis telah menyelesaikan pendidikan sebelumnya di TK Kartini pada tahun 1996, Sekolah Dasar (SD) di SD N 2 Gumilir pada tahun 2002, Sekolah Menengah Pertama (SMP) di SMP N 14 Depok pada tahun 2005 dan Sekolah Menengah Atas (SMA) di SMA N 5 Bogor pada tahun 2008.

Pada tahun 2008, penulis terdaftar sebagai Mahasiswa Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung melalui jalur SNMPTN. Selama menjadi mahasiswa, penulis aktif dalam organisasi kemahasiswaan yaitu, Himpunan Mahasiswa Teknik Kimia (HIMATEMIA) FT Unila sebagai Sekertaris Departemen Kerohanian Periode 2010-2011, Forum Silahturahmi dan Studi Islam (FOSSI) FT Unila sebagai Bendahara Umum, dan Badan Eksekutif Mahasiswa (BEM) FT Unila sebagai Wakil Bendahara Eksekutif Periode 2011-2012.

Puji dan syukur penulis panjatkan kepada Allah SWT, atas karunia dan rahmatNya sehingga tugas akhir ini dapat diselesaikan. Tugas akhir dengan judul “Prarancangan Pabrik Paraldehida dari Asetaldehida dengan Katalis Asam

Sulfat dan Asam Fosfat Kapasitas 21.000 Ton/Tahun” dapat diselesaikan dengan

baik. Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Suharno, B.Sc., M.S., M.Sc. Ph.D. selaku Dekan Fakultas Teknik Universitas Lampung.

2. Bapak Ir. Azhar, M.T. selaku Ketua Jurusan Teknik Kimia Universitas Lampung

3. Bapak Edwin Azwar, S.T., P.GD. M.T.A., Ph.D., selaku dosen pembimbing I, yang telah memberikan pengarahan, masukan, bimbingan, kritik dan saran selama penyelesaian tugas akhir.

6. Bapak Muhammad Hanif, S.T., M.T., selaku Dosen Penguji II yang telah memberikan saran dan kritik, juga selaku dosen atas semua ilmu yang telah penulis dapatkan.

7. Seluruh Dosen Teknik Kimia Universitas Lampung, atas semua ilmu dan bekal masa depan yang akan selalu bermanfaat.

8. Keluargaku tercinta, Almarhum Bapak dan Ibu, atas pengorbanan, doa, cinta dan kasih sayang yang selalu mengiringi disetiap langkahku. Kakak–kakak ku Mas Agung, Mas Yudhi, dan Mba Indri atas kasih sayang, doa, dukungan, kepercayaan, ketulusan, bantuan dan semangat.

9. Tri Gustiani, selaku rekan seperjuangan dalam suka dan duka yang telah membantu penulis dalam penyelesaian Laporan Tugas Akhir.

10. Sahabat terbaik Adelina, Arisanti Eva, atas motivasi, doa, dukungan dan segala semangatnya yang telah mengiringi perjalanan kuliah penulis dalam suka dan duka.

11. Teman-teman angktan 2008 di Teknik Kimia Reo, Oky, Arjun, Monika, Lisa, Iffah, Ayu, Echa, Rizka, Ajid, Dedi, Anis, Ella, Wirna, Ayi, Rido, Alex, Kris, Hendro, Yuli, Nina, Harry, Santika, Mela, Fuzie, Adon, Irawan. Terima kasih atas bantuan semangatnya selama penulis menyelesaikan tugas akhir ini dan persaudaraannya dari awal kuliah sampai saat ini. Sukses untuk kita semua. 12. Kakak tingkat dan adek tingkat yang telah membantu penulis meyelesaikan

Mba Lisa, Mba Nopti yang telah memberikan dukungan semangat mengerjakan tugas akhir ini.

14. Semua pihak yang telah membantu dalam penyusunan tugas akhir ini.

Penulis berharap agar skripsi ini dapat diterima dan bermanfaat bagi perkembangan ilmu pengetahuan.

Bandar Lampung, 27 April 2015 Penulis,

PENDAHULUAN

A. Latar Belakang Pendirian Pabrik

Paraldehida merupakan senyawa trimer yang dihasilkan dengan mereaksikan katalis asam dengan asetaldehida. Paraldehida digunakan sebagai antioksidan pada karet, obat-obatan, pelarut untuk lilin, lemak, minyak, gum, kulit dan sebagai bahan pengganti asetaldehida. Paraldehida memiliki formula C6H12O3, berbentuk cair tidak berwarna, berasa tidak enak, mudah

terbakar, mudah meledak, larut dalam air dan hampir tidak larut dalam semua pelarut organik.

sangat tinggi. Keuntungan lain dengan berdiri pabrik ini yaitu dapat membuka lapangan pekerjaan baru.

B. Kegunaan Produk

Paraldehida dihasilkan dari reaksi antara asetaldehida dengan asam sulfat. Paraldehida adalah suatu senyawa trimer asetaldehida. Paraldehida merupakan bahan yang tepat sebagai bahan pengemulsian dan bisa digunakan juga di industri obat-obatan. Paraldehida pertama disintesis pada tahun 1829 oleh Wildenbush. Bahan ini teroksidasi secara lambat di udara, berwarna cokelat, dan bereaksi cepat dengan plastik dan karet.

Beberapa kegunaan paraldehida antara lain: 1. Sebagai bahan baku dalam pembuatan resin

2. Sebagaisolvent

3. Sebagaianti seizurepada industri obat-obatan

4. Sebagai hypnotic/sedativedi industri obat-obatan

5. Sebagaidyestuffdi industri cat

6. Sebagai bahan baku pembuatan alkil piridin

C. Ketersediaan Bahan Baku

dari PT Nopec Yangzi Petrochemical, China. Sedangkan Asam sulfat dan Asam fosfat diperoleh dari PT Petrokimia Gresik, Jawa Timur.

D. Analisa Pasar

1. Kebutuhan Pasar Dalam Negeri

Pendirian pabrik dengan kapasitas tertentu antara lain bertujuan untuk memenuhi kebutuhan dalam negeri, membantu perkembangan industri lain yang menggunakan produk tersebut, dan apabila memungkinkan dapat dipasarkan untuk memenuhi kebutuhan negara lain. Tabel 1.1 dibawah ini menyajikan kebutuhan paraldehida di Indonesia :

Tabel 1.1. Data kebutuhan Paraldehida Indonesia (Kg/tahun)

Tahun Data Konsumsi (Kg) Data Impor(Kg) Data kebutuhan(Kg)

2010 37.216.000 16.955.000 20.151.000

2011 38.582.000 17.949.000 20.683.000

2012 43.414.000 21.891.000 21.723.000

2013 55.675.000 33.986.000 22.259.000

Sumber : Kementrian Perindustrian, 2012

2. Harga Bahan Baku dan Produk

Harga bahan baku dan produk merupakan salah satu aspek penting yang perlu diperhatikan dalam mendirikan suatu pabrik. Supaya diperoleh keuntungan dari suatu harga produk yang ditetapkan, perlu dilakukan penyesuaian dengan biaya yang dibutuhkan untuk membeli bahan baku. Pada tabel disediakan nilai harga bagi masing-masing komponen.

Tabel 1.2. Harga Bahan Baku dan Produk

Komponen Harga ($/kg)

Bahan Baku

Asetaldehida 1

Katalis Asam fosfat 0,8

Katalis H2SO4 0,2

Produk

Paraldehida 6

Sumber : ICIS.com

E. Kapasitas Pabrik

yang akan didirikan merupakan pabrik pertama di Indonesia. Berdasarkan tabel 1.2 dibuat grafik untuk memprediksi kebutuhan paraldehida.

Gambar 1.1 Kebutuhan Paraldehida di Indonesia

Dengan menggunakan persamaan pada gambar di atas, maka kebutuhan paraldehida pada tahun ke-9 (tahun 2018) sebesar :

y = 1000x2+ 73140x + 2.107

y = 1000(9)2+ 73140(9) + 2.107

= 81000 + 658260 + 2.107

= 20.739.260 kg = 20.739,26 Ton

F. Lokasi Pabrik

Pemilihan lokasi suatu pabrik akan mempengaruhi kelangsungan dan kemajuan pabrik tersebut. Ada beberapa faktor yang harus di pertimbangkan untuk menentukan lokasi pabrik yang kita rancang agar secara teknis dan ekonomis menguntungkan.

Lokasi suatu pabrik dikatakan ekonomis bila memenuhi beberapa persayaratan yaitu:

1. Ketersediaan lokasi/lahan 2. Penyediaan bahan baku

3. Dekat dengan lokasi pemasaran 4. Transportasi mudah dan lancar 5. Utilitas cukup tersedia

6. Tenaga kerja mudah dan murah

7. Keadaan lingkungan masyarakat yang mudah beradaptasi

Perancangan pabrik paraldehida ini direncanakan berlokasi di Kawasan Gresik, Jawa Timur dengan pertimbangan sebagai berikut:

1. Segi Teknis, meliputi:

a. Ketersediaan Lahan/lokasi

b. Sumber bahan baku

Bahan baku merupakan faktor utama dalam kelangsungan operasi suatu pabrik. Dengan pertimbangan tersebut maka kawasan Gresik merupakan kawasan yang strategis. Bahan baku utama dari pabrik paraldehida ini adalah asetaldehida, yang masih harus diimport dari Negara Amerika Serikat, India, dan China maka dipilih dekat dengan pelabuhan, sedangkan untuk kebutuhan asam sulfat dan asam fosfat diperoleh dari PT Petrokimia Gresik dengan kapasitas produksi 200.000 ton/tahun.

c. Utilitas

Air, bahan bakar dan listrik mudah diperoleh karena daerah gresik merupakan kawasan indutri yang dekat dengan sumber air. Salah satu sumber air di Kabupaten Gresik adalah Sungai Lamong, Sungai Lamong memiliki luas Daerah Aliran Sungai (DAS) ± 720 km2 dengan panjang alur sungai ± 103 km serta memiliki 7 anak sungai. Muara Kali Lamong berada pada jarak ± 15 Km dari jembatan perbatasan antara Kota Gresik dengan Kota Surabaya. Disamping itu kebutuhan akan bahan bakar dan listrik sudah tersedia.

d. Keadaan tanah

2. Segi Ekonomi a. Pemasaran

Sebagian besar produk paraldehida digunakan oleh industri-industri pembuatan resin dan industri obat-obatan. Industri-industri konsumen paraldehida yang telah berdiri di Indonesia beberapa diantaranya terletak di Jawa Timur. Maka sangatlah tepat jika pabrik paraldehida didirikan di Gresik, Jawa Timur karena akan mengurangi biaya transportasi produk ke konsumen.

b. Transportasi

Jawa Timur merupakan daerah yang sangat strategis dalam hal transportasi, karena dekat dengan ibukota provinsi sehingga dapat dijangkau oleh berbagai jenis transportasi, baik melalui angkutan laut maupun angkutan darat. Begitu pula sarana transportasi yang ada telah memadai sebagai kawasan industri.

c. Segi Sosial

Tenaga kerja merupakan modal untuk pendirian suatu pabrik, dengan didirikannya pabrik di Gresik akan dapat menyerap tenaga kerja potensial yang cukup banyak sehingga dapat mengurangi pengangguran.

d. Segi Lingkungan

e. Kemasyarakatan

PEMILIHAN DAN DESKRIPSI PROSES

A. Macam-macam Proses

Paraldehida merupakan senyawa polimer siklik asetaldehida yang dihasilkan dengan mereaksikan katalis asam dengan asetaldehida. Beberapa jenis katalis yang digunakan pada proses pembuatan paraldehida yaitu :

1. Katalis Homogen

Katalis homogen yang biasa digunakan pada proses polimerisasi asetaldehida menjadi paraldehida adalah katalis asam. Katalis asam yang digunakan yaitu katalis asam kuat, asam lemah, dan katalis campuran.

samping yang dapat mencemari polimer dan membentuk plug pada pipa.

Katalis asam lemah yang biasa digunakan pada proses ini adalah asam fosfat. Penggunaan asam fosfat dalam proses ini menghasilkan produk samping yang lebih sedikit tetapi laju reaksi pembentukan paraldehida berjalan lambat, sehingga tidak di anjurkan untuk dipakai pada skala industri.

Katalis campuran ini terdiri dari asam sulfat dan asam fosfat. Penggunaan katalis campuran ini menghasilkan laju reaksi yang cepat serta dapat meminimalkan terbentuknya produk samping. Konversi yang dihasilkan dari penggunaan kedua katalis ini sebesar 93%. Ditinjau dari kelebihan dan kekurangan katalis-katalis diatas maka dapat ditarik kesimpulan bahwa katalis homogen yang paling tepat dan efisien untuk digunakan pada proses pembuatan paraldehida dari polimerisasi asetaldehida adalah katalis campuran asam sulfat dengan asam fosfat.

(US Patent 2864827, 2014) 2. Katalis Heterogen

karena penggunaan katalis yang berbeda fasa dengan reaktan, maka tidak diperlukan proses pemisahan antara katalis dengan produk yang terbentuk, sehingga keluaran dari reaktor dapat langsung masuk ke distilasi dengan konversi yang dihasilkan sebesar 75%.

(US Patent 2479559, 2011)

C. Tinjauan Ekonomi

Tinjauan ekonomi ini bertujuan untuk mengetahui keuntungan yang dihasilkan oleh pabrik per kg produk yang dihasilkan pada masing-masing proses yang akan digunakan. Berikut perbandingan keuntungan yang diperoleh melalui kedua proses di atas :

1. Penggunaan katalis homogen

BM : CH3CHO = 44,05 kg/kmol

CH3CHO H2SO4, H3PO4 C6H12O3

(Asetaldehida) (Paraldehida)

Diketahui kapasitas produksi Paraldehida 21.000 ton/tahun

Mol Paraldehida = 21.000.000 kg/thn : 132,16 kg/kmol

= 158.898.305 mol/thn

Konversi =

3CH3CHO H2SO4, H3PO4 C6H12O3

Mula-mula : 512574,48

Reaksi : 476.694,91 158.898.30

Sisa : 35.879,58 158.898.30

Konversi =

0,93 =

Mol reaktan mula-mula =

= 512.574,48 kmol/tahun

Massa rektan mula-mula = 512.574,48 kmol/tahun * 44,05 kmol/kg

Harga reaktan mula-mula = 22.578.905,84 kg/thn *$ 1/kg

= $ 22.578.905,84/thn

Massa produk = 158.898.305 mol/thn * 132,16 g/mol

= 21.000.0000.000 g/thn

= 21.000.000 kg/thn

Harga produk = 21.000.000 kg/thn * $ 6/kg

= $ 126.000.000 /thn

Maka keuntungan produksi paraldehida

= Harga produk–Harga Reaktan mula-mula

= $ 126.000.000 /thn - $ 22.578.905,84 /thn

Keuntungan produksi paraldehida = $ 103.421.094,2/thn

2. Penggunaan katalis heterogen

BM : CH3CHO = 44,05 kg/kmol

C6H12O3 = 132,16 kg/ kmol

CH3CHO Amberlite C6H12O3

(Asetaldehida) (Paraldehida)

Mol Paraldehida = 21.000.000 kg/thn : 132,16 kg/kmol

= 158.898.305 mol/thn

Konversi =

3CH3CHO C6H12O3

Mula-mula : 635.593,2

Reaksi : 476.694,91 158.898.30

Sisa : 158.898,3 158.898.30

Konversi =

0,75 =

Mol reaktan mula-mula =

= 635.593,2 kmol/tahun

Massa rektan mula-mula = 635.593,2 kmol/tahun * 44,05 kmol/kg

= 27.997.880,46 kg/tahun

Harga reaktan mula-mula = 27.997.880,46 kg/thn *$ 1/kg

Massa produk = 158.898.305 mol/thn * 132,16 g/mol

= 21.000.0000.000 g/thn

= 21.000.000 kg/thn

Harga produk = 21.000.000 kg/thn * $ 6/kg

= $ 126.000.000 /thn

Maka keuntungan produksi paraldehida

= Harga produk–Harga Reaktan mula-mula

= $ 126.000.000 /thn - $ 27.997.880,46 /thn

Keuntungan produksi paraldehida = $ 98.002.119,54/thn

D. Kelayakan Teknis Panas reaksi (∆HR)

Tinjauan secara termodinamika ditujukan untuk mengetahui sifat reaksi (endotermis/eksotermis) dan reaksi berlangsung secara spontan atau tidak. Penentuan sifat reaksi eksotermis atau endotermis dapat ditentukan dengan perhitungan panas pembentukan standart (H°f) pada P= 1 atm dan T =

1. Penggunaan katalis homogen

Tabel 2.1 Nilai (H°f)298bahan baku dan produk

∆HRx =∆HR+∆HRx(298)o+∆Hp ... (2.6)

... (2.7)

... (2.8)

... (2.9)

Δ HRo(298) = Δ Hof produk -Δ Hof reaktan ... (2.10)

∆HR=∆H1+∆HRo+∆H2

Sehingga panas untuk masing - masing reaksi untuk suhu T, K dapat dihitung dengan persamaan:

Dari persamaan reaksi (2.1)

Δ HRo(298oK) = Δ HfoC6H12O3(l)-Δ HfoCH3CHO(l)

= -645,3 kj/kmol–(-165,48kj/kmol) Komponen (∆Hºf)kJ/mol

CH3CHO(l) -165,48

C6H12O3 (l) -645,3

T = 310 K

Δ H1

T = 298 K

Δ HR°298

T = 298 K

Δ H2

= -479,82 kJ/kmol

∆H1 =

CH3CHO + (-4,58.10-2 x 304) + ((2,09.10-5/3) x

((4x3042) -(298x310)))

CH3CHO = -165,99 J/kmol

Δ CpmhCH3CHO = -1.380,05 J/kmol K

CH3CHO = -16.560,63 J/kmol

∆H1 =-16,56 kj/kmol

∆H2 =

C6H12O3 -6,12.102+ (-1,34.10-01x 304) + ((7,37. 10-05/3) x

(( 4 x 3042)–(298 x 310)) C6H12O3 = -645,91 J/mol

Δ CpmhC6H12O3 = -5370,13 J/mol K

C6H12O3 = -64.441,56J/mol = -64,41 kJ/mol

∆H2 =-64,41 kj/kmol

∆HR=∆H1+∆HRo+∆H2

∆HR = -16,56 kJ/mol +(-479,82 kJ/kmol) + (-64,41kJ/mol)

∆HR = -560,79 kJ/mol

2. Penggunaan katalis heterogen

∆HRx = ∆HR +

∆HRx(298)o+∆Hp

... (2.6)

... (2.7)

... (2.8)

... (2.9)

Δ HRo(298) = Δ Hof produk -Δ Hof reaktan ... (2.10)

∆HR=∆H1+∆HRo+∆H2

Sehingga panas untuk masing - masing reaksi untuk suhu T, K dapat dihitung dengan persamaan:

Dari persamaan reaksi (2.1)

Δ HRo(298oK) = Δ HfoC6H12O3(l)-Δ HfoCH3CHO(l)

= -645,3 kj/kmol–(-165,48kj/kmol)

= -479,82 kJ/kmol Komponen (∆Hºf)kJ/mol

CH3CHO(l) -165,48

C6H12O3 (l) -645,3

T = 323 K

Δ H1

T = 298 K

Δ HR°298

T = 298 K

Δ H2

∆H1 =

CH3CHO + (-4,58.10-2 x 310,5) + ((2,09.10-5/3) x

((4x310,52) -(298x323)))

CH3CHO = -166,21 J/kmol

Δ CpmhCH3CHO = -1381,89 J/kmol K

CH3CHO = -34547,29 J/kmol

∆H1 =-34,55 kj/kmol

∆H2 =

C6H12O3 -6,12.102+ (-1,34.10-01x 310,5) + ((7,37. 10-05/3)

x (( 4 x 310,52)–(298 x 323)) C6H12O3 = -646,50 J/mol

Δ CpmhC6H12O3 = -5374,98 J/mol K

C6H12O3 = -134.374,55 J/mol = -134,37 kJ/mol

∆H2 =-134,37 kj/kmol

∆HR=∆H1+∆HRo+∆H2

∆HR = -34,55 kJ/mol +(-479,82 kJ/kmol) + (-134,37kJ/mol)

∆HR = -648,74 kJ/mol

Karena harga∆HR negatif, maka reaksi bersifat eksotermis.

Perhitungan energi bebas gibbs (∆G) digunakan untuk meramalkan arah reaksi kimia cenderung spontan atau tidak. Δ Go bernilai positif (+) menunjukkan bahwa reaksi tersebut tidak dapat berlangsung secara spontan, sehingga dibutuhkan energi tambahan dari luar yang cukup besar.

Sedangkan Δ Go bernilai negatif (-) menunjukkan bahwa reaksi tersebut

dapat berlangsung secara spontan dan hanya sedikit membutuhkan energi.

Δ Go(298oK) = Δ Goproduk -Δ Goreaktan ... (2.10)

Δ G = Δ H – TΔ S ... (2.11)

... (2.12)

Biasanya kelayakan teknik terhadap suatu reaksi kimia yang di tinjau adalah energi bebas gibbs (∆G). Untuk reaksi isotermal :

∆G Reaksi =∑∆GºfProduk – ∑∆GºfReaktan

Berikut data energi bebas gibbs pembentukan (∆Gºf) dan panas

pembentukan standar (∆Hºf) pada keadaan standar (T=298 K) :

Untuk pembentukan paraldehida :

∆G Reaksi =∑∆GºfProduk – ∑∆GºfReaktan

= -410,38 kj/mol–(-136,40 kj/mol)

= -273,98 kj/mol

1. Penggunaan katalis homogen

kJ/kmol

2. Penggunaan katalis heterogen

kJ/kmol

Tabel 2.4. Perbandingan proses pembuatan paraldehida

No Keterangan Katalis homogen Katalis heterogen

1 Suhu operasi (

o

C)

37-47oC 40-50oC

2

Katalis Asam sulfat dan

asam fosfat Amberlite I 3 Harga katalis/kg Rp 18.360/kg Rp 1.250.000/kg

4 Konversi (%) 93% 75%

5 Jenis reaktor CSTR Fixed bed

6 (kj/kmol) -560,79 kj/mol -648,74 kj/mol

7

Keuntungan per tahun

E. Uraian Proses

Proses pembuatan paraldehida dapat dibagi dalam empat tahap yaitu : 1. Tahap penyimpanan bahan baku

2. Tahap penyiapan bahan baku 3. Tahap pembentukan produk 4. Tahap pemurnian produk

1. Tahap penyimpanan bahan baku

Bahan baku pembuatan paraldehida yaitu asetaldehida, katalis asam sulfat dan asam fosfat disimpan dalam fase cair.

2. Tahap penyiapan bahan baku

Asetaldehid dari tangki penyimpanan (ST-103) diumpankan ke mix point (MP-102) untuk dicampur dengan asetaldehida hasil recycle yang berasal dari menara distilasi (MD-301). Kemudian keluaran mix point 1 dipanaskan dalam heater 102 (HE-102) hingga suhu 43oC sebelum diumpankan ke reaktor (RE-201).

3. Tahap pembentukan produk

Reaksi dalam reaktor ini berlangsung secara eksotermis dalam fasa cair. Konversi asetaldehida membentuk paraldehida sebesar 93 %. Reaksi yang terjadi dapat dituliskan dengan persamaan reaksi sebagai berikut :

3 CH3CHO ===> C6H12O3

Asetaldehida, katalis asam sulfat, dan asam fosfat dari tangki bahan baku (ST-101, ST-102, ST-103) dialirkan ke dalam reaktor alir tangki berpengaduk (RE-201 dan RE-202) yang beroperasi pada temperatur 43°C dan tekanan 3 atm. Komposisi Asam sulfat sekitar 0,05 – 1 % dari berat umpan masuk (asetaldehida).

4. Tahap pemurnian produk

Produk keluaran dari reaktor diumpankan ke netralizer (NE-301), untuk dicampurkan dengan natrium hidroksida yang berasal dari tangki (ST-301). Fungsi dari natrium hidroksida ini adalah untuk menetralisir asam yang telah ditambahkan pada proses sebelumnya. Produk neutralizer

difraksinasi dalam dekanter (DE-301) sehingga terbentuk 2 lapisan atas dan bawah. Fase berat dari dekanter dialirkan ke unit pengolah limbah sedangkan fase ringan yang keluar dari dekanter diumpankan ke dalam menara distilasi (DC-301) untuk memisahkan sisa asetaldehida dari paraldehida. Hasil atas menara distilasi yang berupa asetaldehida direcycle

A. Bahan Baku 1. Asetaldehida

Rumus Molekul : CH3CHO

Berat Molekul : 44,05 g/mol

Fase : Cair

Warna : Bening

Titik leleh : -125,3oC

Titik didih : 21oC

Temperatur kritis : 188oC

Specific gravity : 0,78 (water= 1)

Vapor Pressure : 101,3 kPa (@ 20oC)

B. Produk

1. Paraldehida

Rumus Molekul : C6H12O3

Berat Molekul : 132.16 g/mol

Warna : Bening

Viskositas : 7,00 cP

Titik leleh : 12oC

Titik didih : 124oC

Specific gravity : 0,996 (water= 1)

Vapor Pressure : 25,3 mmHg (@ 20oC)

C. Bahan Penunjang (katalis) 1. Asam Sulfat

Rumus molekul : H2SO4

Fase : Cair

Warna : Tidak berwarna

Titik didih : 340oC

Titik leleh : 10oC

Berat molekul : 98,8 kg/kmol

Densitas : 1,84 gr/cm3

Viskositas : 6,8 cP

Kemurnian : 98 %

Kadar air : 2 %

2. Asam Fosfat

Rumus Molekul : H3PO4

Berat Molekul : 98 g/mol

Warna : Bening

Titik leleh : 21oC

Titik didih : 158oC

Specific gravity : 1,685 @ 20oC (water= 1)

Vapor Pressure : 0,3 kPa (@ 20oC)

3. Natrium Hidroksida (NaOH)

Rumus molekul : NaOH

Fase, warna (1 atm, 30C) : cair, tidak berwarna

Komposisi : 40 % (60 % H2O)

Berat molekul : 40 gr/mol

Specific Gravity(4C) : 2.0231 g / cm3 Kapasitas panas (300 K) : 18.42 kkal / kgmol.K

NERACA MASSA DAN ENERGI

Kapasitas Produksi : 21.000 ton/tahun Operasi : 330 hari/tahun Basis Perhitungan : 1 jam operasi

A. NERACA MASSA

Rangkuman neraca massa prarancangan pabrik paraldehida yang berdasarkan pada perhitungan dari lampiran A dapat dilihat pada tabel-tabel sebagai berikut

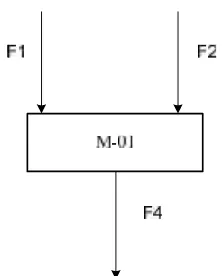

1. Mix Point (MP-101)

Tabel 4.1 Data hasil perhitungan neraca massa MP-101

Komponen

Input (kg/jam) Output (kg/jam)

F1 F2 F4

H2SO4 5,621 5,621

H3PO4 11,242 11,243

H2O 0,115 3,748 3,862

Total

5,736 15,990

20,726 20,726

2. Mix Point (MP-102)

Gambar 4.2. Mix Point 1 (MP-102)

Tabel 4.2 Data hasil perhitungan neraca massa MP-101

Komponen

Input (kg/jam) Output (kg/jam)

F3 F13 F5

C2H4O 2.613,962 196,728 2.810,690

H2O 28,388 0,003 28,391

C6H12O3 0,261 0,262

Total 2.642,350 196,992 2.839,343

M-02

F3 F13

2.839,343

3. Reaktor 1 (RE-201)

Gambar 4.3. Reaktor 1 (RE-201)

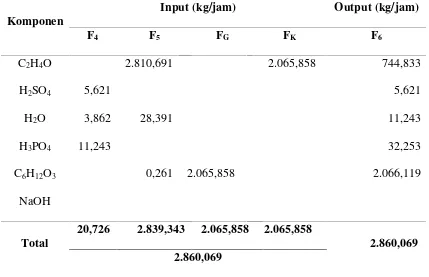

Tabel 4.3 Data hasil perhitungan neraca massa reaktor (RE-201)

Komponen

Input (kg/jam) Output (kg/jam)

F4 F5 FG FK F6

C2H4O 2.810,691 2.065,858 744,833

H2SO4 5,621 5,621

H2O 3,862 28,391 11,243

H3PO4 11,243 32,253

C6H12O3 0,261 2.065,858 2.066,119

NaOH

Total

20,726 2.839,343 2.065,858 2.065,858

4. Reaktor 2 (RE-202)

Gambar 4.4. Reaktor (RE-202)

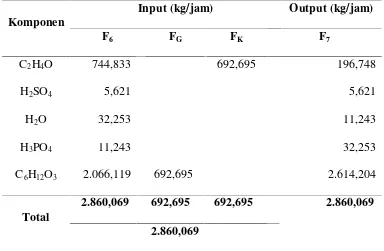

Tabel 4.4 Data hasil perhitungan neraca massa reaktor (RE-202)

Komponen

Input (kg/jam) Output (kg/jam)

F6 FG FK F7

C2H4O 744,833 692,695 196,748

H2SO4 5,621 5,621

H2O 32,253 11,243

H3PO4 11,243 32,253

C6H12O3 2.066,119 692,695 2.614,204

Total

2.860,069 692,695 692,695 2.860,069

5. Netralizer(NE-301)

Gambar 4.5.Netralizer(NE-301)

Tabel 4.5 Data hasil perhitungan neraca massaNetralizer(NE-301)

Komponen

Input (kg/jam)

Konsumsi (kg/jam)

Generasi (kg/jam)

Output (kg/jam)

F7 F8 F9

C2H4O 196,748 196,748

H2SO4 5,621 5,621

H2O 32,253 9,116 6,153 47,522

H3PO4 11,243 11,243

Na2SO4 8,145 8,145

Na2HPO4 16,126 16,126

C6H12O3 2.614,204 2.614,204

NaOH 13,674 13,674

2.860,070

2.882,746

6. Dekanter (DE-301)

Tabel 4.6 Data hasil perhitungan neraca massa Dekanter (DE-301)

Komponen

Input (kg/jam) Output (kg/jam)

F9 F10 F11

C2H4O 196,748 196,748

H2O 47,522 5,345 42,177

Na2SO4 8,145 8,145

Na2HPO4 16,126 16,126

C6H12O3 2.614,204 2.614,204

Total

2.882,746 29,616 2.853,130

2.882,746

7. Distilasi

Tabel 4.7 Data hasil perhitungan neraca massa menara distilasi-1 (DC-301)

C2H4O 4,471 196,748 4,471 196,748 0,000 0,000

C6H12O3 19,804 2.614,203 0,000 0,000 19,804 2614,203

H2O 1,836 42,177 0,000 0,000 1,836 42,177

Total

Tabel 4.8 Data hasil perhitungan neraca massa Condenser-1 (CD-301)

Komponen Input (kg/jam) Output (kg/jam)

V L D

Tabel 4.9 Data hasil perhitungan neraca massa Reboiler-1 (RB-301)

3.238,95

B. NERACA ENERGI

Rangkuman neraca energi prarancangan pabrik paraldehida dengan kapasitas 21.000 ton/tahun yang berdasarkan pada hasil perhitungan dari lampiran B dapat dilihat pada tabel-tabel sebagai berikut

1. Heater 101 (HE-101)

Tabel 4.10 Neraca energi HE-101 yaitu :

Q masuk (kJ/jam) Q generasi (kJ/jam) Q keluar (kJ/jam) QF4(in) 35,58 QF4(out) 483,93

Qsteam in 1208,12 Qsolution 424,03 424,03 335,73

Total 819,67 819,67

2. Heater 102 (HE-102)

Tabel 4.11 Neraca energi HE-102 yaitu :

Q masuk (kJ/jam) Q keluar (kJ/jam)

QF5in 3.7774,98 QF5out 101.964,75

Qsteam in 90477,06 Qsteam out 25143,37

Qsolution 1143,82

3. Cooler 301 (CO-301)

Tabel 4.12 Neraca energi CO-301 yaitu :

Q masuk (kJ/jam) Q keluar (kJ/jam)

QF7(in) 9491,75 QF7(out) 10286,25

Qsolution 504,10

Qcw in 1797,40 Qcw out 498,80

Total 10785,05 10785,05

4. Heater 301 (HE-301)

Tabel 4.13 Neraca energi HE-301 yaitu :

Q masuk (kJ/jam) Q keluar (kJ/jam)

QF11(in) 6.477,93 QF11(out) 237.171,74

Qsolution 80,07

Qpemanas in 230.639,81

Total 237.171,74 237.171,74

5. Cooler 302 (CO-302)

Tabel 4.14 Neraca energi CO-302 yaitu :

Q masuk (kJ/jam) Q keluar (kJ/jam)

QF11(in) 106.794,52 QF11(out) 27.919,87

Qcw in 27.043,23 Qcw out 105.919,75

6. Reaktor 201 (RE-201)

Tabel 4.15. Neraca energi RE-201

Q masuk (kJ/jam)

Qreaksi -60595,37 0 Q F6 72158,35

Qsolution 1567,86 Qserap 32809,95

Total 39348,40 39348,40

7. Reaktor 202 (RE-202)

Tabel 4.16. Neraca energi RE-202 Q masuk (kJ/jam) Q generasi

(kJ/jam)

Q konsumsi

(kJ/jam) Q keluar (kJ/jam) QF6 32897,87

Qreaksi 76671,69 0 QF7 41131,41

Qsolution 727,15 Qremove -67711,00

Total 108842,41 108842,41

8. Netralizer 301 (NE-301)

Tabel 4.17 Neraca energi DC-301 yaitu : Q masuk (kJ/jam)

Q F7 20.458,77 Qreaksi 2.969,84 0 Q F9 17.312,31

Q F8 312,26 Qsolution 488,88

9. Dekanter 301 (DE-301)

Tabel 4.18 Neraca energi DC-301 yaitu :

Q masuk (kJ/jam)

Q generasi (kJ/jam) Q konsumsi

(kJ/jam) Q keluar (kJ/jam)

Q F9 16.416,30 0 Q F10 137,12

Qsolution 80,49 Q F11 16.198,69

Total 16.335,81 16.335,81

10. Menara Distilasi 301 (DC-301)

Tabel 4.19 Neraca energi DC-301 yaitu :

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Qumpan 1.283.200,054 Qbottom 835,956

Qreboiler -1.085.586,736 Qdistilat -1,164

Qsolution 354,621 Qcondensor 196.778,525

UTILITAS DAN PENGOLAHAN LIMBAH

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan paraldehida dari asetaldehida adalah sebagai berikut:

1. Kebutuhan air

2. Unit Pembangkit Steam

3. Kebutuhan listrik

A. Kebutuhan Air

1. Air untuk keperluan umum dan sanitasi

Air untuk keperluan umum adalah air yang dibutuhkan untuk sarana dalam pemenuhan kebutuhan pegawai seperti untuk mandi, cuci, kakus (MCK) dan untuk kebutuhan kantor lainnya, serta kebutuhan rumah tangga. Air sanitasi diperlukan untuk pencucian atau pembersihan peralatan pabrik, utilitas, laboratorium, dan lainnya.

Beberapa persyaratan untuk air sanitasi adalah sebagai berikut :

a. Syarat fisis; di bawah suhu kamar, tidak berwarna, tidak berasa, dan tidak berbau, tingkat kekeruhan < 1 mg SiO2/Liter.

b. Syarat kimia; tidak mengandung zat organik dan anorganik yang terlarut dalam air, logam-logam berat lainnya yang beracun.

c. Syarat biologis (bakteriologis); tidak mengandung kuman/bakteri terutama bakteri patogen.

Air yang diperlukan untuk keperluan umum ini adalah sebesar : • Air untuk kantor

Kebutuhan air untuk karyawan = 20 L/org/hr

Air untuk kebutuhan karyawan = 132 org x 20 L/org/hari

= 5,28 m3/hari • Air untuk laboratorium

Air untuk keperluan ini diperkirakan = 10 m3/hari • Air untuk kebersihan dan pertamanan

• Air untuk perumahan pabrik

• Perumahan pabrik = 20 rumah

• Rumah dihuni 4 orang, untuk 1 rumah = 2000 L/hari

Air untuk keperluan ini diperkirakan = 40 m3/hari • Air untuk keperluan lainnya

(Masjid, dan sarana olahraga)

Diperkirakan sebanyak = 0,25 m3/hari

Sehingga total kebutuhan air untuk keperluan umum sebesar Total air keperluan umum = 80,530 m3/hari

= 3.355,417 kg/jam. 2. Air Pendingin

Air pendingin yang digunakan ialah air olahan yang berasal dari Kali Lamong yang berasal dari Daerah Aliran Sungai (DAS) Bengawan Solo dengan debit aliran rata-rata sebesar 531,61 m3/detik (Buku Pedoman BPBD, 2014). Air pendingin merupakan air yang digunakan sebagai pendingin peralatan proses dan pertukaran/perpindahan panas dalam heat exchanger dengan tujuan untuk memindahkan panas suatu zat di dalam aliran ke dalam air. Hal-hal yang harus diperhatikan dalam penyediaan air untuk keperluan pendinginan sebagai berikut :

1. Kesadahan air yang dapat menyebabkan terjadinya scale (kerak) pada sistem perpipaan.

Total air pendingin yang diperlukan sebesar 2.651,59 kg/jam. Tabel 6.1 menunjukkan kebutuhan air pendingin untuk kebutuhan di unit proses.

Tabel 6.1 Kebutuhan Air Untuk Air Pendingin

No. Kebutuhan Jumlah Satuan

1 Reaktor (RE-201) 18,47 kg/jam

2 Reaktor (RE-202) 101,85 kg/jam

3 Cooler (CE-301) 23,86 kg/jam

4 Cooler (CE-302) 187,12 kg/jam

5 Condensor (CD-301) 2.592,08 kg/jam

Jumlah Kebutuhan 2.923,37 kg/jam

Over design10% 3.215,71 kg/jam

Recovery90% 2.894,13 kg/jam

Make-up 10% 289,41 kg/jam

Air pendingin diproduksi oleh menara pendingin (Cooling Tower), yang mengolah air dengan proses pendinginan dari suhu 43-143oC menjadi 30oC, untuk dapat lagi digunakan sebagai air untuk proses pendinginan pada alat pertukaran panas dari alat yang membutuhkan pendinginan.

Air pendingin yang telah keluar dari media-media perpindahan panas di area proses akan disirkulasikan dan didinginkan kembali seluruhnya di dalam

Cooling Tower. Penguapan dan kebocoran air akan terjadi di dalam

hilang. Jumlah make up water untuk Cooling Tower sebesar 289,41 kg/jam.

Sistem air pendingin terutama terdiri dari Cooling Tower, pompa air pendingin untuk peralatan proses, sistem injeksi bahan kimia, dan induce draft fan. Sistem injeksi bahan kimia disediakan untuk mengolah air pendingin untuk mencegah korosi, mencegah terbentuknya kerak dan pembentukan lumpur diperalatan proses, karena akan menghambat atau menurunkan kapasitas perpindahan panas.

Pengolahan air padaCooling Tower dilakukan dengan menginjeksikan zat-zat kimia, antara lain sebagai berikut: (nadhori.blogspot.com, 21 Juni 2011, 21:35 WIB):

- Corrosion inhibitor, yaitu berupa natrium fosfat yang berfungsi untuk mencegah korosi pada peralatan.

- Scale inhibitor, berupa dispersant yang berfungsi untuk mencegah pembentukan kerak pada peralatan yang disebabkan oleh senyawa-senyawa terlarut.

- Penetral pH, berupa asam sulfat dengan konsentrasi 4 % v/v. Asam sulfat ini diberikan untuk menetralkan pH air yang berasal dari proses agar sesuai pH air (± 7) ketika keluar dariCooling Tower.

Proses pendinginan dicooling tower:

• Cooling Water yang telah menyerap panas proses pabrik dialirkan

• Air dialirkan ke bagian atas Cooling Tower kemudian dijatuhkan

ke bawah dan akan kontak dengan aliran udara yang dihisap oleh

Induce Draft (ID) Fan.

• Akibat kontak dengan aliran udara terjadi proses pengambilan

panas dari air oleh udara dan juga terjadi proses penguapan sebagian air dengan melepas panas laten yang akan mendinginkan air yang jatuh ke bawah.

3. Air umpanboiler

Air ini digunakan sebagai umpan boiler yang akan memproduksi steam.

Steam jenuh yang dihasilkan boiler merupakan steam memiliki suhu 182ºC dengan tekanan 1049,06 kPa. Kebutuhan air proses dan air umpan boiler dipenuhi dari muara DAS Bengawan Solo yang berujung di Kali Lmaong. Air yang berasal dari Kali Lamong belum memenuhi persyaratan untuk digunakan sebagai air umpan boiler, sehingga harus menjalani proses pengolahan terlebih dahulu. Adapun peralatan-peralatan yang membutuhkan steam dapat dilihat pada Tabel 6.2 berikut ini:

Tabel 6.2. Kebutuhan Air Untuk Air Umpan Boiler

No. Kebutuhan Jumlah Satuan

1 Heater (HE-101) 0,43 kg/jam

2 Heater (HE-102) 37,71 kg/jam

3 Heater (HE-301) 115 kg/jam

4 Reboiler (RB-301) 561,671 kg/jam

Jumlah Kebutuhan 714,81 kg/jam

Recovery90% 707,66 kg/jam

Make-up 10% 70,76 kg/jam

Hal-hal yang perlu diperhatikan dalam penanganan air umpanboiler: 1. Zat-zat penyebab korosi

Korosi yang terjadi di dalam ketel disebabkan air pengisi mengandung larutan asam dan gas-gas terlarut, seperti O2, CO2, H2S, NH3.

2. Zat-zat penyebabfoaming

Air yang diambil kembali dari proses pemanasan bisa menyebabkan

foam(busa) padaboiler. Karena adanya zat-zat organik, anorganik, dan zat-zat yang tidak terlarut dalam jumlah besar. Efek pembusaan terutama terjadi pada alkalinitas yang tinggi.

3. Zat-zat yang menyebabkanscale foaming

Pembentukan kerak disebabkan adanya kesadahan dan suhu tinggi yang bisa berupa garam-garam karbonat dan silika.

Persyaratan umum air umpanboileradalah :

a. Kandungan silika = 0,01 ppm maksimum

b. Konduktivitas = 1 (µs/cm ) c. O2terlarut kurang dari 10 ppm

4. Air Pemadam Kebakaran

Salah satu bagian dari utilitas pabrik ini adalah air pemadam kebakaran. Kebutuhan air untuk seksi ini sangat diperlukan jika suatu saat terjadi musibah kebakaran yang menimpa salah satu bagian dari pabrik. Jadi penggunaan air untuk keperluan ini tidak dilakukan secara rutin dan kontinyu, tetapi hanya bersifat insidental.

Dalam praktiknya, kebutuhan air ini disalurkan melalui pipahydranyang tersambung melalui saluran yang melintasi seluruh lokasi pabrik. Pipa-pipa hydran terutama dipersiapkan pada lokasi pabrik yang cukup strategis dengan pertimbangan utama adalah pada kemudahan pencapaian pada semua lokasi pabrik. Perkiraan jumlah air yang dibutuhkan untuk pemadam kebakaran sekitar 1 m3/jam yang akan ditampung dalam bak penampung.

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya.

Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu : 1. Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991):

mungkin merusak fasilitas unit utilitas.

- Memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai.

Pada tahap ini, partikel yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

2. Sedimentasi

Setelah air disaring pada tahap screening, di dalam air tersebut masih terdapat partikel-partikel padatan kecil yang tidak tersaring pada screening. Untuk menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

3. Koagulasi dan Flokulasi

Koagulasi dan flokulasi merupakan proses penghilangan kekeruhan di dalam air dengan cara mencampurkannya dengan larutan Al2(SO4)3

,NaOH (soda kaustik), dan klorin. Jumlah aliran bahan kimia yang masuk dikontrol secara otomatis sebanding dengan jumlah air yang masuk.

Semua air alam mengandung bermacam-macam jenis dan jumlah pengotor. Kotoran ini dapat digolongkan sebagai :

a. Padatan yang terlarut

kalsium sulfat, magnesium sulfat, silika, sodium klorida, sodium sulfat dan sejumlah kecil besi, mangan, florida, aluminium, dan lain-lain. b. Gas-gas yang terlarut

Gas-gas yang terlarut biasanya adalah komponen dari udara walaupun biasanya jarang, seperti hidrogen sulfida, metana, oksigen dan CO2.

c. Zat yang tersuspensi

Dapat berupa kekeruhan (turbidity) yang terjadi dari bahan organik, mikro organik, tanah liat dan endapan lumpur, warna yang disebabkan oleh pembusukan tumbuh-tumbuhan, dan lapisan endapan mineral seperti minyak.

Untuk menyempurnakan proses flokulasi dan penjernihan, digunakan bahan kimia koagulasi yaitu :

• Larutan Alum (aluminium sulfat)

Berupa tepung berwarna putih, dapat larut dalam air, stabil dalam udara, tidak mudah terbakar, tidak dapat larut dalam alkohol dan dapat dengan cepat membentuk gumpalan. Alum berfungsi sebagai bahan penggumpal (floculant) untuk menjernihkan air. Pembentukan flok terbaik pada PH 6,5 – 7,5. Jumlah alum yang diinjeksikan sebanyak 5,625 kg/jam.

• Soda kaustik (NaOH)

• Kaporit

Berfungsi untuk membunuh bakteri, jamur, dan mikroorganisme. Jumlah kaporit yang diinjeksikan sebanyak 113,197 kg/jam.

Reaksi yang terjadi :

Al2(SO4)3+ 3 Ca(HCO3)2 2 Al(OH)3+ 3 CaSO4+ 6 CO2

Al2(SO4)3+ 6 NaOH 2 Al(OH)3+ 3 Na2SO4

Proses koagulasi , flokulasi, dan penjernihan :

• Zat-zat pengotor dalam bentuk senyawa suspensi koloidal

tersusun dari ion-ion bermuatan negatif yang saling tolak menolak. • Aluminium Sulfat dalam air akan larut membentuk ion Al3+dan

OH-serta menghasilkan asam sulfat sebagai berikut: Al2(SO4)3+ 6 H2O 2 Al3++ 6 OH-+ 3 H2SO4

• Ketika ion yang bermuatan positif dalam koagulan (Alum, Al3+) bertemu / kontak dengan ion negatif tersebut pada kondisi pH tertentu maka akan terbentukfloc(butiran gelatin).

• Butiran partikelflocini akan terus bertambah besar dan berat

sehingga cenderung akan mengendap ke bawah.

• Pada proses pembentukanfloc,pH cenderung turun (asam) karena

terbentuk juga H2SO4. Untuk mengontrol pH, diinjeksikan NaOH.

• Untuk menjamin koagulasi yang efisien pada dosis bahan kimia

yang minimal makakoagulantharus dicampur secara cepat dengan air. Proses pencampuran bahan kimia ini dilakukan di

• Tahap selanjutnya adalah menjaga pembentukanfloc(flokulasi)

dan mengendapkan partikelflocsambil memperhatikan pembentukan lapisan lumpur (sludge blanket) dengan

pengadukan pelan, sehingga air yang jernih akan terpisah dari endapanfloc. Proses ini terjadi diClarifier / Floctreator.

• Lapisan lumpur juga berfungsi menahanflocyang baru terbentuk,

oleh karena itu harus dijaga tetap ada.

• Untuk menjaga supaya lumpur merata dan tidak terlalu padat

dilakukan pengadukan lambat.

• Level lapisan lumpur dijaga dengan melakukanblowdown

4. Penyaringan (Filtration)

Air yang dipersiapkan sebagai bahan baku untuk proses pertukaran ion (ion exchanger) harus disaring untuk mencegah fouling di penukar ion yang disebabkan oleh kotoran yang terbawa. Bahan yang akan disaring termasuk bahan organik, warna, dan bakteri. Selama operasi dari filter, kotoran yang masih terbawa pada air setelah mengalami proses penjernihan akan terlepas oleh filter dan terkumpul pada permukaan bed. Penyaringan ini menggunakan media pasir atau sand filter berbentuk silinder vertikal yang terdiri darifine sanddancoarse sand.

matters) dari permukaan filter dan untuk memperluas bidang penyaringan. Setelah di-backwash dan filter dioperasikan kembali, air hasil saringan untuk beberapa menit pertama dikirim ke pembuangan, hal ini dilakukan untuk membersihkan sistem dari benda-benda padat yang masih terbawa dan setelah itu dibuang.Backwash filter secara otomatis terjadi bila hilang tekan tinggi (high pressure drop) tercapai atau waktu operasi (duration time) tercapai. Larutan kaporit diinjeksikan untuk mencegah tumbuhnya mikroorganisme pada produk air filter yang masuk ke tangki penyimpanan air filter. Dari tangki air filter air didistribusikan ke perumahan, unit demineralisasi, dll.

5. Demineralisasi

Demineralisasi berfungsi mengambil semua ion yang terkandung di dalam air. Air yang telah mengalami proses ini disebut air demin (deionized water). Sistem demineralisasi disiapkan untuk mengolah air filter dengan penukar ion (ion exchanger) untuk menghilangkan padatan yang terlarut dalam air dan menghasilkan air demin sebagai air umpan ketel (boiler feed water) untuk membangkitkansteam.

Reaksi : R-H + NaCl(aq) R-Na(s) + HCl(aq)

Resin akan melepaskan ion H+sehingga air yang dihasilkan akan bersifat asam dengan pH 3,2–3,3. Apabila pH air yang keluar melebihi batas yang dibolehkan, berarti resin yang ada telah jenuh dan perlu diregenerasi. Hal tersebut dilakukan dengan melarutkan asam sulfat sehingga ion H+ dari asam sulfat akan menggantikan ion logam dalam resin dan selanjutnya resin dapat digunakan kembali. Penyerapan ion positif mutlak dilakukan agar tidak membentuk kerak.

Penukar anion berisi penukar ion basa lemah berupa resin amino polistirena, yang merupakan tipe (PK 9, NH(CH)2OH). Resin ini

dirancang untuk menghilangkan ion asam dari air atau ion-ion negatif seperti karbonat, bikarbonat, sulfat, sulfit, nitrat, nitrit, silika, dan lain-lain.

Reaksi : Z-OH + HCl(aq) Z-Cl(s) + H+ + OH

-Penukar kation-anion berisi campuran resin kation dan anion untuk pengolahan akhir air. Semua penukar ion dioperasikan dengan aliran air yang kontinyu. Resin yang diisikan ke penukar ion diregenerasi bila kemampuannya menukar ion telah habis dan sebagai batasannya adalah total galon dan konduktivitas air (high SiO2, high conductivity).

Regenerasi terdiri dari tiga langkah yaitu cuci balik (backwash), regenerasi awal dengan bahan kimia dan pencucian (rinse).

1. Asam sulfat (H2SO4)

2. Natrium hidroksida (NaOH)

Reaksi yang terjadi pada saat regenerasi adalah : a. Pada penukar kation

2 Na-R(s) + H2SO4 (aq) 2 R-H(s) + Na2SO4 (aq)

b. Pada penukar anion

Z-Cl(s) + NaOH(aq) Z-OH(s) + NaCl(aq)

Buangan bekas bahan kimia dari cation exchanger dan anion exchanger

mengalir ke bawah ke dalam kolam netralisasi melalui saluran pembuangan. Air bebas mineral yang telah diproduksi selanjutnya akan dialirkan ke tangki penampungan air demin.

B. Sistem PenyediaanSteam

Sistem penyedian steamterdiri dari dearator dansteam generator.Steam

dihutuhkan untuk meyuplai panas ke proses. 1. Deaerasi

N2H4 + O2 N2 + 2 H2O (6.7)

Kandungan oksigen keluar dari deaerator didesain tidak lebih besar dari 0,005 ppm.

2. Steam generator

Pembentukan steam terjadi di dalam boiler (steam generator). Pada umumnya ada dua jenis boiler, pertama, fire tube boiler yang mirip denganshell and tube heat exchanger dengan gas pembakar mengalir melalui tube.Fire tube boiler digunakan untuk membangkitkansteam

dengan tekanan maksimal 1.553 kPa dan temperatur 200oC. Kedua,

water tube boiler dengan air umpan boiler melalui tube dan terjadi pembentuan steam pada tube. Sementara pembakaran terjadi dalam kotakchamberterbuka.

Untuk pabrik Paraldehida dibutuhkan steam dengan tekanan 1.049,06 kPa dan temperatur 182oC. Jenis boiler yang digunakan adalahfire tube boiler

.

C. Unit Penyedia Udara Instrumen

D. Unit Pembangkit Tenaga Listrik

Kebutuhan tenaga listrik dipenuhi oleh Pembangkit Listrik Negara (PLN) dikarenakan lokasi dan sumber air yang digunakan berasal dari suatu bendungan yang juga berfungsi sebagai Pembangkit Listrik Tenaga Air (PLTA). Selain dari PLN, sumber listrik sebagai kebutuhan pabrik diperoleh dari generator yang digunakan sebagai sumber energi cadangan jika kebutuhan listrik dari PLN memiliki gangguan. Generator digerakkan oleh turbin uap, dengan menggunakan steam yang dihasilkan dari boiler. Generator yang digunakan adalah generator bolak balik atas dasar pertimbangan sebagai berikut :

• Tenaga listrik yang dihasilkan cukup besar

• Tegangan dapat dinaikkan atau diturunkan sesuai dengan kebutuhan

dengan menggunakan transformator.

Total kebutuhan listrik untuk pabrik paraldehida ini adalah sebesar 170,56 kW.

E. Unit Pengadaan Bahan Bakar

Unit penyediaan bahan bakar bertujuan untuk memenuhi kebutuhan bahan bakar pada generator dan boiler. Bahan bakar yang digunakan adalah bahan bakar solar yang diperoleh dari PERTAMINA atau distribusinya. Pemilihan didasarkan pada pertimbangan bahan bakar cair:

• Mudah didapat

• Kesinambungannya terjamin • Mudah dalam penyimpanannya

Densitas solar = 832 kg/m3 Maka dibutuhkan solar sebesar 34,77 kg/jam.

F. Laboratorium

Laboratorium merupakan bagian yang sangat penting dalam menunjang kelancaran proses produksi dan menjaga mutu produksi. Dengan data yang diperoleh dari laboratorium maka proses produksi akan selalu dapat dikendalikan dan kualitas produk dapat dijaga sesuai dengan spesifikasi yang diharapkan. Disamping itu juga berperan dalam pengendali pencemaran lingkungan. Laboratorium mempunyai tugas pokok antara lain :

1. Sebagai pengendali kualitas bahan baku dan pengendali kualitas produk. 2. Sebagai pengendali terhadap proses produksi dengan melakukan analisa

terhadap pencemaran lingkungan yang meliputi polusi udara, limbah cair dan limbah padat yang dihasilkan unit-unit produksi.

3. Sebagai pengendali terhadap mutu air proses, air pendingin, air umpan

boiler, steam, dan lain-lain yang berkaitan langsung dengan proses produksi.

Laboratorium melaksanakan tugas selama 24 jam sehari dalam kelompok kerjashiftdannon-shift.

a. Kelompok Non–Shift

kelompok ini melaksanakan tugasnya di laboratorium utama dengan tugas-tugas diantaranya sebagai berikut :

Menyediakan reagen kimia untuk analisis laboratorium.

Melakukan analisa bahan buangan penyebab polusi.

Melakukan penelitian/percobaan untuk membantu kelancaran produksi.

b. KelompokShift

Kelompok ini melaksanakan tugas pemantauan dan analisa-analisa rutin terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini menggunakan sistem bergilir yaitu kerja shift selama 24 jam dengan masing-masing shift bekerja selama 8 jam.Dalam pelaksanaan tugasnya, seksi laboratorium dikelompokkan menjadi :

1. Laboratorium Fisika

Bagian ini mengadakan pemeriksaan atau pengamatan terhadap sifat-sifat fisis bahan baku dan produk. Pengamatan yang dilakukan antara lain :specific gravity, viskositas kinematik dan kandungan air.

2. Laboratorium Analitik

Bagian ini mengadakan pemeriksaan terhadap bahan baku dan produk mengenai sifat-sifat kimianya. Analisa yang dilakukan antara lain :

Kadar impuritis pada bahan baku

Kandungan logam berat

3. Laboratorium Penelitian dan Pengembangan

Bagian ini bertujuan untuk mengadakan penelitian, misalnya :

Diversifikasi produk

Pemeliharaan lingkungan (pembersihan air buangan)

Disamping mengadakan penelitian rutin, laboratorium ini juga mengadakan penelitian yang sifatnya non-rutin, misalnya saja penelitian terhadap produk di unit tertentu yang tidak biasanya dilakukan penelitian, guna mendapatkan alternatif lain tentang penggunaan bahan baku.

4. Laboratorium Analisa Air

Pada laboratorium analisa air ini yang di analisa antara lain : a. Air demineralisasi

b. Air umpanboiler

Parameter yang diuji antara lain warna, pH, kandungan klorin, tingkat kekeruhan, total kesadahan, jumlah padatan, total alkalinitas, kadar minyak, sulfat, silika, dan konduktivitas air. Alat-alat yang digunakan dalam laboratorium analisa air adalah :

• pH meter, digunakan untuk mengetahui tingkat

keasaman/kebasaan.

• Spektrofotometer, untuk menentukan konsentrasi suatu senyawa

• Gravimetric, untuk mengetahui jumlah kandungan padatan dalam air.

• Peralatan titrasi, untuk mengetahui kandungan klorida, kesadahan dan

alkalinitas.

• Conductivity meter, untuk mengetahui konduktivitas suatu zat yang

terlarut dalam air.

Air terdemineralisasi yang dihasilkan unit demineralizer juga diuji oleh departemen ini. Parameter yang diuji antara lain pH, konduktivitas, dan kandungan silikat (SiO2). Sedangkan parameter air umpan boiler yang

dianalisis antara lain kadar hidrazin, amonia dan ion fosfat.

a. Alat Analisa

Alat analisa yang digunakan :

• Water Content Tester, untuk menganalisa kadar air dalam produk.

• Viscometer Bath, untuk mengukur viskositas produk keluar reaktor.

• Hydrometer, untuk mengukurspesific gravity.

G. Instrumentasi dan Pengendalian Proses

Sistem pengendalian di pabrik paraldehida ini menggunakan Distributed Control System(DCS). Sistem ini mempergunakan komputer mikroprosesor yang membagi aplikasi besar menjadi sub-sub yang lebih kecil. Data yang diperoleh dari elemen-elemen sensor diolah dan disimpan. Pengendalian dilakukan dalam Programmable Logic Controller dengan cara mengubah data-data tersebut menjadi sinyal elektrik untuk pembukaan atau penutupan

valve-valve. Untuk melakukan perhitungan matematis yang rumit dan kompleks dibutuhkanSupervisor Control System(SCS).

Beberapa kemampuan yang dimiliki oleh SCS adalah : 1. Kalkulasi termodinamik.

2. Prediksi sifat/komposisi produk dan kontrol.

3. Menyimpan data dalam jangka waktu yang panjang.

Model hierarki pengendalian meliputi empat tingkat kebutuhan informasi dan sistem pengendalian. Computer Integrated Manufacturing (CIM) dicapai dengan pengkoordinasian dan penggunaan secara efektif aliran informasi melalui seluruh tingkatan. Keempat tingkatan ini diperlihatkan pada Tabel 6.3

Tabel 6.3 Tingkatan Kebutuhan Informasi dan Sistem Pengendalian.

Tingkatan Fungsi

1. Regulatory and Sequential Control