REKAYASA PROSES PENGGORENGAN VAKUM

(VACUUM FRYING) DAN PENGEMASAN

KERIPIK DURIAN MENTAWAI

SKRIPSI

NURHUDAYA

F14061541

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ENGINEERING OF VACUUM FRYING AND PACKAGING

PROCESS OF MENTAWAI DURIAN CHIPS

Nurhudaya and I Wayan Budiastra

Department of Mechanical And Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO Box 220, Bogor, West Java, Indonesia.

Phone 62 251 8626824, e-mail: uda_hudaya@yahoo.co.id

ABSTRACT

Indonesia has varieties of tropical fruits. Durian is one of the famous tropical fruit in Indonesia. The price of durian is relatively high, however in the peak of harvest season the price become lower, since durian has a short shelf life and the supply is higher than the demand. An alternative post harvest technology to process durian fruit to another food is needed, such as durian chip or durian snack. Snack or chip is a dry food that can be damaged easily if they are stored at the atmospheric condition. To keep the quality of snack and chip, a suitable packaging technology is urgently needed. The aim of this research are to determine the best temperature and treatment time to produce durian chip by using vacuum fryer machine and to choose the best packaging material that can prolong the quality of durian chips to as long as possible. Physico-chemical analysis is carried out to know the quality of durian chips as a result of different combination of temperature and time of frying, and as a result of storage condition. The organoleptic test is done to know the acceptance level of durian chips by panelists. The best durian chips is produced by vacuum frying at 75°C for 85 minutes. Meanwhile, according to the accelerated storage studies using Arrhenius calculation, aluminium foil is the best packaging material that can protect durian chips from damage compare to the other materials: polypropylene and high density polyethilene.

NURHUDAYA. F14061541.

Rekayasa Proses Penggorengan Vakum (

Vacuum

Frying

) dan Pengemasan Keripik Durian Mentawai.

Di bawah bimbingan

I Wayan Budiastra. 2011

RINGKASAN

Indonesia merupakan negara yang terletak di wilayah tropis, serta beriklim basah. Daerah seperti ini memungkinkan tumbuhnya berbagai macam tumbuhan dengan subur. Keanekaragaman jenis buah-buahan merupakan sumber genetik yang sulit ditemukan di daerah lain.

Pada saat musim panen raya, harga buah menurun secara drastis dikarenakan kelebihan produksi. Hal ini tentu saja akan merugikan para petani buah tersebut, sehingga diperlukan suatu proses pengolahan pasca panen buah-buahan tersebut menjadi penganan dengan nilai jual yang lebih tinggi, salah satunya adalah produk keripik.

Bahan pangan seperti sayuran dan buah segar, apabila digoreng pada tekanan atmosfir akan segera mengalami pencokelatan dan gosong, teksturnya juga lembek dan liat karena tidak banyak melepaskan air yang dikandungnya. Sedangkan bila digoreng dengan kondisi vakum, suhu penggorengan akan lebih rendah sehingga dapat dihasilkan warna hasil gorengan yang baik, serta tekstur yang renyah. Proses penggorengan pada kondisi vakum berarti bahwa proses penggorengan terjadi pada kondisi tekanan lebih rendah dari tekanan normal atmosfir, hingga kondisi hampa udara. Akibatnya titik didih minyak goreng juga menjadi lebih rendah. Proses ini sesuai digunakan untuk menggoreng bahan yang tidak tahan suhu tinggi seperti sayuran dan buah-buahan. Selain itu diperlukan teknologi dan pemilihan pengemasan yang tepat agar produk keripik ini mampu bertahan selama proses penyimpanan. Kemasan yang memiliki transmisivitas oksigen dan uap air yang kecil akan mampu melindungi keripik dari ketengikan dan kehilangan kerenyahan.

Tujuan dari penelitian ini adalah 1) menentukan suhu dan waktu penggorengan vakum yang optimal untuk menghasilkan mutu keripik durian terbaik dan 2) menentukan jenis kemasan yang tepat agar produk keripik durian dapat dipertahankan mutunya selama penyimpanan untuk jangka waktu tertentu.

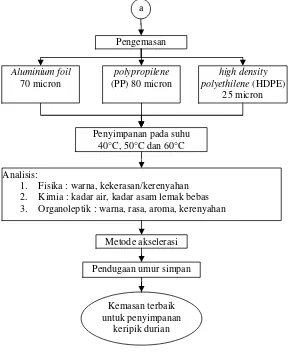

Tahap kedua adalah pemilihan jenis kemasan yang mampu memberikan perlindungan terbaik pada produk keripik durian dari kerusakan sifat fisikokimia maupun penyimpangan organoleptik selama penyimpanan pada suhu ruang selama jangka waktu tertentu dengan metode akselerasi. Pada tahap kedua, digunakan 3 jenis kemasan (aluminium foil 70 m, polipropilen 80 m, dan HDPE 25 m ). Keripik terbaik yang dihasilkan pada tahap pertama disimpan selama 28 (dua puluh delapan) hari pada suhu 40°C, 50°C, dan 60°C dalam masing-masing kemasan. Dilakukan pengamatan setiap 7 (tujuh) hari sekali hingga dapat ditentukan jenis kemasan yang mampu memberikan perlindungan terbaik dari kerusakan sifat fisikokimia dan penyimpangan organoleptik dari keripik durian yang telah disimpan tersebut.

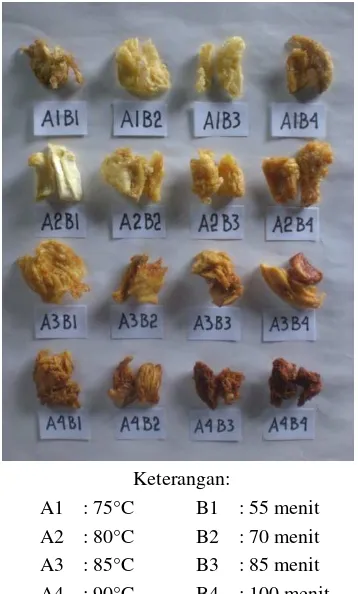

Enam belas perlakuan kombinasi suhu dan waktu penggorengan vakum dalam memproduksi keripik durian menghasilkan karakteristik produk yang berbeda-beda. Dengan semakin tinggi suhu dan waktu penggorengan; rendemen, kadar air, dan kecerahan keripik durian mengalami penurunan. Sedangkan kadar lemak dan nilai a keripik durian mengalami kenaikan. Nilai b cenderung fluktuatif. Sementara itu, nilai kekerasan keripik durian cenderung naik turun, hal ini terjadi karena bentuk keripik durian yang dihasilkan tidak seragam bentuk, ukuran, dan ketebalannya.

Selama penyimpanan dalam 3 jenis kemasan berbeda, terjadi kenaikan kadar air, kadar asam lemak bebas, dan kekerasan produk keripik durian. Sedangkan kecerahan keripik durian mengalami penurunan selama penyimpanan. Sementara itu, penerimaan panelis terhadap kerenyahan, rasa, aroma, dan warna keripik durian pada tiap-tiap kemasan selama penyimpanan cenderung mengalami penurunan.

Pada penelitian ini, kondisi suhu dan waktu penggorengan vakum yang optimal dalam pembuatan keripik durian berdasarkan hasil uji fisikokimia dan organoleptik adalah 75°C selama 85 menit. Parameter kritis dari pendugaan umur simpan keripik durian adalah kadar air. Umur simpan keripik durian berdasarkan parameter kritis tersebut pada suhu 25°C adalah 59 hari untuk kerpik durian yang dikemas dengan aluminium foil 70 µ m, 15 hari untuk keripik durian yang dikemas dengan PP 80 µm, dan 10 hari untuk keripik durian yang dikemas dengan HDPE 25 µm. Kemasan terbaik berdasarkan perhitungan pendugaan lama pencapaian parameter kritis untuk keripik durian adalah kemasan aluminium foil.

REKAYASA PROSES PENGGORENGAN VAKUM

(

VACUUM FRYING

) DAN PENGEMASAN

KERIPIK DURIAN MENTAWAI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

NURHUDAYA

F14061541

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ii

Judul Skripsi : Rekayasa Proses Penggorengan Vakum (

Vacuum Frying

) Dan

Pengemasan Keripik Durian Mentawai

Nama

: Nurhudaya

NIM

: F14061541

Menyetujui,

Dosen Pembimbing Akademik

Dr. Ir. I Wayan Budiastra, M.Agr.

NIP 19611019 198601 1 002

Mengetahui :

Ketua Departemen Teknik Mesin dan Biosistem

Dr. Ir. Desrial, M.Eng.

NIP 19661201 199103 1 004

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Rekayasa Proses Penggorengan Vakum (Vacuum Frying) Dan Pengemasan Keripik Durian Mentawai adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, April 2011

Yang membuat pernyataan

iv © Hak cipta milik Nurhudaya, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

v

BIODATA PENULIS

vi

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karuniaNya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul Rekayasa Proses Penggorengan Vakum (Vacuum

Frying) dan Pengemasan Keripik Durian Mentawai dilaksanakan di Kabupaten Kepulauan

Mentawai dan IPB Bogor sejak bulan November 2010 sampai Februari 2011.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Dr. Ir. I Wayan Budiastra, M.Agr. sebagai dosen pembimbing utama yang telah memberikan dukungan serta arahan dan bimbingan selama penelitian.

2. Dr. Ir. Radite P.A.S., M.Agr. dan Ir. Putiati Mahdar, M.App.Sc. selaku dosen penguji yang telah menyempatkan waktunya untuk memberi saran dan masukan kepada penulis.

3. Bapak, umi, kakak, dan adikku tercinta atas doa dan dukungan moril maupun materil selama penulis melakukan studi di Fakultas Teknologi Pertanian.

4. Ir. Anang Lastriyanto, M.Si. dan Deva Primadia Almada, SPi, M.Si. yang telah mememberikan arahan dan bimbingan selama penelitian.

5. Wiko Umar Dani, ST., Bapak Sulyaden dan Keluarga Bapak Khusni yang telah membantu pelaksanaan penelitian, dan menyediakan fasilitas selama penelitian.

6. Farida, Bapak Juantoro, Rambey, mas Solikhin, Margi, Eni, mba Ruri, Enggar, Fanny, Ipunk, Ilir, Gina, Aprileni, Yudis atas bantuan dan kerjasamanya serta teman-teman seperjuangan TEP 43 atas kebersamaan yang telah terjalin selama ini.

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi pertanian.

Bogor, April 2011

vii

DAFTAR ISI

Halaman

KATA PENGANTAR ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xiv

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA A. BOTANI DURIAN (Durio zibethinus Murr.) ... 3

B. PROSES PENGGORENGAN ... 4

C. PERUBAHAN BAHAN PANGAN KARENA PROSES PENGGORENGAN ... 5

D. MESIN PENGGORENG VAKUM (VACUUM FRYER) ... 5

E. KEMASAN DAN JENIS KEMASAN ... 7

F. PENENTUAN DAYA AWET BAHAN PANGAN DALAM KEMASAN ... 12

III. METODOLOGI PENELITIAN A. TEMPAT DAN WAKTU ... 16

B. BAHAN DAN ALAT ... 16

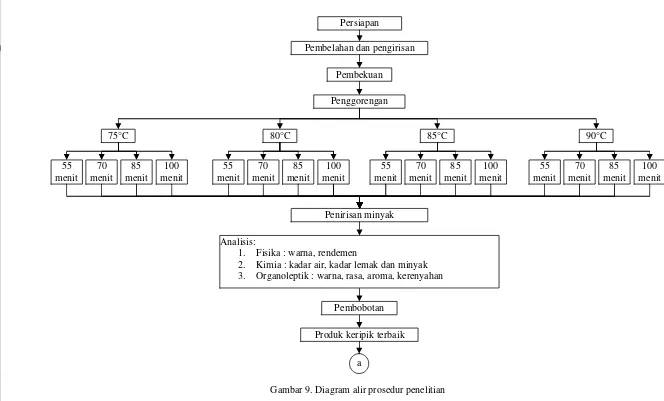

C. PROSEDUR PENELITIAN ... 16

D. PENGAMATAN ... 22

E. RANCANGAN PERCOBAAN ... 25

IV. HASIL DAN PEMBAHASAN A. PENGARUH SUHU DAN WAKTU PENGGORENGAN VAKUM TERHADAP MUTU KERIPIK DURIAN ... 26

B. PENGARUH JENIS KEMASAN TERHADAP MUTU KERIPIK DURIAN ... 39

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 81

B. SARAN ... 81

DAFTAR PUSTAKA ... 82

viii

DAFTAR TABEL

Halaman

Tabel 1. Produksi buah-buahan Indonesia ... 1

Tabel 2. Produksi Buah-buahan di Kabupaten Kepulauan Mentawai Tahun 2008 ... 1

Tabel 3. Data gizi durian matang tiap 100 gram ... 4

Tabel 4. Sifat-sifat fisik aluminium foil ... 10

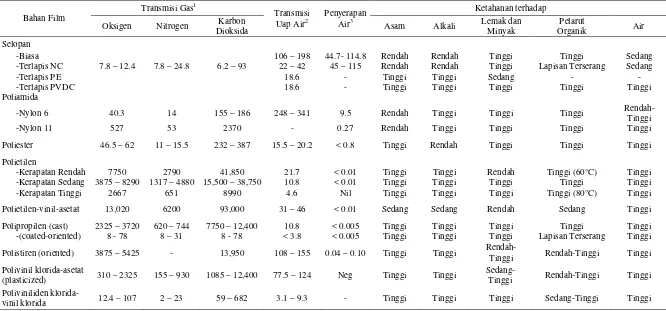

Tabel 5. Permeabilitas dan sifat-sifat kimia kemasan tipis ... 11

Tabel 6. Persamaan garis kenaikan kadar air keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 56

Tabel 7. Persamaan garis kenaikan kadar air keripik durian dan R2 pada tiga tingkat suhu dalam kemasan PP ... 57

Tabel 8. Persamaan garis kenaikan kadar air keripik durian dan R2 pada tiga tingkat suhu dalam kemasan HDPE ... 58

Tabel 9. Persamaan garis kenaikan kadar asam lemak bebas keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 60

Tabel 10. Persamaan garis kenaikan kadar asamlemak bebas keripik durian dan R2 pada tiga tingkat suhu dalam kemasan PP ... 61

Tabel 11. Persamaan garis kenaikan kadar asam lemak bebas keripik durian dan R2 pada tiga tingkat suhu dalam kemasan HDPE ... 62

Tabel 12. Persamaan garis kenaikan nilai kekerasan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 63

Tabel 13. Persamaan garis kenaikan nilai kekerasan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan PP ... 64

Tabel 14. Persamaan garis kenaikan nilai kekerasan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan HDPE ... 65

Tabel 15. Persamaan garis penerimaan rasa keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 66

Tabel 16. Persamaan garis penerimaan rasa keripik durian dan R2 pada tiga tingkat suhu dalam kemasan PP ... 67

Tabel 17. Persamaan garis penerimaan rasa keripik durian dan R2 pada tiga tingkat suhu dalam kemasan HDPE ... 68

Tabel 18. Persamaan garis penerimaan kerenyahan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 70

Tabel 19. Persamaan garis penerimaan kerenyahan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan PP ... 71

Tabel 20. Persamaan garis penerimaan kerenyahan keripik durian dan R2 pada tiga tingkat suhu dalam kemasan HDPE ... 72

Tabel 21. Persamaan garis penerimaan aroma keripik durian dan R2 pada tiga tingkat suhu dalam kemasan aluminium foil ... 73

ix Tabel 23. Persamaan garis penerimaan aroma keripik durian dan R2 pada tiga

tingkat suhu dalam kemasan HDPE ... 75 Tabel 24. Persamaan garis penerimaan warna keripik durian dan R2 pada tiga

tingkat suhu dalam kemasan aluminium foil ... 76 Tabel 25. Persamaan garis penerimaan warna keripik durian dan R2 pada tiga

tingkat suhu dalam kemasan PP ... 77 Tabel 26. Persamaan garis penerimaan warna keripik durian dan R2 pada tiga

tingkat suhu dalam kemasan HDPE ... 76 Tabel 27. Umur simpan keripik durian berdasarkan data fisikokimia ... 80 Tabel 28. Umur simpan keripik durian berdasarkan data organoleptik ... 80

x

DAFTAR GAMBAR

Halaman

Gambar 1. Daging durian dan durian utuh ... 3

Gambar 2. Penampang melintang makanan goreng (Robertson, 1967 dalam Subekti 1993) ... 5

Gambar 3. Mesin penggoreng vakum komersial desain Anang Lastriyanto ... 6

Gambar 4. Gambar skema mesin penggoreng vakum sistem jet air ... 7

Gambar 5. Skema interaksi antara lingkungan, kemasan dan produk pangan (Katala dan Gavara, 1997) ... 13

Gambar 6. Grafik antara nilai ln k dan 1/T dalam persamaan Arrhenius ... 14

Gambar 7. Keripik durian dalam kemasan aluminium foil, PP, dan HDPE ... 18

Gambar 8. Kondisi penyimpanan keripik durian dalam inkubator ... 19

Gambar 9. Diagram alir prosedur penelitian ... 20

Gambar 10. Alat ukur warna secara obyekif ... 22

Gambar 11. Alat ukur kekerasan ... 24

Gambar 12. Proses pengukuran kekerasan keripik durian ... 24

Gambar 13. Keripik durian hasil penggorengan vakum kombinasi perlakuan suhu dan waktu yang berbeda ... 26

Gambar 14. Grafik hubungan pengaruh perlakuan penggorengan terhadap rendemen keripik durian ... 27

Gambar 15. Grafik hubungan pengaruh perlakuan penggorengan terhadap kadar air keripik durian ... 28

Gambar 16. Grafik hubungan pengaruh perlakuan penggorengan terhadap kadar lemak keripik durian ... 29

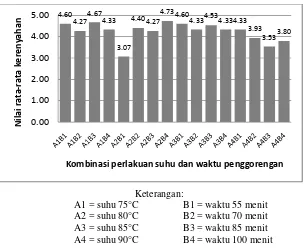

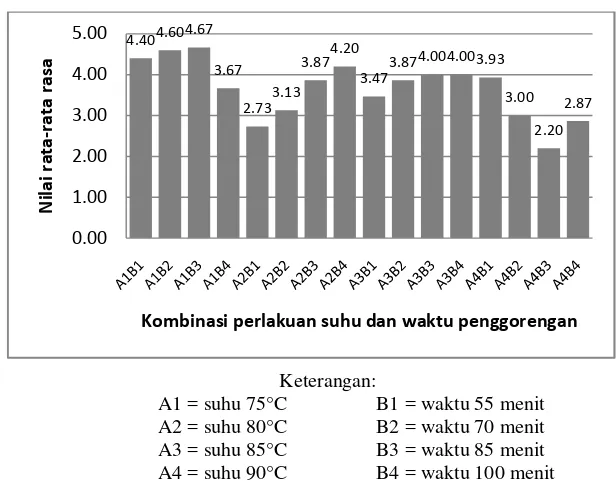

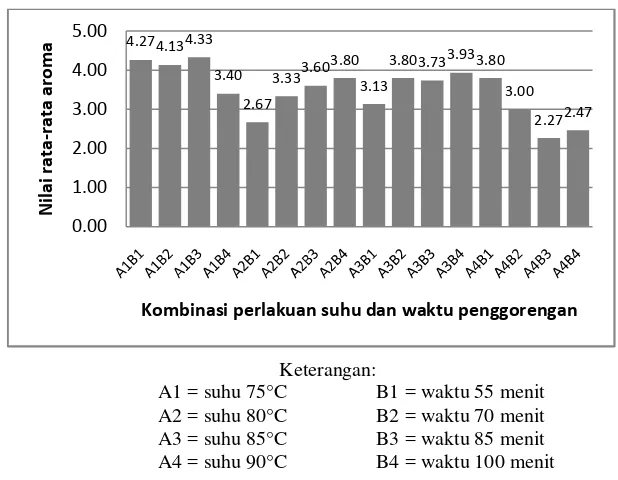

Gambar 17. Grafik hubungan pengaruh perlakuan penggorengan terhadap nilai kekerasan keripik durian ... 30

Gambar 18. Grafik hubungan pengaruh perlakuan penggorengan terhadap nilai L (kecerahan) keripik durian ... 31

Gambar 19. Grafik hubungan pengaruh perlakuan penggorengan terhadap nilai a keripik durian ... 32

Gambar 20. Grafik hubungan pengaruh perlakuan penggorengan terhadap nilai b keripik durian ... 33

Gambar 21. Grafik hubungan pengaruh perlakuan penggorengan terhadap penerimaan kerenyahan keripik durian ... 34

Gambar 22. Grafik hubungan pengaruh perlakuan penggorengan terhadap penerimaan rasa keripik durian ... 35

Gambar 23. Grafik hubungan pengaruh perlakuan penggorengan terhadap penerimaan aroma keripik durian ... 36

xi Gambar 25. Keripik durian hasil penggorengan vakum ... 39 Gambar 26. Grafik hubungan antara lama penyimpanan (hari) dengan kadar air

(%) keripik durian dalam kemasan aluminium foil 70 µm pada suhu

40°C, 50°C, dan 60°C ... 41 Gambar 27. Grafik hubungan antara lama penyimpanan (hari) dengan kadar air

(%) keripik durian dalam kemasan PP 80 µm pada suhu 40°C, 50°C,

dan 60°C ... 41 Gambar 28. Grafik hubungan antara lama penyimpanan (hari) dengan kadar air

(%) keripik durian dalam kemasan HDPE 25 µ m pada suhu 40°C,

50°C, dan 60°C ... 41 Gambar 29. Grafik antara lama penyimpanan (hari) dengan kadar air (%) pada

suhu 40°C untuk tiga jenis kemasan ... 42 Gambar 30. Grafik antara lama penyimpanan (hari) dengan kadar air (%) pada

suhu 50°C untuk tiga jenis kemasan ... 42 Gambar 31. Grafik antara lama penyimpanan (hari) dengan kadar air (%) pada

suhu 60°C untuk tiga jenis kemasan ... 43 Gambar 32. Grafik hubungan antara lama penyimpanan (hari) dengan kekerasan

(kg/mm) keripik durian dalam kemasan aluminium foil 70 µm pada

suhu 40°C, 50°C, dan 60°C ... 44 Gambar 33. Grafik hubungan antara lama penyimpanan (hari) dengan kekerasan

(kg/mm) keripik durian dalam kemasan PP 80 µm pada suhu 40°C,

50°C, dan 60°C ... 44 Gambar 34. Grafik hubungan antara lama penyimpanan (hari) dengan kekerasan

(kg/mm) keripik durian dalam kemasan HDPE 25 µ m pada suhu

40°C, 50°C, dan 60°C ... 44 Gambar 35. Grafik antara lama penyimpanan (hari) dengan kekerasan (%) pada

suhu 40°C untuk tiga jenis kemasan ... 45 Gambar 36. Grafik antara lama penyimpanan (hari) dengan kerenyahan (%) pada

suhu 50°C untuk tiga jenis kemasan ... 45 Gambar 37. Grafik antara lama penyimpanan (hari) dengan kerenyahan (%) pada

suhu 60°C untuk tiga jenis kemasan ... 46 Gambar 38. Grafik hubungan antara lama penyimpanan (hari) dengan kadar asam

lemak bebas (%) keripik durian dalam kemasan aluminium foil 70 µm

pada suhu 40°C, 50°C, dan 60°C ... 47 Gambar 39. Grafik hubungan antara lama penyimpanan (hari) dengan kadar asam

lemak bebas (%) keripik durian dalam kemasan PP 80 µm pada suhu

40°C, 50°C, dan 60°C ... 47 Gambar 40. Grafik hubungan antara lama penyimpanan (hari) dengan kadar asam

lemak bebas (%) keripik durian dalam kemasan HDPE 25 µ m pada

suhu 40°C, 50°C, dan 60°C ... 47 Gambar 41. Grafik antara lama penyimpanan (hari) dengan kadar asam lemak

bebas (%) pada suhu 40°C untuk tiga jenis kemasan ... 48 Gambar 42. Grafik antara lama penyimpanan (hari) dengan kadar asam lemak

bebas (%) pada suhu 50°C untuk tiga jenis kemasan ... 48 Gambar 43. Grafik antara lama penyimpanan (hari) dengan kadar asam lemak

xii Gambar 44. Grafik hubungan antara lama penyimpanan (hari) dengan kecerahan

(nilai L) keripik durian dalam kemasan aluminium foil 70 µ m pada

suhu 40°C, 50°C, dan 60°C ... 50 Gambar 45. Grafik hubungan antara lama penyimpanan (hari) dengan kecerahan

(nilai L) keripik durian dalam kemasan PP 80 µ m pada suhu 40°C,

50°C, dan 60°C ... 50 Gambar 46. Grafik hubungan antara lama penyimpanan (hari) dengan kecerahan

(nilai L) keripik durian dalam kemasan HDPE 25 µm pada suhu 40°C,

50°C, dan 60°C ... 50 Gambar 47. Grafik antara lama penyimpanan (hari) dengan kecerahan (nilai L)

pada suhu 40°C untuk tiga jenis kemasan ... 51 Gambar 48. Grafik antara lama penyimpanan (hari) dengan kecerahan (nilai L)

pada suhu 50°C untuk tiga jenis kemasan ... 51 Gambar 49. Grafik antara lama penyimpanan (hari) dengan kerenyahan (nilai L)

pada suhu 60°C untuk tiga jenis kemasan ... 52 Gambar 50. Diagram penerimaan panelis terhadap rasa selama penyimpanan ... 53 Gambar 51. Diagram penerimaan panelis terhadap aroma selama penyimpanan ... 53 Gambar 52. Diagram penerimaan panelis terhadap kerenyahan selama

penyimpanan ... 54 Gambar 53. Diagram penerimaan panelis terhadap warna selama penyimpanan ... 55 Gambar 54. Grafik hubungan antara 1/T dengan nilai ln k kadar air keripik durian

selama penyimpanan untuk kemasan aluminium foil ... 57 Gambar 55. Grafik hubungan antara 1/T dengan nilai ln k kadar air keripik durian

selama penyimpanan untuk kemasan PP ... 58 Gambar 56. Grafik hubungan antara 1/T dengan nilai ln k kadar air keripik durian

selama penyimpanan untuk kemasan HDPE ... 59 Gambar 57. Grafik hubungan antara 1/T dengan nilai ln k kadar asam lemak bebas

keripik durian selama penyimpanan untuk kemasan aluminium foil ... 60 Gambar 58. Grafik hubungan antara 1/T dengan nilai ln k kadar asam lemak bebas

keripik durian selama penyimpanan untuk kemasan PP ... 61 Gambar 59. Grafik hubungan antara 1/T dengan nilai ln k kadar asam lemak bebas

keripik durian selama penyimpanan untuk kemasan HDPE ... 62 Gambar 60. Grafik hubungan antara 1/T dengan nilai ln k nilai kekerasan keripik

durian selama penyimpanan untuk kemasan aluminium foil ... 63 Gambar 61. Grafik hubungan antara 1/T dengan nilai ln k nilai kekerasan keripik

durian selama penyimpanan untuk kemasan PP ... 64 Gambar 62. Grafik hubungan antara 1/T dengan nilai ln k nilai kekerasan keripik

durian selama penyimpanan untuk kemasan HDPE ... 65 Gambar 63. Grafik hubungan antara 1/T dengan skor penerimaan rasa keripik

durian selama penyimpanan untuk kemasan aluminium foil ... 67 Gambar 64. Grafik hubungan antara 1/T dengan skor penerimaan rasa keripik

durian selama penyimpanan untuk kemasan PP ... 68 Gambar 65. Grafik hubungan antara 1/T dengan skor penerimaan rasa keripik

durian selama penyimpanan untuk kemasan HDPE ... 69 Gambar 66. Grafik hubungan antara 1/T dengan skor penerimaan kerenyahan

xiii Gambar 67. Grafik hubungan antara 1/T dengan skor penerimaan kerenyahan

keripik durian selama penyimpanan untuk kemasan PP ... 71 Gambar 68. Grafik hubungan antara 1/T dengan skor penerimaan kerenyahan

keripik durian selama penyimpanan untuk kemasan HDPE ... 72 Gambar 69. Grafik hubungan antara 1/T dengan skor penerimaan aroma keripik

durian selama penyimpanan untuk kemasan aluminium foil ... 73 Gambar 70. Grafik hubungan antara 1/T dengan skor penerimaan aroma keripik

durian selama penyimpanan untuk kemasan PP ... 74 Gambar 71. Grafik hubungan antara 1/T dengan skor penerimaan aroma keripik

durian selama penyimpanan untuk kemasan HDPE ... 75 Gambar 72. Grafik hubungan antara 1/T dengan skor penerimaan warna keripik

durian selama penyimpanan untuk kemasan aluminium foil ... 77 Gambar 73. Grafik hubungan antara 1/T dengan skor penerimaan warna keripik

durian selama penyimpanan untuk kemasan PP ... 78 Gambar 74. Grafik hubungan antara 1/T dengan skor penerimaan warna keripik

xiv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Rekapitulasi data hasil percobaan keripik durian ... 85

Lampiran 2a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap nilai rendemen produk keripik durian yang dihasilkan ... 87

Lampiran 2b. DMRT perlakuan waktu penggorengan vakum terhadap rendemen ... 87

Lampiran 3a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap kadar air produk keripik durian yang dihasilkan ... 88

Lampiran 3b. DMRT perlakuan suhu penggorengan vakum terhadap kadar air ... 88

Lampiran 3c. DMRT perlakuan waktu penggorengan vakum terhadap kadar air ... 88

Lampiran 4a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap kadar lemak produk keripik durian yang dihasilkan ... 89

Lampiran 4b. DMRT perlakuan suhu penggorengan vakum terhadap kadar lemak ... 89

Lampiran 4c. DMRT perlakuan waktu penggorengan vakum terhadap kadar lemak ... 89

Lampiran 5a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap kekerasan produk keripik durian yang dihasilkan ... 90

Lampiran 5b. DMRT perlakuan suhu penggorengan vakum terhadap kekerasan ... 90

Lampiran 6a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap nilai L produk keripik durian yang dihasilkan ... 91

Lampiran 6b. DMRT perlakuan suhu penggorengan vakum terhadap nilai L ... 91

Lampiran 6c. DMRT perlakuan waktu penggorengan vakum terhadap nilai L ... 91

Lampiran 7a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap nilai a produk keripik durian yang dihasilkan ... 92

Lampiran 7b. DMRT perlakuan suhu penggorengan vakum terhadap nilai a ... 92

Lampiran 7c. DMRT perlakuan waktu penggorengan vakum terhadap nilai a ... 92

Lampiran 8a. Analisis sidik ragam pengaruh suhu dan waktu penggorengan vakum terhadap nilai b produk keripik durian yang dihasilkan ... 93

Lampiran 8b. DMRT perlakuan suhu penggorengan vakum terhadap nilai b ... 93

Lampiran 8c. DMRT interaksi perlakuan suhu dan waktu penggorengan vakum terhadap nilai b ... 93

Lampiran 9. Formulir uji organoleptik keripik durian ... 95

Lampiran 10. Kuesioner tingkat kepentingan keripik ... 96

Lampiran 11. Hasil pengujian organoleptik terhadap kerenyahan keripik durian ... 97

Lampiran 12. Hasil pengujian organoleptik terhadap rasa keripik durian ... 98

Lampiran 13. Hasil pengujian organoleptik terhadap aroma keripik durian ... 99

Lampiran 14. Hasil pengujian organoleptik terhadap warna keripik durian ... 100

xv

Lampiran 15b. DMRT perlakuan suhu penggorengan vakum terhadap kerenyahan ... 101

Lampiran 15c. DMRT interaksi perlakuan suhu dan waktu penggorengan vakum terhadap kerenyahan ... 101

Lampiran 16a. Analisis sidik ragam uji organoleptik terhadap rasa ... 103

Lampiran 16b. DMRT perlakuan suhu penggorengan vakum terhadap rasa ... 103

Lampiran 16c. DMRT interaksi perlakuan suhu dan waktu penggorengan vakum terhadap rasa ... 103

Lampiran 17a. Analisis sidik ragam uji organoleptik terhadap aroma ... 105

Lampiran 17b. DMRT perlakuan suhu penggorengan vakum terhadap aroma ... 105

Lampiran 17c. DMRT interaksi perlakuan suhu dan waktu penggorengan vakum terhadap aroma ... 105

Lampiran 18a. Analisis sidik ragam uji organoleptik terhadap warna ... 107

Lampiran 18b. DMRT perlakuan suhu penggorengan vakum terhadap warna ... 107

Lampiran 18c. DMRT interaksi perlakuan suhu dan waktu penggorengan vakum terhadap warna ... 107

Lampiran 19. Uji pembobotan hasil organoleptik ... 109

Lampiran 20. Kuesioner penentuan titik kritis keripik durian ... 110

Lampiran 21. Uji penerimaan panelis untuk penentuan kadar air kritis keripik durian ... 111

Lampiran 22. Uji penerimaan panelis untuk penentuan kadar asam lemak bebas (FFA) keripik durian ... 112

Lampiran 23. Data kekerasan keripik durian dalam kemasan selama penyimpanan ... 113

Lampiran 24. Data kadar air Keripik durian dalam kemasan selama penyimpanan ... 114

Lampiran 25. Data kadar asam lemak bebas (FFA) durian dalam kemasan selama penyimpanan ... 115

Lampiran 26. Data kecerahan (nilai L) keripik durian dalam kemasan selama penyimpanan ... 116

Lampiran 27. Kuesioner untuk analisis kesukaan ... 117

Lampiran 28. Data uji kesukaan keripik durian pada penyimpanan di suhu 40°C ... 118

Lampiran 29. Data uji kesukaan keripik durian pada penyimpanan di suhu 50°C ... 119

I.

PENDAHULUAN

A.

LATAR BELAKANG

Indonesia merupakan negara yang terletak di wilayah tropis, serta beriklim basah. Daerah seperti ini memungkinkan tumbuhnya berbagai macam tumbuhan dengan subur. Keanekaragaman jenis buah-buahan merupakan sumber genetik yang sulit ditemukan di daerah lain.

Banyak jenis buah-buahan tropis dihasilkan di berbagai wilayah Indonesia, seperti Duku, Durian, Lengkeng, Manggis, Nangka, Pepaya, Pisang, Cempedak, Nanas, dan masih banyak lagi. Buah-buahan tropis Indonesia ada yang bersifat semusim atau dua musim (annual) dan tahunan

(parennial). Biasanya musim panen jatuh pada musim hujan sesudah kemarau panjang. Sementara

pada musim kemarau jarang ada tanaman tahunan berbuah lebat. Hal ini menyebabkan adanya panen buah raya dan musim tanpa panen buah (paceklik).

Berdasarkan hasil olahan data badan pusat statistik (BPS) dari tahun 2003 sampai 2009 besarnya produksi beberapa jenis buah-buahan di Indonesia dapat dilihat pada Tabel 1.

Tabel 1. Produksi buah-buahan Indonesia

Tahun

Produksi (ton)

Mangga Jeruk Pisang Nanas Durian Nangka/

cempedak Salak Rambutan 2003 1,526,474 1,529,824 4,177,155 677,089 741,831 694,654 928,613 815,438 2004 1,437,665 2,071,084 4,874,439 709,918 675,902 710,795 800,975 709,857 2005 1,412,884 2,214,019 5,177,607 925,082 566,205 712,693 937,930 657,579 2006 1,621,997 2,565,543 5,037,472 1,427,781 747,848 683,904 861,950 801,077 2007 1,818,619 2,625,884 5,454,226 2,237,858 594,842 601,929 805,879 705,823 2008 2,013,121 2,311,581 5,741,351 1,272,761 602,694 638,382 712,263 851,240 2009 2,188,714 2,120,968 6,273,055 1,558,049 857,851 649,226 830,986 950,012 Sumber: Badan Pusat Statistik

Sebagai contoh, durian, pisang dan cempedak merupakan jenis bebuahan dengan produksi yang cukup berlimpah di kepulauan Mentawai seperti disajikan pada Tabel 2.

Tabel 2. Produksi Buah-buahan di Kabupaten Kepulauan Mentawai Tahun 2008

No. Jenis Buah Produksi (ton)

1 Durian 1,558.6

2 Pisang 1,080.1

3 Jeruk 386.2

4 Cempedak 28.4

5 Rambutan 22.2

2 Pada saat musim panen raya, harga buah durian, pisang dan cempedak menurun secara drastis dikarenakan kelebihan produksi. Pada saat panen raya, harga buah cempedak berkisar antara Rp. 1,000 – 3,000 per buah, sedangkan harga durian berkisar antara Rp. 3,000 – 5,000 per buah. Hal ini tentu saja akan merugikan para petani buah tersebut, sehingga diperlukan suatu proses pengolahan pasca panen buah-buahan tersebut menjadi penganan dengan nilai jual yang lebih tinggi, salah satunya adalah produk keripik.

Umumnya, rangkaian kegiatan proses pengolahan masih dilakukan secara tradisional/ sederhana dan tentu saja mengalami beberapa kekurangan pada produk akhir. Beberapa permasalahan/kendala yang ada antara lain adalah ketidakseragaman ukuran dan mutu produk karena keterbatasan teknologi yang digunakan. Produk penganan/keripik yang dalam proses pengolahannya tanpa melalui tahapan kerja yang baik/sistematis ditunjang dengan teknologi standar yang harus diterapkan tentu hasilnya akan kurang memuaskan. Ukuran, bentuk dan desain kemasan produk keripik juga memerlukan nilai seni/estetika untuk meningkatkan nilai jual dan akan menarik pelanggan untuk membeli dan mencobanya. Selain itu, keripik akan mudah tengik jika kandungan minyak yang ada masih tinggi.

Bahan pangan seperti sayuran dan buah segar, apabila digoreng pada tekanan atmosfir akan segera mengalami pencokelatan dan gosong, teksturnya juga lembek dan liat karena tidak banyak melepaskan air yang dikandungnya. Sedangkan bila digoreng dengan kondisi vakum, suhu penggorengan akan lebih rendah sehingga dapat dihasilkan warna hasil gorengan yang baik, serta tekstur yang renyah (Muchtadi, 2008). Proses penggorengan pada kondisi vakum berarti bahwa proses penggorengan terjadi pada kondisi tekanan lebih rendah dari tekanan normal atmosfir, hingga kondisi hampa udara. Akibatnya titik didih minyak goreng juga menjadi lebih rendah. Proses ini sesuai digunakan untuk menggoreng bahan yang tidak tahan suhu tinggi seperti sayuran dan buah-buahan.

Selain itu diperlukan teknologi dan pemilihan pengemasan yang tepat agar produk keripik ini mampu bertahan selama proses penyimpanan. Kemasan yang memiliki transmisivitas oksigen dan uap air yang kecil akan mampu melindungi keripik dari ketengikan dan kehilangan kerenyahan.

B.

TUJUAN

II.

TINJAUAN PUSTAKA

A.

BOTANI DURIAN (

Durio zibethinus

Murr.)

Durian sering dikenal dengan sebutan "raja dari segala buah" (King of Fruit), dan durian adalah buah yang kontroversial. Meskipun banyak yang menyukainya, sebagian yang lain tidak suka dengan aromanya. Durian berasal dari Asia Tenggara, terutama Malaysia dan Indonesia (Sunarjono, 2005). Disebut durian, karena seluruh kulitnya keras dan berlekuk-lekuk tajam menyerupai duri.

Durian di Jawa dikenal sebagai duren (bahasa Jawa, bahasa Betawi) dan kadu (bahasa Sunda). Di Sumatera dikenal sebagai durian dan duren (bahasa Gayo). Di Sulawesi, orang Manado menyebutnya duriang, sementara orang Toraja duliang. Di Pulau Seram bagian timur disebut rulen. Gambar buah durian disajikan pada Gambar 1.

Gambar 1. Daging durian dan durian utuh

Klasifikasi lengkap tanaman durian adalah sebagai berikut: Kingdom : Plantae

Divisi : Eudicots

Kelas : Rosids

Ordo : Malvales

Famili : Malvaceae

Genus : Durio

Spesies : D. zibethinus

Pohon durian berukuran besar dan dapat mencapai tinggi hingga 30 m. Durian mulai berbuah ketika mencapai umur 9 tahun, dari bunga sampai menjadi buah memakan waktu sekitar 5 bulan (Natawidjaja, 1983). Bentuk buah bulat hingga lonjong dan berduri. Buah durian berbiji banyak (antara 1-40 biji) dengan daging buah membalut biji yang terdapat dalam ruang buah (juring). Buah memiliki 1-7 ruang. Tiap ruang terdapat 1-6 buah biji (pongge). Tiap pongge mengandung satu biji bernas atau kempes (Sunarjono, 2005).

4 Si Dodol, durian Si Hijau, durian Si Japang, durian Si Kirik, durian Si Mas, durian si Mimang, durian si Riwig, durian Si Welaki, durian Sitokong, dan lain-lain.

Kandungan karbohidrat, kalsium dan fosfor dalam buah durian cukup tinggi. Selain itu, kandungan kalori pada buah durian juga cukup tinggi. Kandungan gizi buah durian disajikan dalam Tabel 3.

Tabel 3. Data gizi durian matang tiap 100 gram

Komponen Gizi Jumlah

Kalori (kalori) 134

Protein (gram) 2.5

Lemak (gram) 3

Karbohidrat (gram) 28

Kalsium (gram) 0.74

Fosfor (gram) 0.44

Besi (gram) 0.013

Vitamin A (IU*) 175

Vitamin B1 (gram) 0.001

Vitamin C (gram) 0.53

Sumber: Natawidjaja, 1983

*IU singkatan dari Internasional Unit, 1 gram vit. A = 4,500,000 IU

B.

PROSES PENGGORENGAN

Salah satu proses pengolahan pangan yang banyak digunakan di industri pangan adalah proses penggorengan. Penggorengan adalah suatu proses pemanasan bahan pangan menggunakan medium minyak goreng sebagai pengantar panas (Muchtadi, 2008). Secara umum tujuan dari proses penggorengan adalah untuk melakukan pemanasan pada bahan pangan, pemasakan, dan pengeringan pada bahan yang digoreng.

Menggoreng dengan minyak atau lemak mampu meningkatkan cita rasa dan tekstur makanan yang spesifik sehingga makanan menjadi kenyal dan renyah, jumlah kalori makanan meningkat setelah digoreng. Jenis makanan yang digoreng tidak mudah dicerna karena adanya lemak yang terserap dalam makanan (Winarno, 1999).

Muchtadi (2008) menyatakan bahwa berdasarkan metode pindah panas yang terjadi selama penggorengan, terdapat dua metode penggorengan yang telah ditetapkan secara komersial yaitu

shallow/pan frying atau penggorengan dangkal dan deep-fat frying.

1.

Shallow

/

Pan Frying

atau Penggorengan Dangkal

Shallow atau pan frying adalah proses penggorengan dengan menggunakan sedikit minyak

5

2.

Deep-Fat Frying

Metode deep-fat frying yaitu metode penggorengan dengan menggunakan minyak goreng yang banyak sehingga bahan pangan yang digoreng terendam seluruhnya dalam minyak goreng. Proses penggorengan ini akan menghasilkan bahan pangan yang digoreng matang secara merata, serta warnanya cenderung seragam.

Sedangkan berdasarkan kondisi prosesnya, penggorengan dapat dilakukan pada kondisi tekanan atmosferik, bertekanan lebih tinggi dari tekanan atmosferik, dan pada kondisi vakum. Kondisi proses tersebut akan mempengaruhi suhu proses penggorengan yang terjadi, dan juga mutu produk gorengan yang dihasilkan (Muchtadi, 2008).

C.

PERUBAHAN BAHAN PANGAN KARENA PROSES PENGGORENGAN

Proses penggorengan akan merubah karakteristik produk yang digoreng. Perubahan yang terjadi meliputi perubahan warna, rasa, aroma dan tekstur. Makanan yang digoreng umumnya mempunyai struktur yang sama, yaitu terdiri dari inner zone (core), outer zone (crust) dan outer zone surface. Gambar 2 menunjukkan penampang melintang makanan yang digoreng.

Gambar 2. Penampang melintang makanan goreng (Robertson, 1967 dalam Subekti 1993)

Outer zone surface adalah bagian paling luar dari makanan goreng yang berwarna cokelat

kekuning-kuningan. Warna cokelat merupakan hasil dari reaksi Maillard. Outer zone (crust) adalah bagian luar makanan goreng yang merupakan hasil dehidrasi dari proses penggorengan. Sedangkan

inner zone (core) adalah bagian makanan yang masih mengandung air (Robertson, 1967 dalam

Subekti 1993).

Muchtadi (2008) menyebutkan beberapa perubahan yang terjadi pada bahan pangan yang mengalami proses penggorengan, antara lain: pembentukan crust, perubahan citarasa, aroma, tekstur, warna, pengurangan air, penyerapan minyak, kerusakan vitamin, galatinisasi pati, denaturasi/ koagulasi protein.

D.

MESIN PENGGORENG VAKUM (

VACUUM FRYER

)

Proses penggorengan vakum (vacuum frying) pada dasarnya adalah proses penggorengan yang dilakukan pada tekanan rendah (-70 cm Hg), sehingga suhu penggorengan dapat turun menjadi 85oC (Lastriyanto, 2006). Dengan demikian kerusakan gizi dari komoditas yang diolah dapat ditekan,

Inner zone

(

core

)

Outer zone

surface

6 proses dapat diterapkan pada komoditi peka panas seperti buah-buahan dan sayuran. Proses tersebut mempergunakan mesin penggoreng vakum (vacuum fryer), dimana mesin ini terdiri dari 5 (lima) komponen, yakni: pompa vakum, tabung penggoreng, pengendali temperatur, kondensor, dan sumber pemanas (Gambar 3). Secara skematis hubungan antar komponen ditunjukkan pada Gambar 4, adapun fungsi bagian-bagian tersebut adalah sebagai berikut:

1. Pompa vakum: merupakan komponen terpenting dari sistem penggoreng vakum, dipergunakan pompa vakum sistem water-jet, karena mempunyai kelebihan: tidak mempergunakan oli, seal, bantalan, dan poros sehingga rendah biaya operasinya dan pemeliharaannya.

2. Tabung/ Ruang penggoreng: berfungsi untuk mengkondisikan bahan yang diproses agar sesuai dengan tekanan yang direkomendasikan. Di dalamnya berisi minyak sebagai media pindah panas yang dilengkapi dengan pengaduk dan mekanik angkat celup (lifting & dipping mechanism). 3. Kondensor: berfungsi untuk mengembunkan uap air yang dikeluarkan selama penggorengan,

kondensor ini mempergunakan air sebagai media pendingin pada pabrik besar pendinginan mempergunakan menara pendingin.

4. Unit pemanas: sumber panas dapat mempergunakan boiler, namun memerlukan biaya investasi dan operasi tersendiri. Untuk mesin skala industri rumah tangga sebaiknya mempergunakan LPG karena sistem kendalinya tidak terlalu sulit.

5. Unit pengendali operasi: Unit ini keberadaannya sangat penting, karena suhu proses dilakukan pada suhu dibawah suhu didih media pemanas. Toleransi suhu sangat rendah sehingga pemilihan sensitivitas pengendali suhu menjadi sangat penting.

7 Gambar 4. Gambar skema mesin penggoreng vakum sistem jet air

Keterangan:

1. Sumber panas 8. Kondensor

2. Tabung penggoreng 9. Saluran hisap uap air

3. Tuas pengaduk 10. Water-jet

4. Pengendali suhu 11. Pompa sirkulasi

5. Penampung kondensat 12. Saluran air pendingin

6. Pengukur vakum 13. Bak air sirkulasi

7. Keranjang penampung bahan 14. Kerangka

E.

KEMASAN DAN JENIS-JENIS KEMASAN

Pengemasan mempunyai peran penting dalam rantai penyaluran makanan (food supply chain). Pengemasan merupakan suatu cara untuk memberikan kondisi lingkungan yang tepat pada produk pangan. Pengemasan makanan harus mampu memenuhi kebutuhan dan persyaratan tertentu.

Secara tradisional, kemasan makanan membuat distribusi menjadi lebih mudah. Kemasan harus mampu melindungi makanan dari kondisi lingkungan sekitar, seperti: cahaya, oksigen, kelembaban, mikroba, beban mekanis dan debu. Fungsi dasar lainnya adalah kemasan dapat dilabel untuk menyediakan informasi kepada konsumen (Ahvenainen, 2003).

Syarief et. al. (1989) menyatakan bahwa bahan kemas baik pada logam, maupun bahan lain seperti bermacam-macam plastik, gelas, kertas dan karton seyogyanya mempunyai 6 fungsi utama, yaitu:

1. Menjaga produk bahan pangan tetap bersih dan merupakan pelindung terhadap kotoran dan kontaminasi lain.

2. Melindungi makanan terhadap kerusakan fisik, perubahan kadar air dan penyinaran (cahaya). 3. Mempunyai fungsi yang baik, efisien dan ekonomis khususnya selama proses penempatan

makanan ke dalam wadah kemasan.

4. Mempunyai kemudahan dalam membuka atau menutup dan juga memudahkan dalam tahap-tahap penanganan, pengangkutan dan distribusi.

8 6. Menampakkan identifikasi, informasi dan penampilan yang jelas agar dapat membantu promosi

atau penjualan.

Sedangkan Suharto (1991) menyebutkan beberapa sifat-sifat yang harus dimiliki bahan kemasan untuk produk awetan pangan, yaitu:

1. Mempunyai kemampuan penghantaran serta penyerapan/penerusan panas atau listrik yang rendah (diidealisasikan = nol).

2. Mampu menangkal keluar masuknya uap air maupun udara (berarti harus rapat dan tidak bocor). 3. Mempunyai kemampuan mangembalikan sinar yang datang dari luar.

4. Mampu menangkal beban-beban mekanis (oleh karena getaran-getaran, mesin, maupun manusia) misalnya diberikan bantalan-bantalan yang biasanya dari bahan-bahan porrous (gabus, jerami, gas, kapas, dan lain-lain).

Kemasan yang digunakan pada produk-produk berkadar air rendah seperti keripik harus mampu menjaga produk keripik tersebut tetap baik sampai ke tangan konsumen. Kerenyahan merupakan sifat tekstur yang sangat penting untuk makanan ringan yang digoreng (fried snack foods), dan apabila kerenyahan ini hilang terutama disebabkan oleh penyerapan kelembaban menjadikan produk makanan ringan ini ditolak oleh konsumen (Robertson, 1993).

Persyaratan yang harus dipenuhi kemasan makanan ringan seperti potato chips menurut Sacharow dan Griffin (1980) adalah mampu melindungi dari ketengikan, kelembaban, kehilangan bau atau masuknya bau asing dan hancurnya produk. Sedangkan Robertson (1993) menyatakan bahwa kemasan yang digunakan untuk makanan ringan yang digoreng (fried snack foods) harus mampu menyediakan perlindungan yang baik terhadap oksigen, cahaya dan kelembaban.

Buckle (1985) membuat pengelompokan dasar bahan-bahan pengemas yang digunakan bahan pangan, yaitu:

1. Logam seperti lempeng timah, baja bebas timah, aluminium. 2. Gelas.

3. Plastik, termasuk beraneka ragam plastik tipis, yang berlapis laminates dengan plastik lainnya, kertas atau logam (aluminium).

4. Kertas, paperboard, fiberboard.

5. Lapisan (laminate) dari satu atau lebih bahan-bahan di atas.

Beberapa jenis kemasan, biasa digunakan untuk produk olahan makanan. Banyak diantaranya terdapat di pasaran, yaitu kemasan seperti berikut:

1.

Aluminium Foil

Foil adalah bahan kemas dari logam, berupa lembaran aluminium yang padat dan tipis dengan ketebalan kurang dari 0.15 mm. Aluminium foil didefinisikan sebagai aluminium murni (derajat kemurniannya tidak kurang dari 99.4%) walaupun demikian dapat diperoleh dalam bentuk campuran yang berbeda-beda (Syarief et. al. , 1989).

Foil mempunyai sifat hermetis, fleksibel, tidak tembus cahaya. Pada umumnya digunakan sebagai bahan pelapis (laminan) yang dapat ditempatkan pada bagian dalam (lapisan dalam) atau lapisan tengah sebagai penguat yang dapat melindungi bungkusan.

2.

Politen atau Polietilen (PE)

Berdasarkan densitasnya, PE dibagi atas:

9 Dihasilkan dengan mengekspos etilen pada suhu antara 150° dan 200°C pada tekanan 1200 atm dengan melibatkan sedikit oksigen (Sacharow dan Griffin, 1980). Paling banyak digunakan untuk kantung, mudah dikelim dan sangat murah.

2. Medium Density Polyethylene (MDPE)

Lebih kaku daripada LDPE dan memiliki suhu leleh lebih tinggi dari LDPE (Syarief et. al., 1989).

3. High Density Polyethylene (HDPE)

HDPE dihasilkan pada suhu antara 60° dan 160°C dan pada tekanan 40 atm dengan katalis alkilmetal (Sacharow dan Griffin,1980). Paling kaku diantara ketiganya, tahan terhadap suhu tinggi (120°C) sehingga dapat digunakan untuk produk yang harus mengalami sterilisasi (Syarief et. al., 1989).

Sifat umum PE menurut Syarief et. al. (1989) antara lain:

1. Penampakannya bervariasi dari transparan, berminyak sampai keruh (translusid) tegantung dari cara pembuatannya serta jenis resin yang digunakan.

2. Mudah dibentuk, lemas dan gampang ditarik. 3. Daya rentang tinggi sampai sobek.

4. Mudah dikelim panas sehingga banyak digunakan untuk laminasi dengan bahan lain. Meleleh pada suhu 120°C.

5. Tidak cocok untuk pengemas produk-produk yang berlemak, gemuk atau minyak. 6. Tahan terhadap asam, basa, alkohol, deterjen, dan bahan kimia lainnya.

7. Dapat digunakan untuk penyimpanan beku sampai dengan -50°C.

8. Transmisi gas cukup tinggi sehingga tidak cocok untuk mengemas makanan yang beraroma. 9. Mudah lengket satu sama lain, sehingga menyulitkan dalam proses laminasi. Diperlukan

penambahan bahan penambah ke dalam proses pembuatannya untuk mengurangi hambatan tersebut.

10. Dapat dicetak setelah mengoksidasikan permukaannya dengan proses elektronik. 11. Memiliki sifat yang kedap air dan uap air (HDPE, MDPE, LDPE).

3.

Polipropilen (PP)

Sifat-sifat utama dari polipropilen menurut Syarief et.al. (1989) yaitu:

1. Ringan (densitas 0.9 g/cm3), mudah dibentuk, tembus pandang dan jernih dalam bentuk film. Tidak transparan dalam bentuk kemasan kaku.

2. Mempunyai kekuatan tarik lebih besar dari PE. Pada suhu rendah akan rapuh, dalam bentuk murni pada suhu -30°C mudah pecah sehingga perlu ditambah PE atau bahan lain untuk memperbaiki ketahanan terhadap benturan. Tidak dapat digunakan untuk kemasan beku. 3. Lebih kaku dari PE dan tidak gampang sobek sehingga mudah dalam penanganan dan

distribusi.

4. Permeabilitas uap air rendah, permeabilitas gas sedang, tidak baik untuk makanan yang peka terhadap oksigen.

5. Tahan terhadap suhu tinggi sampai dengan 150°C, sehingga dapat dipakai untuk makanan yang harus disterilisasi.

6. Titik leburnya tinggi, sehingga sulit dibuat kantung dengan sifat kelim panas yang baik. Mengeluarkan benang plastik pada suhu tinggi.

10 8. Pada suhu tinggi PP akan bereaksi dengan benzen, siklen, toluen, terpentin dan asam nitrat

kuat.

Sifat-sifat fisik kimia dari aluminium foil ditunjukkan pada Tabel 4. sedangkan permeabilitas dan sifat fisik beberapa bahan kemasan tipis ditunjukkan pada Tabel 5.

Tabel 4. Sifat-sifat fisik aluminium foil

Jenis Kemasan

Ketebalan (mm)

Densitas (g/cm3)

Gramatur (g/m2)

WVTR* (g/m2/24 jam)

O2TR** (cc/m2/24 jam)

Aluminium foil

0.05 0.721 36.037 0.5749 0.8492

0.08 1.058 84.617 0.1298 0.2933

0.10 1.103 110.273 0.0768 0.3199

*Temperatur = 37,8°C, RH = 100% ** Temperatur = 21°C, RH = 55%

11 Tabel 5. Permeabilitas dan sifat-sifat kimia kemasan tipis

Sumber: Modern Plastics Encyclopedia. 1978 – 79. Vol. 55 No. 10A. McGraw-Hill, New York dalam Sacharow dan Griffin (1980)

1 cm3/m2/ ketebalan 25.4 micron /24 jam/atm pada 25°C 2

g/m2/ ketebalan 25.4 micron /24 jam pada 37.8°C dan 90% RH

3

% dari berat penyerapan air dalam 24 jam uji pencelupan (25.4 micron film) Bahan Film

Transmisi Gas1

Transmisi Uap Air2

Penyerapan Air3

Ketahanan terhadap

Oksigen Nitrogen Karbon

Dioksida Asam Alkali

Lemak dan Minyak

Pelarut

Organik Air

Selopan

-Biasa 106 – 198 44.7- 114.8 Rendah Rendah Tinggi Tinggi Sedang

-Terlapis NC 7.8 – 12.4 7.8 – 24.8 6.2 – 93 22 – 42 45 – 115 Rendah Rendah Tinggi Lapisan Terserang Sedang

-Terlapis PE 18.6 - Tinggi Tinggi Sedang - -

-Terlapis PVDC 18.6 - Tinggi Tinggi Tinggi Tinggi Tinggi

Poliamida

-Nylon 6 40.3 14 155 – 186 248 – 341 9.5 Rendah Tinggi Tinggi Tinggi

Rendah-Tinggi

-Nylon 11 527 53 2370 - 0.27 Rendah Tinggi Tinggi Tinggi Tinggi

Poliester 46.5 – 62 11 – 15.5 232 – 387 15.5 – 20.2 < 0.8 Tinggi Rendah Tinggi Tinggi Tinggi

Polietilen

-Kerapatan Rendah 7750 2790 41,850 21.7 < 0.01 Tinggi Tinggi Rendah Tinggi (60°C) Tinggi

-Kerapatan Sedang 3875 – 8290 1317 – 4880 15,500 – 38,750 10.8 < 0.01 Tinggi Tinggi Tinggi Tinggi Tinggi

-Kerapatan Tinggi 2667 651 8990 4.6 Nil Tinggi Tinggi Tinggi Tinggi (80°C) Tinggi

Polietilen-vinil-asetat 13,020 6200 93,000 31 – 46 < 0.01 Sedang Sedang Rendah Sedang Tinggi

Polipropilen (cast) 2325 – 3720 620 – 744 7750 – 12,400 10.8 < 0.005 Tinggi Tinggi Tinggi Tinggi Tinggi

-(coated-oriented) 8 - 78 8 – 31 8 - 78 < 3.8 < 0.005 Tinggi Tinggi Tinggi Lapisan Terserang Tinggi

Polistiren (oriented) 3875 – 5425 - 13,950 108 – 155 0.04 – 0.10 Tinggi Tinggi

Rendah-Tinggi Rendah-Tinggi Tinggi

Polivinil klorida-asetat

(plasticized) 310 – 2325 155 – 930 1085 – 12,400 77.5 – 124 Neg Tinggi Tinggi

Sedang-Tinggi Rendah-Tinggi Tinggi

Poliviniliden

12

F.

PENENTUAN DAYA AWET BAHAN PANGAN DALAM KEMASAN

Menurut Buckle (1988), faktor-faktor utama yang mempengaruhi daya awet bahan pangan yang telah dikemas adalah:

1. Sifat alamiah dari bahan pangan dan mekanisme dimana bahan ini mengalami kerusakan, misalnya kepekaan terhadap kelembaban dan oksigen, kemungkinan terjadinya perubahan-perubahan kimia dan fisik di dalam bahan pangan.

2. Ukuran bahan pengemas sehubungan dengan volumenya.

3. Kondisi atmosfer (terutama suhu dan kelembaban) dimana kemasan dibutuhkan untuk melindungi selama pengangkutan dan sebelum digunakan.

4. Ketahanan bahan pengemas secara keseluruhan terhadap air, gas atmosfer dan bau, termasuk ketahanan dari tutup, penutup dan lipatan.

Keripik adalah makanan renyah yang masih mengandung minyak dan air pada produk akhirnya. Kandungan minyak dan air ini berpotensi dapat menurunkan mutu keripik yang dihasilkan apabila dalam penyimpanannya tidak diperhatikan kadar air dan kadar lemak/minyak kritis yang dapat menimbulkan kerusakan pada produk tersebut.

Ketengikan misalnya, timbul akibat adanya komponen cita rasa dan bau yang mudah menguap terbentuk akibat kerusakan oksidatif dari lemak dan minyak yang tak jenuh. Komponen-komponen ini menyebabkan bau dan cita rasa yang tidak diinginkan dalam lemak dan minyak dan produk-produk yang mengandung lemak dan minyak itu (Buckle, 1988).

Parameter daya awet pada bahan pangan yang dikemas dapat dilihat berdasarkan kenaikan kadar air pada bahan yang dikemas dan ada tidaknya pertukaran gas dari dalam kemasan dengan atmosfir luar kemasan. Menurut Catala dan Gavara (1997) permeabilitas uap air dan oksigen merupakan parameter kritis pada banyak produk awetan. Kadar air pada bahan makanan mempengaruhi stabilitas fisikokimia (perubahan tekstur dan degradasi warna) dan stabilitas mikrobiologi, dan kehadiran oksigen dapat menghasilkan ketengikan, browning enzimatis, dan atau oksidasi vitamin C (Catala dan Gavara, 1997).

13 Gambar 5. Skema interaksi antara lingkungan, kemasan dan produk pangan (Catala dan Gavara, 1997)

Penentuan umur simpan produk pangan dapat dilakukan dengan dua metode yaitu metode

Extended Storage Studies (ESS) dan Accelerated Storage Studies (ASS). ESS atu sering disebut

metode lonvensional adalah penentuan tanggal kadaluwarsa dengan jalan menyimpan suatu seri produk pada kondisi normal sehari-hari sambil dilakukan pengamatan terhadap penurunan mutunya hingga mencapai tingkat mutu kadaluwarsa. Metode ini akurat dan tepat, namun memerlukan waktu yang lama dan analisis parameter yang relatif banyak. Metode ASS menggunakan suatu kondisi lingkungan yang dapat mempercepat reaksi penurunan mutu produk pangan. Kelebihan metode ini adalah waktu pengujian yang relatif singkat, namun tetap memiliki ketepatan dan akurasi yang tinggi.

Metode akselerasi pada dasarnya adalah metode kinetik yang disesuaikan untuk produk-produk pangan tertentu. Model-model yang diterapkan pada penelitian akselerasi ini menggunakan dua cara pendekatan yaitu: 1) Pendekatan kadar air kritis dengan bantuan teori difusi, yaitu suatu cara pendekatan yang diterapkan untuk produk kering dengan menggunakan kadar air atau aktifitas air sebagai kriteria kadaluwarsa dan 2) pendekatan semi empiris dengan bantuan persamaan Arrhenius, yaitu suatu cara pendekatan yang menggunakan teori kinetika yang pada umumnya mempunyai reaksi ordo reaksi nol atau satu untuk produk pangan.

Suhu merupakan faktor yang berpengaruh terhadap perubahan makanan. Semakin tinggi suhu penyimpanan maka laju reaksi sebagai senyawa kimia akan semakin cepat. Untuk menentukan kecepatan reaksi kimia bahan pangan dalam kaitannya dengan perubahan suhu, Labuza (1982), menggunakan persamaan Arrhenius, seperti pada persamaan (1).

... (1)

Dimana: k : konstanta kecepatan reaksi ko : konstanta pre-eksponensial Ea : energi aktivasi (kkal/mol) R : konstanta gas (1.986 kal/mol) T : suhu mutlak (K)

k

=

k

o.

e

-Ea/RT O2, H2O, CO2Cahaya

O2, H2O, CO2

Aroma

Pelarut

Aroma

Pelarut

Residu

Aditif

Perembesan: perubahan kualitas pangan (tekstur, warna, oksidasi lemak) dan sifat polimer (fotodegradasi, penyerapan air, plasticization)

Migrasi: perubahan kualitas pangan (menyebabkan keracunan) dan sifat polimer (kehilangan aditif)

Penyerapan: perubahan kualitas pangan dan sifat polimer (plasticization, ekstraksi aditif)

14 Persamaan di atas dapat diubah menjadi persamaan (2):

... (2)

[image:33.595.254.397.196.256.2]maka akan diperoleh kurva barupa garis linear pada plot nilai ln k terhadap 1/T dengan slope -Ea/R seperti pada Gambar 6.

Gambar 6. Grafik antara nilai ln k dan 1/T dalam persamaan Arrhenius

Nilai umur simpan dapat diketahui dengan memasukkan nilai perhitungan ke dalam persamaan reaksi ordo nol atau satu. Menurut Labuza (1982), reaksi kehilangan mutu pada makanan banyak dijelaskan oleh reaksi ordo nol atau satu, sedikit yang dijelaskan oleh ordo reksi lain.

1.

Reaksi Ordo Nol

Tipe kerusakan bahan pangan yang mengikuti kinetika reaksi ordo nol meliputi reaksi kerusakan enzimatis, pencokelatan enzimatis dan oksidasi (Labuza, 1982). Penurunan mutu ordo reaksi nol adalah penurunan mutu yang konstan. Kecepatan penurunan mutu tersebut berlangsung tetap pada suhu konstan dan digambarkan dengan persamaan (3).

... (3)

Untuk menentukan jumlah kehilangan mutu, maka dilakukan integrasi terhadap persamaan (3) seperti terlihat pada persamaan (4).

... (4)

Sehingga menjadi persamaan (5).

... (5)

Dimana, At : jumlah A pada awal waktu t Ao : jumlah awal A

k : konstanta perubahan mutu t : umur simpan

At Ao

kt

.

1/T

ln k

15

2.

Reaksi Ordo Satu

Tipe kerusakan bahan pangan yang mengikuti kinetika reaksi ordo satu meliputi: ketengikan, pertumbuhan mikroba, produksi off-flavor (penyimpangan flavor) oleh mikroba pada daging, ikan dan unggas, kerusakan vitamin, penurunan mutu protein dan lain sebagainya (Labuza, 1982).

Persamaan reaksinya ditujukkan pada persamaan (6).

... (6)

Untuk menentukan jumlah kehilangan mutu, maka dilakukan integrasi terhadap persamaan (6) seperti terlihat pada persamaan (7).

... (7)

Sehingga menjadi persamaan (8).

... (8)

Dimana, At : jumlah A pada awal waktu t Ao : jumlah awal A

k : konstanta perubahan mutu t : umur simpan

ln At ln Ao

kt

.

III.

METODOLOGI PENELITIAN

A.

TEMPAT DAN WAKTU

Proses penggorengan keripik durian dengan mesin penggorengan vakum dilakukan di UKM Mekar Sari di Dusun Boleleu No. 18 Desa Sido Makmur Kecamatan Sipora Utara Kabupaten Kepulauan Mentawai. Sementara itu, uji fisikokimia dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Departemen Teknik Mesin dan Biosistem, IPB dan di Laboratorium Biokomia Departemen Ilmu dan Teknologi Pangan, IPB. Waktu pelaksanaan penelitian terhitung mulai November 2010 hingga Februari 2011.

B.

BAHAN DAN ALAT

Penelitian ini menggunakan buah durian yang diperoleh dari pedagang buah, minyak goreng curah, 3 jenis kemasan, yaitu high density polyethilene (HDPE) ketebalan 25 µ m, polypropilene (PP) ketebalan 80 µ m, dan aluminium foil ketebalan 70 µ m.

Alat-alat yang digunakan pada penelitian ini antara lain mesin penggoreng vakum (vacuum

fryer) komersial desain Anang Lastriyanto, Sun Rheo Meter CR-500DX, Chroma meter CR-400,

alat-alat untuk analisis kadar air dan kadar lemak, pisau, oven, cawan petri, alat-alat timbang digital, pinset,

sealer, dan lain-lain.

C.

PROSEDUR PENELITIAN

Penelitian ini dilakukan dalam dua tahap. Tahap pertama adalah menentukan suhu dan waktu penggorengan vakum yang tepat agar menghasilkan produk keripik durian yang memiliki sifat fisikokimia dan organoleptik yang sesuai keinginan konsumen. Tahap kedua adalah pemilihan jenis kemasan yang mampu memberikan perlidungan terbaik pada produk keripik durian dari kerusakan sifat fisikokimia maupun penyimpangan organoleptik selama penyimpanan pada suhu ruang selama jangka waktu tertentu dengan metode akselerasi.

1.

Penentuan Suhu dan Waktu Penggorengan Vakum

Proses pembuatan keripik buah dengan penggorengan vakum menggunakan 4 tingkat suhu (75°C, 80°C, 85°C dan 90°C) dan 4 tingkat waktu (55 menit, 70 menit, 85 menit dan 100 menit).

a. Persiapan bahan

Durian masak dikupas kemudian diambil daging buahnya dan dipisahkan dari bijinya dengan cara dibelah menjadi dua bagian. Setelah itu, daging buah durian dibentuk melebar dan disimpan pada nampan untuk kemudian dibekukan selama 24 jam.

b. Tahap penggorengan

17 c. Analisis fisikokimia dan organoleptik

Analisis fisikokimia dilakukan untuk mengetahui perubahan fisik dan kimia yang terjadi pada keripik durian yang digoreng dalam 16 kombinasi perlakuan suhu dan waktu yang berbeda. Pengukurannya dilakukan secara obyektif dengan menggunakan peralatan tertentu. Dalam analisis fisikokimia, parameter yang diukur meliputi rendemen, kadar air, kekerasan, kadar lemak, dan warna. Sementara itu pengujian secara organoleptik dilakukan dengan melibatkan 15 orang panelis yang dimintai pendapatnya mengenai tingkat kesukaannya terhadap produk keripik durian hasil dari kombinasi 16 perlakuan penggorengan. Parameter uji kesukaan meliputi rasa, kerenyahan, aroma, dan warna. Selain itu, panelis juga diminta untuk menentukan tingkat kepentingan keripik meliputi rasa, kerenyahan, aroma, dan warna.

d. Pembobotan

Keripik durian terbaik diperoleh dengan menggunakan perhitungan pembobotan menggunakan uji penerimaan panelis terhadap keripik durian dan menghitung bobot penilaian dari masing-masing sampel. Nilai pembobotan dari masing-masing sampel merupakan nilai hasil perkalian antara nilai rat-rata penerimaan panelis terhadp rasa, kerenyahan, aroma, dan warna keripik dengan persentase tingkat kepentingan keripik berupa rasa, kerenyahan, aroma, dan warna. Setelah mengetahui suhu dan waktu penggorengan yang memberikan mutu terbaik pada produk keripik yang dihasilkan berdasarkan hasil pembobotan, masuk ke tahap selanjutnya (tahap 2).

2.

Pemilihan Kemasan Terbaik

Pada tahap kedua, digunakan 3 jenis kemasan (aluminium foil 70 m, polipropilen 80 m, dan HDPE 25 m ). Keripik terbaik yang dihasilkan pada tahap pertama disimpan selama 28 (dua puluh delapan) hari pada suhu 40°C, 50°C, dan 60°C dalam masing-masing kemasan. Dilakukan pengamatan setiap 7 (tujuh) hari sekali hingga dapat ditentukan jenis kemasan yang mampu memberikan perlindungan terbaik dari kerusakan sifat fisikokimia dan penyimpangan organoleptik dari keripik durian yang telah disimpan tersebut. Tahapan yang dilakukan dalam penentuan pemilihan kemasan terbaik untuk keripik durian adalah sebagai berikut:

a. Persiapan bahan

18

Gambar 7. Keripik durian dalam kemasan aluminium foil, PP, dan HDPE

b. Penentuan titik kritis

Penentuan titik kritis keripik durian dilakukan dengan cara penyimpanan keripik durian pada suhu ruang dengan RH 55-57%. Nilai titik kritis dapat diketahui dengan melakukan uji penerimaan panelis terhadap keripik durian yang disimpan dengan jumlah panelis sebanyak 15 orang. Pengujian dihentikan pada saat awal keripik durian tersebut mulai tidak diterima oleh panelis. Kriteria keripik durian yang mulai tidak diterima oleh panelis antara lain seperti kurang renyah, susah dipatahkan dan mulai timbul penyimpangan bau (mulai berbau tengik). Setelah itu dilakukan analisa terhadap masing-masing parameter untuk mengetahui nilai kritisnya.

c. Penyimpanan dalam beberapa kondisi

19

Gambar 8. Kondisi penyimpanan keripik durian dalam inkubator

d. Penentuan umur simpan

Pendugaan umur simpan dilakukan dengan metoda akselerasi (penyimpanan dipercepat). Pada metoda akselerasi digunakan suatu kondisi lingkungan ekstrim (suhu dan RH tinggi) sehingga dapat mempercepat terjadinya reaksi penurunan mutu produk pangan. Hasil pengamatan dibuat dalam bentuk grafik sehingga diperoleh persamaan regresi linearnya. Persamaan tersebut kemudian diterapkan ke persamaan Arrhenius untuk menghitung nilai umur simpan. Nilai umur simpan yang diperoleh kemudian dikonversi pada keadaan normal (suhu 25°C) untuk menunjukkan umur simpan produk yang sebenarnya.

e. Penentuan parameter kritis

Parameter kritis ditentukan berdasarkan parameter mutu yang lebih dahulu menyimpang atau tidak diterima oleh panelis. Nilai umur simpan pada parameter kritis inilah yang kemudian digunakan sebagai nilai umur simpan produk yang mendekati kondisi sebenarnya.

f. Pemilihan kemasan terbaik

Kemasan terbaik dipilih berdasarkan hasil pendugaan umur simpan. Kemasan terbaik adalah kemasan yang memiliki umur simpan yang paling lama mencapai parameter kritis jika disimpan pada suhu ruang (25°C).

20 Gambar 9. Diagram alir prosedur penelitian

Persiapan

Pembekuan Pembelahan dan pengirisan

Penggorengan

Analisis:

1. Fisika : warna, rendemen

2. Kimia : kadar air, kadar lemak dan minyak 3. Organoleptik : warna, rasa, aroma, kerenyahan

Penirisan minyak 55

menit

75°C

70 menit

85 menit

100 menit

55 menit

80°C

70 menit

85 menit

100 menit

55 menit

85°C

70 menit

85 menit

100 menit

55 menit

90°C

70 menit

85 menit

100 menit

Produk keripik terbaik

21 Gambar 9. Diagram alir prosedur penelitian (lanjutan)

Pengemasan

Analisis:

1. Fisika : warna, kekerasan/kerenyahan 2. Kimia : kadar air, kadar asam lemak bebas 3. Organoleptik : warna, rasa, aroma, kerenyahan Aluminium foil

70 micron

a

polypropilene (PP) 80 micron

high density

polyethilene (HDPE)

25 micron

Penyimpanan pada suhu 40°C, 50°C dan 60°C

Kemasan terbaik untuk penyimpanan

keripik durian Metode akselerasi

22

D.

PENGAMATAN

Pengamatan dilakukan pada masing-masing tahap penelitian. Pada tahap pertama produk keripik durian dianalisis sifat fisika (warna, kekerasan, dan rendemen), kimia (kadar air dan kandungan minyak/lemak) serta organoleptik (tekstur, aroma, rasa dan warna). Sedangkan pada tahap kedua, produk keripik dianalisis sifat fisika (warna dan kekerasan/kerenyahan), kimia (kadar air dan kandungan asam lemak bebas) serta organoleptik (tekstur, aroma, rasa dan warna) setiap 7 (tujuh) hari sekali selama 28 (dua puluh delapan) hari.

1.

Warna

[image:41.595.221.420.285.553.2]Warna diukur dengan menggunakan Chroma meter (CR-400, Konica Minolta, Japan) dengan ruang warna (colorspace). Hasil pembacaan pada alat tersebut (Gambar 10) langsung menunjukkan nilai dari parameter L, a dan b.

Gambar 10. Alat ukur warna secara obyekif

2.

Rendemen

Besar rendemen dihitung berdasarkan persentase berat keripik buah yang dihasilkan terhadap berat daging buah yang digunakan. Rumusnya ditunjukkan pada persamaan (9).

... (9)

dimana: a = berat keripik buah (g) b = berat daging buah (g)

23

3.

Kadar Air

Mula-mula cawan kosong dikeringkan dalam oven bersuhu 105°C selama 15 menit dan didinginkan dalam desikator, kemudian ditimbang. Sebanyak 5 gram contoh dimasukkan dalam cawan yang telah ditimbang dan selanjutnya dikeringkan dalam oven bersuhu 100-105°C selama 6 jam. Cawan yang telah berisi contoh tersebut selanjutnya dipindahkan ke desikator, didinginkan kemudian ditimbang. Pengeringan dilakukan sampai diperoleh berat konstan. Kadar air (basis basah) dihitung berdasarkan kehilangan berat, yaitu selisih berat awal dikurangi berat akhir dibagi dengan berat contoh. Rumusnya diperlihatkan pada persamaan (10).

... (10)

dimana: a = berat sampel awal b = berat sampel akhir

4.

Kadar Minyak dalam Produk

Metode yang digunakan dalam analisis lemak (minyak) adalah metode ekstraksi soxhlet. Labu lemak yang akan digunakan dibersihkan dan dikeringkan dalam oven bersuhu 105°C selama 15 menit, kemudian didinginkan dalam desikator dan ditimbang beratnya. Sebanyak 5.0 gram sampel dalam bentuk kering dibungkus dengan kertas saring, lalu dimasukkan ke dalam labu soxhlet. Alat kondensor diletakkan di atasnya dan labu diletakkan di bawahnya. Pelarut heksana dimasukkan dalam labu lemak secukupnya. Selanjutnya dilakukan refluks selama minimal 6 jam sampai pelarut yang turun kembali ke dalam lemak berwarna jernih.

Pelarut yang ada dalam lemak didestilasi, dan pelarut ditampung kembali. Kemudian labu yang berisi lemak hasil ekstraksi dipanaskan dalam oven 105°C untuk menguapkan sisa pelarut hingga mencapai berat konstan, kemudian didinginkan dalam desikator. Selanjutnya labu beserta lemak di dalamnya ditimbang dan berat lemak diketahui. Rumusnya ditunjukkan pada persamaan (11).

... (11)

5.

Uji Kekerasan/Kerenyahan

Uji kekerasan dilakukan secara obyektif terhadap keripik durian dengan menggunakan Rheometer DX-500. Keripik ditekan oleh plunyer, beban maksimum 10 kg, kecepatan penurunan plunyer 60 mm/menit hingga keripik pecah. Alat ukur kekerasan dapat dilihat pada Gambar 11, sedangkan proses pengukuran kekerasan keripik durian ditunjukkan Gambar 12.

lemak (%bb) = berat lemak (g) x 100%

berat contoh (g)

24 Gambar 11. Alat ukur kekerasan

Gambar 12. Proses pengukuran kekerasan keripik durian

6.

Uji Organoleptik

Uji organoleptik dilakukan terhadap keripik durian adalah uji kesukaan. Panelis diminta memb