PENGEMBANGAN

PROSES

PRODUKSI

ALKI L

POLI GLI KOSI DA

( APG)

DARI

GLUKOSA

DAN

PATI

SAGU

ADI SALAMUN

SEKOLAH PASCASARJANA

I NSTI TUT PERTANI AN BOGOR

BOGOR

PERNYATAAN

MENGENAI

DISERTASI

DAN

SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa disertasi Pengembangan Proses

Produksi Alkil Poliglikosida (APG) dari Glukosa dan Pati Sagu adalah karya saya

dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun

kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip

dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah

disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir

disertasi ini.

Bogor, Januari 2012

Adisalamun

ABSTRACT

ADISALAMUN. Process Development of Alkyl Polyglycoside (APG) from

Glucose and Sago Starch. Supervised by DJUMALI MANGUNWIDJAJA, ANI

SURYANI, YANDRA ARKEMAN, and TITI CANDRA SUNARTI.

Alkyl polyglycoside (APG) is one of the products made from renewable natural

materials, namely from carbohydrates and fatty alcohols. The aims of this study were (1) to obtain the optimum conditions of synthesis process of APG as well as its characteristics, (2) to develop the production process of APG from sago starch; and (3) to obtain information of financial feasibility of the establishment of APG industry of sago starch (capacity 1000 ton/year). The process of making APG with Fischer synthesis can be carried out with two process variants, namely direct

synthesis and transacetalization process. Factors studied were glucose-dodecanol

mole ratio and acetalization temperature. The process of synthesis of APG with

sago starch raw material must go through two-step process, namely butanolysis

and transacetalization. The optimum process conditions for synthesis of APG from glucose was obtained at mole ratio of glucose to dodecanol 1:3 and

temperature 120°C with the yield of APG by 29.31%. While the optimum process

conditions for the synthesis of APG from sago starch was obtained at mole ratio of sago starch with dodecanol 1:4.57 and temperature 143.89°C with the yield of

39.04%. Characterization of the resulting APG, namely: surface tension of APG

produced from sago starch (APG-PS) ranged from 60.97 to 65.14%, while the

APG produced from glucose (APG-G) ranged from 49.96 to 56.99%; interfacial

tension of APG-PS ranged from 70.30 to 81.89%; while the APG-G ranged from

54.48 to 77.34% and commercial APG (APG-K) ranged from 70.30 to 81.89%;

Emulsion stability of water-xylene in the presence of 0.1% of APG from APG-G

ranged between 37-75%, while the emulsion stability of the APG-PS ranged

between 35.8-76.2% and APG-K by 85%. Hydropphile-lipophile balance (HLB)

value obtained for the APG-K was 13.64, for the APG-G was 12.31 and for the

APG-PS was 8.81. FTIR analysis results showed generally a similar absorption

band between APG-K and APG-G as well as APG-PS. Correspondence between

surface and interfacial tension data, (c), with a surface equation of state derived from the Langmuir isotherm is fitted. Of the development process was found that synthesis of APG from sago starch can proceed to the stage of commercial production. The results of financial analysis shows also that the industry of APG is feasible to be realized with the criteria NPV of Rp 22,722,464,827; IRR of 36.48%; PBP 2.77 years; and net B/C of 1.34.

RINGKASAN

ADISALAMUN. Pengembangan Proses Produksi Alkil Poliglikosida (APG) Dari

Glukosa dan Pati Sagu. Dibimbing oleh DJUMALI MANGUNWIDJAJA, ANI

SURYANI, YANDRA ARKEMAN, dan TITI CANDRA SUNARTI.

Banyak produk kimia diproduksi dengan menggunakan bahan baku dari

petrokimia atau gas alam, dimana bahan baku ini akan tersedia dalam jumlah yang

cukup dalam beberapa dekade. Namun, untuk jangka panjang bahan-bahan baku

dari fosil ini akan habis dan produk-produk yang berbasis dari bahan-bahan

terbarukan akan menjadi semakin penting. Dengan meningkatnya kesadaran

konsumen terhadap lingkungan dan meningkatnya biaya pengolahan air limbah

telah memberikan daya dorong untuk menggantikan sebagian produk-produk

berbasis petrokimia dan gas alam dengan produk-produk yang berbasis sumber

daya alam terbarukan, seperti karbohidrat dan trigliserida. Alkil poliglikosida

(APG) merupakan salah satu produk yang terbuat dari bahan-bahan alami

terbarukan, yaitu dari karbohidrat dan alkohol lemak. APG ini merupakan salah

satu jenis surfaktan nonionik yang biasa digunakan sebagai aditif pada formulasi

beberapa produk seperti formulasi herbisida, produk-produk perawatan diri

(personal care products), kosmetik maupun untuk pemucatan kain/tekstil.

Tujuan dari penelitian ini adalah untuk (1) Mendapatkan kondisi optimum

proses sintesis APG satu tahap dan dua tahap serta karakteristiknya; (2)

Mengembangkan proses produksi APG dari pati sagu; dan (3) Mendapatkan

informasi kelayakan finansial pendirian industri APG dari pati sagu dan analisis

sensitivitasnya.

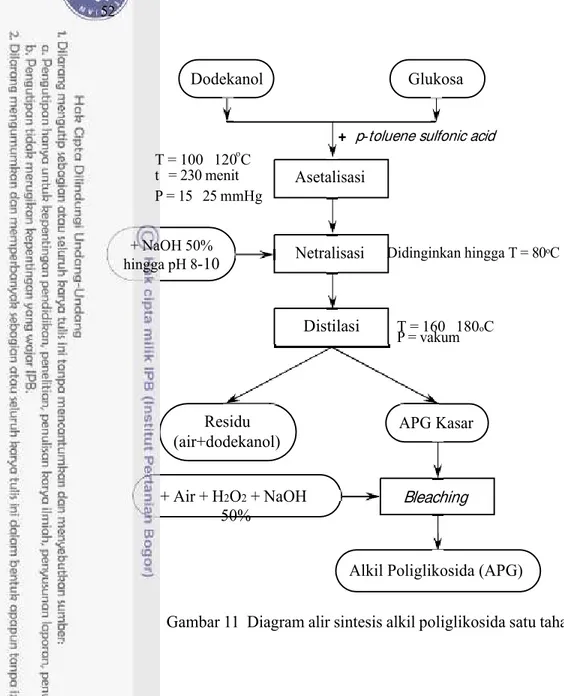

Proses pembuatan APG dengan sintesis Fischer dapat dilakukan dengan dua

varian proses, tergantung pada jenis karbohidrat yang digunakan, yaitu sintesis

langsung (proses satu tahap) dan sintesis tidak langsung (proses dua tahap). Pada

proses satu tahap bahan bakunya adalah glukosa, sedangkan pada proses dua

tahap bahan bakunya bisa glukosa ataupun pati. Proses produksi APG melalui

proses asetalisasi (satu tahap) dilakukan dengan mereaksikan glukosa dan

dodekanol dengan bantuan katalis asam p-toluena sulfonat (pTSA) untuk

menghasilkan APG. Faktor yang dikaji adalah rasio mol glukosa-dodekanol dalam

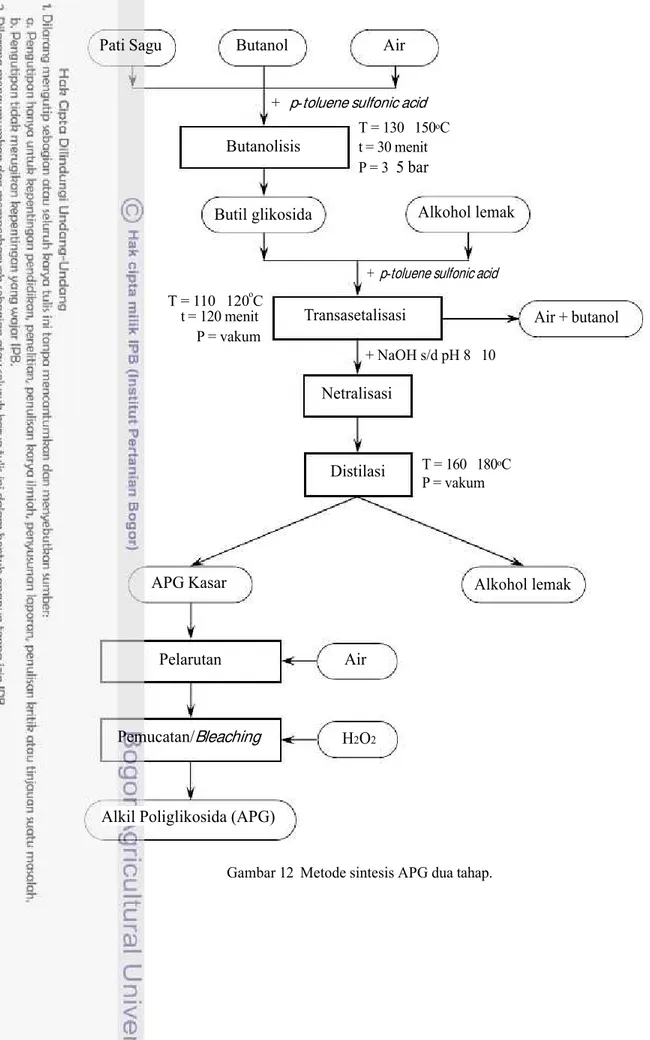

kisaran 1:3 1:6 dan suhu asetalisasi dalam kisaran 100 120oC. Proses sintesis APG dengan bahan baku pati sagu harus melalui dua tahapan proses, yaitu butanolisis dan transasetalisasi. Pada tahap butanolisis pati sagu, air dan butanol

direaksikan dengan adanya katalis pTSA pada tekanan tinggi untuk membentuk

butil glikosida. Reaksi ini berlangsung selama 30 menit pada suhu 130 150oC, tekanan 3 5 bar dan kecepatan pengaduk 200 rpm. Pada tahap transasetalisasi, butil glikosida hasil dari butanolisis direaksikan dengan alkohol lemak C12

(dodekanol) dengan bantuan katalis pTSA pada kondisi vakum. Reaksi ini

berlangsung pada suhu 110 120oC dan tekanan vakum selama 120 menit. Pada

tahap ini dihasilkan APG yang masih bercampur dengan dodekanol, sedangkan

butanol berlebih yang tidak bereaksi dan air dikeluarkan. Kemudian dilanjutkan

dengan proses pemurnian yang meliputi netralisasi, distilasi, pelarutan dan

pemucatan. Pada netralisasi ditambahkan NaOH hingga pH mencapai 8 10 untuk

vakum. Distilasi bertujuan untuk mengeluarkan alkohol lemak berlebih yang tidak

bereaksi. Pelarutan dilakukan agar kandungan APG di dalam produk sesuai

dengan yang diinginkan. Dalam penelitian ini diinginkan kandungan APG 70%

bobot dan sisanya 30% bobot adalah air. Jadi air yang ditambahkan sebanyak 3/7

dari massa APG yang dihasilkan pada tahap distilasi. Proses pemucatan dilakukan

dengan menambahkan 2% larutan H2O2 serta NaOH hingga diperoleh produk

dengan pH 8 10.

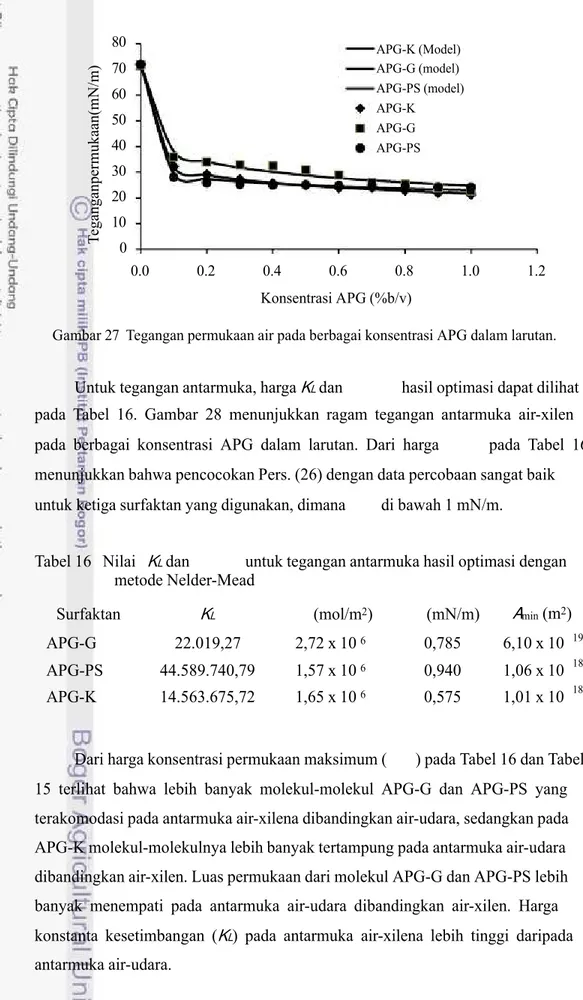

Surfaktan nonionik APG larut dalam air, karena itu adsorpsi surfaktan APG

dipelajari pada permukaan air-udara untuk tegangan permukaan dan air-xilena

untuk tegangan antarmuka. Persamaan keadaan permukaan yang digunakan untuk

menduga tegangan permukaan dan tegangan antarmuka diturunkan dari

persamaan adsorpsi Gibbs dan model isotherm Langmuir. Untuk kajian kinetika

emulsifikasi, emulsi disiapkan dengan melarutkan 2% berat APG dalam 92% air

pada suhu 60oC, kemudian ditambahkan 6% mineral oil. Campuran ini diaduk

dengan homogenizer pada kecepatan 1500 rpm, 2000 rpm dan 2500 rpm.

Pengukuran distribusi ukuran globula fase terdispersi dilakukan setiap interval

waktu 5 menit hingga 25 menit dengan mikroskop.

Pada pengembangan proses APG, bahan baku yang digunakan dalam

sintesis APG adalah pati sagu dan dodekanol. Pati sagu memiliki kelebihan dibandingkan glukosa karena pati sagu banyak tersedia dan harganya relatif

murah dibandingkan glukosa. Proses yang digunakan dalam sintesis APG adalah

proses Fischer dua tahap. Kondisi proses yang digunakan adalah kondisi proses

optimum dari tahapan sebelumnya. Hasil sintesis APG dari pati sagu pada tahap

sebelumnya dijadikan dasar untuk mengembangkan proses pada skala yang lebih

besar menurut metode linier. Kemudian dihitung neraca massa pada tiap-tiap

tahapan proses dilanjutkan dengan penentuan ukuran peralatan utama dalam

mensintesis APG dan prakiraan analisis ekonomi berdasarkan harga pembelian

peralatan. Pada Tahap ini juga dilakukan uji produksi APG dalam reaktor 10 L

berdasarkan kondisi proses optimum yang diperoleh pada tahap sebelumnya.

Kondisi proses optimum untuk sintesis APG satu tahap diperoleh pada rasio

mol glukosa dengan dodekanol 1:3 dan suhu 120oC dengan respon yield APG

sebesar 29,31%. Sedangkan kondisi proses optimum untuk sintesis APG dua

tahap diperoleh pada rasio mol pati sagu dengan dodekanol 1:4,57 dan suhu

143,89oC dengan yield APG sebesar 39,04%. Karakterisasi APG yang dihasilkan

baik APG dari glukosa (APG-G) maupun APG dari pati sagu (APG-PS) adalah

(1) Kemampuan menurunkan tegangan permukan yang diperoleh pada APG-PS

lebih besar dibandingkan dengan APG-G, yaitu sebesar 60,97 65,14% sedangkan

APG-G mampu menurunkan tegangan permukaan berkisar antara 49,96 56,99%;

(2) Kemampuan menurunkan tegangan antarmuka air-xilena dari APG-PS lebih

baik dibandingkan dengan APG-G. APG-PS mampu menurunkan tegangan

antarmuka air-xilena sebesar 74,48 80,98%, sedangkan APG-G mampu

menurunkan tegangan antarmuka sebesar 54,48 77,34%. Kemampuan

menurunkan tegangan antarmuka yang tidak jauh berbeda dengan APG-PS juga

didapatkan dari APG komersial (APG-K), yaitu sebesar 70,30 81,89%; (3)

Stabilitas emulsi air-xilena dengan adanya APG 0,1% dari APG-G berkisar antara

37 75%, sedangkan stabilitas emulsi dari APG-PS berkisar antara 35,8 76,2%

dan APG-K sebesar 85%; (4) Nilai hydropphile-lipophile balance (HLB) yang

APG-PS adalah 8,81. Berdasarkan konsep Grifin, APG-K dan APG-G tergolong

dalam pengemulsi O/W dan solubilizer, sedangkan APG-PS juga tergolong dalam

pengemulsi O/W dan bahan pembasah; (5) Hasil analisis FTIR secara umum

memperlihatkan pita serapan yang hampir sama antara APG-K dan APG hasil

sintesis tetapi pada APG hasil sintesis baik dari glukosa maupun dari pati sagu

terbentuk banyak pita serapan yang tidak terbentuk pada kurva APG komersial,

ini diperkirakan karena ketidakmurnian APG hasil sintesis yang bercampur

dengan kerak-kerak sehingga muncul gugus-gugus tersebut.

Kesesuaian antara data tegangan permukaan dan tegangan antarmuka, (c),

dengan persamaan keadaan permukaan yang diturunkan dari isotherm Langmuir

sangat fit. Dari pengembangan proses diperoleh bahwa sintesis APG dari pati sagu dapat dilanjutkan ke tahap produksi komersial. Hasil analisis finansial juga

menunjukkan bahwa industri APG ini layak untuk direalisasikan dengan kriteria

NPV sebesar Rp 22.722.464.827; IRR sebesar 36,48%; PBP 2,77 tahun dan net

B/C 1,34.

©

Hak

cipta

milik

IPB,

tahun

2012

Hak

cipta

dilindungi

Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan

karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

PENGEMBANGAN

PROSES

PRODUKSI

ALKIL

POLIGLIKOSIDA

(APG)

DARI

GLUKOSA

DAN

PATI

SAGU

ADISALAMUN

Disertasi

sebagai salah satu syarat untuk memperoleh gelar

Doktor pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji pada Ujian Tertutup : 1. Dr. Ir. Sapta Raharja, DEA 2. Dr. Ono Suparno, S.TP., MT

PRAKATA

Alhamdulillahi rabbil’alamin, dengan memanjatkan puji dan syukur

kehadirat Allah SWT atas segala limpahan rahmat dan karuniaNya sehingga

penulis dapat menyelesaikan penelitian dan penulisan disertasi yang berjudul

“Pengembangan Proses Produksi Alkil Poliglikosida (APG) Dari Glukosa dan Pati Sagu.” Disertasi ini disusun dalam rangka memenuhi salah satu syarat dalam

menyelesaikan studi Doktor pada Program Studi Teknologi Industri Pertanian,

Institut Pertanian Bogor.

Penulis menyadari bahwa terwujudnya disertasi ini tidak terlepas dari bantuan banyak pihak. Oleh karena itu, pada kesempatan ini penulis

menyampaikan rasa hormat dan ucapan terima kasih yang tulus serta penghargaan

kepada Bapak Prof. Dr. Ir. Djumali Mangunwidjaja, DEA selaku Ketua Komisi

Pembimbing atas perhatian, waktu, arahan dan motivasi sehingga disertasi ini

dapat diselesaikan.

Penghargaan dan ucapan terima kasih juga penulis sampaikan kepada para

Anggota Komisi Pembimbing Ibu Prof. Dr. Ir. Ani Suryani, DEA; Dr. Ir. Yandra Arkeman, M.Eng.; Dr. Ir. Titi Candra Sunarti, MS yang telah banyak

mengarahkan, memberi bimbingan dan saran, memberi dorongan dan selalu

memberi semangat kepada penulis agar dapat menyelesaikan studi ini.

Penulis juga berterimakasih kepada Rektor IPB, Dekan Sekolah

Pascasarjana IPB, Ketua Departemen Teknologi Industri Pertanian IPB dan Ketua

Program Studi Teknologi Industri Pertanian Sekolah Pascasarjana IPB atas segala

bantuan dan pelayanannya. Kepada seluruh Staf Pengajar Program Studi

Teknologi Industri Pertanian IPB penulis ucapkan terimakasih atas segala curahan

waktu, ilmu pengetahuan dan pengalaman yang diberikan selama penulis

menempuh pendidikan di IPB.

Terima kasih juga penulis ucapkan kepada rekan-rekan kuliah TIP

umumnya dan rekan-rekan TIP 2006 khususnya atas dukungan, kebersamaan

selama belajar dan dorongan semangat dalam menyelesaikan pendidikan ini.

Ungkapan terima kasih yang tulus dari lubuk hati paling dalam penulis

segala do’a dan pengorbanan yang tiada tara baik materi maupun moril yang beliau berikan selama ini. Juga rasa terima kasih penulis sampaikan kepada ayah mertua Teuku Cut Ahmad (alm.) dan Ibu mertua Cut Raimah atas do’a dan motivasi yang diberikan selama ini.

Rasa terima kasih penulis haturkan kepada istri tercinta Cut Yulian, ananda

Sophia Nabila Putri, Kenna Rizka Aziza (almh.) dan Adilla Fatin Humayra yang

selalu sabar dan selalu memberikan dukungan serta motivasi baik dalam suka

maupun duka.

Ucapan terima kasih juga penulis sampaikan kepada semua pihak, yang

tidak dapat penulis ucapkan satu per satu, yang telah membantu dan memberikan

dukungan dalam penyelesaian studi ini.

Penulis menyadari bahwa dalam penyusunan disertasi ini masih terdapat

banyak kekurangan, penulis mengharapkan adanya masukan dan saran untuk

perbaikannya. Semoga disertasi ini dapat bermanfaat bagi pengembangan ilmu

pengetahuan dan pengembangan agroindustri di Indonesia.

Bogor, Januari 2012

RIWAYAT

HIDUP

Penulis dilahirkan di Keramat Luar pada tanggal 27 Mei 1967 sebagai anak

ketiga dari enam bersaudara dari pasangan Bapak Adnan Gade (Alm) dan Ibu Cut

Nurhayati. Pendidikan sarjana ditempuh di Jurusan Teknik Kimia, Fakultas

Teknik, Universitas Syiah Kuala, lulus pada tahun 1991. Pada tahun 2000 penulis

menamatkan program Magister Teknik, di Fakultas Teknologi Industri, Institut

Teknologi Sepuluh Nopember (ITS) Surabaya. Kesempatan untuk melanjutkan ke

program doktor pada Program Studi Teknologi Industri Pertanian, Sekolah

Pascasarjana Institut Pertanian Bogor (IPB) diperoleh pada tahun 2006.

Penulis bekerja sebagai staf pengajar pada Jurusan Teknik Kimia, Fakultas

Teknik, Universitas Syiah Kuala sejak tahun 1993.

Karya ilmiah berjudul Adsorpsi Surfaktan Nonionik Alkil Poliglikosida

Pada Antarmuka Fluida-Fluida sedang menunggu penerbitan di Jurnal Rekayasa

Kimia dan Lingkungan. Artikel lain berjudul Optimasi Kondisi Proses Produksi

Surfaktan Nonionik Alkil Poliglikosida (APG) Dengan Metode Permukaan

Respon juga sedang menunggu penerbitan di Jurnal Teknologi Industri Pertanian.

Penulis menikah dengan drh Cut Yulian pada tahun 1999 dan dikarunia tiga orang anak, yaitu Sophia Nabila Putri, Kenna Rizka Aziza (Almh), dan Adilla

DAFTAR

I SI

Halaman

DAFTAR TABEL... xix

DAFTAR GAMBAR ... xxi

DAFTAR LAMPIRAN... xxiii

I PENDAHULUAN ... 1

1.1 Latar Belakang... 1

1.2 Tujuan Penelitian... 3

1.3 Ruang lingkup ... 3

II TINJAUAN PUSTAKA ... 7

2.1 Surfaktan... 7

2.2 Sifat-sifat Surfaktan... 9

2.2.1 Tegangan Permukaan ... 9

2.2.2 Stabilitas Emulsi ... 10

2.2.3 Hydrophile-Lipophile Balance (HLB) ... 11

2.3 Alkil Poliglikosida... 12

2.3.1 Pengembangan Alkil Poliglikosida ... 12

2.3.2 Bahan Baku Alkil Poliglikosida... 13

2.3.4 Produksi Alkil Poliglikosida ... 17

2.4 Studi Pustaka Sintesis Alkil Poliglikosida ... 23

2.5 Adsorpsi Pada Suatu Permukaan... 28

2.5.1 Thermodinamika Adsorpsi: Persamaan Gibbs... 28

2.5.2 Isotherm Adsorpsi Kesetimbangan ... 30

2.5.3 Persamaan Keadaan Permukaan ... 32

2.5.4 Mekanisme Adsorpsi Permukaaan... 33

2.6 Emulsi... 33

2.7 Skin Lotion... 37

2.8 Analisis Kelayakan Finansial ... 41

2.9 Analisis Sensitivitas... 43

III METODOLOGI PENELITIAN... 45

3.1 Kerangka Pemikiran ... 45

3.2 Bahan dan Alat ... 46

3.3 Tahapan Penelitian ... 47

IV HASIL DAN PEMBAHASAN... 61

4.1 Optimasi Proses Produksi APG dari Glukosa dan Pati Sagu ... 61

4.1.1 Pengembangan Model Empiris ... 61

4.1.2 Karakteristik APG... 68

4.2 Adsorpsi Surfaktan Nonionik Alkil Poliglikosida Pada Antarmuka Fluida-Fluida ... 76

4.3 Kinetika Emulsifikasi ... 79

4.4 Aplikasi Alkil Poliglikosida Pada Skin Lotion ... 82

4.4.1 Viskositas ... 82

4.4.2 Stabilitas Emulsi Skin Lotion... 82

4.4.3 Nilai pH ... 83

4.5 Pengembangan Proses Produksi APG ... 84

4.6 Peningkatan Skala Reaktor ... 92

4.6.1 Neraca Massa dan Yield ... 98

4.6.2 Karakteristik APG pada Skala 10 L ... 100

4.7 Analisis Kelayakan Finansial... 103

4.7.1 Biaya Investasi... 104

4.7.2 Biaya Produksi... 104

4.7.3 Kriteria Investasi... 105

4.7.4 Analisis Sensitivitas ... 106

V KESIMPULAN ... 109

5.1 Kesimpulan ... 109

5.2 Saran ... 110

DAFTAR PUSTAKA... 111

DAFTAR

TABEL

Halaman

1 Pengaruh nilai HLB terhadap kinerja ... 12

2 Komposisi kandungan pati sagu dan beberapa sumber pati lainnya per 100 g ... 15

3 Kandungan amilosa dan amilopektin berbagai jenis pati ... 16

4 Ringkasan hasil studi pustaka sintesis APG secara kimia... 26

5 Ringkasan hasil studi pustaka sintesis alkil glukosida rantai pendek (butil glukosida) secara kimia ... 27

6 Syarat mutu sediaan tabir surya... 37

7 Rentang dan level peubah untuk sintesis APG dari glukosa dengan rancangan komposit terpusat ... 48

8 Rentang dan level peubah untuk sintesis APG dari pati sagu dengan rancangan komposit terpusat ... 48

9 Peubah bebas dan respon untuk sintesis APG dari glukosa dengan rancangan komposit terpusat ... 49

10 Peubah bebas dan respon untuk sintesis APG dari pati sagu dengan rancangan komposit terpusat ... 50

11 Matriks rancangan percobaan sintesis APG dari glukosa dan hasil (yield) ...62

12 Matriks rancangan percobaan sintesis APG dari pati sagu dan respon (yield) ... 62

13 Pita serapan spektrofotometer FTIR dari APG komersial dan hasil penelitian ... 75

14 Perbandingan karakteristik APG sintesis dan APG komersial... 75

15 Nilai KL dan untuk tegangan permukaan hasil optimasi dengan metode Nelder-Mead ... 77

16 Nilai KL dan untuk tegangan antarmuka hasil optimasi dengan metode Nelder-Mead ... 78

17 Ragam parameter model (ukuran globula rata-rata pada 1 menit dispersi dan laju breakage) ... 81

18 Neraca massa per batch pada sintesis APG ... 86

19 Biaya peralatan utama dalam sintesis APG ... 88

20 Biaya bahan baku pembuatan APG ... 89

21 Perkiraan total modal investasi ... 90

22 Perkiraan Total biaya produksi APG per tahun ... 91

23 Neraca massa keseluruhan pada keadaan tunak ... 99

24 Karakteristik puncak dari APG yang dihasilkan ... 101

25 Hasil analisis sensitivitas Skenario I ... 107

26 Hasil analisis sensitivitas Skenario II ... 108

27 Hasil analisis sensitivitas Skenario III ... 108

DAFTAR

GAMBAR

Halaman

1 Diagram skematik dari sebuah molekul surfaktan ... 7

2 Rumus struktur dari alkil poliglikosida ... 13

3 Diagram alir sintesis alkil poliglikosida berdasarkan sumber karbohidrat berbeda, sintesis langsung dan transasetalisasi... 18

4 Sintesis APG satu tahap... 19

5 Proses sintesis APG dua tahap ... 21

6 Kolom dalam sistem riel... 29

7 Kolom dalam sistem ideal ... 29

8 Gambaran skematik dari emulsi w/o dan o/w yang mengandung gugus Hidrofilik dan lipofilik dari surfaktan ... 34

9 Skema emulsi ganda W/O/W dan O/W/O... 35

10 Skematik dari proses pemecahan emulsi ... 36

11 Diagram alir sintesis alkil poliglikosida satu tahap ... 52

12 Metode Sintesis APG dua tahap ... 54

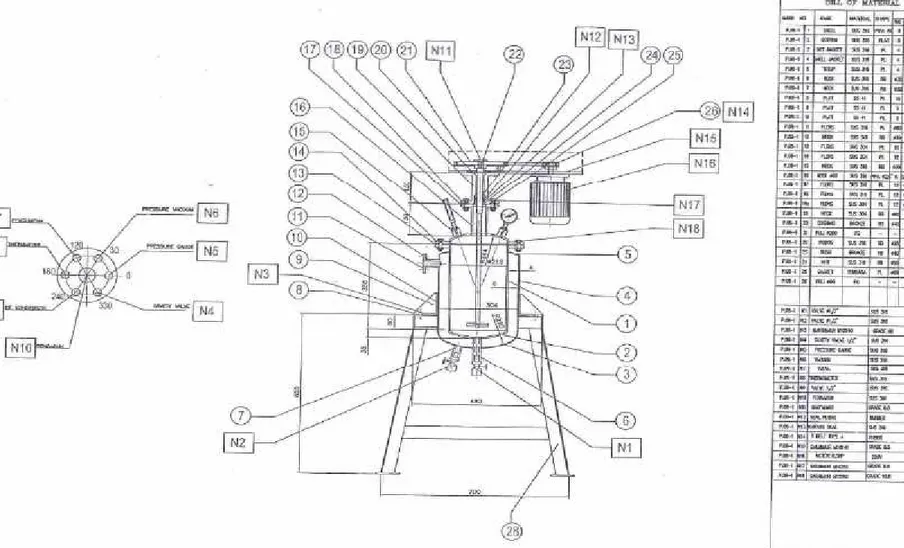

13 Skema peralatan proses produksi APG dalam reaktor batch ... 55

14 Diagram alir pembuatan Sediaan A ... 57

15 Diagram alir pembuatan Sediaan B ... 58

16 Diagram alir proses pembuatan skin lotion ... 58

17 Perbandingan antara yield percobaan dan yield prediksi dari model untuk APG dari glukosa ... 64

18 Perbandingan yield percobaan dan model pada sintesis APG dari pati sagu ... 65

19 Permukaan respon yield APG berbahan baku glukosa ... 65

20 Plot kontur permukaan respon yield APG berbahan baku glukosa ... 66

21 Permukaan respon tiga dimensi dari yield APG dari pati sagu ... 67

22 Plot kontur permukaan respon yield APG dari pati sagu ... 67

23 Tegangan permukaan air pada berbagai konsentrasi APG dari glukosa ... 69

24 Tegangan permukaan air pada berbagai konsentrasi APG dari pati sagu ...70

25 Tegangan antarmuka air-xilena pada berbagai konsentrasi APG dari glukosa... 71

26 Tegangan antarmuka air-xilena pada berbagai konsentrasi APG dari

pati sagu ... 71

27 Tegangan permukaan air pada berbagai konsentrasi APG dalam larutan .... 78

28 Tegangan antarmuka air-xilena pada berbagai konsentrasi APG dalam larutan ... 79

29 Ragam ukuran globula fase terdispersi rata-rata pada 2% APG dalam air-mineral oil ... 81

30 Diagram alir bahan pada proses sintesis APG dengan bahan baku pati sagu ... 85

31 Reaktor utama untuk sintesis APG skala 10 L... 96

32 Kondensor, separator, dan tangki silika gel (a) Kondensor, (b) Separator dan tangki silika gel ... 97

33 Setting alat untuk sintesis APG skala 10 L ... 97

34 Diagram alir proses sintesis APG ... 98

35 Tegangan permukaan air pada berbagai konsentrasi APG ... 101

36 Tegangan antarmuka air-xilen pada berbagai konsentrasi APG ... 102

DAFTAR

LAMPI RAN

Halaman

1 Prosedur analisis surfaktan APG ... 117

2 Prosedur analisis skin lotion ... 119

3 Data produksi APG berbahan baku glukosa... 120

4 Data produksi APG berbahan baku pati sagu ... 123

5 Data karakteristik surfaktan APG... 126

6 Sidik ragam (ANOVA) untuk yield ... 130

7 Hasil analisis FTIR dari APG komersial (APG-K) sebagai acuan, APG dari glukosa (APG-G) dan APG dari pati sagu (APG-PS)... 131

8 Data pengukuran karakteristik skin lotion ... 133

9 Hasil pengamatan ukuran globula emulsi air-mineral oil dengan adanya APG 2%... 134

10 Desain reaktor sintesis APG skala 10 L ... 137

11 Data karakteristik APG pada skala 10 L ... 138

12 Analisis kelayakan dan cashflow... 140

BAB

I

PENDAHULUAN

1.1 Latar Belakang

Banyak produk kimia diproduksi dengan menggunakan bahan baku dari

petrokimia atau gas alam, dimana bahan baku ini akan tersedia dalam jumlah yang

cukup dalam beberapa dekade. Namun, untuk jangka panjang bahan-bahan baku

dari fosil ini akan habis dan produk-produk yang berbasis dari bahan-bahan

terbarukan akan menjadi semakin penting. Meningkatnya kesadaran konsumen

terhadap lingkungan dan meningkatnya biaya pengolahan air limbah telah

memberikan daya dorong untuk menggantikan sebagian produk-produk berbasis

petrokimia dan gas alam dengan produk-produk yang berbasis sumber daya alam

terbarukan, seperti karbohidrat dan trigliserida (Ware et al. 2007).

Alkil poliglikosida (APG) merupakan salah satu produk yang terbuat dari

bahan-bahan alami terbarukan, yaitu dari karbohidrat dan alkohol lemak (El-

Sukkary et al. 2008). APG ini merupakan surfaktan nonionik yang mempunyai

sifat-sifat ekologi dan toksikologi yang paling baik dan sifat-sifat antarmuka yang baik (Rodriguez et al. 2005). APG juga aman untuk mata dan kulit (Mehling et al.

2007). APG biasa digunakan sebagai aditif pada formulasi beberapa produk

seperti formulasi herbisida, produk-produk perawatan diri (personal care products), kosmetik maupun untuk pemucatan kain/tekstil (Hill & Rhode 1999).

APG pertama sekali disintesis dan diidentifikasi oleh Emil Fischer. Proses sintesis APG dengan metode Fischer ini dapat dilakukan dengan dua varian proses, yaitu dengan proses satu tahap (sintesis langsung), yaitu melalui reaksi

langsung glukosa dengan alkohol lemak, dan proses dua tahap (butanolisis dan

transasetalisasi) (von Rybinski & Hill 1998).

Glukosa ataupun pati dapat digunakan sebagai bahan baku dalam produksi

surfaktan APG (Holmberg 2001). El-Sukkary et al. (2008) telah mensintesis

sederetan APG melalui proses dua tahap menggunakan glukosa dan alkohol lemak

dengan panjang rantai alkil berbeda, yaitu oktanol (C8), nonanol (C9), dekanol (C10), dodekanol (C12) dan tetradekanol (C14). Alkil poliglikosida (APG) juga

2

alkohol lemak (Ware et al. 2007). Panjang rantai alkohol lemak yang mereka gunakan adalah C8, C10, C12, C16 (heksadekanol) dan C18 (oktadekanol). Böge dan

Tietze (1998) juga telah menggunakan glukosa dan alkohol lemak (dodekanol,

C12) untuk mensintesis APG. Mereka menggunakan proses satu tahap. Corma et

al. (1998) telah membuat alkil glikosida rantai panjang dengan transasetalisasi butil glikosida dengan dua rantai alkohol lemak dan juga dengan glikosidasi

langsung menggunakan zeolit H-beta sebagai katalis. Alkohol lemak yang mereka

gunakan adalah C8 (1-oktanol) dan C12 (1-dodekanol).

Tingkat kelarutan glukosa dalam alkohol rantai panjang yang hidrofobik

(alkohol lemak) sangat rendah disebabkan perbedaan kepolarannya. Oleh karena

itu, beberapa peneliti seperti El-Sukkary et al. (2008) dan Ware et al. (2007)

mereaksikan terlebih dahulu glukosa dengan alkohol rantai pendek (butanol),

yaitu melalui reaksi butanolisis, untuk membentuk alkil (butil) glikosida, dimana

butil glikosida ini lebih mudah larut dalam alkohol lemak. Permasalahan kelarutan

sakarida dalam alkohol lemak dapat diatasi dengan penggunaan solubilizer.

Boettner (1963) dalam Lüders (2000) telah menggunakan pelarut N,N-

dimethylformamide (DMF). McDaniel et al. (1989) dalam Lüders (2000) telah

menggunakan N-methyl-2-pyrrolidone (NMP) sebagai pelarut. Pelarut DMF

relatif mahal sedangkan NMP bersifat racun terhadap lingkungan. Salah satu

solubilizer sejenis NMP yang tidak mencemari lingkungan adalah dimetil

sulfoxida (DMSO) dengan rumus kimia (CH3)2SO yang merupakan asam lemah

dan toleran terhadap basa kuat dengan titik didih 189oC. Butil glikosida juga dapat

bertindak sebagai solubilizer untuk memperbaiki tingkat kelarutan sakarida

(Luders 1987 dalam Luders 2000).

Dengan menggunakan pelarut maka reaksi diharapkan berada dalam fasa

homogen, sehingga reaksi polimerisasi glukosa yang tidak diinginkan dapat

dihindari. Dengan demikian pengotor-pengotor atau endapan-endapan dari produk

reaksi yang berwarna gelap dapat dikurangi.

Selain itu penggunaan glukosa lebih mudah menyebabkan produk berwarna

gelap karena gula-gula sederhana sangat mudah mengalami degradasi akibat

penggunaan suhu tinggi dan keadaan asam. Proses degradasi inilah yang

3

adalah polisakarida yang tersusun dari unit D-glukosa, karena itu pati merupakan

pilihan yang tepat sebagai bahan baku yang potensial dalam produksi alkil

poliglikosida. Penggunaan bahan baku pati pada proses sintesis APG memiliki

beberapa kelebihan, diantaranya ketersediaan pati yang banyak dan harganya

relatif murah dibandingkan glukosa serta pati tidak mudah menyebabkan produk

berwarna gelap. Karena itu dalam penelitian ini digunakan pati sagu sebagai

bahan baku dalam sintesis APG dan glukosa digunakan sebagai pembanding.

1.2 Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk:

1. Mendapatkan kondisi optimum proses sintesis APG satu tahap dan dua tahap

serta karakteristiknya.

2. Mengembangkan proses produksi APG dari pati sagu.

3. Mendapatkan informasi analisis kelayakan finansial produksi APG dari pati

sagu dan dodekanol serta analisis sensitivitasnya.

1.3 Ruang Lingkup

Penelitian ini terdiri dari tiga bagian utama:

1. Optimasi kondisi proses sintesis APG satu tahap dan sintesis APG dua tahap

serta karakteristiknya. Kajian fenomena adsorpsi APG pada antarmuka fluida-

fluida dan kinetika emulsifikasi, penerapan APG pada pembuatan produk skin

lotion.

2. Pengembangan proses produksi APG dari pati sagu.

3. Analisis kelayakan finansial produksi APG berbasis pati sagu dan dodekanol.

1.3.1 Optimasi kondisi proses sintesis APG satu tahap dan dua tahap serta

karakteristiknya.

Bagian ini meliputi optimasi kondisi proses asetalisai (sintesis APG satu

tahap) dan optimasi proses sintesis APG dua tahap. Optimasi dilakukan dengan

4

Faktor-faktor yang diteliti pada sintesis APG satu tahap adalah rasio mol glukosa

dengan dodekanol dan suhu asetalisasi. Sedangkan pada produksi APG dari pati

sagu, faktor-faktor yang dikaji adalah rasio mol pati sagu dengan dodekanol dan

suhu butanolisis. Adapun peubah responnya adalah yield APG. Karakteristik

produk yang diuji adalah konfirmasi struktur produk APG dan sifat-sifat aktif

permukaan APG, yaitu tegangan permukaan, tegangan antarmuka, stabilitas

emulsi dan hydrophile-lipophile balance (HLB).

Pada tahap ini juga dilakukan kajian fenomena adsorpsi APG pada

antarmuka fluida-fluida. Karena APG larut dalam air, fluida yang digunakan

adalah air-udara dan air-xilena. Persamaan keadaan permukaan yang digunakan

diturunkan dari persamaan adsorpsi Gibbs dan model isotherm Langmuir.

Kemudian dipelajari kinetika emulsifikasi dan uji stabilitas emulsi. Emulsi pada

kajian kinetika emulsifikasi terdiri dari air + mineral oil + surfaktan APG. Sedangkan pada uji stabilitas emulsi, emulsi yang digunakan adalah skin lotion

yang merupakan produk terapan APG sebagai surfaktan dalam sistem emulsinya.

1.3.2 Pengembangan proses produksi APG dari pati sagu

Pada bagian ini dilakukan pengembangan proses produksi APG. Proses

yang digunakan dalam sintesis APG adalah proses Fischer dua tahap. Bahan baku

yang digunakan adalah pati sagu, karena pati sagu banyak tersedia di Indonesia

dan harganya relatif murah dibandingkan glukosa. Kondisi proses yang digunakan

adalah kondisi proses optimum dari tahapan sebelumnya. Hasil sintesis APG dari

pati sagu pada tahap sebelumnya dijadikan dasar untuk mengembangkan proses

pada skala yang lebih besar menurut metode linier. Perhitungan neraca massa

pada tiap-tiap tahapan proses dilakukan pada keadaan tunak. Kemudian dihitung

ukuran peralatan utama dalam mensintesis APG. Pada Tahap ini juga dilakukan

uji produksi APG dalam reaktor 10 L berdasarkan kondisi proses optimum yang

5

1.3.3 Analisis kelayakan finansial produksi APG berbasis pati sagu dan

dodekanol.

Dalam bagian terakhir ini dilakukan analisis prakelayakan finasial untuk

menduga kelayakan proses produksi APG dari pati sagu dan alkohol lemak C12

(dodekanol). Untuk ini disusun analisis biaya untuk keperluan produksi surfaktan

APG. Analisis finansial untuk proses produksi surfaktan APG terdiri dari dua bagian, yaitu modal tetap dan modal kerja. Modal tetap dapat dikategorikan dalam biaya langsung dan biaya tidak langsung. Modal kerja terdiri dari biaya produksi

(operasional) dan biaya umum. Sedangkan biaya produksi dapat dikelompokkan

dalam biaya produksi langsung, biaya tetap, dan biaya overhead pabrik. Penilaian

kelayakan dilakukan dengan menggunakan kriteria kelayakan investasi, yaitu:

BAB

I I

TI NJAUAN

PUSTAKA

2.1 Surfaktan

Surfaktan, yang merupakan singkatan dari surface-active agent,

didefinisikan sebagai suatu bahan yang mengadsorpsi pada permukaan atau

antarmuka (interface) larutan untuk menurunkan tegangan permukaan atau

antarmuka sistem. Besarnya penurunan tegangan permukaan atau antarmuka

tergantung pada struktur surfaktan, konsentrasi, dan kondisi fisiko-kimia larutan

(misalnya pH, konsentrasi garam, suhu, tekanan, dll.). Secara tipikal surfaktan

merupakan spesies amphiphatic, artinya bahwa surfaktan tersusun dari komponen

hidrofobik, yang disebut dengan “ekor,” dan komponen hidrofilik, yang disebut

dengan gugus “kepala” (Gambar 1) sehingga memungkinkan surfaktan untuk

berinteraksi baik dengan molekul nonpolar maupun dengan molekul polar

(Mehling et al. 2007).

ekor (hidrofobik)

kepala

(hidrofilik)

Gambar 1 Diagram skematik dari sebuah molekul surfaktan (Mehling et al. 2007).

Surfaktan sebagai senyawa aktif penurun tegangan permukaan (surface

active agent) yang digunakan sebagai bahan penggumpal, pembasah, pembusaan, emulsifier dan komponen bahan adesif telah diaplikasikan secara luas pada

berbagai bidang industri. Kehadiran gugus hidrofobik dan hidrofilik yang berada

dalam satu molekul menyebabkan surfaktan cenderung berada pada antarmuka

antara fase yang berbeda derajat polaritas dan ikatan hidrogen seperti minyak dan

air. Pembentukan film pada antarmuka ini menurunkan energi antarmuka dan

menghasilkan sifat-sifat khas molekul surfaktan (Rieger 1985).

Secara umum surfaktan dapat diklasifikasikan ke dalam empat kelompok,

yaitu kelompok anionik, nonionik, kationik dan amfoterik. Klasifikasi tersebut

8

hidrofilik yang bermuatan negatif disebut anionik, yang bermuatan positif disebut

kationik, yang tidak bermuatan disebut nonionik, dan yang bermuatan positif dan

negatif disebut amfoterik (Matheson 1996). Swern (1997) membagi surfaktan

menjadi empat kelompok sebagai berikut:

1) Surfaktan kationik, merupakan surfaktan yang bagian pangkalnya berupa

gugus hidrofilik dengan ion bermuatan positif (kation). Umumnya merupakan

garam-garam amonium kuarterner atau amina.

2) Surfaktan anionik, merupakan surfaktan yang gugus hidrofobiknya dengan ion

bermuatan negatif (anion). Umumnya berupa garam natrium, akan terionisasi

menghasilkan Na+ dan ion surfaktan yang bermuatan negatif.

3) Surfaktan nonionik, merupakan surfaktan yang tidak berdisosiasi dalam air,

kelarutannya diperoleh dari sisi polarnya. Surfaktan jenis ini tidak membawa

muatan elektron, tetapi mengandung hetero atom yang menyebabkan

terjadinya momen dipol.

4) Surfaktan amfoterik, mengandung gugus yang bersifat anionik dan kationik

seperti pada asam amino. Sifat surfaktan ini tergantung pada kondisi media dan nilai pH.

Menurut Sadi (1994), surfaktan pada umumnya dapat disintesis dari minyak

nabati melalui senyawa antara metil ester dan alkohol lemak. Proses-proses yang

diterapkan untuk menghasilkan surfaktan diantaranya, yaitu asetalisasi, etoksilasi,

esterifikasi, sulfonasi, sulfatasi, amidasi, sukrolisis, dan saponifikasi. Jenis

surfaktan yang dipilih pada proses pembuatan suatu produk tergantung pada

kinerja dan karektiristik surfaktan tersebut serta karakteristik produk akhir yang

diinginkan.

Sifat hidrofilik surfaktan nonionik terjadi karena adanya gugus yang dapat

larut dalam air yang tidak berionisasi. Biasanya gugus tersebut adalah gugus hidroksil (R-OH) dan gugus eter (R-O-R’). Daya kelarutan dalam air gugus

hidroksil dan eter lebih rendah dibandingkan dengan kelarutan gugus sulfat atau

sulfonat. Kelarutan gugus hidroksil atau eter dalam air dapat ditingkatkan dengan

penggunaan gugus multihidroksil atau multieter. Beberapa contoh produk

9 antara lain: glikosida, gliserida, glikol ester, gliserol ester, poligliserol ester dan poligliserida, poliglikosida, sorbitol ester dan sukrosa ester (Porter 1991).

Flider (2001) menyatakan bahwa surfaktan berbasis bahan alami dapat

dibagi menjadi empat kelompok yaitu :

1. Berbasis minyak-lemak seperti monogliserida, dan poligliserol ester

2. Berbasis karbohidrat seperti alkil poliglikosida, dan n-metil glukamida

3. Ekstrak bahan alami seperti lesitin dan saponin

4. Biosurfaktan yang diproduksi oleh mikroorganisme seperti rhamnolipid dan

sophorolipid.

2.2 Sifat-Sifat Surfaktan

2.2.1 Tegangan Permukaan

Molekul-molekul pada permukaan suatu cairan hanya memiliki molekul-

molekul sekelilingnya dari sisi bagian dalam dan dengan demikian mengalami

suatu daya tarik yang cenderung menarik mereka ke bagian dalam. Sebagai

hasilnya, molekul-molekul melekat lebih kuat dengan yang berhubungan secara

langsung dengan mereka di permukaan dan membentuk permukaan "film". Oleh

karena itu perlu lebih banyak gaya untuk menggerakkan objek dari permukaan ke

udara daripada untuk menggerakkannya dari fase bagian dalam. Tegangan

permukaan adalah energi yang dibutuhkan untuk meningkatkan luas permukaan

cairan dalam berbagai unit, biasanya diukur dalam dynes/cm atau mN/m. Gaya

dalam dyne/mN diperlukan untuk memecahkan suatu film dengan panjang 1 cm/1

m. Air pada suhu 20oC memiliki tegangan permukaan 72,8 dyne/cm dibandingkan

dengan 22,3 untuk etil alkohol dan 465 untuk merkuri (Myers 2006).

Energi molekul-molekul dalam antarmuka menentukan tegangan permukaan

dari suatu cairan, jadi jika molekul-molekul permukaan diganti dengan solut yang

teradsorpsi, maka nilai tegangan permukaan yang terukur akan berubah. Solut-

solut tersebut dapat meningkatkan atau menurunkan tegangan permukaan dari

suatu antarmuka air-uap. Menariknya, suatu elektrolit hanya dapat meningkatkan

sedikit tegangan permukaan; misalnya, larutan natrium hidroksida 10% akan

10

dapat menurunkan tegangan permukaan air sebesar 50% atau lebih. Tingkat

ketidakseimbangan dari gaya-gaya pada permukaan menentukan nilai tegangan

permukaan. Jika fase uap digantikan dengan pelarut nonpolar, seperti oktana,

tegangan antarmuka akan tereduksi menjadi 52 mN/m; jika fase uap digantikan

dengan pelarut polar seperti 1-oktanol, tegangan antarmuka akan tereduksi hingga

serendah 8,5 mN/m (Myers 2006).

Surfaktan dapat diserap pada permukaan atau antarmuka dengan bagian

hidrofiliknya berorientasi pada fase encer dan bagian hidrofobiknya berorientasi

pada uap atau fase yang kurang polar; perubahan sifat molekul-molekul yang

menempati permukaan secara signifikan mengurangi tegangan permukaan.

Berbagai jenis surfaktan memiliki kemampuan yang berbeda untuk mengurangi

tegangan permukaan atau antarmuka karena struktur kimia yang berbeda. Oleh

karena itu tegangan permukaan larutan surfaktan merupakan salah satu sifat fisik

yang paling umum dari larutan tersebut yang digunakan untuk mengkarakterisasi

sifat-sifat surfaktan.

2.2.2 Stabilitas Emulsi

Telah diketahui dengan baik bahwa peran pengemulsi adalah untuk

menurunkan tegangan antarmuka antara fase minyak dan air dengan membentuk

lapisan antarmuka kohesif secara mekanik disekitar globula fase terdispersi

sehingga membantu dalam fragmentasi globula selama emulsifikasi dan

mencegah terbentuknya koalesensi (Rousseau 2000). Selama emulsifikasi,

stabilitas globula sementara (transient) merupakan hal penting untuk mengurangi

koalesensi kembali selama proses, yang pada gilirannya menentukan distribusi

ukuran globula akhir.

Secara alami, kebanyakan emulsi tidak stabil secara termodinamika; yaitu,

emulsi cenderung terpisah menjadi dua fase yang berbeda atau lapisan seiring

berjalannya waktu karena luas antarmuka tinggi. Oleh karena itu, karakteristik

emulsi (distribusi ukuran globula, ukuran globula rata-rata dan properti-properti

lainnya) juga akan berubah dengan waktu. Stabilitas emulsi dicirikan dengan

11

dalam memahami pembentukan emulsi, karena stabilitas adalah tujuan akhir atau

ukuran dari seluruh proses (Fingas & Fieldhouse, 2004).

Ada lima mekanisme utama yang dapat berkontribusi terhadap

ketidakstabilan emulsi: (1) creaming dan sedimentasi; (2) flokulasi; (3) Oswald

ripening; (4) koalesensi; dan (5) inversi fase (Rousseau 2000). Idealnya semua

faktor ini perlu diminimalkan atau dicegah untuk menghasilkan suatu emulsi yang

stabil. Creaming dan sedimentasi merupakan pemisahan fase karena perbedaan

densiti antara dua fase pada pengaruh gravitasi. Flokulasi merupakan agregasi

pertikel tanpa kerusakan individualitas emulsi karena gaya tarik menarik yang

lemah antara koloid. Flokulasi tergantung pada energi interaksi antara dua partikel

sebagai fungsi dari jarak antar partikel. Energy interaksi merupakan gabungan

gaya tarik menarik dan gaya tolak menolak. Selama flokulasi, partikel

mempertahankan integritas strukturalnya (McClements & Demetriades 1998).

Ostwald ripening adalah pertumbuhan globula-globula yang lebih besar dengan

mengorbankan globula-globula yang lebih kecil dan berhubungan dengan gradien

kelarutan yang terdapat antara globula-globula kecil dan besar (Rousseau 2000).

Selama koalesensi, dua globula yang berbenturan akan membentuk satu globula

yang lebih besar. Koalesensi bisa sempurna ketika globula adalah cairan atau sebagian jika globula berisi material kristal. Koalesensi sebagian dapat

menyebabkan inverse fase, dimana emulsi minyak dalam air (o/w) menjadi emulsi

air dalam minyak (w/o).

2.2.3 Hydrophile-Lipophile Balance ( HLB)

Parameter HLB merupakan suatu usaha untuk mengkorelasikan secara

kuantitatif struktur surfaktan dengan aktivitas permukaannya. Sistem ini

menggunakan formula-formula empiris tertentu untuk menghitung bilangan HLB,

secara normal harga yang diberikan dalam kisaran skala 0–20. Makin tinggi nilai

HLB menunjukkan surfaktan makin hidrofilik, sehingga mereka lebih larut dalam

air dan pada umumnya digunakan sebagai bahan pelarut (solubilizing agents)

yang baik, deterjen, dan penstabil untuk emulsi O/W; surfaktan dengan nilai HLB

rendah memiliki kelarutan dalam air yang rendah, sehingga mereka digunakan

12

baik (Myers 2006). Pengaruh nilai HLB terhadap kinerja dari surfaktan dapat dilihat pada Tabel 1.

Tabel 1 Pengaruh nilai HLB terhadap kinerja

Rentang HLB Dispersivitas dalam air Aplikasi yang sesuai

1 4 Tidak mampu mendispersi dalam

air

3 6 Kemampuan mendispersi kurang

baik

6 8 Dispersi seperti susu setelah

pengadukan yang sempurna

8 10 Dispersi seperti susu stabil (ujung

atasnya hampir transparan)

Pengemulsi W/O

Wetting agent

Wetting agent,

pengemulsi O/W

10 13 Transparan hingga dispersi jernih Pengemulsi O/W

13+ Larutan jernih Pengemulsi O/W,

solubilizing agent

Sumber: Davis (1994)

2.3 Alkil Poliglikosida

2.3.1 Pengembangan Alkil Poliglikosida

Alkil poliglikosida (APG) merupakan suatu generasi baru surfaktan yang

sangat efektif yang didapatkan dari karbohidrat (Hill et al. 1997). Surfaktan ini tingkat toksiknya rendah, aman secara ekologi dan terbuat dari bahan-bahan yang dapat diperbarui (Böge & Tietze 1998; El-Sukkary et al. 2008; Rodriguez et al. 2005; von Rybinski & Hill 1998; Ware et al. 2007).

Alkil glikosida pertama kali disintesis dan diidentifikasi di laboratorium oleh Emil Fischer lebih dari 100 tahun yang lalu. Penggunaan paten pertama yang

menjelaskan pemakaian alkil glikosida dalam deterjen telah diajukan di Jerman

sekitar 40 tahun kemudian. Setelah itu banyak peneliti tertarik meneliti tentang

alkil glikosida dan telah mengembangkan proses-proses teknis untuk

13

Selama pengembangan ini, selain dilakukan penelitian awal Fischer yaitu

mereaksikan glukosa dengan alkohol yang bersifat hidrofilik seperti metanol,

etanol, gliserol, dan lain-lain, juga diteliti reaksi dengan alkohol yang bersifat hidrofobik dengan rantai alkil dari oktil (C8) hingga heksadecil (C16) yang merupakan sifat dari alkohol lemak. Hasil sintesis yang diperoleh bukan alkil

monoglikosida murni, namun campuran kompleks dari alkil mono-, di-, tri, dan

oligoglikosida. Karena itu, produknya disebut alkil poliglikosida (von Rybinski & Hill 1998). Produk alkil poliglikosida dapat dicirikan dengan panjang rantai alkil

dan derajat polimerisasi (Gambar 2).

R = gugus alkil (fatty)

DP = derajat polimerisasi (jumlah rata- rata unit glukosa/rantai alkil (R))

Gambar 2 Rumus struktur dari alkil poliglikosida (von Rybinski & Hill 1998).

2.3.2 Bahan Baku Alkil Poliglikosida

Sumber karbohidrat

Gugus hidrofilik dari molekul APG berasal dari karbohidrat. Baik

karbohidrat polimerik dan monomerik cocok sebagai bahan untuk produksi APG.

Karbohidrat polimerik meliputi, misalnya, pati (dari jagung, gandum atau sagu)

atau sirup glukosa dengan tingkat degradasi rendah, sedangkan karbohidrat

monomerik dapat dari berbagai bentuk dimana glukosa tersedia, misalnya glukosa

bebas-air, monohidrat glukosa (dekstrosa) atau highly degraded glucose syrup.

Pemilihan bahan baku tidak hanya mempengaruhi biaya bahan baku, tetapi juga

biaya produksi (Balzer & Lüders 2000; Hill et al. 1997).

Pati adalah polisakarida yang tersusun dari unit D-glukosa dan merupakan

suatu bahan baku yang potensial dalam sintesis APG, karena pati lebih mudah

didperoleh dan harganya relatif murah dibandingkan dengan D-glukosa. Namun,

14

drastik daripada glikosidasi D-glukosa atau transglikosidasi alkil glikosida

sederhana.

Pati Sagu

Sagu (Metroxylon sagu Rottb.) merupakan tanaman penghasil pati yang

sangat potensial di masa yang akan datang. Tanaman sagu banyak tumbuh secara

alami di Papua dan Maluku yang dimanfaatkan oleh sebagian besar penduduk

sebagai makanan sehari-hari (Limbongan 2007). Pati sagu, selain sebagai bahan

pangan juga banyak digunakan sebagai bahan baku pada industri kosmetik, kertas,

dan plastik yang mudah diurai.

Sampai saat ini sebagian besar sagu dunia dihasilkan dari perkebunan rakyat

yang dikerjakan secara tradisional atau dibudidayakan secara semi-liar. Indonesia

adalah pemilik areal sagu terbesar, dengan luas areal 1.128 juta ha atau 51,3% dari 2.201 juta ha areal sagu dunia, disusul oleh Papua New Guinea (43,3%) (Timisela 2008). Namun dari segi pemanfaatannya, Indonesia masih jauh tertinggal

dibandingkan dengan Malaysia dan Thailand yang masing-masing hanya memiliki

areal 1,5% dan 0,2% (Abner & Miftahorrahman 2002 dalam Timisela 2008). Diperkirakan 90% areal sagu Indonesia berada di Papua dan Maluku (Lakuy &

Limbongan 2003 dalam Limbongan 2007).

Areal sagu seluas ini belum di eksploitasi secara maksimal sebagai

penghasil tepung sagu untuk bahan kebutuhan lokal (pangan) maupun untuk

komoditi ekspor. Sangat rendahnya pemanfaatan areal sagu yang hanya sekitar

0,1% dari total areal sagu nasional disebabkan oleh kurangnya minat masyarakat

dalam mengelola sagu, rendahnya kemampuan dalam mengolah tepung sagu

menjadi bentuk-bentuk produk lanjutannya, kondisi geografis dimana habitat

tanaman sagu umumnya berada pada daerah marginal/rawa-rawa yang sukar

dijangkau, serta adanya kecenderungan masyarakat menilai bahwa pangan sagu

adalah tidak superior seperti halnya beras dan beberapa komoditas karbohidrat

lainnya.

Tepung sagu merupakan hasil ekstraksi inti batang sagu (Metroxylon sp.)

yang juga hampir seluruh bagiannya mengandung pati. Kandungan pati sagu

15

Menurut Samad (2002), sagu Indonesia memiliki kadar pati yang lebih baik

dibanding Malaysia. Bahkan, beberapa varietas sagu asal Kendari (Sulawesi

Tenggara) dan Bukit Tinggi (Sumatera Barat) mampu memproduksi pati lebih

dari 300 kilogram per pohon. Produksi sagu saat ini mencapai 200 ribu ton per tahun, Usia tanaman sagu ini sekitar 7 10 tahun untuk bisa dipanen. Namun baru

56% saja yang dimanfaatkan dengan baik.

Sagu mempunyai keunggulan antara lain dapat disimpan lebih lama, dapat

dipanen dan diolah tanpa mengenal musim, dan jarang terkena hama penyakit

(Bujang & Ahmad 2000 dalam Noerdin 2008). Komposisi kandungan pati sagu

dan beberapa sumber pati lainnya per 100 g dapat dilihat pada Tabel 2.

Tabel 2 Komposisi kandungan pati sagu dan beberapa sumber pati lainnya per 100 g

Komponen Sagu Jagung Tapioka

Kalori (kal) 357,0 349,0 98,0

Protein (g) 1,4 9,1 0,7

Lemak (g) 0,2 4,2 0,1

Karbohidrat (g) 85,9 71,7 23,7

Air (g) 15,0 14,0 19,0

Fe (g) 1,4 2,8 0,6

Sumber : www. pustaka bogor.net 2007

Granula pati dapat menyerap air dan mengembang. Pengembangan granula

pati bersifat bolak balik sebelum mencapai suhu tertentu. Proses dimana granula

16

Tabel 3 Kandungan amilosa dan amilopektin berbagai jenis pati

Sumber Pati Amilosa (%) Amilopektin (%)

Sagu 27 73

Jagung 28 72

Beras 17 83

Kentang 21 79

Gandum 28 72

Ubikayu 17 83

Sumber : Swinkel dalam Herliana (2005).

Alkohol lemak

Alkohol lemak merupakan turunan dari minyak nabati seperti minyak

kelapa maupun minyak kelapa sawit yang lebih dikenal sebagai Alkohol lemak

alami sedangkan turunan dari petrokimia (parafin) dikenal sebagai Alkohol lemak

sintetik (Hill et al. 1997).

Alkohol lemak utamanya digunakan sebagai bahan intermediates, di eropa

barat hanya 5% yang digunakan secara langsung dan kira-kira 95% dimanfaatkan

dalam bentuk turunannya. Pemanfaatan alkohol lemak untuk pembuatan surfaktan

kira-kira sebesar 70-75% (Presents 2000). Lebih dari dua per tiga atau sekitar 80%

dari jumlah alkohol lemak yang diproduksi digunakan sebagai bahan baku

pembuatan surfaktan. Sebagai bahan baku surfaktan alkohol lemak mampu

bersaing dengan produk turunan petroleum seperti alkilbenzena. Selain karena

surfaktan yang dihasilkan bersifat lebih stabil, juga harganya lebih murah jika

dibandingkan dengan surfaktan turunan petroleum.

Alkohol mampu mengadisi ikatan C=O (aldehid/keton), gugus OR akan

melekat pada karbon dan proton akan melekat pada oksigen. Aldehid dapat

bereaksi dengan alkohol membentuk hemiasetal. Sedangkan keton dapat bereaksi

dengan alkohol membentuk hemiketal. Mekanisme pembentukan hemiasetal/

hemiketal melibatkan tiga langkah. Pertama oksigen karbonil (C=O) diprotonasi

oleh katalis asam, kemudian oksigen alkohol menyatu dengan karbon karbonil,

17

Alkohol lemak C12 lebih dikenal dengan nama alkohol lauril (dodekanol/dodecy

alcohol) dengan rumus bangun C12H26O, bobot molekul 186,6 mol/g, densitas 0,8309 dan titik didih sekitar 259oC, tidak berwarna dan tidak larut dalam air.

2.3.3 Produksi Alkil Poliglikosida

Setiap proses produksi yang cocok untuk digunakan pada skala industri

harus memenuhi beberapa kriteria. Kemampuan untuk menghasilkan produk

dengan sifat-sifat kinerja yang cocok dalam kondisi teknis yang ekonomis

merupakan hal yang paling penting. Beberapa aspek lainnya adalah

meminimalkan reaksi samping, limbah, dan emisi. Teknologi ini harus cukup

fleksibel agar memberikan sifat-sifat dan kualitas yang disesuaikan dengan

kebutuhan pasar yang dinamis. Sejauh ini proses produksi industri dari APG

adalah berdasarkan pada sintesis Fischer. Pabrik produksi modern yang dibangun

atas dasar sintesis Fischer merupakan perwujudan dari teknologi yang bebas emisi

dan rendah limbah. Keuntungan lain dari sintesis Fischer adalah bahwa rasio alkil

monoglikosida dengan alkil oligoglikosida dapat dikontrol dengan tepat pada

rentang yang luas dengan mengatur jumlah glukosa dan alkohol lemak dalam

campuran reaksi (von Rybinski & Hill, 1998).

Menurut Eskuchen dan Nitsche (1997), proses produksi APG dapat

dilakukan melalui dua prosedur yang berbeda, yaitu prosedur pertama berbasis

bahan baku pati dan alkohol lemak (pati-alkohol lemak), sedangkan prosedur

kedua berbasis bahan baku dekstrosa (gula turunan pati) dan alkohol lemak

(dekstrosa-alkohol lemak). Diagram proses pembuatan APG dari masing-masing

prosedur disajikan pada Gambar 3.

Pada diagram proses tersebut dapat dilihat perbedaan proses sintesis APG

antara tahap prosedur pertama dengan kedua. Prosedur pertama, berbasis pati-

alkohol lemak melalui proses butanolisis dan transasetalisasi, sedangkan prosedur

kedua yang berbasis dekstrosa-alkohol lemak hanya melalui proses asetalisasi

sebelum masing-masing prosedur masuk ke proses netralisasi, distilasi, pelarutan

18

Pati atau

Sirup dekstrosa

Butanolisis Butanol

Glukosa anhidrat atau

Glukosa monohidrat

Transasetalisasi

Butanol dan Air

Alkohol lemak Netralisasi Alkohol lemak Asetalisasi Air

Distilasi Alkohol lemak

Air Pelarutan Pemucatan

Alkil Poliglikosida

Gambar 3 Diagram alir sintesis alkil poliglikosida berdasarkan sumber karbohidrat berbeda, sintesis langsung dan transasetalisasi (von Rybinski dan Hill, 1998).

Alkil poliglikosida mempunyai dua struktur kimia. Rantai hidrokarbon yang

bersifat hidrofobik (lipofilik) dan bagian molekul yang bersifat hidrofilik. Sifat rantai yang hidrofobik disebabkan oleh rantai hidrokarbon tersebut tersusun dari

alkohol lemak (dodekanol/tetradodekanol). Sedangkan, bagian molekul yang

bersifat hidrofilik