Development of Ready-to-Eat Cereal Product with Sorgum-based

(

Sorghum bicolor

L.) Extrusion Method

Dion Sugianto1, B udiatman Satiawihar dja1, Subarna1,2

1 Department of Food Science and Technology, Faculty of Agricultura l Technology,

Bogor Agriculture Un iversity, IPB Da rmaga Ca mpus, PO. Bo x 220, Bogor, West Java, Indonesia.

2 Southeast Asia Food and Agricultural Sc ience and Technology Center,

Bogor Agriculture Un iversity, IPB Da rmaga Ca mpus, PO. Bo x 220, Bogor, West Java, Indonesia.

ABSTRACT

Nutritious, easy and fast to serve break fast cereal is becoming a solution for urban people which has less time in the morning due to early business. Endogenous cereal, such as sorgum, would become an alternative to flour to produce break fast cereal, with its superiority as dry climate resistant plant and having sustainable production, so as to support national food security. With high flexibility, control, and production, twin-screw extrusion method was used to produce the break fast cereal. The preliminary research determines materials that would be suitable to create acceptable texture, color, and taste of the extrudate. The main research showed the suitable amount of tapioca and emulsifier might be used to produce well-textured and preferable product. Product with 100% sorgum, 15% flour sugar, 10% cocoa powder, 4% vegetable oil, and 1% salt was the best to produce acceptable texture, color, and taste of the extrudate. Replacement of 10% sorgum with tapioca and the addition of 1% emulsifier resulted in preferable product in hedonic rating and best characteristic in physical analysis. Acceptance test to target consumer with different social-economy level was done, resulting in good response of the panelist toward the product. Feasibility study was also done to provide a reference if small-scale industry of the product might be feasible. With the period of 5 years project for the production level of 5.5 tones/month, the NPV value is Rp 30.413.824-, the IRR value is 14% (at discount rate of 13%), the net Benefit Cost Ratio is 1.01, and Payback Period at 4 years 25 days, so as to conclude that the project is feasible.

1

I.

PENDAHULUAN

A.

Latar Belakang

Kondisi ekonomi bangsa Indonesia terus berubah seiring perke mbangan za man. Sistem agraris perlahan-lahan digantikan dengan sistem industri dan perkantoran. Waktu menjadi semakin berharga secara ekonomis, sehingga pengusaha, industri, dan perkantoran me mperketat ja m kerja para karya wannya demi men ingkatkan pendapatannya. De mi men ingkatkan kondisi ekonomi, masyarakat di daerah sekitar perkotaan pun rela menjadi pe kerja dan karyawan di perusahaan yang berada jauh dari ru mah mere ka. Hal te rsebut menyebabkan kesibukan masyarakat se makin berta mbah, berbeda dengan kondisi masy arakat agraris di daerah pedesaan yang belum terkena dampa k industrialisasi.

Perubahan-perubahan ini a khirnya berda mpak pada perubahan gaya hidup masyarakat di perkotaan dan daerah sekitarnya. Ena m h ingga sembilan ja m kerja yang diwajibkan perusahaan atau kantor dimana me reka bekerja, dia wali di pagi hari, mula i dari ja m tujuh hingga ja m sembilan pagi. Bagi pe kerja atau ka ryawan yang tinggal di pinggiran kota atau bahkan luar kota, berangkat pukul setengah enam pagi me rupakan suatu hal yang harus dilaku ka n agar t idak terla mbat sampa i d i te mpat ke rja. Dengan rutin itas pagi hari seperti in i, pekerja dan karyawan me miliki wa ktu yang sangat terbatas untuk me laku kan kegiatan -kegiatan la in, teruta ma menyiap kan makan pagi atau sarapan.

Perubahan gaya hidup ini tidak hanya diala mi oleh orang dewasa, namun anak-ana k usia sekolah juga terkena dampaknya. Banyak alasan yang dilontarkan anak-anak untuk mele watkan sarapan, contohnya adalah terlambat bangun pagi, tidak ada selera makan di pagi hari, orang tua tidak menyiapkan sarapan, tidak biasa sarapan pagi, dan lain-la in. Hal in i menjadi masalah yang apabila tidak d itanggapi secara tepat, akan berakibat buruk pada kesehatan masyarakat daerah perkotaan dan sekitarnya.

Sarapan pagi merupakan hal yang penting untuk dilakukan. Energ i untuk me laku kan aktivitas sela ma sehari d iperoleh dari sarapan pagi. Untuk me menuhi kebutuhan gizi di pagi hari, para ahli me reko mendasikan bahwa sarapan pagi sebaiknya me menuhi 20-25% kebutuhan nutrisi harian (Mathews 1996; Vergara 2005). Menurut Mathews (1996), sarapan sebaiknya dapat me menuhi 400-500 kkal kebutuhan energi, jika dibandingkan dengan kebutuhan energi 2000 kka l seseorang. Sela in itu, sarapan sebaiknya mengandung karbohidrat, protein, le ma k, vitamin, dan mineral. Melewatkan sarapan pagi dapat mengakibatkan hal-hal negatif, baik jangka pendek maupun jangka panjang (Sizer dan Whitney 2000). Bagi anak-anak usia sekolah, me le watkan sarapan pagi dapat menurunkan prestas i mere ka di sekolah (Rahayuning 2004).

2

Produksi sereal sarapan siap santap terus mengala mi pe rke mbangan. Saat ini, teknologi ekstrusi merupakan metode yang paling populer digunakan. Metode ini dikena l fleksibe l, efisien, stabil, dengan volume produksi yang tinggi. Penambahan unit operasi lain juga dapat diintegrasikan dengan mudah untuk tujuan yang spesifik, seperti pengeringan, pelapisan (coating) flavor, atau pemanggangan (Owen 2001).Bahan yang biasa digunakan sebagai bahan baku pembuatan seral sarapan adalah gandum. Na mun, gandum merupakan tanaman seralia yang tidak cocok ditanam di Indonesia yang beriklim tropis. Untuk pemenuhan kebutuhan gandum, Indonesia masih mengimpor dari luar negeri. Akan lebih baik apabila dike mbangkan seral sarapan yang bahan baku pembuatannya me manfaatkan ko modit i lo kal. Se la in meningkatkan ketahanan pangan, penggunaan komoditi loka l juga dapat menurunkan biaya produksi yang berdampak pada menurunnya harga produk. Ko moditi lo kal yang saat ini sedang diteliti dan dike mbangkan sebagai alternatif bahan pangan antara lain jagung, ubi jala r, ubi kayu, garut, kimpul, sorgum, kentang, dan sagu.

Di dunia, sorgum adalah tanaman serealia ke lima terpenting setelah beras, gandum, jagung, dan barley. Sorgu m menjadi ma kanan utama lebih dari 750 juta orang yang tinggal di daerah tropis setengah kering di A frika , Asia, dan A merika Lat in (FSD 2003). Sorgu m me rupakan sumber pangan potensial bagi bangsa Indonesia karena me miliki berbagai keunggulan. Sorgum termasuk low-input crop yang dapat di budidayakan pada lahan kering dan dapat beradaptasi luas di lahan ma rginal. Biji sorgum dapat dimanfaatkan sebagai pangan, pakan, maupun bahan baku industri, sedangkan daunya digunakan untuk pakan ternak. Sorgu m dan produk-produk yang dihas ilkannya me miliki harga yang lebih murah d ibandingkan ma kanan-ma kanan pokok yang lain seperti beras dan gandum (Arv i 2006).

Dengan penjelasan seperti di atas, pengembangan produk sereal sarapan siap santap berbasis sorgum dengan me manfaat kan teknologi ekstrusi diharapkan menjad i suatu pertimbangan dalam mencari solusi terlewatkannya sarapan pagi oleh masyarakat di daerah perkotaan dan sekitarnya.

B.

Tujuan Penelitian

3

II.

TINJAUAN PUSTAKA

A.

Sorgum

Sorgum (Sorgum bicolor L.) me rupakan tanaman yang termasuk di dala m fa mili Gra minae bersama dengan padi, jagung, tebu, gandum, dan lain -la in. Di Jawa Tengah dan Jawa Timur, sorgum dikenal dengan nama ‗jagung cantel’, sedangkan di Jawa Barat dikenal dengan nama ‗jagung cantrik’ dan ‗batara tojeng’ di Sulawesi Selatan (Suprapto dan Mudjisihene 1987).

Tanaman sorgum banyak ditana m di daerah beriklim panas dan daerah beriklim sedang. Sorgum d ibudidayakan pada ketinggian 0-700 m d i atas permukaan laut. Tana man ini dapat tumbuh pada suhu lingkungan 23o-34oC tetapi suhu optimu m berkisar antara 23o-30oC dengan kele mbaban re latif 20-40%. Sorgu m t idak terla lu peka terhadap keasa man (pH) tanah, tetapi pH tanah yang baik untuk pertumbuhannya adalah 5.5-7.5 (Ris munandar 1989). Tana man sorgum tahan terhadap kekeringan. Sebagai perbandingan, 1 kg bahan kering sorgum hanya me me rlu kan sekitar 332 kg a ir sela ma pe mbudidayaan, sedangkan pada jumlah bahan kering yang sama, jagung me mbutuhkan 368 kg, barley 434 kg, dan gandum 514 kg air (Suprapto dan Mudjisihene 1987). Ga mbar tana man sorgum dapat dilihat pada Ga mbar 1.

Gambar 1. Tana man Sorgu m (Barr 2007)

Berdasarkan klasifikasi botaninya, Sorghum bicolor L.termasuk ke dala m : Genus : Sorghum

Ordo : Cyperales

Kelas : Liliopsida/Monokotiledon Div isi : Magnoliophyta

Superdivisi : Spermatophyta Subkingdom : Tracheobionta Kingdom : Plantae.

4

Biji sorgum termasuk jenis ka riopsis (caryopsis) dimana seluruh perikarp bergabung dengan endosperma. Perikarp terdiri dari tiga lapisan, yaitu epikarp, mesokarp, dan endokarp. Tepat di bawah endokarp, terdapat lapisan testa yang mengelilingi endosperma.Gambar 2. Pena mpang Melintang Biji Sorgu m (FSD 2003)

Sorgum me miliki ko mposisi kimia yang mirip dengan jagung (Zea mays). Ha l ini bera rti bahwa sorgum me miliki potensi yang baik untuk dikembangkan menjadi bahan baku berbagai produk pangan. Perbandingan gizi berbagai serealia dita mpilkan pada Tabel 1. Da ri tabel tersebut, dapat dilihat bahwa protein sorgum lebih t inggi dibandingkan dengan jagung dan beras, dengan kandungan lema k yang lebih rendah daripada jagung. Serat pada sorgum juga lebih tinggi daripada beras

.

Tabel 1. Perbandingan kadungan nutrisi berbagai serealia (per 100 gr bagian yang dapat dima kan;

12% ka ) Bahan Pangan

Kalori (kal)

Protein (g)

Le mak (g)

Kar bohi dr at

(g) Air (g)

Serat (g)

Sorgu m 366 11.0 3.30 73.0 11.2 2.3

Beras 360 7.0 0.70 79.0 9.8 1.0

Jagung 361 9.0 4.50 72.0 13.5 2.7

Kenta ng 62 2.1 0.20 13.5 83.4 0.5

Ub i kayu 154 1.0 0.30 36.8 61.4 0.9

Ub i ja lar 119 0.5 0.40 25.1 72.6 4.2

Terigu 333 9.0 1.00 77.2 11.8 0.3

Sumber : Beti et al. (1990); PAGI (2009)

5

saat mengala mi pemanasan (Suprapto dan Mudjisihene 1987). Perbandingan komposisi amilosa dan amilopekt in serta derajat gelatin isasi dari berbagai jenis serealia dapa t dilihat pada Tabel 2.Tabel 2. Perkiraan kandungan amilosa dan amilopektin serealia

Ti pe Pati Amilosa (% ) Amilopektin (% ) Rentang Der ajat

Gel atinisasi (oC)

Jagung 25 75 62-72

Jagung waxy <1 >99 63-72

Jagung tinggi amilosa 55-70 (atau lebih ) 45-30 (atau kurang) 70-95+

Kentang 20 80 50-60

Beras 19 81 68-78

Beras ketan <1 >99 68-77

Tapioka 17 83 52-61

Gandum 25 75 58-63

Sorgum 25 75 65-74

Sorgum waxy <1 >99 64-73

Sorgum heterowaxy <20 >80 64-73

Sumber : Lusas & Lloyd (2001)

Protein pada sorgum dapat dikategorikan menjadi e mpat jen is berdasarkan sifat ke larutannya, yaitu albumin (larut air), globulin (larut gara m), prola min/gliadin (la rut alkohol), dan glutelin (la rut asam atau basa). Meskipun tepung sorgum me miliki glutelin dan gliadin, akan tetapi protein tepung sorgum kurang me miliki ke ma mpuan untuk me mbentuk g luten jika dib andingkan dengan terigu (Suarni 2004). Menurut Suarni (2004), kandungan gliadin dan glutenin terigu seimbang, sehingga dapat me mbentuk gluten yang me miliki sifat elasitisitas tinggi ketika dita mbahkan a ir. Oleh ka rena tepung sorgum tidak me miliki gluten yang sama seperti gluten terigu, maka tepung sorgum dapat digunakan untuk pembuatan produk makanan yang bebas gluten atau gluten free

(FSD 2003; NSP 2005; Rooney 2003). Rooney (1973) menyatakan bahwa ko mposisi kimia protein pada sorgum mirip dengan jagung, yaitu lisin sebagai ko mponen terbanyak, treonin, triptofan, dan metionin sebagai ko mponen paling kec il.

Se mua varietas sorgum mengandung komponen fenolik, termasuk asam fenolat dan flavonoid. Beberapa varietas mengandung tanin dibagian testa, tetapi seringkali sorgum budidaya tidak mengandung tanin. Komponen ini dapat me mpengaruhi warna, flavor, dan kualitas nutrisi produk. Meskipun demikian, tanin me lindungi biji sorgum dari serangan serangga dan burung karena rasa pahit yang dikandungnya.

Kandungan tanin pada biji menghambat aktivitas beberapa enzim sehingga menghambat pencernaan protein dan pemecahan selulosa. Uji coba pada hewan telah me mbukt ikan bahwa tanin menghambat penyerapan protein, mengurangi pe manfaatan minera l dan menyebabkan penurunan pertumbuhan. Pemberian pakan pada babi yang mengandung 4.21% tanin menurunkan daya cerna protein sebesar 5.6%. Kandungan tanin sebelum b iji matang (ripe) sela lu lebih t inggi dibandingkan setelah biji matang. Kandungan tanin pada biji yang lebih gelap sela lu lebih t inggi daripada biji yang lebih pucat. Beberapa tipe sorgum putih mengala mi pig mentasi di bagian perika rp dan testa yang disebabkan oleh ko mponen fenolik (Leder 2004).

6

toleran terhadap kekeringan dan genangan air, dapat berproduksi pada lahan marginal, serta relatif tahan terhadap gangguan hama/penyakit. Biji sorgum dapat digunakan sebagai bahan baku di industri pangan seperti industri gula, monosodium gluta mat (MSG), a sa m a mino, dan industri minu man. Dengan kata lain, sorgum merupakan ko moditas pengembang untuk diversifikasi industri secara vertikal (Sirappa 2003).Di berbagai belahan dunia, sorgum telah d igunakan sejak la ma sebagai bahan pangan terutama adalah pangan tradisional. Masyarakat Afrika dan India mengkonsumsi sorgum sejak ribuan tahun lalu dengan mengolahnya menjadi bubur dan panekuk. Di Afrika, terutama daerah Tanzania, Afrika Tengah, dan Afrika Utara , sorgum juga digunakan sebagai bahan pembuat bir (Dogget 1970).

Tepung sorgum juga dapat berperan sebagai subtitusi tepung terigu pada pembuatan roti, mie, pasta, dan kue-kue kering. Suarni (2004) menyebutkan bahwa tepung sorgum dapat mensubtitusi tepung terigu hingga taraf 50-80% untuk me mbuat kue kering. Subtitusi perlu mena mbahkan ma izena sebagai bahan perekat dan bumbu kue untuk menekan rasa sepat pada tepung sorgum.

Areal yang berpotensi untuk pengembangan sorgum di Indonesia sanga t luas, me liputi daerah beriklim kering atau musim hujannya pendek serta tanah yang kurang subur. Daerah penghasil sorgum dengan pola pengusahaan tradisional adalah Jawa Tengah (Purwodadi, Pati, De ma k, Wonogiri), Daerah Istime wa Yogyakarta (Gunung Kidul, Ku lon Progo), Ja wa Timur (La mongan, Bojonegoro, Tuban, Probolinggo), dan sebagian Nusa Tenggara Ba rat dan Nusa Tenggara Timur (Sirappa 2003).

Menurut Beti et al. (1990), luas areal tanam sorgum di dunia mencapai sekitar 50 juta hektar dengan total produksi 68.40 juta ton dan rata-rata produktivitas 1.30 t/ha. Negara penghasil sorgum utama adalah India, Cina, Nigeria , dan Amerika Serikat. Data produksi dan produktivitas sorgum di berbagai be lahan dunia dapat dilihat pada Tabel 3.

Tabel 3. Negara produsen utama sorgum dunia

Negara (2007/2008)

Produksi (000,000 t)

Produkti vitas (t/ha)

Amerika Se rikat 12.64 4.60

Nigeria 10.00 1.35

India 7.93 1.00

Meskiko 6.20 3.49

Sudan 4.50 0.68

Australia 3.07 2.99

Argentina 2.94 4.74

Bra zil 2.00 2.35

Cina 1.92 3.84

Indonesia* 0.006 0.003

Dunia 63.26 1.60

Sumber : AgroStats (2009); *Deptan (2010)

7

pakan ternak dan produksi etanol. Perusahaan belum tertarik untuk menggunakan sorgum sebagai bahan baku produksi. Keberadaan gandum masih sangat dominan karena gandum dianggap lebih mudah diterima masyarakat, karena sorgum belum banyak dikenal masyarakat. Akibatnya, petani pun enggan menanam sorgum dala m ju mlah besar karena dianggap tidak ada yang me mbeli. Untuk mengatasi hal ini, kebijakan pe merintah yang tepat dapat meningkat kan penerimaan sorgum sebagai bahan pangan sedikit de mi sedikit.Perguruan tinggi me megang peranan yang penting untuk mendukung penerimaan sorgum oleh masyarakat sebagai upaya diversifikasi pangan. Dengan penelitian yang terarah, produk berbahan dasar sorgum dapat dike mbangkan sehingga me mbuka peluang penggunaan sorgum pada produk ko mersial. Penge mbangan pangan fungsional dari sorgum juga dapat dilakukan. Upaya-upaya ini dapat meningkatkan citra sorgum sehingga masyarakat dapat menerima sorgum sebagai bahan pangan alternatif.

B.

EKSTRUSI

1.

Proses Ekstrusi

Ekstrusi adalah suatu satuan proses yang me ma ksa suatu bahan untuk mengalir pada suatu ruangan yang sempit dan akh irnya me maksanya untuk keluar mela lui sistem bukaan (die) yang sempit juga, sehingga bahan mengala mi beberapa satuan proses sekaligus meliputi proses pencampuran, pengadukan, pemasakan, pengulian, pembentukan, pengembangan, atau pengeringan tergantung dari desain esktruder dan kondisi proses (Dzie za k 1989).

Proses ekstrusi digunakan untuk me mproduksi beberapa produk seperti pasta, sereal sarapan, biskuit, crac kers, ma kanan bayi, makanan ringan (snack), p roduk-produk konfeksioneri, dan lain-la in (Linko et al. diacu dalam Dzie zak 1989). Secara u mu m, Pontoh (1995) menyatakan bahwa proses ekstrusi me mberi manfaat untuk me rubah flavor, me rubah protein (denaturasi) dan pati (gelatinisasi dan dekstrinisasi), menghasilkan makanan yang lebih mudah dicerna, me rusak enzim yang merugikan, me mpe rbaiki bent uk bahan dan menciptakan tekstur yang dikehendaki.

Pe masakan dengan ekstrusi me mpunyai banyak keuntungan, antara lain para meter fisik (suhu, tekanan) dapat dirubah-rubah, sehingga dengan mesin yang sama dapat me masak dan mengolah produk yang me mpunyai formu la berbeda-beda. Keuntungan lainnya adalah me mbe ri bentuk dan tekstur pada hasil produk, ke ma mpuan produksi kontinyu, pengoperasian yang efisien dari segi tenaga, energi, dan luas pabrik, pasteurisasi produk akh ir, dan pros es dala m keadaan kering (Ha rper 1981). Lusas dan Llyod (2001) mena mbahkan bahwa di dala m proses ekstrusi, tindakan koreksi dapat dengan mudah dila kukan.

Ekstrusi juga me rupakan gabungan dari berbagai satuan operasi. Secara u mu m, satuan operasi yang terjadi pada proses ekstrusi antara lain pemanasan, pendinginan, pengaliran bahan, pemasukan bahan, penekanan, pencampuran, peleburan, pemasakan, pe mbentukan, teksturisasi, dan reaksi (Lusas dan Lloyd 2001).

8

pemasakan ekstrusi dengan kele mbaban rendah. Proses ini menghasilkan limbah da la m ju mlah yang tidak signifikan, mengurangi biaya pengolahan air dan tingkat polusi lingkungan.2.

Alat Ekstrude r

Ekstruder adalah alat untuk mela kukan proses ekstrusi (Harper 1981). Menurut Muchtadi et al. (1988), fungsi pengekstrusi me liputi ge latinisasi, pe motongan moleku ler, pencampuran, sterilisasi, pe mbentukan dan penggelembungan atau pengeringan. Ko mbinasi satu atau lebih fungsi-fungsi tersebut di atas me rupakan hal yang tidak dapat terpisahkan dala m proses ekstrusi.

Terdapat empat komponen dasar di dalam ekstruder. Ko mponen pertama adalah sistem pengumpan (feeding system). Sistem pengumpan berfungsi untuk tempat bahan yang akan diekstrusi. Ko mponen kedua berupa sistem preconditioner, yaitu sistem yang berfungsi untuk menyeraga mkan atau me mod ifikasi kondisi bahan sebelum masuk ke dala m laras ekstruder. Sistem in i dapat berupa injeksi uap, maupun pencampuran dengan air. Ko mponen ketiga adalah ekstruder. Ko mponen terakhir berupa die pada ujung keluaran ekstruder. Die inilah yang berperan membentuk produk sesuai y ang diinginkan (Lusas dan Lloyd 2001). Penggunaan motor berkekuatan tinggi akan me mbuat screw terus berputar, sehingga men imbulkan panas yang tinggi akibat gesekan antar bah an. Perputaran screw me maksa produk bergerak sepanjang laras (barrel) dan membangkitkan tekanan yang akhirnya digunakan untuk pembentukan produk (Mille r 1993).

Ekstruder terdiri dari ulir putar (screw), yang terpasang dalam la ras tertutup rapat (barrel), dan sering kali dike lilingi oleh jaket pemanas (heating mantle). Dala m banyak kasus, pemasukan panas utama sering dihasilkan dari perputaran screw (friksi internal) atau disebut konversi energi me kanik. Su mber panas lain dapat berupa konduksi dari jaket p emanas, atau secara konveksi dari uap panas (steam) (Lusas dan Lloyd 2001).

Maltz (1984) me mbagi ekstruder berdasarkan jumlah ulir yang digunakan dalam proses ekstusi, yaitu ekstruder ulir tunggal dan ekstruder ulir ganda. Menurut Bhattacharva dan Padmanabhan (1992), ekstruder ulir ganda me miliki ke lebihan daripada ekstruder ulir tungal yaitu kontrol dan keseragaman produk yang leb ih baik, na mun penggunaannya me me rlukan investasi yang lebih besar dengan kapasitas produksi y ang sama.

9

Menurut Muchtadi et al. (1988), ada lima jen is pengekstrusi berulir tunggal yang umu m digunakan di industri pangan, yaitu :a. Pengekstrusi Pasta.

Alat ini dipaka i untuk me mbentuk maka roni dan produk serupa dari suatu adonan. b. High Pressure Forming Extruder

Alat in i dipa kai untuk me madatkan dan me mbentuk adonan yang telah mengala mi gelatinisasi terlebih dahulu, menjad i produk yang me mbutuhkan proses lanjutan, seperti ma kanan ringan (snack) dan sereal.

c. Low Shear Cook ing Extruder

Alat ini dipa kai sebagai pemasak yang kontinyu untuk adonan yang berkadar air tinggi. Produk ke mudian diproses lebih lan jut dengan pembentukan, pengeringan, dan lain -la in. d. Collet Extruder

Alat ini dapat mendinginkan, me mbuat gele mbung, dan me mbentuk butiran -butiran kering seperti misalnya corn meal untuk produk-produk pangan bergelembung, seperti corn curl.

e. High Shear Cooking Extruder

Alat ini merupakan ekstruder yang berkerja pada rasio kompresi tinggi, la ras yang panjang, dan kema mpuan mendinginkan atau me manaskan produk secara eksternal. Ekstruder jenis ini me miliki ke ma mpuan operasi yang luas. Bahan yang bervariasi dengan rentang kele mbaban yang lebih luas dapat digunakan. Selain itu, kondisi proses seperti suhu dan pengembangan juga dapat dikendalikan.

Ekstruder ulir ganda atau ulir ke mbar terdiri dari dua ulir yang sama panjang dan terletak berda mpingan dalam satu barrel. Berdasarkan arah alirannya, ekstruder ulir ganda dapat dibedakan menjadi counter rotating dan co-rotating. Berdasarkan jarak antara dua sumbu kedua ulir te rsebut, ekstruder ulir ganda dibedakan menjad i intermeshing dan non-intermeshing (Hariyadi 1996).

A

B

C

D

Keterangan :

A : Counter rotating, intermeshing

B : Co-rotating, intermeshing

C : Counter rotating, non-intermeshing

D : Co-rotating, non-intermeshing

Gambar 4. Jenis-Jenis Ekstruder Ulir Ganda Berdasarkan Konfigurasi Ulir (Jensen 1978)

10

partike l bahan akan diproses dengan lebih konsisten sehingga diperoleh struktur dan tekstur yang lebih homogen. Ekstruder ulir ganda me miliki fle ksibilitas yang lebih baik dibandingkan dengan ekstruder ulir tunggal. Pada e kstruder ulir tunggal, rancangan ulir, sistem pe masukan bahan (feeding), dan pola suhu di dala m e kstruder merupakan t iga fa ktor yang berkaitan erat. Pada ekstruder berulir ganda, ketiga faktor ini tida k berkaitan erat, sehingga operator dapat mengendalikan kondis i-kondisi tersebut untuk mengahasilkan te kstur produk akhir yang diinginkan (Muchtadi et al. 1987).3.

Variabel Operasi Ekstrusi

Menurut Harper (1981), terdapat dua tipe variabel operasi pada proses ekstrusi, yaitu variabel dependen dan independen. Va riabe l independen adalah variabel-variabe l yang dapat dikontrol oleh operator dan tidak tergantung pada faktor lain yang ada di dalam sistem. Sebaliknya, variabel dependen me rupakan variabel-variabel yang dapat mencapai n ila i tertentu, tergantung dari nilai va riabel independen.

Variabel independen yang me mpengaruhi suatu proses ekstrusi antara lain adalah ingredien bahan, ke le mbaban, desain ulir dan laras (screw and barrel design), desain cetakan (die), kecepatan putar ulir (sc rew speed), te mperatur, p reconditioning, dan kecepatan masuk bahan. Sedangkan variabel dependen pada proses ekstrusi terdiri dari v iskositas, shear rate,

flow rate, tekanan, tenaga (power), la ma tinggal (residence time), temperatur, dan karakteristik produk.

Guy (2001) men jelaskan bahwa sifat paling penting dari proses ekstrusi adalah sifat keberlan jutan yang beroperasi pada keseimbangan antara masukan (input) dan keluaran (output). Oleh ka rena itu, untuk mendapatkan kara kteristik e kstrudat yang diinginkan , masukan harus diatur pada tingkat yang tepat untuk mencapai kondisi fisik dan perubahan proses kimia yang baik. Kondisi fisik dan kimia in i me rupakan variabel dependen yang akan menentukan sifat produk, sedangkan masukan (input) me rupakan variabel independen. Hubungan antara variabel dependen dan independen yang baik harus dijaga pada tingkat optimu m dengan celah perubahan proses sekecil mungkin untuk men jaga keseraga man produk. a. Variabel Bahan

Ingredien bahan dengan komposisi yang tepat serta kondisi proses optimu m me rupakan variabel independen yang menjadi perhatian utama pada penelitian ini. Ko mbinasi yang baik dari ingredien yang tepat serta kondisi proses optimu m d iperlukan untuk me mperoleh ka rakteristik produk yang renyah, mengembang, tidak mudah larut dala m med ia saji, masak, dan siap dikonsumsi.

Guy (1994) meng klasifikasikan bahan-bahan yang me miliki peran fungsional dalam pemasakan ekstrusi ke da la m tujuh grup yang dikenal sebagai Sistem Klasifikasi Guy. 1) Bahan-bahan pembentuk struktur

Grup pertama adalah bahan-bahan yang berperan me mbentuk struktur, yang berupa biopolimer. Biopolimer dapat berupa pati-patian ala mi ataupun polime r pati. Pati-patian a la mi me miliki ukuran part ike l yang lebih besar dibandingkan polimer pati, sehingga tidak me mberikan pengembangan optimu m. Oleh ka rena itu, ko mbinasi antara pati-patian alami dan polime r pati dengan komposisi yang tepat diperlukan untuk me mbentuk struktur dan pengembangan yang diinginkan.

11

mengurangi berat mo lekulnya hingga 106 D dan me mberikan pengembangan hingga 25 ml/g. A milosa me miliki ukuran yang leb ih kecil karena strukturnya yang lin ier. Berat mo leku lnya berkisar antara 2-105 D dan me mberikan pengembangan yang paling besar pada pati-patian ala mi. Muchtadi et al. (1987) juga menje laskan bahwa pati dengan kandungan amilosa tinggi akan menghas ilkan produk ekstrusi yang lebih pejal, padat, keras, tetapi kurang menge mbang. Pati dengan kandungan amilopektin tinggi akan menghasilkan produk ekstrusi yang mengembang (puffing), ringan, porous, garing, dan renyah. Hal ini terjadi karena a milopekt in dengan struktur bercabang mengala mi kerusakan yang lebih besar dan tidak ma mpu saling menyusun secara efektif di dala m laras maupun cetakan, sehingga membantu pengembangan produk. Amilosa lebih tahan terhadap kerusakan me kanik sela ma proses daripada amilopekt in.Amilosa Amilopekt in

Gambar 5. A milosa dan Amilopekt in

Sebagian besar pati yang akan diekstrusi me miliki kadar air dibawah 50%, sehingga apabila dipanaskan pada suhu tingi akan terjadi peleburan granula pati (Wira kartakusumah 1981). Pe leburan granula pati ini dapat berupa terbentuknya ko mple ks pati dengan lema k, atau diduga sebagai akibat terjadinya perubahan ko mposisi ko mponen kimia pati karena perlakuan suhu yang terlalu tinggi.

Muchtadi et al. (1987) menyatakan bahwa a milosa me mbentuk ko mple ks dengan lip ida-lip ida selama proses ekstrusi sehingga sangan me mbantu untuk me mpertahankan struktur alamiahnya. Eastman et al. (2001) menyebutkan bahwa pati juga me miliki ke ma mpuan untuk me mbentuk lapisan yang dapat me mperla mbat terserapnya susu ke dala m produk sereal.

2) Bahan-bahan pengisi fase terdispersi

Grup kedua merupakan bahan-bahan pengisi yang terdispersi ke dala m lapisan pati, diantaranya adalah protein (gluten, albumin ) dan materia l berserat (selulosa, hemi -selulosa, lignin, bekatul). Protein gluten dalam ju mlah lebih kecil dari 30% akan terhidrasi dala m air dan mengala mi pengecilan ukuran oleh ulir e kstruder menjad i berukuran sekitar 5µm setelah proses. Protein larut air lainnya (albumin) terkoagulasi pada suhu tinggi dan ke mudian akan rusak dan terpecah men jadi part ikel dengan ukuran yang sama. Materia l berserat tidak berubah ukurannya selama e kstrusi

.

12

3) Bahan-bahan yang berperan sebagai pelu mas dan plastisizerBahan-bahan yang berperan sebagai plastisizer dapat berupa air dan le ma k atau minyak. Pena mbahan air me rubah bahan-bahan kering menjad i plastis. Lema k dan minyak dapat mengurangi pe motongan dengan cara melu masi part ike l yang saling berinteraksi di dala m adonan dan partikel yang bergesekan dengan permukaan loga m dari ulir atau dinding laras. Penambahan satu atau dua persen lemak atau minyak dapat menghasilkan efek yang besar pada proses ekstrusi.

Sela ma proses, lemak akan me mbentuk struktur baru dengan pati yaitu komple ks antara amilosa dan asam oleat (Hanna dan Bhatnagar 1994). Struktur baru yang terbentuk ini dapat menghambat pengembangan produk ekstrusi dan me mbuatnya lebih pejal dan renyah.

Sela in itu, le mak dapat melapisi bagian luar granula pati sehingga mengha mbat penetrasi air ke dala m granula. Hal in i akan menyababkan tingkat gelatinisasi yang lebih rendah (Po lina 1995).

4) Padatan terlarut

Padatan terlarut meliputi gula dan gara m yang berperan sebagai agen pemberi flavor dan hume ktan. Ko mponen-ko mponen ini akan terlarut dala m a ir bebas dala m adonan pada saat pengadukan awal. Efeknya terhadap proses ekstrusi tergantung pada konsentrasi dan interaksi kimia dengan polimer pati dan protein.

Gu la juga akan berko mpetisi dengan pati untuk mendapatkan air yang tersedia. Hal ini dapat me mpengaruhi hidrasi dan ekspansi optimal dari pati. Kadar gula internal bahan sebaiknya tidak me lebih 16% (East man et al. 2001).

Gara m berperan untuk meningkat kan viskositas dalam laras ekstruder sehingga men ingkatkan konversi energi mekan is (me mpercepat pemasakan) dan meningkatkan pengembangan produk. Gara m juga me mpengaruhi ke larutan dan kekentalan protein, karena itu ketegaran tekstur dan ekspansi produk ekstrusi akan meningkat (M ille r 1995).

5) Bahan pembentuk sel

Kalsiu m ka rbonat dan magnesium silikat me rupakan contoh bahan pembentuk sel. Pena mbahan bahan tidak larut yang sangat halus dapat mengurangi energi yang diperlukan untuk me mbentuk ge le mbung dalam lap isan pati, dan men ingkatkan ju mlahnya dari ratusan hingga puluhan ribu per mililiter.

6) Bahan pemberi warna

Penggunaan bahan-bahan pemberi warna diuta ma kan adalah yang tahan panas (stabil) ataupun yang berupa prekursor.

7) Bahan pemberi flavor

Penambahan bahan pemberi flavor dapat dila kukan saat proses ekstrusi berlangsung maupun setelahnya.

b. Variabel Proses dan Operasi

13

1) SuhuSuhu terutama berfungsi untuk me masak bahan sehingga saat keluar dari ektruder, produk siap d ikonsumsi. Sela in itu, suhu juga me mpengaruhi perubahan mo leku ler bahan. Ekstrusi pemasak (cook ing extruder) pada umu mnya menggunakan suhu antara 150-200oC. Dengan suhu ini, bahan yang masuk ke da la m e kstruder akan mengala mi proses pemasakan sehingga saat keluar produk sudah masak dan siap dikonsumsi. Ko mponen mikrobia l yang terdapat pada bahan dapat dihilangkan, dengan me min ima lkan kehilangan kandungan gizi p roduk mengingat bahwa proses yang digunakan adalah proses HTST. Se lain itu, ko mponen anti nutrisi seperti tripsin inhibitor, he maglutinin, dan gosipol juga dapat dihilangkan (Muchtadi et al. 1987)

Di dala m laras ekstruder, air akan menguap dan menjadi uap air, na mun tertahan di dala m bahan karena tekanan yang dihasilkan putaran ulir. Saat ke luar dari cetakan, akan terjadi proses flashing dimana uap air segera meninggalkan bahan karena perbedaan tekanan, dan menyebabkan produk mengembang.

2) Ulir dan Kecepatan Putar Ulir

Pada sebuah ekstruder biasanya terdapat tiga bagian ulir utama yang dapat diatur suhunya lewat pemanas eksternal. Bagian pertama adalah bagian masukan (feed section). Bahan mula -mula masuk ke dala m ulir le wat bagian ini. Fungsi utama bagian masukan adalah untuk me mastikan bahwa bahan yang masuk cukup sehingga ulir tida k dala m keadaan kosong (starved). Bagian kedua adalah bagian ko mpresi (compression section). Bagian ini bahan mu lai dipanaskan dan ditekan oleh ulir a kibat penurunan jara k antara ulir dengan dinding laras. Karakteristik bahan berubah dari bentuk granula ataupun partikulat menjadi bentuk amorf atau adonan plastis. Bagian terakhir adalah bagian pengendali (metering section), dimana bahan akan mengala mi pe motongan dan pemanasan maksima l. Konversi energi mekanis menjadi besar yang menyebabkan peningkatkan suhu yang lebih cepat. Tingkat pe motongan yang tinggi akan men ingkatkan pengadukan internal sehingga suhu ekstrudat menjadi lebih seraga m (Harper 1981).

Kecepatan putar ulir akan menentukan tingkat pemotongan dan energi mekan is yang berpengaruh pada suhu bahan. Kecepatan ulir juga berpengaruh pada keseragaman pengadukan dan suhu, yang sangat penting untuk menjaga ―titik mati‖ tidak terbentuk. Titik mat i adalah daerah-daerah/titik-titik di da la m ekstruder dimana aliran dapat terhenti sehingga menyebabkan aliran bahan yang terla mpau panas dan bentuk fisik yang telah berubah (Muchtadi et al. 1987). Tingkat pe motongan bahan akan sema kin meningkat dengan mena mbah kecepatan ulir bahan.

Geo metri dan rancangan ulir juga me mpengaruhi tingkat pe motongan bahan, yaitu bentuk ulir, jara k u lir dengan dinding laras, serta bentuk dan susunan tonjolan ulir. Akan tetapi, variabel in i telah ditetapkan pada mesin ekstruder, sehingga tidak leluasa untuk diubah.

3) Kecepatan Masuk Bahan

Kecepatan masuk bahan dapat diatur dengan mengendalikan kecepatan auger

14

masuk sebaiknya cukup untuk mencegah terbentuknya kantong -kantong udara di dala m laras. Pe mbentukan kantong-kantong udara ini a kan me mpengaruhi ketida kseragaman produk yang dihasilkan (Harper 1981: Muchtadi et al. 1987).4) Desain Cetakan

Desain cetakan akan mempengaruhi bentuk produk yang dihasilkan. Pada beberapa desain cetakan yang me miliki lubang ganda dengan bentuk lingkar yang tidak simetris terhadap sumbu alat, dapat terjadi perbedaan tekanan diantara lubang cetakan. Hal ini dapat menyababkan aliran bahan yang tidak seragam sehingga produk yang dihasilkan t idak konsisten.

C.

Sarapan Sereal

Sereal sarapan pagi (break fast cereal) adalah produk dengan tekstur cenderung rapuh yang sebagian besar terbuat dari serealia yang diubah menjad i bentuk yang lebih mudah dikonsumsi dan dicerna me la lui proses mencakup pemasakan dan dehidrasi (Fra me 1999). Di dala m Standar Nasional Indonesia (SNI) 01—4270-1996, definisi susu sereal adalah serbuk instan yang terbuat dari susu bubuk dan sereal dengan penambahan bahan makanan la in dan atau tanpa bahan tambahan pangan yang diizinkan. Menurut Badan Standardisasi Nasional (2000) yang dima ksud dengan makanan ringan ekstrudat ialah ma kanan ringan yang dibuat mela lui proses ekstrusi dari bahan baku tepung dan atau pati untuk pangan dengan penambahan bahan makanan lain serta bahan tambahan makanan lain yang diizin kan dengan atau tanpa mela lui p roses penggorengan.

Seiring dengan perkembangan za man, wa ktu sarapan pagi semakin terbatas, sehingga diperlukan menu sarapan pagi yang praktis dan juga bergizi. Oleh ka rena itu, saat in i telah beredar berbagai produk sereal sarapan yang praktis penyajiannya dan hanya me mbutuhkan penambahan susu cair. Jen is sereal sarapan seperti in i menawa rkan kepra ktisan dan kandungan gizi e kstra.

Menurut Tribelhorn (1991), produk sereal sarapan dapat dikelo mpokan berdasarkan sifat fisik a la mi dari produk. Jenis perta ma ada lah ke lo mpok sereal tradisional yang me me rlu kan pemasakan (Traditional cereal that require cooking). Sereal jenis ini dijual di pasaran dalam bentuk biji mentah yang sudah diproses.

Jenis kedua adalah sereal tradisonal panas cepat saji (Instant traditional hot cereal). Sereal jenis in i dijual di pasaran dalam bentuk biji masak dan hanya me me rlu kan air mend idih untuk dapat dikonsumsi.

Jenis ketiga adalah Ready-to-eat cereal. Sereal jenis ini merupakan kelo mpok sereal yang dibuat dari biji yang sudah dimasak dan dimod ifikasi. Jenis sereal ini dapat dike lo mpokkan lagi men jadi produk flak ed, puffed, atau shredded.

Jenis keempat adalah Ready-to-eat ceral mixes. Sereal jenis ini me rupakan ko mbinasi dari bermaca m-maca m b iji sereal, polong-polongan (legumes), atau oil seeds, serta buah-buahan kering.

Jenis kelima, atau jenis yang terakhir adalah produk sereal lainnya (Miscellaneous cereal products). Jenis ini me rupakan produk sereal yang tidak dapat dikelo mpokkan ke da la m e mpat jenis sereal sarapan di atas karena adanya pengkhususan dari proses astau pengguna akhir. Contoh sereal jenis ini ada lah makanan bayi dan cereal nuggets.

15

Menurut Khomsan (2002), sarapan pagi menyumbang kurang lebih 25% zat gizi, yaitu sekitar 400-500 kka l untuk kecukupan energi 2000 kka l. Menurut Hand (2010), kisaran ju mlah asupan karbohidrat yang dapat mencukupi kebutuhan tubuh dan mencegah penyakit adalah 45-65%. Ju mlah asupan protein yang dianjurkan adalah 10-35%, sedangkan asupan lemak yang dianjurkan ada lah 20-35% dari total kebutuhan gizi harian. Jika dibagi rata, maka ju mlah energi dari karbohidrat yang harus dipenuhi pada saat sarapan adalah 180 -325 kkal, sedangkan dari protein adalah 40-175 kkal dan dari le ma k ada lah 80-175 kka l.Pada umu mnya, taka ran saji produk sereal sarapan siap santap adalah berkisar 20 -80 gra m yang menyumbangkan energi antara 80-160 kka l. Ju mlah energi seju mlah in i tentu belum mencukupi kebutuhan energi di pagi hari seperti yang telah disebutkan sebelumnya. Na mun demikian, penyajian sereal siap santap ini adalah dengan menambahkan susu. Ju mlah susu yang ditambahkan pada u mu mnya adalah setengah gelas hingga satu gelas susu, atau berkisar antara 150 h ingga 300 ml yang menyumbangkan antara 130 -260 kka l energ i. Dengan de mikian, energi yang dihasilkan dengan mengkonsumsi sereal sarapan pagi dengan susu adalah berkisar 210-420 kka l energ i, yang diharapkan mencukupi kebutuhan energi di pag i hari.

D.

ANALISIS FINANSIAL

Analisis finansial merupakan suatu dasar pengambilan keputusan untuk me la kukan investasi yang menyangkut sejumlah besar dana dengan harapan mendapatkan keun tungan jangka panjang (Soeharto 1999). Beberapa para meter untuk menguji ke layakan suatu proyek untuk dija lankan pada analisis finansial adalah NPV (Net Present Value), IRR (Internal Rate of Return), Net B/C (Net Benefit Cost Ratio), PP (Payback Period), dan BEP (Break Event Point). Pa ra meter-parameter tersebut dapat diperoleh mela lui perhitungan dengan melaku kan perkiraan aliran kas masuk dan ke luar. Soeharto (1999) menyebutkan aliran kas terbentuk dari perkiraan biaya pertama, modal kerja, biaya operasi, biaya produksi, dan pendapatan.

1. NPV (Net Prese nt Value)

Net Present Value adalah perbedaan antara nilai sekarang dari benefit (keuntungan) dengan nilai sekarang biaya (Kadariah et al. 1978 yang dikutip o leh Djazu li et al. 2009). Besarnya NPV (Net Present Value) dapat dihitung dengan rumus sebagai berikut :

NPV = ����

(1 + )t n

t =1

− ��

Keterangan :

ACFt = a rus kas tahunan setelah pajak pada periode t

n = usia proyek yang diharapkan (tahun)

k = t ingkat bunga modal atau tingkat pengemba lian yang disyaratkan (%) t = periode (tahun)

Io = investasi awal (Initial Investment)

Keown et al. (2005) menyebutkan suatu proyek dapat diterima atau layak dila ksanakan apabila NPV ≥ 0.0. Nilai 0.0 pada NPV menunjukkan setelah proyek berlangsung pada periode yang diharapkan, proyek tersebut me mberikan pengembalian yang sama dengan tingkat pengembalian yang disyaratkan.

2. IRR (Internal Rate of Return)

16

IO = ����

(1 +� )t

n

t =1

Keterangan :

ACFt = a rus kas tahunan setelah pajak pada periode t

n = usia proyek yang diharapkan t = periode (tahun)

Io = investasi awal (Initial Investment)

Keown et al. (2005) menyebutkan kriteria keputusan parameter IRR adalah menerima proyek jika persentase IRR ≥ tingkat pengembalian yang disyaratkan.

3. Net B/ C (Net Bene fit Cost Ratio)

Net B/ C adalah angka perbandingan antara present value total bersih dari hasil keuntungan bersih terhadap present value dari biaya bersih (Kadariah et al. 1978 yang dikutip oleh Dja zu li et al. 2009). Perh itungan Net B/C d ila kukan dengan terlebih dahulu menghitung PV (Present Value). PV (Present Value) merupakan nila i arus kas bersih (net cash flow) yang dika likan dengan discount factor (DF). Arus kas bersih merupakan hasil pengurangan nilai manfaat (benefit) dengan nilai biaya (cost). Ru mus menghitung discount factor (DF) adalah :

DF = 1

(1 + k)t

Keterangan :

k = t ingkat bunga modal atau tingkat pengemba lian yang disyaratkan (%) t = periode (tahun)

Nila i Net B/ C dihitung dari perbandingkan jumlah semua PV yang positif dengan semua PV negatif. Ru mus untuk menghitung nilai Net B/ C dapat dinyatakan sebagai berikut :

Net B/C = + NPV positif

− NPV negatif

Dja zu li et al. (2009) menyebutkan apabila Net B/ C>1 proyek dinyatakan layak, Net B/ C=1 proyek mencapai t itik impas, dan jika Net B/C<1 proyek d inyatakan tidak laya k untuk dilanjutkan.

4. PP (Payback Period)

Keown et al. (2005) menyebutkan PP (Payback Period) atau periode pembayaran ke mbali adalah ju mlah tahun yang dibutuhkan untuk menutupi pengeluaran awal. Perhitungannya dilakukan berdasarkan a liran kas, baik tahunan maupun merupakan nila i sisa. Periode pengemba lian pada suatu tingkat pengembalian tertentu digunakan model formu la berikut :

PP = n− a

b

Keterangan :

n = tahun terakhir dimana keadaan Arus Kas Kumu latif bernila i negatif a = Ju mlah Arus Kas Ku mulat if negative di tahun ke-n

17

Dja zu li et al. (2009) menyebutkan apabila nila i PP leb ih besar dari pada umur proyek, ma ka proyek tersebut tidak laya k untuk dila ksanakan. Proyek tersebut layak untuk dila ksanakan apabila nila i PP lebih kecil daripada u mur proyek.5. B EP (Break Event Point)

BEP (Break Event Point) atau titik impas merupakan t itik keseimbangan antara total penerimaan dan total pengeluaran (Ibrahim, 1998). Kapasitas produksi atau volume yang diproduksi pada titik in i tida k akan untung atau rugi (impas). Ju mlah unit yang diproduksi pada titik ini dapat dihitung dengan perumusan :

Q (jumlah) = Biaya tetap

Harga penjualan

18

III.

METODOLOGI PENELITIAN

A.

Alat Dan Bahan

Alat-alat yang digunakan dalam penelit ian ini adalah ekstruder ulir ganda (Berto Industries), vibrating screen, pin disc mill, alat penyosoh, alat bantu (baskom, mixe r, sendok pengaduk), serta alat-alat yang digunakan untuk analisis fisik dan kimia. Alat-a lat tersebut antara lain penggaris, mangku k, Rheoner, oven, tanur, cawan alumuniu m, cawan porselen, desikator, neraca analitik, mortar, penyaring vakum, pendingin balik, sudip , gegep, penangas, sentrifuse, dan alat-alat gelas untuk analisis . Beberapa alat yang digunakan dalam penelitian ini dapat dilihat pada Ga mbar 6 dan Ga mbar 7.

Gambar 6. Pin Disc Mill (a); Ayakan Bergoyang (b); Rheoner (c )

Gambar 7. Ekstruder Ulir Ganda {ta mpa k sa mping (a); ta mpa k depan (b); ta mpak keseluruhan (c)}

(a) (b)

(a) (b) (c)

19

Bahan-bahan yang digunakan dalam penelitian in i adalah sorgum, tepung gula, tapioka, minyak nabati, gara m, bubuk coklat, e mu lsifier (gliserol mono stearat). Bahan-bahan yang dibutuhkan untuk analisis proksimat dan serat kasar antara la in K2SO4, Hg O, H2SO4, NaOH,Na2SO4, H3BO3, HCl, d ietil eter, alkohol, indikator me rah metil, ke rtas saring, dan akuades.

Tapioka d ipilih sebagai pati yang ditambahkan ke da la m formu la karena harganya yang lebih mu rah dibandingkan pati la in, seperti ma izena. Moscicki (2011) menyebutkan bahwa tapioka cukup terkenal sebagai bahan pembuat flakes di negara-negara Asia. Tapioka me miliki dera jat gelatinisasi yang rendah (52-65oC), kandungan protein dan lema k yang rendah, karakteristik pengikat yang baik, warna putih, dan flavor manis, yang merupakan keunggulan dari tepung tapioka. Gliserol monostearat dipilih sebagai emulsifier karena sifatnya yang lipofilik dengan nilai HLB adalah 3.8, dan u mu m digunakan pada proses ekstrusi (Hui & Corke 2006; Ka me l & Stauffer 1993).

B.

Metode Penelitian

Penelit ian yang dilakukan terdiri dari dua tahap yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan dilakukan dengan tujuan me mporoleh jen is dan jumlah bahan -bahan yang digunakan untuk menghasilkan produk dengan ka rakteristik terbaik. Pene lit ian pendahuluan dilakukan dala m dua ka li uji coba produksi. Va riabel yang diujicobakan adalah ukuran partike l sorghum, pena mbahan tepung kacang hijau, penambahan tepung gula, penambahan minyak, dan penambahan coklat bubuk. Jumlah dan jenis bahan yang digunakan dala m penelit ian utama ditetapkan berdasarkan penila ian subjektif te rhadap rasa, tekstur, warna produk, serta biaya bahan yang digunakan. Penelitian utama dila kukan dengan tujuan mendapatkan produk dengan parameter terba ik dengan variasi penambahan tapioka dan e mu lsifier. Penentuan produk terbaik dila kukan dengan uji organoleptik dan ka rakteristik fisik . Kandungan gizi produk d iukur dengan mela kukan analisis kimia. Uji penerimaan dilaku kan untuk melihat respon dari target konsumen utama, ya itu anak-anak. Analisis finansial juga dila kukan untuk mensimu lasi kelaya kan usaha sorgum flakes. Kegiatan-kegiatan yang dila kukan selama penelit ian dapat dilihat pada diagra m a lir pada Ga mba r 8.

Uji coba pe mbuatan produk (2 tahap)

Pengamatan subyektif terhadap rasa, warna, dan tekstur produk uji coba serta pertimbangan biaya

Fla kes sorgum terbaik

Pe mbuatan produk dengan variasi tapioka dan e mulsifie r

20

Gambar 8. Tahapan Pela ksanaan Penelitian

Tahap-tahap pembuatan produk meliputi persiapan bahan, penimbangan, pencampuran, pengkondisian bahan (conditioning), ekstrusi, dan pengeringan. Persiapan bahan adalah tahap pengecilan sorgum dari biji sorgum menjad i grits sorgum yang dila kukan dengan penggilingan biji sorgum dan pengayakan. Penimbangan bahanbahan dilakukan untuk me mpersiapkan bahan -bahan sesuai dengan jumlah dan komposisi formula yang diujicobakan. Pencampuran dilaku kan selama 15 men it dengan menggunakan mixe r agar seluruh unsur bahan tercampur merata. Pengkondisian bahan dilaku kan dengan mendiamkan ca mpuran bahan selama 10 men it agar kele mbaban me rata ke seluruh bagian adonan. Ekstrusi dila kukan dengan menggunakan alat ekstruder ulir ganda Berto dengan tipe BEX-DS-2256 dengan spesifikasi sebagai berikut :

- Tipe : Twin screw co-rotating intermeshing

- Motor utama :

o Daya : 36 KW

o Vo ltase : 380 VA C o Frekuensi : 50-60 Hz

- Die :

o Tampa k depan berbentuk bundar dengan sebuah lubang die di tengah o Lubang die berbentuk oval, dia meter panjang 7,5 mm dia meter lebar 11 mm

7,5 mm

11 mm

Tampa k depan Lubang die

Para meter-para meter pada ekstruder diset sebagai berikut : - Suhu laras bagian I (feed) : 70oC - Suhu laras bagian II (compression) : 100oC - Suhu laras bagian III (metering) : 135oC

- Kecepatan putar ulir : 22 Hz

- Kecepatan putar auger (feeding screw) : 22 Hz

- Kecepatan putar pisau : 50 Hz

Tahap selanjutnya setelah ekstrudat keluar dari ekstruder adalah pengeringan. Pengeringan dila kukan dengan menggunakan oven yang diset pada suhu 115oC sela ma 15 men it. Hal ini

Analisis finansial usaha sorgum flakes

Ujipenerimaan Analisis kimia produk terpilih

Uji organoleptik rating hedonik dan analisis fisik

Fla kes sorgum terpilih

21

dila kukan agar kadar a ir produk turun hingga 3% sesuai dengan standar SNI 01—4270-1996. Diagra m a lir dan kesetimbangan massa pembuatan produk dapat dilihat pada Ga mbar 9.Gambar 9. Diagra m Alir dan Kesetimbangan Massa Pembuatan Produk

1.

Penelitian Pendahuluan

Penelit ian pendahuluan dilakukan dala m dua kali uji coba produksi dengan rancangan formula yang berbeda. Hasil dari tiap rancangan menjadi dasar modifikasi rancangan formu la pada uji coba berikutnya. Formu la pertama dan kedua berturut-turut dapat dilihat pada Tabel 4 dan Tabel 5.

Tabel 4. Formu la uji coba perta ma

Bahan Juml ah (% )

1 2 3 4 5 6

Tepung sorgum 40 mesh 100 80 70 - - -

Tepung sorgum 60 mesh - - - 100 80 70

Tepung kacang hijau 0 0 10 0 0 10

Tapioka 0 20 20 0 20 20

Tepung gula 10

Minyak 4

Gara m 2

Jumlah tepung sorgum, kacang hijau, dan tapioka ada lah 100%. Ju mlah bahan-bahan lainnya ditentukan dari basis ini, yaitu dengan mengalikan persentase bahan tersebut dengan ju mlah dari tepung sorgum, kacang hijau, dan tapioka. Dari tabel d i atas dapat dilihat bahwa variabel yang digunakan pada uji coba pertama adalah sorghum 40 dan 60 mesh, penambahan kacang hijau, dan pena mbahan tapioka.

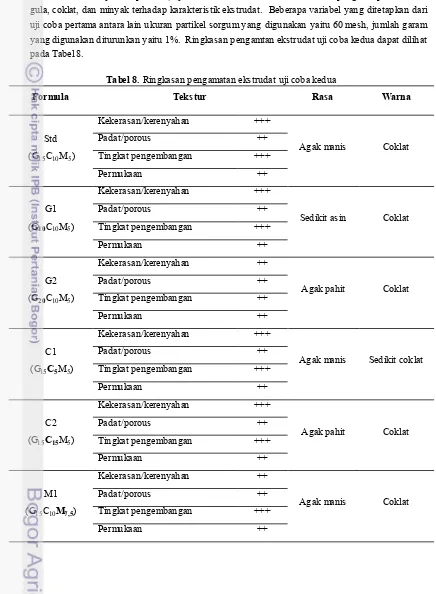

Pada uji coba kedua, variabel yang menjadi perla kuan adalah gula, coklat, dan minyak . Penambahan coklat bubuk dilaku kan untuk me mberi wa rna dan aro ma coklat. Gara m yang digunakan diubah menjadi 1% dan ukuran partikel sorgum yang digunakan adalah 60 mesh berdasarkan hasil uji coba pertama .

(R = 85.00%) 65.43 kg (R = 69.24%)

94.50 kg (R = 94.50%) 100 kg

Sorgum Penepungan (pin

disc mill)

Grits sorgum Pengayakan 60 mesh (vibrating screen)

Tepung sorgum 60 mesh

Grits sorgum Pencampuran

bahan (mixer) Tapioka

Tpg. kcg hijau Tpg. gula Bubuk coklat Minyak Emulsifier Garam

22

Tabel 5

. Formula uji coba kedua

Bahan

Juml ah (% )

Std G1 G2 C1 C2 M1 M2

Tepung sorgum 60 mesh 100 100 100 100 100 100 100

Tepung gula 15 10 20 15 15 15 15

Coklat bubuk 10 10 10 5 15 10 10

Minyak 5 5 5 5 5 7.5 10

Gara m 1 1 1 1 1 1 1

Uji coba kedua dilaku kan dengan tujuan melihat pengaruh variasi penambahan tepung gula, coklat bubuk, dan minyak terhadap karakteristik produk akh ir. Tepung gula divariasikan pada taraf 10, 15, dan 20%. Co klat bubuk divariasikan pada taraf 5, 10, dan 15%. M inyak divariasikan pada taraf 5, 7,5, dan 10%.

Penentuan produk terbaik d itetapkan berdasarkan pengamatan tekstur, rasa, aro ma dari produk tersebut serta biaya bahan yang digunakan. Formula produk terbaik akan digunakan pada penelitian utama.

2.

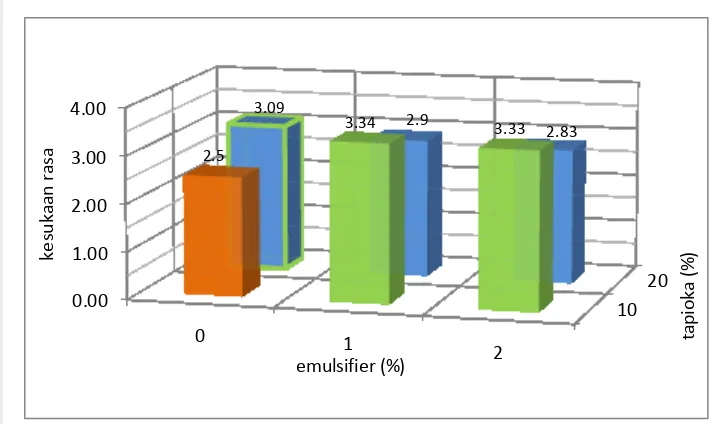

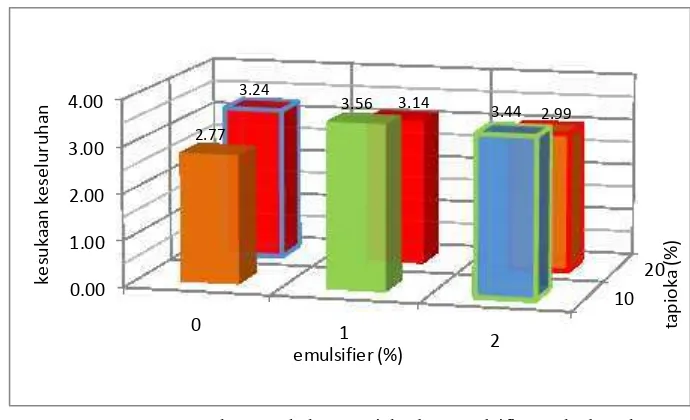

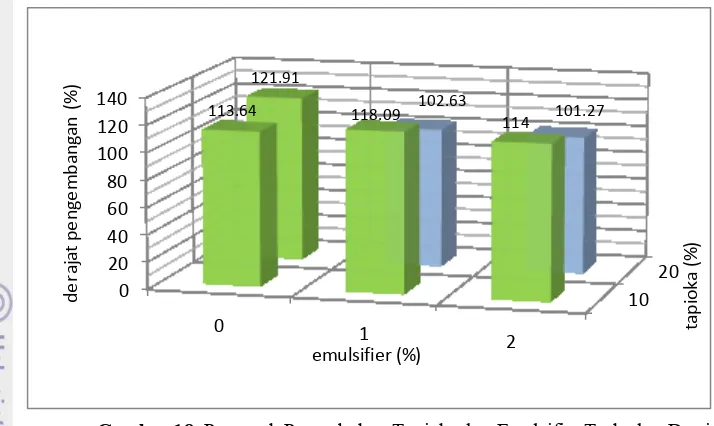

Penelitian Utama

Penelit ian utama dilaku kan dengan me mvariasikan ju mlah tapioka dan penambahan emu lsifier. Tujuan dari penelitian uta ma adalah untuk me mpe roleh ju mlah e mu lsifier dan tapioka yang tepat yang menghasilkan ekstrudat dengan karakteristik terbaik dan paling disukai. Emu lsifier yang digunakan adalah gliserol monostearat (GMS). Variasi tapioka terdiri dari dua taraf yaitu 10 % dan 20%, sedangkan variasi emu lsifier terdiri dari 3 taraf yaitu 0%, 1%, dan 2%. Variasi tersebut dapat dilihat pada Tabel 6. Jumlah bahan-bahan lain seperti gula, coklat, minyak, dan gara m, serta para meter e kstruder ditetapkan dari penelit ian pendahuluan.

Produk yang dihasilkan diuji secara organoleptik dan fisik. Ha l in i bertujuan untuk mengetahui tingkat kesukaan terhadap masing-masing formula dan karakteristik fisik ekstrudat dari masing-masing formu la. Pengujian dilanjut kan dengan melaku kan analisis kimia terhadap produk terbaik dan uji penerimaan terhadap kons umen yaitu siswa sekolah dasar.

Refe ren atau produk ko me rsial yang digunakan sebagai perbandingan adalah sereal sarapan siap santap dari gandum yang bermerek ‗Koko Krunch’. Produk ini dijadikan referen atas pertimbangan bentuk, ukuran, warna yang serupa dengan produk yang dikembangkan.

Tabel 6. Variasi tapioka dan e mulsifier

Sorgum Tapioka Emulsifier* Kode

90% 10%

0% T1E1

1% T1E2

2% T1E3

80% 20%

0% T2E1

1% T2E2

2% T2E3

23

C.

Metode Analisis

1.

Uji Rating Hedonik (Waysima dan Adawiyah 2008)

Analisis sensori me rupakan analisis yang menggunakan indera manusia sebagai instrumennya. Analisis sensori yang dilaku kan adalah uji afe ktif berupa rating hedonik, yang menyangkut penerimaan terhadap sifat atau kualitas sampel yang diujikan dan melibatkan panelis tidak terlatih sebanyak 70 orang.

Panelis diminta mengungkapkan tanggapan pribadinya dengan nilai ska la terhadap warna, rasa, kerenyahan, dan kesukaan secara keseluruhan dari setiap sampel pada uji rating hedonik. Data yang diperoleh akan ditabulasi dan dianalisis dengan analisis ragam (ANOVA) yang dapat dilanjutkan dengan uji Duncan. Nila i yang digunakan pada uji rating adalah 1 sampai 5, yaitu nila i 1 = sangat tidak suka, 2 = tida k suka, 3 = netral, 4 = suka, dan 5 = sangat suka.

Sela in itu dila kukan juga uji penerimaan yang dilaku kan terhadap 40 siswa kelas 5 dari 2 Se kolah Dasar dengan perkiraan tingkat e konomi yang berbeda, yaitu SDN Dra maga 4 sebagai golongan menengah ke bawah dan SDN Polisi V sebagai golongan menengah ke atas . Tingkat ekonomi ini ditetapkan berdasarkan asumsi lokasi sekolah dan tingkat popularitas dari sekolah. SDN Polisi V berada di pusat kota Bogor sementara SDN Dra maga 4 berada di kabupaten Bogor. Berdasarkan tingkat popularitasnya, SDN Polisi V lebih terkenal dibandingkan dengan SDN Dra maga 4. Rata-rata, Pengetahuan dan tingkat konsumsi panelis terhadap jenis produk juga ditanyakan untuk mengetahui relevansi data dan potensi pengembangan produk. Data yang diperoleh ditabulasi dan dianalisis dengan analisis deskriptif dengan metode tabulasi silang untuk mengetahui hubungan antara tingkat ekonomi kedua sekolah dengan tingkat kesukaan terhadap produk. Nila i yang digunakan pada uji penerimaan adalah 1 sampai 3, ya itu nila i 1 = menarik/enak/suka, 2 = cukup menarik/enak/suka, dan 3 = tidak menarik/enak/suka. Penggunaan tiga skala ini ditu jukan karena panelis adalah anak-anak.

2.

Analisis Fisik

Analisis fisik yang dila kukan terhadap produk flakes sorgum terpilih adalah uji dera jat pengembangan produk, uji rehidrasi produk d i dala m med ia saji (susu), uji indeks kela rutan air, serta analisis tekstur dengan menggunakan alat Rheoner.

a. Uji Derajat Pe ngembangan Pr oduk (Muchtadi et al. 1987)

Uji dera jat pengembangan produk dilakukan untuk me lihat rasio dia meter ekstrudat yang keluar dari lubang keluaran (die) dengan diameter lubang keluaran itu sendiri. Dera jat pengembangan produk dapat ditentukan menggunakan ru mus berikut :

Rasio Pengembangan (%) = Diameter produk (mm)

Diameter die (mm) × 100

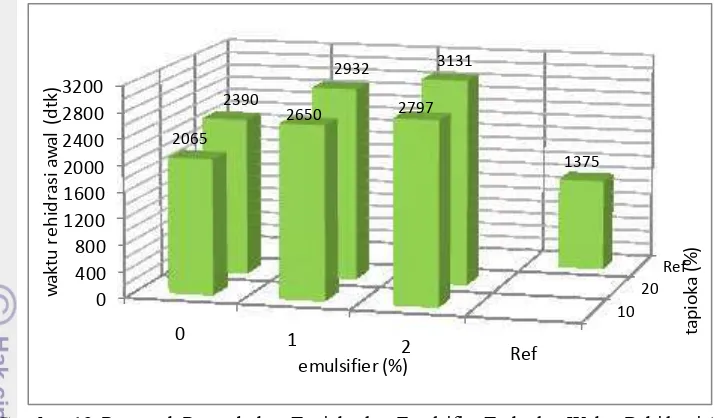

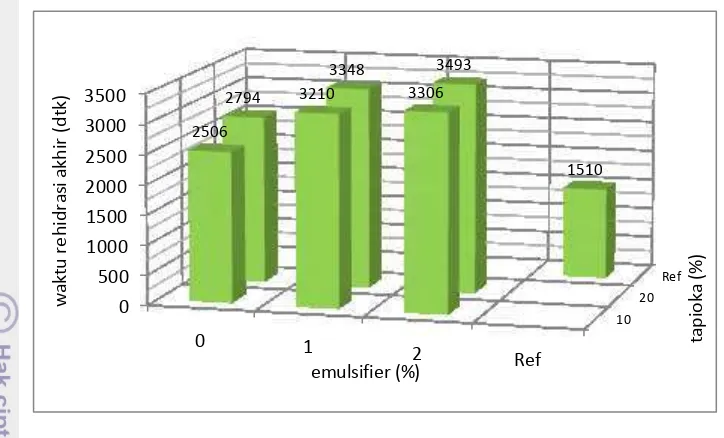

b. Uji Rehi dr asi Produk dal am Me di a Saji

24

la ma di dala m media saji ka rena kerenyahan produk dapat dinikmati lebih la ma (Mannie 1999).Uji rehidrasi da la m media saji dila kukan dengan menghitung waktu yang dibutuhkan produk mula i dari perta ma dica mpur susu hingga seluruh bagian produk terbasahi oleh susu. Sebanyak 5 gram sampel dita mbahkan 100 ml susu (T=25oC) ke mudian dihitung waktu yang diperlukan hingga seluruh bagian sampel dibasahi oleh susu hingga tidak ada bagian yang keras.

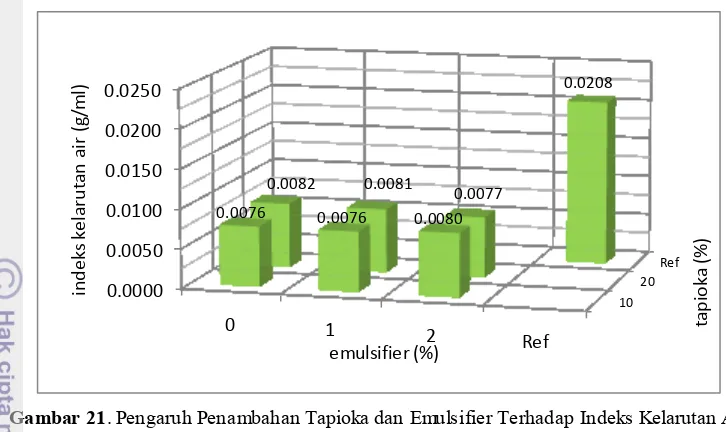

c. Analisis Indeks Kel arutan Air (Modifikasi Anderson 1969 di acu dal amGanjyal et al.

2006)

Analisis indeks kelarutan air dilakukan untuk melihat seberapa banyak bagian ekstrudat yang dapat terlarut dalam air. Langkah awa l dari uji ini dilaku kan dengan menghancurkan ekstrudat hingga berukuran 100 mesh, ke mudian ditimbang sebanyak 0.5 gram. Sa mpel disuspensikan kedala m 15 ml akuades dan diaduk dengan menggunakan

stirrer selama 30 menit sampa i semua bahan terdispersi merata. Sa mpel ke mudian disentrifuse pada kecepatan 3000 rp m sela ma 10 menit pada suhu ruang. Supernatan sebanyak 2 ml d imasukkan ke dala m ca wan yang telah diketahui beratnya (C1). Ca wan dimasukkan ke dala m oven dan dikeringkan pada suhu 100+5oC sampai semua a ir menguap (+ 4 ja m). Cawan didinginkan dala m desikator dan ditimbang (C2) sebagai bahan kering yang terlarut dala m supernatan. Indeks kelarutan air (Water Solubility Index - WSI) ditentukan dengan menggunakan rumus sebagai berikut :

� � �/ = �2− �1 2

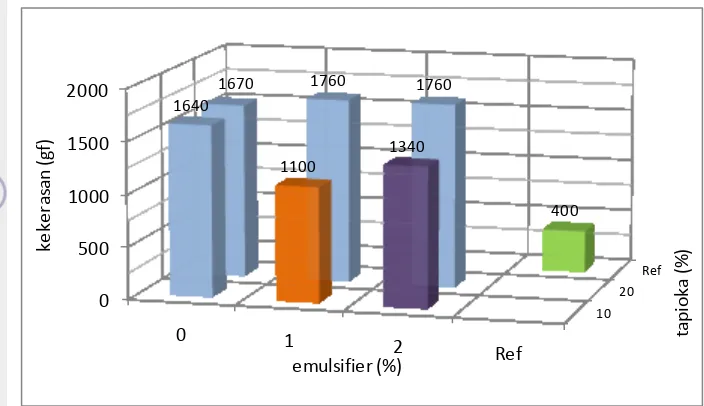

d. Analisis Kekerasan dan Nilai Patah (Rhe oner)

Analisis tekstur secara objektif d ila kukan dengan menggunakan alat texture analyzer. Parameter yang diukur adalah kekerasan produk yang dilihat dari gaya ma ksimu m (puncak tertinggi) dan nila i patah (puncak pertama), dala m satuan gram force

(gf) atau k ilogram force (kgf). Se ma kin besar gaya yang dibutuhkan untuk menekan produk hingga patah, maka n ila i ke kerasannya semakin besar, yang berarti produk semakin keras. Ke kerasan dianggap berbanding terbalik dengan kerenyahan produk. Pa ra meter-parameter yang ditetapkan pada alat Rheoner adalah sebagai berikut :

- Jenis probe : jaru m - Ska la ma ksimu m : 20 (2000 gf) - Kecepatan grafik : 60 mm/s - Kecepatan probe : 0,5 mm/s

3.

Analisis Kimia

Analisis kimia yang dilaku kan pada produk flakes sorgum terpilih adalah analisis proksimat yang me liputi analisis kadar a ir, kadar abu, kadar protein kasar, dan kadar le mak kasar. Penentuan kadar karbohidrat dilaku kan dengan metode by difference. Analisis kimia juga meliputi penentuan serat kasar dengan metode hidrolisis asam basa.

a. Kadar Air Me tode Ove n (AOAC 1999)

25

didinginkan dala m desikator, ke mud ian ditimbang. Se ju mlah sa mpel (kurang lebih 5 g ) dimasukkan ke dala m cawan yang telah diketahui beratnya. Cawan beserta sampel dimasukkan ke da la m oven bersuhu 100oC, didingin kan dala m desikator, dan ditimbang. Pengeringan dila kukan sampa i dipero leh bobot konstan.Kadar a ir (% BB) = W−(W1−W2 )

W x 100%

Keterangan:

W = bobot contoh sebelum dikeringkan (g) W1 = bobot contoh + cawan ke ring kosong (g) W2 = bobot cawan kosong (g)

b. Kadar Abu (AOAC 1999)

Prinsip analisis kadar abu yang digunakan, yaitu destruksi ko mponen organik sampel dengan suhu tinggi di dala m suatu tanur pengabuan tanpa terjadi nyala api, sampa i terbentuk abu berwarna putih keabuan dan berat tetap tercapai. Oksigen yang terdapat di dala m udara bert indak sebagai oksidator. Residu yang didapatkan merupakan total abu dari suatu sampel.

Persiapan yang dilakukan, yaitu cawan porselin dikeringkan dala m tanur bersuhu 400-600oC, ke mudian didingin kan dala m desikator dan ditimbang. Sebanyak 3-5 gra m sampel dit imbang dan dimasukkan ke dala m cawan porselin. Se lanjutnya sampel dipija rkan di atas nyala api dari pembakar bunsen sampai tidak berasap lagi, ke mudian dila kukan pengabuan di dala m tanur listrik pada suhu 400-600oC sela ma 4-6 ja m atau sampai terbentuk abu berwarna putih. Sa mpel ke mud ian didingin kan dala m desikator, selanjutnya ditimbang.

Kadar abu (% BB) = W1−W2

W x 100%

Keterangan:

W = bobot contoh sebelum dikeringkan (g) W1 = bobot contoh + cawan ke ring kosong (g) W2 = bobot cawan kosong (g)

c. Kadar Le mak Me tode Soxhlet (AOAC 1999)

Analisis kadar le mak dengan metode soxhlet merupakan analisis kadar le ma k secara langsung dengan cara mengekstrak le mak dari bahan menggunakan pelarut organik non polar. Ekstraksi d ila kukan dengan cara refluks pada suhu yang sesuai dengan titik did ih pelarut yang digunakan. Sela ma proses refluks, pelarut secara berkala akan merenda m sampel dan mengekstrak le mak yang ada pada sampel. Re flu ks dihentikan sampai pe larut yang digunakan untuk merenda m sampel sudah berwarna jern ih (tidak ada lagi le ma k yang terlarut). Ju mlah le mak pada sampel dapat diketahui dengan menimbang lema k setelah pelarutnya diuapkan. Ju mlah le ma k per berat bahan yang diperoleh menunjukkan kadar le ma k kasar (crude fat), a rtinya ko mponen yang terekstraksi oleh pe larut organik bukan hanya lema k, tetapi ko mponen la in yang larut dala m pela rut organik, seperti vita min larut le ma k (A, D, E, dan K) serta karotenoid.

26

dala m oven pada suhu 100oC hingga beratnya konstan, didinginkan dalam desikator, dan ditimbang.Kadar le ma k (% BB) = W1−W2

W x 100%

Keterangan: W = bobot contoh (g)

W1 = bobot labu le mak + le mak hasil e kstraksi (g) W2 = bobot labu le mak kosong (g)

d. Kadar Protein Me tode Kjel dahl (AOAC 1999)

Penentuan kadar protein dengan metode Kjeldahl didasarkan pada pengukuran kadar nitrogen total yang ada di dala m sa mpel dan metode ini dapat digunakan untuk analisis protein semua jenis bahan pangan. Kandungan protein dihitung dengan mengasumsikan rasio tertentu antara protein terhadap nitrogen untuk sampel yang dianalisis. Metode ini didasarkan pada asumsi bahwa kandungan nitrogen di dala m protein adalah sekitar 16%. Angka faktor konversi 100/16 atau 6.25 digunakan untuk mengonversi dari kadar nit rogen ke dala m kadar protein.

Seju mlah kecil sa mpel sekitar 0.1-0.25 g ra m (kira-kira me mbutuhkan 3-10 ml HCl 0.01 N atau 0.02 N) ditimbang dan dileta kkan ke dala m labu Kje ldahl 30 ml, ke mudian ditambahkan 1.0 g K2SO4, 40 mg Hg O, dan 2 ml H2SO4. Jika bobot sampel lebih dari 15

mg, dita mbahkan 0.1 ml H2SO4 untuk setiap 10 mg bahan organik di atas 15 mg. Sa mpe l

dididihkan sela ma 1-1.5 ja m sa mpai ca iran menjadi je rnih.

La rutan ke mudian dimasukkan ke dala m alat destilasi, dib ilas dengan akuades, dan ditambahkan 10 ml larutan 60% NaOH-5% Na2S2O3. Gas NH3 yang dihasilkan dari rea ksi

dala m alat destilasi ditangkap oleh 5 ml H2BO3 dala m e rlen meyer yang telah ditambahkan

3 tetes indikator (ca mpuran 2 bagian methylene red 0.2% dala m a lkohol dan 1 bagian

methylene blue 0.2% dala m alkohol). Ujung tabung kondensor harus terendam di bawah larutan H2BO3. Kondensat tersebut kemudian dititrasi dengan HCl 0.02 N yang sudah

distandarisasi hingga terjadi perubahan warna kondensat menjadi abu -abu. Penetapan blanko dilaku kan dengan menggunakan metode yang sama seperti penetapan sampel. Kadar protein (N) dih itung dengan menggunakan rumus:

N (%) = ml HCl sampel −ml HCl blanko x N HCl x 14 .007 x 100

mg sampel

Kadar protein (% BB) = %N x faktor konversi (6.25)

e. Kadar Kar bohi dr at by difference (AOAC 1999)

Penentuan kadar karbohidrat by difference diperoleh dari hasil pengurangan angka 100 dengan persentase komponen lain yang terkandung di dalam sampe l, seperti air, abu, le ma k, dan protein. Kadar ka rbohidrat by difference dapat ditentukan dengan rumus:

Kadar kabohidrat (% BB) = 100% - (KA + A + L + P)

Keterangan:

KA = Kadar air (%) A = Kadar abu (%) L = Kadar le mak (%) P = Kadar protein (%)

27

Analisis serat kasar pada prinsipnya merupakan analisis untuk menentukan residu setelah sampel pangan direa ksikan dengan asam dan basa kuat. Residu yang dihasilkan menunjukkan ka rbohidrat yang tidak dapat dicerna. Sampe l dihaluskan sehingga dapat me la lui saringan berdia meter 1 mm, ke mudian dit imbang sebanyak 1-2 gra m dan diekstraksi le ma knya dengan metode soxhlet. Sete lah bebas lema k, contoh dipindahkan secara kuantitatif ke dala m erlen meyer 600 ml dan ditambahkan 200 ml larutan H2SO40.255 N. Labu Erlen meyer diletakkan pada pendingin balik dengan wadah harus dalam keadaan tertutup dan didihkan selama 30 menit. Setelah itu, did=ta mbahkan 200 ml Na OH 0.625 N ke da la m ca mpuran dan didihkan ke mba li sela ma 30 men it dengan pendingin balik. Sa mpe l disaring ke mbali me la lui kertas saring yang telah diketahui beratnya sambil dicuci dengan larutan K2SO4 10%. Residu di kertas saring dicuci dengan air mendid ih,

ke mudian alkohol 95%. Kertas saring beserta isinya dikeringkan di oven pada suhu 100oC sampai berat konstan, didinginkan dalam desikator ke mud ian timbang. Kadar serat kasar dihitung berdasarkan rumus:

Kadar serat kasar (% BB) = W1−W2

W x 100%

Keterangan:

W1 = berat kertas saring dan residu yang telah dikeringkan (g) W2 = berat kertas saring kosong

28

IV.

HASIL DAN PEMBAHASAN

A.

Penelitian Pendahuluan

Penelit ian dia wali dengan persiapan bahan, yaitu pengecilan ukuran sorgum dan penimbangan bahan. Pengecilan ukuran dila kukan dengan menggunkan alat pin disc mill dan ayakan bergoyang (vibrating screen). Biji sorgum yang telah digiling dengan pin disc mill

me miliki ukuran part ike l yang berbeda-beda. Ukuran part ike l dari endosperm biji-bijian serealia dan perlakuan yang diterapkan akan sangat me mpengaruhi perubahan pada pati selama proses ekstrusi (Lusas dan Rooney 2001). Distribusi ukuran partike l dari bahan baku harus seragam untuk menghindari letupan ataupun sumbatan pada ekstruder dan menja min kualitas yang diinginkan (Moscicki 2011). Oleh karena itu, ukuran partikel grits sorgum hasil penepungan diseragamkan dengan menggunakan ayakan bergoyang (vibrating screen). Untuk melihat pengaruh ukuran partike l terhadap produk, grits sorgum diayak dengan menggunakan dua ukuran yang berbeda, yaitu 40 dan 60 mesh. Tepung sorgum berukuran 40 mesh merupakan tepung yang lolos dari aya kan berukuran 40 mesh namun tidak lo los ayakan berukuran 60 mesh.

Sebelu m masuk ke dala m esktruder, semua bahan dicampur dan diaduk terlebih dahulu dengan menggunakan mixer, ke mudian did ia mkan sela ma 15 menit untuk menyeraga mkan kadar air (conditioning). Guy (2001) menyebutkan bahwa pengadukan perlu dilaku kan untuk menyeraga mkan semua unsur bahan dan kelembaban dala m adonan. Ha l in i penting agar kinerja ekstruder tetap stabil dan ekstrudat yang keluar seraga m dan sesuai dengan yang diharapkan.

Penelit ian pendahuluan dilakukan da la m dua kali uji coba. Uji coba perta ma dila kukan dengan variabel tepung sorghum 40 dan 60 mesh, tepung kacang hijau , dan tapioka. Formu la yang diujicobakan pada uji coba perta ma dapat dilihat pada Tabel 4. Ringkasan hasil pengamatan ekstrudat dari uji coba pertama dapat dilihat pada Tabel 7.

Tabel 7. Ringkasan pengamatan ekstrudat uji coba pertama

For mul a Tekstur Rasa Warna

1 (S40 100%)

Keke rasan/kerenyahan ++

Agak asin Putih kecoklatan

Padat/porous ++

Tingkat pengembangan ++

Permukaan ++

2 (S40T20%)

Keke rasan/kerenyahan +++

Agak asin Putih kecoklatan

Padat/porous +++

Tingkat pengembangan +++

Permukaan ++++

3 (S40T20%K10%)

Keke rasan/kerenyahan +++

Agak pahit Putih kecoklatan

Padat/porous +++

Tingkat pengembangan ++

29

Tabel 7. Ringkasan pengamatan ekstrudat uji coba pertama (lan jutan)

For mul a Tekstur Rasa Warna

4 (S60 100%)

Keke rasan/kerenyahan +++

Agak asin Putih kecoklatan

Padat/porous ++

Tingkat pengembangan +++

Permukaan ++

5 (S60T20%)

Keke rasan/kerenyahan ++++

Agak asin Putih kecoklatan

Padat/porous +++

Tingkat pengembangan ++++

Permukaan ++++

6 (S60T20%K10%)

Keke rasan/kerenyahan ++++

Agak pahit Putih kecoklatan

Padat/porous +++

Tingkat pengembangan +++

Perm