PEMANFAATAN PELEPAH SAWIT

SEBAGAI BAHAN BAKU PAPAN

ZEPHYR

LUSITA WARDANI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PEMANFAATAN PELEPAH SAWIT SEBAGAI

BAHAN BAKU PAPAN

ZEPHYR

LUSITA WARDANI

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Major Rekayasa Peningkatan Mutu Hasil Hutan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI

DAN SUMBER INFORMASI SERTA PELIMPAHAN HAK

CIPTA

Dengan ini saya menyatakan bahwa disertasi berjudul “Pemanfaatan Pelepah Sawit Sebagai Bahan Baku Papan Zephyr” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, 31 Agustus 2015

Lusita Wardani

RINGKASAN

LUSITA WARDANI. Pemanfaatan Pelepah Sawit Sebagai Bahan Baku Papan

Zephyr. Dibimbing oleh MUH.YUSRAM MASSIJAYA, YUSUF SUDO HADI, I WAYAN DARMAWAN.

Pelepah sawit adalah limbah padat dari kebun kelapa sawit. Bahan ini mempunyai potensi yang sangat baik sebagai bahan baku papan bio-komposit antara lain papan zephyr karena merupakan bahan berlignoselulosa. Kendala pemanfaatan pelepah sawit sebagai bahan baku papan zephyr adalah adanya perbedaan dimensi bagian pangkal sampai ke ujung. Selain itu dalam pembuatan papan zephyr dibutuhkan keseragaman tebal dan lebar pada helaian zephyr penyusun lembarannya. Lembaran zephyr tersusun dari helaian zephyr yang panjang dengan ketebalan yang tidak merata dalam suatu ikatan tanpa putus. Penelitian ini bertujuan untuk mendapatkan papan zephyr dari limbah pelepah sawit (Elais guenensis Jacq) yang layak digunakan sebagai bahan bangunan.

Penelitian terdiri dari lima tahapan yang dimulai dengan kegiatan karakterisasi sifat dasar pelepah sawit berdasarkan pembagian pelepah (pangkal, tengah, dan ujung). Sifat dasar ini meliputi komponen kimia, sifat fisis-mekanis dan anatomi pelepah sawit. Tahap pertama bertujuan untuk mendapatkan informasi perbedaan sifat mekanis, anatomi dan kandungan kimia dari bagian pangkal, tengah dan ujung pelepah. Manfaat dari penelitian ini dimaksud untuk menganalisis perubahan sifat pelepah sawit dari bahan alami menjadi papan zephyr dan problematika yang dapat menjadi kendala dalam proses pembentukan papan zephyr yang berkualitas. Determinasi sifat dasar ini meliputi sifat fisis-mekanis (berat jenis/kerapatan, kadar air, MOE dan MOR). Analisis sifat anatomi pelepah sawit, meliputi bentuk, sebaran dan jumlah ikatan pembuluh dan diameter dinding sel. Determinasi kandungan kimia pelepah sawit meliputi kandungan selulosa, hemiselulosa, lignin, kadar abu dan ekstraktif.

Berdasarkan pembagian pelepah sawit tersebut dilanjutkan dengan perbedaan jumlah ulangan penggilasan untuk mendapatkan helaian zephyr yang berdimensi seragam dan tanpa putus. Penelitian tahap kedua adalah pembuatan papan zephyr dengan membedakan bagian pelepah sawit (pangkal, tengah dan ujung) pada jumlah penggilasan yang berbeda. Indikator yang digunakan untuk penilaian kualitas papan zephyr adalah parameter sifat fisis dan mekanis yang dbandingkan dengan standar JIS A5908 (JAS 2003) serta ketahanan terhadap serangan rayap SNI 01.7207 (BSN 2006)

Hasil terbaik dari penelitian tahap kedua dilanjutkan dengan penelitian tahap ketiga yaitu mengeksplorasi pengaruh arah atau orientasi pelapisan lembaran

zephyr dan pengaruh jenis perekat terhadap kualitas papan zephyr. Upaya meningkatkan estetika papan zephyr dengan menguji ketahanan lapisan finishing

formaldehida dengan papan komersial lain seperti kayu lapis, papan partikel dan papan blok yang tersedia di pasar.

Hasil penelitian menunjukkan bahwa pelepah sawit mempunyai sifat asam (pH6.1), kerapatan 0.27-0.46 g cm⁻³ dengan kandungan air yang tinggi > 400 % dengan penyusutan 18-49 %. Mempunyai perbedaan sifat mekanis pada bagian ujung sampai pangkal dengan nilai MOE 1629-4147 kg cm⁻², MOR 64.37-110.64 kg cm⁻² dan kekerasan 91.9-125.9 kg cm⁻². Terdapat perbedaan sifat fisis dan mekanis yang signifikan pada pelepah sawit. Pelepah sawit sebagai bahan berlignoselulosa disusun oleh tiga elemen utama yaitu pembuluh kayu yang terdiri dari sklerenkim dan pembuluh, ikatan serat dan jaringan dasar berupa sel-sel yang bersifat parenkimatis. Diameter ikatan pembuluh antara 522.84- 909.90 μm dimana ukurannya pada bagian pangkal 702.99-909.90 μm, tengah 526.0-748.8

μm, dan ujung 522.84-739.82 μm. Jumlah ikatan pembuluh antara 15-17 per mm². Kandungan kimia seperti selulosa 39.53-43.19%, holoselulosa 76.86-82.45 %, lignin 13.61-20.54%. Determinasi sifat ini menjadi dasar analisis perubahan sifat fisis-mekanis papan zephyr.

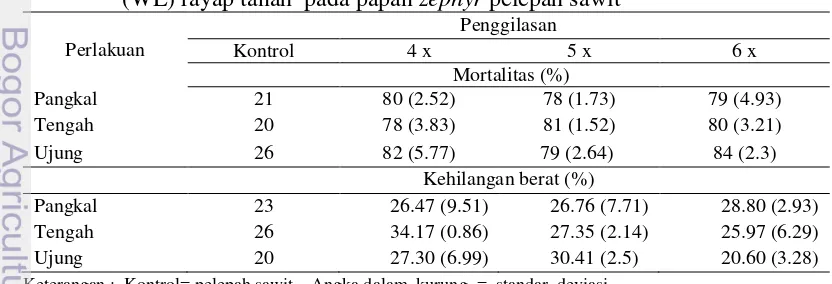

Hasil penelitian tahap kedua menunjukkan bahwa terjadi perubahan sifat fisis mekanis yang signifikan dari pelepah sawit menjadi papan zephyr. Pemberian bahan perekat phenol formaldehida sebanyak 12% dalam sebuah proses kempa pada tekanan 25 kg cm⁻² dan suhu 120⁰ C selama 10 menit menunjukan bahwa pelepah sawit dapat menjadi papan zephyr yang berkualitas. Perbedaan jumlah/ulangan penggilasan untuk mendapatkan homogenitas helaian zephyr

menunjukkan bahwa pada penggilasan 5 dan 6 kali diperoleh kualitas papan yang relatif sama, akan tetapi secara visual penggilasan 5 kali menghasilkan helaian zephyr yang tidak terputus. Analisis lanjut dari perbedaan penggilasan memperlihatkan sebaran dan luas void yang terbentuk pada papan zephyr relatif sangat kecil. Hasil uji sifat fisis dan mekanis papan zephyr ini dapat memenuhi standar JIS A 5908(JAS 2003) dan papan zephyr terhadap serangan rayap kayu kering termasuk kelas ketahanan I-II (sangat tahan-tahan). Eksplorasi pemanfaatan pelepah sawit menjadi papan zephyr yang berkualitas dilanjutkan dengan menguji sifat fisis dan mekanis papan dengan perbedaan jenis perekat dan orientasi pelapisan zephyr pelepah dengan menggunakan pelepah sawit 5 kali penggilasan dan proses kempa dibuat sama dengan kadar perekat 12%, hasilnya dibandingkan dengan standar JIS A 5908 (JAS 2003) type 18. Hasil rangkaian penelitian menyatakan bahwa pelepah sawit dengan ulangan penggilasan 5 kali tanpa membedakan bagian pelepah dapat dijadikan papan zephyr yang berkualitas baik berdasarkan standar JIS A 5908 (2003) type 18. Pola pelapisan pada arah pelapisan sejajar dari zephyr pelepah sawit direkomendasikan daripada arah bersilangan. Sedangkan jenis perekat dapat dipilih sesuai dengan tujuan penggunaan papan zephyr. Upaya peningkatan kualitas papan zephyr dengan memberikan lapisan finishing memberian hasil yang sangat baik. Uji kelayakan kualitas papan zephyr pelepah sawit dibandingkan dengan papan komersial lain menunjukkan bahwa papan zephyr dengan perekat UF mempunyai kelas yang sama dengan kayu lapis dengan kerapatan 0.81 g.cm⁻³.

SUMMARY

LUSITA WARDANI. Utilization of Oil Palm Petiole as Zephyr Board. Supervisors: MUH. YUSRAM MASSIJAYA, YUSUF SUDO HADI, I WAYAN DARMAWAN.

Oil palm petiole is a solid waste from oil palm plantation. This material has excellent potential as the raw material for bio-composite boards, such as zephyr board, because it is lignocellulosic material. The constraint in using it as the raw material for zephyr board is the difference in the dimension of the base to the end of oil palm petiole. In addition, there is a problem in the manufacturing of zephyr board, which is the formation of homogeneity of zephyr strands forming the sheet. The zephyr sheet is a long strand in shape with the width and thickness of small strands in a breakless bond. The purpose of this study was to obtain the information about the basic characteristics of oil palm petiole that were proper to be used for building materials.

The study consisted of five phases that began with the characterization activity of the basic nature of oil palm petiole based on the distribution of petiole (base, middle and end). These basic characteristics included the chemical compounds, physical-mechanical properties, and anatomy of the oil palm petiole. The purpose of the first phase was to gain information about the differences in the mechanical nature, anatomy, and chemical compounds of the base, middle, and end parts of the oil palm petiole. The advantage of this study was intended to analyze the changes of oil palm petiole nature from the raw material into zephyr board and the problems that can be the obstacles in the manufacturing process of quality zephyr board. The determination of the basic properties included the physical-mechanical properties (specific gravity/density, water content, MOE, and MOR). The anatomical analysis of oil palm petiole covered the shape, distribution, number of vascular bundles and diameter of cell wall. The determination of chemical compounds of oil palm petiole included the contents of cellulose, hemicelluloses, lignin, ash, and extractive.

On the basis of the oil palm petiole distribution, the analysis of the differences in some pressing replications to obtain homogeneous, breakless zephyr strands was conducted. The second phase studied the manufacturing of zephyr board by distinguishing the parts of palmoil petiole (base, middle and end) in the replication/ the number of different pressings. The indicators used for quality assessment of zephyr board were the parameters of physical and mechanical properties compared with standard of JIS A5908 (JAS 2003) and the resistance to termite attack with SNI 01.7207 (BSN 2006).

of zephyr board with formaldehyde urea adhesive to the other commercial boards such as plywood, particle board, and block board available in market.

The results showed that the acid (pH), density, water content and shrinkage/swelling of oil palm petiole were 6.1, 0.27 - 0.46 g.cm⁻³, > 400%, and 18 - 49%, respectively. The oil palm petiole had differences in mechanical properties at the base to the end with the values of MOE 1629-4147 kg cm⁻², MOR 64.37-110. 64 kg cm⁻² and endurance 91.9-125.9 kg cm⁻². There were significant differences in physical and mechanical properties of the oil palm petiole. Oil palm petiole as lignocellulosic material is composed by three main elements, namely the timber vessel consisting of schlerenchyme and vessel, fiber bonding and basic tissue in the form of cells with parenchyme nature. The diameter between the vascular bundles ranged from 522.84 to 909.90 μm. The diameters on the base, middle, and end of the oil palm petiole were 702.99 to

909.90 μm, 526.0 to 748.8 μm, 522.84 to 739.82 μm, respectively. The number of vascular bundles was about 15 - 17 per mm². The chemical content of cellulose, holocellulose, and lignin was 39.53 - 43.19%, 76.86 - 82.45%, and 13.61 - 20.54%, respectively. This determination became the basis of the analysis of the change in the physical-mechanical properties of zephyr board. The results of the second phase of the study showed that there was a significant change in mechanical physical properties from the oil palm petiole into zephyr board. The provision of phenol formaldehyde adhesive by 12% in the controlled pressing process showed that oil palm petiole could be made into quality zephyr board. The differences in pressing number/replications to obtain zephyr oil palm petiole homogeneity showed that at the 5 and 6 times pressing it obtained relatively similar quality board, but visually at the 5 times pressing it resulted in zephyr strands that were still unbroken. The further analysis of the pressing differences showed the distribution and the width of void formed in zephyr board were relatively small. The test results of physical and mechanical properties of zephyr board, all could meet the standards of JIS A 5908 (2003), and the class resistance of zephyr board to dry wood termite attack was in resistance class I-II (very resistant-resistant). The exploration of the utilization of oil palm petiole for the quality zephyr board was followed by the test of physical and mechanical properties of the board with different types of adhesives and the coating direction/ orientation of zephyr using oil palm petiole with 5 times pressing. The pressing process was made homogeneous with 12% adhesive. The results were compared with the standards of JIS A 5908 (JAS 2003) type 18. The results of the study series suggested that oil palm petiole with 5 times replications of pressing without distinguishing the parts of oil palm petiole could be used as good quality zephyr board based on the standards of JIS A 5908 (JAS 2003) type 18. The coating pattern of oil palm petiole zephyr in parallel direction was more recommended than that in cross direction. The type of adhesive was selected according to the intended use of zephyr board. The finishing process in to surface zephyr board has a good quality and more recommended.. The feasibility test of the quality of zephyr board made from oil palm petiole compared with other commercial boards showed that the zephyr board with UF adhesive had the same class with the plywood with the density of 0.81 g.cm-3.

Hak cipta milik IPB, tahun 2015

Hak cipta dilindungi undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa menyebutkan sumber. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah, dan pengutipan tidak merugikan kepentingan yang wajar IPB.

Judul Disertasi : Pemanfaatan Pelepah Sawit Sebagai Bahan Baku Papan

Zephyr

Nama : Lusita Wardani

NIM : E263100021

Disetujui

Komisi Pembimbing

Prof Dr Ir Muh.Yusram Massijaya, MS Ketua

Prof Dr Ir Yusuf Sudo Hadi Prof Dr Ir I Wayan Darmawan, MSc

Anggota Anggota

Diketahui,

Plh. Ketua Departemen Hasil Hutan Dekan Sekolah Pascasarjana

Dr Ir Rita Kartika Sari, MSi Dr Ir Dahrul Syah, M.ScAgr

Tanggal Ujian: Tanggal Lulus:

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga disertasi ini berhasil diselesaikan. Tema penelitian yang berjudul

“Pemanfaatan Pelepah Sawit Sebagai Bahan Baku Papan Zephyr” sejak Oktober

2012 selesai dikerjakan Mei 2015.

Terima kasih penulis sampaikan kepada Prof Dr Ir Muh. Yusram Massijaya, MS selaku ketua komisi pembimbing beserta anggota komisi pembimbing Prof Dr Ir Yusuf Sudo Hadi, dan Prof Dr Ir I Wayan Darmawan yang telah dengan ikhlas dan sabar memberikan bimbingan dan arahan kepada penulis sehingga disertasi ini dapat diselesaikan dengan baik. Ucapan terima kasih juga penulis sampaikan kepada Dirjen Dikti Kemdiknas yang telah memberikan bantuan studi melalui BPPS 2010 dan bantuan percepatan studi tahun 2014, Rektor Universitas Lambung Mangkurat yang mengijinkan penulis untuk mengikuti tugas belajar pada Program Doktor di Sekolah Pascasarjana IPB. Ungkapan terima kasih juga penulis sampaikan kepada keluarga besar penulis, keluarga besar Departemen Hasil Hutan Fak.Kehutanan IPB, teman-teman program pascasarjana IPB, serta semua pihak yang telah membantu kelancaran penelitian ini. Semoga karya disertasi ini bermanfaat.

Bogor, 31 Agustus 2015

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

1 PENDAHULUAN

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Nilai Kebaharuan (Novelties) Penelitian 3

Ruang Lingkup Penelitian 3

2 SIFAT DASAR PELEPAH SAWIT

Pendahuluan 5

Bahan dan Metode 5

Hasil dan Pembahasan 8

Simpulan 14

3 PENINGKATAN KUALITAS PAPAN ZEPHYR PELEPAH SAWIT

3.1 PENGARUH PENGGILASAN PELEPAH SAWIT TERHADAP KUALITAS PAPAN ZEPHYR

Pendahuluan 15

Bahan dan Metode 16

Hasil dan Pembahasan 19

Simpulan 29

3.2 PENGARUH JENIS PEREKAT DAN ORIENTASI ZEPHYR TERHADAP KUALITAS PAPAN ZEPHYR

Pendahuluan 30

Bahan dan Metode 31

Hasil dan Pembahasan 32

Simpulan 39

3.3 KUALITAS PERMUKAAN PAPAN ZEPHYR BERLAPIS BAHAN

FINISHING

Pendahuluan 40

Bahan dan Metode 42

Hasil dan Pembahasan 44

Simpulan 50

4 KUALITAS PAPAN ZEPHYR PELEPAH SAWIT DIBANDING PAPAN KOMPOSIT KOMERSIAL

Pendahuluan 51

Hasil dan Pembahasan 52

1 Hasil analisis kandungan kimia pelepah kelapa sawit 8

2 Nilai rata-rata hasil pengujian sifat fisis pelepah sawit 11

3 Sifat keteguhan lentur pelepah sawit 12

4 Rata-rata jumlah dan diameter ikatan pembuluh pelepah sawit 14 5 Klasifikasi ketahanan kayu terhadap rayap tanah dan rayap kayu

kering berdasarkan persentase penurunan berat

19

6 Ketebalan helaian zephyr dan luas celah/void yang terbentuk pada papan zephyr pelepah sawit

20

7 Klasifikasi ketebalan dan jumlah helaian zephyr per 50 gram 20 8 Nilai rata-rata kerapatan dan kadar air papan zephyr pelepah

sawit

21

9 Nilai rata-rata sifat daya serap air dan pengembangan tebal papan zephyr pelepah sawit

22

10 Nilai rata-rata MOE,MOR, dan kuat pegang sekrup papan zephyr

24

11 Uji beda nilai tengah pengaruh tunggal bagian pelepah dan faktor penggilasan terhadap MOR

25

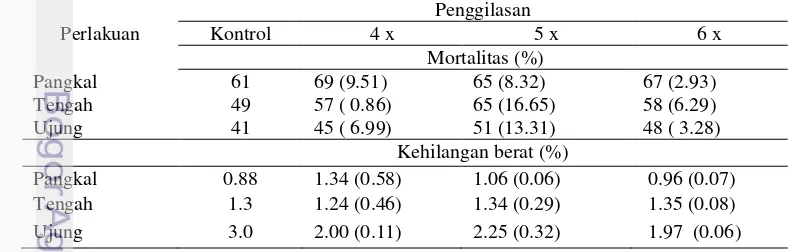

12 Nilai rata-rata persentasi mortalitas (M) dan kehilangan berat (WL) PZP dari serangan rayap tanah

27

13 Nilai rerata persentasi Mortalitas () dan kehilangan berat (WL) PZP dari serangan rayap kayu kering

28

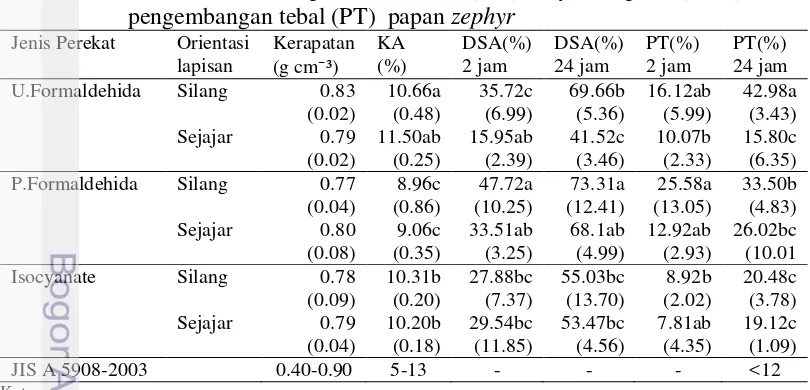

14 Nilai rata-rata kerapatan, kadar air (KA), daya serap air (DSA) dan pengembangan tebal (PT) papan zephyr

32

15 Nilai rata-rata MOE,MOR,IB dan Kuat pegang sekrup (SW) papan zephyr pelepah sawit

36

16 Klasifikasi hasil pengujian daya rekat cat 43

17 Hasil uji cross cut papan zephyr dengan perekat UF,PF dan IC 45 18 Nilai rata-rata perubahan kecerahan warna permukaan papan

zephyr dengan lapisan finishing terhadap uji bahan kimia rumah tangga

46

19 Nilai rata-rata derajat kecerahan papan zephyr sebelum (P1 dan P2), sesudah (P11 dan P12) dan setelah diuji weathering (P21 dan P22)

47

20 Nilai rata-rata penurunan berat papan zephyr dan mortalitas rayap kayu kering dan rayap tanah

49

22 Nilai rata-rata daya serap air dan pengembangan tebal papan komposit

53

23 Nilai rata-rata sifat MOE, MOR dan kuat pegang sekrup papan komposit

54

24 Nilai rata-rata persentasi penurunan berat (WL) dan mortalitas (M) papan komposit dari serangan rayap tanah dan rayap kayu kering

4 Penampilan ikatan pembuluh pada bagian pangkal, tengah dan ujung pada penampang lintang dan longitudinal pelepah sawit.

13

5 Pengolahan bahan penelitian (a) pelepah sawit segar, (b)proses pembuatan zephyr,(c)lembaran zephyr basah, zephyr yang telah kering bagian pangkal (d), tengah(e) dan ujung (f).

16

6 Pengujian terhadap serangan rayap tanah (SNI 01.7207 2006) 18

7 Contoh uji kayu terhadap serangan rayap kayu kering 18

8 Luas void/celah yang terbentuk pada lapisan papan zephyr 20

9 Penampilan papan zephyr dari pelepah sawit 22

10 Keragaan sampel uji sebelum (A) dan setelah direndam dalam air dingin selama 2 jam dengan pola kerusakannya

23

11 Keragaan zephyr pelepah sawit berdasarkan ulangan penggilasan 25

12 Kerusakan papan zephyr pelepah sawit pada uji MOE-MOR 26

13 Keragaan hasil serangan rayap kayu kering (A) pada pelepah sawit (A) dan papan zephyr (B) serta serangan rayap tanah pada papan zephyr (C)

28

14 Pola pelapisan papan zephyr pelepah sawit pada arah bersilang (A) dan sejajar (B)

33

15 Pola kerusakan papan zephyr akibat proses perendaman 36

16 Pola kerusakan papan zephyr pelepah sawit pada arah bersilang (A) dan sejajar (B) setelah uji MOE/MOR

38

17 Keragaan lapisan papan zephyr dengan perekat PF (A), perekat UF (B) dan isocyanate (C) bersilang dan sejajar

39

18 Keragaan permukaan papan zephyr hasil uji kuat pegang sekrup pada pelapisan besilang dan sejajar

40

19 Keragaan permukaan papan zephyr sebelum proses finishing (A), setelah didempul (B) dan setelah diberi lapisan top coating (C)

44

20 Keragaan uji cross cut pada permukaan papan zephyr, saat tertutup dengan tape (A) dan (B) setelah tape dilepas

45

ruangan

22 Keragaan papan zephyr (perekat UF,PF dan IC) hasil pengujian

weathering pada ruang tertutup (A) dan ruang terbuka (B)selama 2 bulan.

48

23 Keragaan hasil serangan rayap tanah berdasarkan jenis perekat A(UF) dan B(PF)

49

24 Penampilan papan zephyr yang diserang oleh rayap kayu kering berdasarkan jenis perekat A (UF) dan B (PF)

50

1

PENDAHULUAN

Latar Belakang

Luas perkebunan sawit Indonesia saat ini mencapai lebih dari 10.2 juta ha, tersebar di hampir seluruh wilayah Indonesia dengan tingkat pertumbuhan rata-rata 2.78% per tahun (BPS 2014), bahkan kemungkinan ditingkatkan lagi sampai 20 juta ha. Bahan berlignoselulosa dari kelapa sawit bukan hanya dari batang saja tetapi juga dari pelepah, cangkang dan tandan kosong. Potensi bahan ini sangat penting dan menarik untuk dikelola karena bahan tersebut tersedia setiap hari. Pada satu hektar kebun kelapa sawit akan diperoleh pelepah sekitar 10.4 ton/tahun (Saka 2006).

Untuk keperluan bahan bangunan pelepah sawit tidak dapat digunakan dalam bentuk alami. Pelepah sawit berbentuk melengkung, bagian pangkal lebih lebar dan keras kemudian lebih mengecil dan lunak hingga bagian ujung. Pelepah sawit secara menyeluruh disebut frond (yaitu terdiri dari pelepah dan jajaran daun sawit yang mengandung lidi). Jika daun sawit dihilangkan maka akan tertinggal bagian yang disebut petiole. Petiole sawit berbentuk memanjang dengan bagian yang semakin meruncing ke ujung luar dari batang. Pelepah sawit adalah limbah padat dari perkebunan sawit yang jumlahnya cukup besar dan sampai saat ini pemanfaatannya masih terbatas.

Pelepah sawit adalah bahan berlignoselulosa yang kaya akan kandungan serat dengan kandungan selulosa (51%) dan hemiselulosa (15%) (Khalil et al.

2012). Oleh karena itu diperlukan inovasi teknologi pengolahan pelepah sawit agar dapat menghasilkan sebuah produk yang layak digunakan sebagai bahan bangunan atau lainnya. Pemanfaatan pelepah sawit untuk industri papan komposit secara ekonomis belum ada, informasi awal mengenai sifat-sifat alami pelepah sawit memungkinkan untuk pemanfaatan lebih luas.

Uji coba pemanfaatan bahan ini sebagai bahan baku papan komposit telah banyak dilakukan. Wardani et al. (2013) menyatakan bahwa serbuk partikel pelepah sawit digunakan pada pembuatan papan plastik komposit (WPC), pada kerapatan 0.82 g cm⁻³ mempunyai MOE 3767.32 kg cm⁻² dan MOR 12.81 kg cm⁻². Selanjutnya Nurul et al. (2009) memanfaatkan serbuk pelepah sawit sebagai papan partikel yang menggunakan perekat urea formaldehida sebanyak 12 % mempunyai kerapatan 0.56 g cm⁻³ diperoleh MOR 51.5 kg cm⁻² dan MOE 8906 kg cm⁻². Pelepah sawit jika dimanfaatkan dalam bentuk partikel untuk papan komposit memiliki kekuatan yang rendah.

Sebagai bahan berlignoselulosa pelepah sawit ini perlu dikaji lebih cermat agar dapat dimanfaatkan sebagai papan komposit yang lebih kuat misalnya papan zephyr. Zephyr adalah lembaran berserat panjang tanpa putus yang diperoleh dengan memberikan tindakan seperti penghancuran bahan dengan cara menggunakan roller crusher (penggilasan) sampai menjadi lembaran berserabut yang terpecah (Nugroho 2001).

Penelitian tentang papan zephyr telah dilakukan sejak 1952 (Brown et al.

uap air dapat berdifusi melalui pori-pori dinding tersebut. Kemudian Nugroho (2001) menyatakan bahwa papan bambu zephyr memiliki kualitas yang sangat baik bahkan direkomendasikan untuk kayu struktural. Lebih lanjut penelitian papan zephyr dari bambu dilaporkan oleh Gopar et al. (2001) yaitu mengenai perbedaan sifat pengembangan tebal selembar zephyr bambu yang menggunakan perekat urea formaldehida (8.86 %) dan phenol formaldehida (6.73%.) Selain itu Roh dan Ra (2009) meneliti tentang pengaruh kadar air terhadap sifat mekanis papan zephyr bambu berlapis finir dengan kadar air 8 % yang menggunakan perekat phenol formaldehida mempunyai MOE 106.1(x 10³ kg cm⁻³) dan MOR 715 kg cm⁻².

Papan komposit umumnya dibuat dengan menggunakan bahan perekat untuk membentuk ikatan yang kompak dengan bahan bakunya. Frihart (2004) menyatakan bahwa pembentukan ikatan ini tidak saja identik dengan debonding

tetapi juga dipengaruhi oleh thermodinamika dan rheologi perekat serta komposisi kimia kayu. Seller (2001) menyatakan bahwa dalam industri kayu komposit, persentase biaya perekat bervariasi sampai 32 % dari total biaya produksi. Untuk itu diperlukan suatu informasi jenis perekat yang paling sesuai dengan bahan baku yang kita gunakan, baik jenis perekat, tekanan kempa, suhu kempa dan lain sebagainya sehingga diperoleh kualitas produk yang baik.

Ahmad dan Kamke (2011) menyatakan bahwa bambu lapis dari

Dendrocalamus striccus yang disusun dengan menggunakan perekat phenol formaldehida mempunyai MOR 1355.9 kg.cm⁻², sedangkan hasil penelitian Nugroho dan Ando (2001a) yang menyusun bambu lapis dari bambu moso dengan perekat resorsinol mempunyai MOR antara 639-707 kg.cm⁻². Rahman et al. (2012) menyatakan bahwa bambu lapis dari sayatan bambu Melaconna baccifera yang menggunakan perekat urea formaldehida mempunyai nilai rata-rata MOR 393.3 kg.cm⁻². Sulastiningsih et al. (2014) melaporkan hasil penelitiannya yaitu bambu lapis dari sayatan bambu andong yang menggunakan perekat isocyanate mempunyai nilai MOR antara 647.2-1088.4 kg.cm⁻².

Berdasarkan uraian tersebut di atas salah satu upaya untuk meningkatkan manfaat dan peran pelepah sawit adalah dengan mengolah bahan ini sebagai bahan baku industri papan bio-komposit, khususnya pengolahan papan zephyr. Penelitian ini dimulai dengan melakukan analisis sifat dasar pelepah sawit, menentukan keseragaman dimensi zephyr untuk papan dan memilih jenis perekat dan proses pengolahan lainnya sebagai faktor-faktor yang menentukan kualitas papan zephyr.

Perumusan Masalah

Limbah padat perkebunan kelapa sawit seperti pelepah sawit adalah bahan baku yang belum optimal dimanfaatkan. Pemanfaatan pelepah sawit sebagai bahan baku industri harus melalui rekayasa teknologi agar dapat digunakan sebagai bahan baku papan zephyr yang lebih multifungsi dan berkualitas tinggi. Teknologi pengolahan pelepah sawit menjadi papan zephyr dapat dimulai dengan meneliti sifat-sifat dasar pelepah sawit, keseragaman ukuran zephyr, pengaruh jenis perekat dan orientasi pelapisan lembaran zephyr, peran bahan dan proses

Berdasarkan rumusan masalah di atas, maka disusun hal-hal yang menjadi dasar dalam penelitian sebagai berikut :

a. Bagaimana kandungan kimia, sifat fisis dan mekanis serta sifat anatomi pelepah sawit berdasarkan perbedaan bagian pangkal, tengah dan ujungnya?

b. Bagaimanakah pengaruh perlakuan penggilasan terhadap keseragaman helaian zephyr dan kualitas papan zephyr?

c. Bagaimanakah pengaruh arah pelapisan dan jenis perekat sintetis terhadap sifat papan zephyr yang dihasilkan?

d. Bagaimanakah peran finishing terhadap kualitas akhir permukaan papan

zephyr?

e. Bagaimana kualitas papan zephyr pelepah sawit dibandingkan dengan papan komposit komersial?

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan papan zephyr dari limbah pelepah sawit (Elais guenensis Jacq) yang layak digunakan sebagai bahan bangunan.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan kontribusi secara ilmiah mengenai karakteristik pelepah sawit sebagai bahan baku papan zephyr serta informasi teknis pembuatan papan zephyr yang layak digunakan sebagai bahan bangunan atau lainnya.

Nilai Kebaruan (Novelties) Penelitian

Nilai kebaruan dari penelitian ini adalah teknik dan pemanfaatan limbah pelepah sawit menjadi papan zephyr yang layak digunakan sebagai papan komposit berkualitas tinggi.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi: 1) analisis sifat dasar bahan baku pelepah sawit; 2) pengaruh perlakuan pendahuluan berdasarkan pembagian pelepah (pangkal, tengah dan ujung) dan jumlah penggilasan sebagai upaya mendapatkan keseragaman dimensi helaian zephyr dan papan zephyr yang ideal; 3) pengaruh jenis perekat sintetis dan arah pelapisan lembaran zephyr, 4) peran

finishing terhadap kualitas permukaan papan ; 5) perbandingan sifat fisis-mekanis papan zephyr pelepah sawit dengan papan komposit komersial yang lain.

Penelitian pemanfaatan pelepah sawit sebagai bahan baku papan zephyr

dilakukan melalui tahapan penelitian sebagai berikut :

kandungan kimia, sifat fisik dan mekanik pelepah sawit dalam proses perekatan berperan penting dalam penentuan kualitas papan zephyr. Perbedaan sifat dasar ini dianalisis berdasarkan pembagian pelepah menjadi pangkal, tengah dan ujung.

2. Tahap kedua penelitian adalah membedakan jumlah penggilasan untuk mendapatkan untaian dalam lembaran zephyr yang berdimensi lebih seragam pada bagian pelepah pangkal, tengah dan ujung, untuk mendapatkan kualitas papan zephyr yang sifat fisik dan mekaniknya memenuhi standar JIS A 5908 – 2003 (JSA 2003).

3. Penelitian selanjutnya adalah mengeksplorasi kesesuaian jenis perekat dan arah pelapisan, serta menganalisis pengaruh pemberian bahan dan proses finishing sebagai upaya peningkatan kualitas papan zephyr

pelepah sawit.

4. Membandingkan kualitas fisis–mekanis papan zephyr dengan produk papan komposit komersial yang ada di pasar seperti kayu lapis, papan blok dan papan partikel. Penelitian ini bertujuan untuk mengetahui kualitas papan zephyr dibandingkan dengan papan komposit komersial lainnya.

Diagram ruang lingkup penelitian disajikan pada Gambar 1.

Papan komposit berkualitas tinggi dari limbah pelepah sawit Alur penelitian :

1. Sifat dasar pelepah sawit

2. Pemanfaatan pelepah sawit sebagai papan zephyr :

A. Pengaruh pembagian pelepah sawit dan jumlah penggilasan

B. Kesesuaian bahan perekat dan pengaruh arah pelapisan terhadap kualitas papan zephyr.

C. Peran lapisan finishing sebagai upaya peningkatan kualitas papan zephyr.

3. Perbandingan kualitas papan zephyr pelepah sawit dengan papan komposit komersial

Pemanfaatan bahan berlignoselulosa non kayu (pelepah sawit).

Keunggulan :

2 SIFAT DASAR PELEPAH SAWIT

Pendahuluan

Pelepah sawit adalah salah satu pilihan untuk dimanfaatkan sebagai bahan baku papan buatan. Mengenali sifat dasar pelepah sawit dapat membantu mengatasi masalah yang mungkin ditimbulkan dalam proses penanganan baik pada saat proses produksi, pasca produksi maupun setelah digunakan. Selain itu mengenali sifat dasar bahan ini juga dapat melihat keunggulan-keunggulannya untuk dapat dipergunakan secara lebih luas.

Pelepah sawit merupakan hasil pertumbuhan tunas sampai menjadi pelepah tua memerlukan waktu sekitar 8 bulan dan selanjutnya dapat dipangkas agar tanaman kelapa sawit menjadi sehat dan produktif. Limbah hasil pemangkasan tersebut secara fisik mempunyai bagian pangkal sampai ujung sangat berbeda dimensinya dari lebar sekitar 10-17 cm dan mengecil ke ujung menjadi sekitar 1.5

– 2.0 cm. Selain itu bagian pangkal petiol ini mempunyai sifat yang lebih keras (Yazid et al. 2005). Panjangnya bisa mencapai 5 meter, bagian luar terdiri dari lapisan kulit yang sangat tebal dan licin (Ishida dan Hasan 1992).

Sebagai bagian dari tanaman, pelepah sawit saat ini lebih banyak dimanfaatkan untuk bahan kompos dan pakan ternak karena mengandung bahan berserat dan karbohidrat yang cukup tinggi. Pemanfaatan pelepah sawit sebagai sumber bahan baku industri perkayuan yang ekonomis belum ada karena bentuk dan sifatnya yang tidak mungkin dimanfaatkan secara langsung sebagai kayu struktural untuk menahan beban, sehingga menjadi peluang untuk diolah menjadi papan komposit.

Penelitian sifat dasar pelepah sawit tentang kandungan senyawa kimianya telah dilakukan antara lain oleh Khalil et al. 2012; Rosli dan Law 2011; Rakhman

et al. 2012),sedangkan penelitian sifat mekanis pelepah sawit telah dilakukan oleh Yazid et al. (2005). Senyawa kimia bahan baku papan komposit mempengaruhi sifat-sifat papan komposit. Iswanto et al. (2007) menyebutkan bahwa proses perendaman dengan air panas pada ampas tebu meningkatkan sifat mekanis papan yang dihasilkan. Ruhendi et al. (2007) menyatakan bahwa ekstraktif memiliki pengaruh yang besar dalam menurunkan higroskopisitas dan permiabilitas serta meningkatkan keawetan kayu. Selain itu ekstraktif berpengaruh terhadap perekatan kayu, yakni mempengaruhi pH, kontaminasi dan penetrasi.

Analisis sifat dasar pelepah sawit bertujuan untuk memperoleh informasi yang lebih baik tentang sifat fisis, mekanis, anatomi dan kandungan kimia pelepah sawit dari bagian pangkal sampai ujung. Informasi ini diharapkan dapat menjelaskan peran dan kendala material ini dalam proses pengolahannya menjadi papan zephyr dan upaya peningkatan kualitasnya.

Bahan dan Metode

Bahan dan peralatan

sampai agak kekuningan, dibersihkan dari daun-daun sawit kemudian dipotong menjadi 3 bagian (pangkal, tengah, dan ujung). Bahan lain yang digunakan adalah asam asetat (CH3COOH) teknis 1%, aquades, dan asam sulfat (H2SO4) analis 0.01N, etanol, safranin dan lain-lain. Peralatan yang digunakan dalam penelitian ini antara lain gergaji potong, kaliper, mesin uji universal, wood mill, timbangan, ayakan, oven, penangas dan seperangkat peralatan gelas dan lain-lain

Persiapan bahan

Pelepah sawit dipotong-potong menjadi 3 bagian yang sama panjang (pangkal, tengah, dan ujung) seperti tersaji pada Gambar 2. Selanjutnya dari masing-masing bagian tersebut dibuat contoh uji untuk pengujian sifat fisis, mekanis, kimia dan anatomi. Sampel uji dibuat sesuai dengan standar yang diacu dan diambil secara acak untuk masing-masing bagian.

Gambar 2 Pengambilan sampel bagian pangkal (A), tengah (B) dan ujung (C) pelepah sawit

Metode

Analisis komponen kimia pelepah sawit

Determinasi komponen kimia pelepah sawit meliputi beberapa pengujian yang mengacu pada standar Amerika (TAPPI Pres 1993) meliputi kelarutan zat ekstraktif dalam air dingin dan dalam air panas (ASTM D 1110-84), dalam pelarut NaOH 1 % (TAPPI T 212 0m-93), dalam pelarut etanol benzene (TAPPI T 204 om-88) kandungan alpha selulosa dan holoselulosa (metode Browning 1967), lignin (TAPPI T 222 om-88) dan kadar abu (TAPPI T211 om-93). Pelepah sawit dibedakan menjadi (pangkal, tengah, dan ujung) dengan dan tanpa kulit. Derajat keasaman pelepah sawit diukur dengan prosedur penentuan pH dan kapasitas penyangga ini mengacu pada metode yang dilakukan oleh Johns dan Niazi (1980).

Analisis sifat fisis dan mekanis pelepah sawit

Sifat fisis pelepah sawit yang diuji meliputi kadar air, kerapatan dan penyusutan. Pengujian diambil dari 5 batang pelepah yang dibedakan menjadi bagian pangkal, tengah dan ujung kemudian sampel diambil secara acak. Sampel uji sifat fisis dibuat dengan ukuran 2 cm (p) x 2 m (l) x 2 cm (t). Pengujian sifat

4 – 5 m

C= 1.5 m

B =1.5 m

A=1.5 m

kekakuan pelepah (MOE) dan keteguhan patah (MOR) berdasarkan pada ASTM D 143-94. (ASTM 1994)Sampel dibuat dengan ukuran 30 cm (p) x 2 cm (l) x 2 cm (t) dengan membedakan bagian pangkal, tengah dan ujung dengan perlakuan pelepah tanpa kulit dan dengan kulit. Posisi kulit pelepah sawit adalah kulit dari bagian atas/bawah, sedangkan bagian yang samping bekas helaian daun sawit dihilangkan. Contoh uji selanjutnya diuji dengan menggunakan mesin UTM merk Instron Type 3369. Gambar 3 menyajikan contoh uji pengujian keteguhan lentur statis.

(a) (b) (c)

Gambar 3 Keragaan contoh uji pengujian keteguhan lentur statis (a) pengujian keteguhan lentur, (b) contoh uji pelepah dengan kulit dan (c) contoh uji pelepah tanpa kulit setelah pengujian.

Analisis sifat anatomi pelepah sawit

Pelepah tua dipotong menjadi 6 bagian pelepah masing-masing 2 bagian pangkal, tengah dan ujung pelepah sepanjang 50 cm. Pengamatan bentuk, sebaran dan jumlah ikatan pembuluh per cm² dilakukan dengan mikroskop Olympus BH-2. Pengukuran dimensi serat dilakukan menurut standar IAWA (1989).

Pembuatan sayatan pelepah

Untuk pengamatan struktur anatomi sampel, setiap sub seksi (yang mewakili bagian pangkal, tengah, dan ujung berukuran panjang 15 cm) direndam dengan air selama 24 jam sampai agak lunak, kemudian disayat dengan mikrotom setebal 20 ~ 30 mikron (μ). Sayatan berasal dari 2 bidang orientasi pelepah, yaitu bidang lintang dan longitudinal. Untuk preparat awetan, sayatan yang baik direndam dalam safranin selama kurang lebih 5 menit, kemudian dicuci dengan alkohol secara bertingkat, yaitu 30%, 50%, 70%, dan 90% masing- masing dengan waktu kurang lebih 15 menit. Untuk pencucian terakhir menggunakan alkohol 100% yang dilakukan sebanyak dua kali. Agar sayatan benar-benar bersih dari air, selanjutnya sayatan direndam dengan xylol. Sayatan yang baik (tidak robek) ditempatkan di atas kaca objek, masing-masing arah lintang dan longitudinal, lalu ditutup dengan kaca penutup dan diamati dibawah mikroskop. Pengamatan diameter, tinggi, dan jumlah pori. Pengukuran diameter pori dilakukan pada bidang transversal dengan menggunakan mistar (mm) pada mikroskop layar:

2) Pengukuran jumlah pori dilakukan pada bidang transversal dengan menggunakan kertas yang dilubangi persegi empat sesuai dengan ukuran yang telah dikonversikan di mikroskop layar (1 x 1 mm). Jika terdapat pori yang terlihat sebagian dalam skala tersebut maka dihitung setengah sedangkan jika terlihat seluruhnya (utuh) dihitung satu.

Analisis data

Pengolahan data penelitian ini menggunakan rancangan acak lengkap dengan pola percobaan faktorial 3 x 2 dengan ulangan masing-masing 3 kali. Faktor A adalah pembagian pelepah sawit dalam 3 taraf yaitu pangkal, tengah dan ujung. Faktor B adalah perbedaan bagian pelepah sawit dalam 2 taraf yaitu pelepah dengan kulit dan pelepah tanpa kulit. Model ini digunakan untuk mengolah data pengujian kandungan kimia, MOE dan MOR. Jika hasil analisis keragaman menunjukkan perbedaan nyata pada selang kepercayaan 95% akan dilakukan uji lanjut dengan menggunakan uji Duncan (Duncan Multiple Range Test).

Hasil dan Pembahasan

Analisis kandungan kimia pelepah sawit

Karakterisasi sifat dasar pelepah sawit sebagai bahan berlignoselulosa diperlukan agar bahan limbah ini dapat dimanfaatkan secara optimal. Hasil analisis komponen kimia pelepah sawit yang diuji pada bagian pangkal, tengah, dan ujung dengan kulit (DK) dan tanpa kulit (TK) disajikan pada Tabel 1.

Kandungan lignin

Lignin berperan sebagai bahan perekat dalam kayu, mengikat serat-serat selulosa menjadi satu sehingga bahan berlignoselulosa ini menjadi keras dan kaku. Keberadaan lignin dalam kayu berupa molekul polifenol berstruktur tiga dimensi dan bercabang banyak. Lignin hanya sedikit memiliki gugus hidroksil bebas, sehingga tidak higroskopis atau hidrofobik.

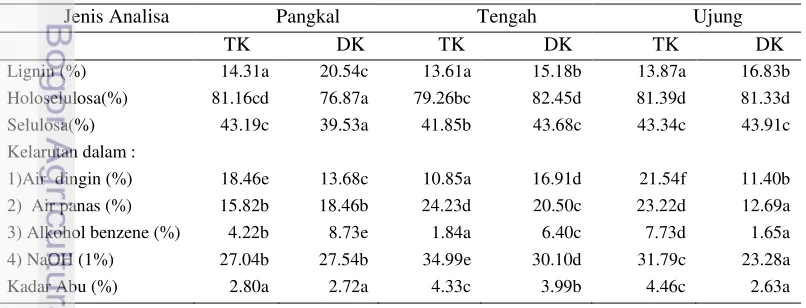

Tabel 1 Hasil analisis kandungan kimia pelepah kelapa sawit

Jenis Analisa Pangkal Tengah Ujung

TK DK TK DK TK DK

Lignin (%) 14.31a 20.54c 13.61a 15.18b 13.87a 16.83b Holoselulosa(%) 81.16cd 76.87a 79.26bc 82.45d 81.39d 81.33d

Selulosa(%) 43.19c 39.53a 41.85b 43.68c 43.34c 43.91c Kelarutan dalam :

1)Air dingin (%) 18.46e 13.68c 10.85a 16.91d 21.54f 11.40b 2) Air panas (%) 15.82b 18.46b 24.23d 20.50c 23.22d 12.69a 3) Alkohol benzene (%) 4.22b 8.73e 1.84a 6.40c 7.73d 1.65a

4) NaOH (1%) 27.04b 27.54b 34.99e 30.10d 31.79c 23.28a Kadar Abu (%) 2.80a 2.72a 4.33c 3.99b 4.46c 2.63a

Keterangan :

Hasil analisis keragaman (anova) pengujian lignin memperlihatkan bahwa kandungan lignin pelepah dengan kulit dan tanpa kulit berbeda sangat nyata. Selanjutnya nilai kandungan lignin tersebut diuji dengan uji beda Duncan. Hasil uji beda menunjukkan bahwa pelepah tanpa kulit mempunyai nilai rata-rata lignin yang tidak berbeda, tetapi kandungan lignin pelepah sawit bagian pangkal dengan kulit berbeda dengan pelepah dengan kulit bagian tengah dan ujung. Hal ini berarti bahwa kandungan lignin pelepah sawit banyak terdapat di dalam kulit pelepah sawit dan bagian pangkal pelepah sawit memiliki kandungan lignin terbesar.

Kandungan lignin pelepah sawit bagian pangkal lebih tinggi dan menurun pada bagian tengah dan ujung. Kandungan lignin pelepah sawit dengan kulit (DK) berkisar dari 15.18-20.54%, sedangkan kandungan lignin pelepah tanpa kulit (TK) berkisar antara 13.61-14.31%. Hasil analisis Khalil et al. (2012) menyatakan bahwa kandungan lignin rata-rata pelepah sawit dengan kulit adalah 20.5%. Besarnya nilai kandungan lignin pelepah sawit bagian pangkal akan mempengaruhi sifat kerapatan /berat jenis pelepah sawit.

Kandungan holoselulosa dan selulosa

Selulosa adalah gugus molekul gula linier berantai panjang yang menyebabkan dinding sel bersifat higroskopis (hidrofobik). Gugus hidroksil pada molekul selulosa dan hemiselulosa bertanggungjawab atas afinitas air dan potensi terbentuknya ikatan hidrogen (Ahmadi 1990). Lebih lanjut dikatakannya bahwa bahan berkayu mudah terdegradasi secara hayati karena organisme perusak. Organisme tersebut dapat merusak polimer polisakarida dalam dinding sel dengan bantuan enzim khusus yang mampu menghidrolisis polimer ini menjadi unit yang mudah dicerna.

Kandungan holoselulosa sekitar 76.9-82.5% dengan nilai rata-rata pelepah sawit dengan kulit 81.1%. Hasil analisis sidik ragam terhadap holoselulosa memperlihatkan bahwa kandungan holoselulosa pelepah pada bagian pangkal, tengah dan ujung berbeda nyata. Selanjutnya hasil uji Duncan memperlihatkan bahwa perbedaan kandungan holoselulosa terjadi pada bagian pangkal untuk pelepah dengan kulit karena bagian tengah dan ujung tidak berbeda. Nilai rata-rata kandungan holoselulosa dan selulosa di bagian pangkal lebih rendah daripada bagian tengah dan ujung.

Nilai rata-rata kandungan selulosa pelepah sawit dari bagian ujung ke pangkal antara 39.53-43.91%. Nilai selulosa ini hampir sama dengan nilai rata-rata selulosa batang sawit (43%) hasil penelitian Bakar et al. (1998). Selanjutnya Khalil et al. (2012) melaporkan nilai rata-rata kandungan holoselulosa dan selulosa pelepah sawit masing-masing sebesar 83.5 % dan 49.8%. Selanjutnya hasil analisis Rosli dan Law 2011 memperlihatkan bahwa kandungan holoselulosa pelepah sawit adalah 73.5-83.6% dan kandungan selulosa adalah 49.6%.

Persentase grup–OH dalam struktur molekul selulosa dan hemiselulosa mempengaruhi respon terhadap sifat absorpsinya.

Kandungan zat ekstraktif, kadar abu dan pH pelepah sawit

Kandungan zat ekstraktif atau sifat kelarutan pelepah sawit dianalisis dengan berbagai cara yakni, kelarutan terhadap air panas, air dingin, kelarutan terhadap alkohol benzene dan kelarutan dalam NaOH (1%). Hasil analisis sidik ragam memperlihatkan bahwa perlakuan perbedaan bagian pelepah dan kulit pelepah berpengaruh nyata terhadap sifat kelarutan ini.Selanjutnya hasil uji beda Duncan menunjukkan bahwa setiap perlakuan memberikan hasil yang berbeda (Tabel 1)

Hasil penelitian ini menunjukkan bahwa zat ekstraktif yang diproses dengan alkohol benzene pada pelepah sawit dengan kulit dari bagian ujung ke pangkal adalah antara 1.65-8.73% (rata-rata 5.59%), sedangkan kandungan ekstraktif dari pelepah tanpa kulit berkisar antara 1.84-7.73 % (rata-rata 4.59%). Hasil ini mengindikasikan bahwa zat ekstraktif banyak terdapat pada bagian kulit pelepah sawit. Hasil analisis Khalil et al. (2012) yaitu kandungan ekstraktif pelepah sawit dengan alkohol benzene rata-rata sebesar 4.5 %.

Kelarutan zat ekstraktif pelepah sawit tanpa kulit dalam air panas dari pangkal ke ujung berkisar antara 15.82-24.23% (21.09%), sedangkan pelepah dengan kulit berkisar antara 12.69-20.50% (17.22%). Kandungan ekstraktif pelepah sawit dalam air panas menurut Rosli dan Law (2011) adalah 17.55-26.0% dan dengan NaOH antara 36.4-42.22%. Kelarutan zat ekstraktif dalam air dingin pada pelepah sawit tanpa kulit rata-rata adalah 16.95 % dan pelepah dengan kulit 13.99%.

Kadar abu pelepah sawit tanpa kulit dari pangkal, tengah dan ujung berkisar antara 2.63-4.46% atau rata-rata 3.86%. Kadar abu pelepah dengan kulit berkisar antara 2.72-3.39% atau rata-rata 3.11%. Pembagian pelepah dan kulit pelepah berpengaruh terhadap kandungan abu pelepah sawit. Pelepah tanpa kulit bagian tengah dan ujung mempunyai kadar abu yang lebih tinggi daripada pelepah dengan kulit. Khalil et al. (2012) melaporkan kadar abu pelepah sawit sebesar 2.4 % dan Rosli dan Law 2011 melaporkan kadar abu pelepah sawit antara 0.48-3.7%.

Pelepah sawit memiliki kelarutan ekstraktif yang larut dalam air panas dan alkohol benzena yang relatif tinggi, hal ini mengindikasi bahwa pelepah sawit mengandung senyawa ekstraktif non polar (lemak, lilin/parafin, asam lemak terdegradasi dan resin). Berdasarkan hasil pengujian kelarutan ekstraktif tersebut maka penggunaan pelepah sawit sebagai papan zephyr berbasis bahan perekat kemungkinan dapat mempengaruhi kekuatan ikatan rekatan papan zephyr.

Pelepah sawit berdasarkan pembagian pelepahnya (pangkal, tengah dan ujung) masing-masing mempunyai pH 6.26, 6.11, dan 6.40. Berdasarkan data tersebut dapat dikatakan bahwa pelepah sawit secara umum bersifat cenderung asam dimana (pH) pelepah rata-rata adalah 6.28.

kurang stabil adalah gugus asetil, karenanya secara alami bersifat mempengaruhi keasaman kayu (Fengel dan Wagener 1995).

Analisis sifat fisis dan mekanis pelepah sawit

Analisis sifat fisis dan mekanis pelepah sawit berperan penting sebelum pengolahan pelepah sawit menjadi lembaran zephyr dan papan zephyr. Analisis yang dilakukan yaitu kadar air, kerapatan, penyusutan pelepah, sedangkan sifat mekanis yang diuji adalah MOE dan MOR.

Kadar air pelepah segar berkisar antara 458-588% dan tertinggi pada ujung pelepah. Kerapatan pelepah berkisar antara 0.27-0.46 g cm⁻³ dan kerapatan tertinggi adalah pada bagian pangkal pelepah. Penyusutan pelepah sawit berkisar antara 18-49%. Kerapatan pelepah sawit yang relatif rendah dan kadar air yang tinggi mengindikasikan bahwa pelepah sawit dapat dengan mudah digilas menjadi lembaran zephyr. Haygreen dan Bowyer (1996), menyatakan bahwa sifat fisis dan mekanis kayu dipengaruhi oleh tiga hal yaitu volume rongga, struktur sel, kadar air.

Salah satu keuntungan dari bahan baku dengan kerapatan yang rendah yaitu memudahkan dalam proses persiapan bahan karena tidak membutuhkan energi yang besar. Tingginya kandungan air dan penyusutan pelepah sawit mengindikasikan bahwa bahan ini bersifat sangat higroskopis, sehingga dapat mempengaruhi kualitas papan zephyr yang dihasilkan. Adanya variasi kerapatan pada bagian pelepah sawit disebabkan oleh perbedaan dalam jumlah zat penyusun dinding sel dan kandungan zat ekstraktif per unit pelepah. Hasil pengamatan pengujian sifat fisis pelepah sawit disajikan pada Tabel 2.

Tabel 2 Nilai rata-rata hasil pengujian sifat kadar air, kerapatan dan penyusutan pelepah sawit

Parameter Pelepah dengan kulit

Pangkal Tengah Ujung

Kadar air (%) 494.3a 458.2a 588.1b

Kerapatan (g.cm⁻³) 0.46b 0.44b 0.27a

Penyusutan (%) 25.16b 48.85c 18.24a

Keterangan :

Rata-rata yang mempunyai tanda superskrip sama menunjukkan tidak berbeda nyata berdasarkan DMRT pada taraf = 0.05.

Sifat mekanis atau kekuatan kayu adalah ukuran kemampuan kayu untuk menahan gaya luar yang bekerja terhadapnya (Haygreen dan Bowyer 1996). Sifat ini berhubungan erat dengan berat jenis atau kerapatan. Kelenturan dan kekakuan akan meningkat jika berat jenis kayu tinggi (Haygreen dan Bowyer 1996). Hasil pengujian sifat MOE dan MOR disajikan pada Tabel 3.

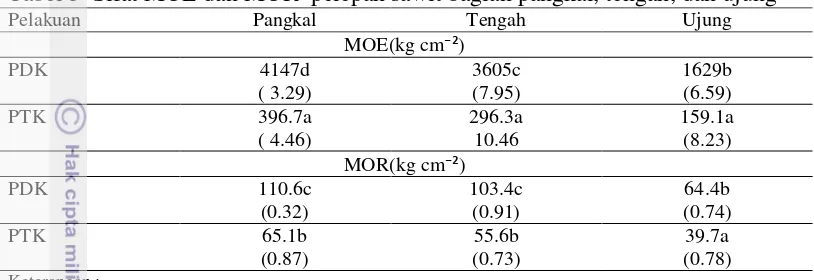

MOE pada pelepah sawit adalah 976.7 kg cm⁻² dan kekerasan 112.2 kg cm⁻² . Hasil pengujian pada penelitian ini menunjukan bahwa nilai MOE pelepah berkulit 1629-4147 kg cm⁻² dan MOR 64.4-110.6 kg cm⁻².

Tabel 3 Sifat MOE dan MOR pelepah sawit bagian pangkal, tengah, dan ujung

Pelakuan Pangkal Tengah Ujung

MOE(kg cm⁻²)

PDK = pelepah dengan kulit, PTK = pelepah tanpa kulit. Angka dalam kurung =standar deviasi

Rata-rata yang mempunyai tanda superskrip sama menunjukkan tidak berbeda nyata berdasarkan DMRT pada taraf = 0.05

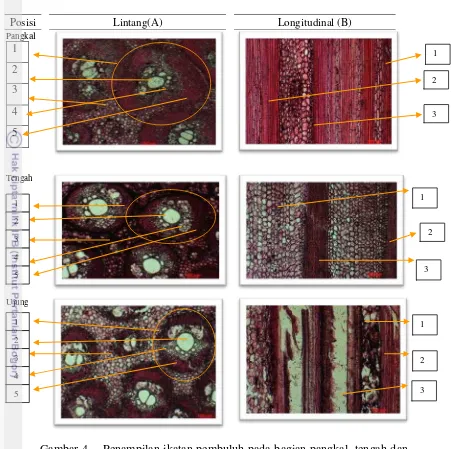

Analisis anatomi pelepah sawit

Pelepah sawit sebagai bahan berlignoselulosa disusun oleh tiga elemen utama yaitu pembuluh kayu yang terdiri dari sklerenkim dan pembuluh, ikatan serat, dan jaringan dasar berupa sel-sel yang bersifat parenkimatis (Ishida dan Hasan 1995). Hasil pengamatan struktur anatomi disajikan pada (Gambar 4). Hasil anova sifat anatomi pelepah sawit menyatakan bahwa tidak terdapat perbedaan yang nyata dari hasil pengamatan jumlah dan besarnya pembuluh penyusun anatomi pelepah sawit berdasarkan pembagian pangkal , tengah, dan ujung. Bagian ujung memiliki jumlah rata-rata ikatan pembuluh (17 buah) yang lebih sedikit dibandingkan dengan bagian tengah (18 buah). Perhitungan jumlah ikatan pembuluh ini menyatakan bahwa jika dalam pengamatan terdapat setengah bagian pembuluh yang terbaca di bawah mikroskop, maka tidak dapat dihitung sebaga bagian dari pengamatan.

Struktur anatomi pelepah sawit menunjukkan bahwa pelepah sawit disusun oleh jaringan dasar berupa parenkim yang mempunyai dinding sel tipis dengan lumen yang besar dan banyak. Rojo et al. (1988) menyatakan bahwa jaringan parenkim adalah jaringan yang penting pada batang palma. Jaringan dasar ini tersusun kompak dan beragam ukuran, kadang-kadang seperti karang (spongy) dan banyak mengandung gula. Pada jaringan dasar ini, ikatan pembuluh tersebar secara acak dan berfungsi sebagai penguat.

Posisi Lintang(A) Longitudinal (B) Pangkal

1 2 3 4 5

Tengah

Ujung

Gambar 4 Penampilan ikatan pembuluh pada bagian pangkal, tengah dan ujung pada penampang lintang dan longitudinal pelepah sawit (skala 100 µm)

Keterangan:

A. Penampang lintang. 1 = Ikatan pembuluh (vascular bundle), 2 = metaxylem; 3 = jaringan parenkim dasar (ground parenchyma tissue); 4 = parenkim dalam ikatan pembuluh; 5 = fiber bundles.

B. Penampang longitudinal. 1 = parenkim, 2 = fiber bundle, 3 = metaxylem.

Pada penampang longitudinal ikatan pembuluh berupa pita panjang berwarna gelap berjajar dengan serat. Warna gelap pada ikatan pembuluh disebabkan karena penebalan dinding serat atau sklereida penyusun serat sklerenkim. Ikatan pembuluh tampak berupa pita panjang dan lebar serta berwarna gelap (Gambar 4). Warna gelap ini menandakan telah terjadi proses penebalan sekunder dinding sel serat atau sklereida penyusun sklerenkim. Lapisan sekunder dinding sel skerenkim banyak mengandung lignin, suberin dan substansi pengeras lain dan kadang-kadang terjadi oksidasi gugus phenol yang mampu membentuk garis berwarna gelap.

2 1

3

1

2

3

4

5

1

2

3

5 4

1

3 2

1

2

Parenkim aksial pada pelepah sawit termasuk dalam kategori parenkim aksial paratrakeal vasisentrik dimana sel-sel parenkim mengelilingi pembuluh soliter atau pembuluh ganda secara lengkap. Panjang untaian parenkim pada kayu ini sebanyak 3-4 sampai 5-8 sel. Ikatan pembuluh (vascular bundle) pada pelepah sawit dari bagian pangkal ke ujung berkisar antara 15-18 mm⁻² (Tabel 2.4). Bagian ujung, tengah dan pangkal pelepah sawit merupakan apikal meristem yang berfungsi sebagai pembentuk pelepah yang mengandung ikatan pembuluh sebagai alat transportasi dan pembentukan sklerenkim.

Diameter ikatan pembuluh pada bagian pangkal berkisar antara 702.99-909.90 μm, tengah 526.0-748.80 μm, dan ujung 522.84-739.82 μm (Tabel 4). Pada bagian pangkal pelepah, fungsi penebalan ikatan pembuluh adalah memperkuat pelepah serta menyangga pertumbuhan pelepah.

Tabel 4 Rata-rata jumlah dan diameter ikatan pembuluh pelepah sawit

Bagian Pelepah sawit Pangkal Tengah Ujung

Rata-rata jumlah ikatan

Angka dalam kurung = standar deviasi . Rata-rata yang mempunyai tanda superskrip sama menunjukkan tidak berbeda nyata berdasarkan DMRT pada taraf = 0.05

Simpulan

Sifat dasar pelepah kelapa sawit berdasarkan perbedaan bagian (pangkal, tengah, dan ujung) berbeda baik secara fisik, mekanik maupun persentase kandungan senyawa kimianya.

Pelepah sawit dari ujung ke pangkal dengan kulit mempunyai kandungan lignin antara (15.18-20.54%), holoselulosa (76.87-82.45%), selulosa (39.53-43.91% dan zat ekstraktif larut dalam alkohol benzene (1.65-8.73 %) dengan kadar abu (2.63-3.99%). Pelepah sawit dengan kulit adalah bahan berlignoselulosa yang mempunyai kandungan air relatif tinggi (458.2-588% ), kerapatan rendah (0.27-0.46 g cm⁻³), penyusutan (49%) dengan sifat MOE (1629-4147kg cm⁻² ) dan MOR (64.4-110.6 kg cm⁻²). Jumlah ikatan pembuluh 15-18 mm⁻² dan besarnya diameter pembuluh antara 635.21-856.40 μm.

3 SIFAT-SIFAT DASAR

PAPAN ZEPHYR DARI PELEPAH SAWIT

3.1 PENGARUH PENGGILASAN PELEPAH SAWIT TERHADAP KUALITAS PAPAN ZEPHYR

Pendahuluan

Penelitian sifat dasar (Bab 2) pelepah sawit berdasarkan perbedaan bagian pangkal, tengah dan ujung menunjukkan sifat fisis dan kekuatan lentur yang berbeda. Kandungan air setelah pemangkasan pada bagian pangkal, tengah dan ujung berturut-turut adalah 494 %, 458 % dan 588 % dengan kerapatan 0.46 g cm⁻³, 0.44 g cm⁻³ dan 0.27 g cm⁻³. Bagian ujung pelepah mempunyai kerapatan yang rendah. Pelepah sawit dari pangkal, tengah dan ujung masing-masing mempunyai nilai MOE (4147, 3605 dan 1629 kg cm⁻²) dan MOR (110.64, 103.36 dan 65.10 kg cm⁻²). Berdasarkan nilai-nilai ini maka dikatakan pelepah sawit mempunyai sifat kekuatan lentur yang rendah.

Bentuk pelepah sawit yang panjang dengan kerapatan, kekuatan dan kekerasan yang rendah memungkinkan bahan ini memiliki peluang yang sangat besar untuk dikembangkan untuk menjadi papan zephyr. Batang bambu dapat dibuat menjadi lembaran zephyr namun menghasilkan ukuran serabut yang tidak seragam. Untuk mendapatkan papan zephyr dengan sifat MOE dan MOR yang baik diperoleh dari lembaran lapisan zephyr yang berukuran lebih kecil dan seragam karena papan zephyr dengan helaian zephyr yang lebih kecil lebih kompak dan padat (Nugroho 2001).

Helaian zephyr mempunyai ratio panjang dan ketebalan yang berbeda. Tidak seperti papan partikel dimana ratio panjang dan tebal relatif sama, sehingga diharapkan papan zephyr yang dihasilkan memiliki sifat mekanis yang lebih baik. Intang et al. (2008) kombinasi serat dengan partikel aren dapat meningkatkan kualitas MOE/MOR papan partikel. Nugroho (2001) menyatakan bahwa unsur serat zephyr membentuk bahan lentur yang kuat karena tekanan panas selama produksi papan ini menyebabkan kontak perekatan yang lebih baik antara unsur serat. Papan zephyr yang menggunakan serat zephyr kecil menunjukkan kelenturan yang lebih baik, karena permukaan bahan yang kontak dengan perekat lebih luas.

Pembagian pelepah menjadi 3 bagian yaitu pangkal, tengah, dan ujung bertujuan untuk menganalisis dimensi zephyr serta kualitas papan yang dapat dihasilkan oleh masing-masing bagian tersebut. Nugroho et al.(2013) menyebutkan bahwa bambu bagian pangkal, tengah dan ujung mempunyai sifat mekanis berbeda. Hasil pengujian laminasi bambu betung (Sari et al. 2012) menyatakan bahwa bambu laminasi dari bagian pangkal mempunyai sifat mekanis yang terbaik daripada bagian tengah dan ujung.

Sehubungan dengan hal tersebut maka dirancang penelitian dengan menggilas pelepah sawit pada bagian, pangkal, tengah dan ujung menggunakan

untain zephyr yang kecil dan seragam sehingga dapat memperkecil celah atau void yang terbentuk pada lembaran zephyr dan didapatkan kualitas papan yang terbaik.

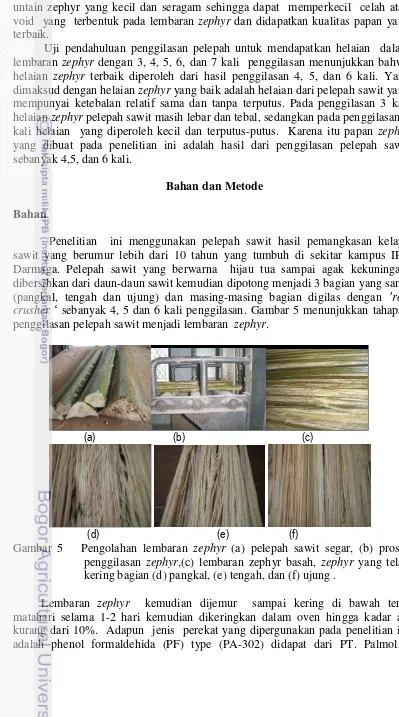

Uji pendahuluan penggilasan pelepah untuk mendapatkan helaian dalam lembaran zephyr dengan 3, 4, 5, 6, dan 7 kali penggilasan menunjukkan bahwa helaian zephyr terbaik diperoleh dari hasil penggilasan 4, 5, dan 6 kali. Yang dimaksud dengan helaian zephyr yang baik adalah helaian dari pelepah sawit yang mempunyai ketebalan relatif sama dan tanpa terputus. Pada penggilasan 3 kali helaian zephyr pelepah sawit masih lebar dan tebal, sedangkan pada penggilasan 7 kali helaian yang diperoleh kecil dan terputus-putus. Karena itu papan zephyr

yang dibuat pada penelitian ini adalah hasil dari penggilasan pelepah sawit sebanyak 4,5, dan 6 kali.

Bahan dan Metode

Bahan

Penelitian ini menggunakan pelepah sawit hasil pemangkasan kelapa sawit yang berumur lebih dari 10 tahun yang tumbuh di sekitar kampus IPB Darmaga. Pelepah sawit yang berwarna hijau tua sampai agak kekuningan, dibersihkan dari daun-daun sawit kemudian dipotong menjadi 3 bagian yang sama (pangkal, tengah dan ujung) dan masing-masing bagian digilas dengan ’roll crusher„ sebanyak 4, 5 dan 6 kali penggilasan. Gambar 5 menunjukkan tahapan penggilasan pelepah sawit menjadi lembaran zephyr.

(a) (b) (c)

(d) (e) (f)

Gambar 5 Pengolahan lembaran zephyr (a) pelepah sawit segar, (b) proses penggilasan zephyr,(c) lembaran zephyr basah, zephyr yang telah kering bagian (d) pangkal, (e) tengah, dan (f) ujung .

Adhesive Industry (PT. PAI) dengan spesifikasi warna coklat kemerahan berbentuk cair, pH sekitar 11-13 dan kandungan padatan resin berkisar 49-51%.

Metode

Pengukuran tebal helaian zephyr

Lembaran zephyr yang sudah kering dipotong-potong sepanjang 30 cm kemudian disimpan dalam kantongan plastik tertutup. Lembaran zephyr yang sudah kering ditimbang sebanyak 50 g (panjang dan lebar sekitar 30 cm x 7 cm ) dari masing-masing bagian pelepah dan jumlah penggilasan. Selanjutnya dilakukan pengukuran tebal helaian zephyr dengan menggunakan kaliper digital.

Pengukuran celah atau void pada papan zephyr

Penyebaran celah dalam lapisan papan zephyr dihitung berdasarkan luas celah yang terbentuk. Adapun cara perhitungannya adalah sebagai berikut : 1) papan zephyr bagian sisi yang menunjukan pola pelapisan (tegak lurus) dipotret dengan foto digital (Image J) perbesaran 50 x; 2) Hasil pemotretan di-crouping

pada bagian yang terdapat banyak celah; 3) Adanya celah ditandai dengan titik berwarna hitam, yang merupakan bagian papan berupa rongga (tanpa perekat atau bahan zephyr); 4) Bagian gelap tersebut kemudian dihitung berdasarkan keberadaannya dari luas permukaan objek pengamatan (Mekhtiev dan Torgovnikov 2004).

Pembuatan papan

Papan zephyr dibuat berukuran 30.0 cm (panjang), 30.0 cm (lebar), dan 1.0 cm (tebal) dengan target kerapatan sebesar 0.80 g cm⁻3. Lembaran zephyr

disusun secara bersilangan sebanyak 3 lapis. Pengempaan dilakukan pada suhu kempa 120 0C, waktu kempa 10 menit dan tekanan 25 kg cm⁻². Perekat phenol formaldehida (PF) digunakan sebanyak 12% dari berat kering zephyr.

Pembuatan papan zephyr menggunakan perekat PF mengacu pada metode pembuatan papan partikel berbahan kayu (JIS A 5908-2003). Lembaran zephyr

yang sudah dikeringkan ditimbang dan diberi bahan perekat dengan cara disemprot keseluruh permukaan zephyr disusun bersilangan dan dicetak dengan menggunakan cetakan berukuran 30 cm x 30 cm x 1 cm. Selanjutnya cetakan papan zephyr dikempa panas selama 10 menit. Kemudian pengkondisian papan pada kondisi suhu ruang selama satu minggu sebelum dilakukan proses pengujian. Proses pengkondisian ini dimaksudkan untuk melepaskan sisa-sisa tegangan kempa dari papan akibat proses pengempaan dengan suhu dan tekanan tinggi.

Pengujian sifat fisis dan mekanis

Lembaran papan zephyr dipotong menjadi beberapa contoh uji dengan berbagai ukuran masing-masing sesuai dengan standar JIS A 5908 (JAS 2003). Dimensi contoh uji untuk pengujian sifat fisis yaitu kerapatan dan kadar air papan

Pengujian ketahanan papan terhadap serangan rayap tanah dan rayap kayu kering

Metode pengujian ketahanan papan terhadap serangan rayap tanah mengacu pada SNI 01.7207–2006 (BSN 2006). Contoh uji berukuran 25 mm (panjang) x 25 mm (lebar) ditempatkan pada jampot yang telah diisi sebanyak 200 g pasir lembab. Sejumlah 200 ekor rayap tanah (Coptotermes curvignathus Holmgren) pekerja dimasukkan ke dalam jampot. Kemudian jampot ditempatkan diruang gelap selama 6 minggu. Setelah pengujian, contoh uji dibersihkan dan dioven pada temperatur 103 ⁰C sehingga beratnya konstan. Pada akhir pengujian akan diperoleh data persen kehilangan berat (WL) dan persen mortalitas (M). Model pengujian ketahanan terhadap serangan rayap tanah disajikan pada Gambar 6.

Gambar 6 Pengujian terhadap serangan rayap tanah

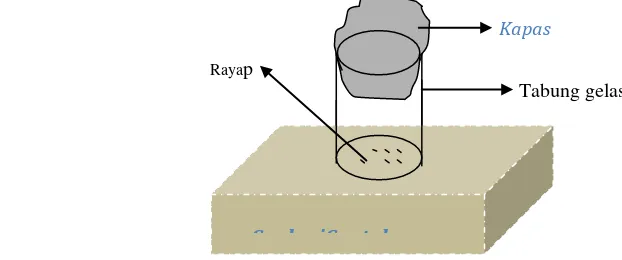

Pengujian ketahanan terhadap rayap kayu kering menggunakan contoh uji berukuran 1.0 cm x 2.5 cm x 5 cm (t x l x p). Pada salah satu sisi atau bagian lebar contoh uji tersebut dipasang pipa kaca berdiameter 1.8 cm dan tingginya 3 cm. Selanjutnya ke dalam pipa kaca tersebut dimasukkan rayap pekerja sehat dan aktif sebanyak 50 ekor. Pada bagian atas pipa ditutup dengan kapas. Contoh uji tersebut disimpan di tempat gelap selama 12 minggu. Skema pengujian mengikuti prosedur Standar Nasional Indonesia 01.7207-2006(BSN 2006) seperti tertera pada Gambar 7. Pada akhir pengujian ditetapkan mortalitas rayap dan persen kehilangan berat pada masing-masing contoh uji.

Gambar 7 Contoh pengujian kayu terhadap serangan rayap kayu kering. Kapas

Tabung gelas Rayap

Klasifikasi ketahanan papan terhadap serangan rayap tanah dan rayap kayu kering berdasarkan kehilangan berat mengacu pada SNI 01.7207-2006 (BSN 2006) yang ditunjukkan pada Tabel 5.

Tabel 5 Klasifikasi ketahanan kayu terhadap rayap tanah dan rayap kayu kering berdasarkan persentase penurunan berat

Kelas Ketahanan Penurunan berat (%) rayap tanah

Penurunan berat (%) rayap kayu kering

I Sangat Tahan <3.52 < 2.0

II Tahan 3.52-7.50 2.0 – 4.4

III Sedang 7.50-10.96 4.4 – 8.2

IV Buruk 10.96-18.94 8.2 – 28.1

V Sangat Buruk 18.94-31.89 >28.1

Sumber: BSN (2006)

Analisis data

Pengolahan data penelitian ini menggunakan rancangan acak lengkap dengan pola percobaan faktorial 3 x 3 dengan ulangan masing-masing 3 kali. Faktor A adalah pembagian pelepah sawit dalam 3 taraf yaitu pangkal, tengah dan ujung. Faktor B adalah jumlah ulangan penggilasan dalam 3 taraf yaitu, 4 kali, 5 kali dan 6 kali penggilasan. Jika hasil analisis keragaman menunjukkan perbedaan nyata pada selang kepercayaan 95% akan dilakukan uji lanjut dengan menggunakan uji Duncan (Duncan Multiple Range Test).

Hasil dan Pembahasan

Ketebalan helaian zephyr dan luas void pada papan zephyr pelepah sawit

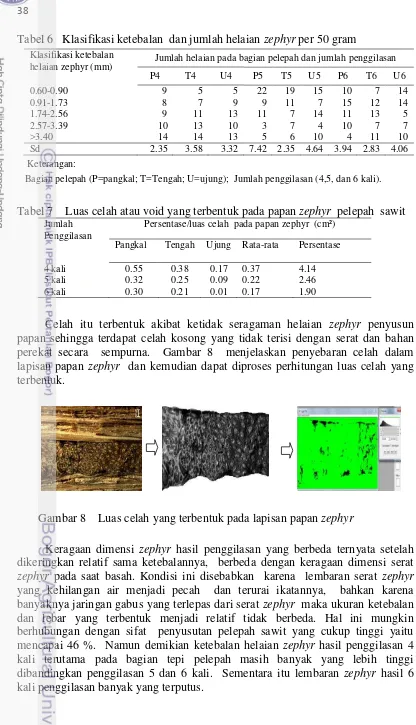

Ukuran ketebalan helaian zephyr hasil penggilasan pelepah sawit setelah kering sangat bervariasi. Adapun data tebal helaian zephyr (mm) dilakukan berdasarkan pembagian pelepah dan jumlah penggilasan. Tabel 6 menunjukkan bahwa bagian pangkal pelepah dengan penggilasan 4 kali mempunyai tebal helaian zephyr yang lebih besar daripada perlakuan yang lain. Hal ini dapat disebabkan karena bagian pangkal pelepah sawit cenderung mempunyai kerapatan, kekuatan dan kekerasan yang lebih tinggi daripada bagian yang lain.

Hasil pada Tabel 6 juga memperlihatkan bahwa distribusi ketebalan helaian zephyr lebih merata pada penggilasan 6 kali dibandingkan penggilasan 4 dan 5 kali. Dengan demikian papan zephyr yang disusun dari lembaran zephyr

hasil penggilasan 6 kali cenderung memiliki persentase celah yang lebih sedikit (Tabel 7).

Tabel 6 Klasifikasi ketebalan dan jumlah helaian zephyr per 50 gram Klasifikasi ketebalan

helaian zephyr (mm) Jumlah helaian pada bagian pelepah dan jumlah penggilasan

P4 T4 U4 P5 T5 U5 P6 T6 U6

0.60-0.90 9 5 5 22 19 15 10 7 14

0.91-1.73 8 7 9 9 11 7 15 12 14

1.74-2.56 9 11 13 11 7 14 11 13 5

2.57-3.39 10 13 10 3 7 4 10 7 7

>3.40 14 14 13 5 6 10 4 11 10

Sd 2.35 3.58 3.32 7.42 2.35 4.64 3.94 2.83 4.06

Keterangan:

Bagian pelepah (P=pangkal; T=Tengah; U=ujung); Jumlah penggilasan (4,5, dan 6 kali).

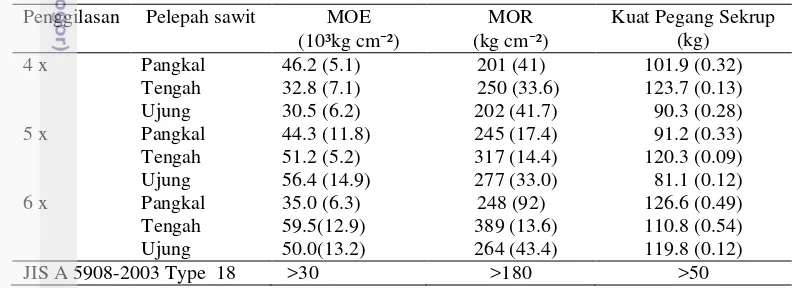

Tabel 7 Luas celah atau void yang terbentuk pada papan zephyr pelepah sawit Jumlah

Penggilasan

Persentase/luas celah pada papan zephyr (cm²)

Pangkal Tengah Ujung Rata-rata Persentase

4 kali 0.55 0.38 0.17 0.37 4.14

5 kali 0.32 0.25 0.09 0.22 2.46

6 kali 0.30 0.21 0.01 0.17 1.90

Celah itu terbentuk akibat ketidak seragaman helaian zephyr penyusun papan sehingga terdapat celah kosong yang tidak terisi dengan serat dan bahan perekat secara sempurna. Gambar 8 menjelaskan penyebaran celah dalam lapisan papan zephyr dan kemudian dapat diproses perhitungan luas celah yang terbentuk.

Gambar 8 Luas celah yang terbentuk pada lapisan papan zephyr

Keragaan dimensi zephyr hasil penggilasan yang berbeda ternyata setelah dikeringkan relatif sama ketebalannya, berbeda dengan keragaan dimensi serat

zephyr pada saat basah. Kondisi ini disebabkan karena lembaran serat zephyr