PRA RANCANGAN PABRIK

TANIN DARI BIJI PINANG

KAPASITAS PRODUKSI 27.775 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

ISMAIL

NIM : 080425032

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2010

LEMBAR PENGESAHAN

PRA – RANCANGAN PABRIK TANIN DARI BIJI PINANG

DENGAN KAPASITAS PRODUKSI 27.775 TON/TAHUN

TUGAS AKHIR

Telah Disidangkan Pada Tanggal 11 Maret 2010

Oleh : ISMAIL NIM : 080425032

Telah Diperiksa / Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir. Mhd. Turmuzi Lubis,MS) (Ir. Hamidah Harahap, MSc) NIP : 19611225 198903 1 003 NIP : 19671029 199501 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr. Ir. Mhd.Turmuzi Lubis,MS) (Dr. Ir.Taslim, MSi) (M. Hendra S. Ginting, ST, MT) NIP : 19611225 198903 1 003 NIP : 19650115 199003 1 002 NIP : 196

Mengetahui, Koordinator Tugas Akhir

INTISARI

Tanin dibuat dari bahan utama biji pinang dan etanol. Bahan-bahan baku dicampur di dalam ekstraktor kemudian dipisahkan di dalam evaporator dengan kondisi operasi adalah 85oC dan tekanan 1 atm. Tanin yang dihasilkan berupa serbuk dengan ukuran 200 mesh.

Pabrik tanin ini direncanakan akan berbahan baku 100.000 ton/tahun sehingga dapat menghasilkan tanin 3.857,720 kg/jam dan beroperasi selama 300 hari kerja dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah hilir Sungai Ular, daerah Serdang Bedagai Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 16.660 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 157 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp. 1.187.710.347.550,-

b. Biaya Produksi : Rp. 3.567.041.009.020,- c. Hasil penjualan/ tahun : Rp. 3.971.908.512.000,- d. Laba Bersih : Rp. 291.504.602.146,- e. Profit Margin : 10,19 %

f. Break Even Point (BEP) : 44,10 % g. Return of Investment (ROI) : 24,54 % h. Return On Network (RON) : 40,90 % i. Pay Out Time (POT) : 4,07 tahun j. Internal Rate of Return (IRR) : 46,17 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa Pabrik Pembuatan Tanin dari Biji Pinang ini layak didirikan.

DAFTAR ISI

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR GAMBAR……….. xi

DAFTAR LAMPIRAN……………….. xii

BAB I PENDAHULUAN... I-1

1.1 Latar Belakang... I-2 1.2 Perumusan Masalah... I-2

1.3 Tujuan Perancangan Pabrik... I-2 1.4 Manfaat Perancangan... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES... II-1 2.1 Tanin... II-1 2.2 Pinang... II-1 2.3 Dasar Rancangan... II-9 2.4 Tahapan Proses... II-12

BAB III NERACA MASSA... III-1

BAB IV NERACA PANAS...... IV-1

BAB V SPESIFIKASIALAT... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1 6.1 Instrumentasi... VI-1 6.2 Keselamatan Kerja... VI-5

6.2.1 Pencegahan Terhadap Bahaya Kebakaran dan Peledakan. VI-6 6.2.2 Peralatan Perlindungan Diri... VI-7

BAB VII UTILITAS... VII 7.1 Kebutuhan Air... VII-1 7.1.1 Pengendapan... VII-4 7.1.2 Filtrasi... VII-4 7.2 Kebutuhan Listrik... VII-5

7.3 Kebutuhan Bahan Bakar... VII-6 7.4 Unit Pengolahan Limbah... VII-6 7.4.1 Bak Penampungan... VII-8 7.4.2 Bak Penetralan... VII-8 7.4.3 Bak Pengendapan... VII-9

7.4.4 Pengolahan Limbah dengan Sistem Lumpur Aktif... VII-10 7.4.5 Tangki Sedimentasi... VII-13

BAB VIII LOKASI DAN TATA LETAK PABRIK... VII 8.1 Lokasi Pabrik... VIII-1 8.1.1 Faktor Utama... VIII-1 8.1.2 Faktor Khusus... VIII-2

8.2 Tata Letak Pabrik... VIII-3 8.3 Perincian Luas Tanah... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN…………

9.1 Organisasi Perusahaan……….. IX-1

9.1.1 Bentuk Organisasi Garis………. IX-2

9.1.2 Bentuk Organisasi Fungsional……… IX-2 9.1.3 Bentuk Organisasi Garis dan Staf……….. IX-3 9.1.4 Bentuk Organisasi Fungsional dan Staf………. IX-3 9.2 Manajemen Perusahaan………. IX-3 9.3 Bentuk Hukum Badan Usaha……….... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggungjawab………... IX-5 9.4.1 Rapat Umum Pemegang Saham (RUPS)……….... IX-5

9.4.2 Dewan Komisaris……….... IX-6

9.4.3 Manager………... IX-6

9.4.4 Kepala Bagian Finansial……….………. IX-7 9.4.5 Kepala Bagian SDM / Umum………..………... IX-7 9.4.6 Kepala Bagian Produksi………...…... IX-7 9.4.7 Kepala Bagian Teknik………...……... IX-7

9.4.8 Kepala Seksi Pembelian ... IX-7 9.4.9 Kepala Seksi Marketing... IX-8 9.4.10 Kepala Seksi Personalia... IX-8

9.5 Tenaga Kerja dan Jam Kerja ... IX-9 9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja... IX-9 9.5.2 Pengaturan Jam Kerja... IX-11

9.6 Kesejahteraan Tenaga Kerja... IX-11

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.1.1 Modal Investasi Tetap (FCI)……… X-1

10.1.2 Modal Kerja (WC)……….. X-2

10.2 Biaya Produksi Total (BPT)……….. X-3

10.2.1 Biaya Tetap (FC)………. X-3

10.2.2 Biaya Variabel (VC)………... X-4 10.3 Total Penjualan……….………. X-4 10.4 Perkiraan Rugi/Laba Usaha………... X-4 10.5 Analisa Aspek Ekonomi……….... X-5

10.5.1 Profit Margin (PM)………. X-5

10.5.2 Break Even Point (BEP)………. X-5 10.5.3 Return On Investment (ROI)………. X-6

10.5.4 Pay Out Time (POT)………... X-6

10.5.5 Return On Network (RON)……… X-7 10.5.6 Internal Rate Of Return (IRR)……… X-7

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA………. LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS………. LB-1

LAMPIRAN C SPESIFIKASI ALAT……… LC-1

LAMPIRAN D SPESIFIKASI PERALATAN UTILITAS……….. LD-1

LAMPIRAN E PERHITUNGAN ANALISA EKONOMI……….. LE-1

DAFTAR GAMBAR

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA………. LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS………. LB-1

LAMPIRAN C SPESIFIKASI ALAT……… LC-1

LAMPIRAN D SPESIFIKASI PERALATAN UTILITAS……….. LD-1

LAMPIRAN E PERHITUNGAN ANALISA EKONOMI……….. LE-1

KATA PENGANTAR

Alhamdulillah Puji dan syukur penulis ucapkan kepada Allah swt. yang telah memberikan kemampuan dan kesabaran kepada penulis sehingga dapat menyelesaikan Tugas Akhir dengan judul “Pra Rancangan Pabrik Pembuatan Tanin Dari Biji Pinang Kapasitas Produksi 27.775 ton/tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Penulis berterima kasih kepada:

1. Bpk. Dr. Ir. H. M. Turmuzi Lubis, MSi selaku Dosen Pembimbing I yang telah banyak memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

2. Ibu Ir. Hamidah Harahap, MT selaku Dosen Pembimbing II yang telah memberikan bimbingan dan masukan kepada penulis dalam penyelesaian Tugas Akhir ini.

3. Ibu Ir. Renita Manurung, MT selaku Ketua Departemen Teknik Kimia. 4. Bapak Dr.Ir.Irvan, M.Si, selaku Koordinator Tugas Akhir.

4. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

5. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan administratif yang diberikan.

6. Rekan penulis dalam penyelesaian Tugas Akhir ini.

7. Orangtua Penulis Ayahanda Ujir Ali dan Ibunda Rabiah, yang selalu memberi dukungan moral dan spiritual.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi para pembaca.

Medan, Januari 2010

Penulis,

( Ismail )

INTISARI

Tanin dibuat dari bahan utama biji pinang dan etanol. Bahan-bahan baku dicampur di dalam ekstraktor kemudian dipisahkan di dalam evaporator dengan kondisi operasi adalah 85oC dan tekanan 1 atm. Tanin yang dihasilkan berupa serbuk dengan ukuran 200 mesh.

Pabrik tanin ini direncanakan akan berbahan baku 100.000 ton/tahun sehingga dapat menghasilkan tanin 3.857,720 kg/jam dan beroperasi selama 300 hari kerja dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah hilir Sungai Ular, daerah Serdang Bedagai Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 16.660 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 157 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp. 1.187.710.347.550,-

b. Biaya Produksi : Rp. 3.567.041.009.020,- c. Hasil penjualan/ tahun : Rp. 3.971.908.512.000,- d. Laba Bersih : Rp. 291.504.602.146,- e. Profit Margin : 10,19 %

f. Break Even Point (BEP) : 44,10 % g. Return of Investment (ROI) : 24,54 % h. Return On Network (RON) : 40,90 % i. Pay Out Time (POT) : 4,07 tahun j. Internal Rate of Return (IRR) : 46,17 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia sebagaimana kita ketahui merupakan negara agraria dan Sumatera Utara mempunyai potensi besar dibidang agraria, antara lain dari hasil pertanian, perkebunan dan hasil hutan. Salah satu hasil perkebunan rakyat yang memilki nilai ekspor adalah tanaman pinang. Sektor perkebunan memegang peranan penting dalam pertumbuhan ekonomi nasional. Lebih dari 2/3 penduduk Indonesia tinggal diwilayah pedesan dan lebih dari 30% menggantungkan hidup dari sektor tersebut. Sektor perkebunan telah mampu menjadi tulang punggung kehidupan bagi sebagian besar penduduk Indonesia. Kontribusi utama sektor perkebunan terhadap pembangunan nasional telah berhasil secara nyata meningkatkan kesejahteraan masyrakat dan menunjang sektor non perkebunan seperti pertanian dan perikanan melalui penyediaan bahan baku untuk industri. Sektor perkebunan dalam pembangunan perekonomian nasional saat ini mempunyai peranan strategis. Peranan tersebut tidak hanya sebagai sumber pangan pulahan juta penduduk tetapi juga dapat meningkatkan perluasan lapangan pekerjaan di pedesaan, bahan baku industri dan sebagai sumber devisa serta pendapatan negara. (Mubyarto,1993).

Buah pinang mengandung tanin, lemak, magnesium, nitrogen, fosfor dan alkoloid. Pemanfaatan buah pinang belum banyak diketahui masyarakat selain untuk ramuan sirih dan ditanam hanya untuk pagar dan pelindung tanaman.

Tanin mempunyai kegunaan bermacam – macam dalam industri seperti industri kulit, industri tekstil, industri kimia dan industri farmasi. Dari hasil percobaan yang telah dilakukan menunjukkan bahwa tanin yang terdapat dalam pada buah pinang dapat diisolasi dengan metode ekstraksi dengan alkohol. Kebutuhan tanin di Indonesia yang bersumber dari badan pusat statistik seperti yang terdapat pada tabel dibawah ini.

Tabel 1.1 Data Statistik Impor Tanin Di Indonesia.

Tahun Kebutuhan/ tahun (Kg) Nop 2003

Mei 2004 Nop 2005 April 2006

Sept 2007

30.632.166 33.818.130 28.281.173 62.385.158 38.614.579 (Sumber: BPS- Indonesia,2007)

1.2Perumusan Masalah

Kebutuhan pasar yang menyebabkan pentingnya pertimbangan pembangunan pabrik tanin dari biji pinang dengan proses yang efisien, ekonomis dan ramah lingkngan. Pra rancangan tanin dari biji pinang diharapkan dapat menjadi potensi perkebunan yang belum dimanfaatkan. Pertimbangan untuk mendirikan pabrik diharapkan dapat memenuhi kebutuhan tanin dalam negri yang selama ini harus diimport dari luar negri.

1.3Tujuan Perancangan Pabrik

Tujuan pembuatan pra rancangan pabrik tanin dari biji pinang adalah untuk menerapkan disiplin ilmu teknik kimia khususnya perancangan, proses dan operasi teknik kimia.

1.4Manfaat Perancangan

Manfaat pra rancangan pabrik tanin dari biji pinang adalah memberi gambaran kelayakan (feasbility) pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik.

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Tanin

Tanin merupakan zat organik yang sangat kompleks dan terdiri dari senyawa fenolik. Istilah tanin pertama sekali diaplikasikan pada tahun 1796 oleh Seguil. Tanin terdiri dari sekelompok zat – zat kompleks terdapat secara meluas dalam dunia tumbuh – tumbuhan, antara lain terdapat pada bagian kulit kayu, batang, daun dan buah – buahan. Ada beberapa jenis tumbuh – tumbuhan atau tanaman yang dapat menghasilkan tanin, antara lain : tanaman pinang, tanaman akasia, gabus, bakau, pinus dan gambir. Tanin juga yang dihasilkan dari tumbuh – tumbuhan mempunyai ukuran partikel dengan range besar. Tanin ini disebut juga asam tanat, galotanin atau asam galotanat.

Gambar 2.1 Struktur Tanin (http://www.ebay.com . 5 Januari 2009)

2.1.1 Kegunaan Tanin

1. Sebagai pelindung pada tumbuhan pada saat massa pertumbuhan bagian tertentu pada tanaman .

2. Sebagai anti hama bagi tanaman shingga mencegah serangga dan fungi 3. Digunakan dalam proses metabolisme pada bagian tertentu tanaman.

4. Pada industri farmasi tanin digunakan sebagai anti septik pada jaringan luka, misalnya luka bakar yaitu dengan cara mengendapkan protein. Selain itu tanin juga digunakan untuk campuran obat cacing dan anti kanker.

5. Pada industri kulit tanin banyak dipergunakan karena kemampuannya mengikat bermacam – macam protein sehinggga dapat mencegah kulit dari proses pembusukkan.

6. Tanin juga dipergunakan pada industri pembuatan tinta dan cat karena dapat memberikan warna biru tua atau hijau kehitam – hitaman dengan kombinasi – kombinasi tertentu.

7. Tanin dapat berperan sebagai antidotum (keracunan alkaloid) dengan cara mengeluarkan asam tamak yang tidak terlarut

8. Pada industri minuman tanin juga digunakan untuk pengendapan serat – serat organik pada minuman anggur atau bir.

2.1.2 Spesifikasi Produk

Tanin juga dinamakan asam tanat dan asam galotanat, ada yang tidak berwarna tetapi ada juga yang berwarna kuning atau cokelat. Berikut adalah sifat – sifat dari tanin :

1. Memiliki rumus molekul C76H52O46

2. Memiliki berat molekul 1701.22

3. Tanin dapat diidentifikasi dengan kromatografi 4. Merupakan padatan berwarna kuning atau kecoklatan 5. Memiliki titik leleh 305oC

6. Memiliki titik didih 1271oC

7. Merupakan senyawa yang sukar dipisahkan 8. Kelarutan dalam etanol 0,82gr dalam 1 ml (70oC) 9. Kelarutan dalam air 0,656 gr dalam 1ml (70oC)

Produk yang dijual dibagi menjadi beberapa kuantitas/ukuran, seperti yang terlihat pada table 2.1.

Table 2.1. Harga Tanin Berdasarkan Ukuran KemasanTanin.

SKU Size Price (US$)

SLT 2779- 125 G 125 G 4,20

SLT2779 - 1 KG 1 KG 36,2

SLT2779- 2,5 KG 2,5 KG 152,45

SLT2779-45 KG 45 KG 1.647 ( Sumber :http//www.scienceLab.com 3 April 2009 )

Spesifikasi yang diinginkan dipasaran dunia mengikuti spesifikasi yang terdapat pada tabel 2.2.

Table 2.2. Spesifikasi Kimia Tanin di Pasaran Dunia.

General Chemical Spesifications, Max, Limits

Kadar Air

Residu on ignition

Logam Berat (Pb) Zinc (Zn)

Sugar andDextrin

10 % 0,5% 0,003 %

0,005% To pass test

( Sumber : http//www.scienceLab.com 3 April 2009 )

2.2 Pinang

Nama latin dari tanaman pinang adalah Areca catechu Linn, dalam bahasa India, pinang dinamakan supari dan pan-supari untuk sirih pinang, tetapi dalam bahasa Malaya dinamakan adakka atau adekku, di Sri Langka dikenal nama puva, di Thailand dinamakan makdan masyrakat Cina mengenal dengan nama nama pin – lang. Tanaman pinang merupakan tumbuhan tropis maupun sub tropis, ditanam untuk

mendapatkan buahnya dan karena keindahannya, digunakan seb gai tanaman hias Pinang umumnya ditanam di pekarangan, di taman-taman atau dibudidayakan, kadang tumbuh liar di tepi sungai dan tempat-tempat lain, dapat ditemukan dari 1-1.400 m dpl. Pohon berbatang langsing, tumbuh tegak, tinggi 10-30 m, diameter 15-20 cm, tidak bercabang dengan bekas daun yang lepas. Daun majemuk menyirip tumbuh berkumpul di ujung batang membentuk roset batang. Pelepah daun berbentuk tabung, panjang 80 cm, tangkai daun pendek. Panjang helaian daun 1-1,8 m, anak daun mempunyai panjang 85 cm, lebar 5 cm, dengan ujung sobek dan bergigi. Kepala bunga dengan panjang yang mudah rontok, keluar dari bawah roset daun, panjang sekitar 75 cm, dengan tangkai pendek bercabang rangkap. Ada 1 bunga betina pada pangkal, di atasnya banyak bunga jantan tersusun dalam 2. Bunga jantan panjang 4 mm, putih kuning, benang sari 6. Bunga betina panjang sekitar 1,5 cm, hijau. Buahnya

bulat telur memanjang, panjang 3,5-7 cm, dinding buah berserabut, bila masak warnanya merah orange. Biji satu, bentuknya seperti kerucut pendek dengan ujung membulat, pangkal agak datar dengan suatu lekukan dangkal, panjang 15-30 mm, permukaan luar berwarna kecoklatan sampai coklat kemerahan, agak berlekuk-lekuk menyerupai jala dengan warna yang lebih muda, perbanyakan dengan biji.

2.2.1 Klasifikasi Pinang

Pinang berdasarkan bentuk biji dan ciri – ciri khas lainnya dapat dibagi atas dua golongan:

a. Pinang Putih

Jenis ini dianggap paling baik karna jika dimakan atau dikunyah mengeluarkan aroma seperti nasi yang baru dimasak. Buah pinang ini mempunyai warna kuning sampai kuning jingga dan besarnya seperti telur itik. Jenis Banyak dijumpai di daerah Kabupaten Deli Serdang dan Simalungun.

b. Pinang Hitam

Buah pinang ini mempunyai ukuran lebih kecil dari pinang putih dan selalu dipetik ketika masih hijau. Jenis ini banyak terdapat didaerah kabupaten Labuhan Batu dan Nanggro Aceh Darussalam. Biji pinang ini banyak diekspor ke Cina dan India (Tampubolon,1982).

Luas perkebunan rakyat untuk tanaman pinang di Indonesia menunjang kegiatan eksport, data luas perkebunan dapat dilihat pada table 2.3

Tabel 2.3 Luas Tanaman Pinang Hasil Perkebunan Rakyat di Indonesia.

Tahun 2002 2003 2004 2005

Pinang (Ha) 87.500 91.400 82.600 87.600

(Sumber: BPS- Indonesia,2007)

Tabel 2.4 Komposisi Kimia Biji Pinang.

Komponen

Asal Pinang Kalimantan selatan

Kadar (%)

Kanara Utara, India Kadar (%) Tanin

Alkoloid Lemak Nitrogen Fosfor (P2O5)

Magnesium (MgO) Kalsium Kadar Sari

Kadar abu

26,60 0,51 13,90

0,76 0,02 0,26 0,12 13,64

1,64

22,71 0,15 14,11

1,89 - - - 15,69

1,54 (Sumber : Departemen Penelitian LIPTAN, 1992)

2.2.2 Ketersedian bahan Baku

Pinang adalah tanaman yang banyak dijumpai di sumatera utara terutama di kabupaten Asahan, kabupataen Simalungun, kabupaten Labuhan Batu dan kabupaten Deli Serdang. Untuk selengkapnya data produksi biji pinang dapat dilihat pada tabel. Tabel 2.5 jumlah ekspor produksi pinang tanaman perkebunan rakyat menurut kabupaten

Tabel 2.5 Data Statistik Eksport Pinang di Sumatera Utara. HS code Jumlah eksport

(Kg) FOB value ($) Tahun

080290110 Areca Nut 080290110 Areca Nut 080290110 Areca Nut 081290100Areca Nut

37.368.187 13.839.448 8.247.409 128.651.780

9.021.480 4.263.467 2.572.189 49.580.971

2002 2003 2004 2005 (Sumber: BPS- Indonesia,2007)

Bahan baku yang digunakan berupa pinang yang telah dikupas kulit dan cangkangnya, sedangkan pelarut yang digunakan berupa etanol 96 %.

Sifat-sifat dari etanol adalah sebagai berikut : - Berat molekul = 46,07 gr/mol - titik beku = -144,4 ºC. - Panas laten = 25,76 kal/gr. - Densitas pada 30 ºC = 0,79271 gr/ml. - Spesifik gravity = 0,789

- viskositas pada 30 ºC = 0,0094 Cp - Warna bening dengan bau menyengat.

2.2.3 Pemilihan Proses Pembuatan Tanin

2.2.3.1 Ekstraksi Dengan Pelarut Air

Senyawa tanin dapat dipisahkan dari senyawa – senyawa kimia yang terdapat dalam buah pinang melalui proses ekstraksi. Proses ekstraksi dapat dilakukan dengan menggunakan pelarut air dengan kondisi suhu 70 sampai 80oC.Proses ektraksi tanin buah pinang dengan pelarut air pernah dilakukan dengan waktu proses ekstraksi 5-8 jam diperoleh kadar tanin 15% dengan angka kelarutan pada air yaitu 0,656 gr/ml. Untuk pelarut air tanin yang dihasilkan relative mudah berjamur karena adanya kandungan air yang cukup tinggi dalam produk.

2.2.3.2 Ekstraksi Dengan Pelarut Etanol

Senyawa tanin dapat dipisahkan dari senyawa – senyawa kimia yang terdapat dalam buah pinang melalui proses ekstraksi. Proses ekstraksi dapat dilakukan dengan menggunakan pelarut etanol 96% dengan kondisi suhu 70 sampai 80oC. Proses ektraksi tanin buah pinang dengan pelarut etanol 96% pernah dilakukan dengan waktu proses ekstraksi 5-8 jam diperoleh kadar tanin 20-27%.

o

Cdan waktu yang diperlukan juga divariasikan. Sedangkan untuk pelarut air tanin yang dihasilkan relative mudah berjamur karena adanya kandungan air yang cukup tinggi dalam produk. Ukuran buah pinang mempengaruhi kadar tanin buah pinang, makin besar buah pinang makin tinggi kadar ekstrak dan tanin.

Hasil penelitian mengungkapkan cara ekstraksi tanin dari buah pinang menggunakan etanol menghasilkan kadar tanin yang lebih tinggi dari cara ekstraksi menggunakan air.

2.3Dasar Rancangan.

2.3.1 Kapasitas Produksi dan Letak Pabrik.

Dasar rancangan pelu dibuat sebelum memulai merancang sebuah pabrik pembuatan tannin. Pinang produksi terbesar di daerah Sedang Bedagai sebesar, pada data badan pusat statistik dilihat setiap tahun semakin meningkat maka perlu dilakukan sebuah rancangan pabrik kimia yaitu proses pembuatan tanin, begitu juga data impor tanin ke Indonesia yang begitu besar pada tahun 2007 mencapai 38.614.579 ton/tahun dengan nilai nominal US $ 265.828.948,-.

Kapasistas bahan baku yang diinginkan pada rancangan ini sebesar 120.000 ton/tahun. Melihat data di provinsi Sumatera Utara tepatnya di kabupaten Serdang Bedagai yang begitu besar dari segi bahan baku maka lokasi pabrik ini dapat di tempatkan di daerah Serdang Bedagai.

2.4 Tahapan Proses

2.4.1 Peyimpanan Biji Pinang di Gudang Bahan Baku

Persiapan bahan baku di mulai dari penyimpanan biji pinang yang dipersiapkan untuk satu minggu (bahan baku sudah siap dipakai) kemudian diangkut dengan menggunakan truk. Biji pinang disimpan di dalam gudang bahan baku (GBB) pada temperature 30oC dan tekanan 1 atm. Kemudian biji pinang diangkut dengan belt conveyer (C-101) ke dalam Hammer Crusher (SR-101).

2.4.2 Proses Penghalusan Bahan Baku

Biji pinang diangkut dengan belt conveyer (C-101) untuk dipotong – potong menjadi bagian- bagian yang lebih kecil di dalam hammer crusher (SR-101)dengan ukuran ¾ in, untuk mempermudah penghalusan potongan biji pinang. Biji pinang yang telah dipotong menjadi bagian – bagian yang lebih kecil, kemudian diangkut, digiling dan dihaluskan dengan ball mill (SR-102) dengan ukuran 200 mesh, karena tanin yang akan diproduksi berupa tepung. Alat yang utama yang terdapat dalam ball mill adalah ball yang tersusun melingkar dan diputar dengan kecepatan tertentu

menjadi bubuk biji pinang.

2.4.3 Proses Ekstraksi

Bubu biji pinang kemudian dialirkan ke dalam tangki eksraktor (TT-102) untuk diekstraksi dengan menambahkan etanol 96% yang berfungsi untuk mengikat tanin dengan perbandingan 1:3. Proses ekstraksi ini dilakukan pada suhu 75oC selama 2 jam.

2.4.4 Proses Pengendapan

Filtrat tanin yang diperoleh disaring dalam filter press (P-101) untuk memisahkan filtrat dan cakenya (impuritis). Impuritis akan dibuang kepenampungan limbah dengan menggunakan belt conveyer (C-103).

Tanin yang telah diikat etanol kemudian di pompakan ke tangki pengendapan(TT-103) .

2.4.5 Proses Pemisahan Tanin

suhu 130oC dengan tekanan 1 atm, setelah produk yang diinginkan diperoleh, tanin diamasukkan kedalam rotary cooler kemudian dimasukkan kedalam ball mill (SR-102) hingga menjadi serbuk berukuran 200 mesh sebelum di kemas.

.2.4.6 Proses Akhir.

Pada tahap ini dilakukan pengepakan tepung tanin dalam karung sesuai dengan berat yang yang diinginkan pasar (ukuran dan spesifikasi untuk tanin dapat dilihat pada tabel 2.1 dan 2.2).

TT-101

SR-101 SR-102

C-103

Penampungan Limbah

Air Pendingin Buangan J-102 C-104 J-103 J-104 E-101 J-105 J-101 Steam; T=130o

C;P=1 atm

C-105

RC-101

C-107 Air pendingin;

T=25oC; P= 1 atm

fc

TANGGAL DIGAMBAR OLEH :

NAMA NIM

ISMAIL 080425032 DISETUJUI OLEH : PEMBIMBING 1 NIP PEMBIMBING 2 NIP

TANPA SKALA

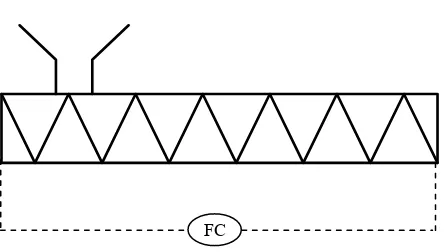

FLOWSHEET PRA RANCANGAN PEMBUATAN TANIN DARI BIJI PINANG KAPASITAS PRODUKSI 27.775 TON/TAHUN

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN 2010

TANDA TANGAN

Dr. Ir. M. TURMUZI LUBIS,MS 19611225 198903 1 003 Ir. HAMIDAH HARAHAP, MSc 19671029 199501 2 001

GBB TT-102 P-101 TT-103 FE-101 DE-101 GP Kondensat SR-103 C-106 fc fc fc fc fc fc Tc fc fc Li fc Tc Tc Tc Tc Tc fc fc Komponen Alur Tanin (kg/jam) Impurities (kg/jam) Etanol (kg/jam) Air (kg/jam) Total (kg/jam) Temperatur (oC)

Tekanan (atm) Alur 1 3.694,420 10.194,379 -13.888,799 30 1 Alur 2 3.694,420 10.194,379 -13.888,799 30 1 Alur 3 3.694,420 10.194,379 -13.888,799 30 1 Alur 4 -39.999,74 1.666,6 41.666,34 30 1 Alur 5 3.694,420 10.194,379 39.999,74 1.666,6 55.555,13 75 1 Alur 6 -10.194,379 -10.194,379 75 1 Alur 7 3.694,420 -39.999,74 1.666,6 45.360,76 75 1 Alur 8 3.694,420 -39.999,74 1.666,6 45.360,76 30 1 Alur 9 3.694,420 -1.633,268 5.327,688 85 1 Alur 10 3.694,420 -163,3 3.857,72 100 1 Alur 11 -1.469,9 1.469,9 100 1 Alur 12 3.694,420 -163,3 3.857,72 30 1 Alur 13 3.694,420 -163,3 3.857,72 30 1 Alur 14 -39.999,74 33,332 40.033,072 85 1 Alur 15 -39.999,74 33,332 40.033,072 30 1 1 2 3 4 5 6 7 8 9 10 11 13 12 14 15 KODE GBB S-101 SR-101 C-102 SR-102 C-103 TT-101 TT-102 J-101 J-102 P-101 J-103 C-104 TT-103 J-104 FE-101 DE-101 C-105 RC-101 C-106 SR-103 C-107 GP E-101 J105 S-101 S-102 KETERANGAN

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan “tanin dari biji pinang”dengan kapasitas produksi 13.888,8 kg/jam adalah sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu kerja pertahun : 300 hari Satuan operasi : kg/jam

3.1 Neraca Massa Pada Tangki Ekstraksi (TE-101)

Tabel 3.1 Neraca Massa Pada Tangki Ekstraksi (TE-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

F3 F4 F5

Tanin 3.694,420 - 3.694,420

Impuritis 10.194,379 - 10.194,379

Etanol - 39.999,74 39.999,74

Air - 1.666,6 1.666,6

Total 55.555,13 55.555,13

3.2 Neraca Massa Pada Filter Press (FP-101)

Tabel 3.2 Neraca Massa Pada Filter Press (FP-101)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

F5 F6 F7

Tanin 3.694,420 - 3.694,420

Impuritis 10.194,379 10.194,379 -

Etanol 39.999,74 - 39.999,74

Air 1.666,6 - 1.666,6

Total 55.555,13 55.555,13

3.3 Neraca Massa Pada Tangki Pengendapan (TP-101)

Tabel 3.3 Neraca Massa Pada Tangki Pengendapan (TP-101)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

F7 F8

Tanin 3.694,420 3.694,420

Etanol 39.999,74 39.999,74

Air 1.666,6 1.666,6

Total 45.360,76 45.360,76

3.4 Neraca Massa Pada Eevaporator (EV-101)

Tabel 3.4 Neraca Massa Pada Evaporator (EV-101)

3.5 Neraca Masa Pada Kondensor (CD -101)

Tabel 3.5 Neraca Masa Pada Kondensor (CD -101)

Komponen Masuk (kg/jam) Masuk (kg/jam)

F14 F15

Etanol 39.999,74 39.999,74

Air 33,332 33,332

Total 40.033,072 40.033,072

Komponen Masuk (kg/jam) Keluar (kg/jam)

F8 F14 F9

Tanin 3.694,420 - 3.694,420

Etanol 39.999,74 39.999,74 -

Air 1.666,6 33,332 1.633,268

3.6 Neraca Masa Pada Rotar Dryer (DE-101)

Tabel 3.6 Neraca Masa Pada Rotar Dryer (DE-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

F8 F10 F11

Tanin 3.694,420 3.694,420 -

Air 1.633,28 163,3 1.469,9

Total 5.327,7 5.327,7

3.7 Neraca Masa Pada Rotary Cooler (RC -101)

Tabel. 3.7 Neraca Masa Pada Rotary Cooler (RC -101)

Komponen Masuk (kg/jam) Masuk (kg/jam)

F11 F12

Tanin 3.694,420 3.694,420

Air 163,3 163,3

Total 3.857,72 3.857,72

3.8 Neraca Masa Pada Ball Mill (SR-103)

Tabel. 3.8 Neraca Masa Pada Ball Mill (SR-103)

Komponen Masuk (kg/jam) Masuk (kg/jam)

F11 F12

Tanin 3.694,420 3.694,420

Air 163,3 163,3

Total 3.857,72 3.857,72

BAB IV

NERACA ENERGI

Kapasitas produksi : 13.888,8 kg/jam Basis Perhitungan : 1 jam operasi Suhu referensi : 25oC = 298 K Suhu lingkungan : 30oC = 303 K Stauan perhitungan : kkal/jam

Setelah dilakukan perhitungan untuk tiap – tiap unit peralatan pada lampiran B, maka diperoleh neraca energi sebagai berikut:

4.1 Neraca Massa Pada Tangki Ekstraksi (TT-102)

Tabel 4.1 Neraca Energi Pada Tangki Ekstraktor (TT-102)

Komponen Energi Masuk (kkl/jam) Energi Keluar (kkl/jam)

Alur F3 Alur F4 Alur F5

Tanin Impuritis

Etanol Air Steam

1.609,6 275.248,233

- -

133.999,933 83.330

1.670,247 275.248,233 1.339.991,29

83.330 1.206.051,021

4.2 Neraca Energi Pada Filter Press (P-101)

Tabel 4.2 Neraca Energi Dalam Filter Press (P-101)

Komponen

Panas Masuk

(kkal/jam)

Panas Keluar

(kkal/jam)

Alur Q8 Alur Q6 Alur Q7

Tanin Impuritis

Etanol Air

1.670,247 275.248,233 1.339.991,29

83.330

275.248,233 -

-1.670,247 - 1.339.991,29

83.330

Total 1.700.239,77 1.700.239,77

4.3 Neraca Energi Dalam Tangki Pengendapan (TT-103)

Tabel LB- 3 Neraca Energi Dalam Tangki Pengendapan (TT-103)

Komponen

Panas Masuk

(kkal/jam) Panas Keluar (kkal/jam

Alur Q7 Alur Q8

Tanin Etanol

Air

Qdiserap

1.670,247 1.339.991,29

83.330 -

160,960 133.999,129

8.333 1.557.746,07

Total 142.493,089 142.493,089

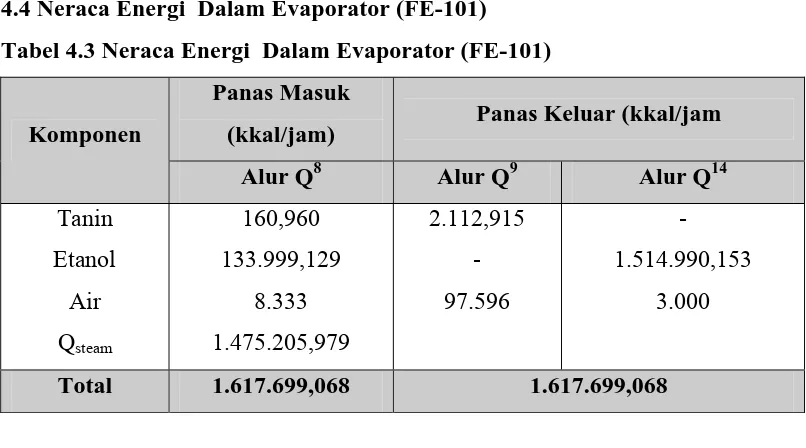

4.4 Neraca Energi Dalam Evaporator (FE-101)

Tabel 4.3 Neraca Energi Dalam Evaporator (FE-101)

Komponen

Panas Masuk

(kkal/jam) Panas Keluar (kkal/jam

Alur Q8 Alur Q9 Alur Q14

Tanin Etanol

Air

Qsteam

160,960 133.999,129

8.333 1.475.205,979

2.112,915 - 97.596

- 1.514.990,153

3.000

Total 1.617.699,068 1.617.699,068

[image:30.595.113.516.88.312.2]4.5 Neraca Energi Dalam Kondensor (E-101)

Tabel 4.4 Neraca Energi Dalam Kondensor (E-101)

Komponen

Panas Masuk

(kkal/jam) Panas Keluar (kkal/jam

Alur Q14 Alur Q15

Etanol Air

Qdiserap

1.514.990,153 30.00

-

100.999,343 200 1.416.790,81

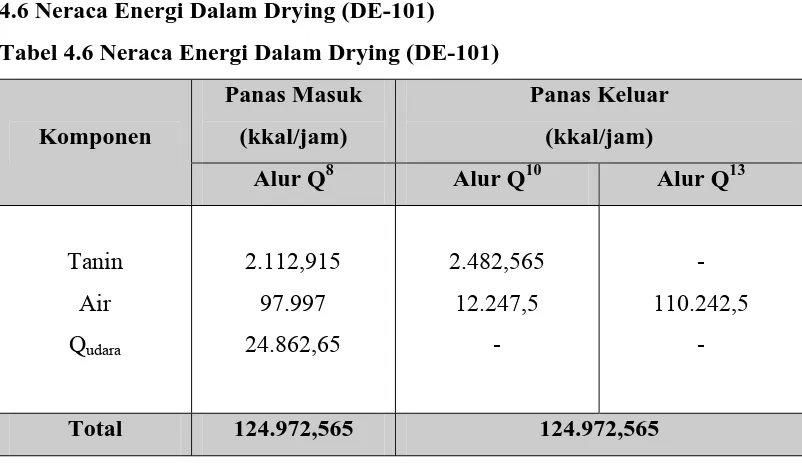

4.6 Neraca Energi Dalam Drying (DE-101)

Tabel 4.6 Neraca Energi Dalam Drying (DE-101)

Komponen

Panas Masuk

(kkal/jam)

Panas Keluar

(kkal/jam)

Alur Q8 Alur Q10 Alur Q13

Tanin Air

Qudara

2.112,915 97.997 24.862,65

2.482,565 12.247,5

-- 110.242,5

-Total 124.972,565 124.972,565

4.7 Neraca Energi Dalam Rotary Cooler (RC-101)

Tabel 4.7 Neraca Energi Dalam Cooler (RC-101)

Komponen

Panas Masuk

(kkal/jam)

Panas Keluar

(kkal/jam)

Alur Q10 Alur Q11

Tanin Air

Qdiserap

2.482,565 12.247,5

-

160,960 816,5 13.752,605

Total 14.730,065 14.730,065

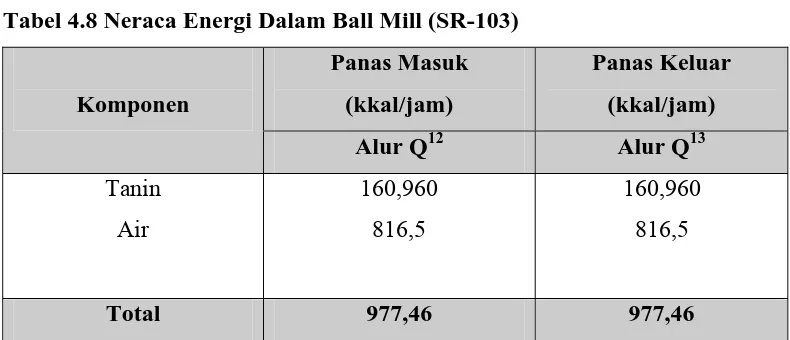

[image:31.595.113.510.408.568.2]4.8 Neraca Energi Dalam Ball Mill (SR-103)

Tabel 4.8 Neraca Energi Dalam Ball Mill (SR-103)

Komponen

Panas Masuk

(kkal/jam)

Panas Keluar

(kkal/jam)

Alur Q12 Alur Q13

Tanin Air

160,960 816,5

160,960 816,5

BAB V

SPESIFIKASI ALAT

5.1 Gudang Bahan Baku (GBB)

Fungsi : Sebagai tempat persediaan bahan baku biji pinang selama 7 hari Jumlah gudang : 1 unit

Volume gudang : 85.741,689 kg Tinggi gudang : 15 m

Panjang gudang : 106,92 m Lebar gudang : 53,460 m

Bahan konstruksi : pondasi beton, dinding batu dan atap seng

5.2 Tangki Etanol (TE-101)

Fungsi : untuk menampung etanol selama 2 hari operasi.

Jumlah : 1 buah

Diameter tangki : 7,645 m Tinggi silinder : 22,305 m Tinggi head : 1,529 mm Tinggi tutup : 23,564 m Tekanan desain : 42,46 psi Tebal plat : 4,324 m

Bahan konstruksi : Carbon steel SA – 283 Grade C

5.3 Hammer Crusher (SR-101)

Fungsi : Untuk memotong – motong biji pinang untuk menjadi potongan yang

lebih kecil

Ukuran hammer crusher : ¾ in Daya : 20 Hp Bahan konstruksi : Baja

5.4 Ball Mill (SR-102)

Fungsi : menghaluskan biji pinang sehingga diperoleh ukuran 200 mesh. Spesifikasi : No.200 sieve

Kapasitas : 32 ton/jam

Tipe : Marcy Ball mill Size : 5 x 4

Ball charge : 20,2 ton

Power : 44 Hp

Mill speed : 27 rpm Jumlah : 1 unit

5.5 Tangki Extraktor (TT-102)

Fungsi : Sebagai tempat dilakukannya pengikatan tanin dari impuritis dengan menggunakan etanol sebagai pelarutnya.

Bentuk : Silinder tegak dengan alas kerucut dan tutup elipsoidal Bahan : Stainless Steel A – 283 -54 grade C

Jumlah : 1 unit Tinggi tangki : 4,41 m Tekanan hidrostatis: 10,7024 psia

Jenis Pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 8,280 Hp

5.6 Filter Press (P-101)

Fungsi : untuk memisahkan antara impuritis dengan tanin yang bercampur didalam pelarut alkohol

Jumlah plate : 25 unit

5.7 Tangki Pengendapan (TT-103)

Fungsi : Untuk mengendapkan campuran tanin dengan etanol

Bentuk : Silinder tegak dengan alas kerucut dan tutup elipsoidal Bahan : Stainless Steel A – 283 -54 grade C

Jumlah : 1 unit Tinggi tangki : 4,0407 m Tekanan hidrostatis : 8,964 psia

Jenis Pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 5,868 Hp

5.8 Evaporator (FE-101)

Fungsi : untuk menguapkan etanol dari tanin Jumlah : 1 unit

Tipe : Basket type vertikal tube evaporator Bahan konstruksi : Stainless steel SA- 304

Tekanan operasi : 1 atm = 14,7 psi Volume silinder : 3,494 m3

Diameter : 1,036 m Tinggi : 6,833 m Luas permukaan : 31,54 m2 Jumlah tube : 39 tubes Tebal plate : 0,0038 m Tekanan desain : 6,676 psi

5.9Kondensor (E-101)

Fungsi : Mengubah fasa uap etanol menjadi etanol cair Jenis : 1-2 shell and tube exchang

Shell side : uap etanol Tube side : air pendingin Luas perpindahan panas : 2.917,256 ft2 Jumlah tubes : 929 buah

5.10 Rotary Dryer (DE-101)

Fungsi : Untuk mengeringkan serbuk tanin Jumlah : 1 unit

Bahan kontruksi : Stainless steel SA-304 Spesifikasi Rotary dryer :

Diameter : 4,941 ft

Panjang : 8,227 ft

Jumlah putaran : 6,445 rpm Kecepatan putar motor : 31,848 rpm

Power : 18,31 Hp

5.11 Rotary Cooler (RC-101)

Fungsi : Untuk menurunkan suhu produk dari 100oC menjadi 30oC. Jenis : Rotary Cooler

Bahan : Commercial Steel Diameter : 4,184 ft

Panjang : 11,077 ft : 3,376 m Waktu tinggal : 6,975 menit

5.12 Belt Conveyer (C-101)

Fungsi : untuk mengalirkan biji pinang ke hammer crusher Laju alir masuk (G) : 13.888,8 kg/jam

Kapasitas : 20 ton/jam Tebal Belt : 14 in Panjang conveyer : 20 ft Diameter masukan bahan : 10 in

Daya : 0,1733 Hp

5.13 Belt Conveyer (C-103)

Fungsi : untuk mengalirkan potongan biji pinang ke ball mill Laju alir masuk (G) : 13.888,8 kg/jam

Kapasitas : 20 ton/jam Tebal Belt : 14 in Panjang conveyer : 20 ft Diameter masukan bahan : 10 in

Daya : 0,1733 Hp

5.14 Bucket Elevator (C-103)

Fungsi : untuk mengangkut serbuk pinang kedalam ekstraktor Laju alir masuk (G) : 13.888,8 kg/jam

Kapasitas : 27 ton/jam Jumlah bucket : 1 unit

Jenis bucket : Centrifugal dischanger spaced bucket Tinggi pengangkut : 25 ft

Ukuran bucket : (8 x 5 x 5 ½) Jarak antar bucket : 12 in

Kecepatan putaran : 43 rpm Daya penggerak bucket : 1,6 Hp Material bucket : Mallable iron Faktor korosi : 0,05 in/tahun

5.15 Belt Conveyer (C-104)

Fungsi : untuk mengalirkan impuritis ke penampungan limbah Laju alir masuk (G) : 10.194.379 kg/jam

Kapasitas : 20 ton/jam Tebal Belt : 14 in Panjang conveyer : 20 ft Diameter masukan bahan : 10 in

Daya : 0,153 Hp

5.16 Screw Conveyer (C-105)

Fungsi : untuk mengalirkan tanin dari rotary dryer ke rotary cooler Laju alir masuk (G) : 10.194.379 kg/jam

Kapasitas : 10 ton/jam Panjang conveyer : 10 ft Diameter masukan bahan : 10 in

Daya : 9 Hp

5.17 Screw Conveyer (C-106)

Fungsi : untuk mengalirkan tanin dari rotary cooler ke ball mill Laju alir masuk (G) : 10.194.379 kg/jam

Kapasitas : 10 ton/jam Panjang conveyer : 10 ft Diameter masukan bahan : 10 in

Daya : 9 Hp

5. 18 Belt Conveyer (BC-101)

Fungsi : untuk mengalirkan tanin dari ball mill ke gudang produk Laju alir masuk (G) : 10.194.379 kg/jam

Diameter masukan bahan : 10 in

Daya : 11 Hp

5. 19 Ball Mill (SR-103)

Fungsi : menghaluskan tanin sehingga diperoleh ukuran mesh 200 mesh. Laju alir masuk biji pinang (G) = 10.194.379 kg/jam

Spesifikasi : No.200 sieve Kapasitas : 10 ton/jam

Tipe : Marcy Ball mill Size : 3 x 2

Ball charge : 0,85 ton

Power : 7 Hp

Mill speed : 35 rpm Jumlah : 1 unit

(Sumber : tabel 20-16, Perry, 1984)

5.20 Gudang Produk (GP)

Fungsi : Sebagai tempat penampungan sementara produk sebelum dikemas Laju alir masuk tanin : 3.857,720 kg/jam

Jumlah : 1 unit

Tinggi (h) : 15 m

Volume gudang : 85.741,689 m3 Lebar gudang : 53,46 m Panjang gudang : 106,92 m

5. 21 Packing Unit

Fungsi : Untuk mengemas produk dalam kemasan goni 50 kg.

Tipe : Vertical Duger, SFW ( Simoltanouns Fill and Weight)

Jumlah : 1 unit

Number of villing : 1 unit Tipe kemasan : bags/goni

Ukuran : 6,5 x 3,5 x 9 in Weight content : 1,516

5.22 Pompa Etanol (J-101)

Fungsi : untuk memopakan etanol 96% dari tangki etanol ke ekstraktor Jenis : Pompa sentrifugal

Laju alir bahan : 39.999,74 kg/jam Kecepatan linear : 0,388 ft/s Daya pompa : 2,375 Hp Daya motor : 2,968 Hp

Tipe motor : Motor indukdi 3 phase

5.23 Pompa Ekstraktor (J-102)

Fungsi : untuk memopakan campuran serbuk pinang dan etanol dari ekstraktor ke filter press

Jenis : Pompa sentrifugal Laju alir bahan : 55.555,13 kg/jam Kecepatan linear : 0,367 ft/s Daya pompa : 2,073 Hp Daya motor : 2,591 Hp

Tipe motor : Motor induksi 3 phase

5.24 Pompa Tangki Pengendapan (J-103)

Fungsi : untuk memopakan campuran serbuk pinang dan etanol dari ekstraktor ke filter press

Daya motor : 3,362 Hp

Tipe motor : Motor induksi 3 phase

5.25 Pompa Filter Press (J-104)

Fungsi : untuk memopakan campuran tanin dan etanol dari filter press ke evaporator

Jenis : Pompa sentrifugal Laju alir bahan : 45.360,76 kg/jam Kecepatan linear : 0,328 ft/s Daya pompa : 2,693 Hp Daya motor : 3,366 Hp

Tipe motor : Motor induksi 3 phase

5.26 Pompa Kondensor (J-105)

Fungsi : untuk memopakan etanol dari kondensor ke tangki etanol Jenis : Pompa sentrifugal

Laju alir bahan : 40.033,072 kg/jam Kecepatan linear : 0,373 ft/s

Daya pompa : 2,375 Hp Daya motor : 2,969 Hp

Tipe motor : Motor induksi 3 phase

5.27 Screen (S-101)

Fungsi : Sebagai alat untuk memisahkan partikel yang lebih besar

dengan yang lebih kecil sehingga diperoleh ukuran partikel serbuk 200 mesh

Jenis : Vibrating Screen Laju alir bahan : 13.888,8 kg/jam Kecepatan : 1800 rpm Daya motor : 2 Hp

Tipe motor : Motor induksi 3 phase

5.28 Screen (S-102)

Fungsi :Sebagai alat untuk memisahkan partikel yang lebih besar dengan yang lebih kecil sehingga diperoleh ukuran partikel serbuk 200 mesh.

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Intrumentasi adalah suatu alat yang di pakai didalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang di harapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan di kontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tesebut adalah agar kondisi proses dipabrik mencapai tingkatan yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol penunjuk (indicator), pencatat (recoder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel- variabel proses seperti temperatur, tekanan, densitus, viskositas, pabas spesifik, kondukrivitas, pH, kelembamam, titik embun, tinggi cairan, laju alir, komposisi dan moisture content. Intrumen-intrumen tersebut mempunyai tingkat batasan operasi

sesuai dengan kebutuhan pengolahan (Timmerhaus,2004).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen adalah (Considine, 1985) I :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan seperti densitas, viskasitas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembapan di variabel lainnya.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dapat dipasang pada peralat-alatan proses (manual control) atau disatukan dalam

suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry, 1999)

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengedalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengedalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terliabat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengedalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendali ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dalam pemakaian alat-alat instrumentasi adalah : a. Kualitas produk dapat diperolehsesuai dengan yang diinginkan

b. Pengoperasiaan sistem peralatan yang lebih mudah c. Sistem kerja lebih efisien

d. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumentasi adalah (Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1. Tujuan Pengendali

Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

Medeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dan menyediakan alarm dan sistim penghentian operasi secara otomatis.

Mengontrol setiap penyimpanan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2. Jenis-jenis Pengendalian dan Alat Pengendali

Sistim pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dan tujuan dan keperluannya : 1. Feedback Control

Perubahan pada sistim diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada point), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistim pengendali yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller.

4. Infevential control

Sering kali variabel yang ingin dikendalikan tidak dapat diukur secara langsung sebagai solusinya digunakan sistim pengendalian dimana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dan suatu persamaan matematika.

Pengendali yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian.

Pada dasarnya sistim pengendalian terdiri dari (Considine,1985):

a. Elemen Primer

Elemen primer berfungsi untuk menunjukkan kualitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan bersambung variabel proses yang ada:

Sensor untuk temperatur yaitu bimetal,thermocouple, dll. Sensor untuk tekanan yaitu diafragma,cincin keseimbangan, dll Sensor untuk level yaitu pelampung, elemen radio aktif, dll Sensor untuk aliran atau flow yaitu orifice, nozzle, dll b. Elemen Pengukuran

Elemen pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal kedalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe konvensional

Tipe ini menggunakan prisip perbedaan kapasitansi Tipe smart

Tipe smart menggunakan microprocessor elektronik sebagai pemroses sinyal.

c. Elemen Pengedali

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian di bandingkan dengan set point di dalam pengendali. Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemproses sinyal pengendali. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

d. Level menggunakan Level Controller (LC) d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang di terimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control Valve

Control valve mempunyai tiga elemen penyusun yaitu: Positioner yang berfungsi untuk mengatur posisi actuator

Actuator valve berfungsi mengaktualisasikan sinyal pengendali (valve) Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, valve segmen. 2. Pompa Listrik

Elemen pompa terdiri dari dua bagian yaitu: Actuator Pompa

Sebagai Aktuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa Listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar fungsi instrumentasi adalah sebagai berikut: 1. Penunjuk(indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan dipabrik tanin ini mencakup: 1. Temperature Controller ( TC)

Adalah alat/ instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan termperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

2 Pressure Controller (PC)

Adalah alat/ instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal manjadi sinyal makanis.

3. Flow Controller (FC)

Adalah alat/ instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengukur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

4. Level Controller ( LC)

Adalah alat/ instrumen yang dipakai untuk mengukur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu mengatur rate cairan masuk atau keluar proses .

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kapada LC untuk mendeteksi tinggi permukaan pada set point.

Alat sensing yang digunakan umumnya pelampung atau transduser diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat di mana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain nbiasanya relative lebih murah, pengaturan sistem

pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variable yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengedalian ini adalah untuk mempertahankan variable yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali feedback ini berupa pneumatic siqnal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang

umumnya digunakan, yaitu :

1. Jenis P (Proportional), digunakan untuk mengedalikan tekanan gas.

3. Jenis PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur

6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian

1. Tekanan

Peralatan untuk mengatur tekanan fluida adalah kombinasi silikon oil dalam membran/plat tipis dengan mengukur kuat arus listrik. Prinsipnya adalah perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan antara lain untuk mengukur tekanan pada filter press

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini digunakan antara lain dalam pengukuran temperatur dalam tangki ekstraktor, tangki penegendap, evaporator,kondensor, rotary dryer, rotary cooler.

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah venturimeter. Instrument ini digunakan antara lain dalam pegukuran laju alir zat

masukan ke tangki. 4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik yang dapat disesuaikan , pneumatic, atau elektronik. Hasil pengukuran laju alir, aliran yang satu menentukan (me-reset) set point laja alir aliran lainnya. Instrument ini digunakan pada pengukuran laju alir.

5. Permukaan Cairan

Peralatan ini mengukur level permukaan cairan adalah pelampung dan lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami pelampung akibat perubahan level cairan. Pelampung yang mengapung pada permukaan cairan selalu mengikuti tinggi permukaan cairan sehingga gaa apung pelampung dapat diteruskan ke lengan gaya, seingga dapat diketahui tinggi cairan. Penggunaanya hádala untuk mengukur level permukaan fluida seperti pada kolom waste heat boiler, dan tangki.

6.1.4 Syarat Perancancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dlaam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antara unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70%.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasang pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

[image:50.595.116.513.602.751.2]6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

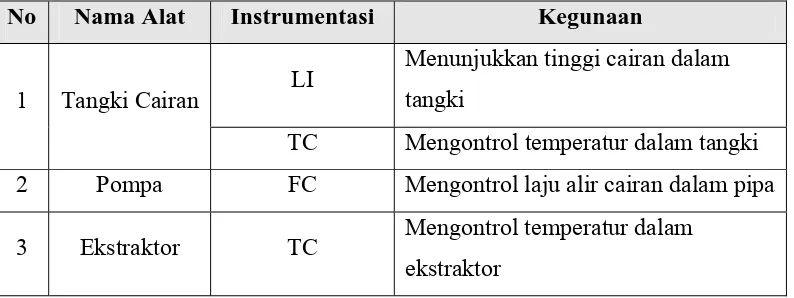

Tabel 6.1 Daftar Penggunaan Instrumentasi Pada Pra Rancangan Pabrik

Tanin.

No Nama Alat Instrumentasi Kegunaan

1 Tangki Cairan LI

Menunjukkan tinggi cairan dalam tangki

TC Mengontrol temperatur dalam tangki 2 Pompa FC Mengontrol laju alir cairan dalam pipa 3 Ekstraktor TC Mengontrol temperatur dalam

LC Mengontrol tinggi larutan dalam tangki ekstraktor

4 Tangki Pengendapan

TC Mengontrol temperatur dalam tangki pengendapan

LC Mengontrol tinggi larutan dalam tangki pengendapan

5 Filter Press PC Mengontrol tekanan dalam filter press 6 Rotary Dryer TC Mengontrol temperatur dalam rotary

dryer 7 Screw

Conveyor FC

Mengontrol laju alir bahan dalam screw conveyor

8 Evaporator

TC Mengontrol temperatur dalam evaporator

LC Mengontrol tinggi cairan dalam evaporator

9 Condensor TC Mengontrol temperatur dalam condensor

10 Rotary Cooler TC Mengontrol temperatur dalam rotary cooler

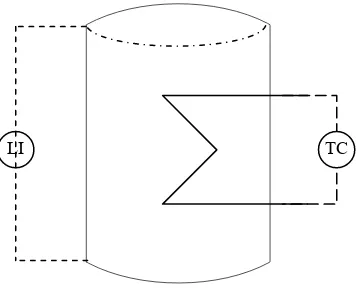

1. Instrumentasi Tangki

Tangki dapat berfungsi untuk tempat penyimpanan atau penampungan zat cair. Pada tangki ini dilengkapi dengan Level Indicator (LI) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari Level Indicator ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi penunjuk di luar tangki yang di gerakkan oleh pelampung. Untuk instrumentasi pada tangki penyimpanan stearin digunakan Temperatur Controller (TC) agar stearin tetap mencair pada suhu 45 0C

E-3

2. Instrumentasi Pompa

Variabel yang dikontrol pada ponmpa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang Flow Controller (FC) yang berfungsi untuk mengendalikan aliran agar kecepatan alirnya seperti yang diharapkan. Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (Control Valve) akan menutup atau memperkecil pembukaan katup.

3. Instumentasi Tangki Ekstraktor

Instrumentasi pada tangki ekstraktor mencakup temperatur control (TC) dan level controler (LC). Level controler (LC) berfungsi untuk mengontrol tinggi cairan dalam tangki ekstraktor dengan mengatur bukaan katup aliran bahan keluar tangki ekstraktor . Bila ketinggian bahan melebihi batas yang dimaksud, maka valve pemasukan bahan akan menutup atau mengecil bukaan secara otomatis, dan sebaliknya. Temperatur controller (TC) berfungsi untuk mengontrol temperatur dalam tangki ekstraktor dengan mengatur bukaan katup stea

TC LI

[image:52.595.206.388.84.232.2]Gambar 6.1 Instrumentasi Pada Tangki

E-3

Gambar 6.3 Instrumentasi Pada Tangki Ekstraktor

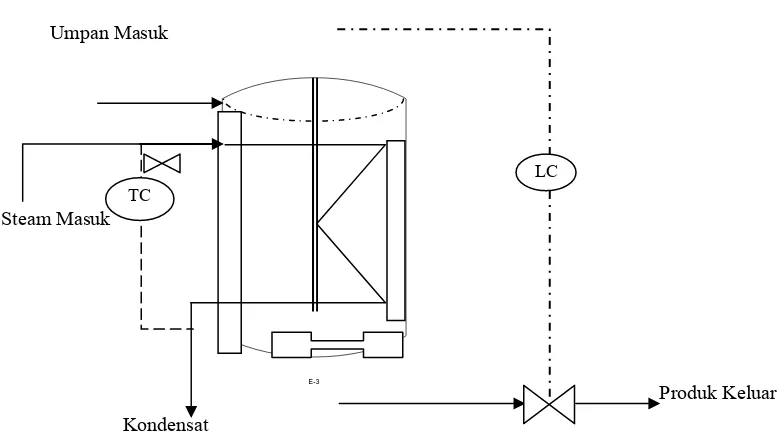

4. Insturmentasi Tangki Pengendapan

Instrumentasi pada tangki pengendapan mencakup temperatur control (TC) dan level controler (LC). Level controler (LC) berfungsi untuk mengontrol tinggi cairan dalam tangki pengendapan dengan mengatur bukaan katup aliran bahan keluar tangki pengendapan . Bila ketinggian bahan melebihi batas yang dimaksud, maka valve pemasukan bahan akan menutup atau mengecil bukaan secara otomatis, dan sebaliknya. Temperatur controller (TC) berfungsi untuk mengontrol temperatur dalam tangki pengendapan dengan mengatur bukaan katup steam.

Umpan Masuk

Produk Keluar

TC

LC

Air Pendingin Umpan Masuk

Produk Keluar

TC

LC

Kondensat Steam Masuk

E-3

Gambar 6.4 Instrumentasi Pada Tangki Pengendapan

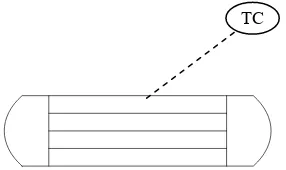

5. Instrument pada Condensor

Temperatur control (TC) berfungsi untuk mengatur besarnya suhu didalam condensor dengean cara mengatur banyaknya air pendingin yang dialirkan. Jika temperatur dibawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika tempretur di atas kondisi yang diharapkan (set point) maka bukaan valve akan lebih kecil.

Gambar 6.5 Instrumentasi Pada Condensor

6. Filter Press

Instrumentasi pada filter press mencakup pressure control (PC). PC berfungsi untuk mempertahankan tekananan pada filter.

Air

PendinginMasuk

Gambar 6.6 Instrumentasi Pada Filter Press

7. Instrumentasi Dryer

[image:55.595.244.409.344.470.2]Instrumentasi pada dryerr mencakup temperatur controller (TC). TC berfungsi untuk mempertahankan temperatur pada dryer agar tetap 130oC.

Gambar 6.7 Instrumentasi Pada Dryer

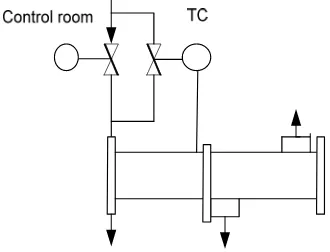

8. Instrumentasi Screw Conveyor

Instrumentasi pada screw conveyor mancakup flow controller (FC) yang berfungsi untuk mengatur laju bahan pada screw conveyor dengan mengatur laju putaran screw conveyor.

PC

Gambar 6.8 Instrumentasi Pada Screw Conveyor

6.2 Keselamatan kerja Pabrik

Aktifitas masyarakat umumnya berhubungan dengan resiko yang dapat mengakibatkan kerugian pada badan atau usaha. Karena itu usaha-usaha keselamatan merupakan tugas sehari-hari yang harus dilakukan oleh seluruh karyawan.

Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan ssecara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Perusahaan yang lebih besar memiliki divisi keselamatan tersendiri. Divisi tersebut mempunyai tugas memberikan penyuluhan, pendidikan, petunjuk-petunjuk, dan pengaturan agar kegiatan kerja sehari-hari berlangsung aman dan bahaya-bahaya yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat dihindarkan (Bernasconi, 1995)

Statistik menunjukkan bahwa angka kecelakaan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko mimiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamanati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal. (Bernasconi, 1995)

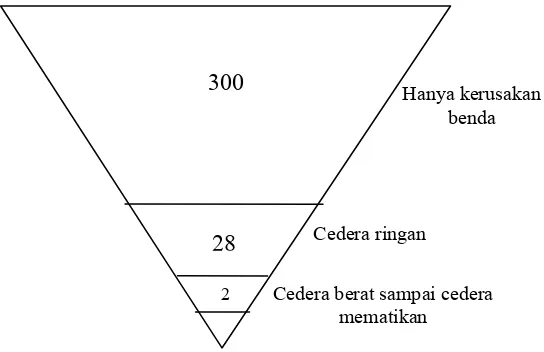

Dari 300 peristiwa

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamatan kerja dapat memencing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan Sistem pemadam kebakaran

Di samping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan-tindakan yang tidak memperhatikan keselamatan akan mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah

2

300

[image:57.595.194.466.91.267.2]28

Gambar 6.9 Tingkat kerusakan di suatu pabrik Cedera ringan

Cedera berat sampai cedera mematikan

Hanya kerusakan benda

pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat diupayakan sebelum bahaya tersebut terjadi.

Berikut ini upaya-upaya pencegahan terhadap bahaya-bahaya yang mungkin terjadi pada pra-rancangan pabrik pembuatan asam sulfanilat dapat dilakukan dengan cara:

1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti : power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

Fire hydrant ditempatkan didaerah storage, proses, dan perkantoran. Fire extinguiser disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil.

Smoke detector ditempatkan pada setiap sub-statiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti: Pakaian pelindung

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintesis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

Masker

Berguna untuk memberikan perlindungann terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

(Bernasconi, 1995)

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat.

Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar pengaman.

4. Pencegahan terhadap bahaya listrik

Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya. Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak

pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan

(Bernasconi, 1995 )

5. Menerapkan nilai-nilai disiplin tinggi bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan memeatuhi setiap peraturan dan ketentuan yang diberikan. Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan

ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi.

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar, pingsan/syok dan lain sebainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

Mematikan seluruh kegiatan pabrik, baik mesin maupunlistrik.

Mengatifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang tarjadi.

Yaitu(Bernasconi, 1995) :

Instalasi pemadam dengan air

sehingga tidak tergangu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa

tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel.

Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

BAB VII

UTILITAS

Utilitas dalam suatu produk adalah sarana penunjang utama di dalam kelancaran proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang sangat penting. Agar produksi tersebut dapat terus berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Berdasarkan kebutuhannya, utilitas pada rancangan ini adalah sebagai berikut :

1. Kebutuhan Steam 2. Kebutuhan Air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan Listrik

6. Sarana Pengolahan limbah

7.1. Kebutuhan Steam (uap)

Pada pengoperasian pabrik dibutuhkan uap atau steam yang merupakan sebagai media pemanas. Adapun kebutuhan steam (uap) pada rancangan ini adalah: Tabel 7.1. Kebutuhan steam (uap)

Nama Peralatan Kebutuhan Uap/Steam (kg/jam)

Extraktor (EX) 1.857,592

Evaporator (EV-01) 1.804,542

Rotary Dryer (RD-01) 38,052

TOTAL 3.700,186

Steam yang digunakan adalah superheated steam dengan temperature 130 0C dan tekanan 1 atm. Jumlah total steam yang dibutuhkan adalah 3.700,186 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10% (Perry dan Green, 1999).

Total steam yang dibu