PRA RANCANGAN PABRIK

PEMBUATAN PUPUK ORGANIK

DARI BAHAN BAKU LIMBAH CAIR INDUSTRI TAHU

DENGAN KAPASITAS PRODUKSI 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH : ANDY HERMAN

NIM : 080405020

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul:

PRA RANCANGAN PABRIK PEMBUATAN PUPUK ORGANIK DARI BAHAN BAKU LIMBAH CAIR INDUSTRI TAHU DENGAN KAPASITAS PRODUKSI

15.000 TON/TAHUN

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu

syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan,

bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan

terima kasih kepada :

1. Ibu Prof. Dr. Ir. Setiaty Pandia, selaku dosen pembimbing penyusunan tugas akhir ini

2. Ibu Mersi Suriani Sinaga,ST,MT, selaku co-dosen pembimbing penyusunan tugas akhir ini

3. Bapak Dr.Eng Ir.Irvan,M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

4. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

5. Bapak Dr. Eng Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

6. Ibu Dr. Ir. Fatimah, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

7. Bapak dan Ibu dosen serta pegawai Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

8. Nianto Cendana atas kerjasamanya dalam penulisan tugas akhir ini

9. Sahabat-sahabat terbaik di Teknik Kimia, khususnya semua stambuk 2008 yang memberikan banyak dukungan dan semangat kepada penulis

Medan, 19 Juni 2012

Penulis,

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

ABSTRAK ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Perancangan ... I-3

1.4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Tinjauan Umum Pupuk ... II-1

2.2 Pupuk Organik ... II-2

2.3 Limbah Cair Tahu ... II-5

2.4 Sifat – Sifat Bahan ... II-6

2.5 Deskripsi Proses ... II-8

BAB III NERACA MASSA ... III-1

BAB IV NERACA ENERGI... IV-1

BAB V SPESIFIKASI PERALATAN... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan dan Keselamatan Kerja ... VI-6

6.3 Keselamatan Kerja pada Pabrik Pembuatan Pupuk Organik ... VI-7

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-7

6.3.2 Peralatan Perlindungan Diri ... VI-8

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-8

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-9

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-1

7.2.1 Screening ... VII-5

7.2.2 Sedimentasi ... VII-5

7.2.3 Klarifikasi ... VII-5

7.2.4 Filtrasi ... VII-6

7.2.5 Demineralisasi ... VII-7

7.2.5.1 Penukar Kation (Cation Exchanger) ... VII-7

7.2.5.2 Penukar Anion (Anion Exchanger) ... VII-8

7.2.6 Deaerator ... VII-10

7.3 Kebutuhan Bahan Kimia ... VII-10

7.4 Kebutuhan Listrik ... VII-10

7.5 Kebutuhan Bahan Bakar ... VII-11

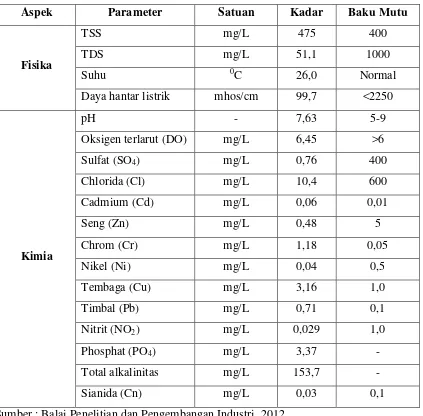

7.6 Unit Pengolahan Limbah ... VII-13

7.7 Unit Pengolahan Limbah Cair dengan Sistem

Activated Sludge ... VII-14

7.7.1 Bak Penampungan (BP) ... VII-14

7.7.2 Bak Pengendapan Awal (BPA) ... VII-14

7.7.3 Bak Netralisasi (BN) ... VII-15

7.7.4 Tangki Aerasi ... VII-16

7.7.5 Tangki Sedimentasi (TS) ... VII-19

7.8 Spesifikasi Peralatan Utilitas ... VII-19

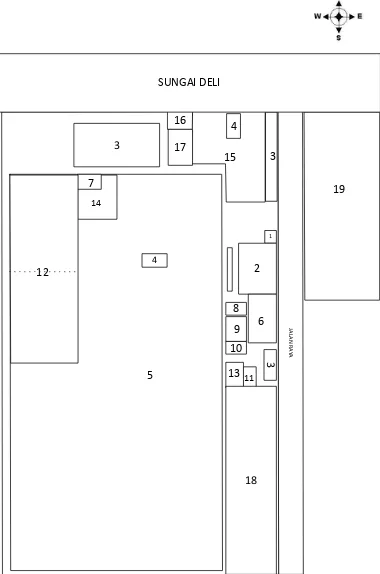

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organiasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-6

9.4.4 Sekretaris ... IX-7

9.4.5 Manager Produksi ... IX-7

9.4.6 Manager Teknik ... IX-7

9.4.7 Manager Umum dan Keuangan ... IX-7

9.4.8 Manager Pembelian dan Pemasaran ... IX-7

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-11

9.8 Tata Tertib ... IX-13

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISIS EKONOMI... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap (MIT) ... X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-2

10.1.3 Biaya Tetap (Fixed Cost) ... X-3

10.1.4 Biaya Variabel (Variabel Cost) ... X-4

10.2 Total Penjualan ... X-4

10.3 Bonus Perusahaan ... X-4

10.4 Perkiraan Rugi/Laba Usaha ... X-5

10.5.1 Profit Margin (PM) ... X-5

10.5.2 Break Even Point (BEP) ... X-5

10.5.3 Return on Investment (ROI) ... X-6

10.5.4 Pay Out Time (POT) ... X-6

10.5.5 Return on Network (RON)... X-6

10.5.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN DAN SARAN ... XI-1

11.1 Kesimpulan ... XI-1

11.2 SARAN ... XI-1

DAFTAR PUSTAKA ... xi

LAMPIRAN A PERHITUNGAN NERACA MASSA... LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS .... LD-1

DAFTAR GAMBAR

Gambar 2.1 Diagram Alir Proses Pembuatan Pupuk Organik Dari

Limbah Cair Tahu ... II-10

Gambar 6.1 Instrumentasi pada Pompa ... VI-4

Gambar 6.2 Instrumentasi pada Tangki Pencampuran ... VI-4

Gambar 6.3 Instrumentasi pada Reaktor ... VI-5

Gambar 6.4 Instrumentasi pada Dekanter ... VI-5

Gambar 6.5 Instrumentasi pada Evaporator ... VI-5

Gambar 6.6 Instrumentasi pada Drier ... VI-6

Gambar 8.1 Tata Letak Pabrik Pembuatan Pupuk Organik

dengan skala 1:1100 ... VIII-6

Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Pupuk Organik ... IX-16

Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-2

Gambar LD-2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower ... LD-50

Gambar LD-3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-51

Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan Pupuk Sumatera Utara ... I-2

Tabel 2.1 Perkiraan Kebutuhan Air pada Pengolahan Tahu Tiap

3 kg Kedelai ... II-5

Tabel 2.2 Contoh Polimer Alam ... II-9

Tabel 2.3 Contoh Polimer Statistik ... II-10

Tabel 2.4 Perbandingan Proses Pembuatan Polyethylene ... II-15

Tabel 2.5 Struktur HDPE, LDPE dan LLDPE ... II-17

Tabel 3.1 Neraca Massa Tangki Pelarutan NaOH (M-101) ... III-1

Tabel 3.2 Neraca Massa Tangki Netralisasi (M-102) ... III-1

Tabel 3.3 Neraca Massa Fermentor Anaerobik (R-101) ... III-1

Tabel 3.4 Neraca Massa Centrifuge Decanter (D-101) ... III-2

Tabel 3.5 Neraca Massa Rotary Drier (D-201) ... III-2

Tabel 3.6 Neraca Massa Granulator (G-201) ... III-2

Tabel 3.7 Neraca Massa Reaktor I (R-301) ... III-3

Tabel 3.8 Neraca Massa Filter Press (D-301) ... III-3

Tabel 3.9 Neraca Massa Reaktor II (R-302) ... III-4

Tabel 3.10 Neraca Massa Evaporator (D-302) ... III-4

Tabel 4.1 Neraca Energi Fermentor (R-101) ... IV-1

Tabel 4.2 Neraca Energi Rotary Drier (D-201) ... IV-1

Tabel 4.3 Neraca Energi Pneumatic Conveying Cooler (C-202) ... IV-1

Tabel 4.4 Neraca Energi Reaktor I (R-301) ... IV-2

Tabel 4.5 Neraca Energi Reaktor II (R-302) ... IV-2

Tabel 4.6 Neraca Energi Evaporator (D-302) ... IV-2

Tabel 4.7 Neraca Energi Cooler (E-302) ... IV-3

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

Pabrik Pembuatan Pupuk Organik ... VI-3

Tabel 7.1 Pemakaian Air unutk Beberapa Kebutuhan ... VII-3

Tabel 8.1 Perincian Luas Tanah ... VIII-5

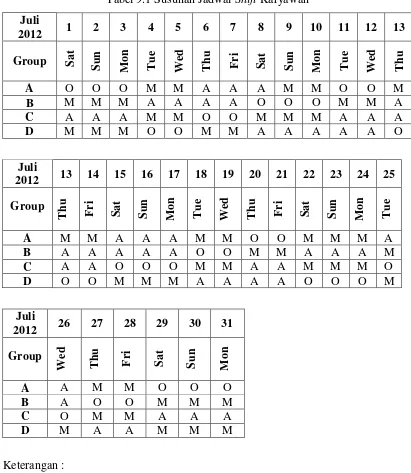

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9

Tabel 9.2. Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-11

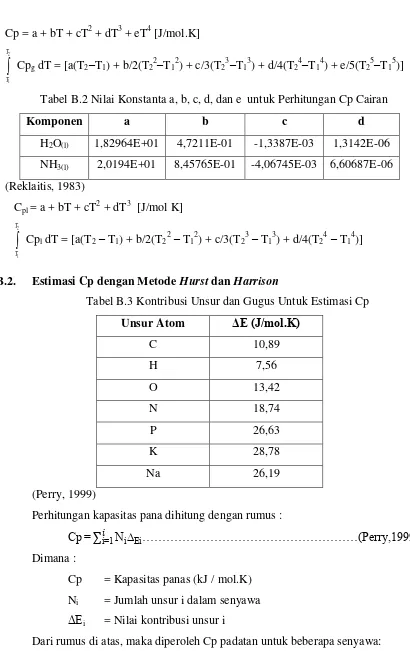

Tabel LB-1 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Gas ... LB-1

Tabel LB-2 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Cairan... LB-2

Tabel LB-3 Konstribusi Unsur dan Gugus untuk Estimasi Cp ... LB-2

Tabel LB-4 Nilai Kapasitas Panas untuk Senyawa Padat ... LB-3

Tabel LB-5 Nilai Panas Reaksi Pembentukan ... LB-3

Tabel LB-6 Nilai Panas Laten ... LB-4

Tabel LB-7 Neraca Energi pada input Fermentor (R-101)... LB-5

Tabel LB-8 Neraca Energi pada output Fermentor (R-101)... LB-5

Tabel LB-9 Neraca Energi pada input Rotary Drier (D-201) ... LB-6

Tabel LB-10 Neraca Energi pada output Rotary Drier (D-201) ... LB-7

Tabel LB-11 Neraca Energi pada input Pneumatic Conveying Cooler

(C-202) ... LB-8

Tabel LB-12 Neraca Energi pada output Pneumatic Conveying Cooler

(C-202) ... LB-8

Tabel LB-13 Neraca Energi pada input Reaktor I (R-301) ... LB-9

Tabel LB-14 Neraca Energi pada output Reaktor I (R-301) ... LB-10

Tabel LB-15 Neraca Energi pada input Reaktor II (R-302) ... LB-11

Tabel LB-16 Neraca Energi pada output Reaktor II (R-302) ... LB-11

Tabel LB-17 Neraca Energi pada input Evaporator (D-302) ... LB-13

Tabel LB-18 Neraca Energi pada output Evaporator (D-302) ... LB-13

Tabel LB-19 Neraca Energi pada input Cooler (E-302) ... LB-14

Tabel LB-20 Neraca Energi pada output Cooler (E-302) ... LB-14

Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-50

Tabel LE-1 Perincian Harga Bangunan ... LE-1

Tabel LE-3 Estimasi Harga Peralatan Proses Impor ... LE-5

Tabel LE-4 Estimasi Harga Peralatan Proses Non Impor ... LE-6

Tabel LE-5 Estimasi Harga Peralatan Utilitas Impor ... LE-6

Tabel LE-6 Estimasi Harga Peralatan Utilitas Non Impor ... LE-7

Tabel LE-7 Biaya Sarana Transportasi ... LE-10

Tabel LE-8 Perincian Gaji ... LE-13

Tabel LE-9 Perincian Biaya Kas ... LE-15

Tabel LE-10 Perincian Modal Kerja ... LE-16

Tabel LE-11 Aturan Depresiasi Sesuai UU Republik Indonesia

No. 17 Tahun 2000 ... LE-18

Tabel LE-12 Aturan Biaya Depresiasi Sesuai UU Republik Indonesia

No. 17 Tahun 2000 ... LE-18

ABSTRAK

Pupuk organik dengan bahan baku limbah cair tahu dirancang dengan kapasitas

15.000 ton/tahun dengan 300 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di

daerah Kawasan Industri Medan (KIM) III, Kotamadya Medan, Propinsi Sumatera

Utara dengan luas areal 23974,675 m2, tenaga kerja yang dibutuhkan berjumlah 195

orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Pembuatan Pupuk Organik adalah sebagai berikut

:

Total Modal Investasi : Rp. 2.220.132.785.000

Total Biaya Produksi : Rp. 1.079.182.348.000

Hasil Penjualan : Rp. 1.085.859.245.000

Laba Bersih : Rp. 760.129.971.500

Profit Margin (PM) : 48,86 %

Break Even Point (BEP) : 43,92 %

Return on Investment (ROI) : 34,23 %

Pay Out Time (POT) : 2,92 tahun

Return on Network (RON) : 57,06 %

Internal Rate of Return (IRR) : 50,208

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pupuk organik

ABSTRAK

Pupuk organik dengan bahan baku limbah cair tahu dirancang dengan kapasitas

15.000 ton/tahun dengan 300 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di

daerah Kawasan Industri Medan (KIM) III, Kotamadya Medan, Propinsi Sumatera

Utara dengan luas areal 23974,675 m2, tenaga kerja yang dibutuhkan berjumlah 195

orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Pembuatan Pupuk Organik adalah sebagai berikut

:

Total Modal Investasi : Rp. 2.220.132.785.000

Total Biaya Produksi : Rp. 1.079.182.348.000

Hasil Penjualan : Rp. 1.085.859.245.000

Laba Bersih : Rp. 760.129.971.500

Profit Margin (PM) : 48,86 %

Break Even Point (BEP) : 43,92 %

Return on Investment (ROI) : 34,23 %

Pay Out Time (POT) : 2,92 tahun

Return on Network (RON) : 57,06 %

Internal Rate of Return (IRR) : 50,208

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pupuk organik

BAB I PENDAHULUAN

E.1. Latar Belakang

Ketahanan pangan menduduki posisi penting dan strategis dalam menjaga

stabilitas dan ketahanan nasional. Oleh karena itu, sektor pertanian berperan penting

dalam membangun sistem ketahanan pangan nasional yang tangguh berwawasan

agribisnis. Upaya memenuhi kecukupan dan perbaikan kualitas pangan ditempuh

melalui berbagai cara, salah satunya adalah perbaikan aksebilitas petani terhadap pupuk.

(Suriyadikarta, 2005)

Keberhasilan produksi pertanian melalui kegiatan intensifikasi tidak lepas dari

kontribusi dan peranan saranan produksi pertanian, khususnya pupuk. Penerapan

program pemupukan berimbang, selain meningkatkan produksi pangan dan

produktivitas lahan pertanian, juga dapat menghemat pupuk dan devisa negara.

(Suriyadikarta, 2005)

Selama ini, untuk mendukung pengembangan sektor pertanian, pemerintah

menyediakan dana untuk subsidi pupuk tunggal (urea, SP-36, ZA, dan KCl). Namun,

dengan memburuknya situasi perekonomian di Indonesia, pemerintah akhirnya

menerapkan kebijakan penghapusan subsidi pupuk secara bertahap mulai tahun 1998

yang menyebabkan harga pupuk subsidi menjadi naik. (Suriyadikarta, 2005)

Hal tersebut menyebabkan para petani mulai beralih ke penggunaan pupuk

organik dan pupuk kompos yang harganya relatif lebih murah dan dapat diproduksi

sendiri, karena pupuk tersebut dapat dibuat dari berbagai bahan, seperti sisa panen

(jerami, tongkol jagung, sabut kelapa), serbuk gergaji, kotoran hewan, limbah industri

(industri tahu dan tempe). (Suriyadikarta, 2005)

Salah satu bahan baku potensial dalam pembuatan pupuk organik adalah

penggunaan limbah cair industri tahu. Hal tersebut disebabkan limbah cair yang

dikeluarkan oleh industri tahu masih menjadi masalah bagi lingkungan sekitarnya,

karena pada umumnya industri rumah tangga ini mengalirkan air limbahnya langsung ke

menimbulkan pencemaran yang cukup berat karena mengandung polutan organik yang

cukup tinggi (Pohan, 2008)

Kapasitas produksi tahu di kota Medan adalah 2300000 potong / hari atau 23 ton

/ hari (Yenni, 2011). Menurut Pohan (2008), setiap pembuatan 80 kg tahu, dihasilkan

limbah cair sebanyak 2610 kg. Dengan demikian, dari pabrik tahu di kota Medan akan

diperoleh limbah cair sebanyak 731,77 ton / hari.

Adapun data kebutuhan impor pupuk untuk propinsi Sumatera Utara dapat

dilihat pada tabel 1.1 berikut :

Tabel 1.1 Data Kebutuhan Pupuk Sumatera Utara

Tahun Kebutuhan Pupuk (ton/tahun) Kebutuhan Pupuk Organik (ton/tahun)

2006 702736 47913

2007 615194 41944

2008 1026901 70015

2009 425342 29000

2010 784824 53510

2011 1070481 72986

2012 1429963 97496

(BPS, 2010)

Dari data di atas, diperoleh kebutuhan pupuk organik di Sumatera Utara pada tahun

2012 adalah 97496 ton / tahun. Maka, pra rancangan pabrik pembuatan pupuk organik

dari limbah cair tahu ini direncanakan didirikan pada tahun 2012 dengan kapasitas

produksi 15000 ton / tahun (bahan baku yang tersedia adalah 939600 ton/tahun) untuk

memenuhi 15,5 % kebutuhan pupuk organik di Sumatera Utara.

E.2. Perumusan Masalah

Semakin meningkatnya penggunaan pupuk mengakibatkan terjadinya

peningkatan kebutuhan pupuk sehingga perlu diimpor untuk memenuhi kebutuhan

tersebut. Limbah tahu yang selama ini menjadi masalah bagi lingkungan karena

mengandung bau dapat dimanfaatkan untuk diolah menjadi pupuk organik. Untuk itu,

organik. Produk utama dari proses ini adalah pupuk padat dan pupuk cair, serta produk

sampingnya berupa limbah cair dan gas bio.

E.3. Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan pupuk organik dari

limbah cair tahu ini adalah menerapkan disiplin ilmu teknik kimia khususnya di bidang

perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran

kelayakan Pra Rancangan Pabrik Pembuatan Pupuk Organik.

Secara khusus, tujuan pra rancangan pabrik pembuatan pupuk organik dari

limbah cair tahu ini adalah untuk memenuhi kebutuhan pupuk organik di Sumatera

Utara, yaitu sekitar 15,5%.

E.4. Manfaat Perancangan

Manfaat pra rancangan pabrik pembuatan pupuk organik adalah memberikan

gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga akan mendukung

pertumbuhan industri pupuk organik di Indonesia. Hal ini, diharapkan akan dapat

memenuhi kebutuhan pupuk organik domestik.

Manfaat lain yang ingin dicapai adalah dapat meningkatkan devisa negara dan

dapat membantu pemerintah untuk menanggulangi masalah pengangguran di Indonesia,

BAB II

TINJAUAN PUSTAKA

E.5. Tinjauan Umum Pupuk

Bahan organik yang ditambahkan ke dalam tanah merupakan pupuk. Pupuk

merupakan bahan baik alami maupun buatan yang ditambahkan pada tanah, supaya

kesuburan tanah dapat meningkat. (Hamida, 2010)

Pupuk dapat dibedakan berdasarkan bahan asal, senyawa, fasa, cara penggunaan,

reaksi fisiologi, jumlah dan macam hara yang dikandungnya. Adapun jenis – jenis pupuk

adalah sebagai berikut :

a. Berdasarkan asal :

1. Pupuk alam, merupakan pupuk yang terdapat di alam atau dibuat dengan bahan

alam tanpa proses yang berarti. Misalnya, pupuk kompos, pupuk kandang, pupuk

guano, pupuk hijau, dan pupuk batuan P.

2. Pupuk buatan, merupakan pupuk yang dibuat oleh pabrik. Misalnya, TSP, urea,

rustika, dan nitrophoska. Pupuk ini dibuat oleh pabrik dengan mengubah sumber

daya alam melalui proses fisika atau proses kimia.

b. Berdasarkan senyawa :

1. Pupuk organik, merupakan pupuk yang berupa senyawa organik. Kebanyakan

pupuk alam tergolong pupuk organik, seperti pupuk kandang, pupuk kompos,

dan pupuk guano. Pupuk alam tidak termasuk pupuk organik, seperti rock

phosphate, umumnya berasal dari batuan sejenis apatit [Ca3(PO4)2]

2. Pupuk anorganik atau mineral merupakan pupuk dari senyawa anorganik.

Hampir semua pupuk buatan tergolong pupuk anorganik.

c. Berdasarkan fasa :

1. Pupuk padat, merupakan kelarutan yang beragam, mulai yang mudah larut dalam

air sampai yang sukar larut.

2. Pupuk cair, merupakan pupuk yang dilarutkan dulu ke dalam air, umumnya

pupuk ini disemprotkan ke daun. Karena mengandung banyak hara, baik makro

cair yang kadar N-nya sangat tinggi sekitar 83%, penggunaannya dapat

diinjeksika lewat tanah.

d. Berdasarkan cara penggunaan :

1. Pupuk daun, merupakan pupuk yang cara pemupukan dilarutkan dalam air dan

disemprotkan pada permukaan daun.

2. Pupuk akar atau pupuk tanah, merupakan pupuk yang diberikan ke dalam tanah

di sekitar agar diserap oleh akar tanaman.

e. Berdasarkan reaksi fisiologi :

1. Pupuk yang mempunyai reaksi fisiologis masam, artinya bila pupuk diberikan ke

dalam tanah, menimbulkan kecenderungan tanah menjadi lebih masam (pH

menjadi rendah). Misalnya, Za dan urea.

2. Pupuk yang mempunyai reaksi fisiologis basis, merupakan pupuk yang bila

diberikan ke dalam tanah menyebabkan pH tanah cenderung naik, misalnya

pupuk chili saltpeter, calnitro, kalsium sianida.

f. Berdasarkan jumlah hara yang dikandung :

1. Pupuk yang hanya mengandung satu jenis hara tanaman saja. Misalnya, urea

hanya mengandung hara N, TSP hanya dipenting hara P saja (meskipun ada

mengandung hara Ca)

2. Pupuk majemuk, merupakan pupuk yang mengandung 2 atau lebih hara tanaman.

Contoh : NPK, amophoska, dan nitrophoska.

g. Berdasarkan macam hara tanaman :

1. Pupuk makro, merupakan pupuk yang hanya mengandung hara makro saja.

Contohnya NPK dan nitrophoska.

2. Pupuk mikro, merupakan pupuk yang hanya mengandung hara mikro saja.

Contohnya mikrovet, mikroplek, metalik.

3. Pupuk campuran makro dan mikro, misalnya pupuk gandasil, bayfolan, rustika.

(Hamida, 2010)

E.6. Pupuk Organik

Pupuk organik merupakan pupuk yang dibuat dari sisa panen, serbuk gergaji,

organik sangat tergantung dari sumbernya. Menurut sumbernya, pupuk organik dapat

diidentifikasi berasal dari pertanian dan non pertanian. Dari pertanian, dapat berupa sisa

panen dan kotoran ternak. Sedangkan dari non pertanian, dapat berasal dari sampah

organik kota, limbah industri, dan sebagainya. (Suriyadikarta, 2005)

Pupuk organik merupakan pupuk yang berasal dari sisa tanaman, hewan, atau

manusia, seperti pupuk kandang, pupuk hijau, dan kompos yang berbentuk cair maupun

padat. Pupuk organik bersifat bulky dengan kandungan hara makro dan mikro rendah

sehingga diperlukan dalam jumlah banyak. Keuntungan utama menggunkan pupuk

organik adalah dapat dapat memperbaiki kesuburan kimia, fisik, dan biologis tanah,

selain sebagai sumber hara bagi tanamn. (Suriyadikarta, 2005)

Saat ini, pembuatan pupuk organik hanya dilakukan dalam skala industri karena

minimnya tenaga kerja di pedesaan. Hanya sedikit petani yang dapat memproduksi

kompos untuk memenuhi kebutuhannya. Sebagian petani membeli kompos dari pabrik

lokal maupun kompos impor. Pemakaian pupuk organik semakin meningkat dari tahun

ke tahun, sehingga diperlukan regulasi atau peraturan mengenai persyaratan yang harus

dipenuhi oleh pupuk organik agar memberikan manfaat maksimal bagi pertumbuhan

tanaman dan di sisi lain tetap menjaga kelestarian lingkungan. (Suriyadikarta, 2005)

Beberapa hal yang perlu diperhatikan dalam pembuatan pupuk organik adalah

sebagai berikut :

a. Kandungan air.

Bila dibandingkan dengan pupuk anorganik, kadar air dalam pupuk organik sangat

tinggi. Oleh karena itu, diperlukan proses pengeringan hingga mencapai kadar air 30

– 35%.

b. Bentuk pupuk.

Bentuk pupuk kompos berkaitan dengan cara aplikasinya. Kompos berbentuk tepung

akan sulit diaplikasikan karena mudah hilang menjadi debu. Banyak petani di

Taiwan tertarik pada bentuk granular, sedangkan peneliti di Jepang mengembangkan

formula baru dalam bentuk pellet untuk mempermudah penanganannya.

Ada beberapa indikator kematangan kompos, antara lain rasio C/N, pH, KTK,

warna, suhu, dan aroma kompos. Selama proses pengomposan, bahan organik

mentah mengalami proses perombakan oleh mikroorganisme berupa fungi dan

bakteri. Suhu dalam tumpukan kompos (hip) akan meningkat sejalan dengan

aktibitas dekomposisi, demikian pula kadar total karbon akan menurun, sementara

kandungan nitrogen meningkat. Pada akhir proses pengomposan dimana telah

terbentuk kompos yang matang, suhu akan menurun, dan rasio C/N menurun.

Pemakaian kompos yang kurang matang akan merugikan pertumbuhan tanaman

karena pengaruh panas yang tinggi serta adanya senyawa yang bersifat fitotoksik.

d. Kombinasi bahan dasar kompos.

Pabrik kompos di Asia pada umumnya memproduksi kompos dari beberapa macam

bahan dasar, seperti kombinasi antara limbah agroindustri dan kotoran ternak.

Akibatnya, tipe dan kualitas kompos yang dihasilkan sering berubah – ubah sehingga

menyulitkan produsen menstandarisasi produknya dan pemberian informasi dalam

label yang tepat.

e. Bahan beracun.

Masalah utama dalam produksi kompos adalah hadirnya logam / bahan beracun

berbahaya bagi kesehatan manusia dan pertumbuhan tanaman. Bahan dasar kompos

yang banyak digunakan dan mengandung bahan berbahaya adalah sampah kota dan

limbah cair (sewage sludge). Logam berat yang sering terdapat dalam bahan tersebut

adalah Cd, Pb, dan Cr. Unsur – unsur ini akan terserap oleh tanaman dan termakan

manusia dan akhirnya mengkontaminasi seluruh rantai makanan. Untuk kondisi di

Indonesia, kriteria tentang kandungan logam berat dalam pupuk organik ditentukan

dalam Surat Keputusan Menteri Pertanian No. 2 bulan Februari 2006.

f. Patogenitas.

Pupuk organik dapat membawa pathogen dan telur serta serangga yang menganggu

tanaman. Pupuk kandang seringkali mengandung benih bulma atau bibit penyakit

pada manusia. Pupuk kandang juga mempunyai bau yang tidak enak bagi

lingkungan, meskipun tidak beracun. Sedangkan pupuk hijau mungkin menimbulkan

g. Kotoran ternak.

Kotoran ternak yang dikomposkan menimbulkan masalah keracunan spesifik.

Senyawa fitotoksik seperti asam lemak yang mudah menguap (volatile fatty acid)

yang terbentuk bila kotoran ternak disimpan dalam kondisi anaerob. Aerasi yang

baik serta pembalikan kompos secara teratur merupakan tindakan yang sangat

penting. Kotoran ternak banyak mengandung bahan aditif yang berasal dari pakan

ternak, terutaman jenis unggas.

(Suriyadikarta, 2010)

E.7. Limbah Cair Tahu

Limbah industri tahu terdiri dari atas 2 jenis, yaitu limbah cair dan limbah padat.

Dari kedua jenis limbah tersebut, limbah cair merupakan bagian terbesar dan berpotensi

mencemari lingkungan. Sebagian besar limbah cair yang dihasilkan bersumber dari

cairan kental yang terpisah dari gumpalan tahu pada tahap proses penggumpalan dan

penyaringan yang disebut air dadih atau whey. Sumber limbah cair lainnya berasal dari

proses sortasi dan pembersihan, pengupasan kulit, pencucian, penyaringan, pencucian

peralatan proses dan lantai. Jumlah limbah cair yang dihasilkan oleh industri pembuatan

tahu sebanding dengan penggunaan air untuk pemrosesannya. Jumlah kebutuhan air

proses dan jumlah limbah cair yang dihasilkan berturut – turut sebesar 45 dan 43,5 liter

untuk tiap kilogram bahan baku kacang kedelai. Pada beberapa industri tahu, sebagian

kecil dari limbah cair tersebut (khususnya whey) dimanfaatkan kembali sebagai bahan

penggumpal. (Pohan N, 2008)

Adapun perincian penggunaan air dalam setiap tahapan proses dapat dilihat pada

Tabel 2.1 berikut ini :

Tabel 2.1 Perkiraan Kebutuhan Air pada Pengolahan Tahu tiap 3 kg Kedelai

No. Tahapan Proses Kebutuhan Air (Liter)

1. Pencucian 20

2. Perendaman 12

4. Pemasakan 30

5. Pencucian ampas 50

6. Perebusan 20

(Pohan N, 2008)

Suhu buangan industri tahu berasal dari proses pemasakan kedelai. Suhu limbah

cair tahu pada umumnya lebih tinggi dari air bakunya, yaitu 80 0C sampai 100 0C. Suhu

yang meningkat di lingkungan perairan akan mempengaruhi kehidupan biologis,

kelarutan oksigen dan gas lain, kerapatan air, viskositas, dan tegangan permukaan.

Bahan – bahan organik yang terkandung di dalam buangan industri tahu pada umumnya

sangat tinggi. Senyawa – senyawa organik di dalam air buangan tersebut dapat berupa

protein, karbohidrat, dan lemak. Di antara senyawa – senyawa tersebut, protein dan

lemak jumlahnya paling besar, yang mencapai 40% - 60% protein, 25% - 50%

karbohidrat, dan 10% lemak. Bertambah lama, bahan – bahan organik ini volumenya

semakin meningkat, dalam hal ini akan menyulitkan pengelolaan limbah, karena zat sulit

diuraikan oleh mikroorganisme di dalam air limbah tahu tersebut. (Pohan N, 2008)

E.8. Sifat – Sifat Bahan

Adapun bahan – bahan yang digunakan dalam pembuatan pupuk organik dari

limbah cair tahu adalah sebagai berikut :

1. NaOH (Natrium Hidroksida)

Fungsi : sebagai basa untuk menaikkan pH limbah cair tahu agar netral

Sifat Fisika :

a. Putih berbentuk kristal

b. Berat molekul : 40

c. Spesifik Gravity : 2,130 pada 700F (21,10C0

d. Densitas : 2,126 gr/cm3

Sifat Kimia :

a. Higroskopis

b. Kelarutan : Air dingin (00C) = 42/100 bagian air

(Pradana RN, 2011)

2. H3PO4 (Asam Posfat)

Fungsi : sebagai nutrisi untuk pembiakan mikroorganisme

Sifat Fisika :

a. Spesifik Gravity : 1,619

b. Larut dalam air, tidak larut dalam alkohol

c. Tidak mudah terbakar

(Pradana RN, 2011)

3. Antifoam

Fungsi : mencegah pembentukan foam pada proses fermentasi.

Sifat fisika :

a. Berwarna kuning kecoklatan

b. Merupakan cairan yang viskos

c. Titik didih 1500C pada tekanan 1 atm

d. Titik lebur 00C pada tekanan 1 atm

e. Larut dalam air dan membentuk larutan encer

f. Spesifik Gravity : 1,015 (200C) untuk 50%

1, 03 (200C) untuk 70%

(Pradana RN, 2011)

4. PHP (Potassium Hidrogen Phtalat)

Fungsi : sebagai buffer agar pH larutan tetap netral selama proses fermentasi

Sifat Fisika :

a. Kristal berwarna putih

b. Rumus molekul KHC8H4O4

c. Densitas : 1,64 gr/cm3

d. Kelarutan dalam air : 25 gr/100 ml

e. pKa : 5,4

E.9. Deskripsi Proses

Adapun deskripsi proses dari proses pembuatan pupuk organik dari limbah cair

tahu adalah sebagai berikut :

Limbah cair tahu disaring dengan bar screen terlebih dahulu dan kemudian dinetralkan dengan 125 kg NaOH 50% untuk 100 ton limbah cair tahu (Pradana RN,

2011).

Setelah itu difermentasikan dalam Anarobic Digester pada suhu 300C dan tekanan 1 atm, selama 15 hari dan dimasukkan nutrisi H3PO4 dengan perbandingan limbah :

nutrisi = 1 : 7 , dan 1 kg antifoam (Turkey Red Oil) dengan perbandingan limbah :

antifoam = 100 ton : 1 kg, serta 10% PHP (Potassium Hydrogen Phtalat) dari jumlah

limbah cair tahu. (Pradana RN, 2011)

Ampas yang dihasilkan dimasukkan ke dalam centrifuge decanter dengan efisiensi pemisahan adalah 98% berdasarkan perbedaan densitas dengan gaya sentrifugal

selama 1 jam untuk dihasilkan ampas padat sebanyak 28% dari total ampas dan

ampas cair sebanyak 72% %) dari total ampas. (Biopact, 2007) (Josse, 2004) (Iwan,

2011).

Ampas padat tersebut dimasukkan ke dalam Rotary Dryer untuk dikurangi kadar airnya pada suhu 105 0C sebanyak 93%. Setelah itu, dikeringkan dengan udara

Kemudian ampas padat tersebut akan dijadikan butiran oleh granulator pada suhu 30

0

C dan tekanan 1 atm.

Butiran tersebut akan disaring dengan vibrating screen dengan ukuran 5 mm pada suhu 300C dan tekanan 1 atm, dimana granular lebih dari 5 mm akan direcycle

kembali ke granulator, dimana 90% butiran akan lolos dari vibrating screen.

Kemudian pupuk padat tersebut akan dialurkan ke dalam silo pada suhu 300C dan tekanan 1 atm.

Limbah cair yang dihasilkan oleh centrifuge decanter akan dimasukkan dalam reaktor nitrfikasi I pada suhu 350C selama 24 jam, dengan penambahan udara

dimana perbandingan umpan masuk dengan udara adalah 4:3 (Wahyu. 2010).

Reaksi nitrifikasi I : 4NH4+(aq) + 3O2(g) + 4OH-(aq) 2NO2-(aq) + 2NH4+(aq) +

6H2O(g)

Pupuk cair tersebut akan diclarifier lagi untuk memisahkan limbah cair (kandungan zat lain) dengan efisiensi 90%

Setelah diklarifikasi, akan dimasukkan ke reaktor nitrfikasi II selama 24 jam pada suhu 350C dengan penambahan udara dimana perbandingan umpan masuk dengan

udara adalah 1 : 0,5

Reaksi nitrifikasi II : NO2-(aq) + 0,5 O2(g) NO3-(aq)

Kemudian, pupuk cair tersebut akan dievaporasi pada suhu 1050C untuk dihilangkan kandungan H2O dalam pupuk cair tersebut dengan efisiensi 93%.

Kemudian, didinginkan dengan cooler sampai suhu 300C.

Adapun diagram alir proses yang menggambarkan deskripsi proses dari

Gambar 2.1 Diagram Alir Proses Pembuatan Pupuk Organik dari Limbah Cair

BAB III NERACA MASSA

3.1.Tangki Pelarutan NaOH (M-101)

Tabel 3.1 Neraca Massa Tangki Pelarutan NaOH (M-101)

Komponen Alur Masuk (ton / jam) Alur Keluar (ton / jam)

1 2 3

NaOH 0,010 - 0,010

Air - 0,005 0,005

3.2.Tangki Netralisasi (M-102)

Tabel 3.2 Neraca Massa Tangki Netralisasi (M-102)

Komponen Alur Masuk (ton / jam) Alur Keluar (ton / jam)

3 4 5

NaOH 0,010 - 0,010

Air 0,005 - 0,005

3.3.Fermentor Anaerobik (R-101)

Tabel 3.3 Neraca Massa Fermentor Anaerobik (R-101)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton/jam)

5 6 7 8 9 10

Limbah Cair Tahu 10,964 - - - - -

NaOH 0,010 - - - - -

Air 0,005 - - - - -

H3PO4 - 1,566 - - - -

PHP - - 1,096 - - -

Antifoam - - - 0,00011 - -

CH4 - - - - 4,911 -

CO2 - - - - 3,274 -

Ampas - - - 5,457

3.4.Centrifuge Decanter (D-101)

Tabel 3.4 Neraca Massa Centrifuge Decanter (D-101)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton / jam)

10 11 12

Ampas 5,457 - -

Kandungan lain - 0,153 0,393

H2O - 0,344 3,119

N (dalam NH4OH) - 0,175 0,042

P (dalam P2O5) - 0,593 0,028

3.5.Rotary Drier (D-201)

Tabel 3.5 Neraca Massa Rotary Drier (D-201)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton / jam)

11 13 14

N (dalam NH4OH) 0,175 0,158 0,018

P (dalam P2O5) 0,593 0,534 0,059

K (dalam K2O) 0,263 0,237 0,026

H2O 0,343 0,056 0,288

Kandungan lain 0,153 0,138 0,015

3.6.Granulator (G-201)

Tabel 3.6 Neraca Massa Granulator (G-201)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton/jam)

15 16 17

N (dalam NH4OH) 0,158 0,018 0,175

P (dalam P2O5) 0,534 0,059 0,593

K (dalam K2O) 0,237 0,026 0,263

H2O 0,056 0,006 0,062

3.7.Reaktor I (R-301)

Tabel 3.7 Neraca Massa Reaktor I (R-301)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton/jam)

18 19 20

N (dalam NH4OH) 0,042 - -

P (dalam P2O5) 0,028 - 0,028

K (dalam K2O) 0,347 - 0,347

H2O 3,119 - 3,151

O2 - 0,029 -

NH4NO2 - - 0,039

Kandungan lain 0,393 - 0,393

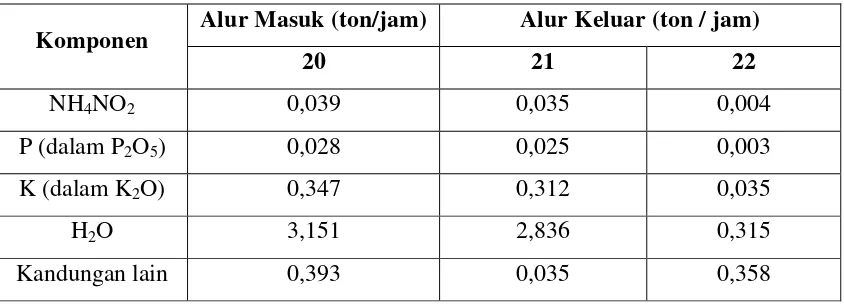

3.8.Filter Press (D-301)

Tabel 3.8 Neraca Massa Filter Press (D-301)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton / jam)

20 21 22

NH4NO2 0,039 0,035 0,004

P (dalam P2O5) 0,028 0,025 0,003

K (dalam K2O) 0,347 0,312 0,035

H2O 3,151 2,836 0,315

3.9.Reaktor II (R-302)

Tabel 3.9 Neraca Massa Reaktor II (R-302)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton/jam)

21 23 24

NH4NO2 0,035 - -

P (dalam P2O5) 0,025 - 0,025

K (dalam K2O) 0,312 - 0,312

H2O 2,836 - 2,836

O2 - 0,009 -

NH4NO3 - - 0,044

Kandungan lain 0,035 - 0,035

3.10. Evaporator (D-302)

Tabel 3.10 Neraca Massa Evaporator (D-302)

Komponen Alur Masuk (ton/jam) Alur Keluar (ton / jam)

24 25 26

NH4NO3 0,044 0,0393 0,004

P (dalam P2O5) 0,025 0,0229 0,003

K (dalam K2O) 0,312 0,2807 0,031

H2O 2,836 0,462 2,374

[image:31.612.114.532.377.530.2]BAB IV NERACA ENERGI

Basis perhitungan : 1 jam

Satuan operasi : kJ / jam

Temperatur basis : 250C (298 K)

4.1.Fermentor (R-101)

Tabel 4.1 Neraca Energi Fermentor (R-101)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 86015,189 -

Produk - 94798,220

r. ΔHr - -8783,031

Jumlah 86015,189 86015,189

4.2.Rotary Drier (D-201)

Tabel 4.2 Neraca Energi Rotary Drier (D-201)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 13330,821 -

Produk - 147568,198

Udara Panas 134237,77 -

Jumlah 147568,198 147568,198

4.3.Pneumatic Conveying Cooler (C-202)

Tabel 4.3 Neraca Energi Pneumatic Conveying Cooler (C-202)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 82563,966 -

Produk - 4887,732

Udara Dingin -77676,234 -

4.4.Reaktor I (R-301)

Tabel 4.4 Neraca Energi Reaktor I (R-301)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 66578,259 -

Produk - 134558,174

r. ΔHr - -2447,648

Steam 65532,266 -

Jumlah 132110,525 132110,525

4.5.Reaktor II (R-302)

Tabel 4.5 Neraca Energi Reaktor II (R-302)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 121142,099 -

Produk - 121219,772

r. ΔHr - -210,16

Jumlah 121142,099 121142,099

4.6.Evaporator (D-302)

Tabel 4.6 Neraca Energi Evaporator (D-302)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 14424,899 -

Produk - 939410,578

Steam 924985,679 -

4.7.Cooler (E-302)

Tabel 4.7 Neraca Energi Cooler (E-302)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 125258,058 -

Produk - 7828,486

Air Pendingin - 117429,573

BAB V

SPESIFIKASI PERALATAN

5.1.Screening Unit (S-101)

Fungsi : Menyaring partikel – partikel kasar dalam limbah cair tahu

Jenis : Bar screen

Bahan : Stainless steel

Jumlah : 1 unit

Kondisi operasi :

Temperatur : 300C

Tekanan : 14,2 psi Panjang screening : 2 m

Lebar screening : 2 m

Lebar bar : 5 mm

Tebal bar : 20 mm

Bar clear spacing : 20 mm

Jumlah bar : 79 unit

5.2.Tangki Penampungan Limbah Cair Tahu (V-101)

Fungsi : Menampung limbah cair tahu untuk

kebutuhan 1 hari

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 10800 kg/jam

Densitas bahan dalam tangki : 1000 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 311,04 m3

Ukuran : Diameter tangki : 6,42 m

Tebal tangki : 11/2 in

5.3.Pompa Tangki Penampungan Limbah Cair Tahu (P-101)

Fungsi : Memindahkan limbah cair tahu dari tangki

penampungan limbah cair tahu menuju

tangki penetralan

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Temperatur : 300C

Daya motor : 0,75 hp

5.4.Tangki Pelarutan NaOH (M-101)

Fungsi : Menampung larutan NaOH untuk kebutuhan

30 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup

datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 15,227 kg/jam

Densitas bahan dalam tangki : 1550 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 8,4876 m3

Ukuran : Diameter tangki : 1,93 m

Tinggi tangki : 2,89 m

Tebal tangki : 11/2 in

Jenis pengaduk : three blades propeller

Jumlah baffle : 4 unit

5.5.Pompa Tangki Pelarutan NaOH (P-102)

Fungsi : Memindahkan limbah cair tahu dari tangki

penampungan limbah cair tahu menuju

tangki penetralan

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Temperatur : 300C

Daya motor : 0,05 hp

5.6.Tangki Penetralan (M-102)

Fungsi : Menetralkan limbah cair tahu dengan larutan

NaOH

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 10815,227 kg/jam

Densitas bahan dalam tangki : 1000,77 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 12,968 m3

Ukuran : Diameter tangki : 2,22 m

Tinggi tangki : 3,33 m

Tebal tangki : 11/2 in

Jenis pengaduk : three blades propeller

Daya pengaduk : 0,5 hp

5.7.Pompa Tangki Penetralan (P-103)

Fungsi : Memindahkan limbah cair tahu dari tangki penetralan

ke fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Temperatur : 300C

Daya motor : 0,75 hp

5.8.Tangki Penyimpanan H3PO4 (V-102)

Fungsi : Menyimpan larutan H3PO4 selama 30 hari

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 1542,857 kg/jam

Densitas bahan dalam tangki : 1885 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 707,176 m3

Ukuran : Diameter tangki : 7,93 m

Tinggi tangki : 11,89 m

Tebal tangki : 11/2 in

5.9.Pompa Tangki Penyimpanan H3PO4 (P-104)

Fungsi : Memindahkan larutan H3PO4 ke fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Daya motor : 8 hp

5.10. Tangki Penyimpanan PHP (V-103)

Fungsi : Menyimpan larutan PHP selama 30 hari

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 1080 kg/jam

Densitas bahan dalam tangki : 1636 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 570,366 m3

Ukuran : Diameter tangki : 7,85 m

Tinggi tangki : 11,78 m

Tebal tangki : 11/2 in

5.11. Pompa Tangki Penyimpanan PHP (P-105)

Fungsi : Memindahkan larutan PHP ke fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Temperatur : 300C

Daya motor : 5,75 hp

5.12. Tangki Penyimpanan Antifoam (V-104)

Fungsi : Menyimpan antifoam selama 30 hari

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 0,108 kg/jam

Pdesain : 16,33 psi

Kapasitas tangki : 0,097 m3

Ukuran : Diameter tangki : 0,43 m

Tinggi tangki : 0,64 m

Tebal tangki : 11/2 in

5.13. Pompa Tangki Penyimpanan Antifoam (P-106)

Fungsi : Memindahkan antifoam ke fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,2 psi

Temperatur : 300C

Daya motor : 0,1 hp

5.14. Fermentor (R-101)

Fungsi : Tempat berlangsungnya reaksi fermentasi

Bentuk : Silinder vertikal dengan alas datar ,tutup ellipsoidal

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 15 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 13438,193 kg/jam

Densitas bahan dalam tangki : 1153,34 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 335,564 m3

Ukuran : Diameter tangki : 4,98 m

Tinggi tangki : 17,43 m

Tebal silinder : 1,35 in

Tebal head : 1,3 in

Jenis pengaduk : three blades propeller

Jumlah baffle : 4 unit

5.15. Tangki Akumulasi Gas Bio (F-101)

Fungsi : Menyimpan gas bio selama 1 hari

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 8062,915 kg/jam

Densitas bahan dalam tangki : 394,151 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 589,14 m3

Ukuran : Diameter tangki : 6,01 m

Tinggi tangki : 20,03 m

Tebal silinder : 1,37 in

Tebal shell : 1,31 in

5.16. Centrifuge Decanter (D-101)

Fungsi : Memisahkan ampas padat dan ampas cair

Jenis : Solid bowl centrifuge

Kondisi operasi : 14,2 psi ; T = 300C

Kapasitas : 5,047 m3

Ukuran : Diameter : 1,06 m

Panjang : 3,18 m

Tebal : 1,27 in

Spesifikasi : Tipe : Hellical conveyor

Bowl diameter : 14 in

Kecepatan : 4000 rpm

Daya : 20 hp

5.17. Bucket Elevator (C-201)

Fungsi : Mengangkut pupuk padat ke rotary drier

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator

Kapasitas : 1685,687 m3

Spesifikasi :

Tinggi elevator : 25 ft = 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in

Jarak antar bucket : 12 in = 0,305 m

Kecepatan bucket : 225 ft/menit = 68,6 m/menit = 1,143 m/s

Kecepatan putaran : 43 rpm

Lebar belt : 7 in = 0,1778 m = 17,78 cm

Daya : 0,5 hp

5.18. Rotary Drier (D-201)

Fungsi : Menguapkan air dalam pupuk padat

Jenis : Counter Indirect Heat Rotary Drier

Bahan konstruksi : Commercial steel

Kondisi operasi : P = 14,2 psi ; T = 300C

Kapasitas : 12,14885 ft3

Spesifikasi :

Diameter : 0,712 m

Panjang : 0,837 m

Waktu : 0,418 jam

Putaran : 13,621 rpm

Daya : 2,75 hp

5.19. Pneumatic Conveying Cooler (C-202)

Fungsi : Mendinginkan pupuk padat sebelum ke granulator

Jenis : Pneumatic Conveying Cooler

Bahan : Commercial steel

Laju alir massa : 1104,990 kg/jam

Densitas : 1842,328 kg/m3

Panjang : 100 m dengan 1 buah long sweep elbow 900

Laju alir udara (ma) : 15210,698 kg / jam = 4,225 kg/s

Daya motor : 50 hp

5.20. Granulator (G-201)

Fungsi : Membuat butiran granular pupuk padat

Jenis : Granulation drum

Bahan konstruksi : Commercial steel

Kondisi operasi : P = 14,2 psi ; T = 300C

Kapasitas : 0,814 m3

Ukuran granular : < 5 mm

Spesifikasi :

Diameter : 2,14 m

Panjang : 4,27 m

Kecepatan : 9 – 15 rpm

Daya : 30 hp

5.21. Screening Unit (S-201)

Fungsi : Memisahkan granular berukuran lebih besar 5 mm

Jenis : Vibrating screen

Bahan konstruksi : Stainless steel

Kondisi operasi : P = 14,2 psi ; T = 300C

Kapasitas : 0,091 m3

Spesifikasi :

Jenis screen : Single Deck

Screen size : (3 x 6)ft = (0,91 x 1,83) m

Berat : 1300 lb = 590 kg

Daya : 2 hp

5.22. Gudang Penyimpanan Pupuk Padat (V-201)

Fungsi : Menyimpan pupuk padat selama 7 hari

Bentuk : Persegi empat

Bahan konstruksi : Dinding beton dan atap seng

Laju alir massa : 1227,767 kg / jam = 29466,41 kg / hari

Produk kemasan : 50 kg

Ukuran kemasan : (70 x 40 x 30) cm

Jumlah kemasan : 29466,41 / 50 = 590 kemasan / hari

Lama penyimpanan : 7 hari

Ukuran gudang :

Panjang : 61,74 m

Lebar : 50,4 m

Tinggi : 10,5 m

5.23. Tangki Akumulasi Ampas Cair (V-301)

Fungsi : Menyimpan ampas cair selama 1 hari

Bentuk : Silinder vertikal dengan alas datar

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 300C

Laju alir massa : 3870,199 kg/jam

Densitas bahan dalam tangki : 1145,66 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 3,378 m3

Ukuran : Diameter tangki : 1,73 m

Tinggi tangki : 2,60 m

Tebal tangki : 11/2 in

5.24. Pompa Tangki Akumulasi Ampas Cair (P-301)

Fungsi : Memindahkan ampas cair ke reaktor I

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,1 psi

Temperatur : 300C

5.25. Reaktor I (R-301)

Fungsi : Tempat berlangsungnya reaksi nitrifikasi tahap I

Bentuk : Silinder vertikal dengan alas datar ,tutup ellipsoidal

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 350C

Laju alir massa : 3870,199 kg/jam

Densitas bahan dalam tangki : 1145,66 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 97,29 m3

Ukuran : Diameter tangki : 3,30 m

Tinggi tangki : 11,55 m

Tebal silinder : 1,32 in

Tebal head : 1,28 in

Jenis pengaduk : three blades propeller

Jumlah baffle : 4 unit

Daya pengaduk : 2,5 hp

5.26. Pompa Reaktor I (P-302)

Fungsi : Memindahkan pupuk cair ke filter press

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,1 psi

Temperatur : 350C

Daya motor : 0,25 hp

5.27. Filter Press (D-301)

Fungsi : Memisahkan padatan tersuspensi dalam pupuk cair

Jenis : plate and frame filter press

Kondisi operasi :

Temperatur : 350C

Spesifikasi :

Luas penyaringan : 78,106 m2

Luas frame : 3 m2

Jumlah plate : 28 unit

5.28. Pompa Filter Press (P-303)

Fungsi : Memindahkan pupuk cair ke reaktor II

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,1 psi

Temperatur : 350C

Daya motor : 0,25 hp

5.29. Reaktor II (R-302)

Fungsi : Tempat berlangsungnya reaksi nitrifikasi tahap II

Bentuk : Silinder vertikal dengan alas datar ,tutup ellipsoidal

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 350C

Laju alir massa : 3195,489 kg/jam

Densitas bahan dalam tangki : 1145,66 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 80,32 m3

Ukuran : Diameter tangki : 3,00 m

Tinggi tangki : 10,82 m

Tebal silinder : 1,31 in

Tebal head : 1,28 in

Jenis pengaduk : three blades propeller

Jumlah baffle : 4 unit

5.30. Pompa Reaktor II (P-304)

Fungsi : Memindahkan pupuk cair ke evaporator

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 14,1 psi

Temperatur : 350C

Daya motor : 0,25 hp

5.31. Evaporator (D-302)

Fungsi : Memekatkan konsentrasi pupuk cair

Bentuk : Silinder vertikal dengan alas datar ,tutup ellipsoidal

Bahan konstruksi : Low alloy steels, SA-240, 18Cr – 8Ni Grade S

Jumlah : 1 unit

Kondisi operasi : P = 14,2 psi ; T = 1050C

Laju alir massa : 3204,087 kg/jam

Densitas bahan dalam tangki : 1145,66 kg/m3 (Wikipedia, 2012)

Pdesain : 16,33 psi

Kapasitas tangki : 3,356 m3

Spesifikasi : Diameter luar tube (OD) : 1 in

Jenis tube : 11 BWG

Panjang tube (L) : 9 ft

Baffle space (B) : 5 in

Pass tube (n) : 4

Pass shell : 2

Ukuran : Diameter tangki : 1,07 m

Tinggi tangki : 3,73 m

Tebal tangki : 1,27 in

Tinggi koil dari dasar : 0,332 ft

5.32. Cooler (E-302)

Tipe : 1 – 4 Shell and tube heat exchanger

Jumlah : 1 unit

Diameter luar tube (OD) : 1 in

Jenis tube : 11 BWG

Panjang tube (L) : 9 ft

Baffle space (B) : 5 in

Pass tube (n) : 4

Pass shell : 2

5.33. Gudang Penyimpanan Pupuk Cair (V-302)

Fungsi : Menyimpan pupuk cair selama 7 hari

Bentuk : Persegi empat

Bahan konstruksi : Dinding beton dan atap seng

Jumlah : 1 unit

Laju alir massa : 824,524 kg / jam = 19788,576 kg / hari

Jumlah botol : 19788,576 / 0,5 = 40000 botol

Ukuran kotak : (70 x 40 x 30) cm

Jumlah kotak : 40000 / 20 = 2000 kotak / hari

Lama penyimpanan : 7 hari

Ukuran gudang :

Panjang : 61,74 m

Lebar : 50,4 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1.Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk

mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan.

Alat-alat pengendali tersebut dipasang pada setiap peralatan penting agar dengan mudah

dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya

tujuan pengendalian adalah untuk mencapai harga error yang paling minimum.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi

tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau

tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis.

Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan

ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus

ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan

proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan

dengan bangsal peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen

tersebut adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang

diukur.

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam

batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan

mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang

dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada

kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi

otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada

variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan

dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

1. Untuk variabel temperatur:

-Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati

tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju

alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian.

- Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk

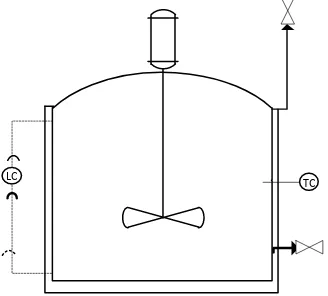

Pada Tabel 6.1 berikut ini dapat dilihat jenis instrument yang digunakan :

Tabel 6.1 Daftar Penggunaan Instrumentasi Pada Pra Rancangan Pabrik Pembuatan

Pupuk Organik dari Limbah Cair Tahu

No. Nama Alat Jenis

Instrumen Kegunaan

1. Pompa FC Mengontrol laju alir cairan dalam pipa

2. Tangki Pencampur LC Mengontrol ketinggian cairan dalam tangki

3. Reaktor LC Mengontrol ketinggian cairan dalam reaktor

TC Mengontrol temperatur cairan dalam reaktor

4. Dekanter LC Mengontrol ketinggian cairan dalam dekanter

5. Evaporator TC Mengontrol temperatur cairan dalam evaporator

6. Drier TC Mengontrol temperatur pupuk dalam drier

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan

pupuk organika adalah sebagai berikut :

1. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali

(control valve) akan menutup atau memperkecil pembukaan katup.

FC

Gambar 6.1 Instrumentasi pada Pompa

2. Tangki Pencampuran

Variabel yang dikontrol pada tangki pencampuran adalah ketinggian cairan dan

temperatur cairan. Untuk mengetahui dan mengontrol ketinggian cairan dan

temperatur cairan dalam tangki pencampuran, maka dipasang level controller (LC)

[image:53.612.299.397.92.236.2]

LC

Gambar 6.2 Instrumentasi pada Tangki Pengadukan

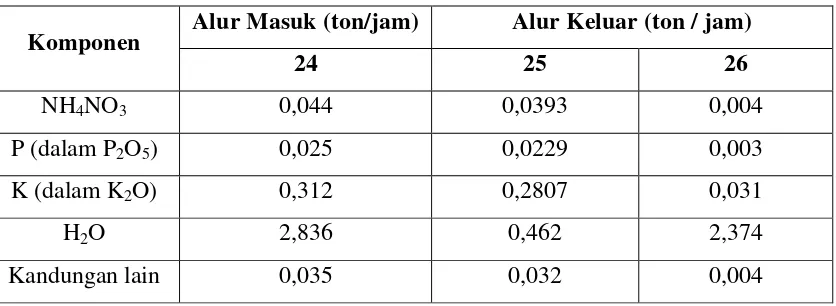

3. Reaktor

Variabel yang dikontrol pada reaktor adalah ketinggian cairan dan temperatur cairan.

Untuk mengetahui dan mengontrol ketinggian cairan dan temperatur cairan dalam

reaktor, maka dipasang level controller (LC) dan temperature controller (TC).

TC LC

Gambar 6.3 Instrumentasi pada Reaktor

4. Dekanter

Variabel yang dikontrol pada dekanter adalah ketinggian cairan. Untuk mengetahui

dan mengontrol ketinggian cairan pada dekanter, maka dipasang level controller

[image:53.612.271.435.368.516.2][image:54.612.296.410.84.192.2]

LC

Gambar 6.4 Instrumentasi pada Dekanter

5. Evaporator

Variabel yang dikontrol pada evaporator adalah temperatur cairan. Untuk

mengetahui dan mengontrol temperatur cairan dalam evaporator, maka dipasang

temperature controller (TC).

[image:54.612.294.364.311.461.2]TC

Gambar 6.5 Instrumentasi pada Evaporator

6. Drier

Variabel yang dikontrol pada drier adalah temperatur cairan. Untuk mengetahui dan

mengontrol temperatur cairan dalam drier, maka dipasang temperature controller

(TC).

TC

6.2.Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut

perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat

perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah

dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha

untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi

bagi karyawan yang tidak disiplin

- Membeli karyawan dengan keterampilan menggunakan peralatan secara benar dan

cara-cara mengatasi kecelakaan kerja

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja

pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu

pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan

oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para

perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam

perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin .

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

- Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

6.3.Keselamatan Kerja Pada Pabrik Pembuatan Pupuk Organik

Dalam rancangan pabrik pembuatan pupuk organik dari limbah cair industri tahu,

usaha – usaha pencegahan terhadap bahaya – bahaya yang mungkin terjadi adalah

sebagai berikut :

1. Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada

tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

o Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan

karyawan.

o Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

keadaan siaga.

o Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat

yang aman dan dikontrol secara teratur. Sesuai dengan peraturan yang tertulis

dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm

kebakaran otomatis, yaitu:

- Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini

adanya suatu kebakaran awal. Alat ini terbagi atas:

1. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi

asap dalam jumlah tertentu.

2.