DESAIN DAN UJI KINERJA PENGERING SURYA TIPE

TEROWONGAN KONVEKSI BEBAS UNTUK

PENGERINGAN PISANG

MUHAMMAD FAUZI KADARISMAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Desain dan Uji Kinerja Pengering Surya Tipe Terowongan Konveksi Bebas untuk Pengeringan Pisang adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

MUHAMMAD FAUZI KADARISMAN. Desain dan Uji Kinerja Pengering Surya Tipe Terowongan Konveksi Bebas untuk Pengeringan Pisang. Dibimbing oleh LEOPOLD O. NELWAN.

Pengering surya tipe terowongan merupakan salah satu pengering surya yang biasa digunakan. Permasalahan utama dari tipe pengering ini adalah kebutuhan listrik untuk menggerakkan kipas yang tidak tersedia di daerah terpencil dan distribusi aliran udara panas yang belum merata. Penelitian ini bertujuan merancang model alat pengering surya tipe terowongan dengan proses pertukaran udara yang terjadi secara alami karena konveksi bebas dan melakukan uji kinerja alat pengering serta membandingkan alat pengering yang dirancang dengan penjemuran untuk mengeringkan pisang. Parameter yang diamati mencakup radiasi surya, suhu, kelembaban udara, dan kadar air bahan, sedangkan jumlah energi yang digunakan dinyatakan dengan konsumsi energi spesifik. Hasil menunjukkan bahwa dengan pengeringan selama 13.25 jam, total iradiasi diterima 26.60 MJ/m2, mampu menurunkan kadar air dari 70.03 % hingga 14.58 % dengan konsumsi energi pengeringan spesifik 2.49 MJ/kg air yang diuapkan. Pengering yang telah dirancang menunjukkan terjadinya aliran udara secara konveksi bebas yang ditunjukkan dengan pola sebaran suhu yang memuncak pada bagian tengah. Kecepatan rata-rata aliran udara pada inlet sebesar 0.09 m/s, outlet sebesar 0.12 m/s dan pada lingkungan sebesar 0.59 m/s. Hasil penelitian menunjukkan kadar air akhir yang dicapai pengering lebih rendah dari hasil penjemuran sampel yang diletakkan 100 cm di atas lantai yang sejajar dengan bahan dalam alat sebesar 24.42 % namun lebih tinggi dari hasil penjemuran sampel yang diletakkan 10 cm diatas lantai sebesar 13.21 %.

consumption of 14.05 MJ/kg water evaporated. The dryer designed produce free convection air flow, heat flow pattern shows the distribution pattern of temperatures that peaked in the middle. Average air flow velocity at the inlet is 0.09 m/s, at the outlet is 0.12 m/s, and at around dryer is 0.59 m/s. The result showed that final moisture content of the dryer (14.58 %) is lower than the moiture content of sun dried sample placed 100 cm above the floor which as high as sample on dryer (24.42 %), but its still higher than sun dried sample placed 10 cm above the floor (13.21 %).

DESAIN DAN UJI KINERJA PENGERING SURYA TIPE

TEROWONGAN KONVEKSI BEBAS UNTUK PENGERINGAN

PISANG

MUHAMMAD FAUZI KADARISMAN

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Desain dan Uji Kinerja Pengering Surya Tipe

Terowongan Konveksi Bebas untuk Pengeringan Pisang Nama : Muhammad Fauzi Kadarisman

NIM : F14070114

Disetujui oleh

Dr. Leopold O. Nelwan, S.TP, M.Si NIP. 19701208 199903 1 001

Pembimbing

Diketahui oleh

Dr. Ir. Desrial. M.Eng NIP 19661201 199403 2 001

Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2013 ini ialah Desain dan Uji Kinerja Pengeering Surya Tipe Terowongan Konveksi Bebas untuk Pengeringan Pisang.

Terima kasih penulis ucapkan kepada Bapak Dr. Leopold O. Nelwan, S.TP, M.Si selaku pembimbing, Dr. Ir. Dyah Wulandani, M.Si serta Dr. Ir. Rokhani Hasbullah, M.Si selaku dosen penguji tugas akhir yang telah banyak memberi saran. Ungkapan terima kasih juga disampaikan kepada ibu, ayah, adik serta seluruh keluarga, atas segala doa dan bantuannya. Disamping itu, ucapan terima kasih penulis sampaikan kepada Bapak Ahmad, Bapak Darma, Bapak Firman, Bapak Harto, Satria Asa Negara, Wakif Agusta, Topan Argandhi Putra, Tri Yulni, Muhamad Wiriawan, Damar Wahyu Bintoro, Ahmad Muzani, Arif Rahmat, Ricky Harianja, serta teman-teman Teknik Pertanian yang tidak bisa disebutkan satu-persatu yang telah membantu dalam penelitian dan penyelesaikan tugas akhir ini.

Semoga skripsi ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL xi

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN xii

PENDAHULUAN 1

Tujuan 2

TINJAUAN PUSTAKA 2

Pisang Kepok 2

Energi Surya 3

Pengeringan 4

Pengering Energi Surya 7

Pengering Efek Rumah Kaca 8

Pengering Surya Tipe Terowongan 8

Efek Cerobong 8

METODOLOGI PENELITIAN 10

Tempat dan Waktu 10

Bahan dan Alat 10

Prosedur Penelitian 10

Perancangan Alat Pengering 11

Analisis Sebaran Suhu 11

Parameter Performansi 16

HASIL DAN PEMBAHASAN 18

Iradiasi Surya 18

Kinerja Alat Pengering 19

KESIMPULAN DAN SARAN 38

Kesimpulan 38

Saran 38

DAFTAR TABEL

1. Komposisi kimia pisang kepok per 100 gram bahan 3

2. Rancangan fungsional alat pengering 11

3. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan I 21 4. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan II 21 5. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan III

hari 1 26

6. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan III

hari 2 26

7. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan IV

hari 1 26

8. Rata-rata suhu pengeringan pada beberapa posisi pada percobaan IV

hari 2 27

9. Rata-rata RH outlet, udara pengering dan lingkungan tiap percobaan 32

10. Rata-rata aliran udara 33

11. Parameter dan hasil pengujian selama proses pengeringan 37

DAFTAR GAMBAR

1. Pisang kepok 2

2. Skema efek cerobong 9

3. Tahapan perancangan alat pengering 10

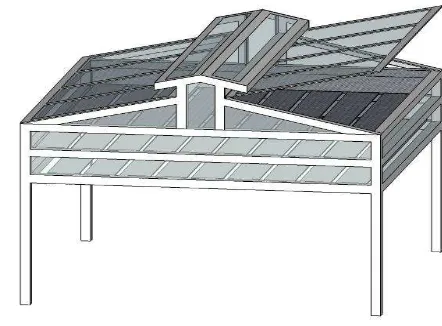

4. Rancang bangun alat pengering 12

5. Penempatan rak, pelat absorber, pelat bercelah dalam alat pengering 12

6. Model alat pengering 13

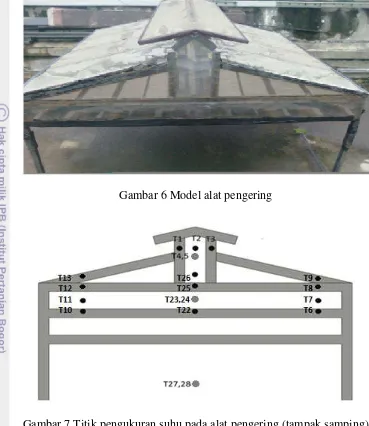

7. Titik pengukuran suhu pada alat pengering (tampak samping) 13 8. Titik pengukuran suhu pada alat pengering (tampak atas) 14

9. Penempatan sampel pada alat pengering 14

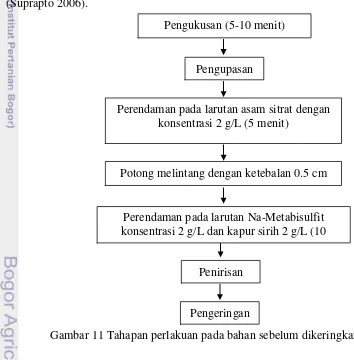

10. Skema penempatan pembanding 1 dan 2 terhadap alat 15 11. Tahapan perlakuan pada bahan sebelum dikeringkan 15 12. Grafik perubahan iradiasi terhadap waktu pada percobaan pertama 18

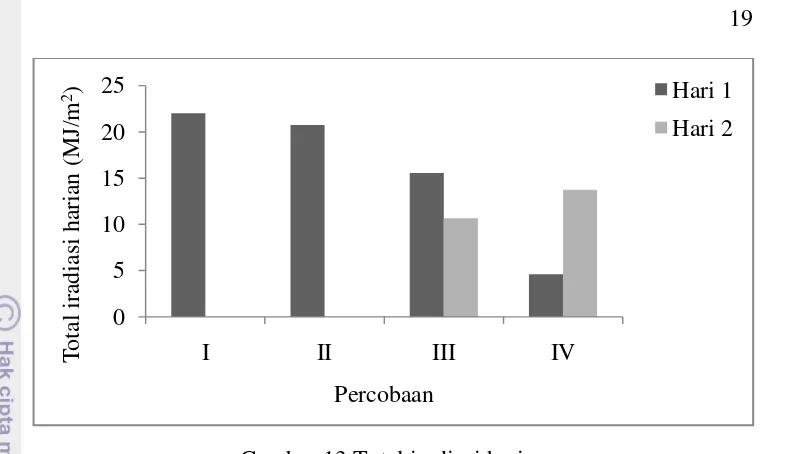

13. Total iradiasi harian 19

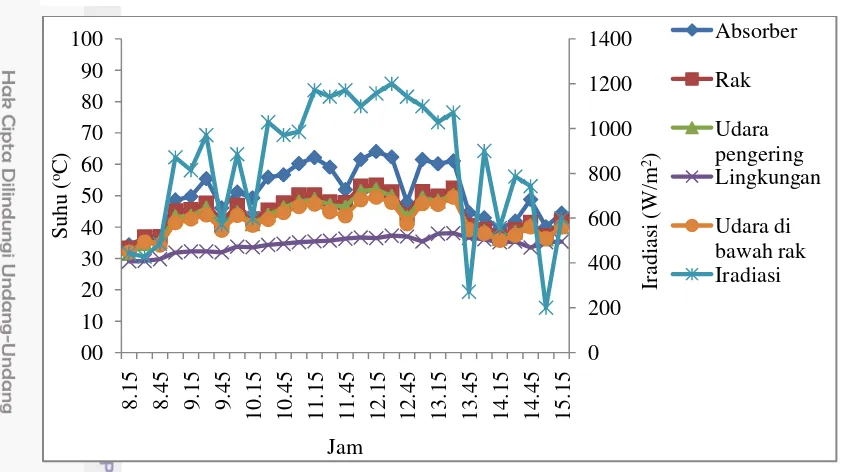

14. Grafik iradiasi dan suhu pada percobaan I 19

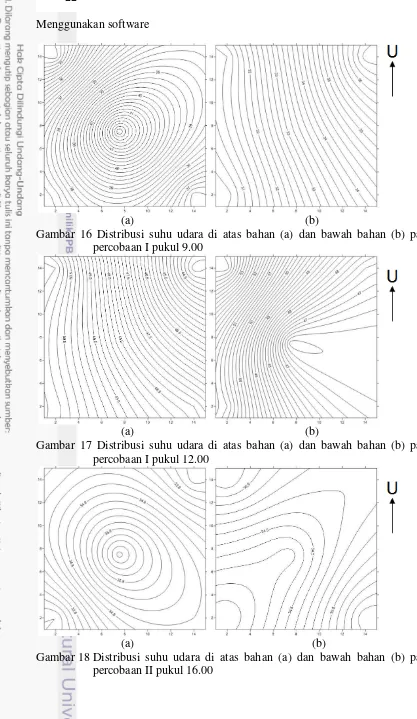

21. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan II pukul 16.00 23

22. Grafik iradiasi dan suhu pada percobaan III hari 1 24 23. Grafik iradiasi dan suhu pada percobaan III hari 2 24 24. Grafik iradiasi dan suhu pada percobaan IV hari 1 25 25. Grafik iradiasi dan suhu pada percobaan IV hari 2 25 26. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 1 pukul 8.15 27

27. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 1 pukul 12.00 28

28. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 1 pukul 15.00 28

29. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 2 pukul 8.15 28

30. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 2 pukul 12.00 29

31. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan III hari 2 pukul 14.45 29

32. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan IV hari 1 pukul 8.30 29

33. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan IV hari 1 pukul 11.30 30

34. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan 4 hari kedia pukul 8.15 30

35. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan 4 hari kedia pukul 12.00 30

36. Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada

percobaan IV hari 2 pukul 15.00 31

37. Skematik pergerakkan udara 34

38. Grafik penurunan kadar air pada percobaan III 34

39. Grafik penurunan kadar air pada percobaan IV 35

40. Hasil irisan pisang yang telah dikeringkan 36

DAFTAR LAMPIRAN

1. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan I 39 2. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan II 43 3. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan III hari 1 47 4. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan III hari 2 51 5. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan IV hari 1 55 6. Iradiasi, suhu dan kecepatan aliran udara tiap percobaan IV hari 2 55

7. Pengering surya konveksi bebas 60

PENDAHULUAN

Usaha untuk melakukan proses pengeringan dapat dilakukan dengan pengering efek rumah kaca (ERK). Alat pengering ERK adalah alat yang berupa bangunan dengan dinding transparan yang berbahan plastik polyethilen, polycarbonate atau fiberglass. Menurut Nelwan (1997) Pada pengering ERK memiliki dua hal penting, yakni absorber yang meliputi pelat hitam dan lantai, serta atap dan dinding transparan. Fungsi absorber adalah menyerap radiasi dan mengubahnya menjadi panas, kemudian dengan sendirinya panas akan berpindah ke udara. Fungsi atap dan dinding transparan adalah untuk meneruskan cahaya matahari, menghambat radiasi balik dari absorber, juga menghambat pindah panas dari dalam ke luar.

Salah satu tipe pengering ERK adalah tipe terowongan, dimana bahan diletakkan dalam lorong bangunan seperti terowongan. Salah satu kekurangan pengering surya tipe terowongan adalah kebutuhan aliran udara oleh kipas selain membutuhkan energi untuk menggerakkan kipas pada konfigurasi tersebut perbedaan kondisi kadar air produk hasil pertanian juga dapat akibat ketidakrataan aliran udara panas di dalam ruang pengering karena letak kipas sehingga bahan yang terletak jauh dari kipas akan mendapat sedikit aliran udara panas. Selain itu masih ada daerah terpencil di Indonesia yang belum terjangkau oleh jaringan listrik.

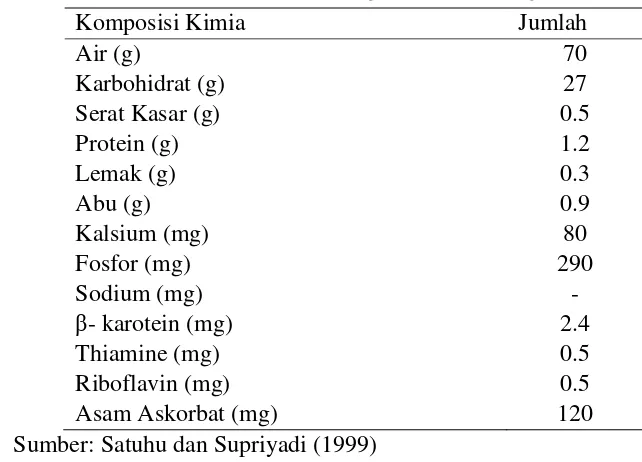

Akumulasi panas dalam pengering surya tipe terowongan menyebabkan perbedaan suhu di dalam dan di luar bangunan, perbedaan suhu akan menyebabkan perbedaan kerapatan udara. Karena suhu yang lebih tinggi di dalam bangunan menyebabkan kerapatan udara di dalam bangunan akan lebih rendah sehingga udara panas akan bergerak ke atas (efek cerobong). Dengan menempatkan inlet pada bagian bawah dan outlet pada bagian atas, maka pertukaran udara akan terjadi dengan sendirinya. Udara akan bergerak secara alami peristiwa ini disebut konveksi bebas (natural convection). Uap air yang terkandung dalam udara akan ikut ke luar sehingga tidak terjadi akumulasi uap air yang akan mempercepat pengeringan.

Untuk mengatasi permasalahan di atas, maka dalam penelitian ini akan dirancang modifikasi alat pengering ERK tipe terowongan agar diperoleh keseragaman suhu pada bahan yang dikeringkan dengan pemberian panas pada bagian yang berasal dari radiasi matahari atas dan pemberian udara panas dari kolektor bagian bawah bahan, serta proses pertukaran udara secara konveksi yang ditujukan agar pertukaran udara terjadi dengan sendirinya sehingga dapat tidak diperlukan biaya untuk alat pertukaran udara.

2

pengeringan, prinsip pengering surya tipe terowongan konveksi bebas merupakan salah satu cara yang potensial diterapkan pada pengeringan pisang.

Tujuan

Merancang model alat pengering surya tipe terowongan dengan proses pertukaran udara yang terjadi secara alami karena konveksi bebas.

Menguji kinerja alat pengering

Membandingkan hasil pengeringan alat pengering yang dirancang dengan penjemuran untuk mengeringkan pisang.

TINJAUAN PUSTAKA

Pisang Kepok

Klasifikasi pisang kapok berdasarkan taksonomi, adalah sebagai berikut: Kingdom : Plantae

Divisi : Spermatophyta Class : Monocotyledoneae Ordo : Zingiberales Famili : Musaceae Genus : Musa

Spesies : Musa paradisiaca. L

Gambar 1 Pisang kepok

Tanaman pisang merupakan tanaman herba tahunan yang mempunyai sistem perakaran dan batang di bawah tanah. Pohon pisang berakar rimpang yang berpangkal pada umbi batang. Batang yang berdiri tegak di atas tanah dan terbentuk dari pelepah daun yang saling menelungkup dan disebut batang semu. Tinggi batang semu berkisar antara 3.5 – 7.5 meter (Satuhu dan Supriyadi 2000).

3 buah menurun, pati berubah menjadi gula, warna kulit berubah dari hijau menjadi kuning dan kekelatan pada buah hilang, berkembang menjadi aroma dengan karakteristik yang khas (Stover 1987).

Buah ini tersusun dalam tandan dengan kelompok-kelompok tersusun menjari, yang disebut sisir. Pisang merupakan buah yang sangat bergizi dan merupakan sumber vitamin, mineral dan karbohidrat. Hampir semua buah pisang memiliki kulit berwarna kuning ketika matang. Pisang dapat dimakan langsung atau dapat diolah dahulu menjadi sale pisang dan tepung pisang.

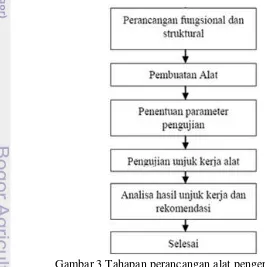

Buah pisang sangat prospektif sebagai bahan baku industri. Hal tersebut karena kemudahan dalam mendapatkan bahan baku, serta berbagai produk dapat diolah dari buah pisang sehingga dapat meningkatkan nilai tambah. Salah satu alternatif dari pemanfaatan pisang yaitu dapat diolah menjadi pati. Sifat fisika dan kimia tepung pisang dari beberapa varietas, yaitu: tepung pisang kepok bewarna putih, tepung pisang nangka bewarna putih coklat, tepung pisang ambon bewarna putih abu-abu, tepung pisang raja bulu bewarna putih kecoklatan, tepung pisang ketan bewarna putih abu-abu dan tepung pisang siem bewarna kuning kecoklatan dengan komposisi kimia rata-rata tepung pisang, yaitu kadar air 6.24 % - 8.39 % dan kadar karbohidrat 70.10 % - 78.88 % (Prabawati et al. 2008). Komposisi kandungan gizi pisang kepok dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimia pisang kepok per 100 gram bahan

Komposisi Kimia Jumlah

4

Energi surya menjadi salah satu sumber pembangkit daya selain air, uap, angin, biogas, batu bara, dan minyak bumi. Pada prinsipnya energi surya dapat dikonversi menjadi energi bentuk lain sehingga langsung dapat digunakan. Teknik pemanfaatannya dapat mengikuti salah satu dari cara berikut: pemanfaatan energi panas, konversi menjadi energi listrik, pemanfaatan molekol proses fotosintesis.

Pemanfaatan secara langsung merupakan cara yang umum dan sudah di pakai secara luas sejak lama, misalnya pada pengeringan hasil pertanian. Cara pengumpulan dan pengubahan energi matahari dalam aplikasi pengeringan komoditi pertanian dibedakan atas beberapa cara, yaitu: penjemuran, dengan cara menempatkan komoditi pertanian di bawah bahan kaca dan dengan cara meletakan komoditi pertanian dalam wadah yang berfungsi sebagai penyerap panas.

Ciri khas iradiasi surya adalah sifat keberadaannya yang selalu berubah-ubah sehingga meskipun hari cerah dan sinar surya tersedia banyak, nilainya berubah dengan titik maksimum pada tengah hari karena bertepatan dengan jarak lintasan terpendek sinar surya menembus atmosfir (Abdullah. 1998).

Jumlah iradiasi surya yang jatuh pada permukaan bumi dipengaruhi oleh deklinasi surya, yang merupakan perubahan posisi planet bumi dengan sudut kemiringan 23.45o terhadap orbitnya atau sudut antara garis matahari dan bumi dengan bidang ekuator.

Pengeringan

Menurut Brooker (1974) pengeringan merupakan proses pengurangan kadar air bahan sampai mencapai kadar air tertentu sehingga menghambat laju kerusakan bahan akibat aktivitas biologis dan kimia. Pengeringan adalah proses pengeluaran air dari suatu bahan pertanian menuju kadar air keseimbangan dengan udara sekeliling atau pada tingkat kadar air saat mutu bahan pertanian dapat dijaga dari serangan jamur, aktivitas serangga dan enzim (Henderson 1976). Kadar air keseimbangan adalah kadar air dari bahan saat tekanan uap bahan seimbang dengan lingkungan (Brooker 1974).

Dasar proses pengeringan adalah terjadinya penguapan air bahan ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Agar suatu bahan dapat menjadi kering, maka udara harus memiliki kandungan uap air atau kelembaban nisbi yang relatif rendah dari bahan yang dikeringkan (Sari 2005).

Air yang diuapkan terdiri dari air bebas dan air terikat. Air bebas berada dipermukaan dan yang pertama kali mengalami penguapan. Bila air permukaan telah habis, maka terjadi migrasi air dan uap air dari bagian dalam bahan secara difusi. Migrasi air dan uap terjadi karena perbedaan konsentrasi atau tekanan uap pada bagian dalam dan luar bahan (Henderson 1976).

5 meletakan dan mengangkat bahan serta dapat terkontaminasi atau tercampur dengan bahan asing atau kotor (Nelwan 1997).

Laju pengeringan dibagi dalam dua periode, yaitu laju pengeringan tetap dan laju pengeringan menurun. Selama laju pengeringan tetap, bahan mengandung air cukup banyak dimana pada permukaan bahan berlangsung penguapan yang lajunya dapat disamakan dengan laju penguapan pada permukaan air. Keadaan lingkungan sangat berpengaruh terhadap laju penguapan, sedangkan pengaruh bahan itu relatif kecil. Laju pengeringan tetap berakhir saat laju difusi air dari dalam bahan telah turun sehingga lebih lambat dari laju penguapan (Henderson 1976).

Menurut Brooker (1974), beberapa parameter yang mempengaruhi waktu pengeringan yang dibutuhkan dalam proses pengeringan, antara lain: suhu udara pengering, kelembaban relatif udara pengering, kecepatan aliran udara pengering, serta kadar air bahan.

Suhu Udara Pengering

Laju penguapan air bahan dalam pengering sangat ditentukan oleh kenaikkan suhu. Bila suhu pengering dinaikkan maka panas yang dibutuhkan untuk penguapan air bahan menjadi berkurang. Suhu udara pengering berpengaruh terhadap lama pengeringan dan kualitas bahan hasil pengeringan. Semakin tinggi suhu udara pengering maka proses pengeringan semakin singkat. Biaya pengeringan dapat ditekan pada kapasitas yang besar jika digunakan pada suhu tinggi, selama suhu tersebut tidak sampai merusak bahan.

Kelembaban Relatif Udara Pengering

Kelembaban udara berpengaruh terhadap pemindahan cairan dari dalam ke permukaan bahan. Kelembaban relatif juga menentukan besarnya tingkat kemampuan udara pengering dalam menampung uap air dipermukaan bahan. Semakin rendah kelembaban relatif udara pengering, semakin cepat pula proses pengeringan yang terjadi, karena mampu menyerap dan menampung lebih banyak air daripada udara dengan kelembaban relatif yang tinggi.

Laju penguapan air dapat ditentukan berdasarkan perbedaan tekanan uap air pada udara yang mengalir dengan tekanan uap air pada permukaan bahan yang dikeringkan. Tekanan uap jenuh ini ditentukan oleh besarnya suhu dan kelembaban relatif udara. Semakin tinggi suhu, kelembaban relatifnya akan turun sehingga tekanan uap jenuhnya akan naik dan sebaliknya.

Kecepatan Aliran Udara Pengering

6

semakin besar pula kemampuannya dalam membawa dan menampung air dari permukaan bahan. Selain itu kecepatan aliran udara juga menambah koefisien pindah panas sehingga dapat mempercepat proses pindah panas.

Kadar Air Bahan

Pada proses pengeringan sering dijumpai adanya keragaman kadar air bahan. Hal tersebut dapat diatasi dengan cara: mengurangi ketebalan tumpukan, menaikkan kecepatan aliran udara pengering, menurunkan suhu udara pengering, serta pengadukan bahan.

Kolektor Surya Pelat Datar

Kolektor surya merupakan alat untuk menangkap energi yang dipancarkan dari matahari. Panas dapat digunakan secara langsung, untuk meningkatkan efektivitas pemanfaatan panas secara langsung dapat menggunakan pengumpul panas yang di sebut kolektor surya.

Kolektor surya jenis pelat datar terdiri atas penutup transparan, penyerap panas, insulasi dan badan (kotak kolektor). Pada kolektor surya pelat datar, sinar matahari mengenai permukaan kolektor dan pelat hitam akan menyerap panas sehingga terjadi pemerangkapan panas. Sistem pemanas dengan fluida udara dan sistem pemanas dengan fluida air pada prinsipnya sama, perbedaannya hanya terletak pada rancangan dan pengoperasiannya (Baker et al. 1984). Suhu fluida berkisar antara 30 oC – 90 oC tergantung jenis pengumpul dan pemakaiannya (Jones 1982). Komponen kolektor surya pelat datar yaitu:

Penutup Transparan

Penutup transparan mempunyai transmisivitas tinggi. Bahan penutup transparan biasanya menggunakan kaca yang berfungsi untuk mengurai kehilangan panas secara konveksi dari udara luar dan sebagai media yang baik untuk meneruskan iradiasi surya ke absorber. Bahan transparan sebagai penutup kolektor dapat menimbulkan efek rumah kaca. Efek rumah kaca merupakan sebutan untuk terjadinya pemanas pada kolektor akibat pemantulan gelombang panjang iradiasi surya yang tidak dapat kembali keluar dari kolektor. Pemantulan dari absorber dihalangi oleh pertikel udara yang ada dalam kolektor. Panas yang terperangkap ini membuat suhu di dalam kolektor semakin tinggi.

Absorber

7 Jarak absorber dan kaca akan menentukan kehilangan panas bagian atas kolektor. Apabila jarak terlalu dekat maka akan terjadi konduksi antara absorber dan kaca menjadi dominan. Sedangkan apabila jarak terlalu jauh maka meningkatkan volume udara yang dipanaskan sehingga suhu udara pada kolektor menjadi turun.

Pengering Energi Surya

Menurut Abdullah (1987) dalam Suriyanto (1991) iradiasi surya mempunyai ciri khas yaitu keberadaannya yang selalu berubah-ubah. Meskipun hari cerah dan sinar surya tersedia banyak, besarannya berubah sepanjang hari dengan titik maksimum pada tengah hari. Keadaan iradiasi maksimum tersebut bertepatan dengan jarak lintasan sinar surya menembus atmosfir. Sinar surya juga tergantung keadaan atmosfir, karena besarnya iradiasi akan berkurang bila langit berawan. Selain itu lokasi suatu tempat (perbedaan pada garis lintang, ketinggian) dan musim juga mempengaruhi besaran iradiasi surya.

Konsep umum dalam pemanfaatan energi surya adalah mengubah energi iradiasi menjadi panas. Iradiasi gelombang pendek yang dipancarkan matahari bila sampai pada permukaan gelap/hitam, sebagian besar energi iradiasi diserap dan diubah menjadi panas. Suhu yang dihasilkan ditentukan oleh intensitas iradiasi surya yang sampai dipermukaan, keadaan permukaan yang menyerap iradiasi dan laju perpindahan panas dari permukaan benda lain (Suriyanto 1991).

Alat pengering surya merupakan alat yang digunakan untuk mengeringkan bahan pangan dalam ruangan tertutup yang memanfaatkan energi surya secara langsung dan tidak langsung (menggunakan kolektor) atau kombinasi secara langsung dan tidak langsung. Pada alat pengering surya tipe langsung, ruangan pengering dilengkapi dengan lapisan penutup tembus cahaya misalnya plastik atau kaca. Iradiasi surya menembus plastik atau kaca transparan kemudian secara langsung memanaskan bahan yang akan dikeringkan. Lapisan penutup tembus cahaya dapat dipasang hanya pada permukaan yang menghadapi iradiasi surya atau dipasang di seluruh dinding ruang pengering. Sedangkan alat pengering surya tipe tidak langsung terdapat kolektor energi surya yang akan mengubah iradiasi surya menjadi panas. Panas dihasilkan dari kolektor di bawa oleh suatu pengering untuk mengeringkan bahan (Suriyanto 1991).

8

Pengering Efek Rumah Kaca

Alat pengering surya efek rumah kaca (ERK) digunakan sebagai alternatif pengganti pengering surya pelat datar dengan biaya relatif murah (Abdullah et al. 1998). Prinsip alat pengering surya tipe ERK yaitu penggunaan bangunan transparan yang berfungsi sebagai penyekat sehingga memungkinkan iradiasi gelombang pendek matahari untuk masuk dan menyekat iradiasi gelombang panjang. Oleh karena itu, lapisan penutup transparan memerlukan bahan yang memiliki nilai transmisivitas yang tinggi dengan absorbsivitas dan reflektivitas yang rendah.

Radiasi surya yang terperangkap akan menaikkan suhu di dalam ruang pengeringan, saat produk yang akan dikeringkan ditempatkan dalam alat pengering ini. Panas yang terjadi di dalam rumah kaca akibat gelombang pendek yang dipancarkan oleh matahari akan diserap oleh produk, pelat absorber, dan komponen yang ada di dalam rumah kaca serta mengubahnya menjadi gelombang panjang. Proses inilah yang dinamakan efek rumah kaca.

Pengering Surya Tipe Terowongan

Pengering surya tipe terowongan merupakan salah satu tipe pengering surya yang berbentuk terowongan untuk mengeringkan berbagai produk pertanian dan dilengkapi dengan kipas untuk mengalirkan udara panas sampai keluar dari pengering. Pada satu sisi, di bawah dinding transparan hanya terdiri dari absorber, sedangkan produk yang dikeringkan diletakkan pada sisi lain. Pengering ini ditujukan untuk produk-produk yang tidak tahan pada gerakkan mekanis misalnya, ikan, udang, manisan buah, serta sayuran.

Bahan yang akan dikeringkan diletakkan di atas rak-rak yang ditumpuk kemudian rak-rak tersebut diletakkan ke dalam terowongan udara. Salah satu masalah yang sering dihadapi pada pengering surya tipe terowongan adalah proses pengeringan yang tidak seragam pada lokasi yang berbeda. Masalah ini dapat diatasi dengan mempertahankan keseragaman distribusi kecepatan udara. Arah aliran udara yang digunakan umumnya paralel atau berlawanan arah.

Efek Cerobong

9

Gambar 2 Skema efek cerobong

10

METODOLOGI PENELITIAN

Tempat dan Waktu

Penelitian dilakukan di Laboratorium Surya serta Laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Pelaksanaan penelitian dilakukan pada bulan Februari 2013 hingga April 2013.

Bahan dan Alat

Bahan yang digunakan dalam percobaan adalah pisang kepok. Alat pengering yang terbuat dari besi persegi, besi siku, pelat baja, seng, plastik mika, dan kawat mesh. Sedangkan alat yang digunakan dalam penelitian adalah Termocouple tipe CC, Rekorder Yokogawa MV 2000, Multimeter digital tipe YF-3505, Anemometer merk Climomaster kanomax, Pyranometer tipe MS-401, Timbangan digital merk excellent, Oven.

Prosedur Penelitian

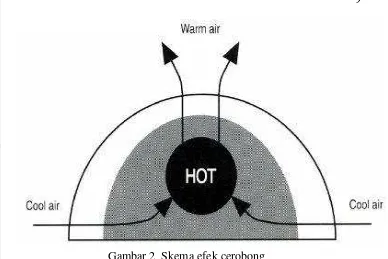

Penelitian pengering surya tipe terowongan untuk mengeringkan pisang dibagi menjadi dua tahap, yaitu merancang alat pengering dan menguji kinerja pengering. Secara singkat pelaksaanan kegiatan penelitian rancang bangun alat yang dilakukan terdapat pada Gambar 3.

11 Perancangan Alat Pengering

Perancangan meliputi rancangan fungsional untuk menentukan fungsi dari tiap komponen. Kemudian rancangan struktural berkaitan dengan ukuran dan konstruksi.

Rancangan Fungsional

Model didesain dengan tinggi 1 m dari permukaan dengan dinding transparan yang terbuat dari plastik mika berfungsi meneruskan radiasi gelombang pendek dan memerangkap gelombang panjang. Penutup yang dapat dibuka dari dua arah, agar memudahkan saat memasukan dan mengeluarkan bahan. Seluruh bagian bawah bangunan dibiarkan terbuka sebagai saluran inlet dan saluran outlet terdapat pada bagian atap, kawat mess yang berada di atas saluran inlet berfungsi untuk meletakan bahan dan letak absorber antara saluran inlet dan rak.

Bagian dalam alat pengering, bahan rak berupa kawat mesh agar aliran udara dapat mengalir dari bawah, sehingga radiasi yang tidak terhalang bahan akan menuju absorber. Absorber terbuat dari pelat baja yang dicat hitam agar dapat menyerap panas yang dihasilkan. Pada bagian bawah absorber terdapat pelat bercelah yang berfungsi untuk meminimalkan kontak langsung antara absorber dan udara lingkungan.

Komponen-komponen alat pengering beserta fungsinya, dijelaskan secara singkat pada Tabel 2 berikut.

Tabel 2 Rancangan fungsional alat pengering

No. Komponen Fungsi

1 Penutup transparan Meneruskan radiasi gelombang pendek dan memerangkap gelombang panjang

4 Kawat mesh Tempat bahan diletakan

5 Pelat bercelah Menerima radiasi gelombang pendek, meminimalkan kontak langsung antara pelat absorber dengan udara lingkungan, dan melewatkan udara yang masuk dari inlet

Rancangan Struktural

12

Gambar 4 Rancang bangun alat pengering

Tata letak rak, pelat absorber, dan pelat bercelah dalam alat pengering dapat dilihat pada Gambar 5. Pelat absorber terletak diantara rak dan pelat bercelah dengan jarak masing-masing 14 cm. Pelat absorber dan pelat bercelah memiliki panjang sama yaitu 145 cm yang disusun secara mendatar dengan jarak antar pelat sejauh 2 cm. Penyusunan pelat absorber dan pelat bercelah dilakukan secara berselang-seling sehingga masing-masing pelat akan saling menutup celah yang ada pada pola penyusunan mendatar dari masing-masing pelat tersebut.

Gambar 5 Penempatan rak, pelat absorber, pelat bercelah dalam alat pengering Pengujian Menggunakan Pengering yang Telah Dibuat

13

Gambar 6 Model alat pengering

14

Gambar 8 Titik pengukuran suhu pada alat pengering (tampak atas)

1 sampel terdiri dari 9 irisan, peletakan sampel yang dikeringkan dalam alat (gambar 9), pengujian dengan bahan dilakukan sebanyak dua kali ulangan, dalam pengujian pengering dilakukan uji kinerja untuk membandingkan hasil alat pengering dengan penjemuran biasa. Parameter yang digunakan pada percobaan pengeringan menggunakan bahan sama dengan percobaan tanpa bahan, hanya saja terdapat penambahan parameter kadar air.

Gambar 9 Penempatan sampel pada alat pengering

Pengukuran kadar air dilakukan dengan menimbang bobot sampel bahan yang dikeringkan tiap 1 jam selama proses pengeringan. Massa air (mair) didapat dari pengurangan massa sampel dengan massa padatan, massa padatan (mpadatan) didapat dengan mengeringkan bahan dalam oven sampai tidak terjadi penurunan massa. Secara matematis, kadar air dapat dinyatakan sebagai:

Kadar air, % (basis basah) = mair

mair+ mpadatan x 100 % (1)

15

Gambar 10 Skema penempatan penjemuran 1 dan 2 terhadap alat Perlakuan pada Bahan

Bahan utama yang digunakan adalah irisan pisang kepok yang dipotong melintang dengan ketebalan 0.5 cm yang telah direndam dalam larutan asam sitrat dengan konsentrasi 2 g/L serta larutan Metabisulfit dan kapur sirih ( 2 g/L Na-Metabisulfit dan 2 g/L kapur sirih dengan air) selama 10 menit, perendaman bertujuan agar saat bahan dikeringkan tidak mengalami perubahan warna (Suprapto 2006).

Gambar 11 Tahapan perlakuan pada bahan sebelum dikeringkan

Penjemuran 2

Penjemuran 1

Pengukusan (5-10 menit)

Pengupasan

Potong melintang dengan ketebalan 0.5 cm Perendaman pada larutan asam sitrat dengan

konsentrasi 2 g/L (5 menit)

Penirisan

Pengeringan

Perendaman pada larutan Na-Metabisulfit konsentrasi 2 g/L dan kapur sirih 2 g/L (10

16

Analisis Sebaran Suhu

Sebaran suhu secara mendatar (horizontal) di plot berdasarkan data hasil pengukuran. Pembuatan kontur suhu tersebut dilakukan dengan menggunakan software Surfer 9, yang mencakup sebaran suhu udara pada lapisan atas dan bawah bahan yaitu sejauh + 5 cm dari bahan.

Parameter Performansi

Iradiasi Surya

Pyranometer tipe MS-401 menggunakan rumus konversi sebagai berikut: I =1000

7 Ipm (2)

keterangan:

I = Iradiasi surya (W/m2)

Ipm = Tegangan terukur pada multimeter dari pyranometer (mV) Total Iradiasi Harian

Total radiasi harian dihitung dengan menggunakan metode Simpson, yaitu:

Nilai CP ditentukan dengan persamaan Siebel (Heldman dan Singh, 1989)

17 Energi yang Digunakan untuk Menguapkan Air bahan

Panas laten, Hfg (J/kg) yang dibutuhkan untuk menguapkan kandungan air dalam bahan merupakan fungsi dari suhu absolut dirumuskan seperti berikut (Brooker. 1992):

Hfg = 2503 – 2.386 (Tp) (6) 0.1 ≤ TP (

0C) ≤ 65.57

Q3 = mu Hfg (7) Keterangan:

Q3 = panas untuk menguapkan air (kJ) Tp = suhu bahan (oC)

mu = massa air yang diuapkan (kg) Hfg = panas laten (kJ/kg)

Energi Berguna

Energi total yang digunakan untuk menaikkan suhu bahan dan menguapkan kandungan air dalam bahan,

Q4 = Q2 + Q3 (8)

Keterangan:

Q2 = panas untuk menaikkan suhu bahan (kJ) Q3 = panas untuk menguapkan air (kJ)

Q4 = panas yang digunakan untuk menaikkan suhu bahan dan menguapkan kandungan air dalam bahan (kJ)

Konsumsi Energi Spesifik

Input energi pada pengeringan ini seluruhnya berasal dari iradiasi matahari. Dengan demikian konsumsi energi spesifik diperoleh dari perbandingan total iradiasi yang didapat dengan jumlah air yang diuapkan.

KES = Ihm x A

u (9) Keterangan:

KES = konsumsi energi spesifik (kJ/kg air yang diuapkan) Ih = iradiasi harian (kJ/m2)

A = luas penampang (m2)

18

HASIL DAN PEMBAHASAN

Iradiasi Surya

Iradiasi matahari mempunyai ciri khas yaitu sifat keberadaannya yang selalu berubah-ubah tergantung pada geometri iradiasi matahari. Intensitas iradiasi matahari yaitu besar kecilnya sudut datang matahari pada permukaan bumi. Jumlah iradiasi surya yang diterima permukaan bumi berbanding lurus dengan besarnya sudut datang matahari. Iradiasi surya dengan sudut datang miring kurang memberikan energi pada permukaan bumi dikarenakan energi tersebar pada permukaan yang luas dan harus menempuh lapisan atmosfer yang lebih jauh jika dibandingkan dengan iradiasi surya yang sudut datangnya tegak lurus, sehingga iradiasi yang diterima permukaan bumi akan mencapai puncaknya pada saat posisi matahari tegak lurus dengan permukaan bumi. Selain sudut datang matahari terhadap bumi, keberadaan awan sangat berpengaruh terhadap iradiasi matahari, awan akan menghambat dan membaurkan iradiasi yang akan sampai ke permukaan bumi sehingga menyebabkan penerimaan iradiasi surya dipermukaan bumi bervariasi. Pengaruh keberadaan awan mempengaruhi iradiasi pada percobaan pertama sehingga iradiasi berfluktuasi seperti pada Gambar 12.

Gambar 12 Grafik perubahan iradiasi terhadap waktu pada percobaan pertama Iradiasi surya yang diterima diukur dengan menggunakan pyranometer, data keluaran yang diukur ditampilkan pada multimeter. Data keluaran dalam satuan mV dikonversi menjadi W/m2 menggunakan rumus pada persamaan 1. Iradiasi

8.00 8.30 9.00 9.30 10.00 10.30 11.00 11.30 12.00 12.30 13.00 13.30 14.00 14.30 15.00 15.30 16.00

19

Gambar 13 Total iradiasi harian

Total iradiasi harian dihitung dengan menggunakan metode Simpson. Total iradiasi harian (gambar 13) tertinggi terdapat pada percobaan I yaitu sebesar 22.03 MJ/m2 selama 8 jam. Sedangkan total iradiasi harian terrendah terdapat pada percobaan IV hari 1 yaitu sebesar 4.62 MJ/m2 selama 3 jam.

Kinerja Alat Pengering

Pengujian Tanpa Beban

Pengujian alat pengering tanpa bahan dilakukan dua kali percobaan. Percobaan I dilakukan selama 8 jam dan percobaan II selama 7 jam. Percobaan I diperoleh rata-rata suhu kolektor, suhu rak dan suhu udara pada ruang pengering berturut-turut sebesar 50.5 oC, 45.5 oC dan 43.5 oC dan pada percobaan II sebesar 50.9 oC, 44.8 oC dan 43.3 oC.

Gambar 14 Grafik iradiasi dan suhu pada percobaan I 0

8.00 8.30 9.00 9.30 10.00 10.30 11.00 11.30 12.00 12.30 13.00 13.30 14.00 14.30 15.00 15.30 16.00

20

Gambar 15 Grafik iradiasi dan suhu pada percobaan II

Pada Gambar 14 dan Gambar 15 suhu rata-rata pelat absorber lebih besar dari suhu rak dan suhu rak lebih besar dari suhu udara pengering. Perbedaan suhu rata-rata antara suhu pelat dan suhu udara di bawah rak pada siang hari mencapai + 10 oC, sedangkan suhu rak dan suhu udara di bawah rak tidak terlalu jauh. Suhu rak mengikuti suhu pelat karena pengujian dilakukan tanpa beban aliran udara mengalir dari bawah ke atas, sehingga aliran udara panas dari pelat mengalir langsung tanpa hambatan menuju ruang pengering.

Suhu udara pada ruang pengering berfluktuasi mengikuti suhu pelat dan iradiasi, sedangkan suhu lingkungan pada Gambar 14 meningkat sedikit demi sedikit lalu terjadi penurunan drastis pada pukul 12.15 kemungkinan hal ini terjdi karena angin lingkungan yang mengalir cukup tinggi dan kembali meningkat hingga pukul 14.30 dan pada Gambar 15 suhu lingkungan bergerak konstan pada kisaran 29.1 oC sampai 38.1 oC. Nilai rata-rata suhu lingkungan pada percobaan pertama sebesar 35 oC dengan suhu maksimal dan suhu minimal sebesar 39.3 oC dan 29.5 oC dan pada percobaan kedua sebesar 34.6 oC dengan suhu maksimal dan suhu minimal sebesar 38.1 oC dan 29.1 oC. Suhu udara pada ruang pengering dipengaruhi oleh panas yang dihasilkan pelat dan radiasi yang diterima dan kondisi lingkungan tidak terlalu mempengaruhi suhu udara pada ruang pengering selain keberadaan awan.

Tabel 3 dan 4 sebelum pukul 12.00 menunjukkan rata-rata suhu pelat, suhu udara di bawah rak, dan di atas rak pada bagian timur tidak selalu lebih besar dari bagian barat. Suhu meningkat dengan cepat karena iradiasi yang melewati penutup transparan langsung menuju pelat sehingga posisi terlihat tidak mempengaruhi suhu rata-rata pada percobaan tanpa bahan. Rata-rata suhu udara di atas rak pada bagian tengah selalu lebih tinggi dari bagian barat dan timur, walaupun suhu udara di bawah rak dan pelat bagian tengah selalu lebih rendah dari bagian barat dan timur. Lebih rendahnya suhu pelat pada bagian tengah mengindikasikan bahwa pelat bagian tengah merupakan bagian yang menerima iradiasi terrendah dan tingginya suhu udara di atas rak bagian tengah

8.15 8.45 9.15 9.45 10.15 10.45 11.15 11.45 12.15 12.45 13.15 13.45 14.15 14.45 15.15

21 Tabel 3 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan I

Posisi Sebelum pukul 12.00 Setelah pukul 12.00

Barat Tengah Timur Barat Tengah Timur

Tabel 4 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan II

Posisi Sebelum pukul 12.00 Setelah pukul 12.00

Barat Tengah Timur Barat Tengah Timur

Suhu udara pada ruang pengering bervariasi bergantung pada suhu pelat absorber dan iradiasi yang diterima alat pengering. Distribusi suhu udara pada bagian atas rak pada pagi dan sore hari menunjukkan suhu tertinggi cenderung pada bagian tengah. Sedangkan pada bagian bawah rak, saat pagi, distribusi suhu bagian timur lebih tinggi daripada bagian-bagian lain karena bagian timur merupakan arah sinar datang matahari sehingga menerima energi lebih besar. Distribusi suhu pada seluruh percobaan I dan II dapat dilihat pada Gambar 16 sampai Gambar 21.

22

Menggunakan software

(a) (b)

Gambar 16 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan I pukul 9.00

(a) (b)

Gambar 17 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan I pukul 12.00

(a) (b)

23

(a) (b)

Gambar 19 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan II pukul 9.00

(a) (b)

Gambar 20 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan II pukul 12.00

(a) (b)

24

Pengujian Pengeringan Pisang

Pada percobaan dengan menggunakan bahan suhu pelat tidak mencapai suhu seperti pada percobaan tanpa bahan, karena iradiasi terhalang oleh bahan. Gelombang pendek yang diterima bahan dirubah menjadi gelombang panjang dan menghasilkan panas, udara di sekitar bahan akan menyerap panas dari bahan. Lebih sedikitnya iradiasi yang diterima pelat menyebabkan panas yang dihasilkan pelat lebih rendah sehingga suhu udara di bawah bahan lebih rendah dari suhu udara di atas bahan dan udara di atas bahan mendapatkan panas lebih banyak karena menerima aliran udara panas dari bahan.

Gambar 22 Grafik iradiasi dan suhu pada percobaan III hari pertama

Gambar 23 Grafik iradiasi dan suhu pada percobaan III hari 2 00

8.15 8.45 9.15 9.45 10.15 10.45 11.15 11.45 12.15 12.45 13.15 13.45 14.15 14.45

Ir

10.15 10.45 11.15 11.45 12.15 12.45 13.15 13.45 14.15 14.45

25

Gambar 24 Grafik iradiasi dan suhu pada percobaan IV hari 1

Gambar 25 Grafik iradiasi dan suhu pada percobaan IV hari 2

Pada Gambar 22, 23, 24 dan 25 perubahan suhu dalam alat pengering sangat dipengaruhi iradiasi karena iradiasi merupakan satu-satunya sumber energi yang digunakan pada alat pengering ini. Keberadaan awan menjadi satu-satunya faktor yang menghambat iradiasi yang sampai kepermukaan bumi, dan menyebabkan suhu berfluktuasi mengikuti iradiasi yang dipancarkan matahari.

Sumber panas pada alat pengering hanya berasal dari iradiasi. Posisi bahan akan mempengaruhi suhu yang diterima bahan karena sudut sinar datang matahari terhadap bumi berubah. Rata-rata suhu pengeringan pada beberapa posisi dapat dilihat pada Tabel 3, 4, 5 dan 6.

8.15 8.45 9.15 9.45 10.15 10.45 11.15 11.45 12.15 12.45 13.15 13.45 14.15 14.45

26

Tabel 5 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan III hari 1

Posisi Sebelum pukul 12.00 Setelah pukul 12.00

Barat Tengah Timur Barat Tengah Timur

Tabel 6 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan III hari 2

Posisi Sebelum pukul 12.00 Setelah pukul 12.00

Barat Tengah Timur Barat Tengah Timur

Tabel 7 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan IV hari 1

27 Tabel 8 Rata-rata suhu pengeringan pada beberapa posisi pada percobaan IV hari 2

Posisi Sebelum pukul 12.00 Setelah pukul 12.00

Barat Tengah Timur Barat Tengah Timur Suhu udara pada bagian

atas rak (oC)

41.2 43.8 41.6 43.9 43.3 42.4 Suhu udara pada bagian

bawah rak (oC)

39.4 39.8 41.1 45.0 41.0 41.2 Suhu pelat (oC) 45.7 50.9 49.2 44.8 45.2 46.5

Suhu lingkungan (oC) 34.6 35.7

Suhu inlet (oC) 40.1 42.4

Suhu outlet (oC) 35.7 35.9

Pada Tabel 3, 4, 5 dan 6 terlihat sebelum pukul 12.00 suhu bagian timur selalu lebih besar dari bagian barat, tetapi setelah pukul 12.00 suhu bagian barat tidak selalu lebih besar dari bagian timur. Hal ini terjadi karena percobaan dimulai pada pagi hari saat suhu dalam ruang pengering dan tingkat iradiasi masih rendah, bagian timur yang mendapatkan tingkat iradiasi yang lebih tinggi dari bagian tengah dan barat sehingga rata-rata suhu sebelum pukul 12.00 suhu bagian timur selalu lebih tinggi dari bagian barat.

Keseragaman suhu udara sangat mempengaruhi keseragaman hasil pengeringan. Suhu udara di atas dan bawah bahan tidak berbeda jauh pada percobaan 3 dan 4, dapat dikatakan bahan mendapatkan aliran udara panas yang hampir sama dari bagian atas dan bawah bahan. Distribusi suhu udara pengering pada percobaan III hari 1 dan kedua serta percobaan IV hari 1 dan kedua dapat dilihat pada Gambar 26 sampai dengan Gambar 36.

(a) (b)

28

(a) (b)

Gambar 27 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan III hari 1 pukul 12.00

(a) (b)

Gambar 28 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan III hari 1 pukul 15.00

6,56 cm

(a) (b)

29

(a) (b)

Gambar 30 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan III hari 2 pukul 12.00

(a) (b)

Gambar 31 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan III hari 2 pukul 14.45

(a) (b)

30

(a) (b)

Gambar 33 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan IV hari 1 pukul 11.30

(a) (b)

Gambar 34 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan IV hari 2 pukul 8.15

(a) (b)

31

(a) (b)

Gambar 36 Distribusi suhu udara di atas bahan (a) dan bawah bahan (b) pada percobaan IV hari 2 pukul 15.00

Suhu dalam ruang pengering lebih tinggi dari suhu lingkungan dikarenakan model atap pada alat pengering yang akan dirancang menyerupai tipe rumah kaca. Penutup atap terbuat dari bahan transparan yang berfungsi sebagai penyekat sehingga memungkinkan iradiasi gelombang pendek matahari untuk masuk dan menyekat iradiasi gelombang panjang. Iradiasi surya yang terperangkap akan menaikkan suhu di dalam ruang pengeringan. Panas yang terjadi di dalam alat pengering akibat gelombang pendek yang dipancarkan oleh matahari akan diserap oleh pelat absorber dan komponen yang ada di dalam pengering serta mengubahnya menjadi gelombang panjang.

Pada percobaan dengan menggunakan bahan, suhu udara di atas bahan pada bagian tengah tidak selalu lebih besar daripada sisi lain. Bahan pun menghasilkan panas dari radiasi yang diterima bahan hanya saja panas yang dihasilkan pada bahan bagian tengah lebih rendah dari bahan pada sisi lain, seperti pada percobaan tanpa bahan pelat bagian tengah merupakan bagian yang menerima iradiasi paling rendah. Suhu udara pada bagian atas bahan lebih banyak dipengaruhi oleh panas yang dihasilkan bahan. Karena itu pada percobaan dengan menggunakan bahan suhu udara di atas bahan pada bagian tengah tidak selalu lebih tinggi dari sisi lain.

Tingginya suhu udara dalam ruang pengering menyebabkan tekanan udara di dalam menjadi lebih rendah dibandingkan udara di luar, sehingga udara luar masuk ke dalam dan mendorong udara di dalam keluar. Karena gravitasi udara dengan kerapatan lebih rendah akan berada di bagian atas sedangkan udara dengan kerapatan tinggi akan berada di bawah, sehingga udara dengan kerapatan rendah akan naik keatas, hal ini yang disebut sebagai efek cerobong.

32

Tabel 9 Rata-rata RH outlet, udara pengering dan lingkungan tiap percobaan RH (%)

Percobaan Waktu Outlet udara pengering Lingkungan

Tanpa bahan I Pagia 82 62 77

Pagi : awal-9.30, siang : 9.45-14.00, sore 14.15-selesai

Tabel 9 memperlihatkan pada percobaan tanpa bahan rata-rata RH udara pengering (di bawah rak) lebih rendah dari RH outlet saat pagi dan siang hari. Hal ini menunjukkan saat iradiasi yang diterima alat pengering mulai meningkat karena suhu di dalam ruang pengering lebih tinggi dari lingkungan, udara akan membawa uap air bergerak ke atas lalu keluar dari ruang pengering melalui saluran outlet dan karena saluran outlet yang lebih kecil sehingga terjadi akumulasi uap air pada outlet sebelum udara membawa keluar uap air. Pada sore hari saat iradiasi mulai menurun rata-rata RH udara pengering (di bawah rak) menjadi lebih tinggi daripada RH outlet, suhu tidak cukup tinggi untuk menggerakkan udara ke atas sehingga terjadi akumulasi uap air pada saluran inlet.

Tabel 9 juga memperlihatkan pada percobaan dengan bahan rata-rata RH inlet selalu lebih tinggi dari RH outlet kecuali saat pagi hari pada percobaan III hari 1 dan percobaan IV hari 2, dan rata-rata RH outlet pada percobaan dengan bahan lebih tinggi dari percobaan tanpa bahan. Hal ini menunjukkan terjadi akumulasi uap air pada inlet karena aliran udara terhalang oleh bahan sehingga aliran udara tidak sebebas pada percobaan tanpa bahan. Walaupun pergerakkan aliran udara terhalang bahan, tingginya RH outlet pada percobaan dengan bahan mengindikasikan tetap adanya udara yang bergerak naik membawa uap air.

33 Tabel 10 Rata-rata aliran udara

Kecepatan aliran udara (m/s)

Percobaan tanpa bahan Percobaan dengan bahan Inlet Outlet Lingkungan Inlet Outlet Lingkungan

0.06 0.13 0.55 0.09 0.09 0.55

34

Gambar 37 Skematik pergerakkan udara

Aliran udara pada outlet hampir selalu lebih tinggi dari inlet mengindikasikan aliran udara masuk dari inlet yang memiliki luas sebesar 0.0375 m2 bergerak ke atas lalu keluar dari outlet yang memiliki luas sebesar 0.0300 m2. Maka aliran udara yang terjadi dalam alat akan seperti pada Gambar 37. Pada Tabel 10 terdapat beberapa nilai saat cepat aliran udara pada inlet lebih tinggi dari outlet dan kecepatan aliran udara pada lingkungan cukup tinggi, hal ini menyebabkan tekanan udara berubah-ubah maka aliran udara bergerak dari outlet menuju inlet dan konveksi bebas tidak terjadi.

Pengeringan merupakan salah satu cara untuk memperpanjang masa simpan suatu bahan. Menurut Brooker (1974) pengeringan merupakan proses pengurangan kadar air bahan sampai mencapai kadar air tertentu sehingga menghambat laju kerusakan bahan akibat aktivitas biologis dan kimia. Pada penelitian ini pengeringan dilakukan secara diskontinu karena sumber panas hanya berasal dari iradiasi surya, maka pengeringan hanya dilakukan pada siang hari. Kadar air awal rata-rata pada percobaan 3 dan 4 adalah sebesar 70.03 % dan 73.10 %. Pada percobaan 3 pengeringan dilakukan selama 11.25 jam dan percobaan 4 selama 8.25 jam. Kadar air akhir bahan rata-rata pada percobaan 3 dan 4 sebesar 14.59 % dan 20.55 %.

35 Pada percobaan III hari ke-1 sampel 1 sampai 5 berturut-turut memiliki kadar air awal sebesar 69.92 %, 71.38 %, 75.06 %, 72.79 %, 76.02 % dan kadar air akhir sebesar 21.46 %, 32.08 %, 28.22 %, 33.10 %, 36.40 % dengan massa padatan sebesar 6.88 g, 77.7 g, 6.73 g, 8.34 g, 7.21 g.

Pada Gambar 37 terlihat grafik penurunan kadar air melandai pada 6 jam awal, hal ini terjadi kadar air yang terkandung dalam bahan masih cukup tinggi sehingga terjadi penurunan kadar air cukup cepat. Pada hari ke-2 pada percobaan III terjadi kenaikkan kadar air sebesar 2.4 % pada sampel dan 4.2 % pada seluruh bahan dari kadar air akhir hasil sebelumnya. Kenaikkan kadar air terjadi karena kadar air pisang lebih rendah dari kadar air kesetimbangan sehingga uap air yang terdapat pada lingkungan akan masuk ke dalam pisang, kadar air keseimbangan adalah kadar air dari bahan saat tekanan uap bahan seimbang dengan lingkungan (Brooker 1974).

Setelah jam ke-7 grafik terlihat mulai melandai, hal ini terjadi karena kadar air sudah cukup rendah sehingga penurunan kadar air melambat. Percobaan III hari ke-2 didapat kadar air akhir sebesar 10.53 %, 15.64 %, 14.92 %, 12.94 %, 18.90 % dengan kadar air akhir bahan rata-rata pada percobaan 3 dan 4 sebesar 14.59 %

Gambar 39 Grafik penurunan kadar air pada percobaan IV

Kadar air awal pada percobaan IV pada sampel 1 sampai 5 berturut-turut 71.62 %, 74.65 %, 75.44 %, 73.28 %, 70.04 % dengan massa padatan sebesar 6.05 g, 5.72 g, 5.92 g, 5.99 g, 6.01 g. Pada Gambar 38 terlihat pada 3 jam awal landai walaupun kadar air masih tinggi, rendahnya iradiasi yang diterima karena keadaan cuaca yang tidak mendukung serta turun hujan hingga sore sehingga pengeringan pada percobaan IV hari pertama hanya dilakukan selama 3 jam saja.

Hari ke-2 pengeringan, saat bahan ditempatkan pada wadah sementara terjadi penurunan kadar air sebesar 2.8 % pada sampel dan 4.2 % pada seluruh bahan, turunnya kadar air disebabkan oleh keluarnya larutan gula dari bahan karena pengeringan hanya dilakukan selama 3 jam sehingga saat akhir pengeringan hari pertama kadar air masih tinggi. Pada akhir percobaan IV hari ke-2 kadar air akhir yang didapat sebesar 15.53 %, ke-25.ke-28 %, ke-25.ke-23 %, ke-20.37 %, 16.32 % dengan rata-rata kadar air akhir bahan sebesar 20.07 %.

36

Sampel memiliki kadar air berbeda-beda, karena proses pengeringan yang tidak seragam. Perbedaan ini terjadi karena faktor kehilangan panas dari alat, jumlah bahan yang dikeringkan, kadar air awal, iradiasi surya, suhu, dan RH lingkungan. Perbedaan kadar air dapat dilihat dari error bar pada grafik penurunan kadar air percobaan III (gambar 38) dan IV (gambar 39), semakin besar range error bar maka semakin besar perbedaan kadar air dan semakin kecil error bar maka semakin kecil perbedaan kadar air.

Penurunan kadar air pada penjemuran 1 lebih besar dari pengeringan dengan menggunakan alat dan pengeringan dengan menggunakan alat lebih besar dari penjemuran 2 (gambar 37 dan 38). Besarnya panas yang diterima bahan pada penjemuran 1 menyebabkan penurunan kadar air lebih besar dari penjemuran 2 dan udara sekitar bahan pada penjemuran 1 dan 2 mengandung uap air yang lebih sedikit dari udara dalam alat pengering. Kecilnya laju aliran udara dalam alat pengering menyebabkan sedikitnya perpindahan udara dari dalam keluar pengering, sehingga laju penguapan pada alat pengering lebih kecil dari laju penguapan pada penjemuran. Menurut Brooker (1974) aliran udara yang cepat akan membawa uap air dari permukaan bahan dan mencegah uap air tersebut menjadi jenuh di permukaan bahan. Semakin besar volume udara yang mengalir. maka semakin besar pula kemampuannya dalam membawa dan menampung air dari permukaan bahan.

Gambar 40 Hasil irisan pisang yang telah dikeringkan

37 Tabel 11 Parameter dan hasil pengujian selama proses pengeringan

Parameter Total iradiasi yang diterima (MJ/m2) 26.23 18.36

Total air yang diuapkan (kg) 4.20 3.40

Total energi berguna (MJ) 10.45 7.73

38

KESIMPULAN DAN SARAN

Kesimpulan

Hasil uji kinerja alat pengering yang telah dirancang menunjukkan terjadinya aliran udara secara konveksi bebas. Rata-rata suhu udara dalam ruang pengeringan adalah 43.8 oC dengan suhu terrendah 29.6 oC dan suhu tertinggi mencapai 56.5 oC pada rata-rata suhu lingkungan sebesar 34.15 oC dan total iradiasi harian sebesar 26.23 W/m2. Kecepatan rata-rata aliran udara pada inlet sebesar 0.09 m/s dan outlet sebesar 0.12 m/s dengan Kecepatan rata-rata aliran udara pada lingkungan sebesar 0.59 m/s.

Pengeringan selama total waktu 13.25 jam mampu menurunkan kadar air irisan buah pisang hingga 14.58 % dari kadar air awal 70.03 % dengan konsumsi energi pengeringan spesifik 14.05 MJ/kg air yang diuapkan. Rata-rata suhu udara pengering pada bagian atas bahan 40.30 oC tidak berbeda jauh dengan suhu udara pada bagian bawah bahan 38.90 oC. Perbandingan dengan penjemuran dengan lama pengeringan yang sama, kadar air akhir yang dicapai lebih rendah jika dibandingkan hasil penjemuran sampel yang diletakkan sejajar dengan bahan dalam alat sebesar 24.42 % namun tidak lebih rendah dari hasil penjemuran sampel yang diletakkan 10 cm diatas lantai sebesar 13.21 %.

Saran

Lebar alat pengering masih terlalu panjang, karena cukup sulit saat memasukkan dan mengeluarkan bahan ke dan dari bagian tengah.

Pergantian bahan penutup dengan bahan yang lebih tahan lama dan tahan panas, karena plastik mika terlalu tebal dan kaku sehingga mudah memuai dan warna mudah mengeruh bila banyak terkena panas sehingga transmisivitas berkurang.

39

DAFTAR PUSTAKA

Abdullah K. 1998. Penerapan energi surya dalam proses termal pengolahan hasil pertanian. Bul Keteknikan Pertanian. 12(1):56–73.

Baker E, Floro CT, Gostelow JP, Caffrey J. 1984. Solar Heating and Cooling System Design Australian Condition. Australia (AU): Pregamon Press. Brooker DB, Bakker-Arkema FW, Hall CW. 1974. Drying Cereal Grains.

Westport, Conecticut (US): The AVI Publishing Company.

Brooker DB, Bakker-Arkema FW, Hall CW. 1992. Drying and Storage Grains and Oilseeds. New York (US): Van Nostrand.

Hall CW, Davis VC. 1963. Processing Equipment for Agricultural Product. Arbor, Michigan (US): Edward Borthers.

Henderson SM, Perry RL. 1976. Agricultural Process Engineering. New York (US): The AVI Publishing Company

Holman JP. 1997. Heat Transfer. New York (US): McGraw-Hill Companies. Jones JW, Stoecker WF. 1982. Refrigeration and Air Conditioning. New York

(US): McGraw-Hill.

Nelwan LO. 1997. Pengeringan kakao dengan energi surya menggunakan rak pengering dengan kolektor tipe efek rumah kaca [tesis]. Bogor (ID): Institut Pertanian Bogor.

Prabawati S, Suyanti, Setyabudi DA. 2008. Teknologi Pascapanen dan Teknik Pengolahan Buah Pisang. Bogor (ID): Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian.

Sari P. 2005. Simulasi pengeringan untuk rancang bangun alat pengering mahkota dewa (Phaleria macrocarpha) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Satuhu S, Supriyadi A. 2000. Pisang Budidaya, Pengelohan dan Prospek Pasar. Jakarta (ID): Penebar Swadaya

Stover RH, Simmonds NW. 1987. Banana. Third edition. New York (US): John Wiley and Sons.

Suhardiyanto H. 2009. Teknologi Rumah Tanaman Untuk Iklim Tropika Basah. Bogor (ID): IPB Press.

Suprapto H. 2006. Pengaruh perendaman pisang kepok (Musa acuminax balbisiana Calla) dalam larutan garam terhadap mutu tepung pisang yang dihasilkan. J Teknologi Pertanian 1(2):74-80.

Suriyanto MT. 1991. Analisis performansi alat pengering tipe lorong kombinasi energi matahari dan tungku biomassa untuk pengeringan kakao [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Lampiran 1 Data iradiasi, suhu dan kecepatan aliran udara pada percobaan 1

jam Iradiasi T1 T2 T3 T4 T5 T6 T7 T8 T9 T10 T11 T12 T13 T14 T15 T16 T17 mV W/m2 °C °C °C °C °C °C °C °C °C °C °C °C °C °C °C °C °C 8.00 3.6 514.29 30.4 32.1 31.3 33.1 31.4 38.0 34.1 34.7 31.0 39.7 36.7 38.4 33.6 34.7 30.5 31.2 31.1 8.15 3.7 528.57 31.8 35.3 34.8 35.3 33.5 39.3 35.5 36.3 31.5 41.3 37.8 38.7 34.3 36.3 32.0 33.2 33.1 8.30 3.7 528.57 34.2 35.8 33.8 35.6 33.4 39.8 36.5 36.8 33.4 45.8 41.4 42.5 38.6 39.8 34.1 34.9 34.5 8.45 3.3 471.43 33.2 34.5 33.0 35.9 32.7 38.5 35.1 36.4 34.2 45.1 39.9 41.2 37.5 40.6 36.5 36.7 36.7 9.00 3.1 442.86 34.7 34.6 33.8 38.4 34.3 39.1 37.2 38.8 36.5 44.7 39.1 40.2 38.5 41.5 35.4 37.4 37.3 9.15 4.3 614.29 36.7 38.4 37.7 39.6 35.3 45.6 40.3 43.0 42.0 53.1 44.8 47.1 44.3 47.9 40.0 40.6 40.9 9.30 4.6 657.14 35.4 36.3 35.9 39.6 36.5 50.2 42.0 43.4 41.7 52.3 41.8 43.3 42.6 48.4 39.9 40.3 40.1 9.45 4.8 685.71 33.5 34.5 36.9 42.5 37.0 50.7 44.0 46.2 44.1 54.6 44.6 45.7 43.7 53.5 43.7 44.6 44.4 10.00 5.8 828.57 37.4 38.2 36.6 38.7 35.0 51.2 41.4 44.6 43.5 55.2 45.8 47.1 44.3 58.9 48.9 49.9 49.0 10.15 6.5 928.57 35.7 35.5 34.5 36.7 35.5 55.4 42.3 45.4 43.9 58.2 46.0 47.0 42.6 60.3 49.6 51.5 50.2 10.30 6.0 857.14 36.0 35.6 35.3 40.4 37.6 59.9 47.9 51.3 48.0 58.5 48.1 49.3 46.6 55.4 43.6 44.8 44.6 10.45 6.6 942.86 39.9 39.1 39.7 43.3 38.9 62.4 48.4 53.7 49.9 60.9 48.9 51.0 47.8 59.2 47.2 47.1 48.4 11.00 6.6 942.86 36.8 38.4 38.4 39.2 33.4 60.5 44.8 47.9 47.2 52.7 43.9 45.0 41.8 58.3 44.5 48.6 46.2 11.15 7.0 1000.00 44.2 43.9 45.8 45.9 39.4 65.4 49.6 51.5 49.1 64.2 53.0 54.2 50.5 62.7 48.1 51.2 50.5 11.30 7.2 1028.57 35.2 33.2 34.3 37.5 36.6 69.0 49.9 52.4 48.9 64.2 51.2 52.3 48.6 63.3 49.7 51.3 50.7 11.45 7.4 1057.14 36.4 35.5 36.3 38.5 33.7 59.2 46.1 48.2 47.7 53.1 44.0 44.7 43.0 54.6 45.1 45.8 46.1 12.00 7.5 1071.43 35.9 35.6 36.1 38.2 34.8 64.3 46.5 49.1 48.3 59.7 47.4 47.2 43.8 62.7 51.0 53.1 51.0 12.15 7.4 1057.14 35.0 34.0 34.7 36.6 32.0 61.7 45.1 46.6 46.5 56.3 44.5 45.0 42.6 59.7 46.7 48.0 46.4 12.30 7.2 1028.57 44.5 44.8 48.1 46.7 36.5 66.4 51.2 53.4 52.0 62.9 50.9 52.7 50.8 61.0 49.5 50.9 51.9 12.45 7.2 1028.57 35.8 34.7 36.0 37.4 34.1 65.1 48.0 49.0 49.8 58.5 46.5 46.8 45.0 60.6 47.5 49.9 49.2 13.00 7.2 1028.57 40.8 39.9 41.0 43.0 35.4 56.1 46.9 47.6 46.1 53.6 46.8 47.8 45.7 52.6 44.2 44.8 44.8

13.15 7.8 1114.29 39.5 39.1 40.4 42.0 36.6 63.7 49.1 51.3 49.3 58.9 47.8 48.4 46.2 60.8 47.8 49.2 50.2 13.30 7.0 1000.00 37.9 35.0 35.5 42.4 38.8 67.1 54.8 56.1 54.5 62.9 53.5 54.8 53.1 60.1 47.6 48.8 50.0 13.45 5.7 814.29 34.6 33.2 34.0 37.2 35.8 62.4 48.9 48.7 46.2 57.0 47.3 46.5 46.1 57.2 46.3 46.9 47.1 14.00 6.1 871.43 38.8 38.0 38.7 39.8 33.2 53.7 44.5 46.4 45.9 48.0 43.0 43.4 42.1 50.2 43.2 45.5 44.3 14.15 4.6 657.14 40.5 38.6 38.1 40.6 34.8 57.4 47.9 48.0 45.9 51.9 44.6 44.8 44.4 52.0 43.0 43.6 43.6 14.30 5.8 828.57 38.2 38.2 37.9 41.5 35.1 59.9 48.9 50.5 49.0 49.3 45.3 45.1 44.5 51.5 45.4 47.0 48.3 14.45 4.9 700.00 36.7 34.7 35.1 38.0 33.4 54.4 45.2 46.0 44.4 47.4 41.2 41.3 40.8 46.6 40.1 39.7 40.4 15.00 4.2 600.00 33.3 32.2 31.9 34.0 32.4 49.8 39.3 39.6 40.1 43.4 37.3 37.3 35.8 44.7 38.5 38.7 37.9 15.15 3.0 428.57 36.3 36.7 36.4 37.3 32.3 49.1 41.3 41.5 40.9 41.5 38.4 38.1 36.8 42.5 38.4 38.5 37.0 15.30 2.2 314.29 34.4 33.4 33.5 35.6 32.8 46.2 39.9 39.9 39.4 41.1 38.1 38.3 36.4 40.7 37.8 37.8 36.5 15.45 1.8 257.14 34.6 33.3 34.0 35.5 32.5 43.9 39.0 39.9 37.9 39.3 37.0 37.1 35.5 38.7 36.1 36.4 35.6 16.00 1.6 228.57 33.1 32.1 32.5 33.5 30.8 39.0 36.5 36.6 35.0 36.1 34.9 34.9 33.3 35.2 33.5 33.6 33.0

Lampiran 1 lanjutan

jam T18 T19 T20 T21 T22 T23 T24 T25 T26 T27 T28 T29 T30 T31 Kecepatan udara (m/s) °C °C °C °C °C °C °C °C °C °C °C °C °C °C Inlet Outlet Lingkungan 8.00 30.6 31.2 31.0 29.1 33.1 27.7 42.1 40.1 30.2 26.9 31.2 29.4 35.5 0.07 0.18 0.75 8.15 31.7 32.5 31.4 29.8 32.0 28.2 42.9 40.7 30.7 27.2 31.9 29.7 36.5 0.07 0.18 0.39 8.30 33.0 33.5 33.5 31.3 37.6 31.0 44.1 40.6 30.9 27.6 33.0 30.1 38.4 0.08 0.18 0.54 8.45 33.0 33.6 33.8 32.3 37.0 30.4 43.3 40.8 30.9 27.5 32.1 29.6 38.3 0.09 0.15 0.64 9.00 34.6 35.5 36.1 34.3 36.1 29.9 44.8 42.4 31.3 27.9 34.9 32.1 39.5 0.09 0.17 0.45 9.15 37.1 37.6 38.3 37.3 45.5 41.0 32.4 48.5 44.2 32.0 28.7 36.9 34.0 43.5 0.09 0.16 0.88 9.30 38.7 40.0 39.5 38.9 47.3 41.7 32.6 47.7 44.2 32.4 28.5 41.0 34.4 42.8 0.07 0.16 0.51 9.45 44.0 45.1 44.8 44.9 48.5 43.5 33.6 51.1 46.4 32.7 28.7 42.9 34.3 46.5 0.08 0.17 0.66 10.00 46.3 47.0 49.0 44.9 50.1 44.1 33.1 49.5 48.5 33.7 29.3 45.5 34.5 48.0 0.11 0.18 0.59 10.15 45.1 45.5 47.1 44.0 47.1 42.3 33.1 49.5 49.1 34.4 28.8 48.0 35.6 48.1 0.12 0.18 0.31 10.30 44.6 47.3 47.6 43.0 48.6 44.6 32.9 48.2 47.6 35.0 29.0 49.2 30.4 48.2 0.06 0.18 0.75 10.45 48.0 49.5 51.5 47.8 47.8 46.3 33.8 51.8 50.0 35.0 29.5 52.0 38.9 51.0 0.08 0.18 0.73 11.00 49.2 50.8 50.6 49.1 46.9 41.7 31.9 46.1 46.4 36.0 29.3 52.6 39.1 47.6 0.06 0.13 1.02 11.15 49.8 50.3 51.5 46.2 53.5 46.3 34.0 57.2 52.2 36.3 29.4 59.3 38.0 53.1 0.08 0.14 0.61 11.30 51.6 52.0 52.7 45.9 53.8 47.9 34.3 53.5 54.6 36.0 29.5 55.9 35.5 52.4 0.08 0.12 0.75 11.45 47.9 49.6 48.7 47.5 48.9 43.9 32.9 49.8 47.7 36.4 30.1 54.5 35.9 47.4 0.07 0.12 0.57 12.00 52.8 54.3 54.1 51.3 50.8 46.1 34.2 47.5 48.6 35.9 29.7 53.5 35.1 50.2 0.03 0.03 0.02 12.15 49.4 51.7 50.5 47.6 47.7 42.5 32.5 44.3 36.2 36.6 29.5 46.6 34.8 46.9 0.05 0.15 0.22 12.30 50.9 53.1 54.1 49.9 48.8 46.5 33.4 49.4 49.6 37.0 30.3 43.9 36.6 52.1 0.10 0.34 0.33 12.45 52.4 55.8 53.0 48.2 49.6 43.6 32.7 48.9 49.4 38.0 29.8 44.2 38.8 49.5 0.30 0.23 0.46 13.00 45.8 47.0 47.4 43.8 48.0 43.2 32.9 52.3 51.4 38.2 29.7 43.3 35.9 48.0 0.09 0.13 0.49 13.15 52.8 54.8 54.4 50.2 50.6 45.7 34.3 50.0 49.3 37.9 29.7 44.5 36.7 50.7 0.06 0.10 0.50 13.30 51.4 54.4 54.8 47.7 51.3 51.9 37.5 54.1 51.4 37.6 29.4 43.9 36.2 53.7 0.05 0.09 0.39

13.45 49.4 50.9 50.7 45.5 51.1 48.5 46.4 52.1 50.9 37.8 29.6 43.8 37.0 49.0 0.07 0.12 0.67 14.00 47.9 50.6 48.9 47.7 46.4 44.0 41.9 49.0 47.8 37.2 29.9 43.4 38.5 46.6 0.09 0.14 0.13 14.15 47.0 48.7 47.5 44.8 55.5 47.3 44.8 48.7 48.3 38.1 29.8 43.6 38.8 46.5 0.04 0.07 0.34 14.30 51.2 54.8 53.8 50.0 59.3 46.9 45.6 47.7 48.9 39.3 31.1 43.9 40.7 48.8 0.33 0.34 0.15 14.45 44.2 45.9 43.0 40.5 55.9 38.0 37.2 44.1 42.4 37.6 31.6 42.6 37.7 42.8 0.14 0.21 0.08 15.00 39.2 40.7 38.3 36.4 59.1 36.6 33.5 41.3 40.7 35.7 32.0 45.5 36.9 39.0 0.11 0.13 0.95 15.15 41.3 42.3 40.0 37.8 66.0 37.2 35.7 42.0 41.3 36.2 35.9 45.5 37.8 40.0 0.11 0.17 0.45 15.30 37.8 38.6 37.9 36.3 60.2 37.4 36.1 40.0 39.8 35.5 35.4 45.6 36.7 38.8 0.04 0.09 0.39 15.45 36.9 37.9 37.4 35.4 55.7 36.7 36.2 39.7 39.5 35.6 35.4 41.2 36.8 38.1 0.04 0.08 0.34 16.00 38.7 35.9 35.7 34.1 72.4 34.6 34.0 37.0 36.7 34.6 33.8 39.9 35.0 35.6 0.05 0.06 0.45