FILMA ARTINA NIM : 020413022

P R O G R A M P E N D I D I K A N E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

II-2

PERBAIKAN METODE KERJA UNTUK MENGUBAH

FASILITAS KERJA PADA STASIUN KERJA

PRODUK FLASHING DI PT. BLUESCOPE

LYSAGHT INDONESIA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh FILMA ARTINA NIM : 020413022

Disetujui oleh

Dosen Pembimbing I Dosen Pembimbing II

(Ir Danci Sukatendel) (Ir. Nurhayati Sembiring, MT)

P R O G R A M P E N D I D I K A N E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

Judul Tugas Sarjana ini yaitu “Perbaikan Metode Kerja Untuk Mengubah Failitas Kerja Pada Stasiun Kerja Produk FLASHING di PT.

BlueScope Lysaght Indonesia”. PT. BlueScope Lysaght Indonesia adalah perusahaan yang bergerak di bidang industri manufaktur pembuatan produk bahan konstruksi baja ringan. Salah satu produk yang dihasilkan perusahaan ini adalah produk FLASHING. Berdasarkan pengamatan di lantai pabrik sering terjadi kecacatan pada produk akhir. Penyebab terjadinya cacat produk tersebut salah satunya adalah akibat metode kerja yang belum baku dan kurang konsisten. Kecacatan pada produk akhir tersebut juga diakibatkan pengukuran plat coil yang kurang teliti karena fasilitas kerja yang kurang baik. Agar cacat produk tersebut dapat kita hindari maka dilakukan perbaikan metode dan fasilitas kerja.

Penulis menyadari bahwa laporan Tugas Sarjana ini masih jauh dari sempurna baik dari segi ilmiah maupun penyusunannya, maka untuk itu penulis mengharapkan saran dan kritik yang bersifat membangun dari semua pihak. Penulis mengharapkan semoga laporan ini dapat bermafaat bagi semua pihak serta dunia pendidikan pada umumnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

II-4

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa moral, materil, informasi maupun segi administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Rosnani Ginting, MT. Selaku Ketua Departemen Teknik Industri 2. Bapak Aulia Ishak, ST, MT. selaku koordinator Tugas Sarjana dalam

pelaksanaan penelitian Tugas Sarjana.

3. Bapak Ir. Danci Sukatendel. selaku dosen pembimbing I yang telah meluangkan waktu untuk memberi begitu banyak masukan dan bimbingan dalam penulisan Tugas Sarjana ini .

4. Ibu Ir. Nurhayati Sembiring, MT. Selaku dosen pemimbing II yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan Tugas Sarjana ini.

5. Bapak Yurif Patompo, Bapak Yudha, Bapak Dalvin Ginting, Bapak Sumardi dan Bapak Edi Sumantri selaku pembimbing lapangan yang

membimbing, memberikan data dan informasi selama penelitian di PT. BlueScope Lysaght Indonesia.

6. Hardianta Tarigan, untuk dukungan, bantuan transportasi dan kerjasama demi terlaksananya Tugas Sarjana ini.

DAFTAR TABEL... xii DAFTAR GAMBAR ... xiv DAFTAR LAMPIRAN... xix I. PENDAHULUAN

1.1. Latar Belakang Masalah... I-1 1.2. Perumusan Masalah ... I-2 1.3. Tujuan dan Manfaat Penelitian ... I-2

1.3.1. Tujuan Penelitian ... I-2 1.3.2. Manfaat Penelitian ... I-3

1.4. Pembatasan Masalah dan Asumsi yang Digunakan... I-3

1.4.1. Pembatasan Masalah ... I-3 1.4.2. Asumsi yang Digunakan ... I-4

1.5. Sistematika Penulisan Laporan ... I-4 II. GAMBARAN UMUM PERUSAHAAN

II-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 2.3.1. Struktur Organisasi Perusahaan ...II-2 2.3.2. Uraian Tugas dan Tanggung Jawab ...II-3 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan ...II-8 2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan...II-12 2.4. Proses Produksi ...II-14

2.4.1. Bahan-bahan yang Digunakan ...II-14

2.4.1.1. Bahan Baku ...II-14 2.4.1.2. Bahan Tambahan ...II-15 2.4.1.3. Bahan Penolong ...II-15 2.4.2. Spesifikasi Produk...II-16

2.4.3. Uraian Proses Produksi ...II-18 2.4.3.1. Uraian Proses Produksi Kuda-kuda Baja Ringan ...II-19 2.4.3.2. Uraian Proses Produksi Roofing ...II-20 2.4.3.3. Uraian Proses Produksi FLASHING ...II-21 2.4.4. Mesin dan Peralatan Produksi...II-22

2.4.4.1. Mesin Produksi ...II-23 2.4.4.2. Peralatan (Equipment)...II-31

3.3. Peta Tangan Kiri dan Tangan Kanan ... III-5 3.4. Peta Pekerja dan Mesin ... III-7 3.5. Studi Gerakan... III-10 3.6.Pengukuran Waktu Kerja dengan Jam Henti

(Stopwatch Time Study) ... III-15 3.7. Penyesuaian Waktu dengan Rating Performance Kerja ... III-17 3.8. Kelonggaran (Allowance) ... III-26 3.9. Sistem Kerja... III-28 IV. METODOLOGI PENELITIAN

4.1. Tempat dan Waktu... IV-1 4.2. Objek dan Subjek Penelitian... IV-2 4.3. Alat Penelitian yang Digunakan ... IV-2 4.4. Studi Literatur ... IV-3 4.5. Pengumpulan Data ... IV-3 4.6. Pengolahan Data ... IV-4

4.7. Analisa dan Evaluasi... IV-7 V. PENGUMPULAN DAN PENGOLAHAN DATA

II-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.2. Pengumpulan Data ... V-1

5.2.1. Pembagian Elemen Kegiatan yang Diamati... V-2 5.2.2. Fasilitas yang Digunakan pada Proses Produksi di Stasiun Kerja Produk FLASHING ... V-2

5.2.3. Posisi Komponen dan Fasilitas Kerja ... V-2 5.2.3.1. Posisi Komponen dan Fasilitas Kerja untuk Kegiatan

Pemotongan Coil di Mesin Cut To Length... V-3 5.2.3.2. Posisi Komponen dan Fasilitas Kerja Untuk Kegiatan

Pengukuran Plat Coil Menjadi Dua Bagian ... V-3 5.2.3.3. Posisi Komponen dan Fasilitas Kerja Untuk Kegiatan

Pemotongan Plat Coil Menjadi Dua Bagian ... V-6 5.2.3.4. Posisi Komponen dan Fasilitas Kerja untuk Kegiatan

Pengukuran untuk Pembentukan... V-6 5.2.3.5. Posisi Komponen dan Fasilitas Kerja untuk Kegiatan

Pembentukan Plat Coil Menjadi Produk

FLASHING... V-8 5.2.4. Pengukuran Waktu Siklus Elemen Kegiatan Pada Stasiun Kerja

Produk FLASHING ... V-11

5.3. Pengolahan Data ... V-33 5.3.1. Uji Keseragaman Data ... V-33

5.3.2. Menghitung Jumlah Pengamatan yang Diperlukan ... V-49

5.3.3. Menghitung Waktu Standar ... V-57

VI. ANALISA DAN EVALUASI

6.1. Analisa ... VI-1 6.2. Evaluasi... VI-2

6.2.1. Fasilitas Kerja yang Digunakan ... VI-2 6.2.2. Posisi Komponen dan Peralatan Kerja... VI-5

6.2.2.1. Posisi Komponen dan Fasilitas Kerja Untuk Kegiatan Pemotongan Coil di Mesin Cut to Length

(Kondisi Usulan) ... VI-5 6.2.2.2. Posisi Komponen dan Fasilitas Kerja untuk Kegiatan

II-10

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 6.2.2.3. Posisi Komponen dan Fasilitas Kerja Untuk Kegiatan

Pemotongan Plat Coil Menjadi Dua Bagian

(Kondisi Usulan) ... VI-7 6.2.2.4. Posisi Komponen dan Fasilitas Kerja untuk

Kegiatan Pengukuran untuk Pembentukan

(Kondisi Usulan) ... VI-10 6.2.2.5. Posisi Komponen dan Fasilitas Kerja untuk

Kegiatan Pembentukan Plat Coil Menjadi

Produk FLASHING (Kondisi Usulan)... VI-10 6.2.3. Pemetaan Elemen-elemen Gerakan... VI-13 6.2.4. Peta Pekerja dan Mesin ... VI-24

6.2.5. Perhitungan waktu Standar ... VI-26

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ...VII-1 7.2. Saran ...VII-4 DAFTAR PUSTAKA

5.1. Waktu Siklus pada Stasiun Kerja FLASHING ... V-12 5.2. Data Jumlah Produk FLASHING dari Bulan Juli 2006 s/d

Juni 2007 ... V-13 5.3. Penentuan Rating Factor atau Penyesuaian dari Masing-masing

Kegiatan pada Stasiun Kerja Produk FLASHING... V-18 5.4. Data Kelonggaran/Allowance (Operator Pria) ... V-19 5.5. Pengelompokan Data Elemen Kegiatan (A) ... V-39 5.6. Pengelompokan Data Elemen Kegiatan (B) ... V-41 5.7. Pengelompokan Data Elemen Kegiatan (C) ... V-43 5.8. Pengelompokan Data Elemen Kegiatan (D) ... V-45 5.9. Pengelompokan Data Elemen Kegiatan (E)... V-47 5.10. Perhitungan

∑

X1 dan∑

X12 Data Pengamatan PendahuluanPengukuran Waktu Elemen Kegiatan A ... V-49 5.11. Perhitungan

∑

X1 dan∑

X12 Data Pengamatan PendahuluanPengukuran Waktu Elemen Kegiatan B... V-51 5.12. Perhitungan

∑

X1 dan∑

X12 Data Pengamatan PendahuluanII-12

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.13. Perhitungan

∑

X1 dan∑

X12 Data Pengamatan PendahuluanPengukuran Waktu Elemen Kegiatan D ... V-53 5.14. Perhitungan

∑

X1 dan∑

X12 Data Pengamatan PendahuluanII-14

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.1. Posisi Fasilitas Kerja untuk Kegiatan Pemotongandi

Cut to Length Machine... V-4 5.2. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran Plat Coil

Menjadi Dua Bagian ... V-5 5.3. Posisi Fasilitas Kerja untuk Kegiatan Pemotongan Plat Coil

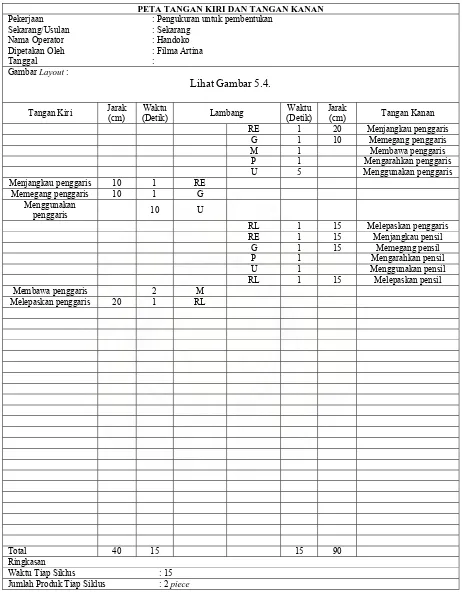

Menjadi Dua Bagian ... V-7 5.4. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran sebelum

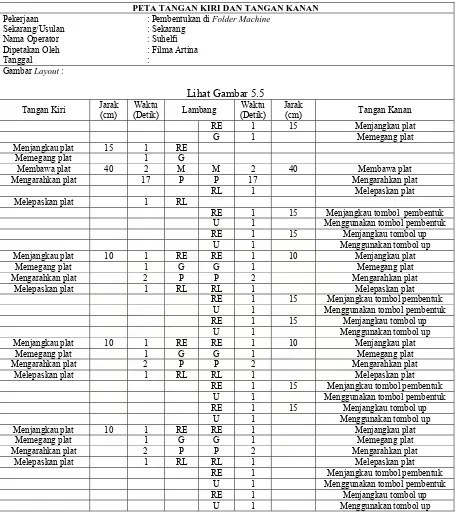

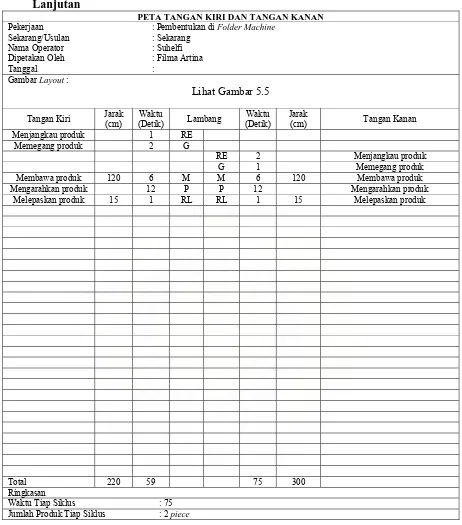

Pembentukan ... V-9 5.5. Posisi Fasilitas Kerja untuk Kegiatan Pembentukan Plat Coil

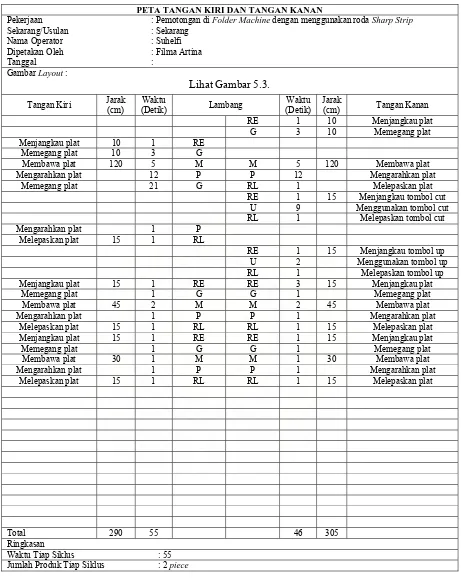

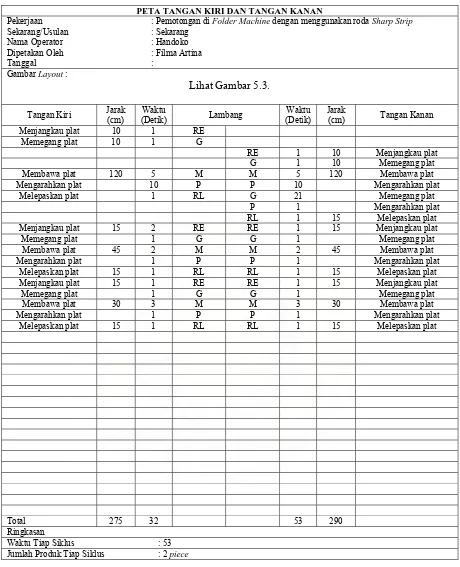

Menjadi Produk FLASHING ... V-10 5.6. Peta Tangan Kiri dan Tangan Kanan Kegiatan Pemotongan

di Cut to Length Machine ... V-23 5.7. Peta Tangan Kiri dan Tangan Kanan Pengukuran Plat Coil ... V-24 5.8. Peta Tangan Kiri dan Tangan Kanan Pengukuran Plat Coil ... V-25 5.9. Peta Tangan Kiri dan Tangan Kanan Kegiatan Pemotongan

Di Folder Machine dengan Menggunakan Roda Sharp Strip ... V-26 5.10.Peta Tangan Kiri dan Tangan Kanan Kegiatan Pemotongan

Folder Machine ... V-30 5.14.Peta Tangan Kiri dan Tangan Kanan Pembentukan di

Folder Machine ... V-32 5.15.Peta Pekerja dan Mesin untuk Kegiatan Pemotongan di

Cut to Length Machine ... V-34 5.16.Peta Pekerja dan Mesin untuk Kegiatan Pemotongan Plat Coil

Menjadi Dua Bagian ... V-35 5.17.Peta Pekerja dan Mesin untuk Kegiatan Pengukuran ... V-36 5.18.Peta Pekerja dan Mesin untuk Kegiatan Pembentukan Plat Coil

II-16

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.27.Peta Control X Elemen Kerja E ... V-48 5.28.Peta Control R Elemen Kerja E ... V-49 6.1. Usulan Alat Ukur ...VI-3 6.2. Usulan Meja Sorong...VI-4 6.3. Posisi Fasilitas Kerja untuk Kegiatan Pemotongan di Cut to Length Machine (Usulan)...VI-6 6.4. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran Plat Coil Menjadi Dua Bagian (Usulan)...VI-8 6.5. Posisi Fasilitas Kerja untuk Kegiatan Pemotongan Plat Coil Menjadi Dua Bagian (Usulan)...VI-9 6.6. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran Sebelum

Pembentukan (Usulan) ...VI-11 6.7. Posisi Fasilitas Kerja untuk Kegiatan Pembentukan Plat Coil

Menjadi Produk FLASHING (Usulan) ...VI-12 6.8. Peta Tangan Kiri dan Tangan Kanan Kegiatan Pemotongan

Pembentukan ...VI-19 6.14.Peta Tangan Kiri dan Tangan Kanan Pengukuran untuk

Pembentukan ...VI-20 6.15.Peta Tangan Kiri dan Tangan Kanan Pembentukan di

Folder Machine ...VI-21 6.16.Peta Tangan Kiri dan Tangan Kanan Pembentukan di

II-18

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tabel Penyesuaian Menurut Westinghouse...L.1 2. Tabel Besarnya Kelonggaran Berdasarkan Faktor-faktor yang

Berpengaruh ...L.2 3. Tabel Factor for Computing Central Lines and Control Limits...L.3 4. Layout Stasiun Kerja Produk FLASHING ...L.4 5. Posisi Fasilitas Kerja untuk Kegiatan Pemotongan di

Cut to Length Machine...L.5 6. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran Plat Coil

Menjadi Dua Bagian ...L.6 7. Posisi Fasilitas Kerja untuk Kegiatan Pemotongan Plat Coil

Menjadi Dua Bagian ...L.7 8. Posisi Fasilitas Kerja untuk Kegiatan Pengukuran Sebelum

Pembentukan ...L.8 9. Posisi Fasilitas Kerja untuk Kegiatan Pembentukan Plat Coil

komponen yang berhubungan langsung dengan manusia karena rancangan metode kerja yang baik sangat diperlukan untuk mendukung kinerja manusia saat berinteraksi dengan fasilitas kerjanya.

Metode dan fasilitas kerja yang ergonomis membuat pekerja merasa aman dan nyaman dalam melaksanakan pekerjaannya sehingga memberikan kepuasan kepada pekerja dan pekerjaan yang dilakukan menjadi lebih efektif.

II-20

1.2. Perumusan Masalah

Bagaimana melakukan perbaikan metode dan fasilitas kerja pada stasiun kerja produk FLASHING dengan mempertimbangkan posisi komponen, peralatan kerja dan metode kerja sehingga dapat mengurangi resiko terjadinya cacat produk serta pekerja dapat bekerja secara optimal dan tercapainya kondisi kerja yang ENASE (Efektif, Nyaman, Aman, Sehat dan Efisien).

1.3. Tujuan dan Manfaat Penelitian

1.3.1. Tujuan Penelitian

1. Tujuan Umum

Adapun tujuan umum dalam penelitian ini adalah:

- Untuk mendapatkan peningkatan waktu yang efisien terutama pada stasiun kerja produk FLASHING di PT. BlueScope Lysaght Indonesia 2. Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah:

1. Mengevaluasi metode kerja dan kelengkapan fasilitas kerja

2. Menyusun suatu konsep perbaikan metode kerja baru yang dapat mengurangi resiko terjadinya cacat produk.

1.4. Pembatasan Masalah dan Asumsi yang Digunakan

1.4.1. Pembatasan Masalah

Adapun batasan-batasan masalah dalam penelitian ini adalah: 1. Penelitian hanya dilakukan pada stasiun kerja produk FLASHING.

2. Penelitian dilakukan pada tanggal 27 Agustus s/d 3 September 2007 jam 08.00-12.00 WIB.

3. Karena keterbatasan waktu, penelitian dilakukan hanya mengambil 5 elemen dari 7 elemen yang tersedia.

4. Pemecahan masalah yang dilakukan adalah mengusulkan perbaikan metode kerja dan fasilitas kerja.

5. Penelitian ini hanya memberikan usulan perbaikan perbaikan metode kerja dari metode kerja yang ada saat ini tanpa diikuti dengan penerapan usulan metode kerja hasil perbaikan.

II-22

7. Perbaikan metode kerja dengan pemberian fasilitas-fasilitas kerja yang diperlukan dilakukan hanya menggunakan data yang diperoleh dari pengukuran langsung di perusahaan.

8. Rancangan fasilitas yang dilakukan peneliti tidak mencakup perhitungan kekuatan dan penggunaan bahan.

1.4.2. Asumsi yang Digunakan

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain: 1. Peralatan-peralatan yang digunakan dalam keadaan baik dan berfungsi. 2. Para pekerja yang diteliti adalah pekerja yang berpengalaman melakukan

pekerjaannya.

3. Faktor lingkungan kerja seperti pencahayaan, kebisingan, kelembapan dan temperatur dianggap normal.

1.5. Sistematika Penulisan Laporan

Adapun sistematika penulisan tugas akhir adalah sebagai berikut: BAB I PENDAHULUAN

Bab ini berisi uraian tentang latar belakang masalah, perumusan masalah, tujuan penelitian, manfaat penelitian, pembatasan masalah, asumsi yang digunakan dan sistematika penulisan.

dilakukan terhadap masalah-masalah yang terjadi. BAB IV METODOLOGI PENELITIAN

Bab ini menguraikan metodologi penelitian yang digunakan untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan secara ringkas.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi tentang data-data yang dikumpulkan dalam penelitian dan cara pengolahan data-data tersebut.

BAB VI ANALISA DAN EVALUASI

Bab ini mengemukakan analisa dan evaluasi yang dilakukan dari hasil pengolahan data.

BAB VII KESIMPULAN DAN SARAN

II-24

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. BlueScope Lysaght Indonesia merupakan Perusahaan Milik Asing (PMA) yang bergerak dalam bidang industri manufaktur pembuatan bahan konstruksi baja yang berlokasi di Jalan Rumah Potong Hewan no. 177 Mabar, Medan. PT. BlueScope Lysaght Indonesia ini berdiri sejak tahun 1973 di Indonesia.

PT. BlueScope Lysaght Indonesia merupakan perusahaan milik asing yang memproduksi dan memasok produk penutup atap dan dinding lapis baja dan berwarna dengan bermerk LYSAGHT. Dengan berbagai keunggulan seperti teknologinya yang tinggi hasil riset tim R&D BlueScope Lysaght di Chester Hill, Australia, tingginya akurasi profil serta kredibilitas yang tinggi selama ratusan tahun di seluruh pelosok penjuru dunia memberikan para perancang dan pembangun berbagai pilihan aplikasi penutup atap dan dinding baja dengan karakteristik kinerja dan estetika tinggi.

2.2. Ruang Lingkup Bidang Usaha

Sistem organisasi yang dijalankan pada PT. BlueScope Lysaght Indonesia adalah pemberian delegasi kekuasaan (Delegation of Authority) yang disentralisasi oleh kantor pusat yang berkedudukan di Jakarta.

Struktur organisai PT. BlueScope Lysaght Indonesia adalah berdasarkan organisasi lini dan staf. Dimana organisasi mempertahankan stabilisasi dan disiplin, dimana para staf atau bagian fungsional memberikan keahlian untuk mengatasi persoalan. Kelemahan dari struktur organisasi ini adalah wewenang dan tanggung jawab dapat menjadi kabur bila tidak dinyatakan secara jelas. Akibat dari kekaburan ini dapat menimbulkan perselisihan dan iri hati antar anggota mengenai siapa yang mempunyai wewenang untuk melakukan sesuatu. Organisasi ini sering dipergunakan pada perusahaan-perusahaan besar. Tenaga kerja yang bekerja di perusahaan ini dibagi atas tiga golongan yaitu :

1. Staff 2. Pegawai

II-26

Adapun keuntungan dari organisasi ini adalah :

1. Rasa solidaritas yang tinggi, karna karyawan saling mengenal.

2. Garis pimpinan berjalan secara tegas, tidak mungkin terjadi simpang siur karena pimpinan langsung berhubungan dengan bawahan.

3. Kesatuan perintah terjamin sepenuhnya karena pimpinan berada pada satu tangan.

Struktur organisasi pada PT. BlueScope Lysaght Indonesia dapat dilihat pada gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung jawab

Dari struktur organisasi, dapat diuraikan tugas dan tanggung jawab masing-masing bagian dalam struktur organisasi di PT. BlueScope Lysaght Indonesia adalah sebagai berikut :

1. President Director

a) Memimpin dan mengelola semua faktor produksi demi kelangsungan perusahaan.

b) Menetapkan target, strategi, kebijakan dan tujuan.

c) Meninjau ulang kebijakan manajemen dalam kurun waktu tertentu yang telah ditetapkan untuk memastikan efektifitas sistem manajemen yang berkelanjutan.

V-28

g) Memastikan perusahaan memiliki target yang jelas, sumber daya tersedia dan cukup termotivasi untuk mencapai hasil usaha yang lebih baik.

2. Secretary

a) Bertanggung jawab kepada Presiden Direktur.

b) Menyelenggarakan dan memelihara pembukuan organisasi c) Mengatur hubungan dengan pihak luar atau tamu.

d) Menyelenggarakan surat menyurat yang berhubungan dengan perusahaan. e) Menyusun dokumentasi, laporan berkala dan laporan organisasi.

f) Menyelenggarakan notulen rapat pengurus dan rapat anggota. 3. Management Representative

a) Partisipasi dalam program Keselamatan, Kesehatan dan Lingkungan. b) Mengelola sistem manajemen mutu untuk memastikan sistem yang efektif

dan proses perbaikan berkelanjutan.

c) Melapor kepada manajemen pusat mengenai kinerja sistem manajemen dan perbaikan.

d) Mempromosikan kepedulian atas kepuasan pelanggan diseluruh PT. BlueScope Lysaght Indonesia.

4. Safety Health Environment Manager

a) Pemberian rekomendasi dan pendapat mengenai Keselamatan, Kesehatan dan Lingkungan.

d) Hubungan industrial. 6. National Sales Departement

a) Pencapaian budget sales.

b) Mengembangkan sales dan marketing team untuk lebih fokus ke pelanggan.

c) Ramalan permintaan dimasa yang akan datang. d) Perjanjian penjualan.

e) Manajemen pemesanan.

f) Mengelola interaksi pelanggan.

g) Menciptakan hubungan dengan distributor, pelanggan utama dan pelanggan langsung.

7. Manufacturing Departement

a) Proses produksi di tiga wilayah (Jakarta, Surabaya dan Medan). b) Fungsi teknis produksi dan produk.

c) Kualitas produk.

d) Fungsi engineering dan pemeliharaan. 8. Technical Service Departement

V-30

b) Perjanjian penjualan. c) Manajemen pemesanan.

d) Mengelola interaksi pelanggan.

e) Menciptakan hubungan dengan pemasok, BluScope Lysaght Indonesia dan pelanggan.

9. Commercial Departement

a) Mendukung sistem informasi.

b) Sebagai pemberi manajemen informasi.

c) Laporan perusahaan dalam posisi yang tepat sesuai dengan posisi keuangan.

d) Memastikan adanya pengawasan internal dan bekerja secara efektif. e) Fasilitas perbankan dan keuangan.

f) Kewajiban hukum perseroan seperti perijinan.

g) Pertanggungan asuransi meliputi hal-hal yang diperlukan.

h) Mengelola resiko hutang bersama dengan manajer penjualan dan pemasaran.

i) Tingkat keuntungan dari produk dan pelanggan. 11. Marketing Departement

a) Mengidentifikasi, mengembangkan dan melaksanakan peluang pertumbuhan.

12. Logistic and Supply Departement

a) Pengelolaan jumlah bahan baku.

b) Input data bahan baku, barang jadi dan pesanan pelanggan ke dalam data base.

c) Pengelolaan pesanan.

d) Perencanaan material dan produksi. e) Pemesanan dan pengelolaan stok.

13.Karyawan PT. BlueScope Lysaght Indonesia

a) Melaksanakan dan mematuhi kebijakan, strategi dan tujuan mutu perusahaan.

b) Menjamin bahwa setiap persyaratan pelanggan (internal dan external) telah disetujui dan dimengerti sebelum pekerjaan dimulai.

c) Setiap pekerjaan yang mereka lakukan harus berorientasi kepada kepuasan pelanggan.

2.3.3. Jumlah Tenaga Kerja dan Jam kerja Perusahaan

V-32

kerja langsung ini meliputi semua tenaga kerja yang langsung berhubungan dengan proses pembuatan produk, seperti pekerja di bagian produksi. Sedangkan tenaga kerja tidak langsung meliputi semua tenaga kerja tidak langsung berhubungan pembuatan produk, seperti bagian administrasi, keamanan dan lain-lain. Tenaga kerja honorer adalah tenaga kerja yang dibutuhkan untuk hal-hal tertentu.

Penempatan jabatan (job placement) terhadap seorang karyawan dilakukan pihak manajemen perusahanaan dengan menganut “the right man on the right place”. Sebelum diputuskan jabatan bagi seorang karyawan terlebih dahulu dilakukan pertimbangan yang matang dari pihak manajemen. Hal ini berlaku baik untuk promosi jabatan ke jenjang yang lebih tinggi, demosi ke jabatan yang Iebih rendah ataupun mutasi posisi ke bidang lain yang posisinya sama.

Bahan pertimbangan yang digunakan perusahaan dalam penempalan jabatan (job placement) antara lain:

1. Data umum tentang karyawan. 2. Data hasil tes dan training karyawan. 3. Jenjang pendidikan karyawan.

4. Catatan tentang ketrampilan khusus yang dimiliki karyawan. 5. Riwayat perjalanan karir karyawan dalam perusahaan.

- Istirahat : 12.00 – 13.00 WIB - Kerja aktif : 13.00 – 16.00 WIB

Selain untuk jam kerja normal terdapat tiga shift sebagai berikut : - Jam kerja shift 1 : 06.30-14.30 WIB

Istirahat : 10.30-11.30 WIB - Jam kerja shift 2 : 14.30-22.30 WIB Istirahat : 18.30-19.30 WIB - Jam kerja shift 3 : 22.30-06.30 WIB Istirahat : 02.30-03.30 WIB

2. Jam kerja untuk karyawan yang berhubungan dengan keamanan pabrik bekerja secara bergiliran dengan cara pembagian 3 shift kerja, yaitu :

V-34

Tabel 2.1. Perincian Jumlah Tenaga Kerja pada PT. BlueScope Lysaght

Indonesia

No Jabatan Jumlah (Orang)

1 President Director 1*

2 Secretary 1*

3 Manager Representative 1*

4 Safety Health Environment Manager 1*

5 Human Resource and Adm Manager 1*

6 National Sales Manager 1*

7 Manufacturing Manager 1*

8 Technical Service Manager 1*

9 Commercial Manager 1*

10 Marketing Manager 1*

11 Logistic and Supply Manager 1*

12 Internal Sales Manager 1*

13 StaffNational Sales Manager 7

14 Staff Manufacturing Manager 4

15 Staff Commercial Manager 1

16 Staff Logistic and Supply Manager 1 17 Staff Internal Sales Supervisor 1

18 Operator 14

19 Security 6

seorang karyawan disiplin atau tidak dan tidak hadir kerja karena sesuatu hal yang wajar. Kode absensi itu dapat dilihat sebagai berikut :

DLK : Dinas Luar Kota

CD : Sakit dengan surat dokter S : Sakit tanpa surat dokter CT : Cuti Tahunan atau Cuti Besar CH : Cuti Haid atau datang bulan CHM : Cuti hamil atau melahirkan I : Tidak masuk dengan izin

M : Tidak masuk tanpa izin atau mangkir

Perusahaan juga memberikan kebijakan untuk meninggalkan pekerjaan, namun tetap mendapat upah dengan batas ketidakhadiran yang ditentukan seperti :

− Hari perkawinan karyawan atau karyawati : 2 hari

− Pernikahan anak karyawan atau karyawati : 2 hari

− Pernikahan adik kandung karyawan atau karyawati : 1 hari

− Istri karyawan melahirkan : 1 hari

− Kerabat meninggal dunia : 2 hari

V-36

− Cuti haid atau datang bulan : 2 hari

− Cuti tahunan : 12 hari

− Cuti hamil atau melahirkan : 90 hari

− Melaksanakan hak dan kewajiban sebagai warga negara : 1 hari

Selain memberikan kebijaksanaan bagi karyawan dalam hal ketidakhadiran yang disebabkan hal-hal yang telah disebutkan sebelumnya, perusahaan juga memberikan tambahan gaji kepada karyawan, diberikan berdasarkan insentif yang besarnya didasarkan pada lamanya bekerja dan prestasi kerja.

Beberapa tunjangan yang diberikan perusahaan bagi para karyawan, antara lain :

− Tunjangan Transport

− Penggantian biaya kendaraan

− Tunjangan uang makan

− Tunjangan Shift

− Bantuan Cuti Tahunan

− Tunjangan Hari Raya Agama

− Program bonus prestasi

− Jaminan Sosial Tenaga Kerja

c. Fasilitas training dan pelatihan.

2.4. Proses Produksi

2.4.1. Bahan bahan yang Digunakan

Berikut ini akan diuraikan tentang; bahan baku, bahan tambahan, dan bahan penolong yang digunakan untuk memproduksi bahan konstruksi baja.

2.4.1.1. Bahan baku

Yang dimaksud dengan bahan baku adalah semua bahan yang membentuk bagian integral dari suatu produk dimana bahan tersebut dapat dengan mudah ditelusuri sampai ke produk atau barang jadi. Bahan baku utama yang digunakan dalam pembuatan produk bahan konstruksi baja ringan adalah perpaduan antara 43,5% seng, 55% Alumunium dan 1,5% Silikon yang berupa lembaran logam tipis. Lembaran paduan logam ini berbentuk gulungan dengan ukuran lebar tertentu yang disebut Coil Steel.

Coil Steel tersebut dapat dikelompokkan sebagai berikut : 1. Bare (Un Painted), yang terdiri dari 3 jenis yaitu:

V-38

2. ABADI (AZ 100) 3. INTERIOR (AZ 50)

2. Painted, yang terdiri dari 3 jenis yaitu : 1. COLORBOND (AZ 150)

2. PELANGI (AZ 150) 3. GEMILANG (AZ 100)

2.4.1.2. Bahan Tambahan

Selain menggunakan bahan baku juga digunakan bahan tambahan sebagai bahan pelengkap dalam proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang digunakan dalam proses produksi sehingga memberikan nilai tambah pada produk bahan konstruksi baja. Bahan tambahan yang digunakan dalam pembuatan produk bahan konstruksi baja ringan ini berupa cat digunakan untuk melapisi bahan dasar Bare (Un-painted) untuk membuat produk jenis COLORBOND, PELANGI dan GEMILANG. Cat yang digunakan produk dari perusahaan AKZONOBEL dan perusahaan INCOTE.

2.4.1.3. Bahan Penolong

PT. BlueScope Lysaght Indonesia ini menghasilkan tiga jenis produk yaitu Kuda-kuda baja ringan, Roofing dan Accesories sebagai berikut :

[image:39.595.128.458.384.618.2]1. Kuda-kuda baja ringan yang terdiri dari ABADI yaitu inti baja yang memiliki lapisan Zinc dan Alumunium yang lebih tebal dibandingkan bahan ZINCALUM. Adapun bentuk kuda-kuda baja ringan (SMARTRUSS) dapat dilihat pada Gambar 2.2.

Gambar 2.2. Profil produk kuda-kuda baja ringan (SMARTRUSS)

2. Roofing

Produk roofing terdiri atas dua jenis yaitu:

V-40

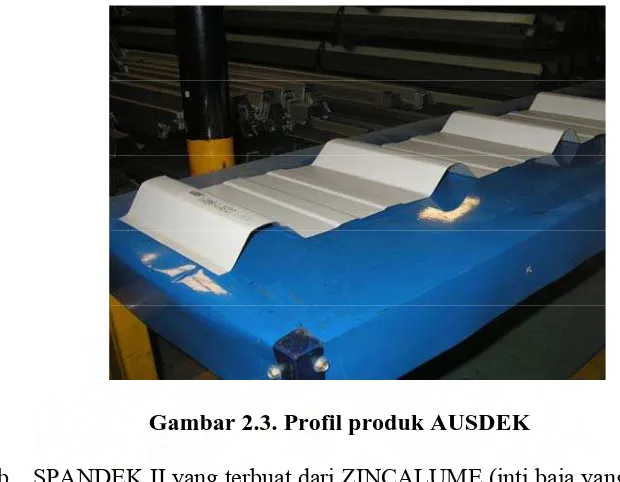

[image:40.595.142.452.165.406.2]diberi warna). Adapun bentuk profil AUSDEK dapat dilihat pada Gambar 2.3 berikut ini.

Gambar 2.3. Profil produk AUSDEK

b. SPANDEK II yang terbuat dari ZINCALUME (inti baja yang terdiri dari Zinc dan Alumunium) dan COLORBOND (bahan ZINCALUME yang diberi warna). Adapun bentuk profil SPANDEK II dapat dilihat pada Gambar 2.4 berikut ini.

Gambar 2.5. Profil produk FLASHING

Adapun data spesifikasi produk PT. BlueScope Lysaght Indonesia dapatdilihat pada tabel 2.2. berikut ini

Tabel 2.2. Spesifikasi Produk PT. BlueScope Lysaght Indonesia

Nama

Produk Komponen

Ketebalan

(mm) Permukaan

Lebar (mm)

Berat/luas

(Kg/m2) Keterangan

0.30 COLOURBOND ZINCALUME

1.972 1.972

0.35 COLOURBOND ZINCALUME

2.352 2.297

0.40 COLOURBOND ZINCALUME

2.707 2.652 ROOFING Coil

0.45 COLOURBOND ZINCALUME

914

3.062 3.007

Dibuat

0.80 ABADI 0.972

SMARTRUSS Coil

1.05 ABADI 163 1.2 Dibuat

0.30 COLOURBOND ZINCALUME

1.972 1.972

0.35 COLOURBOND ZINCALUME

2.352 2.297

0.40 COLOURBOND ZINCALUME

2.707 2.652 FLASHING Coil

0.45 COLOURBOND ZINCALUME

914

3.062 3.007

Dibuat

2.4.3. Uraian Proses Produksi

V-42

Proses produksi untuk pembuatan produk bahan konstruksi baja ringan dapat diuraikan berdasarkan kelompok mesin-mesin yang digunakan, yaitu: 1. Folder Machine (FLASHING)

2. C-75 Machine (Kuda-kuda baja ringan) 3. RF Machine (Roofing)

2.4.3.1.Uraian Proses Produksi Kuda-kuda baja ringan

1. Bahan baku utama (Coil) yang ada di pelataran gudang bahan baku diangkat ke Upender Machine dengan menggunakan forklift. Pada Upender Machine

bahan baku (Coil) diputar dari posisi vertikal ke posisi horizontal.

2. Dari Upender Machine bahan baku (Coil) dibawa ke Uncoiler Machine

dengan menggunakan forklift. Pada produk SMARTRUSS (C-75 Machine)

Coil dipasangkan pada Uncoiler Machine yang memiliki Coil Car. 3. Terlebih dahulu dilakukan setting pada mesin.

4. Ujung dari Coil dipasang ke C-75 Machine. Coil dipasangkan ke C-75

Machine melalui Loop Up.

5. Coil dibentuk menjadi produk SMARTRUSS dengan menggunakan C-75

Machine.

6. Produk kemudian dipotong sesuai dengan ukuran yang dipesan oleh konsumen.

bahan baku (Coil) diputar dari posisi vertikal ke posisi horizontal.

2. Dari Upender Machine bahan baku (Coil) dibawa ke Uncoiler Machine

dengan menggunakan Crane.

3. Ujung dari Coil dipasang ke RF Machine. Untuk RF Machine memiliki dua buah Catridge yang masing-masing Catridge untuk dua jenis produk yang berbeda. Produk tersebut adalah AUSDEK dan SPANDEK II.

4. Coil dibentuk menjadi produk (AUSDEK atau SPANDEK II) pada RF

Machine.

5. Terlebih dahulu mutu produk diperiksa dengan menggunakan alat Ausdek and Spandek Check Gauge.

6. Produk Ausdek dan Spandek dipindahkan ke area packing setelah itu dipacking secara manual oleh operator.

V-44

2.4.3.3. Uraian Proses Produksi FLASHING

1. Bahan baku utama (Coil) yang ada di pelataran gudang bahan baku diangkat ke Upender Machine dengan menggunakan Forklift. Pada Upender Machine

bahan baku (Coil) dibalik dari posisi vertikal ke posisi horizontal.

2. Dari Upender Machine bahan baku (Coil) dibawa ke Uncoiler Machine

dengan menggunakan forklift.

3. Setting mesin oleh operator serta pemasangan meja geser secara manual. 4. Ujung dari Coil dipasang ke Cut to Machine. Kemudian Coil ditarik sesuai

dengan ukuran yang dipesan oleh konsumen, lalu dipotong.

5. Coil yang telah berbentuk plat dibawa ke Folder Machine dengan menggunakan meja geser. Kemudian plat tersebut diberi tanda oleh operator secara manual.

6. Operator melakukan setting pada Folder Machine serta membubuhkan minyak pada roda sharp strip.

7. Plat coil dipotong menjadi dua bagian lalu dibentuk dengan menggunakan

folder machine.

8. Produk terlebih dahulu diperiksa secara visual oleh operator sebelum produk dibawa ke area packing.

9. Produk kemudian dibawa ke area penumpukan yang kemudian produk akan dipacking.

yang digunakan dalam proses pembuatan produk roofing. Disamping ada juga peralatan yang masih dibantu secara manual, yaitu pada proses pembuatan produk flashing. Untuk jalannya proses produksi yang dilakukan oleh mesin masih diperlukan keterampilan manusia atau tenaga kerja. PT. BlueScope Lysaght Indonesia dapat dikatakan atau dikategorikan belum menggunakan teknologi tinggi. Sejauh ini kondisi mesin-mesin dan peralatan yang digunakan pada perusahaan ini belum pernah mengalami gangguan proses produksi yang serius akibat kerusakan mesin dan peralatan. Adapun gangguan yang dihadapi adalah dikarenakan ketidak telitian oleh para operator pabrik.

V-46

yang akan menangani khusus perawatan mesin-mesin dan peralatan, dimana nantinya akan melakukan koordinasi dengan departemen produksi, sehingga jadwal perawatan atau pemeliharaan mesin dan peralatan dapat dilakukan. Adanya departemen perawatan, maka dapat dilakukan perawatan secara teratur dan kontinu dan diharapkan tingkat kerusakan dari mesin dan peralatan dapat diminimisasi.

2.4.4.1. Mesin Produksi

Mesin-mesin yang digunakan dalam proses pengolahan produk bahan konstruksi baja ringan adalah sebagai berikut:

1. Nama mesin : Un-Coiler Folder (Gambar 2.6)

Tahun : 1997

Asal : Australia

Jumlah : 1 unit

Tenaga : 4 bar

Sumber Energi : Compressor

Gambar 2.6. Un-Coiler Folder Machine

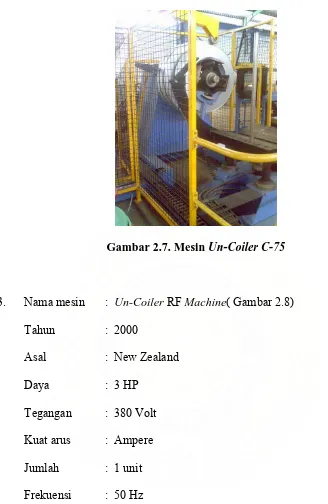

2. Nama mesin : Un-Coiler C-75 (Gambar 2.7)

Tahun : 2000

Asal : New Zealand

Daya : 3 HP

Tegangan : 400 Volt Kuat arus : 10 Ampere Jumlah : 1 unit Frekuensi : 50 Hz

RPM : 970

Cos : 0,71

V-48

Gambar 2.7. Mesin Un-Coiler C-75

3. Nama mesin : Un-Coiler RF Machine( Gambar 2.8)

Tahun : 2000

Asal : New Zealand

Daya : 3 HP

Tegangan : 380 Volt Kuat arus : Ampere Jumlah : 1 unit Frekuensi : 50 Hz

Gambar 2.8. Un-Coiler RF Machine

4. Nama mesin : Cut to Lenght Machine (Gambar 2.9)

Tahun : 1997

Asal : Australia

Daya : 2 HP

Tegangan : 415 Volt Kuat arus : 38 Ampere Jumlah : 1 unit Frekuensi : 50 Hz

V-50

Gambar 2.9. Cut to Lenght Machine

5. Nama mesin : Folder Machine (Gambar 2.10)

Tahun : 1981

Asal : Taiwan

Daya : 5 HP

Tegangan : 208 Volt Kuat arus : 14,8 Ampere Jumlah : 1 unit Frekuensi : 50 Hz

Gambar 2.10. Folder Machine

6. Nama mesin : C-75 Machine (Gambar 2.11)

Tahun : 2000

Asal : Australia

Daya : 3 HP

Tegangan : 380 Volt Kuat arus : 60 Ampere Jumlah : 1 unit Frekuensi : 50 Hz

Cos : 0,85

V-52

Gambar 2.11. C-75 Machine

7. Nama mesin : RF Machine (Gambar 2.12)

Tahun : 2000

Asal : New Zealand

Daya : 3 HP

Tegangan : 400 Volt Kuat arus : 10 Ampere Jumlah : 1 unit Frekuensi : 50 Hz

RPM : 970

Cos : 0,71

Fungsi : Membentuk plat Coil menjadi AUSDEK Steel dan

Gambar 2.12. RF Machine

8. Nama mesin : Up-Ender Machine (Gambar 2.13)

Tahun : 1997

Asal : Australia

Tegangan : 415 Volt Jumlah : 1 unit Frekuensi : 50 Hz

Fungsi : Mengubah posisi Coiler dari posisi vertikal menjadi horisontal

Gambar 2.13. Up-Ender Machine

9. Nama mesin : Air Compressor (Gambar 2.14)

V-54

Daya : 10 HP

Tegangan : 380-680 Volt Jumlah : 1 unit

Fungsi : Untuk menghasilkan udara bertekanan.

Gambar 2.14. Air Compressor

2.4.4.2. Peralatan (Equipment)

Peralatan yang digunakan untuk proses produksi antara lain:

1. Crane, alat yang digunakan untuk memindahkan material yang bobotnya sangat berat. Kapasitas maksimum dari Crane sebesar 6,3 ton. Crane yang digunakan dapat dilihat pada gambar 2.15.

2. Forklift, alat yang juga digunakan untuk memindahkan material yang bobotnya lebih berat dari tenaga angkut manusia atau Material Handling

Gambar 2.16. Forklift

Gambar 2.17. Meja Geser

2.4.5. Utilitas

Unit pembantu/utilitas pada PT. BlueScope Lysaght Indonesia adalah sebagai berikut:

1. Listrik, bersumber dari PLN sebagai sumber tenaga listrik. 2. Ruang Maintenance

V-56

suku cadang mesin. 3. Genset

Fungsi : Sebagai pembantu cadangan tenaga listrik.

2.4.6. Safety and Fire Protection

PT. BlueScope Lysaght Indonesia sangat menjaga keselamatan kerja para karyawannya, PT. BlueScope Lysaght Indonesia merupakan perusahaan yang bergerak dibidang pembuatan produk bahan konstruksi baja ringan yang tingkat kecelakaan yang mungkin terjadi pada saat bekerja sangatlah minim. Kondisi ini sangat dipengaruhi oleh kebijakan perusahaan dalam hal penciptaan kondisi kerja yang aman. Hal ini sangat terlihat dimana setiap operator yang bekerja yang berhubungan dengan mesin-mesin wajib menggunakan Alat Pelindung Diri (APD) baik berupa helm pengaman, rompi, dan sarung tangan. Demikian juga batas-batas daerah kerja setiap fasilitas diberi tanda, dimana daerah kerja operator dan dimana gang –gang yang digunakan diberi tanda batas yang jelas. Disamping itu penggunaan penutup pengaman (guarding) untuk bagian-bagian mesin yang berputar atau bergerak yang dapat memungkinkan timbulnya kecelakaan sangat diperhatikan.

2.4.7. Waste Treatment

Limbah yang dihasilkan dari sisa proses produksi sebagian besar berupa

scrap dari baja ringan. Scrap yang masih bisa terpakai dilakukan daur ulang oleh PT. BlueScope Lysaght Indonesia digunakan untuk keperluan pabrik itu sendiri,

V-58

BAB III

TINJAUAN PUSTAKA

3.1. Metode Kerja dan Pengaturan Fasilitas Kerja

Metode kerja perlu dipelajari agar kelelahan kerja dapat dikurangi serta mendapatkan hasil pekerjaan yang lebih baik. Hal itu akan dapat dicapai dengan cara memberikan pelatihan pada tenaga kerja (operator). Pelatihan terhadap operator terutama harus diberikan pada tenaga kerja baru dan juga apabila perusahaan mendatangkan mesin-mesin baru.1

Tujuan utama pengaturan fasilitas kerja adalah mencari gerakan-gerakan kerja yang efisien seperti halnya dengan pengaturan gerakan material handling. Dalam suatu kegiatan pengaturan fasilitas kerja disesuaikan dengan aliran kegiatan dan gerakan yang efisien.2

Fasilitas adalah sesuatu yang dibuat untuk melayani suatu tujuan. Manajemen fasilitas adalah keputusan mengenai lokasi dan komposisi atau tata letak internal dari fasilitas tersebut.

3.2. Latar Belakang Sejarah dan Perkembangan Studi Penelitian Kerja

Penelitian mengenai metode kerja dan gerakan kerja yang dikembangkan oleh Frank B. Gilberth (bersama istrinya Lilian) dilaksanakan dengan mempelajari gerakan-gerakan tubuh manusia yang dipergunakan untuk melaksanakan operasi kerja.4 Tujuan pokok dari studi gerakan/metode kerja ini adalah untuk memperbaiki pelaksanaan operasi kerja dengan menghilangkan gerakan-gerakan kerja yang tidak efektif dan tidak diperlukan, menyederhanakan gerakan-gerakan kerja, serta menetapkan gerakan dan urutan langkah kerja yang paling efektif guna mencapai tingkat kerja yang optimal.

Penelitian yang dilakukan oleh Taylor dan Gilberth walaupun tidak dilakukan bersama-sama, tetapi berlangsung pada periode waktu yang hampir bersamaan. Pada awalnya, aktivitas lebih ditekankan untuk mengikuti apa-apa yang sebelumnya ditulis oleh Taylor sampai pada akhirnya timbul kesadaran untuk terlebih dahulu melaksanakan studi kerja dengan tujuan memperoleh metode kerja yang lebih baik dan sederhana sebelum akhirnya waktu baku untuk penyelesaian kerja tersebut diukur dan ditetapkan. Kedua aktivitas penelitian metode/gerakan kerja dan pengukuran waktu kerja harus digabungkan menjadi

3

Sritomo Wignjosoebroto, Ergonomi, Study gerak dan Waktu (Jakarta : PT. Guna Widya, 1995), hal. 18 4

V-60

satu kesatuan aktivitas yang terpadu dan dikenal sebagai studi gerak dan pengukuran waktu kerja (Motion and Time Study). 5

Telaah metode adalah kegiatan pencatatan secara sistematis dan pemeriksaan dengan seksama mengenai cara-cara yang berlaku atau diusulkan untuk melaksanakan kerja. Sasaran pokok dari efektivitas ini adalah mencari, mengembangkan dan menerapkan metode kerja yang lebih efektif dan efisien, dengan tujuan akhir adalah waktu penyelesaian pekerjaan akan bisa lebih singkat/cepat dalam suatu system kerja.6

Proses penelitian kerja pada prinsipnya akan menitik beratkan pada studi tentang gerakan kerja yang dilakukan oleh pekerja untuk menyelesaikan pekerjaan. Dari hasil studi ini diharapkan akan dihasilkan gerakan-gerakan standar untuk penyelesaian pekerjaan yaitu rangkaian gerakan kerja yang efektif dan efesien. Untuk mencapai maksud ini maka terlebih dahulu haruslah diperoleh kondisi pekerjaan yang memungkinkan dilakukannya gerakan-gerakan secara ekonomis. Hal ini disebut studi gerakan. Untuk mendapatkan kondisi kerja yang baik yaitu memungkinkan dilakukan gerakan yang ekonomis maka perlu diperhatikan faktor-faktor yang mempengaruhi, yaitu:7

- Penggunaan badan/anggota tubuh manusia serta gerakan-gerakannya. - Pengaturan letak area kerja.

- Perancangan alat-alat dan perlengkapan kerja.

1. Penetapan tujuan pengukuran

Sebagaimana halnya dengan berbagai kegiatan lain, tujuan melakukan kegiatan harus ditetapkan terlebih dahulu. Dalam pengukuran waktu, hal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran digunakan, berapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran tersebut.

2. Melakukan penelitian pendahuluan.

V-62

3. Memilih operator

Operator yang akan melakukan pekerjaan yang diukur bukanlah orang yang begitu saja diambil dari pabrik. Orang ini harus memenuhi beberapa persyaratan tertentu agar pengukuran dapat berjalan baik, dan dapat diandalkan hasilnya. Syarat-syarat tersebut adalah berkemampuan normal dan dapat diajak bekerja sama.

4. Melatih operator.

Walaupun operator yang baik telah didapat, kadang-kadang masih diperlukan adanya latihan bagi operator tersebut terutama bila kondisi dan cara kerja yang dipakai tidak sama dengan yang biasa dijalankan operator. 5. Mengurai pekerjaan atas elemen-elemen pekerjaan.

Disini pekerjan dipecah menjadi elemen-elemen pekerjaan, yang merupakan gerakan-gerakan bagian dari pekerjaan yang bersangkutan. Elemen-elemen inilah yang diukur waktunya.

6. Menyiapkan alat-alat pengukuran

Setelah kelima langkah diatas dijalankan dengan baik, tibalah sekarang pada langkah terakhir sebelum melakukan pengukuran yaitu menyiapkan alat-alat yang diperlukan. Alat-alat tersebut adalah jam henti, lembaran pengamatan, pena atau pensil dan papan pengamatan

memperbaiki suatu pekerjaan manual dimana tiap siklus dari pekerjaan tersebut terjadi dengan cepat dan terus berulang, sedangkan untuk keadaan lain, peta ini kurang praktis untuk dipakai sebagai alat penganalisa. Dengan menggunakan peta ini, kita bisa melihat jelas pola-pola gerakan yang tidak efisien atau bisa melihat adanya pelanggaran terhadap prinsip-prinsip ekonomi gerakan yang terjadi pada saat pekerjaan manual tersebut berlangsung.8

Kegunaan peta tangan kiri dan tangan kanan antara lain adalah sebagai berikut:9

1. Menyeimbangkan gerakan kedua tangan dan mengurangi kelelahan.

2. menghilangkan atau mengurangi gerakan-gerakan yang tidak efisien dan tidak produktif, sehingga tentunya akan mempersingkat waktu kerja. 3. Sebagai alat untuk menganalisa tata letak stasiun kerja.

4. Sebagai alat untuk melatih pekerja baru, dengan cara kerja yang ideal. Meskipun Frank dan Lilian Gilberth telah menyatakan bahwa gerakan-gerakan kerja manusia dilaksanakan dengan mengikuti 17 elemen dasar Therblig atau kombinasi dari elemen-elemen Therblig tersebut, akan tetapi didalam

8

Sutalaksana A. Tjakraatmadja, Teknik Tata Cara Kerja (Bandung : Departemen Teknik Industri ITB, 1979), hal. 79-80

9

V-64

membuat peta operator akan lebih efektif kalau hanya 8 elemen gerakan Therbligh berikut ini yang digunakan, yaitu:10

- Reach (RE) - Use (U) - Grasp (G) - Release (RL) - Move (M) - Delay (D) - Position (P) - Hold (H)

Adapun contoh peta tangan kiri dan tangan kanan dapat dilihat pada gambar 3.1.

3.4. Peta Pekerja dan Mesin

Di dalam industri modern pekerja diperlukan untuk mengarahkan dan mengendalikan pekerjaan yang akan dilakukan oleh mesin. Pekerja menerima informasi dari mesin, kemudian mengambil keputusan untuk mengubah atau melanjutkan penampilan mesin itu.11

V-66

Dalam beberapa hal kita sering melihat bahwa antara pekerja dan mesin ini sering bekerja secara bergantian. Disini ada empat kemungkinan terjadi hubungan kerja antara pekerja dan mesin tersebut, yaitu :

- Operator bekerja-mesin menganggur (idle). - Operator menganggur-mesin bekerja. - Operator bekerja-mesin bekerja.

- Operator menganggur-mesin mengganggur.

Pada dasarnya kondisi menganggur (idle), apakah itu terjadi pada operator maupun mesin adalah suatu hal yang merugikan. Waktu menganggur ini harus dihilangkan atau paling tidak ditekan seminimal mungkin dengan tetap mempertimbangkan batas-batas kemampuan manusia dan mesin.12

Peningkatan efektivitas penggunaan dan perbaikan keseimbangan kerja tersebut dapat dilakukan, misalnya dengan cara:13

1. Merubah tata letak tempat kerja.

2. Mengatur kembali gerakan-gerakan kerja. 3. Merancang kembali mesin dan peralatan.

diharapkan gerakan-gerakan yang tidak efektif dapat dikurangi atau bahkan dihilangkan, dengan demikian akan diperoleh aktivitas kerja yang tinggi.14

Peta tangan kiri dan tangan kanan menggambarkan semua gerakan pada saat bekerja ataupun menganggur oleh tangan kiri dan tangan kanan, juga menunjukkan perbandingan tugas yang dibebankan diantara keduanya. Peta ini menunjukkan pola-pola gerakan yang tidak efesien, ataupun melihat adanya penyimpangan terhadap prinsip-prinsip gerakan yang terjadi pada saat pekerjaan manual tersebut dilakukan. Therbligh Chart menggunakan simbol-simbol tertentu untuk masing-masing elemen gerakan.

Secara garis besar Therbligh tersebut didefinisikan sebagai berikut:15 1. Mencari (Search)

Mencari adalah elemen gerakan dasar dari pekerjaan untuk menemukan lokasi objek. Dalam hal ini yang bekerja adalah mata. Mencari merupakan gerakan yang tidak efektif dan masih dapat dihindarkan, misalnya dengan menyimpan peralatan atau bahan-bahan pada tempat yang tetap sehingga proses mencari dapat dihilangkan.

14

Ibid. hal. 159

15

V-68

Memegang adalah gerakan untuk memegang objek, biasanya didahului oleh gerakan menjangkau dan dilanjutkan oleh gerakan membawa. Memegang merupakan gerakan yang efektif dari suatu pekerjaan dan meskipun sulit untuk dihilangkan dalam beberapa keadaan masih dapat dikurangi.

4. Menjangkau (Reach)

Menjangkau adalah gerakan tangan berpindah tempat tanpa beban, baik gerakan mendekati atau menjauhi objek. Menjangkau biasanya didahului oleh gerakan melepas (release) dan diikuti oleh gerakan memegang. Gerakan ini dimulai pada saat tangan mulai berpindah dan berakhir bila tangan sudah berhenti. Seperti juga memegang, menjangkau sulit untuk dihilangkan secara keseluruhan dari siklus kerja, yang masih mungkin adalah pengurangan dari waktu gerak ini. 5. Membawa (Move)

V-70

6.Memegang untuk memakai (Hold)

Memegang untuk memakai disini adalah memegang tanpa menggerakkan objek yang dipegang tersebut, perbedaannya dengan memegang (grasp) terdahulu adalah perlakuan terhadap objek yang dipegang. Pada memegang, pemegangan dilanjutkan dengan gerakan membawa, sedangkan memegang untuk memakai tidak demikian. Therblig ini merupakan gerakan yang tidak efektif, dengan demikian sedapat mungkin harus dihilangkan atau paling tidak dikurangi.

7. Melepas (Release)

Elemen gerak melepas terjadi bila seorang pekerja melepaskan objek yang dipegangnya. Bila dibandingkan dengan therblig lainnya, gerakan melepas merupakan gerakan yang relatif singkat. Therblig ini mulai pada saat pekerja mulai melepaskan tangannya dari objek dan berakhir bila seluruh jarinya sudah tidak menyentuh objek lagi. Gerakan ini biasanya didahului oleh gerakan membawa atau mengarahkan dan biasanya diikuti oleh gerakan menjangkau. 8. Mengarahkan (Position)

Mengarahkan adalah elemen gerakan untuk mengarahkan suatu objek pada suatu lokasi tertentu. Mengarahkan biasanya didahului oleh gerakan membawa dan diikuti oleh gerakan merakit (assembling). Gerakan ini mulai sejak tangan mengendalikan objek, misalnya memutar, menggeser ke tempat yang diinginkan dan berakhir pada saat gerakan merakit atau memakai dimulai.

kehalusan permukaan, mencium, mendengarkan dan terkadang merasa dengan lidah. Pemeriksaan yang dilakukan dalam Therblig ini dapat berupa pemeriksaan kualitas baik atau buruknya objek yang ditentukan oleh warnanya dan jumlah cacatnya.

11. Perakitan (Assemble)

Perakitan adalah gerakan untuk menggabungkan satu objek dengan objek lain sehingga menjadi satu kesatuan. Gerakan ini biasanya didahului oleh salah satu Therblig membawa atau mengarahkan dan dilanjutkan oleh Therblig melepas.

12. Lepas Rakit (Disassemble)

Therblig ini merupakan kebalikan dari Therblig perakitan, disini dua bagian objek dipisahkan dari satu kesatuan. Gerakan ini biasanya didahului oleh memegang dan dilanjutkan oleh membawa atau biasanya juga dilanjutkan oleh melepas.

13. Memakai (Use)

V-72

14. Kelambatan yang tak terhindarkan (Unavoidable Delay)

Kelambatan yang dimaksudkan disini adalah kelambatan yang diakibatkan oleh hal-hal yang terjadi diluar kemampuan pengendalian pekerja. Hal ini timbul karena ketentuan cara kerja yang mengakibatkan satu tangan menganggur sedangkan tangan yang lainnya bekerja. Gangguan-gangguan yang terjadi seperti padamnya listrik, rusaknya alat-alat menyebabkan kelambatan.

15. Kelambatan yang dapat dihindarkan (Avoidable Delay)

Kelambatan ini disebabkan oleh hal-hal yang ditimbulkan sepanjang waktu kerja oleh pekerja itu sendiri, baik disengaja maupun yang tidak disengaja. Misalnya pekerja yang menderita sakit batuk, merokok ketika sedang bekerja. Untuk mengurangi kelambatan ini, harus diadakan perbaikan oleh pekerjaannya sendiri tanpa harus merubah proses operasinya.

16. Merencana (Plan)

Merencana merupakan proses mental, operator berpikir untuk menentukan tindakan yang akan diambil selanjutnya. Waktu untuk Therblig ini lebih sering terjadi pada seorang pekerja baru.

17. Istirahat untuk menghilangkan kelelahan (Rest to overcome fatique)

beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

- Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan, dan lain-lain.

- Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih dalam batas-batas kemudahn untuk pengukuran waktunya.

- Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk menyelsaikan elemen-elemen kerja tersebut.

- Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Menguji keseragaman data yang diperoleh.

- Jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur dan dicatat waktunya tersebut.

- Sesuaikan waktu pengamatan berdasarkan performance kerja yang ditunjukkan oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

16

V-74

- Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas. - Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu

normal dan waktu longgar.

Aktivitas pengukuran kerja dengan jam henti (stop watch) umumya diaplikasikan pada industri manufaktur yang memiliki karakteristik kerja yang berulang-ulang, terspesifikasi jelas dan menghasilkan output yang relatif sama. Meskipun demikian aktivitas ini bisa diaplikasikan untuk pekerjaan-pekerjaan non manufaktur seperti yang bisa dijumpai dalam aktivitas kantor gudang atau jasa pelayanan lainnya asalkan kriteria-kriteria tersebut bisa dipenuhi.

3.7. Penyesuaian Waktu dengan Rating Performance Kerja

Ketidak normalan waktu kerja diakibatkan oleh yang bekerja secara kurang wajar yaitu bekerja dalam tempo atau kecepatan yang tidak sebagaimana mestinya. Suatu saat dirasakan terlalu cepat dan disaat lain malah terlalu lambat. Rating adalah satu persoalan penilaian yang merupakan bagian dari aktivitas pengukuran kerja dan untuk menetapkan waktu baku penyelesaian kerja.17

Ada beberapa jenis sistem “rating” yang dikenal, yaitu antara lain : A. Westinghouse system of rating

Cara ini didasarkan atas penelitian terhadap empat faktor yaitu: 1. Keterampilan (Skill)

1. Secara bawaan cocok dengan pekerjaannya. 2. Bekerja dengan sempurna.

3. Tampak seperti telah berlatih dengan sangat baik.

4. Gerakannya halus tapi sangat cepat sehingga sulit untuk diikuti. 5. Kadang terkesan tidak berbeda dengan gerakan mesin.

6. Perpindahan dari satu elemen pekerjaan ke elemen lainnya tidak terlalu terlihat karena lancar.

7. Tidak terkesan adanya gerakan-gerakan berpikir dan merencana tentang apa yang dikerjakan.

8. Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah pekerja terbaik.

b. Excellent Skill

1. Percaya pada diri sendiri.

2. Tampak cocok dengan pekerjaannya. 3. Terlihat telah terlatih baik.

4. Bekerjanya teliti dengan tidak banyak melakukan pengukuran atau pemeriksaan.

18

V-76

5. Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa kesalahan.

6. Menggunakan peralatan dengan baik.

7. Bekerjanya cepat tanpa mengorbankan mutu. 8. Bekerjanya cepat tetapi halus.

9. Bekerjanya berirama dan terkordinasi. c. Good Skill

1. Kualitas hasil baik.

2. Bekerjanya tampak lebih baik dari kebanyakan pekerja umumnya.

3. Dapat memberikan petunjuk kepada pekerja lain yang keterampilannya lebih rendah.

4. Tampak jelas sebagai pekerja yang cakap. 5. Tidak memerlukan banyak pengawasan. 6. Tidak ragu-ragu.

7. Bekerjanya stabil.

8. Gerakannya terkordinasi dengan baik. 9. Gerakannya cepat.

d. Average Skill

1. Percaya diri.

3. Terlihat adanya perencanaan sebelum melakukan gerakan. 4. Tidak memiliki kepercayaan diri.

5. Terlihat seperti tidak cocok dengan pekerjaannya tetapi telah ditempatkan dipekerjaan itu sejak lama.

6. Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak tidak selalu yakin.

7. Sebagian waktu terbuang karena kesalahan sendiri.

8. Jika tidak bekerja dengan sungguh-sungguh outputnya akan sangat rendah. 9. Tidak ragu-ragu dalam menjalankan gerakan-gerakannya.

f. Poor Skill

1. Tidak bisa mengkordinasikan tangan dan pikiran. 2. Gerakannya kaku.

3. Tidak yakin pada urutan-urutan gerakannya.

4. Terlihat seperti tidak terlatih untuk pekerjaan yang bersankutan. 5. Tidak terlihat adanya kecocokan dengan pekerjaannya.

6. Ragu-ragu dalam menjalankan gerakan-gerakan kerja. 7. Sering melakukan kesalahan.

V-78

9. Tidak bisa mengambil inisiatif.

2. Usaha (Effort)

Yang dimaksud dengan usaha adalah kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan pekerjaanya. Berikut ini adalah ciri-ciri usaha :19

a. Excessive Effort

1. Kecepatannya sangat berlebihan.

2. Usahanya sangat sungguh-sungguh tetapi dapat membahayakan kesehatannya.

3. Kecepatan yang ditimbulkan tidak dapat dipertahankan sepanjang hari kerja.

b. Excellent Effort

1. Kecepatan kerjanya sangat tinggi.

2. Gerakannya lebih ekonomis dari operator biasa. 3. Penuh perhatian pada pekerjaannya.

4. Banyak memberi saran-saran.

5. Menerima saran dan petunjuk dengan senang.

6. Percaya kepada kebaikan maksud pengukuran waktu. 7. Tidak dapat bertahan lebih dari beberapa hari.

6. Percaya kebaikan maksud pengukuran waktu. 7. Menerima saran dan petunjuk dengan senang. 8. Dapat memberi saran untuk perbaikan kerja. 9. Tempat kerjanya diatur baik dan rapi. 10.Menggunakan alat yang tepat dengan baik. 11.Memelihara dengan baik kondisi peralatan. d. Average Effort

1. Bekerja dngan stabil.

2. Menerima saran tetapi tidak melaksanakannya. 3. Set up dilaksanakan dengan baik.

4. Melakukan kegiatan perencanaan. e. Fair Effort

1. Saran perbaikan diterima dengan kesal. 2. Perhatian tidak ditujukan pada pekerjaan. 3. Kurang sungguh-sungguh.

V-80

7. Terlihat adanya kecenderungan kurang perhatian pada pekerjaannya. 8. Terlampau hati-hati.

9. Sistematika kerjanya sedang-sedang saja. 10.Gerakannya tidak terencana.

f. Poor Effort

1. Banyak membuang waktu.

2. Tidak memperlihatkan adanya minat kerja. 3. Tidak mau menerima saran.

4. Malas dan bekerja lambat.

5. Melakukan gerakan yang tidak perlu untuk mengambil alat dan bahan. 6. Tempat kerjanya tidak diatur rapi.

7. Mengubah tata letak tempat kerja yang telah diatur. 8. Set-Up kerja tidak baik.

3. Kondisi Kerja (Condition)

Yang dimaksud dengan kondisi kerja atau condition pada cara

pekerjaan yang bersangkutan, yaitu yang memungkinkan performance maksimal dari pekerja. Sebaliknya kondisi poor adalah kondisi lingkungan yang tidak membantu jalannya pekerjaan bahkan sangat menghambat pencapaian

performance yang baik. Sudah tentu suatu pengetahuan tentang keadaan bagaimana yang disebut ideal, dan bagaimana pula yang disebut poor perlu dimiliki agar penilaian terhadap kondisi kerja dalam rangka melakukan penyesuaian dapat dilakukan dengan seteliti mungkin.19

Faktor kondisi merupakan faktor yang perlu diperhitungkan karena mempengaruhi kerja karyawan. Faktor terebut misalnya: suhu, kelembapan, penerangan dan sebagainya. Tetapi dalam setiap pelaksanaan penelitian waktu, biasanya faktor kondisi dianggap biasa.20

4. Kestabilan (Consistency)

Faktor consistency atau kestabilan perlu diperhatikan karena kenyataan bahwa pada setiap pengukuran waktu angka-angka yang dicatat tidak pernah semuanya sama, waktu penyelesaian yang ditunjukkan pekerja selalu berubah-ubah dari satu siklus ke siklus lainnya. Selama ini masih dalam batas kewajaran

19

Ibid. hal. 259-260

20

V-82

maka masalah tidak akan timbul, tetapi jika variabilitasnya tinggi maka hal ini harus diperhatikan. Kesatabilan atau consistency dibagi menjadi enam kelas yaitu : Perfect, Excellent, Good, Average, Fair dan Poor.

Seseorang yang bekerja perfect adalah yang dapat bekerja dengan waktu penyelesaian yang dapat dikatakan tetap dari waktu ke waktu. Secara teoritis mesin atau pekerja yang waktunya dikendalikan mesin merupakan contoh dimana variasi waktu tidak diharapkan terjadi. Sebaliknya consistency yang poor terjadi bila waktu penyelesaiannya berselisih jauh dari rata-rata secara acak. Consistency

rata-rata atau average adalah selisih antara waktu penyelesaian dengan rata-rata tidak besar.21

Kestabilan (consistency) didefinisikan sebagai tingkat keseragaman waktu yang terjadi diantara dua atau lebih elemen kerja yang berulang selama pelaksanaan penelitian waktu22. Adapun tabel Westinghouse terdapat pada lampiran 1.

B. Skill and Effort Rating

dilakukan adalah dengan melaksanakan pengukuran kerja seperti biasanya dan kemudian membandingkan waktu yang diukur ini dengan waktu penyelesaian elemen kerja yang sebelumnya sudah diketahui data waktunya.24

D. Performance Rating atau Speed Rating

Didalam praktek pengukuran kerja maka metode penetapan rating performance kerjaoperator adalah didasarkan pada satu faktor tunggal yaitu operator speed, space, atau tempo. Metode ini diaplikasikan untuk menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau kecepatan kerja operator yang berubah-ubah.25

3.8. Kelonggaran (Allowance)

Kelonggaran terdiri dari :26

a. Kelonggaran untuk kebutuhan pribadi

Yang termasuk ke dalam kebutuhan pribadi seperti minum, ke kamar kecil dan bercakap-cakap teman sekerja sekedar untuk menghilangkan kejemuan dalam

23

Sritomo Wignjosoebroto, op.cit, hal. 203

24

Ibid. hal. 204

25

Ibid. hal. 206-207

26

V-84

bekerja. Besarnya kelonggaran yang diberikan untuk kebutuhan pribadi seperti itu berbeda-beda dari satu pekerjaan ke pekerjaan lainnya karena setiap pekerjaan memiliki karakteristik dengan tuntutan yang berbeda-beda.

b. Kelonggaran untuk menghilangkan rasa lelah (fatique)

Rasa fatique tercermin antara lain menurunnya hasil produksi baik jumlah maupun kualitas. Jika rasa fatique telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambahkan rasa fatique. Bila hal ini berlangsung terus pada akhirnya akan terjadi fatique total yaitu jika anggota badan yang bersangkutan sudah tidak dapat melakukan gerakan kerja sama sekali. Hal demikian jarang terjadi karena berdasarkan pengalamannya pekerja dapat mengatur kecepatan kerjanya sehingga lambatnya gerakan-gerakan kerja ditujukan untuk menghilangkan rasa fatique ini.

c. Kelonggaran untuk hambatan-hambatan tak terhindarkan Beberapa contoh ke dalam hambatan tak terhindarkan adalah : - Menerima atau meminta petunjuk kepada pengawas. - Melakukan penyesuaian-penyesuaian mesin.

- Memperbaiki kemacetan seperti mengganti alat potong yang patah, memasang kembali ban yang lepas dan sebagainya.

- Mengasah peralatan potong.

1. Komponen material.

Bagaimana cara menempatkan material, jenis material yang mudah diproses dan lain-lain. Yang dimaksudkan material di sini meliputi bahan baku,

supplies (komponen, parts, dan lain-lain), produk jadi, limbah, dan lain-lain. 2. Komponen manusia.

Bagaimana sebaiknya posisi orang pada saat proses kerja berlangsung agar mampu memberikan gerakan-gerakan kerja yang efektif dan efisien (duduk, berdiri, jongkok, merunduk, dan lain-lain).

3. Komponen mesin.

Bagaimana desain dari mesin dan/atau peralatan kerja lainnya. 4. Komponen lingkungan kerja fisik.

Bagaimana kondisi lingkungan kerja fisik tempat operasi kerja tersebut dilaksanakan.

Berdasarkan perbedaan-perbedaan pada tubuh manusia secara global maka dikenal tiga prinsip dalam perancangan, pengukuran dan perbaikan sistem kerja yaitu:28

27

Sritomo Wignjosoebroto, op.cit, hal. 92

28

V-86

1. Perancangan berdasarkan individu ekstrim

Prinsip ini digunakan apabila kita mengharapkan agar fasilitas yang dirancang tersebut dapat dipakai dengan aman dan nyaman oleh sebagian besar orang-orang yang memakainya.Misalnya ketinggian kontrol maksimum sesuai dengan jangkauan keatas dari orang pendek, ketinggian kontrol minimum sesuai dengan buku jari dari orang tinggi, penglihatan yang jelas sesuai dengan tinggi mata orang pendek, tinggi atap diatas tempat duduk orang pendek, tinggi tempat duduk sesuai dengan panjang kaki orang pendek, lebar tempat duduk sesuai dengan lebar pinggul orang gemuk, tinggi pintu sesuai dengan orang inggi dan jangkauan maksimum sesuai dengan orang pendek.

2. Perancangan fasilitas yang disesuaikan

Prinsip ini digunakan untuk merancang suatu fasilitas agar fasilitas tersebut bisa dipakai atau bisa menampung dengan enak dan nyaman oleh semua orang yang mungkin memerlukannya. Kursi pengemudi mobil yang bisa diatur maju-mundur dan kemiringan sandarannya dan tinggi kursi sekretaris atau tinggi permukaan mejanya, merupakan contoh-contoh dari pemakaian prinsip ini dalam praktek.

3. Perancangan fasilitas berdasarkan harga rata-rata para pemakainya

V-88

BAB IV

METODOLOGI PENELITIAN

Penelitian ilmiah merupakan suatu rangkaian proses yang terkait dan tersusun secara sistematis dan merupakan suatu proses yang panjang. Rangkaian tersebut digambarkan dalam tahap penelitian dan setiap tahap merupakan bagian yang menentukan untuk tahap selanjutnya.

Oleh karena itu dalam penelitian ilmiah diperlukan dua syarat, yaitu pemahaman konsep dasar ilmu pengetahuan dan penguasaan metodologi penelitian. Dari kedua syarat tersebut akan melahirkan teknik berpikir secara ilmiah. Teori yang sudah ada merupakan suatu dasar dalam menentukan variabel penelitian dan hubungan antara variabel tersebut.

kerja produk FLASHING.

4.3. Alat Penelitian yang Digunakan

Kelengkapan alat sangat mendukung pada kualitas data dan hasil yang diperoleh dari hasil penelitian. Peralatan yang digunakan adalah :

1. Form peta tangan kiri dan tangan kanan.

Form peta tangan kiri dan tangan kanan digunakan untuk menguraikan elemen-elemen gerakan masing-masing pekerja.

2. Form peta pekerja dan mesin.

Digunakan untuk menunjukkan hubungan waktu kerja antara siklus kerja operato