PENGARUH PENAMBAHAN NANOPARTIKEL ZnO DAN

ETILEN GLIKOL PADA SIFAT FUNGSIONAL KEMASAN

BIODEGRADABLE FOAM DARI TAPIOKA DAN AMPOK

JAGUNG

RISMA RAHMATUNISA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Pengaruh Penambahan Nanopartikel ZnO dan Etilen Glikolpada Sifat Fungsional Kemasan Biodegradable Foam dari Tapioka dan Ampok Jagung adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2015

Risma Rahmatunisa

RISMA RAHMATUNISA. Pengaruh Penambahan Nanopartikel ZnO dan Etilen Glikol pada Sifat Fungsional Kemasan Biodegradable Foam dari Tapioka dan Ampok Jagung. Dibimbing oleh RIZAL SYARIEF, NUGRAHA E. SUYATMA, dan EVI S. IRIANI.

Kemasan plastik seperti syrofoam banyak digunakan untuk mengemas produk pangan. Styrofoam mampu mempertahankan makanan yang panas ataupun dingin, nyaman saat di pegang, mempertahankan keutuhan dan kesegaran pangan yang dikemas, dan inert terhadap keasaman pangan. Akan tetapi, monomer stiren dapat membahayakan manusia jika bermigrasi kedalam pangan. Selain itu, karena styrofoam terbuat dari polistirena yang sulit terurai, sampah styrofoam dapat menyebabkan masalah pada lingkungan. Biodegradable foam merupakan salah satu alternatif kemasan pengganti styrofoam karena selain aman terhadap kesehatan manusia juga ramah lingkungan. Bahan yang banyak digunakan pada pembuatan biodegradable foam adalah pati karena sifat biodegrabilitas yang tinggi, murah, densitas rendah, dan tidak toksik. Akan tetapi, biodegraadable foam yang terbentuk dari pati murni biasanya tidak memberikan sifat fisik dan sifat mekanik yang baik dan mudah larut air. Untuk meningkatkan sifat fungsional dari kemasan biodegradable foam berbasis pati dapat dilakukan dengan penambahan pemlastis, polimer, serat, dan tambahan lainnya.

Penelitian ini bertujuan untuk mengembangkan biodegradable foam dari komposit tapioka, serat ampok jagung, polimer polivinil alkohol (PVA), nanopartikel seng oksida dan pemlastis etilen glikol (EG). Serat ampok jagung, PVA, nanopartikel seng oksida, dan pemlastis EG diharapkan dapat memperbaiki sifat fungsional seperti sifat fisik, mekanik, dan termal serta aktivitas antimikroba dari kemasaan biodegradable foam berbasis tapioka. Tujuan khusus dari penelitian ini adalah untuk mengetahui pengaruh penambahan nanopartikel seng oksida dan pemlastis EG terhadap sifat fisik, mekanik, dan termal, serta aktivitas antimikroba dari kemasan biodegradable foam yang dihasilkan.

Penelitian telah dilakukan dengan menggunakan rancangan acak lengkap faktorial dan dievaluasi dengan menggunakan ANOVA dan uji lanjut Duncan pada α = 5%. Terdapat dua variabel yang digunakan yaitu konsentrasi penambahan nanopartikel seng oksida dan penambahan pemlastis EG. Konsentrasi nanopartikel seng oksida terdiri dari 3 taraf yaitu 0, 1, dan 2% dan penambahan pemlastis EG yang terdiri atas 2 taraf yaitu 0 dan 5%.

Biodegradable foam tapioka dibuat dengan proses thermopressing. Efek

dari nanopartikel seng oksida dan pemlastis EG terhadap sifat fungsional

biodegradable foam diujikan pada struktur morfologi, kristalinitas, sifat termal, densitas, kadar air, daya serap air, parameter warna, sifat mekanik, dan aktivitas antimikroba. Hasil penelitian pada sifat yang diuji menunjukkan bahwa penambahan seng oksida dapat meningkatkan kuat tarik, densitas, kadar air, transisi gelas (Tg), transisi leleh (Tm), kristalinitas pada konsentrasi 2%, nilai °hue, dan daya serap air. Namun penambahan nanopartikel seng oksida juga dapat menurunkan ukuran pori sel, kuat tekan, nilai CIE L*, dan ΔE*, serta dapat menurunkan pertumbuhan koloni bakteri Escherichia coli dan Staphylococcus

kuat tekan, densitas, nilai °hue, Tg, dan daya serap air. Perlakuan terbaik dari semua foam yang diujikan adalah Z2P0 dengan nanopartikel seng oksida sebesar 2 % tanpa penambahan EG. Berdasarkan hasil pengujian tersebut biodegradable

foam tapioka dengan pengisinanopartikel seng oksida dan pemlastis EG ini hanya

dapat diaplikasikan untuk mengemas pangan dengan kadar air rendah (kering) dan berpotensi sebagai kemasan antimikroba.

RISMA RAHMATUNISA. Effects of ZnO Nanoparticles and Ethylene Glycol Incorporation on the Functional Packaging Properties of Biodegradable Foam Made from Tapiocca and Corn Hominy Fibers. Supervised by RIZAL SYARIEF, NUGRAHA E. SUYATMA, and EVI S. IRIANI.

Styrofoam is a kind of plastic packaging, which is widely used for food container. Styrofoam is able to maintain hot or cold food products, comfortable to handle, able to maintain the freshness and the integrity of packaged food, and also resistance to acid food. However, styrene monomer may endanger human health when migrates into food. Moreover, because of styrofoam made from polystyrene so it is difficult to be decomposed and poses environmental problem. Biodegradable foam is a good alternative packaging to replace styrofoam because it is safe and can be degraded easily in the environment. Starch is chosen as the main material of biodegradable foam due to its high biodegrability, cheapness, and non toxicity. However, biodegradable foam which made from pure starch usually has bad physical and mechanical properties, and also water sensitivity. To improve the properties of starch-based biodegradable foam, it can be done with the addition of other polymers, fibers, and additives.

This research aimed to developed biodegradable foam produced from tapiocca, corn hominy fibers, polymer polyvinyl alcohol (PVA), zinc oxide nanoparticles (ZnONP), and plasticizer ethylene glicol (EG). ZnO-NPs and plasticizer EG were expected to be able to improve functional packaging properties of biodegradable foam made from starch and corn hominy fibers such as physical, mechanical, and thermal properties, and provide antimicrobial activity of the obtained biodegradable foam.

A completely randomized factorial design was used in this research and the data were analyzed by using ANOVA followed by Duncan test at α=5%. There were two factors studied, namely ZnONP concentration at the amount of 0, 1, and 2 % (w/w) and EG concentration at the level of 0 and 5% (w/w).

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

ETILEN GLIKOL PADA SIFAT FUNGSIONAL KEMASAN

BIODEGRADABLE FOAM DARI TAPIOKA DAN AMPOK

JAGUNG

RISMA RAHMATUNISA

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2014 ini ialah kemasan biodegradable, dengan judul Pengaruh Penambahan Nanopartikel ZnO dan Etilen Glikol pada Sifat Fungsional Kemasan Biodegradable Foam dari Tapioka dan Ampok Jagung.

Terima kasih penulis ucapkan kepada Bapak Prof.Dr.Ir Rizal Syarief, DESS, Bapak Dr.Nugraha Edhi Suyatma, S.TP, DEA, dan Ibu Dr.Ir. Evi Savitri Iriani, M.Si selaku pembimbing dan Balai Besar Penelitian dan Pengembangan Pascapanen yang telah membiayai penelitian. Disamping itu, penghargaan penulis sampaikan kepada semua staf Balai Besar Penelitian dan Pengembangan Pascapanen, yang telah membantu selama penelitian. Terimakasih kepada semua rekan dan staf Ilmu Pangan atas saran dan bantuannya. Ungkapan terima kasih juga disampaikan kepada Bapak, Mamah, Dede, serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, April 2015

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 3

Perumusan Masalah 3

Hipotesis 3

2 TINJAUAN PUSTAKA 3

Tapioka 3

Ampok Jagung 5

Nanopartikel Seng Oksida 5

Antimikroba 7

Nanokomposit 7

Biodegradable Foam 9

Biodegradable Foam Berbasis Tapioka 11

3 METODE 12

Waktu dan Tempat Penelitian 12

Alat dan Bahan 12

Prosedur Percobaan 13

4 HASIL DAN PEMBAHASAN 20

Karakteristik Bahan Baku 20

Karakteristik Biodegradable Foam Tapioka 22

5 SIMPULAN DAN SARAN 40

Simpulan 40

Saran 41

DAFTAR PUSTAKA 41

LAMPIRAN 47

1. Penelitian pembuatan biodegradable foam 9 2. Formulasi bahan pembuatan biodegradable foam 18 3. Hasil analisis proksimat ampok dan tapioka 20

4. Hasil analisis aktivitas antimikroba 22

5. Hasil analisis parameter warna biodegradable foam 24 6. Hasil analisis kadar air biodegradable foam 25

7. Hasil analisis densitas biodegradable foam 28

8. Korelasi antara densitas dengan kuat tekan, kuat tarik, daya serap air,

dan kadar air 28

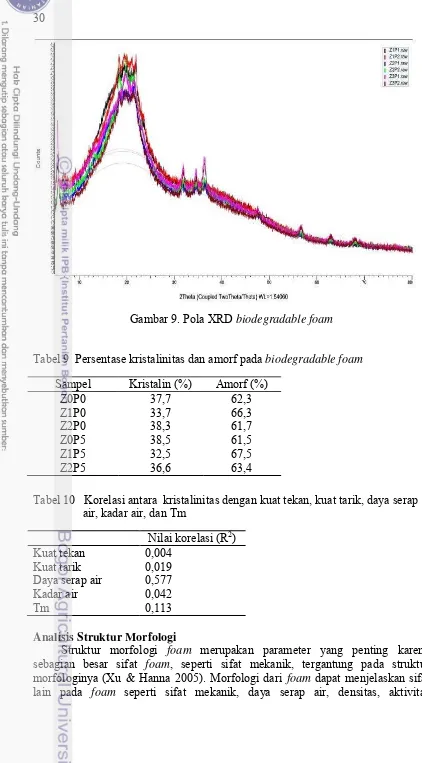

9. Persentase kristalinitas dan amorf pada biodegradable foam 30 10.Korelasi antara kristalinitas dengan kuat tekan, kuat tarik, daya serap

air, kadar air, dan Tm 30

11.Hasil analisis DSC biodegradable foam 36

12.Hasil analisis kuat tarik dan kuat tekan biodegradable foam 38 13.Hasil analisis antimikroba pada biodegradable foam 40

DAFTAR GAMBAR

1. Diagram alir proses penggilingan jagung 5

2. Diagram alir tahapan penelitian biodegradable foam 16 3. Diagram alir pembuatan biodegradable foam 17 4. Distribusi diameter nanopartikel seng oksida 21

5. Hasil SEM nanopartikel seng oksida 21

6. Diagram chromacity biodegradable foam 23

7. Penampakan visual biodegradable foam 24

8. Hasil analisis daya serap air biodegradable foam setelah mencapai

kesetimbangan 27

9. Pola XRD biodegradable foam 30

10.Hasil SEM biodegradable foam 33

11.Hasil SEM biodegradable foam secara melintang 34

12.Hasil SEM ZnONP dalam biodegradable foam 35

13.Hasil analisis DSC biodegradable foam 37

DAFTAR LAMPIRAN

10.Hasil analisa statistik aktivitas antimikroba terhadap Escherichia coli

pada foam dengan uji univariate 60

11.Hasil analisa statistik aktivitas antimikroba terhadap Staphylococcus

aureus pada foam dengan uji univariate 61

1

PENDAHULUAN

Latar Belakang

Kemasan plastik banyak digunakan secara luas untuk mengemas, menyimpan, dan membungkus makanan dan minuman. Salah satu kemasan plastik yang banyak digunakan adalah styrofoam. Styrofoam banyak digunakan untuk mengemas produk makanan, baik makanan siap saji, segar, maupun siap olah. Styrofoam mampu mempertahankan makanan yang panas ataupun dingin, nyaman saat di pegang, mempertahankan keutuhan dan kesegaran pangan yang dikemas, dan inert terhadap keasaman pangan (Nurhajati dan Indrajati 2011).

Styrofoam, terutama yang tidak terdaftar dan dilaminasi, mengandung resiko

bahaya terhadap kesehatan manusia ketika disimpan atau dipanaskan karena dapat melepaskan karsinogen stiren pada makanan. Migrasi dari stiren pada pangan dapat menyebabkan gangguan sistem syaraf dan kanker. Selain itu styrofoam juga sulit untuk terurai karena tidak mudah membusuk dan tidak dapat menyerap air sehingga dapat menyebabkan masalah lingkungan (BPOM 2008, Khalid et al.

2012).

Untuk mengurangi ketergantungan terhadap plastik yang berbahan dasar turunan minyak bumi, saat ini banyak dilakukan pengembangan produk bio-based

dan teknologi inovatif lainnya. Produk bio-based merupakan produk turunan dari sumber yang dapat diperbaharui dan bersifat biodegrable (stabil, tapi dapat terdegradasi) sehingga tidak menimbulkan masalah pada lingkungan (Qiu et al. 2013). Salah satu produk bio-based yang dikembangkan adalah kemasan

biodegrdable foam. Kemasan biodegradable foam merupakan kemasan alternatif

pengganti styrofoam. Kemasan biodegradable harus dapat memenuhi standar uji dan regulasi pemerintah. Berdasarkan UU No 18 tahun 2008 mengenai pengelolaan sampah, pasal 14,15,16 tentang produsen kemasan harus menarik kembali kemasannya jika kemasan itu tak bisa diurai oleh alam (biodegradable) (Cornelia 2013).

Bahan yang banyak digunakan dalam pembuatan biodegradable foam adalah pati karena sifat biodegrabilitas yang tinggi, murah, densitas rendah, tidak toksik dan ketersediaannya berlimpah, akan tetapi biodegraadable foam yang terbentuk dari pati murni biasanya tidak memberikan sifat fisik dan sifat mekanik yang baik dan mudah larut air. Untuk memperbaiki sifat-sifat biodegraadable foam dari pati bisa dilakukan dengan memodifikasi pati, penambahan pemlastis, polimer, serat, dan beberapa bahan tambahan lainnya (Fang & Hanna 2001, Salgado et al. 2008, Kaisangsri et al. 2012).

Ampok adalah salah satu produk samping industri penggilingan jagung yang terdiri dari pericarp, tipcap, lembaga dan sebagian endosperma (Iriani 2013). Ampok merupakan salah satu serat yang bisa dikompositkan dengan pati pada pembuatan biodegradable foam. Penambahan serat dapat menurunkan daya serap air dan kadar air, meningkatkan sifat mekanik, densitas rendah, menurunkan jumlah pori sel, dan meningkatkan kristalinitas (Salgado et al. 2008, Warsiki et al.

Selain ampok, polivinil alkohol (PVA), nanopartikel seng oksida (ZnO) dan pemlastis etilen glikol (EG) dapat juga ditambahkan pada pembuatan

biodegradable foam berbasis pati. Penambahan PVA dapat menurunkan daya

serap air karena bersifat kristalin, kompatibel dengan pati, meningkatkan sifat mekanik dan barier (Boonchaisuriya & Chungsiriporn 2011, Iriani 2013, Kaisangsri et al. 2014, Rapa et al. 2014, Debiagi et al. 2011, Warsiki et al. 2012). Penambahan Nanopartikel seng oksida dapat meningkatkan sifat kemasan seperti kekuatan mekanik, sifat barier, dan stabilitas. Selain itu, meningkatkan aktivitas antimikroba pada kemasan sehingga berpotensi sebagai kemasan antimikroba (Espitia et al. 2012). Nanopartikel karena ukurannya lebih kecil dari partikel biasa, memiliki nilai rasio luas permukaan dan volume yang lebih besar sehingga secara kimia dapat mengubah sifat fisik, meningkatkan reaktivitas permukaan, sifat termal, mekanik, dan elektrik yang unik, stabil terhadap panas,. Nanopartikel seng oksida dapat ditambahkan pada beberapa polimer untuk memproduksi kemasan nanokomposit antimikroba (Kanmani & Rhim 2014, Wang et al. 2014). Penambahan dari EG memudahkan pencetakan, dan bersifat mudah menguap sehingga produk biodegradable foam yang dihasilkan kaku. Penggunaan pemlastis dapat menginduksi peningkatan mobilitas pada rantai pati dan elongasi, menurunkan kuat tarik, dan menurunkan transisi gelas (Tg) ( Tajan et al. 2008, Iriani et al. 2012).

Nanopartikel seng oksida memiliki rasio luas permukaan dan volume yang besar, secara kimia dapat mengubah sifat fisik, meningkatkan reaktivitas permukaan, sifat termal, mekanik, dan elektrik yang unik, stabil terhadap panas, dan secara umum aman (GRAS) menurut FDA. Nanopartikel seng oksida dapat ditambahkan pada beberapa polimer untuk memproduksi kemasan nanokomposit antimikroba (Kanmani & Rhim 2014).

Pada penelitian ini dikembangkan pembuatan biodegradable foam dari komposit tepung tapioka, ampok jagung, dan nanopartikel seng oksida. Penambahan serat ampok, nanopartikel seng oksida, polimer PVA, dan EG diharapkan dapat memperbaiki kelemahan dari biodegradable foam berbasis tapioka sehingga dihasilkan biodegradable foam yang memiliki sifat fungsional yang baik.

Tujuan Penelitian

Tujuan utama dari penelitian ini adalah untuk mendapatkan proporsi komposit terbaik pada pembuatan biodegradable foam tapioka, ampok jagung, nanopartikel seng oksida, polimer polivinil alkohol dan pemlastis etilen glikol serta untuk memperbaiki sifat fungsional dari kemasan biodegradable foam

berbasis tapioka dengan penambahan serat ampok, nanopartikel seng oksida, polimer polivinil alkohol dan pemlastis etilen glikol. Tujuan khusus dari penelitian ini adalah untuk mengetahui pengaruh penambahan nanopartikel seng oksida dan pemlastis etilen glikol terhadap sifat fungsional seperti sifat fisik, mekanik, dan termal, dan aktivitas antimikroba kemasan biodegradable foam

Manfaat Penelitian

Dapat diperoleh alternatif kemasan biodegradable foam berbasis tapioka dengan pengisi ampok jagung, polivinil alkohol, nanopartikel seng oksida, dan pemlastis etilen glikol yang aman bagi kesehatan manusia dan ramah lingkungan dengan sifat fisik, mekanik dan termal yang baik, serta memiliki aktivitas antimikroba antimikroba.

Perumusan Masalah

Styrofoam merupakan kemasan yang cukup banyak mencemari lingkungan

karena tidak bisa terurai dalam tanah sehingga akan menumpuk dalam waktu yang lama. Selain itu styrofoam mengandung komponen stiren yang jika kontak dan bermigrasi dengan pangan akan menimbukan bahaya pada kesehatan manusia karena bersifat karsinogenik. tapioka merupakan salah satu polimer alami yang dapat digunakan sebagai bahan untuk membuat biodegradable foam sebagai pengganti styrofoam yang aman dan ramah lingkungan. Akan tetapi

biodegradable foam yang terbuat dari pati murni memiliki sifat fisik dan mekanik

yang tidak baik serta larut air. Untuk memperbaiki agar foam tahan air dan memiliki sifat fisik, mekanik, dan termal yang baik, serta memiliki aktivitas antimikroba dapat dikompositkan dengan serat ampok, nanopatikel seng oksida, polimer PVA dan EG.

Hipotesis

1. Penambahan nanopartikel seng oksida dapat meningkatkan sifat fisik, mekanik, dan termal, serta aktivitas antimikroba dari kemasan biodegradable foam yang dihasilkan.

2. Penambahan pemlastis etilen glikol dapat meningkatkan sifat fisik, mekanik, dan termal dari kemasan biodegradable foam yang dihasilkan.

2 TINJAUAN PUSTAKA

Tapioka

Tepung tapioka adalah pati dari umbi singkong yang dikeringkan dan dihaluskan. Tepung tapioka merupakan produk awetan singkong yang memiliki peluang pasar yang luas. Tepung tapioka yang dibuat dari singkong putih maupun kuning akan menghasilkan tepung yang berwarna putih lembut dan licin. Perbedaan kualitas antara keduanya disebabkan oleh proses pembuatannya (derajat keputihan, tingkat kehalusan, kadar air yang tersisa, dan kandungan benda asing) (Suprapti 2005).

komponen karbohidrat terbesar kedua setelah selulosa. Pati tersimpan di dalam organ tanaman dalam bentuk granula. Karena sifat fungsionalnya, pati banyak digunakan sebagai ingredien dalam proses pengolahan pangan untuk memberikan karakteristik produk pangan yang diinginkan. Pati dapat berperan sebagai pengental (thickening agent), penstabil (stabillizing agent), pembentuk gel (gelling agent), dan pembentuk film (film foaming). Pati juga dapat menjadi bahan baku dalam proses produksi glukosa, sirup glukosa atau maltodekstrin (Kusnandar 2010).

Pati dihasilkan oleh tanaman dibagian plastida dan tersimpan di berbagai organ tanaman sebagai cadangan makanan, misalnya di batang, buah, akar, dan umbi. Kandungan pati tapioka mencapai 90% dan tertinggi diantara sumber pati lainnya. Pati terdapat di granula, granula pati berwarna putih, mengkilap, tidak berbau dan tidak berasa (Kusnandar 2010).

Granula pati memiliki struktur kristalin yang terdiri atas unit kristal dan unit amorf. Daerah kristalin pada kebanyakan pati tersusun atas fraksi amilopektin, sedangkan fraksi amilosa banyak terdapat di daerah amorf. Amilosa adalah

polimer linier dari α-D-glukosa atau α-D-glukopiranosa yang terhubung satu sama

lain melalui ikatan glikosidik α(1-4). Amilopektin juga merupakan polimer α

-D-glukosa yang memiliki percabangan, dimana terdapat 2 jenis ikatan glikosidik,

yaitu ikatan glikosidik α(1-4) yang membentuk stuktur linier dan α(1-6) yang

membentuk titik-titik percabangan (Kusnandar 2010).

Dengan monomer penyusun yang lebih besar, amilopektin membentuk polimer yang lebih besar dibandingkan dengan amilosa. Rasio amilosa dan amilopekti berbeda-beda untuk setiap sumber pati, tetapi umumnya kandungan amilopektin lebih besar dibandingkan dengan amilosa. Rasio amilosa dan amilopektin akan berpengaruh pada kemampuan pasta pati dalam membentuk gel, mengentalkan, atau membentuk film. Ikatan hidrogen antarmolekul penyusun pati berperan dalam menentukan kekompakan gel atau film.

Struktur amilosa yang linier menyebabkan untuk lebih mudah berikatan dengan sesama sendiri melalui ikatan hidrogen dibandingkan dengan amilopektin. Oleh karena itu kekuatan gel atau pati lebih banyak ditentukan oleh kandungan amilosanya. Semakin tinggi kandungan amilosanya maka kemampuan membentuk gel dan lapisan film akan semakin besar. Sebaliknya amilopektin dengan struktur yang sangat besar membentuk ikatan hidrogen yang relatif lemah. Pati dengan amilopektin yang tinggi cocok digunakan sebagai pengental (thickening agent) (Kusnandar 2010).

Tapioka banyak digunakan sebagai bahan baku pada pembuatan kemasan

foam dan film. Chillo et al. (2008) dan Vásconez et al. (2009) melakukan

Ampok Jagung

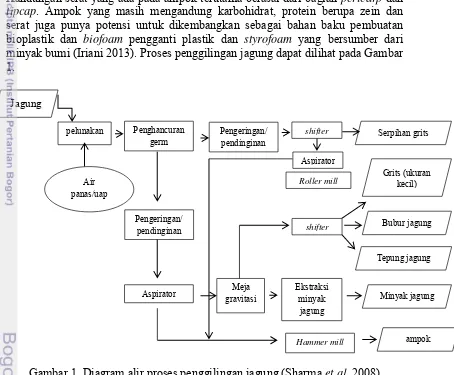

Ampok jagung merupakan salah satu produk samping industri penggilingan jagung yang terdiri dari pericarp, tipcap, lembaga dan sebagian endosperm (Iriani 2013). Ampok memiliki kandungan pati sebesar 56,9%, serat 25,2%, protein 11,1%, dan lemak 5,3%. Diagram alir proses penggilingan jagung dapat dilihat pada Gambar 1 (Sharma et al. 2008). Ampok dapat digunakan sebagai pakan ternak karena kandungan gizinya yang tinggi dan harganya murah, sebagai cereal

breakfast atau sumber dietary fiber karena kandungan seratnya yang tinggi (Iriani

2013). Selain itu, ampok karena mengandung kadar pati yang tinggi dapat digunakan sebagai bahan baku untuk produksi etanol (Sharma et al. 2008). Kandungan serat yang ada pada ampok terutama berasal dari bagian pericarp dan

tipcap. Ampok yang masih mengandung karbohidrat, protein berupa zein dan

serat juga punya potensi untuk dikembangkan sebagai bahan baku pembuatan bioplastik dan biofoam pengganti plastik dan styrofoam yang bersumber dari minyak bumi (Iriani 2013). Proses penggilingan jagung dapat dilihat pada Gambar 1.

Gambar 1 Diagram alir proses penggilingan jagung (Sharma et al. 2008)

Nanopartikel Seng Oksida

Nanopartikel merupakan partikel yang berukuran nano. Nanopartikel mendapat perhatian lebih karena sifat barunya yang berbeda dari material yang berukuran besar. Salah satu sifat barunya adalah adanya aktivitas antimikroba. Hasil penelitian menunjukkan adanya aktivitas antimikroba dari partikel anorganik metal oksida salah satunya adalah seng oksida. Agen antimikroba

organik lebih tidak stabil pada suhu dan tekanan tinggi dibandingkan dengan agen antimikroba anorganik (Narayanan et al. 2012).

Nanopartikel seng oksida (ZnO) memiliki rasio luas permukaan dan volume yang besar, secara kimia dapat mengubah sifat fisik, meningkatkan reaktivitas permukaan, sifat termal, mekanik, dan elektrik yang unik, stabil terhadap panas, dan secara umum aman (GRAS) menurut FDA. Nanopartikel seng oksida dapat ditambahkan pada beberapa polimer untuk memproduksi kemasan nanokomposit antimikroba (Kanmani & Rhim 2014).

Nanopartikel seng oksida dapat disintesis dengan berbagai cara seperti proses MCP (mechanochemichal processing), proses PVS (physical vapor synthesis), teknik kopresipitasi, dekomposisi microwave, proses hidrotermal, metode sol-gel, dan metode wet chemical (Espitia et al. 2012).

Nanopartikel seng oksida dapat diaplikasikan pada berbagai bidang seperti industri karet, keramik, kemasan, pigmen dan coating, kosmetik, medikal, katalis, desulfurisasi, pupuk, makanan ternak, suplemen, dan sebagainya (Moezzi et al.

2012). Aplikasi utama nanopartikel seng oksida pada kemasan pangan adalah dapat meningkatkan aktivitas antimikroba, karena adanya nanopartikel seng oksida pada matriks polimer kemasan dapat berinteraksi dengan pangan dan memiliki peranan yang dinamis untuk pengawetan pangan. nanopartikel seng oksida mempunyai peranan penting untuk mereduksi resiko kontaminasi patogen dan meningkatkan umur simpan dari pangan. Penambahan nanopartikel seng oksida juga dapat meningkatkan sifat kemasan seperti kekuatan mekanik, sifat barier, dan stabilitas. Mekanisme aksi dari nanopartikel seng oksida masih belum diketahui secara pasti tetapi aktivitas antimikroba dari nanopartikel dihubungkan dengan beberapa mekanisme termasuk pelepasan ion antimikroba. Interaksi nanopartikel dengan mikroorganisme, kemudian merusak intregritas sel bakteri dan pembentukan ROS (reactive oxygen species) oleh efek cahaya radiasi (Espitia

et al. 2012).

Nanopartikel seng oksida secara umum dikategorikan sebagai material non toksik. Nanopartikel seng oksida tidak menyebabkan iritasi kulit dan mata dan tidak ada bukti karsinogenik, genotiksisitas, dan toksisitas reproduksi pada manusia, tetapi yang berbahaya jika dalam bentuk bubuk terhirup atau tertelan karena dapat menyebabkan kondisi yang disebut zinc fever atau zinc argue

(Moezzi et al. 2012).

Nanopartikel seng oksida banyak digunakan sebagai pengisi nano pada kemasan pangan. Pengisi nanomempunyai kemampuan untuk meningkatkan sifat mekanik, termal, dan barrier, serta menunjukkan fungsi lain yang diinginkan dan dan aplikasi dalam kemasan pangan seperti agen antimikroba, biosensor, dan

oxygen scavengers (Othman 2014). Pada penelitian pembuatan kemasan film

penghambatan absorpsi UV. Rathnayake et al. (2014) melakukan penelitian mengenai pembuatan foam yang berasal dari karet lateks alami dengan penambahan nanopartikel seng oksida. Hasilnya adalah penambahan nanopartikel seng oksida dapat meningkatkan kemampuan antibakteri yang sangat kuat.

Antimikroba

Antimikroba merupakan bahan yang ditambahkan ke dalam suatu produk dengan tujuan untuk mengendalikan pertumbuhan mikroba baik untuk mencegah, menghambat ataupun menghentikan pertumbuhan mikroba. Antimikroba dapat dijumpai dalam bentuk alami ataupun sintetik. Antimikroba alami adalah komponen yang terbentuk secara alami terdapat pada suatu jenis bahan pangan, sedangkan antimikroba sintetik berupa bahan kimia hasil sintetis (Rahayu & Nurwitri 2012). Penambahan antimkroba banyak diaplikasikan pada berbagai jenis produk pangan dan pada kemasan pangan.

Beberapa komponen kimia yang berfungsi sebagai antimikroba antara lain asam benzoat, asam propionat, asam sorbat, sulfit, asam asetat, p-Hidroksibenzoat, asam laktat, monolaurin/gliserol monolaurat, asam sitrat, nitrat dan nitrit, H2O2, golongan epoksida, BHA (butylated hydroxyanisol), BHT

(butylated hydroxytoluene), TBHQ (t-Butylhydroquinone), EDTA (ethylene

diamine tetra acetic acid), khitosan, lisozim, antibiotik, rempah-rempah, dan ekstrak tanaman (Rahayu & Nurwitri 2012). Selain itu saat ini telah berkembang antimikroba yang berasal dari nanopartikel yang biasa diaplikasikan pada kemasan pangan. Beberapa nanopartikel yang banyak digunakan antara lain nanopartikel perak, nanoclay, nanopartikel metal oksida seperti nanopartikel seng oksida, titanium dioksida, dan magnesium oksida, nanopartikel khitosan (Azeredo 2012)

Faktor-faktor yang menjadi pertimbangan dalam pemilihan antimikrba diantaranya adalah sifat bahan yang akan diberi perlakuan dan jenis mikroba yang akan dihambat atau dimatikan dan kondisi lingkungan. Komponen kimia sebagai antimikroba yang diaplikasikan ke pangan harus memenuhi beberapa persyaratan diantaranya adalah aman dikonsumsi manusia, cukup efektif jika digunakan dalam konsentrasi rendah, tidak mempengaruhi mutu pangan, tidak berinteraksi dengan komponen pangan, relatif stabil selama penyimpanan, dan ekonomis (Rahayu & Nurwitri 2012).

Mekanisme penghambatan pertumbuhan mikroba oleh komponen antimikroba, diantaranya adalah merusak dinding sel dengan cara menghambat pembentukan dinding sel atau menyebabkan lisis pada dinding sel yang telah terbentuk, mengubah permeabilitas membran sitoplasma sehingga menyebabkan pertumbuhan sel terhambat dan bahkan mati, menyebabkan denaturasi protein, menghambat kerja enzim didlam sel dan mengganggu metabolisme sel (Iriani et al. 2013)

Nanokomposit

Nanokomposit banyak diapikasikan pada kemasan pangan seperti film, edible, dan

foam.

Polimer nanokomposit adalah campuran polimer dengan penambahan bahan organik atau anorganik yang memiliki geometri tertentu (serat, serpihan, bola, partikulat) (Sorrentino et al. 2007). Polimer alami biasa digunakan untuk menggantikan polimer yang berasal dari turunan minyak bumi. Polimer alami yang biasa digunakan pada pembuatan nanokomposit berasal dari turunan tanaman seperti pati, selulosa, polisakarida lain, dan protein, turunan hewani seperti polisakarida dan protein, produk mikroorganisme (polihidroksi butirat), serta polimer kimia yang disintesis dari monomer alami seperti polylactid acid

(PLA) (Arora & Padua 2010). Bahan yang biasa digunakan sebagai pengisi, baik yang organik maupun anorganik, adalah clay (Montmorillonite, cloisite), selulosa, carbon nanotubes, nanokristal pati, nisin, kitin atau kitosan, dan nanopartikel berbasis metal (perak, emas, dan tembaga), serta nanopartikel berbasis metal oksida (ZnO, TiO2, MgO, Ag2O) (Azeredo 2009, Othman 2014).

Pada skala nano, ukuran pengisi atau fase nano direduksi, akan menggiring peingkatan secara dramatis pada area permukaan pengisi. Hal ini diinginkan karena bio-nanokomposit pada luas area permukaan pengisi berukuran nano akan menghasilkan interfacial atau batas area yang besar antara matriks atau biopolimer dan pengisi nano (Othman 2014). Nanokomposit dengan menggunakan pengisi nanomenunjukkan peningkatan sifat barrier, kekuatan mekanik, daya tahan panas, densitas rendah, dan transparansi dibandingkan dengan polimer dan komposit konvensional. Peningkatan ini bisa diperoleh dengan penambahan kadar pengisi yang rendah (umumnya kurang dari 5%). Ketika akan digunakan sebagai kemasan pangan, nanokomposit lebih baik dibanding kemasan pangan lainnya karena mampu menahan stress termal pada saat pengolahan, transportasi, dan penyimpanan serta memiliki peningkatan sifat mekanik. Penerapan nanokomposit tidak hanya ditunjukan dengan peningkatan sifat polimer tapi juga efesiensi biaya (Arora dan Padua 2010, Sorrentino et al. 2007).

Clay sebagai pengisi nano pada film dan foam dapat meningkatkan modulus dan kuat tarik menurunkan permeabilitas gas, dan meningkatkan ketahanan panas. Nanokomposit film PLA dengan nanosilikat sebagai pengisi dapat meningkatkan sifat bahan seperti gas barrier, sifat mekanik dan termal (Sorrentino et al. 2007. Ada beberapa metode yang bisa digunakan untuk pembuatan nanokomposit dengan pengisi clay diantaranya yaitu taktoid, interkalasi dan eksfoliasi. Metode taktoid dalam polimer ketika ruang interlayer clay tidak berkembang, biasanya karena rendahnya afinitas dengan polimer. Tidak ada nanokomposit yang benar-benar terbentuk dengan cara ini. Metode interkalasi (penyelingan) diperoleh pada ekspansi dari interlayer clay. Ruang interlayer akan sedikit memperluas rantai polimer. Hasil ini cukup baik karena adanya afinitas yang cukup antara polimer dan clay. Pada metode eksfoliasi, clay akan kehilangan lapisannya dan dipisahkan dengan baik menjadi satu lembar dalam fase kontinyu polimer karena tingginya afinitas antara polimerdan clay (Arora & Padua 2010) .

Biodegradable Foam

Biodegradable diartikan sebagai kemampuan komponen-komponen

molekuler dari suatu material untuk diurai menjadi molekul yang lebih kecil oleh mikroorganisme hidup, sehingga zat karbon yang terkandung didalam material tersebut akhirnya dapat dikembalikan ke alam. Biodegradable foam merupakan kemasan yang ramah lingkungan (Gross & Karla 2002). Kemasan biodegradable

harus dapat memenuhi standar uji dan regulasi pemerintah. Berdasarkan UU No 18 tahun 2008 mengenai pengelolaan sampah, pasal 14,15,16 tentang produsen kemasan harus menarik kembali kemasannya jika kemasan itu tak bisa diurai oleh alam (biodegradable) (Cornelia 2013).

Produk biodegradable foam beragam bentuk dan kegunaannya. Ada yang berbentuk butiran, lembaran, maupun cetakan. Teknologi pembuatannya juga sangat beragam dengan teknologi yang sangat bervariasi yang dikembangkan untuk pembuatan biodegradable foam dengan bentuk dan fungsi tertentu (Iriani 2013). Bentuk cetakan biodegradable foam bermacam-macam seperti tray dan

cup. Beberapa penelitian pembuatan biodegradable foam dapat dilihat pada Tabel 1.

Tabel 1 Penelitian pembuatan biodegradable foam

Bahan Proses Hasil

Loose fill Foam yang dihasilkan

memiliki sifat fungsional dan kompatibilitas yang baik

Thermopressing Formulasi yang mengandung

(2008) dipengaruhin oleh tipe

Iriani (2013) Tapioka, Ampok Thermopressing Permukaannya masih sensitif terhadap air sehingga perlu dilakukan penambahan bahan

Baking semua sampel menunjukkan

kapasitas penyerapan yang

Ektruksi sifat fisik loose-fill, seperti densitas, porositas, struktur

Biodegradablefoam banyak dibuat dari polimer baik alami maupun sintetik

seperti pati dari tapioka, sagu, jagung, dan kentang, minyak biji bijian seperti kacang kedelai, pati asetat, PLA, EBC, dan poliuretan. dan dengan bahan penguat

(reinforce) seperti serat alami seperti selulosa, kitosan, ampas tebu,

montmorillonite, bubur kayu, clay, silika, poly(tertramethylene adipate-co-terephalate), nanopartikel dan protein dari bunga matahari.

Proses pembuatan biodegradable foam dengan beberapa teknologi seperti

loose fill foam atau peanut foam, ekstruksi, thermopressing, puffing, dan

microwave assisted moulded (Iriani 2013). Selain itu ada teknologi lain yaitu dengan baking dan irradiasi. Pada penelitian yang dilakukan oleh Iriani (2013), Matsuda et al. (2013), Vercelheze et al. (2012), dan Salgado et al. (2008) dengan menggunakan proses thermopressing. Proses ini menggunakan prinsip pembuatan

waktu. Kondisi proses ini sangat mempengaruhi karakteristik biodegradablefoam

yang dihasilkan.

Teknologi loose-fill menggunakan prinsip pembuatan produk ekstrudat seperti snack. Energi panas dan gaya geser akan dihasilkan dari proses ekstruksi sehingga pati akan mengalami gelatinisasi dan mencair. Saat melewati lubang kecil pada die, cairan pati itu akan mendapat tekanan besar sehingga uap air yang ada akan menghasilkan efek gelembung yang menyebabkan cairan pati mengembang. Kemudian saat kontak dengan udara cairan pati yang sudah mengembang akan mengeras dan diperoleh poduk yang lebih mengembang dari bahan bakunya (Iriani 2013). Foam yang dihasilkan dengan teknologi ini rigid dan dapat memberikan perlindungan pada produk yang dikemas dengan menyerap energi dari benturan ketika dikirim (Fang & Hanna 2001).

Pada teknologi microwave assisted moulded, pelet hasil ekstruksi digunakan dan kemudian digelembungkan dengan menggunakan microwave assisted moulded (Warsiki et al. 2012). Pada proses baking, adonan bahan di panggang dalam bentuk tray menggunakan cetakan tray pada mesin pemanggang listrik atau dalam bentuk plate menggunakan panel mould pada mesin yang sama (Polat et al. 2013, Kaisangsri et al. 2012, dan Preechawong et al. 2005). Teknologi lain seperti

puffing menggunakan pati dengan kelembaban rendah dengan prinsip seperti

pembuatan popcorn. Teknologi ini dapat menghasilkan biodegradable foam

berbasis pati dengan densitas yang rendah dalam beberapa detik saja, tapi teknologi ini kurang sesuai untuk membuat produk biodegradable foam dengan bentuk yang diinginkan (Iriani 2013).

BiodegradableFoam Berbasis Tapioka

Pembuatan biodegradable foam yang berbasiskan tapioka sudah banyak dilakukan. Tapioka adalah salah satu hasil ekstruksi pati yang memiliki kandungan pati tinggi dibandingkan dengan sumber pati lainnya.Tapioka banyak digunakan karena sifat biodegradabelnya yang tinggi, murah, densitas rendah, dan toksisitas rendah (Kaisangsri et al. 2012). Akan tetapi, biodegradable foam yang terbentuk dari pati murni biasanya tidak memberikan sifat fisik dan sifat mekanik yang baik dan mudah larut air. Untuk memperbaiki agar tahan air dan sifat fungsional biodegradable foam, polimer yang bersifat biodegradable dapat digabungkan dengan pati sehingga produk yang dihasilkan bersifat biodegradabel dan memiliki sifat fungsional yang lebih baik (Fang & Hanna 2001). Untuk memperbaiki sifat-sifat foam dari pati bisa dilakukan dengan memodifikasi pati, penambahan pemlastis, polimer, serat, dan beberapa bahan tambahan lainnya (Salgado et al. 2008).

Pada penelitian yang dilakukan oleh Iriani (2013) pembuatan biodegradable foam tapioka dikompositkan dengan selulosa yang berasal dari ampok jagung.

Biodegradable foam ini dapat digunakan untuk mengemas produk dengan kadar

dengan serat ampas tebu dan montmorillonite, diperoleh foam yang dihasilkan sensitif terhadap kelembaban serta memiliki porositas dan densitas yang rendah.

Penelitian yang dilakukan oleh Salgado et al. (2008) menggunakan tapioka, serat selulosa dan protein bunga matahari. Hasil yang diperoleh adalah bahwa penambahan serat selulosa pada pati tapioka menyebabkan penurunan penyerapan air yang signifikan, tanpa mempengaruhi sifat lainnya. Formulasi dengan mengkompositkan pati, 20% serat selulosa, dan 10% isolat protein bunga matahari menunjukkan sifat terbaik, termasuk ketahanan yang maksimal dan pengurangan penyerapan air serta struktur mikro lebih kompak dan homogen. Kaisangsri et al.

(2012) melakukan penelitian dengan menggunakan tapioka yang dicampur dengan serat alami dan kitosan. Biodegradable foam yang dihasilkan digunakan untuk mengemas buah potong segar. Hasil penelitian menunjukkan bahwa busa yang dihasilkan dari pati singkong, 30% kraft serat (b/b pati) dan 4% chitosan memiliki sifat yang mirip dengan styrofoam. Kuat tarik dan elongasi foam berbasis pati masing-masing adalah 944.40 kPa dan 2.43%, tetapi indeks penyerapan air (WAI) dan Indeks kelarutan air (WSI) lebih besar dari styrofoam.

Selain itu Kaisangsri et al (2014) juga melakukan penelitian dengan mencampurkan pati singkong dengan protein kacang kedelai, serat kraft, dan minyak sawit. Penelitian dilakukan untuk meningkatkan sifat mekanik dan tahan air. Foam dari pati singkong panggang dicampur dengan polimer alami termasuk protein, serat, dan minyak kelapa sawit. Penambahan kraft, zein, dan gluten dapat meningkatkan kelenturan dan kuat tekan dari nampan foam pati singkong akan tetapi,indeks penyerapan air dan kelarutan air foam rendah. Penambahan minyak sawit dalam foam pati singkong dapat meningkatkan ketahanan air dan kelenturan, serta menurunkan kuat tekan. Temuan ini menunjukkan bahwa nampan foam pati singkong yang dicampur dengan kraft, gluten, dan zein dapat digunakan untuk mengemas makanan yang berminyak dan memiliki kelembaban rendah. Penelitian lain dilakukan oleh Matsuda et al. (2013) dengan menggunakan tapioka dan nanoclay yang dimodifikasi. Hasil yang diperoleh adalah semua sampel menunjukkan kapasitas penyerapan yang tinggi (>45%) saat direndam dalam air selama 1 menit, memiliki porositas yang tinggi, dan kepadatan yang rendah.

3 METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juni – Desember 2014 di Laboratorium Nanoteknologi, Kimia, dan Mikrobiologi, serta bangsal pengananan Litbang Balai Besar Pascapanen dan Laboratorium Rekayasa Departemen ITP IPB.

Alat dan Bahan

Peralatan yang digunakan antara lain mixer, thermopressing, Scanning

Electron Microscopy (SEM) Zeiss EVO M10 USA , Differential Scanning

texture analyzer CT3 Brookfield, chromameter Minolta CR-300, particle size

analyzer (PSA) Malvern Inggris, timbangan analitik Precisa XT220A, desikator

Memmert, cawan porselin, oven Memmert, tanur listrik Lenton Furnaces Inggris, labu kjeldhal 100 ml, alat penyulingan, pemanas air, alat destilasi Shanghai YiFeng Trading Co.Ltd China, kertas saring, kapas bebas lemak, alat soxlet Shanghai Qianjian Instrument co.ltd China, labu lemak, pemanas listrik, erlenmeyer Pyrex 500 ml, autoklaf Hirayama Manufacturing Corp. Jepang, kertas saring whatman, pompa vakum, corong buchner, cawan petri, tabung reaksi Pyrex, inkubator Lab-Line L-C, gelas ukur Pyrex 50, 500, dan 1000 ml, labu erlenmeyer Pyrex 250 ml, mikropipet Appendorf® Research, vortex IKA MS 3 Basic, magnetic stirrer Fisher Scientific™, ultraturax IKA T-25 Digital, ultrasonikasi Qsonica, aluminium foil, sudip, panci, dan labu ukur Pyrex 100 ml.

Bahan yang digunakan pada penelitian ini adalah tepung tapioka komersial, ampok jagung berukuran 100 mesh yang berasal dari PT. Unigrain Sidoarjo, magnesium stearat teknis, polivinil alkohol (PVA) Celvol TM Sekisui Chemical Co.ltd, nanopartikel seng oksida (ZnO) Xuancheng Jingrul New Material co.Ltd China yang berukuran 30-50 nm, pemlastis Etilen Glikol (EG) teknis PT.Brataco, air, tablet kjeltab, aquades, NaOH 30-33%, asam borat 3%, larutan indikator, HCl 0,02 N, pelarut heksan, H2SO4 0,325 N, etanol 96%, kultur bakteri Escherichia

coli ATCC 25923 dan Staphylococcus aureus ATCC 25922, nutrient broth (NB)

Oxoid CM0001, NaCl Merck, dan plate count agar (PCA) Oxoid CM0325.

Prosedur Percobaan

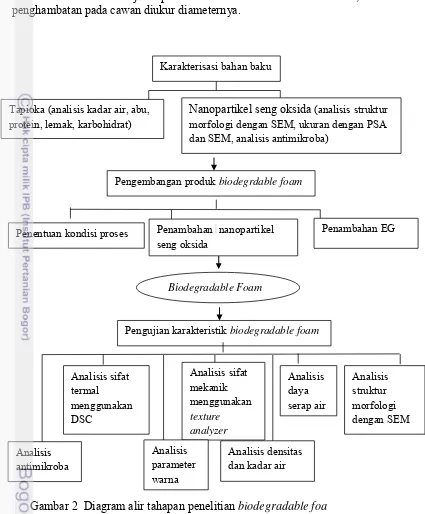

Secara umum diagram alir tahapan penelitian pembuatan biodegradable foam komposit tapioka dan nanopartikel seng oksida yang dilaksanakan dapat dilihat pada Gambar 2.

Karakterisasi Bahan Baku

Tahap awal penelitian ini meliputi karakterisasi bahan baku yang digunakan pada penelitian yaitu tepung tapioka, ampok jagung dan nanopartikel seng oksida nanopartikel seng oksida. Pada tepung tapioka dan ampok jagung karakterisasi yang dilakukan adalah analisis kadar air, protein, abu, lemak dan karbohidrat. Sedangkan pada nanopartikel seng oksida karakterisasi yang dilakukan meliputi uji ukuran, sifat antimikroba, dan struktur morfologi. Prosedur analisis pengujian karakterisasi tapioka sebagai berikut.

a) kadar air (AOAC, 2012)

Cawan yang akan digunakan terlebih dahulu dikonstankan dengan dengan memanaskannya di dalam oven 105 °C selama satu jam atau lebih, kemudian didinginkan di dalam desikator, lalu ditimbang. Perlakuan pemanasan cawan dilakukan hingga diperoleh berat yang konstan. Sampel sebanyak 1-2 gram dimasukkan ke dalam cawan yang telah konstan kemudian dimasukkan ke dalam oven 105 °C selama tiga jam, kemudian didinginkan di dalam desikator. Perlakuan pemanasan sampel dilakukan hingga diperoleh berat yang konstan. Kadar air dihitung dengan rumus :

Kadar air (%)=(berat sampel awal - berat sampel akhir)

b) Kadar abu (AOAC, 2012)

Cawan porselen yang akan digunakan terlebih dahulu dikonstankan. Sampel sebanyak 2-3 gram dimasukkan ke dalam cawan, kemudian diuapkan dengan penangas hingga tidak ada lagi asap yang terbentuk. Cawan beserta isi kemudian dimasukkan kedalam tanur lalu dilakukan pengabuan pada suhu 450 °C selama 1 jam. Setelah itu, suhu tersebut dinaikkan menjadi 550 °C. Pengabuan dilakukan hingga seluruh materi organik menjadi abu berwarna kelabu. Cawan didinginkan di dalam desikator, kemudian ditimbang. Cawan dimasukkan kembali ke dalam tanur selama 30 menit, didinginkan dalam desikator kemudian ditimbang. Demikian seterusnya hingga diperoleh berat yang konstan. Kadar abu dihitung dengan rumus :

Kadar abu (%)= berat abu berat sampel c) Kadar protein (AOAC, 2012)

Analisis kadar protein dilakukan dengan metode Kjeldahl. Prosedur analisis kadar protein sebagai berikut: sampel ditimbang sebanyak 0,1-0,5 g, dimasukkan ke dalam labu Kjeldahl 100 ml, ditambahkan dengan 1/4 buah tablet kjeltab, kemudian didekstruksi (pemanasan dalam keadaan mendidih) sampai larutan menjadi hijau jernih dan SO2 hilang. Larutan dibiarkan dingin dan dipindahkan ke labu ukur 100 ml dan diencerkan dengan akuades sampai tanda tera, dimasukkan ke dalam alat destilasi, ditambahkan dengan 5-10 ml NaOH 30-33% dan dilakukan destilasi. Destilat ditampung dalam larutan 10 ml asam borat 3% dan beberapa tetes indikator (larutan bromcresol green 0,1% dan larutan metil merah 0,1% dalam alkohol 95% secara terpisah dan dicampurkan antara 10 ml bromcresol green dengan 2 ml metil merah) kemudian dititrasi dengan larutan HCl 0,02 N sampai larutan berubah warnanya menjadi merah muda. Kadar protein dihitung dengan rumus:

Kadar protein (%)= x100%

Keterangan:

A = Volume HCL untuk titrasi blanko B = volume HCl untuk titasi sampel (ml)

C = normalitas HCl yang digunakan (0,02374 N) D = bobot sampel (mg)

FK = faktor konversi (6,25 ) d) Kadar Lemak (AOAC, 2012)

Analisis kadar lemak dilakukan dengan metode Sokhlet. Prosedur analisis kadar lemak sebagai berikut: labu lemak yang akan digunakan dioven selama 30 menit pada suhu 100-105ºC, kemudian didinginkan dalam desikator untuk menghilangkan uap air dan ditimbang (A). Sampel ditimbang sebanyak 2 g (B) lalu dibungkus dengan kertas saring, ditutup dengan kapas bebas lemak dan dimasukkan ke dalam alat ekstraksi sokhlet yang telah dihubungkan dengan labu lemak yang telah dioven dan diketahui bobotnya. Pelarut heksan atau pelarut lemak lain dituangkan sampai sampel terendam dan dilakukan refluks atau ektraksi lemak selama 5-6 jam atau sampai palarut lemak yang turun ke labu lemak berwarna jernih. Pelarut lemak yang telah digunakan, disuling dan ditampung setelah itu ekstrak lemak yang ada dalam labu lemak dikeringkan

dalam oven bersuhu 100-105ºC selama 1 jam, lalu labu lemak didinginkan dalam desikator dan ditimbang (C). Tahap pengeringan labu lemak diulangi sampai diperoleh bobot yang konstan. Kadar lemak dihitung dengan rumus:

Kadar Lemak (%) = x 100% e) Kadar Serat Kasar (AOAC, 2012)

Prosedur analisis kadar serat kasar: sampel ditimbang seberat 2-5 g (x) dan dimasukkan ke dalam erlenmayer 500 ml. Sampel ditambahkan 100 ml H2SO4 0.325 N dan dihidrolisis dengan autoklaf bersuhu 105ºC selama 15 menit. Bahan didinginkan, selanjutnya ke dalam erlenmayer ditambahkan juga 50 ml NaOH 1.25 N. Selanjutnya dihidrolisis kembali dengan autoklaf bersuhu 105ºC selama 15 menit. Kemudian cairan yang dihasilkan disaring dengan menggunakan kertas saring yang sudah ditimbang sebelumnya dan dilakukan penyaringan dengan pompa vakum. Proses penyaringan berturut-turut dicuci dengan : 50 ml air panas; 25 ml H2SO4 0.325 N; 50 ml air panas ; 25 ml Aceton/alkohol. Kertas saring dan isinya dimasukkan ke dalam cawan porselin dan dikeringkan di dalam oven dengan suhu 105°, setelah kering didinginkan dalam desikator selama 1 jam dan timbang ( y ) gram.

Kadar Serat Kasar =

f) Kadar Karbohidrat (AOAC, 2012)

Kadar karbohidrat secara (by difference) dihitung dengan rumus sebagai berikut:

Kadar karbohidrat (%) = 100% - (kadar air + kadar abu + kadar protein + kadar lemak + kadar serat kasar)

Prosedur pengujian karakterisasi nanopartikel seng oksida dilakukan sebagai berikut.

a) analisis struktur morfologi

Sampel nanopartikel di uji struktur morfologi dengan menggunakan SEM dengan model Zeiss EVO MA10. Serbuk sampel di pasang pada penampang visualisasi perunggu dengan menggunakan double-side tape. Permukaan sampel di lapisi dengan lapisan emas tipis. Sampel dimasukkan kedalam alat SEM dan diamati permukaannya.

b) analisis ukuran

analisis ukuran nanopartikel seng oksida dilakukan dengan menggunakan PSA dan SEM.

c) Analisis antimikroba

jam supaya nanopartikel seng oksida perfusi kedalam agar. Kemudian diinkubasi selama 24 jam pada suhu 30°C. Setelah diinkubasi, zona penghambatan pada cawan diukur diameternya.

Gambar 2 Diagram alir tahapan penelitian biodegradablefoa

Pengembangan Produk Biodegradable Foam

Proses pembuatan biodegradable foam diawali dengan pencarian formulasi yang tepat dengan mengembangkan formulasi dari Iriani (2013) dan penentuan kondisi proses thermopressing. Formulasi dari Iriani (2013) yaitu rasio tapioka:ampok (3:1), 5% magnesium stearat, PVA 30%, pemlastis gliserol dengan konsentrasi 0, 5, dan 10%, dan perbandingan padatan cairan (60:40). Formulasi tersebut dikembangkan pada penelitian ini. Dengan perbandingan padatan cairan 65:35 dan 60:40 serta konsentrasi PVA 10, 15, dan 30% (dengan cara dicairkan

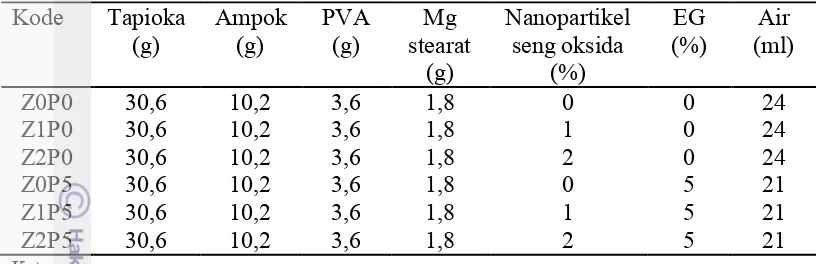

dan tidak dicairkan). Sedangkan untuk pemlastis dibandingkan antara pemlastis gliserol dan etilen glikol (EG) dengan konsentrasi 5-20%. Selain itu ditambahkan pula nanopartikel seng oksida pada konsentrasi 0, 1, dan 2%. Diperoleh formulasi terbaik pembuatan biodegrdable foam tapioka yaitu rasio padatan:cairan (60:40), 10% PVA (dicairkan), nanopartikel seng oksida (0, 1, 2%), dan EG (0, 5%).

Penentuan kondisi proses meliputi penentuan suhu proses dan lama waktu proses serta volume adonan yang digunakan pada pembuatan biodegradablefoam. Adapun selang suhu yang diujikan pada tahapan ini adalah pada 100-180°C, sedangkan lama waktu proses diujikan 1-5 menit. Jumlah adonan yang dimasukkan ke dalam cetakan dilakukan dengan variasi 50-80 gram. Diperoleh kondisi proses terbaik yaitu pada suhu 120°C, selama 1-1,40 menit, dan dengan berat adonan 50-55 gram. Foam yang dihasilkan berbentuk tray dengan panjang 9,6 - 10 cm, lebar 2,6 – 3,3 cm, dan ketebalan 1,453-4,336 mm. Formulasi bahan pembuatan biodegradable foam dapat dilihat pada Tabel 2. Secara visual, foam

yang dihasilkan berwarna kuning cerah sampai kuning kecoklatan, halus dan sedikit bepori sel. Diagram alir proses pembuatan biodegradable foam dapat dilihat pada Gambar 3.

Gambar 3 Diagram alir pembuatan biodegradadblefoam

Tapioka: ampok jagung (3:1), Nanopartikel seng oksida

(0,1,dan 2%)

Pencampuran bahan menggunakan mixer selama 5 menit

Pencetakan menggunakan alat thermopressing

EG 0, 5%

Pendinginan selama 30 menit

Biodegradable foam

Penambahan Mg stearat 5%

PVA dilelehkan pada suhu 121°C

Tabel 2 Formulasi bahan pembuatan biodegradable foam dalam 60 gram adonan

Z : konsentrasi nanopartikel seng oksida (ZnO) , P : konsentrasi EG

Pengujian Karakteristik BiodegradableFoam a) Analisis parameter warna

Warna foam ditentukan dengan menggunakan chromameter Minolta CR-300. diukur pada permukaan foam berbasis tapioka dan menggunakan Hunter Lab [L= 0 (hitam) 100 (putih); a = 60 (Hijau) sampai +60 (merah); dan b= -60(Biru) untuk +60 (Kuning)]. Nilai-nilai yang dilaporkan adalah rata-rata dari lima pengukuran per sampel.

b) Analisis kadar air

Analisis kadar air dilakukan dengan mengikuti metode yang dilakukan oleh Polat et al. (2013). Sampel foam dipotong dengan ukuran 2,5x 5 cm dan ditimbang. Kemudian sampel foam dimasukkan ke dalam cawan petri dan dikeringkan pada oven dengan suhu 105°C sampai berat konstan. Persentase kadar air awal setiap sampel foam ditentukan sebaga persentase berat yang hilang setelah pengeringan.

c) Analisis daya serap air

Analisis daya serap air mengikuti metode yang dilakukan oleh Preechawong et al. (2005). Sampel foam (3 x 3 cm) di tempatkan pada desikator yang telah diisi garam K2SO4 dengan RH 97% pada suhu 25°C. Selama 7 hari sampel dalam desikator ditimbang dan persentase (%) berat foam ketika mencapai kesetimbangan adalah daya serap air pada foam.

d) Analisis densitas foam

Densitas foam dilakukan dengan mengikuti metode Polat et al. (2013). Densitas ditentukan dengan pengukuran berat dan volume dari foam dan dinyatakan dengan g/cm³. Pengulangan dilakukan sebanyak 5 kali untuk setiap perlakuan.

e) Analisis sifat kristalinitas

Kristalitas setiap sampel foam diuji dengan menggunakan XRD Bruker D8. Sampel dibuat serbuk (partikel < 0,149mm) dan dianalisis dengan menggunakan radiasi Kα Cu (λ = 1,54060) dibawah kondisi operasional pada 40 kV dan 30 mA.dengan kecepatan pemindaian 1°/min.

f) Analisis struktur morfologi

double-side tape. Permukaan sampel di lapisi dengan lapisan emas tipis. Sampel dimasukkan kedalam alat SEM dan diamati permukaannya dibawah kondisi EHT 20 kV dan WD 8-14 mm.

g) Analisis sifat termal

Analisis sifat termal dilakukan dengan menggunakan DSC-60 Shimadzu. Sampel ditempatkan pada DSC pan sebanyak 5-6 mg. Analisa dilakukan dengan pemanasan sampel pada suhu 0-200°C dengan kecepatan pemanasan 10°C/menit pada atmosfer nitrogen. Pan kosong digunakan sebagai referensi. h) Analisis sifat mekanik

Analisis sifat mekanik dilakukan dengan menggunakan texture analyzer (TA). Sifat mekanik yang diukur adalah kuat tarik dan kuat tekan. Pengukuran kuat tarik dilakukan pada kecepatan 2mm/s dengan probe TA9. Pengukuran kuat tekan dilakukan pada kecepatan 1 mm/s dengan menggunakan probe TA18. Setiap sampel diuji sebanyak 6 kali dan hasil yang dilaporkan merupakan hasil rata-rata.

i) Analisis antimikroba

Analisis antimikroba yang dilakukan mengikuti metode jumlah sel (Chaurasia

et al. 2010). Sebanyak 100 µl sampel kultur bakteri Escherichia coli ATCC

25923 dan Staphylococcus aureus ATCC 25922 dalam media nutrient broth

(NB) dengan konsentrasi 105 CFU/ml disebar diatas medium plate count agar

(PCA). Kemudian sampel foam (1cm x 1 cm) ditempatkan diatasnya dan diinkubasi selama 24 jam pada suhu 37°C. Jumlah koloni yang dihasilkan dihitung setelah 24 jam inkubasi. Semua percobaan dilakukan dalam tiga rangkap dan data yang dihasilkan di rata-rata.

Analisis Statistik

Penelitian ini dilakukan dengan menggunakan rancangan acak lengkap faktorial dan dievaluasi dengan menggunakan ANOVA dan dilanjutkan dengan uji Duncan pada α = 5%. Untuk pengujian dilakukan dengan bantuan program perhitungan IBM SPSS Statistics (Statistical Package for service solutions) versi 22.0.

Terdapat dua variabel yang digunakan yaitu konsentrasi nanopartikel seng oksida (A) dan konsentrasi pemlastis EG (B). Konsentrasi nanopartikel seng oksida terdiri dari 3 taraf yaitu 0% sebagai kontrol, 1%, dan 2% serta penambahan pemlastis EG yang terdiri atas 2 taraf 0% (sebagai kontrol) dan 5%. Model matematika rancangan percobaan tersebut adalah sebagai berikut (Mattjik dan Sumertajaya,2013):

Yijk = µ + Ai + Bj+(AB)ij+ɛ ijk

Keterangan:

(AB)ij = pengaruh interaksi antara faktor penambahan nanopartikel zinc taraf ke-i dan faktor penambahan pemlastis taraf ke-j

ɛ ijk = galat percobaan pada ulangan ke-k

4 HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Analisis Proksimat Tapioka dan Ampok Jagung

Hasil analisis proksimat pada tapioka dan ampok jagung dapat dilihat pada Tabel 3. Berdasarkan hasil analisis terlihat bahwa ampok jagung memiliki kadar serat, karbohidrat, protein, dan lemak yang lebih tinggi daripada tapioka. Sedangkan tapioka memiliki kadar air, dan kadar abu yang lebih tinggi daripada ampok jagung. Perbedaan kondisi ini akan mempengaruhi sifat reologi dan sifat termal dari foam yang dihasilkan.

Kemampuan ekspansi dari foam ditentukan oleh kondisi proses dan karakteristik bahan baku yang digunakan. Kadar air pada bahan baku dapat mempengaruhi kemampuan ekspansi yang dihasilkan karena air berfungsi sebagai

blowing agent atau sebagai pemlastis pada biodegradable foam. Saat pencetakan,

air pada bahan akan menjadi uap karena panas pada alat yang kemudian mendorong pati untuk mengembang dan menghasilkan struktur sel yang bepori, tetapi jika berlalu besar kadar airnya maka akan mengganggu proses ekspansi (Iriani 2013). Penambahan serat dapat meningkatkan fleksibilitas foam sampai 2%, lalu fleksibilitas menurun. Penambahan serat juga dapat meningkatkan sifat mekanik dan meningkatkan degradasi dari foam (Carr et al. 2006).

Kadar protein dapat membantu memperkuat matriks foam yang dihasilkan. Namun jika kadar protein yang tinggi (>5%) dapat menyebabkan foam sulit dilepaskan dari cetakan karena protein akan tergelatinisasi pada suhu tinggi. Kadar lemak yang tinggi dapat memudahkan pelepasan foam dari cetakan, namun jika kadarnya terlalu tinggi foam akan tengik karena hidrolisis lemak (Iriani 2013).

Tabel 3 Hasil analisis proksimat ampok jagung dan tapioka

Analisis Ampok

jagung (%)

Tapioka (%)

Analisis Ukuran Nanopartikel Seng Oksida

Hasil dari pengujian ukuran dengan menggunakan PSA diperoleh hasil bahwa nanopartikel seng oksida memiliki ukuran 563, 6 – 893,1 nm. Hal ini berbeda jauh dengan klaim dari produsen yakni 30-50 nm. Hal ini bisa disebabkan karena serbuk nanopartikel seng oksida mengalami agregasi selama distribusi dan penyimpanan sebelum di analisis sehingga saat analisis dihasilkan ukuran nanopartikel seng oksida yang besar. Distribusi dari diamerer nanopartikel seng oksida dapat dilihat pada Gambar 4.

Gambar 4 Distribusi diameter nanopartikel seng oksida

Analisis Struktur Morfologi Nanopartikel Seng Oksida

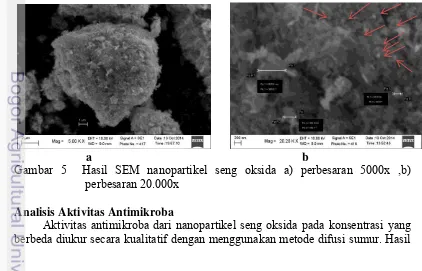

Hasil SEM nanopartikel seng oksida dengan perbesaran 5000x dan 20.000x dapat dilihat pada Gambar 5. Bentuk dari nanopartikel seng oksida dapat dilihat pada Gambar 5a. Hasil SEM menggambarkan ukuran nanopartikel seng oksida tunggal berukuran kurang dari 100 nm (ditunjukan dengan tanda panah), sedangkan agregat dari nanopartikel seng oksida berukuran lebih besar dari 200 nm. Ukuran partikel tunggal dan agregat dari nanopartikel seng oksida dapat dilihat pada Gambar 5b.

a b

Gambar 5 Hasil SEM nanopartikel seng oksida a) perbesaran 5000x ,b) perbesaran 20.000x

Analisis Aktivitas Antimikroba

analisis dapat dilihat pada Tabel 4. Mikroba yang diujikan adalah bakteri gram negatif Escherichia coli dan bakteri gram positif Staphylococcus aureus.

Berdasarkan Tabel 4 terlihat adanya zona bening pada cawan. Zona bening yang terukur berbeda-beda untuk setiap konsentrasi nanopartikel seng oksida yang ditambahkan. Zona hambat dengan diameter terkecil pada konsentrasi terendah yaitu 20 µg dan diameter terbesar pada konsentrasi tertinggi 100 µg. Namun pada konsentrasi 40, 60, dan 80 µg tidak ada tren pada diameter zona bening yang terbentuk. Hal ini bisa dikarenakan terlalu rapatnya sumur yang dibuat sehingga cairan nanopartikel seng oksida menyebar kesegala arah. Namun dengan adanya zona bening pada cawan menunjukkan bahwa nanopartikel seng oksida yang diujikan memiliki potensi untuk menghambat pertumbuhan bakteri.

Tabel 4 Hasil analisis aktivitas antimikroba Konsentrasi

Karakteristik Biodegradable Foam Tapioka dan Ampok Jagung

Analisis Parameter Warna

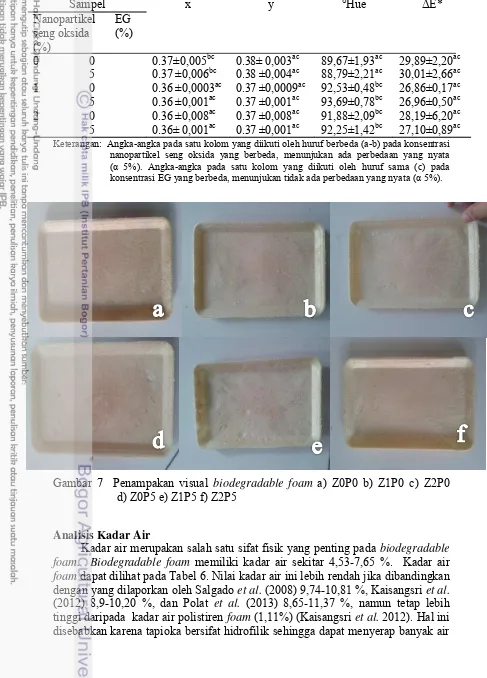

Faktor warna pada kemasan sangat penting karena berhubungan dengan penampakan secara umum serta penerimaan dari konsumen (Srivansa et al. 2007). Secara visual biodegradable foam yang dihasilkan berwarna kuning cerah hingga kuning kecoklatan. Penampakan warna biodegradable foam dapat dilihat pada Gambar 7. Hasil analisis parameter warna dari biodegradable foam dapat dilihat pada Tabel 5. Paramaeter yang diukur adalah nilai L, a, b. Dari nilai L, a, dan b dapat diperoleh nilai x, y, °Hue dan ΔE*. L (lightness) bila nilainya 0 berarti hitam dan 100 berarti putih. a (green-red), bila nilai a positif (+) merah, jika nilainya negatif (-) hijau, dan jika 0 netral. b (blue-yellow) jika positif nilainya warna kuning, jika negatif biru dan jika 0 netral. Nilai hue adalah bagaimana kita menilai objek, hasilnya adalah warna pelangi seperti merah, jingga, kuning, hijau, biru, nila dan ungu. Pengukuran nilai 0Hue diperoleh dari perhitungan nilai a dan b. Nilai x dan y digunakan untuk menentukan warna dengan menggunakan diagram chromacity. Diagram cromacity dari biodegradable foam dapat dilihat pada Gambar 6. ΔE* merupakan total perbedaan warna berdasarkan perbedaan warna pada nilai L*, a*, dan b* dibandingkan dengan standar warna putih. Nilai x,

y, °hue, dan ΔE* foam dapat dilihat pada Tabel 5.

kandungan nanopartikel seng oksida. Nilai x foam berkisar antara 0,36 – 0,37 dan nilai y antara 0,37-0,38. Berdasarkan Tabel 5 terlihat bahwa penambahan nanopartikel seng oksida dapat menurunkan nilai x dan y foam. Sedangkan penambahan EG tidak berpengaruh terhadap nilai x dan y foam. Semua foam

memiliki warna putih berdasarkan nilai x dan y, serta mendekati putih berdasarkan nilai L. Warna putih ini bisa berasal dari warna tapioka sebagai bahan baku utama yang berwarna putih.

Berdasarkan nilai a (-1,51 – 0,57), foam tanpa penambahan nanopartikel seng oksida memiliki nilai positif sehingga warnanya merah, sedangkan foam

dengan penambahan nanopartikel seng oksida nilai a nya negatif sehingga berwarna hijau. Penambahan nanopartikel seng oksida dan EG cenderung dapat menurunkan nilai a. Berdasarkan warna b (21,13-25,91), semua foam berwarna kuning. Warna kuning ini bisa berasal dari ampok yang digunakan karena ampok memiliki pigmen beta karoten berwarna kuning (Iriani 2013). Penambahan nanopartikel seng oksida dan EG cenderung dapat menurunkan nilai b.

Nilai °hue yang berkisar antara 88,79 – 93,69°. Penambahan nanopartikel seng oksida dapat meningkatkan nilai °hue. Sedangkan penambahan EG dapat menurunkan nilai °hue tanpa adanya penambahan nanopartikel seng oksida. Foam

tanpa penambahan nanopartikel seng oksida berwarna kuning kemerahan, sedangkan foam dengan penambahan nanopartikel seng oksida berwarna kuning. Penambahan nanopartikel seng oksida dapat menurunkan nilai ΔE*, hal ini berarti perbedaan warna dengan warna standar putih semakin kecil. Hal ini dikarenakan penambahan nanopartikel seng oksida menyebabkan whitish coloration (Espitia et al. 2013). Sedangkan penambahan EG tanpa adanya nanopartikel seng oksida cenderung meningkatkan ΔE*. Hal ini berarti penambahan EG menyebabkan perbedaan warna foam dengan standar warna putih semakin besar.

Secara statistik, penambahan nanopartikel seng oksida tidak berpengaruh secara signifikan terhadap nilai y dan ΔE* (taraf signifikansi 5%). Namun terhadap nilai x, dan °hue, penambahan nanopartikel seng oksida berpengaruh secara nyata (taraf signifikansi 5%). Penambahan EG tidak berpengaruh nyata

terhadap nilai x, y, °hue, dan ΔE* foam (taraf signifikansi 5%) (Lampiran 1,2,3,

dan 4). Ada interaksi antara nanopartikel seng oksida dan EG yang berpengaruh terhadap nilai °Hue (taraf signifikansi 5%) (Lampiran 1). Tidak ada interaksi nanopartikel seng oksida dan EG yang berpengaruh terhadap nilai ΔE*, x, dan y (taraf signifikansi 5%) (Lampiran 2,3 dan 4).

Tabel 5. Hasil analisis parameter warna biodegradable foam

Sampel x y °Hue ΔE*

Nanopartikel seng oksida (%)

EG (%)

0 0 0.37±0,005bc 0.38±0,003ac 89,67±1,93ac 29,89±2,20ac 5 0.37±0,006bc 0.38±0,004ac 88,79±2,21ac 30,01±2,66ac 1 0 0.36±0,0003ac 0.37±0,0009ac 92,53±0,48bc 26,86±0,17ac 5 0.36±0,001ac 0.37±0,001ac 93,69±0,78bc 26,96±0,50ac 2 0 0.36±0,008ac 0.37±0,008ac 91,88±2,09bc 28,19±6,20ac 5 0.36±0,001ac 0.37±0,001ac 92,25±1,42bc 27,10±0,89ac

Keterangan: Angka-angka pada satu kolom yang diikuti oleh huruf berbeda (a-b) pada konsentrasi nanopartikel seng oksida yang berbeda, menunjukan ada perbedaan yang nyata

(α 5%). Angka-angka pada satu kolom yang diikuti oleh huruf sama (c) pada konsentrasi EG yang berbeda, menunjukan tidak ada perbedaan yang nyata (α 5%).

Gambar 7 Penampakan visual biodegradable foam a) Z0P0 b) Z1P0 c) Z2P0 d) Z0P5 e) Z1P5 f) Z2P5

Analisis Kadar Air

Kadar air merupakan salah satu sifat fisik yang penting pada biodegradable

foam. Biodegradable foam memiliki kadar air sekitar 4,53-7,65 %. Kadar air

foam dapat dilihat pada Tabel 6. Nilai kadar air ini lebih rendah jika dibandingkan

dengan yang dilaporkan oleh Salgado et al. (2008) 9,74-10,81 %, Kaisangsri et al.