LAMPIRAN A

DATA PENELITIAN

A.1 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

Tabel A.1 Data Hasil Kekuatan Tarik (Tensile Strength) Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 14,993 13,897 13,153 14,01

0 15,668 16,012 16,187 15,96

0,5 18,762 18,544 17,865 18,39

1 19,876 18,253 20,386 19,51

1,5 16,335 17,178 16,548 16,69

2 15,231 14,876 17,817 15,97

2,5 14,233 14,371 13,374 13,99

120°C

Kontrol 16,965 15,383 12,247 14,87

0 17,031 17,544 17,307 17,29

0,5 19,325 18,882 18,448 18,89

1 19,766 21,499 19,2 20,16

1,5 19,321 19,919 15,724 18,32

2 19,655 20,115 14,89 18,22

2,5 14,769 15,552 15,963 15,43

Tabel A.2 Data Hasil Kekuatan Tarik (Tensile Strength) Setelah Leaching Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 15,233 14,897 13,153 14,43

0 16,668 15,912 16,277 16,29

0,5 19,032 18,488 17,856 18,46

1 19,924 19,595 20,433 19,98

1,5 17,112 19,924 16,412 17,82

2 15,469 14,822 20,553 16,95

2,5 13,923 16,324 12,987 14,41

120°C

Kontrol 16,965 17,665 12,247 15,63

0 17,987 17,887 17,403 17,76

0,5 18,885 20,012 18,892 19,26

1 20,122 21,874 19,892 20,63

1,5 18,825 20,576 17,201 18,87

2 18,822 20,226 16,782 18,61

A.2 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100)

Tabel A.3 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100) Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 0,456 0,511 0,42 0,46

0 0,551 0,552 0,423 0,51

0,5 0,576 0,603 0,529 0,57

1 0,676 0,732 0,425 0,61

1,5 0,754 0,788 0,619 0,72

2 0,711 0,694 0,552 0,65

2,5 0,458 0,501 0,579 0,51

120°C

Kontrol 0,552 0,506 0,426 0,49

0 0,677 0,622 0,402 0,57

0,5 0,713 0,678 0,396 0,60

1 0,702 0,699 0,559 0,65

1,5 0,876 0,912 0,443 0,74

2 0,712 0,877 0,464 0,68

2,5 0,623 0,732 0,431 0,60

Tabel A.4 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100) Leaching Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 0,482 0,528 0,438 0,48

0 0,531 0,603 0,442 0,53

0,5 0,599 0,622 0,537 0,59

1 0,703 0,721 0,487 0,64

1,5 0,789 0,733 0,702 0,74

2 0,688 0,694 0,603 0,66

2,5 0,433 0,523 0,609 0,52

120°C

Kontrol 0,552 0,506 0,551 0,54

0 0,677 0,622 0,548 0,62

0,5 0,713 0,678 0,641 0,68

1 0,702 0,69 0,701 0,70

1,5 0,876 0,912 0,743 0,84

2 0,712 0,877 0,729 0,77

A.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300)

Tabel A.5 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 0,677 0,599 0,47 0,582

0 0,772 0,801 0,413 0,662

0,5 0,822 0,811 0,617 0,75

1 0,902 0,873 0,755 0,843

1,5 0,912 0,919 0,848 0,893

2 0,784 0,833 0,849 0,822

2,5 0,812 0,756 0,658 0,742

120°C

Kontrol 0,575 0,612 0,613 0,6

0 0,732 0,701 0,628 0,687

0,5 0,819 0,768 0,807 0,798

1 0,864 0,974 0,73 0,856

1,5 0,912 0,988 0,871 0,924

2 0,837 0,854 0,842 0,844

2,5 0,755 0,748 0,874 0,792

Tabel A.6 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Leaching Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 0,575 0,612 0,613 0,60

0 0,732 0,701 0,628 0,69

0,5 0,819 0,768 0,807 0,80

1 0,864 0,974 0,73 0,86

1,5 0,912 0,919 0,905 0,91

2 0,879 0,833 0,833 0,85

2,5 0,812 0,756 0,691 0,75

120°C

Kontrol 0,677 0,662 0,512 0,62

0 0,772 0,801 0,672 0,75

0,5 0,822 0,811 0,834 0,82

1 0,902 0,873 0,881 0,89

1,5 0,912 0,988 0,971 0,96

2 0,897 0,854 0,842 0,86

A.4 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT BREAK)

Tabel A.7 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 995,712 1006,32 985,303 995,78

0 903,221 965,211 924,73 931,05

0,5 943,761 859,732 695,843 833,11

1 775,944 812,323 696,509 761,59

1,5 733,004 750,997 760,704 748,24

2 933,344 912,655 870,477 905,49

2,5 976,654 988,77 872,927 946,12

120°C

Kontrol 1055,13 1099,65 1058,18 1070,99

0 991,056 1011,87 899,733 967,55

0,5 903,214 884,301 829,883 872,47

1 812,357 755,034 779,566 782,32

1,5 796,014 798,127 793,595 795,91

2 1003,57 1012,45 838,638 951,55

2,5 1056,31 1132,09 823,579 1003,99

Tabel A.8 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Leaching Suhu

Vulkanisasi

Kadar

Alkanolamida Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100°C

Kontrol 882,132 1029,23 988,231 966,53

0 803,21 970,211 1001,33 924,92

0,5 895,22 769,41 785,11 816,58

1 751,12 792,12 682,12 741,79

1,5 732,1 730,1 733,2 731,80

2 853,33 982,1 840,22 891,88

2,5 990,22 888,77 872,927 917,31

120°C

Kontrol 1144,21 998,32 1040,22 1060,92

0 981,23 910,11 1001,21 964,18

0,5 890,31 872,12 810,32 857,58

1 740,25 815,034 750,25 768,51

1,5 756,12 787,12 802,32 781,85

2 950,21 1005,12 836,23 930,52

LAMPIRAN B

CONTOH PERHITUNGAN

Untuk pengujian kekuatan tarik (tensile strength), modulus tarik (tensile modulus), dan pemanjangan saat putus (elongation at break) telah dihitung oleh Universal Testing Machine AL-GOTECH 7000 M.

B.1 PERHITUNGAN DENSITAS SAMBUNG SILANG (CROSSLINK DENSITY) PRODUK LATEKS KARET ALAM

Dari persamaan Flory Rehner :

sol sol d d d d r

/

W

/

W

/

W

V

ρ

ρ

+

ρ

=

[

]

) ( . . 2 . ) 1 ln( ) 2( 1/3

0 2 1 r NRL r r r C V V V V V M

ρ

− − −χ

− = − Dimana :Wd = massa awal produk lateks karet alam

Wsol = massa pelarut yang terjerap dalam produk lateks karet alam ρd = ρ lateks karet alam tervulkanisasi = 0,9203 gr/cm3

ρsol = ρ toluena = 0,87 gr/cm3

ρNRL = ρ lateks karet alam = 0,932 gr/cm3 Vo toluena = volume molar toluena = 108,5 mol.cm-3 X toluena = parameter interaksi = 0,39

(2MC-1) = densitas sambung silang (gram.mol/gram karet)

Untuk perhitungan sampel produk lateks karet alam : Massa awal produk lateks karet alam (Wd) = 0,2206 gram Massa botol kosong = 50,6738 gram

Massa produk lateks karet alam yang membengkak + massa botol = 51,2493 gram Massa produk lateks karet alam yang membengkak = 0,5755 gram

Dari informasi tersebut diatas, maka dapat diperoleh perhitungan seperti Tabel B.1 dibawah ini :

Tabel B.1 Perhitungan Densitas Sambung Silang (Crosslink Density) Produk Lateks Karet Alam

Rumus Perhitungan Hasil

Wd ρd

0,2206

0,9203 0,2397 cm

3

Wsol ρsol

0,5755 - 0,208

0,87 0,4224 cm

3

Vr 0,2397

0,2397+0,4224 0,3620

1-Vr 1- 0,3620 0,6380

-ln(1-Vr) -ln(0,6380) 0,4495

(Vr)2 (0,3620)2 0,1310

(Vr)1/3 (0,3620)1/3 0,7127

-ln(1-Vr) – Vr – X. (Vr)2 0,4495 – 0,3620 – 0,39 (0,1310) 0,3632 2. ρNRL.Vo. (Vr)1/3 2. 0,932. 108,5. 0,7127 144,1415

[

]

) ( . . 2 . ) 1 ln( 3 / 1 0 2 r NRL r r r V V V V V ρ χ − − − − 0,3632144,1415 2,519 x 10

-3

Berdarsarkan perhitungan diatas, nilai densitas sambung silang produk lateks karet alam adalah sebesar 2,519 x 10-3 gram.mol/gram karet.

LAMPIRAN C

DOKUMENTASI PENELITIAN

C.1 PROSES PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Gambar C.1 Proses Pembuatan Bahan Penyerasi Alkanolamida

C.2 PROSES EKSTRAKSI BAHAN PENYERASI ALKANOLAMIDA

C.3 BAHAN PENYERASI ALKANOLAMIDA

Gambar C.3 Bahan Penyerasi Alkanolamida

C.4 PROSES PENDISPERSIAN MIKROKRISTAL SELULOSA DAN ALKANOLAMIDA

Gambar C.4 Proses Pendispersian Mikrokristal Selulosa dan Alkanolamida

C.6 PROSES PRA-VULKANISASI PRODUK LATEKS KARET ALAM

Gambar C.6 Proses Pra-Vulkanisasi Produk Lateks Karet Alam C.7 PROSES UJI KLOROFORM LATEKS KARET ALAM

Gambar C.7 Proses Uji Kloroform Produk Lateks Karet Alam

C.8 LARUTAN PEMBERSIH PLAT PENCELUPAN PRODUK LATEKS KARET ALAM

C.9 WADAH PENCELUPAN PRODUK LATEKS KARET ALAM

Gambar C.9 Wadah Pencelupan Produk Lateks Karet Alam

C.10 PROSES VULKANISASI PRODUK LATEKS KARET ALAM

Gambar C.10 Proses Vulkanisasi Produk Lateks Karet Alam

LAMPIRAN D

HASIL PENGUJIAN LAB ANALISIS DAN INSTRUMEN

D.1 HASIL FTIR ALKANOLAMIDA

Gambar D.1 Hasil FTIR Alkanolamida

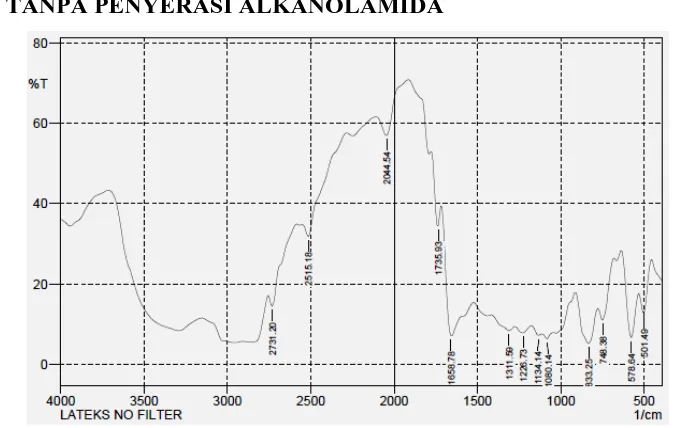

D. HASIL FTIR PRODUK LATEKS KARET ALAM TANPA PENAMBAHAN PENGISI MIKROKRISTAL SELULOSA DAN TANPA PENYERASI ALKANOLAMIDA

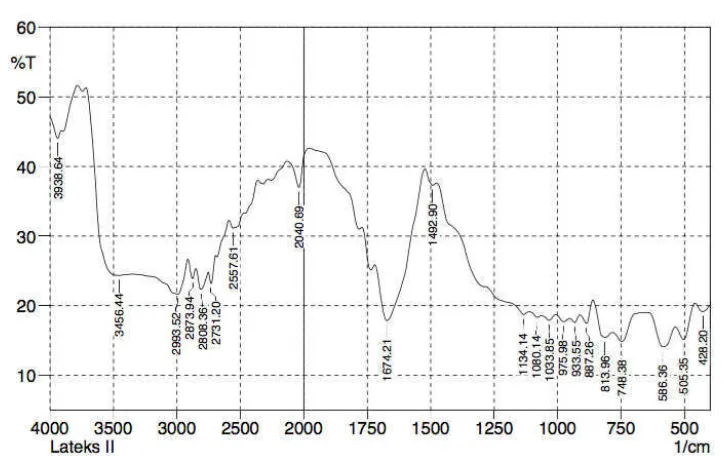

D.3 HASIL FTIR PRODUK LATEKS KARET ALAM DENGAN PENAMBAHAN PENGISI MIKROKRISTAL SELULOSA DAN PENYERASI ALKANOLAMIDA

DAFTAR PUSTAKA

[1] Wang, Z. F., Peng, Z., Li, S. D., Lin, H., Zhang, K. X., She, X. D., and Fu, X. “The impact of esterification on the properties of starch/natural rubber composite”. Composites Science and Technology, 69(11) : 1797-1803. 2009.

[2] Yahaya, L. E., Adebowale, K. O., Mennon, A. R. R., and Olu-Owolabi, B. I. “Natural Rubber/Organoclay Nanocomposites from Tea (Camelia Sinensis) Seed Oil Derivative”. American Journal of Material Science 2(2) : 1-5. 2012.

[3] Manroshan, S., and Baharin, A. “Effect of nanosized calcium carbonate on the mechanical properties of latex films”. Journal of Applied Polymer Science 96(5) : 1550-1556. 2005.

[4] Yahya, S. R., Hamdan, F. N., Rashid, A. A., and Azahari, B. “The Effect of Pre-Vulcanization Temperature on Mechanical and Rheological Properties of Starch Filled Natural Rubber Latex Compounds”. Advanced Materials Research, 858, 184-189. 2014.

[5] Ruangudomsakul, W., Ruksakulpiwat, C., & Ruksakulpiwat, Y. “The Study of Using Bio-Filler from Cassava Pulp in Natural Rubber Composites”. Advanced Materials Research, 747, 371-374. 2013.

[6] Termal, A., Schaller, R., Moctil. M., and Kern, W. “Determination fo residual vulcanization accelerations in Natural Rubber Film Using FTIR Spectroscopy”. Journal of Rubber Chemistry and Technology, 78 (1) : 28-41. 2005.

[7] Baharin, A., Pun, M. Y., Ahmad, M. M. Y., and Nasir, Z. A. “Addition of over cured latex to compounded uncompounded and prevulcanised HA latex”. Natural Rubber Curing Development In Product Manufacture and Applications : A report of proceeding of the International Rubber Technology Conference, RRIM. 1993.

[8] Egwaikhide, A. P., Akporhonor, E. E., and Okieimen, F. E. “The

Characterization of Carbonised Coconut Fibre as Fillers in Natural Rubber Formulations”. Trends in Applied Sciences Research, 3(1). 2008.

[9] Hall, W. J., Zakaria, N., and Williams, P. T. “Pyrolysis of latex gloves in the presence of Y-zeolite”. Waste management, 29(2) : 797-803. 2009.

[11] Jia, Q. X., Wu, Y. P., Xu, Y. L., Mao, H. H., and Zhang, L. Q. “Combining in‐situ organic modification of montmorillonite and the latex compounding

method to prepare high performance rubber montmorillonite nano

composites”. Macromolecular Materials and Engineering, 291(3) : 218-226. 2006.

[12] Yahaya, L. E., Adebowale, K. O., and Menon, A. R. R. “Mechanical properties of organomodified kaolin/natural rubber vulcanizates”. Applied Clay Science, 46(3) : 283-288. 2009.

[13] Prompunjai, A., and Sridach, W. “Preparation and some mechanical properties of composite materials made from sawdust, cassava starch and natural rubber latex”. World Academy of Science, Engineering and Technology, 72 : 930-934. 2010.

[14] Wu, Y. P., Ji, M. Q., Qi, Q., Wang, Y. Q., and Zhang, L. Q. “Preparation, Structure, and Properties of Starch/Rubber Composites Prepared by Co‐Coagulating Rubber Latex and Starch Paste”. Macromolecular rapid communications, 25(4) : 565-570. 2004.

[15] Bouthegourd, E., Rajisha, K. R., Kalarical, N., Saiter, J. M., and Thomas, S. “Natural rubber latex/potato starch nanocrystal nanocomposites : Correlation morphology/electrical properties”. Materials Letters, 65(23) : 3615-3617. 2011.

[16] Da Costa, H.M., Nunes, R.C.R., Visconte, L.L.Y., and Furtado, C.R.G. “Physical Properties and Swelling of Natural Rubber Compounds Containing Rice Husk Ash”. Journal of Raw Materials and Applications : 242-249. 2001.

[17] Agu, R. C., Amadife, A. E., Ude, C. M., Onyia, A., Ogu, E. O., Okafor, M., and Ezejiofor, E. “Combined heat treatment and acid hydrolysis of cassava grate waste (CGW) biomass for ethanol production”. Waste management, 17(1) : 91-96. 1997.

[18] Sivakumar, S., Senthilkumar, P., and Subburam, V. “Carbon from cassava peel, an agricultural waste, as an adsorbent in the removal of dyes and metal ions from aqueous solution”. Bioresource Technology, 80(3) : 233-235. 2001.

[21] Chitraningrum, N., “Sifat Mekanik dan Termal Pada Bahan Nanokomposit Epoxy-Clay Tapanuli”. Tugas Akhir, Program Sarjana Universitas Indonesia, Depok. 2008.

[22] Gonzalez, C., Valentin, J.L., Arroyo, M., Saalwachter, K., and Manchado, M.A. “Natural rubber/clay nanocomposites : Influence of poly(ethylene glycol) on the silicate dispersion and local chain order of rubber network”. European Polymer Journal (44) : 3493-3500. 2008.

[23] Surya, I., Ismail, H., and Azura, A. R. “Alkanolamide as an accelerator, filler-dispersant and a plasticizer in silica-filled natural rubber compounds”. Polymer Testing 32(8) : 1313-1321. 2013.

[24] Kenkare, D. B., and Robbins, C. R. “U.S. Patent No. 4,154,706”. Washington, DC : U.S. Patent and Trademark Office. 1979.

[25] Harahap, H., Surya, I., Kamil, E., Khoesoema, E., and Surya, E. “The Effect of Drying Temperature on Mechanical Properties of The Natural Rubber Latex Products Filled With Kaolin Modified Alkanolamide”. Journal of Asean ++ 2013 : Moving Forward. 2013.

[26] Yugia, M., dan Wirjosentono, B. “Studi Pemanfaatan Bahan Pengemulsi Berbasis Minyak Kelapa Untuk Produk Film Lateks Pekat Karet Alam Dengan Agen Vulkanisasi Sulfur Dan Dikumil Peroksida”. Disertasi Doktor, Program Doktor Universitas Sumatera Utara, Medan. 2012.

[27] Akiba, M.Z., and Hasyim, A. Vulcanization and Crosslinking in Elastomer. University Sains Malaysia, Minden, Penang Malaysia. 1997.

[28] Wiwien, A., Darsono., dan Faisal, W. “Kajian Metode Vulkanisasi Lateks Karet Alam Bebas Nitrosamin dan protein Alergen”. Pusat Teknologi Akselerator dan Proses Bahan – BATAN, Yogyakarta. 2010.

[29] Yuniati. “Studi Pemanfaatan Kulit Kerang (Andara Ferruginea) Sebagai Bahan Pengisi Produk Latex Karet Alam Dengan Tehnik Pencelupan”. Tesis Magister, Program Pascasarjana Universitas Sumatera Utara, Medan. 2011.

[30] Ciesielski, A. An Introduction to Rubber Technology, Rapra Technology Limited, United Kingdom. 1999.

[31] Chandrasekaran, V.C. Essential Rubber Formulary. William Andrew Publishing. United States of America. 2007.

[32] Stichting, R. Penuntun Praktis untuk Pembuatan Barang-Barang Dari Karet Alam. Penerbit Kinta. Jakarta. 1983.

[34] Tika, Wulandari. “Optimasi Penggunanan Campuran Asam Asetat Dan Fenol Sebagai Antioksidan Pada Karet Alam SIR 20”. Tugas Akhir. Program Sarjana Universitas Sumatera Utara, Medan. 2010.

[35] Maulida. “Campuran Limbah Padat Organik Dan Anorganik Pulp Sebagai Bahan Pengisi Mikrokomposit Termoplastik Poliolefin”. Disertasi Doktor. Program Doktor Universitas Sumatera Utara, Medan. 2010.

[36] Daud, Z., Awang, H., Kassim, M., Sari, A., Hatta, M., Zainuri, M., and Mohd Aripin, A. “Cocoa Pod Husk and Corn Stalk : Alternative Paper Fibres Study on Chemical Characterization and Morphological Structures”. Advanced Materials Research, 911 : 331-335. 2014.

[37] Rosen, M.J. Surfactants and Interfacial Phenomena, John Willey and Sons Ltd, New York. 1974.

[38] Struktol. Rubber Handbook. www.struktol.com. Diakses pada tanggal 9 Maret 2014

[39] Harahap, H., Baharin, A., and H. Rosamal. “Effect of Soaking In Curatives on the Morphology and Tensile Properties of NR Latex Films”, Malaysian Journal of Microscopy. 40 (5) : 205-216. 2007.

[40] Hepburn, C. Elastomers : Cirteria For Engineering Design. Applied Science Publishers, London. 1979.

[41] Wirjosentono, B., Sitompul A.N., Sumarno., Siregar T.A., dan Lubis, S.B. Analisa dan Karakterisasi Polimer, USU Press, Medan. 2010.

[42] Stevens, M.P. Kimia Polimer. Pradnya Paramita, Jakarta. 2001.

[43] Allcock, H.R. Contemporary Polymer Chemistry. Pearson Education International, New Jersey. 2003.

[44] Ismail, H., and Ruhaizat, T.A. “Effect of Palm Oil Fatty Acid om Curing Characteristics and Mechanical Properties of CaCO3 Filled Natural Rubber Compounds”, Iranian Polymer Journal 6 (2) : 97-104. 1997.

[47] Zeng, P., Ling, X.K., Si-Dong, L., Yin, C., and Mao, F.H. “Composites Science and Technology”, Journal Composites Science and Technology 67 : 3130-3139. 2007.

[48] Badan Koordinasi Penanaman Modal. Peluang Investasi Industri Sarung Tangan Karet. Badan Koordinasi Penanaman Modal (BKPM). Jakarta. 2007.

[49] Kamil, E., Khoesoema, E., dan Harahap, H. “Pengaruh Biodegradasi Dengan Teknik Penanaman Pada Produk Lateks Karet Alam Berpengisi Tepung Kulit Pisang Yang Diputihkan Dengan Hidrogen Peroksida”. Jurnal Teknik Kimia USU Vol. 1, No. 2. 2012.

[50] Pavia, D.L., Lampman, G.M., and Kriz, G.S., Introduction To Spectroscopy : A Guide for Students of Organic Chemistry. Brooks/Cole Thomson Learning. Singapore. 2001.

[51] Thiripura Sundari, M., and Ramesh, A. “Isolation and characterization of cellulose nanofibers from the aquatic weed water hyacinth (Eichhornia crassipes)”. Carbohydrate Polymers, 87(2), 1701-1705. 2012.

[52] Shamsuri, A. A., Azid, M. K. A., Ariff, A. H. M., and Sudari, A. K. Influence of Surface Treatment on Tensile Properties of Low-Density Polyethylene/ Cellulose Woven Biocomposites: A Preliminary Study. Polymers, 6(9), 2345-2356. 2014.

[53] Ismail, H., and Chia, H. H. “The effects of multifunctional additive and epoxidation in silica filled natural rubber compounds”. Polymer Testing, 17(3), 199-210. 1998.

[54] Ismail, H., Omar, N.F., and Othman, N. “The Effect of Kenaf Fibre Loading On Curing Characteristics and Mechanical Properties of Waste Tyre Dust/ Kenaf Fibre Hybrid Filler Filled Natural Rubber Compounds”. BioResources, 6(4), 3742-3756. 2011.

[55] Ignatz-Hoover, F., To, B. H., Datta, R. N., De Hoog, A. J., Huntink, N. M., and Talma, A. G. “Chemical additives migration in rubber”. Rubber Chemistry and Technology, 76(3), 747-768. 2003.

[56] Moneypenny, H. G., Menting, K. H., and Gragg, F. M. General Compounding in Rubber Compounding : Chemistry and Applications, CRC Press Hardcover, USA. 2004.

[58] Abhilash, G., Sabharwal, S., Dubey, A., Paul, J., John, H., and Joseph, R. “Preparation of low‐protein natural rubber latex: Effect of polyethylene glycol”. Journal of applied polymer science, 114(2), 806-810. 2009.

[59] Ismail, H., Muniandy, K., and Othman, N. “Fatigue life, morphological studies, and thermal aging of rattan powder-filled natural rubber composites as a function of filler loading and a silane coupling agent”. BioResources, 7(1), 0841-0858. 2012.

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan Laboratorium Lateks, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara.

3.2 BAHAN DAN PERALATAN

3.2.1 BAHAN

Bahan-bahan yang digunakan dalam penelitian ini terdiri dari bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, mikrokristal selulosa dan pembuatan senyawa lateks karet alam.

3.2.1.1 BAHAN YANG DIGUNAKAN UNTUK PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Bahan-bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [23] :

1. Dietanolamina (C4H11NO2)

2. Refined Bleached Deodorized Palm Stearin (RBDPS) 3. Natrium Metoksida (CH3ONa)

4. Metanol (CH3OH) 5. Dietil eter ((C2H5)2O)

6. Natrium Sulfat Anhidrat (Na2SO4) 7. Natrium Klorida (NaCl)

3.2.1.2 BAHAN YANG DIGUNAKAN UNTUK PEMBUATAN SENYAWA LATEKS KARET ALAM

Bahan-bahan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [49] :

1. High Ammonia Lateks dengan kandungan 60% karet kering 2. ZincOksida (ZnO)

4. Kalium Hidroksida (KOH) 5. Sulfur (S)

6. Kloroform (CHCl3)

7. Kalsium Karbonat (CaCO3) 8. Kalsium Nitrat (Ca(NO3)2)

9. Mikrokristal Selulosa Avicel 100 mesh 10. Alkanolamida

3.2.2 PERALATAN

Peralatan yang digunakan dalam penelitian ini terdiri dari peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida dan pembuatan senyawa lateks karet alam.

3.2.2.1 PERALATAN YANG DIGUNAKAN UNTUK PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [23] :

1. Rotary Evaporator 2. Oven

3. Hot Plate 4. Neraca Analitik 5. Refluks Kondensor 6. Termometer

7. Selang

3.2.2.2 PERALATAN YANG DIGUNAKAN UNTUK PEMBUATAN SENYAWA LATEKS KARET ALAM

Peralatan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [49] :

1. Vessel Flask 2. Cawan Penguap 3. Stirrer

4. Penangas Air 5. Termometer 6. Neraca Elektrik 7. Plat Seng 8. Oven

3.3 FORMULASI BAHAN

Formulasi bahan dalam penelitian ini terdiri dari formulasi lateks karet alam dan bahan kuratif, serta formulasi dispersi mikrokristal selulosa dan alkanolamida.

3.3.1 FORMULASI LATEKS KARET ALAM DAN BAHAN KURATIF

Formulasi lateks karet alam dan bahan kuratif terdiri dari campuran lateks karet alam dengan bahan vulkanisasi, pencepat reaksi, pengaktif, penstabil, antioksidan, dan pengisi seperti yang ditunjukkan pada tabel 3.1 dibawah ini.

Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif [49]

Bahan Kadar (phr)

High Ammonia Lateks 60 % karet kering 100

Larutan Sulfur 50 % 1,8

Larutan ZDEC 50 % 1,8

Larutan ZnO 30 % 0,5

Larutan Antioksidan 50 % 1,2

Larutan KOH 10 % 1,8

Larutan Dispersi Mikro Kristal Selulosa dan Alkanolamida 10

Formulasi dispersi mikrokristal selulosa dan alkanolamida menunjukkan perbandingan komposisi antara mikrokristal selulosa, alkanolamida dan air dalam larutan dispersi.

Tabel 3.2 Formulasi Dispersi Mikro Kristal Selulosa dan Alkanolamida [25]

Bahan Persentase (%)

Mikrokristal Selulosa 10 10 10 10 10 10 Alkanolamida 0 0,5 1,0 1,5 2,0 2,5

Air 90 89,5 89 88,5 88 87,5

3.4 PROSEDUR PENELITIAN

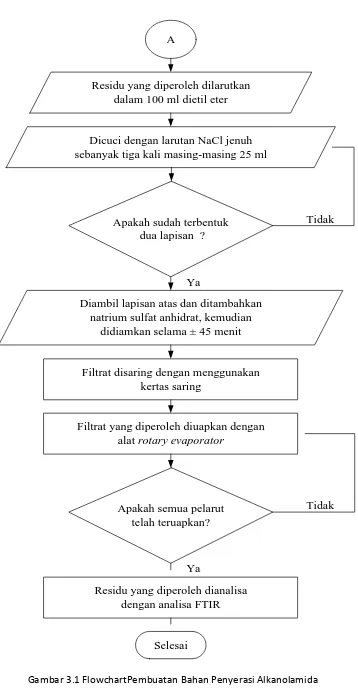

3.4.1 PROSEDUR PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Adapun prosedur pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [23] :

1. Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm Stearin (RBDPS), dan 0,24 mol (25,6 gram) dietanolaminadalam labu leher

tiga.

2. Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (terlebih dahulu dilarutkan dalam 20ml metanol).

3. Dirangkai alat refluks kondensor dengan pendingin bola.

4. Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam.

5. Hasil reaksi diuapkan dengan alatrotary evaporator untuk menguapkan pelarutnya.

6. Residu yang diperoleh dilarutkan dalam 100 ml dietil eter.

masing-10. Filtrat yang diperoleh diuapkan dengan alat rotary evaporator sampai pelarutnya habis, kemudian residu yang diperoleh dianalisis dengan analisa FTIR.

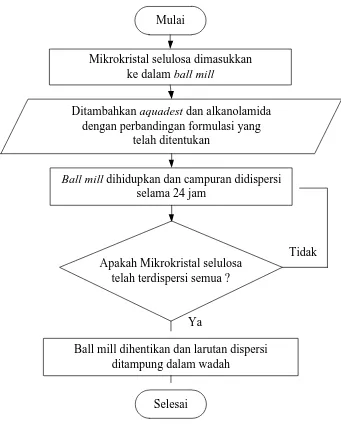

3.4.2 PROSEDUR PENDISPERSIAN MIKROKRISTAL SELULOSA DAN ALKANOLAMIDA

Adapun prosedur pendispersian mikrokristal selulosa dan alkanolamida adalah sebagai berikut [25] :

1. Mikrokristal selulosa dimasukan ke dalam ball mill.

2. Ditambahkan aquadest dan alkanolamida dengan perbandingan formulasi yang telah ditentukan dalam tabel 3.2.

3. Ball mill dihidupkan selama 24 jam dan diuji apakah sistem dispersi telah terbentuk.

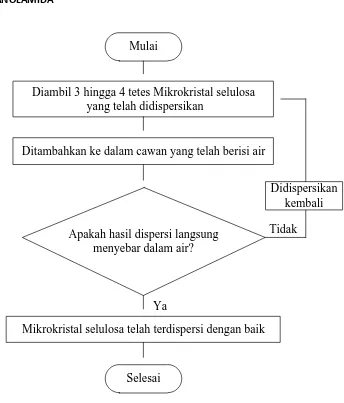

3.4.3 PROSEDUR ANALISA HASIL DISPERSI MIKROKRISTAL SELULOSA DAN ALKANOLAMIDA

Adapun prosedur analisa hasil dispersi mikrokristal selulosa dan alkanolamida adalah sebagai berikut [25] :

1. Diambil 3 hingga 4 tetes sistem dispersi yang diperoleh dari prosedur 3.4.3. 2. Tetesan sistem dispersi diteteskan dalam cawan yang berisi air.

3. Apabila tetesan tersebut langsung menyebar dalam air, maka mikrokristalselulosa dan alkanolamida telah terdispersi dengan sempurna.

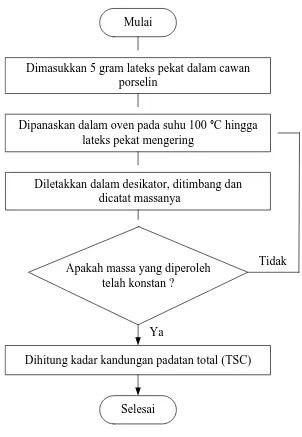

3.4.4 PROSEDUR ANALISA KANDUNGAN PADATAN TOTAL (TSC) DARI LATEKS KARET ALAM

Adapun prosedur analisa kandungan padatan total (TSC) dari lateks karet alam adalah sebagai berikut [49] :

1. Ditimbang berat cawan porselen.

2. Diambil 5 gram lateks dan dimasukan dalam cawan porselen. 3. Dipanaskan dalam oven pada suhu 100°C hingga bahan mengering. 4. Diletakkan dalam desikator dan ditimbang massanya.

3.4.6 PROSEDUR PEMBUATAN SENYAWA LATEKS KARET ALAM

Pembuatan senyawa lateks karet alam terdiri dari beberapa tahap yaitu tahap pra-vulkanisasi, vulkanisasi dan pembuatan film lateks karet alam.

3.4.6.1 PROSEDUR PRA-VULKANISASI LATEKS KARET ALAM Adapun prosedur pra-vulkanisasi adalah sebagai berikut [49] :

1. Bahan kuratif ditimbang dengan formulasi tertentu sesuai dengan tabel 3.1. 2. Bahan kuratif, lateks, dan dispersi tepung kulit singkong dan alkanolamida

dimasukan dalam vessel flask dan ditutup rapat. 3. Diaduk selama 1 jam.

4. Diaduk di atas penangas air pada suhu 70°C.

5. Setiap selang 5 menit, campuran diuji dengan tes kloroform.

6. Bila campuran telah mencapai tingkat 3, maka pemanasan dan pengadukan dihentikan.

7. Campuran didiamkan selama 24 jam.

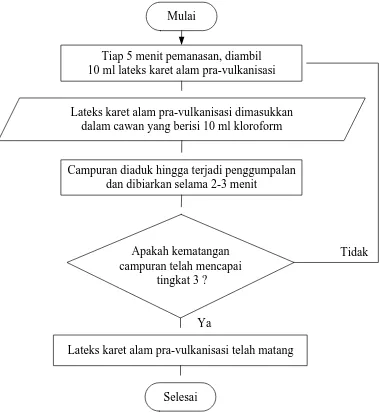

3.4.6.2 PROSEDUR UJI KLOROFORM PADA LATEKS KARET ALAM PRA-VULKANISASI

Adapun prosedur uji kloroform pada lateks karet alam pra-vulkanisasi adalah sebagai berikut [49] :

1. Setiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi. 2. Lateks karet alam pra-vulkanisasi dimasukan dalam cawan berisi 10 ml

kloroform.

3. Campuran diaduk hingga terjadi penggumpalan selama 2-3 menit.

4. Apabila kematangan campuran telah mencapai tingkat 3, maka lateks karet alam pra-vulkanisasi telah matang.

koagulasi-2 Sedikit tervulkanisasi Koagulan lembut dan mudah putus 3 Tervulkanisasi sederhana Koagulan antara lengket dan tidak 4 Tervulkanisasi sepenuhnya Koagulan berupa butiran kering

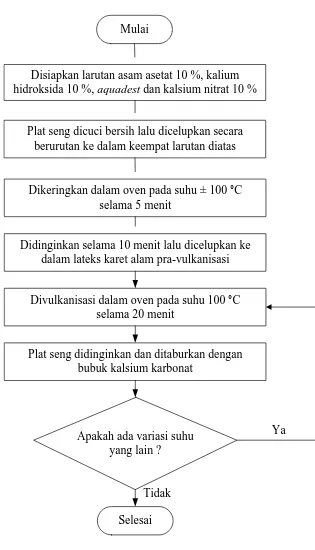

3.4.6.3 PROSEDUR VULKANISASI DAN PEMBUATAN FILM LATEKS KARET ALAM

Adapun prosedur vulkanisasi dan pembuatan film lateks karet alam adalah sebagai berikut [49] :

1. Disiapkan larutan asam asetat (CH3COOH) 10 %, kalium hidroksida (KOH) 10 %, aquadest (H2O) dan kalsium nitrat (Ca(NO3)2) 10 %.

2. Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas.

3. Plat seng dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit.

4. Plat seng didinginkan selama 10 menit lalu dicelupkan ke dalam lateks karet alam pra-vulkanisasi.

5. Plat seng dengan lateks karet alam pra-vulkanisasi kemudian divulkanisasi dalam oven pada suhu 100 °C dan 120 °C selama 20 menit.

6. Plat seng dengan lateks karet alam vulkanisasi didinginkan dan ditaburkan dengan bubuk kalsium karbonat.

3.4.6.4 PROSEDUR LEACHING PADA PRODUK FILM LATEKS KARET ALAM

Adapun prosedur leaching pada produk film latex karet alam adalah sebagai berikut [51] :

1. Film lateks dipotong dengan ukuran 2 cm2 .

2. Film lateks dimasukkan ke dalam wadah bersamaan dengan larutan leaching yang digunakan.

3. Didiamkan selama selama 24 jam dan dijaga pada suhu 30oC. 4. Film lateks diambil dan dikeringkan.

3.5 FLOWCHART PERCOBAAN

3.5.1 FLOWCHART PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Mulai

Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm Stearin (RBDPS) dalam labu leher tiga

Ditambahkan 0,24 mol (25,6 gram) dietanolamina

Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (dilarutkan dalam 20 ml metanol)

Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam

Hasil reaksi diuapkan dengan alat rotary evaporator untuk menguapkan pelarutnya

Apakah semua pelarut telah teruapkan ?

A

Tidak

Selesai

Dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml

Diambil lapisan atas dan ditambahkan natrium sulfat anhidrat, kemudian

didiamkan selama ± 45 menit

Filtrat yang diperoleh diuapkan dengan alat rotary evaporator

Residu yang diperoleh dianalisa dengan analisa FTIR Residu yang diperoleh dilarutkan

dalam 100 ml dietil eter A

Apakah sudah terbentuk dua lapisan ?

Filtrat disaring dengan menggunakan kertas saring

Apakah semua pelarut telah teruapkan?

Tidak

Tidak Ya

Ya

3.5.2 FLOWCHART PENDISPERSIAN MIKROKRISTAL SELULOSA DAN ALKANOLAMIDA

Mulai

Mikrokristal selulosa dimasukkan ke dalam ball mill

Ball mill dihidupkan dan campuran didispersi selama 24 jam

Selesai

Ditambahkan aquadest dan alkanolamida dengan perbandingan formulasi yang

telah ditentukan

Ball mill dihentikan dan larutan dispersi ditampung dalam wadah

Apakah Mikrokristal selulosa telah terdispersi semua ?

Tidak

Ya

3.5.3 FLOWCHART ANALISA HASIL DISPERSI MIKROKRISTAL SELULOSA DAN ALKANOLAMIDA

Mulai

Diambil 3 hingga 4 tetes Mikrokristal selulosa yang telah didispersikan

Ditambahkan ke dalam cawan yang telah berisi air

Selesai

Mikrokristal selulosa telah terdispersi dengan baik Apakah hasil dispersi langsung

menyebar dalam air?

Tidak

Ya

Didispersikan kembali

3.5.4 FLOWCHART ANALISA KANDUNGAN PADATAN TOTAL (TSC) DARI LATEKS KARET ALAM

Mulai

Dimasukkan 5 gram lateks pekat dalam cawan porselin

Dipanaskan dalam oven pada suhu 100 °C hingga lateks pekat mengering

Selesai

Diletakkan dalam desikator, ditimbang dan dicatat massanya

Apakah massa yang diperoleh telah konstan ?

Tidak

Ya

[image:30.595.182.484.140.577.2]Dihitung kadar kandungan padatan total (TSC)

3.5.5 FLOWCHART PRA-VULKANISASI LATEKS KARET ALAM

Mulai

Seluruh bahan kuratif ditimbang dengan formulasi tertentu

Campuran diaduk selama ± 1 jam

Selesai

Bahan kuratif, lateks, dan dispersi tepung kulit singkong dan alkanolamida dimasukan dalam

vessel flask dan ditutup rapat

Pemanasan dan pengadukan dihentikan dan didiamkan selama ± 24 jam

Apakah tes kloroform telah mencapai tingkat 3 ?

Tidak

Ya

Setiap selang waktu 5 menit, campuran diuji dengan tes kloroform

Campuran diaduk di atas penangas air pada suhu ± 70 °C

Apakah ada variasi dispersi tepung kulit singkong dan alkanolamida yang lain ?

Tidak

3.5.6 FLOWCHART UJI KLOROFORM PADA LATEKS KARET ALAM PRA-VULKANISASI

Mulai

Tiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi

Campuran diaduk hingga terjadi penggumpalan dan dibiarkan selama 2-3 menit

Selesai

Lateks karet alam pra-vulkanisasi dimasukkan dalam cawan yang berisi 10 ml kloroform

Lateks karet alam pra-vulkanisasi telah matang Apakah kematangan

campuran telah mencapai tingkat 3 ?

Tidak

[image:33.595.138.517.123.543.2]Ya

3.5.7 FLOWCHART VULKANISASI DAN PEMBUATAN FILM LATEKS KARET ALAM

Mulai

Disiapkan larutan asam asetat 10 %, kalium hidroksida 10 %, aquadest dan kalsium nitrat 10 %

Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas

Selesai

Dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit

Apakah ada variasi suhu yang lain ?

Tidak

Ya Didinginkan selama 10 menit lalu dicelupkan ke

dalam lateks karet alam pra-vulkanisasi

Divulkanisasi dalam oven pada suhu 100 °C selama 20 menit

[image:34.595.181.496.110.660.2]3.5.8 FLOWCHART LEACHING PADA FILM LATEKS KARET ALAM

Mulai

Film lateks dipotong dengan ukuran 2 cm2

Film latkes dimasukkan ke wadah bersamaan dengan larutan leaching yang digunakan

Apakah masih ada sampel yang lain?

Tidak

`

Ya

Selesai

Didiamkan selama 24 jam pada suhu 30oC

[image:35.595.172.449.151.596.2]Didiamkan selama 24 jam pada suhu 30oC

3.6 PENGUJIAN PRODUK LATEKS KARET ALAM

3.6.1 UJI KEKUATAN TARIK (TENSILE STRENGTH) DENGAN ASTM D 412

[image:36.595.144.498.252.408.2]Kekuatan tarik adalah salah satu sifat dasar dari bahan produk lateks karet alam yang terpenting dan sering digunakan untuk karakteristik suatu bahan produk lateks karet alam.Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (F maks) yang digunakan untuk memutuskan spesimennya bahan dibagi dengan luas penampang awal (Ao).

Gambar 3.9 Sketsa Spesimen Uji Tarik ASTM D 412

Produk lateks karet alam dipilih dan dipotong membentuk spesimen untuk pengujiankekuatan tarik (uji tarik) sesuai dengan standar ASTM D 412. Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen. Tensometer terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan 500 mm/menit, kemudian dijepit kuat dengan penjepit yang ada dialat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya.

Tujuan dilakukan analisa ini adalah untuk melihat apakah ada atau tidak terbentuknya gugus amida dalam bahan penyerasi alkanolamida dan gugus baru dalam produk lateks karet alam dengan tambahan pengisi tepung kulit singkong dan bahan penyerasi alkanolamida. Analisa Fourier Transform Infra-Red (FTIR) dilakukan di Laboratorium Penelitian Fakultas Farmasi Universitas Sumatera Utara, Medan.

3.6.3 KARAKTERISASI SCANNING ELECTRON MICROSCOPE (SEM)

Sampel yang akan dianalisa dengan Scanning Electron Microscope (SEM) yaitu berupa :

1. Produk lateks karet dengan pengisi mikrokristal selulosa dan bahan penyerasi alkanolamida

2. Produk lateks karet dengan pengisi mikrokristal selulosa dan bahan penyerasi alkanolamida yang telah dilakukan perlakuan leaching.

BAB IV

HASIL DAN PEMBAHASAN

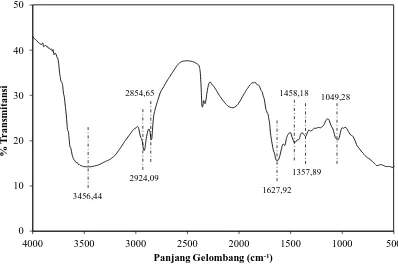

4.1 KARAKTERISTIK FTIR (FOURIER TRANSFORM INFRA RED) BAHAN PENYERASI ALKANOLAMIDA

Karakterisasi FTIR (Fourier Transform Infra Red) bahan penyerasi alkanolamida dilakukan untuk mengidentifikasi gugus fungsi dari senyawa alkanolamida. Karakteristik FTIR dari bahan penyerasi alkanolamida dapat dilihat pada Gambar 4.1 di bawah ini.

Keterangan analisa gugus fungsi [50] : - 3456,44 cm-1 : regang alkohol (O–H) - 2924,09 cm-1 : regang aldehid (C–H) - 2854,65 cm-1 : regang aldehid (C–H) - 1627,92 cm-1 : regang amida (C=O) - 1458,18 cm-1 : regang aldehid (C–H) - 1357,89 cm-1 : regang amina (C–N)

0 10 20 30 40 50 500 1000 1500 2000 2500 3000 3500 4000 % T r an smi tan si

[image:38.595.121.519.294.562.2]Dari hasil FTIR senyawa alkanolamida dapat dilihat munculnya puncak serapan pada bilangan gelombang 3456,44 cm-1 yang menunjukkan keberadaan gugus OH. Disamping itu, terdapat munculnya puncak serapan pada bilangan gelombang 1049,28 cm-1 yang merupakan keberadaan gugus C–O dari C–OH (alkohol primer). Adanya puncak serapan pada bilangan gelombang 2924,09 cm-1 hingga 2854,65 cm-1 yang didukung dengan munculnya puncak serapan pada bilangan gelombang 1458,18 cm-1 menunjukkan adanya keberadaan gugus C–H sp3. Adanya keberadaan gugus C–N (amina) ditunjukkan oleh munculnya puncak serapan pada bilangan gelombang 1357,89 cm-1. Selain itu, puncak serapan pada daerah bilangan gelombang 1627,92 cm-1 merupakan ciri khas keberadaan gugus C=O (karbonil) dari gugus amida [24]. Hasil spektrum FTIR jelas menunjukkan terbentuknya gugus-gugus senyawa alkanolamida.

4.2 KARAKTERISTIK FTIR (FOURIER TRANSFORM INFRA RED) MIKROKRISTAL SELULOSA AVICEL

Karakterisasi FTIR (Fourier Transform Infra Red) Mikrokristal selulosa dilakukan untuk mengidentifikasi gugus fungsi dari Mikrokristal Selulosa. Karakteristik FTIR dari mikrokristal selulosa dapat dilihat pada Gambar 4.2 di bawah ini. 40 50 60 70 80 90 100 110 120 400 800 1200 1600 2000 2400 2800 3200 3600 4000 % T r an smi tan si

Panjang Gelombang (cm-1)

1010,70 1735,93

Keterangan analisa gugus fungsi [50] : - 2939,52 cm-1 : regang alkohol (O–H) - 2353,16 cm-1 : regang alkohol (O–H) - 1735,93 cm-1 : regang ester (C=O) - 1627,92 cm-1 : regang alkena (C=C) - 1010,70 cm-1 : regang ester (C–O)

Gambar 4.2 Karakteristik FTIR Mikrokristal Selulosa Avicel

Dari hasil FTIR tepung mikrokristal selulosa dapat dilihat bahwa munculnya puncak serapan pada bilangan gelombang 2393,52 cm-1 dan 2353,16 cm-1 yang menunjukkan keberadaan gugus OH dimana gugus tersebut merupakan gugus fungsi utama selulosa. Hal ini disebabkan karena selulosa memiliki ikatan hidrogen (OH) yang kuat [18]. Disamping itu, terdapat puncak serapan pada daerah bilangan gelombang 1735,93 cm-1 dan 1010,70 cm-1 yang menunjukkan adanya gugus ester. Selain itu, terdapat pula puncak serapan pada panjang gelombang 1627,92 cm-1 yang menunjukkan keberadaan gugus C=C pada cincin aromatik lignin [51].

4.2 PENGARUH LEACHING, SUHU VULKANISASI DAN PENAMBAHAN ALKANOLAMIDA PADA PENGISI MIKROKRISTAL SELULOSA TERHADAP SIFAT-SIFAT MEKANIK PRODUK LATEKS KARET ALAM

4.2.1 PENGARUH LEACHING, SUHU VULKANISASI DAN

PENAMBAHAN ALKANOLAMIDA PADA PENGISI MIKROKRISTAL SELULOSA TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) PRODUK LATEKS KARET ALAM

Pengaruh leaching, suhu vulkanisasi dan penambahan alkanolamida pada pengisi tepung mikrokristal selulosa terhadap kekuatan tarik (tensile strength) produk lateks karet alam dapat ditunjukkan pada Gambar 4.2 dibawah ini.

(a)

[image:41.595.136.500.243.690.2](b)

Gambar 4.3 Pengaruh Leaching, Suhu Vulkanisasi dan Penambahan Alkanolamida Pada Pengisi Mikrokristal Selulosa Terhadap Kekuatan Tarik (Tensile Strength)

Produk Lateks Karet Alam (a) Suhu Vulkanisasi 1000C (b) Suhu Vulkanisasi 1200C

0.00 5.00 10.00 15.00 20.00 25.00

Kontrol 0 0,5 1 1,5 2 2,5

Leaching Suhu Vulkanisasi 100 C Tanpa Leaching Suhu Vulkanisasi 100 C

0.00 5.00 10.00 15.00 20.00 25.00

Kontrol 0 0,5 1 1,5 2 2,5

Leaching Suhu Vulkanisasi 120 C Tanpa Leaching Suhu Vulkanisasi 120 C

K ek u at an T ar ik ( M P a)

Kadar Alkanolamida (%)

K ek u at an T ar ik ( M P a)

Gambar 4.3 menunjukkan pengaruh leaching dengan hubungan suhu vulkanisasi dan penambahan alkanolamida pada kekuatan tarik (tensile strength) produk lateks karet alam berpengisi mikrokristal selulosa. Sampel kontrol merupakan sampel lateks karet alam murni (tanpa penambahan pengisi mikrokristal selulosa dan alkanolamida). Kekuatan tarik merupakan besarnya beban maksimum (F maks) yang digunakan untuk memutuskan sampel per luas penampang awalnya (Ao).

Dari grafik 4.3 dapat dilihat bahwa untuk perlakuan sebelum leaching sampel kontrol pada suhu 100oC memiliki nilai kekuatan tarik 14,01 MPa dan pada suhu 120oC sebesar 14,87 MPa, kemudian naik dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 15,96 MP pada suhu 100oC dan pada suhu 120oC sebesar 17,29 MPa, kemudian naik dengan penambahan alkanolamida 0,5% menjadi 18,39 MPa pada suhu 100oC dan pada suhu 120oC sebesar 18,89 MPa, kemudian mencapai nilai kekuatan tarik yang optimum pada penambahan penyerasi alkanolamida 1% yaitu sebesar 19,51 MPa untuk 100oC dan pada suhu 120oC sebesar 20,16 MPa, kemudian turun dengan penambahan alkanolamida 1,5% menjadi 16,69 pada suhu 100oC dan pada suhu 120oC sebesar 18,32 MPa, kemudian turun dengan penambahan alkanolamida 2% menjadi 15,97 Mpa pada suhu 100oC dan pada suhu 120oC sebesar 18,22 MPa dan turun ke titik terendah pada penambahan alkanolamida 2% yaitu sebesar 13,99 MPa untuk suhu 100oC dan untuk suhu 120oC sebesar 15,43 MPa.

Dari grafik 4.3 dapat dilihat bahwa untuk perlakuan setelah leaching sampel kontrol pada suhu 100oC memiliki nilai kekuatan tarik 14,43 MPa dan pada suhu 120oC sebesar 15,63 MPa, kemudian naik dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 16,29 MP pada suhu 100oC dan pada suhu 120oC sebesar 17,76 MPa, kemudian naik dengan penambahan alkanolamida 0,5% menjadi 18,46 MPa pada suhu 100oC dan pada suhu 120oC sebesar 19,26 MPa, kemudian mencapai nilai kekuatan tarik yang optimum pada

terendah pada penambahan alkanolamida 2% yaitu sebesar 14,41 MPa untuk suhu 100oC dan untuk suhu 120oC sebesar 15,57 MPa.

Penggunaan selulosa sebagai bahan pengisi berfungsi untuk menahan sebagian besar gaya yang bekerja pada produk lateks karet alam, sehingga sifat mekanik dan karakteristik produk lateks karet alam diharapkan menjadi lebih baik.

Ismail et al [53] meneliti bahwa nilai kekuatan tarik bergantung pada nilai densitas sambung silang. Kekuatan tarik akan mencapai nilai maksimum pada nilai densitas sambung silang yang paling besar. Hal ini disebabkan karena ikatan sambung silang akan menahan sebagian besar gaya yang diberikan pada produk lateks karet alam. Semakin banyak ikatan sambung silang yang terjadi, maka semakin banyak gaya yang diperlukan untuk memutuskan produk lateks karet alam.

Hal ini dibuktikan dengan nilai kekuatan tarik optimum terdapat pada sampel dengan penambahan 1% kadar alkanolamida. Nilai kekuatan tarik juga menurun seiring dengan bertambahnya bahan penyerasi alkanolamida yang ditunjukkan dengan menurunnya nilai densitas sambung silang.

Amir Hashim [54] meneliti bahwa leaching dapat mencuci partikel partikel pengotor dari karet yang dapat mempengaruhi sifat mekanis dari film lateks tersebut. Biasanya leaching akan meningkatkan kekuatan tarik (tensile strength) dan modulus tarik.

Mikrokristal Selulosa tidak dapat larut dalam air dan hanya larut sedikit dalam larutan NaOH [61], sehingga dalam proses leaching pengisi mikrokristal selulosa tidak akan ikut tercuci.

4.2.2 PENGARUH LEACHING, SUHU VULKANISASI DAN PENAMBAHA ALKANOLAMIDA PADA PENGISI MIKROKRISTAL SELULOSA TERHADAP PEMANJANGAN SAAT PUTUS (ELONGATION AT BREAK) PRODUK LATEKS KARET ALAM

Pengaruh leaching, suhu vulkanisasi dan penambahan alkanolamida pada pengisi tepung mikrokristal selulosa terhadap pemanjangan saat putus (elongation at break) produk lateks karet alam dapat ditunjukkan pada Gambar 4.4 dibawah ini.

(a) 0 200 400 600 800 1000 1200

Kontrol 0 0,5 1 1,5 2 2,5 Leaching Suhu Vulkanisasi 100 C

Tanpa Leaching Suhu Vulkanisasi 100 C 0 200 400 600 800 1000 1200 1400

Kontrol 0 0,5 1 1,5 2 2,5 Leaching Suhu Vulkanisasi 120 C Tanpa Leaching Suhu Vulkanisasi 120 C

Pe m a n ja ng a n Sa a t Pu tus ( % ) Pe m a n ja ng a n Sa a t Pu tus ( % )

[image:44.595.143.503.219.651.2]Gambar 4.4 menunjukkan pengaruh leaching, hubungan suhu vulkanisasi dan penambahan alkanolamida pada pemanjangan saat putus (elongation at break) produk lateks karet alam. Sampel kontrol merupakan sampel lateks karet alam murni (tanpa penambahan pengisi mikrokristal selulosa dan alkanolamida). Pemanjangan saat putus merupakan besarnya pertambahan panjang sampel yang diuji hingga sampel tepat putus.

Dari grafik 4.4 dapat dilihat bahwa untuk perlakuan sebelum leaching sampel kontrol pada suhu 100oC memiliki nilai pemanjangan saat putus 995,76% dan pada suhu 120oC sebesar 1070%, kemudian turun dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 931,05% pada suhu 100oC dan pada suhu 120oC sebesar 967,55%, kemudian turun dengan penambahan alkanolamida 0,5% menjadi 833,11% pada suhu 100oC dan pada suhu 120oC sebesar 872,47%, kemudian turun pada penambahan penyerasi alkanolamida 1% yaitu sebesar 761,59% untuk 100oC dan pada suhu 120oC sebesar 782,32%, kemudian turun ke titik terendah dengan penambahan alkanolamida 1,5% menjadi 748,26% pada suhu 100oC dan pada suhu 120oC sebesar 795,91%, kemudian naik dengan penambahan alkanolamida 2% menjadi 905,49% pada suhu 100oC dan pada suhu 120oC sebesar 951,55 dan kemudian naik pada penambahan alkanolamida 2% yaitu sebesar 946,12% untuk suhu 100oC dan untuk suhu 120oC sebesar 1003,99%.

Penambahan pengisi mikrokristal selulosa dalam produk lateks karet alam akan membuat nilai pemanjangan saat putus semakin menurun.. Ignatz-Hoover et al [55] mengatakan bahwa semakin besar nilai densitas sambung silang maka produk vulkanisat yang dihasilkan cenderung akan bersifat lebih rapuh sehingga sifat-sifat elastisnya akan menurun. Hal ini ditunjukkan oleh nilai pemanjangan saat putus yang paling rendah pada saat penambahan hingga 1,5% kadar alkanolamida.

Namun penambahan alkanolamida hingga 2,5% kadar alkanolamida meningkatkan nilai pemanjangan saat putus produk lateks karet alam. Penambahan alkanolamida akan membuat produk elastis karena alkanolamida dapat bersifat sebagai pemlastis (plasticizer) dalam produk lateks karet alam [23]. Moneypenny et al [56] mengatakan bahwa bahan pemlastis (plasticizer) dapat berfungsi untuk meningkatkan sifat-sifat mekanik seperti kekuatan (hardness) dan fleksibilitas (flexibility) dari produk vulkanisat karet.

Made sumarti [58] meneliti bahwa proses pencucian (Leaching) akan menurunkan nilai Elongation at break. Hal ini dapat dibuktikan oleh menurunnya nilai Elongation at break untuk percobaan setelah leaching.

4.2.3 PENGARUH LEACHING, SUHU VULKANISASI DAN PENAMBAHAN ALKANOLAMIDA PADA PENGISI MIKROKRISTAL SELULOSA TERHADAP MODULUS TARIK (TENSILE MODULUS) PRODUK LATEKS KARET ALAM

Pengaruh leaching, suhu vulkanisasi dan penambahan alkanolamida pada pengisi tepung kulit singkong terhadap modulus tarik (tensile modulus) produk lateks karet alam dapat ditunjukkan pada Gambar 4.4 dibawah ini.

0.50 0.60 0.70 0.80 0.90

Leaching Suhu Vulkanisasi 100 C

(a) (b) (c) 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00

Kontrol 0 0,5 1 1,5 2 2,5

Leaching Suhu Vulkanisasi 120 C

Tanpa Leaching Suhu Vulkanisasi 120 C 0.00 0.20 0.40 0.60 0.80 1.00 1.20

Kontrol 0 0,5 1 1,5 2 2,5 Leaching Suhu Vulkanisasi 100 C

Tanpa Leaching Suhu Vulkanisasi 100 C 0.00 0.20 0.40 0.60 0.80 1.00 1.20

Kontrol 0 0,5 1 1,5 2 2,5 Leaching Suhu Vulkanisasi

120 C

Tanpa Leaching Suhu Vulkanisasi 120 C

Kadar Alkanolamida (%)

Mo d u lu s T a ri k ( MP a ) Mo d u lu s T a ri k ( MP a )

Kadar Alkanolamida (%)

Mo d u lu s T a ri k (M P a )

(d)

Gambar 4.5 Pengaruh Leaching, Suhu Vulkanisasi dan Penambahan Alkanolamida Pada Pengisi Mikrokristal Selulosa Terhadap Modulus Tarik (Tensile Modulus) Produk Lateks Karet Alam (a) M100(Suhu Vulkanisasi 100oC) (b) M100( Suhu Vulkanisasi 120oC) (c) M300(Suhu Vulkanisasi 100oC) (d) M300(Suhu Vulkanisasi

120oC)

Gambar 4.5 menunjukkan hubungan suhu vulkanisasi dan penambahan alkanolamida pada modulus tarik (tensile modulus) produk lateks karet alam. Sampel kontrol merupakan sampel lateks karet alam murni (tanpa penambahan pengisi mikrokristal selulosa dan alkanolamida). Modulus tarik saat pemanjangan 100% (M100) merupakan jumlah gaya yang diberikan saat sampel memiliki pemanjangan sebesar 100%. Modulus tarik saat pemanjangan 300% (M300) merupakan jumlah gaya yang diberikan saat sampel memiliki pemanjangan sebesar 300%.

Modulus tarik (tensile modulus) menunjukkan nilai keelastisan (elasticity) dari produk vulkanisat. Nilai modulus tarik yang kecil menunjukkan sifat bahan yang elastis (elastic) sedangkan nilai modulus tarik yang besar menunjukkan sifat bahan yang kaku dan getas (stiff). Oleh karena itu, nilai modulus tarik memiliki hubungan berbanding terbalik dengan pemanjangan saat putus (elongation at break).

Dari grafik 4.5 dapat dilihat bahwa untuk perlakuan sebelum leaching sampel kontrol M100 dan M300 pada suhu 100oC memiliki nilai modulus tarik 0,46 MPa dan 0,582 MPa, kemudian naik dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 0,51 MPa dan 0,662 Mpa, kemudian naik dengan penambahan alkanolamida 0,5% menjadi 0,57 dan 0,75 Mpa, kemudian naik dengan penambahan alkanolamida 1% menjadi 0,61 dan 0,75 Mpa, kemudian naik ke titik maksimum untuk penambahan alkanolamida 1,5% menjadi 0,72 dan 0,893 MPa, kemudian mengalami penurunan pada penambahan alkanolamida 2% menjadi 0,65 dan 0,822 MPa dan kemudian turun untuk penambahan alkanolamida 2,5% menjadi 0,51 dan 0,742 MPa.

penambahan alkanolamida 1% menjadi 0,65 dan 0,856 Mpa, kemudian naik ke titik maksimum untuk penambahan alkanolamida 1,5% menjadi 0,74 dan 0,924 MPa, kemudian mengalami penurunan pada penambahan alkanolamida 2% menjadi 0,68 dan 0,844 MPa dan kemudian turun untuk penambahan alkanolamida 2,5% menjadi 0,60 dan 0,792 MPa.

Untuk perlakuan setelah leaching sampel kontrol M100 dan M300 pada suhu 100oC memiliki nilai modulus tarik 0,48 MPa dan 0,60 MPa, kemudian naik dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 0,53 MPa dan 0,69 Mpa, kemudian naik dengan penambahan alkanolamida 0,5% menjadi 0,59 dan 0,80 Mpa, kemudian naik dengan penambahan alkanolamida 1% menjadi 0,64 dan 0,86 Mpa, kemudian naik ke titik maksimum untuk penambahan alkanolamida 1,5% menjadi 0,74 dan 0,91 MPa, kemudian mengalami penurunan pada penambahan alkanolamida 2% menjadi 0,66 dan 0,85 MPa dan kemudian turun untuk penambahan alkanolamida 2,5% menjadi 0,52 dan 0,75 MPa.

Dan untuk perlakuan setelah leaching sampel kontrol M100 dan M300 pada suhu 120oC memiliki nilai modulus tarik 0,54 MPa dan 0,62 MPa, kemudian naik dengan penambahan pengisi mikrokristal selulosa 10 phr dan tanpa penyerasi alkanolamida menjadi 0,62 MPa dan 0,75 Mpa, kemudian naik dengan penambahan alkanolamida 0,5% menjadi 0,68 dan 0,82 Mpa, kemudian naik dengan penambahan alkanolamida 1% menjadi 0,70 dan 0,89 Mpa, kemudian naik ke titik maksimum untuk penambahan alkanolamida 1,5% menjadi 0,84 dan 0,96 MPa, kemudian mengalami penurunan pada penambahan alkanolamida 2% menjadi 0,77 dan 0,86 MPa dan kemudian turun untuk penambahan alkanolamida 2,5% menjadi 0,65 dan 0,83 MPa.

Gambar 4.5 di atas menunjukkan bahwa nilai modulus tarik berada dalam keadaan maksimum pada saat penambahan hingga 1,5% kadar alkanolamida. Namun penambahan lanjutan hingga 2,5% kadar alkanolamida menurunkan nilai modulus tarik produk vulkanisat. Seperti yang telah dijelaskan sebelumnya bahwa alkanolamida dapat bertindak sebagai bahan pemlastis (plasticizer) yang akan meningkatkan sifat elastisitas dari produk vulkanisat.

Biasanya leaching akan meningkatkan kekuatan tarik (tensile strength) dan modulus tarik.

Hal tersebut dapat dibuktikan dengan naiknya nilai modulus tarik untuk M100 dan M300 di setiap percobaan.

Karakteristik FTIR dari produk lateks karet alam dengan penambahan pengisi mikrokristal selulosa dan penyerasi alkanolamida dapat dilihat pada Gambar 4.5 di bawah ini.

[image:50.595.77.474.237.500.2]Keterangan analisa gugus fungsi [50] : - 3938,64 cm-1 : regang amina (N–H) - 2873,94 cm-1 : regang aldehid (C–H) - 2557,61 cm-1 : regang alkohol (O–H) - 2040,69 cm-1 : renggang alkohol (O-H) - 1674,21 cm-1 : regang ester (C–O)

Gambar 4.5 Karakteristik FTIR Produk Lateks Karet Alam Dengan Penambahan Pengisi Mikrokristal Selulosa dan Penyerasi Alkanolamida

yang merupakan gugus fungsi utama mikrokristal selulosa. Hal ini menunjukkan bahwa pengisi mikrokristal selulosa telah terdispersi dalam produk lateks karet alam.

Gambar 4.7 menunjukkan kemungkinan reaksi antara lateks karet alam, pengisi mikrokristal selulosa dan agen sambung silang (crosslinking agents) seperti sulfur (S) dan zink oksida (ZnO). Reaksi sambung silang antara sulfur dan lateks karet alam membentuk ikatan sambung silang dan membuat putusnya ikatan rangkap C=C. Selain pembentukan ikatan sambung silang tersebut, mikrokristal selulosa juga membentuk ikatan yang baru dengan zink oksida (ZnO) membentuk Zn-cell complex. Oleh karena adanya ikatan sambung silang dan ikatan Zn-cell complex tersebut, bahan kuratif dan mikrokristal selulosa dapat terdispersi dalam lateks karet alam dan membentuk interaksi kimia (chemical bonding) yang kuat satu sama lain.

Selain itu, bahan pencepat reaksi seperti zinc diethyldithiocarbamate (ZDEC) tidak hanya mempercepat reaksi sambung silang dan mempercepat putusnya ikatan rangkap C=C dalam lateks karet alam. Bahan pencepat reaksi juga berperan penting dalam mengikutsertakan bahan pengisi mikrokristal selulosa dalam jaringan sambung silang (crosslink network) produk lateks karet alam [57].

Penambahan alkanolamida dalam produk lateks karet alam menurunkan puncak serapan pada bilangan gelombang 2040,69 cm-1 yang menunjukkan keberadaan gugus O-H. Hal ini disebabkan karena gugus amida dalam senyawa alkanolamida yang bersifat sangat polar telah berikatan dengan gugus O-H pada mikrokristal selulosa sehingga menghasilkan eter. Disamping itu, penambahan alkanolamida dalam produk lateks karet alam juga menurunkan puncak serapan pada bilangan gelombang 3938,64 cm-1 yang menunjukkan keberadaan gugus N-H. Hal ini disebabkan karena senyawa alkanolamida telah menurunkan ikatan peptida (N-H) dalam protein pada produk lateks karet alam.

lateks karet alam namun penggunaan surfaktan merupakan cara yang paling baik karena tidak mempengaruhi sifat-sifat mekanik produk lateks karet alam [58].

Kemungkinan mekanisme reaksi antara lateks karet alam dengan pengisi mikrokristal selulosa dan penyerasi alkanolamida ditunjukkan oleh Gambar 4.6 berikut ini

[image:52.595.116.534.184.627.2]4.3 KARAKTERISTIK SEM (SCANNING ELECTRON MICROSCOPE) PATAHAN PRODUK LATEKS KARET ALAM DENGAN DENGAN

PENAMBAHAN PENGISI MIKROKRISTAL SELULOSA DAN PENYERASI ALKANOLAMIDA SETELAH PERLAKUAN LEACHING

Karaktersitik SEM (Scanning Electron Microscope) patahan produk lateks karet alam dengan penambahan pengisi mikrokristal selulosa dan penyerasi alkanolamida setelah perlakuan leaching ditunjukkan pada Gambar 4.7

dibawah ini.

(a)

[image:53.595.167.473.240.715.2](b)

Gambar 4.7 Analisa SEM Patahan Produk Lateks Karet Alam Zona Kosong

Gambar 4.7 menunjukkan hasil analisa SEM produk lateks karet alam dengan penambahan pengisi mikrokristal selulosa dan penyerasi alkanolamida. Pada Gambar 4.7 terlihat bahwa lateks karet alam mengandung partikel-partikel karet alam yang membuat sifat lateks karet alam menjadi elastis dan kuat. Pada Gambar 4.7 terlihat bahwa telah terdapat partikel pengisi mikrokristal selulosa dalam lateks karet alam. Namun pengisi mikrokristal selulosa tidak terdispersi dengan baik dan cenderung mengalami aglomerasi. Hal ini disebabkan karena perbedaan sifat kepolaran antara pengisi mikrokristal selulosa dan matriks lateks karet alam.

Pada Gambar 4.7 terlihat bahwa pengisi mikrokristal selulosa dapat terdispersi secara baik dalam lateks karet alam dan memberikan permukaan patahan yang mulus (smooth surface). Hal ini disebabkan karena penambahan senyawa alkanolamida yang telah meningkatkan kekuatan antarfasa (interfacial adhesion) antara matriks lateks karet alam dan pengisi mikrokristal selulosa.. Hal ini dibuktikan oleh nilai kekuatan tarik maksimum terdapat pada produk lateks karet alam dengan penambahan 1,0% senyawa alkanolamida.

Gambar 4.7 menunjukkan bahwa terjadi aglomerasi (penggumpalan) pada produk lateks karet alam dengan penambahan senyawa alkanolamida hingga 2,5%. Hal ini disebabkan karena alkanolamida dapat bertindak seperti lapisan yang dapat menyerap partikel bahan kuratif dan pengisi sehingga sulit untuk berinteraksi dengan lateks karet alam. Selain itu, terdapat daerah-daerah (zona) kosong dimana partikel pengisi mikrokristal selulosa tidak terdispersi dalam matriks lateks karet alam. Ooi et al [60] meneliti bahwa daerah-daerah (zona) kosong disebabkan oleh lepasnya pengisi (filler pulled out) dari matriks pada saat pengujian kekuatan tarik (tensile test). Hal ini mengindikasikan bahwa pengisi dan matriks tidak memiliki kekuatan

BAB V

KESIMPULAN DAN SARAN

5.3 KESIMPULAN

Dari hasil analisa spektrum Fourier Transform Infra Red (FTIR), analisa Scanning Electron Microscopy (SEM), uji kekuatan tarik, uji pemanjangan pada saat

putus, uji modulus tarik, dan uji densitas sambung silang pengaruh leaching produk lateks karet alam berpengisi mikrokristal selulosa dan bahan penyerasi alkanolamida dapat diambil beberapa kesimpulan, antara lain :

1. Leaching dapat meningkatkan kekuatan mekanik dari produk lateks karet alam seperti tegangan tarik dan modulus tarik. Hal ini disebabkan oleh pencucian yang dilakukan akan menghilangkan pengotor dalam produk lateks karet alam. 2. Penambahan senyawa alkanolamida telah meningkatkan kekuatan antarfasa

(interfacial adhesion) antara matriks lateks karet alam dan pengisi mikrokristal selulosa.

3. Nilai optimum kekuatan tarik didapat pada perlakuan setelah leaching dengan suhu vulkanisasi 120oC dan penambahan penyerasi alkanolamida 1% yaitu sebesar 20,63 MPa.

4. Nilai optimum pemanjangan saat putus (elongation at break) didapat pada sampel kontrol dengan suhu vulkanisasi 120oC setelah leaching yaitu 1060,92%, menunjukan bahwa sampel tersebut paling elastic. Nilai minimum didapatkan pada sampel dengan suhu vulkanisasi 100oC setelah leaching yaitu sebesar 731,80% yang menunjukan sifat sampel tersebut paling getas.

5.4 SARAN

Adapun saran yang dapat diberikan untuk kesempurnaan penelitian ini adalah :

1. Disarankan mencoba mikrokristal selulosa yang disintesa sendiri untuk penelitian selanjutnya

2. Perlunya dilakukan perbandingan antara senyawa alkanolamida dengan bahan pendispersi (dispersing agent) yang lain seperti polivinilpirolidon (PVP). 3. Perlunya dilakukan uji protein pada produk lateks karet alam untuk meninjau

efek penggunaan alkanolamida dalam menurunkan kadar protein produk lateks karet alam.

4. Perlunya dilakukan leaching dengan leaching agent yang berbeda seperti air dan NaOH

BAB II

TINJAUAN PUSTAKA

2.1 LATEKS KARET ALAM

Lateks karet alam didapat dari pohon Hevea Brasiliensis yang berasal dari famili Euphorbiaceae ditemukan dikawasan tropikal Amazon, Amerika Selatan sebelum di bawa ke benua lain. Lateks karet alam yang berasal dari lateks Hevea Brasiliensis ini adalah cairan seperti susu yang diperoleh dari proses penorehan

[image:57.595.249.389.365.452.2]batang pohon karet. Cairan ini terdiri dari 30-40% partikel hidrokarbon yang terkandung di dalam serum juga mengandung protein, karbohidrat dan komposisi-komposisi organik serta bukan organik.Lateks karet alam terdiri dari sistem koloid cis-1,4-poliisoprena yang tersebar secara stabil dengan jumlah molekul yang tinggi dalam serum. Struktur umum cis-1,4-poliisoprena dapat dilihat pada gambar 2.1

Gambar 2.1 Struktur Umum Lateks cis-1,4-poliisoprena[26]

Komposisi lateks Hevea Bransiliensis bila disentrifugasi dengan kecepatan 18.000 rpm adalah sebagai berikut [26]:

• Fraksi karet (37%) : karet (isoprena), protein, lipida dan ion logam.

• Fraksi Frey Wyssling (1-3%) : karotinoid, lipida air, karbohidrat dan inositol, protein dan turunannya.

• Fraksi serum (48%) : senyawa nitrogen, asam nukleat dan nukleotida, senyawa organik, ion anorganik dan logam.

• Fraksi dasar (14%) : fraksi ini mengandung partikel disebut lutoid. Lutoid ini mempunyai dinding semi permiabel. Cairan dalam lutoid ini (serum B) mengandung protein, lipida dan logam.

C

C

CH2

CH3

H

Kandungan karet dalam lateks segar biasanya ditingkatkan menjadi 60% kandungan karet kering (dry rubber content) melalui proses pemekatan sebelum digunakan untuk membuat produk. Proses pengawetan dilakukan di kebun untuk sementara waktu, sebelum proses pemekatan dilakukan. Amonia dengan kepekatan tinggi digunakan untuk pengawetan lateks pekat dalam jangka panjang. Lateks pekat dengan penambahan amonia minimal 1,6% disebut amonia tinggi (High Ammonia lateks) dan lateks pekat yang mengandung amonia maksimal 0,8% disebut amonia rendah (Low Ammonia lateks). Dalam penelitian ini, digunakan lateks pekat amonia tinggi (High Ammonia lateks) dengan kandungan karet kering sebesar 60%.

[image:58.595.117.528.462.621.2]Lateks pekat umumnya bersifat tidak stabil atau cepat mengalami penggumpalan. Lateks dikatakan stabil apabila sistem koloidnya stabil yaitu tidak terjadi flokulasi atau penggumpalan selama penyimpanan.Ketidakstabilan lateks terjadi disebabkan karena rusaknya lapisan pelindung karet yang terdispersi dalam serum lateks. Dengan rusaknya sistem kestabilan lateks, maka mutu lateks yang dihasilkan menjadi kurang baik [26]. Untuk tetap menjaga kestabilan lateks, maka lateks pekat harus memenuhi persyaratan mutu menurut ASTM D 1076 dan ISO 2004 yang ditunjukkan pada tabel 2.1.

Tabel 2.1 Spesifikasi Mutu Lateks Pekat ASTM D 1076 dan ISO 2004 [26]

No. Parameter ASTM D 1076 ISO 2004 HA LA HA LA 1. Kandungan padatan total (TSC) min (%) 61,5 61,5 61,5 61,5 2. Kandungan karet kering (DRC) min (%) 60,0 60,0 60,0 60,0 3. Kandungan non karet maks (%) 2,0 2,0 2,0 2,0

4. Kadar amoniak min (%) 1,6 1,0 1,0 0,8

5. Waktu kemantapan mekanis min (detik) 650 650 540 540

6. Bilangan KOH maks (%) 0,8 0,8 1,0 1,0

7. Asam lemak eteris (ALE) maks (%) - - 0,2 0,2

8. Tembaga maks (ppm) 8 8 8 8

reaksi,pengaktif, penstabil, antioksidan, dan pengisi. Sedangkan bahan kimia tambahan adalah bahan penyerasi antara pengisi dengan lateks karet alam.

2.2.1 BAHAN VULKANISASI

Vulkanisasi adalah suatu proses dimana molekul karet yang linier mengalami reaksi sambung silang sulfur (sulfur crosslinking) sehingga menjadi molekul polimer yang membentuk rangkaian tiga dimensi. Reaksi ini merubah karet yang bersifat plastis (lembut) dan menjadi karet yang elastis, keras dan kuat. Vulkanisasi yang dikenal dengan proses pematangan (curing) dan molekul karet yang sudah tersambung silang (crosslinked rubber) di rujuk sebagai vulkanisat karet [27].

Secara umum sistem pemvulkanisasi di klasifikasikan menjadi tiga yaitu pemvulkanisasi konvensional, pemvulkanisasi semi effisien, dan pemvulkanisasi effisien. Untuk membedakan ketiga sistem ini dibedakan berdasarkan jumlah kuratif (perbandingan antara sulfur dan pencepat). Untuk sistem konvensional mengandung sulfur lebih banyak bila dibandingkan dengan pencepat. Sistem efisiensi mengandung pencepat lebih banyak dari pada sulfur. Sedangkan sistem semi effisiensi jumlah sulfur dan pencepat sama banyaknya[26].

Gambar 2.2 Reaksi Vulkanisasi Secara Konvensional Menggunakan Belerang [28]

2.2.2 BAHAN PENCEPAT REAKSI (ACCELERATOR)

Reaksi vulkanisasi dengan menggunakan sulfur biasanya berlangsung sangat lambat. Dalam dunia industri hal ini kurang efisien karena menambah waktu produksi secara tidak langsung juga menambah biaya, dan kekuatan film lateks yang dihasilkan rendah atau lemah. Kekuatan film lateks yang dihasilkan dapat ditingkatkan dengan penambahan bahan-bahan pencepat reaksi dan bahan-bahan penggiat [29].

Berdasarkan jenisnya, bahan pencepat reaksi dapat digolongkan sebagai berikut [30] :

• Golongan thiazol, contohnya MBT (Mercaptobenzothiazole)

• Golongan guanidin, contohnya DPG (Diphenyl guanidine)

• Golongan sulfenamida, contohnya CBS (N-cyclohexyl-2-benzothiazolseulfen amide).

• Golongan dithiocarbamate, contohnya ZDEC (Zinc diethyl dithiocarbamate)

2.2.3 BAHAN PENGAKTIF (ACTIVATOR)

Sebagian besar dari bahan pencepat reaksi (accelerator) memerlukan bantuan dari bahan pengaktif pencepat (accelator activator) seperti zink oksida dan asam stearat untuk dapat bekerja maksimal. Zink oksida bereaksi dengan asam stearatuntuk membentuk zink stearat (dalam beberapa kasus, zink stearat digunakan untuk menggantikan zink oksida dan asam stearat). Bahan ini digunakan bersamaan dengan bahan pencepat reaksi untuk mempercepat reaksi vulkanisasi. Jika hanya menggunakan sulfur, reaksi akan berjalan selama berjam-jam. Dengan adanya bahan pengaktif ini, reaksi hanya berjalan dalam hitungan menit [30]. Pada penelitian ini, digunakan bahan pengaktif (activator) yaitu ZnO (zink oksida). ZnO (zink oksida) dipilih karena selain sebagai bahan pengaktif (activator), ZnO (zink oksida) juga berfungsi sebagai pengisi yang dapat memperkuat produk lateks karet alam [31].

[image:61.595.143.468.403.575.2]Perbandingan kekuatan film lateks yang telah di vulkanisasi dengan penambahan bahan pengaktif (ZnO) dan bahan pencepat (ZDEC) dapat ditunjukkan dalam gambar 2.3.

Gambar 2.3 Pengaruh Bahan Pengaktif dan Pencepat Terhadap Kekuatan Tarik Film Lateks Karet Alam Dengan Vulkanisasi Sulfur Pada Suhu 93°C[26]

Dari gambar 2.3 terlihat bahwa pengaruh pengaktif dan pencepat terhadap kekuatan tarik film lateks karet alam yang di vulkanisasi dengan sulfur pada suhu 93 °C mengalami perbedaan yang nyata. Apabila agen vulkanisasi tidak ditambahkan ke dalam formulasi lateks karet alam, kekuatan tariknya rendah dibandingkan dengan formulasi yang telah ditambahkan pengaktif dan pencepat reaksi [26].

Sulfur, ZnO, ZDEC

Sulfur, ZnO

Sulfur

Waktu Vulkanisasi (menit) Kekuatan Tarik

2.2.4 BAHAN PENSTABIL (STABILIZER)

Pada karet alam telah terdapat penstabil alami, tetapi bahan penstabil tambahan masih diperlukan yaitu KOH. Potasium hidroksida (KOH) selain berfungsi sebagai pengawet yang dapat mencegah pembiakan bakteri, dan dapat juga menjaga kestabilan koloid lateks dengan menghindarkan berlakunya fenomena pemekatan ZnO yang digunakan sebagai pengaktif. Selain daripada itu dapat juga meningkatkan kemampuan partikel lateks dan kemudian meningkatkan kestabilan lateks tersebut [32].

2.2.5 BAHAN ANTIOKSIDAN (ANTIOXIDANT)

Antioksidan adalah bahan kimia yang digunakan untuk mencegah oksidasi (mencegah reaksi dengan oksigen) pada produk karet. Antioksidan menstabilkan radikal bebas dengan melengkapi kekurangan elektron yang dimiliki radikal bebas, dan menghambat terjadinya reaksi berantai dari pembentukan radikal bebas yang dapat menimbulkan stres oksidatif [33]. Bahan antioksidan ditambahkan dalam pembuatan lateks karet alam agar melindungi karet sebelum dan sesudah vulkanisasi, terhadap pengusangan oleh oksidasi, panas, sinar matahari (ozon) dan pengaruh mekanis. Karet alam telah memiliki bahan antioksidan alami, tetapi karena kadarnya rendah tidak cukup untuk melindungi karet terhadap proses oksidasi. Bila tidak ditambahkan bahan antioksidan tersebut pada karet, maka karet akan mudah lengket dan lunak serta menjadi keras dan retak – retak ataupun rapuh [34].