DESAIN, PABRIKASI, DAN PENGUJIAN

MESIN GERINDA TOOLPOST PADA

MESIN BUBUT KONVENSIONAL

TESIS

OLEH

M. KAMIL

037015012/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

DESAIN, PABRIKASI, DAN PENGUJIAN

MESIN GERINDA TOOLPOST PADA

MESIN BUBUT KONVENSIONAL

TESIS

Untuk Memperoleh Gelar Magister Teknik Pada Program Studi Magister Teknik Mesin, Sekolah Pascasarjana Universitas Sumatera Utara

OLEH

M. KAMIL

037015012/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : DESAIN, PABRIKASI, DAN PENGUJIAN MESIN GERINDA TOOLPOST PADA MESIN BUBUT KONVENSIONAL

Nama mahasiswa : M. KAMIL Nomor Pokok : 037015012 Program Studi : TEKNIK MESIN

Menyetujui Komisi Pembimbing

Prof.Dr.Ir. Bustami Syam, MSME Ketua

Dr.- Ing. Ikhwansyah Isranuri Ir. Tugiman, MT Anggota Anggota

Ketua Program Studi, Direktur SPs-USU,

Prof.Dr.Ir.Bustami Syam, MSME Prof.Dr.Ir.T.Chairun Nisa B, MSc

Telah Diuji Pada Tanggal : 04 September 2006

PANITIA PENGUJI TESIS :

Ketua : Prof.Dr.Ir. Bustami Syam, MSME

Anggota : 1. Dr.-Ing. Ikhwansyah Isranuri

2. Ir. Tugiman, MT

3. Prof. Basuki Wirjosentono, MS, Ph.D

ABSTRAK

Mesin gerinda toolpost adalah alat yang dirancang secara khusus sebagai alat bantu dalam proses pengerjaan lanjut. Alat ini mampu menggerinda komponen permesinan yang dipasangkan pada mesin bubut konvensional dengan panjang benda kerja yang melebihi kapasitas mesin gerinda biasa, juga berfungsi untuk memperbaiki harga kekasaran sesuai dengan standar mesin gerinda. Mesin gerinda toolpost yang dirancang/didisain dan dipabrikasi yang dimensinya disesuaikan dengan toolpost mesin bubut konvensional. Komponen mesin gerinda toolpost pada mesin bubut konvensional disesuaikan dengan standard industri yang memiliki putaran motor 3000 rpm. Untuk mengetahui seberapa besar perilaku getaran mesin gerinda toolpost dilakukan pengujian getaran tanpa beban dan dikenai beban dengan menggunakan alat pengujian vibrometer analog VM-3314A, buatan IMC Cooperation Japan. Bahan uji yang digunakan pada pengujian adalah low carbon steel (mild steel). Untuk membuktikan kelayakan mesin gerinda toolpost agar dapat diproduksi maka dilakukan pengujian kekasaran permukaan hasil penggerindaan dengan menggunakan alat stylus instrumen (surftest 402). Dengan melakukan pengujian respon getaran untuk menguji displacement, velocity, acceleration dan pengujian kekasaran permukaan bahan uji, sehingga akan diketahui kemampuan mesin gerinda toolpost yang memiliki getaran dan standard kekasaran permukaan sesuai dengan disain dan pabrikasinya.

ABSTRACT

Toolpost grinding machine, is a tool that is specially designed as a supporting device for further processing. This tool that is attached to a conventional lathe machine can grind longer machinery components than a standard grinding machine. It also functions to improve the roughness value adapted to standard grinding machine. The dimension of the designed and fabricated toolpost is adapted to that of conventional lathe machine. The components of toolpost attached to the conventional machine has motor rotation of 3000 rpm adjusted to the industrial standard. To figure out the intensity of vibration characteristics of toolpost, a test of vibration without loading and with loading by using vibrometer analog VM-3314 A made by IMC Cooperation Japan was done. The material used in this test was low carbon steel (mild steel). To prove the properness of toolpost to be produced, a test of surface roughness of grinded material was done by using stylus instrument (surftest 402). By doing a test of vibration responses determining displacement, velocity, acceleration and a test of surface roughness of tested material, the capability of toolpost that has vibration and standardized surface roughness adapted to the design and fabrication is to be found.

KATA PENGANTAR

Puji syukur kita panjatkan ke Hadirat Tuhan Yang Maha Esa, dengan berkat

limpah Rahmat dan Karunia-Nya, penulis dapat menyelesaikan tesis ini dengan judul

DESAIN, PABRIKASI DAN PENGUJIAN MESIN GERINDA TOOLPOST PADA MESIN BUBUT KONVENSIONAL.

Tesis ini merupakan hasil penelitian yang dilakukan pada Pusat Riset Noise

and Control Vibration pada Jurusan Teknik Mesin Fakultas Teknik USU, Pendidikan

Teknologi Kimia Industri (PTKI), dan Fakultas Teknik Mesin Universitas

Malikussaleh Lhokseumawe, serta Pusat Pengembangan Penataran Guru Teknologi

Medan.

Penulisan tesis ini terlaksana berkat bimbingan dan arahan dari berbagai

pihak terutama komisi pembimbing, dan melalui seminar kolokium memperoleh

banyak saran dan masukan demi kesempurnaan pada penelitian.

Pada kesempatan ini penulis menyampaikan rasa terima kasih dan

penghargaan yang tinggi kepada Prof.Dr.Ir. Bustami Syam, MSME dan

Dr.-Ing. Ikhwansyah Isranuri serta Ir. Tugiman, MT selaku komisi pembimbing yang

telah memberikan petunjuk dalam menentukan langkah penelitian.

Prof.Dr.Ir. T. Chairun Nisa B, M.Sc selaku Direktur Sekolah Pascasarjana,

yang memberikan kesempatan dan fasilitas dalam menyelesaikan pendidikan pada

Program Studi Magister Teknik Mesin SPs USU serta Ir. Alfian Hamsi, M.Sc selaku

memberikan keempatan dan fasilitas pada laboratorium Teknik Mesin. Seluruh dosen

dan Staf administrasi Program Studi Magister Teknik Mesin SPs USU dan

rekan-rekan yang telah memberikan tanggapan dan saran perbaikan. Selanjutnya penulis

menyampaikan terima kasih kepada istri dan sanak keluarga yang telah banyak

memberikan dorongan dan doa sehingga dapat selesainya penelitian ini.

Penulis menyadari masih banyak ketidaksempurnaan dari penulisan tesis ini,

oleh karenanya kritik dan demi perbaikan yang sifatnya membangun sangat

diharapkan. Akhirnya penulis berharap semoga tesis ini ada manfaatnya bagi

pembangunan dan kemajuan teknologi.

Medan, 14 Maret 2007

Penulis,

ABSTRAK

Mesin gerinda toolpost adalah alat yang dirancang secara khusus sebagai alat Bantu dalam proses pekerjaan lanjut untuk menggerinda komponen pemesinan pada mesin bubut konvensional dengan panjang benda kerja melebihi kapasitas mesin gerinda biasa serta berfungsi untuk merubah harga kekasaran permukaan sesuai standard mesin gerinda. Mesin gerinda toolpost yang didesain dan dipabrikasi serta disesuaikan dengan dimensi pada toolpost mesin bubut konvensional. Komponen mesin gerinda toolpost pada mesin bubut konvensional disesuaikan dengan standard industri yang memiliki putaran motor 3000 rpm. Untuk mengetahui seberapa besar prilaku getaran mesin gerinda toolpost dilakukan pengujian getaran tanpa beban dan menggunakan beban dengan alat pengujian vibrometer analog VM-3314A, buatan

IMC Cooperation Japan. Bahan uji yang digunakan pada pengujian adalah low

carbon steel (mild steel). Untuk membuktikan kelayakan mesin gerinda toolpost

dapat diproduksi maka dilakukan pengujian kekasaran mesin gerinda penggerindaan dengan menggunakan stylus instrument (surftest 402). Dengan melakukan pengujian respon getaran untuk menguji displacement, velocity, acceleration dan pengujian kekasaran permukaan beban uji, sehingga akan diketahui kemampuan mesin gerinda

toolpost yang memiliki getaran dan standard kekasaran permukaan sesuai dengan

desain dan pabrikasinya.

ABSTRACT

The toolpost grinding machine is a model tool machine which is specially designed in advanced grinding process to grinding such conventional lathe is components with its length over than regular grinding machine capacity an also has the function to change the surface standard grinding machine. This toolpost grinding machine is designed, manufactured and also adapted to the dimension of toolpost conventional lathe. The component of toolpost grinding on conventional lathe is adjusted to the industrial standard which has the motor rotation of 3000 rpm. To know the amount of this toolpost machine’s vibration, a testing on vibration is carried out with or without capacity by using a testing tool called vibrometer Analog VM – 3314A, made by IMC Coorperation Japan. The testing material which is used is low carbon steel (mild steel). To prove the properness of this toolpost grinding machine can be produced a testing on the roughness of grinding result by using stylus instrument (surftest 402) is carried out. By doing at testing on vibration respond to test displacement, velocity, acceleration and the test on surface roughness of testing substance, can be know the capability of toolpost grinding machine who has vibration and surface roughness standard suitable with its design and manufacture.

Keyword : Conventional lathe machine, toolpost grinding machine, vibration

DAFTAR ISI

KATA PENGANTAR i

ABSTRAK iii

ABSTRACT iv

DAFTAR ISI v

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN x

DAFTAR ISTILAH xi

RIWAYAT HIDUP xiii

1. PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 4

1.3 Tujuan Penulisan 5

1.4 Manfaat 6

2. TINJAUAN PUSTAKA 7

2.1 Landasan Teori 7

2.1.1 Mesin bubut konvensional 7

2.1.2 Toolpost 8

2.1.3 Klasifikasi mesin gerinda toolpost 8

2.1.4 Proses hasil permukaan gerinda 9

2.1.5 Pemilihan batu gerinda 10

2.1.6 Proses gerinda 11

2.1.7 Pengujian getaran mesin gerinda toolpost dengan analisa teori 14

2.1.8 Kekasaran permukaan 17

2.2 Kerangka Konsep Penelitian 20

3. METODE PENELITIAN 21

3.1 Desain dan Pabrikasi Mesin Gerinda Toolpost 21

3.1.1 Tempat dan waktu 21

3.1.2 Bahan 21

3.2 Pengujian Mesin Gerinda toolpost 21

3.2.1 Tempat dan waktu 21

3.3 Pelaksanaan Desain 23

3.3.1 Batu gerinda 24

3.3.2 Bantalan 24

3.3.3 Putaran Mesin dan komponen belt dan pulley 25

3.3.4 Motor Listrik 26

3.4 Pabrikasi Mesin Gerinda Toolpost 26

3.5 Peralatan 27

3.6 Rencana Penelitian 28

3.7 Variabel yang diamati 28

3.8 Teknik Pengambilan Data Penelitian 30

3.8.1 Pengukuran respon getaran 30

3.8.2 Pengukuran respon kekasaran permukaan 32

4. HASIL DAN PEMBAHASAN 35

4.1 Pendahuluan 35

4.2 Pelaksanaan Pengukuran Respon Getaran Tanpa Beban 39

4.3 Pengukuran Respon Getaran Tanpa Beban 40

4.4 Pengukuran Respon Getaran dengan Beban 47

4.5 Hubungan Respon Getaran pada Pengukuran Displacement 63

4.6 Hubungan Respon Getaran pada Pengukuran Velocity 66

4.7 Hubungan Respon Getaran pada Pengukuran Acceleration 69

4.8 Harga rata-rata Respon Getaran 72

4.9 Respon Pengukuran Langsung Nilai Kekasaran 82

4.10 Hubungan Pengukuran Displacement terhadap Harga Ra 84

5. KESIMPULAN 90

DAFTAR PUSTAKA 92

DAFTAR TABEL

Tabel 1.1 Type Mesin Gerinda 1

Tabel 2.1 Data Teknik Mesin Bubut konvensional 8

Tabel 2.2 Harga Tingkatan Kekasaran Surface Roughness in Practice 18

Tabel 3.1 Tingkat kekasaran batu gerinda 24

Tabel 3.2 Bantalan 24

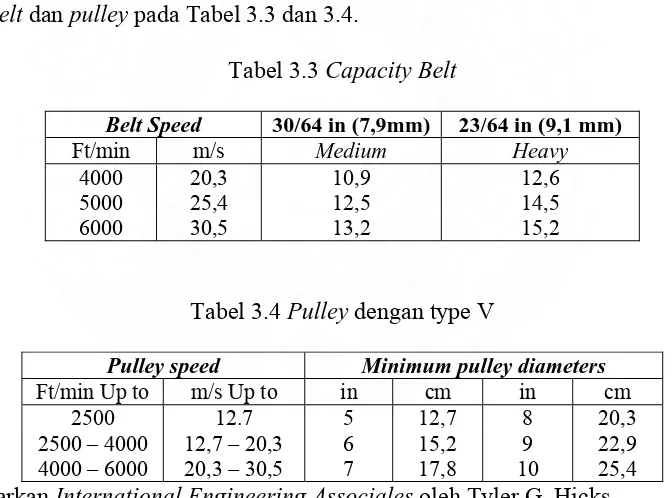

Tabel 3.3 Capacity Belt 25

Tabel 3.4 Pulley dengan Type V 25

Tabel 3.5 Komponen Mesin Gerinda Toolpost 26

Tabel 3.6 Mesin yang digunakan pada Proses Pabrikasi 27

Tabel 3.7 Peralatan yang dibutuhkan pada Proses Pabrikasi 28

Tabel 4.1 Bahan uji dengan data properties 35

Tabel 4.2 Capacity dan Identifikasi data mesin Gerinda toolpost pada Mesin Bubut Konvensional

36

Tabel 4.3 Pengukuran Respon Getaran Tanpa Beban 40

Tabel 4.4 Analisa Perhitungan tanpa Pemakanan 45

Tabel 4.5 Pengukuran Respon Getaran dengan kedalaman Pemakanan

0.01 mm

49

Tabel 4.6 Pengukuran Respon Getaran dengan kedalaman Pemakanan

0.03 mm

52

Tabel 4.7 Pengukuran Respon Getaran dengan kedalaman Pemakanan

0.05 mm

56

Tabel 4.8 Pengukuran Respon Getaran dengan kedalaman Pemakanan

0.07 mm

59

Tabel 4.9 Hasil Respon Getaran Pengukuran Displacement terhadap

waktu dengan kedalaman Pemakanan

63

Tabel 4.10 Harga Rata-rata Respon Getaran 73

Tabel 4.11 Analisa Perhitungan dengan Pemakanan 81

Tabel 4.12 Hasil Pengukuran Langsung Kekasaran 83

Tabel 4.13 Hubungan Respon Getaran dengan Pengukuran Displacement

dengan Pengukuran Kekasaran Permukaan

85

Tabel 4.14 Rata-rata Respon Getaran dengan Nilai Ra 86

Tabel 4.15 Gap Analisys 87

Tabel 4.16 Gap Analisys 88

DAFTAR GAMBAR

Gambar 2.1 Mesin Bubut Konvensional 7

Gambar 2.2 Mesin Gerinda Toolpost 9

Gambar 2.3 Proses Pemakanan Penggerindaan 10

Gambar 2.4 Type I Lurus Batu Gerinda 10

Gambar 2.5 Proses Penggerindaan Benda Kerja 13

Gambar 2.6 Mekanisme Gerak 14

Gambar 2.7 Proses Tanpa Beban 15

Gambar 2.8 Kerangka Konsep Penelitian 20

Gambar 3.1 Bahan Uji 22

Gambar 3.2 Mesin Gerinda Toolpost 23

Gambar 3.3 Bahan Uji Hasil Pembubutan pada Mesin Bubut Konvensional 29

Gambar 3.4 Posisi Titik Pengukuran Menggunakan Vibrometer 31

Gambar 3.5 Set Up Alat Pengujian Respon Getaran 32

Gambar 3.6 Set Up Alat Pengujian Kekasaran Permukaan 33

Gambar 4.1 Gaya-gaya yang Terjadi 38

Gambar 4.2 Respon Getaran pada Pengukuran Displacement 46

Gambar 4.3 Respon Getaran pada Pengukuran Velocity 46

Gambar 4.4 Respon Getaran pada Pengukuran Acceleration 47

Gambar 4.5 Flow Chart Pengukuran Respon Getaran 48

Gambar 4.6 Respon Getaran Pengukuran Displacement 49

Gambar 4.7 Respon Getaran Pengukuran Velocity 50

Gambar 4.8 Respon Getaran Pengukuran Acceleration 51

Gambar 4.9 Respon Getaran Pengukuran Displacement 53

Gambar 4.10 Respon Getaran Pengukuran Velocity 54

Gambar 4.11 Respon Getaran Pengukuran Acceleration 55

Gambar 4.12 Respon Getaran Pengukuran Displacement 56

Gambar 4.13 Respon Getaran Pengukuran Velocity 57

Gambar 4.14 Respon Getaran Pengukuran Acceleration 58

Gambar 4.15 Respon Getaran Pengukuran Displacement 60

Gambar 4.16 Respon Getaran Pengukuran Velocity 61

Gambar 4.17 Respon Getaran Pengukuran Acceleration 62

Gambar 4.18 Respon Getaran Pengukuran Displacement 64

Gambar 4.19 Respon Getaran Pengukuran Displacement 65

Gambar 4.20 Respon Getaran Pengukuran Displacement 66

Gambar 4.21 Respon Getaran Pengukuran Velocity 67

Gambar 4.22 Respon Getaran Pengukuran Velocity 68

Gambar 4.23 Respon Getaran Pengukuran Velocity 69

Gambar 4.24 Respon Getaran Pengukuran Acceleration 70

Gambar 4.25 Respon Getaran Pengukuran Acceleration 71

Gambar 4.27 Flow Chart Pengujian Respon Kekasaran Permukaan 82

Gambar 4.28 Respon Pengukuran Kekasaran Permukaan 83

Gambar 4.29 Perbandingan Harga Respon Getaran dan Karga Kekasaran 86

Gambar 4.30 Gap Analisys Antara Hx dengan Ra 87

Gambar 4.31 Gap Analisys Antara Hv dengan Ra 88

DAFTAR LAMPIRAN

Lampiran 1 Set Up Kedudukan Mesin Gerinda Toolpost pada Mesin 94

Lampiran 2 Vybrometer Analog VM 3314A 95

Lampiran 3 Pengukuran Kekasaran Permukaan Bahan Uji 96

Lampiran 4 Bahan Uji Hasil Penggerindaan dan Pengujian 97

Lampiran 5 Hasil Pabrikasi Mesin Gerinda Toolpost 97

Lampiran 6 Mesin Bubut Konvensional Horison M 300 98

Lampiran 7 Pengujian Tarik 99

Lampiran 8 Diagram Surface Roughness 100

Lampiran 9 Hasil Pengukuran Velocity 101

Lampiran 10 Hasil Pengukuran Acceleration 102

Lampiran 11 Tabel Pengukuran rata-rata Getaran Tanpa Beban dan

Menggunakan Beban

103

Lampiran 12 Data Teknik Desain dan Pabrikasi Msin Gerinda Toolpost 104

DAFTAR ISTILAH

Simbol Besaran Satuan

A Penampang mm2

A Amplitudo m; rad

b Lebar mm

Ck Faktor Koreksi -

d Diameter mm

E Modulus Elastis N/m2

f Frekwensi Hz

f Gerakmakan m/rev

F Kecepatan Potong m/min

G Modulus Elastis Geser N/m2

h Tebal mm

Ip Momen Inersia Polar m4

Jo Momen Inersia kg m2

K Kelakuan N/m

L Panjang M

n Putaran Rpm

M Momen Tahanan mm

Simbol Besaran Satuan

Ra Kekasaran m

T Torsi Mekanik Nm

vf Kecepatan Potong m/min

vc Volume m3

W Berat N

x Simpangan arah x m

y Simpangan arah y m

z Simpangan arah z m

t Tegangan tarik N/mm2

Simpangan Sudut rad

Kerapatan massa kg/m3

τ Periode osilasi det

RIWAYAT HIDUP

I. DATA UMUM

1. Nama / Nip : Drs. M. Kamil, ST / 131 637 885

2. Tempat / Tgl. Lahir : T. Morawa, 16 Januari 1961

3. Pekerjaan : PNS

4. Pangkat / Golongan : Pembina – IV/a

5. Jabatan : Widyaiswara Madya

6. Instansi : PPPG Teknologi Medan

7. Alamat : Komplek Johor Indah Permai I Blok II/19

Medan 20144

Telp. (061) 7872095 Hp. (081) 362066711

II. DATA PROFESI

1. Pendidikan

a. SD : SD Alwaslyah 1967 s.d 1974 Medan

b. SLTP : SMP UNIVA 1974 s.d 1977 Medan

c. SLTA : STM Negeri II Medan 1977 s.d 1981 Medan

d. Perguruan Tinggi : S1 Pendidikan FPTK IKIP Padang 1981 s.d 1985 Padang dan S1 Fakultas Teknik UISU Medan 2001 Medan

e. Magister (S2) : Magister Teknik Mesin Sekolah Pscasarjana USU 2003 s.d 2006 Medan

2. Penelitian / Karya Ilmiah

No Judul Penelitian / Karya Ilmiah Tahun Publikasi

1 Menggambar Teknik Dasar 1994 Nasional

2 Product Cost 1995 Internal

3 Screw Jack BAKP SMK 1999 Nasional

4 Poligon Gaya BAKP 1999 Nasional

5 Menggambar Teknik SMK sesuai Kurikulum Edisi 1999

1999 Internal

6 Proses Pembuatan Nozzle pada Mesin CNC PU 2001 -

7 Desain, Pabrikasi dan Pengujian Mesin Gerinda Toolpost pada Mesin Bubut Konvensional

2006 Seminar MASTRUCT 8 Desain, Pabrikasi dan Pengujian Mesin Gerinda

Toolpost pada Mesin Bubut Konvensional

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Fenomena mesin gerinda adalah berfungsi sebagai proses pekerjaan

pemesinan lanjut, berdasarkan kepada spesifikasi dan bentuk geometrik dan tingkatan

proses pemesinan yang diinginkan dalam pembuatan produk atau komponen mesin.

Mesin gerinda silinder yang terdapat pada dunia industri umumnya memiliki standard

panjang penggerindaan di bawah satu meter, sedangkan banyak benda-benda yang

diproduksi panjangnya melebihi dari satu meter. Hal ini merupakan faktor

kelemahan apabila menerima order yang panjang benda kerjanya melebihi kapasitas

mesin. Berikut ini ada beberapa contoh dan type mesin gerinda silinder berdasarkan

data-data teknis.

Tabel 1.1 Type Mesin Gerinda

No Nama Mesin

Gerinda Spesifikasi Sistem

Max. benda

kerja Sumber data

1

2

3

4

5

Bendix Besly

Allen Bredley

Besly DH6

Gardner

Maho

15 HP

75 HP

60 HP

60 HP

15 HP

CNC

CNC

NC/Hidroulik

CNC

NC/Hidroulik

850 mm

800 mm

460 mm

383,90 mm

488 mm

Designed Built and

Warranted by

CB. Grinding

Machine 2003

Manual Book Maho

Untuk mengatasi hal tersebut penulis mencoba mengangkat permasalahan

pada mesin bubut konvensional dengan merancang sebuah mesin gerinda toolpost

yang diletakkan pada kedudukan toolpost mesin bubut konvensional, dengan

ketentuan-ketentuan yang telah disepakati berdasarkan standard. Untuk pemakaian

jenis batu gerinda dengan Standard ISO 3274-1975 E Bonded Abrasive Product

General Feature Designation Range of Dimension and Profiles (Brad F. Kuvin,

2001). Selanjutnya ukuran kehalusan permukaan batu gerinda mempunyai ukuran

grade yang berbeda atau disesuaikan dengan putaran yang dibutuhkan, hal ini

merupakan penentuan untuk kekuatan ikatan serbuk atau kekerasan batu gerinda yang

diklasifikasikan sesuai penggunaannya. Standard ISO telah menetapkan berdasarkan

klasifikasi batu gerinda dengan menggunakan abjad A sampai dengan Z secara

berurutan dengan tingkatannya (Serope Kalpakjian, 1984). Hasil penggerindaan

permukaan maka dilakukan pengukuran parameter sesuai dengan geometrik dan

kekasaran permukaan benda kerja berdasarkan standard ISO 4287 (Surface

Metrology Standard, 2000)

Untuk mendapatkan proses perancangan yang memiliki standard hasil

penggerindaan, perancangan mesin gerinda toolpost yang memenuhi standard apabila

hasil penggerindaan yang berkualitas sesuai standard toleransi yang diizinkan serta

desain alat yang presisi dan memenuhi standard vibration (Chris Heppy, 1996)

Getaran mekanis dapat terjadi disebabkan oleh proses pemesinan yang

bergerak secara harmonik, periodik, bebas dan secara paksa, besarnya getaran yang

Fenomena chatter atau getaran eksistensi yang timbul selama proses

pemotongan dengan mesin gerinda toolpost pada mesin bubut konvensional, hal ini

merupakan permasalahan yang perlu di kaji tentang pengaruh antara getaran dan hasil

penggerindaan permukaan proses (surface roughness in grinding operation), data ini

dapat dilakukan pengujian terhadap perubahan-perubahan pada kondisi pemotongan.

Penulis mencoba melakukan penelitian dengan melakukan penggerindaan

pada poros baja karbon rendah menggunakan mesin gerinda toolpost pada mesin

bubut konvensional dengan metoda penggerindaan poros karbon rendah terhadap

perubahan bentuk kekasaran permukaannya diharapkan pada posisi N5.

Tantangan bagi dunia industri sekarang adalah kurangnya informasi tentang

pengujian dan penelitian yang dapat memecahkan permasalahan teknologi

manufaktur, sehingga memperlambat proses pencapaian standard mutu.

Selanjutnya proses kerja menggunakan mesin gerinda toolpost dimaksudkan

disini adalah suatu model mesin gerinda yang dapat menggerinda benda kerja

berbentuk diameter atau disebut juga dengan proses pekerjaan pemesinan lanjut,

kedudukan alat ini diletakkan pada tempat toolpost mesin bubut konvensional.

Desain dan pabrikasi mesin ini menggunakan bahan dan peralatan yang relatif murah

sehingga biaya produksinya sangat menguntungkan pihak pengguna.

Hal dari proses perancangan dan pabrikasi mesin gerinda toolpost, peneliti

dapat menganalisanya dengan mengukur parameter tentang berapa besar getaran yang

terjadi pada mesin gerinda toolpost pada mesin bubut konvensional pada saat tanpa

penguji getaran vibrometer) sehingga mendapatkan hasil sesuai dengan standard

penggerindaan sebelumnya.

1.2. Perumusan Masalah

Mengingat luasnya pembahasan tentang desain, pabrikasi dan pengujian

mesin gerinda toolpost pada mesin bubut konvensional, maka desain dan pabrikasi

mesin gerinda toolpost pembahasannya hanya sebagian kecil pada sub bab 3.3 pada

pelaksanaan desain dan hal ini tidak termasuk ke dalam hasil dan pembahasan

penentuan pengujian, selanjutnya komponen mesin gerinda toolpost di rancang

dengan software komputer dan pada proses pabrikasi komponen disesuaikan dengan

bahan alat serta mesin yang digunakan sehingga mendapatkan dimensi sesuai

standard toleransi.

Untuk menyelidiki kelayakan desain dan pabrikasi mesin gerinda toolpost

pada mesin bubut konvensional diperlukan bahan uji sebagai sampel yang telah

dilakukan pengujian dengan pengujian tarik (menggunakan alat uji servo pulser).

Penelitian ini yang akan menjadi pokok pembahasan adalah respon getaran

yang terjadi pada mesin gerinda toolpost, pengujian dilakukan dengan menggunakan

alat uji vibrometer analog VM-3314A, buatan IMC Coperation Japan, yang mampu

menyelidiki respon getaran yang terjadi pada mesin gerinda toolpost yang

mempunyai kecepatan 3000 rpm, dengan pengujian tanpa beban dan dengan beban

sehingga mesin gerinda toolpost pada mesin bubut konvensional sebagai subjek

pengujian kekasaran permukaan bahan uji sesuai dengan standard penggerindaan

dengan menggunakan alat uji sesuai dengan standard penggerindaan, dengan

menggunakan alat uji Mutitoyo Surftest – 402.

Pada proses desain dan pabrikasi mesin gerinda toolpost, komponen dan

peralatan dilakukan dengan mengidentifikasi sesuai spesifikasi mesin bubut yang

digunakan, hal ini untuk mendapatkan standard posisi peletakan mesin gerinda

toolpost.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum

Tujuan umum penelitian ini adalah untuk menghasilkan mesin gerinda

toolpost yang mampu menggerinda benda kerja pada mesin bubut konvensional dan

memiliki kemampuan lebih dari satu meter penggerindaan benda kerja serta memiliki

rendah getaran dan mendapatkan penyimpangan kekasaran permukaan pada

penggerindaan poros.

1.3.2. Tujuan khusus

1. Mendapatkan sebuah model desain mesin gerinda toolpost yang dapat

berfungsi menggerinda benda kerja pada mesin bubut konvensional melebihi

kapasitas mesin gerinda khusus, serta memenuhi stnadardisasi dan spesifikasi

2. Untuk mengetahui seberapa besar kemampuan respon getaran mesin gerinda

toolpost tanpa beban (tanpa pemakanan)

3. Untuk menyelidiki respon getaran dengan menggunakan beban (dengan

pemakanan)

4. Untuk dapat menyelidiki respon pengujian kekasaran permukaan poros hasil

proses penggerindaan.

5. Untuk dapat menyelidiki hubungan respon getaran displacement dengan

respon pengujian kekasaran permukaan sebagai dasar penetapan kelayakan

mesin gerinda toolpost pada mesin bubut dapat diproduksi.

1.4. Manfaat

1. Sebagai bahan masukan untuk dunia pendidikan tentang pengembangan

teknologi di masa yang akan datang

2. Sebagai bahan masukan bagi dunia industri tentang proses penggerindaan

poros yang baik dan dapat dikembangkan

3. Sebagai bahan kajian tentang teknologi, apakah mesin gerinda toolpost pada

mesin bubut konvensional dapat diproduksi untuk penggerindaan komponen

BAB 2

TINJAUAN PUSTAKA

2.1. Landasan Teori

2.1.1. Mesin bubut konvensional

Menurut data manual of part list for celtic 14, mesin bubut celtic dirancang

untuk mengerjakan benda kerja berbentuk bulat (diameter dimention) dengan sistem

kerjanya benda kerja berputar sedangkan pahat tetap. Mesin bubut konvensional ini

dilengkapi dengan roda gigi dan spindle putaran untuk mengatur kecepatan putaran.

Spindel putaran dirancang sebanyak 16 tingkatan dengan perincian 8 tingkatan

putaran cepat dan 8 tingkat putaran lambat, pada gambar 2.1 adalah mesin bubut

konvensional yang menjadi dasar perancangan penempatan mesin gerinda toolpost.

Mesin bubut konvensional merk celtic 14 produced By PT. Persero Industri Mesin

Perkakas Indonesia (IMPI) Cilegon

Pendukung data teknik dari mesin bubut konvensional tersebut dapat dilihat

pada table 2.1.

Tabel 2.1 Data Teknis Mesin Bubut Konvensional

Daya Motor

Putaran Minimum

Putaran Maksimum

Diameter Pencekaman

Panjang Benda Kerja

Bobot Mesin

3 PK 24 rpm 1000 rpm 300 mm 1000 mm 1 ton

Keterangan Tabel 2.1 menunjukkan bahwa putaran mesin sesuai dengan data mesin,

yaitu dari putaran minimum hingga putaran maksimum 24, 35, 45 , 60, 75, 81, 118,

145, 235, 290, 370, 460, 515, 725 dan 1000 (satuan rpm), selanjutnya mesin bubut

konvensional ini memiliki tinggi senter 12’’ atau 30, 48 mm.

2.1.2. Toolpost

Toolpost adalah rumah pahat (tempat pengikatan pahat) yang dirancang sesuai

kebutuhan misalnya tempat pahat faching tool, netral tool, thread tool, grouping tool,

boring tool, center drill dan pahat inside tool.

2.1.3. Klasifikasi mesin gerinda toolpost

Mesin gerinda toolpost adalah suatu alat Bantu untuk menggerinda benda

kerja yang berbentuk diameter atau disebut juga dengan proses pekerjaan pemesinan

lanjut, alat ini diletakkan pada tempat toolpost mesin bubut konvensional.

Pada penelitian yang telah dilakukan oleh para peneliti sebelumnya tentang

konvensional, model dan desain konstruksi dari mesin gerinda toolpost berbeda-beda

akan tetapi posisi kedudukan mesin gerinda toolpost tetap sama yaitu, diletakkan

pada toolpost mesin bubut.

Menurut Chris Heapy (1996), konstruksi mesin grinding toolpost yang pernah

dirancang pada mesin bubut konvensional dengan kecepatan putar 2500 rpm seperti

terlihat pada gambar 2.2. Mesin gerinda toolpost ini digunakan untuk proses

pekerjaan akhir (finishing) dari hasil bubutan, penanganan pada pengerjaan ini

biasanya untuk memperoleh hasil pekerjaan permukaan yang lebih halus dan

mengkilat seperti kaca.

Gambar 2.2 Mesin Gerinda Toolpost

2.1.4. Proses hasil permukaan gerinda

Serope Kalpakjian (1984), bahwa proses hasil permukaan specimen yang

digerinda secara actual di dalam prakteknya di dapat dari kedalaman pemakanan

Gambar 2.3 Proses Pemakanan Penggerindaan

Berdasarkan ketetapan di dapat analisa perhitungan kedalaman pemakanan

menggunakan persamaan,

d D

L= . (2.1)

sehingga

D d r C V

v t

. .

. 4

= (2.2)

2.1.5. Pemilihan batu gerinda

Untuk menjamin keberhasilan dari hasil penggerindaan, peneliti ini memilih

batu gerinda sesuai dengan yang telah ditetapkan secara Internasional (ISO R, 605,

Keterangan :

D = Diameter luar

d = Diameter dalam

[image:31.612.108.519.317.729.2]t = Tebal

Gambar 2.4 Type I Lurus (Straight Wheel) Batu Gerinda

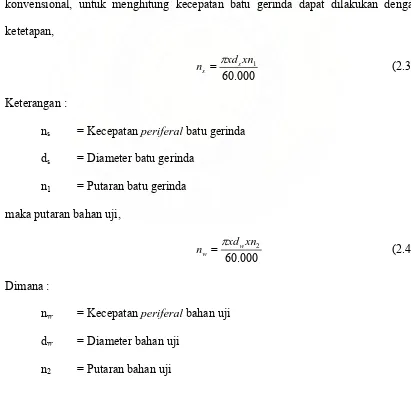

2.1.6. Proses gerinda

Proses gerinda dilaksanakan dengan mesin gerinda toolpost pada mesin bubut

konvensional, untuk menghitung kecepatan batu gerinda dapat dilakukan dengan

ketetapan,

000 . 60

1

xn xd

n s

s

π

= (2.3)

Keterangan :

ns = Kecepatan periferal batu gerinda

ds = Diameter batu gerinda

n1 = Putaran batu gerinda

maka putaran bahan uji,

000 . 60

2

xn xd

n w

w

π

= (2.4)

Dimana :

nw = Kecepatan periferal bahan uji

dw = Diameter bahan uji

Kecepatan periferal specimen ini jauh lebih kecil daripada kecepatan periferal batu

gerinda, hal ini bisa diambil rasio kecepatannya.

w s

n n

q = (2.5)

Dimana : q adalah rasio kecepatan (speed ratio = 20 s.d 120)

Karena keausan batu gerinda makin lama semakin bertambah serta diameter spesimen

makin mengecil, maka kedalaman penggerindaan makin lama semakin mengecil,

untuk itu diperlukan kompensasi keausan, sehingga harga gerak makan radial yang

dipilih pada mesin harus lebih besar dari pada kedalaman penggerindaan yang

diinginkan.

) 1

( k

a

fr = + (2.6)

Dimana :

fr = gerak makan radial yang diatur pada mesin

a = kedalaman penggerindaan yang diinginkan

k = adalah kompensasi karena keausan batu gerinda dan pengecilan

benda kerja

s s

w w

xb Gxd

xl d

k = (2.7)

dw = diameter bahan uji yang digerinda

lw = panjang bahan uji yang digerinda

bs = lebar batu gerinda

[image:33.612.151.458.114.410.2]G = rasio penggerindaan

Gambar 2.5 Proses Penggerindaan Benda Kerja

Parameter rasio penggerindaan merupakan harga yang spesifik yang berlaku

bagi suatu kombinasi jenis batu gerinda dan material spesimen pada kondisi

penggerindaan.

Vs Vw

G= (2.8)

Dimana :

Vw = Volume material yang digerinda, diukur setelah proses

penggerindaan selesai dilakukan

Vs = Volume keausan batu gerinda, diukur secara pendekatan dengan cara

mengukur permukaan dengan menggunakan microscope setelah

Kecepatan penghasilan tatal (rate of metal removed) dapat dihitung dengan

menggunakan rumus,

f xaxv xd

Z =π w / (2.9)

Dimana :

Z = Kecepatan penghasilan tatal

dw = diameter bahan uji

a = kedalaman penggerindaan

bs = lebar batu gerinda

Vfa = Kecepatan gerak melintang eretan

Vfr = Kecepatan makan radial

2.1.7. Pengujian getaran mesin gerinda toolpost dengan analisa teori

Berdasarkan desain dan pabrikasinya bahwa mesin gerinda toolpost

digunakan pada proses pergerakan dinamis dengan kondisi batu gerinda berputar

berlawanan jarum jam dan benda kerja berputar searah dengan jarum jam, sehingga

dapat dianalisa sesuai dengan gerak yang timbul.

Dalam kondisi ini dapat diasumsikan bahwa akan terjadi torsi yang dihasilkan

motor melalui mekanisme pulley. Untuk memudahkan analisis gerak, maka gambar

2.6 dapat disederhanakan.

Gambar 2.7 Proses tanpa Pemakanan

Persamaan pada kondisi tanpa pemakanan sesuai dengan hukum Newton

∑

M =Jθ&&Maka

(

J01+J02)

θ ÷Ktθ =T0sinϖtv

(2.10)

Untuk gerak harmonic maka berlaku

t

A ϖ

θ = sin (2.11)

t A ϖ

θ&= cos (2.12)

t

A ϖ

ϖ

θt= − 2 sin (2.13)

Sehingga

(

J J)

(

ϖ Asinϖt)

Kt(

Asinϖt)

T0sinϖt2 02

01+ − ÷ =

(

)

(

k − J +J)

A=To2 02

01 ϖ

Amplitudo getarannya

(

)

(

2)

02 01

0

ϖ

τ J J

k

T A

+ −

= (2.14)

Frekuensi pribadi sistem

(

J01 J02)

k

n

+

= τ

ϖ (2.15)

Kekakuan yang terjadi pada poros

( )

kτ(

Nm rad)

L G I

Kτ = p / (2.16)

Dimana Ip adalah momen inersia polar penampang melintang poros (m4)

32

4 d

Ip =π maka

L G d k 32 4 π τ =

Massa momen inersia pada batu gerinda

( )

J0Untuk menghitung momen inersia pada pulley dan batu gerinda

diperhitungkan terlebih dahulu dengan persamaan untuk pulley.

4 2 p p p t d

V = π dan untuk batu gerinda

4 2 p p b t d

V =π

maka g d W J c 8 2

0 = atau

8 . 2

0

d v

J = cρ

Maka torsi yang bekerja pada sistem (T) dianggap mengalami torsi harmonik

sehingga T(t)=T0sinϖtdiasumsikan bahwa torsi maksimum bekerja pada keadaan

1

sinϖt = , maka berlaku,

n xP T

To t T

π

2 60 :

)

( = 0 = (2.18)

Gaya-gaya yang bekerja pada proses pemakanan batu gerinda dengan bahan

uji adalah disebut dengan gaya yang bekerja, gaya tangensial dan gaya radial, maka

untuk menghitung gaya.

gaya

s

n Nmr

F = (2.19)

gaya tangensial

m eq

xh F

Ft = 1 (2.20)

maka gaya radial yang terjadi

m eq n xh

F F

υ1

= (2.21)

2.1.8. Kekasaran permukaan surface roughness

Menurut Thomas (1999), bahwa kekasaran permukaan dapat diukur antara

batas puncak tertinggi dan lembah bagian bawah yang membentuk sudut atau disebut

gelombang amplitude dapat dilakukan pengukuran kekasaran permukaan dengan

Menurut G. Takeshi Sato (1983), kekasaran permukaan dari suatu proses

pengerjaan mesin bubut merupakan faktor yang sangat penting dalam bidang

produksi (proses pengerjaan), hal ini adalah untuk menjamin mutu, akurasi, dan

kepresisian suatu komponen.

Untuk memperoleh kualitas dari hasil pengerjaan pemesinan dari hasil

bubutan diperlukan pengerjaan finishing dengan mengatur kecepatan putaran, depth

of cut dan kecepatan langkah pemakanan yang bertujuan untuk mencapai suatu angka

standard kekasaran permukaan rata-rata dan dengan nilai tingkat kekasaran

permukaan tertentu, maka untuk menghitung nilai angka kekasaran permukaan

rata-rata yaitu dengan menggunakan persamaan.

L A

L

An A

A A

Ra= 1+ 2+ 3+... =

∑

(2.22)Menurut Serope Kalpakjian (1984), nilai Ra adalah jumlah rata-rata puncak tertinggi

dan terendah setiap gelombang serta berbanding terbalik dengan panjang pengukuran.

Keterangan dari data menunjukkan batas roughness hasil uji coba grinding

menunjukkan batasan berada pada posisi diantara 1.6 m s.d 0.1 m, maka dari data

tersebut dinyatakan bahwa batas normalnya dapat dikelompokkan pada :

a. Kasar = 1.6 m s.d 0.8 m

b. Sedang = 0.8 m s.d 0.4 m

2.2. Kerangka Konsep Penelitian

Pengukuran posisi kedudukan Toolpost pada mesin bubut konvensional

Desain mesin gerinda menggunakan Auto cad

Pemilihan bahan berdasarkan spesifikasi

Pemilihan mesin dan alat ukur dimensi proses pemesinan

Pembuatan Bahan Uji

Proses pembuatan komponen mesin gerinda

Pengujian dimensi hasil proses permesinan

Perakitan komponen

Ya

Pengujian getaran Tanpa beban dan menggunakan beban

Pengujian kekasaran permukaan Bahan Uji

Pengolahan data

Analisys

Selesai Hasil

Tidak

Pengujian mesin gerinda

Tidak

[image:40.612.132.541.130.624.2]Ya

BAB 3

METODE PENELITIAN

3.1. Desain, Pabrikasi Mesin Gerinda Toolpost

3.1.1. Tempat dan waktu

Untuk proses desain dan pabrikasi mesin gerinda toolpost dilaksanakan pada

Pusat Pengembangan Penataran Guru Teknologi (PPPG Teknologi) Medan, dengan

rentang waktu hingga mesin gerinda toolpost dan disetujui oleh pembimbing.

3.1.2. Bahan

Bahan yang digunakan pada desain, pabrikasi mesin gerinda toolpost pada

mesin bubut konvensional ini adalah berdasarkan spesifikasi standard bahan yang

terdapat pada lampiran 10.

3.2. Pengujian Mesin Gerinda Toolpost

3.2.1. Tempat dan waktu

Tempat Pengujian mesin gerinda toolpost pada mesin bubut konvensional ini

dilaksanakan pada :

1. Pengujian getaran mesin gerinda toolpost dilaksanakan pada Laboratorium

Pusat Riset Universitas Sumatera Utara, Sekolah Pascasarjana Jurusan Teknik

2. Pengujian kekasaran permukaan hasil proses pekerjaan mesin gerinda toolpost

dilakukan pada Departemen Perindustrian RI (PTKI) Medan

3. Waktu pengujian dilaksanakan hingga riset ini dianggap selesai oleh komisi

pembimbing.

3.2.2. Bahan Uji

Proses pembuatan bahan uji dilakukan dengan pembubutan hingga mencapai

batas penggerindaan dengan dimensi sesuai gambar 3.1.

Keterangan :

Panjang bahan uji = 150 mm

Diameter bahan uji = 24 mm

Kekasaran permukaan = N 5

Simbol Patokan A = Bidang patokan terhadap kesumbuan

Simbol kebulatan O = Kebulatan bahan uji terhadap kesumbuan dengan

batas penyimpangan yang diizinkan 0.08 mm

Simbol kelurusan = Kelurusan bahan uji terhadap kesumbuan dengan

Toleransi φ h 7 = Harga batas penyimpangan basis poros.

Gambar 3.1 Bahan Uji

3.3. Pelaksanaan Desain

Pelaksanaan desain mesin gerinda toolpost dilakukan dengan menggunakan

software komputer (lampiran 14) dimensi kedudukan toolpost disesuaikan dengan

kondisi dudukan toolpost mesin bubut konvensional yang menjadi patokan utama

adalah tinggi senter mesin bubut konvensional, panjang dan lebar dari desain,

pabrikasi yang akan dirancang (lampiran 13). Berikutnya untuk melakukan

pemilihan bahan yang disesuaikan dengan proses desain dan pabrikasi mesin gerinda

toolpost.

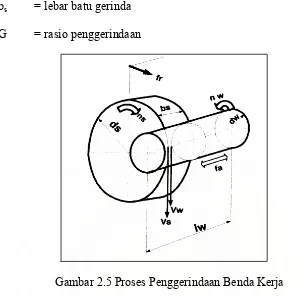

Keterangan gambar :

1. Batu gerinda 2. Bearing 3. Pulley 1 4. Belt

5. Motor Listrik 6. Mur Pengunci 7. Baut Dudukan

8. Dudukan

9. Dudukan Motor Listrik 10. Poros

11. Rumah Poros

12. Pelindung Batu Gerinda 13. Bush Pengarah

[image:43.612.112.499.393.710.2]14. Baut Penyetel Belt 15. Bush Gerinda 16. Pulley 2

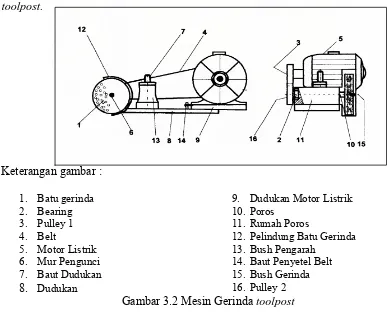

3.3.1. Batu Gerinda

Dasar pemilihan batu gerinda pada mesin gerinda toolpost disesuaikan dengan

grit size 60 dan grain size 40 ukuran serbuk 400 m (terdapat pada Tabel 3.1)

Tabel 3.1 Tingkat Kekasaran Batu Gerinda

Grit size

Grain size

Ukuran serbuk m

Klasifikasi serbuk Grit size Grain size Ukuran serbuk m

Klasifikasi serbuk 8 10 12 14 16 500 400 315 250 200 4620 3460 2550 2100 1660

Sangat Kasar 90 100 120 150 180 25 20 16 12 10 216 173 142 122 86 Halus 20 24 30 36 160 125 100 80 1340 1035 900 710 Kasar 220 240 280 8 6 5 66 63 44 Sangat Halus 46 54 60 70 80 63 50 40 40 32 508 430 400 320 200 Medium 320 400 500 600 900 F 40 F 28 F 20 F 10 F 8 32 23 16 8 6 Super Halus

Menurut Taupiq Rochim (1993) tingkat kekasaran proses gerinda

3.3.2. Bantalan

Pada proses perancangan bantalan yang digunakan pada poros batu gerinda

[image:44.612.106.538.219.503.2]toolpost adalah menggunakan standard SKF dengan standard ukuran sesuai Tabel 3.2.

Tabel 3.2 Bantalan

Diameter Dalam d

Diameter

Luar D Tebal B

Kemampuan Beban Dinamik Beban Statik Limit Kecepatan rpm Type NU

17 mm 40 mm 16 mm 23.800 25.200 16.000

s/d 19.000

NU 2203 ECP

3.3.3. Putaran mesin, komponen belt dan pulley

Menurut Serope Kalpakjian (1984), telah menemukan bahwa putaran mesin

untuk proses gerinda dibagi kepada dua kelompok, pertama putaran benda kerja yang

terletak diantara 30 rpm s.d 200 rpm, dan kedua putaran mesin gerinda di atas

2500 rpm. Dari data ini dapat ditentukan tentang perancangan belt dan pulley yang

dipilih untuk proses desain pabrikasi mesin gerinda toolpost. Sebagai bahan referensi

bahwa belt dan pulley yang digunakan pada proses pabrikasi mesin gerinda toolpost

adalah berdasarkan International Engineering Associales oleh Tyler G. Hicks 1987,

[image:45.612.149.485.334.583.2]maka belt dan pulley pada Tabel 3.3 dan 3.4.

Tabel 3.3 Capacity Belt

Belt Speed 30/64 in (7,9mm) 23/64 in (9,1 mm)

Ft/min m/s Medium Heavy

4000 5000 6000

20,3 25,4 30,5

10,9 12,5 13,2

12,6 14,5 15,2

Tabel 3.4 Pulley dengan type V

Pulley speed Minimum pulley diameters

Ft/min Up to m/s Up to in cm in cm

2500 2500 – 4000 4000 – 6000

12.7 12,7 – 20,3 20,3 – 30,5

5 6 7

12,7 15,2 17,8

8 9 10

20,3 22,9 25,4

3.3.4. Motor Listrik

Pemilihan motor listrik untuk komponen mesin gerinda toolpost di sesuaikan

standard kecepatan (putaran mesin gerinda), dalam hal ini spesifikasi motor listrik

yang digunakan adalah :

Type = 7104 Spec. MC/JB 165-80

Output = ¼ HP Volts = 110 / 220

Hz = 50 / 60 Amp = (50 Hz) 5,5 / 2,6 dan (60Hz) 4,6 / 2,3

Rpm = 1440 / 1730

Motor listrik ini diproduksi by Fuzhou Electric Mashine & Factury China

3.4. Pabrikasi Mesin Gerinda Toolpost

Pada proses pabrikasi mesin gerinda toolpost dijabarkan dalam tabel kegiatan,

dan hasil proses pabrikasi dapat dilihat pada lampiran 5.

Tabel 3.5 Komponen mesin gerinda toolpost sesuai desain

No Nama Bagian Spesifikasi Standard Keterangan

1. Batu Gerinda φ 90 x 10 x 16 Gs 60, Serbuk 400 m Di beli

2. Bantalan φ 36 x 10 SKF Nu 2203 ECF Di beli

3. Pulley 1 φ 116 x 22 Aluminum Di buat

4. Belt φ Seri A 23 Type V. Max. 5000 rpm Di beli

5. Motor Listrik ¼ Hp 1440 rpm Electric motor Di beli

6. Mur Penginci M. 17 x 1,5 Mild Steel Di beli

7. Baut Dudukan M. 17 x 1,5 Mild Steel Standard

8. Dudukan 1 175 x100x20 Mild Steel Di buat

9. Dudukan Motor 173 x 143 x8 Mild Steel Di buat

10. Poros φ 18 x 170 Mild Steel Di buat

Tabel 3.5 Komponen mesin gerinda toolpost sesuai desain (lanjutan)

12. Pelindung Batu

Gerinda φ

116 x 60 Aluminum Di buat

13. Bush Pengarah φ 41 x 80 Mild Steel Di buat

14. Baut Penyetel M. 12 x 1,25 Mild Steel Di beli

15. Bush Gerinda φ 26 x 22 Mild Steel Di buat

16. Pulley 2 φ 42 x 34 Mild Steel Di buat

3.5. Peralatan

Peralatan yang digunakan untuk proses pabrikasi mesin gerinda toolpost ini

menggunakan beberapa peralatan dan mesin.

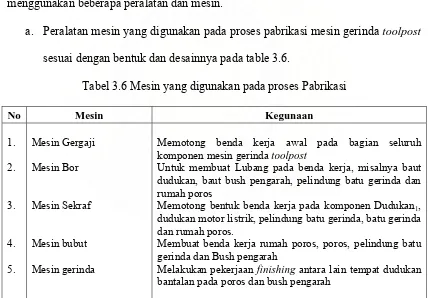

a. Peralatan mesin yang digunakan pada proses pabrikasi mesin gerinda toolpost

sesuai dengan bentuk dan desainnya pada table 3.6.

Tabel 3.6 Mesin yang digunakan pada proses Pabrikasi

No Mesin Kegunaan

1.

2.

3.

4.

5.

Mesin Gergaji

Mesin Bor

Mesin Sekraf

Mesin bubut

Mesin gerinda

Memotong benda kerja awal pada bagian seluruh komponen mesin gerinda toolpost

Untuk membuat Lubang pada benda kerja, misalnya baut dudukan, baut bush pengarah, pelindung batu gerinda dan rumah poros

Memotong bentuk benda kerja pada komponen Dudukan1,

dudukan motor listrik, pelindung batu gerinda, batu gerinda dan rumah poros.

Membuat benda kerja rumah poros, poros, pelindung batu gerinda dan Bush pengarah

Melakukan pekerjaan finishing antara lain tempat dudukan bantalan pada poros dan bush pengarah

b. Peralatan pendukung yang digunakan pada proses pembuatan mesin gerinda

Tabel 3.7 Peralatan yang dibutuhkan pada Proses Pabrikasi

No Peralatan Kegunaan

1. Sheetmat Alat ukur dimensi benda kerja

2. Micrometer Alat ukur dimensi benda kerja pada proses finishing

3. V. Blok Dudukan benda kerja pada proses pengukuran bentuk bulat 4. Paralel Alas (landasan) benda kerja pada saat pengikatan pada ragum 5. Kunci-kunci Pengikatan mesin gerinda, pengikatan mur pengunci pahat 6. Pahat, mata bor,

gergaji, senter drill

Alat potong benda kerja yang digunakan sesuai dengan kebutuhannya.

7. Kaca mata dan sarung tangan

Alat keselamatan kerja digunakan pada saat proses pembuatan

8. Format instrument data Mendata/mencatat besarnya getaran yang terjadi pada mesin gerinda toolpost

3.6. Rancangan Penelitian

Penelitian ini dilakukan dengan metode eksperimen dengan mengambil

sampel sebanyak 12 buah bahan uji. Pelaksanaan pengujian dilakukan secara

bertahap dengan mengambil data masukan dari pengujian getaran yang terjadi pada

proses tanpa beban dan dengan menggunakan beban serta menguji respon kekasaran

hasil penggerindaan.

3.7.Variabel yang diamati

Rancangan penelitian getaran adalah untuk menyelidiki getaran yang terjadi

pada mesin gerinda toolpost pada mesin bubut konvensional ini dilakukan pengujian

getaran. Hal ini dengan mengidentifikasi seberapa besarnya getaran yang terjadi pada

saat tanpa menggunakan beban dan menggunakan beban.

Untuk menguji getaran yang terjadi dapat dilakukan menggunakan vibrometer

menggunakan ketentuan besarnya getaran yang terjadi. Untuk mendapatkan data dan

karakteristik getaran pada proses mesin gerinda toolpost bekerja ditentukan beberapa

variabel yaitu putaran motor listrik, kedalaman pemakanan dan gerakan pemakanan.

1. Putaran mesin untuk proses pembubutan awal bahan uji (specimen) dalam

penelitian ini ditetapkan berdasarkan :

1000 n d

Vc=π w sehingga

w

d Vcx n

π

1000

= (3.1)

Maka,

rpm

x x

n 332

24 14 , 3

1000 25

= =

2. Pada proses pembuatan finishing maka putaran 290 rpm (hal ini disesuaikan

dengan data putaran pada mesin bubut konvensional)

Gambar 3.3 Bahan Uji Hasil Pembubutan pada Mesin Bubut Konvensional

3. Sedangkan putaran mesin bubut konvensional untuk penggerindaan bahan uji

ditetapkan dengan putaran 125 rpm dan dilaksanakan pada mesin Harrison M

4. Putaran motor listrik mesin gerinda toolpost ditetapkan berdasarkan

spesifikasi motor listrik, maka untuk mencapai kecepatan yang diharapkan

dengan membuat perbandingan besar diameter Pulley1 dengan diameter

pulley2 sehingga putaran batu gerinda.

t

m n

pulley Diameter

pulley Diameter x

n =

2 1

. .

(3.2)

rpm rpm

x 2977.01 3000 42

116

1440 = =

5. Kedalaman pemakanan (a) pada penelitian ini ditetapkan berdasarkan proses

kedalaman pemakanan sesuai sub bab 2.1.4 yaitu 0,01 s.d 0,07 mm dengan

mengambil sampel kedalaman pemakanannya 0.01 mm, 0.03 mm, 0.05 mm

dan 0.07 mm

6. Kecepatan gerak pemakanan dalam penelitian ini ditetapkan berdasarkan data

mesin bubut dengan kecepatan gerak pemakanan 0.05 mm/min. Bahan uji

hasil penggerindaan terlampir pada lampiran 4.

3.8. Teknik Pengumpulan Data Penelitian

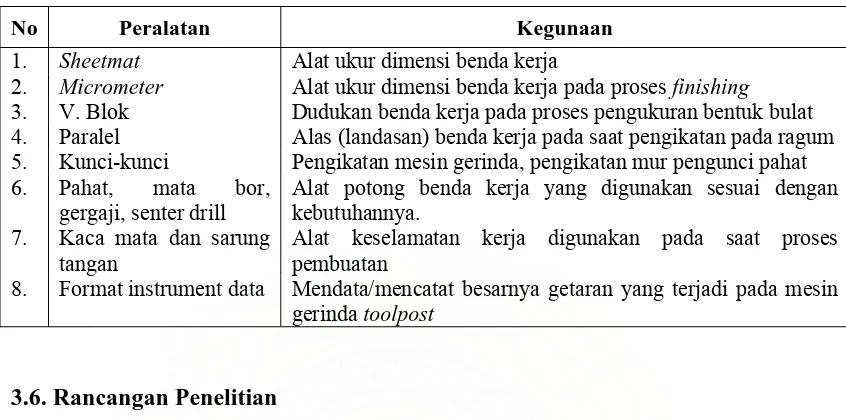

3.8.1. Pengukuran respon getaran

Untuk pengukuran respon getaran mesin gerinda toolpost dilakukan dengan

tiga arah atau disesuaikan dengan arah gerakan mesin bubut konvensional, dengan

Keterangan :

1. Arah gerakan horizontal = Hh

2. Arah pergerakan vertical = Hv

[image:51.612.131.467.106.445.2]3. Arah pergerakan axial = Hx

Gambar 3.4 Posisi Titik Pengukuran Menggunakan Vibrometer

1. Teknik pengumpulan data getaran

Untuk pengumpulan data getaran dipersiapkan instrument pengumpulan data

yang berisikan arah pengukuran, kedalaman pemakanan dan kecepatan

pemakanan. Instrumen pengambilan data pengukuran getaran (displacement,

velocity dan acceleration) proses penggerindaan tanpa menggunakan bahan

uji dan menggunakan bahan uji.

2. Alat pengukuran getaran

Alat pengukuran getaran selama proses penggerindaan spesimen akan terdapat

kecepatan dan percepatan, setiap titik pengukuran pada kondisi tanpa beban

mengambil data dibutuhkan alat pengukur getaran (handy vibrometer

Vm-3314A) data alat terlampir pada lampiran 2.

Untuk melakukan pengujian respon getaran maka ditetapkanlah titik

pengukuran pada gambar 3.5.

Keterangan : 1.Bahan uji 2.Batu gerinda

[image:52.612.126.524.218.572.2]3.Pelindung batu gerinda 4.Posisi vertical alat uji 5.Posisi Horizontal alat uji 6.Posisi Axial Alat uji

Gambar 3.5 Set Up Alat Pengujian Respon Getaran

3.8.2 Pengukuran respon kekasaran permukaan

Konfigurasi permukaan hasil proses penggerindaan adalah hal utama pada

mesin bubut konvensional dapat diproduksi. Untuk membuktikan berapa besarnya

harga kekasaran permukaan datanya dikumpulkan pada instrumen, untuk mengukur

kekasaran permukaan menggunakan alat Mitutoyo Surftest-402 (lampiran 3).

Untuk melakukan pengujian respon kekasaran permukaan ditetapkanlah titik

pengukuran sesuai pada gambar 3.6

Keterangan :

1. Peraba 2. Baut Penyetel 3. Poros

4. Tombol on off

5. Tombol Set

6. Tombol Pengurangan 7. Tombol Penambahan

[image:53.612.116.453.250.558.2]8. Motor Listrik 9. Dudukan 10. Dudukan 11. Blok V 12. Meja 13. Benda Uji

Gambar 3.6 Set Up Alat Pengujian Kekasaran Permukaan

Secara keseluruhan variabel yang diamati pada penelitian ini :

1. Putaran mesin gerinda toolpost

3. Kedalaman pemakanan dan kecepatan pemakanan

4. Gaya-gaya yang terjadi pada proses pemakanan

5. Respon getaran tanpa pemakanan, displacement, velocity, dan acceleration

dengan masing-masing memiliki arah vertikal dan arah horisontal.

6. Respon getaran menggunakan nahan uji pada pengujian displacement, velocity

dan acceleration dengan masing-masing memiliki arah axial, arah vertikal dan

arah horisontal

7. Respon kekasaran permukaan yang dihasilkan dari penggerindaan bahan uji

berdasarkan ketetapan putaran mesin gerinda toolpost 3000 rpm dan putaran

mesin bubut konvensional 125 rpm dengan kecepatan pemakanan 0.05 mm,

serta kedalaman pemakanan yang bervariasi antara : 0.01 mm, 0.03 mm,

BAB 4

HASIL DAN PEMBAHASAN

4.1. Pendahuluan

Penelitian ini memodelkan bentuk fisis sistem pada analisa data untuk getaran

tanpa menggunakan beban dan menggunakan beban (Ikhwansyah, 2004). Bahan

yang digunakan pada pengujian menggunakan bahan mild steel sebagai bahan uji,

menurut John A. Schey (1987), bahan mild steel sesuai pada Tabel 4.1.

Tabel 4.1 Low Carbon Steel dengan Data Properties

Bahan Uji

Tensile Strength

MPa

Fatique Strength

MPa

Density Kg/m3

Hardness HB

Carbon Steel

Mild Steel 380 190 7800 110 0,15 C

Selanjutnya bahan uji tersebut dilakukan pengujian dengan menggunakan alat

pengujian tarik (data terlampir pada lampiran 7)

Sistem yang digunakan dalam pengambilan data dari pengujian ini adalah

menguji seberapa besar respon getaran mesin gerinda toolpost pada mesin bubut

konvensional tanpa beban dan menggunakan beban dengan kedalaman pemakanan

ditetapkan 0.01 mm, 0.03 mm, 0.05 mm dan 0.07 mm. Untuk mengetahui seberapa

besar respon kekasaran permukaan benda uji, selanjutnya dilakukan dengan

memberikan informasi tentang hasil pengujian, bahwa desain dan pabrikasi mesin

[image:56.612.131.505.207.530.2]gerinda toolpost pada mesin bubut dapat diketahui secara teoritis.

Tabel 4.2 Capacity dan Identifikasi Data Mesin Gerinda Toolpost pada Mesin Bubut Konvensional

No Capacity Simbol Harga Satuan

1 Daya output P 0.25 – 0,1865 Hp & Kw

2 Putaran batu gerinda n1 3000 rpm

3 Putaran batu uji n2 125 rpm

4 Panjang Poros lw 140 mm

5 Diameter poros batu gerinda dp 18 mm

6 Diameter Pulley dp2 42 mm

7 Tebal pulley tp 14 mm

8 Kerapatan massa baja 7800 kg/m3

9 Modulus elastisitas geser G 200 x 109 N/m2

10 Diameter batu gerinda ds 90 mm

11 Lebar batu gerinda bs 10 mm

12 Kerapatan massa batu 7100 kg/m3

13 Kecepatan pemakanan f 0,05 mm/rev

14 Tebal beram ekivalen heq 0,266 m

15 Koefisien gesek interaksi 0,30

16 Konstanta potong untuk baja m 0,75

Untuk mencapai kecepatan yang diharapkan dengan membuat perbandingan

besar diameter Pulley1 dengan diameter pulley2, maka putaran batu gerinda dapat

dihitung.

a. Putaran batu gerinda

1 2

1 n

Pulley Diameter

pulley Diameter x

Sehingga

rpm rpm

x 2977.01 3000

42 116

1440 = =

b. Kecepatan sudut (ϖ)

s rad x x n / 314 60 3000 14 , 3 2 60 1 2 = = = π ϖ

c. Kekakuan pegas torsional poros (kt) perlu diketahui terlebih dahulu Inersia

polar penampang melintang poros (m4)

rad Nm x x L x G x d

kt p 14722,85 /

) 14 , 0 ( 32 ) 10 200 ( ) 018 , 0 ( 14 , 3 32 9 4 4 = = =π

d. Untuk menghitung massa momen Inersia (J0), maka massa untuk pulley.

3 5 2 2 2 10 94 , 1 4 ) 014 , 0 ( ) 042 , 0 ( 14 , 3

4 x m

x t

x d

Vp+π p p = = −

rad kgm x

x x

J 0,0008 /

8 ) 042 , 0 ( ) 7800 ( ) 10 94 , 1 ( 2 5

01= =

−

e. Torsi yang bekerja pada system (T) sistem dianggap mengalami torsi

harmonik T(t) = T0sinϖt, yang diasumsikan bahwa torsi maksimum bekerja

pada keadaan sinϖt=1

Nm x x x n P x

T 0,6

3000 2 ) 10 1865 , 0 ( 60 2 60 3 1

0= = =

π π

f. Frekuensi pribadi sistem (ϖn)

s rad

n 1516,72 /

g. Amplitudo getaran torsional (A) adalah

(

)

(

)

(

14722,85(

0,008 0,0056)

314)

6 , 0 2 1 02 01 0 x x J J k T A

t − +

= + − = ϖ rad

A= 4,25.10−5

h. Gaya-gaya yang bekerja pada proses pemakanan batu gerinda dengan bahan

uji adalah gaya yang bekerja, gaya tangensial dan gaya radial. Untuk

menghitung gaya yang diperlukan adalah kecepatan putaran mesin gerinda

toolpost pada mesin bubut konvensional.

000 . 60 1 n x d x n s s π = ik m x x

ns 14,13 /det

000 . 60 3000 90 = =π

[image:58.612.134.459.302.586.2]i. Gaya yang bekerja pada proses penggerindaan benda kerja

Gambar 4.1 Gaya-gaya yang terjadi

N n N F s mr = = N w Kw

F 13,198877

maka N mm b

F

F 1,64985846 /

8 1988677 ,

13

1= = =

j. Gaya tangensial

m eq t F xh

F' = 1

mm N F't=1,64985846(0,266)0,75 = /

mm N x

F't =1,64985846 0,370391=0,61109272 /

k. Gaya radial yang bekerja

mm N h x F

Fn= 1 eqm= /

υ

mm N x

Fn 0,266 /

3 , 0 64985846 ,

1 0,75

= =

mm N x

Fn 0,370391 2,03697575 /

3 , 0 64985846 , 1 = =

4.2. Pelaksanaan Pengukuran Respon Getaran Tanpa Beban

Pengujian respon getaran tanpa beban dilakukan untuk mengetahui seberapa

besar respon getaran yang terjadi pada mesin gerinda toolpost pada saat tanpa beban.

Pengujian ini dilakukan untuk mengetahui seberapa besar penyimpangan dengan

4.3.Pengukuran Langsung Respon Getaran Tanpa Beban

Hasil Pengukuran getaran pada pelindung batu gerinda dengan kondisi

putaran mesin gerinda toolpost 3000 rpm dan putaran mesin bubut konvensional

125 rpm, maka dapat dilihat pada Tabel 4.3.

Tabel 4.3 Pengukuran Respon Getaran Tanpa Beban

Displacement m Velocity m/s Acceleration m/s2

Pengujian

Hx Hv Hh Hx Hv Hh Hx Hv Hh

1 17.5 12.5 21.5 3.45 x 10-3

1.8 x 10-3

1.95 x 10-3

2.7 x 10-3

2.4 x 10-3

2.25 x 10-3

2 12.5 12.5 17.5 1.8 x 10-3

1.35 x 10-3

1.85 x 10-3

1.85 x 10-3

1.7 x 10-3

1.8 x 10-3

3 11.5 15 15.5 1.85 x 10-3

1.35 x 10-3

1.7 x 10-3

1.75 x 10-3

1.7 x 10-3

1.8 x 10-3

4 11 12.5 16 1.8 x 10-3

1.2 x 10-3

1.5 x 10-3

1.85 x 10-3

1.55 x 10-3

1.45 x 10-3

Jumlah

rata-rata 13.125 13.125 17.625 2.225 x 10

-3

1.425 x 10-3

1.75 x 10-3

2.3037 x 10-3

1.8375 x 10-3

1.83 x 10-3

Harga respon getaran pada table 4.3 adalah penjumlahan harga rata-rata yang

di dapat dari pengukuran langsung displacement, velocity dan acceleration di bagi

dengan jumlah pengujian.

Berdasarkan analisa perhitungan getaran di dapat berdasarkan :

t

A ϖ

θ= sin (2.11)

t

A ϖ

θ&= cos (2.12)

t

A ϖ

ϖ

θ&&=− 2 sin (2.13)

Bila amplitude (A) dianggap sama berdasarkan analisa getaran :

dan A A A1= 2= 3

t t

t ϖ ϖ

θ ϖ ϖ θ ϖ θ . sin . ˆ . cos . .

sin = = 2

Sehingga t t ϖ ϖ ϖ θ θ cos . sin = & Maka θ θϖ ϖt=arctan &

Aksial s rad x x x / 24 . 13 52 . 175 10 17552 . 0 10 125 , 13 10 3 , 2 3 3 6 = = = = = = − − θ θ ω &&

Horisontal s rad x x x / 17 , 10 8 . 103 10 1038 . 0 10 625 . 17 10 83 , 1 3 6 3 = = = = = −− θ θ ω &&

(

)

m x x x x Sin x Sin A 4 6 6 6 10 73 , 1 10 61 . 173 10152 , 0 10 625 . 17 01 , 0 17 . 10 10 625 . 17 − − − − = = = = = ϖτ θTabel 4.4 Analisa Perhitungan Tanpa Pemakanan

Arah Axial Vertikal Horisontal

(rad/s) 13,24 11,83 10,17

t (rad) 0,0781 0,1089 0,1024

T (s) 0.0058 0.009 0.01

A (m) 1,7 x 10-4 1,23 x 10-4 1,73 x 10-4

Dari hasil pengukuran di dapat bahwa untuk posisi pengukuran displacement

pada posisi titik tertinggi respon getaran terdapat pada pengukuran 1 arah horisontal

dengan harga 21,5 m, dan posisi titik terendah pada pengukuran 4 arah axial dengan

harga 11 m.

Untuk hasil pengukuran velocity di dapat respon pengukuran tertinggi pada

arah axial dengan harga 3.42 x 10-3 m/s, dan terendah terdapat pada pengukuran arah

vertikal pada pengukuran 4 dengan harga 1.2 x 10-3 m/s. Selanjutnya hasil

arah axial dengan harga 2.7 x 10-3 m/s. dan terendah pada pengukuran 4 arah

horisontal dengan harga 1.42 x 10-3 m/s.

a. Respon getaran pada pengukuran displacement

Gambar 4.2 Respon Getaran pada Pengukuran Displacement

Respon getaran pada pengukuran displacement yang terjadi pada mesin

gerinda toolpost dengan kondisi relatif konstan terhadap waktu dengan posisi

pengukuran arah axial, arah vertikal, dan arah horisontal.

b. Respon getaran pada pengukuran velocity

Respon getaran pada pengukuran velocity yang terjadi pada mesin gerinda

toolpost dengan kondisi relatif konstan terhadap waktu dengan posisi

pengukuran arah axial, arah vertikal, dan arah horisontal.

c. Respon getaran pada pengukuran acceleration

Gambar 4.4 Respon Getaran pada Pengukuran Acceleration

Respon getaran pada pengukuran acceleration yang terjadi pada mesin

gerinda toolpost dengan kondisi relatif konstan sedikit mengarah penurunan

terhadap waktu dengan posisi pengukuran arah axial, arah vertikal dan arah

horisontal.

4.4. Pengukuran Langsung Respon Getaran dengan Menggunakan Beban.

Pengukuran langsung respon getaran dilakukan dengan kondisi mesin gerinda

toolpost sedang melakukan proses penggerindaan bahan uji, dari data hasil pengujian

akan di dapat dari skala vibrometer analog yang kemudian di catat pada instrument

1. Siapkan alat dan bahan untuk pengujian getaran

3. Lakukan pengaturan dudukan mesin gerinda toolpost pada mesin bubut

7. Lakukan tabulasi data pengukuran getaran pada instrumen data

6. Lakukan pengukuran respon getaran menggunakan Vibrometer analog 3314 A

5. Lakukan pengukuran dimensi bahan uji menggunakan alat ukur

micrometer

4. Lakukan pemakanan awal dengan kedalaman pemakanan yang ditetapkan (0,01; 0,03; 0,05; 0,07 mm) dengan 3 kali secara berulang-ulang

2. Lakukan uji jalan mesin

bubut konvensional, pengaturan kecepatan, kecepatan potong dan kedalaman pemakanan

Keterangan :Pada langkah 4 dari gambar 4.5 bahwa penggerindaan dan pengukuran

[image:68.612.103.532.110.488.2]respon getaran dilakukan secara bertahap sesuai dengan kedalaman pemakanan

4.4.1. Pengukuran respon getaran pada kondisi putaran mesin gerinda toolpost 3000

rpm, putaran mesin bubut konvensional 125 rpm dan kecepatan potong

[image:69.612.128.519.214.616.2]0,05 mm/rev serta kedalaman pemakanan 0,01 mm.

Tabel 4.5 Pengukuran Reson Getaran dengan kedalaman Pemakanan 0,01 mm

Displacement m Velocity m/s Acceleration m/s2 Time

Hx Hv Hh Hx Hv Hh Hx Hv Hh

1 17.5 22.5 18.5 3 x10-3

8