KARAKTERISTIK PAPAN SERAT BERKERAPATAN

SEDANG YANG DIBUAT DARI SERAT BAMBU BETUNG

PROSES CMP SEDERHANA

SKRIPSI

Oleh:

Orina Martha Mastiur Manurung 071203020/ Teknologi Hasil Hutan

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

HALAMAN PENGESAHAN

Judul Skripsi : Karakteristik Papan Serat Berkerapatan Sedang yang Dibuat dari Serat Bambu Betung Proses CMP Sederhana

Nama : Orina Martha Mastiur Manurung NIM : 071203020

Program Studi : Kehutanan

Disetujui Oleh: Komisi Pembimbing

Arif Nuryawan, S.Hut., M.Si. Luthfi Hakim, S.Hut. M.Si

Ketua Anggota

Mengetahui

ABSTRAK

Orina Martha Mastiur Manurung : Karakteristik Papan Serat Berkerapatan Sedang yang Dibuat dari Serat Bambu Betung Proses CMP Sederhana. Dibawah bimbingan Arif Nuryawan dan Luthfi Hakim.

Kemampuan papan serat dalam menolak penyerapan air sering sekali menjadi hambatan penggunaan papan serat sebagai produk eksterior, oleh karena itu pada penelitian ini diselidiki penambahan aditif untuk menolak air agar dimensi papan serat tersebut dapat stabil. Tujuan penelitian ini adalah untuk mengevaluasi karakteristik papan serat dari serat bambu betung yang dibuat melalui proses CMP (Chemical Mechanical Pulping) sederhana dengan penambahan aditif parafin dan keramik. Faktor perlakuan yang digunakan yaitu penambahan jenis aditif yang berbeda (parafin dan keramik). Metode penelitian ini berdasarkan standar JIS A 5909-2003(2003), dengan kerapatan sasaran 0,75 g/cm3, dimensi papan 20 cm x 15 cm x 0,5 cm, suhu kempa 1550C, tekanan 3,7 KPa dengan waktu 15 menit.

Hasil pengujian sifat fisis memenuhi standar JIS. Pengujian mekanis, hanya keteguhan rekat dan kuat pegang sekrup yang memenuhi standar JIS. Sedangkan sifat mekanis lainnya yaitu MOE dan MOR tidak memenuhi standar. Hal ini dapat disebabkan oleh dimensi serat yang berukuran pendek. Papan serat dengan penambahan parafin memberikan kualitas terbaik dari seluruh pengujian. Seluruh pengujian tidak menunjukkan adanya pengaruh yang nyata dari faktor perlakuan.

ABSTRACT

Orina Martha Mastiur Manurung : Characteristic of Medium Density Fiberboard

Made of Betung Bamboo Fibers thought Simple CMP Process. Under Supervised by Arif Nuryawan and Luthfi Hakim.

The ability of fiberboard to resist water absorption always become barriers to the use of fiberboard as an exterior product, therefore this research observed the addition of additive for pushing water in order that the dimension can be stable. The purpose of this study was to characteristic of fiberboard made of betung bamboo fibers thought simple CMP (Chemical Mechanical Pulping) process with the addition of additive of paraffin and ceramics. Factor treatment used was the addition of different types of additives (paraffin and ceramics). This research method based on the standard JIS A 5909-2003 (2003), with the target density of 0.75 g/cm3, board dimensions 20 cm x 15 cm x 0.5 cm, press temperature 1550C, pressure 3,7 KPa for 15 minutes.

The results of physical testing fulfilled the standard of JIS. In mechanical testing, just internal bond and screw holding power that fulfilled the JIS standard. While other mechanical of MOE and MOR did not fulfill the standard. This can be caused by short of fiber dimensions. Fiberboard with the addition of paraffin gave the best quality in the majority of the entire test. All testing were not significant with the treatment factors.

RIWAYAT HIDUP

Penulis dilahirkan di Batam-Kepulauan Riau pada tanggal 21 Maret 1989 dari ayah Romulo Manurung dan Ibu Flora Dolok Saribu. Penulis adalah anak ke empat dari lima bersaudara.

Pendidikan formal yang ditempuh selama ini: 1. SD Negeri 033 Batam, lulus tahun 2001

2. SLTP Negeri 04 Batam, lulus tahun 2004 3. SMA Katolik Trisakti Medan, lulus tahun 2007

4. Tahun 2007 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB) diterima pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten Teknologi Serat dan Komposit. Penulis melaksanakan Praktik Pengenalan Pengolahan Hutan (P3H) di Pulau Sembilan dan Aras Napal. Penulis melaksanakan Praktik Kerja Lapang (PKL) di Taman Nasional Gunung Gede-Pangrango (TNGGP), Cibodas-Jawa Barat.

KATA PENGANTAR

Puji dan syukur penulis panjatkan atas berkat Tuhan Yang Maha Esa, sebab atas kasih dan karunia-Nya penulis dapat menyelesaikan skripsi yang berjudul “Karakteristik Papan Serat Berkerapatan Sedang yang Dibuat dari Serat Bambu Betung Proses CMP Sederhana”.

Penulis mengucapkan terima kasih kepada kedua orang tua penulis yaitu Bapak Romulo Manurung dan Mama Flora Dolok Saribu yang telah mendidik selama ini. Penulis mengucapkan terima kasih kepada komisi pembimbing Bapak Arif Nuryawan, S.Hut., M.Si. dan Bapak Luthfi Hakim, S.Hut., M.Si. yang telah membimbing dan memberikan berbagai masukan berharga kepada penulis.

Penulis juga mengucapkan terima kasih kepada abang dan adik (Jhonson G.P. Manurung, Syafril B.R. Manurung, Pancur N. Manurung dan Rudi Y.M. Manurung) yang senantiasa memberikan motivasi maupun bantuan materi, rekan terdekat Yusuf J. Simorangkir yang selalu memberi dukungan batin untuk lebih maju dan teman sepenelitian Julius Z. Sigiro dan Satria Muharis dan semua pihak yang turut membantu penulis baik secara moral maupun spiritual dalam menyelesaikan skripsi ini.

DAFTAR

ISI

Bambu betung (Dendrocalamus asper) ... 5

Perekat Isosianat ... 6

Pengukuran dimensi serat... ... 15

Pembuatan papan serat bambu betung... 17

Pengujian kualitas sifat fisis papan serat bambu betung ... 19

Pengujian kualitas sifat mekanis papan serat bambu betung ... 21

Penentuan peringkat kualitas... . 24

Pengamatan mikroskopis... 24

Analisis data... 25

Pengujian Sifat Fisis Papan Serat ... 33

Kerapatan ... 34

Kadar air ... 35

Daya serap air ... 37

Pengembangan tebal ... 39

Pengujian Sifat Mekanis Papan Serat ... 41

Keteguhan lentur ... 41

Keteguhan patah ... 43

Keteguhan rekat ... 45

Kuat Pegang Sekrup ... 46

Penentuan Peringkat Kualitas... 48

Pengamatan Mikroskopis... 49

KESIMPULAN ... ... 53

DAFTAR PUSTAKA ... 54

DAFTAR TABEL

No. Halaman

1. Kriteria Penilaian Serat Kayu ... 17

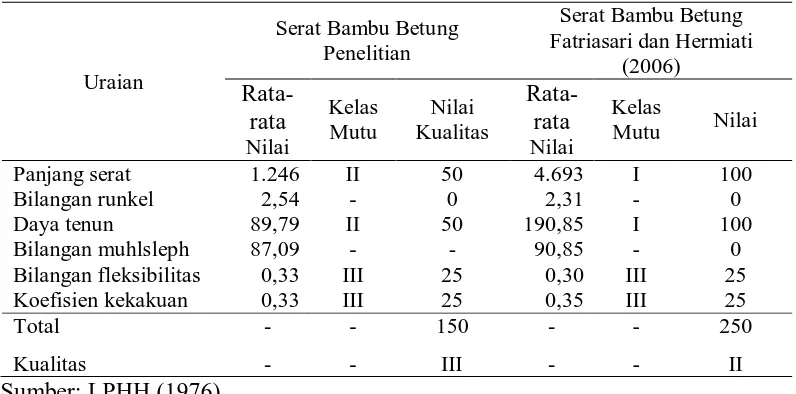

2. Rata-rata Dimensi Serat Bambu Betung ... 27

3. Kualitas Serat Bambu Betung... 30

4. Data Dimensi dan Turunan Serat ... 59

5. Data Hasil Pengujian Kerapatan Papan Serat ... 63

6. Data Hasil Pengujian Kadar Air Papan Serat ... 64

7. Data Hasil Pengujian Daya Serap Air Papan Serat ... 65

8. Data Hasil Pengujian Pengembangan Tebal Papan Serat ... 66

9. Data Hasil Pengujian Keteguhan Lentur Papan Serat ... 68

10. Data Hasil Pengujian Keteguhan Patah Papan Serat ... 69

11. Data Hasil Pengujian Keteguhan Rekat Papan Serat ... 70

12. Data Hasil Pengujian Kuat Pegang Sekrup Serat ... 71

DAFTAR GAMBAR

No.

Halaman

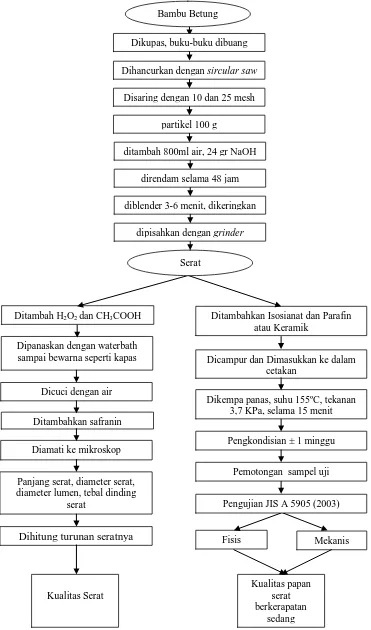

1. Bagan Proses Penelitian ... 14

2. Bagian-bagian Serat ... 16

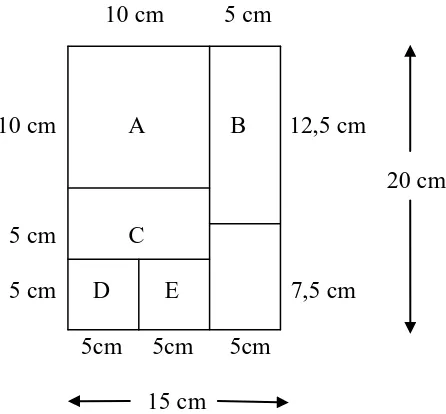

3. Pola Pemotongan Sampel Uji Sifat Fisis dan Mekanis ... 18

4. Cara Pembebanan Pengujian MOR ... 22

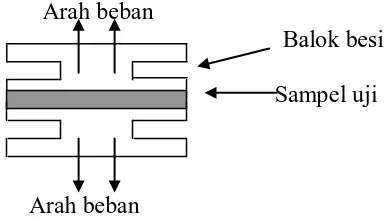

5. Pengujian Keteguhan Rekat (internal bond) ... 23

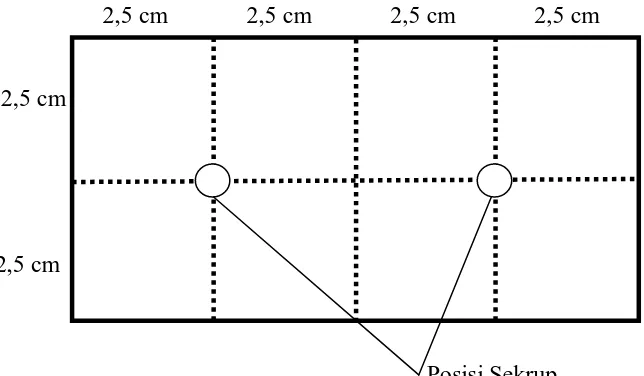

6. Posisi Sekrup pada Pengujian Kuat Pegang Sekrup ... 24

7. Serat Bambu Betung (Dendrocalamus asper) ... 27

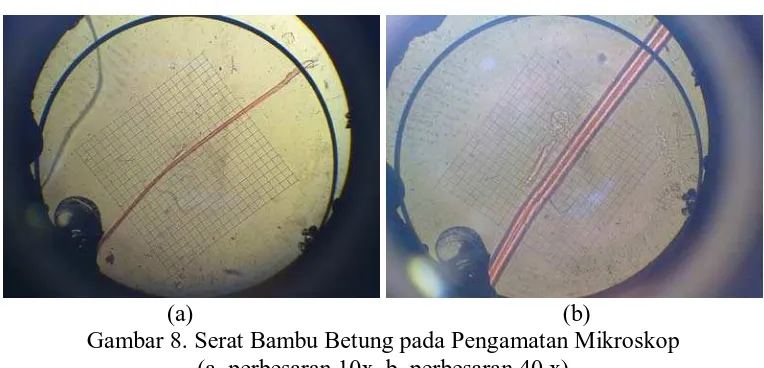

8. Serat Bambu Betung pada Pengamatan Mikroskop... 29

9. Papan Serat Bambu Betung ... 34

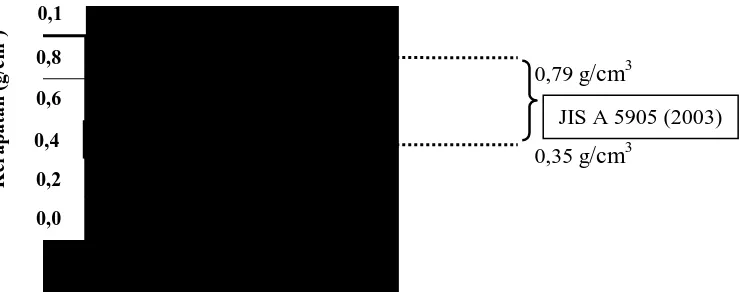

10. Grafik Nilai Rata-rata Kerapatan Papan Serat ... 34

11. Grafik Nilai Rata-rata Kadar Air Papan Serat ... 36

12. Grafik Nilai Rata-rata Daya Serap Air Papan Serat ... 37

13. Grafik Nilai Rata-rata Pengembangan Tebal Papan Serat ... 39

14. Grafik Nilai Rata-rata Modulus Elastisitas Papan Serat ... 41

15. Grafik Nilai Rata-rata Modulus Patah Papan Serat ... 43

16. Grafik Nilai Rata-rata Keteguhan Rekat Papan Serat ... 45

17. Grafik Nilai Rata-rata Kuat Pegang Sekrup Papan Serat ... 47

18. Pengamatan Mikroskopis Papan Serat dengan Perlakuan Kontrol ... 50

19. Pengamatan Mikroskopis Papan Serat dengan Perlakuan Keramik ... 50

DAFTAR LAMPIRAN

No.

Halaman

1. Kalibrasi Lensa Mikroskop pada Penggunaan Mikronmeter ... 57

2. Konversi Satuan Tekanan Kempa ... 58

3. Pengukuran Dimensi dan Turunan Serat ... 59

4. Perbandingan Bahan Baku Pembuatan Papan Serat ... 62

5. Pengujian Kerapatan Papan Serat ... 63

6. Pengujian Kadar Air Papan Serat ... 64

7. Pengujian Daya Serap Air Papan Serat ... 65

8. Pengujian Pengembangan Tebal Papan Serat ... 66

9. Pengujian Keteguhan Lentur Papan Serat ... 68

10.Pengujian Keteguhan Patah Papan Serat ... 69

11.Pengujian Keteguhan Rekat Papan Serat ... 70

12.Pengujian Kuat Pegang Sekrup Papan Serat ... 71

ABSTRAK

Orina Martha Mastiur Manurung : Karakteristik Papan Serat Berkerapatan Sedang yang Dibuat dari Serat Bambu Betung Proses CMP Sederhana. Dibawah bimbingan Arif Nuryawan dan Luthfi Hakim.

Kemampuan papan serat dalam menolak penyerapan air sering sekali menjadi hambatan penggunaan papan serat sebagai produk eksterior, oleh karena itu pada penelitian ini diselidiki penambahan aditif untuk menolak air agar dimensi papan serat tersebut dapat stabil. Tujuan penelitian ini adalah untuk mengevaluasi karakteristik papan serat dari serat bambu betung yang dibuat melalui proses CMP (Chemical Mechanical Pulping) sederhana dengan penambahan aditif parafin dan keramik. Faktor perlakuan yang digunakan yaitu penambahan jenis aditif yang berbeda (parafin dan keramik). Metode penelitian ini berdasarkan standar JIS A 5909-2003(2003), dengan kerapatan sasaran 0,75 g/cm3, dimensi papan 20 cm x 15 cm x 0,5 cm, suhu kempa 1550C, tekanan 3,7 KPa dengan waktu 15 menit.

Hasil pengujian sifat fisis memenuhi standar JIS. Pengujian mekanis, hanya keteguhan rekat dan kuat pegang sekrup yang memenuhi standar JIS. Sedangkan sifat mekanis lainnya yaitu MOE dan MOR tidak memenuhi standar. Hal ini dapat disebabkan oleh dimensi serat yang berukuran pendek. Papan serat dengan penambahan parafin memberikan kualitas terbaik dari seluruh pengujian. Seluruh pengujian tidak menunjukkan adanya pengaruh yang nyata dari faktor perlakuan.

ABSTRACT

Orina Martha Mastiur Manurung : Characteristic of Medium Density Fiberboard

Made of Betung Bamboo Fibers thought Simple CMP Process. Under Supervised by Arif Nuryawan and Luthfi Hakim.

The ability of fiberboard to resist water absorption always become barriers to the use of fiberboard as an exterior product, therefore this research observed the addition of additive for pushing water in order that the dimension can be stable. The purpose of this study was to characteristic of fiberboard made of betung bamboo fibers thought simple CMP (Chemical Mechanical Pulping) process with the addition of additive of paraffin and ceramics. Factor treatment used was the addition of different types of additives (paraffin and ceramics). This research method based on the standard JIS A 5909-2003 (2003), with the target density of 0.75 g/cm3, board dimensions 20 cm x 15 cm x 0.5 cm, press temperature 1550C, pressure 3,7 KPa for 15 minutes.

The results of physical testing fulfilled the standard of JIS. In mechanical testing, just internal bond and screw holding power that fulfilled the JIS standard. While other mechanical of MOE and MOR did not fulfill the standard. This can be caused by short of fiber dimensions. Fiberboard with the addition of paraffin gave the best quality in the majority of the entire test. All testing were not significant with the treatment factors.

PENDAHULUAN

Latar Belakang

Tingginya tingkat penebangan hutan akibat penggunaan kayu sebagai bahan baku berbagai industri perkayuan menyebabkan perlunya mengganti serat alam dari kayu dengan serat alam kayu untuk bahan penguat. Serat alam non-kayu memiliki keuntungan diantaranya yaitu kemudahan dipanen dalam waktu yang relatif lebih singkat dibandingkan pohon kayu, serta kemudahannya dibudidayakan.

Serat alam berlignoselulosa yang berasal dari sumber daya alam tentunya bersifat dapat diperbaharui. Selain itu serat yang berasal dari bahan non-kayu tersedia sangat melimpah di bumi, misalnya bambu, sisal, kenaf, rami dan lain-lain. Untuk bambu sendiri jumlahnya sudah sangat melimpah sebagai serat alam berlignoselulosa dari non kayu, dimana menurut Berlian dan Rahayu (1995) di seluruh dunia terdapat 75 genus dan 1500 spesies bambu dan di Indonesia sendiri dikenal ada 10 genus bambu, antara lain: Arundinaria, Bambusa, Dendrocalamus,

Dinocholoa, Gigantochloa, Melocanna, Nastus, Phyllostachys, Schizostachyum,

dan Thyrsostachys.

sebaik serat kayu. Dengan demikian serat bambu dapat direkomendasikan sebagai bahan baku papan serat.

Papan serat adalah papan tiruan yang dibuat dari serat kayu atau lignin selulosa lain, yang ditekan oleh kempa plat/rol. Bahan perekat atau bahan lain dapat ditambahkan untuk meningkatkan sifat papan seperti sifat mekanis, ketahanan kelembaban, ketahanan terhadap api maupun serangga (FAO 1998

dalam Sudarsono et al., 2010). Ketahanan papan serat dalam menolak penyerapan

air sering sekali menjadi hambatan penggunaan papan serat sebagai produk eksterior, salah satu contoh papan serat akasia hasil penelitian Tambunan (2010) dapat diketahui bahwa daya serap airnya lebih dari 100%. Untuk itu pada pembuatan papan serat bambu betung, perlu adanya usaha mengurangi penyerapan air pada saat dijadikan papan serat sehingga tidak menyebabkan papan tersebut mudah dalam menyerap air. Antisipasi penyerapan air dalam papan serat bambu betung memerlukan bahan tambahan seperti parafin. Parafin mempunyai kemampuan untuk menghambat penetrasi air pada produk jadi (Forest Products Society, 1999).

Selain parafin, keramik juga merupakan salah satu bahan tambahan yang bersifat stabil, keras dan kuat. Sifat keramik yang getas dan mudah patah sangat sesuai untuk dipadukan dengan serat sehingga memberikan kelenturan pada keramik. Sedangkan keramik memberikan kestabilan terhadap papan serat (Agustinus et al., 2010).

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengevaluasi karakteristik papan serat berkerapatan sedang dari serat bambu betung yang dibuat melalui proses CMP sederhana.

Manfaat penelitian

Penelitian ini diharapkan dapat memberi manfaat:

1. Menjadikan bambu betung sebagai bahan alternatif bahan serat selain kayu. 2. Memberikan informasi dan pengembangan industri papan serat yang terbuat

dari bambu

Hipotesis Penelitian

TINJAUAN PUSTAKA

Bambu

Bambu biasanya dikenal berbentuk rumpun, namun bambu juga bisa tumbuh sebagai batang soliter atau perdu. Arah pertumbuhan biasanya tegak kadang-kadang memanjat, batangnya mengayu. Tanaman ini dapat mencapai umur panjang dan biasanya mati tanpa berbunga. Batang-batang bambu muncul dari buku-buku rimpang yang menjalar di bawah tanah. Batang-batang yang sudah tua keras dan umumnya berongga, berbentuk silinder memanjang dan terbagi dalam ruas-ruas. Antara ruas yang satu dengan yang lain dihubungkan dengan buku. Pada salah satu sisi buku muncul cabang yang beruas-ruas dan diantaranya dihubungkan oleh buku cabang. Pada buku-buku batang biasanya terdapat mata tunas, demikian juga pada cabang-cabang dan rimpangnya. Tinggi tanaman bambu sekitar 0,3 m sampai 30 m. diameter batangnya 0,25-25 cm dan ketebalan dindingnya sampai 25 mm (Berlian dan Rahayu, 1995).

sedikit, secara umum dalam batang jumlah ikatan pembuluh menurun dari pangkal ke ujung dan kerapatannya meningkat.

Bambu betung

Bambu betung (Dendrocalamus asper) memiliki sifat yang keras dan baik untuk bahan bangunan. Perbanyakan bambu betung dilakukan dengan potongan batang atau cabangnya. Jenis bambu ini dapat ditemukan di dataran rendah sampai ketinggian 2000 mdpl. Bambu ini akan tumbuh baik bila tanahnya cukup subur, terutama di daerah yang beriklim tidak terlalu kering (Berlian dan Rahayu, 1995). Dransfield dan Widjaja (1995) menambahkan bahwa bambu betung adalah bambu yang kuat, tingginya bisa mencapai 20-30 m dan diameter batang 8-20 cm. Bambu betung juga banyak digunakan untuk bahan bangunan rumah maupun jembatan. Bambu betung bisa dipanen pada umur 3-4 tahun dengan produksi sekitar 8 ton/ha. Kerapatan serat bambu betung adalah 0,8 g/cm3.

Menurut Aziz et al. (1991) dalam Aziz (1997) pada bambu betung, kecepatan munculnya tunas baru dan pertumbuhan akar serta tajuk, relatif lebih cepat pada penanaman horizontal. Namun demikian pertumbuhan akar dan tajuk dari penanaman vertikal jauh lebih baik dari penanaman horizontal.

bertambah besar dengan semakin tinggi posisi ruas pada batang, sedangkan nilai MOR mengalami sedikit penurunan pada ujung batang.

Perekat Isosianat

Isosianat merupakan monomer yang utama dalam pembentukan poliuretan, mempunyai reaktifitas yang sangat tinggi, khususnya dengan reaktan nukleofil. Reaktifitas gugus –N=C=O ditentukan oleh sifat positif dari atom karbon dalam ikatan rangkap komulatif yang terdiri atas N, C dan O. Dalam pembentukan polimerisasi isosianat juga dapat bereaksi dengan sesamanya seperti:

R-N-C=O R-N-C=O R-N-C=O

Isosianat

Gambar 1. Reaksi Polomerisasi Isosianat (Odian 1991 dalam Anshari 2009).

Polimerisasi isosianat telah dipakai dalam industri terutama foam poliuretan dan pengikat. Secara komersil isosianat pertama kali diproduksi awal tahun 1960-an dan berkembang penggunaannya pada industri: foam rifit dan lentur, elastomer, coating, dan perekat. Di tahun 1991 rata-rata 2,6 jutan ton isosianat diproduksi di dunia (Galbarit dan Newman 1992 dalam Anshari 2009). Isosianat yang umum digunakan dan telah dipasarkan adalah toluene diisosianat (TDI), difenilmetana diisosianat (MDI) dan naftalena -1,5- diisosianat (NDI).

sekaligus tahan terhadap goresan dan tidak mengandung emisi seperti formaldehid (Galbrait 1986 dalam Anshari 2009).

Zat Aditif

Keramik

Keramik merupakan salah satu kerajinan yang tertua. Kata keramik berasal dari kata yunani “Keramos” yang berarti periuk yang dibuat dari tanah. Sedangkan yang dimaksud dengan barang-barang keramik ialah semua barang/bahan yang dibuat dari bahan-bahan tanah dan diproses pembuatannya melalui pembakaran pada suhu tinggi (Astuti, 1997).

Proses pembuatan engineering ceramic secara konvensional biasanya menggunakan serbuk dan melibatkan beberapa tahap proses yang panjang seperti tahapan kalsinasi, milling, penentuan distribusi ukuran serbuk, penambahan aditif/binders, proses kompaksi, sinter, laku panas, dan terakhir adalah proses permesinan. Serbuk yang berukuran kecil umumnya digunakan karena memiliki

driving force yang besar untuk densifikasi. Namun selama pemanasan dengan

terjadinya proses sinter baik melalui solid-state maupun liquidstate sinter, keramik mengalami penyusutan (shrinkage) sebesar 50% volume (17% linier). Karena sulit dan mahalnya proses permesinan untuk komponen keramik, oleh karena itu shrinkage dan distorsi harus dikontrol sehingga komponen keramik yang dihasilkan mendekati dimensi dan bentuk (near-net-shape) yang diinginkan.

Komposit keramik terbentuk dari suatu matriks yang ditambahkan serat. Ciri-ciri positif keramik SiC-SiC dipakai untuk keperluan tertentu. Komposit memikat perhatian karena memiliki struktural biasa, walau cara produksinya tentu saja tidak lebih mudah. Menggabungkan serat dan matriks menjadi berikatan kuat terpadu merupakan masalah pelik pada permukaan. Serat yang baik digunakan adalah serat yang pendek monokristal, serabut-serabut yang lazim disebut

whisker. Serabut silicon karbida dapat dibuat dengan pembakaran terkendali ketat,

produk sintering. Kelebihan dari keramik ini produknya tidak dapat disasar oleh radar (Hartomo, 1992).

Parafin

Wax atau lilin adalah salah satu zat aditif yang ditambahkan pada campuran untuk meningkatkan sifat papan komposit yang dihasilkan. Dalam komposisi papan, emulsi wax menimbulkan daya tahan air yang bagus dan stabilitas dimensi yang tinggi pada papan. Kegunaan ini sangat penting untuk memberikan perlindungan selama perendaman tidak sengaja dari papan selama atau dapat mengurangi penyerapan air secara bertahap. Jenis wax yang digunakan adalah parafin, yaitu lilin mineral yang merupakan produk sampingan dari industri minyak mentah. Parafin memiliki titik leleh 48-55 0C (Maloney, 1993). Parafin yang digunakan dalam papan partikel berkisar 0,25 % sampai 2 % dari massa

partikel, ditambahkan untuk memberikan suatu sifat katalis air pada papan (Forest

Product Society, 1999).

pekat, asam nitrat maupun oksidator kuat seperti asam kromat kecuali senyawa yang mempunyai atom karbon tersier. Bereaksi lambat dengan klor dengan bantuan sinar matahari bereaksi lemah dengan klor dan brom kalau ada katalis (Hutagaol, 2009).

Parafin juga merupakan salah satu komposisi terbesar dari komponen utama kerosin (Chalid et al., 2005).

Papan Serat

Serat dan serat bambu betung

Menurut Pandit dan Ramdan (2002) serat menunjukkan arah orientasi umum dan sel-sel panjang di dalam kayu terhadap pohon. Sementara Mandang dan Pandit (1997) menambahkan ciri-ciri serat yaitu memiliki panjang 300-3600 mikron, bergantung kepada jenis pohon dan posisinya dalam batang. Diameternya antara 15-50 mikron. Ketebalan dindingnya relatif lebih tipis dibanding diameter ketebalannya atau sangat tebal. Serat yang tebal merupakan serat yang berdinding tebal. Menurut Tarigan (2009) menyatakan sel serat berfungsi sebagai pemberi tenaga mekanik pada batang, sehingga mempunyai dinding sel yang relatif tebal-tebal.

diskontinyuitas ini buku-buku pada umumnya merupakan titik terlemah dari batang bambu.

Menurut Manuhuwa dan Loiwatu (2007) kandungan holoselulosa (73,63%), lignin (27,37%) dan tebal dinding sel serat (0,90 mikron) bambu betung lebih banyak dari bambu Sero (71,96%; 26,18%; 0,80 mikron) dan bambu Tui (72,77%; 26,05%; 0,77 mikron). Sementara Gusmailina dan Sumadiwangsa (1988) dalam Widnyana (2000) menambahkan kadar lignin bambu berkisar antara 19,8%-26,6%. Hal ini mengindikasikan bambu betung dapat menghasilkan bubur kayu (pulp) lebih banyak, namun kandungan lignin yang relatif lebih banyak maka dibutuhkan bahan kimia yang lebih banyak untuk memisahkan lignin dari pulp agar dihasilkan pulp yang berkualitas (Manuhuwa dan Loiwatu, 2007).

Mutu serat

berpengaruh sebagai perbandingan dengan diameter serat yang disebut sebagai

flexibility ratio (tingkat fleksibilitas serat) yang menunjukkan hubungan parabolis

dengan kekuatan tarik dan panjang putus.

Mutu serat dapat diperoleh setelah mengetahui nilai turunan serat yang diperoleh dari perhitungan dimensi serat. Turunan serat yaitu runkell ratio, daya tenun (felting power), muhlsteph ratio, coefficient of rigidity dan flexibility ratio (Fatriasari dan Hermiati, 2006).

Pembuatan papan serat

Papan serat adalah lembaran material dari serat kayu maupun bahan berlignoselulosa selain kayu yang mengalami proses pengempaan (Maloney, 1993). Menurut JIS (2003) klasifikasi papan serat berdasarkan kerapatannya terbagi 3 yaitu:

1. Insulation fibreboard (IB), memiliki kerapatan dibawah 0,35 g/cm3

2. Medium density fibreboard (MDF) berkerapatan diatas 0,35-0,79 g/cm3

3. Hardboard fibreboard (HB) berkerapatan diatas 0,80 g/cm3

Pembuatan papan serat dimulai dari proses pulp untuk memisahkan serat. Proses ini juga membutuhkan proses pengempaan yang hampir sama dengan pembuatan papan partikel (Suchland dan Woodson, 1986).

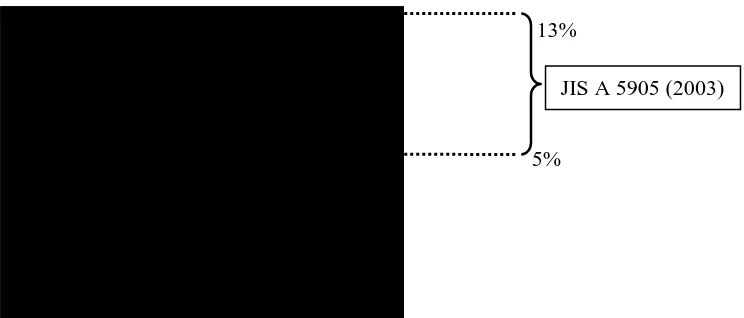

Standarisasi sifat fisis dan mekanis MDF berdasarkan Japanese Industrial

Standar (JIS) A 5905 (2003) untuk papan serat berkerapatan sedang antara lain:

Sifat Fisis:

- Kerapatan : 0,35-0,79 g/cm³

- Kadar air : 5-13%

- Pengembangan tebal : 7-17 % Sifat Mekanis:

METODE PENELITIAN

Waktu dan Lokasi Penelitian

Pelaksanaan penelitian ini dimulai dari bulan Juli 2010 sampai Desember 2010. Penelitian dilakukan di Workshop dan Laboratorium Teknologi Hasil Hutan Program Studi Kehutanan, Fakultas Pertanian dan Laboratorium Kimia Polimer FMIPA Universitas Sumatera Utara dan pengujian mekanis dilakukan di Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor (sampel dikirim), pengujian mikroskopis (SEM) dilakukan di Puslitbang Hasil Hutan Bogor.

Alat dan Bahan Penelitian

Alat yang digunakan dalam penelitian ini adalah kamera digital, circular

saw, saringan ukuran 9 mesh dan 25 mesh, timbangan elektrik, mikroskop,

mikronmeter, cawan petri, oven, gelas objek, cover glass, kaliper, kempa panas, plat seng, penyemprot, aluminium foil, dan Universal Testing Machine merk Instron dan alat tulis.

Bahan-bahan yang digunakan dalam penelitian ini adalah serat bambu betung, H2O2 , CH3COOH, safranin dan perekat isosianat tipe H7.

Prosedur Penelitian

Gambar 1. Bagan Proses Penelitian

Ditambahkan safranin Ditambah H2O2 dan CH3COOH

Dipanaskan dengan waterbath sampai bewarna seperti kapas

Dicuci dengan air

Diamati ke mikroskop

Panjang serat, diameter serat, diameter lumen, tebal dinding

serat

Ditambahkan Isosianat dan Parafin atau Keramik

Dicampur dan Dimasukkan ke dalam cetakan

Dikempa panas, suhu 155ºC, tekanan 3,7 KPa, selama 15 menit

Pengkondisian ± 1 minggu

Fisis Mekanis

Dihancurkan dengan sircular saw

Disaring dengan 10 dan 25 mesh

partikel 100 g

ditambah 800ml air, 24 gr NaOH

direndam selama 48 jam

diblender 3-6 menit, dikeringkan

dipisahkan dengan grinder

Serat

Pemotongan sampel uji

Pengujian JIS A 5905 (2003)

Persiapan bahan baku

Bambu betung yang telah ditebang, masih dalam keadaan basah, kulitnya dikupas dan dibuang. Tiap buku-buku bambu dibuang. Bambu kemudian dihancurkan dengan menggunakan circularsaw. Hasil dari circularsaw berbentuk partikel bambu yang heterogen, sehingga perlu disaring. Saringan pertama digunakan saringan dengan ukuran 9 mesh. Dan kemudian disaring kembali dengan saringan yang lebih kecil yang berukuran 25 mesh untuk membuang partikel yang kecil.

Pembuatan serat dari partikel bambu betung diadopsi dari metode Hasibuan (2010) dengan penyesuaian metode CMP (Chemical Mechanical

Pulping) Partikel yang telah homogen direndam sebanyak 100 g dengan

menggunakan larutan NaOH sebanyak 24 g dan 800 ml air selama 48 jam. Setelah itu partikel diblender basah dengan menggunakan blender sekitar 3 sampai 6 menit hingga memisah menjadi serat basah dan dikeringkan di bawah sinar matahari. Serat yang telah kering, dipisahkan lagi dengan menggunakan grinder kering, sehingga menghasilkan serat bambu betung.

Pengukuran dimensi serat

Gambar 2. Bagian-bagian Serat Sumber: Husein (2004) Keterangan:

L = Panjang serat (µm) D = Diameter serat (µm)

l = Diameter lumen (µ m) W = Ketebalan dinding sel (µ m)

Pengamatan dilakukan dengan menggunakan mikroskop dengan pembesaran 10 kali untuk pengukuran panjang serat dan pembesaran 40 kali untuk diameter serat dan diameter lumen. Dari data bagian-bagian serat tersebut dihitung nilai turunan-turunan seratnya yang meliputi Bilangan Runkel (Runkel

Ratio), Daya Tenun (Felting Power), Bilangan Fleksibilitas (Flexibility Ratio),

Koefisien Kekakuan (Coefficient of Rigidity), dan Bilangan Muhlsteph (Muhlsteph Ratio), dengan rumus:

a. Runkel Ratio = 2W/l

b. Felting Power = L/D

c. Flexibility Ratio = l/D

d. Coefficient of Rigidity = W/D

e. Muhlsteph Ratio = [(D2 – l2) x 100%]/D2

berisi air mendidih hingga sampelnya berubah warna menyerupai kapas. Sisa cairan pemasak selanjutnya dibuang dan sampel dicuci dengan air hingga bebas dari aroma asam. Sampel yang masih dalam tabung selanjutnya diberikan safranin dan diukur dimensi selnya.

Data-data turunan serat disesuaikan ke dalam Tabel 1 dan dinilai masing-masing mutu kelas turunan serat. Nilai tiap kelas seluruh turunan serat dijumlahkan dan ditentukan mutu seratnya.

Tabel 1. Kriteria Penilaian Serat Kayu

No: Uraian

Kelas Mutu

I II III

Syarat Nilai Syarat Nilai Syarat Nilai

1. Panjang (micron) > 2000 100 1000-2000 50 <1000 25

2. Bilangan Runkel < 0,25 100 0,25-0,50 50 0,5-1,0 25

3. Daya Tenun >90 100 50-90 50 <50 25

4. Bilangan Muhlsleph <30 100 30-60 50 60-80 25

5. Bilangan Fleksibilitas >0,80 100 0,50-0,80 50 <0,50 25

6. Koefisien Kekakuan <0,10 100 0,10-0,15 50 >0,15 25

Selang Nilai 450-600 225-449 <225

Sumber: LPHH (1976)

Pembuatan papan serat bambu betung

dalam jumlah sedikit yaitu 0,25-25 % (Forest Product Society,1999). Dan pemilihan 1% disebabkan oleh belum adanya persentase kebutuhan parafin secara tepat dalam

penggunaan papan serat, sehingga penggunaan 1% dapat menjadi ukuran awal dalam

penelitian selanjutnya. Parafin atau keramik 1% dimasukkan ke dalam cetakan

berukuran 20 cm x 15 cm x 0,5 cm dengan sasaran kerapatan 0,75 g/ cm3. Kemudian cetakan yang telah berisi serat dimasukkan ke dalam kempa panas, dikempa selama 15 menit dengan suhu 155 ºC dan tekanan 3,7 KPa. Papan yang telah jadi dikondisikan dalam satu minggu kemudian dapat dilakukan pemotongan berdasarkan sampel uji untuk masing-masing pengujian sifat fisis: kadar air, pengembangan tebal dan daya serap air, serta pengujian sifat mekanis: modulus lentur, modulus patah, kuat pegang sekrup dan keteguhan rekat. Pengujian ini didasarkan pada standar JIS A 5905 (2003). Pola pemotongan sampel uji dapat dilihat pada Gambar 3.

10 cm 5 cm

10 cm A B 12,5 cm

20 cm 5 cm C

5 cm D E 7,5 cm 5cm 5cm 5cm

15 cm

Keterangan :

A : Sampel uji untuk kadar air, kerapatan, dan daya serap air (10 cm x 10 cm x 0,5 cm)

B : Sampel uji untuk MOE dan MOR (12,5 cm x 5 cm x 0,5 cm ) C : Sampel uji untuk kuat pegang sekrup (10 cm x 5 cm x 0,5 cm ) D : Sampel uji untuk keteguhan rekat (5 cm x 5 cm x 0,5 cm ) E : Sampel uji untuk pengembangan tebal (5 cm x 5 cm x 0,5 cm )

Pengujian kualitas sifat fisis papan serat bambu betung

Kerapatan

Untuk mendapatkan nilai kerapatan, sampel uji harus diukur ketebalan, panjang, dan lebarnya pada titik-titik pengukuran yang telah ditentukan. Kemudian, diukur massa sampel dengan menggunakan timbangan elektrik. Sampel uji berukuran 10 cm x 10 cm x 0,5 cm dengan menggunakan rumus:

=

ρ V

B

Keterangan:

ρ : Kerapatan (g/cm³)

B : Berat sampel uji kering udara (g) V : Volume sampel uji kering udara (cm³)

Kadar Air

KA= 100%

B0 : Berat awal sampel uji setelah pengkondisian (g)

B1 : Berat kering oven sampel uji(g)

Daya Serap Air

Sampel ditimbang sebelum direndam di dalam air (B1). Perendaman sampel dilakukan 2 cm di bawah permukaan air selama 24 jam pada suhu 20 ± 1 ºC. Daya serap air papan dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman. Sampel uji berukuran 10 cm x 10 cm x 0,5 cm. Daya serap air tersebut dihitung dengan rumus:

DSA = 100%

B1 : Berat sampel uji sebelum perendaman (g)

B2 : Berat sampel uji setelah perendaman (g)

Pengembangan Tebal

Keterangan:

TS : Pengembangan tebal (%)

T1 : Tebal sampel uji sebelum perendaman (g)

T2 : Tebal sampel uji setelah perendaman (g)

Pengujian sifat mekanis papan serat bambu betung

Modulus Elastisitas (MOE)

Modulus elastisitas (MOE) menunjukkan ukuran ketahanan papan menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika papan digunakan sebagai bahan konstruksi. Rumus yang digunakan adalah :

Y bh

PL MOE

∆ ∆ = 3 3

4 Keterangan:

MOE : Modulus elastisitas (kgf / cm2) Δ P : Beban sebelum proporsi (kgf)

L : Jarak sangga (15 cm)

Δ Y : Lenturan pada beban sebelum batas proporsi (cm)

b : Lebar sampel uji (cm) h : Tebal sampel uji (cm)

Modulus Patah (MOR)

Beban

Modulus patah (MOR) adalah suatu sifat mekanis papan yang menunjukkan kekuatan dalam menahan beban. Untuk memperoleh nilai MOR, maka pengujian pembebanan dilakukan sampai sampel uji patah. Untuk setiap sampel uji dengan rumus berikut:

Keteguhan Rekat

Keteguhan rekat (internal bond) diperoleh dengan cara merekatkan kedua permukaan sampel uji pada balok besi kemudian balok besi tersebut ditarik secara berlawanan. Sampel uji berukuran 5cm x 5 cm x 0,5 cm, cara pengujian internal

bond pada Gambar 5.

Arah beban

Balok besi

Sampel uji

Arah beban

Gambar 5. Pengujian Keteguhan Rekat (Internal Bond) Keteguhan rekat tersebut dihitung dengan menggunakan rumus :

A P IB= max

Keterangan:

IB : Keteguhan rekat (kg / cm2)

P : Beban tarikan maksimum pada saat sampel rusak (kg) A : Luas permukaan sampel uji (cm2)

Kuat Pegang Sekrup

2,5 cm 2,5 cm 2,5 cm 2,5 cm

2,5 cm

2,5 cm

Posisi Sekrup

Gambar 6. Posisi Sekrup pada Pengujian Kuat Pegang Sekrup

Penentuan peringkat kualitas

Setelah pengujian sifat fisis dan mekanis tersebut dilaksanakan maka untuk mengetahui perbedaan kualitas papan serat secara keseluruhan berdasarkan perlakuan yang diberi (kontrol, penambahan keramik, penambahan parafin) maka setiap perlakuan diberikan peringkat pada masing-masing pengujiannya. Perlakuan terbaik akan memiliki total nilai peringkat terkecil, sedangkan perlakuan terburuk mendapatkan total nilai peringkat terbesar. Dengan adanya peringkat perlakuan ini maka akan diketahui kualitas perlakuan mana yang mendominasi pada seluruh pengujian.

Pengamatan mikroskopis (Scanning Electron Microscope/ SEM)

Analisis Data

Pada penelitian ini digunakan rancangan percobaan non-faktorial pola Rancangan Acak Lengkap (RAL) dengan tiga perlakuan yaitu tanpa penambahan zat aditif atau kontrol, penambahan zat aditif 1% keramik dan 1% parafin dengan 3 kali ulangan, sehingga jumlah papan diperoleh dari 3 perlakuan dikali 3 ulangan yaitu sebanyak 9 papan. Adapun model linear dari RAL adalah sebagai berikut:

ij i ij

Y

=

µ

+

τ

+

ε

keterangan:

Yij = Pengaruh penambahan zat aditif terhadap sifat fisis dan mekanis papan serat.

μ = Nilai rataan.

τi = Perlakuan penambahan zat aditif. εij = Nilai galat.

Hipotesis yang akan digunakan adalah: Pengaruh penambahan zat aditif yang berbeda:

Ho : Penambahan zat aditif yang berbeda tidak berpengaruh sifat fisis dan mekanis papan serat bambu betung.

H1 : Penambahan zat aditif yang berbeda mempengaruhi sifat fisis dan mekanis papan serat bambu betung.

Untuk mengetahui pengaruh dari faktor perlakuan yang dicoba, dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel, maka Ho diterima dan jika F hitung > F table maka Ho ditolak.

HASIL DAN PEMBAHASAN

Pengujian Kualitas Serat

Setiap serat tumbuhan memiliki karakteristik dan kualitas yang berbeda. Kasat mata tentunya tidak dapat menentukan kualitas serat. Untuk itu, penentuan kualitas serat berdasarkan dimensinya sangat diperlukan. Serat yang dihasilkan dari penelitian yang menggunakan metode CMP sederhana dapat dilihat pada Gambar 7.

Gambar 7. Serat Bambu Betung (Dendrocalamus asper)

Menurut Tamolang dan Wangarard (1961) dalam Tarigan (2009) kualitas serat atau yang disebut dengan rasio antar faktor morfologis serat lebih nyata ditunjukkan dari pada dimensi serat. Namun, keberadaan dimensi serat tersebutlah harus diketahui untuk mengetahui turunan-turunan seratnya. Dengan demikian dimensi serat dan turunan serat memiliki hubungan yang erat. Rata-rata dimensi serat dapat dilihat pada Tabel 2.

Tabel 2. Rata-rata Dimensi Serat Bambu Betung Dimensi Serat Fatriasari dan

Hermiati (2006) Hasil Penelitian (µ m)

Panjang Serat 4.693 1246,05 + 585,8

Diameter Serat 25 14,42 + 4,83

Diameter Lumen 7 4,92 + 3,02

Tebal Dinding Serat 9 4,75 + 1,69

Dimensi serat bambu betung yang dihasilkan apabila dibandingkan dengan dimensi serat bambu betung yang dihasilkan oleh Fatriasari dan Hermiati (2006) memiliki hasil lebih rendah. Panjang serat yang terpendek dari penelitian ini adalah 230 µ m, sedangkan yang terpanjang adalah 3.160 µ m. Untuk rata-rata panjang serat pada penelitian adalah 1.246,05 µm. Bila rata-rata panjang serat tersebut dibandingkan dengan hasil serat bambu betung oleh Fatriasari dan Hermiati (2006) sangat jauh berbeda yaitu 4.693 µ m. Hal ini dapat dikarenakan metode pembuatan serat yang berbeda. Proses penelitian yang dilakukan dengan menggunakan metode CMP sederhana membuat bambu mengalami tiga tahap pemisahan secara mekanis yaitu penghancuran menggunakan circular saw, penggunaan blender basah dan pemisahan kering menggunakan grinder dan juga pemisahan secara kimiawi menggunakan NaOH pada saat sebelum diblender basah. Pada saat pembelenderan basah terjadi, terdapat pisau yang memotong serat sehingga panjang serat menjadi kurang maksimal. Sedangkan Fatriasari dan Hermiati (2006) hanya menggunakan dua tahap pemisahan serat secara mekanis yaitu menggunakan drum chipper dan hammermill. Hal ini menyebabkan pembentukan serat yang lebih panjang tentunya mudah terjadi pada serat yang diteliti.

Panjang serat tersebut akan mempengaruhi kekuatan papan yang akan dihasilkan. Hal ini disebabkan oleh panjang serat turut mempengaruhi kekuatan bending komposit, yang mana semakin besar panjang serat maka kekuatan bending pun meningkat (Boimau, 2010).

serat bambu betung oleh Fatriasari dan Hermiati (2006) lebih tinggi yaitu 25 µ m. Demikian pula dinding serat yang diteliti lebih kecil yaitu rata-rata 4,75 µm sedangkan dinding serat oleh Fatriasari dan Hermiati (2006) yaitu 9 µ m. Serat dengan diameter besar dan berdinding tipis mampu memberikan ikatan antar serat yang kuat dengan kekuatan yang tinggi (Haygreen dan Bowyer, 1996).

Diameter lumen juga memiliki nilai yang lebih kecil yaitu 4,92 µ m sedangkan Fatriasari dan Hermiati (2006) sebesar 7 µ m. Diameter lumen akan berpengaruh sebagai perbandingan diameter serat yaitu bilangan fleksibilitas yang menunjukkan hubungan parabolis dengan kekuatan tarik dan panjang putus. Dimensi serat tersebut dapat dilihat pada Gambar 8.

(a) (b)

Gambar 8. Serat Bambu Betung pada Pengamatan Mikroskop (a. perbesaran 10x, b. perbesaran 40 x)

Tabel 3. Kualitas Serat Bambu Betung

Bilangan runkel adalah perbandingan tebal dinding sel dengan diameter lumen. Serat dengan bilangan Runkel kurang atau sama dengan satu sangat baik untuk kertas (Casey (1980) dalam Fatriasari dan Hermiati (2006)). Bilangan Runkel yang terdapat pada penelitian yaitu 2,54. Sehingga serat dapat dikatakan tidak baik untuk kertas. Pada dasarnya serat jenis bambu memiliki bilangan runkel yang cukup tinggi. Fatriasari dan Hermiati (2006) menyatakan bahwa bambu tali, bambu betung, bambu hitam, bambu kuning, bambu andong dan bambu ampel memiliki runkel yang lebih besar dari satu (>1).

lebih besar dibandingan dengan bilangan runkel serat bambu betung yang dihasilkan penelitian.

Daya tenun atau felting power menunjukkan sifat kelenturan serat. Daya tenun yang diperoleh pada penelitian Fatriasari dan Hermiati (2006) memiliki kualitas yang sangat baik yaitu kualitas I dengan nilai 190,85. Sedangkan daya tenun yang dihasilkan oleh penelitian termasuk kualitas II dengan nilai 89,79. Walaupun perbedaan cukup jauh, namun daya tenun hasil penelitian tidak dapat dikatakan buruk karena masih dalam kualitas II dan dapat digunakan sebagai papan serat.

Tamolang dan Wangaard (1961) dalam Fatriasari dan Hermiati (2006), yang menyatakan bahwa daya tenun serat akan berpengaruh terhadap kekuatan sobek kertas. Semakin tinggi daya tenun maka semakin besar sifat lentur serat dan akan membentuk ikatan antar serat yang baik. Sehingga kelenturan serat tersebut dapat mempengaruhi kelenturan pada papan yaitu sifat keteguhan lenturnya. Nilai daya tenun yang tergolong dalam kualitas II mengindikasikan bahwa keteguhan lentur yang akan dihasilkan oleh penelitian akan memiliki ketegukan lentur yang lebih kecil dibandingkan serat yang dihasilkan oleh Fatriasari dan Hermiati (2006).

Hal ini menyatakan bahwa bilangan muhlsteph bambu betung pada dasarnya tidak baik, hal ini akan berpengaruh terhadap kekuatan kayu.

Tamolang dan Wangaard (1961) dalam Fatriasari dan Hermiati (2006) menyatakan Bilangan muhlsteph yang kecil tentunya memiliki diameter lumen yang semakin besar sehingga serat semakin mudah menggepeng dan lembaran pulp mempunyai daya lipat yang tinggi. Apabila bilangan muhlsteph semakin tinggi maka diameter lumennya semakin kecil menyebabkan serat bersifat kaku dan cenderung mempertahankan bentuknya. Syafii dan Siregar (2006) menambahkan bilangan muhlsteph berpengaruh pada kerapatan serat. Semakin rendah bilangan muhlsteph maka kerapatannya semakin baik dan kekuatan serat juga semakin baik. Demikian sebaliknya semakin tinggi bilangan muhlsteph maka kerapatannya semakin rendah dan kekuatannya semakin rendah pula. Berdasarkan sifat ini serat bambu betung memiliki kelemahan dimana bilangan muhlsteph yang dihasilkan cukup tinggi. Sehingga mengurangi kekuatan papan serat yang dihasilkan.

ini, serat yang dihasilkan pada penelitian memiliki serat yang lebih baik dibandingkan dengan hasil dari penelitian menurut Fatriasari dan Hermiati (2006) sehingga lebih baik digunakan sebagai papan.

Koefisien kekakuan atau Coefficient of rigidity yang dihasilkan oleh penelitian ini berkisar antara 0,09-0,45 dan memiliki rata-rata 0,33. Sedangkan koefisien kekakuan yang dimiliki oleh penelitian Fatriasari dan Hermiati (2006) adalah 0,35. Keduanya juga termasuk dalam kelas mutu III. Yang artinya masih memiliki kualitas yang baik karena masih termasuk ke dalam kriteria kuliatas serat. Tambunan (2010) menyatakan Koefisien kekakuan merupakan perbandingan antara tebal dinding serat dengan diameter serat. Nilai koefisien kekakuan berbanding terbalik dengan sifat kekuatan tarik serat, artinya semakin tinggi koefisien kekakuan, maka semakin rendah kekuatan serat yang bersangkutan, dan sebaliknya. Dari sifat ini maka serat hasil penelitian memiliki kekuatan serat yang lebih baik dibandingkan dengan kekuatan serat yang dihasilkan oleh Fatriasari dan Hermiati (2006) karena Koefisien kekakuan dari hasil penelitian lebih kecil sehingga lebih baik dalam penggunaan sebagai bahan baku papan serat.

Pengujian Sifat Fisis Papan Serat

0.0

pengembangan tebal menggunakan contoh uji E dengan ukuran 5cm x 5cm. Adapun contoh papan yang dihasilkan dapat dilihat pada Gambar 9.

A B C

Gambar 9. Papan Serat Bambu Betung

(A: Perlakuan Kontrol, B: Perlakuan Keramik, C: Perlakuan Parafin)

Kerapatan

Kerapatan papan didefinisikan sebagai massa atau berat persatuan volume (Haygreen dan Bowyer, 1996). Data hasil pengujian papan serat secara lengkap disajikan pada Lampiran 4, sedangkan nilai rata-rata kerapatan papan serat disajikan pada Gambar 10.

0,75 0,75 0,75

0,79 g/cm3

0,35 g/cm3

Gambar 10. Grafik Nilai Rata-rata Kerapatan Papan Serat

Nilai kerapatan papan serat yang dihasilkan pada penelitian ini memiliki keseragaman yang tinggi, dimana kerapatan yang dimiliki oleh ketiga perlakuan tersebut adalah sebesar 0,75 g/cm3. Kerapatan ini sangat sesuai dengan kerapatan

target yang diinginkan yaitu 0,75 g/cm3. Dengan demikian kerapatan ketiga perlakuan tersebut sangat sesuai dengan standar JIS A 5905-2003 (2003) sebagai papan serat berkerapatan sedang (Medium Density Fiberboard), yang mana JIS A 5905-2003 (2003) mensyaratkan jenis papan serta berdasarkan kerapatannya terbagi dari 3 bagian yaitu papan serat kerapatan rendah (< 0,35 g/cm3), kerapatan sedang (0,35-0,79 g/cm3) dan kerapatan tinggi (> 0,80 g/cm3).

Haygreen dan Bowyer (1996) menyatakan biasanya bahan baku untuk pembuatan pulp digunakan kayu-kayu yang berkerapatan rendah. Bambu betung pada dasarnya memiliki kerapatan serat 0,8 g/cm3. Kerapatan ini memiliki nilai yang hampir sama dengan kerapatan papan serat yang dihasilkan yaitu 0,75 g/cm3. Kerapatan papan serat tidak dipengaruhi oleh suhu kempa tetapi dipengaruhi oleh tekanan kempa dan kombinasi suhu dan tekanan kempa (Siagian, 1983 dalam Sidabutar 2009). Dengan demikian kombinasi antara suhu yang digunakan yaitu 1550C dan tekanan 3,7 KPa merupakan kombinasi yang baik untuk mencapai kerapatan target yang diinginkan.

Analisis sidik ragam menunjukkan bahwa faktor penambahan jenis zat aditif yang berbeda tidak berpengaruh nyata terhadap kerapatan yang dihasilkan. Artinya, baik dengan atau tanpa penambahan zat aditif, kerapatan serat yang dihasilkan sudah baik.

Kadar air

0

Gambar 11. Grafik Nilai Rata-rata Kadar Air Papan Serat

Hasil kadar air papan serat yang telah diteliti ini memiliki nilai kadar air yang berkisar antara 5,28–7,65 %. Namun ketiga rata-rata pada Gambar 10 nilai kadar air untuk ketiga perlakuan menunjukkan bahwa perlakuan kontrol memiliki kadar air tertinggi sedangkan yang terendah adalah perlakuan penambahan parafin. Artinya, parafin memiliki kemampuan yang lebih unggul dalam menahan air masuk ke dalam papan dari lingkungan luar. Sehingga penambahan parafin mampu mengurangi kadar air sampai 6,5 %. Sedangkan keramik hanya mampu menurunkan kadar air 0,44 %. Rata-rata nilai kadar air ketiga perlakuan tersebut telah menunjukkan bahwa papan yang dihasilkan telah memenuhi standar JIS A 5905-2003 (2003), dimana kadar air yang mengisyaratkan berkisar antara 5-13 %.

Kesesuaian nilai kadar air dari ketiga perlakuan yang memenuhi standar JIS tersebut menunjukkan papan serat bambu betung layak sebagai papan serat

MDF. Hal ini dipengaruhi oleh kerapatan papan serat yang secara seragam

memiliki kerapatan yang sama. Ruhendi et al (2007) menyatakan papan dengan kerapatan tinggi memiliki ikatan antara molekul serat dengan molekul perekat terbentuk dengan kuat sehingga molekul air sulit mengisi rongga yang terdapat

0

dalam papan karena telah terisi dengan molekul perekat dan sebaliknya jika kerapatan rendah maka air dengan mudah masuk ke dalam papan.

Analisis sidik ragam menunjukkan bahwa perbedaan penambahan jenis aditif tidak berpengaruh nyata terhadap kadar air ketiga perlakuan tersebut. Hal ini dinyatakan tegas dari hasil yang diperoleh bahwa secara keseluruhan kadar air dari papan serat memenuhi standar JIS yang telah ditentukan. Dengan demikian pembuatan papan serat dengan perlakuan kontrol sudah sangat baik.

Daya serap air

Daya serap air papan menunjukkan kemampuan papan serat dalam menyerap air pada saat direndam. Dimana papan pada pengujian ini direndam selama 24 jam. Hasil Rata-rata nilai daya serap yang dihasilkan oleh papan dapat dilihat pada Gambar 12.

69,24 65,75 62,78

Gambar 12. Grafik Nilai Rata-rata Daya Serap Air Papan Serat

dalam mencegah penyerapan daya serap air. Gambar 12 menunjukkan bahwa penambahan parafin mampu menurunkan daya serap air sebesar 9,33% sedangkan penambahan keramik hanya mampu menurunkan daya serap air pada papan serat sebesar 5,04%. Hal ini menunjukkan penambahan parafin mampu memberikan kualitas daya serap air yang lebih baik bagi papan serat.

Menurut Siagian (1983) dalam Sidabutar (2009), semakin besar tekanan kempa, suhu kempa dan kombinasi keduanya maka makin kecil daya serap air papan serat. Perbedaan daya serap papan serat terhadap air berhubungan dengan kerapatan papan yang berbanding terbalik dengan daya serap terhadap air. Semakin besar kerapatan papan maka makin kecil daya serapnya terhadap air. Maka, dengan demikian pernyataan ini tidak berpengaruh terhadap papan serat yang dihasilkan pada penelitian. Papan serat hasil penelitian menghasilkan kerapatan yang sama yaitu 0,75 g/cm3, namun daya serap air yang terbaik dihasilkan oleh parafin. Hal ini disebabkan oleh sifat parafin yang menolak air. Dimana Forest Products Society (1999) menambahkan parafin digunakan untuk menghambat penetrasi air pada produk jadi. Didalam partikel, bertambah besar emulsi parafin penghambatan air makin sempurna dan stabilitas dimensi baik. Jadi, dengan kondisi daya serap air yang rendah terhadap penambahan parafin pada papan dapat diindikasikan pengembangan tebal yang terjadi pada penambahan parafin dapat mendukung kestabilan dimensinya.

0

dihasilkan oleh Tambunan (2010) papan serat bambu betung lebih baik. Dimana nilai daya serap papan serat akasia dengan perendaman 24 jam berkisar rata-rata 145,07-166,83 %. Sedangkan nilai daya serap air pada ini penelitian hanya berkisaran 49,13-81,53 %.

Analisis sidik ragam papan menunjukkan bahwa perbedaan penambahan jenis zat aditif tidak berpengaruh nyata. Maka, papan serat bambu betung dengan perlakuan kontrol sudah menghasilkan daya serap air yang baik, sehingga penambahan zat aditif tidak terlalu mempengaruhi nilai daya serap air.

Pengembangan tebal

Pengembangan tebal menunjukkan kemampuan papan dalam menjaga kestabilan dimensi tebalnya pada saat direndam selama 24 jam. Hasil rata-rata nilai pengembangan tebal yang dimiliki oleh papan serat ini dapat dilihat pada Gambar 13.

Gambar 13. Grafik Nilai Rata-rata Pengembangan Tebal Papan Serat

JIS A 5905-2003 (2003) mensyaratkan pengembangan tebal papan serat berkisar antara 7-17 %. Dengan demikian dari ketiga perlakuan tersebut hanya papan serat dengan perlakuan kontrol yang tidak memenuhi standar. Papan serat

bambu betung yang paling baik adalah papan serat dengan menggunakan parafin, dimana rata-rata pengembangan tebal yang dimiliki oleh papan ini sebesar 13,42 %. Nilai pengembangan tebal yang paling kecil merupakan pengembangan yang paling baik karena dapat mengantisipasi meresapnya air ke dalam papan melalui pori-pori partikel dan ruang kosong antar partikel secara perlahan (Widiyanto, 2002 dalam Sidabutar 2009). Apabila dibandingkan dengan perlakuan kontrol dapat dilihat secara jelas bahwa parafin mampu menurunkan pengembangan tebal papan serat sebesar 27,46% sedangkan penambahan keramik hanya mampu menurunkan pengembangan tebal sebesar 15,24%. Hal ini menegaskan bahwa penambahan parafin dapat memperbaiki sifat stabilitas dimensi yang lebih baik pada papan serat.

0

Analisis sidik ragam menunjukkan bahwa perbedaan penambahan jenis aditif tidak berpengaruh nyata terhadap pengembangan tebal pada papan serat bambu betung.

Pengujian Sifat Mekanis Papan Serat

Keteguhan lentur (MOE)

Keteguhan lentur (kekakuan) merupakan ukuran ketahanan papan untuk menahan beban dalam batas proporsi (sebelum patah). Benda semakin elastis bila semakin tinggi nilai keteguhan lenturnya. Grafik rata-rata nilai MOE papan serat disajikan pada Gambar 14.

222,54 252,47 264,37

Gambar 14. Grafik Nilai Rata-rata Modulus Elastisitas Papan Serat

Nilai MOE papan serat dengan penambahan parafin memiliki nilai yang paling tinggi. Hal ini disebabkan oleh parafin menyatu sempurna dengan serat dan perekat hal ini dapat dilihat pada Gambar 20 dimana parafin dan perekat menyatu pada serat dengan membentuk selubung putih. Apabila dibandingkan dengan keramik, parafin memiliki sifat yang lebih lunak dibandingkan keramik. Sehingga pada saat mengalami penekanan beban papan serat dengan penambahan parafin mampu memberikan lenturan pada serat sehingga dapat lebih meningkatkan nilai MOE pada papan serat.

Nilai MOE papan serat dari ketiga perlakuan yang menunjukkan masih dalam kategori jauh dari standar JIS A 5905-2003 (2003) disebabkan oleh kondisi dimensi serat yang tidak mendukung penahanan beban yang diterima papan, salah satunya adalah dimensi panjang serat. Panjang serat yang panjang akan dapat membantu menahan beban sehingga akan dapat meningkatkan kekuatan MOE papan. Seperti yang telah diketahui sebelumnya bahwa panjang serat hasil penelitian sebesar 1246,05 µm. Syafii dan Siregar (2006) menyatakan dalam menjalin ikatan antar serat, panjang serat merupakan faktor yang lebih penting karena panjang serat akan berperan dalam meningkatkan kekuatan sobek kertas. Hal ini disebabkan karena gaya sobek akan terbagi dalam luasan yang lebih besar.

0

tarik (tensile strength) dan modulus elastisitas (modulus of elasticity/ MOE), demikian pula sebaliknya.

Analisis sidik ragam menunjukkan bahwa perbedaan penambahan jenis aditif yang berbeda tidak berpengaruh terhadap keteguhan lentur atau MOE papan yang dihasilkan. Dan hal ini dinyatakan dengan semua hasil data MOE yang tidak memenuhi standar JIS.

Modulus patah (MOR)

Modulus patah (MOR) terjadi pada saat papan menerima beban maksimum sampai mengalami kerusakan atau patah. Data hasil pengujian keteguhan patah disajikan pada grafik yang terdapat pada Gambar 15 berikut.

min 306 kgf/cm2

73,16 85,08 81,96

Gambar 15. Grafik Rata-rata Nilai Modulus Patah Papan Serat

Nilai modulus patah yang paling baik terdapat oleh papan serat yang menggunakan penambahan keramik. Sedangkan yang terjelek adalah papan serat dengan perlakuan kontrol. Apabila dibandingkan dengan perlakuan kontrol, dari Gambar 15 dapat diketahui penambahn keramik mampu meningkatkan keteguhan patah papan serat sebesar 14,01%. Sedangkan penambahan parafin hanya mampu meningkatkan keteguhan patah sebesar 12,03%. Hal ini menunjukkan bahwa dalam sifat keteguhan patah papan serat keramiklah yang dapat meningkatkan

lebih baik. Namun, pada dasarnya apabila rata-rata nilai MOR ini dibandingkan dengan standar JIS A 5905-2003 (2003) ketiga perlakuan tersebut belum memenuhi standar, dimana standar JIS A 5905-2003 (2003) mensyaratkan untuk kualitas MOR harus memiliki nilai minimum 306 kgf/cm2.

Papan serat dengan penambahan keramik memiliki keteguhan patah terbaik. Hal ini disebabkan karena keramik memiliki sifat kekerasan yang tinggi. sehingga pada saat pembebanan perlahan yang dilakukan pada pengujian keramik lebih mampu mempertahankan keteguhan patahnya dibandingkan dengan perlakuan lainnya. Hal ini sesuai dengan pernyataan Agustinus et al. (2010) dimana nilai keteguhan patah keramik yang diperoleh lebih tinggi dibandingkan keteguhan lenturnya.

Nilai MOR papan serat yang secara keseluruhan tidak memenuhi standar JIS memiliki keterkaitan yang sama seperti MOE secara keseluruhan, baik data MOR memiliki nilai yang kurang dari nilai yang distandarkan (data selengkapnya dapat dilihat pada Lampiran 10. Hal ini besar kemungkinannya disebabkan oleh panjang serat yang tidak panjang sehingga beban yang datang tidak dibagi secara menyeluruh pada setiap bagian papan, Maloney (1993) menjelaskan bahwa nilai MOR dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat. Boimau (2010) juga menambahkan karena semakin panjang serat maka semakin besar penguatan yang diberikan terhadap matrik sehingga ikatan serat matrik pun semakin kuat.

0

demikian perlakuan kontrol, penambahan keramik dan parafin tidak memiliki perbedaan yang real dalam menghasilkan nilai MOR.

Keteguhan rekat (internal bond)

Keteguhan rekat atau internal bond adalah suatu ukuran ikatan antar partikel dalam lembaran papan partikel (Ariesanto, 2002 dalam Sidabutar). Keteguhan rekat adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kebaikan pencampurannya, pembentukannya dan pengepresannya dan merupakan ukuran terbaik tentang kualitas pembuatan suatu papan karena menunjukkan ikatan antar partikel (Haygreen dan Bowyer, 1989). Rata-rata nilai keteguhan rekat papan serat yang dihasilkan dapat dilihat pada Gambar 16.

7,69 8,03 7,78

min 5,1 kgf/cm2

Gambar 16. Grafik Rata-rata Nilai Keteguhan Rekat Papan Serat

Keteguhan rekat yang terbaik terjadi pada papan dengan perlakuan penambahan keramik, sedangkan yang terburuk adalah perlakuan kontrol. Hal ini menunjukkan baik keramik maupun parafin dapat membantu proses perekatan yang terjadi pada papan. Dimana dengan penambahan keramik mampu meningkatkan keteguhan rekat papan serat sebesar 4,42% sedangkan penambahan parafin mampu meningkatkan keteguhan rekat sebesar 1,17%. Namun, ketiga rata-rata nilai keteguhan rekat ini menunjukkan bahwa papan serat bambu betung

sudah memenuhi kriteria JIS A 5905-2003 (2003), dimana diisyaratkan keteguhan rekat minimum 5,1 kgf/cm2, dengan demikian pencampuran antara serat, perekat maupun penambahan zat aditif, pembentukan dan pengepresan sudah menghasilkan papan dengan ukuran terbaik.

Ruhendi et al (2007) menyatakan bahwa kekentalan perekat akan menentukan daya rekat dari perekat dengan bahan yang digunakan, karena daya rekat dipengaruhi oleh jarak kontak antara bahan yang bersentuhan. Papan serat dengan penambahan keramik menghasilkan keteguhan rekat terbaik, hal ini disebabkan oleh keramik yang berbentuk serbuk, perekat dan serat bercampur dengan baik pada papan dan menghasilkan rekatan yang baik pula. Wei dan Winistorfer (1995) menyatakan pencampuran antara perekat dan serat mempunyai suatu ikatan dimana kelembaban yang tinggi sangat mempengaruhi pada kekuatan keteguhan rekat.

Analisis sidik ragam menunjukkan bahwa penambahan jenis zat aditif yang berbeda tidak berpengaruh nyata terhadap keteguhan rekat yang dihasilkan oleh papan. Hal ini dapat dilihat dari perlakuan, dimana meskipun perlakuan kontrol namun nilai dari keteguhan rekat suatu papan masih dapat menghasilkan keteguhan rekat yang sesuai dengan standar JIS.

Kuat pegang sekrup

0

Gambar 17. Grafik Nilai Rata-rata Kuat Pegang Sekrup Papan Serat

Gambar 17 menunjukkan bahwa kuat pegang sekrup yang paling baik adalah papan serat dengan penambahan parafin. Sedangkan yang terburuk adalah papan serat dengan penambahan keramik. Penambahan parafin mampu meningkatkan kuat pegang sekrup pada papan serat hingga 31,28%. Sedangkan penambahan keramik justru menurunkan kuat pegang sekrup hingga 1,26%. Hal ini menunjukkan penambahan parafin memberikan kualitas yang lebih baik bagi kuat pegang sekrup. Dari ketiga perlakuan tersebut yang paling memenuhi standar JIS A 5905-2003 (2003) adalah papan dengan penambahan parafin. Dimana JIS A 5905-2003 (2003) mensyaratkan kuat pegang sekrup minimum sebesar 51 kgf. Jadi, contoh uji untuk perlakuan kontrol dan penambahan keramik tidak memenuhi standar JIS.

Papan serat dengan penambahan parafin memiliki nilai rata-rata kuat pegang sekrup yang tinggi disebabkan adanya penyatuan antara parafin hasil pencampuran perekat, serat dan parafin dengan terjadinya penyelubungan serat oleh parafin. Artinya parafin menyelubungi serat sehingga ada penyatuan antara serat dan parafin. Hal ini disebabkan oleh titik leleh parafin yang lebih rendah bila

dibandingkan suhu kempa yaitu 1550C. Seperti yang dikatakan Maloney (1993) sebelumnya titik leleh parafin sekitar 48-55 0C. Dengan terselubungnya parafin pada permukaan serat membuat papan tidak berongga dan lebih rapat sehingga pada saat proses pemasukkan sekrup, sekrup dapat terikat dengan baik.

Analisis sidik ragam menunjukkan penambahan zat aditif yang berbeda tidak berpengaruh nyata terhadap kuat pegang sekrup yang dihasilkan oleh papan serat.

Penentuan Peringkat Kualitas

Secara keseluruhan pengujian papan serat yaitu pengujian fisis (kerapatan, kadar air, daya serap air, dan pengembangan tebal) dan pengujian mekanis (keteguhan lentur, keteguhan patah, keteguhan rekat dan kuat pegang sekrup) telah ditentukan kualitas terbaiknya melalui peringkat kualitas. Dimana kualitas terbaik dari ketiga perlakuan yang memiliki kualitas terbaik adalah penambahan parafin, yang kedua adalah penambahan keramik dan yang ketiga adalah kontrol. Data selengkapnya dapat dilihat dari Lampiran 13.

Pengamatan Mikroskopis

Pengamatan Mikroskopis dengan menggunakan alat yang disebut SEM (Scanning Electron Microscope) dilakukan pada ketiga perlakuan yang dilakukan yaitu kontrol, penambahan keramik dan penambahan parafin, dimana pengujian ini bertujuan untuk mengetahui perbedaan morfologi ikatan di dalam papan serat tersebut. Hasil pengamatan SEM pada ketiga perlakuan dapat dilihat pada Gambar 18-20.

Selubung Putih Parafin

Gambar 18. Pengamatan Mikroskopis Papan Serat dengan Perlakuan Kontrol

Noktah Keramik

Gambar 19. Pengamatan Mikroskopis Papan Serat dengan Perlakuan Keramik

Sedangkan papan serat dengan penambahan keramik terlihat bahwa ikatan antara perekat dan serat juga menyatu dan merekat. Namun keramik pada Gambar 19 menunjukkan keramik tidak menyelubungi serat dan hanya menempel dengan serat dan perekat sehingga dapat dilihat seperti noktah-noktah kecil. Hal ini lah yang mengindikasikan mengapa kualitas papan serat dengan penambahan keramik secara garis besar terdapat pada kualitas kedua terbaik. Dimana penambahan keramik mampu menurunkan kadar air, daya serap air, dan pengembangan tebal untuk uji fisis papan serat. Sedangkan untuk uji mekanis, penambahan keramik mampu meningkatkan keteguhan lentur, patah dan rekat pada papan serat. Gambar 19 menunjukkan perpaduan perekat dengan serat memiliki ikatan yang baik, dimana keramik maupun perekat tidak mengental membentuk selubungan putih kental pada suatu daerah khusus. Sehingga hal ini membantu papan serat yang dihasilkan dapat menahan air yang masuk dari luar dengan baik, maka dapat menghasilkan sifat fisis yang baik pada papan serat. Demikian hal tersebut berpengaruh terhadap sifat mekanisnya.

Keberadaan keramik yang belum mencair secara sempurna menyebabkan keramik tidak bersatu seutuhnya dengan serat maupun perekat sehingga pada pengujian kuat pegang sekrup menghasilkan kuat pegang sekrup yang lebih rendah dibandingkan dengan kontrol. Namun, meskipun belum mencair secara sempurna, keramik sudah membantu dalam sifat fisis dan mekanis papan serat bambu betung.

lebih tebal. Sehingga ini mempengaruhi sifat fisis papan serat oleh pengujian kadar air, daya serap air dan pengembangan tebal dalam menahan air yang masuk pada papan. Hal ini dapat dilihat dari data penurunan nilai kadar air, daya serap air dan pengembangan tebal papan yang dihasilkan. Sehingga papan serat dengan penambahan parafin menghasilkan nilai terbaik dibandingkan tiga perlakuan lainnya pada pengujian sifat fisis.

KESIMPULAN DAN SARAN

Kesimpulan

Kualitas serat bambu betung pada penelitian ini termasuk ke dalam kualitas III. Sedangkan untuk kualitas papan, semua pengujian fisis memenuhi standar JIS A 5905-2003 (2003). Pada Pengujian mekanis, hanya pengujian keteguhan rekat dan kuat pegang sekrup yang memenuhi standar JIS A 5905-2003 (2003).

Saran

DAFTAR PUSTAKA

Agustinus, E. T. S., Gurhayanto, H. Sembiring, I. Nurlela, R. Kumala dan A. Saepuloh. 2010. Pengkajian dan Penerapan Teknologi Proses Energi Pembuatan Komposit Keramik Suhu Bakar Rendah sebagai Bahan Bangunan. Pusat Penelitian Geoteknologi LIPI

Anggono, J., G. Wibisono, S. Tjitro, dan D. E. Wiyono. 2010. Penyusutan dan Densifikasi Keramik Alumina: Perbandingan Antara Hasil Proses Slip

Casting dengan Reaction Bonding. Universitas Kristen Petra. Surabaya

Anshari, D. 2009. Impregnasi Asap Cair Tempurung Kelapa, Poliester Tak Jenuh Yukalac 157 BQTN-EX dan Toluena Diisosianat Terhadap Kayu Kelapa Sawit [Tesis]. Universitas Sumatera Utara. Medan

Astuti, A. 1997. Pengetahuan Keramik. Gadjah Mada University Press. Yogyakarta

Aziz, S. A. 1997. Cara Penanaman Setek Buluh Bambu Betung, Andong, Temen, Hitam, dan Tali. Bul. Agron. 25 (2) : 15-22 (1997). IPB. Bogor.

Berlian, N. dan E. Rahayu. 1995. Jenis dan Prospek Bisnis Bambu. Penebar Swadaya. Jakarta.

Boimau, K. 2010. Pengaruh Fraksi Volume dan Panjang Serat Terhadap Sifat Bending Komposit Poliester yang Diperkuat Serat Batang pisang. Universitas Nusa Cendana. Seminar Nasional Tahunan Teknik Mesin (SNTTM) ke-9 Palembang, 13-15 Oktober 2010. Palembang

Chalid, M., N. Saksono, Adiwar, dan N. Darsono. 2005. Studi Pengaruh Magnetisasi Sistem Dipol Terhadap Karakteristik Kerosin. Makara, Teknologi, Vol. 8, No. 1, April 2005: 36-42

Dransfield, E. dan Widjaja E. A. 1995. Bamboo. Prosea Foundation, Bogor. Indonesia

Fatriasari dan E. Hermiati. 2006. Analisis Morfologi Serat dan Sifat Fisis Kimia Beberapa Jenis Bambu sebagai Bahan Baku Pulp dan kertas. UPT- BPP Biomaterial-LIPI.

Forest Products Society. 1999. Wood Handbook: Wood as An Engineering Material. Forest Products. USA

Hartomo, A.J. 1992. Mengenal Keramik Canggih, Cerdas dan Biokeramik. Andi Offset. Yogyakarta

Hasibuan, R. S. 2010. Kualitas Serat dari Limbah Batang Kelapa Sawit sebagai Bahan Baku Papan Serat [Skripsi]. Universitas Sumatera Utara. Medan Haygreen, J. G. dan J. L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Gadjah

Mada University Press. Yogyakarta.

Hutagaol, N. I. 2009. Tugas Akhir: Studi Pengaruh Kadar Hidrogen Sulfida yang Terdapat pada Minyak Bumi dalam Proses Pengolahan di PT. Pertamina EP Region Sumatera Field Pangkalan Susu. Universitas Sumatera Utara. Medan

Husein, N. 2004. Anatomi Kayu Palele (Castanopsis javanica). J. Ilmu & Teknologi Kayu Tropis Vol. 2,No.2

Japanese Industrial Standart (JIS). 2003. Japanese Industrial for Fiberboard (JIS A 5905-2003). Japanese Standard Association. Jepang

LPHH. 1976. Laporan Penelitian Hasil Hutan. Lembaga Penelitian dan Pengembangan Hasil Hutan. Bogor

Maloney, T. M. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. Miller Freeman Publications. USA

Mandang, Y. I. dan I. K. Pandit. 1997. Pedoman Identifikasi Jenis Kayu di Lapangan. Yayasan Prosea. Bogor

Manuhuwa, E dan M. Loiwatu. 2007. Komponen Kimia dan Anatomi Tiga Jenis Bambu. Universitas Pattimur. Maluku

Oksman, K., Skrifvas, M., Selin, J.F. 2003. Natural Fibers as Reinforcement in Polylactid Acid (PLA) Composites. Composites Science Technology, 63: 1317-1324

Pandit dan H. Ramdan. 2002. Anatomi: Pengantar Sifat Kayu sebagai Bahan Baku. Yayasan Penerbit Fakultas Kehutanan IPB. Bogor

Ruhendi, S. D. N., Koroh, F. A. Syamani, H. Yanti, Nurhaida, S. Saad, dan T. Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor, Bogor.

Sidabutar, N. R. 2009. Pengaruh Parafin pada Pembuatan Papan Partikel Serat Acak Sabut Kelapa. Universitas Sumatera Utara. Medan