PENGARUH WAKTU PENAHANAN PANAS (TIME HOLDING) PADA PROSES TEMPERING TERHADAP KEKUATAN TARIK DAN KEKERASAN

BAJA KARBON MENENGAH

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

INDRA GUNAWAN 060801049

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH WAKTU PENAHANAN PANAS

(TIME HOLDING) PADA PROSES TEMPERING TERHADAP KEKUATAN TARIK DAN KEKERASAN BAJA KARBON MENENGAH

Kategori : SKRIPSI

Nama : INDRA GUNAWAN

Nomor Induk Mahasiswa : 060801049

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, Maret 2013

Komisi Pembimbing

Pembimbing I, Pembimbing II,

Drs. Herli Ginting, MS Dr. Perdinan Sinuhaji, MS NIP. 195505191986011001 NIP. 195903101987031002

Diketahui/Disetujui oleh:

Departemen Fisika FMIPA USU

Ketua

PERNYATAAN

PENGARUH WAKTU PENAHANAN PANAS (TIME HOLDING) PADA PROSES TEMPERING TERHADAP KEKUATAN TARIK DAN KEKERASAN

BAJA KARBON MENENGAH

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 12 Februari 2013

PENGHARGAAN

Puji dan syukur penulis haturkan kepada Allah SWT yang Maha Pengasih lagi Maha Penyayang yang telah memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Pengaruh Waktu Penahanan Panas (Time Holding) pada Proses Tempering Terhadap Kekuatan Tarik dan Kekerasan Baja Karbon Menengah, yang dilaksanakan di Laboratorium Material Test Pendidikan Teknologi Kimia Industri Medan.

Ucapan terima kasih penulis sampaikan kepada Dr. Perdinan Sinuhaji, MS dan Drs. Herli Ginting, MS selaku Dosen Pembimbing penulis serta Ir. Sabar Situmorang dan Safitri selaku pembimbing di lapangan yang telah memberikan bimbingan, waktu dan tenaga kepada penulis dalam penyelesaian skripsi ini. Ucapan terima kasih juga penulis ucapkan kepada Dr. Susilawati S.Si, M.Si selaku Dosen Wali penulis selama

mengikuti perkuliahan, kepada Ketua dan Sekretaris Jurusan Departemen Fisika Dr. Marhaposan Situmorang dan Drs. Syahrul Humaidi, M.Sc, Dekan FMIPA USU

Dr. Sutarman, M.Sc dan PD I FMIPA USU Dr. Marpongahtun M.Sc. serta semua Staf Pengajar dan Pegawai Departemen Fisika FMIPA USU.

Tidak lupa penulis ucapkan terima kasih kepada yang paling kucintai dan kusayangi Ayahanda Abdul Malek dan Ibunda Asmarilda serta Ibu Hernawati Manurung yang telah memberikan dukungan baik moril maupun materil, kepada adik-adik saya dan juga kepada seluruh keluarga besar yang telah banyak membantu tidak dapat disebutkan namanya satu persatu, penulis ucapkan banyak terima kasih. Akhirnya tidak terlupakan untuk rekan seperjuangan sekaligus sahabat-sahabat ku (M. Junaidi Hakim Nst., Rahmadani S.Si., S.Pd., Anderson Ginting, Erikson R., Fahri Mahyuzar, Riri Maifitriono S.Si, Deri Kurniawan S.Si., Novianti Lasmaria Gaja S.Si., Gilang Riski S.Si., dan Chandra M. Napitupulu S.Si.) dan teman-teman serta abang-abang dan adik-adik sesama mahasiswa yang tidak dapat disebutkan namanya satu persatu penulis ucapkan terima kasih karena telah memberikan dukungan, masukan dan motivasi, tidak terlupa juga saya ucapkan terima kasih yang sebesar-besarnya buat seseorang yang begitu spesial, Rusdalena S.Si, yang telah sangat banyak membantu baik dalam hal moril maupun materil.

PENGARUH WAKTU PENAHANAN PANAS (TIME HOLDING) PADA PROSES TEMPERING TERHADAP KEKUATAN TARIK DAN KEKERASAN

BAJA KARBON MENENGAH ABSTRAK

Dalam penelitian ini dilakukan pengujian kekerasan, dan uji kekuatan tarik. Bahan uji baja karbon menengah divariasikan dengan perlakuan quenching, tempering 30, 60, dan 90 menit, serta bahan original. Menggunakan alat Testing Machine Type MR – 20 – CT no. 6592 untuk uji kekuatan tarik, dan Vickers Hardness Tester merk matsuzawa seiki no 7104 untuk uji kekerasan. Dengan perlakuan panas 850°C kemudian di quenching di air. Bahan yang telah di quenching dipanaskan lagi pada suhu 400°C dengan variasi penahanan panas selama 30 menit, 60 menit dan 90 menit, kemudian didinginkan pada suhu ruangan. Didapat hasil penelitian kekuatan tarik baja karbon menengah yang paling tinggi sebesar 632,98 x 106 N/m2 untuk bahan quenching, dan hasil penelitian kekerasan baja karbon menengah yang paling tinggi sebesar 1972,94 x 106 N/m2 untuk bahan quenching.

EFFECT OF HEAT HOLDING TIME OF TEMPERING PROCESS ON TENSILE STRENGTH AND HARDNESS MEDIUM CARBON STEEL

ABSTRACT

In this research, hardness test and tensile strength test. Medium carbon steel test material varied with treatment quenching, tempering 30, 60, and 90 minutes, as well as original material. Using tools Testing Machine Type MR - 20 - CT no. 6592 to test the tensile strength and Vickers Hardness Tester brands Matsuzawa seiki no 7104 for hardness testing. With heat treatment at 850 °C and then quenching in water. Materials that have been in quenching heated again at 400 °C with a variation of Hot detention for 30 minutes, 60 minutes and 90 minutes, then cooled to room temperature. Research results obtained in the tensile strength of carbon steel intermediate maximum of 632.98 x 106 N/m2 for quenching material, and the results of research medium carbon steel hardness maximum of 1972.94 x 106 N/m2 for quenching.

DAFTAR ISI

Halaman

Persetujuan ... ii

Pernyataan ... iii

Penghargaan ... iv

Abstrak ... v

Abstract ... vi

Daftar Isi ... vii

Daftar Tabel ... ix

Daftar Gambar ... ix

Bab I Pendahuluan 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan Penelitian ... 2

1.5 Manfaat Penelitian ... 3

1.6 Tempat Penelitian ... 3

1.7 Sistematika Penulisan ... 3

Bab II Tinjauan Pustaka 2.1 Bahan-Bahan Logam ... 5

2.2 Sifat-sifat Bahan ……...………...6

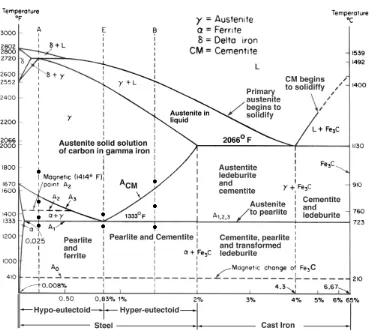

2.3 Diagram Kesetimbangan Besi Karbon………...………...8

2.4 Perlakuan Panas Pada Baja………..………...14

2.4.1 Normalizing (Penormalan)..………14

2.4.2 Annealing (Pelunakan)………..………..15

2.4.3 Hardening (Pengerasan)………..15

2.4.4 Tempering (Penemperan)………16

2.5 Pengaruh Perbedaan Waktu Penahanan Suhu Stabil (Holding Time)………...………17

2.6 Pengujian Bahan Logam……….18

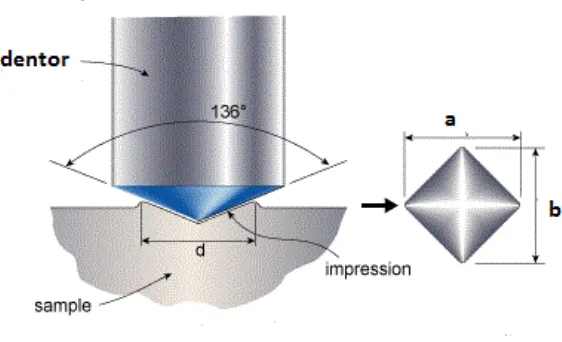

2.6.1 Pengujian Kekerasan………...…18

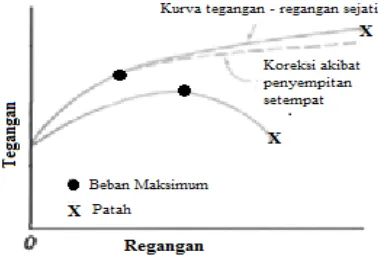

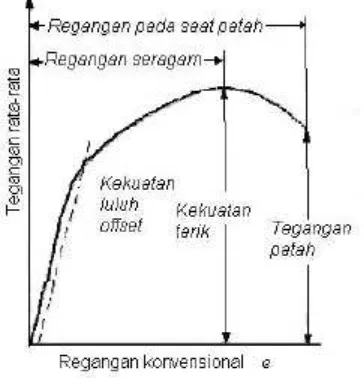

2.6.2 Pengujian Kekuatan Tarik………...19

Bab III Metodologi Penelitian 3.1 Peralatan dan Bahan-Bahan...………..23

3.1.1 Peralatan………...23

3.1.2 Bahan-Bahan………23

3.2 Diagram Alir Penelitian... 25

3.3 Variabel Eksperimen ... 26

3.3.2 Variabel Percobaan yang Diuji ... 26

3.4 Prosedur Penelitian ... 26

3.4.1 Prosedur Perlakuan Panas ... 26

3.4.2 Prosedur Uji Kekuatan Tarik ... 28

3.4.3 Prosedur Uji Kekerasan ... 28

3.5 Pengujian ... 31

3.5.1 Uji Kekuatan Tarik ... 31

3.5.2 Uji Kekerasan (Vickers Hardnes Test) ... 31

Bab IV Hasil dan Pembahasan 4.1 Hasil Penelitian... 33

4.1.1 Hasil Pengujian Kekuatan Tarik ... 33

4.1.2 Hasil Pengujian kekerasan ... 34

4.2 Pembahasan ... 34

4.2.1 Kekuatan Tarik ... 35

4.2.2 Kekerasan ... 38

Bab V Kesimpulan dan Saran 5.1 Kesimpulan ... 42

5.2 Saran ... 43 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 3.1 Variabel Uji Kekuatan Tarik ... 26

Tabel 3.2 Variabel Uji Kekerasan………26

Tabel 3.3 Data Hasil Percobaan Uji Tarik ... 29

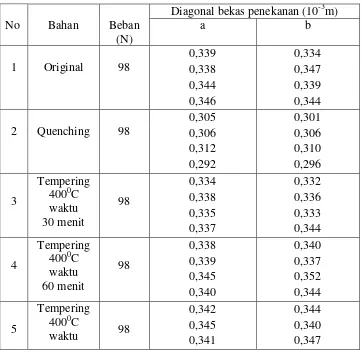

Tabel 3.4 Data Hasil Percobaan Uji Kekerasan ... 30

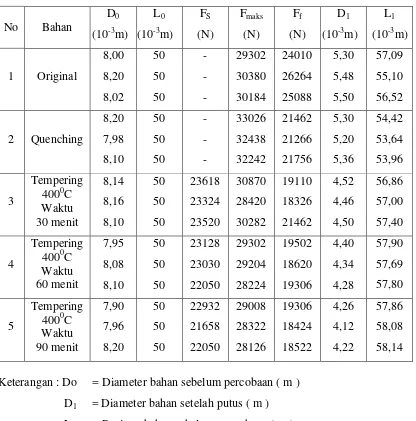

Tabel 4.1 Pengukuran Kekuatan Uji Tarik ... 33

Tabel 4.2 Data Pengujian Kekerasan ... 34

Tabel 4.3 Data Hasil Perhitungan Uji Tarik ... 36

Tabel 4.4 Data Rata-Rata Hasil Perhitungan Uji Tarik ... 37

Tabel 4.5 Data Hasil Pengujian dan Perhitungan Menurut Kekerasan Vickers ... 39

DAFTAR GAMBAR Gambar 2.1 Diagram Besi Karbon ... .9

Gambar 2.2 Indentasi dan Penetrator……….19

Gambar 2.3 Perbandingan Kurva Tegangan – Regangan Rekayasa dengan Kurva Tegangan – Regangan Sejati ... 20

Gambar 2.4 Kurva Tegangan – Regangan rekayasa ... 21

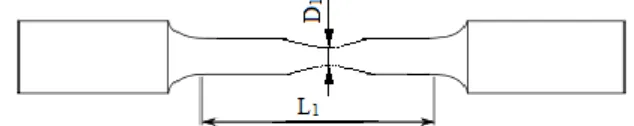

Gambar 3.1 Specime Uji Tarik (Test Piece) ... 24

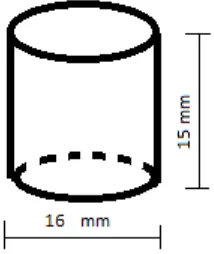

Gambar 3.2 Specimen Uji Kekerasan ... 24

Gambar 3.3 Bahan Sebelum Uji Tarik ... 28

Gambar 3.4 Bahan Setelah Uji Tarik ... 28

Gambar 4.1 Grafik Hubungan Variasi Waktu Pemanasan pada Proses Tempering Terhadap Kekuatan Tarik Baja Karbon Menengah ... 40

PENGHARGAAN

Puji dan syukur penulis haturkan kepada Allah SWT yang Maha Pengasih lagi Maha Penyayang yang telah memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Pengaruh Waktu Penahanan Panas (Time Holding) pada Proses Tempering Terhadap Kekuatan Tarik dan Kekerasan Baja Karbon Menengah, yang dilaksanakan di Laboratorium Material Test Pendidikan Teknologi Kimia Industri Medan.

Ucapan terima kasih penulis sampaikan kepada Dr. Perdinan Sinuhaji, MS dan Drs. Herli Ginting, MS selaku Dosen Pembimbing penulis serta Ir. Sabar Situmorang dan Safitri selaku pembimbing di lapangan yang telah memberikan bimbingan, waktu dan tenaga kepada penulis dalam penyelesaian skripsi ini. Ucapan terima kasih juga penulis ucapkan kepada Dr. Susilawati S.Si, M.Si selaku Dosen Wali penulis selama

mengikuti perkuliahan, kepada Ketua dan Sekretaris Jurusan Departemen Fisika Dr. Marhaposan Situmorang dan Drs. Syahrul Humaidi, M.Sc, Dekan FMIPA USU

Dr. Sutarman, M.Sc dan PD I FMIPA USU Dr. Marpongahtun M.Sc. serta semua Staf Pengajar dan Pegawai Departemen Fisika FMIPA USU.

Tidak lupa penulis ucapkan terima kasih kepada yang paling kucintai dan kusayangi Ayahanda Abdul Malek dan Ibunda Asmarilda serta Ibu Hernawati Manurung yang telah memberikan dukungan baik moril maupun materil, kepada adik-adik saya dan juga kepada seluruh keluarga besar yang telah banyak membantu tidak dapat disebutkan namanya satu persatu, penulis ucapkan banyak terima kasih. Akhirnya tidak terlupakan untuk rekan seperjuangan sekaligus sahabat-sahabat ku (M. Junaidi Hakim Nst., Rahmadani S.Si., S.Pd., Anderson Ginting, Erikson R., Fahri Mahyuzar, Riri Maifitriono S.Si, Deri Kurniawan S.Si., Novianti Lasmaria Gaja S.Si., Gilang Riski S.Si., dan Chandra M. Napitupulu S.Si.) dan teman-teman serta abang-abang dan adik-adik sesama mahasiswa yang tidak dapat disebutkan namanya satu persatu penulis ucapkan terima kasih karena telah memberikan dukungan, masukan dan motivasi, tidak terlupa juga saya ucapkan terima kasih yang sebesar-besarnya buat seseorang yang begitu spesial, Rusdalena S.Si, yang telah sangat banyak membantu baik dalam hal moril maupun materil.

PENGARUH WAKTU PENAHANAN PANAS (TIME HOLDING) PADA PROSES TEMPERING TERHADAP KEKUATAN TARIK DAN KEKERASAN

BAJA KARBON MENENGAH ABSTRAK

Dalam penelitian ini dilakukan pengujian kekerasan, dan uji kekuatan tarik. Bahan uji baja karbon menengah divariasikan dengan perlakuan quenching, tempering 30, 60, dan 90 menit, serta bahan original. Menggunakan alat Testing Machine Type MR – 20 – CT no. 6592 untuk uji kekuatan tarik, dan Vickers Hardness Tester merk matsuzawa seiki no 7104 untuk uji kekerasan. Dengan perlakuan panas 850°C kemudian di quenching di air. Bahan yang telah di quenching dipanaskan lagi pada suhu 400°C dengan variasi penahanan panas selama 30 menit, 60 menit dan 90 menit, kemudian didinginkan pada suhu ruangan. Didapat hasil penelitian kekuatan tarik baja karbon menengah yang paling tinggi sebesar 632,98 x 106 N/m2 untuk bahan quenching, dan hasil penelitian kekerasan baja karbon menengah yang paling tinggi sebesar 1972,94 x 106 N/m2 untuk bahan quenching.

BAB I PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan dunia industri yang semakin maju, mendorong para pelaku dunia industri untuk meningkatkan kebutuhan penggunaan unsur logam. Unsur logam dominan dipakai sebagai bahan dasar dalam pembuatan alat-alat yang digunakan manusia, sehingga logam mempunyai peranan penting dalam kehidupan manusia guna menunjang perkembangan teknologi, maka timbul usaha-usaha manusia untuk memperbaiki sifat-sifat dari logam tersebut, yaitu dengan merubah sifat mekanis dan sifat fisisnya.

Adapun sifat mekanis dari logam antara lain: kekerasan, kekuatan, keuletan, kelelahan dan lain-lain, sedangkan dari sifat fisisnya yaitu: dimensi, konduktivitas listrik, struktur mikro, densitas, dan lain-lain. Pada permintaan yang semakin beragam maka dibutuhkan pemilihan bahan yang sesuai. Pemilihan bahan tersebut dapat dipersempit berdasarkan kegunaannya, misalnya pada baja paduan. Baja paduan menjadi pertimbangan karena memiliki aplikasi yang luas dalam pemakaian. (Lawrence H. Van Vlack, Sriatie Djaprie, 1992)

Untuk mendapatkan sifat-sifat dari logam tersebut dapat dilakukan dengan proses perlakuan panas. Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam dalam keadaan padat untuk mengubah sifat-sifat logam tersebut. Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, besar butiran dapat diperbesar atau diperkecil, ketangguhan dapat ditingkatkan atau dapat dihasilkan suatu permukaan yang keras disekeliling inti yang ulet.

1.2Rumusan Masalah

1. Bagaimanakah pengaruh variasi waktu penahanan panas terhadap perbandingan kekuatan tarik baja karbon menengah dalam proses tempering? 2. Bagaimanakah pengaruh variasi waktu penahanan panas terhadap

perbandingan kekerasan baja karbon menengah dalam proses tempering? 3. Berapa lama perlakuan panas yang tepat pada baja karbon menengah sehingga

memiliki kekuatan tarik dan kekerasan yang paling tinggi?

1.3 Batasan Masalah

Untuk mendapatkan suatu hasil penelitian dari permasalahan yang ditentukan, maka perlu ada pembatasan masalah penelitian :

1. Pengujian yang dilakukan pada baja karbon menengah meliputi; perlakuan panas, pengujian kekuatan tarik, dan pengujian kekerasan.

2. Perlakuan panas meliputi penahanan panas 850°C, quenching, dan tempering 400°C.

3. Mengetahui pengaruh variasi waktu terhadap perbandingan kekuatan tarik dan kekerasan baja karbon menengah.

1.4Tujuan Penelitian

Sebagai tujuan yang ingin dicapai dalam penelitian :

1. Untuk mengetahui pengaruh variasi waktu tempering pada suhu stabil terhadap perubahan kekuatan tarik pada baja karbon menengah.

2. Untuk mengetahui pengaruh variasi waktu tempering pada suhu stabil terhadap perubahan kekerasan pada baja karbon menengah.

1.5Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian :

1. Untuk mendapatkan suatu acuan waktu pemanasan yang tepat dalam proses tempering pada baja karbon menengah untuk mengubah sifat-sifatnya menjadi sesuai dengan yang dibutuhkan.

2. Untuk mendapatkan petunjuk cara melakukan proses heat treatment pada baja karbon menengah.

1.6Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Material Test Pendidikan Teknologi Kimia Industri (PTKI) Medan.

1.7Sistematika Penulisan

Sistematika penulisan pada masing-masing bab adalah sebagai berikut: Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, rumusan masalah penelitian, batasan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metodologi Penelitian

Bab ini memcakup tempat penelitian dan membahas tentang peralatan dan bahan penelitian, diagram alir penelitian, prosedur penelitian, pengujian sampel.

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1Bahan-bahan logam

Baja adalah paduan antara besi dengan karbon (Fe-C) yang mengandung karbon maksimal 2,0 % dengan sedikit unsur silikon (Si), Mangan (Mn), Phospor (P), dan Cuprum (Cu). Sifatnya tergantung pada kadar karbon karena itu baja ini dikelompokkan berdasarkan kadar karbonnya.

Kandungan baja secara khusus memberikan pengaruh secara extrim terhadap sifat-sifat mekaniknya dan mikrostrukturnya, sehingga secara konvensional dapat diklasifikasikan menurut persentase kadar karbon yang terkandung yaitu :

1. Baja karbon rendah

Baja karbon rendah adalah baja karbon yang mengandung (0,02 – 0,3) %C 2. Baja karbon sedang

Baja karbon ini memiliki sifat mekanik yang lebih baik dari pada baja karbon rendah, dimana baja karbon sedang ini mengandung (0,3 – 0,6) %C, memiliki ciri-ciri khas seperti berikut :

a. Lebih kuat dan keras dari pada baja karbon rendah. b. Tidak mudah dibentuk dengan mesin .

c. Lebih sulit dilakukan untuk pengelasan. d. Dapat dikeraskan (Quencing) dengan baik.

3. Baja karbon tinggi memiliki kandungan karbon antara (0,6 – 1,7) %C, memiliki cirri-ciri sebagai berikut :

a. Kuat sekali.

d. Mengandung unsur sulfur dan phospor mengakibatkan berkurangnya sifat liat.

e. Dapat dilakukan proses Heat Treatment dengan baik.

Kandungan – kandungan karbon tersebut memberikan pengaruh yang lebih dominan terhadap sifat mekanis sehingga mempunyai beberapa klasifikasi sesuai dengan kandungan karbonnya misalnya :

1. Baja lunak ekstra ekstrim dengan kandungan karbonnya kurang dari 0,1 % C

2. Baja lunak ekstrim dengan kandungan karbonnya antara ( 0,1 - 0,18 ) % C 3. Baja sedang dengan kandungan karbon antara ( 0,18 - 0,3 ) % C

4. Baja setengah sedang dengan kandungan karbon antara ( 0,3 - 0,4 ) % C 5. Baja setengah keras dengan kandungan karbon antara ( 0,4 - 0,5 ) % C 6. Baja keras dengan kandungan karbon antara ( 0,5 - 0,6 ) % C

7. Baja sangat ekstrim dengan kandungan karbon lebih dari 0,6 % C

Jenis – jenis baja carbon seperti yang kita sebutkan di atas tadi mengandung kadar karbon antara 0,22 % sampai dengan 2,0 % kandungan karbonnya, dan yang mengandung unsur – unsur seperti : Nikel (Ni), Crom (Cr), Silikon (Si), Mangan (Mn), Phospor (P), Cuprum (Cu) yang unsur tersebut di atas sebagai panca unsur dari besi dan baja biasanya yang dianggap untuk analisa.(Amanto H., Daryanto, 1999)

2.2Sifat-sifat Bahan

Untuk dapat menggunakan bahan teknik dengan tepat, maka bahan tersebut harus dapat dikenali dengan baik sifat – sifatnya yang mungkin akan dipilih untuk dipergunakan. Sifat – sifat bahan tersebut tentunya sangat banyak macamnya, diantaranya adalah sifat mekanik.

Sifat mekanik suatu bahan adalah kemampuan bahan untuk menahan beban – beban yang dikenakan padanya. Beban – beban tersebut dapat berupa beban tarik, tekan, bengkok, geser, punter, atau beban kombinasi.

Sifat – sifat mekanik bahan yang terpenting antara lain :

ada beberapa macam, dan ini tergantung pada beban yang bekerja antara lain dapat dilihat dari kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan puntir, dan kekuatan bengkok.

- Kekerasan (hardness) dapat didefinisikan sebagai kemampuan bahan untuk tahan terhadap goresan, pengikisan (abrasi), penetrasi. Sifat ini berkaitan erat dengan sifat keausan (wear resistance). Dimana kekerasan ini juga mempunyai korelasi dengan kekuatan.

- Kekenyalan (elasticity) menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Bila suatu bahan mengalami tegangan maka akan terjadi perubahan bentuk. Bila tegangan yang bekerja besarnya tidak melewati suatu batas tertentu maka perubahan bentuk yang terjadi bersifat sementara, perubahan bentuk ini akan hilang bersamaan dengan hilangnya tegangan, akan tetapi bila tegangan yang bekerja telah melampaui batas, maka sebagian bentuk itu tetap ada walaupan tegangan telah dihilangkan.

Kekenyalan juga menyatakan seberapa banyak perubahan bentuk elastic dapat terjadi sebelum perubahan bentuk yang permanen mulai terjadi, dengan kata lain kekenyalan menyatakan kemampuan bahan untuk kembali ke bentuk dan ukuran semula setelah menerima beban yang menimbulkan deformasi.

- Kekakuan (stiffness) menyatakan kemampuan bahan untuk menerima tegangan/beban tanpa mengakibatkan terjadinya perubahan bentuk (deformasi) atau defleksi. Dalam beberapa hal kekakuan ini lebih penting dari pada kekuatan.

plastis yang cukup tinggi dikatakan sebagai bahan yang mempunyai keuletan/kekeyalan tinggi, dimana bahan tersebut dikatakan ulet/kenyal (ductile). Sedang bahan yang tidak menunjukkan terjadinya deformasi plastis dikatakan sebagai bahan yang mempunyai keuletan rendah atau dikatakan getas/rapuh (brittle).

- Ketangguhan (toughness) menyatakan kemampuan bahan untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan. Juga dapat dikatakan sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja, pada suatu kondisi tertentu. Sifat ini dipengaruhi oleh banyak faktor, sehingga sifat ini sulit untuk diukur.

- Kelelahan (fatigue) merupakan kecenderungan dari logam untuk patah bila menerima tegangan berulang – ulang (cyclic stress) yang besarnya mesih jauh dibawah batas kekuatan elastisitasnya. Sebagian besar dari kerusakan yang terjadi pada komponen mesin disebabkan oleh kelelahan. Karenanya kelelahan merupakan sifat sangat penting tetapi sifat ini juga sulit diukur karena sangat banyak factor yang mempengaruhiya.

Berbagai sifat mekanik diatas juga dapat dibedakan menurut cara pembebanannya, yaitu sifat mekanik statik, sifat terhadap beban statik, yang besarnya tetap atau berubah dengan lambat, dan sifat mekanik dinamik, sifat mekanik terhadap beban yang berubah – ubah atau mengejut. Ini perlu dibedakan terhadap cara pembebanan yang berbeda.(Love G., 1982)

2.3 Diagram kesetimbangan besi karbon

Diagram kesetimbangan besi karbon adalah diagram yang menampilkan hubungan antara temperatur dan kandungan karbon (%C) selama pemanasan. Dari diagram fasa tersebut dapat diperoleh informasi – informasi penting yaitu antara lain : 1. Fasa yang terjadi pada komposisi dan temperatur yang berbeda dengan

pendinginan berbeda pula.

2. Temperatur pembekuan dan daerah – daerah pembekuan paduan Fe – C bila dilakukan pendinginan.

4. Batas-batas kelarutan atau batas kesetimbangan dari unsur karbon fasa tertentu. 5. Reaksi-reaksi metalurgis yang terjadi, yaitu reaksi eutektik, peritektik dan

eutektoid.

Besi merupakan salah satu logam yang memiliki sifat allotropi. Sifat allotropi yang dimiliki besi sendiri ada 3, yaitu :

- Delta iron (δ) mampu melarutkan karbon max 0,1% pada 1500° C - Gamma iron (γ) mampu melarutkan karbon max 2 % pada 1130° C - Alpha iron (α) mampu melarutkan karbon max 0,025% pada 723° C

Gambar 2.1. Diagram fasa besi karbon

Diagram fasa adalah diagram yang menampilkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan kadar karbon. Diagram ini merupakan dasar pemahaman untuk semua operasi-operasi perlakuan panas. Fungsi diagram fasa adalah memudahkan memilih temperatur pemanasan yang sesuai untuk setiap proses perlakuan panas baik proses anilizing, normalizing maupun proses pengerasan.

Baja adalah paduan besi dengan karbon maksimal sampai sekitar 1,7%.paduan besi diatas 1,7% disebut cast iron. Perlakuan panas bertujuan untuk memperoleh struktur mikro dan sifat yang di inginkan. Struktur mikro dan sifat yang diinginkan dapat diperoleh melalui proses pemanasan dan proses pendinginan pada temperatur tertentu.

Macam –macam struktur yang ada pada baja: 1. Ferit

Ferit adalah larutan padat karbon dan unsur paduan lainya pada besi kubus pusat badan (Fe). Ferit terbentuk akibat proses pendinginan yang lambat dari austenit baja hypotektoid pada saat mencapai A3. ferit bersifat sangat lunak ,ulet dan memiliki kekerasan sekitar 70 - 100 BHN dan memiliki konduktifitas yang tinggi.

2. Sementit

Sementit adalah senyawa besi dengan karbon yang umum dikenal sebagai karbida besi dengan prosentase karbon 6,67%C. Yang bersifat keras sekitar 5 – 68 HRC

3. Perlit

Perlit adalah campuran sementit dan ferit yang memiliki kekerasan sekitar 10-30HRC. Perlit yang terbentuk sedikit dibawah temperatur eutektoid memiliki kekerasan yang lebih rendah dan memerlukan waktu inkubasi yang lebih banyak.

4. Bainit

5. Martensit

Martensit merupakan larutan padat dari karbon yang lewat jenuh pada besi alfa sehingga latis-latis sel satuanya terdistorsi. Karbon adalah unsur penyetabil austenit. Kelarutan maksimum dari karbon pada austenit adalah sekitar 1,7% (E) pada 1140 0C, Sedangkan kelarutan karbon pada ferit naik dari 0% pada 910 0C menjadi 0,025% pada 723 0C. Pada pendinginan lanjut, kelarutan karbon pada ferrit menurun menjadi 0,08% pada temperatur kamar. Kegunaan dari baja tergantung dari sifat-sifatnya yang sangat bervariasi yang diperoleh melalui pemaduan dan penerapan proses perlakuan panas. Sifat mekanik dari baja sangat tergantung pada struktur mikronya, sedangkan struktur mikro sangat mudah diubah melalui proses perlakuan panas.

Beberapa jenis baja memiliki sifat-sifat yang tertentu sebagai akibat penambahan unsur paduan. Salah satu unsur paduan yang sangat penting yang dapat mengontrol sifat baja adalah karbon (C). Jika besi dipadu dengan karbon, transformasi yang terjadi pada rentang temperatur tertentu erat kaitanya dengan kandungan karbon. Berdasarkan pemaduan antara besi dan karbon, karbon di dalam besi dapat berbentuk larutan atau berkombinasi dengan besi membentuk karbida besi (Fe3C).

Jika kadar karbon meningkat maka transformasi austenit menjadi ferit akan menurun dan akan mencapai minimum pada titik prosentase karbon 0,8% pada temperatur 723 0C. Titik ini biasa disebut titik eutektoid. komposisi eutektoid dari baja merupakan titik rujukan untuk mengklasifikasikan baja. Baja dengan kadar karbon 0,8% disebut baja eutektoid. Sedang kan baja dengan kadar karbon kurang dari 0,8% disebut baja hipo tektoid . titik kritis sepanjang garis GS disebut sebagai garis A3 sedangkan titik kritis sepanjang garis PSK disebut sebagai garis A1. Dengan demikian setiap titik pada garis GS dan SE menyatakan temperatur dimana transformasi dari austenit dimulai baik pada saat dipanaskan maupun pada saat didinginkan .

yang lambat tersebut diteruskan ketitik C ferit akan tumbuh. Pada 732 °C , struktur baja di titik C terdiri dari austenit dan ferit. Karena kelarutan karbon di ferit sangat rendah, maka pada saat pertumbuhan ferit akan disertai pembuangan karbon ke austenit yang masih tersisa sehingga fasa austenit menjadi kaya akan karbon. Pendinginan lanjut dari dari baja tersebut, pada saat melalui temperatur eutektoidnya (pada titik D), austenite yang tersisa akan bertransformasi menjadi suatu campuran ferit dan sementit yang berbentuk lamellar (serpih). Dengan demikian baja dengan kadar karbon 0,4% pada titik D akan terdiri dari ferit dan perlit. Perbandingan ferit terhadap perlit sama dengan perbandingan ferit terhadap austenit di titik C. Pendinginan lebih lanjut sampai ke temperatur kamar tidak mempengaruhi struktur mikro yang sudah ada. Pada saat dipanaskan akan terjadi transformasi yang berlangsung kebalikanya dari apa yang telah dijelaskan diatas.

Jumlah perlit yang ada pada setiap jenis baja sangat tergantung pada kadar karbonnya. Sebagai contoh, baja dengan 0,2 % C akan memiliki sekitar 25% perlit, sedangkan baja dengan 0,4 % C akan memiliki sekitar 50 % C. Jika baja hypoteuktoid didinginkan dari temperatur austenisasinya, maka akan terjadi pemisahan sementit pada batas butir austenit disepanjang garis SE. Sebagai contoh jika baja dengan 1,25 % C diaustenisasi dan didinginkan perlahan-lahan maka akan terjadi pemisahan sementit. Dengan adanya pembentukan sementit, kadar karbon diaustenit akan berkurang dan penurunan kadar karbon tersebut terus berlanjut sampai mendekati temperatur 723 0C. Pada titik I, struktur baja akan terdiri dari campuran austenit dan sementit dimana sementitnya terbentuk disepanjang batas butir austenit.

Pendinginan lebih lanjut dari baja tersebut melalui temperatur eutektoidnya akan mengubah seluruh austenit yang tersisa menjadi perlit. Pendinginan lanjut sampai ketemperatur kamar tidak akan mengubah struktur mikro yang sudah ada. Berdasarkan penjelasan di atas, struktur baja karbon tergantung dari kadar karbonya. Hasil pendinginan yang lambat pada temperatur kamar akan terdiri dari:

1. Ferit, dengan kandungan karbon 0,007 % - 0,25 % C 2. Ferit dan perlit, dengan kadungan karbon 0,025 % - 0,8 % C 3. Perlit dan sementit, dengan karbon, 0,8 % - 1,7 % C

Dalam kondisi cair karbon dapat larut dalam besi. Dalam kondisi padat, besi dan karbon dapat membentuk :

- Larutan padat (solid solution)

- Senyawa interstitial (interstitial compound)

- Eutectic mixture : campuran antara austenite (γ) dan cementite (Fe3C) - Eutectoid mixture : campuran antara ferrite (α) dan cementite (Fe3C)

- Grafit : karbon bebas, tidak membentuk larutan padat ataupun tidak berikatan membentuk senyawa dengan Fe.

Beberapa istilah dalam diagram kesetimbangan Fe-Fe3C dan fasa-fasa yang terdapat didalamnya akan dijelaskan dibawah ini. Berikut adalah batas-batas temperatur kritis pada diagram Fe-Fe3C:

- A1, adalah temperatur reaksi eutektoid yaitu perubahan fasa γ menjadi α+Fe3C (perlit) untuk baja hypo eutektoid.

- A2, adalah titik Currie (pada temperatur 7690C), dimana sifat magnetik besi berubah dari feromagnetik menjadi paramagnetik.

- A3, adalah temperatur transformasi dari fasa γ menjadi α (ferit) yang ditandai pula dengan naiknya batas kelarutan karbon seiring dengan turunnya temperatur.

- Acm, adalah temperatur transformasi dari fasa γ menjadi Fe3C (sementit) yang ditandai pula dengan penurunan batas kelarutan karbon seiring dengan turunnya temperatur.

- A13, adalah temperatur transformasi γ menjadi α+Fe3C (perlit) untuk baja hiper eutektoid.

- Ferit (α), yaitu paduan Fe dan C dengan kelarutan C maksimum 0,025% pada temperatur 7230C, struktur kristalnya BCC (Body Centered Cubic). - Austenit (γ), adalah paduan Fe dan C dengan kelarutan C maksimum 2%

pada temperatur 11480C, struktur kristalnya FCC (Face Centered Cubic). - Delta (δ), adalah paduan Fe dan C dengan kelarutan C maksimum 0,1%

- Senyawa Fe3C atau biasa disebut sementit dengan kandungan C maksimum 6,67%, bersifat keras dan getas dan memiliki struktur kristal Orthorombic.

- Liquid atau fasa cair, adalah daerah paling luas dimana kelarutan C sebagai paduan utama dalam Fe tidak terbatas pada temperatur yang bervariasi.

(Situs Informasi Mekanik, Material dan Manufaktur, 2011)

2.4 Perlakuan panas pada baja

Perlakuan panas (Heat Treatment) adalah suatu proses pemanasan dan pendinginan logam dalam keadaan padat untuk mengubah sifat - sifat fisis logam tersebut. Baja dapat dikeraskan sehingga tahan aus dan kemampuan memotong meningkat, atau baja dapat dilunakkan untuk memudahkan permesinan lebih lanjut. Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, besar butir diperbesar atau diperkecil, ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan yang keras di sekeliling inti yang ulet. Untuk memungkinkan perlakuan panas yang tepat, susunan kimia baja harus diketahui karena perubahan komposisi kimia, khususnya karbon dapat mengakibatkan perubahan sifat-sifat fisis.

Pada setiap operasi perlakuan panas laju pemanasan merupakan faktor yang penting. Panas merambat dari luar kedalam dengan kecepatan tertentu. Bila pemanasan terlalu cepat, bagian luar akan jauh lebih panas dari pad bagian dalam sehingga tidak dapat diperoleh struktur merata. Bila bentuk benda tidak teratur, benda harus dipanaskan perlahan – lahan agar tidak mengalami distorsi atau retak. Semakin besar potongan benda, maka semakin lama waktu yang diperlukan untuk memperolah hasil yang merata.

Dalam proses Heat Treatment untuk baja karbon, laju pendinginan merupakan faktor pengendali, dimana pendinginan yang cepat, lebih cepat dari pada pendinginan kritis akan menghasilkan struktur yang keras, bila dibandingkan dengan pendinginan yang lambat akan menghasilkan struktur yang lebih lunak.(Gruber Schonmetz, 1985)

Normalizing adalah suatu proses perlakuan panas yang dilakukan pada baja dengan temperatur 40 – 500C diatas titik kritis dalam waktu pemanasan yang singkat dan suhu dijaga agar tetap konstan lalu dilakukan pendinginan diudara terbuka.

Tujuan dari normalizing ini meliputi :

1) Menghilangkan struktur butiran yang kasar (Coarse Grained Struktur) yang diperoleh setelah dilakukan pengerjaan sebelumnya, misalnya rolling, forging dan lain – lain.

2) Menambah kekuatan dari baja karbon.

3) Memperbaiki sifat struktur setelah pengelasan. 4) Mengurangi tegangan dalam (Internal Stress).

5) Menghilangkan jaringan sementit pada hypeutektoid.

Baja tuang yang kemudian dilanjutkan dengan proses Normalizing mempunyai Yield Point, Tensile Strenght, dan Impact Test yang lebih tinggi dibandingkan dengan baja yang mengalami proses annealing.

2.4.2 Annealing (Pelunakan)

Annealing adalah proses perlakuan panas pada baja yang telah dipanaskan pada suhu yang telah ditentukan kemudian didinginkan dengan perlahan – lahan didalam tungku pemanas, dengan maksud melunakkan dan meningkatkan sifat baja yang akan dikerjakan. Adapun tujuan dari perlakuan annealing ini adalah :

1) Menambah keuletan.

2) Membebaskan atau mengurangi tegangan dalam. 3) Menghilangkan ketidak homogen struktur. 4) Menyempurnakan ukuran butiran logam.

2.4.3 Hardening (Pengerasan)

Hardening adalah proses perlakuan panas dan pendinginan pada baja karbon dengan tujuan untuk mendapatkan sifat yang baru. Hardening adalah suatu proses perlakuan panas yang digunakan untuk :

1) Memberikan kekerasan yang tinggi terhadap baja. 2) Memperbaiki kekuatan mekanis.

Pada proses ini baja dipanaskan diatas titik kritis kemudian dibiarkan beberapa saat pada temperatur tersebut dan selanjutnya dilakukan proses quenching. Istilah quenching ini dikenal sebagai pendinginan cepat misalnya dengan pencelupan baja pada cairan. Setelah proses quenching akan diperoleh struktur martensit dan troostite.

Pada umumnya setelah proses quenching akan diperoleh kekuatan yang tinggi yang akibatnya baja menjadi rapuh. Untuk menghilangkan internal stress yang tinggi ini baja yang telah di quenching akan dilanjutkan dengan proses tempering. Dengan adanya sifat penemperan pada baja akan mengalami sifat kekuatan dan kekerasan yang tinggi.

2.4.4 Tempering (Penemperan)

Baja yang telah dikeraskan bersifat rapuh dan tidak cocok untuk digunakan. Maka melalui temper, kekerasan dan kerapuhan dapat diturunkan sampai memenuhi persyaratan penggunaan. Kekerasan turun, kekuatan tarik akan turun pula sedang keuletan dan ketangguhan baja akan meningkat.

Proses temper adalah pemanasan kembali dari baja yang telah dikeraskan pada suhu dibawah kritis, disusul dengan pendinginan. Meskipun proses ini menghasilkan baja yang lebih lunak, proses ini berbeda dengan proses anil karena di sini sifat-sifat fisis dapat dikendalikan dengan cermat. Struktur akhir hasil temper baja yang dikeraskan disebut martensit temper.

Proses temper ini dibagi tiga jenis berdasarkan temperatur pemanasan antara lain:

1) Tempering pada temperatur rendah yaitu proses tempering yang dilakukan pada temperatur (150 – 230) 0C.

2) Tempering pada temperatur sedang yaitu proses tempering yang dilakukan pada temperatur (350 – 450) 0C.

3) Tempering pada temperatur tinggi yaitu proses tempering yang dilakukan pada temperatur (500 – 600) 0C.

Unsur paduan mempunyai pengaruh yang berarti atas temper, pengaruhnya menghambat laju pelunakan sehingga baja paduan akan memerlukan suhu temper yang lebih tinggi untuk mencapai kekerasan tertentu. Pada proses temper perlu diperhatikan suhu maupun waktu. Meskipun pelunakan terjadi pada saat-saat pertama setelah suhu temper dicapai, selama pemanasan (yang cukup lama) terjadi penurunan kekerasan. Biasanya baja dipanaskan sampai suhu tertentu kemudian dibiarkan cukup lama sampai suhu merata.(Daryanto, 2010)

2.5 Pengaruh perbedaan waktu penahanan suhu stabil (Holding time)

Pada logam baja dilakukan pengerasan (hardening) untuk memperoleh sifat tahan aus yang tinggi, kekuatan dan fatigue limit/strength yang lebih baik, dengan suatu proses heat treatment (perlakuan panas), dalam beberapa tahapan proses yaitu : Pemanasan awal, Pemanasan lanjut, Penahanan waktu suhu stabil, dan Pendinginan. Kekerasan yang dapat dicapai tergantung pada kadar karbon dalam logam baja dan kekerasan yang terjadi akan tergantung pada temperatur pemanasan, holding time (perbedaan waktu penahanan suhu stabil) dan laju pendinginan yang dilakukan pada proses laku panas.

Holding time dilakukan untuk mendapatkan kekerasan maksimum dari suatu bahan pada proses hardening dengan menahan temperatur pengerasan untuk memperoleh pemanasan yang homogen sehingga struktur austenitnya homogen atau terjadi kelarutan karbida ke dalam austenite dan difusi karbon dan unsur paduannya.

Pedoman untuk menentukan holding time dari berbagai jenis baja : baja konstruksi dari baja karbon dan baja paduan rendah. Yang mengandung karbida yang mudah larut, diperlukan holding time yang singkat, 5 – 15 menit setelah mencapai temperatur pemanasannya dianggap sudah memadai.

- Baja konstruksi dari baja paduan menengah dianjurkan menggunakan holding time 15 – 25 menit, tidak tergantung ukuran benda kerja.

- High alloy chrome steel, membutuhkan holding time yang paling panjang di antara semua baja perkakas, juga tergantung pada temperatur pemanasannya.

- Hot work tool steel, mengandung karbida yang sulit larut, baru akan larut pada 10000C. Pada temperatur ini kemungkinan terjadinya pertumbuhan butir sangat besar, karena itu holding time harus dibatasi, 15 – 30 menit. - High speed steel, memerlukan temperatur pemanasan yang sangat tinggi,

1200 – 13000C. Untuk mencegah terjadinya pertumbuhan butir holding time diambil hanya beberapa menit saja.(Yudiono H., 2006)

2.6 Pengujian bahan logam

Pengujian bahan logam dapat dilakukan dengan menggunakan empat metode antara lain :

1. Pengujian metalografis

Pengujian ini menghasilkan gambaran tentang struktur mikro yang telah menerima berbagai perlakuan panas.

2. Pengujian destruktif

Pengujian destruktif menghasilkan kerusakan terhadap bahan yang diuji, sehingga pengujian ini mempunyai arti bila dilakukan perbandingan tetapi tidak berlaku untuk memperlakukan mutunya.

3. Pengujian non destruktif

Pengujian ini menghasilkan data – data dalam proses pencapaian tidak akan menimbulkan kerusakan pada bahan yang akan diuji.

4. Pengujian kimiawi

Pengujian ini menghasilkan data – data tentang berbagai pengaruh terhadap sifat – sifat bahan bila mengalami perubahan komposisi kimia atau pengaruh yang ditimbulkan terhadap proses kimia.(Djaprie Sriatie, 1992)

2.6.1 Pengujian kekerasan

piramida, yang terbuat dari penekan intan dengan alas bujur sangkar dengan sudut puncak 1360.

Kekerasan Vickers = 1,8544

Hv = 1,8544 ...(2.1) dengan : F = gaya beban ( N )

d = luas penampang indentasi penekanan ( m2 )

[image:30.595.182.463.310.481.2]Pengujian kekerasan dilakukan dengan alat Vickers Hardness Tester. Pengujian dilakukan secara merata pada penampang permukaan dari specimen percobaan seperti pada gambar 2.2 dibawah ini :

Gambar 2.2. Indentasi dari penetrator Keterangan : a = Diagonal Horizontal

b = Diagonal Vertikal

(Djaprie Sriatie, 1996)

2.6.2 Pengujian kekuatan Tarik

diperoleh dari uji tarik pada umumnya digambarkan sebagai diagram tegangan – regangan.

[image:31.595.233.422.276.406.2]Kurva tegangan – regangan memiliki dua macam kurva yaitu kurva tegangan – regangan rekayasa (tegangan teknik atau nominal) dan kurva tegangan – regangan sejati. Kurva tegangan – regangan rekayasa berdasarkan pada dimensi benda uji semula, sedangkan kurva tegangan – regangan sejati berdasarkan pada luas penampang benda uji yang sebenarnya, maka akan diperoleh kurva tegangan – regangan yang naik terus sampai patah.(Diester, George E., 1987)

Gambar 2.3. Perbandingan kurva tegangan – regangan rekayasa dengan kurva tegangan – regangan sejati

Kurva tegangan – regangan rekayasa diperoleh dari hasil pengukuran benda uji tarik. Tegangan yang diperlukan pada kurva diperoleh dengan cara membagi beban dengan luas awal penampang benda uji, persamaannya yaitu :

σ =

………(2.2)

dengan : σ = Tegangan ( N/m2 ) F = Beban ( N )

A0 = Luas penampang awal ( m2 )

Regangan yang diperlukan pada kurva diperoleh dengan cara membagi perpanjangan ukur benda uji dengan panjang awal, persamaannya yaitu :

ε =

x 100% ……...(2.3) dengan : ε = Regangan, ( % ) perpanjanganL0

Gambar 2.4. Kurva tegangan – regangan rekayasa

Bentuk dan besaran pada kurva tegangan – regangan suatu logam tergantung pada komposisi, perlakuan panas, deformasi plastis yang pernah dialami, laju regangan, suhu dan keadaan tegangan yang menentukan selama pengujian.

Parameter – parameter yang digunakan untuk menggambarkan kurva tegangan – regangan logam adalah sebagai berikut :

= Panjang awal benda uji ( m )

1. Kekuatan tarik (Tensile strength)

Kekuatan tarik maksimum (Ultimate tensile strength) adalah beban maksimum dibagi luas penampang awal benda uji, persamaannya adalah :

σ

maks=

………..(2.4)

dengan : σmaks = Tegangan maksimum ( N/m2 )

Fmaks = Beban maksimum ( N ) A0 = Luas Penampang awal ( m2

2. Kekuatan luluh (Yield strength)

)

kekuatan luluh offset biasanya ditentukan sebagai regangan 0,2 atau 0,1 persen. Persamaannya adalah :

σ

S= ...(2.5)

dengan : σS = Tegangan luluh, N/m2

FS = Beban pada titik luluh (yield point) ( N ) ` A0 = Luas Penampang awal ( m2

3. Perpanjangan (elongation)

)

Perpanjangan adalah regangan teknik pada saat patah. Persamaannya adalah :

ε =

x 100 % ………..(2.6)

dengan : ε = Regangan pada saat patah ( % )

L1 = Panjang ukur benda uji setelah patah ( m ) L0

4. Pengurangan luas penampang (kontraksi)

= Panjang ukur benda uji awal ( m )

Pengurangan luas penampang adalah besarnya penyusutan penampang benda uji pada patahan. Persamaannya adalah :

δ =

x 100 % ………(2.7)dengan : δ = Besarnya penyusutan penampang ( % ) A1 = Luas benda uji setelah patah ( m2 ) A0 = Luas Penampang awal ( m2

5. Kekuatan Patah (Fracture Strength)

)

Kekuatan patah adalah besarnya beban yang dapat menyebabkan bahan uji menjadi patah. Persamaannya adalah :

σ

f= ………..(2.8)

dengan : Ff = Beban pada saat benda patah ( N ) σf = Tegangan patah (N/m2)

A0 = Luas Penampang awal ( m2

BAB III

METODOLOGI PENELITIAN

3.1Peralatan dan Bahan - Bahan 3.1.1 Peralatan

1. Furnace

Berfungsi untuk memanaskan bahan yang akan diuji, panas yang dihasilkan oleh furnace ini berasal dari energi listrik yang dirubah menjadi energy panas, dan alat ini dilengkapi dengan berbagai alat control yang berfungsi untuk mengontrol proses perlakuan panas yang sedang terjadi dalam dapur.

2. Tensile Tester Type MR – 20 – CT no. 6592 Berfungsi untuk menguji kekuatan tarik bahan.

3. Vickers Hardness Tester merk Matsuzawa seiki no. 7104 Berfungsi untuk menguji kekerasan bahan.

4. Jangka sorong

Berfungsi untuk mengukur diameter dan panjang bahan sebelum dan sesudah dilakukan pengujian.

5. Gunting penjepit

Berfungsi untuk meletakkan bahan dan mengangkat bahan pada saat panas pada furnace.

6. Sarung tangan

Berfungsi melindungi tangan dari panas selama percobaan.

3.1.2 Bahan-Bahan

Gambar 3.1. Specimen uji tarik (test piece)

Sedangkan untuk pengujian kekerasan, ukuran dan bentuk bahan yang digunakan adalah seperti gambar 4.2 berikut :

Gambar 3.2. Specimen uji kekerasan

[image:35.595.322.429.373.500.2]3.2 Diagram Alir Penelitian

Pembersihan secara mekanis

Penyediaan sampel uji

Tidak dipanaskan

Quenching (air)

Tempering 400°C (waktu penahanan 30, 60, dan 90 menit) Baja karbon menengah

0,3% - 0,6% karbon (produk jadi)

Uji tarik dan Uji kekerasan (HV)

Data

Analisa data

Hasil

Kesimpulan

Pemanasan 850°C (30 menit)

3.3 Variabel Eksperimen

3.3.1 Variabel Penelitian

Sampel uji kekuatan tarik baja karbon menengah

No. Perlakuan Jumlah Penandaan

1 Tidak dipanaskan 3 A1, A2, A3

2 Quenching 3 B1, B2, B3

3 Tempering 30 menit 3 C1, C2, C3

4 Tempering 60 menit 3 D1, D2, D3

[image:37.595.110.537.164.545.2]5 Tempering 90 menit 3 E1, E2, E3

Tabel 3.1. Variabel uji kekuatan tarik

Sampel uji kekerasan baja karbon menengah

No. Perlakuan Jumlah Penandaan

1 Tidak dipanaskan 1 A

2 Quenching 1 B

3 Tempering 30 menit 1 C

4 Tempering 60 menit 1 D

[image:37.595.113.533.381.544.2]5 Tempering 90 menit 1 E

Tabel 3.2. Variabel uji kekerasan

3.3.2 Variabel Percobaan yang Diuji Sifat Mekanik

a. Uji Kekuatan Tarik b. Uji Kekerasan

3.4 Prosedur Penelitian

a. Sediakan test piece untuk percobaan uji tarik sebanyak 15 buah dengan perincian sebagai berikut :

- 3 buah test piece sebagai bahan yang tidak dipanaskan dan diberi tanda dengan huruf A.

- 3 buah test piece untuk bahan percobaan quenching dan diberi tanda dengan huruf B.

- 3 buah test piece untuk bahan percobaan tempering 4000C dengan waktu pemanasan 30 menit dan diberi tanda dengan huruf C.

- 3 buah test piece untuk bahan percobaan tempering 4000C dengan waktu pemanasan 60 menit dan diberi tanda dengan huruf D.

- 3 buah test piece untuk bahan percobaan tempering 4000C dengan waktu pemanasan 90 menit dan diberi tanda dengan huruf E.

Sediakan juga 5 buah sampel untuk pengujian kekerasan dengan perincian sebagai berikut :

- 1 buah sebagai bahan yang tidak dipanaskan dan diberi tanda huruf A. - 1 buah untuk bahan percobaan quenching dan diberi tanda dengan hurufB. - 1 buah untuk bahan percobaan tempering 4000C dengan waktu pemanasan

30 menit dan diberi tanda dengan huruf C.

- 1 buah untuk bahan percobaan tempering 4000C dengan waktu pemanasan 60 menit dan diberi tanda dengan huruf D.

- 1 buah untuk bahan percobaan tempering 4000C dengan waktu pemanasan 90 menit dan diberi tanda dengan huruf E.

b. Panaskan test piece dan sampel pengujian kekerasan dengan tanda B, C, D, dan E dalam furnace selama 30 menit pada temperatur 8500C.

c. Setelah 30 menit, dinginkan dengan menggunakan media pendingin berupa air. d. Bahan dengan tanda C, dipanaskan kembali selama 30 menit pada temperatur

4000C, lalu didinginkan.

e. Bahan dengan tanda D, dipanaskan kembali selama 60 menit pada temperatur 4000C, lalu didinginkan.

f. Bahan dengan tanda E, dipanaskan kembali selama 90 menit pada temperatur 4000C, lalu didinginkan.

3.4.2 Prosedur Uji Kekuatan Tarik

[image:39.595.198.481.228.287.2]a. Ukurlah panjang dan luas penampang dari bahan yang akan diuji. Pengukuran dapat dilakukan seperti gambar 3.3 berikut:

Gambar 3.3. Bahan Sebelum Uji Tarik

b. Letakkan test piece pada ragum penjepit yang terdapat pada alat pengujian kekuatan tarik.

c. Setelah itu berikan pembebanan melalui alat penguji agar bahan dapat diuji kekuatannya.

d. Pada saat percobaan, catatlah besarnya beban pada terjadinya batas lelah (yield point), beban maksimum dan beban pada saat bahan percobaan putus.

e. Selesai percobaan ukurlah kembali panjang dan luas penampang dari bahan percobaan yang telah selesai diuji. Pengukuran dapat dilakukan seperti gambar 3.4 berikut:

Gambar 3.4. Bahan Setelah Uji Tarik

3.4.3 Prosedur Uji Kekerasan

[image:39.595.172.489.527.590.2]b. Pilihlah beban percobaan yang akan dipakai (dalam percobaan ini digunakan beban 10 kgf = 98 N) dengan memutar tombol penukar beban yang terdapat pada samping kanan alat.

c. Letakkan bahan percobaan pada anvil.

d. Tekan tombol yang terdapat dibagian kanan alat, lampu berpijar adalah sebagai tanda bahwa gaya atau beban sudah bekerja, biarkan selama 30 detik sesudah lampu tidak bercahaya lagi.

e. Setelah 30 detik, angkat engkol pembuka beban, geser lensa objektif kearah indentasi (bekas penekanan) dengan jalan memutar revorvel knop searah jarum jam.

f. Tentukanlah panjang diagonal dari indentasi, yaitu diagonal horizontal dan diagonal vertical dan dihitung diagonal rata – rata dari kedua diagonal diatas. g. Ulangi percobaan sampai 4 kali untuk masing – masing bahan specimen.

[image:40.595.111.525.459.759.2]Data dari hasil percobaan uji kekuatan tarik adalah sebagai berikut:

Tabel 3.3 Data Hasil Percobaan Uji Tarik

No Bahan

D0 (10-3m)

L0 (10-3m)

FS (N) Fmaks (N) Ff (N) D1 (10-3m)

L1 (10-3m)

1 Original

8,00 8,20 8,02 50 50 50 - - - 29302 30380 30184 24010 26264 25088 5,30 5,48 5,50 57,09 55,10 56,52

2 Quenching

5

Tempering 4000C Waktu 90 menit 7,90 7,96 8,20 50 50 50 22932 21658 22050 29008 28322 28126 19306 18424 18522 4,26 4,12 4,22 57,86 58,08 58,14

Keterangan : Do = Diameter bahan sebelum percobaan ( m ) D1 = Diameter bahan setelah putus ( m ) Lo = Panjang bahan sebelum percobaan ( m ) L1 = Panjang bahan setelah putus ( m ) FS = Beban pada yield point ( N ) Ff = Beban pada saat bahan putus ( N ) Fmaks = Beban maksimum ( N )

[image:41.595.108.470.419.773.2]Data dari hasil percobaan uji kekerasan adalah sebagai berikut:

Tabel 3.4 Data Hasil Percobaan Uji Kekerasan

No Bahan Beban

(N)

Diagonal bekas penekanan (10-3m)

a b

1 Original 98

0,339 0,338 0,344 0,346 0,334 0,347 0,339 0,344 2 Quenching 98

0,305 0,306 0,312 0,292 0,301 0,306 0,310 0,296 3 Tempering 4000C waktu 30 menit 98 0,334 0,338 0,335 0,337 0,332 0,336 0,333 0,344 4 Tempering 4000C waktu 60 menit 98 0,338 0,339 0,345 0,340 0,340 0,337 0,352 0,344 5 Tempering 4000C

waktu 98

90 menit 0,347 0,348 Keterangan : a = Diagonal horizontal

b = Diagonal vertical

3.5 Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi : kekuatan tarik dan kekerasan.

3.5.1 Uji Kekuatan Tarik

Alat untuk menguji kekuatan tarik dengan menggunakan Testing Machine merek Maekawa Testing Machine Type MR – 20 – CT, No. 6592, dengan load range 2 – 20 tf.

Prosedur uji kekuatan tarik adalah sebagai berikut:

a. Diukur diameter dan panjang bahan yang akan diuji. b. Ditentukan titik tengah dari panjang bahan uji.

c. Diletakkan bahan uji tepat ditengah-tengah pada kedua penjepit Testing Machine.

d. Diletakkan kertas grafik pada roll Testing Machine sebagai tempat pencatatan grafik kekuatan uji tarik.

e. Dihidupkan mesin, kemudian dicatat beban pada saat yield point, beban maksimum dan beban pada saat bahan putus.

f. Didapat data dan grafik pengujian kekuatan tarik.

3.5.2 Uji Kekerasan (Vickers Hardness Test)

Alat untuk menguji kekerasan dengan menggunakan Vickers Hardness Tester, merek Matsuzawa Seiki No.7104, dengan penumpu berupa diamond pyramid dan pengujian ini mengacu pada standard JIS Z 2244.

Prosedur uji kekerasan adalah sebagai berikut :

a. Pastikan permukaan benda uji benar-benar halus dan rata.

c. Dipilih permukaan yang akan diamati, permukaan yang benar-benar datar dan dalam kondisi fokus dalam pengujian ini dilakukan pengujian sebanyak lima kali pada permukaan pada permukaan sampel uji.

BAB IV

HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian

4.1.1 Hasil Pengujian Kekuatan Tarik

[image:44.595.110.526.336.757.2]Hasil uji tarik sampel uji telah dilakukan dengan alat tensile machine testing yang sesuai dengan standar JIS, ditunjukkan seperti dibawah ini:

Tabel 4.1 Pengukuran Kekuatan Uji Tarik

No Bahan

D0 (10-3m)

L0 (10-3m)

FS (N) Fmaks (N) Ff (N) D1 (10-3m)

L1 (10-3m)

1 Original

8,00 8,20 8,02 50 50 50 - - - 29302 30380 30184 24010 26264 25088 5,30 5,48 5,50 57,09 55,10 56,52

2 Quenching

8,20 7,98 8,10 50 50 50 - - - 33026 32438 32242 21462 21266 21756 5,30 5,20 5,36 54,42 53,64 53,96 3 Tempering 4000C Waktu 30 menit 8,14 8,16 8,10 50 50 50 23618 23324 23520 30870 28420 30282 19110 18326 21462 4,52 4,46 4,50 56,86 57,00 57,40 4 Tempering 4000C Waktu 60 menit 7,95 8,08 8,10 50 50 50 23128 23030 22050 29302 29204 28224 19502 18620 19306 4,40 4,34 4,28 57,90 57,69 57,80 5 Tempering 4000C Waktu 90 menit 7,90 7,96 8,20 50 50 50 22932 21658 22050 29008 28322 28126 19306 18424 18522 4,26 4,12 4,22 57,86 58,08 58,14 Keterangan : Do = Diameter bahan sebelum percobaan ( m )

L1 = Panjang bahan setelah putus ( m ) FS = Beban pada yield point ( N ) Ff = Beban pada saat bahan putus ( N ) Fmaks = Beban maksimum ( N )

4.1.2 Hasil Pengujian Kekerasan

Hasil uji kekerasan sampel uji telah dilakukan dengan alat Vickers Hardness Tester yang sesuai dengan standar JIS, ditunjukkan seperti dibawah ini:

Tabel 4.2 Data Pengujian Kekerasan

No Bahan Beban

(N)

Diagonal bekas penekanan (10-3m)

a b

1 Original 98

0,339 0,338 0,344 0,346 0,334 0,347 0,339 0,344 2 Quenching 98

0,305 0,306 0,312 0,292 0,301 0,306 0,310 0,296 3 Tempering 4000C waktu 30 menit 98 0,334 0,338 0,335 0,337 0,332 0,336 0,333 0,344 4 Tempering 4000C waktu 60 menit 98 0,338 0,339 0,345 0,340 0,340 0,337 0,352 0,344 5 Tempering 4000C waktu 90 menit 98 0,342 0,345 0,341 0,347 0,344 0,340 0,347 0,348 Keterangan : a = Diagonal horizontal

b = Diagonal vertical

1. Pengujian dengan menggunakan mesin uji tarik ( Universal testing machine ) yang dilakukan adalah untuk menguji kekuatan tarik bahan. Sedangkan pengujian dengan menggunakan mesin uji kekerasan (Vickers hardness tester) yang dilakukan adalah untuk menguji kekerasan dari bahan. Yang mana bahan tersebut telah mengalami proses tempering pada suhu yang sama, tetapi dengan variasi waktu pemanasan yang berbeda.

2. Pengujian ini bertujuan untuk mengetahui besarnya kekuatan tarik, regangan pada saat benda putus, pengurangan luas penampang, dan kekerasan dari bahan percobaan dengan cara memberikan beban pada bahan percobaan tersebut.

3. Bahan percobaan yang diberikan beban tarik secara perlahan – lahan sampai bahan percobaan putus, bahan tersebut akan mengalami dua perubahan sifat bahan yaitu : perubahan elastic dan perubahan plastis.

Dari hasil data pengamatan pada pengujian tarik, maka dapat kita hitung luas penampang, tegangan tarik, tegangan patah, elongasi, dan penyusutan luas penampang dari bahan yang telah diuji.

4.2.1 Kekuatan Tarik

Dari data yang diketahui diatas, maka dapat dicari data – data lainnya yaitu sebagai berikut :

1. Menghitung luas penampang bahan sebelum percobaan ( Ao ), m2 Ao = x ( Do )2 ... (4.1)

2. Menghitung luas penampang bahan setelah putus ( A1 ), m2

A1 = x ( D1 )2 ... (4.2)

3. Menghitung tegangan luluh ( σs ), N/m2

σ

S= ... (4.3)

σ

maks=

... (4.4)

5. Menghitung tegangan patah ( σf ), N/m2

σ

f= ... (4.5)

6. Menghitung pertambahan panjang batang uji ( ε ), %

ε =

x 100 % ……….. (4.6)

7. Menghitung penyusutan luas penampang ( δ ), %

δ =

x 100 % ………. (4.7)[image:47.595.107.526.397.743.2]

Setelah dihitung, maka didapat data – data sebagai berikut :

Tabel 4.3. Data hasil perhitungan uji tarik

No Bahan

A0 (10-6m2)

A1 (10-6m2)

σS (106N/m2)

σmaks (106N/m2)

σf (106N/m2)

ε (%)

δ (%)

1 Original

50,28 52,83 50,53 22,07 23,60 23,77 - - - 582,81 575,06 597,31 477,55 497,15 496,47 14,18 10,20 13,04 56,11 55,33 52,96

2 Quenching

5

Tempering 4000C Waktu 90 menit 49,04 49,78 52,83 14,26 13,34 14,00 467,66 435,12 417,38 591,53 568,99 532,34 393,67 370,15 350,55 15,72 16,16 16,28 70,92 73,20 73,50

[image:48.595.107.530.90.178.2]Dari data diatas, dapat dilihat pada setiap percobaan bahan diambil 3 buah data. Ini dilakukan untuk menghindari terjadinya kesalahan pada percobaan. Untuk mempermudah memperoleh nilai dari data – data yang dibutuhkan, maka data tersebut dirata – ratakan menjadi :

Tabel 4.4. Data rata – rata hasil perhitungan uji tarik

No Bahan

σS rata - rata (106N/m2)

σmaks rata - rata (106N/m2)

σf rata - rata (106N/m2)

ε rata - rata

(%)

δ rata - rata

(%)

1 Original - 585,06 490,39 12,47 54,80

2 Quenching - 632,98 417,77 8,01 57,32

3

Tempering 4000C Waktu 30 menit

451,91 574,53 377,89 14,17 69,48

4

Tempering 4000C Waktu 60 menit

447,47 568,89 376,71 15,59 70,77

5

Tempering 4000C

90 menit

4.2.2 Kekerasan

Dari hasil data pengamatan pada pengujian kekerasan, maka dapat kita hitung kekerasan dari bahan yang diuji.

1. Menghitung diagonal permukaan, d ( m )

d1 =

... (4.8)

2. Menghitung diagonal permukaan rata – rata, ( m )

=

... (4.9)

3. Menghitung kekerasan Vickers, HV ( N/m2 )

Dan dari perhitungan data – data pada bahan uji, maka data – data yang diperoleh dapat dilihat pada table dibawah ini :

Tabel 4.5. Data hasil pengujian dan perhitungan menurut kekerasan Vickers

No Bahan Beban

(N)

Diagonal bekas penekanan (10-3m)

(10-3m)

Kekerasan (106N/m2)

a b = d

1 Original 98

0,339 0,338 0,344 0,346 0,334 0,347 0,339 0,344 0,337 0,343 0,342 0,345

0,3418 1555,55

2 Quenching 98

0,305 0,306 0,312 0,292 0,301 0,306 0,310 0,296 0,303 0,306 0,311 0,294

0,3035 1972,94

3

Tempering 4000C waktu 30 menit 98 0,334 0,338 0,335 0,337 0,332 0,336 0,333 0,344 0,333 0,337 0,334 0,341

0,3362 1607,79

4

Tempering 4000C waktu 60 menit 98 0,338 0,339 0,345 0,340 0,340 0,337 0,352 0,344 0,339 0,338 0,349 0,342

5

Tempering 4000C waktu 90 menit 98 0,342 0,345 0,341 0,347 0,344 0,340 0,347 0,348 0,343 0,343 0,344 0,348

0,3445 1531,25

Dari hasil perhitungan kekuatan tarik maksimum dan kekerasan baja karbon menengah yang telah melalui proses tempering pada variasi waktu yang berbeda – beda diatas, maka dapat dibuat grafik hubungan antara perlakuan yang diterima benda uji tersebut terhadap nilai kekuatan tarik dan kekerasannya, yaitu sebagai berikut :

[image:51.595.106.531.89.196.2]Perlakuan Panas

Gambar 4.1. Grafik hubungan variasi waktu pemanasan pada proses tempering terhadap kekuatan tarik baja karbon menengah

585.06 632.98 574.53 568.89 564.28 550 560 570 580 590 600 610 620 630 640 650 K ek u at an T ar ik ( 10 6 N/ m 2 ) .

original quenching tempering 30 menit

tempering 60 menit

Gambar 4.2 Grafik hubungan variasi waktu pemanasan pada proses tempering terhadap kekerasan baja karbon menengah

1555,55

1972,94

1607,79

1553,69

1531,25

1400 1450 1500 1550 1600 1650 1700 1750 1800 1850 1900 1950 2000

K

ek

era

sa

n

(

1

0

6N/

m

2)

Perlakuan Panas

original quenching tempering 30 menit

tempering 60 menit

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dari hasil penelitian pengujian kekuatan tarik dan kekerasan pada bahan baja karbon menengah yang telah mengalami proses tempering dengan variasi waktu yang berbeda – beda dan hasil analisa data yang telah dilakukan, maka dapat diambil kesimpulan sebagai berikut :

1. Besarnya kekuatan tarik dari baja dengan proses tempering selama 30 menit adalah 574,53 x 106 N/m2, proses tempering selama 60 menit adalah 568,89 x 106 N/m2, dan proses tempering selama 90 menit adalah 564,28 x 106 N/m2. Ini menunjukkan bahwa perbedaan lamanya waktu pemanasan pada proses tempering yang dilakukan pada baja karbon menengah akan berpengaruh terhadap kekuatan tarik bahan, dan semakin lama waktu penahanan panas maka kekuatan tarik bahan akan semakin menurun.

2. Kekerasan dari baja dengan proses tempering selama 30 menit adalah 1607,79 x 106 N/m2, proses tempering selama 60 menit adalah 1553,69 x 106 N/m2, dan proses tempering selama 90 menit adalah 1531,25 x 106 N/m2. Ini menunjukkan bahwa perbedaan lamanya waktu pemanasan pada proses tempering yang dilakukan pada baja karbon menengah juga akan berpengaruh terhadap kekerasan bahan, dan semakin lama waktu penahanan panas maka kekerasan bahan akan semakin menurun.

5.2Saran

1. Sebaiknya untuk peneliti selanjutnya menggunakan baja karbon lain, misalnya baja karbon tinggi dan dengan memvariasikan suhu dan variasi beban pada pengujian kekerasan.

DAFTAR PUSTAKA

Amanto, H., Daryanto, Ilmu Bahan, Penerbit Bumi Aksara, Jakarta, 1999.

Beumer, B.J.M., Ilmu Bahan Logam. Jilid II. Terjemahan B.S. Anwir, Penerbit Bharatara, Jakarta, 1994.

Djaprie, Sriati, Teknologi Mekanik, Edisi Ketujuh, Penerbit Erlangga, Jakarta, 1992.

Djaprie, Sriati, Metalurgi Mekanik, Edisi Ketiga, Jilid I, Penerbit Erlangga, Jakarta, 1996.

Daryanto, Proses Pengolahan Besi dan Baja, Penerbit Satu Nusa, Bandung, 2010. Diester, George E, Sriatie Djaprie, Metalurgi Mekanik, Jilid 1 Edisi Ketiga,

Penerbit Erlangga, Jakarta, 1987.

Google Terjemahan, Instron, Tensile Testing,

Diakses

pada tanggal 4 Februari 2013

Google Terjemahan, Key To Metals, JIS – Standar Untuk Bahan Baja,

Diakses pada tanggal 4 Februari 2013

Lawrence H. Van Vlack, Sriatie Djaprie, Ilmu dan Teknologi Bahan, Edisi Kelima, Penerbit Erlangga, Jakarta, 1992.

Mawarni, Pengaruh Komposisi Serbuk Arang Kayu Natrium Karbonat (NaCO3) Pada Proses Karburasi Terhadap Kekuatan Tarik dan Kekerasan Baja

Karbon Rendah, Skripsi Jurusan FMIPA Unimed, Medan, 2007

Penuntun Praktikum Mekanika Bahan Teknik, Pendidikan Teknologi Kimia

Industri, Medan, 2010.

Penuntun Praktikum Material Teknik, Pendidikan Teknologi Kimia Industri, Medan, 2012.

Schonmetz, Gruber. 1985. Pengetahuan Bahan dalam Pengerjaan Logam. Terjemahan Eddy D. Hardjapamekas. Bandung: Angkasa (Anggota IKAPI).

Situs Informasi Mekanik, Material dan Manufaktur, 2011. Perlakuan Panas Logam

(1): Diagram Fasa,

Diakses tanggal 30 Januari 2013

Sumanto, Pengetahuan Bahan, Penerbit Andi Offset, Yogyakarta, 1996.

Wikipedia, 2012, Baja Karbon,

Diakses tanggal 18 Januari 2013

Wikipedia, 2012. Diagram Fase,

Diakses tanggal 30 Januari 2013

LAMPIRAN

1. Lampiran Perhitungan a. Perhitungan Uji Tarik

Bahan tempering 400°C dengan penahanan selama 30 menit. 1. Menghitung luas penampang bahan sebelum percobaan, A0 (m2)

A0 = π/4 x (D0)2

A0= π/4 x (8,14 x 10-3 m)2 = π/4 x 66,26 x 10-6 m2 = 52,06 x 10-6 m2

A0= π/4 x (8,16 x 10-3 m)2 = π/4 x 66,58 x 10-6 m2 = 52,32 x 10-6 m2

A0 = π/4 x (8,10 x 10-3 m)2 = π/4 x 65,61 x 10-6 m2 = 51,55 x 10-6 m2

2. Menghitung luas penampang bahan setelah putus, A1 (m2) A1 = π/4 x (D1)2

= 16,05 x 10-6 m2 A1 = π/4 x (4,46 x 10-3 m)2 = π/4 x 19,89 x 10-6 m2 = 15,63 x 10-6 m2

A1 = π/4 x (4,50 x 10-3 m)2 = π/4 x 20,25 x 10-6 m2 = 15,91 x 10-6 m2

3. Menghitung tegangan luluh,

σ

s (N/m2)σ

s=

σ

s=

x 106 N/m2

=

453,67 x 106 N/m2σ

s=

x 106 N/m2=

445,80 x 106 N/m2σ

s=

x 106 N/m24. Menghitung tegangan tarik,

σ

maks(N/m2)σ

maks=

σ

maks=

x 106 N/m2=

592,97 x 106 N/m2σ

maks=

x 106 N/m2=

543,20 x 106 N/m2σ

maks=

x 106 N/m2=

587,43 x 106 N/m25. Menghitung tegangan patah,

σ

f (N/m2)σ

f=

=

367,08 x 106 N/m2σ

f=

x 106 N/m2=

350,27 x 106 N/m2σ

f=

x 106 N/m2=

416,33 x 106 N/m26. Menghitung pertambahan panjang bahan,

ε

(%)ε

= x 100 %ε

=

x 100 %=

x 100 %= 13,72 %

ε

=

x 100 %=

x 100 %ε

=

x 100 %=

x 100 %= 14,80 %

7. Menghitung penyusutan luas penampang bahan, δ (%)

δ

= x 100 %δ

= x 100 %= x 100 %

= 69,17 %

δ

= x 100 %= x 100 %

= 70,13 %

= x 100 %

= 69,14 %

8. Data rata-rata perhitungan uji tarik

=

= x 106 N/m2

= 451,91 x 106 N/m2

=

=

x 106 N/m2

= 574,53 x 106 N/m2

=

=

x 106 N/m2

= 377,89 x 106 N/m2

=

= %

=

= %

= 69,48 %

b. Perhitungan Uji Kekerasan

Bahan tempering 400°C dengan penahanan panas selama 30 menit. 1. Menghitung indentasi, d (m)

d =

d1 =

= 0,333 x 10

-3 md2 =

= 0,337 x 10

-3 md3 =

= 0,334 x 10

-3 md4 =

= 0,341 x 10

-3 m2. Menghitung luas permukaan indentasi rata-rata, (m)

=

(

)

x 10-3 m= 0,3362 x 10-3 m

3. Menghitung kekerasan Vickers (HV) F = 10 kgf

= 10 x 9,8 N = 98 N

HV = 1,8544

= 1,8544

x

106 N/m2=

x 106 N/m2