DAFTAR PUSTAKA

[1] A.S. Mujumdar, Research and development in drying: Recent trends and future prospects, Drying Technology 2004, 22 (1-2), pp. 1-26.

[2] Ambarita, Himsar, Kajian awal sistem pengeringan yang digunakan di kota Medan, laporan tugas akhir mahasiswa, Teknik Mesin USU, 2013.

[3] Ambarita, Himsar. 2013. Buku Kuliah Thermodinamika Teknik II (Aplikasi Siklus Thermodinamika). Medan : Untuk Kalangan Sendiri.

[4] Ambarita, Himsar. 2012. Buku Kuliah Teknik Pendingin & Pengkondisian udara. Medan : Untuk Kalangan Sendiri.

[5] Abadi, Cakra Messa. Karakteristik Laju Pengeringan Pada Mesin Pengering Pakaian Sistem Pompa Kalor Dengan Daya 1 PK. Jurnal tugas akhir. Teknik Mesin USU. 2014.

[6] Cengel, Yunus A. 2002. Thermodynamics And Engeenering Approach. Mc. Graw Hill. Boston.

[7] Holman, J.P, “Perpindahan Kalor”, Sixth Edition, Penerbit Erlangga, 1986.

[8] Mahlia, T.M.I., et al., 2010. Clothes drying from room air conditioning waste heat: thermodynamics investigation. Arabian Journal for Science and Engineering.

[12] Tim Komisi TA. Pedoman Penulisan Skripsi. 2008. Medan: Program Studi Teknik Mesin, Departemen Teknik Mesin, Fakultas Teknik. Universitas Sumatera Utara.

[13] http://id.wikipedia.org/wiki/Pompa_kalor

[14] http://en.wikipedia.org/wiki/Laundry_symbol

BAB III

METODOLOGI PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian dilakukan pada bulan Januari 2015 sampai dengan bulan Mei 2015. Kegiatan penelitian ini mencakup perancangan dan pembuatan alat, pengujian sampai dengan pengambilan dan pengolahan data. Lokasi penelitian bertempat di Gedung Magister Pascasarjana Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

3.2. Metode Desain

Perancangan merupakan kegiatan awal dari usaha merealisasikan suatu produk yang kebutuhannya dibutuhkan oleh masyarakat. Setelah perancangan selesai maka kegiatan yang menyusul adalah pembuatan produk. Cara merancang terdiri dari 4 tahap atau fase, yang masing-masing terdiri dari beberapa langkah (Pahl dan Beitz). Ke-4 fase tersebut adalah :

1. Fase Perumusan (Formulation Phase) 2. Fase Fungsi (Functional Phase) 3. Fase Perancangan (Design Phase) 4. Hasil (Result)

Perencanaan alat pengering meliputi ruangan kondensor dan lemari pengering. Ruang kondensor dalam perancangan ini adalah terbuat dari plat seng. Tujuan dari pembuatan ruangan kondensor ini untuk mencegah udara panas dari kondensor terbuang percuma kelingkungan. Pada lemari terdapat dudukan untuk gantungan pakaian/hanger. Gantungan pakaian/hanger berfungsi sebagai tempat meletakkan sampel pengujian.

3.3. Perancangan Alat dan Pemilihan Bahan

3.3.1. Kaki Penyangga Alat Pengering

Untuk kaki penyangga alat pengering ini haruslah kuat dan kokoh karena memiliki fungsi sebagai tumpuan dudukan lemari yang dirangkai dan dilas. Pemilihan bahan kaki penyangga mesin pengering ini mempertimbangkan beban yang akan dipikul oleh penyangga tersebut, oleh karena itu bahan yang dipilih adalah besi siku 30 mm. Pada kaki penyangga alat pengering juga dipasang roda yang berfungsi untuk mempermudah memindahkan lemari pengering.

3.3.2. Perancangan Ruang Pengering

Lemari pengering adalah tempat terjadinya proses pengeringan, dimana udara panas yang dihasilkan oleh kondensor disalurkan ke dalam lemari pengering untuk mengeringkan pakaian yang akan dikeringkan. Lemari pengering dirancang agar pada ruang lemari pengering dapat berada pada suhu minimal 450 C tujuannya untuk mendapatkan kualitas yang baik. Oleh karena itu dinding lemari pengering ditambahkan isolator yaitu rockwool dan acrylic pada penutup pintu bagian depan, tujuannya agar panas yang diperoleh dari aliran kondensor pada ruangan pengering dapat ditahan, tidak langsung terbuang ke lingkungan dari dinding lemari ketika proses pengeringan sehingga suhu pada lemari pengering dapat terjaga dan dapat meningkatkan efisiensi pengeringan.

Oleh karena itu bahan yang digunakan untuk lemari pengering ini harus memiliki konduktivitas termal yang baik sehingga penyerapan panas dapat maksimal. Dari pertimbangan di atas maka bahan yang dipilih untuk lemari pengering adalah plat dengan ketebalan 0,3 mm. Agar lemari pengering dapat kuat dan kokoh maka ditambahkan kerangka berbahan besi siku 30 mm yang disambung dengan cara pengelasan.

3.3.3. Perancangan Isolasi

Isolasi berfungsi untuk memperkecil panas yang hilang dari ruangan pengering ke lingkungan pada bagian belakang dan samping ruangan pengering. Pada isolasi terjadi perpindahan panas secara konduksi sehingga kehilangan panas dipengaruhi oleh sifat-sifat bahan. Isolasi yang digunakan adalah:

Konduktifitas termal bahan (k) kecil.

Mudah dibentuk dan praktis

harga murah dan ada dipasaran

Tahan lama.

Isolasi yang dirancang pada ruangan pengering terdiri dari 1 lapisan, tujuannya adalah agar dapat mengurangi panas yang terbuang ke lingkugan akibat perpindahan panas konduksi, yaitu rockwoll yang berfungsi juga sebagai frame daripada ruang pengering.

3.3.4. Pemilihan Bahan yang Digunakan untuk Merancang Alat Pengering

1. Pelat Besi

Pelat besi yang digunakan sebagai bahan alat model pengering ini adalah jenis pelat besi rata dengan tebal pelat 2 mm, Dimana plat besi digunakan dalam perancangan ini dengan ukuran 1550 x 860 mm.

Bahan pelat besi seng ini dipilih sebagai bahan dasar pembuatan karena merupakan alat penghantar panas yang baik dan harganya relatif lebih murah untuk menghemat dana.

Besi siku adalah besi yang bentuknya siku atau memiliki sudut 90 derajat. Panjang besi siku ini adalah 6 meter. Biasanya, besi siku digunakan untuk membuat rak besi, tower air, konstruksi tangga, dan konstruksi besi lainnya. Jenis besi ini banyak digunakan karena profilnya yang kokoh dan tahan lama sehingga cocok untuk keperluan konstruksi jangka panjang karena bisa bertahan hingga bertahun – tahun. Besi siku juga memiliki ukuran lebar dan ketebalan yang berbeda – beda sehingga konsumen bisa memilih sesuai dengan kebutuhan.

Gambar 3.2 Besi Siku

3. Aluminium Foil

Aluminium foil merupakan paduan aluminium yang dibuat dalam bentuk lembaran tipis. Ketebalan aluminium foil berkisar 0,2 mm dan mengandung sekitar 92% sampai 99% aluminium. Aluminium foil tersedia dalam berbagai ukuran dan karakteristik dan terutama digunakan untuk mengemas berbagai barang. Aluminium foil kadang juga dilapisi plastic sehingga membuatnya lebih kuat.

Roda berfungsi untuk memudahkan dalam memindahkan alat pengering ketempat yang dibutuhkan. Roda yang digunakan berukuran 1.5 inci terbuat dari besi paduan.

Gambar 3.4 Roda

5. Rockwool

Fungsi umum dari rockwool adalah untuk memberikan isolasi di rumah tinggal atau bangunan komersial. Rockwool juga dapat melindungi pipa, kapal, rumah mobile dan peralatan memasak domestik.

Meskipun paling umum dikenal untuk menyediakan isolasi di rumah, orang juga menggunakan rockwool dan glasswool sebagai media tumbuh hortikultura.

Keuntungan rockwool :

1. Cocok untuk aneka kebutuhan industri 2. Memiliki daya konduksi termal yang rendah 3. Dapat digunakan pada suhu 100° C sampai 820° C 4. Tidak mudah terbakar

5. Kedap suara

6. Tidak berkarat / berjamur

Gambar 3.5 Rockwool

3.4. Alat dan Bahan Pengujian yang Digunakan

3.4.1. Peralatan Pengujian

Setelah rancang bangun ini nantinya selesai, maka akan dilakukan pengujian untuk mendapatkan besarnya efisiensi ruang pengering. Efisiensi ini diperoleh dari hasil perhitungan dengan menggunakan data-data yang diperoleh dari alat pengujian dan alat ukur seperti alat ukur massa pakaian yang diuji, alat ukur temperatur dan yang lainnya.

1. Laptop

Gambar 3.6 Laptop 2. Load Cell

Load Cell digunakan untuk mengukur berat produk yang akan dikeringkan secara real time. Alat ini digunakan selama proses pengujian pengeringan berlangsung. Tujuannya adalah untuk mengetahui pengurangan berat material selama proses pengeringan. Jenis Load Cell yang digunakan adalah Aluminium S - Type Load Cell.

(a) (b)

Gambar 3.7 (a) Weight Display (b) load cell

Spesifikasi:

Product size: 52 x 50 x 10 mm Technical Parameter

- Rate load : 10 kg

- Rate ourput : 1.0± 0.1mv/v

- Temp. Effect on Zero. : ± 0.03%/10oC

3. RH (Relative Humidity) Meter

RH Meter Merupakan alat ukur suhu dan kelembaban udara. Jenis Rh meter yang digunakan adalah EL-USB-2-LCD (High Accuracy Humidity, Temperature and Dew Point Data Logger with LCD).

- Repeatability (°C/°F) : ±0.1/±0.2

- Accuracy (overall error) (°C /°F) : ±0.3/±0.6 - ±1.5/±3 - Internal resolution (°C /°F) : 0.5/1

Dew Point

- Accuracy (overall error) (°C /°F) : ±1.1 /±2**

Logging rate : every 10s every 12hr

- Operating temperature range (°C/°F) : -35/-31 - +80/+176)

4. Annemometer

Digunakan untuk mengukur kecepatan aliran udara yang mengalir didalam suatu aliran. Jenis Annemometer yang digunakan adalah Hot Wire Annemometer.

Gambar 3.9 Hot Wire Annemometer

(Sumber : http://www.ecutool.com/DT-8880-Hot-Wire-Anemometer_7284.html) Spesifikasi:

Measuring Range of Temperature : -10oC to 45oC Wind Speed Measuring Range : 0.3 to 30 m/s Accuracy of temperature : ±2 C

Accuracy of Wind speed : ±3%±0.1dgts

Wind Speed Unit Selection : M/s,Ft/min,Knots, Km/hr,Mph

Resolution : 0.1m/s 0.2

Data hold function : 500 5. Blower

Gambar 3.10 Blower 3 inch

Blower merek Kairos

- Arus = 2 amper - Ukuran Output = 3inc - Frekuensi = 50/60 Hz - Pase = 1

- Putaran = 3000/3600 Rpm - Tegangan = 220 Volt - Daya = 370 watt

6. Pompa Kalor (Heat Pump)

Pompa kalor yang dirancang untuk mengeringkan pakaian merupakan mesin AC (Air Conditioner) merek Samsung model AS09TUUQX dengan spesifikasi sebagai berikut:

Tabel 3.1 Karakteristik Tipe AC-Split

Karakt erist ik Gam baran Teknik

Rat a-rat a t egangan dan frekuensi 220 – 240 V dan 50 Hz

Kapasit as Pendinginan 9000 Btu/ h

Konsumsi Daya rat a-rat a 800 Wat t

Refrigeran R-22

Kuat Arus rat a-rat a 4.0 A

3.4.2. Bahan Pengujian

Bahan yang digunakan dalam pengujian mesin pengering adalah : 1. Pakaian

Bahan yang menjadi objek pengeringan pada penelitian ini adalah pakaian. Pakaian yang akan dikeringkan merupakan pakaian yang umum dipakai oleh masyarakat sehari-hari yang antara lain terbuat dari cotton, cotton kombed, linen, wool, dan denim (bahan jeans).

a) Kain Katun (Cotton)

Kain katun adalah jenis kain rajut (knitting) yang berbahan dasar serat kapas. Terdapat jenis kain yang mirip dengan kain katun yaitu kain PE. Cara mudah membedakannya adalah apabila kain katun dibakar maka baunya seperti kertas atau kayu dibakar, akan menjadi abu, dan jalannya api lambat.

Keunggulan:

Tidak kisut apabila dicuci

Tidak luntur untuk bahan berwarna

Mudah disablon

Menyerap keringat

Tidak berbulu Kelemahan:

Bahan terasa dingin dan sedikit kaku

Mudah kusut

Pakaian / kain akan rusak bila direndam lebih dari 2 jam dalam detergen

Rentan terhadap jamur

b) Katun Kombed (Combed Cotton)

Adalah jenis kain katun yang diproduksi dengan finishing disisir (combed) dengan tujuan agar serat-serat kapas halus dapat dipisahkan sehingga kain yang dihasilkan lebih halus dan tidak berbulu (serat Benang lebih halus, hasil rajutan dan penampilan lebih rata). Kain katun kombed tersedia dalam dua ukuran yaitu 20s dan 30s. Kain jenis ini biasa digunakan untuk bahan kaos distro-distro bandung. Katun Kombed 20s adalah kain katun kombed yang terbuat dari Benang yang berukuran 20s. Katun Kombed 30s adalah kain katun kombed yang terbuat dari Benang yang berukuran 30s. Kain katun kombed 20s lebih tebal daripada 30s. Sehingga kain katun 30s lebih lemas daripada kain katun 20s.

Gambar 3.12 Jenis Kain Katun Kombed (Combed Cotton) (sumber : www.bahankain.com)

c) Linen,

Gambar 3.13 Jenis Kain Berbahan Linen (sumber : www.fitinline.com)

d) Wool

Serat wol berasal dari bulu – bulu binatang seperti domba atau biri – biri. Serat ini biasa digunakan untuk pembuatan baju hangat karena sifatnya yang dapat menghangatkan karena serat wol memiliki daya kelenturan yang tinggi. Serat wol dapat merenggang 35% dari panjang asalnya. Penggunan serat wol telah dilakukan sejak jaman perunggu (2500-3000 SM). serat wol bersisik dan keriting. Wol mengandung protein dan juga belerang. Serat wol banyak digunakan ditempat yang dingin. Serat wol dapat menyerap uap air dengan baik serta tidak mudah kusut tetapi serat wol mudah terserang ngengat.

e) Denim

Denim biasa digunakan untuk celana jeans sehingga banyak orang mengasosiasikan denim adalah jeans, padahal denim adalah jenis kain sedangkan jeans adalah salah satu merk celana yang tenar. Bahan denim banyak dipakai untuk celana, rok, dan jaket.

Sifat denim: - daya serap yang baik - bahan tebal dan tahan lama Tips:

Semakin gelap warna denim maka semakin mudah mencari padanannya. Denim berwarna gelap terkesan lebih rapi dan formal. Warna usang dapat diwarnai kembali agar terlihat baru.

3.5. Diagram Alir Proses Penelitian

Gambar 3.16 Diagram alir proses pelaksanaan penelitian Mulai

1. Persiapan Mesin Pengering (pompa kalor)

2. Pengujian Mesin Pengering

BAB IV

RANCANG BANGUN DAN HASIL DATA

4.1. Rancang Bangun Alat Pengering

Gambar 4.1 Alat Pengering

4.1.1. Penyangga Alat Pengering

Seperti yang sudah dijelaskan pada bab sebelumnya, rangka alat pengering ini memiliki fungsi sebagai dudukan lemari pengering. Oleh karena itu haruslah kuat dan kokoh, maka bahan yang dipilih yaitu besi siku 30 mm. Pada rancang bangun ini, rangka alat pengering memiliki dimensi dengan panjang 87cm, lebar 87cm dan tinggi dari rangka adalah 15cm.

blow er

kondensor kompresor Pipa

saluran udara Lemari pengering

Gambar 4.2 Rangka Penyangga Alat Pengering

4.1.2. Lemari Pengering

Gambar 4.3 Lemari Pengering

4.2. Proses Pembuatan ( Manufacturing Process )

Dalam proses model alat pengering pakaian ini perlu diperhatikan beberapa hal yang meliputi ketelitian ukuran, pemotongan bahan, penyambungan, dan proses pemasangan, hal ini perlu diperhatikan agar hasilnya sesuai dengan yang diharapkan (dirancang).

Dalam proses pembuatan model pengering pakaian ada beberapa tahapan diantaranya adalah:

4.2.1. Proses Pemotongan

1) Pemotongan bahan untuk rangka utama

Bahan yang digunakan untuk pembuatan rangka utama adalah baja profil siku dengan ukuran 30 mm x 30 mm.

2) Pemotongan bahan untuk rangka pintu

Bahan yang digunakan untuk rangka pintu adalah baja profil siku ukuran 20 mm x 20 mm.

3) Pemotongan bahan untuk dinding penutup

Bahan yang digunakan untuk pembuatan dinding penutup adalah pelat besi ukuran tebal 2 mm.

4) Pelubangan dinding penutup dalam

Bahan yang digunakan untuk pelubangan dinding penutup dalam adalah pelat aluminium foil ukuran 1 mm.

5) Pemotongan bahan untuk dinding pintu

Bahan yang digunakan untuk dinding pintu adalah acrylic dengan tebal 2 mm. 6) Pemotongan bahan untuk dudukan pakaian yang dikeringkan

Bahan yang digunakan untuk dudukan pakaian yang dikeringkan adalah besi hollow dengan ukuran 25 mm x 30 mm.

4.2.2. Penyambungan

Proses penyambungan dalam pembuatan alat pengering pakaian adalah menggunakan las busur listrik dan menggunakan paku rivet.

1) Penyambungan rangka utama

Proses penyambungan rangka utama dengan menggunakan las busur listrik. 2) Penyambungan rangka atap dan penutup atap

Penyambungan rangka atap ke rangka utama menggunakan las busur listrik, dan penyambungan atap ke rangka atap menggunakan las busur listrik.

3) Penyambungan rangka tempat dudukan pakaian

Penyambungan rangka tempat dudukan pakaian ke rangka utama menggunakan las busur listrik.

4) Penyambungan rangka pintu

5) Penyambungan tempat dudukan roda pada ke empat kaki penyangga

alat pengering

Penyambungan tempat dudukan roda pada kaki-kaki penyangga alat pengering menggunakan las busur listrik

4.2.3. Pemasangan

Dalam proses pemasangan komponen – komponen pada model alat pengering pakaian adalah dengan menggunakan paku rivet dan menggunakan baut.

1) Pemasangan dinding dalam

Pemasangan dinding dalam menggunakan paku rivet berdiameter 3 mm. 2) Pemasangan dinding luar

Pemasangan dinding luar menggunakan paku rivet berdiameter 5 mm. 3) Pemasangan roda

Pemasangan roda menggunakan baut. 4) Pemasangan alas bawah

Pemasangan alas bawah menggunakan paku rivet berdiamater 3 mm. 5) Pemasangan Rockwool

Pemasangan rockwool pada dinding alat pengering menggunakan paku rivet berdiameter 5 mm.

6) Pemasangan alas atap

Pemasangan alas atap menggunakan paku rivet berdiamater 3 mm. 7) Pemasangan acrylic pada pintu

Pemasangan acrylic pada pintu menggunakan paku rivet berdiameter 3 mm. 8) Pemasangan pintu pada rangka utama dan pemasangan dinding

penutup pintu beserta pemegang pintu dan pengunci pintu

4.2.4. Proses Finishing

Pada proses finishing dilakukan dengan cara pengerindaan dan pengecatan.

4.3. Analisa Perpindahan Panas Pada Alat Pengering

1. Menghitung Energi Pada Ruangan Kondensor

= ̇ (ℎ − ℎ )

= 0.017( 441.73−257.7)

= 3.12

= ̇ (ℎ − ℎ )

= 0.017( 441.7– 405)

= 0.623

=

= .

.

= 4.23

Kalor yang dibuang oleh refrigeran di kondensor sama dengan kalor yang diserap oleh refrigeran di evaporator ditambah dengan kalor yang setara dengan kerja kompresi di kompresor.

Gambar 4.4 Siklus P-h dan Siklus T-s

2. Menghitung Kalor yang Hilang pada Pipa Saluran Udara Panas

Maka Heat Loss =

= ∆

∑

Tahanan termal untuk pipa PVC:

=

Heat loss permeter panjang pipa adalah = 344.8 W

Panjang instalasi pipa dari ruangan kondensor ke ruang pengering = 1m

3. Menghitung Kalor yang Hilang Pada Lemari Pengering

Data-data dari Lemari Pengering

Plat Baja Karbon

Tebal = 2 mm

Konduktivitas Termal = 43 W/m oC

Rockwool

Tebal = 50 mm

Plat Aluminium Foil

Heat Loss pada bagian depan, belakang, samping, dan atas lemari pengering :

= ∆

∑

∑ = + +

Sedangkan heat loss pada bagian pintu lemari pengering :

= ∆

Tahanan Termal untuk Plat Baja Karbon

=

=

= 4.65 10 / ℃

Tahanan Termal untuk Rockwool

=

=

.

= 0.7462 / ℃

Tahanan Termal untuk Plat Aluminium Foil

=

=

= 4.95 10 / ℃

Tahanan Termal untuk Acrylic pada Pintu Lemari Pengering

=

.

= 0.0105 / ℃

Maka total tahanan termal pada bagian depan, belakang, samping dan atas lemari pengering :

∑ = + +

∑ = 4.65 10 + 0.7462 + 4.95 10

∑ = 0.7462 / ℃

Heat Loss lemari pengering bagian depan, belakang, samping dan atas =

= ∆

Heat Loss lemari pengering bagian bawah =

= ∆

Heat loss permukaan kanan dan kiri

= 0.86 1.55 17.42

Maka heat loss total untuk lemari pengering ini adalah:

= + + + + ′′′′′

= 23.22 + 23.22 + 4.65 + 190860 + 703.91

= 191615 = 191.615

4. Menghitung Kapasitas Blower

=

Dimana A = luas dari output blower (do= 0.08 m) dan v = kecepatan udara (m/s) Maka kapasitas blower adalah :

= 0.08 10.5

= 0.052 /

4.4. Hasil Pengujian dari Berbagai Variasi Beban Pakaian

Hasil dari berbagai pengujian setiap variasi beban mempunyai sifat pengeringan yang berbeda-beda dan waktu yang beragam, oleh karena itu pengujian menggunakan variasi beban dari jenis bahan pakaian yang berbeda-beda, supaya dapat mengetahui laju pengeringan dari setiap variasi beban.

4.4.1 Pengujian Pakaian dengan Variasi Beban I (saluran udara masuk

melalui pipa bagian bawah)

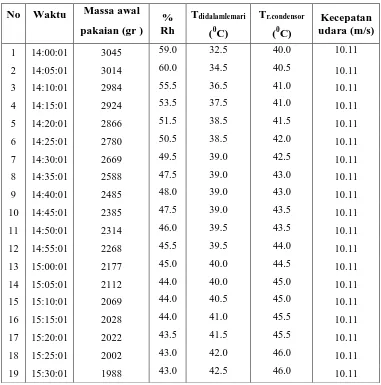

Pakaian dengan beberapa jenis bahan (Gambar 4.5) mempunyai berat awal (basah) adalah 3045 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

7 14:30:01 2680 49.5 39.0 42.5 10.11

8 14:35:01 2600 47.5 39.0 43.0 10.11

9 14:40:01 2548 48.0 39.0 43.0 10.11

10 14:45:01 2471 47.5 39.0 43.5 10.11

11 14:50:01 2422 46.0 39.5 43.5 10.11

12 14:55:01 2374 45.5 39.5 44.0 10.11

13 15:00:01 2302 45.0 40.0 44.5 10.11

14 15:05:01 2256 44.0 40.0 45.0 10.11

15 15:10:01 2211 44.0 40.5 45.0 10.11

16 15:15:01 2145 44.0 41.0 45.5 10.11

17 15:20:01 2080 43.5 41.5 45.5 10.11

18 15:25:01 2039 43.0 42.0 46.0 10.11

Gambar 4.5 Pengujian dengan Variasi Beban I

Gambar 4.6 Grafik penurunan berat pakaian dengan pengujian dengan variasi beban I

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban I sebagai berikut:

Laju pengeringan :

Ṁ = W −W

t

Dimana :

Wo = Berat bahan sebelum pengeringan (gr) Wf = Berat bahan sesudah pengeringan (gr) t = Waktu pengeringan (menit)

V = Kecepatan udara (m/s)

Wo = 3045 gr, Wf = 2018 gr, dan t = 90 menit dan untuk kecepatan udara V = 10,11 m/s . Maka :

ṁ = 3045−2018

90

= 11.4 gr menit⁄

= 0,684kg/ jam

Diperoleh SMER :

SMER = ̇

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Daya kondensor (Wc) adalah Wc = Vc x Ic

Maka SMER dapat diperoleh :

SMER = 0,684 kg/ jam

1,034kW + 0,44kW

= 0,6841,474 kg/ jam

= 0,4640 kg/kWh Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

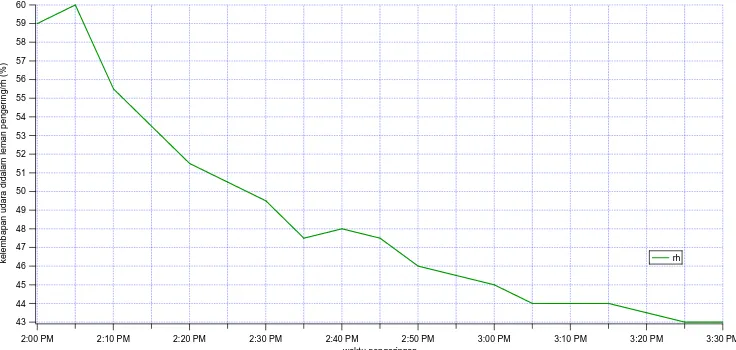

Karakteristik temperatur dan Kelembaban Relatif (RH) dan Temperatur dari udara yang mengalir didalam ruang pengering pada proses pengeringan pakaian dengan variasi beban I ini diperlihatkan pada gambar grafik 4.7.

Gambar 4.7 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban I.

4.4.2. Pengujian Pakaian dengan Variasi Beban I (saluran udara masuk

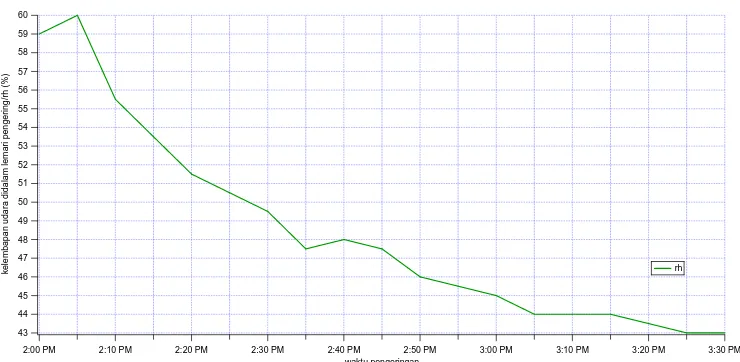

melalui pipa bagian atas)

Pakaian dengan beberapa jenis bahan (Gambar 4.8) mempunyai berat awal (basah) adalah 3045 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Gambar 4.8 Pengujian dengan Variasi Beban I

Gambar 4.9 Grafik penurunan berat pakaian dengan pengujian dengan variasi beban I

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban I sebagai berikut:

Diperoleh SMER :

Daya kondensor (Wc) adalah Wc = Vc x Ic

Maka SMER dapat diperoleh :

SMER = 0,704 kg/ jam

1,034kW + 0,44kW

= 0,704 kg/ jam

1,474

Maka SEC dapat diperoleh :

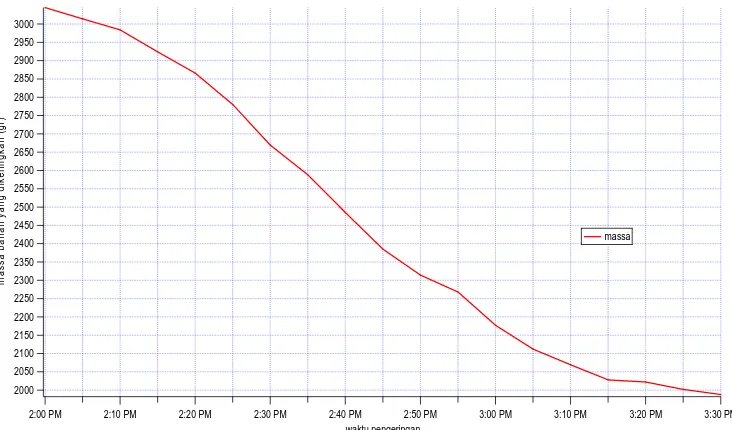

Karakteristik temperatur dan Kelembaban Relatif (RH) dan Temperatur dari udara yang mengalir didalam ruang pengering pada proses pengeringan pakaian dengan variasi beban I ini diperlihatkan pada gambar grafik 4.10.

Gambar 4.10 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban I.

4.4.3. Pengujian Pakaian dengan Variasi Beban II (saluran udara masuk

melalui pipa bagian bawah)

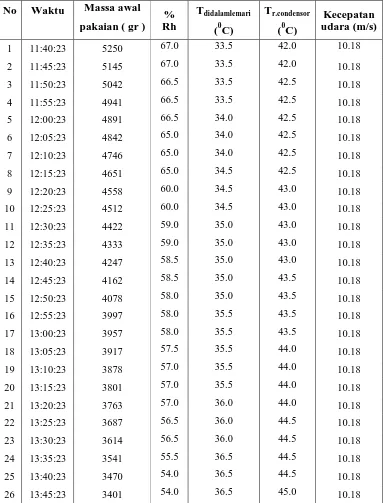

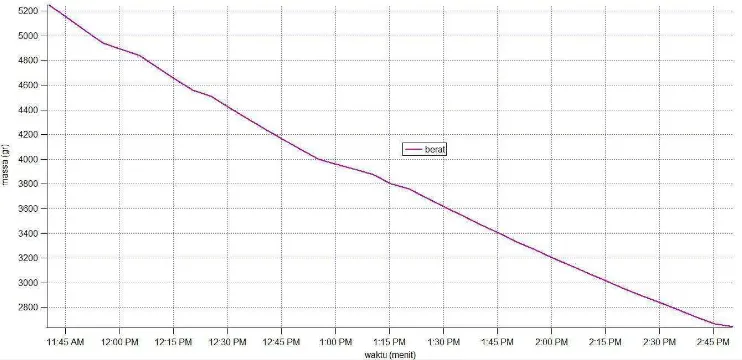

Pakaian dengan berbagai jenis bahan (Gambar 4.11) mempunyai berat awal (basah) adalah 5250 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Adapun data-data hasil pengujian pakaian dengan variasi beban II dapat dilihat pada tabel 4.3

Tabel 4.3 Data hasil pengujian pakaian dengan variasi beban II (saluran udara masuk melalui pipa bagian bawah)

27 13:50:23 3333 54.0 37.0 45.0 10.18

28 13:55:23 3266 53.5 37.5 45.0 10.18

29 14:00:23 3201 53.5 38.0 45.0 10.18

30 14:05:23 3137 52.5 39.0 45.5 10.18

31 14:10:23 3074 50.0 39.0 45.5 10.18

32 14:15:23 3013 49.0 39.0 45.5 10.18

33 14:20:23 2952 48.5 39.0 46.0 10.18

34 14:25:23 2893 47.5 39.5 46.0 10.18

35 14:30:23 2836 46.0 40.0 46.5 10.18

36 14:35:23 2779 45.0 40.5 46.5 10.18

37 14:40:23 2723 44.5 41.0 47.0 10.18

38 14:45:23 2669 43.0 42.0 47.0 10.18

39 14:50:23 2645 43.0 43.0 47.0 10.18

Berat akhir (kering) dari bahan adalah 2645 gr, yang diperoleh dari pengukuran dengan menggunakan Load cell. Penentuan berat kering dilakukan dengan melihat grafik penurunan berat yang terjadi, dan dari grafik pada berat 2645 gr berat bahan dianggap konstan. Grafik proses pengeringan ini dapat diperlihatkan pada gambar grafik 4.12.

Gambar 4.12 Grafik penurunan berat pakaian dengan pengujian dengan variasi beban II

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian II variasi beban sebagai berikut:

Laju pengeringan;

Ṁ = W −W

t

Dimana :

Wo = Berat bahan sebelum pengeringan (gr) Wf = Berat bahan sesudah pengeringan (gr) t = Waktu pengeringan (menit)

Wo = 5250 gr, Wf = 2645 gr, dan t = 190 menit dan untuk kecepatan udara

Maka SMER dapat diperoleh :

SMER = 0,822kg/ jam

1,034kW + 0,44kW

=

, /,

= 0,5577 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1.7931 kWh kg

Gambar 4.13 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban II.

4.4.4 Pengujian Pakaian dengan Variasi Beban II (saluran udara masuk

melalui pipa bagian atas)

Pakaian dengan berbagai jenis bahan (Gambar 4.14) mempunyai berat awal (basah) adalah 5250 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Tabel 4.4 Data hasil pengujian pakaian dengan variasi beban II (saluran udara masuk melalui pipa bagian atas)

30 14:05:23 2759 52.5 39.0 45.5 10.18

31 14:10:23 2704 50.0 39.0 45.5 10.18

32 14:15:23 2696 49.0 39.0 45.5 10.18

33 14:20:23 2669 48.5 39.0 46.0 10.18

34 14:25:23 2655 47.5 39.5 46.0 10.18

35 14:30:23 2647 46.0 40.0 46.5 10.18

36 14:35:23 2594 45.0 40.5 46.5 10.18

37 14:40:23 2569 44.5 41.0 47.0 10.18

38 14:45:23 2517 43.0 42.0 47.0 10.18

39 14:50:23 2505 43.0 43.0 47.0 10.18

Berat akhir (kering) dari bahan adalah 2505 gr, yang diperoleh dari pengukuran dengan menggunakan Load cell. Penentuan berat kering dilakukan dengan melihat grafik penurunan berat yang terjadi, dan dari grafik pada berat 2505 gr berat bahan dianggap konstan. Grafik proses pengeringan ini dapat diperlihatkan pada gambar grafik 4.15.

Gambar 4.15 Grafik penurunan berat pakaian dengan pengujian dengan variasi beban II

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian II variasi beban sebagai berikut:

Wo = 5250 gr, Wf = 2505 gr, dan t = 190 menit dan untuk kecepatan udara

Maka SMER dapat diperoleh :

SMER = 0,868kg/ jam

1,034kW + 0,44kW

=

, /,

= 0,5881 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

Karakteristik temperatur dan Kelembaban relatif (RH) dan Temperatur dari udara yang mengalir didalam ruang pengering pada proses pengeringan pengujian dengan variasi beban II ini diperlihatkan pada gambar grafik 4.16.

Gambar 4.17 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban II.

4.1.5 Pengujian Pakaian dengan Variasi Beban III (saluran udara masuk

melalui pipa bagian bawah)

Pakaian dengan berbagai jenis bahan (Gambar 4.18) mempunyai berat awal (basah) adalah 6215 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Tabel 4.5 Data hasil pengujian pakaian dengan variasi beban III (saluran udara masuk melalui pipa bagian bawah)

30 15:45:42 3829 46.5 37.5 46.0 10.21

31 15:50:42 3752 45.5 37.5 46.0 10.21

32 15:55:42 3677 46.0 38.0 46.0 10.21

33 16:00:42 3603 45.5 38.0 46.0 10.21

34 16:05:42 3531 45.0 39.5 46.5 10.21

35 16:10:42 3461 45.0 39.5 46.5 10.21

36 16:15:42 3391 43.5 40.0 46.5 10.21

37 16:20:42 3324 43.0 40.0 46.5 10.21

38 16:25:42 3257 43.5 41.0 47.0 10.21

39 16:30:42 3225 43.0 41.0 47.0 10.21

40 16:35:42 3192 43.0 41.5 47.0 10.21

41 16:40:42 3160 43.0 41.5 47.5 10.21

42 16:45:42 3129 43.5 42.5 47.5 10.21

43 16:50:42 3097 43.0 42.5 47.5 10.21

44 16:55:42 3066 43.0 43.0 47.5 10.21

Gambar 4.18 Pengujian dengan variasi beban III

Gambar 4.19 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban III

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban III sebagai berikut:

Laju pengeringan;

Ṁ = W −W

t

Dimana :

Wo = Berat bahan sebelum pengeringan (gr) Wf = Berat bahan sesudah pengeringan (gr) t = waktu pengeringan (menit)

V = Kecepatan udara (m/s)

Wo = 6215 gr, Wf = 3035 gr, dan t = 220 menit dan untuk kecepatan udara V = 10,21 m/s . Maka :

ṁ = 6215−3035

220

= 14.46 gr menit⁄

= 0,8676kg/ jam

Diperoleh SMER :

SMER = ̇

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Maka SMER dapat diperoleh :

SMER = 0,8676kg/ j am

1,034kW + 0,44kW

=

, / ,= 0,5886 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,70 kWh kg

Gambar 4.20 Grafik karakteristik kelembaban udara pada lemari pengering pada Pengujian dengan variasi beban III.

4.4.6 Pengujian Pakaian dengan Variasi Beban III (saluran udara masuk

melalui pipa bagian atas)

Pakaian dengan berbagai jenis bahan (Gambar 4.21) mempunyai berat awal (basah) adalah 6215 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Tabel 4.6 Data hasil pengujian pakaian dengan variasi beban III (saluran udara masuk melalui pipa bagian atas)

30 15:45:42 3714 46.5 37.5 46.0 10.21

31 15:50:42 3658 45.5 37.5 46.0 10.21

32 15:55:42 3585 46.0 38.0 46.0 10.21

33 16:00:42 3477 45.5 38.0 46.0 10.21

34 16:05:42 3408 45.0 39.5 46.5 10.21

35 16:10:42 3339 45.0 39.5 46.5 10.21

36 16:15:42 3289 43.5 40.0 46.5 10.21

37 16:20:42 3224 43.0 40.0 46.5 10.21

38 16:25:42 3159 43.5 41.0 47.0 10.21

39 16:30:42 3064 43.0 41.0 47.0 10.21

40 16:35:42 3034 43.0 41.5 47.0 10.21

41 16:40:42 3019 43.0 41.5 47.5 10.21

42 16:45:42 3003 43.5 42.5 47.5 10.21

43 16:50:42 2988 43.0 42.5 47.5 10.21

44 16:55:42 2959 43.0 43.0 47.5 10.21

Gambar 4.21 Pengujian dengan variasi beban III

Gambar 4.22 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban III

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban III sebagai berikut:

Diperoleh SMER :

SMER = ̇

+

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Maka SMER dapat diperoleh :

SMER = 0,8945kg/ j am

1,034kW + 0,44kW

=

, / ,= 0,6068 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,65 kWh kg

Gambar 4.23 Grafik karakteristik kelembaban udara pada lemari pengering pada Pengujian dengan variasi beban III.

4.4.7 Pengujian Pakaian dengan Variasi Beban IV (saluran udara masuk

melalui pipa bagian bawah)

Pakaian dengan berbagai jenis bahan (Gambar 4.24) mempunyai berat awal (basah) adalah 8220 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Gambar 4.24 Pengujian dengan variasi beban IV

Gambar 4.25 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban IV

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban IV sebagai berikut:

Laju pengeringan;

Ṁ = W −W

t

Dimana :

Wo = Berat bahan sebelum pengeringan (gr) Wf = Berat bahan sesudah pengeringan (gr) t = waktu pengeringan (menit)

V = Kecepatan udara (m/s)

Wo = 8220 gr, Wf = 3930 gr, dan t = 300 menit dan untuk kecepatan udara V = 10,47 m/s . Maka :

ṁ = 8220−3930

300

= 14,3 gr menit⁄

Diperoleh SMER :

SMER = ̇

+

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Maka SMER dapat diperoleh :

SMER = 0,858 kg/ jam

1,034kW + 0,44kW

=

, / ,= 0,5821 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,72 k Wh kg

Gambar 4.26 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban IV.

4.4.8 Pengujian Pakaian dengan Variasi Beban IV (saluran udara masuk

melalui pipa bagian atas)

Pakaian dengan berbagai jenis bahan (Gambar 4.27) mempunyai berat awal (basah) adalah 8220 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Gambar 4.27 Pengujian dengan variasi beban IV

Gambar 4.28 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban IV

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban IV sebagai berikut:

Diperoleh SMER :

SMER = ̇

+

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Maka SMER dapat diperoleh :

SMER = 0,9222 kg/ jam

1,034kW + 0,44kW

=

, / ,= 0,6256 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,5983 k Wh kg

Gambar 4.29 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban IV.

4.4.9 Pengujian Pakaian dengan Variasi Beban V (saluran udara masuk

melalui pipa bagian bawah)

Pakaian dengan berbagai jenis bahan (Gambar 4.30) mempunyai berat awal (basah) adalah 10225 gr. Berat ini diperoleh dengan mengukur bahan dengan menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

63 14:47:04 6095 49.0 39.5 46.0 10.7

64 14:52:04 6034 49.0 40.0 46.0 10.7

65 14:57:04 5973 49.0 40.0 46.0 10.7

66 15:02:04 5914 49.0 40.0 46.0 10.7

67 15:07:04 5855 49.0 40.0 46.0 10.7

68 15:12:04 5796 48.5 40.0 46.0 10.7

69 15:17:04 5738 48.5 40.5 46.0 10.7

70 15:22:04 5681 48.5 40.5 46.0 10.7

71 15:27:04 5624 48.5 40.5 46.5 10.7

72 15:32:04 5568 48.5 41.0 46.5 10.7

73 15:37:04 5512 48.0 41.5 46.5 10.7

74 15:42:04 5457 48.0 41.5 46.5 10.7

75 15:47:04 5402 48.0 42.0 46.5 10.7

76 15:52:04 5348 48.0 42.0 46.5 10.7

77 15:57:04 5295 48.0 42.0 46.5 10.7

78 16:02:04 5242 48.0 42.0 47.0 10.7

79 16:07:04 5189 47.5 42.0 47.0 10.7

80 16:12:04 5137 47.5 43.0 47.0 10.7

81 16:17:04 5086 47.5 43.0 47.0 10.7

82 16:22:04 5035. 47.5 43.0 47.0 10.7

Gambar 4.30 Pengujian dengan variasi beban V

Berat akhir (kering) dari bahan adalah 5015 gr, yang diperoleh dari pengukuran dengan menggunakan Load cell. Penentuan berat kering dilakukan dengan melihat grafik penurunan berat yang terjadi, dan dari grafik pada berat 5015 gr berat bahan dianggap konstan. Grafik proses pengeringan ini dapat diperlihatkan pada grafik gambar 4.31.

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban V sebagai berikut:

Laju pengeringan;

Maka SMER dapat diperoleh :

SMER = 0,7626 kg/ jam

1,034kW + 0,44kW

= 0,5174 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,93 k Wh kg

Karakteristik Kelembaban relatif (RH) dari udara yang mengalir didalam ruang pengering pada proses pengeringan pengujian V variasi beban ini diperlihatkan pada grafik gambar 4.32.

Gambar 4.32 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban V.

4.4.10 Pengujian Pakaian dengan Variasi Beban V (saluran udara masuk

melalui pipa bagian atas)

Pakaian dengan berbagai jenis bahan (Gambar 4.33) mempunyai berat awal (basah) adalah 10225 gr. Berat ini diperoleh dengan mengukur bahan dengan

menggunakan Load Cell, dimana proses pengukuran dilakukan setelah terlebih dahulu bahan yang basah diperlakukan pengeringan awal dengan memeras bahan, hal ini dilakukan agar memperoleh bahan dengan standar pengeringan awal.

Adapun data-data hasil pengujian pakaian dengan variasi beban V dapat dilihat pada tabel 4.10

Gambar 4.34 Pengujian dengan variasi beban V

Gambar 4.35 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban V

Dari data yang didapat, maka dapat dihitung laju pengeringan untuk pengujian dengan variasi beban V sebagai berikut:

Diperoleh SMER :

SMER = ̇

+

Dimana :

Wc = Daya kondensor (kW) Wb = Daya blower (kW)

Ṁ = Laju pengeringan (kg/jam)

Maka SMER dapat diperoleh :

SMER = 0,7785 kg/ jam

1,034kW + 0,44kW

=

, / ,= 0,5281 kg/kWh

Maka SEC dapat diperoleh :

SEC = 1

SMER

=

, /

= 1,89 k Wh kg

Gambar 4.36 Grafik karakteristik kelembaban udara pada lemari pengering pada pengujian dengan variasi beban V.

4.5. Karakteristik Pengeringan

Dari hasil penelitian, nilai laju pengeringan (drying rate), nilai SEC dan SMER dari proses pengeringan pakaian dengan sistem pompa kalor ini berbeda-beda dan dapat kita lihat pada Tabel 4.6, untuk tiap jenis pakaian dan kondisi pengeringan, nilai laju pengeringan (drying rate) berkisar antara 0,684 - 0,8676 kg/jam untuk pengeringan yang dilakukan masing-masing variasi beban pakaian, yang artinya adalah banyaknya air yang diuapkan dalam 1 jam adalah antara 0,684 - 0,8676 kg.

Nilai SEC berkisar antara 1,70 kWh/kg – 2,1551 kWh/kg untuk pengeringan yang dilakukan masing-masing jenis bahan pakaian. Hal ini berarti bahwa energi dikonsumsi untuk menghilangkan 1 kg uap air dari bahan yang dikeringkan adalah antara 1,70 kWh – 2,1551 kWh. Jika kelima variasi beban pakaian pengeringannya digabungkan maka nilai SEC adalah 1,8588 kWh/kg, yang artinya bahwa energi yang dikonsumsi untuk menghilangkan 1 kg uap air dari bahan yang dikeringkan adalah 1,8588 kWh.

Nilai SMER untuk pengeringan masing-masing bahan adalah 0,4640 kg/kWh – 0,5886 kg/kWh, yang artinya adalah jumlah uap air yang mampu dihilangkan dari bahan pakaian tiap 1 kWh adalah antara 0,4640 kg - 0,5886kg. Jika pengeringan terhadap kelima variasi beban pakaian yang berbeda dilakukan secara bersamaan maka nilai SMER adalah 0,5421 kg/kWh yang artinya adalah jumlah uap air yang mampu dihilangkan dari bahan pakaian tiap 1 kWh adalah 0,5421 kg.

Laju pengeringan dari proses pengeringan pakaian dengan sistem pompa kalor memperlihatkan bahwa laju pengeringan meningkat di awal pengeringan kemudian konstan dan selanjutnya semakin menurun seiring berjalannya waktu dan berkurangnya kandungan air pada bahan. Jenis dari bahan pakaian mempengaruhi laju pengeringan selain dari suhu udara, kelembaban dan kecepatan udara.

Pengeringan pakaian dengan menggabungkan keempat jenis bahan pakaian membutuhkan energi yang lebih rendah dibandingkan dengan melakukan pengeringan yang dilakukan secara masing-masing.

Tabel 4.11 Data hasil perhitungan SMER dan SEC dari setiap pengujian

Gambar 4.37 Grafik Karakteristik massa pakaian terhadap waktu

Gambar 4.39 Grafik penurunan berat pakaian dengan pengujian dengan variasi beban II

Gambar 4.41 Grafik penurunan berat pakaian untuk pengujian dengan variasi beban IV

Gambar 4.43 Grafik Karakteristik temperatur udara pengering terhadap massa air

Gambar 4.44 Grafik Karakteristik massa air terhadap waktu pengeringan 2000

temperature udara panas didalam lemari pengering 0C

4.6. Analisis Biaya

Tujuan dari Pembahasan analisis biaya adalah untuk mengetahui seberapa jauh kemungkinan penggunaan alat pengering pakaian, ditinjau dari segi ekonomisnya. Maka dari itulah perlu dihitung berapa biaya yang dibutuhkan untuk membuat satu buah alat pengering pakaian.

1. Biaya Pembelian Bahan Teknik

Biaya material merupakan biaya bahan yang digunakan untuk membuat alat pengering pakaian, baik bahan baku maupun bahan jadi.

Tabel 4.12 Biaya Pembelian Bahan Teknik

No Nama Bahan Jumlah

Jadi jumlah biaya pembelian bahan teknik = Rp. 2.528.000,-

2. Biaya Pembuatan

Biaya pembuatan dihitung berdasarkan jumlah jam kerja untuk membuat alat pengering pakaian

Jumlah jam kerja = @ 8 jam [jam] Lamanya kerja = 3 [hari]

Gaji seorang pekerja yang bekerja 8 [jam/hari] diasumsikan Rp. 80.000,- Maka biaya gaji pekerja untuk pembuatan alat pengering pakaian adalah : Rp 80.000,- x 3 orang pekerja = Rp 240.000,-

= Rp 240.000,- x 3 hari = Rp 720.000,-

Penulis mengasumsikan biaya listrik sebesar 15 [%] dari biaya pembuatan dan biaya operasional mesin perkakas 10 [%] dari biaya material

Biaya listrik = 15 [%] x Rp.720.000,- = Rp 108.000,-

Biaya operasional mesin perkakas = 10 [%] x Rp 2.528.000,- = Rp 252.800,- Biaya total pembuatan adalah = biaya biaya pembelian bahan teknik + biaya

pembuatan + biaya listrik + biaya operasional mesin perkakas.

= Rp. 2.528.000,- + Rp 720.000,- + Rp 108.000,- + Rp 252.800,- = Rp 3.608.800,- = 3.609.000

Jadi, biaya total pembuatan alat pengering pakaian adalah = Rp 3.609.000,-

Tabel 4.13 Total Biaya Pembuatan Alat Pengering Pakaian

No Uraian Jumlah (Rp)

1 Biaya pembelian bahan teknik 2.528.000

2 Biaya Pembuatan 720.000

3 Biaya Listrik 108.000

4 Biaya Operasional Mesin Perkakas 252.800

Jumlah Biaya 3.609.000

3. Harga jual alat pengering pakaian

Untuk harga jual alat pengering pakaian, diambil dari biaya total pembuatan dan keuntungan sebesar 10 [%]

Biaya total pembuatan alat = Rp 3.609.000,-

Jadi harga jual model pengering pakaian adalah

= Biaya total pembuatan + keuntungan = Rp 3.609.000,-+ Rp 360.900,- = Rp 3.969.900,- = Rp. 3.970.000,-

4.7. Analisis Titik Impas (Break Even Point)

Analisa titik impas (BEP) adalah suatu teknik analisa untuk mempelajari hubungan antara biaya tetap, biaya variable, keuntungan dan volume kegiatan.Masalah break even muncul apabila suatu perusahaan disamping mempunyai biaya variable juga mempunyai biaya tetap. Besarnya biaya totalitas akan berubah – ubah sesuai dengan perubahan biaya volume produksi. Sedangkan biaya tetap secara totalitas tidak mengalami perubahan meskipun ada perubahan volume produksi.Adapun yang termasuk biaya variable adalah bahan mentah, upah buruh langsung dan komisi penjualan.Sedangkan yang termasuk biaya tetap pada umumnya adalah modal awal untuk mendirikan pabrik, membeli mesin – mesin produksi dan lain-lain.

Berhubungan dengan itu sangatlah penting bagi para pembeli yang ingin membeli mesin ini untuk mengetahui volume produksi atau volume kegiatan untuk menutupi modal awal pembelian mesin ini. Dalam hal ini volume penjualan, penghasilannya tetap sama dengan biaya totalnya. Sehingga pengusaha tidak mendapatkan kerugian atau keuntungan yang disebut juga dengan Break Even Point (BEP).

Titik impas ( Break event point ) merupakan titik pertemuan antara dua metode proses produksi yang dikaitkan dengan biaya – volume produksi – laba

Break event point = [ ]

a. Biaya tetap ( B.T )

b. Harga jual ( H.J )

Harga jual adalah harga jasa pengeringan pakaian yang sudah di keringkan perproses dalam 1 hari.

H.J = Rp 6.000,-/[kg] x 20kg H.J = Rp. 120.000/hari

c. Biaya Variabel (B.V)

1) Biaya variable untuk pemakaian listrik model pengering (BPL)

a. Biaya Listrik

Diperkirakan blower bekerja efektif selama 12 [jam/hari] untuk sekali proses

Maka BLA = Daya alat x tarif dasar listrik x waktu kerja alat Dimana:

Daya listrik yang dipakai alat pengering pakaian selama 12 jam adalah = 0.44 [kW] x 12 jam = 5.28 [kWh]

Tarif dasar listrik PLN = Rp 1352,-/ [kWh] (TDL PLN pada bulan april 2015 untuk daya 2200 W)

BL = 5.28 [kWh] x Rp 1352,-/ [kWh] BL = Rp 7.138/hari = Rp. 7.200/hari

b. Biaya bahan baku ( BBB )

Biaya bahan baku adalah biaya pembelian detergen, pengharum pakaian, yaitu Rp 7.000

Maka:

B.V = BL + BBB

= Rp. 7200 + Rp. 7000 = Rp. 14.200

Dari data diatas maka titik impas akan diperoleh:

BEP = . . . =

3.970 .000

Jadi untuk mengembalikan biaya tetap (harga beli mesin) mesin harus beroperasi selama 38 hari.

Gambar 4.45 Grafik Break Even Point

2) Biaya Variable Untuk Pemakaian Gas Model Pengering (BPG)

a. Biaya Gas

Diperkirakan alat bekerja efektif selama 12 [jam/hari]. Harga untuk 1 tabung gas LPG ukuran 3kg Rp 20.000. Dibutuhkan 1.5 tabung untuk dapat mengeringkan 1 hari pengeringan selama 12 jam. Maka biaya gas perharinya adalah : Rp. 30.000/hari

b. Biaya bahan baku (BBB)

Dari data diatas maka titik impas akan diperoleh :

BEP = . . . =

Rp3.970.000 ;

. / – . . / = 47.8 = 48

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan analisa data dan pembahasan dapat diambil kesimpulan sebagai berikut :

1. Faktor yang perlu diperhatikan untuk memperoleh kecepatan pengeringan maksimum adalah suhu, kecepatan udara, kelembaban udara, luas permukaan dan waktu.

2. Semakin cepat laju udara pengering, semakin cepat waktu pengeringan. 3. Jenis dari bahan pakaian mempengaruhi laju pengeringan selain dari suhu

udara, kelembaban dan kecepatan udara.

4. Dari hasil perhitungan Nilai SMER untuk pengeringan masing-masing pengujian adalah 0,4346 kg/kWh – 0,4856 kg/kWh, yang artinya adalah jumlah uap air yang mampu dihilangkan dari bahan pakaian tiap 1 kWh adalah antara 0,4346 kg - 0,4856 kg.

5.2. Saran

Berdasarkan penelitian yang telah dilakukan, penulis memberikan saran sebagai berikut :

1. Merancang bangun lemari pengering dengan bahan lebih baik lagi, untuk mendapatkan hasil pengeringan yang lebih baik.

2. Untuk mendapatkan panas yang diinginkan, Freon AC di cek terlebih dahulu, Karena jika Freon AC berkurang, maka mempengaruhi panas yang dihasilkan kondensor.

BAB II

TINJAUAN PUSTAKA

2.1. Pengeringan

Rangkaian proses pengeringan secara garis besar merupakan metoda penguapan yang dapat dilakukan untuk melepas air dalam fasa uapnya dari dalam objek yang dikeringkan. Penguapan ini dapat dilakukan dengan dua cara yakni, cara pertama adalah dengan memberikan panas kedalam bahan tersebut sehingga terjadi kenaikan temperaturnya untuk keperluan memanaskan dan selanjutnya untuk menguapkan sejumlah air. Ataupun dengan cara menangkap uang air oleh udara yang telah dikondisikan (dipanaskan atau didinginkan).

Setiap operasi dalam rantai produksi memanfaatkan sumber daya dan meningkatkan biaya, maka pemahaman yang tinggi tentang proses pengeringan dalam kaitannya dengan produk tertentu adalah penting. Proses pengeringan meliputi perpindahan panas dan massa. Uap air yang dihilangkan dapat berada dipermukaan dan juga didalam produk; sehingga pengeringan secara normal mengeluarkan air dari dua level ini ( Garg and Bhargava, 1989).

Kandungan air yang lebih rendah pada permukaan akan memaksa keluar air dari dalam produk. Migrasi kandungan air keluar diperlambat oleh daya tarik molekul air. Tingkatan daya tarik ini dan karenanya tahanan internal terhadap kehilangan uap air tergantung pada sifat higroskopis dan koloid serta ukurang pori yang membangun gerakan kapiler fulida ( Karel et al. 1975).

Faktor-faktor yang berpengaruh dalam proses pengeringan adalah suhu, kelembaban udara, laju aliran udara, kadar air awal bahan dan kadar air akhir bahan.

a. Proses perpindahan panas

Proses perpindahan panas terjadi karena adanya perbedaan suhu udara pengering dengan suhu bahan yang dikeringkan, dimana suhu udara pengering lebih tinggi dari suhu bahan. Panas yang dialirkan melalui udara pengering akan meningkatkan suhu bahan, sehingga air dalam bahan berubah menjadi uap air.

b. Proses perpindahan Massa Uap Air

Peningkatan suhu bahan karena proses perpindahan panas akan menyebabkan tekanan uap air di dalam bahan lebih tinggi dari tekanan uap air pada udara pengering, sehingga terjadi perpindahan uap air bahan ke udara.

Kelembaban relatif udara pengering akan turun dengan adanya peningkatan suhu udara pengering, Hal ini menyebabkan kelembaban relatif udara pengering lebih rendah dari kelembaban relatif bahan. Selanjutnya panas yang dialirkan ke permukaaan bahan akan meningkatkan tekanan uap air bahan sehingga tekanan uap air bahan lebih tinggi dari tekanan uap air udara pengering.

Dengan kondisi demikian akan terjadi perpindahan massa uap air dari bahan ke udara pengering dan disebut sebagai proses penguapan. Proses penguapan air dari bahan akan terus berlangsung sampai terjadi kesetimbangan tekanan uap air antara bahan dengan pengering.

Pengaruh temperature dan humiditas udara pengeringan terhadap pelepasan uap air adalah saling berhubungan. Semakin tinggi temperature duara diikuti dengan humiditas udara yang lebih rendah pada volume udara tertentu akan meningkatkan kapasitasnya dalam mengikat uap air.

Temperatur udara yang lebih tinggi menambah kemungkinan perpindahan panas pada produk. Ketika yang terakhir ini terjadi, tekanan uap didalam produk meningkat dan evaporasi uap air dari permukaan menjadi lebih mudah (Menon and Mujumdar, 1987).

berkurang. Oleh karenanya udara jenuh disekitar produk harus segera digantikan dengan menetapkan kondisi tertentu untuk temperature dan humiditas udara, maka jumlah uap air yang dihilangkan tergantung pada volume udara yang dibawa pada kontak dengan produk. Ketika evaporasi uap air tidak terbatas, menjaga atau meningkatkan laju aliran udara dapat menjamin keberlangsungan proses pengeringan.

2.2. Mekanisme Perpindahan Panas

Mekanisme Perpindahan Panas dibagi menjadi tiga , yaitu : a. Perpindahan Panas Konduksi

b. Perpindahan Panas Konveksi c. Perpindahan Panas Radiasi

2.2.1. Perpindahan Panas Konduksi

Konduksi adalah proses perpindahan panas dari suatu bagian benda padat atau material ke bagian lainnya. Perpindahan panas secara konduksi dapat berlangsung pada benda padat, umumnya logam. Jika salah satu ujung sebuah batang logam diletakkan di atas nyala api, sedangkan ujung yang satu lagi dipegang, bagian batang yang dipegang ini suhunya akan naik, walaupun tidak kontak secara langsung dengan nyala api.

Pada perpindahan panas secara konduksi tidak ada bahan dari logam yang berpindah. Yang terjadi adalah molekul-molekul logam yang diletakkan di atas nyala api membentur molekul-molekul yang berada di dekatnya dan memberikan sebagian panasnya. Molekul-molekul terdekat kembali membentur molekul-molekul terdekat lainnya dan memberikan sebagian panasnya, dan begitu seterusnya di sepanjang bahan sehingga suhu logam naik.

Jika pada suatu logam terdapat perbedaan suhu, maka pada pada logam tersebut akan terjadi perpindahan panas dari bagian bersuhu tinggi ke bagian bersuhu rendah. Besarnya laju perpindahan panas (q) berbanding lurus dengan

luas bidang (A) dan perbedaan suhu pada logam tersebut seperti

Secara matematis dinyatakan sebagai :

= − (2.1)

Keterangan :

q = laju perpindahan panas k = konduktifitas termal A = Luas Penampang

Tanda minus (-) menunjukkan arah perpindahan panas terjadi dari bagian yang bersuhu tinggi ke bagian yang bersuhu rendah.

Gambar 2.1 Perpindahan Panas konduksi

Nilai kondukitivitas thermal suatu bahan menunjukkan laju perpindahan panas yang mengalir dalam suatu bahan. Konduktivitas thermal kebanyakan bahan merupakan fungsi suhu, dan bertambah sedikit kalau suhu naik, akan tetapi variasinya kecil dan sering kali diabaikan. Jika nilai konduktivitas thermal suatu bahan makin besar, maka makin besar juga panas yang mengalir melalui benda tersebut. Karena itu, bahan yang harga k-nya besar adalah penghantar panas yang baik, sedangkan bila k-nya kecil bahan itu kurang menghantar atau merupakan isolator.

Apabila dalam sistem itu terdapat lebih dari satu macam bahan, misalnya dinding berlapis rangkap seperti pada Gambar 2.2, maka aliran panas dapat dituliskan sebagai :

= −

Gambar 2.2 Konduksi Berlapis

Persamaan tersebut mirip dengan hukum Ohm dalam aliran listrik. Dengan demikian perpindahan panas dapat dianalogikan dengan aliran arus listrik seperti ditunjukkan pada Gambar 2.3.

Gambar 2.3 Analogi Tahanan Termal Konduksi

Menurut analogi diatas, perpindahan panas sama dengan :

= ∆

∑ (2.3)

Jika ketiga persamaan diatas dipecahkan serentak, maka aliran panasnya adalah :

= ( )

(∆ ) (∆ ) (∆ ) (2.4)

Sehingga persamaan Fourier dapat dituliskan sebagai berikut :

=

ℎ

2.2.2. Konduksi pada Silinder

Arah perpindahan panas pada benda berbentuk silinder seperti tabung atau pipa adalah radial. Pada Gambar 2.4 ditunjukkan suatu pipa logam dengan jari-jari dalam ri, jari-jari luar ro, dan panjang L, perbedaan suhu permukaan dalam dengan permukaan luar adalah ∆ = −

Gambar 2.4 Konduksi Pada Silinder

Aliran perpindahan panas pada elemen dr yang jaraknya r dari titik pusat adalah

= − (2.5)

Luas bidang permukaan silinder berjari-jari r adalah

= 2 (2.6)

Sehingga

= 2 (2.7)

Dan Perpindahan panas dari permukaan dalam ke permukaan luar silinder adalah :

= ( ) (2.8)

Maka tahanan termal silinder adalah :

= (2.9)

Dengan demikian, analogi listrik aliran panas pada silinder dapat dibuat seperti gambar 2.5

2.2.3. Perpindahan Panas Konveksi

Perpindahan panas terjadi secara konveksi dari pelat ke sekeliling atau sebaliknya. Perpindahan panas konveksi dibedakan menjadi dua yaitu konveksi bebas dan konveksi paksa.

Gambar 2.6 Perpindahan Panas Konveksi Pada konveksi pelat akan mendingin lebih cepat

Gambar 2.7 Konveksi Paksa Adapun persamaan dasar konveksi, adalah :

= ℎ ( − ) (2.10)

Keterangan :

q = laju perpindahan panas

Tw = temperatur dinding T∞ = temperatur sekeliling

Prinsip Perpindahan Panas Secara Konveksi

Panas yang dipindahkan pada peristiwa konveksi dapat berupa panas laten dan panas sensible. Panas laten adalah panas yang menyertai proses perubahan fasa, sedang panas sensible adalah panas yang berkaitan dengan kenaikan atau penurunan temperatur tanpa perubahan fasa.

2.2.4. Perpindahan Panas Radiasi

Perpindahan Panas radiasi adalah panas yang dipindahkan dengan cara memancarkan gelombang elektromagnetik. Berbeda dengan mekanisme konduksi dan konveksi, radiasi tidak membutuhkan medium perpindahan panas. Sampainya sinar matahari ke permukaan bumi adalah contoh yang paling jelas dari

Karakteristik Radiasi dari Permukaan Benda Hitam: 1. Emisi Permukaan

2. Absorbsivitas (Penyerapan)

Absorbsi adalah proses pada saat suatu permukaan menerima radiasi. Akibat langsung dari proses penyerapan ini adalah terjadinya peningkatan energi dari dalam medium yang terkena panas tersebut.

3. Transmisivitas

Transmisivitas adalah fraksi dari jumlah energi radiasi yang ditransmisikan perjumlah total energi radiasi yang diterima suatu permukaan.

Gambar 2.8 Perpindahan Panas Radiasi Gabungan Konduksi, Konveksi & Radiasi

Gambar 2.9 Gabungan Konveksi, Konduksi, Dan Radiasi Aliran, T∞

2.3. Siklus Kompresi Uap

SKU mempunyai komponen utama, yaitu kompresor, kondensor, katup ekspansi, dan evaporator, seperti yang ditunjukkan pada Gambar 2.10

Gambar 2.10 Siklus Kompresi Uap Sederhana

Diagram T-s ( T adalah temperature dan s adalah entropi [kJ/kgK] ditampilkan pada gambar 2.11(a). ). Diagram P-h (P adalah tekanan dan h adalah entalpi) ditampilkan pada grafik pada Gambar 2.11(b).

Proses-proses termodinamika yang terjadi pada SKU ini dapat dibagi atas 4 proses ideal, yaitu:

1) 1-2s: adalah proses kompresi isentropik dari tekanan evaporator ke tekanan kondensor. Pada titik 1, idealnya refrigeran berada pada fasa cair jenuh setelah menyerap panas pada suhu rendah dari evaporator.

2) 2s-3: adalah perpindahan panas yang diikuti kondensasi dari kondensor pada tekanan konstan. Pada bagian awal sisi masuk kondensor refrigeran mash dalam kondisi superheat dan akibat pendingin akan turun suhunya hingga mencapai temperature kondensasi, dan akhirnya menjadi cair jenuh pada sisi keluar kondensor.

masuk evaporator sebagian fluida berada pada fasa cair dan sebagian lagi menjadi uap.

4) 4-1: adalah penguapan pada tekanan konstan. Di sini fluida menyerap panas dari medium agar dapat menguap. Refrigeran akan, seluruhnya menguap di sisi keluar evaporator dan siklus akan berulang ke langkah 1.

(a) (b)

Gambar 2.11 (a) Diagram T-s dan (b) Diagram P-h SKU sederhana 2.4. Jenis-Jenis Pengeringan

Jenis-jenis pengeringan berdasarkan karakteristik umum dari beberapa pengering konvensional dibagi atas 8 bagian, yaitu: (Arun S. Mujumdar, Chung Lim Law, 2009)

a) Baki atau wadah

Pengeringan jenis baki atau wadah adalah dengan meletakkan material yang akan dikeringkan pada baki yang lansung berhubungan dengan media pengering. Cara perpindahan panas yang umum digunakan adalah konveksi dan perpindahan panas secara konduksi juga dimungkinkan dengan memanaskan baki tersebut.

b) Rotary