PRA RANCANGAN PABRIK

PEMBUATAN POLIHIDROKSIBUTIRAT (PHB)

DARI GLUKOSA PADA A. EUTROPHUS

DENGAN KAPASITAS PRODUKSI 5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

NIM : 030405039 AIDIL SYUKRI

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2010

PEMBUATAN POLIHIDROKSIBUTIRAT (PHB)

DARI GLUKOSA PADA A. EUTROPHUS

DENGAN KAPASITAS PRODUKSI 5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

030405039

AIDIL SYUKRI

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Halimatuddahliana ST, MSc

NIP : 19730408 199802 2 002 NIP: 19630421 199103 2 001 Ir. Kartini Noor Hafni, MT

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Halimatuddahliana ST, MSc Dr. Ir. Taslim, MSi

NIP : 19730408 199802 2 002 NIP. 19650115 199003 1 002 NIP. 19630609 198903 1 004 Ir. Indra Surya, M.Sc

Mengetahui, Koordinator Tugas Akhir

NIP. 19680820 199501 1 001 Dr.Eng.Ir. Irvan, MSi

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2010

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat menyelesaikan tugas akhir dengan judul Pembuatan Polihidroksibutirat (PHB)

pada Alcaligenes Eutrophus dengan Kapasitas Produksi 5.000 ton/tahun.

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Ayahanda dan Ibunda yang selalu memotivasi dan tidak henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini.

2. Ibu Dr.Halimatuddahliana, ST. MSc, dosen pembimbing I yang telah banyak memberikan masukan, motivasi dan bimbingan serta pengertian kepada Penulis selama penulisan Tugas Akhir ini.

3. Ibu Ir. Kartini Noor Hafni, MT, dosen pembimbing II yang telah banyak memberikan masukan dan bimbingan kepada Penulis selama penulisan Tugas Akhir ini.

4. Simon F Tampubolon, Abangda Mangkunama Naibaho, Haryanto Manurung serta sahabat – sahabat penulis yang tidak bisa saya tulisakan satu – persatu yang memberikan bantuan material dan spiritual dalam peyelesaian Tugas Akhir ini.

5. Bapak Ronny Purwadi (ITB), Bapak Tjandra Setiadji (ITB), Abangda Emil Kaburuan (Taiwan) dan Handika (ITB) yang memberikan literatur dan motivasi kepada penulis.

6. My Foster Dad - Bill Fox yang selalu menemani setiap langkah dan memberikan motivasi yang sangat berarti.

7. Ibu Ir. Renita Manurung, MT, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

8. Bapak Hendra S Ginting, ST. MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

9. Bapak Dr. Eng. Ir. Irvan, MSi, Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

10.Abangda John Sandy Sihombing TK ’99 dan Kakanda Tiur Yanthi Manullang yang selalu mengingatkan penulis dan memberikan motivasi yang sangat berarti.

11.Ibu Dr. Ir Iriany MSc yang telah banyak menyempatkan waktunya untuk diskusi suhubungan penyelesaian Tugas Akhir ini.

12.Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

13.Septin E K G M, sebagai teman seperjuangan Penulis dalam menyelesaikan Tugas Akhir ini.

14.Kawan – kawan di Angkatan ’05 yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis.

15.Abang dan Kakak Alumni yang tidak tersebutkan namanya yang telah banyak memberikan masukan, doa dan motivasinya kepada Penulis.

16.Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang telah banyak memberikan bantuan, masukan, doa dan motivasinya kepada Penulis.

17.Terkhusus buat Someone Special yang cukup berarti, walupun mungkin dia tidak tahu itu My Sweetheart.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh karena itu Penulis mengharapkan saran dan kritik yang membangun dari pembaca sehingga tulisan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2010

INTISARI

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap lingkungan. Penanganan sampah plastik antara lain dilakukan dengan cara daur ulang, pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah plastik menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara cara penguburan tidak efektif karena plastik sangat sulit terdegradasi. Salah satu cara yang dikembangkan untuk mengatasi masalah sampah plastik adalah penggunaan plastik biodegradable.

Pupuk urea yang diproduksi 5.000 ton/tahun dengan 330 hari kerja dengan bahan baku glukosa pada bakteri A. Eutrophus. Lokasi pabrik pembuatan urea ini direncanakan didirikan di daerah Kisaran dengan luas areal 21.500 m2, tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik polihidroksibutirat adalah sebagai berikut: Total Modal Investasi : Rp 753.296.667.950,-

Biaya Produksi : Rp 377.914.127.881,-

Hasil Penjualan : Rp 652.032.208.650,-

Laba Bersih : Rp 190.940.743.256,-

Profit Margin : 41,83 % Break Even Point : 55,82 % Return on Investment : 25,35 % Pay Out Time : 3,95 tahun Return on Network : 42,25 % Internal Rate of Return : 43,84 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Perancangan Pabrik ... I-2 1.4 Manfaat Perancangan ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Polihidroksialkanoat (PHA) ... II-1 2.2 Proses Pembuatan Polihidroksibutirat (PHB) ... II-2 2.2.1 Alternatif Sumber Karbon dan Bakteri ... II-3 2.2.2 Alternatif Proses Fermentasi ... II-4 2.2.3 Alternatif Proses Ekstraksi ... II-5 2.3 Bahan Baku ... II-7 2.3.1 Glukosa (C6H12O6 ... II-7 2.3.2 Culture Medium ... II-8 2.3.3 Kalium Hidroksida (KOH) ... II-9 2.3.4 Kloroform (CHCl3) ... II-10 2.4 Deskripsi Proses ... II-10 2.4.1 Fermentasi ... II-10 2.2.2 Ekstraksi ... II-12 2.2.3 Alternatif Proses Ekstraksi ... II-14

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Tujuan Pengendalian ... VI-3 6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali ... VI-3 6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian ... VI-9 6.1.3 Syarat Perancangan Pengendalian ... VI-10 6.2 Keselamatan Kerja Pabrik ... VI-12

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Steam (Uap) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-5 7.2.2 Klarifikasi ... VII-6 7.2.3 Filtrasi ... VII-7 7.2.4 Demineralisasi ... VII-8 7.2.5 Deaerator ... VII-11 7.3 Kebutuhan Listrik ... VII-11 7.4 Kebutuhan Bahan Bakar ... VII-12 7.5 Unit Pengolahan Limbah ... VII-13 7.7 Spesifikasi Peralatan Utilitas ... VII-19

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Areal Pabrik ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ...

xiv

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR TABEL

Tabel 2.1 Beberapa jenis bakteri dan sumber karbon pada pembuatan PHB ... II-3 Tabel 2.2 Perbandingan Sifat – sifat fisika dan kimia PHB dan PP ... II-4 Tabel 2.3 Komposisi Kultur Medium Sintetik ... II-8 Tabel 2.4 Komposisi Kultur Medium Sintetik ... II-10 Tabel 3.1 Neraca Massa pada Fermentor (R-101) ... III-2 Tabel 3.2 Neraca Massa pada Disc Centrifuge (CF-101) ... III-3 Tabel 3.3 Neraca Massa pada Tangki Pencuci (V-105) ... III-4 Tabel 3.4 Neraca Massa pada Disc Centrifuge (CF-102) ... III-4 Tabel 3.5 Neraca Massa pada Tangki Ekstraksi (V-106) ... III-4 Tabel 3.6 Neraca Massa pada Disc Centrifuge (CF-103) ... III-5 Tabel 3.7 Neraca Massa pada Tangki Pengendapan (V-107) ... III-5 Tabel 3.8 Neraca Massa pada Dekanter (DC-101) ... III-5 Tabel 3.9 Neraca Massa pada Spray Dryer (SPD-101) ... III-6 Tabel 4.1 Neraca energi pada Fermentor (R-101) ... IV-1 Tabel 4.2 Neraca energi pada Tangki Ekstraksi (V-106) ... IV-1 Tabel 4.3 Neraca energi pada Vaporizer (VE-101) ... IV-1 Tabel 4.4 Neraca energi pada Spray Dryer (SPD -101) ... IV-3

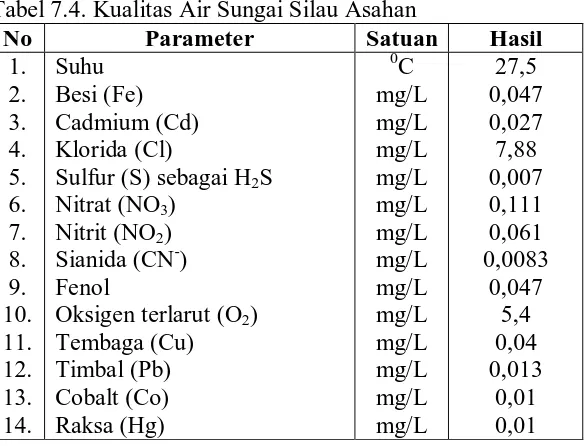

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-rancangan Pabrik Pembuatan Polihidroksibu Tabel 7.1 Kebutuhan Uap ... VII-1

DAFTAR GAMBAR

Gambar 2.1 Jenis Polihidroksialkanoat ... II-1 Gambar 2.2 Proses Degredasi polihidroksibutirat-co-valerat ... II-2 Gambar 2.3 Metode – metode pemisahan PHB dari sel bakteri sialkanoat ... II-5 Gambar 2.4 Biosintesis PHB pada Alcaligenes eutrophus ... II-10 Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah loop Pengendalian ... VI-5 Gambar 6.3 Instrumentasi tangki bahan baku ... VI-12 Gambar 6.4 Instrumentasi pada fermentor ... VI-12 Gambar 6.5 Instrumentasi pada pompa ... VI-13 Gambar 6.6 Tingkat kerusakan di suatu pabrik ... VI-14 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan PHB ... VIII-6 Gambar 9.1 Struktur Organiasi Pabrik Pembuatan PHB ... IX-16 Gambar LC-1 Prototipe Decanter Centrifuges (solid bowl centrifuge) ...LC-53 Gambar LC-2 Prototipe Spray Dryer jenis Co (FSD-4) ...LC-57 Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-2 Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan dan Tangki

DAFTAR LAMPIRAN

INTISARI

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap lingkungan. Penanganan sampah plastik antara lain dilakukan dengan cara daur ulang, pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah plastik menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara cara penguburan tidak efektif karena plastik sangat sulit terdegradasi. Salah satu cara yang dikembangkan untuk mengatasi masalah sampah plastik adalah penggunaan plastik biodegradable.

Pupuk urea yang diproduksi 5.000 ton/tahun dengan 330 hari kerja dengan bahan baku glukosa pada bakteri A. Eutrophus. Lokasi pabrik pembuatan urea ini direncanakan didirikan di daerah Kisaran dengan luas areal 21.500 m2, tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik polihidroksibutirat adalah sebagai berikut: Total Modal Investasi : Rp 753.296.667.950,-

Biaya Produksi : Rp 377.914.127.881,-

Hasil Penjualan : Rp 652.032.208.650,-

Laba Bersih : Rp 190.940.743.256,-

Profit Margin : 41,83 % Break Even Point : 55,82 % Return on Investment : 25,35 % Pay Out Time : 3,95 tahun Return on Network : 42,25 % Internal Rate of Return : 43,84 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap lingkungan. Awalnya sifat-sifat plastik yang ringan, praktis, ekonomis, dan tahan terhadap pengaruh lingkungan menjadi unggulan, sehingga plastik dapat digunakan untuk menggantikan bahan-bahan lain yang tidak tahan lama. Akan tetapi plastik juga banyak digunakan untuk barang sekali pakai sehingga sampah plastik semakin bertambah, sementara proses degradasi secara alamiah berlangsung sangat lama. Sebagai akibatnya sampah plastik menjadi masalah bagi lingkungan.

Penanganan sampah plastik antara lain dilakukan dengan cara daur ulang, pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah plastik menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara cara penguburan tidak efektif karena plastik sangat sulit terdegradasi. Cara daur ulang merupakan alternatif terbaik untuk menangani sampah plastik, tetapi cara ini memerlukan biaya yang tinggi dan hanya dapat mengatasi sebagian kecil sampah plastik sehingga masih menimbulkan pencemaran.

Salah satu cara yang dikembangkan untuk mengatasi masalah sampah plastik adalah penggunaan plastik biodegradabel. Jenis plastik ini mudah diuraikan oleh mikroorganisme sehingga tidak mencemari lingkungan. Polihidroksialkanoat (PHA) merupakan salah satu jenis plastik biodegradabel yang memiliki potensi besar untuk menggantikan plastik hidrokarbon yang sekarang banyak digunakan. Lebih dari 40 jenis PHA dan kopolimernya telah ditemukan dan dinyatakan sebagai material yang ramah lingkungan. Polimer-polimer ini terbiodegradasi sempurna menjadi karbondioksida dan air setelah beberapa bulan penguburan dalam tanah (Yu dkk, 1998).

Berbagai mikroorganisme seperti Alcaligenes, Azotobacter, Bacillus, Nocardia, Pseudomonas, dan Rhizobium mengakumulasi polihidroksialkanoat

menghasilkan komposisi polimer PHA yang berbeda. Jenis sumber karbon yang dikonsumsi oleh mikroorganisme juga menentukan jenis PHA yang dihasilkan. Polihidroksialkanoat telah diproduksi secara komersil dengan proses biosintesa menggunakan bahan baku glukosa. Tetapi produksi PHA ini mengalami kendala terutama dari segi biaya produksi yang tinggi yang disebabkan oleh biaya bahan baku, yaitu glukosa dan biaya pengolahan (pengambilan PHA dari sel mikroorganisme).

Bebrapa industri yang sudah memproduksi plastik biodegradable seperti PHA ialah Industri Metabolix (USA), Biocycle (Brazil), Tianan Biologic Material (Cina), Biomer dan Bio-on.

Sumber : Ecyclopedia of Bioprocess Technolgy

PHA telah dikomersialkan dengan harga yang lebih mahal jika dibandingkan dengan plastik konvensial yang terbuat dari petrokimia. Namun melihat petrokimia adalah bahan baku yang tidak bisa diperbaharui dan plastik yang dihasilkan dapat menyebabkan pencemaran lingkungan, industri PHA terus berkembang. Zeneca Bio Products (Billingham, UK) telah memproduksi 1.000 ton pertahun copolimer PHB/V

dan dijual dengan nama dagang BIOPOL dengan harga US $16/kg.

Jika dibadingkan dengan harga plastik petrokimia seperti polietilen dan polipropilen yang harganya US $ 1/kg, PHA mungkin terlalu mahal. Namun perbandingan harga tidak menjadi masalah terhadap plastik non-biodegradable. Untuk itu perbandingan PHA yang sesuai ialah terhadap plastic biodegradable lainnya yang harganya berkisar US $ 5 – US $ 16 /kg.

1.2 Perumusan Masalah

Mengingat kebutuhan manusia akan plastik cukup besar untuk keperluan sehari – hari. Sehingga penggunaan plastik non-biodegradable dapat menyebabkan pencemaran lingkungan. Sehingga diperlukan adanya plastik biodegradable seperti PHB untuk mengurangi penggunaan plastik konvensional. PHB sudah diproduksi secara komersial di sebagian Asia dan Eropa Barat. Hal ini ditanggapi dengan baik oleh industri – industri polimer di dunia. Dan mengingat Indonesia memiliki raw material pembuatan PHB, hal ini mendorong untuk dibuatnya suatu pra rancangan

pabrik pembuatan Polihidroksibutirat (PHB) dengan tujuan mencukupi kebutuhan PHB domestik.

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan Polihidroksibutirat (PHB) ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Polihidroksibutirat (PHB).

Secara khusus, tujuan pra rancangan pabrik pembuatan Polihidroksibutirat (PHB) ini adalah untuk memenuhi kebutuhan dalam negeri akan plastik biodegradable sehingga dapat mengurangi pencemaran yang ditimbulkan oleh

plastik non-biodegradable.

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan Polihidroksibutirat (PHB) adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga akan mendukung pertumbuhan industri plastik di Indonesia. Hal ini, diharapkan akan dapat memenuhi kebutuhan PHB di Indonesia.

Manfaat lain yang ingin dicapai adalah dapat meningkatkan devisa negara dan dapat membantu pemerintah untuk menanggulangi masalah pengangguran di Indonesia yaitu dengan menciptakan lapangan kerja baru.

BAB II

TINJAUAN PUSTAKA

2.1 Polihidroksialkanoat (PHA)

Polihidroksialkanoat merupakan salah satu contoh polimer poliester, diperoleh dari hasil sintesis sumber karbon oleh berbagai macam bakteri. Polihidroksialkanoat berpotensi menggantikan polimer dari minyak bumi. Terdapat lebih dari 90 monomer berbeda dari polihidroksialkanoat yang telah ditemukan sebagai bahan dasar acuan biosintetis. Beberapa contoh polihidroksialkanoat yang sudah diproduksi secara komersial ialah homopolimer polihidroksibutirat atau PHB dan copolimer polihidroksibutirat-co-3-hidroksivalerat. (Lee, 1996)

Polihidroksialkanoat diklasifikasikan berdasarkan rantai monomernya menjadi homopolimer dan copolimer.

Struktur PHAs dengan monomer homopolimer ialah sebagai berikut :

n = 1 R = hidrogen poli (-3-hidroksipropionat)

metil poli (-3-hidroksibutirat)

etil poli (-3-horoksivalerat)

propil poli (-3-hidroksiheksanoat)

pentil poli (-3-hidroksioktanoat)

nonil poli (-3-hidroksidekanoat)

n = 2 R = hidrogen poli (-4-hidroksibutirat)

n = 3 R = hidrogen poli (-5-hidroksivalerat)

Gambar 2. 1 Jenis Polihidroksialkanoat

Sedangkan contoh polihidroksialkanoat yang rantai pembentuknya copolimer ialah sebagai berikut :

Gambar 2.2 . Proses Degredasi polihidroksibutirat-co-valerat (P(3HB-3HV)) pada . selama 0, 2, 4, 6, 8, and 10 weeks (dari kiri ke kanan)

2.2 Proses Pembuatan Polihidroksibutirat (PHB)

Polihidroksibutirat (PHB) merupakan salah satu jenis polihidroksialkanoat yang paling umum ditemukan pada bakteri. PHB pertama kali ditemukan dan dipelajari oleh Lemoigne pada tahun 1920.

2.2.1 Alternatif Sumber Karbon dan Bakteri

Berikut adalah beberapa sumber karbon dan bakteri yang digunakan dalam proses pembuatan PHB.

Bakteri Alcaligenes Eutrophus

Alcaligenes Lactus

Recombinant

E. Coli M. Organophilum

Sumber

Karbon Glukosa Sukrosa Glukosa Metanol

Nutrisi

Pembatas Nitrogen - Potassium -

Moetode Fermentasi

Kontrol Konsentrasi

Glukosa

PH-stat PH-stat

Kontrol Konsentrasi

Methanol

Waktu

Fermentasi 50 jam 28.45 jam 39 jam 70 jam

Konsentrasi

Sel (g/l) 164 143 110 250

Konsentrasi

PHB (g/l) 121 71.4 85 130

Kandungan

PHB (%) 76 50 77.3 52

Yield PHB (g PHB / g Substrat)

0.3 0.17 0.19 0.19

Referensi Kim, dkk 1994 Yamane,dkk

1996

Unpublished

Result Kim, dkk 1996

Karakteristik yang dimiliki oleh PHB hampir sama dengan karakteristik polipropilen, sehingga PHB berpotensi menggantikan plastik sintetik misalnya Polipropilena (PP). Dimana PP diperoleh dengan bahan baku minyak bumi. Adapun perbandingan karakteristik tersebut dijabarkan dalam tabel dibawah ini:

Tabel 2.2 Perbandingan Sifat – sifat fisika dan kimia PHB dan PP Karakteristik Polihidroksibutirat Polipropilena Titik Leleh (0C)

Suhu Glass-transition (0C) Berat Molekul

Distribusi berat molekul Densitas (g/cm3)

Crystallinity (%) Modulus Young (GPa) Tensile Strength (MPa) Extension to Break (%)

175-182 4 5 x 105-1 x 106

2.2 – 3 1.25 65-80 3.5 – 4

40 6 – 8

171-186 -10 2 x 105

5 – 12 0.92 65-70

Solvent Reistance Ultraviolet Resistnace Oxygen Permeabelity Biodegradability

Poor Good

45 Excellent

Good Poor 1700 Poor Sumber: Biotechnology Bioprocess Engineering, Choi, 1997

2.2.2 Alternatif Proses Fermentasi

Proses pembuatan PHA secara umum ialah dengan proses fermentasi untuk memperoleh kandungan PHA pada sel bakteri dan dilanjutkan dengan proses pemisahan PHA dari sel. Pada proses fermentasi terjadi sintesa substrat menjadi PHA. Jenis PHA yang dihasilkan dipengaruhi oleh jenis mikroba, sumber karbon dan substrat pembatas.

PHA diperoleh dari hasil akumulasi karbon dengan kondisi pembatas N, P, Mg atau O2 (Anderson dkk, 1990). Saat ini telah diketahui banyak bakteri yang dapat mengakumulasi sumber karbon menjadi PHA. Terdapat 2 alternatif fermentasi yang umum digunakan untuk memproduksi PHA yaitu :

Fed-Batch

Fermentor di isi dengan nutrisi secukupnya untuk pertumbuhan sel. Multi-stage Continuous Cultivation

Pada proses fermentasi ini, nutrisi dimasukkan secara kontiniu pada masing – masing fermentor. Fermentor yang pertama merupakan tempat pertumbuhan sel. Sedangkan fermentor yang kedua digunakan untuk proses akumulasi PHA.

2.2.3 Alternatif Proses Ekstraksi

Pada proses pemisahan PHA dari sel bakteri diketahui beberapa metode yang intinya adalah untuk memecahkan dinding sel bakteri dan memisahkan kandungan PHA yang terdapat pada bakteri tersebut. Beberapa metode yang dapat digunakan dalam proses pemisahan ialah sebagai berikut :

Metode Pemisahan

Gambar 2.3 Metode – metode pemisahan PHB dari sel bakteri

Untuk memperoleh jenis PHA yang diinginkan perlu diperhatikan mikroba yang dipergunakan, sumber karbon, nutrient pembatas dan metode pemisahan sel yang digunakan. Dalam beberapa penelitian telah diklasifikasikan beberapa mikroba yang dapat mensintesa berbagai macam sumber karbon pada proses sintesa PHA.

Pada table 2.3 telah diberikan beberapa contoh bakteri yang dapat menghasilkan PHA. PHA yang dihasilkan ini tergantung dari bakteri yang mensintesa dan sumber karbon yang dipergunakan dengan lama waktu fermentasi yang sesuai untuk memperoleh yield optimum.

Sedangkan proses pemisahan bakteri dari PHB yang sudah tersintesa didalam sel bakteri terdapat beberapa metode pemisahan. Berikut ini adalah beberapa metode yang pada umumnya dipergunakan oleh industri maupun riset :

Solvent Extraction

masalah pengunaan method ini ialah limbah cair yang dihasilkan. Sehingga diperlukan solvent recovery untuk mengurangi pencemaran lingkungan. Digestion Method

Metode ini memiliki prinsip yang sama dengan metode solvent extraction. Namun pada metode ini menggunakan pelarut seperti: surfaktan,

chelate dan enzim.

Mechanical Treatment

Metode ini sering digunkan untuk memisahkan intraseluler protein (Timer, dkk. 1998). Contoh metode ini antara lain: Bead Mill Disruption dan High Pressure Homogenization.

Supercritical CO2

Sedangkan pada metode pemisahan dengan Supercritical CO2 memerlukan tekanan yang tinggi untuk proses ekstraksi dan kemurnian hanya mencapai 89%

Using cells fragility

Pada metode Using cells fragility tidak bisa digunakan untuk setiap mikroba. Pada metode ini bakteri yang digunakan ialah E. Coli dan A. Vineandi sehingga jarang dipergunakan pada saat extraksi ( Choi, 2009)

Dalam Pra-rancangan pembuatan Pabrik Polyhydroxybutyrate (PHB) ini dipilih proses fermentasi dengan menggunakan bakteri (strain) Alcaligenes Eutrophus (Ralstonia Eutrophus) dengan sumber karbon glukosa dan nutrient pembatas Amoniak (N). Sedangkan proses pemisahan PHB dari sel menggunakan metode solvent extraction.

Pemilihan proses dilakukan dengan memperhatikan:

Pengoperasiannya mudah karena proses yang sederhana dengan control yang lebih efisien.

Polyhydroxybutyrate yang diperoleh memiliki daya jual yang tinggi

Dengan menggunakan bakteri A. Eutrophus sebagai strain dan glukosa sebagai sumber karbon diperoleh yield PHB yang cukup tinggi yaitu 0.3 gr PHB / gr substrat.

Kebutuhan Utility Plant lebih sedikit.

2.3 Bahan Baku

Bahan baku yang digunakan pada PHB plant terdiri dari bahan glukosa, NaOH, culture medium, chloroform dan trace element.

2.3.1 Glukosa (C6H12O6)

PHB plant menggunakan bahan baku utama yaitu glukosa. Sifat Fisik glukosa

Berat Molekul : 180.16 g/mol

Densitas : 1.54 g/cm3

Kelarutan dalam Air : 91 g/100 ml pada 250 C Kelarutan dalam Metanol : 0.037 M

Entalpi Pembakaran : -1271 kJ/mol Entalpi Pembentukan : -2805 kJ/mol

Titik Leleh : 1460C

2.3.2 Culture Medium

Culture medium ialah komposisi nutrisi sintetik dalam pengembangbiakan

bakteri yang digunakan. Berikut adalah komposisi perbandingan yang digunkan dalam sebagai medium pengembangbiakan Alcaligenes Eutrophus.

Tabel 2.3 Komposisi culture medium sintetik sebagai cultivasi Alcaligenes Eutrophus

Tabel 2.3 Komposisi Kultur Medium Sintetik

No Komposisi Konsentrasi (g/L)

2 KH2PO4 2.7

3 NH4Cl 2.0

4 Glukosa 20.0

5 MgSO4 0.2

6 Trace Element* 1.0 ml

* Trace Element : FeCl3 : 9.7 ; CaCl2: 7.8 ; CuSO4: 0.156 ; CoCl2: 0.119 ; NiCl2: 0.118 ; CrCl2 : 0.062 g/L

2.3.3 Kalium Hidroksida (KOH)

Natrium Hidroksida (KOH) digunakan untuk mengatur PH saat terjadi fermentasi berada diantara 6.8 ± 0.1. Sifat-sifat dari KOH tersebut yaitu :

Berat Molekul : 56,1056 g/mol

Fasa : white solid

Titik didih : 13270C Titik leleh : 420 oC

Densitas : 2.1 g/cm3

Kelarutan dalam Air : 110 g/100ml pada 250C Bersifat Basa

2.3.4 Kloroform (CHCl3)

Sifat – sifat dari kloroform yaitu : Berat Molekul : 119.38 g/mol

Fasa : Cair

Titik didih : 61.2 oC Titik leleh : -63.5 oC

Densitas : 1.48 g/cm3

Kelarutan dalam Air : 0.8 g/100 ml pada 200C

2.4 Deskripsi Proses

1. Fermentasi 2. Ekstraksi

Proses pembuatan polihidroksibutirat adalah sebagai berikut:

2.4.1 Fermentasi

Proses produksi polihidroksibutirat (PHB) dari glukosa dengan menggunakan bakteri Alcaligenes Eutrophus dapat dilakukan secara fed-batch. Dimana bakteri A. Eutrophus dari tangki V-101 dimasukkan secara manual ke dalam fermentor (R-101)

untuk proses fermentasi. Kemudian ditambahkan nutrisi pembatas (NH4)2SO4 dari tangki V-102 secara manual. Ke dalam fermentor tersebut diumpankan kultur medium sintetik dengan komposisi seperti pada Tabel 1.

Fermentor ini dilengkapi dengan 3 buah impeller dan 4 baffle dimana kecepatan impeller sebesar 20 rpm. Pada saat inokulasi, suhu dijaga antara 32±20C dengan mengalirkan air pemanas ke dalam jaket fermentor, sedangkan tekanan pada 1 atm (Robin A. Henderson, 1999). Pada fermentor ini juga dilengkapi dengan pH Control untuk menjaga pH 6.8 ± 0.1 dengan penambahan KOH 2 M dari tangki

V-103 (Henderson, 1999). Selama proses fermentasi berlangsung dilakukan proses aerasi 0.5 v/v menit-1 dengan mengalirkan udara melalui kompressor (C-101). Setelah waktu fermentasi mencapai 48 - 50 jam bakteri yang mengandung PHB siap untuk dipanen (Henderson, 1999).

Tabel 2.4 Komposisi Kultur Medium Sintetik

No Komposisi Konsentrasi (g/L)

1 Na2HPO4 1.7

2 KH2PO4 1.3

3 Glukosa 20.0

4 MgSO4 7H2O 1.2

5 Trace Element* 10 ml

* Trace Element : FeCl3, 9.7, CaCl, 7.8, CuSO4: 0.156 ; CoCl2: 0.119 ; NiCl2: 0.118 ; CrCl2 : 0.062 g/L

Sumber : El-Sayed, dkk 2009

Gambar 2.4 Biosintesis PHB pada Alcaligenes eutrophus

Adapun tahapan sintesis yang berlangsung pada biosintesis PHB pada bakteri A. Eutrophus ialah sebagai berikut :

• 2 gugus acetyl-CoA diubah menjadi acetoacetyl -CoA oleh enzim ketothiolase (phaA).

• acetoacetyl -CoA direduksi menjadi (D)-3-hydroxybutyryl-CoA oleh acetoacetyl -CoA reductase (phaB).

• Enzim PHB synthase (phaC) menghubungkan (D)-3-hydroxybutyryl-CoA menjadi rangkaian PHB. (Lee, 1997)

2.4.2 Ekstraksi

r.p.m. Proses ekstraksi berlangsung selama 1 jam pada suhu 600C, dimana pada suhu tersebut dinding sel bakteri lebih mudah dihancurkan (Flickinger, 1999).

BAB III

NERACA MASSA

Neraca massa pada pra-rancangan pabrik pembuatan Polihidroksibutirat (PHB) pada Alcaligenes Eutrophus dihitung berdasarkan:

Kapasitas produksi : 4.500 ton/tahun atau 568,182 kg.jam-1 Waktu kerja per tahun : 330 hari

Satuan operasi : kg.jam-1 untuk alat – alat lainnya Kemurnian Produk : 98 %

Peralatan – peralatan yang mengalami perubahan massa adalah : - Fermentor (R-101)

- Disk Centrifuge (CF-101) - Tangki Pencuci (V-105) - Disk Centrifuge (CF-102) - Tangki Ekstraksi (V-106) - Disk Centrifuge (CF-103) - Tangki Pengendapan (V-107) - Dekanter (DC-101)

3.1 Fermentor (R-101)

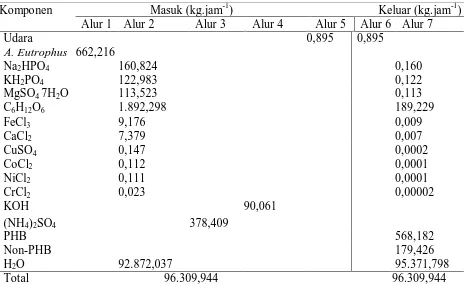

Tabel 3.1 Neraca Massa pada Fermentor (R-101)

Komponen Masuk (kg.jam-1) Keluar (kg.jam-1)

Alur 1 Alur 2 Alur 3 Alur 4 Alur 5 Alur 6 Alur 7

Udara 0,895 0,895

A. Eutrophus 662,216

Na2HPO4 160,824 0,160

KH2PO4 122,983 0,122

MgSO4 7H2O 113,523 0,113

C6H12O6 1.892,298 189,229

FeCl3 9,176 0,009

CaCl2 7,379 0,007

CuSO4 0,147 0,0002

CoCl2 0,112 0,0001

NiCl2 0,111 0,0001

CrCl2 0,023 0,00002

KOH 90,061

(NH4)2SO4 378,409

PHB 568,182

Non-PHB 179,426

H2O 92.872,037 95.371,798

Total 96.309,944 96.309,944

[image:31.595.87.556.124.419.2]3.2 Disk Centrifuge (CF-101)

Tabel 3.2 Neraca Massa pada Disc Centrifuge (CF-101) Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 7 Alur 8 Alur 9

PHB 568,182 568,182

Non-PHB 179,426 179,426

Na2HPO4 0,160 KH2PO4 0,122 MgSO4 7H2O 0,113

FeCl3 0,009

CaCl 0,007

CuSO4 0,0002

CoCl2 0,0001

NiCl2 0,0001

CrCl2 0,00002

H2O 95.371,798 11,464 95.371,798 Pengotor* 0,008 3,784

Total 96.309,049 96.309,049

*) : 2% dari kultur medium sisa selain glukosa dan air

[image:32.595.113.504.84.218.2]3.3 Tangki Pencuci (V-105)

Tabel 3.3 Neraca Massa pada Tangki Pencuci (V-105)

Komponen Masuk (kg.jam-1) Keluar (kg.jam-1)

Alur 8 Alur 10 Alur 11

PHB 568,182 568,182

Non-PHB 179,426 179,426

Air Pengotor 15,257 15,257

Air 18.690,200 18.690,200

Total 19.453,065 19.453,065

3.4 Disk Centrifuge (CF-102)

Tabel 3.4 Neraca Massa pada Disc Centrifuge (CF-102) Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 11 Alur 12 Alur 13

PHB 568,182 568,182

Non-PHB 179,426 179,426

Air 18.705,457 18.690,200 15,257

Total 19.453,065 19.453,065

3.5 Tangki Ekstraksi (V-106)

Tabel 3.5 Neraca Massa pada Tangki Ekstraksi (V-106)

Alur 13 Alur 14 Alur 15 Alur 16

PHB 568,182 568,182

Non-PHB 179,426 179,426

CHCl3 13.830,748 13.830,748

Air 15,257 9.345,100 9.360,357

Total 23.938,713 23.938,713

3.6 Disk Centrifuge (CF-103)

Tabel 3.6 Neraca Massa pada Disc Centrifuge (CF-103) Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 16 Alur 17 Alur 18

PHB 568,182 568,182

Non-PHB 179,426 167,830 11,595

CHCl3 13.830,748 13.830,748

Air 9.360,357 3,425 9.363,782

Total 23.945,564 23.945,564

[image:33.595.107.527.85.475.2]3.7 Tangki Pengendapan (V-107)

Tabel 3.7 Neraca Massa pada Tangki Pengendapan (V-107)

Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 18 Alur 19 Alur 20

PHB 568,182 568,182

Non-PHB 11,595 11,595

CHCl3 13.830,748 13.830,748

Air 9.363,782 27.661,496 37.025,278

Total 51.435,804 51.435,804

[image:33.595.110.531.372.747.2]3.8 Dekanter (DC-101)

Tabel 3.8 Neraca Massa pada Dekanter (DC-101) Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 20 Alur 21 Alur 22

PHB 568,182 568,182

Non-PHB 11,595 11,595

CHCl3 13.830,748 13.830,748 Air 37.025,278 11,832 37.013,446 Total 51.435,804 51.435,804

3.9 Spray Dryer (SPD-101)

Tabel 3.10 Neraca Massa pada Spray Dryer (SPD-101) Komponen Masuk (kg.jam

-1

) Keluar (kg.jam-1)

Alur 25 Alur Steam Alur 20

PHB 568,182 568,182

Non-PHB 11,595 11,595

Air 11,832 11,832

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam

Satuan operasi : kiloJoule/jam (kJ/jam) Temperatur Basis : 25oC (298,15 K)

4.1 Fermentor (R-101)

Tabel 4.1 Neraca energi pada Fermentor (R-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1.961.614,404 -

Produk - 37.043.259,685

Panas Reaksi 29.853.683,021 -

Air Pemanas 5.227.962,260 -

Total 37.043.259,685 37.043.259,685

4.2 Tangki Ekstraksi (V-106)

Tabel 4.2 Neraca energi pada Tangki Ekstraksi (V-106)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 253.332,862 -

Produk - 1.773.330,035

Steam 1.519.997,173 -

Total 1.773.330,035 1.773.330,035

4.3 Vaporizer (VE-101)

Tabel 4.3 Neraca energi pada Vaporizer (VE-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5.765.904,756 -

Produk - 10.708.108,832

vl

H

∆ Kloroform 29,470

Steam 4.942.233,547 -

4.4 Spray Dryer (SPD-101)

Tabel 4.4 Neraca energi pada Spray Dryer (SPD -101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4.149,191 -

Produk - 74.158,737

vl

H

∆ Air - 40,656

Steam 70.050,203 -

BAB V

SPESIFIKASI PERALATAN

5. 1 Tangki Penyimpanan Biomassa A. Eutrophus (V-101)

Fungsi : menyimpan A. Eutrophus untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 18,542 m3 Kondisi Penyimpanan

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Diameter : 2,663 m Tinggi : 3,995 m

Tebal : 1/4 in

5. 2 Tangki Amonium Sulfat (V-102)

Fungsi : menyimpan (NH4)2SO4 untuk kebutuhan 7 hari Bentuk : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 35,916 m3 Kondisi Penyimpanan

Temperatur : 30°C Tekanan : 1 atm

Kondisi fisik

5. 3 Tangki Kalium Hidroksida (V-103)

Fungsi : menyimpan KOH untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas datar dan tutup datar Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 31,742 m3 Kondisi Penyimpanan

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Diameter : 2,528 m Tinggi : 7,585 m

Tebal : 1/2 in

5. 4 Tangki Kloroform (V-104)

Fungsi : Penyimpanan bahan baku kloroform (CHCl3)

Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 224,282 m3 Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 7,438 m Tinggi : 9,297 m Tebal : 1 1/4 in Tutup

5.5 Tangki Pencuci (V-105)

Fungsi : Tempat pencucian biomassa Jenis : Continuous Stirred Tank

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 19,341 m3 Kondisi Operasi

Temperatur : 30°C Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 1,139 m Tinggi : 1,139 m Tebal : 1/4 in Tutup

Diameter : 1,139 m Tinggi : 0,285 m Tebal : 1/4 in Pengaduk

Jenis : High efficiency impeller Jumlah baffle : 4 buah

Diameter : 0,397 m Daya motor : 1/2 hp

5.6 Tangki Ekstraksi (V-106)

Fungsi : Tempat mengekstraksi PHB dari sel bakteri A. Eutrophus Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi Temperatur : 60°C

Tekanan : 1 atm Kondisi fisik

Silinder

Diameter : 1,165 m Tinggi : 1,748 m Tebal : 1/4 in Tutup

Diameter : 1,165 m Tinggi : 0,291 m Tebal : 1/4 in Pengaduk

Jenis : turbin impeller daun enam Jumlah baffle : 4 buah

Diameter : 0,397 m Daya motor : 3 1/2 hp Jaket Pemanas

Diameter : 1,426 m Tinggi : 1,748 m Tebal : 1/4 in

5. 7 Tangki Pengendapan (V-107)

Fungsi : Untuk tempat mengendapkan PHB

Jenis : Silinder tegak dengan alas datar dan tutup datar Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 1.160,805 m3 Kondisi Operasi

Temperatur : 60°C

Kondisi fisik Silinder

Diameter : 9,609 m Tinggi : 9,609 m Tebal : 1 3/4 in Tutup

Diameter : 9,609 m Tebal : 1 1/4 in

5. 8 Tangki Penampung Kloroform Bekas (V-108)

Fungsi : Penampung kloroform (CHCl3) keluaran Vaporizer. Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 224,282 m3 Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 7,438 m Tinggi : 9,297 m Tebal : 1 1/4 in Tutup

5.9 Gudang Produk PHB (V-109)

Fungsi : Tempat penyimpanan PHB selama 7 hari Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 81,300 m3. Kondisi fisik

Panjang : 6,248 m Lebar : 6,248 m Tinggi : 4,165 m

5.10 Fermentor (R-101)

Fungsi : Tempat terjadi reaksi sintesis glukosa menjadi PHB Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 50 unit

Kapasitas : 1,904 m3 Kondisi Operasi

Temperatur : 34°C Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 0,538 m Tinggi : 0,807 m Tebal : 1/2 in Tutup

Diameter : 0,538 m Tinggi : 0,135 m Tebal : 1/2 in Pengaduk

Diameter : 0,161 m Daya motor : 1/4 hp Jaket Pemanas

Diameter : 0,798 m Tinggi : 0,807 m Tebal : 1/4 in

5.11 Pompa Bahan CHCl3 (E-101)

Fungsi : memompa CHCl3 ke tangki ekstraksi (V-106) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,092 ft3/s Daya motor : 1 hp

5.12 Pompa Campuran Hasil Fermentasi (E-102)

Fungsi : memompa campuran hasil fermentasi ke disk centrifuge (CF-101)

Jenis : Pompa slurry Bahan Konstruksi : commercial steel

Jumlah : 10 unit

Kapasitas : 0,0934 ft3/s Daya motor : 3/4 hp

5.13 Pompa Campuran Air dan Biomassa (E-103)

Fungsi : memompa campuran ke disk centrifuge (CF-102) Jenis : Pompa slurry

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

5.14 Pompa Larutan PHB (E-104)

Fungsi : memompa larutan PHB ke disk centrifuge (CF-103) Jenis : Pompa slurry

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,189 ft3/s Daya motor : 1 3/4 hp

5.15 Pompa Air Panas (E-105)

Fungsi : memompa air panas ke tangki pengendapan (V-107) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,281 ft3/s Daya motor : 2 hp

5.16 Pompa Larutan Air dan Kloroform (E-106)

Fungsi : memompa larutan ke vaporizer (VE-101) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,1136 ft3/s Daya motor : 1 hp

5.17 Vaporizer (VE-101)

Fungsi : menguapka n kloroform dari air

Jenis : tangki dengan tutup dan alas ellipsoidal Bahan : carbon steel SA-283 grade C

Laju total umpan masuk = 50.856,026 kg/jam

Volume tangki = 57,459 m3

Diameter tangki = 3,799 m

Tinggi silinder = 3,799 m

Tinggi tangki = 5,066 m

Tinggi tutup ellipsoidal = 0,633 m

Tebal silinder = 3/4 in

Jumlah lilitan koil = 32 lilitan

5.18 Conveyor (SC-101)

Fungsi : mengangkut produk PHB yang masih berupa lumpur menuju Spray Dryer (SPD-101)

Jenis : Screw conveyor Bahan Konstruksi : carbon steel

Jumlah : 1 unit

Daya motor : 1 hp

5.19 Compressor (C-101)

Fungsi : Menaikkan tekanan udara sebelum dimasukkan ke fermentor (R– 101). Jenis : multistage reciprocating compressor

Diameter dalam (ID) : 5,047 in Diameter luar (OD) : 5,563 in Luas penampang : 0,1390 ft2 \

5.20 Disk Centrifuge (CF-101)

Fungsi : memisahkan kultur medium sisa dari biomassa Jenis : Nozzel discharge centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kapasitas : 96,196 m3/jam

Kecepatan : 3300 rpm

5.21 Disk Centrifuge (CF-102)

Fungsi : memisahkan air pencuci sisa dari biomassa Jenis : Nozzel discharge centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kapasitas : 19,434 m3/jam

Kecepatan : 3300 rpm

Daya Motor : 1/2 hp

5.22 Disk Centrifuge (CF-103)

Fungsi : memisahkan air pencuci sisa dari biomassa Jenis : Nozzel discharge centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kapasitas : 20,138 m3/jam

Kecepatan : 3300 rpm

Daya Motor : 1/2 hp

5.23 Dekanter (DC-101)

Fungsi : memisahkan kloroform (CHCl3) dan air dari PHB Bentuk : Cylindrical - Conical

Jenis : Decanter Centrifuges (solid bowl centrifuge) Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 47,790 m3/jam Kondisi fisik

5.24 Spray Dryer (SPD-101)

Fungsi : Menguapkan H2O yang masih terikut pada produk PHB yang keluar dari conveyor yang merupakan produk akhir

Jenis : Co-Current with Rotary Atomizer (FSD-4) Beban Panas : 66.398,297 btu/jam

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

− Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

− Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: − Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

− Pengoperasian sistem peralatan lebih mudah − Sistem kerja lebih efisien

− Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan Polihidroksibutirat (PHB) pada A. Eutrophus adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

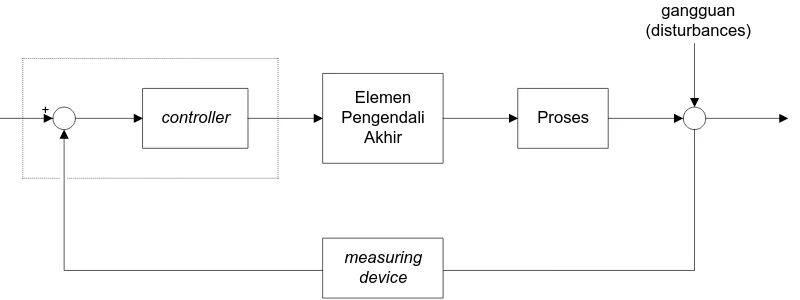

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

controller

Elemen Pengendali

Akhir

Proses

measuring device

+

[image:51.595.123.523.87.237.2]gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

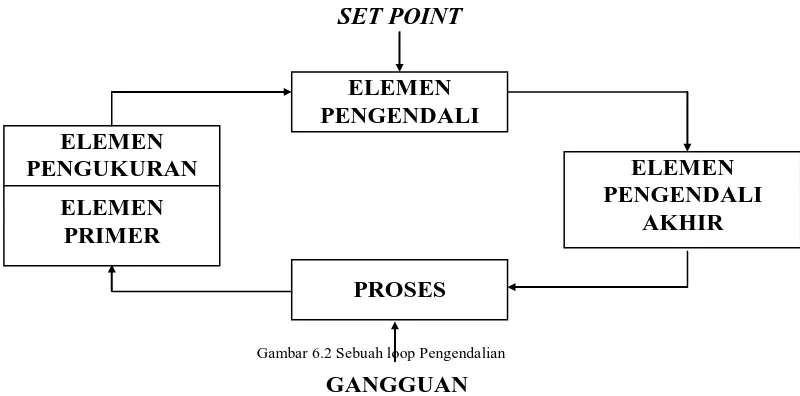

Gambar 6.2 Sebuah loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

− Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

− Sensor untuk aliran atau flow, yaitu orifice meter, nozzle dll. b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

− Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC)

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI

AKHIR

e. pH menggunakan pH Controller (pHC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu:

− Positioner yang berfungsi untuk mengatur posisi actuator.

− Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve).

Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu : a. Actuator spring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

− Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

− Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

− Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat. Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan di pabrik Polihidroksibutirat (PHB) dari glukosa pada bakteri A. Eutrophus ini mencakup :

1. Temperature Controller (TC)

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

f. pH menggunakan pH Controller (pHC)

Adalah alat/instrumen yang dipakai untuk mengatur keasaman di dalam fermentor.

Prinsip kerja :

pH di dalam tangki fermentor ini diindikasikan pada keasaman tertentu oleh pH Control. Kemudian akan memberikan sinyal kepada pHC untuk mendeteksi pH

pada set point.

Alat sensor yang digunakan umumnya pelampung atau transduser diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat dimana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain biayanya relatif lebih murah, pengaturan sistem

pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali oleh pengendali feedback ini berupa pneumatic signal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang digunakan pada perancangan ini, yaitu :

1.Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas.

2.Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

3.Jenis – PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur.

6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian 1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil dalam membran/plat tipis dengan pengukur kuat arus listrik. Prinsipnya adalah perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan antara lain untuk mengukur tekanan pada reaktor, dan tekanan keluaran blower.

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini digunakan antara lain dalam pengukuran temperatur dalam reaktor, heat exchanger,dan crystallizer .

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah venturimeter. Instrumen ini digunakan antara lain dalam pengukuran laju alir zat masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical linkage) yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil pengukuran laju alir aliran yang satu menentukan set point laju alir aliran lainnya. Instrumen ini digunakan pada pengukuran laju alir umpan reaktor

5. Permukaan Cairan

Peralatan untuk mengukur level permukaan cairan adalah pelampung dan lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami pelampung akibat perubahan level cairan. Pelampung yang mengapung pada permukaan cairan selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung dapat diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan. Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada kolom waste heat boiler, dan tangki.

6. pH Larutan

Peralatan untuk mengukur pH atau keasaman adalah sensor keasaman digital yang terdapat dalam tangki. Prinsipnya adalah pH control yang sudah diset pada level tertentu akan menunjukkan besar pH yang ditampilkan pada monitor.

6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

[image:57.595.102.548.223.461.2]6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

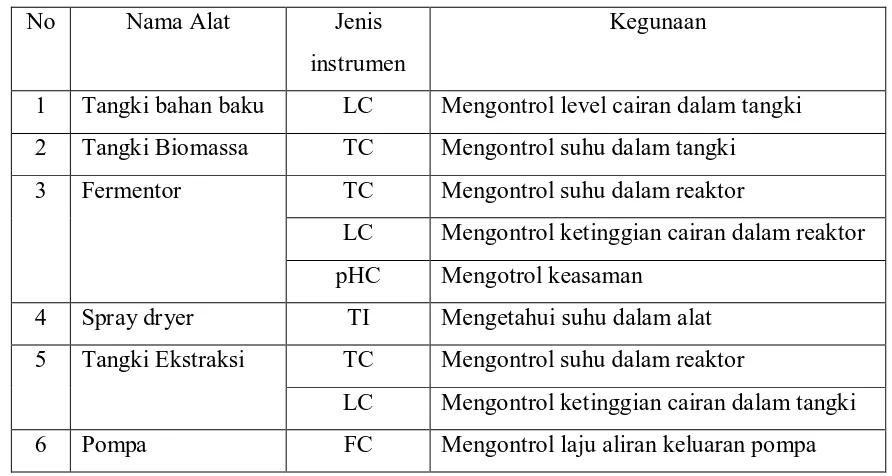

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-rancangan Pabrik Pembuatan Polihidroksibutirat (PHB) pada A. Eutrophus

No Nama Alat Jenis

instrumen

Kegunaan

1 Tangki bahan baku LC Mengontrol level cairan dalam tangki 2 Tangki Biomassa TC Mengontrol suhu dalam tangki

3 Fermentor TC Mengontrol suhu dalam reaktor

LC Mengontrol ketinggian cairan dalam reaktor pHC Mengotrol keasaman

4 Spray dryer TI Mengetahui suhu dalam alat

5 Tangki Ekstraksi TC Mengontrol suhu dalam reaktor

LC Mengontrol ketinggian cairan dalam tangki

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan

1. Tangki

[image:58.595.263.385.479.627.2]Pada tangki ini dilengkapi dengan level control (LC) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level control (LC) ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung. Jika isi tangki tinggal sedikit, maka diisi dengan menggunakan pompa yang dilengkapi dengan valve yang berfungsi sebagai flow control (FC).

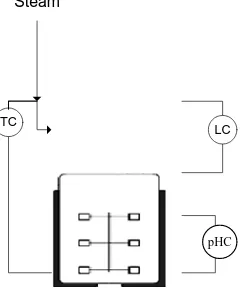

Gambar 6.3 Instrumentasi tangki bahan baku 2. Fermentor

Fermentor terjadi sintesis bakteri menjadi Polihidroksibutirat (PHB), yang merupakan salah satu jenis polihidroksialkanoat yang paling umum ditemukan pada bakteri. Reaksi ini terjuadi pada 320C. Sehingga, pada kedua alat ini diperlukan alat pengontrol suhu (TC) dan pengontrol level (LC) cairan.

LC TC

Steam

pHC

Gambar 6.5 Instrumentasi pada fermentor 3. Vaporizer

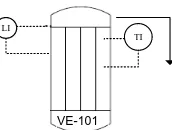

Variabel yang dikontrol pada vaporizer adalah temperature. Untuk mengetahui temperatur pada vaporizer dipasang temperature indicator (TI). Jika temperature pada vaporizer lebih besar dari yang diinginkan maka secara otomatis steam masuk akan disesuaikan dengan menggunakan temperature control (TC).

FC

VE-101

TI LI

Gambar 6.8 Instrumentasi pada vaporizer 4. Pompa

[image:59.595.257.343.90.155.2]Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.7 Instrumentasi pada pompa

6.2. Keselamatan Kerja

Aktivitas masyarakat umumnya berhubungan dengan resiko yang dapat mengakibatkan kerugian pada badan atau usaha. Karena itu usaha-usaha keselamatan merupakan tugas sehari-hari yang harus dilakukan oleh seluruh karyawan. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Perusahaan yang lebih besar memiliki divisi keselamatan tersendiri. Divisi tersebut mempunyai tugas memberikan penyuluhan, pendidikan, petunjuk-petunjuk, dan pengaturan agar kegiatan kerja sehari-hari berlangsung aman dan bahaya-bahaya yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat dihindarkan (Bernasconi, 1995)

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal. (Bernasconi, 1995)

Sebagai pedoman pokok dalam usaha penanggulangan

masalah kerja, Pemerintah Republik Indonesia telah

mengeluarkan Undang-Undang Keselamatan Kerja No 13 tahun

2003. Semakin tinggi tingkat keselamatan kerja dari suatu

pabrik maka makin meningkat pula aktivitas kerja para

karyawan. Hal ini disebabkan oleh keselamatan kerja yang

sudah terjamin dan suasana kerja yang menyenangkan.

Hal-hal yang perlu dipertimbangkan dalam perancangan

pabrik untuk menjamin adanya keselamatan kerja adalah

sebagai berikut (Peters et.al., 2004):

1.

Penanganan dan pengangkutan bahan menggunakan

manusia harus seminimal mungkin.

2.

Adanya penerangan yang cukup dan sistem pertukaran

udara yang baik.

3.

Jarak antar mesin-mesin dan peralatan lain cukup luas.

4.

Setiap ruang gerak harus aman, bersih dan tidak licin .

5.

Setiap mesin dan peralatan lainnya harus dilengkapi alat

pencegah kebakaran.

6.

Tanda-tanda pengaman harus dipasang pada setiap tempat

yang berbahaya.

7.

Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Dari 330 peristiwa

28

300 Hanya kerusakan

benda

Gambar 6.9 Tingkat kerusakan di suatu pabrik

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamtan kerja dapat memancing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

− Sistem pencegahan kebocoran − Sistem perawatan

− Sistem penerangan

− Sistem penyimpanan material dan perlengkapan − Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

− Tidak boleh merokok atau makan

− Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan-tindakan yang tidak memperhatikan keselamatan akan mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat diupayakan sebelum bahaya tersebut terjadi.

Berikut ini upaya-upaya pencegahan terhadap bahaya-bahaya yang mungkin terjadi pada pra – rancangan pabrik pembuatan Polihidroksibutirat (PHB) pada A. Eutrophus dapat dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

− Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

− Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

− Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

− Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : − Pakaian pelindung

Pak