PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN

KARAKTERISASI MUTU PATI TERMODIFIKASI DARI

PATI TAPIOKA DENGAN METODE HIDROLISIS ASAM

Oleh :

PARMADI WAKTYA JATI

F34102093

2006

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN

KARAKTERISASI MUTU PATI TERMODIFIKASI DARI

PATI TAPIOKA DENGAN METODE HIDROLISIS ASAM

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

PARMADI WAKTYA JATI

F34102093

2006

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN KARAKTERISASI MUTU PATI TERMODIFIKASI DARI PATI

TAPIOKA DENGAN METODE HIDROLISIS ASAM

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

PARMADI WAKTYA JATI

F34102093

Dilahirkan pada tanggal 26 Januari 1985 Di Kendal, Jawa Tengah

Tanggal lulus : Agustus 2006

Disetujui, Bogor, Agustus 2006

Dr. Ir. Khaswar Syamsu, MSc.St

Parmadi Waktya Jati. F34102093. Pengaruh Waktu Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode Hidrolisis Asam. Di bawah bimbingan Khaswar Syamsu. 2006.

RINGKASAN

Pati merupakan karbohidrat yang diperoleh dari hasil ekstraksi suatu tanaman tertentu. Pati dapat diperoleh dari umbi-umbian, serealia atau batang dari suatu tanaman. Tanaman penghasil pati antara lain, padi, gandum, ubi kayu, jagung, atau kentang. Sebagian besar pati digunakan dalam bidang pangan dan sedikit di bidang non pangan. Indonesia merupakan penghasil pati potensial karena memiliki sumber daya pertanian yang melimpah.

Modifikasi pati bertujuan untuk memperoleh produk pati dengan karakteristik yang diinginkan. Salah satu produk modifikasi pati adalah maltodekstrin. Maltodekstrin merupakan salah satu produk modifikasi pati secara kimia atau biokimia hasil dari hidrolisis pati baik menggunakan asam maupun enzim. Pemanfaatan maltodekstrin dalam industri antara lain sebagai bahan pengisi pada produk-produk tepung, pengganti lemak dan gula. Selain itu maltodekstrin dapat ditambahkan pada minuman olahraga sebagai sumber energi. Pati yang dimodifikasi memiliki kelebihan dibanding dengan pati sebelum dilakukan proses modifikasi. Pati yang telah dimodifikasi akan memiliki karakteristik atau sifat fisik yang sesuai dengan kebutuhan penggunanya. Sifat-sifat yang kurang baik yang ada pada pati asal akan diperbaiki dengan usaha modifikasi ini.

Proses modifikasi pati bermacam-macam, salah satunya adalah dengan metode hidrolisis asam. Metode hidrolisis asam memiliki keunggulan dibandingkan dengan metode lain karena prosesnya mudah dan bahan baku yang mudah didapatkan dan murah yaitu pati, HCl dan air. Dalam metode hidrolisis asam, prosesnya dipengaruhi oleh waktu hidrolisis dan konsentrasi asam yang digunakan. Faktor-faktor tersebut mempengaruhi nilai DextroseEquivalent (DE) suatu pati. Nilai DE sendiri digunakan untuk membedakan jenis-jenis pati termodifikasi. Setiap rentang nilai DE tertentu memiliki kegunaan dan nama yang berbeda-beda.

Penelitian ini bertujuan untuk mengetahui pengaruh faktor lama pemanasan, dan konsentrasi HCl dan interaksi antara keduanya dalam pembuatan pati termodifikasi, menetapkan hubungan antara pengaruh lama pemanasan dan konsentrasi HCl sehingga dapat menentukan kondisi optimum untuk mendapatkan maltodekstrin dengan nilai DE yang diinginkan serta Mengetahui karakteristik pati yang memiliki nilai Dextrose Equivalent (DE) dibawah 20 yaitu nilai DE yang termasuk dalam kategori maltodekstrin.

sebanyak 200 ml. Rentang konsentrasi yang digunakan adalah 0 N, 0,1N, 0,2N, 0,3N, dan 0,4N. Setiap 30 menit dilakukan sampling selama 3 jam proses. Setiap sampel dinetralkan pH nya dengan NaOH dan dihaluskan.

Setiap sampel dihitung nilai DE nya. Nilai DE kemudian di plotkan ke dalam grafik dan ditarik persamaan matematisnya. Pengujian karakteristik dilakukan terhadap sepuluh sampel. Setiap tingkat konsentrasi diambil sampel secara acak pada sampel yang memiliki nilai DE dibawah 20 yang merupakan nilai DE untuk maltodekstrin.

Parmadi Waktya Jati. F34102093. Effect of hydrolysis Time and HCl Concentration on Dextrose Equivalent (DE) Value and Characterization of Modified Starch Quality from Tapioca Starch with Acid Hydrolysis. Supervised by Khaswar Syamsu. 2006

SUMARY

Starch is a carbohydrate extracted from roots, cereallia or rods of certain plants such as rice, wheat, cassava, and potato. Most starch is used on food industries. Indonesia has abundant natural resources of plants so that it is very potential in cropping starch.

The modification of starch is proposed to gained starch product with special characteristic. One of the modified starch is maltodextrin. Maltodextrin is resulted from starch hydrolysis either chemically or biochemically using an enzyme or acid. This other form of starch is applicable in food industries, for example maltodextrin is used as a material content in starch products, fat and sugar successor, and energy source in some drinks. The modified starch has physical characteristic better than unmodified starch, that is more applicable form. In addition, the hydrolysis process of starch is expected to reduce some unwanted characteristic.

There are various methods to modify starch form. One of them is acid hydrolysis. This method has some superiority compared to the other methods. The hydrolysis process is easier and the stuff is cheaper that are starch, acid chloride (HCL) and water. The influenced factors on this process are hydrolysis time and kind of acid used in this process, which determine the Dextrose Equivalent (DE) value. The DE value can differentiate the kinds of modified starch. Each ranges of DE value has own name and different functions.

The objective of this study are ; First, to identify some factors affected hydrolysis process, includes length of heat treatment, HCL concentration, and interaction of both factors. The second objective is to seek an optimum condition to produce maltodextrin product with expected DE value by fix the association between length of heat treatment and HCL concentration. The last is, to study the starch characteristic having DE value under 20, it is mean that this starch form can be classified as maltodextrin.

Wet Acid Hydrolysis (gelatinization) and Dry Acid Hydrolysis were used to modify starch. This modification process was hold on temperature range 60-70 oC and five different concentration of chloride acid (HCl). As many as 30% of

starch suspension ( 300 g starch of 1000 ml HCl) is gelatinized to modify the starch form. The HCL concentration range used in this research was 0%, 1%, 1.5%, and 2% (v/v). Data was taken every ten minutes during one hour gelatinization process. While, dry acid hydrolysis was done by mixed 500 g of dried starch with 200 ml of HCL solution. The range of HCL concentration was 0 N ; 0,1 N ; 0,2 N ; 0,3 N ; and 0,4 N. Sampling was done every 30 minutes during three hours of dry acid hydrolysis, then the pH value of each samples was neutralized by NaCl solution. Having the pH value on neutral condition, the sample then should be soften.

ten samples. For each level of HCL concentration, sample having DE value under 20, known as maltodextrin, was taken randomly.

SURAT PERNYATAAN

Yang bertanda tangan di bawah ini :

Nama : Parmadi Waktya Jati

NIM : F34102093

Menyatakan bahwa skripsi dengan tema ” Pengaruh Waktu Hidrolisis dan

Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode Hidrolisis Asam

“ merupakan hasil karya sendiri, tidak menyalin hasil karya orang lain.

Bogor, Agustus 2006

Parmadi Waktya Jati

RIWAYAT HIDUP

Penulis dilahirkan di kota Kendal, Jawa Tengah, pada tanggal 26 Januari

1985. Penulis merupakan anak pertama dari dua bersaudara yang lahir dari

pasangan Bapak Cipyadi dan Ibu Supinah.

Penulis menyelesaikan pendidikan formal Sekolah Dasar di SD Negeri

Sukorejo 01 Kendal pada tahun 1996, Sekolah Menengah Pertama di SLTP

Negeri 01 Sukorejo pada tahun 1999 dan Sekolah Menengah Atas di SMU Negeri

01 Temanggung pada tahun 2002.

Pada tahun 2002, penulis diterima di Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor melalui jalur USMI

(Undangan Seleksi Masuk IPB). Sebagai salah satu syarat untuk memperoleh

gelar Sarjana Teknologi Pertanian FATETA IPB, pada tahun 2006, penulis

melakukan penelitian dan penulisan skripsi yang berjudul ” Pengaruh Waktu

Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode

KATA PENGANTAR

Assalamu’alaikum Wr.Wb.

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah

memberikan limpahan rahmat dan karunia-Nya, sehingga penulis dapat

menyelesaikan penelitian dan penulisan skripsi yang berjudul ” Pengaruh Waktu

Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode

Hidrolisis Asam”. Skripsi ini disusun sebagai salah satu syarat untuk

memperoleh gelar Sarjana Teknologi Pertanian pada Fakultas Teknologi Pertanian

Institut Pertanian Bogor.

Skripsi disusun berdasarkan penelitian yang dilakukan Laboratorium

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian IPB sejak

bulan Maret sampai bulan Agustus 2006. selama penelitian dan penyusunan

skripsi ini, penulis banyak mendapat motivasi, bimbingan, petunjuk, bantuan dan

yang utama adalah do’a dari berbagai pihak, sehingga semuanya dapat berjalan

dengan lancar. Oleh karena itu, penulis ingin menyampaikan rasa terima kasih

yang sebesar-besarnya antara lain kepada Dr. Ir. Khaswar Syamsu, MSc. selaku

dosen Pembimbing Akademik dan Dosen Pembimbing Skripsi atas segala arahan,

masukan dan bimbingan selama masa perkuliahan, penelitian dan penulisan

skripsi, Bapak dan Ibu yang selalu memberikan dukungan sehingga penulis dapat

menyelesaiakan skripsi ini.

Penulis menyadari bahwa tidak ada sesuatu yang tidak luput dari

kesalahan. Semoga skripsi ini dapat bermanfaat untuk berbagai pihak.

Wassalamu’alaikum Wr.Wb

Bogor, Agustus 2006

PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN

KARAKTERISASI MUTU PATI TERMODIFIKASI DARI

PATI TAPIOKA DENGAN METODE HIDROLISIS ASAM

Oleh :

PARMADI WAKTYA JATI

F34102093

2006

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN

KARAKTERISASI MUTU PATI TERMODIFIKASI DARI

PATI TAPIOKA DENGAN METODE HIDROLISIS ASAM

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

PARMADI WAKTYA JATI

F34102093

2006

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGARUH WAKTU HIDROLISIS DAN KONSENTRASI HCl

TERHADAP NILAI DEXTROSE EQUIVALENT (DE) DAN KARAKTERISASI MUTU PATI TERMODIFIKASI DARI PATI

TAPIOKA DENGAN METODE HIDROLISIS ASAM

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

PARMADI WAKTYA JATI

F34102093

Dilahirkan pada tanggal 26 Januari 1985 Di Kendal, Jawa Tengah

Tanggal lulus : Agustus 2006

Disetujui, Bogor, Agustus 2006

Dr. Ir. Khaswar Syamsu, MSc.St

Parmadi Waktya Jati. F34102093. Pengaruh Waktu Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode Hidrolisis Asam. Di bawah bimbingan Khaswar Syamsu. 2006.

RINGKASAN

Pati merupakan karbohidrat yang diperoleh dari hasil ekstraksi suatu tanaman tertentu. Pati dapat diperoleh dari umbi-umbian, serealia atau batang dari suatu tanaman. Tanaman penghasil pati antara lain, padi, gandum, ubi kayu, jagung, atau kentang. Sebagian besar pati digunakan dalam bidang pangan dan sedikit di bidang non pangan. Indonesia merupakan penghasil pati potensial karena memiliki sumber daya pertanian yang melimpah.

Modifikasi pati bertujuan untuk memperoleh produk pati dengan karakteristik yang diinginkan. Salah satu produk modifikasi pati adalah maltodekstrin. Maltodekstrin merupakan salah satu produk modifikasi pati secara kimia atau biokimia hasil dari hidrolisis pati baik menggunakan asam maupun enzim. Pemanfaatan maltodekstrin dalam industri antara lain sebagai bahan pengisi pada produk-produk tepung, pengganti lemak dan gula. Selain itu maltodekstrin dapat ditambahkan pada minuman olahraga sebagai sumber energi. Pati yang dimodifikasi memiliki kelebihan dibanding dengan pati sebelum dilakukan proses modifikasi. Pati yang telah dimodifikasi akan memiliki karakteristik atau sifat fisik yang sesuai dengan kebutuhan penggunanya. Sifat-sifat yang kurang baik yang ada pada pati asal akan diperbaiki dengan usaha modifikasi ini.

Proses modifikasi pati bermacam-macam, salah satunya adalah dengan metode hidrolisis asam. Metode hidrolisis asam memiliki keunggulan dibandingkan dengan metode lain karena prosesnya mudah dan bahan baku yang mudah didapatkan dan murah yaitu pati, HCl dan air. Dalam metode hidrolisis asam, prosesnya dipengaruhi oleh waktu hidrolisis dan konsentrasi asam yang digunakan. Faktor-faktor tersebut mempengaruhi nilai DextroseEquivalent (DE) suatu pati. Nilai DE sendiri digunakan untuk membedakan jenis-jenis pati termodifikasi. Setiap rentang nilai DE tertentu memiliki kegunaan dan nama yang berbeda-beda.

Penelitian ini bertujuan untuk mengetahui pengaruh faktor lama pemanasan, dan konsentrasi HCl dan interaksi antara keduanya dalam pembuatan pati termodifikasi, menetapkan hubungan antara pengaruh lama pemanasan dan konsentrasi HCl sehingga dapat menentukan kondisi optimum untuk mendapatkan maltodekstrin dengan nilai DE yang diinginkan serta Mengetahui karakteristik pati yang memiliki nilai Dextrose Equivalent (DE) dibawah 20 yaitu nilai DE yang termasuk dalam kategori maltodekstrin.

sebanyak 200 ml. Rentang konsentrasi yang digunakan adalah 0 N, 0,1N, 0,2N, 0,3N, dan 0,4N. Setiap 30 menit dilakukan sampling selama 3 jam proses. Setiap sampel dinetralkan pH nya dengan NaOH dan dihaluskan.

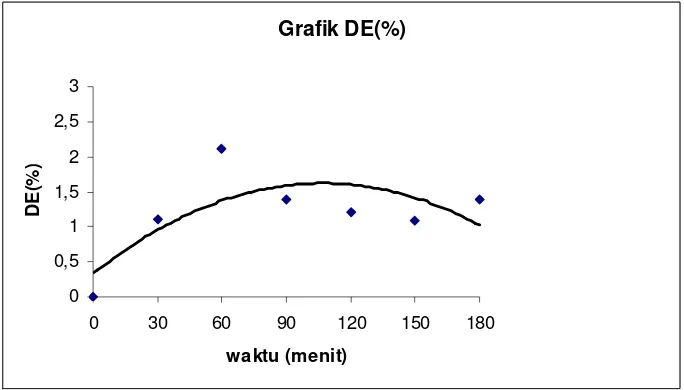

Setiap sampel dihitung nilai DE nya. Nilai DE kemudian di plotkan ke dalam grafik dan ditarik persamaan matematisnya. Pengujian karakteristik dilakukan terhadap sepuluh sampel. Setiap tingkat konsentrasi diambil sampel secara acak pada sampel yang memiliki nilai DE dibawah 20 yang merupakan nilai DE untuk maltodekstrin.

Parmadi Waktya Jati. F34102093. Effect of hydrolysis Time and HCl Concentration on Dextrose Equivalent (DE) Value and Characterization of Modified Starch Quality from Tapioca Starch with Acid Hydrolysis. Supervised by Khaswar Syamsu. 2006

SUMARY

Starch is a carbohydrate extracted from roots, cereallia or rods of certain plants such as rice, wheat, cassava, and potato. Most starch is used on food industries. Indonesia has abundant natural resources of plants so that it is very potential in cropping starch.

The modification of starch is proposed to gained starch product with special characteristic. One of the modified starch is maltodextrin. Maltodextrin is resulted from starch hydrolysis either chemically or biochemically using an enzyme or acid. This other form of starch is applicable in food industries, for example maltodextrin is used as a material content in starch products, fat and sugar successor, and energy source in some drinks. The modified starch has physical characteristic better than unmodified starch, that is more applicable form. In addition, the hydrolysis process of starch is expected to reduce some unwanted characteristic.

There are various methods to modify starch form. One of them is acid hydrolysis. This method has some superiority compared to the other methods. The hydrolysis process is easier and the stuff is cheaper that are starch, acid chloride (HCL) and water. The influenced factors on this process are hydrolysis time and kind of acid used in this process, which determine the Dextrose Equivalent (DE) value. The DE value can differentiate the kinds of modified starch. Each ranges of DE value has own name and different functions.

The objective of this study are ; First, to identify some factors affected hydrolysis process, includes length of heat treatment, HCL concentration, and interaction of both factors. The second objective is to seek an optimum condition to produce maltodextrin product with expected DE value by fix the association between length of heat treatment and HCL concentration. The last is, to study the starch characteristic having DE value under 20, it is mean that this starch form can be classified as maltodextrin.

Wet Acid Hydrolysis (gelatinization) and Dry Acid Hydrolysis were used to modify starch. This modification process was hold on temperature range 60-70 oC and five different concentration of chloride acid (HCl). As many as 30% of

starch suspension ( 300 g starch of 1000 ml HCl) is gelatinized to modify the starch form. The HCL concentration range used in this research was 0%, 1%, 1.5%, and 2% (v/v). Data was taken every ten minutes during one hour gelatinization process. While, dry acid hydrolysis was done by mixed 500 g of dried starch with 200 ml of HCL solution. The range of HCL concentration was 0 N ; 0,1 N ; 0,2 N ; 0,3 N ; and 0,4 N. Sampling was done every 30 minutes during three hours of dry acid hydrolysis, then the pH value of each samples was neutralized by NaCl solution. Having the pH value on neutral condition, the sample then should be soften.

ten samples. For each level of HCL concentration, sample having DE value under 20, known as maltodextrin, was taken randomly.

SURAT PERNYATAAN

Yang bertanda tangan di bawah ini :

Nama : Parmadi Waktya Jati

NIM : F34102093

Menyatakan bahwa skripsi dengan tema ” Pengaruh Waktu Hidrolisis dan

Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode Hidrolisis Asam

“ merupakan hasil karya sendiri, tidak menyalin hasil karya orang lain.

Bogor, Agustus 2006

Parmadi Waktya Jati

RIWAYAT HIDUP

Penulis dilahirkan di kota Kendal, Jawa Tengah, pada tanggal 26 Januari

1985. Penulis merupakan anak pertama dari dua bersaudara yang lahir dari

pasangan Bapak Cipyadi dan Ibu Supinah.

Penulis menyelesaikan pendidikan formal Sekolah Dasar di SD Negeri

Sukorejo 01 Kendal pada tahun 1996, Sekolah Menengah Pertama di SLTP

Negeri 01 Sukorejo pada tahun 1999 dan Sekolah Menengah Atas di SMU Negeri

01 Temanggung pada tahun 2002.

Pada tahun 2002, penulis diterima di Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor melalui jalur USMI

(Undangan Seleksi Masuk IPB). Sebagai salah satu syarat untuk memperoleh

gelar Sarjana Teknologi Pertanian FATETA IPB, pada tahun 2006, penulis

melakukan penelitian dan penulisan skripsi yang berjudul ” Pengaruh Waktu

Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode

KATA PENGANTAR

Assalamu’alaikum Wr.Wb.

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah

memberikan limpahan rahmat dan karunia-Nya, sehingga penulis dapat

menyelesaikan penelitian dan penulisan skripsi yang berjudul ” Pengaruh Waktu

Hidrolisis dan Konsentrasi HCl terhadap Nilai Dextrose Equivalent (DE) dan Karakterisasi Mutu Pati Termodifikasi dari Pati Tapioka dengan Metode

Hidrolisis Asam”. Skripsi ini disusun sebagai salah satu syarat untuk

memperoleh gelar Sarjana Teknologi Pertanian pada Fakultas Teknologi Pertanian

Institut Pertanian Bogor.

Skripsi disusun berdasarkan penelitian yang dilakukan Laboratorium

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian IPB sejak

bulan Maret sampai bulan Agustus 2006. selama penelitian dan penyusunan

skripsi ini, penulis banyak mendapat motivasi, bimbingan, petunjuk, bantuan dan

yang utama adalah do’a dari berbagai pihak, sehingga semuanya dapat berjalan

dengan lancar. Oleh karena itu, penulis ingin menyampaikan rasa terima kasih

yang sebesar-besarnya antara lain kepada Dr. Ir. Khaswar Syamsu, MSc. selaku

dosen Pembimbing Akademik dan Dosen Pembimbing Skripsi atas segala arahan,

masukan dan bimbingan selama masa perkuliahan, penelitian dan penulisan

skripsi, Bapak dan Ibu yang selalu memberikan dukungan sehingga penulis dapat

menyelesaiakan skripsi ini.

Penulis menyadari bahwa tidak ada sesuatu yang tidak luput dari

kesalahan. Semoga skripsi ini dapat bermanfaat untuk berbagai pihak.

Wassalamu’alaikum Wr.Wb

Bogor, Agustus 2006

DAFTAR ISI

Halaman

JUDUL... i

LEMBAR PENGESAHAN... iii

RINGKASAN... iv

Pembuatan Pati Termodifikasi ... 16

Pengujian Nilai Dextrose Equivalent (DE) ... 18

Prosedur Analisis Karakteristik Mutu ... 18

Penentuam Persamaan Matematis Dextrose Equivalent (DE) ... 22

HASIL DAN PEMBAHASAN ... 23 Penelitian Pendahuluan ... 23 Pati Termodifilasi dari Pati Tapioka ... 25 Proses Modifikasi dan Perubahan Nilai DE ... 27 Pengaruh Waktu Proses Modifikasi dan Konsentrasi Asam terhadap DE Produk Pati Termodifikasi ... 38 Persamaan MatematisDextrose Equivalent (DE)... 41 Analisis Karakteristik Mutu Produk Pati Termodifikasi... 46

KESIMPULAN DAN SARAN ... 60

Kesimpulan ... 60 Saran ... 62

DAFTAR TABEL

Halaman Tabel 1. Tabel 1. Komposisi amilosa dan amilopektin... 4

Tabel 2. Tabel 2. Kandungan amilosa komoditas penghasil pati... 4

Tabel 3. Kandungan ubi kayu ... 5

Tabel 4. Jumlah panen total tanaman penghasil pati di Indonesia ... 5

Tabel 5. Komposisi maltodekstrin DE 15 dan DE 20... 12

Tabel 6. Variabel dan Nilai Standar Mutu Dekstrin ... 13

Tabel 7. Macam-macam jenis pati termodifikasi dan penggunaannya ... 14

Tabel 8. Matriks percobaan hidrolisis metode gelatinisasi ... 16

Tabel 9. Matriks percobaan hidrolisis metode penyangraian... 17

Tabel 10. Parameter mutu pati tapioka ... 25

Tabel 11. Nilai derajat putih beberapa sampel ... 46

Tabel 12. Nilai persen lolos saring... 48

Tabel 13. Warna sampel dalam lugol ... 49

Tabel 14. Hasil pengujian kadar air ... 50

Tabel 15. Hasil pengujian kadar abu ... 52

Tabel 16. Hasil pengujian kadar serat ... 54

Tabel 17. Hasil pengujian persentase kelarutan dalam air dingin ... 55

Tabel 18. Hasil pengujian derajat asam ... 56

DAFTAR GAMBAR

Halaman Gambar 1. Reaksi pada modifikasi pati dengan cara subtitusi... 8

Gambar 2. Reaksi pada modifikasi pati dengan cara ikatan silang... 9

Gambar 3. Mekanisme reaksi hidrolisis asam...10

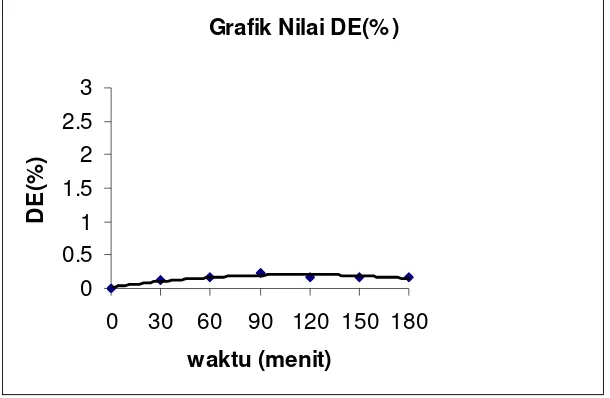

Gambar 4. Grafik perubahan DE dengan konsentrasi 0N...28

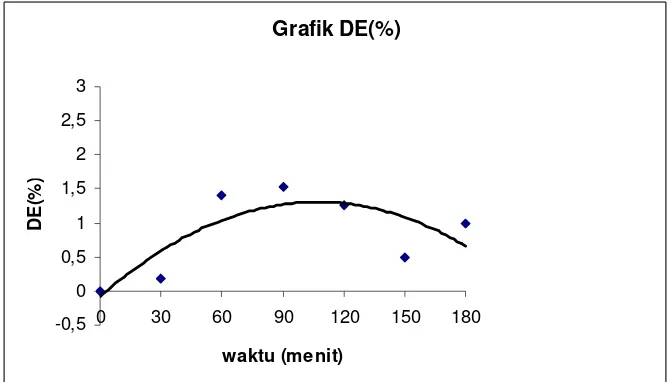

Gambar 5. Grafik perubahan DE dengan konsentrasi asam 0,1 N...29

Gambar 6. Grafik perubahan DE dengan konsentrasi asam 0,2 N...30

Gambar 7. Grafik perubahan DE dengan konsentrasi asam 0,3 N...31

Gambar 8. Grafik perubahan DE dengan konsentrasi asam 0,4 N...32

Gambar 9. Grafik DE metode gelatinisasi tanpa penambahan asam ...34

Gambar 10. Grafik DE metode gelatinisasi konsentrasi asam 0,5 %...35

Gambar 11. DE metode gelatinisasi konsentrasi asam 1 % ...36

Gambar 12. Grafik DE metode gelatinisasi konsentrasi asam 1,5 %...37

Gambar 13. Grafik DE metode gelatinisasi konsentrasi asam 2 % ...38

Gambar 14. Perubahan nilai DE modifikasi penyangraian ...39

Gambar 15. Diagram alir reaksi karamelisasi ...40

Gambar 16. Perubahan nilai DE modifikasi gelatinisasi ...41

Gambar Gambar 18. Plot grafik tiga dimensi pada minitab...43

DAFTAR LAMPIRAN

Lampiran 1. Diagram alir pembuatan pati termodifikasi metode basah ...67

Lampiran 2. Pembuatan pati termodifikasi metode kering ...68

Lampiran 3. Penentuan Kurva Standar uji phenol untuk total gula ...69

Lampiran 4. Kurva standar pengujian total gula dengan metode phenol...70

Lampiran 5. Penyiapan Pereaksi DNS dan Penentuan Kurva Standar ...71

Lampiran 6. Kurva Standar pengujian gula pereduksi dengan metode DNS ...72

Lampiran 7. Hasil pengujian gula pereduksi pati termodifikasi metode

gelatinisasi... 73

Lampiran 8. Hasil pengujian gula pereduksi pati termodifikasi metode

penyangraian ...74

Lampiran 9. Hasil pengujian total gula pati termodifikasi metode gelatinisasi ....75

Lampiran 10.Hasil pengujian total gula metode penyangraian...76

Lampiran 11. Hasil pengujian gula pereduksi dan total gula pati tapioka ...77

Lampiran 12. Perhitungan Nilai DE pati termodifikasi metode gelatinisasi ...78

Lampiran 13. Perhitungan Nilai DE pati termodifikasi metode penyangraian ...79

Lampiran 14. Hasil pengujian derajat putih...80

Lampiran 15. Hasil pengujian kehalusan ...82

Lampiran 16. Warna dalam lugol...83

Lampiran 17. Hasil pengujian kadar air ...84

Lampiran 18. Hasil pengujian kadar abu ...85

Lampiran 19. Hasil pengujian kadar serat kasar ...88

Lampiran 20. Hasil pengujian kelarutan dalam air dingin...89

Lampiran 21. Hasil pengujian derajat asam...90

Lampiran 22. Hasil pengujian viskositas ...91

Lampiran 23. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode penyangraian konsentrasi 0 N ...92

Lampiran 24. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode penyangraian konsentrasi 0,1 N ...93

Lampiran 25. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

Lampiran 26. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode penyangraian konsentrasi 0,3 N ...95

Lampiran 27. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode penyangraian konsentrasi 0,4 N ...96

Lampiran 28. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode gelatinisasi konsentrasi 0 %...97

Lampiran 29. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode gelatinisasi konsentrasi 0,5 %...98

Lampiran 30. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode gelatinisasi konsentrasi 1 %... 99

Lampiran 31. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode gelatinisasi konsentrasi 1,5 %... 100

Lampiran 32. One-way ANOVA dan Regresi polinomial DE Vs waktu pada

metode gelatinisasi konsentrasi 2 %... 101

Lampiran 33. Regresi berganda konsentrasi HCl, waktu dan nilai DE metode

penyangraian ... 102

Lampiran 34. Regresi berganda konsentrasi HCl, waktu dan nilai DE metode

gelatinisasi... 103

I. PENDAHULUAN

A. LATAR BELAKANG

Pati merupakan karbohidrat yang diperoleh dari hasil ekstraksi suatu

tanaman tertentu. Pati dapat diperoleh dari umbi-umbian, serealia atau batang dari

suatu tanaman. Tanaman penghasil pati antara lain, padi, gandum, ubi kayu, sagu

jagung, atau kentang. Sebagian besar pati digunakan dalam bidang pangan dan

sedikit di bidang non pangan. Indonesia merupakan penghasil pati potensial

karena memiliki sumber daya pertanian yang melimpah.

Ubi kayu atau singkong merupakan salah satu tanaman umbi yang

menghasilkan pati. Indonesia merupakan negara tropis yang potensial menjadi

penghasil pati tapioka yang dihasilkan dari umbi singkong. Produktivitas ubi kayu

cukup besar. Dari satu hektar lahan mampu dihasilkan sekitar 25 ton ubi kayu

(Anonim, 2005). Produktivitas ubi kayu tersebut lebih besar daripada jagung yang

hanya menghasilkan 60,3 kuintal per hektar (Anonim, 2005). Tanaman-tanaman

penghasil pati tersebut secara umum dapat dipanen satu kali dalam setahun karena

petani lebih cenderung menanam komoditas tersebut pada saat lahannya tidak

ditanami padi (Anonim, 2005). Harga pati tapioka untuk tahun 2006 berkisar pada

harga 3500 rupiah per kg. Apabila pati tapioka diolah lebih lanjut menjadi pati

termodifikasi, nilai tambah produk pati tersebut akan bertambah. Harga untuk

maltodekstrin sendiri adalah 1,9 dollar US per kilogram (Anonim, 2005) atau

sekitar 17 ribu rupiah.

Modifikasi pati bertujuan untuk memperoleh produk pati dengan

karakteristik yang diinginkan. Salah satu produk modifikasi pati adalah

maltodekstrin. Maltodekstrin merupakan salah satu produk modifikasi pati secara

kimia atau biokimia hasil dari hidrolisis pati baik menggunakan asam maupun

enzim. Pemanfaatan maltodekstrin dalam industri antara lain sebagai bahan

pengisi pada produk-produk tepung, pengganti lemak dan gula. Selain itu,

menurut Hidayat (2002) maltodekstrin dapat ditambahkan pada minuman

olahraga sebagai sumber energi. Pati yang dimodifikasi memiliki kelebihan

dibanding dengan pati sebelum dilakukan proses modifikasi. Pati yang telah

kebutuhan penggunanya. Sifat-sifat yang kurang baik yang ada pada pati asal akan

diperbaiki dengan usaha modifikasi ini.

Indonesia memenuhi sebagian besar kebutuhan produk modifikasi pati dari

impor. Nilai impor produk ini sebesar 150 juta dollar US per tahun (Tjahyono,

2004). Prospek industri modifikasi pati di Indonesia yang menjanjikan ini

menjadikan kajian terhadap pemanfaatan pati tapioka sebagai bahan bakunya.

Penelitian ini merupakan kajian terhadap faktor-faktor dalam pembuatan pati

termodifikasi sehingga didapatkan pati termodifikasi dengan karakteristik yang

diinginkan.

Proses modifikasi pati bermacam-macam, salah satunya adalah dengan

metode hidrolisis asam. Metode hidrolisis asam memiliki keunggulan

dibandingkan dengan metode lain karena prosesnya mudah dan bahan baku yang

mudah didapatkan dan murah yaitu pati, HCl dan air. Dalam metode hidrolisis

asam, prosesnya dipengaruhi oleh waktu hidrolisis dan konsentrasi asam yang

digunakan. Faktor-faktor tersebut mempengaruhi nilai Dextrose Equivalent (DE) suatu pati. Nilai DE sendiri digunakan untuk membedakan jenis-jenis pati

termodifikasi. Setiap rentang nilai DE tertentu memiliki kegunaan dan nama yang

berbeda-beda.

Dengan penelitian ini diharapkan dapat ditetapkan suatu model sederhana

untuk mengetahui hubungan lama hidrolisis, konsentrasi katalisator (HCl)

terhadap nilai Dextrose Equivalent (DE) dan karakteristik mutu maltodekstrin yang dihasilkan untuk dapat digunakan dalam merancang proses guna

menghasilkan produk pati termodifikasi sesuai keinginan konsumen.

B. TUJUAN

1. Mengetahui pengaruh faktor lama pemanasan, konsentrasi HCl dan

interaksi antara keduanya dalam pembuatan pati termodifikasi.

2. Menetapkan hubungan antara pengaruh lama pemanasan dan

konsentrasi HCl sehingga dapat menentukan kondisi optimum untuk

mendapatkan maltodekstrin dengan nilai DE yang diinginkan.

3. Mengetahui karakteristik pati yang memiliki nilai Dextrose Equivalent (DE) dibawah 20 yaitu nilai DE yang termasuk dalam kategori

II. TINJAUAN PUSTAKA

A. PATI

Pati merupakan polisakarida yang terdapat pada tanaman dalam bentuk

granula. Granula pati banyak tersimpan pada bagian batang, akar, umbi, biji dan

atau buah. Pati pada tanaman beperan sebagai sumber energi untuk fase dorman,

germinasi dan pertumbuhan (Swinkles, 1985). Pati berbeda dengan tepung.

Tepung merupakan bahan yang dihancurkan sampai halus sedangkan pati

merupakan polisakarida komplek yang tidak larut dalam air dan digunakan oleh

tumbuhan untuk menyimpan cadangan glukosa (Anonim, 2006).

Granula pati dapat menyerap air dan mengembang. Dalam air dingin,

granula pati terdispersi dan membentuk larutan berviskositas rendah. Viskositas

larutan pati akan meningkat drastis bila mengalami pemanasan disertai

pengadukan hingga mencapai suhu sekitar 80oC. Suhu dimana larutan pati mulai mengental disebut suhu gelatinisasi. Suhu gelatinisasi pati berbeda-beda

tergantung jenis pati. Gelatinisasi pati merupakan proses endoterm yang terjadi

karena adanya air. Pada saat gelatinisasi terjadi pemisahan susunan molekul di

dalam granula pati (Bemiller dan Whistler, 1996).

Pati mengandung dua komponen utama, yaitu amilosa dan amilopektin.

Amilosa adalah polimer rantai lurus dari glukosa dengan ikatan α-1,4 glikosidik. Bila ditambahkan dengan sejumlah iodine, amilosa akan membentuk kompleks

amilosa-iodine. Larutan amilosa memiliki viskositas yang tinggi dan relatif tidak

stabil dibandingkan amilopektin (Manners, 1979). Menurut Alais dan Linden

(1991), hidrolisis amilosa menghasilkan maltosa, glukosa dan oligosakarida

lainnya.

Berbeda dengan amilosa, amilopektin memiliki rantai bercabang dimana

molekul-molekul glukosa bergabung melalui ikatan α-1,6 glikosidik. Unit glukosa pada amilopektin berkisar 105-106 unit. Amilopektin akan memberikan warna ungu dengan iodine di dalam air. Komposisi amilosa dan amilopektin dapat dilihat

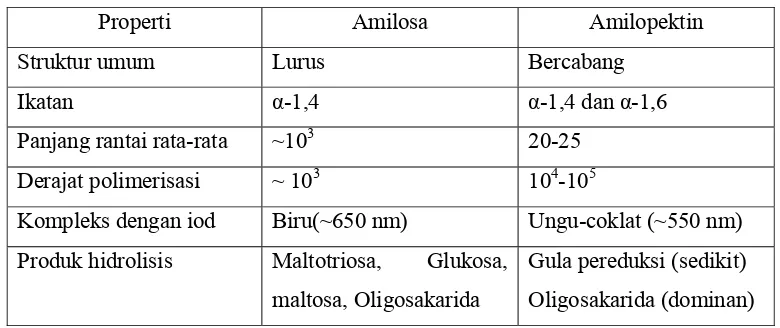

Tabel 1. Komposisi amilosa dan amilopektin (Pomeranz, 1991)

Properti Amilosa Amilopektin

Struktur umum Lurus Bercabang

Ikatan α-1,4 α-1,4 dan α-1,6

Panjang rantai rata-rata ~103 20-25

Derajat polimerisasi ~ 103 104-105

Kompleks dengan iod Biru(~650 nm) Ungu-coklat (~550 nm)

Produk hidrolisis Maltotriosa, Glukosa,

maltosa, Oligosakarida

Gula pereduksi (sedikit)

Oligosakarida (dominan)

Menurut Hullinger et. al. (1973), amilosa dan amilopektinlah yang berfungsi dalam menentukan sifat-sifat makanan yang diproses dari bahan pati.

Amilosa merupakan komponen yang berpengaruh terhadap sifat gel. Terjadinya

gel adalah karena terjadinya kristalisasi fraksi amilosa. Pati dengan kandungan

amilosa yang berbeda akan menghasilkan produk makanan dengan sifat yang

berbeda pula. Menurut Luallen (1985), amilopektin biasanya memberikan

konsistensi seperti serabut pada makanan. Berikut ini adalah kandungan amilosa

dari berbagai komoditi penghasil pati.

Tabel 2. Kandungan amilosa berbagai komoditas penghasil pati

Sumber pati Amilosa (%)

Jagung biasa 24

Jagung beramilosa tinggi 50 – 70

Beras ketan 0 – 3

Kentang 20

Tapioka 17

B. PATI TAPIOKA DAN PATI-PATI LAINNYA

Pati tapioka adalah pati yang dihasilkan dari umbi ubi kayu atau singkong.

Pati diekstrak dengan menggunakan air untuk kemudian diendapkan.Endapan

tersebut adalah pati tapioka (Anonim, 2001). Umbi ubi kayu sendiri mengandung

bahan-bahan sebagai berikut.

Tabel 3. Kandungan ubi kayu

Bahan Kandungan (%)

Ubi kayu merupakan sumber pati potensial untuk dijadikan bahan baku

pati termodifikasi. Produktivitas ubi kayu meningkat dari tahun ke tahun dengan

jumlah yang tertinggi dibandingkan jumlah tanaman penghasil pati laiinya.

Produktivitas tanaman-tanaman penghasil pati di Indonesia adalah sebagai

berikut.

Tabel 4. Jumlah panen total tanaman penghasil pati di Indonesia

Kacang 2003 10886442 671600 785526 335224 18523810 1991478

2004 11225243 723483 837495 310412 19424707 1901802

2005 12523894 808353 836295 320963 19321183 1856969 2006 12495742 783554 851133 311623 20054634 1868994

Pati tapioka merupakan granula berwarna putih yang ukuran diameternya

bervariasi antara 5 sampai 35 mikron dengan rata-rata 17 mikron. Granula ini

sering berbentuk mangkuk dan sangat kompak tetapi selama pengolahan, granula

tersebut akan pecah menjadi komponen-komponen yang tidak teratur bentuknya

(Brautlecht, 1953). Pati tapioka mengandung amilosa 17 % dan dalam pemanasan

tapioka akan memiliki gel yang lunak (Whistler dan Smart, 1953). Menurut

Taylor dan Schoch seperti dikutip dalam Brautlecht (1953) granula pati tapioka

sudah terpecah sempurna di bawah suhu 80oC.

Pati tapioka dapat dimodifikasi menjadi dekstrin putih, dekstrin kuning,

maltodekstrin, thin boiling starch, Gum Inggris dan lain sebagainya. Kegunaan pati modifikasi dari pati tapioka sangat beragam dari bidang pangan maupun non

pangan (Anonim, 2001)

C. MODIFIKASI PATI

Peningkatan ilmu pengetahuan tentang struktur molekul memungkinkan

ahli melakukan modifikasi struktur pati alami untuk memenuhi persyaratan dalam

menghasilkan produk tertentu. Modifikasi pati bertujuan untuk mengubah struktur

molekul pati dengan berbagai faktor. Modifikasi yang biasa digunakan adalah

hidrolisis, oksidasi, subtitusi dan ikatan silang (Luallen, 1985).

1. Metode Hidrolisis

Hidrolisis merupakan metode modifikasi yang pertama dan sering

digunakan. Untuk menghidrolisis ikatan glikosidik pati biasa digunakan

asam atau enzim sebagai katalisator. Pada metode ini suspensi pati

dimasukkan ke dalam air dengan asam atau enzim yang mampu

menghidrolisis pati. Kemudian pati digelatinisasi sampai mendapatkan

kekentalan yang diinginkan (Anonim, 1983).

Pada proses hidrolisis ini terjadi pemecahan ikatan α-D-glukosa dari molekul pati serta terjadi pelemahan struktur granula pati sehingga

akan mengubah kekentalannya (Smith dan Bell, 1986). Pati yang

dimodifikasi dengan metode ini mempunyai kekentalan dalam keadaan

digunakan dalam industri kertas, tekstil dan perekat (Smith dan Bell,

1986). Sebagai bahan makanan pati semacam ini digunakan pada

pembuatan gum candy (Smith, 1982).

Apabila hidrolisis dengan menggunakan asam terhadap pati dengan

kandungan air terbatas maka akan diperoleh fraksi yang lebih kecil yang

disebut dekstrin. Karena itu proses ini sering juga disebut dengan

dekstrinisasi (Luallen, 1985). Metode hidrolisis ini paling sering

digunakan karena metodenya mudah dengan bahan baku yang mudah pula.

2. Metode Oksidasi

Pada proses oksidasi ini juga terjadi pemecahan rantai molekul pati

secara acak. Salah satu bentuk oksidasi pati adalah pemucatan (bleaching) dengan menggunakan pereaksi natrium hipoklorit (Luallen, 1985). Proses

oksidasi adalah memasukkan gugus karboksil dan atau gugus karbonil ke

dalam rantai lurus maupun rantai cabang dari molekul pati sehingga

membuka struktur cincin glukosa dan membengkokkan cincin glukosa

yang telah terbuka melalui pengguntingan rantai molekul. Proses ini

tergantung kepada kondisi reaksi seperti suhu dan pH (Smith dan Bell,

1986).

Metode oksidasi ini menyebabkan sifat pati berubah seperti

kekentalannya akan menurun dan hilangnya sebagian sifat gel (Luallen,

1985). Menurut Smith dan Bell (1986) oksidasi pati juga menyebabkan

rendahnya retrogradasi dan tingginya daya dispersi. Tambahan natrium

hipoklorit dapat menekan jumlah bakteri selama proses produksi dan

menyebabkan pati menjadi putih. Pati semacam ini terbatas

penggunaannya untuk permen dan jelly.

3. Subtitusi

Penggunaan utama pati dalam produk makanan adalah sebagai

pengental dan sebagai sumber karbohidrat (Luallen, 1985). Kandungan

amilosa telah diketahui menentukan sifat makanan yang dihasilkan.

gugus hidroksilnya dapat berikatan. Hal ini mengakibatkan molekul pati

berbentuk kristal agregat dan sukar larut dalam air. Oleh karena itu pati

yang mengandung amilosa tinggi sukar mengalami proses gelatinisasi

sehingga penggunaan dalam produk makanan terbatas (Wurzburg dan

Szymanski, 1970).

Masalah tersebut diatasi dengan mensubtitusikan gugus anion ke

seluruh granula agar penggabungan granula-granula menjadi terhalang.

Salah satu cara pensubtitusian ini adalah dengan mengalkilasi pati seperti

pada persamaan berikut.

StOH + CH2 – CH – CH3 StOH – CH – CH3

Keterangan : StOH : senyawa pensubtitusi

Gambar 1. Reaksi pada modifikasi pati dengan cara subtitusi

Modifikasi pati dengan metode ini menyebabkan sifat

kepolarannya berubah dan kejernihan pastanya meningkat. Kestabilan

terhadap pembekuan juga meningkat (Smith dan Bell, 1986).

4. Ikatan Silang

Amilopektin mempunyai rantai bercabang maka gugus-gugus

hidroksilnya lebih sukar untuk berikatan. Oleh karena itu amilopektin

mudah mengalami proses gelatinisasi tetapi kekentalannya tidak stabil.

Granula yang telah membengkak mudah pecah akibat pemanasan yang

lama (Katzbeck, 1972). Hal tersebut dapat diatasi dengan menggunakan

pereaksi yang bersifat polifungsional (Anonim, 1983).

Pemilihan pereaksi untuk pembentukan ikatan silang agak terbatas.

Selain itu harus bersifat nukleofilik yamg kuat, juga harus bebas dari

pengaruh toksik atau mempunyai ketidakstabilan yang tinggi sehingga

kelebihannya dapat mengubah menjadi produk yang tidak merusak. OH

Menurut O’Dell (1981), pereaksi yang dapat digunakan adalah natrium

trimetafosfat, epiklorohidrin dan asam adipat. Menurut Smith dan Bell

(1986) yang sering digunakan adalah pereaksi fosfor oksiklorida dan

natrium trimetafosfat. Diantara keempat pereaksi tersebut, fosfor

oksiklorida paling tidak stabil dan mudah terurai dalam air (Matheis dan

Whitaker, 1984). Reaksi yang mungkin terjadi pada ikatan silang adalah

seperti pada persamaan berikut.

2 StOH + Na3P3O9 StO – P – Ost + Na2H2P2O7

Keterangan : StOH : senyawa pereaksi ikatan silang

Gambar 2. Reaksi pada modifikasi pati dengan cara ikatan silang

Pati yang dimodifikasi dengan cara ini granulanya menjadi kuat

sehingga lebih tahan terhadap panas dan asam (Luallen, 1985).

D. PROSES MODIFIKASI PATI SECARA HIDROLISIS

Setiap jenis pati dapat dimodifikasi dengan berbagai cara untuk

menghasilkan suatu bahan dengan sifat fungsional yang diinginkan. Produk pati

termodifikasi umumnya mengalami perubahan karakteristik tertentu yang dapat

dimanfaatkan untuk pengembangan produk pangan olahan. Modifikasi pati

umumnya dirancang untuk tujuan mengubah karakteristik gelatinisasi, kekentalan

dalam medium air, pembentukan gel, kestabilan suspensi karena pengaruh asam,

panas dan proses pengolahan lainnya.

Modifikasi pati dilakukan dengan mengubah struktur kimia pati baik

secara fisik, kimia atau enzimatis (Colonna et. al. dalam Galliard, 1987). Namun yang akan dibicarakan disini hanyalah modifikasi pati secara kimia. Modifikasi

O

pati secara kimia pada umumnya meliputi hidrolisis, oksidasi, esterifikasi dan

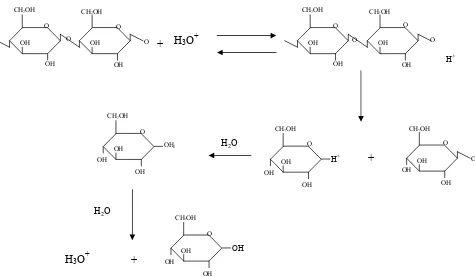

eterifisasi (Fleche dalam van Beynum dan Roles, 1985, Rapaille dan Van Hemelrijck dalam Imeson, 1992). Pati dapat dimodifikasi melalui hidrolisis parsial secara kimia atau enzimatis menghasilkan thin boiling starch, dekstrin dan maltodekstrin (Fleche, 1985, Wurzburg, 1986). Reaksi hidrolisis pati dapat dilihat

pada gambar 3.

Gambar 3. Mekanisme reaksi hidrolisis asam (Humprey, 1979)

Thin boiling starch adalah produk hidrolisis parsial pati menggunakan asam dan pH tertentu dan pemanasan pada suhu tertentu sampai diperoleh derajat

konversi yang diinginkan. Karena sebagian pati terhidrolisis menjadi komponen

berantai lurus yang berukuran lebih pendek dari asalnya, maka porsi fraksi

polimer rantai lurus tersebut menjadi lebih rendah, serta peluang untuk terjadinya

retrogasi semakin besar. Komponen karbohidrat berantai lurus yang pendek sukar

menurunkan kekentalan, juga menurunkan kekuatan gel (Radley, 1976).

Penggunaan thin boiling starch pada produk pangan antara lain dalam kembang gula, pastiles, dan jeli (Rapaille dan Van Hemelrijk, 1992).

Dekstrin adalah produk hasil hidrolisis pati secara parsial menggunakan

asam atau enzim. Dekstrin yang dibuat dengan hidrolisis asam (HCl) secara

komersial dibedakan menjadi tiga jenis: dekstrin putih, kuning dan gom Inggris

(Wurzburg, 1996). Rumus umum dekstrin adalah (C6H10O5)n (Radley, 1976). Produk komersial dari hidrolisis pati diklasifikasikan berdasarkan

Dextrose Equivalent (DE). Maltodekstrin didefinisikan sebagai produk hidrolisis pati yang mengandung α-D-glukosa unit yang sebagian besar terikat melalui ikatan 1,4 glikosidik dengan DE kurang dari 20. Rumus umum maltodekstrin

adalah [(C6H10O5)nH2O] (Kennedy et. al. dalam Kearsley dan Diedzic, 1995). Maltodekstrin adalah polimer dari glukosa dengan panjang ikatan rata-rata

5-10 unit glukosa per molekul. Maltodekstrin banyak digunakan dalam industri

makanan sebagai bahan pengisi. Idealnya, maltodekstrin sedikit berasa dan

berbau, namun maltodekstrin dengan DE 20 menghasilkan rasa manis (Fullbrook,

1984). Menurut Mcdonald (1984). Maltodekstrin bersifat kurang higroskopis,

kurang manis, memiliki kelarutan tinggi dan cenderung tidak membentuk zat

warna pada reaksi browning.

Maltodekstrin dan sirup glukosa kering dalam industri pangan banyak

digunakan sebagai bahan pengisi, mengurangi tingkat kemanisan produk dan

sebagai bahan campuran yang baik untuk produk-produk tepung. Penggunaanya

sebagai bahan pengisi dapat mengurangi biaya produksi karena mengurangi

penggunaan bahan-bahan konsentrat yang memiliki harga relatif tinggi, misalnya

flavor. Dalam pembuatan tablet, maltodekstrin dapat mensubtitusi laktosa dan

tepung susu dalam jumlah tertentu.

Menurut Roper (1996), maltodekstrin dapat digunakan sebagai pengganti

lemak. Maltodekstrin dengan air akan membentuk gel yang dapat mencair atau

larut dan menyerupai struktur lemak sehingga cocok untuk mensubtitusi minyak

dan lemak. Konsistensi, penampakan dan sifat organoleptiknya dapat diterima.

Penggunaan maltodekstrin dalam produk pangan juga dapat mengurangi kalori

Menurut Kennedy et. al. (1995), aplikasi maltodekstrin pada produk pangan antara lain pada :

• Produk roti, misalnya pada cake, muffin dan biscuit, digunakan sebagai pengganti gula atau lemak.

• Makanan beku, karena maltodekstrin memiliki kemampuan mengikat air (water holding capacity) dan berat molekul yang relatif rendah, sehingga dapat mempertahankan produk tetap beku.

• Makanan low calory, karena penambahan maltodektrin dalam jumlah yang besar tidak akan meningkatkan kemanisan produk seperti

halnya gula.

Analisis komposisi maltodekstrin umumnya dilakukan dengan metode

kromatografi. Menurut Kennedy et. al. dalam Kearsley dan Diedzic (1995), kromatografi merupakan teknik terbaik untuk karakterisasi oligosakarida dan

polisakarida. Kromatografi yang dikembangkan mulai pertengahan tahun 1970

sampai sekarang adalah HPLC (High Performance Liquid Chromatography). HPLC adalah teknik dimana molekul-molekul dalam larutan dipisahkan

(fraksinasi) berdasarkan perbedaan ukuran molekulnya atau afinitas terhadap

kolom yang digunakan. Waktu pemisahan merupakan faktor penting dalam

metode HPLC. Berikut ini komposisi gula pada maltodekstrin DE 15 dan DE 20.

Tabel 5. Komposisi maltodekstrin DE 15 dan DE 20

DE Glukosa

(%)

Maltosa

(%)

Maltotriosa

(%)

Sakarida

lainnya

15 0,6 4,0 7,0 88,4

20 0,8 5,5 11,0 82,7

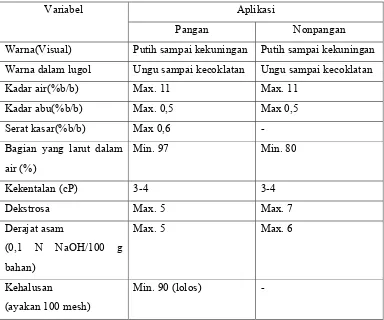

Mutu maltodekstrin di Indonesia telah ditetapkan oleh Dewan Standarisasi

Nasional. Standar mutu maltodekstrin sama dengan standar mutu dekstrin pada

umumnya, kecuali untuk DE maltodekstrin berkisar 19-20. Standar mutu dekstrin

dikelompokkan lagi menurut bidang aplikasinya, yaitu pangan dan non-pangan.

Pada tabel 6 dapat dilihat lebih jelas variabel dan nilai standar mutu dekstrin

menurut DSN (1992 dan 1989).

Tabel 6. Variabel dan Nilai Standar Mutu Dekstrin

Aplikasi Variabel

Pangan Nonpangan

Warna(Visual) Putih sampai kekuningan Putih sampai kekuningan

Warna dalam lugol Ungu sampai kecoklatan Ungu sampai kecoklatan

Kadar air(%b/b) Max. 11 Max. 11

Kadar abu(%b/b) Max. 0,5 Max 0,5

Serat kasar(%b/b) Max 0,6 -

Bagian yang larut dalam

air (%)

Min. 97 Min. 80

Kekentalan (cP) 3-4 3-4

Dekstrosa Max. 5 Max. 7

Derajat asam

(0,1 N NaOH/100 g

bahan)

Max. 5 Max. 6

Kehalusan

(ayakan 100 mesh)

Min. 90 (lolos) -

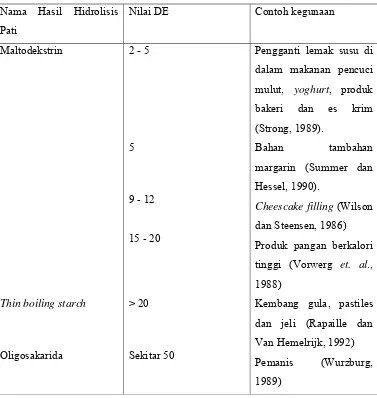

E. DEXTROSE EQUIVALENT (DE)

Dextrose Equivalent (DE) adalah besaran yang menyatakan nilai total pereduksi dari pati atau produk modifikasi pati dalam satuan persen. DE

berhubungan dengan Derajat Polimerisasi (DP). DP menyatakan jumlah unit

monomer dalam suatu molekul. Unit monomer dalam pati adalah glukosa

sehingga maltosa memiliki DP 2 dan DE 50 (Wurzburg, 1989).

Secara komersial, penggunaan pati termodifikasi dipengaruhi oleh nilai

DE. Semakin besar nilai DE berarti semakin besar juga persentase pati yang

berubah menjadi gula pereduksi. Berikut ini adalah jenis pati dan penggunaannya

berdasarkan perbedaan nilai DE.

Tabel 7. Macam-macam jenis pati termodifikasi dan penggunaannya

Nama Hasil Hidrolisis

Pati

Nilai DE Contoh kegunaan

Maltodekstrin

III. METODOLOGI PENELITIAN

A. Bahan dan Alat

Bahan baku yang digunakan untuk membuat pati termodifikasi dengan

metode basah adalah pati tapioka yang disuspensikan dalam air dan ditambahkan

HCl sedangkan yang menggunakan metode kering adalah pati kering yang

disemprotkan HCl. Pati tapioka yang digunakan adalah pati tapioka yang umum

diperjualbelikan di pasaran. Bahan yang digunakan untuk menghidrolisis pati

tapioka adalah HCl dengan berbagai konsentrasi. Untuk menetralkan pH

digunakan NaOH.

Bahan-bahan yang digunakan dalam pengujian produk pati termodifikasi

adalah : H2SO4, larutan fenol, pereaksi DNS, dan NaOH.

Alat yang digunakan dalam pembuatan pati termodifikasi dengan metode

penyangraian adalah: wajan penyangraian, kompor pemanas, alat penyemprot

tangan, pengaduk dan termometer. Sedangkan untuk pembuatan pati termodifikasi

dengan metode hidrolisis basah digunakan gelas piala, penangas air, pengaduk

dan termometer.

Dalam pengujian pati termodifikasi, digunakan alat spektrofotometer,

tabung reaksi, timbangan, pipet, oven, viscosimeter, colormeter, dan pH meter.

B. Metode Penelitian

1. Penelitian pendahuluan

Penelitian pendahuluan dilakukan untuk menetapkan rentang suhu

dan jumlah bahan-bahan yang digunakan dalam proses modifikasi pati.

Penelitian pendahuluan dilakukan pada kedua metode. Untuk metode

penyangraian, penelitian pendahuluan dilakukan dengan menyangrai 500

gram pati dengan dilakukan penyemprotan dengan larutan HCl 0,1 N.

Penelitian ini bertujuan untuk menetapkan berapa banyak volume larutan

HCl yang tepat untuk disemprotkan. Pada metode gelatinisasi penelitian

pendahuluan bertujuan untuk menentukan suhu yang optimal sehingga pati

tergelatinisasi (gosong). Suhu yang digunakan dalam proses modifikasi

adalah suhu gelatinisasi pati sehingga penelitian ini dilakukan untuk

menentukan berapa suhu gelatinisasi pati tapioka. Penelitian pendahuluan

untuk metode gelatinisasi dilakukan dengan mensuspensikan 300 gram

pati dalam 1000 ml air. Waktu pemanasan akan dihentikan apabila gel pati

telah kering atau gosong.

2. Pembuatan Pati Termodifikasi (Modifikasi metode Haryati, 2004)

a) Pembuatan Pati Termodifikasi dengan Metode Hidrolisis Basah

Pembuatan pati termodifikasi pertama dilakukan dengan

mensuspensikan 300 gram pati ke dalam 500 ml larutan HCl. Kemudian

ditambahkan larutan HCl dengan konsentrasi yang telah ditentukan

terlebih dahulu sampai volume larutan yang ditambahkan tepat 1000 ml.

Campuran pati dan larutan HCl kemudian dipanaskan dengan penangas

air. Setelah waktu pemanasan terpenuhi, gel pati segera diangkat dan

didinginkan. Sampel pati yang sudah dingin dihaluskan dengan mortar

sampai halus. Kemudian disuspensikan ke dalam air kembali dan

ditambahkan NaOH 0,1 N sampai pH netral. Setelah itu produk yang

terbentuk dikeringkan untuk kemudian dilakukan pengujian.

Berikut ini adalah matriks rancangan percobaan dengan lama

pemanasan dan konsentrasi HCl.

Tabel 8. Matriks percobaan hidrolisis metode gelatinisasi

Waktu pemanasan (menit)

10 20 30 40 50 60

0 M1W1 M1W2 M1W3 M1W4 M1W5 M1W6

0,5 M2W1 M2W2 M2W3 M2W4 M2W5 M2W6

1 M3W1 M3W2 M3W3 M3W4 M3W5 M3W6

1,5 M4W1 M4W2 M4W3 M4W4 M4W5 M4W6

K

onsentrasi HCl

(% v/v)

2 M5W1 M5W2 M5W3 M5W4 M5W5 M5W6

Pembuatan pati termodifikasi dilakukan dengan dua kali ulangan.

Konsentrasi HCl adalah perbandingan asam HCl dengan volume

konsentrasi (v/v) dilakukan untuk memudahkan penetapan volume asam

yang ditambahkan ke dalam suspensi pati. Penetapan penggunaan

konsentrasi dengan konsentrasi (v/v) didasarkan juga pada satuan

konsentrasi yang dipakai di industri-industri maltodekstrin dan thin Boiling Starch (Anonim, 2004).

b) Pembuatan Pati Termodifikasi dengan Metode Hidrolisis Kering

(Modifikasi metode Sari, 1992)

Pati tapioka sebanyak 500 gram disangrai di atas kompor pemanas

(suhu berdasarkan penelitian pendahuluan) dengan menyemprotkan HCl

di atas pati tapioka yang disangrai. Jumlah HCl yang disemprotkan

didapatkan dari percobaan pendahuluan untuk mengetahui jumlah HCl

yang tepat sehingga dalam proses penyangraian, pati tidak tergenang

oleh HCl. Penyemprotan HCl dilakukan sampai HCl tercampur

homogen. Penyangraian berlangsung sampai waktu yang telah

ditetapkan. Berikut ini adalah matriks rancangan percobaan dengan

faktor suhu, lama pemanasan dan konsentrasi HCl.

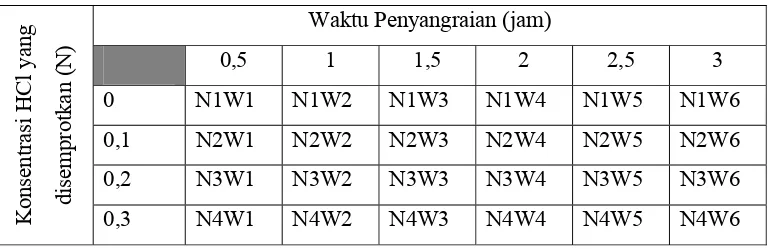

Tabel 9. Matriks percobaan hidrolisis metode penyangraian

Waktu Penyangraian (jam)

Waktu penyangraian selama 3 jam dilakukan berdasarkan

penelitian Sari (1992). Konsentrasi HCl menggunakan satuan normalitas

didasarkan pada Balai Penelitian dan Pengembangan Industri (1982)

yang menyatakan bahwa konsentrasi HCl yang digunakan dalam

membuat dekstrin adalah sekitar 0,1 N. Rentang konsentrasi dan waktu

dapat berubah bila rentangnya kurang untuk pengolahan data menjadi

3. Pengujian Nilai Dextrose Equivalent (DE) (Modifikasi dari Haryati, 2004)

Pengujian nilai DE dilakukan dengan memasukkan 2 ml contoh ke

dalam tabung reaksi. Kemudian ditambahkan 6 ml pereaksi DNS.

Tabung reaksi tersebut diletakkan ke dalam air mendidih selama 5 menit

dan didinginkan sampai suhu kamar. Blangko juga ditetapkan dengan

cara yang sama tetapi sebagai pengganti contoh digunakan aquades.

Sampel dibaca dengan alat spektrofotometer dengan panjang gelombang

500 nm. Nilai absorbansi diplotkan ke dalam grafik standar gula

pereduksi (jumlah gula pereduksi dinyatakan sebagai A).

Dari contoh yang sama, kemudian diambil 2 ml contoh ke dalam

tabung reaksi kemudian ditambahkan 1 ml fenol 15 % dan ditambahkan

5 ml H2SO4 atau HCl pekat. Sampel didiamkan selama 10 menit.

Kemudian dibaca pada spektrofotometer dengan panjang gelombang 490

nm (jumlah total gula dinyatakan sebagai B).

Nilai DE =AB×100%

4. Prosedur Analisis Karakteristik Mutu

Setelah didapatkan nilai DE dari seluruh perlakuan pati

termodifikasi yang memiliki nilai DE dibawah 20 % (Rentang DE

maltodekstrin), sampel dipilih secara acak setiap beda konsentrasi.

Setiap satu tingkat konsentrasi, diambil satu sampel secara acak untuk

diuji karakteristik mutunya. Pengujian karakteristik mutu terhadap

1. Derajat Putih (Dewan Standarisasi Nasional, 1989)

Derajat putih diukur dengan alat Colormeter. Sampel yang telah disiapkan dibaca dengan alat tersebut sehingga

didapatkan nilai L. Nilai L menunjukkan derajat keputihan

suatu bahan. Sampel yang berwarna putih sempurna memiliki

nilai L=1. Sedangkan untuk sample yang berwarna hitam

memiliki nilai 0. Jadi semakin putih suatu bahan nilai L akan

mendekati 1.

2. Kehalusan (lolos saringan 100 mesh) (Dewan Standarisasi

Nasional, 1989)

Sejumlah produk pati termodifikasi (dinyatakan sebagai

A) diayak dengan saringan 100 mesh. Sejumlah yang lolos ditimbang (dinyatakan sebagai B). Tingkat kehalusan dihitung

sebagai:

Kehalusan =BA×100%

3. Warna dalam Lugol (Dewan Standarisasi Nasional, 1989)

Sejumlah produk ditempatkan dalam plate, kemudian diteteskan larutan lugol secukupnya. Warna yang terbentuk

diamati.

4. Kadar air (AOAC, 1998)

Sebanyak 2-5 gram contoh dimasukkan ke cawan

aluminium yang telah diketahui bobotnya. Kemudian cawan

tersebut dipanaskan pada suhu 100o – 105o C selama 3 jam. Setelah itu didinginkan dalam desikator dan ditimbang.

Perlakuan ini diulang sampai tercapai bobot konstan. Sisa

contoh dihitung sebagai total padatan dan bobot yang hilang

Kadar air dihitung dengan rumus sebagai berikut:

Kadar air = X 100 %

5. Kadar Abu (AOAC, 1998)

Cawan perabuan dibakar di dalam tanur, didinginkan

dalam desikator dan ditimbang. Contoh sebanyak 2-5 gram

dimasukkan ke dalam cawan kemudian dibakar dalam tanur

perabuan sampai didapat abu. Perabuan dilakukan pada suhu

600oC lalu didinginkan dalam desikator dan ditimbang. Kadar abu dihitung dengan rumus sebagai berikut:

Kadar abu = x 100%

6. Kadar Serat Kasar (AOAC, 1998)

Sekitar 1 gram contoh bebas lemak ditimbang. Bahan

tersebut dimasukkan ke dalam erlenmeyer 500 ml kemudian

ditambahkan 100 ml larutan H2SO4 0,325 N dan dimasukkan dalam otoklaf 105oC selama 15 menit. Setelah dingin ditambahkan 50 ml NaOH 1,25 N dan diotoklaf kembali 105oC selama 15 menit.

Dalam keadaan panas, cairan dalam labu erlenmeyer

disaring dengan corong Buchner yang berisi kertas saring tak

berabu Whatman No. 41 yang telah diketahui bobotnya.

Endapan yang terdapat pada kertas saring dicuci berturut-turut

dengan menggunakan 25 ml air panas, 25 ml H2SO4 0,325 N, 25 ml air panas dan 25 ml etanol 95%. Kertas saring beserta

isinya diangkat dan dimasukkan kemudian dikeringkan pada

oven suhu 105oC selama 1-2 jam. Kertas saring kemudian Bobot awal – bobot akhir

Bobot contoh akhir

Bobot cawan akhir

diangkat dan didinginkan lalu ditimbang sampai bobotnya

konstan. Perhitungannya adalah sebagai berikut.

Kadar serat = x x

7. Kelarutan dalam Air Dingin (Dewan Standarisasi Nasional, 1992)

Sebanyak 1 gram produk pati termodifikasi dimasukkan

ke dalam labu takar 100 ml kemudian ditambahkan akuades

sampai tanda tera. Larutan disaring dengan kertas saring

(larutan A). Disiapkan cawan petri yang telah dikeringkan dan

diketahui bobotnya (dinyatakan sebagai B1). Sebanyak 10 ml

larutan A dituangkan ke dalam cawan petri dan dikeringkan

dalam oven. Bobot akhirnya ditimbang (dinyatakan sebagai

B2).

Nilai solubilitas = x

8. Derajat Asam (Dewan Standarisasi Nasional, 1989)

Sebanyak 5 gram maltodekstrin ditambahkan 100 ml

akuades. Larutan ditutup selama minimal 30 menit sambil

digoyang sesekali. Larutan disaring dengan kertas saring.

Sebanyak 50 ml larutan yang telah disaring dititrasi dengan

NaOH 0,1 N dengan indikator fenolftalein sampai terjadi

perubahan warna. Derajat asam dihitung dengan rumus:

Derajat asam = X Bobot kertas saring akhir - bobot kertas saring

Bobot sampel

100%

A

B2 – B1

100%

(Ml titrasi – blangko) x N NaOH x Mr HCl

1000 x bobot sampel

9. Viskositas (Dewan Standarisasi Nasional, 1989)

Sebanyak 3 gram pati termodifikasi dilarutkan dalam 30

ml akuades kemudian diaduk selama 5 menit dalam penangas

bersuhu 90oC. Viskositas pasta diukur segera dengan viskosimeter Brookfield.

5. Penentuan Model Persamaan Matematis Dextrose Equivalent (DE)

Penentuan model matematis DE dilakukan dengan memplotkan

titik-titik nilai DE dengan faktor waktu hidrolisis dan konsentrasi asam HCl.

Titik-titik tersebut kemudian diolah dengan metode regresi berganda.

Regresi berganda akan menghasilkan suatu persamaan hubungan interaksi

nilai DE dengan faktor waktu hidrolisis dan konsentrasi asam HCl.

Pengolahan data dengan regresi berganda dilakukan dengan menggunakan

perangkat lunak Minitab. Apabila grafik yang didapatkan tidak linear atau

pada selang waktu tertentu kecenderungan arah grafik berubah, maka

formulasi hanya dibatasi sampai selang waktu dimanakecenderungan arah

IV. HASIL DAN PEMBAHASAN

A. PENELITIAN PENDAHULUAN

Penelitian pendahuluan dilakukan untuk memperoleh selang waktu proses

hidrolisis dan atau tingkat suhu yang digunakan dalam proses hidrolisis pati.

1. Metode Penyangraian

Penelitian pendahuluan pada metode penyangraian dilakukan

untuk menentukan suhu pemanasan, lama proses penyangraiannya dan

jumlah larutan HCl yang disemprotkan ke dalam pati. Dengan

menetapkan suhu pemanasan yang tepat, pati yang disangrai tidak akan

cepat gosong terutama pati yang berada dekat dengan sumber panas

sehingga pati yang disangrai lebih homogen. Penelitian pendahuluan

ini dilakukan dengan menggunakan api kecil, api sedang dan api besar

sebagai pemanasnya. Api kecil menghasilkan suhu berkisar antara

20oC sampai 40oC. Pati yang disangrai dengan suhu ini tidak menunjukkan adanya perubahan fisik serta nilai DE-nya sama dengan

DE pati asal. Oleh karena itu pada suhu ini proses hidrolisis belum

berlangsung. Api sedang menghasilkan suhu 50oC sampai 70oC. Pada suhu ini pati yang disangrai memperlihatkan perubahan sifat fisik yaitu

warnanya semakin menguning. Nilai DE mengalami peningkatan

walaupun tidak terlalu besar. Api besar menghasilkan suhu diatas

80oC. Pada suhu ini pati yang disangrai terutama yang terletak dekat dengan api, akan cepat gosong dan membentuk arang. Sehingga suhu

yang digunakan adalah suhu 50oC sampai 70oC.

Lama penyangraian ditentukan dengan menyangrai pati pada

suhu 50oC sampai 70oC. Pati disangrai terus-menerus sampai pati

menjadi hitam yang berarti pati telah rusak dan penyangraian

dihentikan. Pada penelitian pendahuluan ini pati telah rusak dalam tiga

Penentuan banyaknya larutan asam HCl yang disemprotkan ke

pati yang disangrai ditetapkan dengan menyemprotkan asam HCl 0,1N

ke 500 gram pati yang disangrai dengan dilakukan pengadukan secara

terus-menerus. Asam HCl yang disemprotkan harus berbentuk kabut

untuk menghindari pati menggumpal. Penyemprotan dihentikan bila

pati menggumpal atau tergenang oleh asam. Dari penelitian

pendahuluan ini didapatkan banyaknya larutan HCl yang disemprotkan

adalah 200 ml

2. Metode Gelatinisasi

Penelitian pendahuluan dalam metode gelatinisasi digunakan

untuk menetapkan suhu pemanasan dan menetapkan lama pemanasan.

Proses utama dalam metode ini adalah gelatinisasi pati maka panas

yang diberikan pada suspensi pati harus mampu menggelatinisasi pati.

Dalam penelitian pendahuluan ini, suhu gelatinisasi dari tapioka adalah

65oC sehingga ditentukan suhu pemanasan adalah 60oC sampai 70oC. Suhu yang lebih tinggi akan mempersulit dalam pengamatan dan

pengambilan sampel karena proses gelatinisasi akan berlangsung

sangat cepat dan air yang terkandung dalam pati yang tergelatinisasi

akan mengering dalam waktu 20 menit.

Lama pemanasan dilakukan dengan mensuspensikan 300 gram

pati tapioka ke dalam 1000 ml air dan dipanaskan pada suhu 60oC

sampai 70oC. Pengadukan dilakukan secara terus-menerus untuk menghomogenkan pati yang tergelatinisasi. Setelah satu jam

pemanasan, pati yang tergelatinisasi akan mengering sehingga

pemanasan dihentikan. Proses modifikasi pati dengan metode

B. PATI TERMODIFIKASI DARI PATI TAPIOKA

Pati yang digunakan sebagai bahan baku dalam modifikasi pati ini adalah

pati tapioka. Pati tapioka adalah pati yang berasal dari umbi singkong. Pati

singkong yang digunakan adalah pati yang dijual di pasaran. Analisa mutu pati

tapioka tersebut dapat dilihat pada tabel berikut ini.

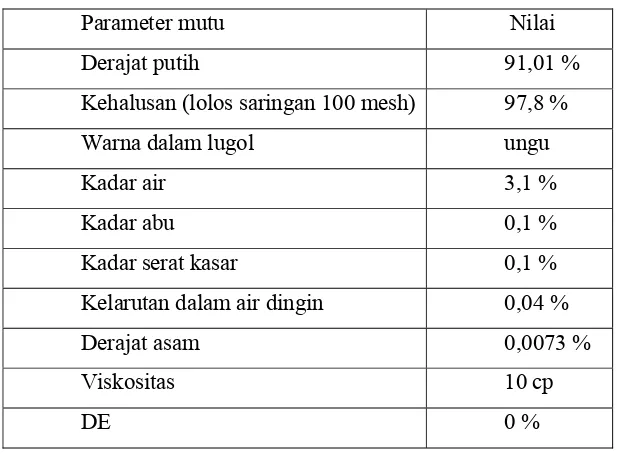

Tabel 10. Parameter mutu pati tapioka

Parameter mutu Nilai

Derajat putih 91,01 %

Kehalusan (lolos saringan 100 mesh) 97,8 %

Warna dalam lugol ungu

Kadar air 3,1 %

Kadar abu 0,1 %

Kadar serat kasar 0,1 %

Kelarutan dalam air dingin 0,04 %

Derajat asam 0,0073 %

Viskositas 10 cp

DE 0 %

Pati termodifikasi dari pati tapioka diproses dengan memutuskan

ikatan-ikatan monomer gula pada polimer pati. Reaksi yang dapat memutus ikatan-ikatan

tersebut adalah reaksi hidrolisis. Reaksi hidrolisis adalah reaksi pemutusan suatu

ikatan polimer oleh air dengan bantuan suatu katalisator tertentu (Humprey,

1979). Dalam proses modifikasi pati ini digunakan asam HCl sebagai katalisator

proses hidrolisis. Proses pemodifikasian pati dengan katalisator asam dapat

dilakukan dengan banyak cara antara lain dengan menyemprotkan asam ke atas

pati dengan pemanasan (selanjutnya disebut metode kering atau penyangraian)

ataupun dengan penambahan asam kedalam suspensi pati yang kemudian

Proses modifikasi degan metode kering dilakukan dengan menyemprotkan

asam sebanyak 200 ml dengan konsentrasi tertentu ke dalam pati sebanyak 500

gram yang disangrai. Proses penyemprotan dilakukan sedemikian sehingga pati

yang disemprot tidak menggumpal. Dari penelitian pendahuluan, jumlah asam

yang disemprotkan adalah 200 ml. Di atas jumlah tersebut akan terjadi

penggumpalan pati dan dapat mengakibatkan terjadinya gelatinisasi pada

gumpalan yang basah tersebut. Suhu penyangraian ditetapkan agar tidak terlalu

panas sehingga tidak cepat merusak pati yang disangrai. Dari penelitian

pendahuluan didapatkan suhu 60 sampai 70 derajat Celcius yang merupakan

rentang suhu gelatinisasi pati tapioka.

Proses penyangraian diikuti dengan pengadukan secara terus-menerus.

Pengadukan ini dilakukan agar jumlah pati yang telah terhidrolisis homogen,

karena pati yang berada di bawah lebih cepat bereaksi dibandingkan dengan pati

yang berada di permukaan.

Panas yang ada pada penyangraian ini bersama dengan asam yang

disemprotkan memutuskan ikatan-ikatan glikosidik pada permukaan granula pati.

Pemutusan ikatan-ikatan monomer gula pada polimer pati adalah reaksi hidrolisis.

Pemutusan ikatan polimer pati tersebut menghasilkan polimer dengan rantai yang