LAMPIRAN

dengan Penggumpal Limbah Cair Fermentasi Tempe

Fermentasi Tempe

Tempe

Tempe

Lampiran 7. Plastisimeter

Lampiran 9. Viskosimeter

Lampiran 10. Bunsen Pembakar

Lampiran 11. Oven PRI

Lampiran 12. Alat Creeper

Lampiran 13. Oven Pemanasan

Lampiran 14. Unit Infra Red

Lampiran 15. Wallace Punch Viskositas

DAFTAR PUSTAKA

Anonim. 1989. Tahu Tempe, Pembuatan Pengawetan dan Pemanfaatan Limbah.

Bogor : Pusat Penelitian dan Pengembangan Teknologi Pangan IPB.

Astawan, M. 2008. Sehat dengan Tempe. Jakarta : Dian Rakyat

Bathnagar, S. M. 2004. Polymers (Chemistry and Technology of Polymers).Volume

2. New Delhi: S.Chand& Company LTD.

Blackley, D.C. 1997. Polymer Latices, Science and Technologie. 2 nd ed. Dordrecht,

Netherland : Kluwer Academic.

Buckle, dkk. 2007. Ilmu Pangan. Jakarta. UI – Press.

Dalimunthe, R. 1983. Kandungan Lateks serta kaitan nya dengan Pembuatan Barang

Jadi. Medan.

De Boer. 1952. Pengetahuan Praktis tentang Karet. Bogor. Balai Penyelidikan Karet

Indonesia.

Erry Wiryani. Analisis Kandungan Limbah Cair Pabrik Tempe. Semarang.

Laboratorium Ekologi dan Biosistematik Jurusan Biologi FMIPA UNDIP.

Goutara, B. D., dan Tjiptadi, W. 1985. Dasar Pengolahan Karet, Agroindustri. Bogor

:Institut Pertanian Bogor Press.

Junaidi, U. 1996. Penyadapan Tanaman Karet dalam Sapta Usaha Bina Tani. Anwar

Chairil(ed). Balai Penelitian Sumbawa.

Kartowardoyo,S. 1980. Penggunaan Wallace Plastimeter Untuk Penentuan

Karakteristik – Karakteristik Pematangan Karet Alam. Yogyakarta: UGM-Press.

Kasmidjo. 1990. Tempe, Mikrobiologi dan Biokimia Pengolahan serta Pemanfaatan.

Semarang. Soegijapranata Press.

Loganathan, K.S. 1998. Rubber Engineering.New Delhi : Indian Rubber Institute.

Lovell, P.A. 1997. Emulsion Polymerization And Emulsion Polymers. New York :

John Wiley And Sons.

Manday, P.B. 2008. Pengaruh Penambahan Asam Formiat sebagai Kegunaan

terhadap Mutu Karet (Karya Ilmiah). Medan :USU

Nisandi. 2007. Pengolahan dan Pemanfaatan Sampah Organik menjadi Briket Arang

dan Asap Cair. Yogyakarta :Seminar Nasional Teknologi.

Ong, E.L., Lai, P., C. L., dan Ng, K.P. 1998.Standard Malaysian Glove Scheme

Technical Requitments. Malaysia Rubber Seminar, MRBs Malaysian

Economic and Technical Mission (Rubber) b Tehe Hon Primary Industries of

Malaysia to France, Germany and UK, for (25 Sept- 2 Oct 1998-KL)

Ompusunggu, M. 1987. Pengawetan Bahan Olah Lateks Kebun. Warta

Perkaretan.Medan : PusatPenelitian Perkebunan.

Reffrizon. 2003. Viscositas Mooney Karet Alam. Medan : USU Press.

Said, N I dan A. Herlambang. Teknologi Pengolahan Limbah Tahu Tempe Dengan

Proses Biofilter Anaerob dan Aerob Badan Pengkajian dan Penerapan

Teknologi Jakarta.

Sarwono. 2005. Membuat Tempe dan Oncom. Cetakan 29. Jakarta : Penebar

Swadaya

Setyamidjaja, D. 1993. Karet.Cetakan ke 13.Yogyakarta : Kanisius.

Siregar, T. HS. 1995. Teknik Penyadapan Karet. Cetakan keenam.Yogyakarta :

Kanisius.

Spillane, J.J. 1989. Komoditi Karet. Cetakan 1.Yogyakarta : Penerbit Kanisius.

Stevens, M.P. 2001. Kimia Polimer. Cetakan Pertama. Jakarta : Pradnya Paramita.

Suparto, D. 2002. Pengetahuan tentang Lateks Hevea. Kursus Barang Jadi Lateks.

Bogor. Balai Penelitian Teknologi Karet.

Triwiyoso dan Siswantoro. 1995. In House Trainning Pengolahan Lateks Pekat dan

Karet Mentah. Balai Penelitian Perkebunan Bogor.

Stude Baker, M.L. 1984. The Rubber Compound and Its Composition.Science and

Technology of Rubbers. Academic Press.

Wadah Informasi dan Komunikasi Perkebunan Karet. 1991. Lateks. Palembang.

Pusat Penelitian Perkebunan Sembawa.

Wardhana, W.A. 2004. Dampak Pencemaran Lingkungan. Yogyakarta : Penerbit

Andi

Wardoyo, S.T.H. 1975. Pengelolaan Kualitas Air.IPB. Bogor.

Winarno, F.G. 1984. Bahan Pangan Terfermentasi. IPB. Bogor.

Yayasan Karet. 1983. Penuntun Praktis Untuk Pembuatan Barang – Barang dari Karet Alam. Jakarta :Penerbit KINTA.

Zuhra, C. F. 2006. Karet.Medan : USU Repository.

BAB 3

METODE PENELITIAN

3.1. Alat

- Alat Creper Shanghai

- Lab mill Spend Reducer

- Wallace Punch Spend Reducer

- Plastimeter Wallace

- Mooney viskosimeter Sondes

- Cawan Platina

- Pembakar Listrik Karl Kolb

- Oven Gallenkamp

- Muffle furnace Sybron Termolir

- Desikator

- Beaker Glass Pyrex

- Bunsen

- Gelas Ukur Pyrex

- Pipet Tetes

- Kaki Tiga

- Kawat Kasa

- Neraca Analitis

- Termometer

3.2. Bahan

- Lateks STIPAP, Sumatera Utara

- Limbah Cair Tempe

- Kertas Lakmus Indikator

- Kertas Sigaret

- Mineral Terpentin

- Curio Ts Sol 36%

-Amonia

-Asam Formiat

3.3 Prosedur Penelitian

3.3.1. Pengambilan limbah cair tempe

Diambil limbah cair tempe sebanyak 600 mL, kemudian dimasukkan ke dalam

wadah dan disaring limbah cair tempe lalu dimasukkan filtrat ke dalam beaker glass.

3.3.2 Pengambilan lateks

Diambil lateks sebanyak 1000 mL, kemudian disaring lateks, lalu dihomogenkan

lateks.

3.3.3. Pengambilan Asam Formiat sebagai control

Diukur Asam Formiat 67 % sebanyak 80 ml, kemudian diukur sebanyak 40 ml

sebagai kontrol penggumpal tanpa amonia, lalu diukur sebanyak 40 ml sebagai

kontrol penggumpal dengan amonia.

3.3.4. Pembuatan Amonia 2,5 % sebagai anti koagulan

Diukur 50 ml amonia 25 %, lalu dimasukkan kedalam labu takar 500 ml, kemudian

dihomogenkan, lalu diambil amonia 2,5 % sebanyak 10 ml.

3.3.5. Penggunaan limbah cair fermentasi tempe sebagai penggumpal lateks

tanpa penambahan amonia

Disediakan lateks sebanyak 1000 ml, kemudian masing-masing 100 ml lateks

dimasukkan ke dalam 10 mangkok penggumpal, untuk mangkok 1; ditambahkan

asam formiat sebanyak 40 ml, asam formiat digunakan sebagai kontrol, lalu untuk

mangkok ke 2 sampai ke 4 ditambahkan limbah cair tempe dengan variasi volume

penambahan 20 mL; 40 mL; dan 60 mL pada suhu 30oC, lalu untuk mangkok ke 5

sampai ke 7 ditambahkan limbah cair tempe dengan variasi volume penambahan 20

mL; 40 mL; dan 60 mL dengan suhu dinaikkan menjadi 350C , lalu untuk mangkok

ke 8 sampai ke 10 ditambahkan limbah cair tempe dengan variasi volume

penambahan 20 mL; 40 mL; dan 60 mL dengan suhu dinaikkan menjadi 400C,

kemudian masing-masing koagulum karet yang terbentuk digiling dengan alat creper

sebanyak enam kali gilingan dan dikeringkan 7 hari sehingga menghasilkan karet

kering, kemudian setelah itu masing-masing koagulum karet yang sudah kering

digiling dengan lab mill sebanyak tiga kali, lalu karet kering yang dihasilkan diuji

mutu karetnya yaitu Plastisitas Awal (Po), Plastisitas Retensi Indeks (PRI),

Viskositas Mooney, Kadar Abu, Kadar Kotoran, Kadar Karet Kering (KKK) sesuai

dengan ketentuan SIR (Standar Indonesia Rubber).

3.3.6. Penggunaan limbah cair fermentasi tempe sebagai penggumpal lateks

dengan penambahan amonia

Disediakan lateks kebun sebanyak 1000 ml, kemudian ditambahkan amonia 2,5 %

sebanyak 10 ml kedalam 1000 ml lateks kebun, lalu di diamkan selama 5 jam,

kemudian masing-masing 100 ml lateks dimasukkan ke dalam 10 mangkok

penggumpal, untuk mangkok 1; ditambahkan asam formiat sebanyak 40 ml, asam

formiat digunakan sebagai kontrol, lalu untuk mangkok ke 2 sampai ke 4

ditambahkan limbah cair tempe dengan variasi volume penambahan 20 mL; 40 mL;

dan 60 mL pada suhu 30oC, lalu untuk mangkok ke 5 sampai ke 7 ditambahkan

limbah cair tempe dengan variasi volume penambahan 20 mL; 40 mL; dan 60 ml

dengan suhu dinaikkan menjadi 350C , lalu untuk mangkok ke 8 sampai ke 10

ditambahkan limbah cair tempe dengan variasi volume penambahan 20 mL; 40 mL;

dan 60 mL dengan suhu dinaikkan menjadi 400C, kemudian masing-masing

koagulum karet yang terbentuk digiling dengan alat creper sebanyak enam kali

gilingan dan dikeringkan 7 hari sehingga menghasilkan karet kering, kemudian

setelah itu masing-masing koagulum karet yang sudah kering digiling dengan lab

mill sebanyak tiga kali, lalu karet kering yang dihasilkan diuji mutu karetnya yaitu

Plastisitas Awal (Po), Plastisitas Retensi Indeks (PRI), Viskositas Mooney, Kadar

Abu, Kadar Kotoran, Kadar Karet Kering (KKK) sesuai dengan ketentuan SIR

(Standar Indonesia Rubber).

3.4 Pengujian Mutu Karet

3.4.1. Penetapan nilai Plastisitas Awal (Po ) dan Plastisitas Retensi Index

(PRI)

Ditimbang sekitar 15 gram lateks yang sudah dikeringkan, lalu digiling dengan

gilingan laboratorium sebanyak tiga kali, lalu lembaran karet tersebut dilipat dua,

ditekan perlahan-lahan dengan telapak tangan.

Kemudian lembaran karet tersebut dipotong dengan alat wallace punch sebanyak

enam buah potongan uji dengan diameter 13 mm.

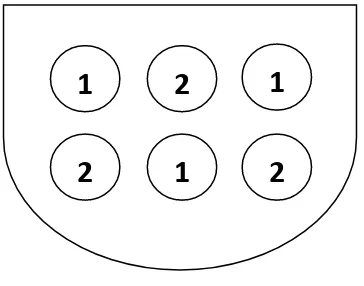

Adapun lembaran karet yang telah dipotong dengan alat Wallace punch dapat dilihat

pada gambar 3.1 sebagai berikut :

Gambar 3.1 Lembaran Karet Setelah Dipotong dengan Alat Wallace Punch

Untuk pengukuran plastisitas awal diambil potongan uji (1), sedangkan

potongan uji (2) untuk pengukuran plastisitas setelah pemanasan. Diletakkan

potongan uji (2) untuk pengukuran plastisitas setelah pengusangan di atas baki dan

dimasukkan ke dalam oven pada suhu 1400 C selama 30 menit. Lalu dikeluarkan

kemudian didinginkan sampai suhu kamar. Sementara potongan uji (1) sebanyak

tiga buah diletakkan satu persatu diantara dua lembar kertas sigaret yang berukuran

35 mm x 45 mm selanjutnya diletakkan di atas piringan plastimeter lalu piringan

plastimeter tersebut ditutup. Setelah ketukan pertama piringan bawah plastimeter

akan bergerak ke atas selama 15 detik dan menekan piringan atas. Dilanjutkan

sampai ketukan berakhir yang ditandai dengan angka jarum mikrometer berhenti

bergerak pada nilai plastisitas karet. Sedangkan potongan uji (2) setelah

pengusangan tadi diukur dengan cara yang sama dan tiga potongan uji dari setiap

contoh diambil angka rata-ratanya dan dibulatkan.

1

2

1

2

1

2

Plastisitas Retensi Index (PRI) dapat dihitung dengan persamaan 3.1 sebagai

berikut :

PRI =

× 100% (3.1)

Dimana:

Pa = Plastisitas setelah pemanasan

Po = Plastisitas sebelum pemanasan

3.4.2. Penetapan Viskositas Mooney

Sebelum pengukuran dilakukan, alat viskosimeter terlebih dahulu dipanaskan

selama 1 jam. Masing-masing lembaran contoh karet diambil 2 buah potongan uji

dengan menggunakan alat wallace punch sehingga ukuran diameternya sama

dengan ukuran diameter rotor lalu dimasukkan rotor ke contoh karet pertama yang

telah diberi lubang dengan gunting lalu dimasukkan bersama-sama ke stator bawah.

Contoh kedua diletakkan tepat di atas rotor kemudian ditutup stator atas dan setelah

tertutup stopwatch dihidupkan. Setelah tepat satu menit, dijalankan rotor. Setiap

setengah menit dilihat nilai viskositas pada alat penunjuk. Angka yang ditunjukkan

jarum mikrometer setelah menit keempat adalah nilai viskositas karet.

Nilai viskositas mooney dapat digunakan dengan menggunakan persamaan

3.2 sebagai berikut :

ML(1

+

4)'

×100

oC (3.2)

Dimana :

M = Pembacaan nilai viskositas setelah 4 menit

L = Besar rotor yang digunakan

1 = 1 menit waktu pemanasan

4 = Waktu 4 menit lamanya pengujian

100oC = Suhu pengujian

.

3.4.3. Penentuan Kadar Kotoran

Ditimbang sample sebanyak 10 gram, kemudian dimasukkan kedalam Erlenmeyer

yang telah diisi mineral terpentin sebanyak 230mL dan Curio Ts Sol 36% sebanyak

1,2 ml. Dipanaskan pada box infrared dengan suhu 255oC selama 2 jam dan selama

pemanasan diguncang beberapa kali sampai larut dengan baik. Sebelumnya saringan

ditimbang dalam keadaan kosong dan dicatat nomor saringannya. Setelah 2 jam

kemudian larutan disaring, kemudian dibilas Erlenmeyer dengan washing bottle

untuk membersihkan kotoran yang tinggal di dasar Erlenmeyer.Dikeringkan

saringan di dalam oven selama 1 jam sampai mencapai suhu kamar (100oC ) lalu

didinginkan saringan beserta kotoran. Kemudian ditimbang dan dicatat berat

saringan yang berisi kotoran kotoran.

Kadar kotoran dapat dihitung dengan persamaan 3.3 sebagai berikut :

Kadar kotoran = × 100% (3.3)

Dimana:

A = bobot saringan + kotoran

B = bobot saringan kosong

C = bobot contoh

3.4.4. Penetapan Kadar Abu

Ditimbang masing-masing 5 gram contoh karet yang telah diseragamkan lalu

dipotong-potong. Selanjutnya dimasukkan ke dalam cawan platina yang telah

dikeringkan dan telah diketahui bobotnya. Masing-masing cawan yang berisi

karet kemudian dipindahkan di atas pembakar listrik/gas sampai tidak keluar

asap. Lalu pemijaran diteruskan di dalam tanur pada suhu 5500C selama dua jam

(sampai tidak berjelaga lagi). Didinginkan cawan yang berisi abu di dalam

desikator sampai suhu kamar selama 30 menit kemudian ditimbang.

Kadar abu dapat dihitung dengan persamaan 3.4 sebagai berikut :

Kadar Abu = × 100%

(3.4)

Dimana:

A = berat cawan platina + abu

B = berat cawan platina

C = berat contoh

3.4.5. Penentuan Kadar Karet Kering (KKK)

Ditimbang lateks untuk menentukan bobot lateks, kemudian digiling karet kering

25 kali dengan ketebalan 6,9 mm untuk membersihkan sampel dari kontaminan

seperti potongan kulit karet, lumut, daun, pasir dan sebagainya, lalu digulung hasil

gilingan dan ditimbang kembali untuk menentukan bobot karet kering.

Kadar karet kering dapat dihitung dengan persamaan 3.5 sebagai berikut :

KKK =

x 100% (3.5)

3.5 Bagan Penelitian

3.5.1 Penentuan limbah cair fermentasi tempe

Limbah Cair Tempe

Diambil limbah dari pabrik tempe

Dimasukkan ke dalam wadah

Ditutup rapat

Disaring

Limbah Tempe Residu

3.5.2. Pengambilan lateks kebun

Lateks Kebun

Diambil sebanyak 1000 mL

Disaring dengan ukuran 40 mesh

Dihomogenkan

Lateks Bersih

3.5.3. Pengambilan Asam Formiat sebagai control

Asam Formiat 67 %

Diukur sebanyak 40 ml sebagai kontrol tanpa menggunakan amonia

Diukur sebanyak 40 ml sebagai kontrol dengan menggunakan amonia

Diukur sebanyak 80 ml

Hasil

3.5.4. Pembuatan Amonia 2,5 % sebagai anti koagulan

Amonia 25 %

Diukur 50 ml

Dimasukkan kedalam labu takar 500 ml Dihomogenkan

Amonia 2,5 %

Diukur 10 ml

Hasil

3.5.5. Limbah cair fermentasi tempe digunakan sebagai penggumpal lateks

tanpa penambahan amonia

Lateks

Dimasukkan 100 mL kedalam mangkok penggumpal

Ditambahkan 20 mL limbah cair fermentasi tempe

Koagulum

Digiling dengan alat creeper sebanyak 6 kali

Creeper

Dikeringkan selama 7 hari

Karet Kering

Digiling dengan lab mill sebanyak 3 kali

Pengujian Mutu Karet Disesuaikan pada suhu 30oC

Catatan :

*Perlakuan yang sama diulang dengan variasi volume limbah tempe 40 dan 60

ml dan variasi suhu 300C; 350C; dan 400C.

3.5.6. Limbah cair fermentasi tempe digunakan sebagai penggumpal lateks

dengan penambahan amonia

Lateks

Dimasukkan 100 mL kedalam mangkok penggumpal

Ditambahkan 20 mL limbah cair fermentasi tempe

Koagulum

Digiling dengan alat creeper sebanyak 6 kali

Creeper

Dikeringkan selama 7 hari

Karet Kering

Digiling dengan lab mill sebanyak 3 kali

Pengujian Mutu Karet Disesuaikan pada suhu 30oC Ditambahkan 10 ml amonia 2,5 % Didiamkan selama 5 jam

Catatan :

*Perlakuan yang sama diulang dengan variasi volume limbah tempe 40 dan 60

ml dan variasi suhu 300C; 350C; dan 400C.

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

4.1.1 Hasil Pengujian Mutu Karet dalam Penetapan Nilai Plastisitas

Awal (Po) dan Plastisitas Retensi Indeks (PRI)

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan limbah cair

fermentasi tempe terhadap lateks dengan perbandingan tanpa penambahan amonia

dan dengan penambahan amonia diperoleh nilai Plastisitas Awal (Po) dan

Plastisitas Retensi Indeks (PRI) yang di paparkan pada tabel 4.1 dan 4.2.

Tabel 4.1 Nilai Plastisitas Awal dan Plastisitas Retensi Indeks karet dengan Penggumpal Limbah Cair Fermentasi Tempe tanpa Penambahan Amonia

Perlakuan Po Nilai

Tabel 4.2 Nilai Plastisitas Awal dan Plastisitas Retensi Indeks karet dengan

Penggumpal Limbah Cair Fermentasi Tempe dengan Penambahan

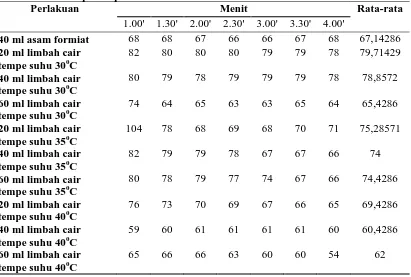

4.1.2 Hasil Pengujian Mutu Karet Dalam Penetapan Viskositas Mooney

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan limbah cair

fermentasi tempe terhadap lateks dengan perbandingan tanpa penambahan amonia

dan dengan penambahan amonia diperoleh nilai viskositas mooney yang di

paparkan pada tabel 4.3 dan 4.4.

Tabel 4.3 Nilai Viskositas Mooney dengan Penggumpal Limbah Cair Fermentasi Tempe tanpa Penambahan Amonia

Perlakuan Menit Rata-rata

1.00' 1.30' 2.00' 2.30' 3.00' 3.30' 4.00'

Tabel 4.4 Nilai Viskositas Mooney dengan Penggumpal Limbah Cair Fermentasi Tempe dengan Penambahan Amonia

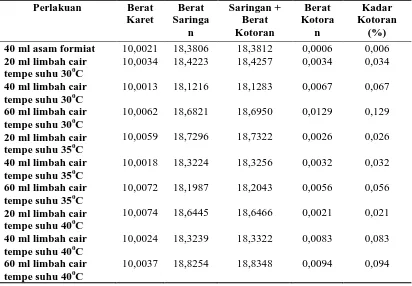

Rata-4.1.3 Hasil Pengujian Mutu Karet Dalam Penetapan Kadar Kotoran

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan limbah cair

fermentasi tempe terhadap lateks dengan perbandingan tanpa penambahan amonia

dan dengan penambahan amonia diperoleh nilai kadar kotoran yang di paparkan

pada tabel 4.5 dan 4.6.

Tabel 4.6 Nilai Kadar Kotoran dengan Penggumpal Limbah Cair Fermentasi

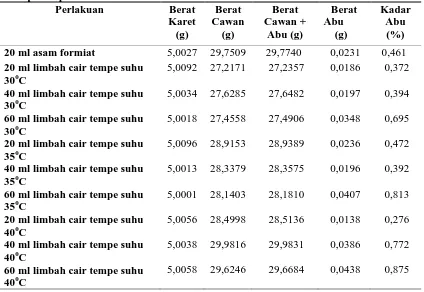

4.1.4 Hasil Pengujian Mutu Karet Dalam Penetapan Kadar Abu

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan limbah cair

fermentasi tempe terhadap lateks dengan perbandingan tanpa menggunakan amonia

dan menggunakan amonia diperoleh nilai kadar abu yang di paparkan pada tabel

4.7 dan 4.8

Tabel 4.7 Nilai Kadar Abu dengan Penggumpal Limbah Cair Fermentasi

20 ml limbah cair tempe suhu 300C

5,0092 27,2171 27,2357 0,0186 0,372

40 ml limbah cair tempe suhu 300C

5,0034 27,6285 27,6482 0,0197 0,394

60 ml limbah cair tempe suhu 300C

5,0018 27,4558 27,4906 0,0348 0,695

20 ml limbah cair tempe suhu 350C

5,0096 28,9153 28,9389 0,0236 0,472

40 ml limbah cair tempe suhu 350C

5,0013 28,3379 28,3575 0,0196 0,392

60 ml limbah cair tempe suhu 350C

5,0001 28,1403 28,1810 0,0407 0,813

20 ml limbah cair tempe suhu 400C

5,0056 28,4998 28,5136 0,0138 0,276

40 ml limbah cair tempe suhu 400C

5,0038 29,9816 29,9831 0,0386 0,772

60 ml limbah cair tempe suhu 400C

5,0058 29,6246 29,6684 0,0438 0,875

Tabel 4.8 Nilai Kadar Abu dengan Penggumpal Limbah Cair Fermentasi Tempe dengan Penambahan Amonia

20 ml limbah cair tempe suhu 300C

5,0036 28,2102 28,2169 0,0067 0,134

40 ml limbah cair tempe suhu 300C

5,0008 28,5529 28,6001 0,0236 0,472

60 ml limbah cair tempe suhu 300C

5,0076 28,3216 28,3513 0,0297 0,593

20 ml limbah cair tempe suhu 350C

5,0029 27,9328 27,9523 0,0195 0,390

40 ml limbah cair tempe suhu 350C

5,0081 27,0219 27,0577 0,0358 0,714

60 ml limbah cair tempe suhu 350C

5,0032 28,5410 28,5826 0,0416 0,832

20 ml limbah cair tempe suhu 400C

5,0037 28,5521 28,5644 0,0123 0,246

40 ml limbah cair tempe suhu 400C

5,0086 28,9174 28,9593 0,0419 0,837

60 ml limbah cair tempe suhu 400C

5,0017 27,2289 27,2739 0,0450 0,899

4.1.5 Hasil Pengujian Mutu Karet Dalam Penetapan Kadar Karet Kering

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan limbah cair

fermentasi tempe terhadap lateks dengan perbandingan tanpa menggunakan amonia

dan menggunakan amonia diperoleh nilai kadar karet kering yang di paparkan

pada tabel 4.9 dan 4.10

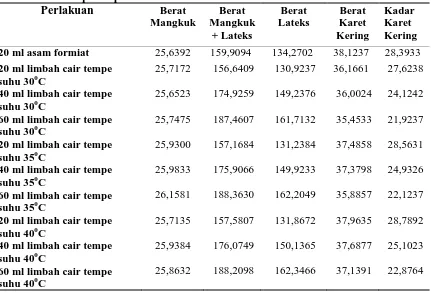

Tabel 4.9 Nilai Kadar Karet Kering dengan Penggumpal Limbah Cair Fermentasi Tempe tanpa Penambahan Amonia

Perlakuan Berat

20 ml limbah cair tempe suhu 300C

25,7172 156,6409 130,9237 36,1661 27,6238

40 ml limbah cair tempe suhu 300C

25,6523 174,9259 149,2376 36,0024 24,1242

60 ml limbah cair tempe suhu 300C

25,7475 187,4607 161,7132 35,4533 21,9237

20 ml limbah cair tempe suhu 350C

25,9300 157,1684 131,2384 37,4858 28,5631

40 ml limbah cair tempe suhu 350C

25,9833 175,9066 149,9233 37,3798 24,9326

60 ml limbah cair tempe suhu 350C

26,1581 188,3630 162,2049 35,8857 22,1237

20 ml limbah cair tempe suhu 400C

25,7135 157,5807 131,8672 37,9635 28,7892

40 ml limbah cair tempe suhu 400C

25,9384 176,0749 150,1365 37,6877 25,1023

60 ml limbah cair tempe suhu 400C

25,8632 188,2098 162,3466 37,1391 22,8764

Tabel 4.10 Nilai Kadar Karet Kering dengan Penggumpal Limbah Cair Fermentasi Tempe dengan penambahan amonia

Perlakuan Berat

20 ml limbah cair tempe suhu 300C

25,7172 159,5626 133,8454 33,1370 24,7577

40 ml limbah cair tempe suhu 300C

25,6523 180,1100 154,4577 33,8499 21,9153

60 ml limbah cair tempe suhu 300C

25,7475 197,5670 171,8195 33,6451 19,5817

20 ml limbah cair tempe suhu 350C

25,9300 161,3002 135,3702 33,5382 24,7752

40 ml limbah cair tempe suhu 350C

25,9833 179,6984 153,7151 33,7363 21,9473

60 ml limbah cair tempe suhu 350C

26,1581 198,3482 172,1901 34,0281 19,7619

20 ml limbah cair tempe suhu 400C

25,7135 160,9802 135,2667 34,2845 25,3458

40 ml limbah cair tempe suhu 400C

25,9384 177,9580 152,0196 34,2816 22,5508

60 ml limbah cair tempe suhu 400C

25,8632 197,6376 171,7744 34,8219 20,2719

4.2 Pembahasan

4.2.1 Pengaruh Variasi Limbah cair fermentasi tempe terhadap nilai

Plastisitas Awal (Po)

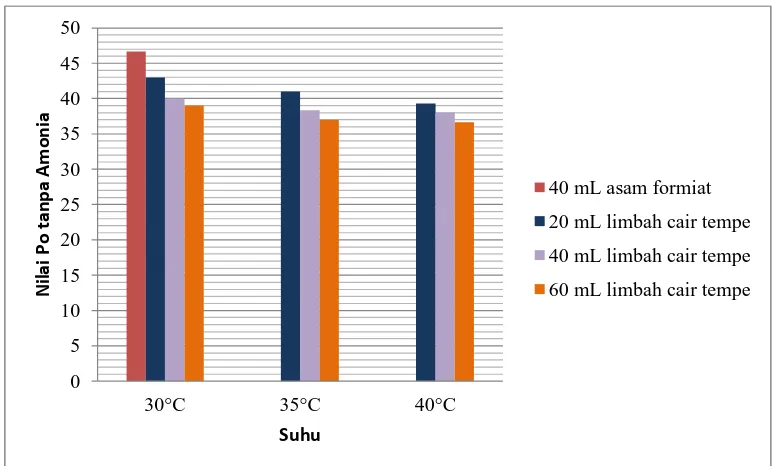

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai Plastisitas Awal (Po) yang digambarkan pada gambar di

bawah ini :

Gambar 4.1 Hubungan nilai Plastisitas Awal (Po) vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Gambar 4.2 Hubungan nilai Plastisitas Awal (Po) vs VolumeLimbah Cair Fermentasi Tempe dengan Variasi Suhu dengan Penambahan Amonia

Plastisitas Awal (Po) adalah plastisitas karet mentah yang langsung diuji tanpa

perlakuan khusus sebelumnya. Syarat uji minimum Po = 30 untuk semua jenis SIR.

tempe yang ditambahkan pada lateks memberikan nilai Po yang semakin rendah

dan suhu yang semakin tinggi mengakibatkan nilai Po yang juga semakin rendah.

Hal ini disebabkan karena konsentrasi senyawa anti oksidan alamiah dalam karet

semakin kecil, yang teradsorbsi ke dalam serum yang menjadikan nilai Po

menurun. Adanya lipid yang terdapat dalam lateks akan terhidrolisa menghasilkan

asam lemak bebas dan teradsorbsi ke dalam karet sehingga nilai Po menurun.

Di dalam lateks, selain hidrokarbon karet (polimer poliisoprena), terkandung juga

berbagai senyawa penting antara lain lipid dan protein. Lipid berperan sebagai

antioksidan, yakni bahan pencegah terjadinya oksidasi terhadap molekul karet.

Sedangkan protein, selain berfungsi sebagai penstabil sistem koloid lateks juga

berperan sebagai bahan yang mempercepat proses vulkanisasi pada pembuatan

barang jadi karet. Masuknya kontaminan ke dalam karet, akan merusak

bahan-bahan alami tersebut . Kontaminasi terhadap sesuatu produk diartikan sebagai

pencemaran. Dengan demikian kontaminan bisa didefinisikan sebagai zat

pencemar, karena berdampak buruk terhadap mutu (Riset, 2004).

Penambahan volume limbah cair fermentasi tempe tanpa penambahan

amonia dengan perbandingan 20:100 (v/v karet) dan suhu 30oC yang menghasilkan

nilai Plastisitas Awal yang maksimum sebesar 43. Sedangkan Penambahan volume

limbah cair fermentasi tempe dengan penambahan amonia dengan perbandingan

20:100 (v/v karet) dan suhu 30oC yang menghasilkan nilai Plastisitas Awal yang

maksimum sebesar 41.

4.2.2 Pengaruh Variasi Limbah Cair Fermentasi Tempe terhadap Nilai

Plastisitas Retensi Indeks (PRI)

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai Plastisitas Retensi Indeks (PRI) yang digambarkan pada

gambar di bawah ini :

Gambar 4.4 Hubungan nilai Plastisitas Retensi Indeks (PRI) vs VolumeLimbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Terjadinya reaksi oksidasi pada molekul karet dikarenakan adanya ikatan rangkap.

Oksidasi karet oleh udara (O2) terjadi pada ikatan rangkap yang akan berakhir

dengan pemutusan ikatan rangkap, sehingga rantai polimer akan semakin pendek.

Terjadinya pemutusan rantai polimer menyebabkan sifat viskositas dan PRI dan Po

karet menurun.(Ompusunggu, 1987).

Nilai PRI yang tinggi menunjukkan bahwa karet tahan terhadap oksidasi khususnya

pada suhu tinggi, sebaliknya karet dengan nilai PRI rendah akan peka terhadap

oksidasi dan pada suhu tinggi cepat lunak. Faktor utama yang mempengaruhi nilai

PRI adalah perimbangan prooksidan dan anti oksidan dalam karet (Wadah, 1991).

Kandungan ion – ion logam adalah zat pro-oksidasi yang dalam bentuk ion merupakan katalis reaksi oksidasi pada karet sehingga dalam jumlah yang melewati

batas konsentrasinya akan merusak mutu karet, sehingga oksidasi dipercepat dan

mengakibatkan nilai PRI karet menjadi rendah. Reaksi oksidasi yang menyebabkan

karet menjadi lunak. Limbah cair fermentasi tempe mengandung ion besi (Fe) yang

4.3 menunjukkan nilai PRI maksimum tanpa penambahan amonia pada

perbandingan variasi volume 20 mL dan suhu 30oC yaitu sebesar 68,216.

Sedangkan pada gambar 4.4 limbah cair fermentasi tempe dengan penambahan

amonia mengalami penurunan yaitu PRI maksimum pada perbandingan variasi

volume 20 mL dan suhu 30oC sebesar 63,415, dikarenakan adanya penambahan

amonia yang menyebabkan nilai PRI mengalami penurunan.

4.2.3 Pengaruh Variasi Limbah Cair Fermentasi Tempe terhadap Nilai

Viskositas Mooney

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai viskositas mooney yang digambarkan pada gambar di

bawah ini :

Gambar 4.5 Hubungan nilai Viskositas Mooney vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu tanpa penambahan Amonia

Gambar 4.6 Hubungan nilai Viskositas Mooney vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu dengan menggunakan Amonia

Viskositas Mooney menunjukkan pangjangnya rantai molekul karet atau berat

molekul serta derajat pengikatan silang rantai molekulnya. Pada umumnya semakin

tinggi berat molekul (BM) hidrokarbon karet semakin panjang rantai molekul dan

semakin tinggi tahanan terhadap aliran, dengan kata lain karet nya semakin viskous

dan keras.

Apabila berat molekul tinggi maka viskositas mooney akan naik sehingga

karetmenjadi viskous dan keras sehingga energi yang dibutuhkan untuk melumat

karet sangat besar maka akan kurang menguntungkan maka hal itu tidak

dikehendaki oleh konsumen. Sebaliknya apabila viskositasnya rendah hidrokarbon

karet dengan berat molekul yang rendah membutuhkan energi yang lebih sedikit

jumlahnya, tetapi sifat fisika yang dihasilkan kurang baik.Oleh karena itu karet

alam dengan berat molekul yang medium dapat memberikan titik temu antara

energi yang hemat dengan sifat fisika yang unggul. Derajat pengikat silang rantai

molekul yang tinggi menyatakan semakin banyak reaksi ikatan silang (cross

linking reaction) yang terjadi, sehingga akan meningkatkan nilai viskositas

Penggumpalan dengan asam formiat menghasilkan nilai viskositas rendah

dibandingkan dengan cara mikrobiologi, panas maupun alami. Penggumpalan

secara alami menyebabkan nilai viskositas tinggi dan tidak seragam karena proses

penggumpalannya tidak serentak dan merata.

Pada gambar 4.5 menunjukkan bahwa nilai viskositas mooney tanpa penambahan

amonia dengan asam formiat yang lebih kecil sebesar 67,143%, sedangkan nilai

maksimum visoksitas mooney tanpa penambahan amonia pada volume 20 mL suhu

30C sebesar 79,714%. Sedangkan pada gambar 4.6 menunjukkan bahwa nilai

viskositas mooney tanpa penambahan amonia dengan asam formiat yang lebih

kecil sebesar 60,428%, sedangkan nilai maksimum visoksitas mooney tanpa

penambahan amonia pada volume 20 mL suhu 40C sebesar 80,285%. Dengan

adanya penambahan asam formiat menyebabkan nilai viskositas mooney semakin

kecil.

4.2.4 Pengaruh Variasi Limbah Cair Fermentasi Tempe terhadap Nilai Kadar

Kotoran

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai kadar kotoran yang digambarkan pada grafik di bawah

ini :

Gambar 4.7 Hubungan nilai Kadar Kotoran vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Gambar 4.8 Hubungan nilai Kadar Kotoran vs VolumeLimbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Kotoran adalah benda asing yang tidak larut dan tidak dapat melalui saringan 325

mesh. Adanya kotoran didalam karet yang relatif tinggi dapat mengurangi sifat

dinamika yang unggul darl vulkanisat karet alam antara lain kalor timbul dan

vulkanisat tipis Potongan uji untuk penetapan kadar kotoran perlu ditipiskan lagi

untuk memudahkan pelarutan. Potongan uji yang telah digiling ulang, dilarutkan

didalam pelarut yang mempunyai titik didih tinggi, disertai penambahan suatu zat

untuk memudahkan larutnya karet (rubber peptiser).

Pada gambar 4.7 menunjukkan bahwa kadar kotoran maksimum tanpa penambahan

amonia dengan perbandingan variasi volume 60 ml suhu 30C sebesar 0,129.

Sedangkan pada gambar 4.8 menunjukkan bahwa kadar kotoran maksimum dengan

penambahan amonia dengan perbandingan variasi volume 60 ml suhu 30C

sebesar 0,145. Melalui perbandingan tersebut dapat dilihat bahwa semakin banyak

volume limbah cair tempe yang digunakan maka kadar kotoran semakin

meningkat. Untuk mengeluarkan zat pengotor tersebut diperlukan serangkaian

proses pengecilan dan pencucian yang banyak memerlukan air, listrik dan waktu

proses. Dengan demikian, kontaminan tidak hanya berpengaruh langsung terhadap

mutu produk, namun juga memerlukan biaya ekstrak untuk membersihkan nya.

4.2.5 Pengaruh Variasi Limbah Cair Fermentasi Tempe terhadap Nilai Kadar

Abu

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai kadar abu yang digambarkan pada grafik di bawah ini :

Gambar 4.9 Hubungan nilai Kadar Abu vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu tanpa penambahan Amonia

Gambar 4.10 Hubungan nilai Kadar Abu vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Kadar abu dalam karet mentah dapat mengurangi sifat-sifat dinamika yang baik

dari vulkanisasi karet alam. Didalam karet mentah terdiri dari oksida, fosfat,

karbonat, magnesium, natrium dan beberapa unsur lain dalam perbandingan yang

mentah yang dihasilkan tidak mengandung terlalu banyak zat-zat kimia anorganik

(Asmir Harun, 1984). Tingginya kadar abu dapat disebabkan beberapa faktor

seperti tanah yang mengandung kalsium tinggi, musim gugur (dimana daun akan

membusuk). Kadar abu ini dapat tinggi akibat perlakukan yang tidak dianjurkan

misalnya penggumpalan lateks dengan menggunakan ammonium sulfat

mengakibatkan kadar abu karet kering tinggi. Faktor pengolahan dapat

mempengaruhi kadar abu, dimana makin besar tinggkat pengolahan maka kadar

abu semakin rendah, misalnya lateks yang digumpalkan tanpa pengenceran

mempunyai kadar abu yang lebih tinggi dari pada dengan pengenceran. Dengan

kata lain semakin encer lateks yang digumpalkan maka semakin rendah kadar abu

karet yang diperoleh karena sebagian besar akan tercuci bersama serum

(Kartowardoyo, 1980).

Pada gambar 4.9 dan 4.10 tersebut, besarnya kadar abu dikarenakan adanya

kandungan senyawa yang terdapat dalam limbah cair fermentasi tempe. Dimana

semakin besar volume limbah cair tempe maka kadar abu semakin meningkat.

4.2.6 Pengaruh Variasi Limbah Cair Fermentasi Tempe terhadap Nilai Kadar

Karet Kering

Penambahan limbah cair fermentasi tempe yang bervariasi dan suhu yang berbeda

dapat mempengaruhi nilai kadar karet kering yang digambarkan pada grafik di

bawah ini :

Gambar 4.11. Hubungan nilai Kadar Karet Kering vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu tanpa menggunakan Amonia

Gambar 4.12. Hubungan nilai Kadar Karet Kering vs Volume Limbah Cair Fermentasi Tempe dengan Variasi Suhu dengan penambahan Amonia

Hasil penyadapan pohon karet berupa getah cair, KKK 20 – 40 %, biasanya 25 – 35 % di perkebunan besar dan 20 – 28 % di perkebunan karet rakyat. KKK tergantung pada musim,umur dan keadaan pohon, cara penyadapan dan lain lain.

Lateks kebun mutu I mempunyai KKK 28 % dan lateks kebun mutu II mempunyai

KKK 20%.

Pada gambar 4.11 KKK maksimum tanpa penambahan amonia pada volume 20

mL dan suhu 20C sebesar 28,5631 %. Sedangkan pada gambar 4.12 KKK

maksimum dengan penambahan amonia sebesar 25,3458 %. Hal ini terjadi

dikarenakan karena adanya penambahan amonia dalam limbah cair fermentasi

tempe yang bertindak sebagai anti koagulan, dimana lateks lebih lama menggumpal

dan mempengaruhi berat dari KKK tersebut.

Zat anti koagulan berupa amonia yang termasuk banyak digunakan. Apabila segala

sesuatunya dilakukan dengan benar dan cermat maka hasil yang didapat dengan

menggunakan amoniak akan memuaskan. Lateks yang akan diolah menjadi crepe

hendaknya tidak diberi amoniak secara berlebihan karena berpengaruh terhadap

warna crepe yang jadi nantinya. Dosis amoniak yang dipakai untuk mencegah

terjadinya prakoagulasi adalah 5-10 mL larutan amoniak 2,5% untuk setiap liter

lateks.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian dan pembahasan yang kami lakukan, dapatlah diambil

kesimpulan sebagai berikut :

1. Bahwa kandungan asam nitrat dalam limbah cair fermentasi tempe dapat

digunakan sebagai penggumpal lateks yang memenuhi Standar Indonesia

Rubber (SIR) yaitu SIR 20.

2. Mutu SIR dari lateks yang digumpalkan dengan limbah cair fermentasi

tempe pada volume 20 mL dan suhu 300C tanpa penambahan amonia

menghasilkan mutu karet yang memenuhi Standar Indonesia Rubber (SIR)

20.

3. Mutu SIR dari lateks yang digumpalkan dengan limbah cair fermentasi

tempe pada volume 20 mL dan suhu 300C dengan penambahan amonia

menghasilkan mutu karet yang memenuhi Standar Indonesia Rubber (SIR)

20.

5.2. Saran

Berdasarkan penelitian yang telah dilakukan dan hasil yang diperoleh maka

disarankan kepada peneliti selanjutnya agar melakukan pengolahan terlebih

dahulu terhadap bahan penggumpal alami yang digunakan dan menambahkan

bahan pengawet pada lateks yang digunakan. Serta menggunakan uji – uji terhadap sifat fisik lain seperti kadar zat menguap, kadar nitrogen, ASHT dan

FTIR.

BAB 2

TINJAUAN PUSTAKA

2.1 Lateks

Tanaman karet (Hevea Brasiliensis) adalah tanaman yang tumbuh subur

padaiklimtropis. Tanaman ini dapat tumbuh subur pada temperatur rata-rata 80oF

(27oC) dan mengalami penurunan hujan tahunan sebanyak 80 inci (Blackley,

1997).

Karet alam yang berwujud cair disebut lateks. Lateks merupakan suatu

cairan yang berwarna putih atau putih kekuning-kuningan, yang terdiri atas

partikel karet dan bahan non karet yang terdispersi di dalam air (Triwiyoso,dkk.

1995).

Lateks karet alam yang diperoleh dari lateks Hevea brasiliensis

adalahberupa cairan putih seperti susu yang diperoleh dari proses penyadapan

batang pohon karet. Cairan ini mengandung 30-40% partikel-partikel hidrokarbon

karet yang terkandung di dalam serum dan mengandung partikel-partikel seperti

protein, karbohidrat dan lainnya (Ong et al,1998). Sementara itu, menurut

Goutara, et al (1985), lateks merupakan suatu sistem koloid dengan partikel karet

yang dilapisi oleh protein dan fosfolipid yang terdispersi di dalam air.

Lateks segar pada umumnya berupa cairan susu, tetapi kadang-kadang

sedikit berwarna, tergantung dari klon (varietas) tanaman karet. Lateks atau getah

karet terdapat di dalam pembuluh-pembuluh lateks yang letaknya menyebar secara

melingkar di bagian luar lapisan kambium. Lateks diperoleh dengan membuka

atau menyayat lapisan korteks. Penyayatan lapisan korteks tanaman karet dikenal

sebagai proses penyadapan, yaitu suatu tindakan membuka pembuluh lateks agar

lateks yang terdapat di dalam tanaman dapat keluar. Faktor-faktor yang

mempengaruhi produksi lateks adalah penyadapan, arah dan sudut kemiringan

irisan sadap, panjang irisan sadap, letak bidang sadap, kedalaman irisan sadap,

frekuensi penyadapan dan waktu penyadapan. Lateks hasil penyadapan dikenal

dengan nama lateks kebun (Junaidi, 1996).

Lateks segar ketika baru disadap dari pohon bersifat sedikit basa atau

netral. Lateks segar dapat dengan cepat berubah menjadi asam akibat kerja

bakteri. Pembentukan asam organik menetralisasi muatan negatif pada partikel

karet dan lateks terkoagulasi secara otomotis. Akan tetapi hal ini harus dicegah,

biasanya dengan penambahan 0,7 % amoniak (Loganathan, 1998).

Telah diketahui bahwa material karet dalam aplikasinya tidak terdiri dari

komponen tunggal. Biasanya, ditambahkan satu atau lebih material dasar

(kompon) yang terdiri atas elastomer bersama dengan pemvulkanisasi, pengisi,

pemplastisasi, antioksidan, pigmen dan lain-lain. Bahan dasar yang diubah

menjadi karet pada campuran diatas terntunya adalah polimer, suatu bahan yang

memiliki massa molekul tinggi. Polimer jenis ini yang telah dikenal dan telah

lama digunakan adalah karet alam. Karet alam terdiri dari rantai linier

cis-1,4-poliisoprena yang bermassa molekul tinggi, yang terjadi secara alami sebagai

partikel koloid yang terdispersi pada lateks dari spesies tanaman tertentu. Sejauh

ini, spesies yang paling penting adalah Hevea brasiliensis. Ketertarikan yang

tinggi pada produksi karet alam terjadi pada akhir abad 19 dan awal abad 20

disebabkan perkembangan industry motor. Dari periode perang dunia I, terjadi

ketertarikan pada produksi karet sintetis sebagai alternatif karet alam. Polimer

karet tersebut dihasilkan dari polimerisasi monomer yang biasanya diperolehdari

minyak tanah (Lovell, 1997).

Faktor-Faktor yang mempengaruhi kualitas lateks yaitu :

1. Iklim

Musim hujan akan mendorong terjadinya prokogulasi, sedangkan musim

kemarau akan menyebabkan keadaan lateks tidak stabil.

2. Alat-alat yang digunakan untuk penyadapan, pengumpulan, dan pengangkutan.

Peralatan yang digunakan harus bersih untuk menjaga kualitas lateks.

3. Pengaruh pH

Pengaruh pH dapat terjadi karena adanya penambahan asam, basa ataupun

elektrolit sehingga membuat lateks tidak stabil dan menggumpal.

4. Pengaruh jasad renik

Jasad renik yang berasal dari udara maupun dari peralatan yang digunakan akan

menyerang karbohidrat terutama gula yang terdapat dalam serum lateks yang

menghasilkan asam sehingga membuat lateks menggumpal.

5. Pengaruh mekanis

Pengaruh mekanis ini dapat disebabkan oleh proses pengangkutan yang

menyebabkan guncangan-guncangan sehingga partikel akan bertubrukan satu

sama lain yang dapat menyebabkan terpecahnya lapisan pelindung, dan

mengakibatkan penggumpalan (Ompusunggu, 1987).

2.2 Komposisi Lateks

Secara fisiologis lateks merupakan sitoplasma dari sel-sel pembuluh lateks yang

mengandung partikel karet, lutoid, nukleus, mitokondria, partikel Frey Wessling,

dan ribosom. Selain partikel karet, di dalam lateks terdapat bahan-bahan bukan

karet yang berperan penting mengendalikan sifat lateks dan karetnya meskipun

dalam jumlah relatif kecil (Suparto, 2002).

Apabila lateks Hevea Brasiliensis dilakukan sentrifugasi pada kecepatan 32.000

rpm selama 1 jam, maka akan terbentuk 4 (empat) fraksi :

1. Fraksi Karet

Fraksi karet terdiri dari partikel-partikel karet yang berbentuk bulat dengan

diameter 0,05 – 3 mikron (μ). Partikel karet diselubungi oleh lapisan pelindung

yang terdiri dari protein dan lipida dan berfungsi sebagai pemantap.

2. Fraksi Kuning

Fraksi ini terdiri dari partikel-partikel berwarna kuning yang mula-mula

ditemukan oleh Frey Wyssling, sehingga disebut partikel Frey Wyssling. Ukuran

partikel dan berat jenisnya lebih besar dari partikel karet dan bentuknya seperti

bola. Setelah pemusingan dilakukan, partikel Frey Wyssling biasanya terletak di

bawah partikel karet dan di atas fraksi dasar.

3. Fraksi Serum

Fraksi serum juga disebut fraksi C (centrifuge cerumi) mengandung sebagian

besar komponen bukan karet yaitu air, karbohidrat, protein, dan ion-ion logam.

4. Fraksi Dasar

Fraksi dasar biasanya terdiri dari partikel-partikel dasar. Partikel dasarmempunyai

diameter 2 - 5 mikron dan berat jenisnya lebih besar dari berat jenis karet,

sehingga pada saat pemusingan partikel-partikel dasar berkumpul di bagian bawah

atau dasar (Bhatnagar, 2004).

Komposisi lateks segar dari kebun dapat dilihat dalam tabel 2.1sebagai berikut :

Tabel 2.1 Komposisi Lateks Segar dari Kebun

Komponen Komposisi dalam

Lateks Segar (%)

Karet hidrokarbon 36

Protein 1,4

Karbohidrat 1,6

Lipida 1,6

Persenyawaan organik 0,4

Sumber: (Ompusunggu, 1987).

Komposisi lateks dalam karet kering dapat dilihat pada tabel 2.2 sebagai berikut :

Tabel 2.2 Komposisi Lateks dalam Karet Kering

Komponen Komposisi dalam

Lateks Kering (%)

Karet hidrokarbon 92–94

Protein 2,5–3,5

Karbohidrat -

Lipida 2,5–3,2

Persenyawaan organik -

Persenyawaan anorganik 0,1-0,5

Air 0,3–1,0

Sumber: (Ompusunggu, 1987).

2.3 Sifat Lateks

Kualitas dan hasil produk karet alam sangat terkenal dan merupakan dasar

perbandingan yang baik untuk barang – barang karet buatan manusia.

Secara umum sifat – sifat lateks adalah sebagai berikut :

a. Sifat fisik

1. Warna setelah koagulasi putih hingga coklat.

2. Elatisitas lateks tersebut semakin bertambah setelah vulkanisasi.

3. Larut dalam benzen.

4. Tidak larut dalam air.

5. Sensitif terhadap perubahan temperatur.

6. Bila dipanaskan maka sifat fisiknya akan semakin baik.

b. Sifat kimia

1. Mudah teroksidasi oleh udara

2. Bila dibakar lateks alam akan berubah menjadi CO2 dan H2O

(Yayasan Karet, 1983).

Semua jenis karet adalah polimer tinggi dan mempunyai susunan kimia

yang berbeda dan memungkinkan untuk diubah menjadi bahan-bahan yang

bersifat elastis (rubberiness). Karet alam adalah suatu komoditi homogen yang

cukup baik. Karet alam mempunyai daya lentur yang tinggi, kekuatan tensil dan

dapat dibentuk dengan panas yang rendah. Daya tahan karet terhadap benturan,

gesekan dan koyakan sangat baik. Namun, karet alam tidak begitu tahan terhadap

faktor-faktor lingkungan, seperti oksidasi dan ozon. Karet alam juga mempunyai

daya tahan yang rendah terhadap bahan-bahan kimia seperti bensin, minyak tanah,

pelarut lemak (degreaser), pelumas sintetis, dan cairan hidrolik. Karena sifat fisik

dan daya tahannya, karet alam dipakai untuk produksi-produksi pabrik yang

membutuhkan kekuatan yang tinggi dan panas yang rendah (misalnya ban

pesawat terbang, ban truk raksasa dan ban – ban kendaraan) dan produksi –

produksi teknik lain yang memerlukan daya tahan yang sangat tinggi

(Spillane,J.J., 1989).

Sifat – sifat karet alam dapat dilihat pada tabel 2.3 sebagai berikut :

16 Ketahanan minyak/pelarut organik Rendah

17 Ketahanan abrasi Cukup

Sumber: (Studebaker, 1984).

Dari tabel diatas dapat disimpulkan bahwa karet alam mempunyai beberapa

kelebihan dibanding material lain, yaitu mempunyai kekenyalan yang tinggi

dengan kalor yang terjadi rendah, daya rekat cukup tinggi, ketahanan leleh cukup

tinggi, sangat elastis, mempunyai kekuatan tumbuk (Impact Strength) yang baik.

serta kuat tarik yang tinggi. Sedangkan kelemahan karet alam yaitu: relatif dapat

terdegradasi oleh sinar UV dan ozon karena mempunyai ikatan rangkap, serta

mudah mengalami pengembunan (swelling).

2.4 Penggumpalan Lateks

Penggumpalan lateks merupakan peristiwa perubahan sol menjadi gel. Proses

penggumpalan lateks dapat terjadi dengan sendirinya dan dapat pula karena

pengaruh dari luar seperti gaya mekanis (gesekan), listrik panas, enzim, asam,

maupun zat penarik air. Penggumpalan lateks dari luar atau disengaja untuk

mempercepat proses penggumpalan dan untuk memperoleh koagulum karet

dengan mutu yang lebih baik dengan cara yang lebih efisien dan lebih murah..

Penggumpalan lateks dilaksanakan 3-4 jam setelah penyadapan dilakukan. Untuk

memperoleh hasil karet yang bermutu tinggi, penggumpalan lateks hasil

penyadapan di kebun dan kebersihan harus diperhatikan.

Pembekuan atau koagulasi bertujuan untuk mempersatukan (merapatkan)

butir-butir karet yang terdapat dalam cairan lateks agar menjadi suatu gumpalan

atau koagulum. Perubahan lateks menjadi suatu koagulum membutuhkan bahan

pembeku (koagulan) seperti asam semut atau asam cuka. Lateks segar yang

diperoleh dari hasil penyadapan memiliki pH 6,5.

Proses penggumpalan (koagulasi) lateks terjadi karena muatan partikel

karet di dalam lateks, sehingga daya interaksi karet dengan pelindungnya menjadi

hilang. Partikel karet yang sudah bebas akan bergabung membentuk gumpalan.

Penurunan muatan dapat terjadi karena penurunan pH lateks, dengan menurunkan

pH hingga tercapai titik isoelektrik yaitu pH dimana muatan positif protein

seimbang dengan muatan negatif sehingga elektrokinetis potensial sama dengan

nol. Titik isoelektrik karet di dalam lateks kebun adalah pada pH 4,5 – 4,8

(tergantung jenis klon) (Manday, 2008).

Adapun hubungan antara pH dan muatan listrik pada lateks dapat dilihat

pada gambar 2.1 sebagai berikut :

Titik Isoelektrik

Daerah stabil

( + )

0 2 4 6 8 10

Daerah stabil

Daerah ( - )

Pembekuan

Gambar 2.1 Hubungan antara pH dan Muatan Listrik Sumber : (Manday, 2008)

Proses penggumpalan karet didalam lateks juga dapat terjadi secara

alamiah akibat aktivitas mikroba. Karbohidrat dan protein lateks menjadi sumber

energi bagi pertumbuhan mikroba dan diubah menjadi asam-asam lemak eteris

(asam formiat, asam asetat dan propionat). Semakin tinggi konsentrasi-

konsentrasi asam tersebut maka pH lateks akan semakin menurun dan setelah

tercapai titik isoelektrik karet akan menggumpal (Manday, 2008).

Kandungan protein yang terdapat dalam lateks segar berkisar antara 1,0 –

1,5 % dan sebagian dari protein tersebut teradsorbsi pada partikel karet, dan

sebagian larut dalam serum. Protein yang teradsorbsi pada permukaan partikel

karet berfungsi sebagai lapisan pelindung, dimana protein akan memberikan

muatan negatif yang mengelilingi partikel karet sehingga mencegah terjadinya

interaksi antara sesama partikel karet seperti digambarkan pada gambar 2.2.

1

Gambar 2.2. Partikel Karet dengan Lapisan Pelindung dan Molekul air

1. Partikel karet

2. Lapisan fosfolipid dan protein muatan negatif

3. Molekul air

Namun dengan adanya mikroorganisme maka protein tersebut akan terurai

sehingga lapisan pelindung partikel karet akan rusak dan terjadilah interaksi

antara partikel karet membentuk flokulasi atau gumpalan (Safitri, 2009).

Penambahan elektrolit yang bermuatan positif akan dapat menetralkan

muatan negatif, sehingga interaksi air dengan partikel karet akan rusak,

mengakibatkan karet menggumpal. Petani karet sering menggunakan tawas (Al3+)

sebagai bahan penggumpal lateks. Sifat penggumpalan lateks dengan tawas

kurang baik, karena dapat mempertinggi kadar kotoran dan kadar abu karet. Selain

itu semakin tinggi konsentrasi logam dapat mempercepat oksidasi karet oleh udara

yang menyebabkan terjadi pengusangan karet dan PRI menjadi rendah. Pada

pembuatan lump mangkok untuk bahan olah SIR 20 atau SIR 10 penggumpalan

secara alamiah sering dilakukan. Lateks dibiarkan menggumpal selama 24 jam,

kemudian besok harinya dipungut. Lump mangkok harus dideres setiap harinya,

agar variasi mutu bahan olah lump tersebut tidak terlalu besar (Manday, 2008).

Beberapa cara penggumpalan lateks dari luar antara lain:

1. Penurunan pH lateks

Penurunan pH lateks dapat dilakukan dengan penambahan larutan asam.

Asam-asam yang banyak digunakan sebagai penggumpal lateks adalah Asam-asam formiat dan

asam asetat. Pada proses ini, pH lateks diusahakan disekitar titik isoelektrik lateks

yaitu 4,4-5,3 dimana muatan positif protein seimbang dengan muatan negatif

sehingga elektrokinetis potensial sama dengan nol.

2. Penambahan larutan elektrolit

Penambahan larutan elektrolit yang mengandung logam seperti Ca2+, Mg2+, Ba2+,

K+, Al3+ kedalam lateks menyebabkan penurunan potensial listrik partikel karet

dan mengakibatkan lateks menggumpal.

3. Penambahan senyawa penarik air

Penggumpalan lateks dengan cara menarik air (dehidrasi) dilakukan dengan

menambahkan senyawa alkohol dan aseton yang dapat mengganggu lapisan

molekul air di dalam lateks. Penggumpalan dengan cara ini jarang dilakukan

karena karet yang dihasilkan memiliki mutu yang kurang baik (Ompusunggu,

1987).

2.5 Struktur Kimia Karet

Polyisoprena adalah gabungan dari unit – unit monomer hidrokarbon C5H8

(isoprene) yang membentuk rantai panjang dan jumlahnya sangat banyak. Karet

alam adalah makro molekul polyisoprenayang bergabung dengan ikatan kepala ke

ekor. Konfigurasi dari polimer ini adalah konfigurasi ”cis” dengan susunan ruang

yang teratur, sehingga rumus dari susunan karet adalah 1,4 cis polyisoprena.

Susunan ruang demikian membuat karet mempunyai sifat kenyal.

Adapun rumus bangun dari isoprena dan cis 1,4 polyisoprena dapat dilihat

pada gambar 2.1 dan gambar 2.2 sebagai berikut :

CH3

CH2 C CH CH2

Gambar 2.3 Struktur monomer Isoprena

C = C

CH3 H

CH2 CH

2

n

Gambar 2.4 Rumus bangun cis - 1,4 – Polyisoprena

Sumber: (Stevens, 2001).

”n” adalah derajat polimerisasi yaitu bilangan yang menunjukkan jumlah

monomer dalam rantai polimer. Nilai ”n” dalam karet berkisar antara 3000 – 15000. Viskositas karet berkorelasi dengan nilai ”n”. Semakin besar nilai n akan

semakin penjang rantai molekul karet menyebabkan viskositas mooney semakin

tinggi. Karet yang terlalu keras kurang disukai konsumen, karena akan

mengkonsumsi energi yang lebih besar sewaktu proses vulkanisasi pada

pembuatan barang jadi. Tetapi sebaliknya karet yang viskositas mooney-nya

terlalu rendah juga kurang disukai karena sifat tegangan putus dan perpanjangan

putus menjadi rendah. Adanya ikatan rangkap karbon ( -C=C- ) padas molekul

karet memungkinkan dapat terjadi reaksi oksidasi. Oksidasi karet oleh udara (O2)

terjadi pada ikatan rangkap molekul, sehingga viskositas mooney menurun.

Terjadinya pemutusan ikatan rangkap molekul, sehingga panjang rantai polimer

semakin pendek. Terjadinya pemutusan rantai polimer mengakibatkan sifat Po

dan PRI karet jadi rendah. Oksidasi karet oleh udara (O2) akan semakin lambat

bila kadar antioksidan alam (protein dan lipida) tinggi serta kadar ion – ion logam

dalam karet (Ca, Mg, Cu, Fe, Na, Rb dan Mn) rendah (Ompusunggu, 1987).

2.6 Tempe

Tempe adalah makanan hasil fermentasi yang sangat terkenal di Indonesia. Tempe

yang biasa dikenal oleh masyarakat Indonesia adalah tempe yang menggunakan

bahan baku kedelai. Fermentasi kedelai dalam proses pembuatan tempe

menyebabkan perubahan kimia maupun fisik pada biji kedelai, menjadikan tempe

lebih mudah dicerna oleh tubuh. Tempe segar tidak dapat disimpan lama, karena

tempe tahan hanya selama 2 x 24 jam, lewat masa itu, kapang tempe mati dan

selanjutnya akan tumbuh bakteri atau mikroba perombak protein, akibatnya tempe

cepat busuk ( Sarwono, 2005).

Fermentasi adalah perubahan kimia dalam bahan makanan yang

disebabkan oleh enzim dari kedelai yang mengandung enzim lipoksidase.Bahan

pangan umumnya merupakan medium yang baik untuk pertumbuhan berbagai

jenis mikroorganisme (Buckle, 2007).

Selain meningkatkan mutu gizi, fermentasi kedelai menjadi tempe juga

mengubah aroma kedelai yang berbau langu menjadi aroma khas tempe. Jamur

yang berperanan dalam proses fermentasi tersebut adalah Rhizopus oligosporus.

Beberapa sifat penting dari Rhizopus oligosporus antara lain meliputi: aktivitas

enzimatiknya, kemampuan menghasilkan antibiotika, biosintesa vitamin - vitamin

B, kebutuhannya akan senyawa sumber karbon dan nitrogen, perkecambahan

spora, dan penertisi miselia jamur tempe ke dalam jaringan biji kedelai (Kasmidjo,

1990).

Proses fermentasi pembuatan tempe memakan waktu 36 – 48 jam. Hal ini

ditandai dengan pertumbuhan kapang yang hampir tetap dan tekstur yang lebih

kompak. Jika proses fermentasi terlalu lama, menyebabkan terjadinya kenaikan

jumlah bakteri, jumlah asam lemak bebas, pertumbuhan jamur juga menurun dan

menyebabkan degradasi protein lanjut sehingga terbentuk amoniak. Akibatnya,

tempe yang dihasilkan mengalami proses pembusukan dan aromanya menjadi

tidak enak. Hal ini terjadi karena senyawa yang dipecah dalam proses fermentasi

adalah karbohidrat (Winarno, 1984).

Tempe segar mempunyai aroma lembut seperti jamur yang berasal dari

aroma miselium kapang bercampur dengan aroma lezat dari asam amino bebas

dan aroma yang ditimbulkan karena penguraian lemak makin lama fermentasi

berlangsung, aroma yang lembut berubah menjadi tajam karena terjadi pelepasan

amonia (Astawan, 2008).

Komposisi kimia dalam 100 gr tempe kedelai dapat dilihat pada tabel 2.4

sebagai berikut :

Tabel 2.4 Komposisi Kimia dalam 100 gram Tempe Kedelai

Komposisi Jumlah

Kaloro (kal) 149,00

Air (gr) 64,00

Protein kasar (gr) 18,30

Lemak (gr) 4,00

Sumber: (Direktorat Gizi Depkes RI, 1992),

2.7 Limbah cair tempe

Limbah adalah buangan yang dihasilkan dari suatu proses produksi baik industri

maupun domestik (rumah tangga, yang lebih dikenal sebagai sampah), yang

kehadirannya pada suatu saat dan tempat tertentu tidak dikehendaki lingkungan

karena tidak memiliki nilai ekonomis (Nisandi, 2007).

Proses produksi tempe, memerlukan banyak air yang digunakan untuk

perendaman, perebusan, pencucian serta pengupasan kulit kedelai. Limbah yang

diperoleh dari proses proses tersebut diatas dapat berupa limbah cair maupun

limbah padat. Sebagian besar limbah padat yang berasal dari kulit kedelai, kedelai

yang rusak dan mengambang pada proses pencucian serta lembaga yang lepas

pada waktu pelepasan kulit, sudah banyak yang dimanfaatkan untuk makanan

ternak. Limbah cair berupa air bekas rendaman kedelai dan air bekas rebusan

kedelai masih dibuang langsung diperairan disekitarnya (Anonim, 1989).

Jika limbah tersebut langsung dibuang keperairan maka dalam waktu yang

relatif singkat akan menimbulkan bau busuk dari gas H2S, amoniak ataupun fosfin

sebagai akibat dari terjadinya fermentasi limbah organik tersebut

(Wardoyo,1975). Adanya proses pembusukan, akan menimbulkan bau yang tidak

sedap, terutama pada musim kemarau dengan debit air yang berkurang.

Ketidakseimbangan lingkungan baik fisik, kimia maupun biologis dari perairan

yang setiap hari menerima beban limbah dari proses produksi tempe ini, akan

dapat mempengaruhi kualitas air dan kehidupan organisme di perairan tersebut .

Bahan yang terbuang dalam proses pembuatan tempe yang berasal dari

1000 gram tempe kedelai adalah sebesar 21,9 % yang terdiri dari 8 % kulit, 12,2

% larut dalam proses perebusan dan 1,7 % hilang pada proses inkubasi. Pada

proses pembuatan tempe diperlukan proses perebusan kedelai selama kurang lebih

setengah jam kemudian dilakukan perendaman kedelai selama satu malam dan

proses fermentasi selama dua hari.

Adapun bagan proses pembuatan tempe dapat dilihat pada gambar 2.3

Gambar 2.5 Bagan Proses Pembuatan Tempe ( Said dan Herlambang, 2003).

Berdasarkan bagan diatas nampak bahwa hampir disetiap tahap pembuatan

tempe menghasilkan limbah. Komposisi kedelai dan tempe yang sebagian besar

terdiri dari protein, karbohidrat dan lemak, maka dalam limbahnya dapat diduga

akan terkandung unsur unsur tersebut.

Hasil analisis kandungan limbah cair tempe dapat dilihat pada tabel 2.5

Tabel 2.5 Hasil Analisis Kandungan Limbah Cair Tempe

No. Parameter Satuan

3 TSS (TotalSuspended

Solid)

Keterangan: Tercetak tebal berarti melampaui standart Baku Mutu Limbah Cair.

Ttd berarti tidak terdeteksi (Erry Wiryani).

Berdasarkan Tabel 2.5 diatas dapat dinyatakan bahwa baik limbah cair

yang berasal dari air rebusan maupun air rendaman kedelai berpotensi untuk

mencemari lingkungan perairan disekitarnya. Suhu limbah cair yang berasal dari

rebusan kedelai mencapai 750C. Apabila setiap hari perairan memperoleh pasokan

limbah cair dengan suhu yangtinggi maka akan membahayakan kehidupan

organisme air. Suhu yang optimum untuk kehidupan dalam air adalah 25 –

300C.Air sungai yang suhunya naik akan mengganggu kehidupan hewan maupun

tanaman air karena kadar oksigen terlarut akan turun bersamaan dengan kenaikan

suhu (Wardhana, 2004).

Tumbuhan air akan terhenti pertumbuhannya pada suhu air dibawah 100C

atau diatas 400C. Terdapat hubungan timbal balik antara oksigen terlarut dengan

laju pernapasan mahkluk hidup. Meningkatnya suhu akan menyebabkan

peningkatan laju pernapasan makhluk hidup dan penurunan oksigen terlarut dalam

air. Laju penurunan oksigen terlarut (DO) yang disebabkan oleh limbah organik

akan lebih cepat karena laju peningkatan pernapasan makhluk hidup yang lebih

tinggi.

2.8 Karet SIR-20

Standar mutu karet bongkah Indonesia tercantum dalam Standar Indonesia Rubber

(SIR). SIR adalah Karet bongkah (karet remah) yang telah dikeringkan dan

dikilang menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet

SIR-20 berasal dari koagulum (lateks yang sudah digumpalkan) atau hasil olahan

seperti lum,sit angin, getah keeping sisa, yang diperoleh dari perkebunan rakyat

dengan asal bahan baku yang sama dengan koagulum. Prinsip tahapan proses

pengolahan karet SIR-20 yaitu tahapan sortasi bahan baku, tahapan pembersihan

dan pencampuran makro, tahapan peremahan pengeringan, tahapan pengempaan

bandela, dan tahapan pengemasan.

Perbedaan SIR 5, SIR 10, dan SIR 20 adalah pada standar spesifikasi mutu

kadar kotoran, kadar abu dan kadar zat menguap yang sesuai dengan Standar

Indonesia Rubber. Langkah proses pengolahan karet SIR 20 bahan baku koagulum

(lum mangkok, sleb, sit angin, getah sisa). Disortasi dan dilakukan pembersihan

dan pencampuran mikro, pengeringan gantung selama 10 hari sampai 20 hari,

peremahan, pengeringan, pengempaan bandela, (setiap bandela 33 Kg atau 35

Kg), pengemasan dan karet SIR-20 siap untuk diekspor (Ompusunggu, 1987).

2.9 Uji Mutu Karet

2.9.1. Plastisitas Awal (Po)

Plastisitas awal (Po) menggambarkan kekuatan karet. Kegagalan pemenuhan

syarat Po dapat disebabkan oleh beberapa faktor. Bahan baku yang telah

mengalami degradasi akibat perlakuan yang tidak tepat seperti perendaman

didalam air, penggunaan formalin sebagai pengawet lateks kebun dan umur bahan

olah yang terlalu lama dapat menyebabkan nilai Po.

Nilai Po yang rendah juga bias disebabkan oleh adanya pengeringan suhu

yang terlalu tinggi (<1300C) dalam waktu yang lama dan pengeringan ulang karet

yang kurang matang.. Pemeraman juga dapat menyebabkan karet menjadi keras

dengan disertai peningkatan nilai viskositas atau Po, serta penurunan PRI.

Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku yaitu lateks

kebun. Jenis bahan penggumpal berpengaruh baik terhadap nilai Po maupun

ketahanan karet terhadap pengusangan (PRI).

2.9.2. Plastisitas Retention Index (PRI)

Plasticity Retention Index (PRI) adalah cara pengujian yang sederhana dan cepat

untuk mengukur ketahanan karet terhadap degadasi oleh oksidasi pada suhu