DAFTAR PUSTAKA

Anonim1 . Pedoman Perencanaan Pembebanan untuk Rumah dan Gedung

(SKBI-1.3.5.3-1987). Jakarta : Departemen Pekerjaan Umum

Anonim2. 2002. Tata Cara Perhitungan Struktur Beton Untuk Bangunan Gedung

(SNI 03-2847-2002). Jakarta : Badan Standarisasi Nasional .

Buettner, Donald R & Roger J. Becker. 1998. PCI Manual For The Design Of

Hollow Core Slabs. Chicago : Precast / Prestressed Concrete Institute (PCI).

Dipohusodo, Istimawan. 1996. Struktur Beton Bertulang. Jakarta : Penerbit PT. Gramedia Pustaka Utama.

Giovanni, Orry. 2008. Tugas Akhir : Analisa Dan Perencanaan Pelat Beton

Pracetak System Hollow Core Slab (HCS) Untuk Pelat Satu Arah. Medan :

Departemen Teknik Sipil, Universitas Sumatera Utara.

Hake & Meskouris. 2007. Statik der Flächentragwerke, Einführung mit vielen

durchgerechneten Beispielen. Jerman : Springer

Nawy, Edward G., 2001. Beton Prategang, Edisi Ketiga, Jilid 1. Jakarta : Penerbit Erlangga.

Nawy, Edward G., 2008. Beton Bertulang Suatu Pendekatan Dasar. Bandung : Refika Aditama.

Raju, N. Krishna. 1981. Beton Prategang. Jakarta : Penerbit Erlangga.

Tarigan, Johannes. Bahan Ajar Pelat dan Cangkang. Medan : Departemen Teknik Sipil, Universitas Sumatera Utara.

Timoshenko,S., S.Woinowsky-Krieger & S. Hindarko (1992). Teori Pelat dan

BAB III

METODE ANALISA

Dalam bab ini akan dilakukan perumusan terhadap pemodelan pelat, tahapan perencanaan, metode analisa dan rumus-rumus yang akan digunakan.

(a) (b)

Gambar 3.1 Ilustrasi portal gedung

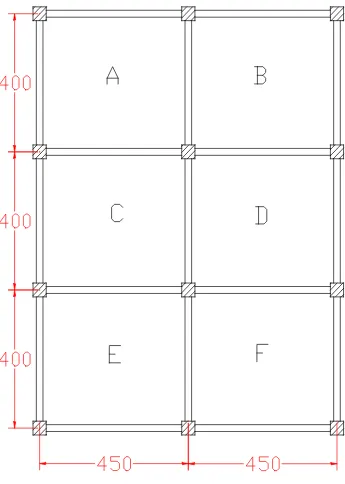

Diilustrasikan sebuah gedung memiliki pelat lantai yang akan didesain berukuran 9 x 12 meter dan akan dipilih penggunaan desain pelat konvensional ataukah pelat

precast prestress hollow core slab. Desain pelat yang direncanakan adalah sebagai berikut :

(a) Desain Pelat Konvensional (b) Desain Pelat Prestress

Gambar 3.2 Desain denah pelat rencana

Garis besar metode analisa dan perencanaan ditunjukkan pada tabel berikut ini :

Pelat Konvensional

Pelat Hollow Core Slab

�� �� =

4,5

4 = 1,125 < 2 (����������)

Perhitungan Momen :

1. Metode Hirscheld 2. Metode Stiglat/Wippel

�� �� =

4

1= 4 > 2 (����������)

Perhitungan Momen :

1. Metode Hirscheld 2. Metode Pelat Silindris

Perhitungan Lendutan :

1. Metode Hirscheld 2. Metode Stiglat/Wippel

Perhitungan Lendutan :

Perhitungan dan kontrol perencanaan :

SNI 2002

Perhitungan dan kontrol perencanaan :

ACI 318 / PCI Manual for the design of hollow core slab

Gambar penulangan pelat konvensional Gambar pelat hollow core slab

Perhitungan volume dan harga

III. 1. Data Desain dan Geometri

III. 1.1 Pelat Konvensional

Untuk perencanaan pelat konvensional menggunakan data-data sebagai berikut :

• Luasan pelat keseluruhan = 9 x 12 m untuk tiga lantai

• Luasan per segmen pelat = 4,5 x 4 m

• Berat jenis beton diambil 2400 Kg/m3

• Mutu beton bervariasi : K-175 (f’c 14,525 MPa), K-225 (f’c 18,675 MPa), K-300 (f’c 24,9 MPa), K-350 (f’c 29,05 MPa)

• Modulus elastisitas beton (E) = √4700f’c

1. Beban hidup 125 kg/m2 : K-175, E = 17912.48 MPa 2. Beban hidup 250 kg/m2 : K-225, E = 20310.85 MPa 3. Beban hidup 400 kg/m2 : K-300, E = 23452.95 MPa 4. Beban hidup 500 kg/m2 : K-350, E = 25332.08 MPa

• Mutu tulangan baja fy= 400 MPa

• Modulus elastisitas baja = 200.000 MPa

III. 1.2 Pelat Pracetak Hollow Core Slab

Untuk perencanaan pelat hollow core slab menggunakan data-data sebagai berikut :

• Luasan pelat keseluruhan = 9 x 12 m untuk tiga lantai

• Luasan per segmen pelat = 1 x 4 m

• Mutu beton prategang K-500 (f’c 41,5 MPa)

• Berat jenis beton dipakai 2500 Kg/m3

• Digunakan untaian kawat relaksasi rendah

• Mutu baja prategang fpu = 1724 MPa (strand tujuh kawat)

• Modulus elastisitas baja = 200.000 MPa

III. 2. Data Pembebanan

a. Berat sendiri

Beban pelat akibat dimensi pelat itu sendiri b. Beban hidup

Beban hidup yang akan dipikul pelat direncanakan berbeda-beda sesuai dengan peruntukkannya, yakni :

1. 125 kg/m2 untuk rumah tinggal

2. 250kg/m2 untuk sekolah, kantor, toko, restoran, hotel atau asrama, rumah sakit 3. 400kg/m2 untuk ruang olahraga, pabrik, gudang, perpustakaan atau ruang mesin 4. 500kg/m2 untuk panggung penonton atau ruang dansa

Pemilihan variasi beban hidup berdasarkan “Pedoman Perencanaan Pembebanan untuk Rumah dan Gedung” (SKBI-1.3.53.1987)

Hitung dan gambarkan penulangan pelat Tahapan Perencanaan Pelat Konvensional

Gambar 3.4 Diagram alir perencanaan pelat konvensional

Mulai

Diberikan data desain : susunan pelat, dimensi pelat, f’c, fy dan beban hidup yang dipikul pelat. Hitung tebal pelat.

Selesai Tidak

Aman

Aman “Save” Momen

terkecil Hitung berat sendiri pelat.

Masukkan kombinasi pembebanan 1.2 DL + 1.6 LL (SNI 2002)

Hitung momen pelat : 1. Metode Hirschfeld 2. Metode Stiglat/Wippel

III. 3. Perhitungan Tebal Pelat

Karena ukuran balok tidak ditentukan maka αm juga tidak dapat ditentukan. Dengan demikian tebal pelat h ditentukan tidak boleh kurang dari :

h = ��(0,8+ �� 1500)

36+9β

dan tidak lebih dari h =

�� �0,8+��

1500�

36

Dimana :

ln = bentang bersih pelat

β = perbandingan antar bentang bersih yang panjang dengan yang pendek dari pelat dua arah

III. 4 Menghitung Momen-Momen Pelat Konvensioanl Dua Arah dan Pracetak Satu

Arah

III. 4. 1 Metode Hirschfeld

1. Tentukan nilai K berdasarkan tabel 2.8. Dalam hal ini pelat ditumpu jepit-jepit di keempat sisinya. Nilai K didapat dengan persamaan :

K = Ɛ4

1+ Ɛ4

Dimana = ������� ���������� (��) ������� ��������� (��)

= �� �� =

4,5

4 = 1,125

Maka : K = Ɛ4

1+ Ɛ4 = 1,1254

1+ 1,1254 = 0,615

2. Tentukan nilai Px dan Py

Momen arah x di tumpuan : Mxt =

1 12Qxlx

2

Momen arah x di lapangan : Mxl = 1

24Qxlx

2

Momen arah x di tumpuan : Myt = 1 12Qyly

2

Momen arah x di lapangan : Myl =

1 24Qyly

2

III. 4. 2 Metode Stiglat/Wippel

1. Tentukan nilai

α

xf,α

yf,α

xs,α

ys berdasarkan tabel Stiglat/Wippel (tabel 2. 9)Untuk lebih mudah, selanjutnya

α

xf,α

yf,α

xs,α

ys dinotasikanα

xl,α

xl,α

xt,α

yt.Karena perbandingan ly/lx = 1,125 maka dengan melihat tabel Stiglat didapat :

2. Hitung momen pelat untuk tiap variasi beban hidup Momen arah x di tumpuan : Mxt = ��.��.��. ( 1

���+ �

��� )

Momen arah x di lapangan : Mxl = ��.��.��. (

1

���+ ���� )

Momen arah y di tumpuan : Myt = ��.��.��. (��

��+

1 ��� )

Momen arah y di lapangan : Myl = ��.��.��. ( � ���+

1 ��� )

III. 4. 3 Pelat Silindris (Thimosenko)

1. Tentukan nilai u dari grafik 2.1 .

Nilai u didapat dengan menghhitung terlebih dahulu nilai ��0 = �ℎ8

(1−�2)� (

ℎ �)4 Log 104��0 digunakan untuk menentukan nilai u pada grafik.

α

xlα

ylα

xtα

yt2. Dari grafik 2.2 didapat nilai {ѱ0 (u)} dengan memasukkan nilai u yang kita dapat dari perhitungan sebelumnnya.

3. Momen maksimum dihitung dengan menggunakan persamaan : Mmaks = ��

3

8 {ѱ0 (u)}

III. 5 Menghitung Lendutan

Lendutan izin δ = L

480

III. 5. 1 Metode Hirschfeld

1. Karena pelat konvensional bertumpuan jepit-jepit, maka lendutan arah x = arah y, yaitu : δ = 1

384 EI���� 4

2. Karena pelat pracetak bertumpuan sendi-sendi, maka lendutan yang terjadi, yaitu :

δ = 5

384 EI���� 4

III. 5. 2 Metode Stiglat/Wippel

Berdasarkan tabel 2.10 didapat koefisien lendutan, dengan ly/lx = 1,125 maka dengan interpolasi didapat kw = 465.

w = δ = ���4 �� .�

Dimana : N = �3

12 �

d = tinggi pelat

III. 5. 3 Metode Pelat Silindris (Thimosenko)

Lendutan dihitung dengan persamaan : wmaks = 5 ��2

Dimana D adalah kekauan pelat, D = � . ℎ3

12(1−�2)

Nilai �0(�) didapat dari grafik 2.2 dengan memasukkan nilai u yang telah kita dapat sebelumnya dari grafik 2.1.

III. 6 Penulangan Pelat Konvensional

Beton bertulang sebaiknya direncanakan untuk runtuh secara perlahan dan bertahap. Hal ini terjadi apabila tulangan tarik beton terlebih dahulu meleleh sebelum regangan beton mencapai maksimum. SNI 03-2847-2002 pasal 12 membatasi rasio penulangan ρ, yaitu perbandingan antar jumlah luas penampang baja tarik (As) terhadap luas efektif penampang.

ρ = ���� ………. (3.1)

Pembatasan jumlah tulangan yang dimaksud adalah penulangan maksimum yang diizinkan yaitu 0,75 dari rasio penulangan dalam keadaan seimbang (ρb).

ρ maks = 0,75 ρb ………..… (3.2)

ρb = 0,75 (0,85.β1. �′� .600

�� (600 +��)) ………... (3.3)

Faktor β1 =0,85 untuk beton dengan mutu f’c ≤ 30 MPa dan harus direduksi sebesar 0,05

untuk mutu beton lebih besar dari 30 MPa untuk setiap kelebihan 7 MPa tetapi β1 tidak boleh

kurang dari 0,65.

Sedangkan untuk rasio penulangan minimum :

ρ

min = 1,4��

……….……… (3.4)

Untuk mencari rasio penulangan yang akan menentukan luas tulangan dari suatu penampang dapat menggunakan persamaan :

Dimana m = ��

0,85�′� , dan Rn=

�� ϕ(b�2)

Syarat rasio penulangan yaitu ρmin ≤ ρ ≤ρmaks

Jika ρ yang diperoleh lebih kecil dari ρmin maka ρ yang dipakai adalah ρmin. Luas tulangan yang diperlukan ditentukan dengan persamaan :

As = ρ . b. d ………...……… (3.6) Untuk menentukan tinggi efektif pelat (d) :

d arah x (bentang terpendek) dx = h - s – 0,5Dx

d arah y (bentang panjang) dy = h – s – Dx – 0,5Dy Dimana : h = tinggi pelat

Dx = diameter tulangan arah x Dy = diameter tulangan arah y

Menurut pasal 12.5.1 SNI 2002, luas tulangan ini tidak boleh lebih kecil dari Asmin = √

f′c 4fy bwd

……… (3.7) Struktur pelat harus direncakan hingga semua penampang memiliki kuat rencana minimum sama dengan kuat perlu yang dihitung berdasarkan kombinasi beban gaya terfaktor. Persyaratan tersebut disederhanakan menjadi :

Mu = ϕ Mn

Penulangan arah x dan arah y, di tumpuan maupun lapangan dihitung menggunakan momen nominal (Mn), dimana Mn = Mu

ϕ .

Pelat dinyatakan telah memenuhi persyaratan apabila ϕ Mn > Mu

Mn = As . fy. (d – ½ a) ………. (3.8) Dimana : a = As .fy

0,85.f′c.b

Menurut SNI 2002 pasal 15.3.2 spasi tulangan pada penampang kritis tidak boleh lebih daripada dua kali tebal pelat kecuali untuk bagian pelat yang berada pada daerah berongga atau rusuk.

Tahapan Perencanaan Pelat Prestress Hollow Core Slab

Gambar 3.5 Diagram alir perencanaan pelat hollow core slab

Mulai

Diberikan data desain : susunan pelat, dimensi pelat, fpu, f’c , fy dan beban hidup yang dipukul pelat. Tentukan diameter strand yang akan digunakan.

Selesai

Hitung berat sendiri pelat.

Kombinasi berat sendiri saat transfer diambi 1.4 DL Kombinasi saat service 1.2 DL + 1.6 LL

Hitung momen yang terjadi :

• Momen akibat berat sendiri (Mg) saat transfer dan service • Momen akibat beban hidup (Mh)

Hitung dan kontrol tegangan prategang.

Tegangan di serat atas dan serat bawah saat transfer dan saat service.

Tentukan jumlah strand yang digunakan

HItung kehilangan (losses) yang terjadi

Kontrol lawan lendut (camber) dan lendutan

III. 7 Menghitung Momen

Momen ditentukan dengan persamaan M = ��2

8

Momen akibat berat sendiri (Mg) saat transfer ditentukan dengan berat sendiri dikali 1,4 sebagai koefisien pembebanan.

Momen akibat berat sendiri (Mg) saat service ditentukan dengan berat sendiri dikali 1,2 sebagai koefisien pembebanan.

Momen akibat berat sendiri (Mg) saat transfer ditentukan dengan berat sendiri dikali 1,6 sebagai koefisien pembebanan.

III. 8 Hitung dan Kontrol Tegangan

a. Tegangan izin saat transfer beban: Tekan = 0,6 f’ci

Tarik = 0,5 √f’ci

b. Tegangan izin saat service beban Tekan = 0,45 f’ci

Tarik = 0,5 √f’ci c.

Tegangan saat transfer :

Serat atas : σat =

-P A+

Pe wa −

Mg

Wa

……….. (3.3)

Serat bawah : σbt =

-P A−

Pe Wb +

Mg

Wb

………. (3.4) Tegangan saat service :

Serat atas : σas =

-P A+

Pe wa −

Mg

Wa

- Mh

Wa

……….. (3.5)

Serat bawah : σbs =

-P A−

Pe Wb +

Mg

Wb

+ Mh

Wb

………. (3.6) Dari persamaan di atas didapat gaya prategang P yaitu pada saat σb = 0.

Kemudian jumlah strand prategang dihtung dengan rumus n = �

0.7 ���� ��

Tegangan P yang digunakan di kontrol terhadap tegangan izin saat transfer maupun saat service.

III. 9 Menghitung Kehilangan (Losses)

a. Perpendekan elastis ES = Kes Es

Eci fcir

b. Rangkak CR = KcrEs

Ec ( fcir - fcds )

c. Susut

SH = ЄSH x Es

ЄSH = 300 x 10-6

d. Relaksasi

III. 10 Kontrol Lawan Lendut dan Lendutan

Lendutan dihitung dengan persamaan :

δ = P ��2 8EI −

5 ��4 384EI ,

BAB IV

APLIKASI

Dalam bab ini akan dibahas perhitungan dari rencana desain pelat, volume dan harga pada bab sebelumnya.

IV. 1. Perhitungan Momen dan Lendutan

Perhitungan mekanika teknik momen dan lendutan diambil per segmen pelat. Segmen pelat konvensional berukuran 4 meter arah x dan 4,5 meter arah y. Perbandingan panjang ly dan panjang lx, ly/lx = 1,125. Pelat ini disebut dua arah.

Gambar 4.1 Segmen pelat dua arah konvensional

Untuk menentukan tebal pelat konvensional menggunakan persamaan berikut: Menentukan Tebal Pelat

h = ��(0,8+ ��

1500)

36 +9β =

4500 (0,8+400

1500)

36+9(1,125 ) = 104,065 mm

Tebal pelat tidak boleh melebihi h = �� �0,8+ ��

1500�

36 =

4500 (0,8+400

1500)

A A

Maka diambil tebal pelat = 120 mm

Selanjutnya mengitung momen dan lendutan pada pelat konvensional ini menggunakan metode Hirschfeld dan metode Stiglat/Wippel. Metode ini telah dibahas sebelumnya pada bab II dan Bab III tugas akhir ini.

Segmen pelat pracetak hollow core slab berukuran 4 meter arah x dan 9 meter arah y. Perbandingan panjang ly dan panjang lx, ly/lx =2.25. Pelat ini kemudian disebut pelat satu arah.

cc

Gambar 4.2 Segmen pelat satu arah pracetak hollow core slab

Selanjutnya mengitung momen dan lendutan pada pelat pracetak hollow core slab menggunakan metode Hirschfeld dan metode pelat silindris. Metode ini juga telah dibahas sebelumnya pada bab II dan Bab III tugas akhir ini.

Berikut ini merupakan hasil perhitungan momen dan lendutan untuk kedua jenis pelat yang ditinjau yaitu pelat dua arah (pelat konvensional) dan satu arah (pelat pracetak).

2

2.1 Wu = 545,6 Kg/m Wu = 569.21 Kg/m

Ly/Lx 1.125 Ly/Lx 2.25

K 0.615 K 0.962

Px K . Wu 335.544 Px K . Wu 547.83

Py (1-K) . Wu 210.056 Mx 1/8 Pxlx

2

1095.67 Mxt 1/12 Pxlx

2

447.392

Mxl 1/24 Pxlx

2

223.696

Myt 1/12 Pyly2 354.470

Myl 1/24 Pyly2 177.235

Dari tabel Stiglat Wippel didapat : E 6000√βw 42426.41 MPa

αxt 34.527

αxl 5.54

αyt 0

αyl 1

Mxt 619.472 1

Mxl 225.278 Mmaks {Ѱ

0 (u)} 1138.42

Myt 583.235

Myl 180.759

2.2 Wu = 745,6 Kg/m Wu = 769.21 Kg/m

Ly/Lx 1.125 2.25

K 0.615 K 0.962

Px K . Wu 458.544 Px K . Wu 740.32

Py (1-K) . Wu 287.056 Mx 1/8 Pxlx

2

1480.65 Mxt 1/12 Pxlx

2

611.392

Mxl 1/24 Pxlx

2

305.696

Myt 1/12 Pyly2 484.407

Myl 1/24 Pyly2 242.204

Dari tabel Stiglat Wippel didapat : E 6000√βw 42426.41 MPa

αxt 27.62

αxl 5.44

αyt 0

αyl 1

Mxt 846.551 1

Mxl 307.859 Mmaks {Ѱ0 (u)} 1538.42

Myt 797.031

Myl 247.019

-20.525 Dari grafik 1 didapat u = 69.475 Dari grafik 2 didapat f0 (u) =

Ѱ0(u) =

Metode Hirschfeld Metode Hirschfeld

Metode Stiglat/Wippel Metode Pelat Silindris

-18.75

49.85

69.475 Dari grafik 2 didapat f0 (u) =

Ѱ0(u) =

Beban hidup 250 Kg/m2 Beban hidup 250 Kg/m2

Metode Pelat Silindris

-18.75

49.85

-20.525 Dari grafik 1 didapat u = Perhitungan Momen - Momen (KgM) Beban hidup 125 Kg/m2 Beban hidup 125 Kg/m2

Metode Hirschfeld Metode Hirschfeld

2.3 Wu = 985,6 Kg/m Wu = 1009.21 Kg/m

Ly/Lx 1.125 Ly/Lx 2.25

K 0.615 K 0.962

Px K . Wu 606.144 Px K . Wu 971.31

Py (1-K) . Wu 379.456 Mx 1/8 Pxlx

2

1942.62 Mxt 1/12 Pxlx2 808.192

Mxl 1/24 Pxlx

2

404.096

Myt 1/12 Pyly2 640.332

Myl 1/24 Pyly2 320.166

Dari tabel Stiglat Wippel didapat : E 6000√βw 42426.41 MPa

αxt 22.28

αxl 5.35

αyt 0

αyl 1

Mxt 1119.046 1

Mxl 406.955 Mmaks {Ѱ0 (u)} 2018.42

Myt 1053.586

Myl 326.532

2.4 Wu = 1145,6 Kg/m Wu = 1169.21 Kg/m

Ly/Lx 1.125 Ly/Lx 2.25

K 0.615 K 0.962

Px K . Wu 704.544 Px K . Wu 1125.30

Py (1-K) . Wu 441.056 Mx 1/8 Pxlx

2

2250.60 Mxt 1/12 Pxlx

2

939.392 Mxl 1/24 Pxlx

2

469.696

Myt 1/12 Pyly2 744.282

Myl 1/24 Pyly2 372.141

Dari tabel Stiglat Wippel didapat : E 6000√βw 42426.41 MPa

αxt 19.73

αxl 5.30

αyt 0

αyl 1

Mxt 1300.709 1

Mxl 473.019 Mmaks {Ѱ

0 (u)} 2338.42

Myt 1224.623

Myl 379.540

Ѱ0(u) = 49.85

-20.525 Dari grafik 1 didapat u = 69.475 Dari grafik 2 didapat f0 (u) =

Beban hidup 500 Kg/m2 Beban hidup 500 Kg/m2

Metode Hirschfeld Metode Hirschfeld

Metode Stiglat/Wippel Metode Pelat Silindris

-18.75

-20.525 Dari grafik 1 didapat u = 69.475 Dari grafik 2 didapat f0 (u) =

Ѱ0(u) =

Beban hidup 400 Kg/m2 Beban hidup 400 Kg/m2

Metode Hirschfeld Metode Hirschfeld

Metode Stiglat/Wippel Metode Pelat Silindris

-18.75 49.85

3

δ izin L/480 8.333 δ izin L/480 8.333

3.1 Wu = 545,6 Kg/m Wu = 569.21 Kg/m

δ 0.869 δ 1.095

465

N 257939.84 D 2102613.334

δ 1.16 δ 0.056

3.2 Wu = 745,6 Kg/m Wu = 769.21 Kg/m

δ 1.048 δ 1.479

465

N 292476.28 D 2102613.334

δ 1.40 δ 0.076

3.3 Wu = 985,6 Kg/m Wu = 1009.21 Kg/m

δ 1.19 δ 1.941

465

N 337722.52 D 2102613.334

δ 1.61 δ 0.100

3.4 Wu = 1145,6 Kg/m Wu = 1169.21 Kg/m

δ 1.291 δ 2.249

465

N 364782.02 D 2102613.334

δ 1.73 δ 0.116

kw

Beban hidup 500 Kg/m2 Beban hidup 500 Kg/m2

Metode Hirschfeld Metode Hirschfeld

Lendutan arah x = arah y

Metode Stiglat/Wippel Metode Pelat Silindris Beban hidup 400 Kg/m2 Beban hidup 400 Kg/m2

Metode Hirschfeld Metode Hirschfeld

Lendutan arah x = arah y

Metode Stiglat/Wippel Metode Pelat Silindris kw

Metode Hirschfeld Metode Hirschfeld

Lendutan arah x = arah y

Metode Stiglat/Wippel Metode Pelat Silindris

kw

Metode Stiglat/Wippel Metode Pelat Silindris kw

Beban hidup 250 Kg/m2 Beban hidup 250 Kg/m2 Perhitungan Lendutan (mm)

Beban hidup 125 Kg/m2 Beban hidup 125 Kg/m2

Metode Hirschfeld Metode Hirschfeld

0 200 400 600 800 1000 1200 1400

125 250 400 500

Momen arah x di tumpuan (Mxt)

Metode Hirchsfeld Metode Stiglat/Wippel

0 50 100 150 200 250 300 350 400 450 500

125 250 400 500

Momen arah x di lapangan (Mxl)

Metode Hirchsfeld Metode Stiglat/Wippel

Hasil perhitungan momen-momen dan lendutan pelat konvensional dua arah dan pelat pracetak hollow core slab satu arah serta lendutannya ditunjukkan oleh grafik-grafik berikut ini :

Grafik 4.1 Momen arah x di tumpuan pelat konvensional

0 200 400 600 800 1000 1200 1400

125 250 400 500

Momen arah y di tumpuan (Myt)

Metode Hirchsfeld Metode Stiglat/Wippel

0 50 100 150 200 250 300 350 400

125 250 400 500

Momen arah y di lapangan Myl

Metode Hirchsfeld Metode Stiglat/Wippel

Grafik 4.3 Momen arah y di tumpuan pelat konvensional

0,00 500,00 1000,00 1500,00 2000,00 2500,00

125 250 400 500

Momen pelat pracetak satu arah

Metode Hirchsfeld Metode Pelat Silindris

Grafik 4.5 Momen pelat pracetak hollow core slab satu arah

Grafik 4.6 Momen pelat pracetak hollow core slab satu arah dengan

pelat konvensional dua arah

0,00 500,00 1000,00 1500,00 2000,00 2500,00

125 250 400 500

Momen pelat satu arah (pracetak) dan dua

arah (konvensional) Metode Hirschfeld

0 0,5 1 1,5 2

125 250 400 500

Lendutan pelat konvensional dua arah

Metode Hirchsfeld Metode Stiglat/Wippel

0,000 0,500 1,000 1,500 2,000 2,500

125 250 400 500

Lendutan pelat pracetak satu arah

Metode Hirchsfeld

Metode Pelat Silindris

0,000 0,500 1,000 1,500 2,000 2,500

125 250 400 500

Lendutan pelat satu arah dengan pelat

dua arah

Metode Hirchsfeld 1 Arah

Metode Hirchsfeld 2 Arah Grafik 4.7 Lendutan pelat konvensional dua arah

Grafik 4.8 Lendutan pelat pracetak satu arah

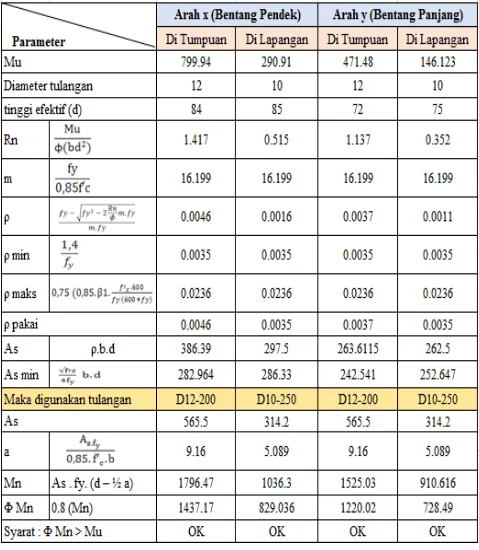

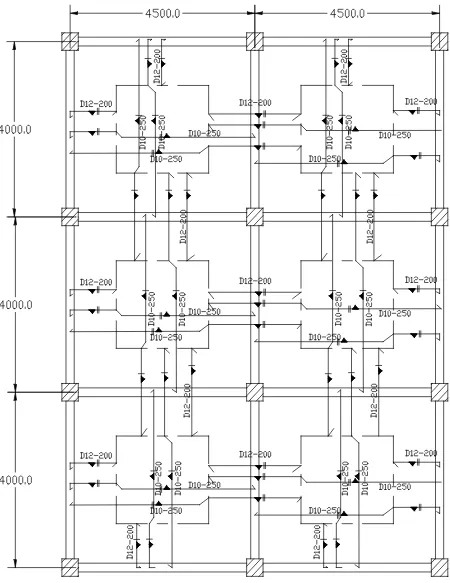

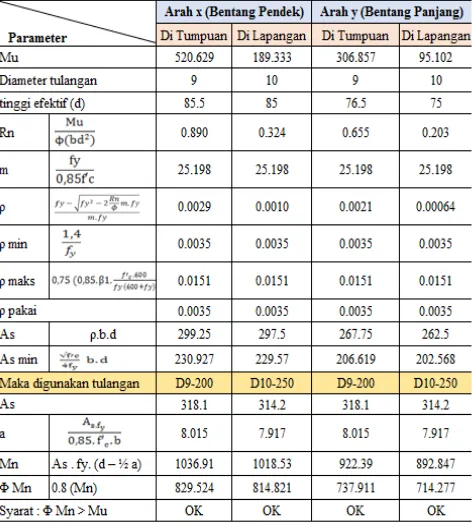

IV. 2. Penulangan Pelat Konvensional

Dari perhitungan momen diatas dapat disimpulkan bahwa momen yang paling efektif dipakai untuk penulangan adalah hasil perhitungan dengan metode Hirschfeld. Perhitungan tulangan untuk tiap variasi beban hidup untuk pelat konvensional adalah sebagai berikut :

1. Beban Hidup 125 Kg/m2

2. Beban Hidup 250 Kg/m2

3. Beban Hidup 400 Kg/m2

4. Beban Hidup 500 Kg/m2

Gambar 4.7 Penulangan pelat konvensional beban hidup 500 Kg/m2

IV. 3. Perencanaan Pelat Hollow Core Slab

Pelat hollow core slab untuk luasan pelat lantai 4 meter x 9 meter direncanakan menggunakan pelat hollow ukuran 1 meter x 4 meter seperti gambar dibawah ini :

(a) (b) (c)

Gambar 4.8 (a) Detail A, (b) Detail B, (c) Detail C portal gedung pelat

pracetak

A

B

[image:36.595.40.562.287.675.2]Dengan menggunakan untaian kawat atau strand mutu baja 1724 MPa, kabel prategang akan disusun sedemikian rupa sesuai jumlah strand yang akan digunakan untuk keempat variasi beban hidup yang akan direncanakan. Mutu beton yang digunakan adalah K-500 (f’c 41,5 MPa).

Data-data dan perhitungan geometri pelat selengkapnya yaitu :

Data-data pelat

h = 120 mm Fpu = 1742 MPa

e = 70 mm F’c = 41,5 MPa

D hollow = 140 mm ta = tb = 30 mm

Jarak antar hollow = 190 mm ts kiri = ts kanan = 50 mm L = 4 m

Luas (A) = luas persegi – 5x luas hollow = 0.12307 m2 = 123070 mm2 Inersia (I) = 1/12 (1) (0.12)3 – 5 (1/64 . π. 0,144)

I = 5,72427. 10-4

m4 = 5,72427. 108 mm4 ya = yb = 100 mm

Wa = Wb = I

y = 5,72427. 10

-3

Berikut ini perhitungan perencanaan pelat hollow core slab untuk keempat variasi beban hidup yang telah ditetapkan sebelumnya.

1. Beban Hidup 125 Kg/m2

Digunakan stand berdiameter : D strand = ¼ in. = 6,35 mm ; As = 23,225 mm2 Berat sendiri pelat (qD) = A * BJ = 307,675 Kg/m

1,4 . qD = 430.745 Kg/m 1,2 . qD = 369,21 Kg/m 1,6 . qL = 200 Kg/m

Momen-momen yang bekerja

Saat transfer :

Momen akibat berat sendiri, Mgt = 1/8 . 430.745 . 42 = 861.49 Kgm Saat service :

Momen akibat berat sendiri, Mgs = 1/8 . 369,21 . 42 = 738.42 Kgm Momen akibat beban hidup, Mh = 1/8 . 200 . 42 = 400 Kgm

Tegangan prategang

Tegangan izin menurut SNI 2002 :

Saat transfer : Tekan σbt = 0,6f’ci = 0,6x41,5 = 24,9 MPa

Tarik σat = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Saat service : Tekan σas = 0,45f’ci = 0,45x41,5 = 18,675 MPa

Tarik σbs = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Tegangan izin tarik dalam perencanaan fully prestress Tarik σat = Tarik σbs = 0 Maka gaya prategang minimum ditentukan oleh :

P = 861 ,49 . 0.12307

(0.12307 .0,07 )− 5,72427 .10−3 = 36678,42 Kg

Saat service : P = (Mgs+ Mh ).A ��+ �.�

P = (738 .42+400 ) . 0.12307

5,72427 .10−3+ (0.12307 .0,07 ) = 9770,81 Kg Jumlah strand yang digunakan

Dengan memakai nilai P = 9770,81 Kg, dapat kita tentukan jumlah strand yang akan digunakan :

n = �

0,7 . �� . ��� =

9770 .81

0,7 . 23,225 .10−6 .1724 .105 = 3,486

Digunakan 4 buah strand dengan gaya P sebesar :

P = 4 x 0,7 x 23,225 . 10−6x1724 . 105= 11211,538 Kg = 11,21 Ton

P service < P < Ptransfer = 9770,81 Kg < 11211,538 Kg < 36678,42 Kg ( OK)

Kontrol tegangan

Tegangan saat transfer :

σat = (-11211 ,538

0.12307 +

11211 ,538 . 0,07 5,72427 .10−3 −

861 .49

5,72427 .10−3) x 10

-5

σbt = (- 11211 ,538

0.12307 −

11211 ,538 . 0,07 5,72427 .10−3 +

861 .49

5,72427 .10−3) x 10

-5

= 0,77 MPa < 24,9 MPa

(OK)

Tegangan saat service :

σas =

(-11211 ,538 0.12307 +

11211 ,538 . 0,07 5,72427 .10−3 −

(738 .42+400 ) 5,72427 .10−3)x 10

-5

= 1,52MPa < 18,675MPa (OK)

σbs = (-11211 ,538

0.12307 −

11211 ,538 . 0,07 5,72427 .10−3 +

(738 .42+400 ) 5,72427 .10−3)x 10

-5

= 0,3 MPa < 3,221 MPa (OK)

Kehilangan gaya prategang

Kehilangan gaya prategang dapat diakibatkan oleh beton maupun bajanya. Jenis-jenis kehilangan prategang adalah :

1. Perpendekan elastis beton

Kcir = 0,9 ; Kes = 1 ; Pi = P = 11211,538 Kg = 11,21 Ton Es = 200000 MPa

Ec = 4700�41,5 = 30277.632 MPa fcir = Kcir (

Pi A

+

Pi �2 I

)

-Mg e I

fcir = 0,9 ( 11211 ,538 0.12307

+

11211 ,538 (0,07)2

5,72427 .10−4

)

-861.49 0,07

5,72427.10−4

x 10

-5

= 0,735 MPa

ES = Kes

Es

Eci fcir = 1

200000

30277 .6320,735 = 4,858 MPa

2. Rangkak

Kcr = untuk struktur pratarik = 2,0

fcds = Msd e

I

=

400. 0,07

CR = KcrEs

Ec ( fcir - fcds ) = 2 200000

30277 .632 (0,735 – 0,489) = 3,254 MPa

3. Susut

ЄSH = 300 x 10-6

SH = ЄSH x Es = 300 x 10-6 . 200000 = 60 MPa 4. Relaksasi baja

Dari tabel 2.4 bab 2 didapat nilai Kre dan J untuk kabel dengan relaksasi rendah adalah 4630 psi dan 0,037. Pada umumnya fsi = 0,7 fpu, maka untuk fsi/fpu = 0,7 dari tabel 2.5 didapat nilai C = 0,75.

RE = [Kre – J (SH +CR + ES)] C

RE = [31,923 – 0,037 (60 +3,254 + 4,858)] 0,75 = 22,052 MPa

Total kehilangan prategang : 4,858 + 3,254 +60 + 22,052 = 90,165 MPa Persentase kehilangan total : 90,165

0,7 .1724 x 100 % = 7,47 %

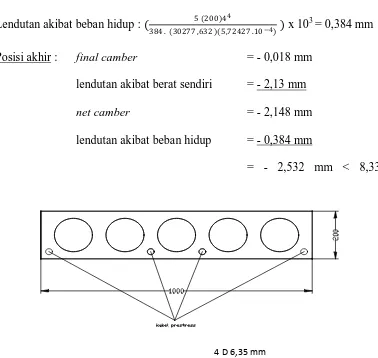

Lawan lendut dan lendutan

Lendutan akhir pada pelat tidak boleh melebihi lendutan yang diizinkan yaitu :

4000/480 = 8,33 mm. 1.

Lawan lendut adalah lendutan ke arah atas akibat pemberian tegangan yang diberi tanda positif (+). Dengan menggunakan koefisien pengali dari tabel 2.6 kita mendapatkan nilai lawan lendut yang terjadi.

Lawan lendut yang terjadi saat pemberian tegangan (at erection) :

Initial camber : ( 11211,538. 0,07. 42

8.( 30277 ,632 )( 5,72427 .10−4)−

5 (430 ,745 )44

384 . (30277 ,632 ) (5,72427 .10−4)

)x 10

3

= 0,905 – 0,828 = 0,077 mm

Erection camber : 0,905 (1,80) – 0,828 (1,85) = 0,097 mm

Final camber : 0,905 (2,45) – 0,828 (2,70) = - 0,018 mm (arah ke bawah)

2.

Lendutan terjadi ke arah bawah dan diberi tanda (-). Lendutan (deflection)

Lendutan akibat berat sendiri : ( 5 (369,21)44

384 . (30277 ,632)(5,72427 .10−4) )

x 10

3

= 0,71 mm Lendutan akhir akibat berat sendiri = 0,71 (3,0) = 2,13 mm

Lendutan akibat beban hidup : ( 5 (200)44

384 . (30277 ,632 )(5,72427 .10−4) )

x 10

3

= 0,384 mm Posisi akhir

lendutan akibat berat sendiri =

: final camber = - 0,018 mm

net camber = - 2,148 mm

- 2,13 mm

lendutan akibat beban hidup =

= - 2,532 mm < 8,33 mm

(OK)

- 0,384 mm

[image:43.595.113.491.358.716.2]

Gambar 4.9 Jumlah dan letak strand pelat hollow beban hidup 125 Kg/m2 (Pro. RS 01)

2. Beban Hidup 250 Kg/m2

Digunakan stand berdiameter : D strand = ¼ in. = 6,35 mm ; As = 23,225 mm2 Berat sendiri pelat (qD) = A * BJ = 307,675 Kg/m

1,4 . qD = 430.745 Kg/m 1,2 . qD = 369,21 Kg/m 1,6 . qL = 400 Kg/m

Momen-momen yang bekerja

Saat transfer :

Momen akibat berat sendiri, Mgt = 1/8 . 430.745 . 42 = 861.49 Kgm Saat service :

Momen akibat berat sendiri, Mgs = 1/8 . 369,21 . 42 = 738.42 Kgm Momen akibat beban hidup, Mh = 1/8 . 400 . 42 = 800 Kgm

Tegangan prategang

Tegangan izin menurut SNI 2002 :

Saat transfer : Tekan σbt = 0,6f’ci = 0,6x41,5 = 24,9 MPa

Tarik σat = 0,5√f’ci = 0,5√41,5 = 3,221 MPa Saat service : Tekan σas = 0,45f’ci = 0,45x41,5 = 18,675 MPa

Tarik σbs = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Tegangan izin tarik dalam perencanaan fully prestress Tarik σat = Tarik σbs = 0 Maka gaya prategang minimum ditentukan oleh :

Saat transfer : P = Mgt .A �.�−��

P = 861 ,49 . 0.12307

(0.12307 .0,07 )− 5,72427 .10−3 = 36678,42 Kg

Saat service : P = (Mgs+ Mh ).A ��+ �.�

P = (738 .42+800 ) . 0.12307

Jumlah strand yang digunakan

Dengan memakai nilai P = 13203,92 Kg, dapat kita tentukan jumlah strand yang akan digunakan :

n = �

0,7 . �� . ��� =

13203 ,92

0,7 . 23,225 .10−6 .1724 .105 = 4,71

Digunakan 6 buah strand dengan gaya P sebesar :

P = 6 x 0,7 x 23,225 . 10−6x1724 . 105= 16817.31 Kg = 16,82 Ton

P service < P < Ptransfer = 13203,92 Kg < 16817.31 Kg < 36678,42 Kg ( OK)

Kontrol tegangan

Tegangan saat transfer :

σat = (-16817 .31

0.12307 +

16817 .31 . 0,07 5,72427 .10−3 −

861 .49

5,72427 .10−3) x 10

-5

= 0,81 MPa < 3,221 MPa (OK)

σbt = (-16817 .31

0.12307 −

16817 .31 . 0,07 5,72427 .10−3 +

861 .49

5,72427 .10−3) x 10

-5

σas = (-16817 .31

0.12307 +

16817 .31 . 0,07 5,72427 .10−3 −

(738 .42+800 ) 5,72427 .10−3)x 10

-5

= 1,99 MPa < 18,675MPa (OK)

σbs =

(-16817 .31 0.12307 −

16817 .31 . 0,07 5,72427 .10−3 +

(738 .42+800 ) 5,72427 .10−3)x 10

-5

= 0,73 MPa < 3,221 MPa (OK)

Kehilangan gaya prategang

Kehilangan gaya prategang dapat diakibatkan oleh beton maupun bajanya. Jenis-jenis kehilangan prategang adalah :

1. Perpendekan elastis beton

Kcir = 0,9 ; Kes = 1 ; Pi = P = 16817.31 Kg = 16,81 Ton Es = 200000 MPa

Ec = 4700�41,5 = 30277.632 MPa fcir = Kcir ( Pi

A

+

Pi �2I

)

-Mg eI

fcir = 0,9 ( 16817 .31 0.12307

+

16817 .31 (0,07)2

5,72427 .10−4

)

-861.49 0,07

5,72427.10−4

x 10

-5

= 1,577 MPa

ES = Kes

Es

Eci fcir = 1

200000

30277 .6321,577 = 10,42 MPa

2. Rangkak

Kcr = untuk struktur pratarik = 2,0

fcds = Msd e I

=

800. 0,07

5,72427.10−4

= 0,978 MPa

CR = Kcr

Es

Ec ( fcir - fcds ) = 2 200000

30277 .632 (1,577 – 0,978) = 7,913 MPa

3. Susut

ЄSH = 300 x 10-6

4. Relaksasi baja

Dari tabel 2.4 bab 2 didapat nilai Kre dan J untuk kabel dengan relaksasi rendah adalah 4630 psi dan 0,037. Pada umumnya fsi = 0,7 fpu, maka untuk fsi/fpu = 0,7 dari tabel 2.5 didapat nilai C = 0,75.

RE = [Kre – J (SH +CR + ES)] C

RE = [31,923 – 0,037 (60 +7,913 + 10,42)] 0,75 = 21,769 MPa

Total kehilangan prategang : 7,913 + 10,42+60 + 21,769 = 100,102 MPa Persentase kehilangan total : 100 ,102

0,7 .1724 x 100 % = 8,29 %

Lawan lendut dan lendutan

Lendutan akhir pada pelat tidak boleh melebihi lendutan yang diizinkan yaitu :

4000/480 = 8,33 mm. 1.

Lawan lendut adalah lendutan ke arah atas akibat pemberian tegangan yang diberi tanda positif (+). Dengan menggunakan koefisien pengali dari tabel 2.6 kita mendapatkan nilai lawan lendut yang terjadi.

Lawan lendut (camber)

Lawan lendut yang terjadi saat pemberian tegangan (at erection) :

Initial camber : ( 16817 .31. 0,07. 42

8.( 30277 ,632 )( 5,72427 .10−4)−

5 (430 ,745 )44

384 . (30277 ,632 ) (5,72427 .10−4)

)x 10

3

= 1,358 - 0,828 = 0,53 mm

Erection camber : 1,358 (1,80) – 0,828 (1,85) = 0,913mm

2.

Lendutan terjadi ke arah bawah dan diberi tanda (-). Lendutan (deflection)

Lendutan akibat berat sendiri : ( 5 (369,21)44

384 . (30277 ,632)(5,72427 .10−4) )

x 10

3

= 0,71 mm Lendutan akhir akibat berat sendiri = 0,71 (3,0) = 2,13 mm

Lendutan akibat beban hidup : ( 5 (800)44

384 . (30277 ,632 )(5,72427 .10−4) )

x 10

3

= 0,769 mm Posisi akhir

lendutan akibat berat sendiri =

: final camber = 1,091 mm

net camber = - 1,038 mm

- 2,13 mm

lendutan akibat beban hidup =

= -1,808 mm < 8,33 mm (OK) - 0,769 mm

Gambar 4.10 Jumlah dan letak strand pelat hollow beban hidup 250 Kg/m2 (Pro. RS 02)

3. Beban Hidup 400 Kg/m2

Digunakan stand berdiameter : D strand = 5/16 in. = 7,93 mm ; As = 37,419 mm2 Berat sendiri pelat (qD) = A * BJ = 307,675 Kg/m

1,4 . qD = 430.745 Kg/m 1,2 . qD = 369,21 Kg/m 1,6 . qL = 640 Kg/m

Momen-momen yang bekerja

Saat transfer :

Momen akibat berat sendiri, Mgt = 1/8 . 430.745 . 42 = 861.49 Kgm Saat service :

Momen akibat berat sendiri, Mgs = 1/8 . 369,21 . 42 = 738.42 Kgm Momen akibat beban hidup, Mh = 1/8 . 640 . 42 = 1280 Kgm

Tegangan prategang

Tegangan izin menurut SNI 2002 :

Saat transfer : Tekan σbt = 0,6f’ci = 0,6x41,5 = 24,9 MPa

Tarik σat = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Saat service : Tekan σas = 0,45f’ci = 0,45x41,5 = 18,675 MPa

Tarik σbs = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Tegangan izin tarik dalam perencanaan fully prestress Tarik σat = Tarik σbs = 0 Maka gaya prategang minimum ditentukan oleh :

Saat transfer : P = Mgt .A �.�−��

P = 861 ,49 . 0.12307

(0.12307 .0,07 )− 5,72427 .10−3 = 36678,42 Kg

Saat service : P = (Mgs+ Mh ).A ��+ �.�

P = (738 .42+1280 ) . 0.12307

5,72427 .10−3+ (0.12307 .0,07 ) = 17323,66 Kg

Jumlah strand yang digunakan

n = �

0,7 . �� . ��� =

17323 ,66

0,7 . 37,419 .10−6 .1724 .105 = 3,84

Digunakan 4 buah strand dengan gaya P sebesar :

P = 4 x 0,7 x 37,419 . 10−6x1724 . 105= 18063,03 Kg = 18,06 Ton

P service < P < P transfer = 17323,66 Kg < 18063,03 Kg < 36678,42 Kg ( OK)

Kontrol tegangan

Tegangan saat transfer :

σat =

(-18063 ,03 0.12307 +

18063 ,03 . 0,07 5,72427 .10−3 −

861 .49

5,72427 .10−3) x 10

-5

= 0,76 MPa < 3,221 MPa (OK)

σbt = (-18063 ,03

0.12307 −

18063 ,03 . 0,07 5,72427 .10−3 +

861 .49

5,72427 .10−3) x 10

-5

= 2,17 MPa < 24,9 MPa (OK)

Tegangan saat service :

σas =(-18063 ,03

0.12307 +

18063 ,03 . 0,07 5,72427 .10−3 −

(738 .42+1280 ) 5,72427 .10−3 )x10

-5

σbs

=(-18063 ,03 0.12307 −

18063 ,03 . 0,07 5,72427 .10−3 +

(738 .42+1280 ) 5,72427 .10−3 )x 10

-5

= 0,15 MPa < 3,221 MPa (OK)

Kehilangan gaya prategang

Kehilangan gaya prategang dapat diakibatkan oleh beton maupun bajanya. Jenis-jenis kehilangan prategang adalah :

1. Perpendekan elastis beton

Kcir = 0,9 ; Kes = 1 ; Pi = P = 18063,03 Kg = 18,06 Ton Es = 200000 MPa

Ec = 4700�41,5 = 30277.632 MPa fcir = Kcir (

Pi A

+

Pi �2 I

)

-Mg e I

fcir = 0,9 ( 18063 ,03 0.12307

+

18063 ,03 (0,07)2

5,72427 .10−4

)

-861.49 0,07

5,72427.10−4

x 10

-5

= 1,764 MPa

ES = Kes Es

Eci fcir = 1

200000

30277 ,6321,764 = 11,654 MPa

2. Rangkak

Kcr = untuk struktur pratarik = 2,0

fcds = Msd e

I

=

1280 . 0,07

5,72427.10−4

= 1,565 MPa

CR = KcrEs

Ec ( fcir - fcds ) = 2 200000

30277 .632 (1,764 – 1,565) = 2,63 MPa

3. Susut

ЄSH = 300 x 10-6

Dari tabel 2.4 bab 2 didapat nilai Kre dan J untuk kabel dengan relaksasi rendah adalah 4630 psi dan 0,037. Pada umumnya fsi = 0,7 fpu, maka untuk fsi/fpu = 0,7 dari tabel 2.5 didapat nilai C = 0,75.

RE = [Kre – J (SH +CR + ES)] C

RE = [31,923 – 0,037 (60 +2,63 + 11,654)] 0,75 = 21,88 MPa

Total kehilangan prategang : 2,63 + 11,654+60 + 21,88 = 96,166 MPa Persentase kehilangan total : 96,166

0,7 .1724 x 100 % = 7,97 %

Lawan lendut dan lendutan

Lendutan akhir pada pelat tidak boleh melebihi lendutan yang diizinkan yaitu :

4000/480 = 8,33 mm. 1.

Lawan lendut adalah lendutan ke arah atas akibat pemberian tegangan yang diberi tanda positif (+). Dengan menggunakan koefisien pengali dari tabel 2.6 kita mendapatkan nilai lawan lendut yang terjadi.

Lawan lendut (camber)

Lawan lendut yang terjadi saat pemberian tegangan (at erection) :

Initial camber : ( 18063 ,03 . 0,07. 42

8.( 30277 ,632 )( 5,72427 .10−4)−

5 (430 ,745 )44

384 . (30277 ,632 ) (5,72427 .10−4)

)x 10

3

= 1,459 - 0,828 = 0,63 mm

Erection camber : 1,459 (1,80) – 0,828 (1,85) = 1,093mm

Final camber : 1,459 (2,45) – 0,828 (2,70) = 1,338 mm (arah ke atas)

2.

Lendutan akibat berat sendiri : ( 5 (369,21)44

384 . (30277 ,632)(5,72427 .10−4) ) x 10

3

= 0,71 mm Lendutan akhir akibat berat sendiri = 0,71 (3,0) = 2,13 mm

Lendutan akibat beban hidup : ( 5 (1280 )44

384 . (30277 ,632 )(5,72427 .10−4) )

x 10

3

= 1,23 mm

Posisi akhir

lendutan akibat berat sendiri =

: final camber = 1,388 mm

net camber = - 0,792 mm

- 2,13 mm

lendutan akibat beban hidup =

= -2,023 mm < 8,33 mm (OK) - 1,23 mm

Gambar 4.11 Jumlah dan letak strand pelat hollow beban hidup 400 Kg/m2 (Pro. RS 03)

4. Beban Hidup 500 Kg/m2

Digunakan stand berdiameter : D strand = 5/16 in. = 7,93 mm ; As = 37,419 mm2 Berat sendiri pelat (qD) = A * BJ = 307,675 Kg/m

1,4 . qD = 430.745 Kg/m 1,2 . qD = 369,21 Kg/m 1,6 . qL = 800 Kg/m

Momen-momen yang bekerja

Saat transfer :

Momen akibat berat sendiri, Mgt = 1/8 . 430.745 . 42 = 861.49 Kgm Saat service :

Momen akibat berat sendiri, Mgs = 1/8 . 369,21 . 42 = 738.42 Kgm Momen akibat beban hidup, Mh = 1/8 . 800 . 42 = 1600 Kgm

Tegangan prategang

Tegangan izin menurut SNI 2002 :

Saat transfer : Tekan σbt = 0,6f’ci = 0,6x41,5 = 24,9 MPa

Tarik σat = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Saat service : Tekan σas = 0,45f’ci = 0,45x41,5 = 18,675 MPa

Tarik σbs = 0,5√f’ci = 0,5√41,5 = 3,221 MPa

Tegangan izin tarik dalam perencanaan fully prestress Tarik σat = Tarik σbs = 0 Maka gaya prategang minimum ditentukan oleh :

Saat transfer : P = Mgt .A �.�−��

P = 861 ,49 . 0.12307

(0.12307 .0,07 )− 5,72427 .10−3 = 36678,42 Kg

Saat service : P = (Mgs+ Mh ).A ��+ �.�

P = (738 .42+1600 ) . 0.12307

5,72427 .10−3+ (0.12307 .0,07 ) = 20070,15 Kg

Jumlah strand yang digunakan

n = �

0,7 . �� . ��� =

20070 ,15

0,7 . 37,419 .10−6 .1724 .105 = 4,44

Digunakan 6 buah strand dengan gaya P sebesar :

P = 6 x 0,7 x 37,419 . 10−6x1724 . 105= 27094,55 Kg = 27,09 Ton

P service < P < P transfer = 20070,15 Kg < 27094,55 Kg < 36678,42 Kg ( OK)

Kontrol tegangan

Tegangan saat transfer :

σat = (- 27094 ,55

0.12307 +

27094 ,55 . 0,07 5,72427 .10−3 −

861 .49

5,72427 .10−3) x 10

-5

= 0,39 MPa < 3,221 MPa

(OK)

σbt =

(-27094 ,55 0.12307 −

27094 ,55 . 0,07 5,72427 .10−3 +

861 .49

5,72427 .10−3) x 10

-5

= 4,01 MPa < 24,9 MPa

(OK)

σas

=(-27094 ,55 0.12307 +

27094 ,55 . 0,07 5,72427 .10−3 −

(738 .42+1600 ) 5,72427 .10−3 )x10

-5

= 2,97 MPa < 18,675MPa(OK)

σbs=(-27094 ,55

0.12307 −

27094 ,55 . 0,07 5,72427 .10−3 +

(738 .42+1600 ) 5,72427 .10−3 )x 10

-5

= 1,43 MPa < 3,221 MPa (OK)

Kehilangan gaya prategang

Kehilangan gaya prategang dapat diakibatkan oleh beton maupun bajanya. Jenis-jenis kehilangan prategang adalah :

1. Perpendekan elastis beton

Kcir = 0,9 ; Kes = 1 ; Pi = P = 27094,55 Kg = 27,09 Ton Es = 200000 MPa

Ec = 4700�41,5 = 30277.632 MPa fcir = Kcir ( Pi

A

+

Pi �2I

)

-Mg eI

fcir = 0,9 ( 27094 ,55 0.12307

+

27094 ,55 (0,07)2

5,72427 .10−4

)

-861.49 0,07

5,72427.10−4

x 10

-5

= 3,12 MPa

ES = Kes Es

Eci fcir = 1

200000

30277 ,6323,12 = 20,613 MPa

2. Rangkak

Kcr = untuk struktur pratarik = 2,0

fcds = Msd e I

=

1600 . 0,07

5,72427.10−4

= 1,956 MPa

CR = KcrEs

Ec ( fcir - fcds ) = 2 200000

30277 .632 (3,12 – 1,956) = 15,378 MPa

ЄSH = 300 x 10-6

SH = ЄSH x Es = 300 x 10-6 . 200000 = 60 MPa 4. Relaksasi baja

Dari tabel 2.4 bab 2 didapat nilai Kre dan J untuk kabel dengan relaksasi rendah adalah 4630 psi dan 0,037. Pada umumnya fsi = 0,7 fpu, maka untuk fsi/fpu = 0,7 dari tabel 2.5 didapat nilai C = 0,75.

RE = [Kre – J (SH +CR + ES)] C

RE = [31,923 – 0,037 (60 +15,378 + 20,613)] 0,75 = 21,279 MPa

Total kehilangan prategang : 20,613+15,378 +60 + 21,279 = 117,271 MPa Persentase kehilangan total : 117 ,271

0,7 .1724 x 100 % = 9,71 %

Lawan lendut dan lendutan

Lendutan akhir pada pelat tidak boleh melebihi lendutan yang diizinkan yaitu :

4000/480 = 8,33 mm. 1.

Lawan lendut adalah lendutan ke arah atas akibat pemberian tegangan yang diberi tanda positif (+). Dengan menggunakan koefisien pengali dari tabel 2.6 kita mendapatkan nilai lawan lendut yang terjadi.

Lawan lendut (camber)

Lawan lendut yang terjadi saat pemberian tegangan (at erection) :

Initial camber : ( 27094 ,55 . 0,07. 42

8.( 30277 ,632 )( 5,72427 .10−4)−

5 (430 ,745 )44

384 . (30277 ,632 ) (5,72427 .10−4)

)x 10

3

= 2,188 - 0,828 = 1,36 mm

Erection camber : 2,188 (1,80) – 0,828 (1,85) = 2,407 mm

2.

Lendutan terjadi ke arah bawah dan diberi tanda (-). Lendutan (deflection)

Lendutan akibat berat sendiri : ( 5 (369,21)44

384 . (30277 ,632)(5,72427 .10−4) )

x 10

3

= 0,71 mm Lendutan akhir akibat berat sendiri = 0,71 (3,0) = 2,13 mm

Lendutan akibat beban hidup : ( 5 (1600 )44

384 . (30277 ,632 )(5,72427 .10−4) )

x 10

3

= 1,538 mm

Posisi akhir

lendutan akibat berat sendiri =

: final camber = 3,125 mm

net camber = 0,995 mm

- 2,13 mm

lendutan akibat beban hidup =

= -0,543 mm < 8,33 mm (OK) - 1,538 mm

Gambar 4.12 Jumlah dan letak strand pelat hollow beban hidup 500 Kg/m2 (Pro. RS 04)

IV. 4. Analisa Harga Bahan

Untuk memperhitungkan harga pelat, terlebih dahulu dihitung volume dan berat material pada kedua pelat konvensional maupun pracetak kemudian dihitung harganya.

Material Jumlah/lantai Satuan Harga bahan Material Jumlah/lantai Satuan Harga bahan

Beton K-175 12.5 M3 Rp 9,812,500.00 Beton K-500 13.291 m3 Rp 14,620,100.00 Besi D 9 dan D 10 772.25 Kg Rp 6,178,000.00 Kabel strand 78.529 Kg Rp 1,177,934.40 Perancah 108 m2 Rp 8,640,000.00

49,261,000.00

Rp Rp 31,596,068.80

Beton K-225 12.5 M3 Rp 10,000,000.00 Beton K-500 13.291 m3 Rp 14,620,100.00 Besi D 9 dan D 10 772.25 Kg Rp 6,992,723.75 Kabel strand 117.793 Kg Rp 1,766,901.60 Perancah 108 m2 Rp 8,640,000.00

51,265,447.50

Rp Rp 32,774,003.20

Beton K-300 12.5 M3 Rp 10,625,000.00 Beton K-500 13.291 m3 Rp 14,620,100.00 Besi D 12 dan D 10 975.24 Kg Rp 7,801,952.75 Kabel strand 126.80 Kg Rp 1,902,074.40 Perancah 108 m2 Rp 8,640,000.00

54,133,905.50

Rp Rp 33,044,348.80

Beton K-350 12.5 M3 Rp 11,000,000.00 Beton K-500 13.291 m3 Rp 14,620,100.00 Besi D 12 dan D 10 977.24 Kg Rp 7,817,925.30 Kabel strand 190.21 Kg Rp 2,853,111.60 Perancah 108 m2 Rp 8,640,000.00

54,915,850.60

Rp Rp 34,946,423.20

3. Beban Hidup 400 Kg/m2 3. Beban Hidup 400 Kg/m2

Total (2lantai) = Total (2lantai) =

4. Beban Hidup 500 Kg/m2 4. Beban Hidup 500 Kg/m2

Total (2lantai) = Total (2lantai) =

1. Beban Hidup 125 Kg/m2 1. Beban Hidup 125 Kg/m2

Total (2lantai) = Total (2lantai) =

2. Beban Hidup 250 Kg/m2 2. Beban Hidup 250 Kg/m2

Total (2lantai) = Total (2lantai) =

ANALISA HARGA

[image:60.595.99.509.98.255.2]PELAT KONVENSIONAL PELAT PRACETAK HOLLOW CORE

Tabel 4.7 Daftar harga satuan bahan

DAFTAR HARGA SATUAN BAHAN

Jenis Bahan Satuan Harga (Rp)

Beton ready mix K-125 m3 785.000

Beton ready mix K-225 m3 800.000

Beton ready mix K-300 m3 850.000

Beton ready mix K-350 m3 880.000

Beton ready mix K-500 m3 1.100.000

Perancah m2 80.000

Besi beton ulir Kg 8.000

Kabel strand prategang Kg 15.000

Analisa harga berikut ini dihitung untuk dua lantai gedung dengan ukuran tiap lantai 9 meter x 12 meter seperti pada ilustrasi gambar 3.1.

IV. 5. Diskusi

1. Pelat disebut pelat satu arah apabila pelat didesain memanjang dengan perbandingan panjang bentang terpanjang dan terpendek lebih dari 2, sementara pelat dua arah apabila perbandingan panjang bentang terpanjang dan terpendek kurang dari 2.

Dalam tugas akhir ini, penulis memilih desain pelat konvensional dua arah karena pertimbangan layout pelat 9 x 12 meter, bentangan lebar pelat lantai 9 meter, dengan asumsi balok juga dibuat konvensional, dengan tanpa balok anak dan diberi kolom di tengah bentang, sehingga per segmen pelat berukuran 4 x 4,5 meter dan bersifat dua arah.

2. Pada grafik perbandingan momen antara metode Hirschfeld dan metode Stiglat/Wippel didapat perbedaan yang cukup besar untuk momen di tumpuan pada kedua metode sementara grafik yang hampir berhimpit terlihat pada momen lapangannya. Menurut analisa penulis, dapat disimpulkan bahwa pada dasarnya kedua metode diatas memberikan nilai momen tumpuan yang cukup berbeda, namun cenderung sama untuk momen di lapangan. Hal ini dipengaruhi oleh koefisien pembagi K pada metode Hirschfeld yang membagi beban pada pelat. Selain itu, pengaruh lain datang dari nilai poisson ratio yang mempengaruhi koefisien momen pada metode Stiglat/Wippel.

Rumus momen untuk metode Hirschfeld :

Momen di tumpuan : Mt = 1

12Qxlx

2

Momen di lapangan : Ml = 1

24Qxlx

2

Rumus momen untuk metode Stiglat/Wippel :

Momen di tumpuan : Mt = ��.��.��. (

1 ���+

�

��� )

Momen di lapangan : Ml = ��.��.��. (�1

��+ �

��� )

momen sesuai tumpuan pelat berdasarkan perbandingan ly/lx seperti pada tabel 2.9.

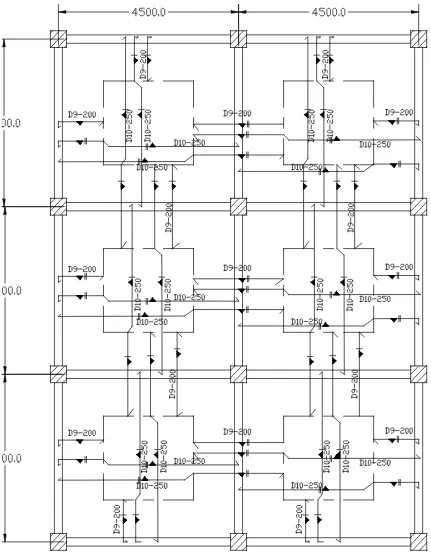

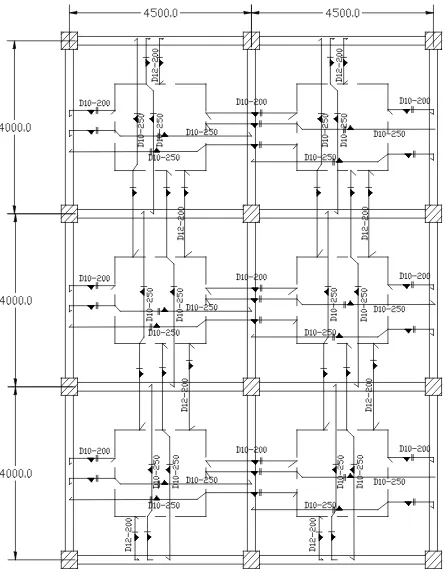

[image:63.595.130.475.194.678.2]Untuk pelat konvensional diatas, denah pelat ditunjukkan seperti gambar 4.13 berikut.

Berikut ini ditampilkan hasil perhitungan momen tumpuan pelat dengan berbagai kombinasi pembebanan seperti pada tabel 4.9.

Pemodelan sistem pembebanan papan catur untuk momen lapangan ditunjukkan oleh gambar berikut ini :

Gambar 4.14 Denah pemodelan pembebanan lapangan

BAB V

KESIMPULAN DAN SARAN

V. 1. KESIMPULAN

1. Dari perhitungan perbandingan pelat satu arah maupun dua arah didapat bahwa momen dengan metode Hirschfeld lebih kecil dibandingkan metode Stiglat/Wippel pada pelat dua arah, begitu juga metode Hirschfeld menghasilkan momen lebih kecil dibanding metode pelat silindris (Thimosenko) pada pelat satu arah.

2. Lendutan yang terjadi pada pelat konvensional (dua arah) dengan metode Hirschfeld didapat hasil yang lebih kecil dibandingkan metode Stiglat/Wippel . Sementara pada pelat pracetak (satu arah) lendutan dengan metode Hirschfeld lebih besar dibandingkan metode pelat silindris (Thimosenko). Pada pelat satu arah dan dua arah, dengan metode yang sama yaitu metode Hirschfeld, lendutan pada pelat pracetak satu arah lebih besar dari pelat konvensional dua arah, hal ini dipengaruhi oleh tumpuan yang berbeda pada keduanya.

3. Dengan desain pelat konvensional dan hollow core slab untuk berbagai variasi beban hidup seperti diatas didapat perbandingan harga bahan dan inersia :

Variasi Beban Hidup Pelat konvensional Pelat Pracetak

1. Beban Hidup 125 Kg/m2 Rp 49,261,000.00 Rp 31,596,068.80 2. Beban Hidup 250 Kg/m2 Rp 51,265,447.50 Rp 32,774,003.20 3. Beban Hidup 400 Kg/m2 Rp 54,133,905.50 Rp 33,044,348.80 4. Beban Hidup 500 Kg/m2 Rp 54,915,850.60 Rp 34,946,423.20

Inersia 1,44 x 108 mm4 5,72 x 108 mm4

5. Untuk bangunan dengan variasi beban hidup yang besar disarankan untuk menggunakan pelat pracetak karena selain ekonomis, dengan desain tebal minimum, inersia pelat hollow core slab lebih besar dari pelat konvensional, mencapai selisih 74,82% sehingga pelat mampu memikul beban yang lebih besar.

V. 2. SARAN

1. Perlu dikaji lebih dalam pengaruh gaya geser pada pelat untuk menyempurnakan kontrol perhitungan pelat.

BAB II

TINJAUAN PUSTAKA

II. 1. Umum

Beton adalah material struktur yang paling banyak digunakan. Beton dihasilkan dari interaksi mekanis dan kimiawi sejumlah material pembentuknya.Beton sederhana dibentuk oleh pengerasan campuran semen, air, agregat halus (pasir) dan agregat kasar (batu pecah atau kerikil), udara dan kadang-kadang campuran tambahan lainnya. Bahan yang terbentuk ini mempunyai kekuatan tekan yang tinggi dan ketahan tarik yang rendah atau kira-kira 0.1 kali kekuatan terhadap tekan. Maka penguatan tarik dan geser harus diberikan pada daerah tarik dari penampang beton untuk mengatasi kelemahan pada daerah tarik tersebut.

Perancangan komposisi bahan pembentuk beton merupakan penentu kualitas beton dan berarti pula kualitas system struktur total. Bukan hanya bahannya yang baik melainkan juga keseragamannya harus dipertahankan pada keseluruhan produk beton. Karakterisistik beton yang baik adalah sebagai berikut :

a. Kepadatan

Ruang yang ada pada beton sedapat mungkin terisi oleh agregat dan pasta semen. b. Kekuatan

Beton harus mempunyai kekuatan dan daya tahan internal terhadap berbagai jenis kegagalan

c. Faktor Air-Semen (FAS)

d. Tekstur

Permukaan beton ekspos harus mempunyai kerapatan dan kekerasan tekstur yang tahan segala cuaca.

Untuk mencapai kondisi-kondisi diatas perlu adanya kontrol kualitas yang baik dengan memperhatikan parameter-parameter penting berikut :

Kualitas semen

Proporsi semen terhadap air dalam campurannya

Kekuatan dan kebersihan agregat

Interaksi atau adhesi antara pasta semen dan agregat

Pencampuran yang cukup dari bahan-bahan pembentuk beton

Penempatan yang benar, penyelesaian dan kompaksi beton segar

Perawatan pada temperature yang tidak lebih rendah dari 500F pada saat beton hendak mencapai kekuatannya

Kandungan klorida tidak melebihi 0.15% dalam beton ekspos dan 1% untuk beton terlindung

Perilaku beton yang mudah dibuat dalam berbagai bentuk dapat dipadukan menjadi suatu sistem struktur yang menyeluruh. Secara garis besar komponen-komponennya dapat diklasifikasikan atas (1) slab atau pelat, (2) balok, (3) kolom, (4) dinding, dan (5) pondasi.

`

Gambar 2.1 Kebutuhan prinsipil beton yang baik

(Nawy, 2008)

II. 2. Material Beton Prategang

II.2.1 Beton

Beton, khususnya beton mutu tinggi adalah komponen utama dari semua elemen beton prategang. Dengan demikian, kekuatan dan daya tahan jangka panjang beton prategang harus diperoleh dengan menggunakan jaminan kualitas dan kontrol kualitas yang memadai pada tiap tahap produksinya. Beton yang digunakan untuk beton prategang adalah yang mempunyai kekuatan tekan yang cukup tinggi dengan nilai f’c antara 30-45 MPa. Kuat tekan yang tinggi diperlukanuntuk menahan tegangan tekan pada serta tertekan,

Beton ideal tahan lama Jenis semen yang sesuai MgO, C3A rendah bebas

kapur K2O dan Na2O

Tahan cuaca dan bahan-bahan kimia

Tahan terhadap kerusakan

Kekuatan

Ekonomi -jenis semen yang sesuai

-faktor air-semen kecil -perawatan yang baik -agregat tahan alkali -menggunakan polimer pada

campuran -udara yang terikat

-pasta berkualitas baik -faktor air-semen kecil -kandungan semen optimal -agregat segar bergradasi dan digetarkan

-kandungan udara rendah

-banyak agregat berukuran maksimum

-bergradasi elemen minimum -kandungan semen minimum -operasi otomatisasi optimal -campuran dan udara terikat -kontrol dan jaminan kualitas

-faktor air-semen kecil -perawatan yang sesuai -beton homogen, padat -kekuatan tinggi -agregat tahan rusak -permukaan tekstur baik

Proporsi terkontrol

Ma Kontrol kualitas

penggangkuran tendon, mencegah terjadinya keretakan, mempunyai modulus elastisitas yang tinggi dan mengalami rangkak lebih kecil. Kuat tarik beton mempunyai harga yang jauh lebih rendah dari kuat tekannya. Untuk tujuan desain, SNI 2002 menetapkan kuat tarik beton

sebesar σts = 0.5√�′�sedangkan ACI 318 sebesar σts = 0.6√�′�. Sementara modulus elastisitas

beton Ec ditentukan dengan persamaan Ec = 4700√�′�.

II.2.2 Baja Prategang

Baja ptrategang dapat berbentuk kawat-kawat tunggal (wires), untaian kawat yang dipuntir membentuk elemen tunggal (strand) dan batang-batang bermutu tinggi (bars). Ada tiga jenis yang umum digunakan :

1. Kawat-kawat relaksasi rendah atau stress-relieved tak berlapisan 2. Strands relaksasi rendah atau stress-relieved strands tak berlapisan 3. Batang-batang baja mutu tinggi tak berlapisan

Strands terbuat dari tujuh kawat dengan memuntir enam diantaranya pada

pitch sebesar 12 sampai 16 kali diameter disekeliling kawat lurus yang sedikit lebih besar.

[image:72.595.67.535.614.721.2]Pelepasan tegangan dilakukan sesudah kawat-kawat dijalin menjadi strand. Besaran geometris kawat dan strands sebagaimana diisyartakan dalam ASTM masing-masing tercantum dalam tabel berikut ini.

Tabel 2.1 Kawat-Kawat untuk Beton Prategang (Nawy,2001)

Diameter Nominal (in)

Kuat tarik minimum (Psi) Tegangan minimum pada ekstensi 1% (Psi)

Tipe BA Tipe WA Tipe BA Tipe WA

0.192 250.000 212.500

0.196 240.000 250.000 204.000 212.500

0.25 240.000 240.000 204.000 204.000

Tabel 2.2 Strand Standar Tujuh Kawat untuk Beton Prategang (Nawy,2001)

*100.000 psi = 689,5 MPa

0,1 in = 2,54 mm, 1 in2 = 645 mm2

Berat : kalikan dengan 1,49 untuk mendapatkan berat dalam kg per 1000 m 1000 lb = 4448

II. 3. Prinsip Dasar Prategang

Karena rendahnya kapasitas tarik beton, maka retak lentur terjadi pada taraf pemebebanan masih rendah. Untuk mengurangi atau mencegah berkembangnya retak tersebut, gaya konsentris atau eksentris diberikan dalam arah longitudinal elemen structural. Gaya longitudinal yang diterapkan disebut gaya prategang, yaitu gaya tekan yang memberikan prategang pada penampang disepanjang bentang suatu elemen struktural sebelum bekerjanya beban mati dan beban hidup.

Gaya prategang P ditentukan berdasarkan prinsip mekanika dan hubungan tegangan – regangan. Perhatikan gambar distribusi tegangan serat beton pada balok persegi panjang berikut ini.

Diameter Kuat patah Luas baja nominal Berat nominal Beban minimum

Nominal strand strand strand pada ekstensi 1%

starnd (in) (min.lb) (in.2) (lb/1000 ft)* (lb)

MUTU 250

1/4(0,250) 9.000 0,036 122 7.650

5/16(0,313) 14.500 0,058 197 12.300

3/8(0,375) 20.000 0,080 272 17.000

7/16(0,438) 27.000 0,108 367 23.000

1/2(0,500) 36.000 0,144 490 30.600

3/5(0,600) 54.000 0,216 737 45.900

MUTU 270

3/8(0,375) 23.000 0,085 290 19.550

7/16(0,438) 31.000 0,115 390 26.350

1/2(0,500) 41.300 0,153 520 35.100

Gambar 2.2 Tendon konsentris, hanya prategang

Gambar 2.3 Tendon konsentris, berat sendiri ditambahkan

Gambar 2.4 Tendon eksentris, hanya prategang

Gambar 2.5 Tendon eksentris, berat sendiri ditambahkan

(Nawy, 2001)

Sebuah balok persegi panjang yang ditumpu sederhana yang mengalami gaya prategang P konsentris, tegnagannya : ………. (2.1)

Jika beban transversal bekerja pada balok, yang menimbulkan momen M di tengah bentang, maka tegangannya menjadi : ……….… (2.2)

……… (2.3)

f =�

�

f '=−� � -

� �

f b=−� � +

[image:74.595.112.552.69.496.2]Jika tendon diletakkan pada eksentrisitas e dari pusat berat beton maka timbul momen Pe dan tegangan tengah bentang menjadi :

………...……… (2.4)

………... (2.5) Dimana : f’ = tegangan di serat atas

fb = tegangan di serat bawah

e = eksentrisitas penampang M = momen akibat beban luar W = momen tahan

II. 4 Sistem Pemberian Prategang

Ada dua cara pemberian gaya prategang dari tendon kepada beton, yaitu : 1. Pretensioned Prestress

Sistem pemberian gaya prategang dengan terlebih dahulu menarik baja prategang (tendon) sebelum dilakukan pengecoran. Cara ini biasanya dilakukan di laboratorium atau di pabrik beton dimana terdapat angkur ataupun lantai yang tetap sebagai penahan tarikan. Pada cara ini, tendon pertama-tama ditarik dan diangkur pada abutmen tetap. Beton dicor pada cetakan yang sudah disediakan dengan melingkupi tendon yang sudah ditarik tersebut. Jika kekuatan beton sudah mencapai yang disyaratkan maka tendon dipotong atau angkurnya dilepas. Pada saat baja yang ditarik berusaha untuk berkontraksi, beton akan tertekan. Pada cara ini tidak digunakan selongsong tendon.

f '=−� � +

�� �-

� �

f b=−� � -

�� �+

(a) Tendon ditarik dan diangkur

(b) Beton di cor dan dibiarkan mongering

[image:76.595.212.451.69.339.2](c) Tendon dilepas, gaya tekan ditransfer ke beton

Gambar. 2.6 Proses pembuatan beton prategang pratarik

(Andri Budiadi, 2008)

2. Post-Tensioned Prestress

Sistem pemberian gaya prategang dengan mencor telebih dahulu betonnya lalu kemudian baja prategang (tendon) ditarik setelah beton mencapai sebagian besar kuat betonnya. Dengan cetakan yang sudah disediakan, beton dicor di sekeliling selongsong. Posisi selongsong diatur sesuai dengan bidang momen dari struktur. Biasanya baja tendon tetap berada di dalam selongsong selama pengecoran. Jika beton sudah mencapai kekuatan tertentu, tendon ditarik. Tendon bisa ditarik di satu sisi dan di sisi lain diangkur. Atau tendon ditarik diu dua sisi dan diangkur secara bersamaan. Beton menjadi tertekan setalah pengangkuran.

(b) Tendon ditarik dan gaya tekan ditransfer

(c) Tendon diangkur dan di-grouting

Gambar. 2.7 Proses pembuatan beton prategang pascatarik

(Andri Budiadi, 2008)

II. 5 Sistem Hollow Core Slab (HCS)

Hollow core slab adalah bagian dari beton prategang pracetak dengan lubang

menerus yang dibuat untuk mengurangi berat dan harga sebagai keuntungan tambahan, yang digunakan untuk menyembunyikan kabel listrik maupun mesin-mesin. Umumnya digunakan sebagai sistem pelat lantai dan atap.

II. 5. 1 Metode Pembuatan

Pemahaman tentang penggunaan metode pembuatan hollow core slab akan membantu memberikan pertimbangan-pertimbangan khusus yang terkadang disyaratkan dalam penggunaan hollow core slab. Hollow core slab dicetak menggunakan beragam variasi. Ada tujuh variasi yang ada saat ini. Karena masing-masing sistem ini sudah dipatenkan, produser biasanya menetapkan franchise atau surat izin berdasarkan latar belakang, pengetahuan, dan keahlian disediakan dengan perkembangan mesin.

dengan beton yang dipadatkan di sekitar inti. Kedua, sistem menggunakan beton dengan

slump yang lebih tinggi. Sisi-sisinya dibentuk dengan stasionary, cetakan baku atau cetakan

yang dikaitkan ke mesin dengan sisi-sisinya dibentuk lebih kecil (slip forming system). Inti pelat dengan slump normal, atau cetakan basah, sistem dibentuk dengan agregat kelas ringan dituang melalui pipa yang dikait ke mesin, pipa berisi udara diangkurkan dalam bentuk kaku atau pipa panjang di kait ke mesin pencetak dengan bentuk inti yang lebih kecil.

Proses pembuatan pelat pracetak di pabrik adalah sebagai berikut : a. Proses Batching and Mixing

Biasanya pabrik beton pracetak memiliki tempat penyimpanan bahan-bahan pembuat beton seperti agregat, pasir dan semen. Kesemua bahan beton diangkut dari batching plan menuju proses pencampuran beton (mixing). Perencanaan campuran beton menggunakan bantuan program dan diawasi dengan ketat untuk mendapatkan mutu yang sesuai kebutuhan pracetak.

Cetakan pelat dipersiapkan sesuai ukuran lebar yang diinginkan sementara panjangnya bisa dibuat sesuai dengan kapasitas cetakan pabrik karena nantinya dapat dipotong sesuai panjang rencana. Pada proses ini, kabel prategang dimasukkan dan disusun ke dalam cetakan kemudian dikunci dan dihubungkan ke

jacking (alat penarik kabel).

c. Penarikan Kabel Prategang (Prestressing)

Penarikan kabel prategang dilakukan sesuai dengan gaya prategang yang akan diterima beton.

d. Pengecoran

beton dari tempat mixing plan untuk dicorkan ke pelat. Mesin cetakan ini terus bergerak perlahan di sepanjang bed cetakan sambil mencor pelat.

e. Perawatan (Curing)

Pelat hollow yang telah dicor dilakukan perawatan dengan cara melapisi beton dengan penutup basah atau dengan metode perawatan lainnya. Hal ini bertujuan agar beton tidak terlalu cepat kehilangan air sehingga mutu beton dapat tercapai dan tidak terjadi susut yang berlebihan pada beton.

f. Proses Pemotongan (Cutting)

g. Kontrol Kualitas (Quality Control)

Sampel beton diuji kuat tekan di laboratorium untuk mengetahui apakah mutu beton yang diinginkan telah tercapai. Apabila beton telah memenuhi syarat, pelat hollow pracetak siap untuk dipasarkan.

II. 5. 2 Material Pembentuk Hollow Core Slab

Gambar

Dokumen terkait

Bila dimodelkan dengan balok-pelat ekuivalen pada bangunan gedung, momen dan gaya lintang yang terjadi pada balok-pelat flat slab with drop panel ekuivalen lebih

Sedangkan dalam [1] dilakukan analisis dan perbandingan pengaruh penggunaan pelat pracetak Hollow Core Slab dengan penggunaan pelat beton konvensional, hasil analisis menunjukkan bahwa

Tabel 8 Rekapitulasi Kebutuhan Pembesian Pelat Lantai Topping Precast Berdasarkan tabel 8 dapat disimpulkan bahwa dengan menggunakan besi polos diameter 8 mm didapat kebutuhan