PRA RANCANGAN PABRIK

PEMBUATAN KALSIUM LAKTAT

DARI UBI KAYU

BERKAPASITAS 10.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh : Nurhidayah

050425005

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT karena atas berkat dan

rahmat-Nya lah penulis diberikan petunjuk dan jalan, sehingga penulis dapat

menyelesaikan tugas akhir ini dengan lancar dan baik.

Adapun judul dari tugas akhir ini adalah “Pra Rancangan Pabrik

Pembuatan Kalsium laktat dari Ubi kayu dengan Kapasitas 10.000 Ton/Tahun”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas dan syarat dalam

menempuh ujian sarjana pada Program Studi Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan dari

berbagai pihak. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima

kasih yang sebesar-besarnya kepada:

1. Ibu Renita Manurung ST. MT, selaku ketua Departemen Teknik Kimia

2. Bapak Ir. Indra Surya.Msc selaku pembimbing I yang banyak membantu dalam

penyelesaian Tugas Akhir ini

3. Ibu Maya Sarah ST.MT selaku pembimbing II yang telah banyak memberi

masukkan dalam penyelesaian Tugas Akhir ini

4. Bapak dan Ibu Staf Pengajar dan Pegawai Jurusan Teknik Kimia

5. Orang Tua penulis yang tercinta, Ayahanda dan Ibunda yang telah

membesarkan, memberikan doa, motivasi dan cinta serta mendidik dengan

penuh kasih sayang.

6. Rekan satu patner, Bang Eri yang selalu setia membantu.

7. Temanku yang terbaik, Adek, Gia, Junita terimakasih atas dukungannya dan

jangan pernah melupakanku.

Medan, Juni 2008

Penulis

INTISARI

Kalsium laktat dibuat dengan cara hidrolisa pati dari ubi kayu dengan

menggunakan asam klorida 90% dalam reaktor berpengaduk dengan temperatur

operasi 20 0C pada tekanan 1 atm. Reaksi yang terjadi dalam reaktor bersifat

eksotermis dan panas yang timbul diserap oleh air pendingin, dimana air pendingin

masuk pada temperatur 10 0C keluar pada temperatur 20 0C.

Kalsium laktat diproduksi 10.000 ton/tahun dengan 360 hari kerja dalam

satu tahun, hari selebihnya digunakan untuk pembersihan dan perbaikan peralatan

pabrik. Lokasi pabrik direncanakan di sekitar hilir Sungai Silau Kuala Tanjung

Asahan, Sumatera Utara, dengan luas areal 45.350 m2, tenaga kerja yang dibutuhkan

berjumlah 170 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang

dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis

dan staf.

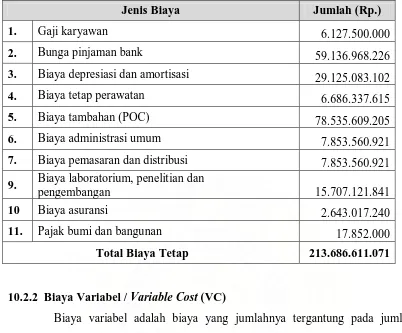

Hasil analisa ekonomi Pabrik Pembuatan Kalsium laktat sebagai berikut :

- Modal investasi : Rp. 492.808.068.553,-

- Biaya produksi : Rp. 440.603.365.463,-

- Hasil penjualan : Rp. 587.078.730.000,-

- Laba bersih : Rp. 102.522.755.176,-

- Profit Margin (PM) : 24,95 %

- Break Even Point (BEP) : 59,33 %

- Return on Investment (ROI) : 20,8 %

- Pay Out Time (POT) : 4,8 tahun

- Internal Rate of Return (IRR) : 46,48 %

Dari analisa ini diperoleh kesimpulan bahwa pabrik ini layak untuk

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN

KATA PENGANTAR……… i

INTISARI………... iii

DAFTAR ISI……….. iv

DAFTAR TABEL………. vi

DAFTAR GRAFIK………

viii

BAB I PENDAHULUAN

1.1. Latar Belakang………

I-1

1.2. Rumusan Masalah………..

I-1

1.3. Tujuan Perancangan………...

I-1

BAB II TINJAUAN PUSTAKA

2.1. Ubi Kayu……….

II-1

2.2. Sifat Bahan………..

II-6

2.3. Deskripsi Proses……….

II-9

BAB III NERACA MASSA………

III-1

BAB IV NERACA PANAS………

IV-1

BAB V SPESIFIKASI PERALATAN……….

V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi………..

6.2. Keselamatan Kerja……….

VI-5

6.3. Keselamatan Kerja Pada Pbrik Pembuatan Kalsium

Laktat….VI-6

BAB VII UTILITAS

7.1. Kebutuhan Uap (Steam)………

VII-1

7.2. Kebutuhan Air……….

VII-2

7.3. Kebutuhan Listrik……….

VII-9

7.4. Kebutuhan Bahan Bakar………..

VII-9

7.5. Unit Pengolahan Limbah………

VII-11

7.6. Spesifikasi Peralatan Utilitas………..

VII-19

BAB VIII LOKASI DAN TATA LETAK PABRIK

8.1. Lokasi Pabrik………

VIII-1

8.2. Tata Letak Pabrik ………...

VIII-3

8.3. Perincian Luas Tanah………

VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN

9.1. Pengertian Organisasi Dan Manajemen………..

IX-1

9.2. Bentuk Badan Usaha………...

IX-1

9.3. Bentuk Struktur Organisasi……….

IX-2

9.4. Uraian Tugas, Wewenang dan Tanggung Jawab………

9.5. Tenaga Kerja dan Jam Kerja………...

IX-6

9.6. Kesejahteraan Tenaga Kerja……….

IX-8

BAB X ANALISA EKONOMI

10.1. Modal Ivestasi………

X-1

10.2. Biaya Produksi Total (BPT)/Total Cost (TC)………….

X-4

10.3. Total Penjualan (Total Sales)……….

X-5

10.4. Perkiraan Rugi/Laba Usaha………

X-5

10.5. Analisa Aspek Ekonomi……….

X-5

BAB XI KESIMPULAN……….. ….

XI-1

DAFTAR PUSTAKA……… ix

LAMP.A PERHITUNGAN NERACA MASSA………...

LA-1

LAMP.B PERHITUNGAN NERACA PANAS………...

LB-1

LAMP.C PERHITUNGAN SPESIFIKASI PERALATAN…………

LC-1

LAMP.D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS…….LD-1

LAMP.E PERHITUNGAN ASPEK EKONOMI………...

DAFTAR TABEL

Halaman

Tabel 3.1. Neraca Massa Pada Reaktor Hidrolisa……….

III-1

Tabel 3.2. Neraca Massa Pada Sentrifuge……….

III-2

Tabel 3.3. Neraca Massa Pada Reaktor Neutralizer……….

III-3

Tabel 3.4. Neraca Massa Pada Membran Reverse Osmosis………

III-3

Tabel 3.5. Neraca Massa Pada Evaporator – 01………..

III-3

Tabel 3.6. Neraca Massa Pada Mixer – 01………..

III-4

Tabel 3.7. Neraca Massa Pada Fermentor………

III-4

Tabel 3.8. Neraca Massa Pada Decanter………...

III-4

Tabel 3.9. Neraca Massa Pada Filter Press……….

III-5

Tabel 3.10. Neraca Massa Pada Evaporator – 02………..

III-5

Tabel 3.11. Neraca Massa Pada Spray Dryer……….

III-5

Tabel 4.2. Neraca Panas Pada Sentrifuge……… IV

-2

Tabel 4.3. Neraca Panas Pada Reaktor Neutralizer………... IV

-3

Tabel 4.4. Neraca Panas Pada Membran Reverse Osmosis……….. IV

-3

Tabel 4.5. Neraca Panas Pada Evaporator – 01……… IV

-3

Tabel 4.6. Neraca Panas Pada Mixer – 01……… IV

-4

Tabel 4.7. Neraca Panas Pada Fermentor……….. IV

-4

Tabel 4.8. Neraca Panas Pada Decanter………. IV

-4

Tabel 4.9. Neraca Panas Pada Filter Press………... IV-5

Tabel 4.10. Neraca Panas Pada Evaporator – 02……….. IV-5

BAB I PENDAHULUAN

I. Ubi Kayu

Ubi kayu (Manihot utilissima Pohl) atau (Manihot esculenta Crant) berasal

dari Amerika Selatan (Brazillia). Masuk ke Indonesia pada abad ke –17 melalui

pedagang Portugis. Dalam dunia perdagangan ubi kayu dikenal dengan Cassava

(Inggris), Yuka (Spanyol) dan mandiaca (Portugal). Sekarang ini Indonesia menjadi

penghasil ubi kayu terbesar kedua di dunia. Pembudidayaan ubi kayu tidak sukar

dan dapat tumbuh di tanah-tanah yang kurang subur dengan hasil yang cukup

memuaskan (Brautlecht, 1953)

Adapun sistematika dari tanaman ubi kayu adalah sebagai berikut:

Divisio : Spermatophyta

Sub divisio : Angiospermae

Kelas : Dicotiledoneae

Ordo : Euphorbiales

Familia : Euphorbiaceae

Genus : Manihot utilissima Pohl atau

Manihot esculenta Crant

Nama Daerah : Kentila (Aceh), Godong hau (Batak), Gawi farasi (Nias),

Singkong, Sampean (Sunda)

Kandungan karbohidrat dari ubi kayu adalah tertinggi dibandingkan dengan

jenis umbi-umbian lainnya dan hal ini dapat dilihat pada table 1.

Komposisi ubi kayu dipengaruhi oleh varietas, umur panen, lingkungan

agronomi dan tempat tumbuh (Wijandi, 1976)

Pada umumnya kadar pati pada ubi kayu rata-rata 30 %. Kadar pati pada

jenis ubi kayu pahit lebih tinggi dari pada ubi kayu manis, sehingga jenis ubi kayu

yang pahit lebih banyak diperdagangkan untuk membuat tepung tapioca (Ciptadi,

I.2. Tujuan

Adapun tujuannya adalah untuk meningkatkan harga dari bahan baku yaitu

ubi kayu dan dapat menghasilkan bahan kimia yang berasal dari ubi kayu yang

selama ini ubi kayu sendiri terbuang secara percuma, yaitu kalsium laktat.

I.3. Perumusan masalah

Bahan baku dari pembuatan kalsium laktat yaitu ubi kayu lebih mempunyai

harga jual dipasaran. Untuk hasil yang lebih bagus menghasilkan kalsium laktat

BAB II

TINJAUAN PUSTAKA

2.1. Ubi Kayu

Ubi kayu (Manihot utilissima Pohl) atau (Manihot esculenta Crant) berasal

dari Amerika Selatan (Brazillia). Masuk ke Indonesia pada abad ke –17 melalui

pedagang Portugis. Dalam dunia perdagangan ubi kayu dikenal dengan Cassava

(Inggris), Yuka (Spanyol) dan mandiaca (Portugal). Sekarang ini Indonesia menjadi

penghasil ubi kayu terbesar kedua di dunia. Pembudidayaan ubi kayu tidak sukar

dan dapat tumbuh di tanah-tanah yang kurang subur dengan hasil yang cukup

memuaskan (Brautlecht, 1953)

Adapun sistematika dari tanaman ubi kayu adalah sebagai berikut:

Divisio : Spermatophyta

Sub divisio : Angiospermae

Kelas : Dicotiledoneae

Ordo : Euphorbiales

Familia : Euphorbiaceae

Genus : Manihot utilissima Pohl atau

Manihot esculenta Crant

Nama Daerah : Kentila (Aceh), Godong hau (Batak), Gawi farasi (Nias),

Singkong, Sampean (Sunda)

2.1.1. Komposisi Zat Yang Dikandung

Kandungan karbohidrat dari ubi kayu adalah tertinggi dibandingkan dengan

jenis umbi-umbian lainnya dan hal ini dapat dilihat pada table 1.

Komposisi ubi kayu dipengaruhi oleh varietas, umur panen, lingkungan

agronomi dan tempat tumbuh (Wijandi, 1976)

Pada umumnya kadar pati pada ubi kayu rata-rata 30 %. Kadar pati pada

yang pahit lebih banyak diperdagangkan untuk membuat tepung tapioca (Ciptadi,

1976)

Tabel 1. Komposisi Kimia Beberapa Jenis Umbi-umbian segar per 100 gram Yang

dapat dimakan.

Bahan Symbol Ubi Kayu Putih Ubi Kayu Kuning

Kalori

Protein

Lemak

Karbohidrat

Kalsium

Phospor

Besi

Vitamin A

Vitamin B1

Vitamin C

Air

Bagian yang dapat

dimakan

cal

gr

gr

gr

mg

mg

mg

SI

mg

mg

gr

%

146,00

1,20

0,30

34,70

33,00

40,00

0,70

0,00

0,06

30,00

75,00

75,00

157,00

0,80

0,30

37,90

33 ,00

40,00

0,70

385,00

0,06

30,00

75,00

75,00

Sumber : Direktorat Gizi Dep.Kes R.I (1972), di dalam Ciptadi, 1976

2.2. Glukosa

Monosakarida yang terpenting dan mengandung enam atom karbon, dikenal

darah atau gula anggur. Glukosa merupakan salah satu aldoheksosa yang berisomer,

yang merupakan unsur penting dalam alam, maupun karena peranannya yang

penting dalam proses biologis. Glukosa adalah gula yang merupakan hasil ubahan

semua karbohidrat dalam tubuh sebelum proses-proses oksidasi. Glukosa dijumpai

dalam semua buah-buahan masak, dan terutama melimpah dalam anggur. Banyak

karbohidrat lain misalnya : Maltosa, Sukrosa, dan pati menghasilkan glukosa bila

dihidrolisa.

Reaksi kimia dan analisa menyatakan bahwa molekul glujkosa mengandung

lima gugus hidroksil dan sebuah gugus aldehida yang direkatkan pada rantai enam

karbon. Maka glukosa dapat dipaparkan oleh rumus bangun berikut ini. (Fessenden,

1999)

H

HOC2CHCHCHCHC=O

OH OHOHOH

Terdapat empat atom karbon kiral yang tidak sama dalam sebuah molekul

glukosa, maka akan terdapat 24 atau 16 isomer optis yang mungkin, artinya glukosa

biasa adalah salah satu dari enam belas aldoheksosa, semuanya mempunyai rumus

bangun yang sama. Keenam belas gugus itu diisolasi dan diidentifikasi. Sifat-sifat

glukosa :

• Optis aktif

• Memutar bidang polarisasi

• Tidak berbau, berbhentuk kristal putih, rasanya manis

• Titik lebur (m.p) = 1460C

• Titik beku = 141,80C

• Berat molekul = 180,16 gr/mol

• Kapasitas panas = 0,29 kkal/kg0C

• Spesifik gravity (250C) = 1,544 (Perry, 1997)

Sirup glukosa (gula cair) banyak digunakan dalam pembuatan permen, es

krim, manisan buah-buahan, campuran obat-obatan, campuran tembakau, campuran

2.3. Pati

Pati adalah homopolimer dsari monosakarida yang merupakan sumber

utama energi yang menyusun sebagian besar makanan. Berbagai jenis hasil

pertanian digunakan sebagai sumber pati seperti ubi kayu, jagung, sagu, ubi jalar

dan jenis umbi-umbian lainnya (Goutara dan Wijandi, 1975).

Pati tersusun dari unsure karbon, hydrogen dan oksigen dengan rumus kimia

(C6H10O5)n. Struktur pati terdiri dari dua komponen yaitu amilosa 10 – 20 % dan

amilopektin 80 – 90 %.

Amilosa merupakan komponen pati yang tidak larut dalam air dingin tetapi

larut dalam air panas (60 – 800C), mempunyai berat molekul rata-rata 10.000 –

60.000 yang terdiri dari rantai satuan glukosa yang dihubungkan pada kedudukan

atom karbon 1,4 oleh α - glukosida.

CH2OH CH2OH CH2OH

O O O

OH OH

O O O O

OH

OH OH

Gambar 1. Rumus Molekul Amilosa

Amilopektin adalah bagian pati yang tidak larut, mempunyai berat molekul

rata-rata 60.000 – 1.000.000 yang terdiri dari rantai satuan glukosa yang

dihubungkan pada kedudukan atom karbon dari rantai cabang 1,6 oleh ikatan α -

CH2OH H

H

n OH H

O

CH2OH H OH

CH2

H H H H

O O

n O n

OH H OH H

H OH H OH

Gambar 2 : Rumus Molekul Amilopektin

Komposisi Kimia Pati

MenurutBrautlecht (1953), komposisi kimia pati ubi kayu yang sudah diselidiki

bersama Eynen – Lane dapat dilihat dalam table 3 berikut :

Tabel 3. Komposisi Tapioka Menurut Braautlecht

Kompaonen Hasil Analisis (%)

Air

Protein

Lemak

Abu

Pati

9,00 – 18,00

0,30 – 1,00

0,10 – 0,40

0,10 – 0,80

81,00 – 89,00

11,30

0,50

0,10

0,90

88,01

Sumber : Brautlecht (1953)

Pada garis besarnya, proses pembuatan pati (tapioca) terdiri dari beberapa

tahap (Brautlecht , 1953) :

a. Umbi ubi kayu dibuang kulit luarnya lalu dibersihkan

b. Pemarutan umbi, untuk memecahkan dinding sel agar butir pati di dalamnya

dapat terlepas. Dalam pemarutan ini tidak semua sel-sel itu pecah oleh

karena itu hasil parutan diremas kuat

c. Peremasan dan penyaringan dengan penambahan air, kemudian

pengendapan pati 24 jam di bak (panci). Pati yang mengendap di cuci

beberapa kali dengan air sampai cairan menjadi jernih

d. Pengeringan dapat dilakukan di sinar matahari atau di alat pengering, untuk

mencegah perkembangan mikroba

e. Menggiling pati yang masih kasar dan pengayakan

Menurut Brautlecht (1953), dalam hal pengeringan tepung tapioka kadar air

yang terbaik berada diantara 10 – 14 %. Tetapi pada umumnya untuk pengeringan

tepung tapioka ditetapkan sampai kadar air 14,55 – 17,5 %. Kadar air yang tinggi

akan memudahkan tumbuhnya jamur dan berbau sehingga tepung menjadi rusak dan

mutunya menurun.

Pati dapat dimodifikasi melalui cara hidrolisis, oksidasi, cronslinking dan

subtitusi. Produk-produk modifikasi tersebut diantaranya thin boiling starch, pati

teroksidasi, pregelatinized starch dan glukosa (Tjokroadikoesoemo, 1986).

Kalsium Carbonat adalah suatu campuran kimia yang dengan rumus

kimianya adalah CaCO3. Kalsium Carbonat merupakan suatu unsur yang umum

dapat ditemui dalam semua bagian didunia , yang mana komponen utamanya terdiri

dari kulit kerang dan organisme – organisme laut lainnya, dan cangkang telur.

Kalsium karbonat dipakai dalam bahan ramuan kapur untuk pertanian dan pada

umumnya mengandung mineral. Pada obat – obatan biasanya digunakan sebagai zat

kapur dan antasida.

2.1.4. Asam Laktat

Asam laktat juga disebut dengan asam susu atau cuka susu atau menurut

IUPAC adalah cuka 2- hydroxypropanoic dan berperan dalam beberapa proses –

proses biokimia. Asam laktat ditemui pertama kali pada tahun 1780 oleh satu Ahli

kimia bangsa swedia,yaitu Carl Wilhelm, Scheele, dan merupakan salah satu asam

karbon dengan satu rumusan kimia dari C3H6O3. Asam laktat mempunyai

kelompok hidroksit sampai gugus karboksil, pembuatan asam laktat cuka hidroksi

alfa (AHA).

Asam laktat/asam susu bersifat kiral dan mempunyai dua isomer optis. Salah

satu dikenal sebagai cuka L-(+)-lactic atau (cuka S)-lactic. Cuka L-(+)-Lactic adalah

isometri secara biologi.

2.2. Sifat Bahan

2.2.1. Asam Klorida

a. Sifat Fisika :

Berat molekul : 36,7 gr/ml

Titik didih (760 mmHg) : - 85,0230C

Titik beku pada tekanan saturation (tripel point) : -114,190C

Densitas gas, gr/ml

Pada 200C : 0,001526

Pada 250C : 0,001500

Indeks reaktif gas

nD20 pada 1 atm : 0,000415

nD25 pada 1 atm : 0,000408

2.2.2. Natrium Hidroksida (NaOH)

a. Sifat Fisika :

Warna : PUTIH

Spesifik grafity : 2,130

Titik didih (760 mmHg) : 13900C

Titikleleh (760 mmHg) : 318,40C

Viskositas : 1,103 cP

Entropi ( S) : 64,46 J/K mol

Kapasitas kalor (Cp) : 59,54 J/K mol

Entalpi pembentukan ( Hf), 250

C : -425,61 KJ/mol

Energi bebas Gibbs pembentukan ( Gf), 250

C : - 379,49 KJ/mol

(Perry, 1997)

b. Sifat Kimia :

Basa kuat

Larut dalam air

Zat yang sangat reaktif

Bereaksi dengan asam menghasilkan garam dan air Reaksi

NaOH + HCl NaCl + H2O (Perry, 1997)

2.2.3. Natrium Klorida (NaCl)

a. Sifat Fisika :

Berat molekul : 58,45 gr/mol

Indeks reaktif : 1,544

Spesifik gravity : 2,163

Titik leleh (760 mmHg) : 800,40C

Titik didih (760 mmHg) : 14130C

Kapasitas kalor (Cp) : 50,50 J/K mol

Entropi (∆S)

NaCl(s) : 72,13 J/K mol

NaCl(aq) : 115,0 J/K mol Entalpi pembentukan (∆Hf), 250C

NaCl(s) : -411,15 KJ/mol

NaCl(aq) : -407,1 KJ/mol

Energi bebas Gibbs pembentukan (∆Gf),250C NaCl(s) : -348,14 KJ/mol

b. Sifat Kimia :

Larut dalam air

Senyawa yang tersusun atas Na dan Cl

Tidak bereaksi dengan asam maupun basa (Perry, 1997) 2.2.4. Air (H2O)

a. Sifat Fisika :

Berat molekul : 18,015 gr/mol

Titik didih (760 mmHg) : 1000C

Titik beku (760 mmHg) : 00C

Densitas : 0,998 gr/ml

Tegangan permukaan : 71,97 dyne/cm

Indeks bias : 1,3325 nD

Viskositas : 8,949 mP

Konstanta disosiasi ionic : 10-14

Panas ionisasi : 55,71 KJ/mol

Panas pembentukan (180C) : 285,89 KJ/mol

Panas fusi (00C) : 6,010 KJ/mol

Panas penguapan (1000C) : 40,6150C

Konstanta dielektrik : 77,94

Kecepatan suara : 1496,3 m/det

Komprerssibilitas isothermal : 45,6 x 10-6

Poanas spesifik : 4,179 J/gr0C

Konduktivitas thermal (200C) : 5,98 x 10-3 watt/cm2 (0C/cm)

Konduktivitas elektrik : < 10-8 ohm-1 cm-1

Kapasitas kalor (Cp), 250C H2O (s) : 75,291 J/K mol

H2O(g) : 33,58 J/K mol Entropi (∆S), 250C

H2O(s) : 69,91 J/K mol

H2O(g) : 188,83 J/K mol Entalpi pembentukan (∆Hf), 250C

H2O(s) : -285,83 KJ/mol

Energi bebas Gibbs pembentukan (∆Gf), 250C H2O(s) : -237,83 KJ/mol

H2O(g) : -228,57 KJ/mol

Entalpi peleburan, 250C : 6,008 KJ/mol

Entalpi penguapan, 250C : 40,656 KJ/mol (Kirk Othmer, 1960) b. Sifat Kimia :

Pelarut netral

Senyawa yang tersusun atas H2 dan O2

2H2 + O2 2H2O

Senyawa polar karena memiliki pasangan electron bebas

Bereaksi dengan basa kuat dan asam kuat

Bereaksi dengan logam ( Kirk Othmer, 1960)

2.3. Deskripsi Proses

Pabrik Kalsium laktat ini direncanakan menggunakan proses hidrolisa, dengan

bahan pertimbangan sebagai berikut :

-. Prosesnya lebih mudah dan sederhana

-. Dapat menghasilkan produk yang dapat bersaing di pasar industri

-. Hasil samping berupa pati yang tidak diolah tapi langsung dibuang menjadi

limbah

Adapun tahapan proses pembuatan kalsium laktat ini sebagai berikut :

2.3.1. Tahap awal

2.3.1.1.Penghancuran ubi kayu

Ubi kayu yang telah dikupas dimasukkan ke dalam gudang bahan baku.

Karen bentuknya berupa padatan maka perlu dihancurkan. Ubi kayu

dihancurkan dengan mesin penghancur dan menghasilkan serbuk pati yang

masih mengandung banyak air.

2.3.2. Tahap Pembuatan

2.3.2.1.Proses hidrolisa

Serbuk pati ubi kayu banyak mengandung air (62,5 %) yang diumpankan ke

dalam reactor hidrolisa. Karbohidrat yang dikandung serbuk pati ubi kayu

berupa polihidrat (pati). Pati dapat dihidrolisa dalam suasana asam

menghasilkan glukosa. (Slamet sudarmadji, 1989)

HCl

(C6H10O5)n (C6H12O6)n

pati nH2O glukosa

Pada unit ini ditambahkan HCl sebagai katalisator dengan perbandingan 4 : 1

dengan bahan baku (4 liter HCl/1 kg ubi kayu) (Ponten Naibaho, 1983). Proses

dapat berlangsung cepat jika dipanaskan hingga 800C. Pada proses ini konversi

reaksi sebesar 80 %. (Ponten Naibaho, 1983)

Sebelum masuk ke proses selanjutnya, produk yang dihasilkan didinginkan

terlebih dahulu untuk keamanan proses selanjutnya, dengan menggunakan cooler

(350C, 1 atm)

2.3.2.2.Proses Pemisahan

Pada proses ini, glukosa akan dipisahkan dari pati ubi kayu yang tidak

terhidrolisa. Fasa yang tidak terhidrolisa berupa lemak, protein, dan abu

berbentuk padatan dipisahkan dengan sentrifugal, alat ini bekerja secara

kontinu dengan effisiensi 90 % (Perry, 1997). Padatan akan mengendap dan

dialirkan ke bak penampungan dan selanjutnya dibuang, sedangkan glukosa

dialirkan ke reaktor netralisasi.

2.3.2.3.Penetralan

Bertujuan untuk menetralkan kandungan HCl dalam glukosa dengan

penambahan NaOH 1 N.

Reaksi yang terjadi :

HCl + NaOH NaCl + H2O

HCl merupakan asam kuat dan NaOH juga merupakan basa kuat sehingga

bereaksi menghasilkan garam, dengan konversi 99 % dan selanjutnya larutan

glukosa (0,0028 µm) dipisahkan dari NaCl (0,00076 µm). Pemisahaan

dilakukan dengan menggunakan membran reverse osmosis, pemisahan ini

berdasarkan perbedaan ukuran molekul dengan effisiensi 97 % (Perry,

1997). Larutan NaCl yang telah terpisah dialirkan ke bak penampungan.

2.3.2.4.Evaporasi

Larutan glukosa yang telah terpisah akan diuapkan untuk menghilangkan air

yang terkandung di dalamnya secara single effect evaporation pada suhu

HCl yang berasal dari reaktor netralisasi yang terkandung dalam glukosa

keluar sebagai uap dari evaporator. Glukosa yang keluar dari evaporator

selanjutnya dialirkan mixer.

2.3.3. Pencampuran

Di dalam mixer ditambahkan bahan pendukung seperti CaCO3, serbuk susu

dan (NH4)2HPO4. Setelah dilakukan pencampuran, hasilnya dialirkan ke

fermentor.

2.3.4. Fermentasi

Didalam fermentor dilakukan fermentasi untuk menghasilkan asam laktat

dengan bantuan bakteri yang telah dibiakan di culture tank.

2.3.5. Sterilisasi

Didalam tangki steril, semua zat yang telah fermentasi kemudian disterilkan

untuk membunuh bakteri yang tidak diinginkan.Setelah disterilkan, maka

produk dialirkan ke decanter untuk memekatkan produk dan dialirkan

kembali ke cooler untuk menghilangkan kandungan air. Produk yang telah

terpisah dari air dialirkan kembali ke rotary cooler. Setelah menjadi serbuk,

BAB III

NERACA MASSA

Kapasitas Bahan Baku = 10.000 ton/tahun

= 10.000.000 kg/tahun

Operasi pabrik = 300 hari/tahun, 24 jam/hari

Produksi pabrik = 10.000.000 x 1/300 x 1/24

= 1388,8889 kg/jam

Basis perhitungan = 1 jam operasi

3.1. Neraca Massa Reaktor Hidrolisa (R – 01) Tabel A.1 Neraca Massa Reaktor Hidrolisa (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 4

Karbohidrat Protein Lemak Abu Air HCl Glukosa

481,9444 16,6667 4,1667 18,0556

868,0556 5074,1214

548,0480

96,3889 16,6667 4,1667 18,0556 5899,3375 548,0480 428,3951

Sub Total 1388,8889 5622,1695 7011,0584

Total 7011,0584 7011,0584

Tabel A.2 Neraca Massa Sentrifuge -01 (SF-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 Alur 7

Karbohidrat Protein Lemak Abu Air HCl Glukosa 96,3889 16,6667 4,1667 18,0556 5899,3375 548,0480 428,3951 96,3889 16,6667 4,1667 18,0556 5899,3375 548,0480 428,3951 5309,4037 493,2432 385,5556

Sub Total 7011,0584 822,8558 6188,202

Total 7011,0584 7011,0584

3.3. Neraca Massa Netralizer (R – 02) Tabel A-3 Neraca Massa Netralizer (R-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Air HCl Glukosa NaOH NaCl 5309,4037 493,2432 385,5556 13323,5270 535,1351 18873,7416 4,9324 385,5556 782,6351

Sub Total 6188,2025 13858,6622 20046,8647

Total 20046,8647 20046,8647

3.4. Neraca Massa Membran Reverse Osmosis (MBO) Tabel A.4 Neraca Massa Membran Reverse Osmosis (MBO)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11

Air HCl Glukosa NaCl 18873,7416 4,9324 385,5556 782,6351 18307,5293 4,9324 782,6351 566,2122 0,1480 385,5556

Sub Total 20046,8647 19094,9489 951,9158

Total 20046,8647 20046,8647

Tabel A.5 Neraca Massa Evaporator (E - 01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

Air HCl Glukosa NaCl

566,2122 0,1480 385,5556

560,5501 0,1480

0,0566

385,5556

Sub Total 951,9158 566,3036

Total 951,9158 951,9158

3.6. Neraca Massa Mixer – 01 (M – 01) Tabel A.6 Neraca Massa Mixer-01 (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

Glukosa CaCO3

Serbuk susu (NH4)2HPO4

Air

385,5556

0,0566

385,5556 257,0370 9,6389 6,4259 1911,7130

Sub Total 385,6122 2570,3704

Total 2570,3704 2570,3704

3.7. Neraca Massa Fermentor (F – 01) Tabel A-7 Neraca Massa Fermentor (F-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam) Alur 16

+ hasil fermentasi

Alur 17 Alur 18

CaCO3

Kalsium laktat H2CO3

Glukosa Serbuk susu (NH4)2HPO4

Air

Bakteri biakan

257,0370

385,5556 9,6389 6,4259 1911,7130

43,0537 466,4837 132,6697 0,3856 9,6389 6,4259 1911,7130 257,0370

Sub Total 2570,3704 2827,4075

3.8. Neraca Massa Decanter – 01 (D – 01) Tabel A.8 Neraca Massa Decanter -01 (D-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam) Alur 18 +

hasil reaksi Alur 19 Alur 20 Alur 23

CaCO3

Kalsium laktat H2CO3

Glukosa Serbuk susu (NH4)2HPO4

Air Bakteri biakan Ca(OH)2 43,0537 466,4837 132,6697 0,3856 9,6389 6,4259 1911,7130 128,5185 2344,1660 174,1824 257,0370 46,6484 0,0386 9,6389 6,4259 433,2913 128,5185 15,8348 419,8353 0,3470 3899,6217

Sub Total 2698,889 2518,3484 897,4334 4319,8040

Total 5217,0714 5217,0714

3.9. Neraca Massa Filter Press – 01 (FP – 01) Tabel A.9 Neraca Massa Filter Press-01 (FP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 22

CaCO3

Kalsium laktat Glukosa Serbuk susu (NH4)2HPO4

Air Bakteri biakan Ca(OH)2 257,0370 46,6484 0,3856 9,6389 6,4259 433,2913 128,5185 15,8348 257,0370 0,9330 0,0008 9,6389 6,4259 8,6658 128,5185 15,8348 45,7154 0,0378 424,6255

Sub Total 897,4334 427,0547 470,3787

Total 897,4334 897,4334

3.10. Neraca Massa Evaporator – 02 (E – 02) Tabel A.10 Neraca Massa Evaporator (E-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

Kalsium laktat Glukosa Air

465,5507 0,3848

4324,2472 4323,8147

465,5507 0,3848 0,4324

Sub Total 4790,1826 4323,8147 466,3679

3.11. Neraca Massa Spray Dryer (SP) Tabel A.11 Neraca Massa Spray Dryer (SP)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 30 Alur 31 Alur 32

Kalsium laktat Glukosa Air

465,5507 0,3848

0,4324 0,4324

465,5507 0,3848

Sub Total 466,3679 0,4324 465,9355

Total 466,3679 466,3679

BAB IV NERACA PANAS

Basis perhitungan : 1 jam operasi

Suhu referensi : 250C = 2980K

Satuan panas : Kilokalori (kka l)

4.1. Reaktor Hidrolisa (R – 01)

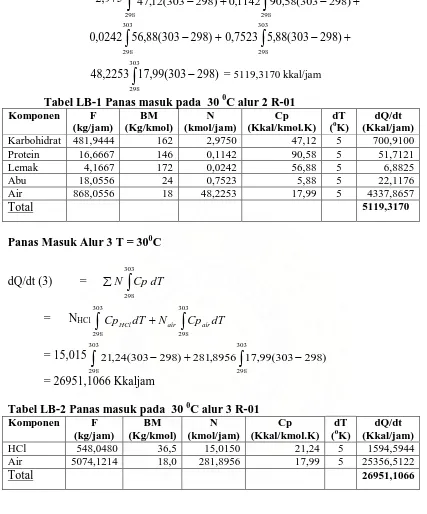

Tabel B-1 Panas masuk pada 30 0C alur 2 R-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Karbohidrat 481,9444 162 2,9750 47,12 5 700,9100

Protein 16,6667 146 0,1142 90,58 5 51,7121

Lemak 4,1667 172 0,0242 56,88 5 6,8825

Abu 18,0556 24 0,7523 5,88 5 22,1176

Air 868,0556 18 48,2253 17,99 5 4337,8657

Tabel B-2 Panas masuk pada 30 0C alur 3 R-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

HCl 548,0480 36,5 15,0150 21,24 5 1594,5944

Air 5074,1214 18,0 281,8956 17,99 5 25356,5122

Total 26951,1066

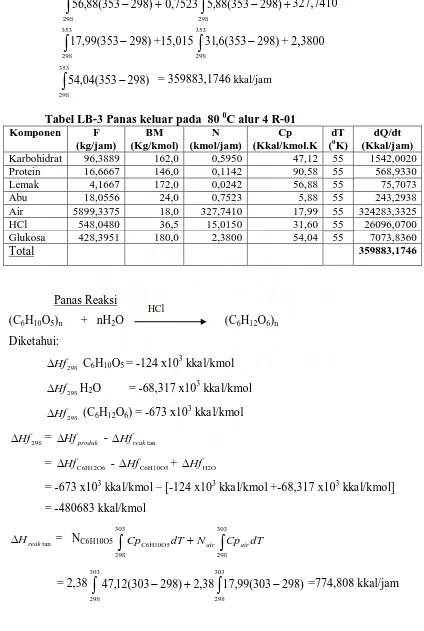

Tabel B-3 Panas keluar pada 80 0C alur 4 R-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K dT

(0K)

dQ/dt

(Kkal/jam)

Karbohidrat 96,3889 162,0 0,5950 47,12 55 1542,0020

Protein 16,6667 146,0 0,1142 90,58 55 568,9330

Lemak 4,1667 172,0 0,0242 56,88 55 75,7073

Abu 18,0556 24,0 0,7523 5,88 55 243,2938

Air 5899,3375 18,0 327,7410 17,99 55 324283,3325

HCl 548,0480 36,5 15,0150 31,60 55 26096,0700

Glukosa 428,3951 180,0 2,3800 54,04 55 7073,8360

Total 359883,1746

4.2. Cooler – 01 (C – 01)

Tabel B-4 Panas keluar pada 30 0C alur 5 C-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Karbohidrat 96,3889 162,0 0,5950 47,12 5 140,1820

Protein 16,6667 146,0 0,1142 90,58 5 51,7212

Lemak 4,1667 172,0 0,0242 56,88 5 6,8825

Abu 18,0556 24,0 0,7523 5,88 5 22,1176

Air 5899,3375 18,0 327,7410 17,99 5 29480,3030

HCl 548,0480 36,5 15,0150 21,24 5 1594,5930

Glukosa 428,3951 180,0 2,3800 54,04 5 643,0760

Total 31938,8753

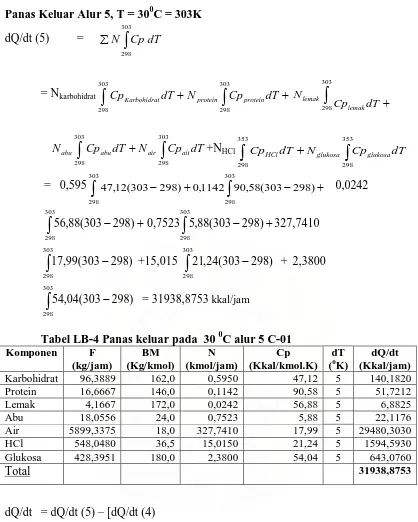

Tabel B-5 Panas masuk pada 30 0C alur 7 R-02 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

HCl 493,2432 36,5 13,5135 21,24 5 1435,1337

Glukosa 385,5556 180,0 2,1420 54,04 5 578,7618

Air 5309,4037 18,0 294,9669 17,99 5 26532,2702

Total 28546,1670

Tabel B-6 Panas masuk pada 30 0C alur 8 R-02 Komponen F (kg/jam) BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

NaOH 535,1351 40,0 13,3784 38,00 5 2541,8917

Air 13323,5270 18,0 740,1959 17,99 5 66580,6252

Total 69122,5169

Tabel B-7 Panas keluar pada 30 0C alur 9 R-02 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

HCl 4,9324 36,5 0,1351 21,24 5 14,3513

Glukosa 385,5556 180,0 2,1420 54,04 5 578,7618

Air 18873,7416 18,0 1048,5412 17,99 5 94316,2809

NaCl 782,6351 58,5 13,7838 15,90 5 1063,5810

Total 95972,9750

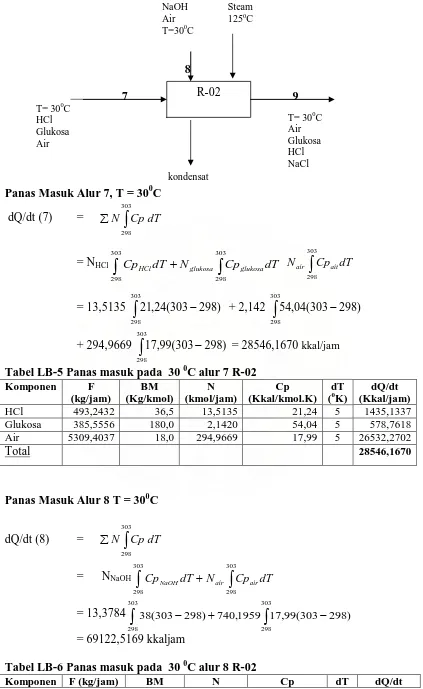

4.4. Evaporator (E – 01)

Tabel B-8 Panas masuk pada 30 0C alur 11 E-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Glukosa 385,5556 180,0 2,1420 54,04 5 578,7684

HCl 0,1480 36,5 0,0041 21,24 5 0,4306

Air 566,2122 18,0 31,4562 17,99 5 2829,4882

Total 3409,1089

Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

HCl 0,1480 36,5 0,0041 38,460 82 12,9303

Air 560,5501 18,0 31,1417 8,025 82 20492,7957

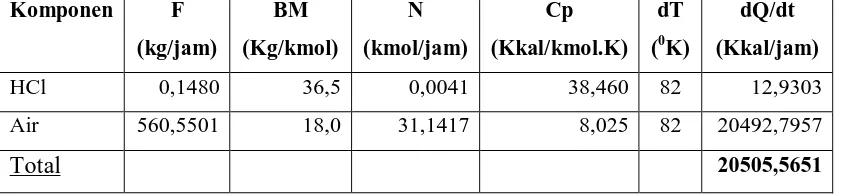

[image:30.595.94.515.59.157.2]Total 20505,5651

Tabel B-10 Panas keluar pada 107 0C alur 13 E-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Glukosa 385,5556 180,0 2,1420 54,040 82 9498.7191

Air 0,0566 18,0 0,0031 8,025 82 2,0692

Total 9500,7883

[image:30.595.92.516.186.726.2]4.5. Cooler – 02 (C – 02)

Tabel B-11 Panas keluar pada 30 0C alur 14 C-02 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Glukosa 385,5556 180,0 2,1420 54,04 5 579,1902

Air 0,0566 18,0 0,0031 17,99 5 0,2828

Total 579,4730

4.6. Fermentor (F – 01)

Tabel B-12 Panas masuk pada 30 0C alur 16 F-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Glukosa 385,5556 180 2,1413 54,04 5 578,5793

(NH4)2HPO4 6,4259 132 0,0487 51,60 5 12,5597

CaCO3 257,0370 100 2,5704 20,42 5 262,4348

Air 1911,7130 18 106,2063 17,99 5 9553,2547

Total 10449,8505

Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Ca-laktat 466,4837 218 2,1398 99,12 20 4242,0059

Glukosa 0,3856 180 0,0021 54,04 20 2,4867

(NH4)2HPO4 6,4259 132 0,0487 51,60 20 50,2389

CaCO3 43,0537 100 0,4305 20,42 20 175,8313

H2CO3 132,6697 62 2,1398 30,40 20 1301,0190

Air 1911,7130 18 106,2063 17,99 20 38213,3586

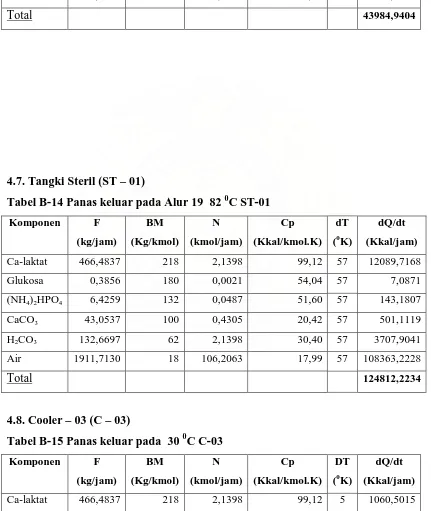

Total 43984,9404

4.7. Tangki Steril (ST – 01)

Tabel B-14 Panas keluar pada Alur 19 82 0C ST-01 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) dT

(0K)

dQ/dt

(Kkal/jam)

Ca-laktat 466,4837 218 2,1398 99,12 57 12089,7168

Glukosa 0,3856 180 0,0021 54,04 57 7,0871

(NH4)2HPO4 6,4259 132 0,0487 51,60 57 143,1807

CaCO3 43,0537 100 0,4305 20,42 57 501,1119

H2CO3 132,6697 62 2,1398 30,40 57 3707,9041

Air 1911,7130 18 106,2063 17,99 57 108363,2228

Total 124812,2234

[image:31.595.92.523.204.715.2]4.8. Cooler – 03 (C – 03)

Tabel B-15 Panas keluar pada 30 0C C-03 Komponen F

(kg/jam)

BM

(Kg/kmol)

N

(kmol/jam)

Cp

(Kkal/kmol.K) DT

(0K)

dQ/dt

(Kkal/jam)

Ca-laktat 466,4837 218 2,1398 99,12 5 1060,5015

(NH4)2HPO4 6,4259 132 0,0487 51,60 5 12,5597

CaCO3 43,0537 100 0,4305 20,42 5 43,9578

H2CO3 132,6697 62 2,1398 30,40 5 325,2547

Air 1911,7130 18 106,2063 17,99 5 10615,4119

Total 12058,3073

BAB V

SPESIFIKASI PERALATAN

1. Gudang Bahan Baku (G-01)

Fungsi :Tempat menyimpan bahan baku ubi kayu selama 3 hari

Bentuk : Prisma segi empat beraturan

Lebar gudang = 3,7613 m

Panjang gudang = 7,5227 m

Tinggi gudang = 3,7613 m

Luas gudang = 27,1794 m2

2. Belt Conveyor (BC-01)

Fungsi : Untuk mengangkut bahan baku ubi kayu dari gudang ke

mesin Penghancur

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 HP

3. Mesin Penghancur

Fungsi : Untuk menghancurkan ubi kayu sebelum ke Reaktor (R-01)

Jenis : Ball Mill

Luas mesin penghancur = 3 ft x 2 ft

Kecepatan = 3 rpm

Berat bola = 0,85 ton

Daya, = 7 Hp

4. Belt Conveyor (BC-02)

Fungsi : Untuk mengangkut bahan baku ubi kayu dari mesin

Penghancur ke Reaktor (R-01)

Laju alir bahan masuk = 1388,8889 kg/jam

Faktor keamanan 20%

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 HP

5. Tangki Air (T-01)

Fungsi : Tempat penyimpanan air selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup datar

• Diameter tangki; Dt = 9,9296 m

• Tinggi Tangki; HT = 13,2395 m • Tebal silinder; ts = ¾ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

6. Pompa Air (P-01)

Fungsi : Untuk mengalirkan air ke Mixer (M-01)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Bahan konstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

7. Tangki HCl (T-02)

Fungsi : Tempat penyimpanan HCl selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup elipsoidal

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

• Diameter tangki; Dt = 4,1506 m

• Tinggi Tangki; HT = 6,5877 m • Tebal silinder; ts = ½ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

8. Pompa HCl (P-02)

Fungsi : Untuk mengalirkan HCl ke Mixer(M-01)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

9. Mixer (M-01)

Fungsi : Tempat pencampuran air dan HCl

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

• Diameter tangki; Dt = 1,8325 m

• Tinggi Tangki; HT = 2,9014 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 1,8037 ft

• Daya motor = ¾ HP

• Tipe pengaduk = propeler

10. Pompa Mixer (P-03)

Fungsi : Untuk mengalirkan larutan HCl ke Reaktor(R-01)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

11. Reaktor - 01 (R- 01)

Fungsi : Untuk mereaksikan karbohidrat dengan air untuk

menghasilkan glukosa

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan

tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 1,8493 m

• Tinggi Tangki; HT = 2,928 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 1,8202 ft

• Daya motor = ¾ HP

• Tipe pengaduk = propeler

12. Pompa Reaktor (P-04)

Fungsi : Untuk mengalirkan produk Reaktor ke Cooler-01

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Bahan konstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

13. Cooler (C-01)

Fungsi :Mendinginkan produk Reaktor –01 dari 800C jadi 300C

Jenis : Shell and tube exchanger

Digunakan : 1-6 Shell and tube exchanger

Luas perpindahan panas; A = 278,347 ft2

Jumlah tube = 20 buah

14. Pompa Cooler (P-05)

Fungsi : Untuk mengalirkan produk Cooler-01 ke

Sentrifugal

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Kondisi operasi : 30oC.1atm

15. Sentrifugal (SF-01)

Fungsi : Untuk memisahkan produk dari pengotornya

Jenis : Disk Bowl Centrifuge

Jumlah : 1 buah

Daya : 6 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

16. Pompa Bak Penampung – 01 (P-06)

Fungsi : Untuk mengalirkan produk samping dari

Sentrifugal ke Bak Penampung -01

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

17. Bak Penampung – 01 (BP-01)

Fungsi : Untuk menampung produk samping dari Sentrifugal

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Kondisi operasi : 30oC.1atm

Lebar bak, l = 4,3216 m

Panjang bak, P = 8,6432 m

Tinggi bak, t = 4,3216 m

Luas bak, A = 37,3524 m2

18. Pompa Sentrifugal (P-07)

Fungsi : Untuk mengalirkan produk Sentrifugal ke

Netralizer

Daya pompa : ½ HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

19. Tangki Air (T-03)

Fungsi : Tempat penyimpanan air selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup datar

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 13,6989 m

• Tinggi Tangki; HT = 18,2652 m • Tebal silinder; ts = 1 in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

20. Pompa Air (P-08)

Fungsi : Untuk mengalirkan air ke Mixer (M-02)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : ½ HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

21. Tangki NaOH (T-04)

Fungsi : Tempat penyimpanan NaOH selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 4,0078 m

• Tinggi Tangki; HT = 6,3457 m • Tebal silinder; ts = ½ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

22. Pompa NaOH (P-09)

Fungsi : Untuk mengalirkan NaOH ke Mixer (M-02)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

23. Mixer (M-02)

Fungsi : Tempat pencampuran air dan NaOH

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 8,1334 m

• Tinggi Tangki; HT = 3,9253 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 2,4400 ft

• Daya motor = 2 ½ HP

• Tipe pengaduk = propeler

24. Pompa Mixer - 02 (P-10)

Fungsi :Untuk mengalirkan larutan NaOH ke Netralizer

Jumlah : 1 buah

Daya : ½ HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

25. Netralizer (R- 02)

Fungsi : Untuk menetralkan HCl dengan NaOH menjadi NaCl

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah,tutup elipsoidal

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

Kondisi operasi: 30oC.1atm

• Diameter tangki; Dt = 4,5163 m

• Tinggi Tangki; HT = 7,1508 m • Tebal silinder; ts = ½ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 4,4451 ft

• Daya motor = 50 HP

• Tipe pengaduk = propeler

26. Pompa Netralizer (P-11)

Fungsi :Untuk mengalirkan produk Netralizer ke MRO

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya : ¼ HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

27. Membrance Reverse Osmosis (MRO)

Fungsi : Tempat pemisahan produk netralizer dan hasil

samping

Tipe : Tangki berbentuk silinder horizontal, bagian bawah

dan tutup tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 1,0040 m

• Panjang Tangki; LT = 3,514 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

28. Pompa Bak Penampung (P-12)

Fungsi :Untuk mengalirkan hasil samping MRO ke

Bak penampung

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : ¾ HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

29. Bak Penampung – 02 (BP-02)

Fungsi : Untuk menampung produk samping dari MRO

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Kondisi operasi : 30oC.1atm

Lebar bak, l = 11,7795 m

Panjang bak, P = 23,5591 m

Tinggi bak, t = 5,8898

Luas bak, A = 277,5141 m2

30. Pompa MRO (P-13)

Fungsi :Untuk mengalirkan hasil samping MRO ke

bakpenampung

Jumlah : 1 buah

Daya : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

31. Evaporator(E-01)

Fungsi : Tempat menguapkan air dalam produk

Jumlah : 1 buah

Jenis : Single Effec Evaporator

Bentuk : Tangki berbentuk silinder, bagian bawah dan

tutup tutup elipsoidal

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

• Diameter tangki; Dt = 0,8497 m

• Tinggi Tangki; HT = 2,5492 m

• Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Luas perpindahan panas = 45,7623 ft2

• Jumlah tube = 7 tube

32. Pompa Evaporator (P-14)

Fungsi :Untuk mengalirkan produk E-01 ke Cooler (C-02)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

33. Cooler (C-02)

Fungsi :Mendinginkan produk E – 01 dari 1070C jadi 300C

Jenis : Shell and tube exchanger

Digunakan : 1-4 Shell and tube exchanger

Luas perpindahan panas; = 46,7166ft2

34. Pompa Cooler - 02 (P-15)

Fungsi :Untuk mengalirkan produk C-02 ke Mixer (M-03)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya Pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

35. Mixer (M-03)

Fungsi : Tempat pencampuran nutrient bakteri dan umpan

Fermentor

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 1,4165 m

• Tinggi Tangki; HT = 2,2428 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 1,3942 ft

• Daya motor = ¼ HP

• Tipe pengaduk = propeler

36. Pompa Mixer (P-16)

Fungsi :Untuk mengalirkan produk Mixer ke Fermentor

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : ¼ HP

Kondisi operasi : 30oC.1atm

37. Fermentor (F-01)

Fungsi : Tempat produksi calsium laktat

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan

tutup elipsoidal

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

Kondisi operasi : 45oC.1atm

• Diameter tangki; Dt = 8,7932 m

• Tinggi Tangki; HT = 8,5294 m • Tebal silinder; ts = ½ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 11,5395 ft

• Daya motor = 305 HP

• Tipe pengaduk = Multi blade impeller

38. Pompa Fermentor (P-17)

Fungsi :Untuk mengalirkan produk Fermentor ke Sterilisasi

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 45oC.1atm

39. Tangki Sterilisasi (ST)

Fungsi : Tempat sterilisasi produk fermentor dari bakteri

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal menggunakan pengaduk

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

• Diameter tangki; Dt = 1,4517 m

• Tinggi Tangki; HT = 2,2985 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 1,4288 ft

• Daya motor = ¼ HP

• Tipe pengaduk = propeler

40. Pompa Tangki Sterilisasi (P-18)

Fungsi :Untuk mengalirkan produk Tangki Sterilisasi ke Cooler-03

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 84oC.1atm

41. Cooler (C-03)

Fungsi :Mendinginkan produk ST – 01 dari 820C jadi 300C

Jenis : Shell and tube exchanger

Digunakan : 1-2 Shell and tube exchanger

Luas perpindahan panas; A = 176,7202 ft2

Jumlah tube = 18 tube

42. Pompa Cooler (P-18)

Fungsi :Untuk mengalirkan produk C – 03 ke Decanter

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

43. Tangki Air (T-05)

Fungsi : Tempat penyimpanan air selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup datar

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 7,6761 m

• Tinggi Tangki; HT = 10,2348 m • Tebal silinder; ts = ½ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

44. Pompa Air (P-19)

Fungsi : Untuk mengalirkan air ke Mixer (M-04)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

45. Tangki Ca(OH)2 (T-06)

Fungsi : Tempat penyimpanan Ca(OH)2 selama 7 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 3,2253 m

• Tinggi Tangki; HT = 5,1067 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

Fungsi : Untuk mengalirkan Ca(OH)2 ke Mixer(M-04)

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

47. Mixer (M-04)

Fungsi : Tempat pencampuran air dan Ca(OH)2

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 1,424 m

• Tinggi Tangki; HT = 2,255 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Diameter pengaduk = 1,4016 ft

• Daya motor = ¼ HP

• Tipe pengaduk = propeler

48. Pompa Mixer (P-21)

Fungsi : Untuk mengalirkan larutan Ca(OH)2 ke Decanter

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

49. Decanter (DC-01)

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup elipsoidal

Kondisi operasi : 30oC.1atm

• Diameter tangki; Dt = 1,4531 m

• Tinggi Tangki; HT = 2,6641 m • Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

50. Pompa Decanter ke Filter Press (P-22)

Fungsi :Untuk mengalirkan produk Decanter ke Filter Press

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

51. Pompa Decanter ke Evaporator (P-23)

Fungsi :Untuk mengalirkan produk Decanter ke Evaporator

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

52. Filter Press (FP-02)

Fungsi : Tempat pemisahan produk dan produk samping

Tipe : Plate and Frame Filter Press

Luas filter : 4,5456 ft2

53. Pompa Filter Press ke Bak Penampung (P-24)

Fungsi :Untuk mengalirkan produk Filter Press ke Bak Penampung

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

54. Bak Penampung – 03 (BP-03)

Fungsi : Untuk menampung produk samping dari MRO

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Kondisi operasi : 30oC.1atm

Lebar bak, l = 3,7516 m

Panjang bak, P = 7,5033 m

Tinggi bak, t = 3,7516m

Luas bak, A = 28,1493 m2

55. Pompa Filter Press ke Evaporator -02 (P-25)

Fungsi :Untuk mengalirkan produk Filter Press ke Evaporator

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa : 1/10 HP

Bahan konnstruksi : Stainless steel

Kondisi operasi : 30oC.1atm

56. Evaporator(E-02)

Fungsi : Tempat menguapkan air dalam produk

Jumlah : 1 buah

tutup tutup elipsoidal

Bahan : Stainless steel SA – 304 (Brownell & Young,1959)

Kondisi operasi : 107oC.1atm

• Diameter tangki; Dt = 1,4078 m

• Tinggi Tangki; HT = 4,2234 m

• Tebal silinder; ts = ¼ in

• Bahan konstruksi = Stainless steel SA – 304

• Faktor korosi = 0,01 in/tahun

• Luas perpindahan panas = 262,8789 ft2

• Jumlah tube = 38 tube

57. Belt Conveyor (BC-03)

Fungsi : Untuk mengangkut produk dari Evaporator – 02 ke RC

Laju alir bahan masuk = 466,3679 kg/jam

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 HP

58. Rotary Cooler (RC)

Fungsi : Untuk mendinginkan produk yang keluar dari E-02

Jumlah tube : 10 buah

Luas perpindahan panas :13,6386 ft2

Daya motor : ¾ HP

59. Belt Conveyor (BC-04)

Fungsi : Untuk mengangkut produk dari Rotary Cooler (RC) ke gudang

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Luas belt, A = 0,11 ft2

Daya, P = 2 HP

60. Gudang Bahan Produk (G-02)

Fungsi :Tempat menyimpan bahan baku ubi kayu selama 7 hari

Bentuk : Prisma segi empat beraturan

Lebar gudang = 3,5513 m

Panjang gudang = 7,1026 m

Tinggi gudang = 3,5513 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan.

Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat

penting karena dengan adanya rangkaian instrumen tersebut maka semua operasi

peralatan yang ada dipabrik dapat dimonitor dan dikontrol dengan cermat, mudah

dan efisien sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan.

Fungsi instrumentasi adalah sebagai petunjuk (indicator), pencatat

(recorder), pengontrol (regulator) dan memberi tanda bahaya (alarm). Peralatan

instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan

pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan pada suatu

peralatan proses tergantung pada pertimbangan ekonomis dan system peralatan itu

sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat

tersebut dipasang diatas papan instrumen dekat peralatan proses (control manual)

atau disatukan di dalam ruang kontrol pusat (control room) yang dihubungkan

dengan bangsal peralatan (control otomatis).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

konduktivitas, pH, humiditas, titk embun, komposisi kimia, kandungan

Instrumentasi pada dasarnya terdiri dari:

1. Elemen perasa/elemen utama (sencing element/primary element)yaitu

elemen yang menunjukkan adanya perubahan dari harga variabel yang

diukur

2. Elemen pengukur (measuring element) yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk

alat-alat penunjuk (indikator) maupun alat-alat-alat-alat pencatat (recorder)

3. Elemen pengontrol (controlling element) yaitu elemen yang mengadakan

harga-harga perubahan dari variabel yang dirasakan oleh elemen perasa dan

diukur oleh elemen pengukur untuk mengatur sumber tenaga sesuai dengan

perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis

maupun tenaga listrik

4. Elemen pengontrol terakhir (final control element) yaitu elemen yang

sebenarnya mengubah input ke dalam proses sehingga variabel yang diukur

tetap berada dalam range yang diijinkan

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah:

1. Untuk variabel temperatur:

• Temperature Controller (TC)

• Temperature Indicator Controller (TIC) 2. Untuk variabel tinggi permukaan cairan:

• Level Controller (LC)

• Level Indicator Controller (LIC) 3. Untuk variabel tekanan:

• Pressure Controller (PC)

• Flow Controller (FC)

• Flow Indicator Controller (FIC)

• Flow Recorder Controller (FRC)

Jika system pengendalian proses dirancang dengan cermat, permasalahan

instrumentasi seperti keterlambatan transmisi, siklisasi karena respon yang lambat

atau tidak dijawab, radiasi dan factor lainnya dapat dihilangkan.

Instrumentasi yang digunakan pada pabrik pembuatan kalsium laktat adalah:

1. Instrumentasi tangki

Instrumentasi pada tangki mencakup level controller (LC) dan flow

controller (FC). LC berfungsi untuk mengontrol ketinggian permukaan di

dalam tangki. Pengontrolan ketinggian cairan ini dilakukan dengan mengatur

laju cairan (FC) yang masuk atau keluar dari tangki.

2. Instrumentasi reaktor

Instrumentasi pada reaktor mencakup level controller (LC), pressure

controller (PC) dan temperature controller (TC). LC berfungsi untuk

mengontrol ketinggian permukaan bahan di dalam reaktor. PC berfungsi

untuk mempertahankan tekanan dalam reaktor agar tetap 1 atm. Sedangkan

TC berfungsi untuk mempertahankan temperatur operasi dalam reaktor

3. Instrumentasi cooler

Instrumentasi pada cooler mencakup temperature controller (TC). TC ini

berfungsi mempertahankan temperatur produk keluar dari cooler

4. Instrumentasi decanter

Mencakup level controller (LC). LC berfungsi untuk mengontrol ketinggian

permukaan cairan di dalam decanter. Pengontrolan ketinggian permukaan

cairan ini dilakukan dengan mengatur laju cairan yang masuk atau keluar

dari decanter

5. Instrumentasi sentrifugal

Mencakup level controller (LC) dan pressure controller (PC). LC berfungsi

untuk mengontrol ketinggian permukaan cairan di dalam sentrifugal.

6. Instrumentasi evaporator

Mencakup pressure controller (PC), flow controller (FC), dan temperature

controller (TC). FC berfungsi untuk mengontrol laju alir bahan di dalam

evaporator. PC berfungsi untuk mempertahankan tekanan dalam evaporator

agar tetap 1 atm. Sedangkan TC berfungsi untuk mempertahankan

temperatur operasi dalam evaporator

7. Instrumentasi rotary steam dryer

Mencakup temperature controller (TC) yang berfungsi untuk

mempertahankan temperatur operasi dan pressure controller (PC) yang

berfungsi untuk mempertahankan tekanan pada rotary dryer

8. Instrumentasi pompa

Mencakup flow controller (FC) yang berfungsi untuk mempertahankan

[image:55.595.99.507.320.707.2]aliran agar kecepatan alirnya seperti yang diharapkan

Tabel 6.1. Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Kalsium

Laktat

No Nama alat Jenis instrumen

1 Tangki Level Controller (LC)

Flow Controller (FC)

2 Reaktor Temperatur Controller (TC)

Level Controller (LC)

Pressure Controller (PC)

3 Cooler Temperature Controller (TC)

4 Dekanter Level Controller (LC)

5 Sentrifuge Level Controller (LC)

Pressure Controller (PC)

6 Evaporator Temperature Controller (TC)

Flow Controller (FC)

Pressure Controller(PC)

7 Rotary Steam Dryer Temperature Controller (TC)

Pressure Controller (PC)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

sehingga aspek ini harus diperhatikan secara serius. Keselamatan kerja merupakan

suatu cara untuk mencegah terjadinya kecelakaan ataupun cacat pada saat bekerja di

suatu perusahaan/pabrik. Keselamatan kerja merupakan jaminan perlindungan bagi

keselamatan karyawan dari bahaya cacat jasmani dan kematian. Kecelakaan dapat

disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja, sehingga

harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh pihak

perusahaan.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan

antara lain :

1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tentang tata cara dengan pengawasan yang baik dan

memberi sanksi pada karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan peralatan secara benar dan cara-cara

mengatasi kecelakaan kerja. (Bernasconi,1995)