TUGAS AKHIR

PENGARUH PENGGUNAAN AGREGAT KASAR DARI

YOGYAKARTA TERHADAP KUAT TEKAN BETON

Disusun guna melengkapi persyaratan untuk mencapai derajat kesarjanaan Strata-1

Disusun oleh :

ANDRI NANDA PRATAMA 20120110264

PROGRAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK

YOGYAKARTA TERHADAP KUAT TEKAN BETON

Disusun guna melengkapi persyaratan untuk mencapai derajat kesarjanaan Strata-1

Disusun oleh :

ANDRI NANDA PRATAMA 20120110264

PROGRAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK

ii

HALAMAN PERSEMBAHAN

Buat kedua orang tua yang ku cintai dan sayangi terima kasih telah mendidik ku dari kecil hingga sekarang, memberikan dukungan, kasih sayang, serta cinta kasih yang tidak ada habisnya. I LOVE YOU MOM, DAD

Buat adik ku Ali Akbar, M.Hafiz dan Nazwa Khaira yang ku sayangi terima kasih semangat yang telah kalian berikan. Kalian yang semangat sekolah nya, semoga kalian menjadi anak yang membahagiakan ayah, mama dan abang.

Buat Laras Ratri (Nogeku), terima kasih atas semangatnya dan selalu mengigatkan aku untuk menyelesaikan tugas akhir ini dan selalu memberikan masukkan yang sangat baik.

Buat sahabat-sahabat ku di perantauan Sustika Pratiwi, Tengku Habibi, Ichan depril, Titi Nurjanah, M. Nur ikhsan, Indri, terima kasih atas canda tawa yang telah kalian berikan selama ini, dukungan yang tidak bisa digambarkan dengan kata-kata, semangat kalian. Saya tidak akan melupakan kalian semua.

Buat bang Hakas Prayuda terima kasih atas bantuannya dalam menyelesaikan tugas akhir ini dan selalu memberikan masukkan yang sangat membangun.

Buat tim beton KECE (Habibi, Ikhsan, Sustika, Putri, Rofa dan Vica) terima kasih atas bantuan kalian dan semangat kalian. Buat temen Sipil F dan temen-temen teknik sipil 2012 terima kasih atas semangat, bantuan dari kalian semua. Semoga tali silahturahmi kita selalu terjaga dengan baik.

Buat seluruh dosen teknik sipil UMY terima kasih untuk semua ilmu, didikan serta pengalaman yang sangat berarti.

HALAMAN PERSEMBAHAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

INTISARI ... xii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 2

C. Tujuan Penelitian ... 3

D. Manfaat Penelitian ... 3

E. Batasan Masalah ... 3

BAB II TINJAUAN PUSTAKA ... 4

A. Komposisi dan Kuat Tekan Beton pada Campuran Portland Cement, Pasir dan Kerikil Sungai ... 4

B. Analisis Pengaruh Pasir Lumajang dan Kerikil Mojokerto Terhadap Kuat Tekan Beton ... 4

C. Pengunaan Pasir Samboja dan Kerikil dari Palu Sebagai Bahan Pembuatan Beton Normal ... 5

D. Pengaruh Jenis Semen dan Jenis Agregat Kasar Terhadap Kuat Tekan Beton ... 6

E. Keaslian Penelitian ... 8

BAB III LANDASAN TEORI ... 9

A. Definisi Beton Serat ... 9

B. Material Penyusun... 9

C. Sifat Fisik dan Mekanik Bahan ... 9

iv

E. Modulus Elastisitas ... 19

BAB IV METODOLOGI PENELITIAN ... 21

A. Bahan atau Material Penelitian ... 21

B. Alat-alat yang Digunakan ... 21

C. Pelaksanaan Penelitian ... 22

E. Analisis data ... 25

F. Waktu dan Tempat Penelitian ... 25

BAB V HASIL DAN PEMBAHASAN ... 27

A. Hasil Pengujian Bahan Penyusun ... 27

B. Pembahasan Pemeriksaan Bahan ... 28

BAB VI KESIMPULAN DAN SARAN... 39

A. Kesimpulan ... 39

B. Saran... 39

Tabel 2.3 Hasil pengujian kerikil asal Palu ... 6

Tabel 2.4 Sifat fisis agregat kasar dari Kurung Mane ... 6

Tabel 2.5 Hasil pemeriksaan agregat Pasir Kertosono dan Kerikil Mojokerto .... 7

Tabel 2.6 Keaslian penelitian ... 8

Tabel 3.1 Komposisi utama semen Portland ... 10

Tabel 3.2 Persyaratan agregat ... 13

Tabel 5.1 Hasil pengujian agregat kasar ... 26

Tabel 5.2 Hasil pengujian agregat halus ... 27

Tabel 5.3 Kebutuhan bahan penyusun beton serat untuk 1 silinder... 35

Tabel 5.4 Kebutuhan bahan penyusun beton serat untuk 3 silinder... 35

vi

DAFTAR GAMBAR

Gambar 3.1 Hubungan faktor air semen dengan kuat tekan ... 14

Gambar 3.2 Benda uji silinder ... 19

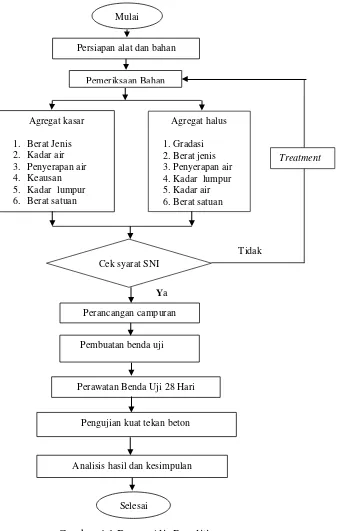

Gambar 4.1 Bagan alir penelitian ... 24

Gambar 5.1 Berat jenis ... 29

Gambar 5.2 Penyerapan air ... 30

Gambar 5.3 Berat satuan ... 31

Gambar 5.4 Kadar lumpur ... 32

Gambar 5.5 Kadar air ... 33

Gambar 5.6 Keausan ... 34

Gambar 5.7 Gradasi pasir progo ... 35

Lampiran 3 Pemeriksaan kadar lumpur agregat kasar ... 44

Lampiran 4 Pemeriksaan kadar air agregat kasar ... 45

Lampiran 4 Pemeriksaan keausan agregat kasar ... 46

Lampiran 6 Pemeriksaan gradasi agregat halus ... 57

Lampiran 7 Pemeriksaan berat jenis dan penyerapan air agregat halus ... 58

Lampiran 8 Pemeriksaan berat satuan agregat halus ... 59

Lampiran 9 Pemeriksaan kadar lumpur agregat halus ... 60

Lampiran 10 Pemeriksaan kadar air agregat halus ... 61

Lampiran 11 Rancangan campuran beton (mix design)... 62

Lampiran 12 Kuat tekan pengujian ... 65

Lampiran 13 Alat dan bahan ... 68

Lampiran 14 Proses pembuatan benda uji ... 75

halus, air. Karakteristik kualitas agregat kasar yang digunakan sebagai komponen struktural beton memegang peranan penting dalam menentukan karakteristik kualitas struktur beton yang dihasilkan, sebab agregat kasar mengisi sebagian besar volume beton.

Penelitian ini menggunakan beton normal dengan kuat tekan beton rencana 19 Mpa yang merupakan campuran air, semen, agregat halus,dan agregat kasar. Agregat kasar yang digunakan pada penelitian ini berasal dari semua lokasi yaitu dari Clereng, Kali Progo dan Gunung Merapi. Benda uji yang digunakan pada penelitian ini berbentuk silinder dengan ukuran diameter 15 cm dan tinggi 30 cm dengan uji tekan beton dilakukan pada umur 28 hari.

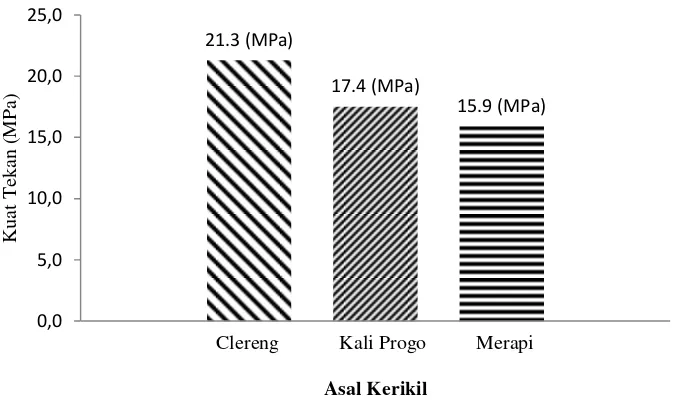

Salah satu yang diamati pada penelitian ini yaitu pengaruh penggunaan agregat kasar dari daerah Yogyakarta terhadap kuat tekan beton. Penelitian ini menggunakan agregat kasar yang berasal dari Clereng, Kali Progo, dan Merapi, masing-masing variasi kerikil dibuat sebanyak 3 benda uji. Hasil uji kuat tekan beton dengan menggunakan kerikil Clereng memiliki kuat tekan yang lebih tinggi yaitu sebesar 21,3 Mpa, dan beton dengan menggunakan kerikil Kali Progo sebesar 17,49 Mpa, dan nilai kuat terendah terdapat pada beton yang menggunakan kerikil Gunung Merapi yaitu sebesar 15,9 Mpa.

1 BAB I

PENDAHULUAN

A.Latar Belakang

Yogyakarta merupakan salah satu provinsi di Indonesia yang kaya akan budaya dan sumber daya alam. Dalam meningkatkan pengembangan di bidang pariwisata dibutuhkan pembangunan infrastruktur yang memadai baik itu di bidang transportasi maupun gedung. Pembangunan itu sendiri membutuhkan beton yang baik dan bermutu tinggi.

Material alam penyusun beton seperti pasir dan kerikil bisa diperoleh dari pegunungan maupun pantai. Dalam merancang suatu beton, seorang perencana beton harus mampu merancang campuran beton yang memenuhi dua kriteria yaitu dari aspek teknik dan aspek ekonomi. Aspek teknik berhubungan dengan kekuatan struktur dimana mutu material penyusun beton baik itu pasir maupun kerikil sangat memberi pengaruh besar terhadap hasil kuat tekan beton sedangkan aspek ekonomi lebih cenderung pada pembuatan dengan biaya yang minim namun memiliki kuat tekan yang tinggi.

Kerikil yang merupakan agregat kasar penyusun beton yang sangat mudah ditemukan di Yogyakarta. Sebagian besar pembangunan di Yogyakarta mengunkan kerikil dari Clereng, Kali Progo, Gunung Merapi. Beberapa jenis kerikil tersebut merupakan kerikil alam tetapi belum diketahui jenis kerikil mana yang bagus dan memiliki kuat tekan yang tinggi. Salah satu cara untuk memperoleh nilai kuat tekan beton tersebut degan melakukan percobaan kuat tekan beton di laboratorium Universitas Muhammadiyah Yogyakarta dengan menggunakan berbagai jenis kerikil yang ada di Yogyakarta.

Kali Progo, Merapi. Jika dilihat dari tekstur permukaan secara umum susunan permukaan agregat sangat berpengaruh pada kemudahan pekerjaan. Semakin halus permukaan agregat akan semakin mudah beton dikerjakan, akan tetapi jenis agregat degan permukaan kasar lebih disukai karena akan menghasilkan ikatan antara agregat dan pasta semen lebih kuat. (Mulyono, 2004).

B.Rumusan Masalah

Rumusan masalah dari penelitin ini adalah sebagai berikut:

1. Bagaimana kuat tekan beton dengan variasi pemakaian kerikil dari Clereng, Kali Progo dan Gunung Merapi.

2. Kerikil yang berasal dari manakah yang memiliki kuat tekan tertingi.

C.Tujuan Penelitian Tujuan dari penelitian ini adalah:

1. Memeriksa kuat tekan beton dengan variasi pemakaian kerikil dari Clereng, Kali Progo dan Gunung Merapi.

2. Kerikil yang berasal dari manakah yang memiliki kuat tekan tertingi.

D.Manfaat Penelitian Manfaat dari penelitian ini adalah :

1. Hasil penelitian ini diharapkan dapat digunkan sebagai perbandingan mutu agregat kasar dari Clereng, Kali Progo dan Gunung Merapi.

2. Hasil penelitian ini juga diharapkan dapat memberikan manfaat ilmu pengetahuan dan teknologi (IPTEK), terutama di bidang konstruksi.

E.Batasan Masalah Batasan masalah dalam penelitian ini adalah:

1. Semen yang digunakan pada penelitian ini menggunakan semen Gersik. 2. Agregat yang digunakan berupa agregat kasar yang berasal dari Clereng,

3

4. Pembuatan benda uji beton sesuai degan SK.SNI-03-2847-2002 untuk beton normal.

5. Benda uji berbentuk silinder degan ukuran diameter 150 mm dan tinggi 300 mm sebanyak 9 buah.

6. Menggunakan faktor air semen 0,55.

Pasir dan Kerikil Sungai

Penelitian dilaksanakan degan metode experimental laboratorium, dengan rancangan dasar perlakuan rancangan acak komposisi campuran beton yang terdiri dari semen PCC, Pasir Gunung Nago, kerikil Gunung Nago, kerikil Malfinas, dan kerikil Lubuk Minturun.

Tabel 2.1 Karakteristik kerikil

NO Jenis tertinggi diperoleh dari penggunaan pasir Lubuk Minturun dan kerikil Gunung Nago sebesar 238,2 kg/cm2, dan kuat tekan beton terendah diperoleh dari penggunaan pasir dan kerikil Malfinas sebesar 131,87 kg/cm2.

B. Analisis Pengaruh Pasir Lumajang dan Kerikil Mojokerto Terhadap Kuat Tekan Beton

5

karakteristik material tersebut terhadap kuat tekan, kuat tarik dan modulus elastisitas beton mutu tinggi.

Tabel 2.2 Hasil pemeriksaan karakteristik agregat kasar (kerikil Mojekerto) NO Karakteristik

Agregat

Hasil Pemeriksaan Agregat Kasar (Kerikil Mojokerto)

1 Berat jenis 2,78 gram/cc. Penyerapan 0,59 % 2 Analisa ayakan Modulus kehalusan 7,13 %. Zone 1

3 Berat Volume 1,37 gram/cc

4 Kadar Lumpur 0,33 %

5 Kadar Air 2,15 %

6 Keausan 11,98

Sumber:Athirah & Sabariman, 2014

Dari hasil pengujian Athirah & Sabariman 2014, diperoleh hasil bahwa dari jenis agregat yang dipilih yaitu agregat halus (pasir Lumajang), dan agregat kasar (kerikil Mojokerto), yang digunakan dalam variasi campuran beton mutu tinggi sampai pada umur 28 hari berturut-turut diperoleh rata-rata kuat tekan sebesar 426,85 kg/cm2 atau 43,51 Mpa.

C. Penggunaan Pasir Samboja dan Kerikil dari Palu Sebagai Bahan Pembuatan Beton Normal

Tabel 2.3 Hasil pengujian kerikil asal palu

NO Tinjauan Hasil

1 Berat jenis 2,553

2 Berat jenis (SSD) 26,070

3 Berat satuan 1,587 gr/c

4 Daya serap air 21,14%

5 Kandungan lumpur -

6 Keausan 27%

7 Gradasi Mhb 6,63

Sumber: Sunarno, 2008

Hasil pengujian kuat tekan beton untuk agregat kasar dari Palu untuk fas 0,5 dengan kandungan semen berturut-turut 345,02 kg/m3 dan 393,25 kg/m3 memiliki kuat tekan rata-rata 42,613 MPa dan 32,242 Mpa.

D. Pengaruh Jenis Semen dan Jenis Agregat Kasar Terhadap Kuat Tekan Beton

Material yang digunakan untuk penelitian ini yaitu agregat halus dari Krueng Tingkem, sedangkan agregat kasar digunakan batu pecah dengan ukuran butir maksimum 31,5 mm yang berasal dari hasil pemecahan mesin stone crusher. Kerikil alami berasal dari Krueng Mane dengan ukuran butir maksimum 31,5 mm. Semua agregat tersebut akan dilakukan pemeriksaan awal yaitu pemeriksaan sifat fisis agregat sesuai dengan standar ASTM.

Tabel 2.4. Sifat fisis agregat kasar

No Pemeriksaan Pasir Batu pecah Kerikil alami 1 Ukuran butiran maksimum 4,75 mm 31,5 mm 31,5 mm

2 BJ SSD 2,5 2,65 2,67

3 Penyerapan 3 % 2 % 1,8 %

4 Kadar air 0,75 % 0,242 % 0,4 %

5 Kekerasan - 19,5 % 20,3 %

7

Hasil pengujian kuat tekan beton untuk agregat kasar jenis batu pecah pada masing-masing faktor air semen lebih besar dari pada kuat tekan dengan agregat kasar jenis kerikil alami. Kuat tekan maksimum diperoleh dari material batu pecah dengan fas 0,35 yaitu 363,57 kg/cm2 atau 36,4 MPa. Perbedaan dan kuat tekan untuk masing-masing fas antara kedua jenis material tersebut adalah antara 7,6 sampai 25,93% atau dengan perbedaan kuat tekan rata- rata adalah 14,34%.

E. Analisis Pengaruh Karakteristik Sumber Bahan Baku Agregat Halus Kerdosono dan Agregat Kasar Mojokerto Terhadap Kuat Tekan Beton

Tabel 2.5. Hasil pemeriksaan agregat Pasir Kertosono dan Kerikil Mojokerto NO Karakteristik Agregat Halus

(pasir kertosono)

Agregat Kasar (kerikil mojokerto)

1 Berat jenis 2,77 gr/cc 2,78 gr/cc

2 Penyerapan air 0,94 % 0,59 %

3 Modulus halus butiran 2,67 7,13

4 Berat volume 1,35 gr/cc 1,37 gr/cc

5 Kadar lumpur 2,32 % 0,33 %

6 Kadar air bebas 4,24 % 8,1 %

Sumbe : Athirah & Sabariman., 2014

F. Keaslian penelitian

Penelitian mengenai beton normal dengan kuat tekan rencana 19 MPa, menggunakan variasi jenis kerikil yang berasal dari daerah Yogyakarta belum pernah dilakukan sebelumnya. Perbedaan penelitian ini degan penelitian di atas tertera pada tabel 2.6

Tabel 2.6. Keaslian penelitian

NO Penelitian Asal Kerikil Jumlah benda uji

Mojokerto Timur 11 Beton mutu

9 BAB III

LANDASAN TEORI

A.Beton 1. Definisi Beton

Beton merupakan bahan dari campuran antara Portland cement, agregat halus (pasir), agregat kasar (kerikil), air dengan tambahan adanya rongga-rongga udara. Campuran bahan-bahan pembentuk beton harus ditetapkan sedimikian rupa, sehingga menghasilkan beton basah yang mudah dikerjakan, memenuhi kekuatan tekan rencana setelah mengeras dan cukup ekonomis (Sutikno, 2003). Beton yang banyak dipakai pada saat ini adalah beton normal, yaitu beton yang mempunyai berat isi 2200–2500 kg/m³.

2. Material Penyusun Beton

Bahan penyusun dalam pembuatan beton adalah perekat hidrolis (Portland cement), agregat halus, agregat kasar dan air.

a) Semen

Semen portland adalah bahan pengikat hidrolis berupa bubuk halus yang dihasilkan dengan cara menghaluskan klinker, (bahan ini tertuma terdiri dari silika-silika kalsium yang bersifat hidrolis), dengan batu gips sebagai bahan tambahan.

Semen portland adalah bahan konstruksi yang paling banyak digunakan dalam pembuatan beton. Menurut ASTM C-150,1985, semen portland didefinisikan sebagai semen hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya , (Mulyono, 2003).

Tabel 3.1 Komposisi utama semen Portland

Nama Kimia Rumus Kimia Singkatan % Berat

Tricalcium Silicate 3CaO.SiO2 C3S 50

Dicalcium Silicate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium

Aluminoferrite

4CaO.Al2O3.Fe2O3 C4AF 8

Gypsum CaSO4.H2O CSH2 3,5

Sumber : Mulyono (2007)

Peraturan Beton 1989 (SKBI.1.4.53.1989) membagi semen Portland menjadi lima tipe (SK.SNI T-15-1990-03:2) yaitu:

1. Tipe I, semen Portland yang dalam penggunaanya tidak memerlukan persyratan khusus seperti jenis-jenis lainnya.

2. Tipe II, semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

3. Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

4. Tipe IV, Semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah.

5. Tipe V, Semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. ( Mulyono, 2007).

b) Agregat Halus

11

halus sebagai campuran untuk pembuatan beton bertulang harus memenuhi syarat–syarat sebagai berikut:

1. Pasir harus terdiri dari butir-butir kasar, tajam dan keras. 2. Pasir harus mempunyai kekerasan yang sama.

3. Agregat halus tidak boleh mengandung lumpur lebih dari 5 %, apabila lebih dari 5 % maka agregat tersebut harus dicuci dulu sebelum digunakan. Adapun yang dimaksud lumpur adalah bagian butir yang melewati ayakan 0,063 mm.

4. Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak. 5. Pasir harus tidak mudah terpengaruh oleh perubahan cuaca.

6. Pasir laut tidak boleh digunakan sebagai agregat untuk beton. c) Agregat Kasar

Agregat kasar pada umumnya berbutir lebih besar dari 4,80 mm, contoh agregat kasar seperti, kerikil, kericak, batu pecah, atau split. Kerikil sebagai hasil desintregasi alami dari batuan atau berupa batu pecah yang diperoleh dari indrustri pemecahan batu dan mempunyai ukuran butir antara 5 mm sampai 40 mm. Menurut SNI 03 – 2847 – 2002, bahwa agregat kasar (kerikil/batu pecah) yang akan dipakai untuk membuat campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut ini.

a. Kerikil atau batu pecah harus terdiri dari butir-butir yang keras dan tidak berpori serta mempunyai sifat kekal (tidak pecah atau hancur oleh pengaruh cuaca seperti terik matahari atau hujan). Agregat yang mengandung butir-butir pipih hanya dapat dipakai apabila jumlah butir-butir-butir-butir pipih tersebut tidak melebihi 20% dari berat agregat seluruhnya.

terjadinya pemuaian yang dapat membahayakan oleh karena reaksi alkali-agregat tersebut.

c. Agregat kasar tidak boleh mengandung bahan-bahan yang dapat merusak beton seperti bahan-bahan yang reaktif sekali dan harus dibuktikan dengan percobaan warna dengan laruta NaOH.

d. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (terhadap berat kering) dan apabila mengandung lebih dari 1%, agregat kasar tersebut harus dicuci.

e. Ukuran butir agregat kasar maksimum tidak boleh lebih daripada 1/5 jarak terkecil antarabidang-bidang samping cetakan, 1/3 dari tebal pelat beton, 3/4 dari jarak bersih antar tulangan atau berkas tulangan.

Karakteristik Agregat kasarmeliputi beberapa hal sebagai berikut :

Agregat kasar adalah butiran yang ukurannya sudah melebihi 4,75 mm (No.4 ASTM C33). Karakteristik agregat kasar yang perlu diperhatikan diantaranya :

a) Gradasi Agregat Kasar adalah distribusi dari ukuran agregat atau proporsi dari macam-macam ukuran butir agregat berdasarkan analisa saringan. Syarat gadasi menurut British Standard (BS).

b) Mudulus Halus Butir (HMB), Spesifikasi modulus halus butiran agregat kasar menurut ASTM,yaitu 5,5%-8,5%.

c) Abserpsi dan Berat Jenis (Spesific Gravity), Spesifikasi agregat untuk beton normal menurut ASTM adalah berat jenis agregat kasar yaitu 1,60– 3,20 kg/liter.

d) Berat volume agregat kasar, spesifikasi berat volume agregat kasar menurut ASTM, yaitu 1,6-1,9 kg/liter.

e) Kadar Air Agregat Kasar, spesifikasi kadar air agregat kasar menurut ASTM, yaitu 0,5%-2,0%.

13

g) Kadar Lumpur, kadar lumpur agregat beton menurut spesifikasi ASTM, yaitu 0,2%-1,0%.

Klasifikasi Agregat kasar meliputi beberapa hal sebagai berikut :

a) Agregat Ringan adalah agregat yang dalam keadaan kering dan gembur mempunyai berat 1100 kg/m3 atau kurang.

b) Agregat Halus adalah pasir alam sebagai hasil desintegrasi alami bantuan atau pasir yang dihasilkan oleh inustri pemecah batu dan mempunyai ukuran butir terbesar 5,0 mm.

c) Agregat Kasar adalah kerikil sebagai hasil desintegrasi alami dari bantuan atau berupabatu pecah yang diperoleh dari industri pemecah batu dan mempunyai ukuran butir ntara 5-40 mm. Agregat Kasar, adalah agregat dengan ukuran butiran butiran lebih lebih besar besar dari dari saringan saringan No.88 (2,36 mm)

d) Bahan Pengisi (filler), adalah bagian dari agregat halus yang minimum 75% lolos saringan no. 30 (0,06 mm).

Agregat kasar yang digunakan dalam pembuatan beton harus diketahui tingkat keausannya karena tingkat keausan agregat kasar berpengaruh terhadap kuat tekan beton. Berdasarkan Persyaratan Umum Bahan Bangunan di Indonesia, agregat kasar perlu diuji tingkat keausannya.

Tabel 3.2 Persyaratan kekerasan agregat kasar

Kekuatan Beton Maksimum bagian yang hancur degan mesin Los Angles, Lolos Ayakan 1,7

mm (%)

Kelas I (sampai 10 MPa) 50

Kelas II (10 Mpa – 20 MPa) 40

Kelas III (diatas 20 MPa) 27

d) Air

Air merupakan salah satu bahan dasar dalam pembuatan beton yang memiliki harga paling murah diantara bahan yang lain. Penggunaan air digunakan untuk mereaksikan semen sehingga menghasilkan pasta semen yang berfungsi untuk mengikat agregat. Selain itu, fungsi air untuk membasahi agregat dan memberi kemudahan dalam pengerjaan. Namun penggunaan air juga sangat berpengaruh pada kuat tekan beton. Penggunaan fas yang terlalu tinggi mengakibatkan bertambahnya kebutuhan air sehingga mengakibatkan pada saat kering beton mengandung banyak pori yang nantinya berdampak pada kuat tekan beton yang rendah. Seperti ditunjukan pada Gambar 3.1 dapat dijelaskan bahwa penggunaan fas yang terlalu tinggi menurunkan kuat tekan beton, sebaliknya penggunaan fas yang rendah justru meningkatkan kuat tekan beton namun kemudahan pekerjaan akan semakin sulit sehingga dibutuhkan bahan tambah kimia.

Gambar 3.1 Hubungan faktor air semen dengan kuat tekan

e) Pengujian Pendahuluan

15

beton yang digunakan dalam pembuatan beton. Seperti pemeriksaan agregat halus dan agregat kasar. Beberapa pengujian yang dilakukan adalah sebagai berikut.

1. Pemeriksaan gradasi agregat

Gradasi agregat ialah distribusi dari ukuran agregat, bertujuan untuk mengetahui jenis distribusi butiran agregat. Distribusi ini dapat dibedakan menjadi tiga, yaitu sebagai berikut.

a. Gradasi sela (gap grade) jika salah satu atau lebih dari ukuran butir atau fraksi pada satu set ayakan tidak ada, maka gradasi ini akan menunjukkan satu garis horizontal dalam grafiknya.

b. Gradasi menerus (continous grade) jika agregat yang semua ukuran butirannya ada dan terdistribusi dengan baik.

c. Gradasi seragam (uniform grade) agregat yang mempunyai ukuran yang sama didefinisikan sebagai agregat seragam. Agregat ini terdiri dari batas yang sempit dari ukuran fraksi, dalam diagram terlihat garis yang hampir tegak/vertikal.

Untuk mengetahui gradasi tersebut dilakukan pengujian melalui analisa ayak sesuai standar dari BS 812, ASTM C-33, C136, ASHTO T.27 atau pun standar Indonesia (SNI). (Mulyono, 2004).

2. Pengujian kekuatan agregat

Butir-butir agregat dapat bersifat kurang kuat karena dua sebab, yaitu karena terdiri dari bahan butiran yang lemah atau terdiri dari bahan butiran yang kuat tetapi tidak terikat satu sama lain dengan kuat. Kekuatan agregat dapat diperiksa dengan pengujian yang sesuai. (Tjokrodimuljo, 2010)

atau sesuai dengan gradasi benda uji. Untuk mengetahui nilai Los Angelos, silinder diputar dengan kecepatan 30-33 rpm. (Mulyono, 2004).

3. Pengujian serapan air agregat

Pada saat terbentuknya agregat kemungkinan ada terdapat udara yang terjebak dalam lapisan agregat, atau terjadi karena dekomposisi mineral pembentuk akibat perubahan cuaca, maka terbentuklah lubanng atau rongga kecil di dalam butiran agregat (pori). Pori di dalam agregat mempunyai variasi yang cukup besar dan menyebar diseluruh bagian butiran. Persentase berat air yang mampu diserap agregat di dalam air disebut sebagai serapan air. Serapan air dihitung dari banyaknya aira yang mampu diserap oleh agregat pada kondisi jenuh permukaan kering (JPK) atau Saturated Surface Dry (SSD), (Mulyono, 2004).

Resapan efektif dinyatakan dengan banyaknya jumlah air yang diperlukan agregat dalam kondisi kering udara (WKU) menjadi SSD (WSSD), dinyatakan dalam

rumus berikut.

... (3.1)

Resapan efektif (Ref) dipakai untuk menghitung berat air yang akan diserap

(Wsr) oleh agregat (Wag) dalam adukan beton dengan rumus berikut.

... (3.2) Sehingga kelebihan air dalam campuran beton yang merupakan kontribusi dari agregat dapat dihitung dengan rumus berikut.

... (3.3)

Air lebihan ini dipakai untuk menghitung berat tambahan (Wtam) terhadap

campuran beton, dengan rumus berikut.

... (3.4) Kelebihan (Wagr) dan berat pada kondisi SSD (WSSD) dapat digunakan untuk

menghitung banyaknya kandungan air (Kair) dalam agregat yang dinyatakan dalam

rumus berikut.

17

4. Pengujian kadar air agregat

Kadar air merupakan banyaknya air yang terkandung dalam suatu agregat. Kadar air agregat dapat dibedakan menjadi empat jenis, sebagai berikut.

a. Kadar air kering tungku, yaitu keadaan yang benar-benar tidak berair. b. Kadar air kering udara, yaitu kondisi agregat yang permukaannya kering

tetapi sedikit mengandung air dalam porinya dan masih dapat menyerap air.

c. Jenuh Kering Permukaan atau JPK, yaitu keadaan dimana tidak ada air di permukaan agregat, tapi agregat tersebut masih mampu menyerap air. Pada kondisi ini, air di dalam agregat tidak akan menambah atau mengurangi air pada campuran beton.

d. Kondisi basah, yaitu kondisi dimana butir-butir agregat banyak mengandung air, sehingga akan menyebabkan penambahan kadar air campuran beton.

Dari keempat kondisi tersebut hanya dua kondisi yang sering dipakai yaitu kering tungku dan kondisi SSD. Kadar air biasanya dinyatakan dalam persen dan dapat dihitung sebagai berikut.

... (3.6)

Jika agregat basah ditimbang beratnya (W1), kemudian dikeringkan dalam

tungku dengan suhu 100°C ± 5°C sampai beratnya konstan (16-24 jam), kemudian ditimbang beratnya (W2), maka kadar airnya (KA) dapat diketahui, (Mulyono,

2004).

5. Pengujian berat jenis agregat

Berat jenis digunakan untuk menentukan volume yang diisi oleh agregat. Berat jenis dari agregat akan menentukan berat jenis betonnya, sehingga secara langsung menentukan banyaknya campuran agregat dalam campuran beton, (Mulyono, 2004).

6. Pengujian modulus halus butir agregat

dibagi dengan seratus, (Tjokrodimuljo, 2010). Semakin besar MHB suatu agregat maka semakin besar butiran agregatnya. Agregat halus memiliki MHB sekitar 1,50-3,8 dan kerikil sekitar 5-8, sedangkan utuk gregat campuran nilai MHB yang dipakai adalah 5,0-6,0. Hubungan ketiga MHB tersebut dapat dinyatakan sebagai berikut.

⁄ ... (3.7)

7. Pengujian kadar lumpur agregat

Tanah liat dan lumpur yang sering terdapat dalam agregat, mungkin berbentuk gumpalan atau lapisan yang menutupi lapisan butiran agregat. Tanah liat dan lumpur pada permukaan butiran agregat akan mengurangi kekuatan ikatan antara pasta semen dan agregat sehingga dapat mengurangi kekuatan dan ketahanan beton. Lumpur dan debu halus hasil pemecahan batu adalah partikel berukuran 0,0075. Adanya lumpur dan tanah liat menyebabkan bertambahnya air pengaduk yang diperlukan dalam pembuatan beton, disamping itu pula akan menyebabkan berkurangnya ikatan antara pasta semen degan agregat sehingga akan menyebabkan turunya kekuatan beton yang bersangkutan serta menambah penyusutan dan creep.

Proses pelaksanaan pengujian kadar lumpur agregat sebagai berikut :

1. Diambil benda uji lalu dikeringkan di dalam oven pada suhu (110 5)C sampai beratnya tetap, Kemudian ditimbang dan diambil sampel sebanyak ±1000 gram (B1).

2. Benda uji dicuci beberapa kali sampai bersih, ditandai dengan air cucian tampak jernih, setelah itu benda uji dikeluarkan dari gelas ukur pencuci dengan hati-hati jangan sampai benda uji tersebut ada yang hilang.

3. Kemudian benda uji dikeringkan dengan menggunakan oven pada suhu (110 ± 5)C sampai beratnya tetap, kemudian ditimbang beratnya (B2).

4. Hitung kadar lumpur dengan rumus sebagai berikut :

19

8. Pengujian berat satuan agregat

Berat satuan atau berat volume adalah perbandingan antara berat dan volume agregat termasuk pori-pori antar butirnya. Jadi berat satuan dihitung berdasarkan berat agregat satuan kg/lt, atau t/m³.

f) Uji Tekan

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi kekuatan struktur dikehendaki, semakin tinggi pula mutu beton yang dihasilkan (Mulyono, 2004). Nilai kuat tekan beton didapat dari pengujian standar dengan benda uji yang digunakan berbentuk silinder. Dimensi benda uji standar adalah tinggi 300 mm dan diameter 150 mm. Tata cara pengujian yang umumnya dipakai adalah standar ASTM C39-86. Kuat tekan masing-masing benda uji ditentukan oleh tegangan tekan tertinggi (fc’) yang dicapai benda uji umur 28 hari akibat beban tekan selama percobaan.

Gambar 3.2 Benda uji silinder

Rumus yang digunakan pada gambar 3.2 untuk mendapatkan nilai kuat tekan beton berdasarkan percobaan di laboratorium adalah sebagai berikut :

ƒ’c = ... (3.9)

Keterangan :

ƒ’c = Kuat Tekan, (MPa)

H

P = Beban tekan (kg)

A = Luas bidang tekan (cm2) g) Modulus Elastisitas

Modulus elastisitas adalah kemiringan garis singgung dari kondisi tegangan nol ke kondisi tegangan 25-50% dari f’c pada kurva tegangan regangan beton. Modulus elastisitas beton tergantung pada modulus elastisitas agregat dan pastanya. Dalam perhitungan struktur boleh diambil modulus elastisitas beton sebagai berikut :

Ec = 4700√ ... (3.10) Degan:

21 BAB IV

METODE PENELITIAN

A. Bahan atau Material Penelitian

Bahan-bahan pembuatan beton yang digunakan pada penelitian ini adalah : A. Agregat kasar (split) berupa batu pecah yang berasal dari Clereng, Kali Progo,

dan Gunung Merapi, D.I. Yogyakarta.

B. Agregat halus yang dipakai berasal dari Sungai Progo, D.I. Yogyakarta

C. Air diambil dari Laboratorium Teknologi Bahan Konstruksi, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

D. Semen yang digunakan adalah semen Gersik.

B. Alat – Alat yang Digunakan

Alat-alat yang digunakan pada penelitian ini dari mulai pemeriksaan bahan sampai dengan pengujian benda uji, antara lain:

1. Timbangan merk Ohauss dengan ketelitian 0,1 gram , untuk mengetahui berat dari bahan-bahan penyusun antara agregat kasar, halus dan semen.

2. Gelas ukur kapasitas maksimum 1000 ml dengan merk MC , untuk menakar volume air.

3. Erlenmeyer dengan merk Pyrex, untuk pemeriksaan berat jenis.

4. Oven dengan merk Binder, untuk pengujian atau pemeriksaan bahan-bahan yang akan digunakan.

5. Wajan dan Nampan besi untuk mencampur dan mengaduk campuran benda uji. 6. Sekop, cetok dan talam, untuk menampung dan menuang adukan agregat kasar,

halus dan semen ke dalam cetakan.

7. Penumbuk besi untuk menumbuk campuran agregat kasar,halus, dan semen yang sudah dimasukkan kedalam cetakan.

9. Mesin uji tekan beton merk Hung Ta kapasitas 150 MPa, digunakan untuk menguji dan mengetahui nilai kuat tekan dari Agregat kasar dan beton yang dibuat.

10.Mistar dan kaliper, untuk mengukur dimensi dari alat-alat benda uji yang digunakan.

C. Pelaksanaan Penelitian

Pelaksanaan penelitian ini dimulai dari persiapan bahan dan alat, pemeriksaan bahan susun, pembuatan rancang campur beton (mix design) dengan memakai hitungan sesuai standar SK SNI-03-2847 2002, perawatan benda uji (Curing) hingga pengujian kuat tekan beton. Adapun pelaksanaan penelitiannya dapat dilihat pada Gambar 4.1. berdasarkaan Gambar 4.1 dapat diuraikan sebagai berikut:

1. Persiapan Bahan dan Alat

Tahap pertama yang dilakukan dalam penelitian ini adalah persiapan alat dan bahan. Persiapan alat yang disiapkan berbeda-beda pada setiap jenis pengujiannya. Bahan yang dipersiapkan berupa agregat kasar dan halus, semen, air.

2. Pemeriksaan Agregat Kasar

a. Pemeriksaan berat jenis dan penyerapan air agregat kasar (kerikil)

Pemeriksaan berat jenis dan penyerapan air agregat kasar berdasarkan SK SNI 03-1969-1990. Pemeriksaan ini dilakukan untuk mengetahui berat jenis dan penyerapan air suatu agregat kasar (kerikil)

b. Pemeriksaan kadar lumpur agregat kasar (kerikil)

Pemeriksaan kadar lumpur agregat kasar berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat pada agregat kasar (kerikil).

c. Pemeriksaan kadar air agregat kasar (kerikil)

Pemeriksaan kadar air dilakukan berdasarkan SK SNI 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat kasar (kerikil).

d. Pemeriksaan berat satuan agregat kasar (kerikil)

23

e. Pemeriksaan keausan agregat kasar (kerikil)

Pemeriksaan keausan agregat kasar dilakukan berdasarkan SK SNI 03-2417-1991. Pemeriksaan ini dilakukan untk mengetahui keausan agregat kasar.

3. Pemeriksaan agregat Halus

a. Pemeriksaan Gradasi Agregar Halus

Analisa gradasi ini dilakukan untuk mengetahui distribusi ukuran butir pasir dengan menggunakan saringan/ayakan. Pemeriksaan ini dilakukan dengan langkah-langkah berdasarkan SNI : 03-1968-1990.

b. Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Halus

Pemeriksaan berat jenis dan penyerapan air agregat halus berdasarkan SK SNI 03-1970-2008. Pemeriksaan ini dilakukan untuk mengetahui berat jenis dan penyerapan air suatu agregat halus (pasir).

c. Pemeriksaan Kadar Lumpur Agregat Halus

Pemeriksaan kadar lumpur agregat halus berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat pada agregat halus (pasir).

d. Pemeriksaan Kadar Air Agregat Halus

Pemeriksaan kadar air dilakukan berdasarkan SK SNI 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat halus (pasir).

e. Pemeriksaan Berat Satuan Agregat Halus

Gambar 4.1 Bagan Alir Penelitian

Perawatan Benda Uji 28 Hari

Pengujian kuat tekan beton

Analisis hasil dan kesimpulan

Selesai Pemeriksaan Bahan

Agregat kasar

1. Berat Jenis 2. Kadar air 3. Penyerapan air 4. Keausan 5. Kadar lumpur 6. Berat satuan

Perancangan campuran Mulai

Persiapan alat dan bahan

Pembuatan benda uji

Treatment

Agregat halus 1. Gradasi 2. Berat jenis 3. Penyerapan air 4. Kadar lumpur 5. Kadar air 6. Berat satuan

Cek syarat SNI

Tidak

25

4. Perancangan Campuran Beton

Rancangan campuran betonyang akan dibuat adalah sebagai berikut: a. Menggunakan silinder ukuran 150 cm x 300 cm.

b. Faktor air semen 0,55.

c. Perbandingan semen,agregat kasar dan agregat halus dan air mengunakan bermacam-macam campuran berdasarkan SNI 03-2847-2002.

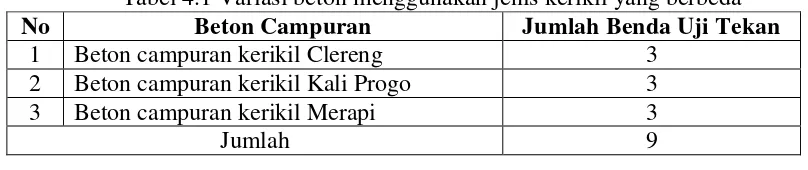

Tabel jumlah benda uji campuran beton menggunakan variasi jenis pasir didaerah Yogyakarta terdapat pada Tabel 4.1.

Tabel 4.1 Variasi beton menggunakan jenis kerikil yang berbeda

No Beton Campuran Jumlah Benda Uji Tekan

1 Beton campuran kerikil Clereng 3

2 Beton campuran kerikil Kali Progo 3

3 Beton campuran kerikil Merapi 3

Jumlah 9

5. Pembuatan benda uji

Sebelum dilakukan pembuatan benda uji yaitu mempersiapkan bahan-bahan sesuai takaran yang ditentukan. Metode pembuatan beton yaitu sebagai berikut:

a. Agregat kasar, halus, semen, dicampur ke dalam mesin molen. b. Setelah itu tambahkan air perlahan lahan.

c. Diaduk menggunakan mesin molen sehingga campuran tercampur secara merata.

d. Kemudian campuran agregat kasar, halus, semen, segar dicetak kedalam silinder dengan ukuran 150 mm x 300 mm, dan dilakukan penumbukan sebanyak 25 kali degan tongkat baja setiap sepertiga dari tinggi cetakan.

6. Perawatan benda uji (curing)

Perawatan benda uji dilakukan dengan cara sebagai berikut:

a. Beton segar diletakkan atau didiamkan dalam suhu ruangan tanpa terkena panas matahari secara langsung selama 28 hari.

7. Pengujian kuat tekan

Pengujian kuat tekan Beton dilakukan dengan mesin uji tekan merk Hung Ta 150 MPa, yang secara langsung dapat memberikan nilai kuat tekan benda uji, dengan beban yang dapat dibaca pada skala pembebanan. Pengujian dilakukan di Laboratorium Teknologi Bahan Konstruksi Universitas Muhammadiyah Yogyakarta. Beban maksimum yang dapat diterima oleh benda uji dapat diketahui pada saat angka penunjuk tekanan mencapai nilai tertinggi yang diikuti hancur atau retaknya Beton setelah menerima beban maksimum.

D. Analisis Hasil

Setelah pelaksanaan penelitian selesai, maka akan didapatkan beberapa data yang nantinya akan digunakan untuk membuat pembahasan dan kesimpulan dari penelitian ini. Adapun data-data yang didapatkan sebagai berikut:

1. Data hasil pemeriksaan agregat kasar didapatkan sebagai berikut: a. Berat jenis dan penyerapan air

b. Kadar air c. Berat satuan d. Kadar lumpur e. Keausan

2. Data hasil Kuat tekan

E. Waktu dan tempat penelitian

27 BAB V

HASIL PENELITIAN DAN PEMBAHASAN

A.Hasil Pemeriksaan Bahan

Pemeriksaan bahan penyusun beton yang telah dilakukan di laboratorium teknologi bahan dan konstruksi, teknik sipil UMY meliputi : pemeriksaan berat jenis dan penyerapan air, kadar air, berat satuan, keausan, dan kadar lumpur. Adapun hasil pemeriksaannya sebagai berikut:

1. Pemeriksaan Agregat Kasar

Hasil pemeriksaan berat jenis agregat kasar (kerikil) yang berasal dari tiga lokasi yang berbeda di daerah Yogyakarta yakni kerikil Clereng, Kali Progo, dan Merapi, pada pembuatan benda uji yaitu agregat kasar lolos saringan 20 mm dan tertahan pada saringan 4,75 mm, terdapat pada Tabel 5.1.

Tabel 5.1 Hasil pengujian berat jenis, penyerapan air, kadar air, kadar lumpur, keausan dan berat satuan.

No Pengujian bahan Clereng Kali Progo Merapi

1 Berat Jenis 2,87 2,64 2,63

2 Kadar Air 0,15% 0,2% 0,25%

3 Penyerapan Air 1,2% 3,2% 3,4%

4 Kadar Lumpur 1,55% 2,15% 3,5%

5 Keausan 21,360% 48,94% 50,30%

6 Berat Satuan 1,55 gr/cm3 1,47 gr/cm3 1,36 gr/cm3

2. Pemeriksaan Agregat Halus

Tabel 5.2 Hasil pengujian kadar air, berat jenis dan penyerapan air, berat satuan, dan kadar lumpur

No Pengujian bahan Pasir Kali Progo

1 Kadar air 0,30%

2 Berat jenis 2,66

3 Penyerapan air 0,81%

4 Berat satuan 1,61 gr/cm3

5 Kadar lumpur 2,20%

Sumber: Hasil pengujian laboratorium teknik sipil UMY B.Pembahasan Pemeriksaan Bahan 1. Agregat Kasar

Agregat kasar yang digunakan pada penelitian ini berasal dari Clereng, Kali Progo, dan Gunung Merapi, degan ukuran agregat lolos saringan 20 mm dan tertahan pada saringan berukuran 4,75 mm. Adapun pengujian-pengujian yang dilakukan berupa pengujian berat jenis dan penyerapan air, berat satuan, kadar lumpur, kadar air, dan keausan. Penjelasan mengenai pengujiannya akan dijelaskan sebagai berikiut.

a. Berat Jenis dan Penyerapan Air Agregat Kasar (split)

Pemeriksaan Berat jenis dan penyerapan air agregat kasar dari tiga wilayah berbeda di Yogyakarta diperoleh beberapa data, adapun perbandingannya sebagai berikut. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 1.

a. Dari hasil pemeriksaan kerikil Clereng, berat jenis kerikil 2,88. Penyerapan air 1,2 %. Hasil selengkapnya dapat dilihat pada Lampiran 1. b. Dari hasil pemeriksaan kerikil Kali Progo, berat jenis kerikil 2,64.

Penyerapan air 3,2%. Hasil selengkapnya dapat dilihat pada Lampiran 1. c. Dari hasil pemeriksaan kerikil Merapi, berat jenis kerikil 2,63.

29

Gambar 5.1 Berat jenis agregat kasar setiap daerah

Pada gambar 5.1 berat jenis kerikil Clereng lebih tinggi yaitu sebesar 2,86, dan berat jenis kerikil Kali Progo 2,51, sedangkan berat jenis kerikil Merapi yang terendah yaitu sebesar 2,5, dari perbedaan berat jenis kerikil tersebut dapat disimpulkan menurut (Tjokrodimuljo, 2010) bahwa kerikil Kali Progo, dan Merapi termasuk dalam berat jenis normal yakni berada pada rentang 2,50 – 2,70, sedangkan kerikil Clereng termasuk dalam berat jenis berat ( lebih dari 2,8 ) karena melebihi batas berat jenis normal.

Gambar 5.2 Penyerapan air setiap daerah

Pada gambar 5.2 dapat disimpulkan bahwa semakin kasar permukaan dan berongga maka semakin besar daya serap atau kemampuan serapnya terhadap air.

b. Berat Satuan Agregat Kasar (split)

Pada pengujian Berat satuan ini berfungsi untuk menentukan apakah agregat tersebut porous atau mampat seperti pada agregat halus. Semakin besar berat satuan maka semakin mampat agregat tersebut. Selain itu untuk agregat kasar, berat satuan digunakan untuk mengidentifikasi jenis batuan dan kelasnya. Hasil pemeriksaan berat satuan agregat kasar dari beberapa daerah di Yogyakarta di peroleh data sebagai berikut. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 3.

a. Dari hasil pemeriksaan berat satuan kerikil Clereng sebesar 1,55 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 2.

b. Dari hasil pemeriksaan berat satuan kerikil Kali Progo sebesar 1,47 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 2.

c. Dari hasil pemeriksaan berat satuan kerikil Merapi sebesar 1,36 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 2.

Perbandingan berat satuan dengan agregat kasar Clereng, Kali Progo dan Merapi, lebih jelas jika ditampilkan dalam bentuk diagram seperti dalam gambar 5.4.

31

Dari Grafik berat satuan pada gambar 5.4 dari pengujian yang diperoleh berat satuan agregat Clereng lebih tinggi yaitu 1,55 gr/cm3, dan agregat Kali Progo lebih rendah dari agregat Clereng yaitu 1,47 gr/cm3, sedangkan untuk agregat Merapi yang terendah dari agregat Clereng dan Kali progo yaitu sebesar 1,36 gr/cm3, jadi dari perbedaan nilai berat satuan agregat tersebut menurut (Tjokrodimuljo, 2010) agregat Clereng termasuk agregat normal yakni berada pada rentang 1,50-1,80 gr/cm3, sedangankan kerikil Kali Progo dan Merapi termasuk kerikil ringan karna kurang dari 1,50 gr/cm3.

c. Kadar Lumpur Agregat Kasar (split)

Agregat kasar pada pengujian ini langsung dari lapangan, tanpa proses pencucian terlebih dahulu, hasil pengujian kadar lumpur ini lebih besar dari batas yang ditetapkan yaitu 1%. Sehingga sebelum melakukan pengadukan beton, agregat ini perlu dicuci terlebih dahulu. Hasil pemeriksaan kadar lumpur agregat kasar dari beberapa daerah di Yogyakarta di peroleh data sebagai berikut. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 4.

a. Dari hasil pemeriksaan kadar lumpur kerikil Clereng sebesar 1,55 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 1.

b. Dari hasil pemeriksaan kadar lumpur kerikil Kali Progo sebesar 2,15 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 2.

c. Dari hasil pemeriksaan kadar lumpur kerikil Merapi sebesar 3,5 gram/cm3. Hasil selengkapnya dapat dilihat pada Lampiran 3.

Gambar 5.5 Kadar lumpur setiap daerah

Dari Grafik kadar lumpur pada gambar 5.5 dari pengujian yang diperoleh kadar lumpur kerikil Merapi lebih tinggi yaitu 3,5 %, dan agregat Kali Progo lebih rendah dari kerikil Merapi yaitu 2,1 %, sedangkan untuk kerikil Clereng yang terendah dari agregat Merapi dan Kali progo yaitu sebesar 1,5 %, perbedaan kadar lumpur kerikil tersebut menurut (Tjokrodimuljo, 2010) bahwa kerikil Clereng, Kali Progo, dan Merapi, melebihi dari 1 %. Ada kecenderungan meningkatnya penggunaan air dalam campuran beton yang bersangkutan, jika terdapat lumpur maka tidak dapat menjadi satu dengan semen sehingga menghalangi penggabungan antara semen degan agregat. Pada akhirnya kekuatan tekan beton akan berkurang karna tidak adanya saling mengikat, sehingga sebelum melakukan pengadukan beton agregat ini perlu dicuci terlebih dahulu.

d. Kadar Air Agregat Kasar (split)

Pemeriksaan kadar air agregat kasar dari tiga wilayah berbeda di Yogyakarta di proleh beberapa data, Kadar air rata-rata yang didapat dari hasil pemeriksaan dari kerikil Clereng 0,15 %, Kali progo 0,2% dan kerikil Merapi 0,25 %,. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 4. Perbandingan

33

kadar air dengan agregat kasar Clereng, Kali Progo dan Merapi, lebih jelas jika ditampilkan dalam bentuk diagram seperti dalam gambar 5.3.

Gambar 5.3 Kadar air setiap daerah

Berdasarkan gambar 5.3 dapat dilihat bahwa nilai kadar air secara umum dengan agregat kasar Clereng menunjukkan penyerapan kadar air yang lebih kecil yaitu sebesar 0,35 %, dari pada kerikil kali progo yaitu sebesar 0,7 %, dan kerikil Merapi sebesar 0,8 %. Penyerapan kadar air tersebut lebih dipengaruhi oleh karakter butiran kerikil. Menurut (Tjokrodimuljo, 2010) butiran agregat asal Clereng relatif lebih kecil sehingga rongga yang ditimbulkan lebih kecil juga, berbeda degan kerikil asal Kali Progo dan Merapi memiliki ronggo yang cukup besar. Porositas agregat tidak berpengaruh signifikan karena lolosnya air lebih besar melewati rongga antar agregat dan bukan melewati pori agregat.

e. Keausan Agregat Kasar (split)

Keausan agregat kasar diuji dengan alat Los Angeles diperoleh hasil dari masing-masing wilayah di Yogyakarta sebesar, kerikil Clereng 21,36 %, Kali Progo 48,94 %, dan kerikil Merapi 50,30 %, sehingga dari hasil tersebut ketahanan agregat sudah sesuai menurut (Mulyono, 2004). Hasil pemeriksaan

keausan agregat kasar dapat dilihat pada Lampiran 5. Perbandingan keausan dengan agregat kasar Clereng, Kali Progo dan Merapi, lebih jelas jika ditampilkan dalam bentuk diagram seperti dalam gambar 5.6.

Gambar 5.6 Keausan setiap daerah

Dari Grafik keausan pada gambar 5.6 dari pengujian keausan agregat diatas karakter butiran dari Merapi dan Kali Progo memiliki rongga cukup besar dari pada kerikil Clereng, maka pada pengujian kuausan degan mesin Los Angeles degan bola baja sebanyak 7 bola baja, diperoleh nilai keausan kerikil Merapi lebih tinggi yaitu 50 %, dan agregat Kali Progo lebih rendah dari kerikil Merapi yaitu 49 %, sedangkan untuk kerikil Clereng yang terendah dari agregat Merapi dan Kali progo yaitu sebesar 21 %, perbedaan keausan kerikil tersebut menurut (Tjokrodimuljo, 2010) bahwa kerikil Merapi dan Kali Progo termasuk dalam keausan beton kelas 1 yakni berada pada rentang 40 - 50, sedangkan kerikil Clereng termasuk dalam keausan beton kelas 2 ( kurang dari 14 - 22 ).

2. Agregat Halus

a. Gradasi Agregat Halus (pasir)

Hasil pemeriksaan gradasi agregat halus (pasir) yang berasal dari Sugai Progo digambarkan pada Gambar 5.7. Gradasi yang digunakan adalah gadasi No.

35

2 (Daerah dua) yang tergolong pada pasir agak kasar dengan modulus halus butir sebesar 2,648. Hasil selengkanya dapat dilihat pada Lampiran 6.

Gambar 5.7 Gradasi Pasir Progo b. Berat Jenis dan Penyerapan Air Agregat Halus

Dari hasil pemeriksaan, diperoleh berat jenis pasir jenuh kering muka rata-rata sebesar 2,66. Penyerapan air dari keadaan kering menjadi keadaan jenuh kering muka adalah 0,81%. Pasir Progo termasuk dalam berat jenis normal yakni berada pada rentang 2,5-2,7, (Cahyati, 2013). Hasil selengkapnya dapat dilihat pada Lampiran 7.

c. Berat Satuan Agregat Halus

Berat satuan rata-rata pasir (SSD) didapat sebesar 1,61 gram/cm3. Menurut (Tjokrodimuljo, 2010) Pasir Progo yang termasuk dalam rentang berat satuan untuk agregat normal. Berat satuan ini berfungsi untuk mengetahui apakah agregat tersebut porous atau mampat. Semakin besar berat satuan maka semakin mampat agregat tersebut. Apabila agregatnya porous maka biasa terjadi penurunan kuat tekan pada beton. Pemeriksaan berat satuan agregat halus dapat dilihat pada Lampiran 8.

d. Kadar Lumpur Agregat Halus

Dari pengujian yang dilakukan diperoleh kadar lumpur rata-rata agregat halus sebesar 2,20%, menurut (Endroyo, 2009) pasir Progo masih berada dalam batas kandungan lumpur normal lebih kecil dari batas yang ditetapkan untuk beton

0

Grafik Lolos Saringan Pasir Progo

normal sebesar 5% sehingga pasir tidak perlu dicuci dahulu sebelum digunakan. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 9.

e. Kadar Air Agregat Halus

Kadar air agregat halus yang diperoleh dari hasil pemeriksaan sebesar 0,30%. Menurut (Tjokrodimuljo, 2010) Jenis pasir yang diuji termasuk pada kandungan airnya di tingkat b, yakni butir-butir agregat mengandung sedikit air (tidak penuh) di dalam porinya dan permukaan butirannya kering atau di sebut juga dengan kondisi agregat kering udara. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 10.

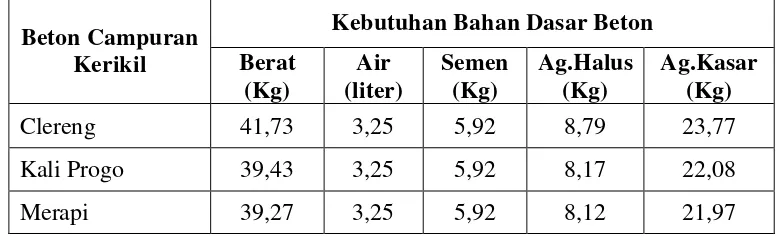

C. Rancang Campur Beton (Mix Design)

Dalam perancangan campur bahan-bahan penyusun beton (mix design) ini berdasarkan SK SNI 03-2834-2002 (Tjokrodimujo, 2007). Data hasil perancangan campuran beton dapat dilihat pada tabel 5.3, dan 5.4. Perhitungan mix design selengkapnya dapt dilihat pada lampiran 26, 27, 28, dan 29.

Tabel 5.3 Kebutuhan bahan susun beton untuk 1 m3 adukan Beton Campuran

Kerikil

Kebutuhan Bahan Dasar Beton Berat

Tabel 5.4 Kebutuhan bahan susun beton untuk 3 benda uji

Beton Campuran Kerikil

37

D. Hasil Pengujian Kuat Tekan Beton

Pembuatan beton normal menggunakan agregat kasar (kerikil) yang berasal dari tiga lokasi yang berbeda di daerah Yogyakarta yaitu kerikil Clereng, Kali Progo, Merapi, berukuran lolos saringan 20 mm, dan tertahan 4,75 mm.

Pada penelitian ini dilakukan pengujian kuat tekan beton dengan agregat kasar dari beberapa daerah di Yogyakarta pada umur 28 hari dan diperoleh hasil kuat tekan beton seperti pada Tabel 5.5.

Tabel 5.5 Hasil kuat tekan beton dengan kerikil Clereng, Kali Progo, dan Merapi umur 28 hari. tekan beton tiap sampel benda uji tersebut dapat diklasifikasikan beton yang dihasilkan setara dengan beton normal yaitu memiliki kuat tekan 15-30 Mpa (Tjokrodimuljo, 2007).

Gambar 5.9 Kuat tekan beton tiga variasi agregat kasar di Yogyakarta

Pada gambar 5.9 menunjukkan bahwa beton yang menggunakan kerikil Clereng memiliki kuat tekan yang lebih tinggi yaitu sebesar 21,3 MPa, dan beton dengan menggunakan kerikil Kali Progo sebesar 17,49 MPa, dan nilai kuat yang terendah terdapat pada beton dengan kerikil Gunung Merapi yaitu sebesar 15,9 MPa. Hal ini terjadi karena kerikil Clereng memiliki nilai keausan agregat yang paling kecil yaitu sebesar 21,3 %, dibandingkan degan kerikil Kali Progo sebesar 48,9 %, dan kerikil Merapi sebesar 50,3 %. Perbedaan ini terjadi disebabkan oleh karakteristik agregat yang berbeda di setiap lokasi, karakteristik kerikil Clereng memiliki rongga yang cukup kecil, berbeda dengan kerikil Kali Progo dan merapi memiliki karakteristik permukaan yang kasar dan rongga yang cukup besar, hal tersebut berpengaruh besar terhadap kuat tekan beton.

39 BAB VI

KESIMPULAN DAN SARAN

A. Kesimpulan

Berdasarkan hasil penelitian dan pembahasan pada penelitian mengenai pengaruh pengunaan agregat kasar dari Yogyakarta terhadap kuat tekan beton dapat diambil beberapa kesimpulan sebagai berikut :

1. Beton menggunakan kerikil dari Clereng memiliki kuat tekan tertinggi dan melebihi kuat tekan yang direncanakan, sedangkan untuk kerikil Kali Progo dan Merapi memiliki nilai kuat tekan beton yang rendah dan tidak sesuai degan kuat tekan yang direncanakan yakni sebesar 19 Mpa.

2. Kuat tekan beton tertinggi sebesar 21,3 Mpa, dengan menggunakan agregat kasar dari Clereng.

B. Saran

Ada beberapa saran terkait dengan hasil penelitian yang telah dilaksanakan sehingga penelitian tersebut benar-benar dapat diaplikasikan dalam kehidupan sehari-hari, antara lain:

1. Dalam pembuatan benda uji, pemadatan harus dilakukan secara merata dan benar, agar tidak terjadi rongga dalam beton.

Volume 01 Nomor 01 Tahun 2014, 1-10

Athirah, Sabariman., 2014. “Analisis pengaruh karakteristik sumber bahan baku agregat pasir kertosono dan agregat kasar Mojokerto terhadap kuat tekan,

kuat tarik (split cylinder) dan modulus elastisitas beton mutu tinggi”.

Volume 01 Nomor 01 Tahun 2014, 1-10

Mahyar. 2013., “Pengaruh jenis semen dan jenis agregat kasar terhadap kuat tekan

beton”. Vol. 8, No.l.Tahun 2013. ISSN 1907-5030

Kusdiyono & Ludiro., 1996.”Model penentuan proporsi campuran beton secara lengkap”. 3 (desember), pp. 115-125

Mulyati., 2015. “Komposisi dan kuat tekan beton pada campuran PORTLAND CEMENT, pasir dan kerikil sungai dari beberapa di kota padang”.

Mulyono, T., 2007, Teknologi Beton, Jurusan Teknik Sipil Universitas Gadjah Mada, Andi, Yogyakarta

Mulyono, T., 2004, Teknologi beton, Andi Yogyakarta Mulyono, T., 2003, Teknologi beton, Andi Yogyakarta

SNI 03-1969-1990., Cara pengujian berat jenis da penyerapan agregat kasar. Badan Standardisasi Nasional, Jakarta.

SNI 03-1971-1990., Metode pengujian kadar air agregat kasar. Badan Standardisasi Nasional, Jakarta.

SNI 03-2417-1991., Metode pengujian keausan agregat kasar degan mesin Los Angales. Badan Standardisasi Nasional, Jakarta.

41

SNI 04-1989-1990., Cara pengujian kadar lumpur agregat kasar. Badan Standardisasi Nasional, Jakarta.

Tjokrodimulyo, Kardiyono. 2007. Teknologi Beton. Yogyakarta: Jurusan Teknik Sipil Fakultas Teknik UGM

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

Pengujian Agregat Kasar Clereng

1. Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Kasar

Tabel 4. Hasil pemeriksaan berat jenis dan penyerapan air agregat kasar

Uraian Satuan Contoh

Berat kerikil setelah dikeringkan (Bk) gram 5080 Berat kerikil dibawah air (Ba) gram 3291 Berat kerikil keadaan jenuh kering muka (Bj) gram 5307 Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan

a. Berat jenis curah =

Contoh =

= 2,52

b. Berat jenis jenuh kering muka =

Contoh =

= 2,63 c. Berat jenis tampak =

Contoh =

= 2,84

d. Penyerapan air agregat kasar =

Contoh =

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

43 2. Pemeriksaan Berat Satuan Agregat Kasar

a. Bejana : d = 15 cm h = 30 cm

b. Volume bejana kosong (v) =

=

= 5301,44 cm3

Tabel 5. Hasil pemeriksaan berat satuan agregat kasar

Uraian Satuan Contoh

Berat bejana kosong (B1) kg 10,3 Berat bejana kosong + kerikil (B2) kg 18,5

Berat satuan g/cm3 1,55

Sumber : Data pengujian tugas akhir, 2016

c. Berat satuan = Contoh =

= 0,00155 kg/cm

3

= 1,55 g/cm3

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

3. Pemeriksaan Kadar Lumpur Agregat Kasar

Tabel 6. Pemeriksaan kadar lumpur agregat kasar

No Uraian Satuan Benda uji

1 2

1 Kerikil jenuh kering muka (B1) gram 1000 1000

2 Kerikil setelah keluar oven (B2) gram 984 981

3 Kandungan air (B1- B2) gram 16 19

4 Kadar lumpur (KL) % 1,600 1,900

5 Rata-rata kadar lumpur % 1,750

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan

a. Kandungan air = B1-B2

Benda uji 1 = 1000-984 = 16 gram b. Kadar lumpur =

Benda uji 1 =

= 1,600%

c. Rata-rata kadar lumpur =

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

45 4. Pemeriksaan Kadar Air Agregat Kasar

Tabel 7. Pemeriksaan kadar air agregat kasar

No Uraian Satuan Benda uji

1 2

1 Berat wadah (W1) gram 132 195

2 Berat wadah + contoh basah (W2) gram 1132 1207 3 Berat wadah + contoh kering (W3) gram 1130 1198

4 Berat air (W4=W2-W3) gram 2 9

5 Kadar air (KA) % 0,200 0,897

6 Rata-rata kadar air % 0,549

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan a. Berat air = W2-W3

Benda uji 1 = 1132-1130 = 2 gram b. Kadar air =

Benda uji 1 =

= 0,200%

c. Rata-rata kadar air =

= = 0,549%

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

5. Pemeriksaan Keausan Agregat Kasar

Tabel 8. Pemeriksaan keausan agregat kasar

No Uraian Satuan Benda uji

1 1 Berat sebelum masuk mesin Los Angeles (B1) gram 5000

2 Berat setelah masuk mesin Los Angeles (B2) gram 3932

3 Keausan % 21,360

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan a. Keausan =

=

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Pengujian Agregat Kasar Kali Progo

1. Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Kasar

Tabel 4. Hasil pemeriksaan berat jenis dan penyerapan air agregat kasar

Uraian Satuan Contoh

Berat kerikil setelah dikeringkan (Bk) gram 4782 Berat kerikil dibawah air (Ba) gram 2968 Berat kerikil keadaan jenuh kering muka (Bj) gram 4932 Sumber : Data pengujian tugas akhir, 2016

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

2. Pemeriksaan Berat Satuan Agregat Kasar a. Bejana : d = 15 cm

h = 30 cm

b. Volume bejana kosong (v) =

=

= 5301,44 cm3

Tabel 5. Hasil pemeriksaan berat satuan agregat kasar

Uraian Satuan Contoh

Berat bejana kosong (B1) kg 10,3 Berat bejana kosong + kerikil (B2) kg 18,1

Berat satuan g/cm3 1,47

Sumber : Data pengujian tugas akhir, 2016

c. Berat satuan = Contoh =

= 0,00147 kg/cm

3

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

49

3. Pemeriksaan Kadar Lumpur Agregat Kasar

Tabel 6. Pemeriksaan kadar lumpur agregat kasar

No Uraian Satuan Benda uji

1 2

1 Kerikil jenuh kering muka (B1) gram 1000 1000

2 Kerikil setelah keluar oven (B2) gram 977 980

3 Kandungan air (B1- B2) gram 23 20

4 Kadar lumpur (KL) % 2,3 2

5 Rata-rata kadar lumpur % 2,15

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan

a. Kandungan air = B1-B2

Benda uji 1 = 1000-977 = 23 gram b. Kadar lumpur =

Benda uji 1 =

= 2,3%

c. Rata-rata kadar lumpur = = = 2,15%

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

4. Pemeriksaan Kadar Air Agregat Kasar

Tabel 7. Pemeriksaan kadar air agregat kasar

No Uraian Satuan Benda uji

1 2

1 Berat wadah (W1) gram 132 195

2 Berat wadah + contoh basah (W2) gram 1137 1204 3 Berat wadah + contoh kering (W3) gram 1132 1195

4 Berat air (W4=W2-W3) gram 5 9

5 Kadar air (KA) % 0,500 0,900

6 Rata-rata kadar air % 0,2

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan a. Berat air = W2-W3

Benda uji 1 = 1137-1132 = 5 gram b. Kadar air =

Benda uji 1 =

= 0,500%

c. Rata-rata kadar air =

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

51 5. Pemeriksaan Keausan Agregat Kasar

Tabel 8. Pemeriksaan keausan agregat kasar

No Uraian Satuan Benda uji

1 1 Berat sebelum masuk mesin Los Angeles (B1) gram 5000

2 Berat setelah masuk mesin Los Angeles (B2) gram 2553

3 Keausan % 48,94

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan a. Keausan =

=

= 48,94%

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

Pengujian Agregat Kasar Merapi

4. Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Kasar

Tabel 4. Hasil pemeriksaan berat jenis dan penyerapan air agregat kasar

Uraian Satuan Contoh

Berat kerikil setelah dikeringkan (Bk) gram 4776 Berat kerikil dibawah air (Ba) gram 2962 Berat kerikil keadaan jenuh kering muka (Bj) gram 4938 Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan

e. Berat jenis curah =

Contoh =

= 2,40

f. Berat jenis jenuh kering muka =

Contoh =

= 2,50 g. Berat jenis tampak =

Contoh =

= 2,632

h. Penyerapan air agregat kasar =

Contoh =

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

53 5. Pemeriksaan Berat Satuan Agregat Kasar

d. Bejana : d = 15 cm h = 30 cm

e. Volume bejana kosong (v) =

=

= 5301,44 cm3

Tabel 5. Hasil pemeriksaan berat satuan agregat kasar

Uraian Satuan Contoh

Berat bejana kosong (B1) kg 10,3 Berat bejana kosong + kerikil (B2) kg 17,5

Berat satuan g/cm3 1,36

Sumber : Data pengujian tugas akhir, 2016

f. Berat satuan = Contoh =

= 0,00136 kg/cm

3

= 1,36 g/cm3

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

6. Pemeriksaan Kadar Lumpur Agregat Kasar

Tabel 6. Pemeriksaan kadar lumpur agregat kasar

No Uraian Satuan Benda uji

1 2

1 Kerikil jenuh kering muka (B1) gram 1000 1000

2 Kerikil setelah keluar oven (B2) gram 964 966

3 Kandungan air (B1- B2) gram 36 34

4 Kadar lumpur (KL) % 3,600 3,400

5 Rata-rata kadar lumpur % 3,5

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan

d. Kandungan air = B1-B2

Benda uji 1 = 1000-964 = 36 gram e. Kadar lumpur =

Benda uji 1 =

= 3,600%

f. Rata-rata kadar lumpur =

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Fakultas Teknik Program Studi S-1 Teknik Sipil Laboratorium Teknologi Bahan Kontruksi

Jl. Lingkar Selatan, Tamantirto, Kasihan, Bantul, D.I. Yogyakarta 55183 Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

55 4. Pemeriksaan Kadar Air Agregat Kasar

Tabel 7. Pemeriksaan kadar air agregat kasar

No Uraian Satuan Benda uji

1 2

1 Berat wadah (W1) gram 132 135

2 Berat wadah + contoh basah (W2) gram 1138 1140 3 Berat wadah + contoh kering (W3) gram 1132 1130

4 Berat air (W4=W2-W3) gram 6 10

5 Kadar air (KA) % 0,600 0,100

6 Rata-rata kadar air % 0,25

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan d. Berat air = W2-W3

Benda uji 1 = 1138-1132 = 6 gram e. Kadar air =

Benda uji 1 =

= 0,600%

f. Rata-rata kadar air =

= = 0,25%

Telp.+ 62-274-387656 (Hunting), Fax. 0274-387646

5. Pemeriksaan Keausan Agregat Kasar

Tabel 8. Pemeriksaan keausan agregat kasar

No Uraian Satuan Benda uji

1 1 Berat sebelum masuk mesin Los Angeles (B1) gram 5000

2 Berat setelah masuk mesin Los Angeles (B2) gram 2485

3 Keausan % 50,30

Sumber : Data pengujian tugas akhir, 2016

Analisis hitungan b. Keausan =

=

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Pengujian Agregat Halus Pasir Progo

1. Analisis Gradasi Butiran

Tabel 1. Hasil pemeriksaan gradasi butiran agregat halus.

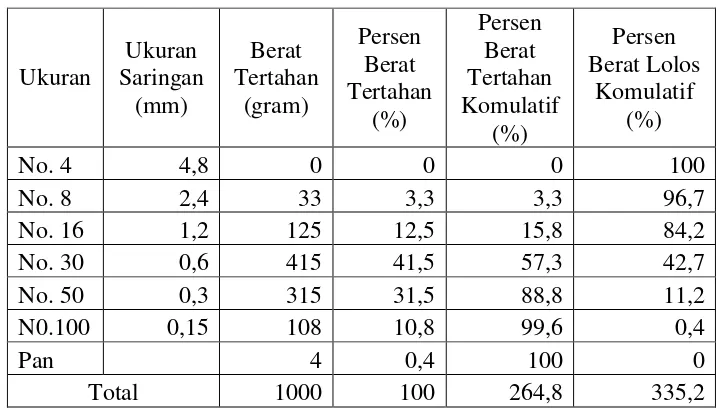

Ukuran b. Persen berat tertahan komulatif

Contoh saringan no.8 = Persen berat tertahan no.4 + persen berat tertahan no.8

= 0 + 3,3 = 3,3%

c. Persen berat lolos komulatif = 100 persen berat tertahan komulatif Contoh saringan no.8 = 100 3,3