PENGARUH PERENDAMAN AWAL TERHADAP

SIFAT FISIS, MEKANIS, DAN KETAHANAN RAYAP

PAPAN PARTIKEL DARI LIMBAH BATANG KELAPA SAWIT

DENGAN PEREKAT PHENOL FORMALDEHIDA

SKRIPSI

Oleh:

GUIDO SIMBOLON

091201102

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

PENGARUH PERENDAMAN AWAL TERHADAP

SIFAT FISIS, MEKANIS, DAN KETAHANAN RAYAP

PAPAN PARTIKEL DARI LIMBAH BATANG KELAPA SAWIT

DENGAN PEREKAT PHENOL FORMALDEHIDA

Oleh :

GUIDO SIMBOLON

091201102/ TEKNOLOGI HASIL HUTAN

Skripsi Merupakan Salah Satu Syarat Untuk Memperoleh Gelar

Sarjana Kehutanan Di Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis, dan Ketahanan Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol Formaldehida

Nama : Guido Simbolon

NIM : 091201102

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Dr. Rudi Hartono, S.Hut., M.Si Tito Sucipto, S.Hut., M.Si

Ketua Anggota

Mengetahui,

Ketua Program Studi Kehutanan

Guido Simbolon. Effect of Early Immersion Against Physical Properties, Mechanical and Resilience Particle Board From Waste Oil Palm Trunk With Phenol Formaldehyde Adhesives. Under the guidance of Rudi Hartono and

Tito Sucipto.

ABSTRACT

Study the influence of the physical properties of the initial soaking, mechanical and termite resistance of particleboard from oil palm trunk waste was conducted in June 2012 until March 2013. The purpose of this study was to evaluate the effect of early immersion (immersion hot water and cold water) to the physical properties, mechanical and termite resistance of particleboard from oil palm trunk waste and determine the effect of immersion is the best start to the quality of the particle board. This study uses a completely randomized design (CRD) with factorial non hot water immersion treatment (1, 2 and 3 hours) and cold water immersion ( 24, 48 and 72 hours ) and the results were compared with the Indonesian National Standard (SNI) 03-2105-2006 and to test weight reduction the results were compared with the Indonesian National Standard (SNI) 01-7202-2006. The results showed that the physical properties of particle board that meets the standards of density, moisture content, while the thickness of only 2 types of development boards, while not required water absorption and mechanical properties of particle board for only a broken modulus values (MOR) in accordance with the standards, while internal bond and modulus of elasticity (MOE) does not meet the standards and values of the resulting particle board resistance to attack by subterranean termites is very high.

Guido Simbolon. Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis dan Ketahanan Papan Partikel Dari Limbah Batang Kelapa Sawit Dengan Perekat Phenol Formaldehida. Dibawah bimbingan Rudi Hartono dan Tito Sucipto.

ABSTRAK

Penelitian pengaruh perendaman awal terhadap sifat fisis, mekanis dan ketahanan rayap papan partikel dari limbah batang kelapa sawit dilakukan pada bulan Juni 2012 sampai dengan bulan Maret 2013. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh perendaman awal (perendaman air panas dan air dingin) terhadap sifat fisis, mekanis dan ketahanan rayap papan partikel dari limbah batang kelapa sawit serta mengetahui pengaruh perendaman awal yang terbaik terhadap kualitas papan partikel. Penelitian ini menggunakan rancangan acak lengkap (RAL) non faktorial dengan perlakuan perendaman air panas (1,2 dan 3 jam) dan perendaman air dingin (24, 48 dan 72 jam) dan hasilnya dibandingkan dengan Standar Nasional Indonesia (SNI) 03-2105-2006 dan untuk uji penurunan berat hasilnya dibandingkan dengan Standar Nasional Indonesia (SNI) 01-7202-2006. Hasil penelitian menunjukkan bahwa sifat fisis papan partikel yang memenuhi standar yaitu kerapatan, kadar air, sedangkan pengembangan tebal hanya 2 jenis papan, sementara daya serap air tidak disyaratkan dan untuk sifat mekanis papan partikel hanya nilai modulus patah (MOR) yang sesuai dengan standar sedangkan internal bond dan modulus elastisitas (MOE) tidak memenuhi standar serta nilai ketahanan papan partikel yang dihasilkan terhadap serangan rayap tanah sangat tinggi.

RIWAYAT HIDUP

Penulis dilahirkan di Medan, Sumatera Utara pada tanggal 15 Mei 1990.

Penulis adalah anak pertama dari empat bersaudara dari pasangan Mangasi

Simbolon dan Roide Sihombing.

Pada tahun 2008 penulis lulus dari SMK Telkom Sandhy Putra, Medan

dan pada tahun 2009 lulus seleksi masuk USU melalui jalur Ujian Masuk

Bersama (UMB). Penulis memilih Program Studi Kehutanan, Fakultas Pertanian.

Selama menuntut ilmu di USU, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai anggota Ikatan Mahasiswa Khatolik (IMK)

Pertanian USU tahun 2009-2010. Selain itu pada tanggal 20 Juni–10 Juli 2010

penulis menjadi panitia dalam program Aceh Community Conservation Initiatif

melalui kegiatan sekolah lapangan di Aceh Tenggara dan pada tahun 2012-2013

penulis menjadi koordinator bidang minat dan bakat Himpunan Mahasiswa Sylva

(Himas) USU.

Pada tahun 2012 menjadi asisten praktikum Sifat Fisis dan Mekanis Kayu

dan menjadi asisten lapangan Praktik Pengenalan Ekosistem Hutan (P2EH) di

kawasan Tahura Bukit Barisan dan Hutan Pendidikan USU, Tongkoh pada

tanggal 7–16 Juli 2012.

Pada tanggal 27 Juni – 6 Juli 2011 penulis juga melakukan Praktik

Pengenalan Ekosistem Hutan (P2EH) di kawasan Tahura Bukit Barisan dan Hutan

Pendidikan USU, Tongkoh, dan pada tahun 2013 melaksanakan Praktek Kerja

KATA PENGANTAR

Penulis memanjatkan puji dan syukur kepada Tuhan Yang Maha Esa atas

segala kasih dan rahmat-Nya sehingga karya ilmiah ini berhasil diselesaikan.

Karya ilmiah ini berjudul Pengaruh Perendaman Awal Terhadap Sifat Fisis,

Mekanis dan Ketahanan Rayap Papan Partikel dari Limbah Batang Kelapa

Sawit dengan Perekat Phenol Formaldehida.

Penulis mengucapkan terima kasih dan penghargaan yang

setinggi-tinginya kepada :

1. Dr. Rudi Hartono, S.Hut., M.Si sebagai ketua komisi pembimbing dan

Tito Sucipto, S.Hut., M.Si sebagai anggota komisi pembimbing yang telah

membimbing penulis dalam menyelesaikan skripsi.

2. Bapak Apri Heri Iswanto, S.Hut., M.Si sebagai dosen yang telah membantu

penulis dalam pembuatan papan partikel serta pengujian sifat mekanis papan

partikel di Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut

Pertanian Bogor

3. Ayah saya Mangasi Simbolon, S.E dan ibunda tercinta Roide Sihombing serta

adik-adikku (Edmond, Yohana dan Dian) yang senantiasa memberikan

semangat dan doa untuk penulis selama kuliah.

4. Teman-teman THH’09 yaitu Kaya Muda, Syahroni, Lasma, Riris dan

Cut Yulia selaku teman kerja selama penelitian.

5. Teman-teman Kehutanan’09 yaitu Pandapotan, Hot Parasian, Donni, Marta,

Rajesh, Tabita, Rena, Maria, Monnica, Samuel, Linda, Esthy, Citra, Irfan,

Berliana, Masderita, Rezky, Frans Soit, Rionaldo, Purnama, Kholis, Sabda,

Sondang, Felix, Bastanta, Benyamin dan lain-lain.

Penulis mengharapkan agar karya ilmiah ini dapat menjadi panduan

belajar dan bacaan yang bermanfaat bagi mahasiswa/i kehutanan secara khusus

dan masyarakat secara umum. Akhir kata penulis mengucapkan terima kasih.

Medan, Oktober 2013

DAFTAR ISI

Perekat Phenol Formaldehida ... 12

Perendaman Dingin ... 13

Perendaman Panas ... 14

Rayap Sebagai Organisme Perusak Kayu... 15

METODOLOGI Waktu dan Lokasi Penelitian ... 18

Bahan dan Alat ... 18

Prosedur Penelitian. ... 18

Pengujian Sifat Fisis Papan Partikel ... 22

Pengujian Sifat Mekanis Papan Partikel ... 23

Pengujian Penurunan Berat Papan Partikel ... 26

Rancangan Percobaan dan Analisis Data ... 28

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel ... 29

Nilai Kerapatan ... 29

Nilai Pengembangan Tebal ... 36

Sifat Mekanis Papan Partikel ... 39

Nilai Internal Bond... 39

Nilai MOE ... 41

Nilai MOR ... 44

Nilai Penurunan Berat Papan Partikel ... 46

Kualitas Papan Partikel ... 49

KESIMPULAN DAN SARAN ... 51

DAFTAR PUSTAKA ... 53

DAFTAR TABEL

Halaman

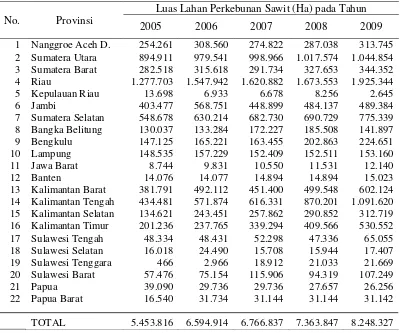

1. Luas areal kelapa sawit menurut provinsi di seluruh Indonesia ... 5

2. Beberapa sifat-sifat penting kayu kelapa sawit ... 7

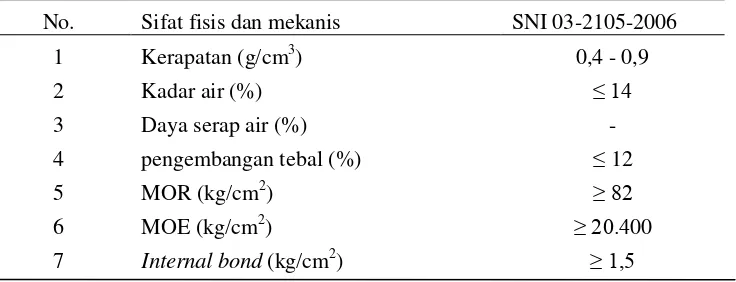

3. Sifat fisis dan mekanis papan partikel berdasarkan

SNI 03-2105-2006 ... 26

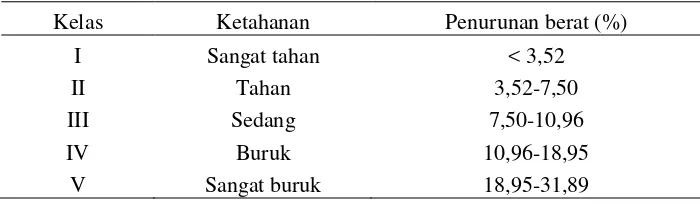

4. Tabel 4. Penilaian terhadap kerusakan contoh uji

pada grave yard test ... 27 5. Klasifikasi penurunan berat papan partikel terhadap rayap tanah

berdasarkan SNI 01-7202-2006 ... 28

6. Kelas ketahanan papan partikel terhadap serangan rayap tanah ... 47

DAFTAR GAMBAR

Halaman

1. Pemotongan horizontal permukaan contoh uji untuk pengujian ... 21

2. Bagan alur penelitian... 22

3. Pengujian keteguhan rekat internal ... 25

4. Pengujian MOE dan MOR ... 26

5. Histogram kerapatan papan partikel... 29

6. Histogram kadar air papan partikel ... 32

7. Histogram daya serap air papan partikel ... 35

8. Histogram pengembangan tebal papan partikel ... 37

9. Histogram internal bond papan partikel ... 39

10.Histogram MOE papan partikel ... 41

11.Histogram MORpapan partikel ... 44

12.Histogram penurunan berat papan partikel ... 46

13.Contoh uji papan partikel yang sedang diserang rayap ... 48

DAFTAR LAMPIRAN

Halaman

1. Perhitungan kebutuhan bahan baku papan partikel dari

limbah BKS ... 57

2. Nilai sifat fisis papan partikel dari limbah BKS ... 58

3. Nilai sifat mekanis papan partikel dari limbah BKS ... 59

4. Nilai penurunan berat papan partikel dari limbah BKS ... 60

5. Hasil analisis ragam kerapatan papan partikel dari limbah BKS ... 61

6. Hasil analisis ragam kadar air papan partikel dari limbah BKS ... 61

7. Hasil uji lanjut Duncan kadar air papan partikel dari limbah BKS ... 61

8. Hasil analisis ragam daya serap air papan partikel dari limbah BKS ... 62

9. Hasil analisis ragam pengembangan tebal papan partikel dari limbah BKS ... 62

10.Hasil analisis ragam MOE papan partikel dari limbah BKS... 62

11.Hasil uji lanjut Duncan MOE papan partikel dari limbah BKS ... 63

12.Hasil analisis ragam MOR papan partikel dari limbah BKS ... 63

13.Hasil analisis ragam internal bond papan partikel dari limbah BKS ... 63

14.Hasil analisis ragam penurunan berat papan partikel dari limbah BKS ... 64

Guido Simbolon. Effect of Early Immersion Against Physical Properties, Mechanical and Resilience Particle Board From Waste Oil Palm Trunk With Phenol Formaldehyde Adhesives. Under the guidance of Rudi Hartono and

Tito Sucipto.

ABSTRACT

Study the influence of the physical properties of the initial soaking, mechanical and termite resistance of particleboard from oil palm trunk waste was conducted in June 2012 until March 2013. The purpose of this study was to evaluate the effect of early immersion (immersion hot water and cold water) to the physical properties, mechanical and termite resistance of particleboard from oil palm trunk waste and determine the effect of immersion is the best start to the quality of the particle board. This study uses a completely randomized design (CRD) with factorial non hot water immersion treatment (1, 2 and 3 hours) and cold water immersion ( 24, 48 and 72 hours ) and the results were compared with the Indonesian National Standard (SNI) 03-2105-2006 and to test weight reduction the results were compared with the Indonesian National Standard (SNI) 01-7202-2006. The results showed that the physical properties of particle board that meets the standards of density, moisture content, while the thickness of only 2 types of development boards, while not required water absorption and mechanical properties of particle board for only a broken modulus values (MOR) in accordance with the standards, while internal bond and modulus of elasticity (MOE) does not meet the standards and values of the resulting particle board resistance to attack by subterranean termites is very high.

Guido Simbolon. Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis dan Ketahanan Papan Partikel Dari Limbah Batang Kelapa Sawit Dengan Perekat Phenol Formaldehida. Dibawah bimbingan Rudi Hartono dan Tito Sucipto.

ABSTRAK

Penelitian pengaruh perendaman awal terhadap sifat fisis, mekanis dan ketahanan rayap papan partikel dari limbah batang kelapa sawit dilakukan pada bulan Juni 2012 sampai dengan bulan Maret 2013. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh perendaman awal (perendaman air panas dan air dingin) terhadap sifat fisis, mekanis dan ketahanan rayap papan partikel dari limbah batang kelapa sawit serta mengetahui pengaruh perendaman awal yang terbaik terhadap kualitas papan partikel. Penelitian ini menggunakan rancangan acak lengkap (RAL) non faktorial dengan perlakuan perendaman air panas (1,2 dan 3 jam) dan perendaman air dingin (24, 48 dan 72 jam) dan hasilnya dibandingkan dengan Standar Nasional Indonesia (SNI) 03-2105-2006 dan untuk uji penurunan berat hasilnya dibandingkan dengan Standar Nasional Indonesia (SNI) 01-7202-2006. Hasil penelitian menunjukkan bahwa sifat fisis papan partikel yang memenuhi standar yaitu kerapatan, kadar air, sedangkan pengembangan tebal hanya 2 jenis papan, sementara daya serap air tidak disyaratkan dan untuk sifat mekanis papan partikel hanya nilai modulus patah (MOR) yang sesuai dengan standar sedangkan internal bond dan modulus elastisitas (MOE) tidak memenuhi standar serta nilai ketahanan papan partikel yang dihasilkan terhadap serangan rayap tanah sangat tinggi.

PENDAHULUAN

Latar Belakang

Kebutuhan manusia terhadap kayu sebagai bahan bangunan hingga

peralatan rumah tangga akan semakin meningkat seiring dengan meningkatnya

jumlah penduduk dan berkembangnya teknologi. Hal ini akan meningkatkan

tekanan terhadap hutan alam sebagai penyedia bahan baku kayu. Luas hutan alam

terus mengalami penurunan, pada tahun 2001, luas hutan alam sekitar 36,42 juta

ha dan terus menurun hingga pada tahun 2011 menjadi 23,41 juta ha

(Kementrian Kehutanan, 2012). Penurunan luas hutan alam ini akan berdampak

terhadap supply kayu untuk keperluan manusia. Sehingga perlu mencari alternatif

bahan baku yang potensinya lebih besar dan murah sebagai bahan pengganti kayu.

Salah satu bahan baku alternatif tersebut adalah limbah batang kelapa

sawit (Elaesis guineensis Jacq). Potensi kelapa sawit saat ini terus meningkat,

dengan semakin luasnya perkebunan kelapa sawit yang terdapat di Indonesia.

Berdasarkan data dari Departemen Pertanian (2010) luas areal kelapa sawit di

Indonesia pada tahun 2005 yaitu 5,45 juta ha, dan terus mengalami peningkatan

hingga pada tahun 2009 luas areal kelapa sawit mencapai 8,25 juta ha.

Pemanfaatan limbah yang dihasilkan saat ini hanya terbatas pada buah,

sabut, tandan dan pelepah sawit tersebut, sedangkan pada bagian batang umumnya

dibakar atau dibiarkan menumpuk menjadi limbah yang dapat menimbulkan

berbagai dampak dan gangguan lingkungan (Bakar, 2003). Menurut Febrianto

dan Bakar (2004) bahwa dalam setiap peremajaan satu tanaman kelapa sawit pada

umur 25 tahun dihasilkan sebanyak 1,193 m3 log sawit. Bila dalam 1 ha ada 140

Bila limbah batang kelapa sawit dapat dimanfaatkan, selain akan

mengurangi tekanan terhadap hutan juga akan bermanfaat dalam pengembangan

perkebunan kelapa sawit yang mengarah pada zero-waste (penurunan limbah).

Masalah-masalah yang ada khususnya peremajaan yang menghasilkan limbah dan

polusi pembakaran dapat diatasi. Secara bersamaan kelangkaan kayu untuk bahan

bangunan dan furniture dapat diatasi.

Salah satu cara yang dapat mengatasi limbah hasil peremajaan kelapa

sawit ini adalah pembuatan papan partikel. Papan partikel dapat diproduksi dari

serbuk kayu, limbah pertanian atau bahan berlignoselulosa lainnya. Batang kelapa

sawit merupakan salah satu bahan yang berlignoselulosa sehingga dapat

digunakan sebagai alternatif bahan baku papan partikel. Batang kelapa sawit

merupakan salah satu hasil peremajaan yang sangat berpotensi digunakan sebagai

bahan baku papan partikel (Jamilah, 2009).

Kualitas papan partikel sangat ditentukan oleh jenis perekat. Dalam

penelitian ini perekat yang digunakan adalah perekat phenol formaldehida (PF).

Perekat PF merupakan salah satu jenis perekat untuk penggunaan eksterior yang

memiliki sifat tahan cuaca dan tahan air. Secara lebih rinci, Kliwon dan Iskandar

(2008) menjelaskan sifat yang dimiliki perekat jenis ini, antara lain : (1) daya

rekat baik walau dipakai di luar (tempat yang tidak terlindung), (2) kelarutan

dalam air baik (3) cepat menjadi stabil, lamanya pengempaan dapat diperpendek,

dan (4) kestabilan kekentalan baik selama operasi.

Dalam proses perekatan antara PF dengan kayu terdapat prinsip kohesi dan

prinsip adhesi. Hasil ikatan antara kayu dengan perekat dikenal adanya teori

kimia kayu dengan perekat, yaitu melalui ikatan hidrogen. Perekat mekanis terjadi

karena bahan perekat masuk ke dalam rongga-rongga yang ada pada kayu lalu

mengeras dan terjadi proses penjangkaran (Achmadi, 1990).

Masalah utama dalam pemanfaatan limbah kelapa sawit berlignoselulosa

ini adalah tingginya kandungan zat ekstraktif (terutama pati), sifat higroskopis

yang berlebihan dan asam lemak yang tinggi dibandingkan dengan kayu biasa

yang dapat menurunkan sifat perekatan dalam pembuatan panel, baik yang

menggunakan perekat thermoplastic, semen maupun perekat thermosettting.

Masalah ini dapat diatasi dengan cara memberi perlakuan khusus pada limbah

kelapa sawit untuk menghilangkan atau menurunkan kandungan zat ektraktif

tersebut sebelum digunakan sebagai bahan baku papan partikel (Darnoko et al.,

1994, Hermiati et al., 2003).

Pada penelitian ini, perlakuan pendahuluan pada partikel batang kelapa

sawit yang berupa perendaman panas dan perendaman dingin merupakan suatu

usaha untuk memperbaiki sifat partikel yang dihasilkan. Perendaman panas dan

dingin menyebabkan sebagian zat ekstraktif yang terdapat dalam partikel terlarut,

sehingga diharapkan dapat meningkatkan kualitas perekatan dalam pembuatan

papan partikel. Berdasarkan hal tersebut diatas, maka dilakukan penelitian dengan

judul “Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis, dan Ketahanan

Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol

Formaldehida (PF)”. Pada penelitian ini diharapkan limbah batang kelapa sawit

Tujuan Penelitian

Adapun tujuan penelitian ini adalah :

1. Mengevaluasi pengaruh perendaman awal bahan baku terhadap sifat fisis

papan partikel dari limbah batang kelapa sawit dengan menggunakan perekat

PF.

2. Mengevaluasi pengaruh perendaman awal bahan baku terhadap sifat mekanis

papan partikel dari limbah batang kelapa sawit dengan menggunakan perekat

PF.

3. Mengevaluasi tingkat ketahan papan partikel dari limbah batang kelapa sawit dengan perekat PF terhadap serangan rayap tanah.

4. Mendapatkan perlakuan perendaman awal yang paling optimal terhadap

kualitas papan partikel dari limbah batang kelapa sawit dengan menggunakan

perekat PF.

Manfaat Penelitian

1. Dapat memberikan alternatif penggunaan bahan baku pengganti kayu yang

semakin berkurang ketersediaannya.

2. Sebagai sumber informasi tentang pemanfaatan batang kelapa sawit yang

selama ini menjadi limbah.

Hipotesis

Pemberian perlakuan awal berupa perendaman air panas dan air dingin

pada partikel limbah batang kelapa sawit diduga memberikan pengaruh terhadap

TINJAUAN PUSTAKA

Batang Kelapa Sawit

Perkebunan kelapa sawit (Elaeis guineensis Jacq) telah berkembang pesat

di Indonesia. Berdasarkan data Departemen Pertanian (2010) luas perkebunan

kelapa sawit pada tahun 2005 – 2009 mengalami peningkatan sebesar 33,9%. Laju

pertambahan areal perkebunan kelapa sawit tersebut diperkirakan akan terus

bertambah tiap tahunnya mengingat kelapa sawit mempunyai nilai ekonomi yang

tinggi dan dapat berproduksi dalam waktu yang singkat. Luas areal perkebunan

kelapa sawit menurut provinsi di seluruh Indonesia dapat dilihat seperti yang

disajikan pada Tabel 1.

Tabel 1. Luas areal kelapa sawit menurut provinsi di seluruh Indonesia

No.

Provinsi

Luas Lahan Perkebunan Sawit (Ha) pada Tahun

2005 2006 2007 2008 2009

1 Nanggroe Aceh D. 254.261 308.560 274.822 287.038 313.745

2 Sumatera Utara 894.911 979.541 998.966 1.017.574 1.044.854

3 Sumatera Barat 282.518 315.618 291.734 327.653 344.352

4 Riau 1.277.703 1.547.942 1.620.882 1.673.553 1.925.344

5 Kepulauan Riau 13.698 6.933 6.678 8.256 2.645

6 Jambi 403.477 568.751 448.899 484.137 489.384

7 Sumatera Selatan 548.678 630.214 682.730 690.729 775.339

8 Bangka Belitung 130.037 133.284 172.227 185.508 141.897

9 Bengkulu 147.125 165.221 163.455 202.863 224.651

10 Lampung 148.535 157.229 152.409 152.511 153.160

11 Jawa Barat 8.744 9.831 10.550 11.531 12.140

12 Banten 14.076 14.077 14.894 14.894 15.023

13 Kalimantan Barat 381.791 492.112 451.400 499.548 602.124

14 Kalimantan Tengah 434.481 571.874 616.331 870.201 1.091.620

15 Kalimantan Selatan 134.621 243.451 257.862 290.852 312.719

16 Kalimantan Timur 201.236 237.765 339.294 409.566 530.552

Pohon kelapa sawit (Elaeis guinensis Jacq) termasuk dalam famili

arecaceae. Ketinggian tanaman ini dapat mencapai 12 meter dan tumbuh tegak

lurus dengan diameter berkisar antara 45 - 60 cm. Usia produktif tanaman kelapa

sawit bisa mencapai 25 tahun (Bakar, 2003).

Berdasarkan penelitian Febrianto dan Bakar (2004) pada umur peremajaan

tinggi batang sawit dapat mencapai 12 m, sehingga bila 1,5 m batang dari pangkal

dan 1 m batang dari ujung dikeluarkan, maka dari setiap batang dihasilkan 9,5 m

log sawit dengan diameter rata-rata 40 cm. Dengan demikian dari setiap batang

peremajaan akan dihasilkan sebanyak 1,193 m3 log sawit. Bila dalam 1 ha ada 140

batang, maka dari setiap ha peremajaan akan dihasilkan 167 m3 log sawit.

Batang kelapa sawit sebagai salah satu limbah padat dari industri kelapa

sawit merupakan bahan berlignoselulosa. Limbah batang sawit masih belum

dimanfaatkan secara optimal, seringkali limbah tersebut dibuang atau dibakar

tanpa pengolahan lebih lanjut menjadi sesuatu yang dapat dimanfaatkan dan

memiliki nilai jual yang lebih tinggi. Salah satu masalah serius dalam

pemanfaatan batang sawit adalah sifat higroskopisnya yang tinggi. Meskipun telah

dikeringkan sehingga mencapai kadar air kering tanur, kayu sawit dapat kembali

menyerap uap air dari udara hingga mencapai kadar air lebih dari 20%. Pada

kondisi ini beberapa jenis jamur dan cendawan dapat tumbuh subur baik pada

permukaan maupun bagian dalam kayu sawit (Balfas, 2003).

Batang kelapa sawit dapat dimanfaatkan sebagai produk unggulan apabila

diketahui keunggulan dan kelemahan sifat-sifatnya. Kerapatan BKS berumur 25

tahun berkisar antara 0,14–0,60 g/cm3 (Erwinsyah, 2008), sedangkan pada umur

disebabkan adanya variasi struktur dan anatomi batang kelapa sawit yang sangat

lebar pula dari pusat bagian batang yang didominasi oleh jaringan dasar parenkim

dan di daerah tepi dekat kulit didominasi oleh berkas pembuluh yang berdinding

tebal.

Pemanfaatan batang kelapa sawit sebagai bahan untuk konstruksi atau

perabot rumah tangga kurang sesuai karena disamping kerapatannya rendah, pada

waktu pengeringan kayu menjadi pecah atau bengkok. Kadar air kayu kelapa

sawit segar cukup tinggi, yaitu sekitar 65% (Prayitno dan Darnoko 1994).

Batang kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal

batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Beberapa

sifat kayu kelapa sawit dapat dilihat pada Tabel 2. (Bakar, 2003).

Tabel 2. Beberapa sifat-sifat penting kayu kelapa sawit :

No Sifat-Sifat Penting Kelapa Sawit Bagian Dalam Batang Tepi Tengah Inti

1 Kerapatan (g/cm³) 0,35 0,28 0,2

2 Kadar Air (%) 156 257 365

3 Kekuatan Lentur (kg/cm²) 29,99 11,42 6,98

4 Keteguhan Lentur (kg/cm²) 295 129 67

5 Susut Volume (%) 26 39 48

6 Kelas Awet IV V V

7 Kelas Kuat III-V V V

Zat ekstraktif memiliki pengaruh yang sangat besar dalam menurunkan

higroskopisitas dan permeabilitas serta meningkatkan keawetan kayu. Meskipun

jumlahnya sedikit, ekstraktif mempunyai pengaruh yang besar dalam perekatan

kayu, yaitu mempengaruhi pH, kontaminasi dan penetrasi. Zat ekstraktif

berpindah secara difusi, salah satunya sebagai suatu material volatile (mudah

menguap) atau sebagai material terlarut. Panas dan gradient air mempercepat

tegangan permukaaan (Ruhendi et al., 2007). Kadar zat ekstraktif dalam batang

kelapa sawit yang diacu dari penelitian Purnomo (1988) dalam Purwadi (1993)

terdiri dari kadar zat ekstraktif larut dalam air dingin dan air panas setelah diberi

perlakuan perendaman.

Papan Partikel

Papan partikel merupakan salah satu produk biokomposit yang dihasilkan

dari potongan kayu kecil (partikel) atau bahan berlignoselulosa lainnya, yang

diikat dengan menggunakan perekat dan dibantu oleh faktor suhu, tekanan dan

waktu kempa (Haygreen dan Bowyer, 1996). Sedangkan menurut Badan

Standard Nasional (1996) papan partikel adalah produk kayu yang dihasilkan dari

pengempaan panas antara campuran partikel kayu atau bahan berlignoselulosa

lainnya dengan perekat organik serta bahan perekat lainnya yang dibuat dengan

cara pengempaan mendatar dengan dua lempeng datar.

Menurut Haygreen danBowyer (1996), tipe partikel yang digunakan untuk

bahan baku pembuatan papan partikel adalah :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu.

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang dikhususkan.

c. Biskit (wafer), serupa serpih dalam bentuknya tetapi lebih besar. Biasanya

lebih dari 0,025 inci tebalnya dan lebih dari 1 inci panjangnya.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau yang

e. Serbuk gergaji (sawdust), berupa serpih yang dihasilkan oleh pemotongan

dengan gergaji.

f. Untaian (strand), pasahan panjang, tetapi pipih dengan permukaan yang

sejajar.

g. Kerat (silver), hampir persegi potongan melintangnya dengan panjang paling

sedikit 4 kali ketebalannya.

h. Wol kayu (excelsior), keratin yang panjang, berombak, ramping juga

digunakan sebagai kasuran pada pengepakan.

Macam Papan Partikel

Menurut Sutigno (1994) ada beberapa macam papan partikel yang

dibedakan berdasarkan :

a. Bentuk

Papan partikel pada umumnya berbentuk datar dengan ukuran relatif panjang

tipis sehingga disebut panel. Ada beberapa papan partikel yang tidak datar

(papan partikel lengkung) dan mempunyai bentuk tertentu tergantung pada

cetakan yang dipakai seperti bentuk kotak radio.

b. Pengempaan

Cara pengempaan dapat secara mendatar atau secara ekstrusi. Cara mendatar

ada yang kontinyu dan tidak kontinyu. Cara kontinyu berlangsung melalui ban

baja yang menekan pada saat bergerak memutar. Cara tidak kontinyu

pengempaan berlangsung pada lempeng yang bergerak vertikal dan banyaknya

celah dapat satu atau lebih. Pada cara ekstrusi, pengempaan berlangsung

kontinyu diantara dua lempeng statis. Penekanan dilakukan oleh semacam piston

c. Kerapatan

Ada tiga kelompok kerapatan papan partikel, yaitu rendah, sedang dan tinggi.

Terdapat perbedaan batas antara setiap kelompok tersebut, tergantung pada

standar yang digunakan.

d. Kekuatan (sifat mekanis)

Pada prinsipnya sama seperti kerapatan, pembagian berdasarkan kekuatan pun

ada yang rendah, sedang dan tinggi. Terdapat perbedaan batas antara setiap

macam (tipe) tersebut, tergantung pada standar yang digunakan. Ada standar

yang menambahkan persyaratan beberapa sifat fisis.

e. Macam perekat

Macam perekat yang dipakai mempengaruhi ketahanan papan partikel

terhadap pengaruh kelembaban, yang selanjutnya menentukan

penggunaannya. Ada standar yang membedakan berdasarkan sifat perekatnya,

yaitu interior dan eksterior. Ada standar yang memakai penggolongan

berdasarkan macam perekat, yaitu Tipe U (urea formaldehyde atau yang

setara), Tipe M (melamin urea formaldehyde atau yang setara) dan tipe P

(phenol formaldehyde atau yang setara).

f. Susunan partikel

Pada saat membuat partikel dapat dibedakan berdasarkan ukurannya, yaitu

halus dan kasar. Pada saat membuat papan partikel kedua macam partikel

tersebut dapat disusun tiga macam sehingga menghasilkan papan partikel yang

berbeda yaitu papan partikel homogen (berlapis tunggal), papan partikel berlapis

g. Arah partikel

Pada saat membuat hamparan, penaburan partikel (yang sudah dicampur

dengan perekat) dapat dilakukan secara acak (arah serat partikel tidak teratur)

atau arah serat diatur, misalnya sejajar atau bersilangan tegak lurus. Untuk

yang disebutkan terakhir dipakai partikel yang relatif panjang, biasanya

berbentuk untai (strand) sehingga disebut papan untai terarah (oriented strand

board atau OSB).

h. Penggunaan

Berdasarkan penggunaan yang berhubungan dengan beban, papan partikel

dibedakan menjadi papan partikel penggunaan umum dan papan partikel

struktural (memerlukan kekuatan yang lebih tinggi). Untuk membuat mebel,

pengikat dinding dipakai papan partikel penggunaan umum. Untuk membuat

komposisi dinding, peti kemas dipakai papan partikel struktural.

i. Pengolahan

Ada dua macam papan partikel berdasarkan tingkat pengolahannya, yaitu

pengolahan primer dan pengolahan sekunder. Papan partikel pengolahan

primer adalah papan partikel yang dibuat melalui pembuatan partikel,

pembentukan hamparan dan pengempaan yang menghasilkan papan partikel.

Papan partikel pengolahan sekunder adalah pengolahan lanjutan dari papan

partikel pengolahan primer misalnya dilapisi vinir indah, dilapisi kertas aneka

corak.

Perekat Phenol Formaldehida

Perekat (adhesive) adalah suatu substansi yang dapat menyatukan dua

reaksi perekat terhadap panas, maka perekat dapat dibedakan atas perekat

thermosetting dan perekat thermoplastic. Perekat thermosetting merupakan

perekat yang dapat mengeras bila terkena panas atau reaksi kimia dengan bantuan

katalisator atau hardener dan bersifat irreversible. Perekat jenis ini jika sudah

mengeras tidak dapat lagi menjadi lunak. Contoh perekat yang termasuk jenis ini

adalah fenol formaldehida, urea formaldehida, melamin formaldehida, isosianat,

dan resorsinol formaldehida. Perekat thermoplastic adalah perekat yang dapat

melunak jika terkena panas dan mengeras kembali apabila suhunya telah rendah.

Contoh perekat yang termasuk jenis ini adalah polyvynil adhesive, cellulose

adhesive, dan acrylic resin adhesive (Pizzi, 1983).

Phenol formaldehida merupakan hasil kondensasi formaldehida dengan

monohidrik phenol, termasuk phenol itu sendiri, creosol dan xylenol. Phenol

formaldehida ini dapat dibagi menjadi dua kelas yaitu resol yang bersifat

thermosetting dan novolak yang bersifat thermoplastik. Perbedaan kedua ini

disebabkan oleh perbandingan molar phenol dan formaldehida, serta katalis atau

kondisi yang terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi, 1997).

Perekat Phenol formaldehida adalah prapolimer berbobot molekul rendah

yang terbentuk phenol dan formaldehida. Polimerisasinya dikendalikan oleh

kondisi asam atau basa (pH). Kondisi reaksi lainnya yang juga penting yaitu

nisbah molar antara phenol dan formaldehida. Dengan mengubah waktu dan suhu

reaksi dan pemilihan katalis serta reaktivitas phenol, berbagai sifat perekat dapat

dibuat untuk bermacam-macam penerapan (Achmadi, 1990).

Perekat yang biasa yang biasa digunakan untuk pembuatan papan

phenol formaldehida, dan melamin formaldehida. Perekat PF termasuk perekat

tipe eksterior yang tahan direbus dan tahan terhadap pengaruh cuaca. Spesifikasi

perekat : warna merah tua, encer, pH 10-13, berat jenis 1,180-1,230, resin content

40-44 %, curing time 5-25 menit pada suhu 135℃, water solubility > 20 pada

suhu 25℃, masa simpan 2-3 bulan, tekanan kempa 10 kg/cm², suhu pengerasan

130-135℃, berat labur 0,047 gr/cm². Kelebihan lain dari perekat ini adalah tahan

terhadap serangan rayap dan jamur perusak kayu, tetapi PF ini memberikan efek

warna yang gelap (Maloney, 1993).

Perendaman Dingin

Hadi (1991) mengemukakan bahwa perendaman selumbar dengan air

dingin menyebabkan sebagian zat ekstraktif kayu terlarut. Semakin berkurangnya

kandungan zat ekstraktif tersebut maka dimungkinkan terbentuknya garis

perekatan yang lebih baik atau kontak antar selumbar dengan perekatnya lebih

sempurna karena zat ekstraktif yang dapat menghambat pada proses perekatan

jumlahnya berkurang.

Perendaman selumbar dengan air dingin tidak mempengaruhi kerapatan

dan kadar air papan partikel, tetapi sangat mempengaruhi penyerapan air dan

pengembangan tebal papan partikel pada pengujian 24 jam. Apabila ditelaah lebih

lanjut ternyata semakin lama selumbar direndam, penyerapan air dan

pengembangan tebal papannya semakin kecil. Namun demikian perendaman

selumbar selama dua, tiga, dan empat hari tidak menunjukkan penurunan yang

Perendaman Panas

Kamil (1970) dalam Saputra (2004) menyatakan bahwa perendaman

partikel-partikel kayu dalam air bertujuan untuk melarutkan zat-zat ekstraktif

seperti gula, pati, zat warna, dan lain-lain. Zat-zat ekstraktif yang larut dalam air

panas meliputi garam-garam anorganik, garam-garam organik, gula siklol, gum

pectin, galaktan, yanin, pigmen, polisakarida, dan komponen lain yang

terhidrolisa. Pelarutan zat-zat ekstraktif tersebut dapat meningkatkan daya ikat

antar partikel kayu dengan bahan pengikatnya.

Maloney (1997) dalam Lukman (2008) menyatakan bahwa zat ekstraktif

berpengaruh terhadap konsumsi perekat, laju pengerasan perekat, dan daya tahan

papan partikel yang dihasilkan. Selain itu bahan ekstraktif yang mudah menguap

dapat menyebabkan terjadinya blowing atau delaminasi pada proses pengempaan

panas. Semakin banyak kandungan zat ekstraktif, semakin besar pula

pengaruhnya. Perendaman partikel kayu diharapkan dapat mengurangi kandungan

zat ekstraktif kayu sehingga pengaruh zat ekstraktif terhadap sifat papan partikel

dapat ditekan.

Diduga bahwa kualitas partikel bahan baku partikel batang kelapa sawit

berpengaruh terhadap kualitas perekat likuida. Perendaman partikel batang kelapa

sawit pada air panas merupakan perlakuan pendahuluan optimal untuk

meningkatkan keterbasahan partikel dan akan berpengaruh terhadap perekatan

karena beberapa zat ekstraktif terlarut (Ruhendi et al., 2007).

Menurut Winarno (1996), pada saat partikel kayu sawit direndam dengan

antar partikel dengan perekat jadi lemah akibat terbentuknya gugus hidroksil

bebas dan menyebabkan adanya ruang yang berisi udara diantara partikel.

Rayap Sebagai Organisme Perusak Kayu

Sebagaimana di negara-negara tropika lainnya, di Indonesia rayap dikenal

sebagai serangga perusak kayu dan bangunan gedung yang paling penting.

Serangannya pada kayu konstruksi bangunan dan bahan lignoselulosa lainnya

telah dilaporkan hampir di seluruh propinsi di Indonesia. Bahkan kerugian

ekonomis yang terjadi akibat serangannya pada bangunan gedung terus meningkat

dari tahun ke tahun. Pada tahun 2000 kerugian tersebut diperkirakan mencapai

Rp. 3,73 trilyun (Nandika et al., 2003). Indonesia sebagai negara tropis dengan

iklim dan cuaca yang hangat sepanjang tahun merupakan suatu tempat hidup yang

sangat sesuai bagi organisme perusak kayu ini (Tarumingkeng, 2000).

Pengalaman selama lebih dari dua puluh tahun terakhir ini menunjukkan

bahwa rayap merupakan faktor perusak kayu dan bangunan yang paling

mengganggu. Hal ini bukan saja karena kasus serangannya yang sangat banyak

dan terjadi hampir di seluruh daerah di Indonesia, tetapi juga karena kerugian

ekonomis yang ditimbulkannya sangat besar. Kerusakan bukan hanya terjadi pada

konstruksi bangunan gedung, tetapi juga komponen arsitektur, meubel, buku serta

barang-barang lain yang disimpan di dalam bangunan. Bahkan saat ini bahaya

rayap tidak hanya mengancam bangunan sederhana, tetapi juga

bangunan-bangunan mewah dan berlantai banyak (Tarumingkeng, 2000).

Tsoumis (1991) menyatakan rayap memiliki habitat yang unik dalam suatu

ekosistem. Keberadaan koloni rayap berperan penting dalam siklus

sulfur, oksigen dan fosfor. Mudahnya rayap beradaptasi dengan lingkungannya

mengakibatkan mereka bisa ditemui di hampir semua bentuk ekosistem. Dalam

pembagian jenisnya, rayap dibagi dalam kelompok besar yaitu rayap kayu kering

(dry-wood termites) dan rayap tanah (moist-wood atau subterranean termites).

Koloni rayap dibangun oleh seekor raja dan ratu (bertelur ribuan tiap hari) dengan

dibantu oleh kasta prajurit dan kasta pekerja.

Kemampuan rayap melakukan adaptasi yang tinggi terhadap kondisi

lingkungan menyebabkan penyebaran rayap di dunia menjadi sangat luas. Faktor

lingkungan mempengaruhi perkembangan populasi rayap meliputi curah hujan,

suhu, kelembaban, ketersediaan makanan dan musuh alami. Faktor-faktor tersebut

saling berinteraksi dan mempengaruhi satu sama lain. Kelembaban dan suhu

merupakan faktor yang secara bersama-sama mempengaruhi aktivitas rayap

(Nandika et al., 2003).

Menurut Nandika et al. (2003), rayap tanah memiliki ciri-ciri sebagai

berikut: kepala berwarna kuning, antena, labrum, dan pronotum kuning pucat;

antena terdiri dari 15 segmen, segmen kedua dan keempat sama panjangnya,

mandibel berbentuk seperti arit dan melengkung diujungnya, batas antar sebelah

dalam dari mandibel sama sekali rata; panjang kepala dengan mandibel 2,46-2,66

mm, panjang kepala tanpa mandibel 1,56-1,68 mm, lebar kepala 1,40-1,44 mm

dengan lebar pronotum 1,00-1,03 mm dan panjangnya 0,56 mm, dengan panjang

badan 5,5-6,0 mm, bagian abdomen ditutupi dengan rambut yang menyerupai

duri; abdomen berwarna putih kekuningan.

Rayap selalu hidup dalam satu kelompok yang disebut koloni dengan pola

yang melakukan kopulasi dan mampu memperoleh habitat yang cocok yaitu

bahan berselulosa untuk membentuk sarang utama. Koloni rayap dapat juga

terbentuk dari fragmen koloni yang terpisah dari koloni utama karena sesuatu

bencana yang menimpa koloni utama itu. Individu betina pertama yang dapat kita

sebut ratu meletakkan beribu-ribu telur yang kemudian menetas dan berkembang

menjadi individu-individu yang polimorfis (Tarumingkeng et al., 1990).

Rayap pada dasarnya adalah serangga daerah tropika dan subtropika.

Namun sebarannya kini cenderung meluas ke daerah sedang (temperate ) dengan

batas-batas 50 ̊ LU dan LS. Di daerah tropika rayap ditemukan mulai dari pantai

sampai ketinggian 3000 m di atas permukaan laut. Makanan utamanya adalah

kayu atau bahan yang terutama terdiri atas selulosa. Dari perilaku makan yang

demikian kita menarik kesimpulan bahwa rayap termasuk golongan makhluk

hidup perombak bahan mati yang sebenarnya sangat bermanfaat bagi

kelangsungan kehidupan dalam ekosistem kita (Pracaya, 1991).

Rayap termasuk ke dalam ordo blatodea, mempunyai 7 (tujuh) famili

termitidae yang merupakan kelompok rayap tinggi. Rayap merupakan serangga

pemakan kayu (Xylophagus) atau bahan-bahan yang mengandung selulosa

(Nandika et al., 2003). Rayap juga hidup berkoloni dan mempunyai sistem kasta

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Juni 2012 sampai Maret 2013.

Persiapan bahan baku dilakukan di Workshop Kehutanan Fakultas Pertanian,

Universitas Sumatera Utara (FP USU), pengovenan partikel BKS dilakukan di

Pusat Penelitian Kelapa Sawit Medan dan Laboratorium Ilmu Tanah FP USU.

Pembuatan papan partikel dan pengujian sifat mekanis dilaksanakan di

Laboratorium Biokomposit dan Keteknikan Kayu, Fakultas Kehutanan, Institut

Pertanian Bogor. Pengujian sifat fisis dilaksanakan di Laboratorium Teknologi

Hasil Hutan FP USU dan pengujian ketahanan papan partikel terhadap serangan

rayap dilaksanakan di hutan tridarma USU.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah partikel batang kelapa

sawit dan perekat PF. Alat yang digunakan adalah chainsaw, mesin serut, terpal,

plastik, universal testing machine (UTM), alat tulis, timbangan, kalkulator, oven,

kalifer, kempa panas dan kamera digital.

Prosedur Penelitian

1. Penyiapan bahan baku

Persiapan bahan yang dilakukan adalah dengan memilih batang kelapa sawit

yang tidak produktif dan dipotong dengan chainsaw. Batang kelapa sawit

bagian kulitnya serta dibentuk menjadi balok dengan menggunakan chainsaw.

Balok dari kelapa sawit di serut menjadi bentuk partikel.

2. Perendaman

Partikel batang kelapa sawit direndam dengan air panas dan air dingin dengan

ketentuan dalam perendaman air panas dilakukan dengan tiga variasi waktu

yaitu 1, 2 dan 3 jam dan dengan perendaman air dingin variasi waktunya

adalah 24, 48 dan 72 jam. Partikel yang telah direndam kemudian dikeringkan

dan dioven sampai kadar airnya 5 %.

3. Pencampuran (blending)

Partikel dicampurkan dengan perekat PF dengan kadar perekatnya adalah 8 %.

Partikel dicampur dengan cara disemprotkan dengan menggunakan sprayer

gun sesuai dengan kebutuhan setiap papan. Papan partikel yang akan dibuat

adalah berkerapatan 0,7 g/cm3 dengan ukuran 30 cm x 30 cm x 1 cm.

4. Pembentukan lembaran

Partikel yang telah dicampur dengan perekat dimasukkan ke dalam pencetakan

lembaran. Pembentukan lembaran dilakukan dengan menggunakan alat

pencetak lembaran ukuran 30 cm x 30 cm x 1 cm.

5. Pengempaan panas (hot pressing)

Pengempaan dilakukan adalah kempa panas suhu 1700C dengan waktu 9 menit

dan tekanan kempa 25 kg/cm2.

6. Pengkondisian (conditioning)

Papan yang baru dibentuk biasanya didinginkan terlebih dahulu sebelum

ditumpuk. Penumpukan papan partikel pada kondisi panas akan menghambat

sendiri, seperti pewarnaan, terlepasnya partikel-pertikel lapisan permukaan

pada saat pengemplasan dan menurunkan kekuatan. Pengkondisian dilakukan

untuk menyeragamkan kadar air dan menghilangkan tegangan sisa yang

terbentuk selama proses pengempaan panas selama 14 hari pada suhu kamar.

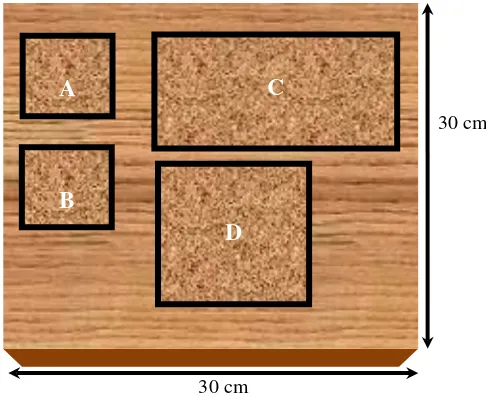

7. Pemotongan Contoh Uji

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai

dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan

dengan standar pengujian SNI 03-2105-2006 tentang papan partikel. Pola

pemotongan untuk pengujian seperti terlihat pada Gambar 1.

30 cm

30 cm

30 cm

Gambar 1. Pola pemotongan horizontal permukaan contoh uji untuk pengujian

Keterangan:

A. Contoh uji internal bond (5 cm x 5 cm)

B. Contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm) C. Contoh uji MOE dan MOR (20 cm x 5 cm)

D. Contoh uji kerapatan dan kadar air (10 cm x 10 cm)

A

B

C

Proses secara singkat dapat disajikan pada Gambar 2.

Gambar 2. Bagan alir penelitian

Pengujian penurunan berat

Pencampuran dengan perekat PF 8 % (blending)

Pembentukan lembaran papan (ρ = 0,7 g/cm3) dimensi = 30 cm x 30 cm x 1 cm

Pengempaan (suhu 170ºC, waktu 9 menit, tekanan kempa 25 kg/cm2)

Pengkondisian

Pengujian Kualitas Papan Partikel Perlakuan Awal

Perendaman air panas (1, 2, 3) Jam Perendaman air dingin (24, 48, 72) Jam

Pengujian sifat mekanis yaitu: MOE, MOR, dan

Internal Bond sesuai dengan SNI 03-2105-2006 Pengujian sifat fisis yaitu:

kerapatan, kadar air, pengembangan tebal dan daya serap air sesuai dengan

Pengujian Sifat Fisis Papan Partikel

Pengujian ini meliputi pengujian kerapatan papan partikel, kadar air papan

partikel, dan pengembangan tebal

a. Kerapatan

Pengujian kerapatan papan partikel dilakukan pada kondis kering udara

dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang

beratnya (B). Selanjutnya diukur rata-rata panjang, lebar dan tebalnya untuk

menentukan volume contoh uji (V). Nilai kerapatan papan partikel dihitung

dengan rumus:

Contoh uji ukuran 10 cm x 10 cm x 1 cm yang digunakan adalah bekas

contoh uji kerapatan . Kadar air papan partikel dihitung berdasarkan berat awal

(BA) dan berat kering oven (BKO) contoh uji setelah dioven selama 24 jam pada

suhu 103 ± 2 ̊C. Nilai kadar air dihitung menggunakan persamaan:

c. Daya Serap Air

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya (B1),

kemudian contoh uji direndam dalam air dingin selama 24 jam dan ditiriskan lalu

ditimbang berat akhirnya (B2). Nilai daya serap air dihitung dengan rumus:

DSA =

B1 = berat sebelum perendaman (g) B2 = berat setelah perendaman (g)

d. Pengembangan Tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum

(T1) dan setelah perendaman (T2) dengan air dingin selama 24 jam. Contoh uji

berukuran 5 cm x 5 cm x 1 cm dan dihitung dengan rumus: T1 = tebal sebelum perendaman (g) T2 = tebal setelah perendaman (g)

Pengujian Sifat Mekanis Papan Partikel

a. Keteguhan rekat internal

Keteguhan rekat internal (internal bond) diperoleh dengan cara merapatkan

kedua permukaan contoh uji pada balok besi kemudian balok besi tersebut ditarik

secara berlawanan. Contoh uji ukuran 5 cm x 5 cm x 1 cm. Cara pengujian dapat

Balok besi

Contoh uji

Balok besi

Gambar 3. Pengujian keteguhan rekat internal

Nilai keteguhan rekat internal atau internal bond (IB) dihitung dengan

rumus berikut:

IB = A P

Keterangan :

IB = Internal Bond atau keteguhan rekat internal (kg/cm2), P = beban saat ikatan partikel lepas (kg)

A = luas permukaan contoh uji (cm2)

b. Keteguhan lentur (modulus of elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengijuan MOR dengan

pengujian 5 cm x 5 cm x 1 cm pada kondisi kering udara. Contoh uji

dibentangkan dengan pembebanan dilakukan di tengah-tengah jarak sangga.

Kecepatan pembebanan sebesar 10 mm/menit yang selanjutnya diukur besarnya

beban yang dapat ditahan oleh contoh uji tersebut sampai batas proporsi. Pola

Gambar 4. Pengujian MOE dan MOR

Keterangan :

P = posisi dan arah pembebanan L = panjang bentangan contoh uji (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Nilai MOE dihitung dengan rumus berikut:

MOE =

3 3

4 ybh PL ∆ ∆

Keterangan :

MOE = modulus of elasticity (kg/cm2)

ΔP = perubahan beban yang digunakan (kg) L = panjang bentangan contoh uji (cm)

Δy = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

c. Modulus patah atau modulus of rupture (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan

contoh uji pengujian modulus elastisitas. Contoh pengujian MOR dapat dilihat

MOR =

Pengujian sifat fisis dan mekanis papan partikel meliputi kerapatan, kadar

air, daya serap air, pengembangan tebal, internal bond, MOE, MOR, yang

mengacu pada ketetapan Standar Nasional Indonesia (SNI) 03-2105-2006, seperti

disajikan pada Tabel 3.

Tabel 3. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006

No. Sifat fisis dan mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4 - 0,9

Pengujian Ketahanan Papan Partikel terhadap Serangan Rayap Tanah

Contoh uji penurunan berat papan partikel adalah 20 cm x 5 cm x 1 cm.

Pengujian dilakukan untuk mengetahui sifat ketahanan papan partikel terhadap

serangan rayap tanah. Pengujian dilakukan dengan cara grave yard test

(uji kubur). Sebelum dikubur contoh uji dikeringkan terlebih dahulu di dalam

oven selama 24 jam pada suhu 103±20C. Setelah dioven, papan ditimbang (BKO1)

Penguburan dilakukan dengan jarak antar sampel berkisar 5-10 cm. Pada

bagian ujung papan partikel dibiarkan terlihat di atas permukaan tanah sepanjang

5 cm dan diberi tanda menggunakan seng dengan tujuan untuk memudahkan

mengenali papan. Setelah 100 hari, contoh uji diambil dan dibersihkan dari tanah,

kemudian dioven dengan suhu 103±20C selama 24 jam dan ditimbang (BKO2).

Dihitung persentase penurunan berat contoh uji berdasarkan SNI 01-7207-2006

dengan rumus:

BKO1 = berat contoh uji sebelum penguburan (g) BKO2 = berat contoh uji setelah penguburan (g)

Setelah dihitung persentase penurunan berat, maka dilakukan penilaian

secara visual dengan mementukan derajat proteksi berdasarkan scoring

(pemberian nilai), seperti disajikan pada Tabel 3.

Tabel 4. Penilaian terhadap kerusakan contoh uji pada grave yard test

No Kondisi Contoh Uji Skor

1 Utuh (tidak ada serangan gigitan) 0

2 Serangan ringan (ada bekas gigitan rayap) 1-20

3 Serangan sedang berupa saluran-saluran yang tidak dalam dan melebar 21-40

4 Serangan hebat berupa saluran-saluran yang dalam dan lebar 41-60 5 Serangan hancur (lebih dari 50 % penampang melintang dimakan rayap) 61-80 Sumber : Sommuwat et al. (1995) dalam Folia (2001)

Tabel 5. Klasifikasi penurunan berat papan partikel terhadap rayap tanah berdasarkan SNI 01-7202-2006.

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52-7,50

III Sedang 7,50-10,96

IV Buruk 10,96-18,95

V Sangat buruk 18,95-31,89

Rancangan Percobaan dan Analisis data

Penelitian ini menggunakan rancangan acak lengkap nonfaktorial dengan

perlakuan yaitu : perendaman air panas dan perendaman air dingin.

Perlakuan :

1. Perendaman air panas 1 jam 4. Perendaman air dingin 24 jam 2. Perendaman air panas 2 jam 5. Perendaman air dingin 48 jam

3. Perendaman air panas 3 jam 6. Perendaman air dingin 72 jam

Masing-masing perlakuan tersebut dilakukan sebanyak tiga ulangan,

dengan demikian jumlah sampel papan partikel yang didapat adalah sebanyak 18

papan. Model statistik yang digunakan adalah :

Yij =

γ

+τ

i +ε

ijKeterangan :

Yij = Respon objek yang diberi perlakuan ke-i ulangan ke-j

γ

= Rataan umum / nilai tengahτ

i = Pengaruh lamanya perendaman pada taraf ke-iε

ij = Nilai galat percobaan dari lamanya perendaman pada taraf ke-i dan ulangan pada taraf ke-jApabila hasil analisis perlakuan perendaman awal ternyata memberikan

pengaruh yang nyata, maka dilakukan uji wilayah berganda Duncan

HASIL DAN PEMBAHASAN

Sifat-sifat papan partikel yang diukur meliputi sifat fisis, sifat mekanis dan

sifat ketahanan papan partikel terhadap serangan rayap. Sifat fisis terdiri atas

kerapatan, kadar air, daya serap air dan pengembangan tebal. Sifat papan

mekanisnya yaitu modulus elastisitas (MOE), modulus patah (MOR), keteguhan

rekat internal.

Sifat fisis papan partikel

Nilai kerapatan

Hasil penelitian memperlihatkan bahwa nilai rata-rata kerapatan papan

partikel yang dihasilkan berkisar antara 0,66-0,75 g/cm3. Rekapitulasi rata-rata

nilai kerapatan papan partikel dengan perlakuan awal disajikan pada Gambar 5

dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Histogram kerapatan papan partikel

0,74 0,74

Perendaman Air Panas Perendaman Air Dingin

Pada Gambar 5 terlihat bahwa nilai kerapatan papan partikel terendah

yaitu sebesar 0,66 g/cm3 diperoleh dari papan partikel dengan perlakuan

perendaman air panas selama 3 jam sedangkan nilai kerapatan papan partikel

tertinggi yaitu sebesar 0,75 g/cm3 diperoleh dari papan partikel dengan perlakuan

perendaman air dingin selama 48 jam. Nilai kerapatan papan partikel yang

dihasilkan menunjukkan bahwa papan partikel yang dihasilkan sesuai dengan

Standar Nasional Indonesia (SNI) 03-2105-2006 yang mensyaratkan nilai

kerapatan papan partikel berkisar antara 0,4 g/cm3–0,9 g/cm3.

Berdasarkan hasil sidik ragam menunjukkan bahwa perlakuan perendaman

awal tidak berpengaruh nyata terhadap nilai kerapatan papan partikel dari limbah

batang kelapa sawit (Lampiran 5). Artinya perlakuan perendaman awal yang

diberikan belum menghasilkan nilai kerapatan papan partikel yang berbeda secara

signifikan.

Kerapatan papan partikel yang dihasilkan bervariasi, dari target kerapatan

yang ditetapkan yaitu 0,7 g/cm3. Ada nilai kerapatan yang di bawah target dan ada

yang diatas target. Nilai kerapatan yang bervariasi tersebut diduga karena tidak

meratanya distribusi pertikel pada tahap pembuatan lembaran (mat forming)

sehingga tekanan dan panas yang diterima oleh lembaran pada saat proses

pengempaan tidak sama. Adapun faktor yang mempengaruhi tidak tercapainya

target kerapatan adalah keluarnya partikel dari plat besi pada saat proses

pengempaan. Setiawan (2004), menyatakan bahwa faktor yang menyebabkan

perbedaan kerapatan karena adanya spring back atau usaha pembebasan dari

partikel pada tahap pembuatan lembaran saat proses pembuatan papan partikel

dapat menyebabkan nilai kerapatan yang bervariatif.

Kelly (1977) dalam Muharam (1995), menerangkan bahwa faktor penting

yang mempengaruhi nilai kerapatan akhir papan partikel adalah kerapatan bahan

baku dan banyaknya bahan pada lembaran (kepadatan lembaran). Selain itu, dapat

dipengaruhi pula oleh kondisi proses produksi terutama proses pengempaan,

pengeringan bahan baku, kadar perekat, dan bahan tambahan lainnya.

Haygreen dan Bowyer (1996) menyatakan bahwa nilai kerapatan

tergantung pada besarnya tekanan yang diberikan pada saat pengempaan papan.

Semakin tinggi kerapatan papan yang dibuat, maka semakin besar pula tekanan

kempa yang diberikan pada saat pengempaan papan partikel.

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel

menjadi beberapa golongan, yaitu papan partikel berkerapatan rendah

(low density particle board) yang kerapatannya kurang dari 0,4 g/cm3, papan

partikel berkerapatan sedang (medium density particle board), yaitu papan yang

mempunyai kerapatan antara 0,4-0,8 g/cm3, dan papan partikel berkerapatan

tinggi (high density particle board), kerapatan lebih dari 0,8 g/cm3. Dari hasil

nilai rata-rata kerapatan papan partikel dari limbah batang kelapa sawit yang

diperoleh, yaitu berkisar antara 0,66-0,75 g/cm3. Hal tersebut menunjukkan bahwa

papan partikel yang dihasilkan termasuk dalam golongan papan partikel

berkerapatan sedang (medium density particle board), yaitu papan yang

Nilai kadar air

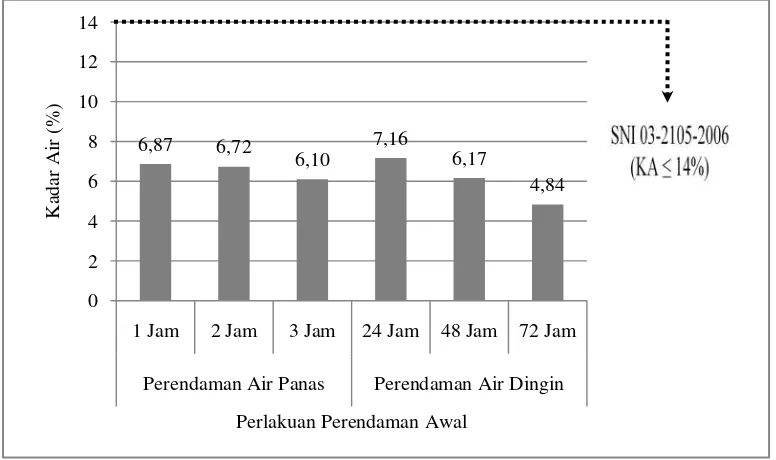

Hasil penelitian memperlihatkan bahwa nilai rata-rata kadar air papan

partikel berkisar antara 4,84 - 7,16 %. Rekapitulasi rata-rata kadar air papan

partikel dengan perlakuan awal disajikan pada Gambar 6 dan data selengkapnya

dapat dilihat pada Lampiran 2.

Gambar 6. Histogram kadar air papan partikel

Gambar 6 menunjukkan bahwa nilai kadar air tertinggi ditunjukkan pada

perlakuan perendaman air dingin selama 24 jam yaitu sebesar 7,16%, dan nilai

kadar air terendah ditunjukkan pada perlakuan perendaman air dingin selama

72 jam yaitu sebesar 4,84%. Nilai rata-rata kadar air papan partikel tersebut

menunjukkan bahwa papan partikel yang dihasilkan sesuai dengan SNI

03-2105-2006) yang mensyaratkan nilai kadar air papan partikel maksimum 14%.

Pada Gambar 6 juga terlihat bahwa semakin lama perlakuan perendaman

yang dilakukan pada partikel limbah batang kelapa sawit baik itu dari perendaman

air panas maupun pada perendaman air dingin, maka nilai kadar air papan partikel

6,87 6,72

Perendaman Air Panas Perendaman Air Dingin

yang dihasilkan semakin kecil. Hal tersebut dikarenakan terjadinya pengurangan

kadar pati yang terkandung pada partikel limbah batang kelapa sawit tersebut.

Hasil analisis ragam kadar air papan partikel menunjukkan bahwa

perlakuan perendaman awal menunjukkan pengaruh nyata terhadap nilai kadar air

papan partikel (Lampiran 6). Hasil uji lanjut Duncan menunjukkan bahwa pada

perlakuan awal perendaman air dingin selama 72 jam yang memiliki nilai kadar

air terendah (Lampiran 7) berbeda nyata dengan perendaman air panas selama 1,

2 dan 3 jam dan perendaman air dingin selama 24 dan 48 jam. Hal ini berarti

perlakuan awal dengan perendaman air dingin selama 72 jam merupakan waktu

yang optimal untuk menurunkan nilai kadar air papan partikel limbah batang

kelapa sawit.

Pengurangan pati dapat memperbaiki sifat fisis dan mekanis papan partikel

terutama sifat higroskopis papan yang dihasilkan, secara umum pati merupakan

polimer berantai panjang yang banyak mengandung gugusan hidroksil (OH). Pati

pada partikel batang kelapa sawit dapat menyerap air hingga mencapai 20%

walaupun kayu sawit tersebut sudah dikeringtanurkan (Balfas, 2003).

Perlakuan awal partikel batang kelapa sawit sebelum proses pembuatan

papan dapat melarutkan sebagian pati yang terkandung dalam batang kelapa sawit

tersebut sehingga perekat lebih mudah masuk dan menutupi pori-pori partikel

yang menyebabkan ikatan antara partikel dengan perekat menjadi lebih kuat dan

uap air susah untuk menembusnya (Hadi, 1991). Semakin lamanya perlakuan

perendaman partikel batang kelapa sawit yang dilakukan maka ikatan antara

partikel dengan perekat menjadi lebih kuat sehingga kadar air papan papan

Faktor lain yang mempengaruhi nilai kadar air yang bervariasi dari papan

partikel yang dihasilkan adalah ukuran partikel limbah BKS yang tidak seragam

dan kurang meratanya perekat PF dalam papan partikel dari limbah BKS. Ukuran

partikel limbah BKS yang lebih seragam dan meratanya perekat PF dalam

pembuatan papan partikel akan menyebabkan ikatan antar partikel sangat kuat,

sehingga tidak ada rongga-rongga yang memungkinkan air masuk ke dalam papan

partikel.

Jumlah perekat yang digunakan juga dapat mempengaruhi nilai kadar air

papan yang dihasilkan. Semakin banyak perekat yang digunakan maka ikatan

antar partikel akan semakin rapat sehingga air tidak bisa masuk. Widarmana

(1977) dalam Pamungkas (2006) menyatakan bahwa kadar air papan akan

semakin rendah dengan semakin banyaknya perekat yang diberikan. Hal ini

disebabkan karena ikatan antar partikel akan semakin rapat dan kompak sehingga

air akan kesulitan menembus ruang antar partikel.

Nilai Daya Serap Air

Hasil penelitian memperlihatkan bahwa nilai rata-rata daya serap air papan

partikel yang dihasilkan berkisar antara 73,16-89,85%. Rekapitulasi daya serap

air papan partikel dengan perlakuan awal perendaman air panas dan air dingin

dengan waktu yang berbeda-beda disajikan pada Gambar 7 dan data hasil

pengujian daya serap air papan partikel disajikan pada Lampiran 2.

Pada Gambar 7 menunjukkan bahwa nilai daya serap air papan partikel

yang dihasilkan berkisar antara 73,16-89,85%. Nilai daya serap air terendah

ditunjukkan pada perlakuan perendaman awal dengan air dingin selama 48 jam

perendaman awal dengan air panas selama 1 jam yaitu sebesar 89,85%. Nilai daya

serap air pada papan partikel yang dihasilkan cukup tinggi.

Menurut Balfas (2003) bahwa salah satu masalah serius dalam

pemanfaatan batang kelapa sawit adalah sifat higroskopis yang berlebihan. Selain

itu struktur partikel kelapa sawit juga mengandung selulosa dan senyawa-senyawa

lainnya yang sangat mudah menyerap air.

Gambar 7. Histogram daya serap air papan partikel

Berdasarkan hasil analisis ragam menunjukkan bahwa perlakuan

perendaman awal tidak berpengaruh nyata terhadap nilai daya serap air papan

partikel dari limbah batang kelapa sawit (Lampiran 8). Artinya perlakuan

perendaman awal yang diberikan belum menghasilkan nilai daya serap air papan

partikel yang berbeda secara signifikan.

Faktor lain yang menyebabkan tingginya nilai daya serap air papan

partikel yang dihasilkan adalah karena sifat bahan baku (serbuk BKS) sangat

mudah menyerap air dan memiliki kandungan zat pati yang cukup tinggi.

89,85

Perendaman Air Panas Perendaman Air Dingin

Kandungan pati yang tinggi akan menyebabkan proses perekatan terhambat dan

mempercepat proses masuknya air. Nilai kadar pati yang terlarut pada partikel

batang kelapa sawit dengan perlakuan perendaman diperoleh relatif sangat sedikit

jika dibandingkan dengan jumlah kandungan pati yang terdapat pada batang sawit

mencapai lebih dari 40% (Prayitno dan Darnoko, 1994).

Menurut Halligan (1970) dalam Kahfi (2007), disamping sifat adsorbsi air

dari bahan baku yang digunakan dan ketahanan perekat terhadap air, terdapat

faktor lain yang mempengaruhi penyerapan air papan partikel, yaitu :

a. Volume ruang kosong yang dapat menampung air di antara partikel,

b. Adanya saluran kapiler yang menghubungkan ruang kosong satu sama lainnya

c. Luas permukaan partikel yang tidak dapat ditutupi perekat, dan

d. Dalamnya penetrasi perekat pada partikel

Berdasarkan SNI 03-2105-2006, nilai daya serap air papan partikel tidak

dipersyaratkan. Oleh karena itu, nilai daya serap air papan partikel ini tidak bisa

dibandingkan dengan standar tersebut.

Haygreen dan Bowyer (1996) menyatakan bahwa tingginya daya serap air

papan partikel disebabkan oleh adanya ikatan hidrogen yang terdapat dalam

selulosa, hemiselulosa dan lignin pada partikel, sehingga air yang masuk ke dalam

papan semakin banyak dan mengakibatkan daya serap airnya menjadi lebih tinggi.

Penyerapan air terjadi berupa gaya absorbsi yang merupakan gaya tarik molekul

air pada ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa dan lignin.

Nilai pengembangan tebal

Hasil penelitian memperlihatkan bahwa nilai rata-rata pengembangan tebal

pengembangan tebal papan partikel dengan perlakuan awal disajikan pada

Gambar 8 dan data selengkapnya dapat dilihat pada Lampiran 2.

Pada Gambar 8 menunjukkan bahwa nilai rata-rata pengembangan tebal

tertinggi ditunjukkan pada perlakuan perendaman air panas selama 1 jam yaitu

sebesar 17,91% dan nilai rata-rata pengembangan tebal terendah terlihat pada

perlakuan perendaman air panas selama 3 jam yaitu sebesar 9,73%. Hal tersebut

menunjukkan bahwa papan partikel dengan perlakuan perendaman air panas

selama 1 jam yang memiliki kestabilan dimensi yang lebih tinggi dibandingkan

dengan papan partikel lainnya.

Gambar 8. Histogram pengembangan tebal papan partikel

Nilai rata-rata pengembangan tebal papan partikel yang dihasilkan pada

penelitian ini menunjukkan bahwa hanya papan partikel dengan perlakuan

perendaman awal dengan air panas selama 2 dan 3 jam yang sesuai dengan SNI

03-2105-2006 yang mensyaratkan nilai pengembangan tebal papan partikel

17,91

Perendaman Air Panas Perendaman Air Dingin

maksimal 12%. Semakin tinggi nilai pengembangan tebal maka semakin rendah

kestabilan dimensinya dan demikian juga sebaliknya.

Pada Gambar 8 juga menunjukkan bahwa terdapat kecenderungan dari

nilai pengembangan tebal papan partikel yang dihasilkan dengan perlakuan

perendaman awal dengan air panas, semakin lamanya waktu perendaman awal

cenderung menghasilkan nilai pengembangan tebal yang lebih kecil. Hal ini

disebabkan karena air panas lebih cepat mengeluarkan zat ektraktif pada dinding

sel batang kelapa sawit (Ruhendi et al., 2007). Semakin berkurangnya zat

ekstraktif pada partikel batang kelapa sawit tersebut maka kontak antar partikel

dengan perekat menjadi lebih tinggi hal ini akan mempersulit masuknya air

sehingga perubahan dimensinya tidak terlalu besar.

Nilai rata-rata pengembangan tebal papan partikel yang dihasilkan pada

penelitian ini cukup tinggi dan hanya 2 jenis papan partikel yang pengembangan

tebalnya memenuhi syarat SNI 03-2105-2006. Salah satu faktor yang

mempengaruhi tingginya nilai pengembangan papan partikel yang dihasilkan

adalah ketidakseragaman ukuran partikel limbah BKS yang digunakan. Semakin

bervariasi dan besarnya ukuran partikel diikuti juga dengan semakin tingginya

pengembangan tebal papan partikel. Hal ini disebabkan karena semakin banyak

terdapat rongga-rongga dalam papan partikel yang mengakibatkan semakin

rendahnya stabilitas dimensi papan partikel.

Berdasarkan hasil analisis ragam menunjukkan bahwa perlakuan

perendaman awal tidak berpengaruh nyata terhadap nilai pengembangan tebal