ANALISA EFISIENSI DAN UTILISASI PENGGUNAAN WAKTU PRODUKSI UNTUK MENENTUKAN JUMLAH TENAGA

KERJA DENGAN PENGUKURAN WAKTU STANDAR MENGGUNAKAN METODE STOPWATCH TIME STUDY

PADA PT. CAHAYA BINTANG MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar SarjanaTeknik

oleh :

VALVIE ARYAN SIREGAR NIM.090423001

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 4

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas

segala rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan Laporan Tugas Sarjana ini.

Tugas Sarjana ini merupakan salah satu syarat akademis yang harus

dipenuhi oleh mahasiswa di Departemen Teknik Industri khususnya program studi

Ekstensi Strata Satu, Fakultas Teknik, Universitas Sumatera Utara untuk

memperoleh gelar Sarjana Teknik. Penulis melaksanakan Tugas Sarjana di PT.

Cahaya Bintang Medan yang bergerak dalam bidang mebel. Adapun judul untuk

Tugas Sarjana ini adalah “ANALISA EFISIENSI DAN UTILISASI PENGGUNAAN WAKTU PRODUKSI UNTUK MENENTUKAN JUMLAH TENAGA KERJA DENGAN PENGUKURAN WAKTU STANDAR MENGGUNAKAN METODE STOPWATCH TIME STUDY PADA PT. CAHAYA BINTANG MEDAN”.

Penulis menyadari masih banyak kekurangan dalam penulisan Laporan

Tugas Sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan

masukan yang sifatnya membangun demi kesempurnaan Laporan Tugas Sarjana

ini. Semoga Laporan Tugas Sarjana ini dapat bermanfaat bagi penulis sendiri, PT.

Cahaya Bintang Medan dan pembaca lainnya.

Medan, 2014

Penulis,

UCAPAN TERIMA KASIH

Puji dan syukur kehadirat Allah SWT atas segala limpahan rahmat dan

karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan Laporan Tugas

Sarjana yang berjudul “Analisa Efisiensi dan Utilisasi Penggunaan Waktu Produksi Untuk Menentukan Jumlah Tenaga Kerja Dengan Pengukuran Waktu Standar Menggunakan Metode Stopwatch Time Study Pada PT.Cahaya Bintang Medan.”

Laporan Tugas Sarjana ini merupakan hasil penelitian di PT.Cahaya

Bintang Medan yang didiajukan untuk memenuhi sebagian dari syarat-syarat

memperoleh gelar Sarjana Teknik untuk program studi Teknik Industri di Fakultas

Teknik Universitas Sumatera Utara.

Laporan Tugas Sarjana ini dapat disusun dan diselesaikan berkat bantuan

dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan

terima kasih yang setulusnya kepada:

1. Keluarga tercinta, Ayahanda Syaiful Azwin Siregar, ibunda Lasma Syarik

Khadijah Sinaga, dan Saudara-saudara penulis Kakak, Abang dan Adik.

2. Bapak Dr.Ir. A. Jabbar M.Rambe, M.Eng, selaku dosen pembimbing I

yang selalu memberikan bimbingan dan arahan kepada penulis sehingga

dapat menyelesaikan Tugas Sarjana ini.

3. Ibu Rahmi M Sari, ST,MM(T), selaku dosen pembimbing II yang selalu

memberikan bimbingan dan arahan kepada penulis sehingga dapat

4. Ibu Ir. Khawarita Siregar, MT, selaku ketua Departemen Teknik Industri

FT USU.

5. Staf dan karyawan Program Teknik Industri FT USU

6. Teman-teman Teknik Industri lainnya yang telah banyak memberikan

bantuan kepada penulis.

Penulis menyadari bahwa penyajian Tugas Sarjana ini masih jauh dari

sempurna karena keterbatasan kemampuan dan waktu yang ada, untuk itu penulis

mengharapkan kritikan dan saran yang bersifat membangun demi kesempurnaan

DAFTAR ISI

BAB HALAMAN

ABSTRAK ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN

1.1. Latar belakang Masalah Penelitian ... I-1 1.2. Rumusan Permasalah Penelitian ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Manfaat Penelitian ... I-3 1.5. Batasan Masalah dan Asumsi Penelitian ... I-4 1.6. Sistematika Penulisan Tugas Akhir ... I-5

II. GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (lanjutan)

BAB HALAMAN

II. GAMBARAN UMUM PERUSAHAAN (lanjutan)

2.4.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.4.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-10

2.4.3.1. Jumlah Tenaga Kerja ... II-10

2.4.3.2. Pembagian Shift Kerja ... II-11

2.4.4. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-12

2.5. Proses Produksi ………... II-13

2.5.1. Bahan Yang Digunakan ………. II-13

2.5.1.1. Bahan Baku ……….… II-13

2.5.1.2. Bahan Tambahan ………...……...….... II-13

2.5.1.3. Bahan penolong ………... II-15

2.5.2. Jumlah dan Spesifikasi Produk ... II-16

2.5.3. Uraian Produksi ... II-18 2.5.4. Mesin dan Peralatan ... II-28

III. LANDASAN TEORI

3.1. Pengukuran Waktu Kerja dengan Metode Pengukuran Langsung... III-1

3.1.1. Pengukuran Waktu Kerja Dengan

DAFTAR ISI (lanjutan)

BAB HALAMAN

III. LANDASAN TEORI (lanjutan)

3.2. Kapasitas ... III-4

3.2.1. Pengertian Kapasitas ... III-4

3.2.2. Metode Pengukuran Kapasitas ... III-6

3.2.3. Unit Pengukuran Kapasitas ... III-7

3.3. Menyeimbangkan Kapasitas dan Beban ... III-9

3.4. Penentuan Jumlah Tenaga Kerja Berdasarkan Efisiensi

Dan Utilisasi ... III-12

3.5. Pengukuran Sistem Kerja ... III-13

3.5.1. Uji Keseragaman Data ... III-14

3.5.2. Perhitungan Waktu Standar ... III-18

3.6. Penjadwalan Tenaga Kerja ... III-22

3.6.1. Proses Pengaturan Jadwal Kerja ... III-22

3.7. Penelitian Waktu: Menetapkan Tingkat Keterampilan ... III-24

3.7.1. Pekerja Yang Memenuhi Syarat ... III-24

3.7.2. Pekerja “Biasa” ... III-26

3.7.3. Membandingkan Tingkat Kerja Yang Diamati

Dengan Standar ... III-27

DAFTAR ISI (lanjutan)

BAB HALAMAN

IV. METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Kerangka Konseptual Penelitian ... IV-2

4.5. Variabel Penelitian ... IV-2

4.6. Pengumpulan Data ... IV-5

4.6.1. Sumber Data ... IV-5

4.6.2. Instrumen Penelitian ... IV-6

4.6.3. Metode Pengumpulan Data ... IV-6

4.7. Pengolahan Data ... IV-6

4.8. Analisis Pemecahan Masalah ... IV-8

4.9. Kesimpulan dan Saran ... IV-9

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

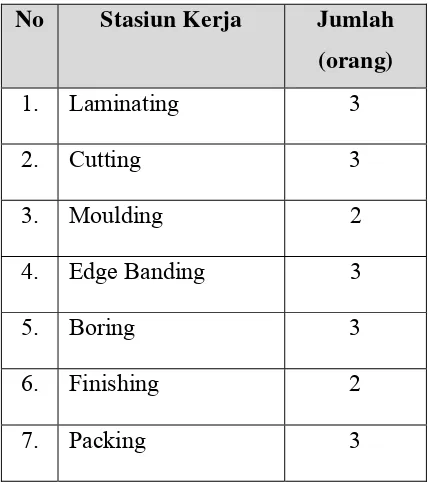

5.1.1. Data Jumlah Pekerja Pada Setiap Stasiun Kerja ... V-1

5.1.2. Data Waktu Produksi Pada Setiap Stasiun Kerja ... V-2

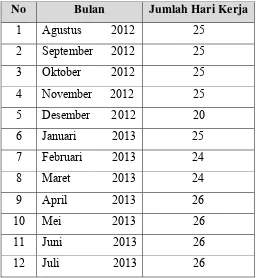

5.1.3. Data Jumlah Hari Kerja ... V-15

5.1.4. Data Jumlah Permintaan ... V-16

5.2. Pengolahan Data ... V-17

5.2.1. Perhitungan Jumlah Jam Kerja Rata-rata perbulan ... V-17

5.2.2. Perhitungan Waktu Standar Produksi

Setiap Work Centre... V-18

5.2.2.1. Perhitungan Keseragaman Data Waktu Produksi

Per Work Centre ... V-18

5.2.2.2. Perhitungan Kecukupan Data Waktu Produksi

Per Work Centre ... V-59

5.2.2.3. Perhitungan Waktu Siklus Setiap Stasiun Kerja ... V-72

5.2.2.4. Perhitungan Waktu Normal Setiap Stasiun Kerja ... V-80

5.2.2.5. Perhitungan Waktu Standar Setiap Stasiun Kerja ... V-81

5.2.3. Penentuan Jumlah Rata-rata Permintaan Produk Perbulan ... V-82

5.2.4. Perhitungan Efisiensi Waktu Kerja yang Terpakai ... V-83

5.2.5. Perhitungan Utilisasi Waktu Produksi yang Tersedia ... V-83

5.2.6. Perhitungan Jumlah Tenaga Kerja ... V-85

VI. ANALISA DAN EVALUASI VII. KESIMPULAN DAN SARAN DAFTAR KEPUSTAKAAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Tenaga Kerja PT. Cahaya Bintang Medan... II-10

2.2. Ukuran Komponen Meja Tulis Sederhana... II-21

5.1. Jumlah Tenaga Kerja Setiap Stasiun Kerja... V-1

5.2. Waktu Produksi (detik) pada Stasiun Laminating... V-2

5.3. Waktu Produksi (detik) pada Stasiun Cutting... V-4

5.4. Waktu Produksi (detik) pada Stasiun Moulding... V-6

5.5. Waktu Produksi (detik) pada Stasiun Edge Banding... V-8

5.6. Waktu Produksi (detik) pada Stasiun Boring... V-10

5.7. Waktu Produksi (detik) Pada Stasiun Finishing... V-12

5.8. Waktu Produksi (detik) pada Stasiun Packing... V-14

5.9. Data Jumlah Hari Kerja Agustus 2012 s/d Juli 2013... V-15

5.10. Data Jumlah Permintaan Produk Meja Tulis

Sederhana Agustus 2012 s/d Juli 2013... V-16

5.11. Data Jam Kerja Rata-rata yang Tidak Terpakai

Setiap Bulan Periode Satu Tahun Terakhir ... V-17

5.12. Perhitungan Jumlah Kerja Rata-rata per Bulan... V-17

5.13. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Laminating... V-19

5.14. Perhitungan Standar Deviasi, BKA dan BKB

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.15. Perhitungan Standar Deviasi, BKA dan BKB

Operator III Laminating... V-24

5.16. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Cutting... V-26

5.17. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Cutting... V-28

5.18. Perhitungan Standar Deviasi, BKA dan BKB

Operator III Cutting... V-30

5.19. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Moulding... V-32

5.20. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Moulding... V-34

5.21. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Edge Banding ... V-36

5.22. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Edge Banding... V-38

5.23. Perhitungan Standar Deviasi, BKA dan BKB

Operator III Edge Banding ... V-40

5.24. Perhitungan Standar Deviasi, BKA dan BKB

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.25. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Boring ... V-44

5.26. Perhitungan Standar Deviasi, BKA dan BKB

Operator III Boring ... V-46

5.27. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Finishing ... V-48

5.28. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Finishing ... V-50

5.29. Perhitungan Standar Deviasi, BKA dan BKB

Operator I Packing ... V-52

5.30. Perhitungan Standar Deviasi, BKA dan BKB

Operator II Packing ... V-54

5.31. Perhitungan Standar Deviasi, BKA dan BKB

Operator III Packing ... V-56

5.32. Perhitungan Uji Kecukupan Data Stasiun Laminating

Untuk Operator I, Operator II dan Operator III ... V-59

5.33. Perhitungan Uji Kecukupan Data Stasiun Pemotongan/ Cutting

Untuk operator I, Operator II dan Operator III ... V-61

5.34. Perhitungan Uji Kecukupan Data Stasiun Moulding

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.35. Perhitungan Uji Kecukupan Data Stasiun Edge Banding

Untuk Operator I, Operator II dan Operator III... V-65

5.36. Perhitungan Uji Kecukupan Data Stasiun Pengeboran/boring

Untuk Operator I, Operator II dan Operator III ... V-67

5.37. Perhitungan Uji Kecukupan Data Stasiun Finishing

Untuk Operator I dan Operator II ... V-69

5.38. Perhitungan Uji Kecukupan Data Stasiun Packing

Untuk Operator I, Operator II dan Operator III ... V-70

5.39. Perhitungan Waktu Siklus pada Stasiun Laminating ... V-72

5.40. Perhitungan Waktu Siklus pada Stasiun Pemotongan/Cutting... V-74

5.41. Perhitungan Waktu Siklus pada Stasiun Moulding... V-75

5.42. Perhitungan Waktu Siklus pada Stasiun Edge Banding... V-76

5.43. Perhitungan Waktu Siklus pada Stasiun Boring... V-77

5.44. Perhitungan Waktu Siklus pada Stasiun Finishing... V-78

5.45. Perhitungan Waktu Siklus pada Stasiun Packing... V-79

5.46. Perhitungan Waktu Normal untuk Setiap Stasiun Kerja ... V-80

5.47. Perhitungan Waktu Standar untuk Setiap Stasiun Kerja ... V-81

5.48. Perhitungan Rata-rata Permintaan Produk Meja Tulis

Sederhana Perbulan Selama Setahun Periode

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.49. Perhitungan Waktu Kerja Tersedia Pada Stasiun Kerja... V-84

5.50. Perhitungan Tingkat Utilisasi pada Setiap Stasiun Kerja ...V-85

5.51. Perhitungan Waktu Standar Perbulan ... V-86

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT.Cahaya Bintang Medan ... II-3

2.2. ProsesLaminating ... II-19

2.3. ProsesCutting... II-21

2.4. ProsesMoulding ... II-23

2.5. ProsesEdge Banding ... II-24

2.6. ProsesBoring ... II-25

2.7. Meja Tulis Sederhana ... II-26

2.8. ProsesFinishing ... II-27

2.9. ProsesPacking ... II-28

2.10.Bill Of Materials Meja Tulis Sederhana ... II-33

4.1. Kerangka Konseptual Penelitian ... IV-2

4.2. Block Diagram Pengolahan Data ...

IV-8

4.3. Block Diagram Metodologi Penelitian ... IV-10

5.1. Peta Kontrol Waktu Bagi Operator I pada Stasiun Laminating ... V-21

5.2. Peta Kontrol Waktu Bagi Operator II pada Stasiun Laminating ... V-23

5.3. Peta Kontrol Waktu Bagi Operator III pada Stasiun Laminating ... V-26

5.4. Peta Kontrol Waktu Bagi Operator I pada Stasiun

Pemotongan/Cutting ... V-28

5.5. Peta Kontrol Waktu Bagi Operator II pada Stasiun

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

5.6. Peta Kontrol Waktu Bagi Operator III pada

Stasiun Pemotongan/Cutting ... V-32

5.7. Peta Kontrol Waktu Bagi Operator I Pada Stasiun Moulding ... V-34

5.8. Peta Kontrol Waktu Bagi Operator II Pada Stasiun Moulding ... V-36

5.9. Peta Kontrol Waktu Bagi Operator I Pada

Stasiun Edge Banding ... V-38

5.10.Peta Kontrol Waktu Bagi Operator II Pada

Stasiun Edge Banding ...V-40

5.11.Peta Kontrol Waktu Bagi Operator III Pada

Stasiun Edge Banding ... V-42

5.12. Peta Kontrol Waktu Bagi Operator I pada Stasiun Boring ... V-44

5.13. Peta Kontrol Waktu Bagi Operator II pada Stasiun Boring ... V-46

5.14. Peta Kontrol Waktu Bagi Operator III pada Stasiun Boring ... V-48

5.15. Peta Kontrol Waktu Bagi Operator I pada Stasiun Finishing ... V-50

5.16. Peta Kontrol Waktu Bagi Operator II pada Stasiun Finishing ... V-52

5.17. Peta Kontrol Waktu Bagi Operator I pada Stasiun Packing ... V-54

5.18. Peta Kontrol Waktu Bagi Operator II pada Stasiun Packing ... V-56

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1.Rating Factor Masing-masing Stasiun Kerja ... L-1

2. Allowance Masing-masing Stasiun Kerja ... L-12

ABSTRAK

Penelitian ini dilakukan di PT.Cahaya Bintang Medan yaitu perusahaan yang bergerak di bidang mebel dan pembuatan berbagai perabotan rumah tangga. Produk yang diteliti adalah meja tulis sederhana dan berproduksi dengan strategi make to order.Penelitian dilakukan dengan tujuan untuk menganalisa efisiensi dan utilisasi waktu produksi dan untuk menentukan jumlah tenaga kerja yang diperlukan pada setiap stasiun kerja dimana secara teoritis mengalami perubahan jumlah.

Permasalahan yang dialami oleh PT.Cahaya Bintang Medan adalah belum tersedianya penetapan waktu standar sehingga menyebabkan penggunaan waktu kerja yang tidak optimal dan sering tidak tercapai target order setiap bulannya.Perhitungan waktu standar produksi menentukan nilai efisiensi dan utilisasi waktu produksi yang tersedia.Penentuan nilai efisiensi dan utilisasi sangat berpengaruh terhadap penentuan jumlah tenaga kerja yang diperlukan pada setiap stasiun kerja. Hasil penelitian diperoleh waktu standar produksi untuk 1 unit adalah 0,06710 jam/unit, nilai efisiensi yaitu 53,81%, nilai utilisasi tertinggi adalah 98,28% yaitu pada stasiun finishingdan nilai utilisasi terendah adalah 88,53% yaitu pada stasiun boring. Jumlah tenaga kerja pada beberapa stasiun mengalami perubahan adalah stasiun laminating, cutting, edge banding, boring, finishing, dan packing.

Dari hasil penelitian diharapkan dapat memberi masukan kepada perusahaan agar menata kembali pengalokasian tenaga kerjanya, misal jumlah tenaga kerja yang berlebih pada stasiun kerja tertentu dapat dialokasikan ke stasiun kerja yang lain yang tingkat utilisasinya lebih rendah. Diperlukan juga pelatihan dan training lebih lanjut terhadap karyawan khususnya bagian produksi agar dapat meningkatkan nilai penggunaan waktu produksi seefisien mungkin.Selain itu penjadwalan perawatan dan perbaikan mesin yang rusak juga harus menjadi perhatian khusus agar tingkat kerusakan mesin dapat berkurang sehingga dapat meningkatkan utilisasi.

BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

PT. Cahaya Bintang Medan adalah sebuah perusahaan yang bergerak dalam

bidang mebel yang memproduksi mebel dari serbuk kayu yang dipress. Produk

yang dihasilkan seperti meja tulis sederhana, lemari pakaian, meja belajar dan

baby locker. Produk yang diteliti khusus pada pembuatan meja tulis sederhana

karena selain proses pembuatannya melewati semua stasiun kerja, juga merupakan

produk yang permintaannya paling banyak. PT.Cahaya Bintang Medan memiliki

jadwal kerja yang bersifat make to order, sehingga proses produksi berjalan

apabila sudah ada order/pesanan dari konsumen. Permasalahan yang sering

dialami perusahaan yaitu sering tidak tercapai target order setiap bulannya.

Dilihat dari data yang diperoleh pada bulan Februari 2013 perusahaan menerima

ordersebanyak 2177 pcs, tetapi hasil produk yang berhasil diproses hanya 1995

pcs saja. Bulan Maret 2013 menerima ordersebanyak 1526 pcs tetapi hasil produk

yang berhasil diproses hanya 1500 pcs saja. Bulan Mei 2013 menerima

ordersebanyak 1540 pcs tetapi hasil produk yang berhasil diproses hanya 1528

pcs. Hal ini disebabkan karena belum adanya penetapan waktu standar yang

diterapkan pada perusahaan yang menyebabkan penggunaan waktu kerja tidak

optimal yang berdampak terhadap target order sering tidak tercapai saat overload.

Kondisi ini tentu sangat berpengaruh terhadap pencapaian efisiensi dan

utilisasi penggunaan waktu produksi dengan pengukuran waktu standar

menggunakan metode stopwatch time study pada PT.Cahaya Bintang Medan.

Sebelum penelitian ini dilakukan, sebelumnya sudah ada juga beberapa kasus

yang sama dipaparkan dalam jurnal program studi Teknik Industri, Fakultas

Teknik Universitas Diponegoro yang disusun oleh Dyah Ika Rinawaty. Penelitian

dilakukan pada IKM batik Saud Effendy yang memproduksi batik cap dan batik

tulis. IKM Saud Effendy ini berproduksi dengan strategi make to order dan belum

adanya pedoman waktu produksi, selain itu beban kerja pada setiap stasiun kerja

kurang seimbang dimana dari value stream mapping yang ada pada stasiun

pengecapan dalam menyelesaikan 1 lot produksi sepanjang 120 meter

menghasilkan waktu terlama dibandingkan dengan stasiun lainnya. Tujuan dari

penelitian ini adalah untuk menentukan waktu baku dan jumlah tenaga kerja

optimal pada setiap tahapan proses. Dari hasil penelitian dan perhitungan itu,

didapat waktu baku untuk masing-masing proses produksi yaitu pemotongan

(17,46 menit), pengecapan (582,15 menit), pewarnaan (84,06 menit), pengeringan

dan pencucian (207,98 menit) dan packing (75,24 menit). Usulan tenaga kerja

yang diberikan dapat menghemat biaya pengeluaran IKM sebesar 12%.1

Dengan demikian, penelitian terhadap jumlah tenaga kerja yang sesuai

dengan jumlah produksi perlu dilakukan dengan menganalisa utilisasi dan

efisiensi penggunaan waktu kerja yang tersedia dan kemudian mencari solusi

alternatif untuk mengatasinya.

1

1.2.Rumusan Permasalahan

Berdasarkan latar belakang permasalahan tersebut, maka yang menjadi fokus

pembahasan dalam penelitian ini adalah belum tersedianya penetapan waktu

standar pada PT.Cahaya Bintang Medan yang menyebabkan penggunaan waktu

kerja yang tidak optimal dan target produksi tidak tercapai.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Analisa efisiensi dan utilisasi penggunaan waktu produksi.

2. Penentukan jumlah tenaga kerja yang dibutuhkan berdasarkan efisiensi dan

utilisasi penggunaan waktu kerja yang tersedia.

1.4. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat bagi pihak-pihak terkait,

yaitu :

1. Bagi Perusahaan

a. Memperoleh masukan mengenai kelemahan dan pengalokasian tenaga

b. Mendapatkan gambaran tentang berapa waktu standar produksi,

jumlah jam kerja yang tersedia, serta jumlah tenaga kerja yang

dibutuhkan pada setiap stasiun kerja.

c. Memberikan masukan kepada pihak perusahaan agar dapat

mengendalikan dan memanfaatkan sumber daya, khususnya tenaga

kerja yang tersedia secara optimal.

2. Bagi Mahasiswa

Menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh di

perkuliahan dan membandingkan antara teori yang diperoleh dengan

permasalahan pada perusahaan.

3. Bagi Departemen Teknik Industri

Menambah cakrawala ilmu pengetahuan yang dapat menjadi literatur dan

bahan referensi penelitian di Departemen Teknik Industri.

1.5.Batasan Masalah dan Asumsi Penelitian

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk mencapai

tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang

digunakan dalam penelitian ini adalah sebagai berikut :

1. Penelitian dilakukan mulai tanggal 24 Juni 2013 sampai 23 juli 2013

2. Penelitian ini dilakukan terbatas pada efisiensi dan utilisasi penggunaan jam

3. Analisa yang dilakukan hanya terbatas pada waktu kerja yang tersedia dan

waktu proses produksi.

4. Penelitian dilakukan terhadap masing-masing satu mesin untuk satu stasiun

yaitu mulai stasiun kerja laminating, cutting, moulding, edge banding, boring,

finishing dan packing tetapi produk hanya terbatas pada proses pembuatan

meja tulis sederhana saja.

5. Perhitungan jumlah hari kerja rata-rata perbulan selama setahun terakhir

dimulai pada periode Agustus 2012 s/d Juli 2013. Tetapi karena penelitian

dilakukan pada tanggal 24 Juni 2013 s/d 23 Juli 2013 dimana total jumlah

hari kerjanya adalah 26 hari, maka perhitungan jumlah hari kerja yang

dipakai adalah hari kerja pada saat penelitian berlangsung.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Kondisi perusahaan tidak berubah selama penelitian

2. Proses produksi tidak mengalami perubahan

3. Tidak ada penambahan jenis produk dan penambahan mesin atau peralatan

baru

4. Mesin dan tenaga kerja bekerja dengan normal

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai

berikut:

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika

penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menguraikan tentangsejarah PT.

Cahaya Bintang Medan, visi dan misi perusahaan, organisasi dan manajemen

perusahaan serta proses produksi secara umum di lantai produksi.

Bab III Landasan Teori,menyajikan tinjauan kepustakaan yang berisi

teori-teori dan pemikiran-pemikiran yang melandasi penelitian ini sebagai landasan

dalam pembahasan serta pemecahan masalah.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan

dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian,

jenis penelitian, objek penelitian, kerangka konseptual, defenisi operasional,

identifikasi variabel penelitian,instrumen pengumpulan data,populasi, teknik

sampling, sumber data, metode pengolahan data, blok diagram prosedur

penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan

saran.

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasi data hasil

penelitian secara keseluruhan yang diperoleh dari perusahaan sebagai bahan untuk

melakukan pengolahan data yang digunakan sebagai dasar pada pembahasan

masalah.

Bab VI Analisis Pemecahan Masalah,menganalisa pemecahan masalah dari

hasil pengolahan data yang telah dilakukan.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan2

PT. Cahaya Bintang Medan adalah sebuah perusahaan swasta nasional yang

bergerak di bidang mebel yang memproduksi perkakas kantor dan rumah tangga

seperti meja tulis, lemari pakaian, meja belajar dan baby locker. Perusahaan

memulai instalasi pada bulan Juni 2011. Bulan November 2011 mesin dan

peralatan sudah dimasukkan dan dilakukan uji proses mesin tersebut. Produksi

pertama dilakukan pada bulan Januari 2012 dengan produk awal adalah meja tulis

sederhana dengan kode MTS 2015 yang memproduksi sebanyak 2000

pcs.Perusahaan kemudian menyusun struktur organisasi pada bulan yang sama

dimana jabatan tertinggi adalah jabatan Direktur. Direktur membawahi General

Manager (GM) dan setiap departemen produksi masing-masing dipimpin oleh

seorang Kepala Bagian.

Bulan Februari 2012 dilakukan penambahan produksi dan penambahan jenis

produk. Produk yang bertambah adalah lemari pakaian dan meja belajar. Akibat

semakin banyak order, maka perusahaan juga melakukan penambahan karyawan

secara langsung maupun dengan bantuan lembaga penyedia tenaga kerja

(outsourching).

Penambahan produk semakin meningkat, hingga saat ini produk yang

dihasilkan lebih bervariasi seperti : lemari pakaian 3 pintu, lemari pakaian 2 pintu,

2

meja belajar, dan baby locker. Pemasaran produk sudah mencakup beberapa kota

untuk domestik seperti : kota Medan dan sekitarnya, Aceh, Pekanbaru dan

Sibolga. Perusahaan juga membangun kerjasama yang baik dengan toko-toko

mebel yang sudah menjadi langganannya dengan memberikan informasi

mengenai produk dan melakukan bazar setiap tahun. Dalam bidang

pengembangan usaha, perusahaan mendirikan lembaga pelatihan tenaga kerja

yang saat ini masih berlokasi di area perusahaan juga.

2.2. Ruang Lingkup Bidang Usaha

PT. Cahaya Bintang Medan merupakan perusahaan yang bergerak di bidang

manufacture mebel. Produk-produk yang dihasilkan berupa perkakas kantor dan

rumah tangga, selain itu PT.Cahaya Bintang Medan juga menerima pesanan

produk dari toko-toko yang berada di kawasan Sumatera Utara dan sekitarnya,

Aceh, Sibolga dan Pekanbaru. Beberapa produk yang diproduksi oleh PT.Cahaya

Bintang Medan adalah meja tulis sederhana, lemari pakaian 3 pintu, lemari

pakaian 2 pintu, meja belajar, dan baby locker.

2.3. Lokasi Perusahaan

PT. Cahaya Bintang Medan berada di kota Medan, tepatnya berlokasi di Jln.

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi

Struktur Organisasi PT.Cahaya Bintang Medan merupakan bentuk organisasi

garis dan fungsional. Hal ini ditunjukkan dimana wewenang dari pimpinan

dilimpahkan kepada unit-unit organisasi dibawahnya dalam bidang pekerjaan

tertentu secara langsung. Bawahan hanya bertanggung jawab kepada seorang

atasan.

Struktur Organisasi PT.Cahaya Bintang Medan digambarkan pada gambar

2.1:

Gambar 2.1. Struktur Organisasi PT.Cahaya Bintang Medan

Direktur

Manajer Produksi

Sekretaris

Kabag Pengendalian

Mutu

Staff

Kabag Panel Produksi

Kabag Purchasing

Control

Kabag Material Produksi

Kabag Material Warehouse

Operator Staff Operator Staff

Manajer Keuangan

Manajer SDM dan Umum

2.4.2. Uraian Tugas dan Tanggung Jawab

PT.Cahaya Bintang Medan memiliki pembagian tugas dan wewenang

pada masing-masing jabatan sebagai berikut :

1. Direktur

Direktur merupakan pimpinan tertinggi dalam perusahaan yang

mempunyai perincian tugas sebagai berikut :

a. Bertugas memimpin karyawan dan perusahaan kearah kemajuan yang

terarah

dan terpadu dengan mengantisipasi jauh kedepan tentang prospek

perusahaan,

dan keadaan pasar.

b. Bertanggung jawab secara mutlak terhadap seluruh kegiatan operasional

yang

dijalankan oleh perusahaan untuk mencapai internal control yang baik.

c. Sebagai pimpinan tertinggi perusahaan yang membidangi pengembangan

perusahaan, pengadaan modal dan pengeluaran.

d. Memimpin, mendidik, mengarahkan, membina kerjasama, memberikan

motivasi serta mengawasi kegiatan-kegiatan yang telah direalisasikan oleh

perencanaan yang telah disetujui bersama.

e. Memberikan kekuasaan (mandat) kepada para manajer dan kepala bagian

2. Manajer Produksi

Manajer Produksi merupakan pimpinan yang mengkoordinir dan

mengawasi aktivitas produksi, yang mempunyai perincian tugas sebagai berikut :

a. Memimpin bagian produksi dan menetapkan segala kebijakan dan

pengaturan perusahaan ke bagian produksi.

b. Merencanakan dan mengatur jadwal produksi untuk semua jenis produk

agar persediaan dapat dikendalikan.

c. Merencanakan perawatan mesin-mesin yang sudah dijadwalkan sehingga

tidak menghambat aktivitas produksi.

d. Menyusun laporan produksi secara berkala mengenai pemakaian bahan

dan jumlah produksi serta laporan penanggungjawaban kepada direktur.

3. Manajer Keuangan

Manajer Keuangan bertugas dan bertanggung jawab pada masalah yang

berhubungan dengan keuangan perusahaan, yang mempunyai perincian tugas

sebagai berikut :

a. Menghitung dan membayar seluruh beban kewajiban perusahaan kepada

pemerintah yaitu berupa pajak pendapatan dan penjualan.

b. Membantu direktur dalam merumuskan rencana anggaran

perusahaan.

c. Bertanggung jawab atas dana dan dokumen-dokumen penting yang

disimpan dalam kas perusahaan.

4. Manajer SDM dan Umum

Manajer SDM dan umum merupakan pemimpin yang menangani kegiatan

perusahaan yang berhubungan dengan karyawan dan hubungan dengan

instalasi-instalasi luar yang mempunyai perincian tugas sebagai berikut :

a. Merencanakan dan meneliti metode kerja dalam usaha meningkatkan

produktivitas kerja.

b. Mengelola kegiatan pelatihan untuk peningkatan sumber daya manusia

dari karyawan.

c. Mengawasi dan mengevaluasi kegiatan produksi untuk mengetahui

kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

d. Membuat laporan pertanggung jawaban kepada direktur mengenai

tugasnya.

5. Manajer Pemasaran

Manajer Pemasaran bertugas untuk memimpin dan mengatur penanganan

pemasaran dan distribusi produk kepada pelanggan/customer, yang mempunyai

perincian tugas sebagai berikut :

a. Menganalisis pasar, mengatur strategi, mengamati persaingan dan

mengatur distribusi produk

b. Menetapkansegalakebijakanperusahaan mengenai pemasaran produk.

c. Memilikiwewenanguntukmenentukan keputusan penjualanan produk.

d. Memberikanmasukandan saran mengenai penjualanan

6. Sekretaris

Sekretaris bertugas membantu manajer produksi dalam penanganan

tugasnya, yang mempunyai perincian tugas sebagai berikut :

a. Membantu manajer produksi dalam kegiatan penyusunan berkas/arsip

perusahaan.

b. Membantu manajer produksi membuat laporan penjadwalan produksi.

c. Membuat laporan pertanggung jawaban kepada manajer produksi secara

periodik.

7. Kepala Bagian Pengendalian Mutu

Kepala Bagian Pengendalian Mutu memimpin bagian penanganan Quality

Control dan mengawasi mutu produk yang dihasilkan, mempunyai perincian tugas

sebagai berikut :

a. Menghitung kerusakan komponen yang telah dibor dan dilaminasi.

b. Melaksanakan pengawasan terhadap mutu produk mulai dari bahan baku

sampai menjadi produk jadi.

c. Menganalisa dan pengawasan produk jadi yang sudah ada di gudang,

terutama dalam masalah pengeluaran stok.

d. Melaksanakan riset terhadap pengembangan mutu produk dan jenis

8. Kepala Bagian Panel Produksi

Kabag Panel Produksi bertugas mengawasi langsung setiap kegiatan yang

terjadi pada proses produksi, yang mempunyai perincian tugas sebagai berikut :

a. Membantu manajer produksi dalam hal mengkoordinir jadwal produksi

dan pengawasan kegiatan proses produksi.

b. Bertanggung jawab terhadap kelancaran kegiatan produksi dan menjadi

perantara komunikasi antara para pekerja/operator dengan manajer

produksi.

c. Memiliki wewenang untuk mengatur para pekerja/operator dan ikut

bekerjasama dalam kelangsungan proses produksi.

d. Memberikan laporan secara periodik kepada manajer produksi mengenai

proses produksi yang berlangsung.

9. Kepala Bagian Purchasing Control

Kabag purchasing control memimpin bagian pembelian dan pengadaan

bahan baku, yang mempunyai perincian tugas sebagai berikut :

a. Melaksanakan dan mengkoordinir seluruh pengolahan yang berhubungan

dengan pembelian dan penyimpanan bahan baku.

b. Merancang dan merencanakan sistem pengadaan dan persediaan bahan.

c. Mengutamakan kualitas bahan baku yang dibeli

d. Melakukan negosiasi dengan pemilik toko untuk menentukan kesepakatan

10. Kepala Bagian Material Produksi

Kepala Bagian Material Produksi membantu manajer produksi dalam hal

pengecekan dan menyebaran material dan bahan baku, yang mempunyai perincian

tugas sebagai berikut :

a. Mendistribusikan bahan baku dan material lain ke lantai produksi.

b. Menolak bahan baku dan material lain yang tidak sesuai dengan yang

dibutuhkan.

c. Mengkoordinir penggunaan dan mengawasi aliran material selama proses

produksi.

d. Membuat laporan secara periodik kepada manajer produksi.

11. Kepala Bagian Material Warehouse

Kepala bagian material warehouse adalah pemimpin bagian pergudangan,

yang mempunyai perincian tugas sebagai berikut :

a. Melakukan prosedur pergudangan terhadap barang-barang dan material

produksi.

b. Mengatur tata letak barang atau cadangan barang/produk yang siap

dipasarkan.

c. Bertanggung jawab kepada manajer produksi jika terjadi kekurangan

produk dan ketidakteraturan gudang.

12. Staff dan Operator

Staff dan operator bekerja secara langsung di lantai produksi sesuai

dengan departemen masing-masing yang bertanggung jawab terhadap

kelangsungan proses produksi secara langsung dan bekerja dengan pengawasan

masing-masing kepala bagian.

2.4.3. Tenaga Kerja dan Jam Kerja Perusahaan 2.4.3.1. Jumlah Tenaga Kerja

PT.Cahaya bintang Medan memiliki 110 orang tenaga kerja, dengan

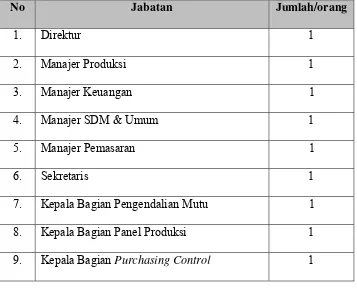

[image:36.595.142.499.417.705.2]perincian jumlah tenaga kerja dapat dilihat pada tabel 2.1

Tabel 2.1 Perincian Tenaga Kerja PT. Cahaya Bintang Medan

No Jabatan Jumlah/orang

1. Direktur 1

2. Manajer Produksi 1

3. Manajer Keuangan 1

4. Manajer SDM & Umum 1

5. Manajer Pemasaran 1

6. Sekretaris 1

7. Kepala Bagian Pengendalian Mutu 1

8. Kepala Bagian Panel Produksi 1

Tabel 2.1 Perincian Tenaga Kerja PT. Cahaya Bintang Medan (lanjutan)

No Jabatan Jumlah/orang

10 Kepala Bagian Material Produksi 1

11 Kepala Bagian Material Warehouse 1

12 Staff 32

13 Operator/karyawan produksi 67

Total 110

Sumber : PT.Cahaya Bintang Medan

2.4.3.2. Pembagian Shift Kerja

Pengaturan waktu kerja pada PT.Cahaya Bintang Medan dibagi menjadi 2

shift. Setiap karyawan memiliki jam kerja setiap hari adalah 8 jam atau 45 jam

dalam seminggu, dengan hari kerja Senin sampai Sabtu, namun pada hari Sabtu

jam kerjanya mulai pkl : 07.00 WIB sampai pkl : 12.00 WIB (hanya setengah hari

saja). Perinciannya adalah sebagai berikut :

Senin – Kamis , Shift I: pkl 07.00 WIB – 12.00 WIB = waktu kerja

pkl 12.00 WIB – 13.00 WIB = waktu istirahat

pkl 13.00 WIB – 16.00 WIB = waktu kerja

Shift II: pkl 16.00 WIB – 21.00 WIB = waktu kerja

pkl 21.00 WIB – 22.00 WIB = waktu istirahat

Jumat, Shift I: pkl 07.00 WIB – 12.00 WIB = waktu kerja

pkl 12.00 WIB – 13.30 WIB = waktu istirahat

pkl 13.30 WIB – 16.00 WIB = waktu kerja

Shift II: pkl 16.00 WIB – 21.00 WIB = waktu kerja

pkl 21.00 WIB – 22.00 WIB = waktu istirahat

pkl 22.00 WIB – 01.00 WIB (besok harinya) = waktu kerja

Sabtu, Shift I: pkl 07.00 WIB – 12.00 WIB = waktu kerja

Shift II : pkl 12.00 WIB – 17.00 WIB = waktu kerja

2.4.4. Sistem Pengupahan dan Fasilitas Yang Digunakan

Peningkatan produktivitas dapat dilakukan dengan meningkatkan

kesejahteraan para karyawan. Hal terpenting dalam meningkatkan kesejahteraan

karyawan adalah cukupnya biaya dalam memenuhi kebutuhan hidup karyawan

yaitu dalam bentuk upah. Sistem pengupahan karyawan berupa balas jasa di PT.

Cahaya Bintang Medan dibedakan atas :

- Upah/gaji bulanan diberikan kepada pegawai staff yang besarnya tetap

setiap bulan pada bidangnya masing-masing.

- Upah/gaji harian diberikan kepada pegawai biasa berdasarkan hari

kerjanya.

- Perusahaan juga memberikan uang keterampilan, uang transportasi, bonus

2.5. Proses Produksi 2.5.1. Bahan yang Digunakan 2.5.1.1.Bahan Baku

Bahan baku adalah bahan yang paling utama dalam proses produksi

sampai menjadi produk jadi, biasanya memiliki persentase jumlah yang lebih

besar dibandingkan dengan bahan-bahan lain yang membentuk produk.

PT.Cahaya Bintang Medan menggunakan bahan baku sebagai berikut :

a. Particle Board

Particle board merupakan bahan baku yang terbuat dari serbuk kayu yang

telah di press dengan berbentuk lembaran-lembaran yang memiliki ketebalan

tertentu dan dipotong dengan berbagai jenis ukuran. PT.Cahaya Bintang Medan

memiliki 3 ukuran particle board yang dijadikan bahan baku yaitu : 122 x 244 cm

tebal 15 mm, 122 x 244 cm tebal 12 mm dan 122 x 244 cm tebal 3 mm.

Bahan baku particle boardyang dipakai PT.Cahaya Bintang Medan

berasal dari PT.Canang yang berada di Belawan – Medan.

2.5.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan kedalam produk jadi

berfungsi untuk meningkatkan mutu atau kualitas suatu produk. Bahan tambahan

memiliki persentase jumlah yang lebih kecil dari bahan baku. PT.Cahaya Bintang

Medan menggunakan bahan tambahan sebagai berikut :

Kertas laminasi digunakan untuk melapisi particle board yang polos

sehingga particle board memiliki warna dan corak yang indah. Kertas laminasi

juga menambah kehalusan dari particle board.

b. Lem

Lem merupakan bahan tambahan yang diperlukan untuk merekatkan

kertas laminasi dengan particle board dalam proses laminating.

c. Paku

Paku adalah alat pengikat antara satu komponen dengan komponen lainnya

sehingga dapat membentuk suatu kerangka fungsional. Proses perakitan pada

saat di toko akan membutuhkan paku sebagai alat pengikat antar komponen

particle board.

d. Sekrup

Sekrup adalah alat pengikat seperti paku yang berbentuk ulir pada

batangnya. Sekrup berfungsi untuk membentuk ikatan yang lebih kuat pada

particle board. Proses perakitan juga membutuhkan jenis sekrup ulir luar

(jantan) dan ulir dalam (betina) yang disusun dalam satu unit.

e. Engsel pintu dan Engsel pen

Engsel pintu merupakan alat penyekat pintu agar mudah dibuka dan

ditutup dengan bukaan yang baik. Engsel pintu digunakan untuk perakitan

pintu lemari pakaian dan lemari hias, dengan bukaan pintu 90 derajat atau 175

derajat. Ada yang slow motion ditutup perlahan-lahan, ada pula yang sistem

engsel yang dapat dipisahkan. Engsel pen dibutuhkan dalam perakitan

khususnya untuk lemari dan baby locker.

f. Handle pintu

Handle pintu merupakan alat yang berfungsi sebagai tarikan pintu. Jenis

handle pintu yang digunakan adalah jenis lebar memanjang untuk lemari pakaian

dan lemari hias. Sementara untuk baby locker, lemari meja belajar dan box meja

tulis sederhana menggunakan handle pintu jenis knob (bulat).

2.5.1.3. Bahan Penolong

Bahan Penolong adalah bahan yang ikut dalam proses produksi sampai

produk akhir dan mempengaruhi kualitas produk baik secara langsung ataupun

tidak langsung. PT.Cahaya Bintang Medan menggunakan bahan penolong sebagai

berikut :

a. Dempul (wood filler)

Dempul (wood filler) berfungsi untuk mengisi pori-pori kayu. Pelarut

untuk dempul ada dua macam yaitu air dan thinner. Pengisian dempul bisa

mengurangi dalamnya pori-pori kayu sehingga permukaan kayu menjadi rata dan

halus. Proses penggunaan dempul dilakukan pada tahap finishing.

b. Kertas karton lipat

Kertas karton lipat berfungsi sebagai alat kemas komponen particle board

2.5.2. Jumlah dan Spesifikasi Produk

PT.Cahaya Bintang Medan menghasilkan berbagai jenis produk

diantaranya : meja tulis sederhana, rak serba guna, lemari pakaian 3 pintu, lemari

pakaian 2 pintu, meja rias, meja belajar, dan baby locker. Adapun spesifikasi dari

masing-masing produk adalah sebagai berikut :

1. Meja tulis sederhana

Meja tulis sederhana yang diproduksi memiliki warna corak laminasi

beech. Ukuran meja tulis sederhana yaitu: PxLxT, 122x60x70 cm. Meja tulis

sederhana tersebut memiliki 1 laci dan 1 box yang dilengkapi dengan kunci.

2. Lemari pakaian 3 pintu

Lemari pakaian 3 pintu yang diproduksi memiliki warna corak laminasi

dark oak. Ukuran lemari pakaian 3 pintu yaitu: PxLxT, 110x40x180 cm. Lemari

pakaian 3 pintu memiliki 3 ruang yang dibagi oleh 2 komponen penyekat. Bagian

tengahnya memiliki 1 laci, bagian kanannya ditambahkan sepotong kayu yang

dibentuk sedemikian rupa untuk dijadikan tempat hanger gantungan baju atau

kemeja, dan bagian kirinya dibagi atas 4 box yang dipisahkan oleh 3 komponen

penyekat sebagai tempat pakaian yang dilipat.

3. Lemari pakaian 2 pintu

Lemari pakaian 2 pintu yang diproduksi memiliki warna corak laminasi

dark oak. Ukuran lemari pakaian 2 pintu yaitu : 75x40x180 cm. Lemari pakaian 2

pintu sebenarnya hampir sama bentuknya dengan lemari pakaian 3 pintu, yang

membedakan hanya bagian tengah saja. Lemari pakaian 2 pintu tidak memiliki

bagian kanannya ditambahkan sepotong kayu yang dibentuk sedemikian rupa

untuk dijadikan tempat hanger gantungan baju atau kemeja, dan bagian kirinya

dibagi atas 4 box yang dipisahkan oleh 3 komponen penyekat sebagai tempat

pakaian yang dilipat. Terdapat 1 laci di ruang bagian kiri.

4. Meja belajar

Meja belajar yang diproduksi memiliki 2 warna yaitu : biru dengan motif

gambar kartun anak laki-laki (boys) dan merah muda dengan motif gambar kartun

anak perempuan (girls). Ukuran meja belajar yaitu: 112x46x150 cm. Meja belajar

sudah dilengkapi lemari buku di bagian samping, dan rak buku 2 tingkat dibagian

atasnya.

5. Baby locker

Baby locker yang diproduksi memiliki bahan teakwood tebal 9 mm dengan

warna menggunakan cat air. Memiliki 3 kotak/box dimana masing-masing kotak

berukuran 30x30x30 cm.

2.5.3. Uraian Produksi

Proses produksi merupakan cara, metode dan teknik untuk menciptakan

atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya

produksi (tenaga kerja, mesin, material/bahan baku, modal dan informasi) yang

ada.

Proses produksi yang diteliti adalah produk meja tulis sederhana. Secara

garis besar proses produksi pembuatan meja tulis sederhana pada PT.Cahaya

1. Stasiun Laminating

Stasiun laminating merupakan stasiun awal proses berjalannya bahan

baku. Pada stasiun ini terdapat mesin laminator untuk proses laminasi particle

board. Adapun proses produksi pada stasiun laminasi yaitu sebagai berikut :

Bahan baku particle board dengan ukuran 244x122 cm dengan tebal 15

mm diangkut dari gudang bahan baku menuju stasiun laminating

menggunakan forklift. Sebelum dimasukkan ke dalam mesin laminator,

particle board disusun terlebih dahulu diatas rel katrol.

Particle board dimasukkan selembar demi selembar ke dalam mesin

laminator secara manual oleh operator. Di dalam mesin laminator, particle

board mengalami proses pengeleman secara merata di atas permukaannya.

Particle board yang sudah terkena lem diteruskan ke bagian pengeringan

dengan suhu yang sudah ditentukan yaitu 60° C, tujuannya agar

permukaan particle board tidak terlalu basah oleh lem. Selanjutnya

particle board diteruskan ke bagian roll laminasi untuk dilakukan proses

laminasi.

Setelah keluar dari mesin laminator, dipotong kertas laminasi yang masih

tersisa pada pinggiran particle board menggunakan pisau cutter secara

manual oleh operator agar lebih rapi.

Particle board yang sudah rapi disusun di atas papan pengumpul secara

manual oleh operator untuk diangkut forklift ke stasiun berikutnya yaitu

Proses laminating dapat dilihat pada gambar 2.2.

Gambar 2.2. Proses laminating 2. Stasiun Pemotongan/Cutting

Stasiun pemotongan/cutting merupakan stasiun ke-2 setelah stasiun

laminating. Pada stasiun ini terdapat mesin cutter untuk memotong particle board

dengan ukuran tertentu menjadi bentuk komponen. Adapun proses produksi pada

stasiun cutting yaitu sebagai berikut:

Particle board yang sudah masuk ke stasiun cutting diletakkan di atas

papan pengumpul menggunakan forklift sebelum dimasukkan ke dalam

mesin cutting.

Monitor sebagai alat ukur pemotongan particle board distel oleh operator

agar disesuaikan dengan ukuran yang diinginkan.

Particle board dimasukkan selembar demi selembar ke dalam mesin

cutting secara manual oleh operator.

Hasil pemotongan berupa komponen-komponen yang lebih kecil

dikeluarkan oleh operator dan disusun di atas meja mesin sedemikian rupa.

pengumpul untuk dilanjutkan ke stasiun berikutnya. Khusus untuk

komponen L2 (samping laci) ke stasiun moulding terlebih dahulu dan

sisanya langsung ke stasiun edge banding dengan menggunakan forklift.

[image:46.595.237.418.217.377.2]Proses cutting dapat dilihat pada gambar 2.3.

Gambar 2.3. Proses Cutting

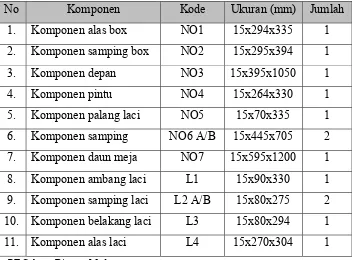

Adapun berbagai ukuran komponen yang ditetapkan untuk pembuatan meja tulis

sederhana dapat dilihat pada tabel 2.2

Tabel 2.2. Ukuran Komponen Meja Tulis Sederhana

No Komponen Kode Ukuran (mm) Jumlah

1. Komponen alas box NO1 15x294x335 1 2. Komponen samping box NO2 15x295x394 1

3. Komponen depan NO3 15x395x1050 1

4. Komponen pintu NO4 15x264x330 1

5. Komponen palang laci NO5 15x70x335 1 6. Komponen samping NO6 A/B 15x445x705 2 7. Komponen daun meja NO7 15x595x1200 1 8. Komponen ambang laci L1 15x90x330 1 9. Komponen samping laci L2 A/B 15x80x275 2 10. Komponen belakang laci L3 15x80x294 1 11. Komponen alas laci L4 15x270x304 1

[image:46.595.144.496.471.731.2]3. Stasiun Moulding

Stasiun moulding merupakan stasiun ke-3 setelah stasiun cutting. Pada

stasiun ini terdapat mesin moulder tetapi tidak semua komponen diproses, hanya

komponen samping laci (L2A dan L2B) saja. Adapun proses produksi pada

stasiun moulding yaitu sebagai berikut:

Komponen L2 yang sudah masuk ke stasiun moulding diletakkan di atas

papan pengumpul menggunakan forklift sebelum masuk ke dalam mesin

moulder.

Komponen L2 dimasukkan ke dalam mesin moulder satu persatu secara

manual oleh operator.

Komponen L2 yang keluar dari mesin moulder disusun rapi di atas papan

pengumpul secara manual oleh operator untuk diangkut forklift ke stasiun

edge banding.

[image:47.595.228.410.498.638.2]Proses moulding dapat dilihat pada gambar 2.4.

Gambar 2.4. Proses moulding 4. Stasiun Edge Banding

Stasiun edge banding merupakan stasiun ke-3 setelah stasiun cutting

setelah stasiun moulding. Pada stasiun ini terdapat mesin edge banding. Adapun

proses produksi pada stasiun edge banding yaitu sebagai berikut:

Semua komponen yang sudah masuk ke stasiun edge banding diletakkan

di atas papan pengumpul menggunakan forklift sebelum masuk ke dalam

mesin edge banding.

Komponen dimasukkan satu persatu ke dalam mesin edge banding secara

manual oleh operator. Di dalam mesin, hanya bagian tepi komponen saja

yang terlapisi oleh pita.

Komponen yang sudah keluar dari mesin edge banding di periksa oleh

operator dan dikikis bagian pita yang tersisa secara manual dengan pisau

cutter agar lebih rapi.

Komponen yang sudah rapi disusun diatas papan pengumpul secara

manual

oleh operator agar diangkut ke stasiun pengeboran/boring dengan

menggunakan forklift.

[image:48.595.220.401.555.691.2]Proses edge banding dapat dilihat pada gambar 2.5.

5. Stasiun Pengeboran/boring

Stasiun pengeboran/boring merupakan stasiun ke-5 setelah stasiun edge

banding. Pada stasiun ini terdapat mesin bor. Adapun proses produksi pada

stasiun boring yaitu sebagai berikut:

Semua komponen yang sudah masuk ke stasiun boring diletakkan di atas

papan pengumpul menggunakan forklift sebelum masuk ke dalam mesin

bor.

Komponen dimasukkan satu persatu kedalam mesin bor secara manual

oleh operator. Di dalam mesin bor komponen dibor pada bagian yang

sudah ditentukan.

Komponen yang sudah dibor keluar dari mesin bor dan disusun secara

manual di atas papan pengumpul.

Komponen yang sudah rapi disusun oleh operator diangkut ke stasiun

berikutnya yaitu ke stasiun finishing menggunakan forklift.

[image:49.595.233.416.538.675.2]Proses boring dapat dilihat pada gambar 2.6.

Gambar contoh sampel meja tulis sederhana dapat dilihat pada gambar 2.7

Gambar 2.7. Meja Tulis Sederhana

6. Stasiun Finishing

Stasiun Finishing merupakan stasiun ke-6 setelah stasiun boring. Pada

stasiun ini, dilakukan pengecekan kembali kondisi komponen apakah ada goresan

saat proses produksi berlangsung. Adapun proses produksi pada stasiun finishing

yaitu sebagai berikut:

Semua komponen yang sudah masuk ke stasiun finishing diletakkan di atas

papan pengumpul menggunakan forklift sebelum dicek oleh operator.

Komponen yang ternyata mengalami goresan didempul oleh operator dan

di bersihkan dari debu dengan menggunakan kain lap bersih.

Komponen yang sudah bersih disusun diatas papan pengumpul secara

manual oleh operator agar diangkut ke stasiun packing dengan

Proses finishing dapat dilihat pada gambar 2.8.

Gambar 2.8. Proses finishing 7. Stasiun Packing

Stasiun packing merupakan stasiun terakhir. Pada stasiun ini terdapat alat

roll aliran bahan yang berfungsi untuk menjalankan komponen saat dikemas.

Adapun proses produksi pada stasiun packing yaitu sebagai berikut:

Semua komponen yang sudah masuk ke stasiun packing diletakkan di atas

beberapa papan pengumpul menggunakan forklift.

Disusun sedemikian rupa kertas karton lipat dalam keadaan terbuka diatas

meja roll aliran packing untuk dijadikan sebagai kemasan komponen.

Bagian luar kertas karton lipat sudah tertera merk, nama produk, tipe

produk, tanggal pembuatan, quantity dan label perusahaan.

Seiring berjalannya kemasan, pada saat itu juga masing-masing komponen

pembentuk meja tulis sederhana dan aksesoris pendukung dimasukkan lalu

disusun oleh operator secara manual.

Kemasan yang sudah dipenuhi oleh semua komponen pembentuk dan

Produk yang sudah dikemas, selanjutnya disusun diatas papan pengumpul

untuk diangkut ke gudang produk jadi menggunakan forklift sebelum

dipasarkan.

[image:52.595.231.415.218.355.2]Proses packing dapat dilihat pada gambar 2.9.

Gambar 2.9. Proses packing

2.5.4. Mesin dan Peralatan

PT.Cahaya Bintang Medan menggunakan beberapa mesin dan peralatan

dalam proses produksi. Adapun mesin yang digunakan perinciannya sebagai

berikut :

1. Mesin Laminator

Mesin laminator merupakan mesin yang memiliki papan putar yang

berfungsi untuk menjalankan particle board secara otomatis agar masuk ke mesin

laminator. Adapun spesifikasi mesin laminating sebagai berikut :

Fungsi : melakukan proses laminasi particle board

Dimensi : (PxLxT)17 x 1,7 x 2 m dan terbuat dari baja.

2. Mesin cutter running saw/pemotong

Mesin cutter running sawmerupakan mesin pemotong particle board

secara otomatis dan dilengkapi dengan monitor pengukur untuk mengatur ukuran

potong particle board yang diinginkan. Adapun spesifikasi mesin cutter running

saw/pemotong sebagai berikut :

Fungsi : sebagai mesin pemotong particle board agar menjadi bentuk

komponen-komponen

Dimensi : (PxLxT): 500 x 75 x 150 cm.

Diameter sharp/pisau potong : 245 mm

Kecepatan potong: 150 mm/s dengan ketebalan: 0-25 mm

Kekuatan mesin 380V/ 50Hz

3. Mesin Spindle Moulder

Mesin spindle moulder biasanya digunakan untuk komponen samping laci

(L2A dan L2B). Adapun spesifikasi spindle moulder sebagai berikut :

Fungsi : Sebagai mesin ketam untuk mencetak komponen dengan bentuk

yang diinginkan.

Diameter spindler :40 mm

Dimensi mesin : (PxLxT): 430x40x100 cm.

Kekuatan mesin 400V, 50Hz.

Lebar bahan yang dapat diproses: 25-240 mm dengan ketebalan bahan:

6-200 mm.

Mesin edge banding straight ima merupakan mesin pelapis komponen.

Adapun spesifikasi edge banding straight ima sebagai berikut :

Fungsi : Melapisi tepi komponen dengan edge banding/ pita tepi.

Panjang maksimal band/pita: 4m, disesuaikan dan lebar 3-5 cm.

Dimensi mesin : (PxLxT): 520x80x140 cm

Berat mesin : 2000 kg

Power : 3kw

5. Mesin Multi Bor Yuzun

Mesin multi bor yuzun merupakan mesin bor vertikal dan horizontal.

Adapun spesifikasi multi bor yuzun sebagai berikut :

Fungsi : sebagai mesin bor untuk melubangi komponen agar nantinya

dapat dirakit menggunakan sekrup.

Jenis pisau end milling : mata bor frais yang terbuat dari bahan baja super

tinggi (HSS) yang memiliki satu atau lebih alur/flute.

Kekuatan (power) mesin : 600 volts/2Hp.

Dimensi mesin : (PxLxT): 310 x 150 x 250 cm.

6. Mesin Blower

Mesin blower merupakan mesin penghisap debu pada saat dilakukan

cutting, boring dan moulding. Adapun spesifikasi mesin blower sebagai berikut :

Fungsi : sebagai mesin penghisap debu. Mesin ini memiliki pipa besar

yang terhubung pada mesin cutting, boring dan moulding yang berfungsi

untuk menghisap debu particle board lalu debu tersebut diteruskan

Panjang pipa sekitar 15 m

Tinggi tangki pengumpul debu: 40 m

Adapun peralatan yang digunakan perinciannya sebagai berikut :

1. Papan katrol

Adapun spesifikasi papan katrol sebagai berikut:

Fungsi : menaikkan dan menurunkan lembaran particle board yang

disusun sebelum masuk ke mesin laminator agar memudahkan operator

untuk memindahkan satu persatu ke mesin laminator.

Panjang : 3 m, lebar : 1 m

2. Roll Pack

Adapun spesifikasi Roll Pack sebagai berikut:

Fungsi : sebagai meja packing dan memiliki putaran besi yang dapat

mengalirkan atau menjalankan kemasan produk berupa kertas karton lipat

dari pangkal meja sampai ke ujung meja.

Dimensi : (PxLxT) 20x1x0,5 m terbuat dari besi.

3. Obeng

Obeng berfungsi sebagai alatyang digunakan untuk memutar sekrup agar

masuk ke lubang komponen.

4. Meteran

Meteran berfungsi sebagai alat ukur manual yang digunakan untuk

mengukur kembali komponen-komponen yang sudah dipotong.

Kereta dorong berfungsi untuk memudahkan pemindahan barang dari satu

tempat ke tempat lain di dalam pabrik dan dilakukan secara manual oleh operator.

6. Forklift

Forklift merupakan alat angkutan/kendaraan berupa mobil pengangkut

barang yang dapat memindahkan barang dari satu gudang ke gudang lain atau dari

satu tempat ke tempat lain.

7. Papan pengumpul

Papan pengumpul merupakan alat tempat dimana komponen particle

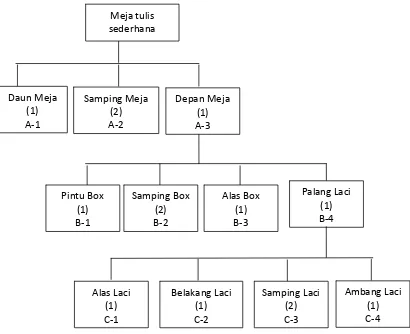

Adapun bill of material meja tulis sederhana dapat dilihat pada gambar 2.10

Gambar 2.10.Bill Of Materials Meja Tulis Sederhana

Daun Meja (1) A‐1

Samping Meja (2) A‐2

Depan Meja (1) A‐3

Pintu Box (1) B‐1

Samping Box (2) B‐2

Alas Box (1) B‐3

Palang Laci (1) B‐4

Alas Laci (1) C‐1

Belakang Laci (1) C‐2

Samping Laci (2) C‐3

Ambang Laci (1) C‐4 Meja tulis

BAB III LANDASAN TEORI

3.1. Pengukuran Waktu Kerja dengan Metode Pengukuran Langsung3 Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu

penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku

(standard time) penyelesaian pekerjaan guna memilih alternatif metoda kerja yang

terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja

(work measurement atau time study). Pengukuran waktu kerja ini akan

berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan

guna menyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah

metoda penetapan keseimbangan antara kegiatan manusia yang dikontribusikan

dengan unit output yang dihasilkan. Waktu baku ini sangat diperlukan terutama

sekali untuk man power planning (perencanaan kebutuhan tenaga kerja), estimasi

biaya-biaya untuk upah karyawan/pekerja, penjadwalan produksi dan

penganggaran, perencanaan sistem pemberian bonus dan insentif bagi karyawan/

pekerja yang berprestasi, dan indikasi keluaran (output) yang mampu dihasilkan

oleh seorang pekerja.

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja

yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan.

Disini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan

situasi dan kondisi pekerjaan yang harus diselesaikan tersebut. Pada garis

3

besarnya teknik-teknik pengukuran waktu kerja ini dapat dibagi atau

dikelompokkan ke dalam dua bagian, yaitu pengukuran waktu kerja secara

langsung dan pengukuran kerja secara tidak langsung. Cara pertama disebut

demikian karena pengukurannya dilaksanakan secara langsung yaitu di tempat

dimana pekerjaan yang diukur dijalankan. Dua cara termasuk didalamnya adalah

cara pengukuran kerja dengan menggunakan jam henti (stopwatch time study) dan

sampling kerja (work sampling). Sebaliknya cara tidak langsung melakukan

perhitungan waktu kerja tanpa si pengamat harus di tempat pekerjaan yang di

ukur. Di sini aktivitas yang dilakukan hanya melakukan perhitungan waktu kerja

dengan membaca tabel-tabel waktu yang tersedia asalkan mengetahui jalannya

pekerjaan melalui elemen-elem pekerjaan atau elemen-elemen gerakan. Cara ini

bisa dilakukan dalam aktivitas data waktu baku (standard data) dan data waktu

gerak (predetermined time study).

3.1.1. Pengukuran Waktu Kerja Dengan Jam Henti (Stop Watch Time Study)4

Pengukuran waktu kerja dengan jam henti (stop watch time study) diperkenalkan

pertama kali oleh Frederick W. Taylor sekitar abad 19 yang lalu. Metoda ini

terutama sekali baik diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung

singkat dan berulang-ulang (repetitive). Dari hasil pengukuran maka akan

diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana

waktu ini akan dipergunakan sebagai standard penyelesaian pekerjaan bagi semua

4

pekerja yang akan melaksanakan pekerjaaan yang sama seperti itu. Secara garis

besar langkah-langkah untuk pelaksanaan pengukuran waktu kerja dengan jam

henti ini diuraikan sebagai berikut :

1. Defenisi pekerjaan yang akan diteliti untuk diukur waktunya dan

beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang

dipilih untuk diamati dan supervisor yang ada.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan

seperti lay out, karakteristik/spesifikasi mesin atau peralatan kerja lain

yang digunakan, dan lain-lain.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi

masih dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau

tidak? Test pula keseragaman data yang diperoleh.

6. Tetapkan rate of performans dari operator saat melaksanakan aktivitas

kerja yang diukur dan dicatat waktunya tersebut. Rate of performans ini

ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk

performace operator. Untuk elemen kerja yang secara penuh dilakukan

7. Sesuaikan waktu pengamatan berdasarkan performance yang ditunjukkan

oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja

normal.

8. Tetapkan waktu longgar (allowance time) guna membrikan fleksibilitas.

Waktu longgar yang akan diberikan ini guna menghadapi kondisi-kondisi

seperti kebutuhan personil yang bersifat pribadi, faktor kelelahan,

keterlambatan material, dan lain-lainnya.

9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu

normal dan waktu longgar.

3.2. Kapasitas5

3.2.1. Pengertian Kapasitas

Kapasitas adalah ukuran batasan kemampuan dari suatu unit produk untuk

memproduksi selama periode waktu tertentu, biasanya kapasitas dinyatakan dalam

jumlah unti output per unit waktu.

Kapasitas merupakan fungsi dari banyaknya sumber-sumber daya yang

tersedia seperti peralatan, mesin, personel, ruang dan jadwal kerja.6

Untuk unit output yang dihasilkan relatif sama, maka satuan kapasitas

jelas, misalnya pabrik mobil menggunakan jumlah mobil, Pusat Pembangkit

tenaga Air menggunakan megawatt listrik. Tetapi jika unit output yang dihasilkan

beragam, maka secara umum digunakan ukuran ketersediaan dari sumber daya

yang terbatas sebagai ukuran kapasitas. Untuk pabrik yang bersifat job-shop

5

Buffa, 1983,hal.127

6

dengan beraneka ragam tipe mesin dan peralatan yang digunakan untuk berbagai

jenis operasi, maka kapasitas dari pabrik biasanya dinyatakan sebagai kapasitas

dari sumber daya yang terbatas jumlah jam kerjanya misalnya jumlah jam kerja

orang (labour hour).7

Beberapa defenisi yang berkaitan dengan kapasitas antara lain :

1. Pusat kerja (work center) merupakan suatu fasilitas produksi spesifik yang

terdiri dari satu atau lebih orang dan atau mesin dengan kemampuan yang

sama atau identik. Dalam lingkungan job-shop manufaktur, work center

sering memisahkan departemen-departemen dan mungkin

dipertimbangkan sebagai departemen tersendiri.

2. Pesanan manufaktur (manufacturing order) merupakan suatu dokumen

atau identitas jadwal yang memberi wewenang untuk membuat part

tertentu atau produk tertentu.

3. Routing merupakan sekumpulan informasi yang merinci metode

pembuatan item tertentu, termasuk operasi yang dilakukan, urutan operasi

berbagai pusat kerja yang terlibat serta waktu pelaksanaan kerja.

4. Beban (load) adalah banyaknya kerja yang dijadwalkan untuk dilakukan

oleh fasilitas manufaktur dalam periode waktu yang ditetapkan, biasanya

dinyatakan dalam ukuran kerja jam kerja atau unit produksi. Load

merupakan volume kerja yang dikerjakan. Load menggambarkan waktu

set-up dan waktu pelaksanaan (run time) dari suatu pusat kerja.

7

3.2.2. Metode Pengukuran Kapasitas8

Pada dasarnya terdapat tiga metode pengukuran kapasitas yaitu :

1. Theoritical Capacity (Maximum Capacity), Design capacity) merupakan

kapasitas maksimum yang mungkin dari sistem manufaktur yang

didasarkan pada asumsi mengenai adanya kondisi yang ideal dimana

diukur berdasarkan jumlah jam kerja yang tersedia untuk melakukan

pekerjaan tanpa suatu kesempatan untuk berhenti atau beristirahat,

downtime mesin, ataupun alasan lainnya. Sebagai contoh : jika suatu pusat

kerja memiliki 5 mesin dan dijadwalkan untuk beroperasi dalam satu shift

selama 8 jam, dalam periode 5 hari kerja per minggu, maka kapasitas

teoritisnya adalah 5 x 8 x 5 = 200 jam/minggu. Jam kerja ini selanjutnya

diterjemahkan kedalam unit produksi dengan menggunakan jam kerja

standar. Misalnya untuk memproduksi 1 unit produk membutuhkan waktu

standar 0,2 jam (12 menit), maka secara teoritis 200 jam kerja / minggu

akan menghasilkan produk sebanyak : 200 jam kerja/minggu x 1 unit/0,2

jam kerja = 1000 unit/minggu

2. Actual Capacity (Demonstrated Capacity, Effective Capacity) merupakan

tingkat output yang dapat diharapkan berdasarkan pada pengalaman yang

mengukur produksi secara aktual dari pusat kerja di waktu yang lalu, yang

biasanya diukur menggunakan rata-rata berdasarkan beban kerja normal.

Sebagai contoh, jika suatu pusat kerja menghasilkan rata-rata 700

unit/minggu, sedangkan jam kerja standar adalah 0,2 jam/unit produk,

8

maka demonstrated capacity adalah 700 unit/minggu x 0,2 jam/unit

produk = 140 jam kerja standar/minggu.

3. Rated Capacity (Calculated Capacity, Normal Capacity) diukur

berdasarkan penyesuaian kapasitas teoritis dengan faktor produktivitas

yang telah ditentuk