ANALISIS METODE

RESPONSE SURFACE

PADA

PRODUKSI BIODIESEL SECARA KATALITIK

DENGAN

STATIC MIXING REACTOR

AGUSTINO LEONARD PARDAMEAN ARITONANG

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Metode Response Surface pada Produksi Biodiesel secara Katalitik dengan Static Mixing Reactor adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ii

ABSTRAK

AGUSTINO L P ARITONANG. Analisis Metode Response Surface pada Produksi Biodiesel secara Katalitik dengan Static Mixing Reactor. Dibimbing oleh ARMANSYAH H TAMBUNAN.

Proses transesterifikasi minyak palm olein dengan static mixing reactor dipengaruhi oleh suhu, waktu dan persentase katalis KOH. Penelitian ini bertujuan Menentukan titik optimum operasi produksi biodiesel dengan static mixing reactor (SMR) sistem batch menggunakan metode Response Surface Methodology (RSM) box – behnken. Proses produksi biodiesel secara katalitik yang dilakukan pada penelitian ini menggunakan static mixer reactor, dimana minyak palm olein, metanol, dan katalis dilewatkan menuju static mixer untuk proses pencampuran dengan temperatur reaksi sebesar 30oC, 45oC, 60oC. Konsentrasi katalis yang diberikan pada penelitian ini juga berbeda-beda, yaitu 0.3 %, 0.4%, 0.5%. Sedangkan rentang waktu yang ditentukan dalam pengambilan sampel adalah pada waktu ke 20, 30, 40 (menit). Analisis laboratorium dilakukan untuk memperoleh angka bilangan asam, angka penyabunan dan angka gliserol total, sehingga dengan perhitungan diperoleh kadar metil ester sebesar 97.41% w/w. Angka ini telah sesuai dengan standar metil ester SNI yaitu lebih besar dari 96.5%. Hasil analisis titik optimum operasi menunjukkan suhu optimum yaitu 300C, waktu optimum yaitu 45 menit dan persentase katalis KOH optimum yaitu 0.4%.

Kata kunci: biodiesel, metil ester, response surface

ABSTRACT

AGUSTINO L P ARITONANG. Analysis of Response Surface Method in the Production of Biodiesel Catalytic with Static Mixing Reactor. Supervised by ARMANSYAH H TAMBUNAN.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

ANALISIS METODE

RESPONSE SURFACE

PADA

PRODUKSI BIODIESEL SECARA KATALITIK

DENGAN

STATIC MIXING REACTOR

AGUSTINO LEONARD PARDAMEAN ARITONANG

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

iv

Judul Skripsi : Analisis Metode Response Surface pada Produksi Biodiesel secara Katalitik dengan Static Mixing Reactor

Nama : Agustino Leonard Pardamean Aritonang NIM : F14080035

Disetujui oleh

Prof Dr Ir Armansyah Halomoan Tambunan Pembimbing

Diketahui oleh

Dr Ir Desrial, M.Eng Ketua Departemen

PRAKATA

Segala puji dan syukur penulis panjatkan kepada Tuhan atas anugerah dan pimpinan-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Analisis Metode Response Surface pada Produksi Biodiesel secara Katalitik dengan Static Mixing Reactor.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Armansyah H. Tambunan selaku dosen pembimbing yang telah banyak meluangkan waktu dan pikiran dalam memberikan arahan dan bimbingan kepada penulis sejak penyusunan dan pelaksanaan penelitian sampai penulisan skripsi ini selesai. Terima kasih penulis ucapkan kepada orangtua penulis ayah Parsaoran Timbul Aritonang dan ibu Rosmawar Hutapea, serta adik penulis Christ Samuel Aritonang dan Anggi Burju Aritonang. Terima kasih juga penulis sampaikan kepada teman-teman seperjuangan di Laboratorium Pindah Panas dan Massa yaitu, Christian Soolany, Johannes F Sipangkar, Fuad Insan M, Saidong, Dhea Selly H, Monalisa, Tiara, Amalia, Dian, bang Agus Ginting, bang Angga, Pak Bayu, Pak Kiman Siregar dan mas Firman atas segala dukungan selama penulis melaksanakan penelitian. Penulis juga berterima kasih kepada teman-teman seperjuangan di wisma Jo yaitu, Suarno, Andreas, Willans, Rido, Raga, serta teman lama seperjuangan, Rocky E L Tobing . Terima kasih juga penulis sampaikan pada Revi Hotma Siagian atas dukungan dan doa yang tak henti-hentinya kepada penulis. Penulis menyadari masih banyak kekurangan dalam tulisan ini. Oleh karena itu, dengan senang hati penulis mengharapkan segala saran dan kritikan yang bersifat membangun bagi penulis.

Semoga skripsi ini bermanfaat bagi pembaca, dan semua pihak yang berkepentingan.

Bogor, Juli 2014

vi

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 3

Biodiesel 3

Proses Produksi Biodiesel 4

Response Surface Methodology (RSM) 6

Box-Behnken Design 8

Static Mixer 9

METODE 10

Waktu dan Tempat Penelitian 10

Prosedur Analisis Data 12

Rancangan Percobaan 12

Tahapan Penelitian 14

HASIL DAN PEMBAHASAN 16

Produksi Biodiesel dengan Static Mixing Reactor (SMR) 16

Kebutuhan Daya 16

Kadar Metil Ester 18

Optimasi Kondisi Operasi dengan Response Surface Methodology (RSM) 22

Analisis Keragaman (Anova) 22

Pengujian Asumsi Residual 24

Solusi Optimum 28

Simpulan 29

Saran 30

DAFTAR PUSTAKA 30

LAMPIRAN 32

viii

DAFTAR TABEL

1 Syarat mutu biodisel Indonesia 4

2 Hubungan perlakuan dan kode perlakuan 13

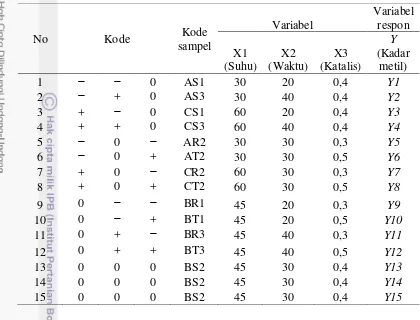

3 Rancangan percobaan dengan sistem pengkodean 14

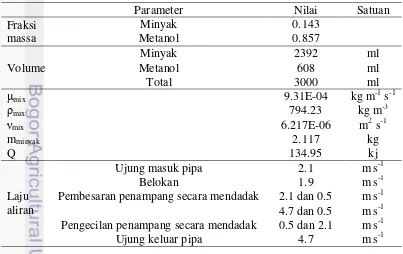

4 Nilai parameter hasil perhitungan 16

5 Kebutuhan head pompa 17

6 Kebutuhan daya berdasarkan perhitungan 17

7 Hasil analisis laboratorium 21

8 Nilai variabel respon masing-masing sampel 21

9 Output Minitab koefisien persamaan model 22

10 Output Minitab ANOVA 23

DAFTAR GAMBAR

1 Reaksi proses transesterifikasi dari trigliserida dengan metanol 5

2 Pengaruh katalis terhadap energi aktivasi 6

3 Pendekata orde pertama dan orde kedua 8

4 Box-behnken untuk tiga faktor 9

5 Aliran fluida dalam static mixing reactor 10

6 Skematik static mixing reactor 11

7 Diagram alir penelitian 13

8 Hasil running proses produksi 19

9 Proses pencucian biodiesel 20

10 Proses evaporasi biodiesel 20

11 Uji keidentikan residual 24

12 Uji kenormalan residual 25

13 Contour plot respon permukaan kadar metil ester dan konsentrasi

katalis KOH terhadap waktu 25

14 Surface plot respon permukaan kadar metil ester dan konsentrasi katalis

KOH terhadap waktu 26

15 Contour plot kadar metil ester dan konsentrasi katalis KOH terhadap

suhu 26

16 Surface plot kadar metil ester dan konsentrasi katalis KOH terhadap

suhu 27

17 Contour plot permukaan respon kadar metil ester dan waktu terhadap

suhu 27

18 Surface plot permukaan respon kadar metil ester dan waktu terhadap

suhu 28

DAFTAR LAMPIRAN

1 Syarat mutu biodiesel ester alkil berdasarkan SNI 04-7182-2012 32

1

PENDAHULUAN

Latar Belakang

Biodiesel merupakan bentuk energi yang bisa digunakan sebagai bahan bakar layaknya bahan bakar fosil. Biodiesel diperoleh dari minyak nabati ataupun minyak hewani sehingga bersifat dapat diperbaharui. Karena biodiesel merupakan minyak non-fosil maka sudah tentu hasil pembakarannya bebas dari sulfur dan senyawa aromatik. Bahan bakar ini ramah lingkungan dan berkontribusi dalam mengurangi pemanasan global dan polusi udara karena bahan yang digunakan merupakan karbon netral dan rendah kandungan sulfur, serta mengurangi emisi yang mengandung hidrokarbon.

Metode produksi biodiesel berbahan baku minyak kelapa sawit dapat dibedakan ke dalam dua cara, yaitu secara katalitik dan non-katalitik. Proses produksi dengan metode katalitik memerlukan system pengadukan yang kuat (rigorous mixing) agar TG dan MeOH yang bersifat immiscible (tidak saling tercampur) dapat bercampur dengan baik. Sistem pengadukan atau pencampuran mekanis sudah banyak dilakukan dalam proses produksi biodiesel. Namun, sistem yang melibatkan moving parts perlu dihindari karena dapat menambah biaya perawatan dan umur ekonomis alat akan cenderung singkat. Hal ini dapat diatasi dengan pemakaian alat yang dapat menjalankan.

Fungsinya sebagai pengaduk dan pencampur, namun bekerja dalam kondisi statis. Salah satunya adalah dengan memanfaatkan static mixer. Proses produksi secara katalitik membutuhkan bantuan katalis untuk mempercepat terjadinya reaksi antara asam lemak bebas (FFA)/trigliserida dan metanol/etanol. Dengan adanya katalis, maka energi yang dibutuhkan untuk terjadinya reaksi (energi aktivasi) dapat diturunkan. Sehingga jumlah partikel yang mampu bereaksi dapat bertambah. Katalis yang digunakan dapat berupa katalis asam (untuk FFA tinggi), katalis basa (untuk FFA rendah) dan katalis enzim (untuk FFA tinggi).

Selama ini pada produksi biodiesel, peningkatan frekuensi tumbukan dilakukan dengan menggunakan blade agitator yang memanfaatkan kerja dari moving part. Pemakaian moving part tersebut perlu dihindari untuk mengurangi pemakaian energi dan perawatan tambahan. Penambahan komponen mixer yang bekerja statis dapat dilakukan untuk menghindari hal tersebut.

2

Response Surface Methodology (RSM) merupakan kumpulan teknik matematik dan statistik yang digunakan untuk modeling dan analisis permasalahan pada respon yang dipengaruhi oleh beberapa variabel dan bertujuan memperoleh optimasi respon (Montgomery, 2001). RSM digunakan untuk penelitian yang mempunyai proses komplek dan dipergunakan secara luas dalam penelitian teknologi pangan (Shieh dkk., 1996). Salah satu perbedaan box-behken design dengan central composite design adalah pada box-behken design tidak ada axial/star runs pada rancangannya. Tidak adanya axial/star runs ini menyebabkan box-behken lebih efisien dalam rancangan, karena melibatkan lebih sedikit unit percobaan. pada dasarnya box-behken dibentuk berdasarkan kombinasi rancangan 2k dengan incomplete black design dengan menambahkan center run pada rancangannya menurut (Douglas,1991).

Dengan demikian, perlu dilakukan analisis pengurangan jumlah katalis KOH dalam proses produksi biodiesel secara katalitik dan analisis optimasi dengan metode Response Surface (RSM), dengan tetap mengahasilkan nilai metil ester yang masuk ke dalam nilai minimal 96.5% w/w).

Perumusan Masalah

Proses produksi secara katalitik membutuhkan bantuan katalis untuk mempercepat terjadinya reaksi antara asam lemak/trigliserida dan metanol/etanol. Dengan adanya katalis, maka energi yang dibutuhkan untuk terjadinya reaksi (energi aktivasi) dapat diturunkan, sehingga jumlah partikel yang mampu bereaksi dapat bertambah. Katalis basa yang biasa digunakan adalah NaOH atau KOH. Berdasarkan beberapa hasil penelitian menunjukkan bahwa persentase KOH yang digunakan umumnya sebesar 1% w/w. Penggunaan static mixer diharapkan dapat mengurangi jumlah KOH yang diperlukan dengan tetap mempertahankan laju reaksi dan kualitas hasil reaksi. Karena itu, perlu dilakukan penelitian untuk menentukan titik optimum operasi yang mencakup persentase KOH, suhu operasi dan waktu proses.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menentukan titik optimum operasi produksi biodiesel dengan static mixing reactor (SMR) sistem batch menggunakan metode Response Surface Methodology (RSM) box – behnken.

Manfaat Penelitian

3 Ruang Lingkup Penelitian

Penelitian ini melakukan analisis terhadap titik optimum kondisi operasi produksi biodiesel dengan alat static mixing reactor. Produksi biodiesel dari minyak palm olein ini dilakukan secara katalitik. Katalis yang dipakai adalah KOH dengan persentase 0.3%, 0.4%, 0.5%. Hasil produksi biodiesel akan dianalisis sedemikian rupa sehingga diperoleh kadar metil ester. Dengan data tersebut akan ditentukan titik optimum kondisi operasi. Titik optimum operasi tersebut akan di cantumkan dalam bentuk dua dimensi dan tiga dimensi yaitu, contour plot dan surface plot.

TINJAUAN PUSTAKA

Biodiesel

Biodiesel dihasilkan melalui suatu proses yang dikenal sebagai transesterifikasi. Keseimbangan reaksi terjadi pada kondisi 3 mol metanol direaksikan dengan 1 mol minyak. Menurut Hong et al. (2009), selama terjadinya reaksi, agar keseimbangan selalu bergerak ke kanan, maka metanol yang direaksikan sebaiknya dalam jumlah yang berlebih, dengan kata lain lebih dari rasio stoikiometri reaksi transesterifikasi. Reyes et al. (2010) menyarankan perbandingan antara alkohol dengan trigliserida adalah 6:1.

Biodiesel merupakan monoalkil ester (misal: fatty acid methyl esther/FAME) yang diproses dengan metode transesterifikasi antara trigliserida yang berasal dari minyak nabati atau lemak hewani dengan alkohol rantai pendek terutama metanol untuk digunakan sebagai bahan bakar mesin diesel (Krawczyk 1996; Mittelbach and Reshmidt 2004; Knothe 2005). Biodiesel dihasilkan dari lemak (lipid) alami terbarukan.

Biodiesel dapat berupa minyak kasar atau monoalkil ester asam lemaknya, umumnya merupakan metil ester (Allen 1999). Metil ester atau etil ester merupakan senyawa yang relatif stabil, berupa cairan pada suhu ruang (titik leleh 4 - 18 0C ), tidak korosif, dan titik didihnya rendah. Metil ester lebih disukai dari pada etil ester untuk alasan ekonomi dan stabil secara pirolitik dalam proses distilasi fraksional (Herawan dan Sadi 1977 ; Sontag 1982). Sehubungan dengan proses transesterifikasi ini proses pengolahan banyak diteliti dan dikembangkan untuk mendapatkan proses yang lebih efisien. Bahan bakar ini ramah lingkungan dan berkontribusi dalam mengurangi pemanasan global dan polusi udara karena bahan yang digunakan merupakan karbon netral dan rendah kandungan sulfur, serta mengurangi emisi yang mengandung hidrokarbon (seperti karbonmonoksida) (Yadav et al. 2010), bilangan asap (smoke number) yang rendah, memiliki cetane number yang lebih tinggi sehingga pembakaran lebih sempurna (clear burning), memiliki sifat pelumasan terhadap piston mesin, dan dapat terurai (biodegradabe) sehingga tidak menghasilkan racun (non toxic).

4

2007, dan Yoo et al. 2011). Sedangkan, pengolahan secara non-katalitik dilakukan pada kondisi superkritis dari alkohol (tekanan dan temperatur tinggi yaitu sekitar 350 oC, 30 MPa (Kusdiana dan Saka 2001), 570 - 600 K dan 10 - 15 MPa atau menggunakan uap metanol lewat jenuh (superheated methanol vapor) (Joelianingsih 2008).

Kualitas biodiesel sebagai produk bahan bakar mesin diesel ditentukan oleh beberapa parameter, antara lain bilangan setana, kekentalan kinematik, massa jenis, dan lain-lain. Syarat mutu biodiesel Indonesia dapat dilihat pada Tabel 1.

Tabel 1 Syarat mutu biodiesel Indonesia

No Parameter Satuan,

- dalam 10 % ampas distilasi

% massa, maks 0.05

Periode induksi metode rancimat atau

periode induksi metode petro oksi

menit

360 27

Sumber : Badan Standarisasi Nasional (www.BSN.or.id) 2012

Proses Produksi Biodiesel

5 (transesterifikasi) yang digunakan untuk produksi biodiesel di Lurgi Jerman. Biodiesel dihasilkan melalui proses transesterifikasi, yaitu seperti pada Gambar 1.

Gambar 1 Reaksi proses transesterifikasi dari trigliserida dengan metanol

6

Produksi Biodiesel secara Katalitik

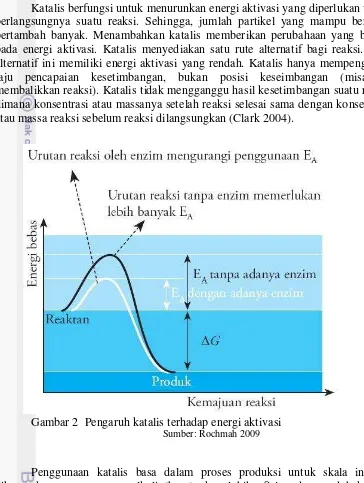

Katalis berfungsi untuk menurunkan energi aktivasi yang diperlukan untuk berlangsungnya suatu reaksi. Sehingga, jumlah partikel yang mampu bereaksi bertambah banyak. Menambahkan katalis memberikan perubahaan yang berarti pada energi aktivasi. Katalis menyediakan satu rute alternatif bagi reaksi. Rute alternatif ini memiliki energi aktivasi yang rendah. Katalis hanya mempengaruhi laju pencapaian kesetimbangan, bukan posisi keseimbangan (misalnya: membalikkan reaksi). Katalis tidak mengganggu hasil kesetimbangan suatu reaksi dimana konsentrasi atau massanya setelah reaksi selesai sama dengan konsentrasi atau massa reaksi sebelum reaksi dilangsungkan (Clark 2004).

Gambar 2 Pengaruh katalis terhadap energi aktivasi

Sumber: Rochmah 2009

Penggunaan katalis basa dalam proses produksi untuk skala industri dikarenakan proses secara alkali (basa) akan lebih efisien dan rendah korosif daripada menggunakan katalis asam, alkohol yang digunakan lebih sedikit (biasanya 6:1 mol/mol), dan dengan temperatur proses yang lebih rendah.

Response Surface Methodology (RSM)

Response Surface Methodology (RSM) berguna bagi modeling & analysis pada variabel response yang dipengaruhui oleh beberapa variabel bebas, dengan tujuan mengoptimasi response tersebut. Misalnya: Mencari level temperature (x1)

dan pressure (x2) yang memaximumkan hasil (y) dari suatu proses. Hubungan

7

Dimana :

y = variabel respon x1, x2,... xk = variabel bebas/faktor

ε = error

RSM digunakan untuk penelitian yang mempunyai proses komplek dan dipergunakan secara luas dalam penelitian teknologi pangan. Response Surface Methodology (RSM) merupakan kumpulan teknik matematik dan statistik yang digunakan untuk modeling dan analisis permasalahan pada respon yang dipengaruhi oleh beberapa variabel dan bertujuan memperoleh optimasi respon (Montgomery 2001).

Respon surface dapat dinyatakan secara grafik dalam gambar tiga dimensi untuk memvisualisasikan bentuk konturnya. Permasalahan umum pada metode respon permukaan adalah bentuk hubungan yang terjadi antara perlakuan dengan respon tidak diketahui. Jadi langkah pertama yang dilakukan adalah mencari bentuk hubungan antara respon dengan perlakuannya. Bentuk hubungan linier merupakan bentuk hubungan yang pertama kali dicobakan untuk menggambarkan hubungan tersebut. Jika bentuk hubungan antara respon dengan perlakuan adalah linier, maka pendekatan fungsinya disebut first-order model (model orde pertama), seperti yang ditunjukkan dalam persamaan 1:

Y = βo + (1)

Jika bentuk hubungannya merupakan kuadrat maka pendekatan fungsinya disebut second-order model (model orde kedua). Persamaan 2 menunjukkan bentuk umum second-order model:

Xi = Kode perlakuan untuk faktor ke-i Xj = Kode perlakuan untuk faktor ke-j k = Jumlah faktor yang dicobakan

Setelah bentuk hubungan yang paling tepat diperoleh, langkah selanjutnya adalah mengoptimalisasi hubungan tersebut.

8

Gambar 3 Pendekatan orde pertama dan orde kedua

Sumber: Myers 1971

Box-Behnken Design

Teknik analisa response surface harus memperhatikan beberapa hal yang sangat berpengaruh pada prosedur perancangan penelitian. Hal pertama yang perlu diperhatikan adalah bentuk persamaan rancangan, apakah tergolong fungsi orde pertama atau fungsi orde kedua. Untuk fungsi orde pertama, rancangan percobaannya cukup menggunakan 2k faktorial dimana setiap perlakuan memiliki dua level perlakuan.

Untuk response surface yang berorde dua, rancangan percobaannya menggunakan central composite design (CCD) atau box-behnken design yang memerlukan jumlah unit percobaan lebih banyak dari pada rancangan 2k faktorial (response surface berorde satu). Jika fungsi yang terbentuk merupakan fungsi yang berorde dua maka yang perlu diperhatikan selanjutnya adalah sifat percobaannya, apakah sequential atau non-sequential. Jika sifat percobaannya merupakan percobaan sequential, maka digunakan central composite design (CCD), namun jika percobaan tersebut bersifat non-sequential maka digunakan box-behnken design (Myers 1971) .

9 Gambar 4 merupakan visual untuk rancangan box-behnken dengan 3 faktor.

Gambar 4 Box-behnken untuk tiga faktor

Sumber: Khuri 1987

Rancangan box-behnken hanya dapat diterapkan pada percobaan yang memiliki minimal 3 faktor, dengan elemen penyusunnya sebagai berikut:

1. Rancangan 2k faktorial incomplete block design, dimana k adalah banyaknya faktor, yaitu percobaan pada titik (0,±1….,±1), (±1,0….,±1), (±1,±1….,0) 2. Center Runs ( nc), yaitu percobaan pada titik pusat ( 0,0,..,0), dimana jumlah

Center Runs minimal 3 untuk berbagai jumlah faktor k.

Static Mixer

Static mixer berfungsi untuk mempermudah kerja katalis dalam mempercepat terjadinya reaksi antara trigliserida dan metanol melalui proses pengadukan yang dilakukan oleh elemen statis. Katalis yang digunakan oleh Alamsyah (2010) sebanyak 1% w/w, dan menghasilkan metil ester sebesar 98.7% dalam waktu 20 menit. Dari kondisi tersebut terlihat bahwa pemakaian katalis masih dapat diturunkan di bawah 1% dengan bantuan pengadukan dari static mixer yang menciptakan pemecahan, pembagian dan pembalikan aliran dengan tujuan mengurangi variasi bahan dan menghasilkan campuran yang lebih homogen (Kenics 2007).

10

Pembagian aliran bahan (fluida) pada elemen mixer terjadi di bagian tepi setiap elemen. Aliran yang terbagi tersebut akan mengikuti saluran yang diciptakan oleh bentuk elemen mixer (heliks), kemudian mengalami pembagian lagi pada bagian tepi elemen berikutnya sehingga mengakibatkan peningkatan eksponensial dalam stratifikasi (jumlah bagian yang dihasilkan adalah 2n dimana 'n' adalah jumlah elemen dalam mixer).

Fluida yang mengalir dalam aliran yang turbulen memiliki energi kinetik per satuan massa yang lebih besar jika dibandingkan dengan fluida yang mengalir dengan kecepatan yang sama pada aliran yang tidak turbulen. Dengan demikian, semakin meningkat intensitas turbulensi, maka “energi kinetik turbulen” akan semakin besar. Energi kinetik turbulen membentuk aliran dari konversi viskositas menjadi energi dalam.

Gambar 5 Aliran fluida dalam static mixing reactor

Sumber: Paul 2003

METODE

Waktu dan Tempat Penelitian

Sistem produksi yang digunakan dalam penelitian ini adalah sistem batch, dimana bahan (minyak, metanol dan KOH) dimasukkan seluruhnya sebelum proses dijalankan. Minyak dipanaskan terlebih dahulu hingga mencapai suhu yang diinginkan. Sedangkan, katalis (KOH) dilarutkan ke dalam metanol untuk menghasilkan larutan yang lebih homogen sebelum dimasukkan ke dalam alat yang telah berisi minyak yang telah dipanaskan, kemudian proses dijalankan.

Pengambilan sampel dilakukan pada perlakuan KOH (0.3%, 0.4%, dan 0.5%) untuk suhu 60 oC dan pada perlakuan suhu 30, 45, dan 60 oC untuk KOH 0.5%. Waktu pengambilan sampel untuk masing-masing perlakuan adalah 10, 20, 30, 40, dan 50 menit. Berdasarkan rancangan box-behnken, jumlah sampel untuk incomplete block design sebanyak 12 sampel, serta 3 sampel pada titik pusat (center runs).

Penelitian ini akan dilaksanakan pada Bulan Maret sampai Agustus 2012. Penelitian dilaksanakan di Laboratorium Pindah Panas dan Massa Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Sedangkan analisis laboratorium dilakukan di Laboratorium Pengujian, Departemen Teknologi Industri Pertanian, IPB Bogor.

11 Alat dan Bahan

Bahan yang digunakan dalam penelitian ini adalah: minyak goreng kelapa sawit (Refined Bleached Deodorized Palm Olein-RBDPO), metanol teknis, dan KOH PA (Pro Analysis). Bahan penunjang adalah akuades.

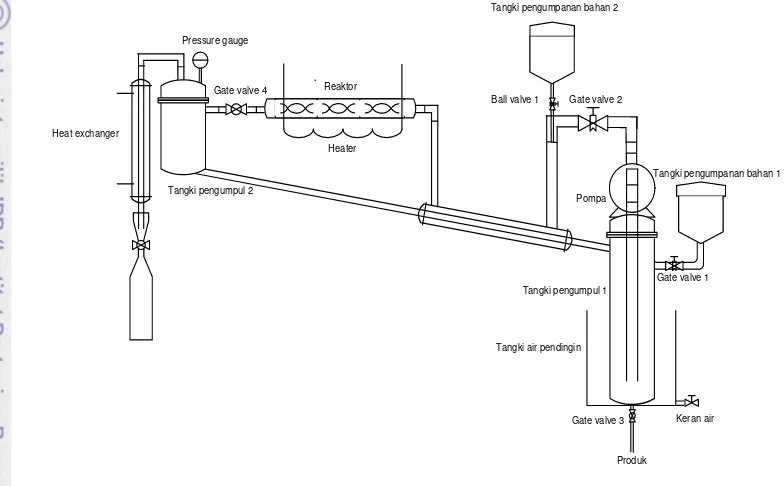

Alat yang digunakan dalam penelitian ini adalah prototipe static mixing reactor (SMR) berkapasitas 3000 ml. Skematik static mixing reactor yang digunakan dalam penelitian ini diperlihatkan oleh Gambar 6.

Tangki air pendingin

Gambar 6 Skematik static mixing reactor

Sumber: Panggabean 2011

SMR terdiri dari beberapa bagian utama dengan fungsi yang berbeda, antara lain:

1. Tangki pengumpul

Tangki ini berfungsi sebagai tempat untuk mengumpulkan bahan sebelum bahan dialirkan melewati reaktor yang dilengkapi oleh static mixer dan heater. Tangki yang digunakan berbentuk silinder bahan SS304 dengan diameter 10 cm dan tinggi 40 cm.

2. Tangki pengumpan

Tangki pengumpan berfungsi sebagai pintu pemasukan bahan dengan ukuran diameter 10 cm dan tinggi 10 cm. Terbuat dari bahan stainless steel.

3. Pompa

Pompa berfungsi untuk mensirkulasikan bahan dari tangki pengumpul melewati reaktor.

4. Reaktor

12

berjumlah 6 elemen berbentuk heliks dengan panjang masing-masing elemen heliks sebesar 4 cm dan terbuat dari plat SS304.

5. Pemanas (heater)

Pemanas berfungsi untuk menyediakan panas yang dibutuhkan dalam proses transesterifikasi. Pemanas yang digunakan berupa selimut (band heater) yang menyelubungi dan dipasang pada dinding reaktor bagian luar. 6. Termostat digital

Termostat berfungsi sebagai pengatur dan pengontrol heater dalam penyediaan panas untuk reaktor.

7. Termokopel

Termokopel berfungsi sebagai sensor suhu pada reaktor. Termokopel yang digunakan adalah tipe C/C dan tipe K.

8. Isolator

Isolator berfungsi untuk mengurangi kehilangan panas reaktor ke lingkungan. Bahan yang digunakan sebagai isolator adalah glass wool dan sumbu kompor.

9. Control panel

Control panel digunakan untuk menempatkan tombol on-off pompa dan termostat.

Prosedur Analisis Data

Static mixer yang digunakan terdiri dari 6 elemen mixer berbentuk heliks. Bentuk heliks tersebut dihasilkan melalui proses puntir dengan sudut puntir 90o pada masing-masing ujung plat yang digunakan sebagai bahan pembuat static mixer dan dipuntir dengan arah yang berlawanan.

Peralatan penunjang yang digunakan antara lain: gelas ukur 250 ml (ketelitian ±1 ml), labu reaksi, tabung Erlenmeyer, timbangan digital (merek ADAM AQT-200 dengan tingkat ketelitian ±0.01 g), corong pemisah 300 ml, corong, pH meter (merek HORIBA pH-ion meter F-23), evaporator dan botol sampel 120 ml. Peralatan keamanan berupa masker, sarung tangan, dan kacamata laboratorium (google). Untuk analisis optimasi Response Surface Method (RSM) digunakan software minitab 14.

Rancangan Percobaan

Rancangan percobaan yang digunakan pada penelitian ini ditetapkan tiga variabel bebas diantaranya:

1. Suhu proses

2. Konsentrasi KOH (%KOH) 3. Waktu (menit)

Sedangkan variabel respon yang dioptimumkan adalah kadar metil ester (% metil ester). Rancangan percobaanya adalah sebagai berikut :

1. Variabel Bebas :

a. Suhu, dinotasikan X1 dengan range antara 30, 45, dan 60oC.

b. Waktu, dinotasikan X2 dengan range 20, 30, dan 40 menit.

c. Konsentrasi lilin, dinotasikan X3 dengan range antara 0.3%, 0.4%, dan

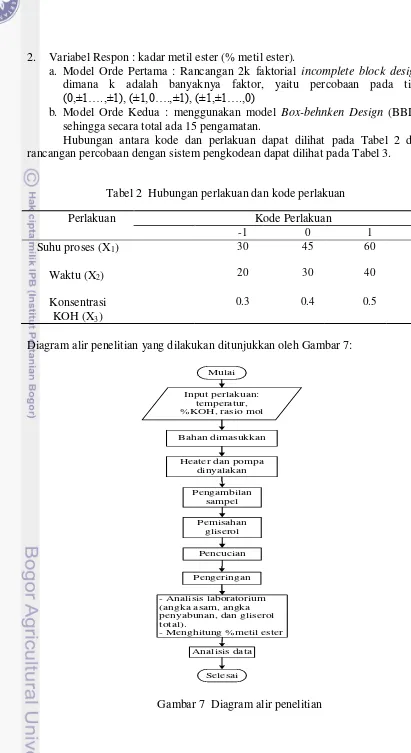

13 2. Variabel Respon : kadar metil ester (% metil ester).

a. Model Orde Pertama : Rancangan 2k faktorial incomplete block design, dimana k adalah banyaknya faktor, yaitu percobaan pada titik (0,±1….,±1), (±1,0….,±1), (±1,±1….,0)

b. Model Orde Kedua : menggunakan model Box-behnken Design (BBD), sehingga secara total ada 15 pengamatan.

Hubungan antara kode dan perlakuan dapat dilihat pada Tabel 2 dan rancangan percobaan dengan sistem pengkodean dapat dilihat pada Tabel 3.

Tabel 2 Hubungan perlakuan dan kode perlakuan

Perlakuan Kode Perlakuan

Diagram alir penelitian yang dilakukan ditunjukkan oleh Gambar 7: Mulai

14

Tabel 3 Rancangan percobaan dengan sistem pengkodean

Tahapan Penelitian

Berikut adalah langkah-langkah yang digunakan dalam proses pengambilan sampel:

1. Semua bahan yang diperlukan (minyak, metanol, dan KOH) dipersiapkan sesuai dengan mol rasio dan persentasenya. Dalam mempersiapkan metanol dan KOH, harus menggunakan peralatan keamanan berupa masker dan sarung tangan khusus bahan kimia. Karena metanol merupakan cairan yang dapat menguap pada temperatur ruang dan berbahaya bagi pernafasan bila terhirup. KOH merupakan jenis basa kuat yang akan menimbulkan efek panas (kulit akan mengalami iritasi seperti luka bakar) apabila terkena kulit. Volume palm olein yang digunakan adalah 2500 ml dan volume metanol yang digunakan adalah 500 ml. Proses penimbangan KOH juga harus dilakukan dengan cepat dan diusahakan dilakukan dengan menggunakan timbangan kedap udara, karena sifat KOH yang basa kuat tersebut sangat mudah menyerap air yang berada di udara.

2. Bahan (minyak) dimasukkan ke dalam tangki pengumpul (khusus untuk kondisi perlakuan temperatur 60 dan 45 oC, maka minyak harus dipanaskan terlebih dahulu pada temperatur perlakuan). Hal ini dilakukan agar proses pencapaian temperatur perlakuan untuk seluruh bahan dapat berlangsung dengan cepat. Untuk perlakuan temperatur 30oC tidak dilakukan pemanasan pada minyak, karena percobaan dilakukan tanpa menaikkan temperatur proses (tanpa pemanasan bantuan dari heater). Temperatur 30oC merupakan panas

15 yang timbul akibat reaksi yang terjadi selama proses, dimana reaksi transesterifikasi tersebut merupakan reaksi isotherm yang akan menghasilkan panas sebagai efek samping dari reaksi kimia yang terjadi.

3. KOH dengan persentase yang telah ditentukan dilarutkan ke dalam metanol. Tujuannya adalah untuk membentuk suatu larutan yang lebih homogen. Jumlah katalis KOH yang digunakan untuk masing-masing persentase katalis adalah 7.56 (0.3%), 10.08 (0.4%), 12.61 (0.5%) gram. KOH yang digunakan berbentuk pellet dan sulit larut di dalam minyak. Agar katalis dapat bekerja lebih baik, maka KOH dicampur terlebih dahulu dengan metanol (metanol dapat melarutkan KOH dengan baik). Dalam melarutkan KOH ke dalam metanol harus menggunakan peralatan.

4. Keamanan tambahan yaitu kacamata khusus (google). Karena, apabila metanol dicampur dengan KOH, akan menimbulkan panas (reaksi isotherm) oleh karena itu gas hasil reaksi yang ditimbulkan selain berbahaya bagi pernafasan, juga sangat berbahaya bagi penglihatan. Oleh karena itu, larutan tersebut harus dicampur di dalam wadah labu ukur yang memiliki tutup. 5. Larutan KOH dan metanol (larutan metoksida) dimasukkan ke dalam alat. 6. Setelah semua bahan masuk, maka katup feedstock ditutup. Temperatur

heater di-setting pada kondisi temperatur yang digunakan kemudian pompa dijalankan.

7. Pengambilan sampel dilakukan tiap rentang waktu pengambilan sampel (10, 20,30, 40, dan 50 menit waktu putaran bahan).

8. Dilakukan pengukuran massa dan volume sampel yang diambil.

9. Sampel dimasukkan ke dalam corong pemisah dan didiamkan, sehingga gliserol yang masih bercampur dengan biodiesel kotor dapat turun dan membentuk lapisan sendiri pada bagian bawah.

10. Gliserol dipisahkan dari biodiesel kotor berdasarkan perbedaan berat jenis. 11. Biodiesel kotor dicuci dengan menggunakan air destilasi (akuades), untuk

membuang sisa KOH dan kotoran yang bercampur dengan biodiesel. Pencucian dilakukan hingga PH air pencucian tidak basa.

12. Biodiesel kemudian dikeringkan dengan cara dievaporasi untuk mengeringkan sisa air pencuci dan sisa metanol yang tidak bereaksi dari produk. Pengeringan dilakukan pada temperatur 50 oC.

13. Biodiesel yang telah dikeringkan didiamkan di dalam corong pemisah untuk mengendapkan air sisa pencucian yang belum kering. Kemudian air tersebut dibuang melalui bagian bawah corong.

14. Dilakukan pengukuran massa dan volume produk yang dihasilkan.

15. Dilakukan analisis laboratorium untuk angka asam, angka penyabunan dan gliserol total untuk menentukan kadar metil ester produk yang dihasilkan dari percobaan.

16

Dari ketiga parameter analisa tersebut, maka nilai metil ester dalam sampel biodiesel dapat dihitung dengan menggunakan persamaan empiris berikut:

(3)

Produksi Biodiesel dengan Static Mixing Reactor (SMR)

Kebutuhan Daya

Agar kerja pompa dan pemanas dapat berlangsung dengan baik selama percobaan, perlu dilakukan perhitungan rancangan struktural yang rinci. Berikut Tabel 4 menunjukkan hasil perhitungan nilai parameter yang dibutuhkan dalam penentuan kebutuhan daya pompa dan pemanas.

Tabel 4 Nilai parameter hasil perhitungan

Parameter Nilai Satuan

Fraksi Pengecilan penampang secara mendadak 0.5 dan 2.1 ms-1

17 Bentuk heliks pada elemen static mixer dapat mempengaruhi pergerakan fluida yang mengalir. Fluida yang pada awalnya bergerak mengikuti jalur pipa mengalami tahanan pada saat melewati elemen static mixer akibat bentuk elemen tersebut. Tahanan ini menyebabkan terjadinya penurunan tekanan yang sangat besar pada aliran fluida yang pada awalnya mendapatkan tekanan dari pompa (head pompa). Nilai head terbesar terjadi akibat keberadaan static mixer pada pipa reaktor yaitu sebesar 19.19 m. Hasil perhitungan nilai head yang terjadi selama fluida mengalir terlihat pada Tabel 5.

Tabel 5 Kebutuhan head pompa

Head Nilai Satuan

Head kerugian gesek dalam pipa (hfg) 1.77 m Head kerugian gesek housing static mixer 0.45 m Head kerugian jalur pipa (hfp)

1. Ujung masuk pipa

Berdasarkan perhitungan diperoleh nilai head total pada fluida (campuran minyak dan metanol-KOH) yang mengalir sebesar 25.65 m. Nilai kapasitas head dorong pompa yang digunakan masih lebih tinggi yaitu sebesar 38 m bila dibandingkan dengan nilai head total fluida yang mengalir berdasarkan perhitungan sebesar 25.65 m. Hal ini menunjukkan bahwa spesifikasi pompa yang digunakan telah sesuai, maka fluida dapat mengalir. Daya yang dibutuhkan untuk mengalirkan fluida dan untuk memanaskan fluida dapat dilihat pada Tabel 6.

Tabel 6 Kebutuhan daya berdasarkan perhitungan

Daya Nilai Satuan

Daya fluida (Pf) 119.72 W

Daya pompa (P) 171.03 W

18

Tabel diatas menunjukkan bahwa daya minimum yang dibutuhkan untuk mengalirkan fluida sebesar 119.72 W dan daya minimum pompa sebesar 171.03 W. Untuk memenuhi persyaratan tersebut, maka dalam penelitian ini digunakan pompa dengan daya sebesar 200 W. Sedangkan pemanas reaktor yang dipakai sebesar 900 W.

Kadar Metil Ester

Penelitian ini dilakukan dengan reaksi transesterifikasi menggunakan katalis KOH. Proses produksi biodiesel secara katalitik yang dilakukan pada penelitian ini menggunakan static mixer pada sistem pengadukan. Dimana palm olein, metanol, dan katalis dilewatkan menuju static mixer untuk proses pencampuran dengan temperatur reaksi sebesar 30oC, 45oC, 60oC. Konsentrasi katalis yang diberikan pada penelitian ini juga berbeda-beda, yaitu 0.3 %, 0.4%, 0.5% dari jumlah palm olein dan metanol yang digunakan. Sedangkan rentang waktu yang ditentukan dalam pengambilan sampel adalah pada waktu ke 20, 30, 40 (menit).

Cara kerja dari sistem pengadukan menggunakan static mixer yaitu dengan membentuk turbulensi aliran dari campuran bahan (minyak palm olein + metanol + katalis KOH), sehingga ukuran partikel dari campuran bahan menjadi lebih kecil yang menyebabkan luas permukaan kontak partikel menjadi lebih besar. Perubahan luas permukaan kontak partikel bahan menjadi lebih besar menyebabkan proses pencampuran bahan dapat berlangsung dengan baik. Semakin banyak terjadinya tumbukan di dalam reaktor static mixer diharapkan dapat mempercepat terjadinya reaksi antara minyak palm olein dengan metanol membentuk fatty acid methyl ester (FAME) atau biodiesel.

Fluida (palm olein, metanol, dan katalis KOH) yang mengalir melewati elemen static mixer akan mengalami proses pencampuran dan pengadukan dimana pada setiap tepi elemen terjadi proses pembagian aliran fluida. Penelitian ini menggunakan modul static mixer yang didalamnya terpasang 6 elemen static mixer.

Semakin sering fluida dilewatkan melalui reaktor static mixer, maka frekuensi untuk terjadinya tumbukan antara palm olein dan metanol dengan bantuan katalis KOH semakin tinggi, sehingga akan mengalami proses pencampuran yang lebih homogen.

19

Pada hasil running process terbentuk dua lapisan yaitu lapisan atas fatty acid methyl ester (FAME) dan lapisan bawah adalah gliserol. Masing-masing sampel dari hasil perlakuan harus diendapkan terlebih dahulu. Proses pengendapan ini bertujuan agar FAME dan gliserol yang terbentuk dari hasil running process benar – benar terpisah dan membentuk dua layer seperti ditunjukkan pada Gambar 8. Setelah proses pengendapan selesai, gliserol yang berada pada bagian bawah dipisahkan dari FAME. FAME yang sudah dipisahkan dari gliserol selanjutnya dilakukan proses pencucian. Tujuan dilakukannya proses pencucian adalah untuk memisahkan sisa – sisa katalis KOH yang masih terdapat pada biodiesel. Proses pencucian menggunakan aquades sebagai media untuk memurnikan biodiesel. Proses pencucian ini dilakukan sampai air bilasan hasil proses pencucian memiliki nilai pH 7 atau netral. Gambar proses pencucian dapat dilihat pada Gambar 9. Nilai pH air hasil bilasan sampel dari proses pencucian diukur menggunakan kertas lakmus sebagai alat indikator nilai pH yang terkandung pada air hasil pencucian. Hasil proses pencucian ditunjukan pada Gambar 9.

Setelah proses pencucian selesai, selanjutnya dilakukan proses evaporasi. Proses evaporasi bertujuan untuk menghilangkan sisa – sisa metanol yang masih terkandung di dalam biodiesel hasil proses pencucian. Hal ini bertujuan agar metanol yang masih tersisa pada biodiesel dapat teruapkan. Proses evaporasi dilakukan pada suhu 60oC dengan menggunakan alat evaporator vakum. Proses evaporasi biodiesel ditunjukan pada Gambar 10.

20

Sampel biodiesel yang sudah dilakukan proses evaporasi kemudian dianalisis di laboratorium. Analisis laboratorium dilakukan untuk mengetahui beberapa nilai parameter yang terkandung pada biodiesel yang dihasilkan dari setiap perlakuan yang diterapkan. Tabel 7 menunjukkan hasil analisis laboratorium yang diperoleh:

Gambar 9 Proses pencucian biodiesel

21 Dari hasil pengujian analisis laboratorium diperoleh data angka bilangan asam, angka penyabunan, dan angka gliserol total. Seperti pada Tabel 7.

Tabel 7 Hasil analisis laboratorium

Tabel 8 Nilai variabel respon masing-masing sampel

22

Pada Tabel 8 ditunjukkan hasil analisis variabel respon berupa persentase kadar metil ester. Pada sampel nomor 4, yaitu pada suhu (X1) 600C, waktu (X2) 40

menit, dan katalis (X3) 0.4%, ditunjukkan persentase kadar metil ester tertinggi

(99.64%) . Persentase kadar metil ester terendah terdapat pada sampel nomor 6, yaitu 84.54%. Rendahnya persentase kadar metil ester ini disebabkan kurang bersihnya pencucian FAME, sehingga sisa-sisa air masih terdapat pada sampel yang mempengaruhi hasil metil ester.

Hasil penelitian yang dilakukan oleh Panggabean (2011), menyatakan bahwa proses produksi biodiesel dengan menggunakan static mixer dapat dilakukan dengan baik pada waktu reaksi pengadukan 30 menit dan konsentrasi katalis (KOH) 0.5%, sehingga kadar metil ester dari biodiesel yang dihasilkan adalah 95.82% w/w. Berdasarkan hasil percobaan diperoleh respon minimum, yaitu pada waktu, suhu, dan persentase konsentrasi katalis 30, 300C, dan 0.5% sebesar 84.54%. Permukaan respon maksimum terlihat pada pada waktu, suhu, dan persentase konsentrasi katalis 40, 600C, dan 0.4% sebesar 99.64%. Pada perlakuan yaitu pada waktu 30 menit, suhu 450C, dan persentase konsentrasi katalis 0.4% menunjukkan nilai respon metil ester yang semuanya berada diatas minimal standar SNI (96.5%).

Optimasi Kondisi Operasi dengan Response Surface Methodology (RSM)

Analisis Keragaman (Anova)

Dari pengolahan data dengan menggunakan Minitab diperoleh hasil seperti ditunjukkan pada Tabel 9 dan 10. Dari output ANOVA tersebut, dapat disimpulkan bahwa model yang tepat untuk kasus ini adalah model orde kedua (Square). Hal ini dilihat dari nilai p-value untuk model linier lebih besar dari α = 5% sedangkan untuk model orde kedua (Square) p-value bernilai kurang dari α. Untuk memeriksa signifikansi model orde kedua, dapat dilihat p-value dari Regression pada Tabel 10. Nilai p-value = 0.008 lebih kecil dari derajat signifikansi α = 5%, hal ini berarti variabel-variabel independen xi memberikan sumbangan yang berarti dalam model.

Tabel 9 Output Minitab koefisien persamaan model

Term Coef SE Coef T P Katalis*Katalis -496,640 260,894 -1,904 0,115 Suhu*Waktu 0,005 0,017 0,321 0,761 Suhu*Katalis 2,333 1,671 1,396 0,222 Waktu*Katalis -0,617 2,507 -0,246 0,815

23 Prosedur pengujian yang juga dilakukan adalah:

1. Uji kesesuaian model regresi (Lack of Fit ) Hipotesis:

H0: Model regresi cocok (tidak ada lack of fit)

H1: Model regresi tidak cocok (ada lack of fit)

Hasil:

Dari uji Lack of Fit terhadap model diperoleh p-value = 0.928 atau lebih besar dibandingkan derajat signifikansi α = 0.05 sehingga H0 dapat diterima yang

berarti bahwa model regresi sesuai. 2. Uji parameter regresi secara serentak

Hipotesis:

menolak H0. Artinya variabel-variabel independen xi memberikan sumbangan

yang berarti terhadap model. Dari Tabel 10 juga didapatkan hasil taksiran parameter model. Berdasarkan hasil analisis, diperoleh model sebagai berikut:

(4) dengan: : nilai taksiran untuk respon penumbuhan kristal

x1 : nilai kode variabel suhu x2 : nilai kode variabel waktu

x3 : nilai kode variabel konsentrasi katalis KOH

Tabel 10 Output Minitab ANOVA

Analysis of Variance for Metil Ester

24 tetapi harus pula dilakukan analisis residual.

1. Keidentikan

Asumsi identik dapat diketahui dari plot antara residual dengan Y estimasi. Apabila pola tersebut menyebar dan tidak identik membentuk pola tertentu, maka dapat dikatakan bahwa residual bersifat identik. Gambar 11 tidak menunjukan adanya pola tertentu dan mengindikasi penyebaran yang merata, sehingga dapat diartikan bahwa residual dari tekanan gas tidak memiliki penyebaran yang sama. Dengan demikian asumsi identik dapat dipenuhi.

Gambar 11 Uji keidentikan residual 2. Kenormalan

Pengujian asumsi kenormalan residual dilakukan dengan uji Kolmogorov-Smirnov. Hasil pengujian dengan derajat signifikansi α = 0,05 ditunjukkan pada Gambar 12.

Hipotesis:

H0: residual model regresi berdistribusi Normal

H1: residual model regresi tidak berdistribusi Normal

Hasil:

Nilai Kolmogorov- Smirnov dari tabel (KStabel) untuk α = 0,05 dan jumlah

pengamatan 15 adalah 0,338. Karena KShitung < KStabelmaka H0 diterima.

25

Normal Probability Plot of The Residuals

(response is Methyl Ester)

Contour Plot of Methyl Ester and Catalyst with respect to Time

Gambar 12 Uji kenormalan residual

Adapun plot permukaan respon kadar metil ester sebagai fungsi dari waktu dan konsentrasi katalis adalah seperti pada Gambar 13 dan 14. Dari hasil pengolahan data menggunakan Minitab, diperoleh respon permukaan kadar metil ester berupa contour plot dan surface plot. Seperti yang terlihat pada Gambar 13 dan 14. Gambar 13 menunjukkan contour plot kadar metil ester, konsentrasi katalis dan waktu. Secara visual dapat terlihat bahwa nilai kadar metil ester terletak pada interval 96 – 98 (%). Sedangkan Gambar 14 menunjukkan surface plot kadar metil ester, konsentrasi katalis dan waktu. Persentase katalis KOH dan waktu berpengaruh terhadap pembentukan kadar metil ester.

26

Surface Plot of Methyl Ester and Catalyst with respet to Time

Temperature

Contour Plot of Methyl Ester and Catalyst with respect to Temperature

Gambar 14 Surface plot respon permukaan kadar metil ester dan konsentrasi katalis KOH terhadap waktu

27

Surface Plot of Methyl Ester and Catalyst with respet to Temperature

Temperature

Contour Plot of Methyl Ester and Time with respect to Temperature

Gambar 16 Surface plot kadar metil ester dan konsentrasi katalis KOH terhadap suhu

Pada Gambar 15 ditunjukkan contour plot kadar metil ester, konsentrasi katalis dan suhu. Secara visual dapat terlihat bahwa nilai kadar metil ester terletak pada interval 96 – 98 (%). Sedangkan Gambar 16 menunjukkan surface plot kadar metil ester, konsentrasi katalis, dan suhu. Persentase katalis KOH dan suhu berpengaruh terhadap pembentukan kadar metil ester.

28

Surface Plot of Methyl Ester and Time with respet to Temperature

Gambar 18 Surface permukaan respon kadar metil ester dan waktu terhadap suhu Pada Gambar 17 ditunjukkan contour plot kadar metil ester, konsentrasi waktu dan suhu. Secara visual dapat terlihat bahwa nilai kadar metil ester terletak pada interval 97 – 98 (%). Sedangkan Gambar 18 menunjukkan surface plot kadar metil ester, waktu dan suhu. Persentase katalis KOH dan suhu berpengaruh terhadap pembentukan kadar metil ester.

Solusi Optimum

Respon optimasi kadar metil ester merupakan hasil análisis terhadap suhu, waktu, dan konsentrasi katalis secara keseluruhan pada hasil produksi biodiesel. Hasil analisis respon optimasi terhadap kadar metil ester, disajikan pada Gambar 19.

29 Gambar 19 menunjukkan area optimasi secara keseluruhan terhadap hasil biodiesel. Nilai optimum terjadi pada saat kondisi suhu operasi 450C, waktu 30 menit dan konsentrasi katalis 0.3696%.

Berdasarkan hasil optimasi kadar metil ester dengan menggunakan metode respon permukaan menunjukkan bahwa waktu, suhu, dan konsentrasi katalis trasesterifikasi harus tepat karena apabila ketiga faktor tersebut berlebih akan menyebabkan pemborosan, sebaliknya apabila suhu, waktu, dan konsentrasi katalis tersebut kurang akan mengakibatkan reaksi transesterifikasi tidak berjalan sempurna. Apabila reaksi trasesterifikasi tidak berjalan sempurna maka nilai bilangan asam, angka penyabunan dan kadar gliserol juga tidak baik, sehingga kadar metil ester (Me) tidak optimum.

Proses transesterifikasi minyak palm olein dipengaruhi oleh suhu, waktu dan persentase katalis KOH. Gambar 15 terlihat solusi optimum pada suhu, waktu, dan katalis yaitu pada suhu 450C, Waktu 30 menit dan persentase katalis 0.3696. Dengan solusi optimum pada respon permukaan tersebut dapat mengahasilkan kadar metil ester (Me) maksimum y = 96.50% w/w dengan nilai composite desirability d = 1.00. Menurut Kandhai et al (1999). Dengan hasil kadar metil ester (Me) maksimum sebesar 96.50% w/w, mekanisme pencampuran yang terjadi di dalam reaktor static mixer berlangsung dengan baik dan tidak banyak panas yang terbuang.

Hubungan antara suhu, waktu,dan konsentrasi katalis dapat terlihat pada contour plot dan surface plot. Contour plot menyatakan titik nilai kadar metil ester (Me) maksimum berbentuk dua dimensi, sedangkan surface plot menyatakan titik nilai kadar metil ester (Me) maksimum dalam bentuk tiga dimensi. contour plot dan surface plot yang diperoleh adalah hubungan antara kadar metil ester vs konsentrasi katalis KOH; waktu, kadar metil ester vs konsentrasi katalis KOH; suhu, dan kadar metil ester vs waktu; suhu.

SIMPULAN DAN SARAN

Simpulan

30

Saran

Untuk mendapatkan kadar metil ester lebih tinggi perlu dilakukan modifikasi static mixing reactor menjadi sistem continuous dan penambahan jumlah elemen static mixing.

DAFTAR PUSTAKA

Alamsyah R. 2010. Studi proses mekanisme pengadukan dengan metode static mixer untuk meningkatkan efisiensi transesterifikasi minyak sawit menjadi biodiesel [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Alamsyah R, Tambunan AH, Purwanto YA, Kusdiana D. 2010. Comparison of static-mixer and blade agitator reactor in biodiesel production. Agricultural Engineering International : The CIGR Journal. 12(1) : 99 – 106.

[ASTM] American Society for Testing and Materials. 2002. Standard Specification for Biodiesel Fuel. West Conshohocken (US): ASTM International.

[BSN] Badan Standardisasi Nasional. 2006. Standar Nasional Indonesia (SNI) Nomor 04-7182 : 2006 tentang biodiesel. Jakarta (ID): Badan Standardisasi Nasional.

Clark J. 2004. Laju reaksi. ESTRANS [internet]. [diunduh 2013 Agustus 11]. Tersedia pada: http://www.chem-is-try.org.

Douglas C. 1991. Design of analysis of experiments. JAOCS [internet]. [diunduh 2013 Agustus 11]. Tersedia pada: http//www.extraction-optimization.org/pulications/pdf_files/Books/Cdouglas.pdf

Joelianingsih. 2008. Biodiesel production from palm oil in a bubble column reactor by non-catalytic process [tesis]. Bogor (ID): Institut Pertanian Bogor.

Kenics. 2007. Kenics mixing technology. Chemeneer Incorporation [internet]. [diunduh 2013 Agustus 13]. Tersedia pada: http://www.kenics.com.

Khuri AI, Cornell JA. 1987. Response Surfaces: Designs and Analysis. New York (US): Marcel Dekker, Inc.

Kusdiana D, Saka S. 2001. Development of Biodiesel Fuel Production by Supercritical Methanol. Tokyo (JP): Kyoto University, Sakyo-ku.

Ma F, Hanna MA. 1999. Biodiesel production. Bioresource Technology. 70: 1 – 15.

Marchetti JM, Miguel VU, Errazu AF. 2007. Possible methods for biodiesel production. Renewable and Sustainable Energy Reviews. 11: 1300 – 1311 Math MC, Kumar SP, Chetty SV. 2010. Technologies for biodiesel production

from used cooking oil. Energy for Sustainable Development. 14: 339 – 345. McCabe WL, Smith JC, Harriott P. 1993. Unit Operation of Chemical

Engineering. Ed ke-5. Singapore (SG): McGraw – Hill Book Co.

Mechram S. 2008. Penentuan head loss emitter tipe selang kecil dari bahan lokal sepanjang pipa lateral pada sistem irigasi tetes. JIPI. 9 (2) : 114 – 120 Montgomery DC. 2001. Design and Analysis of Experiments. New York (US):

31 Nevers N De. 1991. Fluid Mechanics for Chemical Engineers. Ed ke-2. New

York (US): McGraw-Hill.

Paul EL, Obeng VAA, Kreta SM. 2003. Handbook of Industrial Mixing Science and Practice. New York (US): John Wiley & Sons, Inc.

Panggabean S. 2011. Analisis kinetika reaksi transesterifikasi pada produksi biodiesel secara katalitik dengan static mixing reactor [tesis]. Bogor (ID): Institut Pertanian Bogor.

Petchmala A, Yujaroen D, Shotipruk A, Goto M, Sasaki M. 2008. Production methyl esters from palm fatty acids in supercritical methanol. Sci Chiang Mai J. 35(1): 23 – 28.

Rochmah SN, Widayati S, Miah M. 2009. Biologi : SMA dan MA Kelas XII. Jakarta (ID): Pusat Perbukuan, Departemen Pendidikan Nasional.

Rustamaji H. (2010). Kinetika reaksi transesterifikasi minyak jarak pagar dengan katalisator zirkonia tersulfatasi [tesis]. Yogyakarta (ID): Universitas Gajah Mada.

Utami TS, Arbianti R, Nurhasman D. 2007. Kinetika reaksi transesterifikasi CPO terhadap produk metil palmitat dalam reaktor tumpak. ESTRANS [internet].

[diunduh 2013 September 8]. Tersedia pada:

http://repository.ui.ac.id/contents/koleksi.

Wu WH, Foglia TA, Marmer WN, Phillips JG. 1999. Optimizing production of ethyl esters of grease using 95% ethanol by response surface methodology. JAOCS. 76 : 517 – 521

32

Lampiran 1 Syarat mutu biodiesel ester alkil berdasarkan SNI 04-7182-2012

No Parameter Satuan,

- dalam 10 % ampas distilasi

% massa, maks 0.05

Periode induksi metode rancimat atau

periode induksi metode petro oksi

menit

34

RIWAYAT HIDUP

Penulis dilahirkan di Pekanbaru, Riau pada tanggal 17 Agustus 1990. Penulis adalah putra pertama dari tiga bersaudara pasangan Parsaoran Timbul Aritonang dan Rosmawar Hutapea. Penulis menjalani pendidikan dasar di SD Negeri 001 Rumbai, Pekanbaru dan pendidikan menengah pertama di SMP Negeri 006 Rumbai, Pekanbaru, kemudian melanjutkan pendidikan menengah atas di SMA Negeri 1 Pekanbaru, Riau.

Penulis melanjutkan pendidikan tinggi di Departemen Teknik Pertanian sekarang bernama Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur USMI pada tahun 2008.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten praktikum Teknik Mesin Budidaya Pertanian tahun pengajaran 2012/2013. Penulis juga aktif menjadi pengurus di komisi kesenian Persekutuan Mahasiswa Kristen (PMK) IPB pada tahun 2009/2010. Bulan Juli – Agustus 20111 penulis melaksanakan Praktik Lapangan dengan judul Mempelajari Aspek Keteknikan Pertanian dan Pemanfaatan Energi di Pabrik Kertas PT. Riau Andalan Pulp and Paper, Pangkalan Kerinci, Riau.