PRA RANCANGAN PABRIK

PEMBUATAN ETILFLUORIDA DARI ETILEN DAN

HIDROGEN FLUORIDA

DENGAN KAPASITAS PRODUKSI 5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

NIM : 040405036 MARGANDA SIMBOLON

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN ETIL FLUORIDA

DARI ETILEN DAN HIDROGEN FLUORIDA

DENGAN KAPASITAS 5000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh:

NIM : 040405036 MARGANDA SIMBOLON

Telah Diperiksa/Disetujui :

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. M Yusuf Ritonga, MT Ir. Netti Herlina, MT

NIP : 19620819 198903 1 002 NIP : 19600425 199903 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. M Yusuf Ritonga, MT Ir. Renita Manurung, MT Ir. Hamidah Harahap, MSc

NIP : 19620819 198903 1 002 NIP. 19681214 199702 2 002 NIP. 19671029199501 2 001

Mengetahui

Koordinator Tugas Akhir

Dr.Ir. Irvan, MSi NIP : 19680820 199501 1 001

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Segala hormat, puji dan syukur penulis ucapkan kepada Tuahn Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “Pra Rancangan Pabrik Pembuatan Etil fluorida dari Etilen dan Hidrogen Fluorida dengan kapasitas 5000 Ton/Tahun”. Tugas akhir ini disusun untuk melengkapi persyaratan mengikuti ujian sarjana di Departemen Teknik Kimia, fakultas Teknik, Universitas Sumatera Utara.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Ir. M. Yusuf Ritonga, MT, sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Ir. Netty Herlina, MT, sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT, selaku Ketua Departemen Teknik Kimia FT USU.

4. Bapak Dr. Ir. Irvan, M. Eng, sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

5. Dan yang paling teristimewa Orang tua penulis yaitu Ayahanda Sahala Simbolon dan Ibunda tersayang Lehini Sinaga, yang tidak pernah lupa memberikan dukungan/motivasi, semangat dan doanya kepada penulis selama menjalani perkuliahan di teknik kimia ini.

6. Abang/kakak penulis yang selalu memberikan dukungan baik secara moral maupun materil terutama Horas Simbolon, Jonny B Simbolon, Renata Simbolon/ Lae Situmorang, Hisar Simbolon.

Hatorangan, Darla, Nasip, Serepina serta Adinda Hotmardongan, Sabrina, Harulwin.

8. Teman seperjuangan Mangkunama Naibaho sebagai partner penulis dalam penyelesaian Tugas Akhir ini.

9. Kekasih tercinta Lidya Sinaga yang senantiasa memberi dukungan dan semangat buat penulis untuk menyelesaikan Tugas Akhir ini.

10.Teman-teman stambuk ‘04 tanpa terkecuali.

11.Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum namanya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Desember 2010 Penulis

INTI SARI

Etil fluorida dibuat dari bahan utama etilen dan hidrogen fluorida dengan menggunakan proses halogenasi. Kondisi operasi pada pembuatan etil fluorida adalah 65 0C dan tekanan 14 atm.

Pabrik pembuatan etil fluorida ini direncanakan akan berproduksi dengan kapasitas 5000 ton/tahun. Lokasi pabrik direncanakan di daerah hilir sungai Citarum Jawa Barat.

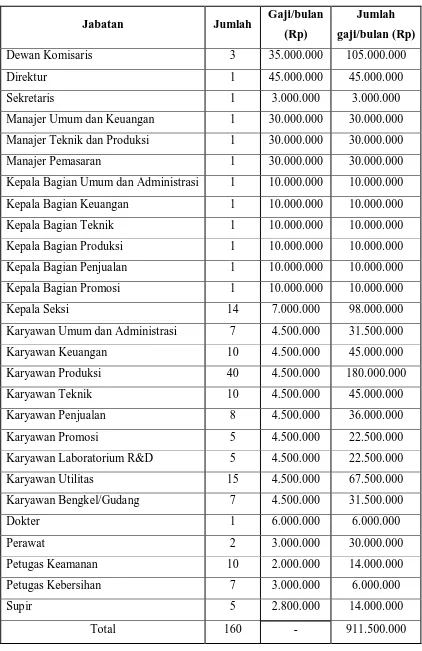

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 160 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik etil fluorida, adalah :

Modal Investasi : Rp 471.764.269.884,-

Biaya Produksi per tahun : Rp 438.352.609.132,- Hasil Jual Produk per tahun : Rp. 572.028.183.049,- Laba Bersih per tahun : Rp 93.122.537.233,-

Profit Margin : 23,25 %

Break Event Point : 58,32 %

Return of Investment : 19,74 %

Pay Out Time : 5,07 tahun

Return on Network : 32,9 %

Internal Rate of Return : 34,46 %

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi ... iv

Daftar Tabel ... viii

Daftar Gambar ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Rumusan Permasalahan ... I-2 1.3 Tujuan Perencanaan Pabrik ... I-3 1.4 Manfaat Perancangan Pabrik... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Etil Fluorida ... II-1 2.2 Sifat – sifat Bahan Baku ... II-1 2.2.1 Sifat – sifat Etilen ... II-1 2.2.2 Sifat – sifat Hidrogen Fluorida ... II-2 2.2.3 Sifat – sifat Isobutilen (Olefin) ... II-2 2.3 Sifat – sifat Produk (Etil Fluorida) ... II-2 2.4 Proses Pembuatan Etil Fluorida ... II-3 BAB III NERACA MASSA... III-1

BAB IV NERACA ENERGI ... IV-1 4.1 Heater (E-101) ... IV-1 4.2 Heater (E-102) ... IV-1 4.3 Reaktor (R-201) ... IV-2 4.4 Kondensor (E-201) ... IV-2 4.5 Heater (E-302) ... IV-2 4.6 Kondensor (E-303) ... IV-2 4.7 Reboiler (E-304) ... IV-3 4.8 Cooler (E-301)... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja... VI-5 6.3 Keselamatan Kerja pada Pabrik Pembuatan Etil Fluorida ... VI-7 6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-7 6.3.2 Peralatan Perlindungan Diri ... VI-8 6.3.3 Keselamatan Kerja terhadap Listrik ... VI-8 6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-9 6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-9 BAB VII UTILITAS ... VII-1

7.5.3 Bak Netralisasi... VII-16 7.5.4 Pengolahan Limbah dengan Sistem

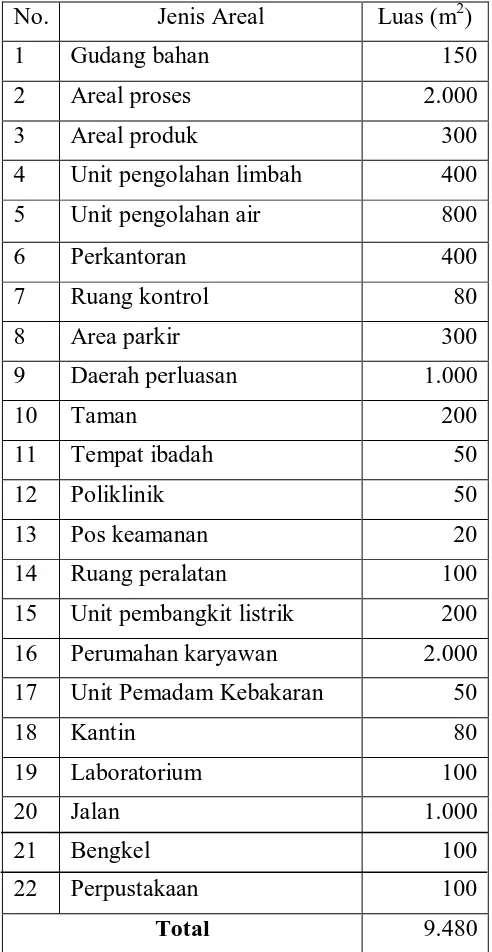

Activated Sludge (Lumpur Aktif)... VII-17 7.5.5 Tangki Sedimentasi ... VII-20 7.6 Spesifikasi Peralatan Utilitas ... VII-21 BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi pabrik ... VIII-1 8.2 Tata Letak pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

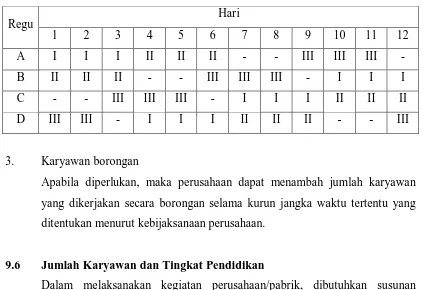

9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2 9.1.2 Bentuk Organisasi Fungsional... IX-2 9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsional Dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum dan Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-6 9.4.4 Sekretaris ... IX-7 9.4.5 Manajer Produksi ... IX-7 9.4.6 Manajer Teknik ... IX-7 9.4.7 Manajer Umum dan Keuangan ... IX-7 9.4.8 Manajer Pembelian dan Pemasaran ... IX-7 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan Dan Tingkat Pendidikan ... IX-9 9.7 Sistem Penggajian ... IX-10 9.8 Fasilitas Tenaga Kerja ... IX-12 BAB X ANALISA EKONOMI ... X-1

10.1.1 Modal Investasi Tetap/ Fixed Capital Investmen (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-2 10.2 Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4 10.2.1 Biaya Tetap (BT) / Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV) / Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/ Laba Usaha... X-5 10.4 Analisa Aspek Ekonomi ... X-5 10.4.1 Profit Margin (PM) ... X-5 10.4.2 Break Evan Point (BEP) ... X-5 10.4.3 Retrun On Investmen (ROI) ... X-6 10.4.4 Pay Out Time (POT) ... X-6 10.4.5 Return On Network (RON) ... X-7 10.4.6 Internal Rate Of Return (IRR) ... X-7 BAB XI KESIMPULAN... XI-1 DAFTAR PUSTAKA ... xii

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan impor Etilen Fluorida (EF) di Indonesia... II-1 Tabel 3.1 Neraca Massa Mix Point ... III-1 Tabel 3.2 Neraca Massa Reaktor ... III-1 Tabel 3.3 Neraca Massa Dekanter ... III-2 Tabel 3.4 Neraca massa Mix Point (MP-102) ... III-2 Tabel 3.5 Neraca Massa Ekstraktor ... III-3 Tabel 3.6 Neraca Massa Destilasi ... III-3 Tabel 3.7 Neraca Massa Kondensor ... III-4 Tabel 3.8 Neraca Massa Boiler... III-4 Tabel 3.9 Neraca Massa (MP-301) ... III-5 Tabel 4.1 Neraca Panas pada Heater (E-101) ... IV-1 Tabel 4.2 Neraca Panas pada Heater (E-102) ... IV-1 Tabel 4.3 Neraca Panas pada Reaktor (R-201) ... IV-1 Tabel 4.4 Neraca Panas pada kondensor (E-201) ... IV-2 Tabel 4.5 Neraca Panas pada Heater (E-302) ... IV-2 Tabel 4.6 Neraca Panas pada kondensor (E-303) ... IV-2 Tabel 4.7 Neraca Panas pada Reboiler (E-304) ... IV-3 Tabel 4.8 Neraca Panas pada Cooler (E-301) ... IV-3 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel LC.4 Komposisi bahan pada alur Lb destilasi 1 (T-101) ... LC-65 Tabel LC.5 Perhitungan volume vampuran Etil fluorida dan Hidrogen

Fluorida ... LC-81 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Table LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimilasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-9 Tabel LE.5 Biaya Dana Transportasi ... LE-12 Tabel LE.6 Perincian Gaji Pegawai ... LE-16 Tabel LE.7 Perincian Biaya Kas... LE-18 Tabel LE.8 Perincian Modal Kerja ... LE-19 Tabel LE.9 Aturan Depresi Sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-20 Tabel LE.10. Perhitungan Biaya Depresiasi Sesuai UURI No. 17

DAFTAR GAMBAR

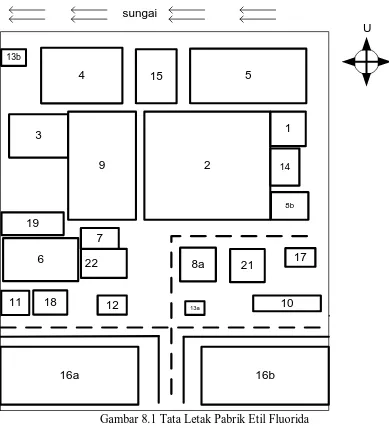

Gambar 2.1 Struktur Etil fluorida ... II-1 Gambar 6.1 Instrumentasi Alat ... VI-3 Gambar 8.1 Tata Letak Pabrik Etil Fluorida ... VIII-5 Gambar 9.1 Struktur organisasi pabrik pembuatan etilen diklorida dari

INTI SARI

Etil fluorida dibuat dari bahan utama etilen dan hidrogen fluorida dengan menggunakan proses halogenasi. Kondisi operasi pada pembuatan etil fluorida adalah 65 0C dan tekanan 14 atm.

Pabrik pembuatan etil fluorida ini direncanakan akan berproduksi dengan kapasitas 5000 ton/tahun. Lokasi pabrik direncanakan di daerah hilir sungai Citarum Jawa Barat.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 160 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik etil fluorida, adalah :

Modal Investasi : Rp 471.764.269.884,-

Biaya Produksi per tahun : Rp 438.352.609.132,- Hasil Jual Produk per tahun : Rp. 572.028.183.049,- Laba Bersih per tahun : Rp 93.122.537.233,-

Profit Margin : 23,25 %

Break Event Point : 58,32 %

Return of Investment : 19,74 %

Pay Out Time : 5,07 tahun

Return on Network : 32,9 %

Internal Rate of Return : 34,46 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia merupakan salah satu Negara berkembang yang sedang giat melaksanakan pembangunan di segala bidang. Salah satunya adalah pembangunan di sektor industri. Salah satu sasaran penting yang ingin tercapai dalam pembangunan bidang ini adalah agar bangsa Indonesia dapat memenuhi kebutuhan sendiri selain itu untuk meningkatkan nilai tambah yang ditujukan untuk menyediakan barang dan jasa yang bermutu, meningkatkan ekspor, dan menghemat devisa untuk menunjang pembangunan selanjutnya, serta untuk mengembangkan penguasaan teknologi. Pembangunan industri diharapkan dapat merangsang pertumbuhan ekonomi, disamping akan menyerap tenaga kerja yang banyak, baik tenaga ahli, menengah maupun tenaga kasar.

Sampai saat ini sebagian besar kebutuhan industri dalam negeri masih diimpor dari luar negeri, dimana salah satunya adalah etil fluorida. Etil fluorida merupakan suatu bahan kimia yang berfungsi sebagai refrigerant atau pendingin yang ramah lingkungan. Etil fluorida tidak sama dengan CFC yang menyebabkan kerusakan lingkungan Etil fluorida sangat dibutuhkan untuk bahan pendingin seperti AC , Refrigerator maupun alat pendingin lainnya. Selain itu, etil fluorida juga banyak digunakan sebagai bahan additive dan reaktan pada berbagai proses kimia. Saat ini etil fluorida diproduksi masih sangat kecil padahal kebutuhan akan Etil fluorida dari tahun ke tahun semakin meningkat terutama di negara-negara maju seperti Amerika,

Inggris dan Negara maju lainnya.

Adapun kebutuhan Etilen Fluorida (EF) di Indonesia terdapat pada tabel 1.1. Tabel 1.1 Data Kebutuhan impor Etilen Fluorida (EF) di Indonesia

Tahun Impor Jumlah (kg)

2004 306. 929

2005 597.737

2006 944.746

2007 1.147.051

1.2Perumusan Masalah

Kebutuhan terhadap Etil fluorida cukup tinggi di Indonesia. Untuk memperolehnya, Indonesia masih harus mengimpor dari negara lain. Agar Indonesia tidak mengimpor Etil Fluorida lagi maka dibutuhkan suatu usaha untuk memenuhi kebutuhan Etil Fluorida dengan cara membuat suatu pra rancangan pabrik pembuatan Etil Fluorida di Indonesia.

1.3Tujuan Perancangan Pabrik

Tujuan pra rancangan pabrik pembuatan Etil Fluorida dari etilen dan Hidrogen fluorida dengan proses halogenasi adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan, proses dan operasi teknik kimia sehingga akan memberikan gambaran kelayakan pabrik pembuatan Etil Fluorida.

1.4Manfaat Perancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Etil Fluorida

Etil fluorida memiliki rumus kimia C2H5F dengan struktur bangun seperti yang disajikan pada gambar 2.1.

C H3C

H H

F

Gambar 2.1. Struktur Etil fluorida

Etil fluorida merupakan senyawa kimia yang mudah terbakar dan bersifat volatil. Etil fluorida (C2H5F) diperoleh dari hasil reaksi antara Etilen (C2H4) dan Hidrogen fluorida (HF) dengan isobutilen (C4H8) sebagai katalis yang akan menghasilkan konversi reaksi sebesar 99%. Etil fluorida digunakan sebagai bahan pendingin, zat additive atau reaktan pada berbagai proses kimia.

2.2 Sifat – sifat Bahan Baku

2.2.1 Sifat – sifat Etilen

Sifat-sifat dari Etilen:

1. Rumus molekul : C2H4

2. Berat molekul : 28,05 gr/mol

3. Densitas pada 15 0C : 1,178 gr/l

4. Titik lebur : - 169,2 0C

5. Titik didih : - 103,7 0C

6. Entalpi pembentukan ∆Hf gas : 52,47 kJ/mol 7. Standart molar entropi S0gas : 219,32 J/kmol 8. Kelarutan dalam air : 25 ml/ 100 ml

2.2.2 Sifat – sifat Hidrogen Fluorida

Sifat-sifat dari hidrogen fluorida:

1. Rumus molekul : HF

2. Berat molekul : 20,01 g/mol

3. Densitas gas : 0.922 g/L

4. Titik lebur : -84 °C

5. Titik didih : 19.54 °C

6. Temperatur kritik : 416,9 K

2.2.3 Sifat – sifat Isobutilen (Olefin)

Sifat – sifat dari isobutilen

1. Rumus molekul : C4H8

2. Berat molekul : 56.11 g/mol

3. Densitas : 0.5879 g/cm3

4. Titik didih : -6.9 °C

2.3 Sifat – sifat Produk (Etil Fluorida)

Etil Fluorida memiliki sifat–sifat sebagai berikut:

1. Rumus molekul : C2H5F

2. Berat molekul : 48.06 gr/mol

3. Densitas : 0.818 gr/l

4. Titik lebur : -143.2 0C

5. Titik didih : -370C

6. Temperatur kritis : 102 0C 7. Tekanan uap, 20°C : 7,6 bar

Olefin

2.4 Proses Pembuatan Etil Fluorida

Deskripsi Proses

Pembuatan etil fluorida (EF) dilakukan dengan proses halogenasi. Dilakukan dengan mereaksikan etilen dan hidrogen fluorida (HF). Etilen dan HF diumpankan ke reaktor dalam fasa cair dimana reaksi akan berlangsung dengan adanya katalis Olefin yang lebih berat (isobutilen) yang diumpankan bersama-sama dengan etilen dan HF. Reaksi yang terjadi dalam reaktor adalah :

C2H4(g) + HF(l) → C2H5F(l)

Reaksi ini berlangsung pada kondisi 65 0C dan tekanan sekitar 14 atm dengan konversi reaksi 99%. Maka kondisi di dalam reaktor di operasikan pada suhu 65 0C. Keluaran reaktor mengandung, Etil fluorida, hidrogen fluorida dan isobutilen. Keluaran reaktor ini akan dipisahkan pada tahap pemisahan produk.

Tahap Pemisahan Produk Utama

Keluaran reaktor mengandung Etil Fluorida, Hidrogen Fluorida, etilen dan Isobutlen. Hidrogen Fluorida akan dipisahkan menggunakan dekanter dengan kondisi operasi 30 0C dan 14 atm, pada produk atas diperoleh etil fluorida, etilen dan isobutilen pada fasa cair sedangkan produk bawah dihasilkan hidrogen fluorida pada fasa cair di recycle kembali ke reaktor. Kemudian etil fluorida, etilen dan isobutilen di masukkan ke kolom ekstrasksi untuk memisahkan etil fluorida dari etilen dan isobutilen dengan menggunakan pelarut hidrogen fluorida dengan kondisi pada tekanan 10 atm dan temperatur 30 0C. Setelah itu pemisahan etil fluorida dan hidrogen fluorida dilakukan pada tahap destilasi dimana perbedaan titik didih etil fluorida dan hidrogen fluorida besar. Pada alur atas terdapat etil fluorida dengan kemurnian 99,9% dan pada produk bawah terdapat hidrogen fluorida.

BAB III

NERACA MASSA

3.1 Mix Point (MP-101)

Tabel 3.1 Neraca Massa Mix Point

Komponen

Alur Masuk Alur keluar

Alur 1 Alur 2 Alur 3

F (Kg/jam)

F (Kg/jam)

F (Kg/jam)

Etilen 363,690 - 363,690095

Isobutilen - 40,410 40,410

Total 404,100 404,100

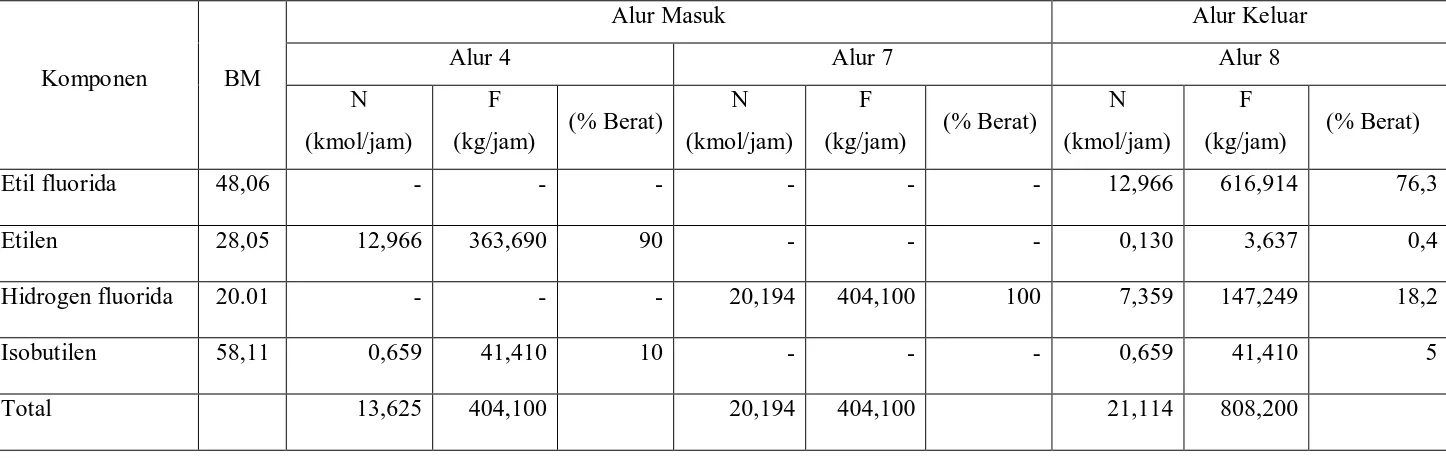

3.2 REAKTOR (R-101)

Tabel 3.2 Neraca Massa Reaktor

Komponen

Alur Masuk Alur Keluar

Alur 4 Alur 7 Alur 8

F (kg/jam)

F (kg/jam)

F (kg/jam)

Etil fluorida - - 616,914

Etilen 363,690 - 3,637

Hidrogen fluorida - 404,100 147,249

Isobutilen 41,410 - 41,410

3.3 Dekanter (D-202)

Tabel 3.3 Neraca Massa Dekanter

Komponen

Alur masuk Alur keluar

F (kg/jam)

F (kg/jam)

F (kg/jam)

F (kg/jam)

Alur 9 Alur 12 Alur 10 Alur 11

Etil fluorida 616,904 154,226 - 771,130

Etilen 3,637 0,909 - 3,637

Hidrogen fluorida 147,249 - 147,249 -

Isobutilen 40,410 10,103 - 50,513

Total 808,200 165,238 147,249 825,28

973,438 973,438

3.4 Mix Point (MP-102)

Tabel 3.4 Neraca massa Mix Point (MP-102)

Komponen

Alur masuk Alur keluar

Alur 5 Alur 10 Alur 6

F (Kg/jam)

F (Kg/jam)

F (Kg/jam)

Hidrogen Fluorida 256,851 147,249 404,100

3.5 Ekstraktor (T-301)

Tabel 3.5 Neraca Massa Ekstraktor

Komponen

Alur masuk Alur keluar

F (kg/jam)

F (kg/jam)

F (kg/jam)

F (kg/jam)

Alur 13 Alur 16 Alur 17 Alur 18

Etil fluorida 616,904 48,062 - 664,966

Etilen 3,637 - 3,637 -

Hidrogen fluorida - 3324,829 - 3324,829

Isobutilen 40,410 - 40,410 -

Total 660,951 3372,891 44,047 3989,975

4033,842 4033,842

3.6 Destilasi (T-303)

Tabel 3.6 Neraca Massa Destilasi

Komponen

Alur masuk Alur keluar

F (kg/jam)

F (kg/jam)

F (kg/jam)

Alur 19 Alur 26 Alur 22

Etil fluorida 664,996 624,915 40,051

Hidrogen fluorida 3.324,829 6,398 3.318,431

Total 3.989,795 631,313 3.358,482

3.7 Kondensor

Tabel 3.7 Neraca Massa Kondensor

Komponen

Alur masuk Alur keluar

F (kg/jam)

F (kg/jam)

F (kg/jam)

Alur 23 Alur 25 Alur 26

Etil fluorida 2.757,123 2.132,208 624,915

Hidrogen fluorida 28,228 21,830 6,398

Total 2.785,351 2.154,038 631,313

2.785,351

3.8 Reboiler

Tabel 3.8 Neraca Massa Boiler

Komponen

Alur masuk Alur keluar

F (kg/jam)

F (kg/jam)

F (kg/jam)

Alur 20 Alur 21 Alur 22

Etil fluorida 54,176 14,125 40,051

Hidrogen fluorida 4.488,719 1.170,288 3.318,431

Total 4.542,895 1.184,413 3.358,482

3.9 Mix Point (MP-301)

Tabel 3.9 Neraca Massa (MP-301)

Komponen BM

Alur Masuk Alur Keluar

Alur 14 Alur 22 Alur 15

F (kg/jam)

F (kg/jam)

F (kg/jam)

Etil Fluorida 48,06 - 40,051 48,062

Hidrogen Fluorida 20.01 6,398 3.318,431 3.324,829

BAB IV

NERACA PANAS

4.1 Heater (E-101)

Table 4.1 Neraca Panas pada Heater (E-101)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 3 3.320,428 -

Alur 4 - 27.449,844

Alur steam 24.129,416 -

Total 27.449,844 27.449,844

4.2 Heater (E-102)

Table 4.2 Neraca Panas pada Heater (E-102)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 6 5.240,110 -

Alur 7 - 44.343,1475

Alur steam 39.103,037 -

Total 44.343,1475 44.343,1475

4.3 Reaktor (R-201)

Table 4.3 Neraca Panas pada Reaktor (R-201)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 4 27.449,844 -

Alur 7 44.343,1475 -

Alur 8 - 53.359,806

Panas reaksi 23.344,83 -

Air pendingin - 41.778,1155

4.4 Kondensor (E-201)

Table 4.4 Neraca Panas pada kondensor (E-201)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 8 262.973,362 -

Alur 9 - 9.998,284

Air pendingin 252.975,078

Total 262.973,362 262.973,362

4.5 Heater (E-302)

Table 4.5 Neraca Panas pada Heater (E-302)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 18 51.404,75 -

Alur 19 - 332.882,9

Saturated Steam 281.478,176 -

Total 332.882,9 332.882,9

4.6 Kondensor (E-303)

Table 4.6 Neraca Panas pada kondensor (E-303)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 23 115.668,7483 -

Alur 24 - 1.155.127,8561

Air pendingin - 1.536,504942

4.7 Reboiler (E-304)

Tabel 4.7 Neraca Panas pada Reboiler (E-304)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 20 379.734,7031 -

Alur 21 - 138.090,1419

Alur 22 - 391.564,0819

Saturated steam 149.919,5207 -

Total 529.654,2238 529.654,2238

4.8 Cooler (E-301)

Tabel 4.8 Neraca Panas pada Cooler (E-301)

Alur Panas masuk

(kj/jam)

Panas keluar

(kJ/jam)

Alur 14 83,18048 -

Alur 22 391.564,0819 -

Alur 16 - 43.416,82

Air pendingin - 348.230,442

BAB V

SPESIFIKASI PERALATAN

5.1 Pipa Supply C2H4

Fungsi :mengalirkan etilen menuju ke kompressor C2H4 Spesifikasi :

- Debit (Q) = 0,048 m3/detik

- Jumlah = 1 unit

- Diameter pipa = 1 in

- Schedule number = 40

- Kecepatan alir =9,8 m/detik - Bahan konstruksi = commercial steel

5.2 Kompresor

Fungsi : menaikkan tekanan etilen dari pipa supply sebelum dimasukkan ke tangki etilen (TK-101).

Jenis : Centrifugal compressor Jumlah : 1 unit

Daya : 15,215 hp

5.3 Tangki Penyimpanan Etilen (TK-101)

Fungsi : Menyimpan Etilen untuk kebutuhan 7 hari Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas dan tutup hemisperical Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 40 atm Temperatur = 30°C Kapasitas : 1.625,6309 m3

Ukuran : -. Silinder

- Tebal = 10 in -. Tutup

- Diameter = 10,9340 m - Tinggi = 1,8223 m - Tebal = 10 in

5. 4 Tangki Penyimpanan Isobutilen (TK-102)

Fungsi : Menyimpan Etilen untuk kebutuhan 15 hari Bahan konstruksi : Carbon steel SA-285 grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 4 atm Temperatur = 30°C Kapasitas : 27,8779 m3

Ukuran : -. Silinder

- Diameter = 2,9262 m - Tinggi = 3,6577 m - Tebal = 0,5 in -. Tutup

- Diameter = 2,9262 m - Tinggi = 0,5 m - Tebal = 0,5 in

5.5 Pompa Isobutilen (P-101)

Fungsi : Memompa fluida dari Tangki isobutilen menuju Reaktor Jenis : Pompa sentrifugal

Jumlah : 1 unit

5.6 Heater 1 (E-101)

Fungsi : Menaikkan temperatur campuran Etilen dan Isobutilen sebelum dimasukkan ke Reaktor

Jenis : DPHE

Dipakai : pipa 2 x 1

4

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 404,100 kg/jam Panjang pipa : 95,2243 ft Jumlah hairpin : 4

5.7 Tangki Penyimpanan Hidrogen Fluorida (TK-103)

Fungsi : Menyimpan Hidrogen Fluorida untuk kebutuhan 15 hari Bahan konstruksi : Carbon steel SA-285 grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 2 atm Temperatur = 30°C Kapasitas : 115,7035 m3

Ukuran : -. Silinder

- Diameter = 4,7025 m - Tinggi = 5,8781 m - Tebal = 1/2 in -. Tutup

- Diameter = 4,7025 m - Tinggi = 0,7838 m - Tebal = 1/2 in

5.8 Pompa Hidrogen Fluorida (P-102)

Fungsi : Memompa Hidrogen Fluorida dari tangki menuju Reaktor Jenis : Pompa sentrifugal

Daya : 0,1553 hp ≈ 0,25 hp

5.9 Heater 1 (E-102)

Fungsi : Menaikkan temperatur Hidrogen Fluorida sebelum dimasukkan ke Reaktor

Jenis : DPHE

Dipakai : Pipa 2 x 1

4

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 404,100 kg/jam Panjang pipa : 80,262 ft Jumlah hairpin : 5

5.10 Reaktor (R-201)

Fungsi : tempat berlangsungnya reaksi klorinasi Jenis : plug flow reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : cabon steel SA-299

Volume reaktor : 4,6752 m3

Jumlah : 1 unit

Ukuran : -. Silinder

- Diameter = 1,3728 m - Tinggi = 14 m - Tebal = 1 in -. Tutup

- Diameter = 1,3728 m - Tinggi = 0,3432 m - Tebal = 1 in - Tube:

- Diameter = 10 cm - Panjang = 14 m

- Pipa pendingin:

- Ukuran nominal = 30 in - Schedule = 80

- ID = 14,314 in

- OD = 16 in

- Panjang = 15 m - Jumlah = 2 buah

5.11 Kondensor 1 (E-201)

Fungsi : mengubah fasa uap Etil Fluorida dan campurannya menjadi fasa cair

Jenis : 1-2 shell and tube exchanger

Dipakai : 3/4 in OD tube 10 BWG15/16 in triangular pitch, panjang = 12 ft, 2 pass

Jumlah : 1 unit

Kapasitas : 808,200 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 15/16 in triangular pitch Jumlah tube : 114

Diameter shell : 13 ¼ in

5.12 Dekanter (DC-202)

Fungsi : memisahkan Hidrogen fluorida dari campurannya

Bentuk : silinder horizontal

Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,0810 m3

Kondisi operasi

• Temperatur : 30oC

Kondisi fisik

• Diameter : 0,3381 m

• Panjang : 1,0142 m

• Tebal : ¼ in

5.13 Pompa Hidrogen Fluorida (P-103)

Fungsi : Memompa Hidogen Fluorida dari dekanter menuju Reaktor Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya : 0,0025 hp ≈ 0,25 hp

5.14 Tangki Penyimpanan Hidrogen Fluorida (TK-301)

Fungsi : Menyimpan Hidrogen Fluorida untuk kebutuhan 15 hari Bahan konstruksi : Carbon steel SA-285 grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 2 atm Temperatur = 30°C Kapasitas : 2,8821 m3

Ukuran : -. Silinder

- Diameter = 1,3734 m - Tinggi = 1,7167 m - Tebal = 0,25 in -. Tutup

5.15 Pompa Hidrogen Fluorida (P-301)

Fungsi : Memompa Hidrogen Fluorida dari tangki menuju Ekstraktor Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya : 0,0026 hp ≈ 0,25 hp

5.16 Cooler 1 (E-301)

Fungsi : Menurunkan temperatur Hidrogen Fluorida sebelum dimasukkan ke kolom Ekstraktor

Jenis : DPHE

Dipakai : pipa 2

2 1 x 1

2

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 3.372,891 kg/jam Panjang pipa : 216 ft

Jumlah hairpin : 9

5.17 Kolom Ekstraksi (T-301)

Fungsi : Memisahkan Etil Fluorida dari campurannya menggunakan pelarut Hidrogen Fluorida

Jenis : Sieve Tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 Grade A

Jumlah : 1 unit

Kondisi Operasi

− Tekanan =10 atm

− Temperatur = 30 0C

Tray spacing (t) = 0,457 m

Hole diameter (do) = 0,006 m

Jumlah plate = 23

Column diameter (T) = 0,6627 m

Tinggi kolom = 10,52 m Spesifikasi kolom ekstraksi

Tinggi tutup = 0,1657 m

Tinggi total = 10,847 m

Tebal silinder = ½ in

5.18 Pompa Isobutilen (P-301)

Fungsi : Memompa campuran Isobutilen dari Ekstraktor menuju tangki penyimpanan

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0006 hp ≈ 0,25 hp

5.19 Heater 1 (E-302)

Fungsi : Menaikkan temperatur campuran Etil Fluorida dan Hidrogen Fluorida sebelum dimasukkan ke Destilasi

Jenis : DPHE

Dipakai : pipa 2 x 1

4

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 3.324,829 kg/jam Panjang pipa : 24 ft

Jumlah hairpin : 1

5.20 Kolom Distilasi (T-302)

Fungsi : memisahkan campuran Etil Fluorida dengan Hidrogen Fluorida

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing (t) = 0,5 m

Space between hole center (p’) = 12 mm

Weir height (hw) = 5 cm

Pitch = triangular ¾ in

Column Diameter (T) = 0,6276 m

Weir length (W) = 0,4393 m

Downsput area (Ad) = 0,0272 m2

Active area (Aa) = 0,2549 m2

Weir crest (h1) = 0,0149 m

Tinggi kolom = 6 m

Spesifikasi kolom destilasi

Tinggi tutup = 0,1432 m

Tinggi total = 9,7865 m

Tekanan operasi = 8,5 atm = 861,263 kPa

Tebal silinder = 0,25 in

5.21 Kondensor Destilat (E-303)

Fungsi : mengubah fasa uap Etil Fluorida dan campurannya menjadi fasa cair

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 1/2 in OD tube 18 BWG 1 7/8 in triangular pitch, panjang = 20 ft, 2 pass

Jumlah : 1 unit

Kapasitas : 2.785,351 kg/jam Diameter tube : 1 1/2 in

Jenis tube : 18 BWG Panjang tube : 20 ft

Pitch (PT) : 1 7/8 in triangular pitch Jumlah tube : 131

5.22 Accumulator (V-301)

Fungsi : menampung distilat dari kondensor Bentuk : slinder horizontal dengan tutup ellipsoidal Bahan konstruksi : baja karbon SA-283 grade C

Jumlah : 1 unit

Kapasitas : 4,9512 m3 Kondisi operasi:

- Temperatur : -4,486°C - Tekanan : 8,5 atm Kondisi Fisik :

- Silinder

- Diameter : 3,1514 m - Panjang : 2,4243 m - Tebal : 1 1/4 in

- Tutup

- Diameter : 3,1514 m - Panjang : 0,7878 m - Tebal : 1 1/4 in

5.23 Pompa Refluks Destilat (P-303)

Fungsi : Memompa fluida dari akumulator menuju Kolom destilasi Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya : 0,0323 hp ≈ 0,25 hp

5.24 Pompa Produk Destilat (P-304)

Fungsi : Memompa fluida dari akumulator menuju Tangki Produk Jenis : Pompa sentrifugal

Jumlah : 1 unit

5.25 Tangki Penyimpanan Etil Fluorida (TK-103)

Fungsi : Menyimpan Etil Fluorida untuk kebutuhan 15 hari Bahan konstruksi : Carbon steel SA-285 grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 8,5 atm Temperatur = -4,486°C Kapasitas : 412,3254 m3

Ukuran : -. Silinder

- Diameter = 7,1830 m - Tinggi = 8,9787 m - Tebal = 2 1/2 in -. Tutup

- Diameter = 7,1830 m - Tinggi = 1,1972 m - Tebal = 1 1/2 in

5.26 Reboiler (E-304)

Fungsi : Menaikkan temperatur Hidrogen Fluorida sebelum dimasukkan ke Destilasi

Jenis : DPHE

Dipakai : pipa 2 x 1

4

1 in IPS, 20 ft hairpin

Jumlah : 1 unit

Kapasitas : 4.542,895 kg/jam Panjang pipa : 360 ft

5.27 Pompa Reboiler (P-305)

Fungsi : Memompa fluida dari kolom Destilasi menuju Reboiler Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya : 0,0674 hp ≈ 0,25 hp

5.28 Pompa Produk Bottom Destilasi (P-306)

Fungsi : Memompa fluida dari reboiler menuju Ekstraktor Jenis : Pompa sentrifugal

Jumlah : 1 unit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kendali untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut pentingnya dilakukan pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Tujuan perancangan sistem pengendalian dari pabrik pembuatan etil fluorida dari etilen dan hidrogen fluorida adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain (Stephanopoulus, 1984) :

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan

pada set point.

3. Sistem kerja lebih efisien

4. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat Faktor-faktor yang perlu diperhatikan dalam instrument – instrumen adalah

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

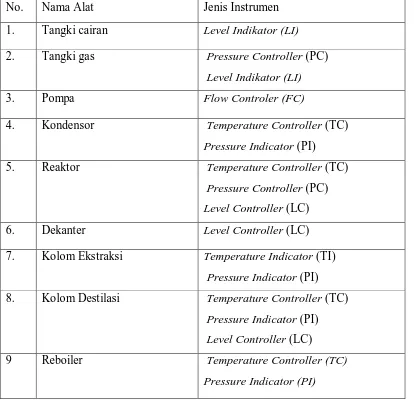

[image:43.595.113.527.313.717.2]5. Pengaruh pemasangan instrumentasi pada kondisi proses (Timmerhaus, 2004) :

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Ethylfluoride

No. Nama Alat Jenis Instrumen

1. Tangki cairan Level Indikator (LI)

2. Tangki gas Pressure Controller (PC)

Level Indikator (LI)

3. Pompa Flow Controler (FC)

4. Kondensor Temperature Controller (TC)

Pressure Indicator (PI)

5. Reaktor Temperature Controller (TC)

Pressure Controller (PC)

Level Controller (LC)

6. Dekanter Level Controller (LC)

7. Kolom Ekstraksi Temperature Indicator (TI)

Pressure Indicator (PI)

8. Kolom Destilasi Temperature Controller (TC)

Pressure Indicator (PI)

Level Controller (LC)

9 Reboiler Temperature Controller (TC)

LI LI

PI TC

PC

TC

FC

Tangki gas

Tangki cairan

Pompa Dekanter

Reaktor

Unit Destilasi

Kondensor

LC

TC

PC TC

FC

LC

FC

TC

Kolom Ekstraksi

PC

TI

[image:44.595.120.513.80.462.2]PI

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters dan Timmerhaus, 2004):

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan.

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Peters dan Timmerhaus, 2004) :

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. 6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja pada Pabrik Pembuatan Etil Fluorida

Dala prarancangan pabrik pembuatan Etil Fluorida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan

Dalam proses produksi Etil Fluorida, upaya yang dilakukan untuk pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan

karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel indikator kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

6.3.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut:

1. Helm

2. Pakaian dan perlengkapan pelindung 3. Sepatu pengaman

4. Pelindung mata 5. Masker udara 6. Sarung tangan

7. Earplug (pelindung telinga)

6.3.3 Keselamatan Kerja terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan terhadap Gangguan Kesehatan

Upaya penjagaan kesehatan karyawan dalam lapangan kerja adalah : 1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di

dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya seperti hidrogen fluorida, dan sebagainya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh seperti reaktor, kolom distilasi, dan kolom ekstraktor.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja seperti mixer.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu (Peters dan Timmerhaus, 2004):

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Setiap karyawan dibekali keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Melakukan pemeriksaan terhadap setiap pengendali secara periodik oleh petugas

BAB VII

UTILITAS

Dalam suatu pabrik kimia, utilitas adalah penunjang utama kelancaran proses produksi. Oleh karena itu diperlukan sarana dan pra sarana utilitas yang baik dan memadai untuk menjaga kesinambungan proses produksi tersebut.

Berdasarkan kebutuhannya, utilitas pada Pra-rancangan Pabrik Pembuatan

Etil fluorida ini meliputi :

1. Kebutuhan uap air (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik

6. Sarana pengolahan limbah

7.1. Kebutuhan Uap (Steam)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Penggunaan uap dalam pabrik pembuatan Etil fluorida ini meliputi:

Tabel 7.1. Kebutuhan Uap

Nama Alat Kebutuhan uap (kg/jam) Heater

Reboiler

152,73584 66,4279

Total 219,16374

Steam yang digunakan adalah saturated steam pada suhu 1000C dan tekanan

1,01325 bar. Untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran sebesar 10 %. (Perry, 1999), sehingga

Diperkirakan 80 % Steam dapat digunakan kembali (Evans,1978), sehingga : Steam yang digunakan kembali = 80 % x 284,91286 = 227,93029 kg/jam Kebutuhan air tambahan untuk ketel = 284,91286 – 227,93029 = 56,9826 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pada pabrik pembuatan Etil fluorida ini adalah untuk:

Air untuk umpan ketel uap = 56,9826 kg/jam

Air pendingin, dengan perincian sebagai berikut:

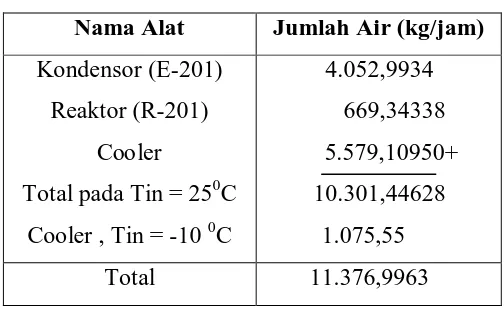

[image:51.595.129.381.342.498.2]Total kebutuhan air pendingin untuk proses produksi di pabrik ini dapat dilihat pada tabel di bawah ini.

Tabel 7.2. Kebutuhan Air Pendingin pada Alat Nama Alat Jumlah Air (kg/jam)

Kondensor (E-201) Reaktor (R-201)

Cooler

Total pada Tin = 250C Cooler , Tin = -10 0C

4.052,9934 669,34338 5.579,10950+

10.301,44628 1.075,55 Total 11.376,9963

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss dan blowdown (Perry, 1997).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12 – 10, Perry, 1997) di mana :

Wc = jumlah air pendingin yang diperlukan = 10.301,447 kg/jam T1 = temperatur air pendingin masuk = 250C = 770F

We = 0,00085 × 10.301,447 × (104 – 77) = 236,418 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2% dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2%, maka:

Wd = 0,002 × 10.301,447 kg/jam = 20,603 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W Wb e

−

= (Pers, 12 – 12, Perry, 1997)

Wb = = 59,1045 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 236,418 + 20,603 + 59,1045

= 421,127 kg/jam

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12 – 10, Perry, 1997) di mana :

Wc = jumlah air pendingin yang diperlukan = 70% x 316,1256 kg/jam = 1.075,55 kg/jam

T1 = temperatur air pendingin masuk = -10 0C = 140F T2 = temperatur air pendingin keluar = 400C = 1040F Maka:

We = 0,00085 × 1.075,55 × (104 – 14) = 82,28 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2% dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2%, maka:

Wd = 0,002 × 1.075,55 kg/jam = 2,15 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b

−

= (Pers, 12 – 12, Perry, 1997)

Wb = = 20,57 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 82,28 + 2,15 + 0,538

= 84,968 kg/jam

Air untuk berbagai kebutuhan.

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari (Metcalf dan Eddy, 2003) Kebutuhan air domestik

Diambil 80 ltr/hari ×

jam 24

hari 1

= 3,33 liter/jam

ρair = 1000 kg/m3 = 1 kg/liter (Geankoplis, 1991) Jumlah karyawan = 160 orang

Maka total air domestik = 3,125 × 160 = 533,33 ltr/jam × 1 kg/liter = 600 kg/jam

Kebutuhan air untuk laboratorium adalah 1000 – 1800 ltr/hari (Metcalf dan Eddy, 2003). Diambil 1700 ltr/hari = 70,83 kg/jam ≈ 71 liter/jam

Kebutuhan air laboratorium

Kebutuhan air untuk kantin dan rumah ibadah adalah 40 – 120 ltr/hari. Kebutuhan air kantin dan tempat ibadah

diambil 90,5 ltr/hari ×

jam hari

24 1

= 3,77 ≈ 4 liter/jam

pengunjung rata – rata = 100 orang.

ρair = 1000 kg/m3 = 1 kg/liter (Geankoplis, 1991) maka, total kebutuhan airnya = 4 × 100 = 400 ltr/jam × 1 kg/liter = 400 kg/jam

Kebutuhan air untuk laboratorium adalah 1000 – 1500 ltr/hari, (Metcalf dan Eddy, 2003), maka diambil 1000 ltr/hari = 50 kg/jam

Kebutuhan air poliklinik/Rumah sakit 82,28 kg/jam

Tabel 7.3. Pemakaian Air untuk Berbagai Kebutuhan

Kebutuhan Jumlah air

(kg/jam)

Domestik dan kantor Laboratorium

Kantin dan tempat ibadah Poliklinik

600 71 400 50

Total 1121

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = (56,983 + 105,001 + 1121 + 316,126) kg/jam

= 1599,110kg/jam ≈ 2000 kg/jam

Sumber air untuk pabrik pembuatan Etil fluorida ini adalah dari Sungai citarum, Kabupaten kerawang, Provinsi Jawa Barat dengan debit sungai 60 m3/detik.

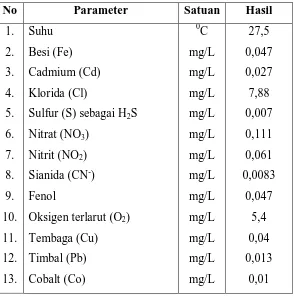

[image:54.595.117.411.457.754.2]

tabel berikut :

Tabel 7.4. Kualitas Air Sungai Citarum, Jawa Barat

No Parameter Satuan Hasil

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13.

Suhu Besi (Fe) Cadmium (Cd) Klorida (Cl)

Sulfur (S) sebagai H2S Nitrat (NO3)

Nitrit (NO2) Sianida (CN-) Fenol

Oksigen terlarut (O2) Tembaga (Cu) Timbal (Pb) Cobalt (Co)

0 C mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

27,5 0,047 0,027 7,88 0,007 0,111 0,061 0,0083

0,047 5,4 0,04 0,013

No Parameter Satuan Hasil

14. Raksa (Hg)

Total Dissolved Solid

mg/L mg/L

0,01 204

7.2 Unit Pengolahan Air

Kebutuhan air untuk pabrik pembuatan Etil fluorida ini diperoleh dari sungai Citarum, yang terletak di kawasan pabrik. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu (Degremont, 1991):

1. Screening

2. Klarifikasi 3. Filtrasi

4. Demineralisasi 5. Deaerasi

7.2.1. Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991):

− Menjaga struktur alur dalam utilitas terhadap objek besar yang mungkin merusak fasilitas unit utilitas.

− Memudahkan pemisahan dan menyingkirkan partikel – partikel padat yang besar yang terbawa dalam air sungai.

7.2.2. Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air dengan cara mencampurkannya dengan larutan Al2(SO4)3 dan Na2CO3 (soda abu). Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai bahan koagulan tambahan yaitu berfungsi sebagai bahan pambantu untuk mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991).

Koagulan yang biasa dipakai adalah koagulan trivalent. Reaksi hidrolisis akan terjadi menurut reaksi:

M3+ + 3H2O M(OH)3 + 3 H+

Dalam hal ini, pH menjadi faktor yang penting dalam penyingkiran koloid. Kondisi pH yang optimum penting untuk terjadinya koagulasi dan flokulasi. Koagulan yang biasa dipakai adalah larutan alum Al2(SO4)3. Sedangkan koagulan tambahan dipakai larutan soda abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH.

Dua jenis reaksi yang akan terjadi adalah (Degremont, 1991):

Al2(SO4)3 + 6 Na2CO3 + 6H2O 2Al(OH)3↓ + 12Na+ + 6HCO3- + 3SO43- 2Al2(SO4)3 + 6 Na2CO3 + 6H2O 4Al(OH)3↓ + 12Na+ + 6CO2 + 6SO4 3-Reaksi koagulasi yang terjadi :

Al2(SO4)3 + 3H2O + 3Na2CO3 2Al(OH)3 + 3Na2SO4 + 3CO2 Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanen menurut proses soda dingin menurut reaksi:

CaSO4 + Na2CO3 Na2SO4 + CaCO3

CaCl4 + Na2CO3 2NaCl + CaCO3 (Degremont, 1991) Selanjutnya flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Perhitungan alum dan abu soda yang diperlukan:

Total kebutuhan air = 2000 kg/jam

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum Al2(SO4)3 yang dibutuhkan = 50.10-6 × 2000 = 0,1 kg/jam Larutan abu soda Na2CO3 yang dibutuhkan = 27.10-6× 2000 = 0,0432 kg/jam

7.2.3. Filtrasi

Filtrasi bertujuan untuk memisahkan flok-flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan, yaitu:

a. Lapisan I terdiri dari pasir hijau (green sand) b. Lapisan II terdiri dari anterakit

c. Lapisan III terdiri dari batu kerikil (gravel)

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum tanpa harus dimasak terlebih dahulu.

Total kebutuhan air yang memerlukan proses klorinasi = 1121 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70%

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968)

7.2.4. Demineralisasi

Air untuk umpan ketel dan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, yang terdiri atas:

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Dowex R – 50W. Reaksi yang terjadi:

Na2X + Ca2+ → CaX + 2Na+ Na2X + Mg2+ → MgX + 2Na+

Untuk regenerasi dipakai NaCl berlebih dengan reaksi: CaX + 2NaCl → Na2X + CaCl2

MgX + 2NaCl → Na2X + MgCl2

Mn2+R + H2SO4 MnSO4 + 2H+R

Perhitungan Kesadahan Kation:

Air Sungai Citarum, Asahan mengandung kation Fe2+, Cd2+, Cu+2, Pb2+, Co2+ , Mg +2 dan Hg2+, masing – masing 0,047 ppm; 0,027 ppm; 0,04 pp; 0,013 ppm; 0,01 ppm; 28 ppm ; 0,01 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan kation = (0,047 + 0,027 + 0,04 + 0,013 + 0,01 + 28 + 0,01) ppm

= 28,147 ppm

= 28,147 ppm/17,1 = 1,646 gr/gal

Jumlah air yang diolah = 879 kg/jam

= x 264,17 gal/m3 = 233,213 gal/jam

Kesadahan air = 1,646 gr/gal × 233,213 gal/jam × 24 jam/hari = 9.213,1064 gr/hari = 9,213 kg/hari

Dari Tabel 12.4., Nalco Water Handbook, 1988 diperoleh:

- Diameter penukar kation = 2 ft - Luas penampang penukar kation = 3,14 ft2 - Jumlah penukar kation = 1 unit

Volume Resin yang Diperlukan: Total kesadahan air = 9,213 kg/hari

Dari Tabel 12.7., Nalco Water Handbook, 1988 diperoleh : - Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin Jadi,

Kebutuhan resin = = 0,46 ft3/hari Tinggi resin = = 0,147 ft

Tinggi minimum resin adalah 30 in = 2,5 ft (Tabel 12.4., Nalco, 1988)

Sehingga volume resin yang dibutuhkan = 2,5 ft × 3,14 ft2 = 7,85 ft3 Waktu regenerasi = = 7,04 hari

Kebutuhan regenerant NaCl = 9,213 kg/hari × 3

3

kg/ft 20

lb/ft 6

= 2,76 lb/hari = 1,35 kg/hari = 0,052 kg/jam

b. Penukar anion

Resin yang digunakan adalah Dowex R – 8W. Perhitungan Kesadahan Anion :

Air Sungai Citarum Jawa Barat, mengandung anion Cl-, S-, NO3-, NO2-, CN- dan Fenol masing – masing 7,88 ppm, 0,007 ppm, 0,111 ppm, 0,061 ppm, 0,0083 dan 0,047 ppm.

1 gr/gal = 17,1 ppm.

Total kesadahan anion = (7,88 + 0,007 + 0,111 + 0,061 + 0,0083 + 0,047) ppm = 8,114 ppm / 17,1

= 0,475 gr/gal Jumlah air yang diolah = 879 kg/jam

9,213 kg/hari 20 kg/ft3 0,46

3,14

7,85 ft3 0,46 ft3/hari

= x 264,17 gal/m3 = 233,21 gal/jam

Kesadahan air = 0,475 gr/gal × 233,21 gal/jam × 24 jam/hari = 2.655,84, gr/hari = 2, 656 kg/hari

Perhitungan Ukuran Anion Exchanger:

Jumlah air yang diolah = 233,21 gal/jam = 4,32 gal/menit

Dari Tabel 12.4., Nalco Water Handbook, 1988 diperoleh: - Diameter penukar anion = 2 ft

- Luas penampang penukar anion = 3,14 ft2 - Jumlah penukar anion = 1 unit

Volume resin yang diperlukan: Total kesadahan air = 2,656 kg/hari

Dari Tabel 12.7., Nalco Water Handbook, 1988 diperoleh: - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi,

Kebutuhan resin = = 0,221 ft3/hari Tinggi resin = = 0,0705 ft

Tinggi resin minimum adalah 30 in = 2,5 ft

Volume resin yang dibutuhkan = 2,5 ft × 3,14 ft2 = 7,85 ft3

Waktu regenerasi = = 35,47 hari = 36 hari

Kebutuhan regenerant NaOH = 2,656 kg/hari × 3

3

kg/ft 12

lb/ft 5

= 1,1066 lb/hari = 0,502kg/hari = 0,021kg/jam

7.2.5. Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 900C supaya gas – gas yang terlarut dalam air,

2,656 kg/hari 12 kg/ft3 0,221 ft3

3,14 ft2

seperti O2 dan CO2 dapat dihilangkan, sebab gas – gas tersebut dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3. Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 3 hp

2. Unit Utilitas = 96,5 hp

Tabel 7.5. Kebutuhan Listrik pada Alat Utilitas

Alat Proses Kebutuhan

Listrik (hp)

Pompa dan tangki pelarutan Ketel Uap

Klarifier Cooling Tower

7,25 87 0,25

2

Total 96,5

3. Ruang kontrol dan laboratorium = 30 hp 4. Penerangan dan kantor = 30 hp

5. Bengkel = 40 hp

6. Perumahan = 85 hp

Total kebutuhan listrik = (3 +96,5 + 30 +30 +40 +85) hp

= 284,8 hp × 0,7457 kW/hp = 212,375 kW

Efisiensi generator 80%, maka

Daya output generator = 212/0,8 = 265,469 kW = 266 kW

7.4. Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar, karena minyak solar memiliki efisiensi dan nilai bakar yang tinggi.

Nilai bahan bakar solar = 19860 Btu/lbm (Perry, 1999)

Keperluan Bahan Bakar Generator

Densitas bahan bakar solar = 0,89 kg/l (Perry, 1999) Daya output generator = 266 kW

Daya generator yang dihasilkan = 266 kW×(0,9478 Btu/det)/kW×3600 det/jam = 956.809,37 Btu/jam

Jumlah bahan bakar = (905.802,147 Btu/jam)/(19.860 Btu/lbm × 0,45359 kg/lbm) = 20,68 kg/jam

Kebutuhan solar = (20,68 kg/jam) / (0,89 kg/ltr) = 23,24 ltr/jam

Uap yang dihasilkan ketel uap = 68,49157 kg/jam Keperluan bahan bakar ketel uap

Panas saturated steam (100°C) = 1408 kJ/kg (Reklaitis, 1983) Panas yang dibutuhkan ketel

= 68,49157 kg/jam × 1408 kJ/kg/(1,05506 kJ/Btu) = 91.408,5 Btu/jam

Efisiensi ketel uap = 75 % Panas yang harus disuplai ketel

= (91.408,5 Btu/jam)/0,75 = 121.878,21 Btu/jam

Nilai bahan bakar solar = 19860 Btu/lb (Perry, 1999)

Jumlah bahan bakar

= (121.878,21 Btu/jam)/(19860 Btu/lbm) × 0,45359 kg/lbm = 2,8 kg/jam

Kebutuhan solar = (2,8 kg/jam)/(0,89 kg/ltr) = 3,13 ltr/jam

= 23,24 ltr/jam + 3,13 ltr/jam = 26,37 ltr/jam

7.5. Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung berbagai macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber – sumber limbah cair pabrik pembuatan Etil fluorida ini meliputi: 1. Limbah cair hasil pencucian peralatan pabrik.

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik.

2. Limbah domestik. Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

3. Limbah laboratorium.

Limbah yang berasal dari laboratorium ini mengandung bahan – bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan pengembangan proses.

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activated

sludge (sistem lumpur aktif), menginga