WALUR (Amorphophallus campanulatus var. Sylvestris) STARCH

MODIFICATION BY HEAT MOISTURE TREATMENT AND

CHARACTERIZATION OF ITS PHYSICO-CHEMICAL AND

FUNCTIONAL PROPERTIES OF MODIFIED WALUR STARCH

Kevin Angga Saputra, Elvira Syamsir, and Eko Hari Purnomo

Department of Food Science and Technology, Faculty of Agricultural Engineering

and Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX

220, Bogor 16002, West Java, Indonesia

Phone: +62 817 660 5092, E-mail: kevin_angga_saputra@yahoo.com

ABSTRACT

Walur is one of Indonesia’s i

ndigenous tuber. Walur contains significant

amount of carbohydrate. However, native starch extracted from walur has limited

application due to its heat unstability. Therefore modification is needed to increase

heat stability of walur starch. The starch is modified through Heat Moisture

Treatment (HMT). The objective of this research is to study the influence of

temperature and time on walur stach charactheristics. Native walur starch with

moisture content of 17% is heated at 100

oC and 110

oC in dry air oven for 6, 8, and

10 hours in closed container. The modified starch is analyzed for it pasting

behaviour, swelling power, solubility, gel texture characteristics, freeze-thaw

stability, starch granule morphology, starch birefringence, and starch melting

characteristic.

The results shows that HMT decreases peak viscosity, breakdown viscosity,

swelling power and solubility, gel strength and elasticity, and melting enthalpy of

starch. Modified walur starch has higher onset temperature (T

o), peak temperature

(T

p), and final temperature (T

c).HMT increases heat stability of walur starch without

significantly changes its birefringence property and granule morphology. It is also

found that HMT increase syneresis of walur starch gel.

I. PENDAHULUAN

A. Latar Belakang

Permasalahan pangan dan gizi mengalami perkembangan yang sangat cepat dan kompleks. Perkembangan lingkungan global, seperti global climate change dan meningkatnya harga minyak dunia, telah mendorong kompetisi penggunaan hasil pertanian untuk pangan (food), bahan energi (fuel), dan pakan ternak (feed) yang makin tajam. Di samping itu, ketergantungan yang tinggi terhadap bahan pangan tertentu dikhawatirkan akan mengancam ketahanan pangan dan gizi nasional. Salah satu upaya yang dapat dilakukan untuk mengatasi masalah pangan dan gizi ini dengan pengembangan sumber karbohidrat non beras dan non terigu. Pengembangan umbi-umbian dapat memberikan kontribusi dalam mengatasi masalah ketergantungan yang tinggi akan beras dan terigu tersebut.

Pengembangan umbi-umbian memerlukan sentuhan teknologi untuk menghasilkan produk antara berupa tepung yang lebih awet, mudah diolah untuk menghasilkan berbagai produk, serta untuk menjamin kontinuitas pasokan. Pengembangan tepung dari umbi-umbian, secara strategis sebenarnya juga merupakan upaya melepaskan ketergantungan masyarakat negara miskin dan berkembang, dari pengaruh kapitalisme modern. Sebab tepung gandum, diproduksi oleh negara-negara maju dengan modal yang kuat.

Beberapa jenis umbi-umbian asli negeri kita adalah suweg dan walur (Amorphopalus campanulatus), juga iles-iles (Amorphophalus conyak dan Amorphophallus rivieri). Iles-iles pada saat ini sudah banyak dimanfaatkan untuk dibuat konyaku, salah satu produk pangan fungsional. Sementara suweg dan walur yang merupakan kerabat dekatnya masih kurang dikembangkan. Spesies Amorphophallus campanulatus (suweg dan waluh) mengandung kadar pati yang tinggi yaitu sekitar 77% dan poliosa 14,2 (Othsuki, 1968). Secara tradisional, suweg digunakan sebagai sumber karbohidrat oleh masyarakat awam. Namun walur belum dimanfaatkan dan masih merupakan tanaman liar yang tumbuh di hutan.

Kendala yang dihadapi dalam penggunaan walur adalah tingginya kadar klasium oksalat dan serat kasar. Namun demikian, Purnomo dan Risfaheri (2010) menyatakan bahwa kadar kalsium oksalat dalam pati walur dapat dikurangi sampai 93.7%. Dengan demikian pemanfaatan pati walur terbuka lebar karena kandungan oksalat yang menjadi kendala dalam pemanfaatan pati walur dapat dikurangi secara signifikan.

Pati walur cenderung tidak tahan terhadap panas sehingga sulit untuk digunakan dalam industri pangan yang membutuhkan suhu tinggi selama pengolahan produk pangan. Oleh karena itu dibutuhkan modifikasi pada pati walur untuk membuat pati walur menjadi lebih tahan terhadap panas.

2

menengah mudah untuk dilakukan karena menggunakan alat pemanas yang murah, mudah untuk didapatkan, dan mudah untuk dioperasikan. Dengan demikian diharapkan penelitian kali ini dapat menambah nilai jual pati walur, dan bermanfaat untuk dikembangkan dalam sektor usaha kecil dan menengah sehingga dapat memajukan perekonomian nasional dan dapat membantu program diversifikasi pangan nasional dengan mengangkat bahan baku pangan asli Indonesia.

B. Tujuan Penelitian

II.

TINJAUAN PUSTAKA

A. Walur (Amorphophallus campanulatus var sylvestris)

Walur (Amorphopallus campanulatus var sylvestris) merupakan tanaman dari famili Araceae. Tanaman walur mempunyai daun tunggal yang terpecah-pecah dan berbatang kasar dengan tangkai daun tegak yang keluar dari umbinya.Tanaman ini berasal dari Asia Tropika dan tersebar di Malaysia, Jawa, Filipina, sampai ke kepulauan Pasifik. Menurut Kriswidarti (1980) seperti yang dikutip oleh Mukhis (2003), tanaman walur dapat tumbuh di daerah dengan ketinggian mencapai 800 meter di atas permukaan laut. Pertumbuhannya membutuhkan suhu antara 25 oC – 35 oC dengan curah hujan antara 1000 – 1500 mm/tahun. Ukuran umbi walur bisa mencapai diameter lebar 40 cm. Bentuknya bundar agak pipih. Tinggi umbi bisa mencapai 30 cm.

Penelitian oleh Purnomo dan Risfaheri (2010) melaporkan bahwa umbi walur memiliki kadar air sebesar 74.46%, kadar lemak sebesar 3.68%, kadar abu 1.25%, kadar protein 1.64% dan kadar karbohidrat sebesar 18.97% (Tabel 1). Hasil ini tidak berbeda jauh dengan yang dihasilkan oleh umbi iles-iles (Das et al. 2009), umbi yang satu famili dengan umbi walur, namun sudah dimanfaatkan secara meluas oleh masyarakat untuk dikonsumsi. Menurut Kriswidarti (1980) seperti yang dikutip oleh Richana dan Sunarti (2004), terdapat dua varian dari spesies Amorphopallus campanulatus yaitu varian sylvestris dan varian hortensis. Varian sylvestris lebih dikenal dengan nama walur sementara varian hortensis lebih dikenal dengan nama suweg. Selama ini pemanfaatan secara tradisional oleh masyarakat hanya terbatas pada varian hortensis atau suweg dikarenakan tinginya kandungan oksalat pada varian sylvestris atau walur sehingga menyebabkan gatal ketika diolah dan dikonsumsi. Adapun perbandingan komposisi umbi walur dan suweg dapat dilihat pada Tabel 1.

Tabel 1. Data proksimat umbi walur dan umbi suweg

No. Kadar gizi (%) Walur a Suwegb 1. Kadar air 74.46 78.7 2. Kadar lemak 3.68 0.1 3. Kadar protein 1.64 1.2 4. Kadar abu 1.25 1.6 5. Kadar karbohidrat 18.97 18.4 a

Purnomo et al. (2010) b

Das et al. (2009)

4

B. Pati

1. Karakteristik pati

Pati merupakan cadangan energi terbesar pada tanaman seperti serealia, kacang-kacangan, umbi-umbian, dan tanaman lainnya. Pati ditemukan pada hampir seluruh organ tanaman seperti biji, buah, dan umbi serta umumnya digunakan sebagai sumber energi bagi tanaman pada periode dormansi dan pertumbuhan (Jobling, 2004). Beberapa organ tanaman yang berperan sebagai tempat penyimpanan pati, seperti biji pada tanaman jagung dan padi atau umbi pada tanaman singkong dan ubi jalar, merupakan makanan pokok yang biasa dikonsumsi manusia. Oleh karena itu, pati merupakan sumber energi yang sangat penting karena menyumbangkan sekitar 60-70% energi berupa suplai eksogenous glukosa (Roder et al., 2005).

Molekul granula pati memiliki sifat birefringent dan sifat maltosecross. Birefringent adalah sifat granula pati yang dapat merefleksi cahaya terpolarisasi sehingga membentuk bidang biru dan kuning ketika dilihat dengan mikroskop polarisasi (Richana dan Sunarti, 2004). Terbentuknya warna biru dan kuning disebabkan adanya perbedaan indeks refraktif dalam granula pati yang dipengaruhi oleh struktur molekul amilosa pati. Karakteristik ini juga mengindikasikan bahwa molekul pati memiliki pola pengaturan kristanilitas.

Granula pati tersusun atas dua tipe polimer glukosa (α glukan) yaitu amilosa dan amilopektin, yang berjumlah sekitar 98-99% berat kering (Tester et al., 2004). Rasio dari dua polisakarida ini sangat bervariasi tergantung pada jenis tanaman sumber patinya. Berdasarkan rasio kandungan amilosa-amilopektin, pati dapat diklasifikasikan sebagai waxy starch yang mengandung amilosa kurang dari 15%, pati normal yang mengandung amilosa sekitar 20-35%, dan pati beramilosa tinggi yang mengandung amilosa dengan kadar di atas 40%. Granula pati dideskripsikan sebagai struktur semikristalin yang terdiri dari struktur kristalin dan amorphous. Bagian amorphous terdiri dari molekul rantai panjang amilopektin, amilosa, dan percabangan amilopektin. Sedangkan rantai pendek amilopektin akan membentuk untaian heliks yang membentuk kristalin (Tester et al., 2004). Secara umum, karakteristik pati alami dari beberapa jenis pati dapat dilihat pada Tabel 2.

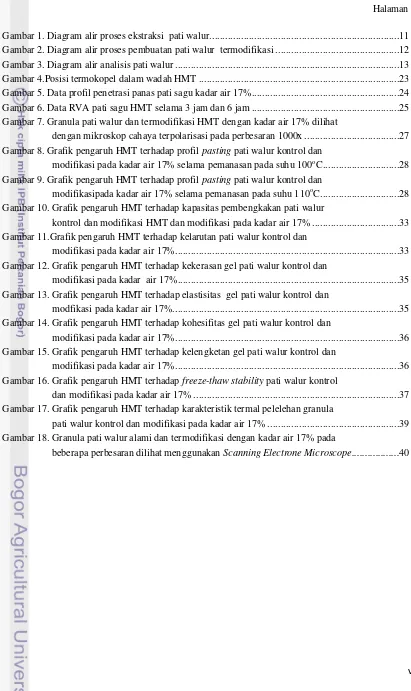

Tabel 2. Struktur dan komposisi beberapa granula pati

Karakteristik pati Jenis pati

Walura Jagung Gandum Kentang Singkong Tipe Umbi akar Serealia Serealia Umbi

batang

Umbi akar

Bentuk granula Bulat, poligonal Bulat, poligonal Bulat, bimodal Oval, spherical Oval, pepat Ukuran granula (µm) 10-22 2-30 1-45 5-100 4-35

Fosfat (% b/b) - 0.02 0.06 0.08 0.01

Protein (% b/b) 1.53 0.35 0.4 0.06 0.1

Lipid (% b/b) 0.51 0.7 0.8 0.05 0.1

Kapasitas produksi dunia

(juta ton/tahun) - 39.4 4.1 2.6 2.5

5

Amilosa merupakan sumber polimer linier rantai panjang yang tersusun dari residu glukan yang dihubungkan oleh ikatan α-(1,4) dan ikatan α-(1,6) pada setiap 100-3000 residu glukan. Amilosa memiliki bobot molekul sekitar 5x105-1x106 Da dengan derajat polimerisasi 103-104 (Roder et al., 2005). Molekul amilosa bersifat hidrofilik karena mengandung banyak gugus hidroksil pada senyawa polimernya. Struktur dan ukuran amilosa sangat bervariasi tergantung pada sumber patinya. Semakin besar ukurannya, percabangan pada molekul amilosa akan semakin banyak. Untaian heliks amilosa dapat berikatan dengan iodin menghasilkan kompleks dengan warna biru gelap yang menjadi dasar dalam penentuan kadar amilosa. Amilosa juga dapat berikatan dengan molekul lipid internal membentuk kompleks amilosa-lipid yang dapat membatasi penyerapan air ke dalam granula pati (Putseys et al., 2009).

Amilopektin terdiri dari rantai glukosa yang berbobot molekul lebih besar dan lebih bercabang. Amilopektin tersusun dari unit molekul anhidroglukosa yang dihubungkan oleh

ikatan α-(1,4) dengan percabangan pada ikatan α-(1,6) pada setiap residu 20 glukan. Molekul ini memiliki bobot molekul sekitar 107 Da dengan derajat polimerisasi 5x104-5x105. Rata-rata molekul amilopektin memiliki panjang 200-400 nm dan lebar 15 nm dengan percabangan terdistribusi teratur pada interval 7-10 nm (Roder et al., 2005). Adanya titik percabangan pada molekul amilopektin mengakibatkan kuatnya ikatan linier rantai pendek sehingga membentuk double helix yang menjadi dasar bagi terbentuknya struktur semikristalin pada granula pati (Jobling, 2004).

Selain berdasarkan rasio amilosa-amilopektin yang terkandung di dalam granulanya, pati juga dapat diklasifikasikan berdasarkan profil gelatinisasinya. Berdasarkan klasifikasi Scoch dan Maywald (1968) seperti yang dikutip oleh Chansri et al. (2005), terdapat empat tipe profil amilografi pati berdasarkan pengukuran profil gelatinisasi pati oleh brabender. Pati tipe A memiliki kemampuan pengembangan yang besar dan biasanya terdapat pada pati umbi-umbian seperti ubi jalar dan singkong ataupun waxy starch. Pati tipe B banyak ditemukan pada serealia, memiliki kemampuan pengembangan yang besar, dan menunjukkan viskositas pasta yang rendah. Pati tipe C memiliki kemampuan pengembangan yang terbatas, tidak menunjukkan viskositas puncak bahkan menunjukkan viskositas konstan ataupun peningkatan viskositas selama pemasakan. Pati jenis ini banyak terdapat pada jenis Leguminaceae dan pati cross bonded. Pati tipe D merupakan tipe pati dengan pengembangan sangat terbatas yang bahkan tidak bisa cukup mengembang untuk memberikan viskositas pasta selama pemasakan. Jenis pati ini umunya ditemukan pada pati dengan kadar amilosa lebih dari 55%.

2. Gelatinisasi pati

Pati tersusun atas molekul-molekul yang bersifat hidrofilik, namun granula pati justru bersifat hidrofobik. Hal ini disebabkan karena struktur semikristalin di dalam granula dan adanya ikatan hidrogen yang terbentuk di antara gugus hidroksil di dalam polimer pati. Dalam air dingin, granula pati akan sedikit mengembang tetapi tidak larut air. Jumlah air yang diserap sangat bervariasi tergantung pada kadar air keseimbangannya. Pati dengan kadar air keseimbangan lebih tinggi akan menyerap air lebih banyak. Proses pengembangan ini bersifat dapat balik karena granula akan kembali ke bentuk semula setelah mengalami pengeringan.

6

dapat menghilangkan kristalinitasnya. Selama pemanasan granula pati akan terus menyerap air sampai granula pecah dan molekul amilosa akan keluar sehingga mengakibatkan ketidakteraturan struktur granula, peningkatan viskositas suspensi pati, dan hilangnya sifat birefringent pati. Perubahan ini dikenal dengan sebutan gelatinisasi pati dan sifatnya tidak dapat balik (Roder et al., 2005).

Menurut Fennema (1996), suhu gelatinisasi pati adalah titik suhu saat sifat birefringent pati mulai menghilang dan menurut Roder et al. (2005), suhu gelatinisasi pati adalah suhu saat mulai terjadi perubahan tidak dapat balik. Suhu gelatinisasi tidak selalu tepat pada satu titik tetapi berupa kisaran suhu karena populasi granula pati memiliki ukuran yang bervariasi. Gelatinisasi pati terjadi pada kisaran suhu pemanasan tertentu yang sesuai dengan karakteristik masing-masing pati. Secara umum, kisaran suhu gelatinisasi aneka jenis pati 10-15 oC. Suhu gelatinisasi dari beberapa jenis pati dapat dilihat pada Tabel 3.

Tabel 3. Suhu gelatinisasi beberapa jenis pati Sumber pati Suhu gelatinisasi (oC) Beras 65-73

Ubi jalar 82-83 Tapioka 59-70 Jagung 61-72 Gandum

Walur

53-64 82.55

Sumber: Fennema (1996); Purnomo dan Risfaheri (2010) C. Modifikasi Pati (Heat-Moisture Treatment)

Setiap jenis pati memiliki karakteristik yang khas serta sifat fungsional yang berbeda. Oleh karena itu penggunaan pati dalam industri pangan harus disesuaikan dengan karakteristik pati yang akan digunakan. Produsen pangan olahan berbasis pati umumnya menetapkan beberapa kualifikasi tertentu terhadap pati yang akan digunakan.

Beberapa persyaratan tersebut antara lain adalah, pati harus tahan terhadap shear yang tinggi yang terjadi selama proses pengolahan dan tahan terhadap pH rendah. Pati juga harus tahan terhadap suhu tinggi agar tahan pada proses sterilisasi ataupun pada suhu rendah agar dapat tahan pada suhu lemari pendingin sehingga dapat diterima dengan baik oleh konsumen. Namun, pati alami biasanya tidak memenuhi kualifikasi yang dibutuhkan karena memiliki sifat fungsional yang terbatas. Untuk meningkatkan fungsionalitas pati alami maka dilakukan upaya modifikasi. Pati yang telah termodifikasi adalah pati yang telah diubah sifat aslinya, yaitu kimia atau fisiknya sehingga mempunyai karakteristik sesuai dengan yang dikehendaki.

7

Berdasarkan kondisi perlakuannya, hydrothermal treatment dibedakan menjadi dua yaitu annealing dan Heat Moisture Treatment (HMT). Menurut Genkina et al. (2004), annealing merupakan bentuk modifikasi fisik yang melibatkan proses inkubasi pati pada kadar air berlebih dengan suhu pemanasan di antara suhu transisi gel dan suhu awal gelatinisasi yaitu sekitar 40-55 o

C. Perlakuan pemanasan pati dengan metode annealing dapat meningkatkan stabilitas granula (Hoover dan Vasanthan, 1994) serta dapat meningkatkan suhu gelatinisasi dan mempersempit kisaran suhu gelatinisasi.

Menurut Collado dan Corke (1999), Heat Moisture Treatment (HMT) didefinisikan sebagai modifikasi fisik yang melibatkan perlakuan pemanasan pati pada kadar air terbatas (<35% b/b) pada suhu 80-120 oC, di atas suhu gelatinisasi, selama beberapa waktu yang berkisar antara 15 menit sampai 16 jam. Menurut Kulp dan Lorenz (1981) seperti yang disitasi oleh Olayinka et al. (2006), modifikasi HMT dapat merubah karakteristik pati karena selama proses modifikasi terbentuk kristal baru atau terjadi proses rekristalisasi dan penyempurnaan struktur kristalin pada granula pati. Proses HMT juga dapat meningkatkan asosiasi rantai pati antara amilosa-amilosa dan amilosa-amilopektin pada area amorphous, memisahkan fraksi amilosa dan amilopektin, meningkatkan kekompakan material di dalam granula akibat adanya tekanan dan interaksi serta merubah derajat kristalinitas pati.

Perlakuan HMT akan memberikan efek perubahan yang berbeda tergantung pada sumber pati dan kondisi proses yang diterapkan (Olayinka et al., 2006). Pati ubi jalar hasil modifikasi HMT memiliki ketahanan yang lebih baik terhadap pengadukan (shear stable) dengan kekerasan dan daya adhesi gel yang lebih tinggi dibandingkan dengan pati alaminya (Collado dan Corke, 1999). Proses HMT dapat meningkatkan freeze-thaw stability, pati singkong (Abraham, 1993), membatasi kapasitas pembengkakan pati dan meningkatkan kualitas gel pada pati beras sehingga lebih dapat diaplikasikan dalam pembuatan mi berbasis pati (Hormdok dan Noomhorm, 2007).

1. Pengaruh kadar air

Studi yang dilakukan oleh Adebowale et al. (2005), menunjukaan bahwa modifikasi dengan teknik heat moisture treatment (HMT) dapat mengubah profil gelatinisasi pati sorgum merah, yaitu dapat meningkatkan suhu gelatinisasi, meningkatkan viskositas pasta pati, menurunkan viskositas panas pasta, meningkatkan breakdown, meningkatkan viskositas akhir, dan meningkatkan kecenderungan pati untuk mengalami retrogradasi (meningkatkan set back). Selanjutnya menurut Adebowale et al. (2005), perubahan tersebut sangat bergantung pada pengaturan kadar air modifikasi HMT. Peningkatan kadar air modifikasi tidak memberikan pola akhir yang khas dalam peningkatan suhu gelatinisasi pati sorgum merah. Peningkatan kadar air dari 18% menjadi 21% meningkatkan kenaikan yang terjadi pada suhu gelatinisasi, namun peningkatan kadar air menjadi 24% dan 27% tidak meningkatkan kenaikan suhu gelatinisasi. Selain tidak memberikan pola yang khas terhadap perubahan suhu gelatinisasi, peningkatan kadar air juga tidak memberikan pola yang khas pada viskositas puncak, viskositas pasta panas, breakdown, viskositas akhir, dan set back yang paling rendah bila dibandingkan dengan kadar air 18%, 21%, dan 24%.

8

termodifikasi dengan profil yang paling mendekati pati dengan tipe C diperoleh dari pati yang dimodifikasi dengan kadar air 27%.

Sementara itu menurut Vermeylen et al. (2006), modifikasi HMT pada pati kentang dipengaruhi oleh kadar air dan suhu. Modifikasi yang dilakukan pada kadar air 23% dengan suhu 130oC menghasilkan pati termodifikasi HMT dengan suhu gelatinisasi tertinggi dan perubahan pola difraksi sinar-X dari tipe B menjadi tipe A. Tipe A dari struktur granula pati merupakan tipe difraksi sinar-X yang dimiliki oleh pati serealia alami.

2. Pengaruh sumber pati

Pati dari sumber yang berbeda mempunyai proporsi amilosa/amilopektin yang berbeda pula. Adanya perbedaan proporsi amilosa/amilopektin kemungkinan akan mempengaruhi sensitifitasnya terhadap pengaruh modifikasi dengan HMT. Perbedaan panjang rantai serta perbedaan pengaturan amilosa dan amilopektin di dalam granula pati kemungkinan akan mempengaruhi kemudahan perubahannya pada saat dipanaskan bersama dengan sejumlah air. Menurut Manuel (1996), pati polong-polongan termodifikasi HMT dari berbagai sumber dengan proporsi amilosa/amilopektin yang berbeda mengalami penurunan pelepasan amilosa (amilose leaching), penurunan faktor pembengkakan granula (swelling factor), dan peningkatan suhu pelelehan dengan tingkat yang berbeda. Namun demikian, dari perbedaan yang ada belum terlihat adanya kecenderungan pati dengan proporsi amilosa yang lebih tinggi mempunyai perubahan yang lebih tinggi bila dibandingkan dengan pati yang mempunyai proporsi amilosa yang lebih rendah atau sebaliknya (Hoover dan Manuel, 1996).

Studi yang dilakukan oleh Widaningrum dan Purwani (2006), menunjukkan bahwa pati jagung dengan kandungan amilopektin lebih tinggi lebih sesitif terhadap perlakuan HMT. Pati jagung dengan kandungan amilosa rendah (17.69%) mengalami pergeseran profil gelatinisasi dari tipe A menjadi tipe C. Sementara itu, pati jagung dengan kandungan amilosa tinggi (46.15%) mengalami pergeseran profil gelatinisasi dari tipe B menjadi tipe C.

Studi yang dilakukan oleh Purwani et al. (2006), menunjukkan bahwa teknik HMT dapat menggeser tipe kurva profil gelatinisasi pati sagu dari tipe A menjadi tipe B. Pada pergeseran pola gelatinisasi ini terjadi perubahan beberapa parameter profil gelatinisasi diantaranya peningkatan suhu gelatinisasi, penurunan viskositas breakdown, dan peningkatan viskositas set back. Besarnya perubahan beberapa parameter gelatinisasi tersebut berbeda untuk setiap asal sagu. Sagu Ihur yang mempunyai kandungan amilosa paling rendah mengalami peningkatan suhu gelatinisasi dan penurunan viskositas breakdown yang paling besar.

Modifikasi HMT yang dilakukan terhadap pati ubi jalar dengan kandungan amilosa yang berbeda menunjukkan bahwa pati dengan kandungan amilosa lebih rendah lebih mudah mengalami pergeseran profil gelatinisasi dari tipe A menjadi tipe C bila dimodifikasi HMT selama 4 jam dan 8 jam, penambahan waktu modifikasi menjadi 16 jam menghasilkan pati termodifikasi dengan profil gelatinisasi tipe B.

3. Pengaruh suhu dan kadar air

9

Oleh karena itu, kadar air dan suhu yang diterapkan selama modifikasi kemungkinan akan saling berinteraksi dalam mempengaruhi karakteristik pati termodifikasi yang dihasilkan.

Studi yang dilakukan dilakukan oleh Vermeylen et al. (2006) menunjukkan bahwa pati termodifikasi HMT pada kadar air dan suhu yang lebih tinggi mempunyai suhu gelatinisasi yang lebih tinggi, kisaran suhu gelatinisasi yang lebih lebar, dan energi entalpi gelatinisasi yang lebih rendah dibendingkan dengan pati termodifikasi HMT pada kadar air dan suhu yang lebih rendah. Selain itu, pati termodifikasi pada suhu dan kadar air yang lebih tinggi mempunyai ukuran lubang (kekosongan) di pusat granula yang lebih besar dan integritas granula pati termodifikasi pada suhu 130oC telah hilang sebagian.

4. Pengaruh waktu dan suhu

Adanya pengaruh interaksi waktu dan suhu modifikasi HMT terhadap karakteristik pati termodifikasi jagung dilaporkan oleh Ahmad (2009). Modifikasi yang dilakukan pada suhu pemanasan 110oC selama 6 jam dapat menghasilkan pati termodifikasi dengan karakteristik gelatinisasi tipe C, pati tersebut juga mempunyai kelarutan yang lebih rendah dan kekuatan gel yang lebih tinggi bila dibandingkan dengan pati yang dimodifikasi pada waktu dan suhu yang berbeda.

Studi yang dilakukan oleh Lestari (2009), menunjukkan bahwa tepung jagung yang dimodifikasi HMT pada berbagai modifikasi suhu dan waktu yang berbeda menghasilkan tepung jagung dengan karakteristik gelatinisasi yang berbeda. Tepung jagung termodifikasi dengan tipe C yaitu tepung yang mempunyai stabilitas panas dan pengadukan tinggi diperoleh dengan kombinasi suhu 110oC dan waktu 6 jam. Selain itu, tepung tersebut juga mempunyai swelling volume dan amylose leaching yang lebih rendah bila dibandingkan dengan tepung yang dimodifikasi pada perlakuan lainnya.

Studi yang dilakukan oleh Ahmad (2009) tidak menunjukkan adanya kecenderungan peningkatan stabilitas pati dengan meningkatnya waktu dan suhu modifikasi HMT. Stabilitas panas pasta pati meningkat dengan meningkatnya waktu modifikasi dari 12 jam menjadi 16 jam, namun stabilitas panas tersebut menurun dengan meningkatnya suhu modifikasi dari 110oC menjadi 120oC.

5. Pengaruh pH dan waktu

III. METODOLOGI PENELITIAN

A. Bahan dan Alat

Bahan utama yang digunakan dalam penelitian ini adalah pati walur yang telah melalui proses reduksi kandungan oksalat. Bahan-bahan kimia yang digunakan adalah akuades, K2SO4, HgO, H2SO4 pekat, H3BO3, indikator metil merah-metil biru, NaOH-Na2S2O3, HCl 0.02N, kertas saring Whatman no. 42, kapas, heksana, H2SO4 0.255N, NaOH 0.625N, K2SO4 10%, alkohol, HCl 25%, NaOH 25%, larutan Luff Schrool, KI 20%, H2SO4 26.5%, Na2S2O3 0.1 N, indikator pati, amilosa standar, NaOH 1N, asam asetat 1 N, larutan iod, dan minyak.

Alat-alat yang digunakan untuk analisis antara lain neraca analitik, Polarized Light Microscope, oven, desikator, labu Kjedahl, alat destilasi, cawan alumunium, cawan porselen, tanur, kondensor, labu soxhlet, pH-meter, Whiteness meter, Hot Plate Magnetic Stirer, Spektrofotometer, Differential Scanning Calorimetry, Scanning Electron Microscope, Rapid Visco-Analyzer, waterbath, sentrifuse, , Texture Analyzer, refrigerator, freezer, dan alat gelas lainnya.

B. Metode Penelitian

Penelitian ini terdiri atas beberapa tahapan yaitu pembuatan pati walur, karakterisasi pati walur, modifikasi pati walur dengan teknik heat moisture treatment (HMT), dan karakterisasi pati walur modifikasi HMT.

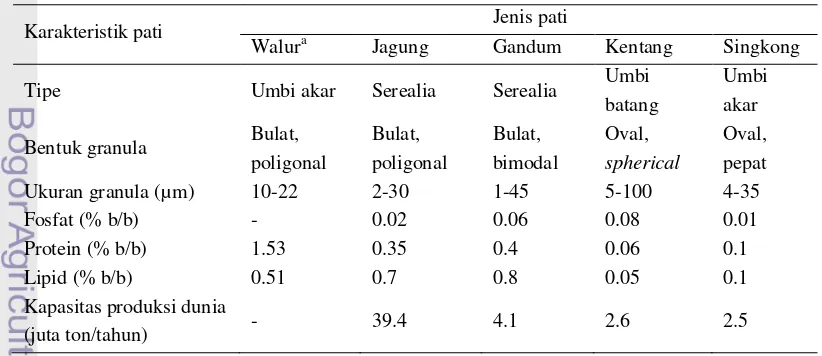

1. Pembuatan pati walur

11

12

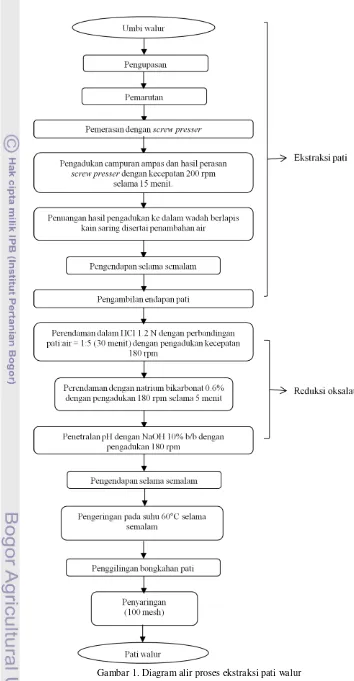

2. Modifikasi pati walur dengan teknik HMT

Sebanyak 500g pati diatur kadar airnya hingga mencapai 17% dengan cara menyemprotkan akuades. Jumlah akuades ditentukan berdasarkan kesetimbangan massa. Formulasi perhitungan kesetimbangan massa sebagai berikut:

(100% - KA1) x BP1 = (100% - KA2) x BP2 Keterangan:

KA1 = kadar air kondisi awal (%bb) KA2 = kadar air pati yang diinginkan (%bb) BP1 = bobot pati pada kondisi awal BP2 = bobot pati setelah mencapai KA2

Pati basah yang telah mencapai kadar air 17 %b/b selanjutnya diaduk dan ditempatkan di dalam plastik HDPE bertutup. Pati didiamkan dalam refrigerator selama satu malam untuk penyeragaman kadar air. Pati basah tersebut kemudian diberikan perlakuan HMT dengan cara dipanaskan dalam oven pada suhu 100oC dan 110oC selama 6 jam, 8 jam, dan 10 jam untuk memperoleh pati modifikasi. Setelah didinginkan, pati walur modifikasi dikeringkan selama semalam pada suhu 40oC. Proses pembuatan pati walur modifikasi HMT dapat dilihat pada Gambar 2.

13

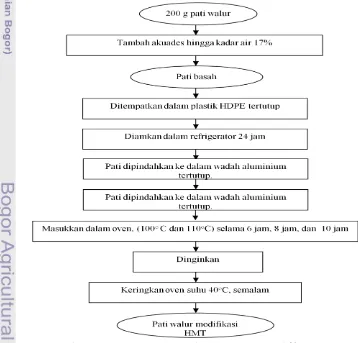

3. Karakterisasi pati walur dan pati walur HMT

Pada tahap ini dilakukan beberapa analisis untuk mengetahui karakter seperti sifat fisikokimia pati walur. Analisis yang dilakukan adalah analisis fisik terdiri atas rendemen, densitas kamba, densitas padat, derajat putih, dan bentuk granula pati, analisis kimia terdiri atas analisis proksimat (kadar air, kadar abu, kadar protein, kadar lemak, kadar karbohidrat), nilai pH, kadar pati, kadar amilosa, dan kadar amilopektin.

Selain itu juga dilakukan analisis sifat fisik dan fungsional pati walur HMT. Analisis fisik yang dilakukan adalahpengamatan terhadap bentuk granula pati yang dilihat melalui mikroskop terpolarisasi dan SEM, dan derajat putih. Selanjutnya, analisis sifat fungsional yang dilakukan adalah profil pasting pati, swelling power, kelarutan, karakteristik tekstur gel, freeze- thaw stability, dan DSC. Gambar 3 menunjukkan analisis yang dilakukan pada pati walur dan pati walur HMT.

Gambar 3. Diagram alir analisis karakterisasi pati walur Keterangan : * hanya untuk pati walur kontrol.

C. Metode Analisis

1. Rendemen

Rendemen pati dinyatakan dalam persen berdasarkan bobot pati terhadap umbi segar.

Rendemen % = Bobot pati (g)

Bobot umbi segar (g)× 100%

2. Densitas Kamba (bulk density) (Wirakartakusumah et al., 1992)

14

pembagian berat bubuk dengan volume wadah. Sampel dimasukkan ke dalam gelas ukur 25 ml. Isi hingga volumenya mencapai tepat 25 ml lalu ditimbang bobotnya.

Derajat Kamba g/ml =bobot sampel (g) volume (ml)

3. Kadar Air metode oven biasa (AOAC, 1995)

Cawan alumunium dikeringkan dalam oven pada suhu 105oC selama 15 menit, lalu didinginkan dalam desikator selama 10 menit. Cawan ditimbang menggunakan neraca analitik. Sampel sebanyak 5 gram dimasukkan ke dalam cawan, kemudian cawan serta sampel ditimbang dengan neraca analitik. Cawan berisi sampel dikeringkan dalam oven pada suhu 105oC selama 1 malam (16 jam). Selanjutnya cawan berisi sampel didinginkan dalam desikator, kemudian ditimbang. Setelah itu, cawan berisi sampel dikeringkan kembali dalam oven selama 15-30 menit, lalu ditimbang kembali. Pengeringan diulangi hingga diperoleh bobot konstan (selisih bobot 0.0003 gram).

Kadar air (%bb) =a−(b−c)

a × 100%

Keterangan : a = bobot sampel awal (g)

b = bobot sampel dan cawan setelah dikeringkan (g) c = bobot cawan kosong (g)

4. Kadar Abu (AOAC, 1995)

Cawan pengabuan dibakar dalam tanur, kemudian didinginkan dalam desikator, dan ditimbang. Sampel sebanyak 3-5 gram ditimbang dalam cawan tersebut, kemudian cawan yang berisi sampel dibakar sampai didapatkan abu berwarna abu-abu atau sampai bobotnya konstan. Cawan yang berisi sampel didinginkan dalam desikator, kemudian ditimbang dengan neraca analitik. Catatan : sebelum masuk tanur, sampel yang ada dalam cawan dibakar dulu pada hot plate sampai asapnya habis.

Kadar abu (%bk) = bobot abu

bobot sampel x (100%−kadar air(%bb))× 100%

5. Kadar Protein Metode Mikro-Kjedahl (AOAC, 1995)

15

Erlenmeyer 125 ml yang berisi 5 ml larutan H3BO3 dan 2-4 tetes indikator (campuran dua bagian metil merah 0.2% dalam alkohol dan satu bagian metilen blue 0.2% dalam alkohol) diletakan di bawah kondensor. Ujung tabung kondensor harus terendam di bawah larutan H3BO3 kemudian di tambahkan 8-10 ml larutan NaOH-Na2S2O3 dan dilakukan destilasi sampai tertampung kira-kira 15 ml destilat dalam erlenmeyer. Setelah itu, tabung kondensor dibilas dengan air dan bilasannya ditampung dalam erlenmeyer yang sama. Selanjutnya isi erlenmeyer diencerkan sampai kira-kira 50 ml dan kemudian ditritasi dengan HCl 0.02 N yang sudah distandardisasi sampai terjadi perubahan warna menjadi abu-abu. Penentuan protein pun dilakukan untuk blanko.

Kadar N % bk = ml HCl−ml blanko × N HCl × 14.007

mg sampel x (100%−kadar air(%bb))× 100%

Kadar protein (% bk) = %N x faktor konversi (6.25)

6. Kadar Lemak Metode Soxhlet (AOAC, 1995)

Sampel yang akan dianalisis ditimbang sebanyak 1-2 gram lalu dimasukkan ke dalam selongsong kertas yang dialasi dengan kapas. Bagian atas selongsong kertas yang telah diisi sampel juga disumbat dengan kapas lalu dikeringkan dalam oven pada suhu tidak lebih dari 80oC selama lebih kurang satu jam. Selongsong kemudian dimasukkan ke dalam alat Soxhlet yang telah dihubungkan dengan labu lemak yang berisi batu didih yang telah dikeringkan dan telah diketahui bobotnya. Sampel diekstrak dengan heksana atau pelarut lemak lainnya selama lebih kurang 6 jam. Pelarut kemudian disuling kembali dan hasil ekstraksi lemak dikeringkan dalam oven pengering pada suhu 105oC. Labu berisi lemak sampel kemudian didinginkan dalam desikator lalu ditimbang bobotnya. Pengeringan diulangi hingga didapat bobot yang tetap.

Kadar lemak (%bk) = a−b

c x (100%−kadar air(%bb))x 100%

Keterangan : a = Bobot labu lemak setelah diekstraksi (g) b = Bobot labu lemak sebelum diekstraksi (g) c = Bobot sampel (g)

7. Kadar Karbohidrat (by diffrence)

Kadar karbohidrat dihitung sebagai sisa dari kadar air, abu, lemak dan protein. Kadar karbohidrat ditentukan sebagai berikut :

Kadar karbohidrat (%bk) = 100% - (kadar air + kadar abu + kadar lemak + kadar protein)

8. Nilai pH (Apriyantono et al., 1989)

16

9. Derajat Putih

Pengukuran derajat putih dilakukan dengan menggunakan Whiteness Meter (Kett Electric Laboratory (C-100-3)). Sejumlah contoh dimasukkan ke dalam wadah khusus, dipadatkan, ditutup, kemudian dimasukkan ke dalam tempat pengukuran lalu nilai derajat putih akan keluar pada layar (A). Standar yang digunakan mempunyai nilai derajat putih 80.6.

10. Bentuk Granula Pati

Bentuk dan intensitas birefringence granula pati diamati dengan Polarized Light Microscope (Olympus Optical Co. Ltd, Japan) yang dilengkapi dengan kamera. Suspensi pati disiapkan dengan mencampurkan pati dan aquades, kemudian dikocok. Suspensi diteteskan pada atas gelas objek dan ditutup dengan gelas penutup, preparat kemudian dipasang pada PLM. Pengamatan dilakukan dengan meneruskan cahaya terpolarisasi dengan perbesaran 1000 kali.

11. Kadar Pati Metode Luff Schoorl (AOAC, 1997)

a. Pembuatan Larutan Luff Schoorl

Sebanyak 25 g CuSO4.5H2O sejauh mungkin bebas besi, dilarutkan dalam 100 ml air, 50 g asam sitrat dilarutkan dalam 50 ml air dan 388 g soda murni (Na2CO3.10H2O) dilarutkan dalam 300-400 ml air mendidih. Larutan asam sitrat dituangkan dalam larutan soda sambil dikocok hati-hati. Selanjutnya, ditambahkan larutan CuSO4. Sesudah dingin ditambahkan air sampai 1 L. Bila terjadi kekeruhan, didiamkan kemudian disaring.

b. Persiapan Contoh

Sampel sebanyak 0.1 g ditimbang dalam erlenmeyer 300 ml, dan ditambah 50 ml akuades dan 5 ml HCl 25 %, kemudian dipanaskan pada suhu 100oC selama 3 jam. Setelah didinginkan, suspensi dinetralkan dengan NaOH 25 % sampai pH 7. Pindahkan secara kuantitatif dalam labu takar 100 ml, kemudian tepatkan sampai tanda tera dengan air destilata. Larutan ini kemudian disaring kembali dengan kertas saring.

c. Analisis Contoh

Sebanyak 25 ml filtrat dari persiapan contoh ditambah 25 ml larutan Luff-Schoorl dalam erlenmeyer. Dibuat pula perlakuan blanko yaitu 25 ml larutan Luff Schoorl dengan 25 ml akuades. Erlenmeyer dihubungkan dengan pendingin balik, kemudian dididihkan. Pendidihan larutan dipertahankan selama 10 menit. Selanjutnya cepat-cepat didinginkan dan ditambah 15 ml KI 20% dan dengan hati-hati ditambah 25 ml H2SO4 26.5%. Yodium yang dibebaskan dititrasi dengan larutan Na2S2O3 0.1 N memakai indikator pati sebanyak 2-3 ml. Untuk memperjelas perubahan warna pada akhir titrasi maka sebaiknya pati diberikan pada saat titrasi hampir berakhir.

12, Perhitungan Kadar Pati

Dengan mengetahui selisih antara titrasi blanko dan titrasi contoh, kadar gula reduksi setelah inversi (setelah dihidrolisa dengan HCl 25%) dalam bahan dapat dicari dengan menggunakan Tabel. Selisih kadar gula inverse dengan sebelum inverse dikalikan 0.9 merupakan kadar pati dalam bahan.

17

Kadar pati(%bk) = mg glukosa x FP x 100 %

mg sampel x (100%−kadar air(%bb))x 0.9

13. Kadar Amilosa Metode IRRI (Apriyantono et al., 1989)

a. Pembuatan Kurva Standar

Sebanyak 40 mg amilosa murni dimasukkan ke dalam tabung reaksi. Kemudian ke dalam tabung reaksi tersebut ditambah 1 ml etanol 95% dan 9 ml NaOH 1 N. Tabung reaksi dipanaskan dalam air mendidih sekitar 10 menit sampai semua amilosa membentuk gel. Setelah didinginkan, campuran tersebut dipindahkan secara kuantitatif ke dalam labu takar 100 ml dan tepatkan dengan air sampai tanda tera. Sebanyak masing-masing 1, 2, 3, 4, dan 5 ml larutan tersebut dipipet ke dalam labu takar 100 ml. Masing-masing labu takar ditambah asam asetat 1 N sebanyak 0.2, 0.4, 0.6, 0.8, dan 1 ml, kemudian masing-masing ditambah 2 ml larutan iod dan tepatkan dengan air sampai tanda tera. Setelah didiamkan selama 20 menit, larutan tersebut diukur absorbasi dari intensitas warna biru yang terbentuk dengan spektrofotometer pada panjang gelombang 625 nm. Buat kurva standar sebagai hubungan antara kadar amilosa (sumbu x) dengan absorbansi (sumbu y).

b. Analisis Contoh

Sebanyak 400 mg contoh dimasukkan ke dalam tabung reaksi. Kemudian ke dalam tabung reaksi tersebut ditambah 1 ml etanol 95% dan 9 ml NaOH 1 N. Tabung reaksi dipanaskan dalam air mendidih sekitar 10 menit untuk menggelatinisasi pati. Setelah didinginkan, campuran tersebut dipindahkan secara kuantitatif ke dalam labu takar 100 ml dan tepatkan dengan air sampai tanda tera. Sebanyak 5 ml dari larutan tersebut dipipet dan dimasukkan ke dalam labu takar. Ke dalam labu takar ditambah 1 ml asam asetat 1 N, lalu ditambah 2 ml larutan iod dan tepatkan dengan air sampai tanda tera. Setelah didiamkan selama 20 menit, larutan tersebut diukur absorbasi dari intensitas warna biru yang terbentuk dengan spektrofotometer pada panjang gelombang 625 nm.

Kadar amilosa(%bk) = C x V x FP x 100 W x (100%−kadar air(%bb))

Keterangan :

C = Konsentrasi amilosa contoh dari kurva standar (mg/ml) V = Volume akhir contoh (ml)

FP = Faktor pengenceran W = Berat contoh (mg)

14. Kadar Amilopektin Metode IRRI (Apriyantono et al., 1989)

Pati terdiri dari fraksi amilosa dan amilopektin. Oleh karena itu, kadar amilopektin merupakan selisih antara kadar pati dengan kadar amilosa.

Kadar amilopektin (% bk) = Kadar pati (% bk) – kadar amilosa (% bk)

18

akuades sebanyak ± 25 ml pada canister. Pada pengukurannya digunakan standar dua dimana sampel akan diatur suhu awalnya 50oC dalam satu menit pertama kemudian dipanaskan sampai suhu 95oC dalam waktu 7.5 menit dan ditahan pada suhu tersebut selama 5 menit. Setelah itu, suhu sampel didinginkan kembali ke suhu awal 50oC selama 7.5 menit dan ditahan selama 2 menit. Kecepatan rotasi diatur pada 160 rpm selama proses. Parameter yang dapat diukur antara lain viskositas puncak (VP), viskositas pada akhir waktu ditahan 95oC atau viskositas pasta panas (VPP), viskositas akhir (VA) pada akhir pendinginan, viskositas breakdown (VBD = VP-VPP), viskositas balik (VB = VA-VPP), temperatur pasta dan suhu pada saat viskositas puncak.

16. Profil Kapasitas Pembengkakan Pati (swelling power) dan Kelarutan (solubility index) (modifikasi dari Adebowale et al., 2005)

Pati dengan konsentrasi 1% dipanaskan dengan waterbath dengan suhu 60oC dan 90oC selama 30 menit kemudian disentrifusi dengan kecepatan 3000 rpm selama 30 menit, lalu supernatan dipisahkan dari endapan. Nilai swelling power diukur dengan membagi berat endapan dengan berta pati kering sebelum dipanaskan (g/g).

Swelling Power(g g) = X−Y

W × 100%−kadar air %bb

Keterangan: W = berat sampel (g) Y = berat tabung kosong (g) X = berat tabung dan endapan (g)

Kelarutan diukur dengan mengeringkan supernatan hasil pemisahan sampai beratnya konstan. Kelarutan dinyatakan sebagai persen berat pati yang larut dalam air.

Kelarutan % = X−Y

W × (100%−kadar air(%bb))× 100%

Keterangan : W = berat sampel (g)

X = berat cawan dan endapan (g) Y = berat cawan kosong (g)

17. Karakteristik Tekstur Gel (modifikasi dari Wattanachant et al., 2002)

Kekuatan gel diukur dengan menggunakan alat textur analyzer (TA-XT2). Pati dengan konsentrasi 20% b/v dipanaskan dari suhu 30oC sampai 95oC, dan dipertahankan pada suhu 95oc selama 30 menit, kemudian didinginkan sampai suhu 50oC. Pasta pati ini dituangkan ke dalam tabung dengan diameter 4 cm dan tinggi 2 cm, kemudian disimpan pada suhu -4oC selama 16 jam. Gel ditekan dengan kecepatan penetrasi 2 mm/s dan jarak 15 mm. Karakteristik tekstur gel yang diamati meliputi kekerasan gel, elastisitas gel, kohesifitas gel, dan kelengketan gel.

18. Freeze-thaw Stability (modifikasi dari Wattanachant et al., 2002)

19

30 menit. Jumlah (volume) air yang terpisah setelah siklus freeze-thaw diukur dan dinyatakan dalam % sineresis. Freeze-thaw dilakukan sebanyak 3 siklus.

Sineresis % =Cairan yang dipisahkan g

Bobot pasta pati g × 100%

19. Karakteristik Termal Pelelehan Granula Pati (DSC) (modifikasi dari Maeda dan Morita, 2000)

Sebanyak 2-3 mg sampel pati walur ditimbang hingga tepat pada alumunium pan. Alumunium pan lalu disealed dengan menggunakan SSC-30 (Shimadzu Co. Ltd., Tokyo). Pengukuran DSC dilakukan dengan menggunakan alat DSC-60. Pemanasan dilakukan mulai dari suhu ruang hingga suhu 120 °C dengan kecepatan 10 °C/menit. Alumunium pan yang kosong digunakan sebagai reference.

20. Morfologi Struktur Granula Pati (Manuel, 1996)

IV.

HASIL DAN PEMBAHASAN

A. Karakteristik Pati Walur Alami

Sifat bahan pangan dalam bentuk bubuk dapat dilihat dari dua sisi, yaitu sebagai partikel dan sebagai kesatuan (bulk). Sifat bulk ditentukan oleh karakteristik fisik dan kimia bahan, ukuran, bentuk geometri bahan, sifat permukaan partikel bahan, dan sistem secara keseluruhan (Wirakartakusumah et al, 1992). Densitas kamba didefinisikan sebagai massa partikel yang menempati unit volume tertentu. Dari hasil penelitian diperoleh data bahwa pati walur mempunyai densitas kamba sebesar 0.5160 gram/ml. Hasil ini dipengaruhi oleh karakteristik pati walur itu sendiri. Data densitas kamba ini diperlukan dalam industri pangan terutama untuk memperkirakan kebutuhan ruang dalam hal penyimpanan, pengemasan, dan pengangkutan dalam distribusi bahan. Terkait dengan hal ini, semakin besar densitas kamba suatu bahan, akan semakin ekonomis bahan tersebut karena memiliki area permukaan yang lebih luas (Fennema, 1996). Sementara itu, selama proses ekstraksi pati dari umbi walur, diketahui bahwa rendemen ekstraksi pati walur berkisar antara 2.86-5.29%. Rendemen ini tergolong rendah jika dibandingkan dengan rendemen pati hasil ekstraksi dari perruvian carrot (6.91-10.30%) (Matsuguma et al., 2009), tiger nuts (15.3%), ubi jalar (20%), dan taro (10%) (Abo-El-Fetoh et al., 2010). Rendemen yang rendah ini kemungkinan disebabkan adanya proses reduksi oksalat yang dilakukan dengan perendaman menggunakan asam klorida konsentrasi 1.2 N. Perendaman dengan asam klorida akan menghidrolisis pati walur menjadi molekul-molekul yang lebih kecil sehingga rendemen pati yang dihasilkan cenderung lebih kecil jika dibandingkan dengan rendemen pati dari sumber lainnya (Herminiati dan Abbas, 2006). Ini terlihat dari rendemen pati walur sebelum direduksi kandungan oksalatnya yang berkisar antara 5.76-9.83%. Data rendemen yang dihasilkan memiliki rentang yang besar karena rendemen pengupasan yang bervariasi diakibatkan oleh bentuk dari umbi walur yang berlekuk sehingga sulit untuk dikupas secara manual dan umur dari umbi walur yang didapat sangat bervariasi sehingga kandungan pati yang dihasilkan juga bervariasi. Untuk selanjutnya yang dimaksudkan dengan pati walur kontrol atau pati walur alami adalah pati walur yang telah melalui proses reduksi oksalat.

Derajat putih pati walur alami terukur sebesar 45.85 satuan. Derajat putih pati walur tercatat lebih rendah dibandingkan dengan pati kelapa sawit (83.02%), pati sagu (84.86%), dan pati tapioka (93.53%) (Ridwansyah et al., 2007). Secara visual, pati walur tampak berwarna coklat muda. Pencoklatan ini kemungkinan terjadi karena adanya kandungan senyawa fenol pada umbi walur. Pei-Lang et al. (2006) menyatakan bahwa pencoklatan yang terjadi pada pati sagu terjadi karena adanya senyawa fenol dan polifenol oksidase di dalam batang sagu.

Dalam Tabel 4 dapat dilihat perbandingan sifat fisikokimia antara pati walur dengan umbi walur. Tabel 4 menunjukkan bahwa pati walur memiliki kadar air 7,65% bb. Kadar air ini masih berada pada kadar air yang baik, yaitu sekitar 6-16% (Moorthy, 2002). Kandungan air pada bahan berperan penting dalam menentukan karakteristik alir dan untuk menjalankan fungsi mekanis lainnya. Namun demikian, kadar air yang terlalu tinggi akan menyebabkan bahan menjadi lembab dan mudah ditumbuhi oleh mikroba perusak sehingga daya tahan produk selama disimpan akan berkurang (Mboungeng et al, 2008).

21

perendaman dengan air, dan perlakuan dengan asam. Penyawutan umbi memperluas permukaan umbi sehingga pati dan komponen lainnya seperti lemak bisa terekstrak dengan maksimal. Lemak yang terdapat di dalam umbi dan ikut terekstrak bersama pati akan mengambang dikarenakan massa jenis lemak yang lebih rendah dari air, sementara pati akan tenggelam ke dasar wadah karena memiliki massa jenis yang lebih besar dari air. Menurut Fennema (1996), lemak secara alami dapat berikatan dengan granula pati. Perlakuan dengan asam akan menghidrolisis ikatan antara lemak dan pati yang terekstrak.

Tabel 4. Data fisikokimia umbi walur dan pati walur

Komposisi fisikokimia Walura Pati walur Rendemen sebelum reduksi oksalat (%) - 5.76 - 9.83 Rendemen setelah reduksi oksalat (%) - 2.86 - 5.29 Densitas kamba (gram/ml) - 0.5160

Derajat putih - 45.85

Kadar air (% bb) 74.46 7.65

Kadar lemak (% bk) 3.68 0.10

Kadar protein (% bk) 1.64 3.95

Kadar abu (% bk) 1.25 1.75

Kadar karbohidrat (% bk) 18.97 86.55 Kadar serat kasar (% bk) 4.56 -

Kadar pati (% bk) - 78.21

Kadar Amilosa (% bk) - 19.00

Kadar amilopektin (% bk) - 59.21

pH - 4.62

a

Purnomo et al. (2010)

Kadar protein pati walur tercatat sebesar 3.95% bk lebih tinggi dari kadar protein umbi walur yaitu sebesar 1.64% bk. Hal ini disebabkan proses ekstraksi yang melibatkan perlakuan asam untuk mereduksi kandungan oksalat pada pati walur. Protein yang terekstrak bersama dengan pati ketika pati mendapat perlakuan dengan asam akan tenggelam ke dasar wadah bersama dengan pati (Eromosele et al., 2008). Setelah dikeringkan, maka persen bobot protein yang terkandung di dalam pati akan menjadi semakin besar karena rendemen pati yang dihasilkan jauh lebih kecil dari umbi segar yang digunakan. Hal ini mengakibatkan persen distribusi semakin mengecil sehingga konsentrasi protein di dalam pati walur tampak lebih besar dari kadar protein umbi walur segar. Perbedaan yang besar ini juga mungkin terjadi karena karakteristik fisikokimia pati walur dibandingkan dengan umbi walur hasil penelitian Purnomo et al. (2010) bukan dengan umbi walur yang diekstrak patinya.

Pada Tabel 4 juga dapat dilihat bahwa pati walur memiliki kadar abu sebesar 1.75% bk. Kadar abu pati walur ini juga lebih besar dari kadar abu umbi walur. Hal ini disebabkan karena proses ekstraksi yang tidak sempurna sehingga pati yang dihasilkan masih memiliki pengotor yang cukup tinggi (Gunaratne dan Hoover, 2002). Secara singkat, ketidakmurnian pati dapat disebabkan oleh adanya serat dan bahan pengotor (Rahman, 2007; Mboungeng et al, 2008).

22

tiga komponen utama yaitu amilosa, amilopektin, dan bahan antara seperti lipid dan protein (Greenwood, 1976). Rasio antara amilosa dan amilopektin akan mempengaruhi karakteristik fungsional pati. Oleh karena itu perlu diketahui jumlah kandungan amilosa dan amilopektin dalam pati agar dapat diketahui aplikasi dan kualitas pati yang dihasilkan (Mboungeng et al, 2008). Dari hasil penelitian dapat diketahui bahwa pati walur memiliki kadar amilosa sebesar 19% dan kadar amilopektin sebesar 59.21%. Kadar amilopektin ini ditentukan dari selisih antara kadar pati dan kadar amilosa. Adapun rasio antara amilosa dan amilopektin berbeda dan bervariasi terhadap berbagai sumber pati (Tester et al, 2004).

Sementara itu pati walur memiliki pH yang rendah yaitu 4.62. Menurut Mishra dan Rai (2006) dan Mboungeng et al (2008), rendahnya pH dapat terjadi karena adanya bahan pengotor pada pati yang dihasilkan. Rendahnya nilai pH pati walur juga dapat disebabkan karena adanya perlakuan dengan asam ketika mereduksi kandungan oksalat pada pati walur.

B. Modifikasi Pati Walur dengan Heat-Moisture Treatment

1. Pengukuran Penetrasi Panas Wadah Aluminium

Penentuan waktu HMT dilakukan untuk menentukan waktu proses HMT menggunakan pati sagu dengan kadar air 17% sebagai pengganti pati walur. Pemilihan pati sagu dikarenakan profil amilografnya berdasarkan pengukuran mirip dengan pati walur yang dihasilkan (kontrol pada Gambar 6,8, dan 9). Karakteristik yang diharapkan tercapai pada penelitian pendahuluan ini adalah perubahan profil amilograf, di mana viskositas puncak, viskositas breakdown, dan viskositas balik menjadi lebih rendah dari pati alaminya. Penentuan waktu HMT dilakukan dengan melakukan uji penetrasi panas dan uji profil amilograf menggunakan RVA untuk menentukan waktu pemanasan HMT.

Uji penetrasi panas bertujuan untuk melihat keseragaman penyebaran panas di dalam wadah dengan terisi sampel dan lama waktu tunda yang terjadi sebelum suhu HMT tercapai. Penentuan waktu yang dibutuhkan untuk mencapai suhu yang diinginkan dapat dilihat dari titik terdingin pada sampel. Titik terdingin merupakan bagian sampel yang memiliki kecepatan peningkatan suhu paling rendah (coldest point). Tercapainya suhu yang diinginkan di titik terdingin dapat menjamin bahwa suhu yang diinginkan sudah tercapai pada titik yang lain di seluruh bagian sampel dan panas telah terdistribusi dengan baik.

Salah satu alat yang dapat digunakan untuk uji penetrasi panas adalah termokopel. Termokopel terdiri dari rekorder pencatat suhu dan sensor untuk mendeteksi perubahan suhu yang terjadi. Penempatan sensor termokopel dalam loyang dilakukan secara berbeda-beda tergantung bagian terdingin dari produk. Menurut Winarno (2004) letak titik terdingin dalam kemasan tergantung pada jenis perambatan panasnya, apakah secara konveksi atau konduksi. Produk yang berbentuk padat atau sangat sedikit mengandung air bebas seperti pati memiliki perambatan panas secara konduksi. Dalam proses pindah panas konduksi, panas akan merambat dari dinding kemasan ke pusat kemasan dari segala arah, dengan demikian pusat terdinginnya akan berada di pusat kemasan (Toledo 1991).

23

tutup dan 1 mm untuk wadah. Lima termokopel digunakan untuk pengukuran. Posisi termokopel dapat dilihat pada Gambar 8.Pengujian dilakukan dengan sampel tepung sagu.

Sebelum mulai pengukuran penetrasi panas, oven dipanaskan hingga mencapai suhuproses HMT yang diinginkan, yaitu 110oC. Loyang diisi dengan sampel pati sampai penuh. Pengisian sampel pati harus dilakukan sampai penuh untuk memastikan tidak ada ruang yang dapat memungkinkan terjadinya gelatinisasi parsial selama proses HMT berlangsung. Kedua loyang berisi sampel pati dimasukkan ke dalam oven. Satu untuk pengukuran penetrasi panas, dan yang lainnya sebagai pembanding dalam penentuan profil amilograf. Pengukuran penetrasi panas dimulai saat sampel selesai dimasukkan dan diakhiri ketika termokopel menunjukkan suhu pada titik termokopel menunjukkan suhu target yaitu 110oC. Data penetrasi panas terlihat pada Gambar 5.

8.5 cm

20cm (a)

2cm

(b)

(c1) (c2)

Gambar 4. Posisi termokopel dalam wadah HMT. ( Keterangan: (a) loyang tampak atas, (b) loyang tampak samping, (c1) tampilan loyang yang digunakan untuk HMT, (c2) tampilan uji penetrasi pada loyang HMT, bagian tengah merupakan tempat peletakan termokopel.)

.

.

.

Tc1.

.

Tc2

Tc4

Tc3 Tc5

24

( Keterangan: Tc adalah titik tempat pemasangan termokopel dan Tt adalah waktu pada saat suhu 110 oC tercapai pada titik terdingin .) Posisi termokopel di dalam wadah aluminium terlihat dari samping loyang ditampilkan pada gambar.

Gambar 5. Data profil penetrasi panas pati sagu kadar air 17%.

Berdasarkan data dari rekorder suhu dapat terlihat bahwa hasil pengukuran suhu untuk kelima titik tidak berbeda nyata antara satu dengan yang lain (Gambar 5). Hal ini menunjukkan bahwa perambatan panas pada setiap titik yang diuji tidak berbeda jauh. Perambatan panas yang hampir sama pada setiap titik yang diuji menunjukkan bahwa ukuran loyang yang tidak terlalu besar dan tebal sehingga penyebaran panasnya cukup merata. Berdasarkan profil data penetrasi panas, termokopel pada titik ke-5 (Tc5) mencatat waktu paling lama untuk mencapai suhu target (110oC) dan termokopel pada titik ke-2 (Tc2) mencatat waktu tersingkat untuk mencapai suhu target (110oC). Jadi, dapat disimpulkan bahwa titik terdingin ada pada titik termokopel Tc5 yaitu titik di tengah loyang. Adapun waktu yang dibutuhkan untuk mencapai suhu target berkisar antara 158-179 menit.

2. Penentuan Waktu HMT

Setelah mendapatkan data tentang penetrasi panas yang terjadi saat proses HMT berlangsung, penelitian dilanjutkan dengan melakukan HMT terhadap pati sagu contoh sampai diperoleh hasil yang menunjukkan bahwa derajat modifikasi yang telah terjadi cukup untuk memperlihatkan perubahan yang berarti, berdasarkan profil amilograf pati sagu contoh. Proses HMT dilakukan selama 3 jam dan 6 jam terhitung sejak sampel dimasukkan ke dalam oven pada saat pengukuran penetrasi panas. Data profil amilograf hasil HMT dapat dilihat pada Gambar 6.

25

pati sagu kontrol, pati sagu HMT 3 jam, pati sagu HMT 6 jam Gambar 6. Data RVA pati sagu HMT selama 3 jam dan 6 jam pada suhu 110 oC dengan kadar

air 17%.

Berdasarkan data tersebut, dapat terlihat bahwa pati sagu mulai menunjukkan perubahan profil amilograf berupa viskositas puncak, breakdown, dan setback yang lebih rendah dari pati alaminya pada saat HMT dilakukan selama 6 jam. Oleh karena itu waktu 6 jam dipilih sebagai waktu minimum dalam melakukan proses HMT terhadap pati walur pada kadar air 17%. Modifikasi HMT pada pati walur selanjutnya dilakukan selama 6 jam, 8 jam, dan 10 jam.

C. Karakteristik Pati Walur HMT

Pati walur diberi perlakuan HMT selama 6 jam, 8 jam, dan 10 jam. Pati walur HMT kemudian dianalisis untuk melihat perubahan yang terjadi pada sifat fisik dan fungsionalnya. Adapun analisis yang dilakukan adalah derajat putih, sifat birefringent pati dilihat dengan mikroskop cahaya terpolarisasi, profil pasting pati, profil kapasitas pembengkakan pati dan kelarutan, karakteristik tekstur gel, dan freeze-thaw stability.

1. Derajat Putih

Derajat putih merupakan salah satu penilaian mutu suatu bahan pangan berbentuk tepung khususnya yang berasal dari ekstraksi pati. Derajat putih merupakan daya memantulkan cahaya yang mengenai permukaan benda tersebut dibandingkan dengan standar contoh.

26

Tabel 5. Derajat putih pati walur kontrol dan HMT kadar air 17%. Perlakuan Derajat Putih

Kontrol 45.85 ± 0.21 Suhu 100oC:

6 jam 46.18 ± 0.11 8 jam 46.05 ± 0.07 10 jam 46.95 ± 0.07 Suhu 110oC:

6 jam 46.85 ± 0.07 8 jam 45.78 ± 0.11 10 jam 46.63 ± 0.04

2. Bentuk Granula Pati (mikroskop cahaya terpolarisasi)

Hasil pengamatan granula pati walur dengan mikroskop cahaya terpolarisasi disajikan pada Gambar 7. Secara mikroskopis, granula pati walur alami berbentuk berbentuk oval dan bersudut banyak (poligonal) dengan permukaan yang halus dan tidak membentuk celah. Pada kondisi alaminya (Gambar 7A.) pati walur masih menunjukkan sifat birefringent. Birefringent adalah sifat granula pati yang dapat merefleksi cahaya terpolarisasi sehingga membentuk bidang biru dan kuning ketika dilihat dengan mikroskop polarisasi (Richana dan Sunarti, 2004). Terbentuknya warna biru dan kuning disebabkan adanya perbedaan indeks refraktif dalam granula pati yang dipengaruhi oleh daerah kristalin dan amorphous pati. Sifat birefringent ini juga dikenal dengan pola maltose cross (pola silang) pada pati yang terjadi akibat perpotongan bidang biru dan kuning (Pinasthi, 2011).

Dari hasil pengamatan dengan mikroskop polarisasi dapat diketahui bahwa granula pati pada saat sebelum dan sesudah HMT masih menunjukkan sifat birefringent pada semua sampel yang diamati (Gambar 12.). Hal serupa juga dilaporkan oleh Vermeylen et al. (2006) pada pati kentang dan Pukkahuta et al. (2008) pada pati jagung.

Selama proses pemanasan pada HMT berlangsung, penetrasi panas menyebabkan peningkatan derajat ketidakteraturan di dalam granula pati sehingga menurunkan kristalinitas pati (Hoseney, 1998). Intensitas birefringent pati sangat tergantung dari derajat dan orientasi kristal. Semakin lama waktu pemanasan yang diterapkan, semakin besar pula energi panas yang diterima sehingga sifat birefringent granula semakin melemah.

3. Profil Pasting Pati

27

Gambar 7. Granula pati walur alami dan termodifikasi HMT dengan kadar air 17% dilihat dengan mikroskop cahaya terpolarisasi pada perbesaran 1000x (Keterangan: Kontrol (A); HMT 100oC selama 6 jam (B); HMT 100oC selama 8 jam (C); HMT 100oC selama 10 jam (D); HMT 110oC selama 6 jam (E); HMT 110oC selama 8 jam (F); HMT 110oC selama 10 jam (G).)

a. Suhu Pasting (SP)

Perlakuan kadar air merubah suhu pasting (SP) pati termodifikasi yang disajikan pada Tabel 6. Hal ini ditunjukkan dengan peningkatan suhu pasting seiring dengan peningkatan waktu dan suhu proses modifikasi pati walur yang diamati. Namun, berdasarkan analisis dengan t-test dan ANOVA didapati bahwa suhu pasting pati walur kontrol dan pati walur modifikasi HMT tidak berbeda nyata. Fenomena serupa juga diamati oleh Varatharajan et al. (2010), Lawal dan Adebowale (2005), dan Watcharatewinkul et al (2009). Kenaikan suhu pasting ini disebabkan oleh pembentukan ulang struktur di dalam granula pati (Lawal dan Adebowale, 2005). Selama proses modifikasi terjadi peningkatan interaksi antara rantai amilosa-amilosa, amilosa-amilopektin, dan amilopektion-amilopektin. Peningkatan interaksi tersebut turut meningkatkan stabilitas interaksi molekul di dalam granula (Herawati, 2009). Akibatnya, dibutuhkan suhu yang lebih tinggi untuk memutuskan ikatan tersebut (Zavareze dan Dias, 2010).

b. Viskositas Puncak (VP)

Viskositas puncak pati walur yang tercatat juga menurun selama modifikasi dilakukan. Penurunan drastis terjadi ketika pati walur diberi perlakuan HMT selama 6 jam. Semakin lama perlakuan HMT diberikan, penurunan viskositas puncak pati walur juga terjadi namun penurunan viskositas puncak antar perlakuan berbeda dengan penurunan viskositas puncak antara pati native dan pati yang diberi perlakuan. Ini dapat terlihat dari hasil analisis sidik ragam yang menunjukkan perbedaan yang signifikan antara viskositas puncak pati

28

walur kontrol dan pati walur HMT, namun tidak terdapat perbedaan yang nyata antara pati walur yang diberi perlakuan HMT. Hal ini terjadi karena akibat interaksi antara molekul air, amilosa, dan amilopektin yang terjadi di dalam granula pati melalui ikatan hidrogen. Interaksi yang terjadi antara ketiga molekul menyebabkan penyusunan ulang struktur granula pati. Pada penyusunan ulang ini, ikatan yang terbentuk antara amilosa, amilosa-amilopektin, dan amilopektin-amilopektin akan semakin kuat sehingga kelarutannya di air akan semakin berkurang (Varatharajan et al., 2010). Hal ini mengakibatkan turunnya viskositas puncak suspensi pati.

Kontrol 6 jam 8 jam 10 jam.

Gambar 8. Grafik pengaruh HMT terhadap profil pasting pati walur kontrol dan modifikasi pada kadar air 17% selama pemanasan pada suhu 100oC.

Kontrol 6 jam 8 jam 10 jam.

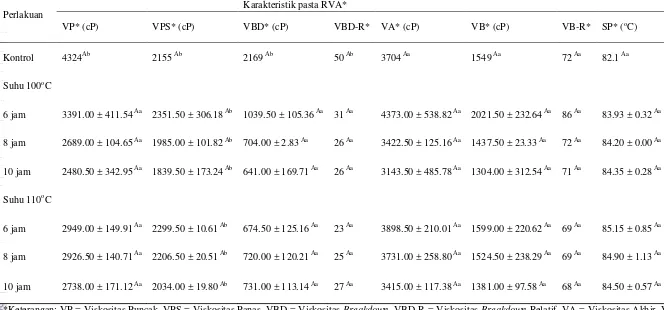

Tabel 6. Karakteristik pasta pati walur alami dan modifikasi HMT kadar air 17%

*Keterangan: VP = Viskositas Puncak, VPS = Viskositas Panas, VBD = Viskositas Breakdown, VBD-R = Viskositas Breakdown Relatif, VA = Viskositas Akhir, VB = Viskositas Balik VB-R = Viskositas Balik Relatif, SP = Suhu Pasting. A = hasil uji dengan t test terhadap pengaruh suhu. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata, a,b = hasil uji dengan ANOVA terhadap pengaruh waktu HMT. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata, huruf yang berbeda menunjukkan terdapat perbedaan yang nyata dengan sampel lain.

Perlakuan

Karakteristik pasta RVA*

VP* (cP) VPS* (cP) VBD* (cP) VBD-R* VA* (cP) VB* (cP) VB-R* SP* (oC)

Kontrol 4324Ab 2155 Ab 2169 Ab 50 Ab 3704 Aa 1549 Aa 72 Aa 82.1 Aa

Suhu 100oC

6 jam 3391.00 ± 411.54 Aa 2351.50 ± 306.18 Ab 1039.50 ± 105.36 Aa 31 Aa 4373.00 ± 538.82 Aa 2021.50 ± 232.64 Aa 86 Aa 83.93 ± 0.32 Aa 8 jam 2689.00 ± 104.65 Aa 1985.00 ± 101.82 Ab 704.00 ± 2.83 Aa 26 Aa 3422.50 ± 125.16 Aa 1437.50 ± 23.33 Aa 72 Aa 84.20 ± 0.00 Aa 10 jam 2480.50 ± 342.95 Aa 1839.50 ± 173.24 Ab 641.00 ± 169.71 Aa 26 Aa 3143.50 ± 485.78 Aa 1304.00 ± 312.54 Aa 71 Aa 84.35 ± 0.28 Aa Suhu 110oC

c. Viskositas Breakdown (VBD)

Pengukuran viskositas breakdown bertujuan untuk mengetahui pengaruh modifikasi HMT pada pati walur terhadap kestabilan pati walur selama pemanasan. Menurut Collado et al. (2001), viskositas breakdown menunjukkan derajat kemudahan granula pati terdisintegrasi, dan merupakan indikasi derajat kestabilan granula pati. Dari data yang diperoleh dapat dilihat bahwa viskositas breakdown cenderung menurun selama modifikasi jika dibandingkan dengan kontrol. Selama pemanasan pada suhu 100oC, viskositas breakdown cenderung menurun seiring dengan waktu pemanasan yang semakin lama. Tingkat penurunan viskositas breakdown ini lebih jelas terlihat dengan menggunakan parameter perubahan relatif viskositas breakdown terhadap viskositas puncak atau dikenal dengan viskositas breakdown relatif (Syamsir, 2012). Pada Tabel 6, telihat bahwa jika dibandingkan dengan kontrol atau pati alaminya, viskositas breakdown relatif pati walur cenderung mengalami penurunan. Penurunan ini ditegaskan dengan analisis t test dan ANOVA yang menunjukkan terdapat perbedaan yang nyata antara viskositas breakdown pati walur kontrol dengan sampel pati walur HMT. Hal yang serupa juga dilaporkan oleh Varatharajan et al. (2010), Olayinka et al (2006), dan Watcharatewinkul et al (2009). Hal ini menunjukkan bahwa pati walur hasil HMT lebih stabil terhadap panas. Peningkatan kestabilan pati terhadap panas terjadi akibat pembentukan ulang ikatan-ikatan yang ada di dalam granula pati walur. Pembentukan ulang ini menghasilkan ikatan amilopektin heliks ganda yang lebih banyak terutama di daerah amorphous granula pati. Pembentukan ikatan ini berperan dalam perubahan sifat kristalinitas pati (Adebowale dan Lawal, 2002). Namun, selama pemanasan pada suhu 110oC, terjadi sedikit peningkatan pada viskositas breakdown seiring dengan waktu pemanasan yang meningkat. Hal ini juga dialami oleh Zavarese et al. (2010). Peningkatan viskositas breakdown selama modifikasi pada suhu 110oC mungkin terjadi karena pengisian pati pada wadah saat akan melakukan HMT kurang penuh sehingga terdapat rongga di dalam wadah dan air cenderung berkumpul pada rongga tersebut. Akibatnya proses HMT menjadi kurang sempurna.

d. Viskositas Balik(VB)

31

terjadi pada awal proses HMT disebabkan oleh derajat modifikasi yang belum cukup tinggi sehingga pola yang diperlihatkan berbeda dengan pola pati walur HMT lain yang cenderung lebih rendah dibandingkan dengan kontrol.

4. Profil Kapasitas Pembengkakan Pati dan Kelarutan

Hasil modifikasi HMT terhadap pati walur dalam pengaruhnya terhadap profil kapasitas pembengkakan disajikan di dalam Gambar 10 dan Tabel 7. Secara garis besar terlihat bahwa profil kapasitas pembengkakan cenderung mengalami penurunan jika dibandingkan dengan kontrol. Analisis lanjut dengan menggunakan ANOVA dan t-test menunjukkan bahwa sampel pati walur kontrol berbeda nyata dengan sampel pati. Penurunan profil kapasitas pembengkakan pati juga dilaporkan pada pati kentang dan singkong (Gunaratne dan Hoover, 2002), pati beras (Hormdok dan Noomhorm, 2007), dan pati sorghum (Olayinka et al., 2008).

Adapun penurunan disebabkan oleh perubahan sifat kristalinitas pati sehingga mengurangi hidrasi air pada granula pati (Waduge et al., 2006) dan formasi kompleks amilo-lipid (Waduge et al., 2006). Pada profil kapasitas pembengkakan pati di suhu 60oC perubahan ini tidak terlalu nampak, perubahan ini mulai terlihat pada profil daya kembang di suhu 90oC. Perubahan profil kapasitas pembengkakan pati ini juga terkait dengan kenaikan suhu gelatinisasi yang disebabkan oleh proses penyusunan kembali molekul di dalam granula pati, pembentukan kompleks amilo-lipid, degradasi molekul amilopektin, peningkatan interaksi antar molekul di dalam granula, dan perubahan interaksi antara daerah amorphous dan kristalit (Adebowale et al., 2005; Lorlowhakarn dan Naivikul, 2006).

Tabel 7. Hasil analisis kapasitas pembengkakan pati walur alami dan modifikasi HMT pada kadar air 17% dengan menggunakan t test dan ANOVA.

Perlakuan Kapasitas pembengkakan pati 60 oC 90 oC Kontrol (0 jam) 2.8713Abab 14.8854 Aa 100 oC

6 jam 2.6925 Aa 13.0724 Aa 8 jam 2.7614 Aa 13.1066 Aa 10 jam 2.7827 Aa 12.9409 Aa 110 oC

6 jam 3.0083 Ba 12.4355 Aa 8 jam 3.0086 Ba 12.3562 Aa 10 jam 3.0242 Ba

12.3831 Aa

Keterangan: A,B = hasil uji dengan t test terhadap pengaruh suhu. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata, huruf yang berbeda menunjukkan terdapat perbedaan yang nyata dengan sampel lain, a,b = hasil uji dengan ANOVA terhadap pengaruh waktu HMT. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata, huruf yang berbeda menunjukkan terdapat perbedaan yang nyata dengan sampel lain.

32

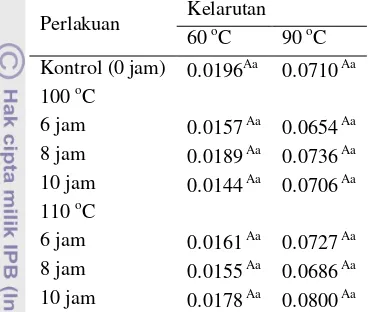

menggunakan t test dan ANOVA yang menunjukkan bahwa tidak terdapat perbedaan yang nyata antara sampel pati walur kontrol dengan sampel pati walur HMT. Hormdok dan Noomhorm (2007) juga menyatakan bahwa tidak ada perubahan berarti yang terjadi pada indeks kelarutan antara pati beras yang diberi perlakuan HMT dengan pati beras kontrol.

Tabel 8. Hasil analisis kelarutan pati walur alami dan modifikasi HMT pada kadar air 17% dengan menggunakan t test dan ANOVA.

Perlakuan Kelarutan 60 oC 90 oC Kontrol (0 jam) 0.0196Aa

0.0710 Aa 100 oC

6 jam 0.0157 Aa 0.0654 Aa 8 jam 0.0189 Aa 0.0736 Aa 10 jam 0.0144 Aa

0.0706 Aa 110 oC

6 jam 0.0161 Aa 0.0727 Aa 8 jam 0.0155 Aa 0.0686 Aa 10 jam 0.0178 Aa 0.0800 Aa

Keterangan: A= hasil uji dengan t test terhadap pengaruh suhu. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata, a = hasil uji dengan ANOVA terhadap pengaruh waktu HMT. Huruf yang sama menunjukkan antara sampel tidak berbeda nyata.

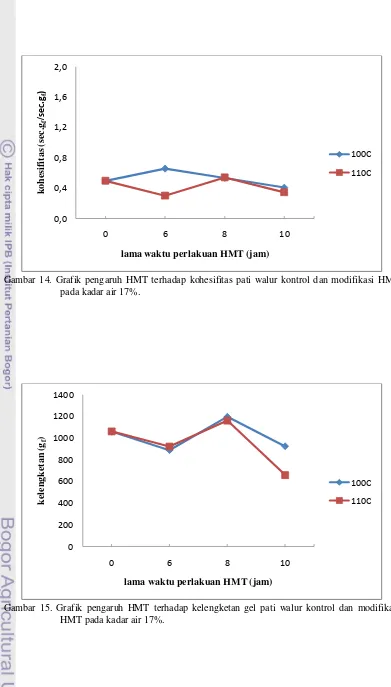

5. Karakteristik Tekstur Gel

[image:33.595.113.297.182.338.2]Atribut tekstur dari gel tergantung pada jumlah amilosa pada pati, ukuran dan kemudahan deformasi granula pati, dan interaksi antara fase granula dan fase terdispersi (Choi dan Kerr, 2003). Menurut Lee dan Osman (1991), kekuatan gel tergantung dari kemampuan molekul pati untuk berikatan dengan air melalui ikatan hidrogen. Ikatan hidrogen yang menstabilkan struktur heliks ganda di dalam granula pati akan rusak selama gelatinisasi dan akan digantikan oleh ikatan hidrogen dengan air. Oleh karena itu, kapasitas pembengkakan pati dan kekuatan gel ditentukan oleh derajat kristalinitas molekul-molekul pati (Tester dan Kalkalas, 1996). Hasil pengukuran dengan menggunakan texture analyzer dapat dilihat pada Tabel 9.

Tabel 9. Hasil analisis karakteristik tekstur gel pati walur alami dan modifikasi HMT pada kadar air 17% dengan menggunakan t test dan ANOVA.

Perlakuan Karakteristik tekstur gel

Kekerasan elastisitas kohesifitas Kelengketan Kontrol (0 jam) 2137.600Aa 0.985 Aa 0.495 Aa 1059.700 Aa

100 oC

6 jam 1428.150 Aa 0.870 Aab 0.655 Aa 887.400 Aa 8 jam 2255.100 Aa 0.923 Aab 0.533 Aa 1195.000 Aa 10 jam 2217.300 Aa 0.755 Ab 0.408 Aa 923.325 Aa 110 oC

6 jam 2927.200 Aa 0.800 Aab 0.300 Aa 921.250 Aa 8 jam 2113.900 Aa

0.860 Aab 0.540 Aa 1159.550 Aa 10 jam 1825.300 Aa

0.813 Ab 0.345 Aa 658.550 Aa

33

[image:34.595.109.503.51.818.2]Gambar 10. Grafik pengaruh HMT terhadap kapasitas pembengkakan pati walur kontrol dan modifikasi HMT pada kadar air 17% ketika dipanaskan dengan air berlebih pada suhu 60 oC dan 90 oC.

Gambar 11. Grafik pengaruh HMT terhadap kelarutan pati walur kontrol dan modifikasi HMT pada kadar air 17% ketika dipanaskan dengan air berlebih pada suhu 60 oC dan 90 o

C.

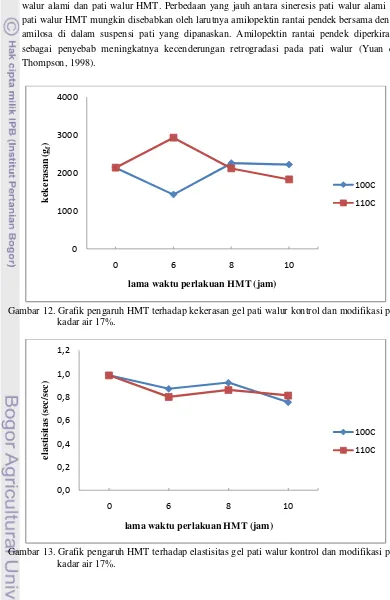

Dari Gambar 12 dan Tabel 9 dapat terlihat bahwa pada suhu 100oC, perlakuan HMT menaikkan kekerasan dari gel yang terbentuk oleh pati walur. Analisis dengan menggunakan t test dan ANOVA menunjukkan bahwa peningkatan antar sampel tidak signifikan atau tidak berbeda nyata. Kenaikan dari kekerasan gel pati juga dilaporkan oleh Hormdok dan Noomhorm (2007) pada pati beras dan Collado dan Corke (1999) pada pati ubi manis. Kenaikan nilai kekerasan ini disebabkan oleh peningkatan ikatan silang antar molekul amilosa di dalam granula pati. Peningkatan ikatan silang ini menyebabkan kapasitas pembengkakan granula pati menurun (Gambar 10) sehingga ikatan hidrogen yang terbentuk antara molekul amilosa yang terlepas ke dalam air (junction zone) menjadi lebih banyak (Liu et al., 2000). Namun demikian, terjadi penurunan nilai kekerasan pada suhu 110oC pada perlakuan HMT selama 8 jam dan 10 jam. Hal ini terkait dengan urutan selama pengukuran karakteristik tekstur ge