ABSTRAK

LINA YUNI KURNIA, C44080039. Pengukuran Produktivitas Galangan Kapal Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta Menggunakan Model Objactive Matrix (OMAX). Dibimbing oleh MOHAMMAD IMRON dan VITA RUMANTI KURNIAWATI.

Program restrukturisasi kapal penangkapan ikan, yang dikembangkan oleh Kementrian Kelautan dan perikanan (KKP) membuka peluang yang besar dalam pengembangan industri pembuatan kapal dan perbaikan kapal di Indonesia. Walaupun ada peluang yang lebih terbuka untuk industri galangan kapal, masih ada masalah yang harus dihadapi oleh industri galangan kapal nasional, khususnya galangan kapal skala kecil seperti pada tingkat teknologi, ekonomi, manajemen perusahaan (company), maupun persaingan yang dapat mempengaruhi tingkat produktivitas galangan kapal tersebut. Demikian juga, galangan kapal Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta yang berlokasi di Muara Angke. Galangan kapal ini lebih banyak fokus pada kegiatan reparasi kapal. Tujuan dari penelitian ini adalah mengukur tingkat produktivitas, menentukan faktor-faktor yang mempengaruhi peningkatan produktivitas, dan mengidentifikasi langkah awal dalam upaya peningkatan produktivitas. Metode penelitian yang digunakan adalah metode studi kasus menggunakan metode Objective Matrix (OMAX). Berdasarkan hasil pengukuran produktivitas galangan kapal KPNDP sudah tergolong cukup produktif. Indikator kinerja yang diukur yaitu tenaga kerja, pemakaian mesin, jam kerja aktual produksi jam kerja efektif, dan jumlah ketidakhadiran karyawan. Banyak indikator yang mencapai skor 3, bahkan ada yang stabil di skor 10. Langkah awal yang harus dilakukan guna untuk meningkatkan produktivitas pada aktivitas reparasi galangan kapal KPNDP ialah dengan memperhatikan jumlah ketidakhadiran karyawan. Mengingat, indikator kinerja untuk ketidakhadiran karyawan memiliki nilai bobot kepentingan tertinggi, yaitu sebesar 30 %.

ABSTRACT

LINA YUNI KURNIA, C44080039. Measurement of Shipyard Productivity Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta Using Objective Matrix (OMAX) Model. Supervised by MOHAMMAD IMRON and VITA RUMANTI KURNIAWATI.

Fishing vessel restructurization programme, developed by the Ministry of Marine and Fisheries (KKP) may open the bigger opportunity in developing ship building and ship repair industry in Indonesia. However there was still many problem faced by national shipyard, especially small scale shipyard, such as problem on the level of technology, economics, management companies, and competition that could affect the level of productivity of the shipyard. Likewise, shipyard named Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta, which is located at Muara Angke. This shipyard focused on ship repair activities. The aim of this research were measuring shipyard productivity, identifying the factors affecting its productivity, identifying the preliminary step to improve productivity. The employed research method was case study while the analysis tool was Objective Matrix (OMAX) model. Based on observation, there were five indicator which can be measured i.e employees, machine operating time, actual working time, effective working time and absent of employees. Most of indicators reached score 3 and one of them even stable at score 10. Therefore, generally it can be stated that KPNDP was productive shipyard. Moreover, the preliminary step which should be act to increase productivity of repair activities in KPNDP was considering the employees absent, because the absent of employees had the highest grade which constituted 30%.

1

PENDAHULUAN

1.1 Latar Belakang

Industri galangan kapal di Indonesia, merupakan salah satu industri strategis dalam meningkatkan perekonomian bangsa. Indonesia sebagai negara maritim, memiliki potensi yang besar untuk mengembangkan industri ini. Peluang untuk mengembangkan industri galangan kapal dalam negeri saat ini semakin terbuka pasca diluncurkannya suatu program restrukturisasi kapal penangkapan ikan oleh Kementrian Kelautan dan Perikanan (KKP). Restrukturisasi kapal merupakan suatu program yang bertujuan untuk memaksimalkan pemanfaatan Sumberdaya Ikan (SDI) di Zona Ekonomi Ekslusif (ZEE). Kenyataannya armada kapal ikan di Indonesia saat ini 99% merupakan kapal tanpa motor dan di bawah 30 GT. Kondisi tersebut membuat hasil perikanan tangkap tidak maksimal karena nelayan tidak dapat melaut jauh. Untuk itu, dibutuhkan armada kapal perikanan tangkap berkapasitas di atas 40 hingga 60 GT agar mampu mencapai perairan Zona Ekonomi Eksklusif (ZEE) Indonesia, bahkan di perairan internasional. Realisasi dari program restrukturisasi ini ialah dengan memberikan bantuan 1.000 kapal ikan di atas 30 GT untuk nelayan (Harian Umum Neraca 2010).

Lebih jauh, program restrukturisasi kapal ini diharapkan dapat meningkatkan armada penangkapan ikan nasional di Indonesia. Hal ini akan berpengaruh terhadap industri galangan kapal sebagai salah satu prasarana perikanan tangkap. Galangan juga dapat memberikan jasa perawatan dan perbaikan kapal sehingga kapal tetap dalam kondisi baik. Dengan demikian, secara tidak langsung adanya program tersebut dapat membuka peluang pasar untuk industri galangan kapal. Oleh karena itu, galangan sebaiknya lebih reaktif membaca peluang pasar tersebut.

produksi yang bagus serta waktu pemesanan yang efisien. Alasan tersebut yang menjadi dasar pertimbangan, sehingga dapat menekan biaya produksi. Oleh karena itu, untuk memenuhinya galangan harus meningkatkan produktivitas.

Salah satu upaya yang dapat dilakukan agar tetap bertahan dan tetap produktif adalah dengan pengembangan dan penerapan teknologi. Upaya tersebut diharapkan dapat meningkatkan produktivitas dan kemampuan bersaing. Sebelum dilakukan suatu upaya peningkatan produktivitas galangan kapal, perlu dilakukan pengukuran produktivitas terlebih dahulu.

Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta merupakan salah satu industri galangan kapal di Muara Angke. Kegiatan yang dilakukan di galangan kapal KPNDP DKI Jakarta adalah reparasi kapal. Galangan kapal KPNDP DKI Jakarta bukan satu-satunya galangan kapal yang terdapat di Muara Angke. Banyaknya persaingan di sekitar galangan kapal ini dapat mempengaruhi produktivitas galangan tersebut. Pengukuran tingkat produktivitas pada galangan ini belum pernah dilakukan, demikian juga dengan tingkat daya saing, baik pada level individu, perusahaan, industri, maupun pada level negara. Oleh karena itu, penelitian tentang tingkat produktivitas perlu dilakukan di galangan KPNDP DKI Jakarta.

Ukuran produktivitas galangan kapal dapat dihitung dengan menggunakan model ukuran Objective Matrix (OMAX). Pengukuran produktivitas dengan menggunakan model OMAX mengikutsertakan seluruh jajaran pegawai yang terkait dalam operasi–operasi perusahaan, mulai dari pekerja tingkat bawah sampai kepada manajer tingkat atas. Model pengukuran OMAX merupakan pengukuran produktivitas total yang memadukan beberapa ukuran keberhasilan atau kriteria produktivitas yang sudah dibobot sesuai dengan derajat kepentingan masing–masing kriteria itu di dalam perusahaan.

1.2 Tujuan

Tujuan dari penelitian ini adalah, untuk :

2) Mengukur tingkat produktivitas galangan kapal KPNDP dengan menggunakan model Objective Matrix (OMAX);

3) Menentukan faktor-faktor yang mempengaruhi peningkatan produktivitas pada aktivitas reparasi di galangan kapal KPNDP;

4) Mengidentifikasi langkah awal dalam upaya peningkatan produktivitas pada aktivitas reparasi di galangan kapal KPNDP untuk memperbaiki kinerja galangan.

1.3 Manfaat

2 TINJAUAN PUSTAKA

2.1 Produktivitas Secara Umum 2.1.1 Pengertian produktivitas

Produktivitas dapat diartikan sebagai campuran (compound) dari produksi dan aktivitas, dimana daya produksi menjadi penyebabnya dan produktivitas mengukur hasil dari daya produksi tersebut (Ravianto 1985). Beberapa pengertian atau definisi-definisi produktivitas secara umum menurut badan-badan internasional dapat diuraikan sebagai berikut (Ravianto 1985):

1) Menurut Organisation for Economic Coorperation and Development (OECD), pada dasarnya produktivitas adalah output dibagi dengan salah satu elemen produksi.

2) Menurut International Labour Organization (ILO) produktivitas merupakan output dari hasil integrasi empat elemen produksi yaitu tanah, modal, tenaga kerja, dan organisasi.

3) Menurut Europe Production Agency (EPA), pada dasarnya produktivitas adalah tingkat efisiensi pemanfaatan setiap elemen produksi.

Menurut Sinungan (2008), doktrin pada Konferensi Oslo 1984 mencantumkan definisi umum produktivitas semesta yaitu produktivitas adalah suatu konsep yang bersifat universal yang bertujuan untuk menyediakan lebih banyak barang dan jasa untuk lebih banyak manusia dengan menggunakan sumber-sumber riil yang makin sedikit.

Secara umum produktivitas dapat didefinisikan sebagai rasio antara hasil yang dicapai (output) dengan keseluruhan atau sebagian sumberdaya (input) yang digunakan, atau dalam bentuk formula dapat dinyatakan sebagai berikut (Summanth 1984) :

produktivitas dapat meningkat. Dengan demikian, input produksi dapat memberikan kontribusi sepenuhnya terhadap kegiatan-kegiatan produksi yang berkaitan dengan nilai tambah dan berusaha meminimalisasi kegiatan-kegiatan yang menghambat proses produksi. Berbagai pernyataan produktivitas di atas pada umumnya juga menyatakan bahwa, produktivitas sangat dipengaruhi oleh faktor-faktor produksi yang meliputi tenaga kerja (man), mesin dan peralatan (machine), bahan baku (material), sistem (method) yang digunakan untuk memanajemen proses produksi, dan modal (Widjaja 1996).

2.1.2 Manfaat pengukuran produktivitas

Pada level perusahaan (company), pengukuran produktivitas digunakan sebagai sarana manajemen untuk menganalisis dan mendorong efisiensi produksi. Pengukuran produktivitas akan meningkatkan kesadaran dan minat pekerja untuk melaksanakan tingkat dan rangkaian produksi (Sinungan 2008).

Produktivitas dapat digunakan untuk mengetahui tingkat kemajuan pembangunan suatu negara, industri, maupun perusahaan (company), sehingga dapat digunakan sebagai kontrol agar tetap survive dalam era persaingan dalam perdagangan, bisnis dan perebutan pangsa pasar. “Job description” sangat diperlukan oleh perusahaan untuk pengukuran produktivitas secara cermat serta mengkuantifikasikan data yang dipakai dalam proses produksi (Sunarto 1999). Pada level yang paling kecil pengukuran produktivitas tenaga kerja individual dapat meningkatkan pendapatan (income) yang bermanfaat untuk investasi. Manfaat lain yang didapat adalah meningkatkan motivasi kerja dan keinginan berprestasi, sehingga akhirnya dapat meningkatkan harkat dan martabat serta pengukuran terhadap potensi individu (Sunarto 1999).

2.1.3 Faktor-faktor yang mempengaruhi produktivitas

perusahaan (company). Pada penelitian yang akan dilaksanakan hanya dibatasi pada level perusahaan (company).

Crismianto (1999) pada level perusahaan (company) produktivitas sangat dipengaruhi faktor-faktor produksi. Hal ini dapat dilihat apabila perusahaan telah berhasil meningkatkan daya guna dan efisiensi dari faktor-faktor produksinya, maka didapat pula peningkatan efisiensi pengunaan input dan peningkatan efektivitas output yang selanjutnya dapat meningkatkan produktivitas. Faktor produksi terdiri dari dua faktor pokok yaitu input dan sistem. Menurut Iryanto (2008), faktor-faktor yang mempengaruhi produktivitas galangan antara lain : 1) Desain (design)

Kapal dibuat berdasarkan rancangan desain, baik yang dibuat oleh pihak galangan maupun pemilik kapal itu sendiri. Desain yang berkualitas mampu memberikan kemudahan dalam proses pembangunan, perawatan, serta kekuatan konstruksi kapal tersebut. Tingkat kemudahan yang tinggi dalam proses pembangunan kapal, maka akan mengurangi kesalahan dalam proses pengerjaan yang mengakibatkan pengulangan pekerjaan. Dengan demikian, dapat meminimaliskan waktu dan jam orang sekaligus biaya pembangunan kapal. Semakin cepat waktu pengerjaan dan minimnya biaya produksi maka galangan tersebut telah memiliki efisiensi dan produktivitas tinggi.

2) Proses manufacturing

Proses manufacturing produksi tidak hanya mencangkup pekerjaan dasar (pembuatan badan kapal) tetapi juga pemilihan, sistem pengangkutan material barang yang dihasilkan, penyimpanan, serta sistem perpindahan material dari satu bengkel ke bengkel yang lainnya. Processing, assembly, fabrication, erection, dan instalation sebisa mungkin dilakukan pada kondisi yang paling normal. Pemakaian teknologi dengan fasilitas yang memadai akan membantu meningkatkan produktivitas.

3) Sistem manajemen

2.1.4 Ukuran produktivitas

Ada tiga dasar pengukuran produktivitas yang dibedakan menjadi tiga strata faktorial (Summanth 1984) yaitu :

1) Produktivitas parsial (partial productivity)

Produktivitas ini menunjukan perbandingan gross output dengan salah satu input dari faktor produksi. Salah satu input faktor produksi dapat berupa material, tenaga kerja, energi dan capital.

2) Produktivitas faktor-total (factor-total productivity)

Produktivitas total-faktor menunjukan rasio perbandingan keluaran (net output) dengan tenaga kerja dan capital sebagai input faktor produksi.

3) Produktivitas total (total productivity)

Produktivitas total menunjukkan rasio perbandingan total keluaran (total output atau gross output) dengan total masukkan (total input). Total input produksi meliputi material, tenaga kerja, energi, kapital, peralatan dan lain-lain.

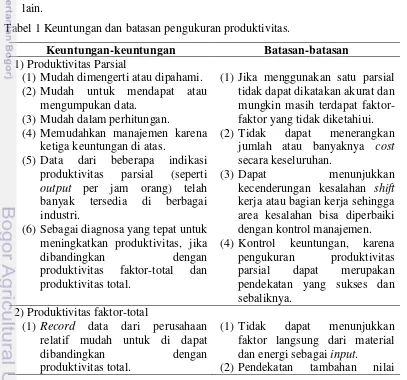

Tabel 1 Keuntungan dan batasan pengukuran produktivitas.

Keuntungan-keuntungan Batasan-batasan 1) Produktivitas Parsial

(1) Mudah dimengerti atau dipahami. (2) Mudah untuk mendapat atau

mengumpukan data. (3) Mudah dalam perhitungan.

(4) Memudahkan manajemen karena ketiga keuntungan di atas.

(5) Data dari beberapa indikasi produktivitas parsial (seperti output per jam orang) telah banyak tersedia di berbagai industri.

(6) Sebagai diagnosa yang tepat untuk meningkatkan produktivitas, jika

dibandingkan dengan

produktivitas faktor-total dan produktivitas total.

(1) Jika menggunakan satu parsial tidak dapat dikatakan akurat dan mungkin masih terdapat faktor-faktor yang tidak diketahiui. (2) Tidak dapat menerangkan

jumlah atau banyaknya cost secara keseluruhan.

(3) Dapat menunjukkan

kecenderungan kesalahan shift kerja atau bagian kerja sehingga area kesalahan bisa diperbaiki dengan kontrol manajemen. (4) Kontrol keuntungan, karena

pengukuran produktivitas parsial dapat merupakan pendekatan yang sukses dan sebaliknya.

2) Produktivitas faktor-total

(1) Record data dari perusahaan relatif mudah untuk di dapat

dibandingkan dengan

produktivitas total.

(1) Tidak dapat menunjukkan faktor langsung dari material dan energi sebagai input.

(2) Biasanya sangat menarik dari sudut pandang ekonomi.

material yang dicapai perusahaan sebagai output tidak tepat didefinisikan sebagai output karena kesulitan bagi

manajer operasi

menghubungkan tambahan nilai dengan effisiensi produksi. (3) Porsi biaya material yang tidak

tepat merupakan faktor dari total biaya produksi sebagai

input tidak langsung

menunjukkan ukuran

produktivitas.

(4) Data-data untuk perbandingan produktivitas relatif sulit diterangkan, walaupun kadang-kadang pada industri spesifik tertentu dan periode waktu tertentu ukuran ini dipublikasikan.

3) Produktivitas total

(1) Membandingkan semua faktor output dan input keseluruhan,

lebih akurat dalam

menggambarkan real kemampuan perusahaan.

(2) Top manajemen dapat mengontrol profit dengan lebih akurat.

(3) Jika digunakan bersama dengan produktivitas parsial merupakan cara yang efektif.

(4) Lebih mudah untuk melakukan analisa produktivitas.

(5) Berhubungan langsung dengan biaya total (cost)

(1) Data untuk perhitungan produktivitas relatif sulit didapat kecuali data telah dicatat untuk maksud analisa produktivitas total.

(2) Seperti produktivitas parsial dan produktivitas faktor total tidak

dapat benar-benar

membandingkan total output dan total input secara keseluruhan karena faktor-faktor output dan input yang tidak dapat dijangkau.

Sumber : Sumanth 1984

2.1.5 Usaha untuk meningkatkan produktivitas

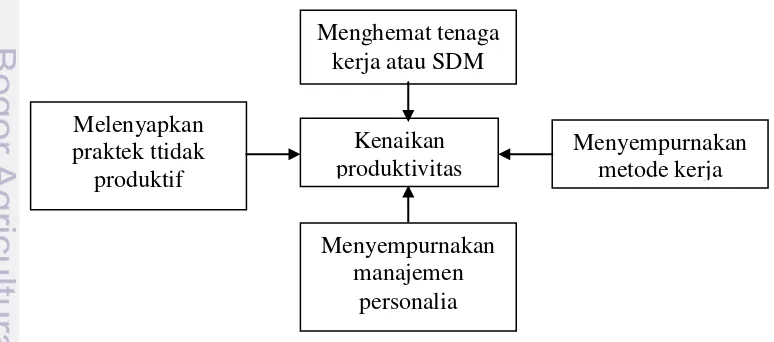

Crismianto 1997, metode untuk meningkatkan produktivitas perusahaan (company) dapat dikategorikan menjadi empat kemungkinan :

1) Metode pemanfaatan sumberdaya yang lebih sedikit untuk mendapatkan jumlah produk yang sama;

2) Metode pemanfaatan sumberdaya yang lebih sedikit untuk mendapatkan jumlah produk yang lebih besar;

3) Metode pemanfaatan sumberdaya yang sama untuk mendapatkan jumlah produk yang lebih besar; dan

4) Metode pemanfaatan sumberdaya yang lebih banyak untuk mendapatkan jumlah produk yang jauh lebih besar.

Selain keempat metode di atas, lazim digunakan juga metode yang dapat dengan efektif meningkatkan produktivitas perusahaan, seperti pada Gambar 1. Pada gambar ini tertulis empat jenis metode yang mempunyai pengaruh terhadap produktivitas, keempat metode tersebut adalah :

1) Metode penghematan produktivitas dengan menghemat tenaga kerja;

2) Metode peningkatan produktivitas dengan menerapkan metode kerja yang paling tepat;

3) Metode peningkatan produktivitas dengan memanfaatkan sumber daya manusia dengan lebih efektif, yaitu dengan menyempurnakan manajemen personalia; dan

4) Metode peningkatan produktivitas dengan melenyapkan prektek-praktek yang tidak produktif.

Sumber : Crismianto 1997

Gambar 1 Metode lain untuk meningkatkan produktivitas Kenaikan

produktivitas

Menyempurnakan metode kerja Melenyapkan

praktek ttidak produktif

Menghemat tenaga kerja atau SDM

Menyempurnakan manajemen

Metode di atas tidak selamanya menguntungkan, karena upaya memperkenalkan mesin, teknologi, dan metode baru sering kali berarti pengangguran bagi tenaga kerja. Oleh karena itu, kadang-kadang metode ini bertentangan dengan tanggung jawab perusahaan (Sunarto 1999).

2.2 Metode Pengukuran Produktivitas Model Objective Matrix (OMAX) Menurut Mahendra 2007, untuk setiap model pengukuran mempunyai manfaat masing-masing, akan tetapi secara umum manfaat dari pengukuran produktivitas bagi perusahaan dan organisasi adalah :

1) Dalam melakukan pengukuran produktivitas dapat diperoleh informasi keberhasilan yang dicapai oleh perusahaan secara menyeluruh.

2) Perusahaan dapat menilai efisiensi penggunaan sumber daya dalam menghasilkan barang atau jasa.

3) Pengukuran produktivitas dapat berguna untuk perencanaan produksi dan sumber daya, baik untuk jangka panjang atau pendek.

4) Berdasarkan hasil pengukuran produktivitas saat ini dapat direncanakan sasaran tingkat produktivitas masa mendatang.

5) Strategi peningkatan produktivitas dapat ditentukan berdasarkan tingkat produktivitas yang direncanakan dengan tingkat yang diukur.

Pengukuran produktivitas sangat penting bagi perusahaan untuk mengetahui keberhasilan yang telah dicapai oleh perusahaan tersebut. Selain itu, dari hasil pengukuran dapat diketahui sampai sejauh mana usaha peningkatan efisiensi dan efektivitas perusahaan telah mencapai sasaran (Mahendra 2007).

2.2.1 Alasan pemilihan metode OMAX

pengukuran produktivitas total yang merupakan perpaduan dari beberapa ukuran keberhasilan atau kriteria produktivitas yang sudah dibobot sesuai dengan derajat kepentingan masing–masing kriteria itu didalam perusahaan (Mahendra 2007).

Model pengukuran OMAX dapat digunakan untuk mengidentifikasi faktor– faktor yang sangat berpengaruh maupun yang kurang berpengaruh terhadap peningkatan produktivitas. Hal-hal yang dapat dilihat dengan menggunakan model pengukuran ini, antara lain (Mahendra 2007):

1) Model ini memungkinkan dijalankannya aktivitas–aktivitas pengukuran produktivitas, penilaian (evaluasi) produktivitas, peningkatan dan perencanaan produktivitas sekaligus.

2) Berbagai faktor yang berpengaruh terhadap peningkatan produktivitas dapat diidentifikasikan dengan baik dan dapat dikuantifikasikan.

3) Adanya sasaran produktivitas yang jelas dan mudah dimengerti yang akan memberikan motivasi bagi pekerja untuk mencapainya.

4) Adanya pengertian bobot yang mencerminkan pengaruh masing–masing faktor terhadap peningkatan produktivitas perusahaan yang penentuannya memerlukan persetujuan manajemen.

5) Model ini menggabungkan seluruh faktor yang berpengaruh terhadap peningkatan produktivitas (baik dalam satuan fisik maupun uang) dan nilai kedalam suatu indikator atau indeks.

2.2.2 Bentuk dan susunan model OMAX

Pengukuran pada model OMAX (Objective Matrix) dikembangkan oleh James L. Riggs di Oregon State University. OMAX menggabungkan kriteria-kriteria produktivitas ke dalam suatu bentuk yang terpadu dan berhubungan satu sama lain. Model ini melibatkan seluruh jajaran di perusahaan, mulai dari bawahan sampai atasan. Kelebihan dari model OMAX dalam pengukuran produktivitas perusahaan antara lain (Anonim 2012):

1) Relatif sederhana dan mudah dipahami.

2) Mudah dilaksanakan dan tak memerlukan keahlian khusus. 3) Datanya mudah diperoleh.

Bentuk dan susunan dari pengukuran produktivitas model OMAX berupa matrix, yang terdiri dari :

1) Kriteria Produktivitas.

Menyatakan kegiatan dan faktor-faktor yang akan diukur produktivitasnya, dinyatakan dengan ratio dari produktivitas yang diukur.

2) Performance/nilai pencapaian.

Setelah dilakukan pengukuran maka kita dapat mengetahui tingkat produktivitas perusahaan tersebut. Hasilnya ini yang akan dicantumkan pada baris performance untuk kriteria yang diukur.

3) Butir-butir matrix

Terdapat dalam badan matrix yang disusun oleh besaran-besaran pencapaian mulai dari tingkat 0 (hasil yang terjelek) smpai dengan tingkat 10 (hasil yang terbaik). Pengukuran dimulai dari tingkat normal yaitu tingkat 3.

4) Skor (score)

Hasil dari pengukuran (performance) yang diubah ke dalam skor yang sesuai. 5) Bobot (weight)

Setiap kriteria yang diukur mempunyai pengaruh yang berbeda-beda terhadap tingkat produktivitas perusahaan. Kriteria yang akan diberi bobot berdasarkan derajat kepentingannya. Total dari bobot bisa bernilai 100 atau 100% atau 1. 6) Nilai (value)

Nilai merupakan hasil prkalian dari skor pada kriteria tertentu dengan bobot kriteria tersebut.

7) Performance indicator

Merupakan jumlah nilai (6) dari semua kriteria pengukuran yang dilakukan.

2.2.3 Penyusunan matrix

Menurut Mahendra 2007, penyusunan dan pelaksanaan matrik ini merupakan suatu proses yang jelas dan langsung yang membutuhkan sedikit keahlian.

1) Menentukan kriteria produktivitas

harus menyatakan kondisi atau kegiatan yang mendukung produktivitas unit kerja yang diukur dan dapat dikontrol oleh unit kerja tersebut. Kriteria ini menyatakan ukuran efisiensi dari input, efektivitas dari output dan ukuran– ukuran lainnya (inferensial) yang secara tidak langsung mendukung proses kegiatan unjuk kerja yang akan diukur. Supaya efektif, kriteria ini harus sudah dimengerti, mudah diukur, administrasinya dilakukan secara baik dan dapat diterima. Selanjutnya, kriteria ini sebaiknya berdiri sendiri tidak saling bergantung satu sama lain dan merupakan faktor–faktor yang terukur.

2) Menjelaskan data

Setelah seluruh kriteria dapat diidentifikasikan dengan baik, langkah berikutnya adalah mendefinisikan kriteria tersebut secara terperinci. Tiap–tiap kriteria memerlukan penjelasan lebih lanjut, misalnya tingkat ketidakhadiran, harus dijelaskan rasio–rasio yang membentuk kriteria ini. Demikian juga, sumber daya untuk setiap pengukuran tertentu harus pula diidentifikasikan dengan jelas, laporan yang akurat, orang–orang yang bertanggung jawab dan terlibat, atau sumber daya lain, untuk setiap bilangan dalam perhitungan matrik harus dispesifikasikan dengan baik.

3) Penilaian pencapaian mula–mula

Setelah menentukan kriteria yang akan diukur, kemudian dilanjutkan dengan penjelasan dan pengumpulan data dari tiap–tiap kriteria. Langkah berikutnya mengolah data tersebut sehingga layak untuk digunakan. Data pencapaian mula-mula diperoleh dengan cara perhitungan rata–rata dari periode data yang ditentukan. Pencapaian mula–mula diletakkan pada skor 3 dari skala 0 sampai 10 untuk memberikan lebih banyak tempat bagi perbaikan dari pada untuk terjadinya penurunan. Pencapaian ini juga biasanya tidak diletakkan pada tingkat yang lebih rendah lagi agar memberikan kemungkinan terjadinya pertukaran dan memberikan kelonggaran apabila sekali–kali terjadi kemunduran.

4) Menetapkan sasaran (skor 10)

mendatang, dan karenanya harus berkesan optimis. Sasaran yang diambil harus merupakan gambaran yang realistis dan diperhitungkan pula faktor– faktor yang realistis. Hali ini dikarenakan beberapa waktu mendatang telah terjadi perubahan atau kemungkinan telah ada peralatan baru.

5) Menetapkan sasaran jangka pendek

Pengisian skala skor yang tersisa lainnya dari matrik dapat dilakukan langsung setelah butir skala skor 0, skor 3 dan skor 10 telah ditetapkan. Butir–butir yang tersisa yaitu skor 1, 2, 4 sampai dengan 9 merupakan suatu sasaran antara (intermediate) sebelum tingkat pencapaian akhir dipenuhi. Biasanya skala linier digunakan untuk pengisian antara pencapaian saat ini dengan sasaran yang ingin dicapai pada setiap kriteria produktivitas. Oleh sebab itu, jarak bilangan dari setiap tingkat skor 3 ke skor 0 juga dilakukan seperti pengskoran di atas. Jadi tidak ada syarat yang baku mengenai hal ini dan tergantung pada kesepakatan saja, karena pokok perhatian mengenai struktur skala ini adalah seberapa baik pengskoran ini dimengerti oleh orang–orang yang unjuk kerjanya diukur. Dengan demikian, ada sebelas tingkat pencapaian untuk setiap kriteria. Satu kriteria menempati satu kolom dari atas ke bawah dari badan matrik. Penempatan dari hasil yang diharapkan pada setiap tingkat merupakan bagian yang penting dari pengskalaan, karena hasil– hasil tersebut membentuk suatu rintangan khusus yang harus di atasi untuk maju dari satu sasaran jangka pendek ke sasaran jangka pendek berikutnya. 6) Menentukan derajat kepentingan

2.2.4 Pengoperasian matrix

Setelah seluruh badan matrik dan perlengkapannya terisi, maka matrik dapat dioperasikan. Pengoperasian matrik dilakukan dengan cara :

1) Pencapaian sekarang

Langkah awal pada tahap ini adalah mengumpulkan data dari tiap–tiap kriteria atau rasio selama periode pengukuran akan dilakukan dan menetapkan pencapaian sebenarnya untuk setiap kriteria atau rasio tersebut. Data yang didapat kemudian dimasukkan ke dalam kolom pencapaian pada bagian atas badan matrik.

2) Lingkari bilangan pencapaian (No.1) pada badan matrik.

Pada badan matrik lingkari bilangan yang sesuai dengan bilangan „pencapaian‟ yang didapat. Apabila tidak ada bilangan yang tepat sama dengan bilangan „pencapaian‟, maka yang dilingkari adalah bilangan yang berada dibawahnya. Perlu diingat bahwa setiap kotak dalam badan matrik merupakan suatu rintangan yang harus diatasi untuk mencapai skor tertentu. Setiap pencapaian yang lebih kecil dari tingkat pencapaian terburuk yang masih diperbolehkan (level terbawah) akan tetap menerima skor 0 untuk periode tersebut.

3) Penentuan skor

Dari bilangan yang telah dilingkari, dapat ditentukan tingkat skor yang dicapai. Tingkat skor tersebut diletakkan pada kolom „skor‟ yang berada pada bagian bawah badan matrik.

4) Penentuan nilai

Setiap skor yang didapat untuk setiap kriteria atau rasio, dikalikan dengan besarnya bobot masing–masing. Hasil perkalian ini diletakkan dalam kolom nilai yang berada pada bagian bawah badan matrik.

5) Indikator pencapaian saat ini

Nilai–nilai yang didapat untuk setiap kriteria dijumlahkan sehingga diperoleh indikator pencapaian saat ini.

6) Indeks

unit kerja lainnya berdasarkan nilai skor, sebab kriteria masing–masing unit berbeda dan kondisi operasinya bervariasi. Nilai bobot total dapat diperlakukan sebagai indeks performansi dan digunakan untuk menilai perkembangan dari waktu ke waktu atau indeks produktivitas dapat dihitung untuk menghubungkan performansi satu periode pada periode selanjutnya dengan menggunakan :

Dimana :

V2 = nilai yang dibuat pada periode sekarang V1 = nilai yang dibuat pada periode sebelumnya

2.3 Galangan Kapal

Galangan kapal merupakan tempat pembuatan kapal baru, baik itu kapal ikan atau pun kapal muat dan juga sebagai tempat reparasi kapal. Menurut Storch 1995, galangan kapal merupakan suatu industri yang berorientasi untuk menghasilkan suatu produk seperti kapal (ship), bangunan lepas pantai (offshore), dan bangunan terapung (floating plant) untuk kebutuhan pelanggan (owner, perusahaan, dan pemerintah). Selain sebagai tempat kegiatan membangun kapal, galangan kapal juga melayani kegiatan reparasi kapal.

Adapun fasilitas-fasilitas pokok yang harus dilengkapi oleh suatu galangan kapal (Pulungan 1986), yaitu :

1) Kantor untuk tempat penyelenggaraan kegiatan manajemen dan administrasi; 2) Landasan pembangunan untuk tempat mengkonstruksi;

3) Lantai gambar untuk tempat menggambar garis-garis kapal; 4) Perairan dan dermaga untuk tempat peluncuran; dan

5) Bengkel perakitan.

Selain fasilitas-fasilitas pokok di atas, galangan kapal juga dilengkapi dengan fasilitas bantu (Pulungan 1986), antara lain :

1) Gudang sebagai tempat penyimpanan material-material; dan

Sistem yang digunakan sebaiknya memperlihatkan ketegasan aktivitasnya dalam bagian dan kelompok pekerja di galangan dan dok, dan menempatkan individu-individu dengan pendidikan dan keterampilan yang dimilikinya. Adanya ketegasan aktifitas dan jenis pekerjaan yang sesuai pekerjaan maka penggunaan bahan, mesin dan peralatan serta fasilitas-fasilitas yang ada semakin tepat target dan pada akhirnya produktivitas dari galangan kapal dan dok tersebut berjalan secara lancar (Pulungan 1986).

2.4 Produktivitas Galangan Kapal

Pengukuran produktivitas akan dapat mengetahui kinerja sebagian atau seluruh proses produksi, dan kinerja total dari suatu perusahaan. Mempelajari dan membahas suatu konsep produktivitas galangan kapal tidak hanya mempelajari pengukuran produktivitas saja, tetapi juga meliputi faktor-faktor apa saja yang dapat mempengaruhi produktivitas galangan kapal, manfaat dari pengukuran produktivitas, serta usaha-usaha yang dapat meningkatkan suatu produktivitas dari galangan kapal (Sunarto 1999).

2.4.1 Faktor-faktor yang mempengaruhi produktivitas galangan

Al-Kattan 1992 diacu dalam Sunarto 1999, faktor-faktor yang dapat mempengaruhi produktivitas galangan kapal adalah adanya kelemahan-kelemahan yang dimiliki oleh galangan, kelemahan-kelemahan tersebut dikategorikan menjadi empat kelompok, yaitu :

1) Kelemahan desain.

galangan lebih sulit dalam membangun suatu kapal jika dibandingkan dengan galangan lain yang kelemahan desainnya telah dapat diatasi.

2) Kelemahan produksi.

Kelemahan produksi dapat disebabkan karena minimnya teknologi, misalnya adalah penggunaan teknologi yang tidak tepat, hal ini akan menghambat proses produksi sehingga waktu penyelesaian produksi akan bertambah lama, yang berarti akan mengakibatkan biaya produksi bertambah, yang selanjutnya akan mengurangi produktivitas. Kelemahan-kelemahan produksi lainnya dapat terjadi pada kelemahan automatisasi dan perawatan peralatan-peralatan produksi dapat terjadi karena kesalahan penjadwalan perawatan, hal ini dapat mengakibatkan kerusakan bertambah fatal, sehingga dapat menghambat proses produksi atau bahkan aktivitas produksi dapat berhenti total, sehingga waktu proses produksi akan bertambah lama, sehingga pada akhirnya akan dapat mengurangi produktivitas.

3) Kelemahan sistem manajemen.

Kelemahan sistem manajemen dapat berupa kelemahan training, kualitas, perencanaan, estimasi, kontrol, dan sistem pengawasan. Sistem manajemen adalah salah satu faktor produksi yang tidak secara nyata langsung tampak pada proses produksi tetapi pengaruhnya sangat besar, dan jika terjadi kelemahan sistem manajemen maka seluruh proses produksi akan terhambat. 4) Kelemahan tenaga kerja.

Kelemahan tenaga kerja dapat disebabkan karena kelemahan motivasi, sehingga semangat untuk bekerja keras berkurang dan juga bisa memungkinkan terjadinya kesalahan-kesalahan saat proses produksi, yang pada akhirnya dapat mengurangi produktivitas. Kelemahan lain dari tenaga kerja diantaranya disebabkan karena kelemahan kemampuan, kelemahan kesehatan, kemalasan, absent, dan sakit. Pada akhirnya kelemahan-kelemahan tenaga kerja ini akan dapat mengurangi produktivitas tenaga kerja (labor productivity) dan produktivitas perusahaan (company) secara keseluruhan.

2.4.2 Pengukuran produktivitas galangan

Input produksi adalah sumberdaya-sumberdaya yang dimiliki sebagai kekuatan suatu perusahaan atau galangan (Sunarto 1999), secara umum sumberdaya yang dimaksud adalah :

1) Sumberdaya manusia (man);

2) Sumberdaya mesin atau peralatan (machine); 3) Sumberdaya material (material);

4) Sumberdaya manajemen (method); dan 5) Sumberdaya uang (money).

Dalam pengukuran produktivitas perusahan, tolak ukur yang digunakan adalah kuantitas, kualitas, waktu dan harga. Sasongko 1991 diacu dalam Sunarto 1999, produktivitas erat kaitannya dengan efisiensi pemakaian sumberdaya dalam menghasilkan produk yang efektif, dimana efektivitas menunjukkan suatu intensitas kerja. Produktivitas juga berhubungan dengan pemanfaatan sumberdaya secara optimum yang disebut dengan utilitas. Baik efisiensi maupun utilitas mengacu kepada penggunaan kapasitas yang tersedia dalam proses produksi, dimana kapasitas merupakan besar-besaran atau nilai kuantitas dari output yang mampu dihasilkan dalam suatu proses produksi. Dalam pengukuran produktivitas galangan kapasitas dibedakan menjadi dua yaitu kapasitas aktual dan kapasitas maksimum (kapasitas terpasang).

Anugrah 1996 diacu dalam Sunarto 1999, dalam pengukuran produktivitas galangan, pengukuran yang biasa dilakukan adalah pengukuran produktivitas peralatan produksi dengan parameter-paremeter ukuran utilitas, effisiensi, bahan kerja (load factor) dan rasio penggunaan berth (berth occupation ratio). Al-Kattan 1992 diacu dalam Sunarto 1999, ukuran yang digunakan untuk menganalisa produktivitas yang dapat menunjukkan kemampuan galangan secara umum dan global .

2.4.3 Usaha-usaha untuk meningkatkan produktivitas galangan

dengan elemen-elemen produksi ada empat belas poin penting yang sering disebut Common Core Technology (CCT), yaitu :

1) Strategi pembangunan kapal dan desain produksi (ship building strategy and product design);

2) Strategi membangun (build strategy);

3) Detail teknik produksi (detail production engineering); 4) Definisi keperluan dan daftar material;

5) Estimasi isi pekerjaan;Kontrol biaya tenaga kerja dan waktu registrasi; 6) Kontrol material;

7) Manufacturing control (accuracy control dan quality control); 8) Manajemen proyek;

9) Pengembangan teknologi produksi; 10) Training dan pengembangan organisasi; 11) Sistem kode (coding system);

12) CAD/CAM; dan

13) Aplikasi computer administrasi.

2.5 Kaitan Produktivitas Galangan dengan Perkembangan Perikanan Tangkap

Secara umum jumlah galangan yang beroperasi di Indonesia mencapai 240 galangan. Namun, pemanfaatan kapasitas terpasang industri galangan kapal saat ini hanya mencapai 40%. Peran galangan asing masih mendominasi dalam industri kelautan di Indonesia. Diberlakukannya regulasi asas cabotage, yang mengharuskan muatan di dalam negeri diangkut oleh kapal berbedera merah putih, akan memberikan efek yang signifikan terhadap kebutuhan kapal dalam negeri. Oleh karena itu, industri galangan perlu dikembangkan dan lebih reaktif dalam memenuhi kebutuhan kapal (Kurniawati 2011).

kelautan dan perikanan yang mampu memenuhi kebutuhan serta diproduksi di dalam negeri dan dibangun secara terintegrasi.

3 METODOLOGI

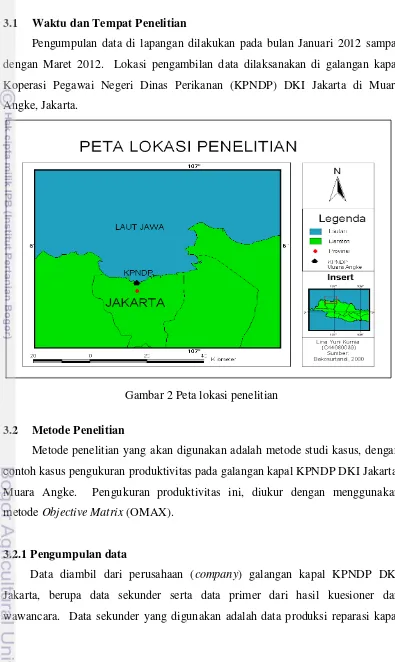

3.1 Waktu dan Tempat Penelitian

Pengumpulan data di lapangan dilakukan pada bulan Januari 2012 sampai dengan Maret 2012. Lokasi pengambilan data dilaksanakan di galangan kapal Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) DKI Jakarta di Muara Angke, Jakarta.

Gambar 2 Peta lokasi penelitian

3.2 Metode Penelitian

Metode penelitian yang akan digunakan adalah metode studi kasus, dengan contoh kasus pengukuran produktivitas pada galangan kapal KPNDP DKI Jakarta, Muara Angke. Pengukuran produktivitas ini, diukur dengan menggunakan metode Objective Matrix (OMAX).

3.2.1 Pengumpulan data

galangan kapal KPNDP, Muara Angke, Jakarta dari selang dari selang periode 5 (lima) tahun terakhir.

Data primer yang digunakan berupa :

1) Data jumlah tenaga kerja yang telibat dalam aktivitas reparasi di galangan kapal KPNDP;

2) Data pemakaian mesin yang dimiliki oleh galangan kapal KPNDP;

3) Data jam kerja aktual produksi yang dibutuhkan untuk mereparasi satu buah kapal di galangan kapal KPNDP;

4) Data jam kerja efektif yang ditetapkan oleh pihak galangan kapal KPNDP; 5) Data jumlah ketidakhadiran karyawan di galangan kapal KPNDP

3.2.2 Pengolahan dan analisis data

Data yang diperoleh selanjutnya diolah dan dianalisis dengan menggunakan model Objective Matrix (OMAX), dengan langkah-langkah sebagai berikut : 1) Penetapan kriteria

Kriteria yang digunakan dalam menghitung produktivitas dengan menggunakan model OMAX adalah kriteria efisiensi, efektivitas, dan inferensial. Kriteria yang digunakan adalah sebanyak tiga belas indikator kinerja, seperti yang telah yang dilakukan oleh Mahendra (2007) dalam penelitiannya yang berjudul “Produktivitas Galangan Kapal Menggunakan Model OMAX (Studi Kasus: di PT. BEN SANTOSA Surabaya)”. Namun, setelah dilakukan wawancara dan pengisian kuesioner kepada tim manajemen perusahaan diperoleh hanya tujuh indikator kinerja yang dapat digunakan. Ketujuh indikator tersebut disajikan pada Tabel 2. Kriteria indikator kinerja mengacu kepada tujuh indikator kinerja tersebut.

Tabel 2 Kriteria-kriteria yang digunakan dalam pengukuran produktivitas dengan menggunakan model OMAX oleh Mahendra 2007.

Kriteria Indikator Kinerja

Efisiensi Man hours (Kg/JO) Material (%)

Pemakaian mesin (%) Jumlah tenaga kerja (%) Efektivitas Jam kerja aktual produksi (%)

Jam kerja efektif (%)

2) Perhitungan rasio-rasio

Perhitungan rasio ditentukan berdasarkan rumus-rumus di bawah ini, perhitungan rasio digunakan terhadap kriteria-kriteria yang telah ditentukan.

(1) Man hours (Kg/JO)

Adalah formasi tenaga kerja perunit produksi (Kg/JO). (2) Material (%)

Rasio yang digunakan untuk menghitung kriteria material : 100% x (kg) terpakai material (kg) tersedia material

(3) Kriteria pemakaian tenaga kerja (%)

Rasio yang dugunakan untuk menghitung kriteria pemakaian tenaga kerja : 100% x (orang) ada yang kerja Tenaga (orang) digunakan yang kerja Tenaga

(4) Kriteria pemakaian mesin (%)

Rasio yang dugunakan untuk menghitung kriteria pemakaian mesin : 100% x tersedia yang rata -rata kerja jam Jumlah mesin pemakaian jam Jumlah

(5) Kriteria jam kerja aktual produksi (%)

Rasio yang dugunakan untuk menghitung kriteria jam kerja aktual produksi : % 100 x (jam) time working (jam) produksi aktual kerja Jam

(6) Kriteria jam kerja efektif (%)

Rasio yang dugunakan untuk menghitung kriteria jam kerja aktual produksi : 100% x (jam) time Working (jam) time Operating

(7) Kriteria ketidakhadiran karyawan (%)

100% x (hari) kerja hari Jumlah x kerja tenaga Jumlah (hari) hadir tidak kerja tenaga Jumlah

3) Pengukuran kinerja standar

4) Penetapan sasaran akhir

Penetapan akhir diperoleh dari hasil kuesioner dan wawancara (Lampiran 1). Penetapan akhir ditentukan oleh pihak manajemen galangan kapal KPNDP setelah memperoleh nilai kinerja standar. Penetapan akhir terdiri dari 3 (tiga) skala skor. Skor tersebut adalah skor 0, skor 3 dan skor 10. Skor 0 merupakan level terbawah dari rasio terburuk yang mungkin terjadi. Skor 3 merupakan pencapaian mula-mula, dan skor 10 merupakan pencapaian yang ingin dicapai pada masa mendatang.

5) Penetapan bobot rasio

Sama halnya dengan penetapan akhir, penetepan bobot rasio diperoleh dari hasil kuesioner dan wawancara (Lampiran 2). Pembobotan memberikan suatu kesempatan untuk memberikan perhatian secara langsung pada kegiatan–kegiatan yang berpotensi besar bagi peningkatan produktivitas. Pembobotan dilakukan oleh pihak manajemen galangan. Total pembobotan untuk semua kriteria harus bernilai 100 %. Untuk mempermudah pembobotan ini, dapat dilakukan dengan memulai pembobotan ini dengan membagi 100 % untuk prosentase efisiensi, efektivitas, dan inferensial. Misalnya :

Efisiensi : A % Efektivitas : B % Inferensial : C % Total 100%

Berdasarkan persentasi di atas, kemudian dibagi lagi pembobotannya sesuai dengan jumlah dan kepentingan kriteria yang termasuk didalamnya, misalnya :

(1) Kriteria yang termasuk dalam efisiensi - Pemakaian mesin : a3 % - Pemakaian tenaga kerja : a4 %

Total : 100%

(2) Kriteria yang termasuk dalam efektivitas - Jam kerja aktual : b1 % - Jam kerja efektif : b2 %

(3) Kriteria yang termasuk dalam inferensial - Jumlah ketidakhadiran : c %

Total : 100%

6) Pembentukan matriks sasaran

Setelah skor 0, skor 3 dan skor 10 ditentukan yang tersisa adalah skor 1, 2, 4, sampai 9. Butir–butir pada skor 1, 2, 4 sampai 9 merupakan tingkat pencapaian antara (intermediate) sehingga tingkat pencapaian akhir atau skor 10 dapat dicapai. Untuk pembetukan matrik sasaran, penentuan skor sisa ini dengan menggunakan interpolasi. Kenaikan nilai pada skor 1 dan 2 dilakukan dengan cara interpolasi, yaitu :

0 -3 0 skor -3 skor

Kenaikan pada skor 4 sampai dengan 9 dilakukan dengan cara interpolasi, yaitu :

3 -10 3 skor -10 skor

7) Penentuan skor aktual

Skor aktual ditentukan berdasarkan hasil pengukuran rasio masing-masing kriteria pada periode tertentu yang diubah kedalam skor pada matriks sasaran yang sesuai.

8) Penentuan nilai aktual

Setiap skor yang didapat untuk setiap kriteria atau rasio, dikalikan dengan besarnya bobot masing–masing.

9) Penentuan performence indicator

Merupakan jumlah nilai aktual dari semua kriteria pengukuran yang dilakukan.

10) Perhitungan index produktivitas

Menghitung nilai index priduktivitas (IP) menggunakan rumus di bawah ini 100% x a sebelumny periode pengukuran Hasil a sebelumny periode pengukuran Hasil sekarang periode pengukuran Hasil IP

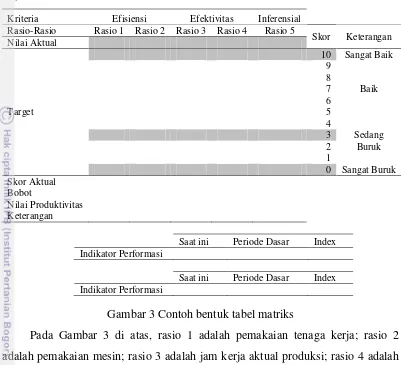

11) Bentuk tabel matriks

Kriteria Efisiensi Efektivitas Inferensial Rasio-Rasio Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

Skor Keterangan Nilai Aktual

10 Sangat Baik

9

8

7 Baik

6

Target 5

4

3 Sedang

2 Buruk

1

0 Sangat Buruk

Skor Aktual

Bobot

Nilai Produktivitas

Keterangan

Saat ini Periode Dasar Index Indikator Performasi

Saat ini Periode Dasar Index Indikator Performasi

Gambar 3 Contoh bentuk tabel matriks

4 KEADAAN UMUM GALANGAN

Galangan kapal Koperasi Pegawai Negeri Dinas Perikanan (KPNDP) terletak di Jalan Mandala Bahari No.1 Muara Angke, Jakarta Utara. Galangan kapal KPNDP berada satu wilayah komplek dengan UPT Balai Teknologi Penangkapan Ikan (BTPI) Muara Angke. Galangan kapal ini merupakan salah satu tempat reparasi kapal ikan di Pangkalan Pendaratan Ikan Muara Angke (PPI Muara Angke). Galangan kapal KPNDP pertama kali didirikan oleh koperasi. Lahan yang sekarang digunakan oleh galangan kapal KPNDP merupakan tanah milik Pemerintah Daerah DKI Jakarta dengan luas kurang lebih sebesar 9000m2. Jumlah galangan kapal yang terdapat di wilayah ini sebanyak empat galangan kapal. Galangan kapal tersebut yaitu Koperasi Pegawai Negeri Dinas Perikanan (KPNDP), Balai Teknologi Penangkapan Ikan (BTPI), Karya Teknik Utama (KTU), Fan Marine Shipyard (FMS).

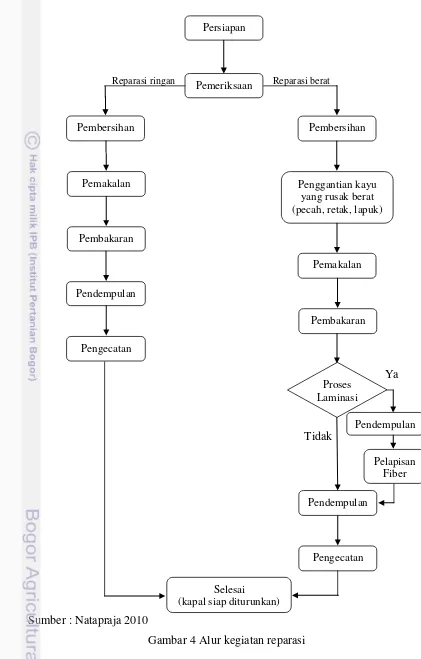

Galangan kapal KPNDP aktif melayani kegiatan reparasi kapal. Bagan alir reparasi kapal disajikan pada Gambar 4. Secara umum kegiata reparasi kapal terdiri dari delapan tahap. Tahapan tersebut ialah persiapan, pemeriksaan, pembersihan, pergantian kayu yang rusak berat, pemakalan, pembakaran, pendempulan, dan pengecatan. Reparasi kapal berbeda tergantung pada jenis kerusakan kapal. Jenis kerusakan kapal terdiri dari kerusakan ringan dan kerusakan berat.

Reparasi ringan Reparasi berat

Ya

Tidak

[image:31.595.85.506.72.731.2]

Sumber : Natapraja 2010

Gambar 4 Alur kegiatan reparasi

Persiapan

Pemeriksaan

Pembersihan

Pendempulan

Pengecatan Pembakaran

Pemakalan

Pembersihan

Penggantian kayu yang rusak berat (pecah, retak, lapuk)

Pembakaran

Pendempulan

Pengecatan Pemakalan

Selesai (kapal siap diturunkan)

Proses Laminasi

Pendempulan

Pada aktivitas reparasi mulai dari penaikkan kapal, penyekrapan, pengecatan dan penurunan kapal dikerjakan oleh tenaga kerja yang berasal dari galangan kapal KPNDP. Untuk aktivitas lainnya seperti kerusakan kapal, dikerjakan oleh tenaga kerja yang berasal dari luar galangan kapal KPNDP. Tenaga kerja ini biasanya dibawa oleh pemilik kapal.

Berdasarkan pengamatan pada ketiga galangan kapal lainnya, galangan kapal KPNDP termasuk ke dalam galangan kapal yang ramai dikunjungi oleh para pemilik kapal. Hal ini, ditunjang dengan fasilitas-fasilitas serta luasnya tempat yang dimiliki oleh galangan kapal KPNDP. Perbedaan tersebut dapat disajikan pada Tabel 3.

Tabel 3 Galangan kapal yang berada dilingkungan UPT BTPI

Nama galangan Kapasitas Fasilitas yang dimiliki Jumlah

slipway KPNDP 10 kapal Slipway, kantor, mess

karyawan, gudang

8 buah

UPT BTPI 6 kapal Slipway, kantor las dan bongkar pasang mesin, bengkel bubut

3 buah

FMS 6 kapal Slipway, kantor 4 buah

KTU 5 kapal Slipway, kantor,

bongkar pasang mesin, bengkel las, bubut

4 buah

Galangan kapal KPNDP mampu menaikkan kapal dengan bobot maksimal sebesar 200 GT Berdasarkan jumlah slipway yang dimiliki, jumlah kapal yang dapat ditampung di galangan ini sebanyak sepuluh kapal. Fasilitas lain yang dimiliki oleh galangan ini selain slipway yaitu kantor, gudang, mess karyawan dan peralatan-peralatan penunjang reparasi kapal. Jumlah slipway yang dimiliki oleh galangan kapal KPNDP sebanyak delapan buah. Saat ini, dari delapan buah slipway hanya tujuh buah yang aktif digunakan. Hal ini dikarenakan satu buah slipway sedang dalam proses peninggian landasan tarik. Pada tahun 2007 telah dilakukan peninggian landasan tarik untuk ke tujuh slipway untuk mempermudah proses penarikan dan penurunan kapal.

hanya 6 orang. Luasnya lahan yang dimiliki galangan kapal KPNDP serta kondisi landasan tarik yang lebih baik dibandingkan galangan kapal lainnya, membuat para pemilik kapal lebih tertarik untuk mereparasi kapalnya di galangan kapal KPNDP.

Peralatan-peralatan lain untuk menunjang kegiatan reparasi terdiri atas peralatan manual, mekanik, dan elektrik. Peralatan yang digunakan secara mekanik dan elektrik akan mempermudah para pekerja untuk melakukan kegiatan reparasi. Peralatan yang dimiliki oleh galangan kapal KPNDP (Lampiran 3) serta kegunannya, disajikan pada Tabel 4.

Tabel 4 Peralatan yang dimiliki di galangan kapal KPNDP

No. Peralatan yang dimiliki Jenis peralatan Kegunaan

1. Mesin penarik Mekanik A

2. Mesin las Mekanik B

3. Mesin adukan semen Mekanik B

4. Kompresor Mekanik A

5. Rantai Mekanik A

6. Lori Mekanik A

7. Lopper Mekanik A

8. Sling Mekanik A

9. Sekrap Manual B

Ket : A = penarikan/penurunan kapal B = reparasi kapal

Berdasarkan Tabel 4 di atas, peralatan yang dimiliki galangan kapal KPNDP lebih banyak peralatan yang dioperasikan secara mekanik. Peralatan yang dimiliki galangan kapal KPNDP lebih banyak untuk kegiatan penaikkan dan penurunan kapal. Peralatan yang dioperasikan secara mekanik tidak membutuhkan suatu keahlian khusus sehingga semua para pekerja dapat menggoperasikannya secara bergantian. Peralatan lain seperti gerinda mesin, gergaji mesin, bor listrik dan dongkrak hidrolik merupakan peralatan yang dioperasikan secara elektrik, hanya saja peralatan tersebut dibawa langsung oleh pemilik kapal yang akan mereparasi. Sama halnya dengan peralatan elektrik, peralatan manual lainnya seperti pahat, palu, meteran, kapak, kuas cat, gergaji, pahat besi, dan linggis dibawa langsung juga oleh pemilik kapal yang akan mereparasi.

cara membersihkannya setiap selesai menggunakan. Perawatan rutin setiap bulan dilakukan untuk alat-alat yang digunakan secara mekanik. Perawatannya seperti dengan memberikan oli, atau mengganti bagian-bagian yang telah rusak.

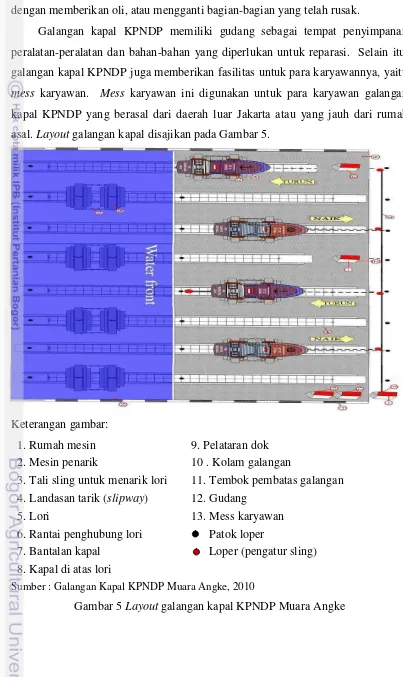

Galangan kapal KPNDP memiliki gudang sebagai tempat penyimpanan peralatan-peralatan dan bahan-bahan yang diperlukan untuk reparasi. Selain itu, galangan kapal KPNDP juga memberikan fasilitas untuk para karyawannya, yaitu mess karyawan. Mess karyawan ini digunakan untuk para karyawan galangan kapal KPNDP yang berasal dari daerah luar Jakarta atau yang jauh dari rumah asal. Layout galangan kapal disajikan pada Gambar 5.

Keterangan gambar:

1. Rumah mesin 9. Pelataran dok

2. Mesin penarik 10 . Kolam galangan

3. Tali sling untuk menarik lori 11. Tembok pembatas galangan 4. Landasan tarik (slipway) 12. Gudang

5. Lori 13. Mess karyawan

6. Rantai penghubung lori Patok loper

7. Bantalan kapal Loper (pengatur sling) 8. Kapal di atas lori

[image:34.595.102.505.123.800.2]Sumber : Galangan Kapal KPNDP Muara Angke, 2010

4.1 Produksi Galangan

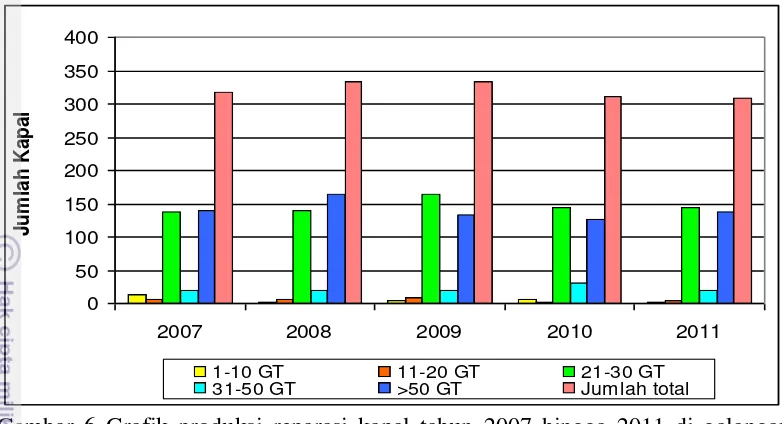

Galangan kapal KPNDP merupakan galangan kapal yang hanya melayani reparasi kapal saja, sudah sejak lama galangan kapal ini tidak melayani pembuatan kapal baru. Hal ini disebabkan karena sarana dan prasarana yang dimiliki oleh galangan kapal KPNDP kurang memadai. Selain itu, proses pembuatan kapal baru memakan waktu yang lama sehingga akan membuat penumpukkan kapal-kapal yang akan melakukan proses reparasi. Kayu yang merupakan bahan utama pembuatan kapal harus didatangkan dari luar Jakarta, sehingga mengakibatkan harga kayu menjadi lebih mahal. Hal ini menjadi salah satu alasan mengapa galangan kapal KPNDP tidak melayani pembuatan kapal baru.

0 50 100 150 200 250 300 350 400

2007 2008 2009 2010 2011

J

um

la

h

K

a

pa

l

1-10 GT 11-20 GT 21-30 GT

31-50 GT >50 GT Jum lah total

Gambar 6 Grafik produksi reparasi kapal tahun 2007 hingga 2011 di galangan kapal KPNDP

[image:36.595.115.506.86.298.2]Tabel 5 Produksi galangan kapal KPNDP dan produksi seluruh galangan yang ada di lingkungan UPT BTPI pada tahun 2011

No. Bulan KPNDP Ketiga galangan lainnya

1 s/d 10 11 s/d 20 21 s/d 30 31 s/d

50 > 50 Jumlah 1 s/d 10 11 s/d 20 21 s/d 30 31 s/d

50 > 50 Jumlah (GT) (GT) (GT) (GT) (GT) (GT) (GT) (GT) (GT) (GT)

1 Januari - 2 14 3 8 27 1 3 11 3 1 19

2 Februari - - 12 1 11 24 6 5 12 - 2 25

3 Maret 1 - 12 2 10 25 3 5 14 1 2 25

4 April 1 1 20 1 5 28 1 3 14 - 1 19

5 Mei - 1 17 3 8 29 1 2 16 1 1 21

6 Juni - - 16 2 8 26 - 8 14 - 1 23

7 Juli - - 11 - 20 31 3 6 14 - 2 25

8 Agustus - - 6 1 15 22 4 1 11 1 2 19

9 September - - 9 2 18 29 1 - 14 3 1 19 10 Oktober - - 8 - 12 20 8 3 13 3 - 27 11 November - - 10 1 12 23 4 9 16 - - 29 12 Desember - - 10 4 11 25 4 4 20 - - 28

Jumlah 2 4 145 20 138 309 36 49 169 12 13 279

Rata-rata 26 24

Sumber : UPT BTPI Muara Angke, 2011

Berdasarkan Tabel 5, rata-rata jumlah kapal yang dilayani oleh galangan kapal KPNDP setiap bulannya adalah 26 kapal. Jumlah tertinggi pada bulan Juli sebanyak 31 kapal, sedangkan jumlah terendah pada bulan Oktober sebanyak 20 kapal. Kapal yang direparasi di galangan kapal KPNDP didominasi oleh kapal-kapal yang berukuran 21 s/d 30 GT dengan jumlah 145 kapal-kapal, dan kapal-kapal-kapal-kapal yang berukuran lebih dari 50 GT dengan jumlah 138 kapal. Galangan kapal KPNDP memiliki nilai produksi lebih tinggi dibandingkan galangan-galangan kapal yang berada di wilayah UPT BTPI. Hal ini dibuktikan pada Tabel 5, jumlah kapal yang direparasi di galangan kapal KPNDP dalam satu tahun sejumlah 309 kapal, sedangkan jumlah kapal yang direparasi seluruh galngan sejumlah 279 kapal. Kapal-kapal yang di reparasi di galangan kapal KPNDP lebih banyak kapal-kapal yang berasal dari daerah Jakarta.

Pelayanan reparasi yang diberikan pihak galangan kapal KPNDP adalah hanya menaikkan kapal, menurunkan kapal, sewa lahan dan administrasi. Seluruh kerusakan kapal diperbaiki oleh tenaga kerja yang dibawa oleh pemilik kapal. Dengan demikian, keluhan yang sering terjadi di galangan ini biasanya terkait pelayanan yang diberikan, seperti lamanya menunggu antrian untuk dapat mereparasi kapal di galangan ini.

oleh galangan kapal KPNDP cukup memuaskan. Tidak ada persaingan harga antar galangan yang berada di sekitar wilayah UPT BTPI, karena sebelumnya telah disepakati terlebih dahulu.

Waktu yang dibutuhkan untuk mereparasi kapal tergantung jenis kerusakan serta besar dan kecilnya bobot kapal yang diperbaiki. Semakin berat kerusakan dan bobot kapal semakin besar maka lamanya waktu untuk mereparasi kapal tersebut pun memakan waktu yang cukup lama.

Pelayanan yang diberikan oleh galangan kapal KPNDP sudah cukup baik, terbukti dengan jarangnya keluhan dari para pemilik kapal. Galangan kapal KPNDP tidak terkait dengan pemasok (suplier) manapun untuk memenuhi kebutuhan material. Hal ini dikarenakan semua kebutuhan material yang digunakan untuk mereparasi kerusakan kapal dibeli langsung oleh pemilik kapal. Galangan kapal KPNDP hanya menyediakan peralatan doking serta peralatan yang dibutuhkan. Seluruh kebutuhan untuk mereparasi seperti toko suku cadang sudah ada di lingkungan UPT BTPI, sehingga pemilik kapal mudah untuk memenuhi kebutuhan reparasi kapal.

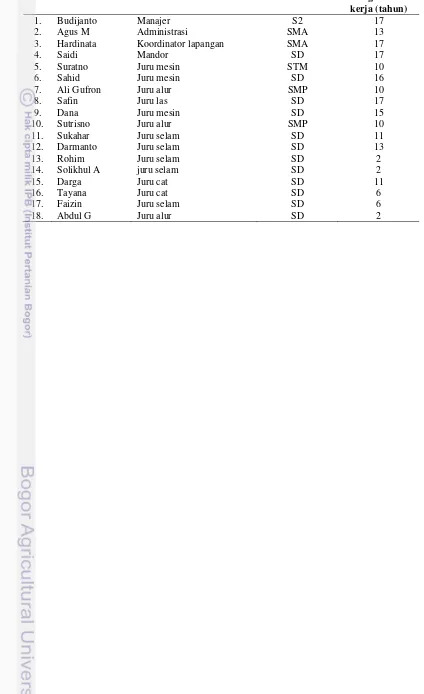

4.2 Struktur Organisasi

Galangan kapal KPNDP dipimpin oleh seorang manajer. Manajer tersebut yang bertanggung jawab kepada Ketua Koperasi Pegawai Negeri Dinas Perikanan DKI Jakarta. Total jumlah tenaga kerja yang bekerja di galangan kapal KPNDP sebanyak 18 orang. Pembagian tenaga kerja di galangan kapal KPNDP terdiri dari manajer galangan, staf administrasi, koordinator lapangan, mandor, juru mesin, juru selam, juru cat, juru las, dan juru alur.

menurunkan kapal yang mengoperasikan mesin winch adalah juru mesin. Juru selam bertugas menyelam ke dasar air apabila terjadi kerusakan pada bagian slipway atau mereparasi bagian kapal yang kerusakannya perlu diperbaiki di dalam air. Juru cat bertugas mengecat kapal apabila kapal telah selesai direparasi. Juru las bertugas mengelas apabila terjadi kerusakan kapal atau kerusakan-kerusakan lain yang diperbaikinya dengan menggunakan mesin las. Juru alur bertugas untuk menentukan kapal yang dapat naik ke atas galangan sesuai dengan standar ukuran slipway. Para pekerja seperti juru selam, juru cat, juru las, dan juru alur dapat merangkap kerja. Seperti contohnya juru cat dapat merangkap kerja apabila juru las membutuhkan bantuan tenaga, begitu juga sebaliknya.

Gambar 7 Struktur organisai galangan kapal KPNDP

4.3 Sumberdaya Manusia

Tenaga kerja tetap adalah pekerja yang berasal dari galangan kapal KPNDP. Tugas dari pekerja tetap ini adalah menaikkan dan menurunkan kapal dari slipway, tetapi apabila dari pemilik kapal masih membutuhkan tenaga kerja maka tenaga kerja tetap ini dapat merangkap kerja. Tenaga kerja yang bekerja di galangan kapal KPNDP terdiri dari tenaga kerja tetap dan tidak tetap. Tenaga kerja tidak tetap adalah pekerja yang berasal dari luar galangan kapal KPNDP. Pekerja tidak tetap ini biasanya dibawa oleh pemilik kapal. Tugas dari pekerja ini lah yang mereparasi kerusakan kapal, sehingga pekerja tidak tetap ini sepenuhnya di tanggung oleh pihak pemilik kapal bukan oleh pihak galangan kapal KPNDP.

Ketua Koperasi

Manajer Dok

Staf Administrator

Koordinator Lapangan

Mandor

Latar belakang pendidikan para pekerja di galangan kapal KPNDP terdiri dari berbagai macam. Latar belakang pendidikan tertinggi adalah manajer galangan kapal, dengan pendidikan terakhir S2. Mayoritas pendidikan para pekerja di galangan kapal KPNDP adalah lulusan SD. Bervariasinya latar belakang pendidikan dari para pekerja tidak menjadi halangan untuk tetap terjalinnya suatu komunikasi, kerjasama, dan transfer informasi. Latar belakang pendidikan para pekerja di galangan kapal KPNDP bukan menjadi persyaratan utama, tetapi melihat lamanya pengalaman kerja pada bidangnya masing-masing. Pengalaman kerja para pekerja di galangan kapal KPNDP sudah tidak diragukan lagi, karena para pekerja rata-rata telah bekerja pada bidangnya selama 10 tahun. Tingkat kinerja para pekerja pun sudah terbilang baik, hal ini terbukti dari waktu tempuh untuk menyelesaikan pekerjaan. Para pekerja mampu menyelesaikan pekerjan sesuai dengan waktu yang telah ditentukan.

Tabel 6 Pembagian tenaga kerja di galangan kapal KPNDP

No. Nama Jabatan Pendidikan Pengalaman

kerja (tahun)

1. Budijanto Manajer S2 17

2. Agus M Administrasi SMA 13

3. Hardinata Koordinator lapangan SMA 17

4. Saidi Mandor SD 17

5. Suratno Juru mesin STM 10

6. Sahid Juru mesin SD 16

7. Ali Gufron Juru alur SMP 10

8. Safin Juru las SD 17

9. Dana Juru mesin SD 15

10. Sutrisno Juru alur SMP 10

11. Sukahar Juru selam SD 11

12. Darmanto Juru selam SD 13

13. Rohim Juru selam SD 2

14. Solikhul A juru selam SD 2

15. Darga Juru cat SD 11

16. Tayana Juru cat SD 6

17. Faizin Juru selam SD 6

5 HASIL DAN PEMBAHASAN

5.1 Kriteria Produktivitas dan Indikator Kinerja

Pengukuran dengan model OMAX (Objective Matrix) menggabungkan kriteria-kriteria produktivitas galangan ke dalam suatu bentuk yang terpadu dan berhubungan satu sama lain. Kriteria produktivitas galangan kapal KPNDP merupakan kegiatan dan faktor–faktor yang mendukung produktivitas kegiatan reparasi kapal. Kriteria yang diukur meliputi kriteria efisiensi, efektifitas dan inferensial.

Diketahuinya nilai produktivitas, maka akan diketahui pula seberapa efektif proses produksi yang telah didayagunakan untuk meningkatkan output dan seberapa efisiensi pula sumber-sumber input yang telah berhasil dihemat agar produktivitas dapat meningkat. Kriteria ini menyatakan ukuran efisiensi, efektifitas dan ukuran–ukuran lainnya (inferensial) yang secara tidak langsung mendukung kegiatan reparasi kapal di galangan kapal KPNDP. Berdasarkan hasil observasi, wawancara dan pengisian kuesioner terdapat 5 indikator yang dapat digunakan untuk mengukur produktivitas galangan. Kelima indikator tersebut adalah tenaga kerja, pemakaian mesin, jam kerja aktual, jam kerja efektif, dan jumlah ketidakhadiran karyawan. Kelima indikator tersebut yang termasuk ke dalam input adalah tenaga kerja dan pemakaian mesin. Indikator yang termasuk ke dalam output adalah jam kerja aktual dan jam kerja efektif, sedangkan jumlah ketidakhadiran karyawan termasuk ke dalam ukuran lainnya. Tabel 7 menunjukkan indikator-indikator kinerja yang dapat diukur di lokasi penelitian. Tabel 7 Indikator kinerja yang termasuk ke dalam input dan output.

Kriteria Indikator Kinerja

Efisiensi Pemakaian mesin (%) Jumlah tenaga kerja (%) Efektivitas Jam kerja aktual produksi (%)

Jam kerja efektif (%)

Inferensial Jumlah ketidakhadiran karyawan (%)

“Produktivitas Galangan Kapal Menggunakan Model OMAX (Studi Kasus: di PT. BEN SANTOSA Surabaya)”. Awalnya, kriteria yang akan digunakan adalah tiga belas indikator namun, setelah dilakukan observasi, wawancara, serta pengisian kuesioner kepada pihak manajemen perusahaan diperoleh hanya tujuh indikator kinerja yang dapat digunakan. Ketujuh indikator kinerja tersebut ialah man hour, material, tenaga kerja, pemakaian mesin, jam kerja aktual, jam kerja efektif, dan jumlah ketidakhadiran karyawan.

Karena objek yang diteliti dalam penelitian ini adalah galangan, maka penetapan kriteria indikator kinerja mengacu kepada tujuh indikator kinerja tersebut. Setelah dilakukan observasi, wawancara dan pengisian kuesioner hanya lima indikator kinerja yang dapat digunakan untuk mengukur produktivitas galangan kapal KPNDP. Kelima indikator tersebut adalah tenaga kerja, pemakaian mesin, jam kerja aktual, jam kerja efektif, dan jumlah ketidakhadiran karyawan. Hal ini juga sesuai dengan penelitian yang telah dilakukan oleh Putra (2012). Penelitian tersebut dilakukan di galangan kapal UPT BTPI yang berada dalam satu wilayah dengan galangan kapal KPNDP.

5.2 Model Objective Matrix (OMAX) 5.2.1 Penilaian indikator kinerja

1) Indikator kinerja yang termasuk dalam kriteria efisiensi (1) Tenaga kerja

Penentuan nilai indikator tenaga kerja disajikan pada Tabel 8. Tabel 8 Nilai indikator tenaga kerja

Periode Tenaga kerja yang digunakan (orang)

Tenaga kerja yang ada (orang)

Persentasi tenaga kerja (%)

2007 18 21 85.71

2008 18 21 85.71

2009 18 21 85.71

2010 15 18 83.33

2011 15 18 83.33

Rata-Rata 84.76

18 orang merupakan tenaga kerja staf lapang dan 3 orang staf kantor. Pada tahun 2010 hingga 2011 dari 18 orang tenaga kerja yang ada 15 orang merupakan staf lapang dan 3 orang staf kantor. Tenaga kerja staf kantor tetap terdiri dari manajer, staf administrasi dan koordinator lapangan. Staf lapang tersebut bertugas melayani reparasi kapal.

Tugas para staf lapang tetap saat aktivitas reparasi adalah melakukan penaikan kapal ke atas dok, kemudian penyekrapan, pembersihan teritip, pengecetan dan penurunan kapal ke dalam air setelah kapal selesai di reparasi. Staf lapang tidak tetap biasanya berjumlah 10 hingga 15 orang. Banyaknya jumlah staf lapang tidak tetap yang bekerja tergantung kepada berat atau ringannya kerusakan kapal. Tenaga kerja ini biasanya dibawa oleh pihak pemilik kapal.

Berdasarkan rumus rasio indikator tenaga kerja, yaitu : 100% x (orang) ada yang kerja Tenaga (orang) digunakan yang kerja Tenaga

Penggunaan tenaga kerja galangan kapal KPNDP dari tahun 2007 hingga 2011 mengalami perubahan sehingga berpengaruh kepada persentasi rata-rata penggunan tenaga kerja. Persentasi tenaga kerja yang digunakan ditahun 2007 hingga 2009 adalah sebesar 85,71 % sedangkan di tahun 2010 hingga 2011 mengalami penurunan menjadi sebesar 83,33 %. Dengan demikian, rata-rata persentasi tenaga kerja yang digunakan di galangan kapal KPNDP adalah sebesar 84,76 %. Apabila nilai persentasi tenaga kerja semakin besar maka menunjukan semakin efisien penggunaan tenaga kerja di galangan kapal tersebut dan berlaku sebaliknya.

(2) Pemakaian mesin

Nilai indikator pemakaian mesin disajikan pada Tabel 9. Tabel 9 Nilai indikator pemakaian mesin

Periode Jam pemakaian mesin (jam)

Jumlah jam tersedia (jam)

Persentasi pemakaian mesin (%)

2007 636 1456 43.68

2008 668 1456 45.88

2009 666 1456 45.74

2010 624 1456 42.86

2011 618 1456 42.45

Mesin yang digunakan adalah mesin tarik (winch). Mesin ini digunakan untuk menaikan kapal ke atas dok dan menurunkan kapal dari dok ke dalam air. Winch yang dimiliki oleh galangan kapal KPNDP sebanyak dua buah. Lama waktu mesin stand by selama satu tahun adalah 1456 jam. Jumlah tersebut diperoleh berdasarkan asumsi dalam satu tahun, jumlah hari keja adalah 365 hari. Galangan kapal KPNDP memiliki slipway sebanyak 8 buah. Waktu untuk mereparasi kapal paling cepat adalah 4 hari. Dengan demikian, jumlah maksimal kapal yang dapat ditampung oleh galangan kapal KPNDP sebanyak 728 kapal. Jika lama penggunaan winch untuk menaikan dan menurunkan kapal adalah 2 jam, maka jumlah jam tersedia untuk mesin winch sebanyak 1456 jam dalam satu tahun.

Lama waktu pemakaian mesin dari tahun 2007 hingga 2011 berturut-turut yaitu 636, 668, 666, 624, dan 618. Jumlah tersebut diperoleh dari hasil perkalian antara jumlah kapal yang direparasi di galangan kapal KPNDP dengan lama waktu penggunaan mesin untuk reparasi satu buah kapal. Lama waktu untuk menaikan dan menurunkan kapal masing-masing selama satu jam, maka lama penggunaan mesin untuk reparasi satu buah kapal adalah dua jam. Seperti contoh di tahun 2007 jumlah kapal yang mereparasi di galangan kapal KPNDP sebanyak 318 kapal, sehingga jam pemakaian mesin di tahun tersebut 318 x 2jam = 636 jam. Tahun 2008 sebanyak 334 kapal, tahun 2009 sebanyak 333 kapal, tahun 2010 312 kapal dan di tahun 2011 sebanyak 309 kapal. Berikut merupakan tabel data jumlah produksi di galangan kapal KPNDP selama lima tahun terakhir. Tabel 10 Jumlah kapal yang melakukan reparasi di galangan kapal KPNDP

berdasarkan ukuran kapal. Ukuran

Kapal

Tahun

Jumlah

2007 2008 2009 2010 2011

1-10 GT 13 3 4 6 2 28

11-20 GT 7 6 9 3 4 29

21-30 GT 137 140 165 145 145 732

31-50 GT 20 21 21 31 20 113

>50 GT 141 164 134 127 138 704

Jumlah 318 334 333 312 309 1606

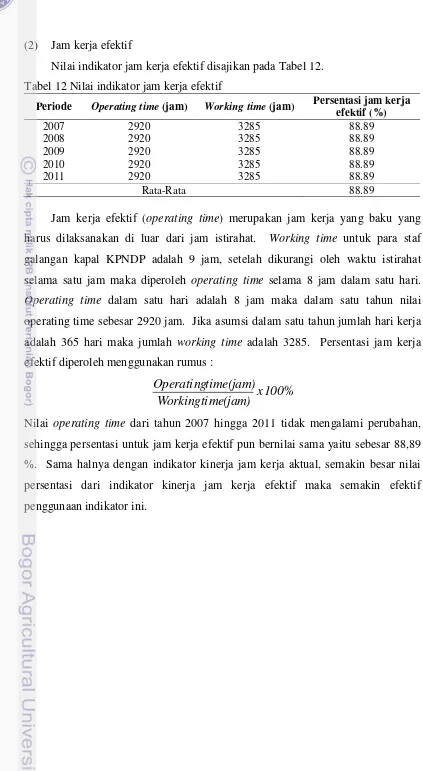

Penggunaan mesin di tahun 2007 hanya sebesar 43,68 % dari jumlah jam pemakaian yang tersedia. Nilai persentasi di tahun 2008 hingga 2011 menunjukkan hal yang sama. Persentasi pemakaian mesin di tahun 2007 ada