KAJIAN PEMBENTUKAN GERAM AISI 4140 PADA PROSES

PEMESINAN KERAS, KERING DAN LAJU TINGGI

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

FAHRUL MUHARRAM

060401003

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur Alhamdulilah saya ucapkan Kehadirat Allah SWT yang telah

memberikan nikmat kesehatan, dan kesempatan sehingga tugas sarjana ini dapat

selesai. Tugas sarjana yang berjudul “Kajian Pembentukan Geram AISI 4140

pada Proses Pemesinan Keras, Kering, dan Laju Tinggi” ini dimaksudkan

sebagai satu diantara syarat untuk menyelesaikan pendidikan sarjana Teknik

Mesin Program Reguler di Departemen Teknik Mesin – Fakultas Teknik,

Universitas Sumatera Utara.

Tugas sarjana ini berisikan penelitian yang berhubungan dengan

pembahasan gaya pembentukan geram menggunakan teori Merchant dan

temperatur dari pemotongan AISI 4140 - pahat Cubic Boron Nitride (CBN) pada

proses pembubutan keras, kering dan laju tinggi .

Selama Pembuatan tugas sarjana ini dimulai dari penelitian sampai

penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak.

Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan

terimakasih kepada :

1. Kedua orangtuaku, ayahanda Anwar dan ibunda Syamsidar yang telah memberikan perhatia , do’a, asehat da duku ga baik oril aupu ateril, juga kakaka da Fauziatul Halim dan Fauzan Ahmad yang terus menerus memberikan masukan selama pembuatan tugas sarjana ini.

2. Bapak Prof. DR. Ir. Armansyah Ginting, M.Eng selaku dosen pembimbing Tugas sarjana yang telah banyak membantu menyumbang pikiran dan meluangkan waktunya dalam memberikan bimbingan dalam menyelesaikan tugas sarjana ini. 3. Bapak DR. Ing-Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik Mesin,

Fakultas Teknik Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik Mesin, Kak Ismawati, Kak Sonta, Bang Syawal, Bang Sarjana, dan Bang Lilik yang telah banyak membantu dan memberikan ilmu selama perkuliahan.

kesempatan yang sangat berharga bagi saya untuk dapat meningkatkan ilmu, dan kualitas, serta pengalaman yang tidak akan pernah saya lupakan.

6. Pak Sunaryanto, ST selaku staf pengajar di Politeknik Medan yang telah banyak memberikan arahan dan masukan yang sangat bermanfaat bagi kesempurnaan penelitian yang telah dilakukan.

7. Seluruh teman – teman stambuk 2006, M. Alfian, M. Wirza, Yasser Arafat, Fajar Hidayat, T. Fahri, Julius Putra, Syahreza Tamba, Wendy Aditya, dan lainnya yang namanya tidak dapat saya sebutkan satu persatu yang telah banyak memberikan bantuan baik selama perkuliahan maupun dalam pembuatan tugas sarjana ini.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh

sebab itu, saran dan kritik dari pembaca sekalian sangat diharapkan demi

kesempurnaan skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi

semua pihak.

Medan, Juni 2011

Fahrul Muharram

ABSTRAK

Pada penelitian ini, bahan AISI 4140 dengan kekerasan 55 HRC akan dipotong menggunakan pahat CBN pada proses pemesinan laju tinggi, keras dan kering dengan tujuan mempelajari morfologi geram yang terbentuk dan hubungan antara geometri geram dengan nilai parameter orthogonal Merchant (teoritik). Geram yang dihasilkan dari seluruh kondisi pemotongan diamati morfologinya serta diukur geometrinya terutama tebal geram yang terjadi untuk menghitung gaya dan suhu pemotongan menggunakan teori orthogonal Merchant. Hasil penelitian menunjukkan bahwa morfologi geram yang terbentuk memiliki geometri seperti mata gergaji (saw-tooth). Untuk gaya pemotongan yang mengalami trend yang meningkat akan menyebabkan geram semakin tebal dengan jarak antara mata puncak gergaji semakin renggang yang diikuti dengan penurunan jumlah mata gergaji dan rasio geram. Sedangkan untuk suhu pemotongan dengan trend yang meningkat akan menyebabkan geram semakin tebal dengan jarak antara mata puncak gergaji semakin rapat yang mengakibatkan peningkatan jumlah mata gergaji dan rasio geram.

DAFTAR ISI

LEMBARAN PENGESAHAN DARI PEMBIMBING ... i

SPESIFIKASI TUGAS ... ii

BAB III METODOLOGI PENELITIAN... 30

3.1.1 Bahan Benda Kerja ... 30

3.3 Kerangka Konsep Penelitian ... 36

3.4 Tempat dan Waktu ... 37

3.5 Metode ... 38

3.6 Rancangan Kegiatan ... 38

3.6.1 Proses Pemesinan ... 38

3.6.2 Proses Pengambilan Gambar Morfologi Geram ... 39

3.6.3 Pengukuran Geometri Geram ... 39

4.1.3 Morfologi Geram Kondisi Pemotongan III... 46

4.1.4 Morfologi Geram Kondisi Pemotongan IV ... 46

4.1.5 Morfologi Geram Kondisi Pemotongan V ... 46

4.1.6 Data Pemesinan Parameter Orthogonal Merchant ... 49

4.1.7 Komponen Kecepatan dan Gaya Pembentukan Geram ... 53

4.1.8 Suhu Pemotongan ... 64

4.2 Pembahasan ... 71

4.2.1 Hubungan Gaya Pemotongan dengan Geometri Geram ... 71

4.2.2 Hubungan Suhu Pemotongan dengan Geometri Geram ... 73

BAB V KESIMPULAN dan SARAN... 75

5.2 Saran ... 77

DAFTAR TABEL

Tabel 2.1 Bentuk geram dari pemesinan kering dan basah 20

Tabel 3.1 Komposisi Kimia AISI 4140 30

Tabel 3.2 Sifat Termal AISI 4140 30

Tabel 3.3 Sifat Mekanik AISI 4140 31

Tabel 3.4 Sifat Mekanik dan Thermal dari CBN 32 Tabel 3.5 Spesifikasi mesin bubut konvensional Emco Maximat V13 33

Tabel 3.6 Tempat dan waktu penelitian 37

Tabel 3.7 Kondisi Pemesinan 37

Tabel 3.8 Format tabel untuk pengumpulan data

yang dihasilkan dari proses pemesinan 40 Tabel 3.9 Format tabel untuk pengumpulan data

yang diperoleh dari hasil pengukuran geometri geram

dengan parameter Orthogonal Merchant 40

Tabel 4.1 Geometri Geram untuk setiap kondisi pemotongan 45 Tabel 4.2 Data Pemesinan kondisi I

(Vc=200 m/min; a=0,3mm; f=0,1 mm/rev) 47 Tabel 4.3 Data Pemesinan Kondisi II

(Vc=200 m/min; a=1 mm; f=0,1 mm/rev) 48

Tabel 4.4 Data Pemesinan Kondisi III

(Vc = 200 m/min; a = 0,3 mm; f = 0,15 mm/rev) 49 Tabel 4.5 Data Pemesinan Kondisi IV

(Vc = 225 m/min; a = 0,7 mm; f = 0,1 mm/rev) 50 Tabel 4.6 Data Pemesinan Kondisi V

(Vc = 225 m/min; a = 0,7 mm; f = 0,125 mm/rev) 51 Tabel 4.7 Komponen Gaya pada kondisi I

(Vc=200 m/min; a=0,3mm; f=0,1 mm/rev) 55 Tabel 4.8 Komponen Gaya pada kondisi II

(Vc=200 m/min; a=1 mm; f=0,1 mm/rev) 56

Tabel 4.9 Komponen Gaya pada kondisi III

(Vc=200 m/min; a=0,3 mm; f=0,15 mm/rev) 58 Tabel 4.10 Komponen Gaya pada kondisi IV

(Vc = 225 m/min; a = 0,7 mm; f = 0,1 mm/rev) 59 Tabel 4.11 Komponen Gaya pada kondisi V

(Vc = 225 m/min; a = 0,7 mm; f = 0,125 mm/rev) 60 Tabel 4.12 Suhu Pemotongan pada kondisi I

(Vc=200 m/min; a=0,3mm; f=0,1 mm/rev) 64

Tabel 4.13 Suhu Pemotongan pada kondisi II

(Vc = 200 m/min; a = 1 mm; f = 0,1 mm/rev) 65 Tabel 4.14 Suhu Pemotongan pada kondisi III

(Vc = 200 m/min; a = 0,3 mm; f = 0,15 mm/rev) 66 Tabel 4.15 Suhu Pemotongan pada kondisi IV

Tabel 4.16 Suhu Pemotongan pada kondisi V

(Vc = 225 m/min; a = 0,7 mm; f = 0,125 mm/rev) 67 Tabel 4.17 Hasil perhitungan Gaya pemotongan dan pengukuran

geometri geram untuk setiap kondisi pemotongan 68 Tabel 4.18 Suhu Pemotongan Teoritik dengan geometri geram 70

untuk setiap kondisi pemotongan

DAFTAR GAMBAR

Gambar 2.1 Proses Bubut 5

Gambar 2.2 Penamaan (nomenclature) pahat kanan 6

Gambar 2.3 Proses Bubut 7

Gambar 2.4 Lingkaran Gaya Pemotongan (Lingkaran Merchant) 10 Gambar 2.5 Sudut geser sebagai fungsi dari rasio pemampatan

tebal geram h 13

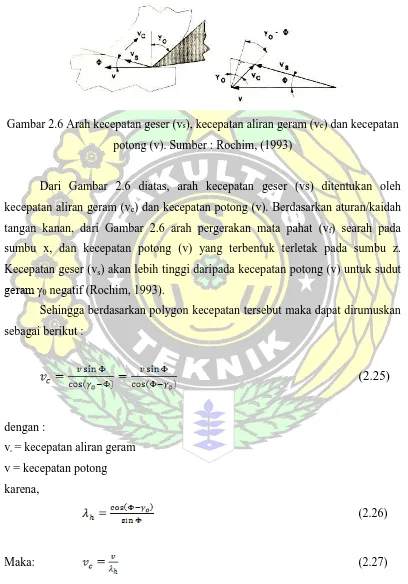

Gambar 2.6 Arah kecepatan geser (vs),

kecepatan aliran geram (vc) dan kecepatan potong (v) 14

Gambar 2.7 Formasi Geram pada Proses Bubut menurut Analogi Kartu 16

Gambar 2.8 Geram Kontinu (continuous / Flow chips) 17

Gambar 2.9 Geram Bersegmen atau Seperti Mata Gergaji

(Segmented or Saw-Tooth chips) 17

Gambar 2.10 Geram Tidak Kontinu (Discontinuous chips) 18 Gambar 2.11 Kecepatan Potong pada Proses Laju Tinggi 21

Gambar 2.12 vs R tan 28

Gambar 2.13 Grafik hubungan antara dengan wo 29

Gambar 3.1 Geometri Benda Kerja 31

Gambar 3.2 (a) Pahat CBN dan (b) Geometri Pahat CBN 31

Gambar 3.3 Mesin Bubut Konvensional Emco 33

Gambar 3.4 Fixed Steady 34

Gambar 3.5 Tool Holder Sandvick Coromant 34

Gambar 3.6 Mikroskop USB digital Rax Vision 35

Gambar 3.7 Mistar Ingsut Digital 35

Gambar 3.8 Diagram Alir Konsep Penelitian 36

Gambar 3.9 Set up Peralatan 38

Gambar 4.1 Morfologi geram yang dihasilkan pada kondisi pemotongan Vc = 200 m/s; f = 0,1 mm/rev; a = 0,3 mm 41 Gambar 4.2 Morfologi Geram yang dihasilkan pada kondisi pemotongan

Vc = 200 m/s; f = 0,1 mm/rev; a = 1 mm 42 Gambar 4.3 Morfologi Geram yang dihasilkan pada kondisi pemotongan

Vc = 200 m/s; f = 0,15 mm/rev; a = 0,3 mm 43 Gambar 4.4 Morfologi Geram yang dihasilkan pada kondisi pemotongan

Vc = 225 m/s; f = 0,1 mm/rev; a = 0,7 mm 44 Gambar 4.5 Morfologi Geram yang dihasilkan pada kondisi pemotongan

DAFTAR NOTASI

Ps laju panas yang dibangkitkan di zona deformasi utama (J/s)

R Thermal Number

tergenerasi rata-rata pada daerah deformasi utama

sudut geser (o)

massa jenis material benda kerja kg/m3

jarak antar mata puncak mm

o sudut geram (o)

u kekuatan tarik N/mm2

Penampang bidang geser mm2

suhu rata-rata geram yang dihasilkan

dari deformasi kedua K

kenaikan suhu material

yang melalui zona deformasi kedua oC suhu maksimum saat geram lepas dari benda kerja oC

suhu lingkungan (nilainya berkisar 27oC) oC

kenaikan suhu material yang

melalui zona deformasi pertama oC

Rasio pemampatan tebal geram

ABSTRAK

Pada penelitian ini, bahan AISI 4140 dengan kekerasan 55 HRC akan dipotong menggunakan pahat CBN pada proses pemesinan laju tinggi, keras dan kering dengan tujuan mempelajari morfologi geram yang terbentuk dan hubungan antara geometri geram dengan nilai parameter orthogonal Merchant (teoritik). Geram yang dihasilkan dari seluruh kondisi pemotongan diamati morfologinya serta diukur geometrinya terutama tebal geram yang terjadi untuk menghitung gaya dan suhu pemotongan menggunakan teori orthogonal Merchant. Hasil penelitian menunjukkan bahwa morfologi geram yang terbentuk memiliki geometri seperti mata gergaji (saw-tooth). Untuk gaya pemotongan yang mengalami trend yang meningkat akan menyebabkan geram semakin tebal dengan jarak antara mata puncak gergaji semakin renggang yang diikuti dengan penurunan jumlah mata gergaji dan rasio geram. Sedangkan untuk suhu pemotongan dengan trend yang meningkat akan menyebabkan geram semakin tebal dengan jarak antara mata puncak gergaji semakin rapat yang mengakibatkan peningkatan jumlah mata gergaji dan rasio geram.

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan industri manufaktur menjadi suatu alasan utama

dilakukan proses pemesinan yang berbeda dari sebelumnya. Tiga isu penting yang

berkembang saat ini yaitu proses yang cepat, biaya yang murah dan ramah

lingkungan menjadikan tantangan sendiri bagi industri manufaktur untuk dapat

melakukan inovasi dibidang pemesinan. Untuk menjawab tantangan ini, inovasi

pertama dilakukan dengan proses pemesinan laju tinggi (high speed machining),

dengan menggunakan proses ini diharapkan waktu untuk memproduksi dapat

berkurang sehingga biaya yang diperlukan dapat menurun, namun hal ini juga

masih menjadi kendala manakala proses ini juga memerlukan biaya yang cukup

tinggi karena dalam prosesnya masih digunakan media pendingin (coolant).

Selain itu, proses ini masih mencemari lingkungan. Hal lainnya yang menjadi

masalah adalah adanya pengaruh buruk untuk kesehatan dari cairan pemotongan.

Kendala ini menjadi suatu hal yang harus diselesaikan, beberapa pakar

pemesinan mulai merekomendasikan inovasi selanjutnya, dimulai dengan

melakukan proses pemesinan kering (dry machining). Konsep pemesinan kering

ini sebenarnya biasa dilakukan oleh industri manufaktur. Pemotongan logam pada

saat memotong besi tuang. Namun demikian untuk bahan-bahan yang lain tidak

lazim dilakukan. Dari aspek proses pemesinan, pemesinan kering berarti

pemotongan logam dilakukan pada suhu dan gesekan yang relative tinggi.

Sejak akhir tahun 1970 penggunaan proses pembubutan keras (hard

turning) dijadikan inovasi berikutnya untuk mengatasi permasalahan yang ada, hal

ini terbukti melalui proses pembubutan keras dapat mereduksi waktu pemesinan

hingga 60 % (Thonsoff, et.al, 1995). Literatur menyebutkan bahwa penelitian

yang telah dilakukan dikonsentrasikan pada mekanisme pembentukan geram

dalam rangka mencari hubungan karakteristik proses dan stabilitas pemotongan

pada proses proses bubut keras. Penelitian lainnya difokuskan pada suhu

material, geometri pahat dan kondisi pemotongan terhadap integritas permukaan

benda kerja. Selain itu, menurut Nouari dan Ginting (2007) bahwa pahat karbida

dengan multi lapisan mampu memotong dengan kecepatan yang tinggi dan

pemotongan yang kering, tetapi bahan yang digunakan masih dalam di bawah 55

HRC. Hal ini membuktikan bahwa hanya pahat intan yang mampu melakukan

pemotongan untuk kekerasan 55 HRC. Namun dikarenakan biaya untuk produksi

menggunakan pahat intan relatif tinggi, sebagai alternatif untuk mengatasi

masalah ini digunakan pahat CBN.

Ketiga Inovasi di atas merupakan suatu hal yang berbeda jika dilakukan

dengan bersamaan. Dan ini menjadi sesuatu hal baru yang disebut proses

pemesinan laju tinggi, keras, dan kering. Untuk menambah informasi mengenai

penggabungan proses pemesinan tersebut serta memastikan apakah penggabungan

proses pemesinan laju tinggi, pembubutan keras dan pemesinan kering untuk satu

bahan tertentu dengan kekerasan 55 HRC yang dalam hal ini dipilih AISI 4140

perlu dilakukan suatu penelitian. Pemilihan bahan AISI 4140 sebagai benda kerja

pada penelitian ini disebabkan selama ini bahan tersebut diproduksi untuk suku

cadang transportasi dalam kondisi basah dan memiliki stabilitas dimensi pada saat

dikeraskan. Belum adanya laporan tentang gaya dan suhu pemotongan (teoritik)

yang dilakukan dengan proses pemesinan laju tinggi, keras dan kering terhadap

bahan AISI 4140 dengan kekerasan 55 HRC menggunakan pahat Cubic Boron

Nitride (CBN) maka dalam penelitian ini pembahasan hanya difokuskan pada

gaya yang dibutuhkan untuk menghasilkan geram serta suhu pemotongan dimana

untuk menghitung gaya dan suhu pemotongan dibutuhkan suatu parameter dari

geometri geram yaitu tebal geram setelah terpotong (deformed chips thickness).

1.2Tujuan Penelitian

Adapun tujuan dilakukannya penelitian ini diantaranya:

1) Mempelajari morfologi geram yang terbentuk pada proses pembubutan

keras dan kering AISI 4140 dengan menggunakan pahat CBN (Cubic

Boron Nitride) pada laju pemotongan tinggi.

2) Menghitung nilai parameter Orthogonal Merchant (teoritik) dalam

3) Mempelajari hubungan antara morfologi geram dengan nilai

parameter Orthogonal Merchant.

1.3 Manfaat Penelitian

Manfaat yang diharapkan dari hasil penelitian ini adalah

1. Untuk Akademis

Dapat memberikan informasi mengenai morfologi geram yang terbentuk

serta parameter teori Merchant lainnya untuk proses pembubutan keras dan

kering AISI 4140 dengan pahat CBN pada laju pemotongan tinggi.

2. Untuk Bidang Industri

Dijadikan pertimbangan dalam menghasilkan suatu produk agar dapat

meningkatkan kualitas serta ramah lingkungan.

1.4 Batasan Masalah

Permasalahan dalam tugas sarjana ini dibatasi pada geometri geram yang

terbentuk serta menganalisisnya dengan teori Orthogonal Merchant. Benda

kerja yang digunakan adalah AISI 4140 dengan Pahat yang dipilih yaitu CBN.

Proses Pembubutan dilakukan pada kondisi kering dan keras dengan laju

pemotongan tinggi.

1.5 Sistematika Penulisan

Penulisan tugas sarjana ini disajikan dalam beberapa bab dengan tujuan

membentuk pemaparan masalah dan hasil analisa yang mudah dipahami.

BAB I merupakan uraian singkat mengenai latar belakang, tujuan,

manfaat, batasan masalah dan sistematika penulisan.

BAB II menjelaskan tinjauan pustaka mengenai pemesinan laju tinggi,

keras, dan kering, proses pembubutan, AISI 4140, pahat CBN, serta geram

BAB III berisikan penjelasan tentang metode penelitian berupa bahan dan

peralatan yang digunakan, waktu dan tempat penelitian, kerangka konsep

penelitian, kondisi pemesinan, dan rancangan kegiatan yang akan dilakukan

BAB IV berisikan hasil penelitian yang dilakukan berupa morfologi geram

dan data proses pemesinan dihasilkan melalui proses pembubutan kering dan

keras dengan laju pemotongan tinggi. Dalam bab ini juga dipaparkan

mengenai perhitungan dari data yang diperoleh dengan menggunakan teori

Orthogonal Merchant. Untuk bagian pembahasan, dalam bab ini tidak semua

parameter orthogonal Merchant akan dibahas sebab dari seluruh parameter

orthogonal Merchant tersebut gaya dan suhu pemotongan dapat mewakili nilai

tersebut. Dan dalam subbab ini akan dibahas hubungan antara gaya dan suhu

pemotongan dengan geometri geram.

BAB V merupakan kesimpulan dari hasil analisa serta permasalahan yang

ada pada tugas sarjana ini dan sebagai penutup dari bab ini akan ada saran

yang diharapkan dapat dibahas pada tugas sarjana selanjutnya.

BAB II

TINJAUAN PUSTAKA

2.1 Proses Pembubutan

Proses pemotongan dengan logam merupakan suatu proses yang digunakan

untuk mengubah bentuk suatu produk dari logam (komponen mesin) dengan cara

memotong. Prinsip pemotongan logam dapat didefenisikan sebagai sebuah aksi

dari alat potong yang dikontakkan dengan sebuah benda kerja untuk membuang

permukaan benda kerja tersebut dalam bentuk geram (Yuliarman, 2008).

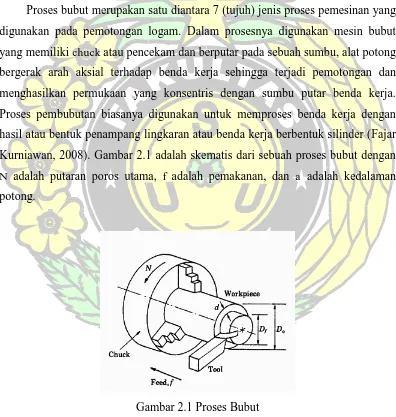

Proses bubut merupakan satu diantara 7 (tujuh) jenis proses pemesinan yang

digunakan pada pemotongan logam. Dalam prosesnya digunakan mesin bubut

yang memiliki chuck atau pencekam dan berputar pada sebuah sumbu, alat potong

bergerak arah aksial terhadap benda kerja sehingga terjadi pemotongan dan

menghasilkan permukaan yang konsentris dengan sumbu putar benda kerja.

Proses pembubutan biasanya digunakan untuk memproses benda kerja dengan

hasil atau bentuk penampang lingkaran atau benda kerja berbentuk silinder (Fajar

Kurniawan, 2008). Gambar 2.1 adalah skematis dari sebuah proses bubut dengan

N adalah putaran poros utama, f adalah pemakanan, dan a adalah kedalaman

potong.

Gambar 2.1 Proses Bubut

(Sumber : T. Gutowski, 2009)

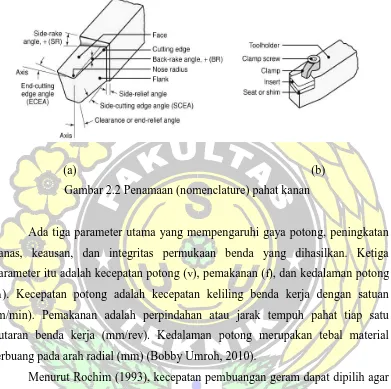

Bagian-bagian serta penamaan (nomenclature) dari alat potong yang

digunakan pada proses bubut dijelaskan pada gambar 2.2. Radius pahat potong

menghubungkan sisi dengan ujung pootong (cutting edge) dan berpengaruh

terhadap umur pahat, gaya radial, dan permukaan akhir

(a) (b)

Gambar 2.2 Penamaan (nomenclature) pahat kanan

Ada tiga parameter utama yang mempengaruhi gaya potong, peningkatan

panas, keausan, dan integritas permukaan benda yang dihasilkan. Ketiga

parameter itu adalah kecepatan potong (v), pemakanan (f), dan kedalaman potong

(a). Kecepatan potong adalah kecepatan keliling benda kerja dengan satuan

(m/min). Pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu

putaran benda kerja (mm/rev). Kedalaman potong merupakan tebal material

terbuang pada arah radial (mm) (Bobby Umroh, 2010).

Menurut Rochim (1993), kecepatan pembuangan geram dapat dipilih agar

waktu pemotongan sesuai dengan yang dikehendaki. Hal ini dimaksudkan agar

produktivitas permesinan dapat optimal. Untuk itu perlu dipahami lima elemen

dasar proses permesinan, yaitu:

1) kecepatan potong (cutting speed) : v (m/min)

2) kecepatan makan (feeding speed) : vf (mm/min)

3) kedalaman potong (depth of cut) : a (mm)

4) waktu pemotongan (cutting time) : tc (min), dan

Kelima elemen proses permesinan di atas dihitung berdasarkan dimensi

benda kerja dan/atau pahat serta besaran dari mesin yang digunakan. Dikarenakan

besaran mesin pemotongan logam yang dapat diatur ada bermacam-macam dan

bergantung pada jenis mesin pemotong, maka rumus yang digunakan untuk

menghitung setiap elemen proses permesinan dapat berlainan.

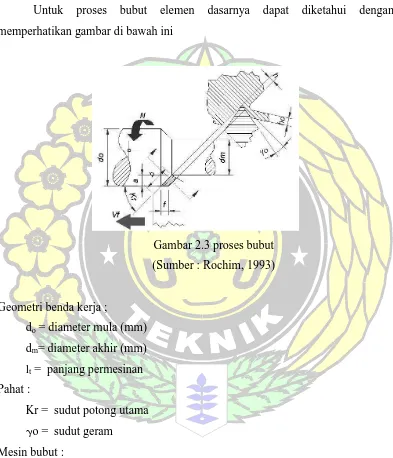

Untuk proses bubut elemen dasarnya dapat diketahui dengan

memperhatikan gambar di bawah ini

Gambar 2.3 proses bubut

(Sumber : Rochim, 1993)

Geometri benda kerja ;

do = diameter mula (mm)

dm= diameter akhir (mm)

lt = panjang permesinan

Pahat :

Kr = sudut potong utama

o = sudut geram

Mesin bubut :

a = kedalaman potong

a = (mm)

f = pemakanan (mm/putaran)

Berdasarkan besaran-besaran di atas, maka kondisi pemotongan dapat ditentukan

sebagai berikut:

laju pemotongan (velocity of cut)

(2.1)

dengan, v = laju pemotongan (m/min)

n = putaran spindle (benda kerja) (rpm)

d = diameter rata-rata (mm)

yaitu (2.2)

dimana: do = diameter mula benda kerja (mm)

dm = diameter akhir benda kerja (mm)

laju pemakanan (feeding velocity)

(2.3)

Dimana : Vf = laju pemakanan (mm/min)

f = pemakanan (rev/min)

n = putaran spindle / benda kerja (rpm)

Waktu pemotongan (cutting time)

(2.4)

Dimana : tc = waktu pemotongan (min)

lt = panjang permesinan (mm)

Vf = laju pemakanan (mm/min)

laju pembuangan geram (metal removal rate)

Z = A.v (2.5)

dengan, Z = laju pembuangan geram (cm3/min)

v = laju pemotongan (m/min)

A = Penampang geram sebelum terpotong (mm2)

A = f.a (2.6)

Z = f.a.v (2.7)

Sudut potong utama (principal cutting edge angle/Kr) adalah sudut antara

mata potong utama dengan laju pemakanan (Vf), besarnya sudut tersebut

Tebal geram sebelum terpotong (h)

h =

(

mm) (2.9)Dengan demikian penampang geram sebelum terpotong adalah :

A = f.a = b.h (mm) (2.10)

2.2 Teori Orthogonal Merchant

Suatu analisis mekanisme pembentukan geram yang dikemukakan oleh

Merchant mendasarkan teorinya atas model pemotongan sistem tegak (Orthogonal

Sistem). Sistem pemotongan tegak merupakan penyederhanaan dari sistem

pemotongan miring (Oblique System) dimana gaya diuraikan menjadi

komponennya pada suatu bidang. Beberapa asumsi yang digunakan dalam analisis

model tersebut adalah:

a) Mata potong pahat sangat tajam sehingga tidak menggosok atau menggaruk

benda kerja

b) Deformasi terjadi hanya dua dimensi,

c) Distribusi tegangan yang merata pada bidang geser, dan

d) Gaya aksi dan reaksi pahat terhadap bidang geram adalah sama besar dan

segaris (tidak menimbulkan momen kopel)

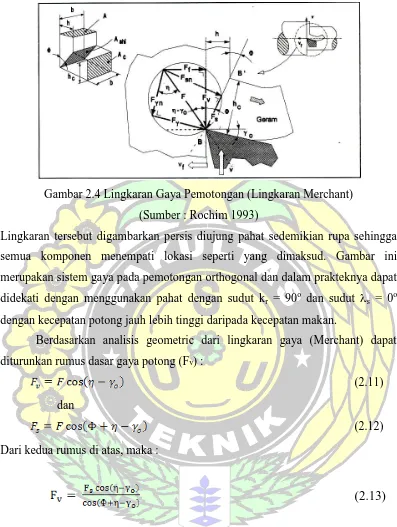

Karena berasal dari satu gaya yang sama mereka dapat dilukiskan pada

suatu lingkaran dengan diameter yang sama dengan gaya total (F), lihat gambar

Gambar 2.4 Lingkaran Gaya Pemotongan (Lingkaran Merchant)

(Sumber : Rochim 1993)

Lingkaran tersebut digambarkan persis diujung pahat sedemikian rupa sehingga

semua komponen menempati lokasi seperti yang dimaksud. Gambar ini

merupakan sistem gaya pada pemotongan orthogonal dan dalam prakteknya dapat

didekati dengan menggunakan pahat dengan sudut kr = 90o dan sudut s = 0o

dengan kecepatan potong jauh lebih tinggi daripada kecepatan makan.

Berdasarkan analisis geometric dari lingkaran gaya (Merchant) dapat

diturunkan rumus dasar gaya potong (Fv) :

(2.11)

dan

(2.12)

Dari kedua rumus di atas, maka :

(2.13)

Gaya geser Fs dapat digantikan dengan penampang bidang geser dan tegangan

geser yang terjadi padanya yaitu:

(2.14)

= Penampang bidang geser,

= A/sin ; mm2

A = penampang geram sebelum terpotong,

= b.h ; mm2

Dengan demikian rumus gaya potong adalah,

(2.15)

Rumus teoritik di atas diturunkan dalam analisa proses pemotongan

Orthogonal yang berarti Kr = 90o dan s = 0o. Pada kondisi di atas, hanya faktor

sudut potong utama Kr dan kondisi bahan yang diperhatikan sedangkan faktor –

faktor koreksi untuk kondisi pemotongan , seperti kecepatan potong, kecepatan

makan dan lain – lain belum dipertimbangkan. Dari pernyataan diatas, dapat

digunakan rumus empiris yang lebih kompleks, yaitu:

(2.16)

dimana: Ks = gaya potong spesifik (N/mm2)

A = penampang geram sebelum terpotong (mm2)

=h.b = f.a

Gaya potong spesifik Ks akan dipengaruhi oleh pahat (jenis dan geometri),

benda kerja (jenis dan kondisi pengerjaan), dan kondisi pemotongan serta jenis

permesinan yang dapat berciri spesifik.

(2.17)

Ks1.1 = gaya potong spesifik referensi (N/mm2)

Z = pangkat tebal geram = 0.2

Ck = faktor sudut potong utama (Kr)

C = faktor koreksi sudut geram (o)

CVB = faktor koreksi keausan (VB)

Nilai Ks1.1 dapat diperoleh dari persamaan gaya potong spesifik referensi

dengan kekuatan tarik.

(2.18)

Dimana: u = kekuatan tarik (N/mm2)

Untuk menentukan besar gaya gesek dan gaya normal pada bidang geram

(Fγ dan Fγn) dapat diturunkan dari gaya potong dan gaya makan (Fv dan Ff), yaitu :

(2.19)

dan

(2.20)

Maka kombinasi dari dua formula di atas diperoleh formula koefisien gaya gesek

adalah:

(2.21)

Dari formula diatas dapat dinyatakan bahwa koefisien gesek dipengaruhi

oleh sudut geram. Tetapi rumus tersebut tidak menyatakan bahwa dengan

mengubah sudut geram gaya potong dan gaya makan tidak berubah. Dalam

kenyataan, gaya potong dan gaya makan berubah dengan berubahnya sudut geram

dan hal ini disebabkan oleh perubahan sudut geser Ф.

Dari persamaan (2.15), dikarenakan gaya potong (Fv) merupakan fungsi

dari sudut geser (Ф) maka sudut geser maksimum dapat dicari dengan cara

deferensiasi dan hasilnya disamakan dengan nol, dengan menyederhanakan

persamaan tersebut diperoleh

(2.22)

Rasio Pemampatan Tebal Geram yang merupakan perbandingan antara tebal

(2.24)

Dari rumus diatas maka sudut geser ( ) berdasarkan pengukuran dapat

diturunkan sebagai berikut:

(2.24)

Adapun hubungan antara sudut geram sebagai fungsi dari rasio

pemampatan tebal geram h untuk sudut o = 20o, 0o, dan -20o.

Gambar 2.5 Sudut geser sebagai fungsi dari rasio pemampatan tebal geram h

(Sumber : Rochim, 1993)

Jika sudut geram telah ditetapkan, maka sudut geser dapat dihitung dengan

mengukur rasio pemampatan tebal geram. Akan tetapi tebal geram tak dapat

diukur secara langsung tanpa mengakibatkan kesalahan pengukuran sebab,

a. Permukaan geram relatif kasar, dan

b. Geram tidak lurus karena dalam kenyataan bidang geser tidak lurus melainkan

melengkung yang diakibatkan oleh distribusi tegangan geser yang tidak merata.

Rasio pemampatan tebal geram merupakan karakteristik dari proses

permesinan berarti dipengaruhi oleh material benda kerja, jenis pahat, sudut pahat,

Dikarenakan adanya pemampatan tebal geram, maka kecepatan aliran geram

selalu lebih rendah daripada kecepatan potong. Gambar 2.6 menunjukkan

kecepatan aliran geram (vc) dan kecepatan potong (v).

Gambar 2.6 Arah kecepatan geser (vs), kecepatan aliran geram (vc) dan kecepatan

potong (v). Sumber : Rochim, (1993)

Dari Gambar 2.6 diatas, arah kecepatan geser (vs) ditentukan oleh

kecepatan aliran geram (vc) dan kecepatan potong (v). Berdasarkan aturan/kaidah

tangan kanan, dari Gambar 2.6 arah pergerakan mata pahat (vf) searah pada

sumbu x, dan kecepatan potong (v) yang terbentuk terletak pada sumbu z.

Kecepatan geser (vs) akan lebih tinggi daripada kecepatan potong (v) untuk sudut

geram γ0 negatif (Rochim, 1993).

Sehingga berdasarkan polygon kecepatan tersebut maka dapat dirumuskan

sebagai berikut :

(2.25)

dengan :

vc= kecepatan aliran geram

v = kecepatan potong

karena,

(2.26)

Karena λh > 1 maka kecepatan geram selalu lebih rendah daripada kecepatan

potong. Selanjutnya kecepatan geser dapat diketahui dari poligon yaitu ;

(2.28)

atau

(2.29)

Persamaan diatas menunjukkan bahwa kecepatan geser vs akan lebih tinggi

daripada kecepatan potong v untuk sudut geram negatif atau nol.

2.3 Geram

Geram merupakan bagian dari material yang terbuang yang dihasilkan dari

proses pemesinan. Selama proses pembubutan berlangsung bahan dibuang akibat

perputaran benda kerja sebagai suatu geram tunggal, tergantung pada parameter

kerja mesin.

2.3.1 Proses Pembentukan Geram

Geram yang dihasilkan berupa suatu tali berkelanjutan atau berupa

potongan-potongan, dalam banyak kasus formasi geram yang terjadi adalah

seperti pada gambar 2.7. Dari gambar 2.7 menunjukkan bahwa pemotongan

adalah proses diskontinu dan gaya antara geram dan alat potong tidak konstan

(Kalpakjian, et.al, 2002)

Formasi geram yang dihasilkan juga dapat dilakukan dengan pendekatan

model pemesinan Orthogonal sebagaimana yang dikemukakan oleh Merchant,

Gambar 2.7 Formasi geram pada proses bubut menurut analogi kartu

(Sumber : Rochim, 1993)

Dari gambar di atas terlihat bahwa terbentuknya geram dapat dianalogikan

sebagai tumpukan kartu dengan posisi sedikit miring kemudian didorong dengan

papan (penggaris) yang membuat sudut terhadap garis vertical (sesuai dengan

sudut geram) maka kartu bergeser ke atas relatif terhadap kartu di belakangnya.

Pergeseran tersebut berlangsung secara berurutan dan kartu terdorong melewati

bidang atas papan. Analogi kartu tersebut menerangkan keadaan sesungguhnya

dari kristal logam (struktur butir metalografis) yang terdeformasi sehingga

merupakan lapisan tipis yang bergeser pada bidang geser.

2.3.2 Morfologi Geram

Geram yang dihasilkan dari proses pemesinan untuk logam dan paduan

logam pada umumnya dapat diklasifikan menjadi tiga kategori berdasarkan

perbedaan geometri bentuk geram. Beberapa morfologi geram tersebut

diantaranya:

1. Geram Kontinu (continuous / Flow chips)

Geram kontinu dihasilkan pada pemesinan untuk bahan yang liat (dutile) dan geram

ini dikelompokkan dengan jenis penampang lintang yang seragam (uniform

Gambar 2.8 Geram kontinu (continuous / Flow chips)

(Sumber : Sutter et. al, 1997)

2. Geram Bersegmen atau Seperti Mata Gergaji (Segmented or Saw-Tooth chips)

Geram seperti mata gergaji biasanya dinamakan geram bersegmen adalah

geram semikontinu dan memiliki kawasan regangan geser yang kecil (untuk

geram kontinu) dan regangan geser yang tinggi (untuk geram tidak kontinu).

Gambar 2.9 Geram Bersegmen atau Seperti Mata Gergaji

(Segmented or Saw-Tooth chips)

(Sumber : Sutter et. al, 1997)

3. Geram Tidak Kontinu (Discontinuous chips)

Geram tidak kontinu biasanya terbentuk pada pemesinan untuk bahan yang

getas (brittle) pada kecepatan pemotongan yang rendah, pemakanan dan

kedalaman pemotongan yang tinggi dan gesekan antar pahat dan geram yang

Gambar 2.10 Geram Tidak Kontinu (Discontinuous chips)

(Sumber : Matthew et. al, 2001)

2.4 Pemesinan Keras

Proses Pemesinan keras sama dengan bubut biasa, tetapi pada proses

pemesinan keras pemotongan dilakukan terhadap benda kerja dengan kekerasan

lebih besar dari 40 HRC. Prinsip kerja proses bubut biasa pada dasarnya

diterapkan pada proses bubut keras. Bagaimanapun terdapat perbedaan

karakteristik sebagai akibat tingginya kekerasan material yang akan dipotong.

Material yang keras memiliki sifat abrasive, dan nilai kekerasan atau young

modulus ratio yang tinggi. Akibat dari semua itu maka pada proses bubut keras

dibutuhkan alat potong yang jauh lebih keras dan tahan terhadap abrasive

dibanding proses bubut biasa. Proses bubut keras dapat dilakukan terhadap

berbagai macam jenis logam seperti baja paduan (steel alloy), baja untuk bantalan

(bearing steel), hot and coldwork tool steel, high speed steel, die steel, dan baja

tuang yang dikeraskan (Baggio,1996).

Proses bubut keras dapat menjadi solusi untuk mengurangi waktu produksi

melalui pengurangan jumlah proses (tahapan), setup peralatan dan waktu untuk

inspeksi karena proses bubut keras dapat dilakukan pada mesin bubut yang sama

dimana proses bubut konvensional dilakukan, peralatan yang sama dapat

digunakan dan tanpa membutuhkan tambahan sebuah mesin gerinda.

Bagaimanapun mesin untuk bubut keras memiliki kebutuhan spasi ruangan yang

lebih kecil dibandingkan mesin gerinda. Dibutuhkan investasi yang lebih kecil

untuk sebuah mesin bubut CNC dibandingkan sebuah mesin gerinda presisi.

Keuntungan yang sangat signifikan dari pahat potong bermata tunggal (single

digunakan untuk pekerjaan dengan kontur permukaan yang rumit, tidak demikian

halnya dengan proses gerinda.

Pertimbangan bagi dunia industri untuk menggunakan proses bubut keras

adalah ratio antara biaya peralatan khususnya pahat potong yang digunakan

terhadap umur dari pahat tersebut harus rendah (Harrison, 2004). Intan diketahui

sebagai material yang paling keras akan tetapi tidak cocok digunakan untuk

pemesinan logam ferro karena intan mengandung banyak unsur karbon yang dapat

dengan mudah mengalami diffusi kedalam besi dan bagaimanapun intan sangat

mahal dan memiliki umur pendek untuk pemesinan tehadap besi. Material yang

khusus digunakan untuk proses bubut keras adalah cubic boron nitride (CBN),

Keramik, dan cermet (Dawson, 1999).CBN adalah material yang paling keras

selain intan, dan sangat cocok digunakan pada proses bubut keras. Insert CBN

mulai meningkat popularitasnya setelah General Electric menemukan kombinasi

CBN dengan serbuk titanium nitride sehingga dapat meningkatkan umur pahat

menjadi lima kali (Baggio, 1996).

2.5 Pemesinan Kering

Pada umumnya pemesinan untuk memfabrikasi komponen–komponen

mesin dilakukan dengan metode pemesinan basah (wet machining )(Sreejith dan

Ngoi ,2000). Pada metode ini sejumlah cairan pemotongan dialirkan ke kawasan

pemotong selama proses pemesinan dengan tujuan menurunkan suhu

pemotongan dan melumasi bagian-bagian pemesinan sehingga diharapkan

permukaan pemesinan memiliki suatu integritas permukaan (surface integrity)

yang baik . Fenomena kegagalan pahat dan penggunaan cairan pemotongan

merupakan salah satu masalah yang telah banyak dikaji dan mendapat perhatian

dalam kaitannya yang sangat berpengaruh terhadap kekasaran permukaan hasil

pengerjaan, ketelitian geometri produk dan mekanisme keausan pahat serta umur

pahat (Ginting A, 2003).

Graham (2000) juga melaporkan bahwa perubahan dari pemesinan yang

menggunakan cairan pemotongan ke pemesinan kering dapat dilakukan untuk

beberapa logam seperti baja, besi tuang dan aluminium. Namun harus dipahami

pada pemesinan basah tidak terjadi pada proses pemesinan kering. Pemesinan

basah merupakan pemesinan yang pada prosesnya dilakukan dengan cairan

pendingin. Fungsi utama dari cairan pendingin adalah untuk menurunkan suhu

pemotongan dengan mengurangi gaya gesek dan sebagai media pembawa panas

dari daerah pemotongan juga berfungsi sebagai pembawa geram. Dengan

turunnya suhu pemotongan tersebut maka umur pahat akan meningkat. Hal

tersebut akan berbeda dengan pemesinan kering dimana pada prosesnya

pemesinan kering dapat menyebabkan gaya gesek yang besar pada proses

pemesinan sehingga suhu pemotongan menjadi tinggi dan pada akhirnya akan

menurunkan umur pahat. Dari pemaparan di atas dapat dinyatakan hubungan

geometri geram yang terbentuk dari pemesinan basah dan kering, bahwa pada

pemesinan basah suhu pemotongan cenderung lebih rendah sehingga

dimungkinkan geometri geram yang terbentuk memiliki tebal geram yang lebih

tipis dengan jarak antar puncak gergaji yang renggang dibanding pada pemesinan

kering.

Berdasarkan penelitian yang dilakukan oleh Varadarajan et. al (2001).

Perbandingan bentuk geram yang dihasilkan dari pemesinan kering dan basah

dapat dilihat pada tabel 2.1

Tabel 2.1 Bentuk geram yang dihasilkan dari proses pemesinan kering dan basah

Kecepatan Pemotongan (m/min)

40 53 80 91 120

Pemesinan

Kering

Pemesinan

Basah

(Sumber : Varadarajan et. al, 2001)

2.6 Pemesinan Laju Tinggi

Meningkatnya permintaan untuk memperbesar produktivitas dengan biaya

produksi rendah, menuntut untuk dilakukannya pemesinan yang cepat maka

dilakukan pemesinan dengan cara meningkatkan kecepatan pemesinan. Teknologi

pemesinan kecepatan tinggi (high speed machining) merupakan salah satu cara

untuk meningkatkan produktivitas. Dengan kecepatan potong yang tinggi, maka

volume pelepasan material dari material induk akan meningkat sehingga akan

diperoleh penghematan waktu pemesinan yang cukup berarti. Di samping itu

pemesinan kecepatan tinggi mampu menghasilkan produk yang halus

permukaannya serta ukuran yang lebih presisi.

Gambar 2.11 Kecepatan Potong pada Proses Laju Tinggi

Sumber : Schultz dan Moriwaki 1992

Defenisi tentang proses pemesinan kecepatan tinggi (high speed

machining) yang dikemukakan oleh para ahli dan masing masing terdapat

perbedaan namun sebagian besar menyatakan bahwa kecepatan potong

merupakan variable penentu terhadap pendefenisian tersebut seperti yang

dikemukakan oleh Salomon pada tahun 1931 menyatakan bahwa Proses

pemesinan kecepatan tinggi adalah proses pemesinan dengan kecepatan potong

sebesar 5 – 10 kali lebih besar daripada proses konvensional (Schulz. 1999), dan

(Schulz et.al. 1992) mengatakan bahwa Proses pemesinan kecepatan tinggi

ditentukan berdasarkan jenis bahan yang digunakan.

2.7 AISI 4140

Material logam umumnya digolongkan menjadi dua yaitu Ferrous Metal dan

Non-Ferrous Metal. Ferrous metal atau bahan logam ferro merupakan suatu logam

yang memiliki dasar paduan besi (ferrous), sedangkan unsur lain hanyalah sebagai

unsur tambahan untuk mendapatkan sifat bahan sesuai dengan aplikasi dalam

penggunaannya. Bahan logam non ferro adalah bahan yang memiliki unsur logam

tetapi tidak ada unsur besi (ferrous).

Dalam bidang material baja karbon sedang AISI 4140 merupakan low

alloy steel. Penamaan AISI 4140 berdasarkan pada standard yang ditetapkan oleh

American Iron Steel Institute (AISI). Angka pertama yaitu 4 menunjukkan jenis

dari baja tersebut yaitu baja chrom, angka kedua menujukkan modifikasi jenis

baja paduan untuk baja paduan yang kompleks, untuk jenis AISI 4140 angka 1

menandakan bahwa jenis tersebut merupakan baja chrom – molybdenum,

sedangkan dua angka terakhir menunjukkan kadar karbon perseratus persen yaitu

0,40 % C.

AISI 4140 memiliki kemampuan mesin, stabilitas dimensi saat mengalami

perlakuan panas (heat treatment), dengan kekerasan permukaan yang tinggi. Pada

proses perlakuan panas temperatur adalah variabel utama yang sangat

berpengaruh terhadap perubahan sifat mekanik bahan, dimana masing-masing

bahan memiliki level temperatur dan menggunakan media pendingin spesifik saat

dilakukan proses perlakuan panas. Kekerasan pada AISI 4140 dapat ditingkatkan

melalui proses quenching (dipanaskan sampai pada suhu austenit kemudian

didinginkan secara cepat akan terbentuk struktur martensit yang memiliki

kekerasan yang lebih tinggi dari struktur perlit maupun ferit) dengan metode air

tersirkulasi (Gunawan Dwi Haryadi, 2006).

Baja AISI 4140 merupakan material yang banyak dipakai sebagai bahan

dasar dari crankshaft, shaft, gear, gandar, dan berbagai part mesin dimana bagian

– bagian tersebut membutuhkan sifat tahan aus, kekerasan yang tinggi dan tangguh, disamping itu pada industri perminyakan digunakan untuk pump liner

(Parker.ER, 1967). Selain itu, AISI 4140 juga digunakan sebagai bahan landing

peralatan pada pesawat terbang yang terbuat dari baja perkakas. Kekerasan

komponen ini basanya berkisar antara 54 s/d 62 HRC.

2.8 Pahat CBN

Dalam industri manufaktur, ada tujuh bahan pahat yang dapat digunakan

untuk proses pemotongan logam diantaranya: karbon tinggi (High Carbon Steel,

Carbon Tool Steels, CTS), HSS (High Speed Steels, tool Steels), Paduan Cor

Nonfero (Cast Nonferous Alloys, Cast Carbides), Karbida (Cermented Carbides,

Harmetals), Keramik (Ceramic), CBN (Cubic Boron Nitride), Intan (Sintered

Diamonds and Natural Diamonds).

Diantara ketujuh bahan pahat potong tersebut, CBN merupakan satu

diantara bahan pahat yang dapat digunakan untuk proses permesinan dengan tiga

kondisi yang berbeda yaitu permesinan laju tinggi, keras dan kering. CBN

termasuk jenis keramik dan mulai diperkenalkan oleh GE di USA pada tahun

1957 (Borazon). CBN dibuat dengan penekanan panas (HIP, 60 kbar, 1500oC)

sehingga serbuk graphit putih nitride Boron dengan struktur heksagonal berubah

menjadi struktur kubik. Hot Hardness CBN ini sangat tinggi dibandingkan dengan

jenis pahat yang lain. CBN dapat digunakan untuk permesinan berbagai jenis baja

dalam keadaan dikeraskan, besi cor, HSS maupun karbida semen. Afinitas

terhadap baja sangat kecil dan tahan terhadap perubahan reaksi kimiawi sampai

dengan temperatur pemotongan 1300oC (Rochim, 1993).

Cubic Boron Nitride adalah material pahat untuk pembubutan keras. Mulai

diperkenalkan pada tahun 1970 CBN dalam bentuk padatan. Pahat ini dibuat

dengan lapisan 0.5 – 1 mm policristal cubic boron nitride menjadi kobalt melalui

substrasi karbida pada suhu dan tekanan yang tinggi. Pahat CBN merupakan pahat

yang tahan terhadap kekerasan yang tinggi dan ketangguhan patah pada

permesinan kecepatan tinggi. CBN menunjukkan performa yang sangat baik

dalam proses gerinda untuk material dengan sifat kekerasan tinggi dan kuat.

Perbedaan kekerasan, ketangguhan, komposisi kimia dan stabilitas panas dan

ketahanan aus berperan penting untuk perkembangan pahat potong CBN termasuk

untuk menghasilkan kekasaran permukaan yang sangat baik. (Advanced Cutting

Tool Materials: IIT Kharagpur)

Dalam permesinan untuk baja keras pahat potong CBN merupakan pilihan

yang tepat karena pahat ini memiliki sifat tahan untuk temperatur pemotongan

yang tinggi, keras, daya larut yang rendah dalam pembuatan, dan ketangguhan

patah yang baik (Kalpakjian, 20010). Pahat ini memberikan kemungkinan proses

permesinan fleksibel yang sangat baik, mengurangi waktu permesinan, hemat

energi, dan memungkinkan untuk didaur ulang.

Pada umumnya, ada dua kategori dari pahat CBN.

1). memiliki sekitar 90% butir CBN dengan bahan pengikat logam (seperti

kobalt, yang digunakan untuk memberikan peningkatan ketangguhan patah

agar CBN menjadi keras dan getas), biasanya disebut pahat CBN tingkat

tinggi.

2). memiliki konsentrasi CBN yang rendah sekitar 50% sampai 70%, dengan

bahan pengikat keramik (seperti : TiN atau TiC), biasanya disebut sebagai

pahat CBN tingkat rendah.

Ada beberapa studi yang mempelajari karakteristik aus pahat untuk pahat

CBN tingkat tinggi dan CBN tingkat rendah. Suatu hal yang tidak bisa dipungkiri

bahwa CBN tingkat rendah memiliki umur pahat yang lebih lama dan

memberikan kekasaran yang lebih baik daripada CBN tingkat tinggi dalam

penyelesaian pembubutan keras walaupun pada akhirnya memiliki kekerasan dan

ketangguhan patah yang sangat tinggi (Chou, 1999). Pahat potong CBN

digunakan untuk permesinan yang materialnya terbuat dari ferrous paduan dengan

kecepatan potong yang tinggi (Ibrahim A. Al-Zkeri, M.S, 2007).

Kekhusunan Pahat CBN ialah memiliki manfaat dan efektivitas untuk

digunakan dipermesinan dengan bermacam-macam material berlapiskan baja

karbon tinggi dan baja paduan, logam non-ferrous dan logam paduan, logam

exotic seperti nikel yang dikeraskan, inconel, Nimonic lainnya dan material

non-logam lainnya yang begitu sulit untuk dimesin dengan pahat konvensional. Pahat

Adapun range kecepatan yang dapat diporasikan untuk CBN jika

permesinan menggunakan baja cor abu-abu adalah 300 – 400 m/min. berikut ini

merupakan range kecepatan untuk material lainnya

• besi cor yang dikeraskan (> 400 BHN) : 80 – 300 m/min

honed or chamfered edge preparation, especially for interrupted cuts. Like

ceramics, CBN tools are also available only in the form of indexable inserts. The

only limitation of it is its high cost (Advanced Cutting Tool Materials: IIT

Kharagpur).

Dalam kasus baja paduan, beberapa peneliti melaporkan bahwa karbida

berlapis keramik, CBN dan PCD sangat sangat potensial digunakan (Che Haron et

al 2001, Grzesik and Nieslony 2003). Selain itu, CBN dan PCD telah banyak

digunakan untuk permesinan kering kecepatan tinggi 1000 m/menit.

2.9 Temperatur Pemotogan

Selama pemotongan logam, temperatur panas dibangkitkan pada bagian sisi

pahat potong, dan temperatur ini timbul akibat pengaruh dari laju aus pahat

potong, dan gesekan antara geram dan pahat potong. Dikarenakan efek dari aus

pahat, penelitian yang cukup panjang telah dilakukan di masa lalu untuk

menentukan suhu dari pahat, geram dan benda kerja dalam pemotongan logam.

Menurut Boothroyd, energi yang dikonsumsi selama permesinan

berlangsung adalah:

(2.30)

dengan: Pm = energi yang dikonsumsi (watt)

Fc = gaya pemotongan (newton)

Ketika material berubah menjadi elastis, energy yang dibutuhkan untuk

operasi disimpan dalam material dalam energi regangan, dan tidak ada panas yang

terjadi. Akan tetapi, jika material berubah menjadi plastis, energi yang digunakan

diubah menjadi panas. Dalam pemotongan logam, material mengalami regangan

sangat tinggi, dan deformasi elastis yang sangat kecil dari total deformasi, untuk

itu dapat diasumsikan bahwa seluruh energi diubah menjadi panas.

Perubahan energi menjadi panas terjadi di dua zona utama deformasi plastis,

yaitu zona regangan atau zona deformasi utama dan zona deformasi kedua. Jika

dalam suatu keadaan dimana pahat potong tidak terlalu tajam, sumber panas

ketiga akan dihasilkan oleh gesekan antara pahat dan permukaan benda kerja

lainnya. Namun, jika pahat aus, sumber panas yang dihasilkan akan menjadi kecil

dan dapat diabaikan dalam analisis seperti ini.

Maka:

(2.31)

Dengan: Pm= total laju panas yang dibangkitkan pada pemotongan logam (watt)

Ps = laju panas yang dibangkitkan di zona deformasi utama (laju panas

akibat gaya geser) (watt)

Pf = laju panas uang dibangkitkan di zona defromasi kedua (laju panas

akibat gaya gesek) (watt)

Laju panas akibat gaya gesek dapat diperoleh dari

(2.32)

Karena : (2.33)

Maka:

(2.34)

Ff = Gaya gesek yang terjadi pada pemotongan logam (N)

v = laju pemotongan logam (m/s)

rc = rasio pemotongan

rc=

Menurut Boothryod, jumlah panas (R) yang terjadi dapat dirumuskan sebagai

berikut:

(2.35)

dengan: = massa jenis material benda kerja

k = konduktivitas panas

c = kapasitas panas spesifik

v = kecepatan potong

ac = tebal geram setelah terpotong

2.9.1 Temperatur Pada Zona Deformasi Pertama

Menurut Boothryod, kenaikan temperatur rata-rata ( ) material yang

melalui zona deformasi utama dapat dirumuskan :

(2.36)

dengan : = Perbandingan konduksi panas pada benda kerja

Ps = laju panas yang dibangkitkan di zona deformasi utama (J/s)

= massa jenis material benda kerja (kg/m3)

c = kapasitas panas spesifik

v = kecepatan potong (m/min)

ac = tebal geram setelah terpotong (mm)

Untuk menentukan nilai perbandingan konduksi panas pada benda kerja ( )

terlebih dahulu ditentukan nilai R tan . Kemudian nilai ( ) dapat dilihat pada

grafik di bawah ini.

Gambar 2.12 Perbandingan konduksi panas pada benda kerja ( ) vs R tan

(Sumber : Boothryod: The Fundamental of Metal Cutting)

2.9.2 Temperatur pada zona Deformasi kedua

Temperatur maksimum pada geram terjadi pada saat material melewati zona

deformasi kedua. Temperatur ini dapat dirumuskan sebagai berikut:

(2.37)

dengan : = kenaikan temperatur material yang melalui zona deformasi kedua

= kenaikan temperatur material yang melalui zona deformasi pertama

= temperatur benda kerja

Dalam sebuah analisis temperatur geram oleh Rapier, diasumsikan bahwa

sumber panas dihasilkan dari gesekan antara geram dan pahat dengan sumber

Nilai juga dapat diperoleh dari hubungan antara dengan wo, dengan nilai

= 20, 40, 90, 160 dan

Gambar 2.13 Grafik hubungan antara dengan wo

(Sumber : Boothryod: The Fundamental of Metal Cutting)

Kenaikan suhu rata-rata geram dihasilkan dari deformasi kedua ( ),

berdasarkan hal ini dapat diperoleh persamaan:

(2.39)

dimana:

= suhu pada deformasi kedua

Pf = laju panas akibat gaya gesek (watt)

= massa jenis material benda kerja (kg/m3)

c = kapasitas panas spesifik

v = kecepatan potong (m/min)

BAB III

METODE PENELITIAN

3.1 Bahan

3.1.1 Bahan Benda Kerja

Bahan benda kerja yang digunakan adalah AISI 4140. Baja tersebut

merupakan baja paduan rendah yang telah dikeraskan hingga 55 – 60 HRC. Bahan

AISI 4140 yang dikeraskan tersebut dipilih sebagai spesimen pada penelitian ini

disebabkan oleh keinginan mengetahui pula bagaimana ketermesinan bahan yang

lazim digunakan sebagai landing gear pesawat terbang. Pada tabel berikut

diberikan komposisi kimia, sifat Mekanik, dan geometri dari AISI 4140 yang

digunakan dalam penelitian ini.

Tabel 3.1 Komposisi Kimia AISI 4140

Sumber : http//www. matweb.com

Tabel 3.2 Sifat Termal AISI 4140

Sifat Termal Nilai

Massa Jenis (g/cc) 7,85

Konduktivitas Panas (W/mK) 42,6

Kapasitas Panas Spesifik (J/kg.oK) 561

Sumber : http//www.matweb.com Element Weight (%) C 0,38 – 0,43

Fe 96,78 – 97,77

Mn 0,75 – 1,00

P 0,035 (maks)

S 0,04 (maks)

Si 0,15 – 0,30

Cr 0,80 – 1,10

Tabel 3.3 Sifat Mekanik AISI 4140

Sifat Nilai

Rasio Poisson 0,29

Modulus Elastis (Gpa) 205

Kekuatan Tarik Maksimum (Mpa) 1965

Kekuatan Luluh (Mpa) 1735

Elongation (%) 11

Reduction in Area (%) 42,0

Kekerasan (HRC) 55

Kekuatan Impak (J) (Izod) 15 Sumber : http//www.matweb.com

Gambar 3.1 Geometri Benda Kerja

3.1.2 Bahan Pahat Potong

Adapun jenis pahat CBN yang digunakan adalah Sandvik Coromant yang

direkomendasikan untuk pemotongan baja dengan kekerasan dan ketangguhan

yang tinggi melalui proses bubut. Bentuk dan ukuran sesuai standard ISO yaitu

TNGA 16 04 08 S 0 1030 A dengan Geometri sebagai berikut

(a) (b)

Keterangan : l = 16 mm

lc = 9,52 mm

ød = 3.81 mm

Radius pojok (rε) = 0,8 mm

Tebal mata pahat (s) = 4.76 mm

Sudut Potong utama = 91o

Sudut Geram = -6o

Tabel 3.4 Sifat Mekanik dan Thermal dari CBN.

Sifat Nilai

Berat jenis (g/cm3) 3,48

Titik Lebur (oC) 2700

Kekuatan Patah(MPam0,5) 5

Kekerasan knop (GPa) 43 – 47

Modulus Young (GPa) 600 – 800

Ekspansi Termal (10-6 K-1) 4,9

Konduktivitas Panas 150 – 700

(Sumber : Karthick, 2009)

Menurut Sandvik (2010) bahwa kondisi pemesinan yang dianjurkan untuk

membubut bahan baja yang memiliki kekerasan ekstra seperti 59 HRc

menggunakan pahat CBN Sandvik Coromant tipe: TNGA160408S01030 A adalah

sebagai berikut:

kecepatan potong (Vc) = 200 m/min

kecepatan pemakanan (f) = 0,05 – 0,30 mm

kedalaman potong (a) = 0,07 – 0,80 mm

3.2 Peralatan

3.2.1 Mesin Bubut Konvensional

Pemesinan dilakukan di mesin bubut konvensional Emco Type : Maximat

V13. Berikut ini merupakan gambar dari mesin bubut yang digunakan dalam

penelitian ini.

Gambar 3.3 Mesin Bubut Konvensional Emco

Tabel 3.5 Spesifikasi Mesin Bubut Konvensional Emco Maximat V13:

Daya 1,7/2,2 kW (2,3/3,0 hp)

Voltase (v) 220 380 440

Putaran (rpm) 1230 1500

Panjang pemesinan maksimum (mm) 850

Diameter Penjepit maksimum (mm) 158

Jumlah Putaran 16

Frekuensi (Hz) 50 60

3.2.2 Fixed Steady

Fixed Steady merupakan peralatan yang berfungsi untuk membuat lubang

dudukan kepala lepas (tail stock) yang digunakan sebagai sumbu putar ketika

benda kerja berputar untuk melakukan pemesinan

Gambar 3.4 Fixed Steady

3.2.3 Tool Holder

Tool Holder merupakan peralatan yang digunakan sebagai pemegang

pahat potong. Jenis Tool Holder yang digunakan dalam penelitian ini adalah

Sandvick dengan kode Tool holder Sandvick Coromant tipe DTGNR/L2020 K 16.

Gambar 3.5 Tool Holder Sandvick Coromant

3.2.4 Mikroskop USB Digital

Untuk mengetahui dan mengamati morfologi geram yang terjadi

digunakan mikroskop USB digital Rax Vision. Mikroskop ini dapat memperbesar

Gambar 3.6 Mikroskop USB digital Rax Vision

3.2.5 Digital Caliper (Mistar Ingsut Digital)

Digital Caliper atau dalam bahasa sehari – hari disebut jangka sorong

digital digunakan untuk mengukur tebal geram setelah pemotongan (undeformed

chipness), diameter benda kerja sebelum dan sesudah pemesinan dilakukan.

Mistar ingsut digital yang digunakan memiliki ketelitian hingga 10-2 mm, dengan

ketelitian seperti ini maka diharapkan hasil pengukuran lebih presisi.

Variabel bebas : v (m/min) f (mm/rev) a (mm)

kekerasan = 55 HRC, cairan pendingin = tidak ada

3.3 Kerangka Konsep Penelitian

Gambar 3.8 Diagram Alir Konsep Penelitian Isu penting perkembangan

teknologi Pemesinan

Produktivitas tinggi Hemat waktu dan Biaya Ramah lingkungan

Pemesinan laju tinggi, keras, dan kering AISI 4140 + CBN

Pemesinan kecepatan tinggi Pembubutan keras ( > 45 HRc) Pemesinan kering

2. Hubungan antara geometri geram dengan

Gaya pemotongan

3. Hubungan antara geometri geram dengan

suhu pemotongan

3.4 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di tempat dan waktu yang berbeda. Tabel 3.4 akan

memberikan informasi tempat dan waktu dari penelitian ini.

Tabel 3.6 Tempat dan Waktu Penelitian

No Kegiatan Tempat Waktu

1 Persiapan bahan uji untuk di heat treatment Bengkel Merbabu 1 bulan

2 Heat treatment Bengkel Merbabu 1 bulan

3 Pengujian kekerasan Bengkel Merbabu 2 minggu

4 Proses pemesinan dan pengukuran geram Politeknik Medan 4 bulan

5 Pembuatan Laporan dan Analisa Medan 2 bulan

3.5 Metode

Penelitian ini dilakukan dengan metode eksperimental dengan

menggunakan mesin bubut konvensional. Variabel kondisi pemesinan seperti

kecepatan potong (v), dan gerak makan (f) disesuaikan dengan kondisi dari

putaran, gerak makan yang ada pada mesin bubut. Selain itu, diameter dari benda

kerja juga harus disesuaikan untuk mendapatkan kecepatan potong yang nilainya

mendekati dari kondisi pada tabel di bawah.

Tabel 3.7 Kondisi Pemesinan

kondisi V (m/min) f (mm/rev) a (mm)

1 200 0,1 0,3

2 200 0,1 1

3 200 0,15 0,3

4 225 0,1 0,7

5 225 0,125 0,7

Dalam prosesnya setiap kondisi pemotongan akan dihentikan jika aus

pahat (VB) sudah diperoleh 0,3 mm atau nilai kekasaran permukaan dari benda

3.6 Rancangan Kegiatan

3.6.1 Proses Pemesinan

Proses Pemesinan dilakukan dengan mesin bubut konvensional Emco type

Maximat V13 dengan set up peralatan seperti gambar di bawah ini:

Gambar 3.9 Set up Peralatan

Keterangan gambar:

1 Pencekam benda kerja (Chuck)

2. Benda kerja (AISI 4140 @ 55 HRC)

3. Dudukan pemegang pahat (Tool Post)

4. Pahat CBN

5. Pemegang Pahat (Tool Holder)

Adapun prosedur pelaksanaan proses pemesinan ialah sebagai berikut:

1. Mempersiapkan peralatan dan bahan

2. Memasang benda kerja di pencekam benda kerja (chuck) dan pahat CBN di

pemegang pahat (tool holder)

3. Melakukan uji jalan mesin bubut Emco Maximat V 13 sekaligus menguji

kemampumesinan dengan parameter pemotongan pada kondisi laju tinggi,

keras, dan kering.

4. Mengatur arah dan besar putaran, pemakanan, dan kedalaman pemotongan

untuk proses awal yang bertujuan menentukan diameter awal benda kerja

agar sesuai dengan kecepatan pemotongan yang telah ditentukan sebelumnya.

5. Setelah point 4 selesai, selanjutnya dibuat entry path (masukan pahat) di

benda kerja yang betujuan mengurangi beban kejut pada pahat. 1

2

3

4

6. Mengatur kondisi pemotongan (putaran, pemakanan, dan kedalaman

pemotongan) sesuai dengan data yang telah ditentukan.

7. Proses pemesinan laju tinggi, keras, dan kering dilakukan

8. Setelah proses pemesinan selesai, tebal geram (hc) dan diameter akhir diukur.

9. Kembali ke point 4, jika setelah proses pemesinan aus pahat (VB) belum

mencapai 0,3 mm atau kekasaran permukaan pada benda kerja (Ra) belum

menujukkan nilai 1,6 m.

10. Proses pemesinan dihentikan jika satu diantara syarat pada point 9 telah

dicapai, kemudian geram dikumpulkan.

3.6.2 Proses Pengambilan Gambar Morfologi Geram

Morfologi geram dapat diketahui dengan langkah – langkah sebagai

berikut:

1. Geram yang telah dikumpulkan pada proses pemesinan dimounting

menggunakan resin epoxy dan pengeras.

2. Geram yang sudah selesai dimounting kemudian di-polish dengan kertas pasir

dan dietsa menggunakan alkohol dan asam nitrat.

3. Proses selanjutnya ialah mengambil gambar morfologi geram dengan bantuan

mikroskop USB digital Rax Vision dengan pembesaran 200 kali.

4. Setelah pengambilan morfologi geram selesai, langkah selanjutnya mengukur

geometri geram menggunakan bantuan Ms. Word, Ms. Picture Manager, dan

Adobe Photoshop.

3.6.3 Pengukuran Geometri Geram

1. Sebelum pengukuran geometri geram dilakukan, terlebih dahulu hasil

pengukuran tebal geram setelah terpotong (hc) dengan mistar ingsut digital

untuk seluruh proses pemotongan pada setiap kondisi pemesinan dirata –

ratakan.

2. Satu diantara gambar morfologi geram untuk satu kondisi pemesinan yang

telah diperoleh dari mikroskop kemudian di-copy dari folder dan di-paste di

ms Word. Di ms Word lebar gambar morfologi geram dibuat menjadi 7,33

3. Gambar double arrow diletakkan di tinggi gigi (tinggi gigi yang dimaksud

merupakan tebal geram setelah terpotong (hc)) pada gambar morfologi geram,

panjang double arrow yang ada pada format width dibagi 200 (nilai 200 ini

merupakan nilai pembesaran dari mikroskop) dan karena satuan panjang

double arrow dalam cm maka hasil pembagian dikalikan 10 mm (1 cm = 10

mm), untuk lebih jelasnya perhatikan formula di bawah:

hc

kemudian dilihat apakah sudah sama dengan tebal geram setelah pemotongan

(hc) rata – rata dari hasil pengukuran langsung.

Gambar 3.10 Cara Pengukuran Tebal Geram (hc)

Jika belum sama, pindahkan gambar double arrow ke tinggi gigi lainnya dan

sesuaikan panjangnya dengan tinggi gigi tersebut. Langkah ini dilanjutkan

hingga nilai panjang double arrow sama dengan tinggi gigi dan tebal geram

setelah pemotongan (hc) rata – rata dari hasil pengukuran langsung.

4. Selanjutnya jarak antar mata gergaji () diukur dengan cara yang sama

dengan point 3 yaitu menggunakan gambar double arrow. Pada gambar

morfologi geram, gambar double arrow diletakkan di setiap jarak antar mata

gergaji kemudian setiap panjang double arrow dijumlahkan dan dibagi

dengan jumlah jarak antar mata gergaji yang ada pada gambar morfologi

geram (hal ini berarti bahwa jarak antar mata gergaji yang diukur merupakan

jarak rata-rata mata gergaji yang dihasilkan melalui hasil bagi antara jumlah

panjang mata gergaji yang diukur dengan bantuan double arrow dengan

berapa jumlah jarak antar mata gergaji yang ada pada gambar morfologi

geram).

Gambar 3.11 Cara Pengukuran jarak antar mata gergaji ()

5. Kemudian dihitung berapa jumlah mata gergaji (np) yang ada pada setiap

gambar morfologi geram (perhatikan gambar 3.12).

Gambar 3.12 Cara Penghitungan Jumlah Mata Gergaji (np)

6. Setelah jumlah mata gergaji (np) dihitung maka dilanjutkan dengan

Dimana: rp = rasio geram

np = jumlah mata gergaji

0,36 = lebar morfologi geram/skala pembesaran

0,36 = 7,33/200

7. Tulisan “hc” untuk tebal geram setelah terpotong dan “” untuk jarak antar

mata gergaji dibuat dengan cara sebagai berikut:

a) Setelah point 5 selesai, seluruh display ms word dengan gambar morfologi

geram di-print screen dan di-paste-kan di ms picture manager, melalui ms

picture manager gambar yang di-paste-kan tersebut di-crop dengan

menyisakan gambar morfologinya saja, hal ini juga dilakukan untuk

gambar morfologi geram pada kondisi lainnya. Kemudian gambar tersebut

disimpan berdasarkan kondisi pemesinan di satu folder.

b) Gambar morfologi geram yang telah disimpan tersebut dibuka

menggunakan bantuan software adobe photoshop cs 4 dengan bantuan

software ini tulisan “hc” dan “” dibuat dengan menu Text. Setelah selesai,

gambar morfologi geram kembali disimpan.

8. Proses ini diulangi untuk setiap kondisi pemesinan lainnya, setelah itu data

yang telah diukur dan dihitung dikumpulkan di tabel pengumpulan data.

3.6.4 Perhitungan Gaya dan Suhu Pemotongan

Dalam menghitung gaya pemotongan dapat digunakan persamaan yang

ada pada bab dua yang dihasilkan dari pemodelan dua dimensi oleh Merchant.

Untuk langkah – langkah perhitungan gaya dapat langsung dilihat pada bab

empat. Tidak berbeda dengan gaya pemotongan, suhu pemotongan juga dapat

dihitung menggunakan formula yang terdapat pada bab dua dimana formula ini

diperoleh melalui buku fundamental of metal cutting karangan Boothryod. Urutan

perhitungan suhu pemotongan juga dapat dilihat pada bab empat. Setelah kedua

perhitungan ini selesai keseluruhan nilai dapat dilihat pada lampiran B.

Untuk menghindari kesalahan dalam tabulasi data, dibutuhkan format tabel

untuk mengumpulkan data yang dihasilkan dari proses pemesinan dan data hasil

pengukuran geometri geram dengan parameter Orthogonal Merchant (teoritik).

Agar lebih mudah dalam menganalisa, format tabel pengumpulan data dibagi

menjadi dua format. Pertama, tabel untuk data yang dihasilkan dari proses

pemesinan dan kedua, tabel untuk data yang diperoleh dari hasil pengukuran

geometri geram dengan parameter Orthogonal Merchant (teoritik). Berikut ini

merupakan format kedua tabel.

Tabel 3.8 Format tabel untuk pengumpulan data

yang dihasilkan dari proses pemesinan

Tabel 3.9 Format tabel untuk pengumpulan data yang diperoleh dari hasil

pengukuran geometri geram dengan parameter Orthogonal Merchant