RANCANGAN PERBAIKAN METODE KERJA SORTASI BIJI KOPI UNTUK MENINGKATKAN JUMLAH HASIL PRODUKSI PADA

PT. MANDHELING GAYO INTERNASIONAL

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh : M. AGUSTIAR NIM. 050403001

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

RANCANGAN PERBAIKAN METODE KERJA SORTASI BIJI KOPI UNTUK MENINGKATKAN JUMLAH HASIL PRODUKSI PADA

PT. MANDHELING GAYO INTERNASIONAL

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh : M. Agustiar NIM. 050403001

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Nazlina, MT) (Ir. Nurhayati Sembiring, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur dipanjatkan kepada hadirat Allah SWT, karena atas berkat dan rahmat-Nya, sehingga penulis dapat menyelesaikan tugas sarjana ini dengan baik.

Pembuatan tugas sarjana ini merupakan langkah awal bagi penulis untuk mengenal berbagai aspek ergonomi serta menerapkan ilmu yang telah dipelajari selama perkuliahan dan ditujukan untuk memenuhi syarat-syarat dan ketentuan dalam mengikuti kurikulum Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara guna melanjutkan ke penelitian dan penulisan laporan tugas sarjana.

Tugas sarjana ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian yang akan dilakukan di PT. Mandheling Gayo Internasional. Proposal ini memaparkan tugas akademis penulis, yaitu “Rancangan Perbaikan Metode Kerja Sortasi Biji Kopi Untuk Meningkatkan Jumlah Hasil Produksi pada PT. Mandheling Gayo Internasional”.

Penulis menyadari bahwa tugas sarjana ini masih jauh dari kesempurnaan. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca sekalian demi kesempurnaan tugas sarjana ini. Akhir kata, penulis berharap agar tugas ini berguna bagi kita semua.

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Nazlina, MT selaku Dosen Pembimbing I atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

2. Ibu Ir. Nurhayati Sembiring, MT selaku Dosen Pembimbing II atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

3. Bapak Samsyudin selaku pegawai administrasi yang telah memberikan izin untuk mengadakan penelitian di PT. Mandheling Gayo Internasional.

4. Bapak Jebeng selaku pembimbing lapangan di PT. Mandheling Gayo Internasional yang telah meluangkan waktu bagi penulis selama melaksanakan penelitian di usaha tersebut.

5. Pekerja pada bagian sortasi biji kopi di PT. Mandheling Gayo Internasional yang telah membantu penelitian ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN

SERTIFIKAT SIDANG SARJANA

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi ABSTRAK

I PENDAHULUAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-3 2.3. Daerah Pemasaran ... II-3 2.4. Struktur Organisasi Perusahaan ... II-4 2.5. Jumlah Tenaga Kerja dan Jam Kerja ... II-7 2.6. Sistem Pengupahan dan Kesejahteraan Karyawan ... II-10 2.7. Proses Produksi ... II-12 2.7.1. Standar Mutu Bahan/Produk ... II-12 2.7.2. Bahan yang Digunakan ... II-13 2.7.2.1. Bahan Baku ... II-13 2.7.2.2. Bahan Tambahan ... II-14 2.7.2.3. Bahan Penolong ... II-14 2.7.3. Uraian Proses Produksi ... II-15 2.7.3.1. Uraian Proses Pra-Produksi ... II-15 2.7.3.2. Uraian Proses Produksi ... II-16

III LANDASAN TEORI

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 3.2. Rancangan Metode Kerja Berdasarkan Ergonomi dan

Konsep Produktivitas ... III-4 3.2.1. Ergonomi... III-4 3.2.2. Rancangan Metode Kerja ... III-7 3.2.3. Kesesuaian Fasilitas Kerja Berdasarkan

Antropometri ... III-9 3.2.3.1. Faktor-faktor yang Mempengaruhi

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian... IV-1 4.3. Objek Penelitian ... IV-2 4.4. Variabel Penelitian ... IV-2 4.5. Metodologi Penelitian ... IV-2 4.6. Pengumpulan Data ... IV-4 4.7. Kerangka Konseptual ... IV-6 4.8. Pemecahan Masalah ... IV-7 4.9. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Penentuan Jumlah Sampel Pengamatan ... V-1 5.2. Elemen Kegiatan pada Kondisi Aktual Metode Kerja A dan

dan Metode Kerja B ... V-1 5.3. Metode Kerja A ( Duduk di Lantai) ... V-6

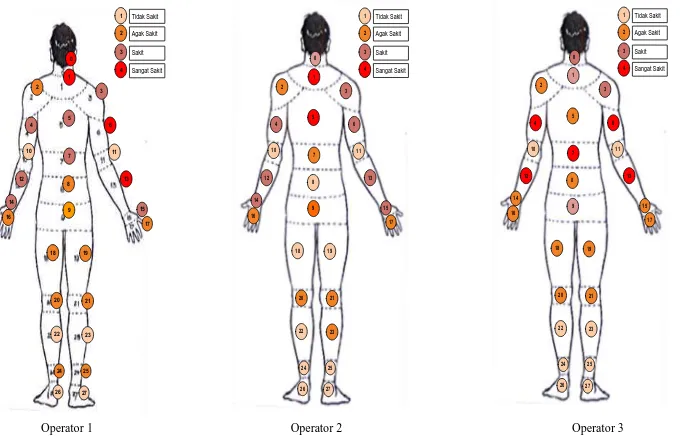

5.3.1. Identifikasi Keluhan Muscoluskeletal dengan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.3.3. Penentuan Level Tindakan Postur Kerja dengan

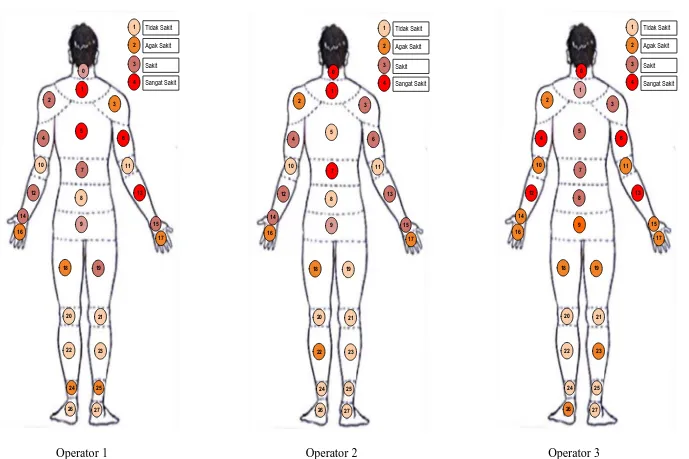

Metode REBA ... V-13 5.3.3.1. Grup A. ... V-14 5.3.3.2. Grup B ... V-16 5.4. Metode Kerja B (Duduk dengan Bantuan Fasilitas Kerja dan

Meja Kerja) ... V-21 5.4.1. Identifikasi Keluhan Muscoluskeletal dengan

Menggunakan SNQ... V-21 5.4.2. Tata Letak Komponen untuk Metode A ... V-27 5.4.3. Penentuan Level Tindakan Postur Kerja dengan

Metode REBA ... V-27 5.4.3.1. Grup A. ... V-28 5.4.3.2. Grup B ... V-20 5.5. Perhitungan Jumlah Produksi tiap Metode Kerja ... V-36 5.6. Penentuan Dimensi Antropometri untuk Perancangan

Fasilitas Kerja ... V-37 5.6.1. Perhitungan Rata-rata, Standar Deviasi, dan Nilai

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.6.4. Uji Distribusi Normal dengan Kolmogorov-Smirnov

Test ... V-45 5.7. Penetapan Data Antropometri ... V-48

5.7.1. Perancangan dengan Menggunakan

Dimensi Tubuh yang Ekstrim... V-48 5.7.2. Perancangan dengan Menggunakan

Dimensi Tubuh Rata-rata ... V-48 5.8. Peta Tangan Kiri dan Tangan Kanan ... V-52

VI ANALISIS PEMECAHAN MASALAH

6.1. Perbandingan Keluhan Musculoskeletal Disorders ... VI-1 6.2. Perbandingan Postur Kerja ... VI-2 6.3. Perbandingan Jumlah Produksi ... VI-2 6.4. Pemilihan Metode Kerja ... VI-3 6.5. Perancangan Ulang Fasilitas Kerja Metode Kerja C

Berdasarkan Metode Kerja yang Terpilih ... VI-4 6.5.1. Analisis Dimensi Fasilitas Kerja Aktual dan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 6.5.3. Analisis Peta Tangan Kiri dan Tangan Kanan

Usulan (Metode C) ... VI-7 6.5.4. Analisis Jumlah Produksi ... VI-9 6.6. Perancangan Ulang Standard Operation Procedure (SOP) ... VI-9

6.6.1. Perancangan Ulang Standard Operation Procedure

(SOP) Berdasarkan Elemen Kegiatan ... VI-9 6.6.2. Perancangan Ulang Standard Operation Procedure

(SOP) Berdasarkan Rancangan Fasilitas Kerja Baru ... VI-10

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.43. Rata-rata Perbandingan Hasil Sortasi Tiap Metode Selama Enam

Belas Kali Pengamatan ... V-37 5.44. Hasil Perhitungan Rata-rata, Standar Deviasi, Nilai Maksimum dan

Minimum Dimensi Tubuh ... V-39 5.45. Uji Keseragaman Data ... V-41 5.46. Perhitungan Uji Kecukupan Data ... V-45 5.47. Uji Distribusi Normal dengan Kolmogorov-Smirnov Test

Menggunakan Software SPSS 19.0 ... V-47 5.48. Ukuran-ukuran Dimensi untuk Perancangan Fasilitas Kerja Meja dan

Kursi ... V-48 5.49. Dimensi Tubuh yang Ekstrim... V-49 5.50. Dimensi Tubuh dengan Prinsip Rata-rata ... V-51 5.51. Peta Tangan Kiri dan Tangan Kanan untuk Individual ... V-52 6.1. Standard Operation Procedure (SOP) Usulan Berdasarkan Elemen

DAFTAR GAMBAR

GAMBAR HALAMAN

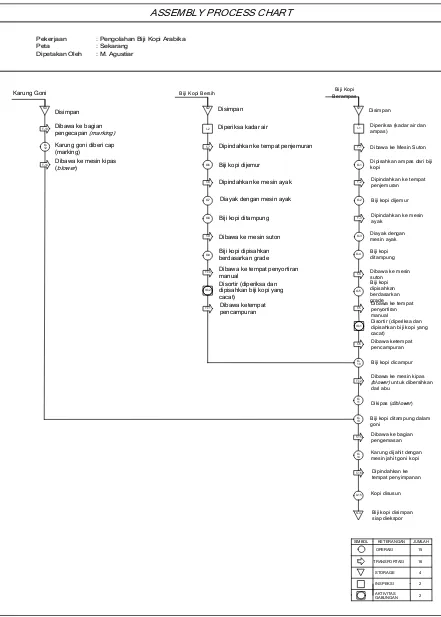

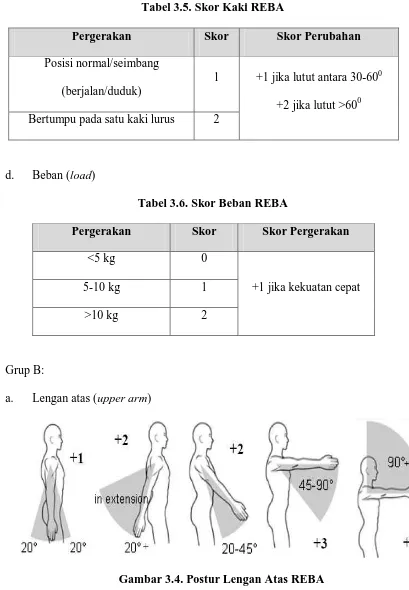

2.1. Struktur Organisasi PT. Mandheling Gayo Internasional (Mandago) ... II-6 2.2. Blok Diagram Proses Pengolahan Biji Kopi ... II-17 2.3. Assembly Process Chart Pengolahan Biji Kopi Arabika ... II-23 3.1. Postur Batang Tubuh REBA ... III-24 3.2. Postur Leher REBA ... III-25 3.3. Postur Kaki REBA ... III-25 3.4. Postur Lengan Atas REBA ... III-26 3.5. Postur Lengan Bawah REBA ... III-27 3.6. Postur Pergelangan Tangan REBA ... III-28 3.7. Peta Tangan Kiri - Tangan Kanan ... III-35 4.1. Block Diagram Penelitian ... IV-3 4.2. Kerangka Konseptual Penelitian ... IV-6 5.1. Mengangkat Kopi yang Akan Disortasi ... V-2 5.2. Membawa Biji Kopi yang Akan Disortasi dengan Menggunakan

Trolley ... V-3 5.3. Menuangkan Biji Kopi pada Fasilitas Kerja untuk Disortasi ... V-3 5.4. Sortasi Biji Kopi (a) Metode A (Duduk di Lantai) dan (b) Metode B

(Sortasi dengan Fasilitas Kerja Meja dan Kursi) ... V-4 5.5. Mengumpulkan dan Memasukkan (a) Biji Kopi yang Baik dan (b) Biji

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

Lampiran

L.1 Rekapitulasi Bobot pada Kuisioner L.2 Uji Keseragaman Data Antropometri L.3 Uji Kecukupan Data Antropometri

ABSTRAK

PT. Mandheling Gayo Internasional merupakan salah satu perusahaan pengekspor kopi Arabika terbesar di Indonesia. Salah satu proses produksi yang dilakukan adalah proses sortasi biji kopi. Proses sortasi biji kopi tergantung dari tingkat keterampilan pekerja sortasi. Selain itu metode sortasi yang tidak ergonomis menyebabkan rendahnya hasil produksi sortasi biji kopi. Proses sortasi biji kopi di berbagai perusahaan ekspor kopi pada umumnya menggunakan dua metode kerja. Yang pertama, para pekerja duduk dilantai dengan bersila dan melakukan sortasi biji kopi dilantai. Dan yang kedua, para pekerja duduk pada kursi dan menggunakan meja untuk proses sortasi.

Penelitian ini bertujuan untuk membandingkan atara kedua metode kerja dan kemudian memperbaiki metode kerja terpilih yang telah dianggap lebih baik pada hasil penelitian agar menjadi ergonomis dengan menyesuaikan fasilitas kerja berupa meja kerja dan kursi kerja yang ergonomis berdasarkan dimensi tubuh operator yang akan menggunakan untuk dapat meminimisasi keluhan

musculoskeletal serta meningkatkan jumlah produksi.

Tahapan yang digunakan untuk memperbaiki metode kerja agar dapat mendeteksi keluhan musculoskeletal dipakai Standard Nordic Questionnairre, sedangkan untuk menilai postur kerja digunakan metode REBA. Hasil penilaian untuk kondisi aktual dari kedua metode yang ada dianalisis berdasarkan keluhan MSDs yang terjadi, ketidaksesuian ukuran fasilitas kerja dan antropometri pekerja, serta jumlah output dari metode kerja yang dibandingkan. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi sehingga dapat menghasilkan rancangan fasilitas kerja yang ergonomis yang baru sehingga metode kerja menjadi lebih baik yang dilihat dari peningkatan hasil output sebesar 24,34 %. Perancangan ulang fasilitas kerja berupa meja dan kursi berdasarkan prinsip antropometri. Selain itu, ditambahkan alas putih di atas fasilitas kerja meja sortasi agar operator dengan mudah membedakan biji kopi yang baik dengan yang cacat. Analisis Peta Tangan Kanan Tangan Kiri memberikan waktu produksi dari 31 detik/80 gr menjadi 25 detik/80gram. Berdasarkan fasilitas kerja yang diperbaiki maka diusulkan metode kerja baru yang telah distandarkan berupa

standard operation procedure (SOP) penyortiran baru.

ABSTRAK

PT. Mandheling Gayo Internasional merupakan salah satu perusahaan pengekspor kopi Arabika terbesar di Indonesia. Salah satu proses produksi yang dilakukan adalah proses sortasi biji kopi. Proses sortasi biji kopi tergantung dari tingkat keterampilan pekerja sortasi. Selain itu metode sortasi yang tidak ergonomis menyebabkan rendahnya hasil produksi sortasi biji kopi. Proses sortasi biji kopi di berbagai perusahaan ekspor kopi pada umumnya menggunakan dua metode kerja. Yang pertama, para pekerja duduk dilantai dengan bersila dan melakukan sortasi biji kopi dilantai. Dan yang kedua, para pekerja duduk pada kursi dan menggunakan meja untuk proses sortasi.

Penelitian ini bertujuan untuk membandingkan atara kedua metode kerja dan kemudian memperbaiki metode kerja terpilih yang telah dianggap lebih baik pada hasil penelitian agar menjadi ergonomis dengan menyesuaikan fasilitas kerja berupa meja kerja dan kursi kerja yang ergonomis berdasarkan dimensi tubuh operator yang akan menggunakan untuk dapat meminimisasi keluhan

musculoskeletal serta meningkatkan jumlah produksi.

Tahapan yang digunakan untuk memperbaiki metode kerja agar dapat mendeteksi keluhan musculoskeletal dipakai Standard Nordic Questionnairre, sedangkan untuk menilai postur kerja digunakan metode REBA. Hasil penilaian untuk kondisi aktual dari kedua metode yang ada dianalisis berdasarkan keluhan MSDs yang terjadi, ketidaksesuian ukuran fasilitas kerja dan antropometri pekerja, serta jumlah output dari metode kerja yang dibandingkan. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi sehingga dapat menghasilkan rancangan fasilitas kerja yang ergonomis yang baru sehingga metode kerja menjadi lebih baik yang dilihat dari peningkatan hasil output sebesar 24,34 %. Perancangan ulang fasilitas kerja berupa meja dan kursi berdasarkan prinsip antropometri. Selain itu, ditambahkan alas putih di atas fasilitas kerja meja sortasi agar operator dengan mudah membedakan biji kopi yang baik dengan yang cacat. Analisis Peta Tangan Kanan Tangan Kiri memberikan waktu produksi dari 31 detik/80 gr menjadi 25 detik/80gram. Berdasarkan fasilitas kerja yang diperbaiki maka diusulkan metode kerja baru yang telah distandarkan berupa

standard operation procedure (SOP) penyortiran baru.

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.6.4. Uji Distribusi Normal dengan Kolmogorov-Smirnov

Test ... V-45 5.7. Penetapan Data Antropometri ... V-48

5.7.1. Perancangan dengan Menggunakan

Dimensi Tubuh yang Ekstrim... V-48 5.7.2. Perancangan dengan Menggunakan

Dimensi Tubuh Rata-rata ... V-48 5.8. Peta Tangan Kiri dan Tangan Kanan ... V-52

VI ANALISIS PEMECAHAN MASALAH

6.1. Perbandingan Keluhan Musculoskeletal Disorders ... VI-1 6.2. Perbandingan Postur Kerja ... VI-2 6.3. Perbandingan Jumlah Produksi ... VI-2 6.4. Pemilihan Metode Kerja ... VI-3 6.5. Perancangan Ulang Fasilitas Kerja Metode Kerja C

Berdasarkan Metode Kerja yang Terpilih ... VI-4 6.5.1. Analisis Dimensi Fasilitas Kerja Aktual dan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 6.5.3. Analisis Peta Tangan Kiri dan Tangan Kanan

Usulan (Metode C) ... VI-7 6.5.4. Analisis Jumlah Produksi ... VI-9 6.6. Perancangan Ulang Standard Operation Procedure (SOP) ... VI-9

6.6.1. Perancangan Ulang Standard Operation Procedure

(SOP) Berdasarkan Elemen Kegiatan ... VI-9 6.6.2. Perancangan Ulang Standard Operation Procedure

(SOP) Berdasarkan Rancangan Fasilitas Kerja Baru ... VI-10

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.43. Rata-rata Perbandingan Hasil Sortasi Tiap Metode Selama Enam

Belas Kali Pengamatan ... V-37 5.44. Hasil Perhitungan Rata-rata, Standar Deviasi, Nilai Maksimum dan

Minimum Dimensi Tubuh ... V-39 5.45. Uji Keseragaman Data ... V-41 5.46. Perhitungan Uji Kecukupan Data ... V-45 5.47. Uji Distribusi Normal dengan Kolmogorov-Smirnov Test

Menggunakan Software SPSS 19.0 ... V-47 5.48. Ukuran-ukuran Dimensi untuk Perancangan Fasilitas Kerja Meja dan

Kursi ... V-48 5.49. Dimensi Tubuh yang Ekstrim... V-49 5.50. Dimensi Tubuh dengan Prinsip Rata-rata ... V-51 5.51. Peta Tangan Kiri dan Tangan Kanan untuk Individual ... V-52 6.1. Standard Operation Procedure (SOP) Usulan Berdasarkan Elemen

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Mandheling Gayo Internasional (Mandago) ... II-6 2.2. Blok Diagram Proses Pengolahan Biji Kopi ... II-17 2.3. Assembly Process Chart Pengolahan Biji Kopi Arabika ... II-23 3.1. Postur Batang Tubuh REBA ... III-24 3.2. Postur Leher REBA ... III-25 3.3. Postur Kaki REBA ... III-25 3.4. Postur Lengan Atas REBA ... III-26 3.5. Postur Lengan Bawah REBA ... III-27 3.6. Postur Pergelangan Tangan REBA ... III-28 3.7. Peta Tangan Kiri - Tangan Kanan ... III-35 4.1. Block Diagram Penelitian ... IV-3 4.2. Kerangka Konseptual Penelitian ... IV-6 5.1. Mengangkat Kopi yang Akan Disortasi ... V-2 5.2. Membawa Biji Kopi yang Akan Disortasi dengan Menggunakan

Trolley ... V-3 5.3. Menuangkan Biji Kopi pada Fasilitas Kerja untuk Disortasi ... V-3 5.4. Sortasi Biji Kopi (a) Metode A (Duduk di Lantai) dan (b) Metode B

(Sortasi dengan Fasilitas Kerja Meja dan Kursi) ... V-4 5.5. Mengumpulkan dan Memasukkan (a) Biji Kopi yang Baik dan (b) Biji

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

Lampiran

L.1 Rekapitulasi Bobot pada Kuisioner L.2 Uji Keseragaman Data Antropometri L.3 Uji Kecukupan Data Antropometri

ABSTRAK

PT. Mandheling Gayo Internasional merupakan salah satu perusahaan pengekspor kopi Arabika terbesar di Indonesia. Salah satu proses produksi yang dilakukan adalah proses sortasi biji kopi. Proses sortasi biji kopi tergantung dari tingkat keterampilan pekerja sortasi. Selain itu metode sortasi yang tidak ergonomis menyebabkan rendahnya hasil produksi sortasi biji kopi. Proses sortasi biji kopi di berbagai perusahaan ekspor kopi pada umumnya menggunakan dua metode kerja. Yang pertama, para pekerja duduk dilantai dengan bersila dan melakukan sortasi biji kopi dilantai. Dan yang kedua, para pekerja duduk pada kursi dan menggunakan meja untuk proses sortasi.

Penelitian ini bertujuan untuk membandingkan atara kedua metode kerja dan kemudian memperbaiki metode kerja terpilih yang telah dianggap lebih baik pada hasil penelitian agar menjadi ergonomis dengan menyesuaikan fasilitas kerja berupa meja kerja dan kursi kerja yang ergonomis berdasarkan dimensi tubuh operator yang akan menggunakan untuk dapat meminimisasi keluhan

musculoskeletal serta meningkatkan jumlah produksi.

Tahapan yang digunakan untuk memperbaiki metode kerja agar dapat mendeteksi keluhan musculoskeletal dipakai Standard Nordic Questionnairre, sedangkan untuk menilai postur kerja digunakan metode REBA. Hasil penilaian untuk kondisi aktual dari kedua metode yang ada dianalisis berdasarkan keluhan MSDs yang terjadi, ketidaksesuian ukuran fasilitas kerja dan antropometri pekerja, serta jumlah output dari metode kerja yang dibandingkan. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi sehingga dapat menghasilkan rancangan fasilitas kerja yang ergonomis yang baru sehingga metode kerja menjadi lebih baik yang dilihat dari peningkatan hasil output sebesar 24,34 %. Perancangan ulang fasilitas kerja berupa meja dan kursi berdasarkan prinsip antropometri. Selain itu, ditambahkan alas putih di atas fasilitas kerja meja sortasi agar operator dengan mudah membedakan biji kopi yang baik dengan yang cacat. Analisis Peta Tangan Kanan Tangan Kiri memberikan waktu produksi dari 31 detik/80 gr menjadi 25 detik/80gram. Berdasarkan fasilitas kerja yang diperbaiki maka diusulkan metode kerja baru yang telah distandarkan berupa

standard operation procedure (SOP) penyortiran baru.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Kopi merupakan salah satu komoditas ekspor terbesar Indonesia. Volume ekspor kopi Indonesia rata-rata berkisar 350 ribu ton per tahun meliputi kopi Robusta (85%) dan Arabika (15%). Terdapat lebih dari 50 negara tujuan ekspor kopi Indonesia dengan USA, Jepang, Jerman, Italia, dan Inggris menjadi tujuan utama1

Tingkat permintaan akan kopi Arabika sangat tinggi sehingga membutuhkan perhatian dari perusahaan dalam mempertimbangkan kapasitas produksi dalam perencanaan penjualan dan pembuatan kontraknya beberapa bulan ke depan. Tingginya tingkat permintaan sering menjadi masalah, karena akan memperlambat pengiriman produk jadi siap ekspor yang diakibatkan oleh keterbatasan jumlah bahan baku yang disebabkan oleh persaingan harga pembelian bahan baku sesama eksportir dan harga dari coffee market dunia. Selain dari beberapa faktor tersebut, faktor yang dapat mempengaruhi keterlambatan

pengiriman adalah terhambatnya rangkaian kegiatan proses akhir produksi terutama pada proses sortasi biji kopi.

PT. Mandheling Gayo Internasional merupakan perusahaan pengekspor kopi. Salah satu proses produksi yang dilakukan adalah proses sortasi biji kopi, agar biji kopi hijau yang akan dikirim berkualitas baik. Metode kerja yang kurang tepat menyebabkan proses sortasi berjalan lambat, sehingga menimbulkan penurunan jumlah hasil produksi. Penurunan jumlah produksi ini akan menyebabkan tidak tercapainya target pengiriman produk.

Sortasi biji kopi yang dilakukan secara manual dengan menggunakan tenaga kerja manusia menyebabkan proses ini membutuhkan efektivitas kerja dan berbagai faktor lainnya yang dapat mendukung tingkat produktivitas dari proses sortasi. Penggunaan metode yang tepat dan ergonomis merupakan solusi yang terbaik dalam meningkatkan produktivitas pada bagian sortasi biji kopi.

Kegiatan sortasi yang dilakukan oleh pekerja borongan sortasi (mother's

picker) umumnya menggunakan dua cara, yaitu duduk di kursi dan menggunakan

kalangan pekerja sortasi biji kopi. Sedangkan metode kedua yaitu dengan menggunakan kursi dan meja. Para pekerja yang awalnya merasa kurang nyaman dengan cara kerja ini, namun tanpa disadari cara inilah yang terbaik dalam menjaga konsistensi, kenyamanan, dan kesehatan pekerja sortasi yang dimulai pada pukul 08.00 - 17.00 WIB.

Berdasarkan perhitungan awal, jumlah hasil output yang dihasilkan para pekerja yang duduk di kursi dan menggunakan meja lebih produktif bila dibandingkan dengan para pekerja yang duduk di lantai. Hal ini dapat dilihat dengan jumlah rata-rata output dari pekerja sortasi duduk di lantai berkisar antara 50 s/d 80 kg/hari, sedangkan untuk pekerja sortasi yang duduk di kursi berkisar antara 70 s/d 90 kg/hari. Total jumlah pekerja sortasi berkisar antara 200 s/d 270 orang, dimana jumlah pekerja sortasi bersifat fluktuatif. Masing-masing meja menampung 4 pekerja sortasi dengan jumlah total 68 meja.

1.2. Rumusan Permasalahan

Berdasarkan latar belakang diatas diketahui terdapat perbedaan yang jelas antara dua metode kerja sortasi untuk menghasilkan output sortasi biji kopi hijau pada jam kerja yang sama. Pada kondisi yang aktual, salah satu metode kerja masih menunjukkan beberapa kegiatan yang kurang ergonomis. Seperti kurang sesuainya tinggi tempat duduk operator, tidak terdapatnya kontras warna yang sesuai antara dasar meja sortasi dan biji yang akan disortir.

1.3. Tujuan Penelitian

Adapun tujuan umum dari penelitian ini adalah perancangan perbaikan metode kerja sortasi biji kopi untuk meningkatkan jumlah hasil produksi dan mengurangi keluhan musculoskeletal disorders. Sedangkan tujuan khusus dari penelitian ini adalah:

1. Perancangan ulang fasilitas kerja operator sortasi biji kopi untuk mengurangi keluhan musculoskletal disorders.

2. Perancangan ulang metode kerja terpilih untuk meningkatkan produktivitas operator sortasi biji kopi.

1.4. Asumsi dan Batasan Permasalahan

Adapun asumsi dalam penelitian ini adalah sebagai berikut : 1. Suhu udara di lingkungan kerja merupakan suhu kamar.

Adapun batasan masalah dalam penelitian ini adalah sebagai berikut : 1. Penelitian dilakukan pada lantai produksi sortasi biji kopi.

2. Jumlah hasil produksi dari 2 metode sortasi biji berdasarkan jam kerja. 3. Hasil produksi didasarkan pada hasil kerja 3 orang operator normal.

1.5. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut:

1. Memberi masukan bagi perusahaan dalam menerapkan perbaikan metode kerja berdasarkan penilaian keluhan musculoskletal disorders dan postur kerja untuk peningkatan produktivitas.

2. Membuktikan teori yang telah dipelajari dapat diaplikasikan dalam bentuk perancangan fasilitas maupun metode kerja.

3. Hasil penelitian dapat dipergunakan sebagai dasar penyuluhan terhadap perusahaan dan pekerja sortasi biji kopi bahwa metode kerja sortasi yang dilakukan tanpa menggunakan fasilitas kerja meja dan kursi yang ergonomis dapat memberikan efek buruk terhadap kesehatan dalam jangka waktu yang lama dan mengurangi tingkat produktivitasnya.

1.6. Sistematika Penulisan Laporan Tugas Sarjana

BAB I. Pendahuluan

Bab pendahuluan memuat latar belakang masalah, perumusan masalah, tujuan penelitian, batasan dan asumsi, manfaat serta sistematika penulisan.

BAB II. Gambaran Umum Perusahaan

Bab gambaran umum perusahaan menguraikan secara singkat sejarah perusahaan, organisasi, proses produksi, dan standard atau mutu produk/bahan.

BAB III. Landasan Teori

Bab landasan teori yang ada dalam penelitian ini adalah mengenai keluhan musculoskletal disorders, Standard Nordic Questionaere (SNQ), postur kerja, lingkungan fisik kerja, fasilitas kerja, antropometri, peta tangan kiri dan kanan, dan produktivitas kerja.

BAB IV. Metodologi Penelitian

Bab metode penelitian menjelaskan tentang jenis penelitian, lokasi penelitian, metodologi penelitian, pengumpulan data, dan kerangka konseptual penelitian.

BAB V. Pengumpulan dan Pengolahan Data

muscoluskeletal dengan menggunakan SNQ, penentuan level tindakan

postur kerja dengan metode REBA, perhitungan jumlah produksi tiap metode kerja, dan perhitungan persentil data antropometri untuk merancang perbaikan fasilitas kerja dan penyusunan SOP berdasarkan fasilitas kerja yang diperbaiki.

BAB VI. Analisis dan Evaluasi

Pada bab ini berisi tentang analisis keluhan muscoluskeletal, perbandingan postur kerja antara Metode B dan Metode C, perbandingan jumlah produksi yang dihasilkan pada Metode B dan Metode C, serta analisa metode kerja untuk fasilitas kerja yang dirancang, yaitu perbaikan meja dan kursi berdasarkan data dimensi antropometri yang sesuai. Sedangkan evaluasi yang dilakukan adalah usulan metode kerja baru untuk meningkatkan produktivitas dan evaluasi rancangan fasilitas kerja serta tata letak komponen.

BAB VII. Kesimpulan dan Saran

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Mandheling Gayo Internasional (Mandago) merupakan perusahaan

yang bergerak dalam bidang ekspor biji kopi yang dimiliki oleh Bapak H. Hasballah Yunus sebagai Direktur yang telah merintis usaha ini dari

perusahaan yang dahulu bernama CV. Jumpa Jaya.

Sejak mulai berdiri, CV. Jumpa Jaya merupakan perusahaan yang mengolah dan menghasilkan produk-produk yang terdiri dari biji kopi arabika dan robusta, pinang, jahe, cengkeh, dan kayu manis. Perusahaan ini didirikan pada tahun 1987, dan tahun 1997 berubah nama menjadi PT. Mandheling Gayo Internasional (Mandago) hingga sekarang ini.

CV. Jumpa Jaya didirikan oleh dua orang yaitu Bapak H. Ramli dan H. Hasballah Yunus yang sama-sama menggunakan izin ekspor perusahaan

tersebut untuk melakukan penjualan barang hingga ke luar negeri. Bapak H. Ramli memiliki banyak jenis bahan yang diekspor antara lain: pinang, jahe, cengkeh, dan kayu manis. Sedangkan Bapak H. Hasballah Yunus fokus melakukan ekspor kopi Arabika dan Robusta.

yang berlipat karena pengaruh dari kurs nilai tukar US Dollar yang cukup tinggi terhadap mata uang Rupiah, dan hal ini didukung oleh tidak begitu terpengaruhnya harga pembelian bahan baku kopi pada saat itu. Sedangkan harga lokal pembelian pinang, jahe, cengkeh, dan kayu manis mengalami kenaikan cukup tajam, sehingga menyebabkan kerugian besar, dan akhirnya CV. Jumpa Jaya ditutup.

Dengan kondisi tersebut Bapak H. Hasballah Yunus mendirikan perusahaan baru yang bernama PT. Mandheling Gayo Internasional (Mandago) yang berlokasi tidak jauh dari perusahaan sebelumnya. Pada awalnya perusahaan ini mengekspor biji kopi Robusta dan Arabika, namun seiring dengan berkembangnya tingkat permintaan kopi Arabika yang tinggi menyebabkan kopi ini memiliki harga jual yang jauh lebih tinggi bila dibandingkan dengan kopi Robusta. Dan kawasan perkebunan rakyat di Aceh dan Sumatera Utara banyak yang beralih hanya fokus pada penanaman pohon kopi Arabika. Sehingga dengan berubahnya kondisi ini, menyebabkan perusahaan hanya fokus dalam menjual biji kopi berjenis Arabika yang tentunya memiliki citarasa dianggap cukup baik bila dibandingkan dengan kopi Robusta.

dataran tinggi Kabupaten Aceh Tengah yang mayoritas mata pencaharian penduduknya berkebun kopi. Sehingga produk yang dihasilkan oleh perusahaan ini berupa kopi Arabika dengan nama Sumatra yang dapat berkategori Mandheling, Aceh, maupun campuran.

2.2. Ruang Lingkup Bidang Usaha

PT. Mandheling Gayo Internasional (Mandago) merupakan suatu pabrik yang mengolah biji kopi bermutu tinggi yang mampu bersaing di pasaran ekspor. Perusahaan ini bergerak di bidang pengolahan biji kopi yang bahan dasarnya berasal dari biji kopi yang belum diolah yang merupakan produk setengah jadi dari kopi roasted (sangrai) maupun kopi bubuk yang siap diminum. Adapun biji kopi yang diekspor perusahaan ini merupakan kopi jenis Arabika yang masih hijau dan siap untuk disangrai dalam kemasan goni dan langsung diekspor ke luar negeri.

2.3.Daerah Pemasaran

yang besar, karena harga pasaran di dalam negeri tidak mampu menyaingi pihak asing.

Produk kopi tersebut biasanya diekspor ke berbagai negara, diantaranya sebagian negara Jerman, Amerika Serikat, Belanda, Korea Selatan, Jepang, Inggris, dan Italia. Untuk kopi yang dipasarkan di Indonesia umumnya kopi yang berkualitas rendah, dan para pembeli kopi lokal tersebut umumnya merupakan perusahaan roaster kopi kemasan yang mencampurnya dengan produk kopi Robusta yang memiliki harga lebih rendah dan biasanya kopi ini dicampur dengan Arabika untuk mendapatkan aroma yang baik.

2.4. Struktur Organisasi Perusahaan

Direktur

Manajer Umum dan Personalia Manajer Produksi

Manajer Keuangan Broker Company

Staf Khusus Bidang Distribusi dan

Transportasi

Staff Khusus Bidang Eksport Internal

Auditor

Staf Khusus Bidang Penelitian & Pengembangan

Staf Khusus Bidang Sertifikasi Petugas

Keamanan Kepala Bagian

Produksi/Gudang 2 dan 3

Mandor Sortasi

Pekerja Mandor

Sortasi

Pekerja Pekerja

Pekerja Pegawai

Administrasi

Keterangan :

: Hubungan Perintah : Hubungan Fungsional

[image:43.842.52.823.56.508.2]2.5. Jumlah Tenaga Kerja dan Jam Kerja

PT. Mandheling Gayo Internasional (Mandago) ini mempunyai jumlah tenaga kerja tetap sebanyak 39 orang pekerja dan 200 s/d 270 pekerja tidak tetap yang merupakan pekerja sortasi dan jumlahnya dapat berubah-ubah. Sebagai dengan perincian sebagai berikut:

Tabel 2.1. Jumlah Tenaga Kerja Pada Masing-masing Bagian

Jabatan Jumlah

Direktur 1

Manajer Keuangan 1

Manajer Produksi 1

Manajer Umum dan Personalia 1

Kepala Bagian Produksi 2

Pegawai Administrasi 1

Internal Auditor 1

Mandor Sortasi 2

Staf Khusus Bidang Penelitian dan Pengembangan 1

Staf Khusus Bidang Sertifikasi 2

Staf Khusus Bidang Distribusi dan Transportasi 1

Staf Khusus Bidang Ekspor 2

Petugas Keamanan 3

Pekerja Produksi 20

Pekerja Sortasi 200-270

Pekerja sortasi berjumlah 200-270 orang dengan rincian: untuk gudang pertama dan kedua masing-masing berjumlah 100-120 operator yang menggunakan fasilitas kerja berupa kursi dan meja. Sedangkan untuk gudang ketiga, jumlah operator berjumlah 15-30 orang tanpa menggunakan fasilitas kursi dan meja.

Jam kerja yang ada pada perusahaan ini tidak begitu sesuai dengan ketentuan Dinas Tenaga Kerja, dimana jenis karyawan dibagi atas tiga bagian, yaitu bagian kantor, bagian produksi, dan bagian sortasi.

Para manajerial, umumnya mempunyai kebebasan waktu dan tempat bekerja, namun pada kepala gudang hal ini tidak berlaku karena pekerjaan yang dia lakukan sesuai dengan kondisi, namun dapat pula melakukan istirahat kapan saja apabila suatu jenis proses produksi telah selesai dan mereka dapat istirahat sejenak.

Pada bagian kegiatan administrasi perkantoran, para karyawan bekerja selama 44 jam seminggu. Walaupun ini sedikit di luar dari batas maksimum yang ditentukan oleh DISNAKER, hal ini tidak menjadi permasalahan karena para karyawan tidak bekerja dengan waktu yang maksimal. Ada banyak waktu luang yang mereka miliki untuk beristirahat maupun melakukan berbagai aktifitas lainnya selama tidak mengganggu dan meninggalkan tugas dan tanggung jawab masing-masing. Ini merupakan salah satu kelonggaran yang diberikan oleh perusahaan.

biji kopi yang bagus dari berbagai macam biji cacat. Hasil penghitungan untuk pengupahan dari pekerja sortasi ini berupa seberapa besar berat yang dihasilkan dari biji kopi yang baik. Pekerjaan ini tidak membutuhkan pelatihan khusus, karena mandor sortasi akan menuntun, membina, dan memantau para pekerja sortasi. Para pekerja pada bagian ini tidak dikenakan aturan khusus dalam ketenagakerjaan sehingga dapat keluar dan masuk bekerja bahkan cuti sesuai dengan kemampuan dan kemauan dari masing-masing individu.

Pengaturan jam kerja normal untuk karyawan dapat dilihat pada Tabel 2.2, Tabel 2.3, dan Tabel 2.4.

1. Bagian Administrasi

Tabel 2.2. Jam Kerja Normal Karyawan Bagian Administrasi Kantor

Hari Jam

Senin – Jumat - Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 13.00 : Waktu istirahat

2. Karyawan Bagian Produksi

Tabel 2.3. Jam Kerja Normal Karyawan Bagian Produksi

Hari Jam

Senin – Sabtu

- Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 13.00 : Waktu istirahat

- Pukul 13.00 – 17.00 : Waktu kerja Minggu - Disesuaikan

(Sumber : PT. Mandheling Gayo Internasional Bagian Produksi)

3. Karyawan Bagian Sortasi

Tabel 2.4. Jam Kerja Normal Karyawan Bagian Sortasi

Hari Jam

Senin – Sabtu - Pukul 08.00 – 17.00 : Waktu produksi. (Sumber : PT. Mandheling Gayo Internasional Bagian Produksi)

2.6. Sistem Pengupahan dan Kesejahteraan Karyawan

Besarnya upah yang diterapkan, dibedakan atas golongan dengan komponen sebagai berikut:

a. Gaji pokok b. Upah lembur

c. Tunjangan hari besar d. Tunjangan makan e. Bonus

Pada perusahaan ini tidak satupun karyawan yang dilindungi oleh polis asuransi. Hal ini tentunya tidak sesuai dengan peraturan DEPNAKER sehingga patut untuk diperhatikan. Tetapi sebagian dari pekerja merupakan tergolong dari warga miskin, sehingga mereka telah mendapatkan akses asuransi oleh pemerintah.

Usaha-usaha lainnya yang dilakukan perusahaan untuk meningkatkan kenyamanan pekerja adalah:

1. Cuti

Cuti diberikan perusahaan kepada pekerja berupa: a. Cuti tahunan

b. Cuti haid

c. Cuti hamil dan melahirkan 2. Dispensasi

kemampuan, produktivitas kerja dan lain-lain setiap bulannya. Untuk pekerja yang keterampilan kerjanya dinilai kurang, maka diberikan pengarahan dan training untuk meningkatkan keterampilan dan kemampuannya dalam bekerja. Sedangkan untuk karyawan yang berprestasi akan diberikan penghargaan khusus oleh perusahaan.

2.7. Proses Produksi

PT. Mandheling Gayo Internasional (Mandago) melakukan proses produksi dalam pengolahan biji kopi mentah menjadi biji kopi yang siap untuk disangrai. Adapun proses pengolahan biji kopi yang siap untuk disangrai sebagai suatu produk jadi dari pabrik pengolahan biji kopi ini dapat diuraikan dalam sub bab berikut ini.

2.7.1. Standar Mutu Bahan/Produk

PT. Mandheling Gayo Internasional (Mandago) mempunyai standar mutu produksi sesuai dengan ketentuan beberapa sertifikasi dalam bidang kualitas, budidaya, penyuluhan, dan kesejahteraan dari para petani. Berikut ini adalah beberapa jenis kopi yang diproses dan merupakan output dari proses pengolahan biji kopi, antara lain :

1. Grade-1, yaitu mutu produksi yang bernilai tinggi. Spesifikasi mutu produksi

Walaupun kopi yang diekspor memiliki berbagai jenis yang dibedakan melalui citarasa dan daerah asalnya, tetap saja kopi yang diekspor harus memiliki standar Grade-1.

2. Grade-5/6, yaitu mutu produk yang kurang baik namun masih memiliki

citarasa yang tidak begitu berubah. Secara fisik, kopi ini memiliki cacat yang biasanya termasuk dalam katagori biji berlubang, biji pecah, biji kecil

(abnormal), dan hitam partial. Untuk kategori ini memiliki citarasa seperti

kopi Robusta sehingga masih dapat dijual ekspor ke luar negeri dengan harga yang lebih murah.

3. Pixcel, yaitu mutu produk terburuk dimana biji kopi secara keseluruhan

umumnya sudah hitam dan busuk, namun biji kopi ini masih dapat dijual lokal di Indonesia.

4. Wastage, yaitu merupakan segala bentuk bahan di luar kopi. Adapaun

beberapa bahan diluar biji kopi antara lain ampas, kayu, kulit ari, batu, benang, tali goni, dan lain-lain.

2.7.2. Bahan yang Digunakan

Suatu bahan dapat digolongkan menjadi tiga jenis yaitu bahan baku, bahan penolong dan bahan tambahan.

2.7.2.1. Bahan Baku

dibandingkan dengan bahan-bahan lainnya. Bahan baku yang digunakan adalah biji kopi yang masih berkulit ari dalam kondisi basah. Dengan tingkat kecacatan

(triage) antara 5-25% dan kadar air (moisture) antara 12-25%. Dengan ketentuan

standar pembelian 15% cacat dan kadar air 15%.

2.7.2.2. Bahan Tambahan

Defenisi bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

a. Goni, merupakan kemasan yang dipakai untuk packing produk kopi ini. b. Zat Pewarna, digunakan untuk pengecapan (marking) dengan memberikan

tanda berupa tulisan pada goni.

c. Tali, merupakan bahan untuk mengikat dan menutup goni yang telah diisi dengan biji kopi dengan menggunakan alat penjahit goni.

2.7.2.3. Bahan Penolong

2.7.3. Uraian Proses Produksi 2.7.3.1. Uraian Proses Pra-Produksi

Pada bagian uraian proses pra-produksi akan dijelaskan mengenai tingkat pengujian kualitas dan tingkat kecacatan kopi, dan uji citarasa kopi (cup-test) sebagai berikut ini.

a. Pengujian Kualitas dan Tingkat Kecacatan Kopi

Pada bagian ini, merupakan tahap awal dalam meneliti tingkat kecacatan

(triage) dan kadar air (moisture). Bahan baku yang diterima akan dilakukan

proses penghitungan dengan standar harga dasar pembelian bahan baku kopi yaitu 15-15% sebagai nilai 0 (nol) dan hubungannya dengan variabel harga dasar. Jika bahan baku kopi memiliki skor yang lebih rendah dari masing-masing kedua angka tersebut maka kopi akan memiliki nilai yang lebih tinggi dari dasar, demikian juga sebaliknya. Peralatan yang digunakan pada bagian ini adalah neraca timbangan dengan skala gram, dan alat pengukur tingkat kadar air.

sebesar 15 % sebagai titik 0 (nol), sehingga segala skor yang melebihi akan mengurangi nilai, begitu juga sebaliknya jika nilai skor dibawah tersebut maka harga akan semakin tinggi.

b. Uji Citarasa (Cup-Test)

Pada bagian ini, pihak perusahaan melakukan pengetesan terhadap uji citarasa dari setiap pembelian kopi. Mesin yang digunakan adalah mesin sangrai blender, dan pemanas air. Peralatan yang digunakan adalah neraca timbangan, sendok, mangkuk, dan media penilaian skor.

2.7.3.2. Uraian Proses Produksi

Bahan Baku Biji Kopi pada Area Penyimpanan

Penjemuran Biji Kopi dengan Memanfaatkan Sinar Matahari

Pengayakan dengan Menggunakan Mesin Ayak (Screener)

Pemisahan Biji Kopi Berdasarkan Grade-nya dengan Menggunakan Mesin

Sutton (Gravity)

Pensortiran dengan Cara Manual Menggunakan Tangan (Mother’s Picker)

Pencampuran (Mixing) dari Berbagai Sumber Bahan Baku Biji Kopi

Pembersihan Biji Kopi dari Abu dengan Menggunakan Mesin Kipas (Blower)

Pengemasan dengan Menggunakan Goni

Penjahitan Goni dengan Mesin Jahit

Penyimpanan Produk Jadi pada Area Penyimpanan

Sedangkan tahapan dari proses produksi pengolahan biji kopi adalah sebagai berikut.

1. Penjemuran

Setelah kopi diterima pada area penyimpanan, proses selanjutnya adalah penjemuran. Proses penjemuran merupakan proses menjemur kopi dengan menggunakan sinar matahari. Penggunaan sinar matahari masih dipergunakan karena hal ini dilakukan untuk menjaga citarasa kopi Arabika agar tidak hilang maupun terkontaminasi oleh aroma apabila menggunakan mesin. Penjemuran dilakukan baik secara langsung pada lantai khusus maupun menggunakan terpal. Proses penjemuran kopi untuk mencapai standar tertentu masih menggunakan tenaga matahari untuk mempertahankan kualitas dan citarasa kopi. Sebenarnya ada mesin khusus yang biasa dipergunakan untuk mengeringkan kopi yaitu mesin Muson, namun cara ini hanya berlaku untuk kopi jenis Robusta. Karena apabila menggunakan mesin Muson citarasa kopi Arabika akan hilang, dan tentu saja hal ini tidak diinginkan oleh para pembeli.

Peralatan yang dipergunakan berupa kereta sorong, cakaran, dan serokan. Serokan merupakan sebutan untuk alat bantu yang digunakan untuk menyorong kopi pada saat penjemuran. Sedangkan cakaran merupakan sebutan untuk alat bantu yang digunakan untuk meratakan biji kopi yang dijemur. Alat ini biasa dipergunakan setiap 30 menit proses penjemuran untuk memastikan seluruh bagian kopi yang dijemur memiliki tingkat kekeringan yang sama.

kosong yang dimiliki untuk dijadikan sebagai tempat penjemuran juga dengan menggunakan terpal-terpal yang berkapasitas mencapai 100 kg biji kopi. Bentuknya yang sederhana merupakan solusi alternatif yang sangat baik, karena apabila hujan hendak turun, terpal ini dapat ditutup menjadi bagian yang kecil dan berisikan kopi untuk menghindari dari hujan dan dapat segera diangkut dengan kereta sorong (material handling).

2. Mesin Ayak (Screening)

Mesin Ayak adalah mesin yang digunakan untuk mengoyang-goyang kopi dengan 3 buah lapisan yang berjaring-jaring dan 6 buah saluran output sehingga kopi dapat dibedakan berdasarkan ukurannya bahkan untuk memisahkannya dari kopi yang busuk dan cacat. Adapun output yang keluar dari mesin ini adalah sebagai berikut :

a. Biji kopi baik

b. Biji kopi yang sedikit rusak baik karena cacat berlubang maupun pecah. c. Biji hitam

d. Kopi yang masih berkulit ari penuh e. Batu dan kayu

f. Ampas kulit dan abu

3. Mesin Sutton (Gravity / Divider)

saluran output. Fungsi utama mesin ini adalah untuk memisahkan kopi berdasarkan grade-nya, memisahkan kopi hitam, dan kopi rusak. Dan pada tahap akhir prosesnya mesin Sutton digunakan untuk memisahkan kopi berdasarkan

grade-nya yang bulat lonjong dengan kopi yang lonjong untuk disesuaikan

dengan persyaratan dari pembeli.

4. Pensortiran

Pensortiran merupakan tahap pemisahan biji kopi dari biji kopi yang sedikit cacat yang terkadang mesin tidak dapat melakukan lebih baik dari manusia. Cara pensortiran ini secara manual atau sering disebut motherpickers dilakukan agar kopi yang dikirim berupa Grade-1 merupakan kopi dengan biji terbaik dengan batas jumlah cacat 0-5%. Proses pensortiran kopi Arabika masih menggunakan tangan-tangan manusia, karena perusahaan menganggap cara tersebut adalah cara terbaik hingga saat ini karena terdapat nilai-nilai tersirat yang tentunya berbeda bila menggunakan mesin. Mahalnya biaya mesin dan maintenance-nya serta berbagai hal yang bisa terjadi, membuat perusahaan mengambil langkah mencapai tingkat keamanan kelangsungan kegiatan produksi dengan mempekerjakan buruh sortir. Dan tingkat kualitas dari tangan manusia dalam hal ini tentunya lebih baik daripada mesin untuk saat ini.

5. Pencampuran (Mixing)

berbagai daerah yang tentunya memiliki karakteristik tertentu. Keberbedaan rasa tersebutlah yang harus dihindari, karena jika produk kopi yang di ekspor memiliki dominansi citarasa dari daerah tertentu tentunya untuk pengiriman selanjutnya akan sulit didapatkan kopi dengan citarasa yang sama. Sehingga proses ini dilakukan untuk mencampur kopi sehingga memiliki karakteristik yang sama dan kegiatan berbisnis dapat dilaksanakan dengan lancar.

6. Pembersihan Biji Kopi dengan Mesin Kipas (Blower)

Pada tahap ini, kopi yang telah dicampur segera dilakukan pembersihan biji kopi dari abu dengan menggunakan mesin kipas (blower). Hal ini dilakukan untuk memastikan biji kopi yang siap ekspor dalam keadaan bersih. Dan output dari mesin ini langsung dimasukkan kedalam goni.

7. Pengecapan (Marking)

8. Pengemasan (Packing)

Proses ini berupa memasukkan biji kopi yang telah siap diolah dan dimasukkan ke dalam karung kemasan goni yang telah diberi cap (marking) sesuai dengan Negara tujuan dan masing-masing pembeli. Kemudian menjahitnya dengan menggunakan mesin jahit yang dioperasikan oleh seorang operator dan bersifat portable. Biasanya kopi yang telah siap di packing tidak menunggu lama untuk dikirim ke pelabuhan, untuk menjaga kualitas citarasa kopi karena beberapa jenis kopi tidak tahan lama disimpan. Dan lama pengiriman kopi juga bisa mencapai satu bulan dengan menggunakan peti kemas dan pengiriman melalui pelayaran.

9. Menjahit Goni

Merupakan proses akhir kegiatan rangkaian proses produksi. Pada bagian ini seorang operator dengan menggunakan mesin jahit goni, menutup dengan menjahit goni-goni yang telah diisi dengan biji kopi yang siap untuk diekspor.

Pekerjaan : Pengolahan Biji Kopi Arabika Peta : Sekarang

Dipetakan Oleh : M. Agustiar

ASSEMBLY PROCESS CHART

T-1

Diperiksa (kadar air dan ampas)

Dipisahkan ampas dari biji kopi

Dipindahkan ke tempat penjemuran Dibawa ke Mesin Suton

Biji kopi dijemur O-1

Diayak dengan mesin ayak

Dibawa ke tempat penyortiran manual T-5

Disortir (diperiksa dan dipisahkan biji kopi yang cacat)

Dibawa ketempat pencampuran Biji kopi dicampur Dibawa ke mesin kipas (blower) untuk dibersihkan dari abu

O-11 Dikipas (diblower) Biji kopi ditampung dalam goni

S-4 Biji kopi disimpan siap diekspor T-7

T-8 O-6

Diperiksa kadar air Biji Kopi Bersih

O-7 S-3

T-13 Karung Goni

Dibawa ke mesin kipas (blower)

Disimpan Dibawa ke bagian pengecapan (marking)

Karung goni diberi cap (marking)

T-14 O-12

Dibawa ke bagian pengemasan

O-14

Karung dijahit dengan mesin jahit goni kopi T-15

Dipindahkan ke tempat penyimpanan Kopi disusun

SIMBOL KETERANGAN JUMLAH OPERASI TRANSPORTASI STORAGE INSPEKSI AKTIVITAS GABUNGAN 15 16 4 2 2 I-1 T-2 O-2

T-3 Dipindahkan ke mesin ayak O-3 IO-1 T-6 O-10 T-12 O-13 T-16 0-15 O-4 Biji kopi

ditampung T-4 Dibawa ke mesin

suton O-5 Biji kopi dipisahkan berdasarkan grade I-2

Dipindahkan ke tempat penjemuran

Biji kopi dijemur Dipindahkan ke mesin ayak

Diayak dengan mesin ayak

O-8 Biji kopi ditampung T-9 Dibawa ke mesin suton

O-9

Biji kopi dipisahkan berdasarkan grade Dibawa ke tempat penyortiran manual

T-10

[image:60.595.114.555.110.727.2]Disortir (diperiksa dan dipisahkan biji kopi yang cacat) Dibawa ketempat pencampuran IO-2 T-11 S-2 Disimpan Biji Kopi Berampas S-1 Disimpan

BAB III

LANDASAN TEORI

3.1. Kopi

Kopi Arabika (Coffea Arabica) tumbuh di daerah dengan ketinggian 700-1700 m dpl, suhu 16-20 °C, beriklim kering tiga bulan secara berturut-turut dan membutuhkan curah hujan yang tinggi. karat daun Hemileia vastatrix (HV), terutama bila ditanam di daerah dengan elevasi kurang dari 700 m. Hal inilah yang dapat membuat jenis kopi Arabika hanya dapat tumbuh subur didaerah tertentu saja.

Coffea merupakan marga sejumlah tumbuhan berbentuk pohon yang

beberapa di antaranya menjadi bahan dasar pembuatan minuman penyegar kopi. Genus ini memiliki sekitar 100 spesies, namun dari 100 spesies itu hanya dua yang memiliki nilai perdagangan penting, yaitu Kanephora (menghasilkan kopi robusta) dan Arabika (menghasilkan kopi Arabika). Beberapa jenis lainnya juga dipakai sebagai bahan campuran untuk mempengaruhi aroma, seperti Excelsa dan Liberika.

kebiasaan minum kopi warga Amerika maka semakin banyak pula tingkat permintaan akan kopi Arabika. Dan hal ini pula akan meningkatkan jumlah gerai

coffee shop di berbagai wilayah Amerika dan dunia.

Tabel 3.1. Hasil Produksi Kopi di Dunia Urutan Negara Produksi (Ton) Karung (ribuan)

1 Brazil 2,249,010 36,070

2 Vietnam 961,200 16,467

3 Kolombia 697,377 12,504

4 Indonesia 676,475 7,751

5 Ethiopia 325,800 4,906

6 India 288,000 4,148

7 Mexico 268,565 4,150

8 Guatemala 252,000 4,100

9 Peru 225,992 2,953

10 Honduras 217,951 3,842

(Sumber : www.wikipedia.org/wiki/coffee)

Berdasarkan Tabel 3.1., dapat dilihat bahwa Indonesia berada pada peringkat ke-4 sebagai Negara peghasil kopi terbesar didunia untuk kopi Arabika dan Robusta. Sedangkan untuk jenis kopi Arabika, Indonesia berada pada peringkat ke-3. Hal ini terjadi karena Vietnam lebih banyak memproduksi kopi Robusta karena tanah dan iklimnya lebih cocok untuk tanaman jenis Robusta.

melambung tinggi sebesar 80%. Bahkan pada pasar real, harga kopi Arabika telah mencapai 300% lebih tinggi daripada kopi Robusta.

Hal ini tentu sangat menguntungkan bagi para petani kopi yang berada di Indonesia khususnya yang dapat menanam kopi Arabika. Terlebih lagi, harga kopi Arabika Sumatera merupakan jenis kopi Arabika termahal di Indonesia dan bahkan termasuk yang termahal didunia. Kopi Arabika Sumatera merupakan sebutan untuk kopi yang hanya tumbuh dengan subur di Sumatera Utara dan Aceh. Sedangkan kopi Arabika yang tumbuh didaerah lainnya di Indonesia umumnya mempunyai harga yang lebih rendah. Hal ini terjadi karena citarasa yang dimiliki kopi Arabika Sumatera merupakan khas dan tidak dimiliki daerah lainnya di Indonesia bahkan di dunia.

3.2. Rancangan Metode Kerja Berdasarkan Ergonomi dan Konsep Produktivitas

3.2.1. Ergonomi2

Tujuan dari disiplin ilmu ergonomi adalah mendapatkan suatu pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia dengan teknologi dan produk-produknya, sehingga dimungkinkan adanya suatu rancangan sistem manusia-manusia (teknologi) yang optimal. Disiplin human

engineering atau ergonomi banyak diaplikasikan dalam berbagai proses

perancangan produk ataupun operasi kerja sehari-harinya. Sebagai contoh desain dari dials atau instrumental displays akan banyak mempertimbangkan aspek-aspek ergonomi ini. Demikian juga dalam sebuah stasiun kerja, semua fasilitas kerja seperti peralatan dan material haruslah diletakkan didepan dan berdekatan (jarak jangkauan normal) denga posisi operator bekerja. Hal ini sesuai denga prinsip-prinsip ekonomi gerakan. Dengan mengaplikasikan aspek-aspek ergonomi

Ergonomi adalah suatu cabang ilmu yang secara sistematis memanfaatkan informasi-informasi mengenai sifat, kemampuan dan keterbatasan manusia untuk merancang suatu sistem kerja sehingga orang dapat hidup dan bekerja pada sistem itu dengan baik secara EASNE (Efektif, Aman, Sehat, Nyaman, dan Efisien). Istilah ergonomi (ergonomis) berasal dari ergo (Yunani lama, yang berarti kerja) dan nomos (yang berarti hukum). Dengan demikian ergonomi dimaksudkan sebagai disiplin keilmuan yang mempelajari manusia dalam kaitannya dengan pekerjaannya.

2

atau human engineering, maka dapat dirancang sebuah stasiun kerja yang bisa dioperasikan oleh rata-rata manusia.

Kaitan ergonomi dengan postur kerja adalah memperhatikan masalah-masalah berikut ini, yaitu:

1. Posisi duduk/bekerja dengan duduk, ada beberapa persyaratan : a. Terasa nyaman selama melaksanakan pekerjaannya. b. Tidak menimbulkan gangguan psikologis.

c. Dapat melakukan pekerjaannya dengan baik dan memuaskan. 2. Posisi bekerja dengan berdiri:

Berdiri dengan posisi yang benar, dengan tulang punggung yang lurus dan bobot badan terbagi rata pada kedua kaki.

3. Proses bekerja

Ukuran yang benar akan memudahkan seseorang dalam melakukan pekerjaannya, tetapi sangat disayangkan akibat postur tubuh yang berbeda, perlu pemecahan masalah terutama di negara-negara berkembang yang menggunakan peralatan impor sehingga perlu disesuaikan kembali, misalnya tempat kerja yang harus dilakukan dengan berdiri sebaiknya ditambahkan bangku panjang setinggi 10-25 cm agar orang dapat bekerja sesuai dengan tinggi meja dan tidak melelahkan.

4. Penampilan tempat kerja

5. Mengangkat beban

Terutama di negara berkembang mengangkat beban adalah pekerjaan yang lazim dan sering dilakukan tanpa dipikirkan efek negatifnya, antara lain: kerusakan tulang punggung, kelainan bentuk otot karena pekerjaan tertentu.

Masalah-masalah ergonomi dapat dikategorikan ke dalam bermacam-macam grup yang berbeda, bergantung kepada wilayah spesifik dari efek tubuh seperti3

Masalah kognitif muncul ketika informasi beban kerja yang berlebihan dan infomasi beban kerja di bawah kebutuhan proses. Keduanya dalam jangka waktu yang panjang maupun dalam jangka waktu pendek dapat menyebabkan ketegangan. Pada sisi lain, fungsi ini tidak sepenuhnya berguna untuk pemeliharaan tingkat optimum. Pemecahannya adalah untuk melengkapkan

:

1. Anthtropometric

Antropometri berhubungan dengan konflik dimensional antara ruang geometri fungsional dengan tubuh manusia. Antropometri ini merupakan pengukuran dari dimensi tubuh secara linear, termasuk berat dan volume. Jarak jangkauan, tinggi mata saat duduk, dan lainnya. Masalah-masalah antropometri merupakan manifestasi dari kekurang cocokannya antara dimensi ini dan desain dari ruang kerja. Pemecahannya adalah memodifikasi desain dan menyesuaikan kenyamanan.

2. Cognitive

3

fungsi manusia dengan fungsi mesin untuk meningkatkan performansi sebaik pengembangan pekerjaan.

3. Musculoskeletal

Ketegangan otot dan sistem kerangka termasuk dalam kategori ini. Hal tersebut dapat menyebabkan insiden kecil atau trauma efek kumulatif. Pemecahan masalah ini terletak pada penyediaan bantuan performansi kerja atau mendesain kembali pekerjaan untuk menjaga agar kebutuhannya sesuai dengan batas kemampuan manusia.

4. Cardiovaskular

Masalah ini terletak pada ketegangan pada sistem sirkulasi, termasuk jantung. Akibatnya adalah jantung memompakan lebih banyak darah ke otot untuk memenuhi tingginya permintaan oksigen. Pemecahannya yaitu mendesain kembali pekerjaan untuk melindungi pekerja dan melakukan rotasi pekerjaan. 5. Psychomotor

Masalah ini terletak pada ketegangan pada sistem psychomotor yang menegaskan kebutuhan pekerjaan untuk disesuaikan dengan kemampuan manusia dan menyediakan bantuan performansi pekerjaan.

3.2.2. Rancangan Metode Kerja

EASNE tidak hanya dirasakan oleh fisik pekerja tetapi juga dapat dirasakan secara psikologis. Tubuh manusia apabila dibebani kerja secara terus menerus (statis) akan menimbulkan rasa lelah dan bisa jadi berkembang menjadi rasa nyeri pada bagian tubuh tertentu. Jika rasa lelah dapat dikurangi maka waktu kerja akan bertambah. Pertambahan jumlah jam kerja dapat berakibat kepada peningkatan jumlah produksi.

Disiplin ergonomi secara khusus akan mempelajari keterbatasan dari kemampuan manusia dalam berinteraksi dengan teknologi dan produk-produk buatannya. Disiplin ergonomi berangkat dari kenyataan bahwa manusia memiliki batas-batas kemampuan (baik jangka pendek maupun jangka panjang) pada saat berhadapan dengan lingkungan sistem kerjanya. Ergonomi adalah

1. Ilmu yang multidisiplin (ilmu hayat, kejiwaan, dan kemasyarakatan)

2. Perancangan ’man-machine interface’ sehingga pekerja dan mesin (atau produk lainnya) bisa berfungsi lebih efektif & efisien sebagai sistem manusia-mesin yang terpadu.

Prinsip ergonomi akan mempelajari akibat-akibat jasmani, kejiwaan dan sosial dari teknologi dan produk-produknya terhadap manusia melalui pengetahuan tersebut diatas. Maksud & tujuan ergonomi mendapatkan suatu pengetahuan yang utuh tentang permasalahan interaksi manusia dengan teknologi dan produk-produknya sehingga dimungkinkan adanya suatu rancangan sistem manusia-mesin (teknologi) yang optimal. Apabila fungsi ’man-machine

interface’ sudah lebih efektif dan efisien maka akan tercapai produktivitas yang

ergonomi adalah suatu cara yang digunakan untuk merancang peralatan kerja, metode kerja dan lingkungan kerja dengan tujuan EASNE. Ergonomi banyak diaplikasikan dalam berbagai proses perancangan produk ataupun operasi kerja sehari-harinya.

3.2.3. Kesesuaian Fasilitas Kerja Berdasarkan Antropometri

Istilah antropometri berasal dari “anthro” yang berarti manusia dan “metri” yang berarti ukuran. Secara definitif antropometri dapat dinyatakan sebagai satu studi yang berkaitan dengan pengukuran dimensi tubuh manusia4. Antropomeetri menurut Sevenson (1989) dan Nurmianto (1991) adalah satu kumpulan data numerik yang berhubungan dengan karakteristik fisik tubuh manusia ukuran, bentuk dan kekuatan serta penerapan dari data tersebut untuk penanganan masalah desain5

a. Umur. Secara umum dimensi tubuh manusia akan tumbuh dan bertambah besar,seiring dengan bertambahnya waktu, yaitu sejak awal kelahiranya sampai dengan umur sekitar 20 tahunan. Hal ini jelas berpengaruh terutama

.

3.2.3.1.Faktor-faktor yang Mempengaruhi Pengukuran Antropometri

Manusia pada umumnya akan berbeda-beda dalam hal bentuk dan dimensi ukuran tubuhnya. Di sini ada beberapa faktor yang akan mempengaruhi ukuran tubuh manusia, sehingga sudah semestinya seorang perancang produk harus memperhatikan faktor-faktor tersebut yang antara lain adalah:

4

jika desain diaplikasikan untuk antropometri anak-anak. Antropometrinya akan cenderung terus meningkat sampai batas usia dewasa. Namun setelah menginjak usia dewasa, tinggi badan manusia mempunyai kecenderungan untuk menurun yang antara lain disebabkan oleh berkurangnya elastisitas tulang belakang (interverteral discs). Selain itu juga berkurangnya dinamika gerakan tangan dan kaki.6

b. Jenis kelamin (sex). Dimensi ukuran tubuh laki-laki umumnya akan lebih besar dibandingkan dengan wanita,terkecuali untuk beberapa bagian tubuh tertentu seperti pinggul, dan sebagainya.

c. Suku/bangsa (ethnic). Variasi di antara bebrapa kelompok suku bangsa telah menjadi hal yang tidak kalah pentingnya terutama karena meningkatnya jumlah angka migrasi dari satu negara yang lain.

d. Jenis pekerjaan. Beberapa jenis pekerjaan tertentu menuntut adanya persyaratan dalam seleksi karyawan/stafnya. Sepertinya misalnya: buruh dermaga/pelabuhan adalah harus mempunyai postur tubuh yang relatif lebih besar dibandingkan dengan karyawan perkantoran pada umumnya. Apalagi dibandingkan dengan jenis pekerjaan militer.

e. Cacat tubuh, dimana data antropometri disini akan diperlukan untuk perancaangan produk bagi orang-orang cacat (kursi roda, kaki/tangan palsu, dan lain-lain). Masalah yang sering timbul misalnya: keterbatasan jarak jangkauan, dibutuhkan ruang kaki untuk desain meja kerja, lorong/jalur khusus untuk kursi roda, ruang khusus di dalam lavatory, jalur khusus untuk

6

keluar masuk perkantoran, kampus, hotel, restoran, super market, dan lain-lain.

f. Tebal/tipisnya pakain yang harus dikenakan, dimana faktor iklim yang berbeda akan memberikan variasi yang berbeda-beda pula dalam pula dalam bentuk rancangan dan spesifikasi pakaian. Dengan demikian dimensi tubuh orangpun akan berbeda dari satu tempat dengan tempat yang lain.

g. Kehamilan (pregnancy), dimana kondisi semacam ini jelas akan mempengaruhi bentuk daan ukuran tubuh (khusus perempuan). Hal tersebut jelas memerlukan perhatian khusus terhadap produk-produk yang dirancang bagi segmentasi seperti ini.

3.2.3.2. Antropometri Statis (Struktural)

Di sini tubuh diukur dalam berbagai posisi standar dan tidak bergerak (tetap tegak sempurna). Istilah lain dari pengukuran tubuh dengan cara ini dikenal dengan “structural body dimension”. Dimensi tubuh yang diukur dengan posisi tetap antara lain meliputi berat badan, tinggi tubuh dalam posisi berdiri, maupun duduk, ukuran kepala, tinggi/panjang lutut pada saat berdiri/duduk, panjang lengan dan sebagainya. Ukuran dalam hal ini diambil dengan persentil tertentu seperti persentil 5 dan 95.

3.2.3.3. Antropometri Dinamis (Fungsional)

diselesaikan. Hal pokok yang ditekankan dalam pengukuran dimensi fungsional tubuh ini adalah mendapatkan ukuran yang nantinya akan berkaitan erat dengan gerakan-gerakan nyata yang diperlukan tubuh untuk melaksaanakan kegiatan-kegiatan tertentu. Berbeda dengan cara pengukuran yang pertama, strutural body

dimensions, yang mengukur tubuh dalam posisi tetap/statis (fixed); maka cara

pengukuran kali ini dilakkukan pada saat tubuh melakuakn gerakan-gerakan kerja atau dalam posisi yang “dinamis”. Cara pengukuran seperti ini akan menghasilkan data “dynamic anthropometry”. Antropometri dalam posisi tubuh melakukan fungsinya yang dinamis akan banyak diaplikasikan dalam proses perancangan fasilitas atupun ruang kerja. Sebagai contoh perancangan kursi mobil dimana disini posisi tubuh pada saaat melakukan gerakan mengoperasikan kemudi, tangkai pemindahan gigi, pedal dan juga jarak antara kepala dengan atap mobil maupun dashboard harus menggunakan data “dynamic anthropometry”.

3.2.3.4. Prinsip-prinsip Penggunaan Data Antropometri

a. Prinsip perancangaan produk bagi individu dengan ukuran yang ekstrim. Di sini rancaangan produk dibuat agar bisa memenuhi 2 sasaran produk, yaitu: bisa sesuai untuk ukuran tubuh manusia yang mengikuti klasifikassi ekstrim daalaam arti terlalu besar atau kecil bila dibandingkan dengan rata-ratanya dan tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain (mayoritas dari populasi yang ada). Agar bisa memenuhi sasaran pokok tersebut maka ukuran yang diaplikasikan ditetapkan dengan cara: untuk memenuhi yang harus ditetapkan ddari suatu rancangan produk umumnya didasarkan pada nilai percentile yang tersebar seperti 90-th, 95-th, atau 99-th

percentile. Contoh konkrit pada kasus ini dapat dilihat pada penetapan ukuran

minimal dari lebar dan tinggi dari pintu darurat. Untuk dimensi maksimum yang harus ditetapkan diaambil berdasarkan nilai percentile yang paling rendah (1-th, 5-th, 10-th percentile) dari distribusi data antropometri yang ada. Sebagai contoh penetapan jarak jangkauan dari suatu mekaanisme kontrol yang harus dioperasikan oleh seorang pekerja.

b. Prinsip perancaangan produk yang bisa dioperasikan diantara rentang ukuran tertentu.

antropoometri yang umum diaplikasikan adalah dalam rentang nilai 5-th sampai dengan 95-th percentile.

c. Prinsip perancaangan produk dengan ukuran rata-rata

Dalam hal ini rancangan produk didasarkan pada rata-rata ukuran manusia. Problem pokok yag dihadapi dalam hal ini justru sedikit sekali mereka yang berbeda dalam ukuran rata-rata. Di sini produk dirancang dan dibuat untuk mereka yang berukuran sekitar rata-rata, sedangkan bagi mereka yang memilki ukuran ekstrim akan dibuat rancangan tersendiri.

3.2.4. Keluhan Musculoskeletal7

7

Tarwaka, dkk. 2004. Ergonomi untuk Keselamatan Kerja dan Produkstivitas. Hal 117.

Pekerja yang melakukan kegiatan berulang-ulang dalam satu siklus sangat rentan mengalami gangguan musculoskeletal (Tarwaka, 2004). Keluhan

musculoskeletal adalah keluhan pada bagian–bagian otot rangka yang dirasakan

oleh seseorang mulai dari keluhan sangat ringan sampai sangat sakit. Apabila otot menerima beban statis secara berulang dalam waktu yang lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligamen dan tendon. Keluhan hingga kerusakan inilah yang biasanya diistilahkan dengan keluhan

musculoskeletal disorsders (MSDs) atau cidera pada sistem musculoskeletal.

Secara garis besar keluhan otot yang terjadi dapat dikelompokkan menjadi dua, yaitu:

1. Keluhan sementara (reversible), yaitu keluhan otot yang terjadi pada saat menerima beban statis, namun demikian keluhan tersebut akan hilang apabila pembebanan dihentikan.

2. Keluhan menetap (persisttent), yaitu keluhan otot yang bersifat menetap. Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot masih terus berlanjut.

Studi tentang MSDs pada berbagai jenis industri telah banyak dilakukan dan hasil studi menunjukkan bahwa bagian otot yang sering dikeluhkan adalah otot rangka (skeletal) yang meliputi leher, bahu, lengan, tangan, jari, punggung, pinggang dan otot-otot bagian bawah. Diantara keluhan otot skeletal tersebut, yang paling banyak dialami oleh pekerja adalah nyeri otot bagian pinggang (low

back pain ).

Peter Vi (2000) menjelaskan bahwa, terdapat banyak faktor yang dapat menyebabkan terjadi keluhan musculoskeletal sebagai berikut:

1. Peregangan otot yang berlebihan

Peregangan otot yang berlebihan pada umumnya sering dikeluhkan oleh para pekerja dimana aktivitas kerjanya menuntut pengerahan tenaga yang besar seperti aktivitas mengangkat, menarik, mendorong dan menahan beban yang berat. Peregangan otot yang berlebihan ini terjadi karna pengerahan otot yang diperlukan melampaui kekuatan optimum otot. Apabila hal serupa sering dilakukan, maka dapat mempertinggi resiko terjadinya keluhan otot, bahkan dapat menyebabkan terjadinya cidera otot skeletal.

2. Aktivitas berulang

Aktivitas berulang merupakan pekerjaan yang dilakukan secara terus menerus seperti pekerjaan mencangkul, membelah kayu besar, angkut dan sebagainya. Keluhan otot terjadi karena otot menerima tekanan akibat beban kerja secara terus menerus tanpa memperoleh kesempatan untuk relaksasi.

3. Sikap kerja tidak alamiah

4. Faktor penyebab sekunder

Faktor penyebab sekunder ini adalah berupa tekanan langsung dari jaringan otot yang lunak atau getaran dengan frekuensi tinggi yang menyebabkan kontraksi otot bertambah.

Salah satu cara untuk mengidentifikasi ke