PRA RANCANGAN PABRIK

PEMBUATAN ASETANILIDA DARI ANILIN DAN ASAM

ASETAT DENGAN KAPASITAS PRODUKSI 25.000

TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana

Oleh :

DELVIRA

NIM : 060405060

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Assalammu‘alaikum Wr. Wb.

Dengan menyebut nama Allah Yang Maha Pengasih dan Maha Penyayang. Segala puji hanya bagi-Nya. Shalawat dan salam semoga tercurah kepada hamba-Nya yang terpilih, Muhammad SAW, kepada keluarganya, para sahabatnya, para pengikutnya, dan juru dakwah yang menyeru kebenaran sampai Hari pembalasan.

Penulis mengucapkan puji syukur yang sebesar-besarnya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “Pra Rancangan Pabrik Pembuatan Asetanilida dari Anilin dan Asam Asetat dengan Kapasitas Produksi 25.000

Ton/Tahun”. Skripsi ini diajukan untuk melengkapi salah satu syarat dalam

menyelesaikan perkuliahan pada program Strata Satu (S1) Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan, bimbingan, dan fasilitas dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Ibu Prof. Dr. Ir. Setiaty Pandia dan Ibu Dr. Maulida, ST, M.Sc selaku dosen pembimbing I dan II. Yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

2. Ibu Ir. Renita Manurung, MT. Selaku koordinator Tugas Akhir.

3. Bapak Dr.Eng. Ir. Irvan, MSi. Selaku ketua Departemen Teknik Kimia dan Ibu Dr. Ir. Fatimah, MT. Selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

4. Ibu Dr. Ir. Iriany, MSi, selaku dosen penasehat akademik saya.

5. Orang tuaku Penulis, M. Ardani dan Nadiar yang telah membimbing dengan penuh kasih sayang, memberi motivasi dan nasehat kepada Penulis sehingga Penulis dapat menyelesaikan tugas akhir ini.

6. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Fakultas Teknik, Universitas Sumatera Utara.

8. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak kekurangan dan jauh dari kata sempurna. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak. Segala tujuan hanya tertuju kepada Allah, dan kepada-Nya kita memohon ampunan dan pertolongan.

Wassalamu’alaikum Wr. Wb.

Medan, 13 Februari 2011 Penulis

DELVIRA

INTISARI

Asetanilida merupakan senyawa turunan asetil amina aromatis yang berbentuk butiran (kristal) berwarna putih. Asetanilida dapat dibuat dengan mereaksikan anilin dan asam asetat. Dimana reaksi berlangsung selama 8 jam pada suhu 150oC dan tekanan 2,5 atm dengan konversi reaksi mencapai 99,5 %. Produk dalam keadaan panas dikristalisasi dengan menggunakan kristalizer untuk membentuk butiran (kristal) asetanilida.

Pra rancangan pabrik asetanilida ini direncanakan akan berproduksi dengan kapasitas 25.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Lokasi pabrik yang direncanakan adalah di Jl. Yos Sudarso KM 20, Kelurahan Martubung, Kecamatan Medan Labuhan dengan luas tanah yang dibutuhkan sebesar 18.000 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik asetanilida, adalah : Modal Investasi : Rp 271.837.959.700,-

Biaya Produksi per tahun : Rp 384.209.271.900,- Hasil Jual Produk per tahun : Rp 584.924.984.400,- Laba Bersih per tahun : Rp 141.923.508.700,-

Profit Margin : 34,65 %

Break Event Point : 25,27 %

Return of Investment : 52,2 %

Pay Out Time : 1,91 tahun

Return on Network : 87,6 %

Internal Rate of Return : 36,06%

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

7.6.4 Pompa Sedimentasi (PU-02) ... VII-17 7.6.5 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01) ... VII-17

7.6.6 Pompa Alum (PU-03) ... VII-17 7.6.7 Pompa Soda Abu (PU-04) ... VII-18 7.6.8 Clarifier (CL) ... VII-18 7.6.9 Pompa Clarifier (PU-05) ... VII-18 7.6.10 Sand Filter (SF) ... VII-18 7.6.11 Pompa Sand Filter (PU-06) ... VII-19 7.6.12 Menara Air (MA) ... VII-19 7.6.13 Pompa ke Cation Exchanger (PU-07) ... VII-19 7.6.14 Tangki Pelarutan Asam Sulfat [H2SO4] (TP-03) ... VII-20

7.6.15 Pompa H2SO4 (PU-10) ... VII-20

7.6.16 Penukar Kation/Cation Exchanger (CE) ... VII-20 7.6.17 Pompa Cation Exchanger (PU-11) ... VII-21 7.6.18 Tangki Pelarutan NaOH (TP-04) ... VII-21 7.6.19 Pompa NaOH (PU-12) ... VII-22 7.6.20 Penukar Anion/Anion Exchanger (AE) ... VII-22 7.6.21 Pompa Anion Exchanger (PU-13) ... VII-22 7.6.22 Pompa Tangki Utilitas-01 (PU-08) ... VII-23 7.6.23 Menara Pendingin Air/Water Cooling Tower (CT) ... VII-23 7.6.24 Pompa Menara Pendingin Air (PU-16) ... VII-23 7.6.25 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP-05) ... VII-23

DAFTAR GAMBAR

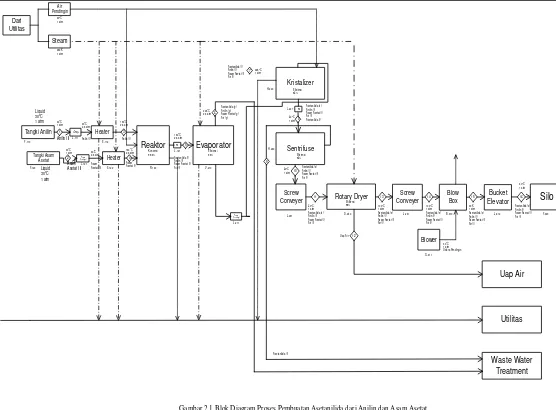

Gambar 2.1 Blok Diagram Proses Pembuatan Asetanilida dari Anilin

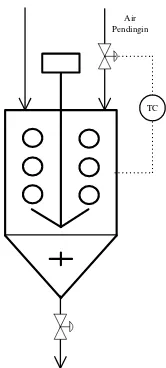

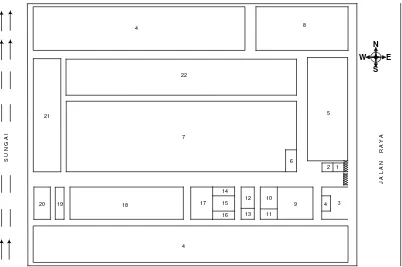

Dan Asam Asetat dengan Kapasitas Produksi 30.000 Ton/Tahun ... II-10 Gambar 6.1 Instrumentasi pada Tangki Cairan ... VI-5 Gambar 6.2 Instrumentasi pada Kolom Destilasi ... VI-6 Gambar 6.3 Instrumentasi pada Heater ... VI-6 Gambar 6.4 Instrumentasi pada Reaktor ... VI-7 Gambar 6.5 Instrumentasi pada Blower ... VI-7 Gambar 6.6 Instrumentasi pada Pompa ... VI-8 Gambar 6.7 Instrumentasi pada Akumulator ... VI-8 Gambar 6.8 Instrumentasi pada Blower ... VI-9 Gambar 6.9 Instrumentasi pada Pompa ... VI-9 Gambar 6.10 Instrumentasi pada Akumulator ... VI-9 Gambar 7.1 Pengolahan Air Limbah Pada Pabrik

Pembuatan Asetanilida ... VII-27 Gambar 7.1 Tangki Aerasi dan Tangki Sedimentasi pada Pengolahan Air Limbah Pabrik Pembuatan Asetanilida ... VII-32 Gambar 8.1 Tata Letak Pabrik Pembuatan Asetanilida ... VIII-4 Gambar 9.1 Bagan Struktur Organisasi Perusahaan

Pabrik Pembuatan Asetanilida ... IX-7 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

DAFTAR TABEL

Tabel 1.1 Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor ... I-2 Tabel 1.2 Perkiraan Kebutuhan Asetanilida

DAFTAR LAMPIRAN

INTISARI

Asetanilida merupakan senyawa turunan asetil amina aromatis yang berbentuk butiran (kristal) berwarna putih. Asetanilida dapat dibuat dengan mereaksikan anilin dan asam asetat. Dimana reaksi berlangsung selama 8 jam pada suhu 150oC dan tekanan 2,5 atm dengan konversi reaksi mencapai 99,5 %. Produk dalam keadaan panas dikristalisasi dengan menggunakan kristalizer untuk membentuk butiran (kristal) asetanilida.

Pra rancangan pabrik asetanilida ini direncanakan akan berproduksi dengan kapasitas 25.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Lokasi pabrik yang direncanakan adalah di Jl. Yos Sudarso KM 20, Kelurahan Martubung, Kecamatan Medan Labuhan dengan luas tanah yang dibutuhkan sebesar 18.000 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik asetanilida, adalah : Modal Investasi : Rp 271.837.959.700,-

Biaya Produksi per tahun : Rp 384.209.271.900,- Hasil Jual Produk per tahun : Rp 584.924.984.400,- Laba Bersih per tahun : Rp 141.923.508.700,-

Profit Margin : 34,65 %

Break Event Point : 25,27 %

Return of Investment : 52,2 %

Pay Out Time : 1,91 tahun

Return on Network : 87,6 %

Internal Rate of Return : 36,06%

BAB I

PENDAHULUAN

1.1Latar Belakang

Pembangunan dewasa ini tertuju pada terwujudnya sektor industri yang kuat dan maju, sehingga mampu menunjang terciptanya perekonomian yang mandiri dan handal. Kebijakan sektor industri yang meliputi arah dan tujuan pembangunan industri, pengembangan industri dengan nilai tambah yang tinggi dan strategis, makin memperdalam struktur industri secara efisien dan mampu bersaing dengan industri luar negeri.

Pembangunan sektor industri ditujukan untuk meningkatkan industri yang mengolah bahan mentah atau setengah jadi menjadi bahan setengah jadi untuk keperluan industri selanjutnya, dan menjadi bahan jadi yang mempunyai nilai ekonomi yang lebih tinggi.

Peran sektor industri akan semakin meningkat, baik dalam jumlah produksi maupun dalam hal penyerapan tenaga kerja. Hal ini disebabkan karena pembangunan pada sektor industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor lainnya. Salah satu contoh produk sektor industri adalah senyawa asetanilida.

Asetanilida memiliki beragam manfaat, baik sebagai bahan baku maupun bahan penunjang industri kimia, seperti :

1. Sebagai bahan baku pembuatan obat–obatan seperti parasetamol (keperluan analgesik dan antipretik), lidokain (keperluan anestesi), obat sulfa dan penisilin

2. Bahan pembantu dalam industri cat dan karet 3. Bahan intermediet pada sulfon dan asetilklorida 4. Sebagai inhibitor dalam industri peroksida

5. Sebagai stabilizer pada selulosa ester varnis seperti tinner

6. Sebagai pewarna buatan dan sebagai intermediet pada pembuatan pewarna buatan (Anonim, 2010).

Saat ini kebutuhan asetanilida di Indonesia masih mengandalkan impor. Dapat kita lihat melalui data impor asetanilida, dimana terus terjadi peningkatan nilai impor asetanilida dari tahun ke tahun hingga tahun 2008 (Tabel 1.1).

Tabel 1.1 Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor

Tahun Ke Tahun Impor (kg)

1 2002 26.812.471

2 2003 24.086.030

3 2004 28.627.398

4 2005 31.188.370

5 2006 35.862.200

6 2007 39.765.100

7 2008 41.666.300

(Sumber : BPS, 2008)

Kapasitas produksi pada pra rancangan pabrik asetanilida ini adalah 25.000 ton/tahun, diharapkan sekitar 75% kebutuhan asetanilida domestik dapat dipenuhi. Sehingga tidak hanya bergantung pada impor asetanilida.

Bahan baku yang digunakan dalam memproduksi asetanilida adalah anilin dan asam asetat, yang ketersediaanya di Indonesia cukup memadai. Anilin dapat diimpor dari Nanjing Linghao Chemical Trading Co.Ltd, Provinsi Jiangsu, China dan/atau Shreya Aniline Industries Pvt.Ltd, Mumbai, India. Sedangkan asam asetat dapat diperoleh dari PT. Multitrade Chemindo di daerah Lampung dan/atau PT. Indo Acidatama Chemical di daerah Surakarta.

Tabel 1.2 Perkiraan Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor 2009-2012

Tahun Impor (kg)

2009 43.567.500 2010 45.468.700 2011 47.369.900 2012 49.271.100 (Sumber : BPS, 2008)

Oleh karena itu, dalam menyongsong era industrialisasi yang merupakan program pemerintah yang sangat penting dalam rangka proses alih teknologi dan membuka lapangan pekerjaan yang baru serta untuk penghematan devisa negara dan untuk merangsang pertumbuhan industri kimia yang lain, maka perlu dibangun pabrik asetanilida untuk mencukupi kebutuhan asetanilida dalam negeri. Pendirian pabrik asetanilida di Indonesia dapat dilakukan karena didukung oleh beberapa alasan, antara lain :

1. Pabrik – pabrik industri kimia seperti pabrik cat, pabrik karet dan terutama pabrik farmasi semaki berkembang yang memungkinkan kebutuhan akan asetanilida semakin meningkat.

2. Sampai saat ini Indonesia masih mengimpor asetanilida dari negara lain, dengan mendirikan pabrik asetanilida maka kebutuhan akan bahan ini dapat dipenuhi sehingga dapat menghemat devisa negara

3. Dapat memberikan lapangan pekerjaan baru sehingga dapat menyerap tenaga kerja.

Keberadaan pabrik asetanilida ini diharapkan dapat menjadi pendorong dan menggerakkan perkembangan industri-industri kimia yang menggunakan produk ini, baik sebagai bahan baku utama maupun bahan baku penunjangnya.

1.2Perumusan Masalah

dibuatnya suatu pra rancanganpabrik pembuatan asetanilida dari anilin dan asam asetatdengan tujuan mencukupikebutuhan asetanilida domestik.

1.3Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan asetanilida ini adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan, proses dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan pra rancangan pabrik pembuatan asetanilida dari anilin dan asam asetat.

Secara khusus, tujuan pra rancangan pabrik pembuatan asetanilida ini adalah untuk memenuhi kebutuhan dalam negeri akan asetanilida sehingga dapat mengurangi ketergantungan terhadap impor asetanilida.

1.4Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan asetanilida adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi sehingga diharapkan akan menjadi salah satu pendukung pertumbuhan industri di Indonesia juga memenuhi kebutuhan asetanilida domestik.

BAB II

TINJAUAN PUSTAKA

2.1 Asetanilida

Asetanilida merupakan senyawa turunan asetil amina aromatis yang digolongkan sebagai amida primer, dimana satu atom hidrogen pada anilin digantikan dengan satu gugus asetil. Asetinilida berbentuk butiran berwarna putih (kristal) tidak larut dalam minyak parafin dan larut dalam air dengan bantuan kloral anhidrat. Asetanilida atau sering disebut phenilasetamida mempunyai rumus molekul C6H5NHCOCH3 dan berat molekul 135,16 g/gmol. (Anonim, 2010)

Asetanilida pertama kali ditemukan oleh Friedel Kraft pada tahun 1872 dengan cara mereaksikan asethopenon dengan NH2OH sehingga terbentuk

asetophenon oxime yang kemudian dengan bantuan katalis dapat diubah menjadi asetanilida. Pada tahun 1899 Beckmand menemukan asetanilida dari reaksi antara benzilsianida dan H2O dengan katalis HCl. Lalu, pada tahun 1905 Weaker

menemukan asetanilida dari anilin dan asam asetat.

2.2 Proses Pembuatan Asetanilida

Ada beberapa proses pembuatan asetanilida antara lain : 1. Pembuatan asetanilida dari asam asetat anhidrid dan anilin 2. Pembuatan asetanilida dari anilin dan asam asetat

3. Pembuatan asetanilida dari ketena dan anilin

2.2.1 Pembuatan Asetanilida dari Asam Asetat Anhidrid dan Anilin

Asetanilida dapat dihasilkan dari reaksi antara asam aseta anhidrid dan anilin. Larutan benzen dalam satu bagian anilin dan 1,4 bagian asam asetat anhidrad berlebih 150 % dengan konversi 90% dan Yield 65%, direfluks dalam sebuah kolom yang dilengkapi dengan jaket sampai tidak ada anilin yang tersisa kondisi operasi temperatur reaksi 30-110oC.

2 C6H5NH2 (l) + ( CH2CO )2O (l) → 2 C6H5NHCOCH3 (s) + H2O (l)

Campuran reaksi disaring, kemudian kristal dipisahkan dari air panasnya dengan pendinginan, sedangkan filtratnya di recycle kembali. Pemakaian asam asetat anhidrad dapat diganti dengan asetil klorida. ( Kirk & Othmer, 1981 )

2.2.2 Pembuatan Asetanilida dari Anilin dan Asam Asetat

Metode ini merupakan metode awal yang masih digunakan karena lebih ekonomis jira dibandingkan dengan semua proses pembuatan asetanilida. Anilin dan asam asetat direaksikan dalam sebuah tangki yang dilengkapi dengan pengaduk.

C6H5NH2 (l) + CH3COOH (l) → C6H5NHCOCH3 (s) + H2O (l)

Anilin Asam Asetat Asetanilida Air

Reaksi berlangsung selama 8 jam pada suhu 150oC-160oC dan tekanan 2,5 atm dengan yield mencapai 98 % dan konversi mencapai 99,5%. Produk dalam keadaan panas dikristalisasi dengan menggunakan kristalizer untuk membentuk butiran (kristal) asetanilida.(Faith dkk, 1975)

2.2.3 Pembuatan Asetanilida dari Ketena dan Anilin

Ketena (gas) dicampur ke dalam anilin di bawah kondisi yang diperkenankan akan menghasilkan asetanilida dengan konversi 90%. Ketena direaksikan dengan anilin di dalam reaktor packed tube pada temperatur 400-625oC dan pada tekanan 2,5 atm.

C6H5NH2 (l) + H2C=C=O(g)→ C6H5NHCOCH3 (s)

Anilin Ketena Asetanilida

( Kirk & Othmer, 1981 )

2.3 Pemilihan Proses

Tabel 2.1 Perbandingan Proses Pembuatan Asetanilida

Dari ketiga jenis proses pembuatan asetanilida, dipilih proses pembuatan asetanilida dari asam asetat dan anilin, dengan pertimbangan sebagai berikut :

1. Reaksi yang berlangsung relatif lebih sederhana

2. Konversi sebesar 99,5 % lebih tinggi daripada proses lainnya

3. Bahan baku yang digunakan lebih murah dan lebih cepat diperoleh karena asam asetat sebagai bahan baku diproduksi di dalam negeri.

2.4. Spesifikasi, Sifat Fisis dan Kimia dari Bahan Baku dan Produk

2.4.1 Sifat Fisis dan Kimia

A. Bahan Baku

1. Anilin

Sifat – sifat fisis:

Rumus Molekul : C6H5NH2

Berat Molekul : 93,12 g/gmol

Titik Didih Normal : 184,4oC (1 atm) ; 221,793 oC (2,5 atm)

Wujud : Cair

Warna : Jernih (tidak berwarna)

Spesifik Graviti : 1,024 g/cm3 (Priyatmono, 2010)

No. Parameter Proses Pembuatan Asetanilida

1 Bahan Baku

Asam asetat anhidrid (impor), anilin (impor)

Asam asetat (lokal), anilin (impor)

Ketena (impor), anilin (impor)

2 Kondisi Operasi T : 30-110

o

C P : 1 atm

T : 150-160oC P : 2,5 atm

T : 400-625oC P : 2,5 atm

Sifat – sifat kimia (Priyatmono, 2010) :

1. Halogenasi senyawa anilin dengan brom dalam larutan sangat encer menghasilkan endapan 2, 4, 6 tribromo anilin.

2. Pemanasan anilin hipoklorid dengan senyawa anilin sedikit berlebih pada tekanan sampai 6 atm menghasilkan senyawa dipenilamin.

3. Hidrogenasi katalitik pada fase cair pada suhu 135 – 170oC dan tekana 50 – 500 atm menghasilkan 80% sikloheksamin ( C6H11NH2 ). Sedangkan

hidrogenasi anilin pada fase uap dengan menggunakan katalis nikel menghasilkan 95% sikloheksamin.

C6H5NH2 + 3H2→C6H11NH2

4. Nitrasi anilin dengan asam nitrat pada suhu -20oC menghasilkan mononitroanilin, dan nitrasi anilin dengan nitrogen oksida cair pada suhu 0oC menghasilkan 2, 4 dinitrophenol.

2. Asam Asetat

Sifat – sifat fisis:

Rumus Molekul : CH3COOH

Berat Molekul : 60,53 g/gmol

Titik Didih Normal : 117,9oC (1 atm) ; 151,606oC (2,5 atm) Titik Leleh : 16,7 oC (1 atm)

Berat Jenis : 1,051 gr/ml

Wujud : Cair

Warna : Jernih (tidak berwarna)

(Priyatmono, 2010)

Sifat – sifat kimia (Priyatmono, 2010):

1. Dengan alkohol menghasilkan proses esterifikasi

R-OH + CH3COOH → CH3COOR + H2O

2. Pembentukan garam keasaman

3. Konversi ke klorida – klorida asam

3 CH3COOH + PCl3→ 3CH3COOCl + H3PO3

4. Pembentukan ester

CH3COOH + CH3CH2OH → H+ CH3COOC2H5 + H2O

B. Produk

1. Asetetanilida

Sifat – sifat fisis:

Rumus Molekul : C6H5NHCOCH3

Berat Molekul : 135,16 g/gmol

Titik Didih Normal : 305oC (1 atm) ; 415,212oC (2,5 atm)

Berat Jenis : 1,21 gr/ml

Titik Kristalisasi : 113-60oC (1 atm)

Wujud : Padat

Warna : Putih

Bentuk : Butiran (kristal)

(Priyatmono, 2010)

Sifat – sifat kimia (Priyatmono, 2010)

1. Pirolisa dari asetanilida menghasilkan N–diphenil urea, anilin, benzen dan asam hidrosianik.

2. Asetanilida merupakan bahan ringan yang stabil dibawah kondisi biasa, hydrolisa dengan alkali cair atau dengan larutan asam mineral cair dalam kedaan panas akan kembali ke bentuk semula.

3. Adisi sodium dlam larutan panas Asetanilida didalam xilena menghasilkan C6H5NH2.

C6H5NHCOCH3 + HOH → C6H5NH2 + CH3COOH

2. Air

Rumus Molekul : H2O

Berat Molekul : 18

Titik didih : 100oC (1 atm) Titik leleh : 0 oC (1 atm)

Viskositas : 0.85 cp (pada 30oC)

Densitas : 0.995647 g/cm3 (pada 30oC) (Priyatmono, 2010)

2.4.2 Spesifikasi Bahan Baku dan Produk

A. Spesifikasi Bahan Baku

1. Anilin

Bentuk : Cair

Bau : Khas

Warna : Jernih (tidak berwarna) Densitas : 1,022 g/ml pada 20oC

Titik didih : 184oC (1 atm) ; 221,793oC (2,5 atm)

2. Asam asetat

Bentuk : Cair

Bau : Khas

Warna : Jernih (tidak berwarna) Densitas : 1,051 g/ml

Titik didih : 117,9oC (1 atm) ; 150,606oC (2,5 atm)

B. Spesifikasi Produk (Asetanilida)

Bentuk : Padatan / butiran / kristal

Warna : Putih

Densitas : 1,21 g/ml pada 20oC

Titik Didih : 305oC (1 atm) ; 415,212oC (2,5 atm) Titik Beku : 114oC (1 atm)

Titik Kristalisasi :113-60oC (1 atm) Kemurnian : Minimal 99,62 %

- Kandungan asam asetat maksimum 0,03% (Priyatmono, 2010)

2.5 Deskripsi Proses

Proses pembuatan asetanilida dari hasil reaksi antara anilin dengan asam asetat terdiri dari beberapa tahap operasi. Tahap ini terdiri dari : tahap persiapan bahan baku, tahap reaksi, tahap pemisahan dan kristalisasi serta tahap pemurnian.

2.5.1 Tahap Persiapan Bahan Baku

Bahan baku asetanilida adalah asam asetat dan anilin dengan fasa cair. Masing-masing bahan baku disimpan di dalam tangki penyimpanan, terdapat dua tangki penyimpanan (F-110 dan F-120) untuk memenuhi kebutuhan produksi. Pada temperatur 30oC dan tekanan 1 atm bahan baku diumpankan ke reaktor R-130. Sebelum memasuki reaktor R-130 asam asetat dan anilin masing-masing dialirkan melalui pompa sentrifugal (L-111 dan L-121) untuk menaikkan tekanan hingga 2,5 atm dan dipanaskan pada heater (112 dan E-122) hingga suhu mencapai 150oC.

2.5.2 Tahap Reaksi

Bahan baku yang telah dipanaskan disesuaikan kondisi operasinya diumpankan ke reaktor R-130. Tipe reaktor yang digunakan adalah tipe

continues stirred tank reactor (CSTR) karena reaksi berlangsung pada fasa cair, reaktor dilengkapi dengan pengaduk dan jaket pendingin.

mempertahankan fasa cair) serta berlangsung selama 8 jam. Dalam Reaktor R-130 ini asam asetat akan terkonversi menjadi asetanilida sebanyak 99,5%. Produk keluaran reaktor R-130 yang terdiri dari asetanilida selanjutnya diumpankan ke evaporator V-210.

2.5.3 Tahap Pemisahan dan Kristalisasi

Dari reaktor R-130, anilin, asam asetat, asetanilida dan air dialirkan ke evaporator V-210 untuk mendapatkan konsentrasi asetanilida yang lebih baik dengan cara menguapkan reaktan yang tersisa (anilin dan asam asetat) juga untuk mengurangi kandungan air pada asetanilida. Kondisi operasi dari evaporator V-210 adalah 225oC dan tekanan 2,5 atm, disesuaikan dengan kondsisi bahan baku dan air, agar dapat menguap tanpa mempengaruhi produk asetanilida.

Setelah melalui proses evaporasi, asetanilida, asam asetat, anilin dan air dialirkan menuju pompa sentrifugal L-211 untuk mengembalikan tekanan menjadi 1 atm dan selanjutnya ke kristalizerH-220untuk dikristalkan.

Pembentukan butir-butir kristal asetanilida terjadi pada temperatur 60oC, yang merupakan temperatur terendah untuk pembentukan kristal asetanilida. Untuk menjaga temperatur selama proses kristalisasi sedang berlangsung, digunakan jaket pendingin. Keluaran kristalizer akan berbetuk magma yang merupakan kombinasi antara kristal asetanilida yang telah terbentuk dan kandungan larutan induk yang tersisa (mother liquor). Selanjutnya asetanilida diumpankan kesentrifuse H-230.

Pada sentrifuse H-230, terjadi proses pemisahan mother liquor yang merupakan sisa larutan induk paska proses kristalisasi dari kristal asetanilida yang telah terbentuk. Jumlah mother liquor yang terpisah di buang ke unit utilitas bagian wastewater treatment untuk diolah lebih lanjut.

2.5.4 Tahap Pemurnian dan Penyimpanan

Tangki Anilin Tangki Asam Asetat Reaktor Pompa Sentrifugal Pompa Sentrifugal Evaporator Kristalizer Sentrifuse

Rotary Dryer Bucket

Elevator Heater Heater Liquid 30o C 1 atm Liquid 30oC

1 atm Anilin (l) Asam Asetat (l) Anilin (l) Asam Asetat (l)

150oC 2,5 atm

[image:30.595.24.580.98.508.2]Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l) Pompa Sentrifugal Anilin (l) Asam Asetat (l) Steam Air Pendingin Dari Utilitas

Gambar 2.1 Blok Diagram Proses Pembuatan Asetanilida dari Anilin dan Asam Asetat dengan Kapasitas Produksi 25.000 Ton/ Tahun

150oC 2,5 atm

150oC 2,5 atm 30oC

2,5 atm 30oC 1 atm

30oC 1 atm

225oC 2,5 atm

225oC 1 atm

60oC 1 atm

60oC 1 atm

30oC 1 atm Asetanilida (g)

Anilin (g) Asam Asetat (g) Air (g)

Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) Asetanilida (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) Asetanilida (l) Konversi 99,5% Efisiensi 95% Efisiensi 96% Efisiensi 96% Efisiensi 98% Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) P-3 1 2 3 4 5 6 7 9 8 13 16

60oC 1 atm 12 Uap Air Screw Conveyer 10 11 Screw Conveyer P-4 14 Uap Air Utilitas Waste Water Treatment

100oC 1 atm Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

100oC 1 atm Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) 250oC

1 atm 30oC 1 atm

Silo

Blow Box 15

30oC 1 atm

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Blower

PS

PS

30oC 2,5 atm

30oC 1 atm Udara Pendingin F-120 F-110 L-111 L-121 E-112 E-122 R-130 L-131 V-210 L-211 H-220 L-221 H-230

J-231 D-240 J-241 B-310

G-311

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan asetanilida dari aniline dan asam asetat dengan kapasitas produksi 25.000 ton/tahun diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Satuan berat : kg / jam

Kapasitas produksi : 25.000 ton/tahun Waktu operasi : 330 hari/tahun

3.1 Heater Anilin (E-112)

Tabel 3.1 Neraca Massa Heater Anilin (E-112)

Komponen Input(kg/ jam) Output (kg/ jam)

1 3

C6H5NH2 2387,31 2387,31

3.2 Heater Asam Asetat (E-122)

Tabel 3.2 Neraca Massa Heater Asam Asetat (E-122)

Komponen Input(kg/ jam) Output (kg/ jam)

2 4

CH3COOH 1540,2 1540,2

3.3 Reaktor (M-130)

Tabel 3.3 Neraca Massa Reaktor (M-130)

Komponen

Input (kg/jam) Output (kg/jam)

Aliran 3 Aliran 4 Aliran 5

C6H5NHCOCH3 - - 3447,9

C6H5NH2 2387,31 - 12,09

CH3COOH - 1540,2 7,8

Total 2387,31 1540,2 3927,51 3927,51

3.4 Evaporator (V-210)

Tabel 3.4 Neraca Massa Menara Evaporator (V-210)

Komponen

Input

(kg/jam) Output (kg/jam)

Aliran 5 Aliran 6 Aliran 7 C6H5NHCOCH3 3447,9 172,3 3275,6

C6H5NH2 12,09 11,4855 0,6045

CH3COOH 7,8 7,41 0,39

H2O 459,72 436,734 22,986

Total 3927,51 627,9295 3299,5805

3927,51 3927,51

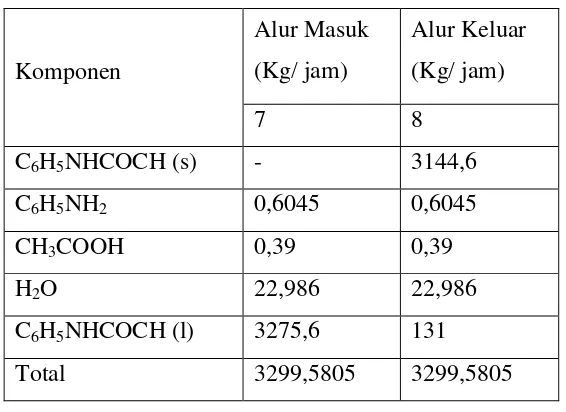

[image:32.595.118.494.84.364.2]3.5 Kristalizer (H-220)

Tabel 3.5 Neraca Massa Kristalizer (H-220)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

7 8

C6H5NHCOCH (s) - 3144,6

C6H5NH2 0,6045 0,6045

CH3COOH 0,39 0,39

H2O 22,986 22,986

C6H5NHCOCH (l) 3275,6 131

Total 3299,5805 3299,5805

3.6 Sentrifuse (H-230)

Tabel 3.6 Neraca Massa Sentrifuse (H-230)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

8 9 10

[image:32.595.171.454.418.624.2]C6H5NHCOCH (s) 3144,6 - 3144,6

C6H5NH2 0,6045 - 0,6045

CH3COOH 0,39 - 0,39

H2O 22,986 - 22,986

C6H5NHCOCH (l) 131 131 -

Total 3299,5805 131 3168,5805

3299,5805

[image:33.595.153.474.83.234.2]3.7 Screw Conveyor Sentrifuse (J-231)

Tabel 3.7 Neraca Massa Screw Conveyor Sentrifuse (J-231)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

10 11

C6H5NHCOCH (s) 3144,6 3144,6

C6H5NH2 (l) 0,6045 0,6045

CH3COOH (l) 0,39 0,39

H2O (l) 22,986 22,986

Total 3168,5805 3168,5805

[image:33.595.170.449.294.473.2]3.8 Rotary Dryer (D-240)

Tabel 3.8 Neraca Massa Rotary Dryer (D-240)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

11 12 13

C6H5NHCOCH 3144,6 - 3144,6

C6H5NH2 0,6045 - 0,6045

CH3COOH 0,39 - 0,39

H2O 22,986 22,53 0,456

Total 3168,5805 22,53 3146,0505

3.9 Screw Conveyor Rotary Dryer (J-241)

Tabel 3.9 Neraca Massa Screw Conveyor Rotary Dryer (J-241)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

13 14

C6H5NHCOCH (s) 3144,6 3144,6

C6H5NH2 (l) 0,6045 0,6045

CH3COOH (l) 0,39 0,39

H2O (l) 0,456 0,456

Total 3146,0505 3146,0505

3.10 Blow Box (B-310)

Tabel 3.10 Neraca Massa Blow Box (B-310)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

14 15

C6H5NHCOCH (s) 3144,6 3144,6

C6H5NH2 (l) 0,6045 0,6045

CH3COOH (l) 0,39 0,39

H2O (l) 0,456 0,456

Total 3146,0505 3146,0505

3.11 Bucket Elevator (J-312)

Tabel 3.11 Neraca Massa Bucket Elevator (J-312)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

15 16

C6H5NH2 (l) 0,6045 0,6045

CH3COOH (l) 0,39 0,39

H2O (l) 0,456 0,456

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan berat : kJ/ Jam Temperatur basis : 25oC (298 K)

4.1 Heater Anilin (F-110)

Tabel 4.1 Neraca Panas Heater Anilin (F-110)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 33410,87793 -

Produk - 932311,8726

Steam 898900,9947 -

Total 932311,8726 932311,8726

4.2 Heater Asam Asetat (F-120)

Tabel 4.2 Neraca Panas Heater Asam Asetat (F-120)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 20490,4571 -

Produk - 437510,935

Steam 417020,4777 -

Total 437510,935 437510,935

4.3 Reaktor (M-130)

Tabel 4.3 Neraca Panas Reaktor (M-130)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1369822,807 -

Produk - 1726022,062

r x ΔHr - -5180952,5

Air Pendingin - 4824753,25 -

Total -3454930,44 -3454930,44

4.4 Evaporator (V-210)

Tabel 4.4 Neraca Panas Evaporator (V-210)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1726022,062 -

Produk - 2512177,803

Uap - 1360720,23

Steam 2146875,971 -

Total 3872898,033 3872898,033

4.5 Kristalizer (H-220)

Tabel 4.5 Neraca Panas Kristalizer (H-220)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 2512177,803 -

Produk - 16726,42178

Panas Kristalisasi - 267277,024

Air Pendingin -2228174,358 -

Total 284003,445 284003,445

4.6 Rotary Dryer (D-240)

Tabel 4.6 Neraca Panas Rotary Dryer (D-240)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 4739,165173 -

Produk - 2604,484246

Uap Air 54233,93

Steam 52099,24962 -

4.6 Blow Box (B-310)

Tabel 4.7 Neraca Panas Blow Box (B-310)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 2604,484246 -

Produk - 160,831601

Udara Pendingin -2443,652645 -

BAB V

SPESIFIKASI ALAT

5.1 Tangki Penyimpanan Anilin (F-110)

Fungsi : Menyimpan anilin

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup

ellipsoidal

Bahan Konstruksi : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kapasitas : 2018,83 m3 Kondisi Operasi :

-Temperatur : 30 0C -Tekanan : 1 atm Kondisi fisik :

Silinder

- Diameter : 11,97 m - Tinggi : 18,9525 m - Tebal : 1,33 in

Tutup

- Diameter : 11,97 m - Tinggi : 2,9925 m - Tebal : 1,33 in

5.2 Tangki Penyimpanan Asam Asetat (F-120)

Fungsi : Untuk menyimpan asam asetat

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup

ellipsoidal

Bahan Konstruksi : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kapasitas : 1268,57 m3 Kondisi Operasi :

-Temperatur : 30 0C

-Tekanan : 1 atm Kondisi fisik :

Silinder

- Diameter : 10,249 m - Tinggi : 16,22725 m - Tebal : 2 in

Tutup

- Diameter : 10,249 m - Tinggi : 2,56225 m - Tebal : 2 in

5.3 Pompa Anilin (L-111)

Fungsi : Memompa anilin dari tangki penyimpanan ke heater dan reaktor juga untuk menaikkan tekanan dari 1 atm menjadi 2,5 atm Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya motor : 0,25 Hp

5.4 Pompa Asam Asetat (L-121)

Fungsi : Memompa asam asetat dari tangki penyimpanan ke heater dan reaktor juga untuk menaikkan tekanan dari 1 atm menjadi 2,5 atm

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya motor : 0,25 Hp

5.5 Heater Anilin (E-112)

Fungsi : Menaikkan temperatur anilin sebelum dimasukkan ke reaktor dari 30oC menjadi 150oC

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Diameter tube : OD = 1 in

ID = 0,902 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 32 tube dengan ID shell 10 in. Diameter shell : 17,25 in

5.6 Heater Asam Asetat (E-122)

Fungsi : Menaikkan temperatur asam asetat sebelum dimasukkan ke reaktor dari 30oC menjadi 150oC

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 243,2031712kg/jam Diameter tube : OD = 1 in

ID = 0,902 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 21 tube dengan ID shell 8 in. Diameter shell : 17,25 in

5.7 Reaktor (M-130)

Fungsi : Tempat terjadinya reaksi pembentukan asetanilida Jenis : Reaktor tangki berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-285 grade C

Kapasitas : 36,535 m3

Jumlah : 1 unit

- Diameter : 3,42 m

- Tinggi : 3,42 m

- Tebal : 0,304 in

-b. Tutup

- Diameter : 3,42 m

- Tinggi : 8550, m - Tebal : 0,304 in

c. Jaket pendingin

- Diameter : 3,689 m

- Tinggi : 3,42 m

- Tebal : 1,23 in

d. Pengaduk

- Jenis : flat 6 blade turbin impeller

- Baffle : 4 buah Daya motor : 21 hp

5.8 Pompa Reaktor (L-131)

Fungsi : Memompa campuran dari reaktor ke

evaporator

Jenis

: Pompa

sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 0,5 Hp

5.9 Evaporator (V-210)

Fungsi : Mengurangi kandungan anilin dan asam asetat

dalam larutan asetanilida dengan cara

Jenis : Vertikal tube evaporator

Jumlah : 1 unit

Kapasitas : 1,99 m3

Diameter luar tube (OD) : 1 in

Jenis tube : 18 BWG

Jumlah tube : 131 tube dengan ID shell 17 ¼ in. Pitch (PT) : 1 1/4 in triangular pitch

Panjang tube (L) : 12 ft = 3,6576 m Temperatur umpan masuk : 150oC

Temperatur umpan keluar : 225oC Temperatur steam masuk : 250 oC Temperatur steam keluar : 250 oC

Tekanan : 2,5 atm

5.10 Pompa Evaporator (L-211)

Fungsi : Memompa campuran dari evaporator ke

kristalizer dan menurunkan tekanan dari 2,5

atm menjadi 1 atm

Jenis

: Pompa

sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 0,5 Hp

5.11 Kristalizer (H-220)

Fungsi : Tempat terbentuknya kristal asetanilida Jenis : Continous Stired Tank Crystallizer (CSTC) Kondisi operasi : T = 600C ; P = 1 atm

Kapasitas : 3,27768 m3 Kondisi fisik :

Silinder

- Tinggi : 2,037 m - Tebal : 0,32 in

Tutup

- Diameter : 1,358 m - Tinggi : 0,3395 m - Tebal : 0,32 in

Pemgaduk

:

flat six blade open turbine

(turbin datar enam

daun)

•

Diameter pengaduk (D

a) = 0,4074 m

•

Lebar daun pengaduk (W) = 0,1358 m

•

Tinggi pengaduk dari dasar (C) = 0,4074 m

•

Panjang daun pengaduk (L) = 0,0849 m

•

Lebar baffle (J) = 0,08148 m

Daya motor : 1 hp

5.12 Pompa Kristalizer (L-221)

Fungsi : Memompa campuran dari kristalizer ke sentrifuge

Jenis

: Pompa

sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 0,5 Hp

5.13 Sentrifuse (H-230)

Fungsi : Memisahkan kristal asetanilida dari mother liquornya. Jenis : Knife – discharge bowl centrifuge

Kondisi Operasi : P = 1 atm ; T = 60oC Kecepatan sudut = 1200 rpm

Waktu tinggal = 3600 s (1 jam)

5.14 Screw Conveyor Sentrifuse (J-231)

Fungsi : Mengangkut bahan asetanilida padat menuju rotary dryer Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 60°C Tekanan = 1 atm Diameter Conveyor : 9 in

Kecepatan sudut conveyor: 20 rpm rpm Jarak angkut : 50 ft

Daya motor : 1,4 Hp

5.15 Rotary Dryer (D-240)

Fungsi : Mengurangi kadar air didalam asetanilida dengan cara pengeringan pada suhu 100oC

Jenis : Steam Tube Dryer

Kondisi Operasi : T = 100 °C ; P = 1 atm

Jumlah : 1 unit

Kapasitas : 3,1476 m3m3 Luas permukaan : 1,4714 ft2ft2 Diameter rotary dryer : 0,965 m Panjang rotary dryer : 4,572 m Putaran rotary dryer : 6 rpm Daya motor : 2,2 hp Tube steam OD : 114 mm Jumlah tube steam : 14

5.16 Screw Conveyor Rotary Dryer (J-241)

Fungsi : Mengangkut bahan asetanilida padat menuju blow box Jenis : horizontal screw conveyor

Kondisi operasi : Temperatur = 60°C Tekanan = 1 atm Diameter Conveyor : 9 in

Kecepatan sudut conveyor: 20 rpm Jarak angkut : 50 ft Daya motor : 1,5 Hp

5.17 Blower (G-311)

Fungsi : Mengalirkan udara pendingin ke Blow Box Jenis : Centrifugal Blower

Bahan kontruksi : Carbon Steel SA-285 Grade C

Kondisi operasi : T = 30oC ; P = 1 atm Daya motor : 0,25 Hp

5.18 Blow Box (B-310)

Fungsi : Untuk menurunkan temperetur padatan asetanilida dengan cara mengontakkannya dengan udara pendingin yang

berasal dari blower

Bentuk : Box vertikal dengan tutup datar bagian atas Bahan kontruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Kondisi operasi : T = 30oC ; P = 1 atm Kapasitas : 3,12 m3

Tinggi box : 1,12 m Panjang box : 1,673 m Lebar box : 1,673 m

5.19 Bucket Elevator (J-312)

Fungsi : mengangkut produk asetanilida ke silo Jenis : Centrifugal-discharge spaced buckets

Kapasitas : 3146,0505 kg/ jam

Panjang : 10 m

Daya motor : 0,5 Hp

5.20 Silo (F-320)

Fungsi : Tempat penyimpanan ptoduk asetanilida

Jenis : Tangki Silinder Vertical dengan Conical Bottom Head Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm Kapasitas : 224,64 m3

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan

engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure Controller (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

Pada pra rancangan pabrik asetanilida, instrumentasi pada alat-alat yang digunakan dapat dilihat paa tabel 6.1 berikut.

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Asetanilida No. Nama Alat Instrumentasi

1. Tangki Level Indicator

2. Pompa Flow Controller

3. Heater Temperature Controller

Pressure Controller

4. Reaktor

Temperature Controller Pressure Controller Level Controller

5. Evaporator Temperature Controller

Pressure Controller

6. Kristalizer Temperature Controller

7. Sentrifuse Temperature Controller

Level Controller

8. Screw Conveyor Flow Controller

9. Rotary Dryer Temperature Controller

10. Blow Box Temperature Controller

Adapun instrumentasi yang digunakan pada pabrik pembuatan asetanilida adalah:

1. Instrumentasi Tangki

LI

Gambar 6.1 Instrumentasi Tangki

2. Instrumentasi Pompa

Instrumentasi pada pompa mencakup flow controller (FC) yang berfungsi untuk mengatur laju alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan.

[image:53.595.258.366.298.369.2]FC

Gambar 6.2 Instrumentasi Pompa

3. Instrumentasi Heater

Instrumentasi pada heater terdiri dari temperature controller (TC) dan

pressure controller (PC). Temperature controller (TC) berfungsi untuk mengontrol temperatur. Pressure controller (PC) berfungsi untuk mengontrol tekanan.

TC

PC Steam

Kondensat Bekas

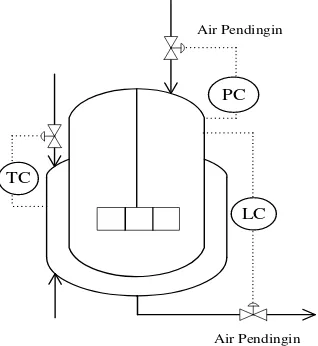

Gambar 6.3 Instrumentasi Heater 4. Instrumentasi Reaktor

[image:53.595.213.411.523.654.2]berfungsi untuk mengontrol temperatur dalam reaktor dengan mengatur bukaan katup air pendingin. Pressure controller (PC) berfungsi untuk mengontrol tekanan dalam reaktor. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam reaktor dengan mengatur bukaan katup aliran produk keluar reaktor.

LC TC

PC

Air Pendingin

[image:54.595.230.389.195.368.2]Air Pendingin

Gambar 6.4 Instrumentasi Reaktor

5. Instrumentasi Evaporator

Instrumentasi pada evaporator terdiri dari temperature controller (TC) dan

pressure controller (PC). Temperature controller (TC) berfungsi untuk mengontrol temperatur. Pressure controller (PC) berfungsi untuk mengontrol tekanan.

TC PC

Steam

[image:54.595.262.356.521.682.2]Instrumentasi pada kristalizer temperature controller (TC) yang berfungsi untuk mengontrol temperatur.

E-13

[image:55.595.271.354.130.314.2] [image:55.595.244.375.518.678.2]TC Air Pendingin

Gambar 6.6 Instrumentasi Kristalizer

7. Instrumentasi Sentrifuse

Instrumentasi pada sentrifuse terdiri dari temperature controller (TC) dan

level controller (LC). Temperature controller (TC) berfungsi untuk mengontrol temperatur dalam sentrifuse dengan mengatur bukaan katup air pendingin. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam sentrifuse.

TC

LC

8. Instrumentasi Screw Conveyor

Instrumentasi pada screw conveyor berupa flow controller (FC) yang berfungsi untuk mengatur laju bahan pada screw conveyor dengan mengatur laju putaran screw conveyor.

FC

Gambar 6.7 Instrumentasi Screw Conveyer

9. Instrumentasi Rotary Dryer

Instrumentasi pada rotary dryer berupa temperature controller (TC) yang berfungsi untuk mengontrol temperatur dalam rotary dryer dengan mengatur bukaan katup steam masuk.

TC

Steam

Gambar 6.9 Instrumentasi Rotary Dryer

10.Instrumentasi Blow Box

TC

Udara Pendingin

. Gambar 6.10 Instrumentasi Blow Box

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

- Membekali karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja

Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Timmerhaus 2004) : 1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal

mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. 6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Asetanilida

Pada pabrik pembuatan asetanilida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan

1. Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

2. Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

3. Fire hydrant ditempatkan di daerah storage, proses dan perkantoran. 4. Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil.

5. Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

1. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

2. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

a. Instalasi pemadam dengan air

pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

b. Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas

yang bertekanan yang disambung secara seri menuju nozzle-nozzle. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

6.3.2 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung

untuk menghindari terjadinya kecelakaan kerja.

6.3.3 Pencegahan Terhadap Bahaya Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut :

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya.

perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Menggunakan Alat Pelindung Diri (APD)

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan berupa alat pelindung diri yang wajib digunakan oleh setiap karryawan selama berada di lokasi pabrik. Adapun alat pelindung diri yang disediakan adalah sebagai berikut:

1. Pakaian kerja

Pakaian dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

2. Helm

Helm digunakan untuk melindungi kepala dari percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor. 3. Sarung tangan

4. Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

5. Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

6.3.5 Penyediaan Poliklinik di Lokasi Pabrik

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan asetanilida adalah sebagai berikut :

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan listrik 5. Kebutuhan bahan bakar 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (steam)

Total kebutuhan steam pada pabrik pembuatan asetanilida adalah sebesar 2030,7098kg/jam, yang berasal dari empat alat yaitu : heater anilin (E-112), heater asam asetat (E-122), evaporator (V-210) dan rotary dryer (D-240). Rincian kebutuhan uap pada pabrik pembuatan asetanilida dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas

Nama Alat Jumlah uap (kg/jam)

Heater Anilin (E-112) 524,2322241

HeaterAsam Asetat (E-122) 243,2031712

Evaporator(V-210) 1252,04174

Rotary Dryer (D-240) 11,23264405

Total 2030,7098

Tambahan, untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran sebesar 10% (Perry, 1997)

Jadi total steam yang dibutuhkan :

= (1+(0,2+0,1)) x 2030,7098kg/jam = 1,3 x 4813,56256 kg/jam

= 2639,923 kg/jam

Total steam yang berubah menjadi kondensat :

= 2030,7098 kg/jam

Diperkirakan 80 % kondensat yang dihasilkan dapat digunakan kembali, sehingga Kondensat yang digunakan kembali :

= 80% x 2030,7098 kg/jam = 1624,5678 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan yang sangat penting, baik untuk kebutuhan proses, kebutuhan domestik maupun kebutuhan laboratorium dan pengolahan limbah. Kebutuhan air pada pabrik pembuatan asetanilida adalah sebagai berikut :

1. Kebutuhan air untuk ketel Air untuk umpan ketel uap :

= 20% × Total steam yang berubah menjadi kondensat = 20% × 2030,7098kg/jam

= 406,142 kg/jam

2. Kebutuhan air pendingin

Tabel 7.2 Kebutuhan Air Pendingin Pada Alat

Nama Alat Jumlah Air Pendingin (kg/jam)

Reaktor (M-130) 2956,464121

Kristalizer (H-220) 1365,358132

Total 4321,822

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry, 1997).

Air yang hilang karena penguapan dapat dihitung dengan persamaan: We = 0,00085 Wc (T2 – T1) (Pers. 12-10,

Perry, 1997) Di mana :

We = jumlah air pendingin yang hilang

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 20°C = 68 °F

T2 = temperatur air pendingin keluar = 50°C = 122°F

Maka :

We = 0,0085 x 4321,822x (122-86)

= 1322,478 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 x 4321,822

= 8,6436 kg/jam

1 S

W

W e

b = −

(Pers, 12-12, Perry, 1997)

1 5 1322,478 Wb

− =

= 330,6195 kg/jam

Sehingga total air tambahan yang diperlukan : = We + Wd +Wb

= 1322,478 + 8,6436 + 330,6195 = 1661,7411 kg/jam

3. Air untuk berbagai kebutuhan

Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan

Kebutuhan Jumlah air (kg/jam)

Kantor 50

Laboratorium 100

Kantin dan tempat ibadah 150

Poliklinik 50

Total 350

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah:

= air untuk ketel + air pendingin + air tambahan yang diperlukan + air untuk berbagai kebutuhan

= 406,142 + 4321,822+ 1661,7411 + 350 = 6739,7051 kg/jam

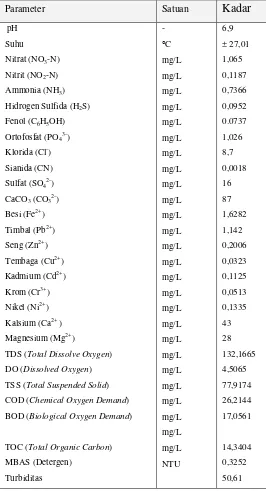

Tabel 7.4Kualitas Air Sungai Deli

Parameter Satuan Kadar

pH

Suhu

Nitrat (NO3-N)

Nitrit (NO2-N)

Ammonia (NH3)

Hidrogen Sulfida (H2S)

Fenol (C6H5OH)

Ortofosfat (PO43-)

Klorida (Cl-)

Sianida (CN)

Sulfat (SO42-)

CaCO3 (CO32-)

Besi (Fe2+)

Timbal (Pb2+)

Seng (Zn2+)

Tembaga (Cu2+)

Kadmium (Cd2+)

Krom (Cr3+)

Nikel (Ni2+)

Kalsium (Ca2+ )

Magnesium (Mg2+)

TDS (Total Dissolve Oxygen)

DO (Dissolved Oxygen)

TSS (Total Suspended Solid)

COD (Chemical Oxygen Demand)

BOD (Biological Oxygen Demand)

TOC (Total Organic Carbon)

MBAS (Detergen) Turbiditas - °C mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L NTU 6,9 ± 27,01 1,065 0,1187 0,7366 0,0952 0.0737 1,026 8,7 0,0018 16 87 1,6282 1,142 0,2006 0,0323 0,1125 0,0513 0,1335 43 28 132,1665 4,5065 77,9174 26,2144 17,0561 14,3404 0,3252 50,61

(Sumber : BAPEDAL, 31 Desember 2008)

keperluannya masing-masing. Pengolahan air pada pabrik pembuatan asetanilida terdiri dari enam tahap, yaitu:

1. Screening 2. Sedimentasi 3. Klarifikasi 4. Filtrasi

5. Demineralisasi 6. Deaerasi

7.2.1 Screening

Pengendapan merupakan pengolahan secara fisik dan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Sedimentasi

Setelah air disaring pada tahap screening, di dalam air tersebut masih terdapat partikel-partikel padatan kecil yang tidak tersaring pada. Untuk menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Koagulasi/ flokulasi diperlukan untuk menghilangkan material pengotor pada air yang berbentuk suspensi atau koloid. Koloid merupakan partikel – partikel berdiameter sekitar 1 nm (10-7 cm) hingga 0,1 nm (10-8 cm). Partikel – partikel ini tidak dapat mengendap dalam periode waktu tertentu sehingga tidak dapat dihilangkan dengan proses perlakuan fisika biasa. Dalam tahap klarifikasi Al2(SO4)3 (alum) digunakan sebagai koagulan.

Turbiditas (kekeruhan) air Sungai Deli sebesar 50,61 NTU (BAPEDAL, 2008). Suatu koagulan dikatakan efektif, apabila mampu mengurangi nilai turbiditas sebesar 50% (Wiley,1955). Dengan menggunakan koagulan tawas efisiensi penyisihan turbiditas yang diperoleh adalah sebesar 93,54% (Utami,1991). Sehingga, turbiditas akhir yang diperoleh menjadi sebesar 3,27 NTU.

Soda abu (Na2CO3) yang digunakan sebagai penetral pH dan koagulan

tambahan tidak diperlukan lagi, karena pH air Sungai Deli sudah mencapai pH netral yaitu 6,9 (BAPEDAL, 2008) sesuai dengan baku mutu pH dari Kementrian Lingkungan Hidup RI (Kementrian Negara Lingkungan Hidup,2010) yaitu sebesar 6-9. Sedangkan untuk efisiensi penyisihan turbiditas, alum sudah menghasilkan efisiensi penyisihan turbiditas yang tinggi yaitu 93,54%, jauh diatas 50%. sehingga soda abu (Na2CO3) sebagai koagulan tambahan tidak diperlukan

lagi.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena pengaruh gaya grafitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Baumann, 1971).

Perhitungan Al2(SO4)3 yang diperlukan :

Total kebutuhan air = 6739,7051 kg/jam Pemakaian larutan Al2(SO4)3 = 50 ppm

7.2.4 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan untuk proses filtrasi terdiri dari 3 lapisan, yaitu:

a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in = 60,96 cm b. Lapisan II terdiri dari anterakit setinggi 12,5 in = 31,75 cm

c. Lapisan III terdiri dari batu kerikil (gravel) setinggi 7 in = 17,78 cm

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses

softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses

klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan m