PENGARUH UKURAN PARTIKEL DAN KADAR PEREKAT

TERHADAP SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL

DARI LIMBAH BATANG KELAPA SAWIT

DENGAN PEREKAT PHENOL FORMALDEHIDA

SKRIPSI

Oleh:

Lateranita Sembiring 081203040

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul penelitian : Pengaruh Ukuran Partikel dan Kadar Perekat

Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol Formaldehida

Nama : Lateranita Sembiring

NIM : 081203040

Program Studi : Kehutanan

Disetujui oleh: Komisi Pembimbing

Tito Sucipto, S.Hut., M.Si Dr. Rudi Hartono, S.Hut., M.Si

Ketua Anggota

Mengetahui,

ABSTRACT

LATERANITA SEMBIRING: The Influence of Particle Size and Adhesive Content on Physical and Mechanical Properties of Particleboard Made of Residu Oil Palm Trunks Using Phenol Formaldehida Adhesive. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste oil palm trunks is a alternative basic commodity manufacture particleboards. The purpose of this study was to evaluate the physical and mechanical properties with the influence particle size and adhesive content of phenol formaldehida, get the optimal size and adhesive content of particleboard made of residu oil palm trunks. Board were made with size 25 cm x 25 cm x 1 cm with density of 0,7 gr/cm2. Particleboard using phenol formaldehida adhesive, press 25 kg/cm2 for 10 minute and experiments were analyzed by factorial with completely randomized design in 3 particle size (20,35 and 50 mesh) and 3 adhesive content (6, 8 and 10%). Particleboard was tested for density, moitusture content, water absorption, thickness swelling, internal bond, modulus of elasticity and modulus of repture. Result showed that adhesive content, particle size and interaction adhesive content and particle size have significant influence to the density, moisture content, thickness swelling, water absorbtion, and internal bond. The result of the research so that density value about 0,57-0,64 gr/cm3, moisture content about 10,45-11,91%, water absorption about 42,86-112,45%, thickness swelling about 2,84-17,49%, internal bond about 0,90-4,24 kg/cm2, modulus of repture about 24,93-67,58 kgf/cm2, modulus of elasticity about 1602,76-2231,90 kgf/cm2. Density, moisture content and thickness swelling had filled SNI 03-2105-2006, water absorbtion, modulus of repture and modulus of elasticity hasn’t filled the standard. Optimal condition was attained by combination of particle size of 35 mesh and adhesive content 8%., were the density was 0,63 g/cm3, moisture content was 11,38%, water absorption 61,69%, thickness swelling was 6,26%, modulus of rupture was 67,58 kg/cm2, modulus of elasticity was 2062,60 kg/cm2 and internal bond was 3,07 kg/cm2.

ABSTRAK

LATERANITA SEMBIRING: Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol Formaldehida. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dengan variasi ukuran partikel dan kadar perekat phenol formaldehida, mendapatkan ukuran dan kadar perekat yang optimal untuk papan partikel dari limbah batang kelapa sawit. Papan partikel yang dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7

gr/cm3. Papan partikel menggunakan perekat phenol formaldehida dengan suhu

pengempaan 1500C, tekanan kempa 25 kg/cm2 selama 10 menit dan menggunakan

rancangan acak lengkap faktorial dengan 3 kali ulangan dan 2 faktor yaitu ukuran partikel (20,35 dan 50 mesh) dan kadar perekat (6, 8 dan 10%). Pengujian papan partikel terdiri atas kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan rekat internal, keteguhan lentur dan keteguhan patah. Hasil penelitian menunjukkan kadar perekat, ukuran partikel, dan interaksi antara ukuran partikel dan kadar perekat berpengaruh nyata terhadap kerapatan, kadar air,

pengembangan tebal, daya serap air dan internal bond. Hasil penelitian

menunjukkan nilai kerapatan berkisar 0,57-0,64 gr/cm3, kadar air berkisar 10,45-11,91%, daya serap air berkisar 42,86-112,45%, pengembangan tebal berkisar 2,84-17,49%, internal bond berkisar 0,90-4,24 kg/cm2, modulus patah

berkisar 24,93-67,58 kgf/cm2, modulus elastisitas berkisar 1602,76-2231,90

kgf/cm2. Nilai kerapatan, kadar air dan pengembangan tebal telah memenuhi SNI 03-2105-2006, pengembangan tebal, modulus patah, dan modulus elastisitas belum memenuhi standar. Kombinasi ukuran partikel dan kadar perekat yang optimal adalah pada perlakuan ukuran partikel 35 mesh dengan kadar perekat 8%

yang memiliki nilai kerapatan 0,63 g/cm3, kadar air 11,38%, daya serap air

61,69%, pengembangan tebal 6,26%, keteguhan patah 67,58 kg/cm2, keteguhan

lentur 2062,60 kg/cm2 dan keteguhan rekat internal 3,07 kg/cm2.

RIWAYAT HIDUP

Penulis dilahirkan di Kota Kabanjahe pada 13 Juni 1990 dari Ayah Jaman

Sembiring (almarhum) dan Ibu Jendakita Br Sinulingga. Penulis merupakan anak

kelima dari lima bersaudara.

Tahun 2002 penulis lulus pendidikan di SD Negeri No 040467 Desa

Lingga, Kabupaten Karo dan pada tahun 2005 penulis lulus SMP Swasta Maria

Goretti Kabanjahe. Pada tahun 2008 penulis lulus dari SMA Negeri 1 Kabanjahe

dan pada tahun yang sama penulis lulus seleksi masuk Universitas Sumatera Utara

melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN).

Penulis memilih minat Teknologi Hasil Hutan, Departemen Kehutanan, Fakultas

Pertanian.

Selain perkuliahan, penulis aktif sebagai anggota Himpunan Mahasiswa

Sylva (HIMAS), pengurus di Unit Kegiatan Mahasiswa Kebaktian Mahasiswa

Kristen Fakultas Pertanian Universitas Sumatera Utara (UKM KMK FP USU),

anggota Ikatan Mahasiswa Karo “Mbuah Page” Fakultas Pertanian (IMKA FP).

Penulis pernah menjadi asisten praktikum papan serat dan papan partikel, asisten

praktikum teknologi serat dan komposit. Penulis melaksanakan Praktik

Pengenalan Ekosistem Hutan (PEH) di Lau Kawar dan Deleng Lancuk. Penulis

melakukan Praktek Kerja Lapangan (PKL) di HTI PT. Finnantara Intiga Area

Sintang Kalimantan Barat dari tanggal 18 April sampai dengan 18 Juni 2012.

Penulis melaksanakan penelitian dengan judul “ Pengaruh Ukuran Partikel dan

Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah

Batang Kelapa Sawit dengan Perekat Phenol Formaldehida”, di bawah bimbingan

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas segala

berkat dan karunia-Nya sehingga penulis dapat menyelesaikan hasil penelitian ini.

Adapun judul penelitian ini adalah “ Pengaruh Ukuran Partikel dan Kadar Perekat

Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa

Sawit dengan Perekat Phenol Formaldehida”. Papan partikel dibuat dari limbah

batang kelapa sawit dengan tujuan untuk mengurangi penggunaan kayu di hutan

alam dan memanfaatkan limbah batang kelapa sawit yang belum dimanfaatkan

secara optimal.

Penulis mengucapkan terima kasih kepada :

1. Ayahanda alm. Jaman Sembiring dan Ibunda Jendakita Br. Sinulingga, atas

kesabaran, doa, cinta dan kasih sayang yang menjadi motivasi terbesar bagi

penulis selama melakukan penelitian.

2. Bapak Tito Sucipto, S.Hut, M.Si selaku Ketua Komisi Pembimbing dan Bapak

Dr. Rudi Hartono, S.Hut, M.Si selaku Anggota Komisi Pembimbing yang telah

banyak memberikan masukan, arahan dan bimbingan kepada penulis dalam

menyelesaikan hasil penelitian ini.

3. Bapak Apri Heri Iswanto, S.Hut, M.Si yang telah membantu penulis untuk

pengujian sifat mekanis di Laboratorium Keteknikan Kayu, Fakultas

Kehutanan, Institut Pertanian Bogor.

4. Ibu Siti Latifah, S.Hut, M.Si, P.hD dan Bapak Luthfi Hakim S.Hut, M.Si,

5. Abang dan kakak Luter Sembiring, Ratmita Br Sinulingga, Lius Sembiring,

Rosita Br Ginting, Lasrin Sembiring, Lili Suryani Br Ginting, Livianto Arizona

Sembiring, dan Karolina Br Sinulingga yang selalu memberi dukungan dan doa

kepada penulis.

6. Keponakan-keponakanku Wandy Feber Ando Sembiring, Regina Fransiska Br

Sembiring, Elyaster Br Sembiring, Milgin Sakti Edy Nisura Sembiring, Glory

Harry Pranata Sembiring, Christmas Sendylona Sembiring, Aaron Benzema

Sembiring, dan Liona Avuliza Br Sembiring buat dukungan dan doanya.

7. Teman – teman seperjuangan Friska Simatupang, Ruth All Yen Tobing, Lensi

Mian Sinaga, S.Hut, Ori Yani Yunilda Siregar, S.Hut, Janner Wiliam Ginting,

Zainal Abidin Syah Polem, Christine Anastasia Tarigan, Hadyan Tamam Ahta

Daulay.

8. Buat teman-teman kos Grace Ginting, Olivia Ginting, Rolis Saragih, Iren

Ginting dan Devita Simarmata yang telah menjadi menjadi keluarga bagi

penulis selama mengikuti perkuliahan.

9. Xaverius Ginting buat kesabaran, motivasi, dan doa selama penulis melakukan

penelitian.

10. Teman-teman dari UKM KMK FP USU, IMKA “Mbuah Page” FP, HIMAS

USU, THH 2008 dan semua pihak yang telah membantu penulis dalam

menyelesaikan skripsi ini.

Semoga hasil penelitian ini memberikan manfaat bagi para pembaca..

Akhir kata penulis mengucapkan terima kasih.

Medan, Juli 2013

DAFTAR ISI

Hal.

ABSTRACT ... iv

ABSTRAK ... v

RIWAYAT HIDUP ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 4

Hipotesis Penelitian ... 4

TINJAUAN PUSTAKA Tanaman Kelapa Sawit ... 5

Sifat Fisis dan Mekanis Batang Kelapa Sawit ... 6

Perekat Phenol Formaldehida (PF) ... 8

Papan Partikel ... 9

Ukuran Partikel ... 14

Kadar Perekat... 15

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 16

Bahan dan Alat ... 16

Prosedur Penelitian ... 16

Pengujian Sifat Fisis Papan Partikel ... 20

Pengujian Sifat Mekanis Papan Partikel ... 21

Analisis Data ... 24

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel ... 26

Sifat Mekanis Papan Partikel ... 36

Rekapitulasi Kualitas Papan Partikel ... 41

KESIMPULAN DAN SARAN Kesimpulan ... 43

Saran ... 43

DAFTAR PUSTAKA ... 44

DAFTAR TABEL

Hal

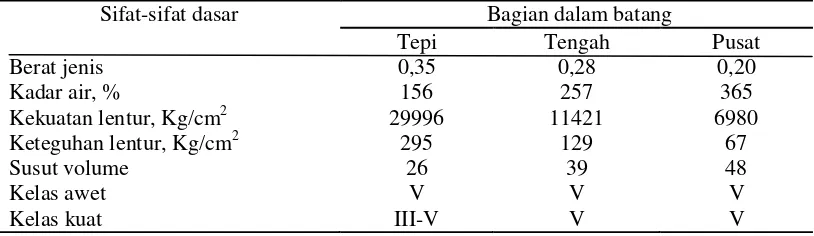

1. Sifat-sifat dasar batang kelapa sawit ... 7

2. Perbandingan sifat batang batang sawit dengan beberapa jenis kayu ... 7

3. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006 ... 24

DAFTAR GAMBAR

Hal

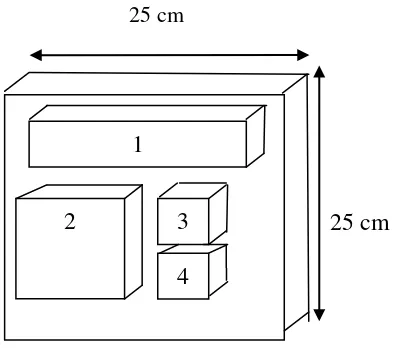

1. Pembagian contoh uji papan partikel ... 18

2. Bagan alir penelitian ... 19

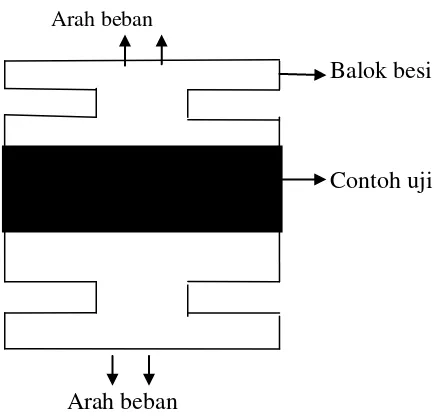

3. Pengujian keteguhan rekat internal ... 22

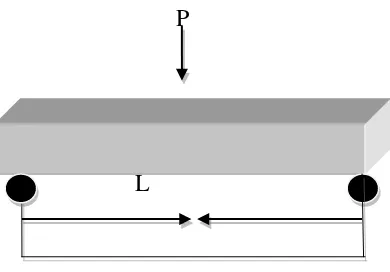

4. Pengujian modulus patah (MOR) dan modulus elastisitas (MOE) ... 23

5. Nilai rata-rata kerapatan papan partikel dari limbah BKS... 26

6. Nilai rata-rata kadar air papan partikel dari limbah BKS ... 28

7. Nilai rata – rata daya serap air papan partikel dari limbah BKS ... 30

8. Nilai rata-rata pengembangan tebal papan partikel dari limbah BKS ... 32

9. Nilai rata – rata pengujian IB papan partikel dari limbah BKS ... 34

10. Nilai rata-rata MOR papan partikel dari limbah BKS ... 36

11. Nilai rata – rata pengujian MOE papan partikel dari limbah BKS ... 37

DAFTAR LAMPIRAN

Hal

1. Perhitungan kebutuhan bahan baku papan partikel ... 46

2. Nilai sifat fisis papan partikel ... 47

3. Nilai sifat mekanis papan partikel ... 48

4. Analisis keragaman kerapatan papan partikel ... 48

5. Analisis keragaman kadar air papan partikel ... 49

6. Hasil uji Duncan kadar air partikel papan partikel ... 49

7. Analisis keragaman daya serap air papan partikel ... 49

8. Analisis keragaman pengembangan tebal papan partikel ... 49

9. Analisis keragaman IB papan partikel ... 50

10. Analisis keragaman MOR papan partikel ... 50

11. Analisis keragaman MOE papan partikel ... 50

12. Pengkondisian Papan Partikel ... 51

13. Pola Pemotongan Contoh Uji Papan Partikel ... 51

14. Pemotongan Contoh Uji Papan Partikel ... 51

ABSTRACT

LATERANITA SEMBIRING: The Influence of Particle Size and Adhesive Content on Physical and Mechanical Properties of Particleboard Made of Residu Oil Palm Trunks Using Phenol Formaldehida Adhesive. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste oil palm trunks is a alternative basic commodity manufacture particleboards. The purpose of this study was to evaluate the physical and mechanical properties with the influence particle size and adhesive content of phenol formaldehida, get the optimal size and adhesive content of particleboard made of residu oil palm trunks. Board were made with size 25 cm x 25 cm x 1 cm with density of 0,7 gr/cm2. Particleboard using phenol formaldehida adhesive, press 25 kg/cm2 for 10 minute and experiments were analyzed by factorial with completely randomized design in 3 particle size (20,35 and 50 mesh) and 3 adhesive content (6, 8 and 10%). Particleboard was tested for density, moitusture content, water absorption, thickness swelling, internal bond, modulus of elasticity and modulus of repture. Result showed that adhesive content, particle size and interaction adhesive content and particle size have significant influence to the density, moisture content, thickness swelling, water absorbtion, and internal bond. The result of the research so that density value about 0,57-0,64 gr/cm3, moisture content about 10,45-11,91%, water absorption about 42,86-112,45%, thickness swelling about 2,84-17,49%, internal bond about 0,90-4,24 kg/cm2, modulus of repture about 24,93-67,58 kgf/cm2, modulus of elasticity about 1602,76-2231,90 kgf/cm2. Density, moisture content and thickness swelling had filled SNI 03-2105-2006, water absorbtion, modulus of repture and modulus of elasticity hasn’t filled the standard. Optimal condition was attained by combination of particle size of 35 mesh and adhesive content 8%., were the density was 0,63 g/cm3, moisture content was 11,38%, water absorption 61,69%, thickness swelling was 6,26%, modulus of rupture was 67,58 kg/cm2, modulus of elasticity was 2062,60 kg/cm2 and internal bond was 3,07 kg/cm2.

ABSTRAK

LATERANITA SEMBIRING: Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol Formaldehida. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dengan variasi ukuran partikel dan kadar perekat phenol formaldehida, mendapatkan ukuran dan kadar perekat yang optimal untuk papan partikel dari limbah batang kelapa sawit. Papan partikel yang dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7

gr/cm3. Papan partikel menggunakan perekat phenol formaldehida dengan suhu

pengempaan 1500C, tekanan kempa 25 kg/cm2 selama 10 menit dan menggunakan

rancangan acak lengkap faktorial dengan 3 kali ulangan dan 2 faktor yaitu ukuran partikel (20,35 dan 50 mesh) dan kadar perekat (6, 8 dan 10%). Pengujian papan partikel terdiri atas kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan rekat internal, keteguhan lentur dan keteguhan patah. Hasil penelitian menunjukkan kadar perekat, ukuran partikel, dan interaksi antara ukuran partikel dan kadar perekat berpengaruh nyata terhadap kerapatan, kadar air,

pengembangan tebal, daya serap air dan internal bond. Hasil penelitian

menunjukkan nilai kerapatan berkisar 0,57-0,64 gr/cm3, kadar air berkisar 10,45-11,91%, daya serap air berkisar 42,86-112,45%, pengembangan tebal berkisar 2,84-17,49%, internal bond berkisar 0,90-4,24 kg/cm2, modulus patah

berkisar 24,93-67,58 kgf/cm2, modulus elastisitas berkisar 1602,76-2231,90

kgf/cm2. Nilai kerapatan, kadar air dan pengembangan tebal telah memenuhi SNI 03-2105-2006, pengembangan tebal, modulus patah, dan modulus elastisitas belum memenuhi standar. Kombinasi ukuran partikel dan kadar perekat yang optimal adalah pada perlakuan ukuran partikel 35 mesh dengan kadar perekat 8%

yang memiliki nilai kerapatan 0,63 g/cm3, kadar air 11,38%, daya serap air

61,69%, pengembangan tebal 6,26%, keteguhan patah 67,58 kg/cm2, keteguhan

lentur 2062,60 kg/cm2 dan keteguhan rekat internal 3,07 kg/cm2.

PENDAHULUAN

Latar Belakang

Kebutuhan masyarakat akan kayu semakin meningkat seiring dengan

peningkatan jumlah penduduk. Namun, hutan alam sebagai penyediaan kayu

semakin hari semakin menurun luasnya. Berdasarkan Kementerian Kehutanan

(2012) luas hutan di Indonesia pada tahun 2011 adalah seluas 134,28 juta ha dan

menurun menjadi 133,30 juta ha di tahun 2012. Perlu upaya untuk mengatasi

masalah tersebut dengan mencari sumber bahan baku pengganti kayu yang

jumlahnya cukup berlimpah seperti limbah batang kelapa sawit (BKS).

Potensi BKS terus meningkat seiring dengan meningkatnya areal

perkebunan sawit. Menurut KPPU (2012), perkebunan kelapa sawit setiap tahun

meningkat yaitu tahun 2010 sebesar 8,39 juta ha, tahun 2011 sebesar 8,91 juta ha,

dan meningkat pada tahun 2012 dengan luas sebesar 9,27 juta ha. Biasanya pada

umur 25 tahun, dilakukan peremajaan dan penjarangan yang menghasilkan

limbah batang kelapa sawit yang belum dimanfaatkan secara optimal.

Menurut Killman dan Lim (1985), batang kelapa sawit memiliki beberapa

kelemahan yaitu kerapatan 220 - 550 Kg/m2, Modulus of Elasticity (MOE) 800 - 8.000 MPa, Modulus of rupture (MOR) 8 - 45 MPa, tekan sejajar serat

5 - 25 MPa, kekerasan 350 - 2.450. Sedangkan menurut Bakar (2003) kadar air

batang kelapa sawit mencapai 156% di bagian tepi, 257% di bagian tengah, dan

365% di bagian pusat. Batang kelapa sawit memiliki kelas awet dan kelas kuat

yang sangat rendah yaitu V. Demikian juga dengan sifat keteguhan lentur dan

Upaya untuk mengurangi limbah batang kelapa sawit maka batang kelapa

sawit tersebut dijadikan produk yang bermanfaat, salah satunya adalah papan

partikel. Limbah batang kelapa sawit tersebut dapat dimanfaatkan sebagai papan

partikel karena papan partikel tidak mensyaratkan kualitas bahan baku yang tinggi

seperti industri perkayuan lainnya. Hanya mensyaratkan bahan baku yang

memiliki kandungan lignoselulosa.

Pembuatan produk papan partikel dari limbah batang kelapa sawit tidak

terlepas dari keberadaan perekat. Perekat sebagai komponen utama dalam

pembuatan papan partikel akan menentukan kualitas teknis yang dihasilkan.

Beberapa jenis perekat sesuai dengan tujuan penggunaannya dikategorikan

sebagai perekat ekseterior (seperti isosianat dan phenol formaldehida; PF) dan tipe

interior (seperti urea formaldehida; UF). Pada penelitian ini menggunakan perekat

PF untuk penggunaan di luar ruangan (eksterior). Perekat PF tahan terhadap

kelembaban dan temperatur tinggi, tahan terhadap bahan kimia seperti minyak,

basa, dan bahan pengawet.

Dalam penelitian Sucipto dkk. (2012), sifat mekanis papan partikel dari

limbah batang kelapa sawit (MOE, daya serap air, dan pengembangan tebal)

belum memenuhi persyaratan. Hal ini diduga terjadi karena ukuran partikel yang

tidak homogen. Ukuran partikel yang tidak homogen akan membentuk celah di

antara partikel dan dapat meningkatkan daya serap air. Diharapkan homogenitas

ini dapat meningkatkan sifat fisis dan mekanis dari papan partikel.

Pembuatan papan partikel membutuhkan perekat. Perekat sebagai

komponen utama dalam pembuatan papan partikel akan menentukan kualitas

fisis dan mekanis yang kualitasnya akan semakin menurun, sedangkan

penggunaan perekat dalam jumlah yang banyak akan menimbulkan pemborosan.

Penelitian ini menggunakan variasi kadar perekat yaitu 6, 8 dan 10%. Diharapkan

variasi kadar perekat ini akan mendapatkan kadar perekat yang optimal untuk

meningkatkan kualitas papan partikel.

Atas dasar pemikiran tersebut, maka penulis melakukan penelitian dengan

judul “Pengaruh Ukuran Partikel dan Kadar Perekat terhadap Sifat Fisis dan

Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol

Formaldehida”. Hasil penelitian diharapkan dapat meningkatkan kualitas papan

partikel sesuai dengan standar yang digunakan.

Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengevaluasi sifat fisis papan partikel dari limbah batang kelapa sawit dengan perekat PF dengan variasi ukuran partikel dan kadar perekat berdasarkan Standar Nasional Indonesia (SNI) 03-2105-2006.

2. Mengevaluasi sifat mekanis papan partikel dari limbah batang kelapa sawit dengan perekat PF dengan variasi ukuran partikel dan kadar perekat berdasarkan SNI 03-2105-2006.

Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah untuk memberikan informasi

tentang penggunaan BKS sebagai papan partikel dan untuk meningkatan

pemanfaatan limbah BKS.

Hipotesis Penelitian

1. Ukuran partikel batang kelapa sawit berpengaruh terhadap sifat fisis dan sifat mekanis papan partikel batang kelapa sawit.

2. Kadar perekat PF berpengaruh terhadap kualitas papan partikel.

TINJAUAN PUSTAKA

Tanaman Kelapa Sawit

Sawit merupakan tanaman monokotil, yaitu batangnya tidak mempunyai

kambium dan umumnya tidak bercabang. Batang sawit berbentuk silinder dengan

diameter 20-75 cm. Tinggi maksimum yang ditanam di perkebunan antara 15–18

m, sedangkan yang di alam mencapai 30 m (Fauzi dkk., 2002).

Sawit umumnya tumbuh dan ditanam disekitar 15°LU-15°LS pada lahan

yang datar, bergelombang sampai berbukit (kemiringan 0-30%). Curah hujan yang

optimum untuk tanaman sawit adalah 2.000-2.500 mm/tahun, tidak memiliki

defisit air, serta penyebarannya merata sepanjang tahun. Sawit merupakan

tanaman tropis sehingga menghendaki temperatur yang hangat sepanjang tahun

dengan kisaran optimal 24-28°C, temperatur minimum 18°C, temperatur

maksimum 32°C, kelembaban udara 80%, dan penyinaran matahari 5-7 jam/hari

(Latif, 2006).

Menurut Hadi (2004), klasifikasi botani kelapa sawit dapat diuraikan

sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta

Kelas : Liliopsida

Ordo : Arecales

Familia : Arecaceae

Genus : Elaeis

Sifat Fisis dan Mekanis Batang Kelapa Sawit

Batang kelapa sawit yang sudah tua dan tidak produktif lagi, dapat

dimanfaatkan menjadi produk yang bernilai tinggi. Batang kelapa sawit tersebut

dapat dibuat sebagai bahan perabot rumah tangga seperti meubel, furniture, atau

sebagai papan partikel. Sifat-sifat yang dimiliki batang kelapa sawit tidak berbeda

jauh dengan batang kayu yang biasa digunakan untuk perabot rumah tangga

sehingga berpeluang untuk dimanfaatkan secara luas (Fauzi dkk., 2002).

Kadar air (KA) batang kelapa sawit bervariasi antara 100%-500%.

Kenaikan KA yang bertahap ini diindikasikan terhadap ketinggian dan kedalaman

posisi batang. Bagian terendah dan terluar batang memiliki nilai KA yang kecil

yang sangat jauh berbeda dengan dua bagian batang lainnya. Kecenderungan

kenaikan KA ini dapat dijelaskan dengan mempertimbangkan distribusi jaringan

parenkim yang berfungsi menyimpan atau menahan lebih banyak air daripada

jaringan pembuluh. Ketersediaan jaringan parenkim ini akan semakin melimpah

pada bagian puncak batang dan juga semakin berlimpah pada bagian dalam

(pusat) batang (Choon dkk.,1991).

Bakar (2003) mengemukakan bahwa berat jenis, kadar air, modulus patah

(MOE), modulus elastisitas (MOR), susut volume dan kelas kuat pada batang

kelapa sawit sangat bervariasi, tergantung pada bagian batang. Umumnya bagian

tepi batang kelapa sawit lebih baik kualitasnya daripada bagian tengah dan pusat.

Tabel 1. Sifat-sifat dasar batang sawit

Sifat-sifat dasar Bagian dalam batang

Tepi Tengah Pusat

Berat jenis 0,35 0,28 0,20

Kadar air, % 156 257 365

Kekuatan lentur, Kg/cm2 29996 11421 6980

Keteguhan lentur, Kg/cm2 295 129 67

sifat-sifat batang kelapa sawit dan dibandingkan dengan batang kelapa, kayu

cengal, kayu kapur, dan kayu karet. Secara umum, batang kelapa sawit memiliki

sifat-sifat yang lebih rendah dibandingkan dengan jenis-jenis yang lainnya.

Tabel 2 membandingkan beberapa sifat mekanis batang sawit dengan beberapa

jenis kayu.

Tabel 2. Perbandingan sifat batang sawit dengan beberapa jenis kayu

Spesies Kerapatan

(Havea brasiliensis)

530 8.800 58 26 4.320

Sumber: Killmann dan Lim (1985)

Menurut Balfas (2003), secara umum terdapat beberapa hal yang kurang

menguntungkan dari batang sawit dibandingkan dengan kayu biasa, diantaranya

1. Kandungan air pada kayu segar sangat tinggi (dapat mencapai 500%).

2. Kandungan zat pati sangat tinggi (pada jaringan parenkim dapat mencapai

45%).

3. Keawetan alami sangat rendah.

4. Kadar air keseimbangan relatif lebih tinggi.

5. Dalam pengolahan mekanik batang sawit lebih cepat menumpulkan pisau,

gergaji, dan amplas.

6. Kualitas permukaan kayu setelah pengolahan relatif sangat rendah.

7. Dalam proses pengerjaan akhir (finishing) memerlukan bahan lebih

banyak.

Perekat Phenol Formaldehida (PF)

Perekat PF merupakan hasil kondensasi formaldehida dengan monohidrik

phenol, termasuk phenol itu sendiri, kreosol, dan xylenol. Phenol formaldehida ini

dapat dibagi menjadi dua kelas yaitu resol yang bersifat thermosetting dan

novolak yang bersifat thermoplastik. Perbedaan kedua ini disebabkan oleh

perbandingan molar phenol dan formaldehida, serta katalis atau kondisi yang

terjadi selama berlangsungnya reaksi (Ruhendi dkk., 2007).

Menurut Achmadi (1990), perekat PF dapat berekasi secara kimia dengan

struktur fenolik pada lignin. Viskositas perekat PF cukup rendah sehingga

memungkinkan untuk berpenetrasi ke dalam pori-pori kayu dan berfungsi sebagai

jangkar mekanis dalam perekatan. Akhirnya, kekuatan kohesif dari resin melebihi

kekuatan kohesif kayu. Semua faktor ini memberikan sumbangan bagi kekuatan

Kualitas rekat dari PF sangat baik. Perekatan yang tepat memberikan

kekuatan yang tinggi dan daya tahan di bawah kondisi yang sulit saat pemakaian.

Bidang rekat tahan terhadap air dingin dan air mendidih, tidak diserang oleh

jamur, serangga, dan tahan terhadap bahan kimia, juga tahan terhadap suhu tinggi

yang menyebabkan karbonisasi kayu. Kekurangan perekat phenol formaldehida

adalah garis rekatnya gelap, venir berwarna terang akan mengalami perubahan

warna, dan memerlukan perhatian yang lebih jika dibandingkan dengan perekat

sintesis lainnya. Di samping itu, pekerja dapat mengalami iritasi kulit jika tidak

menggunakan perlengkapan keamanan, dan formulasi perekat akan mengeluarkan

bau yang tidak sedap bahkan setelah pengerasan (Tsoumis, 1991).

Papan Partikel

Papan partikel adalah salah satu jenis produk panel yang terbuat dari

partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat

dengan perekat atau bahan pengikat lain kemudian dikempa panas. Menurut

Haygreen dkk. (2003) dan Tsoumis (1991) papan partikel ialah produk panel yang

dihasilkan dengan memanfaatkan partikel-partikel kayu dan sekaligus

mengikatnya dengan suatu perekat. Papan partikel adalah produk panel yang

dibuat dengan melekatkan partikel-partikel secara bersama-sama (seperti

bagian-bagian kecil dari kayu atau material lignoselulosa lainnya), dengan kayu sebagai

sumber utama.

Menurut Haygreen dkk. (2003), tipe-tipe partikel yang digunakan untuk

bahan baku pembuatan papan partikel adalah :

1. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

2. Serpih (flake), partikel kayu kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang telah dikhususkan.

3. Biskit (wafer), bentuknya berupa serpih tetapi lebih besar. Tebalnya lebih

dari 0,025 inci dan panjangnya 1 inci.

4. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau

yang besar atau pemukul, seperti dengan mesin pembuat tatal kayu pulp.

5. Serbuk gergaji (sawdust), dihasilkan oleh pemotongan kayu dengan

gergaji.

6. Unting (strand), pasahan panjang, tetapi pipih dengan permukaan yang

sejajar.

7. Keratan (sliver), hampir persegi potongan melintangnya, dengan panjang

paling sedikit empat kali ketebalannya.

Menurut Sutigno (2004), faktor-faktor yang mempengaruhi mutu papan

partikel, yaitu :

1. Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat

jenis kayu harus lebih besar dari satu, yaitu sekitar 1,3 agar mutu papan

partikelnya baik. Pada keadaan tersebut proses pengempaan berjalan

optimal sehingga kontak antar partikel baik.

2. Zat ekstraktif kayu

Kayu yang berminyak akan menghasilkan papan partikel yang kurang baik

dibandingkan dengan papan partikel dari kayu yang tidak berminyak. Zat

3. Jenis kayu

Jenis kayu (misalnya meranti kuning) yang kalau dibuat menjadi papan

partikel emisi formaldehidanya lebih tinggi dari jenis lain (misalnya

meranti merah). Masih diperdebatkan apakah karena pengaruh warna dan

pengaruh zat ekstraktif atau pengaruh keduanya.

4. Campuran jenis kayu

Keteguhan lentur papan partikel dari campuran jenis kayu ada di antara

keteguhan lentur papan partikel dari jenis tunggalnya, karena itu papan

partikel struktural lebih baik dibuat dari satu jenis kayu daripada dari

campuran jenis kayu.

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat

dari serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu,

papan partikel struktural dibuat dari partikel yang relatif panjang dan

relatif lebar.

6. Kulit kayu

Makin banyak kulit kayu dalam partikel kayu sifat papan partikelnya

makin kurang baik karena kulit kayu akan mengganggu proses perekatan

antar partikel. Banyaknya kulit kayu maksimum 10%.

7. Perekat

Jenis perekat yang dipakai mempengaruhi sifat papan partikel.

Penggunaan perekat eksterior akan menghasilkan papan partikel eksterior

sedangkan pemakaian perekat interior akan menghasilkan papan partikel

misalnya karena ada perbedaan dalam komposisi perekat dan terdapat

banyak sifat papan partikel. Sebagai contoh, penggunaan perekat urea

formaldehida yang kadar formaldehidanya tinggi akan menghasilkan

papan partikel yang keteguhan lentur dan keteguhan rekat internalnya

lebih baik tetapi emisi formaldehidanya lebih besar.

Menurut Maloney (1993), papan partikel dibagi atas tiga macam

berdasarkan kerapatannya, yaitu:

1. Papan partikel berkerapatan rendah (low density particleboard) yaitu

papan yang mempunyai kerapatan <0,4 g/cm3.

2. Papan partikel berkerapatan sedang (medium density particleboard) yaitu

papan yang mempunyai kerapatan antara 0,4-0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (high density particleboard) yaitu

papan yang mempunyai kerapatan >0,8 g/cm3.

Pada dasarnya sifat papan partikel dipengaruhi oleh bahan baku kayu

pembentuknya, jenis perekat, dan formulasi yang digunakan serta proses

pembuatan papan partikel tersebut mulai dari persiapan bahan baku, pembentukan

partikel, pengeringan partikel, pencampuran perekat dengan partikel, proses

kempa dan finishingnya (Haygreen dkk., 2003).

Menurut Widarmana (1977) dalam Roza (2009) bahwa sifat-sifat papan partikel dapat dipengaruhi oleh beberapa sifat yakni:

1. Kerapatan papan partikel

2. Kadar air papan partikel

Kadar air papan partikel sangat tergantung pada kondisi udara di sekelilingnya, karena terdiri atas bahan-bahan yang mengandung lignoselulosa sehingga bersifat higroskopis. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit masuk di antara partikel kayu.

3. Penyerapan air

Papan partikel sangat mudah menyerap air pada arah tebal terutama pada keadaan basah dan suhu udara yang lembab. Faktor yang mempengaruhi papan partikel terhadap penyerapan air adalah volume ruang kosong yang dapat menampung air di antara partikel, adanya saluran kapiler dan luas permukaan partikel yang tidak dapat ditutupi oleh perekat.

4. Pengembangan tebal

Salah satu kelemahan papan partikel adalah besarnya tingkat pengembangan dimensi tebal. Pengembangan tebal ini akan menurun dengan banyak parafin yang ditambahkan dalam proses pembuatannya sehingga sifat kedap airnya akan lebih sempurna.

Maloney (1993) dalam Prayitno dan Darnoko (1994) menyatakan papan

partikel memiliki beberapa kelebihan, seperti:

1. Papan partikel bebas mata kayu, pecah dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan. 3. Tebal dan kerapatannya seragam.

4. Mudah dikerjakan. 5. Memiliki sifat isotropis.

Umumnya papan partikel tidak cukup stabil pada arah liniernya. Pengembangan papan partikel pada bidang liniernya dapat melebihi pengembangan normal (Haygreen dkk., 2003). Papan partikel yang berbahan baku batang sawit memiliki kekurangan yaitu penyerapan air yang tinggi. Hal ini dikarenakan batang sawit memiliki sifat higroskopis yang berlebihan.

Ukuran Partikel

Ukuran partikel merupakan salah satu faktor yang berpengaruh terhadap

sifat fisik dan mekanik papan partikel. Geometri partikel ini mempengaruhi

karakteristik permukaan papan, reaksinya terhadap kelembaban dan sifat-sifat

pengerjaanya seperti pemotongan, pengetaman, dan penghalusan. Penerapan

ukuran partikel yang pernah dilakukan sebelumnya oleh Okuda dan Sato (2004)

dalam penelitian pembuatan papan tanpa perekat dengan menggunakan bahan

kenaf inti dan metode pengempaan panas, dengan ukuran partikel 53 μm dan

pencampuran dengan ukuran partikel 3,3 mm. Hasil dari penelitian tersebut

menunjukkan bahwa semakin kecil ukuran partikel maka akan semakin besar

kekuatan rekat internal.

Semakin mengecilnya ukuran partikel penyusun maka nilai sifat fisis

khususnya kadar air dan pengembangan tebal semakin rendah. Hasil pengujian

sifat mekanis, semakin baik pada tingkat kerapatan yang tinggi dengan ukuran

partikel yang lebih besar. Hal ini terjadi karena kekompakan partikel penyusun

lebih baik selain itu pelaburan perekat lebih merata pada partikel besar

Kadar Perekat

Kulaitas papan partikel dipengaruhi oleh perekat. Hasil penelitian

Sulastiningsih dkk (2008) menunjukkan bahwa sifat fisis dan mekanis papan

partikel bamboo sangat dipengaruhi oleh kadar perekat yang digunakan. Semakin

tinggi kadar perekat semakin baik sifat papan partikel yang dihasilkan.

Penggunaan kadar perekat minimum 11% dari berat kering partikel bamboo

menghasilkan papan partikel bamboo yang cukup kuat dan stabil serta memenuhi

persyaratan Standar Nasional Indonesia (SNI).

Secara keseluruhan dapat diketahui bahwa dengan meningkatnya kadar

perekat dalam pembuatan papan partikel bambu, terjadi peningkatan nilai

keteguhan rekat internal, modulus patah dan modulus elastisitas. Sebaliknya nilai

pengembangan tebal dan penyerapan air papan partikel bambu menurun dengan

meningkatnya kadar perekat. Hal ini berarti semakin tinggi kadar perekat yang

digunakan dalam pembuatan papan partikel bamboo semakin baik sifat papan

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Juni 2012 sampai dengan Juli 2013.

Pembuatan papan partikel dan pengujian sifat fisis dilaksanakan di Laboratorium

Teknologi Hasil Hutan, Program Studi Kehutanan, Universitas Sumatera Utara

dan pengujian sifat mekanis dilaksanakan di Laboratorium Keteknikan Kayu,

Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah partikel batang kelapa

sawit, perekat PF, dan parafin. Alat yang digunakan adalah chainsaw,

parang/golok, mesin serut, terpal, mesin penggiling, saringan berukuran 20, 35,

dan 50 mesh, mesin penggiling, oven, mesin blending, spray gun, plat besi, alat

pencetak pencetak lembaran, kempa panas, gergaji pita, timbangan digital, caliper,

micrometer sekrup, universal testing machine (UTM), alat tulis, dan kamera

digital.

Prosedur Penelitian

1. Persiapan bahan baku

2. Pencampuran (blending)

Partikel sawit dengan ukuran 20, 35, dan 50 mesh masing-masing dicampur dengan perekat PF dengan cara disemprot menggunakan sprayer gun sesuai kebutuhan setiap papan. Parafin sebanyak 1% dari kadar perekat ditambahkan untuk menurunkan daya serap air (DSA) dari papan partikel. Papan partikel dibuat dengan target kerapatan 0,7 g/cm3, ukuran 25 cm x 25 cm x 1 cm dengan kadar perekat yang digunakan adalah 6%, 8% dan 10%.

3. Pembentukan lembaran (mat formating).

Partikel yang telah dicampur dengan perekat phenol formaldehida (PF) dimasukkan ke dalam alat pencetak lembaran. Pembentukan lembaran dilakukan dengan menggunakan frame besi dengan ukuran 25 cm x 25 cm x 1 cm.

4. Pengempaan panas (hot pressing).

Setelah lembaran terbentuk, lembaran diletakkan di atas kempa panas (hot press) dan dikempa dengan suhu 1500C dan tekanan 25 kgf/cm2 selama 10 menit dan bagian atas dan bawah lembaran dilapisi teflon sheet agar papan partikel tidak lengket pada plat besi.

5. Pengkondisian (conditioning).

Papan yang baru dibentuk dengan mesin kempa panas masih lunak dan rentan terhadap kerusakan, oleh sebab itu perlu dilakukan pengkondisian. Pengkondisian ini dilakukan dengan cara penumpukan selama 14 hari pada suhu kamar yang bertujuan untuk menyeragamkan kadar air lembaran papan dan untuk mengurangi tegangan pada papan akibat pengempaan.

6. Pemotongan Contoh Uji Papan Partikel

25 cm

25 cm

Gambar 1. Pembagian contoh uji papan partikel

Keterangan:

1 = contoh uji modulus lentur dan modulus patah (5 cm x 20 cm) 2 = contoh uji kerapatan dan kadar air (10 cm x10 cm)

3 = contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm) 4 = contoh uji keteguhan rekat internal (5 cm x 5 cm)

1

2 3

Secara singkat bagan alir penelitian disajikan pada Gambar 2.

Gambar 2. Bagan alir penelitian

Batang kelapa sawit dibuat menjadi balok

Penyerutan dan penggilingan menjadi partikel

Partikel disaring menjadi ukuran 20 35, dan 50 mesh

Pengovenan hingga kadar air 5 %

Pengujian sifat fisis yaitu: kerapatan, kadar air pengembangan tebal dan daya

serap air sesuai dengan SNI 03-2105-2006

Pengujian sifat mekanis yaitu: MOE, MOR, keteguhan rekat internal, sesuai dengan

SNI 03-2105-2006 Pencampuran dengan perekat (blending)., menggunakan perekat phenol formaldehida (PF) dengan kadar perekat 6%, 8%,dan 10% dan juga parafin sebesar 1% dari kadar perekat.

Pembentukan lembaran papan (mat formatting)

Pengempaan dengan suhu 1500C, tekanan 25 kgf/cm2 selama 10 menit, dengan

dimensi 25 cm x 25 cm x 1 cm

Pengkondisian (conditioning) selama 2 minggu

Pengujian Sifat Fisis Papan Partikel

Kerapatan

Kerapatan dihitung berdasarkan berat dan volume kering udara contoh uji.

Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya (B), lalu diukur

rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya

(V). Pengukuran dilakukan pada dimensi panjang dan lebar sebanyak 2 titik

pengukuran serta dimensi tebal sebanyak 4 titik pengukuran. Nilai Kerapatan

dapat dihitung dengan rumus:

P = B/V

Keterangan :

Ρ = kerapatan (g/cm3

)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3)

Kadar air (KA)

Contoh uji kadar air berukuran 10 cm x 10 cm x 1 cm yang digunakan

adalah bekas contoh uji kerapatan. Contoh uji ditimbang (Bawal), selanjutnya

contoh uji dikeringkan dalam oven pada suhu (103±2)0C selama 24 jam. Contoh

uji didinginkan dalam desikator sampai mencapai suhu kamar, kemudian

ditimbang. Pengeringan dan penimbangan dilakukan sampai diperoleh berat oven

(BKO). Nilai kadar air papan dihitung dengan rumus:

Bawal - BKO

Pengembangan tebal (PT)

Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal pada 4 titik pengukuran (T1). Selanjutnya contoh uji direndam dalam air dingin selama 2, 6, 12 dan 24 jam, lalu diukur kembali rata-rata dimensi tebal pada 4 titik pengukuran (T2). Nilai pengembangan tebal dihitung dengan rumus:

T2-T1

PT (%) = x 100 T1

Keterangan:

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (g) T2 = tebal contoh uji setelah perendaman (g)

Daya serap air (DSA)

Daya serap air papan dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin selama 2, 6, 12 dan 24 jam. Contoh uji berukuran 5 cm x 5 cm x 1 cm. Daya serap air tersebut dihitung dengan rumus:

B2 - B1

DSA (%) = x 100 B1

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

Pengujian Sifat Mekanis Papan Partikel Keteguhan rekat internal

sampai beban maksimum menggunakan UTM merk instron. Diukur dimensi panjang dan lebar untuk menetapkan luas permukaan (A). Cara pengujian internal bond seperti pada Gambar 3.

Arah beban

Balok besi

Contoh uji

Arah beban

Gambar 3. Pengujian keteguhan rekat internal Keteguhan rekat tersebut dihitung dengan rumus:

IB = P/A

Keterangan:

IB = keteguhan rekat internal (kg/cm2) P = beban maksimum (kg)

A = luas permukaan contoh uji (cm2) Modulus patah (MOR)

Modulus patah (MOR) adalah sifat mekanis papan yang menunjukkan

kekuatan dalam menahan beban. Untuk memperoleh nilai MOR, maka pengujian

pembebanan dilakukan sampai contoh uji patah. Pengujian MOR dilaksanakan

bersamaan dengan pengujian MOE. Contoh uji berukuran 20 cm x 5 cm x 1 cm.

Gambar 4 adalah gambar pengujian modulus patah (MOR) dan modulus

P

L

Gambar 4. Pengujian modulus patah (MOR) dan modulus elastisitas (MOE)

Nilai MOR dihitung dengan rumus:

3PL

Pengujian modulus lentur dilakukan bersama-sama dengan pengujian modulus patah, sehingga contoh ujinya sama. Pada saat MOE dicatat besarnya defleksi yang terjadi pada setiap perubahan beban tertentu.

Rumus yang digunakan adalah:

ΔPL3 MOE =

4bh3 ΔY

Keterangan:

MOE = modulus elastisitas (kg/cm2)

ΔP = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

Pengujian sifat fisis dan mekanis papan partikel meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, MOR, MOE dan internal bond yang mengacu pada ketetapan Standar Nasional Indonesia (SNI) 03-2105-2006, seperti disajikan pada Tabel 3.

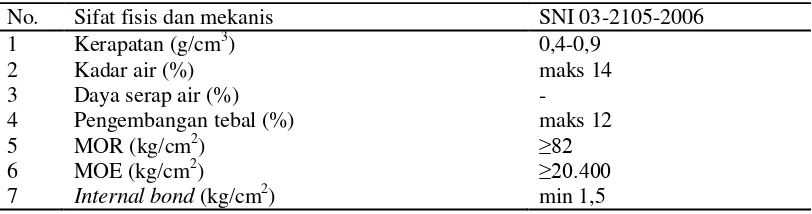

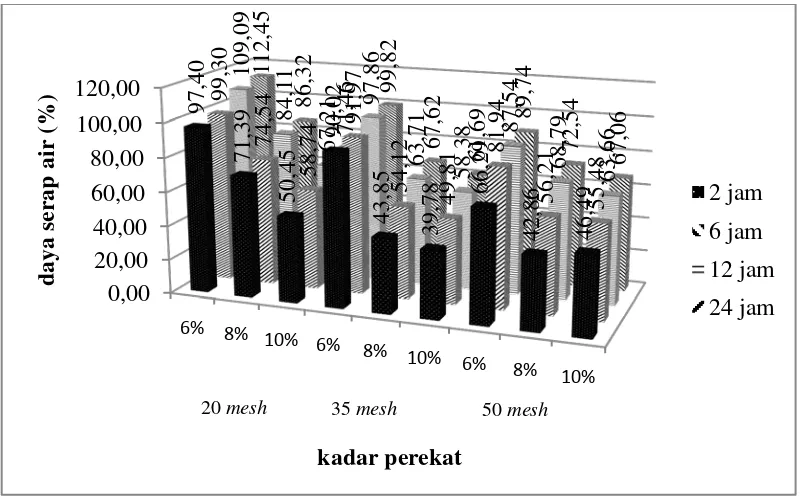

Tabel 3. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006

No. Sifat fisis dan mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4-0,9

Analisis data diperlukan untuk mengetahui pengaruh ukuran partikel, kadar perekat dan interaksi antara ukuran partikel dan kadar perekat phenol formaldehida (PF) terhadap kualitas papan partikel dari serbuk limbah batang kelapa sawit. Pada penelitian ini digunakan rancangan percobaan rancangan acak lengkap (RAL) dengan dua faktor yaitu ukuran partikel (20, 35, dan 50 mesh) dan kadar perekat (6%, 8%, dan 10%) dengan 3 kali ulangan, sehingga diperoleh 24 satuan percobaan (papan). Model linier rancangan tersebut adalah sebagai berikut:

Yijk = µ + αi + βj + (αβ)ij +∑ijk

Keterangan :

Yijk = pengamatan ukuran partikel ke-i, pada kadar perekat ke-j, dan ulangan ke-k.

µ = rataan umum/nilai tengah. αi = pengaruh ukuran partikel ke-i. βj = pengaruh kadar perekat ke-j.

(αβ)ij = pengaruh interaksi antara ukuran partikel ke-i dengan kadar perekat ke-j

∑ijk = pengaruh acak (galat) percobaan partikel ke-i, pada kadar perekat ke-j, dan ulangan ke-k.

Analisis ragam dilakukan untuk mengetahui faktor yang berbeda nyata

ukuran partikel dan kadar perekat berbeda nyata maka dilanjutkan dengan

menggunakan Uji Wilayah Berganda (Duncan Multi Range Test) dengan tingkat

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

a. Kerapatan

Hasil penelitian menunjukkan bahwa nilai kerapatan papan partikel dari

limbah BKS dengan perekat PF berkisar antara 0,57 – 0,64 g/cm3. Data hasil pengujian kerapatan papan partikel dari limbah batang kelapa sawit secara

lengkap dapat dilihat pada Lampiran 2, sedangkan nilai rata-ratanya disajikan

pada Gambar 5.

Gambar 5. Nilai rata-rata kerapatan papan partikel dari limbah BKS

Nilai kerapatan papan partikel yang paling tinggi adalah 0,64 g/cm3 yang

diperoleh dari kadar perekat 10% dengan ukuran partikel 20 mesh dan nilai

kerapatan papan partikel paling rendah adalah 0,57 g/cm3 yang diperoleh dari ukuran partikel 20 dan 50 mesh dengan kadar perekat 6% dan 8%. Nilai kerapatan

ini tidak mencapai target kerapatan sebesar 0,70 gr/cm3. Hal ini diduga karena faktor-faktor yang mempengaruhi nilai kerapatan papan partikel tersebut.

Faktor-faktor yang mempengaruhi tidak tercapainya target kerapatan

adalah keluarnya partikel dari plat besi pada saat proses pengempaan. Faktor

lainnya adalah karena kurangnya kekuatan tekan mesin kempa untuk mencapai

target ketebalan 1 cm sehingga ketebalan yang diperoleh melebihi 1 cm dan

berpengaruh terhadap nilai kerapatan papan partikel dari BKS. Walaupun

demikian, nilai kerapatan papan partikel yang dihasilkan telah memenuhi standar

yaitu SNI 03-2105-2006 yang mensyaratkan nilai kerapatan papan partikel

berkisar antara 0,40 – 0,90 g/cm3.

Dari Gambar 5 dapat dilihat bahwa peningkatan kadar perekat PF diikuti

oleh peningkatan kerapatan papan partikel dari limbah batang kelapa sawit. Nilai

kerapatan yang bervariasi tersebut diduga karena tidak meratanya distribusi

pertikel pada tahap pembuatan lembaran (mat forming) sehingga tekanan dan

panas yang diterima oleh lembaran pada saat proses pengempaan tidak sama.

Kondisi ini dapat menyebabkan kepadatan atau berat papan yang dihasilkan

berbeda-beda walaupun volumenya sama karena menurut Kelly (1977) dalam

Muharam (1995), menerangkan bahwa faktor penting yang mempengaruhi nilai

kerapatan akhir papan partikel adalah kerapatan bahan baku dan banyaknya bahan

pada lembaran (kepadatan lembaran). Selain itu, dapat dipengaruhi pula oleh

kondisi proses produksi terutama proses pengempaan, pengeringan bahan baku,

kadar perekat, dan bahan tambahan lainnya.

Perbedaan nilai kerapatan papan partikel yang dihasilkan pada setiap

papan tidak menunjukkan perbedaan yang signifikan. Hal tersebut didukung dari

hasil analisis ragam yang dilakukan bahwa faktor ukuran partikel dan kadar

perekat tidak mempengaruhi kerapatan papan partikel (Lampiran 4). Demikian

juga dengan faktor interaksi antara ukuran partikel dan kadar perekat tidak

mempengaruhi kerapatan papan partikel yang dihasilkan.

b. Kadar Air

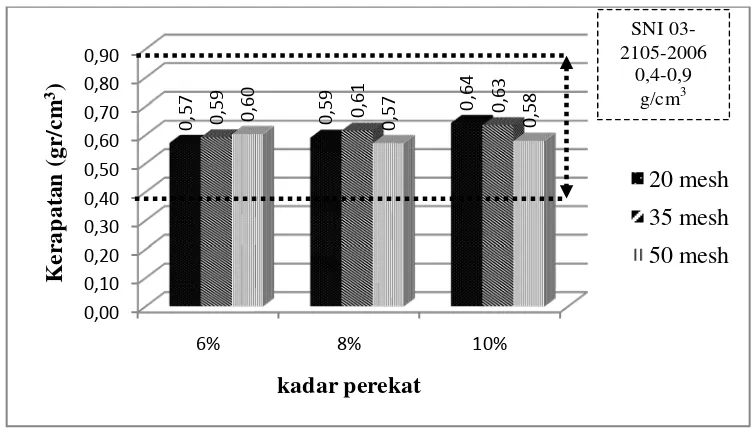

Data hasil pengujian kadar air papan partikel dari limbah batang kelapa

sawit secara lengkap dapat dilihat pada Lampiran 2, sedangkan nilai rata-ratanya

disajikan pada Gambar 6.

Gambar 6. Nilai rata-rata kadar air papan partikel dari limbah BKS

Berdasarkan hasil penelitian, nilai kadar air berkisar antara

10,45 – 11,91 %. Nilai kadar air paling tinggi terdapat pada ukuran partikel 35

mesh dengan kadar perekat 8%, sedangkan nilai kadar air paling rendah terdapat

pada ukuran partikel 20 mesh dengan kadar perekat 6%. Nilai kadar air yang

dihasilkan dalam penelitian ini telah memenuhi SNI 03-2105-2006 yang

mensyaratkan nilai kadar air papan partikel maksimal 14%.

Dari Gambar 6 terlihat bahwa kadar air papan partikel dari limbah batang

kelapa sawit sangat bervariasi. Hal ini disebabkan kadar air papan partikel

bergantung pada kondisi udara di sekelilingnya karena papan partikel ini terdiri

dari bahan yang berlignoselulosa, jadi bersifat higroskopis yang akan

mengabsorsir atau menyerap uap air dari atau udara disekelilingnya dalam batas

kesetimbangan.

Hasil penelitian menunjukkan bahwa nilai kadar air yang memiliki kadar

perekat besar (10%) cenderung memiliki kadar air yang lebih tinggi daripada

papan partikel yang memiliki kadar perekat yang lebih rendah. Hal ini tidak sesuai

dengan pernyataan Widarmana (1977) dalam Roza (2009) yang menyatakan

bahwa kadar air papan partikel sangat tergantung pada kondisi udara

disekelilingnya, karena terdiri atas bahan-bahan yang mengandung lignoselulosa

sehingga bersifat higroskopis. Kadar air papan partikel akan semakin rendah

dengan semakin banyaknya perekat yang digunakan, karena kontak antara partikel

akan semakin rapat sehingga air akan sulit masuk di antara partikel kayu. Hal ini

disebabkan karena solid content perekat PF lebih rendah dibandingkan dengan

perekat lainnya. Solid content perekat PF dalam penelitian ini adalah 46,86%. Hal

ini berarti bahan pelarut perekat PF sekitar 53,14%. Bahan pelarut dalam kadar

perekat 10% lebih besar daripada dalam kadar perekat 6% dan 8%, sehingga kadar

airnya pun semakin besar juga.

Faktor lain yang mempengaruhi nilai kadar air adalah kerapatan papan

semakin rendah. Berdasarkan Gambar 5 nilai kerapatan paling tinggi adalah 0,64

g/cm3 pada ukuran partikel 20 mesh dengan kadar perekat 10% dan pada

pengujian kadar air nilai kadar air yang diperoleh 11,09% dimana nilai ini

tergolong rendah. Hal ini dikarenakan ikatan antar partikel sangat kuat, sehingga

tidak ada rongga-rongga yang memungkinkan air masuk ke dalam papan partikel.

Menurut Ruhendi dkk., (2007), kadar air papan komposit dipengaruhi oleh

kerapatannya, papan dengan kerapatan tinggi memiliki ikatan antar molekul

partikel dengan molekul perekat terbentuk sangat kuat sehingga molekul air sulit

mengisi rongga yang terdapat dalam papan komposit karena terisi dengan molekul

perekat.

Berdasarkan analisis ragam kadar air papan partikel menunjukkan bahwa

faktor ukuran partikel dan kadar perekat mempengaruhi kadar air papan partikel.

Demikian juga, faktor interaksi antara ukuran partikel dan kadar perekat

mempengaruhi kadar air papan partikel (lampiran 5). Setelah dilakukan uji

Duncan pada interaksi antara ukuran partikel dan kadar perekat (Lampiran 6)

menghasilkan nilai rata -rata kadar air papan partikel antara 6, 8 dan 10 % berbeda

nyata. Interaksi antara ukuran partikel dan kadar perekat yang optimal adalah 35

mesh dengan kadar perekat 8 %.

c. Daya Serap Air

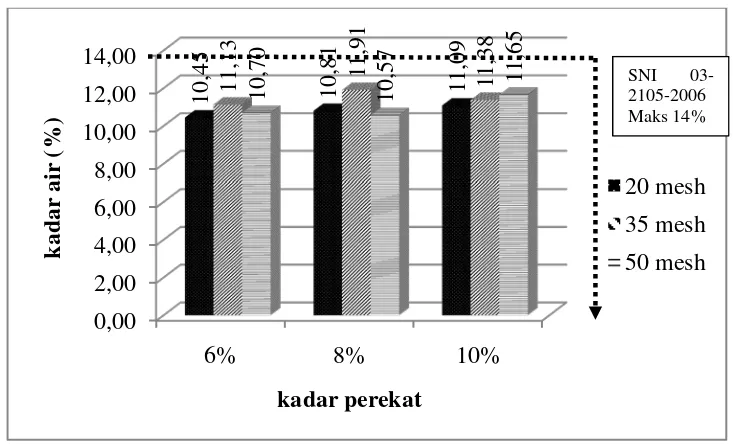

Data hasil pengujian daya serap air papan partikel limbah batang kelapa

sawit secara lengkap dapat dilihat pada Lampiran 2, sedangkan nilai rata-ratanya

Gambar 7. Nilai rata-rata daya serap air papan partikel dari limbah BKS

Gambar 7 menunjukkan bahwa nilai daya serap air papan partikel dengan variasi ukuran partikel dan kadar perekat beragam berkisar antara 42,86-112,45 %. Nilai daya serap air air terendah diperoleh dari ukuran partikel 50 mesh dengan kadar perekat 8% dan lama perendaman 2 jam. Nilai daya serap air tertinggi diperoleh dari ukuran partikel 20 mesh dengan kadar perekat 6% dan lama perendaman 24 jam.

Pada SNI 03-2105-2006 tidak ada mensyaratkan nilai daya serap air, akan tetapi pengujian ini dilakukan sebagai dasar pertimbangan penggunaan dari papan partikel dari BKS ini, apakah layak digunakan sebagai eksterior atau interior. Berdasarkan hasil pengujian, dapat dilihat bahwa nilai daya serap air yang dihasilkan sangat tinggi, sehingga papan partikel ini direkomendasikan untuk keperluan interior saja.

Dari Gambar 7 terlihat bahwa nilai daya serap air semakin meningkat berbanding lurus dengan waktu perendaman. Semakin lama waktu perendamana, maka kadar air semakin tinggi. Hal ini karena semakin lama papan partikel direndam, maka papan partikel akan semakin banyak menyerap air disekelilingnya. Hal ini sesuai dengan

pernyataan Widarmana (1977) bahwa papan partikel sangat mudah menyerap air pada arah tebal terutama pada keadaan basah dan suhu udara yang lembab.

Dari Gambar 7 juga dapat kita lihat daya air papan partikel dari limbah BKS semakin tinggi dengan semakin besarnya ukuran partikel. Partikel dengan ukuran 20 mesh memiliki daya serap air yang lebih tinggi daripada papan partikel dengan ukuran partikel 35 mesh dan 50 mesh. Faktor yang mempengaruhi penyerapan air ini adalah volume ruang kosong yang dapat menampung air di antara partikel, adanya saluran kapiler dan luas permukaan partikel yang tidak dapat ditutupi oleh perekat. Lembaran papan yang lebih padat akan membuat air yang masuk ke dalam papan menjadi lebih sedikit. Faktor lain yang mempengaruhi adalah bahan baku papan partikel ini. Sifat higroskopis batang kelapa sawit yang tinggi akan menyerap air yang tinggi dari sekitarnya. Hal ini sesuai dengan (Haygreen dan Bowyer, 1989) yang menyatakan papan partikel yang berbahan baku batang sawit memiliki kekurangan yaitu penyerapan air yang tinggi. Hal ini dikarenakan batang sawit memiliki sifat higroskopis yang berlebihan.

Kadar perekat juga berpengaruh terhadap daya serap papan partikel. Semakin tinggi kadar perekat, maka daya serap air semakin sedikit. Papan partikel dengan kadar perekat 10% memiliki daya serap air yang lebih rendah dibandingkan dengan papan partikel dengan kadar perekat 6% dan 8%. Hal ini sesuai dengan pernyataan Sulastiningsih dkk. (2008) yang menyatakan semakin tinggi kadar perekat semakin baik sifat papan partikel yang dihasilkan.

d. Pengembangan tebal

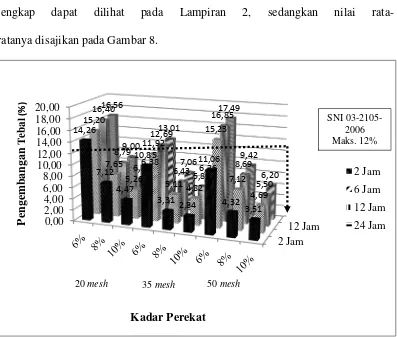

Pengukuran pengembangan tebal papan partikel dilakukan bersamaan

dengan pengukuran daya serap air karena contoh ujinya sama. Pengukuran

pengembangan tebal dilakukan setiap 2, 6, 12 dan 24 jam. Data hasil pengujian

pengembangan tebal papan partikel dari limbah batang kelapa sawit secara

lengkap dapat dilihat pada Lampiran 2, sedangkan nilai

rata-ratanya disajikan pada Gambar 8.

Gambar 8. Nilai rata-rata pengembangan tebal papan partikel dari limbah BKS

Gambar 8 menunjukkan bahwa nilai pengembangan tebal papan partikel

berkisar antara 2,84-17,49%. Pengembangan tebal papan partikel terendah

diperoleh dari ukuran partikel 35 mesh dengan kadar perekat 10% dan lama

perendaman 2 jam. Nilai pengembangan partikel tertinggi diperoleh dari ukuran

partikel 50 mesh dengan kadar perekat 6% dan lama perendaman 24 jam.

Berdasarkan SNI 03-2105-2006 nilai pengembangan tebal yang disyaratkan

maksimal 12%, maka tidak semua papan yang dihasilkan memenuhi standar.

Dari Gambar 8 dapat kita lihat bahwa semakin besar ukuran partikel, maka

pengembangan tebal semakin tinggi. Papan partikel dengan ukuran partikel

20 mesh pengembangan tebalnya cenderung lebih tinggi dibandingkan dengan

papan partikel dengan ukuran partikel 35 mesh dan 50 mesh. Hal ini karena

semakin besar ukuran partikel maka akan semakin banyak terdapat rongga-rongga

dalam papan partikel.

Dari Gambar 8 terlihat juga pengembangan tebal dengan kadar perekat 6% cenderung lebih tinggi daripada papan partikel yang menggunakan kadar perekat 8% dan 10%. Nilai pengembangan tebal semakin menurun seiring dengan meningkatnya kadar perekat PF. Hal ini dapat terjadi karena dengan semakin banyak jumlah perekat membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan partikel menjadi lebih sedikit dan pengembangan tebalnya semakin menurun. Hal ini sesuai dengan pernyataan Sutigno (1994) bahwa kadar perekat berpengaruh terhadap pengembangan tebal papan partikel. Semakin tinggi kadar perekat, pengembangan papan partikel cenderung menurun. Sejalan juga dengan pernyataan Haygreen dan Bowyer (1996) yang menerangkan bahwa semakin banyak jumlah resin atau perekat yang digunakan untuk membuat produk panil maka pengembangan tebal semakin berkurang.

Selain ukuran partikel dan kadar perekat, waktu perendaman juga berpengaruh terhadap pengembangan tebal papan partikel. Waktu perendaman 2 jam pengembangan tebalnya lebih rendah daripada waktu perendaman 6, 12 dan 24 jam. Semakin lama papan partikel direndam, maka akan semakin banyak menyerap air, sehingga pengembangan tebal akan semakin tinggi pula. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1986) mengemukakan bahwa meningkatnya kadar air papan partikel mengakibatkan timbulnya pengembangan partikel kayu dan melemahnya ikatan antar partikel sehingga partikel-partikel kayu dapat membebaskan diri dari tekanan yang dialami pada waktu pengempaan Semakin tinggi penyerapan air, maka akan meningkatkan pengembangan tebal papan partikel.

Berdasarkan hasil analisis ragam, pengembangan tebal papan partikel memperlihatkan bahwa faktor kadar perekat menunjukkan perbedaan yang signifikan. Faktor ukuran partikel dan interaksi antara kadar perekat dan ukuran partikel tidak menunjukkan perbedaan yang signifikan (Lampiran 8).

Sifat Mekanis Papan Partikel

a. Keteguhan rekat internal/ Internal Bond (IB)

Data hasil pengujian IB papan partikel dari limbah batang kelapa sawit

secara lengkap dapat dilihat pada Lampiran 3, sedangkan nilai rata-ratanya

Gambar 9. Nilai rata – rata pengujian IB papan partikel dari limbah BKS

Gambar 9 menunjukkan bahwa nilai pengujian IB papan partikel dari limbah BKS dengan perekat PF berkisar antara 0,90 – 4,24 kg/cm2. Nilai IB terendah diperoleh pada ukuran partikel 50 mesh dengan kadar perekat 6%, sedangkan nilai IB tertinggi diperoleh pada ukuran partikel 20 mesh dengan kadar perekat 10%. Nilai rata-rata ini menunjukkan bahwa tidak semua papan partikel yang dihasilkan memebuhi SNI 03-2105-2006 yang mensyaratkan nilai IB papan partikel lebih besar atau sama dengan 1,5 kg/cm2.

Gambar 9 menunjukkan nilai IB papan partikel yang menggunakan kadar perekat 10% cenderung lebih tingggi daripada papan partikel yang menggunakan kadar perekat 6% dan 8%. Semakin tinggi kadar perekat, maka semakin tinggi pula nilai IB. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996), yang menyatakan bahwa sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel (Haygreen dan Bowyer, 1996).

Nilai kerapatan papan partikel akan mempengaruhi nilai keteguhan rekat internal papan partikel. Nilai kerapatan papan partikel tertinggi terdapat pada papan partikel yang memiliki kadar perekat 10% dan ukuran partikel 20 mesh, demikian juga dengan nilai keteguhan rekat internal papan partikel yang tertinggi terdapat pada papan partikel

dengan kadar perekat 10% dan ukuran partikel 20 mesh. Hal ini sesuai dengan Sumardi dkk (2004) yang menyatakan bahwa hasil pengujian sifat mekanis, semakin baik pada tingkat kerapatan yang tinggi dengan ukuran partikel yang lebih besar. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil.

Hasil sidik ragam keteguhan rekat internal papan partikel menunjukkan bahwa ukuran partikel dan kadar perekat memberikan pengaruh yang nyata terhadap keteguhan rekat internal papan partikel. Interkasi antara ukuran partikel dan kadar perekat tidak menunjukkan pengaruh yang nyata terhadap keteguhan rekat internal papan partikel (Lampiran 9).

b. Modulus Patah (MOR)

Data hasil pengujian MOR papan partikel dari limbah batang kelapa sawit

secara lengkap dapat dilihat pada Lampiran 3, sedangkan nilai rata-ratanya

disajikan pada Gambar 10.

Gambar 10. Nilai rata-rata MOR papan partikel dari limbah BKS

Gambar 10 menunjukkan nilai MOR papan partikel dengan variasi ukuran

partikel dan kadar perekat beragam yaitu sebesar 24,93 – 67,58 kgf/cm2. Nilai MOR papan partikel tertinggi terdapat pada papan partikel dengan ukuran partikel

35 mesh dan kadar perekat 10%, sedangkan nilai terendah terdapat pada papan

partikel dengan ukuran partikel 50 mesh dan kadar perekat 6%. Berdasarkan nilai

MOR ini, semua papan partikel tidak memenuhi SNI 03-2105-2006 yang

mensyaratkan nilai MOR papan partikel yaitu ≥82 kg/cm2.

Nilai MOR papan partikel dengan kadar perekat 6% dan 8% lebih rendah

daripada papan partikel dengan kadar perekat 10%. Hal ini dikarenakan kadar

perekat yang digunakan lebih rendah sehingga komposisi perekat yang diberikan

semakin sedikit.

Kekuatan papan partikel yang dihasilkan meningkat seiring meningkatnya

konsentrasi perekat. Hal ini disebabkan karena perekat berikatan kuat dengan

partikel-partikel batang kelapa sawit sehingga kekuatan rekatnya baik. Hal ini

sesuai dengan Tsoumis (1991) menyatakan bahwa kualitas rekat dari PF sangat

baik. Perekatan yang tepat memberikan kekuatan yang tinggi dan daya tahan

dibawah kondisi yang sulit saat pemakaian.

Hasil sidik ragam MOR papan partikel menunjukkan bahwa kadar perekat

berpengaruh nyata terhadap nilai MOR papan partikel, sedangkan ukuran partikel

dan interaksi antara ukuran partikel dan kadar perekat tidak berepengaruh nyata

terhadap MOR papan partikel (Lampiran 10).

c. Modulus Elastisitas (MOE)

Gambar 11. Nilai rata – rata pengujian MOE papan partikel dari limbah BKS Gambar 11 menunjukkan bahwa nilai rata-rata MOE papan partikel berkisar antara 1602,76-2231, 90 kgf/cm2. Rata - rata nilai MOE ini menunjukkan bahwa semua papan partikel yang dihasilkan tidak memenuhi standar yaitu SNI 03-2105-2006 yang mensyaratkan nilai MOE papan partikel yaitu 20.400 kgf/cm2. Nilai MOE paling tinggi diperoleh dari ukuran partikel 35 mesh dengan kadar perekat 6%, sedangkan nilai MOE paling rendah diperoleh dari ukuran partikel 20 mesh dengan kadar perekat 6%.

Faktor diduga mempengaruhi rendahnya nilai MOE pada papan partikel BKS yang dihasilkan ialah ukuran partikel yang terlalu kecil. Ukuran partikel yang terlalu kecil atau halus membutuhkan perekat dalam jumlah yang cukup banyak karena luas bidang permukaan partikel yang membutuhkan perkat semakin tinggi. Menurut Haygreen dan Bowyer (1996) bahan-bahan papan partikel yang halus cenderung menyerap banyak resin dan akan menurunkan kekuatan papan partikel tersebut.

Beberapa faktor lain yang diduga mempengaruhi nilai MOE papan partikel

BKS yang dihasilkan ialah belum sempurnanya kematangan perekat padasaat

partikel maupun dengan perekat. Kurangnya kadar perekat juga mempengaruhi

nilai MOE papan partikel yang dihasilkan. Akibat kecilnya atau halusnya bahan

baku papan yang dibuat sehingga membutuhkan kadar perekat yang lebih tinggi.

Hal ini sejalan dengan pernyataan Haygreen dan Bowyer (1996) semakin banyak

resin digunakan dalam suatu papan partikel, semakin kuat dan stabil dimensi

papan tersebut.

Hasil sidik ragam menunjukkan bahwa kadar perekat berpengaruh nyata

terhadap nilai MOE papan partikel, sedangkan ukuran partikel dan interaksi antara

kadar perekat dan ukuran partikel tidak memeberikan pengaruh yang nyata

terhadap MOE papan partikel (Lampiran 11).

Rekapitulasi Kualitas Papan Partikel

Berdasarkan hasil pengujian sifat fisis dan mekanis papan partkel

didapatkan rekapitulasi kualitas papan partikel seperti pada Tabel 4.

Tabel 4. Rekapitulasi kualitas papan partikel dari limbah BKS dengan perekat PF

Keterangan :

* = memenuhi standar

ts = tidak disyaratkan

KP = Kadar Perekat

KA = Kadar Air

DSA = Daya Serap Air

PT = Pengembangan Tebal

IB = Internal Bond

MOE = Modulus of Elasticity

MOR = Modulus of Ruture

Berdasarkan Tabel 5 dapat disimpulkan bahwa papan partikel yang

dihasilkan dalam penelitian ini memiliki beberapa keunggulan diantaranya

memiliki kerapatan yang tinggi, kadar air yang rendah, pengembangan tebal kecil

dan nilai IB yang cukup tinggi. Sedangkan kekurangan yang masih terdapat pada

papan partikel ini antara lain kekuatan mekanisnya rendah dan stabilitas

dimensinya rendah.

Tabel 5 menunjukkan bahwa papan partikel terbaik diperoleh dari ukuran

partikel 50 mesh dengan kadar perekat 8% dan ukuran partikel 35 mesh dengan

kadar perekat 10%. Sedangkan papan partikel terburuk diperoleh dari ukuran

partikel 50 mesh dengan kadar perekat 6%. Papan partikel yang optimal adalah

papan partikel ukuran 50 mesh dengan kadar perekat 8%. Hal ini dikarenakan

pada papan ini, nilai kadar air, daya serap air, pengembangan tebal lebih rendah

dari papan partikel ukuran 35 mesh dengan kadar perekat 10%.

Penelitian Sucipto dkk. (2012), menggunakan perekat PF 8%, dengan suhu

pengempaan 1700C selama 9 menit, memperoleh hasil yang lebih bagus daripada

penelitian ini. Kerapatan yang diperoleh adalah 0,66-0,75 gr/cm3, kadar air

KESIMPULAN DAN SARAN

Kesimpulan

1. Sifat fisis papan partikel dari limbah BKS dengan perekat PF menunjukkan bahwa kerapatan papan partikel dengan nilai 0,57-0,64 gr/cm3 dan kadar air papan partikel dengan nilai 10,45-11,91% telah memenuhi SNI 03-2105-2006, sedangkan pengembangan tebal dengan nilai 2,84-17,49% tidak semua memenuhi standar. Nilai daya serap air papan partikel berkisar 42,86-112,45% tidak dipersyaratkan pada SNI 03-2105-2006.

2. Sifat mekanis papan partikel dari limbah BKS dengan perekat PF menunjukkan bahwa IB dengan nilai 0,90-4,24 kg/cm2 belum seluruhnya memenuhi SNI 03-2105-2006, sedangkan MOR dengan nilai 24,93-67,58 kgf/cm2 dan MOE dengan nilai 1602,76-2231,90 kgf/cm2 tidak ada yang memenuhi standar.

3. Ukuran dan kadar perekat yang optimal adalah 50 mesh dengan kadar perekat 8%.

Saran