SINTESIS SUPERABSORBEN MELALUI KOPOLIMERISASI

PENCANGKOKAN ASAM AKRILAT PADA ONGGOK

DIALDEHIDA

SHINTA DEWI PERMATA SARI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Sintesis Superabsorben melalui Kopolimerisasi Pencangkokan Asam Akrilat pada Onggok Dialdehida adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2013

ABSTRAK

SHINTA DEWI PERMATA SARI. Sintesis Superabsorben melalui Kopolimerisasi Pencangkokan Asam Akrilat pada Onggok Dialdehida. Dibimbing oleh ZAINAL ALIM MAS’UD dan M. ANWAR NUR.

Onggok merupakan salah satu limbah padat dari industri tepung tapioka. Tujuan penelitian ini adalah memodifikasi onggok tersebut melalui oksidasi dengan NaIO4 dilanjutkan dengan kopolimerisasi pencangkokan dan penautan

silang untuk menghasilkan polimer superabsorben (SAP). Penentuan kadar karbonil dilakukan untuk menentukan kondisi oksidasi onggok yang optimum. Oksidasi selama 1 jam dengan konsentrasi NaIO4 0.05 M dan aseton sebagai

pembilas memberikan hasil terbaik. Pencangkokan dan penautan-silang asam akrilat pada kerangka utama onggok dialdehida dilakukan dengan N,N’ -metilena-bis-akrilamida sebagai penaut-silang dan amonium peroksidisulfat sebagai inisiator. Sintesis dilakukan pada suhu 70–75 ºC selama 3 jam kemudian produk kopolimer ditentukan kapasitas serap airnya. Nilai kapasitas serap air SAP optimum ialah 893.22 g/g dalam 24 jam. Kapasitas serap maksimum SAP dalam larutan kisaran pH 2 sampai 11, ialah 915.26 g/g pada pH 9, sedangkan kapasitas serap maksimum dalam larutan garam dihasilkan pada konsentrasi NaCl 0.01 M, yaitu 137.42 g/g.

Kata kunci: asam akrilat, kapasitas serap, oksidasi, onggok, superabsorben

ABSTRACT

SHINTA DEWI PERMATA SARI. Synthesis of Superabsorbent through Grafting Copolymerization of Acrylic Acid on Onggok Dialdehyde. Supervised by ZAINAL ALIM MAS’UD and M. ANWAR NUR.

Cassava waste pulp (onggok) is a residual pulp obtained from starch industry. The purpose of this study is to modify the pulp through oxidation with NaIO4 followed by grafting and crosslinking copolymerization to obtain

superabsorbent polymer (SAP). The carbonyl content measurement was utilized to determine the optimum condition for oxidation. Oxidation with 0.05 M NaIO4

for 1 hour and subsequent acetone washing solution gave the best result. Grafting and crosslinking of acrylic acid on the pulp backbone were performed with N,N’ -methylene-bis-acrylamide as crosslinker and ammonium peroxidisulfate as the initiator. The synthesis was carried out at 70–75 ºC for 3 hours, then the water absorptive capacity of the copolymer products were determined. Water absorptive capacity of SAP was 893.22 g/g in 24 hours. The maximum absorptive capacity of SAP in solutions with pH ranging from 2 to 11 was 915.26 g/g at pH 9, whereas the maximum absorptive capacity in salt solutions were obtained at 0.01 M NaCl, namely 137.42 g/g.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Program Studi Kimia

SINTESIS SUPERABSORBEN MELALUI KOPOLIMERISASI

PENCANGKOKAN ASAM AKRILAT PADA ONGGOK

DIALDEHIDA

SHINTA DEWI PERMATA SARI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Sintesis Superabsorben melalui Kopolimerisasi Pencangkokan Asam Akrilat pada Onggok Dialdehida

Nama : Shinta Dewi Permata Sari

NIM : G44090084

Disetujui oleh

Dr Zainal Alim Mas’ud, DEA Pembimbing I

Prof (em) Dr Ir H M. Anwar Nur, MSc Pembimbing II

Diketahui oleh

Prof Dr Ir Tun Tedja Irawadi, MS Ketua Departemen

PRAKATA

Segala puji dan syukur ke hadirat Allah SWT penulis ucapkan atas rahmat dan karunia-Nya sehingga penulisan karya ilmiah yang berjudul “Sintesis Superabsorben melalui Kopolimerisasi Pencangkokan Asam Akrilat pada Onggok Dialdehida” dapat diselesaikan dengan baik. Karya ilmiah ini disusun berdasarkan penelitian yang dilakukan dari bulan Februari hingga Agustus 2013 di Laboratorium Terpadu, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih atas semua bimbingan, kritikan, saran, dukungan, dan kerja sama yang telah diberikan oleh Bapak Dr Zainal Alim Mas’ud DEA selaku pembimbing I dan Bapak Prof (em) Dr Ir HM Anwar Nur, MSc selaku pembimbing II. Selain itu penulis juga mengucapkan terima kasih kepada Ayah, Ibu, Adik, serta keluarga atas segala doa, motivasi dan semangat yang diberikan selama studi hingga penyusunan karya ilmiah ini. Terima kasih tak terhingga penulis ucapkan kepada Kepala Laboratorium Kimia Terpadu atas fasilitas yang diberikan selama penulis melakukan penelitian, staf LT, yaitu Kak Indah, Kak Baim, Kak Rita, Mbak Mila, dan Mas Yono atas bantuan dan masukan selama penelitian berlangsung. Penulis juga mengucapkan terima kasih kepada Lestari Ainun Mardiyah sebagai sahabat sekaligus rekan kerja penelitian dan Pebry Hidayat atas dukungan dan kerja sama yang telah diberikan, serta pihak-pihak lain yang telah membantu penulis dalam menyelesaikan penyusunan karya ilmiah ini yang tidak dapat disebutkan satu per satu tanpa maksud mengurangi rasa terima kasih.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2013

DAFTAR ISI

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

BAHAN DAN METODE 2

Alat dan Bahan 2

Metode 2

HASIL DAN PEMBAHASAN 4

Hasil Oksidasi Onggok 4

Kopolimer Onggok Dialdehida-g-Poli(AA) 6

Ciri-Ciri SAP Onggok Dialdehida-g-poli(AA) 7

SIMPULAN 11

DAFTAR PUSTAKA 11

LAMPIRAN 13

DAFTAR GAMBAR

1 Reaksi oksidasi onggok 4

2 Spektrum FTIR onggok sebelum (–) dan sesudah (–) dioksidasi 5 3 Pembentukan radikal sulfat dari inisiator APS 7 4 Spektrum FTIR onggok dialdehida-g-poli(AA) 8 5 Proses pembengkakan polimer superabsorben 8 6 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam akuades

pada berbagai waktu 9

7 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan

garam NaCl dengan berbagai konsentrasi 10 8 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan

berbagai pH 11

DAFTAR LAMPIRAN

1 Diagram alir penelitian 13

2 Kadar karbonil onggok dialdehida 14

3 Hipotesis reaksi kopolimerisasi taut-silang onggok dialdehida-g

-poli(AA) 15

4 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam akuades

pada berbagai waktu 18

5 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan garam NaCl dengan berbagai konsentrasi 19 6 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan

berbagai pH 20

PENDAHULUAN

Sumber daya alam seperti pati dan selulosa sering dimanfaatkan sebagai bahan baku pengganti untuk material yang berasal dari sumber daya fosil. Material yang dihasilkan akan lebih ramah lingkungan, contohnya ialah bioetanol berbahan baku singkong, ubi jalar, tebu, dan jagung. Bahan baku tersebut juga dapat digunakan untuk pembuatan polimer biodegradabel. Polimer biodegradabel banyak diminati untuk mengatasi masalah pencemaran lingkungan yang disebabkan oleh pembuangan limbah polimer sintetik.

Polimer biodegradabel dapat dibuat dari bahan baku berupa limbah industri, antara lain limbah industri pengolahan tepung tapioka. Industri tapioka merupakan salah satu industri pertanian (agroindustri) yang cukup banyak terdapat di Indonesia. Jumlah produksi singkong sebagai bahan baku tepung tapioka juga cukup besar, yaitu sekitar 24.2 juta ton pada tahun 2012 (BPS 2012). Potensi ini menjadikan singkong sebagai salah satu komoditas tanaman pangan yang penting sebagai sumber karbohidrat, bahan baku industri makanan, kimia, dan pakan ternak. Proses pengolahan singkong menjadi tepung tapioka menghasilkan limbah sekitar 10–15% dari bahan mentahnya (Supriyadi 2002). Limbah tersebut berupa onggok. Tingginya hasil samping ini akan sangat menguntungkan apabila dapat dimanfaatkan menjadi produk yang lebih berdaya guna.

Salah satu contoh pemanfaatan onggok ialah sebagai bahan baku polimer superabsorben (SAP). Polimer sintetik umumnya sukar mengalami biodegradasi sehingga timbul masalah lingkungan ketika limbahnya dibuang. Pengembangan polimer superabsorben (SAP) berbasis-pati berpotensi memecahkan masalah tersebut. Polimer superabsorben telah banyak digunakan dalam produk popok bayi, pertanian, dan produk higienis perempuan (Salim dan Suwardi 2009).Dalam bidang pertanian, kombinasi SAP dengan pupuk dapat memperbaiki ketersediaan hara tanaman, mengurangi pencemaran lingkungan dari pupuk yang terlarut, serta mengurangi kehilangan air dan pupuk akibat penguapan (Ramadhani 2009). Pemanfaatan SAP dalam bidang pertanian memerlukan pengujian kapasitas serap SAP terlebih dahulu dalam air, larutan berbagai pH, dan garam.

Penelitian sebelumnya telah dilakukan mengenai sintesis SAP berbasis karbohidrat dari onggok tapioka. Kurniadi (2010) melakukan kopolimerisasi pencangkokan monomer asam akrilat (AA) menggunakan serium sulfat sebagai inisiator. Produk SAP yang dihasilkan memiliki kapasitas serap air 4.3 g/g. Amroni (2011) menyintesis SAP melalui kopolimerisasi pencangkokan monomer akrilamida menggunakan amonium peroksidisulfat (APS) sebagai inisiator dan N,N’-metilena-bis-akrilamida (MBA) sebagai penaut-silang. Setelah proses saponifikasi, dihasilkan kapasitas serap air 1033.5 g/g. Fitriyanto (2013) menyintesis SAP melalui kopolimerisasi pencangkokan AA menggunakan APS sebagai inisiator dan MBA sebagai penaut-silang. Hasil optimisasi dengan berbagai variasi konsentrasi inisiator dan penaut-silang menghasilkan produk SAP dengan kapasitas serap air 843.3 g/g. Untuk lebih mengoptimumkan nilai kapasitas serap air SAP, onggok dioksidasi terlebih dahulu sebelum dilakukan kopolimerisasi. Oksidasi menggunakan oksidator spesifik (NaIO4) bertujuan

mengubah gugus OH di posisi C2 dan C3 pada pati menjadi aldehida, serta

sehingga menjadi lebih besar dan terbentuknya 2 gugus aldehida akan menambah tapak aktif untuk pencangkokan monomer asam akrilat sehingga asam akrilat yang tercangkok akan lebih banyak dan kapasitas serap SAP diharapkan akan lebih meningkat.

Kondisi oksidasi onggok yang optimum ditentukan berdasarkan kadar karbonil dan spektrum inframerah transformasi Fourier (FTIR) produk oksidasi. Sintesis SAP berbasis onggok dilakukan melalui kopolimerisasi pencangkokan dan penautan-silang pada onggok teroksidasi, metode ini dapat dengan mudah menambahkan sifat baru pada polimer alami dengan sedikit saja kehilangan sifat awal substrat. Polisakarida alami memiliki keragaman struktural dan kelarutan dalam air sehingga berpotensi untuk digunakan sebagai bahan baku sintesis kopolimer cangkok (Maiti 2010).

Penelitian ini bertujuan menyintesis SAP melalui kopolimerisasi cangkok onggok dialdehida hasil oksidasi, dengan monomer AA, MBA sebagai penaut-silang, dan APS sebagai inisiator. Produk yang dihasilkan dievaluasi melalui pencirian gugus fungsi, pengujian kapasitas serap air, larutan garam, dan larutan berbagai pH. Bagan alir penelitian dapat dilihat di Lampiran 1.

BAHAN DAN METODE

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini adalah seperangkat radas pencangkokan yang terdiri atas labu leher tiga, penangas air yang dilengkapi dengan pengatur suhu, termometer, kondensor, dan pengaduk magnet, neraca analitik, oven, alat-alat kaca, dan spektrofotometer Shimadzu FTIR Prestige-21.

Bahan-bahan yang digunakan dalam penelitian ini antara lain tepung onggok singkong (100 mesh), asam akrilat (AA), amonium peroksidisulfat (APS), N,N’-metilena-bis-akrilamida (MBA) p.a (Merck), gas nitrogen (BOC), metanol, etanol, aseton, akuades, natrium periodat (NaIO4), KBr, HCl, NaOH, dan NaCl.

Metode Preparasi Sampel Onggok

Sampel limbah padat singkong (onggok) dicuci dengan air hingga bersih, pencucian dilakukan sebanyak 2–3 kali. Sampel dipisahkan dari filtratnya dan dijemur di bawah sinar matahari hingga kering. Sampel yang sudah kering, diblender dan disaring dengan menggunakan saringan 100 mesh.

Oksidasi Onggok (Margutti et al. 2002)

Sebanyak 1 g sampel dicampurkan ke dalam 100 mL larutan NaIO4 dengan

kemudian ditambahkan larutan NaIO4 (dengan variasi konsentrasi). Campuran

diaduk selama variasi waktu 15 dan 60 menit. Selanjutnya produk oksidasi dicuci dengan akuades hingga pH mendekati netral (pH 6), kemudian dikeringkan dan disimpan di tempat yang gelap.

Penentuan Kadar Karbonil (Sangseethong et al. 2010)

Sekitar 0.2 g sampel disuspensikan ke dalam 100 mL air distilasi. Suspensi digelatinisasi dengan penangas air selama 20 menit pada suhu 80 oC, didinginkan pada suhu 40 oC, dan pH disesuaikan menjadi 3.2 dengan penambahan HCl 0.1 M. Kemudian 15 mL reagen hidroksilamina ditambahkan (reagen dibuat dengan melarutkan 25 g hidroksilamina hidroklorida dalam 100 mL NaOH 0.5 M). Labu ditempatkan pada penangas airdengan suhu 40 oC selama 4 jam. Sampel dengan cepat dititrasi dengan HCl 0.1 M sampai pH menjadi 3.2. Penentuan blangko hanya menggunakan reagen hidroksilamina dengan cara yang sama. Jumlah karbonil (% b/b) dalam produk dihitung dengan menggunakan persamaan

Kadar karbonil = (blangko – sampel)mL

×

[HCl]×

0.028×

100 bobot sampel (g)Pencangkokan Asam Akrilat pada Onggok Dialdehida

Onggok sebagai substrat ditimbang sebanyak 7.5 g kemudian dimasukkan ke dalam labu leher tiga dan ditambahkan akuades sebanyak 75 mL. Campuran diaduk dengan kecepatan motor pengaduk ±200 rpm dan dipanaskan hingga suhu mencapai 90 °C. Setelah itu, dialirkan gas nitrogen dan dibiarkan selama 30 menit dengan suhu dijaga konstan. Setelah 30 menit, suhu diturunkan ke suhu kamar (±30 °C), kemudian berturut-turut ditambahkan AA sebanyak 22.5 mL, MBA sebanyak 0.03 g, dan APS sebanyak 0.3 g, dengan diaduk selama 5 menit setiap penambahan pereaksi. Suhu dinaikkan menjadi ±77 °C dan ditunggu selama 3 jam. Selama proses pencangkokan, gas nitrogen terus dialirkan. Setelah reaksi selesai, hasil reaksi diendapkan dengan metanol. Polimer hasil pencangkokan digunting kecil-kecil, lalu direfluks dengan aseton sebanyak 200 mL selama 1 jam dengan suhu 70 °C. Polimer hasil refluks dikeringkan dalam oven 60 °C dan ditimbang.

Pencirian SAP Onggok Dialdehida-g-poli(AA)

Analisis gugus fungsi dilakukan dengan menggunakan spektrofotometer Shimadzu FTIR Prestige-21. Sebanyak 100 mg KBr dan 10 mg SAP onggok dialdehida-g-poli(AA) dicampur hingga homogen. Campuran dibuat pelet, lalu ditempatkan pada wadah sampel. Pemayaran dilakukan pada kisaran bilangan gelombang 400−4000 cm-1.

Uji kapasitas serap dilakukan dengan menimbang SAP onggok-g-poli(AA) sebanyak kira-kira 0.1 g, lalu direndam dalam 200 mL air bebas ion dengan variasi waktu 5, 10, 20, dan 30 menit, serta 1, 2, 4, 8, 16, dan 24 jam. Uji kapasitas serap pada berbagai nilai pH dilakukan dengan merendam ±0.1 g SAP onggok-g-poli(AA) dalam 200 mL larutan pH 2 hingga 11 selama 24 jam. Uji kapasitas serap dalam larutan NaCl dilakukan dengan merendam 0.1 g SAP onggok-g-poli(AA) dalam 200 mL larutan NaCl 0.01, 0.02, 0.06, 0.08, 0.10, 0.50, dan 1 M selama 24 jam. SAP yang telah mengembang pada setiap perlakuan

disaring dengan saringan 100 mesh. Setelah mendapat bobot konstan, bobot akhir ditimbang. Kapasitas serap (Qeq) dihitung dengan menggunakan persamaan:

Qeq

=

bobot akhir (g) – bobot awal (g) bobot awal (g)HASIL DAN PEMBAHASAN

Hasil Oksidasi Onggok

Onggok memiliki kandungan karbohidrat yang tinggi, yang melalui modifikasi akan meningkat kebermanfaatannya. Dalam penelitian ini, metode oksidasi digunakan untuk memodifikasi karbohidrat dalam onggok secara kimia. Oksidasi akan mengubah struktur molekul karbohidrat sehingga memiliki karakteristik yang berbeda. Besarnya perubahan pada sifat struktural, fisik, dan kimia karbohidrat teroksidasi bergantung pada asal tumbuhan, jenis oksidator, dan kondisi reaksi. Sifat-sifat yang dimiliki oleh karbohidrat teroksidasi di antaranya kecerahan lebih tinggi (pati lebih putih), kekentalan lebih rendah, tekstur gel yang dibentuk lebih lembek, granul lebih mudah pecah, serta waktu dan suhu gelatinisasi lebih tinggi.

Karbohidrat dioksidasi dengan natrium periodat (NaIO4) sebagai oksidator

spesifik yang dapat memutus ikatan C2-C3 dan membentuk 2.3-dialdehida tanpa

hasil samping yang signifikan (Margutti et al. 2002). Untuk menghasilkan pati teroksidasi yang optimum, dilakukan optimisasi kondisi oksidasi. Optimisasi dilakukan pada suhu ruang dengan variasi waktu selama 15 menit dan 1 jam, dan variasi konsentrasi NaIO4 sebesar 0.01, 0.05, dan 0.1 M. Lamanya waktu oksidasi

dapat memengaruhi hasil oksidasi onggok. Hasil oksidasi yang diinginkan adalah onggok dialdehida, tetapi jika waktu oksidasi terlalu lama, dapat terbentuk dikarboksilat. Sementara konsentrasi NaIO4 yang digunakan dapat memengaruhi

jumlah dialdehida yang terbentuk. Hasil oksidasi dinetralkan dengan akuades hingga pH 6 dan dicuci kembali dengan aseton untuk menghilangkan sisa air agar onggok teroksidasi dapat cepat kering. Reaksi oksidasi onggok dengan NaIO4

diberikan pada Gambar 1.

Gambar 1 Reaksi oksidasi onggok O

CH2OH

OH OH

O O

NaIO4

CH HC O CH2OH

O O

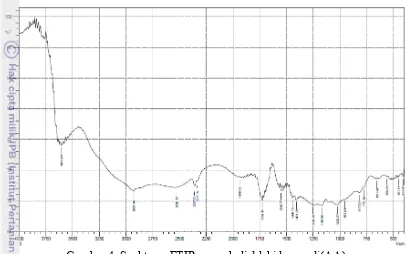

Analisis gugus fungsi dengan spektrofotometer FTIR dan penentuan kadar karbonil digunakan sebagai parameter untuk menentukan kondisi oksidasi onggok yang optimum. Analisis gugus fungsi dilakukan untuk menunjukkan telah terbentuknya gugus aldehida pada onggok yang dioksidasi. Spektrum FTIR onggok sebelum dan sesudah oksidasi dapat dilihat pada Gambar 2. Spektrum onggok setelah oksidasi, menunjukkan pita serapan pada bilangan gelombang 2897.08 dan 1732.08 cm-1 yang secara berturut-turut menunjukkan vibrasi ulur C– H dan vibrasi ulur C=O. Kedua pita serapan tersebut diduga berasal dari gugus aldehida pada onggok yang telah dioksidasi dan mengindikasikan bahwa onggok telah berhasil dioksidasi.

Gambar 2 Spektrum FTIR onggok sebelum (–) dan sesudah (–) dioksidasi Penentuan kadar karbonil yang terbentuk pada onggok teroksidasi dilakukan untuk menentukan kondisi optimum oksidasi. Berdasarkan Tabel, kadar karbonil setelah reaksi berjalan 15 menit belum terlalu besar; pada waktu reaksi tersebut, belum semua gugus OH di C2 dan C3 pada onggok teroksidasi. Onggok yang

dioksidasi selama 1 jam dengan NaIO4 0.05 dan 0.1 M menggunakan pembilas

akuades memiliki kadar karbonil yang paling tinggi, yaitu 16.63% dan 16.92%. Dengan pembilas aseton, kadar karbonil yang diperoleh sedikit lebih rendah, secara berturut-turut sebesar 13.69% dan 15.02%. Onggok dialdehida yang dipilih untuk pencangkokan adalah hasil oksidasi dengan NaIO4 0.5 M selama 1 jam dan

menggunakan aseton sebagai pembilas. Hal tersebut disebabkan dengan pembilas aseton, onggok dialdehida dapat lebih cepat kering, serta tidak lembap dan tidak tumbuh mikrob. Kadar karbonil onggok teroksidasi, ditunjukkan pada Tabel.

Tabel Kadar karbonil onggok oksidasi

[NaIO4] (M) Waktu oksidasi (menit) Kadar karbonil (%) Larutan pencuci

0.01 15 5.045 Akuades

*Contoh perhitungan di Lampiran 2

Kopolimer Onggok Dialdehida-g-poli(AA)

Kopolimer cangkok adalah rantai makromolekul dengan 1 blok spesies atau lebih yang disambungkan ke rantai utama sebagai rantai samping (Athawale 2005). Onggok dialdehida-g-poli(AA) dihasilkan dari hasil pencangkokan onggok dialdehida dengan monomer AA, MBA sebagai penaut-silang, dan APS sebagai inisiator. Metode yang lazim digunakan untuk menghasilkan kopolimer cangkok didasarkan pada pengaktifan rantai polimer yang selanjutnya digunakan untuk menginisiasi polimerisasi suatu monomer yang akan membentuk rantai samping pada rantai polimer tersebut (Cowd 1991). Pengaktifan atau pembentukan pusat-pusat aktif pada rantai utama dapat dilakukan dengan cara kimia menggunakan zat inisiator. Hipotesis reaksi pencangkokan onggok dialdehida-g-poli(AA) dapat dilihat pada Lampiran 3.

Asam akrilat (CH2=CHCOOH) digunakan sebagai monomer karena

memiliki ikatan rangkap sehingga akan mudah diinisiasi oleh inisiator untuk mengalami polimerisasi adisi. Gugus karbonil pada asam akrilat juga dapat meningkatkan sifat hidrofilik SAP yang dihasilkan sehingga mampu meningkatkan kapasitas penyerapan air (Pratama et al. 2011). Reaksi penautan-silang menghasilkan jejaring polimer yang berhubungan dengan kemampuan polimer dalam menyerap air. Selain itu, adanya taut-silang (crosslink) dapat memperkuat ikatan dalam polimer serta struktur dan kekuatan mekaniknya sehingga SAP menjadi lebih kuat dan tidak mudah terurai oleh pelarut. Untuk membentuk taut-silang, diperlukan senyawa yang sedikitnya memiliki 2 gugus fungsi dan memiliki kemiripan struktur dengan monomer yang digunakan (Fitriyanto 2013). Oleh karena itu, digunakan MBA sebagai penaut-silang.

Onggok dipilih sebagai kerangka utama kopolimer cangkok karena bahannya mudah diperoleh dan memiliki gugus fungsi yang dapat dimodifikasi secara kimia menjadi produk yang memiliki nilai ekonomis tinggi. Onggok yang digunakan ialah yang sudah dihaluskan menjadi butiran berukuran kurang lebih 100 mesh. Asam akrilat dapat dicangkokkan ke rantai pati melalui gugus hidroksil pada posisi C2, C3, dan C6 (Enomoto-Rogers et al. 2009). Asam akrilat

kemungkinan akan menempel atau tercangkok pada posisi C2 dan C3 dengan

adanya ikatan rangkap dari gugus karbonil aldehida setelah dioksidasi.

Proses pencangkokan berlangsung dengan dialiri gas nitrogen yang bertujuan menghilangkan gas oksigen dari larutan. Oksigen merupakan penggait radikal yang dapat menonaktifkan radikal bebas (tapak aktif) yang telah terbentuk sehingga akan menghambat kopolimerisasi pencangkokan. Nitrogen merupakan gas stabil (lembam) yang tidak mudah bereaksi dengan radikal (tapak aktif) yang dihasilkan (Pratama et al. 2011). Tahap persiapan sebelum pencangkokan ialah proses gelatinisasi pati yang dilakukan pada suhu 90–95 ºC. Granul onggok yang dipanaskan akan mengalami pemutusan ikatan hidrogen sehingga air dapat masuk ke dalam granul pati (Wang 2003). Meresapnya air ke dalam granul akan membengkakkan granul pati. Reaksi kopolimerisasi berlangsung pada suhu 70 ºC. Suhu selama proses pencangkokan harus dijaga konstan karena berpengaruh terhadap laju penggabungan rantai poli(AA) pada tulang punggung pati. Presipitasi dilakukan dengan metanol dan etanol untuk mengikat atau mengambil sisa air. Selanjutnya refluks dilakukan pada suhu 70 ºC selama 1 jam dengan aseton untuk menghilangkan sisa pereaksi dan homopolimer.

Secara umum, mekanisme kopolimerisasi cangkok melibatkan 3 tahap, yaitu inisiasi, propagasi, dan terminasi (Zhang et al. 2009). Reaksi kopolimerisasi diawali dengan pembentukan radikal bebas sulfat (•OSO3–) dari inisiator APS

(Gambar 3). Ikatan lemah oksigen-oksigen pada APS akan terpecah secara homolitik membentuk radikal •OSO3–. Radikal •OSO3– akan menginisiasi

pembentukan radikal onggok pada ikatan rangkap dari gugus aldehida di posisi C2

dan C3. Pembentukan radikal onggok ini merupakan tahap inisiasi. Selanjutnya

radikal onggok akan menyerang ikatan rangkap C=C pada monomer AA membentuk radikal baru yang akan menyerang kembali ikatan rangkap pada monomer-monomer AA lainnya secara berkelanjutan hingga membentuk rantai cangkok poli(AA) yang panjang. Tahap ini merupakan tahap propagasi, yaitu pertumbuhan rantai poli(AA) yang telah tercangkok pada tulang punggung pati. Tahap terminasi melibatkan pembentukan taut-silang antara radikal pati dialdehida-g-poli(AA) membentuk kopolimer cangkok dan taut-silang.

Gambar 3 Pembentukan radikal sulfat dari inisiator APS

Ciri-Ciri SAP Onggok Dialdehida-g-Poli(AA) Hasil Analisis Gugus Fungsi Berdasarkan Spektrum FTIR

Analisis gugus fungsi dilakukan pada sampel SAP onggok dialdehida-g-poli AA berdasarkan spektrum FTIR-nya (Gambar 4). Spektrum tersebut digunakan untuk menunjukkan keberhasilan terbentuknya SAP. Pita serapan pada bilangan gelombang 1246.02 dan 1168.86 cm-1 menunjukkan regangan C–O–C (dialkil) pada pati, sedangkan pita serapan dengan bilangan gelombang 1724.36 dan 1442.75 cm-1 berturut-turut menunjukkan vibrasi ulur C=O dan tekuk OH yang

diduga berasal dari gugus karboksilat pada rantai poli(AA). Keberadaan vibrasi gugus karboksilat menunjukkan keberhasilan proses pencangkokan monomer AA pada onggok dialdehida. Akan tetapi, spektrum IR yang dihasilkan menunjukkan puncak-puncak yang kurang tajam. Hal tersebut mungkin disebabkan hanya sedikit AA yang tercangkok pada onggok dialdehida.

Gambar 4 Spektrum FTIR onggok dialdehida-g-poli(AA)

Kapasitas Serap Air Onggok Dialdehida-g-Poli(AA)

Polimer superabsorben (SAP) merupakan jejaring rantai polimer 3 dimensi dengan taut-silang yang menyebabkan disosiasi gugus fungsi ionik seperti asam karboksilat, hidroksil, amina, dan imida. SAP memiliki kapasitas penyerapan air yang tinggi sehingga dapat mengembang (swelling) (Gambar 5). SAP hasil proses pencangkokan ditentukan kapasitas serap air nya, dengan cara dimasukkan ke dalam akuades pada berbagai kisaran waktu.

Gambar 5 Proses pembengkakan polimer superabsorben.

Gugus utama dalam SAP yang dihasilkan adalah gugus hidrofilik berupa asam karboksilat (-COOH) dari monomer AA yang sudah tercangkok. Ketika SAP dimasukkan ke dalam air atau pelarut, akan terjadi interaksi antara gugus hidrofilik tersebut dan molekul air. Selain itu, tautan-silang 3 dimensi dalam SAP akan memerangkap air. Tautan-silang juga mencegah pembengkakan takterbatas pada SAP yang sudah memerangkap air (Widiyanto 2011). Air dapat diserap oleh SAP karena tekanan osmotik air lebih rendah daripada SAP, dan air akan

berpindah dari tekanan osmotik rendah ke tinggi. Setelah mencapai kesetimbangan, air yang terserap akan membentuk ikatan hidrogen dengan gugus asam karboksilat pada AA. Pada akhirnya air yang terserap ini akan tetap tertahan dalam SAP dan menyebabkan pembengkakan.

Kapasitas serap air dapat diukur dengan metode volumetri, gravimetri, spektroskopi, dan mikrogelombang. Metode volumetri mengukur perubahan volume SAP atau air sebelum dan sesudah penyerapan, metode gravimetri mengukur perubahan bobot SAP. Metode spektroskopi mengukur perubahan spektrum UV SAP dan metode mikrogelombang mengukur tingkat penyerapan mikro gelombang berdasarkan perubahan energi (Anah et al. 2010). Dalam penelitian ini, persen pembengkakan SAP diukur dengan metode gravimetri terhadap waktu. Hasilnya ditunjukkan pada Gambar 6, dengan contoh perhitungan diberikan di Lampiran 4.

Gambar 6 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam akuades pada berbagai waktu

Berdasarkan Gambar 6, semakin lama SAP direndam dalam air, semakin berat gel yang terbentuk seiring dengan semakin banyaknya air yang terperangkap dalam SAP. Kapasitas serap air paling tinggi sebesar 893.22 g/g diperoleh dengan waktu perendaman selama 24 jam. Kapasitas serap air SAP hasil pencangkokan onggok baku (yang tidak dioksidasi) hanya sebesar 363.25 g/g. Onggok baku memiliki 3 gugus hidroksil pada unit glukosa penyusunnya yang karena kepolarannya, mampu menyerap air. Namun, perlakuan oksidasi pada onggok sebelum sintesis SAP dapat menaikkan lebih dari 2 kali lipat kapasitas serap air. Oksidasi onggok dengan NaIO4 mengubah gugus OH di posisi C2 dan C3 menjadi

aldehida serta membuka rantai siklik pati. Rantai lurus yang terbentuk akan memperbesar rongga molekul pati dan 2 gugus aldehida dapat menjadi tapak aktif untuk pencangkokan monomer AA sehingga lebih banyak AA dapat tercangkok. Kedua hal ini dapat meningkatkan kapasitas serap air SAP.

Kapasitas Serap SAP Onggok Dialdehida-g-Poli(AA) dalam Larutan Garam Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan garam di ukur dengan metode gravimetri dan hasil yang didapat (Lampiran 5) jauh lebih rendah dibandingkan dengan dalam akuades Hal ini lazim dikaitkan dengan perbedaan tekanan osmotik yang menurun antara jaringan SAP dan larutan luar (Kuruwita 2008). Kapasitas serap SAP onggok dialdehida-g-poli(AA) semakin menurun dengan meningkatnya konsentrasi NaCl yang digunakan (Gambar 7). Tekanan osmotik larutan NaCl semakin meningkat seiring dengan meningkatnya konsentrasi NaCl sehingga perbedaan tekanan osmotik antara larutan luar dan SAP semakin menurun. Hal tersebut menyebabkan penurunan kapasitas serap air. Penyerapan maksimum terjadi pada konsentrasi NaCl 0.01 M, yaitu 137.42 g/g, sedangkan penyerapan minimum sebesar 4.88 g/g diperoleh pada konsentrasi NaCl 1 M.

Gambar 7 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan garam NaCl dengan berbagai konsentrasi.

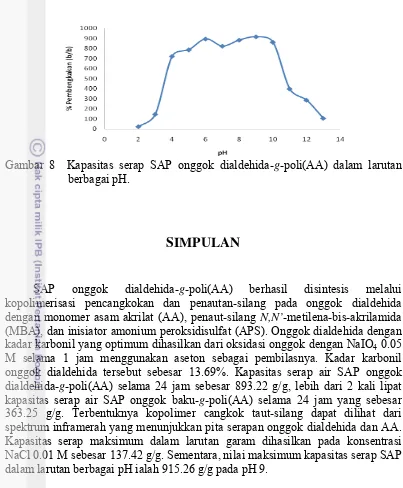

Kapasitas Serap SAP Onggok Dialdehida-g-Poli(AA) Dalam Larutan Berbagai pH

Kapasitas serap SAP onggok dialdehida-g-poli(AA) juga diamati pada kisaran pH 2 hingga 13 (Lampiran 6). Pada pH 2 dan 3, kapasitas serap dipengaruhi oleh kekuatan ionik larutan asam kuat. Keberadaan ion H+ yang berlebih akan mengurangi tolakan antarion karboksilat sehingga hidrogel sulit mengembang. Pada pH 4 hingga 10, kapasitas serap meningkat secara signifikan yang menunjukkan perubahan gugus –COOH menjadi anion –COO–. Deprotonasi ini meningkatkan gaya tolak anionik sehingga kapasitas serap meningkat secara maksimum (Kuruwita 2008). Pada pH 11 hingga 13, kapasitas serap kembali menurun karena terbentuknya garam –COO–Na+ yang menurunkan gaya tolak anionik (Pourjavadi et al. 2010). Hubungan kapasitas serap dengan nilai pH dapat dilihat pada Gambar 8.

Gambar 8 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan berbagai pH.

SIMPULAN

SAP onggok dialdehida-g-poli(AA) berhasil disintesis melalui kopolimerisasi pencangkokan dan penautan-silang pada onggok dialdehida dengan monomer asam akrilat (AA), penaut-silang N,N’-metilena-bis-akrilamida (MBA), dan inisiator amonium peroksidisulfat (APS). Onggok dialdehida dengan kadar karbonil yang optimum dihasilkan dari oksidasi onggok dengan NaIO4 0.05

M selama 1 jam menggunakan aseton sebagai pembilasnya. Kadar karbonil onggok dialdehida tersebut sebesar 13.69%. Kapasitas serap air SAP onggok dialdehida-g-poli(AA) selama 24 jam sebesar 893.22 g/g, lebih dari 2 kali lipat kapasitas serap air SAP onggok baku-g-poli(AA) selama 24 jam yang sebesar 363.25 g/g. Terbentuknya kopolimer cangkok taut-silang dapat dilihat dari spektrum inframerah yang menunjukkan pita serapan onggok dialdehida dan AA. Kapasitas serap maksimum dalam larutan garam dihasilkan pada konsentrasi NaCl 0.01 M sebesar 137.42 g/g. Sementara, nilai maksimum kapasitas serap SAP dalam larutan berbagai pH ialah 915.26 g/g pada pH 9.

DAFTAR PUSTAKA

Amroni M. 2011. Sintesis superabsorben melalui kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Athawale VD. 2005. Graft polymerization: starch as a model substrate. J Macromol Sci-chem Phys. 39:445-480.

[BPS] Badan Pusat Statistik. 2012. Statistik Industrial Indonesia 2012. Jakarta (ID):BPS.

Cowd. 1991. Kimia Polimer. Firman H, penerjemah. Bandung (ID): ITB. Terjemahan dari: Polymer Chemistry.

Enomoto-Rogers Y, Kamitakahara H, Nakayama K, Takano T, Nakatsubo F. 2009. Synthesis and thermal properties of poly(methyl methacrylate)-graft-(cellobiosylamine-C15). Cellulose. 16:519-530.

Fitriyanto EB. 2013. Sintesis dan pencirian superabsorben onggok-g-asam akrilat [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kurniadi T. 2010. Kopolimerisasi grafting monomer asam akrilat pada onggok singkong dan karakteristiknya [tesis]. Bogor (ID): Institut Pertanian Bogor. Kuruwita T. 2008. Smart polymer materials [disertasi]. Ohio (US): Bowling

Green State University.

Maiti S. 2010. Polysaccharide-based graft copolymers in controlled drug delivery. PharmTech. 2(2):1350-1358.

Margutti S, Vicini S, Proietti N, Capitani D, Conio G, Pedemonte E, Segre LA. 2002. Physical-chemical characterization of acrylic polymers grafted on cellulose. Polymer. 43:6183-6194.

Pourjavadi A, Soleyman R, Bardajee, Seidi F. 2010. γ-Irradiation synthesis of a smart hydrogel: optimization using Taguchi method and investigation of its swelling behavior. Chem Eng. 17:15-23.

Pratama Y, Asih AR, Sibarani J. 2011. Studi kopolimerisasi grafting asam akrilat (AA) pada polietilen (PE) dengan inisiator H2O2/Fe2+: sebagai penukar

kation. J Kim. 5(2):143-155.

Ramadhani P. 2009. Sulfonasi onggok sebagai superabsorben [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Salim A, Suwardi. 2009. Sintesis hidrogel superabsorben berbasis akrilamida dan asam akrilat pada kondisi atmosfer. J Lit Saintek. 14(1):1-16.

Supriyadi. 2009. Onggok untuk bahan pakan. Poultry Indonesia [Internet]. [diunduh 2013 Mar 25]. Tersedia pada: http://www .poultry Indonesia.com. Sangseethong K, Termvejsayanon N, Sriroth K, 2010. Characterization of

physicochemical properties of hypochlorite and peroxide oxidized cassava starches. Carbohydr Polym. 82:446-453.

Wang YJ. 2003. Physicochemical properties of common and waxy corn starches oxidized by different levels of sodium hypochlorite. Carbohydr Polym. 52: 207-217.

Widiyanto. 2011. Superabsorben hasil pencangkokan dan penautan-silang fraksi nonpati onggok dengan akrilamida [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Zhang T, Yuhai L, Shihuo Y, Zhongyi H. 2009. Superabsorbent hydrogel as carriers for the controlled-release of urea: experiments and a mathematical model describing the release rate. Biosyst Eng. 102(12): 44-50.

Lampiran 1 Diagram alir penelitian

FTIR

Optimasi oksidasi, uji kadar karbonil, uji FTIR

Onggok dialdehida

Respon:

9 Uji kapasitas serap air 9 Uji kapasitas serap air per

waktu

9 Uji kapasitas serap dalam larutan garam

9 Uji kapasitas serap dalam pH berbeda

Pencangkokan, presipitasi, refluks 13

Onggok

Lampiran 2 Kadar karbonil onggok dialdehida bobot sampel (g)

= (14.30 – 10.40)mL

×

0.1 M×

0.028×

100 0.2079 g= 5.25 %

lanjutan Lampiran 3

CH2 CH2 CH2 CH2 CH2OH

CH HC CH H C

C C C C

CH2 CH2 CH2 CH2 CH HC CH H C

CH2 CH2 CH2 CH2 CH HC CH H C

CH2 CH2 CH2 CH2 CH HC

CH2 CH2 CH2 CH2 H O

CH2 CH2 CH2 CH2

CH HC CH H C

H2C H2C CH2 CH2

Lampiran 4 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam akuades pada berbagai waktu

Contoh perhitungan:

(menit) Ulangan

Lampiran 5 Kapasitas serap SAP onggok dialdehida-g-poli(AA) dalam larutan garam NaCl dengan berbagai konsentrasi