PENURUNAN BEBAN PENCEMAR LIMBAH CAIR PABRIK KELAPA

SAWIT MELALUI FERMENTASI ANAEROB MENGGUNAKAN

DIGESTER ANAEROB DUA TAHAP

SKRIPSI

HILDA HASANAH

F34070038

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

THE REDUCTION OF CONTAMINANT COMPOUNDS OF PALM

OIL MILL EFFLUENT BY TWO PHASE ANAEROBIC FERMENTATION

USING TWO-STAGE ANAEROBIC DIGESTER

Hilda Hasanah, Ani Suryani, and Salundik

Department of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +62 85311520308, E-mail: hilda.hasanah@gmail.com

ABSTRACT

Palm oil is one of the potential comodities in Indonesia. Production of crude palm oil (CPO) will produce solid, liquid, and gas waste. Wastewater from palm-oil plant which also known as palm oil mill effluent (POME) has very high contaminant charge. It can contaminate environment if it is directly loosed away. This research aimed to investigate the mixture of POME and activator ratio with palm oil contaminant charge decreasing considered from BOD, COD, and TSS value by anaerobic processing during 40 days. This research was done at Animal Science Laboratory, Bogor Agricurtural University. Raw material used in this research was POME and activator. Activator is mixture of biogas sluge and cattle beef feces (20:80). Equipment used in this research was two stage anaerobic digester. The treatment were ratio of POME and activator 70%:30% (P70S30), 80%:20%(P80S20), and 90%:10% (P90S10). The physico-chemical analysis has resulted from the first condition show high value of influent BOD, COD, and TSS. The BOD value of influent P70S30,P80S20, and P90S10consecutively are 8871 mg/l, 8871 mg/l, and 6653 mg/l. The COD value of influent P70S30,P80S20,and P90S10consecutively are 15480 mg/l, 17028 mg/l, and 13588 mg/l. The TSS of influent P70S30,P80S20,and P90S10consecutively are 17010 mg/l, 23250 mg/l and 6530 mg/l. The result of this research showed that the highest decrease of percentage of BOD value was about 80% in first digester which P70S30,followed by P90S10(69,96% ) and P80S20(58,99%). The decrease of COD value was about 74% in digester P70S30,followed by P80S20(73,24%) and P90S10(67,03%). The decrease of TSS value was about 66% in digester P70S30,66,60% in digester P80S20and 61,40% in digester P90S10. The decrease of POME contaminant value was proceed from organic material decomposition by microorganisms in anaerobic biodegradation during 40 days fermentation. Beside on differentiation of contaminant compounds decreasing (digester A and digester B) showed that first digester have higher contaminant compounds reduction than second digester , The best mixture of POME and activator was digester which added 30% activator, followed by digester which added 20% and 10% activator.

Hilda Hasanah. F34070038.

Penurunan Beban Pencemar Limbah Cair Pabrik

Kelapa Sawit

Melalui Fermentasi Anaerob Menggunakan Digester Anaerob

Dua Tahap.

Di bawah bimbingan Prof. Dr. Ir. Ani Suryani, DEA dan

Ir. Salundik, M.Si. 2011

RINGKASAN

Kelapa sawit merupakan salah satu komoditi yang potensial di Indonesia. Pabrik pengolahan kelapa sawit menjadiCrude alm Oil(CPO) dan produk turunan lainnya semakin bertambah. Proses pengolahan kelapa sawit menjadi CPO ataupun produk turunannya tidak terlepas dari hasil sampingan yaitu limbah padat maupun limbah cair dan gas. Limbah cair pabrik kelapa sawit memiliki beban pencemar limbah yang sangat tinggi. Oleh karena itu perlu proses pengolahan yang tepat untuk menurunkan beban pencemar limbah cair tersebut sebelum dibuang ke badan air.

Tujuan penelitian ini adalah untuk mengetahui pengaruh perbandingan komposisi limbah cair pabrik kelapa sawit atauPalm Oil Mill Effluent (POME) dan aktivator terhadap penurunan beban pencemar limbah cair pabrik kelapa sawit dilihat dari nilai Biological Oxygen Demand (BOD),

Chemical Oxygen Demand (COD) dan Total Suspended Solid (TSS). Penelitian ini dilakukan di Laboratorium Pengolahan Limbah Peternakan Fakultas Peternakan Institut Pertanian Bogor pada bulan November 2010 sampai bulan April 2011.

Pada penelitian ini bahan baku yang digunakan yaitu limbah cair pabrik kelapa sawit yang diberi campuran sludge biogas dengan feses sapi segar. Alat yang dikenakan untuk mengolah bahan tersebut yaitudigester anaerobdua tahap. Perlakuan yang dilakukan yaitu perbandingan limbah cair dan aktivator 70%:30% (P70S30), 80%:20% (P80S20), dan 90%:10% (P90S10). Aktivator diperoleh dengan mencampurkan feses sapi segar dengansludgebiogas dengan perbandingan 80%:20%. Bahan masukandigester mempunyai pH asam, oleh karena itu CaCO3ditambahkan pada masukandigester untuk meningkatkan pH bahan masukan.

Berdasarkan hasil analisa laboratorium kondisi awal bahan masukan memiliki nilai BOD, COD dan TSS yang sangat tinggi yaitu nilai BOD influent berturut-turut dari P70S30, P80S20dan P90S10 yaitu 8871 mg/l, 8871 mg/l, dan 6653 mg/l. Nilai COD influent berturut-turut yaitu 15480 mg/l, 17028 mg/l, dan 13588 mg/l. Sedangkan nilai TSS influent berturut-turut yaitu 17010 mg/l, 23250 mg/l dan 6530 mg/l.

74.30%, 61,39% dan 36,39%. Persentase penurunan nilai COD, dan TSS terbesar antara digester

tahap I dandigestertahap II perlakuan P70S30terjadi padadigester tahap II.

Persentase penurunan nilai BOD, COD dan terbesar pada hari ke-20 hingga hari ke-40 terjadi pada digester tahap II perlakuan P80S20. Selisih besarnya penurunan nilai BOD pada digester tahap I dan II perlakuan P80S20dapat diketahui pada hari ke-20, hari ke-30 dan hari ke-40 dengan persentase selisih penurunan BOD pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 65,92% , 81,78%, 44,25 %. Sedangkan persentase selisih penurunan COD pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 67,23% , 74,98%, 53,95 %. TSS digester tahap I dan II perlakuan P80S20 memiliki selisih besarnya penurunan nilai TSS pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 82,59%, 70,58%, 68,66 %.

Selisih penurunan nilai BOD pada digester tahap I dan II perlakuan P90S10dapat diketahui pada hari ke-20, hari ke-30 dan hari ke-40 dengan persentase selisih besarnya penurunan BOD pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 43,19% , 54,20%, 55,53 %. Selisih penurunan nilai COD digester tahap I dan II pada hari ke 20, hari ke 30 dan hari ke 40 berturut-turut sebesar 42,74%, 56,89%, dan 69,75%. Sedangkan selisih besarnya penurunan TSS digester tahap I dan digester tahap II perlakuan P90S10 pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut yaitu 27.41%, 19.53%, dan 22.51%. Persentase penurunan nilai COD pada masing-masing digester menunjukkan bahwa persentase penurunan terbesar terjadi pada digester tahap II.

Produk fermentasi anaerob yaitu gas metana dihasilkan dengan volume terbesar pada perlakuan P90S10. Sedangkan hasil samping lainnya yaitu sludge yang keluar dari sistem digester yang dapat dimanfaatkan sebagai pupuk organik. Sludge tersebut dapat digunakan sebagai penyubur tanah karena masih mengandung nutrisi atau unsure hara yang diperlukan untuk kesuburan tanah. Kandungan zat yang dimliki oleh sludge tersebut pada umumnya telah sesuia standar mutu yang ditetapkan oleh Direktorat Jendral Bina Sarana Pertanian.

PENURUNAN BEBAN PENCEMAR LIMBAH CAIR PABRIK KELAPA

SAWIT MELALUI FERMENTASI ANAEROB MENGGUNAKAN

DIGESTER ANAEROB DUA TAHAP

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

HILDA HASANAH

F34070038

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Penurunan Beban Pencemar Limbah Cair Pabrik Kelapa Sawit Melalui Fermentasi Anaerob Menggunakan Digester Anaerob Dua Tahap

Nama : Hilda Hasanah

NRP : F34070038

Menyetujui,

Pembimbing 1, Pembimbing II,

(Prof. Dr. Ir. Ani Suryani, DEA) (Ir. Salundik, M.Si) NIP 19581026 198303 2 003 NIP 19640406 198903 1 003

Mengetahui: Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya yang menyatakan dengan sebenar-benarnya bahwa skripsi dengan judulPenurunan Beban Pencemar Limbah Cair Pabrik Kelapa Sawit Melalui Fermentasi Anaerob Menggunakan Digester Anaerob Dua Tahapadalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir skripsi ini.

Bogor, 11 Juli 2011 Yang membuat pernyataan

©Hak cipta milik Hilda Hasanah, tahun 2011 Hak cipta dilindungi

BIODATA PENULIS

Penulis dilahirkan di Padang Bungo pada tanggal 28 Desember 1988. Penulis adalah anak keempat dari tujuh bersaudara keluarga Bapak Sawirman dan Ibu Hernida. Z. Penulis menamatkan SMA pada tahun 2007 di SMA Negri 1 Nan Sabaris, Kabupaten Padang Pariaman dan pada tahun yang sama diterima di IPB melalui jalur Undangan Seleksi Masuk IPB. Penulis memilih Program Studi Teknologi Industri Pertanian, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian. Selama mengikuti perkuliahan penulis aktif di berbagai kegiatan dan organisasi seperti Himpunan Profesi HIMALOGIN, LDK DKM Al- Hurriyah dan Senior Resident Asrama Putri TPB IPB. Penulis juga pernah mengikuti Program Kreativitas

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Allah SWT sehingga skripsi ini berhasil diselesaikan.

Penelitian dengan judul “Penurunan Beban Pencemar Limbah Cair Pabrik Kelapa Sawit Melalui Fermentasi Anaerob Menggunakan Digester Anaerob Dua Tahap” dilaksanakan di Laboratorium Pengolahan Limbah Peternakan sejak bulan November 2010 sampai April 2011.

Pada kesempatan ini penulis menyampaikan terima kasih kepada :

1. Prof. Dr. Ir. Ani Suryani, DEA. selaku dosen pembimbing utama, atas bimbingan, arahan, dan motivasi yang telah diberikan selama proses penelitian hingga selesainya skripsi ini.

2. Ir. Salundik, M.Si. selaku dosen pembimbing pendamping, atas bimbingan, arahan, dan motivasi yang telah diberikan selama proses penelitian hingga selesainya skripsi ini.

3. Prof. Dr. Ir. Nastiti S. Indrasti selaku Ketua Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

4. Dr. Ir. Muhammad Romli, M.Sc.St selaku dosen pembimbing akademik, atas segala bimbingan dan pengarahan yang diberikan kepada penulis.

5. Seluruh staf dan laboran TIN (Pak Mul, Mbak Yuli, Mbak Nina, Bu Ketih, Bu Sri, Bu Rini, Pak Yogi, Bu Ega, Pak Roni, Pak Edi, Pak Dicky, Pak Sugi, dll) atas dukungan dan bantuannya selama ini kepada penulis.

6. Keluarga besar Hj. Rakena Tanjung terutama Ibunda Hernida. Z, Ayahanda Sawirman, Uwa Hj. Ernawati. Z dan Uwa Wawan Swarsa, serta seluruh keluarga yang selalu memberikan doa dan dukungan untuk penulis.

7. Amalia Fitria, Restiyana Agustine, dan Tika Sri Aminah atas kerjasamanya dalam melakukan penelitian ini.

8. Rekan-rekan TIN 44, Rekan-Rekan Senior Resident 2010-2012, dan sahabat-sahabat penulis yang tidak bisa penulis tuliskan satu persatu, atas semangat, dukungan dan doa yang diberikan kepada penulis.

Skripsi ini jauh dari sempurna, untuk itu saran dan kritik yang membangun sangat penulis harapkan. Akhirnya penulis mengharapkan skripsi ini dapat menambah pengetahuan dan wawasan bagi yang membaca.

Bogor, 11 Juli 2011

DAFTAR ISI

KATA PENGANTAR ...iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR...vii

DAFTAR LAMPIRAN ...viii

I.PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2 PERUMUSAN MASALAH ... 1

1.3 TUJUAN PENELITIAN... 2

II.TINJAUAN PUSTAKA ... 3

2.1 PABRIK KELAPA SAWIT DAN PENCEMARANNYA... 3

2.1.1 PROSES PENGOLAHAN KELAPA SAWIT ... 3

2.1.2 LIMBAH CAIR PABRIK KELAPA SAWIT ... 5

2.1.3 PENGENDALIAN LIMBAH CAIR PABRIK KELAPA SAWIT ... 6

2.2 PENGOLAHAN POME MELALUI FERMENTASI ANAEROB ... 9

III.METODE PENELITIAN ... 13

3.1 WAKTU DAN TEMPAT ... 13

3.2 BAHAN DAN ALAT ... 13

3.3 PROSEDUR... 13

3.4 PEUBAH YANG DIAMATI... 14

3.5 RANCANGAN PERCOBAAN ... 16

IV.HASIL DAN PEMBAHASAN ... 17

4.1 KONDISI AWAL BAHAN BAKU CAMPURAN POME DENGAN AKTIVATOR ... 17

4.2 KEUNTUNGAN FERMENTASI ANAEROB MENGGUNAKAN DIGESTER ANAEROB DUA TAHAP DAN PENGKONDISIAN DIGESTER SELAMA PROSES FERMENTASI... 18

4.3 PENGARUH KOMPOSISI POME DENGAN AKTIVATOR SETELAH MELALUI PENGOLAHAN MENGGUNAKAN DIGESTER ANAEROB DUA TAHAP ... 20

4.3.1 PENGARUH KOMPOSISI POME DAN AKTIVATOR TERHADAP PENURUNAN KEBUTUHAN OKSIGEN BIOLOGIS... 20

4.3.2 PENGARUH PERBANDINGAN KOMPOSISI POME DAN AKTIVATOR TERHADAP PENURUNAN KEBUTUHAN OKSIGEN KIMIAWI ... 22

4.4 NILAI PARAMETER BOD, COD, DAN TSS DIGESTER ANAEROB DUA TAHAP PADA PROSES PENGOLAHAN POME

SELAMA 40 HARI ... 25

4.5 PRODUK FERMENTASI ANAEROBIK MENGGUNAKAN DIGESTER ANAEROB DUA TAHAP ... 31

4.6 PEMILIHAN PERLAKUAN TERBAIK BERDASARKAN KEMAMPUAN PENURUNAN PARAMETER PENCEMAR POME... 32

V. KESIMPULAN DAN SARAN... 33

5.1 KESIMPULAN ... 33

5.2 SARAN ... 34

DAFTAR PUSTAKA ... 35

DAFTAR TABEL

Tabel 1. Karakteristik Limbah Cair Pabrik Kelapa Sawit... 5

Tabel 2. Karakteristik POME PTPN VIII Kertajaya ... 17

Tabel 3. Hasil Analisis Awal Bahan MasukanDigester...17

Tabel 4.Penurunan nilai BOD limbah cair pabrik kelapa sawit... 20

Tabel 5. Penurunan nilai COD limbah cair pabrik kelapa sawit melalui pengolahan dengan menggunakandigesteranaerob dua tahap pada hari ke 40... 22

Tabel 6. Persentase penurunan TSS pada setiap perlakuan setelah proses pengolahan limbah POME menggunakandigester anaerob dua tahap pada hari ke 40 ... 24

Tabel 7. Volume gas yang dihasilkan dari proses pengolahan limbah secara anaerob selama 40 hari... 31

DAFTAR GAMBAR

Gambar 1. Proses pengolahan minyak sawit ... 4

Gambar 2. Bagan pengolahan limbah cair pabrik kelapa sawit ... 8

Gambar 3. Tahapan konversi bahan organik dalamdigesteranaerob ... 10

Gambar 4. Reaksi fermentasi anaerob ... 12

Gambar 5. Digester anaerob dua tahap dan bagian-bagiannya ... 18

Gambar 6. Hubungan efisiensi penurunan BOD dengan persentase penambahan campuran aktivator pada fermentasi anaerob 40 hari... 21

Gambar 7. Hubungan efisiensi penurunan COD dengan persentase penambahan aktivator pada pengolahan melalui fermentasi anaerob selama 40 hari ... 23

Gambar 8. Hubungan persentase penurunan TSS dengan persentase penambahan campuran aktivator pada hari ke 40... 24

Gambar 9.Nilai BOD dalamdigesteranaerob tahap I dan II perlakuan P70S30 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 25

Gambar 10.Nilai COD dalamdigesteranaerob tahap I dan II perlakuan P70S30 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 26

Gambar 11. Nilai TSS dalamdigesteranaerob tahap I dan II perlakuan P70S30 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 26

Gambar 12. Nilai BOD dalamdigesteranaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 27

Gambar 13. Nilai COD dalamdigesteranaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 28

Gambar 14. Nilai TSS dalamdigesteranaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 28

Gambar 15.Nilai BOD dalamdigesteranaerob tahap I dan II perlakuan P90S10 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari ... 29

Gambar 16. Nilai COD dalam digester anaerob tahap I dan II Perlakuan P90S10 pada proses pengolahan POME selama 40 hari ... 29

DAFTAR LAMPIRAN

Lampiran 1a. Analisis Keragaman dan Uji Lanjut Duncan untuk

Parameter BOD Perlakuan P70S30,P80S20, dan P90S10 ...37 Lampiran 1b. Analisis Keragaman dan Uji Lanjut Duncan untuk

Parameter COD Perlakuan P70S30, P80S20, dan P90S10 ...38 Lampiran 1c. Analisis Keragaman dan Uji Lanjut Duncan untuk

Parameter TSS Perlakuan P70S30, P80S20, dan P90S10...39 Lampiran 2a. Persentase penurunan BOD, COD, dan TSS digester tahap I

dan II perlakuan P70S30pada proses fermentasi anaerob selama 40 hari dan selisih besarnya penurunan TSS antara

digester tahap I dan digester tahap II perlakuan P70S30...40 Lampiran 2b. Persentase penurunan BOD, COD, dan TSS digester tahap I dan

II perlakuan P80S20pada proses fermentasi anaerob selama 40 hari dan selisih besarnya penurunan TSS antara

digester tahap I dan digester tahap II perlakuan P80S20 ...41 Lampiran 2c. Persentase penurunan BOD, COD, dan TSS digester tahap I dan

II perlakuan P90S10pada proses fermentasi anaerob selama 40 hari dan selisih besarnya penurunan TSS antara

I. PENDAHULUAN

1.1 Latar Belakang

Kelapa sawit merupakan salah satu komoditas potensial di Indonesia. Hal tersebut dapat dilihat dari semakin banyaknya jumlah produksi kelapa sawit yang diiringi dengan pertumbuhan industri pengolahan kelapa sawit yang semakin tinggi. Industri pengolahan kelapa sawit seperti pabrik kelapa sawit yang mengolah buah kelapa sawit yang berasal dari tandan buah sawit segar menjadiCrude Palm Oil(CPO) danPalm Kernel Oil(PKO). Proses pengolahan kelapa sawit menjadi CPO atau PKO tersebut tidak terlepas dari hasil samping yang biasa disebut limbah.

Limbah pabrik kelapa sawit yang berasal dari proses pengolahan tandan buah sawit segar yaitu bahan yang merupakan limbah padat seperti tandan kosong dan limbah cair buangan pabrik atauPalm Oil Mill Effluent(POME). Limbah berupa air buangan pabrik dikategorikan sebagai limbah cair. Limbah cair pabrik kelapa sawit ini jika dibuang langsung ke badan air atau ke lingkungan dapat menyebabkan pencemaran lingkungan. Menurut Mahajoeno (2010), limbah pabrik kelapa sawit sangat melimpah. Saat ini diperkirakan jumlah limbah pabrik kelapa sawit (PKS) di Indonesia mencapai 28.7 juta ton limbah cair/tahun dan 15.2 juta ton limbah padat (TKKS)/tahun.

Pada umumnya limbah cair pabrik kelapa sawit diolah langsung di lingkungan pengolahan limbah pabrik yang berupa kolam-kolam penampungan dan pengolahan limbah. Sistem pengolahan limbah seperti ini biasanya memerlukan lahan yang sangat luas. Pengendalian limbah dengan sistem kolam memang lebih banyak dilakukan oleh pabrik kelapa sawit dengan alasan biaya yang dianggap lebih murah. Namun selain memerlukan lahan yang luas untuk pengolahan limbah juga diperlukan waktu yang lama sampai air buangan pabrik dapat dibuang ke badan air. Oleh karena itu diperlukan suatu sistem yang dapat menghemat penggunaan lahan dan mempercepat proses pengolahan limbah cair pabrik kelapa sawit.

Sistem pengendalian limbah yang potensial untuk menghemat lahan dan mempercepat proses pengolahan limbah yaitu sistem pengolahan limbah secara anaerobik dengan menggunakan tangki reaktor anaerob ataudigesteranaerob. Pada penelitian yang dilakukan yaitu dengan mengolah limbah cair kelapa sawit melalui proses fermentasi anaerob menggunakandigesteranaerob dua tahap. Pemanfaatandigester

dua tahap ini selain untuk pengolahan limbah juga untuk memproduksi biogas.

1.2 Perumusan Masalah

Beberapa perumusan masalah dalam penelitian ini antara lain :

1. Bagaimana penurunan beban pencemar limbah POME dengan menggunakan digester anaerob dua tahap?

1.3 Tujuan Penelitian

II.

TINJAUAN PUSTAKA

2.1 Pabrik Kelapa Sawit dan Pencemarannya

2.1.1 Proses Pengolahan Kelapa Sawit

Proses produksi minyak sawit kasar dari tandan buah segar kelapa sawit terdiri dari beberapa tahapan proses seperti sterilisasi buah, perontokan, pelumatan dan pengepresan buah, purifikasi dan klarifikasi. Tandan buah segar yang masuk ke dalam pabrik ditimbang terlebih dahulu kemudian dibawa menuju lantai penerimaan buah. Tandan buah segar mengalami proses perebusan menggunakan uap basah. Selanjutnya buah mengalami proses perontokan buah pada tandan dengan menggunakanthresher. Buah yang telah rontok mengalami proses pelumatan yang bertujuan untuk memudahkan proses pengepresan, sehingga minyak dengan mudah dapat dipisahkan dari daging buah. Kemudian buah memasuki tahapan proses pengepresan yang bertujuan untuk mengeluarkan minyak kelapa sawit secara mekanis. Pengepresan pada buah akan membebaskan minyak dari serat dan biji. Minyak hasil pengepresan selanjutnya mengalami proses pemurnian yang berfungsi untuk memisahkan minyak dari

sludge dan air. Pemurnian dilakukan dengan metode gravitasi dan mekanik. Pada stasiun ini dihasilkan produk minyak sawit jernih (Indrasti dan Fauzi, 2009). Limbah POME didapatkan dari tiga sumber yaitu air kondenstat dari proses sterilisasi,sludgedan kotoran,serta air cucian hidrosiklon (Gambar 1)

Limbah pada pabrik kelapa sawit terdiri dari limbah padat, cair dan gas. Menurut Naibaho (1998), limbah padat yang dihasilkan oleh pabrik pengolah kelapa sawit ialah tandan kosong, serat dan tempurung. Limbah cair yang dihasilkan pabrik pengolah kelapa sawit ialah air kondensat, air cucian pabrik, airhidrocyclone atauclaybath.Jumlah air buangan tergantung pada sistem pengolahan, kapasitas olah dan keadaan peralatan klarifikasi.

Gambar 1. Proses pengolahan minyak sawit Sumber : (Hasan da Yacob, 2006)

Tandan Buah Segar

Sterilisasi Tandan Buah Segar

Perontokan

Buah

Tandan Kosong Kelapa Sawit Pelumatan dan

Pengepresan

Purifikasi dan Klarifikasi

Ampas Minyak

Kasar

Pemisahan sabut dari biji

Biji Sabut

Hidrosiklon

Kernel

Sludge dan kotoran Sludge

dan kotoran

Crude Palm

Oil

Pemisahan sludge

Penanganan limbah cair

2.1.2 Limbah Cair Pabrik Kelapa Sawit

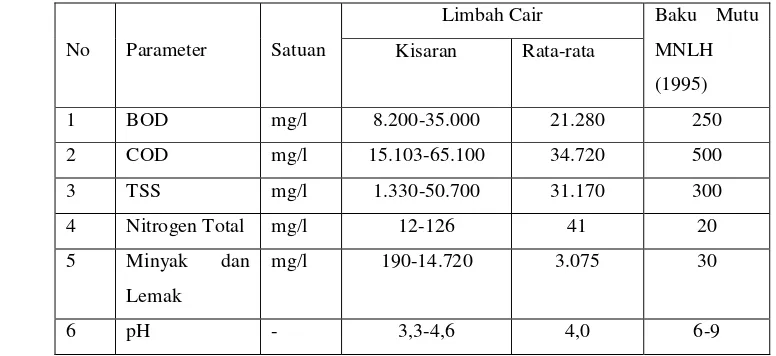

Limbah cair pabrik kelapa sawit yang juga dikenal dengan Palm Oil Mill Effluent (POME) merupakan hasil samping dari pengolahan tadan buah segar kelapa sawit menjadi minyak sawit kasar. Karakteristik limbah cair pabrik kelapa sawit tersebut dapat dilihat pada Tabel 1.

Tabel 1. Karakteristik Limbah Cair Pabrik Kelapa Sawit

No Parameter Satuan

Limbah Cair Baku Mutu

MNLH (1995) Kisaran Rata-rata

1 BOD mg/l 8.200-35.000 21.280 250

2 COD mg/l 15.103-65.100 34.720 500

3 TSS mg/l 1.330-50.700 31.170 300

4 Nitrogen Total mg/l 12-126 41 20

5 Minyak dan

Lemak

mg/l 190-14.720 3.075 30

6 pH - 3,3-4,6 4,0 6-9

Sumber : Ditjen PPHP, Departemen Pertanian (2006)

Parameter baku mutu limbah cair pabrik kelapa sawit diantaranya adalah pH cairan limbah,

Biological Oxygen Demand (BOD), Chemical Oxygen Demand (COD), Total Suspended Solid (TSS), kandungan NH3-N danOilsertagrease. Biological Oxygen Demandmerupakan kebutuhan oksigen hayati yang diperlukan untuk merombak bahan organik sering digunakan sebagai tolok ukur untuk menentukan kualitas limbah. Semakin tinggi nilai BOD air limbah maka daya saingnya dengan mikroorganisme atau biota yang terdapat pada badan penerima semakin tinggi (Naibaho, 1998).

Sugiharto (1987) menyatakan bahwa BOD5 adalah banyaknya oksigen dalam ppm atau milligram/liter yang diperlakukan untuk menguraikan bahan organik oleh bakteri, sehingga limbah itu menjadi jernih kembali. Untuk itu diperlukan waktu 100 hari pada suhu 200C. Akan tetapi di laboratorium digunakan waktu lima hari sehingga dikenal sebagai BOD5. Semakin besar angka BOD ini menunjukkan bahwa derajat pengotoran air limbah semakin besar.

Chemical Oxygen Demand ialah oksigen yang diperlukan untuk merombak bahan organik dan anorganik, oleh sebab itu nilai COD lebih besar dari nilai BOD. Parameter ini digunakan sebagai perbandingan atau kontrol terhadap nilai BOD. Parameter BOD digunakan karena kandungan padatan limbah umumnya terdiri dari bahan organik. Umumnya nilai COD dua kali atau lebih dari nilai BOD.

Kebutuhan oksigen kimiawi merupakan jumlah total oksigen yang dibutuhkan untuk mengoksidasi bahan organik secara kimiawi, baik yang dapat didegradasi secara biologis maupun yang sukar didegradasi secara biologis menjadi CO2 dan H2O (Efendi, 2003). Kebutuhan oksigen mengacu pada jumlah oksigen yang dibutuhkan untuk menstabilisasi bahan organik yang ada pada limbah. Biological Oxygen Demand adalah ukuran oksigen yang dibutuhkan untuk mengoksidasi bahan organik melalui metabolisme aerobik oleh sebuah komunitas mikroba. Chemical Oxygen Demand adalah sebuah ukuran berdasarkan oksidasi kimiawi dari bahan organik yang terkandung dalam limbah. Chemical Oxygen Demanddianalisis menggunakanpotassium dichromat. Nilai COD biasanya lebih tinggi dari nilai BOD yang berarti bahwa tidak hanya bahan organik yang dapat dioksidasi, akan tetapi bahan anorganik juga dapat dioksidasi (Liu, 2007).

Menurut Sugiharto (1987), COD adalah banyaknya oksigen dalam ppm atau milligram/liter yang dibutuhkan dalam kondisi khusus untuk menguraikan benda organik secara kimiawi. Oksigen terlarut (Dissolved Oxygen=DO) adalah banyaknya oksigen yang terkandung di dalam air dan diukur dalam satuan miligram/liter. Oksigen yang terlarut ini digunakan sebagai tanda derajat pengotoran limbah yang ada. Semakin besar oksigen yang terlarut, maka menunjukkan derajat pengotoran yang relatif kecil. Total Suspended Solid adalah jumlah berat dalam mg/l kering lumpur yang ada di dalam air limbah setelah mengalami penyaringan dengan membran berukuran 0.45 mikron.

Prinsip analisa TSS yaitu sampel disaring dengan filter kertas, filter yang mengandung zat tersuspensi dikeringkan pada suhu 1050C selama 2 jam. Angka COD merupakan ukuran bagi pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasikan melalui proses mikrobiologis dan mengakibatkan berkurangnya oksigen terlarut dalam air. Sedangkan pemeriksaan BOD dibutuhkan untuk menentukan beban pencemaran akibat air buangan penduduk atau industri dan untuk merancang sistem pengolahan biologis bagi air yang tercemar tersebut (Alaerts dan Santika, 1987).

2.1.3 Pengendalian Limbah Cair Pabrik Kelapa Sawit

Limbah cair yang dihasilkan dari proses pengolahan tandan buah segar kelapa sawit menjadiCrude Palm OildanPalm Kernel Oillangsung dialirkan ke tempat pengolahan limbah. Pengolahan limbah dapat dilakukan dengan menggunakan kolam-kolam pengolahan yang dapat dilihat pada Gambar 2, sistem reaktor maupun kombinasi sistem kolam dengan reaktor.

Sistem Kolam a. Pendinginan

Pendinginan dilakukan dengan dua cara yaitu menara pendingin dan kolam pendingin. Pendinginan menggunakan menara pendingin yaitu pendinginan air limbah dengan menggunakan menara yang kemudian dibantu dengan bak pendingin. Sedangkan pendinginan dengan kolam pendingin yaitu pendinginan limbah dengan kolam pendinginan yang dikombinasikan dengan pengutipan minyak dan pendinginan di dalam kolam selama 48 jam.

b. Deoling pond

pond ini memaksimalkan jumlah minyak yang dapat diambil kembali. Kolam ini memiliki kedalaman 1.5 m dan masa penahanan minyak pada kolam ini selama 2 jam.

c. Netralisasi

Limbah yang masih asam tidak sesuai untuk pertumbuhan mikroba, oleh sebab itu perlu penambahan bahan kimia atau cairan alkali. Pemakaian bahan penetral didasarkan pada keasaman limbah dan kadar minyak yang terkandung. Netralisasi dapat dibantu dengan perlakuan sirkulasi yaitu memakai

sludgeyang berasal dari kolam fakultatif yang telah mempunyai pH netral.

d. Kolam pembiakan bakteri

Kolam pembiakan bakteri dibuat untuk membiakkan bakteri pada awal pengoperasian pengendalian limbah. Kolam pembiakan bakteri memiliki kondisi yang disesuaikan agar bakteri dapat tumbuh dengan baik. Kondisi yang optimum untuk kolam ini adalah pH 7.0, suhu 30-400C untuk bakteri

mesophyl, kedalaman kolam 5-6 m dan ukuran kolam diupayakan dapat menampung air limbah 2 hari olah atau setara 400 m3untuk PKS kapasitas 30 ton TBS/jam.

e. Kolam anaerobik

Limbah yang telah netral dialirkan ke dalam kolam anaerobik untuk diproses. Proses perombakan limbah dapat berjalan lancar jika kontak antara limbah dengan bakteri yang berasal dari kolam pembiakan lebih baik. Waktu tinggal limbah pada kolam ini selama 60 hari.

f. Kolam Fakultatif

Kolam ini adalah kolam peralihan dari kolam anaerobik menjadi aerobik. Pada kolam ini proses perombakan anaerobik masih tetap berjalan. Karakteristik limbah pada kolam fakultatif yaitu pH 7.6-7.8, BOD 600-800 ppm, COD 1250-1750 ppm. Waktu tinggal limbah pada kolam ini selama 15 hari.

g. Kolam aerasi

Kolam aerasi dibuat untuk pemberian oksigen yang dilakukan secara difusi dengan tujuan agar dapat berlangsung reaksi oksidasi dengan baik. Kolam ini dibuat dengan kedalaman 3 m dan ditempatkan alat yang dapat meningkatkan jumlah oksigen terlarut dalam air serta dilengkapi dengan dua unit alat aerator.

h. Kolam aerobik

Gambar 2. Bagan pengolahan limbah cair pabrik kelapa sawit POME

Kolam Pendinginan

Deoling pond

Kolam netralisasi

Kolam pembiakan bakteri

Kolam anaerobik

Kolam aerobik Kolam aerasi Kolam fakultatif

Sistem Reaktor

Salah satu unit dari sistem reaktor yaitu Tangki Digester. Tangki ini berfungsi menggantikan kolam anaerobik yang dibantu dengan pemakaian bakterimesophilicdanthermophilic. Kedua bakteri ini merupakan bakteri methanogen yang merombak substrat dan menghasilkan gasmetana.

Kombinasi sistem kolam dengan reaktor

Pengendalian limbah yang menggunakan cara menggabungkan sistem kolam dengan sistem reaktor dikembangkan pada areal yang sempit, hasil reaktor yang berupa gas metana digunakan sebagai bahan bakar.

2.2 Pengolahan POME melalui Fermentasi Anaerob

Menurut Tjiptadi et al. (1993), metana merupakan hasil fermentasi anaerob bahan organik. Campuran gasmetana(CH4), karbondioksida(CO2) dan sedikit gas hydrogen (H2), hidrogen sulfida (H2S) dan nitrogen (N2) ini dikenal dengan istilah biogas. Biogas mengandung 60-70% metana dan sisanya merupakan gas-gas lainnya. Khanal (2008) menyatakan bahwa senyawa organik kompleks seperti protein, karbohidrat, dan lemak ditransformasi menjadi produk-produk yang lebih sederhana seperti asam amino, gula-gula sederhana, dan asam lemak berantai panjang serta gliserin, melalui aktivitas enzim ekstraseluler yang dihasilkan oleh bakteri fermentatif.

Mikroorganisme anaerob dapat mengkonversi biomassa menjadi bioenergi. Pada fermentasi anaerob, bahan organik berperan sebagai elektron donor dan aseptor. Hal yang penting untuk diingat adalah porsi yang mendominasi dalam pembentukanmetanaadalah hasil fermentasi anaerob yakni asetat sebagai elektron donor dan elektron akseptor. Produksimetana seperti itu dikenal sebagaiacetotrophic methanogenesis(Khanal,2008).

Bioenergi merupakan energi yang dihasilkan dari bahan-bahan biologis yang dapat diperbaharui atau bahan yang mengandung unsur biologis. Fermentasi anaerob menghasilkan produk salah satunya adalah biogas. Biogas adalah gas yang terdiri dari metana, CO2,H2S, N2dan H2. Melalui fermentasi anaerob senyawa organik komplek didekomposisi oleh mikroorganisme dalam bioreaktor. Dalamdigester

anaerob, sekelompok bakteri menghasilkan enzim yang dapat menghancurkan senyawa selulosa dan molekul komplek lainnya menjadi gula-gula sederhana dan monomer lainnya. Kemudian bakteri lain yang mengkonsumsi produk hasil dekomposisi tersebut dan memproduksi asam organik yang terus menerus dirombak sehingga menjadi molekul kecil seperti asetat, format, hidrogen dan CO2. Bakteri khusus lainnya, bakteri metana, menggunakan molekul hasil perombakan tersebut untuk menghasilkan

metana(Grover, 2002).

anaerob menggunakandigesteranaerob yaitu gasmetana, CO2dan H2S. Menurut Naibaho (1998), untuk mengefektifkan proses perombakan dalam proses anaerob maka perlu diperhatikan faktor sirkulasi atau pun pengadukan yang berfungsi untuk mempertinggi singgungan antara bakteri dengan substrat sehingga aktivitas bakteri dapat berjalan lebih cepat.

Pada kenyataannya degradasi anaerob dapat dinyatakan sebagai reaksi kimia pada bahan organik melalui fermentasi anaerob dan aktivitas bakteri perombak menghasilkan gas metana, karbondioksida, hidrogen, nitrogen dan hidrogen sulfida. Tahapan umum dalam dekomposisi anaerob terdiri dari dua tahapan utama yaituacid productiondanmethane production. Tahapan pertama yaitu acid production

yang merupakan reaksi hidrolisis dan pencairan bahan organik yang tidak dapat larut oleh enzim ekstraseluler. Sedangkan tahapan kedua yaitu methane production yang merupakan proses pendegradasian produk tahapan pertama oleh bakteri methanogen menjadi metana dan dan karbondioksida (Price dan Cheremisininoff, 1981).

Digester anaerob dapat berupa digester satu tahap dan digester dua tahap. Digester satu tahap terdiri dari sebuah tangki digester yang digunakan untuk mengolah limbah cair yang biasanya tidak kontinyu. Sedangkandigesterdua tahap terdiri dari dua tangkidigesteryang disusun secara seri. Dalam proses perombakan bahan organik, pada digester dua tahap, tahapan pertama digunakan sebagai unit pencampuran secara kompleks dan optimasi dekomposisi oleh bakteri perombak. Sedangkan tahapan kedua untuk mengolah supernatan yang keluar daridigesterpertama (Hammer, 1986).

Gambar 3. Tahapan konversi bahan organik dalam

digester

anaerob

Bahan

–

bahan organik kompleks

Protein

Karbohidrat

Lemak

Asam

Amino

Gula-gula

Asam

Lemak

Produk intermediet

Asetat

Metana, Karbondioksida

Hidrogen,

Karbondioksida

Hidrolisis

Hidrolisis

Homo

acetogenesis

Fermentasi

Oksidasi

Anaerobik

Hidrogenetrophic

methanogenesis

Acetotrophic

methanogenes

is

Proses perombakan yang terjadi pada digester anaerob meliputi empat tahap perombakan yang dapat dilihat pada Gambar 3. yaitu, hidrolisis, acidogenesis, acetogenesis dan metanogenesis.

a. Hidrolisisis

Pada tahap hidrolisis, senyawa organik kompleks dirombak menjadi senyawa yang lebih sederhana, lipid menjadi glycerol dan asam lemak berantai panjang, protein menjadi peptida dan asam amino, dan karbohidrat menjadi monosakarida. Bakteri yang berperan dalam tahapan hidrolisis ini seperti

Clostridiumyang diketahui dapat mendegradasi limbah yang mengandung selulosa. Protein dihidrolisis dengan adanya enzim protease dan peptidase, sedangkan lemak yang terdapat dalam bahan baku dihidrolisis dengan adanya enzim lipase yang diekresi oleh bakteriClostridium.

b. Acidogenesis

Tahap berikutnya yaitu tahap acidogenesis yaitu tahap perombakan bahan hasil hidrolisis menjadi bahan organik yang lebih sederhana seperti keton dan alkohol. Menurut Romli (2010), tahap acidogenesis merupakan tahapan perombakan bahan organik hasil hidrolisis yang difermentasi menjadi berbagai produk akhir, meliputi asam-asam format, asetat, propionat, butirat, laktat, suksinat, etanol, karbondioksida, dan gas hidrogen. Bakteri yang berperan umumnya masuk dalam famili Streptococcaceae dan

Enterobacteriaceae. c. Acetogenesis

Pada tahap acetogenesis yaitu tahap pembentukan senyawa asetat , karbondioksida dan hidrogen. Menurut Romli (2010), bakteri metanogen tidak dapat menggunakan produk-produk fermentasi atau hasil dari tahap acidogenesis dengan atom karbon lebih dari dua untuk pertumbuhannya. Bakteri ini hanya menggunakan sumber-sumber energi sederhana, misalnya asetat, metanol, metilamin, CO2, dan H2. Produk-produk dari tahapan acidogenesis seperti asam propionat, butirat dan etanol perlu dikonversi terlebih dahulu menjadi asam asetat sebelum digunakan oleh bakteri metanogenik. Dalam proses oksidasi ini dihasilkan hidrogen dan karbondioksida, dan bakteri yang berfungsi untuk proses konversi ini dikenal dengan bakteri asetogen.

Selain dari oksidasi propionat dan butirat serta etanol, asam asetat juga dihasilkan oleh bakteri homoasetogen. Bakteri ini mengkonversi karbondioksida dan hidrogen menjadi asam asetat. Bakteri yang melakukan konversi tersebut adalahAcetobacterium woodeedanClostridium aceticum.

d.Metanogenesis

Proses ini sangat penting dalam digester anaerob. Selama proses metanogenesis karbondioksida direduksi menjadi metana dan air, asetat dikonversi menjadi metana dan karbondioksida. Bakteri penghasil metana antara lain Methanococcus, Methanobacteria, dan Methanosarcina. Kebanyakan bakteri metanogen bersifat mesofilik dengan kisaran suhu optimum 200C-400C, namun bakteri metanogen juga dapat ditemui pada suhu termofilik (Wise, 1987)

Ada dua kelompok utama bakteri yang bertanggung jawab dalam pembentukan metana, yaitu bakteri metanogen asetoklastik dan bakteri metanogen pengguna hidrogen. Metanogen asetoklastik mekonversi asam asetat menjadi metana, sedangkan metanogen pengguna hidrogen melakukan penyisihan hidrogen untuk menghasilkan metana.

Mekanisme reaksi pada fermentasi anaerob yang dapat dilihat pada Gambar 4, yaitu, 1. Acid forming bacteria menguraikan senyawa glukosa menjadi

b. C6H12O6 CH3CH2CH2COOH + 2CO2+ 2H2 (asam butirat)

c. C6H12O6+ 2H2 2CH3CH2COOH + 2H2O (asam propionat)

2. Acetogenic bacteria menguraikan asam propionat dan asam butirat menjadi :

a. CH3CH2COOH CH3COOH + CO2+ 3H2 (asam asetat)

b. CH3CH2CH2COOH 2CH3COOH + 2H2

(asam asetat)

3.Acetoclastic methanemenguraikan asam asetat menjadi :

CH3CH2COOH CH4 + CO2

(metana)

4.Methane bacteriamensintesa hidrogen dan karbondioksida menjadi :

2H2+ CO2 CH4 + 2H2O

(metana)

III.

METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan pada bulan November 2010 sampai bulan April 2011 di Laboratorium Pengolahan Limbah Peternakan, Fakultas Peternakan, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan baku yang digunakan dalam penelitian ini yaitu limbah cair kelapa sawit (POME) dari limbah pabrik CPO PTPN VIII Kertajaya. Feses yang digunakan yaitu kotoran sapi (yang baru keluar) dari laboratorium lapang Fakultas Peternakan Institut Pertanian Bogor, sludge biogas yang digunakan untuk membuat aktivator diambil dari digester pengolahan biogas yang telah menghasilkan metana di laboratorium pengolahan limbah peternakan . Bahan-bahan lain yang digunakan antara lain : NaOH, Fe(NH4)(SO4), K2Cr2O7,H2SO4, Fe2SO4indikator ferroin, diphenilamin, indikator PP, buffer karbonat, aquades, vaselin.

Peralatan yang dibutuhkan dalam pembuatan biogas antara lain, tangki digester dua tahap, gas flowmeter, selang plastik diameter 3 inchi, kawat, kerangka besi berlubang, botol air minum 1,5 liter, DO meter, oven atau tanur, timbangan analitik, gelas ukur, gelas piala, tabung reaksi, erlenmeyer, pipet, buret. indikator pH, thermometer, dan cawan porselen.

3.3 Prosedur

Penelitian dilakukan dengan mencampurkan POME dengan aktivator dengan perbandingan 70%:30% (P70S30), 80%:20% (P80S20), dan 90%:10% (P90S10). Aktivator didapatkan dengan mencampurkan feses segar sapi potong dan sludge daridigesterbiogas yang telah menghasilkanmetana

dengan perbandingan 80%:20%. Bahan baku masukan biogas didapatkan dengan mencampurkan POME dan aktivator. Kondisi pH awal bahan baku yang asam sehingga memerlukan tambahan CaCO3 sebagai agent untuk meningkatkan pH campuran. Pengisian digester pada hari ke 0 yaitu sebanyak 70% dari volume total digester. Pada hari selanjutnya dilakukan pengisiandigester setiap hari sampai hari ke-40 dengan perhitungan masukan sebagai berikut :

Volume daya tampungdigester

Substrat =

3.4 Peubah Yang Diamati

Peubah yang diamati pada penelitian ini yaitu Biological Oxygen Demand (BOD), Chemical Oxygen Demand(COD) danTotal Suspended Solid(TSS)

a. Prosedur Uji BOD

Bahan-bahan yang digunakan untuk pengujian BOD yaitu MgSO4, CaCl2, dan FeCL3. alat yang digunakan yaitu botol BOD dan inkubator. Sampel diambil sebanyak 500 ml sampai 1 liter. Apabila tingkat kepadatan sampel terlalu tinggi, dilakukan pengenceran dengan aquades. Kemudian dilakukan aerasi untuk meningkatkan kadar air sampel menggunakan oksigen baterai selama 5 menit. Setelah itu sampel dipindahkan ke botol BOD gelap dan terang sampai penuh. Sampel pada botol terang dianalisa kadar oksigen terlarutnya (indikasikan sebagai DO1). Sedangkan botol BOD gelap yang berisi sampel kemudian didalamnya ditambahkan 3 tetes buffer fosfat, 3 tetes Mg2SO4, CaCl2, dan FeCl3. Lalu diinkubasi padda suhu 200C selama 5 hari. Setelah 5 hari dilakukan pengukuran kadar oksigen terlarutnya (indikasikan sebagai DO5).

Perhitungan : DO =

BOD5=

Keterangan : DO0= DO pada hari ke 0 DO5= DO pada hari ke 5 DBl0= DO blanko pada hari ke 0 DBl5 = DO blanko pada hari ke 0 P = Derajat pengenceran

b. Prosedur Uji COD

Bahan yang digunakan untuk pengujian COD adalah Amonium ferro sulfat 0,1 N, Amonium ferro II sulfat 0.25 N, K2Cr2O7 0.25 N, asam sulfat dan indikator ferroin. Alat yang digunakan yaitu destilator, kondensor dan Erlenmeyer. Prosedur kerja pengujian COD yaitu, sampel diambil sebanyak 20 ml dimasukkan ke labu didih 300 ml, ditambahkan 10 ml K2Cr2O70.25 N dan 0.4 gr H2SO4serta 40 ml asam sulfat yang mengandung silver sulfat dan batu didih. Selanjutnya dipanaskan dan dididihkan selama 10 menit dengan menggunakan reflux menggunakan kondensor. Kemudian didinginkan dan dicuci dengan menggunakan 50 ml aquades. Kemudian didinginkan, setelah dingin ditambahkan 2 tetes indikator ferroin dan dititrasi dengan ammonium ferro II sulfat 0.25 N sehingga terjadi perubahan warna dari biru kehijauan menjadi merah kecoklatan. Kemudian dicatat volume yang digunakan. Kemudian dengan prosedur yang sama, titrasi dilakukan juga terhadap blanko aquades dengan menggunakan 0.25 amonium ferro II sulfat.

ml Tio x N. Tio x 8000

ml. contoh

Perhitungan : COD (mgO2/L) =

Keteragan : A= ml titrasi blanko B= ml titrasi sample M=molaritas (0,25)

8000= milliequivalent berat oksigen x 1000 ml/L

c. Prosedur Pengujian TSS

Pengujian TSS dilakukan menggunakan desikator yang berisisilicagel, oven, untuk pengoperasian pada suhu 103 sampai 1050C , timbangan analitik dengan ketelitian 0.1 mg, pengaduk magnetik, pipet, gelas ukur, cawan aluminium, cawan porselen, penjepit, kaca arloji, dan pompa vakum. Pengujian dilakukan dengan melakukan penyaringan menggunakan peralatan vakum. Saringan dibasahi dengan sedikit aquades. Contoh uji diaduk dengan pengaduk magnetik untuk memperoleh contoh uji yang lebih homogen. Contoh uji dipipet dengan volume tertentu, pada waktu contoh diaduk dengan pengaduk magnetik. Penyaringan dilakukan menggunakan kertas saring yang dicuci dengan 3x10 ml air suling, dibiarkan kering sempurna, dan dilanjutkan penyaringan dengan vakum selama 3 menit agar diperoleh penyaringan sempurna. Kemudian contoh uji dengan padatan terlarut yang tinggi memerlukan pencucian tambahan. Kertas saring dipindahkan secara hati-hati dari peralatan penyaring dan dipindahkan ke wadah timbang aluminium sebagai penyangga. Kemudian dikeringkan dalam oven minimal selama 1 jam pada suhu 103 sampai dengan 1050C. Setelah itu didinginkan dalam desikator untuk menyeimbangkan suhu dan timbang. Tahapan pengeringan diulang, pendinginan dalam desikator, dan dilakukan penimbangan sampai diperoleh berat konstan atau sampai perubahan berat lebih kecil dari 0,5 g.

Perhitungan : mg TSS/L=

Keterangan : A= berat sample setelah ditimbang + berat cawan (mg) B= berat cawan tanpa sample (mg)

(A-B) x M x 8000

ml. sampel

(A-B) x 100

3.5 Rancangan Percobaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap (RAL) dengan tiga kali ulangan. Model matematis rancangan percobaan menurut Mattjik dan Sumertajaya (2002) adalah sebagai berikut:

Keterangan :

Yij = Hasil pengamatan akibat pengaruh faktor rasio campuran POME dengan aktivator pada taraf perlakuan ke-i (i= P70S30,P80S20,dan P90S10dan ulangan ke– j (Ulangan j = 1,2, dan 3)

µ = Rataan Umum Pengamatan

α i = Pengaruh perlakuan ke –i (i= 1,2,3)

ε ij = Pengaruh galat percobaan pada perlakuan ke –i dan ulangan ke- j (j=1,2,3)

Hipotesis pada penelitian ini adalah :

H0 = Perlakuan tidak berpengaruh terhadap penurunan beban pencemar limbah cair pabrik kelapa sawit H1 = Minimal ada satu perlakuan yang berpengaruh terhadap penurunan beban pencemar limbah cair

pabrik kelapa sawit

Data yang diperoleh dari penelitian ini kemudian dianalisa menggunakan uji ANOVA untuk melihat apakah perlakuan berpengaruh terhadap peubahnya atau tidak, kemudian uji t-berpasangan untuk mengetahui perbedaan antara input dan output terhadap respon. Setelah itu dilakukan uji lanjut yaitu uji perbandingan berganda Duncan untuk melihat perbedaan antar perlakuan. Analisa statistika yang digunakan adalah menggunakan perangkat lunak MINITAB 15version for windowsdan SPSS.

IV.

HASIL DAN PEMBAHASAN

4. 1 Kondisi Awal Bahan Baku Campuran POME dengan Aktivator

Analisis awal pada bahan baku POME dari PTPN VIII Kertajaya dilakukan untuk melihat karakteristik POME yang akan digunakan. Karakteistik POME yang digunakan dapat dilihat pada Tabel 2. Sedangkan bahan masukandigester yang telah dilakukan yaitu analisis awal campuran antara POME dan aktivator. Hasil analisis awal campuran tersebut dapat dilihat pada Tabel 3.

Tabel 2. Karakteristik POME PTPN VIII Kertajaya Parameter Nilai

BOD (ppm) 11776,52

COD (ppm) 47105,26

Total Volatil Solid (ppm) 4250

N total (ppm) 489

C organik (ppm) 21335

C/N 42,63

pH 5,12

Asam Asetat (ppm) 55,78

Asam Laktat (ppm) 39,43

Tabel 3. Hasil Analisis Awal Bahan MasukanDigester

Parameter Perlakuan

P70S30 P80S20 P90S10

BOD (mg/L) 8871 8871 6653

COD (mg/L) 15480 17028 13588

TSS (mg/L) 17010 23250 6530

pH 6 6 5

dari limbah POME. Sedangkan protein dan karbohidrat dapat berasal dari campuran aktivator yang berasal dari instalasi biogas dengan kotoran sapi segar. Bahan organik ini akan terdegradasi dengan berlangsungnya proses fermentasi anaerob. Hal ini bersesuaian dengan pernyataan Gunnerson dan Stuckey (1986), Khanal (2008) dan Grover (2002).

4.2 Keuntungan Fermentasi Anaerob Menggunakan

Digester A

naerob Dua Tahap

Dan Pengkondisian

Digester

Selama Proses Fermentasi

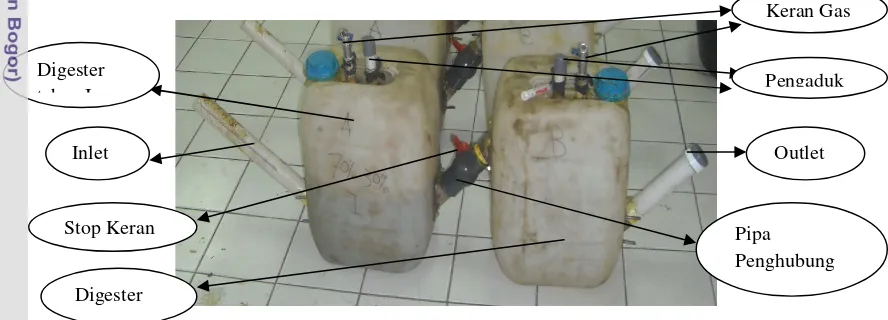

Fermentasi anaerob pada penelitian ini dilakukan pada digester yang dirancang khusus untuk mengolah limbah cair pabrik kelapa sawit sehingga fermentasi berlangsung dua tahap. Digesteranaerob dua tahap ini disusun secara seri dengan kapasitas masing-masing digester 20 liter dapat dilihat pada Gambar 5. Pada hari ke-0 digester yang diisi dengan volume 70% dari volume total digester yaitu

digesterpertama yang terhubung langsung dengan pipainlet. Sedangkandigesterkedua yang berfungsi untuk melanjutkan proses fermentasi anaerobik pada cairan yang mengalir dari digester pertama, terhubung langsung dengan pipaoutlet. Digestertahap I dengandigestertahap II terhubung oleh sebuah pipa penghubung yang dilengkapi dengan stop keran. Pengadukan bahan yang ada dalam digester

[image:33.612.104.548.385.545.2]dilakukan dengan sistem pengaduk yang berdekatan dengan keran gas. Sistem pengaduk diatur agar tidak terganggunya proses anaerob di dalam digester. Selain untuk memaksimalkan produksi gas yang terbentuk dari hasil perombakan bahan organik yang terjadi dalam digester, perancangan digester dua tahap ini juga dapat mengoptimalkan penurunan beban pencemar limbah.

Gambar 5. Digester anaerob dua tahap dan bagian-bagiannya

Proses pengolahan limbah cair pabrik kelapa sawit dengandigesterdua tahap ini diawali dengan bahan baku yang masuk (input) ke dalamdigestertahap I (pertama) sampai volume mencapai 70% dari total volume digester namun cairan belum mengalir ke digester tahap II (kedua). Agar cairan tidak mengalir kedigesterkedua dilakukan dengan cara menutup keran pada pipa penghubungdigesterpertama dengan digester kedua. Cairan pada digester pertama akan mengalami perombakan secara anaerobik. Keran pada pipa penghubung digester pertama dengandigester kedua dibuka pada hari kedua sehingga

Digester Digester tahap I

Keran Gas

Pengaduk

Inlet Outlet

cairan padadigester pertama akan mengalir kedigesterkedua. Cairan yang mengalir ke digesterkedua merupakan supernatan yang keluar dari digester pertama. Hal ini sesuai dengan pernyataan Hammer (1986) bahwa dalam proses perombakan bahan organik, pada digester dua tahap, tahapan pertama digunakan sebagai unit pencampuran secara kompleks dan optimasi dekomposisi oleh bakteri perombak. Sedangkan tahapan kedua untuk mengolah supernatan yang keluar daridigesterpertama.

Digesterini dikondisikan semaksimal mungkin memenuhi syarat-syarat berlangsungnya fermentasi anaerob. Hal tersebut diupayakan dengan mengkondisikandigesteragar tidak adanya kebocoran dengan melakukan pengeleman pada bagian-bagian yang rawan kebocoran. Jeni dan Rahayu (1993) menyatakan bahwa proses anaerobik pada hakikatnya adalah proses yang terjadi karena aktivitas mikroba dilakukan pada saat tidak terdapat oksigen bebas. Produk akhir dari proses fermentasi ini adalah gas metana. Selain itu kondisi-kondisi bahan masukan juga diperhatikan sehingga memenuhi kriteria berlangsungnya fermentasi anaerob yang baik dengan meningkatkan pH menggunakan CaCO3sehingga pH bahan awal yang asam dapat ditingkatkan agar pH menjadi netral yang mendukung aktivitas mikroorganisme dalam mendekomposisi bahan organik. Menurut Effendi (2003) pada umumnya bakteri tumbuh dengan baik pada pH netral, oleh karena itu proses dekomposisi bahan organik berlangsung lebih cepat pada kondisi pH netral.

Kondisi suhu selama proses fermentasi anaerob juga perlu diperhatikan. Kondisi anaerob yang optimum akan terjadi pada suhu mesofilik yaitu 35-550C. Namun proses fermentasi akan tetap berlangsung dengan baik ketika suhu dijaga konstan dan tidak mengalami perubahan yang drastis (Jeni dan Rahayu, 1993). Suhu selama berlangsungnya fermentasi anaerob menggunakandigesterdua tahap ini menunjukkan tidak adanya perubahan suhu yang drastis, dengan kisaran suhu 26-280C.

4.3

Pengaruh Komposisi POME dengan Aktivator Setelah Melalui Pengolahan

Menggunakan

Digester

Anaerob Dua Tahap

4.3.1 Pengaruh Komposisi POME dan Aktivator Terhadap Penurunan Kebutuhan

Oksigen Biologis

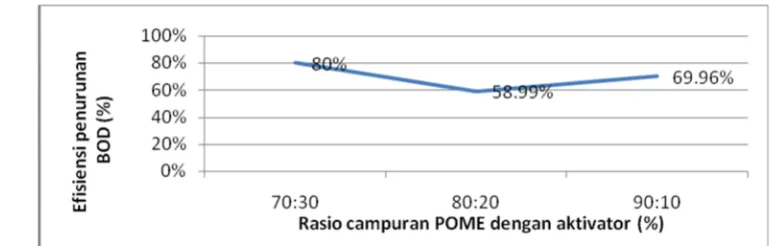

Proses pengolahan limbah dapat menggunakan nilai BOD untuk pengukuran tingkat efisiensi proses pengolahan limbah. Hasil analisis keragaman menunjukkan bahwa rasio campuran limbah cair dengan aktivator berpengaruh terhadap penurunan nilai BOD (p-Value <0,05). Setelah dilakukan uji perbandingan berganda Duncan terlihat bahwa perlakuan P70S30, berbeda pengaruhnya dengan taraf perlakuan P80S20 dan taraf perlakuan P90S10terhadap penurunan nilai BOD. Sedangkan taraf perlakuan P80S20 sama pengaruhnya dengan taraf perlakuan P90S10 terhadap penurunan nilai BOD. Analisis keragaman dan uji lanjut Duncan untuk BOD setiap perlakuan dapat dilihat pada Lampiran 1a.

Tabel 4. Penurunan nilai BOD limbah cair pabrik kelapa sawit

Perlakuan BOD Input (mg/l) Output (mg/l) Efisiensi (%)

P70S30 8871 1270±496A 80

P80S20 8871 1847±1791

B

58,99

P90S10 6653 1501±497B 69,96

Keterangan: Angka dengan superskrip huruf kapital yang berbeda menunjukkan sangat berbeda nyata (P<0,05)

Penurunan beban pencemar tersebut didapatkan setelah dilakukan proses pengolah POME menggunakan digester anaerob dua tahap selama 40 hari. Beban pencemar yang terkandung pada limbah cair pabrik kelapa sawit mengalami penurunan setelah dilakukan pengolahan melalui proses anaerob menggunakan digester dua tahap. Penurunan tersebut terjadi pada setiap perlakuan yang dilakukan. Persentase penurunan nilai BOD dapat dilihat pada Tabel 4. Pada tabel tersebut terlihat bahwadigester

Gambar 6. Hubungan efisiensi penurunan BOD dengan persentase rasio campuran POME dengan aktivator pada fermentasi anaerob 40 hari

Penurunan nilai BOD ini disebabkan oleh terjadinya perombakan bahan-bahan organik oleh mikroorganisme yang beraktivitas dalamdigester anaerob. Pada keadaan awal dalamdigester anaerob, nilai BOD masih sangat tinggi yang terlihat pada nilai BOD masing-masing input pada setiap digester. Nilai BOD yang tinggi ini menunjukkan bahwa kandungan bahan organik sebelum pengolahan limbah cair sangat tinggi. Bahan organik ini dapat berupa lipid, protein, dan karbohidrat yang terkandung dalam bahan baku maupun bahan tambahan yang dimasukkan ke dalamdigester. Lipid, protein, dan karbohidrat merupakan senyawa komplek yang kemudian dirombak menjadi senyawa-senyawa organik yang lebih sederhana. Perombakan senyawa komplek tersebut terjadi terutama pada awal proses pengolahan secara anaerob (tahap hidrolisis). Pada proses perombakan bahan organik tersebut mikroba menggunakan bahan organik sebagai sumber makanan sehingga pada akhir proses fermentasi anaerob padadigesterdua tahap kandungan bahan organik semakin sedikit sehingga nilai BOD mengalami penurunan.

Penurunan nilai BOD limbah cair setelah proses fermentasi anaerob terbesar terjadi pada perlakuan P70S30, diikuti perlakuan P90S10dan perlakuan P80S20. Persentase penurunan nilai BOD terbesar pada perlakuan P70S30, sesuai dengan dugaan awal penelitian karenadigester ini memiliki kondisi campuran padatan yang lebih banyak daripada digester lainnya. Bahan padatan tersebut berasal dari campuran aktivator yang merupakan bahan yang kaya akan bahan organik. Sehingga bahan organik yang dirombak oleh mikroorganisme juga semakin banyak. Sedangkan untuk perlakuan P80S20seharusnya menempati urutan kedua dalam penurunan nilai BOD berdasarkan jumlah bahan organik yang terdapat dalam input. Namun urutan kedua terbesar dalam penurunan BOD terjadi pada perlakuan P90S10. Hal ini dapat terjadi karena aktivitas bakteri yang lebih aktif melakukan perombakan bahan organik didalam perlakuan P90S10 daripada perlakuan P80S20. Sehingga bahan organik yang terdapat pada akhir proses fermentasi anaerob dalam perlakuan P90S10semakin sedikit. Penyebab lainnya adalah proses perombakan bahan organik pada perlakuan P80S20dapat diindikasikan kurang baik.

Nilai BOD limbah cair yang mengalami penurunan setelah melalui proses pengolahan dengan

digesterdua tahap selama 40 hari pada perlakuan P70S30, P80S20dan P90S10berturut-turut yaitu 1270 mg/l, 1847 mg/l, dan 1501 mg/l. Nilai BOD tersebut masih jauh diatas standar baku mutu limbah cair pabrik kelapa sawit menurut Ditjen PPHP (2006) yaitu nilai BOD sebesar 250 mg/l. Hal ini dapat berarti bahwa masih banyak bahan organik yang belum mengalami perombakan dan limbah belum dapat langsung dibuang ke badan air.

[image:36.612.131.519.83.206.2]bakteri, kolam anaerobik, kolam fakultatif, kolam aerasi dan kolam aerobik. Pada prakteknya diupayakan agar efisiensi perombakan minimal 80% setelah melewati tahap pengolahan dari kolam pendinginan hingga kolam anaerobik dengan waktu pengolahan selama 80 hari.

Berdasarkan Naibaho (1998) tersebut, hasil pengolahan limbah POME dengan efisiensi penurunan BOD sebesar 80% pada perlakuan P70S30dapat dilakukan sebagai alternatif pemutusan rantai pengolahan sistem kolam. Metode pengolahan limbah menggunakan digester anaerob dua tahap dengan perlakuan P70S30 dapat mempercepat waktu pengolahan dan menghemat lahan pengolahan. Adanya sistemdigester dua tahap ini menjadikan sistem kolam yang terdiri dari delapan kolam dapat lebih efisien dengan menggunakan digester anaerob dua tahap sehingga sistem pengolahan dapat dilakukan di lapang dengan mengurangi empat kolam pengolahan yaitudeoling pond, kolam netralisasi, kolam pembiakan bakteri dan kolam anaerobik. Empat kolam tersebut dapat disubstitusi dengan digester anaerobik dua tahap.

4.3.2 Pengaruh Perbandingan Komposisi POME dan

Aktivator

Terhadap

Penurunan Kebutuhan Oksigen Kimiawi

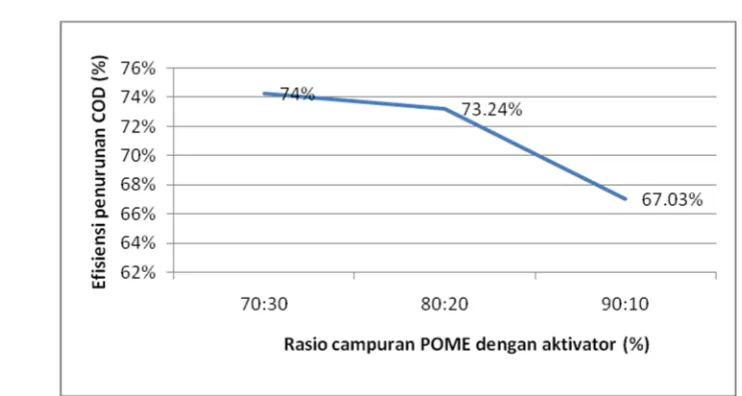

Kebutuhan oksigen kimiawi atau Chemical Oxygen Demand (COD) merupakan jumlah total oksigen yang dibutuhkan untuk mengoksidasi bahan organik secara kimiawi, baik yang dapat didegradasi secara biologis maupun yang sukar didegradasi secara biologis menjadi CO2dan H2O (Efendi, 2003).

Tabel 5. Penurunan nilai COD limbah cair pabrik kelapa sawit melalui pengolahandengan menggunakandigesteranaerob dua tahap pada hari ke 40

Perlakuan COD Input (mg/l) COD Output (mg/l) Efisiensi (%)

P70S30 15480 3674,7±304A 74

P80S20 17028 4028±527

B

73,24

P90S10 13588 3675±804C 67,03

Keterangan: Angka dengan superskrip huruf kapital yang berbeda menunjukkan sangat berbeda nyata (P<0,05)

Beban pencemar yang terkandung pada limbah cair pabrik kelapa sawit mengalami penurunan setelah dilakukan pengolahan melalui proses anaerob menggunakan digester dua tahap. Penurunan tersebut terjadi pada setiap perlakuan yang dilakukan. Persentase penurunan nilai COD dapat dilihat pada Tabel 5. Pada tabel tersebut terlihat bahwa digesterdengan perlakuan rasio campuran limbah cair dan aktivator 70%:30% menunjukkan persen penurunan nilai COD sebesar 74%. Sedangkan dua digester

[image:38.612.120.491.204.402.2]lainnya mengalami penurunan sebesar 73.24% pada digester dengan rasio campuran limbah cair dan aktivator 80%:20% dan penurunan sebesar 67.03% padadigesterdengan rasio campuran limbah cair dan aktivator 90%:10% .

Gambar 7. Hubungan efisiensi penurunan COD dengan persentase penambahan aktivator pada pengolahan melalui fermentasi anaerob selama 40 hari

Penurunan nilai COD ini disebabkan oleh terjadinya perombakan bahan-bahan organik oleh mikroorganisme yang beraktivitas dalamdigester anaerob. Pada keadaan awal dalamdigester anaerob, nilai COD masih sangat tinggi yang terlihat pada nilai COD masing-masing perlakuan pada setiap

digester. Nilai COD yang tinggi ini menunjukkan bahwa kandungan bahan organik sebelum pengolahan limbah cair sangat tinggi. Pada proses perombakan bahan organik tersebut mikroba menggunakan bahan organik sebagai sumber makanan. Sehingga pada akhir proses fermentasi anaerob padadigesterdua tahap kandungan bahan organik semakin sedikit sehingga menurunkan nilai COD.

Gambar 7 menunjukkan penurunan nilai COD limbah cair setelah proses fermentasi anaerob terbesar terjadi pada perlakuan P70S30, diikuti perlakuan P80S20 dan perlakuan P90S10. Persentase penurunan nilai COD terbesar pada perlakuan P70S30, sesuai dengan dugaan awal penelitian bahwa semakin banyaknya penambahan aktivator, persentase penurunan COD akan semakin tinggi.

4.3.3 Pengaruh Perbandingan Komposisi POME dan Aktivator Terhadap

Penurunan Total Padatan Tersuspensi

Rasio campuran limbah cair dengan aktivator berpengaruh terhadap penurunan nilai TSS setelah dilakukan uji ANOVA (p-Value < 0,05) dan dengan uji t-berpasangan menunjukkan bahwa terdapat perbedaan yang nyata antar perlakuan. Setelah dilakukan uji perbandingan berganda Duncan terlihat bahwa perlakuan P70S30, berbeda pengaruhnya dengan taraf perlakuan P80S20 dan berbeda pula pengaruhnya dengan taraf perlakuan P90S10 terhadap penurunan nilai TSS. Sedangkan taraf perlakuan P80S20berbeda pengaruhnya dengan taraf perlakuan P90S10 terhadap penurunan nilai TSS. Analisis keragaman dan uji lanjut Duncan untuk parameter TSS masing-masing perlakuan dapat dilihat pada Lampiran 1c. Berdasarkan hasil analisis data sebelum dilakukan pengolahan terhadap POME dan data setelah dilakukan pengolahan menunjukkan penurunan total padatan terlarut pada limbah POME yang ditambahkan aktivator dan mengalami proses fermentasi anaerobik selama 40 hari. Persentase penurunan TSS terbesar terjadi pada perlakuanP80S20diikuti perlakuan P70S30dan P90S10,hal ini berbanding lurus dengan nilai TSS input perlakuan P80S20yang memiliki nilai terbesar, diikuti perlakuan P70S20dan P90S10. Efisiensi penurunan TSS dapat dilihat pada Tabel 6.

Tabel 6. Persentase penurunan TSS pada setiap perlakuan setelah proses pengolahan limbah POME menggunakandigesteranaerob dua tahap pada hari ke 40

Perlakuan TSS Input (mg/l) TSS Output (mg/l) Penurunan (%)

P70S30 17010 2947±2804A 66,20

P80S20 23250 4387±3381B 66,60

P90S10 6530 2450±671

C

61,40

Keterangan: Angka dengan superskrip huruf kapital yang berbeda menunjukkan sangat berbeda nyata (P<0,05)

Gambar 8. memperlihatkan bahwa persentase penurunan TSS terbesar terjadi pada penambahan aktivator dengan persentase sebesar 20%. Namun hasil ini berbanding terbalik dengan persentase penurunan nilai BOD limbah setelah dilakukan pengolahan. Pada persentase penurunan nilai BOD menunjukkan bahwa pada penambahan aktivator sebanyak 20% atau pada perlakuan P80S20 terjadi penurunan nilai BOD terendah. Hal ini dapat terjadi akibat kondisi masing-masing digester yang berbeda baik berdasarkan perubahan suhu, dan pH.

Nilai TSS Output yang didapatkan masih jauh diatas baku mutu limbah cair kelapa sawit yaitu nilai TSS sebesar 300 mg/l, sedangkan nilai akhir TSS setelah dilakukan pengolahan berurutan berdasarkan persentase penambahan aktivator sebanyak 30%, 20% dan 10% berturut-turut, yaitu 5751 mg/l, 7768 mg/l dan 3121 mg/l. Sehingga perlu dilakukan pengolahan lebih lanjut untuk menurunkan nilai TSS.

4.4

Nilai Parameter BOD, COD dan TSS Digester Anaerob Dua Tahap Pada

Proses Pengolahan POME Selama 40 Hari.

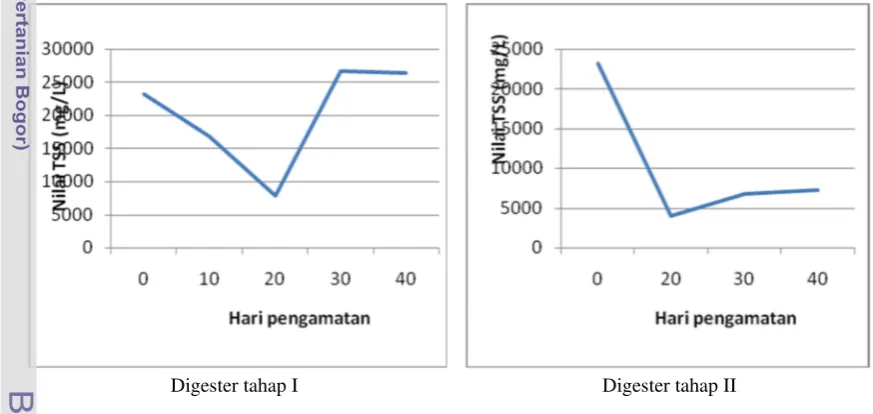

Aktivitas bakteri yang sangat aktif menyebabkan penurunan nilai BOD , sedangkan naiknya nilai BOD dapat disebabkan oleh adanya penambahan input (substrat) dan kurang baiknya aktivitas bakteri dalam merombak bahan organik yang terkandung dalam bahan masukan.

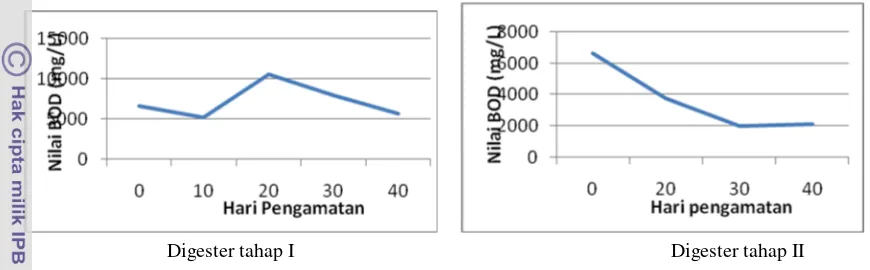

(Digester tahap I) (Digester tahap II)

Gambar 9. Nilai BOD dalamdigesteranaerob tahap I dan II perlakuan P70S30 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari

BOD antara digester tahap I dan II pada hari ke-20 hingga hari ke-40 berturut-turut yaitu sebesar 65.91%, 67.47%, dan 16.04%.

[image:41.612.110.534.137.335.2](Digester tahap I) (Digester Tahap II)

Gambar 10. Nilai COD dalamdigesteranaerob tahap I dan II perlakuan P70S30 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari

Gambar 10. menunjukkan nilai COD pada digester tahap I perlakuan P70S30mengalami penurunan pada hari kesepuluh dan kenaikan nilai COD juga terjadi pada hari ke-20 dan terus mengalami penurunan hingga hari ke-40. Pada digester tahap II, nilai COD hari ke-20 hingga hari ke-40 mengalami penurunan dibandingkan nilai COD awal bahan masukan. Persentase penurunan nilai COD terbesar antaradigester

tahap I dandigestertahap II perlakuan P70S30terjadi padadigester tahap II. Selisih besarnya penurunan COD antara digester tahap I dan digester tahap II perlakuan P70S30 pada hari ke-20 hingga hari ke-40 dapat dilihat pada Lampiran 2a, yaitu berturut-turut memiliki selisih sebesar 55.74%, 71.58%, dan 25.79%.

[image:41.612.104.531.495.675.2](Digester tahap I) (Digester tahap II)

Gambar 11. memperlihatkan pola perubahan nilai TSS berbeda dengan pola perubahan nilai BOD dan COD. Nilai TSS pada digester tahap I perlakuan P70S30pada hari ke-10 hingga hari ke-40 terus mengalami peningkatan. Sedangkan nilai TSS pada digester tahap II yang menunjukkan penurunan dibandingkan dengan nilai TSS awal bahan masukan. Naiknya nilai TSS ini disebabkan oleh adanya penambahan substrat setiap harinya sehigga jumlah total padatan tersuspensi dalam digester terus meningkat. Nilai padatan tersuspensi merupakan nilai kandungan padatan total yang tersuspensi baik itu bahan yang dapat terdekomposisi maupun tidak. Penurunan nilai TSS terbesar terjadi pada digester tahap II dengan selisih besarnya penurunan antara digester tahap I dan II pada hari ke 20 hingga hari ke 40 berturut-turut sebesar 74.30%, 61,39% dan 36,39%. Persentase penurunan TSS digester tahap I dan II perlakuan P70S30pada proses fermentasi anaerob selama 40 hari dan selisih besarnya penurunan TSS antara digester tahap I dan digester tahap II perlakuan P70S30dapat dilihat pada Lampiran 2a.

Digester tahap I Digester tahap II

Gambar 12. Nilai BOD dalamdigester anaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari

Digester tahap I Digester tahap II

Gambar 13. Nilai COD dalamdigesteranaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari

[image:43.612.102.545.97.285.2]Digester tahap I Digester tahap II

Gambar 14. Nilai TSS dalamdigesteranaerob tahap I dan II perlakuan P80S20 pada proses pengolahan POME melalui fermentasi anaerob selama 40 hari

[image:43.612.100.537.351.558.2]diketahui pada hari ke-20, hari ke-30 dan hari ke-40 dengan persentase selisih penurunan TSS pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 82,59% , 70,58%, 68,66 %. Persentase penurunan TSS digester tahap I dan digester tahap II perlakuan P80S20selama 40 hari serta selisih besarnya penurunan masing-masing digester dapat dilihat pada Lampiran 2b.

Digester tahap I Digester tahap II

Gambar 15. Nilai BOD dalamdigesteranaerob tahap I dan II perlakuan P90S10 pada proses pengolahan POME melalui fermentasi anaerob selama 40hari.

Gambar 15 menunjukkan bahwa nilai BOD limbah pada digester tahap I perlakuan P90S10 mengalami penurunan pada hari ke-10 dan kembali naik pada hari ke-20. Nilai BOD mengalami penurunan kembali dari hari ke-30 sampai hari ke-40. Sedangkan nilai BOD pada digester tahap II perlakuan P90S10 mengalami penurunan yang cukup drastis dari hari ke-20 hingga hari ke-40. Selisih penurunan nilai BOD pada digester tahap I dan II perlakuan P90S10dapat diketahui pada hari ke-20, hari ke-30 dan hari ke-40 dengan persentase selisih besarnya penurunan BOD pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 43,19% , 54,20%, 55,53 %. Perbandingan penurunan dan selisih penurunan nilai BOD digester tahap I dan digester tahap II perlakuan P90S10 dapat dilihat pada Lampiran 2c.

[image:44.612.97.534.88.784.2]Digester tahap I Digester tahap II

[image:44.612.102.537.170.305.2]Gambar 16 menunjukkan bahwa nilai COD digester tahap I perlakua P90S10 hanya mengalami penurunan dari nilai awal bahan masukan pada hari ke-10 dan hari ke-30 dengan persentase penurunan berturut-turut sebesar 38.58 % dan 5.44% sedangkan pada hari ke-20 dan hari ke-40 nilai COD digester tahap I perlakuan P90S10 mengalami kenaikan sebesar 36.19% dan 0.11 %. Nilai COD digester tahap II perlakuan P90S10jika dibandingkan dengan nilai COD awal bahan masukan menunjukkan penurunan baik dihari ke-20, hari ke-30, maupun hari ke-40. Selisih penurunan nilai COD digester tahap I dan II pada hari ke-20, hari ke-30 dan hari ke-40 berturut-turut sebesar 42.74%, 56,89%, dan 69,75%. Persentase penurunan nilai COD pada masing-masing digester menunjukkan bahwa persentase penurunan terbesar terjadi pada digester tahap II. Persentase penurunan nilai COD digester tahap I dan II serta selisih besarnya penurunan antara digester tahap I dan II dapat dilihat pada Lampiran 2c.

[image:45.612.98.526.78.721.2]Digester tahap I Digester tahap II

Gambar 17. Nilai TSS dalam digester anaerob tahap I dan II perlakuan P90S10 pada proses pengolahan POME selama 40 hari

[image:45.612.110.513.189.426.2]4.5 Produk Fermentasi Anaerobik Menggunakan Digester Anaerob Dua Tahap

Fermentasi anaerobik menghasilkan produk utama yaitu gas metana. Pada sistem digester anaerob dua tahap menghasilkan gas metana yang dapat terakumulasi pada hari ke-40. Akumulasi gas metana hasil fermentasi anaerob menggunakan digester anaerob dua tahap dapat dilihat pada Tabel 7 .

Tabel 7. Volume gas yang dihasilkan dari proses pengolahan limbah secara anaerob selama 40 hari

Perlakuan Total Volume

Gas (liter)

P70S30 4,34

P80S20 3,47

P90S10 11,35

Perlakuan yang menghasilkan gas terbanyak pada proses fermentasi selama 40 hari menggunakan digester anaerob dua tahap yaitu perlakuan P90S10,diikuti P70S30dan P80S20. Selain gas metana, juga terdapat hasil samping dari proses fermentasi anaerob yang masih dapat dimanfaatkan, yaitu sludge yang keluar dari digester melalui pipa output. Sludge tersebut masih mengandung nutrisi yang diperlukan untuk meningkatkan kesuburan ta