PENGARUH PENGGUNAAN BAHAN TAMBAHAN

(ACCELERATOR ADMIXTURE) , KAPUR DAN PENGARUH

CURING PADA PEMBUATAN BATA BETON RINGAN

SEBAGAI ALTERNATIF PENGGANTI BATA MERAH

PROPOSAL

Oleh :

Leslie

090404046

Disetujui :

Pembimbing

Ir. Daniel Terumbi, MT.

Co.Pembimbing

Rahmi Karolina,

ST. MT.

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Dalam sejarah konstruksi Indonesia, beton terus mengalami perkembangan. Beton dapat digolongkan menjadi beberapa jenis berdasarkan beratnya yaitu : beton ringan dan beton normal. Penggunaan beton ringan pada bangunan dapat mengurangi beban struktur tersebut. Bata Beton Ringan merupakan salah satu aplikasi dari beton ringan. Pada penelitian kali ini akan dibahas pengaruh penggunaan

Accelerator Admixture, kapur serta pengaruh curing pada pembuatan bata beton ringan. Adapun komposisi penyusun bata beton ringan adalah

semen, pasir, foaming agent dan dapat ditambahkan Accelerator

Admixture untuk mempercepat reaksi kimia dan proses pengeringan bata beton ringan serta kapur untuk menghasilkan bata beton ringan yang lebih ringan karena kapur akan bereaksi dengan foaming agent untuk membentuk gelembung-gelembung gas Hidrogen. Pada penelitian ini,

Accelerator Admixture yang digunakan adalah SikaSet Accelerator. Penggunaan SikaSet Accelerator membuat bata beton ringan mempunyai kuat tekan yang lebih optimal. Hal ini terlihat dari hasil kuat tekan pada umur 21 hari dapat mengimbangi kuat tekan bata beton ringan dengan perawatan pada umur 28 hari yaitu mencapai 2,53 MPa dan 2,62 MPa. Penggunaan Kapur membuat bata beton ringan yang dihasilkan menjadi jauh lebih ringan dibandingkan yang tidak menggunakan, namun kuat tekan bata beton ringan tersebut menurun sekitar 13% sampai 18% dibandingkan yang tidak menggunakan kapur dan bata beton ringan yang dihasilkan lebih ringan 14,29% - 25%. Pada penelitian ini juga diperoleh bahwa curing yang diterapkan selama 27 hari pada bata beton ringan dapat mengoptimalkan kuat tekan bata beton ringan tersebut hingga mencapai 2,62 MPa.

KATA PENGANTAR

Puji dan syukur kita panjatkan pada Sang Hyang Adi Buddha Tuhan Yang

Maha Esa yang telah memberkati dan melimpahkan rahmat dan karunia-Nya

kepada penulis, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil

bidang struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara, dengan judul “PENGARUH PENGGUNAAN BAHAN TAMBAHAN

(ACCELERATOR ADMIXTURE) , KAPUR DAN PENGARUH CURING

PADA PEMBUATAN BATA BETON RINGAN SEBAGAI ALTERNATIF

PENGGANTI BATA MERAH

”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak

terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena

itu, penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya

kepada beberapa pihak yang berperan penting yaitu :

1. Bapak Ir. Daniel Rumbi Teruna,MT selaku pembimbing, yang telah banyak

memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga

dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Ibu Rahmi Karolina, ST, MT selaku pembimbing, yang telah banyak

memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga

dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

3. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

5. Pihak PT. Solid House Indonesia yang turut membantu dalam terwujudnya

penelitian ini.

6. Bapak/Ibu seluruh staff pengajar Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara.

8. Buat saudara/i seperjuangan Sipil 2009 Benny Yohannes, Loliandy, Frans

Subrata, Deser C. Wijaya, abang-abang dan kakak senior dan adik-adik 2010

dan 2012, serta teman-teman mahasiswa/i angkatan 2007 dan mahasiswa sipil

lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas semangat

dan bantuannya selama ini.

9. Buat para asisten Laboratorium Bahan Rekayasa Fakultas Teknik USU yang

turut membantu dalam penelitian.

10. Seluruh rekan-rekan yang tidak mungkin dituliskan satu-persatu atas

dukungannya yang sangat baik.

Penulis menyadari bahwa dalam penyusunan tugas akhir ini masih jauh

dari kata sempurna. Yang disebabkan keterbatasan pengetahuan dan kurangnya

pemahamahan penulis dalam hal ini. Oleh karena itu, penulis mengharapkan

saran dan kritik yang membangun dari para pembaca demi perbaikan menjadi

lebih baik.

Akhir kata penulis mengucapkan terima kasih dan semoga tugas akhir ini

dapat bermanfaat bagi para pembaca.

Medan, Desember 2012

Penulis

DAFTAR ISI

Halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR NOTASI ... ix

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 10

1.3 Tujuan Penelitian ... 10

1.4 Pembatasan Masalah ... 10

1.5 Mekanisme Pengujian ... 12

BAB II TINJAUAN PUSTAKA 2.1 Umum ... 13

2.1.1 Beton Segar (Fresh Concrete) ... 14

2.2 Pengertian Bata Ringan ... 15

2.3 Komposisi Bata Ringan ... 18

2.3.1 Semen Portland ... 18

2.3.2 Pasir ... 24

2.3.3 Kapur / Limestone ... 26

2.3.4 Air ... 28

2.3.5 Foaming Agent ... 29

2.3.6 Admixture ... 30

2.3.6.1 Perhatian Penting dalam Penggunaan Bahan Tambahan ... 31

2.4 Jenis-Jenis Beton Ringan ... 33

2.6 Kelebihan dan Kekurangan Bata Beton Ringan dibandingkan

Batu Bata Merah ... 38

2.7 Karakteristik Bata Beton Ringan ... 39

2.6.1 Absorpsi ... 39

2.6.2 Kuat Tekan ... 40

2.8 Estimasi Biaya Pembuatan Bata Beton Ringan ... 41

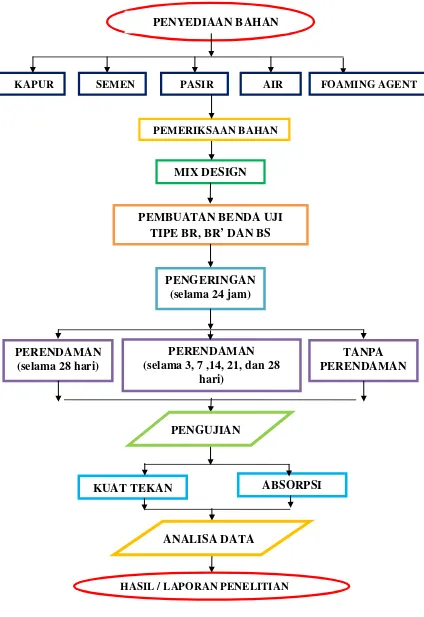

BAB III METODE PENELITIAN 3.1 Umum ... 42

3.2 Bahan penyusun beton ringan ... 44

3.2.1. Semen Portland ... 44

3.2.2. Agregat Halus ... 45

3.2.3. Kapur/ Limestone ... 51

3.2.4. Air ... 52

3.2.5. Foaming Agent ... 52

3.3 Perencanaan Campuran Bata Beton Ringan ... 53

3.4 Penyediaan Bahan Penyusun Bata Beton Ringan ... 54

3.5 Pembuatan Benda Uji ... 55

3.6 Pengujian Sampel ... 56

3.6.1 Pengujian Kuat Tekan Bata Beton Ringan ... 56

3.6.2 Pengujian Absorpsi Bata Beton Ringan ... 57

BAB IV HASIL DAN PEMBAHASAN 4.1 Kuat Tekan Kubus Bata Beton Ringan ... 58

4.1.1 Kuat Tekan Bata Beton Ringan dengan Penggunaan Kapur dan Perawatan ... 58

4.1.2 Kuat Tekan Bata Beton Ringan tanpa Penggunaan Kapur dengan Perawatan ... 62

4.1.3 Kuat Tekan Bata Beton Ringan dengan Penggunaan SikaSet Accelerator , Tanpa Kapur, dan Tanpa Perawatan ... 65

4.2 Absorpsi Bata Beton Ringan ... 67

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 72

5.2 Saran ... 73

DAFTAR TABEL

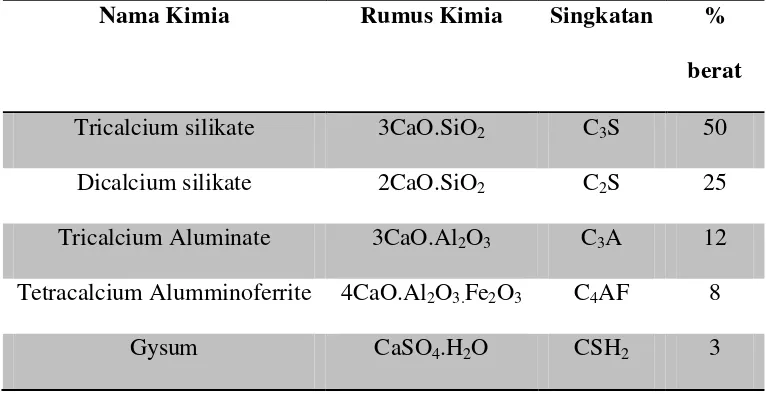

Tabel 1.1 Komposisi Utama Semen Portland... 6

Tabel 2.1 Komposisi Utama Semen Portland... 19

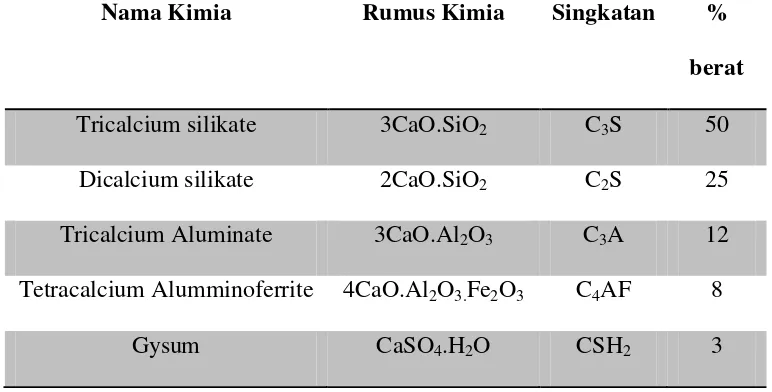

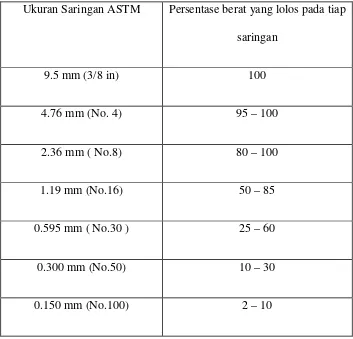

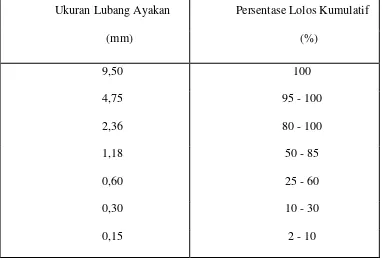

Tabel 2.2 Batasan Gradasi Untuk Agragat Halus ... 25

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) ... 43

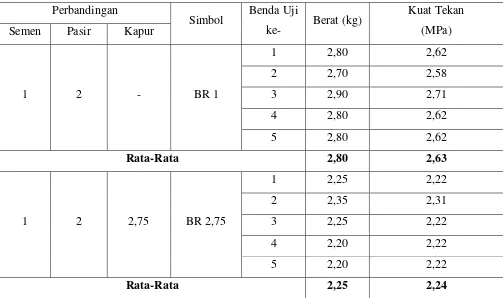

Tabel 4.1 Kuat Tekan Kubus Bata Beton Ringan pada Umur 28 hari dengan W/C ratio = 0,55 ... 58

Tabel 4.2 Kuat Tekan Kubus Bata Beton Ringan pada Umur 28 hari dengan W/C ratio = 0,55 ... 60

Tabel 4.3 Kuat Tekan Kubus Bata Beton Ringan pada Umur 3,7, 14, 21 dan 28 hari dengan W/C ratio = 0,55 ... 63

Tabel 4.4 Kuat Tekan Kubus Bata Beton Ringan pada Umur 21 hari dengan W/C ratio = 0,55 ... 65

Tabel 4.5 Absorpsi Bata Beton Ringan ... 67

DAFTAR GAMBAR

Gambar 3.1 Diagram Alir Pembuatan Bata Beton Ringan ... 43

Gambar 3.2 Kapur/Limestone ... 52

Gambar 3.3 Foaming Agent ... 53

Gambar 3.4 Pengujian Kuat Tekan Bata Beton Ringan ... 56

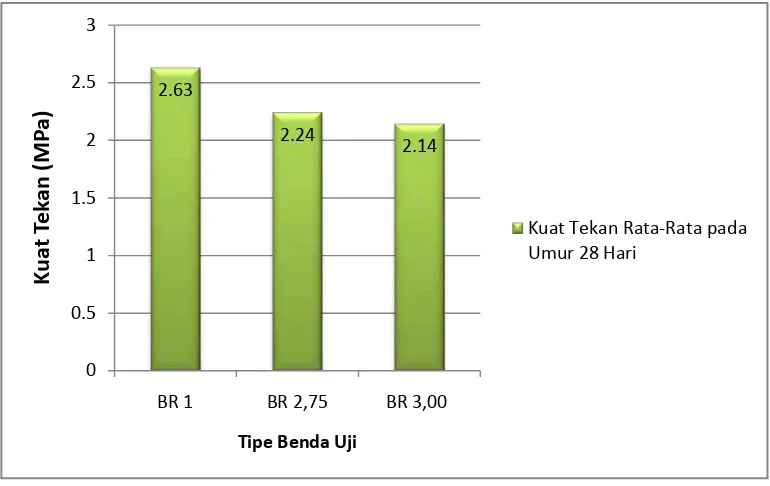

Gambar 4.1 Hubungan Kuat Tekan Bata Beton Ringan pada Umur 28 Hari dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 59

Gambar 4.2 Hubungan Kuat Tekan Bata Beton Ringan pada Umur 28 Hari dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 61

Gambar 4.3 Perbandingan Kuat Tekan Rata-Rata Bata Beton Ringan pada Umur 28 Hari antara Bata Beton Ringan Tipe BR dan BR” .... 62

Gambar 4.4 Hubungan antara Umur Beton Ringan dan Kuat Tekan Bata Beton Ringan dan Perbandingan terhadap Hubungan antara Umur Beton Normal terhadap Kuat Tekan Beton Normal ... 64

Gambar 4.5 Hubungan antara Kuat Tekan Bata Beton Ringan pada Umur 21 Hari dengan dan tanpa menggunakan SikaSet Accelerator ... 66

Gambar 4.6 Hubungan Persen Absorpsi Bata Beton Ringan dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 68

Gambar 4.7 Hubungan Persen Absorpsi Bata Beton Ringan dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 70

DAFTAR NOTASI

SSD : saturated surface dry

fc’ : kekuatan tekan (N/mm2)

P : beban tekan (N)

A : luas penampang (mm2)

W/C : faktor air semen

FM : modulus kehalusan (%)

A : berat bata beton ringan dalam keadaan kering (kg)

B : berat bata beton ringan dalam keadaan SSD (kg)

BR 1 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 27 hari

BR 2,75 : bata beton ringan dengan komposisi Semen : Pasir : Kapur = 1 : 2 :

2,75 dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR 3,00 : bata beton ringan dengan komposisi Semen : Pasir : Kapur = 1 : 2 : 3

dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 1 : bata beton ringan dengan komposisi Semen : Pasir = 0,9 : 2

dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 2,75: bata beton ringan dengan komposisi Semen : Pasir : Kapur = 0,9 : 2 :

2,75 dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 3,00: bata beton ringan dengan komposisi Semen : Pasir : Kapur = 0,9 : 2 :

BR 3 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 2 hari

BR 7 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 6 hari

BR 14 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 13 hari

BR 21 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 20 hari

BR 28 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 27 hari

BS 1 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 tanpa

pemakaian SikaSet Accelerator

BS 2 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

pemakaian SikaSet Accelerator sebanyak 0,11 L per kg semen

BS 3 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

DAFTAR LAMPIRAN

Lampiran A Analisa Bahan Penyusun Beton

DAFTAR ISI

Halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR NOTASI ... ix

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN 1.6 Latar Belakang ... 1

1.7 Perumusan Masalah ... 10

1.8 Tujuan Penelitian ... 10

1.9 Pembatasan Masalah ... 10

1.10 Mekanisme Pengujian ... 12

BAB II TINJAUAN PUSTAKA 2.3 Umum ... 13

2.1.1 Beton Segar (Fresh Concrete) ... 14

2.4 Pengertian Bata Ringan ... ... 15

2.3 Komposisi Bata Ringan ... 18

2.3.1 Semen Portland ... 18

2.3.2 Pasir ... 24

2.3.3 Kapur / Limestone ... 26

2.3.4 Air ... 28

2.3.6 Foaming Agent ... 29

2.3.6 Admixture ... 30

2.3.6.1 Perhatian Penting dalam Penggunaan Bahan Tambahan ... 31

2.6 Kelebihan dan Kekurangan Bata Beton Ringan dibandingkan Batu

Bata Merah ... 38

2.7 Karakteristik Bata Beton Ringan ... 39

2.6.1 Absorpsi ... 39

2.6.2 Kuat Tekan ... 40

2.8 Estimasi Biaya Pembuatan Bata Beton Ringan ... 41

BAB III METODE PENELITIAN 3.3 Umum ... 42

3.4 Bahan penyusun beton ringan ... 44

3.2.6. Semen Portland ... 44

3.2.7. Agregat Halus ... 45

3.2.8. Kapur/ Limestone ... 51

3.2.9. Air ... 52

3.2.10. Foaming Agent ... 52

3.7 Perencanaan Campuran Bata Beton Ringan ... 53

3.8 Penyediaan Bahan Penyusun Bata Beton Ringan ... 54

3.9 Pembuatan Benda Uji ... 55

3.10 Pengujian Sampel ... 56

3.6.3 Pengujian Kuat Tekan Bata Beton Ringan ... 56

3.6.4 Pengujian Absorpsi Bata Beton Ringan ... 57

BAB IV HASIL DAN PEMBAHASAN 4.2 Kuat Tekan Kubus Bata Beton Ringan ... 58

4.1.1 Kuat Tekan Bata Beton Ringan dengan Penggunaan Kapur dan Perawatan ... 58

4.1.2 Kuat Tekan Bata Beton Ringan tanpa Penggunaan Kapur dengan Perawatan ... 62

4.1.3 Kuat Tekan Bata Beton Ringan dengan Penggunaan SikaSet Accelerator , Tanpa Kapur, dan Tanpa Perawatan ... 65

4.2 Absorpsi Bata Beton Ringan ... 67

BAB V KESIMPULAN DAN SARAN

5.3 Kesimpulan ... 72

5.4 Saran ... 73

DAFTAR TABEL

Tabel 1.1 Komposisi Utama Semen Portland... 6

Tabel 2.1 Komposisi Utama Semen Portland... 19

Tabel 2.2 Batasan Gradasi Untuk Agragat Halus ... 25

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) ... 43

Tabel 4.1 Kuat Tekan Kubus Bata Beton Ringan pada Umur 28 hari dengan W/C ratio = 0,55 ... 58

Tabel 4.2 Kuat Tekan Kubus Bata Beton Ringan pada Umur 28 hari dengan W/C ratio = 0,55 ... 60

Tabel 4.3 Kuat Tekan Kubus Bata Beton Ringan pada Umur 3,7, 14, 21 dan 28 hari dengan W/C ratio = 0,55 ... 63

Tabel 4.4 Kuat Tekan Kubus Bata Beton Ringan pada Umur 21 hari dengan W/C ratio = 0,55 ... 65

Tabel 4.5 Absorpsi Bata Beton Ringan ... 67

DAFTAR GAMBAR

Gambar 3.1 Diagram Alir Pembuatan Bata Beton Ringan ... 43

Gambar 3.2 Kapur/Limestone ... 52

Gambar 3.3 Foaming Agent ... 53

Gambar 3.4 Pengujian Kuat Tekan Bata Beton Ringan ... 56

Gambar 4.1 Hubungan Kuat Tekan Bata Beton Ringan pada Umur 28 Hari dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 59

Gambar 4.2 Hubungan Kuat Tekan Bata Beton Ringan pada Umur 28 Hari dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 61

Gambar 4.3 Perbandingan Kuat Tekan Rata-Rata Bata Beton Ringan pada Umur 28 Hari antara Bata Beton Ringan Tipe BR dan BR” .... 62

Gambar 4.4 Hubungan antara Umur Beton Ringan dan Kuat Tekan Bata Beton Ringan dan Perbandingan terhadap Hubungan antara Umur Beton Normal terhadap Kuat Tekan Beton Normal ... 64

Gambar 4.5 Hubungan antara Kuat Tekan Bata Beton Ringan pada Umur 21 Hari dengan dan tanpa menggunakan SikaSet Accelerator ... 66

Gambar 4.6 Hubungan Persen Absorpsi Bata Beton Ringan dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 68

Gambar 4.7 Hubungan Persen Absorpsi Bata Beton Ringan dengan Penambahan Zat Kapur pada Tiap Tipe Bata Beton Ringan ... 70

DAFTAR NOTASI

SSD : saturated surface dry

fc’ : kekuatan tekan (N/mm2)

P : beban tekan (N)

A : luas penampang (mm2)

W/C : faktor air semen

FM : modulus kehalusan (%)

A : berat bata beton ringan dalam keadaan kering (kg)

B : berat bata beton ringan dalam keadaan SSD (kg)

BR 1 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 27 hari

BR 2,75 : bata beton ringan dengan komposisi Semen : Pasir : Kapur = 1 : 2 :

2,75 dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR 3,00 : bata beton ringan dengan komposisi Semen : Pasir : Kapur = 1 : 2 : 3

dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 1 : bata beton ringan dengan komposisi Semen : Pasir = 0,9 : 2

dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 2,75: bata beton ringan dengan komposisi Semen : Pasir : Kapur = 0,9 : 2 :

2,75 dengan W/C ratio = 0,55 dan dicuring selama 27 hari

BR” 3,00: bata beton ringan dengan komposisi Semen : Pasir : Kapur = 0,9 : 2 :

BR 3 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 2 hari

BR 7 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 6 hari

BR 14 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 13 hari

BR 21 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 20 hari

BR 28 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

W/C ratio = 0,55 dan dicuring selama 27 hari

BS 1 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 tanpa

pemakaian SikaSet Accelerator

BS 2 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

pemakaian SikaSet Accelerator sebanyak 0,11 L per kg semen

BS 3 : bata beton ringan dengan komposisi Semen : Pasir = 1 : 2 dengan

DAFTAR LAMPIRAN

Lampiran A Analisa Bahan Penyusun Beton

ABSTRAK

Dalam sejarah konstruksi Indonesia, beton terus mengalami perkembangan. Beton dapat digolongkan menjadi beberapa jenis berdasarkan beratnya yaitu : beton ringan dan beton normal. Penggunaan beton ringan pada bangunan dapat mengurangi beban struktur tersebut. Bata Beton Ringan merupakan salah satu aplikasi dari beton ringan. Pada penelitian kali ini akan dibahas pengaruh penggunaan

Accelerator Admixture, kapur serta pengaruh curing pada pembuatan bata beton ringan. Adapun komposisi penyusun bata beton ringan adalah

semen, pasir, foaming agent dan dapat ditambahkan Accelerator

Admixture untuk mempercepat reaksi kimia dan proses pengeringan bata beton ringan serta kapur untuk menghasilkan bata beton ringan yang lebih ringan karena kapur akan bereaksi dengan foaming agent untuk membentuk gelembung-gelembung gas Hidrogen. Pada penelitian ini,

Accelerator Admixture yang digunakan adalah SikaSet Accelerator. Penggunaan SikaSet Accelerator membuat bata beton ringan mempunyai kuat tekan yang lebih optimal. Hal ini terlihat dari hasil kuat tekan pada umur 21 hari dapat mengimbangi kuat tekan bata beton ringan dengan perawatan pada umur 28 hari yaitu mencapai 2,53 MPa dan 2,62 MPa. Penggunaan Kapur membuat bata beton ringan yang dihasilkan menjadi jauh lebih ringan dibandingkan yang tidak menggunakan, namun kuat tekan bata beton ringan tersebut menurun sekitar 13% sampai 18% dibandingkan yang tidak menggunakan kapur dan bata beton ringan yang dihasilkan lebih ringan 14,29% - 25%. Pada penelitian ini juga diperoleh bahwa curing yang diterapkan selama 27 hari pada bata beton ringan dapat mengoptimalkan kuat tekan bata beton ringan tersebut hingga mencapai 2,62 MPa.

BAB I

PENDAHULUAN

1.1Latar Belakang

Batu Bata merupakan salah satu material sebagai bahan pembuat dinding.

Kira-kira dimulai pada 8000 SM di Mesopotamia, manusia pertama kali

menemukan bahwa t a n a h l i a t d a p a t d i b e n t u k d a n d i j e m u r u n t u k

m e n g h a s i l k a n b a h a n b a n g u n a n . B a t u b a t a j e n i s i n i b a n y a k

d i g u n a k a n d i d a e r a h T i m u r T e n g a h , A f r i k a U t a r a , A m e r i k a

T e n g a h d a n A m e r i k a U t a r a .

Lumpur tebal dan tanah liat dari sungai Tigris dan Efrat sangat cocok

untuk pembuatan bata, yang kemudian menjadi bahan bangunan yang urnum

pada peradaban Babylonia di lembah sungai tersebut. Kerajaan dan kuil

di bangun dari bata jemur, dan permukaannya menggunakan bata

berlapis/kilap. Penggalian akhir-akhir ini di Mesir, menunjukkan bahwa

pada masa Mesir kuno telah digunakan bata yang dijemur dan yang dibakar

menggunakan tungku untuk pembangunan rumah dan tempat suci.Orang Roma

juga menyebarluaskan penggunaan bata, antara lain pembuatan bata masuk ke

Inggris setelah serangan Roma pada 54 SM, seperti untuk

pembangunan Kastil Colchester yang dibangun dari 1080 bata bekas.

Sekarang kastil ini dipakai sebagai museum sejarah. Bata Roma

panjangnya,di mana bata-bata tersebut diletakkan di atas lapisan mortar

yang tebal.

Setelah kejatuhan/runtuhnya Roma pada 410 M, maka seni membuat bata

tersebut hilang diseluruh Eropa hingga awal dari abad ke 14. Industri bata

kembali marak setelah Flemish masuk ke Inggris pada abad tersebut dan

kemudian, keahlian ini masuk ke Australia bersama Pembuangan

Pertama (The First Fleet).

Bangunan-bangunan bata yang pertama di benua Amerika Utara

di bangun pada tahun 1633 di Pulau Manhattan dengan menggunakan

bata-bata yang diimpor dari Belanda dan Inggris (sumber :

www.wikipedia.com).

Namun seiring dengan perkembangan teknologi, penggunaan batu bata ini

mulai digantikan oleh bata beton ringan. Hal ini dikarenakan proses

pembuatan batu bata merah sangat merusak lingkungan. Adapun syarat kuat

tekan batu bata merah untuk kelas 25 menurut SNI 15-2094-2000 adalah

sebesar 25 kg/cm2 atau 2.5 N/mm2.

Perkembangan dunia konstruksi Indonesia tidak pernah terlepas dari

penggunaan beton sebagai material perkuatan struktur. Menurut (Abdullah

Yudith, 2008) berdasarkan beratnya, beton diklarifikasikan menjadi 3 jenis

yaitu :

a. Normal-weight concrete yaitu beton dengan massa jenis sekitar 2400

kg/m3.

b. Light-weight concrete yaitu beton dengan massa jenis kurang dari

c. Heavy-weight concrete yaitu beton dengan massa jenis lebih dari 3200

kg/m3.

Aplikasi penggunaan normal-weight concrete biasanya sebagai bahan

bangunan rumah atau gedung. light-weight concrete umumnya dipergunakan

sebagai dinding ataupun atap bangunan gedung. heavy-weight concrete

biasanya dipergunakan untuk pembangunan struktur bangunan tinggi,

jembatan atau flyover.

Pembuatan beton ringan dengan agregat dimulai sejak munculnya agregat

ringan yang dibuat dari proses pembakaran clays pada tahun 1917 oleh S.J

Hayde. Pemakaian beton ringan pertama kali diperkenalkan oleh Amerika

pada perang dunia I (1917) oleh Perusahaan Emergency Fleet Building untuk

konstruksi kapal dan perahu dengan beton ringan bertulang berkekuatan

34,47 MPa dengan massa jenis berkisar 1760 kg/m3.

Kemudian Joseph Hebel di Jerman pada tahun 1943. melalui produk

Hebel, beton ringan pun mendapat julukan “Aerated Lightweight Concrete

(ALC)”. Material ini terbuat dari adonan kapur, pasir, silika, semen, air

berikut bahan pengembangan yang dicampur dalam proses “Steam Curing”

yakni sintesa kimiawi gas hidrogen yang menciptakan pori-pori kecil pada

cetakan adonan beton ringan. Meski berbasis beton, namun justru memiliki

berat jenis lebih ringan ketimbang material baja, beton bertulang, batu bata,

batako bahkan kayu. Bila beton ringan digunakan sebagai elemen non

struktur seperti dinding, partisi maka beban yang diterima elemen dtruktural

seperti plat, justru dapat mengurangi massa total struktur yang menyebabkan

itu material ini juga memiliki karakter sebagai isolator kebisingan maupun

panas yang baik sehingga tidak mudah terbakar sampai lebih dari 3 jam

(sumber : www.wikipedia.com).

Menurut (Tiurma Simbolon , 2009) ada beberapa cara untuk memproduksi

beton ringan tetapi semuanya hanya bergantung pada rongga udara dalam

agregat atau pembuatan rongga udara dalam beton. Berikut adalah beberapa

cara pembuatan beton ringan.

1. Beton ringan dengan batuan berongga atau agregat ringan yang

digunakan sebagai pengganti agregat kasar. Berdasarkan tingkat

kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis

agregat ringan yang dipakai, beton ringan dapat dibagi menjadi 3

golongan yaitu :

a. Beton insulasi (insulating concrete)

Beton ringan dengan massa jenis berkisar 300 – 800 kg/m3

berkekuatan tekan berkisar 0,6 – 6,89 Mpa. Beton ini banyak

digunakan untuk keperluan instalasi karena mempunyai

konduktivitas panas yang rendah serta kemampuan untuk meredam

suara.

b. Beton ringan dengan kekuatan sedang (Moderate Strength

Concrete)

Beton ringan dengan massa jenis berkisar 800 – 1440 kg/m3

dengan kuat tekan berkisar 6,89 – 17,24 Mpa. Beton ini biasanya

agregat ringan seperti : terak, abu terbang, batu serpih dan agregat

ringan alami lainnya

c. Beton Struktural (Struktural Concrete)

Beton ringan dengan massa jenis berkisar 1440 – 1850 kg/m3

dengan kuat tekan berkisar 17,24 Mpa pada saat umur beton

mencapai 28 hari. Untuk mencapai kekuatan sebesar itu,beton ini

menggunakan agregat kasar seperti expanded shale, clays, slate dan

slag.

2. Beton ringan tanpa pasir (No fines concrete)

Beton ini tidak menggunakan pasir sehingga mempunyai jumlah

pori-pori yang banyak. Beton ini mempunyai massa jenis berkisar 880 –

1200 kg/m3 dengan kuat tekan berkisar 7 – 14 Mpa yang dipengaruhi

oleh berat isi dan kadar semen. Pemakaian beton ini sangat baik untuk

instalasi struktur.

3. Beton ringan yang diperoleh dengan memasukkan udara ke dalam

beton atau mortar (beton aerasi) atau Aerated Lightweight Concrete

(ALC)

Beton ini mempunyai massa jenis berkisar 200 – 1440 kg/m3 dan

biasanya digunakan untuk keperluan insulasi. Dengan menambahkan

foaming agent maka volume adukan beton akan mengembang secara

otomatis sehingga lebih ekonomis.

Menurut SNI 03-0348-1989 bata beton adalah suatu jenis unsur bangunan

berbentuk bata yang dibuat dari bahan utama semen portland, air, dan agregat

yang terbuat dari campuran semen, pasir kuarsa , foaming agent sebagai bahan

pengembang secara kimiawi, kapur, air, dan dapat dikategorikan sebagai beton

aerasi.

a. Semen Portland

Menurut (Paul Nugraha dan Antoni , 2007) semen Portland adalah

material yang mengandung paling tidak 75 % kalsium silikat, dan sisanya

tidak kurang dari 5 % Aluminium silikat, Aluminium feri silikat dan

Magnesium Oksida. Pada tabel 1.1 ditunjukkan komposisi kimia

komponen yang ada di dalam semen portland.

Tabel 1.1 Komposisi Utama Semen Portland (Paul Nugraha, Antoni ,2007)

Nama Kimia Rumus Kimia Singkatan %

berat

Tricalcium silikate 3CaO.SiO2 C3S 50

Dicalcium silikate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium Alumminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gysum CaSO4.H2O CSH2 3

Untuk menghasilkan semen jenis ini bahan berkapur dan lempung dibakar

hingga meleleh sebagian untuk membentuk klinker yang kemudian

Ada banyak semen jenis portland dan masing-masing mempunyai sifat

yang berbeda,yaitu di antaranya :

• Tipe 1, semen Portland jenis umum, yaitu jenis semen Portland untuk

penggunaan dalam konstruksi beton secara umum yang tidak

memerlukan sifat-sifat khusus.

• Tipe 2, semen jenis umum dengan perubahan-perubahan, yaitu jenis

semen yang tahan terhadap sulfat dan panas hidrasi sedang.

• Tipe 3, semen Portland dengan kekuatan awal tinggi. Jenis ini untuk

membangun struktur bangunan yang menuntut kekuatan tinggi atau cepat

mengeras.

• Tipe 4, semen Portland dengan panas hidrasi yang rendah. Jenis ini

khusus untuk penggunaan panas hidrasi serendah-rendahnya.

• Tipe 5, semen Portland tahan sulfat. Jenis ini merupakan jenis khusus

untuk digunakan pada bangunan yang terkena sulfat seperti di tanah, atau

di air yang tinggi kadar alkalinya.

b. Pasir

Adapun pasir yang digunakan dalam pembuatan bata ringan adalah pasir

yang lolos ayakan yang diameternya lebih kecil dari 5 mm. Kegunaan pasir

adalah untuk mencegah keretakan pada beton apabila sudah mengering. Akan

tetapi apabila jumlahnya terlalu banyak maka akan menyebabkan terjadinya

perapuhan setelah kering. Hal ini disebabkan karena pasir tidak bersifat

merekat tetapi hanya bersifat sebagai pengisi. Pasir yang baik adalah pasir

yang berasal dari sungai dan tidak mengandung tanah lempung karena dapat

c. Air

Air juga berperan penting dalam pembuatan bata ringan karena

melunakkan campuran agar bersifat plastis. Air yang digunakan juga harus

bebas dari asam dan limbah.

d. Foaming Agent

Foaming Agent pada saaat dicampur dengan kalsium hidroksida yang ada

di dalam pasir dan air akan beraksi sehingga membentuk hidrogen. Gas

hidrogen ini membentuk gelembung-gelembung udara di dalam campuran

beton tadi. Gelembung-gelembung udara ini menjadikan volumenya menjadi

dua kali lebih besar dari volume semula. Di akhir proses pengembangan atau

pembusaan, hidrogen akan terlepas ke atmosfir dan langsung digantikan oleh

udara. Rongga-rongga tersebutlah yang membuat bata beton menjadi ringan.

Menurut ASTM C 796 – 87a,Table 1, Foaming Agents for Usse in Producing

Cellular Concrete Using Preformed Foam , banyaknya foaming agent yang

digunakan dalam suatu percobaan dapat dihitung dengan rumus sebagai

berikut :

���= 156.62

(62.4− ���) �

71.0 (1000− ���)

Di mana: Wuf adalah massa jenis foaming agent (kg/ m3). Wuf biasanya

berkisar antara

32 sampai 64 kg/m3.

Vfa adalah volume foaming agent yang diperlukan (m3).

Menurut (Limanto Sentosa , 2009) proses pembuatan beton ringan (AAC)

adalah sebagai berikut komposisi AAC yang telah ditentukan dicampur dan

selanjutnya dituang ke dalam cetakan. Reaksi yang terjadi antara foaming

agent dan material lainnya seperti semen dan kapur akan menghasilkan

buih-buih mikroskopik hidrogen (H2) dan volume beton pun akan mengembang.

Selanjutnya beton ringan tersebut dapat dimasukkan ke dalam mesin

autoclave di mana beton ringan tersebut dicuring dengan mengontrol

temperatur sebesar 374o F dan tekanan sebesar 1,82 Mpa untuk menuntaskan

semua reaksi kimia yang terjadi dalam adonan beton ringan tersebut. Akan

tetapi mengingat mahalnya harga mesin autoclave , tidak semua beton ringan

dicuring dengan mesin tersebut. Menurut ASTM C 567 , Unit Weight of

Structural Lightweight Concrete Beton ringan juga dapat dicuring layaknya

beton biasa.

Adapun beberapa keuntungan penggunaan bata beton ringan di antaranya

sebagai berikut :

a. Kedap air sehingga sangat kecil terjadinya rembesan air.

b. Pemasangan lebih cepat.

c. Ringan, tahan api, dan mempunyai kekedapan suara yang baik.

Adapun beberapa kekurangan penggunaan bata beton ringan adalah

sebagai berikut :

a. Perekat yang digunakan biasanya adalah semen instan.

b. Kuat tekannya terbatas sehingga tidak dianjurkan untuk perkuatan

1.2Perumusan Masalah

Dari latar belakang masalah yang telah diuraikan di atas maka rumusan

masalah dalam penelitian ini adalah :

1. Untuk mengetahui teknik pembuatan bata beton ringan.

2. Untuk mengetahui pengaruh penggunaan admixture (bahan tambahan)

yaitu accelerator admixture pada pembuatan bata beton ringan.

3. Untuk mengetahui pengaruh penggunaan kapur pada pembuatan bata

beton ringan.

4. Untuk mengetahui pengaruh curing pada pembuatan bata beton ringan.

1.3Tujuan Penelitian

Adapun tujuan penelitian ini adalah untuk mengetahui :

a. Properties pembuatan bata beton ringan.

b. Pengaruh penambahan accelerator admixture terhadap karakteristik

c. Pengaruh kadar zat kapur terhadap karakteristik bata beton ringan.

d. Pengaruh curing terhadap karakteristik bata beton ringan.

1.4 Batasan Masalah

Dalam penelitian ini ada beberapa lingkup masalah yang dibatasi , yaitu

karakteristik bahan yang digunakan sebagai benda uji adalah sebagai berikut :

a. F’c bata beton ringan = 2,5 Mpa

b. Material yang digunakan :

1. Semen Tipe I ( Semen Biasa)

2. Pasir

3. Kapur / Limestone

5. SikaSet Accelator dari Sika

c. W/C ratio = 0,55

d. Kubus dengan ukuran 15 cm x 15 cm x 15 cm

e. Variasi Benda Uji

1. Variasi Menggunakan Kapur dengan Perawatan

Perbandingan Jenis

Benda

Uji

Banyak

Sampel

Lama

Curing

(Hari)

Semen Pasir Kapur

W/C

ratio

1 2 - 0.55 Kubus 5 28

1 2 2.75 0.55 Kubus 5 28

1 2 3 0.55 Kubus 5 28

0.9 2 - 0.55 Kubus 5 28

0.9 2 2.75 0.55 Kubus 5 28

0.9 2 3 0.55 Kubus 5 28

• Foaming agent yang digunakan 8.5 cc per kg semen.

2. Variasi Tanpa Kapur dengan Perawatan

Perbandingan Semen : Pasir = 1 : 2 , dengan W/C ratio sebesar 0.55

Lama Curing (Hari) Jenis Benda Uji Banyak Sampel

3 Kubus 5

7 Kubus 5

14 Kubus 5

21 Kubus 5

28 Kubus 5

3. Pengaruh Penggunaan Accelerator Admixture yaitu SikaSet

Accelerator pada beton ringan, tanpa kapur, tanpa perawatan.

Perbandingan Jumlah aditif

per 1 kg

semen

(L)

Jenis

Benda Uji

Banyak

Sampel

Semen Pasir

1 2 - Kubus 5

1 2 0.11 Kubus 5

1 2 0.15 Kubus 5

• Foaming agent yang digunakan 8.5 cc per kg semen

Total benda uji : Kubus sebanyak 70 (tujuh puluh) buah.

1.5Mekanisme Pengujian Benda Uji

1. Pengujian mekanika properties material di Laboratorium Rekayasa Teknik

Sipil Universitas Sumatera Utara

2. Pembuatan bata beton ringan di pabrikan bata beton ringan.

3. Pengujian bata beton ringan di Laboratorium Rekayasa Teknik Sipil

Universitas Sumatera Utara untuk pengujian :

a. Kuat tekan bata beton ringan.

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Beton

merupakan ikatan dari material-material pembentuk beton, yaitu terdiri dari

campuran agregat (kasar dan halus) semen, air dengan perbandingan tertentu dan

dapat pula ditambah dengan bahan campuran tertentu apabila dianggap perlu.

Bahan air dan semen disatukan akan membentuk pasta semen yang berfungsi

sebagai bahan pengikat, sedangkan agregat halus dan agregat kasar sebagai bahan

pengisi. Campuran tersebut bila dituang dalam cetakan kemudian dibiarkan, maka

akan mengeras seperti batuan. Pengerasan itu terjadi akibat hasil hidratasi (yaitu

reaksi kimia antara air dan semen) dan akibatnya campuran itu selalu bertambah

keras setara dengan umurnya dengan rongga-rongga antara butiran yang besar

(agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih kecil (agregat

halus, pasir) dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta

semen).

Kekuatan, keawetan dan sifat beton yang lain tergantung pada sifat

bahan-bahan dasar, nilai perbandingan bahan-bahan-bahan-bahannya, cara pengadukan maupun cara

pengerjaan selama penuangan adukan beton, cara pemadatan, dan cara perawatan

selama proses pengerasan.

Jika ingin membuat beton berkualitas baik, dalam arti memenuhi

diperhitungkan dengan seksama cara-cara memperoleh adukan beton

(beton segar/fresh concrete) yang baik dan beton (beton keras / hardened

concrete) yang dihasilkan juga baik. Beton yang baik ialah beton yang kuat, tahan

lama/awet, kedap air, tahan aus, dan sedikit mengalami perubahan volume

(kembang susutnya kecil). (sumber : www.google.com)

Menurut (Tri Mulyono , 2005) Sebagai bahan konstruksi beton

mempunyai kelebihan dan kekurangan, kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi.

4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena

itu perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat

dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

2.1.1 Beton Segar ( Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan

kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal

ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan

2.2 Pengertian Bata Beton Ringan

Perkembangan konstruksi di Indonesia tidak terlepas dari penggunaan

beton sebagai material perkuatan struktur. Akan tetapi, teknologi beton selalu

mengalami perkembangan sehingga beton ringan telah digunakan sebagai material

struktur baik sebagai bahan pendukung seperti bata beton ringan maupun sebagai

bahan struktural bangunan tersebut.

Saat ini telah banyak penelitian yang dilakukan untuk menciptakan jenis

material yang nantinya akan dipakai dalam pekerjaan konstuksi, salah satunya

adalah penelitian material beton ringan.

Bata beton ringan adalah bata yang memiliki berat jenis ( density ) lebih

ringan dari bata merah pada umumnya. Bata beton ringan dapat dibuat dengan

menggunakan agregat ringan seperti fly ash, batu apung, ataupun expanded

polystyrene serta campuran dengan semen, pasir, kapur, dan foaming agent

sebagai penghasil gelembung udara atau yang dikenal dengan nama aerated

concrete atau foamed concrete.

Bata berpori dapat dibuat dengan berbagai cara antara lain dengan

menggunakan agregat ringan ( fly ash, batu apung, expanded polystyrene/EPS dan

lain – lain ), campuran antara semen, silika, pozzolan dan lain – lain yang dikenal

dengan nama aerated concrete atau semen dengan cairan kimia penghasil

gelembung udara ( dikenal dengan nama foamed concrete atau cellular concrete ).

Tidak seperti bata biasa, berat bata ringan dapat diatur sesuai kebutuhan.

Pada umumnya berat bata ringan berkisar antara 600-1600 kg/m3. Karena itu

pada proyek bangunan tinggi ( high rise building ) akan dapat secara signifikan

mengurangi berat sendiri bangunan, yang selanjutnya berdampak kepada

perhitungan pondasi.

Bata berpori (ringan) atau beton ringan AAC ( Autoclaved Aerated

Concrete ) ini pertama kali dikembangkan di Swedia pada tahun 1923 sebagai

alternatif material bangunan untuk mengurangi penggundulan hutan. Bata ringan

AAC ini kemudian dikembangkan lagi oleh Joseph Hebel di Jerman pada tahun

1943. Hasilnya bata berpori (ringan) atau beton ringan aerasi ini dianggap

sempurna, termasuk material bangunan yang ramah lingkungan, karena dibuat

dari sumber daya alam yang berlimpah. Sifatnya kuat, tahan lama, mudah

dibentuk, efisien, dan berdaya guna tinggi. Di Indonesia sendiri bata berpori (

beton ringan ) mulai dikenal sejak tahun 1995, saat didirikannya PT Hebel

Indonesia di Kerawang Timur, Jawa Barat.

Dalam kontruksi, bata adalah sebuah bahan bangunan komposit yang

terbuat dari kombinasi agregat dan pengikat semen.

Biasanya dipercayai bahwa bata mengering setelah pencampuran dan

peletakan. Sebenarnya, bata tidak menjadi padat karena air menguap, tetapi semen

berhidrasi, mengelem komponen lainnya bersama dan akhirnya membentuk

material seperti batu.

Bata (beton) normal diklasifikasikan menjadi dua golongan, yaitu bata

normal dan bata ringan. Bata normal tergolong bata yang memiliki densitas

sekitar 2,2 – 2,4 gr/cm3 dan kekuatannya tergantung pada komposisi campuran

sesuai dengan penggunaan dan pencampuran bahan bakunya. Jenis dari bata

ringan (beton ringan) ada dua, yaitu bata ringan berpori ( aerated concrete ) dan

bata ringan tidak berpori ( non aerated concrete ). Bata ringan berpori (beton

ringan berpori) adalah bata yang dibuat agar strukturnya terdapat banyak pori.

Bata semacam ini diproduksi dengan menggunakan agregat ringan, misalnya :

batu apung (pumice), diatomite, scoria, volcanic cinders, dan dicampur dengan

bahan baku dari campuran semen, pasir, gypsum, CaCO3 dan katalis aluminium.

Dengan adanya katalis Al selama terjadi reaksi hidrasi semen akan menimbulkan

panas sehingga timbul gelembung-gelembung gas H2O, CO2 dari reaksi tersebut.

Akhirnya gelembung tersebut akan menimbulkan jejak pori dalam bata yang

sudah mengeras. Semakin banyak gas yang dihasilkan akan semakin banyak pori

yang terbentuk dan bata akan semakin ringan.

Berbeda dengan bata non aerated, pada bata ini ditambahkan agregat

ringan dalam pembuatannya seperti, serat sintesis dan alami, slag baja, perlite, dan

lain-lain. Pembuatan bata ringan berpori jauh lebih mahal karena menggunakan

bahan-bahan kimia tambahan dan mekanisme pengontrolan yang cukup sulit.(sumber

: www.wikipedia.com)

Sampai saat ini, tidak ada pengaturan mix design yang baku untuk proses

pembuatan bata beton ringan. Hal ini disebabkan densitas dari bata beton yang

dihasilkan sangat bergantung kepada foaming agent untuk menghasilkan pori-pori

pada bata beton ringan tersebut. Pada eksperimen ini, penulis membuat

eksperimen dengan mengacu kepada hasil eksperimen Kausal Kishore. Menurut

Berikut adalah hasil penelitiannya :

Required

density (kg/m3)

Required

Compressive Strength

at 28-day (N/mm2)

W/C ratio

OPC 53 grade

(kg)

Fine sand

passing 4 mm

IS sieve (kg)

Water (kg)

1200 6.5 0.55 350 657 193

1400 12.0 0.50 400 800 200

1600 17.5 0.45 450 947 203

1800 25.0 0.40 500 1100 200

Perbandingan Semen : Pasir yang digunakan berkisar 1 : 1.9 hingga 1 : 2.2 dengan

FAS bervariasi dari 0.40, 0.45, 0.50, dan 0.55. Pada eksperimen ini, perbandingan

semen : pasir yang digunakan adalah 1 : 2 dengan FAS sebesar 0.55 dan densitas

bata beton ringan yang dihasilkan berkisar antara 800 – 900 kg/m3 serta

mempunyai kekuatan tekan minimal sebesar 2.5 Mpa. Selain itu pada eksperimen

ini, akan diteliti hubungan antara penggunaan kapur pada bata beton ringan

dengan kuat tekan bata beton ringan yang dihasilkan. Hal ini dikarenakan kapur

dapat membentuk senyawa gas hidrogen sehingga akan menurukan densitas bata

beton ringan.

2.3 Komposisi Bata Ringan

2.3.1 Semen Portland

Menurut SNI 0013-1981, Semen Portland merupakan bahan perekat dalam

dari material calcareous seperti limestone atau kapur dan material

argillaceous seperti besi oksida,serta silica dan alumina yang berupa

lempung. Proses pencampuran dilakukan di dalam tempat pembakaran

dengan temperatur berkisar 1300- 1450oC membentuk klinker. Setelah

didingikan ditambah dengan sejumlah material gipsum (CaSO4.2H2O) dan

bahan inert pada penggilingan terakhirnya. Pemberian gipsum 3-5% ini

bertujuan untuk mengedalikan waktu ikat semen agar tidak terlalu lama.

Akibat pemasan oksida-oksida utama yang terdapat pada semen

portland akan membentuk senyawa gabungan yang memberi sifat-sifat

tertentu pada semen portland. Pada tabel 2.1 ditunjukkan komposisi kimia

[image:40.595.141.527.418.614.2]komponen yang ada di dalam semen portland.

Tabel 2.1 Komposisi Utama Semen Portland (Paul Nugraha, Antoni, 2007)

Nama Kimia Rumus Kimia Singkatan %

berat

Tricalcium silikate 3CaO.SiO2 C3S 50

Dicalcium silikate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium Alumminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gysum CaSO4.H2O CSH2 3

Senyawa yang dibutuhkan pada semen adalah C3S dan C2S karena bersifat

perekat dan menyumbangkan kekuatan semen jika bersenyawa dengan air.

Senyawa C3S lebih cepat bereaksi dengan air dibandingkan dengan C2S, hal

lebih cepat dan berpengaruh besar pada kekuatan awal semen. Sebaliknya

semen yang mengandung C2S yang tinggi serta perawatan yang baik, akan

menghasilkan kekuatan akhir semen yang lebih besar.

Senyawa C3A dan C4AF yang terbentuk tidak mempunyai sifat semen dan

dapat mengurangi daya ikat semendan dalam jumlah besar dapat

memperlambat proses pengerasan semen. Senyawa C3A bila bereaksi dengan

air akan menghasilkan panas hidrasi yang tinggi. Di samping itu, jika C3A

bereaksi dengan garam-garam sulfat akan membentuk senyawa mono atau

trisulfoaluminat , di mana dalam keadaan basah volumenya akan

mengembang, sehingga semen yang mengeras menjadi rusak , sedangkan

C4AF hanya berpengaruh pada warna semen, semakin tinggi kadarnya

semakin tua warna semen yang dihasilkan.

Kekuatan semen merupakan hasil dari proses hidrasi. Proses kimiawi ini

berupa rekristalisasi dalam bentuk interlocking-crystals sehingga membentuk

gel semen yang akan membentuk kekuatan tinggi apabila mengeras. Kekuatan

awal semen portland semakin tinggi apabila semakin besar persentase C3S.

Jika perawatan kelembaban terus berlangsung , kekuatan akhirnya akan

semakin besar apabila persentase C2S semakin besar. C3A mempunyai

kontribusi terhadap kekuatan beberapa hari setelah pengecoran beton karena

bahan ini yang lebih dulu mengalami hidrasi.

Ada banyak semen jenis portland dan masing-masing mempunyai sifat

a. Tipe I (Ordinary Portland Cement)

Semen Portland Tipe I merupakan semen yang umum digunakan untuk

berbagai pekerjaan konstruksi yang mana tidak terkena efek sulfat pada

tanah atau berada di bawah air.

b. Tipe II (Modified Cement)

Semen Portland Tipe II merupakan semen dengan panas hidrasi sedang

atau di bawah semen Portland Tipe I serta tahan terhadap sulfat. Semen

ini cocok digunakan untuk daerah yang memiliki cuaca dengan suhu

yang cukup tinggi serta pada struktur drainase.

c. Tipe III (Rapid-Hardening Portland Cement)

Semen Portland Tipe III memberikan kuat tekan awal yang tinggi.

Penggunaan Tipe III ini jika cetakan akan segera dibuka untuk

penggunaan berikutnya atau kekuatan yang diperlukan untuk konstruksi

lebih lanjut. Semen Tipe III ini hendaknya tidak digunakan untuk

konstruksi beton missal atau dalam skala besar karena tingginya panas

yang dihasilkan dari reaksi beton tersebut.

d. Tipe IV (Low-Heat Portland Cement)

Semen Portland Tipe IV digunakan jika pada kondisi panas yang

dihasilkan dari reaksi beton harus diminimalisasi. Namun peningkatan

kekuatan lebih lama dibandingkan semen tipe lainnya tetapi tidak

e. Tipe V (Sulphate-Resisting Cement)

Semen Portland Tipe V digunakan hanya pada beton yang berhubungan

langsung dengan sulfat, biasanya pada tanah atau air tanah yang

memiliki kadar sulfat yang cukup tinggi.

Spesifikasi Portland semen umumnya menempatkan batas pada

komposisi kimia dan sifat fisiknya. Pengertian yang signifikan dari sifat

fisik semen sangat membantu dalam hal mengaplikasikan hasil dari uji

semen. Berikut adalah sifat dari semen Portland :

a. Kehalusan (Fineness)

Kehalusan semen mempengaruhi panas yang dihasilkan dan besarnya

hidrasi. Nilai kehalusan yang tinggi akan meningkatkan hidrasi semen

dan meningkatkan pertumbuhan kuat tekan.

b. Kekuatan (Soundness)

Kekuatan ini berdasarkan pada kemampuan pasta untuk mengeras serta

mempertahankan volumenya setelah pengikatan.

c. Konsistensi (Consistency)

Konsistensi didasarkan pada gerakan relatif pada semen pasta segar

atau mortar atau kemampuannya untuk mengalir.

d. Waktu Pengikatan (Setting Time)

Waktu pengikatan diindikasikan dengan pasta yang sedang

menimbulkan reaksi hidrasi yang normal.

Salah Pengikatan adalah bukti dari hilangnya plastisitas tanpa

berkembangnya panas setelah pencampuran.

f. Kuat Tekan (Compressive Strength)

Kuat tekan didukung oleh tipe semen, komposisi bahan dan kehalusan

semen.

g. Panas Hidrasi (Heat of Hydration)

Panas Hidrasi adalah panas yang ditimbulkan ketika semen dan air

bereaksi. Panas yang dihasilkan bergantung pada komposisi kimia dari

semen tersebut.

h. Kehilangan Pembakaran (Loss on Ignition)

Kehilangan Pembakaran diindikasikan sebelum hidrasi dan karbonasi,

yang diakibatkan penyimpanan yang tidak sesuai.

Telah kita ketahui bahwa senyawa mentah yang digunakan untuk

memproduksi semen Portland adalah kapur, silika, alumina dan oksida besi.

Kandungan ini berinteraksi satu dengan lainnya membentuk suatu material

kompleks.

Perhitungan komposisi pada semen Portland berdasarkan hasil

yang diperoleh R. H. Bogue dan lainnya, dan sering disebut ‘Komposisi

Bogue’.

C3S = 4.07 (CaO) – 7.60 (SiO2) – 6.72 (Al2O3) – 1.43 (Fe2O3) – 2.85 (SO3)

C3A = 2.65 (Al2O3) – 1.69 (Fe2O3)

C4AF = 3.04 (Fe2O3)

2.3.2 Pasir

Adapun pasir yang digunakan dalam pembuatan bata ringan adalah pasir

yang lolos ayakan (standard ASTM E 11-70) yang diameternya lebih kecil dari 5

mm. Kegunaan pasir adalah untuk mencegah keretakan pada beton apabila sudah

mengering. Akan tetapi apabila jumlahnya terlalu banyak maka akan

menyebabkan terjadinya perapuhan setelah kering. Hal ini disebabkan karena

pasir tidak bersifat merekat tetapi hanya bersifat sebagai pengisi. Pasir yang baik

adalah pasir yang berasal dari sungai dan tidak mengandung tanah lempung

karena dapat mengakibatkan retak-retak, dan juga harus memenuhi spesifikasi

yang telah ditetapkan oleh ASTM, sebagai berikut :

a. Susunan Butiran ( Gradasi )

Modulus kehalusan (fineness modulus), menurut hasil penelitian

menunjukan bahwa pasir dengan modulus kehalusan 2,5 s/d 3,0 pada

umumnya akan menghasilkan beton mutu tinggi (dengan fas yang rendah)

yang mempunyai kuat tekan dan workability yang optimal. Agregat halus

yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi

ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga

menghasilkan beton yang padat disamping untuk mengurangi

penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat

halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan

[image:46.595.148.501.273.612.2]ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.2 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap

saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan

No.200 ), tidak boleh melebihi 5 % ( terhadap berat kering ). Apabila

kadar Lumpur melampaui 5 % maka agragat harus dicuci.

d. Agregat halus harus bebas dari pengotoran zat organic yang akan

merugikan beton, atau kadar organic jika diuji di laboratorium tidak

menghasilkan warna yang lebih tua dari standart percobaan Abrams –

Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif

terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan

pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar

alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya

dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur

maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur

maksimum 15 %.

2.3.3 Kapur / Limestone

Batu kapur merupakan salah satu mineral industri yang banyak digunakan

oleh sektor industri ataupun konstruksi dan pertanian, antara lain untuk bahan

bangunan, batu bangunan bahan penstabil jalan raya, pengapuran untuk pertanian

dll. Bahan Kapur adalah sebuah benda putih dan halus terbuat dari batu sedimen,

terbentuk di laut dalam dengankondisi bebatuan yang mengandung lempengan

kalsium plates (coccoliths) yang dibentuk oleh mikroorganisme coccolithophores.

Biasanya lazim juga ditemukan batu api dan chert yang terdapat dalam kapur atau

istilah umumnya yaitu bahan yang mengandung kalsium anorganik,di mana

karbonat, oksida dan hidroksida mendominasi. Tepatnya, kapur adalah kalsium

oksida atau hidroksida kalsium.

Batu kapur mempunyai sifat yang istimewa, bila dipanasi akan berubah

menjadi kapur yaitu kalsium oksida (CaO) dengan menjadi proses dekarbonasi

(pelepasan CO2) dan hasilnya disebut kampur atau quick lime yang dapat dihidrasi

secara mudah menjadi kapur hydrant atau kalsium hidroksida (Ca(OH)2). Pada

proses ini air secara kimiawi bereaksi dan diikat oleh CaOmenjadi Ca(OH)2

dengan perbandingan jumlah molekul sama.Kapur tohor (CaO) adalah hasil dari

pemanasan batuan kapur, yang dalam perdagangan dapatdijumpai

bermacam-macam hasil pembakaran kapur ini, antara lain :

Kapur tohor / quick lime : yaitu hasil langsung dari pembakaran batuan

kapur yang berbentuk oksida-oksida dari kalsium atau magnesium.

1. Kapur pada / hydrated lime : adalah bentuk hidroksida dari kalsium atau

magnesium yang dibuat dari kapur keras yang diberi air sehingga bereaksi

dan mengeluarkan panas. Digunakan terutama untuk bahan pengikat dalam

adukan bangunan.

2. Kapur hydraulik : disini CaO dan MgO tergabung secara kimia dengan

pengotor- pengotor. Oksida kapur ini terhidrasi secara mudah dengan

menambahkan air ataupun membiarkannya di udara terbuka, pada reaski

Adapun pemanfaatan dari kapur diantaranya adalah :

1. Bahan bangunan bahan bangunan yang dimaksud adalah kapur yang

dipergunakan untuk plester,adukan pasangan bata, pembuatan semen tras

ataupun semen merah.

2. Bahan penstabilan jalan raya. Pemakaian kapur dalam bidang pemantapan

fondasi jalan raya termasuk rawa yang dilaluinya. Kapur ini berfungsi

untuk mengurangi plastisitas, mengurangi penyusutan dan pemuaian

fondasi jalan raya

Pada Kapur / Limestone mengandung senyawa portlandite (Ca(OH)2) ,

calcium silicate hydate (Ca1,5SiO3,5.xH2O). Kapur yang digunakan pada

campuran beton ringan terlebih dahulu harus dihaluskan, kemudian diayak dengan

saringan No. 200. Secara reaksi kimia, apabila kapur bereaksi dengan foaming

agent maka akan dihasilkan gelembung-gelembung H2 sehingga dapat

mengurangi berat bata beton yang dihasilkan. (sumber : www.wikipedia.com)

2 CaO + 3 H2O2 2 Ca(OH)2 + H2 + 2O2

2.3.4 Air

Air merupakan salah satu bahan yang dibutuhkan untuk campuran beton

untuk mendukung reaksi kimia dengan semen. Air yang mengandung senyawa

garam, minyak, bahan-bahan kimia lainnya dapat mengubah sifat semen. Dalam

pembuatan bata beton ringan, air berfungsi untuk melunakkan campuran agar

bersifat plastis, air yang terlalu banyak akan menyebabakan banyaknya

akan menyebabkan tidak selesainya proses hidrasi sehingga mengakibatkan

penurunan kekuatan bata beton tersebut.

2.3.5 Foaming Agent

Foaming Agent adalah senyawa kimia yang digunakan untuk

mengembangkan adonan mortar pada proses pembuatan bata beton ringan.

Pada saaat dicampur dengan kalsium hidroksida yang ada di dalam pasir dan

air akan beraksi sehingga membentuk hidrogen. Gas hidrogen ini membentuk

gelembung-gelembung udara di dalam campuran beton tadi.

Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari

volume semula. Di akhir proses pengembangan atau pembusaan, hidrogen

akan terlepas ke atmosfir dan langsung digantikan oleh udara. Rongga-rongga

tersebutlah yang membuat bata beton menjadi ringan. Akan tetapi, apabila

foaming agent yang digunakan terlalu banyak, hal ini dapat menyebabkan

turunnya kekuatan bata beton ringan tersebut karena terlalu banyak rongga

udara di dalamnya. Menurut ASTM 796-87 a,Table 1, Foaming Agents for

Use in Producing Celllular Concrete Using Preformed Foam, banyaknya

foaming agent yang digunakan dalam suatu percobaan dapat dihitung dengan

rumus sebagai berikut:

���= 156.62

(62.4− ���) �

71.0 (1000− ���)

Di mana: Wuf adalah massa jenis foaming agent (kg/ m3). Wuf biasanya

Vfa adalah volume foaming agent yang diperlukan (m3).

Biasanya Vair : Vfa berkisar 40 : 1.

Proses pembuatan ALC (Aerated Lightweight Concrete) berbeda dengan AAC

(Autoclaved Aerated Concrete). Untuk beton ringan tipe ALC, beton tidak

dimasukkan ke dalam mesin autoclaved melainkan dapat dicuring layaknya beton

biasa sedangkan pada proses pembuata beton ringan tipe AAC, beton ringan

tersebut dimasukkan ke dalam mesin autoclaved untuk dicuring dengan

mengontrol temperatur sebesar 374oF dan tekanan sebesar 1,82 Mpa untuk

menuntaskan semua rekasi kimia yang terjadi dalam adonan beton ringan tersebut.

2.3.6 Admixture

Bahan pencampur adalah material yang berbentuk cairan maupun serbuk

yang ditambahkan ke beton yang dapat memberikan efek-efek tertentu yang tidak

akan muncul pada pencampuran beton biasa, seperti kemungkinan pelaksanaan

(Workability), kekuatan (Strength), titik beku (Freezing Point), dan perawatan

(Curing). Jenis-jenis bahan pencampur (admixture) antara lain :

a. Type A, Water Reducer admixture yang digunakan untuk mengurangi

kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton

dengan nilai slump yang ditentukan.

b. Type B, Retarder admixture untuk memperlambat reaksi hidrasi pada

c. Type C, Accelerator admixture yang digunakan untuk mempercepat proses

hidrasi atau proses pengurangan air dalam beton untuk meningkatkan

kekuatan beton.

d. Type D, Water Reducer dan Retarder Admixture yang digunakan untuk

mengurangi kuantitas dari mencampur air yang diperlukan untuk

menghasilkan beton dengan nilai slump yang ditentukan dan

memperlambat reaksi hidrasi pada beton.

e. Type E, High Range Water Reducer admixture yang digunakan untuk

mengurangi kuantitas dari mencampur air yang diperlukan untuk

menghasilkan beton dengan nilai slump 12 persen atau lebih besar.

f. Type F, High Range Water Reducer dan Retarder admixture yang

digunakan untuk mengurangi kuantitas dari mencampur air yang

diperlukan untuk menghasilkan beton dengan nilai slump 12 persen atau

lebih besar dan memperlambat reaksi hidrasi pada beton.

Pada eksperimen kali ini, bahan pencampur yang digunakan adalah Tipe C

yaitu accelerator admixture dengan merek dagang SikaSet Accelerator

Admixture.

2.3.6.1 Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan

masalah-masalah tidak terduga yang tidak mengguntungkan, karena kurangnya

pengetahuan tentang interaksi antara bahan tambahan dengan beton. Untuk

mengurangi dan mencegah hal yang tidak terduga dalam penggunaan bahan

tambah tersebut, maka penggunaan bahan tambah dalam sebuah campuran beton

memperhatikan dan mengikuti petunjuk dalam manualnya jika menggunakan

bahan “paten” yang diperdagangkan.

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM

(American Society for Testing and Materials) dan ACI (American

Concrete International).

Parameter yang ditinjau adalah :

Pengaruh pentingnya bahan tambahan pada penampilan beton.

Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan.

Banyak bahan tambahan mengubah lebih dari satu sifat beton,

sehingga kadang-kadang merugikan.

Sifat-sifat fisik bahan tambahan.

Konsentrasi dari komposisi bahan yang aktif, yaitu ada tidaknya

komposisi bahan yang merusak seperti klorida, sulfat, sulfide,

phosfat, juga nitrat dan amoniak dalam bahan tambahan.

Bahaya yang terjadi terhadap pemakai bahan tambahan.

Kondisi penyimpanan dan batas umur kelayakan bahan tambahan.

Persiapan dan prosedur pencampuran bahan tambahan pada beton

segar.

Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi

struktural dan akibatnya bila dosis berlebihan.

Efek bahan tambah sangat nyata untuk mengubah karakteristik beton

misalnya FAS, tipe dan gradasi agregat, tipe dan lama pengadukan.

b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan

Biasanya percampuran bahan tambahan dilakukan pada saat percampuran

beton. Karena kompleksnya sifat bahan tambahan beton terhadap beton,

maka interaksi pengaruh bahan tambahan pada beton, khususnya interaksi

pengaruh bahan tambahan pada semen sulit diprediksi. Sehingga

diperlukan percobaan pendahuluan untuk menentukan pengaruhnya

terhadap beton secara keseluruhan.

2.4 Jenis-Jenis Beton Ringan

Di dalam ilmu teknologi beton dikenal adanya istilah istilah beton ringan

(light weight concrete). Pembuatan beton ringan dengan pemakaian agregat ringan

dimulai sejak munculnya agregat ringan yang terbuat dari proses pembakaran

shale dan clays pada tahun 1917 oleh S.J. Hayde. Pemakaian beton ringan pertama

kali diperkenalkan Amerika Serikat pada perang dunia I oleh perusahaan

Emergency Fleet Building dengan memakai agregat expanded shale dan dipakai

pada konstruksi kapal serta perahu. Beton ringan bertulang tersebut mempunyai

kekuatan 34,47 Mpa dan berat isi 1760 kg/m3.

Sejak tahun 1950-an beton ringan telah dipakai pada struktur bertingkat ,

lantai kendaraan pada jembatan dan beton precast dan lain-lain. Ada beberapa

cara untuk memproduksi beton ringan tetapi ini semua bergantung pada adanya

rongga udara dalam agregat , pembuatan rongga udara dalam beton , di antaranya

cara pembuatannya, yaitu dapat dilakukan dengan beberapa cara pembuatan yaitu

1. Beton ringan dengan bahan batuan yang berongga atau agregat ringan

Beton ini memakai agregat ringan yang mempunyai berat jenis yang

rendah (berkisar 1400 – 2000 kg/m3) akibat agregat kasar yang bersifat

porous. Agregat yang dipakai berasal dari alam, proses pembakaran, hasil

produksi industri serta bahan-bahan organik.

Campuran beton yang memakai agregat ringan butiran halus maupun

kasar menghasilkan beton yang dikenal dengan nama “All Light-weight

Concrete” . Untuk mmperoleh hasil yang lebih baik, agregat halus dapat

diganti dengan pasir alam yang dikenal dengan nama “ Sanded

Lightweight Concrete” . Selain itu pemakaian pasir alam dengan gradasi

yang baik dapat memperbaiki workability beton. Akan tetapi untuk

menjaga kepadatan beton ringan tetap rendah, pemakaian pasir alam

dibatasi 15 % sampai 30 %.

Beton ringan dapat dibagi menjadi beberapa golongan berdasarkan

tingkat kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan

jenis agregat ringan yang dipakai , beton ringan dapat diklasifikasikan

menjadi tiga yaitu :

a. Beton Insulasi (Insulating Concrete)

Beton ringan dengan berat jenis berkisar antara 300 – 800 kg/m3 serta

berkekuatan tekan sebesar 0,69 – 6,89 Mpa yang biasanya dipakai sebagai

beton penahan panas (insulasi panas). Jenis beton ini banyak digunakan

untuk keperluan insulasi karena mempunyai konduktivitas panas yang

b. Beton Ringan dengan Kekuatan Sedang (Moderate Strength Concrete)

Beton dengan berat jenis berkisar antara 800 – 1440 kg/m3 serta

mempunyai kuat tekan sebesar 6,89 – 17,24 Mpa. Jenis beton ini banyak

digunakan untuk struktur ringan atau sebagai pengisi (fill concrete).

c. Beton Struktural (Structural Concrete)

Beton dengan berat jenis berkisar antara 1440 – 1850 kg/m3 , dan dapat

dipakai sebagai beton struktural jika mempunyai kuat tekan > 17,24 Mpa

pada saat berumur 28 hari.

2. Beton Ringan Tanpa Pasir (No Fines Concrete)

Beton jenis ini tidak menggunakan agregat halus (pasir) pada

pencampuran pastanya sehinga mempunyai sebagian besar pori-pori.

Dengan berat jenis berkisar 880 – 1200 kg/m3. Kekuatan beton ini berkisar

7 – 14 Mpa yang dipengaruhi oleh berat isi beton dan kadar semen.

Pemakaian beton ini sangat baik untuk kemampuan insulasi dari struktur ,

meskipun keberadaan rongga udara cenderung banyak dan seragam

sehingga dapat mengurangi kuat tekan beton tersebut.

3. Beton ringan yang diperoleh dengan memasukkan udara dalam adukan

beton atau mortar ( beton aerasi )

Beton ini memiliki berat jenis berkisar 200 – 1440 kg/m3 dan biasanya

digunakan untuk keperluan insulasi serta beton tahan api.

Ada dua cara utama dalam pembentukan beton jenis ini, yaitu :

1. Penambahan bubuk alumunium atau seng yang dikombinasikan dengan

Dalam proses ini alumunium atau bubuk yang ditambahkan pada bubur

semen selama pencampurannya, kuantitas logam yang dihaluskan sekitar

0,1 % sampai 0,2 % dari berat semen. Dalam beberapa menit gas hidrogen

mulai terjadi secara perlahan dan bubur semen akan naik. Proses

pengembangan bubur ini terjadi selama sekitar satu jam. Bubur kemudian

mengeras membentuk suatu bahan yang terdiri dari sejumlah besar

gelembung yang tertutup lubangnya dan dikelilingi oleh adukan semen

yang mengeras. Berat jenis dari beton yang dihasilkan tergantung pada

kuantitas bubuk metal yang digunakan, suhu dan waktu pabrikasinya.

Berat jenis dari beton jenis ini adalah 550 – 950 kg / m3.

2. Mempergunakan bahan yang men