ABSTRAK

PRARANCANGAN PABRIK METIL SALISILAT DARI ASAM SALISILAT DAN METANOL

KAPASITAS 12000 TON/TAHUN

Oleh AHMAD FAUZI

Pabrik metil salisilat berbahan baku asam salisilat dan metanol, akan didirikan di Bontang, Kalimantan Timur. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, daerah pemasaran, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi metil salisilat sebanyak 12000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah asam salisilat sebanyak 1386,426 kg/jam dan metanol sebanyak 2849,761 kg/jam.

Penyediaan kebutuhan utilitas pabrik metil salisilat berupa pengadaan air, pengadaan steam, pengadaan listrik, kebutuhan bahan bakar, dan pengadaan air pendingin.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 125 orang.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 326.524.656.029,45

Working Capital Investment (WCI) = Rp 76.829.330.830,31

Total Capital Investment (TCI) = Rp 384.146.654.152,76

Break Even Point (BEP) = 48,79 %

Shut Down Point (SDP) = 23,17 %

Pay Out Time before taxes (POT)b = 1,63 tahun

Pay Out Time after taxes (POT)a = 1,95 tahun

Return on Investment before taxes (ROI)b = 43,59 %

Return on Investment after taxes (ROI)a = 34,88 %

Discounted cash flow (DCF) = 39,26 %

i DAFTAR ISI

Halaman ABSTRAK

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... vii

DAFTAR GRAFIK ... viii

I. PENDAHULUAN A. Latar Belakang Pendirian Pabrik ... 1

B. Kegunaan Produk ... 2

C. Analisa Pasar ... 3

1. Harga Bahan Baku & Produk ... 3

2. Kebutuhan Pasar ... 3

D. Lokasi Pabrik ... 5

II. PEMILIHAN DAN URAIAN PROSES A. Proses Pembuatan Metil Salisilat ... 8

B. Pemilihan Proses ... 12

1. Kelayakan Ekonomi ... 13

2. Kelayakan Teknis ... 15

C. Deskripsi Proses ... 22

III. SPESIFIKASI BAHAN BAKU DAN PRODUK A. Bahan Baku ... 27

B. Produk ... 28

1. Produk Utama ... 28

2. Produk Samping ... 29

IV. NERACA MASSA DAN NERACA ENERGI A. Neraca Massa ... 30

ii V. SPESIFIKASI PERALATAN

A. Peralatan Proses ... 65

B. Peralatan Utilitas ... 89

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Pendukug Proses (Utilitas) ... 117

B. Pengolahan Limbah ... 140

C.Laboratorium ... 143

D.Instrumentasi dan Pengendalian Proses ... 147

VII. LOKASI DAN TATA LETAK PABRIK A. Lokasi Pabrik ... 150

B. Tata Letak Pabrik ... 153

C. Tata Letak Alat Proses ... 158

VIII. SISTEM MANAJEMEN DAN OPERASI PERUSAHAAN A. Bentuk Perusahaan ... 160

B. Struktur Organisasi Perusahaan ... 163

C. Tugas dan Wewenang... 165

D. Status Karyawan dan Sistem Penggajian ... 173

E. Pembagian Jam Kerja Karyawan ... 174

F. Penggolongan Jabatan dan Jumlah Karyawan ... 176

G. Kesejahteraan Karyawan ... 180

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 184

B. Evaluasi Ekonomi ... 188

C. Angsuran Pinjaman ... 190

D. Discounted Cash Flow ... 191

X. KESIMPULAN DAN SARAN ... 192

I. PENDAHULUAN

A. Latar Belakang Pendirian Pabrik

Sebagai negara yang sedang berkembang, bangsa Indonesia memiliki peran untuk melaksanakan pembangunan di segala bidang. Salah satunya adalah pembangunan di sektor ekonomi, untuk mencapai tujuan ini dilakukan pembangunan pada sektor industri. Pembangunan industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor pembangunan lainnya (Ceic Data, 2013; Suara Pembaruan, 2013).

2

mempunyai peluang investasi menjanjikan, profitabilitas yang tinggi dan tujuan pembangunan industri juga tercapai.

MeSA merupakan senyawa ester yang pada keadaan normal merupakan cairan yang tidak berwarna, mempunyai aroma yang khas, sedikit larut dalam air dan larut dalam etanol, etil eter dan asam asetat. Metil salisilat sering dikenal sebagai Benzoic acid,2-hydroxy-,methyl ester; carbomethoxyphenol; hydroxybenzoic acid, methyl ester; methyl

2-hydroxybenozate; salicylic acid,methyl ester; synthetic sweet birch oil;

synthetic teaberry oil atau synthetic wintergreen oil (Lapczynski, 2007).

MeSA secara alami dapat ditemukan pada tanaman seperti wintergreen dan juga birch, juga terdapat pada minyak ylang-ylang, cassia, Polianthes tuberose dan pada buah-buahan seperti peach dan strawberry. Selain dari sumber tersebut MeSA juga didapatkan dari sintesis kimia organik. MeSA digunakan pada kosmetik, perasa, parfum juga farmasi atau obat-obatan.

B. Kegunaan Produk

Kegunaan MeSA diantaranya sebagai berikut (Lapczynski, 2007) :

1. Sebagai flavouring, MeSA digunakan dalam perawatan mulut yaitu untuk pasta gigi juga mouth wash, permen serta minuman.

2. Sebagai pewangi, MeSA digunakan dalam parfum untuk memberikan aroma yang kuat dan juga digunakan dalam pewangi ruangan.

3

4. MeSA digunakan sebagai bahan baku untuk sintesis bahan farmasi, terutama digunakan untuk penghilang rasa sakit. MeSA akan mengahasilkan produk akhir seperti balsam, cream, salep, lotion dan produk-produk industri farmasi lainnya.

C. Analisa Pasar

1. Harga Bahan Baku dan Produk

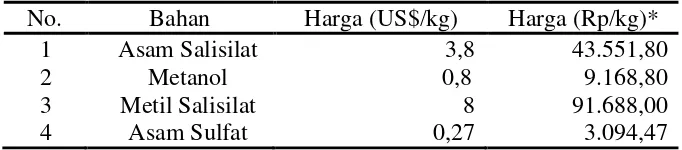

Berikut ini harga bahan baku dan produk metil salisilat Tabel 1.1 Harga Bahan Kimia

No. Bahan Harga (US$/kg) Harga (Rp/kg)*

1 Asam Salisilat 3,8 43.551,80

2 Metanol 0,8 9.168,80

3 Metil Salisilat 8 91.688,00

4 Asam Sulfat 0,27 3.094,47

Sumber: www.alibaba.com (diakses pada tanggal 8 November 2013) *1 US $= Rp11.461,00 (Bank Indonesia, 2013)

2. Kebutuhan Pasar

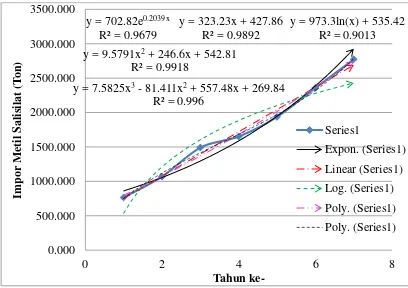

Data statistik yang diperoleh dari Biro Pusat Statistik (BPS) menunjukkan bahwa kebutuhan metil salisilat di Indonesia dari tahun ke tahun cenderung meningkat seperti terlihat pada tabel berikut:

Tabel.1.2. Perkembangan Impor Metil Salisilat Periode tahun 2004 - 2011 Tahun Jumlah (Ton)

2004 765,12

2005 1069,18

2006 1490,58

2007 1651,27

2008 1937,78

2009 2357,74

2010 2773,85

4

Dari Tabel 1.2 terlihat bahwa kebutuhan metil salisilat dalam negeri mengalami peningkatan. Hal ini disebabkan karena bertambahnya kebutuhan dan di Indonesia belum terdapat pabrik ester salisilat jenis metil salisilat, sehingga untuk memenuhi kebutuhan metil salisilat diperoleh dari impor.

Untuk menentukan kapasitas pabrik yang akan dibangun, dapat dilakukan pendekatan, berdasarkan proyeksi data impor metal salisilat di Indonesia sebagai berikut :

Gambar 1.1 Grafik Impor Metil Salisilat di Indonesia

Berdasarkan data kebutuhan impor metil salisilat dari Tabel 1.2, diperoleh persamaan regresi polynomial orde 3 yang memiliki nilai R tertinggi (Gambar 1.1). Apabila diproyeksikan pada tahun 2017 (tahun ke-14) diperkirakan kebutuhan metil salisilat sebesar:

y = 702.82e0.2039x R² = 0.9679

y = 323.23x + 427.86 R² = 0.9892

y = 973.3ln(x) + 535.42 R² = 0.9013 y = 9.5791x2 + 246.6x + 542.81

R² = 0.9918

y = 7.5825x3 - 81.411x2 + 557.48x + 269.84 R² = 0.996

0.000 500.000 1000.000 1500.000 2000.000 2500.000 3000.000 3500.000

0 2 4 6 8

5

Kebutuhan MeSA (y) = 7.582x3 - 81.41x2 + 557.4x + 269.8

= 12.922,05 ton

Berdasarkan hasil pendekatan di atas kapasitas produksi pabrik metil salisilat didirikan sebesar 12.000 ton/tahun. Dengan pertimbangan dapat mengurangi impor metil salisilat dari negara lain yang terus mengalami peningkatan, sehingga kebutuhan dalam negeri dapat terpenuhi dengan hasil produksi industri pabrik lokal.

D. Lokasi Pabrik

Penentuan lokasi pabrik sangat penting pada suatu perancangan karena akan berpengaruh secara langsung terhadap kelangsungan hidup pabrik. Secara singkat dapat dikatakan bahwa orientasi perusahaan dalam menentukan lokasi pabrik yaitu untuk mendapatkan keuntungan teknis dan ekonomis yang seoptimal mungkin. Berdasarkan faktor-faktor di bawah ini maka pabrik yang akan didirikan berlokasi di Kawasan Industri Bontang, Kalimantan Timur, dengan pertimbangan sebagai berikut :

1. Ketersediaan Bahan Baku

6

Langkah tersebut dilakukan karena produsen asam salisilat di Indonesia belum tersedia hingga saat ini. Bahan baku metanol didapatkan dari pabrik PT. Kaltim Methanol Industri, Kalimantan Timur (kapasitas 660.000 ton/tahun) dan Marine Jasrum Medco Methanol Bunyu (MMB), Kalimantan Timur (kapasitas 850.000 ton/tahun). Asam sulfat diperoleh dari PT. Petrokimia Gresik, Surabaya (600.000 ton/tahun).

2. Daerah Pemasaran

Produk Metil Salisilat merupakan produk antara artinya produk tersebut tidak dapat digunakan secara langsung oleh masyarakat. Produk metil salisilat biasanya banyak digunakan oleh kosmetik, pasta gigi, flavouring, industri farmasi, umummnya industri tersebut berlokasi di Pulau Jawa. Sehingga lokasi pabrik yang dekat dengan pelabuhan dapat digunakan sebagai jalur transportasi untuk pemasaran.

3. Penyediaan Utilitas

Untuk menjalankan proses produksi pabrik diperlukan sarana pendukung seperti pembangkit tenaga listrik dan penyediaan air. Air untuk keperluan pabrik, baik untuk proses maupun untuk keperluan sanitasi dan lainnya perlu diperhatikan. Untuk penggunaannya, air ini harus diolah terlebih dahulu agar memenuhi persyaratan terutama untuk keperluan proses dan

7

4. Tenaga Kerja

Tenaga kerja yang terampil dan terdidik dibutuhkan dalam proses suatu pabrik. Tenaga kerja dapat dipenuhi karena banyak sekolah-sekolah kejuruan yang mendidik tenaga-tenaga terampil yang siap pakai.

5. Faktor-faktor lain

X. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap pabrik metil salisilat dengan kapasitas 12000 ton per tahun dapat diambil kesimpulan sebagai berikut:

1. Percent Return on Investment (ROI) sesudah pajak sebesar 34.88 %. 2. Pay Out Time (POT) sesudah pajak 1.95 tahun.

3. Break Even Point (BEP) sebesar 48.79 % dan Shut Down Point (SDP) sebesar 23.17 %, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar 39.26 %, lebih besar dari suku bunga bank saat ini, sehingga investor akan lebih memilih untuk menanamkan modalnya ke pabrik ini daripada ke bank.

5. Proses yang digunakan dalam pabrik ini adalah proses continue

B. Saran

Berdasarkan pertimbangan hasil analisis ekonomi disarankan:

193 2. Sebaiknya dalam penentuan kapasitas produksi pabrik menggunakan metode persamaan garis linier karena permintaan produk metil salisilat ini kenaikan setiap tahunnya konstan.

DAFTAR PUSTAKA

Banchero, B. 1955. Chemical Engineering Series. Mc Graw Hill in Chemical Engineering. New York.

Biegler, T. 1997. Systematic Methods of Chemical Process Design. Prentice Hall International. London.

Brown, G. 1950. Unit Operations.John Wiley and Sons. New York.

Brownell, L.E., Edwin, H.,Y. 1959. Process Equipment Design. Wiley Eastern Limited. India.

Chandavasu, C. 1997. Pervaporation-Assisted Esterification of Salicylic Acid,

New Jersey’s Science & Technology University. New Jersey.

Coulson, J.M., Ricardson, J.,F. 1983. Chemical Engineering, Vol 6. Pergamon Press Inc. New York.

Coulson, J.M., Ricardson, J.,F. 2005. Chemical Engineering, Vol 6. Elsevier. New York.

D’Souza, J., N Nagaraju. 2007. Esterification of Salicylic Acid with

Methanol/Dimethyl Carbonate over Anion-Modified Metal Oxides.“Indian

Journal of Chemical Technology, Vol. 14, pp. 292-300”. Department of

Chemistry, St. Joseph’s College Research Centre. India.

Fieser, L.F., K.L. Williamson. 1992. Organic Experiments, Seventh Edition. D.C. Heath and Company. USA.

Fogler, H.S. 1999. Elements of Chemical Reaction Engineering. Prentice Hall International Inc. New Jersey.

Himmelblau, D.M. 1989. Basic Principles and Calculations in Chemical Engineering, Fifth Edition. Prentice Hall International. London.

Hoffman, R.V. 2004. Organic Chemistry an Intermediate Text, Second Edition. John Wiley & Sons, Inc. USA.

Kirk, R.E., D. F. Othmer. 1998. Encyclopedia of Chemical Technology. John Wiley & Sons, Inc. USA.

Lapczynski, A.L., Jones, D. McGinty, S.P. Bhatia, C.S. Letizia, A.M. Api. 2007.

Fragrance Material Review on Methyl Salicylate. Elsevier. USA.

Levenspiel, O. 1972. Chemical Reaction Engineering 2nd edition. John Wiley and Sons Inc. New York.

Lide, D.R. 2001. Handbook of Chemistry and Physic. CRC Press LLC. Boca Raton.

McCabe, W.L., Smith, J.C. 1985. Operasi Teknik Kimia. Erlangga. Jakarta.

Megyesy, E.F. 1983. Pressure Vessel Handbook. Pressure Vessel Handbook Publishing Inc. USA.

Perry, R.H., Don W. Green. 1999. Chemical Engineers’ Handbook, Sevent

Edition. The McGraw-Hill Companies, Inc. USA.

Peter, M.S., Timmerhause, K.D. 1991. Plant Design an Economic for Chemical

Engineering 3ed. McGraww-Hill Book Company. New York.

Smith, M.B., J. March. 2007. March’s Advanced Organic Chemistry Reaction,

Mechanisms, and Structure. John Wiley $ Sons, Inc. USA.

Southern Ionics Incorporated. 2003. Material Safety Data Sheet. Southern Ionics Incorporated. –

Treyball, R.E. 1983. Mass Transfer Operation 3ed. McGraw-Hill Book Company. New York.

Ulmann, 2007. Ulmann’s Encyclopedia of Industrial Chemistry. VCH Verlagsgesell Scahft, Wanheim, Germany.

Ulrich, G.D. 1984. A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc. New York.

Wallas. S.M. 1988. Chemical Process Equipment. Butterworth Publishers. Stoneham USA.

Yaws, C.L. 1997. Handbook of Chemical Compound Data for Process Safety.

Gulf Publishing Company. Houston. Texas.

Yaws, C.L. 2003. Yaws' Handbook of Thermodynamic and Physical Properties of

Yaws, C.L. 2008. Thermophysical Properties of Chemicals and Hydrocarbons.

William Andrew. Texas. USA.

www.alibaba.com (diakses pada tanggal 17 Februari 2013)

http://www.bi.go.id/biweb/Templates/Moneter/Default_Kalkulator_ID.aspx?NR MODE=Published&NRNODEGUID={D9969323-A57D-43C7-95B2-E3E412B8C22B}&NRORIGINALURL=%2fweb%2fid%2fMoneter%2fK alkulator%2bKurs%2f&NRCACHEHINT=Guest (diakses pada tanggal 17 Februari 2013)

http://www.bi.go.id/web/id/Moneter/Kurs+Bank+Indonesia/Kurs+Uang+Kertas+ Asing/ (diakses pada tanggal 8 November 2013)

http://www.ceicdata.com/search_campaign.html?ui_lang=EN&how_hear=110&s page=11309&gclid=CMiM35rY6LsCFWgF4godymEAdA#page=page-1 (diakses pada tanggal 17 Februari 2013)

http://www.merckmillipore.co.id/ (diakses pada tanggal 25 Februari 2013)

F-26

n. Menentukan Ukuran Pipa Pemasukan dan Pengeluaran a) Pipa feed

Tabel F.10. Densitas Liquid pada suhu umpan 344,47 K:

Komponen Feed

(kg/jam) wi ρkg/m

3 wi/ρ µ

(Pa.s) Wi/µ C7H6O3 153,928 0,0350 981,3754 0,0000 0,0038 9,2531

CH3OH 2528,521 0,5745 732,8170 0,0008 0,0003 1.665,6838 C8H8O3 1533,507 0,3484 974,9133 0,0004 0,0012 293,3095

H2O 185,068 0,0421 876,7311 0,00005 0,0004 94,4837 H2SO4 532,651 0,1210 3.565,8368 0,00003 0,0076 16,0054

Total 4.401,0235 1,0000 3.565,8368 0,0012

0,0058 2.062,7301

i wi mix ρ Σ 1 ρ

= 816,3169 kg/m3

µmix =

= 4,8479E-04 Pa.s = 4,8479E-01 cp

Temperatur = 71,32 oC (344,47 K)

Laju alir massa, G = 4.401,023 kg/jam = 1,2225 kg/s

Diameter optimum (Di,optimum) :

optimum i

D, = 366 G

0,53.μ0,03. ρ-0,37

(Coulson 5.13 Vol. 6., 1983)

= 0,53 0,03 0,37

) 3169 , 16 8 ( ) 04 -4,8479E ( 2225 , 1

366 x x

Dipilih spesifikasi pipa (Kern, 1965, Tabel 11, hal.844) :

Nominal pipe standar (NPS) = 1,25 in

Schedule number = 40 (standar)

ID = 1,380 in = 0,0351 m

OD = 1,660 in

A = 1,5 in2 = 0,0010 m

b) Pipa Gas Keluar dari Puncak Menara

ρ = (BM .P)/(R.T) P = 1 atm

[image:47.595.129.571.400.535.2]R = 0,08026 m3.atm/kmol.K

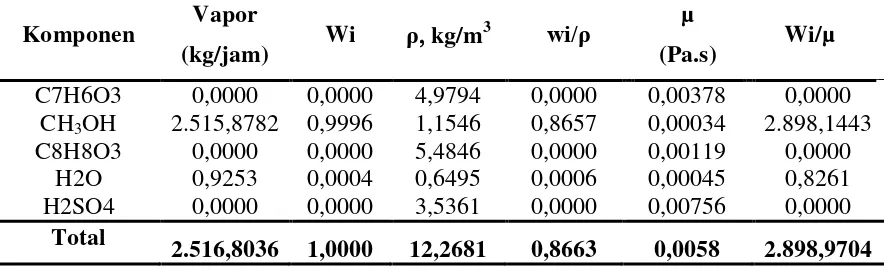

Tabel F.11. Densitas dan Viskositas Gas Keluar dari Puncak Menara Komponen Vapor

(kg/jam) Wi ρkg/m

3 wi/ρ µ

(Pa.s) Wi/µ

C7H6O3 0,0000 0,0000 4,9794 0,0000 0,00378 0,0000

CH3OH 2.515,8782 0,9996 1,1546 0,8657 0,00034 2.898,1443

C8H8O3 0,0000 0,0000 5,4846 0,0000 0,00119 0,0000

H2O 0,9253 0,0004 0,6495 0,0006 0,00045 0,8261

H2SO4 0,0000 0,0000 3,5361 0,0000 0,00756 0,0000

Total

2.516,8036 1,0000 12,2681 0,8663 0,0058 2.898,9704

Temperatur = 64,5952 oC (337,7452 K)

Laju alir massa, G = 2.516,8036 kg/jam = 0,6991 kg/s Densitas gas campuran (v)

i wi mix

ρ Σ

1

ρ (Coulson, 1983, pers.8.2)

F-27

Keterangan :

v

= Densitas uap campuran (kg/m3) P = Tekanan (atm)

R = Konstanta gas (m3.atm/kgmol.K) T = Temperatur (K).

μ gas = 3,4495-04 Pa.s = 3,4495E-01 cP

Diameter Optimum :

optimum i

D, = 366 G0,53.μ0,03. ρ-0,37 (Coulson 5.13 Vol. 6., 1983) = 366

0,6991

0,53x

3,4495-04

0,03x

1,1543

0,37= 226,0285 mm = 8,8988 in

Dipilih spesifikasi pipa (Kern, 1965, Tabel 11, hal.844) :

Nominal pipe standar (NPS) = 10 in

Schedule number = 40 (standar)

ID = 10,02 in = 0,2545 m

OD = 10,75 in

F-28

[image:49.595.126.572.133.266.2]c) Pipa Cairan Refluks di Puncak Menara

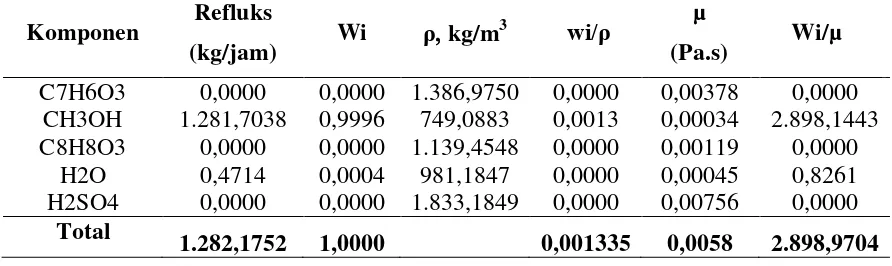

Tabel F.12. Densitas dan viskositas cairan refluks di puncak menara. Komponen Refluks

(kg/jam) Wi ρkg/m

3 wi/ρ µ

(Pa.s) Wi/µ C7H6O3 0,0000 0,0000 1.386,9750 0,0000 0,00378 0,0000

CH3OH 1.281,7038 0,9996 749,0883 0,0013 0,00034 2.898,1443 C8H8O3 0,0000 0,0000 1.139,4548 0,0000 0,00119 0,0000

H2O 0,4714 0,0004 981,1847 0,0000 0,00045 0,8261

H2SO4 0,0000 0,0000 1.833,1849 0,0000 0,00756 0,0000 Total

1.282,1752 1,0000 0,001335 0,0058 2.898,9704 Temperatur = 64,5952oC (337,7452K)

Laju alir massa, G = 1282,1752 kg/jam = 0,3562 kg/s

i wi mix

ρ Σ

1

ρ

= 749,1534kg/m3

μmix = 3,4495E-04 Pa.s = 0,3450 cP

Diameter optimum (Di,optimum) :

optimum i

D, = 366 G

0,53.μ0,03. ρ-0,37

= 366

0,3562

0,53x

3,4495E-04

0,03x

749,1534

0,37= 14,4011 mm = 0,5670 in

Dipilih spesifikasi pipa (Kern, 1965, Tabel 11, hal.844) :

Nominal pipe standar (NPS) = 0,75 in Schedule number = 40 (standar)

ID = 0,8240 in

OD = 1,05in

F-29

[image:50.595.129.570.132.265.2]d) Pipa Cairan Keluar dari Dasar Menara

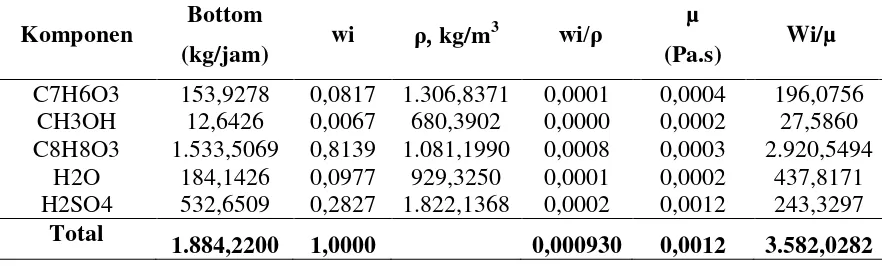

Tabel F.13. Densitas dan Viskositas Cairan Keluar dari Dasar Menara Komponen Bottom

(kg/jam) wi ρkg/m

3 wi/ρ µ

(Pa.s) Wi/µ C7H6O3 153,9278 0,0817 1.306,8371 0,0001 0,0004 196,0756

CH3OH 12,6426 0,0067 680,3902 0,0000 0,0002 27,5860 C8H8O3 1.533,5069 0,8139 1.081,1990 0,0008 0,0003 2.920,5494

H2O 184,1426 0,0977 929,3250 0,0001 0,0002 437,8171 H2SO4 532,6509 0,2827 1.822,1368 0,0002 0,0012 243,3297

Total

1.884,2200 1,0000 0,000930 0,0012 3.582,0282

Temperatur = 125,4702 oC (398,6202 K) Laju alir massa, G = 1.884,22 kg/jam = 0,5234 kg/s

i wi mix ρ Σ 1 ρ

= 1074,9441 kg/m3

μmix = 2,7917E-04 Pa.s = 0,27917 cP

Diameter optimum (Di,optimum) :

optimum i

D, = 366 G0,53.μ0,03. ρ-0,37

=

0,53

0,03

0,371074,9441 04 -2,7917E 0,5234

366 x x

= 14,8965 mm = 0,5865 in

Dipilih spesifikasi pipa (Kern, 1965, Tabel 11, hal.844) :

Nominal pipe standar (NPS) = 0,75 in

Schedule number = 40 (standar)

ID = 0,8240 in

OD = 1,050 in

F-30

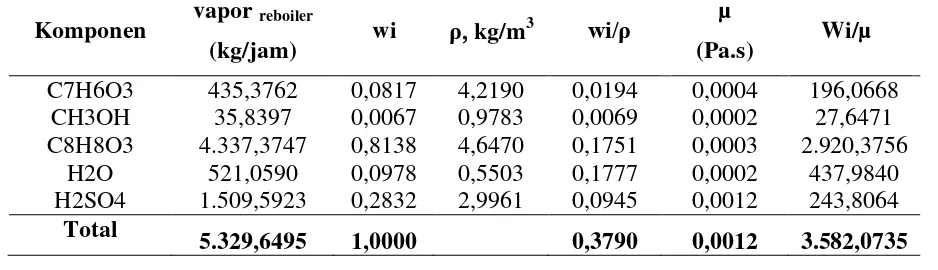

e) Pipa vapor keluaran Reboiler

ρ = (BM .P)/(R.T) P = 1,5 atm

[image:51.595.123.592.214.349.2]R = 0,08026 m3.atm/kmol.K

Tabel F.14. Densitas dan Viskositas vapor keluaran Reboiler

Komponen vapor reboiler

(kg/jam) wi ρkg/m

3 wi/ρ µ

(Pa.s) Wi/µ

C7H6O3 435,3762 0,0817 4,2190 0,0194 0,0004 196,0668

CH3OH 35,8397 0,0067 0,9783 0,0069 0,0002 27,6471

C8H8O3 4.337,3747 0,8138 4,6470 0,1751 0,0003 2.920,3756

H2O 521,0590 0,0978 0,5503 0,1777 0,0002 437,9840

H2SO4 1.509,5923 0,2832 2,9961 0,0945 0,0012 243,8064 Total

5.329,6495 1,0000 0,3790 0,0012 3.582,0735 Temperatur = 125,4702 oC (398,6202 K)

Laju alir massa, G = 5.329,6495 kg/jam = 1,4805 kg/s Densitas gas campuran (v)

i wi mix

ρ Σ

1

ρ

= 2,6384 kg/m3

μ gas = 2,7917E-04 Pa.s = 0,27917 cP

Diameter optimum (Di,optimum) :

Di,optimum = 366 G0,53.μ0,03. ρ-0,37

=

0,53

0,03

0,372,6384 04

-2,7917E 1,4805

366 x x

F-31

Dipilih spesifikasi pipa (Kern, 1965, Tabel 11, hal.844) :

Nominal pipe standar (NPS) = 10 in Schedule number = 40 (standar)

ID = 10,98 in

OD =11,25 in

A = 110 in2

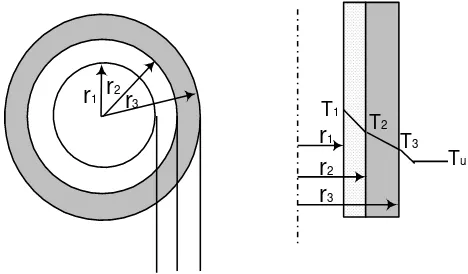

1.) Menghitung Tebal Isolasi Distilation Column a.) Bahan Isolator

Isolator yang digunakan adalah asbestos and bonding karena temperatur operasi di dalam distilasi besar, memiliki konduktivitas termal yang kecil sehingga efektif sebagai isolator. Sifat-sifat fisis (Walas,Tabel.8.20,1988) :

Konduktivitas termal (k) = 0,053Btu/hr.ft oF Densitas () = 18 lb/ft3

F-32

b.) Bahan Konstruksi Distilasi

[image:53.595.199.433.188.325.2]Bahan konstruksi adalah carbon steel. (Perry, 1984). Perpindahan panas konduksi dalam silinder berlapis yang disusun seri seperti gambar berikut adalah: r1 r1 r3 r1 r2 T2 T1 T3 Tu r2 r3

Gambar F.7. Sistem isolasi menara.

Perpindahan panas melalui tiap lapis tahanan dihitung dengan hukum Fourier dan A = 2πrL, diperoleh:

2 2 3 1 1 2 u 1 k r r ln k r r ln ) T T ( L 2 Q

(Holfman, 1997, pers.2-9)

Jika perpindahan panas disertai konveksi dan radiasi, maka persamaan di atas dapat dituliskan:

c r

32 2 3 1 1 2 u 1 r h h 1 k r r ln k r r ln ) T T ( L 2 Q

(Holman, 1997, pers.2-12)

Jika diaplikasikan dalam perhitungan perancangan tangki maka diperoleh: Q =

h h

(r x ) 1 k r x r ln k r r ln ) T T ( L 2 is 2 r c is 2 is 2 p 1 2 u 1 Keterangan :F-33

r1 = Jari–jari dalam tangki (ft) r2 = Jari–jari luar tangki (ft) r3 = Jari – jari luar isolasi (ft)

T1 = Temperatur permukaan tangki bagian dalam (oF) T2 = Temperatur permukaan tangki bagian luar (oF) T3 = Temperatur luar isolasi (oF)

Tu = Temperature udara (oF)

kp = Konduktivitas termal tangki (Btu/hr.ft oF) kis = Konduktivitas termal isolasi (Btu/hr.ft oF)

hc = Koefisien konveksi (Btu/hr.ft2oF) hr = Koefisien radiasi (Btu/hr.ft2oF)

Untuk menghitung perpindahan panas dari luar ke dalam shell, harus dihitung terlebih dahulu temperatur kesetimbangan radiasi pada permukaan dinding luar yang terkena sinar matahari pada temperatur udara lingkungan sekitar shell.

Pada keadaan kesetimbangan radiasi, jumlah energi yang terabsopsi dari matahari oleh suatu material sama dengan panjang gelombang radiasi yang bertukar dengan udara sekelilingnya (J. P. Holman, 2002, 9th ed). Temperatur permukaan dinding luar dihitung dengan persamaan berikut:

4

surr 4 . temp low sun sun T T Aq

(J P Holman, 1979, 6th ed)

Keterangan ; sun A q

= Fluks radiasi matahari (W/m2 )

αsun = Absorptivitas material untuk radiasi matahari

F-34

σ = Konstanta Boltzman = 5,669 x 10-8 4 2 K m W

Tsurr = Temperature lingkungan (udara)

Data perhitungan : r1 = 20 in (1,67ft)

r2 = 20,2500 in (1,6875 ft) T1 = 398,6202 K (257,8464 oF) Tu = 35oC (308,15K; 95,0000 oF) kp = 25,7305 Btu/hr.ft2oF

kis = 0,0530 Btu/hr.ft2oF L = 22,4436 m (73,6336 ft)

c.) Temperatur isolasi permukaan luar :

Isolasi yang digunakan akan di lapisi dengan cat (pigmen) berwarna putih. Berdasarkan Tabel 8.3 (Holman,1979), diperolah data :

sun A q

= 500 W/m2

surya

= 0,18

rendah suhu

= 0,8

σ = 5,669 10-8 4 2 K m W

4 4 4

2 8

2 m K [T 303,15 ]K

W 10 669 , 5 8 , 0 18 , 0 m W

500

F-35

T3 = 323,8620 K

= 50,7120 oC

= 123,2816 oF (temperatur pemukaan luar isolasi)

d.) Panas yang hilang dari dinding isolasi ke udara: (1) Koefisien perpindahan panas radiasi

2 1 4 4 T T T Th i u

r =

u u T T T T 3 4 43/100 /100

676 , 5

(Geankoplis,pers.4.10-10,1979)

= 15 , 308 8620 , 323 ) 100 / 15 , 308 ( ) 100 / 8620 , 323 ( ) 676 , 5 ( ) 55 , 0 ( 4 4

= 3,9429 W/m2.K = 0,6944 Btu/hr.ft2 oF Keterangan :

hr = Koefisien perpindan panas secara radiasi (W/m2 oK)

ε = Emisivitas bahan isolator

T3 = Temperatur permukaan luar isolator (oK) Tu = Temperatur udara (oK)

(2) Koefisein perpindahan panas konveksi Tf = ½ (T3 + Tu)

= ½ (323,8620 + 308,15) = 316,0060 K

F-36

ρf = 1,1201 kg/m3 Cpf = 1,0056 kJ/kg K µf = 1,923x10-5 kg/m.s kf = 0,0274 W/m K

β = 3,1714x10-5 1K

2 2 3 μ Δ β ρ g T L

NGr ( SI ) (Geankoplis, 1993, Pers.4.7-4)

=

21 5 2 3 3 . / 00002 , 0 15 , 308 8620 , 323 10 . 1714 , 3 / 8067 , 9 / 1201 , 1 8,1909 s m kg K K s m m kg

m o

= 9,106 E+09

k

C

NPr p. (Geankoplis, Pers.4.7-4.1993)

=

K m W s m kg K kg kJ o o . / 0274 , 0 . / 00002 , 0 . / 0056 , 1 = 0,70446 Pr N NNRa Gr (Geankoplis, Pers.4.7-4.1993)

= 9,106 E+09 0,70446 = 6,415E+09

Berdasarkan Tabel 4.7-2 (Geankoplis,1993, hal. 256), untuk silinder vertikal dan NRa = > 109 , maka koefisien perpindahan panas konveksi dirumuskan sebagai berikut : 1/3

. 24 ,

1 T

hc

= 1,24

T3Tu

1/3=

1/3F-37

= 3,1057 W/m2.K = 0,5469 Btu/hr.ft2.oF (hc + hr) = (0,5469 + 0,6944) Btu/hr.ft2.oF

= 1,2413 Btu/hr.ft2.oF

qr = (hc +hr) 2 π r3 L (T3 – Tu)

= (1,2413 Btu/hr.ft2.oF) (2) (3,14) (r3) (73,6336 ft) (123,2816 – 95)oF

= 16.234,1288 r3………..(1)

Panas yang keluar lewat dinding : qc

c r

32 2 3 1 1 2 u 1 r h h 1 k r r ln k r r ln ) T T ( L 2

32 . . / 2413 , 1 1 . . / 0,0530 0208 , 2 3 ln . . / 7305 , 25 2 0208 , 2 ln ) 95 2816 , 123 ( 26,872 2 r F ft hr btu F ft hr btu ft r F ft hr btu ft ft F ft o o o o

33 1,2413 1 0530 , 0 0208 , 2 ln 0,0004 4.772,6942 r r ……….(2)

Perpindahan panas konduksi sama dengan perpindahan panas konveksi dan radiasi, sehingga :

qr = qc

13783,8236 r3

33 1,2413 1 0530 , 0 0208 , 2 ln 0,0004 4.772,6942 r r

Dengan substitusi pers. (1) ke (2) maka diperoleh nilai diameter isolator (r3 ) adalah 2,8646 ft

F-38

Tebal isolasi (xis) xis = r3 – r2

= 2,8646 ft – 2,7708 ft

= 0,0937 ft = 1,125 in = 2,8575 cm

q loss = (hr + hc)Ta.π. r3 . L . (Ti - Tu) = 5276,6838 Btu/jam

e. Panas Hilang dari Head dan Bottom

Assumsi : * Tebal isolasi head sama dengan tebal isolasi dinding * (hr + hc) head sama dengan (hr + hc) dinding silinder * Luas head sama dengan luas bagian atas silinder Persamaan panas hilang dari head menara:

q = (hr + hc). A. (Ti – Tu)

A = Surface of head

= 0,842 D2 (Tab 18.5, Wallas, 1990:627) = 31,9764 ft2

Jadi panas yang hilang dari head menara distilasi adalah : q = (1,2413 Btu/ft2.jam.oF). (31,9764 ft2).( 28,2816oF)

= 1.122,5949Btu/jam

Panas total yang hilang ke lingkungan:

q = Panas hilang dari dinding menara + (2 x panas hilang dari head) = 5726,6838 Btu/jam + (2 1.122,5949 Btu/jam)

F-39

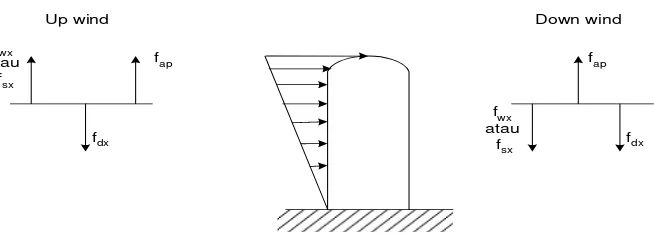

2.) Pengaruh Angin dan Gempa Terhadap Ketebalan Shell Menara

Perhitungan awal tebal shell dan head menara telah dilakukan. Menara cukup tinggi sehingga perlu dicek pengaruh angin dan gempa,

Spesifikasi menara:

OD shell = 40 in = 3,3 ft

Tinggi menara = 26,8728 ft = 322,4738 in Tekanan operasi = 1,0 atm

Bahan konstruksi = stainless steel SA-167 Grade 11 tipe 316 Tinggi skirt = 10,0000 ft

Tebal isolasi = 0,0937 ft = 1,125 in = 2,8575 cm

Diameter,d = OD + 24

OD

+ 2 sf + 32 icr

= 40 +

24 40

+ 2(2) + 32 (3,25) = 48,5833 in

Beban head =

4 2 t d 1728 = 4 25 , 0 48,5833 14 , 3 2 x 1728 490

F-40 Up wind fwx atau fsx fdx fap fwx atau fsx Down wind fdx fap

Gambar F.8. Kombinasi stress pada menara distilasi. a.) Pemeriksaan tebal shell

(1) Stress pada kondisi operasi

(a) Perhitungan stress aksial dalam shell

di = 40 in ts = 0,3125 in Pdesain = 17,6352psi

t c

d P f

s

ap

4 (Pers. 3.13, Brownell, 1959)

0,3125 0,125

4 40 17,6352 ap

f = 940,544psi

keterangan :

fap = stress aksial shell, psi d = diameter dalam shell, in p = tekanan desain, psi ts = tebal shell menara, in c = corrosion allowance, in

(b)Perhitungan berat mati (dead weights)

Shell

F-41

Do = Diameter luar shell = 3,3854 ft (tanpa isolator) Di = Diameter dalam shell = 3,3 ft

ρs = densitas shell = 490 lb/ft3

X D D

Wshell .( o i). s.

4

2

2

(Pers. 9.1, Brownell, 1959)(F.60)

Wshell = 112,8574 X (lb)

fdead wt shell = 3,4 X (Pers. 9.3a, Brownell, 1959) X = jarak dari puncak ke bawah, ft

Isolator

Diketahui :

Dins = diameter termasuk isolator = 3,4531ft Wins = berat isolator

ρin = densitas isolator = 18 lb/ft3 tins = tebal isolator

= 0,0937 ft = 1,1250 in

ins ins ins ins D Xt

W . . . .

12

2

(Pers. 9.2, Brownell, 1959)

Wins = 63,1827X (lb)

fdead ins. =

) ( 144 . . c t t X s ins ins

(Pers. 9.4a, Brownell, 1959)

fdead wt ins. = 0,75X

Attachment

Wt isolasi = π.(do2 - di2).L/4

F-42

= 7,3819 lb/ft Wt top head = 164,19 lb

Wt tangga = 25 lb per ft (pp.157 , Brownell, 1959) Wt over head vapor line = 28,56 lb per ft (App.K, Brownell, 1959)

Total Wt = 164,19+ 60,9419 X

Dari Pers. 9.6, Brownell and Young, 1959 : Dm = diameter shell

= 3,3854ft (tanpa isolator)

ts = 0,2500 in

fdead wt attachment . =

c) .(t .D 12. Σ s m

s attachment of Weight = ) 125 , 0 2500 , 0 ( 3,3854 12 60,9419X + 164,19 = 6,8647 + 2,5480 X

Berat Tray + liquid (Dibawah X = 4 ) dihitung sebagai berikut :

1 2 1 2

4

X X

n

fdead wt (liquid + trays) =

D

t c

D x x X c t D wt trays liquid s m m s m . . . 12 4 . 25 1 2 . . . 12 ) ( = 2,7778 1 2 X

= 1,3889 X - 2,7778

Wt tray = 25 lb per ft (pp.157, Brownell and Young, 1959)

F-43

(2) Perhitungan stress karena beban angin

Pangin = 25 lb/ft2 (Tabel 9.1 Brownell, 1959) fwx =

t c

d

X d

s o

eff 2

2

. 89 , 15

(Pers. 9.20, Brownell, 1959)

deff = diameter efektif shell untuk beban angin, in = kolom yang diisolasi + tangga

= 42,8750 in fwx = 2,2016X2

(3) Perhitungan stress gabungan pada kondisi operasi (a) Kombinasi stress dalam pengaruh angin

Up wind side, f tensile

ft(max) = fwx + fap - fdx (Pers. 9.78, Brownell, 1959) = 2,2016 X2 -8,0868 X + 936,4571

f = 17000 psi

E = 0,8 (double welded butt joint : Brownell & Young, 1959) fallowable = f x E

= 13600 psi fallowable = ft(max)

13600 = 2,2016X2 -8,0868 X + 936,4571 0 = 2,2016X2 -8,0868 X -12.663,5429 X2 = a = 2,2016

X = b = -8,0868 c = -12.663,5429

F-44

x2 = -74,0273 ft

Down wind side, f compresi, (fc)

fc(max) = fwx - fap + fdx (Pers. 9.80, Brownell, 1959) = 2,2016 X2 -8,0868 X + 936,4571

dari stabilitas elastis, dengan pers:

fc = 1,5 x 106 (t/r) < 1/3 y.p (Pers. 2,25, Brownell, 1959) keterangan :

t = ketebalan shell = 0,3125 in r1 = jari-jari dalam shell = 33,0000 in

yield point = 50.000 psi (Tab.3.2, Brownell and Young, 1959)

1/3.y.p = 16.666,6667 psi

fc = 14.204,5455 psi ≤ 16.666,66667 psi

karena fc lebih kecil dari 1/3 y.p, maka digunakan fc = 14.204,5455 psi

fc = fc(max)

14.204,5455 = 2,2016 X2 +8,0868 X + -936,4571 0 = 2,2016 X2 +8,0868 X + -15.141,0025

X2 = a = 2,2016

X = b = 8,0868

c = -15.141,0025 x1 = 81,1129ft

F-45

(4) Stress pada kondisi ereksi

Kondisi ereksi yaitu kondisi tower kosong, tanpa tray, tanpa insulasi, tanpa tekanan, pipa uap, dan hanya dipengaruhi oleh beban angin.

(a) Perhitungan stress karena beban mati (fdw)

Upwind side,

fdead wt shell = 3,4000 X (Pers. 9.3a. Brownell, 1959) beban mati lain:

Wt top head = 164,19 lb

Wt tangga = 25,0000 lb per ft

Wt over head vapor line = 28,5600 lb per ft (+) Total = 53,5600 X + 164,19 fdeadwt attachment , =

) .( . .

12 D t c

Attachment of Weight s m

(Pers.9.6, Brownell, 1959)(F.73)

fdead wt attachment = 6,8647+ 2,2393 X fdw = fdead shell + fdead attach.

= 5,6393 X + 6,8647

(b)Perhitungan stress karena angin deff = 42,8750 in

fwx =

t c

d X d s o eff 2 2 . 89 , 15

= 2,2016X2

(c) Perhitungan stress gabungan pada kondisi ereksi parsial

Upwind side

F-46

= 2,2016X2 – 2,2393 X – 6,8647 f = 17000

E = 0,8000 fallowable = f x E = 13600 psi fallowable = ft(max) sehingga:

13600 = 2,2016X2 – 2,2393 X – 6,8647 0 = 2,2016X2 – 2,2393 X – 13.606,8647 X2 = a = 2,2016

X = b = – 2,2393 c = – 13.606,8647

X1 = 79,1259 ft X2 = -78,1087 ft

(d)Pemeriksaan terhadap stress karena gempa

Untuk ketinggian total menara (vessel + skirt ) 36,8728 ft, berat menara plus

attachment, liquids, dan lainnya dapat dihitung dengan mengalikan compressive stress total terhadap berat dengan luas permukaan penampang menara

F-47

Berat menara pada kondisi operasi

ΣW = fdw(total) π d ts (Brownell, 1959, hal,177)

= 1.147,4505 psi x 3,14 x 3,3 ft x 0,3125 ft = 312,76 lb

Wavg = 8,4821 lb per ft

Berat menara pada kondisi ereksi Perhitungan fdw pada saat ereksi

fdw shell = 49,9800 psi fdw attach = 35,1573 psi + fdw total = 85,1373 psi ΣW = fdw(total) π d ts

= 85,1373psi x 3.14 x 3,3 ft x 0,3125 ft = 23,2058 lb

5. Vibration

Vibrasi ditemui pada menara tinggi. Perioda dari vibrasi pada menara tinggi harus dibatasi, karena vibrasi yang berlangsung dalam perioda yang cukup lama akan menimbulkan suatu kerusakan pada menara.

periode vibrasi: T = 2 / 1 2 5 10 65 , 2 t D w D H

(Pers. 9.68. Brownell, 1959)

= 0,0136 s Keterangan :

F-48

H = tinggi menara total = 36,8728 ft D = diameter menara = 3,4531 ft w = berat menara = 8,4821 lb/ft

ts = tebal shell menara (tebal shell + tebal isolator) = 1,4375 in dari tabel 9.3 Brownell and Young untuk zone 1 & T < 0,0136s diperoleh, C = 0,05

Momen karena gempa

Msx =

2 2 3 4 H X H WX

C (Pers. 9.71. Brownell, 1959)

keterangan :

Msx = momen bending, lb

C = koefisien seismik = 0,05 (Tabel 9.3. Brownell, 1959) H = tinggi menara total = 36,8728 ft

W = berat menara = 312,76 lb

X = tinggi total menara – tinggi skirt = 26,8728 ft

Msx =

2 2 3 4 H X H WX C

Msx = 2.782,3842lb

Stress karena gempa, fsx

fsx =

c t r M s sx 2

π (Pers. 9.72. Brownell, 1959)

F-49

stress karena angin: fwx = 2,7426 X2

= 0,5595 x (26,872)2 ft = 1589,8877 psi

fwx > fsx, maka fwx yang mengontrol dan perhitungan pengecekan tinggi menara benar.

b.) Desain Stiffening Ring

Untuk cylindrical shell

) t / Do ( 3

B 4

Pa (hal 32, Megyesy, 1983)

Keterangan :

Pa = Maksimum working pressure yang diizinkan, psig Do = diameter luar (termasuk isolasi) = 41,4375 in L = panjang dari vessel section, in

= (panjang vessel tanpa head + 2 (tinggi dish-(tinggi dish/3)) = 327,2488 in

t = ketebalan dinding vessel(tebal shell + tebal isolator = 1,4375 in

Menentukan nilai B, diketahui nilai dari : P (tekanan desain luar) = 17,6352 psi L / Do = 7,8974

Do / t = 28,82

F-50

toperasi berkisar antara 148,2713 oF (temperatur top) dan 257,8464 oF (temperatur

bottom)

t operasi = 203,0589 oF, grafik hal 43 (Megyesy), B =12.500 Jadi, Pa = 578,1798 psig

Karena nilai dari maximum allowable design pressure lebih besar dari design

pressure maka tidak diperlukan pemasangan stiffeners, namun untuk

mengantisipasi keadaan vacuum pada saat pengosongan kolom (biasanya saat

shut down), maka pada bagian atas menara dipasang valve yang dihubungkan dengan alat kontrol tekanan.

3.) Peralatan Penunjang Kolom Distilasi a.) Desain Skirt Support

F-51

ketebalan skirt. Ketebalan dari skirt harus mampu untuk menahan berat mati dan bending moment dari vessel. Ketebalan skirt harus lebih dari 6 mm.

Momen pada base

(Megesy, 1983) Keterangan :

Pw = wind pressure = 25 lb/ft2 (Tabel 9.1 Brownell and Young, 1959) Dis = diameter vessel dengan isolatornya = 3,4531ft H = tinggi menara total = 26,8728 ft

hl = lever arm = H/2 = 13,4364 ft

Momen pada base (M) adalah= 25 lb/ft2 x 3,4531 ft x 26,8728 ft x 13,4364 ft = 31.170,8574 ft.lb

Momen pada ketinggian tertentu (batas antara penyambungan skirt)

) .h .D 0.5.P (V

h M

MT T w is T (Megesy, 1983) V = total shear = 2.319,88 lb

hT = ketinggian skirt = 10 ft

Momen pada batas penyambungan skirt

MT= 31.170,8574 x 10 x (2.319,88 – (0,5 x 25 x 3,4531 x10) = 12.288,4635 ft.lb

l is

w D Hh

P

F-52

Menentukan tebal skirt

E S π D

W E

S π R

M 12 t

2

T

(Megesy, 1983)

Do = Diameter luar skirt, skirt dibuat bentuk cylindrical skirt = 41,4375 in E = Effisiensi penyambungan kolom & skirt = 0,6 (butt joint welding) MT = Momen pada penyambungan skirt&vessel = 12.288,4635 ft.lb R = Radius luar dari skirt = 20,7187 in

S = Nilai stress dari head atau material skirt menggunakan bahan stainless steel = 15.000 psi

W = Berat kolom (pada kondisi beroprasi) 312,76 lb

t = ketebalan skirt = 0,0124 in (digunakan t = 0,1875 in) > 0,1875 in (memenuhi)

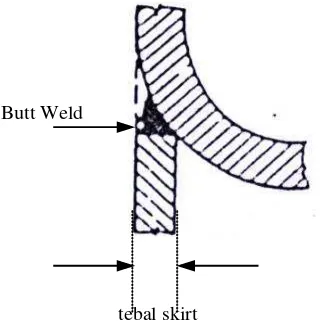

[image:73.595.240.401.511.675.2]tebal skirt Butt Weld

F-53

b.) Desain Anchor Bolt

Vertikal vessel harus merekat erat pada concrete fondation, skirt atau yang lain dengan anchor bolt dan base (bearing) ring. Jumlah anchor bolt harus 4 atau kelipatannya untuk setiap vertikal vessel, pada vessel yang tinggi sebaiknya menggunakan 8 buah anchor bolt. Agar merekat kuat pada concrete fondation,

anchor bolt sebaiknya tidak dipasang terlampau dekat, yakni tidak kurang dari 18 in. Pada vessel diameter kecil agar jarak minimal dari anchor bolt terpenuhi, sebaiknya menggunakan conical skirt atau wider base ring with gussets, atau

anchor bolt chair.

Menentukan Maximum Tension

B

B C

W A

M

T 12 (Megesy, 1983)

keterangan :

M = Momen pada base ring berdasar tekanan angin = 31.170,8574 ft.lb W = Berat vessel (pada ereksi) = 23,2058 lb

Diameter luar skirt = 41,4375 in.

Diameter tempat bolt-bolt dipasang diassumsikan sebesar 42 in (Megyesy, 1983) As = Area di dalam lingkaran bolt

F-54

CB = Circumference pada lingkaran bolt

= 188,4000 in

Tension maksimum pada bolt = 132,2372 lb/lin-in Menentukan area bolt

.N S T.C B

B B

4 (Megesy, 1983) keterangan :

T = Maximum tension dari bolt = 132,2372lb/lin-in SB = Maximum allowable stress value dari material

bolt menggunakan bahan SA 307 = 15.000 psi (Megesy, 1983) CB = Circumference pada lingkaran bolt = 188,4000 in

N = jumlah dari anchor bolts = 12 buah (dari tabel B, Megyesy, 1983)

diperlukan bolt area = 0,1384 in2. Dipakai bolt area seluas = 3,0200 in2

F-55

maka : ukuran bolt = 2,25 in

bolt root area = 0,1384 in2

faktor korosi = 0,1250 in2 +

0,2634 in2

Bolt area yang digunakan seluas (B4)= 3,0200 in2 sehingga digunakan 12 buah bolt berukuran 2,25 in l3 = 2,2500 in

l2 = 2,7500 in

Desain anchor bolt chair

Pada menara distilasi, anchor bolt didesain dengan menggunakan chair agar lebih kuat dan mampu untuk menahan menara bermuatan berat, digunakan bolt

dengan ukuran 2,25 in maka dari tabel standar chair anchor bolt, tabel berdasarkan Scheiman A.D. Shorts Cuts to anchor Bolting and Base Ring Sizing, Petroleum Refiner, June 1963. (Megesy hal 76, 1983)

F-56

shell

skirt

chair anchor bolt

bearing plate

2 3

2,5 1/2 1

1,5

1,75

1

/4 1

[image:77.595.173.465.83.275.2]/4

Gambar F.10. Sketsa anchor bolt chair.

Stress pada anchor bolt

.N B T.C S

4 B

B (Megesy, 1983)

= 687,4581

Jadi stress pada anchor bolt = 687,4581 psi < 15.000 (memenuhi)

Berikut ini adalah gambar penyangga menara distilasi.

[image:77.595.225.394.533.693.2]F-57

c.) Desain Base Ring / Bearing Plate

Beban yang ditopang pada skirt, dilanjutkan ke pondasi menara melalui base ring. Base ring harus cukup lebar agar bisa mendistribusikan beban ke pondasi secara merata, sehingga cukup kuat untuk menahan beban menara.

Menentukan maximum kompresi dari base ring

s s c

C W A

M

P 12 (Megesy, 1983) keterangan :

M = Momen pada base ring berdasar gempa = 31.170,8574 ft.lb W = Berat vessel (kondisi operasi) = 312,76 lb

As = Area di dalam skirt = 2.826,0000 in2 CB = Circumference pada O.D skirt = 188,4000 in

188,4000 312,76

2.826,0000 4 31.170,857

12

x

Pc

= 134,0204lb/lin-in

Menetukan lebar dari base ring

b c

f P

l (Megesy, 1983)

keterangan :

F-58

Pc = Kompresi maksimum pada base ring = 134,0204 lb/lin-in

750 1.618,3791 l

l = 2,1578 in

Dari tabel A (Megesy, 1983 hal 69) digunakan bolt dengan ukuran 2,25 in. l2 = 2,75 in

l3 = 2,25 in li = 12 + 13 = 5 in

Menetukan ketebalan base ring

tB = 0,32.Ii (Megesy, 1983) tB = 0,32 x 5 in

Maka ketebalan dari base ring = 1,6 in

d.) Desain flange tutup (head dan bottom) Data Perancangan :

Tekanan desain = 17,6352 psi

Material flange = SA 240 Grade C Tegangan material flange (fa) = 17000 psi

Bolting steel = SA 193 Grade B7

Tegangan material bolt (fb) = 20000 psi

Material gasket = Asbestos composition

F-59

Diameter dalam shell = 40 in

Ketebalan shell = 0,3125 in

Gasket

hG

t

hT

HG

HT

G

h

W

R hD C

go

g1

[image:80.595.179.450.85.297.2]g1/2

Gambar F.12. Dimensi flange.

Perhitungan lebar gasket

1) p(m y

pm y

d d i o

= 1,0024 (Pers. 12.2 Brownell, 1959)

keterangan :

do = diamater luar gasket, in di = diameter dalam gasket, in

p = internal pressure = 17,6352 lb/in2

assumsi :

digunakan gasket dengan tebal 1/16 in, dari fig 12.11 B & Y, diperoleh : y = yield stress (Fig. 12.11 B & Y) = 3700 lb/ in2

F-60

assumsi :

diamater dalam gasket = diameter luar shell, do yaitu = 40 in, sehingga: do = 1,0024 40 = 40,0969 in

jadi lebar gasket minimum = 0,0485 in = 0,1231cm digunakan gasket dengan lebar = 0,09 in

Diameter rerata gasket, G = do + lebar gasket.

G = 40,0969 in + 0,09 in

= 40,1869 in Dari Fig 12.12 B & Y, kolom I, type Ia

2

N

b

o

= 0,0450 in, bo < 0,25 in maka bo = b = 0,0450 in

Wm2 = Hy = b π G y

= 0,0450 x 3,14 x40,1869 x 3700 = 21.010,1355 lb

Beban untuk menjaga joint tight saat operasi. Hp = 2 b π G m p

F-61

beban dari tekanan internal–pers. 12.89 B & Y:

H = p

4 G

π 2

= 17,63

4 40,1869 x

3,14 2

= 22.357,1022 lb

Beban operasi total – pers. 12.91 B & Y Wm1 = H + Hp

= 22.357,1022 lb + 550,7699 lb = 22.908,1022 lb

Wm1 lebih besar dari Wm2 sehingga Wm1 sebagai beban pengontrol.

Perhitungan luas baut minimum (minimum bolting area) – pers 12.92 B & Y

Am1 = b m1

f W

keterangan :

fb = tegangan material bolt = 20000 psi

Am1 =

20000 2 22.908,102

F-62

Perhitungan ukuran baut optimum

Dari tabel 10.4, Brownell & Young Digunakan baut berukuran 2,25 in sebanyak 12 baut. Bolt circle diameter yang digunakan 40,0969 in.

C = 45,6344 in.

E d

[image:83.595.236.392.180.315.2]r R

Gambar F.13. Detail ukuran baut. Perhitungan diameter flange luar

Flange OD (A) = bolt circle diameter + 2 E = 40,0969 in.+ (2 x 1,875) = 49,3844 in = 1,2544 m

Periksa lebar gasket :

Ab actual =2,0490 5 = 9,2205 in2

Lebar gasket minimum :

Nmin =

G π y 2

f Abactual allow

=

40,0969 x

3,14 x 3700 x 2

17000 x 9,2205

F-63

Perhitungan momen

Untuk bolting up condition ( no internal pressure) persamaan untuk mencari beban desain

W = ½ (Ab + Am) fa (Pers. 12.91, Brownell, 1959) = ½ (9,2205 in2 + 1,1454 in2) 17000 psi

= 88.110,1934 lb

persamaan untuk mencari hubungan lever arm

hG = ½ (C – G) (Pers. 12.101, Brownell, 1959) (F.99) = ½ (45,6344 – 40,0969) in

= 2,7237 in

flange moment adalah sebagai berikut : (tabel 12.4)

Ma = W hG (untuk kondisi beroperasi W = Wm2) = 88.110,1934 lb x 2,7237 2 in

= 239.987,1552 lb in

Untuk HD digunakan persamaan 12.96 Brownell & Young. HD = 0,785 x B2 x p

B adalah diameter luar shell = 40,000 in HD = 0,785 x 40 2 in x 17,63 HD = 22.149,8112 lb

The lever arm, gunakan persamaan 12.100 Brownell & Young.

hD = ½ (C – B)

F-64

= 2,8172 in

The moment, MD gunakan persamaan 12.96 Brownell & Young.

MD = HD x hD

= 22.149,8112 lb x 2,8172 in = 62.400,1712 lb in

HG dicari menggunakan persamaan 12.98 Brownell & Young.

HG = W – H = Wm1 – H

= 22.908,1022 – 22.357,1022 = 550,7699 lb

hG = ½ (C – G) (Pers. 12.101, Brownell, 1959) = ½ (45,6344– 40,1869) in

= 2,7237 in

momen dicari dengan persamaan 12.98 Brownell & Young

MG = HG x hG

= 550,7699 lb x 2,7237 in = 1.500,1409 lb in

HT dihitung dengan menggunakan persamaan 12.97 Brownell & Young

HT = H - HD

= (22.357,1022 – 22.149,8112) lb = 207,5211 lb

F-65

= ½ (2,8172 + 2,7237)

= 2,7705 in

The moment dicari dengan persamaan 12.97 Brownell & Young MT = HT x hT

= 207,5211 lb x 2,7705 in = 574,9273 lb in

Jumlah momen pada kondisi operasi, MO

MO = MD + MG + MT (Pers. 12.99, Brownell, 1959) = 62.400,1712 + 1.500,1409 + 574,9273

= 64.475,2394 lb in

Momen operasi adalah momen pengontrol, sehingga Mmax = 64.475,2394 lb

Perhitungan tebal flange

t =

B f

M Y

a

max

Diketahui:

K = A/B = 1,2346

dari fig. 12.22 Brownell didapat nilai Y = 13

F-66

d = diameter baut t = tebal flange

[image:87.595.192.445.95.256.2]Gasket Bolt

Gambar F.14. Detail untuk flange dan bolt pada head menara. 4.) Desain manhole acces

Setiap pressure vessel yang dalam operasinya melibatkan liquid ataupun vessel

yang di dalamnya terdapat alat lain seperti impeler, packing, plate dan lainnya sebaiknya dilengkapi dengan manhole yang tujuannya untuk pemeriksaan dan perbaikan. Untuk vessel dengan diameter antara 48 in sampai 96 in, digunakan

manhole dengan diameter dalam minimal 15 in. (Megyesy, 1983). Manhole dipasang dengan tujuan sebagai tempat untuk perbaikan plate.

Gambar F.15. Detail desain manhole

[image:87.595.175.393.458.661.2]F-67

Diameter vessel = 73,9502 in

Tinggi menara = 26,8728 ft (tanpa penyangga)

Maka Konstruksi manhole berdasarkan rekomendasi API Standard 12 C (Brownell and Young, appendix F item 3 dan 4 ) :

Diameter manhole = 20 in Ketebalan cover plate = 5/8 in

Bolting-flange thickness after finishing = 1/2 in

Dimensi manhole 20 in berdasarkan rekomendasi API Standard 12 C :

Ketebalan manhole = 5/8 in

Ukuran Fillet Weld A = 1/4 in Ukuran Fillet Weld B = 5/8 in

Approx radius (R) = 5/8 in

Length of side (L) = 45 in

Width of renforcing plate (W) = 53 1/4 in

Max diameter of hole in shell = 25 1/4 in

Inside diameter of manhole = 20 in