UNTUK PREDIKSI KUALITAS GULA KRISTAL PUTIH

DI INDONESIA

EVANILA SILVIA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

UNTUK PREDIKSI KUALITAS GULA KRISTAL

EVANILA SILVIA

Tesis

sebagai salah satu syarat untuk memperoleh gelar

Magister Sains

pada Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis “Disain Jaringan Syaraf Tiruan

untuk Prediksi Kualitas Gula Kristal Putih” adalah karya saya sendiri dengan

arahan komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada

perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari

karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan

dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2007

Evanila Silvia

In this research, an Artificial Neural Network (ANN) based expert system for sugar’s quality prediction was developed by two learning’s methods, backpropagation (BP) and Learning Vector Quantization (LVQ). This system was designed and developed using the software of Matlab 7.0.1 in a menu of simple interface called “SQP”. The constructing of the data’s input for ANN based on the fundamental parameters of sugar’s processing by using some expert’s advices and QFD’s method, consisting of the product’s attribute quality and the relevant process characteristics, so this system be able to assess of sugar’s quality with more effective and efficient. The SPC‘s method is used as a monitoring tool for variety of the process that had been carried out so that the users could use the result as a reference to take action in process improvement.

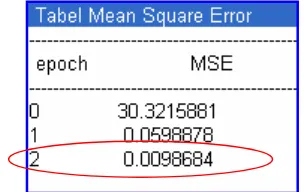

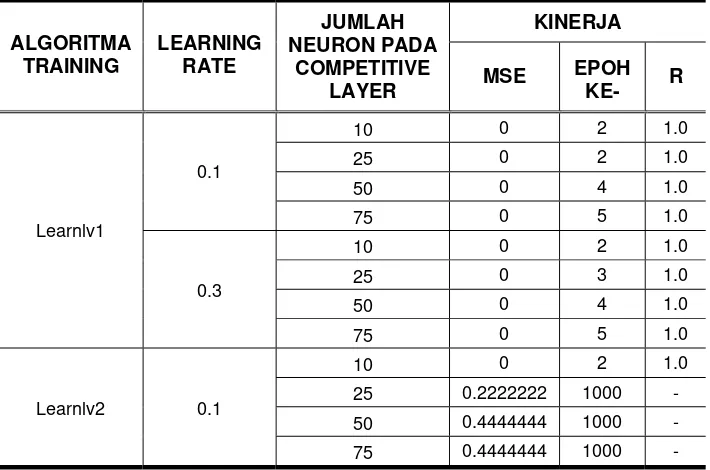

Based on the “trial and error” test of ANN’s training process, the best network performance for BP and LVQ learning’s method obtained. The best network performance for BP was showed by the MSE score of 0.0098684 at the second epoch and the regression’s coefficient was 1.0, when the system used linear’s activation function, Levenberg-Marquadt’s algorithm training, the momentum score was 0.05 and the minimum error was 0.01 with the network architecture of [35 20 1], that is, 35 neurons in an input layer, 20 neurons in a hidden layer dan 1 neuron in an output layer. The architecture network of LVQ that gave the best performance is the system with the MSE score was 0 at the second epoh and the regression’s coefficient 1.0, where’s the LVQ1 training algorithm, the learning rate score 0.1 and the minimum error 0.0001 with the network architecture [35 10 3], that is, 35 neurons in an input layer, 10 neurons in a competitive layer dan 3 neurons in an output layer were used in this system.

The implementation of this system was carried out using actual data obtained from PT.PG.Subang which started from 31 Mei 2005 until 8 Agustus 2005. The result of SQP assessment either based on BP and LVQ prediction showed that most of the sugar in the PT. PG. Subang production are in the first quality although in some observation periods there are some sugar in the second quality. Based on BP prediction, there are 61 periods showed the first quality’s sugar and 9 periods showed the second quality’s sugar from all 70 observation periods, whereas in LVQ prediction there are 62 periods showed the first quality’s sugar and 8 periods showed the second quality’s sugar from all 70 observation periods.

EVANILA SILVIA. Disain Jaringan Syaraf Tiruan untuk Prediksi Kualitas Gula Kristal Putih. Dibimbing oleh MARIMIN, MACHFUD dan MUHAMMAD ZEIN NASUTION.

Tingginya tingkat persaingan di dunia industri menuntut setiap perusahaan termasuk industri gula untuk selalu menjaga dan meningkatkan kualitas produknya. Salah satu penyebab rendahnya kualitas gula nasional adalah pengawasan dan pengujian kualitas di pabrik gula belum efektif dan efisien. Selama ini jumlah parameter yang diamati dalam analisa kualitas gula terlalu banyak karena dilakukan hampir disetiap tahap produksi. Selain itu pabrik gula juga tidak dapat dengan cepat menentukan tingkat kualitas gula yang dihasilkan karena pabrik gula harus mengirimkan sampel produk untuk diuji kualitasnya ke Laboratorium Pengujian Mutu Gula dan Bahan Pembantu Pusat Penelitian Perkebunan Gula Indonesia (LPMGBP-P3GI) di Pasuruan – Jawa Timur, sehingga tindakan perbaikan tidak dapat dilakukan dengan segera. Untuk itu perlu dilakukan pengembangan sistem prediksi kualitas gula kristal putih berdasarkan pengamatan pada beberapa aktivitas proses inti agar dapat menjamin kualitas produk selalu terjaga dan tindakan perbaikan proses dapat segera dilakukan. Sistem ini dibangun dengan menggunakan Jaringan Syaraf Tiruan (JST) dalam sebuah interface yang mudah dipahami yang disebut Sugar Quality Prediction (SQP). Algoritma pembelajaran JST yang digunakan adalah Backpropagation (BP) dan Learning Vector Quantization (LVQ).

Klasifikasi kualitas gula mengacu pada SNI Gula Kristal Putih (GKP) 01-3140.3-2001 yang menyatakan bahwa GKP terbagi atas 3 kelas yaitu GKP I, GKP II dan GKP III. Atribut-atribut yang menentukan kualitas gula menurut SNI tersebut, yaitu : (1) warna; (2) berat jenis butir/BJB; (3) susut pengeringan; (4) polarisasi; (5) gula pereduksi; (6) abu konduktiviti; (7) kandungan bahan asing tidak larut/kotoran; (8) bahan tambahan makanan/SO2 dan (9) kandungan cemaran logam.

Lima atribut kualitas utama berdasarkan perbandingan berpasangan (pairwise comparison) gabungan pendapat pakar adalah polarisasi (0.253), warna (0.231), susut pengeringan (0.115), besar jenis butir (0.102), kandungan bahan asing tidak larut (0.081) dan kandungan SO2 (0.081). Lima karakteristik proses yang memiliki hubungan keterkaitan paling besar dengan atribut kualitas menurut pendapat pakar adalah stasiun gilingan (0.103), pemurnian (0.225), penguapan (0.248), masakan (0.219) dan putaran (0.114). Berdasarkan lima atribut utama dan lima karakteristik proses terpilih maka proses-proses inti yang dijadikan variabel data input JST adalah : HK NPP, HK NM, % brix NPP, % pol NPP, sabut % tebu, imbibisi % tebu, tekanan hidrolik gilingan 1, tekanan hidrolik gilingan 2, tekanan hidrolik gilingan 3, tekanan hidrolik gilingan 4, nira mentah % tebu, suhu nira keluar (juice heater I), suhu nira keluar (juice heater II), pH nira keluar defekator I, pH nira keluar defekator II, pH nira mentah tersulfitir, pH nira kental tersulfitir, dosis kapur tohor, dosis belerang, suhu nira keluar (juice heater III), brix nira kental penguapan, suhu uap pemanas dan vacuum badan akhir, lama masakan A, lama masakan C, lama masakan D, HK masakan A, HK masakan C, HK masakan D, tekanan vacuumpan, tekanan exhaust steam, HK gula C, HK gula DI, HK gula DII dan HK gula A.

Sistem SQP menggunakan disain JST dengan arsitektur jaringan BP dan LVQ yang terbaik berdasarkan trial and error pada proses pelatihan. Arsitektur jaringan BP terbaik adalah dengan konfigurasi 35 neuron pada lapisan input, 20 neuron pada hidden layer dan 1 neuron pada lapisan output atau [35 20 1], fungsi aktivasi purelin, algoritma trainingtrainlm, momentum 0.05, setgoalerror 0.01 dan set jumlah epoh 1000 dimana nilai MSEnya 0.0098684 pada epoh ke-2 dan R bernilai 1.000. Arsitektur jaringan LVQ terbaik adalah dengan konfigurasi 35 neuron pada lapisan input, 10 neuron pada competitive layer dan 3 neuron pada lapisan output, algoritma training yang dipilih adalah learnlv1, learning rate 0.1, set goalerror 0.0001 dan set jumlah epoh 1000, dimana nilai MSEnya adalah 0 pada epoh ke-2 dan R bernilai 1.000. Proses pengujian sistem SQP menunjukkan hasil output memiliki kesesuaian yang tinggi terhadap target yang telah ditentukan. Implementasi SQP menggunakan data aktual periode 2005 menunjukkan bahwa berdasarkan prediksi BP selama 70 periode terdapat 61 periode yang dihasilkan GKP berkualitas 1 dan sebanyak 9 periode berkualitas 2, sedangkan prediksi dengan LVQ menunjukkan bahwa selama 70 periode terdapat 62 periode dimana GKP yang dihasilkan berkualitas 1 dan sebanyak 8 periode berkualitas 2. Hal ini menunjukkan sistem dapat mengelompokkan ke dalam kelas-kelas kualitas GKP.

Pemantauan proses dilakukan pada proses-proses yang mempengaruhi atribut polarisasi karena polarisasi memiliki bobot yang paling besar sehingga perlu diprioritaskan. Hasil pemantauan proses produksi menggunakan bagan kendali Individual – Moving Range (I-MR) menunjukkan bahwa beberapa periode pada HK NPP, HK NM, % brix NPP, % pol NPP, tekanan hidrolik gilingan 1, tekanan hidrolik gilingan 2, tekanan hidrolik gilingan 3, tekanan hidrolik gilingan 4, lama masakan A, lama masakan C, lama masakan D, tekanan vacuum pan, HK gula DII dan HK gula A berada diluar batas kendali 3-Sigma. Ketidakterkendalian proses akan mempengaruhi kesinambungan kualitas GKP yang dihasil. Ketidakterkendalian proses dapat disebabkan oleh beberapa faktor yaitu (1) variasi bahan baku, (2) lemahnya prosedur, (3) operator yang tidak terlatih dan (4) pemeliharaan alat dan mesin.

© Hak cipta milik Institut Pertanian Bogor, tahun 2007

Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan

atau menyebutkan sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan

karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu

masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya

Alhamdulillahirobbil’ alamin, puji dan syukur penulis panjatkan kepada

Allah SWT atas segala karunia-Nya sehingga penulisan penelitian yang berjudul

”Disain Jaringan Syaraf Tiruan untuk Prediksi Kualitas Gula Kristal Putih” ini

berhasil diselesaikan.

Selama proses penulisan penelitian ini penulis banyak mendapat bantuan

dan bimbingan dari berbagai pihak baik secara langsung maupun tidak langsung.

Untuk itu penulis bermaksud menyampaikan ungkapan terima kasih kepada :

• Bapak Prof. Dr. Ir. Marimin, M.Sc; Bapak Dr. Ir. Machfud, MS dan Bapak Ir. Muhammad Zein Nasution, M.App.Sc, atas bimbingan dan

arahannya.

• Bapak Harsono, Bapak Indaryanto, Bapak Sudarsono, Bapak Priyatno,

Bapak Dudung, Bapak Jumadi, Bapak Kaprawi dan seluruh staf

PT. PG. Rajawali II Unit Pabrik Gula Subang yang telah banyak membantu

memberikan informasi dan masukan yang berharga.

• Mama, papa dan Lia atas segala doa, pengorbanan dan kasih sayang yang berlimpah.

• Sahabatku Wiwid, Hilda, Evy, Elvi dan Zendi yang banyak memberikan bantuan, motivasi dan semangat juang selama ini.

• Kak Supri, Mas Tarno, Uni, Mbak Nunung, Teh Iph, Winnie, Ibu Nurul, Mas Fajar, Fitri, Mbak Jum, Ratna, Fitria, Yeni, Titin, Budi, Umi, Tini, Selly

dan Tamaria yang telah banyak memberi bantuan.

• Semua pihak yang telah banyak membantu dan tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa dalam penulisan penelitian ini masih banyak

terdapat kekurangan tetapi semoga dapat bermanfaat bagi kita semua.

Bogor, Agustus 2007

Evanila Silvia

Penulis dilahirkan di Palembang pada tanggal 26 Oktober 1977 dari ayah

Elfian Sab’i S.Sos dan ibu Suryati Mukti, S.Sos. Penulis merupakan putri kedua

dari tiga bersaudara.

Pendidikan sarjana ditempuh di Program Studi Teknik Pertanian, Jurusan

Teknologi Pertanian, Fakultas Pertanian, Universitas Sriwijaya, lulus pada tahun

2001. Pada tahun 2003, penulis diterima di Program Studi Teknologi Industri

Pertanian pada Sekolah Pascasarjana Institut Pertanian Bogor.

Penulis pernah bekerja di Perkebunan Kelapa Sawit Cipta Futura pada

tahun 2002 dan ditempatkan di Desa Muara Enim, Sumatera Selatan.

Halaman

DAFTAR TABEL... vi

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN... ix

I. PENDAHULUAN ... 1

A. Latar Belakang... 1

B. Tujuan Penelitian ... 3

C. Ruang Lingkup Penelitian... 4

D. Manfaat Penelitian ... 4

II. LANDASAN TEORI ... 5

A. Konsep Kualitas... 5

B. Quality Function Deployment (QFD)... 7

1. Pengertian QFD ... 7

2. Tahapan QFD ... 7

3. Keuntungan QFD ... 8

4. Matrik House ofQuality... 8

C. Gula ... 10

1. Kriteria Kualitas Gula ... 11

2. Proses Pengolahan Gula ... 13

a. Stasiun Gilingan... 13

b. Stasiun Pemurnian... 13

c. Stasiun Penguapan... 19

d. Stasiun Masakan (Kristalisasi)... 21

e. Stasiun Putaran ... 24

f. Stasiun Penyelesaian ... 24

D. Jaringan Syaraf Tiruan ... 25

1. Perkembangan Jaringan Syaraf ... 25

2. Jaringan Syaraf Biologi ... 25

3. Struktur Dasar Jaringan Syaraf Tiruan ... 26

4. Metode Pembelajaran JST ... 29

1. Backpropagation... 29

E. Pengendalian Proses Statistika ... 30

1. Diagram Sebab Akibat (Fishbone Diagram) ... 30

2. Lembar Pemeriksaan (Check Sheet)... 30

3. Diagram Pareto... 31

4. Diagram Skater ... 31

5. Histogram ... 31

6. Stratifikasi ... 31

7. Run Chart dan Control Chart... 32

F. Penelitian Terdahulu... 32

III. METODOLOGI PENELITIAN ... 35

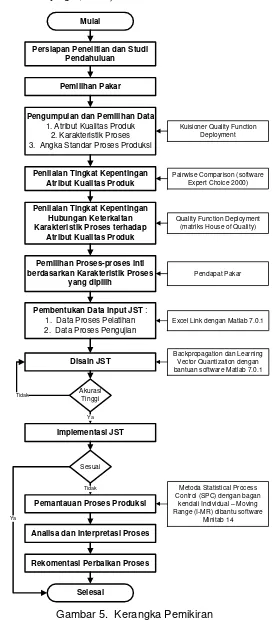

A. Kerangka Pemikiran ... 35

B. Tahapan Penelitian... 38

1. Persiapan Penelitian dan Studi Pendahuluan ... 38

2. Pemilihan Pakar... 39

3. Pengumpulan dan Pemilihan Data ... 39

4. Pembentukan Data Input JST... 40

5. Disain JST ... 40

6. Implementasi JST ... 41

7. Pemantauan Proses Produksi ... 41

8. Analisa dan Interpretasi ... 42

9. Rekomendasi Perbaikan Proses ... 42

10. Implikasi Kebijakan dan Penerapan Sistem... 42

C. Tata Cara Penelitian ... 42

1. Sumber Data, Informasi dan Pengetahuan ... 42

2. Metode Pengumpulan Data ... 42

3. Pengolahan dan Analisis Data... 42

4. Pembentukan Matrik House of Quality (HOQ)... 43

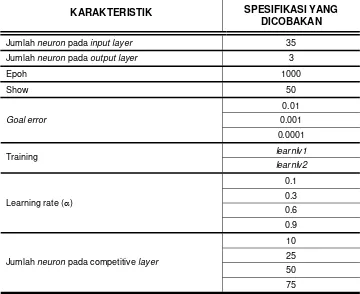

5. Penerapan Jaringan Syaraf Tiruan ... 45

a. Perancangan Arsitektur Jaringan... 45

b. Pemilihan Metode Pembelajaran ... 47

1. Backpropagation... 47

2. Learning Vector Quantization... 48

6. Analisis Control Chart (Bagan Kendali) ... 48

IV. KUALITAS GULA KRISTAL PUTIH... 51

A. Atribut Kualitas Produk ... 51

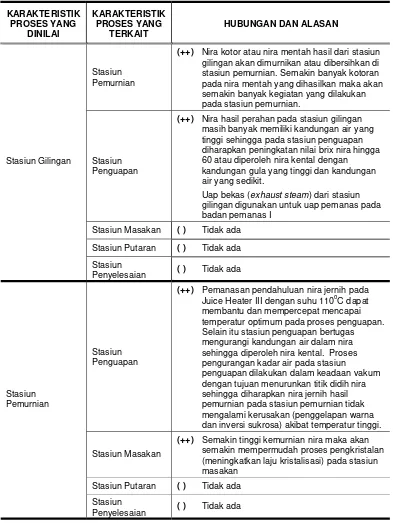

B. Karakteristik Proses... 53

C. House of Quality (HOQ)... 57

V. DISAIN JARINGAN SYARAF TIRUAN... 59

A. Penentuan Input JST ... 59

B. Penentuan Output JST ... 62

C. Perancangan Arsitektur Jaringan Syaraf Tiruan... 62

1. Backpropagation (BP)... 62

2. Learning Vector Quantization (LVQ)... 66

D. Proses Pelatihan... 68

1. Backpropagation... 68

2. Learning Vector Quantization ... 75

E. Proses Pengujian... 80

F. Implementasi dan Analisis ... 80

1. Implementasi Sistem ... 80

a. Input Sistem ... 80

b. Rancangan Arsitektur Jaringan... 81

c. Output Sistem ... 81

2. Analisa ... 82

VI. PEMANTAUAN PROSES PRODUKSI ... 84

VII. IMPLIKASI KEBIJAKAN DAN PENERAPAN SISTEM ... 90

A. Syarat Spesifikasi Sistem ... 90

B. Penerapan Sistem pada Kasus Lain ... 92

VIII. KESIMPULAN DAN SARAN ... 93

A. Kesimpulan ... 93

B. Saran ... 94

DAFTAR PUSTAKA... 95

LAMPIRAN ... 99

Halaman

1. Perkembangan Impor Gula di Indonesia ... 1

2. Komposisi Nira ... 11

3. Syarat Kualitas Gula Kristal Putih (SNI 01-3140.3-2001) ... 12

4. Keuntungan dan Kerugian dari 3 Metode Pemurnian ... 18

5. Perbedaan Jaringan Syaraf Biologis dengan JST ... 26

6. Rumus Batasan Bagan Kendali I-MR ... 49

7. Analisa dari Bagan Individual dan Moving Range... 49

8. Hasil Penilaian Tingkat Kepentingan Atribut Kualitas Produk Gula Kristal Putih ... 53

9. Hasil Penilaian Tingkat Kepuasan terhadap Atribut Kualitas Produk Gula Kristal Putih PG. Subang ... 53

10. Penilaian Karakteristik Proses Produksi PG. Subang ... 5

11. Hubungan Keterkaitan antara Atribut Kualitas Produk dengan Aktivitas Proses ... 55

12. Hubungan Keterkaitan antar Karakteristik Proses... 56

13. Data Input untuk JST... 61

14. Beberapa Alternatif Rancangan Arsitektur Jaringan BP... 63

15. Beberapa Alternatif Rancangan Arsitektur Jaringan LVQ ... 66

16. Pemilihan Fungsi Aktivasi dan Algoritma Training pada BP... 69

17. Pemilihan Nilai Momentum pada Fungsi Aktivasi Purelin dan Algoritma TrainingTrainlm pada BP... 69

18. Pemilihan Nilai Toleransi Error pada BP ... 70

19. Pemilihan Jumlah Neuron dalam 1 Hidden Layer pada BP ... 70

20. Pemilihan Jumlah Neuron dalam 2 Hidden Layer pada BP ... 71

21. Pemilihan Jumlah Neuron dalam 3 Hidden Layer pada BP ... 71

22. Rancangan Arsitektur JST yang Digunakan pada BP ... 72

23. Pemilihan Algoritma Training pada LVQ ... 75

24. Pemilihan Toleransi Error pada LVQ ... 75

25. Pemilihan Learning Rate pada LVQ ... 76

26. Pemilihan Jumlah NeuronCompetitive Layer pada LVQ ... 76

27. Rancangan Arsitektur JST yang Digunakan pada LVQ ... 77

28. Hasil Prediksi Implementasi Sistem SQP ... 82

29. Perbandingan Hasil Pemantauan Proses Produksi Gula Kristal Putih menggunakan SPC dengan Hasil Prediksi JST ... 88

Halaman

1. House ofQuality... 10

2. Struktur dari Sukrosa... 10

3. Susunan Neuron Biologis ... 26

4. Gambaran JST ... 27

5. Kerangka Pemikiran ... 36

6. Diagram Alir Deskriptif dari Disain JST ... 38

7. Arsitektur JST Backpropagation... 46

8. Arsitektur Jaringan LVQ ... 46

9. Matrik House of Quality (HOQ) PT. PG. Subang ... 58

10. Aritektur Jaringan BP yang Digunakan... 72

11. Tampilan Nilai MSE pada Arsitektur Jaringan BP yang Digunakan ... 73

12. Tampilan Error pada Arsitektur Jaringan BP yang Digunakan ... 73

13. Tampilan Data-Fitting Perbandingan Output dan Target pada Arsitektur Jaringan BP yang Digunakan ... 74

14. Perbandingan Output dan Target pada Arsitektur Jaringan BP ... 74

15. Arsitektur Jaringan LVQ yang Digunakan ... 77

16. Tampilan MSE pada Arsitektur Jaringan LVQ yang Digunakan... 78

17. Tampilan Error pada Arsitektur Jaringan LVQ yang Digunakan... 78

18. Tampilan Data-Fitting Perbandingan Output dan Target pada Arsitektur Jaringan LVQ yang Digunakan... 79

19. Perbandingan Output dan Target pada Arsitektur Jaringan LVQ ... 79

20. Tampilan Menu Utama Sistem Prediksi Kualitas Gula Kristal Putih ... 91

Halaman

1. Cara Memperoleh dan Mengolah Data Penelitian... 99

2. Tahapan Proses Produksi Gula Kristal Putih ... 101

3. Bagan Proses pada Stasiun Gilingan ... 101

4. Bagan Proses pada Stasiun Pemurnian... 102

5. Bagan Proses pada Stasiun Penguapan... 102

6. Bagan Proses pada Stasiun Masakan dan Putaran ... 103

7. Bagan Proses pada Stasiun Penyelesaian ... 104

8. Kuesioner Quality Function Deployment (QFD) ... 105

9. Perbandingan Berpasangan (Pairwise Comparison) Gabungan Pendapat Pakar... 110

10. Angka Standar Proses Produksi Gula Kristal Putih ... 111

11. Batasan Standarisasi Proses Produksi Gula Kristal Putih Berdasarkan Pendapat Pakar... 118

12. Data Pelatihan JST... 119

13. Data Pengujian JST dan Hasil Proses Pengujian ... 120

14. Data Aktual dan Hasil Prediksi Kualitas Gula Kristal Putih... 121

15. Prosedur Pengoperasian Sistem Prediksi Kualitas Gula Kristal Putih... 122

16. Listing Program untuk Desain JST untuk Prediksi Kualitas Gula Kristal Putih ... 128

17. Hasil Pemantauan Proses dengan menggunakan Bagan Kendali I-MR . 132 18. Daftar Istilah ... 143

A. Latar Belakang

Menurut Isro’ah (2002) saat ini ada berbagai permasalahan gula

nasional yang sedang kita hadapi, salah satunya adalah rendahnya kualitas

gula lokal dibandingkan gula impor. Hal ini menjadi salah satu penyebab

meningkatnya impor gula baik berupa gula rafinasi, white sugar maupun raw

sugar. Pada Tabel 1 disajikan impor gula di Indonesia.

Tabel 1. Perkembangan Impor Gula di Indonesia

TAHUN IMPOR (TON)

1995 687.963,00 1996 975.830,00 1997 1.364.563,00 1998 1.730.473,00 1999 1.500.000,00 2000 1.500.000,00 2001 1.500.000,00 2002 1.500.000,00 2003 1.500.000,00 2004 1.348.349,00 Sumber : Thoha, 2005

Saat ini memang kualitas belum menjadi permasalahan utama di Pabrik

Gula, akan tetapi atas dasar alasan untuk melindungi konsumen dan

menjaga kualitas produk gula nasional agar dapat bersaing dengan gula

impor di masa yang akan datang maka topik kualitas perlu diperhatikan

sejalan dengan usaha peningkatan produksinya. Hal ini didukung oleh

Deperindag dan P3GI (Pusat Penelitian Perkebunan Gula Indonesia) yang

telah menyusun SNI Gula 2001, dimana saat ini mulai ada tuntutan dari

berbagai pihak untuk memberlakukan wajib SNI Gula Kristal Putih (GKP)

pada PG nasional. Tuntutan ini cukup beralasan dan serius karena

banyaknya GKP hasil pabrik gula dalam negeri yang kualitasnya setara dan

secara visual sama dengan Gula Kristal Mentah (GKM), padahal GKM

sebenarnya tidak boleh dikonsumsi langsung oleh konsumen (P3GI, 2003).

Menurut Achyadi dan Maulidah (2004) sebagian besar industri makanan

dan minuman berskala besar yang selama ini banyak menggunakan gula

gula impor secara langsung daripada gula lokal karena harga lebih murah

dan kualitas lebih baik dan terjaga.

Kekalahan kualitas juga menyebabkan daya saing gula nasional rendah

terhadap gula impor. Padahal kualitas suatu produk merupakan faktor

penunjang keberhasilan perusahaan atau industri. Wiryastuti (2002)

menyatakan bahwa salah satu faktor internal yang menjadi penentu daya

saing produk gula kristal putih adalah kualitas produk oleh sebab itu industri

gula nasional harus mampu memproduksi sesuai dengan keinginan

konsumen dan menumbuhkan kepercayaan konsumen terhadap produknya.

Indeswari (1986) menyatakan bahwa pertambahan produksi hendaknya

dibarengi dengan peningkatan kualitas hasil produksi dan salah satu tahap

produksi yang mempengaruhi kualitas gula adalah proses pemurnian nira.

Menurut Hafsah (2003) untuk menempatkan posisi Indonesia sebagai

produsen gula terkemuka di dunia maka diperlukan rumusan kebijaksanaan

menyangkut seluruh aspek sosial ekonomi dan teknis pergulaan. Salah satu

kebijaksanaan yang relevan, strategis dan dapat diimplementasikan adalah

kebijaksanaan investasi dan permodalan yang ditujukan untuk membangun

dan mendirikan pabrik baru, merenovasi pabrik serta membiayai penelitian

untuk menghasilkan teknologi baru guna meningkatkan produksi dan kualitas

gula. Oleh sebab itulah permasalahan kualitas gula juga perlu diperhatikan

sejalan dengan masalah produktivitas.

Penelitian mengenai kualitas gula kristal putih yang telah dilakukan

lebih banyak menggunakan pendekatan statistik. Achyadi dan Maulidah

(2004) menyatakan bahwa jumlah pemakaian air pencuci dan ketebalan

masakan pada proses sentrifugal yang tidak tepat dapat mempengaruhi

warna dan kualitas gula. Hasil penelitian menunjukkan bahwa banyaknya air

pencuci dan ketebalan masakan berpengaruh nyata terhadap kadar sedimen,

warna, kadar sukrosa dan ukuran kristal gula dengan hasil terbaik pada

banyaknya air pencuci 1,49% dan ketebalan masakan 2 cm, serta terhadap

rendemen gula dengan hasil terbaik pada banyaknya air pencuci 0,58% dan

ketebalan masakan 4 cm. Sedangkan berdasarkan metode uji skoring

menunjukkan bahwa sampel terbaik adalah banyaknya air pencuci 1,04%

dan ketebalan masakan 2 cm. Indeswari (1986) berusaha mencari dosis

optimum dari pemberian kapur dan belerang agar didapat kemurnian yang

dosis kapur optimum yang diberikan pada proses pemurnian nira di Pabrik

Gula Mini Lawang adalah 344,049 gram dan belerang 258,037 gram tiap 100

liter nira dengan harkat kemurnian yang dihasilkan 85,2037%.

Rendahnya kualitas gula nasional salah satunya disebabkan pengawasan

dan pengujian kualitas yang dilakukan pabrik belum efektif dan efisien. Selama

ini jumlah parameter yang diamati dalam analisa kualitas gula sangat banyak

karena pengamatan dan pengujian dilakukan hampir disetiap aktivitas proses

produksi akan tetapi pabrik gula tetap tidak dapat dengan cepat menentukan

tingkat kualitas gula yang dihasilkan karena pabrik gula harus mengirimkan

sampel produk untuk dilakukan analisis kualitas ke Laboratorium Pengujian Mutu

Gula dan Bahan Pembantu Pusat Penelitian Perkebunan Gula Indonesia

(LPMGBP-P3GI) di Pasuruan – Jawa Timur, sehingga tindakan perbaikan tidak

dapat segera dilakukan. Untuk itu perlu diupayakan pengembangan sistem

prediksi kualitas gula kristal putih (GKP) berdasarkan pengamatan beberapa

aktivitas proses inti agar dapat menjamin kualitas produk selalu terjaga dan

tindakan perbaikan proses dapat segera dilakukan.

Sistem dibangun dengan menggunakan Jaringan Syaraf Tiruan (JST).

JST merupakan suatu sistem pemrosesan atau pengolah informasi dengan

kemampuan belajar, mengingat dan menyelesaikan masalah berdasarkan

proses belajar yang diberikan dan mengambil keputusan seperti yang

dilakukan oleh otak manusia (pakar atau ahli). Metode pembelajaran yang

digunakan pada JST ini adalah Backpropagation (BP) dan Learning Vector

Quantization (LVQ).

B. Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Memilih atribut kualitas GKP dan menentukan tingkat kepentingannya.

2. Menentukan karakteristik proses produksi GKP dan tingkat kepentingan

hubungan keterkaitannya dengan atribut kualitas produk yang dibentuknya.

3. Mendisain Jaringan Syaraf Tiruan untuk memprediksi kualitas GKP.

4. Memantau proses produksi gula kristal putih dan memberikan

C. Ruang Lingkup Penelitian

Ruang lingkup penelitian Disain Jaringan Syaraf Tiruan untuk Prediksi

Kualitas Gula Kristal Putih dengan batasan-batasan sebagai berikut :

1. Prediksi kualitas dilakukan pada gula kristal putih (GKP) untuk jenis SHS

(Superieure Hoofd Suiker).

2. Penilaian kualitas gula kristal putih dilakukan pada tahapan pabrikasi

yang dimulai dari tebu masuk stasiun penggilingan hingga stasiun

penyelesaian.

3. Penilaian tingkat kepentingan antar atribut kualitas gula kristal putih

ditentukan dengan teknik pairwise comparison pendapat pakar dan

penilaian tingkat kepentingan hubungan keterkaitan antara karakteristik

proses produksi dengan atribut kualitas ditentukan dengan menggunakan

metode QFD (Quality Function Deployment).

4. Prediksi kualitas gula kristal pada JST menggunakan metode

pembelajaran BPdan LVQ. Metode pembelajaran ini dipilih karena dapat

diaplikasikan untuk penentuan klasifikasi.

5. Pemantauan proses produksi gula menggunakan metode Statistical

Process Control (SPC). Pemantauan proses produksi gula hanya

dilakukan pada tahapan proses yang sangat signifikan mempengaruhi

kualitas gula kristal putih.

D. Manfaat Penelitian

Manfaat yang diharapkan adalah disain JST dapat dijadikan sebagai

bahan informasi bagi pabrik gula khususnya divisi quality control dan pihak

lain yang terkait dalam pengambilan keputusan untuk membantu dalam

memprediksi, menjaga dan meningkatkan kualitas gula kristal putih untuk

A. Konsep Kualitas

Ada banyak sekali definisi kualitas, tetapi sebenarnya definisi yang satu

hampir sama dengan yang lain. Pada SNI 19-8402-1991 definisi kualitas

adalah gambaran dan karakteristik menyeluruh barang atau jasa yang

menunjukkan kemampuannya dalam memuaskan kebutuhan yang ditentukan

atau yang tersirat. Pengertian kualitas menurut Feigenbaum dalam Ariani

(2002) merupakan keseluruhan karakteristik produk dan jasa yang meliputi

marketing, engineering, manufacture dan maintenance dimana dalam

pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

Crosby dalam Ariani (2002) mendefinisikan kualitas sebagai kesesuaian

dengan kebutuhan yang meliputi availability, delivery, reliability,

maintanability dan cost effectiveness. Menurut Marimin (2004) kualitas

adalah ukuran seberapa dekat suatu barang atau jasa sesuai dengan standar

tertentu. Tjiptono (1997) mengacu kualitas kepada pengertian pokok sebagai

berikut :

1) Kualitas terdiri dari sejumlah keistimewaan produk, baik keistimewaan

langsung maupun keistimewaan atraktif yang memenuhi keinginan

pelanggan dan dengan demikian memberikan kepuasan atas

penggunaan produk itu.

2) Kualitas terdiri dari segala sesuatu yang bebas dari kekurangan atau

kerusakan.

Assauri (1980) membagi kualitas menjadi dua sisi yaitu : (1) sisi

konsumen sebagai pemakai akhir dan (2) sisi produsen sebagai pemilik

teknologi produksi. Konsumen sebagai pemakai akhir produk mempunyai

keinginan yang berbeda-beda. Perbedaan tersebut disebabkan karena

kebiasaan hidup, tingkat sosial, etnik, karakteristik daerah, dan lain-lain.

Keanekaragaman perbedaan keinginan tersebut menyebabkan produsen

sulit untuk menentukan faktor-faktor yang perlu diperhatikan dalam

memproduksi suatu produk agar sesuai dengan keinginan konsumen. Oleh

sebab itu produsen harus mampu menterjemahkan seluruh keinginan

konsumen yang bersifat subyektif menjadi besaran terukur (spesifikasi

Russel dalam Ariani (2002) mengidentifikasi enam peran pentingnya

kualitas, yaitu :

(1) Meningkatkan reputasi perusahaan

Perusahaan yang menghasilkan produk yang berkualitas akan dikenal

masyarakat luas dan mendapat nilai lebih di mata konsumen.

(2) Menurunkan biaya

Pada paradigma lama untuk menghasilkan produk berkualitas identik

dengan peningkatan biaya, tetapi sekarang tidak. Hal ini disebabkan

karena perusahaan berorientasi pada customer satisfaction, yaitu dengan

mendasarkan jenis, tipe, waktu dan jumlah produk yang dihasilkan sesuai

dengan kebutuhan dan harapan pelanggan.

(3) Meningkatkan pangsa pasar

Pangsa pasar akan meningkat bila minimasi biaya tercapai dan produk

yang dihasilkan pun tetap berkualitas.

(4) Dampak internasional

Bila mampu menghasilkan produk yang berkualitas, maka selain dapat

bersaing di pasar lokal juga akan dapat diterima di pasar internasional.

(5) Adanya pertanggungjawaban produk

Semakin meningkatnya persaingan kualitas produk yang dihasilkan akan

menyebabkan perusahaan semakin dituntut bertanggung jawab pada

disain, proses dan pendistribusian produk untuk memenuhi kebutuhan

dan harapan pelanggan.

(6) Untuk penampilan produk atau jasa

Kualitas akan membuat perusahaan, produk atau jasa dipercaya

masyarakat luas. Hal ini akan menimbulkan fanatisme konsumen

terhadap produk apapun yang ditawarkan oleh perusahaan tersebut.

(7) Mewujudkan kualitas yang dirasakan penting

Persaingan saat ini bukan hanya masalah harga melainkan kualitas

produk. Sebagai produsen, dituntut untuk mampu memenuhi kebutuhan

dan harapan pelanggan dan mampu menterjemahkan apa yang menjadi

kebutuhan dan harapan mereka.

Menurut Gaspersz (1997) peningkatan dan pengendalian kualitas

dapat membantu perusahaan meningkatkan keuntungan dengan cara, yaitu :

(1) meningkatkan penjualan sehingga berdampak terhadap pendapatan atau

kesesuaian yang tinggi terhadap standar sehingga produk yang dihasilkan

sesuai dengan yang diinginkan.

Dari pengertian tersebut dapat disimpulkan bahwa kualitas diartikan sebagai

segala sesuatu yang dituju pada standar yang telah ditetapkan sehingga

memenuhi keinginan dan kepuasan konsumen serta upaya perubahan ke

arah perbaikan terus menerus.

B. Quality Function Deployment (QFD)

1. Pengertian QFD

Quality Function Deployment merupakan suatu cara untuk

meningkatkan kualitas barang atau jasa dengan memahami kebutuhan

konsumen, lalu menghubungkannya dengan ketentuan teknis untuk

menghasilkan barang atau jasa di tiap tahap pembuatan barang atau jasa

yang dihasilkan.

Menurut Gaspersz (2001), QFD didefinisikan sebagai suatu proses

atau mekanisme terstruktur untuk menentukan kebutuhan pelanggan dan

menterjemahkan kebutuhan-kebutuhan itu kedalam kebutuhan teknis

yang relevan, dimana masing-masing area fungsional dan level

organisasi dapat mengerti dan bertindak. QFD mencakup juga monitor

dan pengendalian yang tepat dari proses operasional menuju sasaran.

2. Tahapan QFD

Tahapan penggunaan QFD menurut Subagyo (2000) adalah :

a. Mengidentifikasi kemauan pelanggan. Dalam hal ini, pelanggan atau

konsumen ditanya mengenai sifat yang diinginkan dari suatu produk.

b. Mempelajari ketentuan teknis dalam menghasilkan barang atau jasa.

Hal ini didasarkan data yang tersedia, aktivitas dan sasaran yang

digunakan dalam menghasilkan barang atau jasa, dalam rangka

menentukan kualitas pemenuhan kebutuhan pelanggan.

c. Hubungan antara keinginan pelanggan dengan ketentuan teknis.

Hubungan ini dapat berpengaruh kuat, sedang atau lemah. Setiap

aspek dari konsumen diberi bobot, untuk membedakan pengaruhnya

d. Perbandingan kinerja pelayanan. Tahap ini membandingkan kinerja

perusahaan dengan pesaing. Nilai yang digunakan untuk kinerja

terbaik nilai 5 dan yang terburuk nilai 1.

e. Evaluasi pelanggan untuk membandingkan pendapat pelanggan

tentang kualitas produk yang dihasilkan oleh perusahaan dengan

produk pesaing. Nilai yang digunakan antara 1 sampai 5, kemudian

dibuat rasio antara target degan kualitas setiap kategori.

f. Trade off untuk memberikan penilaian pengaruh antar aktivitas atau

sarana yang satu dengan yang lainnya.

3. Keuntungan QFD

Keuntungan utama metode QFD menurut Gaspersz (2001) adalah

sebagai berikut :

a. Memperjelas area dimana tim pengembangan produk perlu untuk

memenuhi informasi dalam mendefenisikan produk atau jasa yang

akan memenuhi kebutuhan konsumen.

b. Mempunyai bentuk yang jelas dan teratur serta kemampuan untuk

penelusuran kembali kebutuhan konsumen dari seluruh data atau

informasi yang tim produk butuhkan untuk membuat keputusan yang

tepat dalam hal defenisi, disain, produksi dan penyediaan produk atau

jasa.

c. Menyediakan forum untuk analisis masalah yang timbul dari data

yang tersedia mengenai kepuasan konsumen dan kemampuan

kompetisi produk atau jasa.

d. Menyimpan perencanaan untuk produk sebagai hasil keputusan

bersama.

e. Dapat digunakan untuk mengkomunikasikan rencana terhadap produk

untuk mendukung manajemen dari pihak lainnya yang bertanggung

jawab terhadap implemantasi dari rencana tersebut.

4. Matrik House of Quality (QFD)

Matrik House of Quality (HOQ) atau rumah mutu/kualitas adalah

bentuk yang paling dikenal dari QFD. Matriks ini terdiri dari dua bagian

utama, yaitu bagian horizontal dari matriks berisi informasi yang

bagian vertikal dari matriks berisi informasi teknis sebagai respon bagi

input konsumen dan disebut technical table (Gaspersz, 2001).

Menurut Gaspersz (2001) dan Cohen (1995) bentuk umum dari

matriks ini terdiri dari enam komponen utama, yaitu :

a. Voice of customer (WHATs) – daftar persyaratan terstruktur yang

berasal dari pesyaratan kosumen.

b. Voice of Organization (HOWs) – daftar karakteristik produk terstruktur

yang relevan dengan persyaratan konsumen dan terukur.

c. Relationship Matrix – matrik ini menggambarkan persepsi tim QFD

mengenai keterkaitan antara technical dan customer requirement.

Skala yang cocok diterapkan dan digambarkan dengan menggunakan

simbol berikut :

= melambangkan hubungan kuat

= melambangkan hubungan sedang

= melambangkan hubungan lemah

d. Planning matrix (WHYs) menggambarkan persepsi konsumen yang

diamati dalam survei pasar, termasuk didalamnya kepentingan relatif

dari persyaratan konsumen, perusahaan, kinerja perusahaan dan

pesaing dalam memenuhi persyaratan tersebut.

e. Technical Corelation (ROOF) matrix digunakan untuk

mengidentifikasikan, dimana technical requirement saling mendukung

atau saling mengganggu satu dengan lainnya didalam disain produk.

Matrik ini dapat mengetengahkan kesempatan untuk inovasi.

f. Competitive Analysis (Technical Priorities, benchmarks and targets)

digunakan untuk mencatat prioritas yang ada pada matrik technical

requirement, mengukur kinerja teknik yang diperoleh oleh produk

pesaing dan tingkat kesulitan yang timbul dalam mengembangkan

requirement. Output akhir dari matrik ini adalah nilai target untuk

O CH2OH

CH2OH

CH2OH

OH OH OH OH OH H H H H H H O H H O

Unit Glukosa Unit Fruktosa

2.

Voice of Organization

(Design Requirements)

1.

Voice of Customer

(Customer Requirements

Prioritized in Descending Order of

Importance)

3.

Relationship Matrix

(Impact of Design Requirements on Customer Requirements) 6. Competitive Analysis (Benchmarking and Strategic Planning) 4. Design Targets

(Quality Matrix, Competitive Benchmarks, Target Values, Cost, etc)

5.

Corelation Matrix

Gambar 1. House of Quality ( Cox, 1992 dan Cohen, 1995)

C. Gula

Gula merupakan senyawaan yang termasuk dalam kelompok

karbohidrat (Jackson, 1995). Gula sering digunakan sebagai bahan

makanan, mempunyai rasa manis, larut dalam air dan mudah dicerna dalam

tubuh. Selain sebagai bahan makanan, gula juga dipergunakan sebagai

bahan pengawet makanan, bahan baku alkohol, pencampur obat-obatan dan

mentega.

Gula yang paling sering digunakan atau diperdagangkan adalah

sukrosa (saccharose) yang berbentuk kristal putih dan jernih. Struktur dari

sukrosa dapat dilihat pada Gambar 3.

Sumber gula yang digunakan biasanya berasal dari tanaman, salah

satunya adalah tebu (Saccharum officinarum). Menurut Santoso (1985) di

dalam batang tebu terdapat sukrosa sebanyak 8% – 15% dari berat tebu dan

menurut Pyke (1981) tanaman tebu di daerah tropis mengandung 14% – 17%

gula (sukrosa). Jumlah gula dalam batang tergantung pada varietas, umur

panen, iklim dan keadaan tanah.

Nira adalah cairan berbuih, keruh dan berwarna kecoklatan hasil

perahan dari stasiun gilingan yang kemudian diolah lebih lanjut untuk

memperoleh kristal gula. Nira yang diperoleh dari batang tebu umumnya

mempunyai pH 5 – 5,6 dan densitasnya 10o – 18o brix pada suhu 70o – 150oF

sehingga mudah terserang mikroorganisme. Nira terdiri dari campuran

komponen yang komplek. Komposisi nira tebu disajikan pada Tabel 2.

Tabel 2. Komposisi Nira

BAGIAN – BAGIAN NIRA PADATAN TERLARUT (%)

Gula

Glukosa Fruktosa Sukrosa

72.0 – 91.0

2.0 – 4.0

2.0 – 4.0

70.0 – 88.0

Garam

Anorganik Organik

3.0 – 4.5

1.5 – 4.5

1.0 – 3.0

Asam Organik Asam Karbonat Asam Amino

1.5 – 5.5

1.1 – 3.0

0.5 – 2.5

Organik selain Gula Protein Getah

Lilin, Lemak, Fosfat Pati

0.5 – 0.6

0.3 – 0.6

0.05 – 0.15

0.001 – 0.05

Lain-lain 3.0 – 5.0

Sumber : Meade-chen, Cane Sugar Handbook

1. Kriteria Kualitas Gula

Standarisasi kualitas gula bertujuan untuk melindungi konsumen

dari penggunaan makanan yang tidak sesuai standar sedangkan

manfaatnya bagi produsen adalah dapat membuat sasaran kualitas

produknya dengan jelas dan sesuai keinginan konsumen serta

meningkatkan daya saing gula nasional sehingga tuntutan konsumen

terhadap peningkatan kualitas dan pelayanan terpenuhi.

Kriteria kualitas gula antara satu negara dengan negara lain tidak

sama. Hal ini tergantung pada tuntutan konsumen setempat. Biasanya

semakin maju negara kriteria kualitas semakin ketat karena berhubungan

Pada awalnya kriteria kualitas gula yang berlaku di Indonesia

mengacu pada kriteria lama yang dikenal dengan SHS (Superieure Hoofd

Suiker) dan pada perkembangannya mengalami modifikasi. Kemudian

pada masa Bulog, ada 2 macam kualitas gula yaitu SHS I yang lebih putih

dengan nilai remisi di atas 60 dan SHS II yang kurang putih dengan nilai

remisi 58 – 60. Kemudian gula SHS I diklasifikasikan lagi menjadi SHS

IA, IB, IC dan standar.

Sejak adanya perubahan tata niaga gula tahun 1998 sebagai

dampak era perdagangan bebas maka penjualan gula tidak lagi melalui

Bulog tetapi langsung dipasarkan sendiri oleh petani atau pabrik. Hal ini

menyebabkan kriteria kualitas SHS tidak digunakan lagi dan di pasaran

beredar gula impor. Oleh karena itu atas dasar untuk melindungi

konsumen dan menjaga kualitas produk gula nasional maka pada tahun

2001 dibuat standar kualitas gula nasional yang lebih komprehensif yaitu

Standar Nasional Indonesia (SNI). Ada 3 macam SNI gula yaitu : 1) GKP

(Gula Kristal Putih); 2) Gula rafinasi dan 3) GKM (Gula Kristal Mentah).

Kriteria kualitas gula yang digunakan adalah SNI Gula Kristal Putih

(GKP). Gula Kristal Putih berdasarkan SNI 01-3140.3-2001 terbagi atas 3

grade atau kelas yaitu GKP 1, GKP 2 dan GKP 3. Spesifikasi

persyaratan kualitas Gula Kristal Putih berdasarkan SNI disajikan pada

Tabel 3.

Tabel 3. Syarat Kualitas Gula Kristal Putih (SNI 01-3140.3-2001)

PERSYARATAN

NO. KRITERIA UJI SATUAN

GKP 1 GKP 2 GKP 3

1. Warna

1. Warna kristal % Min 70 Min 65 Min. 60 2. Warna larutan (ICUMSA) IU Maks. 250 Maks. 350 Maks. 450 2. Besar jenis butir mm 0,80 – 1,20 0,80 – 1,20 0,80 – 1,20 3. Susut pengeringan % b/b Maks. 0,10 Maks. 0,15 Maks. 0,20 4. Polarisasi (oZ, 20oC) “Z” Min 99,60 Min 99,50 Min. 99,40 5. Gula pereduksi % b/b Maks. 0,10 Maks. 0,15 Maks. 0,20 6. Abu konduktiviti % b/b Maks. 0,10 Maks. 0,15 Maks. 0,20 7. Bahan asing tidak larut derajat Maks. 5 Maks. 5 Maks. 5 8. Bahan tambahan makanan :

• Belerang dioksida (SO2) mg/kg Maks. 30 Maks. 30 Maks. 30

9. Cemaran Logam :

1. Timbal (Pb) mg/kg Maks. 2,00 Maks. 2,00 Maks. 2,00 2. Tembaga (Cu) mg/kg Maks. 2,00 Maks. 2,00 Maks. 2,00 3. Arsen (As) mg/kg Maks. 1,00 Maks. 1,00 Maks. 1,00

2. Proses Pengolahan Gula

Proses pengolahan gula kristal dari tanaman tebu bertujuan untuk

mendapatkan kadar sukrosa yang tinggi dengan mutu yang baik sehingga

diperoleh gula kristal yang mempunyai nilai komersial yang tinggi dengan

biaya yang rendah.

Tahapan-tahapan pembuatan gula dari tebu sampai menjadi gula

kristal yang siap dipasarkan sebagai berikut : ekstraksi nira (gilingan),

membuang atau menghilangkan zat bukan gula dari nira yang disebut

pemurnian (purifikasi), penguapan (evaporasi), kristalisasi (masakan),

pemisahan kristal dan molase (putaran), pengeringan dan sortasi.

Diagram alir proses produksi gula kristal putih disajikan pada Lampiran 2.

Bagian dari pabrik gula yang bertugas mengubah nira tebu menjadi

gula kristal adalah bagian pabrikasi. Bagian pabrikasi ini terbagi atas lima

stasiun yaitu:

a. Stasiun Gilingan

Stasiun gilingan adalah unit yang berfungsi mengekstrak nira dari

tebu, memisahkan ampas dari nira agar diperoleh nira mentah

sebanyak-banyaknya sehingga diperoleh kandungan gula yang

maksimal dengan menekan kehilangan gula yang terbawa bersama

ampas. Untuk menyempurnakan ekstraksi nira diperlukan

penambahan air imbibisi pada ampas (bagasse) sebelum rol gilingan

terakhir sehingga sukrosa yang terkandung dalam ampas kurang dari

2% dan nira yang terekstraksi dari tebu mencapai 96 – 98% gula.

Air yang ditambahkan sebagai air imbibisi umumnya sebanyak 15 –

30% dari berat tebu. Air imbibisi adalah air panas yang berasal dari

air jatuhan kondensor dengan suhu 60 – 70OC. Bagan alir proses

stasiun gilingan disajikan pada Lampiran 3.

b. Stasiun Pemurnian

Nira yang diperoleh dari hasil pengilingan berupa cairan yang

berwarna coklat kehijauan, merupakan suatu larutan yang

mengandung gula dan air sebagai komponen utamanya, disamping

juga mengandung zat lain penyusun tebu (kotoran). Tujuan dari

pemurnian adalah untuk menghilangkan kotoran yang terkandung

kerusakan sekecil-kecilnya. Bagan alir proses pada stasiun

pemurnian disajikan pada Lampiran 4.

Tahap-tahap perlakuan terhadap nira kotor dalam pemurnian nira

adalah:

1) Penyaringan

Penyaringan bertujuan untuk memisahkan partikel-partikel padat

dari nira. Untuk menyaring nira dari penggilingan digunakan

saringan datar (flat screen). Jumlah kotoran yang tersaring

tergantung hasil penggilingan dan jenis tebu yang umumnya

berkisar antara 1 – 10 mg/liter nira. Kotoran sebagai hasil

pengendapan dengan bahan kimia disaring dengan filter press.

Bahan yang disaring ialah serat halus, tanah liat, pasir yang

tersuspensi dan bahan bukan gula yang mengandung nitrogen.

2) Pemanasan

Pemanasan nira bertujuan untuk menggumpalkan zat-zat bukan

gula sehingga dapat dibuang dari nira dengan cara penyaringan

atau sentrifuse. Suhu pemanasan berkisar 75 – 100OC selama

beberapa menit. Bila terlalu lama akan terjadi hidrolisa sukrosa

menjadi gula invert sehingga kadar sukrosa menurun. Bahan

bukan gula yang menggumpal akibat pemanasan terdiri dari

bahan nitrogen bukan gula, sedikit Iipida, sesquioksida dan asam

silika.

3) Klarifikasi atau penambahan zat kimia

Tujuannya untuk memurnikan nira, mencegah terjadi inversi,

menghilangkan koloid dan bukan gula serta menghasilkan nira

jernih. Untuk mendapatkan sukrosa yang murni pada prinsipnya

dikenal tiga cara yang digunakan yaitu:

a) Cara Defekasi

Menurut Lyle (1957), Jenkins (1966), Rosidah (1995) dan

Soejardi (2006) pemurnian dilakukan dengan menambahkan

kapur tohor yang diperoleh dengan cara mencampurkan

kapur tohor dengan air panas sehingga terbentuk susu

kapur. CaO + H2O Ca (OH)2 ...(1)

Penambahan susu kapur yang bersifat basa sebanyak 5 – 10

7.3 – 7.8 sehingga semua zat bukan gula yang bersifat asam

yang terdapat dalam nira akan dinetralkan dan membentuk

garam.

Cara pemberian kapur pada proses defekasi terdiri dari :

¾ Cold Liming

Nira mentah disaring kemudian dimasukkan ke tangki

pengapuran dan ditambah susu kapur 15O Be sampai

mencapai pH 7.2 – 8.6 selanjutnya dipanaskan sampai

suhu 100 – 102OC dalam tangki pemanas dan

diendapkan dalam tangki pengendap (1 – 1.5 jam)

¾ Hot Liming

Nira mentah disaring kemudian dimasukkan ke juice

heater dan dipanaskan hingga mencapai suhu 100 –

200OC selanjutnya dimasukkan ke tangki pengapuran

dan ditambah susu kapur 15O Be sampai mencapai pH

7.2 – 8.6. Jumlah kapur yang digunakan pada hot liming

lebih sedikit jika dibandingkan pada cold liming tetapi

jumlah endapan yang dihasilkan akan lebih banyak.

¾ Fraktional Liming

Nira mentah ditambah susu kapur sampai mencapai

pH 6 – 6.4 untuk mencegah terjadi inversi, kemudian

dipanaskan hingga mencapai suhu 100 – 200OC dan

ditambah susu kapur hingga mencapai pH 7.6 – 7.8 dan

akhirnya diendapkan.

¾ Fraktional Liming dan Double Heating

Nira mentah ditambah susu kapur mencapai pH 6 – 6.4

kemudian dipanaskan hingga mencapai suhu 93OC dan

ditambah susu kapur hingga mencapai pH 7.6 – 7.8.

Kemudian dipanaskan lagi hingga mencapai suhu 100 –

102OC dan akhirnya diendapkan.

¾ Heat Lime Heat Methods

Nira mentah dipanaskan sampai mendidih kemudian

ditambah susu kapur, selanjutnya diendapkan dan

b) Cara Sulfitasi

Pada proses ini dilakukan penambahan susu kapur dalam

jumlah yang besar sekaligus gas SO2 ke dalam nira sehingga

membentuk endapan yang tidak larut. Penambahan gas SO2

dilakukan untuk menetralkan pH akibat kelebihan susu kapur.

Gula yang dihasilkan adalah gula yang putih. Reaksi kimia

yang terjadi secara umum sebagai berikut :

SO2 + H2O (dalam nira) H2SO3 ...(2)

H2SO3 H+ + HSO3-...(3)

Ca2+ + 2HSO3- Ca(HSO3)2...(4)

Ca(HSO3)2 adalah Ca Sulfit primer, pH 4.5

HSO3- H+ + SO3-...(5)

Ca2+ + SO3- CaSO3 ...(6)

CaSO3 adalah Ca Sulfit sekunder, pH 7.2

Suhu terbaik untuk proses sulfitasi adalah 65 – 85OC, karena

jika lebih dari 90OC kelarutan CaSO3 meningkat sehingga pH

akan mengalami penurunan dan apabila mencapai kondisi

asam maka gula akan berubah menjadi gula invert.

Jenis-jenis proses sulfitasi :

¾ Sulfitasi dengan sistem alkalis/basa

• Penambahan susu kapur dan gas SO2 diberikan bersamaan.

• Pada waktu akhir diperbanyak susu kapur sampai pH 9.5 –10.

• Pemberian gas SO2 diteruskan sampai reaksi akhir mempunyai pH 7.4.

¾ Sulfitasi dengan sistem netral

Pada waktu akhir, pemberian susu kapur hingga

mencapai pH 8.5.

¾ Sulfitasi dengan sistem asam

• Nira mentah ditambah SO2 sampai mencapai pH 4 kemudian ditambah susu kapur, sedangkan SO2 tetap

mengalir.

c) Cara Karbonatasi

Menurut Lyle (1957), Pancoast dan Junk (1980) proses ini

dilakukan dengan pemberian susu kapur dan gas CO2.

Pemberian CO2 atau asam H2CO3 digunakan untuk

menetralkan susu kapur yang berlebih dan gula yang

dihasilkan ialah gula putih. Secara umum proses kimia yang

terjadi yaitu :

CO2 + H2O (dalam nira) H2CO3 ...(7)

H2CO3 H+ + HCO3-...(8)

Ca2+ + 2HCO3- Ca(HCO3)2 ...(9)

HCO3- H+ + CO3- ...(10)

Ca2+ + CO3 CaCO3 ...(11)

Dalam proses karbonatasi ini penyaringan bisa langsung

dilakukan tanpa diendapkan terlebih dahulu. Proses-proses

karbonatasi :

¾ Single Carbonatasi

Nira pada tangki karbonatasi ditambah susu kapur dan

gas CO2 sampai terbentuk endapan kemudian

diendapkan dan disaring (pada suhu 55OC, berhenti pada

pH 8.3 – 8.6).

¾ Double Carbonatasi

Nira mengalami 2 kali pemberian CO2 sehingga

diperlukan 2 kali penyaringan. Nira dipanaskan sampai

dengan suhu 50 – 55OC dan ditambah susu kapur 100 –

120 ltr/1000 nira kemudian ditambah CO2 sehingga reaksi

dalam tangki karbonatasi berjalan pada pH 9.5 tetapi

akhir reaksi dihentikan pada pH 10.5. Nira yang masih

kotor disaring sehingga menghasilkan filtrat I dan blotong

I. Blotong I dibuang dan filtrat I dimasukkan ke bak

karbonatasi II. Tujuan utama karbonatasi II adalah

mengendap sisa kapur yang masih dapat diendapkan

(CaCO3) dengan cara mengalirkan gas CO2.

Penambahan gas CO2 dilakukan sampai pH 8.2 – 8.7,

nira dipompakan melalui alat pemanas dengan suhu

kedua yang menghasilkan filtrat II dan blotong II. Untuk

mencegah kerusakan filtrat II maka pHnya diturunkan

sampai netral atau kurang lebih 6.8 dengan mengalirkan

gas SO2. Karbonatasi dilakukan pada suhu 55OC agar

penghilangan bukan gula optimum, kerusakan gula yang

rendah, senyawa komplek dari

sukrosa-kalsium-karbonat-CaO tidak terbentuk serta dapat mengurangi

terbentuknya busa.

¾ Middle Carbonatasi

Dilakukan pada nira setengah kental. Nira mentah (brix

15) dipanaskan sampai suhu 100 – 102OC dan kemudian

ditambah susu kapur sampai pH 7.0 – 7.2. Nira

dikentalkan ke evaporator sampai brix 30 – 40 dan suhu

akhir 55OC. Setelah itu dimasukkan ke tangki karbonatasi

I dan ditambahkan susu kapur dan gas CO2 sampai pH

9.8 – 10.3. Nira lalu disaring dan nira jernih dimasukkan

ke karbonatasi II untuk menghilangkan sisa CaO yang

dirubah menjadi CaCO3 sampai pH 8.2 – 8.5. Nira

dipanaskan sampai suhu 75 – 80OC kemudian disaring.

Dari ketiga cara diatas masing-masing mempunyai keuntungan dan

kerugian, yang disajikan pada Tabel 4.

Tabel 4. Keuntungan dan kerugian dari 3 Metode Pemurnian

PROSES KEUNTUNGAN KERUGIAN

Defekasi • Biaya produksi murah

• Kehilangan gula akibat reaksi kimia kecil (1,3%pol)

• Korosi peralatan praktis nol • Proses pabrikasi cepat dan mudah

• Hasil gula kurang putih (berwarna kekuningan)

• Pemasaran terbatas

Sulfitasi • Biaya produksi masih lebih murah dibandingkan karbonatasi

• Gula kristal yang dihasilkan termasuk SHS I berwarna putih • Penanganan proses lebih

sederhana dibandingkan karbonatasi

• Banyak membuang bahan bukan gula (anorganik dan koloid)

• Korosi peralatan

banyak ditemui

• Kehilangan gula akibat reaksi kimia lebih besar dari defekasi (1,5% pol) nira mentah • SO2 dalam gula cukup

tinggi, tidak disukai untuk industri gula Karbonatasi • Gula kristal yang dihasilkan SHS I

mutu tinggi

• Korosi peralatan praktis tidak ada • Kehilangan gula akibat reaksi

kimia rendah (1,4% pol) NM • Kemurnian gula tinggi sehingga

cocok untuk industri

• Biaya produksi tinggi (peralatan)

• Pelaksanaan proses ekstra teliti

[image:34.595.169.510.506.758.2]c. Stasiun Penguapan

Proses penguapan bertujuan untuk : (1) mengubah nira jernih

menjadi nira kental atau menguapkan air yang terkandung didalam

nira sehingga tercapai konsentrasi mendekati jenuh atau hingga

mencapai batas kekentalan 30 - 32°Be dan Brix 60 – 64 sebelum

diproses di dalam vacuum pan untuk dikristalkan; (2) memudahkan

proses pengkristalan pada stasiun kristalisasi. Bagan alir proses

pada stasiun penguapan disajikan pada Lampiran 5.

Untuk menguapkan air yang masih terdapat dalam nira encer tersebut

maka perlu diperhatikan hal-hal berikut:

a. Kecepatan penguapan tinggi (waktunya pendek).

b. Tidak terjadi kerusakan gula (karamelisasi).

c. Tidak akan menimbulkan kerusakan baru dalam pengerjaan

selanjutnya.

Menurut Baikow (1982) proses penguapan dilakukan dalam satu

rangkaian beberapa evaporator dan disebut “penguapan bertahap”.

Nira jernih diproses dari evaporator satu ke evaporator berikutnya

karena peningkatan bertahap pada vacuum evaporator. Evaporator

terakhir dari penguapan bertahap tersebut memiliki vacuum maximum

yaitu 0.86 – 0.93 kgcm-2. Uap pemanas dihasilkan di dalam setiap

evaporator untuk memanaskan nira dan untuk menguapkan air di

dalam evaporator berikutnya. Penguapan bertahap yang terdiri dari 3

evaporator disebut triple effect, empat evaporator disebut quadruple

effect dan lima badan evaporator disebut quintupleeffect.

Proses-proses yang terjadi dalam quadruple effect sebagai berikut :

¾ NonVacuum

• Proses di Evaporator I

Nira encer yang telah dipanaskan hingga suhu 105OC pada

tahap sebelumnya, dimasukkan ke dalam evaporator I untuk

menguapkan sebagian besar kandungan airnya. Proses

penguapan di evaporator I akan menghasilkan uap nira I (UNI

I) dan nira I. Uap pemanas dengan temperatur 120OC yang

semula masuk dalam bentuk uap (steam) akan keluar dalam

bentuk cairan berupa kondensat dengan suhu yang sama.

lagi sebagai air umpan boiler. Nira yang dihasilkan dari

evaporator I memiliki brix = 15 dan belum cukup kental

sehingga harus diuapkan kembali pada evaporator II

sedangkan uap nira I yang dihasilkan digunakan sebagai uap

pemanas pada evaporator II.

• Proses di Evaporator II

Nira dari evaporator I mengalir ke evaporator II karena

adanya perbedaan tekanan. Pada evaporator II ini dihasilkan

uap nira II (UNI II) dan nira II. Nira II memiliki brix 21 dan

masih perlu dipekatkan lagi di evaporator III sedangkan UNI II

akan digunakan sebagai uap pemanas pada proses

penguapan di evaporator III.

¾ Vacuum

• Proses di Evaporator III

Nira II dengan brix 21 dipekatkan lagi di evaporator III dan

uap pemanas yang digunakan adalah UNI II hingga

mencapai nilai brix 35. Dari evaporator III akan dihasilkan

nira III dan uap nira III (UNI III). Nira ini akan dipekatkan

kembali pada badan penguap IV.

Evaporator III memakai tekanan vacuum sehingga

kondensatnya tidak dapat digunakan sebagai air umpan

boiler karena mengandung zat gula. Air umpan boiler tidak

boleh mengandung zat gula karena dapat mengakibatkan

kerak pada pipa-pipa boiler dan hal ini akan sangat

berbahaya.

• Proses di Evaporator IV

Nira III (brix 35) dipekatkan lagi di evaporator IV. Penguapan

dilakukan dengan proses vacuum dengan tujuan diperoleh

nira kental dengan kandungan air sekecil mungkin. Uap

pemanas yang digunakan adalah UNI III. Dari evaporator IV

akan dihasilkan nira dengan brix 60 dan suhu 61.5OC. UNI IV

akan diembunkan menggunakan kondensor sehingga akan

keluar sebagai air jatuhan. Nira kental yang keluar dari

evaporator IV akan dialirkan ke sulfitor II untuk mengalami

d. Stasiun Masakan (Kristalisasi)

Menurut Hugot (1986) proses kristalisasi merupakan proses untuk

mendapatkan bahan murni dalam bentuk padat (kristal) yang sesuai

dengan ukuran yang diinginkan (0.9 – 1 mm), teratur dan tingkat

kejenuhan yang merata.

Menurut Soejardi (2006) kandungan air di dalam nira kental sengaja

diatur mendekati jenuh agar proses kristalisasi dapat diatur saat mulai

terbentuknya kristal. Terbentuknya kristal terjadi pada kondisi di atas

jenuh (1.20). Tingkat kejenuhan gula tergantung pada :

• Suhu.

Semakin tinggi suhu larutan maka semakin tinggi tingkat

kejenuhannya sehingga semakin banyak gula yang dapat

dilarutkan.

• Kandungan bahan bukan gula.

Bahan bukan gula dapat menurunkan tingkat kejenuhan larutan

gula maka makin banyak bahan ini akan memperendah tingkat

kejenuhan gula dibandingkan larutan murni.

Ukuran atau tingkat kejenuhan biasanya dinyatakan dengan Koefisien

Kejenuhan (KK), yang dihitung dengan rumus :

Tingkat kejenuhan larutan berdasarkan nilai KK terbagi atas :

C t suhu R kemurnian dengan jenuh laru air Sukrosa C t suhu R kemurnian dengan laru air Sukrosa KK o o , tan % , tan % =

• Larutan dengan KK < 1.00 menunjukkan bahwa larutan encer (belum jenuh). Pada daerah ini masih dapat melarutkan

kristal-kristal gula.

• Larutan dengan KK = 1.00 menunjukkan bahwa larutan tepat jenuh. Pada daerah ini terjadi keseimbangan antara jumlah

sukrosa yang mengkristal dengan jumlah sukrosa yang larut

sehingga tidak akan terjadi pelarutan kristal sukrosa.

• Larutan dengan KK > 1.00 menunjukkan bahwa larutan tersebut di atas jenuh. Daerah ini meliputi :

¾ Daerah metastabil, merupakan daerah lewat jenuh yang paling dekat dengan daerah tetap jenuh. Pada daerah ini

molekul-molekul sukrosa hanya dapat menempelkan diri

besar tetapi tidak mampu membentuk kristal baru.

¾ Daerah intermediate (pertengahan), merupakan daerah dimana molekul sukrosa dapat membentuk inti kristal baru

apabila dalam larutan telah terdapat inti kristal.

¾ Daerah labil/goyah, merupakan daerah dimana molekul sukrosa dapat membentuk inti kristal sendiri tanpa adanya

penambahan inti kristal.

Cara kerja stasiun masakan hampir sama dengan stasiun penguapan

yaitu menggunakan sistem vacuum agar mempercepat pencapaian

suhu yang diinginkan (tidak terlalu tinggi) tetapi mampu untuk

menguapkan sisa air dalam nira kental hingga mencapai tingkat

kejenuhan tertentu. Jika digunakan suhu terlalu tinggi maka akan

menyebabkan nira kental menjadi rusak (karamelisasi). Bagan alir

proses pada stasiun masakan atau kristalisasi disajikan pada

Lampiran 6. Proses pengkristalan dilakukan dengan tahap-tahap

sebagai berikut:

• Menarik Hampa

Awal proses kristalisasi dimulai dengan membuat kondisi hampa

pada pan masakan dengan cara menutup semua katup yang

berhubungan dengan udara luar kemudian dibuka katup

pancingan yang menghubungkan pan masakan dengan pompa

vacuum sehingga pan masakan menjadi hampa. Jika kondisi

hampa tercapai (60 cmHg) maka katup induk yang

menghubungkan pan masakan dengan pompa vacuum dibuka

penuh diikuti dengan dibukanya katup uap pemanas untuk

pemanasan tangki.

• Menarik Larutan

Larutan sukrosa yang akan digunakan sebagai bahan dasar

pembuat kristal disimpan dalam peti-peti larutan yaitu peti nira

kental, peti stroop, peti klare. Larutan dalam peti dipanasi

kemudian diencerkan. Pemanasan bertujuan agar larutan

memiliki suhu yang sama dengan pan masakan dan pengenceran

bertujuan untuk menurunkan kejenuhan larutan sehingga

kristal-kristal palsu yang terbentuk dapat berubah. Penarikan larutan

tertentu. Kejenuhan larutan yang ditarik untuk digunakan sebagai

inti kristal berkisar pada daerah metastabil.

• Membuat Inti Kristal

Beberapa cara untuk membuat inti kristal antara lain :

¾ Pembibitan cara spontan yaitu dengan cara memekatkan larutan gula hingga sampai pada daerah stabil sehingga

terbentuk inti-inti kristal secara serentak.

¾ Pembibitan kejutan yaitu dengan cara membawa larutan ke

daerah pertengahan kemudian inti kristal dimasukkan

sehingga dalam larutan akan terbentuk kristal.

¾ Pembibitan dengan inti penuh yaitu dengan memekatkan larutan gula sampai ke daerah metastabil kemudian bubuk

gula yang berupa fondan atau gula D2 dimasukkan, kristal

palsu dibersihkan dan selanjutnya diuapkan pada daerah

metastabil

• Membesarkan Kristal

Jika daerah yang digunakan pada pembuatan inti kristal adalah

daerah metastabil maka inti kristal dapat dibesarkan dengan

menempelkan molekul-molekul sukrosa yang terdapat dalam

larutan. Usaha ini dilakukan dengan tetap menjaga kejenuhan

larutan dalam daerah pembesaran kristal. Hal ini biasanya

dilakukan dengan menggantikan sukrosa yang telah mengkristal

dengan yang baru (menambahkan larutan baru). Penarikan

larutan untuk pembesaran kristal akan dihentikan jika besarnya

kristal sudah mencapai standar. Hal penting dilakukan adalah

mengawasi terjadinya kenaikan kejenuhan karena penguapan.

• Memasak Tua

Memasak tua adalah melanjutkan penguapan dalam pan tanpa

menambah larutan baru. Pada langkah ini diusahakan agar

kepekatan seoptimum mungkin dan air yang tertinggal sedikit

serta sukrosa yang terlarut rendah.

• Menurunkan Masakan dan Pendinginan

Masakan yang telah tua memiliki diameter 0.9 – 1.1 mm akan

diturunkan ke palung pendingin yang terdapat di bawah pan

e. Stasiun Putaran

Tujuan dari stasiun putaran untuk memisahkan kristal gula dari

molasse melalui gaya sentrifugal. Bagan alir proses pada stasiun

putaran disajikan pada Lampiran 6.

f. Stasiun Penyelesaian.

Bagan alir proses pada stasiun penyelesaian disajikan pada Lampiran

7. Stasiun penyelesaian merupakan tahapan akhir untuk

mendapatkan kristal gula, yang terdiri dari :

1) Tahap Pengeringan

Gula yang keluar dari stasiun putaran masih agak basah, lengket

dan menggumpal dengan suhu sekitar 70oC dan kadar air antara

0,5 - 1,5 %. Untuk menguapkan air yang masih terikut dalam

kristal gula dilakukan pemanasan dengan menggunakan udara

panas bersuhu 80 – 100oCdan tekanan 3 kg/cm2. Kemudian gula

didinginkan kembali dengan udara dingin hingga suhu gula yang

dihasilkan sekitar 37 – 40oCdankandungan air maksimal 0,1 %.

2) Tahap Penyaringan

KristaI gula hasil pengeringan tidak mempunyai ukuran yang

seragam sehingga diperlukan penyaringan. Penyaringan ini

bertujuan untuk memisahkan gula produk dari gula kasar dan gula

halus. Saringan gula yang digunakan yaitu Vibrating Screen

(saringan getar) yang terdiri dari tiga tingkat susunan saringan.

Gula yang tidak lolos dari saringan pertama merupakan kristal

kasar yang melampaui ukuran kristal standar sedangkan yang

lolos dari saringan pertama akan tersaring pada saringan kedua

merupakan gula kualitas utama (gula produk). Gula yang lolos

dari saringan kedua dan saringan ketiga adalah gula halus,

dicampur dengan gula kasar lalu dilebur untuk dijadikan bahan

masakan.

3) Tahap Pengemasan

Gula produk yang dihasilkan dikemas dalam karung yang dilapisi

dengan plastic (inner bag) dengan berat @ 50 kg. Setelah

4) Tahap Penyimpanan.

Produk gula yang telah dikemas sebelum dipasarkan, disimpan

daIam gudang produk. Sebagai tempat penyimpanan gula,

gudang harus memenuhi syarat antara lain ventilasi cukup, atap

tidak bocor, lantai kering dan bebas hama. Kondisi penyimpanan

dengan kelembaban udara yang tinggi dapat menjadi media yang

baik bagi pertumbuhan mikroorganisme.

D. Jaringan Syaraf Tiruan

1. Perkembangan Jaringan Syaraf

Semakin berkembangnya teknologi komputer menyebabkan

pemanfaatan teknologi jaringan syaraf untuk mempermudah manusia

dalam memecahkan masalah tertentu semakin banyak diterapkan. Tetapi

banyak masalah yang kelihatan mudah bagi manusia cukup sulit

dilakukan oleh komputer, misalnya dalam pengenalan suatu tanda

tangan yang telah dikenal sebelumnya. Kemudahan yang dirasakan oleh

manusia tersebut disebabkan otak manusia memproses informasi yang

didapat dengan menggunakan elemen-elemen yang saling terkoneksi

dalam suatu jaringan yang disebut neuron. Sebaliknya jika

masalah-masalah tersebut dipecahkan komputer, maka menimbulkan berbagai

kesulitan (Marimin, 2002).

Didasarkan pada kemudahan otak manusia melakukan hal-hal

tersebut, para ahli merancang suatu jaringan yang memiliki konsep

menyerupai jaringan otak manusia dengan neuron-neuron dan

hubungan-hubungannya. Jaringan tersebut dapat dilatih sehingga dapat berpikir

dan mengambil keputusan seperti yang dilakukan oleh otak manusia.

Jaringan tersebut disebut jaringan syaraf tiruan (JST).

2. Jaringan Syaraf Biologi

Menurut Fausett (1994), Setiawan (2003) dan Siang (2005) jaringan

syaraf manusia terdiri atas sel-sel yang disebut neuron. Ada tiga

komponen utama neuron yang fungsinya dapat dianalogikan dengan

yang terjadi pada jaringan syaraf tiruan yaitu dendrit, soma dan akson.

Dendrit akan menerima sinyal-sinyal dari neuron lain. Sinyal tersebut

proses kimia. Sinyal tersebut dimodifikasi (diperkuat atau diperlemah) di

synaptic gap. Kemudian soma atau badan sel akan menjumlahkan

sinyal-sinyal input yang masuk. Jika ada input yang masuk maka sel

akan aktif dan mengirimkan sinyal ke sel lain melalui akson dan synaptic

gap. Untuk lebih jelasnya, susunan neuron biologis ini dapat dilihat pada

Gambar 3 berikut.

Gambar 3. Susunan Neuron Biologis

Menurut Medsker dan Liebowitz dalam Septiani (2005) perbedaan

terminologis antara jaringan syaraf biologis dan tiruan disajikan pada

Tabel 5.

Tabel 5. Perbedaan Jaringan Syaraf Biologis dengan JST

JARINGAN SYARAF BIOLOGIS JARINGAN SYARAF TIRUAN

Soma Node atau neuron

Dendrit Input

Axon Output

Synapse Weight ataubobot

Kecepatan rendah Kecepatan tinggi

Neuron banyak (109) Neuron beberapa (± 100) Sumber : Septiani (2005)

3. Struktur Dasar Jaringan Syaraf Tiruan

Menurut Marimin (2002), Setiawan (2003), Setiyawan (2003) dan

Hermawan (2006) JST merupaka