Disusun guna melengkapi persyaratan untuk mencapai derajat kesarjanaan Strata-1

Pada Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta

Disusun Oleh : DIAN WAHYUDI

20120110271

PROGRAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

i Disusun oleh : DIAN WAHYUDI

20120110271

PROGRAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

HALAMAN MOTTO

“Orang-orang sukses telah belajar membuat diri mereka melakukan hal yang harus dikerjakan ketika hal itu memang harus dikerjakan, entah mereka

menyukainya atau tidak.” (Aldus huxley)

“Di usia 20-an aku merasa harus meraih banyak hal, mengukir prestasi, dan mencapai segalanya. Semua orang seumuranku melakukan hal yang sama.

Tapi sekarang, aku sedikit kebingunganMelihat sekitarku dan mempertanyakan, sebenarnya aku mau berlari kemana?”

(Justin Timberlake)

“Ilmu itu lebih baik daripada harta. Ilmu akan menjaga engkau dan engkau menjaga harta. Ilmu itu penghukum (hakim) sedangkan harta terhukum. Kalau

harta itu akan berkurang apabila dibelanjakan, tetapi ilmu akan bertambah apabila

dibelanjakan”

iv

lepas dari bantuan pihak-pihak yang sangat membantu bagi penulis , sehingga

pada kesempatan ini penulis ingin mengucapkan rasa terimakasih yang

setulus-tulusnya kepada :

1. Bapak Tukimin dan Ibu Sarti tercinta yang telah berjuang dengan penuh

keikhlasan, yang telah memberikan segalanya untukku menorehkan segala

kasih sayangnya dengan penuh rasa ketulusan yang tak kenal lelah dan

batas waktu. Engkaulah Inspirasiku di saat aku rapuh &ketika semangat ku

memudar.

2. Keluarga besarku yang senantiasa memberikan dukungan, doa, nasehat,

dukungan moral dan material, yang sering mempertanyakan Tugas Akhir

ini hingga selesai.

3. Kepada para sahabat terbaik, kelompok jeruk atas kemauan saling berbagi,

kekonyolan dan canda yang membekas di hati.

4. Teman-teman civil semuanya yang tak bisa terhitung (terimakasih atas

dukungannya, bercandanya selama ini dan semuanya) maaf ya jikalau

v

KATA PENGANTAR

Puji Syukur kami panjatkan kehadirat Allah SWT yang telah melimpahkan

rahmat dan hidayah-Nya, sehingga penyusun dapat melaksanakan tugas akhir dan

menyusun laporan tugas akhir. Sholawat serta salam kami ucapkan kepada Nabi

Muhammad SAW, keluarga serta sahabat–sahabatnya yang telah membawa kita dari zaman kebodohan menuju alam yang penuh ilmu pengetahuan seperti

sekarang ini.

Penulisan laporan tugas akhir ini dimaksudkan untuk memenuhi

persyaratan kurikulum guna menyelesaikan studi Strata 1 pada jurusan Teknik

Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

Selama melaksanakan tugas akhir, maupun dalam menyelesaikan laporan

penyusun banyak menerima kritik dan saran, dukungan dan bimbingan serta

petunjuk-petunjuk yang senantiasa sangat bermanfaat tak lupa saya ucapkan

banyak terimakasih kepada :

1. Ibu Ir. Anita Widianti M.T. selaku Ketua Jurusan Teknik Sipil Universitas

Muhammadiyah Yogyakarta.

2. Bapak Ir. As’at Pujianto, M.T. selaku Dosen Pembimbing I yang telah memberikan pengarahan dan bimbingan serta petunjuk dan koreksi yang

sangat berharga bagi laporan Tugas Akhir ini.

3. Ibu Restu Faizah, S.T., M.T. selaku Dosen Pembimbing II yang telah

memberikan bimbingan dan pengarahan selama pelaksanaan dan penulisan

tugas akhir ini.

4. Ibu Pinta Astuti, S.T., M.Eng. selaku Dosen Penguji yang telah memberikan

koreksi pada laporan tugas akhir ini.

5. Bapak, Ibu Dosen Pengajar Jurusan Teknik Sipil Fakultas Teknik Universitas

Muhammadiyah Yogyakarta atas ilmu yang telah diberikan kepada penyusun,

vi

dan motivasi sehingga saya bisa menyelesaikan tugas akhir ini.

8. Kepada rekan-rekan mahasiswa Teknik Sipil 2012 yang tidak dapat saya

sebutkan satu persatu.

9. Kepada semua pihak yang terlibat dalam penyusunan Tugas Akhir ini yang

tidak dapat penyusun ungkapkan satu persatu, terimakasih atas bantuan,

dukungan dan doanya.

Penyusun berharap seomga amal baik yang telah diberikan mendapat

balasan dari Allah SWT. Disadari bahwa dalam penyusunan Tugas Akhir ini

masih banyak kekurangan dan jauh dari sempurna, sehingga masih perlu adanya

perbaikan dan saran dari pembaca. Penyusun juga berharap semoga Tugas Akhir ini dapat memberi manfaat bagi kita semua, Amin Ya Robbal „Alamin.

Yogyakarta, Juli 2016

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN MOTTO ... iii

HALAMAN PERSEMBAHAN ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR LAMPIRAN ... xii

ABSTRAK ... xiii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 2

C. Tujuan Penelitian ... 2

D. Manfaat Penelitian ... 2

E. Lingkup Penelitian ... 3

BAB II TINJAUAN PUSTAKA ... 4

A. Penelitian Tentang Perbandingan Kuat Tekan Beton dengan Berbagai Jenis Semen ... 4

B. Keaslian Penelitian ... 7

BAB III LANDASAN TEORI ... 9

A. Beton ... 9

B. Perencanaan Pencampuran beton ... 24

C. Slump ... 34

D. Kuat tekan beton ... 35

BAB IV METODOLOGI PENELITIAN ... 40

A. Lokasi Penelitian ... 40

viii

A. Hasil Pemeriksaan Bahan Penyusun Beton ... 49

1. Hasil Pemeriksaan Agregat Halus ... 49

2. Hasil Pemeriksaan Agregat Kasar ... 51

B. Hasil Pemeriksaan Campuran Beton (Mix Design) ... 53

C. Hasil Pengujian Slump ... 54

D. Hasil Pengujian Kuat Tekan Beton ... 55

BAB VI KESIMPULAN DAN SARAN ... 58

A. Kesimpulan ... 58

B. Saran ... 58

ix

DAFTAR GAMBAR

Gambar 3.1 Semen Bima ... 15

Gambar 3.2 Semen Holcim ... 18

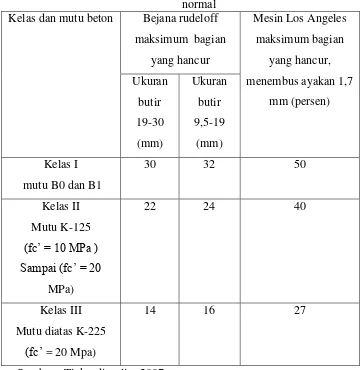

Gambar 3.3 Hubungan Faktor Air Semen dan Kuat Tekan Silinder Beton ... 26

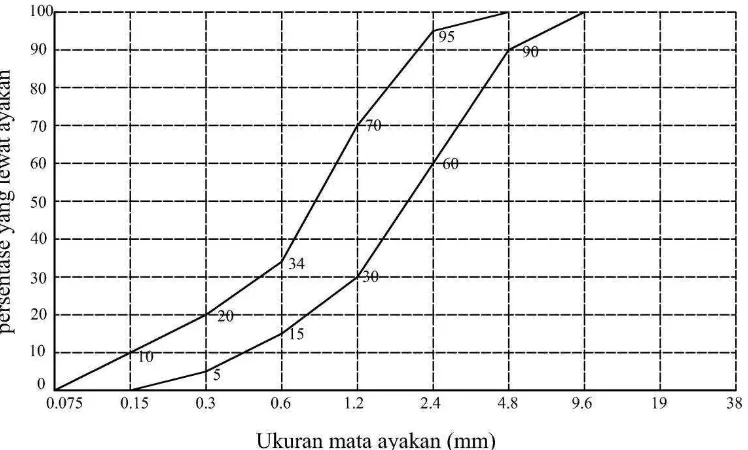

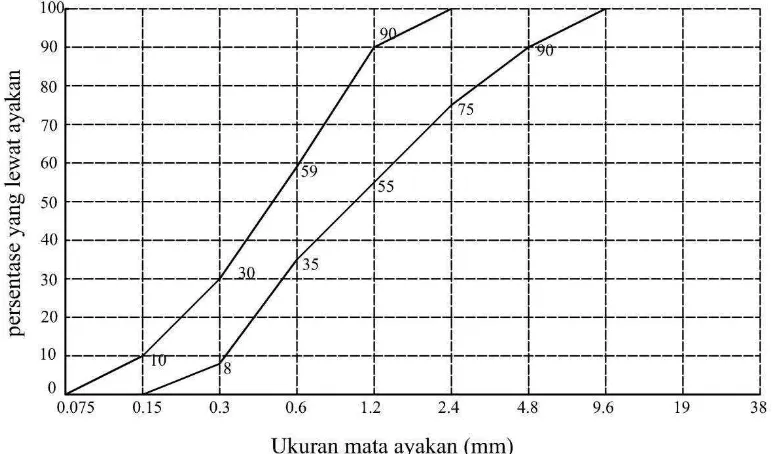

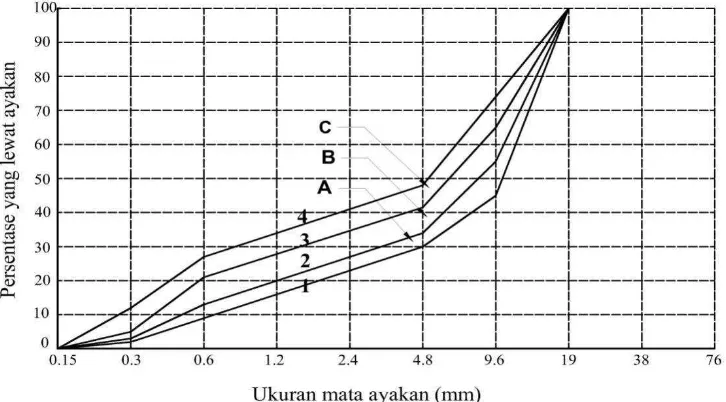

Gambar 3.4.a Batas Gradasi Pasir Pada Daerah No. 1 ... 29

Gambar 3.4.b Batas Gradasi Pasir Pada Daerah No. 2 ... 30

Gambar 3.4.c Batas Gradasi Pasir Pada Daerah No. 3 ... 30

Gambar 3.4.d Batas Gradasi Pasir Pada daerah No. 4 ... 31

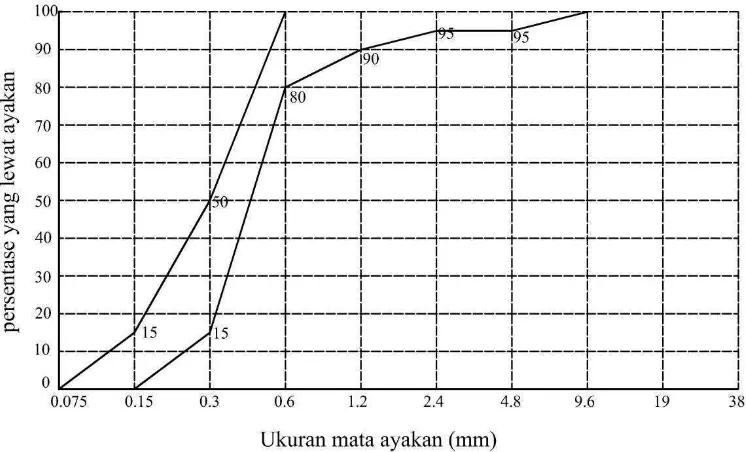

Gambar 3.5 Batas Gradasi Kerikil dengan Besar Butir Maksimum 20 mm ... 32

Gambar 3.6 Proporsi Agregat Halus Pada Agregat Maksimum 20 mm ... 33

Gambar 3.7 Hubungan Antara Kandungan Air, Berat Jenis Agregat Campuran Dan Berat Beton ... 34

Gambar 3.8 Pengaruh Faktor Air Semen Terhadap Kuat Tekan Beton... 37

Gambar 3.9 Pengaruh Jumlah semen Terhadap kuat Tekan Beton Pada Faktor Air Semen Sama ... 38

Gambar 3.10 Hubungan Jumlah Semen Dengan Kuat Tekan Beton Pada Faktor Air Semen 0,50 ... 39

Gambar 4.1 Bagan Alir Penelitian ... 43

Gambar 5.1 Hasil Pengujian Gradasi Pasir ... 50

Gambar 5.2 Diagram Nilai Slump dengan Jenis Seme ... 54

Gambar 5.3 Diagram Kuat Tekan dengan Jenis Semen ... 55

x

Tabel 2.2 Perbedaan 6 Penelitian ... 8

Tabel 3.1 Beton Menurut Kuat Tekannya ... 11

Tabel 3.2 Berat Jenis Beton ... 11

Tabel 3.3 Properti Kimia dan Fisik Semen... 13

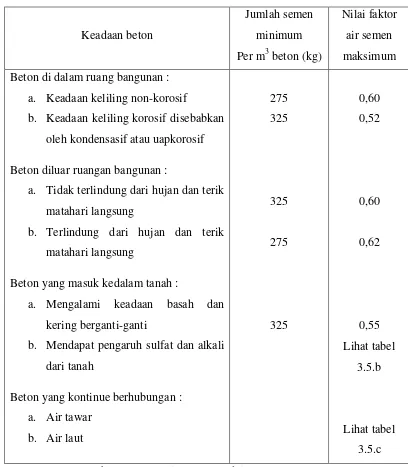

Tabel 3.4 Persyaratan Atau kekuatan Agregat Kasar Untuk Beton ... 20

Tabel 3.5 Nilai Tambah M Jika Pelaksanaan Tidak Mempunyai Pengalaman .. 25

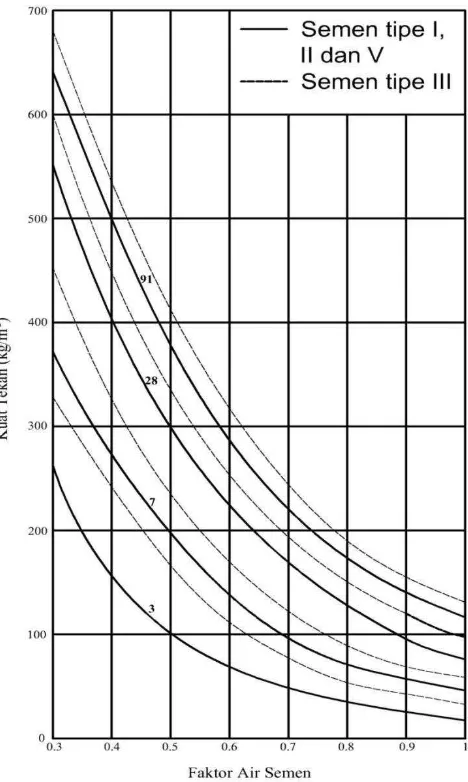

Tabel 3.6 Persyaratan Jumlah Semen Minimum dan Faktor Air Semen Maksimum Untuk Berbagai Pembetonan Dalam Lingkungan Khusus ... 27

Tabel 3.7 Nilai Slump Beton Segar ... 28

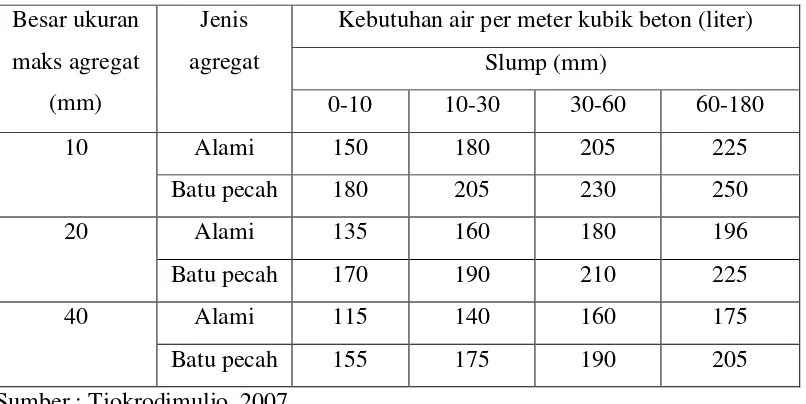

Tabel 3.8 Perkiraan Kebutuhan Air Per m3 Beton ... 28

Tabel 3.9 Batas Gradasi Pasir ... 29

Tabel 3.10 Batas Gradasi Agregat Dengan Ukuran Butir Maksimum 20 mm ... 31

Tabel 3.11 Nilai Slump Beton Segar ... 35

Tabel 3.12 Rasio Kuat Tekan Beton Berbagai Umur ... 36

Tabel 4.1 Variasi Dan Jumlah Benda Uji ... 47

Tabel 5.1 Hasil Pemeriksaan Gradasi Pasir ... 50

Tabel 5.2 Hasil Pemeriksaan Berat jenis Dan Penyerapan Air Agregat Halus ... 50

Tabel 5.3 Hasil Pemeriksaan Berat jenis Dan Penyerapan Air Agregat Kasar ... 52

Tabel 5.4 Kebutuhan Bahan Susun Untuk Tiap 1 m3 Adukan Beton Normal ... 53

Tabel 5.5 Kebutuhan Bahan Susun Untuk Tiap 1 Silinder Adukan Beton Normal ... 53

xi

Tabel 5.7 Hasil Uji Tekan Beton dengan Berbagai Macam Variasi

xii

Lampiran 2 Pemeriksaan Berat Jenis Dan Penyerapan Air Agregat Halus

Lampiran 3 Pemeriksaan Kadar Air Agregat Halus

Lampiran 4 Pemeriksaan Berat Satuan Agregat Halus

Lampiran 5 Pemeriksaan Kadar Lumpur Agregat Halus

Lampiran 6 Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Kasar

Lampiran 7 Pemeriksaan Kadar Air Agregat Kasar

Lampiran 8 Pemeriksaan Kadar Lumpur Agregat Kasar

Lampiran 9 Pemeriksaan Berat Satuan Agregat Kasar

Lampiran 10 Pemeriksaan Keausan Agregat Kasar

Lampiran 11 Perhitungan Campuran Beton

Lampiran 12 Alat dan Bahan Pembuatan Benda Uji

Lampiran 13 Proses Pembuatan Benda Uji

xiii

penyusunnya bagus, solid maka nantinya akan menghasilkan beton yang mempunyai kuat tekan

tinggi.Untuk memahami dan mempelajari seluruh perilaku elemen gabunganpembentuk beton

diperlukan pengetahuan tentang karakteristik masing-masingkomponen pembentuk beton yaitu

semen, agregat halus, agregat kasar dan air.

Pada penelitian ini bertujuan untuk mengetahui pengaruh penggunaan dua jenis (merk)

semen, yaitu semen Bima dan semen Tiga Roda dalam satu campuran beton terhadap kuat tekan

beton. Pembuatan benda uji menggunakan silinder diameter 15 cm dan tinggi 30 cm dengan

menggunakan Fc’ 20 MPa dan Fas 0,4. Penelitian ini menggunakan 5 (lima) macam perlakuan yaitu: perlakuan I menggunakan Semen Bima, perlakuan II menggunakan Semen Tiga Roda,

perlakuan III menggunakan campuran Semen Bima + Semen Tiga Roda dengan perbandingan

volume 1 : 1, perlakuan IV menggunakan campuran Semen Gresik + Semen Padang dengan

perbandingan volume 3 : 1, dan perlakuan V menggunakan campuran Semen Gresik + Semen

Padang dengan perbandingan volume 1 : 3.

Dari penelitian yang dilakukan didapatkan kuat tekan beton pada umur 7 hari, semen

Bima adalah 24,799 MPa, semen Tiga Roda adalah 21,481 MPa, semen Bima 1: semen Tiga

Roda 1 adalah 19,733, semen Bima 3: semen Tiga Roda 1 adalah 20,356, semen Bima 1 : Tiga

Roda 3 adalah 17,033. Nilai kuat tekan beton setelah pencampuran masih lebih rendah dari nilai

kuat tekan yang tidak dicampur. Mungkin dikarenakan pencampuran antara semen

mengakibatkan reaksi kimia baru sehingga memperlambat waktu ikat semen dan mempengaruhi

kuat tekan beton.

1 BAB I

PENDAHULUAN

A. Latar Belakang

Perkembangan dalam sektor pembangunan memicu tingginya kebutuhan semen

yeng berpengeruh pada peningkatan produktifitas. Semen merupakan campuran dari

beberapa senyawa kimia yang bersifat hidrolis. Hidrolis artinya apabila suatu bahan dicampur dengan air dalam jumlah tertentu akan mengikat bahan - bahan yang lain

menjadi satu serta tidak larut. Secara umum semen merupakan salah satu bahan

bangunan yang merupakan bahan susunan utama dalam pembuatan beton. Beton

adalah campuran antara semen agregat halus agregat kasar dan air bila perlu ditambah

dengan zat aditif lainnya (Mulyono, 2013).

Perkembangan ilmu pengetahuan dan teknologi, khususnya dalam bidang

rekayasa bangunan sipil yang struktur utamanya merupakan konstruksi beton,

menuntut penggunaan mutu beton dengan kuat tekan tinggi. Untuk itu perlu

diupayakan penelitian yang berkaitan dengan usaha meningkatkan mutu beton.

Untuk memahami dan mempelajari seluruh perilaku elemen gabungan pembentuk

beton diperlukan pengetahuan tentang karakteristik masing-masing komponen

pembentuk beton yaitu semen, agregat halus, agregat kasar dan air. Kekuatan beton

pada umur tertentu tergantung pada perbandingan berat air dan berat semen dalam

campuran beton. Pada dasarnya beton memiliki sifat dasar, yaitu kuat terhadap

tegangan tekan dan lemah tehadap tegangan tarik. Kuat tekan beton dipengaruhi oleh

jenis bahan penyusunnya, jika bahan penyusunnya bagus, solid maka nantinya akan

menghasilkan beton yang mempunyai kuat tekan tinggi.

Penelitian ini di titik beratkan pada penggunaan dua jenis semen, yaitu semen

Bima tipe PPC dan semen Tiga Roda tipe PCC dalam satu campuran beton dan

pengaruhnya terhadap mutu beton dengan lima macam perlakuan yaitu: Perlakuan I

III menggunakan campuran semen Bima + Tiiga Roda dengan perbandingan volume

1 : 1, perlakuan IV menggunakan campuran semen Bima + Tiga Roda dengan

perbandingan volume 3 : 1, perlakuan V menggunakan campuran semen Bima + Tiga

Roda dengan perbandingan volume 1 : 3. Hal ini dilakukan karena perbedaan harga

dan kadang-kadang menghilangnya salah satu merk semen di pasaran.

B. Rumusan Masalah

Dari latar belakang masalah tersebut, maka masalah-masalah yang akan diteliti

adalah :

1. Berapa perbandingan nilai kuat tekan antara semen bima dan tiga roda (semen

baru dan semen lama) ?

2. Bagaimana pengaruh pencampuran antara kedua semen tersebut terhadap nilai

kuat tekannya ?

C. Tujuan Penelitian

Tujuan diadakannya penelitian ini adalah :

1. Untuk mengetahui perbandingan nilai kuat tekan beton dari dua jenis merk

semen.

2. Untuk mengetahui pengaruh kuat tekan setelah pencampuran kedua jenis

merk semen (Bima dan Tiga roda).

D. Manfaat Penelitian

Hasil kajian dan analisis dari penelitian ini diharapkan :

1. Diharapkan dapat dipakai sebagai pedoman dalam pengoptimalisasi

3

2. Dapat memberikan tambahan pengetahuan tantang penggunaan barang dan

semen portland pada campuran beton.

E. Lingkup Penelitian

Agar penelitian ini menjadi lebih sederhana, tetapi memenuhi persyaratan

teknis maka perlu diambil beberapa batasan masalah sebagai berikut :

1. Agregat Halus menggunakan pasir berasal dari pasir Merapi.

2. Agregat Kasar menggunakan kerikil berasal dari batu pecah Clereng.

3. Digunakan merek semen Tiga Roda tipe PCC dan semen Bima tipe PPC

kemasan 40 kg.

4. Faktor air semen yang digunakan 0,4.

5. Benda uji berbentuk silinder dengan diameter 15 cm dan tinggi 30 cm

sebanyak 3 buah sampel pervariasi.

6. Air yang digunakan berasal dari Laboratorium Universitas muhammadiyah

Yogyakarta.

7. Metode perancangan beton (mix design) menggunakan metode SK.SNI

03-2834-2002 (Dalam Tjokodimuljo, 2007).

4 Semen

Penelitian ini dilakukan tidak terlepas dari hasil penelitian-penelitian

terdahulu yang pernah dilakukan sebagai bahan perbandingan dan kajian. Adapun

hasil-hasil penelitian yang dijadikan perbandingan tidak terlepas dari topik penelitian

yaitu dengan membandingkan kuat tekan beton dengan menggunakan dua jenis

semen :

1. Penelitian yang dilakukan oleh Adnyana (2010), yaitu tentang “Perbedaan Kuat Tekan Beton Menggunakan Dua Jenis Semen”, dengan tujuan untuk mengetahui pengaruh dua jenis merk Semen. Komposisi campuran yang

dilakukan yaitu dengan perbandingan 1 PC : 2 Pasir : 3 Kerikil, pengujian ini

dilakukan dengan cara mencampuran dua jenis Semen pada proses

pengadukan dengan berbagai volume perbandingan. Perbandingan volume

yang digunakan adalah perlakuan dengan SemenGresik (I), perlakuan dengan

SemenPadang (II), Perlakuan dengan mencampur SemenGresik dan

SemenPadang 1 : 3 (III), perlakuan (IV) 1 Semen Gresik + 1 Semen Padang,

perlakuan (V) 3 Semen Gresik + 1 Semen Padang. Dan dari hasil penelitian di

dapat kuat tekan secara berurutan I ᵇᵏ= 209,85kg/cm2 ; pada perlakuan II ᵇᵏ = 184,12 kg/cm2 ; pada perlakuan III ᵇᵏ = 185,18 kg/cm2 ; pada perlakuan IV ᵇᵏ =191,99 kg/cm2 ; dan pada perlakuan V ᵇᵏ = 202,10 kg/cm2. Dari hasil penelitian dapat disimpulkan bahwa Semen Gresik lebih kuat dari Semen

Padang, namun kedua merk semen tersebut dapat digunakan untuk konstruksi

5

2. Penelitian yang dilakukan oleh Salain (2009), tentang pengaruh jenis semen

dan agregat kasar terhadap kuat tekan beton. Beton dirancang dengan

menggunakan perbandingan berat yang konstan antara semen :

agregat halus : agregat kasar sebesar 1,0 : 1,4 : 2,1 dengan nilai faktor air

semen (FAS) ditetapkan sebesar 0,42. Semen yang digunakan adalah tipe I

Portland Cement, Portland pozzolan Semen dan Komposit Portland Cement.

Agregat halus adalah pasir alam sedangkan agregat kasar adalah cuaca kerikil

dan agregat dengan maksimaldiameter 20 mm. Uji kuat tekan dilakukan pada

umur 3, 7, 28, dan 90 hari. Hasil dari penelitian ini menunjukkan bahwa

perkembangan kekuatan kompresi beton sangat dipengaruhi oleh kimia dan

sifat fisik dari jenis semen dan juga jenis campuran anorganik yang digunakan

dalam semen. Sayajuga menemukan bahwa pengaruh jenis agregat kasar pada

kekuatan kompresi beton hanya jelas muncul sampai usia hidrasi 28 hari dan

pengaruhnya cenderung melemah setelah periode ini.

3. Penelitian yang dilakukan oleh Yuanda (2010), yaitu tentang kuat tekan beton

dengan menggunakan Semen Baturaja, Semen Padang dan Semen Holcim.

Metode yang diterapkan dalam penelitian ini adalah metode eksperimen, yaitu

penelitian yang bertujuan untuk menyelidiki hubungan sebab akibat antara

satu sama lain dan membandingkan hasilnya. Faktor Air Semen (FAS) yang

digunakan adalah FAS 0,5 dan benda uji berupa kubus beton dan diuji pada

umur 3, 7, 14, dan 28 hari. Dan kuat tekan rata-rata yang dihasilkan adalah

Tabel 2.1 Kuat Tekan Beton dengan menggunakan Semen baturaja,

SemenPadang, dan Semen holcim untuk beton rencana K-300

MerkSemen

KuatTekanBetonBerdasarkanUmur

Ket

3 7 14 21 28

Baturaja 197,8 253,33 389 420 442

K-300 Padang 185,6 237,78 365,1 394,1 414,9

Holcim 163,3 200,00 315 340,1 358

Sumber : Yuanda, 2010

Dari hasil penelitian ini, kuat tekan beton yang paling tinggi adalah Semen

Baturaja. Namun SemenPadang dan Semen Holcim juga dapat digunakan

untuk beton normal dengan kuat tekan rencana K-300.

4. Penelitian yang dilakukan oleh Yarto (2013), yaitu tentang membandingkan

Semen Gresik, Semen Holcim dan Semen Tiga Roda, dengan judul “Waktu Alir, Kuat Tekan dan Kuat Tarik Pasta Sebagai Bahan Graut Dengan Berbagai Nilai FAS”. Pada penelitian yang dilakukan menggunakan nilai Faktor Air Semen 0,45 ; 0,50 ; 0,55 ; 0,60 ; 0,65 ; 0,70. Benda uji kuat tekan beton

berupa kubus ukuran 50 mm x 50 mm x 50 mm, sedangkan kuat tarik berupa

angka delapan dan alat uji kelecakan menggunakan corong air. Dari hasil

penelitian Semen Tiga Roda yang memeiliki kuat tekan paling tinggi dari

Semen Holcim dan Semen Gresik.

5. Penelitian yang dilakukan oleh Kurniawandy (2013), yaitu tentang

perbandingan kuat tekan beton semen PCC dan semen Tipe 1 terhadap

7

28, 91 hari dengan FAS 0,4 ; 0,35 ; 0,3. Semen PCC + Sikament NN lebih tinggi dibandingkan kuat tekan semen Tipe 1. Berdasarkan hasil uji kuat tekan

beton didapat bahwa nilai kuat tekan semen Tipe 1 daengan semen PCC

tidaklah terlalu berbeda namun nilai kuat tekan semen PCC masih di bawah

nilai kuat tekan semen Tipe 1.

B. Keaslian Penelitian

Penelitian tentang “Membandingkan kuat tekan beton Semen Tiga Roda, Semen Bima dan variasi antara kedua campuran semen dengan Nilai FAS 0,4 ”belum ada yang meneliti sebelumnya, segala bentuk kutipan pendapat atau temuan orang

lain yang ada dalam penelitian ini dirujuk sesuai kaidah ilmiah yang benar, sehingga

keaslian penelitian ini diharapkan dapat menambah referensi baru yang bermanfaat

bagi semuanya. Untuk perbedaan dari beberapa peneliti sebelumnya dapat dilihat

Tabel 2.2 Perbedaan 5 penelitian

No. Penelitian/ Tahun

Bahan yang digunakan Nilai FAS Pengujian yang dilakukan

1. Adnyana (2010)

Semen Gresik dan Semen Padang tipe 1 AgregatHalus : Pasir

Kelungkung AgregatKasar :

Kerikil Kelungkung

0.60 Kuat tekan beton yang dilakukan pada 7 hari.

2. Made

(2009)

Semen yang digunakan adalah

Semen portland tipe I (PCI), semen portland pozzolan (PPC) dan semen portland komposit (PCC).

0,42 Kuat tekan beton dilakukan pada umur 3, 7, 28, dan 90 hari.

3. Yuanda (2010)

Semen Baturaja , Semen Padang dan Semen Holcim AgregatHalus : Pasir

Ogan

AgregatKasar : Split Lahat

0,60 Kuat Tekan Beton diuji pada umur 3, 7, 14, dan 28 hari.

4. Meiryato (2013)

Semen yang digunakan adalah Semen Holcim, Semen Gresik, dan Semen

0,45; 0,50; 0,55; 0,60; 0,65 dan 0,70.

Kuat tekan Beton.

5. Kurniandy (2013)

Semen Tipe 1 , Semen PCC , Semen Tipe 1 + NN , PCC + NN

Agregat Halus : Sungai Kampar Agregat Kasar :

Sungai akar

0,40 ; 0,35 dan 0,3.

9 BAB III

LANDASAN TEORI

A. Beton

1. Pengertian Beton

Menurut SNI-03-2847-2002, beton ialah campuran antara semen portland

atau semen hidraulik yang lain, agregat halus agregat kasar dan air, dengan atau tanpa

bahan tambahan yang membentuk masa padat. Agregat halus yang digunakan

biasanyaadalah pasir alam maupun pasir yang dihasilkan oleh industri pemecah

batu,sedangkan agregat kasar yang dipakai biasanya berupa batu alam maupun

batuanyang dihasilkan oleh industri pemecah batu. Beton sendiri sekarang banyak

digunakan pada konstruksi bangunan gedung saat ini karena proses pengerjaannya

yang cukup mudah.

Beton dibagi menjadi beberapa jenis salah satunya beton normal, beton

mormal diperoleh dengan cara mencampurkan semen portland, air dan agregat,

adapun jenis beton khusus selain beton normal. Beton khusus biasanya beton yang

ditambahkan dengan bahan khusus, misalnya pozolan, bahan kimia pembantu, serat,

dan sebagainya. Tujuan pemberian bahan tambah ialah untuk menghasilkan beton

khusus yang lebih baik daripada beton normal (Tjokrodimuljo, 2007).

2. Keunggulan dan Kelemahan Beton

Beton dibandingkan dengan bahan bangunan lain mempunyai beberapa

kelebihan, antara lain yaitu (Tjokrodimuljo, 2007)

1. Harganya relatif murah karena menggunakan bahan-bahan dasar yang

Hanya untuk daerah tertentu yang sulit mendapatkan pasir atau kerikil harga

beton agak mahal.

2. Termasuk bahan yang awet, tahan aus, tahan kebakaran, tahan terhadap

pengkaratan atau pembusukan oleh kondisi lingkungan, sehingga biaya

perawatan murah.

3. Kuat tekannya cukup tinggi sehingga jika dikombinasikan baja tulangan yang

kuat tariknya tinggi dapat dikatakan mampu dibuat untuk struktur berat. Baja

dan tulangan boleh dikatakan mempunyai koefisien muai yang hampir sama.

Saat ini beton bertulang banyak dipakai untuk pondasi, kolom, balok, dinding,

jalan raya, landasan pesawat udara, gedung, penampung air, pelabuhan,

bendungan, jembatan dan sebagainya.

4. Beton segar dapat dengan mudah diangkat maupun dicetak dalam bentuk dan

ukuran sesuai keinginan. Cetakan dapat pula dipakai beberapa kali sehingga

secara ekonomi menjadi murah.

Walaupun beton mempunyai beberapa kelebihan beton juga memiliki

beberapa kekurangan, menurut Tjokrodimuljo (2007), kekurangan beton dibagi

menjadi tiga yaitu :

1. Bahan dasar penyusun beton agregat halus maupun agregat kasar

bermacam-macam sesuai dengan lokasi pengambilannya, sehingga cara perencanaan dan

cara pembuatannya bermacam-macam pula.

2. Beton keras mempunyai beberapa kelas kekuatan sehingga harus disesuaikan

dengan bagian bangunan yang akan dibuat, sehingga cara perencanaan dan

cara pelaksanaan bermacam-macam pula.

3. Beton mempunyai kuat tarik yang rendah, sehingga getas atau rapuh dan

mudah retak. Oleh karena itu perlu diberikan cara-cara mengatasinya,

11

3. Sifat Beton

Beberapa sifat beton yang ddimiliki beton dan sering di pakai adalah

(Tjokrodimuljo, 2007):

1. Kekuatan

Beton bersifat getas sehingga mempunyai kuat tekan tinggi namun kuat

tariknya rendah. Oleh karena itu kuat tekan beton sangat berbengaruh pada

sifat yang lain.

Tabel 3.1 Beton menurut kuat tekannya

Jenis Beton Kuat Tekan (MPa)

Beton sederhana Sampai 10 MPa

Beton normal 15 – 30 MPa

Beton pra tegang 30 – 40 MPa

Beton kuat tekan tinggi 40 – 80 MPa

Beton kuat tekan sangat tinggi > 80 MPa

Sumber : Tjokrodimuljo, 2007

2. Berat jenis

Tabel 3.2 Berat jenis beton

Jenis beton Berat jenis Pemakaian

Beton sangat ringan < 1,00 Non struktur

Beton ringan 1,00 – 2,00 Struktur ringan

Beton normal 2,30 – 2,40 Struktur

Beton berat > 3,00 Perisai sinar X

Sumber : Tjokrodimuljo, 2007

3. Modulus Elastisitas

Modulus elastisitas beton tergantung pada modulus elastisitas agregat dan

pastanya. Persamaan modulus elastisitas beton dapat diambil sebagai berikut

(Tjokrodimuljo, 2007:77)

Ee = √ e untuk beton normal ………....(3.2)

Dengan :

Ee = Modulud Elastisitas Beton, MPa

We = Berat jenis beton

F1e = Kuat tekan beton,MPa

4. Susutan Pengerasan

Volume beton setelah keras sedikit lebih kecil daripada volume beton waktu

masih segar, karena pada waktu mengeras beton mengalami sedikit penyusutan

karena penguapan air. Bagian yang susut adalah pastanya karena agregat tidak

merubah volume. Oleh karena itu semakin besar pastanya semakin besar

penyusutan beton. Sedangkan pasta semakin besar faktor air semennya maka

semakin beasar susutannya.

5. Kerapatan Air

Pada bangunan tertentu sering beton diharapkan rapat air atau kedap air agar

tidak bocor, misalnya : plat lantai, dinding basement, tnadon air, kolam renang

dan sebagainya.

4. Bahan Penyusun Beton

Seperti yang diuraikan diatas bahan penyusun beton normal ialah semen

portland, agregat halus (pasir), agregat kasar (batu pecah atau kerikil) dan air.

1. Semen Portland

Portland Cement (PC) atau semen adalah bahan yang bertindak sebagai bahan pengikat agregat, jika dicampur dengan air semen menjadi pasta.

Dengan proses waktu dan panas, reaksi kimia akibat campuran air dan semen

menghasilkan sifat perkerasan pasta semen. Penemu semen (Portland Cement)

adalah Joseph Aspdin di tahun 1824, seorang tukang batu kebangsaanInggris.

Dinamakan semen Portland, karena awalnya semen dihasilkan mempunyai

13

Semen Portland dibuat melalui beberapa langkah, sehingga sangat halus

dan memiliki sifat adhesive maupun kohesif. Semen diperoleh dengan

membakar karbonat atau batu gamping dan argillaceous (yang mengandung

aluminia) dengan perbandingan tertentu. Bahan tersebut dicampur dan dibakar

dengan suhu 1400º C-1500º C dan menjadi klinker. Setelah itu didinginkan dan

dihaluskan sampai seperti bubuk. Lalu ditambahkan gips atau kalsium sulfat

( ) kira–kira 2–4 % persen sebagai bahan pengontrol waktu pengikatan.

Bahan tambah lain kadang ditambahkan pula untuk membentuk semen khusus

misalnya kalsium klorida untuk menjadikan semen yang cepat mengeras.

Semen biasanya dikemas dalam kantong 40 kg/ 50 kg (Sutikno, 2003:2) .

Beberapa properti kima dan fisik dari semen .

Tabel 3.3 Properti kimia dan fisik semen

Jenis Semen PPC PCC

(%) 8,76 7,40

CaO (%) 58,66 57,38

(%) 23,13 23,04

(%) 4,62 3,36

Kehalusan (%) 5,00 2,00

Berat Isi (Kg/l) 1,19 1,15

Sumber : Made, 2009

` Semen Portland yang digunakan disini adalah Semen Bima Semen Tiga Roda dan, berikut adalah sejarah dan penjelasan mengenai Semen yang

digunakan pada penelitian :

1. Semen Bima

PT. Sinar Tambang Arthalestari (PT. STAR) adalah pemilik dan

produsen Semen Bima.Pabrik Semen Bima yang dibangun diatas lahan

seluas 43 Hektar, dimana pellet akan batu pertama (ground breaking)

oleh Bupati Banyumas Mardjoko berlokasi di Desa Tipar Kidul Kecamatan

Ajibarang, Banyumas pada tanggal 8 Oktober 2012 berkomit menuntuk

dapat memenuhi kebutuhan semen nasional secaramerata.

Disamping itu PT. Sinar Tambang Arthalestari juga memiliki dan

mengelola tambang Limestone dan Clay untuk kebutuhan sumber daya

produksi.Pembangunan pabrik Semen Bima di awali dengan perencanaan

yang matang serta perijinan yang lengkap sehingga pembangunan pabrik

berjalandenganlancar. PT. Sinar Tambang Arthalestari sudah mengantongi

berbagai izin yang berkaitan dengan tata laksana penambangan maupun

pembangunan pabrik, meliputi : rekomendasi teknis usaha pertambangan

atau izin usaha pertambangan (IUP) eksplorasi mineral bukan logam dari

Gubernur Jateng, IUP eksplorasi dari Bupati Banyumas, serta izin prinsip

penanaman modal dari Badan Koordinasi Penanaman Modal; perubahan izin

lokasi pembangunan pabrik dari BPMPP Kabupaten Banyumas, dand

okumen-dokumen lain yang diperlukan.

PT. STAR sebagai pengelola dan investor juga sudah mengantongi izin

kelayakan lingkungan hidup kegiatan pembangunan pabrik semen terpadu

dan izin lingkungan atas kegiatan pembangunan pabrik semen terpadu yang

paling penting keberadaan pabrik tersebut sudah sesuai dengan Rencana

Pengelolaan Lingkungan Hidup, Rencana Pemantauan Lingkungan Hidup

(RKL-RPL) serta RTRW Kabupaten Banyumas.

Diharapkan keberadaan pabrik Semen Bima dapat memberikan

dampak lanjutan (multiplayer effect) terhadap perkembangan perekonomian

daerah dan kesejahteraan masyarakat khususnya di wilayah Kecamatan

Ajibarang dan Kabupaten Banyumas serta meningkatkan peran

pembangunan nasional pada umumnya. Pembangunan pabrik Semen Bima

merupakan proyek nasional yang sangat didukung oleh Masterplan

Percepatan dan Perluasan Pembangunan Ekonomi Indonesia (MP3EI).

15

semen portland pozzolan (PPC) adalah bahan pengikat hidrolis yang dibuat

dengan menggiling terak, gypsum, dan bahan pozzolan. Digunakan untuk bangunan umum dan bangunan yang memerlukan ketahanan sulfat dan panas hidrasi sedang, seperti : jembatan, jalan raya, perumahan, dermaga, beton massa, bendungan, bangunan irigasi, dan fondasi pelat penuh.

Di pasaran semen bima dengan kemasan 40 kg dijual dengan harga

[image:30.612.261.448.264.467.2]Rp. 47,000.00. – Rp. 50,000.00 berikut adalah gambar dari Semen Bima:

Gambar. 3.1 Semen Bima

2. Semen Tiga Roda merupakan produk semen yang diproduksi oleh PT Indocement Tunggal Prakarsa Tbk (“Indocement”). Dengan mengedepankan kualitas terbaik dan inovasi yang berbaur dengan alam,

Semen Tiga Roda diproduksi guna memenuhi kebutuhan pembangunan di

dalam dan luar negeri. Produksi Semen Tiga Roda bermula sejak

Indocement mengoperasikan pabrik pertamanya secara resmi pada

Agustus 1975. Perseroan atas nama Indocement secara resmi didirikan

pada 16 Januari 1985 melalui penggabungan enam perusahaan semen

pembangunan dan bertambahnya kebutuhan, Indocement terus menambah

jumlah pabriknya hingga dua belas pabrik. Pada 22 Februari 2013,

Perseroan telah memulai perluasan Kompleks Pabrik Citeureup dengan

penambahan lini produksi yang disebut Pabrik ke-14. Dengan

penambahan Pabrik ke-14 maka jumlah pabrik Indocement saat ini adalah

13 pabrik. Sebagian besar pabrik berada di Pulau Jawa, 10 diantaranya

berlokasi di Citeureup, Bogor, Jawa Barat, yang menjadikannya salah satu

kompleks pabrik semen terintegrasi terbesar di dunia. Sementara dua

pabrik lainnya ada di Palimanan, Cirebon, Jawa Barat, dan satu lagi di

Tarjun, Kotabaru, Kalimantan Selatan. Indocement mencatatkan sahamnya

pertama kali di Bursa Efek Indonesia (BEI) pada 5 Desember 1989 dengan kode saham “INTP”. Sejak 2001, Heidelberg Cement Group, yang berbasis di Jerman, menjadi pemilik mayoritas saham Perseroan.

Heidelberg Cement adalah pemimpin pasar global dalam bisnis agregat

dan merupakan pemain terkemuka di bidang semen, beton siap-pakai

(RMC), dan kegiatan hilir lainnya, menjadikannya salah satu produsen

bahan bangunan terbesar di dunia. Dengan merek dagang “Tiga Roda”,

Indocement menjual sekitar 18,7 juta ton semen di 2014, yang

menjadikannya perusahaan entitas tunggal penjual semen terbanyak di

Indonesia. Produk semen Perseroan adalah Portland Composite Cement (PCC), Portland Cement (PC Tipe I, II, dan V), Oil Well Cement (OWC),

Semen Putih, and TR-30 Acian Putih. Melalui inovasinya, Indocement

menjadi satu-satunya produsen Semen Putih di Indonesia. Dibawah ini

adalah Macam-macam produk semen tiga roda (sumber :

17

1. Portland Composite Cement (PCC)

PCC (Portland Composite Cement) digunakan untuk

bangunan-bangunan pada umumnya, sama dengan penggunaan Semen Portland

Jenis I dengan kuat tekan yang sama.

2. Ordinary Portland Cement (OPC) Jenis I

Semen Portland Jenis I merupakan jenis semen yang cocok untuk

berbagai macam aplikasi beton dimana syarat-syarat khusus tidak

diperlukan.

3. Ordinary Portland Cement (OPC) Jenis II

Semen Portland Jenis II merupakan jenis semen yang cocok untuk

berbagai macam aplikasi beton dimana diperlukan daya tahan yang

baik terhadap kadar sulfat sedang.

4. Ordinary Portland Cement (OPC) Jenis V

Semen Portland Jenis V merupakan jenis semen yang cocok untuk

berbagai macam aplikasi beton dimana diperlukan daya tahan yang

baik terhadap kadar sulfat yang tinggi.

5. Semen Sumur Minyak / Oil Well Cement (OWC)

Oil Well Cement (OWC) digunakan untuk penyekat pada pengeboran

sumur minyak. Oleh karenanya semen jenis ini juga disebut semen

sumur minyak.

6. Semen Putih / White Cement

White Cement (Semen Putih) merupakan jenis semen bermutu tinggi.

Semen Putih terutama digunakan untuk keperluan pekerjaan-pekerjaan

arsitektur, precast dan beton yang diperkuat dengan fiber, panel,

permukaan teraso, stucco, cat semen, nat ubin atau keramik serta

struktur yang bersifat dekoratif.

Di pasaran Semen Tiga Roda dengan kemasan 40 kg dijual

dengan harga Rp. 50,000.00. – Rp. 53,000.00 berikut adalah gambar

Gambar .3.2 Semen Tiga Roda

2. Agregat

Agregat pada beton adalah sebagai bahan pengisi, walaupun hanya bahan

pengisi akan tetapi agregat sangat berpengaruh pada sifat-sifat beton sehingga

pemilihan agregat sangat penting dalam pembuatan beton. Agregat sendiri

menempati 70 % volume beton. Pada umumnya agregat dibedakan menjadi tiga

kelompok, yaitu :

a. Batu, untuk besar butiran lebih dari 40 mm,

b. Kerikil untuk butiran antara 5 mm dan 40 mm,

c. Pasir untuk butiran antara 0,15 mm dan 5 mm.

Untuk beton normal sendiri agregat yang digunakan adalah agregat halus

dan agregat kasar. Menurut standar SK SNI S-04-1989-F, agregat untuk bahan

bangunan sebaiknya memenuhi persyaratan sebagai berikut :

A.Agregat Halus

a. Butir-butirnya tajam dan keras, dengan indeks kekerasan ≤ 2,2

b. Kekal, tidak pecah atau hancur oleh pengaruh cuaca. Jika diuji dengan

larutan garam Natrium Sulfat bagian yang hancur maksimum 12 %, jika

19

c. Tidak mengandung lumpur lebih dari 5 %

d. Tidak mengandung zat organis terlalu banyak, yang dilakukan dengan

percobaan warna dengan larutan 3% NaOH, yaitu warna cairan di atas

endapan agregat halus tidak boleh lebih gelap daripada warna standar

e. Modulus butir antara 1,50-3,80 dan dengan variasi butiran sesuai standar

gradasi

f. Khusus untuk beton dengan tingkat keawetan tinggi, agregat harus reaktif

terhadap alkali,

g. Agregat halus dari laut atau pantai, boleh dipakai asalkan dengan petunjuk

dari lembaga pemeriksaan bahan-bahan yang diakui.

B.Agregat Kasar

a. Butir-butirnya keras dan tidak berpori, indeks kekerasan ≤ 5% bila diuji

dengan goresan batang tembaga. Bila diuji dengan bejana Rudeloff atau

Los seperti tabel 3.4.

b. Kekal, tidak pecah atau hancur oleh pengaruh cuaca. Jika diuji dengan

larutan garam Natrium Sulfat bagian yang hancur maksimum 12 %, jika

diuji dengan larutan garam Magnesium Sulfat maksimum 18 %,

c. Tidak mengandung lumpur lebih dari 1 %,

d. Tidak boleh mengandung zat-zat yang reaktif terhadap alkali,

e. Butiran agregat yang pipih dan panjang tidak bolek lebih dari 20 %

f. Modulus halus butir antara 6-7,10 dengan variasi butir sesuai standar

gradasi,

g. Ukuran butir maksimum tidak boleh melebihi dari: 1/5 jarak terkecil antar

bidang-bidang samping cetakan, 1/3 tebal pelat beton, ¾ antar tulangan

Tabel 3.4. Persyaratan kekerasan/kekuatan agregat kasar untuk beton normal

Kelas dan mutu beton Bejana rudeloff

maksimum bagian

yang hancur

Mesin Los Angeles

maksimum bagian

yang hancur,

menembus ayakan 1,7

mm (persen) Ukuran

butir

19-30

(mm)

Ukuran

butir

9,5-19

(mm)

Kelas I

mutu B0 dan B1

30 32 50

Kelas II

Mutu K-125 (fc’ = 10 MPa ) Sampai (fc’ = 20

MPa)

22 24 40

Kelas III

Mutu diatas K-225 (fc’ = 20 Mpa)

14 16 27

Sumber : Tjokrodimuljo, 2007

3. Air

Air merupakan bahan dasar pembuat beton yang penting namun harganya

paling murah. Dalam pembuatan beton air diperlukan untuk (Tjokrodimuljo,

2007) :

a.Bereaksi dengan semen portland

b.Menjadi bahan pelumas antara butir-butir agregat, agar mudah dikerjakan.

Menurut SK SNI S-04-1989 F spesifikasi bahan bangunan A, air

sebaiknya memenuhi syarat sebegai berikut :

21

b. Tidak mengandung lumpur, minyak dan benda melayang lainnya yang dapat

dilihat secara visual. Benda-benda tersuspensi ini tidak boleh lebih dari 2

gram/liter.

c. Tidak mengandung garam-garam yang dapat larut dan dapat merusak beton

lebih dari 15 gram/liter,

d. Tidak mengandung Khlorida (Cl) lebih dari 0,5 gram/liter. Khusus untuk

beton pra-tegang kandungan khlorida tidak boleh 0,05 gram/liter,

e. Tidak boleh mengandung senyawa sulfat SO3 lebih dari 1 gram/liter.

Kualitas beton akan berkurang jika air yang digunakan mengandung

kotoran,pengaruh lainnya pada saaat pengikatan awal adukan beton.

5. Perawatan beton

Perawatan beton ialah suatu tahap akhir pekerjaan pembetonan, yaitu menjaga

agar permukaan beton segar selalu lembab, sejak dipadatkan sampai proses hidrasi

cukup sempurna (kira- kira selama 28 hari). Kelembaban permukaan beton itu harus

dijaga agar air di dalam beton segar tidak keluar. Hal ini untuk menjamin proses

hidrasi semen (reaksi semen dan air) berlangsung dengan sempurna. Bila hal ini tidak

dilakukan, maka oleh udara panas akan terjadi proses penguapan air dari permukaan

beton segar, sehingga air dari dalam beton segar mengalir keluar, dan beton segar

kekurangan air untuk hidrasi, sehingga timbul retak-retak pada permukaan betonya.

(Tjokrodimuljo, 2007 ).

Untuk menghindari terjadinya retak- retak pada beton karena proses hidrasi

yang terlalu cepat, maka dilakukan perawatan beton dengan cara :

1. Menaruh beton segar di dalam ruangan yang lembab

2. Menaruh beton segar di atas genangan air

3. Menaruh beton segar di dalam air

Menurut SNI-2493-2011 perawatan benda uji beton di laboratorium dapat

a. Penutupan setelah pekerjaan akhir

Untuk menghindari penguapan air dari beton yang belum mengeras, tutup

benda segera setelah pekerjaan akhir, lebih dipilih plat yang tak menyerap

dan reaktif atau lembaran plastik yang kuat, awet dan kedap air. Goni basah

dapat digunakan untuk menutup, tetapi harus diperhatikan untuk menjaga

goni tetap basah hingga benda uji dibuka dari cetakan. Letakan lembaran

plastik di atas goni akan melindungi goni untuk tetap basah. Lindungi

permukaan luar cetakan papan dari kontak dengan goni basah atau sumber air

lainnya sedikitnya untuk 24 jam setelah silinder dicetak. Air dapat

menyebabkan cetakan mengembang dan merusakkan benda uji pada umur

awal.

b. Pembukaan cetakan

Buka benda uji dari cetakan 24 jam ± 8 jam setelah pencetakan.

c. Lingkungan perawatan

Kecuali bila ada persyaratan lain, semua benda uji harus dirawat basah pada

temperatur 23ºC ± 1,7ºC mulai dari waktu pencetakan sampai saat pengujian,

dengan catatan temperatur dalam pasir basah atau di bawah goni basah atau

bahan yang serupa akan selalu lebih rendah dari atmosfir sekitarnya jika

penguapan terjadi. Penyimpanan selama 48 jam pertama perawatan harus

pada lingkungan bebas getaran. Seperti yang diberlakukan pada perawatan

benda uji yang dibuka, perawatan basah berarti bahwa benda uji yang akan

diuji harus memiliki air bebas yang dijaga pada seluruh permukaan pada

semua waktu. Kondisi ini dipenuhi dengan merendam dalam air jenuh kapur

dan dapat dipenuhi dengan penyimpanan dalam ruang jenuh air sesuai

dengan AASTHO M 201. Benda uji tidak boleh diletakkan pada air mengalir

atau air yang menetes. Rawat silinder beton struktur ringan sesuai dengan

standar ini atau sesuai dengan SNI 03-3402-1994.

23

Rawat benda uji kuat lentur sesuai dengan a dan b, kecuali selama dalam

penyimpanan untuk masa minimum 20 jam segera sebelum pengujian benda

uji direndam dalam cairan jenuh kapur pada 23ºC ± 1,7ºC saat terakhir masa

perawatan, antara waktu benda uji dipindahkan dan perawatan sampai

pengujian diselesaikan. Pengeringan benda uji harus dihindarkan. Dengan

catatan jumlah pengeringan yang relatif sedikit dari permukaan benda uji

lentur akan menyebabkan tegangan tarik pada serat ekstrim yang akan

mengurangi secara berarti kuat lentur yang seharusnya.

Lama pelaksanaan curing/perawatan beton sendiri berpengaruh pada beberapa hal antara lain :

a. Mutu / kekuatan beton(Strength)

b. Keawetan struktur beton(Durability)

c. Kekedapan air beton (Water Tightness)

d. Ketahanan permukaan beton (Wear Resistance)

e. Kestabilan volume yang berhubungan dengan susut atau pengembangan

(volume stability : shrinkage and expansion)

Berikut adalah bebeerapa peraturan mengenai berapa lama pelaksanaan

curing/perawatan beton :

a. SNI 03-2847-2002 mensyaratkan curing selama :

1. 7 hari untuk beton normal

2. 3 hari untuk beton dengan kuat tekan awal tinggi

b. ASTM C – 150 mensyaratkan curing selama

1. Semen tipe I, waktu minimum curing selama 7 hari

2. Semen tipe II, waktu minimum curing selama 10hari

3. Semen tipe III, waktu minimum curing selama 3hari

B. Perancangan Campuran Adukan Beton

Perancangan campuran adukan beton bertujuan untuk mengetahui komposisi

atau proporsi jumlah bahan yang dibutuhkan untuk suatu campuran adukan beton.

Hal-hal yang perlu diperhatikan dalam perancangan campuran beton adalah kuat

tekan yang direncanakan pada umur 28 hari, sifat mudah dikerjakan (workability),

sifat awet dan ekonomis. Adapun perancangan campuran adukan beton ini

menggunakan SK SNI : 03-2834-2002 (Tjokrodimuljo, 2007), dengan

langkah-langkah perhitungan sebagai berikut :

1. Mengambil kuat tekan beton yang direncanakan fc’ pada umur tertentu.

2. Menghitung deviasi standar menurut ketentuan berikut :

a. Bila suatu produksi beton tidak mempunyai data hasil uji yang memenuhi

persyaratan : mewakili bahan-bahan, prosedur pengawasan mutu dan

kondisi yang serupa dengan pekerjaan yang diusulkan, dan hanya ada

sebanyak 15 sampai 29 buah hasil uji yang berurutan, maka nilai deviasi

standar adalah perkalian deviasi standar yang dihitung dari data hasil uji

tersebut dengan faktor pengali Tabel. 3.5.

b. Bila suatu produksi beton tidak mempunyai data hasil uji yang memenuhi

persyaratan : mewakili bahan-bahan, prosedur pengawasan mutu dan

kondisi yang serupa dengan pekerjaan yang diusulkan, maka kuat tekan

rata-rata yang ditargetkan f’cr harus diambil tidak kurang dari (fc’ + 12)

MPa.

3. Menghitung nilai tambah

Perhitungan nilai tambah ( m ) dihitung dengan cara berikut :

1. Jika produksi beton mempunyai pengalaman lapangan, maka nilai tambah

dihitung berdasarkan nilai deviasi standar S dengan 2 rumus berikut dan

diambil yang terbesar :

M = 1,34 . S ………...(3.5)

25

2. Jika produksi beton tidak mempunyai pengalaman lapangan, maka nilai

tambah diambil dari Tabel. 3.5.

Tabel 3.5. Nilai tambah m jika pelaksanaan tidak mempunyai pengalaman Kuat tekan yang direncanakan, fc’ (MPa) Nilai tambah (MPa)

Kurang dari 21 7,0

21 s.d 35 8,5

Lebih dari 35 10,0

Sumber : Tjokrodimuljo, 2007

4. Menghtung nilai kuat tekan beton rata-rata menurut rumus :

f’cr = fc’ + M ………...(3.5)

dimana : f’cr = kuat tekan rata-rata MPa

fc’ = kuat tekan yang direncanakan Mpa 5. Menetapkan jenis semen.

6. Menentukan jenis agregat kasar dan agregat halus, agregat ini dalam bentuk

alami atau di pecahkan.

7. Menentukan nilai faktor air semen. Untuk benda uji silinder 150 x 300 mm

dipergunakan seperti pada Gambar 3.3.

8. Menetapkan nilai faktor air semen maksimum dari Tabel 3.6.

9. Menetapkan nilai slump, dapat diperoleh dari Tabel 3.7.

10.Menetapkan ukuran agregat maksimum

11.Menentukan kebutuhan air, jika jenis agregat sudah ditentukan dipecah atau

alami dan ukuran maksimum agregat sudah di tentukan, maka kebutuhan air

dapat lihat Tabel 3.8 dan dihitung menurut rumus 3.6.

A = 0,67Ah + 0,33 Ak ………...(3.7)

Dengan : A = jumlah air yang dibutuhkan , liter/m3

Ah = jumlah air yang dibutuhkan untuk agregat halusnya

Gambar 3.3. Hubungan faktor air semen dan kuat tekan silinder beton

12. Menghitung kebutuhan yang dibutuhkan dengan cara jumlah kebutuhan air

(dari langkah ke-11) dibagi nilai faktor air semen.

13. Menentukan jumlah semen maksimum jika tidak ditetapkan dapat diabaikan

14. Menentukan jumlah semen minimum, dapat dilihat pada Tabel 3.6 di atas,

kemudian pilih semen yang terbesar dari kedua semen tersebut.

15. Menentukan kebutuhan air dan faktor air semen yang disesuaikan jika jumlah

semen berubah karena lebih kecil dari jumlah semen minimum yang

27

Tabel 3.6. Persyaratan jumlah semen minimum dan faktor air semen maksimum

untuk berbagai pembetonan dalam lingkungan khusus

Keadaan beton

Jumlah semen

minimum

Per m3 beton (kg)

Nilai faktor

air semen

maksimum

Beton di dalam ruang bangunan :

a. Keadaan keliling non-korosif

b. Keadaan keliling korosif disebabkan

oleh kondensasif atau uapkorosif

Beton diluar ruangan bangunan :

a. Tidak terlindung dari hujan dan terik

matahari langsung

b. Terlindung dari hujan dan terik

matahari langsung

Beton yang masuk kedalam tanah :

a. Mengalami keadaan basah dan

kering berganti-ganti

b. Mendapat pengaruh sulfat dan alkali

dari tanah

Beton yang kontinue berhubungan :

a. Air tawar

b. Air laut

275

325

325

275

325

0,60

0,52

0,60

0,62

0,55

Lihat tabel

3.5.b

Lihat tabel

3.5.c

Tabel 3.7.Nilai Slump beton segar

Pemakaian Maksimum

(cm)

Minimum

(cm)

Dinding, plat pondasi dan pondasi telapak bertulang 12,5 5

Pondasi telapak tidak bertulang, kaison dan struktur

di bawah tanah

9 2,5

Pelat, balok, kolom dan dinding 15 7,5

Pengerasan jalan 7,5 5

Pembetonan massal (beton massa) 7,5 2,5

Sumber : Tjokrodimuljo, 2007

Tabel 3.8. Perkiraan kebutuhan air per meter kubik beton

Besar ukuran

maks agregat

(mm)

Jenis

agregat

Kebutuhan air per meter kubik beton (liter)

Slump (mm)

0-10 10-30 30-60 60-180

10 Alami 150 180 205 225

Batu pecah 180 205 230 250

20 Alami 135 160 180 196

Batu pecah 170 190 210 225

40 Alami 115 140 160 175

Batu pecah 155 175 190 205

Sumber : Tjokrodimuljo, 2007

16. Tentukan susunan besar butir agregat halus (pasir) kalau agregat halus sudah

dikenal dan sudah dilakukan analisa ayaknya menurut standar yang berlaku,

kurva dari pasir dapat dibandingkan dengan kurva yang tertera dalam Tabel

3.9. atau Gambar 3.4.a. untuk gradasi pasir daerah 1, Gambar 3.4.b. untuk

gradasi pasir daerah 2 dan berurutan unrtuk daerah 3 dan 4, dan Tabel 3.10.

29

Tabel 3.9. Batas gradasi pasir

Lubang ayakan Persen berat butir yang lewat ayakan (%)

British

(mm)

ASTM

(No) Daerah 1 Daerah 2 Daerah 3 Daerah 4

4,75 3/16

in.

90-100 90-100 90-100 95-100

2,36 8 60-95 75-100 85-100 95-100

1,18 16 30-70 55-90 75-100 90-100

0,6 30 15-34 35-59 60-79 80-100

0,3 50 5-20 8-30 12-40 15-50

0,15 100 0-10 0-10 0-10 0-15

Sumber : Mulyono, 2004

Gambar3.4.b. Batas gradasi pasir pada daerah no.2

31

[image:46.612.132.505.137.363.2]Gambar3.4.d. Batas gradasi pasir pada daerah no.4

Tabel 3.10. Batas gradasi agregat dengan ukuran butir maksimum 20 mm

Lubang ayakan Persen berat butir yang lewat ayakan (%)

British

(mm)

ASTM

(No) Kurva 1 Kurva 2 Kurva 3 Kurva 4

19 3/4 100 100 100 100

9,6 3/8 45 55 65 75

4,8 3/16 30 35 42 48

2,4 8 23 28 35 42

1,2 16 16 21 28 34

0,6 30 9 12 21 27

0,3 50 2 3 5 12

0,15 10 0 0 0 2

Gambar 3.5. Batas gradasi kerikil dengan besar butir maksimun 20 mm

17. Menentukan prosentase pasir dengan menggunakan Gambar 3.6. dengan

diketahuinya ukuran butir agregat maksimum (dari langkah ke-10), nilai

slump (dari langkah ke-9), nilai faktor air semen (dari langkah ke-7), dan

daerah susunan agregat (dari langkah ke-16), maka jumlah persentase pasir

yang diperlukan dapat dibaca pada Gambar 3.6. Dari prosentase jumlah pasir

yang dibutuhkan maka dapat diketahui juga jumlah prosentase kebutuhan

agregat kasar.

18. Menghitung berat jenis agregat campuran

Berat jenis agregat campuran dihitung dengan rumus :

bj camp = ( x bj h) + ( x bj k) ……….…………...(3.7)

dengan :

bj camp = berat jenis agregat campuran

bj h = berat jenis agregat halus

33

kh = persentase berat agregat halus terhadap agregat campuran

kk = persentase berat agregat kasar terhadap agregat campuran

Berat jenis agregat halus dan berat jenis agregat kasar diperoleh dari

pemeriksaan laboratorium , namun jika belum ada maka dapat diambil

sebebsar :

bj = 2,60 untuk agregat tak dipecah/alami

bj = 2,70 untuk agregat pecahan

Gambar 3.6. Proporsi agregat halus pada agregat maksimum 20 mm

19. Tentukan berat jenis beton menurut gambar 3.7, sesuai dengan data

kebutuhan air (dari langkah ke-11 atau ke-15) dan dari bj camp yang di dapat

Gambar 3.7. Hubungan antara kandungan air, berat jenis agregat campuran

dan berat beton

20. Menghitung kebutuhan agregat gabungan yang didapat dari berat jenis beton

dikurangi jumlah kebutuhan semen dan di kurangi jumlah kebutuhan air.

21. Menghitung kebutuhan agregat halus yang besarnya adalah hasil kali

presentasi pasir (langkah ke-17) dan agregat campuran (langkah ke-20).

22. Menghitung kebutuhan agregat kasar yang besarnya adalah kebutuhan

agregat gabungan (langkah ke-20) dikurangi kebutuhan agregat halus

(langkah ke-21).

Dari langkah-langkah tersebut diatas dapat diketahui kebutuhan bahan

campuran adukan beton 1 m3 beton .

C. Slump

Pada setiap pengerjaan beton, ada hal hal yang penting yang harus

35

biasanya di periksa dengan uji slump untuk dapat memperoleh nilai slump yang kemudian dipakai sebagai tolak ukur kelecakan beton segar untuk kemudahannya

dalam mengerjakan. Adapun faktor-faktor yang mempengaruhi kelecakan beton

antara lain (Tjokrodimuljo) :

a. Jumlah air yang dipakai dalam adukan beton

b. Jumlah pasta dalam campuran adukan,

c. Gradasi agregat

d. Bentuk butiran agregat

e. Besar butir maksimum agregat.

Sebagai pedoman awal, besarnya nilai slump untuk berbagai macam pekerjaan

pembetonan disarankan sebagai berikut (Tjokrodimuljo, 2007) :

Tabel 3.11. Nilai Slump beton segar

Pemakaian Maksimum

(cm)

Minimum

(cm)

Dinding, plat pondasi dan pondasi telapak bertulang 12,5 5

Pondasi telapak tidak bertulang, kaison dan struktur

di bawah tanah

9 2,5

Pelat, balok, kolom dan dinding 15 7,5

Pengerasan jalan 7,5 5

Pembetonan massal (beton massa) 7,5 2,5

Sumber : Tjokrodimuljo, 2007

D.Kuat Tekan Beton

Kinerja dalam sebuah beton dapat dibuktikan dengan nilai kuat tekan beton.

Kuat tekan beton merupakan kemampuan beton untuk menerima beban persatuan

luas (Mulyono, 2004). Ada beberapa faktor yang mempengaruhi kuat tekan beton,

antara lain (Tjokrodimuljo, 2007) :

Kuat tekan beton akan bertambah tinggi dengan bertambahnya umur beton.

Laju kenaikan kuat tekan beton mula-mula cepat, lama-lama laju kenaikan

semakin lambat. Laju kenaikan tersebut dipengaruhi oleh beberapa faktor,

antara lain: faktor air semen, suhu sekeliling beton, semen portland dan

faktor lain yang sama dengan faktor-faktor yang mempengaruhi kuat tekan

beton.

Tabel 3.11. Rasio kuat tekan beton berbagai umur

Umur beton (hari) 3 7 14 21 28 90 365

Semen portland

biasa 0,40 0,65 0,88 0,95 1,00 1,20 1,35 Semen portland

dengan mutu tinggi 0,55 0,75 0,90 0,95 1,00 1,15 1,20

Sumber : Tjokrodimuljo, 2007:73

b.Faktor Air Semen

Faktor Air Semen (FAS) ialah perbandingan berat antar air dan semen

portland didalam campuran adukan beton. Semakin tinggi nilai FAS maka

kuat tekan beton akan semakin tinggi pula, nilai FAS juga sangat

berpengaruh pada jumlah semen yang dibutuhkan pada suatu campuran

beton Hubungan antara faktor air semen dan kuat tekan beton secara umum

dapat ditulis menurut Duff Abrams (1919,dalam Shetty, 1997) sebagai

berikut (lihat pula Gambar 3.6.)

………...(3.8)

Dengan :

= kuat tekan beton

X = perbandingan volume antara air dan semen (faktor air semen)

37

Gambar 3.8. pengaruh faktor air semen terhadap kuat tekan beton

c.Kepadatan beton

Kekuatan beton berkurang jika kepadatan beton berkurang. Beton yang

kurang padat berarti berisi rongga sehingga kuat tekannya berkurang.

Pengaruh kepadatan beton terhadap kuat tekan bisa dilihat pada Gambar 3.1.

d. Jumlah pasta semen

Pasta semen dalam beton berfungsi untuk merekatkan butir-butir agregat.

Pasta semen akan berfungsi secara maksimal jika seluruh pori antar

butir-butir agregat terisi penuh dengan pasta semen, serta seluruh permukaan butir-butir

agregat terselimuti pasta semen. Jika pasta semen sedikit maka tidak cukup

untuk mengisi pori-pori antar butir agregat dan tidak seluruh permukaan butir

agregat terselimuti pasta semen, sehingga rekatan antar butir kurang kuat

dan berakibat kuat tekan beton rendah. Akan tetapi, jika jumlah pasta semen

terlalu banyak maka kuat tekan beton lebih didominasi oleh oleh pasta

semen, bukan agregat. Karena pada umumnya kuat tekan pasta semen lebih

beton menjadi lebih rendah. Pengaruh jumlah pasta semen terhadap kuat

tekan beton dapat dilihat pada Gambar 3.9.

Gambar 3.9. pengaruh jumlah semen terhadap kuat tekan beton pada faktor

air semen sama (Tjokrodimuljo, 2007)

e.Jenis semen

Semen portland untuk pembuatan beton terdiri beberapa jenis.

Masing-masing jenis semen portland mempunyai sifat tertentu, misalnya cepat

mengeras dan sebagainya, sehingga mempengaruhi juga terhadap kuat tekan

betonnya.

f.Sifat agregat

Agregat terdiri atas agregat halus dan agregat kasar. Beberapa sifat

agregat yang mempengaruhi kekuatan beton antara lain (Tjokrodimuljo,

2007:75) :

39

Karena permukaan agregat yang tkasar dan tidak licin membuat retakan

antara permukaan agregat dan pasta semen lebih kuat daripada permukaan

agregat yang halus dan licin.

2. Bentuk agregat

Karena bentuk agregat yang bersudut misalnya pada batu pecah, membuat

butir-butir agregat itu sendiri saling mengunci dan digeserkan berbeda

dengan batu kerikil yang bulat. Oleh karena itu beton yang dibuat dari batu

[image:54.612.150.491.304.532.2]pecah lebih kuat daripada beton yang dibuat dari kerikil seperti pada

gambar 3.10.

Gambar 3.10. Hubungan jumlah semen dan kuat tekan beton pada faktor air semen

0,5 (Tjokrodimuljo, 2007:76)

3. Kuat tekan agregat

Karena sekitar 70 % volume beton terisi oleh agregat, sehingga kuat tekan

beton didominasi oleh kuat tekan agregat. Jika agregat yang dipakai

mempunyai kuat tekan yang rendah akan diperoleh beton yang kuat

40

Lokasi penelitian ini dilakukan di Laboratorium Teknologi Bahan Konstruksi,

Jurusan Teknik Sipil, Fakultas Teknik , Universitas Muhammadiyah Yogyakarta.

B. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah metode eksperimen, yaitu

penelitian yang bertujuan untuk menyelediki hubungan sebab akibat antara satu

dengan yang lain dan membandingkan hasilnya sehingga menjadikan sebuah inovasi .

Benda uji yang dibuat dalam penelitian ini adalah beton normal silinder yang

nantinya akan di uji kuat tekannya . Agar mencapai tujuan yang ditetapkan, penelitian

ini mempunyai tahap-tahap yang harus dilaksanakan. Pengujian yang dilakukan yaitu

pengujian bahan penyusun beton meliputi agregat halus dan agregat kasar, serta

pengujian kuat tekan beton.Untuk Pemeriksaan semen dilakukan dengan melihat

fisiknya secara visual, apakah semen itu produksi baru ataukah produksi lama dengan

melihat apakah butiran semen terdapat butiran pada tatau tidak. Sebelum melakukan

penelitian harus dibuat bagan alir penelitian sebagaimana bagan dibawah ini hal ini

penting mengingat alur proses penelitian agar didapat data yang valid.

C. Bahan dan Peralatan Penelitian

Bahan – bahan yang digunakan dalam penelitian ini terdapat pada uraian

berikut.

1. Agregat halus yang berupa pasir Merapi,

2. Agregat kasar yang digunakan iyalah agregat yang di pecah/splite clereng yang

diambil di laboratoriumTeknologi Bahan Konstruksi, Jurusan Teknik Sipil,

41

3. Semen portland yang digunakan dalam penelitian ini adalah semen portland tipe 1

Semen Bima,dan Semen Tiga Roda kapasitas kemasan 40 kg.

4. Air yang memenuhi syarat dan layak diminum sebagai campuran beton, diambil

dari laboratorium Teknologi Bahan Konstruksi, Jurusan Teknik Sipil, Fakultas

Teknik, Universitas Muhammadiyah Yogyakarta

Alat yang digunakan pada penelitian ini dari mulai pemeriksaan bahan

sampai dengan benda uji, dengan uraian berikut:

1. Timbangan neraca dengan ketelitian 0,1 gram , untuk mengetahui berat dari

bahan-bahan penyusun beton,

2. Saringan standar ASTM, dengan ukuran 16 mm

3. Erlenmeyer dengan merk Pyrex, untuk pemeriksaan berat jenis

4. Concrete mixer untuk mencampur semua bahan- bahan pembuat beton

5. Mesin Los Angeles dengan merkTatonas, untuk menguji tingkat keausan agregat

kasar,

6. Wajan dan Nampan besi untuk mencampur dan mengaduk campuran benda uji.

7. Sekop, cetok dan talam, untuk menampung dan menuang adukan beton ke dalam

cetakan,

8. Penumbuk besi untuk menumbuk beton yang sudah dimasukkan kedalam cetakan,

9. Mesin uji tekan beton merk Hung Ta kapasitas 50 MPa, digunakan untuk menguji

dan mengetahui nilai kuat tekan dari beton yang dibuat,

10.Mistar dan kaliper, untuk mengukur dimensi dari alat-alat benda uji yang digunakan.

12.Gelas ukur kapasitas maksimum 1000 ml dengan merk MC, digunakan untuk menakar volume air .

13.Kerucut Abrams dan baja penumbuk digunakan untuk mengukur nilai slump dari

beton segar.

14.Oven, digunakan untuk mengeringkan sample dalam pemeriksaan bahan yang

digunakan dalam campuran beton.

15.Cangkul/Cetok (sendok pengaduk), untuk mengaduk semua agregat dan semen

hingga bersifat homogen.

16.Cetakan baja berbentuk silinder dengan tinggi 300 mm dan diameter 150 mm.

17.Tempat adukan digunakan untuk mengaduk agregat dan pasta menjadi beton

segar.

18.Mesin uji tekan beton berkapasitas maksimum 50 ton.

19.Alat pengujian Pengujian Beton Segar flowabilty yang digunakan yaitu Slump

D. Pelaksanaan Penelitan

Pelaksanaan penelitian dilakukan sesuai dengan bagan alir yang terdapat pada

Gambar 4.1., Pelaksanaan penelitian dilakukan dimulai dari persiapan alat dan bahan

yang digunakan dalam penelitian. Setelah itu dilanjutkan dengan pemeriksaan bahan

susun beton, pembuatan mix design, pembuatan benda uji hingga pengujian kuat tekan benda uji di Laboratorium Teknologi Bahan Konstruksi, Jurusan Teknik Sipil,

Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

Bagan alir penelitian disajikan untuk mempermudah dalam proses pelaksanaan.

43

Tidak

Ya

[image:58.612.115.533.76.701.2]

Gambar 4.1. Bagan Alir Penelitian Persiapan Alat dan Bahan

Start

Pemeriksaan Bahan

Agregat Kasar :

1.Berat jenis

2.Penyerapan air

3.Kadar air

4.Keausan

5.Gradasi Agregat halus :

1. Gradasi

2. Kadar air

3. Berat jenis

4. Penyerapan air

5. Kadar lumpur

Spesifikasi

Mix Design

Pengadukan

Pengujian Beton segar a. Slump

b. Berat isi

Pembuatan Benda Uji

Perawatan Beton umur 7 hari

Uji Tekan

Analisis Data

Kesimpulan

1. Persiapan Alat dan Bahan

Tahap pertama yang dilakukan dalam penelitian ini adalah persiapan alat dan

bahan. Persiapan alat yang dilakukan seperti pada point 4.3, sedangkan untuk bahan

yang dipersiapkan berupa agregat halus, agregat kasar, dan semen Portland, untuk air

disiapkan pada saat ketika akan dilaksanakan pengadukan beton.

2. Pengujian Bahan Dasar Beton

Pengujian bahan dasar beton bertujuan untuk mengetahui apakah bahan penyusun beton memenuhi kelayakan standar yang nantinya akan dipakai untuk

campuran beton, untuk semen sendiri tidak dilakukan pengujian bahan semen hanya

dilihat secara visual apakah terdapat gumpalan dan pembekuan atau tidak.

Pengujian bahan yang dilakukan adalah sebagai berikut:

a. Pemeriksaan Agregat Halus (Pasir)

Agregat halus yang akan digunakan sebagai bahan penyusun beton

dilakukan beberapa pemeriksaan, antaralain :

1. Pemeriksaan gradasia gregat halus

Pemeriksaan dilakukan dengan langkah-langkah berdasarkan lSK SNI :

03-1968-1990 untuk mengetahui distribusi ukuran butiran pasir dengan

menggunakan saringan atau ayakan standar ASTMC 136.

2. Pemeriksaan berat jenis dan penyerapan air agregat halus

Pemeriksaan ini dilakukan berdasarkan langkah-langkah yang terdapat

pada SNI : 03-1970-2008.

3. Pemeriksaan kadar lumpur agregat halus

Pemeriksaan kadar lumpur dilakukan berdasarkan SK SNI S-041989-F.

Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang

terdapat pada agregat halus. Seperti yang telah disyaratkan bahwa

kandungan lumpur pada agregat halus tidak boleh lebih dari 5%.

45

Pemeriksaan kadar air dilakukan berdasarkan SK SNI : 03-1971-1990

dengan tujuan untuk mengetahui angka persentasi dari kadar air yang

terkandung dalam agregat halus.

5. Pemeriksaan berat satuan agregat halus (Pasir)

Berat satuan agregat yaitu perbandingan antara berat dan volume agregat

termasuk pori-pori antar butirannya, penelitian dilakukan untuk mengetahui

berat satuan agregat halus.

b. Pemeriksaan Agregat Kasar (Batu Pecah/Kerikil)

Agregat kasar yang akan digunakan sebagai bahan penyusun beton

dilakukan beberapa pemeriksaan, antara lain :

1. Pemeriksaan berat jenis dan penyerapan air agregat kasar

Pemeriks