PENINGKATAN PRODUKTIVITAS PROSES PRODUKSI BAN

MOTOR DENGAN PENDEKATAN PRODUKTIVITAS HIJAU

(STUDI KASUS DI PT. XYZ)

RUM PUSPITA WIDHIARTI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Peningkatan Produktivitas Proses Produksi Ban Motor dengan Pendekatan Produktivitas Hijau (Studi Kasus di PT. XYZ) adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

RUM PUSPITA WIDHIARTI. Peningkatan Produktivitas Proses Produksi Ban Motor dengan Pendekatan Produktivitas Hijau (Studi Kasus di PT. XYZ). Dibimbing oleh MARIMIN dan MUHAMMAD ARIF DARMAWAN.

Industri karet alam Indonesia memiliki produktivitas lebih rendah daripada negara produsen karet alam lainnya. Permasalahan produktivitas merupakan bagian penting dalam suatu industri sehingga tingkat produktivitas yang rendah membutuhkan peningkatan produktivitas. Penelitian ini bertujuan mendapatkan rumusan peningkatkan produktivitas proses produksi ban motor dengan pendekatan produktivitas hijau. Penentuan strategi peningkatan produktivitas dihasilkan dari dua tahap analisis. Tahap pertama, analisis proses produksi dilakukan dengan memetakan setiap aliran proses menggunakan Green Value Stream Mapping (GVSM) dan neraca massa serta dilakukan perhitungan Green Productivity Index (GPI) kondisi awal. Tahap kedua, analisis keberlanjutan dilakukan dengan menggunakan teknik Multidimensional Scaling (MDS) dan dihasilkan tingkat keberlanjutan agroindustri ban motor. Setelah dilakukan analisis mendalam untuk mendapatkan rumusan peningkatan produktivitas barulah dilakukan dengan menggunakan metode Analytical Hierarchy Process (AHP). Tingkat keberlanjutan dimensi ekonomi kurang berkelanjutan (KB) sedangkan tingkat keberlanjutan dimensi sosial dan lingkungan cukup berkelanjutan (CB). Berdasarkan analisis yang telah dilakukan, GPI kondisi awal memiliki nilai sebesar 1.081 dengan nilai dampak lingkungan sebesar 1.073 dan nilai indikator ekonomi sebesar 1.160. Skenario terbaik yaitu pengendalian karakter bahan baku serta penggunaan air dan bahan baku kembali menghasilkan nilai GPI sebesar 1.123 dengan nilai dampak lingkungan sebesar 1.040 dan nilai indikator ekonomi sebesar 1.168. Dibutuhkan analisis mendalam mengenai proses produksi ban motor dan sistem terpadu dalam pengukuran tingkat GP untuk kedepannya sehingga dapat menghasilkan skenario perbaikan yang lebih bagus. Kata kunci: AHP, Ban Motor, GPI, MDS

ABSTRACT

RUM PUSPITA WIDHIARTI. Productivity Improvement of Mototcycle Tire Production Process with Green Productivity Approach (Case Study at PT. XYZ). Supervised by MARIMIN and MUHAMMAD ARIF DARMAWAN.

sustainability degree of motorcycle tire agroindustry. After further analysis to obtain productivity improvement formulation, then AHP applied to weigh the improvement alternative. Sustainability index of economic dimension was less sustain (LS) meanwhile sustainability index of social and environment were sustain enough (SE). Based on the overall analysis, the GPI initial was 1.081 with environmental impact was 1.073 and economic indicator was 1.160. Best scenario which was raw materials characteristics control also reuse of water and material obtained GPI value 1.123 with environmental impact was 1.040 and economic indicator was 1.168. On future, GP measurement needed depth analysis of motorcycle tire production process and integration system so could produced better improvement scenario.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENINGKATAN PRODUKTIVITAS PROSES PRODUKSI BAN

MOTOR DENGAN PENDEKATAN PRODUKTIVITAS HIJAU

(STUDI KASUS DI PT. XYZ)

RUM PUSPITA WIDHIARTI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Peningkatan Produktivitas Proses Produksi Ban Motor dengan Pendekatan Produktivitas Hijau (Studi Kasus di PT. XYZ) Nama : Rum Puspita Widhiarti

NIM : F34090092

Disetujui oleh

Prof Dr Ir Marimin, Msc Pembimbing I

M. Arif Darmawan, STP MT Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan April 2013 ini ialah Produktivitas Hijau, dengan judul Peningkatan Produktivitas Proses Produksi Ban Motor dengan Pendekatan Produktivitas Hijau (Studi Kasus di PT. XYZ).

Penulis menyampaikan terima kasih yang sebesar-besarnya kepada pihak-pihak yang telah membantu dalam penyelesaian skripsi ini yaitu :

1. Bapak Prof Dr Ir Marimin, Msc dan Bapak M. Arif Darmawan, STP MT selaku Pembimbing Akademik atas perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi serta Ibu Prof Dr Ir Nastiti Siswi Indrasti yang telah banyak memberikan saran dalam skripsi ini.

2. Bapak Wayah SW, selaku Direktur PT. XYZ, Ibu Niken SR, Bapak Sunarto, Bapak Asep serta Bapak Widiyarto atas bimbingan dan bantuannya dalam pengumpulan data selama penelitian.

3. Bapak Dr Ir Muslich, Msi; Bapak Budi Sentioko, ST; dan Bapak Joko Suratno, ST selaku narasumber terkait wawancara dalam penelitian ini.

4. Ayahanda Drs Sugiyarto, ibunda Ir Lies Widoworo Satiti, dan adinda Rien Kuntum Widhiarti atas doa dan dukungan tanpa henti kepada penulis.

5. Seluruh member INFINITE yang telah memberikan dukungan melalui karyanya.

6. Teman-teman TIN IPB 46 dan Kost Putri Jaika Badoneng atas doa dan dukungannya.

7. Semua pihak yang telah ikut berdoa dan memberikan motivasi dalam penulisan skripsi ini yang tidak bisa disebutkan satu per satu.

Semoga tulisan ini bermanfaat dan memberikan kontribusi nyata terhadap pengembangan ilmu pengetahuan dalam bidang industri karet Indonesia.

DAFTAR ISI

DAFTAR TABEL ix

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

Karet 3

Ban Motor 3

Neraca Massa 3

Produktivitas 4

Produktivitas Hijau (Green Productivity) 5

Green Productivity Index (GPI) 5

Green Value Stream Mapping (GVSM) 6

Analytical Hierarchy Process (AHP) 6

Multidimensional Scaling (MDS) 7

METODE 8

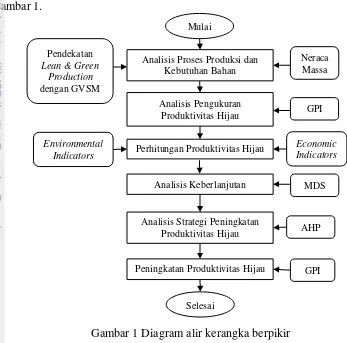

Kerangka Pemikiran 8

Proses Produksi dan Kebutuhan Bahan 9

Pengukuran Produktivitas Hijau 10

Peningkatan Produktivitas 12

Analisis Keberlanjutan 12

Pendekatan Sistem 13

Penetapan Responden 13

Tata Laksana Penelitian 13

HASIL DAN PEMBAHASAN 14

Pengukuran Produktivitas 20

Analisis Keberlanjutan 21

Analisis Peningkatan Produktivitas 25

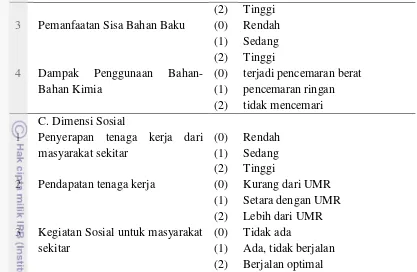

Peningkatan Produktivitas Hijau 27

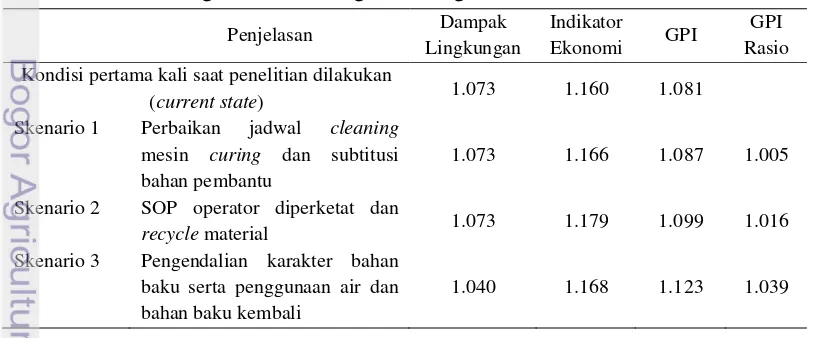

Evaluasi Simulasi Skenario Perbaikan 28

Analisis Implikasi Manajerial 32

SIMPULAN DAN SARAN 33

Simpulan 33

Saran 34

DAFTAR PUSTAKA 34

LAMPIRAN 37

DAFTAR TABEL

1 Tujuh sumber pembangkit limbah (Wills 2009) 10

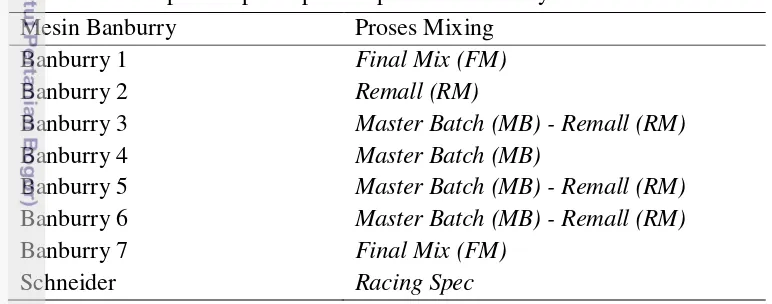

2 Proses pencampuran pada tiap mesin Banburry 15

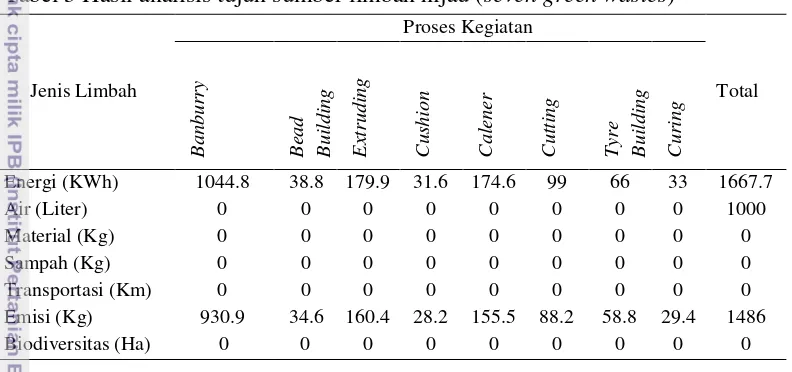

3 Hasil analisis tujuh sumber limbah hijau (seven green wastes) 19

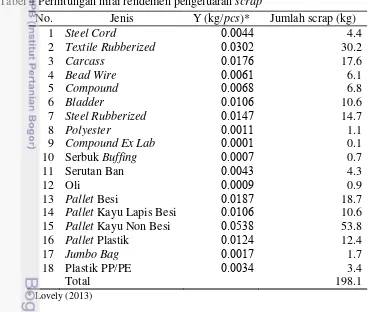

4 Perhitungan nilai rendemen pengeluaran scrap 20

5 Kategori nilai indikator keberlanjutan agroindustri ban motor 22

6 Kategori indeks keberlanjutan 23

7 Indeks keberlanjutan berdasarkan analisis MDS 23

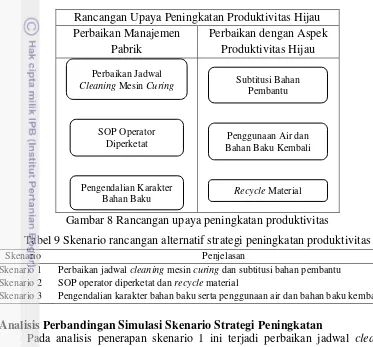

8 Hierarki perhitungan bobot level 5 (alternatif) penentuan strategi 27 9 Skenario rancangan alternatif strategi peningkatan produktivitas 29 10 Perbandingan indeks ketiga rancangan perbaikan 30

DAFTAR GAMBAR

1 Diagram alir kerangka berpikir 9

2 Tahapan pengukuran produktivitas hijau 10

3 Tahapan peningkatan produktivitas 12

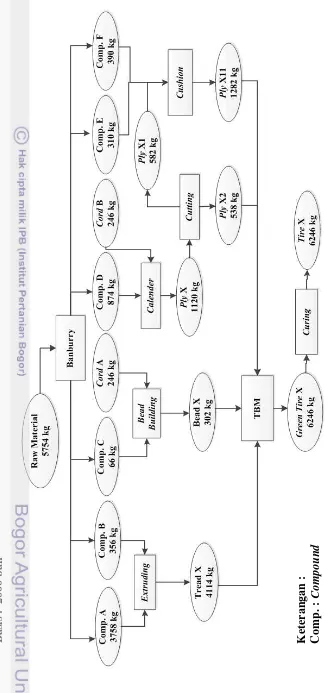

4 Diagram alir proses produksi ban motor 17

5 Green value stream mapping proses produksi ban motor di PT. XYZ (current

state) 18

6 Diagram layang indeks keberlanjutan 24

7 Struktur hierarki penentuan strategi peningkatan produktivitas dengan

pendekatan produktivitas hijau 26

8 Rancangan upaya peningkatan produktivitas 29

9 Diagram perbandingan indeks rancangan perbaikan 30

10 Peta aliran material (GVSM future state) 31

11 Urutan langkah peningkatan produktivitas proses produksi ban motor 32 12 Ilustrasi pengurangan dampak lingkungan dalam kegiatan peningkatan

produktivitas proses produksi ban motor 33

DAFTAR LAMPIRAN

1 Perhitungan variabel dampak lingkungan 37

2 Standar mutu ban sepeda motor berdasarkan SNI 06-0101-2002 38 3 Tampilan hasil penghitungan analisis keberlanjutan 39 4 Tabel perhitungan biaya kebutuhan proses produksi ban motor 44 5 Tampilan pengisian model AHP penentuan strategi peningkatan

produktivitas 46

6 Keseluruhan perhitungan skenario 47

PENDAHULUAN

Latar Belakang

Karet alam (Hevea barisiliensis) merupakan komoditas yang penting peranannya bagi perekonomian dari sub-sektor perkebunan karena memberikan kontribusi pada peningkatan devisa Indonesia. Nilai ekspor dari sektor industri pengolahan karet berada di peringkat empat pada tahun 2012 (Kementrian Perindustrian 2013). Berdasarkan data Direktorat Jenderal Perkebunan Indonesia, total luas perkebunan karet di Indonesia hingga tahun 2011 mencapai 3.45 juta Ha. Indonesia merupakan negara produsen karet alam terbesar kedua di dunia (sekitar 28% dari produksi karet dunia di tahun 2010) setelah Thailand (sekitar 30%) (Kementrian Koordinator Bidang Perekonomian 2011).

Agroindustri, seperti halnya industri yang lain, baik yang menghasilkan produk dalam bentuk barang atau produk dalam bentuk jasa, agar dapat berkembang atau paling tidak tetap bertahan di era persaingan global dituntut untuk selalu meningkatkan produktivitas usahanya (Machfud 1999). Rendahnya tingkat produktivitas dapat mempengaruhi tingkat profitabilitas perusahaan. Apabila perusahaan memiliki tingkat profitabilitas yang tinggi sedangkan tingkat produktivitasnya rendah, maka yang akan terjadi adalah tingkat profitabilitas tidak akan berlanjut dalam jangka panjang, dalam jangka panjang produktivitas yang rendah akan menggerogoti keuntungan perusahaan (Gaspersz 2000). Hal ini menjadikan penting bagi perusahaan untuk melakukan pengukuran produktivitas pada usahanya.

Kebijakan ekonomi saat ini yang hanya menitikberatkan pada pertumbuhan ekonomi dan produktivitas tanpa memperhatikan aspek lingkungan menyebabkan kerugian berupa dampak lingkungan yang tidak dapat diubah. Kebutuhan penggunaan sumber daya yang efisien dan kebijakan serta perilaku lingkungan perusahaan yang ramah lingkungan kini telah diakui di seluruh dunia. Kinerja suatu perusahaan tidak lagi dapat dievaluasi berdasarkan parameter ekonomi saja, karena saat ini kinerja perusahaan juga harus terintegrasi dengan kinerja lingkungan (Saxena et al. 2003).

Industri karet alam Indonesia memiliki produktivitas yang rendah bila dibandingkan dengan produktivitas negara tetangga yang juga merupakan penghasil karet alam terbesar dunia yakni Thailand (Wiguna 2012). Peningkatan produktivitas industri karet alam dapat dilakukan melalui pendekatan produktivitas hijau. Selain dapat meningkatkan produktivitas juga dapat meningkatkan nilai jual produk karet alam tersebut dikarenakan dalam proses produksinya memperhatikan dimensi lingkungan. Dengan lebih memperhatikan aspek lingkungan maka produk yang dihasilkan akan bersifat lebih ramah lingkungan dan menurunkan limbah yang dihasilkan. Hal ini dapat menyebabkan harga pokok produk yang lebih rendah dan memiliki nilai ramah lingkungan.

bertujuan meminimalisasi dampak lingkungan. Selain itu, untuk mengetahui bagaimana tingkat keberlanjutan dan pengaruhnya terhadap dimensi sosial, maka dilakukan pengukuran tingkat keberlanjutan dengan menggunakan teknik Multidimensional Scaling (MDS).

Salah satu produk turunan dari karet alam adalah ban motor. Sistem pengukuran produktivitas produksi pada ban motor merupakan faktor penting dalam pengembangan dan optimalisasi pencapaian produktivitas pada produksi ban motor. Melalui pengukuran tingkat pencapaian produktivitas ini, maka selanjutnya dapat dilakukan analisis perbaikan untuk meningkatkan produktivitas pada proses produksi ban motor. Analisis ini dapat dijadikan sebagai salah satu dasar dalam kegiatan pengambilan keputusan yang berkaitan dengan optimalisasi produktivitas produksi ban motor dan peningkatan produktivitas serta aspek lingkungan pada produksi ban motor.

Perumusan Masalah

Produktivitas merupakan salah satu aspek yang memiliki peranan penting dalam industri. Demikian pula pada industri hilir karet alam seperti industri ban motor. Produktivitas harus ditingkatkan atau tetap dipertahankan agar dapat bertahan dalam persaingan antar industri. Untuk mengatasi permasalahan tersebut dilakukan peningkatan produktivitas dengan pendekatan produktivitas hijau. Selain itu juga dilakukan analisis keberlanjutan untuk mengetahui tingkat keberlanjutan dari industri ban motor.

Tujuan Penelitian

Tujuan utama penelitian ini adalah mendapatkan rumusan peningkatkan produktivitas dari proses produksi ban motor dengan pendekatan produktivitas hijau. Tujuan antara dari penelitian ini yaitu mengidentifikasi faktor yang mempengaruhi produktivitas hijau pada proses produksi ban motor, mengukur dan mengevaluasi tingkat produktivitas hijau pada proses produksi ban motor, merumuskan model sistem perancangan peningkatan produktivitas pada proses produksi ban motor melalui pendekatan konsep produktivitas hijau, menentukan strategi peningkatan produktivitas hijau pada proses produksi ban motor, dan mengetahui tingkat keberlanjutan dari agroindustri ban motor.

Ruang Lingkup Penelitian

TINJAUAN PUSTAKA

Karet

Karet adalah polimer hidrokarbon yang terbentuk dari emulsi kesusuan (dikenal sebagai lateks) di getah beberapa jenis tumbuhan tetapi dapat juga diproduksi secara sintetis. Sumber utama karet adalah pohon karet Hevea brasiliensis (Euphorbiaceae). Penyadapan lateks dapat dilakukan dengan mengiris sebagian dari kulit batang (Setyamidjaja 1993). Karet alam mempunyai daya lentur yang tinggi, kekuatan tensil, dan dapat dibentuk dengan panas yang rendah. Daya tahan karet terhadap benturan, goresan, dan koyakan sangat baik, namun karet alam tidak begitu tahan terhadap faktor-faktor lingkungan, seperti oksidasi dan ozon. Karet alam juga mempunyai daya tahan yang rendah terhadap bahan-bahan kimia seperti bensin, minyak tanah, bensol, pelarut lemak (degreaser), pelarut, pelumas sintetis, dan cairan hidrolik. Sifat fisik dan daya tahan karet menyebabkan karet alam dipakai untuk produksi-produksi pabrik yang membutuhkan kekuatan yang tinggi dan panas yang rendah (misalnya ban pesawat terbang, ban truk raksasa, dan ban-ban kendaraan) dan produksi-produksi teknik lain yang memerlukan daya tahan sangat tinggi (Sppilance 1989). Pada abad ke-20, sejak ditemukannya mobil, permintaan akan karet mengalami lonjakan. Hal ini menyebabkan karet alam menjadi benda langka, sehingga ditemukanlah karet sintesis sebagai gantinya (Kawashima 2007 dalam Pasaribu 2008).

Ban Motor

Ban motor merupakan salah satu produk turunan dari karet alam. Bahan baku utama ban motor yaitu polimer; sedangkan bahan pendukung antara lain activator, antioksidan, softeners, dan carbon black. Karet yang digunakan pada manufaktur ban adalah polimer thermal set. Polimer tersebut memiliki bahan tambahan beraneka ragam yang memiliki fungsi berbeda. Bahan-bahan utama pada polimer yang digunakan pada produksi ban antara lain karet alam, karet sintetik, poliisoprene, polibutadiena, dan styrene butadiena.

Activator yang biasa digunakan dalam proses produksi ban antara lain zinc oxide, asam stearat, magnesium oksida, litharge, amines, dan amine soaps. Fungsi dari activator untuk mengaktifkan sulfur dalam pembentukan ikatan sulfur yang dibutuhkan pada vulkanisasi karet. Antioksidan berfungsi untuk mencegah perusakan ikatan pada karet, dengan cara melindungi ban dari oksigen dan ozon yang nantinya akan berikatan dengan radikal bebas. Softeners seperti peptizers, catalytic plasticizers, umumnya thiophenols, dan disulfida ditambahkan dengan tujuan meningkatkan kinerja karet selama proses awal sebelum vulkanisasi. Carbon black dapat disebut sebagai bahan pengisi ideal bagi ban karena memberikan warna hitam yang menarik dan memiliki daya tahan terhadap bahan tambahan lainnya seperti antioksidan (University of California Riverside 2006).

Neraca Massa

adanya neraca energi, tetapi sebaliknya suatu neraca energi membutuhkan pengetahuan tentang massa dan komposisi dari semua aliran yang ada dalam neraca. Kombinasi dari neraca massa dan neraca energi merupakan suatu alat yang penting untuk evaluasi yang efektif terhadap proses rutin suatu industri kimia (Clausen dan Mattson 1978).

Neraca massa dibuat berdasarkan konsep hukum kekekalan (konservasi) materi yang menyatakan bahwa atom-atom tidak dapat atau dihancurkan. Atom-atom yang masuk ke dalam suatu sistem terakumulasi dalam sistem atau meninggalkannya. Jika tidak terjadi akumulasi dalam sistem maka jumlah dari total massa memasuki sistem sama dengan jumlah dari total massa meninggalkan sistem. Secara umum rumusan dari neraca massa didefinisikan sebagai jumlah input sama dengan jumlah output.

Produktivitas

Produktivitas merupakan perbandingan antara efektivitas pelaksanaan tugas dengan efisiensi penggunaan sumber-sumber daya. Efektivitas diartikan sebagai suatu ukuran yang memberikan gambaran seberapa jauh target yang dapat tercapai baik secara kuantitas maupun waktu sedangkan efisiensi merupakan suatu ukuran dalam membandingkan penggunaan masukan input yang direncanakan dengan penggunaan masukan yang sebenarnya dilakukan. Semakin besar nilai persentase pencapaian target, maka semakin tinggi tingkat efektivitasnya.

Rasio efisiensi mudah untuk diukur, baik dengan dasar penghitungan berupa waktu, uang, atau unit lainnya. Efektivitas disisi lain merupakan istilah yang lebih tersebar dan sulit untuk diukur pada berbagai kondisi. Efektivitas menggambarkan tingkatan hasil yang dicapai, efisiensi menggambarkan seberapa baik pemanfaatan dari sumber daya pada proses transformasi. Definisi yang sedemikian rupa dapat mengarah kepada konsep yang menarik karena biasanya tidak ada batasan akan seberapa efektif suatu organisasi dapat tercapai. Jackson (2000) menyatakan bahwa fokus utama pada efisiensi bukan merupakan cara yang membuahkan hasil nyata untuk meningkatkan produktivitas. Sayangnya fokus utama sedemikian rupa yang sering terjadi di industri, terutama saat terjadi aktivitas pengurangan biaya. Kombinasi nilai yang tinggi dari efisiensi dan efektivitas pada proses transformasi akan mengarah kepada produktivitas yang tinggi. Dengan demikian, terdapat kemungkinan suatu sistem yang efektif namun tidak efisien, begitu pula terdapat kemungkinan suatu sistem yang efisien namun tidak efektif (Tangen 2002).

Menurut Al-Darrab di dalam Gandhi et al. (2006) produktivitas dapat ditingkatkan dengan lebih banyak melakukan perbaikan sumber daya secara efektif dan efisien untuk menghasilkan output yang diinginkan. Hal yang dapat dilakukan untuk meningkatkan produktivitas, diantaranya adalah penerapan teknologi produksi maju untuk meningkatkan output dan mengurangi input melalui kegiatan minimasi limbah. Sumanth di dalam Gaspersz (2000) memperkenalkan suatu konsep formal yang disebut sebagai siklus produktivitas untuk dipergunakan dalam peningkatan produktivitas terus-menerus. Ada empat tahap daur yang saling berkaitan dan berkesinambungan, yaitu :

Dalam peningkatan produktivitas perlu diketahui unsur-unsur yang terkait yaitu kualitas, efektivitas dan efisiensi (Sumanth di dalam Gaspersz 2000). Naik turunnya tingkat produktivitas disebabkan oleh faktor pada pihak manajemen, karena pihak manajemen merupakan faktor yang paling berpengaruh, terutama dalam proses perencanaan dan penjadwalan, pengaturan beban kerja, kejelasan instruksi kerja dan evaluasi, serta dalam menumbuhkan motivasi kerja dan loyalitas pekerja terhadap institusi.

Produktivitas Hijau (Green Productivity)

Produktivitas hijau merupakan suatu strategi peningkatan produktivitas dan capaian lingkungan untuk keseluruhan yang berlandaskan pada pengembangan sosial ekonomi. Faktor-faktor dari aplikasi produktivitas terdiri atas alat pada manajemen lingkungan, teknik, dan teknologi untuk mengurangi dampak yang mempengaruhi lingkungan yang diakibatkan dari aktivitas perusahaan atau organisasi. Secara fungsional produktivitas hijau bertujuan memastikan tingkat keuntungan bagi organisasi atau perusahaan (tingkat profitabilitas), meningkatkan mutu hidup, dan mengurangi dampak lingkungan (APO 2006).

Tiga kunci utama dalam pelaksanaan produktivitas hijau adalah strategi, produktivitas, dan capaian lingkungan. Tujuan dari produktivitas hijau adalah untuk menghasilkan capaian lingkungan yang menggunakan sumber daya dan energi material yang lebih sedikit, sehingga akan berdampak pada minimasi pemborosan. Dengan kata lain maka akan lebih efektif dan efisien dalam proses kerja yang dilakukan (Putra 2012). Dari hal ini, maka pihak perusahaan atau organisasi dapat mempertimbangkan untuk selalu menurunkan tingkat penggunaan sumber daya dan energi yang digunakan.

Manfaat pelaksanaan produktivitas hijau, diantaranya meliputi peningkatan efisiensi, penggunaan sumber daya yang optimal, penurunan biaya-biaya produksi, pengurangan biaya-biaya untuk perawatan barang-barang sisa stok, dan bahkan pengurangan atau penghapusan hutang-hutang jangka panjang dalam perusahaan atau organisasi. Penerapan konsep produktivitas hijau berarti menerapkan suatu konsep penggunaan sumber daya yang lebih sedikit dan lebih efisien dalam pemanfaatan semua sumber daya yang terlibat, serta memastikan bahwa semua output memiliki tujuan penggunaan. Perubahan harapan pasar di masa sekarang mengharuskan adanya proses pengelolaan lingkungan yang baik sebagai bentuk permintaan harapan pelanggan, selain dari harapan akan kualitas, pasokan, pengiriman, teknologi, kesehatan dan keselamatan, serta biaya (APO 2006).

Green Productivity Index (GPI)

didefinisikan sebagai rasio perbandingan antara harga jual produk terhadap biaya produksi.

Green Value Stream Mapping (GVSM)

Pada penelitian Putra (2012), Bangkit (2012), Saputra (2012), Darmawan et al. (2012) dan Marimin et al. (2013) digunakan metode GVSM dalam memetakan aliran proses yang terjadi. Metode pemetaan baru yang merupakan pengembangan dari peta aliran nilai (VSM) dikenal di dalam konsep pendekatan yang memperhatikan aspek lingkungan. Metode pemetaan ini dikembangkan oleh Wills (2009), yang dikenal dengan metode pemetaan aliran material hijau atau green value stream mapping (GVSM) sebagai prinsip green intentions. Pada konsep peta aliran material (VSM) dikenal tujuh sumber pembangkit limbah terdiri dari inventori, perpindahan, kerusakan produk, transportasi, produksi berlebih, selisih berlebih proses, dan waktu menunggu. Salah satu penggunaan VSM untuk analisis aliran produksi yang dilakukan oleh Rahani dan Al-Ashraf (2012).

Dalam GVSM dikenal tujuh sumber pembangkit limbah hijau yang terdiri atas pemakaian energi, air, material, sampah, transportasi, emisi, dan biodiversitas. Sama halnya dengan konsep VSM, pemetaan GVSM juga memiliki dua jenis pemetaan, yaitu pemetaan saat ini (current state) dan pemetaan masa mendatang (future state). Secara khusus, diusulkan metodologi sistematis GVSM menganggap semua kegiatan dalam value stream atau operasi bisnis dan menentukan apakah, dari perspektif lingkungan (dibandingkan dengan pelanggan dalam konteks lean VSM), masing-masing kegiatan, proses, operasi, atau hal yang positif, baik, atau berharga. Jika tidak, itu dianggap boros dan harus diubah atau dihilangkan. Tujuannya adalah untuk memindahkan organisasi terhadap keberlanjutan dengan berfokus pada pengurangan "limbah hijau" yang berdampak lingkungan (Wills 2009).

Peta value stream pertama kali dikembangkan oleh Manajemen Operasi Divisi Toyota Motor Corporation, Toyota City, Jepang, pada akhir 1980-an. Nilai value stream mengidentifikasi cara untuk mendapatkan material dan aliran informasi tanpa adanya gangguan, meningkatkan produktivitas dan daya saing, serta membantu orang menerapkan sistem daripada terpaku pada isolasi proses perbaikan (Womack dan Jones 1996). Selama lebih dari sepuluh tahun, peta value stream telah diterapkan terutama untuk kegiatan manufaktur (Emiliani dan Stec 2004). Saat ini peta value stream telah digunakan untuk memahami aliran bahan dan informasi dalam kegiatan perkantoran, seperti entry order, pengembangan produk baru, dan pelaporan keuangan. Peta value stream membantu orang melihat hasil samping yang ada dalam proses bisnis, di mana limbah didefinisikan sebagai suatu kegiatan atau perilaku yang menambahkan biaya tetapi tidak menambah nilai. Ada dua jenis peta value stream, yaitu peta yang menggambarkan keadaan saat ini (current state) dan keadaan di masa depan (future state).

Analytical Hierarchy Process (AHP)

(Marimin dan Maghfiroh 2010). Suatu persoalan akan diselesaikan dengan menggunakan AHP dalam suatu kerangka pemikiran yang terorganisir, sehingga dapat diekspresikan untuk mengambil keputusan yang efektif atas persoalan tersebut. Persoalan yang kompleks dapat disederhanakan dan dipercepat proses pengambilan keputusannya.

Saaty (1991) menyatakan bahwa terdapat tiga prinsip di dalam metode AHP. Prinsip pertama ialah penyusunan hierarki, yaitu menguraikan permasalahan yang kompleks menjadi elemen pokoknya, lalu prinsip kedua ialah penentuan prioritas, yaitu menentukan peringkat elemen-elemen menurut kepentingannya, serta prinsip ketiga ialah konsistensi logis, yaitu menjamin bahwa semua elemen dikelompokkan dan diperingkatkan secara logis.

Menurut Fewidarto (1996) AHP dapat diterapkan untuk memecahkan masalah-masalah yang terukur maupun yang memerlukan suatu pendapat. Penggunaan pendapat dalam memecahkan masalah dilakukan dengan membandingkan elemen-elemen secara berpasangan (pairwise comparison). Penilaian dilakukan dengan cara memberikan bobot dan membandingkan antara satu elemen dengan elemen lain berdasarkan skala komparasi yang telah ditetapkan. Tahap berikutnya adalah melakukan sintesis terhadap hasil penilaian yang dilakukan untuk menentukan elemen mana yang memiliki prioritas tertinggi dan terendah.

Multidimensional Scaling (MDS)

Pembangunan berkelanjutan menurut dokumen Burtland Our Common Future yaitu pembangunan yang dapat memenuhi generasi sekarang tanpa mengurangi kemampuan generasi mendatang untuk memenuhi kebutuhannya (WCED 1987). Keberlanjutan ini membutuhkan pengetahuan yang luas (wide recognition) dalam bentuk sebuah integrasi yang mencakup aspek ekologi, sosial, ekonomi, dan institusi (Teniwut 2012). Keberlanjutan memiliki banyak definisi data diukur melalui berbagai cara (Murillas et al. 2008). Salah satu teknik yang digunakan dalam pengukuran tingkat keberlanjutan adalah Multidimensional Scaling (MDS). Teknik MDS merupakan teknik statistika untuk menvisualisasikan ketakmiripan (dissimilarity) dari obyek yang bersifat kuantitatif (metric) maupun kualitatif (non-metric) ke dalam ruang berdimensi rendah, umumnya 2 dimensi. Kegunaan MDS adalah menyajikan obyek-obyek secara visual berdasarkan kemiripan yang dimiliki.

Salah satu teknik yang digunakan pada pengukuran tingkat keberlanjutan adalah teknik rapfish. Pada tahun 1998 teknik MDS digunakan oleh Fisheries Centre at the University of British Columbia, Kanada untuk mengembangkan teknik rapfish. Teknik rapfish adalah teknik penilaian keberlanjutan perikanan menggunakan sejumlah atribut yang bersifat multidisipliner. Beberapa rekayasa dilakukan pada rapfish sehingga visualisasi obyek dapat menggambarkan tingkat keberlanjutan secara efektif dan akurat (Kavanagh dan Pitcher 2004). Prinsip aplikasi rapfish berbasis indikator dengan pendekatan penyelesaian berbasis MDS.

menyeluruh; 3) Rapfish merupakan metode multivariate yang dapat menangani data yang non metric; 4) Keragaman multi dimensi dapat diproyeksikan bidang yang lebih sederhana dan mudah dipahami; 5) Rapfish dapat dijadikan alat untuk menentukan snapshot atau analisis awal untuk memperoleh gambaran menyeluruh mengenai status keberlanjutan sumberdaya yang sesuai dengan FAO code of conduct; 6) Rapfish dapat dijadikan sebagai acuan untuk mengevaluasi kondisi perikanan suatu wilayah secara cepat. Kelemahan dari Rapfish adalah harus diperhatikan adanya aspek ketidakpastian. Hal ini bisa disebabkan oleh dampak dari kesalahan dalam skoring akibat minimnya informasi; serta dampak dari keragaman dalam skoring akibat perbedaan penilaian, kesalahan dalam entri data.

Teknik rapfish sering digunakan pada bidang perikanan seperti yang dilakukan oleh Tesfamichael dan Pitcher (2006), serta Murillas et al. (2008). Namun teknik rapfish juga dapat digunakan pada beberapa bidang non-perikanan seperti pada pengukuran keberlanjutan penanaman padi yang dilakukan oleh Evi et al. (2013), analisis keberlanjutan wilayah perbatasan Kalimantan Barat – Malaysia untuk pengembangan kawasan agropolitan (studi kasus kecamatan dekat perbatasan Kabupaten Bengkayang) oleh Thamrin et al. (2007), analisis keberlanjutan manajemen pertambangan pada konstruksi material di Sungai Jeneberang, Sulawesi Selatan oleh Anas et al. (2013), dan analisis keberlanjutan untuk rantai pasok Kopi Gayo oleh Jaya et al. (2013).

Analisis yang menyertai MDS adalah analisis sensitivitas (leverage) dan analisis ketidakpastian (montecarlo). Analisis montecarlo merupakan analisis untuk menduga pengaruh galat (error) acak dalam proses analisis yang dilakukan pada selang kepercayaan 95%. Hasil analisis mengindikasikan bahwa 1) kesalahan pembuat skor dalam setiap atribut relatif kecil; 2) variasi pemberian skor akibat perbedaan opini relatif kecil; 3) proses analisisnya stabil; 4) kesalahan pemasukan data dan data yang hilang dapat dihindari. Analisis sensitivitas dilakukan untuk melihat indikator apa yang paling sensitif atau peka memberikan kontribusi terhadap indeks keberlanjutan. Analisis dilakukan dengan melihat perubahan ordinasi apabila sejumlah indikator atau atribut dihilangkan dari analisis. Pengaruh setiap atribut atau indikator dilihat dalam bentuk perubahan Root Mean Square (RMS) ordinasi, khususnya pada aksis horizontal atau skala keberlanjutan. Semakin besar nilai perubahan RMS akibat hilangnya suatu atribut atau indikator, semakin besar pula peranan atribut tersebut dalam pembentukan indeks keberlanjutan atau sebaliknya.

METODE

Kerangka Pemikiran

memerlukan biaya tersendiri, sehingga dapat meningkatkan kebutuhan biaya produksi pada proses produksi ban motor.

Pada tahap analisis produksi ban motor, dilakukan identifikasi kegiatan yang memiliki pengaruh terhadap capaian tingkat produktivitas proses produksi ban motor dengan menggunakan neraca massa dan GVSM. Melalui pemetaan ini, maka didapatkan sumber material yang berpotensi sebagai sumber pembangkit limbah yang dapat dijadikan dasar dalam pengukuran produktivitas. Pada tahap selanjutnya diperoleh nilai environmental indicator dan economic indicator yang digunakan dalam perhitungan produktivitas hijau. Tahap analisis keberlanjutan diukur menggunakan teknik MDS. Kerangka pemikiran diilustrasikan pada Gambar 1.

Gambar 1 Diagram alir kerangka berpikir

Peningkatan produktivitas proses produksi ban motor melalui pendekatan produktivitas hijau dilakukan dengan cara meminimalisir atau mengeliminasi penggunaan sumberdaya yang memiliki dampak dan pengaruh terhadap kondisi lingkungan. Penentuan strategi peningkatan produktivitas yang tepat diperoleh melalui metode AHP, yang dapat mengorganisir informasi dan pendapat ahli dalam memilih suatu alternatif strategi terbaik. Hasil simulasi penerapan strategi terpilih kemudian diskenariokan ke dalam GVSM, untuk memperhitungkan nilai future GPI.

Proses Produksi dan Kebutuhan Bahan

Analisis proses produksi ban motor dilakukan dengan pembuatan neraca massa dan GVSM. Kaitannya dengan produkivitas hijau, neraca massa dapat

mengidentifikasi jumlah limbah yang dikeluarkan pada suatu sistem (Wiguna 2012). Neraca massa dibuat berdasarkan beberapa tahap, yaitu menggambarkan aliran proses yang telah disederhanakan dalam bentuk diagram; menempatkan data-data yang tersedia pada aliran proses yang telah dibentuk dalam suatu diagram menggunakan satuan unit tertentu (Metric System atau the American Engineering System); membuat skema persamaan kimia untuk reaksi kimia yang terjadi di dalam proses; dan memilih basis yang digunakan untuk perhitungan (Clausen dan Mattson 1978).

Pemetaan aliran proses produksi ban motor ditujukan untuk mengidentifikasi timbulnya waste pada proses produksi yang berimplikasi pada penurunan produktivitas industri. Pada GVSM diidentifikasi tujuh sumber pembangkit limbah yang terdiri atas pemakaian energi, air, material, sampah, transportasi, emisi, dan biodiversitas. Tujuh sumber pembangkit limbah tersebut dijelaskan pada Tabel 1.

Tabel 1 Tujuh sumber pembangkit limbah (Wills 2009)

Limbah Definisi dari Limbah

Energi Biaya untuk mengkonsumsi lebih banyak energi dari yang dibutuhkan dari sumber yang berdampak negatif lingkungan Air Biaya untuk menggunakan air lebih dari yang dibutuhkan

Material Penggunaan bahan-bahan yang dirancang menjadi produk yang berakhir di TPA daripada digunakan kembali

Sampah Biaya untuk membayar sesuatu yang memiliki dampak negatif terhadap lingkungan jika Anda membuangnya

Transportasi Biaya karena perjalanan yang menghasilkan dampak negatif pada lingkungan dari pembakaran bahan bakar fosil

Emisi Biaya yang terkait dengan pembuangan polutan di lokasi

Biodiversitas Biaya yang terkait dengan kerusakan langsung flora, fauna, dan organisme yang dihasilkan dari pembangunan infrastruktur

Pengukuran Produktivitas Hijau

Tahap pengukuran tingkat produktivitas dilakukan setelah didapatkan data tujuh sumber pembangkit limbah dari hasil identifikasi melalui GVSM. Tahapan pengukuran produktivitas ini mengacu pada tahapan yang dikembangkan oleh Gandhi et al. (2006). Skema tahapan pengukuran produktivitas pada penelitian ini ditunjukkan pada Gambar 2. Indikator ekonomi dan dampak lingkungan merupakan faktor yang digunakan dalam perhitungan tingkat produktivitas. Perhitungan indeks produktivitas hijau dilakukan pada tahap selanjutnya untuk mengetahui rasio produktivitas terhadap dampak lingkungannya.

1. Indikator Produktivitas Hijau

indikator lingkungan tersebut memiliki bobot yang disepakati dari konsorsium pakar se-dunia dibidang lingkungan dan dibukukan pada Environmental Sustainability Index (ESI) tahun 2005. ESI membandingkan kemampuan suatu negara dalam melindungi lingkungan di masa yang akan datang. Perbandingan ini dilakukan dengan memberikan skor dan peringkat pada 146 negara melalui ESI (Yale Center for Environmental Law and Policy Report 2005).

Gambar 2 Tahapan pengukuran produktivitas hijau 2. Dampak Lingkungan

Dampak lingkungan merupakan besarnya dampak lingkungan yang ditimbulkan dari proses produksi yang dilakukan oleh suatu perusahaan yang dalam hal ini adalah PT XYZ. Besarnya nilai Environmental Impact (EI) bergantung dari akumulasi tiga jenis indikator lingkungan, dimana sebelumnya masing-masing nilai indikator lingkungan didapatkan melalui perkalian antara bobot menurut pakar pada ESI (2005) dengan jumlah limbah yang dihasilkan dari proses produksi tersebut. Semakin besar nilai EI, maka hal tersebut menunjukkan semakin besar dampak terhadap lingkungan yang ditimbulkan dari proses produksi.

Metode perhitungan dampak lingkungan dalam penelitian ini mengacu pada penelitian sebelumnya yaitu penelitian Putra (2012) dan Wiguna (2012) dengan topik yang sama yaitu produktivitas hijau. Perhitungan lengkap variabel dampak lingkungan tersaji pada Lampiran 1. Dari hasil perhitungan variabel dampak lingkungan diperoleh persamaan:

EI = 0.17 SWG + 0.5 GWG + 0.33 WC

(1) Pembangkit limbah gas (Gaseous Waste Generation) digunakan untuk memperhitungkan jumlah limbah gas. Limbah gas erat kaitannya dengan jumlah emisi yang dihasilkan dari proses produksi ban motor. Konsumsi air (Water Consumption) digunakan untuk memperhitungkan jumlah konsumsi air dari suatu proses kegiatan. Pembangkit limbah padat (Solid Waste Generation) digunakan untuk memperhitungkan limbah padat yang dihasilkan dari suatu proses.

3. Indikator Ekonomi

produksi diperoleh dengan metode garis lurus, dimana pada perhitungan menggunakan metode garis lurus tidak dipertimbangkan bunga modal dan asuransi.

4. Indeks Produktivitas Hijau

Indeks produktivitas hijau (Green Productivity Index) didefinisikan sebagai rasio antara produktivitas pada proses produksi dengan dampak lingkungan yang ditimbulkan dari proses produksi tersebut. Langkah awal dalam pengukuran indeks produktivitas hijau adalah dengan menghitung GPI (Green Productivity Index). Persamaan umum yang digunakan dalam menghitung GPI dituliskan sebagai berikut:

Indeks Produktivitas Hijau GPI = Dampak LingkunganIndikator Ekonomi

(2) Peningkatan Produktivitas

Tahap peningkatan produktivitas dilakukan setelah tahap pengukuran produktivitas awal dilakukan. Pada tahap ini dilakukan penentuan strategi peningkatan produktivitas yang diperoleh melalui metode AHP. Hasil dari metode AHP berupa bobot yang menunjukkan peringkat dari setiap alternatif strategi peningkatan produktivitas. Berdasarkan bobot yang diperoleh maka ditentukan 3 skenario perbaikan. Skenario perbaikan adalah kombinasi dari dua alternatif strategi peningkatan produktivitas. Skenario 1 merupakan kombinasi dari alternatif yang memiliki peringkat 1 dan peringkat 4. Skenario 2 merupakan kombinasi dari alternatif yang memiliki peringkat 2 dan peringkat 5. Skenario 3 merupakan kombinasi dari alternatif yang memiliki peringkat 3 dan peringkat 6.

Gambar 3 Tahapan peningkatan produktivitas

Alternatif skenario perbaikan disimulasikan untuk mendapatkan alternatif strategi terbaik. Hasil simulasi skenario perbaikan berupa alternatif strategi terpilih dengan future GPI terbaik selanjutnya diterapkan dalam future GVSM. Skema tahapan peningkatan produktivitas pada penelitian ini ditunjukkan pada Gambar 3. Besaran peningkatan produktivitas diketahui dari nilai GP ratio yang dihasilkan melalui analisis penerapan alternatif strategi terpilih. Untuk mendapatkan nilai GP ratio digunakan persamaan yang dituliskan sebagai berikut:

GP =

GPratio : Rasio Produktivitas Hijau

SPalt : Harga jual pada saat penerapan alernatif

SPcur : Harga jual pada saat kondisi awal

PCalt : Biaya Produksi pada saat penerapan alernatif

PCcur : Biaya Produksi pada saat kondisi awal

EIalt : Dampak Lingkungan pada saat penerapan alernatif

EIcur : Dampak Lingkungan pada saat kondisi awal

Analisis Keberlanjutan

Tingkat keberlanjutan agroindustri ban PT XYZ dianalisis dengan menggunakan teknik MDS. Pada tahap ini digunakan teknik raptire untuk menghitung tingkat keberlanjutan. Prinsip aplikasi teknik ini berbasis indikator dengan pendekatan penyelesaian berbasis MDS. Raptire merupakan penyesuaian dari rapfish yaitu salah satu teknik untuk menganalisis status kelestarian sumberdaya, yang pada awalnya dikembangkan oleh Fisheries Centre, UBC-Canada. Terdapat tiga dimensi yang diukur dalam analisis tingkat keberlanjutan, yaitu ekonomi, lingkungan, dan sosial. Setiap model memiliki indikator yang ditetapkan menggunakan justifikasi dari pihak-pihak yang memiliki kompetensi dan mengetahui kondisi agroindustri ban motor. Dengan menggunakan teknik raptire maka dapat diperoleh indeks keberlanjutan agroindustry ban PT XYZ, sehingga dapat diketahui status keberlanjutan agroindustry ban PT XYZ.

Pendekatan Sistem

Dalam pencapaian tujuan penilaian yang telah ditetapkan pada peningkatan produktivitas proses produksi ban motor di PT XYZ, digunakan pendekatan sistem dengan melakukan identifikasi terhadap sejumlah kebutuhan, sehingga dapat menghasilkan suatu operasi sistem yang dianggap efektif. Pendekatan sistem tersebut dimulai dengan mencari semua faktor yang terdapat dalam sistem untuk mendapatkan solusi yang terbaik bagi penyelesaian masalah, kemudian membuat suatu model AHP untuk untuk membantu memilih alternatif yang paling memungkinkan. Alternatif strategi terpilih dengan indeks GPI (future state) tertinggi selanjutnya diterapkan dalam future GVSM.

Penetapan Responden

Sesuai dengan pendekatan yang diterapkan dalam penelitian ini, responden sebagai pakar ditentukan berdasarkan keahliannya pada bidang proses produksi ban motor dan juga di bidang lingkungan. Dalam penelitian ini pakar yang diambil pendapatnya sebagai responden sebanyak tiga orang. Pakar yang terlibat dalam penelitian ini antara lain dosen IPB di bidang karet alam, mantan manajer produksi dari PT XYZ, dan karyawan dari PT PQR yang tergabung dalam Asosiasi Perusahaan Ban Indonesia (APBI).

Tata Laksana Penelitian

1. Pengumpulan Data

kualitatif melalui teknik wawancara mendalam. Wawancara juga dilakukan untuk menjelaskan dan mengklarifikasi serta menerangkan masalah-masalah teknis yang ada di lapangan yang berguna untuk mendapatkan informasi tambahan. Sedangkan pengamatan langsung (observasi) dan dokumentasi kegiatan juga dilakukan untuk mendukung hasil wawancara. Ketiga teknik pengumpulan data ini diupayakan dapat menggali kekayaan informasi kualitatif yang akurat untuk mendukung hasil dari penelitian ini. Data kuantitatif yang digunakan berupa data primer dan sekunder, dimana data primer didapatkan langsung dari lapangan sedangkan data sekunder diperoleh dari hasil wawancara pihak manajemen dan studi pustaka terkait (artikel, jurnal ilmiah, buku acuan, dan internet). Data yang tidak tersedia diestimasikan melalui informasi kualitatif dan kuantitatif yang diperoleh dari wawancara manajemen dan tinjauan pustaka.

2. Pengolahan Data

Analisis pegukuran dan perhitungan tingkat produktivitas beserta indikator-indikator yang berpengaruh terhadapnya dianalisis dengan menggunakan Microsoft Excel 2010. Selain itu perangkat lunak Microsoft Excel 2010 juga digunakan untuk mengolah beragam fungsi aritmatika dasar. Pengolahan data hasil wawancara pakar dengan metode AHP diolah dengan menggunakan perangkat lunak Expert Choice 11. Model keberlanjutan dianalisis dengan menggunakan teknik Multidimensional Scaling (MDS). Pada model ini digunakan teknik raptire untuk menghitung tingkat keberlanjutan agroindustri ban PT XYZ yang diukur dari 3 dimensi yaitu ekonomi, lingkungan, dan sosial.

3. Waktu dan Tempat Penelitian

Penelitian ini berlangsung dari bulan April 2013 di PT XYZ yang merupakan perusahaan swasta di bidang industri ban motor. Kegiatan wawancara pakar dilakukan di PT XYZ dan di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Adapun tempat pengolahan data berlangsung di lingkungan kampus Institut Pertanian Bogor, Dramaga.

HASIL DAN PEMBAHASAN

Proses Produksi dan Neraca Massa Proses Produksi Ban Motor

dihasilkan compound tipe A, B, C, D, E dan F sebanyak 3758, 356, 66, 874, 310, dan 390 kg.

Mesin Banburry yang digunakan terdapat 7 mesin dengan masing-masing spesifikasi yang ditunjukkan pada Tabel 2. Terdapat tiga proses pencampuran bahan baku dan bahan tambahan yang terjadi dalam mesin Banburry:

1. Master Batch (MB)

Proses pencampuran yang menggabungkan karet, bahan tambahan kimia, karbon hitam dan oli menjadi compund master batch. Tujuan dari proses ini adalah homogenisasi bahan pengikat (karet) dan bahan penguat (karbon).

2. Remill (RM)

Proses pencampuran tanpa penambahan bahan tambahan (ingredient) dengan tujuan untuk mengurangi viskositas compound. Proses remill biasanya dilakukan hingga dua kali untuk mendapat viskositas yang diinginkan.

3. Final Mix (FM)

Final Mix adalah proses pencampuran yang disertai penambahan bahan tambahan berupa accelerator atau retarder dengan tujuan menggabungkan rantai polimer melalui ikatan crosslink. Proses penggabungan ini akan memberikan daya keuletan pada karet dengan memasukkan bahan tambahan seperti sulfur.

Tabel 2 Proses pencampuran pada tiap mesin Banburry

Mesin Banburry Proses Mixing

Banburry 1 Final Mix (FM)

Banburry 2 Remall (RM)

Banburry 3 Master Batch (MB) - Remall (RM)

Banburry 4 Master Batch (MB)

Banburry 5 Master Batch (MB) - Remall (RM)

Banburry 6 Master Batch (MB) - Remall (RM)

Banburry 7 Final Mix (FM)

Schneider Racing Spec

Extruding adalah proses pembuatan tapak ban (tread) dan sisi samping penahan ban (side wall). Compound dibentuk melewati sekelompok besar mesin (dies) yang akan menghasilkan material dengan berbagai bentuk dan spesifikasi. Pada proses ini, bahan yang masuk berupa compound tipe A sejumlah 3758 kg dan compound tipe B sejumlah 356 kg yang akan menghasilkan Tread X sebanyak 4114 kg.

Proses calendering adalah proses pelapisan material polyester, nilon, dan steel belt dengan compound. Pelapisan antara compound dengan steel cord akan menghasilkan sheet steel cord sedangkan pelapisan antara compound dengan material textile akan menghasilkan sheet textile (body ply). Pada proses ini, bahan yang masuk berupa compound D sejumlah 874 kg dan cord B sejumlah 246 kg yang akan menghasilkan Ply X sebanyak 1120 kg.

proses ini, bahan yang masuk berupa Ply X sejumlah 1120 kg yang akan menghasilkan Ply X2 sebanyak 538 kg dan Ply X1 sebanyak 582 kg.

Cushioning adalah proses pembuatan inner liner, under liner dan body ply assembly. Produk dari proses cushioning adalah gabungan dari inner liner, under liner dan body ply assembly (BPA). Pada proses ini, bahan yang masuk berupa Ply X1 sejumlah 1120 kg serta Compound E dan F dari proses Banburry sebanyak 310 kg dan 390 kg yang akan menghasilkan Ply X11 sebanyak 1282 kg.

Pada proses pembuatan bead, bahan yang dimasukkan berupa bead wire dan compound sedangkan produk yang dihasilkan adalah bead. Tahap pertama yang dilakukan adalah let off yaitu melepaskan material dari pembungkus untuk siap digunakan (tempat pasokan wire). Selanjutnya wire dipanaskan dengan heater agar steel wire dapat dengan mudah menyatu dengan compound. Proses rubberizing (penyatuan) antara compound dengan wire dilakukan di bagian extruder. Kemudian dilanjutkan menuju tow sebagai stok material agar pada saat pergantian material mesin tidak berhenti. Pada proses ini, bahan yang masuk berupa cord A sejumlah 246 kg dan compound C sejumlah 66 kg yang akan menghasilkan Bead X sebanyak 302 kg.

Proses ini merupakan tahap „perakitan‟ seluruh material yang telah diproduksi sebelumnya untuk disatukan menghasilkan sebuah ban. Ban hasil proses sebelumnya seperti ply, bead, tread diolah menggunakan mesin Tire Building (TBM) menghasilkan green tyre. Mesin yang digunakan terdiri atas dua tipe, dimana ada yang hanya melewati satu tahap namun ada lainnya yang harus melewati dua tahap. Pada proses ini, bahan yang masuk antara lain Tread X sejumlah 4114 kg, Bead X sejumlah 302 kg, Ply X11 sejumlah 1282 kg, dan Ply X2 sejumlah 538 kg yang akan menghasilkan green tire X sebanyak 6246 kg.

Gam

bar

4 D

iagr

am

alir

pro

se

s pro

uk

si b

a

n mo

tor

B

asis

: 20

00 b

an

Ket

er

an

gan

:

Com

p

. :

C

ompou

n

Gambar 5 G

re

en

v

alu

e str

eam m

appin

g

p

rose

s

p

rod

u

k

si

b

an

m

otor

d

i

PT. XYZ (

cu

rrent

stat

e

Current State Green Stream Map Produksi Ban Motor

Peta aliran hijau atau green stream map memiliki tujuh indikator penilaian dalam pengukuran produktivitas hijau di suatu perusahaan. Ketujuh indikator tersebut diantaranya adalah energi, air, bahan yang terbuang, sampah, transportasi, emisi dan biodiversitas. Tabel 3 menyajikan hasil analisis seven green wastes untuk proses produksi ban motor dan Gambar 5 mengilustrasikan aliran hijau untuk proses produksi ban motor. Tahapan proses untuk memproduksi ban motor di PT. XYZ antara lain stasiun Banburry, bead building, extruding, cushion, calender, cutting, tyre building, dan curing.

Tabel 3 Hasil analisis tujuh sumber limbah hijau (seven green wastes)

Jenis Limbah

Produk ban motor memiliki rata-rata permintaan dari konsumen setiap bulannya sebesar 30000 ban/bulan. Apabila dikonversi ke dalam kebutuhan perharinya maka PT. XYZ harus menghasilkan ban motor sebesar 1000 ban/hari. Gambar 5 menunjukkan bahwa untuk memproduksi 1000 ban/hari dibutuhkan energi listrik sebesar 1667.7 Kwh/hari, air sebanyak 1000 m3/hari, dan emisi sebesar 1486 kg CO2/hari. Air yang digunakan merupakan kebutuhan air untuk

pembuatan steam atau uap panas pada boiler.

Waktu proses produksi atau cycle time untuk semua proses kecuali proses curing sebesar 24 jam. Proses curing memiliki cycle time sebesar 7 jam. Hal ini disebabkan oleh dalam 1 shift (8 jam) terdapat waktu istirahat selama 1 jam dan setiap operator curing bertanggung jawab untuk 1 mesin curing sehingga saat istirahat proses curing tidak dilakukan. Waktu yang dibutuhkan untuk memindahkan bahan atau change over yang ada pada semua proses sebesar 0 jam, hal ini karena proses yang berlangsung bersifat kontinyu dan apabila terdapat penggantian spesifikasi produk maka sudah dilakukan persiapan 30 menit sebelumnya.

kelebihan maka akan disimpan pada gudang bahan baku. Penggunaan air merupakan jumlah yang diperlukan untuk produksi uap panas oleh boiler. Detail penggunaan steam untuk setiap proses tidak diketahui perbandingan atau proporsinya. Untuk transportasi bernilai 0 karena karena tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada setiap tahapan proses produksi. Adapun untuk biodiversitas untuk semua tahapan proses tidak dilakukan pengukuran karena sulit untuk menemukan rekam jejak kondisi alam sekitar di tahun-tahun sebelumnya.

Sampah yang ditimbulkan dalam setiap proses produksi bernilai 0 karena setiap sampah yang terbentuk akan ditampung untuk dijual kembali atau didaur ulang. Limbah padat industri ban terbagi berdasarkan kandungan bahan berbahayanya, dimana limbah padat non-B3 masih dapat dijual kembali sehingga disebut sebagai scrap (limbah padat ekonomis atau konvensional). Lovely (2013) melakukan perhitungan nilai rendemen (Y) scrap pada proses produksi ban. Hasil perhitungan untuk basis sebesar 1000 ban disajikan pada Tabel 4.

Tabel 4 Perhitungan nilai rendemen pengeluaran scrap

No. Jenis Y (kg/pcs)* Jumlah scrap (kg)

1 Steel Cord 0.0044 4.4

2 Textile Rubberized 0.0302 30.2

3 Carcass 0.0176 17.6

4 Bead Wire 0.0061 6.1

5 Compound 0.0068 6.8

6 Bladder 0.0106 10.6

7 Steel Rubberized 0.0147 14.7

8 Polyester 0.0011 1.1

didapatkan dari analisis tujuh sumber pembangkit limbah, selanjutnya dilakukan perhitungan variabel dampak lingkungan sebagai berikut:

Produksi ban motor per hari

Jumlah produksi ban motor per hari sebanyak 1000 ban motor asumsi permintaan rata-rata per bulan sebesar 30000 ban.

Pembangkit limbas gas (GWG)

Jumlah pembangkit limbah gas yang dihasilkan sebanyak 1486 kg per hari. Konsumsi air (WC)

Air yang digunakan dalam produksi 1000 ban motor sebanyak 1000 liter. Karena densitas air 1 kg/l maka konsumsi air sebanyak 1000 kg.

Pembangkit limbah padat (SWG)

Jumlah pembangkit limbah padat yang tebentuk sebesar 0 diasumsikan tidak ada yang terbuang.

Dari perhitungan tersebut, maka dampak lingkungan (EI) yang dihasilkan dari proses produksi dapat dirumuskan sebagai berikut:

EI = 0.5 GWG + 0.33 WC + 0.17 SWG

EI = (0.5 x 1486 ) + (0.33 x 1000) + (0.17 x 0) = 1073 kg

Dampak lingkungan yang dihasilkan dari proses produksi ban motor adalah 1073 kg atau 1.073 ton.

Perhitungan indikator ekonomi

Basis perhitungan yang digunakan dalam penentuan nilai indikator ekonomi ini adalah biaya yang dibutuhkan untuk menghasilkan 10 juta ban motor selama 1 tahun. Daftar lengkap perhitungan biaya kebutuhan proses produksi ban motor terlampir pada Lampiran 4.

Berdasarkan perhitungan tersebut, maka diketahui total biaya kebutuhan proses produksi ban motor sebesar Rp 301 698. Kemudian besar pendapatan yang diperoleh dari penjualan produk ban motor sebagai berikut:

Pendapatan penjualan / harga jual satu ban motor Asumsi harga jual 1 ban motor = Rp 350 000

Perhitungan indikator ekonomi dihitung sebagai perbandingan antara pendapatan penjualan produk dengan total biaya produksi produk tersebut sehingga diperoleh: Indikator Ekonomi atau Produktivitas

Pendapatan / Total Biaya = Rp 350 000 / Rp 301 698 Produktivitas atau indikator ekonomi = 1.16

Produktivitas atau indikator ekonomi proses produksi ban motor adalah 1.16. Perhitungan indeks produktivitas hijau (GPI)

Berdasarkan hasil perhitungan dampak lingkungan dan indikator ekonomi kemudian dihitung nilai indeks produktivitas hijau (current state) dihasilkan 1.081 dengan perhitungan sebagai berikut :

Indeks Produktivitas Hijau GPI =

=

lingkungan yang dihasilkan dari proses produksi akan semakin rendah. Sebaliknya semakin rendah nilai indeks produktivitas hijau, maka semakin besar dampak lingkungan yang ditimbulkan dari proses produksi yang dilakukan.

Analisis Keberlanjutan

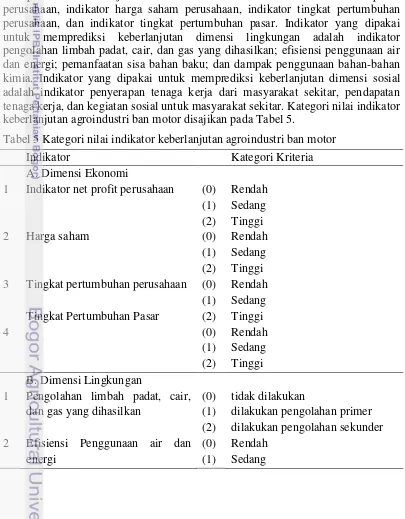

Terdapat tiga model untuk tiga dimensi yang digunakan pada analisis keberlanjutan yaitu model ekonomi, model lingkungan, dan model sosial. Penetapan indikator dengan menggunakan justifikasi dari pihak-pihak yang memiliki kompetensi dan mengetahui kondisi agroindustri ban motor. Setiap model baik model ekonomi, model lingkungan, dan model sosial digunakan untuk memprediksi nilai indikator keberlanjutan pada setiap dimensi, baik dimensi ekonomi, dimensi lingkungan, dan dimensi sosial. Indikator yang dipakai untuk memprediksi keberlanjutan dimensi ekonomi adalah indikator net profit perusahaan, indikator harga saham perusahaan, indikator tingkat pertumbuhan perusahaan, dan indikator tingkat pertumbuhan pasar. Indikator yang dipakai untuk memprediksi keberlanjutan dimensi lingkungan adalah indikator pengolahan limbah padat, cair, dan gas yang dihasilkan; efisiensi penggunaan air dan energi; pemanfaatan sisa bahan baku; dan dampak penggunaan bahan-bahan kimia. Indikator yang dipakai untuk memprediksi keberlanjutan dimensi sosial adalah indikator penyerapan tenaga kerja dari masyarakat sekitar, pendapatan tenaga kerja, dan kegiatan sosial untuk masyarakat sekitar. Kategori nilai indikator keberlanjutan agroindustri ban motor disajikan pada Tabel 5.

Tabel 5 Kategori nilai indikator keberlanjutan agroindustri ban motor

Indikator Kategori Kriteria

Pengolahan limbah padat, cair, dan gas yang dihasilkan

3

Penyerapan tenaga kerja dari masyarakat sekitar

Agregasi nilai indikator keberlanjutan dilakukan untuk setiap dimensi keberlanjutan sehingga diperoleh indeks keberlanjutan setiap dimensi. Penilaian tingkat keberlanjutan agroindustri ban motor dilakukan oleh pihak-pihak yang memiliki kompetensi dan mengetahui kondisi agroindustri ban motor. Penilaian tingkat keberlanjutan setiap dimensi didasarkan atas 4 kategori tingkat keberlanjutan, yaitu tidak berkelanjutan (TB), kurang berkelanjutan (KB), cukup berkelanjutan (CB), dan sangat berkelanjutan (SB). Kategori tingkat keberlanjutan tersaji pada Tabel 6.

Tabel 6 Kategori indeks keberlanjutan (Thamrin et al. 2007)

Rentang Indeks Keberlanjutan (IK) Kategori Indeks Keberlanjutan 0 < IK < 25 Tidak Berkelanjutan (TB) 25 < IK < 50 Kurang Berkelanjutan (KB) 50 < IK < 75 Cukup Berkelanjutan (CB) 75 < IK < 100 Sangat Berkelanjutan (SB)

Tabel 7 Indeks keberlanjutan berdasarkan analisis MDS

Dimensi keberlanjutan Nilai indeks Kategori

Ekonomi Untuk mengetahui apakah indikator yang dikaji dengan menggunakan MDS cukup akurat dan dapat dipertanggungjawabkan secara ilmiah, dapat dilihat dari nilai stress dan koefisien determinasi (R2). Nilai stress yang diperoleh berkisar antara 17.25-18.76% dengan rata-rata 18.24%. Nilai tersebut lebih kecil dari 25% sehingga dapat dinyatakan bahwa indikator yang dikaji telah mencukupi, akurat, dan dapat dipertanggungjawabkan. Nilai koefisien determinasi berkisar antara 92.46-93.18% dengan rata-rata 92.92%. Hal ini menunjukkan bahwa model dengan menggunakan peubah saat ini sudah menjelaskan 92.92% dari sistem yang dikaji. Sementara itu, selisih nilai antara indeks keberlanjutan MDS dan indeks hasil analisis montecarlo berkisar antara 0.14-1.26 dengan rata-rata 0.68, lebih kecil dari 5% yang menunjukkan bahwa rentang nilai indikator yang digunakan cukup sesuai (Kavanagh dan Pitcher 2004).

Pada gambar analisis ordinasi untuk 3 dimensi, aksis horizontal menunjukkan perbedaan agroindustri ban dalam ordinasi bad (0%) sampai good (100%) untuk dimensi yang dianalisis, sementara aksis vertikal menunjukkan perbedaan dari campuran skor atribut antara agroindustri ban yang dievaluasi. Analisis montecarlo dilakukan pada tahap selanjutnya untuk mengetahui dampak kesalahan acak dengan 25 kali ulangan pada 3 dimensi, baik dimensi ekonomi, dimensi lingkungan, dan dimensi sosial. Visualisasi indeks keberlanjutan dalam bentuk diagram layang (kite diagram) ditunjukkan oleh Gambar 6.

Gambar 6 Diagram layang indeks keberlanjutan

keberlanjutan agroindustri ban motor dimensi sosial berada pada kondisi cukup berkelanjutan. Hasil analisis leverage pada dimensi sosial diperoleh indikator yang paling berpengaruh terhadap keberlanjutan dimensi sosial, yaitu penyerapan tenaga kerja masyarakat sekitar yang memiliki nilai perubahan RMS tertinggi sebesar 34.22%. Analisis montecarlo ketiga dimensi berupa plot yang terpusat menunjukkan bahwa tidak ada gangguan pada kondisi agroindustri ban motor. Hasil analisis ordinasi, montecarlo, dan leverage disajikan pada Lampiran 3.

Nilai indeks keberlanjutan dimensi ekonomi menunjukkan perlu dilakukan peningkatkan pertumbuhan perusahaan dan net profit perusahaan yang akan menyebabkan naiknya harga saham perusahaan. Hal ini dapat dilakukan melalui kegiatan peningkatan produktivitas hijau seperti efisiensi penggunaan air dan energi serta penggunaan air dan bahan baku kembali. Hasil yang didapatkan berupa penurunan biaya atau pengeluaran yang menyebabkan net profit perusahaan akan bertambah. Peningkatan dimensi lingkungan dapat dilakukan dengan kegiatan recycle material dan subtitusi bahan pembantu yang akan mengurangi dampak lingkungan yang dihasilkan dari proses produksi ban motor. Peningkatan dimensi sosial dapat dilakukan penambahan kegiatan sosial yang dilakukan dan memperketat SOP operator sehingga penyerapan tenaga kerja dari daerah sekitar dapat meningkat.

Analisis Peningkatan Produktivitas

Struktur model AHP yang dikembangkan terdiri atas lima level antara lain fokus, faktor, aktor, tujuan, dan alternatif. Elemen pada setiap level dalam struktur hierarki didapatkan melalui studi literatur dan wawancara dengan para pakar. Fokus (level 1) merupakan penentuan strategi peningkatan produktivitas proses produksi ban motor dengan pendekatan produktivitas hijau. Level 2 yaitu faktor yang dinilai berpengaruh dan harus dipertimbangkan dalam pencapaian fokus yaitu tingkat permintaan, karakteristik bahan baku dan bahan pembantu, kualitas SDM, harga jual, biaya produksi, serta kebijakan pemerintah mengenai lingkungan. Pada level 3 mengenai aktor yang terdiri atas pimpinan perusahaan, pemerintah, perguruan tinggi dan lembaga peneliti, serta industri hulu. Level 4 adalah tujuan yang akan dicapai yaitu memaksimalkan keuntungan dan mengurangi dampak lingkungan. Level 5 merupakan level alternatif strategi yang dapat dilakukan dalam pencapaian fokus. Alternatif tersebut terdiri atas perbaikan jadwal cleaning mesin curing, SOP operator diperketat, pengendalian karakter bahan baku, subtitusi bahan pembantu, penggunaan air dan bahan baku kembali, serta recycle material.

disajikan pada Gambar 7. Metode AHP memberikan hasil perhitungan berupa urutan prioritas berdasarkan peringkat dari masing-masing elemen setiap level hierarki. Tampilan pengisian model AHP penentuan strategi peningkatan produktivitas proses produksi ban motor disajikan pada Lampiran 5.

Pada struktur hierarki terlihat bahwa aktor terpenting dalam strategi peningkatan produktivitas proses produksi ban motor yaitu Pemerintah dan Pimpinan Perusahaan dengan bobot sebesar 0.311 dan 0.281, kemudian disusul oleh Industri Hulu serta Perguruan Tinggi dan Lembaga Penelitian. Faktor yang memiliki pengaruh terbesar pada strategi peningkatan produktivitas proses produksi ban motor adalah Karakteristik Bahan Baku dan Bahan Pembantu dengan Bobot sebesar 0.207, yang diikuti oleh Kualitas SDM dan Tingkat Permintaan dengan bobot sebesar 0.197 dan 0.193.

27

Tabel 8 Hierarki perhitungan bobot level 5 (alternatif) penentuan strategi

Level 5 (Alternatif) Bobot Peringkat

1. Perbaikan Jadwal Cleaning Mesin Curing 2. SOP Operator Diperketat

3. Pengendalian Karakter Bahan Baku

4. Substitusi Bahan Pembantu

5. Penggunaan Air dan Bahan Baku Kembali 6. Recycle Material

Perbaikan manajemen pabrik mencakup kegiatan yang berpengaruh terhadap peningkatan produktivitas pabrik diantaranya:

1. Perbaikan Jadwal Cleaning Mesin Curing

Melalui perbaikan jadwal cleaning mesin curing yang lebih teratur maka proses produksi akan berjalan lebih produktif dan optimum. Hal ini menyebabkan jumlah produk yang diproduksi akan bertambah dalam rentang waktu yang telah ditentukan. Selain itu juga dapat mengurangi idle time yang dapat terjadi pada proses produksi. Dengan sistem perawatan berupa jadwal cleaning yang lebih teratur akan mencegah mesin mengalami kerusakan lebih cepat yang dapat mengganggu proses produksi ban motor.

2. SOP Operator Diperketat

Pada intinya produktivitas di suatu industri dapat meningkat apabila didukung oleh sumber daya manusia yang baik. Dengan adanya SOP operator diperketat, maka proses produksi akan berjalan lebih teratur dan menghindari terjadinya hal yang tidak diinginkan seperti produk gagal, kecelakaan, atau kesalahan lainnya dalam proses produksi. Alternatif ini juga dapat meningkatkan kualitas dan produktivitas SDM yang terlibat dalam proses produksi.

3. Pengendalian Karakter Bahan Baku

Pengendalian karakter bahan baku akan memiliki pengaruh terhadap kualitas produk yang dihasilkan. Apabila bahan baku yang digunakan memiliki kualitas baik maka produk yang dihasilkan akan memiliki kualitas yang baik pula. Pengendalian karakter bahan baku ini juga membuat kualitas produk akan terjaga atau meningkat serta mengurangi resiko product ditolak atau reject oleh konsumen. Selain itu dengan kualitas produk yang membaik maka nilai scrap akan menurun. Hal ini akan berpengaruh terhadap biaya daur ulang yang diperlukan untuk mengolah scrap yang dihasilkan. Nilai scrap yang dihasilkan dapat menurun dari 2.6% menjadi 0.6%. Dengan volume produksi yang besar pada industri hilir seperti industri ban motor, penurunan nilai scrap yang dihasilkan sebesar 2% dapat mengurangi biaya yang dikeluarkan oleh perusahaan.

Perbaikan dengan aspek produktivitas hijau