CANGKANG KELAPA SAWIT

FIKA RAHIMAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

RANCANG BANGUN

KILN

UNTUK PENGARANGAN

CANGKANG KELAPA SAWIT

FIKA RAHIMAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2014 Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

pada

SERTA PELIMPAHAN HAK CIPTA

Saya sebagai penulis menyatakan bahwa skripsi berjudul Rancang Bangun Kiln

untuk Pengarangan Cangkang Kelapa Sawit ini adalah benar hasil karya saya sendiri dengan arahan dan bimbingan dari pembimbing akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2014

ABSTRAK

FIKA RAHIMAH. Rancang Bangun Kiln untuk Pengarangan Cangkang Kelapa Sawit. Dibimbing oleh SRI ENDAH AGUSTINA.

Peningkatan produksi crude palm oil (CPO) di Indonesia berimbas kepada peningkatan produksi limbah, salah satunya adalah cangkang kelapa sawit yang berpotensi untuk menjadi salah satu sumber energi terbarukan karena karakteristiknya yang mirip kayu-kayuan, sama halnya dengan tempurung kelapa sawit. Pirolisis (karbonisasi) merupakan salah satu teknologi yang dapat digunakan dalam meningkatkan kualitas dari cangkang kelapa sawit sebagai bahan bakar biomassa, antara lain untuk meningkatkan nilai kalor dan memperpanjang umur simpan dengan mengurangi kadar air dan zat-zat volatil.

Kiln, media pengarangan yang telah banyak digunakan oleh masyarakat pada umumnya merupakan kiln yang ditujukan untuk pengarangan kayu-kayuan dan tempurung kelapa. Penelitian ini bertujuan untuk merancang kiln berskala rumah tangga untuk pengarangan cangkang kelapa sawit, terutama untuk digunakan oleh masyarakat sekitar pabrik kelapa sawit (PKS) sekaligus meningkatkan taraf kehidupan ekonomi mereka. Kapasitas optimum dari kiln hasil perancangan ini berkisar antara 10-10.5 kg dengan laju pengarangan 0.038-0.077 kg/menit (2.28-4.62 kg/jam), menghasilkan 3.0-3.5 kg arang cangkang kelapa sawit. Lama proses pengarangan berkisar antara 130-280 menit, dengan suhu capaian rata-rata 318.74-518.82°C, dan suhu tertinggi yang dicapai 424-682°C. Penelitian lebih lanjut mengenai modifikasi dari kiln dalam pemanfaatan asap hasil pirolisis perlu dilakukan dalam hal kondensasi asap hasil pirolisis menjadi asap cair.

Kata kunci: arang cangkang kelapa sawit, perancangan kiln, pirolisis, pengarangan

ABSTRACT

FIKA RAHIMAH. Design of for Oil Palm Shell Carbonization. Supervised by SRI ENDAH AGUSTINA.

The increase of crude palm oil (CPO) production in Indonesia leads to the increased production of waste, one of which is oil palm shell that has the potential to be one of renewable energy resources due to its woody characteristics, as good as coconut shell. Pyrolysis (carbonization) is one of the technologies that can be used to improve the quality of oil palm shell as energy resources, such as increasing its heating value and extend its shelf life by decreasing the water content and volatile matters. Kiln, the widely used media to carbonize biomass fuels, has mostly been designed for woods and coconut shell. This study aimed to design household-scaled kiln for oil palm shell carbonization, specifically to be used by residents around palm oil factory to also improve their economy. The optimum capacity of kiln designed ranged between 10-10.5 kg with carbonization rate of 0.038-0.077 kg/minute (2.28-4.62 kg/hour), resulting in 3.0-3.5 kg oil palm shell charcoal. The carbonization (pyrolysis) process took between 130-280 minutes, with the temperature rate of 318.74-518.82°C, and the maximum temperature of 424-682°C. Further research for improvements shall be done due to the use of pyrolysis smoke, to be condensed into liquid smoke.

Kelapa Sawit

Nama : Fika Rahimah

NIM : F14100020

Disetujui oleh:

Ir. Sri Endah Agustina, MS Pembimbing Akademik

Diketahui oleh:

Dr. Ir. Desrial, M. Eng Ketua Departemen

PRAKATA

Puji dan syukur dipanjatkan atas kehadirat Allah SWT, atas limpahan dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini. Penelitian berjudul

“Rancang Bangun Kiln untuk Pengarangan Cangkang Kelapa Sawit” ini telah dilaksanakan sejak bulan Februari 2014 dan selesai pada bulan Mei 2014.

Ucapan terima kasih penulis sampaikan kepada semua pihak yang telah banyak memberikan bantuan dan dukungan selama kegiatan penelitian dan penulisan skripsi ini, yaitu:

1. Ir. Sri Endah Agustina, MS selaku dosen pembimbing atas segala bentuk bimbingan, arahan, dan juga dukungannya yang telah diberikan kepada penulis selama penelitian dan penulisan skripsi berlangsung.

2. Ibu Susilawati Abidin, selaku Ibu tercinta yang telah mengerahkan segala dukungan serta kesabaran dalam mengarahkan penulis selama kegiatan penelitian dan penulisan skripsi.

3. Bapak Harto selaku Teknisi Laboratorium Teknik Energi Terbarukan, yang telah memberikan banyak bantuan dan masukan kepada penulis selama kegiatan penelitian berlangsung.

4. Para sahabat tercinta Teknik Mesin dan Biosistem 2010 (TMB 47) yang telah memberikan banyak bantuan kepada penulis selama kegiatan penelitian dan penulisan skripsi, terutama Andyka Setio Aprianto, Elgy Muhammad Rizqya, Eris Astari Putra, Candra Viki, Oldga Agusta, Adhika Rozi, Deny Saputro, Rizki Agung, Herwin Wardhana, Febri Aditya, Aulia Muthmainnah, dan Rosma Wardhani.

5. Keluarga Griya Insan Cendekia tercinta, terutama Annisyia Zarina, Karina Mako, Citra Dewi, Fikra Sufi, dan Venny Maulina, atas segala kesabaran dan dukungan moril kepada penulis.

6. Mas Dhiradharana, Fiera, Arrum, Irfan, Adit, Femmy, Meinyda, Lala, Chika, dan Restio, selaku sahabat yang tak lekang oleh waktu atas seluruh dukungan yang diberikan kepada penulis selama penelitian dan penulisan skripsi berjalan.

7. Seluruh dosen, staff dan teknisi Departemen Teknik Mesin dan Biosistem yang tak dapat disebutkan namanya satu persatu, yang telah berjasa dalam pelaksanaan penelitian dan penulisan skripsi ini.

8. Seluruh keluarga besar penulis yang telah berkontribusi dan memberikan dukungan dalam segala bentuk, materiil maupun moril kepada penulis sehingga skripsi ini berhasil diselesaikan.

Ucapan terima kasih juga penulis haturkan kepada seluruh pihak yang tak dapat disebutkan satu-persatu, tanpa mengurangi rasa hormat penulis, atas seluru dukungan, bantuan, dan juga arahannya kepada penulis. Adapun masukan kritik dan saran atas penulisan skripsi apabila sekiranya dianggap masih banyak memiliki kekurangan, sangat diharapkan oleh penulis bagi penyempurnaan dan perbaikan dari skripsi ini.

Akhir kata, penulis berharap semoga skripsi ini dapat bermanfaat bagi seluruh pihak yang membaca.

RIWAYAT HIDUP PENULIS

Fika Rahimah, lahir di Tangerang pada 24 April 1993, merupakan anak tunggal dari Ayah Taufik Bayasut (Alm) dan Ibu Susilawati Abidin. Berhasil menamatkan SMA pada tahun 2010 dari SMU Negeri 34 Jakarta, dan diterima menjadi mahasiswi IPB melalui jalur USMI (Undangan Seleksi Masuk Institut Pertanian Bogor) dengan program studi Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian. Penulis pernah menjabat sebagai salah satu pengurus UKM Lises Gentra Kaheman pada tahun 2010-2012, Himpunan Mahasiswa Teknik Pertanian (HIMATETA) pada tahun 2011-2012. Merupakan salah satu panitia kesekretariatan penyelenggaraan The 19th Tri-University International Joint Seminar and Symposium, yang diselenggarakan di Institut Pertanian Bogor pada tahun 2012, dan menjadi salah satu delegasi mahasiswa pada ajang The 20th Tri-University International Joint Seminar and Symposium, yang diselenggarakan di Mie University, Jepang, pada tahun 2013.

Mendapatkan penghargaan “Mahasiswa Berprestasi dalam Bidang Ekstrakulikuler pada Tahun 2013” yang diberikan oleh Rektorat Institut Pertanian Bogor.

DAFTAR ISI

DAFTAR LAMPIRANDAFTAR TABEL DAFTAR GAMBAR DAFTAR SIMBOL

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan 2

TINJAUAN PUSTAKA 3

Cangkang Kelapa Sawit 3

Proses Pirolisis Primer Lambat (Karbonisasi) 4

Kiln 6

Prinsip Kerja Venturimeter 7

Teori Pindah Panas 8

METODOLOGI 9

Tahapan Penelitian 9

Pendekatan Rancangan 11

Waktu dan Tempat Pelaksanaan 12

Alat dan Bahan 12

Uji Kinerja Hasil Perancangan 12

HASIL DAN PEMBAHASAN 16

Hasil Perancangan Kiln 16

Hasil Pengujian Kinerja Kiln 28

SIMPULAN DAN SARAN 39

Simpulan 39

Saran 39

DAFTAR PUSTAKA 40

LAMPIRAN 42

DAFTAR LAMPIRAN

1 Rangkaian rancangan kiln 42

2 Perhitungan lubang udara dan cerobong asap 47

3 Grafik hubungan waktu terhadap suhu pengujian kinerja inti kiln 48

4 Perhitungan panas yang terbuang pada kiln 52

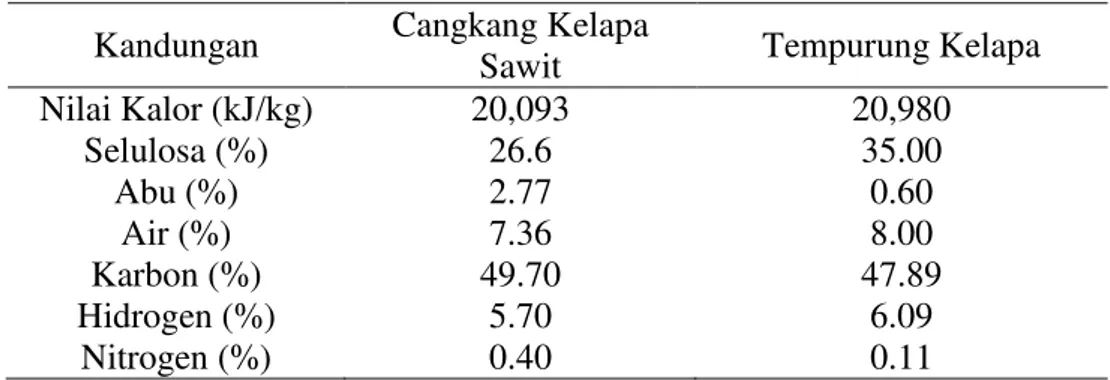

1 Karakteristik cangkang kelapa sawit dan tempurung kelapa 3

2 Persyaratan arang aktif 5

3 Bagian-bagian kiln dan fungsinya masing-masing 17

4 Hasil pengujian pendahuluan kinerja kiln 30

5 Hasil pengujian inti kinerja kiln 30

6 Hubungan antara beberapa karakteristik proses dan nilai kalor arang

37

DAFTAR GAMBAR

1 Konstruksi Venturimeter 7

2 Tahapan penelitian 10

3 Penampang nozzle (A) dan diffuser (B) 11

4 Timbangan pegas 14

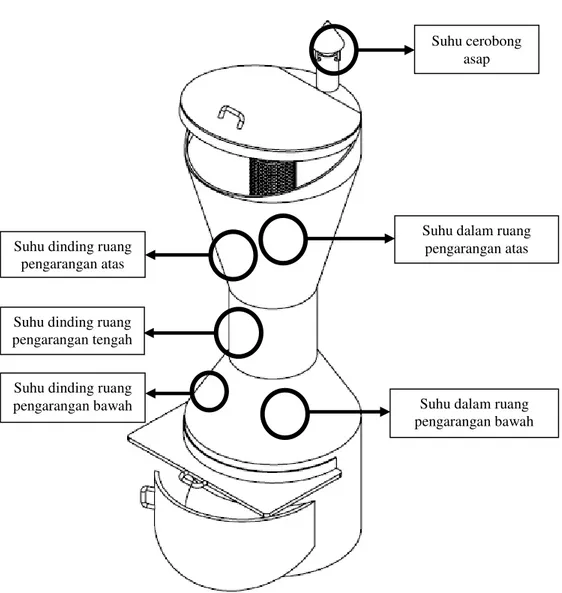

5 Titik-titik pengukuran suhu pada kiln 15

6 Alat-alat pengukuran suhu 15

7 Tampak depan (kiri) dan tampak samping (kanan) (skala 1:20) rancangan kiln

18

8 Kiln hasil perancangan 19

9 Pintu loading 20

10 Ruang pengarangan 24

11 Tiga buah kassa pemerata dalam ruang pengarangan 25

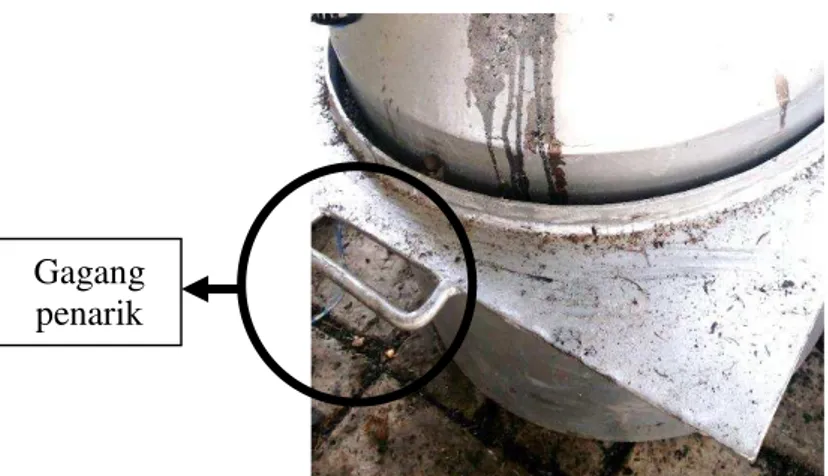

12 Bagian dasar kiln dengan gagang penarik 25

13 Pintu unloading pada kaki penyangga kiln 26

14 Kaki penyangga 26

15 Cerobong asap 27

16 Pelapisan pintu loading menggunakan sealer gasket 28 17 Kiln saat pengujian pendahuluan (kiri) dan pengujian inti

(kanan)

29

18 Cangkang kelapa sawit memenuji 2/3 ruang pengarangan 31 19 Nyala api pada proses pembakaran bahan bakar pemantik 32 20 Grafik hubungan antara parameter-parameter pengukuran 34 21 Grafik hubungan ukuran kepingan cangkang dengan laju

pengarangan

36

22 Grafik hubungan antara waktu dengan suhu selama proses 36 23 Asap tebal pada awal proses (kiri) dan asap tipis pada akhir

proses (kanan)

37

DAFTAR SIMBOL

β Rasio diameter leher tenggorokan venturimeter terhadap diameter pipa

(m/m)

ɛ Emisivitas sifat radiasi pada permukaan

σ Konstanta Stefan-Boltzman (5.67 * 10-08) (W/m2.K4)

A Luas penampang aliran (m2)

A1 Luas penampang aliran sebelum penyempitan

tenggorokan pipa

(m2)

A2 Luas penampang aliran setelah penyempitan

tenggorokan pipa

(m2)

Bbt Laju pembakaran (kg/jam)

Cp Panas spefisik fluida (kJ/kg.K)

g Gaya gravitasi (9.81) (m/s2)

h Koefisien perpindahan panas konveksi (W/m2)

ℎ Entalpi fluida sebelum penyempitan tenggorokan pipa

(kJ/kg)

ℎ Entalpi fluida setelah penyempitan tenggorokan pipa

(kJ/kg)

hL Kerugian tekanan sepanjang pipa (headloss) (m)

Hu Net heating value; energi bersih per unit biomassa selama proses pembakaran

(MJ/kg)

HUTS Nilai pemanasan (heating value) dari bahan

kering biomassa

(MJ/kg)

k Konduktivitas termal bahan (W/m.K)

m Massa bahan bakar (kg)

�̇ Laju massa bahan bakar (kg/s)

Nkl Nilai kalor dari bahan bakar (J/kg)

p1 Tekanan aliran dalam pipa sebelum penyempitan

tenggorokan pipa

atm

p2 Tekanan aliran dalam pipa setelah penyempitan

tenggorokan pipa

atm

q Energi panas (kJ)

�̇ Laju energi panas (J/s) atau

Qud Debit udara yang dibutuhkan untuk pembakaran (m3/s)

� Suhu fluida sebelum penyempitan tenggorokan pipa

(K)

� Suhu fluida setelah penyempitan tenggorokan pipa

(K)

�∞ Suhu fluida sekitar yang mengalir (K)

�s Suhu plat (K)

�� Suhu absolut permukaan (K)

� Kecepatan aliran fluida sebelum penyempitan tenggorokan pipa

(m/s)

� Kecepatan aliran fluida setelah penyempitan tenggorokan pipa

(m/s)

V Volume ruang (cm3) atau

(m3)

Wmin Kebutuhan udara minimum pembakaran (m3 udara/kg

PENDAHULUAN

Latar BelakangTerkait dengan menipisnya cadangan minyak dan gas bumi dunia, beberapa penelitian telah menunjukkan bahwa penggunaan sumber energi fossil dapat dikurangi melalui manajemen penggunaannya dan juga dengan menggunakan sumber energi alternatif (OECD 1982). Biofuel merupakan salah satu sumber energi alternatif dan terbarukan (renewable) yang ditargetkan dapat menggantikan sebagian penggunaan BBM fosil (Agustina 2007). Definisi pengertian biofuel adalah bahan bakar yang berasal dari biomassa. Biomassa sendiri didefiniskan sebagai bahan organik yang dihasilkan melalui proses fotosintesis, berupa produk, buangan, ataupun hasil ekskresi. Merujuk kepada Agustina (2007), penggunaan biofuel di masyarakat dan pemasarannya secara umum sudah mulai dilakukan sejak tahun 2006. Biofuel yang digunakan dan dipasarkan tersebut adalah campuran (blending) 5% biodiesel dengan 95% minyak solar, yang disebut dengan B5, serta campuran 5% bioethanol dengan 95% premium, yang disebut dengan E5.

Crude Palm Oil (CPO) merupakan kandidat bahan baku biodiesel yang potensial di Indonesia, karena Indonesia adalah produsen CPO kedua terbesar di dunia setelah Malaysia. Menurut Departemen Pertanian (2012), produksi kelapa sawit di Indonesia yang membuahkan hasil produksi CPO meningkat dari 17 juta ton pada tahun 2008 menjadi 23 juta ton pada tahun 2012. Peningkatan produksi CPO berimbas kepada meningkatnya limbah yang merupakan hasil sampingan dari proses pengolahan kelapa sawit menjadi minyak kelapa sawit (CPO). Limbah yang dihasilkan antara lain adalah cangkang kelapa sawit, yang porsinya dapat mencapai 6% dari tiap tandan buah segar (TBS) yang diolah.

Cangkang kelapa sawit biasanya digunakan sebagai bahan bakar tambahan boiler yang digunakan sebagai pemasok uap (steam) yang digunakan dalam proses produksi CPO di pabrik kelapa sawit (PKS). Selain pemanfaatannya sebagai bahan bakar boiler, cangkang kelapa sawit juga dapat digunakan sebagai bahan baku arang, yang dapat dimanfaatkan dalam bentuk arang aktif, biocharcoal, dan juga bahan bakar arang (briket arang).

Perumusan Masalah

Proses konversi cangkang kelapa sawit menjadi arang berkaitan dengan peningkatan kualitas dari suatu bahan bakar biomassa dapat digunakan melalui proses pirolisis (pengarangan), dilakukan pada kondisi pembakaran dengan oksigen yang terbatas, untuk mencegah terjadinya pembakaran sempurna yang nantinya justru akan membakar habis cangkang sawit yang akan diarangkan. Pirolisis dilakukan didalam kiln, yaitu ruang bakar dengan asupan oksigen terbatas sebagai tempat terjadinya penguraian bahan bakar yang berada di dalamnya oleh panas berasal dari pantikan api pada awal proses pembakaran. Kiln yang telah banyak diproduksi dan digunakan oleh masyarakat pada umumnya digunakan untuk pengarangan tempurung kelapa dan juga limbah kayu-kayuan.

Dikarenakan belum beredarnya kiln yang spesifik digunakan untuk pengarangan cangkang kelapa sawit, dengan memerhatikan karakteristik cangkang sawit dari segi sifat fisik dan thermalnya, akan dirancang kiln yang cocok untuk menghasilkan arang berbahan baku cangkang kelapa sawit (palm shell). Kiln yang akan dirancang direncanakan memiliki kapasitas untuk skala industri rumah tangga, yaitu 10 kg. Kapasitas tersebut direncanakan berdasarkan pertimbangan dari banyaknya cangkang kelapa sawit yang tidak terpakai yaitu berupa sisa dari cangkang kelapa sawit total limbah produksi CPO dikurangi dengan cangkang kelapa sawit yang digunakan sebagai bahan tambahan bahan bakar boiler, dan juga cangkang kelapa sawit yang terus dijual untuk keperluan industri lainnya, serta agar kiln hasil perancangan ini juga dapat digunakan oleh masyarakat sekitar pabrik kelapa sawit (PKS). Dengan demikian selain dapat memanfaatkan arang yang dihasilkan tersebut untuk bahan bakar memasak skala rumah tangga, juga dapat dikembangkan industri rumah tangga yang memproduksi arang tersebut sebagai bahan baku arang aktif ataupun biocharcoal.

Sasaran utama dari perancangan kiln ini adalah untuk mempelajari karakteristik dari proses pengarangan cangkang kelapa sawit, dengan menerapkan prinsip kerja aliran udara dalam pipa venturi. Penerapan prinsip aliran udara dalam pipa venturi pada kiln ini diharapkan dapat menghasilkan kinerja kiln yang optimum.

Tujuan

TINJAUAN PUSTAKA

Cangkang Kelapa SawitHasil pengolahan kelapa sawit merupakan salah satu komoditas ekspor penyumbang devisa terbesar bagi negara. Menurut Departemen Pertanian (2012), produksi kelapa sawit pada tahun 2012 mencapai 23 juta ton, dan menurut Kementrian Perindustrian (2012), nilai ekspor tertinggi dialami oleh kelompok industri Pengolahan Kelapa/Kelapa Sawit yang mencapai US$ 21.57 miliar. Selain menghasilkan produk utama yaitu crude palm oil (CPO), pengolahan kelapa sawit juga menghasilkan limbah, salah satunya yaitu cangkang kelapa sawit.

Potensi energi yang dapat dihasilkan dari produk samping sawit bisa dilihat dari nilai energi panas. Nilai energi panas untuk cangkang dapat mencapai 20,093 kJ/kg (BATAN 2012). Cangkang kelapa sawit pada umumnya digunakan sebagai bahan bakar boiler, untuk memenuhi kebutuhan energi dalam pabrik kelapa sawit (PKS). Cangkang digunakan sebagai bahan bakar boiler unutuk memenuhi kebutuhan steam (uap panas) dan listrik.

Cangkang kelapa sawit mengandung lignin dan selulosa yang merupakan unsur karbon penyusun bahan baku yang dapat dijadikan arang. Bahan organik yang mengandung lignin, hemiselulosa, dan selulosa dapat dimanfaatkan sebagai bahan baku pembuatan arang aktif karena sangat efektif mengadsorpsi limbah cair (Pope 1999). Massa jenis kelapa sawit dapat mencapai 1.4 g/mL, yang lebih besar daripada massa jenis kayu. Semakin besar massa jenis bahan baku, daya serap arang aktif yang dihasilkan akan semakin besar sehingga baik untuk dijadikan arang aktif (Nurmala & Hartoyo 1990).

Menurut BATAN (2012), presentasi cangkang kelapa sawit dapat mencapai 6% dari tandan buah segar (TBS) yang diolah, dengan kandungan abu rata-rata 0.6%. Syarat utama dari bahan baku yang akan dijadikan arang adalah kadar karbonnya yang cukup tinggi. Dalam basis kering, cangkang kelapa sawit mengandung 49.70% karbon (C), 5.70% hidrogen (H), dan 0.40% nitrogen (N). Cangkang kelapa sawit merupakan bahan berkayu yang karakteristiknya mirip dengan tempurung kelapa. Tempurung kelapa merupakan komoditas terbesar yang telah banyak diarangkan. Perbandingan antara karakteristik tempurung kelapa (Lailun Najib dan Sudjud Darsopuspito 2012) dan cangkang kelapa sawit (BATAN 2012) dapat dilihat pada Tabel 1.

Tabel 1 Karakteristik cangkang kelapa sawit dan tempurung kelapa

Kandungan Cangkang Kelapa

Sawit Tempurung Kelapa

Nilai Kalor (kJ/kg) 20,093 20,980

Selulosa (%) 26.6 35.00

Proses Pirolisis Primer Lambat (Karbonisasi)

Terdapat banyak metode yang dapat digunakan untuk memanfaatkan residu kayu-kayuan sebagai bahan bakar secara lebih bersih dan juga lebih mudah, termasuk juga untuk kemudahan transportasinya (El Bassam dan Maegaard 2004). Produksi arang (charcoal) merupakan hal yang paling sering digunakan.

Pirolisis adalah proses pengubahan suatu material yang mengandung karbon, dalam kondisi udara dan oksigen terbatas. Pirolisis primer adalah pirolisis yang terjadi pada bahan baku, sedangkan pirolisis sekunder adalah pirolisis yang terjadi di atas partikel dan gas/uap hasil pirolisis primer. Suhu 350-800°C merupakan suhu yang umum digunakan untuk proses pirolisis. Pirolisis primer terjadi pada suhu kurang dari 600°C dan hasil penguraian yang utama adalah karbon (arang). Berdasarkan tingkat kecepatan reaksi pada saat proses berlangsung, pirolisis primer dibedakan atas pirolisis primer lambat dan pirolisis primer cepat. Pirolisis primer lambat terjadi pada proses pembuatan arang, dan merupakan teknologi yang telah dipraktekkan sejak lama.

Pada laju pemanasan lambat pada suhu 150-300°C, reaksi utama yang terjadi adalah dehidrasi (kehilangan kandungan air). Hasil reaksi keseluruhan adalah karbon padatan (C = arang), air (H2O), karbon monoksida (CO) dan karbon

dioksida (CO2). Semakin lambat proses, umumnya menghasilkan mutu arang

semakin baik. oleh karena itu untuk memproduksi arang dalam jumlah besar dan bermutu baik dibutuhkan waktu berhari-hari bahkan beberapa minggu.

Gas, cairan, dan juga padatan (arang/charcoal) merupakan produk dari proses pirolisis, namun jumlah masing-masing dari produk tersebut dapat dikontrol melalui temperatur proses dan juga waktu penahanan (retention time). Pada proses pirolisis akan terjadi proses pengeringan yaitu menguapnya kadar air (moisture content) dan devolatilisasi yaitu zat yang menguap (volatile matter) keluar dari dalam bahan Produk pirolisis berupa arang (charcoal) yang berwujud padatan, tar yang berwujud cairan, dan gas. (Setiawan 2010). Proses penghilangan kandungan air dari material akan menghasilkan nilai kalor spesifik dari material yang lebih tinggi dari sebelumnya. Penurunan kadar air juga dapat memperpanjang umur simpan dari material, karena hal tersebut akan menurunkan aktivitas mikroorganisme yang didukung oleh banyaknya kadar air pada material.

Produk yang diharapkan dapat didapatkan dengan memaksimumkan dengan hati-hati kontrol dari kondisi proses. Rendemen maksimum sebesar 35% dari proses pirolisis dapat dihasilkan melalui proses yang memakan waktu proses lama dengan suhu rendah (350°C).

Penyediaan energi panas untuk pirolisis dapat dilakukan melalui beberapa alternatif yaitu energi yang berasal dari luar sistem, energi dengan membakar sebagian umpan dari bahan baku, dan juga dengan membakar sebagian dari produksi (biasanya tar atau gas yang dihasilkan). Menurut El Bassam dan Maegaard (2004), perhitungan energi bersih (net energy) per unit biomassa selama proses pembakaran disebut dengan net heating value (Hu) atau nilai pemanasan. Nilai

pemanasan dari biomassa bergantung kepada nilai pemanasan spesifik dari bahan kering (dry matter), bahan kering organik (organic dry matter), dan juga bagian (1-x) dari total massanya, serta bergantung kepada penguapan spesifik dari air yang dikandungnya.

Dimana HUTS merupakan nilai pemanasan (heating value) dari bahan kering

biomassa, x adalah kandungan air, dan 2.441 MJ/kg adalah energi pada temperatur awal 25°C. Dan biasanya laju energi panas hasil pembakaran tersebut dapat dicari melalui persamaan berikut:

̇ = ̇

Dimana m merupakan laju massa bahan bakar (kg/s), dan Nkl merupakan nilai kalor dari bahan bakar (J/kg).

Dalam pembakaran, oksigen biasanya didapat dari udara bebas. Oksigen yang terkandung di dalam udara adalah 21% dari total udara bebas. Kebutuhan udara minimum untuk proses pembakaran dapat dihitung melalui persamaan berikut (Perry dan Chilton 1973):

= . + .

Dimana Wmin adalah kebutuhan udara minimum (m3/kg bahan bakar), C

adalah kandungan karbon dalam bahan bakar (%), dan H adalah kandungan hidrogen dalam bahan bakar (%).

Beberapa faktor yang mempengaruhi proses pirolisis dan arang hasil produksi adalah komposisi bahan baku, sifat bahan baku (densitas, konduktivitas panas, kapasitas panas, permeabilitas bahan), ukuran partikel bahan baku, temperatur dan juga laju pemanasan secara proses. Suhu dan laju pemanasan sangat mempengaruhi laju konversi dan komposisi hasil pirolisis. Makin tinggi laju pemanasan, makin rendah rendemen arang yang dihasilkan. Makin rendah suhu pemanasan, makin besar rendemen yang dihasilkan.

Arang hasil pirolisis yang baik memiliki ciri-ciri sifat fisiknya yang liat, memiliki warna hitam pekat serta bila dipatahkan warna patahannya mengkilap. Arang yang baik akan memiliki bunyi berdenting bila dijatuhkan. Arang yang tepat untuk digunakan sebagai bahan baku arang aktif memiliki persyaratan seperti pada Tabel 2 menurut Standar Industri Indonesia (SII) No. 0258-97.

Tabel 2 Persyaratan arang aktif

Jenis Uji Satuan Persyaratan

Bagian yang hilang pada pemanasan 950° % Maksimum 15

Kadar air % Maksimum 10

Kadar abu % Maksimum 2.5

Bagian yang tidak mengarang % -

Daya sarutan terhadap larutan I2 % Maksium 20 sumber: http://dekindo.com

Manfaat dan kegunaan arang antara lain adalah sebagai bahan bakar alternatif, zat penghilang bau, pengontrol kelembaban yang efektif, sebagai industri rumah tangga, dan juga pemanasan di industri peternakan.

serpihan kayu, kulit kayu, dan juga limbah industri perkayuan. Sedangkan untuk limbah hasil pertanian yang pada umumnya berukuran kecil, media pengarangannya umumnya juga memiliki ukuran yang kecil dan disesuaikan dengan karakteristik bahan bakunya seperti arang sekam, tempurung kelapa, serbuk gergaji, dan lain sebagainya. Proses pembuatan arang terdiri dari empat tahap (Ditjen PPHP DEPTAN 2006) yaitu:

1. Pada suhu 100-120°C terjadi penguapan air sampai suhu 270°C mulai terjadi penguraian selulosa. Desilat mengandung asam organik dan sedikit metanol. Asam cuka terbentuk pada suhu 220-270°C.

2. Pada suhu 270-310°C reaksi eksotermik berlangsung yaitu penguraian selulosa secara intensif menjadi larutan pirolginat, gas kayu, dan sedikit tar. Asam pirolginat merupakan asam organik dengan titik didih rendah, sedangkan gas kayu terdiri dari CO dan CO2.

3. Pada suhu 310-500°C terjadi penguraian lignin, dihasilkan lebih banyak tar, sedangkan larutan pirolginat menurun. Gas CO2 menurun sedangkan gas CO,

CH4, dan H2 meningkat.

4. Pada suhu 500-1000°C merupakan tahap pemurnian arang atau peningkatan kadar karbon. Teknik pembakaran pertama-tama, lubang udara, lubang asap dan cerobong dibuka. Bahan dimasukkan ke dalam alat, lalu setelah terlihat bahan terbakar sepenuhnya, pembakaran bahan umpan dihentikan. Selanjutnya lubang pembakaran ditutup sebagian, dan ditinggalkan sedikit terbuka sekitar 5 cm x 5 cm. Lubang udara yang berdekatan dengan cerobong asap ditutup sampai bara api kelihatan pada lubang udara yang berdekatan dengan lubang pembakaran. Apabila terlihat asap hitam tebal, lubang penguapan ditutup agar seluruh asap keluar melalui cerobong asap. Selanjutnya dilakukan pengaturan lubang udara berdasarkan pengamatan terbakarnya bahan melalui lubang udara. Salah satu cara untuk mengetahui proses pembakaran berlangsung sempurna yaitu dengan mengambil sampel asap dan dimasukkan ke dalam kantung plastik tembus pandang. Jika pada waktu 10 menit asap tidak mengembun, maka proses pembakaran telah sempurna. Tahap berikutnya adalah menutup seluruh lubang udara, lubang pembakaran, dan cerobong asap agar proses pengarangan berlangsung sempurna. Setelah selesai, arang dikeluarkan dari alat (tanur) dan segera diberi sedikit percikan air agar tidak terbakar.

Kiln

Secara umum ada dua tipe alat produksi arang yang dibedakan berdasarkan pada perbedaan pemberian energi panas yaitu tipe kiln dan tipe retort. Pada tipe kiln, energi panas diperoleh dari pembakaran sebagian bahan baku, sedangkan pada tipe retort energi panas diberikan dari luar sistem.

Kiln atau tanur merupakan wadah tertutup dengan lubang udara terbatas yang mendukung terjadinya proses pirolisis. Proses di dalam kiln hanya membutuhkan oksigen yang terbatas agar terjadi proses pengarangan (bukan pembakaran sempurna) dan menyisakan bagian dari bahan baku yang berupa karbon (arang).

oleh bahan bakar dan dibakar sebelum nantinya ditutup lagi oleh lapisan tanah. Seiring dengan perkembangan teknologi, kiln kemudian banyak dirancang dengan menggunakan logam, yang bisa dengan menggunakan drum bekas yang dilubangi dan juga plat logam yang dibentuk silinder.

Prinsip Kerja Venturimeter

Venturi meter adalah salah satu dari tiga jenis alat ukur yang umum digunakan untuk mengukur laju aliran pipa sesaat, yaitu dua lainnya adalah orifice meter dan nozzle meter. Masing-masing dari alat pengukur ini bekerja berdasarkan prinsip bahwa pengurangan luas aliran dalam sebuah pipa menyebabkan peningkatan kecepatan yang disertai dengan penurunan tekanan (Munson et al. 2005).

Adanya perbedaan dengan kecepatan memberikan cara untuk pengukuran laju aliran dalam pipa, dengan asumsi tanpa adanya pengaruh dari viskositas fluida. Penerapan persamaan Bernoulli digunakan pada titik sebelum (1) dan sesudah (2) perubahan luas aliran pada pipa adalah sebagai berikut:

� � = ∗ = ∗ √� − �−

Dimana β = D2/D1. Dan dengan mengantisipasi adanya kerugian head

(headloss) antara titik (1) dan titik (2), persamaan pengaturnya menjadi:

= ∗ = ∗

dan,

� + = � + + ℎ�

Dimana v1 = kecepatan aliran fluida sebelum penyempitan pipa (m/s), v2 =

kecepatan aliran fluida setelah penyempitan pipa (m/s), p1 = tekanan aliran fluida

sebelum penyempitan pipa (atm), p2 = tekanan aliran fluida setelah penyempitan

pipa (atm), ρ = densitas fluida (kg/m3), g = gaya gravitasi (9.81 m/s2), dan hL = headloss (m).

Alat ukur yang paling teliti dan paling mahal di antara ketiga jenis alat ukur aliran jenis penghalang (obstruction-type flow meter) adalah Venturi meter. Meskipun prinsip pengoperasian dari alat ini sama seperti pada orifis atau nossel meter, geometri dari Venturi meter dirancang untuk mengurangi kerugian-kerugian head sekecil-kecilnya.

Kebanyakan kerugian head yang terjadi dalam Venturi meter yang dirancang dengan baik lebih disebabkan oleh kerugian gesek sepanjang dinding dibandingkan dengan kerugian akibat dari separasi aliran dan gerakan percampuran yang tidak efisien yang menyertai aliran seperti itu. Hal ini disebabkan oleh suati pengecilan yang relatif mulus mengikuti arus (yang menghilangkan separasi pada bagian yang mengalami perlambatan).

Jadi, laju aliran yang melalui sebuah Venturi meter dapat dinyatakan sebagai berikut:

= ∗ � � = ∗ √� − �−

Dimana AT = πd2/4 adalah luas leher Venturi, Cv adalah kisaran dari harga discharge coefficient, danβ = d/D adalah rasio diameter leher terhadap pipa.

Teori Pindah Panas

Konduksi

Konduksi merupakan perpindahan panas dari tempat yang bertemperatur tinggi ke tempat yang bertemperatur rendah di dalam medium yang bersinggungan langsung. Jika pada suatu benda terdapat gradient suhu, maka akan terjadi perpindahan panas serta energi dari bagian yang bersuhu tinggi ke bagian yang bersuhu rendah, sehingga dapat dikatakan bahwa energi akan berpindah secara konduksi, laju perpindahan kalornya dinyatakan sebagai berikut (Moran dan Shapiro 2006):

̇ = − �

Dimana: ̇ = laju perpindahan kalor konduksi (W)

�

�� = gradien suhu perpindahan kalor k = konduktivitas termal bahan (W/mK) A = luas penampang (m2)

Konveksi

Konveksi merupakan perpindahan panas antara permukaan solid dan berdekatan dengan fluida yang bergerak atau mengalir dan itu melibatkan pengaruh konduksi dan aliran fluida. Laju perpindahan kalor secara konveksi dapat dinyatakan sebagai berikut (Moran dan Shapiro 2006):

Dimana: ̇ℎ = laju perpindahan kalor konveksi (W)

h = koefisien perpindahan panas konveksi (W/m2) A = luas penampang (m2)

Ts = temperatur plat (K)

T∞ = temperatur fluida yang mengalir dekat permukaan (K)

Radiasi

Radiasi, merupakan perpindahan energi karena emisi gelombang elektromagnetik (atau foton). Laju perpindahan kalor secara radiasi dapat dinyatakan sebagai berikut (Moran dan Shapiro 2006):

̇ = � � − �

Dimana: ̇ = laju perpindahan kalor radiasi (W) = emisivitas sifat radiasi pada permukaan A = luas permukaan (m2)

� = konstanta Stefan-Boltzman (5.67 x 10-8 W/m2K4) � = temperatur absolut sekitar (K4)

� = temperatur absolut permukaan (K4)

METODOLOGI

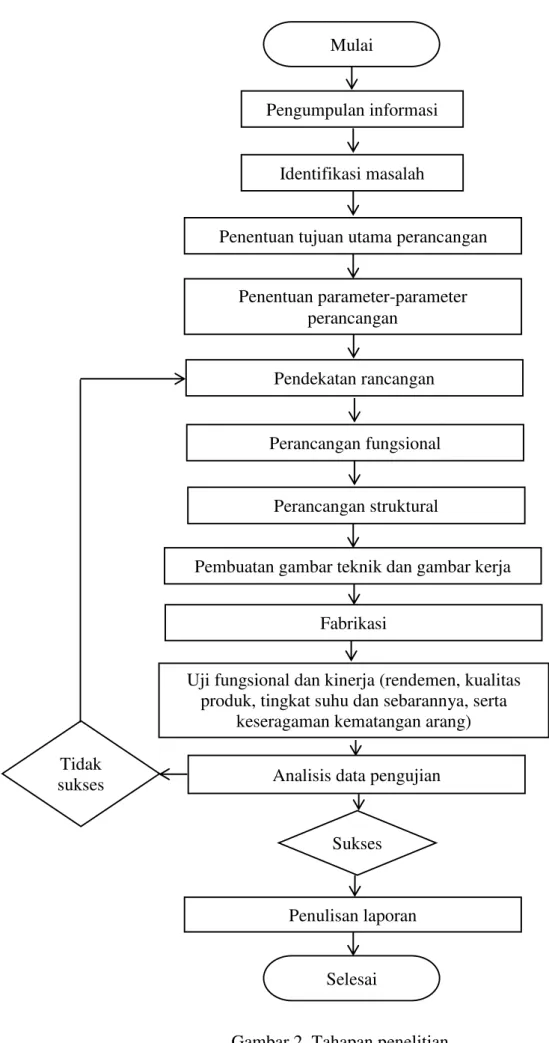

Tahapan PenelitianPenelitian ini berawal dari pengumpulan informasi yang berkaitan dengan sifat fisik cangkang kelapa sawit dan karakteristrik proses pirolisis, kemudian dilanjutkan dengan proses perancangan kiln menggunakan perangkat lunak SolidWorks Premium 2012, dan kemudian proses pabrikasi dan pengujian kinerja kiln. Parameter-parameter perancangan ditentukan berdasarkan informasi yang telah diperoleh mengenai cangkang kelapa sawit dan juga proses pirolisis lambat guna menghasilkan arang cangkang kelapa sawit.

Suhu harapan yang dicapai melalui proses pengarangan menggunakan kiln ini adalah 500°C, dengan menghasilkan rendemen arang sebanyak 30% dari massa bahan baku yang diarangkan. Tingkat suhu serta sebaran suhu pada proses pengarangan menggunakan kiln ini juga akan diukur untuk mengetahui seberapa merata aliran udara yang dihasilkan pada proses pengarangan. Nilai kalor dari produk arang akan diukur setelah proses pengarangan selesai.

Setelah kiln selesai dipabrikasi, uji kinerja pendahuluan dilakukan untuk mengetahui kapasitas optimum, kinerja serta produk yang dihasilkan melalui proses pengarangan. Kapasitas yang direncanakan dalam proses perancangan adalah untuk bahan baku sebanyak 10 kg cangkang kelapa sawit dengan bulk density 400 kg/m3,

Mulai

Pengumpulan informasi

Identifikasi masalah

Penentuan tujuan utama perancangan

Penentuan parameter-parameter perancangan

Pembuatan gambar teknik dan gambar kerja

Uji fungsional dan kinerja (rendemen, kualitas produk, tingkat suhu dan sebarannya, serta

keseragaman kematangan arang)

Penulisan laporan

Selesai

Pendekatan rancangan

Perancangan fungsional

Perancangan struktural

Analisis data pengujian

Sukses Tidak

sukses

Fabrikasi

Pendekatan Rancangan

Kiln hasil perancangan ini diadaptasi dari kiln hasil perancangan Hasanah (2013) yang juga menggunakan prinsip venturimeter. Pengadaptasian prinsip venturimeter ini diharapkan dapat menghasilkan proses pengarangan yang juga optimum pada cangkang kelapa sawit.

Gas merupakan gas mampu mampat yang berarti memiliki kemampuan untuk dimampatkan pada volume yang lebih kecil dengan massa yang sama. Tekanan pada suatu titik dalam suati fluida yang berada dalam kesetimbangan (tidak bergerak) akan memiliki nilai sama ke semua arah, namun untuk gas yang memiliki pergerakan relatif tekanan dapat berubah menurut arah pada suatu titik.

Gambar 3 Penampang nozzle (A) dan diffuser (B)

Pertimbangan mengenai kemampuan mampu mampat dari gas, maka prinsip kerja venturimeter yang merupakan gabungan mekanisme dari nozzle dan diffuser digunakan pada penelitian ini. Menurut Potter dan Somerton (2011), nozzle adalah suatu alat yang digunakan untuk menaikkan kecepatan aliran fluida, ini dilakukan dengan cara mengurangi tekanan. Sedangkan diffuser adalah suatu alat yang menaikkan tekanan aliran fluida, dengan cara mengurangi kecepatannya. Jika lebih lanjut diasumsikan bahwa perubahan energi internal dan energi potensial dapat diabaikan, persamaan energi akan menjadi:

= − + ℎ − ℎ → + �∗ � = + �∗ �

Dimana v adalah kecepatan aliran, Cp adalah panas spesifik fluida, dan T adalah suhu fluida. Indeks 1 dan 2 adalah masing-masing untuk aliran fluida yang masuk melalui nozzle dan keluar melalui diffuser.

Venturimeter memiliki jenis aliran subsonik, dimana nozzle memiliki luas yang makin mengecil searah dengan aliran dan diffuser memiliki luas yang makin membesar searah dengan aliran. Tekanan yang meningkat pada sisi sempit venturimeter akan memampatkan aliran udara yang lewat dan kecepatannya berkurang, dan ketika udara melewati pelebaran diameter dari diffuser, kecepatan aliran akan meningkat dan udara akan menyebar dengan kecepatan yang menurun. Teori-teori diatas kemudian dijadikan dasar perancangan dari kiln untuk pengarangan cangkang kelapa sawit ini. Bentuk dari kiln dibuat menyerupai bentuk dari venturimeter dengan perbandingan diameter dasar, tenggorokan, dan atas kiln adalah 2:1:2 dengan masing-masing ukuran 40 cm, 20 cm, dan 40 cm. Diharapkan dengan bentuk kiln yang menerapkan prinsip venturimeter ini, aliran udara panas yang pada mulanya merupakan hasil pembakaran bahan bakar awal pada dasar kiln akan mengalir menuju bagian atas kiln dengan mengikuti pola aliran pada venturimeter sehingga didapatkan sebaran udara dan suhu yang baik serta kematangan arang yang merata. Distribusi udara di dalam kiln juga dibantu dengan adanya kassa pemerata yang bersifat portable, sebagai cadangan udara pada ruang pengarangan. Kassa pemerata akan diletakkan di dalam ruang pengarangan sebelum bahan baku dimasukkan, dan akan dikeluarkan setelah proses pengarangan selesai sebelum arang dikeluarkan.

Waktu dan Tempat Pelaksanaan

Proses perancangan kiln dilakukan mulai dari awal Februari hingga pertengahan Maret 2014, dan pabrikasi dari kiln hasil perancangan dimulai dari pertengahan Maret dan selesai pada akhir April 2014. Uji kinerja kiln dilakukan pada akhir April dan selesai pada akhir Mei 2014 (29 April-19 Mei 2014).

Kegiatan pabrikasi dari kiln dilakukan di kawasan Citereup dan Cangkurawok, Bogor, dan seluruh kegiatan uji kinerja dilakukan di Laboratorium Teknik Energi Terbarukan, Laboratorium Lapangan Bersama Siswadhi Soepardjo, Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Alat dan Bahan

Seperangkat peralatan perbengkelan digunakan dalam proses perakitan kiln, dan peralatan-peralatan ukur digunakan pada pengujian kinerja dari kiln hasil perancangan. Peralatan ukur yang digunakan dalam pengujian kinerja kiln adalah termokopel batang tipe K untuk suhu dalam ruang pengarangan, termokopel tipe CA untuk suhu dinding ruang pengarangan serta cerobong asap, serta recorder untuk display dari suhu-suhu pengukuran. Anemometer digunakan untuk pengukuran suhu lingkungan serta kecepatan angin, timbangan untuk pengukuran massa bahan baku cangkang kelapa sawit awal yang akan diarangkan serta massa rendemen arang yang dihasilkan.

Bahan yang digunakan adalah plat besi dengan ketebalan 3 mm serta 5 mm untuk perakitan kiln, cangkang kelapa sawit sebagai bahan baku utama untuk diarangkan dan bonggol jagung serta serabut kelapa sawit sebagai bahan bakar awal. Cangkang dan serabut kelapa sawit yang digunakan diperoleh dari Pabrik Kelapa Sawit Kertajaya, PT Perkebunan Nusantara VIII, Lebak, Banten.

Uji Kinerja Hasil Perancangan

Setelah kiln selesai dipabrikasi dan siap uji, pengujian kinerja dari kiln dan penentuan titik-titik pengukuran serta parameter dari kiln ditentukan dan dijelaskan sebagaimana di bawah berikut.

Penentuan Parameter Pengujian

a. Kapasitas Optimum Kiln

Kapasitas optimum dari kiln dilihat dari seberapa banyak massa cangkang kelapa sawit yang dapat ditampung oleh ruang pengarangan dengan menyisakan 2/3 ruang kosong sebagai pasokan cadangan oksigen untuk proses pirolisis. Banyaknya cangkang kelapa sawit yang dapat ditampung oleh ruang pengarangan akan bergantung kepada bulk density dan bentuk kepingan dari cangkang kelapa sawit itu sendiri. Semakin kecil kepingan dari cangkang kelapa sawit, akan semakin sedikit rongga yang diberikan antar kepingan sehingga massa yang ditampung akan lebih besar daripada apabila kepingan yang masuk adalah kepingan-kepingan dengan ukuran yang lebih besar.

Komposisi dari cangkang kelapa sawit itu sendiri menentukan banyaknya massa yang tertampung. Semakin banyak kadar serabut tertinggal pada cangkang kelapa sawit yang digunakan sebagai bahan baku, akan semakin ringan pula massa yang masuk ke dalam ruang pengarangan.

b. Tingkat Suhu dan Penyebarannya Selama Proses Pirolisis Berlangsung

Tingkat suhu merupakan parameter utama apakan panas yang dihasilkan pada awal proses melalui pembakaran bahan bakar pemantik berhasil mengalami peningkatan dan penyebaran yang baik saat kiln beroperasi. Suhu pada ruang pengarangan, dinding, dan cerobong asap akan diukur dengan menggunakan termokopel. Penyebaran suhu dalam ruang pengarangan dapat menjadi acuan merata atau tidaknya kematangan arang yang akan dihasilkan nantinya.

c. Rendemen Arang

Rendemen produk arang yang dihasilkan akan menentukan efisiensi dari proses pengarangan yang dilakukan dengan menggunakan kiln ini. Rendemen arang akan berupa presentase banyaknya produk arang yang dihasilkan dari keseluruhan bahan baku cangkang kelapa sawit yang terarangkan.

d. Mutu Arang

Mutu arang yang dihasilkan dapat terwakilkan dengan kandungan nilai kalor yang dimiliki oleh arang tersebut, namun juga dapat diisyaratkan oleh penampilan fisiknya. Arang dengan kualitas baik akan memiliki warna hitam pekat, bila dipatahkan akan memiliki warna mengkilap pada bagian patahannya, bunyi berdenting bila bersentuhan maupun terjatuh

e. Waktu Proses

Waktu yang dibutuhkan dari mulai keseluruhan bahan baku cangkang kelapa sawit dimasukkan ke dalam ruang pengarangan dan penyalaan bahan bakar pemantik yang berupa bonggol jagung dan serabut kelapa sawit hingga produk akhir arang siap untuk dikeluarkan melalui pintu unloading, terhitung sebagai waktu proses. Diasumsikan bahwa cepatnya proses merepresentasikan bahwa kinerja dari kiln ini cukup bagus, semakin sedikit waktu yang dibutuhkan untuk melakukan proses pengarangan maka akan semakin bagus performa dari kiln ini.

Metoda Pengujian dan Pengambilan Data

Total pengujan kiln dilakukan sebanyak 9 kali, yaitu 2 kali pengujian pendahuluan dan 7 kali pengujian inti. Sebanyak 2 kali pengujian pendahuluan dilakukan untuk mengetahui kapasits optimum dari kiln. Pengujian inti dilakukan sebanyak 7 kali dengan rentang massa yang dianggap optimum bagi kinerja kiln.

Kapasitas optimum dari kiln diukur menggunakan timbangan pegas untuk mengukur massa yang dapat masuk ke dalam ruang pengarangan. Bulk density dari bahan baku cangkang kelapa sawit juga diukur dengan cara memasukkan sejumlah cangkang kelapa sawit ke dalam suatu wadah (yang digunakan adalah ember), dan kemudian menimbang massa yang ada dalam wadah tersebut, kemudian membaginya dengan volume wadah yang terisi oleh cangkang kelapa sawit. Alat ukur massa yang digunakan ditunjukkan pada Gambar 4.

Gambar 4 Timbangan pegas

Pengujian sebaran dan tingkat suhu pada kiln dilakukan dengan melakukan pengukuran suhu pada 6 buah titik ukur, yaitu dinding bagian bawah ruang pengarangan, dinding bagian tengah ruang pengarangan, dinding bagian atas ruang pengarangan, bagian dalam ruang pengarangan bawah, bagian dalam ruang pengarangan atas, dan juga cerobong asap. Titik-titik pengukuran suhu ditunjukkan pada Gambar 5.

Selain sebaran suhu pada kiln, terdapat satu lagi titik pengukuran suhu yaitu suhu lingkungan dekat kiln pada jarak sekitar 1 meter dari posisi dimana kiln beroperasi, yang merupakan titik pengukuran suhu lingkungan dan juga kecepatan angin. Pengukuran tingkat suhu dan sebarannya pada kiln dilakukan dengan menggunakan termokopel K batang untuk suhu di dalam ruang pengarangan atas dan bawah, serta termokopel tipe CA untuk suhu dinding dan cerobong asap. Alat pengukuran suhu mulai dari termokopel K batang, termokopel CA, dan rekorder secara berurutan ditunjukkan pada Gambar 6.

Gambar 5 Titik-titik pengukuran suhu pada kiln

Gambar 6 Alat-alat pengukuran suhu

Prosedur Pengujian Kinerja Kiln

Secara keseluruhan, prosedur operasional pengujian kinerja kiln adalah sebagai berikut:

1. Memasang alat ukur suhu pada semua titik yang telah ditentukan 2. Menimbang cangkang kelapa sawit yang telah disiapkan untuk

diarangkan

Suhu cerobong asap

Suhu dalam ruang pengarangan atas Suhu dinding ruang

pengarangan atas

Suhu dinding ruang pengarangan tengah

Suhu dinding ruang

pengarangan bawah Suhu dalam ruang

3. Memasang kassa pemerata api di tengah ruang pengarangan 4. Membuka penuh semua lubang udara

5. Memasukkan seluruh cangkang kelapa sawit hingga menyisakan kurang lebih 1/3 dari ruang pengarangan kosong

6. Memberikan bahan bakar solar pada beberapa bonggol jagung (sekitar 5-7 buah) dan segenggam serabut kelapa sawit

7. Membakar bahan bakar pemantik yaitu bonggol jagung dan serabut kelapa sawit terlebih dahulu dan memasukkannya sedikit demi sedikit ke dalam kassa pemerata api secara merata, dan memastikan bahwa api dalam kassa pemerata tetap menyala

8. Membiarkan api dalam kassa pemerata menyala selama kurang lebih 10-15 menit untuk memberikan nyala api kepada cangkang kelapa sawit terutama yang berada pada ruang pengarangan bagian bawah 9. Ketika nyala api sudah mulai merata dan membesar, tutup pintu

loading dan lapisi menggunakan sealer gasket untuk mencegah kebocoran asap.

10.Menyalakan recorder untuk mengukur dan mencatat suhu selama proses pengarangan berlangsung setiap interval 5 menit

11.Mengamati kenaikan suhu di semua titik pengukuran, terutama di bagian dalam ruang pengarangan bawah dan atas

12.Mengamati asap yang keluar dari cerobong, jika telah menipis maka berarti proses pirolisis akan berakhir

13.Menarik bagian dasar ruang pengarangan untuk menjatuhkan seluruh produk arang ke bawah, lalu buka pintu loading

14.Biarkan asap keluar terlebih dahulu, ketika telah menipis, keluarkan kassa pemerata melalui pintu loading

15.Buka pintu unloading, dan arang telah siap untuk dikeluarkan.

HASIL DAN PEMBAHASAN

Hasil Perancangan KilnRancangan Fungsional

Secara keseluruhan, kiln hasil perancangan ini terdiri dari ruang pengarangan, kassa pemerata, pintu loading dan unloading, cerobong asap, dan kaki penyangga. Penjelasan fungsi bagian-bagian kiln dapat dilihat pada Tabel 3.

Tabel 3 Bagian-bagian kiln dan fungsinya masing-masing

No. Bagian-Bagian Kiln Fungsi

1. Pintu loading Memasukkan bahan baku cangkang kelapa sawit yang akan diarangkan, pada bagian atas kiln. Pintu loading memiliki engsel yang memudahkan untuk membuka dan menutup, sehingga tidak perlu dibuat terpisah dari badan kiln.

2. Ruang pengarangan Tempat dimana bahan baku cangkang kelapa sawit akan mengalami proses pirolisis lambat (karbonisasi) dan menjadi arang. Pada ruang pengarangan terdapat lubang-lubang udara sebagai pasokan kebutuhan oksigen proses pirolisis, dan bagian dasarnya merupakan plat besi yang dapat ditarik untuk menjatuhkan produk arang setelah proses pirolisis selesai.

3. Kassa pemerata Meratakan panas api hasil pembakaran bahan bakar awal menyebar pada bahan baku cangkang kelapa sawit yang berada di dalam ruang pengarangan

4. Pintu unloading Mengeluarkan produk akhir yang telah mengalami proses karbonisasi dan berupa arang. Merupakan pintu yang sebangun dengan badan kiln, memiliki engsel sehingga memudahkan untuk membuka dan menutup. Pintu unloading juga dilengkapi pengunci sehingga tidak akan terbuka dengan sendirinya saat kiln diangkat untuk dipindahkan.

5. Cerobong asap Mengeluarkan gas buang hasil proses pirolisis. Dibuat pada bagian atas kiln dengan bagian bawahnya yang datar (tidak kerucut mengikuti bentuk diameter kiln), diharapkan dapat menyebabkan turbulensi panas dan asap terlebih dahulu di dalam ruang pengarangan sehingga asap yang dikeluarkan tidak terlalu tebal dan dengan suhu yang tidak terlalu tinggi.

6. Kaki penyangga Menyangga kokoh kiln selama dioperasikan maupun tidak dioperasikan, dan juga sebagai tempat dimana pintu unloading berada

Rancangan Struktural

Rancangan struktural dari kiln beserta nama-nama bagiannya disajikan pada Gambar 7. Detail dari rancangan kiln dapat dilihat pada Lampiran 1.

Gambar 7 Tampak depan (kiri) dan tampak samping (kanan) (skala 1:20) rancangan kiln

Kiln hasil perancangan memiliki seluruh bagian dinding ruang pengarangan hingga kaki penyangga kiln adalah plat besi dengan ketebalan 3 mm, dan dasar dari kiln yang merupakan pintu unloading dibuat dari plat besi dengan ketebalan 5 mm. Pemilihan bahan ini dilakukan dengan alasan untuk ketahanan dari kiln akan suhu pengarangan yang tinggi, yang dapat mencapai 600°C. Penampakan dari kiln hasil perancangan dapat dilihat pada Gambar 8.

Ruang Pengarangan

Pintu Unloading Cerobong Asap

Pintu Loading

Gambar 8 Kiln hasil perancangan

Tinggi total dari kiln mulai dari kaki penyangga, ruang pengarangan, hingga cerobong asap adalah 123 cm, dengan pertimbangan bahwa operator yang ditujukan adalah masyarakat Indonesia, dengan ketinggian tubuh rata-rata 160-175 cm. Dimensi dari kiln perancangan ini diharapkan dapat memberikan kemudahan operasional bagi pengguna. Serta bentuk dari ruang pengarangan dari kiln yang berbentuk cukup ramping, ukurannya memudahkan proses mobilisasi dari kiln bila operator yang menggunakannya hanyalah satu orang.

1. Pintu Loading

Pintu loading berfungsi untuk tempat masuk dari bahan baku cangkang kelapa sawit yang akan diarangkan. Pintu loading merupakan pintu yang terhubungkan oleh engsel dengan bagian teratas dari kiln. Pintu loading terletak pada ketinggian 107 cm dari permukaan tanah, yang memudahkan untuk proses loading dari bahan baku oleh operator. Melihat tinggi rata-rata masyarakat Indonesia yang berkisar antara 160-175 cm (berdasarkan pengamatan terhadap sejumlah mahasiswa Institut Pertanian Bogor), diharapkan posisi dari pintu loading ini tidak menimbulkan kesulitan bagi operator saat memasukkan bahan baku menuju ruang pengarangan.

Gambar 9 Pintu loading

2. Ruang Pengarangan

Ruang pengarangan berfungsi sebagai tempat dimana proses pirolisis terjadi. Di dalam ruang pengarangan ini, cangkang kelapa sawit akan mengalami proses karbonisasi (pirolisis rambat) berupa proses pembakaran dengan asupan oksigen minimum.

Di dalam ruang pengarangan akan diletakkan kassa pemerata api sebagai pemerata api pantikan awal, dimana bahan bakar yang berupa bonggol jagung dan serabut kelapa sawit akan dibakar pada awal mula proses. Pembakaran awal yang dipantik oleh bonggol jagung dan serabut kelapa sawit diharapkan dapat membakar bahan baku cangkang kelapa sawit yang berada pada bagian bawah kiln sebagai bahan bakar awalan proses pirolisis.

Penentuan dimensi dari ruang pengarangan didapatkan dari hasil pehitungan seperti dijelaskan di bawah ini.

a. Volume Ruang Pengarangan

Massa dan bulk density dari cangkang kelapa sawit digunakan untuk menentukan volume ruang pengarangan. Massa cangkang kelapa sawit yang akan diarangkan adalah sebanyak 10 kg dan bulk density yang digunakan dalam proses perancangan adalah 400 kg/m3 sehingga volume dari ruang pengarangan dapat diketahui dengan cara berikut ini

=

=

= �

�⁄ 3

= 0.025 m3

Dibutuhkan 2/3 ruang kosong pada ruang pengarangan untuk cadangan oksigen yang akan dibutuhkan guna tercapai pengarangan optimum (Agustina 2013), maka total volume ruang pengarangan adalah:

b. Kebutuhan Bahan Bakar Awal

Energi yang dibutuhkan untuk mengarangkan cangkang kelapa sawit sebanyak 10 kg diperhitungkan dengan mempertimbangkan nilai kalor jenis cangkang sawit yang berkisar antara 2.259-2.712 J/kg.K (Hasan 1990) dan suhu lingkungan yang berkisar antara 27-30°C adalah:

= � ∆�

= . ��° 573-303)°K = ,

Energi yang dibutuhkan ini dijadikan acuan perhitungan untuk menentukan kebutuhan energi pada awal proses dengan mengasumsikan ruang pengarangan pada bagian kerucut bawah berfungsi sebagai tungku dengan efisiensi 30%. Maka kebutuhan energi dan banyaknya bahan bakar awal yang dibutuhkan adalah:

, = �

. = �

Mengasumsikan bahwa kandungan nilai kalor dari cangkang kelapa sawit adalah 20.093 kJ/kg (BATAN 2012) dan efisiensi ruang pengarangan bagian kerucut bawah sebagai tungku,

, = �

, = �

Dan kebutuhan massa dari bahan bakar awal adalah:

, = , ⁄

= .

Maka volume minimum dari ruang pengarangan bawah dapat diketahui sebagai berikut:

= .

⁄ = .

Guna mencapai pembakaran optimum bagi bahan bakar awal, perlu ditambahkan 2/3 bagian dari ruang pembakaran, maka:

= . . = . =

c. Volume Total Kiln

Total dari volume ruang pengarangan dan ruang pembakaran awal akan menghasilkan volume total dari kiln. Maka volume total dari kiln untuk mengarangkan sebanyak 10 kg bahan baku cangkang kelapa sawit adalah sebagai berikut:

Volume total = Volume ruang pengarangan + Volume bahan bakar = 41750 cm3 + 4676 cm3

= 46426 cm3 ~ 47000 cm3

d. Perhitungan Dimensi Kiln

Dengan data yang dimiliki seperti ini;

Diameter kiln rancangan = 40 cm

Akan dirancang kiln dengan memanfaatkan prinsip venturimeter dengan hukum Bernoulli, dimana saat kecepatan fluida bertambah, tekanan aliran fluida akan berkurang di bagian pipa dengan penampang lebih kecil yang dijelaskan dengan hukum pV = nRT.

Prinsip venturimeter yang akan digunakan dalam perancangan dimensi kiln akan membagi kiln menjadi empat bagian, yaitu ruang bahan bakar awal, ruang pengarangan bawah, bagian tenggorokan (dimana penampang permukaan pipa kiln mengecil), dan juga ruang pengarangan atas. Keterangan dari dimensi kiln dijelaskan dibawah ini.

Ruang Bahan Bakar Awal

Tinggi ruang bahan bakar = 5cm

Diameter ruang bahan bakar = 40 cm

Volume ruang bahan bakar = 6280 cm3

Ruang Pengarangan Bawah

Sudut kemiringan dinding = 30°

Diameter ruang pengarangan = 20 cm

Tinggi ruang pengarangan = 17.32 cm

Volume ruang pengarangan = 12689.81 cm3 Tenggorokan Kiln

Tinggi tenggorokan = 20 cm

Diameter tenggorokan = 20 cm

Volume tenggorokan = 6280 cm3

Ruang Pengarangan Atas

Sudut kemiringan dinding = 15°

Diameter ujung ruang pengarangan atas = 40 cm Tinggi ruang pengarangan atas = 37.32 cm Volume ruang pengarangan atas = 27343.12 cm3

e. Perhitungan Tekanan Fluida dalam Kiln

Mengasumsikan bahwa dalam kesetimbangan udara awal pada kiln merupakan kesetimbangan gas ideal, dengan menerapkan persamaan = �, dan menganggap bahwa nilai n*R bagi aliran fluida dalam kiln adalah sama, maka untuk menghitung suhu dan tekanan dalam kiln untuk ruang pengarangan bawah (1) dan ruang pengarangan atas (2) dilakukan perhitungan:

� = �

adalah 2.15 kali dari tekanan di ruangan pengarangan atas setelah aliran udara melewati tenggorokan kiln. Dengan memanfaatkan bentuk dari venturimeter ini diharapkan bahwa tekanan yang berkurang pada ruang pengarangan atas merupakan salah satu bentuk penyebaran udara yang terjadi.

f. Pembakaran Biomassa

Mempertimbangkan bahwa cangkang kelapa sawit adalah biomassa dengan kandungan hidrokarbon yang tinggi menurut BATAN (2012), yaitu 49.70% C dan 5.700% H, dan kebutuhan udara minimum untuk proses pembakaran dapat dihitung melalui persamaan berikut (Perry dan Chilton 1973):

= . + .

Wmin = Kebutuhan udara minimum (m3/kg bahan bakar)

C = Kandungan karbon dalam bahan bakar (%) H = Kandungan hidrogen dalam bahan bakar (%)

Maka kebutuhan udara minimum untuk pembakaran cangkang kelapa sawit, dalam hal ini untuk proses pirolisis;

Wmin = { . + . }

= { . . + . . }

= 6.226 m3/kg cangkang kelapa sawit

Laju pembakaran (Bbt) dapat dihitung melalui perhitungan bobot bahan bakar yang akan dibakar (m) dengan waktu pembakaran (t)

= = . ⁄

Debit udara yang dibutuhkan untuk pembakaran didapat dari perkalian kebutuhan udara minimum (Wmin) dengan laju pembakaran (Bbt)

=

= . ⁄ . ⁄

= . ⁄

= . ⁄

Menurut Abdullah et al. (1998) dalam Hasanah (2013), debit udara pada proses perancangan untuk pembakaran perlu ditambahkan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis. Maka kebutuhan input udara:

= .

= . ⁄ . = . ⁄

Gambar 10 Ruang pengarangan

3. Kassa Pemerata

Kassa pemerata api berfungsi untuk meratakan panas api dari hasil pembakaran bahan bakar pemantik yaitu bonggol jagung dan serabut kelapa sawit, dan juga cangkang sawit yang berada pada ruang pembakaran bagian bawah. Kassa pemerata diletakkan sebelum bahan baku cangkang kelapa sawit dimasukkan ke dalam ruang pengarangan melalui pintu unloading.

Bonggol jagung dan serabut kelapa sawit yang dibakar pada awal proses kemudian dimasukkan ke dalam kassa pemerata. Kassa pemerata yang digunakan pada penelitian ini berjumlah tiga buah, diletakkan di tengah ruang pengarangan.

Ketiga kassa pemerata memiliki diameter 6 cm dengan tinggi 80 cm, yang berarti total volume dari ketiga kassa pemerata ini adalah 6,785.84 cm3. Rongga udara dengan volume tersebut yang disediakan oleh kassa pemerata akan menjadi pasokan cadangan oksigen yang dapat membantu pemerataan proses yang berlangsung di dalam ruang pengarangan.

Ketiga kassa pemerata diletakkan secara berimpitan membentuk segitiga, dengan harapan bahwa rongga udara yang tersebar dan dilebarkan di bagian tengah ruang pengarangan akan memberikan kemerataan hasil pengarangan di dalam ruang pengarangan. Di dalam kassa pemerata hanya akan diletakkan bahan bakar pemantik, yaitu bonggol jagung dan serabut kelapa sawit yang telah diberikan sedikit solar untuk memberikan kemudahan proses pembakaran awal.

Diharapkan proses pembakaran dari bahan bakar pemantik ini akan memberikan panas api yang akan membakar bahan baku cangkang kelapa sawit yang berada di bagian bawah ruang pengarangan yang dirancang sedemikian rupa untuk memiliki mekanisme mirip tungku, dengan efisiensi pembakaran 30%. Penampakan dari kassa pemerata di dalam ruang pengarangan dapat dilihat pada Gambar 11.

Gambar 11 Tiga buah kassa pemerata dalam ruang pengarangan

4. Pintu Unloading

Proses unloading dari arang cangkang kelapa sawit yang telah selesai diarangkan di dalam ruang pengarangan akan dikeluarkan melalui pintu unloading, yang terdiri dari dua komponen yaitu bagian dasar kiln yang dilengkapi dengan gagang penarik dan juga pintu yang sebangun dengan kaki penyangga pada kiln. Bagian dasar kiln yang dilengkapi oleh gagang penarik ini dibuat dari plat besi dengan ketebalan 5 mm. Pemilihan bahan dan ukuran dari plat besi ini didasarkan dari pertimbangan bahwa bagian bawah dari ruang pengarangan akan mendapatkan beban panas serta massa yang cukup tinggi, terhitung mulai dari proses pembakaran awal hingga akhir proses pengarangan. Bagian bawah ruang pengarangan akan menopang beban bahan baku cangkang kelapa sawit yang diarangkan serta kassa pemerata dengan seluruh sebaran panas yang dihasilkan selama proses pengarangan.Penampakan dari bagian dasar kiln yang dilengkapi dengan gagang penarik dapat dilihat pada Gambar 12.

Gambar 12 Bagian dasar kiln dengan gagang penarik

Setelah bagian dasar kiln ditarik keluar dari ruang pengarangan, seluruh isi dari ruang pengarangan akan jatuh ke bawah dan tertahan oleh pintu yang ada pada bagian kaki penyangga, sehingga kassa pemerata yang berada di dalam ruang pengarangan masih akan dalam posisi tegak di dalam. Kassa pemerata akan terlebih dahulu dikeluarkan saat pintu loading dibuka, guna mengeluarkan sisa-sisa asap yang masih ada di dalam ruang pengarangan.

Setelah kasssa pemerata dikeluarkan, maka seluruh arang hasil pengarangan yang terjatuh ke bagian dalam kaki penyangga dapat dikeluarkan melalui pintu unloading. Penampakan dari pintu unloading pada kaki penyangga kiln dapat dilihat pada Gambar 13.

Gambar 13 Pintu unloading pada kaki penyangga kiln

Pintu unloading yang sebangun pada kaki penyangga kiln ini dilengkapi dengan pengunci sehingga tidak akan mengganggu saat kiln akan diangkut dan dipindahkan, dengan tidak membuka dengan sendirinya bila kiln berada pada posisi miring saat diangkat.

5. Kaki Penyangga

Kaki penyangga kiln memiliki fungsi utama sebagai penyangga kokoh ruang pengarangan dan seluruh badan kiln saat kiln beroperasi dan juga maupun saat tidak dioperasikan. Kaki penyangga juga berfungsi sebagai wadah tempat dimana saat produk arang yang telah dijatuhkan saat proses unloading dilakukan tertampung guna tetap menyangga kassa pemerata api agar mudah dikeluarkan oleh operator melalui pintu loading.. Penampakan dari kaki penyangga dapat dilihat pada Gambar 14.

Kaki penyangga pada kiln ini terbuat dari besi plat yang sebangun dengan badan kiln dan dipisahkan sengan ruang pengarangan oleh bagian dasar kiln yang berfungsi sebagai pintu loading yang dapat ditarik pada awal proses unloading dilakukan. Pintu unloading pada bagian kaki kiln berguna untuk nantinya mengeluarkan arang hasil proses pengarangan dari ruang pengarangan keluar dari kiln.

6. Cerobong Asap

Cerobong asap pada kiln ini berfungsi untuk mengeluarkan gas buang hasil sampingan dari proses pirolisis yang terjadi. Gas buang dari proses pirolisis mengandung zat-zat volatil yang teruapkan dari bahan baku yang terpirolisis (Agustina 2013). Diakibatkan suhu tinggi pada bagian dalam ruang pengarangan, suhu gas buang secara langsung juga akan tinggi, dan panas hasil proses pirolisis tersebut dapat digunakan apabila gas-gas tersebut tertahankan sehingga terjadi turbulensi di dalam ruang pengarangan.

Cerobong asap memiliki penyempitan area yang secara tiba-tiba (vena contracta) dari diameter ruang pengarangan, sehingga akan menyebabkan turbulensi gas di dalam ruang pengarangan. Penahanan panas dan turbulensi gas pada ruang pengarangan diharapkan dapat membantu pemerataan suhu dan kematangan dari pengarangan cangkang kelapa sawit. Perhitungan mengenai perancangan cerobong asap dapat dilihat pada Lampiran 2a.

Bagian atas dari kiln, yang terhubung dengan pintu loading dan cerobong asap sengaja dibuat miring, untuk mengalirkan gas buang yang telah berkurang tekanannya karena sebagian besar mengalami turbulensi pada ruang pengarangan. Tekanan dan suhu yang mengalir menuju cerobong asap melalui kemiringan dari sisi atas kiln diharapkan telah mengalami penurunan, sehingga gas buang atau asap yang keluar melalui cerobong asap tidak begitu menimbulkan pencemaran udara lingkungan yang begitu signifikan. Kemiringan pada bagian penutup ruang pengarangan, yang merupakan pintu loading, ditujukan untuk menggiring udara panas hasil pembakaran menuju cerobong asap dengan turbulensi udara yang diciptakannya lebih besar dibandingkan tekanan udara yang dikeluarkannya melalui cerobong asap. Penampakan dari cerobong asap dapat dilihat pada Gambar 15.

Hasil Pengujian Kinerja Kiln

Sebanyak 9 kali total pengujian kiln dilakukan, termasuk dua kali pengujian pendahuluan menggunakan massa bahan baku cangkang kelapa sawit masing-masing 10.5 kg untuk pengujian pendahuluan pertama dan 12 kg untuk pengujian pendahuluan kedua. Pengujian pendahuluan pertama menghasilkan produk akhir arang 2.8 kg, dengan massa arang yang tidak matang merata sebanyak 2.1 kg dengan waktu proses 180 menit.

Pengujian pendahuluan kedua menghasilkan produk akhir arang 2.9 kg dengan massa arang yang tidak merata sebanyak 2.5 kg dengan waktu proses 190 menit. Waktu proses dihitung mulai dari pintu loading ditutup dan kemudian dilapisi rekat dengan sealer gasket yang diikatkan kepada celah yang ada pada sisi dalam dan luar pintu kiln. Pelapisan kiln dengan menggunakan sealer gasket dapat dilihat pada Gambar 16.

Gambar 16 Pelapisan pintu loading menggunakan sealer gasket

Pengujian pendahuluan pertama dilakukan dengan memanfaatkan sebanyak delapan buah keran udara yang dibuka pada awal proses dan menutup seluruhnya pada saat suhu dalam ruang pengarangan bagian bawah mencapai 200°C. Penguijan pendahuluan kedua dilakukan dengan memanfaatkan sebanyak delapan buah keran udara yang dibuka pada awal proses dan membiarkannya tetap terbuka hingga akhir proses, mengharapkan bahwa kematangan pengarangan dalam kiln akan lebih merata.

Kematangan tidak merata pada cangkang kelapa sawit hasil proses pengarangan terletak pada bagian tumpukan cangkang kelapa sawit yang berada di bagian dekat dinding kiln, pada ruang pengarangan bagian atas. Hal tersebut dicurigakan disebabkan oleh tidak tersebar setelah meratanya distribusi udara setelah adanya penyempitan tenggorokan kiln, yang tidak mencapai bagian dinding kiln ruang pengarangan atas yang mungkin disebabkan oleh diameter ruang pengarangan atas yang terlalu lebar.

Oleh karena itu, penambahan lubang udara sebanyak 4 buah diletakkan pada bagian tenggorokan kiln, diharapkan untuk memberikan asupan udara bagi peningkatan aliran udara sebelum nantinya akan didistribusikan menuju ruang pengarangan atas. Penambahan lubang udara sebanyak 4 buah pada bagian kerucut atas ruang pengarangan atas kiln juga dilakukan untuk memberikan asupan udara dari luar guna membantu distribusi panas yang berasal dari bagian ruang pengarangan bawah kiln.

Gambar 17 Kiln saat pengujian pendahuluan (kiri) dan pengujian inti (kanan)

Tabel 4 Hasil pengujian pendahuluan kinerja kiln

Uji ke-

Bahan Baku Proses Pengarangan Produk Arang

Massa (kg) Bentuk Cangkang Kelapa Sawit

Lama

Tabel 5 Hasil pengujian inti kinerja kiln

Uji ke-

Bahan Baku Proses Pengarangan Produk Arang

Massa

20,206 Patahan hitam mengkilap, berdenting

2. 10.5 326 Kecil

berserabut 180 350.84 424 3.5 0.4 34.65

21,785 Patahan hitam mengkilap, berdenting

3. 10 318.3 Sedang

berserabut 130 469.04 635 3.0 - 30

22,961 Patahan hitam mengkilap, berdenting

4. 10.5 366 Kecil

berserabut 210 440.12 514 3.2 - 30.47

22,961 Patahan hitam mengkilap, berdenting

5. 10.5 415 Sedang

berserabut 160 388.21 463 3.1 0.2 30.09

26,095 Patahan hitam mengkilap, berdenting

6. 10.5 342.5 Kecil

berserabut 280 318.74 565 3.2 - 30.47

24,927 Patahan hitam mengkilap, berdenting

7. 10 404.2 Sedikit

berserabut 160 512.82 682 3.1 - 31

26,586 Patahan hitam mengkilap, berdenting