PEMBUATAN ASAM STEARAT MONOETANOLAMIDA

DARI ASAM STEARAT DAN MONOETANOLAMIN

DENGAN KATALIS KALIUM HIDROKSIDA

KAPASITAS 2.000 TON/TAHUNSKRIPSI

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Disusun Oleh :

NIM : 020405054

KHARIS M TANJUNG

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMBUATAN ASAM STEARAT MONOETANOLAMIDA

DARI ASAM STEARAT DAN MONOETANOLAMIN

DENGAN KATALIS KALIUM HIDROKSIDA

KAPASITAS 2.000 TON/TAHUNDiajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

NIM : 020405054

KHARIS M TANJUNG

Diketahui, Telah Diperiksa/Disetujui, Koordinator Tugas Akhir Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir. Irvan, MSi) (Ir. Seri Maulina, M.Sc) ( Maya Sarah, ST.,MT.) NIP : 132 126 842 NIP : 131 803 353 NIP : 132 282 134

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DARI ASAM STEARAT DAN MONOETANOLAMIN

DENGAN KATALIS KALIUM HIDROKSIDA

KAPASITAS 2.000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

NIM : 020405054

KHARIS M TANJUNG

Telah diujikan pada Sidang Sarjana tanggal 27 Juni 2007

Mengetahui/Menyetujui :

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr.Ir.Taslim,MT.) (Dr.Ir.Fatimah, MT.) (M.Hendra Ginting, ST,MT) NIP : 131 882 284 NIP : 132 095 301 NIP : 132.243.713

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Syukur alhamdulillah penulis ucapkan kepada Allah SWT karena atas kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Pra Rancangan Pabrik Pembuatan Asam Stearat Monoetanolamida dari Reaksi Kondensasi Asam Stearat dan Monoetanolamin antara dengan Katalis Kalium Hidroksida dengan Kapasitas 2.000 Ton/Tahun”.

Tugas akhir disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Untuk itu, penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Seri Maulina, MSi., sebagai dosen pembimbing I yang telah membimbing dan memberi masukan kepada penulis selama menyelesaikan tugas akhir.

2. Ibu Maya Sarah, ST. MT., sebagai dosen pembimbing II yang telah membimbing dan memberi masukan kepada penulis selama menyelesaikan tugas akhir.

3. Bapak Dr. Ir. Irvan, sebagai koordinator tugas akhir

4. Bapak Ir. Indra Surya, M.Sc, sebagai ketua Departemen Teknik Kimia

5. Seluruh Staf Dosen Pengajar Departemen Tekim FT USU, yang telah memberikan ilmu kepada penulis selama menjalankan studi.

6. Seluruh Pegawai Program Studi Teknik Kimia FT USU yang telah banyak membantu dalam segala urusan Administrasi

7. Kedua orang tua penulis, Darman Tanjung, SH dan Asnaini Siregar yang telah sabar membesarkan dan mencurahkan kasih sayang untuk penulis hingga layak berdiri sebagai mahasiswa.

10.Rekan-rekan stambuk 2002. Erwin, Khaidir, Anggara, Nugraha, Triadi, Asri, Yazid, Rahmah, Nanda, Putri dan teman-teman lain, atas kebersamaan dan keceriaannya selama menjalankan Studi. (yang gak disebut jangan marah ya) 11.Ricky D Hutabarat, dan seluruh teman-teman pengurus BPH IMATEK FT USU

2004-2006, terimakasih atas keberanian dan kesetiakawananya.

12.Kak Lia dan B’ Darma, atas nasihat, doa dan dorongan semangatnya. (Doa-ku teruntuk kalian berdua, semoga selalu bersama dan bahagia dunia akhirat)

13.Aji, Ahmad, Nirza, Kucuk, Ina, Uci, Melli, Rahmah, dan seluruh adik-adik stambuk ’03, atas kebersamaan dan keceriaannya,hingga Tekim tetap sebagai Rumah bagi penulis.

14.Alviah, Aprianingsih, dan Fitri, adik-adiku yang manis, yang memberikan keceriaan bagi penulis.

15.Yunita Olivia Syaputri, adik tersayang penulis, yang telah banyak memberikan dorongan semangat melalui doa dan senyumnya, serta mengerti penulis apa adanya.

16.B’Inyong, B’Apul, B’ Kino, B’ Dolly, B’ Boy, B’Rekson, B’ Ronald,B’ Surya Rusfantri, B’Doan, B’Lindung, B’Rudi, B’Ade 94, B’ Poleng, B’ Edo, B’ Agus’,B’Eman, Kak Lily, Kak Ana, Kak Pilly, Kak Tiur, dan seluruh senior (yang tak disebut namanya jangan marah), atas rasa kebersamaan dan persaudaraannya.

17.Ajo, Aulia, Fikri, Bento,Reza,Amsar, Pam-Pam dan teman-teman Arsitek Stbk 1999-2001, atas keceriaan dan kebersamaannya.

18.Seluruh Rekan Mahasiswa Tekim FT USU.

Penulis menyadari dalam pemyusunan tugas akhir ini masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua.

Medan, Mei 2007

Lingkungan hidup menuntut adanya suatu upaya untuk mengurangi pemakaian bahan kimia berbahaya dan beracun pada industri kimia. Salah satu bahan kimia yang ramah lingkungan adalah asam stearat monoetanolamida. Asam stearat monoetanolamida diperoleh dari reaksi kondensasi antara asam stearat dan monoetanolamin dengan katalis kalium hidroksida. Hasil reaksi tersebut yaitu asam stearat monoetanolamida dan air dipisahkan dengan distilasi.

Asam stearat monoetanolamida yang diproduksi 2.000 ton/tahun dengan 330 hari kerja yang menggunakan baku asam stearat dan monoetanolamin dengan volume bahan baku total 2765,9396 ton/tahun. Lokasi pabrik direncanakan di Tanjung Morawa, Kawasan Industri Kimia II, Sumatera Utara dengan luas areal 9 499 m2, tenaga kerja yang dibutuhkan berjumlah 142 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Asam stearat monoetanolamida adalah sebagai berikut :

• Total Modal Investasi : Rp 154.122.319.431,- • Biaya Produksi : Rp 125.102.714.698,- • Hasil Penjualan : Rp 213.509.263.413,6,-

• Laba Bersih : Rp 60.701.453.175,57,- • Profit Margin : 41,99 %

• Break Event Point : 35,214 % • Return of Investment : 39,3066 % • Pay Out Time : 2,55 tahun • Return on Network : 65,605 % • Internal Rate of Return : 53,63 %

Hal

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... viii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Asam Stearat monoetanolamida... II-1

2.2 Sifat-sifat Produk ... II-1

2.3 Sifat-sifat Bahan Baku ... II-2

2.4 Proses Pembuatan Asam Stearat Monoetanolamida ... II-4

2.5 Deskripsi Proses ... II-5

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-9

6.3 Keselamatan Kerja pada Pabrik Pembuatan

Asam Stearat Monoetanolamida ... VI-9

BAB VII UTILITAS ... VII-1

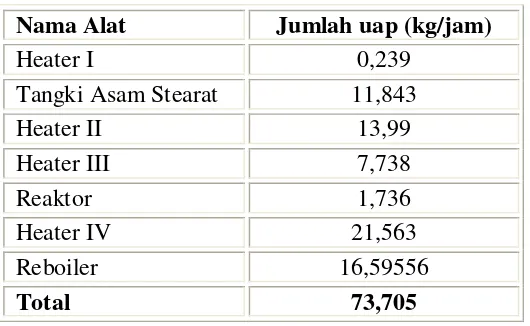

7.1 Kebutuhan Uap (Steam) ... VII-1

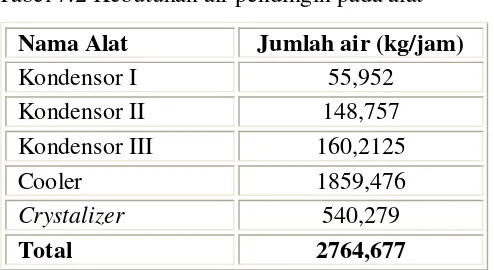

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Bahan Kimia ... .VII-10

7.5 Kebutuhan Bahan Bakar ... VII-10

7.6 Unit Pengolahan Limbah ... VII-12

7.7 Spesifikasi Peralatan Utilitas ... VII-19

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-11

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan ... X-6

10.4 Perkiraan Rugi/Laba Perusahaan ... X-6

10.5 Analisa Aspek Ekonomi ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... ix

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

Hal

Tabel 1.1 Import Asam Stearat Monoetanolamida Indonesia Tahun 2001-2005 ... I-1

Tabel 3.1 Neraca Massa pada Reaktor ...III-1

Tabel 3.2 Neraca Massa pada Destilasi ...III-1

Tabel 3.3 Neraca Massa pada Flash Drum ...III-2

Tabel 3.4 Neraca Massa pada Separator ...III-2

Tabel 4.1 Neraca Panas pada Heater I ... IV-1

Tabel 4.2 Neraca Panas pada Tangki Asam Stearat ... IV-1

Tabel 4.3 Neraca Panas pada Heater II ... IV-1

Tabel 4.4 Neraca Panas pada Heater III ... IV-2

Tabel 4.5 Neraca Panas pada Reaktor ... IV-2

Tabel 4.6 Neraca Panas pada Heater IV ... IV-3

Tabel 4.7 Neraca Panas pada Destilasi ... IV-3

Tabel 4.8 Neraca Panas pada Kondensor I ... IV-4

Tabel 4.9 Neraca Panas pada Reboiler ... IV-4

Tabel 4.10 Neraca Panas pada Kondensor II ... IV-4

Tabel 4.11 Neraca Panas pada Kondensor III ... IV-5

Tabel 4.12 Neraca Panas pada Cooler ... IV-5

Tabel 4.13 Neraca Panas pada Crystalizer ... IV-5

Tabel 6.1 Daftar Instrumentasi ... VI-4

Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin pada Alat ... VII-2

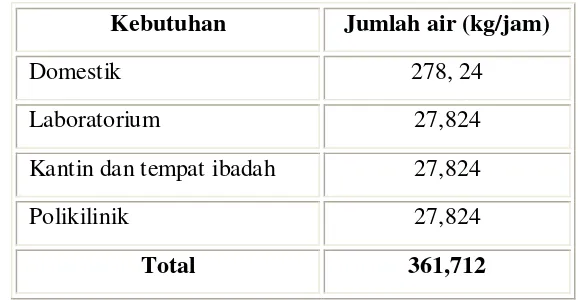

Tabel 7.3 Pemakaian Air untuk Berbagai Kebutuhan ... VII-3

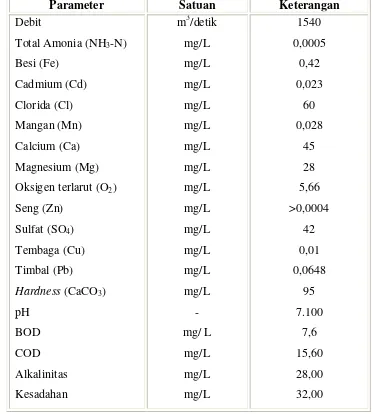

Tabel 7.4 Sifat Fisika Air Bawah Tanah di KIM II Medan ... VII-4

Tabel 7.5 Kualitas Air Bawah Tanah di KIM II Medan ... VII-4

Tabel 8.1 Perincian Luas Areal Pabrik ... VIII-4

Tabel 9.1 Jumlah Karyawan dan Kualifikasinya ... IX-10

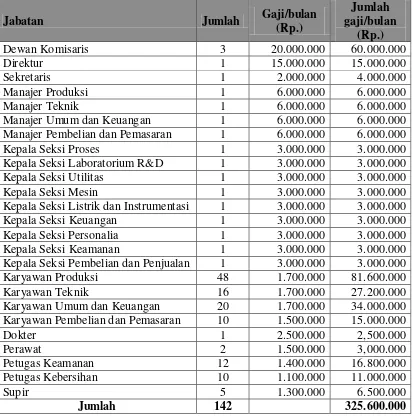

Tabel 9.2 Gaji Karyawan ... IX-11

Tabel LA-1. Analisa Derajat Kebebasan ... LA-2

Tabel LA-3. Konstanta Antoine ... LA-6

Tabel LA-4. Trial Titik Trial Titik Didih Umpan Kolom Destilasi ... LA-6

Tabel LA-5. Fraksi dan laju alir setiap Alur ... LA-7

Tabel LA-6. Trial Titik Gelembung Bottom Kolom Destilasi ... LA-7

Tabel LA-7. Trial Titik Embun Destilat Kolom Destilasi ... LA-8

Tabel LA-8. Neraca Massa pada Kondensor ... LA-8

Tabel LA-9. Neraca Massa pada Reboiler ... LA-8

Tabel LA-10. Neraca Massa pada Kolom Destilasi ... LA-9

Tabel LB-1. Data Kapasitas Panas ( HOCH2CH2NH2 ) ... LB-1

Tabel LB-2. Data Kapasitas Panas ( C17H35COOH )... LB-1

Tabel LB-3. Data Kapasitas Panas Asam Stearat Monoetanolamida ... LB-2

Tabel LB-4. Data Kapasitas Panas Komponen ... LB-2

Tabel LB-5. Data Panas Laten Komponen... LB-3

Tabel LB-6. Data Panas Reaksi Komponen ... LB-4

Tabel LB-7. Neraca Panas Pada Heater I ... LB-6

Tabel LB-8. Neraca Panas Pada Tangki Asam Stearat ... LB-7

Tabel LB-9. Neraca Panas Pada Heater II ... LB-8

Tabel LB-10. Neraca Panas Pada Heater III ... LB-9

Tabel LB-11 Perhitungan Neraca Panas Keluar Reaktor...LB-11

Tabel LB-12. Neraca panas pada Reaktor ...LB-11

Tabel LB-13. Perhitungan Neraca Panas Keluar Heater IV...LB-12

Tabel LB-14. Neraca Panas Pada Heater IV ...LB-13

Tabel LB-15. Perhitungan Panas Keluar Reboiler ...LB-14

Tabel LB-16. Perhitungan Panas Keluar kondensor ...LB-15

Tabel LB-17. Perhitungan Neraca Panas Keluar Kondensor II ...LB-17

Tabel LB-18. Neraca Panas Pada Kondensor II ...LB-17

Tabel LB-19. Neraca Panas Pada Kondensor III ...LB-19

Tabel LB-20. Perhitungan Neraca Panas Keluar Cooler ...LB-19

Tabel LB-21. Neraca Panas Pada Cooler ...LB-20

Tabel LB-22. Perhitungan Neraca Panas Keluar Crystalizer ...LB-21

Tabel LB-23. Neraca Panas Pada Crystalizer ...LB-22

Tabel E.1 Harga Bangunan ... LE-1

Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel E.3 Perkiraan Harga Peralatan Proses ... LE-6

Tabel E.4 Perkiraan Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7

Tabel E.5 Biaya Sarana Transportasi ... LE-10

Tabel E.6 Perincian Gaji Pegawai ... LE-13

Tabel E.7 Perincian Biaya Kas ... LE-16

Tabel E.8 Perincian Modal Kerja ... LE-16

Tabel E.9 Aturan Biaya Depresiasi ... LE-17

Tabel E.10 Perhitungan Biaya Depresiasi ... LE-18

Hal

Gambar 2.1 Flowsheet Pra Rancangan Pabrik Pembuatan

Asam Stearat Monoetanolamida ... II-7

Gambar 7.1 Diagram Alur Proses Pengolahan Air Pra Rancangan

Pabrik Pembuatan Asam Stearat Monoetanolamida ... VII-28

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan

Asam Stearat Monoetanolamida ... VIII-8

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Asam Stearat Monoetanolamida ... IX-13

Gambar LD.1 Sketsa sebagian bar screen... LD-1

Gambar LE.1 Sketsa perancangan pengaduk... LD-6

Gambar LE.1 Sketsa perancangan sand filter... LD-13

Lingkungan hidup menuntut adanya suatu upaya untuk mengurangi

pemakaian bahan kimia berbahaya dan beracun pada industri kimia. Salah satu bahan

kimia yang ramah lingkungan adalah asam stearat monoetanolamida. Asam stearat

monoetanolamida diperoleh dari reaksi kondensasi antara asam stearat dan

monoetanolamin dengan katalis kalium hidroksida. Hasil reaksi tersebut yaitu asam

stearat monoetanolamida dan air dipisahkan dengan distilasi.

Asam stearat monoetanolamida yang diproduksi 2.000 ton/tahun dengan 330

hari kerja yang menggunakan baku asam stearat dan monoetanolamin dengan

volume bahan baku total 2765,9396 ton/tahun. Lokasi pabrik direncanakan di

Tanjung Morawa, Kawasan Industri Kimia II, Sumatera Utara dengan luas areal

9 499 m2, tenaga kerja yang dibutuhkan berjumlah 142 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan

struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Asam stearat monoetanolamida adalah sebagai

berikut :

• Total Modal Investasi : Rp 154.122.319.431,-• Biaya Produksi : Rp 125.102.714.698,-• Hasil Penjualan : Rp

213.509.263.413,6,-• Laba Bersih : Rp 60.701.453.175,57,-

• Profit Margin : 41,99 %

• Break Event Point : 35,214 % • Return of Investment : 39,3066 % • Pay Out Time : 2,55 tahun • Return on Network : 65,605 % • Internal Rate of Return : 53,63 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik

pembuatan asam stearat monoetanolamida dengan proses kondensasi layak untuk

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sektor industri merupakan sektor utama dalam perekonomian Indonesia

pada masa kini. Sektor ini sebagai penyumbang terbesar dalam pembentukan

Pendapatan Domestik Bruto (PDB) Indonesia selama 10 tahun terakhir. Sebagai

gambaran, pada tahun 2002 peran sektor industri pengolahan diperkirakan

mencapai lebih dari seperempat (25,01%) komponen pembentukan PDB,

sementara sektor pertanian memberi andil sekitar 17,47% (BPS, 2002).

Perkembangan industri juga dipergunakan untuk meningkatkan nilai

tambah yang ditujukan untuk menyediakan barang dan jasa yang bermutu,

meningkatkan ekspor, dan menghemat devisa untuk menunjang pembangunan

selanjutnya, serta untuk mengembangkan penguasaan teknologi.

Asam stearat monoetanolamida digunakan secara luas sebagai bahan

pembuatan deterjen dan bahan pembuatan surfaktan. Zat ini juga digunakan

sebagai bahan pembuatan kosmetik, bahan pembuat sampo, pembentuk dan

penstabil busa pada kosmetik, sabun pencuci tangan dan pencuci tangan tanpa air.

Data statistik BPS, untuk kebutuhan Indonesia akan asam lemak

monoetanolamida adalah sebagai berikut:

Tabel 1.1 Kebutuhan impor asam stearat monoetanolamida di Indonesia

Tahun Jumlah (Kg)

2002 894.639

2003 905.860

2004 600.397

2005 439.835

1.2. Perumusan Masalah

Kebutuhan akan asam stearat monoetanolamida di Indonesia selama ini

dipenuhi dengan mengimpor produk tersebut dari beberapa negara seperti Jepang,

Amerika serikat, Jerman dan Singapura, maka dibutuhkan usaha untuk

menanggulangi kebutuhan asam stearat monoetanolamida tersebut dengan

mendirikan pabrik asam stearat monoetanolamida.

1.3. Tujuan Perancangan

Tujuan dari perancangan pabrik asam stearat monoetanolamida ini adalah

untuk mengaplikasikan ilmu teknik kimia yang meliputi necara massa, energi,

operasi teknik kimia, utilitas dan bagian ilmu kimia lainnya yang penyajiannya

disajikan pada prarancangan pabrik pembuatan asam stearat monoetanolamida

dari asam stearat dan monoetanolamin, serta mengetahui kelayakan pendirian

2.1 Asam Stearat Monoetanolamida

Asam stearat monoetanolamida mempunyai rumus molekul HOCH2CH2NHCOC17H35 dan struktur molekulnya

Gambar 2.1 Struktur molekul Asam stearat monoetanolamida

Asam stearat monoetanolamida berbentuk padatan kristal yang stabil pada suhu –200C dapat disimpan dalam jangka waktu selama dua tahun. Asam stearat monoetanolamida dapat dibuat dengan memisahkan larutan asam stearat monoetanolamida dari pelarut organiknya dengan menggunakan gas inert. Asam stearat monoetanolamida larut dalam pelarut organik seperti etanol dan dimetil formamida (DMF). Kelarutan asam stearat monoetanolamida dalam etanol dan dimetil formamida adalah 2 mg/ml. (http.//www.caymanchem.com,2006)

Asam stearat monoetanolamida mempunyai nama kimia yaitu N-(2-hidroxyetil) octadecanamida dan nama lainnya adalah stearic monoetanolamine, stearoyl ethanolamida, stearamida monoetanolamin, stearoyl etanolamin, asam stearat amida, stearamida monoetanolamida. (http.//www.cfsan.fda.gov,2006)

Asam stearat monoetanolamida dihasilkan dari reaksi kondensasi antara asam stearat dengan monoetanolamine. Asam stearat monoetanolamida termasuk surfaktan nonionik yang dapat diaplikasikan dalam berbagai kegunaan.

2.2 Sifat-sifat Produk

2.2.1 Asam Stearat Monoetanolamida

4. Berat molekul : 328 g/mol 5. Titik didih pada 101,3 kPa : 3000 C 6. Titik beku : 97 - 1000C 7. Spesifik gravity pada temperatur 250C : 0,98

8. pH : 7 – 10

9. Densitas uap : > 1,0 10.volatilitas : < 1,0 % (Sumber :http.//www.cfsan.fda.gov,2006)

2.2.2 Air

1. Berat molekul : 18,016 gr/mol 2. Melting point : 00C

3. Boiling point : 1000C 4. Bentuk : Cair

5. Warna : Tidak Berwarna 6. Densitas : 998 kg/m3 7. Temperatur Kritis : 374,30C 8. Tekanan Kritis : 217,6 Atm

9. Panas pembentukan : - 99,972 kkal/mol 10.Panas penguapan : 9,717 kal/mol 11.Cp : 1 kkal/mol0C (Sumber : Perry,1997)

2.3 Sifat-sifat Bahan Baku

2.3.1 Asam Stearat

1. Tidak larut dalam air

2. Larut dalam alkohol, eter, kloroform, CS2 dan CCl4

8. Titik api : 1960C 9. Spesifik gravity : 0,94 10.Densitas uap : 9,8 g/cm3

(

2.3.2 Monoetanolamin

1. Merupakan suatu cairan tidak berwarna

2. Berat molekul : 61 g/mol 3. Titik beku : 10,50C 4. Spesifik gravity : 1,017 5. Tekanan uap pada 200C : 0,48 mmHg 6. Titik didih, pada tekanan 1 atm : 170 0C 7. Densitas gas pada 00C, 1 atm : 2,1 g/liter 8. Kelarutan dalam air pada 200C (STP) : 100%

9. Konduktivitas termal pada 500C : 0,216 W/m.k 10.Viskositas pada temperatur 200C : 19 cP

11.pH : 12,05

12.Panas spesifik pada temperatur 500C : 2,74 KJ/Kg K

2.3.3 Kalium Hidroksida

1. Berat molekul : 56,1 g/mol 2. Titik beku : 100C 3. Densitas pada temperatur 200C : 1,51 g/cm3 4. Titik didih : 1460C

5. Viskositas pada temperatur 200C : 6. 10-3 kg/m.s

6. pH : 13,5

7. Larut dalam air

8. Spesifik gravity : 2,044 9. Berbentuk padatan berwarna putih

2.4 Proses Pembuatan Asam Stearat Monoetanolamida

Beberapa proses pembuatan asam stearat monoetanolamida adalah 1. Proses Kondensasi

Pembuatan asam stearat monoetanolamida menggunakan bahan baku asam stearat dan monoetanolamin. Adapun reaksi yang berlangsung adalah sebagai berikut :

HOCH2CH2NH2 + C17H35COOH HOCH2CH2NHCOC17H35 + H2O

(monoetanolamin) (asam stearat) (as. stearat monoetanolamida)

Perbandingan mol antara monoetanolamin dan asam stearat adalah 1,1:1. Kondisi reaktor adalah pada tekanan atmosfir dan suhu 1500C, menggunakan katalis kalium hidroksida (KOH) sebanyak 0,076 mol/ mol asam stearat. Konversi dari asam stearat monoetanolamida adalah sebesar 86,9% dan waktu tinggal selama 4 jam.

2. Proses Fermentasi

Asam stearat monoetanolamida disintesa dalam pelarut organik dari asam stearat menggunakan enzim lipase. Reaksi transamidasi terjadi setelah penambahan enzim lipase. Enzim lipase menggunakan pelarut yaitu isooktana. Perbandingan mol antara monoetanolamin dan asam stearat adalah 1:1. Kondisi reaktor adalah pada tekanan atmosfir dan suhu 500C. Perbandingan optimal antara enzim dan asam stearat adalah 0,035. Konversi dari asam stearat monoetanolamida adalah sebesar 39% dan waktu tinggal selama 72 jam.

Proses yang dipilih adalah reaksi kondensasi antara asam stearat dan monoetanolamin untuk menghasilkan asam stearat monoetanolamida. Pemilihan proses ini didasari pada alasan – alasan sebagai berikut :

2.5 Deskripsi Proses

2.5.1 Tahap Persiapan Bahan Baku

Bahan baku proses pembuatan asam stearat monoetanolamida adalah monoetanolamin dan asam stearat dengan perbandingan mol 1,1:1, menggunakan katalis larutan kalium hidroksida 50%. Bahan baku monoetanolamin disimpan di dalam tangki penyimpanan pada suhu kamar (300C) sedangkan asam stearat disimpan pada suhu 850C dengan tujuan agar asam stearat berada pada fasa cair. Dari tangki penampungan sementara akan dialirkan ke heater untuk menaikkan suhunya menjadi 1500C. lalu dari heater ini akan dialirkan ke reaktor dengan kondisi pada suhu 1500C dan tekanan 1 atm.

2.5.2 Tahap Reaksi Kondensasi

Pada proses ini reaksi yang terjadi adalah :

HOCH2CH2NH2 + C17H35COOH HOCH2CH2NHCOC17H35 + H2O

(monoetanolamin) (asam stearat) (As. Stearat monoetanolamida)

Reaksi berlangsung pada reaktor dengan kondisi operasi 1500C dan tekanan atmosfir, menggunakan katalis kalium hidroksida (KOH) sebanyak 0,076 mol/ mol asam stearat.

Konversi asam stearat monoetanolamida adalah 86,9% dan waktu tinggal selama 4 jam. Hasil dari reaktor ini berupa asam stearat monoetanolamida.

)

2.5.3 Tahap Pemurnian Produk

Produk dari reaktor dialirkan ke heater untuk menaikkan suhu dari 1500C menjadi 213,4610C dan dipisahkan dengan kolom destilasi. Produk atas mengandung uap kalium hidroksida dan gas monoetanolamin. Produk bawah mengandung asam stearat dan asam stearat monoetanolamida.

Produk bawah berupa asam stearat dan asam stearat monoetanolamin didinginkan dengan kondensor dari suhu 2800C menjadi 1100C, kemudian dialirkan ke crystalizer untuk menghasilkan padatan berbentuk kristal pada suhu 850C dan tekanan 1 atm. Asam stearat dan asam stearat monoetanolamida dialirkan ke Separator suntuk memisahkan produk asam stearat monoetanolamida dari asam stearat. Produk asam stearat monoetanolamida yang telah kering disimpan dalam tangki penyimpanan pada suhu 300C dan tekanan 1 atm.

BAB III

NERACA MASSA

3.1 Reaktor

Tabel 3.1 Neraca Massa pada Reaktor

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

KOH

As.Stearat

MEA

As.Stearat MEA

H2O

4.1962

279.97

66.0386

-

-

4.1962

36.668

13.8653

280.5384

15.4090

Total 350.6769 350.6769

3.2 Destilasi

Tabel 3.2 Neraca Massa pada Destilasi

Komponen Masuk

Alur 10

Keluar

Alur 13 Alur 16

KOH

As.Stearat

MEA

As.Stearat MEA

19.6052

36,668

13,8653

280.5384

19.6052

0

13,8653

0

0

36.668

0

280,5384

3.3 Flash Drum

Tabel 3.3 Neraca Massa pada Flash Drum

Komponen Masuk (Kg/jam)

Alur 18

Keluar (Kg/jam)

Alur 19 Alur 21

KOH

MEA

19.6052

13.8653

19,4705

-

-

13,8653

Total 33, 4705 19,4705 13,8653

3.4 Separator

Tabel 3.4 Neraca Massa pada Separator

Komponen Masuk (Kg/jam)

Alur 23

Keluar (Kg/jam)

Alur 25 Alur 24

As.Stearat

As.Stearat MEA

36,668

280,5384

3,668

252,4806

36,668

28,05384

4.1 Heater I

Tabel 4.1 Neraca Panas pada Heater I

Komponen Neraca panas masuk (Kkal/jam)

Neraca panas keluar (Kkal/jam) KOH

Panas yang dibutuhkan heater

5,3717 155,72

161,09 -

Jumlah 161,09 161,09

4.2 Tangki Asam Stearat

Tabel 4.2 Neraca Panas pada Tangki Asam Stearat Komponen Neraca panas masuk

(Kkal/jam)

Neraca panas keluar (Kkal/jam) As.Stearat

Panas yang dibutuhkan Tangki

701,7838 7719,63176

8421,41556-

Jumlah 8421,41556 8421,41556

4.3 Heater II

Tabel 4.3 Neraca Panas pada Heater II

Komponen Neraca panas masuk (Kkal/jam)

Neraca panas keluar (Kkal/jam) As.Stearat

Panas yang dibutuhkan heater

8421,4155 9124,2961

4.4 Heater III

Tabel 4.4 Neraca Panas pada Heater III

Komponen Neraca panas masuk (Kkal/jam) Alur 2

Neraca panas keluar (Kkal/jam) Alur 5 MEA

Panas yang dibutuhkan heater

210,1749 5044,1971

5254,3720 - Jumlah 5254,3720 5254,3720

4.5 Reaktor

Tabel 4.5 Neraca Panas pada Reaktor

Komponen Neraca panas masuk (Kkal/jam) Alur 6,7,8

Neraca panas keluar (kJ/jam) Alur 9

KOH As.Stearat MEA

As.Stearat MEA ∑r.∆Hr

Panas yang dibutuhkan reaktor

161,1 17 545,7517 5 254,3720 -

-111,8976 1131,747

2230,736 2297,9550 1105,1363 18 347,2541

- - Jumlah 23 981,0814 23 981,0814

4.6 Heater IV

Tabel 4.6 Neraca Panas pada Heater IV

Komponen Neraca panas masuk (Kkal/jam)

Alur 9

Neraca panas keluar (Kkal/jam)

Alur 10 KOH

As.Stearat MEA

As.Stearat MEA

Panas yang dibutuhkan Heater

2230,736 2297,9550 1105,1363 18 347,2541 14 056,2576

5563,494 3464,37095

1347,5394 27 661,9349

4.7 Destilasi

Tabel 4.7 Neraca Panas pada Destilasi

Komponen Neraca panas masuk (Kkal/jam)

Alur 10

Neraca panas keluar (Kkal/jam) Alur 13 Alur 16 KOH

As.Stearat MEA

As.Stearat MEA

Panas masuk ke reboiler Panas keluar dari kondensor

5563,494 3464,37095

1347,5394 27 661,9349

818,1987 -

4542,867 - 1324,513

- - 839,279

- 4208,6843

- 37 721,9545

- - Jumlah 48 855,53 6911,031 41 930,6388

4.8 Kondensor I

Tabel 4.8 Neraca Panas pada Kondensor I

Komponen Neraca panas masuk (Kkal/jam)

Alur 13

Neraca panas keluar (Kkal/jam)

Alur 18 KOH

MEA

Panas yang dilepaskan kondensor

5563,494 1347,5394

-

4542,867 1324,513 839,279

Jumlah 6911,031 6911,031

4.9 Kondensor II

Tabel 4.9 Neraca Panas pada Kondensor II

Komponen Neraca panas masuk (Kkal/jam)

Neraca panas keluar (Kkal/jam)

KOH MEA

Panas yang dilepaskan kondensor

4542,867 1324,513

-

2486,899 1149,1108

2231,369

4.10. Kondensor III

Tabel B.10 Neraca Panas Pada Kondensor III

Komponen Neraca panas masuk (Kkal/jam) Alur 19

Neraca panas keluar (Kkal/jam) Alur 22 KOH

Panas yang dilepaskan kondensor

2486,899 - 83,711 2403,188

Jumlah 2486,899 2486,899

4.11 Cooler

Tabel 4.11 Neraca Panas pada Cooler

Komponen Neraca panas masuk (Kkal/jam)

Alur 16

Neraca panas keluar (Kkal/jam)

Alur 17 As.Stearat

As.Stearat MEA Panas yang dilepaskan

4208,6843 37 721,9545

-

1562,6093 12 475,8856 27 892,1439 Jumlah 41 1930,6388 41 1930,6388

4.12 Crystalizer

Tabel 4.11 Neraca Panas pada Crystalizer

Komponen Neraca panas masuk (Kkal/jam)

Alur 17

Neraca panas keluar (Kkal/jam)

Alur 20 As.Stearat

As.Stearat MEA Panas Kristalisasi Panas yang dilepaskan

1562,6093 12 475,8865

3975,229

1103,01844 8806,5075

5.1 Tangki Penyimpanan Asam Stearat ( T-101)

Fungsi : Tempat penyimpanan asam stearat Bentuk : silinder tegak, tutup ellipsoidal, alas datar Bahan Konstruksi : Carbon steel, SA-283, Grade C Kapasitas : 107,57 m3

Kondisi Penyimpanan : - P = 1 atm = 14,696 psi - T = 85oC

Kondisi Fisik :

•Diameter : 4,233 m Silinder

•Tinggi : 8,467 m •Tebal : 1 in

•Diameter : 4,233 m Tutup

•Tinggi : 1,059 m •Tebal : 1 in Jaket

•Tebal jaket : 1 in Impeller

•Diameter Impeller : 1,411 m •Daya Pengaduk : 33,6445 Hp

5.2 Tangki Penyimpanan KOH 50% (T-101)

Fungsi : tempat menyimpan KOH 50%

Jumlah : 1 unit Kondisi Penyimpanan : •Tekanan : 1 atm •Temperatur : 30 0C Kondisi Fisik :

•Diameter : 1,620 m Silinder

•Tinggi : 3,240 m •Tebal : 0,75 in

•Diameter : 1,620 m Tutup

•Tinggi : 0,405 m •Tebal : 0,75 in

5.3. Tangki Penyimpanan Monoetanolamin (T-103)

Fungsi : Tempat peyimpanan monoetanolamin Bentuk : silinder tegak, tutup ellipsoidal, alas datar Bahan Konstruksi : Carbon steel, SA-283, Grade C Kapasitas : 77,956 m3

Kondisi Penyimpanan : - P = 1 atm = 14,696 psi - T = 30oC

Kondisi Fisik :

•Diameter : 3.804 m Silinder

•Tinggi : 7.608 m •Tebal : 1 in

•Diameter : 3.804 m Tutup

5.4. Tangki Penampungan Asam Stearat ( T-104)

Fungsi : Tempat penampungan asam stearat dari separator Bentuk : silinder tegak, tutup ellipsoidal, alas datar

Bahan Konstruksi : Carbon steel, SA-283, Grade C Kapasitas : 7,683 m3

Kondisi Penyimpanan : - P = 1 atm = 14,696 psi - T = 85oC

Kondisi Fisik :

•Diameter : 1,76 m Silinder

•Tinggi : 3,52 m •Tebal : 1 in

•Diameter : 1,76 m Tutup

•Tinggi : 0,439 m •Tebal : 1 in

5.5. Tangki Penampungan Monoetanolamin (T-105)

Fungsi : Tempat penampungan monoetanolamin dari flash drum Bentuk : silinder tegak, tutup ellipsoidal, alas datar

Bahan Konstruksi : Carbon steel, SA-283, Grade C Kapasitas : 1,748 m3

Kondisi Penyimpanan : - P = 1 atm = 14,696 psi - T = 30oC

Kondisi Fisik :

•Diameter : 1,07 m Silinder

•Tinggi : 2,14 m •Tebal : 1 in

•Tinggi : 0,268 m •Tebal : 1 in

5.6. Tangki Penampungan KOH (T-406)

Fungsi : tempat menampung KOH dari flash drum Bentuk : silinder tegak, tutup ellipsoidal, alas datar Bahan Konstruksi : Carbon steel, SA-283, Grade C Kapasitas : 4,383 m3

Jumlah : 1 unit Kondisi Penyimpanan : •Tekanan : 1 atm •Temperatur : 30 0C Kondisi Fisik :

•Diameter : 1,457 m Silinder

•Tinggi : 2,92 m •Tebal : 0,75 in

•Diameter : 1,457 m Tutup

•Tinggi : 0,364 m •Tebal : 0,75 in

5.7. Gudang penampungan produk (G-01)

Fungsi : Untuk menyimpan produk asam stearat monoetanolamida dalam kemasan plastik selama 14 hari

Bentuk : Prisma segi empat beraturan

Bahan kontruksi : Dinding dari beton dan atap dari seng Kapasitas gudang : 84 846,72 kg

Kondisi Fisik

•Panjang : 20 m •Lebar : 8,75 m •Tinggi : 2,5 m

5.8. Heater (E-101)

Fungsi : Tempat menaikkan temperatur KOH Jenis : double pipe exchanger

Jumlah : 1

Suhu umpan masuk : 300C Suhu umpan keluar : 1500C Suhu steam masuk : 3300C Suhu steam keluar : 1000C Diameter inner pipe (ID) : 0,405 in Diameter annulus (OD) : 0,423 in Banyak hairpins : 1 buah Panjang hairpins : 20 ft

5.9. Heater (E-102)

Fungsi : Tempat menaikkan temperatur asam stearat Jenis : double pipe exchanger

Jumlah : 1

5.10. Heater (E-103)

Fungsi : Tempat menaikkan temperatur monoetanolamin Jenis : double pipe exchanger

Jumlah : 1

Suhu umpan masuk : 300C Suhu umpan keluar : 1500C Suhu steam masuk : 3300C Suhu steam keluar : 1000C Diameter inner pipe (ID) : 0,405 in Diameter annulus (OD) : 0,423 in Banyak hairpins : 1 buah Panjang hairpins : 20 ft

5.11. Reaktor (R-201)

Fungsi : Tempat Mengkonversi asam stearat dan monoetanolamin menjadi asam stearat monoetanolamida

Jenis : Reaktor

Bentuk : Silinder tegak, tutup dan alas ellipsoidal dilengkapi pengaduk Bahan kontruksi : Carbon steel SA-283,grde C

Jumlah : 1 Buah

• Produksi asam stearat monetanolamida = 0,035 kg/s Kondisi Operasi

Temperatur : 1500 C Tekanan : 1 atm

Katalis : kalium hidroksida

• Jumlah katalis (W) = 2,0981 kg • Diameter reaktor(Dt) = 2,124 m • Tinggi reaktor (H) = 4,132 m • Tebal dinding = 1,25 in Spesifikasi pengaduk

Diameter impeler : 0,4708 m Daya pengaduk : 13,88 hp

5.12. Heater (E-204)

Fungsi: Tempat menaikkan temperatur alur (10) sebelum ke destilasi Jenis : double pipe exchanger

Jumlah : 1

Suhu umpan masuk : 1500C Suhu umpan keluar : 2130C Suhu steam masuk : 3300C Suhu steam keluar : 1000C Diameter inner pipe (ID) : 0,54 in Diameter annulus (OD) : 0,622 in Banyak hairpins : 4 Buah Panjang hairpins : 20 ft

5.13 Destilasi I (D-301)

Fungsi : Memisahkan KOH dan monoetanolamin dari campurannya Bentuk : Silinder vertikal, dasar dan tutup ellipsoidal

Bahan konstruksi : carbon steel SA-283 Grade C Jumlah : 1 unit

Temperatur : 213 oC Tekanan : 1 atm Jumlah piring : 14 tray Tinggi : 5,6 m Diameter : 0,792 m Tebal plat : 1,258 in

5.14 Kondensor (C-301)

Fungsi : Mendinginkan produk atas dari kolom destilasi Jenis : double pipe exchanger

Bahan konstruksi : baja karbon

Suhu umpan masuk : 2130C Suhu umpan keluar : 1950C Suhu air pendingin masuk : 250C Suhu air pendingin keluar : 400C Diameter inner pipe (ID) : 0,675 in Diameter annulus (OD) : 2,067 in Banyak hairpins : 2 Buah Panjang hairpins : 20 ft

5.15 Reboiler(Rb-301)

Fungsi : Mendidihkan umpan destilasi Jenis : double pipe exchanger

Jumlah : 1

Bahan konstruksi : Baja karbon

Suhu umpan masuk : 2130C Suhu umpan keluar : 2800C Suhu steam masuk : 3300C Suhu steam keluar : 1000C Diameter inner pipe (ID) : 0,54 in Diameter annulus (OD) : 0,622 in Banyak hairpins : 2 Buah Panjang hairpins : 20 ft

5.16 Kondensor (C-302)

Fungsi : Mendinginkan produk atas dari kondensor destilasi Jenis : double pipe exchanger

Jumlah : 1

Bahan konstruksi : Baja karbon

Diameter inner pipe (ID) : 0,405 in Diameter annulus (OD) : 0,493 in Banyak hairpins :1 Buah Panjang hairpins : 20 ft

5.17 Flash Drum (FD-401)

Fungsi : Tempat memisahkan KOH dari campurannya Jenis : Flash destilation

Bentuk : silinder tegak, tutup atas dan bawah hemispherical Bahan kontruksi : Carbon steel SA-283,grade C

Jumlah : 1 buah

• Diameter flash drum (Dt) = 0,4687 m Kondisi Operasi

Temperatur : 1500 C Tekanan : 1 atm

• Tinggi (H) = 0,702 m • Tebal dinding = 0,75 in

5.18 Kondensor ( C-403)

Fungsi : mengubah fasa uap KOH menjadi cair Jenis : double pipe exchanger

Jumlah : 1

Bahan konstruksi : Baja karbon

5.19 Cooler (E-401)

Fungsi : menurunkan temperatur produk bawah destilasi Jenis : 1-2 shell and tube exchanger

Bahan Konstruksi : carbon steel Jumlah : 1 unit

Kapasitas : 158,6036 kg/jam Diameter inner pipe (ID) : 0,84 in Diameter annulus (OD) : 1,38 in Banyak hairpins : 7 Buah Panjang hairpins : 20 ft

5.20 Crystalizer (CR-401)

Fungsi : Membentuk kristal Asam stearat monoetanolamida Tipe : Batch Crystalizer with Cooler

Bahan konstruksi : Carbon steel SA-283, Grade A Jumlah : 1 unit

Kondisi operasi

5.21 Screw Conveyor (SC-401) :

Temperatur : 85 °C Tekanan operasi : 1 atm

Laju massa (F) : 317,2064kg/jam Waktu tinggal : 1 jam

Diameter : 0,5578 m Tinggi : 0,83675 m Tinggi tutup : 1 in

Fungsi : Sebagai alat transportasi dari crystalizer ke separator Bahan Konstruksi : Baja karbon

5.22 Separator (S-401)

Fungsi : memisahkan asam stearat monoetanolamida dari campuran. Jenis : Alfa laval Separator

Kondisi : - tekanan = 1 atm - temperatur = 850C Jumlah : 1 unit

Kapasitas 1 separator : 400 kg/jam

5.23 Belt Conveyer (BC-401)

Fungsi : alat untuk mengangkut produk akhir asam stearat monoetanolamida menuju gudang penyimpanan

Tipe : flat belt Bahan konstruksi : karet

- Lebar (L1) = 14 in

Kondisi Operasi

Laju alir = 252,4806 kg/jam

- Kecepatan Belt Conveyer, v = 200 rpm - Tebal Belt Conveyer = 3 in

- Power tripper = 2Hp

- Panjang Belt Conveyer, L = 10 m = 32,808 ft - w = 0,5 lb/in

- Lo = 100

- ΔZ = 16,9 ft - Daya : 2,75 Hp

5.24 Crusher (CR-401)

Fungsi : pemecah atau memperkecil ukuran asam stearat monoetanolamida Jenis : Roll Crusher

Bahan kontruksi: Carbon steel Jumlah : 1 unit

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang paling minimum.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing elemen (Primary Element)

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen ini merupakan elemen yang mengadakan harga-harga perubahan dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukur untuk mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis maupun elektrik.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters,2004):

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985): 1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat. Dengan menggunakan Temperature Controller, para engineer juga dapat melakukan pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. Temperature Controller kadang-kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala (Temperature Recorder)

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat 2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat Dengan menggunakan Level Controller, para engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat. 3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder)

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. 4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Asam Stearat Monoetanolamida

No. N a m a A l a t Jenis Instrumen

1. Tangki (T-101) Level Indicator (LI)

2. Reaktor (R-201)

Temperature Controller (TC) Pressure Indicator (PI)

Flow Controller (FC)

3. Heat exchanger (E-101)

Temperature Controller (TC) Pressure Indicator (PI)

Flow Controller (FC)

4. Kolom Destilasi (D-201)

Flow Controller (FC) Pressure Controller (PC)

Pressure Indicator (PI) Temperature Controller (TC)

5. Reboiller (Rb-201) Temperature Controller (TC)

Pressure Indicator (PI)

6. Kondensor (C-301) Temperature Controller (TC) Pressure Indicator (PI) 7. Separator (S-401) Temperature Controller (TC)

8. Flash Drum (FD-401)

Flow Controller (FC) Pressure Controller (PC)

Pressure Indicator (PI) Temperature Controller (TC)

9. Crystalizer (CR-401)

Temperature Controller (TC) Pressure Indicator (PI)

Flow Controller (FC)

• Instrumentasi tangki cairan

[image:44.595.276.377.111.223.2]LI

Gambar 6.1 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki.

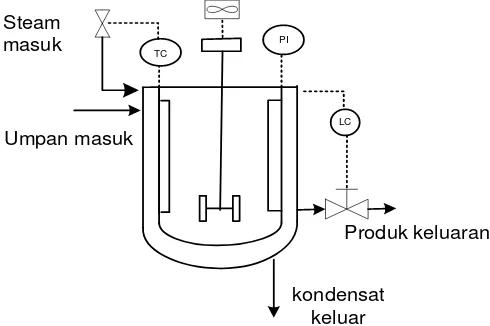

• Instrumentasi Reaktor

TC

PI

LC

Steam masuk

Umpan masuk

kondensat keluar

Produk keluaran

Gambar 6.2 Instrumentasi Reaktor

Instrumentasi pada Reaktor mencakup temperature controller (TC), pressure indicator (PI), dan level controller (LC). Temperature controller (TC) berfungsi untuk mengontrol temperatur dalam reaktor dengan mengatur bukaan katup steam masuk. Pressure controller (PI) berfungsi untuk menunjukkan tekanan dalam reaktor. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam reaktor dengan mengatur bukaan katup aliran produk keluar reaktor.

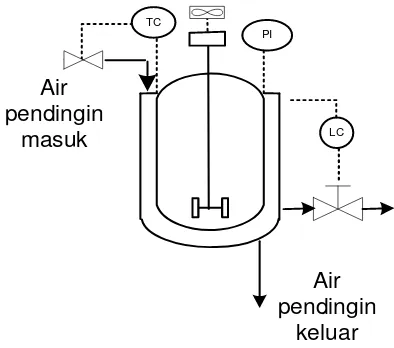

[image:44.595.192.437.371.534.2]• Instrumentasi cooler / Kondensor

TC FC

Air pendingin

masuk

Produk keluar Umpan masuk

Air pendingin

[image:45.595.234.420.117.222.2]keluar

Gambar 6.3 Instrumentasi Cooler

Instrumentasi pada cooler/kondensor mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran cooler/kondensor dengan mengatur bukaan katup air pendingin masuk.

• Instrumentasi Crystallizer

PI TC

Air pendingin

masuk

Air pendingin

keluar

LC

Gambar 6.4 Instrumentasi Crystallizer

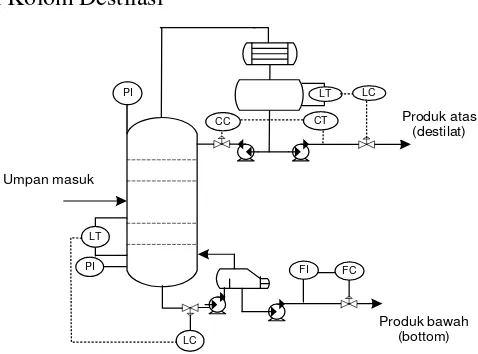

[image:45.595.193.390.390.564.2]• Instrumentasi Kolom Destilasi

Produk bawah (bottom)

PI

LT

LT CC

PI

LC CT

LC

FC FI

Umpan masuk

[image:46.595.196.435.94.271.2]Produk atas (destilat)

Gambar 6.5 Instrumentasi Kolom Destilasi

Apabila suhu dalam kolom distilasi meninggi, maka Temperature Controller (TC) akan menggerakan Flow Controller (FC) pada reboiler bottom sehingga steam yang disupply menjadi menurun. Apabila ketinggian fluida dalam kolom terlalu besar, maka efektifitas distilasi akan menurun, sehingga dengan adanya

Flow Controller (FC) dalam kolom, maka apabila hal ini terjadi, laju masuk

bahan akan diperkecil. Kondisi kolom juga dipengaruhi oleh efek kondensasi distilat, sehingga pada kondensor diperlukan Temperature Controller (TC) yang akan menggerakkan Flow Controller (FC) air pendingin yang disupply pada unit ini.

• Instrumentasi Flash Drum

PC

LT LC PT

Umpan masuk

Produk atas

Produk bawah

[image:46.595.215.422.575.713.2]Apabila suhu dalam flash drum meninggi, maka Temperature Controller (TC) akan menggerakan Flow Controller (FC), maka efektifitas flash drum akan menurun, sehingga dengan adanya Flow Controller (FC) dalam flash drum, maka apabila hal ini terjadi, laju masuk bahan akan diperkecil.

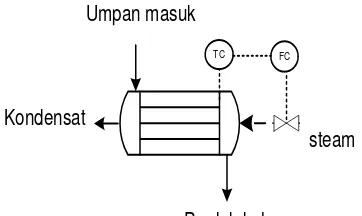

• Instrumentasi Heater

TC FC

steam

Produk keluar Umpan masuk

[image:47.595.224.405.219.327.2]Kondensat

Gambar 6.7 Instrumentasi Heater

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin . - Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Asam Stearat

Monoetanolamida

Dalam rancangan pabrik pembuatan Asam Stearat Monoetanolamida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat manhole dan handhole yang cukup untuk pemeriksaan.

karyawan.

- Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

- Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

6.3.2 Peralatan Perlindungan Diri

- Pakaian dan perlengkapan pelindung. - Sepatu pengaman.

- Pelindung mata. - Masker udara. - Sarung tangan.

6.3.3 Keselamatan Kerja Terhadap Listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus arus listrik otomatis lainnya.

- Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. - Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

- Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

- Poliklinik yang memadai disediakan di lokasi pabrik. 6.3.5 Pencegahan Terhadap Bahaya Mekanis

- Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

- Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

- Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. - Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu :

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. - Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

- Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6.3.6 Pencegahan dan Pertolongan Pertama jika Terkena Bahan Kimia

Resiko Gejala Pencegahan Pertolongan Pertama Kulit Iritasi pada kulit,

kulit kemerah-merahan, sakit, terluka, melepuh

Mengenakan alat pelindung diri seperti pakaian pelindung, sepatu pengaman dan sarung tangan

- Segera membuka pakaian, sepatu atau sarung tangan yang terkena bahan kimia - Segera mencuci kulit yang

terkena bahan kimia dengan air bersih - Segera ke dokter untuk

meminta perawatan medis

Mata Iritasi pada mata, mata kemerah-merahan, mata sakit

Mengenakan kaca mata pelindung wajah lainnya seperti masker

- Membilas mata dengan air bersih kurang lebih 15 menit

- Jika keadaan gawat, segera ke dokter meminta perawatan medis

Pernafasan Iritasi pada hidung, renggorokan, terganggunya saluran pernafasan

Menggunakan alat pelindung pernafasan

- Segera menghirup uadara segar

- Jika keadaan gawat, segera ke dokter meminta perawatan medis

Pencernaan Iritasi pada mulut, kerongkongan, gangguan pada perut dan alat pencernaan

Jangan merokok, makan dan minum ketika menangani senyawa kimia

- Mencuci mulut dengan air bersih

Utilitas merupakan unit penunjang utama guna memperlancar jalannya proses produksi. Oleh karena itu, agar proses produksi dapat terus berlangsung secara berke- sinambungan maka haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan asam stearat monoetanolamida ini adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

[image:52.595.179.444.492.655.2]Uap digunakan dalam pabrik sebagai media pemanas alat-alat perpindahan panas. Kebutuhan uap pada pabrik pembuatan asam stearat monoetanolamida dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan uap sebagai media pemanas Nama Alat Jumlah uap (kg/jam)

Heater I 0,239

Tangki Asam Stearat 11,843 Heater II 13,99 Heater III 7,738

Reaktor 1,736

Heater IV 21,563 Reboiler 16,59556

Total 73,705

Tambahan untuk faktor keamanan diambil sebesar 20 %. Jadi total steam yang dibutuhkan = 1,2 × 73,705 kg/jam

Diperkirakan 80 % kondensat dapat digunakan kembali, sehingga: Kondensat yang digunakan kembali = 80 % × 88,45 kg/jam

= 70,76 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan asam stearat monoetanol amida adalah sebagai berikut:

Air untuk umpan ketel uap = (88,45 – 70,76) = 17,69 kg/jam

[image:53.595.178.425.303.438.2] Air pendingin

Tabel 7.2 Kebutuhan air pendingin pada alat Nama Alat Jumlah air (kg/jam) Kondensor I 55,952

Kondensor II 148,757 Kondensor III 160,2125 Cooler 1859,476

Crystalizer 540,279

Total 2764,677

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown. (Perry, 1997)

Air yang hilang karena penguapan dapat dihitung dengan persamaan: We = 0,00085 Wc (T1 – T2) (Perry, 1997)

Di mana:

Wc = jumlah air masuk menara = 2764,677kg/jam

T1 = temperatur air masuk = 25°C = 77°F

T2 = temperatur air keluar = 40°C = 104°F

Maka,

We = 0,00085 × 2764,677 × (104 -77)

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 2764,677 = 5,529 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997).

Ditetapkan 5 siklus, maka:

Wb =

1 −

S We

= 1 5 63,45

− = 15,86 kg/jam (Perry, 1997) Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 63,45 + 5,529 + 15,86 = 84,84 kg/jam

• Air untuk berbagai kebutuhan

Kebutuhan air domestik (kantor) diperkirakan 10 % dari kebutuhan air pabrik, sehingga kebutuhan air untuk domestik : (Gordon, 1968) = 10 % x (kebutuhan air pendingin + air umpan )

= 10 % x (2764,677 + 17,69 ) = 278, 24 kg/jam

[image:54.595.172.461.517.667.2]Kebutuhan air untuk keperluan lain (laboratorium, poliklinik, dll) diperkirakan 10 % dari kebutuhan air domestik : (Gordon, 1968) = 0,1 x 278, 24 = 27,824 kg/jam

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan Kebutuhan Jumlah air (kg/jam)

Domestik 278, 24 Laboratorium 27,824 Kantin dan tempat ibadah 27,824 Polikilinik 27,824

Total 361,712

Sumber air untuk pabrik pembuatan asam stearat monoetanolamida ini berasal dari air bawah tanah di KIM II Medan. Kualitas air bawah tanah di KIM II Medan ini ditabulasi berikut ini:

Tabel 7.5: Sifat Fisika Air Bawah Tanah di KIM II Medan No. Parameter Range(mg/liter) 1. Padatan Terlarut 32,8

2. Kekeruhan 29 NTU

3. Suhu 280C

4. Daya hantar listrik 66,2 us/cm

Tabel 7.6 Kandungan Bahan Kimia dalam Air Bawah Tanah di KIM II Medan

Parameter Satuan Keterangan

Debit

Total Amonia (NH3-N)

Besi (Fe) Cadmium (Cd) Clorida (Cl) Mangan (Mn) Calcium (Ca) Magnesium (Mg) Oksigen terlarut (O2)

Seng (Zn) Sulfat (SO4)

Tembaga (Cu) Timbal (Pb) Hardness (CaCO3)

pH BOD COD Alkalinitas Kesadahan

m3/detik mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

- mg/ L

mg/L mg/L mg/L

1540 0,0005

0,42 0,023

60 0,028

45 28 5,66 >0,0004

42 0,01 0,0648

95 7.100

Sumber: Laporan PDAM KIM II Medan, 2001

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air bawah tanah . Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

1. Klarifikasi 2. Filtrasi

3. Demineralisasi 4. Deaerasi

7.2.1 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum Al2(SO4)3

dan larutan soda abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama

dan larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan

pembantu untuk mempercepat pengendapan dengan penyesuaian pH (basa) dan bereaksi substitusi dengan ion-ion logam membentuk senyawaan karbonat yang kurang/tidak larut.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan soda abu = 1 : 0,54 (Baumann, 1971).

Total kebutuhan air = 464,242 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Massa abu soda yang dibutuhkan = 27×10-6× 413,0981 kg/jam = 0,0125 kg/jam

7.2.2 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1984).

Material yang digunakan dalam medium filtrasi dapat bermacam – macam : pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon Active atauGAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, menimbang tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan asam sulfanilat menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut :

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan anterasit setinggi 12,5 in (31,75 cm).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

yang terdapat dalam air. Sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum tanpa harus dimasak terlebih dahulu.

7.2.3 Demineralisasi

Air untuk umpan ketel harus semurni mungkin dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, yaitu proses penghilangan ion-ion terlarut dari dalam air. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20. Reaksi yang terjadi:

2H+R + Ca2+ → Ca2+R + 2H+ 2H+R + Mg2+ → Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi:

Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Dowex 2. Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH

ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH → Na2SO4 + 2ROH

RCl + NaOH → NaCl + ROH Perhitungan Kation

Total konsentrasi kation = 0,42 + 0,023 + 0,028 + 45 + 28 + 0,0004 + 0,01 + 0,648

=

gal l 2642 , 0 mg

g 1000

1 ltr mg 1294 ,

74 × × tr

= 0,01958 gr/gal Jumlah air yang diolah = 70,76 kg/jam

= 3

3 264,17gal/m

kg/m 996,2

kg/jam 70,76

×

= 18,76 gal/jam

Kesadahan air olahan = 0,01958 gr/gal × 18,76 gal/jam × 24 jam/hari = 8,815 gr/hari

= 0,00882 kg/hari Ukuran Cation Exchanger

Jumlah air yang diolah = 18,76 gal/jam Total kesadahan air = 0,00882 kg/hari Dari Tabel 12.4 , Nalco, 1979, diperoleh: - Diameter penukar kation = 0,5 ft - Luas penampang penukar kation = 0,2006 ft2

- Jumlah penukar kation = 1 unit paralel (satu unit operasi) Volume resin yang diperlukan:

Dari Tabel 12.2, Nalco, 1979, diperoleh : - Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin

Kebutuhan resin = 3 kg/ft 20

kg/hari 0,00882

= 0,000441 ft3/hari

Tinggi resin =

2006 , 0 0,000441

= 0,0022 ft < tinggi minimum resin = 2,5 ft (Nalco,1979)

Direncanakan tinggi resin = 2,5 ft

Volume resin = 2,5 ft × 0,2006 ft2 = 0,5015 ft3

Waktu regenerasi =

kg/hari 0,00882

kg/ft 20 0,5015ft3× 3

= 1138 hari ≈ 3,1 tahun

Perhitungan Anion

Air Bawah Tanah KIM II mengandung Anion Cl-, SO42-, CO32- masing-masing 60

mg/l; 42 mg/l dan 95 mg/l (Bapedal SUMUT, 2003). Total konsentrasi anion = 60 + 42 + 95

=

gal ltr 2642 , 0 mg

g 1000

1 ltr mg

197 × ×

= 0,05204 gr/gal

Total anion dalam air = 0,05204 gr/gal × 18,76 gal/jam × 24 jam/hari = 23,43 gr/hari

= 0,02343 kg/hari Ukuran Anion Exchanger

Jumlah air yang diolah = 18,76 gal/jam Total kandungan anion air = 0,02343 kg/hari Dari Tabel 12.4 , Nalco, 1979, diperoleh: - Diameter penukar anion = 0,5 ft - Luas penampang penukar anion = 0,2006 ft2

- Jumlah penukar anion = 1 unit paralel (satu unit operasi) Volume resin yang diperlukan:

Dari Tabel 12.7, Nalco, 1979, diperoleh: - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin

Kebutuhan resin = 3 kg/ft 12

kg/hari 0,02343

= 0,002 ft3/hari

Tinggi resin =

0,2006 0,002

=0,01 ft < tinggi resin minimum = 2ft (Nalco,1979) Direncanakan tinggi resin = 2,5 ft

Volume resin = 2,5 ft × 0,2006 ft2 = 0,5015 ft3

Waktu regenerasi =

kg/hari 0,02343

kg/ft 12 ft

= 257 hari ≈ 0,704 tahun

Massa pakai resin (expiry date) 2 – 2,5 tahun, sehingga resin harus diganti setelah pemakaian selama 0,704 tahun, tanpa regenerasi (regenerant tidak digunakan).

7.2.4 Deaerator

Deaerator berfungsi untuk memanaskan air dan menghilangkan gas terlarut yang keluar dari alat penukar ion (ion exchanger) sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat

menyebabkan korosi selain itu deaerator juga berfungsi sebagai preheater, mencegah perbedaan suhu yang mencolok antara air make-up segar dengan suhu air dalam boiler. Pemanasan dilakukan dengan menggunakan pemanas listrik.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia untuk pengolahan air pada pabrik pembuatan asam stearat monoetanolamida adalah sebagai berikut:

1. Al2(SO4)3 = 0,0232 kg/jam

2. Na2CO3 = 0,0125 kg/jam

3. Kaporit = 1,033.10-3 Kg/jam

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut: 1. Unit Proses = 200 hp

2. Unit Utilitas = 100 hp 3. Ruang kontrol dan laboratorium = 45 hp 4. Penerangan dan kantor = 40 hp 5. Bengkel = 50 hp Total kebutuhan listrik = 200 + 100 + 45 + 40 + 50

= 435 hp × 0,7457 kW/hp = 324,4 kW Efisiensi generator 75 %, maka

Daya output generator = 324,4/0,75 = 432