PRA RANCANGAN PABRIK

PEMBUATAN GAS HIDROGEN DARI GAS ALAM (NATURAL GAS)

MELALUI PROSES STEAM REFORMING/ CRACKING

DENGAN KAPASITAS PRODUKSI 1200 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

NIM : 070425011

HOTMA PARDAMEAN TAMBUNAN

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN GAS HIDROGEN DARI GAS ALAM (NATURAL GAS) MELALUI PROSES STEAM REFORMING/ CRACKING

DENGAN KAPASITAS PRODUKSI 1200 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

070425011

HOTMA PARDAMEAN TAMBUNAN

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Renita Manurung, MT)

NIP: 197806102002122003 NIP: 196812141997022002

(Farida Hanum, ST, MT)

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Ir. Renita Manurung, MT) Ir.Indra Surya, M.Sc

NIP: 197806102002122003 NIP: 19306091989031004 NIP: 196004251999032001 Ir. Netty Herlina, MT

Mengetahui, Koordinator Tugas Akhir

NIP 196808201995011001 Dr.Eng.Ir. Irvan, MSi

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yang Maha Kuasa atas segala berkat dan karunia-nya sehingga penulis dapat menyelesaikan tugas akhir ini, yang berjudul:

“Pra rancangan pabrik pembuatan gas hidrogen dari gas alam (natural gas) melalui

proses steam reforming/cracking dengan kapasitas produksi 1200 ton/tahun”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis banyak menerima bimbingan, saran dan bantuan dari berbagai pihak dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ibu Ir. Renita Manurung, MT dan Ibu Ir. Farida Hanum, ST, MT selaku Dosen

Pembimbing I dan II yang telah banyak memberikan masukan dan bimbingan selama Penulis menyusun Tugas Akhir ini.

2. Bapak Dr.Eng Ir. Irvan, M.Si, Koordinator Tugas Akhir Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara

3. Ibu Ir. Renita Manurung, MT, Ketua Jurusan Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

4. Bapak M. Hendra Sahputra Ginting ST, MT., Sekretaris Jurusan Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

5. Seluruh staf pengajar Departemen Teknik Kimia yang telah memberikan banyak filosofi

ilmu teknik kimia.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan

selama Penulis mengenyam pendidikan di Teknik Kimia.

7. Kedua orang tua penulis yang telah banyak berkorban materi dan memberikan didikan

serta doa untuk penulis.

8. Abang dan Kakak beserta seluruh keluarga penulis yang selalu memberikan dukungan

dan semangat kepada penulis.

9. Abang dan Kakak stambuk, atas setiap informasi dan saran yang diberikan dalam

penyusunan tugas akhir ini.

10.Teman-teman Angkatan 2007 yang telah banyak memberikan motivasi, dorongan, dan

11.Seluruh pihak yang tidak dapat disebutkan satu persatu namanya yang turut memberikan bantuan kepada Penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa tugas akhir ini masih jauh dari kesempurnaan. Untuk itu, Penulis mengharapkan saran dan kritik yang konstruktif dari pembaca. Akhir kata, semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca, khususnya mahasiswa/i Teknik Kimia.

Medan, September 2010

Penulis,

NIM : 070425011

INTISARI

Gas Hidrogen diperoleh melalui proses Cracking atau yang biasa disebut Steam reforming antara Gas alam dengan steam dengan bantuan katalis Nikel didalam reaktor tungku pipa pada temperatur tinggi dan tekanan yang tinggi sehingga akan dihasilkan gas hidrogen dan carbon monoksida, karena carbon monoksida tidak diinginkan maka karbon monoksida di reaksikan dengan steam didalam catalytic fixed multibed reactor yang disebut

high temperatur shift dimana di hasilkan gas hidrogen dengan karbon dioksida.

Pabrik pembuatan gas hidrogen ini direncanakan berproduksi dengan kapasitas 150

kg/jam dengan masa kerja 300 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah

Dumai, Pekanbaru, Riau dengan luas areal 10.000 m2. Tenaga kerja yang dibutuhkan 200

orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

Direktur dengan struktur organisasi sistem garis dan staff.

Hasil analisa ekonomi pabrik pembuatan Hidrogen ini adalah sebagai berikut:

• Total Modal Investasi : Rp. 256.527.684.098,-

• Total Biaya Produksi : Rp. 106.676.787.342,-

• Hasil Penjualan : Rp. 222.003.284.518,-

• Laba Bersih : Rp. 80.433.401.803,-

• Profit Margin (PM) : 51,747 %

• Break Even Point (BEP) : 47,244 %

• Return on Investment (ROI) : 31,355 %

• Pay Out Time (POT) : 3,189 tahun

• Return on Network (RON) : 52,258 %

• Internal Rate of Return (IRR) : 49,388 %

DAFTAR ISI

Hal

PRAKATA ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-2 1.4 Ruang Lingkup Perancangan ... I-3 1.5 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Gambaran Umum Hidrogen ... II-1 2.2 Penggunaan Hidrogen ... II-3 2.3 Gas Alam ... II-4 2.4 Pemanfaatan Gas Alam ... II-6 2.5 Cadangan Gas Alam Dunia ... II-8 2.6 Proses Pembuatan Hidrogen ... II-8 2.6.1 Steam Methane Reforming (SMR) ... II-9 2.6.2 Oksidasi Parsial ... II-10

2.6.3 Integrated gasification combined cycle (IGCC) ... II-11 2.6.4 Pirolisis ... II-12 2.6.5 Elektrolisis air ... II-12 2.6.6 Produksi hidrogen secara biologi ... II-12

2.8.4 Unit pendinginan gas proses ... II-15 2.8.5 Unit Penyerap impurities(Pressure swing adsorbtion) ... II-16 2.9 Spesifikasi Bahan Pendukung... II-17

BAB III NERACA MASSA ...III

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Tujuan Pengendalian ... VI-2 6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendali ... VI-3 6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian... VI-9

6.1.4 Syarat Perancangan Pengendalian ... VI-18 6.2 Keselamatan Kerja ... VI-17 6.3 Keselamatan Kerja Pabrik Pembuatan Hidrogen ... VI-18

BAB VII UTILITAS ...V11-1

7.1 Kebutuhan Uap (Steam) ... VII-2 7.2 Kebutuhan Air ... VII-2 7.2.1 Kebutuhan air proses ... VII-2 7.2.2 Kebutuhan air lainnya... VII-3 7.2.3 Screening ... VII-6 7.2.4 Sedimentasi ... VII-6 7.2.5 Klarifikasi ... VII-6 7.2.6 Filtrasi ... VII-7 7.2.7 Demineralisasi ... VII-8 7.2.7.1 Penukar Kation (Cation Exchanger)... VII-8 7.2.5.2 Penukar Anion (Anion Exchanger) ... VII-10 7.2.8 Deaerator... VII-12 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik ... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-14 7.6 Unit Pengolahan Limbah... VII-14

7.6.4 Unit Pengolahan Limbah dengan Sistem Trickling Filter .. VII-17 7.6.5 Tangki Sedimentasi (TS) ... VII-20 7.7 Spesifikasi Peralatan Utilitas ... VII-21

BAB VIII LOKASI DAN TATA LETAK PABRIK ...VIII-1

8.1 Lokasi Pabrik ...VIII-1 8.2 Tata Letak Pabrik ...VIII-3 8.3 Perincian luas tanah ...VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2 9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organiasi Garis dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS)... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-7 9.4.4 Sekretaris ... IX-7 9.4.5 Manager Produksi ... IX-7 9.4.6 Manager Teknik ... IX-7 9.4.7 Manager Umum dan Keuangan ... IX-8 9.4.8 Manager Pembelian dan Pemasaran ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9 9.7 Sistem Penggajian ... IX-11 9.8 Tata Tertib ... IX-12 9.9 Jamsostek dan Fasilitas Tenaga Kerja ... IX-13

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi... X-1

10.1.3.1 Biaya Tetap / Fixed Cost (FC) ... X-4 10.1.3.2 Biaya Variabel / Variable Cost (VC) ... X-5 10.2 Total Penjualan (Total Sales) ... X-5 10.3 Bonus Perusahaan ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-6 10.5.1 Profit Margin (PM) ... X-6 10.5.2 Break Even Point (BEP) ... X-6 10.5.3 Return on Investment (ROI) ... X-7 10.5.4 Pay Out Time (POT) ... X-7 10.5.5 Return on Network (RON) ... X-8

10.5.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN ... XI-1

11.1 Kesimpulan ... XI-1

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

DAFTAR TABEL

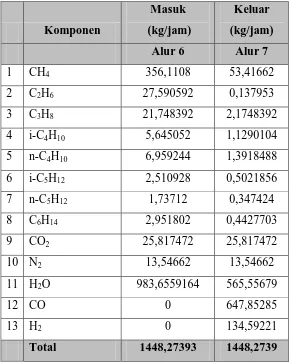

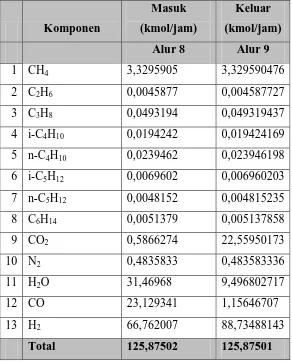

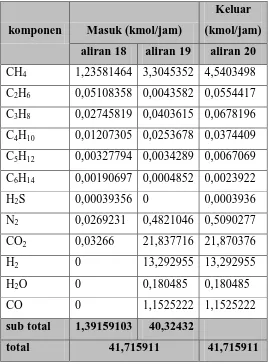

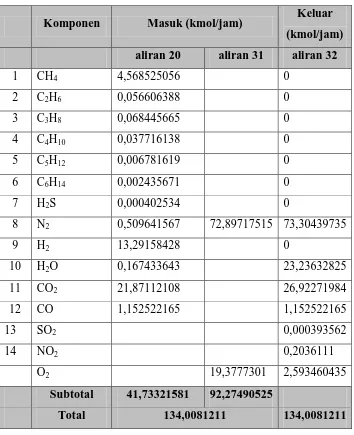

Hal Tabel 1.1 Kebutuhan Impor Hidrogen di Indonesia ... I-2 Tabel 2.1 Sifat Termodinamiks dan Fisik dari Hidrogen gas... II-2 Tabel 2.2 Sifat Termodinamiks dan Fisik dari Hidrogen Cair ... II-2 Tabel 2.3 Komposisi Natural Gas (Gas Alam) ... II-5 Tabel 3.1 Neraca Massa pada Desulfurisasi (R-201) ... III-1 Tabel 3.2 Neraca Massa pada Pencampur Gas (M-201) ... III-2 Tabel 3.3 Neraca Massa pada Reformer furnaces (R-301) ... III-3 Tabel 3.4 Neraca Massa pada High Temperatur Shift (R-401) ... III-4 Tabel 3.5 Neraca Massa pada Knok Out Drum (KOD-401) ... III-5 Tabel 3.6 Neraca Massa pada Pressure Swing Adsorpsi (A-501) ... III-6 Tabel 3.7 Neraca Massa pada Mixing bahan bakar ... III-7 Tabel 3.8 Neraca Massa pada Untuk Pembakaran di Reformer Furnace ... III-8 Tabel 4.1 Neraca Panas pada Feed Preheater 1 (E-401) ... IV-1

Tabel 6.1 Jenis Variabel Pengukuran dan Controller yang dipakai ... VI-6 Tabel 6.3 Daftar Instrumentasi pada Pra Rancangan Pabrik Hidrogen ... VI-11 Tabel 7.1 Kebutuhan Uap Air (Steam) Proses... VII-1 Tabel 7.2 Kebutuhan Air Pendingin Proses ... VII-2 Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan... VII-4 Tabel 7.4 Kualitas Air Sungai Rokan, Riau ... VII-5 Tabel 8.1 Perincian Luas Tanah ...VIII-5 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LA.1 Komposisi Gas Alam Dan Berat Molekulnya ... LA-1

Tabel LA.2 Komponen Umpan Gas Alam ... LA-2 Tabel LA.3 Neraca Massa Reaktor Desulfurisasi ... LA-4 Tabel LA.4 Total Mol Komponen C dalam Umpan ... LA-5 Tabel LA.5 Neraca Massa pada Mixing Point ... LA-12

Tabel LA.6 Neraca Massa pada Steam Reformer ... LA-12 Tabel LA.7 Neraca Massa pada High Temperatur Converter... LA-14 Tabel LA.8 Neraca Massa pada Knock Out Drum ... LA-17 Tabel LA.9 Neraca Massa di PSA ... LA-20 Tabel LA.10 Neraca Massa Mixing Point Bahan Bakar ... LA-29 Tabel LA.11 Neraca Massa Bahan Bakar Reformer Furnace ... LA-39 Tabel LB.1 Kapasitas Panas Gas ... LB-1 Tabel LB.2 Panas Pembakaran ... LB-2 Tabel LB.3 Panas Reaksi Pembentukan ... LB-3 Tabel LB.4 Data air pemanas dan air pendingin yang digunakan ... LB-3 Tabel LB.5 Neraca Panas Feed Preheater (E101) ... LB-7 Tabel LB.6 Neraca Panas Reaktor Desulfurisasi (R-101) ... LB-6 Tabel LB.7 Neraca Panas Mixing Point ... LB-12 Tabel LB.8 Neraca Panas Steam Reformer (R-301 ) ... LB-19 Tabel LB.9 Neraca Panas Steam Superheater (H-303) ... LB-20 Tabel LB.10 Neraca Panas Water Preheater (H-302) ... LB-21

Tabel LB.14 Neraca Panas Water Cooler I (E-402) ... LB-34 Tabel LB.15 Neraca panas Water Cooler II (E-403) ... LB-36 Tabel LB.16 Neraca Panas Water Cooler III (E-404) ... LB-38 Tabel LB.17 Neraca Panas KOD (D-401) ... LB-40 Tabel LB.18 Neraca panas PSA (A-501) ... LB-42 Tabel LB.19 Neraca Panas Kompresor (C-501) ... LB-44 Tabel LC.1 Viskositas Bahan Heater I pada tc = 432,5 0F ... LC-9 Tabel LC.2 Viskositas Bahan Heater I pada tc = 705 0F ... LC-10

Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Cooling Tower .... LD-118

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses Impor... LE-6 Tabel LE.4 Estimasi Harga Peralatan Proses Non Impor ... LE-7 Tabel LE.5 Estimasi Harga Peralatan Utilitas Impor ... LE-7 Tabel LE.6 Estimasi Harga Peralatan Utilitas Non Impor ... LE-8

Tabel LE.7 Biaya Sarana Transportasi ...LE-11 Tabel LE.8 Perincian Gaji Pegawai ...LE-15 Tabel LE.9 Perincian Biaya Kas ...LE-18 Tabel LE.10 Perincian Modal Kerja ...LE-19 Tabel LE.11 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ...LE-20 Tabel LE.12 Perhitungan Biaya Depresiasi Sesuai UU RI

DAFTAR GAMBAR

Gambar 2.1 Diagram Alir Blok Produksi Gas Hidrogen Dari Gas Alam

dengan Proses Cracking/ Steam Reforming ... II-20 Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4

Gambar 6.2 Sebuah loop Pengendalian ... VI-5 Gambar 6.3 Suatu Proses Terkendali ... VI-5 Gambar 6.4 Instrumentasi pada tangki ... VI-12 Gambar 6.5 Instrumentasi pada Pompa ... VI-12 Gambar 6.6.1 Instrumentasi pada Reaktor Desulfurisasi (R-201)... VI-13 Gambar 6.6.2 Instrumentasi pada Reaktor Steam Reformer (R-301) ... VI-14 Gambar 6.6.3 Instrumentasi pada Reaktor Converter (R-401) ... VI-14 Gambar 6.7 Instrumentasi Cooler dan Heater... VI-15 Gambar 6.8 Instrumentasi Knock Out Drum ... VI-15 Gambar 6.9 Instrumentasi Pressure Swing Adsorbtion ... VI-16 Gambar 6.10 Instrumentasi Kompresor dan Blower ... VI-16 Gambar 6.11 Tingkat kerusakan di suatu pabrik ... VI-17 Gambar 8.1 Peta lokasi pabrik Hidrogen ...VIII-1 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Hidrogen ... IX-13 Gambar LC-2 Radially Split Multistage Compressor ... LC-5 Gambar LC-3 Preheater tipe 1 - 2 Shell and Tube Heat Exchanger ... LC-7 Gambar LC-4 Desulphurizer vessel ... LC-14

Gambar LC-5 Konfigurasi umum Steam Reformer ... LC-18 Gambar LC-6 Cooler tipe 2 - 4 Shell and Tube Heat Exchanger ... LC-24

Gambar LC-7a High Temperature Shift (HTS) Reactor ... LC-29 Gambar LC-7b Tutup Reaktor HTS menggunakan torispherical head ... LC-33 Gambar LC-8 Cooler tipe 1 - 2 Shell and Tube Heat Exchanger ... LC-34

Gambar LC-9 Cooler tipe 1 - 2 Shell and Tube Heat Exchanger ... LC-39

Gambar LC-11b Tutup knock out drum menggunakan torispherical head ... LC-52 Gambar LC-12a Unit Pressure Swing Adsroption (PSA) ... LC-53 Gambar LC-12b Tutup PSA menggunakan torispherical head ... LC-59 Gambar LC-13 Tangki PSA Off-gas ... LC-60 Gambar LC-14 Compressor Hydrogen ... LC-65 Gambar LC-15 3-D arrangement of an hydrogen plant ... LC-75 Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-1 Gambar LD-2 Sketsa pompa P-701 (dilihat dari samping)... LD-3 Gambar LD-3 Sketsa 3D Bak Sedimentasi ... LD-8 Gambar LD-4 Sketsa Pompa sedimentasi (P-702) ... LD-10 Gambar LD-5A Sketsa tangki pelarutan asam (T-701) ... LD-15

Gambar LD-5B Sketsa pengaduk tangki pelarutan alum (T-701) ... LD-18 Gambar LD-6 Sketsa pompa alum (P-703) ... LD-19 Gambar LD-7A Sketsa tangki pelarutan soda abu (T-702) ... LD-25 Gambar LD-7B Sketsa pengaduk tangki pelarutan soda abu (T-702) ... LD-28

Gambar LD-8 Sketsa pompa soda abu (P-704) ... LD-29 Gambar LD-9 Sketsa clarifier (C-701) ... LD-35 Gambar LD-10 Sketsa 3D Bak penampung hasil clarifier (B-702) ... LD-38 Gambar LD-11 Sketsa pompa clarifier (P-705) ... LD-40 Gambar LD-12 Tangki sand filter (F-702) ... LD-45 Gambar LD-13 Sketsa pompa sand filter (P-706) ... LD-48 Gambar LD-14 SketsaTangki Air (T-704)... LD-54 Gambar LD-15a Sketsa tangki pelarutan Asam Sulfat (T-706) ... LD-56 Gambar LD-15b Sketsa pengaduk tangki pelarutan asam sulfat ... LD-59 Gambar LD-16 Sketsa pompa asam sulfat (P-709) ... LD-60 Gambar LD-17 Sketsa Cation Exchanger (S-701) ... LD-66 Gambar LD-18 Sketsa pompa Cation Exchanger (P-707) ... LD-68 Gambar LD-19 Sketsa Anion Exchanger (S-702) ... LD-75 Gambar LD-20a Sketsa tangki pelarutan NaOH (T-707) ... LD-74 Gambar LD-20b Sketsa pengaduk tangki pelarutan NaOH ... LD-78 Gambar LD-21 Sketsa pompa NaOH (P-710) ... LD-79

Gambar LD-25a Sketsa tangki pelarutan Kaporit (T-703) ... LD-98 Gambar LD-25b Sketsa pengaduk tangki pelarutan Kaporit ... LD-101 Gambar LD-26 Sketsa tangki Domestik (T-705) ... LD-102 Gambar LD-27 Sketsa pompa Domestik (P-712) ... LD-104 Gambar LD-28 Sketsa Deaerator (D-701) ... LD-109 Gambar LD-29 Sketsa Pompa Deaerator (P-713) ... LD-112 Gambar LD-30a Sketsa Water Cooling Tower (M-701) ... LD-117 Gambar LD-30b Grafik Entalpi dan Temperatur Cairan Cooling Tower ... LD-118 Gambar LD-30c Kurva Hy terhadap 1/(Hy*– Hy) ... LD-119 Gambar LD-31 Sketsa pompa Water Cooling Tower (P-714) ... LD-120 Gambar LD-31 Sketsa Steam Turbine (M-601) ... LD-125

INTISARI

Gas Hidrogen diperoleh melalui proses Cracking atau yang biasa disebut Steam reforming antara Gas alam dengan steam dengan bantuan katalis Nikel didalam reaktor tungku pipa pada temperatur tinggi dan tekanan yang tinggi sehingga akan dihasilkan gas hidrogen dan carbon monoksida, karena carbon monoksida tidak diinginkan maka karbon monoksida di reaksikan dengan steam didalam catalytic fixed multibed reactor yang disebut

high temperatur shift dimana di hasilkan gas hidrogen dengan karbon dioksida.

Pabrik pembuatan gas hidrogen ini direncanakan berproduksi dengan kapasitas 150

kg/jam dengan masa kerja 300 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah

Dumai, Pekanbaru, Riau dengan luas areal 10.000 m2. Tenaga kerja yang dibutuhkan 200

orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

Direktur dengan struktur organisasi sistem garis dan staff.

Hasil analisa ekonomi pabrik pembuatan Hidrogen ini adalah sebagai berikut:

• Total Modal Investasi : Rp. 256.527.684.098,-

• Total Biaya Produksi : Rp. 106.676.787.342,-

• Hasil Penjualan : Rp. 222.003.284.518,-

• Laba Bersih : Rp. 80.433.401.803,-

• Profit Margin (PM) : 51,747 %

• Break Even Point (BEP) : 47,244 %

• Return on Investment (ROI) : 31,355 %

• Pay Out Time (POT) : 3,189 tahun

• Return on Network (RON) : 52,258 %

• Internal Rate of Return (IRR) : 49,388 %

BAB I

PEDAHULUAN

1.1 Latar belakang

Kemajuan industri di Indonesia dewasa ini cukup pesat, terutama dalam bidang pemanfaatan hasil-hasil pertanian, perkebunan, pertambangan, dan berbagai jenis hasil hutan. Kemajuan tersebut ditujukan untuk mendukung program pemerintah dalam pemanfaatan sumber daya bagi keperluan industri baik dalam negeri maupun luar negeri. Salah satu sumber daya alam yang tidak dapat diperbaharui adalah gas alam, yang biasanya diperoleh dari dari dalam sumur dibawah perut bumi yang biasanya bergabung dengan minyak bumi. Indonesia berpotensi sebagai produsen bahan-bahan produksi gas alam bila di kelola secara

intensif dan berpola pada permintaan pasar dalam negeri dan peluang ekspor.

Gas alam (natural gas) dewasa ini menjadi sumber alternatif yang banyak digunakan oleh masyarakat dunia untuk berbagai keperluan, baik untuk perumahan, komersial maupun industri. Di dalam dunia industri gas alam (natural gas) dipergunakan untuk bahan baku

plastik, bahan baku pabrik pupuk, petrokimia, dan bahan dasar pembuatan hidrogen. Salah satu jenis produk industri non pangan yang dibutuhkan dan pemakaiannya terus meningkat akibat permintaan semakin banyak adalah hidrogen. Pada pra rancangan pabrik ini, pembuatan hidrogen dilakukan dengan menggunakan bahan baku berupa gas alam (natural

gas ) dengan proses cracking.

Kebutuhan hidrogen di Indonesia dapat dilihat pada tabel 1.1. Hidrogen bukanlah sumber energi (energy source) melainkan pembawa energi (energy carier), artinya hidrogen tidak tersedia bebas di alam atau dapat ditambang layaknya sumber energi fosil tetapi dapat dihasilkan melalui proses-proses tertentu. Salah satu cara untuk menghasilkan gas hidrogen adalah dengan proses cracking gas alam.

Tabel 1.1 Kebutuhan impor hidrogen di Indonesia

Tahun Impor Jumlah (kg)

2007 37.819

2006 353.363

2005 918.869

2004 286.675

2003 11.210

Dari tabel 1.1 kebutuhan impor hidrogen di Indonesia pada tahun 2003-2007 selalu

fluktuatif. Impor hidrogen mengalami penurunan pada tahun 2003 dan mengalami

peningkatan pada tahun 2005 dan mengalami penurunan kembali pada tahun 2007.

1.2 Perumusan Masalah

Untuk memenuhi kebutuhan hidrogen di dalam negeri sampai saat ini Indonesia masih mengimpor, disebabkan karena perkembangan indusrti di indonesia semakin meningkat sehingga kebutuhan akan hidrogen juga meningkat, dan pabrik penghasil hidrogen di Indonesia masih belum banyak, sehingga diperlukan suatu usaha agar permintaan hidrogen dapat dipenuhi dengan cara mendirikan pabrik hidrogen. Pra rancangan pabrik hidrogen ini menggunakan bahan baku utama gas alam (natural gas), dimana bahan bakunya diperoleh

dari perusahan gas alam atau pertamina. Pemilihan bahan baku ini didasarkan atas pertimbangan bahwa proses cracking gas alam (natural gas) atau yang biasa disebut steam

reforming merupakan salah alternatif untuk menghasilkan hidrogen yang kemurniannya

lebih tinggi dan gas alam memiliki komposisi metana yang tinggi yang merupakan salah satu

komponen yang dibutuhkan dalam pembuatan hidrogen.

1.3 Tujuan Perancangan

Tujuan perancangan pabrik pembuatan hidrogen dari gas alam (natural gas) dengan proses cracking adalah untuk mengaplikasikan ilmu teknik kimia yang meliputi neraca massa, neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas, dan bagian ilmu teknik kimia lainnya, juga gambaran untuk memenuhi aspek ekonomi dalam pembiayaan pabrik sehingga memberikan gambaran kelayakan pra perancangan pabrik pembuatan hidrogen dari gas alam (natural gas) dengan proses cracking.

1.4 Ruang Lingkup Perancangan

Ruang lingkup dari perancangan pabrik hidrogen dari gas alam (natural gas) dengan proses cracking adalah sebagai berikut:

a. Proses persiapan bahan baku yang bertujuan untuk menghilangkan kandungan sulfur

(H2S) yang terdapat didalam gas alam.

b. Proses pembentukan hidrogen dimana gas alam dicampur dengan steam dari boiler di

c. Recovery panas dari proses gas keluar, dimana dalam proses recovery panas yang

dihasilkan dari reaksi pembentukan gas hidrogen digunakan untuk keperluan proses melalui beberapa alat penukar panas.

d. Proses pemurnian hidrogen dengan sistem PSA (pressure swing adsorption ) yaitu

pemisahan gas hidrogen dari impuritisnya seperti H2O, CO, CO2 dan CH4 yang tidak

bereaksi.

e. Untuk menyempurnakan pra-rancangan pabrik juga dilakukan atau disampaikan

pembahasan tentang aspek-aspek : instrumentasi dan keselamatan kerja, utilitas pabrik, lokasi dan tata letak pabrik, organisasi dan manajemen perusahaan, dan analisa ekonomi perusahaan.

1.5 Manfaat Perancangan

Manfaat pra rancangan pabrik pembuatan pembuatan hidrogen dari gas alam dengan proses cracking adalah memberi gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut

menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik tersebut. Pembuatan hidrogen dari gas alam dengan proses cracking diharapkan memenuhi kebutuhan dalam negeri Indonesia di masa yang akan datang.

BAB II

TINJAUAN PUSTAKA

2.1 Gambaran umum hidrogen

Hidrogen telah digunakan bertahun-tahun sebelum akhirnya dinyatakan sebagai unsur yang unik oleh Cavendish di tahun 1776. Dinamakan hidrogen oleh Lavoisier, hidrogen adalah unsur yang terbanyak dari semua unsur di alam semesta. Elemen-elemen yang berat pada awalnya dibentuk dari atom-atom hidrogen atau dari elemen-elemen yang mulanya

terbuat dari atom-atom hidrogen. Hidrogen diperkirakan membentuk komposisi lebih dari 90% atom-atom di alam semesta (sama dengan tiga perempat massa alam semesta). Dalam keadaan yang normal, gas hidrogen merupakan campuran antara dua molekul, yang dinamakan ortho- dan para- hidrogen, yang dibedakan berdasarkan spin elektron-elektron dan nukleus.Hidrogen normal pada suhu ruangan terdiri dari 25% para hidrogen dan 75% ortho-hidrogen. Bentuk ortho tidak dapat dipersiapkan dalam bentuk murni. Karena kedua bentuk tersebut berbeda dalam energi, sifat-sifat kebendaannya pun juga berbeda. Titik-titik lebur dan didih parahidrogen sekitar 0.1 derajat Celcius lebih rendah dari hidrogen normal.

Hidrogen (hidrogenium, simbol H), dalam tabel periodik unsur memiliki Ar =

1,00797, nomor atom 1, konfigurasi elektron 1s1. Biasanya dalam oksidasi dinyatakan +1, tapi dalam garam tipe hidrida -1 adalah juga mungkin. Tiga isotop dengan Ar 1, 2 dan 3 telah

diketahui; isotop dengan Ar 3 adalah tidak stabil. Perbedaan dalam massa isotop relatif adalah

sedemikian besar sehingga sifat kinetika dan fisik juga sangat berbeda. Isotop dengan massa relatif 2 dinamakan Deuterium (simbol D), dan pada massa relatif 3 dinamakan Tritium (Simbol T). Pada atom nukleus, semua muatan positif tunggal dinamakan proton, deuteron, dan triton. Sifat termodinamika dan fisik dari hidrogen padatan dapat dilihat pada Tabel 2.1,

Tabel 2.1 Sifat termodinamika dan fisik dari hidrogen gas

Sifat Hidrogen

Para- Normal

Densitas pada 0 oC, (mol/cm3) × 103 0,05459 0,04460

Faktor kompresibilitas, Z = PV/RT, pada 0 oC 1,0005 1,00042

Kompresibilitas adiabatik, (–∂V/V∂P)s, pada 300 K, MPa-1 b 7,12 7,03

Koefisien ekspansi volume, (–∂V/V∂T)p, pada 300 K, K-1 0,00333 0,00333

Cp pada 0 oC, J/(mol.K) c 30,35 28,59

Cv pada 0 oC, J/(mol.K) c 21,87 20,30

Entalpi pada 0 oC, J/mol c d 7656,6 7749,2

Energi dalam pada titik lebur, J/mol c d 5384,5 5477,1

Entropi pada titik lebur, J/(mol.K) c d 127,77 139,59

Kecepatan suara, m/s 1246 1246

Viskositas, mPas (=cp) 0,00839 0,00839

Konduktivitas termal pada titik lebur, mW/(cm.K) 1,841 1,740

Konstanta dielektrik pada titik lebur 1,00027 1,000271

Kompresibilitas isotermal, 1/V(∂V/V∂P)T , Mpa-1 b -9,86 -9,86

Koefisien difusi-diri pada 0 oC, cm2/s – 1,285

Difusivitas gas dalam air pada 25 oC, cm2/s – 4,8 × 10-5

Diameter benturan, σ, m × 1010 – 2,928

Parameter interaksi, Є/k, K – 37,00

Panas disosiasi pada 298,16 K, kJ/mol c 435,935 435,881

Catatan : a semua nilai pada 101,3 kPa (1 atm)

b

untuk konversi Mpa ke atm, dibagi dengan 0,101

c

untuk konversi J ke cal, dibagi dengan 4,184

d

titik dasar (nilai nol) untuk entalpi, energi dalam, dan entropi adalah 0 K untuk gas ideal pada tekanan 101,3 kPa (1 atm)

Tabel 2.2 Sifat termodinamika dan fisik dari hidrogen cair

Sifat Hidrogen

Para- Normal

Titik lebur, K (triple point) 13,803 13,947

Titik didih normal, K 20,268 20,380

Suhu kritis, K 32,976 33,18

Tekanan kritis, kPaa 1298,8 1315

Densitas pada titik didih, mol/cm3 0,03511 0,03520

Densitas pada titik lebur, mol/cm3 0,038207 0,03830

Faktor kompresibilitas, Z = PV/RT pada titik lebur

titik didih

0,001606 0,01712

0,001621 0,01698

Titik kritis 0,3025 0,3191

Kompresibilitas adiabatik, (–∂V/V∂P)s, MPa-1 b pada triple point

titik didih

0,00813 0,0119

0,00813 0,0119

Koefisien ekspansi volume, (–∂V/V∂T)p, K-1

pada triple point titik didih

0,0102 0,0164

0,0102 0,0164

Panas penguapan, J/molc pada triple point

titik didih

pada triple point titik didih

13,13 19,53

13,23 19,70 Cv, J/(mol.K) c

pada triple point titik didih

9,50 11,57

9,53 11,60 Entalpi, J/mol c d

titik didih -519,5 545,7 Entropi , J/(mol.K) c d

pada triple point titik didih

10,0 16,08

28,7 34,92 Kecepatan suara, m/s

pada triple point

titik didih

1273

1093

1282

1101 Viskositas, mPas (=cp)

pada triple point

titik didih

0,026

0,0133

0,0256

0,0133 Konduktivitas termal, mW/(cm.K)

pada triple point titik didih

0,73 0,99

0,73 0,99

Konstanta dielektrik pada triple point

titik didih

1,252 1,230

1,253 1,231

Tegangan muka, mN/m(=dyne/cm) pada triple point

titik didih

2,99 1,93

3,00 1,94

Kompresibilitas isotermal, 1/V(∂V/V∂P)T , Mpa-1 b

pada triple point titik didih

–0,0110

untuk konversi Mpa ke atm, dibagi dengan 0,101

c

untuk konversi J ke cal, dibagi dengan 4,184

d

titik dasar (nilai nol) untuk entalpi, energi dalam, dan entropi adalah 0 K untuk gas ideal pada tekanan 101,3 kPa (1 atm)

Sumber : Othmer, 1967

2.2 Penggunaan Hidrogen

Sejumlah besar H2 diperlukan dalam industri petrokimia dan kimia. Penggunaan

terbesar H2 adalah untuk memproses bahan bakar fosil dan dalam pembuatan

da2 memiliki beberapa kegunaan yang penting. H2

digunakan sebagai bahan hidrogenasi, terutama dalam peningkatan kejenuhan dalam lemak tak jenuh da

merupakan sumber hidrogen pada pembuatan2 juga digunakan sebagai

2 memiliki penerapan yang

luas dalam bidang fisika dan teknik. Ia digunakan sebagai

pen2 digunakan sebagai pendingin rotor di

antara semua jenis gas. H2 cair digunakan di riset

2 lebih ringan dari udara, hidrogen pernah digunakan

secara luas sebagai gas pengangkat pada kapal udara balon.

Baru-baru ini hidrogen digunakan sebagai bahan campuran dengan nitrogen (kadangkala disebut forming gas) sebagai gas perunut untuk pendeteksian kebocoran gas yang kecil. Aplikasi ini dapat ditemukan di bidang otomotif, kimia, pembangkit listrik, kedirgantaraan, dan industri telekomunikasi. Hidrogen adalah zat aditif yang diperbolehkan

penggunaanya dalam ujicoba kebocoran bungkusan makanan dan sebagai antioksidan.

Isotop hidrogen yang lebih langka juga memiliki aplikasi tersendiri. (hidrogen-2) digunakan dalam reactor candu sebagai neutron. Senyawa deuterium juga memiliki aplikasi dalam bidang kimia dan biologi dalam kajian reaks dalam produksi

2.3 Gas alam (natural gas)

Gas alam sering juga disebut sebagai gas bumi atau gas rawa, adalah

). Ia dapat ditemuka n di

diproduksi melalui pembusukan oleh fosil, maka ia disebut pembuangan akhir

Komponen utama dalam gas alam adalah metana (CH4), yang merupakan

hidrokarbon yang lebih berat seperti2H6)3H8) da4H10), selain

Metana adalah gas rumah kaca yang dapat menciptaka terlepas ke atmosfer, dan umumnya dianggap sebagai polutan ketimbang sumber energi yang berguna. Meskipun begitu, metana di atmosfer bereaksi dengan ozon, memproduksi berlangsung sesaat. Sumber metana yang berasal dari makhluk hidup kebanyakan berasal dari rayap, ternak (mamalia) dan pertanian (diperkirakan kadar emisinya sekitar 15, 75 dan 100 juta ton.

Tabel 2.3 komposisi natural gas

Komponen % volume

Metana (CH4) 88,5

Etana (C2H6) 3,638

Propana (C3H8) 1,926

Isobutana (i-C4H10) 0,37

N-Butana (n-C4H10) 0,466

Iso pentana (i-C5H12) 0,159

n-pentana (n-C5H12) 0,11

Hexana (C6H14) 0,171

Karbon dioksida (CO2) 2,336

Nitrogen (N2) 1,938

Hidrogen Sulfida (H2S) 0,028

Sumber : (http//:www. Wikipedia. Com)

2),2S), dan air dapat juga

terkandung di dalam gas alam. Komposisi gas alam bervariasi sesuai dengan sumber ladang gasnya.

diproses itu sendiri sebenarnya tidak berbahaya, akan tetapi gas alam tanpa proses dapat menyebabkan tercekiknya pernafasan karena ia dapat mengurangi kandungan oksigen di udara pada level yang dapat membahayakan.

Gas alam dapat berbahaya karena sifatnya yang sangat mudah terbakar dan menimbulkan ledakan. Gas alam lebih ringan dari udara, sehingga cenderung mudah tersebar di atmosfer. Akan tetapi bila ia berada dalam ruang tertutup, seperti dalam rumah, konsentrasi gas dapat mencapai titik campuran yang mudah meledak, yang jika tersulut api, dapat menyebabkan ledakan yang dapat menghancurkan bangunan. Kandungan metana yang berbahaya di udara adalah antara 5% hingga 15%.

Ledakan unt karena sifatnya yang lebih ringan, dan konsentrasi yang diluar rentang 5 - 15% yang dapat

menimbulkan ledakan (http://www. Wikipedia.com).

2.4 Pemanfaantan Gas alam (natural gas)

Secara garis besar pemanfaatan gas alam dibagi atas 3 kelompok yaitu :

• Gas alam sebagai bahan bakar, antara lain sebagai bahan bakar Pembangkit Listrik

Tenaga Gas/Uap, bahan bakar industri ringan, menengah dan berat, bahan bakar kendaraan bermotor (BBG/NGV), sebagai gas kota untuk kebutuhan rumah tangga hotel, restoran dan sebagainya.

• Gas alam sebagai bahan baku, antara lain bahan baku pabrik pupuk, petrokimia,

metanol, bahan baku plastik (LDPE = low density polyethylene, LLDPE = linear low

density polyethylene, HDPE = high density polyethylen, PE= poly ethylene, PVC=poly vinyl chloride, C3 dan C4-nya untuk LPG, CO2-nya untuk soft drink, dry ice

pengawet makanan, hujan buatan, industri besi tuang, pengelasan dan bahan pemadam api ringan.

• Gas alam sebagai komoditas energi untuk ekspor, yakni Liquefied Natural Gas

(LNG).

• Teknologi mutakhir juga telah dapat memanfaatkan gas alam untuk air conditioner

(AC=penyejuk udara), seperti yang digunakan di bandara Bangkok, Thailand dan beberapa bangunan gedung perguruan tinggi di Australia.

Perkembangan pemanfaatan gas alam di Indonesia meningkat pesat sejak tahun 1974, dimana PERTAMINA mulai memasok gas alam melalui pipa gas dari ladang gas alam di Prabumulih, Sumatera Selatan ke pabrik pupuk Pusri II, Pusri III dan Pusri IV di Palembang. Karena sudah terlalu tua dan tidak efisien, pada tahun 1993 Pusri IA ditutup,dan digantikan oleh Pusri IB yang dibangun oleh putera-puteri bangsa Indonesia sendiri. Pada masa itu Pusri IB merupakan pabrik pupuk paling modern di kawasan Asia, karena menggunakan teknologi tinggi. Di Jawa Barat, pada waktu yang bersamaan, 1974, PERTAMINA juga memasok gas alam melalui pipa gas dari ladang gas alam di lepas pantai (off shore) laut Jawa dan kawasan Cirebon untuk pabrik pupuk dan industri menengah dan berat di kawasan Jawa Barat dan Cilegon Banten. Pipa gas alam yang membentang dari kawasan Cirebon menuju Cilegon, Banten memasok gas alam antara lain ke pabrik semen, pabrik pupuk, pabrik keramik, pabrik

baja dan pembangkit listrik tenaga gas dan uap.

Selain untuk kebutuhan dalam negeri, gas alam di Indonesia juga di ekspor dalam bentuk LNG (Liquefied Natural Gas)

Salah satu daerah penghasil gas alam terbesar di Indonesia adalah

Aceh Utara) juga terdapat dari gas alam (http://www. Wikipedia.com diakses tanggal1 Mei 2009).

2.5 Cadangan gas alam dunia

Berdasarkan data dari Natural Gas Fundamentals, Institut Francais Du Petrole pada tahun 2002, cadangan terbukti (proved reserves) gas alam dunia ada sekitar 157.703 109 m3 atau 142 Gtoe (1000 m3 = 0,9 toe). Jumlah cadangan ini jika dengan tingkat konsumsi sekarang akan dapat bertahan sampai lebih dari 60 tahun. Apabila kita bandingkan dengan cadangan minyak dunia, maka berdasarkan tingkat konsumsi sekarang, minyak bumi hanya akan dapat bertahan sampai 40 tahun ke depan saja. Namun demikian, penemuan baru cadangan gas alam umumnya lebih cepat daripada tingkat konsumsinya. Pada tahun 1970, cadangan terbukti gas alam dunia hanya sekitar 35 Gtoe. Dengan asumsi konsumsi sebesar 47 Gtoe, berarti selama 30 tahun terakhir tambahan cadangan gas alam adalah sebesar 154 Gtoe.

Cadangan gas alam tersebar di seluruh benua, dengan cadangan terbukti (proved reserves) terbesar berada pada negara-negara pecahan Uni Soviet dan Timur Tengah (http://www. Wikipedia.com diakses tanggal1 Mei 2009)..

2.6 Proses Pembuatan hidrogen

Kriteria seleksi proses dalam pembuatan gas hidrogen difokuskan dalam beberapa faktor : kandungan hidrogen dalam umpan; hidrogen yang dihasilkan dari proses; yang meliputi biaya dari umpan; biaya modal dan operasi; energi yang dibutuhkan; pertimbangan lingkungan; penggunaan yang diharapkan dari hidrogen.

Secara mendasar, spesifikasi proses komersial untuk pabrik hidrogen diperoleh dari

steam reforming, oksidasi parsial, gasifikasi batubara, dan elektrolisa air. Di seluruh dunia,

hidrogen sebagai bahan baku untuk industri kimia diperoleh sebagai berikut: 77% dari gas alam/petroleum, 18% dari batubara, 4% dari elektrolisa air, dan 1% dari proses lain.

Semua proses ini menghasilkan hidrogen dari hidrokarbon dan air. Mekanisme reaksinya adalah sebagai berikut :

(Othmer, 1967)

Sekarang ini hidrogen digunakan hampir secara eksklusif sebagai suatu bahan kimia industri, dimana kapasitas itu diterapkan untuk suatu penggunaan yang luas, mencakup

produksi amoniak (untuk pabrik fertilizer), refineri yang digunakan untuk proses desulfurisasi dan lain-lain, serta untuk produksi methanol. Produksi tahunan dunia adalah sekitar 500 milyar Nm3. Produsen yang paling besar adalah produk udara, yang beroperasi lebih dari 50 pabrik individu, yang menghasilkan lebih dari 25 juta Nm3 per hari, dan 7 sistem perpipaan secara total lebih dari 340 juta. Produksi curah hidrogen (hampir 50%) dihasilkan oleh proses

Steam Methane Reforming, yang mana proses tersebut adalah dalam skala besar merupakan

2.6.1 Steam Methane Reforming (SMR) atau cracking

Dari buku (McGraw.Hill.Dictionary.Of.Engineering.eBook) Cracking adalah suatu proses yang dilakukan untuk mereduksi berat molekular senyawa hidrokarbon dengan cara memecah ikatan molekul-molekul dengan berbagai metode (thermal, catalytic,

hidrocracking).

Proses Steam Methane Reforming (SMR) terdiri atas 4 langkah proses:

a. Pemanasan stok umpan dan pemurnian (dibutuhkan karena katalis memiliki

sensitivitas yang tinggi oleh ketidakmurnian, contohnya: sulfur, mercury, dan logam lainnya)

b. Steam reformer c. CO shift

d. PSA purification (menyerap campuran lainnya selain dari H2 untuk menghasilkan H2

mencapai 80 – 90%.

Reaksi reformer (untuk methana) :

CH4 + 2H2O ↔ CO2 + 4H2 (ΔH0 = +164kJ /mol; secara umum beroperasi pada suhu

850- 900 oC) CH4 + H2O ↔ CO2 + 3H2 (ΔH0 = +205kJ /mol )

- Beroperasi pada tekanan < 40 bar - Reaksi sangat endotermis

- Konversi penguapan oleh steam dan suhu yang tinggi; konversi akan berkurang

dengan tekanan yang tinggi.

- Membutuhkan katalis nikel yang aktif

- Kemungkinan untuk tingkatan reaksi oleh adsorpsi CO2, memungkinkan suhu reaksi

untuk menjadi berkurang sampai 550 oC. Reaksi CO shift :

CO + H2O ↔ CO2 + H2

- Menggunakan katalis CO shift : besi oksida (secara konvensional suhu tinggi 340 –

460 oC), (suhu sedang) besi + tembaga oksida (suhu tinggi dimodifikasi 310 – 370

o

C), tembaga, seng, aluminium (suhu rendah 180 – 280 oC)

- Ukuran pabrik kecil dan sedang yang memiliki reactor shift suhu sedang yang tunggal

- Pabrik skala besar memiliki 2 reaktor suhu sedang atau suhu tinggi ditambah reaktor suhu sedang

Kecil 500 - 3000 Nm3/jam

Sedang mencapai 25,000 Nm3/jam

Besar lebih dari 25,000 Nm3/jam

Sangat besar over 150,000 Nm3/jam (Dutton, G., 2002)

2.6.2 Oksidasi parsial

Hidrogen juga dapat dibentuk oleh non-katalisis oksidasi parsial hidrokarbon. Banyak umpan hidrokarbon yang dapat dimampatkan atau dipompa mungkin digunakan. Efisiensi proses secara keseluruhan adalah hanya 50% (dibandingkan SMR pada 65 – 75%). Oksigen murni diperlukan sebagai umpan.

Reaksi reformer – oksidasi parsial :

Gas alam : CH4 + ½ O2 → CO + 2H2 (1350 oC)

Batu bara : C + ½ O2 → CO (1350 oC)

- Proses gas sintesis

- Menggunakan banyak bahan bakar fosil dan dapat beroperasi pada tekanan tinggi

(>100 bar)

Daftar sumber hidrogen terdiri atas tiga model teknologi :

a. Catalytic Steam Reforming (CSR) melibatkan reaksi bahan bakar hidrokarbon dan

steam dalam kehadiran katalis dimana dibutuhkan sumber panas eksternal. Proses ini memiliki efisiensi yang tinggi.

b. Auto Thermal Reforming (ATR) melibatkan reaksi bahan bakar hidrokarbon dan

steam dalam kehadiran katalis dan oksigen dimana beberapa bahan bakar yang digunakan untuk menghasilkan hidrogen dibutuhkan panas untuk reaksi. Proses ini dapat digunakan pada banyak perbedaan tipe dari bahan bakar.

c. Catalytic Partial Oxidation Reforming (CPOX) adalah serupa seperti auto thermal reforming (ATR) tetapi menggunakan sistem operasi yang lebih simpel dan sederhana.

(Dutton, G., 2002)

2.6.3 Integrated gasification combined cycle (IGCC)

selanjutnya dibersihkan dari kotorannya dan digunakan untuk menghasilkan energi dalam turbin gas. (secara alternatif gas yang diproduksi dapat digunakan untuk menghasilkan hidrogen, bahan kimia, atau bahan bakar lainnya).

Panas yang terbuang dari turbin gas digunakan dalam turbin steam untuk menghasilkan banyak elektrisitas. Telnologi gasifier terintegrasi dengan siklus yang dikombinasikan dalam jalan ini menawarkan efisiensi sistem yang tinggi dan tingkatan polusi yang sangat rendah. Sistem dirancang untuk menangani berbagai umpan, mencakup batubara dengan kandungan sulfur yang tinggi dan rendah, antrasit, dan biomassa. Secara umum sistem memiliki rentang dalam ukuran dari 200 – 800 MWe. Secara umum pabrik menawarkan suatu peningkatan 10% dalam efisiensi suhu melebihi stasiun pembakaran batubara konvensional.

Efisiensi operasi dalah diantara 29 – 41%, tergantung pada karakteristik bahan bakar (yaitu kandungan sulfur, kandungan abu, dan nilai kalori), tipe dari sistem IGCC (yaitu

entrained, moving-bed atau fluidized bed) dan puncak suhu turbin gas. Dalam kaitan efisiensi

rendah dan biaya, IGCC hanya merupakan teknologi demonstrasi, akan tetapi hal itu

diharapkan bahwa teknologi generasi kedua akan merealisasikan efisiensi dari 45 – 50% dan mengurangi biaya. (Dutton, G., 2002)

2.6.4 Pirolisis

Hidrokarbon dapat dikonversi menjadi hidrogen tanpa menghasilkan CO2, jika

hidrokarbon tersebut didekomposisi pada suhu yang tinggi dalam ketidakhadiran oksigen (pirolisis). Sebagai contoh methana dapat di cracked dalam katalis seperti karbon (golongan karbon, seperti jelaga C60, grafit atau karbon aktif). Dalam prinsipnya, pirolisis dapat juga

diaplikasikan lebih jauh kedalam hidrokarbon kompleks, biomassa, limbah padat kota. (Dutton, G., 2002)

2.6.5 Elektrolisis air

Hidrogen dapat dihasilkan dari air yang dielekrolisis. Jika elektrolitas dihasilkan dari teknologi renewable (seperti solar, hidro, angin, pasang surut), maka proses tersebut disebut bebas karbon. Pemecahan elektrokimia dari air telah diketahui melalui reaksi :

H2O → H2 + ½ O2

a. Alkalin cair

b. Membran pertukaran proton

Secara umum tekanan beroperasi pada 50 bar (750 psig) yang mana tidak cukup pembebanan silinder tekanan tinggi. Konsumsi listrik dari proses elektrolisis dapat direduksi

dengan operasi pada suhu tinggi (900 – 1000 oC). Untuk penyimpanan hidrogen, dapat

dilakukan menggunakan kompresor atau disebut elektrolizer tekanan tinggi. (Dutton, G., 2002)

2.6.6 Produksi hidrogen secara biologi

Hidrogen dapat dihasilkan secara biologi dalam 2 proses : a. Proses fotosintesis

b. Proses fermentasi

Ganggang hijau dapat menangkap energi dari sinar matahari. Dibawah kondisi anaerobik, ganggang hijau menghasilkan enzim hidrogenase yang mana dapat menghasilkan hidrogen dari air dengan proses yang diketahui sebagai bio-fotolisis. Kondisi ini harus diatur

secara hati-hati sewaktu enzim hidrogenase bekerja dalam fase gelap dan sangat sensitif pada kehadiran oksigen yang dihasilkan dari fotosintesis. Ada dua tahapan proses yang digunakan untuk memaksimalkan produk hidrogen. Tantangan riset yang utama adalah:

a. Peningkatan produksi hidrogen oleh suatu faktor 10, atau lebih.

b. Peningkatan efisiensi konversi energi solar dari 5% menjadi 10% atau lebih.

c. Memproduksi sel membran tidak hidup oleh oksigen dan hidrogen untuk

menghasilkan enzim

Proses biologi yang kedua untuk menghasilkan hidrogen adalah dengan menggunakan fermentasi tanpa membutuhkan cahaya. Ini dilakukan dalam keadaan gelap, dimana proses anaerobik dilaksanakan oleh banyak spesies bakteri, satu diantaranya adalah Clostridia. Reaksi melibatkan enzim hidrogenase yang bertindak untuk menghasilkan hidrogen (dan karbon dioksida):

C6H12O6 + 2H2O → 2CH3COOH + 2CO2 + 4H2

Secara teoritis, hidrogen yang dihasilkan adalah 0,5 m3 H2/kg karbohidrat. Bakteri

fermentasi dikalikan secara cepat dan dapat menghasilkan kuantitas yang banyak dari hidrogen, tetapi parameter rancangan dan operasional ini adalah belum mapan. (Dutton, G.,

2.7 Pemilihan Proses

Dari beberapa jenis proses pembuatan hidrogen yang ada, dapat dipilih proses yang akan dipakai berdasarkan bahan baku, jenis produksi maupun kemurnian produk.

Berdasarkan pertimbangan-pertimbangan di atas dipilihlah proses cracking atau yang biasa di sebut steam reforming.

Alasan dipilihnya proses itu adalah:

a. Merupakan proses yang paling efisien untuk mengubah gas alam menjadi hidrogen

sampai saat ini.

b. Panas yang digunakan dapat diperoleh dari panas yang sebelumnya. c. Teknologi sudah terbukti.

d. Biaya Produksi paling murah.

2.8Deskripsi Proses

2.8.1 Unit untuk menghilangkan kandungan sulfur (desulphurization)

(R-201 A,B)

Gas alam (natural gas) yang disalurkan langsung melalui pipeline dari PGN

bertekanan sekitar 15 bar dan suhu 20 0C, dengan menggunakan kompresor ( C-101)

dinaikkan tekanannya hingga mencapai tekanan sekitar 26 bar dan sebagian akan dialirkan sebagai bahan bakar di steam furnace. Gas bertekanan dari kompresor dilewatkan melalui feed preheater (E-401) dengan memakai gas yang keluar dari unit high temperatur CO shift

conversion sebagai media pemanas hingga suhu mencapai 415 0C. Gas alam yang telah

dipanaskan sampai mencapai 415 0C ini akan melewati unit desulphurization (R-201) untuk dihilangkan kandungan sulfurnya agar tidak meracuni katalis pada vessel yang lainnya. Di dalam unit desulpurization bisa dibagi menjadi dua tahapan proses. Pada tahap pertama, kandungan organik sulfur di konversi menjadi H2S pada suhu sekitar 415 0C dengan katalis

cobalt-molybde num (Co-Mo). Pada tahap kedua H2S di adsorbsi oleh senyawa Zinc Oxide

(ZnO). Gas alam yang keluar dari unit desulpurization tekananya menjadi 25 bar dan suhunya 425 0C dan kandungan sulfur harus lebih kecil dari 0,5 ppm. Kandungan sulfur harus dihilangkan karena akan menutupi permukaan katalis.

2.8.2 Unit Steam Reforming dengan memakai katalis Nikel (R-301)

Gas alam yang telah melewati unit desulpurization, dicampur dengan sejumlah steam

superheated yang tekananya 25 bar, temperatur 300 0C dimana perbandingan gas alam

dengan steam adalah 3 mol H2O/mol C (Leiby, 1994). Sebelum masuk ke unit steam

reformer (R-301), gas alam ini terlebih dahulu lewatkan melalui preheater berupa coil di

dalam steam reformer sampai suhu 5000C. kemudian masuk ke suatu pipa yang terdapat

didalam steam reformer (R-301) dan di panaskan lewat pembakaran (burner). Didalam pipa tersebut, dengan katalis nikel pada suhu 8000C - 9000C gas alam diubah menjadi gas proses

yang terdiri dari H2,CO,CO2 serta sejumlah kecil CH4, N2 dan steam yang tidak

terdekomposisi. Saat gas keluar dari sistem steam reformer (R-301) suhunya mencapai 820

0

C dan tekananya 25 bar dan harus didinginkan dengan cara melewatkannya dari waste Heat

Boiler (Boiler yang bekerja dengan menyerap panas) (E-301). Dalam proses pendinginan

dihasilkan Steam.

2.8.3 Unit Pengubah CO dengan suhu tinggi (High Temperatur CO Shift Convertion)

(R-401)

Gas proses yang keluar dari steam reformer (R-301) akan memasuki unit pengubah CO ( R-401) yang berisi katalis Fe dan Cr untuk meningkatkan gas H2. Gas proses tersebut

masuk melalui bagian atas, mengalir kebagian bawah dan terjadilah proses pengubahan gas CO menjadi CO2.

Fe dan Cr

CO + H2O CO 2 + H2

Reaksi proses adalah eksotermik, temperatur gas proses yang keluar dari unit pengubah CO (R-401) meningkat menjadi sekitar 450 0C.

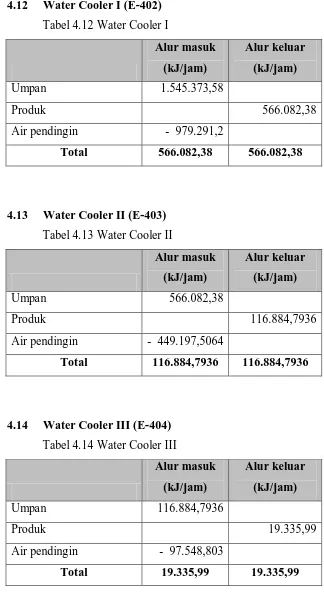

2.8.4 Unit Pendinginan gas proses (E-401), (E-402), (E-403), (E-404)

Gas proses yang keluar dari unit pengubah CO kemudian didinginkan dengan cara melewatkannya pada alat penukar panas feed preheater (E-401) dimana panas yang berpindah digunakan sebagai media pemanas umpan gas alam sebelum masuk ke reaktor desulphurisasi, sehingga temperatur gas proses turun menjadi 299 0C. Gas proses dilewatkan kembali melalui penukar panas water cooler I (E-402) dengan menggunakan air pendingin

didalam water cooler III (E-404) dengan menggunakan air pendingin biasa. Sehingga suhu gas proses akhir setelah pendinginan sekitar 30 0C.

Adanya proses pendinginan ini akan menyebabkan terjadinya kondensat. Kondesat ini akan ditampung dan dipisahkan dari gas pada alat knok out drum (D-401) secara gravitasi. Dimana, fase cair dari H2O akan turun kebawah drum, sedangkan fase gas akan naik keatas

drum. Dalam hal ini itu perlu diingat bahwa tidak boleh ada steam yang lolos bersama gas, sebab alat yang dipakai selanjutnya PSA (Pressure swing adsorpsion) (A-501), sangat peka terhadap kerusakan yang disebabkan oleh uap air.

2.8.5 Unit penyerap kotoran preassure swing adsorbtion (PSA) (A-501)

Preses gas yang telah didinginkan dan telah dipisahkan kandungan airnya kemudian

dilewatkan melalui alat PSA (pressure swing adsorpsion) (D-501), yang bertujuan untuk memurnikan/ memisahkan H2 dari impuritisnya misalnya H2O CO,CO2 dan CH4 yang tidak

bereaksi..

Kandungan CO dan CO2 yang tersisa dalam H2 maksimum 20 ppm sedangkan CH4

-nya maksimum 50 ppm. Saat berlangsung-nya proses diPSA ini, tidak dapat dihindari terjadinya penghilangan atau terikutnya sejumlah kecil H2 dan gas-gas yang harus dibuang

(dipisahkan). Gas yang diinginkan dari unit PSA ini hanya Hidrogen. Gas-gas buangan yang dihasilkan unit PSA akan dipakai untuk bahan bakar dari Steam Reformer, setelah dahulu disimpan dalam sebuah tangki yang disebut Surge Drum.

Sistim PSA ini terdiri dari 4 vessel adsorber A, B, C, D. Masing-masing vessel terdiri dari 3 bagian adsorben (penyerap) yang berlainan :

- Pada bagian atas, berisi Zeolite berfungsi untuk menyerap CO2

- Pada bagian tengan, berisi Activated Carbon berfungsi untuk menyerap CH4

- Pada bagian bawah, berisi Activated Alumina berfungsi untuk menyerap H2O

Ada 4 cara PSA bekerja secara kontiniu

1. Adsorption

Proses gas masuk dari bawah vessel sehingga impuritis dari proses gas diserap oleh adsorbent dan keluar melalui bagian atas vessel. Kemurnian H2 yang keluar sekitar

2. Regenerassi

Tahap regenerasi dimulai dengan depresurisai, selama proses ini gas yang dihasilkan proses depresurisasi digunakan untuk purging vessel lain yang mengalami proses regenerasi.

3. Purging

Pada tahap ini tekanan gas dalam vessel sangat rendah mendekati ambient pressure dan proses purging ini diambilkan dari gas vessel lain yang sedang dalam proses

depressurisasi. Gas hasil proses ini disebut purge gas (sebagai bahan baku CO2

plantdan bahan bakar burner reformer). 4. Repressurization

Pada tahap ini tekanan vessel yang tadinya rendah dinaikkan sampai mencapai

tekanan operasi adsorbsi (25 bar).

Gas hidrogen yang telah dimurnikan akan meninggalkan PSA dengan laju alir yang konstan, dengan tekanan sekitar 24,5 bar sedikit dibawah tekanan gas sewaktu gas memasuki alat PSA.

2.9 Spesifikasi Bahan Pendukung

2.9.1. Air

− Rumus molekul : H2O

− Berat molekul : 18

− Berat jenis : 1 gr/cm3 (pada suhu 25 0C)

− Titik lebur : 0 0C

− Titk didih : 100 0C

(Othmer, 1967)

2.9.2. Katalis Zink Oksida

− Rumus kimia : ZnO

− Berat molekul : 81,39 gr/mol

− Berat jenis : 5,47 gr/cm3

− Titik lebur : 1800 0C

− Kenampakan : butir–butir dengan diameter rata-rata 366 nm

2.9.3 Katalis Ni

− Rumus kimia : Ni

− Berat molekul : 58,69 gr/mol

− Berat jenis : 8,90 (20 0C) gr/cm3

− Titik lebur : 1425 0C

− Titik didih : 29000C (Othmer, 1967)

2.9.4 Metana (CH 4)

Fungsi : merupakan komponen unsur terbesar (88,85%) di dalam biogas.

− Berat molekul : 16,043 g/mol

− Temperatur kritis : -82,7 0C

− Tekanan kritis : 45,96 bar

− Fasa padat

− Titik cair : -182,5oC

− Panas laten : 58,68 kJ/kg

− Fasa cair

− Densitas cair : 500 kg/m

3

− Titik didih : -161,6oC

− Panas laten uap : 510 kJ/kg

− Fasa gas

− Densitas gas : 0,717 kg/m3

− Faktor kompresi : 0,998

− Spesifik graffiti : 0,55

− Cp : 0,035 kJ/mol.K

− Cv : 0,027 kJ/mol.K

− Kelarutan : 0,054 vol/vol

− Viskositas : 0,0001027 poise

2.19.5 Ethana (C 2H5)

− Berat molekul : 30,069 g/mol

− Temperatur kritis : 32,2 0C

− Tekanan kritis : 40,2 bar

− Fasa padat

− Titik cair : -183,3

o

C

− Panas laten : 94,977 kJ/kg

− Fasa cair

− Densitas cair : 546,59 kg/m

3

− Titik didih : -88,7oC

− Panas laten uap : 488,76 kJ/kg

− Fasa gas

− Densitas gas : 2,054 kg/m

3

− Faktor kompresi : 0,9912

− Spesifik graffiti : 1,047

− Pesifik Volume :0,799m3/kg

− Cp : 0,053 kJ/mol.K

− Cv : 0,044 kJ/mol.K

− Kelarutan : 0,052 vol/vol

− Viskositas : 0,0000855 poise

(Anonim, 2007)

2.9.6 Propane (C 3H8)

− Berat molekul : 44,1 g/mol

− Densitas cair : 1,83 kg/m

3

− Densitas gas : 0,5077 kg/m

3

− Titik cair : -187,6

o

C

− Titik didih : -42,09oC

Gas Alam

Demin Water

Desulfurisasi CO Converter

(HTS)

Point Steam reformer

KOD

Reformer Fuel + PSA Off Gas Udara

Gbr 2.1 Blok Diagram Proses Pembuatan Gas Hidrogen dari Gas Alam dengan Proses

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Hidrogen dari gas alam dengan proses cracking (steam reforming) dengan kapasitas produksi 151,51 kg/ jam, 1200 ton/ tahun diuraikan sebagai berikut :

1 tahun operasi = 330 hari kerja 1 hari kerja = 24 jam

Basis = 1 jam operasi

3.1 Desulfurisasi (R-201)

Tabel 3.1 Neraca massa pada Reaktor Desulfurisasi

Komponen

Masuk

(kmol/jam)

Keluar

(kmol/Jam)

Alur 3 Alur 4

1 CH4 22,1973 22,1973

2 C2H6 0,9175 0,9175

3 C3H8 0,4932 0,4932

4 i-C4H10 0,0971 0,0971

5 n-C4H10 0,1197 0,1197

6 i-C5H12 0,0348 0,0348

7 n-C5H12 0,0241 0,0241

8 C6H14 0,0343 0,0343

9 CO2 0,5866 0,5866

10 N2 0,4836 0,4836

11 H2S 0,0071 0,00000

12 H2O 0 0,007069

3.2 Mixing Point (M-201)

Tabel 3.2 Neraca massa pada mixing point

No Komponen

Masuk Keluar

Alur 4 Alur 28 Alur 5

(Kmol/jam) (Kmol/jam) (kg/kmol)

1 CH4 22,19727 0 22,1973

2 C2H6 0,9175455 0 0,91755

3 C3H8 0,4931944 0 0,49319

4 i-C4H10 0,0971208 0 0,09712

5 n-C4H10 0,119731 0 0,11973

6 i-C5H12 0,034801 0 0,0348

7 n-C5H12 0,0240762 0 0,02408

8 C6H14 0,0342524 0 0,03425

9 CO2 0,5866274 0 0,58663

10 N2 0,4835833 0 0,48358

11 H2S 0 0 0

12 H2O 0,007069 54,51419 54,5213

Sub total 24,995271 54,51419

3.3 Steam Reformer (R-301)

Tabel 3.3 Neraca Massa pada Steam Reformer

Komponen

Masuk

(kg/jam)

Keluar

(kg/jam)

Alur 6 Alur 7

1 CH4 356,1108 53,41662

2 C2H6 27,590592 0,137953

3 C3H8 21,748392 2,1748392

4 i-C4H10 5,645052 1,1290104

5 n-C4H10 6,959244 1,3918488

6 i-C5H12 2,510928 0,5021856

7 n-C5H12 1,73712 0,347424

8 C6H14 2,951802 0,4427703

9 CO2 25,817472 25,817472

10 N2 13,54662 13,54662

11 H2O 983,6559164 565,55679

12 CO 0 647,85285

13 H2 0 134,59221

3.4 High Temperature Shift Converter (R-401)

Tabel 3.4 Neraca Massa pada Reaktor High Temperature Shift Converter

Komponen

Masuk

(kmol/jam)

Keluar

(kmol/jam)

Alur 8 Alur 9

1 CH4 3,3295905 3,329590476

2 C2H6 0,0045877 0,004587727

3 C3H8 0,0493194 0,049319437

4 i-C4H10 0,0194242 0,019424169

5 n-C4H10 0,0239462 0,023946198

6 i-C5H12 0,0069602 0,006960203

7 n-C5H12 0,0048152 0,004815235

8 C6H14 0,0051379 0,005137858

9 CO2 0,5866274 22,55950173

10 N2 0,4835833 0,483583336

11 H2O 31,46968 9,496802717

12 CO 23,129341 1,15646707

13 H2 66,762007 88,73488143

3.5 Knock-Out Drum (D-401)

Tabel 3.5 Neraca Massa pada Knock Out Drum

Komponen

Masuk

(kmol/jam) Keluar (kmol/jam)

Alur 13 Alur 14 Alur 21

1 CH4 3,32959 3,306367 0,023224

2 C2H6 0,004588 0,004374 0,000213

3 C3H8 0,049319 0,040908 0,008411

4 i-C4H10 0,019424 0,012618 0,006806

5 n-C4H10 0,023946 0,013543 0,010403

6 i-C5H12 0,00696 0,002309 0,004652

7 n-C5H12 0,004815 0,001308 0,003507

8 C6H14 0,005138 0,00052 0,004618

9 CO2 22,5595 21,88927 0,670233

11 N2 0,483583 0,482213 0,00137

12 H2O 9,496803 0,180503 9,3163

13 CO 1,156467 1,152812 0,003655

14 H2 88,73488 88,6197 0,11518

Sub total 115,7064 10,16857

3.6 Pressure Swing Adsorption (PSA / A-501)

Tabel 3.6 Neraca Massa pada Unit Pressure Swing Adsorption (PSA)

Komponen Masuk

(kmol/jam) Keluar (kmol/jam)

Aliran 14 Aliran 15 Aliran 17

1 CH4 3,30454 3,30454

2 C2H6 0,00436 0,00436

3 C3H8 0,04036 0,04036

4 i-C4H10 0,01228 0,01228

5 n-C4H10 0,01309 0,01309

6 i-C5H12 0,00219 0,00219

7 n-C5H12 0,00124 0,00124

8 C6H14 0,00049 0,00049

9 CO2 21,8377 21,8377

10 N2 0,4821 0,4821

11 H2O 0,16745 1,80503E-05 0,18048

12 CO 1,15252 1,15252

13 H2 88,6106 75,32674605 13,293

Sub total 75,327 40,324

3.7 Mixing Point Bahan bakar

Tabel 3.7 Neraca Massa pada Mixing Point

komponen Masuk (kmol/jam)

Keluar

(kmol/jam)

aliran 18 aliran 19 aliran 20

CH4 1,23581464 3,3045352 4,5403498

C2H6 0,05108358 0,0043582 0,0554417

C3H8 0,02745819 0,0403615 0,0678196

C4H10 0,01207305 0,0253678 0,0374409

C5H12 0,00327794 0,0034289 0,0067069

C6H14 0,00190697 0,0004852 0,0023922

H2S 0,00039356 0 0,0003936

N2 0,0269231 0,4821046 0,5090277

CO2 0,03266 21,837716 21,870376

H2 0 13,292955 13,292955

H2O 0 0,180485 0,180485

CO 0 1,1525222 1,1525222

sub total 1,39159103 40,32432

3.8 Perhitungan Neraca massa bahan bakar untuk Steam Reformer ( R-301)

Tabel 3.7 Neraca Massa pada bahan bakar Steam Reformer

Komponen Masuk (kmol/jam) Keluar

(kmol/jam)

aliran 20 aliran 31 aliran 32

1 CH4 4,568525056 0

2 C2H6 0,056606388 0

3 C3H8 0,068445665 0

4 C4H10 0,037716138 0

5 C5H12 0,006781619 0

6 C6H14 0,002435671 0

7 H2S 0,000402534 0

8 N2 0,509641567 72,89717515 73,30439735

9 H2 13,29158428 0

10 H2O 0,167433643 23,23632825

11 CO2 21,87112108 26,92271984

12 CO 1,152522165 1,152522165

13 SO2 0,000393562

14 NO2 0,2036111

O2 19,3777301 2,593460435

Subtotal 41,73321581 92,27490525

BAB IV

NERACA ENERGI

Basis perhitungan = 1 jam operasi

Satuan operasi = kiloJoule/jam (kJ/jam)

Kapasitas produksi = 1200 ton/tahun

Suhu Referensi = 25oC (298,15 K)

4.1 Feed Preheater 1 (E-401)

Tabel 4.1 Neraca Energi pada Feed Preheater

Alur masuk

H (kj/jam)

Alur keluar

H (kj/jam)

Umpan 4.772,3217 -

Produk - 483.069,825

Gas proses dari Converter 2.023.671,31 1.545.373,58

Total 2.028.443,632 2.028.443,405

4.2 Desulfurisasi (R-201)

Tabel 4.2 Neraca Energi pada Desulfurisasi

Entalpi masuk Entalpi keluar

Komponen H (kj/jam) H (kj/jam)

CH4 399615,733 412433,32

C2H6 27315,9022 28225,076

C3H8 21211,5437 21912,747

i-C4H10 5502,42127 5683,5353

n-C4H10 6741,2801 6963,0545

C5H12 4086,4773 4220,7018

C6H14 2827,889 2920,6324

CO2 10064,8909 10354,691

N2 5602,10561 5750,4392

4.3 Mixing Point (M-201)

Tabel 4.3 Neraca Energi padaMixing Point

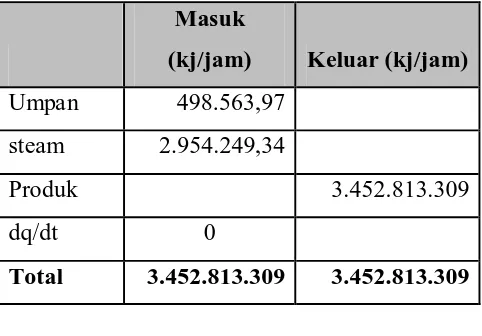

Masuk

(kj/jam) Keluar (kj/jam)

Umpan 498.563,97

steam 2.954.249,34

Produk 3.452.813.309

dq/dt 0

Total 3.452.813.309 3.452.813.309

4.4 Feed Heater (H-301)

Tabel 4.4 Neraca Energi padaFeed Heater

Alur masuk

H (kj/jam)

Alur keluar

H (kj/jam)

Umpan 3.452.813.309 -

Produk - 4.019.468,554

dQ/dT 566.655,245

Total 4.019.468,554 4.019.468,554

H2O - 419,72766

subtotal 483.069,825 498.883,92

Entalpi reaksi -442,464

dQ/dT 15.371,681

4.5 Steam Reformer (R-301)

Tabel 4.5 Neraca Energi pada Steam Reformer

Komponen Entalpi Masuk Entalpi Keluar

(kj/jam) (kj/jam)

CH4 540190,81 150490,51

C2H6 37288,411 349,61555

C3H8 28915,569 5761,214

i-C4H10 7488,9428 2961,4957

n-C4H10 9175,2408 3632,6735

C5H12 5559,7804 2209,8957

C6H14 3840,9158 1085,7138

CO2 13164,531 22573,825

N2 7175,2928 11867,564

H2O 3400201,98 2373426,76

CO 568220,79

H2 1567750,1

Sub total 4.019.468,554 4.710.330,16

∆Hr 4.606.124,54

dQ/dT - 3.915.262,935

Total 4.710.330,16 4.710.330,16

4.6 Feed Steam Superheater (H-302)

Tabel 4.6 Neraca Energi padaSteam Superheater

Masuk Keluar

(kj/jam) (kj/jam)

Steam masuk 2.627.925,034

Steam keluar 2.954.249,339

dQ/dT 326.324,305

4.7 Feed Steam Water Preheater (H-303)

Masuk Keluar

(kj/jam) (kj/jam)

Steam masuk 111.497,87

Steam keluar 611.653,00

dQ/dT 500.155,13

Total 611.653,0029 611.653,003

4.8 Feed Steam Air Preheater (H-304)

Tabel 4.8 Neraca Energi pada Air Preheater

Masuk Keluar

(kj/jam) (kj/jam)

Udara masuk -

Udara keluar 197.184,7

dQ/dT 197.184,7

Total 197.184,7 197.184,7

4.9 Reformer Furnace

Tabel 4.9 Reformer Furnace

Komponen Entalpi masuk Entalpi keluar

kj/jam kj/jam

CH4 822,926249 0

C2H6 15,05184727 0

C3H8 25,34934799 0

C4H10 18,39388267 0

C5H12 4,106787387 0

C6H14 1,754176212 0

H2S 0,06843468 0

N2 42073,4453 1995134,618

H2 1896,560154 0

H2O 379,1534854 1840808,909

CO 167,9215863 31108,92925

SO2 17,20447665

NO2 8528,91961

O2 155185,4183 74732,83069

Sub total 204663,8425 5106300,779

Hr -7.289.505,18

dQ/dT -2.387.868,25

Total -2.183.204 -2.183.204

4.10 Waste Heat Boiler (E-301)

Tabel 4.10 Waste Heat Boiler

Alur masuk

(kJ/jam)

Alur keluar

(kJ/jam)

Umpan 4.710.330,16

Produk 2.694.951,163

Air pendingin -2.015.379

Total 2.694.951,163 2.694.951,163

4.11 High Temperatur Shitf (R-401)

Tabel 4.11 High Temperatur Shift

Alur masuk

(kJ/jam)

Alur keluar

(kJ/jam)

Umpan 2.694.951,163

Produk 2870968,25

r

H

∆

176017,0824dQ/dT