I. PENDAHULUAN

1.1. Latar Belakang

Makanan memberikan kontribusi cukup besar terhadap pertumbuhan industri nasional. Industri makanan, minuman dan tembakau memberikan kontribusi 34,35 persen atas pertumbuhan industri nasional non-migas berdasarkan data Kementerian Perindustrian (Kemenperin) tahun 2010. Pertumbuhan tersebut diiringi dengan volume peningkatan penjualan pada tahun 2007 yang mencapai Rp 383 triliun, volume tersebut meningkat sampai dengan 58 persen pada tahun 2010 yaitu mencapai Rp 605 triliun (GAPMMI, 2011).

Industri roti atau bakery merupakan salah satu jenis industri yang bergerak dalam bidang makanan dan minuman. Industri roti di Indonesia dapat dibagi menjadi tiga kelompok, yaitu: (1) Industri roti rumahan (home industry), biasanya produk roti yang dikeluarkan tanpa merek dagang dengan area distribusi mencapai 20 km, (2) industri roti masal (industrial), industri ini tidak terlalu banyak dengan area distribusi 100-150 km, dan (3) Industri Boutique Bakery, ditandai dengan adanya toko sendiri dan oven biasanya ada di toko serta menjual jenis kue juga (Halomoan, 2007)

Roti tidak lagi hanya menjadi bahan makanan tambahan, tetapi sudah dikonsumsi sebagai bahan makanan pengganti makanan pokok. Berdasarkan data Kemenperin (2010) industri roti dan sejenisnya telah mampu menghasilkan output total sebesar Rp 7,69 triliun dengan nilai tambah yang dihasilkan sebesar Rp 2,29 triliun dari 718 perusahaan yang terdaftar.

mutu produk yang berkualitas serta pelayanan yang memuaskan bagi konsumen. Hal tersebut tidak lepas dari peranan pemasok bahan baku yang berkomitmen untuk menjaga agar pengiriman pasokan tidak terhambat, serta waktu pengiriman yang tepat sehingga proses produksi dapat tercapai.

Salah satu roti produksi PT NIC adalah roti tawar spesial (RTS), RTS merupakan roti tawar yang mempunyai perbedaan rasa dengan roti tawar lainnya yaitu tidak terdapat tambahan cokelat atau kismis sehingga banyak konsumen yang menyukainya. Data Survei Sosial Ekonomi Nasional (Susenas), menunjukkan pada tahun 2005 konsumsi nasional roti tawar sekitar 460 juta pcs. Angka ini meningkat sebesar 61 persen pada tahun 2008 sehingga menjadi sekitar 742 juta pcs (Mulyadi 2010). Permintaan RTS sebesar 2.359.926 pcs untuk bulan Februari 2011, 2.724.121 pcs untuk bulan Maret 2011 dan 2.592.915 pcs untuk bulan April 2011. Permintaan tersebut sangat signifikan apabila dibandingkan dengan permintaan roti tawar lainnya di PT NIC seperti Roti Tawar Kupas (RKU) yang rata-rata hanya sekitar 900.000 pcs perbulan.

Saat ini konsumen roti tidak lagi identik dengan masyarakat perkotaan tetapi juga sudah merambah ke masyarakat pedesaan. Roti yang dihasilkan PT NIC didistribusikan ke agen, regular outlet seperti supermarket, minimarket dan Proviand en Drank/P&D, serta institusi pemerintah dan pendidikan. Perusahaaan telah menerapkan manajemen rantai pasokan yang merupakan konsep atau mekanisme dalam koordinasi, kooperasi, dan kolaborasi antar pemasok, manufaktur, dan jaringan dari distribusi dan ritel.

Pada saat ini PT NIC belum memiliki suatu sistem penilaian kriteria pemasok yang sudah baku. Selama ini PT NIC melakukan pemilihan dan penilaian pemasok bahan baku berdasarkan kepercayaan dan hubungan yang telah terjalin antara PT NIC dengan pemasok yang sudah ada, sampai saat ini analisis yang memadai terhadap kriteria pemasok dan pemilihan pemasok belum dilakukan di PT NIC.

Oleh karena itu, penulis mengambil judul penelitian ”Analisis Kesesuaian Pemasok Bahan Baku Roti Tawar Spesial (RTS) dengan Kriteria yang ditetapkan oleh Perusahaan (Studi Kasus: PT NIC)”.

1.2. Perumusan Masalah

Perumusan Masalah dari penelitian ini adalah:

1. Bagaimana kondisi rantai pasokan untuk produk RTS di PT NIC? 2. Bagaimana proses pemilihan pemasok bahan baku yang selama ini

dilakukan oleh PT NIC?

3. Siapa pemasok yang dipilih oleh PT NIC, yang disesuaikan berdasarkan kriteria dan sub kriteria yang sudah ditetapkan oleh PT NIC dalam memilih pemasok bahan baku RTS?

1.3. Tujuan Penelitian

Tujuan dari Penelitian ini adalah:

1. Menganalisis rantai pasokan untuk RTS di PT NIC.

2. Mengidentifikasi proses pemilihan pemasok yang selama ini dilakukan oleh PT NIC.

3. Menganalisis pemasok yang dipilih oleh PT NIC, beserta kriteria dan sub kriteria bahan baku yang sudah ditetapkan oleh PT NIC dalam memilih pemasok bahan baku RTS.

1.4. Ruang Lingkup Penelitian

1.5. Manfaat Penelitian

Penelitian ini diharapkan dapat bermanfaat bagi pihak-pihak sebagai berikut:

1. Bagi Penulis

Penelitian ini dapat meningkatkan kemampuan penulis dalam mengidentifikasi masalah, menganalisis dan menemukan solusi sebagai perwujudan dari aplikasi ilmu yang diperoleh.

2. Bagi perusahaan

Penelitian ini diharapkan dapat memberikan evaluasi dan masukan mengenai bahan pertimbangan dalam menjalankan kegiatan-kegiatan operasional perusahaan, menjaga hubungan kerjasama dengan pemasok dan pelanggannya.

3. Bagi ilmu pengetahuan

II. TINJAUAN PUSTAKA

2.1. Rantai Pasok

Rantai pasokan atau rantai pengadaan adalah sistem yang dilalui organisasi bisnis untuk menyalurkan barang produksi atau jasa ke pelanggan. Mata rantai ini juga merupakan jaringan dari berbagai organisasi yang saling berhubungan, yang mempunyai tujuan sama yaitu seefektif dan seefisien mungkin menyelenggarakan pengadaan atau penyaluran barang atau jasa tersebut (Indrajit, 2002).

Konsep rantai pasokan merupakan konsep baru dalam melihat persoalan logistik. Konsep lama melihat logistik sebagai persoalan internal masing-masing perusahaan dan pemecahannya dititikberatkan pada pemecahan secara internal di perusahaan masing-masing. Dalam konsep baru masalah logistik dilihat sebagai masalah yang lebih luas yang terbentang sangat panjang dari bahan dasar sampai bahan jadi yang dipakai konsumen akhir, yang merupakan mata rantai penyediaan barang (Indrajit, 2002). Gambar 1 menunjukkan aliran yang terjadi pada rantai pasokan.

Gambar 1. Aliran rantai pasokan (Heizer dan Render, 2006)

Menurut Chopra dkk. (2001), tujuan yang hendak dicapai dari setiap rantai pasokan adalah untuk memaksimalkan nilai yang dihasilkan secara keseluruhan. Rantai suplai yang terintegrasi akan meningkatkan keseluruhan nilai yang dihasilkan oleh rantai suplai tersebut. Dalam sebuah rantai pasokan, jaringan

Informasi Penjadwalan Konsumen Arus Kas

Pemasok

Arus Pesanan

Persediaan Persediaan

Pemasok Pemasok

Perusahaan Manufaktur

Arus Kredit Arus Bahan Baku

Konsumen Persediaan

Persediaan

perusahaan-perusahaan secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk pemasok, pabrik, distributor, toko atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik.

Strategi rantai pasokan adalah kumpulan kegiatan dan aksi strategis di sepanjang rantai pasokan yang dibutuhkan pelanggan akhir dengan kemampuan sumber daya yang ada pada rantai pasokan tersebut (Pujawan 2005). Strategi tidak bisa dilepaskan dari tujuan jangka panjang. Tujuan inilah yang diharapkan akan tercapai, untuk bisa memenangkan persaingan pasar maka rantai pasokan harus bisa menyediakan produk yang murah, berkualitas, tepat waktu, dan bervariasi. 2.2. Manajemen Rantai Pasokan

Manajemen rantai pasokan adalah sebuah sistem untuk membuat suatu produk dan menyampaikannya kepada konsumen dari sudut struktural (Kalakota, dalam Irghandi, 2008). Menurut Irghandi (2008) munculnya manajemen rantai pasokan dilatar belakangi oleh 2 (dua) hal pokok, yaitu:

1. Praktik manajemen logistik tradisional pada era modern ini sudah tidak relevan lagi, karena tidak dapat menciptakan keunggulan kompetitif

2. Perubahan lingkungan bisnis yang semakin cepat dengan persaingan yang semakin ketat.

Kuatnya sebuah rantai pasokan tergantung pada kekuatan seluruh elemen yang ada di dalamnya. Sebuah pabrik yang sehat dan efisien tidak akan banyak berarti apabila pemasoknya tidak mampu memenuhi pengiriman tepat waktu (Pujawan, 2005). Menurut Jebarus dalam Yusman (2009), manajemen rantai pasokan merupakan pengembangan lebih lanjut dari manajemen distribusi produk untuk memenuhi permintaan konsumen. Konsep ini menekankan pada pola terpadu yang menyangkut proses aliran produk dari pemasok, manufaktur, retailer hingga kepada konsumen.

x Arus bahan melibatkan arus produk fisik dari pemasok sampai konsumen

melalui rantai, sama baiknya dengan arus balik dari retur produk, layanan, daur ulang dan pembuangan.

x Arus informasi meliputi ramalan permintaan, transmisi pesanan dan laporan

status pesanan, arus ini berjalan dua arah antara konsumen akhir dan penyedia material mentah.

x Arus keuangan meliputi informasi kartu kredit, syarat-syarat kredit, jadwal pembayaran dalam penetapan kepemilikandan pengiriman.

Menurut Turban, Rainer dan Porter (2004), terdapat 3 (tiga) macam komponen rantai pasokan, yaitu:

a. Bagian Hulu Rantai Pasokan

Bagian hulu rantai pasokan meliputi aktivitas dari suatu perusahaan manufaktur dengan para penyalurannya (dapat berupa manufaktur, assembler, atau kedua-duanya) dan koneksi mereka kepada pada penyalur mereka (para penyalur second-tier). Hubungan pada penyalur dapat diperluas menjadi beberapa tingkatan sesuai dengan kebutuhan dan semua jalur asal material. Contohnya langsung dari pertambangan, perkebunan dan lain-lain. Pada bagian hulu rantai pasokan, pengadaan merupakan aktivitas yang mendapat prioritas utama.

b. Bagian Internal Rantai Pasokan

Bagian internal rantai pasokan meliputi semua proses pemasukan barang ke gudang yang digunakan dalam mentransformasikan masukan dari para penyalur menjadi produk perusahaan itu. Pada bagian internal rantai pasokan, perhatian utama difokuskan pada manajemen produksi, pabrikasi, dan pengendalian persediaan.

c. Bagian Hilir Rantai Pasokan

Bagian hilir rantai pasok meliputi semua aktivitas yang melibatkan pengiriman produk kepada pelanggan akhir. Pada bagian hilir rantai pasokan, perhatian diarahkan pada distribusi, pergudangan, transportasi, dan pelayanan purna jual.

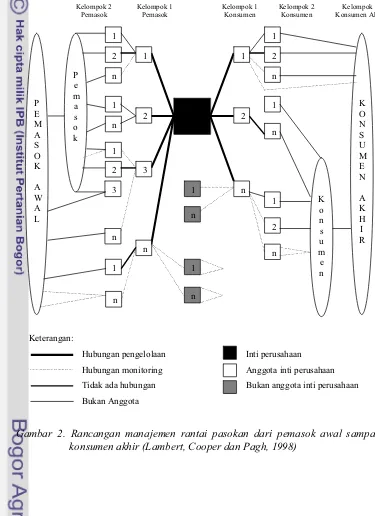

dari hulu ke hilir (downstream). Kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu (upstream). Yang ketiga adalaran aliran informasi yang terjadi dari hulu kehilir maupun sebaliknya. Rantai pasok adalah sistem yang terdiri dari pemasok, produsen, transportasi, distributor dan ritel yang ada untuk mengubah bahan baku menjadi produk. Gambar 2 menunjukkan rancangan manajemen rantai pasokan dari pemasok awal sampai konsumen akhir.

Keterangan:

Hubungan pengelolaan Inti perusahaan Hubungan monitoring Anggota inti perusahaan

Tidak ada hubungan Bukan anggota inti perusahaan Bukan Anggota

Gambar 2. Rancangan manajemen rantai pasokan dari pemasok awal sampai konsumen akhir (Lambert, Cooper dan Pagh, 1998)

2.2.1 Prinsip Dasar Manajemen Rantai Pasokan

Manajemen rantai pasokan adalah pengelolaan informasi, barang dan jasa mulai dari pemasok paling ideal sampai ke konsumen paling akhir dengan menggunakan pendekatan sistem yang terintegrasi dengan tujuan yang sama. Berdasarkan hal tersebut, Said (2006) menyatakan bahwa prinsip dasar manajemen rantai pasokan meliputi 5 (lima) hal yaitu:

1. Prinsip integrasi artinya semua elemen yang terlibat dalam rangkaian manajemen rantai pasokan berada dalam satu kesatuan yang kompak dan menyadari adanya saling ketergantungan.

2. Prinsip jejaring artinya semua elemen berada dalam hubungan kerja yang selaras.

3. Prinsip ujung ke ujung artinya proses operasinya mencakup elemen pemasok yang paling hulu sampai ke konsumen yang paling hilir.

4. Prinsip saling tergantung artinya setiap elemen dalam manajemen rantai pasokan menyadari bahwa untuk mencapai manfaat bersaing diperlukan kerja sama yang saling menguntungkan.

5. Prinsip komunikasi artinya keakuratan data menjadi darah dalam jaringan

untuk menjadi ketepatan informasi dan material. 2.2.2 Tujuan Strategis Pada Manajemen Rantai Pasokan

Tujuan utama manajemen rantai pasokan adalah untuk memenuhi permintaan pelanggan melalui penggunaan sumber daya yang paling efisien, termasuk kapasitas distribusi, persediaan, dan sumber daya manusia. Beberapa perusahaan memilih untuk mengalihdayakan manajemen rantai pasokan mereka dengan bekerja sama dengan penyedia jasa logistik pihak ketiga (Poluha dalam Hatani, 2008).

komitmen menjadi mata rantai yang saling berkoordinasi untuk menyalurkan seluruh kebutuhan bahan sesuai yang dibutuhkan.

2.3. Kriteria Pemilihan Pemasok

Pemilihan pemasok merupakan kegiatan strategis, terutama apabila pemasok tersebut akan memasok bahan baku yang akan digunakan dalam kegiatan produksi. Kriteria pemilihan merupakan salah satu hal penting dalam pemilihan pemasok (Pujawan, 2005)

Menurut Pujawan (2005), secara umum banyak permintaan yang menggunakan kriteria-kriteria dasar seperti kualitas barang yang ditawarkan, harga, dan ketepatan waktu pengiriman. Bagaimanapun juga, seringkali pemilihan pemasok membutuhkan berbagai kriteria lain yang dianggap penting oleh perusahaan. Tabel 1 menunjukkan kriteria pemilihan atau evaluasi pemasok yang bisa digunakan untuk memilih pemasok.

Tabel 1. Kriteria pemilihan atau evaluasi pemasok

No Kriteria Nilai

1 Kualitas 3,5

2 Pengiriman 3,4

3 Sejarah kinerja 3,0

4 Garansi dan kebijakan tuntutan 2,8

5 Harga 2,8

6 Kemampuan teknis 2,8

7 Posisi keuangan 2,5

8 Prosedur komplain 2,5

9 Sistem komunikasi 2,5

10 Reputasi dan posisi di dunia industri 2,4

11 Keinginan untuk berbisnis 2,4

12 Manajemen dan organisasi 2,3

13 Kontrol operasi 2,2

14 Perbaikan layanan 2,2

15 Sikap 2,1

16 Kesan 2,1

17 Kemampuan pengemasan 2,0

18 Catatan terkait dengan tenaga kerja 2,0

19 Lokasi geografis 1,9

20 Jumlah usaha di masa lalu 1,6

21 Bantuan pelatihan 1,5

22 Perencanaan timbal balik 0,6

Setelah kriteria ditetapkan dan beberapa kandidat pemasok diperoleh, maka perusahaan harus melakukan pemilihan. Perusahaan akan memilih satu atau beberapa dari alternatif yang ada melalui perengkingan. Perengkingan dilakukan untuk memnentukan mana pemasok yang akan dipilih atau mana yang akan dijadikan sebagai pemasok utama dan mana yang akan dijadikan pemasok cadangan (Pujawan 2005).

Pemilihan pemasok dalam manajemen ratai pasokan menjadi pemting sebagai akibat adanya kompetisi antara rantai pasokan pada perusahaan. Trend menunjukkan bahwa konsumen menginginkan harga yang lebih murah, produk yang berkualitas tinggi, pengiriman yang tepat waktu serta pelayanan purna jual yang lebih baik. Salah satu cara yang dapat dilakukan untuk mencapai hal tersebut adalah dengan melakukan pemilihan pemasok (Vani, 2007). Evaluasi pemasok dilakukan apabila bahan baku yang sama dapat diperoleh lebih dari satu pemasok (Gaspersz dalam Irghandi 2008).

Menurut Chopra dkk (2006), perusahaan dapat memilih pemasok berdasarkan beberapa mekanisme yaitu penawaran kompetetif, sistem lelang, atau negosiasi langsung. Mekanisme yang digunakan harus tetap menekankan pada biaya total yang dikeluarkan oleh pemasok dan tidak hanya pada harga penjualannya. Sebelum memilih pemasok, perusahaan harus memutuskan akan menggunakan pemasok tunggal atau banyak pemasok sebagai sumber dari produk. Pemasok tunggal hanya melayani pemesanan produk yang spesifik. Sedangkan banyak pemasok dapat meningkatkan persaingan dan ada kemungkinan produk gagal untuk dikirim.

2.4. Proses Hirarki Analitik

Proses hirarki analitik (PHA) adalah sebuah teknik pengambilan keputusan, dimana dilakukan penstrukturan persoalan, penentuan alternatif-alternatif, penetapan nilai kemungkinan untuk variabel, dan penetapan nilai yang semuanya bertujuan untuk mendapatkan alternatif terbaik . Teknik PHA menyediakan prosedur yang sudah teruji efektif dalam mengidentifikasi dan menentukan prioritas dalam pengambilan keputusan yang kompleks. Teknik ini juga menyediakan prosedur untuk memeriksa kekonsistenan dalam penilaian sehingga mengurangi bias dalam pengambilan keputusan (Firdaus dan Farid, 2008).

PHA telah digunakan secara luas karena memiliki tiga fungsi utama, yaitu: 1. Structuring Complexity

PHA membantu dalam memecahkan masalah-masalah yang komplek dengan menyusunnya menjadi hirarki yang lebih terstruktur.

2. Measurement on a Ratio Scale

Setiap elemen-elemen yang ada dalam hirarki memiliki prioritas yang diukur menggunakan rasio skala prioritas.

3. Synthesis

Dalam membuat keputusan atas masalah dengan berbagai elemen pembentuknya, PHA dapat mengkombinasikannya.

PHA adalah salah satu model pengambilan keputusan yang berusaha menutupi semua kekurangan dari model-model berikutnya. Peralatan utama dari model ini adalah sebuah hirarki fungsional dengan input utamanya persepsi manusia. Suatu masalah yang kompleks dan tidak terstruktur dipecah kedalam kelompok-kelompoknya dan kemudian diatur menjadi satu bentuk hirarki. Model PHA adalah suatu model pengambilan keputusan komprehensif, artinya memperhitungkan hal-hal kuantitatif dan kualitatif sekaligus.

a. Keunggulan

Memiliki sebuah hirarki fungsional dengan input utamanya adalah persepsi manusia. Sedangkan model sebelumnya hanya menggunakan input yang kuantitatif atau berasal dari data sekunder.

Suatu model pengambilan keputusan yang komprehensif, memperhitungkan hal-hal kuantitatif dan kualitatif.

Mampu memcahkan masalah yang multi objectives dan multi criterias. Kebanyakan model yang sudah ada hanya memakai single objectives dengan multi criteria.

b. Kelemahan

Ketergantungan PHA kepada input berupa persepsi seseorang yang expert akan membuat hasil akhir dari model ini menjadi tidak ada artinya apabila pakar memberikan penilaian yang keliru.

Bentuk struktur hirarkinya sangat sederhana. Bagi para pengambil keputusan yang terbiasa dengan model PHA yang terlihat sederhana bukan model yang sesuai untuk pengambilan keputusan.

2.4.1 Hirarki

terakhir pada hirarki linear, melainkan harus melihat semua level atau keseluruhan hirarki (Permadi, 1992).

Secara umum, hirarki dapat dibagi menjadi dua jenis (Saaty, 1991): Hirarki Struktural

Dalam hirarki ini, masalah yang kompleks diuraikan menjadi komponen-komponen pokoknya dalam urutan menurun menurut sifat strukturalnya. Misalnya membagi-bagi objek menjadi sejumlah gugusan, sub gugusan, dan gugusan yang lebih kecil lagi.

Hirarki fungsional

Hirarki fungsional menguraikan masalah yang kompleks menjadi elemen-elemen pokoknya menurut hubungan esensial mereka. Setiap perangkat elemen-elemen dalam hirarki fungsional menduduki satu tingkat hirarki. Tingkat puncak disebut fokus, terdiri atas satu elemen yaitu sasaran keseluruhan yang sifatnya luas. Tingkat-tingkat berikutnya masing-masing dapat memiliki beberapa elemen.

Gambar 3 merupakan contoh struktur hirarki fungsional (Permadi 1992)

Gambar 3. Struktur hirarki fungsional (Permadi, 1992) Utimate Goal

Kriteria Kriteria

Kriteria

Sub Kriteria Sub Kriteria Sub Kriteria

2.5. Penelitian Terdahulu

Studi tentang analisis pemilihan pemasok dilakukan oleh Suryani (2010). Peneliti melakukan analisis pemilihan pemasok brokoli pada PT XYZ dengan menggunakan proses hirarki analitik. Metode analisis data yang digunakan adalah analisis deskriptif untuk menganalisis kondisi rantai pasokan PT XYZ, dan metode hirarki analitik untuk memilih pemasok, kriteria, dan subkriteria yang dipertimbangkan PT XYZ dalam memilih pemasok. Responden untuk kuesioner identifikasi rantai pasokan adalah Direktur Utama PT XYZ. Sedangkan untuk responden kuesioner PHA adalah Direktur Utama, Manajer Kebun, dan Supervisor Panen dan Pascapanen. Metode pengambilan sampel tersebut menggunakan metode pengambilan sampel non acak yaitu judgement sampling.

Bungsu (2010), melakukan penelitian mengenai Kajian kriteria pemasok Buah-buahan dengan Proses Hirarki Analitis (Studi kasus Divisi Produce, Giant Hypermarket Botani Square Bogor). Penelitian inibertujuan untuk (1) Menganalisa proses pengadaan dan pengendalian buah-buahn dan pengendalian di Giant Hypermarket Botani Square khususnya Divisi Produce, (2) Mengidentifikasikan kriteria yang diprioritaskan Giant dalam memilih pemasok buah-buahan, (3) Menyusun struktur hirarki dalam pengambilan keputusan yang dilakukan oleh Giant dengan Proses Hirarki Analitis.

III. METODE PENELITIAN

3.1. Kerangka Pemikiran

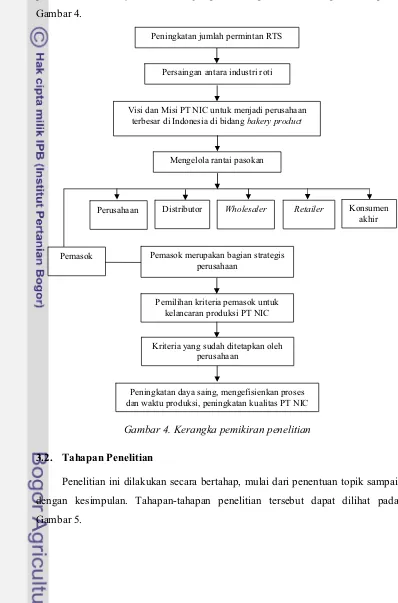

PT NIC merupakan perusahaan yang memproduksi roti tawar spesial (RTS). Permintaan RTS menunjukkan bahwa dari tahun 2009 ke tahun 2010 meningkat sebanyak 6 persen yaitu dari 24.652.480 pcs pada tahun 2009 naik menjadi 26.137.030 pcs pada tahun 2010. Hal tersebut mendorong perusahaan untuk memberikan pelayanan yang prima, pengiriman tepat waktu dengan produk yang berkualitas, sehingga konsumen merasa puas sehingga perusahaan dapat memenangkan persaingan.

Kelancaran sistem produksi umumnya dipengaruhi oleh berbagai faktor. Faktor-faktor ini merupakan komponen-komponen proses produksi dan pengelolaan rantai pasok. Beberapa komponen yang memiliki pengaruh terhadap kelancaran sistem produksi yaitu, pelayanan operator/mesin, tata letak, penanganan bahan baku dan bahan jadi, pengadaan bahan baku, pengiriman dan lain-lain. Rantai pasokan berkaitan langsung dengan siklus lengkap bahan baku dari pemasok ke produksi, gudang dan distribusi kemudian sampai ke konsumen.

Rantai pasokan melibatkan interaksi dengan aliran informasi dan aliran kredit. Selain itu rantai pasokan juga melibatkan hubungan antara perusahaan dengan pemasok. Hubungan dengan pemasok sebaiknya harus dibina secara intensif untuk memperlancar kegiatan operasional perusahaan. Penilaian kinerja pemasok merupakan komponen yang penting untuk meningkatkan daya saing perusahaan, mengefisienkan proses dan waktu produksi, dan menjamin kualitas produk sehingga perusahaan bisa siap untuk menghadapi persaingan yang kompetitif. Selain itu, efisiensi waktu dalam proses pengiriman bahan baku juga termasuk dalam kriteria penilaian kinerja pemasok. Oleh karena itu, perusahaan akan mengambil keputusan untuk melakukan kontrak jangka panjang dengan pemasok atau mencari pemasok yang lebih baik dari pemasok sebelumnya.

perusahaan merupakan hal yang penting untuk memastikan bahwa perusahaan mendapatkan keuntungan optimal dari pemasok karena pemasok yang dipilih oleh perusahaan memenuhi kriteria pemasok yang ditetapkan oleh perusahaan dengan nilai paling tinggi. Rantai pasokan akan sangat mempengaruhi proses rantai pasokan secara menyeluruh. Kerangka pemikiran penelitian ini dapat dilihat pada Gambar 4.

Gambar 4. Kerangka pemikiran penelitian

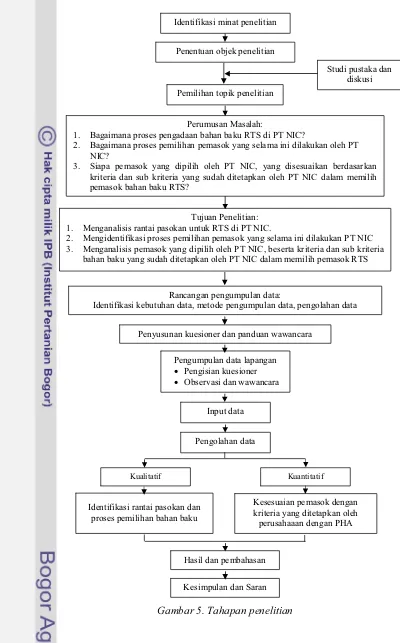

3.2. Tahapan Penelitian

Penelitian ini dilakukan secara bertahap, mulai dari penentuan topik sampai dengan kesimpulan. Tahapan-tahapan penelitian tersebut dapat dilihat pada Gambar 5.

Peningkatan jumlah permintan RTS

Persaingan antara industri roti

Visi dan Misi PT NIC untuk menjadi perusahaan terbesar di Indonesia di bidang bakery product

Mengelola rantai pasokan

Retailer Konsumen akhir Wholesaler

Distributor Perusahaan

Pemasok merupakan bagian strategis perusahaan

Pemilihan kriteria pemasok untuk kelancaran produksi PT NIC

Peningkatan daya saing, mengefisienkan proses dan waktu produksi, peningkatan kualitas PT NIC Pemasok

Gambar 5. Tahapan penelitian Identifikasi minat penelitian

Penentuan objek penelitian

Studi pustaka dan diskusi

Penyusunan kuesioner dan panduan wawancara Rancangan pengumpulan data:

Identifikasi kebutuhan data, metode pengumpulan data, pengolahan data

Pengumpulan data lapangan

x Pengisian kuesioner

x Observasi dan wawancara

Pengolahan data

Kesesuaian pemasok dengan kriteria yang ditetapkan oleh perusahaaan dengan PHA Identifikasi rantai pasokan dan

proses pemilihan bahan baku

Hasil dan pembahasan Perumusan Masalah:

1. Bagaimana proses pengadaan bahan baku RTS di PT NIC?

2. Bagaimana proses pemilihan pemasok yang selama ini dilakukan oleh PT NIC?

3. Siapa pemasok yang dipilih oleh PT NIC, yang disesuaikan berdasarkan kriteria dan sub kriteria yang sudah ditetapkan oleh PT NIC dalam memilih pemasok bahan baku RTS?

Pemilihan topik penelitian

Tujuan Penelitian: 1. Menganalisis rantai pasokan untuk RTS di PT NIC.

2. Mengidentifikasi proses pemilihan pemasok yang selama ini dilakukan PT NIC 3. Menganalisis pemasok yang dipilih oleh PT NIC, beserta kriteria dan sub kriteria

bahan baku yang sudah ditetapkan oleh PT NIC dalam memilih pemasok RTS

Kesimpulan dan Saran Input data

3.3. Waktu dan Lokasi Penelitian

Penelitian dilakukan di PT NIC, yang berlangsung selama empat bulan mulai April hingga Juli 2011 di Cikarang Industrial Estate , Bekasi – Jawa Barat. 3.4. Jenis dan Metode Pengambilan data

Jenis data yang digunakan dalam penelitian ini berupa data primer dan sekunder. Data primer adalah data yang diperoleh melalui pengamatan langsung dan wawancara. Data sekunder adalah data yang dikumpulkan dengan cara studi pustaka dan diperoleh dari dokumen-dokumen PT NIC, jurnal, hasil penelitian terdahulu, internet maupun BPS. Metode pengambilan data yang digunakan adalah:

1. Wawancara dilakukan untuk mengetahui gambaran umum perusahaan, identifikasi rantai pasokan RTS dan analisis kriteria pemilihan pemasok dengan pendekatan PHA. Responden Supervisor PPIC, purchasing, Supervisor QC raw material. Wawancara dilakukan berdasarkan pada kuesioner ang dibuat.

2. Observasi lapang. Teknik ini dilakukan dengan pengamatan di lapangan oleh peneliti terhadap rantai pasokan dan analisis kriteria pemilihan pemasok di PT NIC.

3. Studi literatur berkaitan dengan objek yang akan diteliti. Peneliti mencari literatur yang sesuai dengan permasalahan topik penelitian, diantaranya literatur yang berjudul manajemen rantai pasokan, pengambilan keputusan yang dianggap berkaitan dengan objek yang diteliti.

Kuesioner terdiri dari 2 (dua) jenis yaitu

a. Kuesioner untuk mengidentifikasi rantai pasok, proses pemilihan pemasok bahan baku di PT NIC, dan

b. Kuesioner untuk menilai kesesuaian kriteria yang sudah ditetapkan perusahaan dengan pemasok bahan baku RTS.

Kuesioner dapat dilihat pada Lampiran 1 dan 2.

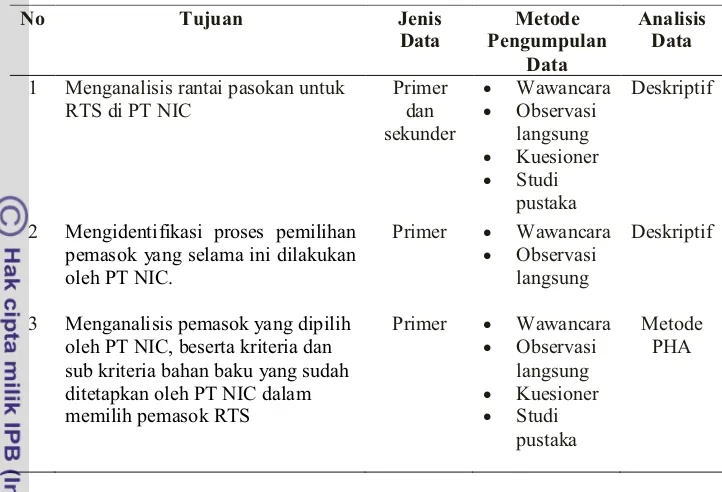

Tabel 2. Tujuan, jenis, metode pengumpulan dan analisis data

1 Menganalisis rantai pasokan untuk RTS di PT NIC

2 Mengidentifikasi proses pemilihan pemasok yang selama ini dilakukan oleh PT NIC.

Primer x Wawancara

x Observasi langsung

Deskriptif

3 Menganalisis pemasok yang dipilih oleh PT NIC, beserta kriteria dan sub kriteria bahan baku yang sudah ditetapkan oleh PT NIC dalam memilih pemasok RTS

Primer x Wawancara

x Observasi

3.5. Teknik Pengambilan Sampel

Teknik pengambilan sampel yang digunakan adalah non probability sampling yaitu semua elemen populasi belum tentu memiliki peluang yang sama untuk dipilih menjadi anggota sampel. Teknik ini juga biasa disebut sebagai pengambilan sampel berdasarkan pertimbangan. Ada beberapa jenis cara pengambilan sampel dengan teknik ini, namun untuk penelitian ini menggunakan judgement sampling. Peneliti memilih sampel berdasarkan pertimbangan diantaranya responden memahami kondisi pemasok perusahaan dan menjadi pengambil keputusan dalam memilih pemasok perusahaan. Jumlah responden yang digunakan untuk mengetahui kriteria pemilihan pemasok bahan baku RTS adalah 3 (tiga) orang terdiri dari Supervisor Planning Production Inventory Control (PPIC), bagian purchasing, dan Supervisor QC raw material.

3.6. Pengolahan dan Analisis Data

PT NIC, pemasok bahan baku RTS dan kriteria-kriteria yang digunakan untuk menilai kinerja pemasok pada RTS. Tujuan PHA dalam penelitian ini adalah untuk menilai kinerja pemasok yang terbaik pada pemasok RTS.

PHA cukup mengandalkan intuisi sebagi input utamanya. Namun, intuisi tersebut harus cukup informasi dan memahami masalah keputusan yang dihadapi. Tahapannya dalam menyelesaikan masalah dengan metode PHA adalah sebagai berikut:

1. Identifikasi Sistem

Identifikasi sistem dapat dilakukan dengan mempelajari literatur, berdiskusi dengan para pakar, untuk memperkaya ide dan konsep yang relevan dengan masalah.

2. Penyusunan Struktur

Abstraksi ini mempunyai bentuk yang saling berkaitan, tersusun dari sasaran utama, sub-sub tujuan, faktor-faktor pendorong yang mempengaruhi sub-sub tujuan tersebut, pelaku-pelaku yang memberi dorongan, tujuan-tujuan pelaku dan akhirnya ke alternatif strategis, pilihan atau skenario.

Abstraksi dari sebuah struktur hirarki dapat dilihat dari Gambar 6.

Gambar 6. Struktur hirarki (Saaty dalam Bungsu, 2010) G

F1 F2 F3 Fn

A1 A2 A3 An

T1 T2 T3 Tn

S1 S2 S3 Sn

Faktor

Aktor

Tujuan

Keterangan:

Goal (G) : Tujuan utama yang ingin dicapai oleh perusahaan

F1, F2, F3, Fn : Faktor-faktor atau kriteria yang dapat mempengaruhi tujuan utama (G)

A1, A2, A3, An : Aktor yang berpengaruh dalam mengambil keputusan T1, T2, T3, Tn : Beberapa tujuan yang ingin dicapai perusahaan

S1, S2, S3, Sn : Skenario atau alternatif yang dapat digunakan untuk mencapai tujuan

3. Membuat matriks banding berpasangan

Untuk mengisi matriks banding berpasangan digunakan skala banding yang tertera pada Tabel 3. Angka-angka yang tertera menggambarkan relatif pentingnya suatu elemen dibandingkan dengan elemen lainnya sehubungan dengan sifat kriteria tertentu. Pengisian matriks hanya dilakukan untuk bagian di atas garis diagonal dari kiri ke kanan bawah.

Tabel 3. Nilai skala banding berpasangan Tingkat

Kepentingan

Definisi Penjelasan

1 Kedua elemen sama pentingnya

Dua elemen menyumbangkan sama besar pada sifat itu

3 Daripada elemen yang lainnya, elemen yang satu sedikit penting

Pengalaman dan pertimbangan sedikit menyokong satu elemen atas yang lainnya

5 Elemen yang satu sangat penting daripada yang lainnya

Pengalaman dan pertimbangan kuat menyokong satu elemen atas yang lainnya

7 Suatu elemen jelas lebih penting dibanding yang

lainnya

Suatu elemen dengan kuat disokong dan dominannya telah terlibat dalam praktek

9 Suatu elemen mutlak lebih penting dibanding yang

lain

Bukti yang menyokong elemen yang satu atas yang lainnya memiliki tingkat penegasan yang kuat

2, 4, 6, 8 Nilai antara dua penilaian yang berdekatan

Kompromi diperlukan diantara dua pertimbangan

Kebalikan Jika untuk aktivitas i mendapat satu angka bila dibandingkan dengan aktivitas j, maka j memiliki nilai kebalikannya bila dibandingkan dengan i

4. Melakukan perbandingan dan penilaian

Tahap ini dilakukan dengan mengumpulkan semua pertimbangan yang diperlukan untuk mengembangkan peringkat matriks di langkah 3.

5. Mensintesis berbagai pertimbangan dan membobotkan vektor-vektor prioritas, yaitu memasukkan nilai-nilai berdasarkan nilai skala banding berpasangan.

Dalam proses ini terdapat dua tahap pengolahan, yaitu pengolahan horizontal dan vertikal. Pengolahan horizontal dimaksudkan untuk menyusun prioritas elemen keputusan setiap tingkat hirarki keputusan. Tahapannya adalah sebagai berikut:

a. Perkalian baris (z) dengan rumus:

b. Perhitungan vektor prioritas atau vektor eigen

eVPi adalah elemen vektor prioritas ke-1 c. Perhitungan nilai eigen maksimum

VA = aij u VP dengan VA = (Vai) VB = VA/VP dengan VB = (Vbi)

VA = VB = vektor antara

d. Perhitungan Indeks Konsistensi (CI):

Pengukuran ini dimaksudkan untuk mengetahui konsistensi jawaban yang akan berpengaruh kepada kesahihan hasil. Rumusnya sebagai berikut:

...(1)

……… (2)

Untuk mengetahui CI dengan besaran tertentu cukup baik atau tidak, perlu diketahui rasio yang dianggap baik, yaitu apabila CR §

Rumus CR adalah:

Nilai RI merupakan nilai random indeks yang dikeluarkan oleh Oarkridge Laboratory yang berupa tabel berikut ini:

N 1 2 3 4 5 6 7 8 9 10 11 12 13

RI 0,00 0,00 0,58 0,90 1,12 1,24 1,32 1,41 1,45 1,49 1,51 1,48 1,56 ……… (6)

IV. HASIL DAN PEMBAHASAN

4.1. Gambaran Umum Perusahaan 4.1.1 Sejarah, Visi dan Misi Perusahaan

PT NIC secara resmi didirikan pada tahun 1994, yang dibuat di hadapan Notaris Liliana Arif Gondoutomo, SH dan telah mendapatkan persetujuan Menteri Kehakiman Republik Indonesia No. C2.11.525.NT.01.01.Th.94 pada tanggal 2 Agustus 1994. Perusahaan ini merupakan perusahaan patungan Indonesia-Jepang, yaitu antara PT. Sari Indoroti dengan Nissho Iwai Corporation dan Shikishima Banking Co. Ltd.

Visi PT NIC yaitu “menjadi perusahaan terbesar di Indonesia di bidang

bakery products dengan menghasilkan dan mendistribusikan produk-produk

berkualitas tinggi dengan harga yang terjangkau bagi rakyat Indonesia”.

Sedangkan misinya yaitu membantu meningkatkan kualitas hidup bangsa

Indonesia dengan memproduksi dan mendistribusikan makanan yang bermutu

tinggi, sehat, halal dan aman bagi pelanggan.

Perusahaan ini bergerak di bidang industri makanan, khususnya produk bakeri. Perusahaan didirikan diatas lahan seluas 10.277 m2 di Cikarang Industrial Estate, Bekasi – Jawa Barat. Pabrik utama PT NIC memiliki luas tanah 13.515 m2

dengan luas bangunan 10.277 m2, dengan bangunan yang terdiri dari produksi roti

tawar, area produksi roti manis, ruangan gudang dan silo, area teknik, serta

gudang finish good. Perusahaan ini mempunyai kapasitas awal produksi sebesar

3138 ton/tahun. PT NIC saat ini mempunyai 4 (empat) pabrik dengan pabrik

utama berlokasi di Jl. Jababeka XIIA Blok W.

4.1.2 Sumber Daya Manusia

Dalam pencapaian visi, misi dan kebijakan mutu yang sudah ditetapkan,

disusun suatu struktur organisasi yang berfungsi sebagai sistem pengaturan umpan

balik antara atasan dan karyawan. Struktur organisasi PT NIC dapat dilihat pada

Tugas dan tanggungjawab yang dimiliki masing-masing jabatan adalah

sebagai berikut:

1. Presiden Direktur

Presiden Direktur memiliki wewenang penuh terhadap perusahaan. Dalam

tugasnya, presiden direktur dibantu oleh seorang direktur.

2. Direktur

Direktur memiliki tugas dan tanggungjawab atas jalannya kegiatan

operasional perusahaan. Dalam tugasnya, direktur dibantu oleh seorang

General Manager.

3. General Manager (GM)

GM merupakan pemimpin dalam suatu perusahaan. Dalam melakukan

tugasnya GM dibantu oleh seorang sekretaris. GM bertanggungjawab atas

berlangsungnya segala kegiatan perusahaan untuk mencapai prestasi yang

tinggi dalam menghasilkan produk-produk yang berkualitas. GM

bertanggung jawab langsung kepada direktur.

4. Asistant General Manager (AGM) Finance and Accounting

AGM Finance and Accounting bertanggung jawab atas cash flow keuangan

yang dilakukan oleh PT NIC termasuk pembukuannya.

5. Product Development and Quality Assurance (PDQA) Manager

PDQA Manager bertanggungjawab terhadap pengembangan produk,

menciptakan produk baru, dan pengawasan bahan baku, pengawasan mutu

produk.

6. Sales and Marketing Manager

Sales and Marketing Manager bertanggung jawab terhadap penjualan

produk, biasanya dilakukan penargetan jumlah penjualan yang harus

dicapai.

7. Supply Chain Management (SCM) Manager

SCM Manager ini bertugas dalam hal inventori bahan baku, pendistribusian

produk jadi. SCM Manager membawahi 3 (tiga) bagian, yaitu :

a. Product Planning and Inventory Control (PPIC)

b. Distribution Superindent

8. Assistant General Manager (AGM) Plant

AGM Plant bertanggung jawab terhadap kegiatan operasional produksi roti.

9. Human Resources and Development-General Affair (HRD-GA) Manager

HRD-GA Manager bertanggung jawab terhadap hal yang berhubungan

dengan hak dan kewajiban SDM PT NIC serta kegiatan operasional

perusahaan secara umum.

Setiap manager masing-masing departemen dibantu oleh beberapa orang

Supervisor untuk setiap Sub Departemen yang dipimpinnya. Dalam menjalankan

tugasnya, Supervisor dibantu oleh group leader yang memimpin beberapa

karyawan sebagai crew. Jumlah tenaga kerja PT NIC adalah 914 karyawan (pada

periode April 2009). Latar belakang pendidikan tenaga kerja PT NIC sangat

beragam, dengan presentasi masing-masing yaitu SLTA sebesar 50%, D1 – D3

sebesar 20 persen, S1 sebesar 25 persen dan S2 atau lebih tinggi sebesar 5 persen.

Keragaman ini karena disesuaikan dengan kebutuhan dan kemampuan

perusahaan. Untuk Jumlah Karyawan periode Maret 2011 untuk Cikarang Plant 1 : ± 250 orang, Cikarang Plant 2 : ± 350 orang, Pasuruan plant : ± 250 orang, Semarang Plant : ± 100 orang.

Penetapan waktu dan jam kerja karyawan di PT NIC adalah:

1. Lima hari kerja dan dua hari libur berlaku bagi staff office, dengan jam

kerja normal adalah sebagai berikut: hari Senin sampai hari Kamis pukul

08.00 – 17.00 WIB dengan istirahat pukul 12.00 – 13.00 WIB. Hari

Jumat mulai bekerja pada pukul 08.00 – 17.00 WIB dengan istirahat

pukul 11.30 – 13.00 WIB. Sedangkan hari Sabtu dan Minggu merupakan

hari libur.

2. Enam hari kerja dalam seminggu dengan jumlah jam kerja sebanyak 7

(tujuh) jam sehari dan waktu istirahat selama 1 (satu) jam untuk

karyawan non staff. Pembagian waktu kerja menjadi 3 (tiga) shift, yaitu

shift pertama mulai pukul 07.00 – 15.00 WIB, shift kedua dimulai pada

pukul 15.00 – 23.00 WIB, dan shift ketiga dimulai pada pukul

23.00 – 07.00 WIB.

Sistem upah kerja untuk karyawan produksi PT NIC berdasarkan pada Upah

ditetapkan berdasarkan jabatan, golongan, pendidikan, keahlian, prestasi dan

pengalaman kerja. Selain gaji pokok, karyawan juga mendapatkan tunjangan

seperti tunjangan kesehatan, tunjangan premi hadir, tunjangan transportasi dan

tunjangan hari raya. Sistem penggajian dilakukan pada setiap bulannya.

4.2. Identifikasi Rantai Pasokan

Pada penyediaan bahan baku perusahaan, PT NIC harus mampu

menyediakan kebutuhan dengan cepat agar proses produksi tidak terhambat.

Komunikasi antara PT NIC dengan pemasok harus berjalan dengan baik, agar

pemenuhan kebutuhan untuk proses produksi berjalan baik.

Pemakaian bahan-bahan untuk proses produksi RTS berasal dari dalam

maupun luar negeri. Bahan pengemas seperti kwick lock, yaitu segel untuk

mengunci kemasan roti PT NIC agar roti yang diproduksi tidak terkontaminasi

diimpor dari Malaysia dan Australia. Pemesanan kwick lock dilakukan dengan

waktu tunggu yang cukup lama yaitu 3 (tiga) bulan dengan jumlah besar.

Waktu pengiriman bahan baku juga ditentukan dan dipengaruhi oleh

kapasitas gudang dan kebutuhan produksi. Bahan baku utama seperti terigu

dikirim setiap hari. Sedangkan bahan baku lainnya seperti garam rata-rata 3 (tiga)

kali dalam seminggu dan calcium provionat rata-rata 1 (satu) kali dalam

seminggu. Frekuensi kedatangan bahan baku ditentukan berdasarkan kontrak

kerjasama yang dilakukan oleh PT NIC dengan pemasok.

Pemasok yang bekerja sama dengan PT NIC tahun 2011 antara lain

PT Bogasari, PT Jaya Fermex, PT Adyaceda, PT Sumber Laut, dan lain-lain.

Beberapa pemasok yang menyediakan lebih dari satu bahan baku diantaranya

adalah PT Adyaceda dan PT Jaya Fermex. Hal tersebut bisa membuat pemasok

yang terlibat semakin sedikit, karena dengan sedikitnya pemasok yang terlibat

dalam rantai pasokan, maka kontrak kerjasama dapat lebih ditingkatkan dan

loyalitas dari pemasok dapat meningkat. Walaupun demikian, PT NIC sendiri

memiliki beberapa alternatif pemasok. Hal ini dilakukan untuk mengurangi

ketergantungan pada satu pemasok saja dan kebijakan tersebut dilakukan agar

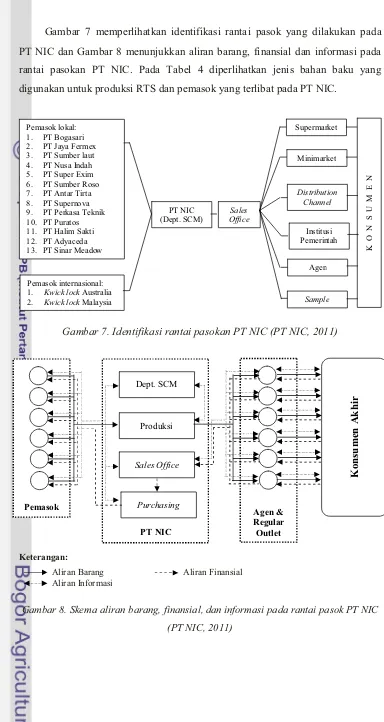

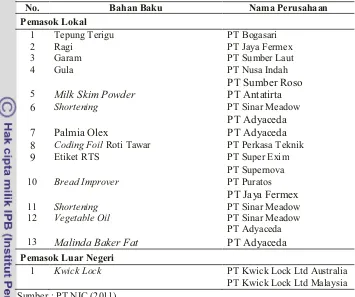

Gambar 7 memperlihatkan identifikasi rantai pasok yang dilakukan pada

PT NIC dan Gambar 8 menunjukkan aliran barang, finansial dan informasi pada

rantai pasokan PT NIC. Pada Tabel 4 diperlihatkan jenis bahan baku yang

digunakan untuk produksi RTS dan pemasok yang terlibat pada PT NIC.

Gambar 7. Identifikasi rantai pasokan PT NIC (PT NIC, 2011)

Keterangan:

Aliran Barang Aliran Finansial

Aliran Informasi

Gambar 8. Skema aliran barang, finansial, dan informasi pada rantai pasok PT NIC

(PT NIC, 2011) 8. PT Supernova 9. PT Perkasa Teknik 10. PT Puratos 11. PT Halim Sakti 12. PT Adyaceda 13. PT Sinar Meadow

Pemasok internasional: 1. Kwick lock Australia 2. Kwick lock Malaysia

Tabel 4. Bahan baku dan pemasok untuk produksi RTS di PT NIC

No. Bahan Baku Nama Perusahaan

Pemasok Lokal

1 Tepung Terigu PT Bogasari

2 Ragi PT Jaya Fermex

3 Garam PT Sumber Laut

4 Gula PT Nusa Indah

PT Sumber Roso

5 Milk Skim Powder PT Antatirta

6 Shortening PT Sinar Meadow

PT Adyaceda

7 Palmia Olex PT Adyaceda

8 Coding Foil Roti Tawar PT Perkasa Teknik

9 Etiket RTS PT Super Exim

PT Supernova

10 Bread Improver PT Puratos

PT Jaya Fermex

11 Shortening PT Sinar Meadow

12 Vegetable Oil PT Sinar Meadow

PT Adyaceda

13 Malinda Baker Fat PT Adyaceda

Pemasok Luar Negeri

1 Kwick Lock PT Kwick Lock Ltd Australia

PT Kwick Lock Ltd Malaysia Sumber : PT NIC (2011)

Peluang terjadinya suatu permasalahan pada rantai pasokan sangat besar,

dari masalah pengiriman bahan baku oleh pemasok sampai pada pengiriman

produk ke konsumen. Berikut ini adalah identifikasi permasalahan rantai pasok

pada PT NIC berdasarkan pengamatan langsung dan wawancara:

1. Pengiriman bahan baku mengalami keterlambatan, disebabkan oleh:

a. Masalah transportasi, seperti transportasi pemasok tidak tersedia, dan

kemacetan lalu lintas.

b. Pihak PT NIC terlambat dalam pemberian PO kepada pemasok.

2. Pengiriman bahan baku terlalu cepat dari yang dijadwalkan oleh pemasok,

disebabkan oleh keterbatasan sarana transportasi pemasok, sehingga

pemasok memaksakan untuk melakukan pengiriman sebelum waktu yang

dijadwalkan.

3. Ketidaksesuaian jumlah dan jenis bahan baku yang dikirimkan pemasok,

disebabkan oleh beberapa bahan baku yang rusak selama perjalanan menuju

4. Keterlambatan pengiriman produk ke distributor dan konsumen, disebabkan

oleh:

a. Keterlambatan atau pengiriman bahan baku terlalu cepat oleh pemasok

sehingga terjadi perubahan jadwal produksi.

b. Proses produksi tidak berjalan dengan lancer yang diakibatkan oleh

adanya hal-hal yang tidak diduga seperti kerusakan mesin dan lain-lain.

Berdasarkan pembahasan di atas, terlihat bahwa permasalahan pada rantai

pasokan PT NIC terdapat pada proses penyaluran bahan baku oleh pemasok,

ketidaksesuaian bahan baku yang dikirimkan pemasok, dan penyaluran produk

dari PT NIC ke distributor dan konsumen. Masalah-masalah tersebut akan

menyebabkan terganggunya proses produksi dari rencana yang telah ditetapkan.

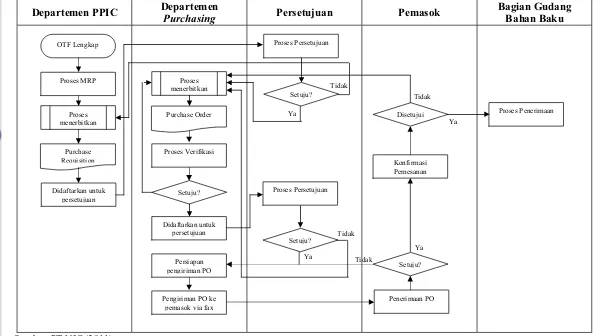

4.2.1 Analisis Proses Pengadaan dan Pembelian Bahan Baku

Mekanisme pengadaan bahan baku yang dilakukan PT NIC yaitu dengan

melihat persediaan bahan baku yang ada di gudang setiap hari (stock opname

daily), kemudian secara periodik bagian PPIC akan menganalisa persediaan

perbandingan dengan menggunakan softwareSystem Application Product in Data

Processing (SAP).Apabila di dalam planning sheetBegan on Hand (BOH)sudah

menunjukan mendekati lead time pemesanannya maka bagian PPIC akan

mengeluarkan Purchase Requisition (PR) ke bagian Purchasing yang akan

mengeluarkan PO untuk pemesanan barang kemudian di release oleh bagian

Accounting.

Pemakaian bahan-bahan untuk proses produksi RTS berasal dari dalam

maupun luar negeri. Sistem pembelian bahan baku yang dilakukan PT NIC

melalui beberapa proses, yaitu:

a. Team Sales mengeluarkan Order to Factory (OTF) kepada Bagian PPIC.

b. Bagian PPIC melakukan perhitungan Material Requirement Planning

(MRP) atas dasar Order To Factory (OTF) yang telah dibuat.

c. Berdasarkan perhitungan MRP maka bagian PPIC akan menerbitkan PR

d. Apabila PR tersebut disetujui maka akan diberikan kepada Bagian

Purchasing. Bagian Purchasing akan mencari pemasok dan melakukan

negosiasi dengan surat penawaran barang berikut harga, perincian

spesifikasi dan term of payment.

e. Bagian Purchasing kemudian membuat Canvas Sheet minimal beberapa

pemasok yang akan dibandingkan untuk spesifikasi barang yang sama.

f. Bagian Purchasing kemudian menerbitkan form Purchase Order (PO)

pada modul purchase order sub- menu purchase order entry.

g. Setelah menerbitkan PO, bagian Purchasing melakukan pengisian kolom

kuantitas dan harga sesuai permintaan dan melakukan posting ke sistem

Accpac lalu mengirim form PO.

h. PO kemudian dikirim kepada pihak manajemen terkait, yaitu Departemen

Keuangan dan General Manager untuk meminta persetujuan.

i. Apabila PO disetujui oleh pihak manjemen sesuai dengan ketentuan, maka

dilakukan pemesanan bahan baku dengan mengirimkan PO ke pemasok

yang dipilih.

j. Apabila PO yang diterima oleh pemasok disetujui, maka pengiriman bahan

baku dapat dilakukan sesuai dengan jadwal yang telah ditentukan.

k. Bahan baku yang telah dikirim oleh pemasok akan diterima oleh Bagian

Bahan Baku untuk diperiksa apakah barang yang dikirim sesuai dengan

PO yang dikirim beserta keadaan dari bahan baku yang dikirim.

Proses pembelian bahan baku ini sesuatu yang sangat penting karena apabila

terjadi keterlambatan terhadap bahan baku dapat mengganggu proses produksi dan

berdampak pada tidak terpenuhinya kebutuhan konsumen. Bagan proses

34

Sumber: PT NIC (2011)

Gambar 9. Bagan alir proses pembelian bahan baku PT NIC Departemen PPIC Departemen

Purchasing Persetujuan Pemasok

Bagian Gudang

Pengiriman PO ke pemasok via fax

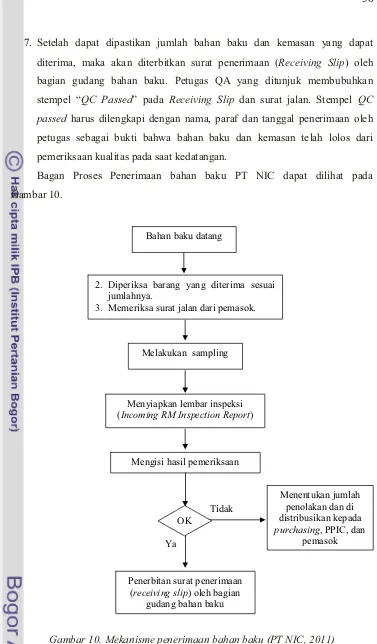

4.2.2 Analisis Proses Pengendalian Bahan Baku

Bahan baku yang dipakai oleh PT NIC diperoleh dari pemasok lokal dan

internasional. Tahapan Instruksi Kerja Penerimaan Bahan Baku (Incoming RM/

Raw material) :

1. Setiap kedatangan bahan baku atau kemasan, petugas QA yang ditunjuk melakukan pemeriksaan terhadap jumlah serta satuan kedatangan barang

seperti karton, sak, pack, jerigen dan lain-lain serta memeriksa surat jalan

dari pemasok.

2. Setelah mengetahui jumlah kedatangan barang maka dilakukan sampling

untuk memeriksa sampel yang dilakukan sesuai dengan prosedur sampling

dan Table Military Standard. Sistem inspeksi bahan baku yang masuk

memiliki pengecualian yaitu untuk bahan baku bulk seperti tepung terigu.

3. Menyiapkan lembar inspeksi (Incoming RM Inspection Report) yaitu pemeriksaan kualitas bahan baku dan atau kesesuaian parameter peneriksaan

dengan Certificate of Analysis (COA).

4. Mengisi hasil pemeriksaan pada lembar tersebut. Bahan baku dan kemasan yang telah dibuka kemasannya untuk keperluan pemeriksaan harus ditutup

kembali dengan baik untuk mencegah kontaminasi dan penurunan kualitas.

Selain itu, menempelkan stiker “Quality Inspection” pada kemasan bahan

baku dan kemasan.

5. Menentukan jumlah penolakan dan penerimaan bahan baku dan kemasan dengan berpedoman pada Table Military Standar.

a. AC: Acceptable Number yaitu bilangan yang menunjukkan jumlah bahan

baku yang tidak mengakibatkan penolakan seluruh bahan yang dikirim,

melainkan penolakan hanya terhadap bahan baku dan kemasan yang

tidak sesuai saja.

b. RE: Rejection Number yaitu bilangan yang menunjukkan jumlah bahan

baku dan kemasan yang tidak sesuai yang mengakibatkan penolakan

seluruh bahan yang dikirim.

7. Setelah dapat dipastikan jumlah bahan baku dan kemasan yang dapat diterima, maka akan diterbitkan surat penerimaan (Receiving Slip) oleh

bagian gudang bahan baku. Petugas QA yang ditunjuk membubuhkan

stempel “QC Passed” pada Receiving Slip dan surat jalan. Stempel QC

passed harus dilengkapi dengan nama, paraf dan tanggal penerimaan oleh

petugas sebagai bukti bahwa bahan baku dan kemasan telah lolos dari

pemeriksaan kualitas pada saat kedatangan.

Bagan Proses Penerimaan bahan baku PT NIC dapat dilihat pada

Gambar 10.

Gambar 10. Mekanisme penerimaan bahan baku (PT NIC, 2011)

Bahan baku datang

2. Diperiksa barang yang diterima sesuai jumlahnya.

3. Memeriksa surat jalan dari pemasok.

Menyiapkan lembar inspeksi (Incoming RM Inspection Report)

Melakukan sampling

Mengisi hasil pemeriksaan

Menentukan jumlah penolakan dan di distribusikan kepada

purchasing, PPIC, dan pemasok

Penerbitan surat penerimaan (receiving slip) oleh bagian

gudang bahan baku Tidak

4.2.3 Proses Produksi RTS

Sistem produksi di PT NIC termasuk jenis produksi kelompok (batch), yaitu

memproduksi dalam kelompok-kelompok yang memiliki kisaran berat tertentu

berdasarkan jumlah bahan baku yang digunakan. Proses produksi untuk suatu

kelompok roti tidak menunggu kelompok roti sebelumnya selesai, tetapi

dilakukan secara kontinyu dengan tujuan untuk memaksimalkan penggunaan alat

dan mempersingkat waktu kerja. PT NIC memproduksi berbagai jenis roti yaitu

roti tawar (white bread), roti manis (sweet bread), atau roti isi (filled bread), roti

krim (sandroll), roti sobek (tear of bread), roti burger (bun bread), roti plain roll

dan remah roti (bread crumb). Tabel 5 menyajikan berbagai jenis dan kode roti

yang diproduksi oleh PT NIC.

Tabel 5. Produk roti PT NIC

No Jenis Roti Kode No Jenis Roti Kode

1 Roti Tawar Spesial RTS 17 Roti Sobek Cokelat Srikaya TCS

2 Roti Tawar Kupas RKU 18 Roti Sobek Cokelat Cokelat TOC

3 Roti Tawar Gandum RTG 19 Roti Sobek Cokelat Keju TCC

4 Roti Cokelat Chips RCC 20 Roti Sobek Isi Cokelat Strawberry TST

5 Roti Isi Sarikaya ISK 21 Roti Sobek Isi Cokelat Nanas TCN

Proses produksi RTS di PT NIC yang terdiri dari beberapa tahap proses

pembuatan yaitu:

1. Scalling

Scalling adalah proses penimbangan dan penyiapan bahan baku.

Penimbangan bahan baku dilakukan berdasarkan formula yang dikeluarkan oleh

Sub Departemen Product Development. Bahan baku yang telah ditimbang

diperiksa oleh petugas Quality Control (QC), kemudian dibungkus rapi plastik

Penyiapan bahan baku memerlukan waktu ± 10 jam. Dalam 1 (satu) hari

terdapat 2 (dua) kali serah terima bahan baku kepada produksi. Estimasi waktu

yang diperlukan untuk melakukan proses penimbangan dan penyiapan bahan baku

adalah sebagai berikut: Pukul 07.00 – 15.00 WIB dilakukan penyiapan bahan

baku, pukul 15.00 – 16.00 WIB (rit 1) dilakukan serah terima bahan baku untuk

produksi pada pukul 17.00 dan pukul 22.00 – 23.00 WIB (rit 2) dilakukan serah

terima bahan baku untuk produksi pukul 23.00 WIB.

2. Sponge Mixing

Proses pengadukan dalam pembuatan adonan roti di PT NIC dilakukan

dalam dua tahapan proses yaitu sponge dan dough mixing. Sponge mixing adalah

proses pengadukan pertama, yaitu bahan baku diaduk agar tercampur secara

merata. Pembentukan sponge meliputi pencampuran sebagian adonan seperti ragi,

terigu (yang dialirkan dari silo), air, softer, emulsifier dengan waktu pengadukan

selama 5 menit (low speed selama 3 menit dan high speed 2 menit) dengan suhu

sekitar ± 23°C. Tujuan dari proses sponge mixing adalah untuk mencampurkan

bahan baku serta memperbanyak sel secara merata untuk menimbulkan aroma

atau karakteristik dari adonan.

3. Fermentasi

Setelah adonan sponge terbentuk kemudian dibawa menggunakan box

menuju ke ruangan fermentasi awal dan difermentasi selama 2,5 jam pada suhu

27,75°C. Fermentasi adalah proses pemecahan karbohidrat dengan bantuan

mikroorganisme menghasilkan gas CO2, alkohol, dan asam.

4. Dough Mixing

Dough mixing merupakan proses pengadukan kedua. Setelah difermentasi

dan adonan mulai mengembang, adonan mengalami proses pengadukan kedua

dengan penambahan terigu, gula, garam, skim milk powder, calcium, full cream,

shortening, dan Palmia BOS untuk dicampur manjadi adonan dough dengan

waktu mixing 9 (sembilan) menit. Standar proses mixing tersebut dibuat

berdasarkan hasil riset dari bagian Pengembangan Produk dari Departemen

5. Floor Time

Floor time adalah proses pengistirahatan adonan, adonan yang sudah

terbentuk didiamkan sejenak selama lima menit.

6. Dividing

Proses dividing adalah pemotongan adonan dengan berat sesuai dengan

standar adonan (memperkecil ukuran sesuai dengan standar, menjaga konsistensi

berat adonan). Setelah adonan melewati masa floor time kemudian adonan

tersebut dinaikkan ke dalam devider yang secara bertahap akan

memotong-motong adonan sesuai dengan berat yang sudah ditetapkan. Persyaratan standar

proses make up (pemotongan adonan) di PT NIC dapat dilihat pada pada Tabel 6.

Tabel 6. Standar proses make up roti tawar (dividing) PT NIC

Jenis Roti Kode Devider Speed

(Stoke/menit)

Berat (gram)

Floor Time (menit)

Roti Tawar Spesial RTS 17 337,5 ± 2,5 5

Roti Tawar Gandum RTG 16 315,0 ± 2,5 5

Roti Cokelat Chips RCC 15 313,0 ± 2,5 5

Roti Tawar Kupas RKU 16 337,5 ± 2,5 5

Sumber : PT NIC (2011)

7. Rounding

Rounding adalah proses pembulatan adonan sehingga membentuk lapisan

tipis pada permukaan adonan, kemudian adonan tersebut masuk ke dalam

wadah-wadah pada mesin Over Head Proofing (OHP) sebagai proses intermediate

proofing, yaitu proses relaksasi adonan atau pengistirahatan adonan sehingga

adonan mudah untuk dibentuk, dengan waktu 17 – 18 menit.

8. Sheeting

Proses sheeting yaitu proses pemipihan adonan yang bertujuan agar gas

yang terbentuk tersalurkan secara merata pada adonan sehingga produk akhir yang

dihasilkan memiliki pori-pori yang halus dan seragam.

9. Moulding

Setelah adonan melalui proses sheeting kemudian adonan dibentuk sesuai

dengan bentuk produk akhir yang diinginkan yang disebut dengan proses

10. Panning

Panning adalah proses peletakkan adonan pada loyang dengan posisi

rekatan adonan di bagian bawah.

11. Final Proofing

Adonan yang sudah masuk ke dalam loyang kemudian disusun ke dalam rak

dengan jumlah penyusunan pada berjumlah 5 (lima) baris dan disimpan di dalam

ruang fermentasi dengan suhu 38°C dan kelembapan ruangan 80 persen selama 50

menit. Fermentasi ini merupakan fermentasi akhir yaitu untuk mengembangkan

adonan hingga mencapai volume yang diinginkan. Pada waktu fermentasi

terkadang adonan lambat mengembang, oleh karena itu waktu tidak selalu

mempengaruhi pengembangan adonan, PT NIC mempunyai indikator selain

waktu untuk mengetahui selesainya proses fermentasi yaitu dengan ketinggian

adonan ± 80 persen dari tinggi loyang.

12. Baking

Baking merupakan proses pemanggangan adonan. Adonan yang sudah

melewati proses fermentasi yang kedua di masukkan ke dalam oven dengan suhu

150°C untuk Zone I, Zone II 165°C dan Zone III 170°C selama 35 menit 33 detik

13. Deppaning

Setelah roti keluar dari oven, maka roti sudah matang dan dilakukan proses

pengeluaran roti dari cetakannyaproses ini disebut deppaning.

14. Cooling

Roti yang telah matang selanjutnya didinginkan dalam suhu ruang dengan

cooling conveyor dan roti berputar-putar mengikuti aliran conveyor selama ±4 jam

sampai roti bersuhu 33 ± 2°C. Proses cooling tersebut bertujuan agar

mempermudah proses slicing (proses pemotongan roti) tanpa adanya kerusakan

serta mencegah kondensasi setelah produk dikemas. Kadar air yang hilang selama

pendinginan sekitar 2 – 3%.

15. Sortasi

Sortasi adalah proses pemisahan produk RTS yang tidak sesuai dengan

standar PT NIC contohnya roti penyok atau bentuk roti tidak sesuai ukuran

16. Slicing

Proses slicing adalah proses pemotongan RTS setelah pendinginan. Pada

RTS pemotongan dilakukan hingga roti menjadi 10 irisan. Persyaratan standar

proses slicing (pemotongan produk akhir) PT NIC dapat dilihat pada Tabel 7.

Tabel 7. Standar proses make up roti tawar (slicing) PT NIC

Jenis Roti Kode Jumlah

Slice/Pack

Target Berat Bersih (gram)

Standard Minimum

Roti Tawar Spesial RTS 10 370 359

Roti Tawar Gandum RTG 10 366 355

Roti Cokelat Chips RCC 10 275 267

Roti Tawar Kupas RKU 10 200 194

Sumber : PT NIC (2011)

17. Packaging

Setelah proses slicing RTS selesai dan sesuai dengan ukuran standar roti,

proses selanjutnya adalah proses pengemasan roti. Roti yang sudah berada dalam

kemasan disegel dan dikunci menggunakan kwick lock. Proses pengemasan ini

dilakukan agar roti yang sudah dikemas tidak terkontaminasi dan

mempertahankan kadar air dalam produk. Standar proses pengemasan roti tawar

di PT NIC selengkapnya dapat dilihat pada Tabel 8.

Tabel 8. Standar proses pengemasan roti tawar PT NIC

Jenis Roti Kode Cooling Time

(Jam)

Sumber : PT NIC(2011)

Pemakaian kwick lock yang berwarna bertujuan agar mempermudah dalam

membedakan tanggal kadaluwarsa produk yang berada di pasaran dan agar lebih

terlihat produk mana yang masih fresh dan produk mana yang sudah melewati

tanggal kadaluarsa harus sudah ditarik. Pemakaian kwick lock didasarkan pada

hari produksi yaitu: Senin berwarna kuning, Selasa berwarna biru, Rabu berwarna

merah, Kamis berwarna hijau, Jumat berwarna oranye, Sabtu berwarna cokelat,

18. Metal detecting

Produk yang sudah terkemas dilewatkan ke alat metal detector (pendeteksi

logam) untuk mendeteksi apabila terdapat campuran logam dalam produk. Hal ini

dikarenakan untuk menghindari adanya bahaya logam yang masuk ke dalam

adonan yang bisa berasal dari mesin produksi, loyang dan lain sebagainya.

19. Sortasi II

Proses ini adalah pemisahan produk RTS yang telah dikemas atau dalam

pengemasannya tidak sesuai standar dan kebijakan PT NIC, contohnya dalam

penguncian kwick lock terkadang sering tidak terkunci rapat atau kemasan yang

rusak proses tersebut dilakukan oleh bagian Quality Control.

20. Kratting

Produk yang telah melewati proses sortasi yang kedua kemudian disimpan

di dalam krat-krat dan siap untuk didistribusikan, proses ini disebut kratting.

21. Finish Goods

Produk akhir yang sudah dikemas dan disimpan di krat sesuai dengan

Standard Operating Procedure (SOP), kemudian dilakukan serah terima dari

bagian Produksi ke bagian Gudang Finish Goods (FG) dan dilakukan proses

penyimpanan sementara untuk setiap jenis produk. Sebelum roti didistribusikan ke

pelanggan, terlebih dahulu harus dilakukan proses picking, yaitu pemisahan dan

pengelompokkan roti sesuai dengan permintaan pelanggan, berdasarkan pada

pesanan yang ada.

Proses picking produk akhir harus sesuai dengan estimasi yang merupakan

data permintaan aktual dari konsumen. Selanjutnya dilakukan proses loading yaitu

gudang mengeluarkan barang berdasarkan Delivery Note (DN) atau surat jalan

yang disediakan oleh Administration Sales. Pada saat yang sama juga ada proses

unloading artinya menerima barang dari luar atau konsumen yang akan dicocokan

antara fisik dengan Delivery Note atau Nota Pengembalian Barang.

Langkah-langkah dalam proses serah terima roti antara bagian Produksi –

Gudang FG yaitu:

1. Roti keluar dari produksi dilakukan pencatatan dan penghitungan pada

2. Roti yang sudah terhitung dan tercatat ditempatkan sesuai jenis, rasa dan

tempat penempatannya berdasarkan kriteria roti yaitu: penempatan roti

fresh, penempatan roti First In First Out (FIFO), penempatan roti H+2,

penempatan roti saat dilakukan receiving.

Dalam penyimpanan finish goods seringkali terdapat kelebihan persediaan

akibat kelebihan produksi. Jumlah stock berlebih tersebut biasanya sisa poduk

hari sebelumnya ditambah dengan POC setelah dikurangi produk yang

didistribusikan tiap 24 jam. Waktu penyimpanan maksimum stock adalah 2 (dua)

hari dikarenakan usia roti hanya 5 (lima) hari dari tanggal produksi. Peta proses

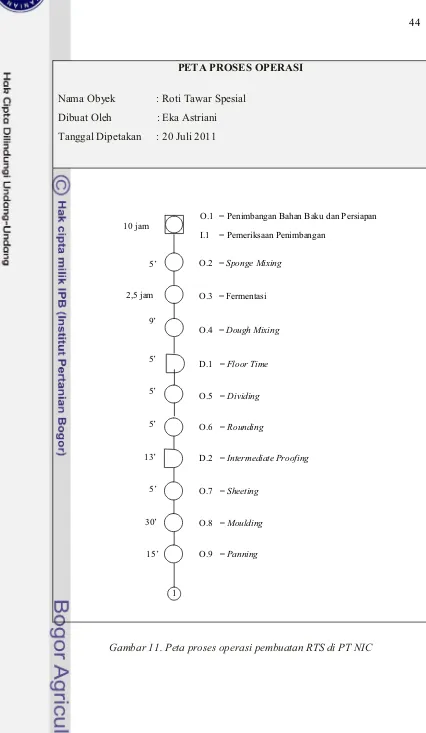

PETA PROSES OPERASI

Nama Obyek : Roti Tawar Spesial

Dibuat Oleh : Eka Astriani

Tanggal Dipetakan : 20 Juli 2011

Gambar 11. Peta proses operasi pembuatan RTS di PT NIC

30’

O.2 = Sponge Mixing

I.1 = Pemeriksaan Penimbangan

O.1 = Penimbangan Bahan Baku dan Persiapan 10 jam

5’

2,5 jam

O.6 = Rounding O.3 = Fermentasi

O.4 = Dough Mixing

D.1 = Floor Time

O.5 = Dividing 9’

5’

5’

5’

13’

O.8 = Moulding

O.9 = Panning

D.2 = Intermediate Proofing

O.7 = Sheeting 5’

15’

Ringkasan = Total Kegiatan = 14 Total Waktu = 20 jam 32 menit 33 detik

= 4

= 4

= 1

Lanjutan Gambar 11. Peta proses operasi pembuatan RTS di PT NIC

20’ 10’ 15’ 30’

1

60’ D.3 = Final Proofing

35’ 33” O.10 = Baking

30’

O.12 = Slicing

O.13 = Packaging O.11 = Depanning

2,5 jam D.4 = Cooling

10’ I.2 = Sortasi

30’

I.3 = Metal Detecting

I.4 = Sortasi

4.2.4 Distribusi

Proses distribusi dilakukan dengan bantuan perusahaan rekanan yang diatur

untuk mendistribusikan ke masing-masing wilayah distribusi. Distribusi

menggunakan truk berukuran sedang pengiriman ke distributor dapat dilakukan

hanya sekali atau beberapa transit tergantung dari distributor yang dituju. Setiap

armada truk transit hanya di outlet untuk Distribution Channel (DC) dan stock

point. Sedangkan untuk RO dan institusi, setiap armada transit bisa

mendistribusikan lebih dari 8 (delapan) outlet. Sedangkan untuk agen, setiap

armada truk transit di 3 atau 4 outlet, hal ini disebabkan jumlah pesanan dari

setiap outlet berbeda. Produk yang telah sampai kepada distributor, pada hari yang

sama juga disalurkan ke konsumen akhir. Perusahaan rekanan untuk proses

distribusi tersebut antara lain PT Bangun Putra Karawang (BPK), PT Adira

Logistic dan PT. Wira Logistic (Astriani, 2009).

4.2.5 Aliran Informasi

Aliran informasi merupakan hal yang wajib dan dibutuhkan dilakukan oleh

PT NIC, baik informasi yang diperoleh dari pemasok maupun pelanggan. Hal

yang pertama yaitu komunikasi dengan pelanggan, dilakukan dengan penyebaran

informasi produk dengan mengirimkan contoh produk, informasi produk dan

perusahaan. Hal selanjutnya adalah komunikasi dengan pemasok. Teknik

komunikasi PT NIC dengan pemasok antara lain: setiap bulan bagian QC bahan

baku mendatangi pemasok untuk memeriksa dan mengaudit pemasok,

mengirimkan PO kepada pemasok, seperti jenis produk, jumlah produk yang

dipesan, hingga tanggal pengiriman dan penerimaan produk dari pemasok. Alat

komunikasi yang digunakan untuk berkomunikasi dengan pemasok adalah berupa

telepon, faximile, dan surat elektronik (Astriani, 2009).

PT NIC melakukan kontrak dengan pemasok per 1 (satu) tahun yang

bertujuan untuk efisiensi biaya karena adanya potongan harga. Kontrak tersebut

hanya berlaku untuk bahan baku tertentu saja, seperti keju, cokelat dan tepung.

Kontrak tersebut akan diperbaharui kembali setelah 1 (satu) tahun dengan

mengkaji hasil yang diperoleh pada tahun sebelumnya. Kontrak dapat dilakukan

untuk membuat kesepakatan frekuensi kedatangan bahan baku dalam jumlah yang

ditingkatkan dari pihak pemasok sehingga perusahaan dapat mengurangi salah

satu tindakan pemborosan yaitu dengan melakukan pemeriksaan terhadap bahan

yang datang.

Pemeriksaan penerimaan bahan yang datang dapat dikurangi atau mungkin

dapat dihilangkan apabila pemasok bertanggung jawab penuh terhadap kualitas

bahan baku yang disepakati dalam kontrak yang lebih efektif dan efisien. Dalam

kasus yang ditemui di lapangan saat terjadi ketidaksesuaian berat, jumlah atau

kerusakan material yang datang, diperlukan waktu menunggu untuk memutuskan

apakah bahan baku diterima atau tidak. Dengan adanya kontrak jangka panjang

dapat diatur dan disepakati mengenai penanganan kasus tersebut, sehingga tidak

terjadi waktu menunggu yang cukup lama (Astriani 2009).

4.2.6 Sistem Pembayaran Bahan Baku dan Produk

Pembayaran kepada pemasok dilakukan dengan menggunakan jasa

perbankan. Pembayaran oleh PT NIC kepada pemasok baik lokal maupun luar

negeri dilakukan 1 (satu) bulan setelah bahan baku diterima. Pembayaran

dilakukan secara satu kali bayar setelah dilakukan pengecekan bahan baku dan

faktur pembelian. Tukar tagihan pada PT NIC dilakukan setiap tanggal 10 dan 25

setiap bulannya.

Sistem pembayaran oleh distributor dan konsumen dilakukan secara transfer

ke rekening bank milik PT NIC. Pembayaran oleh distributor dilakukan setelah

penghitungan jenis roti yang dikirimkan dan yang dikembalikan. Sedangkan untuk

institusi tidak ada pengembalian roti. Hal yang serupa juga berlaku untuk agen,

kecuali sedang ada promosi jenis roti baru oleh PT NIC. Jangka pembayaran

adalah 30 hari untuk Channels Dc and Ro (supermarket, minimarket, dan P&D).

Pembayaran untuk agen dan institusi dilakukan dalam jangka waktu 5 (lima) hari

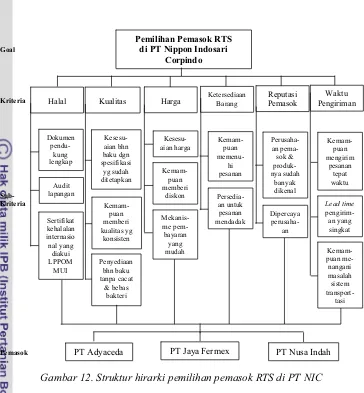

4.3. Analisis Pemilihan Pemasok, Kriteria-kriteria, dan Subkriteria bahan baku yang sudah ditetapkan oleh PT NIC dalam Memilih Pemasok RTS

Kriteria pemilihan pemasok merupakan hal yang dipertimbangkan oleh PT NIC dalam memilih perusahaan sebagai rekanan kerjasama untuk memasok bahan baku yang diperlukan. Tujuan utama pemilihan pemasok yaitu agar didapatkan kontinuitas produksi, keterjaminan kualitas bahan baku, dan juga kualitas produk yang dihasilkan.

4.3.1 Identifikasi Kriteria Pemasok

Pemasok yang memasok bahan-bahan ke PT NIC akan berhubungan

langsung dengan bagian proses produksi. Oleh karena itu pemilihan pemasok

yang akan bekerjasama dengan PT NIC dilakukan dengan hati-hati dan mengikuti

prosedur pemilihan berikut ini:

1. Sebelum melakukan pesanan pada pemasok baru, PT NIC melakukan audit

pemasok terlebih dahulu untuk mengetahui kualitas perusahaan pemasok

tersebut.

2. PT NIC melakukan audit tentang status kehalalan dari bahan yang akan

dipasok oleh pemasok melalui sertifikasi halal dari badan yang disetujui

oleh Majelis Ulama Indonesia.

3. Mengutamakan perusahaan yang telah memiliki sertifikat ISO. Akan tetapi

tidak menutup kemungkinan bagi perusahaan yang belum memiliki

sertifikat ISO dapat bekerjasama dengan PT NIC selama sistem yang

dijalankan oleh perusahaannya berjalan dengan baik.

4. Kesesuaian produk yang dihasilkan dari pemasok dengan kebutuhan

perusahaan.

5. Kesesuaian harga antara yang ditawarkan pemasok dengan kemampuan

perusahaan.