TESIS

Oleh :

TRI CHANDRA SURAPATI

057026011/ FIS

SEKOLAH PASCA SARJANA

UNIVERSITAS SUMATERA UTARA

TESIS

Untuk Memperoleh Gelar Magister Sains Dalam Program Studi Magister Ilmu Fisika Pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh :

TRI CHANDRA SURAPATI

057026011 / FIS

SEKOLAH PASCA SARJANA

UNIVERSITAS SUMATERA UTARA

Nomor Pokok : 057026011 Program studi : Ilmu Fisika

Menyetujui Komisi Pembimbing

Dr. Eddy Marlianto, M.Sc Ketua

Dra. Justinon M.Si Ir. Reza Fadhillah, M.I.M

Anggota Anggota

Ketua Program Studi, Direktur,

Dr. Eddy Marlianto, M.Sc Prof.Dr.Ir.T.Chairun Nisa B,M.Sc

PANITIA PENGUJI TESIS:

Ketua : Dr. Eddy Marlianto, M.Sc Anggota :1. Ir. Reza Fadhillah, M.I.M 2. Dra. Justinon,MS

Hadfield, setelah dilakukan dengan pemanasan tetap pada tempratur 450 °C, 500 °C, 550 °C dan 600 °C dengan waktu tahan 30 menit dan 60 menit dapat diplot melalui program simulasi dengan menggunakan program Image Analyzeir. Ferit

accicular yang terbentuk baik yang berada dibatas butir maupun dibatas butir fasa

austenit, dimana butir fasa austenit akan semakin tumbuh dan mengendap dibatas butir yang ditandai dengan meningkatnya kekerasan secara simulasi. Fasa–fasa austenit, ferit maupun yang lainnya dapat terdistribusi secara simulasi melalui luas perubahan warna yang ada pada program Image Analyzeir. Kekasaran permukaan dapat juga diprediksi melalui surface simulasi yaitu sekitar 60,2 HRC. Berdasarkan simulasi ini dapat diprediksi bahwa semakin tinggi temperatur

heattreatment akan memberikan nilai kekerasan yang tinggi.

Hadfield mangan steel in temperature of 450, 500,550 either 600 °C with holding time 30 minute and 60 minute can be plot by simulation program of Image Analyzer. The Ferrite acicular phase which formed both in grain boundary or grain of the austenite phase should be growth to be presipitated in austenite phase, significantly signed by the increasing of the hardness as simulative. The attendance of all phase which should be distributed as simulated can be signed by the area diffrent coloured in Image Analyzeir program. The surface hardness can also predicted by surface simulated around 60,2 HRC. Base to the simulation, it can be assumed that in the higher temperature of heattreatment will increasing the hardness value.

Tuhan Yang Maha Esa atas berkat, karunia dan ridho yang diberikan Nya kepada penulis sehingga tesis yang diberi judul “ANALISIS SIMULASI FRAKSI BAJA MANGAN (Fe Mn) PADA KONDISI PENDINGINAN UDARA (AIR COOLING) “ dapat diselesaikan sesuai rencana semula. Tesis ini merupakan tugas akhir penulis pada Sekolah Pascasarjana Universitas Sumatera Utara (USU). Pada kesempatan yang baik ini, penulis ingin menyampaikan ucapan terima kasih dan penghargaan yang sebesar-besarnya kepada :

- Prof. Chairuddin P.Lubis,DTM&H,Sp.A(K) selaku Rektor Universitas Sumatera Utara dan Prof.Dr.Ir.T.Chairun Nisa B, M.Sc selaku Direktur Sekolah Pascasarjana Universitas Sumatera Utara yang telah memberikan kesempatan kepada penulis untuk mengikuti Program Studi Magister Ilmu Fisika di Sekolah Pascasarjana Universitas Sumatera Utara, Medan

- Dr. Eddy Marlianto, M.Sc selaku Ketua Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara dan Ketua Komisi Pembimbing. Dra Justinon,M.Si dan Ir. Reza Fadhillah, M.I.M selaku anggota pembimbing lapangan, yang dengan penuh kesabaran membimbing penulis selama melakukan penelitian sehingga tesis ini dapat diselesaikan.

- Seluruh staf administrasi Sekolah Pascasarjana USU, yang dengan penuh kesabaran memberikan pelayanan terbaik di Sekolah Pascasarjana USU.

- Rekan – rekan seperjuangan, khususnya adinda S.K.Kurniawan Siregar dan Faridah Nuriana yang telah membantu penulis dan seluruh rekan-rekan mahasiswa angkatan III (05) Sekolah Pascasarjana USU atas kerja sama dan kebersamaan mereka dalam mengatasi berbagai masalah selama perkuliahan bersama penulis.

- Secara khusus penulis menyampaikan terima kasih dan sayang yang mendalam kepada orang tua penulis, Alm Papanda Achmad Soekardi dan Ibunda Hj Rosma BA dan kedua mertua Alm H. Abd Manaf Siregar dan Almh Hj Tilomsana br Pane dan Istri Dra Nur Intan Siregar Apth serta ananda Andri Lesmana, Anton Pratama, Astri Febrina dan Agung Darmawan yang senantiasa memberi dorongan dengan penuh kesabaran dan pengorbanan serta selalu mendoakan keberhasilan penulis dalam menyelesaikan studi.

Semoga tesis ini bermanfaat bagi pembaca dan pihak-pihak yang memerlukannya.

Medan , Agustus 2007

Penulis,

Nama : Drs.Tri Chandra Surapati

Tempat/Tanggal lahir : Pematang Siantar, 26 Desember 1953 Alamat Rumah : Jln. Pimpinan No.94 Medan 20233 Telepon/Hp : (061)4568763 / 08126443792 e-mail : trichans@yahoo.com. Instansi Tempat Bekerja : PEMPROVSU

Alamat Kantor : Jln. W.Iskandar no.9 Medan Telepon : (061) 6623480

DATA PRIBADI

SD : SD Teladan Medan Tamat : 1966

ABSTRAK i

ABSTRACT ii

KATA PENGANTAR iii

RIWAYAT HIDUP v

DAFTAR ISI vi

DAFTAR TABEL ix

DAFTAR GAMBAR x

BAB.1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3 Batasan masalah. 3

1.3.1 Sampel 3

1.3.2 Karakterisasi Sampel 4

1.3.3 Pengujian Fisis 4

1.4 Manfaat Penelitian 4

1.5 Tempat Penelitian 4

1.6 Tujuan Penelitian 5

2.1.2. Baja paduan 9

2.2 Diagram fasa Fe – C 11

2.3 Diagram fasa Fe – Mn 12

2.4 Unsur-unsur paduan (Alloy) 14

2.4.1 Unsur karbon (C) 14

2.4.2 Unsur Belerang (S) 14

2.4.3 Unsur posfor (P ) 15

2.4.4 Unsur Mangan ( Mn ) 15

2.4.5 Unsur Nikel (Ni) 16

2.4.6 Unsur Silikon (Si) 16

2.4.7 Unsur Kromium (Cr) 17

2.4.8 Unsur Molybdenum (Mo) 17

2.5 Proses Perlakuan Panas 17

2.5.1 Proses Anil 18

2.5.2 Waktu penahanan (Holding Time) 19

2.5.3 Pemanasan Kembali 20

2.5.4 Pendinginan 20

2.5.5 Pertumbuhan Butir (Grain Growth) 24

2.6 Kekerasan (Hardenability) 26

3.3. Alat-alat 35

3.4. Prosedur Penelitian 35

3.4.1 Preparasi sampel 35

3.4.2 Perlakuan panas 36

3.4.3 Pengujian Mikrostruktur 37

3.4.4 Scanning Electron Microscope (SEM) 38

BAB.IV HASIL DAN PEMBAHASAN 41

4.1 Uji Komposisi 41

4.2 Uji Simulasi Mikrostruktur 42

4.3 Uji Simulasi Permukaan (Surface) 51

4.4 Uji Simulasi Kemiringan (Contour) 66

4.5 Uji Simulasi fraksi Volume 73

BAB.V KESIMPULAN DAN SARAN 81

5.1 Kesimpulan. 81

5.2 Saran 82

DAFTAR PUSTAKA 83

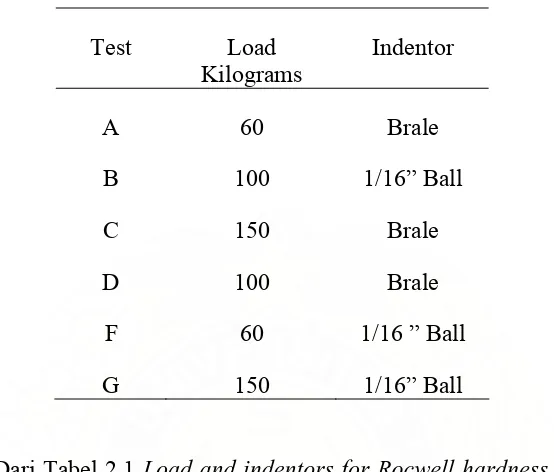

Tabel 2.1 Load and indentors for Rocwell hardness tests 27

Tabel 3.1 Jenis Larutan dengan Komposisi 38

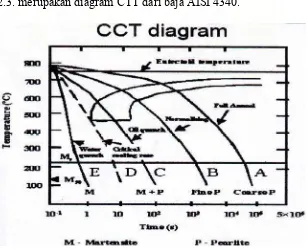

Gambar 2.2 Diagram fasa Fe Mn 13 Gambar 2.3 Diagram Continous Cooling Transformation (CCT) variasi

media pendinginan terhadap mikro struktur yang dihasilkan 21 Gambar 2.4 Diagram Time Transformation Temperature (TTT) Pada Baja

Mangan Fe Mn 22

Gambar 2.5 Pergerakan pertumbuhan butir 25

Gambar 2.6 Batas butir 25

Gambar 2.7 Perubahan struktur mikro Baja Karbon selama pendinginan

lambat 29

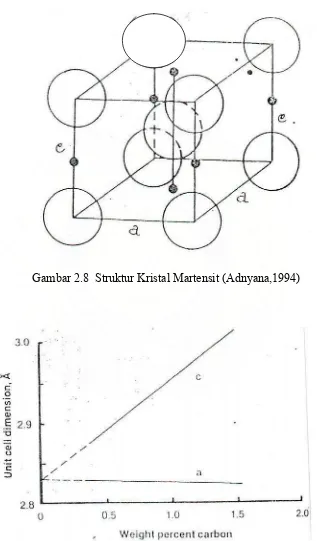

Gambar 2.8 Struktur Kristal Martensit 30

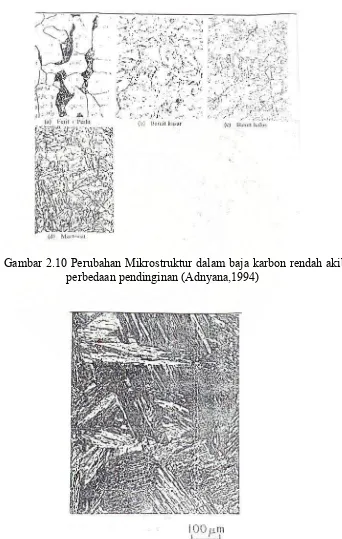

Gambar 2.9 Dimensi cell unit dari struktur kristal martensit 30 Gambar 2.10 Perubahan struktur mikro dalam baja karbon rendah akibat

perbedaan pendinginan 31

Gambar 2.11 Struktur martensit yang berbentuk plat-plat runcing 31

Gambar 2.12 Struktur mikro metode Jeffries 32

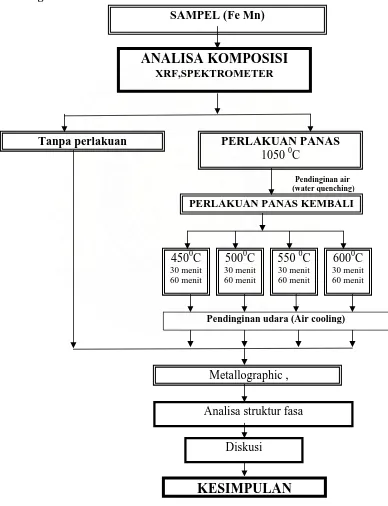

Gambar 3.1 Diagram alir Penelitian 34

Gambar 3.2 Bentuk dan ukuran benda uji 36

Gambar 3.3 Proses heat treatment dan Pendinginan cepat

(water quenching) 36

Gambar 3.4 Proses reheat treatment dan Pendinginan lambat (air cooling) 37 Gambar 4.2a Mikrostruktur temperatur 450°C dan waktu penahanan

30 menit. 42

Gambar 4.2b Mikrostruktur temperatur 450°C dan waktu penahanan

60 menit 46 Gambar 4.2e Mikrostruktur temperatur 550°C dan waktu penahanan

30 menit 47

Gambar 4.2f Mikrostruktur temperatur 550°C dan waktu penahanan

60 menit 48

Gambar 4.2g Mikrostruktur temperatur 600°C dan waktu penahanan

30 menit 49

Gambar 4.2h Mikrostruktur temperatur 600°C dan waktu penahanan

60 menit 50

Gambar 4.3a Simulasi Surface temperatur 450°C dan waktu penahanan

30 menit 52

Gambar 4.3b Simulasi Surface temperatur 450°C dan waktu penahanan

60 menit 54

Gambar 4.3c Simulasi Surface temperatur 500°C dan waktu penahanan

30 menit 55

Gambar 4.3d Simulasi Surface temperatur 500°C dan waktu penahanan

60 menit 57

Gambar 4.3e Simulasi Surface temperatur 550°C dan waktu penahanan

30 menit 59

Gambar 4.3f Simulasi Surface temperatur 550°C dan waktu penahanan

60 menit 61

Gambar 4.3g Simulasi Surface temperatur 600°C dan waktu penahanan

30 menit 62

Gambar 4.3h Simulasi Surface temperatur 600°C dan waktu penahanan

60 menit 64

Gambar 4.4a Simulasi Countour temperatur 450°C dan waktu penahanan

Gambar 4.4d Simulasi Countour temperatur 500°C dan waktu penahanan

60 menit 69

Gambar 4.4e Simulasi Countour temperatur 550°C dan waktu penahanan

30 menit 70

Gambar 4.4f Simulasi Countour temperatur 550°C dan waktu penahanan

60 menit 71

Gambar 4.4g Simulasi Countour temperatur 600°C dan waktu penahanan

30 menit 72

Gambar 4.4h Simulasi Countour temperatur 600°C dan waktu penahanan

60 menit 72

Gambar 4.5a Simulasi Fraksi Volume temperatur 450°C dan waktu

penahanan 30 menit 73

Gambar 4.5b Simulasi Fraksi Volume temperatur 450°C dan waktu

penahanan 60 menit 74

Gambar 4.5c Simulasi Fraksi Volume temperatur 500°C dan waktu

penahanan 30 menit 75

Gambar 4.5d Simulasi Fraksi Volume temperatur 500°C dan waktu

penahanan 60 menit 76

Gambar 4.5e Simulasi Fraksi Volume temperatur 550°C dan waktu

penahanan 30 menit 77

Gambar 4.5f Simulasi Fraksi Volume temperatur 550°C dan waktu

penahanan 60 menit 78

Gambar 4.5g Simulasi Fraksi Volume temperatur 600°C dan waktu

penahanan 30 menit 79

Gambar 4.5h Simulasi Fraksi Volume temperatur 600°C dan waktu

1.1 Latar Belakang

Rancangan baja tempaan yang tersedia lebih sedikit dan biasanya mendekati komposisi B-3 ASTM. Sebagian baja tempaan mengandung sekitar 0,8% C dan 3% Ni atau 1% Mo. Dan biasanya dibutuhkan panas yang besar untuk produksi baja tempaan, sementara baja tuang dan modifikasinya lebih mudah diperoleh dalam partai kecil. Penuangan baja mangan dapat menghasilkan banyak bentuk modifikasi pada daftar produksinya. Bentuk modifikasi biasanya diproduksi untuk memenuhi persyaratan aplikasi, ukuran penampang, ukuran penuangan, biaya dan pertimbangan kemudahan pematerian.

Sifat-sifat mekanik baja mangan austenit bervariasi sesuai dengan kandungan karbon dan mangan. Apabila karbon meningkat akan semakin sulit menahan semua karbon dalam larutan padat, dan dapat menyebabkan penurunan kekerasan dan kekenyalan. Namun demikian, karena resistansi abrasi cenderung meningkat sesuai dengan kandungan karbon, kandungan karbon yang lebih tinggi daripada 1,2% mungkin lebih disukai sekalipun kekenyalan berkurang. Kandungan karbon di atas 1,4% jarang digunakan karena kesulitan memperoleh struktur austenit yang cukup bebas serat, batas karbida yang merugikan kekerasan dan kekenyalan. Guna meningkatkan kemampukerasan, meningkatkan sifat mekanik pada temperatur tinggi dan rendah, meningkatkan ketangguhan pada nilai kekerasan atau ketangguhan minimum serta meningkatkan ketahanan terhadap keausan dan korosi dibutuhkan adanya perlakuan variasi temperatur dan waktu, sehingga terjadi perobahan .

pemanasan. Seiring dengan hal ini maka perubahan mikrostruktur baja mangan dapat terjadi dan akibat proses dari daerah suhu austenit sampai ke suhu kamar dengan pendinginan udara, maka dengan sendirinya sifat fisis dan sifat mekanik juga berubah. Proses transformasi akan menghasilkan fasa baru dengan selang waktu tertentu, disebabkan terjadinya proses pengintian (nukliasi) butir-butir baru yang tumbuh disepanjang daerah slip yang terdeformasi dan pada umumnya terjadi di batas butir. Secara teoritik, bila temperatur meningkat, maka sejumlah butir-butir dari suatu material akan berimigrasi akibat kenaikan temperatur.

1.2 Perumusan masalah

Pembahasan pada material Fe Mn adalah dipengaruhi temperatur, komposisi material, perlakuan panas, waktu penahanan dan laju pendinginan sampai fasa austenit. Untuk memperoleh suatu fasa harus mengacu pada diagram fasa Fe Mn, dengan cara baja mangan (Fe Mn) dipanaskan mencapai fasa austenit, kemudian didinginkan secara lambat (air cooling) dan akan membentuk struktur fasa stabilnya, yaitu fasa ferit dan fasa austenit.

1.3 Batasan masalah

Batasan-batasan dalam penelitian ini adalah : 1.3.1 Sampel

1.3.2 Karakterisasi Sampel

Karakterisasi sampel yang dilakukan adalah pengujian mikro struktur. Pengujian mikroskopik dari suatu material dilakukan setelah sampel di heat

treatment, quenching, re-heattreatment, heat treatment kemudian material

dihaluskan permukaannya dengan mesin polishing dan di etsa dengan bantuan larutan kimia, yang dapat memberikan gambaran mikro struktur dan dapat menentukan ukuran butir (grain size), di foto dengan foto elektron, mikro struktur dianalisa diameter butirnya. Fasa terbentuk dan paduan (alloy) yang disebabkan migrasi persifitat kebatas butir.

1.3.3 Pengujian Fisis

Proses pemanasan yang diberikan adalah anelisasi pada temperatur 1050°C lalu didinginkan secara tiba-tiba (quenching) pada media air, kemudian di re-heat treatment kembali pada temperatur 450°C sampai 600°C, dengan kenaikan temperatur 50°C dan waktu penahanan 30 menit dan 60 menit.

1.4 Manfaat Penelitian

1. Pengaruh anelisasi yang mengakibatkan perubahan diameter butir dan sifat fisisnya.

1.5 Tempat Penelitian.

Proses Preparasi sampel di FMIPA USU Medan, Proses perlakuan panas (heat treatment) dan pengujian struktur mikro dilakukan di Universitas Kebangsaan Malaysia (UKM).

1.6 Tujuan Penelitian

Dari hasil yang dilakukan diharapkan dapat memahami mikro struktur baja mangan yang diberi perlakuan panas pada temperatur 1050°C sampai dengan fasa austenit, lalu didinginkan cepat (water quenching) pada media air, kemudian di re-heat treatment pada temperatur 450°C sampai 600°C, dengan kenaikan temperatur 50°C dan waktu penahanan 30 menit dan 60 menit diiringi dengan pendinginan udara (air cooling), sampai mencapai temperatur kamar. Penelitian ini dapat diharapkan membuat penyusunan peta mikro struktur dari baja mangan yang telah diberi perlakuan sebagai dasar acuan dalam dunia industri dan memperkaya khasanah studi fisika metalurgi bagi para rekayasawan yang berminat dalam bidang material di Indonesia.

1.7 Hipotesis

2.1 Baja

Baja merupakan campuran besi dan karbon, dimana unsur karbon (C)

menjadi dasar campurannya. Disamping itu, baja mengandung unsur campuran

lain yang disebut paduan, misalnya Sulfur (S), Posfor(P), Silikon (Si) dan Mangan

(Mn) yang jumlahnya dibatasi berdasarkan kegunaanya atau kepentingan

fabrikasi, dan disesuaikan berdasarkan standard American Society for Testing and

Material (ASTM). (Amanto, 1999). “Secara garis besar baja dapat dikelompokkan

sebagai berikut “ (Amstead, 1993, hal : 51)

2.1.1 Baja Karbon

Baja karbon terdiri dari besi dan karbon, ditambah dengan

unsur-unsur lainnya. Baja karbon ini digolongkan menjadi 3 bagian yaitu:

1. Baja karbon rendah (<0.30% wt C)

2. Baja karbon menengah (0.30 < C<0.7% wt)

3. Baja karbon tinggi (0.70<C<1.40% wt)

1) Baja karbon rendah

Baja karbon rendah ini mengandung 0,008% - 0,3% wt C dibagi

menjadi empat bagian menurut kegunaannya yaitu:

a. Baja karbon rendah mengandung 0,04% wt C digunakan

b. Baja karbon rendah mengandung 0,05% wt C digunakan

untuk keperluan badan kendaraan.

c. Baja karbon rendah mengandung 0,15% - 0,25% wt C

digunakan untuk konstruksi dan jembatan.

2) Baja Karbon menengah

Baja karbon menengah ini mengandung 0,03% - 0,6% wt C

dibagi menjadi empat bagian menurut kegunaannya yaitu;

a. Baja karbon 0,35%-0,45% wt C digunakan untuk roda gigi

dan poros.

b. Baja karbon 0,4% wt C digunakan untuk keperluan industri

kendaraan, mur, poros, engkol, dan batang torak.

c. Baja karbon 0,5% - 0,6% wt C digunakan untuk roda gigi.

d. Baja karbon 0,55% - 0,6% wt C digunakan untuk pegas.

Baja karbon menengah ini memiliki ciri-ciri:

a) memiliki sifat mekanik lebih baik dari pada baja karbon

rendah

b) Lebih kuat dan keras dari pada baja karbon rendah

c) Tidak mudah dibentuk oleh mesin

d) Dapat dikeraskan dengan baik (quenching)

3) Baja Karbon Tinggi

Baja karbon tinggi mengandung karbon antara 0,6%-1,7% wt

a. Baja karbon 0,6% - 0,7% wt C dipergunakan untuk

pembuatan pegas, perkakas (landasan mesin, martil) dan

alat-alat potong.

b. Baja karbon 0,75% -1,7%C digunakan untuk pembuatan

pisau cukur mata gergaji, bantalan peluru dan bantalan

mesin.

Baja karbon tinggi ini memiliki ciri-ciri sebagai berikut:

a) Sangat kuat dan keras serta tahan gesekan

b) Sulit dibentuk oleh mesin

c) Mengandung unsur sulfur dan fosfor mengakibatkan

kurangnya sifat liat (ductile).

d) Dapat dilakukan proses heat treatment yang baik.

Pengklasifikasian baja karbon menurut standar American

International and Stell Iron (AISI) dan Society for Automotive

Enginers (SAE) diberi kode dengan empat angka. Dua angka

pertama adalah 10 yang menunjukkan nominal 1/100 %

sebagai contoh AISI-SAE 1045 menunjukkan kadar karbon

0,45 %.

2.1.2 Baja Paduan

Baja paduan diklasifikasikan menurut kadar karbonnya dibagi menjadi

1. Baja paduan rendah (low-alloy steel), jika elemen paduannya ≤ 2.5%

2. Baja paduan menengah (medium-alloy steel), jika elemen paduannya

2.5-10% wt misalnya unsur Cr, Mn, Ni, S, Si,P dan lain-lain.

3. Baja paduan tinggi (high-alloy steel), jika elemen paduannya > 10%

wt misalnya unsur Cr, Mn, Ni, S, Si,P, dan lain-lain.

Baja paduan dihasilkan dengan biaya lebih mahal dari baja karbon lainnya,

karena bertambahnya biaya untuk penambahan pengerjaan khusus yang

dilakukan dalam industri atau pabrik. Baja paduan dapat didefenisikan

sebagai suatu baja yang dicampur dengan satu atau lebih unsur campuran

seperti nikel, kromium, molibden, vanadium, mangan dan wolfram yang

berguna untuk memperoleh sifat-sifat baja yang dikehendaki seperti sifat

kuat, kekerasan, dan keliatannya (Amanto, 1999). Paduan dari beberapa

unsur yang berbeda memberikan sifat khas dari baja. Misalnya baja yang

dipadu dengan unsur Ni dan Cr akan menghasilkan baja yang mempunyai

sifat keras dan kenyal. Ni dan Cr bersifat katodik terhadap baja dan

bertindak sebagai lapisan penghalang yang melindungi permukaan baja

sehingga baja tahan terhadap karat atau korosi. Bila baja ditambah dengan

paduan Cr dan Mo maka menghasilkan baja yang mempunyai sifat keras

dan kenyal yang lebih baik serta tahan terhadap panas (Amanto, 1999).

Pada umumnya baja paduan memiliki sifat yang unggul dibandingkan

dengan baja karbon biasa, diantaranya (Amstead, 1993) :

2. Kemampukerasan sewaktu dicelup dalam minyak maupun didinginkan

di udara, dan dengan demikian kemungkinan retak atau distorsinya

berkurang.

3. Tahan terhadap korosi dan keausan yang tergantung pada jenis

paduannya.

4. Tahan terhadap perubahan suhu, ini berarti bahwa sifat fisisnya tidak

banyak berubah.

5. Memiliki butiran yang halus dan homogen.

Baja paduan dengan sifat khusus dikelompokkan menjadi 2 bagian : baja

tahan karat (Stainless Stell), baja paduan rendah berkekuatan tinggi (High

Strenght-Low Alloy Steel), dan baja perkakas (Tool Steel).

2.2 Diagram Fasa Fe - C.

Diagram keseimbangan besi karbon merupakan salah satu cara yang

digunakan untuk mengetahui sifat baja, besi karbon terbagi atas dua bagian yaitu

baja (steel) dan Besi (Iron). Pembagian ini didasarkan atas kandungan karbon

yang dimiliki yaitu baja mengandung kurang dari 2 % wt C, dapat dibagi dua

bagian yaitu baja yang mengandung kurang dari 0,83 % wt C disebut dengan

hypoeutectoid dan baja yang mengandung lebih dari 0,83 % wt C sampai dengan

2 % wt C disebut dengan hypereutectoid .

Pemanasan pada temperatur 7230C dengan komposisi 0.68 % wt disebut

dengan titik eutectoid. Apabila dilakukan pemanasan sebelum mencapai titik

Sedangkan dibawah hypereutectoid mempunyai fasa pearlit dan sementit.

Pemanasan melewati garis eutectoid, terjadi perubahan fasa pearlit menjadi fasa

austenit.

Gambar 2.1Diagram Keseimbangan Besi Karbon (Fe-C)(Shackelford1996)

2. 3 Diagram Fasa Fe - Mn

Pada tahun 1882, Robert Hadfield menemukan Baja manggan austenit

yang mengandung 1.2% berat C dan 12% berat Mn. Menurut V.Lipin (1885) baja

mangan austenit harus mengandung kadar Mangan 10 persen dibandingkan

Gambar 2.2. Diagram fasa Fe Mn (Edgar 1939)

Pada Gambar (2.2) Diagram fasa Fe Mn, andaikan fasa baja mangan (Fe

Mn) 8 % wt Mn di heat treatment sampai 1050 0C. Fasa yang terjadi fasa austenit

dengan struktur kristal Face Center Cubic (FCC) dan kemudian diturunkan

temperaturnya menjadi 769 0C sampai titik kritis sebagian fasa γFe dan sebagian

menjadi fasa αFe, kondisi fasa austenit lebih dominan, dan juga merupakan fasa

magnetik dengan kandungan mangan yang lebih kecil 10 % wt Mn, jika

temperatur turun menjadi 600 0C fasa lebih banyak dari fasa α dan jika

temperatur menjadi 400 0C maka fasa α akan jauh lebih dominan dengan struktur

2.4 Unsur-unsur Paduan (Alloy)

Unsur paduan yang terkandung didalam besi antara lain (Amanto, 1999) :

2.4.1 Unsur Karbon (C)

Karbon merupakan salah satu unsur terpenting yang dapat meningkatkan

kekerasan dan kekuatan baja. Kandungan karbon di dalam baja sekitar 0,1-1,7%,

sedangkan unsur lainnya dibatasi persentasinya sesuai dengan kegunaan baja.

Unsur paduan yang bercampur di dalam lapisan baja adalah untuk membuat baja

bereaksi terhadap pengerjaan panas dan menghasilkan sifat-sifat yang khusus.

Karbon dalam besi dapat berupa jenis larutan padat intertisi, dengan atom yang

kecil dikelilingi oleh atom-atom yang lebih besar. Pada temperatur di bawah

9120C, besi murni mempunyai struktur BCC. Diatas temperatur 9120C terdapat

daerah temperatur tertentu dimana besi mempunyai struktur FCC. Pada kisi FCC

terdapat ruang sisipan atau “porositas” yang lebih besar pada pusat sel satuan.

Karbon sebagai atom yang sangat kecil (jari-jari austenit karbon sebesar 0.0075

nm) dapat menduduki porositas tersebut dan membentuk besi karbon yaitu Fe C,

dengan jari-jari besi austenit adalah 0,129 nm.

2.4.2 Unsur Belerang (S)

Kandungan belerang harus dibuat sedikit mungkin karena

mempengaruhi kualitas baja. Dalam jumlah yang banyak belerang dapat membuat

baja menjadi rapuh dalam keadaan panas. Dengan adanya unsur mangan dalam

baja paduan, belerang cenderung untuk membentuk sulfida-sulfida besi (FeS).

dengan mudah terjadi pada udara bebas yang mengandung garam atau jika udara

mengandung sulfur dioksida. Maka asam sulfur akan menyerang besi dan

menghasilkan asam besi belerang sehingga membentuk suatu ikatan FeSO4.

2.4.3 Unsur Posfor (P)

Posfor dalam besi berbentuk stedit (kristal eutektik dan fosfida besi).

Fosfor mencegah terjadinya pengendapan grafit. Posfor dapat menjadikan baja

rapuh dalam keadaan dingin. Unsur Posfor (P) cenderung bersifat sebagai

pengikat kotoran.

2.4.4 Unsur Mangan (Mn)

Semua baja mengandung mangan karena sangat dibutuhkan dalam

proses pembuatan baja. Kandungan mangan lebih kurang 0.6% masih belum dapat

sebagai paduan dan tidak mempengaruhi sifat baja, dengan kata lain mangan tidak

memberikan pengaruh yang besar pada strutkur baja dalam jumlah rendah.

Dengan bertambahnya kandungan mangan maka temperatur kritis menurun secara

seimbang. Mangan membuat butiran lebih halus. Penambahan unsur mangan

dalam baja dapat menaikkan kuat tarik tanpa mengurangi atau sedikit mengurangi

regang, sehingga baja dengan penambahan mangan memiliki sifat kuat dan

2.4.5 Unsur Nikel (Ni)

Nikel mempunyai pengaruh yang sama seperti mangan, yaitu

menurunkan temperatur kritis dan kecepatan pendinginan kritis, memperbaiki

kekuatan tarik atau menaikkan sifat kenyal, tahan panas, jika pada baja paduan

terdapat unsur nikel sekitar 25% maka baja dapat tahan terhadap korosi. Unsur

yang mempunyai bentuk kisi FCC larut dengan baik dalam austenit dan unsur

yang mempunyai bentuk kisi BCC larut dengan baik dalam ferit. Nikel adalah

salah satu unsur yang mempunyai bentuk kisi FCC, yang larut lebih baik dalam

austenit dari pada dalam ferit, sehingga mempengaruhi penurunan kecepatan

transformasi dan meningkatkan mampu kerasnya. Unsur nikel yang bertindak

sebagai tahan karat (korosi) disebabkan nikel bertindak sebagai lapisan

penghalang yang melindungi permukaan baja.

2.4.6 Unsur Silikon (S)

Silikon merupakan unsur paduan yang ada pada setiap baja dengan

jumlah kandungan lebih dari 0,4% yang mempunyai pengaruh untuk menaikkan

tegangan tarik dan menurunkan kecepatan pendinginan kritis. Unsur silikon

menyebabkan sementit tidak stabil, sehingga memisahkan dan membentuk grafit.

Unsur silikon juga merupakan pembentuk ferit, tetapi bukan pembentuk karbida,

silikon juga cenderung membentuk partikel oksida sehingga memperbanyak

pengintian kristal dan mengurangi pertumbuhan akibatnya struktur butir semakin

2.4.7 Unsur Kromium (Cr)

Sifat unsur kromuim (Cr) dapat menurunkan kecepatan pendinginan

kritis (Cr sejumlah 1,5% cukup meningkatkan kekerasan dalam minyak).

Penambahan kromium pada baja menghasilkan struktur yang lebih halus dan

membuat sifat baja dapat dikeraskan (hardenability) lebih baik karena kromium

dan karbon dapat membentuk karbida. Kromium dapat menambah kekuatan tarik

dan keplastisan serta berguna juga dalam membentuk lapisan pasif untuk

melindungi baja dari korosi serta tahan terhadap temperatur tinggi. Kromium

mempunyai bentuk kisi BCC yang lebih baik larut dalam ferit.

2.4.8 Unsur Molybdenum (Mo)

Unsur molibden sebagai penstabil lapisan pasif dalam lingkungan yang

mengandung banyak ion klorida (CI), seperti lingkungan air laut. Mo digunakan

untuk mendapatkan sifat tahan panas, meningkatkan keuletan (ductility) baja dan

menurunkan kerapuhan. Dengan penambahan unsur molibden maka baja akan

semakin keras. Bila molibden dipadu dengan nikel maka diperoleh paduan yang

tahan korosi asam keras. Paduan ini banyak dipakai pada mesin-mesin jet,

elektroda tabung sinar –x, elemen pemanas, dan lain-lain.

2.5 Proses Perlakuan Panas

Perlakuan panas adalah suatu proses pemanasan dan pendinginan pada

logam padat untuk memperoleh sifat-sifat tertentu dari logam dalam batas-batas

mengurangi kekerasan dan kekuatan tarik dari baja. Untuk meningkatkan

kekerasan dari baja dilakukan proses pengerasan (hardening) dan untuk

meningkatkan elastisitas dari baja dilakukan proses tempering. Perlakuan panas

merupakan kombinasi proses pemberian panas pada logam atau paduan pada

keadaan padat sampai temperatur dan waktu penahanan (holding time) tertentu,

kemudian dilanjutkan dengan proses pendinginan yang sesuai, sehingga diperoleh

sifat fisis dan sifat mekanis dari baja. Perlakuaan panas baja yang tepat memiliki

peranan penting pada proses pengecoran baja, pembentukan / penempaan baja

ataupun pengerolan baja sebelum digunakan pada aplikasi sesungguhnya pada

peralatan.

Baja yang telah diberi perlakuan panas akan menghasilkan manfaat

sebagai berikut :

1. Kekerasan dan kekuatan baja bertambah

2. Sifat fisis dan sifat mekanis yang teratur seperti keuletan, ketahanan

korosi

3. Memunculkan sifat magnetik dan listrik pada baja

4. Perbaikan ukuran butir di dalam baja

2.5.1 Proses Anil

Anilisasi merupakan proses perlakuan panas yang bertujuan untuk

mendapatkan butir yang seragam. Berdasarkan Gambar 2.3 proses anil dilakukan

pada temperatur austenit 1000oC – 1400oC, selanjutnya didinginkan dengan cara

2.5.2 Waktu Penahanan (Holding Time)

Pedoman untuk menentukan waktu penahanan dari berbagai jenis baja

(Iqbal,2007) :

a. Baja konstruksi dari baja karbon dan baja paduan rendah mengandung

karbida mudah larut, diperlukan waktu penahanan yang singkat, 5 - 15

menit setelah mencapai temperatur pemanasannya dianggap sudah

memadai.

b. Baja kontruksi dari baja paduan menengah dianjurkan menggunakan

waktu penahanan 15 - 25 menit, tidak tergantung ukuran benda kerja.

c. Baja perkakas paduan rendah (Low Alloy Tool Steel) memerlukan

waktu penahanan yang tepat, agar kekerasan yang diinginkan dapat

tercapai. Dianjurkan menggunakan 0.5 menit per milimeter tebal

benda, atau 10 sampai 30 menit.

d. Baja paduan tinggi krom (High Alloy Chrome Steel), membutuhkan

waktu penahanan yang paling panjang diantara semua baja perkakas,

tergantung pada temperatur pemanasannya. Juga diperlukan kombinasi

temperatur dan waktu penahanan yang tepat, dianjurkan menggunakan

0.5 menit permilimeter tebal benda dengan minimum 10 menit,

maksimum 1 jam.

e. Baja perkakas pengerjaan panas (Hot–Work Tool Steel). Mengandung

karbida yang sulit larut, larut pada 10.000oC. Pada temperatur ini

kemungkinan terjadinya pertumbuhan butir sangat besar, karena itu

2.5.3 Pemanasan kembali (Re-heat treatment)

Pemanasan kembali atau re-heattreatment adalah proses pemberian

panas kembali pada baja yang telah dianelisasi dengan temperatur yang lebih

rendah dari temperatur anelisasi. Bertujuan untuk menghasilkan fasa baru yang

mempengaruhi mikro struktur dari baja. Selama proses re-heattreatment

berlangsung dengan waktu tahan yang diberikan bervariasi akan menghasilkan

mikro struktur yang bervariasi seiring dengan terbentuknya fasa baru.

2.5.4 Pendinginan

Untuk proses pengerasan (hardening) kita melakukan pendinginan

secara cepat. Pada umumnya pendinginan dengan menggunakan media air

bertujuan untuk mendapatkan struktur martensite. Semakin banyak unsur karbon,

maka struktur martensite yang terbentuk juga akan semakin banyak. Karena

martensite terbentuk dari fasa austenite yang didinginkan dengan cepat. Hal ini

disebabkan karena atom karbon tidak sempat berdifusi keluar dan terjebak dalam

struktur kristal dan membentuk struktur tetragonal yang ruang kosong antar

atomnya kecil, sehingga kekerasannya meningkat. Pada umumnya mikro struktur

baja tergantung dari kecepatan pendinginannya dari temperatur daerah austenit

sampai ke temperatur kamar. Karena perubahan struktur ini, maka dengan

sendirinya sifat-sifat mekanik yang dimiliki juga berubah. Proses pendinginan

dilakukan setelah perlakuan panas diberikan pada logam atau paduan baja.

Pendinginan cepat dan pendinginan lambat dengan berbagai media pendinginan

1. Pencelupan (quenching) dengan media ; air, minyak, dan es

2. Pendinginan di udara atau dikenal dengan air cooling

3. Pendinginan di dalam tungku atau dapur dikenal dengan furnace cooling

Pendinginan cepat bertujuan agar terbentuk mikro struktur yang berubah

dari keadaan panas yang tinggi, sehingga dihasilkan baja dengan kekerasan yang

mudah getas, sedangkan pendingian lambat bertujuan agar didapat mikro struktur

yang lebih stabil dikarenakan perubahan bentuk butir terjadi secara perlahan,

sehingga menghasilkan baja yang lunak dan ulet.

Hubungan antar kecepatan pendinginan dan mikro struktur yang

terbentuk biasanya di Gambarkan dalam diagram yang menghubungkan waktu,

[image:37.595.158.466.422.672.2]temperatur dan transformasi (Continous Cooling Transformation atau CCT).

Gambar 2.3. merupakan diagram CTT dari baja AISI 4340.

Dari Gambar 2.3 menunjukkan bila kecepatan pendinginan menurun

berarti waktu pendinginan dari temperatur austenit juga menurun, sehingga mikro

struktur yang terbentuk adalah dari gabungan ferit-pearlit ke

ferit-pearlit-bainit-martensit, kemudian ke bainit-martensit dan akhirnya pada kecepatan yang tinggi

sekali mikrostruktur akhirnya martensit. Pembentukan martensit, terjadi

dekomposisi austenit dalam ferit + karbida ( + C). Hal ini berarti bahwa ada

waktu untuk karbon untuk berdifusi dan berkonsentrasi dalam fasa karbida

sehingga ferit kekurangan karbon. Bila austenit didinginkan dengan sangat cepat .

Cara lain membentuk ( + C) juga menyangkut pembentukan fasa

transisi martensit (M). Fasa polimorf baja tidak stabil karena bila ada kesempatan

martensit akan berubah menjadi ( + C). Oleh karena itu tidak terdapat martensit.

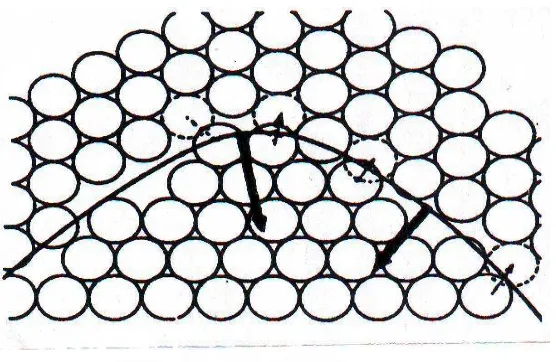

[image:38.595.157.431.430.697.2]Meskipun begitu martensit adalah suatu fasa yang sangat penting.

Martensit terjadi pada temperatur dibawah temperatur eutektoid (namun

masih diatas temperatur ruang) karena struktur austenit tidak stabil sehingga

berubah menjadi struktur pemusatan ruang secara serentak. Pada reaksi ini tidak

terjadi difusi akan tetapi suatu pergeseran. Semua atom bergeser serentak tanpa

ada atom yang bergerak melebihi fraksi manometer. Karena berlangsung tanpa

difusi, perubahan ini sangat cepat. Semua karbon yang tertinggal tetap dalam

larutan padat. Struktur pemusatan ruang yang terjadi berbentuk tetragonal dan

berbeda sekali dengan ferit.

Karena martensit mempunyai struktur bukan publik, karbon

terperangkap dalam kisi dan slip sulit terjadi, oleh karena itu martensit keras, kuat

dan rapuh. Kekerasan yang meningkat ini sangat penting karena dapat diciptakan

baja yang keras yang tahan gesekan dan deformasi.

Martensit sebagai fasa yang meta stabil yang mengandung karbon

sebagai larutan padat dalam struktur pemusatan ruang tidak merubah diagram fasa

besi-karbida. Pada temperatur dibawah temperatur eutekhoid dalam waktu cukup

lama, larutan karbon yang lewat jenuh ini terus berubah menjadi bentuk ferit dan

karbida yang lebih stabil. Proses ini dikenal dengan nama temper (tempering)

M → + karbida

(martensit) (martensit temper)

Mikro struktur ( + C) yang terjadi tidak berbentuk lamel seperti pearlit,

yang telah kita lihat. Struktur ini mengandung banyak sekali partikel karbida

(nukliasi). Martensit temper ini lebih tangguh dari pada martensit metastabil

sehingga merupakan bahan yang banyak digunakan meskipun agak lunak.

2.5.5 Pertumbuhan Butir ( Grain Growth )

Pertumbuhan butir merupakan gejala anil yang berlangsung dengan baik,

batas butir menjadi lurus, butir yang kecil menyusut dan yang lebih besar tumbuh.

Pertumbuhan butir adalah faktor terpenting yang mengendalikan proses pada

tegangan batas butir. Besar butir rata-rata dalam baja mangan lama kelamaan akan

bertambah besar bila temperatur menghasilkan pergerakan atom yang cukup

berarti. Gaya pendorong untuk pertumbuhan kristal ialah energi yang dilepaskan

sewaktu atom bergerak melintasi batas butir dari arah butir dengan permukaan

cembung kepermukaan butir cekung. Atom rata-rata terkoordinir dengan sejumlah

atom tetangga yang lebih banyak pada jarak atom antar keseimbangan, hasilnya

batas butir akan bergerak ke pusat garis lengkung.

Laju pertumbuhan tergantung sekali pada temperatur. Kenaikan

temperatur berakibat meningkatnya energi getaran termal dan butiran yang kecil

menuju butiran besar lebih cepat. Penurunan temperatur akan menghambat

pergerakan batas butir, dapat dilihat dari Gambar .2.5

Bentuk butir dalam bahan yang padat biasanya diatur oleh adanya

butiran-butiran lain disekitarnya. Dalam setiap butir, semua sel satuan teratur

Gambar 2.5 Pergerakan pertumbuhan butir (Van Vlack,1985)

Pada batas butir, antara dua butir yang berdekatan terdapat daerah transisi yang

tidak searah dengan pola dalam kedua butiran tadi sebagaimana yang terlihat pada

Gambar 2.6

Gambar. 2.6 Batas butir (Van Vlack,1985)

Ketidakseragaman orientasi antara butiran yang berdekatan

menghasilkan tumbukan atom yang sepanjang batas butir (Gambar.2.6) memiliki

energi yang lebih tinggi dibandingkan dengan yang terdapat didalam butir. Karena

batas butir berpengaruh atas bahan dalam berbagai hal, diketahui besar daerah

[image:41.595.187.465.110.291.2] [image:41.595.116.505.368.547.2]dengan menarik suatu garis melingkar pada Gambar mikro struktur. Bahan

dengan butiran yang lebih halus lebih kuat dari pada baja dengan butiran yang

kasar.

2.6. Kekerasan (Hardenability)

Kekerasan suatu logam didefenisikan sebagai ketahanan terhadap

penetrasi, memberikan indikasi sifat-sifat deformasinya. Kekerasan merupakan

suatu sifat dari bahan yang sebagian besar dipengaruhi oleh unsur-unsur

paduannya.

Faktor – faktor yang mempengaruhi hasil kekerasan dalam perlakuan

panas antara lain ; komposisi kimia, langkah perlakuan panas, cairan pendinginan,

temperatur pemanasan, dan lain-lain. Proses hardening cukup banyak dipakai di

Industri logam. Alat – alat permesinan atau komponen mesin banyak yang harus

dikeraskan supaya tahan terhadap tekanan dan gesekan dari logam lain misalnya

roda gigi, poros-poros dan lain-lain yang banyak dipakai pada benda bergerak.

Kekerasan diperhitungkan berdasarkan perbedaan kedalaman penetrasi.

Dengan cara Rocwell dapat digunakan beberapa skala, tergantung pada kombinasi

jenis indentor dan besar beban utama yang digunakan. Macam skala dan jenis

indentor serta besar beban utama dapat dilihat pada Tabel 2.1 Load and indentors

Tabel 2.1 Load and indentors for Rocwell hardness tests (Wahid Suherman,1987) Test Load Kilograms Indentor A B C D F G 60 100 150 100 60 150 Brale 1/16” Ball Brale Brale

1/16 ” Ball

1/16” Ball

Dari Tabel 2.1 Load and indentors for Rocwell hardness tests diperoleh

untuk logam biasanya digunakan skala B atau skala C, dan angka kekerasannya

dinyatakan denga RB dan RC. Untuk skala B harus digunakan indentor berupa

bola baja berdiameter 16

1 ” dan beban utama 100 kg. Kekerasan yang dapat

diukur dengan Rockwell B ini sampai RB 100, bila pada suatu pengukuran

diperoleh angka diatas 100 maka pengukuran harus diulangi dengan menggunakan

skala lain. Kekerasan yang diukur dengan skala B relatif tidak begitu tinggi, untuk

mengukur kekerasan logam yang keras digunakan Rockwell C (sampai angka

kekerasan RC).

Ada beberapa faktor yang dapat mempengaruhi kekerasan logam, seperti :

Jenis Logam, Unsur Paduan, Besar Butiran, Perlakuan Panas, Temperatur ,

Langkah-langkah proses pengerasan (hardening) adalah sebagai berikut

(Iqbal,2007) :

a. Melakukan pemanasan (heating) diatas temperatur kritis (diatas temperatur

7230C) dengan tujuan untuk mendapatkan struktur austenit, yang salah

satu sifat austenitadalah tidak stabil pada temperatur di bawah temperatur

kritis, sehingga dapat ditentukan struktur yang diinginkan.

b. Waktu Penahanan (holding time) dilakukan untuk mendapatkan kekerasan

maksimum dari suatu bahan pada proses hardening dengan menahan pada

temperatur pengerasan untuk memperoleh pemanasan yang homogen

sehingga struktur austenitnya homogen atau terjadi kelarutan karbida ke

dalam austenit dan difusi karbon dan unsur paduannya.

2.7 Mikrostruktur

Pemilihan bahan baku baja ditentukan oleh faktor komposisi paduan.

Faktor komposisi paduan dapat menunjukan sifat fisis dan sifat mekanis dan

mikro struktur. Mikrostruktur dapat menginterprestasikan kekerasan dari bahan

tersebut. Analisa mikrostruktur adalah salah satu bagian dari metalurgi fisis yang

dapat menganalisa mikrostruktur dari baja akibat perlakuan panas dan perlakuan

mekanis yang menghasilkan bentuk butir yang nantinya dapat memperbaiki sifat

fisis dan sifat mekanis dari baja. andaikan suatu bahan dipanaskan sampai

temperatur 800 – 1200 0C, dengan komposisi 0,68 % wt C sampai fasa austenit

(Gambar 2.1 Diagram Keseimbangan Besi Karbon Fe-C). Kemudian

sementit) tetapi bila didinginkan sampai batas kritis 738 0C fasa gamma

sebahagian akan terdistorsi menjadi fasa alpha, dan bila dilanjutkan pendinginan

dibawah sedikit batas kritis ferit akan bergabung didalam pearlit dan austenit akan

bertranformasi menjadi karbida (sementit) andaikan didinginkan secara cepat fasa

[image:45.595.117.529.246.637.2]austenit akan bertransfomasi menjadi sementit (Gambar 2.7).

Gambar 2.7 Perubahan Mikrostruktur Baja Karbon Selama Pendinginan Lambat (Adnyana,1994)

Tranformasi sementit tidak terjadi dan produk transformasinya akan berubah

dengan cepat mencapai temperatur 200 0C sampai 400 0C terlihat pada Gambar

[image:46.595.153.470.163.704.2]2.8 dan Gambar 2.9.

Gambar 2.8 Struktur Kristal Martensit (Adnyana,1994)

Dari Gambar 2.10 Mikrostruktur campuran ferit dan pearlit dengan temperatur

tinggi akan menghasilkan bainit kasar dan bainit halus sekitar martensit

[image:47.595.155.497.186.725.2]sempurna (Mikrostruktur) berbentuk plat-plat yang runcing (Gambar 2.11).

Gambar 2.10 Perubahan Mikrostruktur dalam baja karbon rendah akibat perbedaan pendinginan (Adnyana,1994)

Fasa martensit, bila austenit didinginkan dengan cepat dibawah temperatur

pembentukkan bainit, dimana martensit terbentuk karena transformasi tanpa difusi

sehingga atom C seluruhnya terperangkap dalam larutan jenuh dan menghasilkan

kekerasan yang sangat tinggi dan menimbulkan distorsi pada struktur kristal FCC

menjadi BCC dan tingkat distorsi tergantung pada keadaan paduan (Gambar 2.7

dan Gambar 2.8).

Gambar 2.12 Mikrostruktur Metode Jeffrei (Vander 1984)

dari Gambar 2.12 Mikrostruktur Jeffrei dapat ditentukan diameter butir rata rata

dengan antara lain dengan metode Jeffrei ( Rumus) :

Jumlah butir per milimeter persegi (Na) (dapat dihitung dengan persamaan

Na=f

(

n1+ ⎟ ⎠ ⎞2

2

n

...(2-1)

Dimana f adalah faktor Jeffries

f=

A M2

,...(2-2)

A(mm2) = (A) = ) (

1

Na ...(2-3)

Diameter butir rata-rata dapat ditentukan dengan persamaan (2-4)

d(mm) = (A)1/2 =

2 1

) (

1

Na

...(2-4)

Ukuran butir (G) berdasarkan standard ASTM E112 sebagai berikut :

Sebagai pembanding diameter butir dari mikro struktur dapat dilihat berdasarkan

standar ASTM no.112 E pada lampiran E, dengan terlebih dahulu menghitung

ukuran butir (G) dengan persamaan 2.5

G = 2 log logNA

- 2.95

G=

[

3.322log(NA)]

- 2.95...(2 - 5)Hasil diameter butir perhitungan dibandingkan dengan Tabel data grain size

3.1 Diagram Alir Penelitian

ANALISA KOMPOSISI

XRF,SPEKTROMETER

SAMPEL (Fe Mn)

PERLAKUAN PANAS 1050 0C

4500C 30 menit 60 menit

PERLAKUAN PANAS KEMBALI

Tanpa perlakuan

Pendinginan air (water quenching)

5000C 30 menit 60 menit

550 0C 30 menit 60 menit

6000C 30 menit 60 menit

Pendinginan udara (Air cooling)

Metallographic ,

Diskusi

[image:50.595.112.500.226.732.2]KESIMPULAN

Analisa struktur fasa3.2 Bahan-Bahan

1. Baja Mangan Hadfield AISI 3401 2 Larutan Alumina

3. Larutan Etsa ( HNO3 + Ethanol )

4. Alkohol 96 %

5. Kertas Pasir ( 100, 350, 600, 800, 1000, 1500, 2000 ) mesh 6. Kain Beludru

7. Air ( Aquades )

3.3 Alat-Alat

1. Mesin potong sampel

2. Tungku pemanas ( Furnace ) Vectar VHT – 3

3. Optical microscopy ( Epiplan Hdlenz, Carl Zeiss, 220 V– 60 Hz, 80 VA ) 4. Mesin Poles ( polisher )

5. Scanning Electron Microscopy (SEM) 6. Penjepit sampel

7. Pengering (Specimen dryer)

3.4 Prosedur Penelitian 3.4.1 Preparasi Sampel

Gambar 3.2 Bentuk dan ukuran benda uji

2,5 cm 1 cm

2 cm

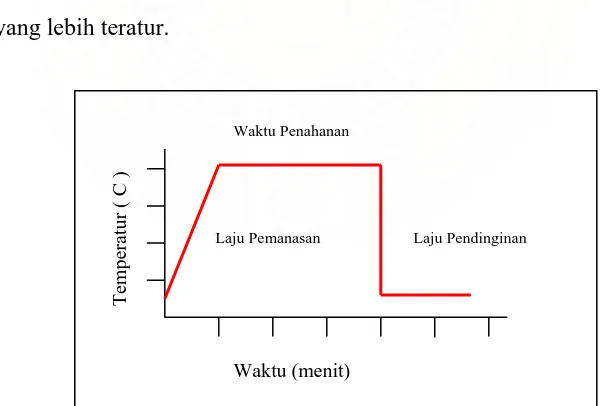

3.4.2 Perlakuan Panas

Setelah semua benda uji selesai dipreparasi, kemudian dilakukan perlakuan panas yang terbagi atas 2 tahap :

1. Proses Anelisasi

Benda uji yang telah dipreparasi diolah-panas pada temperatur 1050°C selama 1 jam pada tungku listrik PID pengolah-panas jenis Vectar VHT-3, kemudian semua benda uji didinginkan dengan cara dicelup cepat (quench) ke dalam air (Gambar 3.3) sehingga benda uji akan menjadi keras dengan struktur mikro yang lebih teratur.

Laju Pemanasan Laju Pendinginan Waktu Penahanan

Tempe

ratu

r ( C

)

Waktu (menit)

[image:52.595.148.449.440.643.2]2. Proses Pemanasan Kembali (Re-Heat Treatment).

Sebagai pengolahan kedua, sampel diolah-panas kembali dalam temperatur yang berbeda dengan waktu yang bervariasi. Temperatur yang dipilih untuk pengolahan-panas kembali sampel adalah dari 450°C sampai 600°C dengan tahapan peningkatan 50°C dengan waktu pemanasan yang bervariasi. Temperatur prediksi ini didasarkan pada diagram fase Fe-Mn. Setelah pemanasan dengan waktu penahanan yang bervariasi (30 menit dan 60 menit), kemudian pendinginan sampel dibedakan medianya, didinginkan dengan udara (air cooling) Gambar 3.4 .

Laju Pemanasan

Laju Pendinginan Waktu Penahanan

Tempe

ratu

r ( C

)

Waktu (menit)

Gambar 3.4 Proses reheat treatment Pendinginan lambat (air cooling)

3.4.3 Pengujian Mikrostruktur

ultrasonik, Branson 1210, Model B1210E-MT 47 KHz, 230 Volt. Etsaan dengan menggunakan alat etsa adalah seperti yang diperlihatkan pada Tabel dibawah.

Sampel dietsa dengan alat etsa standar dalam urutan larutan A, B, C. dan kemudian dipoles kembali untuk menghilangkan semua berkas alat etsa.

Tabel 3.1 Jenis Larutan Dengan Komposisi (Lampiran D)

Jenis larutan Komposi

Larutan A 100 ml alkohol 3 ml HNO3

Larutan B 90 ml ethanol 10 ml HCl Larutan C 100 ml ethanol 2 ml NH4OH

Penentuan sifat-sifat mikro struktur dilanjutkan dengan alat mikroskop analisator bayangan optik (Epiplan Hdlenz, Carl Zeiss, 220 V – 60 Hz, 80 VA) dengan pembesaran 200X.

3.4.4. Scanning Electron Microscope (SEM)

Analisa struktur mikro dari suatu bahan dapat dilakukan dengan menggunakan SEM. Prosedur preparasi sampel dan pemotretannya adalah sebagai berikut :

a. Sampel yang akan dianalisa dengan SEM harus dipoles dengan diamond

paste mulai dari ukuran yang paling kasar hingga 0,25 µm, dimana

permukaannya menjadi halus dan rata.

c. Pelapisan permukaan sampel dengan bahan emas dan selanjutnya difoto bagian-bagian yang diinginkan dengan perbesaran tertentu.

d. Hasil foto SEM dianalisa dengan interface komputer dengan software

Project program image UKM Revision Reza dan

JMicroVision-v125-win32

e. Karakterisasi Simulasi metalografi dengan menggunakan program image

analyzer. Pemrosesan image suatu Gambar telah menjadi fenomena yang

umum, dan mendekati pekerjaan yang rutin dalam suatu penelitian ilmu bahan. Pada dasarnya, beberapa penelitian dalam bidang dunia industri maupun laboratorium memberikan Gambaran dokumentasi dari suatu pemrosesan.

Dalam beberapa dekade belakangan ini pemrograman berdasarkan

software Java telah menjadi trend dunia terutama dibidang industri,

Dengan menggunakan software image analyzer yang berbasis program

Java , software image analyzer ini khususnya dikembangkan sebagai

program karakterisasi analisa mikrostruktural pada Gambar-Gambar yang dihasilkan melalui alat alat seperti mikroskop optik, Scanning Electron

Microscopy (SEM), Transmission Electron Microscopy (TEM), Atomic

4.1. Uji Komposisi

Material dasar yang digunakan dalam penelitian komposisi paduan baja mangan Hadfield yang digunakan dengan alat spektrometer maka diperoleh komposisi kimia Tabel 4.1 Komposisi kimia bahan dalam % wt.

Komposisi Standara Modifikasib Modifikasic

% C 1,0-1,2 1,059 -

% Mn 11-14 11,34 11,36

% Si - 0,3694 0,6252

% Ni - 0,1345 (Zr) 0,0599

% Cr - 0,1362 0,1668

a Baja Hadfield standar secara teoritis(lampiran C 1)

b Komposisi analisa aktual dengan Spektrometer (Lampiran C 2) c Komposisi analisa aktual dengan XRF(Lampiran C 3)

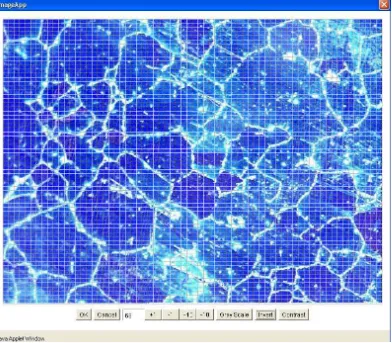

4.2. Uji Simulasi Mikrostruktur

[image:58.595.119.511.263.606.2]a) Dari Gambar 4.2a mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 450 °C dengan waktu penahanan selama 30 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 68 µm (Lampiran A), maka terlihat Gambar (4.2a).

Gambar 4.2a Mikrostruktur temperatur 450 °C dan waktu penahanan 30 menit

banyak endapan yang terbentuk pada batas butir dan garis putus-putus (fasa ferit) menunjukkan bahwa diprediksi akan bertambah endapan terbentuk pada batas butir.

b) Dari hasil Gambar 4.2b mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 450 °C dengan waktu penahanan selama 60 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 54 µm (Lampiran A), maka terlihat Gambar (4.2b)

mendominasi dalam mikrostruktur dan merupakan fasa austenit. Garis warna putih adalah banyaknya endapan terbentuk pada batas butir dan garis putus-putus (fasa ferit) menunjukkan bahwa akan lebih banyak endapan terbentuk pada batas butir, ditengah warna putih ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3 C) dengan

[image:60.595.115.511.315.674.2]selang waktu penahanan yang lebih lama, diprediksi akan terjadi presipitat berimigrasi kebatas butir dan karbida akan berada pada batas butir membentuk accicular,

Gambar 4.2c Mikrostruktur temperatur 500 °C dan waktu penahanan 30 menit c) Dari hasil Gambar 4.2c mikrostruktur baja mangan Hadfield AISI 3401

diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 61 µm (Lampiran A), maka terlihat Gambar (4.2c)

Dari Gambar 4.2c kondisi ini dengan pembesaran optik, pada mikrostruktur tampak adanya beberapa warna, warna biru adalah warna yang mendominasi dalam struktur mikro yang merupakan fasa austenit. Garis warna putih adalah banyaknya endapan terbentuk pada batas butir dan garis putus-putus (fasa ferit) menunjukkan bahwa banyak endapan terbentuk pada batas butir, ditengah warna putih ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3 C), dengan

selang waktu penahanan lebih lama, diprediksi presipitat berimigrasi kebatas butir dan karbida berada pada batas butir membentuk accicular. d) Dari hasil Gambar 4.2d mikrostruktur baja mangan Hadfield AISI 3401

untuk temperatur 500 °C dengan waktu penahanan selama 60 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 57 µm (Lampiran A), maka terlihat Gambar (4.2d)

C) dengan selang waktu penahanan lebih lama, diperidiksi presipitat berimigrasi kebatas butir dan karbida berada pada batas butir mulai terbentuk accicular

Gambar 4.2d Mikrostruktur temperatur 500 °C dan waktu penahanan 60 menit e) Dari hasil Gambar 4.2e mikrostruktur baja mangan Hadfield AISI 3401

Gambar 4.2e Mikrostruktur temperatur 550 °C dan waktu penahanan 30 menit

Dari Gambar 4.2e kondisi ini dengan pembesaran optik, pada mikrostruktur tampak adanya beberapa warna, warna biru tua adalah warna mendominasi dalam mikrostruktur yang merupakan fasa austenit. Garis warna putih adalah banyaknya endapan terbentuk pada batas butir, ditengah warna putih ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3

C ) dengan selang waktu penahanan yang lebih lama, diprediksi presipitat berimigrasi kebatas butir dan karbida pada batas butir membentuk accicular f) Dari hasil Gambar 4.2f Mikrostruktur baja mangan Hadfield AISI 3401 untuk

dengan kondisi pendinginan udara dan diameter butir sebesar 50 µm (Lampiran A), maka terlihat Gambar (4.2f)

Gambar 4.2f Mikrostruktur temperatur 550 °C dan waktu penahanan 60 menit Dari Gambar 4.2f kondisi ini dengan pembesaran optik, pada mikrostruktur tampak adanya beberapa warna, warna biru tua adalah warna dasar yang mendominasi dalam mikrostruktur yang merupakan fasa austenit, garis warna putih semakin banyak endapan terbentuk pada batas butir (fasa ferit), ditengah warna putih ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3 C) diprediksi terbentuk accicular dan

g) Dari hasil Gambar 4.2g Gambar mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 600 °C dengan waktu penahanan selama 30 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 59 µm (Lampiran A), maka terlihat Gambar (4.2g)

fasa fearlit yang belum sempurna, kekasaran semakin keatas dan kehalusan makin ke bawah.

h) Dari hasil Gambar 4.2h Mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 600 °C dengan waktu penahanan selama 60 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 61 µm (Lampiran A), maka terlihat Gambar (4.2h)

Gambar 4.2h Mikrostruktur temperatur 600 °C dan waktu penahanan 60 menit

Garis warna putih adalah banyaknya endapan terbentuk dan semakin jelas pada batas butir, ditengahnya warna putih ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3 C ), diprediksi telah terbentuk

accicular dan terjadi presipitate dibatas butir dan terbentuk fasa pearlit yang

belum sempurna, kekasaran semakin keatas dan kehalusan makin kebawah.

4.3 Uji Simulasi Permukaan (Surface)

Dari uji simulasi surface, diperoleh adanya pendistribusian warna dipermukaan baja mangan dan diketahui kedalaman permukaan, selanjutnya kedalaman permukaan dikonversikan terhadap atom C, dimana atom C merupakan atom yang paling keras, maka nilai kekerasan Hardness Rokwell

Corne (HRC) dapat ditentukan.

A. Dari hasil Gambar 4.2a mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 450 °C dengan waktu penahanan selama 30 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 68 µm, maka simulasi surface terlihat Gambar (4.3a)

simulasi surface

[image:68.595.123.521.122.487.2]sumbu x sumbu y

Gambar 4. 3a Simulasi Surface pada temperatur 450 °C dan waktu penahanan 30 menit

Pada Sumbu x , terlihat beragam warna antara lain warna coklat merupakan fasa austenit, Warna hitam merupakan adanya karbida dan warna kuning merupakan fasa ferit. Dari kedalaman permukaan dengan skala 0 - 1 µ m dapat, ditentukan nilai rata- rata dari titik terdalam pada sumbu x yaitu : 0.2, 0.3, 0.5, 0.5, 0.2, 0.2, 0.3, 0.3. µ m. Untuk nilai X rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

x

x

x

x

=

+

+

+

,x

=

0

,

31

µ

m

merupakan fasa ferit dan warna hijau menunjukkan bidang kembar (twin), dari kedalaman permukaan dengan skala 0 -1 µ m, dapat menentukan nilai rata- rata dari titik terdalam pada sumbu y yaitu : 0.4, 0.5, 0.2, 0.5, 0.4, 0.3, 0.3, 0.3 µ m. Untuk nilai Y rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

y

y

y

y

=

+

+

+

;y

=

0

,

36

µ

m

Untuk nilai ( x + y ) / 2 = ( 0,31 + 0,36 ) / 2 = 0,33 µ m

Jadi nilai kekerasan baja mangan diprediksi dalam kondisi ini adalah (

0,33 x 100) HRC = 33 HRC.

B. Dari hasil Gambar 4.2b mikrostruktur baja mangan Hadfield AISI 3401

untuk temperatur 450 °C dengan waktu penahanan selama 60 menit yang

diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 54 µ

m, maka simulasi surface terlihat Gambar (4.3b)

Pada Gambar 4. 3b terlihat adanya pendistribusian warna pada

permukaan baja mangan, Warna coklat sangat mendominasi permukaan

yang merupakan fasa austenit, warna hitam menunjukkan juga adanya

karbida dipermukaan. Pada sumbu x, dari Gambar potongan terlihat warna

antara lain warna coklat yang merupakan fasa austenit, warna hitam

merupakan adanya karbida dan warna kuning merupakan fasa ferit, dari

kedalaman permukaan dengan skala 0 -1 µ m dapat ditentukan nilai rata-

rata dari titik terdalam pada sumbu x yaitu : 0.5, 0.2, 0.2, 0.2, 0.2, 0.2, 0.2,

Simulasi Surface

sumbu x sumbu y

Gambar 4.3b Simulasi Surface pada temperatur 450 °C dan waktu penahanan 60 menit

Untuk nilai X rata- rata dapat diperoleh dari :

Nilai

8

...

8 32

x

x

x

x

=

+

+

+

,x

=

0

,

23

µ

m

Pada sumbu y, terlihat beragam warna antara lain warna Coklat merupakan fasa austenit, warna hitam merupakan adanya karbida, warna kuning merupakan fasa ferit dan warna hijau merupakan bidang kembar (twin), dari kedalaman permukaan dengan skala 0 -1 µ m, dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu y yaitu : 0.5, 0.5, 0.5, 0.5, 0.5, 0.5, 0.4, 0.3.µ m

[image:70.595.129.520.104.515.2]Nilai

8

...

8 32

y

y

y

y

=

+

+

+

;y

=

0

,

46

µ

m

Untuk nilai ( x + y) / 2 = ( 0,23 + 0,46) / 2 = 0,34 µ m

Jadi nilai kekerasan baja mangan diprediksi dalam kondisi ini adalah (

0,34 x 100) HRC = 34 HRC

C. Dari hasil Gambar Mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 500 °C dengan waktu penahanan selama 30 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 61 µ m,

maka simulasi surface terlihat Gambar (4.3c)

Simulasi Surface

[image:71.595.121.525.308.599.2]sumbu x sumbu y

Gambar 4. 3c Simulasi Surface pada temperatur 500 °C

dan waktu penahanan 30 menit

Pada Gambar 4. 3c terlihat adanya pendistribusian warna pada

permukaan baja mangan dan merupakan fasa austenit, warna hitam menunjukkan adanya karbida yang tidak merata dipermukaan baja mangan Pada sumbu x , terlihat beragam warna antara lain warna coklat merupakan fasa austenit, warna hitam menunjukkan adanya karbida, warna kuning merupakan fasa ferit, dan warna hijau menunjukkan garis kembar (twin), dari kedalaman permukaan dengan skala 0 -1 µ m dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu x yaitu : 0.7, 0.7, 0.8, 0.8, 0.8, 0.8, 0.7, 0.7 µ m. Untuk nilai X rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

x

x

x

x

=

+

+

+

,x

=

0

,

75

µ

m

Pada Sumbu y, terlihat beragam warna antara lain warna coklat merupakan fasa austenit, warna hitam menunjukkan adanya karbida, warna kuning merupakan fasa ferit dan warna hijau menunjukkan adanya garis kembar (twin). Dari kedalaman permukaan dengan skala 0 -1 µ m, dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu y yaitu : 0.8, 0.8, 0.8, 0.7, 0.6, 0.7, 0.7, 0.8.µ m, Untuk nilai Y rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

y

y

y

y

=

+

+

+

;y

=

0

,

73

µ

m

Untuk nilai ( x + y) / 2 = ( 0,75 + 0,73) / 2 = 0,74 µ m

Jadi nilai kekerasan baja mangan diprediksi dalam kondisi ini adalah (

D. Dari hasil Gambar Mikrostruktur baja mangan Hadfield AISI 3401 untuk temperatur 500 °C dengan waktu penahanan selama 60 menit yang diikuti dengan kondisi pendinginan udara dan diameter butir sebesar 57 µ m, maka simulasi surface terlihat Gambar (4.3d)

Simulasi Surface

sumbu x sumbu y

Gambar 4.3d Simulasi Surface pada temperatur 500°C dan waktu penahanan 60 menit

Pada Gambar 4.3d terlihat adanya pendistribusian warna pada permukaan bahan, warna coklat pada permukaan baja mangan merupakan fasa austenit, warna kuning merupakan fasa ferit, warna hijau menunjukkan adanya garis kembar (twin) dan warna hitam menunjukkan adanya karbida.

[image:73.595.141.511.236.515.2]merupakan fasa ferit, warna hijau menunjukkan bidang kembar (twin), dari kedalaman permukaan dengan skala 0 -1 µ m dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu x yaitu : 0.6, 0.5, 0.5, 0.5, 0.4, 0.5, 0.5, 0.5 µ m. Untuk nilai X rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

x

x

x

x

=

+

+

+

,x

=

0

,

50

µ

m

Pada sumbu y, terlihat beragam warna antara lain warna coklat merupakan fasa austenit, Warna hitam merupakan Karbida dan warna kuning merupakan fasa ferit dan warna Hijau merupakan bidang kembar (twin), Dari kedalaman permukaan dengan skala 0 -1 µ m, dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu y yaitu : 0.8, 0.9, 0.9, 0.9, 0.9, 0.8, 0.7, 0.7 µ m. Untuk nilai Y rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

y

y

y

y

=

+

+

+

;y

=

0

,

82

µ

m

Untuk nilai ( x + y) / 2 = ( 0,50 + 0,82) / 2 = 0, 66 µ M

Jadi nilai kekerasan baja mangan diprediksi dalam kondisi ini adalah (

0,66

x 100) HRC = 66 HRC

E. Dari hasil Gambar Mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 550 °C dengan waktu penahanan selama 30 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 61 µ m,

Simulasi Surface

sumbu x sumbu y

Gambar 4.3e Simulasi Surface pada temperatur 550°C dan waktu penahanan 30 menit

Pada Gambar 4.3e terlihat adanya pendistribusian warna pada permukaan bahan, warna coklat merupakan fasa austenit, warna kuning merupakan fasa ferit, warna hijau merupakan garis kembar (twin) dan warna hitam menunjukkan adanya karbida di permukaan baja mangan

[image:75.595.120.512.113.438.2]Nilai

8

...

8 32

x

x

x

x

=

+

+

+

,x

=

0

,

70

µ

m

Pada sumbu y, terlihat beragam warna antara lain warna coklat merupakan fasa austenit, warna hitam merupakan karbida, warna kuning merupakan fasa ferit dan warna hijau merupakan bidang kembar (twin), dari kedalaman permukaan dengan skala 0 -1 µ M, dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu y yaitu : 0.8, 0.7, 0.8, 0.8, 0.7, 0.7, 0.8, 0.8 µ m, Untuk nilai Y rata- rata dapat diperoleh sebagai berikut :

Nilai

8

...

8 32

y

y

y

y

=

+

+

+

,y

=

0

,

76

µ

m

Untuk nilai ( x + y) / 2 = ( 0,70 + 0,76) / 2 = 0,73 µ M

Jadi nilai kekerasan baja mangan diprediksi dalam kondisi ini adalah (

0,73 x 100) HRC = 73 HRC

F. Dari hasil Gambar Mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 550 °C dengan waktu penahanan selama 60 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 50 µm,

maka simulasi surface terlihat Gambar (4.3f)

Pada Gambar 4.3f terlihat adanya pendistribusian warna pada permukaan

bahan, Warna coklat adalah warna yang dominan pada permukaan baja

mangan merupakan fasa austenit, terlihat warna hitam menunjukkan

Simulasi Surface

sumbu x sumbu y

Gambar 4.3f Simulasi Surface pada temperatur 550 °C

dan waktu penahanan 60 menit

Pada sumbu x, terlihat beragam warna antara lain warna coklat yang merupakan fasa austenit, warna hitam menunjukkan adanya karbida, warna kuning merupakan fasa ferit, dan warna hijau menunjukkan bidang kembar (twin), Dari kedalaman permukaan dengan skala 0 -1 µ m dapat ditentukan nilai rata- rata dari titik terdalam pada sumbu x yaitu : 0.7, 0.7, 0.7, 0.6, 0.6, 0.7, 0.6, 0.6 µ m. Untuk nilai X rata- rata dapat diperoleh sebagai berikut :

Nilai

8