LAMPIRAN A

DATA PENELITIAN

A.1 DATA HASIL DENSITAS SAMBUNG SILANG (CROSSLINK DENSITY)

Tabel A.1 Data Hasil Densitas Sambung Silang (Crosslink Density) Suhu

Vulkanisasi

Pembebanan Pengisi

Sampel 1 x 105

Sampel 2 x 105

Sampel 3 x 105

Rata-Rata x 105

100oC

0 4,67 4,73 6,91 5,44

5 10,81 12,59 12,13 11,84

10 14,43 15,97 15,75 15,39

15 22,07 17,59 18,23 19,30

20 21,68 20,25 21,33 21,09

25 25,91 24,18 15,79 25,29

120oC

0 5,60 7,55 4,87 6,01

5 12,17 14,60 11,04 12,60

10 18,06 20,10 20,99 19,72

15 26,39 24,80 27,10 26,10

20 26,95 27,55 28,13 27,54

25 27,38 27,28 29,97 28,21

A.2 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

Tabel A.2 Data Hasil Kekuatan Tarik (Tensile Strength) Suhu

Vulkanisasi

Pembebanan

Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100oC

0 15,97 13,72 15,19 14,96

5 18,23 14,70 16,76 16,56

10 21,07 18,13 20,09 19,76

15 20,38 17,25 17,15 18,26

20 19,50 16,56 18,23 18,10

25 16,27 14,50 15,09 15,29

120oC

0 17,19 14,63 16,13 15,98

5 19,14 15,49 17,46 17,37

10 22,30 19,31 21,00 20,87

15 21,99 18,67 18,68 19,78

20 19,84 17,02 18,92 18,59

A.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100)

Tabel A.3 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100)

Suhu Vulkanisasi

Pembebanan

Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100oC

0 0,57 0,39 0,49 0,48

5 0,68 0,44 0,57 0,58

10 0,82 0,65 0,73 0,73

15 0,68 0,52 0,61 0,60

20 0,64 0,45 0,62 0,57

25 0,60 0,37 0,58 0,52

120oC

0 0,69 0,47 0,61 0,59

5 0,80 0,59 0,70 0,73

10 1,01 0,84 0,92 0,92

15 0,86 0,72 0,79 0,79

20 0,77 0,60 0,75 0,71

25 0,78 0,57 0,74 0,70

A.4 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300)

Tabel A.4 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300)

Suhu Vulkanisasi

Pembebanan

Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100oC

0 0,80 0,40 0,74 0,65

5 0,85 0,71 0,81 0,79

10 1,09 0,88 1,00 0,99

15 1,05 0,94 0,94 0,98

20 0,92 0,72 0,72 0,78

25 0,82 0,63 0,77 0,74

120oC

0 0,86 0,65 0,74 0,75

5 1,04 0,90 1,00 0,98

10 1,30 1,07 1,20 1,19

15 1,08 0,98 0,98 1,01

20 1,00 0,80 0,83 0,88

A.5 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT BREAK)

Tabel A.5 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Suhu

Vulkanisasi

Pembebanan

Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata

100oC

0 1243,728 1114,822 1226,288 1194,946 5 1194,101 1020,942 1154,506 1123,183 10 990,039 804,920 1004,769 932,916 15 988,596 853,490 866,026 902,704 20 983,877 772,530 807,585 854,664 25 884,535 692,832 808,845 795,404

120oC

LAMPIRAN B

CONTOH PERHITUNGAN

B.1 PERHITUNGAN KRISTANILITAS MIKROKRISTALIN

SELULOSA DARI TEPUNG KULIT SINGKONG

Gambar B.1 Hasil Pengujian Kristalinitas Mikrokristalin Selulosa dari Tepung Kulit Singkong dengan X-Ray Diffraction (XRD)

Dari Persamaan Segal :

100

Dimana :

CrI = Indeks kristanilitas

I002 = Intensitas pada range 2θ = 20-22o

Iam = Intesitas pada range 2θ = 18o

Dari grafik X-Ray Diffraction didapat nilai sebagai berikut : I002 = 1,3 cm

Iam = 0,1 cm

P o s itio n [°2 The ta ]

2 0 3 0 4 0 5 0 6 0 7 0

C o unts

0 1 0 0 0 0 4 0 0 0 0

A R-0 1

Maka :

CrI = , ,

, 100 = 92,50%

Ukuran partikel kristalin selulosa mikrokristal dihitung berdasarkan persamaan Debye-Schererr [46] :

βcosθ kλ D= Dimana :

D = ukuran partikel (nm)

K = konstanta (nilai k yang biasa digunakan = 0,9) λ = panjang gelombang = 1,78897 x 10-10 (m)

β = lebar penuh setengah maksimal dari sudut 2θ (rad) θ = sudut difraksi dari puncak (rad)

Dari grafik X-Ray Diffraction didapat nilai sebagai berikut : β = 0,000003487

θ = 22,09 sehingga : m 49,83 D m 4,98x10 D 3,23x10 0 1,610073x1 D 7xcos22,09 0,00000348 7x10 0,9x1,7889 D 5 6 10 10 = = = = − − − −

Untuk pengujian kekuatan tarik (tensile strength), modulus tarik (tensile modulus), dan pemanjangan saat putus (elongation at break) telah dihitung oleh Universal

B.2 PERHITUNGAN DENSITAS SAMBUNG SILANG (CROSSLINK DENSITY) PRODUK LATEKS KARET ALAM

Dari persamaan Flory Rehner :

+ − = 1 1 u u s s r r W W W v ρ

ρ

(

)

(

/

2

)

)

(

)

1

ln(

2

1

1

3 / 1 2 r r r r r sc

v

v

v

v

v

v

M

v

−

+

+

−

−

=

=

χ

Dimana :v = densitas sambung silang Mc = berat molekul

Vr = fraksi volum dari karet

χ = parameter interaksi antara jaringan karet dengan pelarut = 0,393 ρr = densitas karet = 0,913 gr/cm3

ρs = densitas pelarut = 0,856 gr/cm3

Ws = berat karet yang membengkak

Wu = berat karet yang tidak membengkak

Untuk perhitungan sampel produk lateks karet alam : Massa awal produk lateks karet alam (Wu) = 0,2124 gram Massa botol kosong = 50,6851 gram

Massa produk lateks karet alam yang membengkak + massa botol = 51,8996 gram Massa produk lateks karet alam yang membengkak (Ws) = 1,2145 gram

Dari informasi tersebut diatas, maka dapat diperoleh perhitungan seperti Tabel B.1 dibawah ini :

Tabel B.1 Perhitungan Densitas Sambung Silang (Crosslink Density) Film Lateks Karet Alam

Rumus Perhitungan Hasil

0,913

0,865 1,0555 cm

3

-+ 1 1,2344 - 0,2318

0,2318 + 1 4,7180 cm

3

-+ 1 1,0665 x 5,3252 6,0353

Vr 1

5,6793 0,1657

1-Vr 1- 0,1760 0,8343

-ln(1-Vr) -ln(0,8240) 0,1812

(Vr)2 (0,1760)2 0,02745

(Vr)1/3 (0,1760)1/3 0,55255

-ln(1-Vr) - Vr - X. (Vr)2 0,1935 - 0,1760 - 0,393 (0,0310) 0,00467 2.Vo [(Vr)1/3-(Vr/2)] 2. 106,52. [0,5604-0,088] 100,065

[

]

) ( . . 2 . ) 1 ln( 3 / 1 0 2 r NRL r r r V V V V Vρ

χ

− − − − 0,0056101,5603 4,668 x 10

-5

Berdasarkan perhitungan diatas, nilai densitas sambung silang film lateks karet alam adalah sebesar 4,668 x 10-5 gram.mol/gram karet.

DO

C.1 PROSES PEMB

Gambar C.1 P

C.2 PROSES EKSTR

Gambar C.2

LAMPIRAN C

DOKUMENTASI PENELITIAN

BUATAN BAHAN PENYERASI ALKANOLA

1 Proses Pembuatan Bahan Penyerasi Alkanolamid

KSTRAKSI BAHAN PENYERASI ALKANOLA

.2 Proses Ekstraksi Bahan Penyerasi Alkanolamid

OLAMIDA

mida

AMIDA

C.3 BAHAN PENYE

Gam

C.4 SELULOSA MI

Gambar C.4 S

C.5 PROSES PEND ALKANOLAMI

Gambar C.5 Proses P

YERASI ALKANOLAMIDA

ambar C.3 Bahan Penyerasi Alkanolamida

MIKROKRISTALIN DARI TEPUNG KULIT S

Selulosa Mikrokristalin dari Tepung Kulit Singko

NDISPERSIAN SELULOSA MIKROKRIST MIDA

es Pendispersian Selulosa Mikrokristalin dan Alkan

T SINGKONG

kong

STALIN DAN

C.6 LARUTAN HASIL DISPERSI SELULOSA MIKROKRISTALIN DAN ALKANOLAMIDA

Gambar C.6 Larutan Hasil Dispersi Selulosa Mikrokristalin dan Alkanolamida

C.7 BAHAN KURATIF PRODUK LATEKS KARET ALAM

Gambar C.7 Bahan Kuratif Produk Lateks Karet Alam

C.8 PROSES PRA-VULKANISASI PRODUK LATEKS KARET ALAM

C.9 PROSES UJI KLOROFORM LATEKS KARET ALAM

Gambar C.9 Proses Uji Kloroform Produk Lateks Karet Alam

C.10 LARUTAN PEMBERSIH PLAT PENCELUPAN PRODUK LATEKS KARET ALAM

Gambar C.10 Larutan Pembersih Plat Pencelupan Produk Lateks Karet Alam

C.11 WADAH PENCELUPAN PRODUK LATEKS KARET ALAM

C.12 PROSES VULKANISASI PRODUK LATEKS KARET ALAM

Gambar C.12 Proses Vulkanisasi Produk Lateks Karet Alam

C.13 PROSES PEMBEDAKAN PRODUK LATEKS KARET ALAM

Gambar C.13 Proses Pembedakan Produk Lateks Karet Alam

C.14 PRODUK LATEKS KARET ALAM BERPENGISI

MIKROKRISTLAIN SELULOSA DAN BAHAN PENYERASI ALKANOLAMIDA

LAMPIRAN D

HASIL PENGUJIAN LAB ANALISIS DAN INSTRUMEN

D.1 HASIL FTIR SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Gambar D.1 Hasil FTIR Selulosa Mikrokristalin dari Tepung Kulit Singkong

D.2 HASIL FTIR ALKANOLAMIDA

D.3 HASIL FTIR DISPERSI SELULOSA MIKROKRISTALIN DAN ALKANOLAMIDA

Gambar D.3 Hasil FTIR Dispersi Selulosa Mikrokristalin dan Alkanolamida

D.4 HASIL FTIR PRODUK LATEKS KARET ALAM TANPA PENAMBAHAN PENGISI SELULOSA MIKROKRISTALIN DAN TANPA PENYERASI ALKANOLAMIDA

D.5 HASIL FTIR PRODUK LATEKS KARET ALAM DENGAN PENAMBAHAN PENGISI SELULOSA MIKROKRISTALIN TERMODIFIKASI ALKANOLAMIDA 5 PHR

Gambar D.5 Hasil FTIR Produk Lateks Karet Alam Dengan Penambahan Pengisi Selulosa Mikrokristalin Termodifikasi Alkanolamida 5 phr

D.6 HASIL FTIR PRODUK LATEKS KARET ALAM DENGAN PENAMBAHAN PENGISI SELULOSA MIKROKRISTALIN TERMODIFIKASI ALKANOLAMIDA 10 PHR

D.7 HASIL FTIR PRODUK LATEKS KARET ALAM DENGAN PENAMBAHAN PENGISI SELULOSA MIKROKRISTALIN TERMODIFIKASI ALKANOLAMIDA 15 PHR

DAFTAR PUSTAKA

[1] Hildayati, Triwikantoro, Heny Faisal dan Sudirman. “Sintesis dan Karakterisasi Bahan Komposit Karet Alam-Silika”. Seminar Nasional Pascasarjana IX, Institut Teknologi Sepuluh November, Surabaya. 2009. [2] Wang, Z. F., Peng, Z., Li, S. D., Lin, H., Zhang, K. X., She, X. D., and Fu, X.

“The impact of esterification on the properties of starch/natural rubber composite”. Composites Science and Technology, 69(11) : 1797-1803. 2009. [3] George, U., Andy, J. A., dan A. Joseph. “Biochemical and Phyto-Chemical

Characteristics of Rubber Latex (Hevea brasiliensis) Obtained from a Tropical Environment in Nigeria”. International Journal of Scientific & Technology

Research, Vol. 3, issue 8, ISSN: 2277-8616. 2014.

[4] Ochigbo, S. S., R. A. Lafia-Araga, dan M. A. T. Suleiman. “Comparison of Two Creaming Methods for Preparation of Natural Rubber Latex Concentrates from Field Latex”. African Journal of Agricultural Research, Vol. 2 (12), Hal. 2916-2619. 2011.

[5] Khoesoema, E., E. Kamil dan Harahap, H. “Pengaruh Pencuacaan Alami terhadap Produk Lateks Karet Alam Berpengisi Tepung Kulit Pisang Yang Diputihkan Dengan Hidrogen Peroksida”. Jurnal Teknik Kimia USU, Vol. 1, No. 2. 2012.

[6] Yahaya, L. E, K. O. Adebowale, A. R. R. Menon dan B. I. Olu-Owulabi. “Natural Rubber/Organoclay Nanocomposite from tea (Camellia sinensis) Seed Oil Derivative”. American Journal of Material Science, 2(2): 1-5. 2012. [7] John, Sajeev, Jeoju M. Isaac dan Roselin Alex. “Mechanical Properties of

Natural Rubber Composites Reinforced With Lignin From Caryota Fibre”.

International Journal of Emerging Technology and Advanced Engineering,

Vol. 4, No. 4, ISSN: 2250-2459. 2014.

[9] Luo, Yongyue, Feng Chunfung, Wang Qinghuang, Yi Zhefeng, Qiu Quanfang, Kong LX, dan Peng Zheng. “Preparation and Characterization of Natural Rubber/Silica Nanocomposites using Rule of Similarity in Latex”. Journal of

Wuhan University of Technology Matter, Vol. 28, No. 5. 2013.

[10] Li, Chengpeng, Chunfang Feng, Zheng Peng, Wei Gong dan Lingxue Kong. “Ammonium-Assited Green Fabrication of Graphene/Natural Rubber Latex Composite”. Polymers Composite, Deakin University, Australia. 2013.

[11] Chuayjuljit, S., Su-Uthai, C. Tunwattanaseree dan S. Charuchinda. “Prepartion of Microcrystalline Cellulose from Waste-Cotton Fabric for Biodegradabality Enhancement of Natural Rubber Sheets”. Journal of Reinforced Plastics and

Composites, Vol. 28, No. 10. 2009.

[12] Abidin, Zainal, Ellena Saraswati dan Tadjuddin Naid. “Bioethanol Production From Waste of the Cassava Peel (Manihot esculenta) by Acid Hydrolysis and Fermentation Process”. International Journal of PharmTech Research, Vol. 6, No. 4, Hal. 1209-1212, ISSN: 0974-4304. 2014.

[13] Daud, Z., Awang, H., Kassim, M., Sari, A., Hatta, M., Zainuri, M., and Mohd Aripin, A. “Cocoa Pod Husk and Corn Stalk : Alternative Paper Fibres Study on Chemical Characterization and Morphological Structures”. Advanced

Materials Research, 911 : 331-335. 2014.

[14] Sainz, Cristina Bilbao, Roberto J. Avena-Bustillos Delilah F. Wood, Tina G. Williams dan Tara H. McHugh. “Composite Edible Films Based on Hydroxypropyl Methylcellulose Reinforced With Microcrystalline Cellulose Nanoparticles”. Journal Agricultural Food Chemistry, 58. 3753-3760. 2010. [15] Cetin, Nihat Sami, Nilgul Ozmen Cetin, dan David Paul Harper. “Vinyl

Acetate-Modified Microcrystalline Cellulose-Reinforced HDPE Composites Prepared by Twin-Screw Extrusion”. Turkish Journal of Agriculture and

Forestry. 39: 39-47. 2015.

[17] Zhao, Yaqiu dan Marek W. Urban. “Polystyrene/Poly(n-butyl acrylate) Latex Blend Coalescence, Particle Size Effect and Surfactant Stratification: A Spectroscopic Study”. Macromolecules, Vol. 33, No. 20. 2000.

[18] Pedredo, Fernando Martinez, Fanny Alousque, Benoit de Gaudemaris, Julien Berriot, Fabien Gaboriaud, Nicolas Bremond dan Jerome Bibette. “Making An Elastomeric Composite Material Via The Heteroaggregation of A Binary Colloidal Dispersion”. The Royal Society of Chemistry, Vol. 8, 8752-8757. 2012.

[19] Surya, I., Ismail, H., and Azura, A. R. “Alkanolamide as an accelerator, filler-dispersant and a plasticizer in silica-filled natural rubber compounds”. Polymer

Testing 32(8) : 1313-1321. 2013.

[20] Kurien, Mary, N. M. Claramma dan A. P. Kuriakose. “A New Secondary Accelerator for the Sulphur Vulcanization of Natural Rubber Latex and Its Effect on the Rheological Properties”. Wiley InterScience. 2004.

[21] Harahap, Hamidah. “Pengaruh Pengisis CaCO3 dan Temperatur Vulkanisasi

terhadap Sifat-sifat Mekanikal Film Lateks Karet”. Jurnal Penelitian

Rekayasa, Vol. 1, No. 2. 2008.

[22] Jonjankiat, Sunan. “Effect of Microcrystalline Cellulose from Bagasse on the

Adhesion Properties of tapioca Starch and/or Polyvinyl Alchohol Based Adhesives”. Thesis, Prince of Songkla University, Thailand. 2010.

[23] Bouthegourd, Emilie, K. R. Rajisha, Nandhakumar Kalarical, Jean Marc Saiter dan Sabu Thomas. “Natural Rubber Latex/Potato Starch Nanocrystal Nanocomposites: Correlation Morphology/Electrical Properties”. Materials

Letter 65 : 3615-3617. 2011.

[24] Sridee, Jatuporn. 2006. Rheological Properties of Natural Rubber Latex. Thesis. Thailand : Suranaree University of Technology.

[25] Ryunosuke, Sarada, Aoda Shinji, dan Kuchiki. 2006. “Natural Rubber Latex Standard”. International Journal of Recycling of Organic Waste in Agriculture, Vol. 4, 156 -167. 2014.

[26] Ting, Sam Sung. 2007. Preparation, Characterization and Properties of Waste

Ferrite Filled Rubber Composites. Thesis. Malaysia : Universiti Sains

[27] Luzuriaga, Sharbel. 2009. Utilization of Compatibilization and Restabilization

Methods in The Recycling of Commingled Municipal Plastic Waste. Brno :

Masaryk University.

[28] Nguyen, Manh Hieu. 2008. Compatibilization of Rubber/Polyethylene Blends. Thesis. Sweden : Lulea University of Technology.

[29] Li, Yun-yan, Ya Wang, Wei Qing Li dan Jing Sheng. “Compatibilization of Styrene-Butadiene-Styrene Block Copolymer in Polypropylene/Polystyrene Blends by Analysis of Phase Morphology”. Journal of Applied Polymer

Science, Vol. 103, 365-370. 2007.

[30] Kato, Hayato, Fumiaki Nakatsubo, Kentaro Abe dan Hiroyuki Yano. “Crosslinking Via Sulfur Vulcanization of Natural Rubber and Cellulose Nanofibers Incorporating Unsaturated Fatty Acids”. RSC Advances, Vol. 4, 29814-29819. 2015.

[31] Ganjali, Saeed Taghvaei, Mercedeh Malekzadeh, Ali Abbasian dan Morteza Khosravi. “Effect of Different Activator Systems on Cure Characteristics and Physicomechanical Properties of a NR/SBR Blend”. Iranian Polymer Journal 8 (5), 415-425. 2009.

[32] Heideman, Geert. 2004. Reduced Zinc Oxide Levels in Sulphur Vulcanization

of Rubber Compounds. Thesis. Netherlands : University of Twente.

[33] Aprem, Abi Santhosh, Kuruvilla Joseph, Thomas Mathew, Volker Altsaedt dan Sabu Thomas. “Studies on Accelerated Sulphur Vulcanization of Natural Rubber Using 1-Phenyl-2,4-dithiobiuret/terturary Butyl Benzothiazole Sulphenamide”. European Polymer Journal, 39, 1451-1460. 2003.

[34] Qamarina, M. Siti Nor dan M. Y. Amir Hashim. “Zinc-Complexes in Natural Rubber Latex Sulphur Vulcanization System”. Journal of Rubber Research, Vol. 12 (2). 2009.

[35] Sebastian, M. Sunney. 2005. Studies on The Production, Properties and

Processability of Low Protein Latex. Thesis. India : Rubber Research Institute.

[37] Sandi, Yudi Octa, Sri Rahayu dan Wardhana Suryapratama. “Upaya Peningkatan Kualitas Kulit Singkong Melalui Fermentasi Menggunakan

Leuconostoc mesenteroides Pengaruhnya terhadap Kecernaan Bahan Kering

dan Bahan Organik secara In Vitro”. Jurnal Ilmiah Peternakan, 1 (1) : 99-108. 2013.

[38] Badan Pusat Statistik. 2015. Produktivitas Produksi Tanaman Ubi Kayu

Seluruh Provinsi Indonesia. http://www.bps.go.id/. Diakses pada 16 Mei 2015.

[39] Aripin, Ashuvila Mohd., Angzzas Sari Mohd Kassim, Zamawi, Daud, Mohd, Zainuri Mohd. Hatta. “Comparison of Pineapple Leaf and Cassava Peel by Chemical Characterization and Morphological Structures”. Advanced

Materials Research, 974 : 384-388. 2014.

[40] Ki, Ong Lu, Alfin Kurniawan, Chun Xiang Lin, Yi-Hsu ju dan Suryadi Ismadji. “Bio-oil From Cassava Peel: A Potential Renewable Energy Source”.

Bioresource Technology, 145, 157-161. 2013.

[41] Halim, Auzal, Elfi Sahlan Ben dan Erni Sulastri. “Pembuatan Mikrokristalin Selulosa dari Jerami Padi (Oryza sativa Linn) dengan Variasi Waktu Hidrolisa”. Jurnal Sains dan Teknolohi Farmasi, Vol. 7, No. 2, Hal. 80 – 87. 2002.

[42] Adel, Abeer M., Zeinab H, Abd El-Wahab, Atef A. Ibrahim, Mona T, dan Al-Shemy. “Characteriation of Microcrystalline Cellulose Prepared from Lignocellulosic Materials. Part II: Physicochemical Properties”. Journal of

Carbohydrate Polymers, vol 83, Hal. 676-687. 2011.

[43] Olanbiwoninu, Afolake Atinuke dan Sunday Ayodele Odunfa. “Production of Fermentable Sugars from Organosolv Pretreated Cassava Peels”. Advancing in

Microbiology, Vol. 5, Hal. 117-122. 2015.

[44] Ibrahim, Maha M., Waleed K., El-Zawawy, Yvonne Juttke, Andreas Koschella dan Thomas Heinze. “Cellulose and Microcrystalline Cellulose from Rice Straw and Banana Plant Waste: Preparation and Characterization”. Springer

Science. 2013.

Evaluation as Direct Compressible Excipient in The Formulation of Naproxen Tablets”. Dhaka University Journal Pharmacy Science, 13 (2) : 187-192. 2014. [46] Gibis, Monika, Valerie Schuh dan Jochen Weiss. 2014. Effects of

Carboxymethyl Cellulose (CMC) and Microcrystalline Cellulose (MCC) as Fat Replacers in The Microstructure and Sensory Characteristics of Fried Beef Patties. Germany : University of Hohenheim.

[47] Sun, Xun Wen, Can Hui Lu, YongLiu, Wei Zhang, dan Xin Xing Zhang. “Melt-Processed Poly(Vinyl Alcohol) Composites Filled With Microcrystalline Cellulose From Waste Cotton Fabrics”. Carbohydrate Polymers, 101 : 642-649. 2014.

[48] Azubuike, Chukwuemeka P. dan Augustine O. Okhamafe. “Physicochemical, Spectroscopic and Thermal Properties of Microcrystalline Cellulose Derived from Corn Cobs”. International Journal of Recycling of Organic Waste in

Agriculture, 1 : 9. 2012.

[49] Oyeniyi, Y. J. dan Itiola, O. A. “The Physicochemical Characteristic of Microcrystalline Cellulose, Derived from Sawdust, Agricultural Waste Products”. International Journal of Pharmacy and Pharmaceutical Sciences, Vol. 4, 197-200. 2012.

[50] Ashori, Alireza dan Amir Nourbakhsh. “Performance Properties of Microcrystalline Cellulose as a Reinforcing Agent in Wood Plastic Composites”. Composites: Part II, 41 : 578-581.2010.

[51] Manurung, Renita, Rakhmat Akhbar Sinaga dan Rahmad Taufik Simatupang. “Kinetics of Amidation for the Synthesis of Diethanolamide from Methyl Ester and Diethanolamide by Using Sulphuric Acid Catalyst”. International Journal

of Innovative Research in Science, Engineering and Technology, Vol. 2, Issue

9. 2013.

[52] Adhercreutz, Dietlind, Par Tufvesson, Annika Karlsson dan Rajni Hatti-Kaul. “Alkanolamide Biosurfactants: Techno-economic Evaluation of Biocatalytic Versus Chemical Production”. Industrial Biotechnology, Vol. 6, No. 4. 2010. [53] Adewuyi, Adewale, Rotimi A Oderinde, B. V. S. K. Rao dan R. B. N. Prasad.

“Synthesis of Alkanolamide: a Nonionic Surfactant from the Oil of Gliricidia

[54] Ng, M. C., Hasnida Ab-Samat dan Shahrul Kamaruddin. “Reduction of Defects in Latex Dipping Production: A Case Study in a Malaysian Company for Process Improvement”. The International Journal of Engineering and Science, Vol. 2, Issue 6, 2319-1805. 2013.

[55] Wahid, Zaharah. 1998. Potential For Process Improvement of the Rubber

Glove Manufacturing Process – an Industrial Case Study. Thesis. Tyne :

University of Newcastle.

[56] Chandra, Andy, Hie Maria Inggrid dan Verawati. “Pengaruh pH dan Jeis Pelarut pada Perolehan dan Karakterisasi Pati dari Biji Alpukat”. Lembaga Penelitian dan Pengabdian kepada Masyarakat, Universitas Katolik Parahyangan. 2013.

[57] Manatar, Jardewig E., julius Pontoh dan Max R. J. Runtuwene. “Analisis Kandungan Pati dalam Batang Tanaman Aren (Arenga pinnata)”. Jurnal

Ilmiah Sains, Vol. 12, No. 2. 2012.

[58] Moram, M. A. dan M. E. Vickers. “X-ray Diffraction of III Nitrides”. Reports

on Progress in Physics. 72. 2009.

[59] Ju, Xiao Hui, Mark Bowden, Elvie E. Brown dan Xiao Zhang. “An Improved X-Ray Diffraction Method for Cellulose Crystallinity Measurement”.

Carbohydrate Polymers, 123 : 476-481. 2015.

[60] Segal, L. J. J. Creelu, A. E. Martin, Jr., dan C. M. Conrad. “An Empirical Method for Estimating the Degree of Crystallinity of Native Cellulose Using the X-Ray Diffractometer”. Textile Research Journal, 29, 231-237. 1959. [61] Dick, John S. 2001. Rubber Technology: Compounding and Testing For

Performance. Munich: Hanser Publishers.

[62] Roylance, David. 2008. Mechanical Properties of Materials. MIT Press. [63] Barikani, M. dan C. Hepburn. “Determination of Crosslink Density by

Swelling in the Castable Polyurethane Elastomer Based On 1.4-Cyclohexane Diisocyanate and para-Phenylene Diisocyanate”. Iranian Journal of Polymer

Science & Technology, Vol. 1, No. 1. 1992.

Silica and Calcium Carbonate”. Journal of Rubber Research, 15 (2) : 124-140. 2012.

[65] Ahmed, Khalil, Shaikh Sirajuddin Nizami, Nudrat Zahid Raza dan Khalid Mahmood. “Mechanical, Swelling, and Thermal Aging Properties of Marble Sludge-Natural Rubber Composites”. International Journal of Industrial

Chemistry, 3 : 21. 2012.

[66] Veres, Patrick. 2005. FTIR Analysis of Particulate Matter Collected on Teflon

Filters in Columbus. Thesis. Canada : The Ohio State University.

[67] Pavia, Donald L., Gary M. Lampman dan George S. Kriz. 2001. Introduction

To Spectroscopy. Amerika Serikat : Thompson Learning, Inc.

[68] Stadtlander, C. T. K-H. “Scanning Electron Microscopy anf Transmission Electron Microscopy of Mollicutes: Challenges and Opportunities”. Modern

Research and Educational Topics in Microscopy. 2007.

[69] Roslim, R, M. Y. Ami Hashim dan P. T. Augurio. “Natural Latex Foam”.

Journal of Engineering Science, Vol. 8, 15-27. 2012.

[70] Ferreira, Mariselma, Ricardo Jose Mendonca, Joaquim Coutinh-Netto dan Marcelo Mulato. “Angiogenic Properties of Natural Rubber Latex Biomembranes and the Serum Fraction of Hevea brasiliensis”. Brazilian

Journal of Physics, Vol. 39, No. 3. 2009.

[71] RPPSB. 2011. Gloves Manufacturing Process.

http://www.rubbercare.com.my/. Diakses pada 17 Mei 2015.

[72] Kamil, E., Khoesoema, E., dan Harahap, H. “Pengaruh Biodegradasi Dengan Teknik Penanaman Pada Produk Lateks Karet Alam Berpengisi Tepung Kulit Pisang Yang Diputihkan Dengan Hidrogen Peroksida”. Jurnal Teknik Kimia

USU Vol. 1, No. 2. 2012.

[73] Harahap, H., Surya, I., Kamil, E., Khoesoema, E., and Surya, E. “The Effect of Drying Temperature on Mechanical Properties of The Natural Rubber Latex Products Filled With Kaolin Modified Alkanolamide”. Journal of Asean ++

2013 : Moving Forward. 2013.

[75] Lu, Hongjia, Yu Gui, Longhui Zheng dan Xiong Liu. “Morphological, Crystalline, Thermal and Physicochemical Properties of Cellulose Nanocrystals Obtained from Sweet Potato Residue”. Food Research International, Vol. 50, No. 1, ISSN : 0963-9969. 2013.

[76] Zulharmita, Siska Nola Dewi dan Mahyuddin. “Pembuatan Mikrokristalin Selulosa dari Ampas Tebu (Saccharum officinarum L.)”. Jurnal Sains dan

Teknologi Farmasi, Vol. 17. No. 12, 2012.

[77] Bernazzani, Paul, Hari Krishna Reddy Pandi dan Vamshi Krishna Peyyavula. “Structural Changes Associated with Interactions between Starch and Particles of TiO2 or ZnSe”. Journal of Chemistry, Biochemistry and Molecular Biology,

Vol. 2. 2008.

[78] Rao, V. S. R., P. K. Qasba, P. V. Balaji dan R. Chandrasekaran. 1998.

Conformation of Carbohydrates. Singapura : Harwood Academic Publisher.

[79] Li, Jinbao, Xiangrong Zhang, Meiyun Zhang, Huijuan Xiu dan Hang He. “Optimization of Selective Acid Hydrolysis of Cellulose for Microcrystalline Cellulose using FeCl3”. BioResources, 9 (1), Hal. 1334-1345. 2014.

[80] Subagja, Bagus. 2011. Pengaruh Variasi Perseb Berat Bi dan Pemberian

Tekanan pada Parameter Kisi dan Ukuran Kristal Sistem Material Sn-Cu-Bi dan Sn-Cu. Fakultas MIPA. Universitas Indonesia, Depok.

[81] Kenkare, D. B., and Robbins, C. R. “U.S. Patent No. 4,154,706”. Washington, DC : U.S. Patent and Trademark Office. 1979.

[82] Zhao Fei, Weina Bi dan Shugao Zhao. “Influence of Crosslink Density on Mechanical Properties of Natural Rubber Vulcanizates”. Journal of

Macromolecular Science, Part B: Physics, Vol. 50, Hal. 1460-1469. 2011.

[83] Kurien, Mary, N. M. Claramma dan A. P. Kuriakose. “A New Secondary Accelerator for the Sulphur Vulcanization of Natural Rubber Latex and Its Effect on the Rheological Properties”. Journal of Applied Polymer Science, Vol. 93, hal. 2781-2789. 2004.

[85] H. A. Khonakdar, J. Morshedian, U. Wagenknecht, and S. H. Jafari. “An Investigation of Chemical Crosslinking Effect on Properties of High-Density Polyethylene”. Polymer 44; Hal. 4301-4309. 2013.

[86] Amarasiri, A., U. N. Ratnayake, U. K. De Silva, S. Walpalage dan S. Siriwardene. “Natural Rubber Latex-Clay Nanocomposite: Use of Montmorillonite Clay as An Alternative for Conventional CaCO3”. Journal of

National Science Foundation Sri Lanka, 41 (4), Hal. 293-302. 2013.

[87] S. K. Peddini, C. P. Bosnyak, N. M. Henderson, C. J. Ellison and D. R. Paul. “Nanocomposites from Styrene-butadiene Rubber (SBR) and Multiwall Carbon Nanotubes (MWCNT) Part 2: Mechanical Properties”. Polymer; p. 443-451. 2015.

[88] Abraham, Eldho, B. Deepa, L. A. Pothan, Maya John, S. S. Narine, S. Thomas dan R. Anandjiwala. “Physicomechanical Properties of Nanocompoistes Based on Cellulose Nanofibre and Natural Rubber Latex”. Springer Science, 2012. [89] Asrul, M, Othman M, Zakaria M, Fauzi M S. “Lignin Filled Unvulcanised

Natural Rubber Latex : Effects of Lignin on Oil Resistence, Tensile Strength and Morphology of Rubber Films”. International Journal of Engineering

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Lateks, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara.

3.2 BAHAN DAN PERALATAN

3.2.1 BAHAN

Bahan-bahan yang digunakan dalam penelitian ini terdiri dari bahan yang

digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan selulosa mikrokristalin dari tepung kulit singkong dan pembuatan senyawa lateks karet alam.

3.2.1.1 BAHAN YANG DIGUNAKAN UNTUK PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Bahan-bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [19] :

1. Dietanolamina (C4H11NO2)

2. Refined Bleached Deodorized Palm Stearin (RBDPS)

3. Natrium Metoksida (CH3ONa)

4. Metanol (CH3OH)

5. Dietil eter ((C2H5)2O)

6. Natrium Sulfat Anhidrat (Na2SO4)

7. Natrium Klorida (NaCl)

3.2.1.2 BAHAN YANG DIGUNAKAN UNTUK PEMBUATAN SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Bahan-bahan yang digunakan untuk pembuatan selulosa mikrokristalin dari tepung kulit singkong adalah sebagai berikut [72] :

1. Kulit singkong 2. Aquadest (H2O)

4. Hidrogen Peroksida (H2O2)

5. Asam Klorida (HCl)

3.2.1.3 BAHAN YANG DIGUNAKAN UNTUK PEMBUATAN SENYAWA LATEKS KARET ALAM

Bahan-bahan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [72] :

1. High Ammonia Lateks dengan kandungan 60% karet kering

2. Zinc Oksida (ZnO)

3. Zinc Diethyl Dithiocarbamate (ZDEC)

4. Kalium Hidroksida (KOH) 5. Sulfur (S)

6. Kloroform (CHCl3)

7. Kalsium Karbonat (CaCO3)

8. Kalsium Nitrat (Ca(NO3)2)

9. Selulosa mikrokristalin dari Tepung Kulit Singkong 10. Alkanolamida

3.2.2 PERALATAN

Peralatan yang digunakan dalam penelitian ini terdiri dari peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan selulosa mikrokristalin dari tepung kulit singkong dan pembuatan senyawa lateks karet alam.

3.2.2.1 PERALATAN YANG DIGUNAKAN UNTUK PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [19] :

1. Rotary Evaporator

2. Oven

3. Hot Plate

7. Selang

8. Magnetic Stirer

9. Labu Leher Tiga 10. Gelas Ukur 11. Beaker Glass

12. Corong Gelas 13. Kertas Saring 14. Spatula

3.2.2.2 PERALATAN YANG DIGUNAKAN UNTUK PEMBUATAN SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Peralatan yang digunakan untuk pembuatan selulosa mikrokristalin dari tepung kulit singkong adalah sebagai berikut [72] :

1. Neraca Analitik 2. Oven

3. Blender

4. Ayakan 100 mesh 5. Vacuum pump

6. Hotplate

7. Magnetic stirrer

8. Beaker Glass

9. Gelas ukur 10. Termometer 11. Spatula

3.2.2.3 PERALATAN YANG DIGUNAKAN UNTUK PEMBUATAN SENYAWA LATEKS KARET ALAM

Peralatan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [72] :

1. Vessel Flask

2. Cawan Penguap 3. Stirrer

5. Termometer 6. Neraca Elektrik 7. Plat Seng 8. Oven

3.3 FORMULASI BAHAN

Formulasi bahan dalam penelitian ini terdiri dari formulasi lateks karet alam dan bahan kuratif, serta formulasi dispersi selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida.

3.3.1 FORMULASI LATEKS KARET ALAM DAN BAHAN KURATIF

Formulasi lateks karet alam dan bahan kuratif terdiri dari campuran lateks

[image:30.612.148.511.344.455.2]karet alam dengan bahan vulkanisasi, pencepat reaksi, pengaktif, penstabil, antioksidan, dan pengisi seperti yang ditunjukkan pada tabel 3.1 dibawah ini.

Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif [72]

Bahan Kadar (phr)

High Ammonia Lateks 60 % karet kering 100

Larutan Sulfur 50 % 1,8

Larutan ZDEC 50 % 1,8

Larutan ZnO 30 % 0,5

Larutan Antioksidan 50 % 1,2

Larutan KOH 10 % 1,8

10% Dispersi Selulosa mikrokristalin dan Alkanolamida 0 - 25

3.3.2 FORMULASI DISPERSI SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

Formulasi dispersi selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida menunjukkan perbandingan komposisi antara selulosa mikrokristalin tepung kulit singkong, alkanolamida dan air dalam larutan dispersi.

Tabel 3.2 Formulasi Dispersi Selulosa mikrokristalin dari Tepung Kulit Singkong dan Alkanolamida [73]

Bahan Persentase (%) Selulosa mikrokristalin 10

Alkanolamida 1

3.4 PROSEDUR PENELITIAN

3.4.1 PROSEDUR PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

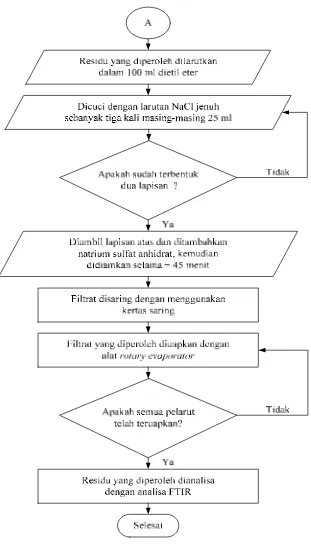

Adapun prosedur pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [19]:

1. Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm

Stearin (RBDPS), dan 0,24 mol (25,6 gram) dietanolamina dalam labu leher

tiga.

2. Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (terlebih dahulu dilarutkan dalam 20 ml metanol).

3. Dirangkai alat refluks kondensor dengan pendingin bola.

4. Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam.

5. Hasil reaksi diuapkan dengan alat rotary evaporator untuk menguapkan pelarutnya.

6. Residu yang diperoleh dilarutkan dalam 100 ml dietil eter.

7. Kemudian dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml.

8. Setelah terbentuk dua lapisan, diambil lapisan atas dan lapisan bawah dibuang. 9. Lapisan atas ditambahkan natrium sulfat anhidrat, diamkan selama ± 45 menit,

lalu disaring dengan menggunakan kertas saring.

10. Filtrat yang diperoleh diuapkan dengan alat rotary evaporator sampai pelarutnya habis, kemudian residu yang diperoleh dianalisis dengan analisa FTIR.

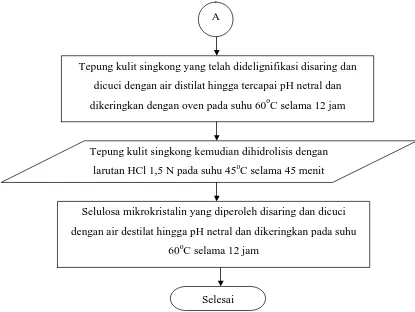

3.4.2 PROSEDUR PEMBUATAN SELULOSA MIKROKRISTALIN DARI

TEPUNG KULIT SINGKONG

Adapun prosedur pembuatan selulosa mikrokristalin dari tepung kulit singkong adalah sebagai berikut [74 - 75] :

1. Kulit singkong dibersihkan dari kotoran.

4. Kulit singkong yang telah kering diblender hingga halus dan diayak dengan ayakan ukuran 100 mesh.

5. Tepung kulit singkong yang lolos ayakan 100 mesh disimpan dalam wadah kering dan ditutup.

6. Tepung kulit singkong didelignifikasi dengan larutan NaOH 2% dengan perbandingan tepung kulit singkong dan NaOH sebesar 1:20 pada suhu 80oC selama 2 jam.

7. Tepung kulit singkong yang telah didelignifikasi disaring dan dicuci dengan air distilat hingga tercapai pH netral.

8. Tepung kulit singkong yang telah didelignifikasi dikeringkan dengan oven pada suhu 60oC selama 12 jam.

9. Tepung kulit singkong yang telah didelignifikasi kemudian diputihkan dengan penggunaan larutan H2O2 3% pada suhu 80oC selama 2 jam.

10. Tepung kulit singkong yang telah diputihkan disaring dan dicuci dengan air distilat.

11. Tepung kulit singkong yang telah diputihkan dikeringkan dengan oven pada suhu 60oC selama 12 jam.

12. Hasil dari proses pemutihan kemudian dihidrolisis dengan larutan HCl 1,5 N pada suhu 45oC selama 45 menit.

13. Selulosa mikrokristalin yang diperoleh disaring dan dicuci dengan air distilat hingga pH netral.

14. Mikrokristalin selulosa kemudian dikeringkan pada suhu 60oC selama 12 jam. 15. Selulosa mikrokristalin yang dihasilkan kemudian diuji dengan analisa XRD,

FTIR dan SEM.

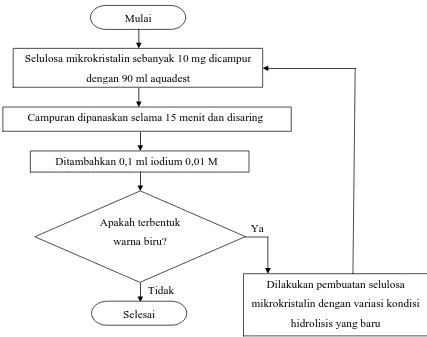

3.4.3 PROSEDUR ANALISA KANDUNGAN AMILUM PADA SELULOSA MIKROKRISTALIN

Adapun prosedur analisa kandungan amilum pada selulosa mikrokristalin

sesuai dengan standar British Pharmacopoeia adalah sebagai berikut [76]:

1. Selulosa mikrokristalin sebanyak 10 miligram dicampur dengan 90 ml quadest 2. Campuran dipanaskan selama 15 menit dan disaring.

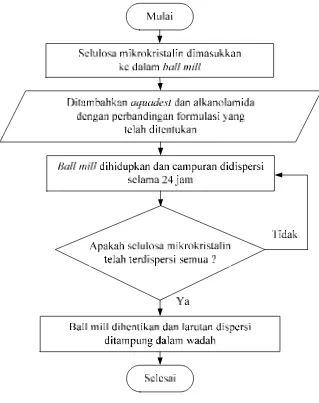

3.4.4 PROSEDUR PENDISPERSIAN SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

Adapun prosedur pendispersian selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida adalah sebagai berikut [73] :

1. Selulosa mikrokristalin dari tepung kulit singkong dimasukan ke dalam ball

mill.

2. Ditambahkan aquadest dan alkanolamida dengan perbandingan formulasi yang telah ditentukan dalam tabel 3.2.

3. Ball mill dihidupkan selama 24 jam dan diuji apakah sistem dispersi telah

terbentuk.

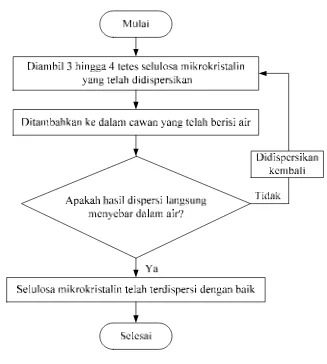

3.4.5 PROSEDUR ANALISA HASIL DISPERSI SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

Adapun prosedur analisa hasil dispersi selulosa mikrokristalin dari tepung

kulit singkong dan alkanolamida adalah sebagai berikut [73] :

1. Diambil 3 hingga 4 tetes sistem dispersi yang diperoleh dari prosedur 3.4.3. 2. Tetesan sistem dispersi diteteskan dalam cawan yang berisi air.

3. Apabila tetesan tersebut langsung menyebar dalam air, maka selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida telah terdispersi dengan sempurna.

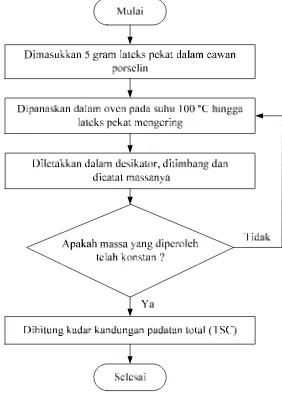

3.4.6 PROSEDUR ANALISA KANDUNGAN PADATAN TOTAL (TSC) DARI LATEKS KARET ALAM

Adapun prosedur analisa kandungan padatan total (TSC) dari lateks karet

alam adalah sebagai berikut [72] : 1. Ditimbang berat cawan porselen.

2. Diambil 5 gram lateks dan dimasukan dalam cawan porselen. 3. Dipanaskan dalam oven pada suhu 100 °C hingga bahan mengering. 4. Diletakkan dalam desikator dan ditimbang massanya.

3.4.7 PROSEDUR PEMBUATAN SENYAWA LATEKS KARET ALAM

Pembuatan senyawa lateks karet alam terdiri dari beberapa tahap yaitu tahap

pra-vulkanisasi, vulkanisasi dan pembuatan film lateks karet alam.

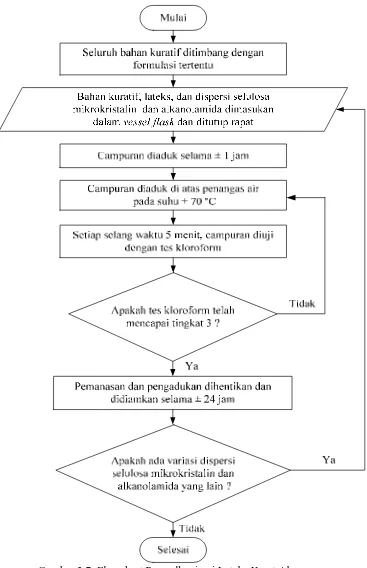

3.4.7.1 PROSEDUR PRA-VULKANISASI LATEKS KARET ALAM

Adapun prosedur pra-vulkanisasi adalah sebagai berikut [72] :

1. Bahan kuratif ditimbang dengan formulasi tertentu sesuai dengan tabel 3.1. 2. Bahan kuratif, lateks, dan dispersi selulosa mikrokristalin dari tepung kulit

singkong dan alkanolamida dimasukan dalam vessel flask dan ditutup rapat. 3. Diaduk di atas penangas air pada suhu 70 °C.

4. Setiap selang 5 menit, campuran diuji dengan tes kloroform.

5. Bila campuran telah mencapai tingkat 3, maka pemanasan dan pengadukan dihentikan.

6. Campuran didiamkan selama 24 jam.

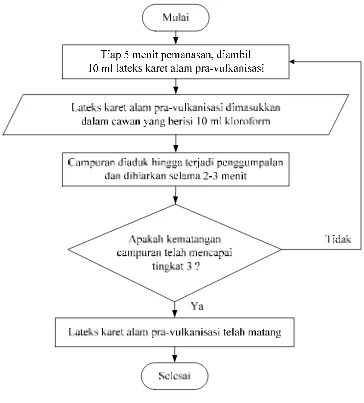

3.4.7.2 PROSEDUR UJI KLOROFORM PADA LATEKS KARET ALAM PRA-VULKANISASI

Adapun prosedur uji kloroform pada lateks karet alam pra-vulkanisasi adalah

sebagai berikut [72] :

1. Setiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi. 2. Lateks karet alam pra-vulkanisasi dimasukan dalam cawan berisi 10 ml

kloroform.

3. Campuran diaduk hingga terjadi penggumpalan selama 2-3 menit.

Tingkat pematangan lateks karet alam pra-vulkanisasi melalui tes koagulasi-kloroform ditunjukan tabel 3.3 di bawah ini [72] :

Tabel 3.3 Tingkat Pematangan Lateks Karet Alam Pra-Vulkanisasi Melalui Tes Koagulasi-Kloroform [70]

No.

Kloroform Keadaan Pematangan Bentuk Koagulan

1 Tak tervulkanisasi Koagulan lengket

2 Sedikit tervulkanisasi Koagulan lembut dan mudah putus 3 Tervulkanisasi sederhana Koagulan antara lengket dan tidak 4 Tervulkanisasi sepenuhnya Koagulan berupa butiran kering

3.4.7.3 PROSEDUR VULKANISASI DAN PEMBUATAN FILM LATEKS KARET ALAM

Adapun prosedur vulkanisasi dan pembuatan film lateks karet alam adalah sebagai berikut [72] :

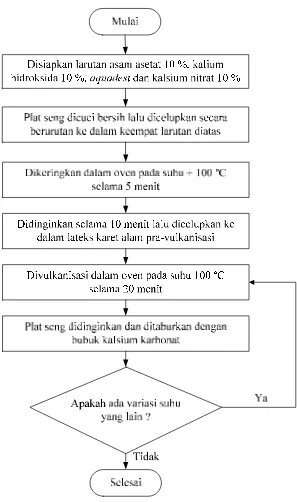

1. Disiapkan larutan asam asetat (CH3COOH) 10 %, kalium hidroksida (KOH)

10 %, aquadest (H2O) dan kalsium nitrat (Ca(NO3)2) 10 %.

2. Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas.

3. Plat seng dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit.

4. Plat seng didinginkan selama 10 menit lalu dicelupkan ke dalam lateks karet alam pra-vulkanisasi.

5. Plat seng dengan lateks karet alam pra-vulkanisasi kemudian divulkanisasi dalam oven pada suhu 100 °C dan 120 °C selama 20 menit.

3.5 FLOWCHART PERCOBAAN

3.5.1 FLOWCHART PEMBUATAN BAHAN PENYERASI

ALKANOLAMIDA

3.5.2 FLOWCHART PEMBUATAN SELULOSA MIKROKRISTALIN DARI

TEPUNG KULIT SINGKONG

Berikut ini merupakan flowchart pembuatan selulosa mikrokristalin dari tepung kulit singkong.

Mulai

Kulit singkong dibersihkan dari kotoran

Kulit singkong yang telah bersih dipotong dengan ukuran lebih kurang 1 cm2

Kulit singkong dikeringkan dalam oven hingga massa konstan

Kulit singkong yang telah kering diblender hingga halus dan diayak dengan ayakan ukuran 100 mesh

Tepung kulit singkong didelignifikasi dengan larutan NaOH 2% dengan perbandingan 1 : 20 pada

suhu 80oC selama 2 jam

Tepung kulit singkong yang telah didelignifikasi disaring dan dicuci dengan air distilat hingga tercapai pH netral dan dikeringkan dengan oven pada suhu 60oC selama 12 jam

Tepung kulit singkong kemudian diputihkan dengan larutan H2O2 3% pada suhu 80oC selama 2 jam

Gambar 3.2 Flowchart Pembuatan Selulosa mikrokristalin dari Tepung Kulit Singkong

A

Tepung kulit singkong yang telah didelignifikasi disaring dan dicuci dengan air distilat hingga tercapai pH netral dan dikeringkan dengan oven pada suhu 60oC selama 12 jam

Tepung kulit singkong kemudian dihidrolisis dengan larutan HCl 1,5 N pada suhu 45oC selama 45 menit

Selulosa mikrokristalin yang diperoleh disaring dan dicuci dengan air destilat hingga pH netral dan dikeringkan pada suhu

60oC selama 12 jam

3.5.3 FLOWCHART PROSEDUR ANALISA KANDUNGAN AMILUM PADA SELULOSA MIKROKRISTALIN

[image:40.612.120.547.156.493.2]Berikut ini merupakan flowchart prosedur analisa kandungan amilum pada selulosa mikrokristalin.

Gambar 3.3 Flowchart Analisa Kandungan Amilum pada Selulosa mikrokristalin Ya

Tidak Mulai

Selulosa mikrokristalin sebanyak 10 mg dicampur dengan 90 ml aquadest

Campuran dipanaskan selama 15 menit dan disaring

Ditambahkan 0,1 ml iodium 0,01 M

Apakah terbentuk warna biru?

Selesai

Dilakukan pembuatan selulosa mikrokristalin dengan variasi kondisi

3.5.4 FLOWCHART PENDISPERSIAN SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

[image:41.612.165.484.154.557.2]Berikut ini merupakan flowchart pendispersian selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida.

3.5.5 FLOWCHART ANALISA HASIL DISPERSI SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

[image:42.612.187.514.178.542.2]Berikut ini merupakan flowchart analisa hasil dispersi selulosa mikrokristalin dari tepung kulit singkong dan alkanolamida.

3.5.6 FLOWCHART ANALISA KANDUNGAN PADATAN TOTAL (TSC) DARI LATEKS KARET ALAM

[image:43.612.197.479.159.558.2]Berikut ini merupakan flowchart analisa kandungan padatan total (TSC) dari lateks karet alam.

3.5.7 FLOWCHART PRA-VULKANISASI LATEKS KARET ALAM

[image:44.612.155.522.126.694.2]Berikut ini merupakan flowchart pra-vulkanisasi lateks karet alam.

3.5.8 FLOWCHART UJI KLOROFORM PADA LATEKS KARET ALAM PRA-VULKANISASI

[image:45.612.151.515.153.556.2]Berikut ini merupakan flowchart uji kloroform pada lateks karet alam pra-vulkanisasi.

3.5.9 FLOWCHART VULKANISASI DAN PEMBUATAN FILM LATEKS KARET ALAM

[image:46.612.198.495.149.651.2]Berikut ini merupakan flowchart vulkanisasi dan pembuatan film lateks karet alam.

3.6 PENGUJIAN SELULOSA MIKROKRISTALIN DAN PRODUK

LATEKS KARET ALAM

3.6.1 ANALISA KANDUNGAN AMILUM PADA SELULOSA

MIKROKRISTALIN

Sampel yang akan dianalisa kandungan amilumnya adalah selulosa mikrokristalin. Tujuan dilakukan analisa ini adalah untuk menguji bahan yang dihasilkan dari proses hidrolisis berupa selulosa mikrokristalin atau glukosa/amilum. Analisa kandungan amilum pada selulosa mikrokristalin dilakukan di laboratiorium lateks, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3.6.2 ANALISA X-RAY DIFFRACTION (XRD)

Sampel yang akan dianalisa dengan X-Ray Diffraction (XRD) yaitu berupa: 1. tepung kulit singkong

2. selulosa mikrokristalin dari tepung kulit singkong

Tujuan dilakukan analisa ini adalah untuk melihat perbandingan derajat kekristalan dari tepung kulit singkong dan selulosa mikrokristalin dari tepung kulit singkong. Analisa X-Ray Diffraction (XRD) dilakukan di Pusat Sains dan Teknologi Bahan Maju (PSTBM) – BATAN, Kawasan Puspitek Serpong, Tangerang Selatan.

2.6.3 UJI KEKUATAN TARIK (TENSILE STRENGTH) DENGAN ASTM D 412

Kekuatan tarik adalah salah satu sifat dasar dari bahan produk lateks karet alam yang terpenting dan sering digunakan untuk karakteristik suatu bahan produk lateks karet alam. Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimennya bahan dibagi

Gambar 3.10 Sketsa Spesimen Uji Tarik ASTM D 412

Produk lateks karet alam dipilih dan dipotong membentuk spesimen untuk pengujian kekuatan tarik (uji tarik) sesuai dengan standar ASTM D 412. Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen. Tensometer terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan 500 mm/menit, kemudian dijepit kuat dengan penjepit yang ada dialat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya.

3.6.4 UJI DENSITAS SAMBUNG SILANG (CROSSLINK DENSITY) DENGAN ASTM D 471

Swelling merupakan sifat non-mekanis, tetapi secara luas digunakan untuk

mengkarakterisasi material elastomer. Uji swelling index dan kerapatan sambung silang (crosslink density) dilakukan sebagai berikut. Produk lateks karet alam dipotong sedemikian rupa hingga massanya mencapai 0,2 gram. Uji kerapatan sambung silang (crosslink density) dihitung dengan menggunakan persamaan

Flory-Rehner seperti persamaan 2.2 berikut ini [65].

C r 1/3 r s o 2 r r r M 1 /2 V V V ρ V V ) V ln(1 v = − × + + − − = χ dimana:

Vr = fraksi volume karet dalam swollen gel

Vs = volume molar toluena (106,2 cm 3

.mol-1)

χ = parameter interaksi karet-pelarut (0,38 dalam kasus ini)

ρo = densitas polimer

v = densitas sambung silang karet (mol.cm-3)

MC = berat molekul rata-rata dari polimer antara sambung silang (g.mol-1)

Fraksi volume dari jaringan karet dalam fasa swelling dihitung dari data kesetimbangan swelling sebagai berikut [65].

0 sf 1 rf 1 rf r /ρ W /ρ W /ρ W v + = Dimana:

Wsf = fraksi berat pelarut

ρo = densitas pelarut

Wrf = fraksi berat polimer dalam spesimen swollen

ρ1 = densitas polimer (untuk karet 0,9125 gcm-3)

ρs = denisas pelarut (untk toluena 0,867 gcm-3)

3.6.5 KARAKTERISTIK FOURIER TRANSFORM INFRA-RED (FTIR)

Sampel yang akan dianalisa dengan Fourier Transform Infra-Red (FTIR)

yaitu berupa :

1. bahan penyerasi alkanolamida

2. tepung kulit singkong dan selulosa mikrokristalin dari tepung kulit singkong 3. dispersi selulosa mikrokristalin dan alkanolamida

4. produk lateks karet alam tanpa pembebanan pengisi

5. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 5 phr

6. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 10 phr

7. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 15 phr

Tujuan dilakukan analisa ini adalah untuk melihat apakah ada atau tidak terbentuknya gugus amida dalam bahan penyerasi alkanolamida dan gugus baru dalam produk lateks karet alam dengan tambahan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida. Analisa Fourier Transform Infra-Red (FTIR)

dilakukan di Laboratorium Penelitian Fakultas Farmasi Universitas Sumatera Utara, Medan.

3.6.6 KARAKTERISASI SCANNING ELECTRON MICROSCOPE (SEM)

Sampel yang akan dianalisa dengan Scanning Electron Microscope (SEM)

yaitu berupa :

1. selulosa mikrokristalin dari tepung kulit singkong

2. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 5 phr

3. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 10 phr

4. produk lateks karet alam dengan pembebanan pengisi selulosa mikrokristalin dan bahan penyerasi alkanolamida sebesar 15 phr

Tujuan dilakukan analisa ini adalah untuk melihat morfologi selulosa mikrokristalin, morfologi penyebaran pengisi dalam matriks lateks karet alam dengan dan tanpa penambahan bahan penyerasi alkanolamida. Analisa Scanning Electron Microscope (SEM) dilakukan di Laboratorium Scanning Electron Microscope (SEM), Fakultas Matematika dan Ilmu Pengetahuan Alam Institut

BAB IV

HASIL DAN PEMBAHASAN

4.1 KARAKTERISASI SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Bahan yang diperoleh dari hasil hidrolisis asam klorida pada hidrolisis α -selulosa dari tepung kulit singkong dikarakterisasi untuk membuktikan bahwa bahan tersebut merupakan selulosa mikrokristalin. Berikut ini merupakan pembahasan hasil analisa dan karakterisasi dari bahan yang diperoleh.

4.1.1 ANALISA SIFAT FISIKA DAN SIFAT KIMIA SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Selulosa mikrokristalin diperoleh dari hasil hidrolisis α-selulosa dari tepung kulit singkong dengan menggunakan asam klorida 1,5 N. Selulosa mikrokristalin yang diperoleh dianalisa sifat fisika dan sifat kimianya menurut standar United States

Pharmacopeia (USP) XXI. Pemeriksaan selulosa mikrokristalin meliputi bentuk,

warna, kelarutan dalam air, analisa pH dan analisa kandungan amilum. Berikut ini merupakan hasil pemeriksaan sifat fisika dan sifat kimia dari selulosa mikrokristalin yang diperoleh.

Tabel 4.1 Hasil Pemeriksaan Selulosa Mikrokristalin dari Tepung Kulit Singkong

Pemeriksaan Persyaratan Hasil Pemeriksaan

Pemeriksaan: - Bentuk - Warna

Serbuk halus Putih

Serbuk halus dengan ukuran 11µm – 54 µm

Putih kekuningan

Kelarutan dalam air Tidak larut Tidak larut

pH 5,5 – 7 7

Kandungan amilum Tidak bereaksi dengan Iodium

Tidak bereaksi dengan iodium

dapat menjadi D-glukos terdiri dari dua kompone bercabang bernama amil membentuk ikatan komp iodium, dalam bentuk io kompleks yang akan m merupakan reaksi antara

Gambar Hasil pemeriksaa diperoleh tidak bereaks disebabkan oleh proses dari selulosa dan tidak s hasil hidrolisis yang dipe

osa [22]. Pati/amilum adalah polimer dari α -D-nen utama yaitu senyawa linear bernama amilosa milopektin. Struktur tunggal helical dari amilosa d ompleks dengan molekul iodium yang digunak ion I3-, masuk ke rantai pati yang terlarut dan m

memberikan warna biru pada larutan [77]. ra amilosa dari pati dengan iodium.

ar 4.1 Reaksi antara Amilosa dari Pati dan Iodium saan menunjukkan bahwa filtrat selulosa mikrok aksi dengan iodium (tidak terbentuk warna bi es hidrolisis selama 45 menit akan memutusan b k sampai ke tahap pembentukan D-glukosa. Deng iperoleh terbukti merupakan selulosa mikrokristali

-glukosa yang sa dan senyawa a dari pati dapat akan. Molekul n menghasilkan . Berikut ini

m [76]

4.1.2 ANALISA SCAN MIKROKRISTA

Berikut ini me

Microscope) selulosa mi

Gamba (a) Gambar 4.2 men dengan perbesaran 500 morfologi partikel selulo tidak teratur, dan cende

ANNING ELECTRON MICROSCOPE (SEM) TALIN DARI TEPUNG KULIT SINGKONG

merupakan hasil karakterisasi SEM (Scanni mikrokristalin.

(a)

(b)

bar 4.2 Analisa SEM Selulosa mikrokristalin (a) Perbesaran 500x (b) Perbesaran 1000x

enunjukkan hasil analisa SEM partikel selulosa mi 00x dan 1000x. Hasil analisa SEM menunju lulosa mikrokristalin yang dihasilkan berbentuk

derung membentuk agregat serta memiliki permu

) SELULOSA

nning Electron

[image:53.612.172.481.144.585.2]

kasar. Hasil pengukuran pada analisa SEM menunjukkan bahwa ukuran partikel yang diperoleh berkisar antara 11 μm - 54 μm.

Berdasarkan teori, selulosa mikrokristalin pada dasarnya terbentuk dari kristalit dengan ukuran koloidal. Kristalit memiliki ukuran diameter sekitar 15 - 20

μm. Agregat kristalit tersebut dapat membentuk aglomerat pada saat pengeringan

slurry selulosa sehingga dapat terbentuk ukuran diameter partikel sebesar 20 sampai

200 μm [11, 42, 44]. Oleh karena itu, selulosa mikrokristalin yang diperoleh termasuk dalam bentuk aglomerat.

4.1.3 KARAKTERISASI FOURIER TRANSFORM INFRARED (FTIR) TEPUNG KULIT SINGKONG DAN SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG

Berikut ini merupakan karakterisasi FTIR (Fourier Transform Infra Red) tepung kulit singkong dan selulosa mikrokristalin dilakukan untuk mengidentifikasi perubahan gugus fungsi dari tepung kulit singkong dan selulosa mikrokristalin.

Keterangan analisa gugus fungsi [53] : - 3642,32 cm-1 : regang alkohol (O–H) - 3325,12 cm-1 : regang alkohol (O–H) - 2890,50 cm-1 : regang alkana (C–H) - 1620,32 cm-1 : regang alkena (C=C) - 1248,24 cm-1 : regang eter (C–O)

Gambar 4.3 Karakteristik FTIR Tepung Kulit Singkong dan Selulosa Mikrokristalin 3325,12

2890,50

1248,24 1620,32

Gambar 4.3 menunjukkan hasil karakterisasi FTIR dari tepung kulit singkong dan selulosa mikrokristalin dari tepung kulit singkong. Hasil FTIR tepung kulit singkong dan selulosa mikrokristalin menunjukkan bahwa terdapat perubahan puncak serapan pada daerah regangan O-H. Hasil analisa FTIR tepung kulit singkong terdapat puncak serapan dengan bilangan gelombang 3325,12 cm-1 yang mengindikasikan adanya ikatan hidrogen (-OH) sebagai gugus fungsi utama dalam selulosa, sedangkan hasil analisa FTIR selulosa mikrokristalin terdapat perubahan puncak serapan dengan bilangan gelombang 3642,32 cm-1 yang mengindikasikan terbentuk gugus fungsi hidroksil (-OH) bebas. Gugus fungsi hidroksil (-OH) bebas merupakan ikatan hidrogen yang belum berikatan dengan senyawa lain dimana gugus ini diamati pada bilangan gelombang 3650 – 3600 cm-1 [67]. Perubahan posisi puncak serapan dari daerah regang O-H dengan ikatan hidrogen terikat menjadi daerah regang O-H bebas menunjukkan bahwa selulosa mikrokristalin yang diperoleh telah memiliki gugus O-H yang tidak terikat (bebas).

4.1.4 KARAKTERISTIK X-RAY DIFFRACTION (XRD) SELULOSA MIKROKRISTALIN DAN TEPUNG KULIT SINGKONG

Karakterisasi XRD (X-Ray Diffraction) selulosa mikrokristalin dan tepung kulit singkong dilakukan untuk mengetahui derajat kristalinitas dari selulosa mikrokristalin yang diperoleh. Karakteristik XRD dari selulosa mikrokristalin dan tepung kulit singkong dapat dilihat pada gambar 4.4 di bawah ini.

[image:56.612.141.531.185.445.2]

Gambar 4.4 Karakteristik XRD dari Selulosa Mikrokristalin dan Tepung Kulit Singkong

Gambar 4.4 menunjukkan hasil karakterisasi X-Ray Diffraction (XRD) dari tepung kulit singkong dan selulosa mikrokristalin. Selulosa terdiri dari empat macam polimorf yaitu selulosa I, II, III dan IV. Selulosa I merupakan salah satu bentuk kristalin yang terdiri dari daerah kristalit dan daerah amorf yang tidak teratur. Selulosa II merupakan bentuk struktur yang paling stabil yang dihasilkan dari proses merserisasi (perlakuan dengan larutan alkali). Selulosa III dan IV merupakan bentuk selulosa yang diperoleh dari hasil turunan selulosa I atau selulosa II [78]. Hasil karakterisasi X-Ray Diffraction (XRD) menunjukkan bahwa selulosa mikrokristalin yang dihasilkan memiliki karakteristik selulosa I. Hal ini dapat dibuktikan dengan ketidakhadiran dari puncak intensitas utama ganda. Puncak intensitas utama ganda menunjukkan karakteristik tipe selulosa II [11]. Puncak difraksi selulosa

mikrokristalin pada sudut 2θ sebesar 22,09o mengindikasikan bagian kristalin dari selulosa mikrokristalin yang berhubungan dengan tipe selulosa I. Bagian amorf dari selulosa mikrokristalin ditunjukkan pada puncak difraksi pada sudut 2θ sebesar 18,85o.

Gambar 4.4 menunjukkan bahwa kristalinitas dari selulosa mikrokristalin lebih tinggi daripada tepung kulit singkong. Derajat kristalinitas dari selulosa mikrokristalin dihitung dengan menggunakan metode Segal. Derajat kristalinitas dari selulosa mikrokristalin yang diperoleh adalah sebesar 92,59%. Pada saat hidrolisis asam, rantai selulosa terpisah dengan cepat pada ikatan 1,4 glikosidik sehingga menghasilkan rantai selulosa pendek. Bagian amorf dari ikatan glikosidik terdegradasi parsial hingga terbentuk sifat larut dalam asam pada produk akhir, sedangkan bagian kristalin tertinggal sebagai residu dan hanya terjadi perubahan sedikit akibat hidrolisis asam. Perubahan sedikit pada struktur bagian kristalin selulosa mikrokristalin dan penghilangan bagian amorf akan mengakibatkan peningkatan pada derajat kristalinitas dari selulosa mikrokristalin tersebut [11, 79].

4.2 KARAKTERISASI FOURIER TRANSFORM INFRARED (FTIR) BAHAN PENYERASI ALKANOLAMIDA

Karakterisasi FTIR (Fourier Transform Infra Red) bahan penyerasi alkanolamida dilakukan untuk mengidentifikasi gugus fungsi dari senyawa alkanolamida. Karakteristik FTIR dari bahan penyerasi alkanolamida dapat dilihat pada Gambar 4.5 di bawah ini.

[image:58.612.139.519.207.495.2]Keterangan analisa gugus fungsi [53] : - 3456,44 cm-1 : regang alkohol (O–H) - 2924,09 cm-1 : regang aldehid (C–H) - 2854,65 cm-1 : regang aldehid (C–H) - 1627,92 cm-1 : regang amida (C=O) - 1458,18 cm-1 : regang aldehid (C–H) - 1357,89 cm-1 : regang amina (C–N) - 1049,28 cm-1 : regang alkohol (C–O)

Gambar 4.5 Karakteristik FTIR Bahan Penyerasi Alkanolamida

Alkanolamida merupakan senyawa turunan RBDPS (Refined Bleached

Deodorized Palm Stearin) yang memiliki sifat nonpolar pada rantai hidrokarbon dan

sifat polar pada gugus amidanya. Senyawa alkanolamida dapat diidentifikasi dengan adanya gugus hidroksil (O-H), gugus amida (C=O), dan gugus amina (C-N). Berikut ini merupakan struktur kimia dari alkanolamida yang dihasilkan [19].

0 10 20 30 40 50 500 1000 1500 2000 2500 3000 3500 4000 % T r a n sm it a n si

Panjang Gelombang (cm-1)

3456,44

2924,09 2854,65

1627,92

1357,89

Gambar 4.6 Struktur Kimia Alkanolamida

4.3 KARAKTERISTIK FOURIER TRANSFORM INFRA RED (FTIR) DISPERSI SELULOSA MIKROKRISTALIN DARI TEPUNG KULIT SINGKONG DAN ALKANOLAMIDA

Berikut ini merupakan karakterisasi FTIR (Fourier Transform Infra Red) dispersi selulosa mikrokristalin dan alkanolamida dilakukan untuk mengidentifikasi gugus fungsi dari dispersi selulosa mikrokristalin dan alkanolamida.

Keterangan analisa gugus fungsi [55] : - 3425,14 cm-1 : regang alkohol (O–H)

[image:60.612.152.484.181.447.2]- 2850,23 cm-1 : regang alkana (C–H) - 2341,26 cm-1 : regang alkohol (O–H) - 1652,85 cm-1 : regang amida (C=O) - 1032,62 cm-1 : regang eter (C–O)

Gambar 4.7 Karakteristik FTIR Dispersi Selulosa Mikrokristalin dan Alkanolamida

Hasil analisa FTIR dispersi selulosa mikrokristalin dan alkanolamida menunjukkan bahwa terdapat perubahan pada gugus fungsi selulosa mikrokristalin dan alkanolamida. Dapat dilihat pada FTIR dispersi selulosa mikrokristalin dan alkanolamida, terdapat peningkatan intensitas puncak serapan pada bilangan gelombang 3425,14 cm-1 yang mengindikasikan adanya ikatan hidrogen (O-H) pada dispersi selulosa mikrokristalin dan alkanolamida. Selain itu, terdapat puncak serapan pada bilangan gelombang 2341,26 cm-1 yang menunjukkan keberadaan gugus hidroksil (O-H) dari asam karboksilat yang semakin berkurang. Hal ini disebabkan oleh terjadinya interaksi antara gugus alkohol (O-H) dalam alkanolamida dengan gugus hidroksi (O-H) pada selulosa mikrokristalin. Munculnya puncak serapan pada dispersi selulosa mikrokristalin dengan bilangan gelombang 2850,23

2341,26 3425,14

1032,62 2850,23

cm-1 dan 1652,85 cm-1 yang merupakan gugus alkana (C-H) dari selulosa dan gugus amida (C-O) dari alkanolamida yang menunjukkan bahwa telah terjadi ikatan antara selulosa dengan alkanolamida. Munculnya gugus eter (C-O) pada bilangan gelombang 1032,62 cm -1 pada dispersi selulosa mikrokristalin dan alkanolamida menunjukkan bahwa selulosa mikrokristalin telah terdispersi dan dimodifikasi oleh alkanolamida.

(a) (b)

[image:61.612.173.497.205.425.2](c)

Gambar 4.8 Struktur kimia senyawa : (a) Alkanolamida; (b) Selulosa Mikrokristalin; (c) Interaksi Antara Alkanolamida Dengan Selulosa Mikrokristalin

4.4 PENGARUH SUHU VULKANISASI DAN PEMBEBANAN

MIKROKRISTALIN SELULOSA DARI TEPUNG KULIT SINGKONG DENGAN PENYERASI ALKANOLAMIDA TERHADAP SIFAT-SIFAT MEKANIK FILM LATEKS KARET ALAM

Berikut ini merupakan pembahasan mengenai pengaruh suhu vulkanisasi dan pembebanan selulosa mikrokristalin dari tepung kulit singkong dengan bahan penyerasi alkanolamida terhadap sifat-sifat mekanik produk lateks karet alam.

4.4.1 DENSITAS SAMBUNG SILANG (CROSSLINK DENSITY) FILM LATEKS KARET ALAM

Berikut ini merupakan gambar grafik pengaruh suhu vulkanisasi dan

pembebanan selulosa mikrokristalin dari tepung kulit singkong dengan penyerasi alkanolamida terhadap densitas sambung silang (crosslink density) film lateks karet alam.

Alkanolamida Selulosa Mikrokristalin

Gambar 4.9 Pengaruh Suhu Vulkanisasi dan Pembebanan Selulosa mikrokristalin dengan Penyerasi Alkanoamida Terhadap Densitas Sambung Silang

(Crosslink Density) Film Lateks Karet Alam

Gambar 4.9 menunjukkan hubungan suhu vulkanisasi dan pembebanan selulosa mikrokristalin dari tepung kulit singkong dengan penyerasi alkamolamida pada densitas sambung silang (crosslink density) film lateks karet alam. Densitas sambung silang (crosslink density) merupakan hasil konversi molekul karet yang linear untuk membentuk suatu jaringan tiga dimensi yang dapat mempengaruhi sifat mekanik dari produk yang dihasilkan. Pergerakan dari rantai hidrokarbon pada jaringan karet tersambung silang merupakan fungsi dari densitas sambung silang itu sendiri [81].

Gambar 4.9 menunjukkan bahwa nilai densitas sambung silang pada suhu vulkanisasi 120 °C lebih besar dibandingkan pada suhu vulkanisasi 100 °C untuk semua variasi pembebanan pengisi selulosa mikrokristalin dari tepung kulit singkong dengan penyerasi alkanolamida sampai 25 phr. Hal ini disebabkan oleh peningkatan suhu vulkanisasi akan meningkatkan proses difusi bahan kuratif ke dalam lateks karet alam sehingga meningkatkan pembentukan jaringan sambung silang dalam film [73]. Densitas sambung silang akan tetap naik walaupun pembebanan pengisi ditingkatkan. Hal ini disebabkan oleh pembebanan pengisi akan menurunkan tingkat

0 5 10 15 20 25 30 35

0 5 10 15 20 25

D en si tas S am b u n g S il an g (x 10 -5 gm ol /g k ar et )

Pembebanan Pengisi (phr)

pembengkakan sampel (swelling index) sehingga akan diperoleh nilai densitas sambung silang yang tinggi.

Gambar 4.9 menunjukkan bahwa penambahan pembebanan pengisi selulosa mikrokristalin dengan penyerasi alkanolamida akan menyebabkan peningkatan densitas sambung silang dari film lateks karet alam. Hal dapat disebabkan oleh pergerakan dari molekul karet yang terbatasi oleh penambahan pengisi selulosa mikrokristalin dengan penyerasi alkanolamida sehingga ikatan sambung silang semakin mudah terjadi.

4.4.2 KEKUATAN TARIK (TENSILE STRENGTH) FILM LATEKS KARET ALAM

Berikut ini merupakan gambar grafik pengaruh suhu vulkanisasi dan

pembebanan selulosa mikrokristalin dari tepung kulit singkong dengan penyerasi alkanolamida terhadap kekuatan tarik (tensile strength) film lateks karet alam.

Gambar 4.10 Pengaruh Suhu Vulkanisasi dan Pembebanan Selulosa mikrokristalin dengan Penyerasi Alkanoamida Terhadap Kekuatan Tarik

(Tensile Strength) Film Lateks Karet Alam

Gambar 4.10 menunjukkan hubungan suhu

![Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif [72]](https://thumb-ap.123doks.com/thumbv2/123dok/894645.597293/30.612.148.511.344.455/tabel-formulasi-lateks-karet-alam-dan-bahan-kuratif.webp)