TUGAS AKHIR

PEMANFAATAN PLC SEBAGAI PERALATAN OTOMATISASI

INDUSTRI BERBASIS LADDER LOGIC DIAGRAM

Diajukan untuk memenuhi salah satu persyaratan dalam menyelesaikan pendidikan sarjana (S-1) pada Departemen Teknik Elektro

Oleh

FREDY ANGGA NIM: 060402055

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN PLC SEBAGAI PERALATAN OTOMATISASI

INDUSTRI BERBASIS LADDER LOGIC DIAGRAM

Oleh:

FREDY ANGGA NIM: 060402055

Tugas Akhir ini diajukan untuk melengkapi salah satu syarat untuk memperoleh gelar sarjana Teknik Elektro

Disetujui oleh: Pembimbing,

Ir. Riswan Dinzi, MT NIP: 19610404 198811 1 001

Diketahui oleh:

Ketua Departemen Teknik Elektro FT USU,

Ir. Surya Tarmizi Kasim, M.Si NIP: 19540531 198601 1 002

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Programmable Logic Controller (PLC) digunakan secara luas untuk keperluan kendali proses di dunia industri. Dalam penerapannya, PLC perlu diprogram dengan metode yang tepat dan

support software yang sesuai. Salah satu metode pemrograman yang dijumpai pada hampir semua

support software PLC adalah Diagram Tangga Logika. Namun untuk proses yang kompleks, penggunaan Diagram Tangga Logika saja akan sulit untuk memecahkan perancangan sistem kendali yang sesuai.

Penulis berkeyakinan bahwa fokus pembelajaran filosofi pembuatan sistem kendali tidak harus tergantung pada suatu merek PLC tertentu. Oleh karena itu, dalam Tugas Akhir ini penulis mencoba melakukan pendekatan umum dan sistematis terhadap PLC, dengan penekanan pada kombinasi penggunaan Bagan Fungsi Sekuensial (Sequential Function Chart = SFC) dan Diagram Tangga Logika untuk mendapatkan solusi sistem kendali proses yang sesuai dan handal. Dalam Tugas Akhir ini, Diagram Tangga Logika yang sudah dirancang akan diuji dengan memanfaatkan support software PLC yang memiliki fitur simulasi.

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkah dan rahmat-Nya kepada penulis, sehingga penulis dapat menyelesaikan dengan baik Tugas Akhir yang berjudul: “PEMANFAATAN PLC SEBAGAI PERALATAN OTOMATISASI INDUSTRI BERBASIS LADDER LOGIC DIAGRAM”. Penulisan Tugas Akhir ini merupakan salah satu persyaratan yang wajib dipenuhi sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Departemen Teknik Elektro FT USU.

Tugas Akhir ini penulis persembahkan untuk kedua orangtua yang telah membesarkan penulis dengan kasih sayang yang tidak terhingga yaitu: Ang Hwa Hong dan Saini; kakak penulis, yaitu: Lisa; ketiga adik penulis, yaitu: Rudy Angga, Ervina Angga dan Ernita Angga.

Selama masa kuliah sampai masa penyelesaian Tugas Akhir ini, penulis mendapat dukungan, bimbingan, dan pertolongan dari berbagai pihak. Untuk itu, dengan setulus hati penulis hendak menyampaikan ucapan terima kasih yang sebesar-besarnya kepada:

1. Bapak Ir. Riswan Dinzi, MT selaku dosen pembimbing Tugas Akhir saya, yang telah bersedia meluangkan waktu di sela-sela kesibukan beliau untuk membimbing penulis mulai dari awal sampai selesainya Tugas Akhir ini;

2. Bapak Ir. T. Ahri Bahriun, M.Sc selaku dosen wali penulis yang banyak memberikan masukan dan pengarahan selama penulis menempuh perkuliahan;

4. Bapak Ir. Bonggas L. Tobing, selaku Kepala Laboratorium Teknik Tegangan Tinggi tempat dimana penulis diberikan kesempatan dan kepercayaan menjadi asisten, juga kepada Bapak Ir. Syarawardi dan Ir. Hendra Zulkarnaen, selaku staf pengajar dan staf di laboratorium yang bersangkutan;

5. Seluruh staf pengajar dan administrasi Departemen Teknik Elektro, Fakultas Teknik Universitas Sumatera Utara,

6. Teman-teman terbaik semasa SMP sampai sekarang, yaitu: Eddy Setiawan dan Pendy atas segala motivasi dan dukungannya selama ini, juga atas kebersamaannya berangkat bersama menempuh ujian masuk USU di tahun 2006, sungguh kenangan yang tak terlupakan;

7. Teman-teman semasa SMA sampai sekarang, yaitu: Thomas William, Andi, Frederick, Hastomo Ardi, Hartarto, dan seluruh keluarga besar “EXODUS” lainnya yang memberikan semangat dan inspirasi dalam hidup ini;

8. Teman-teman sesama asisten di Laboratorium Teknik Tegangan Tinggi, yaitu: Ko Herman, Ko Andry, Bang Lamringan, Rumonda, Setia dan Yoakim;

9. Teman-teman senior 2005 dan ke atas, Ko Joni Susanto, Bang Ferry D. Hutagalung, Bang Bastanna E. Bangun, Bang Windy Tobing, dan yang lainnya;

10. Teman-teman sesama mahasiswa stambuk 2006, Thomas William, Sugianto, Hendrik, Andi Halim, Budiman Chandra, Firmanto, Desmanto, Sanita SFN, Sukesih, Iqbal, Taufik, Nasir Andi Hakim Nasution, Supenson, Kristian, Fransiscus, Folda, Jaitun, dan yang lainnya;

12. Teman-teman di KMB-USU yang banyak memberikan semangat dan kenangan-kenangan lucu, begitu juga semua anggota KPU KMB-USU yang telah bersama-sama saya melaksanakan tugas dengan sebaik-baiknya;

13. Semua orang yang tidak dapat penulis sebutkan satu per satu, yang telah memberikan kontribusinya kepada penulis, baik secara langsung maupun tidak

langsung, jasa kalian akan senantiasa penulis kenang dan sebagai acuan untuk

menempuh hari-hari ke depan dengan penuh semangat dan lebih baik lagi.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang membangun demi penyempurnaan Tugas Akhir ini. Akhirnya penulis berharap Tugas Akhir ini dapat bermanfaat bagi para pembaca, khususnya mahasiswa yang ingin lebih mengetahui dan mendalami masalah sistem kendali berbasis diagram tangga untuk keperluan otomatisasi industri.

Medan, Maret 2011

DAFTAR ISI

Hal. LEMBAR PENGESAHAN

ABSTRAK... i

KATA PENGANTAR... ii

DAFTAR ISI... v

DAFTAR TABEL... x

DAFTAR GAMBAR... xi

BAB I PENDAHULUAN... 1

1.1 Latar Belakang... 1

1.2 Rumusan Masalah... 2

1.3 Tujuan Penulisan... 3

1.4 Manfaat Penulisan... 3

1.5 Batasan Masalah... 4

1.6 Metodologi Pembahasan... 4

1.7 Sistematika Pembahasan... 5

BAB II SISTEM KENDALI, DIAGRAM TANGGA & PLC... 6

2.1 Sejarah Perkembangan Sistem Kendali dan Otomatisasi Industri 6 2.2 Sistem Kendali Konvensional... 7

2.3 Transduser dan Sensor... 8

2.5 Rele... 9

2.6 Time Delay Relay (Timer)... 12

2.7 Pencacah (Counter)... 13

2.8 Diagram Tangga... 14

2.9 Programmable Logic Controller (PLC)... 16

2.10Operasi pada PLC... 18

2.11Bagian Utama PLC... 19

2.11.1 Prosesor... 19

2.11.2 Catu Daya... 20

2.11.3 Memori... 20

2.11.4 Input dan Output... 21

2.11.5 Perangkat Pemrograman... 21

2.12Sistem Pengkodean PLC... 21

BAB III SISTEM PENGAWATAN PLC & TEKNIK PERANCANGAN DIAGRAM TANGGA... 23

3.1 Teknik Pengawatan PLC... 23

3.1.1 Koneksi Daya... 25

3.1.2 Sinking dan Sourcing... 26

3.1.3 Pengawatan Input... 27

3.1.3.1Input (Sinking)... 28

3.1.3.2Input (Sourcing)... 28

3.1.4.1 Tipe Rele... 29

3.1.4.2 Tipe Transistor... 30

3.1.4.3 Tipe Triac... 30

3.2 Dasar Diagram Tangga... 31

3.3 Pemrograman Diagram Tangga... 33

3.3.1 Pemrograman Input dan Output... 33

3.3.2 Pemrograman Timer... 34

3.3.3 Pemrograman Counter... 34

3.3.4 Pemrograman Marker... 35

3.4 Teknik Pemrograman Diagram Tangga Logika... 35

3.4.1 Rangkaian Pengunci... 36

3.4.2 Rangkaian Interlok... 36

3.4.3 Operasi One Shot... 37

3.4.4 Set dan Reset... 37

3.4.5 Master Control Relay (MCR)... 38

3.5 Bagan Fungsi Sekuensial... 39

3.6 Elemen Bagan Fungsi Sekuensial... 41

3.6.1 Langkah Awal (Initial Step)... 41

3.6.2 Langkah (Step)... 41

3.6.3 Transisi (Transition)... 42

3.6.4 Kumpulan Step (Macrostep)... 42

3.7 Percabangan Bagan Fungsi Sekuensial... 42

3.7.2 Percabangan Paralel... 43

3.8 Teknik Perancangan SFC... 44

3.9 Penerapan SFC dalam Diagram Tangga... 45

3.10Teknik Pendeteksian Kegagalan... 51

3.10.1 Pengecekan Pewaktuan... 51

3.10.2 Output Aktif Terakhir... 51

3.10.3 Replikasi... 52

3.10.4 Pengecekan Nilai Perkiraan... 52

BAB IV PEMANFAATAN PLC SEBAGAI PERALATAN OTOMATISASI INDUSTRI BERBASIS LADDER LOGIC DIAGRAM... 53

4.1 Aplikasi PLC pada Dunia Industri... 53

4.2 Batasan Pengujian... 54

4.3 Aplikasi PLC pada Dunia Industri (melibatkan Percabangan Selektif)... 55

4.3.1 Penentuan Jumlah Input dan Output... 55

4.3.2 Penentuan Jumlah Timer dan Counter... 55

4.3.3 Penegasan Proses menjadi Deskripsi Langkah Proses... 56

4.3.4 Perancangan SFC... 56

4.3.5 Konversi SFC menjadi Diagram Tangga Logika... 57

4.3.6 Pengujian Diagram Tangga Logika... 60

4.4.1 Penentuan Jumlah Input dan Output... 61

4.4.2 Penentuan Jumlah Timer dan Counter... 62

4.4.3 Penegasan Proses menjadi Deskripsi Langkah Proses... 62

4.4.4 Perancangan SFC... 63

4.4.5 Konversi SFC menjadi Diagram Tangga Logika... 63

4.4.6 Pengujian Diagram Tangga... 67

4.5 Perancangan Program PLC untuk Sistem yang Kompleks... 68

4.5.1 Topik Perancangan... 68

4.5.2 Penjelasan Umum Sistem... 69

4.5.3 Penentuan Jumlah Input dan Output... 71

4.5.4 Penentuan Jumlah Timer dan Counter... 72

4.5.5 Penegasan Proses menjadi Deskripsi Langkah Proses... 73

4.5.6 Perancangan SFC... 75

4.5.7 Konversi SFC menjadi Diagram Tangga Logika dan Pengujiannya... 75

BAB V PENUTUP... 76

5.1 Kesimpulan... 76

5.2 Saran... 77

DAFTAR TABEL

Hal.

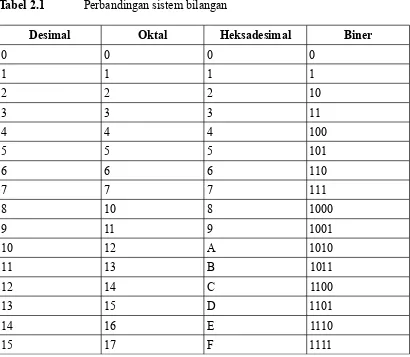

Tabel 2.1 Perbandingan sistem bilangan... 22

Tabel 3.1 Simbol terminal input PLC... 26

Tabel 3.2 Simbolisasi langkah dan transisi... 47

Tabel 4.1 Jumlah maksimum elemen TwidoSuite... 53

Tabel 4.2 Jenis pengecatan kotak... 54

Tabel 4.3 Daftar input dan output sistem... 54

Tabel 4.4 Penggunaan timer pada sistem... 55

Tabel 4.5 Simbolisasi langkah dan transisi... 56

Tabel 4.6 Waktu proses aplikasi... 60

Tabel 4.7 Daftar input dan output sistem... 61

Tabel 4.8 Penggunaan timer pada sistem... 61

Tabel 4.9 Simbolisasi langkah dan transisi... 63

Tabel 4.10 Daftar input untuk sistem AMF... 70

Tabel 4.11 Daftar output untuk sistem AMF... 70

DAFTAR GAMBAR

Hal.

Gambar 2.1 Bagian utama sebuah rele... 9

Gambar 2.2 Simbol komponen utama sebuah rele... 10

Gambar 2.3 Plug-in relay... 11

Gambar 2.4 Timer... 12

Gambar 2.5 Counter... 13

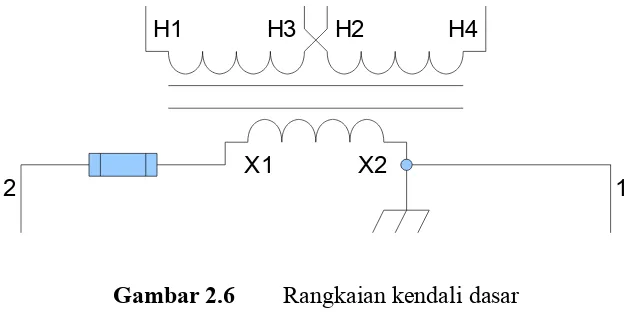

Gambar 2.6 Rangkaian kendali dasar... 14

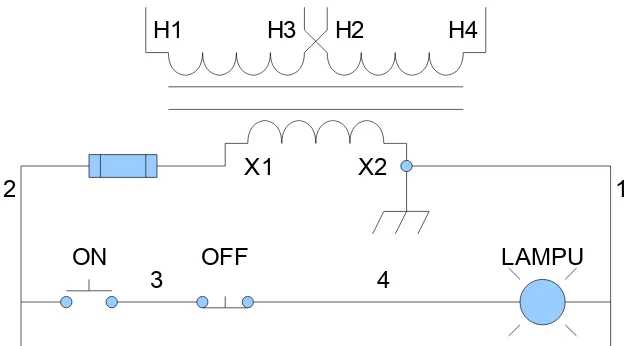

Gambar 2.7 Diagram tangga suatu sistem sederhana... 15

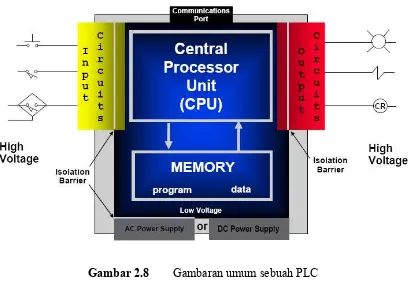

Gambar 2.8 Gambaran umum sebuah PLC... 16

Gambar 3.1 Tampilan suatu PLC generik... 24

Gambar 3.2 Rangkaian input PLC menggunakan penggandeng optik (optocupler) yang disederhanakan: (a) Catu daya AC; (b) Catu daya DC... 27

Gambar 3.3 Rangkaian Sensor jenis output PNP (sourcing) yang disederhanakan... 28

Gambar 3.4 Rangkaian Sensor jenis output NPN (sinking) yang disederhanakan ... 29

Gambar 3.5 Rangkaian output PLC tipe rele yang disederhanakan... 30

Gambar 3.6 Rangkaian output PLC tipe transistor yang disederhanakan... 30

Gambar 3.8 Rangkaian pengunci... 36

Gambar 3.9 Rangkaian interlok dasar... 37

Gambar 3.10 Diagram pewaktuan untuk fungsi one shot... 37

Gambar 3.11 Diagram pewaktuan untuk fungsi Set dan Reset... 38

Gambar 3.12 Contoh program dengan menggunakan Set dan Reset... 38

Gambar 3.13 Master Control Relay... 39

Gambar 3.14 Simbol langkah awal pada SFC... 41

Gambar 3.15 Simbol langkah pada SFC... 41

Gambar 3.16 Simbol transisi pada SFC... 42

Gambar 3.17 Simbol macrostep pada SFC... 42

Gambar 3.18 Simbol percabangan selektif pada SFC... 43

Gambar 3.19 Simbol percabangan paralel pada SFC... 44

Gambar 3.20 Bagan Fungsi Sekuensial... 45

Gambar 3.21 SFC untuk suatu sistem sederhana... 46

Gambar 3.22 Diagram tangga untuk aktivasi transisi... 47

Gambar 3.23 Diagram tangga untuk aktivasi langkah... 48

Gambar 3.24 Diagram tangga untuk aktivasi output... 49

Gambar 3.25 Diagram tangga untuk aktivasi timer... 49

Gambar 4.1 Ladder Diagram untuk Langkah Awal sistem... 58

Gambar 4.2 Diagram tangga untuk aktivasi transisi sistem... 58

Gambar 4.3 Diagram tangga untuk aktivasi langkah sistem... 59

Gambar 4.5 Diagram tangga untuk aktivasi timer sistem... 60

Gambar 4.6 Diagram tangga untuk aktivasi transisi sistem... 65

Gambar 4.7 Diagram tangga untuk aktivasi langkah sistem... 66

Gambar 4.8 Diagram tangga untuk aktivasi output sistem... 67

Gambar 4.9 Diagram tangga untuk aktivasi timer sistem... 67

ABSTRAK

Programmable Logic Controller (PLC) digunakan secara luas untuk keperluan kendali proses di dunia industri. Dalam penerapannya, PLC perlu diprogram dengan metode yang tepat dan

support software yang sesuai. Salah satu metode pemrograman yang dijumpai pada hampir semua

support software PLC adalah Diagram Tangga Logika. Namun untuk proses yang kompleks, penggunaan Diagram Tangga Logika saja akan sulit untuk memecahkan perancangan sistem kendali yang sesuai.

Penulis berkeyakinan bahwa fokus pembelajaran filosofi pembuatan sistem kendali tidak harus tergantung pada suatu merek PLC tertentu. Oleh karena itu, dalam Tugas Akhir ini penulis mencoba melakukan pendekatan umum dan sistematis terhadap PLC, dengan penekanan pada kombinasi penggunaan Bagan Fungsi Sekuensial (Sequential Function Chart = SFC) dan Diagram Tangga Logika untuk mendapatkan solusi sistem kendali proses yang sesuai dan handal. Dalam Tugas Akhir ini, Diagram Tangga Logika yang sudah dirancang akan diuji dengan memanfaatkan support software PLC yang memiliki fitur simulasi.

BAB I PENDAHULUAN

1.1 Latar Belakang

Pada masa sekarang, sistem kendali di dunia industri sudah dan masih terus

mengalami perkembangan yang sangat pesat. Salah satu piranti yang digunakan

secara luas untuk berbagai keperluan kendali proses adalah Programmable Logic

Controller atau yang lebih populer dikenal dengan sebutan PLC. Berbagai disiplin

ilmu teknik tentunya memegang peranan penting dalam sejarah perkembangannya.

Dari begitu banyak cabang ilmu teknik, teknik elektro bisa dikatakan merupakan

cabang ilmu teknik yang berada pada ranah pengguna PLC yang cukup dominan.

Oleh karena itu, lulusan teknik elektro hendaknya memiliki pengetahuan yang

memadai mengenai PLC dan dasar penggunaannya.

Dalam sejarah perkembangannya, PLC tidak terlepas dari rangkaian kendali

berbasis diagram tangga. Diagram tangga telah menjadi suatu alat bantu dalam

menerangkan sistem kerja berbagai rangkaian kendali, mulai dari rangkaian yang

sederhana sampai pada rangkaian kendali yang cukup rumit.

Dasar pembuatan program kendali pada PLC, sebenarnya diadopsi dari

sistem kendali konvensional yang banyak menggunakan berbagai peralatan kendali,

misalnya: rele, timer, counter, dsb. Dengan kata lain, PLC dapat menggantikan

peralatan kendali pada sistem kendali konvensional. Untuk keperluan ini, PLC

membutuhkan support software untuk bisa menuliskan program yang dibutuhkan

Pada kenyataannya, terdapat berbagai vendor yang memproduksi PLC.

Support software masing-masing PLC juga bervariasi satu sama lainnya sehingga

cara pemrograman PLC antara satu merek dan merek lainya memiliki perbedaan.

Dalam perkembangannya banyak pula support software PLC yang menyediakan fitur

simulasi. Dengan fitur tersebut perancangan dan pengujian suatu rangkaian kendali

berbasis Diagram Tangga Logika menjadi lebih gampang. Untuk itulah penulis

mencoba mengangkat topik PLC dalam Tugas Akhir ini dari sudut pandang PLC itu

sendiri secara lebih detail dan menyeluruh, serta memanfaatkan fitur simulasi untuk

keperluan pembelajaran sistem otomatisasi industri.

1.2 Rumusan Masalah

Untuk menulis Tugas Akhir ini, diperlukan sebuah rumusan masalah

sehingga permasalahan menjadi lebih jelas. Adapun Rumusan Masalah yang

dimaksudkan adalah:

1. Bagaimana sejarah perkembangan sistem kendali di dunia industri?

2. Apa yang dimaksud dengan sistem kendali konvensional dan elemen apa saja yang diperlukan untuk membentuk suatu sistem kendali?

3. Apa yang dimaksud dengan PLC dan bagaimana cara penggunaannya?

4. Apa perbedaan antara sistem kendali konvensional dan sistem kendali yang sudah memanfaatkan PLC?

5. Apa yang dimaksud dengan Diagram Tangga Logika?

7. Bagaimana prinsip pembuatan Diagram Tangga Logika dan penerapannya dalam pemrograman PLC?

8. Bagaimana cara menerjemahkan proses industri menjadi Diagram Tangga Logika?

9. Apa yang dimaksud dengan SFC dan bagaimana penerapannya di dalam Diagram Tangga Logika?

1.3 Tujuan Penulisan

Adapun tujuan penulisan Tugas Akhir ini adalah:

1. menekankan kembali pentingnya pembelajaran dan pemahaman rangkaian kendali dan relevansinya dengan penggunaan PLC pada masa sekarang;

2. mempelajari teknik pembuatan Diagram Tangga Logika untuk berbagai proses kendali di dunia industri;

3. memotivasi dan memberikan suatu rujukan kepada mahasiswa yang tertarik pada sistem kendali sehingga memiliki bekal yang memadai untuk memasuki

dunia kerja di industri maupun mengikuti berbagai ajang perlombaan;

4. merancang suatu topik bahasan yang esensial menyangkut hal-hal pokok seputar rangkaian kendali berbasis Diagram Tangga Logika;

1.4 Manfaat Penulisan

Adapun manfaat penulisan Tugas Akhir ini adalah sebagai berikut:

2. mahasiswa dapat memahami dan sekaligus merasakan pengalaman perancangan Diagram Tangga Logika untuk keperluan sistem kendali proses,

yang dibutuhkan untuk keperluan otomatisasi industri;

3. Tugas Akhir ini dapat digunakan sebagai salah satu referensi untuk memberikan pengetahuan mengenai PLC, terutama untuk kalangan mahasiswa.

1.5 Batasan Masalah

Cakupan Tugas Akhir ini perlu dibatasi sehingga bisa terfokus dengan baik.

Adapun batasan masalah dalam penulisan Tugas Akhir ini adalah:

1. Tugas Akhir ini hanya berfokus pada penerapan metode Diagram Tangga Logika dan Bagan Fungsi Sekuensial;

2. Untuk keperluan pengujian terhadap Diagram Tangga Logika (hasil perancangan sistem kendali), Tugas Akhir ini akan menggunakan support

software PLC yang memiliki fitur simulasi.

1.6 Metodologi Penulisan

Metode Penulisan dalam Tugas Akhir ini adalah sebagai berikut:

a. Studi Literatur, berupa tinjauan dari buku teks, buku pedoman, artikel, dan

dokumen lainnya yang berhubungan dengan PLC dan perkembangan sistem

kendali di dunia industri.

b. Studi Bimbingan, berupa konsultasi/diskusi dengan dosen pembimbing maupun

dosen lainnya yang berkompetensi dalam topik bahasan yang menjadi fokus

1.7 Sistematika Penulisan

BAB I PENDAHULUAN

Bagian ini berisikan: Latar Belakang, Rumusan Masalah, Tujuan

Penulisan, Manfaat Penulisan, Batasan Masalah, Metodologi Penulisan,

dan Sistematikan Penulisan Tugas Akhir.

BAB II SISTEM KENDALI, DIAGRAM TANGGA & PLC

Bab ini membahas dan menjelaskan hal-hal yang mendasar mengenai

sistem kendali dan beberapa komponen utamanya. Selain itu pada bab ini

juga akan membahas secara garis besar mengenai dasar diagram tangga

dan hal-hal penting seputar PLC.

BAB III SISTEM PENGAWATAN PLC & TEKNIK PERANCANGAN DIAGRAM TANGGA

Bab ini membahas hal-hal yang mendasar mengenai PLC, sistem

pengawatan PLC, teknik dasar pemrograman diagram tangga pada PLC,

dasar-dasar SFC, dan penerapan SFC ke dalam Diagram Tangga.

BAB IV PEMANFAATAN PLC SEBAGAI PERALATAN OTOMATISASI INDUSTRI BERBASIS LADDER LOGIC DIAGRAM

Pada Bab ini akan dilakukan perancangan beberapa sistem kendali untuk

keperluan otomatisasi industri. Kemudian hasil perancangan tersebut

akan diuji secara simulasi.

BAB V PENUTUP

Bab ini merumuskan beberapa kesimpulan dan saran dari penulisan

BAB II

SISTEM KENDALI, DIAGRAM TANGGA & PLC

2.1 Sejarah Perkembangan Sistem Kendali dan Otomtisasi Industri

Pada awalnya, proses kendali mesin-mesin dan berbagai peralatan di dunia

industri yang digerakkan oleh motor listrik masih menggunakan saklar-saklar biasa

yang digerakkan secara manual oleh manusia, dalam hal ini operator pabrik. Seiring

dengan berjalannya waktu sistem kendali manual ini dirasakan kurang handal dan

menawarkan fleksibilitas yang sangat rendah, serta tidak efisien lagi. Hal ini lah yang

melatarbelakangi para ahli dan praktisi industri secara bertahap dan terus menerus

melakukan percobaan dan penelitian dalam rangka menciptakan suatu sistem yang

dapat melakukan proses produksi secara lebih efisien, praktis dan otomatis.

Tahap pertama pengendalian proses secara manual akhirnya mulai

ditinggalkan dan digantikan dengan suatu sistem kendali yang memanfaatkan saklar

elektromagnetik. Sistem inilah yang kemudian dikenal dengan sistem kendali

konvensional. Saklar elektromagnetik, semisalnya kontaktor dan rele dapat

dioperasikan hanya dengan memberikan catu daya listrik yang relatif rendah pada

kumparan kerja saklar elektromagnetik tersebut.

Seiring dengan meningkatnya kebutuhan dalam proses produksi dan

manufaktur, menuntut perubahan sistem kendali yang semakin meningkat

frekuensinya. Hal ini pula yang semakin mendorong perkembangan PLC, mengingat

sistem kendali konvensional cukup sulit diubah. Selain itu sistem penelusuran

kabel penghubung yang digunakan pada sistem tersebut. Sementara itu, sistem

kendali yang menggunakan PLC sudah mengurangi penggunaan kabel sampai pada

tingkat yang sangat kecil.

PLC pertama kali diperkenalkan sekitar tahun 1960-an. Awalnya PLC dibuat

untuk menggantikan sistem kendali yang masih menggunakan relai konvensional dan

sekaligus mengurangi biaya perawatannya. Belford Associates mengusulkan

MODICON (Modular Digital Controller) untuk perusahaan yang berada di Amerika.

MODICON 084 merupakan PLC pertama yang digunakan pada produk yang bersifat

komersial.

2.2 Sistem Kendali Konvensional

Sistem kendali proses dalam dunia industri senantiasa berkembang seiring

dengan semakin meningkatnya jumlah produksi barang yang harus dihasilkan.

Mesin-mesin yang digunakan untuk melakukan proses produksi, pada umumnya

digerakkan oleh motor listrik.

Pada awalnya pengendalian mesin-mesin industri yang digerakkan oleh

motor listrik masih menggunakan saklar-saklar biasa yang dioperasikan secara

langsung oleh tangan manusia, atau yang lebih dikenal dengan sistem manual.

Kenyataannya, sistem manual kurang handal dan tidak fleksibel. Untuk itulah para

ahli dan praktisi di dunia industri secara berkesinambungan melakukan percobaan

dan riset dalam rangka menciptakan suatu sistem kendali yang dapat melaksanakan

proses produksi dengan lebih efisien, praktis, dan otomatis. Seiring dengan

dengan sistem yang menggunakan rele. Pengoperasian peralatan yang membutuhkan

daya listrik yang relatif lebih besar, dapat dilakukukan dengan mencatu daya listrik

yang relatif rendah pada sebuah rele. Selanjutnya dengan kombinasi berbagai jenis

rele, dapat dibentuk suatu sistem kendali yang melaksanakan suatu proses yang

spesifik. Sistem inilah yang dikenal dengan sistem kendali konvensional.

2.3 Transduser dan Sensor

Transduser adalah alat yang mengubah energi dari satu bentuk ke bentuk

yang lain. Transduser dapat dibagi menjadi dua kelas: transduser input dan transduser

output. Transduser input-listrik mengubah energi non-listrik menjadi energi listrik.

Transduser output-listrik bekerja pada urutan yang sebaliknya, yaitu merubah energi

listrik menjadi energi non-listrik.

Pada prinsipnya, sensor merupakan alat yang dimaksudkan untuk

menggantikan indera yang dimiliki oleh makhluk hidup. Terdapat dua jenis sensor,

yaitu sensor diskrit dan sensor analog. Sensor disktit digunakan untuk mendeteksi

keberadaan suatu objek. Sementara itu, sensor analog berfungsi untuk mengukur

magnitudo suatu besaran fisik yang bersifat analog, misalnya: suhu, tekanan, jarak,

dsb. Dalam dunia industri penggunaan sensor sangat luas, sesuai dengan tuntutan

kendali proses yang diperlukan.

2.4 Aktuator

Aktuator didefenisikan sebagai alat yang mengubah energi listrik menjadi

motor. Dengan sistem kendali konvensional, aktuator sudah bisa dikendalikan sesuai

dengan kebutuhan.

2.5 Rele

Rele merupakan piranti yang sangat penting dalam sejarah perkembangan

sistem kendali di dunia industri. Prinsip kerja rele juga diterapkan secara luas dalam

merancang diagram tangga pada suatu PLC. Atas dasar inilah maka prinsip kerja dari

sebuah rele harus dipahami secara menyeluruh.

Gambar 2.1 Bagian utama sebuah rele

Rele merupakan suatu saklar yang bekerja berdasarkan prinsip

elektromagnetik. Pada sebuah rele, terdapat dua elemen utama yang perlu dibedakan

secara jelas. Elemen yang dimaksudkan adalah “koil” dan “kontak”. Koil merupakan

terminal pada rele dengan peralatan eksternal. Gambar 2.1 menggambarkan bagian-bagian utama sebuah rele.

Selanjutnya terdapat beberapa istilah penting lainnya pula menyangkut rele,

yaitu: “energize”, “deenergize”, “normally open (NO)” dan “normally close (NC)”.

Dua istilah yang pertama kali disebutkan, merujuk pada koil yang diberikan dan

dilepaskan catu dayanya, secara berturut. Dua istilah yang terakhir disebutkan,

merujuk pada status kontak dalam keadaan normalnya yang terbuka dan tertutup,

secara berurutan.

Status kontak pada sebuah rele ditentukan dari kondisi koil. Sesuai dengan

namanya, kedua jenis kontak ini memiliki karakteristik yang saling berlawanan. Pada

kondisi koil yang normal (tidak ada pemberian sumber energi listrik) maka kontak

NC dalam keadaan tertutup sementara kontak NO dalam keadaan terbuka. Begitu

sumber energi listrik diberikan pada koil sebuah rele, maka kontak NC yang tadinya

tertutup akan menjadi terbuka, sementara kontak NO yang tadinya terbuka akan

menutup. Hal ini akan terus berlangsung selama koil diberikan catu daya listrik.

Dengan kata lain, kontak merupakan representasi dari saklar (elektrik) yang

dipergunakan untuk keperluan penyambungan/pemutusan rangkaian.

Gambar 2.2 Simbol komponen utama sebuah rele Koil Relai

Kontak NO

Koil merupakan kumparan yang berfungsi untuk menghasilkan medan

magnet ketika diberikan sumber energi listrik. Tegangan untuk mencatu koil sebuah

rele yang lazim digunakan adalah 220 VAC atau 24 VDC. Pada kontak jenis NO,

pada saat koil rele belum dihubungkan ke catu daya, maka kontak NO akan terbuka;

segera setah koil rele dihubungkan ke catu daya yang sesuai, maka arus yang

mengalir pada koil akan membangkitkan medan magnet yang menyebabkan kontak

NO berubah status, dari terbuka menjadi tertutup. Bila kontak NO tersebut

dihubungkan ke peralatan eksternal maka peralatan eksternal akan diaktifkan.

Gambar 2.3 Plug-in relay

Pada aplikasi yang menggunakan rele konvensional, biasanya dikenal istilah

“plug-in relay”, artinya rele yang bisa dipasang dengan menggunakan soket. Dengan

adanya soket akan sangat memudahkan pemasangan berbagai jenis rele pada

rangkaian yang sebenarnya. Selain itu penggantian unit rele yang mengalami

kerusakan menjadi sangat gampang dan cepat, karena pada prinsipnya rangkaian rele

2.6 Time Delay Relay (Timer)

Pada sebuah rele, segera setelah koil diberikan catu daya listrik maka status

kontak akan segera berubah pula. Pada sebuah time delay relay, atau yang lebih

populer dikenal dengan sebutan Timer, perubahan status kontak dapat ditunda sesuai

dengan tundaan waktu yang diinginkan. Inilah perbedaan antara rele dengan sebuah

timer. Timer digunakan pada aplikasi dimana suatu proses memerlukan tundaan

waktu. Seperti halnya dengan rele, timer juga terdiri dari “koil” dan “kontak”, hanya

saja status kontaknya bisa diatur untuk berubah dalam tundaan waktu yang

diperlukan.

Umumnya dikenal dua jenis timer, yaitu “on-delay timer” dan “off-delay

timer”. Pada jenis yang pertama, status kontak akan berubah setelah tundaan waktu

dari timer tercapai sejak koil mendapatkan sumber energi listrik. Pada jenis yang

kedua, status kontak akan langsung berubah segera setelah koil mendapat sumber

energi listrik, dan setelah tundaan waktu tercapai, maka status kontak akan berubah

ke keadaan awal lagi.

Selain kedua jenis timer tersebut, dikenal pula berbagai jenis timer yang

sering digunakan untuk aplikasi sehari-hari. Salah satu jenis timer yang juga sering

digunakan dalam berbagai aplikasi industri adalah timer pulsa. Waktu on/off pulsa

juga bisa diatur sesuai dengan kebutuhan. Pada prinsipnya jenis timer yang lain

merupakan kombinasi antara on-delay timer dan off-delay timer. Salah satu cara yang

efektif untuk memahami prinsip kerja berbagai jenis timer adalah dengan

menggunakan diagram pewaktuan (timing diagram) yang biasanya disertai untuk

masing-masing jenis timer.

2.7 Pencacah (Counter)

Sebuah pencacah memiliki prinsip kerja yang mirip dengan sebuah timer.

Perbedaannya hanya pada parameter yang menyebabkan status kontak berubah. Jika

pada timer, tundaan waktu yang berperan menyebabkan status kontak berubah, lain

halnya dengan sebuah pencacah. Status kontak sebuah pencacah akan berubah

dipengaruhi oleh jumlah cacahan yang sudah ditentukan.

Umumnya juga terdapat dua jenis counter, yaitu: “up counter” dan “down

counter”. Pada jenis yang pertama, counter akan mulai menghitung naik dari nol dan

status kontak akan berubah bila counter telah mencacah sampai nilai cacahan yang

ditetapkan. Pada jenis kedua, counter akan mulai menghitung mundur dari nilai

cacahan yang sudah ditetapkan dan status kontak akan berubah bila nilai cacahan

mencapai nol.

2.8 Diagram Tangga

Diagram tangga merupakan teknik pemrograman utama yang digunakan

pada PLC. Dalam perkembangannya, diagram tangga dirancang menyerupai logika

rele pada sistem kendali konvensional. Sejauh ini diagram tangga masih digunakan

secara luas untuk pemrograman PLC. Hal ini mungkin dikarenakan kemiripannya

dengan sistem kendali konvensional.

Gambar 2.6 Rangkaian kendali dasar

Diagram tangga digunakan untuk menggambarkan rangkaian kendali dari

suatu sistem otomatisasi industri. Umumnya penggambarannya diawali dengan

menggambarkan transformator kendali. Gambar 2.6 menunjukkan suatu rangkaian kendali dasar. Dua buah garis vertikal yang disimbolkan dengna 1 dan 2 merupakan

H1 H3 H2 H4

X1 X2

dikenal dengan istilah rel daya. Beda potensial diantaranya adalah sama dengan

tegangan sekunder dari transformator kendali.

Selanjutnya komponen-komponen sistem kendali lainnya, misalnya: Push

Button, koil rele, lampu indikator, dsb, digambarkan berada di antara rel 1 dan 2,

sesuai dengan fungsi kendali yang diinginkan.

Pada saat membahas diagram tangga sebagai salah satu teknik pemrograman

yang digunakan pada PLC, hal penting yang perlu diingat adalah bahwa yang terjadi

hanya simbolisasi saja. Hal ini dikarenakan pada pemanfaatan PLC yang sebenarnya,

rangkaian untuk input dan output merupakan rangkaian yang terpisah satu sama

lainnya. Hal ini tentu saja berbeda dengan rangkaian kendali konvensional, dimana

antara input dan outputnya terhubung secara langsung dalam penerapannya. Untuk

lebih memperjelas penggunaan diagram tangga pada rangkaian kendali

konvensioanal, dapat diperhatikan pada Gambar 2.7.

Gambar 2.7 Diagram tangga suatu sistem sederhana

H1 H3 H2 H4

X1 X2

2 1

ON OFF

2.9 Programmable Logic Controller (PLC)

Programmable Logic Controller (PLC) merupakan suatu bentuk khusus alat

kendali berbasis mikroprosesor yang memanfaatkan memori yang dapat diprogram

untuk menyimpan instruksi-instruksi dan untuk mengimplementasikan fungsi-fungsi

seperti logika, sekuensial, pewaktuan, pencacahan dan aritmetika guna

mengendalikan mesin-mesin di dalam suatu sistem kendali proses. Dalam

perkembangannya, kemampuan pemrosesan fungsi pada suatu PLC tidak hanya

terbatas pada fungsi aritmetika saja. Pada PLC dengan teknologi yang canggih,

pemrosesan PID maupun fungsi yang berbasis Fuzzy Logic juga sudah

memungkinkan.

Gambar 2.8 Gambaran umum sebuah PLC

PLC sebenarnya merupakan suatu piranti berbasis mikroprosesor yang

dikembangkan secara khusus untuk menjawab tantangan di dunia industri. Jika

dikenal secara umum oleh berbagai kalangan di dunia industri. Sebagai salah satu

peralatan kendali yang dapat diprogram, PLC mempunyai banyak kelebihan

dibandingkan dengan alat kendali konvensional, yaitu:

1. fleksibel dalam penggunaan;

2. sistem deteksi dan koreksi lebih mudah dan cepat; 3. untuk sistem yang kompleks, investasinya lebih murah;

4. memungkinkan sistem pemantauan yang handal dan terintegrasi; 5. memiliki kecepatan operasi yang sangat baik;

6. implementasi proyek lebih cepat, sederhana dan mudah dalam penggunaannya, begitu juga dengan modifikasinya bila diperlukan;

7. proses dokumentasinya lebih mudah.

Dalam aplikasinya di dunia industri, terdapat beberapa kendala yang

mungkin dijumpai pada sistem yang menggunakan PLC, diantranya adalah:

1. Masa transisi dari sistem kendali konvensional menjadi sistem kendali PLC. Hal ini dikarenakan pada implementasi sistem PLC, dibutuhkan keahlian dasar

pengoperasian komputer untuk melaksanakan fungsi pemrograman yang

menggantikan sistem kendali konvensional;

2. Terdapat berbagai jenis PLC yang beredar di pasaran, yang tidak sama satu sama lainnya (dari segi fungsi maupun teknik pemrogramannya). Oleh karena

itu penyesuaian dengan sistem kendali yang akan dirancang sangat diperlukan;

3. Teknologi PLC masih terus mengalami perkembangan dan inovasi, sehingga update informasi secara berkala sangat dibutuhkan untuk menjamin kekinian

4. Mengingat bahwa PLC merupakan piranti yang bersifat elektronik, maka terdapat batasan noise yang bisa ditoleransi oleh piranti PLC. Untuk itulah

lokasi pemasangannya juga menjadi salah satu pertimbangan yang wajib

diperhatikan dengan seksama, sehingga piranti PLC yang terpasang bisa

berfungsi secara benar.

Secara umum PLC diklasifikasikan menjadi dua jenis utama, yaitu: jenis

compact dan modular. Pada PLC jenis compact, seluruh bagian vital sebuah PLC

sudah tercakup di dalamnya (processor, memori, modul input/output, dan bahkan

modul catu daya), namun jumlah I/O maupun memorinya terbatas. Sementara itu

pada PLC jenis modular, komponen dasar sebuah PLC merupakan bagian yang

terpisah satu sama lainnya dan penggunaannya dapat disesuaikan dengan kebutuhan.

Pada umumnya, PLC jenis modular memiliki opsi untuk penambahan jumlah I/O

maupun memori. Penggunaan PLC jenis compact terbatas untuk sistem yang

sederhana, sedangkan penggunaan PLC jenis modular dikhususkan untuk sistem

yang lebih kompleks serta menuntut kehandalan tinggi serta kemungkinan perubahan

yang signifikan.

2.10 Operasi pada PLC

PLC bekerja dengan cara melakukan program scanning. Secara umum satu

siklus scanning meliputi 3 tahapan utama yaitu: (i) memeriksa status masukan; (ii)

melakukan eksekusi program; dan (iii) memperbaharui status keluaran.

Pada tahapan ini, PLC akan memerikasa seluruh keadaan masukan yang

berasal dari piranti eksternal, seperti: saklar tekan, sensor, dsb. Hasil pemeriksaan

status input ini kemudian akan disimpan di dalam memori PLC

2.10.2 Melakukan eksekusi program

Pada prinsipnya eksekusi program ditentukan oleh status masukan. Status

masukan merupakan syarat wajib untuk memastikan bahwa suatu bagian program

perlu dieksekusi.

2.10.3 memperbaharui status keluaran

Hasil dari eksekusi suatu program kemudian akan menentukan perubahan

status keluaran dari elemen yang terpasang pada rangkaian keluaran PLC. Setelah itu

proses scanning program akan kembali memeriksa status masukan.

Dalam operasi suatu PLC, juga dikenal istilah waktu respons. Waktu

respons dapat digambarkan sebagai waktu yang dibutuhkan oleh suatu PLC untuk

bisa mengakibatkan terjadinya suatu output.

2.11 Bagian Utama PLC

Secara umum, bagian utama suatu PLC adalah sebagai berikut: prosesor,

catu daya, memori, modul input dan output, serta perangkat pemrograman.

2.11.1 Prosesor

Unit prosesor atau lebih populer dengan sebutan central processing unit

(CPU) adalah unit yang berisi mikroprosesor yang menginterpretasikan sinyal-sinyal

yang tersimpan di dalam memori. CPU selanjutnya mengkomunikasikan

keputusan-keputusan yang diambil sebagai sinyal-sinyal kendali ke antar-muka output.

2.11.2 Catu daya

Unit catu daya diperlukan untuk mengkonversikan tegangan bolak-balik

sumber menjadi tegangan rendah searah (0/5 VDC) yang dibutuhkan oleh prosesor

dan rangkaian-rangkaian di dalam modul-modul input dan output;

2.11.3 Memori

Unit memori adalah lokasi penyimpanan program yang digunakan untuk

melaksanakan tindakan-tindakan pengendalian oleh mikroprosesor. Pada suatu PLC

terdapat beberapa elemen memori yang bisa dijumpai, yaitu:

1. Read-only memory (ROM) sistem yang menyediakan fasilitas penyimpanan permanen untuk sistem operasi dan data permanen yang digunakan oleh CPU.

2. Random-access memory (RAM) untuk program yang dihasilkan oleh pengguna. Selain itu juga ada RAM yang dialokasikan untuk data. Memori ini

merupakan tempat penyimpanan informasi mengenai status

perangkat-perangkat input dan output, serta nilai-nilai timer, pencacah maupun perangkat

eksternal lannya. Sebagian dari memori ini, yaitu blok alamat, diperuntukkan

bagi alamat-alamat input dan output dan juga status untuk masing-masing

input dan output yang bersangkutan. Sebagian lainnya disisihkan untuk

menyimpan data yang telah ditetapkan sebelumnya (preset value) dan sisanya

untuk menyimpan nilai-nilai timer, counter, dsb.

diprogram dan setelah itu program tersebut secara permanen tersimpan di

dalamnya.

2.11.4 Input dan Output

Bagian input dan output adalah antar-muka di mana prosesor menerima

informasi dari dan mengkomunikasikan informasi kendali ke perangkat-perangkat

eksternal. Sinyal-sinyal input dapat berasal dari berbagai jenis saklar maupun sensor.

Sedangkan sinyal-sinyal output bisa jadi diberikan pada kumparan magnetik

kontaktor, katub solenoid, dsb. Perangkat-perangkat input dan output dapat

dikagegorikan menjadi perangkat-perangkat yang menghasilkan sinyal-sinyal digital

maupun analog.

2.11.5 Perangkat Pemrograman

Perangkat pemrograman dipergunakan untuk memasukkan program yang

dibutuhkan ke dalam memori PLC. Perangkat pemrograman bisa berupa komputer

yang di dalamnya terdapat support software PLC yang bersesuaian. Setelah program

yang dibutuhkan selesai dirancang, maka program tersebut dapat ditransfer ke PLC

melalui kabel koneksi ke saluran komunikasi PLC. Jenis port yang sering digunakan

adalah port serial dengan spesifikasi yang beragam.

2.12 Sistem Pengkodean PLC

Selama ini kita menggunakan sistem bilangan desimal dalam melakukan

perhitungan maupun pengkodean dalam aplikasi sehari-hari. Ketika berhubungan

dengan PLC, pengetahuan tentang berbagai sistem bilangan lainnya sangat

selain sistem bilangan Desimal. Tabel 2.1 menunjukkan perbandingan/perbedaan sistem bilangan satu sama lainnya

Tabel 2.1 Perbandingan sistem bilangan

Desimal Oktal Heksadesimal Biner

0 0 0 0

1 1 1 1

2 2 2 10

3 3 3 11

4 4 4 100

5 5 5 101

6 6 6 110

7 7 7 111

8 10 8 1000

9 11 9 1001

10 12 A 1010

11 13 B 1011

12 14 C 1100

13 15 D 1101

14 16 E 1110

15 17 F 1111

BAB III

SISTEM PENGAWATAN PLC & TEKNIK PERANCANGAN DIAGRAM TANGGA

3.1 Teknik Pengawatan PLC

Salah satu bahasan penting yang sering terlewatkan pada saat pembelajaran

PLC adalah cara menghubungkannya dengan sistem yang akan dikendalikan.

Koneksi yang dimaksudkan bisa jadi saklar pembatas, sensor kedekatan, sensor

cahaya, kontaktor, dsb. PLC memerlukan teknik pengawatan yang sesuai sehingga

bisa melaksanakan tugas kendali dengan tepat pula.

Sistem PLC biasanya melibatkan penanganan rangkaian yang beroperasi

pada beberapa level tegangan maupun arus. Catu daya PLC bisa jadi memerlukan

sumber 220 VAC, sementara itu peralatan sensor biasanya membutuhkan catu daya

tegangan 24 VDC. Di sisi lainnya, aktuator berupa motor listrik justru membutuhkan

catu daya 3 phasa, 380 VAC. Arus untuk peralatan sensor hanya berkisar pada

ratusan mA, sementara itu arus untuk sebuah motor listrik bisa berkisar dari beberapa

ampere sampai ratusan ampere.

Untuk bisa memfasilitasi berbagai peralatan dengan level tegangan/arus

yang bervariasi, suatu teknik antar-muka (interface) yang tepat akan mampu

menyelesaikan permasahan yang dimaksudkan. Sebagai contoh, output suatu PLC

yang hanya memungkinkan pensaklaran komponen DC dapat diantar-muka dengan

suatu rele yang memerlukan catu daya DC. Setelah itu kontak dari rele tersebut

AC. Hal ini dikarenakan kontak dari sebuah rele bersifat bebas, yang lebih populer

dengan sebutan “free contact”.

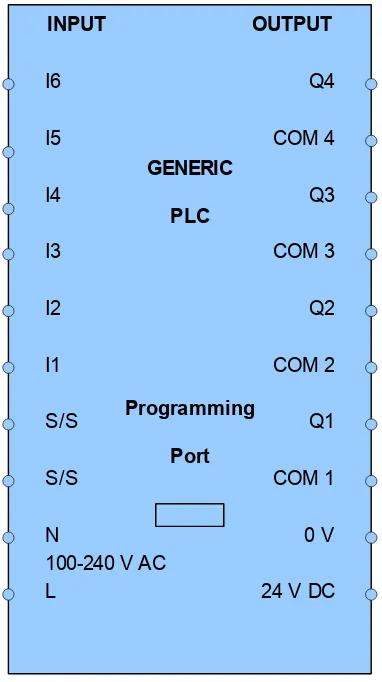

Gambar 3.1 Tampilan suatu PLC generik

Koneksi PLC, kecuali untuk daya utama hanya terbatas menghubungkan

input pada peralatan perasa dan saklar, dan menghubungkan output dengan peralatan

yang akan dikendalikan (lampu, kontaktor, motor, dsb). Pada Gambar 3.1, ditunjukkan sebuah tampilan PLC generik, maksudnya adalah sebuah PLC secara

umum, tanpa merujuk kepada suatu merek/tipe tertentu. PLC generik ini diasumsikan

memiliki 6 input dan 4 output (10 I/O). Sistem penyampungan input pada PLC

Terminal S/S bagian bawah menangani I1, I2, dan I3; sementara itu terminal S/S

bagian atas menangani I4, I5, dan I6. Sistem penyambungan output pada PLC

generik ini diasumsikan memiliki tipe rele dan memiliki common masing-masing.

Pada PLC generik ini, diasumsikan bahwa catu daya yang dibutuhkan adalah AC;

sementara itu tegangan searah akan otomatis dibangkitkan ketika unit PLC generik

sudah mendapatkan catu daya antara 100 – 240 VAC.

3.1.1 Koneksi Daya PLC

Catu daya suatu PLC bervariasi tergantung pada jenis PLC yang digunakan.

PLC yang tersedia dapat beroperasi dalam rentang penggunaan yang luas, misalnya:

24 VDC, 120 VAC, dan 240 VAC. Bahkan dijumpai juga vendor yang memproduksi

unit yang beroperasi dalam tegangan antara 120 sampai 240 VAC tanpa perlu

melakukan modifikasi pada unit tersebut. Khusus untuk koneksi daya pada unit yang

menggunakan DC, perhatian lebih harus diberikan untuk memastikan bahwa terminal

(+) dan (-) telah dipasang dengan benar. Koneksi daya untuk unit AC tidak terlalu

penting untuk diperhatikan terkecuali spesifikasi PLC mengharuskan kawat phasa

dan netral dihubungkan pada terminal yang sesuai.

Pada dasarnya, terlepas dari jenis catu daya yang digunakan, level tegangan

kendali yang digunakan untuk pemrosesan di dalam unit PLC merupakan tegangan

DC (0/5 V), dimana tegangan 0 VDC merepresentasikan logika “0” dan tegangan 5

VDC merepresentasikan logika “1”. Jadi untuk unit PLC yang menggunakan catu

daya AC, sebenarnya pada unit PLC tersebut akan terjadi suatu mekanisme

3.1.2 Sinking dan Sourcing

Sinking dan sourcing merupakan istilah yang digunakan untuk menjelaskan

tentang kutub positif dan negatif yang menghubungkan antara catu daya dengan

beban (output). Sebagian besar PLC memungkinkan pemakai memilih untuk

melakukan pemasangan saklar pada posisi sinking atau sourcing pada bagian input.

Biasanya produsen PLC menyediakan terminal khusus pada bagian input untuk

keperluan tersebut. Pada terminal ini, catu daya sinking (-) atau sourcing (+)

dihubungkan. Sementara itu penghantar catu daya lainnya dihubungkan dengan

peralatan input eksternal tertentu yang dihubungkan dengan PLC.

Beberapa jenis PLC hanya memiliki inputsinking (-) atau sourcing (+) saja.

Untuk itu jika menemui PLC jenis ini, cara pemasangannya harus memperhatikan

konfigurasi dari PLC tersebut. Untuk membedakan antara sinking (-) dan sourcing

(+) yang terdapat pada PLC, pada umumnya digunakan simbol-simbol yang berbeda

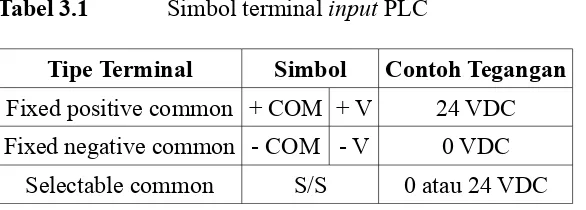

untuk mengidentifikasi terminal sebagaimana ditunjukkan pada Tabel 2.1. Tabel 3.1 Simbol terminal input PLC

Tipe Terminal Simbol Contoh Tegangan Fixed positive common + COM + V 24 VDC

Fixed negative common - COM - V 0 VDC

Selectable common S/S 0 atau 24 VDC

Pemasangan komponen output PLC hampir sama dengan pemasangan

komponen input pada PLC jika menggunakan rele, karena rele menggunakan isolasi

mekanis yang memungkinkan segala macam tipe tegangan diubah (voltage free

contacts). Jika menggunakan triac, sinking/sourcing tidak digunakan karena triac

menggunakan transistor, hal yang sangat penting adalah menentukan penggunaan

sinking/sourcing. Hal ini dikarenakan transistor dirancang khusus untuk beroperasi

dengan tegangan negatif atau tegangan positifnya saja. Oleh karena itulah

penghubungan tegangan pada output tipe transistor harus pada terminal yang benar

dan tepat.

3.1.3 Pengawatan Input

Rangkaian input pada suatu PLC menggunakan penggandeng optik

(optocoupler), untuk mengisolasi rangkaian eksternal dan rangkaian internal input

PLC secara elektrik. Penggandeng optik bertujuan melindungi rangkaian internal

PLC dari kemungkinan kerusakan akibat pemasangan piranti input. Rangkaian input

PLC yang sederhana bisa berupa yang AC maupun DC. Selain itu terdapat pula yang

sinking maupun sourcing.

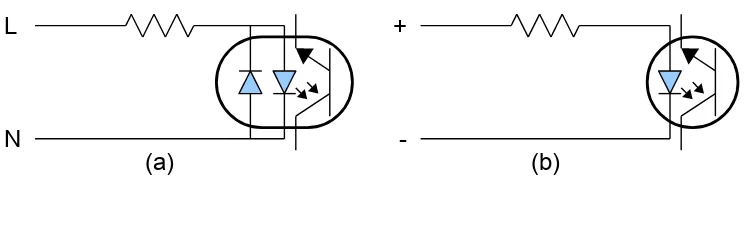

Gambar 3.2 Rangkaian input PLC menggunakan penggandeng optik (optocupler) yang disederhanakan: (a) Catu daya AC; (b) Catu daya DC

Piranti input bisa merupakan saklar ataupun sensor. Untuk piranti input yang

memiliki jenis output sinking harus dihubungkan dengan PLC dengan jenis input

sourcing dan sebaliknya, untuk piranti input yang memiliki jenis output sourcing

harus dihubungkan dengan PLC dengan jenis input sinking. Atau dengan kata lain, +

-L

N

pemasangan piranti input ke rangkaian input PLC harus sepasang (sinkig-sourcing

atau sourcing-sinking).

Jika pemasangannya tidak memenuhi kaidah yang dimaksudkan maka

piranti input yang dipasang tidak akan berfungsi dengan benar atau bahkan tidak

berfungsi sama sekali, sehingga berpotensi mengakibatkan kesalahan dalam proses

kendali yang sudah dirancang.

3.1.3.1 Input (Sinking)

Jenis input sinking tepat digunakan bila terdapat beberapa catu daya di

dalam sistem PLC. Piranti yang bisa dihubungkan ke input PLC jenis sinking adalah

piranti dengan jenis output sourcing.

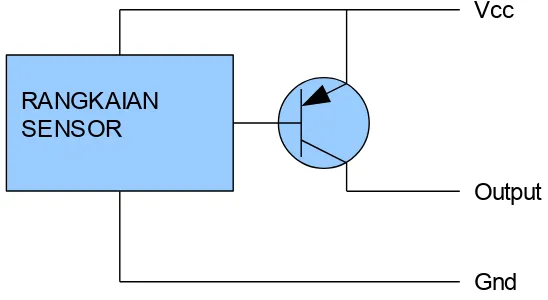

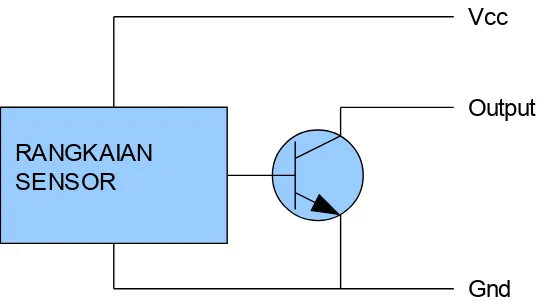

Gambar 3.3 Rangkaian Sensor jenis output PNP (sourcing) yang disederhanakan

3.1.3.2 Input (Sourcing)

Jenis input sourcing tepat digunakan bila terdapat catu daya tunggal di

dalam sistem PLC. Piranti yang bisa dihubungkan ke input PLC jenis sourcing

adalah piranti dengan jenis output sinking.

Vcc

Gnd Output RANGKAIAN

Gambar 3.4 Rangkaian Sensor jenis output NPN (sinking) yang disederhanakan 3.1.4 Pengawatan Output

Pada prinsipnya, rangkaian output pada PLC juga umumnya menggunakan

suatu isolator optik, untuk menghindari kontak langsung rangkaian output internal

PLC dengan berbagai peralatan output yang terhubung pada PLC. Isolator optik ini

menggunakan transistor yang bersifat sinking atau sourcing. Unit yang menggunakan

transistor NPN, dikenal dengan unit sinking; sementara unit yang menggunakan

transistor PNP, dikenal dengan unit sourcing.

Selain itu, pada bagian rangkaian output juga ditambahkan dengan rele,

transistor, ataupun triac, untuk melaksanakan fungsi pensaklaran yang dibutuhkan.

Masing-masing tipe output memiliki karakteristiknya masing-masing. Oleh karena

itu untuk aplikasi yang menggunakan PLC, pemilihan tipe output yang sesuai akan

sangat berpengaruh pada unjuk kerja peralatan yang dikendalikan.

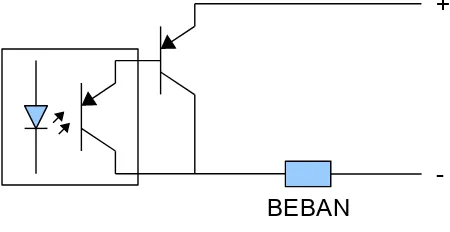

3.1.4.1 Tipe Rele

Pada PLC dengan output tipe rele, memungkinkan pensaklaran peralatan

yang membutuhkan catu daya ac maupun dc. Oleh karena itu, output tipe rele sering

disebut juga dengan output tegangan bebas (volt-free).

Vcc

Gnd Output RANGKAIAN

Gambar 3.5 Rangkaian output PLC tipe rele yang disederhanakan

3.1.4.2 Tipe Transistor

Untuk keperluan pensaklaran yang lebih cepat, biasanya PLC dengan output

tipe transistor lebih direkomendasikan. Hal ini dikarenakan waktu respons transistor

lebih cepat dibandingkan dengan rele. Akan tetapi output tipe transistor hanya bisa

diaplikasikan untuk peralatan yang menggunakan catu daya dc.

Gambar 3.6 Rangkaian output PLC tipe transistor yang disederhanakan

3.1.4.3 Tipe Triac

Jika peralatan output menggunakan catu daya ac, dan diperlukan switching

yang lebih cepat, maka PLC dengan output tipe triac merupakan pilihan yang tepat.

Waktu respons triac lebih cepat daripada rele dan relatif lebih tahan terhadap BEBAN

-/N +/L

BEBAN

+

switching yang cepat. Akan tetapi, output tipe triac membutuhkan suatu mekanisme

perlindungan terhadap kemungkinan terjadinya arus lebih.

Gambar 3.7 Rangkaian output PLC tipe triac yang disederhanakan

3.2 Dasar Diagram Tangga

Ketika merancang program untuk sebuah PLC, latar belakang mengenai

rangkaian kendali konvensional berbasis diagram tangga akan sangat bermanfaat.

Alasannya adalah pada tahap awal perancangan program pada PLC, program

diagram tangga sangat mirip dengan diagram tangga pada sistem kendali

konvensional. Hal ini bukanlah sebuah kebetulan. Pada saat awal PLC

dikembangkan, para rekayasawan yang terlibat sudah menyadari bahwa rangkaian

berbasis diagram tangga merupakan rangkaian kendali yang dikenal secara luas oleh

pengguna di kalangan industri. Hal inilah yang kemudian menjadi alasan kuat untuk

mengembangkan teknik pemrogramman PLC berbasis diagram tangga. Sampai

sekarang, teknik pemrograman berbasis diagram tangga masih digunakan secara luas

dan merupakan salah satu teknik pemrograman yang sangat populer di kalangan

pengguna industri.

BEBAN

L

Pada sistem kendali konvensional, diagram tangga yang dirancang

merepresentasikan cara pemasangannya untuk kondisi yang sebenarnya. Sebagai

contoh, kita akan merancang sebuah sistem untuk mengendalikan

(menjalankan/menghentikan) sebuah motor induksi 3 phasa. Jika tombol tekan

“START” ditekan sesaat maka motor akan dijalankan. Sementara itu tombol tekan

“STOP” yang ditekan sesaat akan menghentikan catu daya pada motor. LAMPIRAN F menunjukkan diagram tangga untuk sistem yang dimaksudkan, baik dengan rangkaian kendali konvensional, maupun dengan memanfaatkan PLC.

Pada Gambar F.1, ditunjukkan diagram tangga untuk sistem kendali konvensional. Pada diagram tangga ini juga sudah dilengkapi dengan nomor terminal

untuk masing-masing peralatan kendali (magnetik kontaktor maupun overload

relay). Pada aplikasi yang sebenarnya keseluruhan elemen kendali ini akan dipasang

sedemikian rupa dengan merujuk pada Gambar F.1.

Berbeda halnya dengan sistem kendali yang sudah menggunakan PLC,

pemasangan elemen fisik seperti halnya PB1, PB2, KM1, dan Alarm tidak terhubung

seperti yang tampak pada diagram tangga untuk sistem kendali konvensional. Pada

sebuah PLC, Elemen fisik ini akan dihubungkan ke bagian input dan output (I/O)

PLC sesuai dengan konfigurasi PLC yang digunakan. Jadi hal penting yang perlu

dilakukan dalam pemrograman diagram tangga untuk sistem yang bersangkutan

adalah pemetaan elemen fisik menjadi elemen pemrograman di dalam program PLC.

Gambar F.2 menunjukkan diagram pengawatan untuk koneksi input dan output pada suatu PLC Generik. Sementara itu program diagram tangga yang perlu dituliskan

sering digunakan untuk membedakan sistem kendali konvensional dengan sistem

kendali yang menggunakan PLC, yaitu: “hard-wiring” dan “soft-wiring”, secara

berturut.

Pada sistem kendali konvensional, untuk sejumlah input dan output yang

sama, jika dibutuhkan perubahan sistem kendali maka perubahan harus langsung

dilakukan pada sistem pengawatan yang sebenarnya. Akan tetapi bila menggunakan

sistem PLC, maka perubahannya hanya cukup dilakukan pada program diagram

tangga yang bersangkutan.

3.3 Pemrograman Diagram Tangga

Pemrograman PLC dengan menggunakan LD memiliki kemiripan dengan

sistem rele konvensional, hanya saja piranti seperti halnya rele, timer maupun

counter merupakan komponen built-in yang sudah terdapat pada unit PLC. Dengan

menggunakan PLC, memungkinkan rele, timer maupun counter diprogram sesuai

dengan proses kerja yang diinginkan dengan cepat dan dinamis.

3.3.1 Pemrograman Input dan Output

Simbol yang digunakan untuk mereferensikan suatu I/O pada PLC cukup

beragam, tergantung dari merek yang digunakan. Dalam Tugas Akhir ini kita akan

menggunakan I untuk input dan Q untuk output. Dalam aplikasinya, input

diprogramkan berupa kontak (NO maupun NC) sementara output diprogramkan

berupa koil dan atau kontak (N0 maupun NC). Input dapat saja berupa tombol tekan

konvensional maupun peralatan sensor lainnya. Sementara itu output dapat saja

3.3.2 Pemrograman Timer

Simbol yang umum digunakan untuk timer adalah “T”. Dalam Tugas Akhir

ini kita juga akan menggunakan simbol tersebut. Timer bisa diprogramkan berupa

koil dan atau kontak (N0 maupun NC). Selain itu tidak jarang juga, Timer

diprogramkan sebagai suatu blok tundaan. Terlepas dari cara pemrogramannya,

Timer digunakan untuk menghasilkan tundaan waktu aktif (On delay) maupun

tundaan waktu padam (off delay) tergantung dengan kebutuhan. Salah satu parameter

yang wajib diatur adalah waktu acuan (time base). Pada kebanyakan PLC, waktu

acuan yang sering digunakan adalah 100 ms. Hubungan antara tundaan waktu (TD)

dengan pengaturan waktu (TS) dan waktu acuan (TB) dinyatakan dalam Persamaan

(3.1).

TD = TS*TB … (3.1)

Sebagai contoh untuk mendapatkan tundaan waktu sebesar 5 detik maka pengaturan

waktu perlu dibuat “50”.

3.3.3 Pemrograman Counter

Simbol yang umum digunakan untuk timer adalah “C”. Dalam Tugas Akhir

ini kita juga akan menggunakan simbol tersebut. Seperti halnya Timer, sebuah

Counter juga diprogramkan berupa koil dan atau kontak (NO maupun NC). Selain itu

tidak jarang juga, counter diprogramkan sebagai suatu blok counter. Parameter

penting yang perlu diatur pada suatu counter adalah jumlah cacahan dan tipe

penghitungannya (up counter atau down counter). Selain itu pada Counter,

3.3.4 Pemrograman Marker

Simbol yang umum digunakan untuk Marker adalah “M”. Dalam Tugas

Akhir ini kita juga akan menggunakan simbol “M”. Marker merupakan istilah lain

dari rele internal (Internal Relay) atau memory bit. Rele Internal sebenarnya

bukanlah sebuah perangkat rele dalam pengertian yang sesungguhnya, namun hanya

merupakan bit-bit di dalam memori penyimpanan data yang berprilaku sebagaimana

layaknya sebuah rele. Dalam penggunaannya, marker dapat dianggap seperti halnya

sebuah rele konvensional yang terdiri dari koil dan kontak (NO maupun NC). Jadi

rele internal dapat diprogramkan baik sebagai koil maupun kontak. Kontak dari

sebuah rele internal dapat dipergunakan berulang kali sesuai dengan kebutuhan.

Struktur umum pendeklarasian rele internal serupa dengan output, hanya

saja simbol yang digunakan sudah berbeda. Selain itu pada beberapa PLC, sistem

pengkodeaannya juga berbeda. Namun seperti ingin saya tegaskan kembali bahwa

simbolisasi maupun pengkodean bukanlah inti dari suatu perancangan sistem. Jadi

yang kita perlu lakukan ketika sudah memutuskan menggunakan suatu tipe PLC

tertentu, adalah penyesuaian dengan simbolisasi dan pengkodean yang terdapat pada

PLC yang dimaksudkan.

3.4 Teknik Pemrograman Diagram Tangga Logika

Terlepas dari merek PLC yang digunakan, berikut ini akan dijabarkan secara

jelas namun ringkas, beberapa rangkaian dasar yang sering dibutuhkan dalam

3.4.1 Rangkaian Pengunci

Seperti yang sudah pernah disinggung pada bahasan 3.3.1, suatu rangkaian pengunci merupakan rangkaian yang sangat sering dibutuhkan untuk menjalankan

suatu aplikasi pengendalian proses. Dengan menggunakan PLC, rangkaian pengunci

dapat dibuat dengan gampang.

Gambar 3.8 Rangkaian pengunci

Dalam beberapa kondisi, kita perlu mengunci rele sedemikian rupa sehingga

jika peralatan yang mengaktifkannya dinonaktifkan maka rele tetap berada dalam

kondisi aktif. Rangkaian ini berguna ketika kita ingin mendapatkan fungsi layaknya

tombol tekan permanen dengan menggunakan tombol tekan sesaat.

3.4.2 Rangkaian Interlok

Rangkaian interlok sangat sering digunakan dalam perancangan suatu sistem

kendali. Dengan rangkaian ini, kita bisa memastikan bahwa suatu aksi tidak akan

terjadi bila aksi lainnya sedang terjadi. Dengan adanya rangkaian interlok, maka

kemungkinan terjadinya kecelakaan dalam suatu kendali proses di industri dapat

dihindari. Rangkaian interlok dapat dibentuk dengan mengombinasikan beberapa

kontak input. Akan tetapi dalam kebanyakan kasus, rangkaian interlok dibentuk

dengan mengombinasikan kontak input dengan kontak dari suatu output.

On Off

M0

Gambar 3.9 Rangkaian interlok dasar

3.4.3 Operasi One Shot

Salah satu fungsi yang disediakan oleh sejumlah pabrikan PLC adalah

kemampuan untuk memrogramkan rele internal sedemikian rupa sehingga

kontak-kontaknya dapat diaktifkan selama hanya satu siklus, yaitu satu kali pembacaan

seluruh diagram tangga. Oleh karena itu, rele semacam ini menghasilkan sebuah

pulsa berdurasi tetap pada kontak-kontaknya ketika dioperasikan. Fungsi semacam

ini sering disebut juga sebagai operasi “one shot”.

Gambar 3.10 Diagram pewaktuan untuk fungsi one shot

3.4.4 Set dan Reset

INPUT

OUTPUT

On1 M2

M1

M1

On2 M1

M2

M2

Off1

Operasi Set dan Reset merupakan suatu alternatif lain untuk menghasilkan

suatu rangkaian pengunci. Istilah yang juga sering digunakan adalah Latch dan

Unlatch, yang memiliki ekivalensi dengan istilah Set dan Reset, secara berturut.

Gambar 3.11 Diagram pewaktuan untuk fungsi Set dan Reset

Seperti terlihat pada diagram pewaktuan pada Gambar 3.11, Instruksi set akan mengakibatkan rele mempertahankan keadaanya, yaitu terkunci (latching). Rele

selanjutnya akan tetap berada dalam kondisi tersebut hingga instruksi reset diterima.

Istilah lainnya yang juga sering digunakan adalah flip-flop. Gambar 3.12 menunjukkan suatu diagram tangga yang memanfaatkan teknik set dan reset untuk

menyalakan suatu rele internal M1

Gambar 3.12 Contoh program dengan menggunakan Set dan Reset

3.4.5 Master Control Relay (MCR)

Ketika sejumlah output harus dikendali untuk memenuhi kondisi-kondisi

tertentu terkadang seluruh bagian yang ada pada sebuah diagram tangga harus SET

RESET

OUTPUT

Set M1

Reset M1

SET