PRA RANCANGAN PABRIK PEMBUATAN

LEMAK COKELAT MENTAH DARI BIJI COKELAT

KERING HASIL FERMENTASI

DENGAN KAPASITAS PRODUKSI

10000 TON/TAHUN

KARYA AKHIR

DISUSUN OLEH:

NIM : 025201009

FAUZIAH HANIM

TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

UNIVERSITAS SUMATERA UTARA

BAB I

PENDAHULUAN

1.1 Latar Belakang

Cokelat merupakan tanaman perkebunan / industri berupa pohon yang dikenal di Indonesia sejak tahun 1560, namun baru menjadi komoditi yang penting sejak tahun 1951. Pemerintah Indonesia mulai menaruh perhatian dan mendukung industri cokelat pada tahun 1975, setelah PTP VI berhasil menaikan produksi cokelat per hektar melalui penggunaan bibit unggul Upper Amazon Interclonal Hybrid, yang

merupakan hasil persilangan antar klon dan sabah. Biji cokelat dapat diproses dan menghasilkan beberapa produk, produk olahan yang dihasilkan adalah : Bubuk

cokelat (Cocoa powder), pasta cokelat (Cocoa liqour) dan lemak cokelat (Cocoa butter) (Anonim, warintek 2007).

Lemak cokelat dapat digunakan pada produk pangan, farmasi dan kosmetik. Bubuk cokelat dapat digunakan pada produk pangan dan kosmetik, sedangkan kulit biji dapat digunakan sebagai pakan ternak.

Cokelat olahan digunakan dalam bidang farmasi karena banyak mengandung zat-zat antara lain : karbohidrat yang dibentuk oleh senyawa kimia dalam cokelat menghasilkan serotonin, yang membantu stimulasi otak. Lemak cokelat mempunyai kemampuan untuk menghambat oksidasi kolesterol LDL (kolesterol jahat) dan meningkatkan fungsi kekebalan tubuh, sehingga dapat mencegah risiko penyakit jantung koroner dan kanker. Cokelat juga mengandung theobromine dan caffein yang memberikan energi bagi tubuh. Cokelat mengandung theobromine yang dapat mencegah batuk. Cokelat memiliki pengaruh sebagai anti pembekuan darah sehingga dapat terhindar dari penyakit stroke. Cokelat kaya flavanol, sejenis antioksidan yang dapat melacak dan menghancurkan kimia berbahaya dalam tubuh yang menyebabkan penuaan dan membantu mencegah tekanan darah tinggi (Anonim, Departemen Kesehatan Republik Indonesia 2007).

campuran untuk kosmetik seperti, lipstik, eyelash cream, sabun, pemerah pipi, dan penghalus kulit (Janny Bodhipala, 2002).

Untuk cokelat olahan, produk yang paling strategis untuk dikembangkan adalah lemak cokelat (cocoa butter). Pemilihan lemak cokelat sebagai produk olahan yang paling strategis untuk dikembangkan didasarkan pada beberapa pertimbangan seperti aspek lapangan kerja, peluang pasar dan nilai tambah.

Jika dilakukan fermentasi dengan baik, kualitas cokelat Indonesia tidak kalah dengan kualitas cokelat dunia. Selain itu cokelat Indonesia memiliki kelebihan yaitu tidak mudah meleleh sehingga sangat cocok digunakan untuk bahan campuran (blending). Dilihat dari kelebihan dan keunggulan tersebut, Indonesia memiliki peluang besar untuk meningkatkan industri cokelat olahan sebagai salah satu pendorong pertumbuhan dan pendapatan devisa Negara (Anonim, Departemen Pertanian 2005).

Lemak cokelat mempunyai warna putih-kekuningan dan mempunai bau khas cokelat. Lemak ini mempunyai sifat rapuh (brittle) pada suhu 25 oC, tidak larut dalam air dan mencair pada 27 – 33 o

Diperkirakan dimasa yang akan datang harga cokelat olahan akan semakin meningkat, ini dipacu oleh hasil penelitian yang menyatakan mengkonsumsi cokelat sangat baik bagi kesehatan. Keseimbangan produksi akan lebih cenderung mengalami defisit karena beberapa negara produsen utama menghadapi berbagai

C.

Ada 2 metode umum yang digunakan untuk memproduksi cokelat olahan. Pertama : lemak dipisahkankan dari biji dengan cara dikempa, dengan cara ini sebanyak 90 % lemak dapat diekstrak.

Kedua : lemak dipisahkan dari biji dengan cara leaching pelarut. Lemak cokelat larut dalam alkohol murni panas, kloroform, benzene dan petroleum eter. Metode leaching dengan penambahan pelarut organik dapat mengekstrak 99% lemak dari biji cokelat (Ketaren 1986).

kendala dalam upaya meningkatkan produksinya untuk mengimbangi kenaikan konsumsi. Pantai Gading menghadapi masalah karena ada keharusan untuk mengurangi subsidi dan kestabilan politik dalam negeri, Ghana dan Kamerun juga menghadapi masalah subsidi dan insentif harga dari pemerintah, sedangkan Malaysia menghadapi masalah ganasnya serangan hama PBK dan adanya kebijakan untuk berkonsentrasi ke kelapa sawit (Anonim, Harian Bisnis 2007).

1.2 Tujuan

Tujuan utama pra rancangan pabrik pembuatan lemak cokelat (cocoa butetr) mentah dari biji cokelat kering hasil fermentasi adalah untuk menerapkan disiplin ilmu teknik kimia, khususnya dibidang pra rancangan dan operasi teknik kimia sehingga akan memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Lemak Cokelat Mentah dari Biji Cokelat Kering Hasil Fermentasi.

1.3Batasan Masalah

Sehubungan dengan meningkatknya produksi cokelat serta tingginya

kebutuhan akan cokelat olahan, maka diperlukan suatu usaha untuk mengolah biji cokelat tersebut dengan mendirikan pabrik lemak cokelat mentah. Tugas akhir ini memaparkan bagaimana pra rancangan Pabrik Pembuatan Lemak Cokelat Mentah

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Rasa cokelat masih sulit didefinisikan. Dalam bukunya cokelat tercipta dari campuran 1.200 macam zat, tanpa satu rasa yang jelas-jelas dominan. Sebagian dari zat itu rasanya sangat tidak enak kalau berdiri sendiri.

Karenanya, sampai kini belum ada rasa cokelat tiruan.

Di antara zat-zat penghasil rasa cokelat terdapat lem cokelat ini hanya sedikit di bawah suhu normal tubuh manusia. Kalau sepotong cokelat batangan dimakan, maka lemak akan mencair di dalam mulut. Mencairnya lemak cokelat menimbulkan rasa lembut. Lemak cokelat tidak langsung diserap tubuh karena bukan dari jenis yang dapat menggemukkan tubuh. Meskipun tak tergantikan, pemalsuan rasa sering terjadi. Cokelat adalah bahan yang relatif mahal, bila dibandingkan dengan gula ata minyak lebih murah, seperti

2.2 Biji Cokelat

Biji cokelat berasal dari tanaman marga Theobroma, suku dari Sterculiaceae yang banyak diusahakan oleh perkebunan, perkebunan swasta dan Negara. Sistematika tanaman cokelat menurut Tjitrosoepomo adalah sebagai berikut :

Divisi : Spermatophyta Anak Divisi : Angiospermae Kelas : Dicotyledoneae Anak Kelas : Dialypetalae

Jenis cokelat yang terbanyak dibudidayakan adalah jenis:

1. Criollo : termasuk cokelat yang bermutu tinggi atau cokelat mulia / edel cacao atau fine flavour cacao. Criollo terdiri atas dua jenis cokelat, yaitu : Criollo Amerika Tengah dan Criollo Amerika Selatan.

2. Forastero : umumnya termasuk cokelat bermutu rendah atau disebut juga cokelat curah / Bulk cokelat. Ada dua jenis cokelat yang termasuk tipe forastero, yaitu : forastero amazona dan trinitario.

3. Trinitario yang merupakan hibrida alami dari Criollo dan Forastero sehingga menghasilkan biji cokelat yang dapat termasuk fine flavour cocoa atau bulk cocoa. Jenis Trinitario yang banyak ditanam di Indonesia adalah Hibrid Djati Runggo (DR) dan Uppertimazone Hybrida (Cokelat lindak) (Susanto, FX. Ir, 1994 ).

Untuk memproduksi lemak cokelat, bahan baku tidak harus difermentasi karena untuk produk lemak cokelat citarasa bukan merupakan penentu utama dari mutu, akan tetapi kandungan lemaknya. Produk samping dari proses pembuatan lemak cokelat adalah bubuk cokelat (cocoa powder), dimana ini memiliki nilai

ekonomis bila memiliki citarasa cokelat yang tinggi. Untuk itu biji cokelat terlebih dahulu difermentasi, pada tepung cokelat kandungan lemak tidak lebih dari 2 % dan pelarut tidak lebih 5 ppm. Komposisi biji cokelat kering hasil fermentasi terdiri dari

Berikut komposisi keping biji cokelat kering hasil fermentasi pada tabel 2.1 :

Tabel 2.1 Komposisi Keping Biji Cokelat Kering Hasil Fermentasi

Persenyawaan Persentase

Air 2 - 3

Komposisi lemak: Terdiri : Palmitic acid Stearic acid Oleic acid Linoliec acis

52 - 54 25 35 38 2

Fasa padat :

Terdiri : Karbohidrat Protein Theobromine

Nitrogen P2O

44 - 46 22 19 4

32 3,5 3 14 5

NaCl Stracth

(Sumber : anonym,

alkohol dan selanjutnya terjadi pemecahan alkohol menjadi asam asetat (Sarmidi, 1994).

Agar proses fermentasi dapat berjalan dengan baik pada suhu yang ideal yaitu 45°C maka bobot minimum biji kakao basah yang difermentasi sebaiknya 50 kg, tetapi proses fermentasi di dalam peti dengan nisbah luas permukaan dan volume kotak fermentasi yang kecil diperoleh suhu fermentasi 45°C meskipun jumlah biji basah yang difermentasikan hanya 20 kg. Persyaratan mutu biji kakao menyangkut tiga hal pokok, yaitu mutu fisik yang berhubungan dengan rendemen biji seperti kadar air dan kadar lemak. Mutu organoleptik yang berhubungan dengan cita rasa cokelat dan cita rasa khas lainnya. Aspek mutu sangat ditentukan oleh dua hal pokok, yaitu bahan tanam dan cara pengolahannya. Aspek mutu yang sangat ditentukan oleh

cara pengolahan di antaranya adalah warna keping biji dan potensi cita rasa

(Yusianto dkk, 1997).

2.3Sifat-sifat Minyak dan Lemak

A. Sifat Fisika (Ketaren, 1986). 1. Warna

Zat warna dalam minyak terdiri dari 2 golongan, yaitu: zat warna alamiah dan warna dari hasil degradasi zat warna alamiah.

2. Kelarutan

Minyak dan lemak tidak larut dalam air, kecuali minyak jarak (castor oil). 3. Titik cair dan polymerphism

Asam lemak tidak memperlihatkan kenaikan titik cair yang linier dengan bertambahnya panjang rantai atom karbon. Asam lemak dengan ikatan trans mempunyai titik cair yang lebih tinggi daripada isomer asam lemak yang berikatan cis.

Polymerphism penting untuk mempelajari titik cair minyak atau lemak dan asam-asam lemak beserta ester-ester. Polymerphism mempunyai peranan penting dalam berbagai proses untuk mendapatkan minyak atau lemak.

4. Titik didih

Titik didih dari asam-asam lemak akan semakin bertambah besar dengan bertambahnya rantai karbon dari beberapa asam lemak tersebut.

5. Bobot jenis

Bobot jenis dari minyak dan lemak biasanya ditentukan pada temperatur 25 0

C, akan tetapi dalam hal ini dianggap penting juga untuk diukur pada temperatur 40 0C atau 60 0

6. Indeks bias

C untuk lemak yang titik cairnya tinggi. Pada penentuan bobot jenis, temperatur dikontrol dengan hati-hati dalam kisaran temperatur yang pendek.

Indeks bias adalah derajat penyimpangan dari cahaya yang dilewatkan pada suatu medium yang cerah. Indeks bias pada minyak dan lemak dipakai untuk pengenalan unsur kimia dan pengujian kemurnian minyak/lemak.

Abbe refractometer mempergunakan alat temperatur yang dipertahankan pada 25 0C. Untuk pengukuran indeks bias lemak yang bertitik cair tinggi, dilakukan pada temperatur 400C atau 600

7. Titik lunak

C, selama pengukuran temperatur

harus dikontrol dan dicatat. Indeks bias ini akan meningkat pada minyak atau lemak dengan rantai karbon yang panjang dan juga dengan terdapatnya sejumlah ikatan rangkap. Nilai indeks bias dari asam lemak juga akan bertambah dengan meningkatnya bobot molekul, selain dengan naiknya ketidakjenuhan dari asam-asam lemak tersebut.

Titik lunak dari minyak lemak ditetapkan dengan maksud untuk mengidentifikasi minyak atau lemak tersebut, dimana titik tersebut adalah temperatur pada saat permukaan dari minyak atau lemak dalam tabung kapiler mulai naik setelah didinginkan.

8. Titik lebur (melting point)

9. Shot melting point

Shot melting point adalah temperatur pada saat terjadi tetesan pertama dari minyak atau lemak. Pada umumnya lemak atau minyak mengandung komponen-komponen yang berpengaruh terhadap titik cairnya.

B. Sifat Kimia (Ketaren. 1986).

1. Hidrolisis

Dalam proses hidrolisis, minyak/lemak akan diubah menjadi asam-asam lemak bebas.

Proses hidrolisis dapat mengakibatkan kerusakan pada minyak/lemak karena terdapatnya sejumlah air pada minyak/lemak tersebut. Proses ini dapat menyebabkan terjadinya Hydrolitic Rancidity yang menghasilkan aroma dan rasa tengik pada minyak/lemak.

Reaksi: O

CH2 – O – C – R CH2

O O OH

CH

O CH

– O – C – R + 3H – OH CHO + 3RCOOH

2 – O – C – R CH2

2. Oksidasi

OH

Trigliserida Air Gliserol Asam lemak bebas

Reaksi ini menyebabkan ketengikan pada minyak/lemak. Terdapatnya sejumlah O2 serta logam-logam seperti tembaga (Cu), seng (Zn) serta logam lainnya yang bersifat sebagai katalisator oksidasi dari minyak/lemak. Proses oksidasi ini akan bersifat sebagai katalisator pembentukan aldehid dan keton serta asam-asam lemak bebas yang akan menimbulkan bau yang tidak disenangi. Proses ini juga menyebabkan terbentuknya peroksida. Untuk mengetahui tingkat ketengikan minyak/lemak dapat ditentukan dengan

Reaksi: H H

R – (CH2)n –C = C – H + O2 R – (CH2)n

H H O O

asam lemak peroksida

– C – C – H

R – (CH2)n– C = O + CH

3. Hidrogenasi

2 H O Aldehid Keton

Proses hidrogenasi sebagai suatu proses industri bertujuan untuk menjenuhkan ikatan rangkap dari rantai karbon asam lemak pada minyak atau lemak. Reaksi hidrogenasi ini dilakukan dengan menggunakan hidrogen murni dan ditambahkan serbuk nikel sebagai katalisator. Setelah proses hidrogenasi selesai, minyak didinginkan dan katalis dipisahkan dengan cara penyaringan.

4. Esterifikasi

Reaksi esterifikasi bertujuan untuk merubah asam-asam lemak dari trigliserida dalam bentuk ester. Reaksi esterifikasi dapat dilakukan melalui reaksi kimia yang disebut interestifikasi atau pertukaran ester yang

didasarkan atas prinsip transesterifikasi friedel-craft. Dengan menggunakan prinsip ini, hidrokarbon rantai pendek dalam asam lemak seperti asam butirat dan asam kaproat yang menyebabkan bau tidak enak, dapat ditukar dengan rantai panjang yang bersifat tidak menguap.

2.3.1 Lemak Cokelat Mentah

Lemak cokelat mempunyai tingkat kekerasan (pada suhu kamar) yang berbeda, bergantung asal dan tempat tumbuh tanamannya. Lemak cokelat dari Indonesia, mempunyai tingkat kekerasan yang lebih tinggi dibandingkan lemak cokelat asal Afrika Barat. Sifat ini sangat disukai oleh pabrik makanan cokelat karena produknya tidak mudah meleleh saat didistribusikan ke konsumen (Anonim, Warta Penelitian dan Pengembangan Pertanian 2007).

Lemak cokelat memiliki beberapa sifat yang khas, ditunjukkan dalam tabel 2.2 sebagai berikut :

Tabel 2.2 Sifat – Sifat Lemak Cokelat

Bilangan asam Bilangan penyabunan Bilangan iod

Bilangan reichert – meissi Bilangan polenske

Bilangan hidroksil

Indeks bias pada suhu 35 0

1 – 4 190 – 198

33 – 44 1 0,2 – 0,5

2 – 7 1,456 – 1,458

32 – 35 C

Titik cair 0C

(Sumber : S. ketaren, 1986)

2.4Pelarut Leaching

Untuk mendapatkan lemak cokelat di sarankan melakukan leaching dengan menggunakan suatu pelarut organik yang memiliki berat molekul yang relatif rendah yaitu tidak lebih dari 75 gr/mol. Sebagai contoh, propana, butana dan pentana atau campuracampuran daripadanya, dalam hal ini pelarut yang digunakan adalah n-pentana. Bahan pelarut organik dapat melarutkan lemak cokelat ± 20 % (dalam % berat).

Penggunaan pelarut yang memiliki berat molekul lebih rendah dari 75 gr/mol disebabkan karena pelarut nonpolar alkana dapat mengekstrak lemak tanpa

Beberapa sifat – sifat pelarut n-pentana akan ditunjukkan pada tabel 2.3 sebagai berikut :

Tabel 2.3 Sifat – Sifat n-Pentana

Warna

Kestabilan Titik beku Titik didih Tekanan uap Kelarutan di air Densitas

jernih

stabil - 130 0C 37 0C

8,28 psi pada 20 0C tidak larut 0,626 gr/ml

(Sumber : Perry,1999)

2.5 Proses Pembuatan Lemak Cokelat Mentah

Secara umum lemak cokelat dapat dihasilkan dari biji cokelat kering hasil fermentasi dengan 2 metode sebagai berikut:

1. Tekanan hidrolik (kempa) : lemak dikeluarkan dari keping biji dengan cara

dikempa. Keping biji cokelat yang masih panas dimasukkan ke dalam alat kempa hidrolis dengan dinding silinder diberi lubang- lubang sebagai penyaring. Cairan lemak akan keluar melewati lubang-lubang tersebut, sedangkan bungkil biji akan tertahan di dalam silinder. Rendemen lemak yang diperoleh dari pengempaan antara lain dipengaruhi oleh suhu biji, ukuran partikel biji, kadar protein biji, tekanan kempa, dan waktu pengempaan. Dengan cara ini sebanyak 90 % lemak dapat diekstrak dari bahan dan yang tertinggal pada mesin sekitar 10 % (Iccri, Pusat Penelitian Cokelat dan Kopi 2007).

2. Leaching pelarut : keping biji dihaluskan terlebih dahulu, kemudian dicampurkan dengan pelarut. Lemak cokelat larut sempurna dalam alkohol murni panas dan sangat mudah larut dalam khloroform, benzen, dan

2.6 Deskripsi Pembuatan Lemak Cokelat Mentah dari Biji Cokelat Kering Hasil

Fermentasi

Pembuatan lemak cokelat mentah dari biji cokelat kering hasil fermentasi dilakukan dengan beberapa tahap, adapun tahap – tahap tersebut adalah :

1. Tahap penghalusan biji cokelat.

Biji cokelat terdiri dari 6 % kulit biji dan 94 % keping bji, ditempatkan dalam penyimpanan tertutup berupa gudang (G-101). Melalui alur 1 menggunakan bucket elevator (BE-101) biji cokelat kering diangkut dari gudang ke pengilingan hammer mill (HM-01) untuk dihancurkan. Kulit biji dan keping biji telah terpisah, mengunakan kipas (F-101) kulit biji dipisahkan beserta kotoran yang tidak dinginkan terpisah dari produk dan ditampung di bak penampung (BP-01). Keping biji diangkut bucket elevator (BE-102) ke hammer mill (HM-102), menghasilkan cairan cokelat kental (pasta cokelat). Hammer mill memiliki sebuah rotor yang dilengkapi dengan palu ayun, rotor berputar dengan kecepatan tinggi dalam sebuah rumah (chasing) berbentuk silinder. Biji cokelat masuk pada bagian puncak chasing, lalu dihancurkan dan keluar melalui bukaan pada dasar chasing. Ukuran partikel dari pasta cokelat adalah 150 mikron.

2. Tahap Leaching.

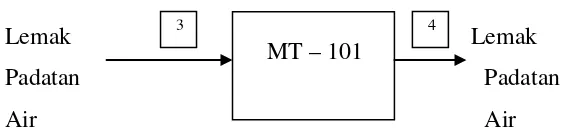

Pasta cokelat mengandung 54 % lemak dan 46 % padatan. Pasta cokelat masuk ke mixing tank (MT-101) melalui alur 3 dengan bantuan gravitasi, MT-101 dilengkapi koil pemanas steam. Pasta cokelat dipanaskan pada temperatur 60 0C dengan tujuan agar seluruh lemak yang terdapat didalam padatan cokelat mencair.

Campuran pasta cokelat dan pelarut dikeluarkan dari mixing tank (MT-102) menuju filter press (FP-101) dialur 6 menggunakan pompa (P-101), sehingga fasa cair dan fasa padat terpisah. Fasa cair berupa lemak dan pelarut keluar dari dialur 7, masuk kedalam separator (S-101). S-101 dapat menampung volume campuran selama 0,5 jam operasi, air dikeluarkan dialur 18. Padatan keluar pada bagian bawah filter press, masuk ke screw conveyor kemudian diangkut mengunakan bucket elevator (BE-103) dialur 14.

3. Tahap pemisahan pelarut dari lemak cokelat.

Fasa cair (campuran pelarut dan lemak) pada alur 8 melalui pompa (P-102) dialirkan ke heat exchanger (HE-101) kemudian ke menara evaporator (EV-101) dialur 9. Pelarut diuapkan dari lemak pada tekanan 1 atm dan temperatur 105 oC. Lemak keluar melalui pompa (P-103) menuju tank lemak cokelat (T-102) di alur 10, dimana kandungan pelarut yang tertinggal pada lemak tidak lebih dari 5 ppm. Pada menara Evaporator uap pelarut keluar pada alur 11, dialirkan ke heat exchanger (HE-101). Temperatur n-pentana turun tetapi

masih dalam fasa uap. Lalu masuk ke condensor dialur 12, n-pentana menjadi cair pada temperatur 28 0

4. Tahap pemisahan pelarut dari tepung cokelat

C dialur 13 Cairan pelarut mengalir ke T-101 dengan bantuan gravitasi.

2.6 Penentuan Kapasitas

Data konsumsi dunia untuk produk cokelat olahan selama tahun 2000 sampai 2005 (dalam ribu ton) dapat dilihat pada tabel 2.4 berikut ini :

Tabel 2.4 Konsumsi cokelat olahan dunia (dalam ribu ton/tahun)

Tahun Konsumsi cokelat

olahan dunia

Produksi cokelat olahan dari

Negara-negara penghasil biji cokelat

2000/01 2001/02

2002/03 2003/04 2004/05

3053 2881

3053 3203 3298

991 965

1062 1156 1178

(sumber : ICCO, 2006)

Sejak tahun 1999 Indonesia memproduksi biji cokelat tidak kurang dari 400.000 ton/tahun, khusus Provinsi Sumatera Utara & NAD memiliki potensi yang besar untuk mengembangkan industri pembuatan lemak cokelat, karena ketersedian bahan baku yang banyak. Produksi biji cokelat di Sumatera Utara & NAD dapat dilihat pada Tabel 2.1 berikut ini :

Tabel 2.5 Produksi Perkebunan Cokelat Sumatea Utara & NAD

Tahun Sumut (ton/tahun) NAD (ton/tahun)

2002 2003 2004

2005

17.847,00 21.215,00 23.923,15

28.001,02

12079,00 12948,00 12859,00

13785,00 (Sumber : Badan Pusat Statistik 2006)

Untuk memproduksi lemak cokelat berkapasitas 15.000 ton/tahun dibutuhkan 30614,68 ton/tahun biji cokelat. Diperkirakan pada waktu yang akan datang produksi biji cokelat terus mengalami peningkatan, disebabkan program regenerasi

BAB III

NERACA MASSA & ENERGI

Hasil perhitungan neraca massa dan energi pada Pra Rancangan Pabrik Pembuatan Lemak Cokelat dari Biji Cokelat Kering Hasil Fermentasi adalah sebagai berikut :

Kapasitas = 10000 ton/tahun Operasi = 24 jam/hari Basis perhitungan = 1 jam operasi

Satuan panas = kilojoule (kj) Suhu referensi = 25 o

No

C

1. Hammer mill - 101

Tabel 3.1 Neraca Massa pada Hammer Mill - 101

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

1 Kulit 231,929 231,929 -

2 Air 90,839 - 90,839

3 Lemak 1913,07 - 1913,07

4 Padatan 1629,652 - 1629,652

Jumlah 3768,853 231,929 3633,56

Jumlah 3865,49 3865,49

2. Mixing Tank - 101

Tabel 3.2 Neraca Massa Pada Mixing Tank - 101

No Komponen Masuk (kg/jam) Alur 3

Keluar (kg/jam) Alur 4

1 Lemak 1913,070 1913,070

2 Padatan 1629,652 1629,652

3 Air 90,839 90,839

3. Mixing Tank – 102

Tabel 3.3 Neraca Massa pada Mixing Tank - 102

No Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 6 Alur 4 Alur 5

1 Lemak 1913,070 - 1913,070

2 Padatan 1629,652 - 1629,652

3 n-Pentana - 7652,280 7652,280

4 Air 90,839 - 90,839

Jumlah 3633,56 7652,280 11285,84

Jumlah 11285,84 11285,84

4. Filter Press 101

Tabel 3.4 Neraca Massa pada Fillter press - 101

No Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 14

1 Lemak 1913,070 1893,939 19,131

2 Padatan 1629,652 - 1629,652

3 n-Pentana 7652,280 7575,756 76,524

4 Air 90,839 90,839

Jumlah 11285,84 9560,534 1725,306

5. Separator – 101

Tabel 3.5 Neraca Massa Pada Separator – 101

No Komponen Masuk (kg/jam) Alur 7

Keluar (kg/jam) Alur 8 Alur 18

1 Lemak 1893,939 1893,939 -

2 n-pentana 7575,756 7575,756 -

3 Air 90,839 - 90,839

Jumlah 9560,534 9469,695 90,839

Jumlah 9560,534 9560,534

6. Heat Exchanger 101

Tabel 3.6 Neraca Massa Pada Heat Exchanger – 101 No Komponen Masuk (kg/jam)

Alur 8

Keluar (Kg/jam) Alur 9

1 Lemak 1893,939 1893,939

2 n-pentana 7575,756 7575,756

Total 9469,695 9469,695

7. Evaporator – 101

Tabel 3.7 Neraca Massa pada Evaporator - 101

No Komponen Masuk (kg/jam) Alur 9

Keluar (kg/jam) Alur 10 Alur 11

1 Lemak 1893,939 1893,939 -

2 n-Pentana 7575,756 0,0095 7575,746

Jumlah 9469,695 1893,948 7575,746

8. SprayDryer & Cyclon - 101

Tabel 3.8 Neraca Massa pada Spray Dryer & Cyclon – 101

No Komponen Masuk (kg/jam) Alur 14

Keluar (kg/jam) Alur 15

Keluar (Kg/jam) Alur 16

1 Lemak 19,131 19,131 -

2 Padatan 1629,652 1629,652 -

3 n-pentana 76,524 0,0082 76,515

1648,791 76,515

Total 1725,306 1725,306

9. Mixing Tank - 101

Tabel 3.9 Neraca Energi pada Mixing Tank – 101

No Komponen Masuk (kj/jam) Keluar (kj/jam)

Alur 3 Alur 4

1 Air 1900,806 13305,642

2 Lemak 19771,578 138401,049

3 Padatan 28942,619 202598,337

Total 51687,391 361811,737

10. Mixing Tank – 102

Tabel 3.10 Neraca Energi pada Mixing Tank – 102

No Komponen Masuk (kj/jam) Keluar (kj/jam)

Alur 4 Alur 5 Alur 6

1 Air 13305,642 - 3801,612

2 Lemak 138401,049 - 39543,157

3 Padatan 202598,337 - 57885,239

4 n-pentana - 109871,436 366238,121

11. Evaporator – 101

Tabel 3.11 Neraca Energi pada Evaporator – 101

No Komponen Masuk (kj/jam) Keluar (kj/jam) Alur 9 Alur 10 Alur 11

1 Lemak & n-pentana

1838340,723 313183,24 -

2 n-pentana - - 1896967,049

Total 1838340,723 2210150,289

12. Heat Exchanger – 101

Tabel 3.12 Neraca Energi pada Heat Exchanger – 101

No Komponen Masuk (kj/jam) Keluar (kj/jam) Alur 8 Alur 11 Alur 9 Alur 12

1 Lemak & n-pentana

401704,462 - 1838340,723 -

2 n-pentana - 1896967,049 - 490840,224

Total 2298671,511 2329180,947

13. Condensor – 101

Tabel 3.13 Neraca Energi Masuk Pada Condenser - 101

No Komponen Masuk (kj/jam) Keluar (kj/jam)

1 n-pentana 490840,159 71136,255

14. Spray Dryer – 101 & Cyclon – 101

Tabel 3.14 Neraca Energi pada Spray Dryer – 101 & Cyclon - 101

No Komponen Masuk (kj/jam) Keluar (kj/jam) Alur 14 Alur 16 Alur 17

1 Padatan 54738,735 289426,195 -

2 n-pentana 3662,439 1,962 8382,328

3 Lemak 395,438 1977,189 -

Total 58796,612 299787,674

15. Condensor – 102

Tabel 3.15 Neraca Energi Masuk Pada Condenser - 102

No Komponen Masuk (kj/jam) Keluar (kj/jam)

1 n-pentana 8382,328 718,476

Total 8382,328 718,476

Total kebutuhan steam = 128,632 + 546,442 = 675,074 kg/jam

Total kebutuhan air pendingin = 4775,6 + 86,08 = 4861,68 kg/jam

BAB IV

SPESIFIKASI ALAT

1. Gudang Bahan Baku (G-101)

Fungsi : Penyimpanan biji cokelat untuk kebutuhan selama 17 hari. Bentuk : Prisma segi empat beraturan.

Bahan konstruksi : Beton

Kondisi penyimpanan : Kondisi ruang.

Volume biji cokelat : 2105,508 m3 Volume gudang : 2737,16 m3 Tinggi gudang : 5,55 m Panjang gudang : 22,2 m Lebar gudang : 22,2 m

2. Tangki Penyimpanan n-Pentana (T-101)

Fungsi : Penyimpanan n-pentana untuk kebutuhan selama 2 jam operasi dan make up selama 30 hari.

Kondisi : T = 28 oC, P = 1 atm

Jenis : Silinder tegak, alas datar dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel, SA-283 grade C Jumlah : 1 unit

Volume : 29,362 m

8 3 1

3

Diameter : 2,82 m = 111,023 in = 9,252 ft Tinggi : 4,935 m = 194,291 in

3. Tangki Penampung Sementara Cokelat Pasta (MT-101)

Fungsi : Menampung cokelat pasta untuk kebutuhan 1 jam operasi dan menaikkan temperatur dari 30 0C menjadi 60 0C

Kondisi : T = 60 oC, P = 1 atm

Jenis : Tangki berpengaduk. Silinder tegak, alas dan tutup elipsoidal

Bahan konstruksi : Stainless Steel, SA-240 tipe 304 Jumlah : 2 unit

Volume : 4,45 m

8 5

3

Diameter : 1,457 m = 57,36 in = 4,78 ft Tinggi : 2,913 m = 114,685 in

Tebal plat : in

Pengaduk Jenis : Gate paddle agitator

Kecepatan putar (N) : 180 rpm = 3 rps Daya motor (P) : 250,112 ft.lbf/s = 1 hp Koil Pemanas : 61 lilitan

4. Tangki Pencampur Cokelat Pasta Dengan n-Pentana (MT-102)

Fungsi : Mencampur cokelat pasta dengan n-pentana, sehingga lemak cokelat melarut kedalam n-pentana.

Kondisi : T = 35 oC, P = 1 atm

Jenis : Tangki berpengaduk. Silinder tegak, alas dan tutup elipsoidal

Bahan konstruksi : Stainless Steel, SA-240 tipe 364

Jumlah : 2 unit Volume : 19,118 m

8 5

3

Diameter : 2,368 m = 93,228 in = 7,769 ft Tinggi : 4,736 m

Tebal plat : in

Pengaduk Jenis : 3 Blade propeller agitator

Kecepatan putar (N) : 180 rpm = 3 rps

5. Filter Press (FP-101)

Fungsi : Memisahkan campuran lemak, n-pentana dan air dengan cake

Jenis : Plate and Frame Filter Press

Temperatur : 35 oC Bahan Konstruksi : Tefflon

Jumlah : 2 unit Volume filtrat : 14,599 m3 Tebal cake : 0,0635 m Luas frame : 2,9 m2 Jumlah plate : 30 buah

6. Separator (S-101)

Fungsi : Menampung filtrat yang dihasilkan filter press, memisahkan air dari campuran n-pentana dan lemak berdasarkan gaya gravitasi. Masing –masing untuk kebutuhan 0,5 jam operasi.

Kondisi : T =35 oC, P = 1 atm

Jenis : Tangki. Silinder tegak, alas dan tutup elipsoidal

Bahan konstruksi : Stainless Steel, SA-280 tipe 306 Jumlah : 2 unit

Volume : 8,759 m

8 5

3

Diameter : 1,83 m = 72,047 in = 6,004 ft Tinggi : 2,745 m = 108,070 in = 9,006 ft

7. Heat Exchanger (HE-101)

Fungsi : Menaikkan suhu campuran lemak dan n-pentana dari 35 0C menjadi 700C, menurunkan suhu uap n-pentana dari 105 0C menjadi 45,7 0C. Jenis : 1-2 Shell and tube

Jumlah : 1 Unit

Bahan Konstruksi : Carbon Steel

Laju alir campuran lemak : 9469,695 kg/jam Laju alir uap n-pentana : 7575,747 kg/jam Panas yang dipindahkan : 1405965,617 kj/jam Suhu uap masuk : 105 0C

Jumlah tube : 112 buah Diameter shell : 17,25 in Diameter tube : 1 in BWG 18 Panjang tube : 20 ft

8. Evaporator (EV-101)

Fungsi : Memekatkan lemak cokelat, sehingga kandungan n-pentana dalam lemak cokelat tidak lebih 5 ppm.

Jenis : single evaporator, falling film

Bahan : stainless steel type 316

Jumlah : 1 unit Tekanan : 1 atm

Suhu umpan masuk : 70 0C

Suhu operasi : 105 0C = 221 0F Suhu steam : 180 0C = 356 0F Jumlah tube : 16 buah

9. Condensor (CD-101)

Fungsi : Menurunkan suhu n-pentana dari 45,7 0C menjadi 28 0C da mengubah dari fasa uap ke fasa cair, dengan mengunakan air pendingin.

Jenis : 1-2 Shell and tube

Jumlah : 1 Unit

Bahan Konstruksi : Carbon Steel

Laju alir air pendingin : 4775,60 kg/jam Laju alir uap n-pentana : 7575,747 kg/jam Panas yang dipindahkan : 419703,904 kj/jam Suhu uap masuk : 45,7 0C

Jumlah tube : 204 buah Diameter shell : 19,25 in

Diameter tube : 3/4 in BWG 18 Panjang tube : 20 ft

10. Tangki Produk (T-102)

Fungsi : Menampung produk lemak cokelat selama 24 jam produksi. Kondisi : T = 30 oC, P = 1 atm

Jenis : Tangki Silinder tegak, alas datar dan tutup elipsoidal

Bahan konstruksi : Stainless steel, SA-240 tipe 304. Jumlah : 3 unit

Volume : 60,742 m

8 5

3

Diameter : 3,594 m = 141,496 in = 11,792 ft Tinggi : 2,913 m = 114,685 in

11. Screw Conveyor (SC-101)

Fungsi : Memindahkan coklat cake dari filter press ke bucket elevator. Jenis : a-solid continuous.

Jumlah : 1 Unit Panjang : 10 m

Diameter screw : 0,225 m Daya motor : 1 hp

12. Spray Dryer (SD – 101)

Fungsi : Menguapkan n-pentana dari padatan cokelat dengan mengunakan udara panas.

Jenis : Spray dryer

Jumlah : 1 Unit

Diameter : 3,64 ft = 1,1 m Tinggi : 18,2 ft = 5,55 m Kecepatan putar motor : 3600 rpm

Daya motor : 5 hp

13. Cyclon 01 (C-101)

Fungsi : Memisahkan uap n-pentana dari padatan cokelat. Bahan konstruksi : Stainless steel

Jumlah : 1 buah Diameter cyclon : 3 ft Tinggi cyclone : 12 ft

14. Bak Penampung 01 (BP-101)

Fungsi : Menampung kulit biji cokelat yang telah dipisahkan dari hammer mill.

Bentuk : Bidang Kubus Bahan konstruksi : Beton Jumlah : 1 buah

Tinggi bak : 1,23 m Panjang bak : 2,46 m Lebar bak : 2,46 m

15. Bak Penampung 02 (BP-102)

Fungsi : Menampung produk padatan cokelat (tepung cokelat). Bentuk : Bidang Kubus

Bahan konstruksi : Stainless stell

Jumlah : 1 buah

Volume : 638,898 m3 Tinggi bak : 3,418 m Panjang bak : 13,672 m Lebar bak : 13,672 m

16. Pompa 01 (P-101)

Fungsi : Memompakan campuran n-pentana dan cokelat pasta ke filter

press.

Jenis : Sentrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah Suhu : 35 0C

Laju alir volumetrik : 0,156 ft3/det Spesifikasi pipa

Ukuran nominal : 3 in

Schedule : 40

Spesifikasi pompa

17. Pompa 02 (P-102)

Fungsi : Memompakan campuran n-pentana dan lemak cokelat ke heat exchanger.

Jenis : Sentrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Temperatur : 35 0C

Laju alir volumetrik : 0,142 ft3/det Spesifikasi pipa

Ukuran nominal : 3 in

Schedule : 40

Spesifikasi pompa

Effisiensi motor : 80 % Daya pompa : 1 hp

18. Pompa 03 (P-103)

Fungsi : Memompakan produk lemak cokelat dari evaporator ke tangki timbun produk.

Jenis : Sentrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Temperatur : 105 0C

Laju alir volumetrik : 0,0207 ft3/det Spesifikasi pipa

Ukuran nominal : 1,25 in

Schedule : 40

Spesifikasi pompa

19. Pompa 04 (P-104)

Fungsi : Memompakan pelarut n-pentana ke tangki pencampur untuk di campurkan dengan cokelat pasta.

Jenis : Sentrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Temperatur : 28 0C

Laju alir volumetrik : 0,120 ft3/det Spesifikasi pipa

Ukuran nominal : 1 in

Schedule : 40

Spesifikasi pompa

Effisiensi motor : 80 % Daya pompa : 1 hp

20. Fan (F-101)

Fungsi : Membuang kulit biji cokelat, sehingga kulit terpisah dari keping biji cokelat.

Jenis : Straight blade fan

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Laju alir udara : 0,716 kg/s Efisiensi : 60 %

21. Condensor (CD-102)

Fungsi : Menurunkan suhu n-pentana dari 60 0C menjadi 28 0C dan mengubah dari fasa uap ke fasa cair, dengan mengunakan air pendingin.

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 Unit

Bahan Konstruksi : Carbon Steel

Laju alir air pendingin : 86,08 kg/jam Laju alir uap n-pentana : 76,515 kg/jam Panas yang dipindahkan : 7564,85 kj/jam Suhu uap masuk : 60 0

4 1 1

C Jumlah hairpin : 2

Ukuran DPHE : 2 by

IPS

Panjang hairpin : 16 ft

22. Bucket Elevator 01 (BE – 101)

Fungsi : Menaikkan biji cokelat dari gudang ke hammer mill 01. Jenis : Deep bucket

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Tinggi angkut : 10 m Effisiensi angkut bucket: 75 %

Daya motor : 1 hp

23. Bucket Elevator 02 (BE – 102)

Fungsi : Menaikkan keping biji cokelat dari hammer mill 01 ke hammer mill 02.

Jenis : Deep bucket

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

24. Bucket Elevator 03 (BE – 103)

Fungsi : Menaikkan cokelat cake dari screw conveyor ke menara pengering (spray dryer).

Jenis : Deep bucket

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Tinggi angkut : 15 m Effisiensi angkut bucket : 90 % Daya motor : 1 hp

25. Hammer Mill 01 (HM - 101)

Fungsi : Menghancurkan biji cokelat sehingga kulit dan keping biji terpisah.

Bahan konstruksi : Commercial steel

Jumlah : 1 buah

Diameter : 30 in = 2,5 ft

Panjang : 30 in = 2,5 ft Kecepatan putaran : 1200 rpm Daya motor : 2,3 hp

26. Hammer Mill 02 (HM - 102)

Fungsi : Menghaluskan keping biji cokelat. Bahan konstruksi : Commercial steel

Jumlah : 1 buah

BAB V

INSTRUMENTASI DAN KESELAMATAN KERJA

5. 1 Instrumentasi

Instrumentasi merupakan sistem dan susunan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesai dengan yang diharapkan. Di dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang penting karena dengan adanya rangkaian instrumen tersebut maka

operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Dengan demikian, kondisi operasi selalu berada dalam kondisi yang diharapkan (Ulrich, 1984).

Secara garis besar, alat –alat kontrol dapat diklasifikasikan atas : 1. Penunjuk (Indicator)

2. Pengirim (Transmitter) 3. Pencatat (Recorder) 4. Pengatur (Controller)

5. Katup pengatur (Control valves)

Indicator adalah suatu alat yang (biasanya terletak pada tempat dimana pengukuran untuk proses tersebut dilakukan) memberikan harga dari besaran (variabel) yang diukur. Besaran ini merupakan besaran sesaat.

Transmitter adalah alat yang mengukur harga dari suatu besaran seperti suhu, tinggi permukaan dan mengirimkan sinyal yang diperolehnya keperalatan lain misal

recorder, indicator atau alarm.

Recorder (biasanya terletak jauh dari tempat dimana besaran proses diukur), bekerja untuk mencatat harga – harga yang diproleh dari pengukuran secara kontinu atau secara periodik. Biasanya hasil pencatatan recorder ini terlukis dalam bentuk kurva diatas kertas.

Sinyal koreksi yang dihasilkan oleh controller berfungsi untuk mengoperasikan

Control valve untuk memperbaiki atau meniadakan kesalahan tersebut. Biasanya

controller ditempatkan jauh dari tempat pengukuran. Controller juga dapat berfungsi (dilengkapi) untuk dapat mencatat atau mengukur.

Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun otomatis (menggunakan komputer). Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan sendiri. Pada pemakaian alat-alat instrumen dekat peralatan proses (kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen adalah (Stephoulus, 1984) :

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan. 2. Variabel tambahan, seperti densitas, viskositas, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Faktor–faktor yang perlu diperhatikan dalam instrumen–instrumen adalah (Peters et.al., 2004) :

1. Range yang diperlukan untuk pengukuran.

2. Level instrumentasi.

3. Ketelitian yang dibutuhkan. 4. Bahan konstruksinya.

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985) : 1. Untuk variabel temperatur.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat. Dengan menggunakan

Temperature Controller, para engineer juga dapat melakukan

kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala Temperature Recorder (TR).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat. 2. Untuk variabel ketinggian permukaan cairan.

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengamati ketinggian cairan di dalam suatu alat. Dengan menggunakan

Level Controller, para engineer juga dapat melakukan pengendalian

ketinggian cairan di dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan di dalam suatu alat. 3. Untuk variabel tekanan.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi dari suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure

Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala Pressure Recorder (PR).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi dari suatu alat. 4. Untuk variabel aliran cairan.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk

Pada pra rancangan pabrik pembuatan lemak cokelat dari biji cokelat hasil fermentasi ini, jenis-jenis instrumen yang digunakan adalah sebagai berikut:

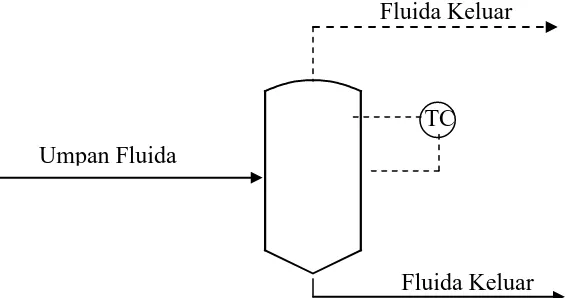

1. Tangki (T-101, T-102, T-103)

[image:37.595.255.410.443.557.2]Instrumen yang digunakan pada tangki adalah Level Indicator (LI) yang berfungsi untuk mengamati ketinggian fluida di dalam tangki. Apabila ketinggian fluida di dalam tangki menurun, maka supply bahan harus segara ditambahkan.

Gambar 6.1 Tangki penyimpanan beserta instrumennya

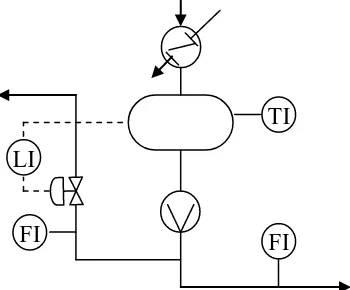

2. Mixer (MT-102)

Instrumen yang digunakan pada tangki berpengaduk adalah kaca intip. Dengan memasang kaca pada dinding bejana (berdasarkan alasan keselamatan kaca

dibuat ganda), tinggi permukaan dapat dilihat langsung secara visual.

Bahan masuk

Bahan keluar

Gambar 6.2 Tangki berpengaduk beserta instrumennya

3. Mixer Berkoil (MT-101).

Instrumen yang digunakan pada reaktor adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam

mixer. Pengeluaran bahan dari dalam mixer dikontrol sesuai dengan

pemasukan bahan ke dalam mixer melalui Flow Controller (FC). LI

Bahan Masuk

Gambar 6.3 Reaktor tangki berpengaduk beserta instrumennya.

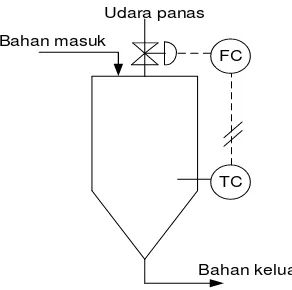

4. Evaporator (EV-101)

[image:38.595.180.463.362.511.2]Instrumen yang digunakan pada evaporator adalah Temperature Control (TC) yang berfungsi untuk mengatur temperatur steam yang masuk ke dalam evaporator.

Gambar 6.4 Evaporator beserta instrumennya.

5. Pompa (P-101, P-102, P-103).

Instrumen yang digunakan pada pompa adalah Flow Controller (FC) yang berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida di dalam pompa berada di atas batas yang ditentukan.

Gambar 6.5 Pompa beserta instrumennya. Fluida Keluar

Fluida Keluar TC

Umpan Fluida

Fluida

Fluida FC

FC

Bahan Masuk

6. Kondensor (CD-101, CD-102).

Instrumen yang digunakan pada kondensor adalah Temperature Controller

[image:39.595.215.390.239.384.2](TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam kondensor. Apabila fluida yang keluar berada di atas temperatur yang diinginkan dalam kondensor, maka Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk membuka valve sehingga laju alir air pendinginyang masuk menjadi lebih besar.

Gambar 6.6 Kondensor beserta instrumennya.

7. Heat Exchanger (HE-101).

Instrumen yang digunakan pada heat exchanger adalah Temperature

Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur

fluida di dalamnya. Apabila fluida yang keluar berada di bawah temperatur yang diinginkan, maka Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk membuka valve sehingga laju alir steam yang masuk menjadi lebih besar.

Gambar 6.7 Heat exchanger beserta instrumennya. LI

FI FI

TI

Fluida Masuk Fluida Keluar

FC TC

Uap

[image:39.595.160.494.569.708.2]8. Spray Dryer

Instrumen yang digunakan pada Spray Dryer adalah Temperature Controller

(TC) yang berfungsi untuk mengamati dan mengontrol temperatur gas di dalamnya. Apabila gas yang masuk berada di bawah temperatur yang diinginkan, maka Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk membuka valve sehingga laju alir udara panas yang masuk menjadi lebih besar.

TC FC Udara panas

Bahan keluar Bahan masuk

Gambar 6.8 Spray Dryer beserta instrumennya

Keselamatan Kerja

Keselamatan kerja merupakan suatu usaha untuk mencegah terjadinya kecelakaan, cacat, ataupun pada saat bekerja di suatu perusahaan/pabrik. Kecelakaan dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja, sehingga harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh pihak perusahaan. Keselamatan kerja merupakan jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Selain itu, dengan

adanya usaha-usaha pencegahan yang baik dapat meningkatkan semangat karyawan, untuk bekerja lebih baik, tenang, dan efisien.

Hal-hal yang perlu dipertimbangkan pabrik untuk menjamin keselamatan kerja, antara lain:

1. Menanamkan kesadaran akan keselamatan kerja bagi seluruh karyawan. 2. Memasang papan peringatan pada daerah proses yang rawan kecelakaan.

[image:40.595.257.403.233.378.2]4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah yang rawan akan kecelakaan atau kebakaran.

5. Memasang alarm (tanda bahaya), sehingga bila terjadi bahaya dapat segera diketahui.

6. Menyediakan poliklinik dengan sarana yang memadai untuk pertolongan sementara.

5.2.1. Keselamatan Kerja pada Pabrik Pembuatan Lemak Cokelat

Usaha untuk mencegah kecelakaan kerja yang mungkin terjadi dalam pabrik pembuatan lemak cokelat ini mencakup:

1. Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Melengkapi sistem yang menangani fluida bertekanan tinggi (steam) dengan katup-katup pengaman seperti pada boiler dan heat exchanger.

2. Menggunakan dasar lantai yang terbuat dari plat baja dengan permukaan yang agak sedikit kasar untuk mengurangi tergelincir.

3. Memasang alat–alat dengan penahan yang cukup kuat untuk mencegah kemungkinan terguling atau terjatuh.

4. Membersihkan area produksi khususnya lantai secara periodik untuk

menghilangkan kotoran seperti tumpahan minyak yang mengganggu.

5. Membuat sistem ruang gerak karyawan cukup lebar dan tidak menghambat kegiatan karyawan.

6. Meletakkan jalur perpipaan berada di atas permukaan tanah atau pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila di luar gedung agar tidak menghalangi kendaraan yang lewat.

7. Meletakkan alat sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

8. Memberikan tutup pelindung pada alat–alat yang bergerak atau berputar untuk menghindari terjadinya kecelakaan kerja.

10.Memasang sprinkler, yaitu sistem yang bekerja secara otomatis dengan memancarkan air bertekanan kesegala arah untuk memadamkan kebakaran atau setidak-tidaknya mencegah meluasnya kebakaran, khususnya di ruang kantor.

2. Keselamatan Kerja Terhadap Listrik

Usaha-usaha yang dapat dilakukan untuk menjaga keselamatan kerja terhadap listrik, antara lain:

1. Memasang sekring pemutus arus listrik otomatis pada setiap instalasi dan peralatan listrik dan merancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan kerja dan kemudahan jika harus dilakukan perbaikan. 2. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan

tinggi.

3. Menempatkan motor-motor listrik pada tempat yang tidak mengganggu lalu lintas pekerja.

4. Mengisolasi kawat hantaran listrik yang sesuai dengan keperluan. Khususnya

kabel listrik yang berdekatan dengan alat-alat yang bekerja pada suhu tinggi. 5. Memasang penangkal petir yang dibumikan pada setiap peralatan atau

bangunan yang menjulang tinggi.

3. Pencegahan Terhadap Gangguan Kesehatan

1. Mewajibkan setiap karyawan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Mewajibkan karyawan memakai sarung tangan karet serta penutup hidung dan mulut saat menangani bahan-bahan kimia yang berbahaya termasuk penanganan padatan cokelat.

3. Mewajibkan karyawan memakai pelindung telinga pada saat bekerja di tempat alat yang bersuara tinggi seperti boiler dan generator.

4. Peralatan Perlindungan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan dan perlengkapan perlindungan diri yang wajib dipakai oleh karyawan dan setiap orang yang memasuki pabrik. Adapun peralatan perlindungan diri ini meliputi: 1. Pakaian kerja, masker, sarung tangan, dan sepatu pengaman khusus bagi

karyawan yang bekerja berhubungan dengan bahan kimia dan padatan cokelat, misalnya pekerja di laboratorium, gudang.

2. Helm, sepatu pengaman khusus, dan pelindung mata, bagi karyawan yang bekerja di bagian alat-alat berat, seperti penutup telinga bagi karyawan bagian boiler, kamar listrik (generator). Masker bagi karyawan bagian gudang dan produk tepung cokelat.

5. Kesadaran dan Pengetahuan yang Memadai bagi Karyawan

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha menjamin keselamatan kerja. Usaha-usaha yang dapat

dilakukan antara lain:

1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi

sanksi bagi karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai–nilai disiplin bagi para karyawan yaitu:

1. Mengikuti pedoman–pedoman yang sesuai dalam bertugas. 2. Mematuhi setiap peraturan dan ketentuan yang ada.

3. Memiliki keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

5. Mengingatkan antara karyawan akan perbuatan yang dapat menimbulkan bahaya.

6. Mengontrol secara periodik terhadap alat instalasi pabrik oleh petugas

maintenance.

5.2.2. Penanganan Kebocoran dan Tumpahan

Ketika kebocoran atau tumpahan n-pentana terjadi, pekerja yang tidak memakai peralatan pengaman dijauhkan dari area. Langkah-langkah yang harus dilakukan ketika terjadi kebocoran dan tumpahan adalah (OSHA US Department of Labor, 2006) :

1. Memberitahukan kepada pekerja-pekerja yang lain mengenai kebocoran atau tumpahan yang terjadi.

2. Jauhkan semua sumber panas atau sumber api dari kebocoran atau tumpahan.

3. Apabila n-pentana dalam bentuk gas, hentikan laju gas yang keluar di tempat. Lubang ventilasi dibuka untuk membiarkan gas n-pentana yang

bocor keluar ke udara lepas.

4. Apabila n-pentana dalam bentuk cairan, gunakan debu pemadan dengan basis natrium hidrogen karbonat bertindak sebagai inhibitor dalam reaksi

kimia.

5. Tidak menyentuh bahan kimia yang tumpah tersebut, dan coba hentikan kebocoran apabila memungkinkan.

5.2.3. Pencegahan dan Penanggulangan Bahaya Kebakaran dan Ledakan A. Pencegahan Bahaya Kebakaran dan Ledakan

Untuk mencegah bahaya kebakaran dan ledakan dapat dilakukan hal-hal berikut :

1. Tangki larutan n-pentana harus tidak tembus cahaya.

3. Alarm dipasang di tempat-tempat strategis tertentu yang memungkinkan terjadinya kebocoran gas n-pentana yaitu area proses, area penyimpanan tangki n-pentana dan laboratorium.

4. Sistem perlengkapan pipa untuk saluran udara, air, dan gas-gas/cairan proses dibedakan menurut warna pipa dan letaknya tidak mengganggu karyawan.

5. Mobil pemadam kebakaran ditempatkan di fire station dan harus dalam keadaan siap setiap saat.

B. Penanggulangan Bahaya Kebakaran dan Ledakan

Apabila terjadi kebakaran di areal pabrik, langkah-langkah yang harus dilakukan adalah (OSHA US Department of Labor, 2006) :

1. Kebakaran kecil dapat ditangani secara langsung dengan menggunakan debu pemadam saja.

2. Api yang melibatkan n-pentana harus ditangani dari jarak semaksimal mungkin.

3. Jauhkan karyawan dari areal kebakaran. Isolasi area yang berbahaya. 4. Isolasi area seluas ½ mil dari segala arah jika tangki, atau truk tangki

n-pentana terlibat dalam kebakaran.

5. Pakaian khusus yang menutupi seluruh tubuh dan alat bantu pernafasan harus dipakai selama penanganan kebakaran.

BAB VI

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam kelancaran proses produksi. Agar proses produksi tersebut dapat terus berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik. Sarana utilitas yang terdapat pada Pra Rancangan Pabrik Pembuatan Lemak Cokelat Mentah ini adalah :

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan udara panas

4. Kebutuhan bahan kimia 5. Kebutuhan bahan bakar 6. Kebutuhan listrik

6.1 Kebutuhan Uap (Steam)

Dari perhitungan neraca panas diketahui kebutuhan steam adalah: • Tangki Pemanas = 128,632 kg/jam

• Evaporator = 546,442 kg/jam +

Total = 675,074 kg/jam

Tambahan untuk faktor keamanan diambil 30 % maka:

Total uap yang harus dihasilkan = 1,3 x 675,074 = 877,596 kg/jam

6.2 Kebutuhan Air

6.2.1 Kebutuhan air pendingin

Air pendingin dibutuhkan pada tangki kristalisasi dengan sumber air dari water cooling tower dan chiller.

a. Water Cooling Tower

Water cooling tower dapat mendinginkan air dengan menggunakan udara

dimana suhu keluar 24 oC. Air yang telah digunakan sebagai pendingin dapat dipergunakan kembali setelah didinginkan pada water cooling tower, dengan menganggap adanya kehilangan air selama proses sirkulasi, sehingga dibutuhkan penambahan air sebanyak:

Wm = We + Wd + Wb (Perry, 1999) We = 0,00085 Wc (T1-T2

1 S

We Wb

− =

)

Dimana:

Wm = Air segar yang harus ditambahkan (m3/jam) We = Air yang hilang akibat penguapan (m3/jam) Wb = Air yang terhembus (m3/jam)

Wd = Air yang hilang sepanjang aliran (m3/jam) = 0,1 – 0,2 %, diambil 0,2 %

Wc = Kebutuhan air pendingin (m3/jam) T1 = Temperatur masuk = 45 0C

T2 = Temperatur keluar = 24 0C

S = Perbandingan antara padatan terlarut dengan air yang ditambahkan

adalah 3 sampai 5 (diambil S = 5 ) ρair = 1000 kg/m

jam m 862 , 4 1000 4861,68

Wc = = 3

3

Laju volumetrik air pendingin : m = 4861,68 kg/jam

jam m 0,0217 1

5 0,0868

Wb = 3

− =

Diambil 0,2 %

Wd = 0,002 x 4,862 = 9,724 . 10-3 m3/jam

Jumlah air tambahan yang dibutuhkan untuk air pendingin dari WCT: = 0,0868 + 0,0217 + 9,724.10-3 = 0,118 m3

6.2.2 Air umpan ketel

/jam = 118,224 kg/jam

Jumlah air pendingin yang digunakan kembali: = 4861,68 - 118,224

= 4743,456 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali maka: - Kondensat yang digunakan kembali = 80% x 877,596 = 702,077 kg/jam - Kebutuhan air tambahan untuk ketel = 20% x 877,596 = 175,159 kg/jam

6.2.3 Air domestik

Kebutuhan air domestik meliputi kebutuhan air rumah tangga, kantin, dan lain sebagainya. Kebutuhan air untuk masyarakat industri diperkirakan 6 l/jam tiap orang. Jumlah karyawan 124 orang dan ρ air = 1000 kg/m3

6.2.4 Air tambahan

= 1 kg/l, maka total air kebutuhan domestik adalah:

= 124 x 6 l/jam = 744 l/jam x 1 kg/l = 744 kg/jam

Kebutuhan air tambahan untuk keperluan lain-lain (laboratorium, pencucian peralatan, dan lain sebagainya) diperkirakan 5 % dari total kebutuhan air.

= 5 % (118,224 + 877,596 + 175,159 + 744 ) = 95,449 kg/jam

Jadi kebutuhan total air tambahan adalah:

6.3 Kebutuhan Udara panas

Dari perhitungan Bab III, kebutuhan udara panas untuk keperluan unit pengeringan sebanyak 2579,805 kg/jam .

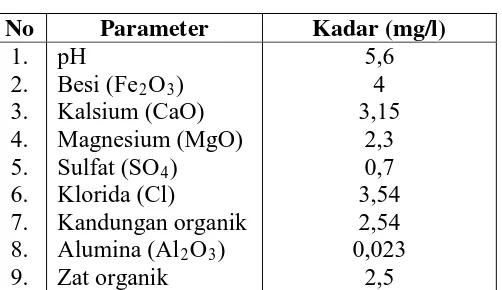

6.4 Unit Pengolahan Air

[image:49.595.189.440.247.392.2]Sumber air pada pabrik ini berasal dari air sumur bor. Kualitas air sumur bor kawasan Asahan dapat dilihat pada Tabel 6.1

Tabel.6.1 Mutu Air Sumur Bor Asahan

No Parameter Kadar (mg/l) 1.

2. 3. 4. 5. 6. 7. 8. 9.

pH

Besi (Fe2O3) Kalsium (CaO) Magnesium (MgO) Sulfat (SO4) Klorida (Cl)

Kandungan organik Alumina (Al2O3

5,6 4 3,15

2,3 0,7 3,54 2,54 0,023

2,5 )

Zat organik

Sumber : Laporan air minum Kabupaten Asahan, Sumut, 2002

Untuk menjamin kelangsungan penyediaan air, maka dibangun fasilitas penampungan air (water intake) yang juga merupakan pengolahan awal air sumur

bor.

Pengolahan ini meliputi penyaringan sampah dan kotoran-kotoran yang terbawa bersama air. Selanjutnya dilakukan pengolahan agar dapat digunakan untuk keperluan pabrik yang terdiri dari beberapa tahap, yaitu :

1. Pengendapan

Pada bak penampungan partikel-partikel padat yang berdiameter besar akan mengendap secara gravitasi. Ukuran partikel yang mengendap ini berkisar antara 10 mikron hingga 10 milimeter.

2. Filtrasi

Filtrasi dilakukan untuk memisahkan flok, koagulan dan partikel-partikel halus yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan, yaitu :

- Lapisan III : terdiri dari batu grafel setinggi 7 in = 17,5 cm

Pada bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring penyaring (sand filter) akan menurun sehingga diperlukan regenerasi secara berkala dengan pencucian balik (back wash). Dari penyaring (sand filter) ini, air dipompakan ke menara air sebelum didistribusikan untuk berbagai pemakaian.

Untuk air umpan ketel masih diperlukan pengolahan air lebih lanjut, yaitu

demineralisasi dan deaerasi. Untuk memenuhi standar air domestik diperlukan klor sebagai desinfektant untuk membunuh kuman di dalam air. Klor yang digunakan biasanya dalam bentuk kaporit, Ca(ClO2

5. Demineralisasi air umpan ketel

).

4. Pengolahan air domestik

Kebutuhan air domestik = 744 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 30 %

Kebutuhan klorin = 2 ppm dari berat air (Nalco, 1988) Kebutuhan kaporit = (2 x 744) / (0,3 x1000.000)

= 0,005 kg/jam = 0,12 kg/hari

Air untuk umpan ketel harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas: a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20.

Reaksi yang terjadi:

2H+R + Ca2+ → Ca2+R2 + 2H+ 2H+R + Mg2+→ Mg2+R2 + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi: Ca2+R2 + 2 H2SO4 → CaSO4 + 2H+R

Perhitungan Kesadahan Kation

Dari Tabel 6.1 di atas diketahui bahwa air sumur bor Besitang mengandung Ca2+, Mg2+, dan Fe3+

• Kebutuhan air yang akan diolah = 175,159 kg/jam

masing-masing dengan kadar 3,15 mg/l; 2,3 mg/l; dan 4 mg/l.

• Total kesadahan kation = 3,15 + 2,3 + 4 = 9,45 mg/l • Densitas air = 1000 kg/m

Volume =

3 menit galon 775 , 0 jam m 175 , 0 1000 175,159 ρ m 3 = = =

1 mg/l =

galon grain 17,1

1

Total muatan = kgrain

1000 1 x menit galon 775 , 0 x galon 17,1 grain 9,45

= 4,283 x 10-4 kgrain/menit = 0,617 kgrain/hari

Digunakan ion exchanger 1 unit dengan service flow maksimum 19 galon/menit. Dari Tabel 12.4 Nalco (1988), diperoleh data sebagai berikut:

Diameter tangki : 1 ft Luas permukaan, A : 0,7854 ft2

Resin yang digunakan adalah Daulite C – 20, dengan nilai EC (Exchanger

Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air

yang melaluinya) = 17 kgrain/ft3

/hari ft 0,036 kgrain/ft 17 i kgrain/har 617 , 0 3 3 = (Nalco, 1988).

Kebutuhan resin =

Tinggi yang dapat ditempati oleh resin

ft 0,046 7854 , 0 0,036 permukaan luas resin kebutuhan

h= = =

Faktor kelonggaran diambil 80 %, maka tinggi resin h = 1,8 x 0,046 = 0,083 ft

Regenerasi

Volume resin, V = h x A = 2,5 x 0,7854 = 1,9635 ft

0,617 17 x 1,9635 muatan

total

resin kapasitas x

resin volume

= =

3

Siklus regenerasi, t

= 54,09 hari

Sebagai regeneran digunakan H2SO4, dimana pemakaiannya sebanyak 8 lb H2SO4/ft3 untuk setiap regenerasi (Nalco, 1988)

Kebutuhan H2SO4

resin kapasitas

regenerasi kapasitas

x muatan Total

=

=

3

3 4 2

ft kgrain 17

ft SO H lb 8 x hari kgrain 0,617

= 0,29

hari regenerasi 54,09

1 x regenerasi

lb

= 0,0054 lb/hari = 0,0024 kg/hari

b. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek R-Dowex.

Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH → Na2SO4

Perhitungan Kesadahan Anion

+ 2ROH RCl + NaOH → NaCl + ROH

Dari Tabel 6.1 diketahui air sumur bor Asahan mengandung SO42- dan Cl

• Total kesadahan anion = 0,7 + 3,54 = 4,24 mg/l

• Densitas air = 1000 kg/m

Volume =

3 menit galon 775 , 0 jam m 175 , 0 1000 175,159 ρ m 3 = = =

1 mg/l =

galon grain 17,1

1

Total muatan = kgrain

1000 1 x menit galon 775 , 0 x galon 17,1 grain 4,24

= 1,92 x 10-4 kgrain/menit = 0,277 kgrain/hari

Digunakan ion exchanger 1 unit dengan service flow maksimum 19

galon/menit. Dari Tabel 12.4 Nalco (1988), diperoleh data sebagai berikut: Diameter tangki : 1 ft

Luas permukaan, A : 0,7854 ft2

Resin yang digunakan adalah R-Dowex, dengan nilai EC (Exchanger

Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air

yang melaluinya) = 12 kgrain/ft3

/hari ft 0,023 kgrain/ft 12 i kgrain/har 0,277 3 3 = (Nalco, 1988).

Kebutuhan resin =

Tinggi yang dapat ditempati oleh resin

ft 0,0293 0,7854 0,023 Permukaan Luas resin Kabutuhan

h= = =

Faktor kelonggaran diambil 80%, maka tinggi resin h = 1,8 x 0,0293 = 0,0529 ft

Tinggi minimum resin = 2,5 ft

Regenerasi

Volume resin, V = h x A = 2,5 x 0,7854 = 1,9635 ft

0,277 12 x 9635 , 1 muatan total resin kapasitas x resin Volume = = 3

Siklus regenerasi, t

= 85,06 hari

Kebutuhan NaOH =

resin kapasitas

regenerasi kapasitas

x muatan Total

=

3

3

ft kgrain 12

ft NaOH lb

5 x hari kgrain 277

, 0

= 0,1154

hari regenerasi 85,06

1 x regenerasi

lb

= 0,0014 lb/hari = 0.0006 kg/hari

6. Deaerasi

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion

(ion exchanger) sebelum dikirim sebagai air umpan ketel. Air hasil

demineralisasi dikumpulkan pada tangki umpan ketel sebelum dipompakan ke

deaerator. Pada deaerator ini, air dipanaskan hingga 90 oC supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2

6.3 Kebutuhan Bahan Kimia

dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan ini juga berfungsi untuk mencegah perbedaan suhu yang besar antara air umpan dengan suhu di dalam ketel sehingga beban ketel dapat dikurangi.

Kebutuhan bahan kimia adalah sebagai berikut: 1. Kaporit = 0,12 kg/hari

2. H2SO4

3. NaOH = 0,0006 kg/hari = 0,0024 kg/hari

6.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut: 1. Unit Proses = 310 hp

2. Unit Utilitas = 7 hp 3. Ruang kontrol dan laboratorium = 15 hp 4. Penerangan dan kantor = 15 hp Total kebutuhan listrik = 347 hp

Listrik yang dibutuhkan = 1,2 x 347 hp = 416,4 hp

= 416,4 hp x 0,7457 kW/hp = 310,509 kW

Untuk memenuhi kebutuhan listrik pada power plant digunakan 3 unit diesel engine generating set (2 operasi dan 1 stand-by).

Effisiensi generator = 75% (Pande, 1985) = 75% x 310,509 kW = 232,882 kW

6.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik dan furnace adalah minyak solar (minyak solar mempunyai nilai bahan bakar tinggi). Keperluan bahan bakar :

1 Bahan bakar generator

Kebutuhan total listrik = 232,882 kW

1 kW = 860,4 kkal/jam

Nilai kalor solar = 10220 kkal/kg (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/ltr (Perry, 1999) Daya generator dihasilkan = 232,882 kW x 860,4 kkal/jam

= 200371,673 kkal/jam

Jumlah bahan bakar =

kkal/ltr 10220

kkal/jam 673

, 200371

= 19,606 ltr/jam

Kebutuhan solar = 19,606 ltr/jam

2 Ketel Uap

Total steam yang dihasilkan = 877,596 kg/jam

Entalpi steam, Hs (1800C, 2 atm) = 2.828,6 kJ/kg

Kondensat digunakan, Mc = 675,074 kg/jam

Entalpi kondensat, Hc (100o C) = 419 kJ/kg

Air umpan segar, Mf = 175,159 kg/hari

Entalpi air umpan, Hf (90o C) = 376,9 kJ/kg

Entalpi umpan ketel, Hb =

159 , 175 074 , 675

) 9 , 376 159 , 175 ( ) 419 074 , 675 (

+

+ x

x

= 410,33 kJ/kg

Panas yang dibutuhkan = Qs (